熱交換器

【課題】製造工数を低減させて製造コストの低減化、省スペース化を図ることができる熱交換器を提供すること。

【解決手段】複数の低圧冷媒通路2411を並設させて成り、低圧冷媒入口ヘッダー管242を通じて流入して低圧冷媒通路2411を通過する低圧冷媒を周囲空気と熱交換させ、低圧冷媒通路2411を通過した低圧冷媒を低圧冷媒出口ヘッダー管243から流出させる低圧冷媒通路管241と、複数の高圧冷媒通路2441を並設させて成るとともに低圧冷媒通路管241に隣接する態様で設けられ、高圧冷媒入口ヘッダー管245を通じて流入して高圧冷媒通路2441を通過する高圧冷媒を周囲空気と熱交換させ、高圧冷媒通路2441を通過した高圧冷媒を高圧冷媒出口ヘッダー管246から流出させる高圧冷媒通路管244を備え、低圧冷媒通路管241と高圧冷媒通路管244の入口ヘッダー管および出口ヘッダー管をそれぞれ二重管で構成したものである。

【解決手段】複数の低圧冷媒通路2411を並設させて成り、低圧冷媒入口ヘッダー管242を通じて流入して低圧冷媒通路2411を通過する低圧冷媒を周囲空気と熱交換させ、低圧冷媒通路2411を通過した低圧冷媒を低圧冷媒出口ヘッダー管243から流出させる低圧冷媒通路管241と、複数の高圧冷媒通路2441を並設させて成るとともに低圧冷媒通路管241に隣接する態様で設けられ、高圧冷媒入口ヘッダー管245を通じて流入して高圧冷媒通路2441を通過する高圧冷媒を周囲空気と熱交換させ、高圧冷媒通路2441を通過した高圧冷媒を高圧冷媒出口ヘッダー管246から流出させる高圧冷媒通路管244を備え、低圧冷媒通路管241と高圧冷媒通路管244の入口ヘッダー管および出口ヘッダー管をそれぞれ二重管で構成したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱交換器に関し、より詳細には、例えば自動販売機等において商品を所望の温度に調整するために用いられる冷媒回路装置に適用される熱交換器に関するものである。

【背景技術】

【0002】

従来、例えば自動販売機等に適用される冷媒回路装置として冷媒回路を備えたものが知られている。かかる冷媒回路としては、冷却経路と加熱経路とを備えているのが一般的である。冷却経路は、蒸発器、圧縮機、凝縮器および膨張機構を冷媒配管にて順次接続して構成されたものである。

【0003】

蒸発器は、自動販売機の商品収容庫の内部に配設されている。該蒸発器は、供給された冷媒が所定の流路を通過して蒸発することにより、自身の周囲空気(商品収容庫の内部空気)を冷却するものである。圧縮機は、自動販売機本体内であって商品収容庫の外部となる機械室に配設されており、蒸発器で蒸発した冷媒を吸引して圧縮するものである。凝縮器は、圧縮機と同様に機械室に配設されており、圧縮機で圧縮された高温高圧の冷媒を導入して凝縮させるものである。膨張機構は、凝縮器で凝縮した冷媒を減圧して断熱膨張させるものである。

【0004】

加熱経路は、庫内熱交換器を有して成る経路である。庫内熱交換器は、商品収容庫の内部に配設されている。より詳細には、加熱対象となる商品を収容する商品収容庫の内部に配設されている。この庫内熱交換器は、冷却経路を構成する圧縮機と凝縮器とを接続する冷媒配管から分岐した分岐配管に入口側が接続されているとともに、凝縮器と膨張機構とを接続する冷媒配管に合流する態様で設けられた戻配管に出口側が接続されている。かかる庫内熱交換器は、分岐配管を通じて圧縮機で圧縮された冷媒(高圧冷媒)を導入し、導入した冷媒が凝縮することにより自身の周囲空気(自身が配設された商品収容庫の内部空気)を加熱するものである。

【0005】

このような冷媒回路装置においては、冷却運転を行う場合には、冷却経路のみに冷媒が流れるようにし、冷却加熱運転を行う場合には、加熱経路と、冷却経路の一部とに冷媒が流れるようにしている(例えば、特許文献1参照)。

【0006】

ところで、上述した特許文献1に提案されているような冷媒回路装置においては、加熱経路を構成する庫内熱交換器と、この庫内熱交換器と同じ商品収容庫に配設された蒸発器とが一体に構成された熱交換器を用いるのが一般的である。

【0007】

かかる熱交換器は、上記特許文献1には明示されていないが、図9に示すように低圧冷媒通路管641と高圧冷媒通路管644とを備えて構成されている。

【0008】

低圧冷媒通路管641は、複数の低圧冷媒通路6411が並設された扁平状を成し、蛇行状に延在する態様で設けられている。この低圧冷媒通路管641の一端部には低圧冷媒通路6411に連通する低圧冷媒入口ヘッダー管642が接続されており、かかる低圧冷媒入口ヘッダー管642は、膨張機構の出口側に接続された冷媒配管に連結され、膨張機構で断熱膨張された低圧冷媒を低圧冷媒通路6411に流入させるものである。また、この低圧冷媒通路管641の他端部には低圧冷媒通路6411に連通する低圧冷媒出口ヘッダー管643が接続されており、かかる低圧冷媒出口ヘッダー管643は、圧縮機の吸入口側に接続された冷媒配管に連結され、低圧冷媒通路6411を通過した冷媒を圧縮機に向けて流出させるものである。

【0009】

かかる低圧冷媒通路管641では、低圧冷媒通路6411を通過する低圧冷媒を自身に熱的に接続されたフィン部材647を介して周囲空気(商品収容庫の内部空気)と熱交換させて該周囲空気を冷却するものである。

【0010】

高圧冷媒通路管644は、複数の高圧冷媒通路6441が並設された扁平状を成しており、蛇行状に延在する態様で設けられている。この高圧冷媒通路管644は、低圧冷媒通路管641と同じ高さレベルで該低圧冷媒通路管641に隣接する態様で設けられている。この高圧冷媒通路管644の一端部には高圧冷媒通路6441に連通する高圧冷媒入口ヘッダー管645が接続されており、かかる高圧冷媒入口ヘッダー管645は、分岐配管に連結され、圧縮機で圧縮された高圧冷媒を高圧冷媒通路6441に流入させるものである。また、この高圧冷媒通路管644の他端部には高圧冷媒通路6441に連通する高圧冷媒出口ヘッダー管646が接続されており、かかる高圧冷媒出口ヘッダー管646は、戻配管に連結され、高圧冷媒通路6441を通過した冷媒を冷却経路に向けて流出させるものである。

【0011】

かかる高圧冷媒通路管644では、高圧冷媒通路6441を通過する高圧冷媒を自身に熱的に接続されたフィン部材647を介して周囲空気(商品収容庫の内部空気)と熱交換させて該周囲空気を加熱するものである。

【0012】

このような熱交換器では、低圧冷媒通路管641、低圧冷媒入口ヘッダー管642および低圧冷媒出口ヘッダー管643が冷却経路の蒸発器を構成し、高圧冷媒通路管644、高圧冷媒入口ヘッダー管645および高圧冷媒出口ヘッダー管646が加熱経路の庫内熱交換器を構成しており、蒸発器として適用される場合には、低圧冷媒通路に低圧冷媒を通過させて周囲空気を冷却する一方、庫内熱交換器として適用される場合には、高圧冷媒通路6441に高圧冷媒を通過させて周囲空気を加熱するようにしていた。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2010−175119号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

ところで、上述したような熱交換器においては、低圧冷媒通路管641と高圧冷媒通路管644とが同じ高さレベルで互いに隣接する態様で設けられているので、入口ヘッダー管642,645や出口ヘッダー管643,646が重なることになってしまう。そのため、高圧冷媒通路管644の端部に曲げ加工を施して入口ヘッダー管642,645、および出口ヘッダー管643,646が重ならないようにしたり(図9(a)参照)、高圧冷媒通路管644を、低圧冷媒通路管641より水平方向で大きくして入口ヘッダー管642,645、および出口ヘッダー管643,646が重ならないようにする必要があった(図9(b)参照)。つまり、上述した熱交換器では、低圧冷媒通路管641および高圧冷媒通路管644のいずれか一方に曲げ加工を施したり、低圧冷媒通路管641および高圧冷媒通路管644のいずれか一方の冷媒通路管を、他方の冷媒通路管に対し水平方向で大きくしてヘッダー管位置をずらす必要があり、製造工数の増加による製造コストの増大化、熱交換器の大型化を招来していた。

【0015】

本発明は、上記実情に鑑みて、製造工数を抑制させて製造コストの低減化、小型化による省スペース化を図ることができる熱交換器を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明の請求項1に係る熱交換器は、複数の低圧冷媒通路を並設させて成るとともに蛇行状に延在するよう設けられ、自身の一端部に接続された低圧冷媒入口ヘッダー管を通じて流入して前記低圧冷媒通路を通過する低圧冷媒を自身に熱的に接続されたフィン部材を介して周囲空気と熱交換させ、該低圧冷媒通路を通過した低圧冷媒を自身の他端部に接続された低圧冷媒出口ヘッダー管を通じて流出させる低圧冷媒通路管と、複数の高圧冷媒通路を並設させて成るとともに前記低圧冷媒通路管と同一の高さレベルであって、当該低圧冷媒通路管と前後方向に隣接する態様で蛇行状に延在するよう設けられ、自身の一端部に接続された高圧冷媒入口ヘッダー管を通じて流入して前記高圧冷媒通路を通過する高圧冷媒を自身に熱的に接続されたフィン部材を介して周囲空気と熱交換させ、該高圧冷媒通路を通過した高圧冷媒を自身の他端部に接続された高圧冷媒出口ヘッダー管を通じて流出させる高圧冷媒通路管とを備え、冷却器として適用される場合には、前記低圧冷媒通路に低圧冷媒を通過させて周囲空気を冷却する一方、加熱器として適用される場合には、前記高圧冷媒通路に高圧冷媒を通過させて周囲空気を加熱する熱交換器において、前記低圧冷媒通路管の低圧冷媒入口ヘッダー管と前記高圧冷媒通路管の高圧冷媒入口ヘッダー管、および前記低圧冷媒通路管の低圧冷媒出口ヘッダー管と前記高圧冷媒通路管の高圧冷媒出口ヘッダー管を少なくとも一部が重なる二重管により形成し、当該二重管を前後方向に平行に配設するとともに、前記低圧冷媒入口ヘッダー管と前記高圧冷媒入口ヘッダー管、および前記低圧冷媒出口ヘッダー管と前記高圧冷媒出口ヘッダー管の冷媒流出入部を上下方向でずらしたことを特徴とする。

【0017】

また、本発明の請求項2に係る熱交換器は、前記二重管のうち、外管側を前記低圧冷媒入口ヘッダー管と前記低圧冷媒出口ヘッダー管とし、内管側を前記高圧冷媒入口ヘッダー管と前記高圧冷媒出口ヘッダー管としたことを特徴とする。

【発明の効果】

【0018】

本発明によれば、ひとつの熱交換器で複数の冷媒通路管を有する熱交換器において、低圧冷媒通路管と高圧冷媒通路管の低圧冷媒入口ヘッダー管と高圧冷媒入口ヘッダー管、および低圧冷媒出口ヘッダー管と高圧冷媒出口ヘッダー管をそれぞれ二重管で構成したことにより、低圧冷媒入口ヘッダー管と高圧冷媒入口ヘッダー管、および低圧冷媒出口ヘッダー管と高圧冷媒出口ヘッダー管が同軸上で管径が異なり(二重管)、お互いが干渉することがないため、低圧冷媒通路管および高圧冷媒通路管のいずれかに曲げ加工等を施す必要はなく、また低圧冷媒通路管および高圧冷媒通路管のいずれかを水平方向でずらす必要もないので、製造工数抑制による製造コストの低減化、熱交換器の幅縮小による省スペース化を図ることができるという効果を奏する。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の実施の形態1である熱交換器を有する冷媒回路装置が適用された自動販売機の内部構造を正面から見た場合を示す説明図である。

【図2】図2は、図1に示した自動販売機の内部構造を示すものであり、商品収容庫の断面側面図である。

【図3】図3は、図1および図2に示した自動販売機に適用された冷媒回路装置を概念的に示す概念図である。

【図4】図4は、図3に示した左庫内熱交換器(本実施の形態1および本実施の形態2である熱交換器)を前方側から見た正面図である。

【図5】図5(a)は、本実施の形態1である熱交換器におけるヘッダー管と冷媒通路管を示す概略平面図であり、図5(b)はその側面図である。

【図6】図6(a)は、本実施の形態1である図5(a)のA−A断面図、図6(b)は、図5(a)のB−B断面図である。

【図7】図7(a)は、本実施の形態2である熱交換器におけるヘッダー管と冷媒通路管を示す概略平面図であり、図7(b)はその側面図である。

【図8】図8は、本実施の形態2である図7(a)のC−C断面図である。

【図9】図9(a)、図9(b)は、従来の熱交換器を示す概略図である。

【発明を実施するための形態】

【0020】

以下に添付図面を参照して、本発明に係る熱交換器の好適な実施の形態について詳細に説明する。

<実施の形態1>

図1は、本発明の実施の形態1である熱交換器を有する冷媒回路装置が適用された自動販売機の内部構造を正面から見た場合を示す説明図である。ここで例示する自動販売機は、本体キャビネット1を備えている。

【0021】

本体キャビネット1は、前面が開口した直方状の形態を成すものである。この本体キャビネット1には、その内部に例えば2つの断熱仕切板2によって仕切られた3つの独立した商品収容庫3が左右に並んだ態様で設けてある。この商品収容庫3は、缶入り飲料やペットボトル入り飲料等の商品を所望の温度に維持した状態で収容するためのもので、断熱構造を有している。

【0022】

図2は、図1に示した自動販売機の内部構造を示すものであり、右側の商品収容庫3の断面側面図である。尚、ここでは右側の商品収容庫3(以下、適宜右庫3aとも称する)の内部構造について示すが、中央の商品収容庫3(以下、適宜中庫3bとも称する)および左側の商品収容庫3(以下、適宜左庫3cとも称する)の内部構造も右庫3aと略同じような構成である。尚、本明細書における右側とは、自動販売機を正面から見た場合の右方を示し、左側とは、自動販売機を正面から見た場合の左方を示す。

【0023】

かかる図2に示すように、本体キャビネット1の前面には、外扉4および内扉5が設けてある。外扉4は、本体キャビネット1の前面開口を開閉するためのものであり、内扉5は、商品収容庫3の前面を開閉するためのものである。この内扉5は、上下に分割してあり、上側の扉5aは商品を補充する際に開閉するものである。

【0024】

上記商品収容庫3には、商品収納ラック6、搬出機構7および搬出シュータ8が設けてある。商品収納ラック6は、商品を上下方向に沿って並ぶ態様で収納するためのものである。搬出機構7は、商品収納ラック6の下部に設けてあり、この商品収納ラック6に収納された商品群の最下位にある商品を1つずつ搬出するためのものである。搬出シュータ8は、搬出機構7から搬出された商品を外扉4に設けられた商品取出口4aに導くためのものである。

【0025】

図3は、図1および図2に示した自動販売機に適用された冷媒回路装置を概念的に示す概念図である。ここで例示する冷媒回路装置は、内部に冷媒(例えば二酸化炭素等)を封入した冷媒回路10を有しており、主経路20、高圧冷媒導入配管31、放熱配管32および戻配管33を備えて構成してある。

【0026】

主経路20は、圧縮機21、庫外熱交換器22、膨張機構23および庫内熱交換器24を冷媒配管25にて順次接続して構成してある。

【0027】

圧縮機21は、図2にも示すように機械室9に配設してある。機械室9は、本体キャビネット1の内部であって商品収容庫3と区画され、かつ商品収容庫3の下方側の室である。この圧縮機21は、吸引口を通じて冷媒を吸引し、吸引した冷媒を圧縮して高温高圧の状態(高圧冷媒)にして吐出口より吐出するものである。

【0028】

本実施の形態1における圧縮機21は、2回に分けて圧縮動作を行う二段式圧縮機である。より詳細に説明すると、圧縮機21は、1回目の圧縮動作を行う第1圧縮機211と、2回目の圧縮動作を行う第2圧縮機212とを有し、これらの間に図示せぬ中間熱交換器が設けてある。中間熱交換器は、第1圧縮機211による1回目の圧縮動作により圧縮された冷媒を冷却(放熱)させて第2圧縮機212に送出するものである。このような圧縮機21としては、レシプロ圧縮機、ロータリー圧縮機、スクロール圧縮機、あるいはこれらの圧縮能力を調整可能なインバータ圧縮機等を適用することができる。

【0029】

庫外熱交換器22は、図2にも示すように圧縮機21と同様に機械室9に配設してある。この庫外熱交換器22は、圧縮機21で圧縮された冷媒が自身の流路を通過する場合には該冷媒を周囲空気と熱交換させて凝縮させるものである。この庫外熱交換器22と圧縮機21とを接続する冷媒配管25には、三方弁26が設けてある。かかる三方弁26については後述する。

【0030】

膨張機構23は、例えば膨張弁やキャピラリーチューブにより構成してあり、自身の入口に連通する態様で接続された冷媒配管25から供給された冷媒を減圧して断熱膨張させて低圧冷媒にするものである。

【0031】

庫内熱交換器24は、複数(図示の例では3つ)設けてあり、それぞれが各商品収容庫3の内部低域であって背面ダクトD(図2参照)の前面側に配設してある。これら庫内熱交換器24と膨張機構23とを接続する冷媒配管25は、その途中に配設された分配器27により3つに分岐され、右庫3aに配設された庫内熱交換器24(以下、右庫内熱交換器24aとも称する)、中庫3bに配設された庫内熱交換器24(以下、中庫内熱交換器24bとも称する)、並びに左庫3cの内部に配設され、かつ本発明の実施の形態1の熱交換器である庫内熱交換器24(以下、左庫内熱交換器24cとも称する)の入口側にそれぞれ接続してある。

【0032】

また、この冷媒配管25においては、分配器27から右庫内熱交換器24a、中庫内熱交換器24bおよび左庫内熱交換器24cのそれぞれに至る途中に低圧電磁弁281,282,283がそれぞれ設けてある。低圧電磁弁281,282,283は、開閉可能な弁体であり、図示せぬ制御手段から開指令が与えられた場合には開成して冷媒の通過を許容する一方、閉指令が与えられた場合には閉成して冷媒の通過を規制するものである。また、かかる冷媒配管25においては、低圧電磁弁281,282,283の下流側に、通過する冷媒を減圧させるキャピラリーチューブが配設されていてもよい。各庫内熱交換器24の出口側に接続された冷媒配管25は、第1合流点P1で合流して圧縮機21の吸引口に連通する態様で該圧縮機21に接続してある。

【0033】

尚、このような主経路20において、図3中の符号H、F1、F2およびNは、それぞれヒータ、庫内送風ファン、庫外送風ファンおよび内部熱交換器である。ヒータHは、中庫3bに配設してあり、駆動して通電状態となることにより中庫3bの内部空気を加熱する加熱手段である。庫内送風ファンF1は、各商品収容庫3に配設してあり、駆動することにより庫内熱交換器24等の周囲を通過した空気を商品収容庫3の内部で循環させるものである。庫外送風ファンF2は、庫外熱交換器22の近傍に配設してあり、駆動することにより庫外熱交換器22の周囲に外気を通過させるものである。内部熱交換器Nは、庫外熱交換器22を通過した高圧冷媒と、庫内熱交換器24を通過した低圧冷媒との間で熱交換させるものである。

【0034】

高圧冷媒導入配管31は、三方弁26に連結してあり、かつ左庫内熱交換器24cの入口側に接続してある。この高圧冷媒導入配管31は、圧縮機21で圧縮された冷媒(高圧冷媒)を導入するものである。

【0035】

ここで三方弁26は、圧縮機21で圧縮した冷媒を庫外熱交換器22へ送出する第1送出状態と、圧縮機21で圧縮した冷媒を高圧冷媒導入配管31へ送出する第2送出状態との間で択一的に切り換え可能なバルブ手段である。かかる三方弁26の切換動作は、制御手段から与えられる指令に応じて行われる。

【0036】

放熱配管32は、一端が左庫内熱交換器24cの出口側に接続してあり、他端が加熱側熱交換器34の入口側に接続してある。この放熱配管32は、左庫内熱交換器24cを通過した冷媒を加熱側熱交換器34に送出するためのものである。加熱側熱交換器34は、庫外熱交換器22に隣接する態様で機械室9に配設してある。この加熱側熱交換器34は、自身の流路を通過する冷媒と周囲空気との間に熱交換させて該冷媒を放熱させるものである。

【0037】

戻配管33は、一端が加熱側熱交換器34の出口側に接続してあり、他端が主経路20を構成する冷媒配管25、すなわち庫外熱交換器22と膨張機構23(内部熱交換器N)との間の冷媒配管25の第2合流点P2に接続してある。この戻配管33は、加熱側熱交換器34を通過した冷媒を主経路20に戻すためのものである。

【0038】

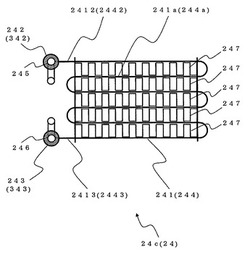

図4および図5は、それぞれ図3に示した左庫内熱交換器24c(本実施の形態1である熱交換器)を示すものであり、図4は前方側から見た場合を示す正面図、図5(a)は図4の各ヘッダー管と冷媒通路管を示す概略平面図であり、図5(b)はその左側面図である。ここで例示する左庫内熱交換器24cは、低圧冷媒通路管241、低圧冷媒入口ヘッダー管242、低圧冷媒出口ヘッダー管243、高圧冷媒通路管244、高圧冷媒入口ヘッダー管245、高圧冷媒出口ヘッダー管246、およびコルゲートフィン(フィン部材)247を備えて構成してある。

【0039】

低圧冷媒通路管241は、複数の低圧冷媒通路2411が並設された扁平状の管であり、左右に蛇行して形成してある。

【0040】

低圧冷媒入口ヘッダー管242は、低圧冷媒通路管241の入口側端部2412に接続してあり、低圧冷媒通路管241の各低圧冷媒通路2411に連通する態様で設けてある。この低圧冷媒入口ヘッダー管242には、低圧電磁弁283が設けられた冷媒配管25が接続してある。これにより低圧冷媒入口ヘッダー管242は、膨張機構23で断熱膨張した冷媒(低圧冷媒)を各低圧冷媒通路2411に流入させるものである。

【0041】

低圧冷媒出口ヘッダー管243は、低圧冷媒通路管241の出口側端部2413に接続してあり、低圧冷媒通路管241の各低圧冷媒通路2411に連通する態様で設けてある。この低圧冷媒出口ヘッダー管243には、第1合流点P1で合流する冷媒配管25が接続してある。これにより低圧冷媒出口ヘッダー管243は、各低圧冷媒通路2411を通過した冷媒を圧縮機21に向けて流出させるものである。

【0042】

高圧冷媒通路管244は、複数の高圧冷媒通路2441が並設された扁平状の管であり、左右に蛇行して形成してある。この高圧冷媒通路管244は、低圧冷媒通路管241の後方側に設けてある。

【0043】

高圧冷媒入口ヘッダー管245は、高圧冷媒通路管244の入口側端部2442に接続してあり、高圧冷媒通路管244の各高圧冷媒通路2441に連通する態様で設けてある。この高圧冷媒入口ヘッダー管245には、高圧冷媒導入配管31が接続してある。これにより、高圧冷媒入口ヘッダー管245は、圧縮機21で圧縮された冷媒(高圧冷媒)を各高圧冷媒通路2441に流入させるものである。

【0044】

高圧冷媒出口ヘッダー管246は、高圧冷媒通路管244の出口側端部2443に接続してあり、高圧冷媒通路管244の各高圧冷媒通路2441に連通する態様で設けてある。この高圧冷媒出口ヘッダー管246には、放熱配管32が接続してある。これにより高圧冷媒出口ヘッダー管246は、各高圧冷媒通路2441を通過した冷媒を加熱側熱交換器34に向けて流出させるものである。

【0045】

コルゲートフィン247は、波形状に屈曲されて形成してあり、その屈曲部外部をロウ付け等により低圧冷媒通路管241および高圧冷媒通路管244の水平延在部位241a,244a間に接合して配設してある。このコルゲートフィン247は、自身の後方側端部(空気上流側端部)が高圧冷媒通路管244の後端部(空気上流側端部)よりも後方側へ突出する態様で、並びに自身の前方側端部(空気下流側端部)が低圧冷媒通路管241の前端部(空気下流側端部)よりも前方側へ突出する態様で配設してある。また、このコルゲートフィン247は、低圧冷媒通路管241および高圧冷媒通路管244の水平延在部位241a,244aどうしを跨る態様で配設してある。

【0046】

尚、図には明示していないが、コルゲートフィン247の表面には、細片状のルーバーが切り起こし形成されていてもよい。このようなルーバーは、コルゲートフィン247における後方側端部および前方側端部を除く領域に多数形成される。

【0047】

このような左庫内熱交換器24cにおける高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)は、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の管内径よりも小さい円筒管であり、前面は開口し、背面は閉塞されている。

【0048】

そして低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の円筒管の内部に挿通され、係止部材等で低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の略中央部に配されている。

【0049】

さらに低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)は、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の外郭全体を覆う円筒管とし、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)と同様に前面は開口し、背面は閉塞されているとともに、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)に接続される冷媒配管25と、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)に接続される高圧冷媒導入配管31(放熱配管32)とが干渉しないように、略L形状の円筒管2421(2431)により上下方向でずらしてある。

【0050】

この低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)と、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)で構成された二重管において、図6(a)、図6(b)に示すように、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)と、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)には、入口側端部2412(2442)、出口側端部2413(2443)と接続するための差込孔2501(2502、2503)が水平方向に重なる位置(同一高さレベル)にそれぞれ設けられており、その差込孔2501(2502、2503)に入口側端部24122442)、出口側端部2413(2443)を嵌合、差し込んだのち、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)と入口側端部2412(2442)、出口側端部2413(2443)との嵌合部をろう付け接合する。

【0051】

ここで、二重管の内管である高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)とのろう付けにおいては、図6(b)に示したように、あらかじめリングろうを高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の差込孔2503の外周に沿って仮止め剤などで仮固定しておく。それにより低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)と、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)で構成された二重管における高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)と高圧冷媒通路管244の入口側端部2442、出口側端部2443とが、ろう付け炉内で熱溶融し、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)と高圧冷媒通路管244の入口側端部2442、出口側端部2443をろう付け接合することができる。

【0052】

また、上述したろう付け後、二重管の外管である低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の前面の開口部と二重管の内管である高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の外管表面を全周ろう付けし、二重管の外管内側と内管外側の前面隙間を密閉する。(図5(a)または図5(b)参照)

かかる左庫内熱交換器24cを有する冷媒回路装置は、次のようにして商品収容庫3に収容された商品を冷却、あるいは加熱することができる。

【0053】

まず、CCC運転(すべての商品収容庫3の内部空気を冷却する運転)を行う場合について説明する。この場合、制御手段は三方弁26を第1送出状態にさせ、低圧電磁弁281,282,283に対して開指令を与える。

【0054】

これにより圧縮機21で圧縮された冷媒は、第1送出状態にある三方弁26を通過して庫外熱交換器22に至る。庫外熱交換器22に至った冷媒は、該庫外熱交換器22を通過中に、周囲空気(外気)に放熱して凝縮する。庫外熱交換器22で凝縮した冷媒は、膨張機構23で断熱膨張し、分配器27を介して右庫内熱交換器24a、中庫内熱交換器24bおよび左庫内熱交換器24cに向けて送出される。

【0055】

左庫内熱交換器24cに向けて送出された冷媒(低圧冷媒)は、低圧冷媒入口ヘッダー管242に進入した後、低圧冷媒通路管241の各低圧冷媒通路2411に流入する。そして、各低圧冷媒通路2411を通過する冷媒は、コルゲートフィン247を介して左庫内熱交換器24cの周囲空気(左庫3cの内部空気)と熱交換して蒸発し、周囲空気を冷却する。冷却された空気は、庫内送風ファンF1の駆動により内部を循環し、これにより左庫3cに収容された商品は、循環する空気により冷却される。各低圧冷媒通路2411を通過して蒸発した冷媒は、低圧冷媒出口ヘッダー管243に進入して冷媒配管25に流出する。

【0056】

右庫内熱交換器24aおよび中庫内熱交換器24bに向けて送出された冷媒も、左庫内熱交換器24cに送出された冷媒と同様に、各庫内熱交換器24の図示せぬ冷媒流路を通過して周囲空気(内部空気)と熱交換して蒸発し、該周囲空気を冷却する。冷却された空気は、庫内送風ファンF1の駆動により内部を循環し、これにより右庫3aおよび中庫3bに収容された商品は、循環する空気により冷却される。冷媒流路を通過して蒸発した冷媒は、出口より冷媒配管25に流出する。

【0057】

各庫内熱交換器24から流出した冷媒は、第1合流点P1で合流した後に圧縮機21に吸引され、圧縮機21に圧縮されて上述した循環を繰り返す。

【0058】

次に、HCC運転(左庫3cの内部空気を加熱し、右庫3aおよび中庫3bの内部空気を冷却する運転)を行う場合について説明する。この場合、制御手段は、三方弁26を第2送出状態にさせ、低圧電磁弁283に対して閉指令を与え、低圧電磁弁281,282に対して開指令を与える。

【0059】

これにより圧縮機21で圧縮された冷媒は、第2送出状態である三方弁26を通過し、高圧冷媒導入配管31を通じて左庫内熱交換器24cに向けて送出される。

【0060】

左庫内熱交換器24cに向けて送出された冷媒(高圧冷媒)は、高圧冷媒入口ヘッダー管245に進入した後、高圧冷媒通路管244の各高圧冷媒通路2441に流入する。そして、各高圧冷媒通路2441を通過する冷媒は、コルゲートフィン247を介して左庫内熱交換器24cの周囲空気(左庫3cの内部空気)と熱交換して凝縮し、周囲空気を加熱する。加熱された空気は、庫内送風ファンF1の駆動により内部を循環し、これにより左庫3cに収容された商品は、循環する空気により加熱される。各高圧冷媒通路2441を通過した冷媒は、高圧冷媒出口ヘッダー管246に進入して放熱配管32に流出する。

【0061】

放熱配管32に流出された冷媒は、該放熱配管32を通過して加熱側熱交換器34に至り、該加熱側熱交換器34で周囲空気(外気)に放熱する。加熱側熱交換器34を放熱した冷媒は、戻配管33を通過した後に第2合流点P2に至り、かかる第2合流点P2で主経路20に進入する。主経路20に進入した冷媒は、内部熱交換器Nを通過した後に膨張機構23に至り、膨張機構23で断熱膨張する。

【0062】

膨張機構23で断熱膨張した冷媒(低圧冷媒)は、分配器27を介して開成する低圧電磁弁281,282を通過して右庫内熱交換器24aおよび中庫内熱交換器24bに向けて送出される。

【0063】

右庫内熱交換器24aおよび中庫内熱交換器24bに向けて送出された冷媒は、各庫内熱交換器24の冷媒流路を通過して周囲空気(内部空気)と熱交換して蒸発し、該周囲空気を冷却する。冷却された空気は、庫内送風ファンF1の駆動により内部を循環し、これにより右庫3aおよび中庫3bに収容された商品は、循環する空気により冷却される。冷媒流路を通過して蒸発した冷媒は、出口より冷媒配管25に流出する。

【0064】

右庫内熱交換器24aおよび左庫内熱交換器24cから流出した冷媒は、第1合流点P1で合流した後に圧縮機21に吸引され、圧縮機21に圧縮されて上述した循環を繰り返す。

【0065】

このように左庫内熱交換器24cは、CCC運転を行う場合には冷却器として適用される一方、HCC運転を行う場合には加熱器として適用される。そして、冷却器として適用される場合には、低圧冷媒通路2411に低圧冷媒を通過させて周囲空気を冷却する一方、加熱器として適用される場合には、高圧冷媒通路2441に高圧冷媒を通過させて周囲空気を加熱している。

【0066】

以上説明したように、本実施の形態1である熱交換器(左庫内熱交換器24c)では、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)は、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の管内径よりも小さい円筒管とし、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の内部に挿通し、さらに低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)は、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の外郭全体を覆う態様で構成された二重管構造であり、低圧冷媒入口ヘッダー管242と高圧冷媒入口ヘッダー管245、および低圧冷媒出口ヘッダー管243と高圧冷媒出口ヘッダー管246は同軸上で管径が異なり(二重管)お互いが干渉することがないため、低圧冷媒通路管241および高圧冷媒通路管244のいずれかに曲げ加工等を施す必要はなく、また、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)は略L形状の円筒管2421、(2431)と一体的に形成され、高圧冷媒導入配管31、放熱配管32との接続時も上下方向で干渉しないため、低圧冷媒通路管241、および高圧冷媒通路管244のいずれかを水平方向でずらす必要もなくなり、製造工数抑制による製造コストの低減化、熱交換器の幅縮小による省スペース化を図ることができる。

【0067】

さらに、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)を低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の内部に配することにより、二重管の内管が高圧状態、外管が低圧状態となり、外管を内管全体を覆う形態で構成しているため、内管の内部と外部の圧力差は、単一管のように管の外部が無負荷の状態よりも相対的に小さくなり、耐圧に必要とされるヘッダー管(内管)の肉厚を小さくすることが可能であるため、材料費を安くでき部品コストの低減にもつながる。

<実施の形態2>

図7は、図3に示した左庫内熱交換器24c(本実施の形態2である熱交換器)を示すものであり、図7(a)は各ヘッダー管と冷媒通路管を示す概略平面図であり、図7(b)はその側面図である。なお、本実施の形態2である熱交換器は、上述した本実施の形態1と同様に冷媒回路装置における左庫内熱交換器24cに相当するものであり、本実施の形態1と前方側から見た正面図(図4)は同じである。

【0068】

かかる本実施の形態2における低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)は、図7(a)、(b)に示すように低圧冷媒通路管241と高圧冷媒通路管244の略中間位置まで、つまり低圧冷媒通路管241と対峙する管長で構成されていること以外は本実施の形態1と同じであるため、上述した本実施の形態1における左庫内熱交換器24cと同一の構成を有するものには同一の符号を付してその説明を省略する。

【0069】

本実施の形態2において、低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)は、低圧冷媒通路管241と高圧冷媒通路管244の略中間位置まで、つまり低圧冷媒通路管241と対峙する管長で構成された円筒管であり、その円筒部背面は、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の外郭表面との隙間を全周ろう付けにより閉塞し(図7(a)、図7(b)参照)、また低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)に接続される冷媒配管25と、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)に接続される高圧冷媒導入配管31、放熱配管32とが干渉しないように、略L形状の円筒管3421(3431)により上下方向でずらしてある。

【0070】

そのため、本実施の形態2では、本実施の形態1に対し高圧冷媒通路管244の入口側端部2442(出口側端部2443)が、低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)の外部に露出している。それにより、図8に示すように高圧冷媒通路管244の入口側端部2442(出口側端部2443)と高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の差込孔2503への嵌合(差し込み)、嵌合部へのろう付け作業は、本実施の形態1に対し、容易となる。また、本実施の形態1のように、低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)が、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)全体を覆う管長ではないため、本実施の形態1における図6(b)に示すように、高圧冷媒通路管244の入口側端部2442(出口側端部2443)の逃がし用に設けてある差込孔2502と、高圧冷媒通路管244の入口側端部2442(出口側端部2443)に接続する高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の差込孔2503との嵌合位置調整が不要となるため、組み付け作業が本実施の形態1に対して簡易であるという利点を有する。

【0071】

また、本実施の形態2においても本実施の形態1と同様、低圧冷媒入口ヘッダー管342と高圧冷媒入口ヘッダー管245、および低圧冷媒出口ヘッダー管343と高圧冷媒出口ヘッダー管246が同軸上で管径が異なり(二重管)お互いが干渉することがないため、低圧冷媒通路管241および高圧冷媒通路管244のいずれかに曲げ加工等を施す必要はなく、また、低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)は略L形状の円筒管3421、(3431)と一体的に形成され、高圧冷媒導入配管31、放熱配管32との接続時も上下方向で干渉しないため、低圧冷媒通路管241、および高圧冷媒通路管244のいずれかを水平方向でずらす必要もなくなり、製造工数抑制による製造コストの低減化、熱交換器の幅縮小による省スペース化を図ることができる。

【産業上の利用可能性】

【0072】

以上のように、本発明に係る熱交換器は、例えば自動販売機等において商品を所望の温度に調整するために用いられる冷媒回路装置に有用である。

【符号の説明】

【0073】

1・・・本体キャビネット、3・・・商品収容庫、3a・・・右庫、3b・・・中庫、3c・・・左庫、10・・・冷媒回路、20・・・主経路、21・・・圧縮機、22・・・庫外熱交換器、23・・・膨張機構、24・・・庫内熱交換器、24a・・・右庫内熱交換器、24b・・・中庫内熱交換器、24c・・・左庫内熱交換器、241・・・低圧冷媒通路管、2411・・・低圧冷媒通路、2412・・・入口側端部、2413・・・出口側端部、241a・・・水平延在部位、242・・・低圧冷媒入口ヘッダー管、243・・・低圧冷媒出口ヘッダー管、244・・・高圧冷媒通路管、2441・・・高圧冷媒通路、2442・・・入口側端部、2443・・・出口側端部、244a・・・水平延在部位、245・・・高圧冷媒入口ヘッダー管、246・・・高圧冷媒出口ヘッダー管、247・・・コルゲートフィン、2501、2502、2503・・・差込孔、25・・・冷媒配管、31・・・高圧冷媒導入配管、32・・・放熱配管、33・・・戻配管

【技術分野】

【0001】

本発明は、熱交換器に関し、より詳細には、例えば自動販売機等において商品を所望の温度に調整するために用いられる冷媒回路装置に適用される熱交換器に関するものである。

【背景技術】

【0002】

従来、例えば自動販売機等に適用される冷媒回路装置として冷媒回路を備えたものが知られている。かかる冷媒回路としては、冷却経路と加熱経路とを備えているのが一般的である。冷却経路は、蒸発器、圧縮機、凝縮器および膨張機構を冷媒配管にて順次接続して構成されたものである。

【0003】

蒸発器は、自動販売機の商品収容庫の内部に配設されている。該蒸発器は、供給された冷媒が所定の流路を通過して蒸発することにより、自身の周囲空気(商品収容庫の内部空気)を冷却するものである。圧縮機は、自動販売機本体内であって商品収容庫の外部となる機械室に配設されており、蒸発器で蒸発した冷媒を吸引して圧縮するものである。凝縮器は、圧縮機と同様に機械室に配設されており、圧縮機で圧縮された高温高圧の冷媒を導入して凝縮させるものである。膨張機構は、凝縮器で凝縮した冷媒を減圧して断熱膨張させるものである。

【0004】

加熱経路は、庫内熱交換器を有して成る経路である。庫内熱交換器は、商品収容庫の内部に配設されている。より詳細には、加熱対象となる商品を収容する商品収容庫の内部に配設されている。この庫内熱交換器は、冷却経路を構成する圧縮機と凝縮器とを接続する冷媒配管から分岐した分岐配管に入口側が接続されているとともに、凝縮器と膨張機構とを接続する冷媒配管に合流する態様で設けられた戻配管に出口側が接続されている。かかる庫内熱交換器は、分岐配管を通じて圧縮機で圧縮された冷媒(高圧冷媒)を導入し、導入した冷媒が凝縮することにより自身の周囲空気(自身が配設された商品収容庫の内部空気)を加熱するものである。

【0005】

このような冷媒回路装置においては、冷却運転を行う場合には、冷却経路のみに冷媒が流れるようにし、冷却加熱運転を行う場合には、加熱経路と、冷却経路の一部とに冷媒が流れるようにしている(例えば、特許文献1参照)。

【0006】

ところで、上述した特許文献1に提案されているような冷媒回路装置においては、加熱経路を構成する庫内熱交換器と、この庫内熱交換器と同じ商品収容庫に配設された蒸発器とが一体に構成された熱交換器を用いるのが一般的である。

【0007】

かかる熱交換器は、上記特許文献1には明示されていないが、図9に示すように低圧冷媒通路管641と高圧冷媒通路管644とを備えて構成されている。

【0008】

低圧冷媒通路管641は、複数の低圧冷媒通路6411が並設された扁平状を成し、蛇行状に延在する態様で設けられている。この低圧冷媒通路管641の一端部には低圧冷媒通路6411に連通する低圧冷媒入口ヘッダー管642が接続されており、かかる低圧冷媒入口ヘッダー管642は、膨張機構の出口側に接続された冷媒配管に連結され、膨張機構で断熱膨張された低圧冷媒を低圧冷媒通路6411に流入させるものである。また、この低圧冷媒通路管641の他端部には低圧冷媒通路6411に連通する低圧冷媒出口ヘッダー管643が接続されており、かかる低圧冷媒出口ヘッダー管643は、圧縮機の吸入口側に接続された冷媒配管に連結され、低圧冷媒通路6411を通過した冷媒を圧縮機に向けて流出させるものである。

【0009】

かかる低圧冷媒通路管641では、低圧冷媒通路6411を通過する低圧冷媒を自身に熱的に接続されたフィン部材647を介して周囲空気(商品収容庫の内部空気)と熱交換させて該周囲空気を冷却するものである。

【0010】

高圧冷媒通路管644は、複数の高圧冷媒通路6441が並設された扁平状を成しており、蛇行状に延在する態様で設けられている。この高圧冷媒通路管644は、低圧冷媒通路管641と同じ高さレベルで該低圧冷媒通路管641に隣接する態様で設けられている。この高圧冷媒通路管644の一端部には高圧冷媒通路6441に連通する高圧冷媒入口ヘッダー管645が接続されており、かかる高圧冷媒入口ヘッダー管645は、分岐配管に連結され、圧縮機で圧縮された高圧冷媒を高圧冷媒通路6441に流入させるものである。また、この高圧冷媒通路管644の他端部には高圧冷媒通路6441に連通する高圧冷媒出口ヘッダー管646が接続されており、かかる高圧冷媒出口ヘッダー管646は、戻配管に連結され、高圧冷媒通路6441を通過した冷媒を冷却経路に向けて流出させるものである。

【0011】

かかる高圧冷媒通路管644では、高圧冷媒通路6441を通過する高圧冷媒を自身に熱的に接続されたフィン部材647を介して周囲空気(商品収容庫の内部空気)と熱交換させて該周囲空気を加熱するものである。

【0012】

このような熱交換器では、低圧冷媒通路管641、低圧冷媒入口ヘッダー管642および低圧冷媒出口ヘッダー管643が冷却経路の蒸発器を構成し、高圧冷媒通路管644、高圧冷媒入口ヘッダー管645および高圧冷媒出口ヘッダー管646が加熱経路の庫内熱交換器を構成しており、蒸発器として適用される場合には、低圧冷媒通路に低圧冷媒を通過させて周囲空気を冷却する一方、庫内熱交換器として適用される場合には、高圧冷媒通路6441に高圧冷媒を通過させて周囲空気を加熱するようにしていた。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2010−175119号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

ところで、上述したような熱交換器においては、低圧冷媒通路管641と高圧冷媒通路管644とが同じ高さレベルで互いに隣接する態様で設けられているので、入口ヘッダー管642,645や出口ヘッダー管643,646が重なることになってしまう。そのため、高圧冷媒通路管644の端部に曲げ加工を施して入口ヘッダー管642,645、および出口ヘッダー管643,646が重ならないようにしたり(図9(a)参照)、高圧冷媒通路管644を、低圧冷媒通路管641より水平方向で大きくして入口ヘッダー管642,645、および出口ヘッダー管643,646が重ならないようにする必要があった(図9(b)参照)。つまり、上述した熱交換器では、低圧冷媒通路管641および高圧冷媒通路管644のいずれか一方に曲げ加工を施したり、低圧冷媒通路管641および高圧冷媒通路管644のいずれか一方の冷媒通路管を、他方の冷媒通路管に対し水平方向で大きくしてヘッダー管位置をずらす必要があり、製造工数の増加による製造コストの増大化、熱交換器の大型化を招来していた。

【0015】

本発明は、上記実情に鑑みて、製造工数を抑制させて製造コストの低減化、小型化による省スペース化を図ることができる熱交換器を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明の請求項1に係る熱交換器は、複数の低圧冷媒通路を並設させて成るとともに蛇行状に延在するよう設けられ、自身の一端部に接続された低圧冷媒入口ヘッダー管を通じて流入して前記低圧冷媒通路を通過する低圧冷媒を自身に熱的に接続されたフィン部材を介して周囲空気と熱交換させ、該低圧冷媒通路を通過した低圧冷媒を自身の他端部に接続された低圧冷媒出口ヘッダー管を通じて流出させる低圧冷媒通路管と、複数の高圧冷媒通路を並設させて成るとともに前記低圧冷媒通路管と同一の高さレベルであって、当該低圧冷媒通路管と前後方向に隣接する態様で蛇行状に延在するよう設けられ、自身の一端部に接続された高圧冷媒入口ヘッダー管を通じて流入して前記高圧冷媒通路を通過する高圧冷媒を自身に熱的に接続されたフィン部材を介して周囲空気と熱交換させ、該高圧冷媒通路を通過した高圧冷媒を自身の他端部に接続された高圧冷媒出口ヘッダー管を通じて流出させる高圧冷媒通路管とを備え、冷却器として適用される場合には、前記低圧冷媒通路に低圧冷媒を通過させて周囲空気を冷却する一方、加熱器として適用される場合には、前記高圧冷媒通路に高圧冷媒を通過させて周囲空気を加熱する熱交換器において、前記低圧冷媒通路管の低圧冷媒入口ヘッダー管と前記高圧冷媒通路管の高圧冷媒入口ヘッダー管、および前記低圧冷媒通路管の低圧冷媒出口ヘッダー管と前記高圧冷媒通路管の高圧冷媒出口ヘッダー管を少なくとも一部が重なる二重管により形成し、当該二重管を前後方向に平行に配設するとともに、前記低圧冷媒入口ヘッダー管と前記高圧冷媒入口ヘッダー管、および前記低圧冷媒出口ヘッダー管と前記高圧冷媒出口ヘッダー管の冷媒流出入部を上下方向でずらしたことを特徴とする。

【0017】

また、本発明の請求項2に係る熱交換器は、前記二重管のうち、外管側を前記低圧冷媒入口ヘッダー管と前記低圧冷媒出口ヘッダー管とし、内管側を前記高圧冷媒入口ヘッダー管と前記高圧冷媒出口ヘッダー管としたことを特徴とする。

【発明の効果】

【0018】

本発明によれば、ひとつの熱交換器で複数の冷媒通路管を有する熱交換器において、低圧冷媒通路管と高圧冷媒通路管の低圧冷媒入口ヘッダー管と高圧冷媒入口ヘッダー管、および低圧冷媒出口ヘッダー管と高圧冷媒出口ヘッダー管をそれぞれ二重管で構成したことにより、低圧冷媒入口ヘッダー管と高圧冷媒入口ヘッダー管、および低圧冷媒出口ヘッダー管と高圧冷媒出口ヘッダー管が同軸上で管径が異なり(二重管)、お互いが干渉することがないため、低圧冷媒通路管および高圧冷媒通路管のいずれかに曲げ加工等を施す必要はなく、また低圧冷媒通路管および高圧冷媒通路管のいずれかを水平方向でずらす必要もないので、製造工数抑制による製造コストの低減化、熱交換器の幅縮小による省スペース化を図ることができるという効果を奏する。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の実施の形態1である熱交換器を有する冷媒回路装置が適用された自動販売機の内部構造を正面から見た場合を示す説明図である。

【図2】図2は、図1に示した自動販売機の内部構造を示すものであり、商品収容庫の断面側面図である。

【図3】図3は、図1および図2に示した自動販売機に適用された冷媒回路装置を概念的に示す概念図である。

【図4】図4は、図3に示した左庫内熱交換器(本実施の形態1および本実施の形態2である熱交換器)を前方側から見た正面図である。

【図5】図5(a)は、本実施の形態1である熱交換器におけるヘッダー管と冷媒通路管を示す概略平面図であり、図5(b)はその側面図である。

【図6】図6(a)は、本実施の形態1である図5(a)のA−A断面図、図6(b)は、図5(a)のB−B断面図である。

【図7】図7(a)は、本実施の形態2である熱交換器におけるヘッダー管と冷媒通路管を示す概略平面図であり、図7(b)はその側面図である。

【図8】図8は、本実施の形態2である図7(a)のC−C断面図である。

【図9】図9(a)、図9(b)は、従来の熱交換器を示す概略図である。

【発明を実施するための形態】

【0020】

以下に添付図面を参照して、本発明に係る熱交換器の好適な実施の形態について詳細に説明する。

<実施の形態1>

図1は、本発明の実施の形態1である熱交換器を有する冷媒回路装置が適用された自動販売機の内部構造を正面から見た場合を示す説明図である。ここで例示する自動販売機は、本体キャビネット1を備えている。

【0021】

本体キャビネット1は、前面が開口した直方状の形態を成すものである。この本体キャビネット1には、その内部に例えば2つの断熱仕切板2によって仕切られた3つの独立した商品収容庫3が左右に並んだ態様で設けてある。この商品収容庫3は、缶入り飲料やペットボトル入り飲料等の商品を所望の温度に維持した状態で収容するためのもので、断熱構造を有している。

【0022】

図2は、図1に示した自動販売機の内部構造を示すものであり、右側の商品収容庫3の断面側面図である。尚、ここでは右側の商品収容庫3(以下、適宜右庫3aとも称する)の内部構造について示すが、中央の商品収容庫3(以下、適宜中庫3bとも称する)および左側の商品収容庫3(以下、適宜左庫3cとも称する)の内部構造も右庫3aと略同じような構成である。尚、本明細書における右側とは、自動販売機を正面から見た場合の右方を示し、左側とは、自動販売機を正面から見た場合の左方を示す。

【0023】

かかる図2に示すように、本体キャビネット1の前面には、外扉4および内扉5が設けてある。外扉4は、本体キャビネット1の前面開口を開閉するためのものであり、内扉5は、商品収容庫3の前面を開閉するためのものである。この内扉5は、上下に分割してあり、上側の扉5aは商品を補充する際に開閉するものである。

【0024】

上記商品収容庫3には、商品収納ラック6、搬出機構7および搬出シュータ8が設けてある。商品収納ラック6は、商品を上下方向に沿って並ぶ態様で収納するためのものである。搬出機構7は、商品収納ラック6の下部に設けてあり、この商品収納ラック6に収納された商品群の最下位にある商品を1つずつ搬出するためのものである。搬出シュータ8は、搬出機構7から搬出された商品を外扉4に設けられた商品取出口4aに導くためのものである。

【0025】

図3は、図1および図2に示した自動販売機に適用された冷媒回路装置を概念的に示す概念図である。ここで例示する冷媒回路装置は、内部に冷媒(例えば二酸化炭素等)を封入した冷媒回路10を有しており、主経路20、高圧冷媒導入配管31、放熱配管32および戻配管33を備えて構成してある。

【0026】

主経路20は、圧縮機21、庫外熱交換器22、膨張機構23および庫内熱交換器24を冷媒配管25にて順次接続して構成してある。

【0027】

圧縮機21は、図2にも示すように機械室9に配設してある。機械室9は、本体キャビネット1の内部であって商品収容庫3と区画され、かつ商品収容庫3の下方側の室である。この圧縮機21は、吸引口を通じて冷媒を吸引し、吸引した冷媒を圧縮して高温高圧の状態(高圧冷媒)にして吐出口より吐出するものである。

【0028】

本実施の形態1における圧縮機21は、2回に分けて圧縮動作を行う二段式圧縮機である。より詳細に説明すると、圧縮機21は、1回目の圧縮動作を行う第1圧縮機211と、2回目の圧縮動作を行う第2圧縮機212とを有し、これらの間に図示せぬ中間熱交換器が設けてある。中間熱交換器は、第1圧縮機211による1回目の圧縮動作により圧縮された冷媒を冷却(放熱)させて第2圧縮機212に送出するものである。このような圧縮機21としては、レシプロ圧縮機、ロータリー圧縮機、スクロール圧縮機、あるいはこれらの圧縮能力を調整可能なインバータ圧縮機等を適用することができる。

【0029】

庫外熱交換器22は、図2にも示すように圧縮機21と同様に機械室9に配設してある。この庫外熱交換器22は、圧縮機21で圧縮された冷媒が自身の流路を通過する場合には該冷媒を周囲空気と熱交換させて凝縮させるものである。この庫外熱交換器22と圧縮機21とを接続する冷媒配管25には、三方弁26が設けてある。かかる三方弁26については後述する。

【0030】

膨張機構23は、例えば膨張弁やキャピラリーチューブにより構成してあり、自身の入口に連通する態様で接続された冷媒配管25から供給された冷媒を減圧して断熱膨張させて低圧冷媒にするものである。

【0031】

庫内熱交換器24は、複数(図示の例では3つ)設けてあり、それぞれが各商品収容庫3の内部低域であって背面ダクトD(図2参照)の前面側に配設してある。これら庫内熱交換器24と膨張機構23とを接続する冷媒配管25は、その途中に配設された分配器27により3つに分岐され、右庫3aに配設された庫内熱交換器24(以下、右庫内熱交換器24aとも称する)、中庫3bに配設された庫内熱交換器24(以下、中庫内熱交換器24bとも称する)、並びに左庫3cの内部に配設され、かつ本発明の実施の形態1の熱交換器である庫内熱交換器24(以下、左庫内熱交換器24cとも称する)の入口側にそれぞれ接続してある。

【0032】

また、この冷媒配管25においては、分配器27から右庫内熱交換器24a、中庫内熱交換器24bおよび左庫内熱交換器24cのそれぞれに至る途中に低圧電磁弁281,282,283がそれぞれ設けてある。低圧電磁弁281,282,283は、開閉可能な弁体であり、図示せぬ制御手段から開指令が与えられた場合には開成して冷媒の通過を許容する一方、閉指令が与えられた場合には閉成して冷媒の通過を規制するものである。また、かかる冷媒配管25においては、低圧電磁弁281,282,283の下流側に、通過する冷媒を減圧させるキャピラリーチューブが配設されていてもよい。各庫内熱交換器24の出口側に接続された冷媒配管25は、第1合流点P1で合流して圧縮機21の吸引口に連通する態様で該圧縮機21に接続してある。

【0033】

尚、このような主経路20において、図3中の符号H、F1、F2およびNは、それぞれヒータ、庫内送風ファン、庫外送風ファンおよび内部熱交換器である。ヒータHは、中庫3bに配設してあり、駆動して通電状態となることにより中庫3bの内部空気を加熱する加熱手段である。庫内送風ファンF1は、各商品収容庫3に配設してあり、駆動することにより庫内熱交換器24等の周囲を通過した空気を商品収容庫3の内部で循環させるものである。庫外送風ファンF2は、庫外熱交換器22の近傍に配設してあり、駆動することにより庫外熱交換器22の周囲に外気を通過させるものである。内部熱交換器Nは、庫外熱交換器22を通過した高圧冷媒と、庫内熱交換器24を通過した低圧冷媒との間で熱交換させるものである。

【0034】

高圧冷媒導入配管31は、三方弁26に連結してあり、かつ左庫内熱交換器24cの入口側に接続してある。この高圧冷媒導入配管31は、圧縮機21で圧縮された冷媒(高圧冷媒)を導入するものである。

【0035】

ここで三方弁26は、圧縮機21で圧縮した冷媒を庫外熱交換器22へ送出する第1送出状態と、圧縮機21で圧縮した冷媒を高圧冷媒導入配管31へ送出する第2送出状態との間で択一的に切り換え可能なバルブ手段である。かかる三方弁26の切換動作は、制御手段から与えられる指令に応じて行われる。

【0036】

放熱配管32は、一端が左庫内熱交換器24cの出口側に接続してあり、他端が加熱側熱交換器34の入口側に接続してある。この放熱配管32は、左庫内熱交換器24cを通過した冷媒を加熱側熱交換器34に送出するためのものである。加熱側熱交換器34は、庫外熱交換器22に隣接する態様で機械室9に配設してある。この加熱側熱交換器34は、自身の流路を通過する冷媒と周囲空気との間に熱交換させて該冷媒を放熱させるものである。

【0037】

戻配管33は、一端が加熱側熱交換器34の出口側に接続してあり、他端が主経路20を構成する冷媒配管25、すなわち庫外熱交換器22と膨張機構23(内部熱交換器N)との間の冷媒配管25の第2合流点P2に接続してある。この戻配管33は、加熱側熱交換器34を通過した冷媒を主経路20に戻すためのものである。

【0038】

図4および図5は、それぞれ図3に示した左庫内熱交換器24c(本実施の形態1である熱交換器)を示すものであり、図4は前方側から見た場合を示す正面図、図5(a)は図4の各ヘッダー管と冷媒通路管を示す概略平面図であり、図5(b)はその左側面図である。ここで例示する左庫内熱交換器24cは、低圧冷媒通路管241、低圧冷媒入口ヘッダー管242、低圧冷媒出口ヘッダー管243、高圧冷媒通路管244、高圧冷媒入口ヘッダー管245、高圧冷媒出口ヘッダー管246、およびコルゲートフィン(フィン部材)247を備えて構成してある。

【0039】

低圧冷媒通路管241は、複数の低圧冷媒通路2411が並設された扁平状の管であり、左右に蛇行して形成してある。

【0040】

低圧冷媒入口ヘッダー管242は、低圧冷媒通路管241の入口側端部2412に接続してあり、低圧冷媒通路管241の各低圧冷媒通路2411に連通する態様で設けてある。この低圧冷媒入口ヘッダー管242には、低圧電磁弁283が設けられた冷媒配管25が接続してある。これにより低圧冷媒入口ヘッダー管242は、膨張機構23で断熱膨張した冷媒(低圧冷媒)を各低圧冷媒通路2411に流入させるものである。

【0041】

低圧冷媒出口ヘッダー管243は、低圧冷媒通路管241の出口側端部2413に接続してあり、低圧冷媒通路管241の各低圧冷媒通路2411に連通する態様で設けてある。この低圧冷媒出口ヘッダー管243には、第1合流点P1で合流する冷媒配管25が接続してある。これにより低圧冷媒出口ヘッダー管243は、各低圧冷媒通路2411を通過した冷媒を圧縮機21に向けて流出させるものである。

【0042】

高圧冷媒通路管244は、複数の高圧冷媒通路2441が並設された扁平状の管であり、左右に蛇行して形成してある。この高圧冷媒通路管244は、低圧冷媒通路管241の後方側に設けてある。

【0043】

高圧冷媒入口ヘッダー管245は、高圧冷媒通路管244の入口側端部2442に接続してあり、高圧冷媒通路管244の各高圧冷媒通路2441に連通する態様で設けてある。この高圧冷媒入口ヘッダー管245には、高圧冷媒導入配管31が接続してある。これにより、高圧冷媒入口ヘッダー管245は、圧縮機21で圧縮された冷媒(高圧冷媒)を各高圧冷媒通路2441に流入させるものである。

【0044】

高圧冷媒出口ヘッダー管246は、高圧冷媒通路管244の出口側端部2443に接続してあり、高圧冷媒通路管244の各高圧冷媒通路2441に連通する態様で設けてある。この高圧冷媒出口ヘッダー管246には、放熱配管32が接続してある。これにより高圧冷媒出口ヘッダー管246は、各高圧冷媒通路2441を通過した冷媒を加熱側熱交換器34に向けて流出させるものである。

【0045】

コルゲートフィン247は、波形状に屈曲されて形成してあり、その屈曲部外部をロウ付け等により低圧冷媒通路管241および高圧冷媒通路管244の水平延在部位241a,244a間に接合して配設してある。このコルゲートフィン247は、自身の後方側端部(空気上流側端部)が高圧冷媒通路管244の後端部(空気上流側端部)よりも後方側へ突出する態様で、並びに自身の前方側端部(空気下流側端部)が低圧冷媒通路管241の前端部(空気下流側端部)よりも前方側へ突出する態様で配設してある。また、このコルゲートフィン247は、低圧冷媒通路管241および高圧冷媒通路管244の水平延在部位241a,244aどうしを跨る態様で配設してある。

【0046】

尚、図には明示していないが、コルゲートフィン247の表面には、細片状のルーバーが切り起こし形成されていてもよい。このようなルーバーは、コルゲートフィン247における後方側端部および前方側端部を除く領域に多数形成される。

【0047】

このような左庫内熱交換器24cにおける高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)は、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の管内径よりも小さい円筒管であり、前面は開口し、背面は閉塞されている。

【0048】

そして低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の円筒管の内部に挿通され、係止部材等で低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の略中央部に配されている。

【0049】

さらに低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)は、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の外郭全体を覆う円筒管とし、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)と同様に前面は開口し、背面は閉塞されているとともに、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)に接続される冷媒配管25と、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)に接続される高圧冷媒導入配管31(放熱配管32)とが干渉しないように、略L形状の円筒管2421(2431)により上下方向でずらしてある。

【0050】

この低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)と、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)で構成された二重管において、図6(a)、図6(b)に示すように、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)と、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)には、入口側端部2412(2442)、出口側端部2413(2443)と接続するための差込孔2501(2502、2503)が水平方向に重なる位置(同一高さレベル)にそれぞれ設けられており、その差込孔2501(2502、2503)に入口側端部24122442)、出口側端部2413(2443)を嵌合、差し込んだのち、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)と入口側端部2412(2442)、出口側端部2413(2443)との嵌合部をろう付け接合する。

【0051】

ここで、二重管の内管である高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)とのろう付けにおいては、図6(b)に示したように、あらかじめリングろうを高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の差込孔2503の外周に沿って仮止め剤などで仮固定しておく。それにより低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)と、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)で構成された二重管における高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)と高圧冷媒通路管244の入口側端部2442、出口側端部2443とが、ろう付け炉内で熱溶融し、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)と高圧冷媒通路管244の入口側端部2442、出口側端部2443をろう付け接合することができる。

【0052】

また、上述したろう付け後、二重管の外管である低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の前面の開口部と二重管の内管である高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の外管表面を全周ろう付けし、二重管の外管内側と内管外側の前面隙間を密閉する。(図5(a)または図5(b)参照)

かかる左庫内熱交換器24cを有する冷媒回路装置は、次のようにして商品収容庫3に収容された商品を冷却、あるいは加熱することができる。

【0053】

まず、CCC運転(すべての商品収容庫3の内部空気を冷却する運転)を行う場合について説明する。この場合、制御手段は三方弁26を第1送出状態にさせ、低圧電磁弁281,282,283に対して開指令を与える。

【0054】

これにより圧縮機21で圧縮された冷媒は、第1送出状態にある三方弁26を通過して庫外熱交換器22に至る。庫外熱交換器22に至った冷媒は、該庫外熱交換器22を通過中に、周囲空気(外気)に放熱して凝縮する。庫外熱交換器22で凝縮した冷媒は、膨張機構23で断熱膨張し、分配器27を介して右庫内熱交換器24a、中庫内熱交換器24bおよび左庫内熱交換器24cに向けて送出される。

【0055】

左庫内熱交換器24cに向けて送出された冷媒(低圧冷媒)は、低圧冷媒入口ヘッダー管242に進入した後、低圧冷媒通路管241の各低圧冷媒通路2411に流入する。そして、各低圧冷媒通路2411を通過する冷媒は、コルゲートフィン247を介して左庫内熱交換器24cの周囲空気(左庫3cの内部空気)と熱交換して蒸発し、周囲空気を冷却する。冷却された空気は、庫内送風ファンF1の駆動により内部を循環し、これにより左庫3cに収容された商品は、循環する空気により冷却される。各低圧冷媒通路2411を通過して蒸発した冷媒は、低圧冷媒出口ヘッダー管243に進入して冷媒配管25に流出する。

【0056】

右庫内熱交換器24aおよび中庫内熱交換器24bに向けて送出された冷媒も、左庫内熱交換器24cに送出された冷媒と同様に、各庫内熱交換器24の図示せぬ冷媒流路を通過して周囲空気(内部空気)と熱交換して蒸発し、該周囲空気を冷却する。冷却された空気は、庫内送風ファンF1の駆動により内部を循環し、これにより右庫3aおよび中庫3bに収容された商品は、循環する空気により冷却される。冷媒流路を通過して蒸発した冷媒は、出口より冷媒配管25に流出する。

【0057】

各庫内熱交換器24から流出した冷媒は、第1合流点P1で合流した後に圧縮機21に吸引され、圧縮機21に圧縮されて上述した循環を繰り返す。

【0058】

次に、HCC運転(左庫3cの内部空気を加熱し、右庫3aおよび中庫3bの内部空気を冷却する運転)を行う場合について説明する。この場合、制御手段は、三方弁26を第2送出状態にさせ、低圧電磁弁283に対して閉指令を与え、低圧電磁弁281,282に対して開指令を与える。

【0059】

これにより圧縮機21で圧縮された冷媒は、第2送出状態である三方弁26を通過し、高圧冷媒導入配管31を通じて左庫内熱交換器24cに向けて送出される。

【0060】

左庫内熱交換器24cに向けて送出された冷媒(高圧冷媒)は、高圧冷媒入口ヘッダー管245に進入した後、高圧冷媒通路管244の各高圧冷媒通路2441に流入する。そして、各高圧冷媒通路2441を通過する冷媒は、コルゲートフィン247を介して左庫内熱交換器24cの周囲空気(左庫3cの内部空気)と熱交換して凝縮し、周囲空気を加熱する。加熱された空気は、庫内送風ファンF1の駆動により内部を循環し、これにより左庫3cに収容された商品は、循環する空気により加熱される。各高圧冷媒通路2441を通過した冷媒は、高圧冷媒出口ヘッダー管246に進入して放熱配管32に流出する。

【0061】

放熱配管32に流出された冷媒は、該放熱配管32を通過して加熱側熱交換器34に至り、該加熱側熱交換器34で周囲空気(外気)に放熱する。加熱側熱交換器34を放熱した冷媒は、戻配管33を通過した後に第2合流点P2に至り、かかる第2合流点P2で主経路20に進入する。主経路20に進入した冷媒は、内部熱交換器Nを通過した後に膨張機構23に至り、膨張機構23で断熱膨張する。

【0062】

膨張機構23で断熱膨張した冷媒(低圧冷媒)は、分配器27を介して開成する低圧電磁弁281,282を通過して右庫内熱交換器24aおよび中庫内熱交換器24bに向けて送出される。

【0063】

右庫内熱交換器24aおよび中庫内熱交換器24bに向けて送出された冷媒は、各庫内熱交換器24の冷媒流路を通過して周囲空気(内部空気)と熱交換して蒸発し、該周囲空気を冷却する。冷却された空気は、庫内送風ファンF1の駆動により内部を循環し、これにより右庫3aおよび中庫3bに収容された商品は、循環する空気により冷却される。冷媒流路を通過して蒸発した冷媒は、出口より冷媒配管25に流出する。

【0064】

右庫内熱交換器24aおよび左庫内熱交換器24cから流出した冷媒は、第1合流点P1で合流した後に圧縮機21に吸引され、圧縮機21に圧縮されて上述した循環を繰り返す。

【0065】

このように左庫内熱交換器24cは、CCC運転を行う場合には冷却器として適用される一方、HCC運転を行う場合には加熱器として適用される。そして、冷却器として適用される場合には、低圧冷媒通路2411に低圧冷媒を通過させて周囲空気を冷却する一方、加熱器として適用される場合には、高圧冷媒通路2441に高圧冷媒を通過させて周囲空気を加熱している。

【0066】

以上説明したように、本実施の形態1である熱交換器(左庫内熱交換器24c)では、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)は、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の管内径よりも小さい円筒管とし、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の内部に挿通し、さらに低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)は、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の外郭全体を覆う態様で構成された二重管構造であり、低圧冷媒入口ヘッダー管242と高圧冷媒入口ヘッダー管245、および低圧冷媒出口ヘッダー管243と高圧冷媒出口ヘッダー管246は同軸上で管径が異なり(二重管)お互いが干渉することがないため、低圧冷媒通路管241および高圧冷媒通路管244のいずれかに曲げ加工等を施す必要はなく、また、低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)は略L形状の円筒管2421、(2431)と一体的に形成され、高圧冷媒導入配管31、放熱配管32との接続時も上下方向で干渉しないため、低圧冷媒通路管241、および高圧冷媒通路管244のいずれかを水平方向でずらす必要もなくなり、製造工数抑制による製造コストの低減化、熱交換器の幅縮小による省スペース化を図ることができる。

【0067】

さらに、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)を低圧冷媒入口ヘッダー管242(低圧冷媒出口ヘッダー管243)の内部に配することにより、二重管の内管が高圧状態、外管が低圧状態となり、外管を内管全体を覆う形態で構成しているため、内管の内部と外部の圧力差は、単一管のように管の外部が無負荷の状態よりも相対的に小さくなり、耐圧に必要とされるヘッダー管(内管)の肉厚を小さくすることが可能であるため、材料費を安くでき部品コストの低減にもつながる。

<実施の形態2>

図7は、図3に示した左庫内熱交換器24c(本実施の形態2である熱交換器)を示すものであり、図7(a)は各ヘッダー管と冷媒通路管を示す概略平面図であり、図7(b)はその側面図である。なお、本実施の形態2である熱交換器は、上述した本実施の形態1と同様に冷媒回路装置における左庫内熱交換器24cに相当するものであり、本実施の形態1と前方側から見た正面図(図4)は同じである。

【0068】

かかる本実施の形態2における低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)は、図7(a)、(b)に示すように低圧冷媒通路管241と高圧冷媒通路管244の略中間位置まで、つまり低圧冷媒通路管241と対峙する管長で構成されていること以外は本実施の形態1と同じであるため、上述した本実施の形態1における左庫内熱交換器24cと同一の構成を有するものには同一の符号を付してその説明を省略する。

【0069】

本実施の形態2において、低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)は、低圧冷媒通路管241と高圧冷媒通路管244の略中間位置まで、つまり低圧冷媒通路管241と対峙する管長で構成された円筒管であり、その円筒部背面は、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の外郭表面との隙間を全周ろう付けにより閉塞し(図7(a)、図7(b)参照)、また低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)に接続される冷媒配管25と、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)に接続される高圧冷媒導入配管31、放熱配管32とが干渉しないように、略L形状の円筒管3421(3431)により上下方向でずらしてある。

【0070】

そのため、本実施の形態2では、本実施の形態1に対し高圧冷媒通路管244の入口側端部2442(出口側端部2443)が、低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)の外部に露出している。それにより、図8に示すように高圧冷媒通路管244の入口側端部2442(出口側端部2443)と高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の差込孔2503への嵌合(差し込み)、嵌合部へのろう付け作業は、本実施の形態1に対し、容易となる。また、本実施の形態1のように、低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)が、高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)全体を覆う管長ではないため、本実施の形態1における図6(b)に示すように、高圧冷媒通路管244の入口側端部2442(出口側端部2443)の逃がし用に設けてある差込孔2502と、高圧冷媒通路管244の入口側端部2442(出口側端部2443)に接続する高圧冷媒入口ヘッダー管245(高圧冷媒出口ヘッダー管246)の差込孔2503との嵌合位置調整が不要となるため、組み付け作業が本実施の形態1に対して簡易であるという利点を有する。

【0071】

また、本実施の形態2においても本実施の形態1と同様、低圧冷媒入口ヘッダー管342と高圧冷媒入口ヘッダー管245、および低圧冷媒出口ヘッダー管343と高圧冷媒出口ヘッダー管246が同軸上で管径が異なり(二重管)お互いが干渉することがないため、低圧冷媒通路管241および高圧冷媒通路管244のいずれかに曲げ加工等を施す必要はなく、また、低圧冷媒入口ヘッダー管342(低圧冷媒出口ヘッダー管343)は略L形状の円筒管3421、(3431)と一体的に形成され、高圧冷媒導入配管31、放熱配管32との接続時も上下方向で干渉しないため、低圧冷媒通路管241、および高圧冷媒通路管244のいずれかを水平方向でずらす必要もなくなり、製造工数抑制による製造コストの低減化、熱交換器の幅縮小による省スペース化を図ることができる。

【産業上の利用可能性】

【0072】

以上のように、本発明に係る熱交換器は、例えば自動販売機等において商品を所望の温度に調整するために用いられる冷媒回路装置に有用である。

【符号の説明】

【0073】

1・・・本体キャビネット、3・・・商品収容庫、3a・・・右庫、3b・・・中庫、3c・・・左庫、10・・・冷媒回路、20・・・主経路、21・・・圧縮機、22・・・庫外熱交換器、23・・・膨張機構、24・・・庫内熱交換器、24a・・・右庫内熱交換器、24b・・・中庫内熱交換器、24c・・・左庫内熱交換器、241・・・低圧冷媒通路管、2411・・・低圧冷媒通路、2412・・・入口側端部、2413・・・出口側端部、241a・・・水平延在部位、242・・・低圧冷媒入口ヘッダー管、243・・・低圧冷媒出口ヘッダー管、244・・・高圧冷媒通路管、2441・・・高圧冷媒通路、2442・・・入口側端部、2443・・・出口側端部、244a・・・水平延在部位、245・・・高圧冷媒入口ヘッダー管、246・・・高圧冷媒出口ヘッダー管、247・・・コルゲートフィン、2501、2502、2503・・・差込孔、25・・・冷媒配管、31・・・高圧冷媒導入配管、32・・・放熱配管、33・・・戻配管

【特許請求の範囲】

【請求項1】

複数の低圧冷媒通路を並設させて成るとともに蛇行状に延在するよう設けられ、自身の一端部に接続された低圧冷媒入口ヘッダー管を通じて流入して前記低圧冷媒通路を通過する低圧冷媒を自身に熱的に接続されたフィン部材を介して周囲空気と熱交換させ、該低圧冷媒通路を通過した低圧冷媒を自身の他端部に接続された低圧冷媒出口ヘッダー管を通じて流出させる低圧冷媒通路管と、

複数の高圧冷媒通路を並設させて成るとともに前記低圧冷媒通路管と同一の高さレベルであって、当該低圧冷媒通路管と前後方向に隣接する態様で蛇行状に延在するよう設けられ、自身の一端部に接続された高圧冷媒入口ヘッダー管を通じて流入して前記高圧冷媒通路を通過する高圧冷媒を自身に熱的に接続されたフィン部材を介して周囲空気と熱交換させ、該高圧冷媒通路を通過した高圧冷媒を自身の他端部に接続された高圧冷媒出口ヘッダー管を通じて流出させる高圧冷媒通路管と

を備え、

冷却器として適用される場合には、前記低圧冷媒通路に低圧冷媒を通過させて周囲空気を冷却する一方、加熱器として適用される場合には、前記高圧冷媒通路に高圧冷媒を通過させて周囲空気を加熱する熱交換器において、

前記低圧冷媒通路管の低圧冷媒入口ヘッダー管と前記高圧冷媒通路管の高圧冷媒入口ヘッダー管、および前記低圧冷媒通路管の低圧冷媒出口ヘッダー管と前記高圧冷媒通路管の高圧冷媒出口ヘッダー管を少なくとも一部が重なる二重管により形成し、当該二重管を前後方向に平行に配設するとともに、前記低圧冷媒入口ヘッダー管と前記高圧冷媒入口ヘッダー管、および前記低圧冷媒出口ヘッダー管と前記高圧冷媒出口ヘッダー管の冷媒流出入部を上下方向でずらしたことを特徴とする熱交換器。

【請求項2】

前記二重管のうち、外管側を前記低圧冷媒入口ヘッダー管と前記低圧冷媒出口ヘッダー管とし、内管側を前記高圧冷媒入口ヘッダー管と前記高圧冷媒出口ヘッダー管としたことを特徴とする請求項1に記載の熱交換器。

【請求項1】

複数の低圧冷媒通路を並設させて成るとともに蛇行状に延在するよう設けられ、自身の一端部に接続された低圧冷媒入口ヘッダー管を通じて流入して前記低圧冷媒通路を通過する低圧冷媒を自身に熱的に接続されたフィン部材を介して周囲空気と熱交換させ、該低圧冷媒通路を通過した低圧冷媒を自身の他端部に接続された低圧冷媒出口ヘッダー管を通じて流出させる低圧冷媒通路管と、

複数の高圧冷媒通路を並設させて成るとともに前記低圧冷媒通路管と同一の高さレベルであって、当該低圧冷媒通路管と前後方向に隣接する態様で蛇行状に延在するよう設けられ、自身の一端部に接続された高圧冷媒入口ヘッダー管を通じて流入して前記高圧冷媒通路を通過する高圧冷媒を自身に熱的に接続されたフィン部材を介して周囲空気と熱交換させ、該高圧冷媒通路を通過した高圧冷媒を自身の他端部に接続された高圧冷媒出口ヘッダー管を通じて流出させる高圧冷媒通路管と

を備え、

冷却器として適用される場合には、前記低圧冷媒通路に低圧冷媒を通過させて周囲空気を冷却する一方、加熱器として適用される場合には、前記高圧冷媒通路に高圧冷媒を通過させて周囲空気を加熱する熱交換器において、

前記低圧冷媒通路管の低圧冷媒入口ヘッダー管と前記高圧冷媒通路管の高圧冷媒入口ヘッダー管、および前記低圧冷媒通路管の低圧冷媒出口ヘッダー管と前記高圧冷媒通路管の高圧冷媒出口ヘッダー管を少なくとも一部が重なる二重管により形成し、当該二重管を前後方向に平行に配設するとともに、前記低圧冷媒入口ヘッダー管と前記高圧冷媒入口ヘッダー管、および前記低圧冷媒出口ヘッダー管と前記高圧冷媒出口ヘッダー管の冷媒流出入部を上下方向でずらしたことを特徴とする熱交換器。

【請求項2】

前記二重管のうち、外管側を前記低圧冷媒入口ヘッダー管と前記低圧冷媒出口ヘッダー管とし、内管側を前記高圧冷媒入口ヘッダー管と前記高圧冷媒出口ヘッダー管としたことを特徴とする請求項1に記載の熱交換器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−251696(P2012−251696A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−123631(P2011−123631)

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000005234)富士電機株式会社 (3,146)

【出願人】(000237710)富士電機リテイルシステムズ株式会社 (1,851)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000005234)富士電機株式会社 (3,146)

【出願人】(000237710)富士電機リテイルシステムズ株式会社 (1,851)

[ Back to top ]