熱交換装置

【課題】より高品質の製品を製造できる熱交換装置を提供する。

【解決手段】本発明の熱交換装置は、シリンダ外側の熱交換用流体と、シリンダ内に送り込んだ原材料との間で熱交換を行い、該原材料をシリンダ内で製品化して押し出す装置である。この装置は、伝熱体として機能するシリンダ2と、該シリンダ内に設けたシャフト6と、該シャフトに設けられシリンダ内の原材料を周方向に攪拌するブレード65と、前記シャフトに設けられシリンダ内の原材料を軸方向に攪拌するスパイラル71とを有する。シャフト6には、シリンダ内の原材料を前方へ押し込むスパイラル、後方へ押し戻すスパイラルの一方又は双方を設ける。材料が流動している間、周方向と軸方向の攪拌混合を同時に行うことで、製品出口から押し出される製品の一層の均質化が図れる。また、原材料が化学反応を伴う場合には、化学反応がむらなく且つ適度に進行するようになる。

【解決手段】本発明の熱交換装置は、シリンダ外側の熱交換用流体と、シリンダ内に送り込んだ原材料との間で熱交換を行い、該原材料をシリンダ内で製品化して押し出す装置である。この装置は、伝熱体として機能するシリンダ2と、該シリンダ内に設けたシャフト6と、該シャフトに設けられシリンダ内の原材料を周方向に攪拌するブレード65と、前記シャフトに設けられシリンダ内の原材料を軸方向に攪拌するスパイラル71とを有する。シャフト6には、シリンダ内の原材料を前方へ押し込むスパイラル、後方へ押し戻すスパイラルの一方又は双方を設ける。材料が流動している間、周方向と軸方向の攪拌混合を同時に行うことで、製品出口から押し出される製品の一層の均質化が図れる。また、原材料が化学反応を伴う場合には、化学反応がむらなく且つ適度に進行するようになる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱交換作用を利用して加熱又は冷却を行うための熱交換装置の技術分野に関し、特に、シリンダ内に連続的に送り込む原材料に熱交換を施して連続して製品化するための連続処理式熱交換装置に関する。

【背景技術】

【0002】

薬品、食品、樹脂などの製造現場では、特許文献1に開示されたような熱交換装置が広く一般に用いられている。図7に従来の熱交換装置の代表例を示す。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平2−59042号公報

【0004】

図7の熱交換装置は、内部にシャフト6を備えたシリンダ2と、該シリンダの外壁面に沿って熱媒又は冷媒を流通させるためのジャケット4と、シャフト6を回転駆動するモータ8とを有している。シャフト6には複数のブレード64が設けられており、シャフト6が回転することでブレード64,64…がシリンダ内壁に沿って回動する。ジャケット4はシリンダ2の外壁を囲繞するように外装され、その内部には熱媒又は冷媒を通過させるための空間45が形成されている。

【0005】

シリンダ2内に原材料を送り込むと、該原材料がシリンダ内壁面で熱交換作用を受けるとともに、熱交換を受けた部位の境膜が回動ブレード64,64…の各先端部によって掻取られる。このような作用を有する熱交換装置は、加熱に用いる場合には材料の焦げ付きや熱影響を防げるといった利点があり、また、冷却に用いる場合には凍てつきを防げるといった利点があるため、産業界で広く用いられている。

【0006】

例えば、薬品や樹脂製品の製造にあたっては、ジャケット4の内部空間45に冷媒を流通させ、シリンダ2を外側から冷却する。一方、原料入口21からは、主原料をなすA液がシリンダ内に送り込まれるとともに、別の原料入口22からは、添加剤や触媒などの副原料をなすB液がシリンダ内に送り込まれる。シリンダ2内に送られたA液・B液は、流動する過程でジャケット4内の冷媒からシリンダを介して熱交換作用を受けるとともに、回動するブレード64,64…によって掻取られて、製品出口23へと押し流される。

【0007】

このような熱交換装置は、その優れた効果が認められ、上述したような種々の分野で広く利用されているが、シリンダ内における混合攪拌作用が不十分であるとの指摘が寄せられていた。すなわち、シリンダ内で回動するブレードによって周方向の攪拌作用は期待できるが、これだけでは原材料の攪拌混合作用が不十分であったため、品質にむらが生じ均質性に欠けるといった問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記従来技術の問題点に鑑み、本発明の目的は、より高品質の製品を製造できる熱交換装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的は、シリンダの外側の熱交換用流体と、シリンダ内に送り込んだ原材料との間で熱交換を行い、該原材料をシリンダ内で製品化して排出する装置であって、伝熱体として機能するシリンダと、前記シリンダ内に設けられたシャフトと、前記シャフトに設けられシリンダ内の原材料を周方向に攪拌するブレードと、前記シャフトに設けられシリンダ内の原材料を軸方向(原材料の流動の前後方向)に攪拌する攪拌翼とを有する熱交換装置によって達成される。

【0010】

前記攪拌翼はスパイラルから構成され、シリンダ内の原材料を原料入口側へ押圧するスパイラル(前方への混ぜ込みを行うスパイラル)と、製品出口側へ押圧するスパイラル(後方への混ぜ込みを行うスパイラル)の一方又は双方を有する。

【0011】

前記シリンダに対しシャフトを出し入れする際に該シャフトをガイドするとともに、その際に前記ブレード及び前記攪拌翼がシリンダ内壁面に接触するのを防止するガイド部材を有するようにしてもよい。

【発明の効果】

【0012】

原材料が流動している間、周方向と軸方向の攪拌混合を同時に行うことで、原材料全体に対して万遍なく混和、分散、練成を行うことができ、その結果、製品出口から押し出される製品のより一層の均質化を図ることができる。また、シリンダ内の原材料が化学反応を伴う場合には、熱交換と同時に周方向と軸方向の攪拌混合を行うことで、材料全体にわたって高度に細分化と分散が進み、化学反応がむらなく且つ適度に進行するとともに、全体にわたって均一に反応制御を行うことができる。したがって、本発明の熱交換装置を用いることで、品質にむらがなく極めて高度に均質化された高品質の製品を製造できる。

【図面の簡単な説明】

【0013】

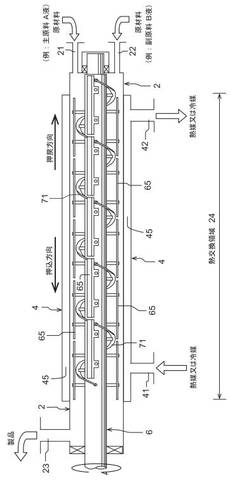

【図1】本発明に係る熱交換装置を示す図である。

【図2】図2(A)は図1の熱交換装置の拡大図であり、図2(B)はブレード及びスパイラルの攪拌混合作用を示す図である。

【図3】変形例におけるブレード及びスパイラルの攪拌混合作用を示す図である。

【図4】本発明の熱交換装置を示す断面図である。

【図5】本発明の熱交換装置の他の実施形態を示す断面図である。

【図6】本発明の熱交換装置の応用例を示す図である。

【図7】従来の熱交換装置を示す図である。

【発明を実施するための形態】

【0014】

本発明の熱交換装置は、原材料をシリンダ内に連続的に送り込み、該シリンダ内で混合攪拌しながら熱交換して製品化し、製品化された材料をシリンダから連続的に排出する連続式熱交換装置である。このように原材料を連続処理できるという点で、いわゆるバッチ式の熱交換装置とは異なる。

【0015】

(熱交換装置の構成)

本発明の熱交換装置は、シリンダ2と、該シリンダ内に原材料を送り込むための図示しない圧送ポンプと、シリンダ2の外周面に沿って熱交換用流体(熱媒又は冷媒)を流通させるためのジャケット4と、シリンダ2内に同軸的に設けられたシャフト6(回転軸)と、従来と同様に該シャフトを回転駆動する図示しないモータとを有している。シャフト6の外周面には、図2(A)及び図4に示すように、掻取部材として機能するとともに周方向の攪拌部材としても機能するブレード65と、軸方向の攪拌部材として機能するスパイラル71(攪拌翼/リボンスクリュー)が設けられている。

【0016】

シリンダ2は、反応容器として機能するとともに伝熱体として機能し、その内側に原材料が流動可能な流路を有している。シリンダ2の一端側には、原料入口が設けられている。図1に示す実施形態では一例として、主原料であるA液を連続して送入するための原料入口21と、副原料であるB液を連続して送入するための原料入口22を設けてある。シリンダ2の他端側には、熱交換作用を受けた原材料が製品となって押し出される製品出口23が設けられている。

【0017】

なお図1に示す具体例では、2種の原材料を用いる場合を代表例として例示しているが、本発明で用いる原材料は1種であってもよく、或いは3種以上の異なる材料の組み合わせを用いるようにしてもよい。また、シリンダ2に設ける原料入口は1つであってもよく、或いは、原材料の種類にあわせて複数設けてもよい。また、利用可能な原材料の種類は特に限定されず、ポンプによりシリンダ内に圧送可能であって、流動できるものであれば、いかなるものでも用いることができる(ガスや空気などの気体を含む)。

【0018】

シリンダ2内への原材料の送給は、図示しない圧送ポンプを用いて行われる。原材料が原料入口21,22を介してシリンダ2内に圧送されると、これらの原材料は、シリンダ内の熱交換領域24(ジャケット4が外装された範囲のシリンダ2内の領域)において熱交換作用を受けるとともに、回動するブレード65,65…によって掻取られながら、製品出口23の方向へ押し流される。

【0019】

シリンダ2の外周には、その外周面を覆うようにジャケット4が外装されている。ジャケット4の内側には、熱交換用流体(原材料との間で熱交換される熱媒又は冷媒)を流通させるための円筒状空間45が形成されている。ジャケット内の円筒状空間45には、供給口41を介して熱交換用流体が送り込まれる。

【0020】

ジャケット4内に送り込まれた熱交換用流体は、シリンダ2の周りを周回するようにジャケット内を流通し、シリンダ2内での熱交換作用に供されて排出口42から排出される。熱交換用流体は、ジャケット4内を通過する過程で、シリンダ2を介して該シリンダ内の原材料との間で熱交換を受ける。すなわち、ジャケット4内に熱交換用流体を通過させることで、シリンダ2内を流動する原材料に対して加熱又は冷却が行われる。熱交換用流体による加熱又は冷却作用には、シリンダ2内の原材料に発熱反応又は吸熱反応が生じる場合の反応制御(化学反応の進行制御)も含まれる。なお、熱交換効率を上げるために、必要に応じて、ジャケット4に保温材を外装することも可能である。

【0021】

ジャケット4内に通過させる熱媒の具体例としては、スチーム、温水、ダウサムなどの熱交換用流体が挙げられる。また、冷媒の具体例としては、チルドウォーター、ブライン、エチレングリコール水溶液、代替フロン、アンモニアなどの冷媒が挙げられる。

【0022】

シャフト6は、シリンダ2内に同軸状に設けられている。シャフト6の両端はそれぞれ、メカニカルシールされた状態で軸受によって回転自在に支持されている。シャフト6の一端は、従来装置と同様にモータの回転軸に連結されている。シャフト6の外周には、その軸方向に沿ってブレード65が複数配設されている。また本発明では、ブレード65に加えて、シリンダ2内の原材料を攪拌するためのスパイラル71が設けられている。

【0023】

ブレード65は、シリンダ内壁で熱交換作用を受けた原材料をその先端で掻取る部材として機能するとともに、シリンダ内で流動する原材料を周方向に攪拌混合する部材としても機能する。ここでいう「周方向」とは、ブレード65の回転方向、すなわちシャフト6の中心軸を中心とする円周方向である。ブレード65による攪拌混合の方向を図2(B)に示す。本実施形態において、複数のブレード65,65…は、図4の断面図に示すように周方向において90°間隔で4列設けられている。

【0024】

なお、ブレード65,65…の配置は図示するものに限定されず、例えば、ブレードを2列又は3列で設けるようにしてもよい。或いは、複数のブレードを列状ではなく、シャフト周面に分散配置するようにしてもよい。また、ブレード65の数・取付位置・寸法・形状は、図示するものに限定されず、用途やシリンダのサイズ等に応じて適宜変更することが可能である。

【0025】

各ブレード65は、図2(A)に示すようにシャフト6に立設された取付ボス67の先端側に連結されている。シャフト6が回転している間、各ブレード65は該シャフトと一体回転し、各ブレードの先端部がシリンダ2の内壁面(伝熱面)に接触した状態で、シリンダ内壁に沿って回動する。

【0026】

シリンダ2内を原材料が流動している間、ブレード65が回動し続けることで、各ブレードがスクレーパのような掻取部材として機能するとともに、周方向の攪拌部材として機能する。ブレード65の機能作用により、加熱の場合には焦げ付きを防止でき、冷却の場合には凍てつきを防止できる。また、シリンダ2内の原材料に吸熱反応や発熱反応が生じる場合には、ブレード65の回動で化学反応の進行度合いを制御して、所望の品質に仕上げることができる。

【0027】

リボンスクリューからなるスパイラル71は、攪拌翼であって、シリンダ2内の原材料を軸方向に攪拌混合する部材として機能する。ここでいう「軸方向」とは、シャフト6の中心軸に平行な方向、すなわち、シリンダ内での原材料の圧送方向に対して前後の方向である。この軸方向には、圧送ポンプによる原材料の押し込み方向(製品出口方向へ押し込む方向)と、それとは逆の押し戻し方向(原料入口方向へ押し戻す方向)の双方が含まれる。以下、軸方向であって、圧送ポンプによって原材料を押し込む方向を「押込方向」と略称する。また、軸方向であって、前記押込方向とは逆の方向を「押戻方向」と略称する。

【0028】

本実施形態では一例として、スパイラル71は、シリンダ2内の原材料を押戻方向に攪拌混合する部材として機能するように設けられている。スパイラル71による攪拌混合の方向を図2(B)に示す。スパイラル71はシャフト6に同軸状に設けられ、図4に示すように、シャフト外周面との間に隙間をあけ、且つ、シリンダ内壁との間にも隙間をあけるように、位置決めされている。また、該スパイラル71は、シャフト6に立設された複数の取付ボス73の先端部に固設されており、シャフト6と一体回転する。

【0029】

図2(B)で矢印で示すように、シャフト6の回転に伴ってスパイラルが回動すると、シリンダ内の原材料の一部を原料入口方向へ押し戻す作用が働き、部分的な逆流が発生する。一方、原料入口からは、原材料が連続して定量圧送され続けている。したがって、ポンプ圧送により原材料がシリンダ内を流動している間、スパイラルを回動させることで、該スパイラルに当たる材料部分だけが押戻方向(逆流方向)に押圧されるので、ポンプ圧送とスパイラルの回動の相乗効果によりシリンダ内の原材料を軸方向に攪拌混合できる。

【0030】

なお、本発明で採用可能なスパイラルは図示するものに限定されず、「押戻方向」に作用するスパイラルを、二重螺旋状又はそれ以上の多重螺旋状に設けてもよい。

また、前述した押戻方向に作用するスパイラルに代えて、「押込方向」に作用するスパイラルを、螺旋状又は二重以上の螺旋状に設けてもよい。押込方向に作用するスパイラルの場合には、図3(A)に示すように、材料の圧送方向と同方向に該材料を押圧することになる。このようなスパイラルを回転させることで、スパイラルが圧接する材料部分だけがより強く前方へ押し込まれるので、この場合にも、軸方向の混ぜ込みを達成できる。

また、前述した「押戻方向」に作用するスパイラルと、「押込方向」に作用するスパイラルとの組み合わせを、例えば二重螺旋状に配置してシャフト6に併せ持たせるようにしてもよい。この場合には、図3(B)に示すように、シリンダ内の原材料を、軸方向であって相反する二方向に混ぜ込むことができる。

【0031】

また、シャフト6には、図5に示すようなガイド部材81を、シャフトの周方向及び軸方向に複数突設してもよい。このガイド部材81は、シリンダ2に対しシャフト6を出し入れする際に、該シャフトをガイドする役割を担っている。ガイド部材81は、その先端に滑らかな湾曲面を有し、ブレード65及びスパイラル71より高い位置まで突出している。各ガイド部材は、金属製のシリンダを傷付けることのないようにプラスチックやテフロンなどから構成され、その先端部がシリンダ内壁面に僅かに触れる寸法(或いは触れる寸前の寸法)で設計されている。

【0032】

このようなガイド部材81をシャフト6に複数突設することにより、シリンダ2に対し長尺のシャフト6を出し入れする際に(例えば、装置組立時や、洗浄やメンテナンスで分解・組立する際に)、シリンダの中心軸に沿ってシャフト6を出し入れできる。すなわち、シリンダ2に対するシャフト6の出し入れの際に、ブレード65やスパイラル71がシリンダ内壁面に接触して損傷するのを確実に防止でき、また、長尺のシャフト6の出し入れを速やかに完了できる。

【0033】

上記構成の熱交換装置のシリンダ2内に原材料をポンプで圧送すると、該材料は原料入口21,22からシリンダ内に流れ込み、後続の原材料によって製品出口23方向に押し流される。シリンダ2内の熱交換領域24を流動する原材料は、シリンダ内壁面(伝熱面)に接する部位において熱交換(急冷作用又は急熱作用)を受け、この熱交換を受けた部位は、回動するブレード65,65…の各先端部によって速やかに掻取られる。

【0034】

掻取られて空いた壁面上のスペースには、原材料の別の部位が速やかに流れ込み、再び同様の熱交換と掻取りが行われる。このブレード65の回動動作が繰り返されることで、図2(B)に示すように、原材料が周方向に攪拌混合される。同時に、スパイラル71がシャフト6と一体回転するので、該スパイラルが圧接する材料部分が、原料入口方向に押し戻される。シリンダ内に原材料が連続的に圧送される状況下(すなわち、原材料が原料入口から製品出口方向へ流動し続ける状況下)でスパイラルを回動させ続けることにより、シリンダ内の原材料が軸方向、すなわち前後方向に攪拌混合される。

【0035】

したがって、原材料がシリンダ内の熱交換領域24を流動する過程で、原材料に対する部分的な熱交換と当該部分に対する掻取が連続して行われると同時に、シリンダ内の原材料に対して周方向・軸方向の攪拌混合が行われる。その結果、原材料の全体に対して満遍なく熱交換が行われ、均質化された状態で製品化され製品出口から押し出される。

【0036】

以下、本発明の熱交換装置の具体的作用について説明する。

【0037】

(熱交換装置の機能・作用の具体例)

以下具体例として、主原料A液に副原料B液を添加し、その発熱反応をコントロールしつつ混合攪拌することで製品化し、製品として押し出す場合を挙げる。この具体例の場合、熱交換装置の熱交換作用は、A液にB液を添加したことで生じる発熱反応をコントロールするためにも利用される。

【0038】

はじめに、ジャケット4内に熱交換用流体として冷媒を供給し、シリンダ外壁に沿って流通させてシリンダ2を十分に冷却する。続いて、モータを駆動させてシャフト6を回転させるとともに、主原料であるA液を圧送ポンプで原料入口21からシリンダ内に連続的に定量圧送し、同時に、副原料であるB液を原料入口22からシリンダ内に連続的に定量圧送する。

【0039】

原料入口21,22からシリンダ2内に送り込まれたA液・B液は、シリンダ内で混じり合うことで発熱を伴った化学反応を生じ始める。同時に、シリンダ2内に送り込まれた原材料はシャフト6とシリンダ内壁の間の空間を通り、圧送される後続の材料によって製品出口23の方向へ押し流される。なお、図2(A)及び図4に示すように、シャフト6とシリンダ2内壁の間の隙間には、原材料の流動を邪魔するようにブレード65やスパイラル71が位置決めされているが、原材料をポンプで圧送し続けるため、原材料はブレードやスパイラルによる抵抗に抗して製品出口23方向へ流動し続ける。

【0040】

ポンプ圧送によりAB混合液がシリンダ2内を流動する過程では、AB混合液の化学反応(発熱反応)が進行すると同時に、AB混合液に対し流動の間、次の作用が施される。

【0041】

<作用1>

AB混合液がシリンダ内の熱交換領域24に達すると、シリンダ内壁面に接する部分で熱交換(急冷)を受ける。これによりAB混合液の発熱反応の進行が適度にコントロールされ、過度の反応進行が抑制される。

【0042】

<作用2>

回動するブレード65,65…の先端部が、回動による遠心力とシリンダ内の原材料の液圧により、シリンダの内壁面(伝熱面)に押し付けられる。この状態を保って回動し続ける結果、熱交換効率を低下させる境膜がシリンダ内壁面から剥がされてゆく。すなわち、AB混合液の熱交換を受けた部分が、回動するブレード65,65…の各先端部によって速やかに掻取られる。

【0043】

<作用3>

上記作用2により掻取られた材料は、回動するブレード65,65…によって材料中に置換され、同時に図2(B)に示すように、該ブレードによりAB混合液の全体が周方向に攪拌混合される。これにより、シリンダ内の原材料が、周方向において細分化(周方向の分散,均質化作用)される。

【0044】

<作用4>

図2(B)に示すように、シリンダ内の原材料が製品出口方向へ押し流される一方で、回動するスパイラル71が原材料の一部を原料入口21,22方向へ押し戻すように(逆流させるように)作用する。したがって、原材料の圧送とスパイラルの回動の相互作用によって、AB混合液が軸方向(流動の前後方向)に攪拌混合され、シリンダ内の原材料が軸方向においても細分化(軸方向の分散,均質化作用)される。

【0045】

このように、原材料がシリンダ内を流動する過程で上記作用1〜4が絶え間なく繰り返されることで、原材料の全体に対して均等に熱交換が行われとともに、極めて短時間に所期の熱交換が得られる。しかも、原材料が流動している間、周方向と軸方向の攪拌混合を同時に行うことで、原材料全体に対して万遍なく混和、分散、練成を行うことができ、その結果、製品出口から押し出される製品のより一層の均質化を図ることができる。また、シリンダ内の原材料が化学反応を伴う場合には、熱交換と同時に周方向と軸方向の攪拌混合を行うことで、材料全体にわたって高度に細分化と分散が進み、化学反応がむらなく且つ適度に進行するとともに、全体にわたって均一に反応制御を行うことができる。したがって、本発明の熱交換装置を用いることで、品質にむらがなく極めて高度に均質化された高品質の製品を製造できる。

【0046】

(他の実施形態等)

上述した実施形態は本発明の一例であって、特許請求の範囲の記載の範囲内で種々の実施形態や変形例を採用することが可能である。

【0047】

例えば、本発明の熱交換装置を複数用意し、これらを図6に示すように、管路で直列状に連結して用いるようにしてもよい。

【0048】

また、シャフトに設けるブレードを交換可能に構成するとともに、ブレードを複数タイプ用意し、原材料の種類や用途に応じてブレードを交換してもよい。同様に、シャフトに設けるスパイラルを交換可能に構成するとともに、スパイラルを複数タイプ用意し、原材料の種類や用途に応じてスパイラルを交換するようにしてもよい。

【符号の説明】

【0049】

2 シリンダ

4 ジャケット

6 シャフト

8 モータ

21 原料入口

22 原料入口

23 製品出口

24 熱交換領域

41 供給口

42 排出口

45 円筒状空間

64 ブレード

65 ブレード(掻取部材/周方向の攪拌混合部材)

67 取付ボス

71 スパイラル(攪拌翼/リボンスクリュー/軸方向の攪拌混合部材)

73 取付ボス

81 ガイド部材(スペーサ)

【技術分野】

【0001】

本発明は、熱交換作用を利用して加熱又は冷却を行うための熱交換装置の技術分野に関し、特に、シリンダ内に連続的に送り込む原材料に熱交換を施して連続して製品化するための連続処理式熱交換装置に関する。

【背景技術】

【0002】

薬品、食品、樹脂などの製造現場では、特許文献1に開示されたような熱交換装置が広く一般に用いられている。図7に従来の熱交換装置の代表例を示す。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平2−59042号公報

【0004】

図7の熱交換装置は、内部にシャフト6を備えたシリンダ2と、該シリンダの外壁面に沿って熱媒又は冷媒を流通させるためのジャケット4と、シャフト6を回転駆動するモータ8とを有している。シャフト6には複数のブレード64が設けられており、シャフト6が回転することでブレード64,64…がシリンダ内壁に沿って回動する。ジャケット4はシリンダ2の外壁を囲繞するように外装され、その内部には熱媒又は冷媒を通過させるための空間45が形成されている。

【0005】

シリンダ2内に原材料を送り込むと、該原材料がシリンダ内壁面で熱交換作用を受けるとともに、熱交換を受けた部位の境膜が回動ブレード64,64…の各先端部によって掻取られる。このような作用を有する熱交換装置は、加熱に用いる場合には材料の焦げ付きや熱影響を防げるといった利点があり、また、冷却に用いる場合には凍てつきを防げるといった利点があるため、産業界で広く用いられている。

【0006】

例えば、薬品や樹脂製品の製造にあたっては、ジャケット4の内部空間45に冷媒を流通させ、シリンダ2を外側から冷却する。一方、原料入口21からは、主原料をなすA液がシリンダ内に送り込まれるとともに、別の原料入口22からは、添加剤や触媒などの副原料をなすB液がシリンダ内に送り込まれる。シリンダ2内に送られたA液・B液は、流動する過程でジャケット4内の冷媒からシリンダを介して熱交換作用を受けるとともに、回動するブレード64,64…によって掻取られて、製品出口23へと押し流される。

【0007】

このような熱交換装置は、その優れた効果が認められ、上述したような種々の分野で広く利用されているが、シリンダ内における混合攪拌作用が不十分であるとの指摘が寄せられていた。すなわち、シリンダ内で回動するブレードによって周方向の攪拌作用は期待できるが、これだけでは原材料の攪拌混合作用が不十分であったため、品質にむらが生じ均質性に欠けるといった問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記従来技術の問題点に鑑み、本発明の目的は、より高品質の製品を製造できる熱交換装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的は、シリンダの外側の熱交換用流体と、シリンダ内に送り込んだ原材料との間で熱交換を行い、該原材料をシリンダ内で製品化して排出する装置であって、伝熱体として機能するシリンダと、前記シリンダ内に設けられたシャフトと、前記シャフトに設けられシリンダ内の原材料を周方向に攪拌するブレードと、前記シャフトに設けられシリンダ内の原材料を軸方向(原材料の流動の前後方向)に攪拌する攪拌翼とを有する熱交換装置によって達成される。

【0010】

前記攪拌翼はスパイラルから構成され、シリンダ内の原材料を原料入口側へ押圧するスパイラル(前方への混ぜ込みを行うスパイラル)と、製品出口側へ押圧するスパイラル(後方への混ぜ込みを行うスパイラル)の一方又は双方を有する。

【0011】

前記シリンダに対しシャフトを出し入れする際に該シャフトをガイドするとともに、その際に前記ブレード及び前記攪拌翼がシリンダ内壁面に接触するのを防止するガイド部材を有するようにしてもよい。

【発明の効果】

【0012】

原材料が流動している間、周方向と軸方向の攪拌混合を同時に行うことで、原材料全体に対して万遍なく混和、分散、練成を行うことができ、その結果、製品出口から押し出される製品のより一層の均質化を図ることができる。また、シリンダ内の原材料が化学反応を伴う場合には、熱交換と同時に周方向と軸方向の攪拌混合を行うことで、材料全体にわたって高度に細分化と分散が進み、化学反応がむらなく且つ適度に進行するとともに、全体にわたって均一に反応制御を行うことができる。したがって、本発明の熱交換装置を用いることで、品質にむらがなく極めて高度に均質化された高品質の製品を製造できる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る熱交換装置を示す図である。

【図2】図2(A)は図1の熱交換装置の拡大図であり、図2(B)はブレード及びスパイラルの攪拌混合作用を示す図である。

【図3】変形例におけるブレード及びスパイラルの攪拌混合作用を示す図である。

【図4】本発明の熱交換装置を示す断面図である。

【図5】本発明の熱交換装置の他の実施形態を示す断面図である。

【図6】本発明の熱交換装置の応用例を示す図である。

【図7】従来の熱交換装置を示す図である。

【発明を実施するための形態】

【0014】

本発明の熱交換装置は、原材料をシリンダ内に連続的に送り込み、該シリンダ内で混合攪拌しながら熱交換して製品化し、製品化された材料をシリンダから連続的に排出する連続式熱交換装置である。このように原材料を連続処理できるという点で、いわゆるバッチ式の熱交換装置とは異なる。

【0015】

(熱交換装置の構成)

本発明の熱交換装置は、シリンダ2と、該シリンダ内に原材料を送り込むための図示しない圧送ポンプと、シリンダ2の外周面に沿って熱交換用流体(熱媒又は冷媒)を流通させるためのジャケット4と、シリンダ2内に同軸的に設けられたシャフト6(回転軸)と、従来と同様に該シャフトを回転駆動する図示しないモータとを有している。シャフト6の外周面には、図2(A)及び図4に示すように、掻取部材として機能するとともに周方向の攪拌部材としても機能するブレード65と、軸方向の攪拌部材として機能するスパイラル71(攪拌翼/リボンスクリュー)が設けられている。

【0016】

シリンダ2は、反応容器として機能するとともに伝熱体として機能し、その内側に原材料が流動可能な流路を有している。シリンダ2の一端側には、原料入口が設けられている。図1に示す実施形態では一例として、主原料であるA液を連続して送入するための原料入口21と、副原料であるB液を連続して送入するための原料入口22を設けてある。シリンダ2の他端側には、熱交換作用を受けた原材料が製品となって押し出される製品出口23が設けられている。

【0017】

なお図1に示す具体例では、2種の原材料を用いる場合を代表例として例示しているが、本発明で用いる原材料は1種であってもよく、或いは3種以上の異なる材料の組み合わせを用いるようにしてもよい。また、シリンダ2に設ける原料入口は1つであってもよく、或いは、原材料の種類にあわせて複数設けてもよい。また、利用可能な原材料の種類は特に限定されず、ポンプによりシリンダ内に圧送可能であって、流動できるものであれば、いかなるものでも用いることができる(ガスや空気などの気体を含む)。

【0018】

シリンダ2内への原材料の送給は、図示しない圧送ポンプを用いて行われる。原材料が原料入口21,22を介してシリンダ2内に圧送されると、これらの原材料は、シリンダ内の熱交換領域24(ジャケット4が外装された範囲のシリンダ2内の領域)において熱交換作用を受けるとともに、回動するブレード65,65…によって掻取られながら、製品出口23の方向へ押し流される。

【0019】

シリンダ2の外周には、その外周面を覆うようにジャケット4が外装されている。ジャケット4の内側には、熱交換用流体(原材料との間で熱交換される熱媒又は冷媒)を流通させるための円筒状空間45が形成されている。ジャケット内の円筒状空間45には、供給口41を介して熱交換用流体が送り込まれる。

【0020】

ジャケット4内に送り込まれた熱交換用流体は、シリンダ2の周りを周回するようにジャケット内を流通し、シリンダ2内での熱交換作用に供されて排出口42から排出される。熱交換用流体は、ジャケット4内を通過する過程で、シリンダ2を介して該シリンダ内の原材料との間で熱交換を受ける。すなわち、ジャケット4内に熱交換用流体を通過させることで、シリンダ2内を流動する原材料に対して加熱又は冷却が行われる。熱交換用流体による加熱又は冷却作用には、シリンダ2内の原材料に発熱反応又は吸熱反応が生じる場合の反応制御(化学反応の進行制御)も含まれる。なお、熱交換効率を上げるために、必要に応じて、ジャケット4に保温材を外装することも可能である。

【0021】

ジャケット4内に通過させる熱媒の具体例としては、スチーム、温水、ダウサムなどの熱交換用流体が挙げられる。また、冷媒の具体例としては、チルドウォーター、ブライン、エチレングリコール水溶液、代替フロン、アンモニアなどの冷媒が挙げられる。

【0022】

シャフト6は、シリンダ2内に同軸状に設けられている。シャフト6の両端はそれぞれ、メカニカルシールされた状態で軸受によって回転自在に支持されている。シャフト6の一端は、従来装置と同様にモータの回転軸に連結されている。シャフト6の外周には、その軸方向に沿ってブレード65が複数配設されている。また本発明では、ブレード65に加えて、シリンダ2内の原材料を攪拌するためのスパイラル71が設けられている。

【0023】

ブレード65は、シリンダ内壁で熱交換作用を受けた原材料をその先端で掻取る部材として機能するとともに、シリンダ内で流動する原材料を周方向に攪拌混合する部材としても機能する。ここでいう「周方向」とは、ブレード65の回転方向、すなわちシャフト6の中心軸を中心とする円周方向である。ブレード65による攪拌混合の方向を図2(B)に示す。本実施形態において、複数のブレード65,65…は、図4の断面図に示すように周方向において90°間隔で4列設けられている。

【0024】

なお、ブレード65,65…の配置は図示するものに限定されず、例えば、ブレードを2列又は3列で設けるようにしてもよい。或いは、複数のブレードを列状ではなく、シャフト周面に分散配置するようにしてもよい。また、ブレード65の数・取付位置・寸法・形状は、図示するものに限定されず、用途やシリンダのサイズ等に応じて適宜変更することが可能である。

【0025】

各ブレード65は、図2(A)に示すようにシャフト6に立設された取付ボス67の先端側に連結されている。シャフト6が回転している間、各ブレード65は該シャフトと一体回転し、各ブレードの先端部がシリンダ2の内壁面(伝熱面)に接触した状態で、シリンダ内壁に沿って回動する。

【0026】

シリンダ2内を原材料が流動している間、ブレード65が回動し続けることで、各ブレードがスクレーパのような掻取部材として機能するとともに、周方向の攪拌部材として機能する。ブレード65の機能作用により、加熱の場合には焦げ付きを防止でき、冷却の場合には凍てつきを防止できる。また、シリンダ2内の原材料に吸熱反応や発熱反応が生じる場合には、ブレード65の回動で化学反応の進行度合いを制御して、所望の品質に仕上げることができる。

【0027】

リボンスクリューからなるスパイラル71は、攪拌翼であって、シリンダ2内の原材料を軸方向に攪拌混合する部材として機能する。ここでいう「軸方向」とは、シャフト6の中心軸に平行な方向、すなわち、シリンダ内での原材料の圧送方向に対して前後の方向である。この軸方向には、圧送ポンプによる原材料の押し込み方向(製品出口方向へ押し込む方向)と、それとは逆の押し戻し方向(原料入口方向へ押し戻す方向)の双方が含まれる。以下、軸方向であって、圧送ポンプによって原材料を押し込む方向を「押込方向」と略称する。また、軸方向であって、前記押込方向とは逆の方向を「押戻方向」と略称する。

【0028】

本実施形態では一例として、スパイラル71は、シリンダ2内の原材料を押戻方向に攪拌混合する部材として機能するように設けられている。スパイラル71による攪拌混合の方向を図2(B)に示す。スパイラル71はシャフト6に同軸状に設けられ、図4に示すように、シャフト外周面との間に隙間をあけ、且つ、シリンダ内壁との間にも隙間をあけるように、位置決めされている。また、該スパイラル71は、シャフト6に立設された複数の取付ボス73の先端部に固設されており、シャフト6と一体回転する。

【0029】

図2(B)で矢印で示すように、シャフト6の回転に伴ってスパイラルが回動すると、シリンダ内の原材料の一部を原料入口方向へ押し戻す作用が働き、部分的な逆流が発生する。一方、原料入口からは、原材料が連続して定量圧送され続けている。したがって、ポンプ圧送により原材料がシリンダ内を流動している間、スパイラルを回動させることで、該スパイラルに当たる材料部分だけが押戻方向(逆流方向)に押圧されるので、ポンプ圧送とスパイラルの回動の相乗効果によりシリンダ内の原材料を軸方向に攪拌混合できる。

【0030】

なお、本発明で採用可能なスパイラルは図示するものに限定されず、「押戻方向」に作用するスパイラルを、二重螺旋状又はそれ以上の多重螺旋状に設けてもよい。

また、前述した押戻方向に作用するスパイラルに代えて、「押込方向」に作用するスパイラルを、螺旋状又は二重以上の螺旋状に設けてもよい。押込方向に作用するスパイラルの場合には、図3(A)に示すように、材料の圧送方向と同方向に該材料を押圧することになる。このようなスパイラルを回転させることで、スパイラルが圧接する材料部分だけがより強く前方へ押し込まれるので、この場合にも、軸方向の混ぜ込みを達成できる。

また、前述した「押戻方向」に作用するスパイラルと、「押込方向」に作用するスパイラルとの組み合わせを、例えば二重螺旋状に配置してシャフト6に併せ持たせるようにしてもよい。この場合には、図3(B)に示すように、シリンダ内の原材料を、軸方向であって相反する二方向に混ぜ込むことができる。

【0031】

また、シャフト6には、図5に示すようなガイド部材81を、シャフトの周方向及び軸方向に複数突設してもよい。このガイド部材81は、シリンダ2に対しシャフト6を出し入れする際に、該シャフトをガイドする役割を担っている。ガイド部材81は、その先端に滑らかな湾曲面を有し、ブレード65及びスパイラル71より高い位置まで突出している。各ガイド部材は、金属製のシリンダを傷付けることのないようにプラスチックやテフロンなどから構成され、その先端部がシリンダ内壁面に僅かに触れる寸法(或いは触れる寸前の寸法)で設計されている。

【0032】

このようなガイド部材81をシャフト6に複数突設することにより、シリンダ2に対し長尺のシャフト6を出し入れする際に(例えば、装置組立時や、洗浄やメンテナンスで分解・組立する際に)、シリンダの中心軸に沿ってシャフト6を出し入れできる。すなわち、シリンダ2に対するシャフト6の出し入れの際に、ブレード65やスパイラル71がシリンダ内壁面に接触して損傷するのを確実に防止でき、また、長尺のシャフト6の出し入れを速やかに完了できる。

【0033】

上記構成の熱交換装置のシリンダ2内に原材料をポンプで圧送すると、該材料は原料入口21,22からシリンダ内に流れ込み、後続の原材料によって製品出口23方向に押し流される。シリンダ2内の熱交換領域24を流動する原材料は、シリンダ内壁面(伝熱面)に接する部位において熱交換(急冷作用又は急熱作用)を受け、この熱交換を受けた部位は、回動するブレード65,65…の各先端部によって速やかに掻取られる。

【0034】

掻取られて空いた壁面上のスペースには、原材料の別の部位が速やかに流れ込み、再び同様の熱交換と掻取りが行われる。このブレード65の回動動作が繰り返されることで、図2(B)に示すように、原材料が周方向に攪拌混合される。同時に、スパイラル71がシャフト6と一体回転するので、該スパイラルが圧接する材料部分が、原料入口方向に押し戻される。シリンダ内に原材料が連続的に圧送される状況下(すなわち、原材料が原料入口から製品出口方向へ流動し続ける状況下)でスパイラルを回動させ続けることにより、シリンダ内の原材料が軸方向、すなわち前後方向に攪拌混合される。

【0035】

したがって、原材料がシリンダ内の熱交換領域24を流動する過程で、原材料に対する部分的な熱交換と当該部分に対する掻取が連続して行われると同時に、シリンダ内の原材料に対して周方向・軸方向の攪拌混合が行われる。その結果、原材料の全体に対して満遍なく熱交換が行われ、均質化された状態で製品化され製品出口から押し出される。

【0036】

以下、本発明の熱交換装置の具体的作用について説明する。

【0037】

(熱交換装置の機能・作用の具体例)

以下具体例として、主原料A液に副原料B液を添加し、その発熱反応をコントロールしつつ混合攪拌することで製品化し、製品として押し出す場合を挙げる。この具体例の場合、熱交換装置の熱交換作用は、A液にB液を添加したことで生じる発熱反応をコントロールするためにも利用される。

【0038】

はじめに、ジャケット4内に熱交換用流体として冷媒を供給し、シリンダ外壁に沿って流通させてシリンダ2を十分に冷却する。続いて、モータを駆動させてシャフト6を回転させるとともに、主原料であるA液を圧送ポンプで原料入口21からシリンダ内に連続的に定量圧送し、同時に、副原料であるB液を原料入口22からシリンダ内に連続的に定量圧送する。

【0039】

原料入口21,22からシリンダ2内に送り込まれたA液・B液は、シリンダ内で混じり合うことで発熱を伴った化学反応を生じ始める。同時に、シリンダ2内に送り込まれた原材料はシャフト6とシリンダ内壁の間の空間を通り、圧送される後続の材料によって製品出口23の方向へ押し流される。なお、図2(A)及び図4に示すように、シャフト6とシリンダ2内壁の間の隙間には、原材料の流動を邪魔するようにブレード65やスパイラル71が位置決めされているが、原材料をポンプで圧送し続けるため、原材料はブレードやスパイラルによる抵抗に抗して製品出口23方向へ流動し続ける。

【0040】

ポンプ圧送によりAB混合液がシリンダ2内を流動する過程では、AB混合液の化学反応(発熱反応)が進行すると同時に、AB混合液に対し流動の間、次の作用が施される。

【0041】

<作用1>

AB混合液がシリンダ内の熱交換領域24に達すると、シリンダ内壁面に接する部分で熱交換(急冷)を受ける。これによりAB混合液の発熱反応の進行が適度にコントロールされ、過度の反応進行が抑制される。

【0042】

<作用2>

回動するブレード65,65…の先端部が、回動による遠心力とシリンダ内の原材料の液圧により、シリンダの内壁面(伝熱面)に押し付けられる。この状態を保って回動し続ける結果、熱交換効率を低下させる境膜がシリンダ内壁面から剥がされてゆく。すなわち、AB混合液の熱交換を受けた部分が、回動するブレード65,65…の各先端部によって速やかに掻取られる。

【0043】

<作用3>

上記作用2により掻取られた材料は、回動するブレード65,65…によって材料中に置換され、同時に図2(B)に示すように、該ブレードによりAB混合液の全体が周方向に攪拌混合される。これにより、シリンダ内の原材料が、周方向において細分化(周方向の分散,均質化作用)される。

【0044】

<作用4>

図2(B)に示すように、シリンダ内の原材料が製品出口方向へ押し流される一方で、回動するスパイラル71が原材料の一部を原料入口21,22方向へ押し戻すように(逆流させるように)作用する。したがって、原材料の圧送とスパイラルの回動の相互作用によって、AB混合液が軸方向(流動の前後方向)に攪拌混合され、シリンダ内の原材料が軸方向においても細分化(軸方向の分散,均質化作用)される。

【0045】

このように、原材料がシリンダ内を流動する過程で上記作用1〜4が絶え間なく繰り返されることで、原材料の全体に対して均等に熱交換が行われとともに、極めて短時間に所期の熱交換が得られる。しかも、原材料が流動している間、周方向と軸方向の攪拌混合を同時に行うことで、原材料全体に対して万遍なく混和、分散、練成を行うことができ、その結果、製品出口から押し出される製品のより一層の均質化を図ることができる。また、シリンダ内の原材料が化学反応を伴う場合には、熱交換と同時に周方向と軸方向の攪拌混合を行うことで、材料全体にわたって高度に細分化と分散が進み、化学反応がむらなく且つ適度に進行するとともに、全体にわたって均一に反応制御を行うことができる。したがって、本発明の熱交換装置を用いることで、品質にむらがなく極めて高度に均質化された高品質の製品を製造できる。

【0046】

(他の実施形態等)

上述した実施形態は本発明の一例であって、特許請求の範囲の記載の範囲内で種々の実施形態や変形例を採用することが可能である。

【0047】

例えば、本発明の熱交換装置を複数用意し、これらを図6に示すように、管路で直列状に連結して用いるようにしてもよい。

【0048】

また、シャフトに設けるブレードを交換可能に構成するとともに、ブレードを複数タイプ用意し、原材料の種類や用途に応じてブレードを交換してもよい。同様に、シャフトに設けるスパイラルを交換可能に構成するとともに、スパイラルを複数タイプ用意し、原材料の種類や用途に応じてスパイラルを交換するようにしてもよい。

【符号の説明】

【0049】

2 シリンダ

4 ジャケット

6 シャフト

8 モータ

21 原料入口

22 原料入口

23 製品出口

24 熱交換領域

41 供給口

42 排出口

45 円筒状空間

64 ブレード

65 ブレード(掻取部材/周方向の攪拌混合部材)

67 取付ボス

71 スパイラル(攪拌翼/リボンスクリュー/軸方向の攪拌混合部材)

73 取付ボス

81 ガイド部材(スペーサ)

【特許請求の範囲】

【請求項1】

シリンダの外側の熱交換用流体と、シリンダ内に送り込んだ原材料との間で熱交換を行い、該原材料をシリンダ内で製品化して排出する装置であって、

シリンダ内に設けられたシャフトと、

前記シャフトに設けられ、シリンダ内の原材料を周方向に攪拌するブレードと、

前記シャフトに設けられ、シリンダ内の原材料を軸方向に攪拌する攪拌翼と、を有する熱交換装置。

【請求項2】

前記攪拌翼がスパイラルから構成され、シリンダ内の原材料を原料入口側へ押圧するスパイラルと、製品出口側へ押圧するスパイラルの一方又は双方を有する請求項1に記載の熱交換装置。

【請求項3】

前記シリンダに対しシャフトを出し入れする際に該シャフトをガイドするとともに、その際に前記ブレード及び前記攪拌翼がシリンダ内壁面に接触するのを防止するガイド部材を有する請求項1に記載の熱交換装置。

【請求項1】

シリンダの外側の熱交換用流体と、シリンダ内に送り込んだ原材料との間で熱交換を行い、該原材料をシリンダ内で製品化して排出する装置であって、

シリンダ内に設けられたシャフトと、

前記シャフトに設けられ、シリンダ内の原材料を周方向に攪拌するブレードと、

前記シャフトに設けられ、シリンダ内の原材料を軸方向に攪拌する攪拌翼と、を有する熱交換装置。

【請求項2】

前記攪拌翼がスパイラルから構成され、シリンダ内の原材料を原料入口側へ押圧するスパイラルと、製品出口側へ押圧するスパイラルの一方又は双方を有する請求項1に記載の熱交換装置。

【請求項3】

前記シリンダに対しシャフトを出し入れする際に該シャフトをガイドするとともに、その際に前記ブレード及び前記攪拌翼がシリンダ内壁面に接触するのを防止するガイド部材を有する請求項1に記載の熱交換装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−78733(P2013−78733A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220529(P2011−220529)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000156178)株式会社櫻製作所 (5)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000156178)株式会社櫻製作所 (5)

【Fターム(参考)】

[ Back to top ]