熱伝導性エラストマおよび橋かけ剤

【課題】高い電気抵抗値を有し、かつ、熱伝導率の高い熱伝導性エラストマを提供する。

【解決手段】ゴム弾性を持つ高分子のポリマー10と、ポリマー10に添加されグラファイトの一次粒子またはグラファイトに金属の元素を含んだ複合グラファイトの一次粒子が互いに連なってアグリゲートを構成する橋かけ剤12と、ポリマー10に添加され、ポリマー10よりも熱伝導率が高く、かつ、一次粒子よりも電気抵抗が大きい粉末状の熱伝導性充填剤11とを備え、熱伝導性充填剤11の平均粒子径がアグリゲートの平均粒子径よりも大きく、かつ、互いに隣接する熱伝導性充填剤11の粒子間に橋かけ剤12が架設されて、当該橋かけ剤12がない場合に比べ熱伝導率が高められていることを特徴とする。

【解決手段】ゴム弾性を持つ高分子のポリマー10と、ポリマー10に添加されグラファイトの一次粒子またはグラファイトに金属の元素を含んだ複合グラファイトの一次粒子が互いに連なってアグリゲートを構成する橋かけ剤12と、ポリマー10に添加され、ポリマー10よりも熱伝導率が高く、かつ、一次粒子よりも電気抵抗が大きい粉末状の熱伝導性充填剤11とを備え、熱伝導性充填剤11の平均粒子径がアグリゲートの平均粒子径よりも大きく、かつ、互いに隣接する熱伝導性充填剤11の粒子間に橋かけ剤12が架設されて、当該橋かけ剤12がない場合に比べ熱伝導率が高められていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱伝導性エラストマおよび熱伝導性エラストマに添加するための橋かけ剤に関するものである。

【背景技術】

【0002】

従来より、前記熱伝導性エラストマとして、たとえば、シリコーンエラストマにセラミック焼結体を混入したものや、シリコーンゲルに球状の軟磁性フェライトを混入させたものが提案されている(特許文献1および2参照)。

【特許文献1】特開2000−232190(要約書)

【特許文献2】特開平11−116820号(要約書)

【0003】

近年、電子回路等のヒートシンク部材として、柔軟で高い電気抵抗を有し、かつ、高い熱伝導率を備えた熱伝導性エラストマが要望されている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

したがって、本発明の主目的は、高い電気抵抗値を有し、かつ、熱伝導率の高い熱伝導性エラストマを提供することである。

【課題を解決するための手段】

【0005】

前記主目的を達成するために本発明の熱伝導性エラストマは、ゴム弾性を持つ高分子のポリマーと、前記ポリマーに添加され、グラファイトの一次粒子またはグラファイトに金属、ホウ素及びケイ素から選ばれる少なくとも1種以上の元素を含んだ複合グラファイトの一次粒子が互いに連なってアグリゲートを構成する橋かけ剤と、前記ポリマーに添加され、前記ポリマーよりも熱伝導率が高く、かつ、前記一次粒子よりも電気抵抗が大きい粉末状の熱伝導性充填剤とを備え、前記熱伝導性充填剤の平均粒子径が前記アグリゲートの平均粒子径よりも大きく、かつ、互いに隣接する前記熱伝導性充填剤の粒子間に前記橋かけ剤が架設されて、当該橋かけ剤がない場合に比べ熱伝導率が高められていることを特徴とする。

【0006】

熱伝導性充填剤をエラストマに添加することで、当該充填剤の添加量に応じて、熱伝導率が向上する。

しかし、エラストマとしての柔軟性を維持する必要があるので、前記充填剤の添加量には、自ずと限界がある。また、充填剤の粉末同士の間の間隙にエラストマが入り込んでいる必要があるので、当該間隙に入り込んだエラストマが熱伝導を妨げる。

そこで、本発明は、充填剤の粉末同士の間に橋かけ剤を架設して充填剤から橋かけ剤を通って隣の充填剤に熱を伝えて熱伝導率を高めている。

本発明の熱伝導性エラストマは、回路基板に直接貼付するなど電子機器に用いられるので、表面抵抗が107 Ω程度の継続性の高いものが好ましい。なお、窒化アルミニウム単体のシートは、絶縁体の電気抵抗を有し、グラファイトの単体のシートは102 Ω程度の導電性を持つ。

【0007】

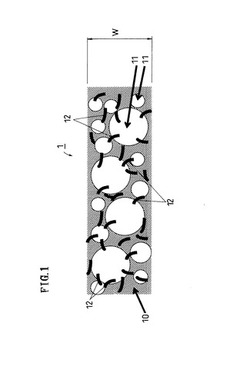

本発明の原理について、図を用いて更に詳細に説明する。

図1において、1は熱伝導性エラストマ、10はエラストマ、11は熱伝導性充填剤、12は橋かけ剤である。

【0008】

エラストマはゴム弾性を発揮する高分子のポリマーで形成され、前記エラストマ10の種類は限定されないが、エラストマ10としては、たとえば、EVA(エチレン酢酸ビニル共重合体)、H−NBR(水素化ニトリルブチルゴム)、BR(ブチルゴム)、EPDM、シリコーンゴムなどの熱可塑性エラストマやゴムの1種または混合物を採用することができる。

熱伝導性エラストマ1の難燃性を高めるためにはEVAが好ましく、高温特性を高めるためにはH−NBRを混合するのが好ましく、一方、低温特性を高めるためにはBRを混合するのが好ましい。

なお、EVAの熱伝導率は一般に0.1〜0.3W/m・K、体積固有抵抗値は1015Ω・cm以上である。

【0009】

熱伝導性充填剤11としては、高い熱伝導性と大きい電気抵抗を持つものとして、たとえば、窒化アルミニウム、酸化アルミニウム、酸化マグネシウム、窒化ホウ素、炭化ケイ素、水酸化アルミニウム、窒化ケイ素、表面に酸化膜(酸化アルミニウムの層)を持つアルミニウムのうちの1種または複数種の粉末を用いることが可能であるが、これらの中でも前記特性の観点から窒化アルミニウムが好ましい。

なお、窒化アルミニウムの熱伝導率は一般に、100〜200W/m・K、体積固有抵抗値は1014Ω・cm以上である。

また、酸化膜を持つアルミニウムは、アルミニウムを粉末化すると自ずと表面に酸化膜が形成されて生成されるのであるが、窒化アルミニウムよりも安価で、かつ、柔かいため所定の平均粒子径のものが得られるので、好ましく採用できる。

【0010】

熱伝導性充填剤11の平均粒子径としては、50μm以下が好ましく、30μm以下であるのが更に好ましく、入手の容易性から20μm以下が最も好ましい。 熱伝導性充填剤11の粒径が大きいと、脱粒のおそれがある上、シート表面の平滑性が低下するからである。

一方、熱伝導性充填剤11の粒子径が小さいと、粒子間の間隙の数が増加するので、熱伝導性を高めるためには粒子径は大きい方が有利である。かかる観点から熱伝導性充填剤11の平均粒子径は4.0μm以上が好ましく、6.0μm以上がより好ましく、8.0μm以上が最も好ましい。

【0011】

橋かけ剤12としては、複数の一次粒子が互いに連なってアグリゲートを構成するグラファイトまたはグラファイトに金属、ホウ素及びケイ素から選ばれる少なくとも1種以上の元素を含んだ複合グラファイトを採用することができる。アグリゲートとは、微球状の一次粒子同士が融着し、連鎖状または不規則な鎖状に枝分かれした複雑な凝集形態のことをいい、概念的には、ぶどうの房にたとえられる。

前記グラファイトや複合グラファイトの熱伝導率は、一般に、100〜130W/m・K、体積固有抵抗値は0.01〜1.0Ω・cmである。

アグリゲートを構成するグラファイト等の製造方法については後述する。

【0012】

アグリゲートを構成するグラファイトの構成図を図2に示す。

図2において、前記グラファイト12の単球状の一次粒子12a自体は分子間力により炭素原子同士が強固に結合して形成されたものであるが、橋かけ剤12は多数の単球状の一次粒子12aが互いに融着して結合している。この単球状の一次粒子12a同士の結合は外力が加わることにより容易に解かれ、橋かけ剤12の形状が変化する。一方、橋かけ剤12は炭化物の吸着特性から異物に付着し易いため、橋かけ剤12は図1の熱伝導性充填剤11と熱伝導性充填剤11との間に架設されたように配置され、熱伝導性充填剤11と熱伝導性充填剤11との間を熱的に継ぐことになる。その結果、橋かけ剤12は熱伝導効率を高める。

【0013】

高い熱伝導効率を実現するためには、ポリマー、充填剤および橋かけ剤の総体積100 vol%に対して、充填剤の添加量は50 vol%以上に設定され、好ましくは55 vol%以上に設定される。一方、熱伝導性エラストマ1の柔軟性を維持するためには、充填剤の添加量は80 vol%以下に設定され、好ましくは70 vol%以下に設定される。

【0014】

同様に、橋かけ剤12の添加量は3.5 vol%以上に設定され、好ましくは8.0 vol%以上に設定される。橋かけ剤12は熱伝導性充填剤11よりも熱伝導率が小さいので、その添加量をあまり増やすべきではなく、25 vol%以下に設定され、好ましくは20 vol%以下に設定される。

【0015】

本発明においては、橋かけ剤12が熱伝導性充填剤11、11間を継ぐことが重要であり、かかる状態を実現するためには、熱伝導性充填剤11と橋かけ剤12とがマトリクス内において互いに密に接することが必要であるから、熱伝導性充填剤11および橋かけ剤12の嵩密度が問題となるので、熱伝導性充填剤11および橋かけ剤12の各々の体積を合算した合算体積ΣVを所定値の範囲に設定する。

【0016】

以下、図3および図4を用いて、かかる合算体積ΣVについて考察する。

図3Aに示すように、同一の大きさの球100を面心立方格子状に配置した場合、一辺を4r=aとする立方体110を切り取った場合の当該立方体110における球100の充填率は、図3Bの(1)式に示すように約74%となる。

【0017】

一方、図4のように、大きい球100の間に小さい球101を充填すると、充填率の最大値は74%よりも大きくなる。一方、熱伝導性充填剤11をポリマーに混練する際に、熱伝導性充填剤11が理想的な配列となることは殆どあり得ないので、一般に充填率は理想的に配列した場合に比べ低くなる。

【0018】

このようなことから、窒化アルミニウムなどの熱伝導性充填剤11をエラストマ10に混練して添加し得る充填率の最大値は、粉末の粒度分布にもよるが、70〜82%前後となる。一方、グラファイトは前述のように、外力で型崩れする上、単球の径が著しく小さいので、熱伝導性充填剤11をマトリクス中に限界に近いまで充填した後も、熱伝導性充填剤11,11間の間隙にグラファイトが入り込むので、更に添加することが可能となる。

【0019】

以上から、合算体積ΣVは70 vol%〜82 vol%とするのが好ましく、72 vol%〜80 vol%とするのがより好ましい。

【0020】

本発明のグラファイトは、カーボンブラックを黒鉛化して得られる。また、本発明の複合グラファイトとしては、カーボンブラックを単に黒鉛化するのみでなく、グラファイト粒子に金属、ホウ素及びケイ素から選ばれる少なくとも1種以上の元素を含有させることにより得られる。

カーボンブラックを黒鉛化(グラファイト化)する方法は特に限定されるものではないが、不活性雰囲気下において高温で加熱して黒鉛化させることができる。通常2000℃以上の温度で加熱することでカーボンブラックを黒鉛化することができる。

【0021】

黒鉛化されることで、X線回折測定において、結晶構造に由来するピークが観察されるようになる。そして、黒鉛化が進行するにしたがって、格子間距離が短くなる。グラファイトの回折線は黒鉛化の進行とともに広角側にシフトするが、この回折線の回折角2θが格子間距離(平均面間隔)に対応している。

【0022】

本発明において、伝熱性を得るためには、格子間距離が3.47オングストローム以下であるグラファイトを使用することが好適である。

一方、製造性の観点から格子間距離は3.33オングストローム以上のグラファイトを採用するのが望ましい。

グラファイトは、たとえば以下のような方法で製造できる。

カーボンブラック原料として、新日化カーボン株式会社製「ニテロン♯10改」を使用する。当該カーボンブラックは、ファースト・エクストルーディング・ファーネス・ブラック(FEF)という種類のカーボンブラックで、平均一次粒子径が41nmのものである。これをカーボン炉(富士電波工業株式会社製、FVS−200/200/200、FRET−50)中で、アルゴンガス雰囲気下、2100℃で3時間加熱処理して黒鉛化する。得られた粒子のX線回折測定を行うと、グラファイト構造に由来するピークが観察されて、グラファイト粒子が生成していることが判明する。生成した一種のグラファイトの002面間隔に相当する回折線から算出される格子間距離は3.40オングストロームであった。この粒子の平均一次粒子径は38nm程であった。

複合グラファイトは、たとえば以下のような方法で製造できる。

グラファイト粒子Cの合成カーボンブラック「ニテロン♯10改」とホウ素粉末とを、炭素元素とホウ素元素のモル比が10:4となるように混合し、シリカ製ルツボに入れ、ルツボ上面にグラファイトシートを載せて、その両端に電極を接続する。電極に通電してグラファイトシートを発熱させ、上記混合物に着火させ、炭化物が生成する際の反応熱を利用した自己燃焼合成法によってグラファイト粒子Cを得る。得られた粒子のX線回折測定を行うと、グラファイト構造に由来するピークが観察されて、グラファイト粒子が生成していることが判明する。生成した一種のグラファイトの002面間隔に相当する回折線から算出される格子間距離は3.38オングストロームであった。また、B4 Cの021回折線に由来する2θ=37.8°のピークも認められた。この粒子の平均一次粒子径は40nmであった。

グラファイト格子間距離は算出方法対象となるグラファイト粉末を粉末X線回折装置を用いて測定できる。測定波長λは、銅のKα線の波長である1.5418オングストロームである。X線回折測定で得られた結晶ピークのうち、2θの値が26°付近にある大きなピークが、グラファイトの002面に相当するピークである。これから、グラファイトの格子間距離d(オングストローム)は、以下の式によって算出される。

d=λ/2sinθ

【0023】

グラファイト等のアグリゲートの大きさ(長さ)は、熱伝導性充填剤11よりも小さい必要がある。

アグリゲートの好ましい平均粒子径は、たとえば、50nm〜1000nm(0.05μm〜1.0μm)程度である。

アグリゲートが50nmよりも短いと熱伝導性充填剤11の間を連結できず、一方、アグリゲートが1000nmよりも長いと熱伝導性充填剤11の間の間隙が大きくなりすぎるからである。

【0024】

また、グラファイト等の一次粒子の平均粒子径は、10nm〜100nm程度が好ましく、15nm〜40nm程度がより好ましい。グラファイト等の平均粒子径が小さすぎると、アグリゲートが短くなりすぎ、一方、グラファイト等の平均粒子径が大きすぎると、アグリゲートが長くなりすぎるからである。

【0025】

以下、本発明の効果を明瞭にするために実施例等を示す。

図5および図6は試験例および実施例を示す。

以下、ポリマーのみや、ポリマーに熱伝導性充填剤および/または橋かけ剤並びにその他の成分を十分に混練して作製した熱伝導性エラストマの熱伝導率について調べた。なお、以下に述べる各試験例および各実施例では、エラストマの厚さW(図1)を、それぞれ0.3mmに設定した。

【0026】

試験例1〜4;

まず、ポリマーに添加する熱伝導性充填剤の平均粒子径と、熱伝導率との関係について調べた。

図5の表1の試験例1〜4に示すように、シリコーンゴムからなるポリマーに、熱伝導性充填剤として表1に示す平均粒子径の窒化アルミニウムを混練した試料を作製し、熱伝導率を調べた。試験例1〜4では、シリコーンゴムおよび窒化アルミニウムの総体積100 vol%に対し、窒化アルミニウムの添加量が概ね一定(63〜64 vol%程度)になるように試料を作製した。

【0027】

これらの試料について熱伝導率を調べたところ、窒化アルミニウムの平均粒子径が大きいほど熱伝導率が向上した。

これは、窒化アルミニウムの粒子径が小さいと、粒子間の間隙の数が増加するので熱伝導率が然程大きくならず、一方、窒化アルミニウムの粒子径が大きくなるほど、粒子間の間隙の数が減少することにより熱伝導率が向上したと推測される。

【0028】

以下に述べる図5および図6に示す試験例8〜15,16,23,30および実施例24,25,26,31では、異物を添加し易いポリマーとして油添EPDMを用いた。

【0029】

試験例8〜12;

つぎに、ポリマーに添加する熱伝導性充填剤の添加量と熱伝導率との関係について調べた。

図5の表1の試験例8〜12に示すように、油添EPDMに平均粒子径が15.7μmの窒化アルミニウムを混練し、油添EPDMおよび窒化アルミニウムの総体積100 vol%に対し、窒化アルミニウムの添加量を75.3 vol%〜0 vol%まで変化させた試料をそれぞれ作製し熱伝導率を調べた。なお、窒化アルミニウムには、前記試験例1〜4で最も良好な熱伝導率を発揮した粒子径15.7μmのものを用いた。

その結果、油添EPDMに対する窒化アルミニウムの添加量が大きくなるほど熱伝導率が向上した。

【0030】

ここで、試験例11〜9は、窒化アルミニウムの添加量を、約十数%づつ大きくしたのに対し、熱伝導率が約2倍近く向上した。

これは、油添EPDMに対する窒化アルミニウムの体積比が所定の値を越えると窒化アルミニウムの粒子間の間隙が減少することにより、熱伝導率が著しく向上したと推測される。

一方、試験例8,9においては熱伝導率に然程の変化がないことが分かる。

【0031】

試験例13〜15;

つぎに、ポリマーに添加する熱伝導性充填剤の種類と、熱伝導率との関係を調べた。

図5の表1に示す試験例13〜15に示すように、油添EPDMに充填剤として窒化アルミニウム、アルミナ(酸化アルミニウム)、ケイ素をそれぞれ混練した試料を作製し、各々、熱伝導率を調べた。

なお、窒化アルミニウムの平均粒子径は5.6μm、アルミナの平均粒子径は4.3μm、ケイ素の平均粒子径は3.8μmのものを使用した。油添EPDMおよび充填剤の総体積100 vol%に対する前記各充填剤の添加量は、それぞれ概ね70 vol%程度とした。

表1から分かるように、充填剤として窒化アルミニウムを用いた試料の熱伝導率が他よりも著しく高い値となった。

【0032】

試験例16〜18;

つぎに、橋かけ剤であるグラファイトのみを添加した場合の熱伝導率について調べた。 図6の表2に示す試験例16では、油添EPDMにアグリゲートを構成するグラファイト(d=3.34)を混練した試料を作製し、熱伝導率を調べた。前記グラファイトの添加量は、熱伝導性エラストマが有効な弾力性を発揮し得る限界近くまで添加した。なお、前記グラファイトの平均粒子径は31.0nmのものを使用した。

表2から分かるように、然程、熱伝導率が向上しなかった。

表2の試験例17,18では、アグリゲートを構成する複合グラファイト(d=3.46)を混練して試料を作成したが、熱伝導率は向上しなかった。

また、試験例18では、単球の複合グラファイト(d=3.41)を混練して試料を作成したところ、アグリゲート構造の場合よりも熱伝導率が低くなった。

【0033】

試験例23,24および実施例25,26;

つぎに、ポリマーに添加する熱伝導性充填剤および橋かけ剤の比率と、熱伝導率との関係について調べた。

図6の表2に示す試験例23および実施例24,25,26では、油添EPDMに平均粒子径12.4μmの窒化アルミニウムを用いると共に、油添EPDM、窒化アルミニウムおよびグラファイトの総体積100 vol%に対し、グラファイト(d=3.33)の添加量を0から14.8 vol%まで変化させ、かつ、窒化アルミニウムとグラファイトの合算体積が70 vol%前後になる試料をそれぞれ作製し、熱伝導率を調べた。なお、グラファイトの平均粒子径は30.0nmのものを用いた。

【0034】

表2から分かるように、グラファイトの添加量が増加するに従い熱伝導率が向上した。また、実施例24に示すように、グラファイトの添加量が少量でも有効であった。一方、実施例25,26に示すように、グラファイトの添加量が8.0 vol%を越えると、実施例24のグラファイトの添加量が3.5 vol%のものに比べて熱伝導率が向上した。

【0035】

これは、図1に示すように、互いに隣接する窒化アルミニウム(熱伝導性充填剤11)の粒子間に、アグリゲートを構成するグラファイトが接触することで橋かけ剤12として働き、窒化アルミニウム間の熱をグラファイトが伝達することにより、熱伝導率が向上したと推測される。

特に、図6の表2に示すように、合算体積ΣVが70.9 vol%から73.1 vol%に上昇すると、熱伝導率が急激に大きくなることが分かる。

【0036】

試験例30および実施例31;

つぎに、ポリマーに添加する橋かけ剤が熱伝導率に及ぼす影響について調べた。

図6に示す試験例30に示すように、油添EPDMに窒化アルミニウムのみを添加した試料を作製し、一方、実施例31では油添EPDMに窒化アルミニウムおよびグラファイト(d=3.33)を添加した試料を作製して熱伝導率を調べた。

試験例30では、油添EPDMおよび窒化アルミニウムの総体積100 vol%に対し、窒化アルミニウムの体積を68.4 vol%に設定した。

実施例31では、油添EPDM、窒化アルミニウムおよびグラファイトの総体積100 vol%に対し、窒化アルミニウムを58.3 vol%添加し、グラファイトを14.8 vol%添加し、合算体積を試験例30と概ね同じ73.1 vol%に設定した。なお、グラファイトの平均粒子径は30.0nmのものを用いた。

表2から分かるように、試験例30に比べ実施例31の方が熱伝導率が著しく向上した。

これは、互いに隣接する窒化アルミニウム(熱伝導性充填剤11)の粒子間に、アグリゲートを構成するグラファイトが接触することにより、橋かけ剤12として働き、熱伝導率が向上したものであると推測される。

なお、試験例30および実施例31の熱伝導性エラストマのD硬度は32、体積固有抵抗値は5×108 Ω・cmであった。

【0037】

実施例32〜36;

つぎに、難燃剤の種類および添加量と、熱伝導率との関係について調べた。

図6に示す実施例32,33では、ポリマーに窒化アルミニウムおよび複合グラファイト(d=3.43)を添加すると共に、難燃剤として水酸化マグネシウムおよび赤燐の粉末を添加した試料を作製し、熱伝導率を調べた。

実施例34〜36では、ポリマーに窒化アルミニウムおよび複合グラファイトを添加すると共に、難燃剤として赤燐を添加した試料を作製し、熱伝導率を調べた。

なお、実施例32〜35では、EVAおよびH−NBRからなるポリマーを用いる共に、実施例36ではEVA、H−NBRおよびBRからなるポリマーを用いた。

【0038】

表2から分かるように、合算体積ΣVが大きくなる程、良好な熱伝導率を呈した。なお、赤燐のみを添加した場合と、水酸化マグネシウムおよび赤燐を添加した場合とでは、然程、難燃性の違いが認められなかった。このことより、赤燐の粉末を微量添加するだけで、十分な難燃性が得られると共に、良好な熱伝導率を得ることができることが分かる。

実施例34と実施例32および35とを比較すると分かるように、合算体積ΣVが70数 vol%よりも大きくなると急激に熱伝導率が高くなることが分かる。

【産業上の利用可能性】

【0039】

本発明の熱伝導性エラストマは、電子回路のヒートシンク部材等に利用することができる。

【図面の簡単な説明】

【0040】

【図1】本発明にかかる熱伝導性エラストマの断面の模式図である。

【図2】グラファイトのアグリゲート構造を示す電子顕微鏡写真である。

【図3】図3Aは面心立方格子状に配置した球の配置を示す模式図、図3Bは同一の大きさの球を面心立方格子状に配置した場合の立方体における球の充填率を示す計算式である。

【図4】大きい球の間に小さい球を充填する場合を示す模式図である。

【図5】試験例を示す図表である。

【図6】試験例および実施例を示す図表である。

【符号の説明】

【0041】

1:熱伝導性エラストマ

10:ポリマー

11:熱伝導性充填剤

12:橋かけ剤

【技術分野】

【0001】

本発明は、熱伝導性エラストマおよび熱伝導性エラストマに添加するための橋かけ剤に関するものである。

【背景技術】

【0002】

従来より、前記熱伝導性エラストマとして、たとえば、シリコーンエラストマにセラミック焼結体を混入したものや、シリコーンゲルに球状の軟磁性フェライトを混入させたものが提案されている(特許文献1および2参照)。

【特許文献1】特開2000−232190(要約書)

【特許文献2】特開平11−116820号(要約書)

【0003】

近年、電子回路等のヒートシンク部材として、柔軟で高い電気抵抗を有し、かつ、高い熱伝導率を備えた熱伝導性エラストマが要望されている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

したがって、本発明の主目的は、高い電気抵抗値を有し、かつ、熱伝導率の高い熱伝導性エラストマを提供することである。

【課題を解決するための手段】

【0005】

前記主目的を達成するために本発明の熱伝導性エラストマは、ゴム弾性を持つ高分子のポリマーと、前記ポリマーに添加され、グラファイトの一次粒子またはグラファイトに金属、ホウ素及びケイ素から選ばれる少なくとも1種以上の元素を含んだ複合グラファイトの一次粒子が互いに連なってアグリゲートを構成する橋かけ剤と、前記ポリマーに添加され、前記ポリマーよりも熱伝導率が高く、かつ、前記一次粒子よりも電気抵抗が大きい粉末状の熱伝導性充填剤とを備え、前記熱伝導性充填剤の平均粒子径が前記アグリゲートの平均粒子径よりも大きく、かつ、互いに隣接する前記熱伝導性充填剤の粒子間に前記橋かけ剤が架設されて、当該橋かけ剤がない場合に比べ熱伝導率が高められていることを特徴とする。

【0006】

熱伝導性充填剤をエラストマに添加することで、当該充填剤の添加量に応じて、熱伝導率が向上する。

しかし、エラストマとしての柔軟性を維持する必要があるので、前記充填剤の添加量には、自ずと限界がある。また、充填剤の粉末同士の間の間隙にエラストマが入り込んでいる必要があるので、当該間隙に入り込んだエラストマが熱伝導を妨げる。

そこで、本発明は、充填剤の粉末同士の間に橋かけ剤を架設して充填剤から橋かけ剤を通って隣の充填剤に熱を伝えて熱伝導率を高めている。

本発明の熱伝導性エラストマは、回路基板に直接貼付するなど電子機器に用いられるので、表面抵抗が107 Ω程度の継続性の高いものが好ましい。なお、窒化アルミニウム単体のシートは、絶縁体の電気抵抗を有し、グラファイトの単体のシートは102 Ω程度の導電性を持つ。

【0007】

本発明の原理について、図を用いて更に詳細に説明する。

図1において、1は熱伝導性エラストマ、10はエラストマ、11は熱伝導性充填剤、12は橋かけ剤である。

【0008】

エラストマはゴム弾性を発揮する高分子のポリマーで形成され、前記エラストマ10の種類は限定されないが、エラストマ10としては、たとえば、EVA(エチレン酢酸ビニル共重合体)、H−NBR(水素化ニトリルブチルゴム)、BR(ブチルゴム)、EPDM、シリコーンゴムなどの熱可塑性エラストマやゴムの1種または混合物を採用することができる。

熱伝導性エラストマ1の難燃性を高めるためにはEVAが好ましく、高温特性を高めるためにはH−NBRを混合するのが好ましく、一方、低温特性を高めるためにはBRを混合するのが好ましい。

なお、EVAの熱伝導率は一般に0.1〜0.3W/m・K、体積固有抵抗値は1015Ω・cm以上である。

【0009】

熱伝導性充填剤11としては、高い熱伝導性と大きい電気抵抗を持つものとして、たとえば、窒化アルミニウム、酸化アルミニウム、酸化マグネシウム、窒化ホウ素、炭化ケイ素、水酸化アルミニウム、窒化ケイ素、表面に酸化膜(酸化アルミニウムの層)を持つアルミニウムのうちの1種または複数種の粉末を用いることが可能であるが、これらの中でも前記特性の観点から窒化アルミニウムが好ましい。

なお、窒化アルミニウムの熱伝導率は一般に、100〜200W/m・K、体積固有抵抗値は1014Ω・cm以上である。

また、酸化膜を持つアルミニウムは、アルミニウムを粉末化すると自ずと表面に酸化膜が形成されて生成されるのであるが、窒化アルミニウムよりも安価で、かつ、柔かいため所定の平均粒子径のものが得られるので、好ましく採用できる。

【0010】

熱伝導性充填剤11の平均粒子径としては、50μm以下が好ましく、30μm以下であるのが更に好ましく、入手の容易性から20μm以下が最も好ましい。 熱伝導性充填剤11の粒径が大きいと、脱粒のおそれがある上、シート表面の平滑性が低下するからである。

一方、熱伝導性充填剤11の粒子径が小さいと、粒子間の間隙の数が増加するので、熱伝導性を高めるためには粒子径は大きい方が有利である。かかる観点から熱伝導性充填剤11の平均粒子径は4.0μm以上が好ましく、6.0μm以上がより好ましく、8.0μm以上が最も好ましい。

【0011】

橋かけ剤12としては、複数の一次粒子が互いに連なってアグリゲートを構成するグラファイトまたはグラファイトに金属、ホウ素及びケイ素から選ばれる少なくとも1種以上の元素を含んだ複合グラファイトを採用することができる。アグリゲートとは、微球状の一次粒子同士が融着し、連鎖状または不規則な鎖状に枝分かれした複雑な凝集形態のことをいい、概念的には、ぶどうの房にたとえられる。

前記グラファイトや複合グラファイトの熱伝導率は、一般に、100〜130W/m・K、体積固有抵抗値は0.01〜1.0Ω・cmである。

アグリゲートを構成するグラファイト等の製造方法については後述する。

【0012】

アグリゲートを構成するグラファイトの構成図を図2に示す。

図2において、前記グラファイト12の単球状の一次粒子12a自体は分子間力により炭素原子同士が強固に結合して形成されたものであるが、橋かけ剤12は多数の単球状の一次粒子12aが互いに融着して結合している。この単球状の一次粒子12a同士の結合は外力が加わることにより容易に解かれ、橋かけ剤12の形状が変化する。一方、橋かけ剤12は炭化物の吸着特性から異物に付着し易いため、橋かけ剤12は図1の熱伝導性充填剤11と熱伝導性充填剤11との間に架設されたように配置され、熱伝導性充填剤11と熱伝導性充填剤11との間を熱的に継ぐことになる。その結果、橋かけ剤12は熱伝導効率を高める。

【0013】

高い熱伝導効率を実現するためには、ポリマー、充填剤および橋かけ剤の総体積100 vol%に対して、充填剤の添加量は50 vol%以上に設定され、好ましくは55 vol%以上に設定される。一方、熱伝導性エラストマ1の柔軟性を維持するためには、充填剤の添加量は80 vol%以下に設定され、好ましくは70 vol%以下に設定される。

【0014】

同様に、橋かけ剤12の添加量は3.5 vol%以上に設定され、好ましくは8.0 vol%以上に設定される。橋かけ剤12は熱伝導性充填剤11よりも熱伝導率が小さいので、その添加量をあまり増やすべきではなく、25 vol%以下に設定され、好ましくは20 vol%以下に設定される。

【0015】

本発明においては、橋かけ剤12が熱伝導性充填剤11、11間を継ぐことが重要であり、かかる状態を実現するためには、熱伝導性充填剤11と橋かけ剤12とがマトリクス内において互いに密に接することが必要であるから、熱伝導性充填剤11および橋かけ剤12の嵩密度が問題となるので、熱伝導性充填剤11および橋かけ剤12の各々の体積を合算した合算体積ΣVを所定値の範囲に設定する。

【0016】

以下、図3および図4を用いて、かかる合算体積ΣVについて考察する。

図3Aに示すように、同一の大きさの球100を面心立方格子状に配置した場合、一辺を4r=aとする立方体110を切り取った場合の当該立方体110における球100の充填率は、図3Bの(1)式に示すように約74%となる。

【0017】

一方、図4のように、大きい球100の間に小さい球101を充填すると、充填率の最大値は74%よりも大きくなる。一方、熱伝導性充填剤11をポリマーに混練する際に、熱伝導性充填剤11が理想的な配列となることは殆どあり得ないので、一般に充填率は理想的に配列した場合に比べ低くなる。

【0018】

このようなことから、窒化アルミニウムなどの熱伝導性充填剤11をエラストマ10に混練して添加し得る充填率の最大値は、粉末の粒度分布にもよるが、70〜82%前後となる。一方、グラファイトは前述のように、外力で型崩れする上、単球の径が著しく小さいので、熱伝導性充填剤11をマトリクス中に限界に近いまで充填した後も、熱伝導性充填剤11,11間の間隙にグラファイトが入り込むので、更に添加することが可能となる。

【0019】

以上から、合算体積ΣVは70 vol%〜82 vol%とするのが好ましく、72 vol%〜80 vol%とするのがより好ましい。

【0020】

本発明のグラファイトは、カーボンブラックを黒鉛化して得られる。また、本発明の複合グラファイトとしては、カーボンブラックを単に黒鉛化するのみでなく、グラファイト粒子に金属、ホウ素及びケイ素から選ばれる少なくとも1種以上の元素を含有させることにより得られる。

カーボンブラックを黒鉛化(グラファイト化)する方法は特に限定されるものではないが、不活性雰囲気下において高温で加熱して黒鉛化させることができる。通常2000℃以上の温度で加熱することでカーボンブラックを黒鉛化することができる。

【0021】

黒鉛化されることで、X線回折測定において、結晶構造に由来するピークが観察されるようになる。そして、黒鉛化が進行するにしたがって、格子間距離が短くなる。グラファイトの回折線は黒鉛化の進行とともに広角側にシフトするが、この回折線の回折角2θが格子間距離(平均面間隔)に対応している。

【0022】

本発明において、伝熱性を得るためには、格子間距離が3.47オングストローム以下であるグラファイトを使用することが好適である。

一方、製造性の観点から格子間距離は3.33オングストローム以上のグラファイトを採用するのが望ましい。

グラファイトは、たとえば以下のような方法で製造できる。

カーボンブラック原料として、新日化カーボン株式会社製「ニテロン♯10改」を使用する。当該カーボンブラックは、ファースト・エクストルーディング・ファーネス・ブラック(FEF)という種類のカーボンブラックで、平均一次粒子径が41nmのものである。これをカーボン炉(富士電波工業株式会社製、FVS−200/200/200、FRET−50)中で、アルゴンガス雰囲気下、2100℃で3時間加熱処理して黒鉛化する。得られた粒子のX線回折測定を行うと、グラファイト構造に由来するピークが観察されて、グラファイト粒子が生成していることが判明する。生成した一種のグラファイトの002面間隔に相当する回折線から算出される格子間距離は3.40オングストロームであった。この粒子の平均一次粒子径は38nm程であった。

複合グラファイトは、たとえば以下のような方法で製造できる。

グラファイト粒子Cの合成カーボンブラック「ニテロン♯10改」とホウ素粉末とを、炭素元素とホウ素元素のモル比が10:4となるように混合し、シリカ製ルツボに入れ、ルツボ上面にグラファイトシートを載せて、その両端に電極を接続する。電極に通電してグラファイトシートを発熱させ、上記混合物に着火させ、炭化物が生成する際の反応熱を利用した自己燃焼合成法によってグラファイト粒子Cを得る。得られた粒子のX線回折測定を行うと、グラファイト構造に由来するピークが観察されて、グラファイト粒子が生成していることが判明する。生成した一種のグラファイトの002面間隔に相当する回折線から算出される格子間距離は3.38オングストロームであった。また、B4 Cの021回折線に由来する2θ=37.8°のピークも認められた。この粒子の平均一次粒子径は40nmであった。

グラファイト格子間距離は算出方法対象となるグラファイト粉末を粉末X線回折装置を用いて測定できる。測定波長λは、銅のKα線の波長である1.5418オングストロームである。X線回折測定で得られた結晶ピークのうち、2θの値が26°付近にある大きなピークが、グラファイトの002面に相当するピークである。これから、グラファイトの格子間距離d(オングストローム)は、以下の式によって算出される。

d=λ/2sinθ

【0023】

グラファイト等のアグリゲートの大きさ(長さ)は、熱伝導性充填剤11よりも小さい必要がある。

アグリゲートの好ましい平均粒子径は、たとえば、50nm〜1000nm(0.05μm〜1.0μm)程度である。

アグリゲートが50nmよりも短いと熱伝導性充填剤11の間を連結できず、一方、アグリゲートが1000nmよりも長いと熱伝導性充填剤11の間の間隙が大きくなりすぎるからである。

【0024】

また、グラファイト等の一次粒子の平均粒子径は、10nm〜100nm程度が好ましく、15nm〜40nm程度がより好ましい。グラファイト等の平均粒子径が小さすぎると、アグリゲートが短くなりすぎ、一方、グラファイト等の平均粒子径が大きすぎると、アグリゲートが長くなりすぎるからである。

【0025】

以下、本発明の効果を明瞭にするために実施例等を示す。

図5および図6は試験例および実施例を示す。

以下、ポリマーのみや、ポリマーに熱伝導性充填剤および/または橋かけ剤並びにその他の成分を十分に混練して作製した熱伝導性エラストマの熱伝導率について調べた。なお、以下に述べる各試験例および各実施例では、エラストマの厚さW(図1)を、それぞれ0.3mmに設定した。

【0026】

試験例1〜4;

まず、ポリマーに添加する熱伝導性充填剤の平均粒子径と、熱伝導率との関係について調べた。

図5の表1の試験例1〜4に示すように、シリコーンゴムからなるポリマーに、熱伝導性充填剤として表1に示す平均粒子径の窒化アルミニウムを混練した試料を作製し、熱伝導率を調べた。試験例1〜4では、シリコーンゴムおよび窒化アルミニウムの総体積100 vol%に対し、窒化アルミニウムの添加量が概ね一定(63〜64 vol%程度)になるように試料を作製した。

【0027】

これらの試料について熱伝導率を調べたところ、窒化アルミニウムの平均粒子径が大きいほど熱伝導率が向上した。

これは、窒化アルミニウムの粒子径が小さいと、粒子間の間隙の数が増加するので熱伝導率が然程大きくならず、一方、窒化アルミニウムの粒子径が大きくなるほど、粒子間の間隙の数が減少することにより熱伝導率が向上したと推測される。

【0028】

以下に述べる図5および図6に示す試験例8〜15,16,23,30および実施例24,25,26,31では、異物を添加し易いポリマーとして油添EPDMを用いた。

【0029】

試験例8〜12;

つぎに、ポリマーに添加する熱伝導性充填剤の添加量と熱伝導率との関係について調べた。

図5の表1の試験例8〜12に示すように、油添EPDMに平均粒子径が15.7μmの窒化アルミニウムを混練し、油添EPDMおよび窒化アルミニウムの総体積100 vol%に対し、窒化アルミニウムの添加量を75.3 vol%〜0 vol%まで変化させた試料をそれぞれ作製し熱伝導率を調べた。なお、窒化アルミニウムには、前記試験例1〜4で最も良好な熱伝導率を発揮した粒子径15.7μmのものを用いた。

その結果、油添EPDMに対する窒化アルミニウムの添加量が大きくなるほど熱伝導率が向上した。

【0030】

ここで、試験例11〜9は、窒化アルミニウムの添加量を、約十数%づつ大きくしたのに対し、熱伝導率が約2倍近く向上した。

これは、油添EPDMに対する窒化アルミニウムの体積比が所定の値を越えると窒化アルミニウムの粒子間の間隙が減少することにより、熱伝導率が著しく向上したと推測される。

一方、試験例8,9においては熱伝導率に然程の変化がないことが分かる。

【0031】

試験例13〜15;

つぎに、ポリマーに添加する熱伝導性充填剤の種類と、熱伝導率との関係を調べた。

図5の表1に示す試験例13〜15に示すように、油添EPDMに充填剤として窒化アルミニウム、アルミナ(酸化アルミニウム)、ケイ素をそれぞれ混練した試料を作製し、各々、熱伝導率を調べた。

なお、窒化アルミニウムの平均粒子径は5.6μm、アルミナの平均粒子径は4.3μm、ケイ素の平均粒子径は3.8μmのものを使用した。油添EPDMおよび充填剤の総体積100 vol%に対する前記各充填剤の添加量は、それぞれ概ね70 vol%程度とした。

表1から分かるように、充填剤として窒化アルミニウムを用いた試料の熱伝導率が他よりも著しく高い値となった。

【0032】

試験例16〜18;

つぎに、橋かけ剤であるグラファイトのみを添加した場合の熱伝導率について調べた。 図6の表2に示す試験例16では、油添EPDMにアグリゲートを構成するグラファイト(d=3.34)を混練した試料を作製し、熱伝導率を調べた。前記グラファイトの添加量は、熱伝導性エラストマが有効な弾力性を発揮し得る限界近くまで添加した。なお、前記グラファイトの平均粒子径は31.0nmのものを使用した。

表2から分かるように、然程、熱伝導率が向上しなかった。

表2の試験例17,18では、アグリゲートを構成する複合グラファイト(d=3.46)を混練して試料を作成したが、熱伝導率は向上しなかった。

また、試験例18では、単球の複合グラファイト(d=3.41)を混練して試料を作成したところ、アグリゲート構造の場合よりも熱伝導率が低くなった。

【0033】

試験例23,24および実施例25,26;

つぎに、ポリマーに添加する熱伝導性充填剤および橋かけ剤の比率と、熱伝導率との関係について調べた。

図6の表2に示す試験例23および実施例24,25,26では、油添EPDMに平均粒子径12.4μmの窒化アルミニウムを用いると共に、油添EPDM、窒化アルミニウムおよびグラファイトの総体積100 vol%に対し、グラファイト(d=3.33)の添加量を0から14.8 vol%まで変化させ、かつ、窒化アルミニウムとグラファイトの合算体積が70 vol%前後になる試料をそれぞれ作製し、熱伝導率を調べた。なお、グラファイトの平均粒子径は30.0nmのものを用いた。

【0034】

表2から分かるように、グラファイトの添加量が増加するに従い熱伝導率が向上した。また、実施例24に示すように、グラファイトの添加量が少量でも有効であった。一方、実施例25,26に示すように、グラファイトの添加量が8.0 vol%を越えると、実施例24のグラファイトの添加量が3.5 vol%のものに比べて熱伝導率が向上した。

【0035】

これは、図1に示すように、互いに隣接する窒化アルミニウム(熱伝導性充填剤11)の粒子間に、アグリゲートを構成するグラファイトが接触することで橋かけ剤12として働き、窒化アルミニウム間の熱をグラファイトが伝達することにより、熱伝導率が向上したと推測される。

特に、図6の表2に示すように、合算体積ΣVが70.9 vol%から73.1 vol%に上昇すると、熱伝導率が急激に大きくなることが分かる。

【0036】

試験例30および実施例31;

つぎに、ポリマーに添加する橋かけ剤が熱伝導率に及ぼす影響について調べた。

図6に示す試験例30に示すように、油添EPDMに窒化アルミニウムのみを添加した試料を作製し、一方、実施例31では油添EPDMに窒化アルミニウムおよびグラファイト(d=3.33)を添加した試料を作製して熱伝導率を調べた。

試験例30では、油添EPDMおよび窒化アルミニウムの総体積100 vol%に対し、窒化アルミニウムの体積を68.4 vol%に設定した。

実施例31では、油添EPDM、窒化アルミニウムおよびグラファイトの総体積100 vol%に対し、窒化アルミニウムを58.3 vol%添加し、グラファイトを14.8 vol%添加し、合算体積を試験例30と概ね同じ73.1 vol%に設定した。なお、グラファイトの平均粒子径は30.0nmのものを用いた。

表2から分かるように、試験例30に比べ実施例31の方が熱伝導率が著しく向上した。

これは、互いに隣接する窒化アルミニウム(熱伝導性充填剤11)の粒子間に、アグリゲートを構成するグラファイトが接触することにより、橋かけ剤12として働き、熱伝導率が向上したものであると推測される。

なお、試験例30および実施例31の熱伝導性エラストマのD硬度は32、体積固有抵抗値は5×108 Ω・cmであった。

【0037】

実施例32〜36;

つぎに、難燃剤の種類および添加量と、熱伝導率との関係について調べた。

図6に示す実施例32,33では、ポリマーに窒化アルミニウムおよび複合グラファイト(d=3.43)を添加すると共に、難燃剤として水酸化マグネシウムおよび赤燐の粉末を添加した試料を作製し、熱伝導率を調べた。

実施例34〜36では、ポリマーに窒化アルミニウムおよび複合グラファイトを添加すると共に、難燃剤として赤燐を添加した試料を作製し、熱伝導率を調べた。

なお、実施例32〜35では、EVAおよびH−NBRからなるポリマーを用いる共に、実施例36ではEVA、H−NBRおよびBRからなるポリマーを用いた。

【0038】

表2から分かるように、合算体積ΣVが大きくなる程、良好な熱伝導率を呈した。なお、赤燐のみを添加した場合と、水酸化マグネシウムおよび赤燐を添加した場合とでは、然程、難燃性の違いが認められなかった。このことより、赤燐の粉末を微量添加するだけで、十分な難燃性が得られると共に、良好な熱伝導率を得ることができることが分かる。

実施例34と実施例32および35とを比較すると分かるように、合算体積ΣVが70数 vol%よりも大きくなると急激に熱伝導率が高くなることが分かる。

【産業上の利用可能性】

【0039】

本発明の熱伝導性エラストマは、電子回路のヒートシンク部材等に利用することができる。

【図面の簡単な説明】

【0040】

【図1】本発明にかかる熱伝導性エラストマの断面の模式図である。

【図2】グラファイトのアグリゲート構造を示す電子顕微鏡写真である。

【図3】図3Aは面心立方格子状に配置した球の配置を示す模式図、図3Bは同一の大きさの球を面心立方格子状に配置した場合の立方体における球の充填率を示す計算式である。

【図4】大きい球の間に小さい球を充填する場合を示す模式図である。

【図5】試験例を示す図表である。

【図6】試験例および実施例を示す図表である。

【符号の説明】

【0041】

1:熱伝導性エラストマ

10:ポリマー

11:熱伝導性充填剤

12:橋かけ剤

【特許請求の範囲】

【請求項1】

ゴム弾性を持つ高分子のポリマーと、

前記ポリマーに添加され、グラファイトの一次粒子またはグラファイトに金属の元素を含んだ複合グラファイトの一次粒子が互いに連なってアグリゲートを構成する橋かけ剤と、

前記ポリマーに添加され、前記ポリマーよりも熱伝導率が高く、かつ、前記一次粒子よりも電気抵抗が大きい粉末状の熱伝導性充填剤とを備え、

前記熱伝導性充填剤の平均粒子径が前記アグリゲートの平均粒子径よりも大きく、かつ、

互いに隣接する前記熱伝導性充填剤の粒子間に前記橋かけ剤が架設されて、当該橋かけ剤がない場合に比べ熱伝導率が高められていることを特徴とする熱伝導性エラストマ。

【請求項2】

平均粒子径が4.0μm〜50μmの窒化アルミニウム、酸化アルミニウム、酸化マグネシウム、窒化ホウ素、炭化ケイ素、水酸化アルミニウム、窒化ケイ素、表面に酸化アルミニウムの層を持つアルミニウムの粉末から選ばれた少なくとも一種の熱伝導性充填剤と、

グラファイトまたはグラファイトに金属、ホウ素及びケイ素から選ばれる少なくとも1種以上の元素を含んだ複合グラファイトの複数一次粒子が互いに連なってアグリゲートを構成する橋かけ剤とが、ゴム弾性を持つ高分子のポリマー内に添加され、

前記ポリマー、前記充填剤および橋かけ剤の総体積100 vol%に対し、

前記充填剤の添加量が50 vol%〜75 vol%で、前記橋かけ剤の添加量が3.5 vol%〜25 vol%で、かつ、前記充填剤および橋かけ剤の体積を合算した合算体積が70 vol%〜82 vol%に設定されていることを特徴とする熱伝導性エラストマ。

【請求項3】

請求項2において、前記充填剤の添加量が55 vol%〜70 vol%で、

前記橋かけ剤の添加量が8.0 vol%〜20 vol%である熱伝導性エラストマ。

【請求項4】

請求項2もしくは3において、前記合算体積が72 vol%〜80 vol%に設定されている熱伝導性エラストマ。

【請求項5】

請求項1、2、3もしくは4において、前記充填剤の平均粒子径が6.0μm〜20μmに設定されている熱伝導性エラストマ。

【請求項6】

請求項1ないし5のいずれか1項において、赤リンの粉末が更に添加されていることを特徴とする熱伝導性エラストマ。

【請求項7】

ゴム弾性を持つポリマーよりも熱伝導率が高く、かつ、電気抵抗が大きい粉末状の熱伝導性充填剤を前記ポリマーに添加した熱伝導性エラストマに添加するための橋かけ剤であって、

グラファイトの一次粒子またはグラファイトに金属、ホウ素及びケイ素から選ばれる少なくとも1種以上の元素を含んだ複合グラファイトの一次粒子が互いに連なってアグリゲートを構成し、前記ポリマーに添加されることで、エラストマの熱伝導率を高めることを特徴とする橋かけ剤。

【請求項1】

ゴム弾性を持つ高分子のポリマーと、

前記ポリマーに添加され、グラファイトの一次粒子またはグラファイトに金属の元素を含んだ複合グラファイトの一次粒子が互いに連なってアグリゲートを構成する橋かけ剤と、

前記ポリマーに添加され、前記ポリマーよりも熱伝導率が高く、かつ、前記一次粒子よりも電気抵抗が大きい粉末状の熱伝導性充填剤とを備え、

前記熱伝導性充填剤の平均粒子径が前記アグリゲートの平均粒子径よりも大きく、かつ、

互いに隣接する前記熱伝導性充填剤の粒子間に前記橋かけ剤が架設されて、当該橋かけ剤がない場合に比べ熱伝導率が高められていることを特徴とする熱伝導性エラストマ。

【請求項2】

平均粒子径が4.0μm〜50μmの窒化アルミニウム、酸化アルミニウム、酸化マグネシウム、窒化ホウ素、炭化ケイ素、水酸化アルミニウム、窒化ケイ素、表面に酸化アルミニウムの層を持つアルミニウムの粉末から選ばれた少なくとも一種の熱伝導性充填剤と、

グラファイトまたはグラファイトに金属、ホウ素及びケイ素から選ばれる少なくとも1種以上の元素を含んだ複合グラファイトの複数一次粒子が互いに連なってアグリゲートを構成する橋かけ剤とが、ゴム弾性を持つ高分子のポリマー内に添加され、

前記ポリマー、前記充填剤および橋かけ剤の総体積100 vol%に対し、

前記充填剤の添加量が50 vol%〜75 vol%で、前記橋かけ剤の添加量が3.5 vol%〜25 vol%で、かつ、前記充填剤および橋かけ剤の体積を合算した合算体積が70 vol%〜82 vol%に設定されていることを特徴とする熱伝導性エラストマ。

【請求項3】

請求項2において、前記充填剤の添加量が55 vol%〜70 vol%で、

前記橋かけ剤の添加量が8.0 vol%〜20 vol%である熱伝導性エラストマ。

【請求項4】

請求項2もしくは3において、前記合算体積が72 vol%〜80 vol%に設定されている熱伝導性エラストマ。

【請求項5】

請求項1、2、3もしくは4において、前記充填剤の平均粒子径が6.0μm〜20μmに設定されている熱伝導性エラストマ。

【請求項6】

請求項1ないし5のいずれか1項において、赤リンの粉末が更に添加されていることを特徴とする熱伝導性エラストマ。

【請求項7】

ゴム弾性を持つポリマーよりも熱伝導率が高く、かつ、電気抵抗が大きい粉末状の熱伝導性充填剤を前記ポリマーに添加した熱伝導性エラストマに添加するための橋かけ剤であって、

グラファイトの一次粒子またはグラファイトに金属、ホウ素及びケイ素から選ばれる少なくとも1種以上の元素を含んだ複合グラファイトの一次粒子が互いに連なってアグリゲートを構成し、前記ポリマーに添加されることで、エラストマの熱伝導率を高めることを特徴とする橋かけ剤。

【図1】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【公開番号】特開2009−40945(P2009−40945A)

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2007−209376(P2007−209376)

【出願日】平成19年8月10日(2007.8.10)

【出願人】(000164380)九州耐火煉瓦株式会社 (8)

【出願人】(000108720)株式会社タケチ (4)

【Fターム(参考)】

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成19年8月10日(2007.8.10)

【出願人】(000164380)九州耐火煉瓦株式会社 (8)

【出願人】(000108720)株式会社タケチ (4)

【Fターム(参考)】

[ Back to top ]