熱伝導性シートの製造方法および熱伝導性シート

【課題】表面と裏面とで粘着性の異なる熱伝導性シートの製造方法及び熱伝導性シートを提供する。

【解決手段】高分子マトリックス11に熱伝導性充填材12を混合しスラリー状の成形材料を調整する調整工程と、スラリー状の成形材料を二枚の剥離板14により挟持した状態で固化することにより、シート成形体を形成する成形工程と、刃物20によって、両剥離板14間のシート成形体をシートの面方向に沿って切断することにより、各剥離板14上に支持された熱伝導性シートを形成する工程であって、熱伝導性充填材12が熱伝導性シートの切断面から突出している切断工程とを備える。

【解決手段】高分子マトリックス11に熱伝導性充填材12を混合しスラリー状の成形材料を調整する調整工程と、スラリー状の成形材料を二枚の剥離板14により挟持した状態で固化することにより、シート成形体を形成する成形工程と、刃物20によって、両剥離板14間のシート成形体をシートの面方向に沿って切断することにより、各剥離板14上に支持された熱伝導性シートを形成する工程であって、熱伝導性充填材12が熱伝導性シートの切断面から突出している切断工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱伝導性シートの製造方法および熱伝導性シートに関する。

【背景技術】

【0002】

従来、ICチップ等の発熱部品の放熱、冷却に用いられる熱伝導性シートが知られている。熱伝導性シートは、発熱部品と、ヒートシンク等の放熱部品との間に配置されて使用される。熱伝導性シートには、発熱部品から放熱部品へと熱を効率良く伝達するため、薄く、柔軟であることが求められる。即ち、熱伝導性シートには、発熱部品や放熱部品に密着している状態での高い形状追従性が求められる。

【0003】

上述したように、熱伝導性シートは、要求される機能や使用方法の観点から、薄く、かつ柔軟に形成されている。このため、熱伝導性シートの機械的強度は比較的低いものとなっている。そのため、例えば、電子機器を修繕するため熱伝導性シートにより貼着された発熱部品と放熱部品とを引き剥がすときに、強度的に弱い熱伝導性シートが破れてしまうことがある。この場合、熱伝導性シートが破れずに発熱部品又は放熱部品に密着していれば、熱伝導性シートを再利用することができ、発熱部品と放熱部品とを再び組み付けることができる。このような理由から、一方の表面は粘着性を有し、他方の表面は非粘着性を有する熱伝導性シートが提案されている。

【0004】

例えば、特許文献1に開示の熱伝導性シートは、取扱い性を高めるため、一方の表面のみ架橋密度を高めて粘着性を小さく抑えるように形成されている。また、特許文献2に開示の熱伝導性シートは、高分子マトリックスと炭素繊維とを含み、炭素繊維をシートの表面から露出させるように形成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−183110号公報

【特許文献2】特開2006−335958号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示の熱伝導性シートによれば、架橋密度が高められた表面は、柔軟性が失われて硬くなっている。このため、熱伝導性シートは、発熱部品及び放熱部品の両方に対し密着できなくなる。よって、熱伝導性シートと発熱部品又は放熱部品との接触部における熱抵抗は大きくなり、熱伝導性が悪化する虞がある。また、特許文献2に開示の熱伝導性シートによれば、シートの両面から炭素繊維が露出しているため、高分子マトリックスによる粘着性が十分に得られない。また、熱伝導性シートの電気絶縁性も低下するため、電子機器内において配線間にリーク不良が生じる虞がある。

【0007】

本発明は、表面と裏面とで粘着性の異なる熱伝導性シートの製造方法及び熱伝導性シートを提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明は、熱伝導性シートの製造方法であって、高分子マトリックスに熱伝導性充填材を混合しスラリー状の成形材料を調整する調整工程と、スラリー状の成形材料を二枚の剥離板により挟持した状態で固化することにより、シート成形体を形成する成形工程と、切断手段よって、両剥離板間のシート成形体をシートの面方向に沿って切断することにより、各剥離板上に支持された熱伝導性シートを形成する工程であって、熱伝導性充填材が熱伝導性シートの切断面から突出している切断工程とを備えることを要旨とする。

【0009】

この構成によれば、切断手段によって、両剥離板間のシート成形体をシートの面方向に沿って切断することにより、熱伝導性シートの切断面から熱伝導性充填材を突出させている。これにより、熱伝導性シートの切断面と非切断面とで、熱伝導性充填材の突出状態、即ち、シートの表面状態に差違が生じる。このため、熱伝導性シートの切断面と非切断面とで、高分子マトリックスによる粘着性を異ならせることができる。よって、切断面を表面とし、非切断面を裏面とすることにより、表面と裏面とで粘着性の異なる熱伝導性シートを製造することができる。

【0010】

請求項2に記載の発明は、請求項1記載の発明において、熱伝導性シートは、剥離板から剥離されて使用され、かつ切断面と反対側の非切断面において切断面よりも高い粘着性を有していることを要旨とする。

【0011】

この構成によれば、熱伝導性シートは、切断面よりも粘着性の高い非切断面を有しているため、発熱部品や放熱部品等に容易に、かつ確実に密着することができる。

請求項3に記載の発明は、請求項1又は2記載の発明において、両剥離板間のシート成形体は、刃物によって切断されることを要旨とする。

【0012】

この構成によれば、シート成形体を刃物により切断することによって、綺麗な切断面を得ることができる。

請求項4に記載の発明は、請求項1〜3のうちいずれか一項に記載の発明において、両剥離板間のシート成形体は、押切によって切断されることを要旨とする。

【0013】

この構成によれば、シート成形体を押切により切断することによって、より一層綺麗な切断面を得ることができる。

請求項5に記載の発明は、請求項2〜4のうちいずれか一項に記載の方法により製造される熱伝導性シートにおいて、ローリングボールタック試験により測定した初期粘着力は、切断面において100mm以上であり、非切断面において81mm以下であることを要旨とする。

【0014】

この構成によれば、熱伝導性シートの切断面と非切断面とで生じる粘着性の差違を明確にすることができる。

請求項6に記載の発明は、請求項5記載の発明において、高分子マトリックスに対する熱伝導性充填材の突出面積の割合は、切断面において5〜15%であることを要旨とする。

【0015】

この構成によれば、熱伝導性シートの切断面と非切断面とで生じる粘着性の差違を明確にすることができる。

請求項7に記載の発明は、請求項5又は6記載の発明において、熱伝導性充填材は、シートの厚み方向に沿って配向されていることを要旨とする。

【0016】

この構成によれば、熱伝導性シートの厚み方向における熱伝導性を高めることができる。これにより、発熱部品から放熱部品へと熱を効率良く伝達することができる。

【発明の効果】

【0017】

本発明によれば、表面と裏面とで粘着性の異なる熱伝導性シートの製造方法及び熱伝導性シートを提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係る熱伝導性シートを示す断面図。

【図2】発熱部品と放熱部品との間に配置された熱伝導性シートを示す断面図。

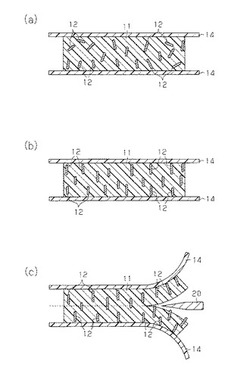

【図3】(a)は配向前の2枚の剥離板間に挟持された成形材料を示す断面図、(b)は配向後の成形材料を示す断面図、(c)は刃物により切断されるシート成形体を示す断面図。

【図4】ローリングボールタック試験を説明するための模式図。

【図5】(a)〜(c)は実施例1の熱伝導性シートの切断面の電子顕微鏡写真。

【図6】(a)〜(c)は実施例2の熱伝導性シートの切断面の電子顕微鏡写真。

【図7】(a)〜(c)は実施例3の熱伝導性シートの切断面の電子顕微鏡写真。

【図8】熱抵抗測定装置を説明するための模式図。

【図9】実施例及び比較例の各熱伝導性シートについて圧縮率と熱抵抗との関係を示すグラフ。

【発明を実施するための形態】

【0019】

以下、本発明の熱伝導性シートをICチップ等の発熱部品の放熱、冷却に用いられる熱伝導性シート10に具体化した一実施形態について図1〜図9を参照して説明する。

図1に示すように、熱伝導性シート10は、高分子マトリックス11、及び熱伝導性充填材12を備えている。熱伝導性シート10は、表面に非粘着性の切断面10aを有し、裏面に粘着性の非切断面10bを有している。切断面10aでは、熱伝導性充填材12が突出していることにより、高分子マトリックス11による粘着性が抑制されている。一方、非切断面10bでは、熱伝導性充填材12が突出していないため、高分子マトリックス11により粘着性が維持されている。熱伝導性シート10は、非切断面10bの粘着力により、剥離板14の表面に対し剥離可能に貼着されている。

【0020】

図2に示すように、熱伝導性シート10は、剥離板14より剥離されてから、発熱部品1と放熱部品2との間に配置されて使用される。熱伝導性シート10は、切断面10aを放熱部品2に密着させ、かつ非切断面10bを発熱部品1に密着させた状態で使用される。熱伝導性シート10の発熱部品1及び放熱部品2への取付は、まず、基板3上の発熱部品1に、熱伝導性シート10が載置される。次に、熱伝導性シート10の切断面10aに、放熱部品2が載置される。そして、放熱部品2から発熱部品1に向けて荷重を加えることにより、放熱部品2と発熱部品1との間に熱伝導性シート10が固定される。

【0021】

高分子マトリックス11は、熱伝導性充填材12を熱伝導性シート10内に保持する。高分子マトリックス11は、熱伝導性シート10に要求される成形性、機械的強度や耐熱性、及び電気特性等に応じて選択される。このため、高分子マトリックス11には、液化状態で低い粘度を有し、固化状態で低い硬度を有する材料が用いられ、具体的には、公知のゴムや熱可塑性エラストマー等の高分子が用いられる。高分子マトリックス11の具体例として、例えば、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム、クロロプレンゴム、アクリロニトリルブタジエンゴム、アクリルゴム、ポリイソブチレン、ブチルゴム、エチレンプロピレンゴム、エピクロルヒドリンゴム、ウレタンゴム、シリコーンゴム、フッ素ゴムなどのゴムや、スチレン系、オレフィン系、塩ビ系、ウレタン系、エステル系、アミド系などの熱可塑性エラストマーを挙げることができる。上記の樹脂以外に、ゲル状物質や軟質樹脂も、高分子マトリックス11として使用可能である。ゲル状物質の具体例として、例えば、シリコーンゲルが挙げられる。また、軟質樹脂の具体例として、例えば、低分子量ポリエチレンや低分子量ポリプロピレン、固形パラフィンなどが挙げられる。

【0022】

熱伝導性充填材12は、高分子マトリックス11中に均一に分散して含有されている。熱伝導性充填材12には、熱伝導性の高い公知の金属や無機物等が用いられる。熱伝導性充填材12の具体例として、例えば、酸化アルミニウム、酸化ケイ素、水酸化アルミニウム、窒化ホウ素、窒化アルミニウム、窒化ケイ素、炭素、黒鉛を挙げることができる。また、熱伝導性充填材12には、球状、塊状、板状、繊維状の充填材が用いられる。本実施形態において、熱伝導性シート10は、発熱部品周辺の配線間に生じるリーク不良を防止するとの観点から、電気絶縁性を有していることが好ましい。このため、熱伝導性充填材12も、電気絶縁性を有していることが好ましい。

【0023】

熱伝導性充填材12は、高分子マトリックス11中において、特定の方向に配向されて分散していてもよく、また、ランダムに分散していてもよい。熱伝導性充填材12は、例えば、熱伝導性シート10の面方向や厚み方向に配向されてもよい。この場合、熱伝導性充填材12をその結晶構造に基づく熱伝導性が高くなる方向を特定の方向に一致させて配向することにより、異方性の高い熱伝導性シート10を形成することができる。また、この場合、特定の方向における熱伝導性をより高くするには、熱伝導性充填材12を、特定の方向に連なって配列されるように配向させることが好ましい。本実施形態において、熱伝導性充填材12は、発熱部品1から放熱部品2への熱を効率良く逃がすとの観点から、熱伝導性シート10の厚み方向に沿って配向されている。

【0024】

熱伝導性充填材12は、熱伝導性シート10の切断面10aから突出することにより、高分子マトリックス11による粘着性を抑制する。一方、熱伝導性シート10の非切断面10bでは、熱伝導性充填材12が突出していないため、高分子マトリックス11による粘着性は抑制されていない。このため、熱伝導性シート10の切断面10aの粘着力は、非切断面10bの粘着性よりも小さく抑えられている。具体的には、切断面10aの初期粘着力は、熱伝導性シート10が破られずに発熱部品1と放熱部品2とを引き剥がすことのできる程度に小さく抑えられていることが好ましい。具体的には、切断面10aの初期粘着力について、ローリングボールタック試験による測定値が100mm以上であることが好ましい。一方、非切断面10bの初期粘着力は、発熱部品1と放熱部品2とを引き剥がす際に熱伝導性シート10が破れずに発熱部品1又は放熱部品2に密着可能な大きさに設定されていることが好ましい。具体的には、非切断面10bの初期粘着力について、ローリングボールタック試験による測定値が81mm以下であることが好ましい。

【0025】

熱伝導性シート10の切断面10aにおいて、高分子マトリックス11に対する熱伝導性充填材12の突出面積の割合は5〜15%であることが好ましい。言い換えれば、切断面10aの表面積をS1とし、切断面10aから突出している熱伝導性充填材12の断面積の総和をS2とした場合、S2/S1の値が0.05〜0.15であることが好ましい。熱伝導性充填材12の突出面積の割合が5%未満である場合、高分子マトリックス11による粘着性が十分に抑制されないため、発熱部品1と放熱部品2とを容易に引き剥がすことができず、好ましくない。一方、熱伝導性充填材12の突出面積の割合が15%を越える場合、切断面10aと非切断面10bとで高分子マトリックス11による粘着性の差違を大きくできるものの、発熱部品1及び放熱部品2間に熱伝導性シート10が配置されて使用される場合に発熱部品1又は放熱部品2との密着性が得られないため、好ましくない。

【0026】

高分子マトリックス11には、熱伝導性充填材12以外に、熱伝導性シート10の用途や仕様に応じて、各種の添加剤を加えることもできる。具体的には、UL規格などの安全上の規格を満たすため、難燃剤などの添加剤を加えることもできる。難燃剤の具体例として、塩素系や臭素系などのハロゲン系のほか、リン系、リン酸エステル系、赤リン系、グアニジン系、トリアジン系、メラミン系、アンチモン系、金属水酸化物系などが挙げられる。また、液状ポリブテン、鉱油、液状ポリイソブチレン、液状ポリアクリル酸エステル等の軟化剤、ロジン及びロジン誘導体、ポリテルペン樹脂、テルペンフェノール樹脂、石油樹脂等の粘着付与剤、エポキシ樹脂等の硬化剤、シラン系カップリング剤等の任意のカップリング剤などを加えてもよい。

【0027】

剥離板14は、熱伝導性シート10を剥離可能に支持すると共に、熱伝導性シート10の成形時にスラリー状の成形材料、及び成形材料が固化したシート成形体を保持する。また、剥離板14は、シート成形体の硬さに関係なく、両剥離板14間に保持された薄厚のシート成形体がその面方向に沿って綺麗に切断されることを可能にする。更に、剥離板14は、熱伝導性シート10の保管及び搬送時に熱伝導性シート10の形状を保護したり、熱伝導性シート10の裏面を保護したりする。このため、剥離板14には、機械的強度や耐熱性等を考慮して、樹脂フィルムや紙、金属板等の材料が用いられる。また、剥離板14の表面には、熱伝導性シート10を剥離し易くするとの観点から、離型処理やエンボス加工等が施されていることが好ましい。

【0028】

次に、上記の熱伝導性シート10の製造方法について図3を参照して説明する。

熱伝導性シート10は、スラリー状の成形材料を調整する調整工程と、二枚の剥離板14間にシート成形体を形成する成形工程と、両剥離板14間のシート成形体をシートの面方向に沿って切断する切断工程とを経て製造される。

【0029】

調製工程では、高分子マトリックス11に熱伝導性充填材12を配合し、均一になるまで混合することにより、スラリー状の成形材料が調整される。高分子マトリックス11と熱伝導性充填材12との混合には、公知の混合手段が用いられる。混合手段として、例えば、ミキサー、混練ロール、ニーダー、押出成形機などが挙げられる。なお、調製工程では、必要に応じて、難燃剤や軟化剤等の各種の添加剤が加えられる。成形材料の粘度は、有機溶剤を用いて、所望の粘度に調整されることが好ましい。

【0030】

成形工程では、調製工程で得られたスラリー状の成形材料を二枚の剥離板14により挟持した状態で固化することにより、シート成形体が形成される。本実施形態において、成形工程は、更に、剥離板14上に成形材料を塗布する塗布工程と、両剥離板14間の成形材料を所望の厚さになるまで圧縮する圧縮工程と、成形材料中の熱伝導性充填材12を配向する配向工程と、圧縮された成形材料を固化してシート成形体を形成する固化工程とに区分される。

【0031】

まず、塗布工程では、一枚の剥離板14上にスラリー状の成形材料が塗布される。特に、熱伝導性シート10のサイズが大きい場合、スラリー状の成形材料を剥離板14上に略均一な厚さに塗布できるとの観点から、ドクターブレード法やダイコーティング法を用いることが好ましい。塗布後、剥離板14に対し、成形材料の上から別の剥離板14を載置する。

【0032】

次に、圧縮工程では、加圧プレス等を用いて、成形材料が両剥離板14間に挟持された状態で所望の厚さになるまで圧縮される。なお、成形材料の塗布量、圧縮圧力の大きさは、後述する切断工程によりシート成形体が切断されて2枚のシートが同時に形成されることを考慮して、それぞれ設定される。また、このとき、熱伝導性充填材12は、図3(a)に示すように、塗布されたときとほぼ同じ状態でランダムに分散している。

【0033】

続いて、図3(b)に示すように、配向工程では、磁場や電場を利用して、成形材料中の熱伝導性充填材12が、熱伝導性シート10の厚み方向に沿って配向される。この場合、熱伝導性充填材12は、磁場の磁力線や電場の電気力線に沿って配向される。磁場や電場以外にも、流動や圧力などを利用して、熱伝導性充填材12を配向させることもできる。この場合、熱伝導性充填材12は、高分子マトリックス11の流動方向や成形圧力の方向に沿って配向される。

【0034】

固化工程では、成形材料が剥離板14により挟持された状態で固化される。高分子マトリックス11が熱硬化性樹脂からなる場合、スラリー状の成形材料は、ヒータなどを用いて加熱することにより固化される。一方、高分子マトリックス11が熱可塑性樹脂からなる場合、スラリー状の成形材料は、自然冷却や強制冷却等により固化される。こうして、成形材料が固化されることにより、シート成形体が両剥離板14間に挟持された状態で形成される。

【0035】

切断工程では、図3(c)に示すように、切断手段としての刃物20によって、両剥離板14間のシート成形体がシートの面方向に沿って切断される。この場合、シート成形体の厚み方向の切断位置によって、熱伝導性シート10の厚さを任意に設定することができる。ここでは、シート成形体が厚み方向の中央位置から面方向に沿って切断されるため、同じ厚さを有する2枚のシートが同時に形成される。刃物20として、例えば、カミソリ刃やカッターナイフ等の両刃や片刃、丸刃、ワイヤー刃、鋸刃等を用いることができる。シート成形体は、上記の刃物20を用いて、例えば、押切、剪断、回転、摺動などの方法により切断される。切断工程では、綺麗な切断面10aが得られるとの観点から、両刃を用いると共に、シート成形体を押切により切断することが好ましい。両刃は、刃先の断面の左右両側に刃を備えた刃物である。また、押切は、固定された刃物20に物を押し付けて切断する方法、或いは固定された物に刃物を押し付けて切断する方法である。

【0036】

刃物20によるシート成形体の切断速度は、生産効率の上昇や不良率の低減等を考慮して設定されている。刃物20の切断速度は、シート成形体に対する刃物20の移動速度、或いは刃物20に対するシート成形体の移動速度として定義されている。刃物20の切断速度は、300〜600mm/秒の範囲に設定されることが好ましい。切断速度が300mm/秒未満の場合、生産効率が上がらず製造コストが上昇する虞があり、また、厚み精度を出すことが難しくなり、好ましくない。一方、切断速度が600mm/秒を越える場合、成形シートを綺麗に切断できず、不良率が上昇する虞があり、好ましくない。

【0037】

本実施形態によれば、以下のような効果を得ることができる。

(1)熱伝導性シート10は、スラリー状の成形材料を調整する調整工程と、シート成形体を形成する成形工程と、二枚の剥離板14間のシート成形体をシートの面方向に沿って切断する切断工程とを経て製造される。この構成によれば、刃物20によって、シート成形体をシートの面方向に沿って切断することにより、熱伝導性シート10の切断面10aから熱伝導性充填材12を突出させている。これにより、熱伝導性シート10の切断面10aと非切断面10bとで、熱伝導性充填材12の突出状態、即ち、シートの表面状態に差違が生じる。このため、熱伝導性シート10の切断面10aと非切断面10bとで、高分子マトリックス11による粘着性を異ならせることができる。よって、切断面10aを表面し、非切断面10bを裏面とすることにより、表面と裏面とで粘着性の異なる熱伝導性シート10を製造することができる。

【0038】

また、一回の切断のみにより、非粘着性の切断面10aと粘着性の非切断面10bとを有する熱伝導性シート10を形成することできる。よって、熱伝導性シート10を効率良く製造することもできる。また、熱伝導性シート10は、通常、剥離板14上に支持された状態で保管されたり、運搬されたりする。この場合、剥離板14により覆われていない熱伝導性シート10の表面では、熱伝導性充填材12により粘着性が小さく抑えられている。よって、ゴミ等の異物の付着を防止することもできる。

【0039】

(2)熱伝導性シート10は、剥離板14より剥離されてから使用され、かつ非切断面10bにおいて切断面10aよりも高い粘着性を有している。このため、熱伝導性シート10は、発熱部品1や放熱部品2等に容易に、かつ確実に密着することができる。

【0040】

(3)切断工程では、シート成形体が、両刃を用いて、押切により切断されることが好ましい。この構成によれば、綺麗な切断面10aを得ることができる。

(4)切断面10aの初期粘着力について、ローリングボールタック試験による測定値は100mm以上であることが好ましい。一方、非切断面10bの初期粘着力について、ローリングボールタック試験による測定値は81mm以下であることが好ましい。この構成によれば、熱伝導性シート10の切断面10aと非切断面10bとで生じる粘着性の差違を明確にすることができる。具体的には、熱伝導性シート10が破れることなく、熱伝導性シート10により貼着された発熱部品1と放熱部品2とを引き剥がすことができる。このため、熱伝導性シート10を再利用することができ、発熱部品1と放熱部品2とを再び組み付けることができる。

【0041】

(5)高分子マトリックス11に対する熱伝導性充填材12の突出面積の割合は、切断面10aにおいて5〜15%であることが好ましい。この構成によれば、熱伝導性シート10の切断面10aと非切断面10bとで生じる粘着性の差違を明確にすることができ、熱伝導性シート10の再利用が可能になる。

【0042】

(6)熱伝導性充填材12は、熱伝導性シート10の厚み方向に沿って配向されている。この構成によれば、熱伝導性シート10の厚み方向における熱伝導性を高めることができる。これにより、発熱部品1から放熱部品2へと熱を効率良く伝達することができる。

【0043】

上記の実施形態は、以下のように変更してもよい。

・本実施形態において、切断手段として、刃物20以外にも、レーザーやウォータージェット等の手法を用いてもよい。

【0044】

・本実施形態において、熱伝導性シート10は、剥離板14を省略したシートとして製品化することもできる。この場合、異物等の付着を防ぐため、非切断面10bである裏面の粘着性を所定のレベル以下になるように高分子マトリックス11の種類を選択することが望ましい。

【0045】

・本実施形態において、熱伝導性充填材12は、熱伝導性シート10の厚み方向に配向されなくてもよい。所定量以上の熱伝導性充填材12が切断面10aから突出していれば、表面と裏面とで粘着性の異なる熱伝導性シートを製造することができる。

【0046】

・本実施形態において、熱伝導性シート10は、切断面10aを発熱部品1に非切断面10bを放熱部品2にそれぞれ密着させた状態で使用してもよい。

・本実施形態において、熱伝導性シート10は、ICチップ等の発熱部品の放熱、冷却の用途以外に、例えば、モータと、モータを支持するブラケットとの間に配置されて使用してもよい。

【実施例】

【0047】

次に、実施例、比較例を挙げて本発明の熱伝導性シート10について更に具体的に説明する。

(実施例1)

実施例1では、スラリー状の成形材料を調製するため、高分子マトリックス11として液状シリコーンゴムを100重量部配合し、熱伝導性充填材12として水酸化アルミニウム粉末を360重量部配合し均一になるまで混合した。次に、フッ素樹脂離型処理されたPETフィルムからなる2枚の剥離板14を準備し、一方の剥離板14上にスラリー状の成形材料を塗り広げてから、他方の剥離板14を成形材料に押し付けて、2mmの厚さになるまで圧縮した。続いて、シート成形体を形成するため、両剥離板14間に成形材料を挟持した状態で、100℃で10分間加熱し、成形材料を固化した。そして、カッターナイフをシート成形体の端面に押し当ててから、500mm/秒の切断速度で、押切により、シートの面方向に沿って切断した。こうして、厚さ1mmの熱伝導性シート10を2枚同時に作製した。なお、カッターナイフには、特殊合金鋼(SKS鋼)の刃物を用いた。具体的には、オルファ社製の特大型カッター用替刃「特大H刃 HB5K」(刃厚0.7mm)を使用した。

(実施例2)

実施例2の熱伝導性シート10は、熱伝導性充填材12として水酸化アルミニウム粉末220重量部と、酸化アルミニウム粉末550重量部とを配合したこと以外は、実施例1の熱伝導性シート10と同じである。

(実施例3)

実施例3の熱伝導性シート10は、熱伝導性充填材12として酸化アルミニウム粉末450重量部と、炭素繊維100重量部とを配合し、更に、炭素繊維を配向させるためシートの厚み方向に磁場を印加したこと以外は、実施例1の熱伝導性シート10と同じである。

(比較例1〜3)

比較例1〜3の熱伝導性シート10は、刃物20によりシート成形体を切断しなかったこと以外は、実施例1〜3の熱伝導性シート10とそれぞれ同じである。

【0048】

実施例1〜3、比較例1〜3の熱伝導性シート10の粘着性について、ローリングボールタック試験によりそれぞれ評価した。

<ローリングボールタック試験方法>

ローリングボールタック試験方法は、斜面を転がった鋼球が斜面に続く水平面に固定された粘着面で停止するまでの距離を測定して粘着性の指標とする方法であり、米国粘着テープ工業会(PSTC(Pressure Sensitive Tape Council))で採用されているPSTC−6、またはアメリカ材料試験協会(ASTM(American Society for Testing and Materials))で採用されているASTM−D3121規格に準拠している。

【0049】

具体的には、図4に示すように、熱伝導性シート10を水平に載置し、熱伝導性シート10の端部に傾斜角度θが20度である傾斜面5を設けて装置を組み立てた。そして、高さHが65mmである位置から傾斜面5に沿って鋼球6を転がし、熱伝導性シート10の切断面10a、非切断面10b上にて鋼球6が転がって停止するまでの距離L(mm)を測定した。なお、鋼球6の直径は11mmであり、重さは5.48gであった。

【0050】

実施例1〜3、比較例1〜3の各熱伝導性シート10の粘着性について、切断面10aと非切断面10bに対するローリングボールタック試験を5回ずつ測定し、測定値の平均値を求めた。その結果を表1に示す。

【0051】

また、実施例1〜3、比較例1〜3の熱伝導性シート10について、切断面10aにおける熱伝導性充填材12の突出面積の割合を評価した。具体的には、まず、切断面10aの電子顕微鏡写真を普通紙に印刷し、その重量を測定した。次に、電子顕微鏡写真が印刷された普通紙から、熱伝導性充填材12の突出部分を切り抜いた後の重量を測定した。そして、熱伝導性充填材12の突出部分を切り抜く前後の重量差を測定し、熱伝導性充填材12の突出面積の割合を求めた。その結果を表1に示す。

【0052】

なお、図5(a)は、実施例1の熱伝導性シート10の切断面10aについて、傾斜無しで撮影した電子顕微鏡写真である。図5(b)は、実施例1の熱伝導性シート10の切断面10aについて、35度傾斜させて撮影した電子顕微鏡写真である。図5(c)は、実施例1の熱伝導性シート10の非切断面10bの電子顕微鏡写真である。実施例2及び3の熱伝導性シート10についても、実施例1と同じ要領で電子顕微鏡写真を撮影した。実施例2及び3の熱伝導性シート10の電子顕微鏡写真をそれぞれ、図6(a)〜(c)及び図7(a)〜(c)に示す。

【0053】

【表1】

上記のローリングボールタック試験を参考にして、傾斜面5の傾斜角度θを20度に設定し、高さHを5mmに変更した装置を組み立てた。そして、ローリングボールタック試験と同じ要領で、粘着性試験を実施した。その結果を表2に示す。

【0054】

【表2】

表1の結果より、実施例1〜3の熱伝導性シート10の場合、切断面10aに対するローリングボールタック試験の結果、鋼球6が転がって停止するまでの距離Lは100mmを越える値が得られた。これに対し、比較例1〜3の熱伝導性シート10の場合、非切断面10bに対するローリングボールタック試験の結果、鋼球6が転がって停止するまでの距離Lは81mm未満であった。実施例1〜3の場合、熱伝導性シート10の切断面10aでは、刃物20により切断されて熱伝導性充填材12が突出しているため、高分子マトリックス11による粘着性が抑制されている。このため、切断面10aを有しない比較例1〜3の熱伝導性シート10に比べて、鋼球6が転がり易くなったものと推測される。

【0055】

また、表2の結果より、実施例1〜3の熱伝導性シート10の場合、切断面10aに対する粘着性試験の結果、鋼球6が転がって停止するまでの距離Lは41mmを越える値が得られた。これに対し、比較例1〜3の熱伝導性シート10の場合、非切断面10bに対する粘着性試験の結果、鋼球6が転がって停止するまでの距離Lは8mm未満であった。この粘着性試験からも、熱伝導性シート10の切断面10aの粘着性は非切断面10bの粘着性よりも低いとの結果が得られた。

【0056】

また、表1及び表2に示す実施例1〜3の結果より、高分子マトリックス11に対する熱伝導性充填材12の含有量が高いほど、熱伝導性シート10の切断面10aの粘着性を低くできることも確認できた。また、図5(a)〜図7(c)に示す電子顕微鏡写真から、実施例1〜3の場合、熱伝導性シート10の切断面10aにてほぼ均一に突出している熱伝導性充填材12が確認された。

【0057】

次に、実施例1〜3及び比較例1〜3の熱伝導性シート10について、厚み方向の熱抵抗値を評価した。熱抵抗値は、各実施例及び比較例の熱伝導性シート10から長さ10mm、幅10mm、厚み1mmの試験片Sを作製し、その試験片Sを用いて、図8に示す評価装置により測定した。具体的には、試験片Sを25Wのヒータ7a上にセットし、試験片Sがヒートシンク8の裏面に接触するまで、シリンダ7bによりヒータ7a及び試験片Sを上昇させた。こうして、ヒータ7aとヒートシンク8との間に試験片Sを挟持した状態で、ヒータ7aが発熱してから10分後に、センサ9により、ヒータ7aとヒートシンク8の温度差(ΔT)を測定した。

【0058】

また、熱抵抗値の評価では、各実施例及び比較例の熱伝導性シート10について、圧縮率の異なる3種類の試験片Sを用意した。具体的には、圧縮率が10%、15%、20%の試験片Sをそれぞれ作製し、試験片Sを挟持しているヒータ7aとヒートシンク8との間の温度差(ΔT)を測定した。下記の式(1)に基づいて、温度差(ΔT)の測定値から、各試験片Sの熱抵抗値をそれぞれ算出した。なお、ヒータ7aの発熱量は4Wとして、熱抵抗値を算出した。なお、シート圧縮率(%)は、下記の式(2)を用いて求めた。

【0059】

熱抵抗値(℃/W)=温度差(ΔT)/ヒータ発熱量(W)…(1)

圧縮率=1−(圧縮後のシート厚み/圧縮前のシート厚み)…(2)

各実施例及び比較例の熱伝導性シート10から作製した圧縮率の異なる3種類の試験片Sの熱抵抗値を、図9のグラフにプロットした。

【0060】

図9のグラフより、圧縮率が10%、15%、20%の試験片Sについて、各実施例とそれに対応する比較例とでは、熱抵抗値にほとんど変化は見られなかった。このことから、熱伝導性シート10がシート成形体を面方向に切断して得られたものであっても、熱伝導性は損なわれないとの結果が得られた。また、圧縮率が10%、15%、20%の試験片Sを比較した場合、元の厚みに対する圧縮幅が大きいものほど、熱抵抗値が小さくなることも確認できた。これは、圧縮率が大きくなるほど熱の移動距離が短くなり、熱抵抗が減少したことによるものと推測される。また、圧縮率が同じである試験片Sを比較した場合、比較例3の熱伝導性シート10から作製された試験片Sの熱抵抗値が最も小さくなることも確認できた。これは、比較例3の熱伝導性シート10に、熱伝導性充填材12として炭素繊維が配合されていることによるものと推測される。

【符号の説明】

【0061】

10…熱伝導性シート、10a…切断面、10b…非切断面、11…高分子マトリックス、12…熱伝導性充填材、14…剥離板、20…刃物。

【技術分野】

【0001】

本発明は、熱伝導性シートの製造方法および熱伝導性シートに関する。

【背景技術】

【0002】

従来、ICチップ等の発熱部品の放熱、冷却に用いられる熱伝導性シートが知られている。熱伝導性シートは、発熱部品と、ヒートシンク等の放熱部品との間に配置されて使用される。熱伝導性シートには、発熱部品から放熱部品へと熱を効率良く伝達するため、薄く、柔軟であることが求められる。即ち、熱伝導性シートには、発熱部品や放熱部品に密着している状態での高い形状追従性が求められる。

【0003】

上述したように、熱伝導性シートは、要求される機能や使用方法の観点から、薄く、かつ柔軟に形成されている。このため、熱伝導性シートの機械的強度は比較的低いものとなっている。そのため、例えば、電子機器を修繕するため熱伝導性シートにより貼着された発熱部品と放熱部品とを引き剥がすときに、強度的に弱い熱伝導性シートが破れてしまうことがある。この場合、熱伝導性シートが破れずに発熱部品又は放熱部品に密着していれば、熱伝導性シートを再利用することができ、発熱部品と放熱部品とを再び組み付けることができる。このような理由から、一方の表面は粘着性を有し、他方の表面は非粘着性を有する熱伝導性シートが提案されている。

【0004】

例えば、特許文献1に開示の熱伝導性シートは、取扱い性を高めるため、一方の表面のみ架橋密度を高めて粘着性を小さく抑えるように形成されている。また、特許文献2に開示の熱伝導性シートは、高分子マトリックスと炭素繊維とを含み、炭素繊維をシートの表面から露出させるように形成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−183110号公報

【特許文献2】特開2006−335958号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示の熱伝導性シートによれば、架橋密度が高められた表面は、柔軟性が失われて硬くなっている。このため、熱伝導性シートは、発熱部品及び放熱部品の両方に対し密着できなくなる。よって、熱伝導性シートと発熱部品又は放熱部品との接触部における熱抵抗は大きくなり、熱伝導性が悪化する虞がある。また、特許文献2に開示の熱伝導性シートによれば、シートの両面から炭素繊維が露出しているため、高分子マトリックスによる粘着性が十分に得られない。また、熱伝導性シートの電気絶縁性も低下するため、電子機器内において配線間にリーク不良が生じる虞がある。

【0007】

本発明は、表面と裏面とで粘着性の異なる熱伝導性シートの製造方法及び熱伝導性シートを提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明は、熱伝導性シートの製造方法であって、高分子マトリックスに熱伝導性充填材を混合しスラリー状の成形材料を調整する調整工程と、スラリー状の成形材料を二枚の剥離板により挟持した状態で固化することにより、シート成形体を形成する成形工程と、切断手段よって、両剥離板間のシート成形体をシートの面方向に沿って切断することにより、各剥離板上に支持された熱伝導性シートを形成する工程であって、熱伝導性充填材が熱伝導性シートの切断面から突出している切断工程とを備えることを要旨とする。

【0009】

この構成によれば、切断手段によって、両剥離板間のシート成形体をシートの面方向に沿って切断することにより、熱伝導性シートの切断面から熱伝導性充填材を突出させている。これにより、熱伝導性シートの切断面と非切断面とで、熱伝導性充填材の突出状態、即ち、シートの表面状態に差違が生じる。このため、熱伝導性シートの切断面と非切断面とで、高分子マトリックスによる粘着性を異ならせることができる。よって、切断面を表面とし、非切断面を裏面とすることにより、表面と裏面とで粘着性の異なる熱伝導性シートを製造することができる。

【0010】

請求項2に記載の発明は、請求項1記載の発明において、熱伝導性シートは、剥離板から剥離されて使用され、かつ切断面と反対側の非切断面において切断面よりも高い粘着性を有していることを要旨とする。

【0011】

この構成によれば、熱伝導性シートは、切断面よりも粘着性の高い非切断面を有しているため、発熱部品や放熱部品等に容易に、かつ確実に密着することができる。

請求項3に記載の発明は、請求項1又は2記載の発明において、両剥離板間のシート成形体は、刃物によって切断されることを要旨とする。

【0012】

この構成によれば、シート成形体を刃物により切断することによって、綺麗な切断面を得ることができる。

請求項4に記載の発明は、請求項1〜3のうちいずれか一項に記載の発明において、両剥離板間のシート成形体は、押切によって切断されることを要旨とする。

【0013】

この構成によれば、シート成形体を押切により切断することによって、より一層綺麗な切断面を得ることができる。

請求項5に記載の発明は、請求項2〜4のうちいずれか一項に記載の方法により製造される熱伝導性シートにおいて、ローリングボールタック試験により測定した初期粘着力は、切断面において100mm以上であり、非切断面において81mm以下であることを要旨とする。

【0014】

この構成によれば、熱伝導性シートの切断面と非切断面とで生じる粘着性の差違を明確にすることができる。

請求項6に記載の発明は、請求項5記載の発明において、高分子マトリックスに対する熱伝導性充填材の突出面積の割合は、切断面において5〜15%であることを要旨とする。

【0015】

この構成によれば、熱伝導性シートの切断面と非切断面とで生じる粘着性の差違を明確にすることができる。

請求項7に記載の発明は、請求項5又は6記載の発明において、熱伝導性充填材は、シートの厚み方向に沿って配向されていることを要旨とする。

【0016】

この構成によれば、熱伝導性シートの厚み方向における熱伝導性を高めることができる。これにより、発熱部品から放熱部品へと熱を効率良く伝達することができる。

【発明の効果】

【0017】

本発明によれば、表面と裏面とで粘着性の異なる熱伝導性シートの製造方法及び熱伝導性シートを提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係る熱伝導性シートを示す断面図。

【図2】発熱部品と放熱部品との間に配置された熱伝導性シートを示す断面図。

【図3】(a)は配向前の2枚の剥離板間に挟持された成形材料を示す断面図、(b)は配向後の成形材料を示す断面図、(c)は刃物により切断されるシート成形体を示す断面図。

【図4】ローリングボールタック試験を説明するための模式図。

【図5】(a)〜(c)は実施例1の熱伝導性シートの切断面の電子顕微鏡写真。

【図6】(a)〜(c)は実施例2の熱伝導性シートの切断面の電子顕微鏡写真。

【図7】(a)〜(c)は実施例3の熱伝導性シートの切断面の電子顕微鏡写真。

【図8】熱抵抗測定装置を説明するための模式図。

【図9】実施例及び比較例の各熱伝導性シートについて圧縮率と熱抵抗との関係を示すグラフ。

【発明を実施するための形態】

【0019】

以下、本発明の熱伝導性シートをICチップ等の発熱部品の放熱、冷却に用いられる熱伝導性シート10に具体化した一実施形態について図1〜図9を参照して説明する。

図1に示すように、熱伝導性シート10は、高分子マトリックス11、及び熱伝導性充填材12を備えている。熱伝導性シート10は、表面に非粘着性の切断面10aを有し、裏面に粘着性の非切断面10bを有している。切断面10aでは、熱伝導性充填材12が突出していることにより、高分子マトリックス11による粘着性が抑制されている。一方、非切断面10bでは、熱伝導性充填材12が突出していないため、高分子マトリックス11により粘着性が維持されている。熱伝導性シート10は、非切断面10bの粘着力により、剥離板14の表面に対し剥離可能に貼着されている。

【0020】

図2に示すように、熱伝導性シート10は、剥離板14より剥離されてから、発熱部品1と放熱部品2との間に配置されて使用される。熱伝導性シート10は、切断面10aを放熱部品2に密着させ、かつ非切断面10bを発熱部品1に密着させた状態で使用される。熱伝導性シート10の発熱部品1及び放熱部品2への取付は、まず、基板3上の発熱部品1に、熱伝導性シート10が載置される。次に、熱伝導性シート10の切断面10aに、放熱部品2が載置される。そして、放熱部品2から発熱部品1に向けて荷重を加えることにより、放熱部品2と発熱部品1との間に熱伝導性シート10が固定される。

【0021】

高分子マトリックス11は、熱伝導性充填材12を熱伝導性シート10内に保持する。高分子マトリックス11は、熱伝導性シート10に要求される成形性、機械的強度や耐熱性、及び電気特性等に応じて選択される。このため、高分子マトリックス11には、液化状態で低い粘度を有し、固化状態で低い硬度を有する材料が用いられ、具体的には、公知のゴムや熱可塑性エラストマー等の高分子が用いられる。高分子マトリックス11の具体例として、例えば、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム、クロロプレンゴム、アクリロニトリルブタジエンゴム、アクリルゴム、ポリイソブチレン、ブチルゴム、エチレンプロピレンゴム、エピクロルヒドリンゴム、ウレタンゴム、シリコーンゴム、フッ素ゴムなどのゴムや、スチレン系、オレフィン系、塩ビ系、ウレタン系、エステル系、アミド系などの熱可塑性エラストマーを挙げることができる。上記の樹脂以外に、ゲル状物質や軟質樹脂も、高分子マトリックス11として使用可能である。ゲル状物質の具体例として、例えば、シリコーンゲルが挙げられる。また、軟質樹脂の具体例として、例えば、低分子量ポリエチレンや低分子量ポリプロピレン、固形パラフィンなどが挙げられる。

【0022】

熱伝導性充填材12は、高分子マトリックス11中に均一に分散して含有されている。熱伝導性充填材12には、熱伝導性の高い公知の金属や無機物等が用いられる。熱伝導性充填材12の具体例として、例えば、酸化アルミニウム、酸化ケイ素、水酸化アルミニウム、窒化ホウ素、窒化アルミニウム、窒化ケイ素、炭素、黒鉛を挙げることができる。また、熱伝導性充填材12には、球状、塊状、板状、繊維状の充填材が用いられる。本実施形態において、熱伝導性シート10は、発熱部品周辺の配線間に生じるリーク不良を防止するとの観点から、電気絶縁性を有していることが好ましい。このため、熱伝導性充填材12も、電気絶縁性を有していることが好ましい。

【0023】

熱伝導性充填材12は、高分子マトリックス11中において、特定の方向に配向されて分散していてもよく、また、ランダムに分散していてもよい。熱伝導性充填材12は、例えば、熱伝導性シート10の面方向や厚み方向に配向されてもよい。この場合、熱伝導性充填材12をその結晶構造に基づく熱伝導性が高くなる方向を特定の方向に一致させて配向することにより、異方性の高い熱伝導性シート10を形成することができる。また、この場合、特定の方向における熱伝導性をより高くするには、熱伝導性充填材12を、特定の方向に連なって配列されるように配向させることが好ましい。本実施形態において、熱伝導性充填材12は、発熱部品1から放熱部品2への熱を効率良く逃がすとの観点から、熱伝導性シート10の厚み方向に沿って配向されている。

【0024】

熱伝導性充填材12は、熱伝導性シート10の切断面10aから突出することにより、高分子マトリックス11による粘着性を抑制する。一方、熱伝導性シート10の非切断面10bでは、熱伝導性充填材12が突出していないため、高分子マトリックス11による粘着性は抑制されていない。このため、熱伝導性シート10の切断面10aの粘着力は、非切断面10bの粘着性よりも小さく抑えられている。具体的には、切断面10aの初期粘着力は、熱伝導性シート10が破られずに発熱部品1と放熱部品2とを引き剥がすことのできる程度に小さく抑えられていることが好ましい。具体的には、切断面10aの初期粘着力について、ローリングボールタック試験による測定値が100mm以上であることが好ましい。一方、非切断面10bの初期粘着力は、発熱部品1と放熱部品2とを引き剥がす際に熱伝導性シート10が破れずに発熱部品1又は放熱部品2に密着可能な大きさに設定されていることが好ましい。具体的には、非切断面10bの初期粘着力について、ローリングボールタック試験による測定値が81mm以下であることが好ましい。

【0025】

熱伝導性シート10の切断面10aにおいて、高分子マトリックス11に対する熱伝導性充填材12の突出面積の割合は5〜15%であることが好ましい。言い換えれば、切断面10aの表面積をS1とし、切断面10aから突出している熱伝導性充填材12の断面積の総和をS2とした場合、S2/S1の値が0.05〜0.15であることが好ましい。熱伝導性充填材12の突出面積の割合が5%未満である場合、高分子マトリックス11による粘着性が十分に抑制されないため、発熱部品1と放熱部品2とを容易に引き剥がすことができず、好ましくない。一方、熱伝導性充填材12の突出面積の割合が15%を越える場合、切断面10aと非切断面10bとで高分子マトリックス11による粘着性の差違を大きくできるものの、発熱部品1及び放熱部品2間に熱伝導性シート10が配置されて使用される場合に発熱部品1又は放熱部品2との密着性が得られないため、好ましくない。

【0026】

高分子マトリックス11には、熱伝導性充填材12以外に、熱伝導性シート10の用途や仕様に応じて、各種の添加剤を加えることもできる。具体的には、UL規格などの安全上の規格を満たすため、難燃剤などの添加剤を加えることもできる。難燃剤の具体例として、塩素系や臭素系などのハロゲン系のほか、リン系、リン酸エステル系、赤リン系、グアニジン系、トリアジン系、メラミン系、アンチモン系、金属水酸化物系などが挙げられる。また、液状ポリブテン、鉱油、液状ポリイソブチレン、液状ポリアクリル酸エステル等の軟化剤、ロジン及びロジン誘導体、ポリテルペン樹脂、テルペンフェノール樹脂、石油樹脂等の粘着付与剤、エポキシ樹脂等の硬化剤、シラン系カップリング剤等の任意のカップリング剤などを加えてもよい。

【0027】

剥離板14は、熱伝導性シート10を剥離可能に支持すると共に、熱伝導性シート10の成形時にスラリー状の成形材料、及び成形材料が固化したシート成形体を保持する。また、剥離板14は、シート成形体の硬さに関係なく、両剥離板14間に保持された薄厚のシート成形体がその面方向に沿って綺麗に切断されることを可能にする。更に、剥離板14は、熱伝導性シート10の保管及び搬送時に熱伝導性シート10の形状を保護したり、熱伝導性シート10の裏面を保護したりする。このため、剥離板14には、機械的強度や耐熱性等を考慮して、樹脂フィルムや紙、金属板等の材料が用いられる。また、剥離板14の表面には、熱伝導性シート10を剥離し易くするとの観点から、離型処理やエンボス加工等が施されていることが好ましい。

【0028】

次に、上記の熱伝導性シート10の製造方法について図3を参照して説明する。

熱伝導性シート10は、スラリー状の成形材料を調整する調整工程と、二枚の剥離板14間にシート成形体を形成する成形工程と、両剥離板14間のシート成形体をシートの面方向に沿って切断する切断工程とを経て製造される。

【0029】

調製工程では、高分子マトリックス11に熱伝導性充填材12を配合し、均一になるまで混合することにより、スラリー状の成形材料が調整される。高分子マトリックス11と熱伝導性充填材12との混合には、公知の混合手段が用いられる。混合手段として、例えば、ミキサー、混練ロール、ニーダー、押出成形機などが挙げられる。なお、調製工程では、必要に応じて、難燃剤や軟化剤等の各種の添加剤が加えられる。成形材料の粘度は、有機溶剤を用いて、所望の粘度に調整されることが好ましい。

【0030】

成形工程では、調製工程で得られたスラリー状の成形材料を二枚の剥離板14により挟持した状態で固化することにより、シート成形体が形成される。本実施形態において、成形工程は、更に、剥離板14上に成形材料を塗布する塗布工程と、両剥離板14間の成形材料を所望の厚さになるまで圧縮する圧縮工程と、成形材料中の熱伝導性充填材12を配向する配向工程と、圧縮された成形材料を固化してシート成形体を形成する固化工程とに区分される。

【0031】

まず、塗布工程では、一枚の剥離板14上にスラリー状の成形材料が塗布される。特に、熱伝導性シート10のサイズが大きい場合、スラリー状の成形材料を剥離板14上に略均一な厚さに塗布できるとの観点から、ドクターブレード法やダイコーティング法を用いることが好ましい。塗布後、剥離板14に対し、成形材料の上から別の剥離板14を載置する。

【0032】

次に、圧縮工程では、加圧プレス等を用いて、成形材料が両剥離板14間に挟持された状態で所望の厚さになるまで圧縮される。なお、成形材料の塗布量、圧縮圧力の大きさは、後述する切断工程によりシート成形体が切断されて2枚のシートが同時に形成されることを考慮して、それぞれ設定される。また、このとき、熱伝導性充填材12は、図3(a)に示すように、塗布されたときとほぼ同じ状態でランダムに分散している。

【0033】

続いて、図3(b)に示すように、配向工程では、磁場や電場を利用して、成形材料中の熱伝導性充填材12が、熱伝導性シート10の厚み方向に沿って配向される。この場合、熱伝導性充填材12は、磁場の磁力線や電場の電気力線に沿って配向される。磁場や電場以外にも、流動や圧力などを利用して、熱伝導性充填材12を配向させることもできる。この場合、熱伝導性充填材12は、高分子マトリックス11の流動方向や成形圧力の方向に沿って配向される。

【0034】

固化工程では、成形材料が剥離板14により挟持された状態で固化される。高分子マトリックス11が熱硬化性樹脂からなる場合、スラリー状の成形材料は、ヒータなどを用いて加熱することにより固化される。一方、高分子マトリックス11が熱可塑性樹脂からなる場合、スラリー状の成形材料は、自然冷却や強制冷却等により固化される。こうして、成形材料が固化されることにより、シート成形体が両剥離板14間に挟持された状態で形成される。

【0035】

切断工程では、図3(c)に示すように、切断手段としての刃物20によって、両剥離板14間のシート成形体がシートの面方向に沿って切断される。この場合、シート成形体の厚み方向の切断位置によって、熱伝導性シート10の厚さを任意に設定することができる。ここでは、シート成形体が厚み方向の中央位置から面方向に沿って切断されるため、同じ厚さを有する2枚のシートが同時に形成される。刃物20として、例えば、カミソリ刃やカッターナイフ等の両刃や片刃、丸刃、ワイヤー刃、鋸刃等を用いることができる。シート成形体は、上記の刃物20を用いて、例えば、押切、剪断、回転、摺動などの方法により切断される。切断工程では、綺麗な切断面10aが得られるとの観点から、両刃を用いると共に、シート成形体を押切により切断することが好ましい。両刃は、刃先の断面の左右両側に刃を備えた刃物である。また、押切は、固定された刃物20に物を押し付けて切断する方法、或いは固定された物に刃物を押し付けて切断する方法である。

【0036】

刃物20によるシート成形体の切断速度は、生産効率の上昇や不良率の低減等を考慮して設定されている。刃物20の切断速度は、シート成形体に対する刃物20の移動速度、或いは刃物20に対するシート成形体の移動速度として定義されている。刃物20の切断速度は、300〜600mm/秒の範囲に設定されることが好ましい。切断速度が300mm/秒未満の場合、生産効率が上がらず製造コストが上昇する虞があり、また、厚み精度を出すことが難しくなり、好ましくない。一方、切断速度が600mm/秒を越える場合、成形シートを綺麗に切断できず、不良率が上昇する虞があり、好ましくない。

【0037】

本実施形態によれば、以下のような効果を得ることができる。

(1)熱伝導性シート10は、スラリー状の成形材料を調整する調整工程と、シート成形体を形成する成形工程と、二枚の剥離板14間のシート成形体をシートの面方向に沿って切断する切断工程とを経て製造される。この構成によれば、刃物20によって、シート成形体をシートの面方向に沿って切断することにより、熱伝導性シート10の切断面10aから熱伝導性充填材12を突出させている。これにより、熱伝導性シート10の切断面10aと非切断面10bとで、熱伝導性充填材12の突出状態、即ち、シートの表面状態に差違が生じる。このため、熱伝導性シート10の切断面10aと非切断面10bとで、高分子マトリックス11による粘着性を異ならせることができる。よって、切断面10aを表面し、非切断面10bを裏面とすることにより、表面と裏面とで粘着性の異なる熱伝導性シート10を製造することができる。

【0038】

また、一回の切断のみにより、非粘着性の切断面10aと粘着性の非切断面10bとを有する熱伝導性シート10を形成することできる。よって、熱伝導性シート10を効率良く製造することもできる。また、熱伝導性シート10は、通常、剥離板14上に支持された状態で保管されたり、運搬されたりする。この場合、剥離板14により覆われていない熱伝導性シート10の表面では、熱伝導性充填材12により粘着性が小さく抑えられている。よって、ゴミ等の異物の付着を防止することもできる。

【0039】

(2)熱伝導性シート10は、剥離板14より剥離されてから使用され、かつ非切断面10bにおいて切断面10aよりも高い粘着性を有している。このため、熱伝導性シート10は、発熱部品1や放熱部品2等に容易に、かつ確実に密着することができる。

【0040】

(3)切断工程では、シート成形体が、両刃を用いて、押切により切断されることが好ましい。この構成によれば、綺麗な切断面10aを得ることができる。

(4)切断面10aの初期粘着力について、ローリングボールタック試験による測定値は100mm以上であることが好ましい。一方、非切断面10bの初期粘着力について、ローリングボールタック試験による測定値は81mm以下であることが好ましい。この構成によれば、熱伝導性シート10の切断面10aと非切断面10bとで生じる粘着性の差違を明確にすることができる。具体的には、熱伝導性シート10が破れることなく、熱伝導性シート10により貼着された発熱部品1と放熱部品2とを引き剥がすことができる。このため、熱伝導性シート10を再利用することができ、発熱部品1と放熱部品2とを再び組み付けることができる。

【0041】

(5)高分子マトリックス11に対する熱伝導性充填材12の突出面積の割合は、切断面10aにおいて5〜15%であることが好ましい。この構成によれば、熱伝導性シート10の切断面10aと非切断面10bとで生じる粘着性の差違を明確にすることができ、熱伝導性シート10の再利用が可能になる。

【0042】

(6)熱伝導性充填材12は、熱伝導性シート10の厚み方向に沿って配向されている。この構成によれば、熱伝導性シート10の厚み方向における熱伝導性を高めることができる。これにより、発熱部品1から放熱部品2へと熱を効率良く伝達することができる。

【0043】

上記の実施形態は、以下のように変更してもよい。

・本実施形態において、切断手段として、刃物20以外にも、レーザーやウォータージェット等の手法を用いてもよい。

【0044】

・本実施形態において、熱伝導性シート10は、剥離板14を省略したシートとして製品化することもできる。この場合、異物等の付着を防ぐため、非切断面10bである裏面の粘着性を所定のレベル以下になるように高分子マトリックス11の種類を選択することが望ましい。

【0045】

・本実施形態において、熱伝導性充填材12は、熱伝導性シート10の厚み方向に配向されなくてもよい。所定量以上の熱伝導性充填材12が切断面10aから突出していれば、表面と裏面とで粘着性の異なる熱伝導性シートを製造することができる。

【0046】

・本実施形態において、熱伝導性シート10は、切断面10aを発熱部品1に非切断面10bを放熱部品2にそれぞれ密着させた状態で使用してもよい。

・本実施形態において、熱伝導性シート10は、ICチップ等の発熱部品の放熱、冷却の用途以外に、例えば、モータと、モータを支持するブラケットとの間に配置されて使用してもよい。

【実施例】

【0047】

次に、実施例、比較例を挙げて本発明の熱伝導性シート10について更に具体的に説明する。

(実施例1)

実施例1では、スラリー状の成形材料を調製するため、高分子マトリックス11として液状シリコーンゴムを100重量部配合し、熱伝導性充填材12として水酸化アルミニウム粉末を360重量部配合し均一になるまで混合した。次に、フッ素樹脂離型処理されたPETフィルムからなる2枚の剥離板14を準備し、一方の剥離板14上にスラリー状の成形材料を塗り広げてから、他方の剥離板14を成形材料に押し付けて、2mmの厚さになるまで圧縮した。続いて、シート成形体を形成するため、両剥離板14間に成形材料を挟持した状態で、100℃で10分間加熱し、成形材料を固化した。そして、カッターナイフをシート成形体の端面に押し当ててから、500mm/秒の切断速度で、押切により、シートの面方向に沿って切断した。こうして、厚さ1mmの熱伝導性シート10を2枚同時に作製した。なお、カッターナイフには、特殊合金鋼(SKS鋼)の刃物を用いた。具体的には、オルファ社製の特大型カッター用替刃「特大H刃 HB5K」(刃厚0.7mm)を使用した。

(実施例2)

実施例2の熱伝導性シート10は、熱伝導性充填材12として水酸化アルミニウム粉末220重量部と、酸化アルミニウム粉末550重量部とを配合したこと以外は、実施例1の熱伝導性シート10と同じである。

(実施例3)

実施例3の熱伝導性シート10は、熱伝導性充填材12として酸化アルミニウム粉末450重量部と、炭素繊維100重量部とを配合し、更に、炭素繊維を配向させるためシートの厚み方向に磁場を印加したこと以外は、実施例1の熱伝導性シート10と同じである。

(比較例1〜3)

比較例1〜3の熱伝導性シート10は、刃物20によりシート成形体を切断しなかったこと以外は、実施例1〜3の熱伝導性シート10とそれぞれ同じである。

【0048】

実施例1〜3、比較例1〜3の熱伝導性シート10の粘着性について、ローリングボールタック試験によりそれぞれ評価した。

<ローリングボールタック試験方法>

ローリングボールタック試験方法は、斜面を転がった鋼球が斜面に続く水平面に固定された粘着面で停止するまでの距離を測定して粘着性の指標とする方法であり、米国粘着テープ工業会(PSTC(Pressure Sensitive Tape Council))で採用されているPSTC−6、またはアメリカ材料試験協会(ASTM(American Society for Testing and Materials))で採用されているASTM−D3121規格に準拠している。

【0049】

具体的には、図4に示すように、熱伝導性シート10を水平に載置し、熱伝導性シート10の端部に傾斜角度θが20度である傾斜面5を設けて装置を組み立てた。そして、高さHが65mmである位置から傾斜面5に沿って鋼球6を転がし、熱伝導性シート10の切断面10a、非切断面10b上にて鋼球6が転がって停止するまでの距離L(mm)を測定した。なお、鋼球6の直径は11mmであり、重さは5.48gであった。

【0050】

実施例1〜3、比較例1〜3の各熱伝導性シート10の粘着性について、切断面10aと非切断面10bに対するローリングボールタック試験を5回ずつ測定し、測定値の平均値を求めた。その結果を表1に示す。

【0051】

また、実施例1〜3、比較例1〜3の熱伝導性シート10について、切断面10aにおける熱伝導性充填材12の突出面積の割合を評価した。具体的には、まず、切断面10aの電子顕微鏡写真を普通紙に印刷し、その重量を測定した。次に、電子顕微鏡写真が印刷された普通紙から、熱伝導性充填材12の突出部分を切り抜いた後の重量を測定した。そして、熱伝導性充填材12の突出部分を切り抜く前後の重量差を測定し、熱伝導性充填材12の突出面積の割合を求めた。その結果を表1に示す。

【0052】

なお、図5(a)は、実施例1の熱伝導性シート10の切断面10aについて、傾斜無しで撮影した電子顕微鏡写真である。図5(b)は、実施例1の熱伝導性シート10の切断面10aについて、35度傾斜させて撮影した電子顕微鏡写真である。図5(c)は、実施例1の熱伝導性シート10の非切断面10bの電子顕微鏡写真である。実施例2及び3の熱伝導性シート10についても、実施例1と同じ要領で電子顕微鏡写真を撮影した。実施例2及び3の熱伝導性シート10の電子顕微鏡写真をそれぞれ、図6(a)〜(c)及び図7(a)〜(c)に示す。

【0053】

【表1】

上記のローリングボールタック試験を参考にして、傾斜面5の傾斜角度θを20度に設定し、高さHを5mmに変更した装置を組み立てた。そして、ローリングボールタック試験と同じ要領で、粘着性試験を実施した。その結果を表2に示す。

【0054】

【表2】

表1の結果より、実施例1〜3の熱伝導性シート10の場合、切断面10aに対するローリングボールタック試験の結果、鋼球6が転がって停止するまでの距離Lは100mmを越える値が得られた。これに対し、比較例1〜3の熱伝導性シート10の場合、非切断面10bに対するローリングボールタック試験の結果、鋼球6が転がって停止するまでの距離Lは81mm未満であった。実施例1〜3の場合、熱伝導性シート10の切断面10aでは、刃物20により切断されて熱伝導性充填材12が突出しているため、高分子マトリックス11による粘着性が抑制されている。このため、切断面10aを有しない比較例1〜3の熱伝導性シート10に比べて、鋼球6が転がり易くなったものと推測される。

【0055】

また、表2の結果より、実施例1〜3の熱伝導性シート10の場合、切断面10aに対する粘着性試験の結果、鋼球6が転がって停止するまでの距離Lは41mmを越える値が得られた。これに対し、比較例1〜3の熱伝導性シート10の場合、非切断面10bに対する粘着性試験の結果、鋼球6が転がって停止するまでの距離Lは8mm未満であった。この粘着性試験からも、熱伝導性シート10の切断面10aの粘着性は非切断面10bの粘着性よりも低いとの結果が得られた。

【0056】

また、表1及び表2に示す実施例1〜3の結果より、高分子マトリックス11に対する熱伝導性充填材12の含有量が高いほど、熱伝導性シート10の切断面10aの粘着性を低くできることも確認できた。また、図5(a)〜図7(c)に示す電子顕微鏡写真から、実施例1〜3の場合、熱伝導性シート10の切断面10aにてほぼ均一に突出している熱伝導性充填材12が確認された。

【0057】

次に、実施例1〜3及び比較例1〜3の熱伝導性シート10について、厚み方向の熱抵抗値を評価した。熱抵抗値は、各実施例及び比較例の熱伝導性シート10から長さ10mm、幅10mm、厚み1mmの試験片Sを作製し、その試験片Sを用いて、図8に示す評価装置により測定した。具体的には、試験片Sを25Wのヒータ7a上にセットし、試験片Sがヒートシンク8の裏面に接触するまで、シリンダ7bによりヒータ7a及び試験片Sを上昇させた。こうして、ヒータ7aとヒートシンク8との間に試験片Sを挟持した状態で、ヒータ7aが発熱してから10分後に、センサ9により、ヒータ7aとヒートシンク8の温度差(ΔT)を測定した。

【0058】

また、熱抵抗値の評価では、各実施例及び比較例の熱伝導性シート10について、圧縮率の異なる3種類の試験片Sを用意した。具体的には、圧縮率が10%、15%、20%の試験片Sをそれぞれ作製し、試験片Sを挟持しているヒータ7aとヒートシンク8との間の温度差(ΔT)を測定した。下記の式(1)に基づいて、温度差(ΔT)の測定値から、各試験片Sの熱抵抗値をそれぞれ算出した。なお、ヒータ7aの発熱量は4Wとして、熱抵抗値を算出した。なお、シート圧縮率(%)は、下記の式(2)を用いて求めた。

【0059】

熱抵抗値(℃/W)=温度差(ΔT)/ヒータ発熱量(W)…(1)

圧縮率=1−(圧縮後のシート厚み/圧縮前のシート厚み)…(2)

各実施例及び比較例の熱伝導性シート10から作製した圧縮率の異なる3種類の試験片Sの熱抵抗値を、図9のグラフにプロットした。

【0060】

図9のグラフより、圧縮率が10%、15%、20%の試験片Sについて、各実施例とそれに対応する比較例とでは、熱抵抗値にほとんど変化は見られなかった。このことから、熱伝導性シート10がシート成形体を面方向に切断して得られたものであっても、熱伝導性は損なわれないとの結果が得られた。また、圧縮率が10%、15%、20%の試験片Sを比較した場合、元の厚みに対する圧縮幅が大きいものほど、熱抵抗値が小さくなることも確認できた。これは、圧縮率が大きくなるほど熱の移動距離が短くなり、熱抵抗が減少したことによるものと推測される。また、圧縮率が同じである試験片Sを比較した場合、比較例3の熱伝導性シート10から作製された試験片Sの熱抵抗値が最も小さくなることも確認できた。これは、比較例3の熱伝導性シート10に、熱伝導性充填材12として炭素繊維が配合されていることによるものと推測される。

【符号の説明】

【0061】

10…熱伝導性シート、10a…切断面、10b…非切断面、11…高分子マトリックス、12…熱伝導性充填材、14…剥離板、20…刃物。

【特許請求の範囲】

【請求項1】

熱伝導性シートの製造方法であって、

高分子マトリックスに熱伝導性充填材を混合しスラリー状の成形材料を調整する調整工程と、

前記スラリー状の成形材料を二枚の剥離板により挟持した状態で固化することにより、シート成形体を形成する成形工程と、

切断手段によって、前記両剥離板間のシート成形体をシートの面方向に沿って切断することにより、前記各剥離板上に支持された前記熱伝導性シートを形成する工程であって、前記熱伝導性充填材が前記熱伝導性シートの切断面から突出している切断工程と

を備えることを特徴とする熱伝導性シートの製造方法。

【請求項2】

請求項1記載の熱伝導性シートの製造方法において、

前記熱伝導性シートは、前記剥離板から剥離されて使用され、かつ前記切断面と反対側の非切断面において前記切断面よりも高い粘着性を有していることを特徴とする熱伝導性シートの製造方法。

【請求項3】

請求項1又は2記載の熱伝導性シートの製造方法において、

前記両剥離板間のシート成形体は、刃物によって切断されることを特徴とする熱伝導性シートの製造方法。

【請求項4】

請求項1〜3のうちいずれか一項に記載の熱伝導性シートの製造方法において、

前記両剥離板間のシート成形体は、押切によって切断されることを特徴とする熱伝導性シートの製造方法。

【請求項5】

請求項2〜4のうちいずれか一項に記載の方法により製造される熱伝導性シートにおいて、

ローリングボールタック試験により測定した初期粘着力は、前記切断面において100mm以上であり、前記非切断面において81mm以下であることを特徴とする熱伝導性シート。

【請求項6】

請求項5記載の熱伝導性シートにおいて、

前記高分子マトリックスに対する前記熱伝導性充填材の突出面積の割合は、前記切断面において5〜15%であることを特徴とする熱伝導性シート。

【請求項7】

請求項5又は6に記載の熱伝導性シートにおいて、

前記熱伝導性充填材は、シートの厚み方向に沿って配向されていることを特徴とする熱伝導性シート。

【請求項1】

熱伝導性シートの製造方法であって、

高分子マトリックスに熱伝導性充填材を混合しスラリー状の成形材料を調整する調整工程と、

前記スラリー状の成形材料を二枚の剥離板により挟持した状態で固化することにより、シート成形体を形成する成形工程と、

切断手段によって、前記両剥離板間のシート成形体をシートの面方向に沿って切断することにより、前記各剥離板上に支持された前記熱伝導性シートを形成する工程であって、前記熱伝導性充填材が前記熱伝導性シートの切断面から突出している切断工程と

を備えることを特徴とする熱伝導性シートの製造方法。

【請求項2】

請求項1記載の熱伝導性シートの製造方法において、

前記熱伝導性シートは、前記剥離板から剥離されて使用され、かつ前記切断面と反対側の非切断面において前記切断面よりも高い粘着性を有していることを特徴とする熱伝導性シートの製造方法。

【請求項3】

請求項1又は2記載の熱伝導性シートの製造方法において、

前記両剥離板間のシート成形体は、刃物によって切断されることを特徴とする熱伝導性シートの製造方法。

【請求項4】

請求項1〜3のうちいずれか一項に記載の熱伝導性シートの製造方法において、

前記両剥離板間のシート成形体は、押切によって切断されることを特徴とする熱伝導性シートの製造方法。

【請求項5】

請求項2〜4のうちいずれか一項に記載の方法により製造される熱伝導性シートにおいて、

ローリングボールタック試験により測定した初期粘着力は、前記切断面において100mm以上であり、前記非切断面において81mm以下であることを特徴とする熱伝導性シート。

【請求項6】

請求項5記載の熱伝導性シートにおいて、

前記高分子マトリックスに対する前記熱伝導性充填材の突出面積の割合は、前記切断面において5〜15%であることを特徴とする熱伝導性シート。

【請求項7】

請求項5又は6に記載の熱伝導性シートにおいて、

前記熱伝導性充填材は、シートの厚み方向に沿って配向されていることを特徴とする熱伝導性シート。

【図1】

【図2】

【図3】

【図4】

【図8】

【図9】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図8】

【図9】

【図5】

【図6】

【図7】

【公開番号】特開2011−231242(P2011−231242A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−103681(P2010−103681)

【出願日】平成22年4月28日(2010.4.28)

【出願人】(000237020)ポリマテック株式会社 (234)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月28日(2010.4.28)

【出願人】(000237020)ポリマテック株式会社 (234)

【Fターム(参考)】

[ Back to top ]