熱伝導性シート

【課題】冷却が必要な電子・電気部品と冷却用ヒートシンクとを接続する用途などに用いられる熱伝導性シートであって、厚さが薄く、かつ強度、弾性、柔軟性および取り扱い性が良好な熱伝導性シートを提供する。

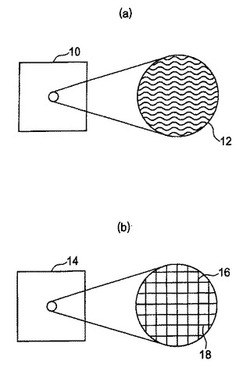

【解決手段】熱伝導層の表面に、厚さ13μm以下のプラスチックフィルムが、表面粗さがRzで35〜250μmとなるようにシボを付けて積層されていることを特徴とする熱伝導性シートとする。シボの形状としては、例えば、図1(a)に示すプラスチックフィルム10のように連続または非連続の多数の略波線状シボ12がほぼ平行に配されたもの、図1(b)に示すプラスチックフィルム14のように多数の縦線状シボ16と横線状シボ18が直行するように配された升目状のものなどを挙げることができる。

【解決手段】熱伝導層の表面に、厚さ13μm以下のプラスチックフィルムが、表面粗さがRzで35〜250μmとなるようにシボを付けて積層されていることを特徴とする熱伝導性シートとする。シボの形状としては、例えば、図1(a)に示すプラスチックフィルム10のように連続または非連続の多数の略波線状シボ12がほぼ平行に配されたもの、図1(b)に示すプラスチックフィルム14のように多数の縦線状シボ16と横線状シボ18が直行するように配された升目状のものなどを挙げることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば各種電子・電気機器に搭載される冷却が必要な電子・電気部品と冷却用ヒートシンクとを接続する用途などに用いられる熱伝導性シートに関する。

【背景技術】

【0002】

コンピューター等に代表される各種電子・電気機器に搭載されている半導体素子等の冷却の問題は、近年、重要課題として注目されてきている。このような冷却が必要な半導体素子等の冷却方法として、それが搭載される機器筺体にファンを取り付け、その機器筺体内の空気を冷却する方法や、その冷却すべき半導体素子等に冷却体(ヒートシンク)を取り付けて冷却する方法が代表的である。

【0003】

冷却すべき半導体素子等(以下、被冷却部品と呼ぶ)にヒートシンクを取り付ける場合、その被冷却部品とヒートシンクとの間の熱的接続性が低いと十分な冷却性能が得られない。通常、単に被冷却部品にヒートシンクを接触させるだけでは、その接触部分の接触抵抗が大き過ぎて十分な冷却が実現しにくい場合が多い。被冷却部品とヒートシンクとを半田接合等により接合すれば、これらを熱抵抗が小さい状態で接続することができるが、被冷却部品とヒートシンクとの熱膨張率の相違等による熱的整合性の問題が生じることが多い。

【0004】

具体的には、ヒートシンクとしては、熱伝導性に優れるアルミニウム材等が使用されることが多いが、被冷却部品である半導体素子等はそれより大幅に熱膨張率が小さい場合が多く、したがってヒートシンクと被冷却部品との接合部で熱的整合性が悪くなってしまう。そうなると、熱膨張率の大きい相違による反りの発生や、接合部での剥離の発生等の問題が生じることになる。

【0005】

上述したヒートシンクと被冷却部品との接合部における熱的整合性の問題を解消するためには、被冷却部品とヒートシンクとの間にゴムシート等の成形品を挟んで接触させる方法が効果的であり、上記成形品として種々の熱伝導性シートが提案されている(例えば、特許文献1参照)。

【0006】

【特許文献1】特開2001−168246号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、近年、半導体素子の発熱量は大きくなっているため、上述した熱伝導性シートの熱伝達性能を上げる必要があり、そのためには熱伝導性シートの熱伝導率を大きくする手段があるが、熱伝導率を大きくすると熱伝導性シートが硬くなるという欠点があり、この手段には限界がある。また、上記熱伝導性シートとしては、比較的柔らかく、かつ厚さの薄いシートが望まれている。しかしながら、熱伝導性シートの厚さを薄くした場合、シートが破れやすくなったり、伸びやすくなったりして、取り扱い性が悪くなる問題があり、そのため取り扱い性が良好な薄膜の熱伝導性シートが求められている。さらに、表面にプラスチックフィルムを貼り合わせた熱伝導性シートもあるが、この熱伝導性シートは軽く折り曲げを行うだけで部分的にプラスチックフィルムにシワができ、外観が悪くなるという欠点がある。

【0008】

本発明は、前述した事情に鑑みてなされたもので、厚さが薄く、かつ強度、弾性、柔軟性および取り扱い性が良好な熱伝導性シートを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上述した課題を解決するために鋭意検討を行った結果、薄く柔らかい熱伝導層の表面に、適度な表面粗さを有するように薄いプラスチックフィルムを貼り合わせた場合、良好な強度、弾性、柔軟性および取り扱い性を有する薄膜の熱伝導性シートが得られること、また、上記のような適度な厚さで表面粗さを有するようにプラスチックフィルムを熱伝導層の表面に貼り合わせた熱伝導性シートは、ヒートシンクに圧着させるときに、ヒートシンクとの接触面積が少ないため少ない応力で圧着できることを見出した。

【0010】

本発明は、上述した知見に基づいてなされたもので、下記(1)〜(6)に示す熱伝導性シートを提供する。

(1)熱伝導層の表面に、厚さ13μm以下のプラスチックフィルムが、表面粗さがRzで35〜250μmとなるようにシボを付けて積層されていることを特徴とする熱伝導性シート。

(2)前記プラスチックフィルムがポリエステルフィルムであることを特徴とする(1)の熱伝導性シート。

(3)前記熱伝導層が非架橋混和物で形成されていることを特徴とする(1)または(2)の熱伝導性シート。

(4)前記非架橋混和物がアクリルゴムおよび/または熱可塑性エラストマーを主成分とすることを特徴とする(3)の熱伝導性シート。

(5)前記熱可塑性エラストマーがスチレン系エラストマーであることを特徴とする(4)の熱伝導性シート。

(6)前記熱伝導層の熱伝導率が1.5W/mk以上であることを特徴とする(1)〜(5)の熱伝導性シート。

【発明の効果】

【0011】

本発明の熱伝導性シートは、薄膜で、かつ優れた熱伝導性、強度、弾性、柔軟性および取り扱い性を併せ持っており、半導体素子等の被冷却部品とヒートシンクとを接合する用途などに好適に使用することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明につきさらに詳しく説明する。本発明の熱伝導性シートにおける熱伝導層の材料に限定はないが、ゴム、熱可塑性エラストマー等の非架橋ポリマーをベース樹脂とし、このベース樹脂に熱伝導性フィラーを配合した非架橋混和物を好適に用いることができる。熱伝導層は、熱伝導率が1.5W/mk以上、特に1.7W/mk以上であることが好ましい。また、熱伝導層は厚さ0.3〜1.0mmのシート状に形成することが適当である。さらに、本発明の熱伝導性シートは、耐熱温度として100℃以上を有し、電子部品関係における一般的な温度範囲である常温〜80℃では流動化を起こさないものが好適である。

【0013】

この場合、上記ベース樹脂としては、アクリルゴムおよび熱可塑性エラストマーの一方または両方を主成分とするものを好適に用いることができ、これにより熱伝導性シートからシロキサンが発生しないという利点を得ることができる。すなわち、熱伝導層の材料にシリコーンゴムを使用した場合、シリコーンゴムはシロキサンの発生により電気的な接点部分に悪影響を及ぼす(導電性を阻害する)恐れがあるが、ベース樹脂としてアクリルゴムおよび/または熱可塑性エラストマーを用いた場合は、上記のような不都合は生じない。

【0014】

また、上記熱可塑性エラストマーとしては、SBS(スチレン・ブタジエンブロックコポリマー)、SIS(スチレン・イソプレンブロックコポリマー)、SEBS(水素化SBS)、SEPS(水素化SIS)等のスチレン系エラストマーを用いることが好ましい。

【0015】

上記熱伝導性フィラーとしては、例えば、酸化アルミニウム、水酸化アルミニウム、酸化マグネシウム、水酸化マグネシウム、チッ化ホウ素、チッ化アルミニウム、酸化亜鉛の粉末などを挙げることができる。

【0016】

上述した非架橋混和物における各成分の配合量は適宜決定することができるが、通常、ベース樹脂100質量部に対し、熱伝導性フィラーを200〜700質量部、特に300〜500質量部の割合で配合することが適当である。また、上記非架橋混和物には、ベース樹脂および熱伝導性フィラー以外の成分を適宜配合することができる。

【0017】

本発明の熱伝導性シートにおけるプラスチックフィルムの材料に限定はないが、ポリエチレン、ポリプロピレン、ポリエステル、ポリイミド等からなるものを挙げることができる。また、プラスチックフィルムの厚さは3μm以上、特に4μm以上で、13μm以下、特に8μm以下とすることが適当である。

【0018】

本発明の熱伝導性シートは、例えば、押出法等によって熱伝導層のシートを成形するとともに、この熱伝導層のシートにシボロール等によってプラスチックフィルムを圧着することにより製造することができ、このときシボロール等によってプラスチックフィルムにシボ(皺)を形成することができる。シボの形状としては、例えば、図1(a)に示すプラスチックフィルム10のように連続または非連続の多数の略波線状シボ12がほぼ平行に配されたもの、図1(b)に示すプラスチックフィルム14のように多数の縦線状シボ16と横線状シボ18が直行するように配された升目状のものなどを挙げることができる。上記プラスチックフィルムのシボは、表面粗さ(Rz)が35μm以上、特に50μm以上で、250μm以下、特に200m以下であるように形成することが好ましい。

【0019】

本発明において、プラスチックフィルムは熱伝導層の片面のみに積層してもよく、両面に積層してもよいが、両面に積層した場合は熱伝導性シートの熱抵抗が大きくなるため、片面のみに積層する方が好ましい。

【実施例】

【0020】

以下、実施例により本発明をさらに具体的に示すが、本発明は下記実施例に限定されるものではない。

【0021】

本実施例において、熱伝導層のシートの材質は以下のとおりとした。

(No.1):アクリルゴムをベース樹脂とし、これに熱伝導性フィラー(酸化アルミニウム、水酸化アルミニウム、以下同様)を混合したもの。熱伝導率2.8W/mk、硬度60(JIS K 7312に準拠しタイプC(アスカーC型)で測定、以下同様)。

(No.2):スチレン系熱可塑性エラストマーをベースとし、これに熱伝導性フィラーを混合したもの。熱伝導率1.8W/mk、硬度40。

(No.3):スチレン系熱可塑性エラストマーをベースとし、これに熱伝導性フィラーを混合したもの。熱伝導率1.2W/mk、硬度40。

【0022】

本実施例において、プラスチックフィルムの材質は以下のとおりとした。

(No.1):市販ポリエステルフィルム(帝人・デュポンフィルム株式会社製、製品名テイジン・テトロンフィルム)。

(No.2):市販ポリイミドフィルム(東レ・デュポン株式会社製、製品名カプトン)。

【0023】

上述した熱伝導層のシートとプラスチックフィルムとを表1に示す組み合わせで重ね合わせ、これらをシボロールとフラットロールとの間に一緒に挿入して圧着・圧延成形を行うことにより、実施例1〜8、比較例3〜5、7の熱伝導性シートを作製した。また、実施例9ではプレス成形で熱伝導性シートを作製し、比較例1、2ではプラスチックフィルムを使用せず、圧着・圧延成形やプレス成形を行うことなく熱伝導層のシートのみで熱伝導性シートを形成し、比較例6では熱伝導層のシートとプラスチックフィルムとを重ね合わせたものを一対のフラットロールの間に挿入して圧着・圧延成形を行うことにより熱伝導性シートを作製した。

【0024】

シボロールとしては、表面粗さ(Rz)が90μmのものを用いた。また、圧着・圧延成形時のロール温度とライン速度の調整により成形品のプラスチックフィルム表面の表面粗さを調整した。ロール温度は常温から80℃の範囲で調整した。ロール温度が高いほどプラスチックフィルム表面の表面粗さは大きくなる。ライン速度は毎分1mから2mの範囲で調整した。ライン速度が速いほどプラスチックフィルム表面の表面粗さは小さくなる。このロール圧着・圧延方式では、プラスチックフィルム表面に連続または非連続の多数の略波線状シボがプラスチックフィルムの流れ方向にほぼ平行に配された(図1(a)参照)。また、実施例9では、プレス成形により、プラスチックフィルム表面に多数の縦線状シボと横線状シボを升目状に直行するように設けた(図1(b)参照)。

【0025】

実施例、比較例の熱伝導性シートの曲げによるシワの発生の有無(外観)、取り扱い性(変形や破れが起きないかの試験)、熱抵抗を下記の方法で調べた。

(曲げによるシワの発生の有無):150×200mmにカットした熱伝導性シートのR10での内折りと外折りを10回繰り返し、目立ったシワが発生しなければ○、発生したら×とした。

(取り扱い性):40×40mmにカットした熱伝導性シートをアルミニウム板に貼り付け、常温で熱伝導性シートに100g/cm2の荷重を5分間加えた後、熱伝導性シートを剥がして目視観察を行い、変形や破れがないものを○、あるものを×とした。

(熱抵抗):10mm×32.5mm×32.5mmの2枚のアルミニウム板の間に略同面積の熱伝導性シートを挟み、熱伝導性シートの厚さを正確に0.02mm圧縮した状態で両アルミニウム板を固定した試料を用意し、その上部に熱伝導性グリスを介してヒーター、下部に熱伝導性グリスを介してヒートシンクを熱的に接続した。ここで、ヒーターに12Wの熱をかけ、上のアルミニウム板と下のアルミニウム板の温度を熱電対で測定し、10分後の温度を記録し、その温度差ΔTを求め、次の式により熱抵抗を算出した。熱抵抗は、実用的には1.0℃/W以下が使用可能な目安となる。

熱抵抗(℃/W)=ΔT(℃)/12(W)

表1に実施例と比較例の材料、成形条件および試験結果を示す。

【0026】

【表1】

【0027】

表1より以下のことがわかる。実施例1は熱伝導性シートの厚さが1mmと比較的厚いため、熱抵抗が限界のものである。実施例2〜5は好適な例であり、熱抵抗も比較的小さい。実施例6はプラスチックフィルムの厚さが比較的厚いものであり、熱抵抗が大きくなっているが使用可能な範囲である。実施例7はプラスチックフィルムの材質をポリイミドにした例であり、好適である。実施例8はプラスチックフィルムの表面粗さを小さくした例であり、熱抵抗が小さい。実施例9は成形をプレス加工で縦横均一のシボを設けた例であり、同等条件の略波線状のシボを設けたものに比べわずかに熱抵抗が大きいが、使用可能である。比較例1、2はプラスチックフィルムによる補強のない熱伝導性シートの例であり、取り扱い性の試験で比較例1は破れ、比較例2は大きな変形を示し強度の点で劣っている。比較例3、4はプラスチックフィルムの表面粗さが大きい例であり、熱抵抗が大きくこの点で劣っている。比較例5はプラスチックフィルムの厚さが厚く、熱抵抗が過大でこの点で劣っている。比較例6は圧着・圧延成形時のロールとして上下ともフラットロールを用い、プラスチックフィルムの表面を平坦としたため、曲げにより大きなシワの発生があり、外観的に劣っている。比較例7は熱伝導率の小さい熱伝導層を用いた例であり、熱抵抗が大きすぎこの点で劣っている。

【図面の簡単な説明】

【0028】

【図1】(a)、(b)はそれぞれ本発明に係る熱伝導シートのプラスチックフィルムの表面の一例を示す拡大図である。

【符号の説明】

【0029】

10 プラスチックフィルム

12 略波線状シボ

14 プラスチックフィルム

16 縦線状シボ

18 横線状シボ

【技術分野】

【0001】

本発明は、例えば各種電子・電気機器に搭載される冷却が必要な電子・電気部品と冷却用ヒートシンクとを接続する用途などに用いられる熱伝導性シートに関する。

【背景技術】

【0002】

コンピューター等に代表される各種電子・電気機器に搭載されている半導体素子等の冷却の問題は、近年、重要課題として注目されてきている。このような冷却が必要な半導体素子等の冷却方法として、それが搭載される機器筺体にファンを取り付け、その機器筺体内の空気を冷却する方法や、その冷却すべき半導体素子等に冷却体(ヒートシンク)を取り付けて冷却する方法が代表的である。

【0003】

冷却すべき半導体素子等(以下、被冷却部品と呼ぶ)にヒートシンクを取り付ける場合、その被冷却部品とヒートシンクとの間の熱的接続性が低いと十分な冷却性能が得られない。通常、単に被冷却部品にヒートシンクを接触させるだけでは、その接触部分の接触抵抗が大き過ぎて十分な冷却が実現しにくい場合が多い。被冷却部品とヒートシンクとを半田接合等により接合すれば、これらを熱抵抗が小さい状態で接続することができるが、被冷却部品とヒートシンクとの熱膨張率の相違等による熱的整合性の問題が生じることが多い。

【0004】

具体的には、ヒートシンクとしては、熱伝導性に優れるアルミニウム材等が使用されることが多いが、被冷却部品である半導体素子等はそれより大幅に熱膨張率が小さい場合が多く、したがってヒートシンクと被冷却部品との接合部で熱的整合性が悪くなってしまう。そうなると、熱膨張率の大きい相違による反りの発生や、接合部での剥離の発生等の問題が生じることになる。

【0005】

上述したヒートシンクと被冷却部品との接合部における熱的整合性の問題を解消するためには、被冷却部品とヒートシンクとの間にゴムシート等の成形品を挟んで接触させる方法が効果的であり、上記成形品として種々の熱伝導性シートが提案されている(例えば、特許文献1参照)。

【0006】

【特許文献1】特開2001−168246号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、近年、半導体素子の発熱量は大きくなっているため、上述した熱伝導性シートの熱伝達性能を上げる必要があり、そのためには熱伝導性シートの熱伝導率を大きくする手段があるが、熱伝導率を大きくすると熱伝導性シートが硬くなるという欠点があり、この手段には限界がある。また、上記熱伝導性シートとしては、比較的柔らかく、かつ厚さの薄いシートが望まれている。しかしながら、熱伝導性シートの厚さを薄くした場合、シートが破れやすくなったり、伸びやすくなったりして、取り扱い性が悪くなる問題があり、そのため取り扱い性が良好な薄膜の熱伝導性シートが求められている。さらに、表面にプラスチックフィルムを貼り合わせた熱伝導性シートもあるが、この熱伝導性シートは軽く折り曲げを行うだけで部分的にプラスチックフィルムにシワができ、外観が悪くなるという欠点がある。

【0008】

本発明は、前述した事情に鑑みてなされたもので、厚さが薄く、かつ強度、弾性、柔軟性および取り扱い性が良好な熱伝導性シートを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上述した課題を解決するために鋭意検討を行った結果、薄く柔らかい熱伝導層の表面に、適度な表面粗さを有するように薄いプラスチックフィルムを貼り合わせた場合、良好な強度、弾性、柔軟性および取り扱い性を有する薄膜の熱伝導性シートが得られること、また、上記のような適度な厚さで表面粗さを有するようにプラスチックフィルムを熱伝導層の表面に貼り合わせた熱伝導性シートは、ヒートシンクに圧着させるときに、ヒートシンクとの接触面積が少ないため少ない応力で圧着できることを見出した。

【0010】

本発明は、上述した知見に基づいてなされたもので、下記(1)〜(6)に示す熱伝導性シートを提供する。

(1)熱伝導層の表面に、厚さ13μm以下のプラスチックフィルムが、表面粗さがRzで35〜250μmとなるようにシボを付けて積層されていることを特徴とする熱伝導性シート。

(2)前記プラスチックフィルムがポリエステルフィルムであることを特徴とする(1)の熱伝導性シート。

(3)前記熱伝導層が非架橋混和物で形成されていることを特徴とする(1)または(2)の熱伝導性シート。

(4)前記非架橋混和物がアクリルゴムおよび/または熱可塑性エラストマーを主成分とすることを特徴とする(3)の熱伝導性シート。

(5)前記熱可塑性エラストマーがスチレン系エラストマーであることを特徴とする(4)の熱伝導性シート。

(6)前記熱伝導層の熱伝導率が1.5W/mk以上であることを特徴とする(1)〜(5)の熱伝導性シート。

【発明の効果】

【0011】

本発明の熱伝導性シートは、薄膜で、かつ優れた熱伝導性、強度、弾性、柔軟性および取り扱い性を併せ持っており、半導体素子等の被冷却部品とヒートシンクとを接合する用途などに好適に使用することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明につきさらに詳しく説明する。本発明の熱伝導性シートにおける熱伝導層の材料に限定はないが、ゴム、熱可塑性エラストマー等の非架橋ポリマーをベース樹脂とし、このベース樹脂に熱伝導性フィラーを配合した非架橋混和物を好適に用いることができる。熱伝導層は、熱伝導率が1.5W/mk以上、特に1.7W/mk以上であることが好ましい。また、熱伝導層は厚さ0.3〜1.0mmのシート状に形成することが適当である。さらに、本発明の熱伝導性シートは、耐熱温度として100℃以上を有し、電子部品関係における一般的な温度範囲である常温〜80℃では流動化を起こさないものが好適である。

【0013】

この場合、上記ベース樹脂としては、アクリルゴムおよび熱可塑性エラストマーの一方または両方を主成分とするものを好適に用いることができ、これにより熱伝導性シートからシロキサンが発生しないという利点を得ることができる。すなわち、熱伝導層の材料にシリコーンゴムを使用した場合、シリコーンゴムはシロキサンの発生により電気的な接点部分に悪影響を及ぼす(導電性を阻害する)恐れがあるが、ベース樹脂としてアクリルゴムおよび/または熱可塑性エラストマーを用いた場合は、上記のような不都合は生じない。

【0014】

また、上記熱可塑性エラストマーとしては、SBS(スチレン・ブタジエンブロックコポリマー)、SIS(スチレン・イソプレンブロックコポリマー)、SEBS(水素化SBS)、SEPS(水素化SIS)等のスチレン系エラストマーを用いることが好ましい。

【0015】

上記熱伝導性フィラーとしては、例えば、酸化アルミニウム、水酸化アルミニウム、酸化マグネシウム、水酸化マグネシウム、チッ化ホウ素、チッ化アルミニウム、酸化亜鉛の粉末などを挙げることができる。

【0016】

上述した非架橋混和物における各成分の配合量は適宜決定することができるが、通常、ベース樹脂100質量部に対し、熱伝導性フィラーを200〜700質量部、特に300〜500質量部の割合で配合することが適当である。また、上記非架橋混和物には、ベース樹脂および熱伝導性フィラー以外の成分を適宜配合することができる。

【0017】

本発明の熱伝導性シートにおけるプラスチックフィルムの材料に限定はないが、ポリエチレン、ポリプロピレン、ポリエステル、ポリイミド等からなるものを挙げることができる。また、プラスチックフィルムの厚さは3μm以上、特に4μm以上で、13μm以下、特に8μm以下とすることが適当である。

【0018】

本発明の熱伝導性シートは、例えば、押出法等によって熱伝導層のシートを成形するとともに、この熱伝導層のシートにシボロール等によってプラスチックフィルムを圧着することにより製造することができ、このときシボロール等によってプラスチックフィルムにシボ(皺)を形成することができる。シボの形状としては、例えば、図1(a)に示すプラスチックフィルム10のように連続または非連続の多数の略波線状シボ12がほぼ平行に配されたもの、図1(b)に示すプラスチックフィルム14のように多数の縦線状シボ16と横線状シボ18が直行するように配された升目状のものなどを挙げることができる。上記プラスチックフィルムのシボは、表面粗さ(Rz)が35μm以上、特に50μm以上で、250μm以下、特に200m以下であるように形成することが好ましい。

【0019】

本発明において、プラスチックフィルムは熱伝導層の片面のみに積層してもよく、両面に積層してもよいが、両面に積層した場合は熱伝導性シートの熱抵抗が大きくなるため、片面のみに積層する方が好ましい。

【実施例】

【0020】

以下、実施例により本発明をさらに具体的に示すが、本発明は下記実施例に限定されるものではない。

【0021】

本実施例において、熱伝導層のシートの材質は以下のとおりとした。

(No.1):アクリルゴムをベース樹脂とし、これに熱伝導性フィラー(酸化アルミニウム、水酸化アルミニウム、以下同様)を混合したもの。熱伝導率2.8W/mk、硬度60(JIS K 7312に準拠しタイプC(アスカーC型)で測定、以下同様)。

(No.2):スチレン系熱可塑性エラストマーをベースとし、これに熱伝導性フィラーを混合したもの。熱伝導率1.8W/mk、硬度40。

(No.3):スチレン系熱可塑性エラストマーをベースとし、これに熱伝導性フィラーを混合したもの。熱伝導率1.2W/mk、硬度40。

【0022】

本実施例において、プラスチックフィルムの材質は以下のとおりとした。

(No.1):市販ポリエステルフィルム(帝人・デュポンフィルム株式会社製、製品名テイジン・テトロンフィルム)。

(No.2):市販ポリイミドフィルム(東レ・デュポン株式会社製、製品名カプトン)。

【0023】

上述した熱伝導層のシートとプラスチックフィルムとを表1に示す組み合わせで重ね合わせ、これらをシボロールとフラットロールとの間に一緒に挿入して圧着・圧延成形を行うことにより、実施例1〜8、比較例3〜5、7の熱伝導性シートを作製した。また、実施例9ではプレス成形で熱伝導性シートを作製し、比較例1、2ではプラスチックフィルムを使用せず、圧着・圧延成形やプレス成形を行うことなく熱伝導層のシートのみで熱伝導性シートを形成し、比較例6では熱伝導層のシートとプラスチックフィルムとを重ね合わせたものを一対のフラットロールの間に挿入して圧着・圧延成形を行うことにより熱伝導性シートを作製した。

【0024】

シボロールとしては、表面粗さ(Rz)が90μmのものを用いた。また、圧着・圧延成形時のロール温度とライン速度の調整により成形品のプラスチックフィルム表面の表面粗さを調整した。ロール温度は常温から80℃の範囲で調整した。ロール温度が高いほどプラスチックフィルム表面の表面粗さは大きくなる。ライン速度は毎分1mから2mの範囲で調整した。ライン速度が速いほどプラスチックフィルム表面の表面粗さは小さくなる。このロール圧着・圧延方式では、プラスチックフィルム表面に連続または非連続の多数の略波線状シボがプラスチックフィルムの流れ方向にほぼ平行に配された(図1(a)参照)。また、実施例9では、プレス成形により、プラスチックフィルム表面に多数の縦線状シボと横線状シボを升目状に直行するように設けた(図1(b)参照)。

【0025】

実施例、比較例の熱伝導性シートの曲げによるシワの発生の有無(外観)、取り扱い性(変形や破れが起きないかの試験)、熱抵抗を下記の方法で調べた。

(曲げによるシワの発生の有無):150×200mmにカットした熱伝導性シートのR10での内折りと外折りを10回繰り返し、目立ったシワが発生しなければ○、発生したら×とした。

(取り扱い性):40×40mmにカットした熱伝導性シートをアルミニウム板に貼り付け、常温で熱伝導性シートに100g/cm2の荷重を5分間加えた後、熱伝導性シートを剥がして目視観察を行い、変形や破れがないものを○、あるものを×とした。

(熱抵抗):10mm×32.5mm×32.5mmの2枚のアルミニウム板の間に略同面積の熱伝導性シートを挟み、熱伝導性シートの厚さを正確に0.02mm圧縮した状態で両アルミニウム板を固定した試料を用意し、その上部に熱伝導性グリスを介してヒーター、下部に熱伝導性グリスを介してヒートシンクを熱的に接続した。ここで、ヒーターに12Wの熱をかけ、上のアルミニウム板と下のアルミニウム板の温度を熱電対で測定し、10分後の温度を記録し、その温度差ΔTを求め、次の式により熱抵抗を算出した。熱抵抗は、実用的には1.0℃/W以下が使用可能な目安となる。

熱抵抗(℃/W)=ΔT(℃)/12(W)

表1に実施例と比較例の材料、成形条件および試験結果を示す。

【0026】

【表1】

【0027】

表1より以下のことがわかる。実施例1は熱伝導性シートの厚さが1mmと比較的厚いため、熱抵抗が限界のものである。実施例2〜5は好適な例であり、熱抵抗も比較的小さい。実施例6はプラスチックフィルムの厚さが比較的厚いものであり、熱抵抗が大きくなっているが使用可能な範囲である。実施例7はプラスチックフィルムの材質をポリイミドにした例であり、好適である。実施例8はプラスチックフィルムの表面粗さを小さくした例であり、熱抵抗が小さい。実施例9は成形をプレス加工で縦横均一のシボを設けた例であり、同等条件の略波線状のシボを設けたものに比べわずかに熱抵抗が大きいが、使用可能である。比較例1、2はプラスチックフィルムによる補強のない熱伝導性シートの例であり、取り扱い性の試験で比較例1は破れ、比較例2は大きな変形を示し強度の点で劣っている。比較例3、4はプラスチックフィルムの表面粗さが大きい例であり、熱抵抗が大きくこの点で劣っている。比較例5はプラスチックフィルムの厚さが厚く、熱抵抗が過大でこの点で劣っている。比較例6は圧着・圧延成形時のロールとして上下ともフラットロールを用い、プラスチックフィルムの表面を平坦としたため、曲げにより大きなシワの発生があり、外観的に劣っている。比較例7は熱伝導率の小さい熱伝導層を用いた例であり、熱抵抗が大きすぎこの点で劣っている。

【図面の簡単な説明】

【0028】

【図1】(a)、(b)はそれぞれ本発明に係る熱伝導シートのプラスチックフィルムの表面の一例を示す拡大図である。

【符号の説明】

【0029】

10 プラスチックフィルム

12 略波線状シボ

14 プラスチックフィルム

16 縦線状シボ

18 横線状シボ

【特許請求の範囲】

【請求項1】

熱伝導層の表面に、厚さ13μm以下のプラスチックフィルムが、表面粗さがRzで35〜250μmとなるようにシボを付けて積層されていることを特徴とする熱伝導性シート。

【請求項2】

前記プラスチックフィルムがポリエステルフィルムであることを特徴とする請求項1に記載の熱伝導性シート。

【請求項3】

前記熱伝導層が非架橋混和物で形成されていることを特徴とする請求項1または2に記載の熱伝導性シート。

【請求項4】

前記非架橋混和物がアクリルゴムおよび/または熱可塑性エラストマーを主成分とすることを特徴とする請求項3に記載の熱伝導性シート。

【請求項5】

前記熱可塑性エラストマーがスチレン系エラストマーであることを特徴とする請求項4に記載の熱伝導性シート。

【請求項6】

前記熱伝導層の熱伝導率が1.5W/mk以上であることを特徴とする請求項1〜5のいずれか1項に記載の熱伝導性シート。

【請求項1】

熱伝導層の表面に、厚さ13μm以下のプラスチックフィルムが、表面粗さがRzで35〜250μmとなるようにシボを付けて積層されていることを特徴とする熱伝導性シート。

【請求項2】

前記プラスチックフィルムがポリエステルフィルムであることを特徴とする請求項1に記載の熱伝導性シート。

【請求項3】

前記熱伝導層が非架橋混和物で形成されていることを特徴とする請求項1または2に記載の熱伝導性シート。

【請求項4】

前記非架橋混和物がアクリルゴムおよび/または熱可塑性エラストマーを主成分とすることを特徴とする請求項3に記載の熱伝導性シート。

【請求項5】

前記熱可塑性エラストマーがスチレン系エラストマーであることを特徴とする請求項4に記載の熱伝導性シート。

【請求項6】

前記熱伝導層の熱伝導率が1.5W/mk以上であることを特徴とする請求項1〜5のいずれか1項に記載の熱伝導性シート。

【図1】

【公開番号】特開2008−42168(P2008−42168A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2007−135197(P2007−135197)

【出願日】平成19年5月22日(2007.5.22)

【出願人】(599150274)エフコ株式会社 (7)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成19年5月22日(2007.5.22)

【出願人】(599150274)エフコ株式会社 (7)

【Fターム(参考)】

[ Back to top ]