熱伝導性シート

【課題】厚み方向の熱伝導性に優れる熱伝導性シートを提供すること。

【解決手段】樹脂層2と、樹脂層2に接触する熱伝導性基板3とを含有する熱伝導性シート1であって、熱伝導性シート1の厚み方向における、樹脂層2と熱伝導性基板3との境界の個数を10個以下にする。この熱伝導性シート1では、境界で生じる熱損失を抑制することができ、そのため、熱伝導性シート1の厚み方向の熱伝導性をより一層向上させることができる。

【解決手段】樹脂層2と、樹脂層2に接触する熱伝導性基板3とを含有する熱伝導性シート1であって、熱伝導性シート1の厚み方向における、樹脂層2と熱伝導性基板3との境界の個数を10個以下にする。この熱伝導性シート1では、境界で生じる熱損失を抑制することができ、そのため、熱伝導性シート1の厚み方向の熱伝導性をより一層向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱伝導性シート、詳しくは、パワーエレクトロニクス技術に用いられる熱伝導性シートに関する。

【背景技術】

【0002】

近年、ハイブリッドデバイス、高輝度LEDデバイス、電磁誘導加熱デバイスなどでは、半導体素子により電力を変換・制御するパワーエレクトロニクス技術が採用されている。パワーエレクトロニクス技術では、大電流を熱などに変換するため、半導体素子の近傍に配置される材料(熱伝導性シート)には、高い放熱性(高熱伝導性)が要求されている。

【0003】

例えば、平均粒子径が1.0μm以下の球状シリカ粉末と、粒子径1〜96μmの粒子を主体とする球状アルミナ粉末とを含む無機質粉末を、エポキシ樹脂組成物に充填して、厚み数mmの円盤状に成型した封止材が提案されている(例えば、特許文献1参照。)。この封止材では、アルミナ粉末の間にシリカ粉末が埋められるので、充填率の向上により、熱伝導性の向上が図られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−139725号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかるに、熱伝導性シートは、用途および目的によって、厚み方向におけるより一層高い熱伝導性が要求される場合がある。その場合に、特許文献1の封止材では、特定粒子径の各無機質粉末が、封止材に充填されているため、厚み方向における無機質粉末とエポキシ樹脂組成物との境界が無数あり、かかる境界で生じる熱損失によって、熱伝導性シートの厚み方向の熱伝導性を十分に向上させることができないという不具合がある。

【0006】

本発明の目的は、厚み方向の熱伝導性に優れる熱伝導性シートを提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の熱伝導性シートは、樹脂層と、前記樹脂層に接触する熱伝導性基材とを含有する熱伝導性シートであって、前記熱伝導性シートの厚み方向における、前記樹脂層と前記熱伝導性基材との境界の個数が10個以下であることを特徴としている。

【0008】

また、本発明の熱伝導性シートでは、前記熱伝導性基材の厚みの総和が、前記熱伝導性シートの厚みに対して、60%以上であることが好適である。

【0009】

また、本発明の前記熱伝導性シートは、長手方向に延び、前記熱伝導性基材は、前記長手方向に沿って互いに間隔を隔てて複数配置されていることが好適である。

【0010】

また、本発明の熱伝導性シートでは、前記熱伝導性基材は、前記厚み方向に直交する面方向に互いに間隔を隔てて複数配置されていることが好適である。

【発明の効果】

【0011】

本発明の熱伝導性シートでは、熱伝導性シートの厚み方向における、樹脂と熱伝導性基材との境界の個数が特定個数以下であるため、かかる境界で生じる熱損失を抑制することができ、そのため、熱伝導性シートの厚み方向の熱伝導性をより一層向上させることができる。

【0012】

その結果、厚み方向の熱伝導性に優れる熱伝導性シートとして、種々の放熱用途に用いることができる。

【図面の簡単な説明】

【0013】

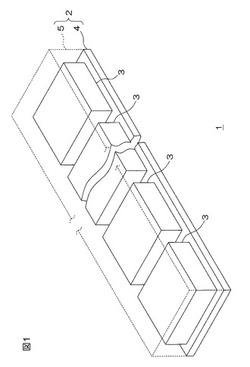

【図1】図1は、本発明の熱伝導性シートの一実施形態の斜視図を示す。

【図2】図2は、図1に示す熱伝導性シートの平面図を示す。

【図3】図3は、図2に示す熱伝導性シートのA−A線に沿う断面図を示す。

【図4】図4は、熱伝導性シートの製造方法を説明するための工程図であり、(a)は、第1半硬化層を離型材の上に形成する工程、(b)は、熱伝導性基板を第1半硬化層の上に配置する工程、(c)は、第2半硬化層を第1半硬化層の上に熱伝導性基板を被覆するように形成する工程を示す。

【図5】図5は、熱伝導性シートをLEDの表面に貼着する工程を示す。

【図6】図6は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が1個配置される態様)の平面図を示す。

【図7】図7は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が熱伝導性シートの長手方向および幅方向に互いに間隔を隔てて複数配置される態様)の平面図を示す。

【図8】図8は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が、平面視で同一位置に配置される第1熱伝導性基板および第2熱伝導性基板を備える態様)の断面図を示す。

【図9】図9は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が、平面視で互いにずれて配置される第1熱伝導性基板および第2熱伝導性基板を備える態様)の断面図を示す。

【図10】図10は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板の上面および下面が樹脂層から露出する態様)の断面図を示す。

【図11】図11は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が断面略円形状に形成される態様)の断面図を示す。

【発明を実施するための形態】

【0014】

図1は、本発明の熱伝導性シートの一実施形態の斜視図、図2は、図1に示す熱伝導性シートの平面図、図3は、図2に示す熱伝導性シートのA−A線に沿う断面図、図4は、熱伝導性シートの製造方法を説明するための工程図、図5は、熱伝導性シートをLEDの表面に貼着する工程を示す。なお、図1において、第2樹脂層(後述)は、熱伝導性基板(後述)の樹脂層(後述)に対する相対位置を明確に示すため、破線で示している。

【0015】

図1および図2において、この熱伝導性シート1は、長手方向に延びる平面視略矩形平板状に形成されており、樹脂層2と、熱伝導性基材としての熱伝導性基板3とを含有している。具体的には、熱伝導性シート1では、熱伝導性基板3が、平面視において、整列配置されながら、樹脂層2に埋設(充填)されている。

【0016】

樹脂層2は、熱伝導性シート1の外形形状に対応して、長手方向に延びる平面視略矩形シート状に形成されている。また、樹脂層2は、図1および図3に示すように、第1樹脂層4と、その上に積層される第2樹脂層5とを備えている。なお、図1において、第1樹脂層4と第2樹脂層5との境界を点線にて示しているが、第1樹脂層4は、第2樹脂層5と厚み方向の境界が実質的に形成されることなく、第2樹脂層5と厚み方向において連続して形成されている。

【0017】

また、第1樹脂層4は、平面視略矩形シート状に形成されており、第2樹脂層5は、後述する熱伝導性基板3の上、および、熱伝導性基板3から露出する第1樹脂層4の上に形成されている。また、第2樹脂層5の上面は、平坦状に形成されている。

【0018】

また、第1樹脂層4および第2樹脂層5の長手方向両端縁および幅方向(長手方向に直交する方向)両端縁は、平面視において互いに同一位置となるように形成されている。

【0019】

第1樹脂層4の厚みT1(具体的には、樹脂層2の下面から熱伝導性基板3の下面までの長さ)は、例えば、1〜500μm、好ましくは、3〜300μmである。また、第2樹脂層5の厚みT2(具体的には、熱伝導性基板3の下面から樹脂層2の上面までの長さ)は、後述する熱伝導性基板3の厚みT0に応じて適宜選択され、例えば、10〜1500μm、好ましくは、15〜1000μmである。

【0020】

樹脂層2は、樹脂成分から形成されており、そのような樹脂成分としては、例えば、熱硬化性樹脂成分、熱可塑性樹脂成分などが挙げられる。

【0021】

熱硬化性樹脂成分としては、例えば、エポキシ樹脂、熱硬化性ポリイミド、フェノール樹脂、ユリア樹脂、メラミン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、シリコーン樹脂、熱硬化性ウレタン樹脂などが挙げられる。

【0022】

熱可塑性樹脂成分としては、例えば、ポリオレフィン(例えば、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体など)、アクリル樹脂(例えば、ポリメタクリル酸メチルなど)、ポリ酢酸ビニル、エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリスチレン、ポリアクリロニトリル、ポリアミド、ポリカーボネート、ポリアセタール、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリフェニレンスルフィド、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、ポリアリルスルホン、熱可塑性ポリイミド、熱可塑性ウレタン樹脂、ポリアミノビスマレイミド、ポリアミドイミド、ポリエーテルイミド、ビスマレイミドトリアジン樹脂、ポリメチルペンテン、フッ化樹脂、液晶ポリマー、オレフィン−ビニルアルコール共重合体、アイオノマー、ポリアリレート、アクリロニトリル−エチレン−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−スチレン共重合体などが挙げられる。

【0023】

これら樹脂成分は、単独使用または2種類以上併用することができる。

【0024】

樹脂成分のうち、好ましくは、熱硬化性樹脂成分が挙げられ、さらに好ましくは、エポキシ樹脂が挙げられる。

【0025】

エポキシ樹脂は、常温において、液状、半固形状および固形状のいずれかの形態であり、好ましくは、液状または半固形状である。

【0026】

具体的には、エポキシ樹脂としては、例えば、ビスフェノール型エポキシ樹脂(例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、水素添加ビスフェノールA型エポキシ樹脂、ダイマー酸変性ビスフェノール型エポキシ樹脂など)、ノボラック型エポキシ樹脂(例えば、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂など)、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂(例えば、ビスアリールフルオレン型エポキシ樹脂など)、トリフェニルメタン型エポキシ樹脂(例えば、トリスヒドロキシフェニルメタン型エポキシ樹脂など)などの芳香族系エポキシ樹脂、例えば、トリエポキシプロピルイソシアヌレート(トリグリシジルイソシアヌレート)、ヒダントインエポキシ樹脂などの含窒素環エポキシ樹脂、例えば、脂肪族系エポキシ樹脂、例えば、ジシクロ環型エポキシ樹脂などの脂環式エポキシ樹脂、例えば、エチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテル、ソルビトールポリグリシジルエーテルなどのグリシジルエーテル型エポキシ樹脂、例えば、グリシジルアミン型エポキシ樹脂などが挙げられる。

【0027】

これらエポキシ樹脂は、単独使用または2種以上併用することができる。

【0028】

好ましくは、グリシジルエーテル型エポキシ樹脂、さらに好ましくは、ポリエチレングリコールジグリシジルエーテルが挙げられる。

【0029】

また、エポキシ樹脂は、エポキシ当量が、例えば、5〜1000g/eqiv.、好ましくは、10〜100g/eqiv.である。エポキシ当量は、JISK7236(2001年)によって測定される。

【0030】

エポキシ樹脂の25℃における粘度は、例えば、1〜10000mPa・s、好ましくは、10〜1000mPa・sである。粘度は、B型粘度計によって測定される。

【0031】

また、エポキシ樹脂には、例えば、硬化剤、硬化促進剤などを含有させて、エポキシ樹脂組成物として調製することができる。

【0032】

硬化剤は、加熱によりエポキシ樹脂を硬化させることができる潜在性硬化剤(エポキシ樹脂硬化剤)であって、例えば、イミダゾール化合物、アミン化合物、酸無水物化合物、アミド化合物、ヒドラジド化合物、イミダゾリン化合物などが挙げられる。また、上記の他に、フェノール化合物、ユリア化合物、ポリスルフィド化合物なども挙げられる。

【0033】

イミダゾール化合物としては、例えば、2−フェニルイミダゾール、2−メチルイミダゾール、2−エチル−4−メチルイミダゾールなどが挙げられる。

【0034】

アミン化合物としては、例えば、エチレンジアミン、プロピレンジアミン、ジエチレントリアミン、トリエチレンテトラミンなどのポリアミン、または、これらのアミンアダクトなど、例えば、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホンなどが挙げられる。

【0035】

酸無水物化合物としては、例えば、無水フタル酸、無水マレイン酸、テトラヒドロフタル酸無水物、ヘキサヒドロフタル酸無水物、4−メチル−ヘキサヒドロフタル酸無水物、メチルナジック酸無水物、ピロメリット酸無水物、ドデセニルコハク酸無水物、ジクロロコハク酸無水物、ベンゾフェノンテトラカルボン酸無水物、クロレンディック酸無水物などが挙げられる。

【0036】

アミド化合物としては、例えば、ジシアンジアミド、ポリアミドなどが挙げられる。

【0037】

ヒドラジド化合物としては、例えば、アジピン酸ジヒドラジドなどが挙げられる。

【0038】

イミダゾリン化合物としては、例えば、メチルイミダゾリン、2−エチル−4−メチルイミダゾリン、エチルイミダゾリン、イソプロピルイミダゾリン、2,4−ジメチルイミダゾリン、フェニルイミダゾリン、ウンデシルイミダゾリン、ヘプタデシルイミダゾリン、2−フェニル−4−メチルイミダゾリンなどが挙げられる。

【0039】

これら硬化剤は、単独使用または2種類以上併用することができる。

【0040】

硬化剤として、好ましくは、イミダゾール化合物が挙げられる。

【0041】

硬化促進剤としては、例えば、トリエチレンジアミン、トリ−2,4,6−ジメチルアミノメチルフェノールなどの3級アミン化合物、例えば、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、テトラ−n−ブチルホスホニウム−o,o−ジエチルホスホロジチオエートなどのリン化合物、4級アンモニウム塩化合物、有機金属塩化合物、およびこれらの誘導体などが挙げられる。これら硬化促進剤は、単独使用または2種類以上併用することができる。

【0042】

エポキシ樹脂組成物における硬化剤の配合割合は、エポキシ樹脂100質量部に対して、例えば、0.5〜50質量部、好ましくは、1〜10質量部であり、硬化促進剤の配合割合は、例えば、0.1〜10質量部、好ましくは、0.2〜5質量部である。

【0043】

上記した硬化剤および/または硬化促進剤は、必要により、公知の溶媒により溶解および/または分散された溶液および/または分散液として調製して用いることができる。

【0044】

なお、樹脂成分には、上記した各成分(重合物)の他に、例えば、ポリマー前駆体(例えば、オリゴマーを含む低分子量ポリマーなど)、および/または、モノマーが含まれる。

【0045】

また、樹脂成分には、さらに、例えば、熱伝導性粒子などの熱伝導性充填剤(フィラー)を配合することもできる。つまり、樹脂成分を、熱伝導性充填剤を含有する熱伝導性樹脂組成物として調製することもできる。

【0046】

熱伝導性充填剤としては、例えば、後で詳述する熱伝導性材料からなる熱伝導性粒子が挙げられる。好ましくは、窒化物粒子が挙げられ、さらに好ましくは、窒化アルミニウム粒子が挙げられる。

【0047】

熱伝導性充填剤の熱伝導率は、例えば、10W/m・K以上、好ましくは、50W/m・K以上、さらに好ましくは、100W/m・K以上、とりわけ好ましくは、150W/m・K以上であり、通常、1000W/m・K以下である。熱伝導性充填剤の熱伝導率は、レーザーフラッシュ法を採用する熱定数測定装置により測定する。

【0048】

なお、熱伝導性充填剤の熱伝導率の熱伝導方向は、特に限定されず、等方向(等方的熱伝導)および異方向(異方的熱伝導性)のいずれであってもよい。従って、熱伝導性充填剤の熱伝導率が異方向で異なる場合には、少なくともいずれかの方向(好ましくは、他方向に対して高い熱伝導率を有する一方向)の熱伝導率が、例えば、10W/m・K以上である。

【0049】

また、熱伝導性充填剤の平均粒子径は、例えば、0.01〜100μm、好ましくは、0.1〜10μmである。

【0050】

熱伝導性充填剤の配合割合は、樹脂成分100質量部に対して、例えば、10〜1000質量部、好ましくは、50〜500質量部である。

【0051】

樹脂成分に熱伝導性充填剤を配合することにより、熱伝導性シート1の厚み方向の熱伝導率を向上させることができる。

【0052】

熱伝導性基板3は、図2および図3に示すように、平面視において、熱伝導性シート1の長手方向に沿って互いに間隔を隔てて複数整列配置されている。各熱伝導性基板3は、熱伝導性シート1の幅方向に長く延びる平面視略矩形平板状(短冊状)に形成されている。各熱伝導性基板3は、断面(熱伝導性シート1の長手方向およびその直交方向に沿う断面)略矩形状に形成されている。

【0053】

また、各熱伝導性基板3の長手方向両端縁は、樹脂層2の幅方向両端縁の内側に間隔を隔てて配置されている。また、熱伝導性シート1の長手方向最外側に配置される熱伝導性基板3の幅方向外端縁は、樹脂層2の長手方向両端縁の内側に間隔を隔てて配置されている。

【0054】

また、熱伝導性基板3は、図1および図3に示すように、樹脂層2に接触している。すなわち、熱伝導性基板3は、第1樹脂層4の上面に積層されるとともに、熱伝導性基板3の側面(熱伝導性基板3の長手方向両側面および幅方向両側面)および上面は、第2樹脂層5に直接被覆されている。

【0055】

これにより、熱伝導性基板3は、厚み方向において、第1樹脂層4および第2樹脂層5によって挟まれている。また、熱伝導性基板3は、その幅方向および長手方向において、第2樹脂層5によって挟まれている。

【0056】

そのため、熱伝導性シート1の厚み方向における、樹脂層2と熱伝導性基板3との境界の個数は、2個である。詳しくは、第1樹脂層4と熱伝導性基板3の下面との境界と、第2樹脂層5と熱伝導性基板3の上面との境界との2個である。

【0057】

つまり、熱伝導性シート1において、厚み方向に沿って熱伝導性基板3を通過する通過線L(図3の破線)が上記した境界と交差する回数は、2回である。

【0058】

熱伝導性基板3の厚みT4は、例えば、5〜1000μm、好ましくは、10〜800μmである。また、熱伝導性基板3の厚みT4は、熱伝導性シート1の厚みT0に対して、例えば、60%以上、好ましくは、70%以上、さらに好ましくは、80%以上であり、通常、例えば、99.9%以下、好ましくは、99%以下である。

【0059】

熱伝導性基板3の厚みT4が上記した範囲に満たないと、熱伝導性シート1の厚み方向の熱伝導性を十分に向上させることができない場合がある。

【0060】

各熱伝導性基板3の幅(幅方向長さ)Wおよび各熱伝導性基板3間の間隔Sは、例えば、0.01〜100mm、好ましくは、0.1〜10mmである。

【0061】

このような熱伝導性基板3を形成する熱伝導性材料としては、例えば、炭化物、窒化物、酸化物、金属、炭素系材料などの無機材料を含む熱伝導性組成物が挙げられる。

【0062】

炭化物としては、例えば、炭化ケイ素、炭化ホウ素、炭化アルミニウム、炭化チタン、炭化タングステンなどが挙げられる。

【0063】

窒化物としては、例えば、窒化ケイ素、窒化ホウ素、窒化アルミニウム、窒化ガリウム、窒化クロム、窒化タングステン、窒化マグネシウム、窒化モリブデン、窒化リチウムなどが挙げられる。

【0064】

酸化物としては、例えば、酸化ケイ素(シリカ)、酸化アルミニウム(アルミナ)、酸化マグネシウム(マグネシア)、酸化チタン(チタニア)、酸化セリウム(セリア)などが挙げられる。さらに、酸化物として、金属イオンがドーピングされている、例えば、酸化インジウムスズ、酸化アンチモンスズなどが挙げられる。

【0065】

金属としては、例えば、銅、金、ニッケル、錫、鉄、または、それらの合金が挙げられる。さらに、金属としては、上記金属の炭化物、窒化物、酸化物なども挙げられる。

【0066】

炭素系材料としては、例えば、カーボンブラック、黒鉛、ダイヤモンド、フラーレン、カーボンナノチューブ、カーボンナノファイバー、ナノホーン、カーボンマイクロコイル、ナノコイルなどが挙げられる。

【0067】

無機材料は、単独使用または2種以上併用することができる。

【0068】

これら無機材料のうち、好ましくは、窒化物が挙げられ、さらに好ましくは、窒化アルミニウムが挙げられる。

【0069】

熱伝導性組成物における無機材料の含有割合は、例えば、100質量%以下、好ましくは、99質量%以下であり、通常、50質量%以上である。

【0070】

熱伝導性組成物として、無機材料と有機材料との複合物、または、混合物なども挙げられる。有機材料としては、例えば、公知の樹脂成分(例えば、上記した熱可塑性樹脂成分、上記した熱硬化性樹脂成分、エネルギー線硬化性樹脂成分など)が挙げられる。

【0071】

また、熱伝導性組成物は、無機材料を含む熱伝導性組成物の塊、無機材料の焼結体、あるいは、無機材料のセラミックスとして得ることができる。

【0072】

熱伝導性基板3の熱伝導率は、例えば、10W/m・K以上、好ましくは、50W/m・K以上、さらに好ましくは、100W/m・K以上、とりわけ好ましくは、150W/m・K以上であり、通常、1000W/m・K以下である。

【0073】

なお、熱伝導性基板3の熱伝導率は、レーザーフラッシュ法を採用する熱定数測定装置により測定される。

【0074】

また、熱伝導性基板3の厚み方向、幅方向および長手方向の熱伝導率は、いずれも実質的に同一であり、「熱伝導性シートの熱伝導率」として現される。

【0075】

熱伝導性シート1の厚みT0は、例えば、10〜2000μm、好ましくは、25〜1500μmである。

【0076】

次に、熱伝導性シート1の製造方法について、図4を参照して説明する。

【0077】

まず、この方法では、図4(a)に示すように、樹脂成分を、離型材8の上面に塗布する。

【0078】

離型材8は、例えば、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレートなどの樹脂、例えば、銅、鉄、ステンレスなどの金属からなるシート状に形成されている。また、離型材8の表面(上面)には、樹脂層2(第1樹脂層4)との剥離性を高めるため、必要に応じて、剥離処理がなされていてもよい。

【0079】

樹脂成分は、硬化後の第1樹脂層2が上記した厚みとなるように、公知の塗布方法で塗布する。これにより、第1塗膜9を離型材8の上面に形成する。

【0080】

その後、第1塗膜9を加熱して、樹脂成分を半硬化させることにより、第1半硬化層6を離型材8の上に形成する。加熱温度としては、例えば、40〜115℃、好ましくは、60〜105℃である。また、加熱時間は、例えば、1〜30分間、例えば、5〜20分間である。

【0081】

次いで、図4(b)に示すように、熱伝導性基板3を、上記した配置で第1半硬化層6の上に積層する。具体的には、熱伝導性基板3を第1半硬化層6の上面に載置する。

【0082】

次いで、図4(c)に示すように、上記と同様の樹脂成分を、第1半硬化層6の上に、熱伝導性基板3を被覆するように塗布する。

【0083】

具体的には、樹脂成分を、第1半硬化層6の上に、熱伝導性基板3の側面および上面を被覆するように塗布する。これにより、第2塗膜10を熱伝導性基板3の側面および上面に形成する。

【0084】

その後、第2塗膜10を加熱して、樹脂成分を半硬化させることにより、第2半硬化層7を第1半硬化層6の上に、熱伝導性基板3の側面および上面を被覆するように、形成する。加熱温度および加熱時間は、上記と同様である。

【0085】

その後、図3に示すように、第1半硬化層6、熱伝導性基板3および第2半硬化層7からなる積層体11を加熱して、第1半硬化層6および第2半硬化層7を完全硬化させる。

【0086】

加熱温度は、熱硬化性樹脂の硬化温度以上であり、例えば、120〜160℃、好ましくは、125〜150℃である。加熱時間は、例えば、0.5〜5時間、好ましくは、1〜3時間である。

【0087】

この第1半硬化層6および第2半硬化層7の完全硬化によって、それらの境界が実質的にされることなく、互いに連続する第1樹脂層4および第2樹脂層5から形成される樹脂層2と、それに埋設される熱伝導性基板3とを含有する熱伝導性シート1を得ることができる。なお、この熱伝導性シート1は、樹脂層2が完全硬化されていることから、通常、接着性を有していない。

【0088】

なお、樹脂成分が熱可塑性樹脂である場合には、まず、樹脂成分を加熱溶融させて、これを離型材8の上面に塗布することにより、第1樹脂層4を形成し、次いで、熱伝導性基板3を、第1樹脂層4の上面に上記した配置で積層し、その後、加熱溶融した樹脂成分を第1樹脂層4の上面に、熱伝導性基板3を被覆するように塗布して、第2樹脂層5を形成することにより、熱伝導性シート1を得る。

【0089】

そして、このようにして得られた熱伝導性シート1の厚み方向における熱伝導率は、例えば、1.0〜20W/m・K、好ましくは、1.1〜15W/m・K、さらに好ましくは、1.2〜10W/m・Kである。

【0090】

また、樹脂成分が熱伝導性樹脂組成物である場合には、熱伝導性シート1の厚み方向における熱伝導率は、例えば、5〜50W/m・K、好ましくは、10〜45W/m・K、さらに好ましくは、15〜30W/m・Kである。

【0091】

なお、熱伝導性シート1の厚み方向の熱伝導率は、レーザーフラッシュ法を採用する熱定数測定装置により測定する。

【0092】

そして、この熱伝導性シート1では、熱伝導性シート1の厚み方向における、樹脂層2と熱伝導性基板3との境界の個数が2個と少ないため、かかる境界で生じる熱損失を抑制することができ、そのため、熱伝導性シート1の厚み方向の熱伝導性をより一層向上させることができる。

【0093】

その結果、厚み方向の熱伝導性に優れる熱伝導性シート1として、種々の放熱用途、具体的には、パワーエレクトロニクス技術に採用される熱伝導性シートとして、より詳しくは、例えば、LED放熱基板、電池用放熱材に適用される熱伝導性シートとして用いることができる。

【0094】

次に、上記した熱伝導性シート1をLED放熱基板に適用したLED装置について、図5を参照して説明する。

【0095】

LED装置は、放熱対象であるLED12と、LED12と間隔を隔てて対向配置されるヒートスプレッダ(図示せず)と、それらの間に介在されるLED放熱基板としての熱伝導性シート1とを備えている。

【0096】

LED12は、略矩形平板形状に形成されている。

【0097】

そして、熱伝導性シート1を、LED装置に備えるには、まず、図4(c)の仮想線で示すように、離型材8を熱伝導性シート1の下面から引き剥がす。続いて、LED12の表面に、熱伝導性シート1を貼着する。

【0098】

具体的には、図5に示すように、熱伝導性シート1を長手方向に沿って湾曲させながら、その長手方向一端(図5における左端)、途中、および、他端(図5における右端)の下面を、LED12の上面に順次貼着する。

【0099】

その後、熱伝導性シート1の上面に、図示しないヒートスプレッダを貼着する。

【0100】

そして、LED装置では、LED12で発生する熱を、熱伝導性シート1を介してヒートスプレッダに放出させることができる。

【0101】

図6は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が1個配置される態様)の平面図、図7は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が熱伝導性シートの長手方向および幅方向に互いに間隔を隔てて複数配置される態様)の平面図、図8は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が、平面視で同一位置に配置される第1熱伝導性基板および第2熱伝導性基板を備える態様)の断面図、図9は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が、平面視で互いにずれて配置される第1熱伝導性基板および第2熱伝導性基板を備える態様)の断面図、図10は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板の上面および下面が樹脂層から露出する態様)の断面図、図11は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が断面略円形状に形成される態様)の断面図を示す。

【0102】

なお、以降の各図面において、上記した各部に対応する部材については、同一の参照符号を付し、その詳細な説明を省略する。

【0103】

上記した図2の説明では、熱伝導性基板3を、長手方向に沿って互いに間隔を隔てて複数配置しているが、例えば、図6に示すように、1個配置することもできる。

【0104】

図6において、熱伝導性基板3は、平面視において、熱伝導性シート1に対応する相似形状に形成されており、熱伝導性シート1の長手方向に長く延びる平面視矩形平板形状に形成されている。

【0105】

好ましくは、図2に示すように、熱伝導性基板3を、長手方向に沿って互いに間隔を隔てて複数配置する。これにより、図5に示すように、比較的硬い熱伝導性基板3の間に、熱伝導性基板3に比べて柔軟な(可撓性のある)樹脂層2が形成される。そのため、熱伝導性シート1の長手方向における可撓性を向上させることができる。そのため、熱伝導性シート1を放熱対象(LED12)に長手方向に沿って柔軟に貼着させることができ、放熱対象と熱伝導性シート1との間に隙間(気泡)が生じることを防止することができる。その結果、熱伝導性シート1の厚み方向の熱伝導性と、放熱対象への接着性とを向上させることができる。

【0106】

また、図7に示すように、熱伝導性基板3を、熱伝導性シート1の幅方向に沿って互いに間隔を隔てて複数配置することもできる。

【0107】

図7において、熱伝導性基板3は、熱伝導性シート1の長手方向および幅方向(つまり、厚み方向に直交する面方向)に互いに間隔を隔てて整列配置されている。具体的には、熱伝導性基板3は、熱伝導性シート1の幅方向に2列で配列されている。

【0108】

図7の熱伝導性シート1では、熱伝導性基板3が長手方向および幅方向に互いに間隔を隔てて配置されているので、それらの間に柔軟な樹脂層2が形成される。そのため、熱伝導性シート1の長手方向および幅方向における可撓性を向上させることができる。その結果、熱伝導性シート1の長手方向および幅方向に沿う柔軟性を向上させることできる。

【0109】

そのため、熱伝導性シート1を放熱対象(LED12)に長手方向および幅方向に沿って柔軟に貼着させることができ、放熱対象と熱伝導性シート1との間に隙間(気泡)が生じることを防止することができる。その結果、熱伝導性シート1の厚み方向の熱伝導性と、放熱対象への接着性とを向上させることができる。

【0110】

また、図8に示すように、熱伝導性基板3を、厚み方向に互いに間隔を隔てて複数配置することもできる。

【0111】

図8において、熱伝導性基板3は、第1熱伝導性基板13と、その上方に間隔を隔てて対向配置される第2熱伝導性基板14とを備えている。また、樹脂層2は、第1樹脂層4と、その上に順次積層される第2樹脂層5および第3樹脂層15とを一体的に備えている。なお、図8において、第3樹脂層15と第2樹脂層5との境界を点線にて示しているが、第2樹脂層5は、第3樹脂層15との厚み方向の境界が実質的に形成されることなく、第3樹脂層15と厚み方向おいて連続している。

【0112】

第1熱伝導性基板13は、第1樹脂層4の上に形成されており、第1熱伝導性基板13の側面および上面は、第2樹脂層5に直接被覆されている。

【0113】

第2熱伝導性基板14は、第2樹脂層5の上に形成されており、第2熱伝導性基板14の側面および上面が、第3樹脂層15に直接被覆されている。また、第2熱伝導性基板14は、厚み方向に投影したときに、第1熱伝導性基板13と一致するように配置されており、より具体的には、第2熱伝導性基板14の周端縁は、平面視において第1熱伝導性基板13の周端縁と同一位置となるように形成されている。

【0114】

第1熱伝導性基板13は、厚み方向において、第1樹脂層4および第2樹脂層5によって挟まれており、第2熱伝導性基板14は、厚み方向において、第2樹脂層5および第3樹脂層15によって挟まれている。

【0115】

第1熱伝導性基板13の厚みT5および第2熱伝導性基板14の厚みT6は、例えば、2〜500μm、好ましくは、5〜400μmである。

【0116】

また、熱伝導性基板3の厚みの総和(=第1熱伝導性基板13の厚みT5+第2熱伝導性基板14の厚みT6)は、例えば、5〜1000μm、好ましくは、10〜800μmである。また、熱伝導性基板3の厚みの総和は、熱伝導性シート1の厚みT0に対して、例えば、60%以上、好ましくは、70%以上、さらに好ましくは、80%以上であり、通常、例えば、99.9%以下、好ましくは、99%以下である。

【0117】

熱伝導性基板3の厚みの総和が上記した範囲に満たないと、熱伝導性シート1の厚み方向の熱伝導性を十分に向上させることができない場合がある。

【0118】

また、第1樹脂層4の厚みT1は、例えば、1〜400μm、好ましくは、2〜200μmである。また、第2樹脂層5の厚みT2および第3樹脂層15の厚みT7は、例えば、5〜1000μm、好ましくは、10〜800μmである。

【0119】

そして、図8における熱伝導性シート1の厚み方向における、樹脂層2と熱伝導性基板3(第1熱伝導性基板13および第2熱伝導性基板14)との境界の個数は、4個(=2個+2個)である。詳しくは、熱伝導シート1の厚み方向において、第1樹脂層4と第1熱伝導性基板13の下面との境界、および、第2樹脂層5と第1熱伝導性基板13の上面との境界と、第2樹脂層5と第2熱伝導性基板14の下面との境界、および第3樹脂層15と第2熱伝導性基板14の上面との境界との、4個である。

【0120】

つまり、熱伝導性シート1において、厚み方向に沿って熱伝導性基板3を通過する通過線Lが上記した境界と交差する回数は、4回である。

【0121】

また、上記した説明では、樹脂層2と熱伝導性基板3との境界の個数を2個または4個に設定しているが、例えば、10個以下であれば特に限定されない。具体的には、境界の個数を、1個、3個および5個〜10個の個数から適宜の整数個に設定することができる。

【0122】

また、図9に示すように、第1熱伝導性基板13と第2熱伝導性基板14とを、厚み方向に投影したときに、一致させることなく、ずらして(齟齬状に)配置させることもできる。

【0123】

図9において、第1熱伝導性基板13の一部、具体的には、その幅方向両端部は、厚み方向に投影したときに、第2熱伝導性基板14と重複する一方、第1熱伝導性基板13の残部、具体的には、その幅方向中央部は、厚み方向に投影したときに、第2熱伝導性基板14と重複しない。

【0124】

また、第2熱伝導性基板14の一部、具体的には、その幅方向両端部は、厚み方向に投影したときに、第1熱伝導性基板13と重複する一方、第2熱伝導性基板14の残部、具体的には、その幅方向中央部は、厚み方向に投影したときに、第1熱伝導性基板13と重複しない。

【0125】

そして、第1熱伝導性基板13および第2熱伝導性基板14の厚み方向の重複部分16では、上記した境界の個数が4個であり、第1熱伝導性基板13において、第2熱伝導性基板14と重複しない部分17、および、第2熱伝導性基板14において、第1熱伝導性基板13と重複しない部分18(不重複部分)では、上記した境界の個数が2個である。

【0126】

なお、図示しないが、上記した境界の個数を奇数個(1個、3個、5個、7個または9個)に設定すれば、最下側の熱伝導性基板3の下面および最上側の熱伝導性基板3の上面のいずれか一面が、樹脂層2から露出する。

【0127】

これに対して、境界の個数を偶数個(2個、4個、6個、8個または10個)に設定すすれば、図3、図8および図9が参照されるように、最下側の熱伝導性基板3の下面と、最上側の熱伝導性基板3の上面との両面を、樹脂層2で被覆することができる。そのため、樹脂層2を放熱対象に確実に接着でき、熱伝導性シート1の放熱対象への接着性を向上させることができる。

【0128】

また、図10に示すように、厚み方向において、上記した樹脂層2と熱伝導性基板3との境界を0個に設定することもできる。

【0129】

図10において、熱伝導性基板3の上面および下面は、樹脂層2から露出している。また、熱伝導性基板3の側面のみが、樹脂層2と接触している。

【0130】

樹脂層2の上面および下面は、厚み方向において、熱伝導性基板3の上面および下面と、それぞれ、面一に形成されている。

【0131】

この熱伝導性シート1では、厚み方向に沿って熱伝導性基板3を通過する通過線Lは、樹脂層2を通過しない。

【0132】

上記した境界の個数のうち、好ましくは、0個以上10個以下、さらに好ましく、0個以上6個以下、さらに好ましくは、2個以上6個以下である。

【0133】

境界の個数が上記した特定個数であれば、熱伝導性シート1の厚み方向の熱伝導性の向上と、放熱対象への接着性の向上とを両立させることができる。

【0134】

また、上記した図3の説明では、本発明の熱伝導性基材として、断面略矩形状の熱伝導性基板3として説明しているが、例えば、図11に示すように、断面略円形状の熱伝導性棒19として形成することもできる。

【0135】

図11において、熱伝導性棒19は、上記した熱伝導性材料から形成され、熱伝導性シート1の幅方向に沿って長く延びるように形成されている。

【実施例】

【0136】

実施例1

ポリエチレングリコールジグリシジルエーテル(商品名:デナコールEX−821、液状、エポキシ当量、185g/eqiv.、粘度(25℃):40mPa・s、ナガセケムテックス社製)100質量部と、エポキシ樹脂硬化剤(商品名:キュアゾール2E4MZ、イミダゾール系、2−エチル−4−メチルイミダゾール、四国化成社製)3質量部とを配合して、それらが均一になるまで攪拌して、エポキシ樹脂組成物(樹脂成分)を調製した。調製したエポキシ樹脂組成物を、離型処理された厚み38μmの2軸延伸ポリエチレンテレフタレートシートの表面(離型処理面)に、硬化後の厚み(T1)が25μmとなるように塗布し、その後、100℃の乾燥機に15分間静置することにより、長さ100mm、幅15mmのシート状の第1半硬化層を形成した(図2および図4(a)参照)。

【0137】

次いで、長さ10mm、幅(W)1mm、厚み(T4)250μmの短冊状の窒化アルミニウム基板(商品名:FAN−200、熱伝導率:200W/m・K、古河電子社製)を、第1半硬化層の上面に複数(50個)配置した(図2および図4(b)参照)。具体的には、窒化アルミニウム基板の長手方向が第1半硬化層の幅方向に沿い、第1半硬化層の長手方向において、1mmの間隔(S)を隔てて、複数の窒化アルミニウム基板を配置した。

【0138】

次いで、上記で調製したエポキシ樹脂組成物を、第1半硬化層の上に、窒化アルミニウム基板を被覆するように、かつ、第1半硬化層の上面からの硬化後の厚み(T2)が275μmとなるように、塗布し、その後、100℃の乾燥機に15分間静置することにより、第1半硬化層と長さおよび幅が同一であるシート状の第2半硬化層を形成した(図2および図4(c)参照)。

【0139】

その後、第1半硬化層、窒化アルミニウム基板および第2半硬化層からなる積層体を、125℃の乾燥機に2時間静置して、第1半硬化層および第2半硬化層を完全に硬化させて、樹脂層を形成することにより、熱伝導性基板が樹脂層に埋設された熱伝導性シートを作製した(図1および図3参照)。

【0140】

熱伝導性シートの厚み(T0)は300μmであった。なお、この熱伝導性シートは、接着性を有していない。

【0141】

実施例2

樹脂成分の調製において、ポリエチレングリコールジグリシジルエーテルおよびエポキシ樹脂硬化剤に加えて、さらに、窒化アルミニウムフィラー(商品名:FAN−f05、熱伝導性充填剤、AlN粒子、熱伝導率:170W/m・K、平均粒子径:3〜10μm、古河電子社製)277質量部を配合して、熱伝導性樹脂組成物を調製して、これから樹脂層を形成した以外は、実施例1と同様にして、熱伝導性シートを作製した。

【0142】

なお、熱伝導性シートの厚み(T0)は300μmであった。

【0143】

実施例3

第1樹脂層の厚み(T1)、窒化アルミニウム基板の厚み(T4)および第2樹脂層の厚み(T2)を、それぞれ、75μm、150μmおよび225μmに変更した以外は、実施例1と同様にして、熱伝導性シートを形成した。

【0144】

なお、熱伝導性シートの厚み(T0)は300μmであった。

【0145】

実施例4

窒化アルミニウム基板のサイズを、長さ98mm、幅(W)10mmに変更し、窒化アルミニウム基板の個数を1個に変更した以外は、実施例1と同様にして、熱伝導性シートを作製した(図6参照)。

【0146】

実施例5

実施例1と同様にして調製したエポキシ樹脂組成物を、離型処理された厚み38μmの2軸延伸ポリエチレンテレフタレートフィルムの表面(離型処理面)に、硬化後の厚み(T1)が20μmとなるように塗布し、その後、100℃の乾燥機に15分間静置することにより、長さ100mm、幅15mmのシート状の第1半硬化層を形成した(図4(a)参照)。

【0147】

次いで、第1熱伝導性基板として、長さ20mm、幅1mm、厚み(T5)125μmの窒化アルミニウム基板を、第1半硬化層の上面に複数(50個)配置した(図4(b)参照)。具体的には、窒化アルミニウム基板の長手方向が第1半硬化層の幅方向に沿い、第1半硬化層の長手方向において、1mmの間隔を隔てて、複数の窒化アルミニウム基板を配置した。

【0148】

次いで、上記と同様のエポキシ樹脂組成物を、第1半硬化層の上に、窒化アルミニウム基板(第1熱伝導性基板)を被覆するように、かつ、硬化後の厚み(T2)が145μmとなるように、塗布し、その後、100℃の乾燥機に15分間静置することにより、第1半硬化層と長さおよび幅が同一であるシート状の第2半硬化層を形成した(図4(c)参照)。

【0149】

次いで、第2熱伝導性基板として、上記と同一サイズで、厚み(T6)125μmの窒化アルミニウム基板を、第2半硬化層の上面に複数(50個)配置した。具体的には、第2熱伝導性基板を、厚み方向に投影したときに、第1熱伝導性基板と一致するように、第2半硬化層の上面に配置した(図8参照)。

【0150】

次いで、上記と同様のエポキシ樹脂組成物を、第2半硬化層の上に、窒化アルミニウム基板(第2熱伝導性基板)を被覆するように、かつ、硬化後の厚み(T7)が145μmとなるように、塗布し、その後、100℃の乾燥機に15分間静置することにより、第1半硬化層と長さおよび幅が同一であるシート状の第3半硬化層を形成した。

【0151】

その後、第1半硬化層、第1熱伝導性基板、第2半硬化層、第2熱伝導性基板および第3半硬化層からなる積層体を、125℃の乾燥機に2時間静置して、第1半硬化層、第2半硬化層および第3半硬化層を完全に硬化させて、樹脂層を形成することにより、第1熱伝導性基板および第2熱伝導性基板が樹脂層に埋設された熱伝導性シートを作製した(図8参照)。

【0152】

なお、熱伝導性シートの厚み(T0)は300μmであり、第1熱伝導性基板および第2熱伝導性基板の厚みの総和は、250μmであった。

【0153】

比較例1

ポリエチレングリコールジグリシジルエーテル(商品名:デナコールEX−821、液状、エポキシ当量、185g/eqiv.、粘度(25℃):40mPa・s、ナガセケムテックス社製)100質量部と、エポキシ樹脂硬化剤(商品名:キュアゾール2E4MZ、イミダゾール系、2−エチル−4−メチルイミダゾール、四国化成社製)3質量部と、窒化アルミニウムフィラー(商品名:FAN−f05、AlN粒子、熱伝導率:170W/m・K、平均粒子径:3〜10μm、古河電子社製)200質量部とを配合して、それらが均一になるまで攪拌して、熱伝導性樹脂組成物を調製した。調製した熱伝導樹脂組成物を、離型処理された厚み38μmの2軸延伸ポリエチレンテレフタレートフィルムの表面(離型処理面)に、硬化後の厚み(T3)が100μmとなるように塗布し、その後、100℃の乾燥機に15分間静置することにより、長さ100mm、幅15mmのシート状の半硬化層を形成した(図4(a)参照)。

【0154】

その後、半硬化層を125℃の乾燥機に2時間静置して、半硬化層を完全に硬化させることにより、熱伝導性シートを作製した。

【0155】

(評価)

(1)厚み方向の熱伝導率

熱伝導性シートの厚み方向の熱伝導率を、レーザーフラッシュ法を採用する熱定数測定装置(商品名:TC−9000、アルバック理工社製)により測定した。

【0156】

その結果を表1に示す。

(2)可撓性

熱伝導性シートの可撓性は、直径45mm、55mm、65mm、75mm、85mm、95mm、105mm、115mm、125mm、135mm、145mm、155mmの円筒への巻回時に破断を生じたか否かをそれぞれ観察することによって、評価した。その結果を表1に示す。評価は、下記の基準にて実施した。

◎:直径45mm、55mm、65mm、75mm、85mm、95mm、105mm、115mm、125mm、135mm、145mmおよび155mmのいずれの円筒でも、巻回時に破断を生じなかった。

○:直径55mm、65mm、75mm、85mm、95mm、105mm、115mm、125mm、135mm、145mmおよび155mmの円筒で、巻回時に破断を生じなかった。一方、直径45mmの円筒で、巻回時に破断を生じた。

△:直径75mm、85mm、95mm、105mm、115mm、125mm、135mm、145mmおよび155mmの円筒で、巻回時に破断を生じなかった。一方、直径45mm、55mmおよび65mmの円筒で、巻回時に破断を生じた。

×:直径105mm、115mm、125mm、135mm、145mmおよび155mmの円筒で、巻回時に破断を生じなかった。一方、直径45mm、55mm、65mm、75mm、85mmおよび95mmの円筒で、巻回時に破断を生じた。

【0157】

【表1】

【符号の説明】

【0158】

1 熱伝導性シート

2 樹脂層

3 熱伝導性基板

19 熱伝導性棒

【技術分野】

【0001】

本発明は、熱伝導性シート、詳しくは、パワーエレクトロニクス技術に用いられる熱伝導性シートに関する。

【背景技術】

【0002】

近年、ハイブリッドデバイス、高輝度LEDデバイス、電磁誘導加熱デバイスなどでは、半導体素子により電力を変換・制御するパワーエレクトロニクス技術が採用されている。パワーエレクトロニクス技術では、大電流を熱などに変換するため、半導体素子の近傍に配置される材料(熱伝導性シート)には、高い放熱性(高熱伝導性)が要求されている。

【0003】

例えば、平均粒子径が1.0μm以下の球状シリカ粉末と、粒子径1〜96μmの粒子を主体とする球状アルミナ粉末とを含む無機質粉末を、エポキシ樹脂組成物に充填して、厚み数mmの円盤状に成型した封止材が提案されている(例えば、特許文献1参照。)。この封止材では、アルミナ粉末の間にシリカ粉末が埋められるので、充填率の向上により、熱伝導性の向上が図られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−139725号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかるに、熱伝導性シートは、用途および目的によって、厚み方向におけるより一層高い熱伝導性が要求される場合がある。その場合に、特許文献1の封止材では、特定粒子径の各無機質粉末が、封止材に充填されているため、厚み方向における無機質粉末とエポキシ樹脂組成物との境界が無数あり、かかる境界で生じる熱損失によって、熱伝導性シートの厚み方向の熱伝導性を十分に向上させることができないという不具合がある。

【0006】

本発明の目的は、厚み方向の熱伝導性に優れる熱伝導性シートを提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の熱伝導性シートは、樹脂層と、前記樹脂層に接触する熱伝導性基材とを含有する熱伝導性シートであって、前記熱伝導性シートの厚み方向における、前記樹脂層と前記熱伝導性基材との境界の個数が10個以下であることを特徴としている。

【0008】

また、本発明の熱伝導性シートでは、前記熱伝導性基材の厚みの総和が、前記熱伝導性シートの厚みに対して、60%以上であることが好適である。

【0009】

また、本発明の前記熱伝導性シートは、長手方向に延び、前記熱伝導性基材は、前記長手方向に沿って互いに間隔を隔てて複数配置されていることが好適である。

【0010】

また、本発明の熱伝導性シートでは、前記熱伝導性基材は、前記厚み方向に直交する面方向に互いに間隔を隔てて複数配置されていることが好適である。

【発明の効果】

【0011】

本発明の熱伝導性シートでは、熱伝導性シートの厚み方向における、樹脂と熱伝導性基材との境界の個数が特定個数以下であるため、かかる境界で生じる熱損失を抑制することができ、そのため、熱伝導性シートの厚み方向の熱伝導性をより一層向上させることができる。

【0012】

その結果、厚み方向の熱伝導性に優れる熱伝導性シートとして、種々の放熱用途に用いることができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の熱伝導性シートの一実施形態の斜視図を示す。

【図2】図2は、図1に示す熱伝導性シートの平面図を示す。

【図3】図3は、図2に示す熱伝導性シートのA−A線に沿う断面図を示す。

【図4】図4は、熱伝導性シートの製造方法を説明するための工程図であり、(a)は、第1半硬化層を離型材の上に形成する工程、(b)は、熱伝導性基板を第1半硬化層の上に配置する工程、(c)は、第2半硬化層を第1半硬化層の上に熱伝導性基板を被覆するように形成する工程を示す。

【図5】図5は、熱伝導性シートをLEDの表面に貼着する工程を示す。

【図6】図6は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が1個配置される態様)の平面図を示す。

【図7】図7は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が熱伝導性シートの長手方向および幅方向に互いに間隔を隔てて複数配置される態様)の平面図を示す。

【図8】図8は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が、平面視で同一位置に配置される第1熱伝導性基板および第2熱伝導性基板を備える態様)の断面図を示す。

【図9】図9は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が、平面視で互いにずれて配置される第1熱伝導性基板および第2熱伝導性基板を備える態様)の断面図を示す。

【図10】図10は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板の上面および下面が樹脂層から露出する態様)の断面図を示す。

【図11】図11は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が断面略円形状に形成される態様)の断面図を示す。

【発明を実施するための形態】

【0014】

図1は、本発明の熱伝導性シートの一実施形態の斜視図、図2は、図1に示す熱伝導性シートの平面図、図3は、図2に示す熱伝導性シートのA−A線に沿う断面図、図4は、熱伝導性シートの製造方法を説明するための工程図、図5は、熱伝導性シートをLEDの表面に貼着する工程を示す。なお、図1において、第2樹脂層(後述)は、熱伝導性基板(後述)の樹脂層(後述)に対する相対位置を明確に示すため、破線で示している。

【0015】

図1および図2において、この熱伝導性シート1は、長手方向に延びる平面視略矩形平板状に形成されており、樹脂層2と、熱伝導性基材としての熱伝導性基板3とを含有している。具体的には、熱伝導性シート1では、熱伝導性基板3が、平面視において、整列配置されながら、樹脂層2に埋設(充填)されている。

【0016】

樹脂層2は、熱伝導性シート1の外形形状に対応して、長手方向に延びる平面視略矩形シート状に形成されている。また、樹脂層2は、図1および図3に示すように、第1樹脂層4と、その上に積層される第2樹脂層5とを備えている。なお、図1において、第1樹脂層4と第2樹脂層5との境界を点線にて示しているが、第1樹脂層4は、第2樹脂層5と厚み方向の境界が実質的に形成されることなく、第2樹脂層5と厚み方向において連続して形成されている。

【0017】

また、第1樹脂層4は、平面視略矩形シート状に形成されており、第2樹脂層5は、後述する熱伝導性基板3の上、および、熱伝導性基板3から露出する第1樹脂層4の上に形成されている。また、第2樹脂層5の上面は、平坦状に形成されている。

【0018】

また、第1樹脂層4および第2樹脂層5の長手方向両端縁および幅方向(長手方向に直交する方向)両端縁は、平面視において互いに同一位置となるように形成されている。

【0019】

第1樹脂層4の厚みT1(具体的には、樹脂層2の下面から熱伝導性基板3の下面までの長さ)は、例えば、1〜500μm、好ましくは、3〜300μmである。また、第2樹脂層5の厚みT2(具体的には、熱伝導性基板3の下面から樹脂層2の上面までの長さ)は、後述する熱伝導性基板3の厚みT0に応じて適宜選択され、例えば、10〜1500μm、好ましくは、15〜1000μmである。

【0020】

樹脂層2は、樹脂成分から形成されており、そのような樹脂成分としては、例えば、熱硬化性樹脂成分、熱可塑性樹脂成分などが挙げられる。

【0021】

熱硬化性樹脂成分としては、例えば、エポキシ樹脂、熱硬化性ポリイミド、フェノール樹脂、ユリア樹脂、メラミン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、シリコーン樹脂、熱硬化性ウレタン樹脂などが挙げられる。

【0022】

熱可塑性樹脂成分としては、例えば、ポリオレフィン(例えば、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体など)、アクリル樹脂(例えば、ポリメタクリル酸メチルなど)、ポリ酢酸ビニル、エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリスチレン、ポリアクリロニトリル、ポリアミド、ポリカーボネート、ポリアセタール、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリフェニレンスルフィド、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、ポリアリルスルホン、熱可塑性ポリイミド、熱可塑性ウレタン樹脂、ポリアミノビスマレイミド、ポリアミドイミド、ポリエーテルイミド、ビスマレイミドトリアジン樹脂、ポリメチルペンテン、フッ化樹脂、液晶ポリマー、オレフィン−ビニルアルコール共重合体、アイオノマー、ポリアリレート、アクリロニトリル−エチレン−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−スチレン共重合体などが挙げられる。

【0023】

これら樹脂成分は、単独使用または2種類以上併用することができる。

【0024】

樹脂成分のうち、好ましくは、熱硬化性樹脂成分が挙げられ、さらに好ましくは、エポキシ樹脂が挙げられる。

【0025】

エポキシ樹脂は、常温において、液状、半固形状および固形状のいずれかの形態であり、好ましくは、液状または半固形状である。

【0026】

具体的には、エポキシ樹脂としては、例えば、ビスフェノール型エポキシ樹脂(例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、水素添加ビスフェノールA型エポキシ樹脂、ダイマー酸変性ビスフェノール型エポキシ樹脂など)、ノボラック型エポキシ樹脂(例えば、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂など)、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂(例えば、ビスアリールフルオレン型エポキシ樹脂など)、トリフェニルメタン型エポキシ樹脂(例えば、トリスヒドロキシフェニルメタン型エポキシ樹脂など)などの芳香族系エポキシ樹脂、例えば、トリエポキシプロピルイソシアヌレート(トリグリシジルイソシアヌレート)、ヒダントインエポキシ樹脂などの含窒素環エポキシ樹脂、例えば、脂肪族系エポキシ樹脂、例えば、ジシクロ環型エポキシ樹脂などの脂環式エポキシ樹脂、例えば、エチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテル、ソルビトールポリグリシジルエーテルなどのグリシジルエーテル型エポキシ樹脂、例えば、グリシジルアミン型エポキシ樹脂などが挙げられる。

【0027】

これらエポキシ樹脂は、単独使用または2種以上併用することができる。

【0028】

好ましくは、グリシジルエーテル型エポキシ樹脂、さらに好ましくは、ポリエチレングリコールジグリシジルエーテルが挙げられる。

【0029】

また、エポキシ樹脂は、エポキシ当量が、例えば、5〜1000g/eqiv.、好ましくは、10〜100g/eqiv.である。エポキシ当量は、JISK7236(2001年)によって測定される。

【0030】

エポキシ樹脂の25℃における粘度は、例えば、1〜10000mPa・s、好ましくは、10〜1000mPa・sである。粘度は、B型粘度計によって測定される。

【0031】

また、エポキシ樹脂には、例えば、硬化剤、硬化促進剤などを含有させて、エポキシ樹脂組成物として調製することができる。

【0032】

硬化剤は、加熱によりエポキシ樹脂を硬化させることができる潜在性硬化剤(エポキシ樹脂硬化剤)であって、例えば、イミダゾール化合物、アミン化合物、酸無水物化合物、アミド化合物、ヒドラジド化合物、イミダゾリン化合物などが挙げられる。また、上記の他に、フェノール化合物、ユリア化合物、ポリスルフィド化合物なども挙げられる。

【0033】

イミダゾール化合物としては、例えば、2−フェニルイミダゾール、2−メチルイミダゾール、2−エチル−4−メチルイミダゾールなどが挙げられる。

【0034】

アミン化合物としては、例えば、エチレンジアミン、プロピレンジアミン、ジエチレントリアミン、トリエチレンテトラミンなどのポリアミン、または、これらのアミンアダクトなど、例えば、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホンなどが挙げられる。

【0035】

酸無水物化合物としては、例えば、無水フタル酸、無水マレイン酸、テトラヒドロフタル酸無水物、ヘキサヒドロフタル酸無水物、4−メチル−ヘキサヒドロフタル酸無水物、メチルナジック酸無水物、ピロメリット酸無水物、ドデセニルコハク酸無水物、ジクロロコハク酸無水物、ベンゾフェノンテトラカルボン酸無水物、クロレンディック酸無水物などが挙げられる。

【0036】

アミド化合物としては、例えば、ジシアンジアミド、ポリアミドなどが挙げられる。

【0037】

ヒドラジド化合物としては、例えば、アジピン酸ジヒドラジドなどが挙げられる。

【0038】

イミダゾリン化合物としては、例えば、メチルイミダゾリン、2−エチル−4−メチルイミダゾリン、エチルイミダゾリン、イソプロピルイミダゾリン、2,4−ジメチルイミダゾリン、フェニルイミダゾリン、ウンデシルイミダゾリン、ヘプタデシルイミダゾリン、2−フェニル−4−メチルイミダゾリンなどが挙げられる。

【0039】

これら硬化剤は、単独使用または2種類以上併用することができる。

【0040】

硬化剤として、好ましくは、イミダゾール化合物が挙げられる。

【0041】

硬化促進剤としては、例えば、トリエチレンジアミン、トリ−2,4,6−ジメチルアミノメチルフェノールなどの3級アミン化合物、例えば、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、テトラ−n−ブチルホスホニウム−o,o−ジエチルホスホロジチオエートなどのリン化合物、4級アンモニウム塩化合物、有機金属塩化合物、およびこれらの誘導体などが挙げられる。これら硬化促進剤は、単独使用または2種類以上併用することができる。

【0042】

エポキシ樹脂組成物における硬化剤の配合割合は、エポキシ樹脂100質量部に対して、例えば、0.5〜50質量部、好ましくは、1〜10質量部であり、硬化促進剤の配合割合は、例えば、0.1〜10質量部、好ましくは、0.2〜5質量部である。

【0043】

上記した硬化剤および/または硬化促進剤は、必要により、公知の溶媒により溶解および/または分散された溶液および/または分散液として調製して用いることができる。

【0044】

なお、樹脂成分には、上記した各成分(重合物)の他に、例えば、ポリマー前駆体(例えば、オリゴマーを含む低分子量ポリマーなど)、および/または、モノマーが含まれる。

【0045】

また、樹脂成分には、さらに、例えば、熱伝導性粒子などの熱伝導性充填剤(フィラー)を配合することもできる。つまり、樹脂成分を、熱伝導性充填剤を含有する熱伝導性樹脂組成物として調製することもできる。

【0046】

熱伝導性充填剤としては、例えば、後で詳述する熱伝導性材料からなる熱伝導性粒子が挙げられる。好ましくは、窒化物粒子が挙げられ、さらに好ましくは、窒化アルミニウム粒子が挙げられる。

【0047】

熱伝導性充填剤の熱伝導率は、例えば、10W/m・K以上、好ましくは、50W/m・K以上、さらに好ましくは、100W/m・K以上、とりわけ好ましくは、150W/m・K以上であり、通常、1000W/m・K以下である。熱伝導性充填剤の熱伝導率は、レーザーフラッシュ法を採用する熱定数測定装置により測定する。

【0048】

なお、熱伝導性充填剤の熱伝導率の熱伝導方向は、特に限定されず、等方向(等方的熱伝導)および異方向(異方的熱伝導性)のいずれであってもよい。従って、熱伝導性充填剤の熱伝導率が異方向で異なる場合には、少なくともいずれかの方向(好ましくは、他方向に対して高い熱伝導率を有する一方向)の熱伝導率が、例えば、10W/m・K以上である。

【0049】

また、熱伝導性充填剤の平均粒子径は、例えば、0.01〜100μm、好ましくは、0.1〜10μmである。

【0050】

熱伝導性充填剤の配合割合は、樹脂成分100質量部に対して、例えば、10〜1000質量部、好ましくは、50〜500質量部である。

【0051】

樹脂成分に熱伝導性充填剤を配合することにより、熱伝導性シート1の厚み方向の熱伝導率を向上させることができる。

【0052】

熱伝導性基板3は、図2および図3に示すように、平面視において、熱伝導性シート1の長手方向に沿って互いに間隔を隔てて複数整列配置されている。各熱伝導性基板3は、熱伝導性シート1の幅方向に長く延びる平面視略矩形平板状(短冊状)に形成されている。各熱伝導性基板3は、断面(熱伝導性シート1の長手方向およびその直交方向に沿う断面)略矩形状に形成されている。

【0053】

また、各熱伝導性基板3の長手方向両端縁は、樹脂層2の幅方向両端縁の内側に間隔を隔てて配置されている。また、熱伝導性シート1の長手方向最外側に配置される熱伝導性基板3の幅方向外端縁は、樹脂層2の長手方向両端縁の内側に間隔を隔てて配置されている。

【0054】

また、熱伝導性基板3は、図1および図3に示すように、樹脂層2に接触している。すなわち、熱伝導性基板3は、第1樹脂層4の上面に積層されるとともに、熱伝導性基板3の側面(熱伝導性基板3の長手方向両側面および幅方向両側面)および上面は、第2樹脂層5に直接被覆されている。

【0055】

これにより、熱伝導性基板3は、厚み方向において、第1樹脂層4および第2樹脂層5によって挟まれている。また、熱伝導性基板3は、その幅方向および長手方向において、第2樹脂層5によって挟まれている。

【0056】

そのため、熱伝導性シート1の厚み方向における、樹脂層2と熱伝導性基板3との境界の個数は、2個である。詳しくは、第1樹脂層4と熱伝導性基板3の下面との境界と、第2樹脂層5と熱伝導性基板3の上面との境界との2個である。

【0057】

つまり、熱伝導性シート1において、厚み方向に沿って熱伝導性基板3を通過する通過線L(図3の破線)が上記した境界と交差する回数は、2回である。

【0058】

熱伝導性基板3の厚みT4は、例えば、5〜1000μm、好ましくは、10〜800μmである。また、熱伝導性基板3の厚みT4は、熱伝導性シート1の厚みT0に対して、例えば、60%以上、好ましくは、70%以上、さらに好ましくは、80%以上であり、通常、例えば、99.9%以下、好ましくは、99%以下である。

【0059】

熱伝導性基板3の厚みT4が上記した範囲に満たないと、熱伝導性シート1の厚み方向の熱伝導性を十分に向上させることができない場合がある。

【0060】

各熱伝導性基板3の幅(幅方向長さ)Wおよび各熱伝導性基板3間の間隔Sは、例えば、0.01〜100mm、好ましくは、0.1〜10mmである。

【0061】

このような熱伝導性基板3を形成する熱伝導性材料としては、例えば、炭化物、窒化物、酸化物、金属、炭素系材料などの無機材料を含む熱伝導性組成物が挙げられる。

【0062】

炭化物としては、例えば、炭化ケイ素、炭化ホウ素、炭化アルミニウム、炭化チタン、炭化タングステンなどが挙げられる。

【0063】

窒化物としては、例えば、窒化ケイ素、窒化ホウ素、窒化アルミニウム、窒化ガリウム、窒化クロム、窒化タングステン、窒化マグネシウム、窒化モリブデン、窒化リチウムなどが挙げられる。

【0064】

酸化物としては、例えば、酸化ケイ素(シリカ)、酸化アルミニウム(アルミナ)、酸化マグネシウム(マグネシア)、酸化チタン(チタニア)、酸化セリウム(セリア)などが挙げられる。さらに、酸化物として、金属イオンがドーピングされている、例えば、酸化インジウムスズ、酸化アンチモンスズなどが挙げられる。

【0065】

金属としては、例えば、銅、金、ニッケル、錫、鉄、または、それらの合金が挙げられる。さらに、金属としては、上記金属の炭化物、窒化物、酸化物なども挙げられる。

【0066】

炭素系材料としては、例えば、カーボンブラック、黒鉛、ダイヤモンド、フラーレン、カーボンナノチューブ、カーボンナノファイバー、ナノホーン、カーボンマイクロコイル、ナノコイルなどが挙げられる。

【0067】

無機材料は、単独使用または2種以上併用することができる。

【0068】

これら無機材料のうち、好ましくは、窒化物が挙げられ、さらに好ましくは、窒化アルミニウムが挙げられる。

【0069】

熱伝導性組成物における無機材料の含有割合は、例えば、100質量%以下、好ましくは、99質量%以下であり、通常、50質量%以上である。

【0070】

熱伝導性組成物として、無機材料と有機材料との複合物、または、混合物なども挙げられる。有機材料としては、例えば、公知の樹脂成分(例えば、上記した熱可塑性樹脂成分、上記した熱硬化性樹脂成分、エネルギー線硬化性樹脂成分など)が挙げられる。

【0071】

また、熱伝導性組成物は、無機材料を含む熱伝導性組成物の塊、無機材料の焼結体、あるいは、無機材料のセラミックスとして得ることができる。

【0072】

熱伝導性基板3の熱伝導率は、例えば、10W/m・K以上、好ましくは、50W/m・K以上、さらに好ましくは、100W/m・K以上、とりわけ好ましくは、150W/m・K以上であり、通常、1000W/m・K以下である。

【0073】

なお、熱伝導性基板3の熱伝導率は、レーザーフラッシュ法を採用する熱定数測定装置により測定される。

【0074】

また、熱伝導性基板3の厚み方向、幅方向および長手方向の熱伝導率は、いずれも実質的に同一であり、「熱伝導性シートの熱伝導率」として現される。

【0075】

熱伝導性シート1の厚みT0は、例えば、10〜2000μm、好ましくは、25〜1500μmである。

【0076】

次に、熱伝導性シート1の製造方法について、図4を参照して説明する。

【0077】

まず、この方法では、図4(a)に示すように、樹脂成分を、離型材8の上面に塗布する。

【0078】

離型材8は、例えば、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレートなどの樹脂、例えば、銅、鉄、ステンレスなどの金属からなるシート状に形成されている。また、離型材8の表面(上面)には、樹脂層2(第1樹脂層4)との剥離性を高めるため、必要に応じて、剥離処理がなされていてもよい。

【0079】

樹脂成分は、硬化後の第1樹脂層2が上記した厚みとなるように、公知の塗布方法で塗布する。これにより、第1塗膜9を離型材8の上面に形成する。

【0080】

その後、第1塗膜9を加熱して、樹脂成分を半硬化させることにより、第1半硬化層6を離型材8の上に形成する。加熱温度としては、例えば、40〜115℃、好ましくは、60〜105℃である。また、加熱時間は、例えば、1〜30分間、例えば、5〜20分間である。

【0081】

次いで、図4(b)に示すように、熱伝導性基板3を、上記した配置で第1半硬化層6の上に積層する。具体的には、熱伝導性基板3を第1半硬化層6の上面に載置する。

【0082】

次いで、図4(c)に示すように、上記と同様の樹脂成分を、第1半硬化層6の上に、熱伝導性基板3を被覆するように塗布する。

【0083】

具体的には、樹脂成分を、第1半硬化層6の上に、熱伝導性基板3の側面および上面を被覆するように塗布する。これにより、第2塗膜10を熱伝導性基板3の側面および上面に形成する。

【0084】

その後、第2塗膜10を加熱して、樹脂成分を半硬化させることにより、第2半硬化層7を第1半硬化層6の上に、熱伝導性基板3の側面および上面を被覆するように、形成する。加熱温度および加熱時間は、上記と同様である。

【0085】

その後、図3に示すように、第1半硬化層6、熱伝導性基板3および第2半硬化層7からなる積層体11を加熱して、第1半硬化層6および第2半硬化層7を完全硬化させる。

【0086】

加熱温度は、熱硬化性樹脂の硬化温度以上であり、例えば、120〜160℃、好ましくは、125〜150℃である。加熱時間は、例えば、0.5〜5時間、好ましくは、1〜3時間である。

【0087】

この第1半硬化層6および第2半硬化層7の完全硬化によって、それらの境界が実質的にされることなく、互いに連続する第1樹脂層4および第2樹脂層5から形成される樹脂層2と、それに埋設される熱伝導性基板3とを含有する熱伝導性シート1を得ることができる。なお、この熱伝導性シート1は、樹脂層2が完全硬化されていることから、通常、接着性を有していない。

【0088】

なお、樹脂成分が熱可塑性樹脂である場合には、まず、樹脂成分を加熱溶融させて、これを離型材8の上面に塗布することにより、第1樹脂層4を形成し、次いで、熱伝導性基板3を、第1樹脂層4の上面に上記した配置で積層し、その後、加熱溶融した樹脂成分を第1樹脂層4の上面に、熱伝導性基板3を被覆するように塗布して、第2樹脂層5を形成することにより、熱伝導性シート1を得る。

【0089】

そして、このようにして得られた熱伝導性シート1の厚み方向における熱伝導率は、例えば、1.0〜20W/m・K、好ましくは、1.1〜15W/m・K、さらに好ましくは、1.2〜10W/m・Kである。

【0090】

また、樹脂成分が熱伝導性樹脂組成物である場合には、熱伝導性シート1の厚み方向における熱伝導率は、例えば、5〜50W/m・K、好ましくは、10〜45W/m・K、さらに好ましくは、15〜30W/m・Kである。

【0091】

なお、熱伝導性シート1の厚み方向の熱伝導率は、レーザーフラッシュ法を採用する熱定数測定装置により測定する。

【0092】

そして、この熱伝導性シート1では、熱伝導性シート1の厚み方向における、樹脂層2と熱伝導性基板3との境界の個数が2個と少ないため、かかる境界で生じる熱損失を抑制することができ、そのため、熱伝導性シート1の厚み方向の熱伝導性をより一層向上させることができる。

【0093】

その結果、厚み方向の熱伝導性に優れる熱伝導性シート1として、種々の放熱用途、具体的には、パワーエレクトロニクス技術に採用される熱伝導性シートとして、より詳しくは、例えば、LED放熱基板、電池用放熱材に適用される熱伝導性シートとして用いることができる。

【0094】

次に、上記した熱伝導性シート1をLED放熱基板に適用したLED装置について、図5を参照して説明する。

【0095】

LED装置は、放熱対象であるLED12と、LED12と間隔を隔てて対向配置されるヒートスプレッダ(図示せず)と、それらの間に介在されるLED放熱基板としての熱伝導性シート1とを備えている。

【0096】

LED12は、略矩形平板形状に形成されている。

【0097】

そして、熱伝導性シート1を、LED装置に備えるには、まず、図4(c)の仮想線で示すように、離型材8を熱伝導性シート1の下面から引き剥がす。続いて、LED12の表面に、熱伝導性シート1を貼着する。

【0098】

具体的には、図5に示すように、熱伝導性シート1を長手方向に沿って湾曲させながら、その長手方向一端(図5における左端)、途中、および、他端(図5における右端)の下面を、LED12の上面に順次貼着する。

【0099】

その後、熱伝導性シート1の上面に、図示しないヒートスプレッダを貼着する。

【0100】

そして、LED装置では、LED12で発生する熱を、熱伝導性シート1を介してヒートスプレッダに放出させることができる。

【0101】

図6は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が1個配置される態様)の平面図、図7は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が熱伝導性シートの長手方向および幅方向に互いに間隔を隔てて複数配置される態様)の平面図、図8は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が、平面視で同一位置に配置される第1熱伝導性基板および第2熱伝導性基板を備える態様)の断面図、図9は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が、平面視で互いにずれて配置される第1熱伝導性基板および第2熱伝導性基板を備える態様)の断面図、図10は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板の上面および下面が樹脂層から露出する態様)の断面図、図11は、本発明の熱伝導性シートの他の実施形態(熱伝導性基板が断面略円形状に形成される態様)の断面図を示す。

【0102】

なお、以降の各図面において、上記した各部に対応する部材については、同一の参照符号を付し、その詳細な説明を省略する。

【0103】

上記した図2の説明では、熱伝導性基板3を、長手方向に沿って互いに間隔を隔てて複数配置しているが、例えば、図6に示すように、1個配置することもできる。

【0104】

図6において、熱伝導性基板3は、平面視において、熱伝導性シート1に対応する相似形状に形成されており、熱伝導性シート1の長手方向に長く延びる平面視矩形平板形状に形成されている。

【0105】

好ましくは、図2に示すように、熱伝導性基板3を、長手方向に沿って互いに間隔を隔てて複数配置する。これにより、図5に示すように、比較的硬い熱伝導性基板3の間に、熱伝導性基板3に比べて柔軟な(可撓性のある)樹脂層2が形成される。そのため、熱伝導性シート1の長手方向における可撓性を向上させることができる。そのため、熱伝導性シート1を放熱対象(LED12)に長手方向に沿って柔軟に貼着させることができ、放熱対象と熱伝導性シート1との間に隙間(気泡)が生じることを防止することができる。その結果、熱伝導性シート1の厚み方向の熱伝導性と、放熱対象への接着性とを向上させることができる。

【0106】

また、図7に示すように、熱伝導性基板3を、熱伝導性シート1の幅方向に沿って互いに間隔を隔てて複数配置することもできる。

【0107】

図7において、熱伝導性基板3は、熱伝導性シート1の長手方向および幅方向(つまり、厚み方向に直交する面方向)に互いに間隔を隔てて整列配置されている。具体的には、熱伝導性基板3は、熱伝導性シート1の幅方向に2列で配列されている。

【0108】

図7の熱伝導性シート1では、熱伝導性基板3が長手方向および幅方向に互いに間隔を隔てて配置されているので、それらの間に柔軟な樹脂層2が形成される。そのため、熱伝導性シート1の長手方向および幅方向における可撓性を向上させることができる。その結果、熱伝導性シート1の長手方向および幅方向に沿う柔軟性を向上させることできる。

【0109】

そのため、熱伝導性シート1を放熱対象(LED12)に長手方向および幅方向に沿って柔軟に貼着させることができ、放熱対象と熱伝導性シート1との間に隙間(気泡)が生じることを防止することができる。その結果、熱伝導性シート1の厚み方向の熱伝導性と、放熱対象への接着性とを向上させることができる。

【0110】

また、図8に示すように、熱伝導性基板3を、厚み方向に互いに間隔を隔てて複数配置することもできる。

【0111】

図8において、熱伝導性基板3は、第1熱伝導性基板13と、その上方に間隔を隔てて対向配置される第2熱伝導性基板14とを備えている。また、樹脂層2は、第1樹脂層4と、その上に順次積層される第2樹脂層5および第3樹脂層15とを一体的に備えている。なお、図8において、第3樹脂層15と第2樹脂層5との境界を点線にて示しているが、第2樹脂層5は、第3樹脂層15との厚み方向の境界が実質的に形成されることなく、第3樹脂層15と厚み方向おいて連続している。

【0112】

第1熱伝導性基板13は、第1樹脂層4の上に形成されており、第1熱伝導性基板13の側面および上面は、第2樹脂層5に直接被覆されている。

【0113】

第2熱伝導性基板14は、第2樹脂層5の上に形成されており、第2熱伝導性基板14の側面および上面が、第3樹脂層15に直接被覆されている。また、第2熱伝導性基板14は、厚み方向に投影したときに、第1熱伝導性基板13と一致するように配置されており、より具体的には、第2熱伝導性基板14の周端縁は、平面視において第1熱伝導性基板13の周端縁と同一位置となるように形成されている。

【0114】

第1熱伝導性基板13は、厚み方向において、第1樹脂層4および第2樹脂層5によって挟まれており、第2熱伝導性基板14は、厚み方向において、第2樹脂層5および第3樹脂層15によって挟まれている。

【0115】

第1熱伝導性基板13の厚みT5および第2熱伝導性基板14の厚みT6は、例えば、2〜500μm、好ましくは、5〜400μmである。

【0116】

また、熱伝導性基板3の厚みの総和(=第1熱伝導性基板13の厚みT5+第2熱伝導性基板14の厚みT6)は、例えば、5〜1000μm、好ましくは、10〜800μmである。また、熱伝導性基板3の厚みの総和は、熱伝導性シート1の厚みT0に対して、例えば、60%以上、好ましくは、70%以上、さらに好ましくは、80%以上であり、通常、例えば、99.9%以下、好ましくは、99%以下である。

【0117】

熱伝導性基板3の厚みの総和が上記した範囲に満たないと、熱伝導性シート1の厚み方向の熱伝導性を十分に向上させることができない場合がある。

【0118】

また、第1樹脂層4の厚みT1は、例えば、1〜400μm、好ましくは、2〜200μmである。また、第2樹脂層5の厚みT2および第3樹脂層15の厚みT7は、例えば、5〜1000μm、好ましくは、10〜800μmである。

【0119】

そして、図8における熱伝導性シート1の厚み方向における、樹脂層2と熱伝導性基板3(第1熱伝導性基板13および第2熱伝導性基板14)との境界の個数は、4個(=2個+2個)である。詳しくは、熱伝導シート1の厚み方向において、第1樹脂層4と第1熱伝導性基板13の下面との境界、および、第2樹脂層5と第1熱伝導性基板13の上面との境界と、第2樹脂層5と第2熱伝導性基板14の下面との境界、および第3樹脂層15と第2熱伝導性基板14の上面との境界との、4個である。

【0120】

つまり、熱伝導性シート1において、厚み方向に沿って熱伝導性基板3を通過する通過線Lが上記した境界と交差する回数は、4回である。

【0121】

また、上記した説明では、樹脂層2と熱伝導性基板3との境界の個数を2個または4個に設定しているが、例えば、10個以下であれば特に限定されない。具体的には、境界の個数を、1個、3個および5個〜10個の個数から適宜の整数個に設定することができる。

【0122】

また、図9に示すように、第1熱伝導性基板13と第2熱伝導性基板14とを、厚み方向に投影したときに、一致させることなく、ずらして(齟齬状に)配置させることもできる。

【0123】

図9において、第1熱伝導性基板13の一部、具体的には、その幅方向両端部は、厚み方向に投影したときに、第2熱伝導性基板14と重複する一方、第1熱伝導性基板13の残部、具体的には、その幅方向中央部は、厚み方向に投影したときに、第2熱伝導性基板14と重複しない。

【0124】

また、第2熱伝導性基板14の一部、具体的には、その幅方向両端部は、厚み方向に投影したときに、第1熱伝導性基板13と重複する一方、第2熱伝導性基板14の残部、具体的には、その幅方向中央部は、厚み方向に投影したときに、第1熱伝導性基板13と重複しない。

【0125】

そして、第1熱伝導性基板13および第2熱伝導性基板14の厚み方向の重複部分16では、上記した境界の個数が4個であり、第1熱伝導性基板13において、第2熱伝導性基板14と重複しない部分17、および、第2熱伝導性基板14において、第1熱伝導性基板13と重複しない部分18(不重複部分)では、上記した境界の個数が2個である。

【0126】

なお、図示しないが、上記した境界の個数を奇数個(1個、3個、5個、7個または9個)に設定すれば、最下側の熱伝導性基板3の下面および最上側の熱伝導性基板3の上面のいずれか一面が、樹脂層2から露出する。

【0127】

これに対して、境界の個数を偶数個(2個、4個、6個、8個または10個)に設定すすれば、図3、図8および図9が参照されるように、最下側の熱伝導性基板3の下面と、最上側の熱伝導性基板3の上面との両面を、樹脂層2で被覆することができる。そのため、樹脂層2を放熱対象に確実に接着でき、熱伝導性シート1の放熱対象への接着性を向上させることができる。

【0128】

また、図10に示すように、厚み方向において、上記した樹脂層2と熱伝導性基板3との境界を0個に設定することもできる。

【0129】

図10において、熱伝導性基板3の上面および下面は、樹脂層2から露出している。また、熱伝導性基板3の側面のみが、樹脂層2と接触している。

【0130】

樹脂層2の上面および下面は、厚み方向において、熱伝導性基板3の上面および下面と、それぞれ、面一に形成されている。

【0131】

この熱伝導性シート1では、厚み方向に沿って熱伝導性基板3を通過する通過線Lは、樹脂層2を通過しない。

【0132】

上記した境界の個数のうち、好ましくは、0個以上10個以下、さらに好ましく、0個以上6個以下、さらに好ましくは、2個以上6個以下である。

【0133】

境界の個数が上記した特定個数であれば、熱伝導性シート1の厚み方向の熱伝導性の向上と、放熱対象への接着性の向上とを両立させることができる。

【0134】

また、上記した図3の説明では、本発明の熱伝導性基材として、断面略矩形状の熱伝導性基板3として説明しているが、例えば、図11に示すように、断面略円形状の熱伝導性棒19として形成することもできる。

【0135】

図11において、熱伝導性棒19は、上記した熱伝導性材料から形成され、熱伝導性シート1の幅方向に沿って長く延びるように形成されている。

【実施例】

【0136】

実施例1

ポリエチレングリコールジグリシジルエーテル(商品名:デナコールEX−821、液状、エポキシ当量、185g/eqiv.、粘度(25℃):40mPa・s、ナガセケムテックス社製)100質量部と、エポキシ樹脂硬化剤(商品名:キュアゾール2E4MZ、イミダゾール系、2−エチル−4−メチルイミダゾール、四国化成社製)3質量部とを配合して、それらが均一になるまで攪拌して、エポキシ樹脂組成物(樹脂成分)を調製した。調製したエポキシ樹脂組成物を、離型処理された厚み38μmの2軸延伸ポリエチレンテレフタレートシートの表面(離型処理面)に、硬化後の厚み(T1)が25μmとなるように塗布し、その後、100℃の乾燥機に15分間静置することにより、長さ100mm、幅15mmのシート状の第1半硬化層を形成した(図2および図4(a)参照)。

【0137】

次いで、長さ10mm、幅(W)1mm、厚み(T4)250μmの短冊状の窒化アルミニウム基板(商品名:FAN−200、熱伝導率:200W/m・K、古河電子社製)を、第1半硬化層の上面に複数(50個)配置した(図2および図4(b)参照)。具体的には、窒化アルミニウム基板の長手方向が第1半硬化層の幅方向に沿い、第1半硬化層の長手方向において、1mmの間隔(S)を隔てて、複数の窒化アルミニウム基板を配置した。

【0138】

次いで、上記で調製したエポキシ樹脂組成物を、第1半硬化層の上に、窒化アルミニウム基板を被覆するように、かつ、第1半硬化層の上面からの硬化後の厚み(T2)が275μmとなるように、塗布し、その後、100℃の乾燥機に15分間静置することにより、第1半硬化層と長さおよび幅が同一であるシート状の第2半硬化層を形成した(図2および図4(c)参照)。

【0139】

その後、第1半硬化層、窒化アルミニウム基板および第2半硬化層からなる積層体を、125℃の乾燥機に2時間静置して、第1半硬化層および第2半硬化層を完全に硬化させて、樹脂層を形成することにより、熱伝導性基板が樹脂層に埋設された熱伝導性シートを作製した(図1および図3参照)。

【0140】

熱伝導性シートの厚み(T0)は300μmであった。なお、この熱伝導性シートは、接着性を有していない。

【0141】

実施例2

樹脂成分の調製において、ポリエチレングリコールジグリシジルエーテルおよびエポキシ樹脂硬化剤に加えて、さらに、窒化アルミニウムフィラー(商品名:FAN−f05、熱伝導性充填剤、AlN粒子、熱伝導率:170W/m・K、平均粒子径:3〜10μm、古河電子社製)277質量部を配合して、熱伝導性樹脂組成物を調製して、これから樹脂層を形成した以外は、実施例1と同様にして、熱伝導性シートを作製した。

【0142】

なお、熱伝導性シートの厚み(T0)は300μmであった。

【0143】

実施例3

第1樹脂層の厚み(T1)、窒化アルミニウム基板の厚み(T4)および第2樹脂層の厚み(T2)を、それぞれ、75μm、150μmおよび225μmに変更した以外は、実施例1と同様にして、熱伝導性シートを形成した。

【0144】

なお、熱伝導性シートの厚み(T0)は300μmであった。

【0145】

実施例4

窒化アルミニウム基板のサイズを、長さ98mm、幅(W)10mmに変更し、窒化アルミニウム基板の個数を1個に変更した以外は、実施例1と同様にして、熱伝導性シートを作製した(図6参照)。

【0146】

実施例5

実施例1と同様にして調製したエポキシ樹脂組成物を、離型処理された厚み38μmの2軸延伸ポリエチレンテレフタレートフィルムの表面(離型処理面)に、硬化後の厚み(T1)が20μmとなるように塗布し、その後、100℃の乾燥機に15分間静置することにより、長さ100mm、幅15mmのシート状の第1半硬化層を形成した(図4(a)参照)。

【0147】

次いで、第1熱伝導性基板として、長さ20mm、幅1mm、厚み(T5)125μmの窒化アルミニウム基板を、第1半硬化層の上面に複数(50個)配置した(図4(b)参照)。具体的には、窒化アルミニウム基板の長手方向が第1半硬化層の幅方向に沿い、第1半硬化層の長手方向において、1mmの間隔を隔てて、複数の窒化アルミニウム基板を配置した。

【0148】

次いで、上記と同様のエポキシ樹脂組成物を、第1半硬化層の上に、窒化アルミニウム基板(第1熱伝導性基板)を被覆するように、かつ、硬化後の厚み(T2)が145μmとなるように、塗布し、その後、100℃の乾燥機に15分間静置することにより、第1半硬化層と長さおよび幅が同一であるシート状の第2半硬化層を形成した(図4(c)参照)。

【0149】

次いで、第2熱伝導性基板として、上記と同一サイズで、厚み(T6)125μmの窒化アルミニウム基板を、第2半硬化層の上面に複数(50個)配置した。具体的には、第2熱伝導性基板を、厚み方向に投影したときに、第1熱伝導性基板と一致するように、第2半硬化層の上面に配置した(図8参照)。

【0150】

次いで、上記と同様のエポキシ樹脂組成物を、第2半硬化層の上に、窒化アルミニウム基板(第2熱伝導性基板)を被覆するように、かつ、硬化後の厚み(T7)が145μmとなるように、塗布し、その後、100℃の乾燥機に15分間静置することにより、第1半硬化層と長さおよび幅が同一であるシート状の第3半硬化層を形成した。

【0151】

その後、第1半硬化層、第1熱伝導性基板、第2半硬化層、第2熱伝導性基板および第3半硬化層からなる積層体を、125℃の乾燥機に2時間静置して、第1半硬化層、第2半硬化層および第3半硬化層を完全に硬化させて、樹脂層を形成することにより、第1熱伝導性基板および第2熱伝導性基板が樹脂層に埋設された熱伝導性シートを作製した(図8参照)。

【0152】

なお、熱伝導性シートの厚み(T0)は300μmであり、第1熱伝導性基板および第2熱伝導性基板の厚みの総和は、250μmであった。

【0153】

比較例1

ポリエチレングリコールジグリシジルエーテル(商品名:デナコールEX−821、液状、エポキシ当量、185g/eqiv.、粘度(25℃):40mPa・s、ナガセケムテックス社製)100質量部と、エポキシ樹脂硬化剤(商品名:キュアゾール2E4MZ、イミダゾール系、2−エチル−4−メチルイミダゾール、四国化成社製)3質量部と、窒化アルミニウムフィラー(商品名:FAN−f05、AlN粒子、熱伝導率:170W/m・K、平均粒子径:3〜10μm、古河電子社製)200質量部とを配合して、それらが均一になるまで攪拌して、熱伝導性樹脂組成物を調製した。調製した熱伝導樹脂組成物を、離型処理された厚み38μmの2軸延伸ポリエチレンテレフタレートフィルムの表面(離型処理面)に、硬化後の厚み(T3)が100μmとなるように塗布し、その後、100℃の乾燥機に15分間静置することにより、長さ100mm、幅15mmのシート状の半硬化層を形成した(図4(a)参照)。

【0154】

その後、半硬化層を125℃の乾燥機に2時間静置して、半硬化層を完全に硬化させることにより、熱伝導性シートを作製した。

【0155】

(評価)

(1)厚み方向の熱伝導率

熱伝導性シートの厚み方向の熱伝導率を、レーザーフラッシュ法を採用する熱定数測定装置(商品名:TC−9000、アルバック理工社製)により測定した。

【0156】

その結果を表1に示す。

(2)可撓性

熱伝導性シートの可撓性は、直径45mm、55mm、65mm、75mm、85mm、95mm、105mm、115mm、125mm、135mm、145mm、155mmの円筒への巻回時に破断を生じたか否かをそれぞれ観察することによって、評価した。その結果を表1に示す。評価は、下記の基準にて実施した。

◎:直径45mm、55mm、65mm、75mm、85mm、95mm、105mm、115mm、125mm、135mm、145mmおよび155mmのいずれの円筒でも、巻回時に破断を生じなかった。

○:直径55mm、65mm、75mm、85mm、95mm、105mm、115mm、125mm、135mm、145mmおよび155mmの円筒で、巻回時に破断を生じなかった。一方、直径45mmの円筒で、巻回時に破断を生じた。

△:直径75mm、85mm、95mm、105mm、115mm、125mm、135mm、145mmおよび155mmの円筒で、巻回時に破断を生じなかった。一方、直径45mm、55mmおよび65mmの円筒で、巻回時に破断を生じた。

×:直径105mm、115mm、125mm、135mm、145mmおよび155mmの円筒で、巻回時に破断を生じなかった。一方、直径45mm、55mm、65mm、75mm、85mmおよび95mmの円筒で、巻回時に破断を生じた。

【0157】

【表1】

【符号の説明】

【0158】

1 熱伝導性シート

2 樹脂層

3 熱伝導性基板

19 熱伝導性棒

【特許請求の範囲】

【請求項1】

樹脂層と、前記樹脂層に接触する熱伝導性基材とを含有する熱伝導性シートであって、

前記熱伝導性シートの厚み方向における、前記樹脂層と前記熱伝導性基材との境界の個数が10個以下であることを特徴とする、熱伝導性シート。

【請求項2】

前記熱伝導性基材の厚みの総和が、前記熱伝導性シートの厚みに対して、60%以上であることを特徴とする、請求項1に記載の熱伝導性シート。

【請求項3】

前記熱伝導性シートは、長手方向に延び、

前記熱伝導性基材は、前記長手方向に沿って互いに間隔を隔てて複数配置されていることを特徴とする、請求項1または2に記載の熱伝導性シート。

【請求項4】

前記熱伝導性基材は、前記厚み方向に直交する面方向に互いに間隔を隔てて複数配置されていることを特徴とする、請求項1〜3のいずれかに記載の熱伝導性シート。

【請求項1】

樹脂層と、前記樹脂層に接触する熱伝導性基材とを含有する熱伝導性シートであって、

前記熱伝導性シートの厚み方向における、前記樹脂層と前記熱伝導性基材との境界の個数が10個以下であることを特徴とする、熱伝導性シート。

【請求項2】

前記熱伝導性基材の厚みの総和が、前記熱伝導性シートの厚みに対して、60%以上であることを特徴とする、請求項1に記載の熱伝導性シート。

【請求項3】

前記熱伝導性シートは、長手方向に延び、

前記熱伝導性基材は、前記長手方向に沿って互いに間隔を隔てて複数配置されていることを特徴とする、請求項1または2に記載の熱伝導性シート。

【請求項4】

前記熱伝導性基材は、前記厚み方向に直交する面方向に互いに間隔を隔てて複数配置されていることを特徴とする、請求項1〜3のいずれかに記載の熱伝導性シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−11625(P2012−11625A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−149114(P2010−149114)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]