熱伝導性シート

【課題】熱を伝導する熱伝導性シートに関し、特に、熱の授受のされる接触界面に与えられて熱伝導を媒介する熱伝導性シートであって、これらの間の熱の授受を良好にできて放熱校率をより高めることのできる熱伝導性シートを提供する。

【解決手段】熱伝導性シート1は、熱の授受される接触界面にあたえられて熱伝導を媒介する熱伝導性シート1であって、主面と略平行な仮想面P1に沿うようにして複数の熱伝導性長繊維2,3,4を配置して薄膜シート状に固定させてなる。

【解決手段】熱伝導性シート1は、熱の授受される接触界面にあたえられて熱伝導を媒介する熱伝導性シート1であって、主面と略平行な仮想面P1に沿うようにして複数の熱伝導性長繊維2,3,4を配置して薄膜シート状に固定させてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱を伝導する熱伝導性シートに関し、特に、熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートに関する。

【背景技術】

【0002】

電子機器に搭載されるパワートランジスタやICなどの発熱量の大きい電子部品では、その放熱が十分に行われないと、電子部品の動作不良や寿命の低下を招いてしまうおそれがある。そこで銅やアルミニウムなどの熱伝導率の高い材料からなるヒートシンクのような放熱部品をかかる電子部品に接触させて取り付け、該電子部品の発熱を周囲に逃がす方法が多く採用されている。さらに、放熱部品と電子部品との接触界面には、熱伝導を媒介する熱伝導グリスなどを与えて、電子部品から放熱部品への熱の授受を良好にさせることも行われる。

【0003】

ところで、ゾル状の熱伝導グリスよりも取り扱いが良好な固体シートからなる熱伝導性シートも知られている。放熱部品と電子部品との接触界面に熱伝導シートを挟み込むことで熱伝導グリスと同様に、電子部品から放熱部品への熱の授受を良好にさせ、放熱効率を高め得るのである。

【0004】

例えば、特許文献1では、空孔を有する樹脂からなる多孔質樹脂シートの空孔内部に該多孔質樹脂シートを貫通するように金属熱伝導材を与えた熱伝導性シートが開示されている。放熱部品と電子部品との接触界面にかかる熱伝導性シートを挟み込むと、可撓性のある柔軟な多孔質樹脂シートが放熱部品及び電子部品の表面形状に追従して変形し、一方で、該部品同士を空孔内部の金属熱伝導材が熱的に連結し、互いの熱の授受を良好にさせ、放熱効率を高めるのである。

【0005】

また、近年、熱伝導率の高い各種材料が開発されたことから、熱の授受に金属材料を介在させない熱伝導性シートも開発されている。

【0006】

例えば、特許文献2では、熱伝導性シリコーンゴムからなるシート状体の両面に未硬化の熱伝導性シリコーン組成物を積層して与えられる熱伝導性シートが開示されている。かかる熱伝導性シートを放熱部品と電子部品との間に挟み込むと、熱伝導性の高いシリコーンゴム及びシリコーン組成物により、放熱部品と電子部品とを熱的に連結し、互いの熱の授受を良好にさせ、放熱効率を高めるのである。しかも、未硬化の熱伝導性シリコーン組成物が放熱部品及び電子部品の表面形状に追従してこれを完全に覆うように変形し、該部品同士の隙間を埋めて熱の授受をより良好にさせ、放熱効率をより高めるのである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−110069号公報

【特許文献2】特開2004−130646号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

樹脂やゴムからなるシート状体は、金属シートなどと比べて一般的に柔軟性に富むため、放熱部品と電子部品との間に挟み込まれると、これらの表面形状に追従して、これを覆うように変形し、該部品同士の隙間を埋めて熱の授受をより良好にさせることにおいて優れる。一方で、金属材料などと比較すれば厚さ方向の熱伝導効率は低く、必ずしも、十分に放熱効率を得ることは出来ていなかった。

【0009】

本発明は、かかる事情に鑑みてなされたものであって、その目的とするところは、熱の授受のされる接触界面に与えられて熱伝導を媒介する熱伝導性シートであって、これらの間の熱の授受を良好にできて、放熱効率をより高めることのできる熱伝導性シートを提供することにある。

【課題を解決するための手段】

【0010】

本発明による熱伝導性シートは、熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートであって、主面と略平行な仮想面に沿うようにして複数の熱伝導性長繊維を配置して薄膜シート状に固定させたことを特徴とする。

【0011】

かかる発明によれば、主面と略平行な仮想面に沿うようにして複数の熱伝導性長繊維を配置して薄膜シート状に固定させたことにより厚さを薄く出来得てその厚さ方向の熱伝導効率を高め得る。その一方、厚さを薄くすることにより熱伝導性シートは、例えば、放熱部品と電子部品との間に挟み込まれても、これらの表面形状に追従しづらくなる。しかしながら、主面と略平行な仮想面に沿って複数の熱伝導性長繊維を配置したので主面と平行な面方向への熱伝導効率が高く、結果として、その厚さ方向の熱伝導効率が維持されるのである。つまり、熱の授受のされる接触界面に与えられて、これらの間の熱の授受を良好にさせ、放熱効率をより高めることができるのである。

【0012】

上記した発明において、前記熱伝導性長繊維はその表面から分枝する起毛部を有し、前記起毛部は前記仮想面と略垂直方向に延びるとともに、隣接する前記熱伝導性長繊維と接触していることを特徴としてもよい。かかる発明によれば、厚さ方向の熱伝導効率をより高め得るため、放熱効率をより高めることができるのである。

【0013】

上記した発明において、前記熱伝導性長繊維の間に樹脂を与えたことを特徴としてもよい。かかる発明によれば、熱伝導性長繊維同士の位置関係を安定化させることで、熱伝導性シートの変形に対しても厚さ方向の熱伝導効率が維持される。つまり、放熱効率をより高めることができるのである。

【0014】

上記した発明において、前記樹脂を半硬化樹脂としたプリプレグであることを特徴としてもよい。かかる発明によれば、例えば、放熱部品と電子部品との間に挟み込まれるとこれらの表面形状に追従し易くなり、これらの間の熱の授受を良好にさせ、放熱効率をより高めることができるのである。

【0015】

上記した発明において、前記樹脂は硬化樹脂であることを特徴としてもよい。かかる発明によれば、熱伝導性シートの耐久性を高めることができるため、その厚さをより薄くでき、放熱効率をより高めることができるのである。

【0016】

上記した発明において、少なくとも表面に粘着性樹脂を与えたことを特徴としてもよい。かかる発明によれば、例えば、放熱部品と電子部品との間に挟み込まれるとこれらの表面形状に追従し易くなり、これらの間の熱の授受を良好にさせ、放熱効率をより高めることができるのである。

【0017】

上記した発明において、前記熱伝導性長繊維は互いに織り合わせて配置されることを特徴としてもよい。かかる発明によれば、柔軟性を失うことなく熱伝導性シートの耐久性を高めることができるため、その厚さをより薄くでき、しかも熱伝導性長繊維同士の熱伝導効率をより高め得るため、放熱効率をより高めることができるのである。

【0018】

上記した発明において、前記熱伝導性長繊維は互いにステッチ様に編み合わせて配置されることを特徴としてもよい。かかる発明によれば、柔軟性を失うことなく熱伝導性シートの耐久性を高めることができるため、その厚さをより薄くでき、しかも熱伝導性長繊維同士の熱伝導効率をより高め得るため、放熱効率をより高めることができるのである。

【0019】

上記した発明において、前記熱伝導性長繊維は互いに離間して略平行に配置された縦糸部を有することを特徴としてもよい。かかる発明によれば、熱伝導性シートの主面内における均質性を高め、放熱効率をより高めることができるのである。

【0020】

上記した発明において、前記熱伝導性長繊維は互いにフェルト様に集積させて配置されることを特徴としてもよい。かかる発明によれば、熱伝導性シートの主面内における均質性を高め、放熱効率をより高めることができるのである。

【図面の簡単な説明】

【0021】

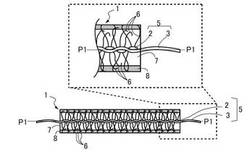

【図1】本発明による熱伝導性シートの使用例を示す斜視図である。

【図2】本発明による熱伝導性シートの断面図である。

【図3】図2に示す熱伝導性シートを構成する一部品の上面図である。

【図4】熱伝導性シートの要部の断面図である。

【図5】本発明による他の熱伝導性シートの上面図である。

【図6】図5に示す熱伝導性シートの要部の断面図である。

【図7】本発明による他の熱伝導性シートの上面図である。

【図8】図7に示す熱伝導性シートの断面図である。

【図9】本発明による熱伝導性シートの製造工程を示すフロー図である。

【図10】本発明による熱伝導性シートの一工程を示す図である。

【図11】熱伝導率の測定結果を示す図である。

【発明を実施するための形態】

【0022】

<実施例1>

本発明の1つの実施例による熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートについて図1乃至図4を用いてその詳細を説明する。

【0023】

図1に示すように、熱伝導性シート1は、発熱量の大きい電子部品、例えば、パッケージIC101と放熱部品であるヒートシンク102との間に挟まれて使用される。熱伝導性シート1は、パッケージIC101から発生する熱をヒートシンク102へと効率よく伝導させ、パッケージIC101の温度の上昇を緩和するためのシート状体である。

【0024】

図2に示すように、熱伝導性シート1は、エポキシ樹脂、ポリエステル樹脂などの熱硬化性樹脂、又はアクリル樹脂などの熱可塑性樹脂からなる薄膜シート状体の硬化樹脂部7内に、その主面と略平行な仮想平面P1に沿って後述する薄い織布5を埋入させた複合材料からなる。なお、硬化樹脂部7は、絶縁材からなることが好ましい。また、熱伝導シート1の総厚さを薄くすることが好ましく、このため織布5及び硬化樹脂部7はより薄く形成されることが好ましい。

【0025】

図3に示すように、織布5は、熱伝導率の高い長繊維、例えば、炭素繊維、アラミド繊維、ポリエチレン繊維からなる帯状の長繊維4を縦横に直交させて平織りして固定させた織物である。なお、長繊維4からなる縦糸部2及び横糸部3のそれぞれの間隔、互いの交差角度などは、熱伝導性シート1の機械的強度に影響を与える。しかしながら、本発明の目的において、縦糸部2及び横糸部3は、少なくとも互いに熱的に接触するように、かつ後述するように主面と略平行な仮想面に沿うようにして長繊維4が配置されるよう織り合わせられていれば良い。つまり、熱伝導性シート1に求められる機械的強度に応じて、他の織り方、例えば、綾織り、朱子織りで固定されても良い。また、長繊維4は帯状に限定されず、その断面形状は円形や異形状であっても良い。また、縦糸部2及び横糸部3は互いに長繊維4の材質や太さなどを異なるようにしてもよい。更に、縦糸部2及び/又は横糸部3は、好ましくは、互いに離間されて配置される。つまり、縦糸部2及び/又は横糸部3は、開繊された繊維であることが好ましい。これにより後述するように、熱伝導性シート1の内部における均質性を向上させて、厚さを薄くさせ得て、放熱効率を高めることができる。なお、長繊維4は絶縁性の高い繊維であることが好ましい。

【0026】

ここで、図4(a)に示すように、織布5では、縦糸部2が開繊されて互いに離間して配置され、横糸部3が仮想平面P1に沿うように配置される。一方、図4(b)に示すように、織布100では、長繊維4からなる縦糸部2が密に配置され、横糸部3が仮想平面P1を縫うように、すなわち仮想平面P1に対して角度を有して配置される。織布100に比べ、織布5では仮想平面P1の単位面積あたりの長繊維4の総延長をより短く、つまり繊維量を減じ得る。故に、熱伝導性シート1を薄膜シート状により薄くできて、厚さ方向の熱伝導効率を高め得る。

【0027】

再び図2を参照すると、縦糸部2及び/又は横糸部3の長繊維4は、帯状表面から突き出す起毛部6を有し、硬化樹脂部7の内部において、シート状体である硬化樹脂部7の主面に略垂直方向に向けて延びている。起毛部6は、長繊維4と比較して細い径の線状体であり、その1本1本は、隣接する長繊維4の表面から延びる他の起毛部6と互いに接触し又は絡み合っていることが好ましい。起毛部6は隣接する長繊維4と直接又は他の起毛部6を介して接触しているため、熱伝導シート1の厚さ方向の熱伝導効率を向上させる。

【0028】

硬化樹脂部7の主面には、粘着性を有する樹脂、例えば、ゴム、アクリル樹脂又はエポキシ樹脂等を主成分とする粘着樹脂層8が与えられて、発熱量の大きい電子部品であるパッケージIC101及び/又はヒートシンク102と熱的に接触するように接着可能である。

【0029】

上記した実施例1によれば、熱伝導性シート1はその主面と略平行な仮想平面P1に沿って複数の熱伝導性を有する長繊維4を配置して薄膜シート状に固定したので、その厚さ方向の熱伝導効率を高め得る。その一方、熱伝導性シート1は、パッケージIC101とヒートシンク102との間に挟み込まれてこれらの表面形状に追従しなかったとしても熱伝導性シート1の主面と略平行な仮想平面P1に沿った熱伝導効率が非常に高く、結果として、その厚さ方向の熱伝導効率が維持されるのである。つまり、熱の授受のされる接触界面に与えられて、これらの間の熱の授受を良好にさせ、パッケージIC101の放熱効率をより高めることができる。

【0030】

また、硬化樹脂部7により長繊維4同士の位置関係が安定するから、熱伝導性シート1を変形させても厚さ方向の熱伝導効率を維持し、放熱効率を高め得る。

【0031】

なお、実施例1では、硬化樹脂部7として熱硬化性樹脂などの硬化樹脂としたが、半硬化樹脂であってもよい。このようなプリプレグとしての熱伝導性シート1は、パッケージIC101及びヒートシンク102の接触界面の表面形状に追従し易い。故に、この隙間を埋めることができて厚さ方向への熱伝導効率をより高め得て、放熱効率をさらに向上させるのである。

【0032】

<実施例2>

本発明の他の実施例による熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートについて図5及び図6を用いて説明する。ここで本実施例は、実施例1において、硬化樹脂部7内の織布5における長繊維4の固定のさせ方のみが異なるため、織布5について特に説明する。

【0033】

図5及び図6に示すように、熱伝導性シート10の織布5は、熱伝導性シート10の主面と略平行な仮想平面に沿って配置される複数の熱伝導率の高い長繊維14を、ステッチ状に編み合わせて固定させたシート状体である。なお、長繊維14からなる縦糸部12及び横糸部13のそれぞれの間隔、互いの交差角度などは、熱伝導性シート10の機械的強度に影響を与えることは実施例1と同様である。

【0034】

また、実施例1と同様に、熱伝導性シート10において、長繊維14の表面に起毛部を形成させ、熱伝導性シート10の主面上に粘着樹脂層を形成させることも同様である。また、長繊維14同士の間の硬化樹脂部7に変えて、半硬化樹脂としても良いことも同様である。

【0035】

上記した実施例2によれば、長繊維14をステッチ状に編み合わせていることから、柔軟性を保持しつつ熱伝導性シート10の耐久性を高め、その厚さをより薄くでき、一方で、熱伝導性シート10の内部において長繊維14同士の熱伝導効率をより高め得る。これらにより、パッケージIC101の放熱効率をさらに向上させることができる。

【0036】

<実施例3>

本発明の他の実施例による熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートについて図7及び図8を用いてその詳細を説明する。ここでも本実施例は、実施例1において、硬化樹脂部7内の織布5における長繊維4の固定のさせ方のみが異なるため、織布5について特に説明する。

【0037】

図7及び図8に示すように、熱伝導性シート10’の織布5は、熱伝導性シート10’の主面と略平行な仮想平面に沿って繊維14’をフェルト状に集積させて固定させた不織布である。繊維14’は、実施例1の長繊維4などと同様の熱伝導率の高い長繊維である。繊維14’は、熱伝導性シート10’の内部において、繊維14’同士はランダムに交絡しながらも仮想平面P1に沿うようにして配置されている。実施例1と同様に、繊維14’は帯状の繊維に限定されず、その断面形状は円形や異形状であっても良い。また、繊維14’は互いに材質や太さなどを異なるようにしてもよい。

【0038】

上記した実施例3によれば、熱伝導性シート10’は、フェルト状に集積されていることから、熱伝導性シート10’の主面内における均質性を向上させて、放熱効率をさらに高めることができる。

【0039】

<製造方法>

次に、上記した熱伝導性シート1の製造方法について、図9に沿って図10を用いながらその詳細を説明する。

【0040】

まず、ボビン21に連続して巻回されて長繊維束体4a(図10参照)として与えられる長繊維4を1本ずつ又は所定の本数ずつに連続的に分けていく(開繊ステップ:S1)。

【0041】

図10に示すように、開繊維処理装置20は、吸引ポンプ23に接続された吸気管23aの開口部22の近傍に長繊維束体4aを通過させることで、これを1本ずつ又は所定の本数ずつの長繊維4に連続的に分けていく装置である。詳細には、ボビン21に巻回された長繊維束体4aは、吸気管23aの開口部22の仮想平面25の上に拡げられるようにして連続的に引き出される。吸引ポンプ23は、長繊維束体4aを下方向に吸引し、拡げられた長繊維束体4aに「撓み」を与える。撓んだ長繊維束体4aは、所定の幅に「開繊」、すなわち、長繊維4同士が互いに離間して略平行に配置される。この位置関係を維持したまま、長繊維4は、第2ボビン24に巻き取られていく。

【0042】

次に、公知の織機により、長繊維4を縦糸及び横糸として、これらを交互及び上下に交差させて平織に、またこれらを編み込んでステッチ状に編み合わせて固定させて織布5を得る(S2:製織ステップ)。かかる織布5は得ようとする熱伝導性シート1の大きさに応じて所定の大きさに切断され、ニードルパンチ加工により起毛部6が形成される(S3;起毛ステップ)。つまり、微小な突起を有する針を台の上に平置きされた織布5の主面に対して垂直方向に抜き刺しすることで、長繊維4の表面に起毛部6を与えるのである。ここで、抜き刺しする針の太さ、送り速度、ピッチなどを調整することで、単位面積当たりの起毛の量、及び、起毛の長さ、また起毛同士の絡み付きの度合いを制御できる。

【0043】

硬化樹脂部7を与える場合には、さらに、起毛部6の形成された織布5を熱硬化樹脂に含浸させて硬化させる(S4;含浸ステップ)。これにより、織布5の表面に硬化樹脂部7が形成される。更に、硬化樹脂部7の表面に粘着樹脂をローラー又はスプレーで塗布し、粘着樹脂層8を形成する(S5;塗布ステップ)。以上により熱伝導性シート1を得ることができる。

【0044】

上記した製造方法によれば、上記した実施例の熱伝導性シート1を得ることができる。

【0045】

<熱伝導率測定試験>

次に、上記した実施例1の熱伝導性シートにおいて、その熱伝導率を測定した結果について説明する。

【0046】

長繊維4としてPBO(ポリ・パラフェニレンベンゾビスオキサゾール、Poly(p−phenylenebenzobisoxazole))繊維を用い、硬化樹脂部7としてエポキシ樹脂を用いて上記した製造方法により実施例1のような平織りの織布5を与えた熱伝導性シート1を得た。

【0047】

図11には、織布5へ施した所定のニードルパンチ加工の繰り返し回数と、試験片としての熱伝導性シート1の厚さ、厚さ方向及び面方向(主面方向)の熱伝導率を示した。

【0048】

なお、熱伝導率は、JIS H7801に準拠して測定した熱拡散率と、JIS K7112のA法に準拠した水中置換法により測定した密度と、JIS K7123に準拠した示差走査熱量測定により測定した比熱容量とを用いて算出された。

【0049】

図11に示すように、いずれの試験片も、厚さ方向の熱伝導率は、0.305〜0.786W/(m・K)と大きく、空気と比較しても高い熱伝導率を有する。また、ニードルパンチ加工の繰り返し回数が多いほど、特に、厚さ方向では高い熱伝導率を与えることがわかる。

【0050】

以上、本発明による代表的実施例を説明したが、本発明は必ずしもこれに限定されるものではなく、当業者であれば、本発明の主旨又は添付した請求項の範囲を逸脱することなく種々の代替実施例及び改変例を見出すことができるだろう。

【符号の説明】

【0051】

1 熱伝導性シート

2 縦糸部

3 横糸部

4 長繊維

5 織布

6 起毛部

20 開繊維処理装置

23 吸引ポンプ

101 パッケージIC

102 ヒートシンク

【技術分野】

【0001】

本発明は、熱を伝導する熱伝導性シートに関し、特に、熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートに関する。

【背景技術】

【0002】

電子機器に搭載されるパワートランジスタやICなどの発熱量の大きい電子部品では、その放熱が十分に行われないと、電子部品の動作不良や寿命の低下を招いてしまうおそれがある。そこで銅やアルミニウムなどの熱伝導率の高い材料からなるヒートシンクのような放熱部品をかかる電子部品に接触させて取り付け、該電子部品の発熱を周囲に逃がす方法が多く採用されている。さらに、放熱部品と電子部品との接触界面には、熱伝導を媒介する熱伝導グリスなどを与えて、電子部品から放熱部品への熱の授受を良好にさせることも行われる。

【0003】

ところで、ゾル状の熱伝導グリスよりも取り扱いが良好な固体シートからなる熱伝導性シートも知られている。放熱部品と電子部品との接触界面に熱伝導シートを挟み込むことで熱伝導グリスと同様に、電子部品から放熱部品への熱の授受を良好にさせ、放熱効率を高め得るのである。

【0004】

例えば、特許文献1では、空孔を有する樹脂からなる多孔質樹脂シートの空孔内部に該多孔質樹脂シートを貫通するように金属熱伝導材を与えた熱伝導性シートが開示されている。放熱部品と電子部品との接触界面にかかる熱伝導性シートを挟み込むと、可撓性のある柔軟な多孔質樹脂シートが放熱部品及び電子部品の表面形状に追従して変形し、一方で、該部品同士を空孔内部の金属熱伝導材が熱的に連結し、互いの熱の授受を良好にさせ、放熱効率を高めるのである。

【0005】

また、近年、熱伝導率の高い各種材料が開発されたことから、熱の授受に金属材料を介在させない熱伝導性シートも開発されている。

【0006】

例えば、特許文献2では、熱伝導性シリコーンゴムからなるシート状体の両面に未硬化の熱伝導性シリコーン組成物を積層して与えられる熱伝導性シートが開示されている。かかる熱伝導性シートを放熱部品と電子部品との間に挟み込むと、熱伝導性の高いシリコーンゴム及びシリコーン組成物により、放熱部品と電子部品とを熱的に連結し、互いの熱の授受を良好にさせ、放熱効率を高めるのである。しかも、未硬化の熱伝導性シリコーン組成物が放熱部品及び電子部品の表面形状に追従してこれを完全に覆うように変形し、該部品同士の隙間を埋めて熱の授受をより良好にさせ、放熱効率をより高めるのである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−110069号公報

【特許文献2】特開2004−130646号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

樹脂やゴムからなるシート状体は、金属シートなどと比べて一般的に柔軟性に富むため、放熱部品と電子部品との間に挟み込まれると、これらの表面形状に追従して、これを覆うように変形し、該部品同士の隙間を埋めて熱の授受をより良好にさせることにおいて優れる。一方で、金属材料などと比較すれば厚さ方向の熱伝導効率は低く、必ずしも、十分に放熱効率を得ることは出来ていなかった。

【0009】

本発明は、かかる事情に鑑みてなされたものであって、その目的とするところは、熱の授受のされる接触界面に与えられて熱伝導を媒介する熱伝導性シートであって、これらの間の熱の授受を良好にできて、放熱効率をより高めることのできる熱伝導性シートを提供することにある。

【課題を解決するための手段】

【0010】

本発明による熱伝導性シートは、熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートであって、主面と略平行な仮想面に沿うようにして複数の熱伝導性長繊維を配置して薄膜シート状に固定させたことを特徴とする。

【0011】

かかる発明によれば、主面と略平行な仮想面に沿うようにして複数の熱伝導性長繊維を配置して薄膜シート状に固定させたことにより厚さを薄く出来得てその厚さ方向の熱伝導効率を高め得る。その一方、厚さを薄くすることにより熱伝導性シートは、例えば、放熱部品と電子部品との間に挟み込まれても、これらの表面形状に追従しづらくなる。しかしながら、主面と略平行な仮想面に沿って複数の熱伝導性長繊維を配置したので主面と平行な面方向への熱伝導効率が高く、結果として、その厚さ方向の熱伝導効率が維持されるのである。つまり、熱の授受のされる接触界面に与えられて、これらの間の熱の授受を良好にさせ、放熱効率をより高めることができるのである。

【0012】

上記した発明において、前記熱伝導性長繊維はその表面から分枝する起毛部を有し、前記起毛部は前記仮想面と略垂直方向に延びるとともに、隣接する前記熱伝導性長繊維と接触していることを特徴としてもよい。かかる発明によれば、厚さ方向の熱伝導効率をより高め得るため、放熱効率をより高めることができるのである。

【0013】

上記した発明において、前記熱伝導性長繊維の間に樹脂を与えたことを特徴としてもよい。かかる発明によれば、熱伝導性長繊維同士の位置関係を安定化させることで、熱伝導性シートの変形に対しても厚さ方向の熱伝導効率が維持される。つまり、放熱効率をより高めることができるのである。

【0014】

上記した発明において、前記樹脂を半硬化樹脂としたプリプレグであることを特徴としてもよい。かかる発明によれば、例えば、放熱部品と電子部品との間に挟み込まれるとこれらの表面形状に追従し易くなり、これらの間の熱の授受を良好にさせ、放熱効率をより高めることができるのである。

【0015】

上記した発明において、前記樹脂は硬化樹脂であることを特徴としてもよい。かかる発明によれば、熱伝導性シートの耐久性を高めることができるため、その厚さをより薄くでき、放熱効率をより高めることができるのである。

【0016】

上記した発明において、少なくとも表面に粘着性樹脂を与えたことを特徴としてもよい。かかる発明によれば、例えば、放熱部品と電子部品との間に挟み込まれるとこれらの表面形状に追従し易くなり、これらの間の熱の授受を良好にさせ、放熱効率をより高めることができるのである。

【0017】

上記した発明において、前記熱伝導性長繊維は互いに織り合わせて配置されることを特徴としてもよい。かかる発明によれば、柔軟性を失うことなく熱伝導性シートの耐久性を高めることができるため、その厚さをより薄くでき、しかも熱伝導性長繊維同士の熱伝導効率をより高め得るため、放熱効率をより高めることができるのである。

【0018】

上記した発明において、前記熱伝導性長繊維は互いにステッチ様に編み合わせて配置されることを特徴としてもよい。かかる発明によれば、柔軟性を失うことなく熱伝導性シートの耐久性を高めることができるため、その厚さをより薄くでき、しかも熱伝導性長繊維同士の熱伝導効率をより高め得るため、放熱効率をより高めることができるのである。

【0019】

上記した発明において、前記熱伝導性長繊維は互いに離間して略平行に配置された縦糸部を有することを特徴としてもよい。かかる発明によれば、熱伝導性シートの主面内における均質性を高め、放熱効率をより高めることができるのである。

【0020】

上記した発明において、前記熱伝導性長繊維は互いにフェルト様に集積させて配置されることを特徴としてもよい。かかる発明によれば、熱伝導性シートの主面内における均質性を高め、放熱効率をより高めることができるのである。

【図面の簡単な説明】

【0021】

【図1】本発明による熱伝導性シートの使用例を示す斜視図である。

【図2】本発明による熱伝導性シートの断面図である。

【図3】図2に示す熱伝導性シートを構成する一部品の上面図である。

【図4】熱伝導性シートの要部の断面図である。

【図5】本発明による他の熱伝導性シートの上面図である。

【図6】図5に示す熱伝導性シートの要部の断面図である。

【図7】本発明による他の熱伝導性シートの上面図である。

【図8】図7に示す熱伝導性シートの断面図である。

【図9】本発明による熱伝導性シートの製造工程を示すフロー図である。

【図10】本発明による熱伝導性シートの一工程を示す図である。

【図11】熱伝導率の測定結果を示す図である。

【発明を実施するための形態】

【0022】

<実施例1>

本発明の1つの実施例による熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートについて図1乃至図4を用いてその詳細を説明する。

【0023】

図1に示すように、熱伝導性シート1は、発熱量の大きい電子部品、例えば、パッケージIC101と放熱部品であるヒートシンク102との間に挟まれて使用される。熱伝導性シート1は、パッケージIC101から発生する熱をヒートシンク102へと効率よく伝導させ、パッケージIC101の温度の上昇を緩和するためのシート状体である。

【0024】

図2に示すように、熱伝導性シート1は、エポキシ樹脂、ポリエステル樹脂などの熱硬化性樹脂、又はアクリル樹脂などの熱可塑性樹脂からなる薄膜シート状体の硬化樹脂部7内に、その主面と略平行な仮想平面P1に沿って後述する薄い織布5を埋入させた複合材料からなる。なお、硬化樹脂部7は、絶縁材からなることが好ましい。また、熱伝導シート1の総厚さを薄くすることが好ましく、このため織布5及び硬化樹脂部7はより薄く形成されることが好ましい。

【0025】

図3に示すように、織布5は、熱伝導率の高い長繊維、例えば、炭素繊維、アラミド繊維、ポリエチレン繊維からなる帯状の長繊維4を縦横に直交させて平織りして固定させた織物である。なお、長繊維4からなる縦糸部2及び横糸部3のそれぞれの間隔、互いの交差角度などは、熱伝導性シート1の機械的強度に影響を与える。しかしながら、本発明の目的において、縦糸部2及び横糸部3は、少なくとも互いに熱的に接触するように、かつ後述するように主面と略平行な仮想面に沿うようにして長繊維4が配置されるよう織り合わせられていれば良い。つまり、熱伝導性シート1に求められる機械的強度に応じて、他の織り方、例えば、綾織り、朱子織りで固定されても良い。また、長繊維4は帯状に限定されず、その断面形状は円形や異形状であっても良い。また、縦糸部2及び横糸部3は互いに長繊維4の材質や太さなどを異なるようにしてもよい。更に、縦糸部2及び/又は横糸部3は、好ましくは、互いに離間されて配置される。つまり、縦糸部2及び/又は横糸部3は、開繊された繊維であることが好ましい。これにより後述するように、熱伝導性シート1の内部における均質性を向上させて、厚さを薄くさせ得て、放熱効率を高めることができる。なお、長繊維4は絶縁性の高い繊維であることが好ましい。

【0026】

ここで、図4(a)に示すように、織布5では、縦糸部2が開繊されて互いに離間して配置され、横糸部3が仮想平面P1に沿うように配置される。一方、図4(b)に示すように、織布100では、長繊維4からなる縦糸部2が密に配置され、横糸部3が仮想平面P1を縫うように、すなわち仮想平面P1に対して角度を有して配置される。織布100に比べ、織布5では仮想平面P1の単位面積あたりの長繊維4の総延長をより短く、つまり繊維量を減じ得る。故に、熱伝導性シート1を薄膜シート状により薄くできて、厚さ方向の熱伝導効率を高め得る。

【0027】

再び図2を参照すると、縦糸部2及び/又は横糸部3の長繊維4は、帯状表面から突き出す起毛部6を有し、硬化樹脂部7の内部において、シート状体である硬化樹脂部7の主面に略垂直方向に向けて延びている。起毛部6は、長繊維4と比較して細い径の線状体であり、その1本1本は、隣接する長繊維4の表面から延びる他の起毛部6と互いに接触し又は絡み合っていることが好ましい。起毛部6は隣接する長繊維4と直接又は他の起毛部6を介して接触しているため、熱伝導シート1の厚さ方向の熱伝導効率を向上させる。

【0028】

硬化樹脂部7の主面には、粘着性を有する樹脂、例えば、ゴム、アクリル樹脂又はエポキシ樹脂等を主成分とする粘着樹脂層8が与えられて、発熱量の大きい電子部品であるパッケージIC101及び/又はヒートシンク102と熱的に接触するように接着可能である。

【0029】

上記した実施例1によれば、熱伝導性シート1はその主面と略平行な仮想平面P1に沿って複数の熱伝導性を有する長繊維4を配置して薄膜シート状に固定したので、その厚さ方向の熱伝導効率を高め得る。その一方、熱伝導性シート1は、パッケージIC101とヒートシンク102との間に挟み込まれてこれらの表面形状に追従しなかったとしても熱伝導性シート1の主面と略平行な仮想平面P1に沿った熱伝導効率が非常に高く、結果として、その厚さ方向の熱伝導効率が維持されるのである。つまり、熱の授受のされる接触界面に与えられて、これらの間の熱の授受を良好にさせ、パッケージIC101の放熱効率をより高めることができる。

【0030】

また、硬化樹脂部7により長繊維4同士の位置関係が安定するから、熱伝導性シート1を変形させても厚さ方向の熱伝導効率を維持し、放熱効率を高め得る。

【0031】

なお、実施例1では、硬化樹脂部7として熱硬化性樹脂などの硬化樹脂としたが、半硬化樹脂であってもよい。このようなプリプレグとしての熱伝導性シート1は、パッケージIC101及びヒートシンク102の接触界面の表面形状に追従し易い。故に、この隙間を埋めることができて厚さ方向への熱伝導効率をより高め得て、放熱効率をさらに向上させるのである。

【0032】

<実施例2>

本発明の他の実施例による熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートについて図5及び図6を用いて説明する。ここで本実施例は、実施例1において、硬化樹脂部7内の織布5における長繊維4の固定のさせ方のみが異なるため、織布5について特に説明する。

【0033】

図5及び図6に示すように、熱伝導性シート10の織布5は、熱伝導性シート10の主面と略平行な仮想平面に沿って配置される複数の熱伝導率の高い長繊維14を、ステッチ状に編み合わせて固定させたシート状体である。なお、長繊維14からなる縦糸部12及び横糸部13のそれぞれの間隔、互いの交差角度などは、熱伝導性シート10の機械的強度に影響を与えることは実施例1と同様である。

【0034】

また、実施例1と同様に、熱伝導性シート10において、長繊維14の表面に起毛部を形成させ、熱伝導性シート10の主面上に粘着樹脂層を形成させることも同様である。また、長繊維14同士の間の硬化樹脂部7に変えて、半硬化樹脂としても良いことも同様である。

【0035】

上記した実施例2によれば、長繊維14をステッチ状に編み合わせていることから、柔軟性を保持しつつ熱伝導性シート10の耐久性を高め、その厚さをより薄くでき、一方で、熱伝導性シート10の内部において長繊維14同士の熱伝導効率をより高め得る。これらにより、パッケージIC101の放熱効率をさらに向上させることができる。

【0036】

<実施例3>

本発明の他の実施例による熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートについて図7及び図8を用いてその詳細を説明する。ここでも本実施例は、実施例1において、硬化樹脂部7内の織布5における長繊維4の固定のさせ方のみが異なるため、織布5について特に説明する。

【0037】

図7及び図8に示すように、熱伝導性シート10’の織布5は、熱伝導性シート10’の主面と略平行な仮想平面に沿って繊維14’をフェルト状に集積させて固定させた不織布である。繊維14’は、実施例1の長繊維4などと同様の熱伝導率の高い長繊維である。繊維14’は、熱伝導性シート10’の内部において、繊維14’同士はランダムに交絡しながらも仮想平面P1に沿うようにして配置されている。実施例1と同様に、繊維14’は帯状の繊維に限定されず、その断面形状は円形や異形状であっても良い。また、繊維14’は互いに材質や太さなどを異なるようにしてもよい。

【0038】

上記した実施例3によれば、熱伝導性シート10’は、フェルト状に集積されていることから、熱伝導性シート10’の主面内における均質性を向上させて、放熱効率をさらに高めることができる。

【0039】

<製造方法>

次に、上記した熱伝導性シート1の製造方法について、図9に沿って図10を用いながらその詳細を説明する。

【0040】

まず、ボビン21に連続して巻回されて長繊維束体4a(図10参照)として与えられる長繊維4を1本ずつ又は所定の本数ずつに連続的に分けていく(開繊ステップ:S1)。

【0041】

図10に示すように、開繊維処理装置20は、吸引ポンプ23に接続された吸気管23aの開口部22の近傍に長繊維束体4aを通過させることで、これを1本ずつ又は所定の本数ずつの長繊維4に連続的に分けていく装置である。詳細には、ボビン21に巻回された長繊維束体4aは、吸気管23aの開口部22の仮想平面25の上に拡げられるようにして連続的に引き出される。吸引ポンプ23は、長繊維束体4aを下方向に吸引し、拡げられた長繊維束体4aに「撓み」を与える。撓んだ長繊維束体4aは、所定の幅に「開繊」、すなわち、長繊維4同士が互いに離間して略平行に配置される。この位置関係を維持したまま、長繊維4は、第2ボビン24に巻き取られていく。

【0042】

次に、公知の織機により、長繊維4を縦糸及び横糸として、これらを交互及び上下に交差させて平織に、またこれらを編み込んでステッチ状に編み合わせて固定させて織布5を得る(S2:製織ステップ)。かかる織布5は得ようとする熱伝導性シート1の大きさに応じて所定の大きさに切断され、ニードルパンチ加工により起毛部6が形成される(S3;起毛ステップ)。つまり、微小な突起を有する針を台の上に平置きされた織布5の主面に対して垂直方向に抜き刺しすることで、長繊維4の表面に起毛部6を与えるのである。ここで、抜き刺しする針の太さ、送り速度、ピッチなどを調整することで、単位面積当たりの起毛の量、及び、起毛の長さ、また起毛同士の絡み付きの度合いを制御できる。

【0043】

硬化樹脂部7を与える場合には、さらに、起毛部6の形成された織布5を熱硬化樹脂に含浸させて硬化させる(S4;含浸ステップ)。これにより、織布5の表面に硬化樹脂部7が形成される。更に、硬化樹脂部7の表面に粘着樹脂をローラー又はスプレーで塗布し、粘着樹脂層8を形成する(S5;塗布ステップ)。以上により熱伝導性シート1を得ることができる。

【0044】

上記した製造方法によれば、上記した実施例の熱伝導性シート1を得ることができる。

【0045】

<熱伝導率測定試験>

次に、上記した実施例1の熱伝導性シートにおいて、その熱伝導率を測定した結果について説明する。

【0046】

長繊維4としてPBO(ポリ・パラフェニレンベンゾビスオキサゾール、Poly(p−phenylenebenzobisoxazole))繊維を用い、硬化樹脂部7としてエポキシ樹脂を用いて上記した製造方法により実施例1のような平織りの織布5を与えた熱伝導性シート1を得た。

【0047】

図11には、織布5へ施した所定のニードルパンチ加工の繰り返し回数と、試験片としての熱伝導性シート1の厚さ、厚さ方向及び面方向(主面方向)の熱伝導率を示した。

【0048】

なお、熱伝導率は、JIS H7801に準拠して測定した熱拡散率と、JIS K7112のA法に準拠した水中置換法により測定した密度と、JIS K7123に準拠した示差走査熱量測定により測定した比熱容量とを用いて算出された。

【0049】

図11に示すように、いずれの試験片も、厚さ方向の熱伝導率は、0.305〜0.786W/(m・K)と大きく、空気と比較しても高い熱伝導率を有する。また、ニードルパンチ加工の繰り返し回数が多いほど、特に、厚さ方向では高い熱伝導率を与えることがわかる。

【0050】

以上、本発明による代表的実施例を説明したが、本発明は必ずしもこれに限定されるものではなく、当業者であれば、本発明の主旨又は添付した請求項の範囲を逸脱することなく種々の代替実施例及び改変例を見出すことができるだろう。

【符号の説明】

【0051】

1 熱伝導性シート

2 縦糸部

3 横糸部

4 長繊維

5 織布

6 起毛部

20 開繊維処理装置

23 吸引ポンプ

101 パッケージIC

102 ヒートシンク

【特許請求の範囲】

【請求項1】

熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートであって、主面と略平行な仮想面に沿うようにして複数の熱伝導性長繊維を配置して薄膜シート状に固定させたことを特徴とする熱伝導性シート。

【請求項2】

前記熱伝導性長繊維はその表面から分枝する起毛部を有し、前記起毛部は前記仮想面と略垂直方向に延びるとともに、隣接する前記熱伝導性長繊維と接触していることを特徴とする請求項1記載の熱伝導性シート。

【請求項3】

前記熱伝導性長繊維の間に樹脂を与えたことを特徴とする請求項1又は2に記載の熱伝導性シート。

【請求項4】

前記樹脂を半硬化樹脂としたプリプレグであることを特徴とする請求項3記載の熱伝導性シート。

【請求項5】

前記樹脂は硬化樹脂であることを特徴とする請求項3記載の熱伝導性シート。

【請求項6】

少なくとも表面に粘着性樹脂を与えたことを特徴とする請求項1乃至5のうちの1つに記載の熱伝導性シート。

【請求項7】

前記熱伝導性長繊維は互いに織り合わせて配置されることを特徴とする請求項1乃至6のうちの1つに記載の熱伝導性シート。

【請求項8】

前記熱伝導性長繊維は互いにステッチ様に編み合わせて配置されることを特徴とする請求項1乃至6のうちの1つに記載の熱伝導性シート。

【請求項9】

前記熱伝導性長繊維は互いに離間して略平行に配置された縦糸部を有することを特徴とする請求項7又は8に記載の熱伝導性シート。

【請求項10】

前記熱伝導性長繊維は互いにフェルト様に集積させて配置されることを特徴とする請求項1乃至6のうちの1つに記載の熱伝導性シート。

【請求項1】

熱の授受される接触界面に与えられて熱伝導を媒介する熱伝導性シートであって、主面と略平行な仮想面に沿うようにして複数の熱伝導性長繊維を配置して薄膜シート状に固定させたことを特徴とする熱伝導性シート。

【請求項2】

前記熱伝導性長繊維はその表面から分枝する起毛部を有し、前記起毛部は前記仮想面と略垂直方向に延びるとともに、隣接する前記熱伝導性長繊維と接触していることを特徴とする請求項1記載の熱伝導性シート。

【請求項3】

前記熱伝導性長繊維の間に樹脂を与えたことを特徴とする請求項1又は2に記載の熱伝導性シート。

【請求項4】

前記樹脂を半硬化樹脂としたプリプレグであることを特徴とする請求項3記載の熱伝導性シート。

【請求項5】

前記樹脂は硬化樹脂であることを特徴とする請求項3記載の熱伝導性シート。

【請求項6】

少なくとも表面に粘着性樹脂を与えたことを特徴とする請求項1乃至5のうちの1つに記載の熱伝導性シート。

【請求項7】

前記熱伝導性長繊維は互いに織り合わせて配置されることを特徴とする請求項1乃至6のうちの1つに記載の熱伝導性シート。

【請求項8】

前記熱伝導性長繊維は互いにステッチ様に編み合わせて配置されることを特徴とする請求項1乃至6のうちの1つに記載の熱伝導性シート。

【請求項9】

前記熱伝導性長繊維は互いに離間して略平行に配置された縦糸部を有することを特徴とする請求項7又は8に記載の熱伝導性シート。

【請求項10】

前記熱伝導性長繊維は互いにフェルト様に集積させて配置されることを特徴とする請求項1乃至6のうちの1つに記載の熱伝導性シート。

【図1】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図2】

【図7】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図2】

【図7】

【公開番号】特開2012−186241(P2012−186241A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−47139(P2011−47139)

【出願日】平成23年3月4日(2011.3.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成20〜22年度、独立行政法人新エネルギー・産業技術総合開発機構、「エネルギー使用合理化技術戦略的開発/エネルギー有効利用基盤技術先導研究開発委託事業/高放熱充放電変換器と軽量スケルトンパネルによる省エネ車両技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000173784)公益財団法人鉄道総合技術研究所 (1,666)

【出願人】(504349146)共栄電資株式会社 (9)

【出願人】(500152267)丸八株式会社 (12)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月4日(2011.3.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成20〜22年度、独立行政法人新エネルギー・産業技術総合開発機構、「エネルギー使用合理化技術戦略的開発/エネルギー有効利用基盤技術先導研究開発委託事業/高放熱充放電変換器と軽量スケルトンパネルによる省エネ車両技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000173784)公益財団法人鉄道総合技術研究所 (1,666)

【出願人】(504349146)共栄電資株式会社 (9)

【出願人】(500152267)丸八株式会社 (12)

【Fターム(参考)】

[ Back to top ]