熱伝導性充填剤用黒鉛及びその製造方法

【課題】優れた熱伝導性を有する熱伝導性充填剤用黒鉛を提供する。また、このような熱伝導性充填剤用黒鉛を容易に製造できる製造方法を提供する。

【解決手段】本発明の熱伝導性充填剤用黒鉛は、球形黒鉛であって、その中心を横切る平面で切断したとき、その断面積に占める内部空隙の面積率が10%以下であることを特徴とする。本発明の熱伝導性充填剤用黒鉛の製造方法は、球形化された黒鉛を、等方的に加圧処理することを特徴とする。

【解決手段】本発明の熱伝導性充填剤用黒鉛は、球形黒鉛であって、その中心を横切る平面で切断したとき、その断面積に占める内部空隙の面積率が10%以下であることを特徴とする。本発明の熱伝導性充填剤用黒鉛の製造方法は、球形化された黒鉛を、等方的に加圧処理することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂等の低熱伝導性材料に添加される熱伝導性充填剤に関するものであり、特に優れた熱伝導性を有する黒鉛に関するものである。

【背景技術】

【0002】

従来、主に集積回路や、LED(Light Emitting Diode)照明分野での除熱材料等として、熱伝導性が高い伝熱材が使用されている。伝熱材としては、熱伝導性が高い金属材料が使用されていたが、近年では、成形加工性が高く、軽量であるため、プラスチックやゴム等の低熱伝導性素材に熱伝導性充填剤を配合した複合材に需要がシフトしてきている。このような複合材に使用される熱伝導性充填剤としては、窒化ホウ素、窒化アルミニウム、窒化ケイ素等の金属窒化物;酸化マグネシウム、酸化亜鉛、石英等の金属酸化物;炭化ケイ素等の金属炭化物;水酸化アルミニウム等の金属水酸化物;等が提案されている(例えば、特許文献1参照)。

【0003】

また、金属酸化物、金属窒化物、金属炭化物、金属水酸化物等に比べて、比重が小さく、資源量が豊富で安価であり、廃棄焼却も容易であることから、熱伝導性充填剤として黒鉛を使用することも提案されている(例えば、特許文献2参照)。熱伝導性充填剤の形状としては、プラスチック等の高分子材料中へ高充填できることから、球状化黒鉛を使用することが提案されている(例えば、特許文献3(実施例8〜10)参照)。

【0004】

ところで、伝熱材に関するものでないが、特許文献4には球形化黒鉛に冷間等方加圧処理を施して高密度化した黒鉛が提案されている。この黒鉛では、球形化黒鉛を等方的に加圧して高密度化しているが、伝熱材として使用することは検討されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−158609号公報

【特許文献2】特開2003−112915号公報

【特許文献3】特開2011−53331号公報

【特許文献4】特開2005−50807号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来、球状化黒鉛を伝熱材として使用することが提案されているが、従来の球状化黒鉛は、鱗片状黒鉛を球状にする造粒作業のみで、黒鉛粒子中に内部空隙が存在する。そのため、内部空隙に断熱効果のある空気が流入すると、伝熱材自体の熱伝導性が低下するという問題があった。

本発明は上記事情に鑑みてなされたものであり、優れた熱伝導性を有する熱伝導性充填剤用黒鉛を提供することを目的とする。また、本発明は、前記熱伝導性充填剤用黒鉛を容易に製造できる製造方法を提供することも目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決することができた本発明の熱伝導性充填剤用黒鉛は、球形黒鉛であって、その中心を横切る平面で切断したとき、その断面積に占める内部空隙の面積率が10%以下であることを特徴とする。前記熱伝導性充填剤用黒鉛は、X線回折法により測定される002面の平均面間隔d002が、0.335nm〜0.337nmであることが好ましく、X線回折法により測定される110面と002面とのピーク強度比(Ih110/Ih002)が、0.004以上であることが好ましい。前記熱伝導性充填剤用黒鉛は、鱗片状黒鉛を球形化したものが好ましい。

【0008】

本発明には、球形化された黒鉛を、等方的に加圧処理することを特徴とする熱伝導性充填剤用黒鉛の製造方法も含まれる。前記球形化された黒鉛としては、鱗片状黒鉛を球形化したものを使用することが好ましい。また、本発明には、前記熱伝導性充填剤用黒鉛と、樹脂、エラストマー及びゴムよりなる群から選択される少なくとも1種とを含有する熱伝導性複合材料も含まれる。

【発明の効果】

【0009】

本発明の熱伝導性充填剤用黒鉛は、球形化黒鉛中の内部空隙が低減されており、包含する空気量が低減されている。よって、本発明の熱伝導性充填剤用黒鉛は熱伝導率が優れたものとなる。本発明の熱伝導性充填剤用黒鉛の製造方法は、等方的な加圧処理(例えば、冷間等方性プレス処理)を採用しているため、球形化黒鉛の形状を維持したままで、容易にその内部空隙を低減させることができる。

【図面の簡単な説明】

【0010】

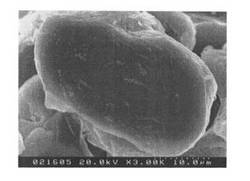

【図1】本発明の熱伝導性充填剤用黒鉛の断面を示すSEM写真である。

【図2】球形化された黒鉛の断面を示すSEM写真である。

【発明を実施するための形態】

【0011】

本発明の熱伝導性充填剤用黒鉛(以下、単に「熱伝導性黒鉛」と称する場合がある。)は、球形黒鉛であって、その中心を横切る平面で切断したとき、その断面積に占める内部空隙の面積率が10%以下であることを特徴とする。このようにすると、熱伝導性黒鉛中の内部空隙の体積率を小さくでき、この内部空隙に包含される空気量を低減できるため、黒鉛の熱伝導性が向上する。前記面積率は、熱伝導性黒鉛の中心を横切る平面で切断した際に、その切断面の総面積に対する、その切断面に現れた内部空隙の総断面積の比率を百分率で表したものである。前記内部空隙の総断面積は、熱伝導性黒鉛の切断面を走査型電子顕微鏡(SEM)により観察し、全ての内部空隙について断面を横切る内部空隙の断面での面積を測定して、これらの断面積を合計することで求められる。

【0012】

前記熱伝導性黒鉛の断面積に占める内部空隙の面積率は、10%以下であり、好ましくは5%以下、より好ましくは3%以下である。内部空隙の面積率が小さい、すなわち、黒鉛中の内部空隙の合計体積が少ないほど、熱伝導性がより優れたものとなる。

【0013】

また、前記切断面において、個々の内部空隙については、その断面積が5μm2以下であることが好ましく、より好ましくは3μm2以下、さらに好ましくは2μm2以下である。個々の内部空隙の断面積が小さいほど、黒鉛の熱伝導性が向上する。

【0014】

前記熱伝導性黒鉛の外形は、球形である。前記球形は、真球状に限らず、楕円球形、略球形状も含まれる。熱伝導性黒鉛の外形が球形であると、樹脂等の低熱伝導材料に対して、より高密度に充填することが可能となる。また、充填した際に、熱伝導性黒鉛は、その周囲に存在する他の熱伝導性黒鉛との接触点が多くなるため、等方的な熱伝導が可能となり、熱伝導性が一層向上する。

【0015】

前記熱伝導性黒鉛を構成する黒鉛は、天然黒鉛、人造黒鉛のいずれも使用することができる。前記天然黒鉛としては、例えば、鱗状黒鉛、鱗片状黒鉛、土状黒鉛等が挙げられる。これらの天然黒鉛粒子は、85質量%以上の純度を有する黒鉛を使用することが好ましく、公知の方法で黒鉛純度を99質量%以上に高めたものを使用することがより好適である。前記人造黒鉛としては、例えば、コールタールピッチ、石油系ピッチ、アスファルト分解ピッチ、合成ピッチ等のピッチ;ナフタレン、アントラセン、フェナントレン、ピレン、クリセン、ペリレン等の縮合多環芳香族を熱処理して得られるタール;石油系油及び石炭系油等の重質油;塩化ビニール、塩化ビニリデン、ポリアクリロニトリル、フェノール樹脂、芳香族ポリアミド、フルフリルアルコール樹脂、イミド樹脂等の樹脂;等の炭素含有材料を黒鉛化するまで高温熱処理して製造した黒鉛を挙げることができる。

【0016】

前記熱伝導性黒鉛としては、天然黒鉛(好ましくは鱗片状黒鉛)を球形化した球形黒鉛、炭素含有材料(例えば、ピッチ)を球形化して黒鉛化処理した球形黒鉛等が挙げられる。鱗片状黒鉛は黒鉛化度が高いため、より熱伝導性に優れた熱伝導性黒鉛が得られる。鱗片状黒鉛を球形化した態様としては、例えば、鱗片状黒鉛がランダム状に結球した態様;鱗片状黒鉛が、同心円状に多層構造を形成するように結球した態様;等が挙げられる。

【0017】

前記熱伝導性黒鉛の表面官能基量は3meq(ミリ当量)/kg以下が好ましく、より好ましくは2.5meq/kg以下、さらに好ましくは2meq/kg以下である。前記表面官能基量の下限は特に限定されないが、通常1meq/kg程度である。熱伝導性黒鉛の表面官能基量は、熱処理によって調整することができる。

【0018】

前記熱伝導性黒鉛は、X線回折法により測定される002面(黒鉛層に平行な面)の平均面間隔d002が、0.335nm以上0.337nm以下が好ましく、より好ましくは0.335nm以上0.336nm以下である。前記平均面間隔d002が上記範囲内であるものは、黒鉛の結晶化度が高いことを示し、熱伝導性が一層良好となる。熱伝導性黒鉛の結晶化度は、熱処理によって調整することができる。

【0019】

前記熱伝導性黒鉛は、X線回折法による110面(黒鉛層に垂直な面)と002面とのピーク強度比(Ih110/Ih002)が、0.004以上であることが好ましく、より好ましくは0.008以上、さらに好ましくは0.010以上である。前記ピーク強度比が高いほど、黒鉛の結晶構造の等方性が高くなり、熱伝導における等方性が高くなる。

【0020】

前記熱伝導性黒鉛の平均粒子径は、100μm以下が好ましく、より好ましくは50μm以下、さらに好ましくは30μm以下である。

【0021】

次に、前記熱伝導性黒鉛の製造方法について説明する。本発明の熱伝導性黒鉛の製造方法としては、例えば、球形化された黒鉛を、等方的に加圧処理する方法が挙げられる。あらかじめ球形化した黒鉛を原料とし、これを等方的に加圧処理すれば、球形化された黒鉛の形状を維持したまま、内部に存在する空隙を小さくすることができる。これにより、外形が球形であって内部空隙が低減された熱伝導性黒鉛を、容易に製造することができる。

【0022】

前記球形化された黒鉛としては、天然黒鉛を球形化した黒鉛を使用することが好ましく、天然鱗片状黒鉛を球形化した黒鉛を使用することがより好ましい。球形化された黒鉛を製造する方法としては、例えば、本発明者らが先に提案した方法(特開平11−263612号公報)が挙げられる。具体的には、ジェットミルを使用して、鱗片状黒鉛を造粒処理する方法が挙げられる。ジェットミルを用いた造粒処理では、衝突域の気流に入った鱗片状黒鉛粒子は互いに衝突し、凝集あるいは粉砕されながら再凝集して球状化する。

【0023】

前記ジェットミルとしては、例えば、ホソカワミクロン社製、「カウンタージェットミル 200AFG」が挙げられる。造粒処理では、ノズル吐出空気圧を0.03MPa(より好ましくは0.05MPa、さらに好ましくは0.1MPa)以上、0.3MPa(より好ましくは0.25MPa、さらに好ましくは0.2MPa)以下とすることが好ましい。分級ロータの回転速度は8000rpm(より好ましくは9000rpm、さらに好ましくは10000rpm)以上、15000rpm(より好ましくは14000rpm、さらに好ましくは13000rpm)以下とすることが好ましい。操作時間は5分間(より好ましくは10分間、さらに好ましくは15分間)以上、60分間(より好ましくは40分間、さらに好ましくは30分間)以下とすることが好ましい。

【0024】

前記等方的に加圧処理する方法としては、例えば、ガス、液体等の加圧媒体を用いて、球形化された黒鉛を等方的に加圧する方法が好ましい。当該方法としては、例えば、高温で等方的に加圧する熱間等方加圧処理(Hot Isostatic Pressing)、水、アルゴン等を加圧媒体として用いて、室温で等方的に加圧する冷間等方加圧処理(Cold Isostatic Pressing)等が挙げられ、冷間等方加圧処理が好適である。

【0025】

加圧処理を行う際の圧力は50MPa以上が好ましく、より好ましくは100MPa以上、さらに好ましくは120MPa以上である。加圧圧力が高いほど、黒鉛中の内部空隙を低減させることができる。なお、加圧圧力がある程度高くなると、内部空隙を低減する効果が飽和するため、加圧圧力の上限は200MPa程度である。

【0026】

加圧処理の処理時間(加圧保持時間)は、1分間以上が好ましく、より好ましくは3分間以上、さらに好ましくは5分間以上である。加圧保持時間が長いほど、黒鉛中の内部空隙を低減させることができる。なお、加圧保持時間がある程度長くなると、内部空隙を低減する効果が飽和するため、加圧保持時間の上限は30分間程度である。

【0027】

前記加圧処理を施した黒鉛は解砕することが好ましい。得られた加圧成形体を解砕することによって、内部空隙が低減された黒鉛が得られる。解砕の方法は特に限定されないが、例えば、撹拌羽根を有する撹拌機を用いて行うことができ、通常のジェットミル、振動ミル、ピンミル、ハンマーミル等の公知の粉砕機を使用してもよい。また、解砕不足を防止するため、解砕後の黒鉛粒子は篩を通過させることが好ましい。

【0028】

前記熱伝導性黒鉛の製造方法では、等方的に加圧処理した後、不活性雰囲気下で熱処理することが望ましい。熱処理を行うことにより、熱伝導性黒鉛に2つの効果を与えることができる。第1に、熱伝導性黒鉛の表面官能基量を低減させ、樹脂等の高分子材料への分散性を向上させることができる。第2に、熱伝導性黒鉛の結晶構造の完全性を向上させ、熱伝導性を向上させることができる。

【0029】

前記熱処理を行う際の加熱温度は800℃以上が好ましく、より好ましくは1000℃以上、さらに好ましくは1200℃以上である。熱処理温度が高いほど、熱伝導性黒鉛の表面官能基量を低減することができ、また熱伝導性黒鉛の結晶構造の完全性を向上させることができる。なお、経済性の観点から、熱処理温度は、2000℃以下が好ましく、より好ましくは1500℃以下である。また、熱処理を行う際の加熱時間は0.5時間以上が好ましく、より好ましくは1.0時間以上、さらに好ましくは2.0時間以上である。加熱時間が長いほど、熱伝導性黒鉛の表面官能基量を低減させることができ、また熱伝導性黒鉛の結晶構造の完全性を向上させることができる。なお生産性の観点から、加熱時間は、4時間以下が好ましく、より好ましくは3時間以下である。熱処理時の雰囲気は、アルゴン、ヘリウム、窒素等の不活性ガス雰囲気が挙げられる。

【0030】

本発明の熱伝導性充填剤用黒鉛は、低熱伝導性素材に添加し、熱伝導性複合材料として使用できる。前記熱伝導性複合材料としては、前記熱伝導性黒鉛と、樹脂、エラストマー及びゴムよりなる群から選択される少なくとも1種とを含有するものが好ましい。

【0031】

前記樹脂としては、例えば、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル樹脂;ポリテトラフルオロエチレン等のフッ素樹脂;ポリメタクリル酸メチル等のアクリル樹脂;ポリ塩化ビニル;ポリビニルアルコール;ポリアセタール;ポリスチレン;ポリフェニレンエーテル(PPE)樹脂;ポリカーボネート;ポリフェニレンスルフィド;シリコーン樹脂等の熱可塑性樹脂;エポキシ樹脂、ポリイミド樹脂、ビスマレイミド樹脂、フェノール樹脂、ポリウレタン樹脂等の熱硬化性樹脂が挙げられる。

【0032】

前記エラストマーとしては、例えば、スチレン−ブタジエンブロック共重合体、スチレン−イソプレンブロック共重合体等のスチレン系エラストマー;オレフィン系エラストマー;塩化ビニル系エラストマー;ポリエステル系エラストマー;ポリウレタン系エラストマー;ポリアミド系エラストマー等が挙げられる。前記ゴムとしては、例えば、天然ゴム、ブタジエンゴム、イソプレンゴム、スチレン−ブタジエン共重合ゴム、ニトリルゴム、フッ素ゴム、ウレタンゴム、シリコーンゴム等が挙げられる。

【0033】

熱伝導性複合材料中の熱伝導性黒鉛の含有量は、40質量%以上が好ましく、より好ましくは50質量%以上、さらに好ましくは70質量%以上である。前記熱伝導性黒鉛の含有量が多いほど、熱伝導性複合材料の熱伝導率が向上する。なお、熱伝導性複合材料の加工性を向上させる観点から、熱伝導性黒鉛の含有量は90質量%以下が好ましく、より好ましくは80質量%以下である。

【実施例】

【0034】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明は、下記実施例によって限定されるものではなく、前・後記の趣旨に適合しうる範囲で適宜変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0035】

[評価方法]

1.内部空隙の断面積、面積率

断面加工装置を用いて、熱伝導性黒鉛をその中心を横切る平面で切断し、その切断面を電解放出形走査型電子顕微鏡(FE−SEM)(加速電圧:20kV、観察倍率:3000倍)により撮影した。得られたSEM画像を、画像解析ソフト(三谷商事社製、「WinROOF」)を用いて解析し、内部空隙の切断面、切断面の総面積に対する内部空隙の面積率を求めた。

【0036】

2.平均粒子径

レーザー回折式粒度分布測定装置(島津製作所製、「SALD(登録商標)−2000」)を用いて測定を行い、体積基準メディアン径を求めた。

【0037】

3.表面官能基量

薬包紙の上で、黒鉛試料をそれぞれ10.00g秤量し、100mlの褐色フラスコに入れた。そこにホールピペットを用いて0.002mol/l NaOEt水溶液を50ml入れ、黒鉛の酸性表面官能基を反応させた。褐色フラスコにサイズ25の撹拌子を入れ、軽く振り混ぜて黒鉛を沈めた後、空気抜きをして栓をした。それぞれの三角フラスコをマグネティックスターラーに載せ、500rpmで2時間撹拌させた後、撹拌を停止して約22時間放置した。黒鉛を濾過して得られた反応液から25mlをとり、0.002mol/l HCl水溶液を用いて、滴定装置にてNaOEt残量を測定し、下記式(1)により黒鉛の表面官能基量を算出した。

【0038】

【数1】

【0039】

4.平均面間隔d002

熱伝導性黒鉛についてX線回折測定を行い、その測定結果からブラッグの式を用いて002面(黒鉛層に平行な面)の平均面間隔d002を求めた。X線回折測定の条件は以下のようにした。

装置:パナリティカル社製、「X’Pert PRO」

セル:内径2.7cm、高さ0.24cm

セルへの試料の充填:熱伝導性黒鉛を1.5g計量し、セルに充填した。

光源:CuKα線

測定角度:5〜90°

操作速度:6°/min

【0040】

5.ピーク強度比(Ih110/Ih002)

X線回折による110面(黒鉛層に垂直な面)と002面(黒鉛層に平行な面)とのピーク強度比(Ih110/Ih002)は、次の条件にて測定した。

装置:パナリティカル社製、「X’Pert PRO」

セル:内径2.4cm、高さ0.315cm

セルへの試料の充填:熱伝導性黒鉛を2.29g計量し、半径1.2cmの金型に入れ、負荷500kgfで厚みが0.315cmになるまでプレスした。

試料密度:1.6g/cm3

測定角度:3〜90°

操作速度:9°/min

回転数:60rpm

データ処理:積分強度計算、平滑化点数9点、自動バックグランド除去、002面ピーク(26.5°)、110面ピーク(77.5°)のピーク面積から、次の式により算出した。

ピーク強度比(Ih110/Ih002)=(110面のピーク面積)/(002面のピーク面積)

【0041】

熱伝導性黒鉛の製造

製造例1

カウンタージェットミル「ホソカワミクロン社製、型式「200AFG」)を使用し、ノズル吐出空気圧0.2MPa、分級ロータ回転速度3500rpm、粉砕時間30分間の条件で、鱗片状黒鉛原料(体積平均粒子径25μm)4kgを粉砕した。さらに粉砕後の鱗片状黒鉛を、前記カウンタージェットミルを使用し、ノズル吐出空気圧0.13MPa、分級ロータ回転速度11500rpm、操作時間25分間の条件で造粒処理して、体積平均粒子径20μmの球形化黒鉛(鱗片状黒鉛が、同心円状に多層構造を形成するように結球した態様)を得た。

冷間等方圧プレス(日本研究開発社製)を使用し、160MPa、5分間の条件で、得られた球形化黒鉛に対して高密度化処理を行った。処理後、ヘンシェルミキサーで3分間解砕し、開き目75μmの篩に通した。篩下の黒鉛を収集し、CIP処理球形化黒鉛を得た。

【0042】

製造例2

カウンタージェットミル「ホソカワミクロン社製、型式「200AFG」)を使用し、ノズル吐出空気圧0.2MPa、分級ロータ回転速度4100rpm、粉砕時間30分間の条件で粉砕し、体積平均粒子径20μmの鱗片状黒鉛を得た。

【0043】

製造例3

カウンタージェットミル「ホソカワミクロン社製、型式「200AFG」)を使用し、ノズル吐出空気圧0.20MPa、分級ロータ回転速度3500rpm、粉砕時間30分間の条件で、鱗片状黒鉛原料(体積平均粒子径25μm)4kgを粉砕した。さらに粉砕後の鱗片状黒鉛を、前記カウンタージェットミルを使用し、ノズル吐出空気圧0.13MPa、ロータ回転速度11500rpm、操作時間25分間の条件で造粒処理して、体積平均粒子径20μmの球形化黒鉛(鱗片状黒鉛が、同心円状に多層構造を形成するように結球した態様)を得た。

【0044】

熱伝導性複合材料の製造

製造例1〜3で得られた黒鉛試料と、ポリプロピレン(PP)樹脂(プライムポリマー社製、「F−704NP」)とを表1に示す比率となるように、ニーダーを用いて200℃で混練した。得られた複合材料を、圧縮成形機を用いて、加圧温度200℃、加圧圧力9.8MPa(100kgf/cm2)、加圧時間3分間の条件でペレット(直径50mm、厚さ3.0mm)に成形した。このペレットを、ユニサーモ2021型(アンター社製)を用い、ASTM E1530に準拠(円盤熱流計法)し、25℃の温度雰囲気で熱伝導率測定を行った。結果を表1に示した。

【0045】

【表1】

【0046】

表1に示すように、球形であって、内部空隙の面積率が2.37%と小さい製造例1の黒鉛を熱伝導性充填剤として用いた複合材料は、充填剤の添加量50質量%、80質量%のいずれにおいても高い熱伝導率を示した。

一方、鱗片状黒鉛は、内部空隙は存在しないものの、その形状が鱗片状であるため、この鱗片状黒鉛を充填剤に用いた複合材料は、充填剤の添加量50質量%、80質量%のいずれにおいても熱伝導率が劣ることがわかる。

また、鱗片状黒鉛を球形化した製造例3の黒鉛を充填剤として用いた複合材料では、鱗片状黒鉛をそのまま用いた場合(製造例2)に比べて充填剤の添加量80質量%における熱伝導率が向上しているが、製造例1の黒鉛を用いた場合よりも劣る結果となった。これは、黒鉛を球形化することにより黒鉛同士の接点が増加しているが、内部空隙が多量に存在し、ここに断熱効果を有する空気が多量に存在するため、熱伝導性が劣ると考えられる。

【産業上の利用可能性】

【0047】

本発明の熱伝導性充填剤用黒鉛は、樹脂等の低熱伝導性素材に添加する熱伝導性充填剤として有用である。

【技術分野】

【0001】

本発明は、樹脂等の低熱伝導性材料に添加される熱伝導性充填剤に関するものであり、特に優れた熱伝導性を有する黒鉛に関するものである。

【背景技術】

【0002】

従来、主に集積回路や、LED(Light Emitting Diode)照明分野での除熱材料等として、熱伝導性が高い伝熱材が使用されている。伝熱材としては、熱伝導性が高い金属材料が使用されていたが、近年では、成形加工性が高く、軽量であるため、プラスチックやゴム等の低熱伝導性素材に熱伝導性充填剤を配合した複合材に需要がシフトしてきている。このような複合材に使用される熱伝導性充填剤としては、窒化ホウ素、窒化アルミニウム、窒化ケイ素等の金属窒化物;酸化マグネシウム、酸化亜鉛、石英等の金属酸化物;炭化ケイ素等の金属炭化物;水酸化アルミニウム等の金属水酸化物;等が提案されている(例えば、特許文献1参照)。

【0003】

また、金属酸化物、金属窒化物、金属炭化物、金属水酸化物等に比べて、比重が小さく、資源量が豊富で安価であり、廃棄焼却も容易であることから、熱伝導性充填剤として黒鉛を使用することも提案されている(例えば、特許文献2参照)。熱伝導性充填剤の形状としては、プラスチック等の高分子材料中へ高充填できることから、球状化黒鉛を使用することが提案されている(例えば、特許文献3(実施例8〜10)参照)。

【0004】

ところで、伝熱材に関するものでないが、特許文献4には球形化黒鉛に冷間等方加圧処理を施して高密度化した黒鉛が提案されている。この黒鉛では、球形化黒鉛を等方的に加圧して高密度化しているが、伝熱材として使用することは検討されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−158609号公報

【特許文献2】特開2003−112915号公報

【特許文献3】特開2011−53331号公報

【特許文献4】特開2005−50807号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来、球状化黒鉛を伝熱材として使用することが提案されているが、従来の球状化黒鉛は、鱗片状黒鉛を球状にする造粒作業のみで、黒鉛粒子中に内部空隙が存在する。そのため、内部空隙に断熱効果のある空気が流入すると、伝熱材自体の熱伝導性が低下するという問題があった。

本発明は上記事情に鑑みてなされたものであり、優れた熱伝導性を有する熱伝導性充填剤用黒鉛を提供することを目的とする。また、本発明は、前記熱伝導性充填剤用黒鉛を容易に製造できる製造方法を提供することも目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決することができた本発明の熱伝導性充填剤用黒鉛は、球形黒鉛であって、その中心を横切る平面で切断したとき、その断面積に占める内部空隙の面積率が10%以下であることを特徴とする。前記熱伝導性充填剤用黒鉛は、X線回折法により測定される002面の平均面間隔d002が、0.335nm〜0.337nmであることが好ましく、X線回折法により測定される110面と002面とのピーク強度比(Ih110/Ih002)が、0.004以上であることが好ましい。前記熱伝導性充填剤用黒鉛は、鱗片状黒鉛を球形化したものが好ましい。

【0008】

本発明には、球形化された黒鉛を、等方的に加圧処理することを特徴とする熱伝導性充填剤用黒鉛の製造方法も含まれる。前記球形化された黒鉛としては、鱗片状黒鉛を球形化したものを使用することが好ましい。また、本発明には、前記熱伝導性充填剤用黒鉛と、樹脂、エラストマー及びゴムよりなる群から選択される少なくとも1種とを含有する熱伝導性複合材料も含まれる。

【発明の効果】

【0009】

本発明の熱伝導性充填剤用黒鉛は、球形化黒鉛中の内部空隙が低減されており、包含する空気量が低減されている。よって、本発明の熱伝導性充填剤用黒鉛は熱伝導率が優れたものとなる。本発明の熱伝導性充填剤用黒鉛の製造方法は、等方的な加圧処理(例えば、冷間等方性プレス処理)を採用しているため、球形化黒鉛の形状を維持したままで、容易にその内部空隙を低減させることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の熱伝導性充填剤用黒鉛の断面を示すSEM写真である。

【図2】球形化された黒鉛の断面を示すSEM写真である。

【発明を実施するための形態】

【0011】

本発明の熱伝導性充填剤用黒鉛(以下、単に「熱伝導性黒鉛」と称する場合がある。)は、球形黒鉛であって、その中心を横切る平面で切断したとき、その断面積に占める内部空隙の面積率が10%以下であることを特徴とする。このようにすると、熱伝導性黒鉛中の内部空隙の体積率を小さくでき、この内部空隙に包含される空気量を低減できるため、黒鉛の熱伝導性が向上する。前記面積率は、熱伝導性黒鉛の中心を横切る平面で切断した際に、その切断面の総面積に対する、その切断面に現れた内部空隙の総断面積の比率を百分率で表したものである。前記内部空隙の総断面積は、熱伝導性黒鉛の切断面を走査型電子顕微鏡(SEM)により観察し、全ての内部空隙について断面を横切る内部空隙の断面での面積を測定して、これらの断面積を合計することで求められる。

【0012】

前記熱伝導性黒鉛の断面積に占める内部空隙の面積率は、10%以下であり、好ましくは5%以下、より好ましくは3%以下である。内部空隙の面積率が小さい、すなわち、黒鉛中の内部空隙の合計体積が少ないほど、熱伝導性がより優れたものとなる。

【0013】

また、前記切断面において、個々の内部空隙については、その断面積が5μm2以下であることが好ましく、より好ましくは3μm2以下、さらに好ましくは2μm2以下である。個々の内部空隙の断面積が小さいほど、黒鉛の熱伝導性が向上する。

【0014】

前記熱伝導性黒鉛の外形は、球形である。前記球形は、真球状に限らず、楕円球形、略球形状も含まれる。熱伝導性黒鉛の外形が球形であると、樹脂等の低熱伝導材料に対して、より高密度に充填することが可能となる。また、充填した際に、熱伝導性黒鉛は、その周囲に存在する他の熱伝導性黒鉛との接触点が多くなるため、等方的な熱伝導が可能となり、熱伝導性が一層向上する。

【0015】

前記熱伝導性黒鉛を構成する黒鉛は、天然黒鉛、人造黒鉛のいずれも使用することができる。前記天然黒鉛としては、例えば、鱗状黒鉛、鱗片状黒鉛、土状黒鉛等が挙げられる。これらの天然黒鉛粒子は、85質量%以上の純度を有する黒鉛を使用することが好ましく、公知の方法で黒鉛純度を99質量%以上に高めたものを使用することがより好適である。前記人造黒鉛としては、例えば、コールタールピッチ、石油系ピッチ、アスファルト分解ピッチ、合成ピッチ等のピッチ;ナフタレン、アントラセン、フェナントレン、ピレン、クリセン、ペリレン等の縮合多環芳香族を熱処理して得られるタール;石油系油及び石炭系油等の重質油;塩化ビニール、塩化ビニリデン、ポリアクリロニトリル、フェノール樹脂、芳香族ポリアミド、フルフリルアルコール樹脂、イミド樹脂等の樹脂;等の炭素含有材料を黒鉛化するまで高温熱処理して製造した黒鉛を挙げることができる。

【0016】

前記熱伝導性黒鉛としては、天然黒鉛(好ましくは鱗片状黒鉛)を球形化した球形黒鉛、炭素含有材料(例えば、ピッチ)を球形化して黒鉛化処理した球形黒鉛等が挙げられる。鱗片状黒鉛は黒鉛化度が高いため、より熱伝導性に優れた熱伝導性黒鉛が得られる。鱗片状黒鉛を球形化した態様としては、例えば、鱗片状黒鉛がランダム状に結球した態様;鱗片状黒鉛が、同心円状に多層構造を形成するように結球した態様;等が挙げられる。

【0017】

前記熱伝導性黒鉛の表面官能基量は3meq(ミリ当量)/kg以下が好ましく、より好ましくは2.5meq/kg以下、さらに好ましくは2meq/kg以下である。前記表面官能基量の下限は特に限定されないが、通常1meq/kg程度である。熱伝導性黒鉛の表面官能基量は、熱処理によって調整することができる。

【0018】

前記熱伝導性黒鉛は、X線回折法により測定される002面(黒鉛層に平行な面)の平均面間隔d002が、0.335nm以上0.337nm以下が好ましく、より好ましくは0.335nm以上0.336nm以下である。前記平均面間隔d002が上記範囲内であるものは、黒鉛の結晶化度が高いことを示し、熱伝導性が一層良好となる。熱伝導性黒鉛の結晶化度は、熱処理によって調整することができる。

【0019】

前記熱伝導性黒鉛は、X線回折法による110面(黒鉛層に垂直な面)と002面とのピーク強度比(Ih110/Ih002)が、0.004以上であることが好ましく、より好ましくは0.008以上、さらに好ましくは0.010以上である。前記ピーク強度比が高いほど、黒鉛の結晶構造の等方性が高くなり、熱伝導における等方性が高くなる。

【0020】

前記熱伝導性黒鉛の平均粒子径は、100μm以下が好ましく、より好ましくは50μm以下、さらに好ましくは30μm以下である。

【0021】

次に、前記熱伝導性黒鉛の製造方法について説明する。本発明の熱伝導性黒鉛の製造方法としては、例えば、球形化された黒鉛を、等方的に加圧処理する方法が挙げられる。あらかじめ球形化した黒鉛を原料とし、これを等方的に加圧処理すれば、球形化された黒鉛の形状を維持したまま、内部に存在する空隙を小さくすることができる。これにより、外形が球形であって内部空隙が低減された熱伝導性黒鉛を、容易に製造することができる。

【0022】

前記球形化された黒鉛としては、天然黒鉛を球形化した黒鉛を使用することが好ましく、天然鱗片状黒鉛を球形化した黒鉛を使用することがより好ましい。球形化された黒鉛を製造する方法としては、例えば、本発明者らが先に提案した方法(特開平11−263612号公報)が挙げられる。具体的には、ジェットミルを使用して、鱗片状黒鉛を造粒処理する方法が挙げられる。ジェットミルを用いた造粒処理では、衝突域の気流に入った鱗片状黒鉛粒子は互いに衝突し、凝集あるいは粉砕されながら再凝集して球状化する。

【0023】

前記ジェットミルとしては、例えば、ホソカワミクロン社製、「カウンタージェットミル 200AFG」が挙げられる。造粒処理では、ノズル吐出空気圧を0.03MPa(より好ましくは0.05MPa、さらに好ましくは0.1MPa)以上、0.3MPa(より好ましくは0.25MPa、さらに好ましくは0.2MPa)以下とすることが好ましい。分級ロータの回転速度は8000rpm(より好ましくは9000rpm、さらに好ましくは10000rpm)以上、15000rpm(より好ましくは14000rpm、さらに好ましくは13000rpm)以下とすることが好ましい。操作時間は5分間(より好ましくは10分間、さらに好ましくは15分間)以上、60分間(より好ましくは40分間、さらに好ましくは30分間)以下とすることが好ましい。

【0024】

前記等方的に加圧処理する方法としては、例えば、ガス、液体等の加圧媒体を用いて、球形化された黒鉛を等方的に加圧する方法が好ましい。当該方法としては、例えば、高温で等方的に加圧する熱間等方加圧処理(Hot Isostatic Pressing)、水、アルゴン等を加圧媒体として用いて、室温で等方的に加圧する冷間等方加圧処理(Cold Isostatic Pressing)等が挙げられ、冷間等方加圧処理が好適である。

【0025】

加圧処理を行う際の圧力は50MPa以上が好ましく、より好ましくは100MPa以上、さらに好ましくは120MPa以上である。加圧圧力が高いほど、黒鉛中の内部空隙を低減させることができる。なお、加圧圧力がある程度高くなると、内部空隙を低減する効果が飽和するため、加圧圧力の上限は200MPa程度である。

【0026】

加圧処理の処理時間(加圧保持時間)は、1分間以上が好ましく、より好ましくは3分間以上、さらに好ましくは5分間以上である。加圧保持時間が長いほど、黒鉛中の内部空隙を低減させることができる。なお、加圧保持時間がある程度長くなると、内部空隙を低減する効果が飽和するため、加圧保持時間の上限は30分間程度である。

【0027】

前記加圧処理を施した黒鉛は解砕することが好ましい。得られた加圧成形体を解砕することによって、内部空隙が低減された黒鉛が得られる。解砕の方法は特に限定されないが、例えば、撹拌羽根を有する撹拌機を用いて行うことができ、通常のジェットミル、振動ミル、ピンミル、ハンマーミル等の公知の粉砕機を使用してもよい。また、解砕不足を防止するため、解砕後の黒鉛粒子は篩を通過させることが好ましい。

【0028】

前記熱伝導性黒鉛の製造方法では、等方的に加圧処理した後、不活性雰囲気下で熱処理することが望ましい。熱処理を行うことにより、熱伝導性黒鉛に2つの効果を与えることができる。第1に、熱伝導性黒鉛の表面官能基量を低減させ、樹脂等の高分子材料への分散性を向上させることができる。第2に、熱伝導性黒鉛の結晶構造の完全性を向上させ、熱伝導性を向上させることができる。

【0029】

前記熱処理を行う際の加熱温度は800℃以上が好ましく、より好ましくは1000℃以上、さらに好ましくは1200℃以上である。熱処理温度が高いほど、熱伝導性黒鉛の表面官能基量を低減することができ、また熱伝導性黒鉛の結晶構造の完全性を向上させることができる。なお、経済性の観点から、熱処理温度は、2000℃以下が好ましく、より好ましくは1500℃以下である。また、熱処理を行う際の加熱時間は0.5時間以上が好ましく、より好ましくは1.0時間以上、さらに好ましくは2.0時間以上である。加熱時間が長いほど、熱伝導性黒鉛の表面官能基量を低減させることができ、また熱伝導性黒鉛の結晶構造の完全性を向上させることができる。なお生産性の観点から、加熱時間は、4時間以下が好ましく、より好ましくは3時間以下である。熱処理時の雰囲気は、アルゴン、ヘリウム、窒素等の不活性ガス雰囲気が挙げられる。

【0030】

本発明の熱伝導性充填剤用黒鉛は、低熱伝導性素材に添加し、熱伝導性複合材料として使用できる。前記熱伝導性複合材料としては、前記熱伝導性黒鉛と、樹脂、エラストマー及びゴムよりなる群から選択される少なくとも1種とを含有するものが好ましい。

【0031】

前記樹脂としては、例えば、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル樹脂;ポリテトラフルオロエチレン等のフッ素樹脂;ポリメタクリル酸メチル等のアクリル樹脂;ポリ塩化ビニル;ポリビニルアルコール;ポリアセタール;ポリスチレン;ポリフェニレンエーテル(PPE)樹脂;ポリカーボネート;ポリフェニレンスルフィド;シリコーン樹脂等の熱可塑性樹脂;エポキシ樹脂、ポリイミド樹脂、ビスマレイミド樹脂、フェノール樹脂、ポリウレタン樹脂等の熱硬化性樹脂が挙げられる。

【0032】

前記エラストマーとしては、例えば、スチレン−ブタジエンブロック共重合体、スチレン−イソプレンブロック共重合体等のスチレン系エラストマー;オレフィン系エラストマー;塩化ビニル系エラストマー;ポリエステル系エラストマー;ポリウレタン系エラストマー;ポリアミド系エラストマー等が挙げられる。前記ゴムとしては、例えば、天然ゴム、ブタジエンゴム、イソプレンゴム、スチレン−ブタジエン共重合ゴム、ニトリルゴム、フッ素ゴム、ウレタンゴム、シリコーンゴム等が挙げられる。

【0033】

熱伝導性複合材料中の熱伝導性黒鉛の含有量は、40質量%以上が好ましく、より好ましくは50質量%以上、さらに好ましくは70質量%以上である。前記熱伝導性黒鉛の含有量が多いほど、熱伝導性複合材料の熱伝導率が向上する。なお、熱伝導性複合材料の加工性を向上させる観点から、熱伝導性黒鉛の含有量は90質量%以下が好ましく、より好ましくは80質量%以下である。

【実施例】

【0034】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明は、下記実施例によって限定されるものではなく、前・後記の趣旨に適合しうる範囲で適宜変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0035】

[評価方法]

1.内部空隙の断面積、面積率

断面加工装置を用いて、熱伝導性黒鉛をその中心を横切る平面で切断し、その切断面を電解放出形走査型電子顕微鏡(FE−SEM)(加速電圧:20kV、観察倍率:3000倍)により撮影した。得られたSEM画像を、画像解析ソフト(三谷商事社製、「WinROOF」)を用いて解析し、内部空隙の切断面、切断面の総面積に対する内部空隙の面積率を求めた。

【0036】

2.平均粒子径

レーザー回折式粒度分布測定装置(島津製作所製、「SALD(登録商標)−2000」)を用いて測定を行い、体積基準メディアン径を求めた。

【0037】

3.表面官能基量

薬包紙の上で、黒鉛試料をそれぞれ10.00g秤量し、100mlの褐色フラスコに入れた。そこにホールピペットを用いて0.002mol/l NaOEt水溶液を50ml入れ、黒鉛の酸性表面官能基を反応させた。褐色フラスコにサイズ25の撹拌子を入れ、軽く振り混ぜて黒鉛を沈めた後、空気抜きをして栓をした。それぞれの三角フラスコをマグネティックスターラーに載せ、500rpmで2時間撹拌させた後、撹拌を停止して約22時間放置した。黒鉛を濾過して得られた反応液から25mlをとり、0.002mol/l HCl水溶液を用いて、滴定装置にてNaOEt残量を測定し、下記式(1)により黒鉛の表面官能基量を算出した。

【0038】

【数1】

【0039】

4.平均面間隔d002

熱伝導性黒鉛についてX線回折測定を行い、その測定結果からブラッグの式を用いて002面(黒鉛層に平行な面)の平均面間隔d002を求めた。X線回折測定の条件は以下のようにした。

装置:パナリティカル社製、「X’Pert PRO」

セル:内径2.7cm、高さ0.24cm

セルへの試料の充填:熱伝導性黒鉛を1.5g計量し、セルに充填した。

光源:CuKα線

測定角度:5〜90°

操作速度:6°/min

【0040】

5.ピーク強度比(Ih110/Ih002)

X線回折による110面(黒鉛層に垂直な面)と002面(黒鉛層に平行な面)とのピーク強度比(Ih110/Ih002)は、次の条件にて測定した。

装置:パナリティカル社製、「X’Pert PRO」

セル:内径2.4cm、高さ0.315cm

セルへの試料の充填:熱伝導性黒鉛を2.29g計量し、半径1.2cmの金型に入れ、負荷500kgfで厚みが0.315cmになるまでプレスした。

試料密度:1.6g/cm3

測定角度:3〜90°

操作速度:9°/min

回転数:60rpm

データ処理:積分強度計算、平滑化点数9点、自動バックグランド除去、002面ピーク(26.5°)、110面ピーク(77.5°)のピーク面積から、次の式により算出した。

ピーク強度比(Ih110/Ih002)=(110面のピーク面積)/(002面のピーク面積)

【0041】

熱伝導性黒鉛の製造

製造例1

カウンタージェットミル「ホソカワミクロン社製、型式「200AFG」)を使用し、ノズル吐出空気圧0.2MPa、分級ロータ回転速度3500rpm、粉砕時間30分間の条件で、鱗片状黒鉛原料(体積平均粒子径25μm)4kgを粉砕した。さらに粉砕後の鱗片状黒鉛を、前記カウンタージェットミルを使用し、ノズル吐出空気圧0.13MPa、分級ロータ回転速度11500rpm、操作時間25分間の条件で造粒処理して、体積平均粒子径20μmの球形化黒鉛(鱗片状黒鉛が、同心円状に多層構造を形成するように結球した態様)を得た。

冷間等方圧プレス(日本研究開発社製)を使用し、160MPa、5分間の条件で、得られた球形化黒鉛に対して高密度化処理を行った。処理後、ヘンシェルミキサーで3分間解砕し、開き目75μmの篩に通した。篩下の黒鉛を収集し、CIP処理球形化黒鉛を得た。

【0042】

製造例2

カウンタージェットミル「ホソカワミクロン社製、型式「200AFG」)を使用し、ノズル吐出空気圧0.2MPa、分級ロータ回転速度4100rpm、粉砕時間30分間の条件で粉砕し、体積平均粒子径20μmの鱗片状黒鉛を得た。

【0043】

製造例3

カウンタージェットミル「ホソカワミクロン社製、型式「200AFG」)を使用し、ノズル吐出空気圧0.20MPa、分級ロータ回転速度3500rpm、粉砕時間30分間の条件で、鱗片状黒鉛原料(体積平均粒子径25μm)4kgを粉砕した。さらに粉砕後の鱗片状黒鉛を、前記カウンタージェットミルを使用し、ノズル吐出空気圧0.13MPa、ロータ回転速度11500rpm、操作時間25分間の条件で造粒処理して、体積平均粒子径20μmの球形化黒鉛(鱗片状黒鉛が、同心円状に多層構造を形成するように結球した態様)を得た。

【0044】

熱伝導性複合材料の製造

製造例1〜3で得られた黒鉛試料と、ポリプロピレン(PP)樹脂(プライムポリマー社製、「F−704NP」)とを表1に示す比率となるように、ニーダーを用いて200℃で混練した。得られた複合材料を、圧縮成形機を用いて、加圧温度200℃、加圧圧力9.8MPa(100kgf/cm2)、加圧時間3分間の条件でペレット(直径50mm、厚さ3.0mm)に成形した。このペレットを、ユニサーモ2021型(アンター社製)を用い、ASTM E1530に準拠(円盤熱流計法)し、25℃の温度雰囲気で熱伝導率測定を行った。結果を表1に示した。

【0045】

【表1】

【0046】

表1に示すように、球形であって、内部空隙の面積率が2.37%と小さい製造例1の黒鉛を熱伝導性充填剤として用いた複合材料は、充填剤の添加量50質量%、80質量%のいずれにおいても高い熱伝導率を示した。

一方、鱗片状黒鉛は、内部空隙は存在しないものの、その形状が鱗片状であるため、この鱗片状黒鉛を充填剤に用いた複合材料は、充填剤の添加量50質量%、80質量%のいずれにおいても熱伝導率が劣ることがわかる。

また、鱗片状黒鉛を球形化した製造例3の黒鉛を充填剤として用いた複合材料では、鱗片状黒鉛をそのまま用いた場合(製造例2)に比べて充填剤の添加量80質量%における熱伝導率が向上しているが、製造例1の黒鉛を用いた場合よりも劣る結果となった。これは、黒鉛を球形化することにより黒鉛同士の接点が増加しているが、内部空隙が多量に存在し、ここに断熱効果を有する空気が多量に存在するため、熱伝導性が劣ると考えられる。

【産業上の利用可能性】

【0047】

本発明の熱伝導性充填剤用黒鉛は、樹脂等の低熱伝導性素材に添加する熱伝導性充填剤として有用である。

【特許請求の範囲】

【請求項1】

球形黒鉛であって、その中心を横切る平面で切断したとき、その断面積に占める内部空隙の面積率が10%以下であることを特徴とする熱伝導性充填剤用黒鉛。

【請求項2】

X線回折法により測定される002面の平均面間隔d002が、0.335nm〜0.337nmである請求項1に記載の熱伝導性充填剤用黒鉛。

【請求項3】

鱗片状黒鉛を球形化したものである請求項1又は2に記載の熱伝導性充填剤用黒鉛。

【請求項4】

X線回折法により測定される110面と002面とのピーク強度比(Ih110/Ih002)が、0.004以上である請求項1〜3のいずれか1項に記載の熱伝導性充填剤用黒鉛。

【請求項5】

球形化された黒鉛を、等方的に加圧処理することを特徴とする熱伝導性充填剤用黒鉛の製造方法。

【請求項6】

前記球形化された黒鉛が、鱗片状黒鉛を球形化したものである請求項5に記載の熱伝導性充填剤用黒鉛の製造方法。

【請求項7】

請求項1〜4のいずれか1項に記載の熱伝導性充填剤用黒鉛と、

樹脂、エラストマー及びゴムよりなる群から選択される少なくとも1種とを含有することを特徴とする熱伝導性複合材料。

【請求項1】

球形黒鉛であって、その中心を横切る平面で切断したとき、その断面積に占める内部空隙の面積率が10%以下であることを特徴とする熱伝導性充填剤用黒鉛。

【請求項2】

X線回折法により測定される002面の平均面間隔d002が、0.335nm〜0.337nmである請求項1に記載の熱伝導性充填剤用黒鉛。

【請求項3】

鱗片状黒鉛を球形化したものである請求項1又は2に記載の熱伝導性充填剤用黒鉛。

【請求項4】

X線回折法により測定される110面と002面とのピーク強度比(Ih110/Ih002)が、0.004以上である請求項1〜3のいずれか1項に記載の熱伝導性充填剤用黒鉛。

【請求項5】

球形化された黒鉛を、等方的に加圧処理することを特徴とする熱伝導性充填剤用黒鉛の製造方法。

【請求項6】

前記球形化された黒鉛が、鱗片状黒鉛を球形化したものである請求項5に記載の熱伝導性充填剤用黒鉛の製造方法。

【請求項7】

請求項1〜4のいずれか1項に記載の熱伝導性充填剤用黒鉛と、

樹脂、エラストマー及びゴムよりなる群から選択される少なくとも1種とを含有することを特徴とする熱伝導性複合材料。

【図1】

【図2】

【図2】

【公開番号】特開2013−6712(P2013−6712A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−138844(P2011−138844)

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000156961)関西熱化学株式会社 (117)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000156961)関西熱化学株式会社 (117)

【Fターム(参考)】

[ Back to top ]