熱伝導性及び電気伝導性を有する電磁シールド用の膨張化炭素繊維複合材料とその製造方法

【課題】膨張化炭素繊維の特徴を利用して、電気伝導性と熱伝導性を有する新規な電磁シールド用の膨張化炭素繊維複合材料とその製造方法を提供する。

【解決手段】マトリックス中に、ナノメートルサイズにまでフィブリル状に小繊維化した膨張化炭素繊維とこの膨張化炭素繊維から得た黒鉛性の発達した再熱処理膨張化炭素繊維とを分散含有してなる熱伝導性及び電気伝導性を有する電磁シールド用の膨張化炭素繊維複合材料とその製造方法。

【解決手段】マトリックス中に、ナノメートルサイズにまでフィブリル状に小繊維化した膨張化炭素繊維とこの膨張化炭素繊維から得た黒鉛性の発達した再熱処理膨張化炭素繊維とを分散含有してなる熱伝導性及び電気伝導性を有する電磁シールド用の膨張化炭素繊維複合材料とその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノテクノロジーおよび材料科学の技術分野に属し、新規な熱伝導性及び電気伝導性を有する電磁シールド用膨張化炭素繊維複合材料とその製造方法に関するものである。

【背景技術】

【0002】

炭素繊維複合材料は、炭素繊維が持つ高強度、高弾性等の優れた力学的特性を利用して種々の樹脂をマトリックスとして複合材料とし、産業分野から航空宇宙分野まで幅広く利用されている。炭素繊維を複合材料として使用した場合、その分散性が悪く、非常に大量に使用しなければならず、コストがかかることが指摘されてきた。そこで開繊をされた炭素繊維を用いて分散性を上げる等の工夫もなされてきた。

この他に、炭素繊維は、主に結晶構造に由来して、その繊維自身が有す電気伝導性が良好であること、熱伝導性が良好であることから、ヒーターを始めとする熱伝導材料、例えば、プラスティックフィルムに分散させて導電材料、あるいは電磁シールド材料として広く使用されてきた。

【0003】

一方、カーボンナノチューブは、金属的な性質から半導体としての性質を含む多様で優れた電気特性を有し、また、大きな力学的特性、表面積から電気電子材料から高性能樹脂補強材に至るまで種々の分野において次世代材料として注目を集め実用化研究が、世界各地で進められている。しかしながら、カーボンナノチューブは、合成時に、例えば、アーク放電から合成された物は、すす(煤)を多く含むなど純度が低く、精製の必要があるとされていながら、フラーレンのように精製が不可能で、純度100%の物を得ることは難しく、そのままマトリックス部材に添加を行った場合、不純物も添加することになり、複合部材とした後、その不純物の存在により、強度の著しい向上が望めない事も指摘されている。また、カーボンナノチューブのアスペクト比は小さく、カーボンナノチューブが必ずしも優れた複合部材得るために適した材料でないことも指摘されている。

この他に、カーボンナノチューブは、ポリマー(高分子)と親和性が悪く、これが新しい複合材料開発の障害になっている。そこで、カーボンナノチューブの表面を化学処理して、他の物質との親和性を改良する試みがなされているが、その処理によって、カーボンナノチューブの特性が低下する問題が生じている。

炭素繊維は、熱伝導生、電気伝導性に優れていることから、それをフィルム中に分散させる、あるいは樹脂と共に成型して、熱伝導に優れたプラスティックとして使用する試みも行われているが、繊維がバンドル形状である為に、多くの量を使用しなければならない等の問題点があった。また、薄膜状で使用することを考えた場合は、繊維形状では、マイクロ、あるいはナノメーターサイズの薄膜を作製することは、繊維の寸法、あるいは、分散性から必ずしも十分ではなかった。

【特許文献1】特開2001−207376号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、上記のカーボンナノチューブの問題に鑑み、膨張化炭素繊維は、ピッチ系あるいはPAN系の炭素繊維を出発原料としているため、不純物を含まず、純度100%の繊維を用いることができ、不純物の混入による強度の低下の恐れはないこと、また、繊維径はナノメータサイズまで微小化されるにもかかわらず、繊維長さは、カーボンナノチューブに比べて、マイクロメーターからミリメートルサイズと長く、アスペクト比が大きくなることから、複合材料としたときに、より大きな強度の増大を望むことができること、さらに、フィブリル状に微小化する際、熱処理過程を経ているため、表面の一部に酸素官能基が導入されていることが予測され、ポリマーとの馴染みも改善されていること、等の膨張化炭素繊維の特徴を利用して、新規の高性能な膨張化炭素繊維複合材料と製造方法と、それを使用した電気伝導性、あるいは熱伝導性成型体、または、薄膜を提供することにある。

ナノメーターサイズのフィブリル状の膨張化炭素繊維を使用することで、電気伝導、熱伝導に優れたフィルム、あるいはプラスティック成型体を作製する。特にナノメーターサイズまで微小化されていることから、また、優れた分散性を有することから、少ない添加量で、良好な電気伝導性、熱伝導特性を有する膨張化炭素繊維複合材料を提供することが可能となる。

【課題を解決するための手段】

【0005】

前記課題を解決するため本発明の手段の特徴は、次の(1)〜(3)のとおりである。

(1)、マトリックス中に、ナノメートルサイズにまでフィブリル状に小繊維化した膨張化炭素繊維とこの膨張化炭素繊維から得た黒鉛性の発達した再熱処理膨張化炭素繊維とを分散含有してなることを特徴とする熱伝導性及び電気伝導性を有する電磁シールド用の膨張化炭素繊維複合材料。

(2)、炭素繊維を化学的あるいは電気化学的に処理して、フィブリル状に小繊維化した膨張化炭素繊維と、炭素繊維層間化合物と、その残余化合物あるいは黒鉛酸を生成し、これらを2000℃以上の高温で熱処理し、あるいは再熱処理して、黒鉛性の発達した再熱処理膨張化炭素繊維を生成し、この再熱処理膨張化炭素繊維を溶融マトリックス、あるいは高分子前駆体(モノマー)と混合して、金型成形、重合成型、あるいは、成膜、薄膜シート化することを特徴とする熱伝導性及び電気伝導性を有する電磁シールド用の膨張化炭素繊維複合材料の製造方法。

(3)、炭素繊維を化学的あるいは電気化学的に処理して、フィブリル状に小繊維化した膨張化炭素繊維と、炭素繊維層間化合物と、その残余化合物あるいは黒鉛酸を生成し、これらを2000℃以上の高温で熱処理し、あるいは再熱処理して、黒鉛性の発達した再熱処理膨張化炭素繊維を生成し、この再熱処理膨張化炭素繊維をゾルゲル法に代表されるような無機系材料でのゾル溶液中に分散させ、高粘度の溶液とした場合は、ドクターブレード等のシート成型手法、低粘度の場合は、スピンキャスト法のようなシート成型法を利用してシート成型することを特徴とする熱伝導性及び電気伝導性を有する無機系材料での電磁シールド用の膨張化炭素繊維複合材料の製造方法。

【発明の効果】

【0006】

本発明の膨張化炭素繊維複合材料は、前記構成により、強度、特に圧縮強度、曲げ強度などの力学的基本特性が極めて優れ、且つ電磁シールド機能に優れた複合材料である。

また本発明の膨張化炭素繊維複合材料の製法は、前記構成により、力学的などに優れ且つ電磁シールド機能に優れた膨張化炭素繊維由来の複合材料を確実に得るものである。

また前記フィブリル状繊維にした膨張化炭素繊維を低粘性のモノマー中に分散させ、開始剤を投入することにより重合化を図り、膨張化炭素繊維複合材料を製造するものである。ゾルゲル法に代表されるようなゾル溶液中に、分散させ、高粘度の溶液とした場合は、ドクターブレード等のシート成型手法、低粘度の場合は、スピンキャスト法のようなシート成型法を利用して、熱伝導性及び電気伝導性を有する無機系材料での電磁シールド用の膨張化炭素繊維複合材料の製造することが可能である。

力学的効果は、例えば後述する実施例の製造方法と得られた膨張化炭素繊維複合材料の各試料の破壊挙動は、三点曲げ試験で、Ph(Ph:フェノール樹脂)/ExCFs(ExCFs:Exfoliated Carbon Fibers 膨張化炭素繊維)において、Ph/ExCFs:Eは、Ph/ExCFs:Aに比し、曲げ応力値は53%〜180%増加し、曲げ弾性率は30%〜190%増加した。EP/ExCFsにおいては、EP/ExCFs:DはEP/ExCFs:Aに比し、曲げ応力値が最大で200%増加し、曲げ弾性率は最大で170%増加した。

膨張化炭素繊維は、熱分解によりフィブリル(小繊維)に形成されることから、バンドル状に形成されるCNT(カーボンナノチューブ)と比較して、著しく分散性に優れるが、例えば、微粒子モノマー中に分散混合させて、押し出し成形により、複合材料を作製する場合、微小サイズの繊維をマトリクス中に適用させれば適用させるほど、部分的ではあるが、凝集を避けることはできなかった。しかしながら、膨張化炭素繊維を低粘度の溶液中で分散させた場合、凝集は皆無になることから、低粘度の溶液中で分散させた状態で固化させることにより、分散状態を保ったまま、成型体を得ることが可能となり、少ない添加量で良好な電気伝導性、熱伝導性材料を提供することができる。ゾル溶液中に分散させても凝集することがないため、均一に分散した状態で成膜でき、少ない添加量で均一の電気伝導性を有する膜を作製することができる。従って、良好な薄膜形状の電磁シールド材料を提供することが可能となる。

<電磁シールド用の膨張化炭素繊維複合材料としての熱伝導性及び電気伝導性の定量的効果の説明>

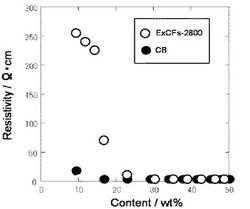

膨張化炭素繊維(ExCFs)の導電性は,2800℃で処理された出発炭素繊維からのものでは3〜5×10-3Ω・cm、2500℃処理では0.3〜1.0×10-2Ω・cmとなり、低抵抗、すなわち高い電気伝導性を示した。その膨張化炭素繊維をフィラーとして使用し、シート形状に成形されたものの導電性も、極めて低い抵抗値を示し、高い電気伝導性があることが認められた。シート化したExCFsとカーボンブラック(CB)の導電性だけを比較した場合を図1に示す。図1によれば、ほぼ同等の抵抗値を示したが、ExCFsはアスペクト比が大きいといった形態から、少量の充填量で導電性の急激な増加が期待できる。

再熱処理後のExCFsは、図2のX線回折パターンに示すように、結晶化度も膨張化以前の高結晶に相当する黒鉛のピークが再び認められ、また、その導電性は、下記の表1(Table 1)に示すように出発炭素繊維と同等の0.7〜2.5×10-4Ω・cmにまで上昇した。またSEMより、ExCFsが持つ繊維形態が維持されていることが確認され、作製したシートの導電性もCBより高い、もしくは同程度の高い導電性を示した。

表1(Table 1)には、炭素繊維、膨張化炭素繊維および再熱処理膨張化炭素繊維の伝導率を示す。

【0007】

【表1】

【発明を実施するための最良の形態】

【0008】

本発明の膨張化炭素繊維複合材料は、膨張化炭素繊維のナノメーターサイズのフィブリル状繊維をマトリックスとの割合で通常1〜12W%程度、好ましくは2〜6W%程度をマトリックス中に分散して成形したものであり、これにより微少量のフィブリル状繊維で電磁シールド機能に、電気伝導性に、熱伝導性に優れた、且つ力学的などに優れ膨張化炭素繊維由来の複合材料である。

また本発明の膨張化炭素繊維複合材料の製法は、炭素繊維を化学的あるいは電気化学的に処理して炭素繊維層間化合物あるいはその残余化合物を合成し、これを熱処理して前記フィブリル状繊維とし、この微少量を溶融マトリックスと混合して金型内に流し込み成形することにより、電気伝導性と熱伝導性に優れた電磁シールド機能を有し、且つ力学的などに優れ膨張化炭素繊維由来の複合材料を確実に得るものである。

而して、本発明の膨張化炭素繊維複合材料に使用する原料の炭素繊維は、ピッチ系、PAN系あるいは気相成長系由来の炭素繊維などが好ましい。炭素繊維の多くは、黒鉛と同様にsp2+π結合からなる構造を有しており、例えば、ピッチ系の炭素繊維で、高温で熱処理されたものは、非常に高い結晶性を有し、それに由来する高い結合性が、強度および弾性に影響を与えている。また、一般にPAN系あるいはピッチ系の炭素繊維では、原料前駆体の設計と不融化処理技術およびその後の熱処理温度が強度、弾性率の向上に大きく影響を与えており、出発炭素繊維原料の優れた特性は、膨張化後のフィブリル状の微小繊維になっても失われることなく、しかも微少量の配合割合で力学的特性を充分に活かしきれる。(参照:微小繊維の透過電子顕微鏡写真、黒鉛のc軸方向の積み重なりが認められる。)

この原料炭素繊維の電気化学的処理は、炭素繊維層間化合物あるいは残余化合物を合成するものである。層状構造を有する黒鉛および炭素繊維は、結晶学的に面内方向を示すa軸方向、b軸方向は強い共有結合で結びついているが、面外方向を表すc軸方向は、弱いファンデアワールス力で結合しているのみで、その層間に簡単に非常に多くの原子、分子、イオンなどを取り込んで化合物(層間化合物)を作る。この層間化合物の合成方法には、化学的に合成する湿式法、電気化学法等がある。

前記炭素繊維の層間化合物の合成処理方法は、化学的にする方法例と電気化学的に処理する方法例があり各々の例は次のとおりである。

化学的処理は、例えば、濃硫酸中に硝酸あるいは過マンガン酸カリなどの酸化剤を添加すると硫酸分子が黒鉛層間にインターカレションし、黒鉛層間化合物が合成される。(化学的酸化法)

電気化学的処理は、例えば、ホスト黒鉛を酸電解質中(硝酸あるいは硫酸等)で電気化学的に酸化しても黒鉛層間化合物が合成される。(電気化学的酸化法)

そして得られた前記層間化合物あるいは残余化合物は、熱分解した後、径が1μm以下のナノメーターサイズの小繊維形状となる。これは、弱いファンデアワールス結合で結びついている層間に挿入された原子、分子、イオンなどが、熱処理によって分解され、その分解物が層外に出て行くとき、その層間を壊して、ナノメーターサイズの小繊維形状形態を変える。

又本発明の膨張化炭素繊維複合材料に使用するマトリックスは、樹脂、金属もしくは炭素を用いる。樹脂としては、熱可塑性樹脂、熱硬化性樹脂、液晶樹脂もしくは導電性樹脂を選定することが好ましい。

炭素をマトリックスとする複合材料、すなわちC-Cコンポジット(炭素−炭素繊維複合材料)は、その耐熱性(熱的安定性)、対薬品性等から航空宇宙材料への用途が広がっている、炭素の出発原料としては、フェノール樹脂が、熱処理により、黒鉛化しやすい易黒鉛化性材料なることから、出発マトリックスとして適している。

金属のマトリックスとしては、軽量、錆びない、加工性に優れると言った点からアルミニウムが注目を集めている。炭素繊維にアルミニウムを含ませ、アルミニウム含浸炭素繊維複合材料が炭素繊維の性能を兼ね備えた先端複合材料として、産業機械や自動車の部材を中心に用途の拡大が期待されている。

本発明の複合材料の成形法は、例えば、前記小繊維形状の膨張化炭素繊維を溶融マトリックスと混合させて金型に流入させ、そのまま加圧成型を行ってもよく。あるいは溶融マトリックス中に分散させ、そのまま熱固化させたものでもよい。さらに、小繊維形状の膨張化炭素繊維を溶融マトリックスと混合させて金型に流入し、溶融マトリックスの固形前に金型表面を表面と平行移動させることによってマトリックス中の小繊維形状の膨張化炭素繊維の配向を制御することができる。

繊維を配向させることによって、異方性の強い黒鉛材料の一方向に対してより強くすることも可能となる。

<良好な薄膜形状の電磁シールド用の膨張化炭素繊維複合材料が得られる技術条件とその作用の説明>

再熱黒鉛化処理による、得られたRe-ExCFsをアルゴン雰囲気中にて、2000℃で再熱処理、好ましくは、2800℃以上の熱処理を行い、導電性の良好なナノメーターサイズのRe-ExCFsを得た。この得られたRe-ExCFsは、超音波処理により、ナノメートルサイズにまで分散・微小化させた。Re-ExCFs複合材料の合成は、例えば、MMA(Methyl Meth Acrylate)をマトリクス材料として選択し、Re-ExCFsをTable 1に示した条件に従い、攪拌混合させた。(代表例として表2(Table 2)に示す。MMAの重合に用いたラジカル開始剤として、TBB(Tri Butyl Borane)を選択し、窒素雰囲気下中、30℃でUV照射させることにより、MMAの重合を行うことにより、板状、あるいは薄膜形状の複合材料とした。この部長か炭素繊維の添加率は、要求される添加量に応じて変化させることが可能である。

【0009】

【表2】

【実施例1】

【0010】

以下の実施例に代表的な膨張化炭素繊維複合材料例とその製造法例を記述する。

<膨張化炭素繊維(ExCFs)の作製>

例えば、13mol/dm3 硝酸電解質中で、陽極に10cmに切りそろえた炭素繊維、対極に白金板、参照電極に銀塩化銀を使用し、0.5A定電流で3600Cまで電気分解を行った。電気分解されたサンプルは24時間風乾させ、1000℃に保持した電気炉で急速加熱し膨張化させた。

<膨張化炭素繊維のサイジング処理(:マトリックス中での繊維の抜け(すべり)を良くするために、場合によっては膨張化炭素繊維表面上に樹脂をコートすることによって改善を図る。通常、炭素繊維を製造する場合は、5〜10μmの繊維を6000〜12000本を集束にして使用しています。その際、繊維がバラバラにならないようにすることをサイジング処理と言いますが、ここでのサイジング処理は、膨張化によりバラバラにしたものを複合材にした場合、破壊時の抜け(すべり)が良くないため、それを改善するように行ったものです)>

サイジング剤にエポキシ樹脂、固化剤に脂肪族ポリアミン(DETA)を選択した。エポキシ樹脂を適量計量し、固化剤を樹脂に対し11w% になるように計量し混合した後、エタノールとアセトン(4:1)の混合溶液で、エポキシ樹脂が10w%になるように希釈した。そのエポキシ樹脂溶液に膨張化炭素繊維を混合し、超音波洗浄器を用いて、10分間超音波分散を行い、その後、吸引濾過にて繊維を取り出した。取り出した繊維は、45℃ 保持乾燥器中にて3日間乾燥させ、サイジング処理が施されている小繊維形状の膨張化炭素繊維として取り出した。

<膨張化炭素繊維複合材料の製造>

<ノボラック系フェノール樹脂を用いた複合材料化>

予め充分に磨砕した樹脂120gと所定の含有率になるように、先の操作で合成したサイジング剤を施した膨張化炭素繊維を繊維の塊がなくなるまで摩砕混合させた。詳細を表3(Table 3)の試料Ph/ExCFs:A〜Eに示す。その後、各試料を60℃に保持された真空乾燥機中にて48h 乾燥を行った。試料(約17g)を金型に投入し、100kgf/cm2×2minでプレスし押し固めた後、167℃に昇温、500 kgf/cm2×3min hold、100 kgf/cm2×10min holdの二段階加圧により成型を行った。混合した詳細を表3(Table 3)の試料EP(EP:エポキシ樹脂)/ExCFs:A〜Dに示す。樹脂モールド中に樹脂を流し込み、真空乾燥機の温度を30℃に設定し常圧で1週間硬化させたものを、複合材料として取り出した。

<モノマーの重合化による複合材料の成型方法>

・用いた試料

マトリクス材料:MMA(Methyl Methacrylate)

ラジカル開始剤:TBB(Tri Butyl Borane)

強化材:ExCFs,CNTs

・成型方法

MMAにExCFs及びCNTsをそれぞれ分散させ、75mmφガラスシャーレ中で、In situ process により、UV照射下、60℃×24h重合させることにより行った。

各試料の曲げ応力値試験結果を図3に、曲げ弾性率試験結果を図4に示す。

【0011】

【表3】

表3中、Phはフェノール樹脂、EPはエポキシ樹脂を各々示す。

<得られた結果>

図3と図4において、三点曲げ試験での各試料の破壊挙動は、試料Ph/ExCFsにおいて、Ph/ExCFs:Eは、Ph/ExCFs:Aに比し、曲げ応力値は53%〜180%増加し、曲げ弾性率は30%〜190%増加した。試料EP/ExCFsにおいては、EP/ExCFs:DはEP/ExCFs:Aに比し、曲げ応力値が最大で200%増加し、曲げ弾性率は最大で170%増加した。

PMMA/ExCFsの曲げ応力及び曲げ弾性率は、繊維添加量に対し増加傾向にあり、Blankと比較して、繊維添加量が2.0wt.%の時、それぞれ最大で66%及び72%、特性が向上した。

【産業上の利用可能性】

【0012】

即ち本発明は、炭素繊維の化学的あるいは電気化学的処理により、層間化合物を経由して熱処理を行って得たナノメーターサイズのフィブリル状繊維を微少量、樹脂や金属或いは炭素などのマトリックス中に分散することにより、炭素繊維由来の力学的に及び電気的に優れた複合材料を得るものであり、その利用分野は、次の通りであり産業上幅広く活用されるものである。

(1)金属等に比べ比重が小さく(1.7〜2.0)、軽い。

(2)弾性率が高く(200〜650Gpa)、高剛性である。

(3)強度が高い(3000Mpa〜6000Mpa)。

(4)疲労強度が高い。

(5)耐摩耗性、湿潤性に優れている。

(6)耐震減衰性に優れている。

(7)熱膨張係数が小さく(0〜-1.1×10-6K)、寸法安定性が良い。

(8)熱伝導性がある(10〜44W/m・k)。

(9)不活性雰囲気で耐熱性に優れている。

(10)耐薬品性に優れている。

(11)錆びない。

(12)生体適合性に優れている。

(13)導電性がある(17〜5μΩ・m)。

(14)電磁波シールド性がある。

(15)X線の透過性が良い。

(16)異方性材料であり、目的に応じて適正な構造体設計ができる。

このように本発明の炭素繊維は、その優れた特性により、航空・宇宙、建築・土木、車輌、船舶などさまざまな分野に先端材料として使用可能であり、その用途は広大である。

【図面の簡単な説明】

【0013】

【図1】膨張化炭素繊維の添加量に増加に伴う抵抗率の変化を示すグラフ。

【図2】再熱処理後のExCFsのX線回折パターンを示す。

【図3】実施例1における各試料の曲げ応力値(曲げ強度)試験結果を示す。

【図4】実施例1における各試料の曲げ弾性率試験結果を示す。

【符号の説明】

【0014】

● CB

○ ExCFs -2800

【技術分野】

【0001】

本発明は、ナノテクノロジーおよび材料科学の技術分野に属し、新規な熱伝導性及び電気伝導性を有する電磁シールド用膨張化炭素繊維複合材料とその製造方法に関するものである。

【背景技術】

【0002】

炭素繊維複合材料は、炭素繊維が持つ高強度、高弾性等の優れた力学的特性を利用して種々の樹脂をマトリックスとして複合材料とし、産業分野から航空宇宙分野まで幅広く利用されている。炭素繊維を複合材料として使用した場合、その分散性が悪く、非常に大量に使用しなければならず、コストがかかることが指摘されてきた。そこで開繊をされた炭素繊維を用いて分散性を上げる等の工夫もなされてきた。

この他に、炭素繊維は、主に結晶構造に由来して、その繊維自身が有す電気伝導性が良好であること、熱伝導性が良好であることから、ヒーターを始めとする熱伝導材料、例えば、プラスティックフィルムに分散させて導電材料、あるいは電磁シールド材料として広く使用されてきた。

【0003】

一方、カーボンナノチューブは、金属的な性質から半導体としての性質を含む多様で優れた電気特性を有し、また、大きな力学的特性、表面積から電気電子材料から高性能樹脂補強材に至るまで種々の分野において次世代材料として注目を集め実用化研究が、世界各地で進められている。しかしながら、カーボンナノチューブは、合成時に、例えば、アーク放電から合成された物は、すす(煤)を多く含むなど純度が低く、精製の必要があるとされていながら、フラーレンのように精製が不可能で、純度100%の物を得ることは難しく、そのままマトリックス部材に添加を行った場合、不純物も添加することになり、複合部材とした後、その不純物の存在により、強度の著しい向上が望めない事も指摘されている。また、カーボンナノチューブのアスペクト比は小さく、カーボンナノチューブが必ずしも優れた複合部材得るために適した材料でないことも指摘されている。

この他に、カーボンナノチューブは、ポリマー(高分子)と親和性が悪く、これが新しい複合材料開発の障害になっている。そこで、カーボンナノチューブの表面を化学処理して、他の物質との親和性を改良する試みがなされているが、その処理によって、カーボンナノチューブの特性が低下する問題が生じている。

炭素繊維は、熱伝導生、電気伝導性に優れていることから、それをフィルム中に分散させる、あるいは樹脂と共に成型して、熱伝導に優れたプラスティックとして使用する試みも行われているが、繊維がバンドル形状である為に、多くの量を使用しなければならない等の問題点があった。また、薄膜状で使用することを考えた場合は、繊維形状では、マイクロ、あるいはナノメーターサイズの薄膜を作製することは、繊維の寸法、あるいは、分散性から必ずしも十分ではなかった。

【特許文献1】特開2001−207376号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、上記のカーボンナノチューブの問題に鑑み、膨張化炭素繊維は、ピッチ系あるいはPAN系の炭素繊維を出発原料としているため、不純物を含まず、純度100%の繊維を用いることができ、不純物の混入による強度の低下の恐れはないこと、また、繊維径はナノメータサイズまで微小化されるにもかかわらず、繊維長さは、カーボンナノチューブに比べて、マイクロメーターからミリメートルサイズと長く、アスペクト比が大きくなることから、複合材料としたときに、より大きな強度の増大を望むことができること、さらに、フィブリル状に微小化する際、熱処理過程を経ているため、表面の一部に酸素官能基が導入されていることが予測され、ポリマーとの馴染みも改善されていること、等の膨張化炭素繊維の特徴を利用して、新規の高性能な膨張化炭素繊維複合材料と製造方法と、それを使用した電気伝導性、あるいは熱伝導性成型体、または、薄膜を提供することにある。

ナノメーターサイズのフィブリル状の膨張化炭素繊維を使用することで、電気伝導、熱伝導に優れたフィルム、あるいはプラスティック成型体を作製する。特にナノメーターサイズまで微小化されていることから、また、優れた分散性を有することから、少ない添加量で、良好な電気伝導性、熱伝導特性を有する膨張化炭素繊維複合材料を提供することが可能となる。

【課題を解決するための手段】

【0005】

前記課題を解決するため本発明の手段の特徴は、次の(1)〜(3)のとおりである。

(1)、マトリックス中に、ナノメートルサイズにまでフィブリル状に小繊維化した膨張化炭素繊維とこの膨張化炭素繊維から得た黒鉛性の発達した再熱処理膨張化炭素繊維とを分散含有してなることを特徴とする熱伝導性及び電気伝導性を有する電磁シールド用の膨張化炭素繊維複合材料。

(2)、炭素繊維を化学的あるいは電気化学的に処理して、フィブリル状に小繊維化した膨張化炭素繊維と、炭素繊維層間化合物と、その残余化合物あるいは黒鉛酸を生成し、これらを2000℃以上の高温で熱処理し、あるいは再熱処理して、黒鉛性の発達した再熱処理膨張化炭素繊維を生成し、この再熱処理膨張化炭素繊維を溶融マトリックス、あるいは高分子前駆体(モノマー)と混合して、金型成形、重合成型、あるいは、成膜、薄膜シート化することを特徴とする熱伝導性及び電気伝導性を有する電磁シールド用の膨張化炭素繊維複合材料の製造方法。

(3)、炭素繊維を化学的あるいは電気化学的に処理して、フィブリル状に小繊維化した膨張化炭素繊維と、炭素繊維層間化合物と、その残余化合物あるいは黒鉛酸を生成し、これらを2000℃以上の高温で熱処理し、あるいは再熱処理して、黒鉛性の発達した再熱処理膨張化炭素繊維を生成し、この再熱処理膨張化炭素繊維をゾルゲル法に代表されるような無機系材料でのゾル溶液中に分散させ、高粘度の溶液とした場合は、ドクターブレード等のシート成型手法、低粘度の場合は、スピンキャスト法のようなシート成型法を利用してシート成型することを特徴とする熱伝導性及び電気伝導性を有する無機系材料での電磁シールド用の膨張化炭素繊維複合材料の製造方法。

【発明の効果】

【0006】

本発明の膨張化炭素繊維複合材料は、前記構成により、強度、特に圧縮強度、曲げ強度などの力学的基本特性が極めて優れ、且つ電磁シールド機能に優れた複合材料である。

また本発明の膨張化炭素繊維複合材料の製法は、前記構成により、力学的などに優れ且つ電磁シールド機能に優れた膨張化炭素繊維由来の複合材料を確実に得るものである。

また前記フィブリル状繊維にした膨張化炭素繊維を低粘性のモノマー中に分散させ、開始剤を投入することにより重合化を図り、膨張化炭素繊維複合材料を製造するものである。ゾルゲル法に代表されるようなゾル溶液中に、分散させ、高粘度の溶液とした場合は、ドクターブレード等のシート成型手法、低粘度の場合は、スピンキャスト法のようなシート成型法を利用して、熱伝導性及び電気伝導性を有する無機系材料での電磁シールド用の膨張化炭素繊維複合材料の製造することが可能である。

力学的効果は、例えば後述する実施例の製造方法と得られた膨張化炭素繊維複合材料の各試料の破壊挙動は、三点曲げ試験で、Ph(Ph:フェノール樹脂)/ExCFs(ExCFs:Exfoliated Carbon Fibers 膨張化炭素繊維)において、Ph/ExCFs:Eは、Ph/ExCFs:Aに比し、曲げ応力値は53%〜180%増加し、曲げ弾性率は30%〜190%増加した。EP/ExCFsにおいては、EP/ExCFs:DはEP/ExCFs:Aに比し、曲げ応力値が最大で200%増加し、曲げ弾性率は最大で170%増加した。

膨張化炭素繊維は、熱分解によりフィブリル(小繊維)に形成されることから、バンドル状に形成されるCNT(カーボンナノチューブ)と比較して、著しく分散性に優れるが、例えば、微粒子モノマー中に分散混合させて、押し出し成形により、複合材料を作製する場合、微小サイズの繊維をマトリクス中に適用させれば適用させるほど、部分的ではあるが、凝集を避けることはできなかった。しかしながら、膨張化炭素繊維を低粘度の溶液中で分散させた場合、凝集は皆無になることから、低粘度の溶液中で分散させた状態で固化させることにより、分散状態を保ったまま、成型体を得ることが可能となり、少ない添加量で良好な電気伝導性、熱伝導性材料を提供することができる。ゾル溶液中に分散させても凝集することがないため、均一に分散した状態で成膜でき、少ない添加量で均一の電気伝導性を有する膜を作製することができる。従って、良好な薄膜形状の電磁シールド材料を提供することが可能となる。

<電磁シールド用の膨張化炭素繊維複合材料としての熱伝導性及び電気伝導性の定量的効果の説明>

膨張化炭素繊維(ExCFs)の導電性は,2800℃で処理された出発炭素繊維からのものでは3〜5×10-3Ω・cm、2500℃処理では0.3〜1.0×10-2Ω・cmとなり、低抵抗、すなわち高い電気伝導性を示した。その膨張化炭素繊維をフィラーとして使用し、シート形状に成形されたものの導電性も、極めて低い抵抗値を示し、高い電気伝導性があることが認められた。シート化したExCFsとカーボンブラック(CB)の導電性だけを比較した場合を図1に示す。図1によれば、ほぼ同等の抵抗値を示したが、ExCFsはアスペクト比が大きいといった形態から、少量の充填量で導電性の急激な増加が期待できる。

再熱処理後のExCFsは、図2のX線回折パターンに示すように、結晶化度も膨張化以前の高結晶に相当する黒鉛のピークが再び認められ、また、その導電性は、下記の表1(Table 1)に示すように出発炭素繊維と同等の0.7〜2.5×10-4Ω・cmにまで上昇した。またSEMより、ExCFsが持つ繊維形態が維持されていることが確認され、作製したシートの導電性もCBより高い、もしくは同程度の高い導電性を示した。

表1(Table 1)には、炭素繊維、膨張化炭素繊維および再熱処理膨張化炭素繊維の伝導率を示す。

【0007】

【表1】

【発明を実施するための最良の形態】

【0008】

本発明の膨張化炭素繊維複合材料は、膨張化炭素繊維のナノメーターサイズのフィブリル状繊維をマトリックスとの割合で通常1〜12W%程度、好ましくは2〜6W%程度をマトリックス中に分散して成形したものであり、これにより微少量のフィブリル状繊維で電磁シールド機能に、電気伝導性に、熱伝導性に優れた、且つ力学的などに優れ膨張化炭素繊維由来の複合材料である。

また本発明の膨張化炭素繊維複合材料の製法は、炭素繊維を化学的あるいは電気化学的に処理して炭素繊維層間化合物あるいはその残余化合物を合成し、これを熱処理して前記フィブリル状繊維とし、この微少量を溶融マトリックスと混合して金型内に流し込み成形することにより、電気伝導性と熱伝導性に優れた電磁シールド機能を有し、且つ力学的などに優れ膨張化炭素繊維由来の複合材料を確実に得るものである。

而して、本発明の膨張化炭素繊維複合材料に使用する原料の炭素繊維は、ピッチ系、PAN系あるいは気相成長系由来の炭素繊維などが好ましい。炭素繊維の多くは、黒鉛と同様にsp2+π結合からなる構造を有しており、例えば、ピッチ系の炭素繊維で、高温で熱処理されたものは、非常に高い結晶性を有し、それに由来する高い結合性が、強度および弾性に影響を与えている。また、一般にPAN系あるいはピッチ系の炭素繊維では、原料前駆体の設計と不融化処理技術およびその後の熱処理温度が強度、弾性率の向上に大きく影響を与えており、出発炭素繊維原料の優れた特性は、膨張化後のフィブリル状の微小繊維になっても失われることなく、しかも微少量の配合割合で力学的特性を充分に活かしきれる。(参照:微小繊維の透過電子顕微鏡写真、黒鉛のc軸方向の積み重なりが認められる。)

この原料炭素繊維の電気化学的処理は、炭素繊維層間化合物あるいは残余化合物を合成するものである。層状構造を有する黒鉛および炭素繊維は、結晶学的に面内方向を示すa軸方向、b軸方向は強い共有結合で結びついているが、面外方向を表すc軸方向は、弱いファンデアワールス力で結合しているのみで、その層間に簡単に非常に多くの原子、分子、イオンなどを取り込んで化合物(層間化合物)を作る。この層間化合物の合成方法には、化学的に合成する湿式法、電気化学法等がある。

前記炭素繊維の層間化合物の合成処理方法は、化学的にする方法例と電気化学的に処理する方法例があり各々の例は次のとおりである。

化学的処理は、例えば、濃硫酸中に硝酸あるいは過マンガン酸カリなどの酸化剤を添加すると硫酸分子が黒鉛層間にインターカレションし、黒鉛層間化合物が合成される。(化学的酸化法)

電気化学的処理は、例えば、ホスト黒鉛を酸電解質中(硝酸あるいは硫酸等)で電気化学的に酸化しても黒鉛層間化合物が合成される。(電気化学的酸化法)

そして得られた前記層間化合物あるいは残余化合物は、熱分解した後、径が1μm以下のナノメーターサイズの小繊維形状となる。これは、弱いファンデアワールス結合で結びついている層間に挿入された原子、分子、イオンなどが、熱処理によって分解され、その分解物が層外に出て行くとき、その層間を壊して、ナノメーターサイズの小繊維形状形態を変える。

又本発明の膨張化炭素繊維複合材料に使用するマトリックスは、樹脂、金属もしくは炭素を用いる。樹脂としては、熱可塑性樹脂、熱硬化性樹脂、液晶樹脂もしくは導電性樹脂を選定することが好ましい。

炭素をマトリックスとする複合材料、すなわちC-Cコンポジット(炭素−炭素繊維複合材料)は、その耐熱性(熱的安定性)、対薬品性等から航空宇宙材料への用途が広がっている、炭素の出発原料としては、フェノール樹脂が、熱処理により、黒鉛化しやすい易黒鉛化性材料なることから、出発マトリックスとして適している。

金属のマトリックスとしては、軽量、錆びない、加工性に優れると言った点からアルミニウムが注目を集めている。炭素繊維にアルミニウムを含ませ、アルミニウム含浸炭素繊維複合材料が炭素繊維の性能を兼ね備えた先端複合材料として、産業機械や自動車の部材を中心に用途の拡大が期待されている。

本発明の複合材料の成形法は、例えば、前記小繊維形状の膨張化炭素繊維を溶融マトリックスと混合させて金型に流入させ、そのまま加圧成型を行ってもよく。あるいは溶融マトリックス中に分散させ、そのまま熱固化させたものでもよい。さらに、小繊維形状の膨張化炭素繊維を溶融マトリックスと混合させて金型に流入し、溶融マトリックスの固形前に金型表面を表面と平行移動させることによってマトリックス中の小繊維形状の膨張化炭素繊維の配向を制御することができる。

繊維を配向させることによって、異方性の強い黒鉛材料の一方向に対してより強くすることも可能となる。

<良好な薄膜形状の電磁シールド用の膨張化炭素繊維複合材料が得られる技術条件とその作用の説明>

再熱黒鉛化処理による、得られたRe-ExCFsをアルゴン雰囲気中にて、2000℃で再熱処理、好ましくは、2800℃以上の熱処理を行い、導電性の良好なナノメーターサイズのRe-ExCFsを得た。この得られたRe-ExCFsは、超音波処理により、ナノメートルサイズにまで分散・微小化させた。Re-ExCFs複合材料の合成は、例えば、MMA(Methyl Meth Acrylate)をマトリクス材料として選択し、Re-ExCFsをTable 1に示した条件に従い、攪拌混合させた。(代表例として表2(Table 2)に示す。MMAの重合に用いたラジカル開始剤として、TBB(Tri Butyl Borane)を選択し、窒素雰囲気下中、30℃でUV照射させることにより、MMAの重合を行うことにより、板状、あるいは薄膜形状の複合材料とした。この部長か炭素繊維の添加率は、要求される添加量に応じて変化させることが可能である。

【0009】

【表2】

【実施例1】

【0010】

以下の実施例に代表的な膨張化炭素繊維複合材料例とその製造法例を記述する。

<膨張化炭素繊維(ExCFs)の作製>

例えば、13mol/dm3 硝酸電解質中で、陽極に10cmに切りそろえた炭素繊維、対極に白金板、参照電極に銀塩化銀を使用し、0.5A定電流で3600Cまで電気分解を行った。電気分解されたサンプルは24時間風乾させ、1000℃に保持した電気炉で急速加熱し膨張化させた。

<膨張化炭素繊維のサイジング処理(:マトリックス中での繊維の抜け(すべり)を良くするために、場合によっては膨張化炭素繊維表面上に樹脂をコートすることによって改善を図る。通常、炭素繊維を製造する場合は、5〜10μmの繊維を6000〜12000本を集束にして使用しています。その際、繊維がバラバラにならないようにすることをサイジング処理と言いますが、ここでのサイジング処理は、膨張化によりバラバラにしたものを複合材にした場合、破壊時の抜け(すべり)が良くないため、それを改善するように行ったものです)>

サイジング剤にエポキシ樹脂、固化剤に脂肪族ポリアミン(DETA)を選択した。エポキシ樹脂を適量計量し、固化剤を樹脂に対し11w% になるように計量し混合した後、エタノールとアセトン(4:1)の混合溶液で、エポキシ樹脂が10w%になるように希釈した。そのエポキシ樹脂溶液に膨張化炭素繊維を混合し、超音波洗浄器を用いて、10分間超音波分散を行い、その後、吸引濾過にて繊維を取り出した。取り出した繊維は、45℃ 保持乾燥器中にて3日間乾燥させ、サイジング処理が施されている小繊維形状の膨張化炭素繊維として取り出した。

<膨張化炭素繊維複合材料の製造>

<ノボラック系フェノール樹脂を用いた複合材料化>

予め充分に磨砕した樹脂120gと所定の含有率になるように、先の操作で合成したサイジング剤を施した膨張化炭素繊維を繊維の塊がなくなるまで摩砕混合させた。詳細を表3(Table 3)の試料Ph/ExCFs:A〜Eに示す。その後、各試料を60℃に保持された真空乾燥機中にて48h 乾燥を行った。試料(約17g)を金型に投入し、100kgf/cm2×2minでプレスし押し固めた後、167℃に昇温、500 kgf/cm2×3min hold、100 kgf/cm2×10min holdの二段階加圧により成型を行った。混合した詳細を表3(Table 3)の試料EP(EP:エポキシ樹脂)/ExCFs:A〜Dに示す。樹脂モールド中に樹脂を流し込み、真空乾燥機の温度を30℃に設定し常圧で1週間硬化させたものを、複合材料として取り出した。

<モノマーの重合化による複合材料の成型方法>

・用いた試料

マトリクス材料:MMA(Methyl Methacrylate)

ラジカル開始剤:TBB(Tri Butyl Borane)

強化材:ExCFs,CNTs

・成型方法

MMAにExCFs及びCNTsをそれぞれ分散させ、75mmφガラスシャーレ中で、In situ process により、UV照射下、60℃×24h重合させることにより行った。

各試料の曲げ応力値試験結果を図3に、曲げ弾性率試験結果を図4に示す。

【0011】

【表3】

表3中、Phはフェノール樹脂、EPはエポキシ樹脂を各々示す。

<得られた結果>

図3と図4において、三点曲げ試験での各試料の破壊挙動は、試料Ph/ExCFsにおいて、Ph/ExCFs:Eは、Ph/ExCFs:Aに比し、曲げ応力値は53%〜180%増加し、曲げ弾性率は30%〜190%増加した。試料EP/ExCFsにおいては、EP/ExCFs:DはEP/ExCFs:Aに比し、曲げ応力値が最大で200%増加し、曲げ弾性率は最大で170%増加した。

PMMA/ExCFsの曲げ応力及び曲げ弾性率は、繊維添加量に対し増加傾向にあり、Blankと比較して、繊維添加量が2.0wt.%の時、それぞれ最大で66%及び72%、特性が向上した。

【産業上の利用可能性】

【0012】

即ち本発明は、炭素繊維の化学的あるいは電気化学的処理により、層間化合物を経由して熱処理を行って得たナノメーターサイズのフィブリル状繊維を微少量、樹脂や金属或いは炭素などのマトリックス中に分散することにより、炭素繊維由来の力学的に及び電気的に優れた複合材料を得るものであり、その利用分野は、次の通りであり産業上幅広く活用されるものである。

(1)金属等に比べ比重が小さく(1.7〜2.0)、軽い。

(2)弾性率が高く(200〜650Gpa)、高剛性である。

(3)強度が高い(3000Mpa〜6000Mpa)。

(4)疲労強度が高い。

(5)耐摩耗性、湿潤性に優れている。

(6)耐震減衰性に優れている。

(7)熱膨張係数が小さく(0〜-1.1×10-6K)、寸法安定性が良い。

(8)熱伝導性がある(10〜44W/m・k)。

(9)不活性雰囲気で耐熱性に優れている。

(10)耐薬品性に優れている。

(11)錆びない。

(12)生体適合性に優れている。

(13)導電性がある(17〜5μΩ・m)。

(14)電磁波シールド性がある。

(15)X線の透過性が良い。

(16)異方性材料であり、目的に応じて適正な構造体設計ができる。

このように本発明の炭素繊維は、その優れた特性により、航空・宇宙、建築・土木、車輌、船舶などさまざまな分野に先端材料として使用可能であり、その用途は広大である。

【図面の簡単な説明】

【0013】

【図1】膨張化炭素繊維の添加量に増加に伴う抵抗率の変化を示すグラフ。

【図2】再熱処理後のExCFsのX線回折パターンを示す。

【図3】実施例1における各試料の曲げ応力値(曲げ強度)試験結果を示す。

【図4】実施例1における各試料の曲げ弾性率試験結果を示す。

【符号の説明】

【0014】

● CB

○ ExCFs -2800

【特許請求の範囲】

【請求項1】

マトリックス中に、ナノメートルサイズにまでフィブリル状に小繊維化した膨張化炭素繊維とこの膨張化炭素繊維から得た黒鉛性の発達した再熱処理膨張化炭素繊維とを分散含有してなることを特徴とする熱伝導性及び電気伝導性を有する電磁シールド用の膨張化炭素繊維複合材料。

【請求項2】

炭素繊維を化学的あるいは電気化学的に処理して、炭素繊維層間化合物と、その残余化合物あるいは黒鉛酸を生成し、さらに熱処理を加えることにより、フィブリル状に小繊維化した膨張化炭素繊維と、これらを好ましくは2000℃以上の高温で熱処理し、黒鉛性の発達した再熱処理膨張化炭素繊維を生成し、この再熱処理膨張化炭素繊維を溶融マトリックス、高分子粉末と混合して、あるいは高分子前駆体(モノマー)と混合して、金型成形、重合成型、あるいは、成膜、薄膜シート化することを特徴とする熱伝導性及び電気伝導性を有する電磁シールド用の膨張化炭素繊維複合材料の製造方法。

【請求項3】

炭素繊維を化学的あるいは電気化学的に処理して、フィブリル状に小繊維化した膨張化炭素繊維と、炭素繊維層間化合物と、その残余化合物あるいは黒鉛酸を生成し、これらを2000℃以上の高温で熱処理し、あるいは再熱処理して、黒鉛性の発達した再熱処理膨張化炭素繊維を生成し、この再熱処理膨張化炭素繊維をゾルゲル法に代表されるようなゾル溶液中に分散させ、高粘度の溶液とした場合は、ドクターブレード等のシート成型手法、低粘度の場合は、スピンキャスト法のようなシート成型法を利用してシート成型することを特徴とする熱伝導性及び電気伝導性を有する無機系材料での電磁シールド用の膨張化炭素繊維複合材料の製造方法。

【請求項1】

マトリックス中に、ナノメートルサイズにまでフィブリル状に小繊維化した膨張化炭素繊維とこの膨張化炭素繊維から得た黒鉛性の発達した再熱処理膨張化炭素繊維とを分散含有してなることを特徴とする熱伝導性及び電気伝導性を有する電磁シールド用の膨張化炭素繊維複合材料。

【請求項2】

炭素繊維を化学的あるいは電気化学的に処理して、炭素繊維層間化合物と、その残余化合物あるいは黒鉛酸を生成し、さらに熱処理を加えることにより、フィブリル状に小繊維化した膨張化炭素繊維と、これらを好ましくは2000℃以上の高温で熱処理し、黒鉛性の発達した再熱処理膨張化炭素繊維を生成し、この再熱処理膨張化炭素繊維を溶融マトリックス、高分子粉末と混合して、あるいは高分子前駆体(モノマー)と混合して、金型成形、重合成型、あるいは、成膜、薄膜シート化することを特徴とする熱伝導性及び電気伝導性を有する電磁シールド用の膨張化炭素繊維複合材料の製造方法。

【請求項3】

炭素繊維を化学的あるいは電気化学的に処理して、フィブリル状に小繊維化した膨張化炭素繊維と、炭素繊維層間化合物と、その残余化合物あるいは黒鉛酸を生成し、これらを2000℃以上の高温で熱処理し、あるいは再熱処理して、黒鉛性の発達した再熱処理膨張化炭素繊維を生成し、この再熱処理膨張化炭素繊維をゾルゲル法に代表されるようなゾル溶液中に分散させ、高粘度の溶液とした場合は、ドクターブレード等のシート成型手法、低粘度の場合は、スピンキャスト法のようなシート成型法を利用してシート成型することを特徴とする熱伝導性及び電気伝導性を有する無機系材料での電磁シールド用の膨張化炭素繊維複合材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−166641(P2008−166641A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2007−179(P2007−179)

【出願日】平成19年1月4日(2007.1.4)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2006年12月6日〜12月8日 炭素材料学会主催の 「第33回炭素材料学会年会」において文書にて発表

【出願人】(304028726)国立大学法人 大分大学 (181)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成19年1月4日(2007.1.4)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2006年12月6日〜12月8日 炭素材料学会主催の 「第33回炭素材料学会年会」において文書にて発表

【出願人】(304028726)国立大学法人 大分大学 (181)

【Fターム(参考)】

[ Back to top ]