熱伝導性基板とその製造方法

【課題】回路形成用導体を確実に位置決めすることができる熱伝導性基板とその製造方法を提供することを目的とするものである。

【解決手段】回路形成用導体2と、この回路形成用導体2の一部が独立してなる浮島6と、これらを位置決め保持する繋ぎ桟5とを、放熱用金属板7上のシート状の熱硬化樹脂組成物1に埋め込んで一体形成した熱伝導性基板であって、前記繋ぎ桟5の両側に凹状の空間8を設ける、あるいは前記繋ぎ桟5の一部または全部を薄く形成する、あるいは前記回路形成用導体2と前記浮島6との間に形成した貫通溝3に接着剤20を埋め込む、ことで回路形成用導体2や浮島6を確実に位置決めする。

【解決手段】回路形成用導体2と、この回路形成用導体2の一部が独立してなる浮島6と、これらを位置決め保持する繋ぎ桟5とを、放熱用金属板7上のシート状の熱硬化樹脂組成物1に埋め込んで一体形成した熱伝導性基板であって、前記繋ぎ桟5の両側に凹状の空間8を設ける、あるいは前記繋ぎ桟5の一部または全部を薄く形成する、あるいは前記回路形成用導体2と前記浮島6との間に形成した貫通溝3に接着剤20を埋め込む、ことで回路形成用導体2や浮島6を確実に位置決めする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器における高電力回路などに使用される熱伝導性基板(高放熱性基板)とその製造方法に関するものである。

【背景技術】

【0002】

従来の熱伝導性基板の製造方法は熱硬化樹脂に熱伝導性フィラーを充填したシート形状の熱硬化樹脂組成物と、回路形成用導体を重合し、その後加熱、加圧することにより一体化されている。その従来における熱伝導性基板の製造方法を、図面を用いて説明する。

【0003】

図12において、51はシート形状の熱硬化樹脂組成物であり、例えば70〜95重量部の無機質フィラーと、5〜30重量部の少なくとも熱硬化樹脂、硬化剤および硬化促進剤でなり、半硬化あるいは部分硬化状態で可撓性を有して、少なくとも膜厚が0.8〜2mm、好ましくは0.8〜1.6mmとなるように、ドクターブレード法、コーター法、押出し成形法あるいは圧延法により形成している。

【0004】

52はプレス加工、エッチング加工あるいはレーザー加工などにより所定のパターンや形状に加工された回路形成用導体(リードフレーム)であり、アルミニウム、銅、銀、鉄あるいはそれらの合金材などでなる導電性および熱伝導性の金属板の少なくとも熱硬化樹脂組成物51側面を、密着性を良くするために粗面化している。その後この上面側にソルダーレジストを印刷し、その後これを熱あるいは紫外線により硬化させ、後工程で搭載する電子部品用などの所定パターンを形成している。

【0005】

53は放熱用金属板であり、熱伝導性の優れた鉄、銅、アルミニウム、アルマイト処理されたアルミニウムあるいはそれらの合金などの金属材を、所定形状に加工して形成している。

【0006】

54は回路形成用導体52から折り曲げ加工などにより形成された外部接続用の端子である。

【0007】

従来における熱伝導性基板の製造方法を、図13を用いて説明する。すなわち図13において、1は熱硬化性樹脂と熱伝導性フィラーを成分として含む軟体の熱硬化性組成物をシート形状にした熱伝導シート状物となる熱硬化樹脂組成物である。2は、配線、電極あるいは取出端子を構成するための複数の貫通溝3を有した回路形成用導体であり、高熱伝導性または高電導性の鉄、銅、アルミニウムあるいはそれらの合金などの板状金属材よりなる。4は回路形成用導体2の一部を曲げ加工して形成した接続用あるいは放熱用などの端子である。

【0008】

まず、図13(a)に示す熱硬化樹脂組成物1と回路形成用導体2を、図13(b)に示すように、熱硬化樹脂組成物1を回路形成用導体2の所定位置に重ね合せて積層する。さらに図13(c)に示すように、熱硬化樹脂組成物1の上面に放熱用金属板7を重ね合せて積層する。

【0009】

その後図13(d)に示すように、放熱用金属板7と熱硬化樹脂組成物1および回路形成用導体2を全面同時に加圧し、熱硬化樹脂組成物1の一部を回路形成用導体2の貫通溝3に浸入させ、さらに加熱して、熱硬化樹脂組成物1を熱硬化し回路形成用導体2および放熱用金属板7と一体化させる。

【0010】

その後、図13(e)に示すように、回路形成用導体2の不要部分を切断除去するとともに、端子4を曲げ加工により形成して、熱伝導性基板を完成するのである。

【発明の開示】

【発明が解決しようとする課題】

【0011】

前記従来の熱伝導性基板とその製造方法では、熱硬化樹脂組成物が加熱、加圧される際に軟化して流動するので、その軟化と流動により回路形成用導体が移動するという問題があった。

【0012】

そこで本発明は回路形成用導体を確実に位置決めできる熱伝導性基板とその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

そしてこの目的を達成するために本発明の熱伝導性基板とその製造方法は、放熱用金属板と、この放熱用金属板の上に積層した、シート状の熱硬化樹脂組成物と、この熱硬化樹脂組成物に埋め込まれ一体化した、繋ぎ桟を有する回路形成用導体と、からなる熱伝導性基板であって、前記繋ぎ桟の両側の前記熱硬化樹脂組成物に凹状の空間を設けた熱伝導性基板とする。

【0014】

請求項1は、回路形成用導体と、この回路形成用導体の一部が独立してなる浮島と、前記回路形成用導体と前記浮島とを位置決め保持するための前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、前記繋ぎ桟の両側の前記熱硬化樹脂組成物に凹状の空間を設けた熱伝導性基板であって、前記繋ぎ桟の両側の前記熱硬化樹脂組成物に凹状の空間を設けた熱伝導性基板であり、繋ぎ桟により回路形成用導体の位置を確実に保持できる。

【0015】

請求項2は、回路形成用導体と、この回路形成用導体の一部が独立してなる浮島と、前記回路形成用導体と前記浮島とを位置決め保持するための前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、前記繋ぎ桟は前記回路形成用導体の板厚より薄く形成されると共に、前記繋ぎ桟の放熱用金属板側の一部または全部が薄く形成された熱伝導性基板であって、前記繋ぎ桟は、前記回路形成用導体の部品実装される面の裏から板厚を薄くした熱伝導性基板であって、繋ぎ桟の除去加工をより容易になる。

【0016】

請求項3は、回路形成用導体と、この回路形成用導体の一部が独立してなる浮島とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、前記回路形成用導体と前記浮島との間に貫通溝が形成されると共に、この貫通溝の一部に接着剤が埋め込まれて、前記回路形成用導体と前記浮島とが繋がれている熱伝導性基板であり、回路形成用導体と浮島との間を熱硬化性樹脂で固定することにより、簡単な方法で確実な位置決めをした熱伝導性基板を作成できるようになる。

【0017】

請求項4は、少なくとも一つの繋ぎ桟が除去されている熱伝導性基板であり、前記回路形成用導体を有した位置保持のための繋ぎ桟を除去し、独立した回路形成用導体を形成する。

【0018】

請求項5は、回路形成用導体と、この回路形成用導体の一部が独立してなる浮島と、前記回路形成用導体と前記浮島とを位置保持のために繋ぐ、前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟と、前記回路形成用導体と前記浮島と前記繋ぎ桟とを、放熱用金属板上で埋め込み一体化するシート状の熱硬化樹脂組成物と、を金型内で加熱・加圧することにより一体化する工程と、前記繋ぎ桟をレーザーあるいはウオータージェットあるいは切削によって削除する、あるいは前記浮島と前記回路形成用導体との間に貫通溝を設け、この貫通溝の一部に接着剤を埋め込み、前記回路形成用導体と前記浮島とを前記接着剤で繋いだ後に、前記繋ぎ桟を削除する、工程と、を有する熱伝導性基板の製造方法であり、回路形成用導体と浮島とを確実な位置決めをした熱伝導性基板を作成できる。

【発明の効果】

【0019】

以上のように本発明による熱伝導性基板の製造方法によれば、回路形成用導体の位置決めが確実にできるという効果を有する。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態における熱伝導性基板とその製造方法について図面を用いて説明する。

【0021】

次に図1から図11を用いて、本発明の熱伝導性基板とその製造方法について説明する。図1から図11において、1は前記図13の熱硬化樹脂組成物の一部を示している。

【0022】

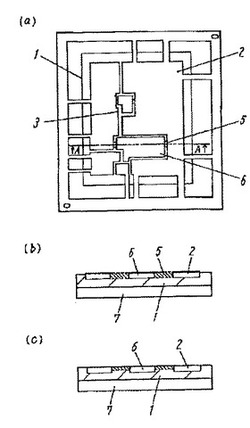

2はプレスやエッチングあるいはレーザー加工などにより、所定パターンに形成された銅やその合金などの金属板材でなる図13の回路形成用導体の一部であり、5は浮島と呼ばれる電気的に独立となるランド6を繋げておく繋ぎ桟であり、3は貫通溝である。

【0023】

図1(a)は回路形成用導体2と熱硬化樹脂組成物1とが一体成形された状態の平面図である。図1(b),(c)はA矢視図である。7は放熱用金属板である。繋ぎ桟5は図1(c)のようにあらかじめ回路形成用導体2となる金属板材の一部をエッチングあるいは切削加工などで板厚を薄くしておくと繋ぎ桟の切削除去がより容易になる。また、繋ぎ桟5の切削除去は熱硬化樹脂組成物1が硬化した状態で行うと加工によるストレスにより回路形成用導体2がずれたり剥離したりしにくいが、熱硬化樹脂組成物1の硬度が高いため切削加工用の工具が磨耗し易いという欠点がある。そこで、ストレスで回路形成用導体2がずれたり剥離したりしないようにしながら、熱硬化樹脂組成物1が工具の磨耗を生じない半硬化の状態で加工することにより、切削加工用の工具の磨耗をより少なくすることができる。

【0024】

図2(a)は浮島6の繋ぎ桟5の側面に熱硬化樹脂組成物1が流れ込まないように成形金型に突起を設けて成形した熱伝導性基板の斜視図である。繋ぎ桟5の両側面には空間8が設けられており、この空間8に切削加工用の工具9を入れて水平に移動することにより工具9は熱硬化樹脂組成物1を削るのを最小限にすることが出来る。その切削状態を図1(b)と図1(c)に対して図2(b)と図2(c)に表す。

【0025】

図3(a),(b)は硬化あるいは半硬化した後に打ち抜き加工により繋ぎ桟5を削除する状態の模式図である。10は打ち抜きパンチであり、図3(b)は放熱用金属板7を有する場合である。この場合、放熱用金属板7に打ち抜きパンチ10を通す貫通穴をあらかじめ設けておく。また、図1の説明でも述べたように半硬化状態で打ち抜きを行えばより打ち抜きパンチ10の磨耗は少なくてすむ。

【0026】

図3において浮島6の繋ぎ桟5を打ち抜く場合に部品実装する面に向けてその裏側から打ち抜く方が成形安定性には有利である。部品実装する面に向けてその裏側から打ち抜くことによりバリが部品実装する面の方に出る。このバリは成形時に熱硬化樹脂組成物1が回路形成用導体2の部品実装面に流れるのを止める働きをするからである。

【0027】

図4は回路形成用導体2を金型内に設けられた真空吸引穴18により吸引することにより位置決め保持している状態を示している。ここで成形金型の中の下型はブロック16と17の組み合わせにより成り立ち、吸引口19を持つ。

【0028】

図5は回路形成用導体2を金型内に設けられた回路形成用導体2より一回り大きい凹みにはめ込んで一定の範囲で位置決め保持している状態を示す。図5(a)は側面図であり、図5(b)は斜視図である。また、図5(c)は成形品の断面図である。この方法によれば浮島6を位置決めすることは出来るが成形後に浮島6の外周に位置する熱硬化樹脂組成物1群の表面が凹みとなるため、浮島6などにクリーム半田を用いる場合など、加熱により溶融した半田が流れ込む可能性があり、回路形成用導体2や浮島6におけるランド間の絶縁距離が短くなることもある。

【0029】

図6は回路形成用導体の浮島6を金型内に設けられた4ヶ所の突起で位置決め保持している状態を示す。6−1はレジスト印刷されていない部分であり、クリーム半田が塗布される可能性がある。6−2はレジスト印刷された部分でクリーム半田が塗布されることがない部分である。各突起12−1は6−1に接しない部分に設けられる。これにより成形後に各突起12−1を設けた部分を除く浮島6の外周に熱硬化樹脂組成物1が充填されて形成されるので上記凹みに溶融した半田が流れ込むことを防ぐことができる。

【0030】

図7は回路形成用導体の浮島6を浮島6に設けられた穴6−3にその穴とほぼ同等の形をした突起12−2がはまり込んで位置決め保持すると同時に金型内に設けられた2ヶ所の突起で浮島6の外周を位置決めしている状態を示す。6−1はレジスト印刷されていない部分であり、クリーム半田が塗布される可能性がある。6−2はレジスト印刷された部分でクリーム半田が塗布されることのない部分である。各突起は6−1に接しない部分に設けられる。これにより成形後にレジスト印刷されていない部分6−1の外周に熱硬化樹脂組成物1が充填されて形成されるので上記凹みに溶融した半田が流れ込むことを防ぐことができる。

【0031】

図8は回路形成用導体2の浮島6の回りの貫通溝3に接着剤20を埋め込んだ状態を示す。接着剤20を硬化させた後、繋ぎ桟5を除去して成形する。接着剤20はできれば熱硬化樹脂組成物1と同じ材料の方が望ましい。

【0032】

図9は成形した基板の回路形成用導体2の、浮島6の繋ぎ桟5以外の部分にレジスト21を塗布した後にエッチングにより繋ぎ桟5を除去する工程の模式図である。図9(a)は成形品にレジストを塗布した状態、図9(b)はエッチング後の状態である。この方法によれば打ち抜き加工や切削加工よりも回路形成用導体2に与えるストレスが小さく、変形を抑えることができる。

【0033】

図10(a)は真空吸引機能を有した下型26と繋ぎ桟5を切断するための打ち抜きパンチ24を内蔵した上型27により回路形成用導体2の浮島6の繋ぎ桟5を打ち抜き除去している状況を示す。図10(b)は、この下型26をブロック32の上に設置したものに上型29を載せ中型30により回路形成用導体2に積層された熱硬化樹脂組成物1を貼り付けた放熱用金属板7を加圧し、成形しようとする状況を示す。ブロック32には下型26の抜き穴28を埋めるための柱31が立てられている。尚、下型26の吸着面は回路形成用導体2の各ランドよりやや大きい形状で掘り下げてあるのでランド、特に浮島6の位置決め保持をより確実にすることができる。また、成形時の真空吸引は熱硬化樹脂組成物1の粘度が低すぎる場合は回路形成用導体2の下面まで回り込む可能性があるので吸引力は場合に応じて調整するのが望ましい。

【0034】

図10の方法では浮島6の繋ぎ桟5を打ち抜く金型の一部が成形型も兼用しているため作業取り扱いが面倒である。すなわち、成形時には金型を高温にするが打ち抜き時には温度を下げる必要がある、また下型26を柱31のたくさん立ったブロック32に組み合わせるのは簡単な作業ではない。これらのことからより作業性をよくしたのが図11に示す方法である。図11(a)は真空吸引機能を有した下型26と繋ぎ桟5を切断するための打ち抜きパンチ24を内蔵した上型27により回路形成用導体2の浮島6の繋ぎ桟5を打ち抜き除去している状況を示す。図11(b)は、この下型26の上にあった繋ぎ桟5を切断された回路形成用導体2を吸着ブロック33で吸着して受け取った状況を示す。図11(c)はそれを成形型34にセットして成形しようとする状況を示す。

【図面の簡単な説明】

【0035】

【図1】(a)〜(c)は本実施の形態における熱伝導性基板とその製造方法を説明する模式平面図および断面図

【図2】(a)〜(c)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式斜視図および断面図

【図3】(a),(b)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式断面図

【図4】同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図5】(a)〜(c)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図6】同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図7】同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図8】同他の実施の形態における熱伝導性基板とその製造方法を説明する模式平面図

【図9】(a),(b)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式断面図

【図10】(a),(b)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図11】(a)〜(c)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図12】熱伝導性基板の構成断面図

【図13】(a)〜(e)は従来の熱伝導性基板の製造方法を説明する模式図

【符号の説明】

【0036】

1,51 熱硬化樹脂組成物

2,52 回路形成用導体

3 貫通溝

4 端子

5 繋ぎ桟

6 浮島

6−1 半田付けされる部分

6−2 レジスト印刷された部分

6−3 位置決め用穴

7 放熱用金属板

8 空間

9 切削工具

10 打ち抜きパンチ

12 下型

12−1 位置決め用突起

12−2 位置決め用突起

16 ブロック

17 ブロック

18 吸引穴

19 吸引口

20 接着剤

21 レジスト

24 打ち抜きパンチ

26 下型

27 上型

28 抜き穴

29 上型

30 中型

31 柱

32 ブロック

33 吸着ブロック

34 成形型

53 放熱用金属板

54 外部接続用端子

【技術分野】

【0001】

本発明は、電子機器における高電力回路などに使用される熱伝導性基板(高放熱性基板)とその製造方法に関するものである。

【背景技術】

【0002】

従来の熱伝導性基板の製造方法は熱硬化樹脂に熱伝導性フィラーを充填したシート形状の熱硬化樹脂組成物と、回路形成用導体を重合し、その後加熱、加圧することにより一体化されている。その従来における熱伝導性基板の製造方法を、図面を用いて説明する。

【0003】

図12において、51はシート形状の熱硬化樹脂組成物であり、例えば70〜95重量部の無機質フィラーと、5〜30重量部の少なくとも熱硬化樹脂、硬化剤および硬化促進剤でなり、半硬化あるいは部分硬化状態で可撓性を有して、少なくとも膜厚が0.8〜2mm、好ましくは0.8〜1.6mmとなるように、ドクターブレード法、コーター法、押出し成形法あるいは圧延法により形成している。

【0004】

52はプレス加工、エッチング加工あるいはレーザー加工などにより所定のパターンや形状に加工された回路形成用導体(リードフレーム)であり、アルミニウム、銅、銀、鉄あるいはそれらの合金材などでなる導電性および熱伝導性の金属板の少なくとも熱硬化樹脂組成物51側面を、密着性を良くするために粗面化している。その後この上面側にソルダーレジストを印刷し、その後これを熱あるいは紫外線により硬化させ、後工程で搭載する電子部品用などの所定パターンを形成している。

【0005】

53は放熱用金属板であり、熱伝導性の優れた鉄、銅、アルミニウム、アルマイト処理されたアルミニウムあるいはそれらの合金などの金属材を、所定形状に加工して形成している。

【0006】

54は回路形成用導体52から折り曲げ加工などにより形成された外部接続用の端子である。

【0007】

従来における熱伝導性基板の製造方法を、図13を用いて説明する。すなわち図13において、1は熱硬化性樹脂と熱伝導性フィラーを成分として含む軟体の熱硬化性組成物をシート形状にした熱伝導シート状物となる熱硬化樹脂組成物である。2は、配線、電極あるいは取出端子を構成するための複数の貫通溝3を有した回路形成用導体であり、高熱伝導性または高電導性の鉄、銅、アルミニウムあるいはそれらの合金などの板状金属材よりなる。4は回路形成用導体2の一部を曲げ加工して形成した接続用あるいは放熱用などの端子である。

【0008】

まず、図13(a)に示す熱硬化樹脂組成物1と回路形成用導体2を、図13(b)に示すように、熱硬化樹脂組成物1を回路形成用導体2の所定位置に重ね合せて積層する。さらに図13(c)に示すように、熱硬化樹脂組成物1の上面に放熱用金属板7を重ね合せて積層する。

【0009】

その後図13(d)に示すように、放熱用金属板7と熱硬化樹脂組成物1および回路形成用導体2を全面同時に加圧し、熱硬化樹脂組成物1の一部を回路形成用導体2の貫通溝3に浸入させ、さらに加熱して、熱硬化樹脂組成物1を熱硬化し回路形成用導体2および放熱用金属板7と一体化させる。

【0010】

その後、図13(e)に示すように、回路形成用導体2の不要部分を切断除去するとともに、端子4を曲げ加工により形成して、熱伝導性基板を完成するのである。

【発明の開示】

【発明が解決しようとする課題】

【0011】

前記従来の熱伝導性基板とその製造方法では、熱硬化樹脂組成物が加熱、加圧される際に軟化して流動するので、その軟化と流動により回路形成用導体が移動するという問題があった。

【0012】

そこで本発明は回路形成用導体を確実に位置決めできる熱伝導性基板とその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

そしてこの目的を達成するために本発明の熱伝導性基板とその製造方法は、放熱用金属板と、この放熱用金属板の上に積層した、シート状の熱硬化樹脂組成物と、この熱硬化樹脂組成物に埋め込まれ一体化した、繋ぎ桟を有する回路形成用導体と、からなる熱伝導性基板であって、前記繋ぎ桟の両側の前記熱硬化樹脂組成物に凹状の空間を設けた熱伝導性基板とする。

【0014】

請求項1は、回路形成用導体と、この回路形成用導体の一部が独立してなる浮島と、前記回路形成用導体と前記浮島とを位置決め保持するための前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、前記繋ぎ桟の両側の前記熱硬化樹脂組成物に凹状の空間を設けた熱伝導性基板であって、前記繋ぎ桟の両側の前記熱硬化樹脂組成物に凹状の空間を設けた熱伝導性基板であり、繋ぎ桟により回路形成用導体の位置を確実に保持できる。

【0015】

請求項2は、回路形成用導体と、この回路形成用導体の一部が独立してなる浮島と、前記回路形成用導体と前記浮島とを位置決め保持するための前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、前記繋ぎ桟は前記回路形成用導体の板厚より薄く形成されると共に、前記繋ぎ桟の放熱用金属板側の一部または全部が薄く形成された熱伝導性基板であって、前記繋ぎ桟は、前記回路形成用導体の部品実装される面の裏から板厚を薄くした熱伝導性基板であって、繋ぎ桟の除去加工をより容易になる。

【0016】

請求項3は、回路形成用導体と、この回路形成用導体の一部が独立してなる浮島とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、前記回路形成用導体と前記浮島との間に貫通溝が形成されると共に、この貫通溝の一部に接着剤が埋め込まれて、前記回路形成用導体と前記浮島とが繋がれている熱伝導性基板であり、回路形成用導体と浮島との間を熱硬化性樹脂で固定することにより、簡単な方法で確実な位置決めをした熱伝導性基板を作成できるようになる。

【0017】

請求項4は、少なくとも一つの繋ぎ桟が除去されている熱伝導性基板であり、前記回路形成用導体を有した位置保持のための繋ぎ桟を除去し、独立した回路形成用導体を形成する。

【0018】

請求項5は、回路形成用導体と、この回路形成用導体の一部が独立してなる浮島と、前記回路形成用導体と前記浮島とを位置保持のために繋ぐ、前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟と、前記回路形成用導体と前記浮島と前記繋ぎ桟とを、放熱用金属板上で埋め込み一体化するシート状の熱硬化樹脂組成物と、を金型内で加熱・加圧することにより一体化する工程と、前記繋ぎ桟をレーザーあるいはウオータージェットあるいは切削によって削除する、あるいは前記浮島と前記回路形成用導体との間に貫通溝を設け、この貫通溝の一部に接着剤を埋め込み、前記回路形成用導体と前記浮島とを前記接着剤で繋いだ後に、前記繋ぎ桟を削除する、工程と、を有する熱伝導性基板の製造方法であり、回路形成用導体と浮島とを確実な位置決めをした熱伝導性基板を作成できる。

【発明の効果】

【0019】

以上のように本発明による熱伝導性基板の製造方法によれば、回路形成用導体の位置決めが確実にできるという効果を有する。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態における熱伝導性基板とその製造方法について図面を用いて説明する。

【0021】

次に図1から図11を用いて、本発明の熱伝導性基板とその製造方法について説明する。図1から図11において、1は前記図13の熱硬化樹脂組成物の一部を示している。

【0022】

2はプレスやエッチングあるいはレーザー加工などにより、所定パターンに形成された銅やその合金などの金属板材でなる図13の回路形成用導体の一部であり、5は浮島と呼ばれる電気的に独立となるランド6を繋げておく繋ぎ桟であり、3は貫通溝である。

【0023】

図1(a)は回路形成用導体2と熱硬化樹脂組成物1とが一体成形された状態の平面図である。図1(b),(c)はA矢視図である。7は放熱用金属板である。繋ぎ桟5は図1(c)のようにあらかじめ回路形成用導体2となる金属板材の一部をエッチングあるいは切削加工などで板厚を薄くしておくと繋ぎ桟の切削除去がより容易になる。また、繋ぎ桟5の切削除去は熱硬化樹脂組成物1が硬化した状態で行うと加工によるストレスにより回路形成用導体2がずれたり剥離したりしにくいが、熱硬化樹脂組成物1の硬度が高いため切削加工用の工具が磨耗し易いという欠点がある。そこで、ストレスで回路形成用導体2がずれたり剥離したりしないようにしながら、熱硬化樹脂組成物1が工具の磨耗を生じない半硬化の状態で加工することにより、切削加工用の工具の磨耗をより少なくすることができる。

【0024】

図2(a)は浮島6の繋ぎ桟5の側面に熱硬化樹脂組成物1が流れ込まないように成形金型に突起を設けて成形した熱伝導性基板の斜視図である。繋ぎ桟5の両側面には空間8が設けられており、この空間8に切削加工用の工具9を入れて水平に移動することにより工具9は熱硬化樹脂組成物1を削るのを最小限にすることが出来る。その切削状態を図1(b)と図1(c)に対して図2(b)と図2(c)に表す。

【0025】

図3(a),(b)は硬化あるいは半硬化した後に打ち抜き加工により繋ぎ桟5を削除する状態の模式図である。10は打ち抜きパンチであり、図3(b)は放熱用金属板7を有する場合である。この場合、放熱用金属板7に打ち抜きパンチ10を通す貫通穴をあらかじめ設けておく。また、図1の説明でも述べたように半硬化状態で打ち抜きを行えばより打ち抜きパンチ10の磨耗は少なくてすむ。

【0026】

図3において浮島6の繋ぎ桟5を打ち抜く場合に部品実装する面に向けてその裏側から打ち抜く方が成形安定性には有利である。部品実装する面に向けてその裏側から打ち抜くことによりバリが部品実装する面の方に出る。このバリは成形時に熱硬化樹脂組成物1が回路形成用導体2の部品実装面に流れるのを止める働きをするからである。

【0027】

図4は回路形成用導体2を金型内に設けられた真空吸引穴18により吸引することにより位置決め保持している状態を示している。ここで成形金型の中の下型はブロック16と17の組み合わせにより成り立ち、吸引口19を持つ。

【0028】

図5は回路形成用導体2を金型内に設けられた回路形成用導体2より一回り大きい凹みにはめ込んで一定の範囲で位置決め保持している状態を示す。図5(a)は側面図であり、図5(b)は斜視図である。また、図5(c)は成形品の断面図である。この方法によれば浮島6を位置決めすることは出来るが成形後に浮島6の外周に位置する熱硬化樹脂組成物1群の表面が凹みとなるため、浮島6などにクリーム半田を用いる場合など、加熱により溶融した半田が流れ込む可能性があり、回路形成用導体2や浮島6におけるランド間の絶縁距離が短くなることもある。

【0029】

図6は回路形成用導体の浮島6を金型内に設けられた4ヶ所の突起で位置決め保持している状態を示す。6−1はレジスト印刷されていない部分であり、クリーム半田が塗布される可能性がある。6−2はレジスト印刷された部分でクリーム半田が塗布されることがない部分である。各突起12−1は6−1に接しない部分に設けられる。これにより成形後に各突起12−1を設けた部分を除く浮島6の外周に熱硬化樹脂組成物1が充填されて形成されるので上記凹みに溶融した半田が流れ込むことを防ぐことができる。

【0030】

図7は回路形成用導体の浮島6を浮島6に設けられた穴6−3にその穴とほぼ同等の形をした突起12−2がはまり込んで位置決め保持すると同時に金型内に設けられた2ヶ所の突起で浮島6の外周を位置決めしている状態を示す。6−1はレジスト印刷されていない部分であり、クリーム半田が塗布される可能性がある。6−2はレジスト印刷された部分でクリーム半田が塗布されることのない部分である。各突起は6−1に接しない部分に設けられる。これにより成形後にレジスト印刷されていない部分6−1の外周に熱硬化樹脂組成物1が充填されて形成されるので上記凹みに溶融した半田が流れ込むことを防ぐことができる。

【0031】

図8は回路形成用導体2の浮島6の回りの貫通溝3に接着剤20を埋め込んだ状態を示す。接着剤20を硬化させた後、繋ぎ桟5を除去して成形する。接着剤20はできれば熱硬化樹脂組成物1と同じ材料の方が望ましい。

【0032】

図9は成形した基板の回路形成用導体2の、浮島6の繋ぎ桟5以外の部分にレジスト21を塗布した後にエッチングにより繋ぎ桟5を除去する工程の模式図である。図9(a)は成形品にレジストを塗布した状態、図9(b)はエッチング後の状態である。この方法によれば打ち抜き加工や切削加工よりも回路形成用導体2に与えるストレスが小さく、変形を抑えることができる。

【0033】

図10(a)は真空吸引機能を有した下型26と繋ぎ桟5を切断するための打ち抜きパンチ24を内蔵した上型27により回路形成用導体2の浮島6の繋ぎ桟5を打ち抜き除去している状況を示す。図10(b)は、この下型26をブロック32の上に設置したものに上型29を載せ中型30により回路形成用導体2に積層された熱硬化樹脂組成物1を貼り付けた放熱用金属板7を加圧し、成形しようとする状況を示す。ブロック32には下型26の抜き穴28を埋めるための柱31が立てられている。尚、下型26の吸着面は回路形成用導体2の各ランドよりやや大きい形状で掘り下げてあるのでランド、特に浮島6の位置決め保持をより確実にすることができる。また、成形時の真空吸引は熱硬化樹脂組成物1の粘度が低すぎる場合は回路形成用導体2の下面まで回り込む可能性があるので吸引力は場合に応じて調整するのが望ましい。

【0034】

図10の方法では浮島6の繋ぎ桟5を打ち抜く金型の一部が成形型も兼用しているため作業取り扱いが面倒である。すなわち、成形時には金型を高温にするが打ち抜き時には温度を下げる必要がある、また下型26を柱31のたくさん立ったブロック32に組み合わせるのは簡単な作業ではない。これらのことからより作業性をよくしたのが図11に示す方法である。図11(a)は真空吸引機能を有した下型26と繋ぎ桟5を切断するための打ち抜きパンチ24を内蔵した上型27により回路形成用導体2の浮島6の繋ぎ桟5を打ち抜き除去している状況を示す。図11(b)は、この下型26の上にあった繋ぎ桟5を切断された回路形成用導体2を吸着ブロック33で吸着して受け取った状況を示す。図11(c)はそれを成形型34にセットして成形しようとする状況を示す。

【図面の簡単な説明】

【0035】

【図1】(a)〜(c)は本実施の形態における熱伝導性基板とその製造方法を説明する模式平面図および断面図

【図2】(a)〜(c)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式斜視図および断面図

【図3】(a),(b)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式断面図

【図4】同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図5】(a)〜(c)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図6】同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図7】同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図8】同他の実施の形態における熱伝導性基板とその製造方法を説明する模式平面図

【図9】(a),(b)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式断面図

【図10】(a),(b)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図11】(a)〜(c)は同他の実施の形態における熱伝導性基板とその製造方法を説明する模式図

【図12】熱伝導性基板の構成断面図

【図13】(a)〜(e)は従来の熱伝導性基板の製造方法を説明する模式図

【符号の説明】

【0036】

1,51 熱硬化樹脂組成物

2,52 回路形成用導体

3 貫通溝

4 端子

5 繋ぎ桟

6 浮島

6−1 半田付けされる部分

6−2 レジスト印刷された部分

6−3 位置決め用穴

7 放熱用金属板

8 空間

9 切削工具

10 打ち抜きパンチ

12 下型

12−1 位置決め用突起

12−2 位置決め用突起

16 ブロック

17 ブロック

18 吸引穴

19 吸引口

20 接着剤

21 レジスト

24 打ち抜きパンチ

26 下型

27 上型

28 抜き穴

29 上型

30 中型

31 柱

32 ブロック

33 吸着ブロック

34 成形型

53 放熱用金属板

54 外部接続用端子

【特許請求の範囲】

【請求項1】

回路形成用導体と、この回路形成用導体の一部が独立してなる浮島と、前記回路形成用導体と前記浮島とを位置決め保持するための前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、

前記繋ぎ桟の両側の前記熱硬化樹脂組成物に凹状の空間を設けた熱伝導性基板。

【請求項2】

回路形成用導体と、この回路形成用導体の一部が独立してなる浮島と、前記回路形成用導体と前記浮島とを位置決め保持するための前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、

前記繋ぎ桟は前記回路形成用導体の板厚より薄く形成されると共に、前記繋ぎ桟の放熱用金属板側の一部または全部が薄く形成された熱伝導性基板。

【請求項3】

回路形成用導体と、この回路形成用導体の一部が独立してなる浮島とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、

前記回路形成用導体と前記浮島との間に貫通溝が形成されると共に、この貫通溝の一部に接着剤が埋め込まれて、前記回路形成用導体と前記浮島とが繋がれている熱伝導性基板。

【請求項4】

請求項1または2に記載された熱伝導性基板であって、少なくとも一つの繋ぎ桟が除去されている熱伝導性基板。

【請求項5】

回路形成用導体と、

この回路形成用導体の一部が独立してなる浮島と、

前記回路形成用導体と前記浮島とを位置保持のために繋ぐ、前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟と、

前記回路形成用導体と前記浮島と前記繋ぎ桟とを、放熱用金属板上で埋め込み一体化するシート状の熱硬化樹脂組成物と、

を金型内で加熱・加圧することにより一体化する工程と、

前記繋ぎ桟をレーザーあるいはウオータージェットあるいは切削によって削除する、

あるいは前記浮島と前記回路形成用導体との間に貫通溝を設け、この貫通溝の一部に接着剤を埋め込み、前記回路形成用導体と前記浮島とを前記接着剤で繋いだ後に、前記繋ぎ桟を削除する、工程と、

を有する熱伝導性基板の製造方法。

【請求項1】

回路形成用導体と、この回路形成用導体の一部が独立してなる浮島と、前記回路形成用導体と前記浮島とを位置決め保持するための前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、

前記繋ぎ桟の両側の前記熱硬化樹脂組成物に凹状の空間を設けた熱伝導性基板。

【請求項2】

回路形成用導体と、この回路形成用導体の一部が独立してなる浮島と、前記回路形成用導体と前記浮島とを位置決め保持するための前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、

前記繋ぎ桟は前記回路形成用導体の板厚より薄く形成されると共に、前記繋ぎ桟の放熱用金属板側の一部または全部が薄く形成された熱伝導性基板。

【請求項3】

回路形成用導体と、この回路形成用導体の一部が独立してなる浮島とが、放熱用金属板上に設けられたシート状の熱硬化樹脂組成物に埋め込まれて一体形成された熱伝導性基板であって、

前記回路形成用導体と前記浮島との間に貫通溝が形成されると共に、この貫通溝の一部に接着剤が埋め込まれて、前記回路形成用導体と前記浮島とが繋がれている熱伝導性基板。

【請求項4】

請求項1または2に記載された熱伝導性基板であって、少なくとも一つの繋ぎ桟が除去されている熱伝導性基板。

【請求項5】

回路形成用導体と、

この回路形成用導体の一部が独立してなる浮島と、

前記回路形成用導体と前記浮島とを位置保持のために繋ぐ、前記回路形成用導体の一部からなる1つまたは複数の繋ぎ桟と、

前記回路形成用導体と前記浮島と前記繋ぎ桟とを、放熱用金属板上で埋め込み一体化するシート状の熱硬化樹脂組成物と、

を金型内で加熱・加圧することにより一体化する工程と、

前記繋ぎ桟をレーザーあるいはウオータージェットあるいは切削によって削除する、

あるいは前記浮島と前記回路形成用導体との間に貫通溝を設け、この貫通溝の一部に接着剤を埋め込み、前記回路形成用導体と前記浮島とを前記接着剤で繋いだ後に、前記繋ぎ桟を削除する、工程と、

を有する熱伝導性基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−16872(P2009−16872A)

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願番号】特願2008−259260(P2008−259260)

【出願日】平成20年10月6日(2008.10.6)

【分割の表示】特願2003−82436(P2003−82436)の分割

【原出願日】平成14年3月29日(2002.3.29)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願日】平成20年10月6日(2008.10.6)

【分割の表示】特願2003−82436(P2003−82436)の分割

【原出願日】平成14年3月29日(2002.3.29)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]