熱伝導性成形体及びその製造方法

【課題】熱伝導性成形体及びその製造方法において、簡単な組成で金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽く、低コストである素材を製造できること。

【解決手段】切断工程(a)において炭素繊維が所定長さの短繊維2Aに切断され、整列工程(b)において短繊維2Aがプレス金型10内に整列させられ、流入工程(c)において短繊維2Aが整列したプレス金型10内に液状エポキシ樹脂3Aが流入させられ、プレス工程(d)においてプレス金型10,12によって液状エポキシ樹脂3Aが整列した短繊維2Aとともに整列した方向と垂直な方向にプレスされ、短繊維の間及び単繊維の束である短繊維の中に入り込むとともに、圧縮されて液状エポキシ樹脂3Aの占める体積が必要最小限となる。その後、硬化工程(e)において液状エポキシ樹脂3Aが硬化することによって、全体に表面硬度と強度とが付与されて、熱伝導性成形体1Aが得られる。

【解決手段】切断工程(a)において炭素繊維が所定長さの短繊維2Aに切断され、整列工程(b)において短繊維2Aがプレス金型10内に整列させられ、流入工程(c)において短繊維2Aが整列したプレス金型10内に液状エポキシ樹脂3Aが流入させられ、プレス工程(d)においてプレス金型10,12によって液状エポキシ樹脂3Aが整列した短繊維2Aとともに整列した方向と垂直な方向にプレスされ、短繊維の間及び単繊維の束である短繊維の中に入り込むとともに、圧縮されて液状エポキシ樹脂3Aの占める体積が必要最小限となる。その後、硬化工程(e)において液状エポキシ樹脂3Aが硬化することによって、全体に表面硬度と強度とが付与されて、熱伝導性成形体1Aが得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂と同等程度に軽い熱伝導性成形体及びその製造方法に関するものである。なお、本明細書、特許請求の範囲、図面及び要約書において、「繊維」とは、「単繊維」という用語を除いて、単繊維が束になって構成されている繊維を意味するものとする。

【背景技術】

【0002】

近年、ノートパソコン・携帯電話機・デジタルカメラ等の電子機器の分野における小型化・軽量化の進展は著しいものがあり、一方では中央処理装置(CPU)を始めとする半導体素子等の高速化も目覚しく、これに伴って半導体素子等の発する熱量は増加の一途を辿っている。このため、電子機器内において発生した熱を、小型化・軽量化の要求を妨げることなく、より効率良く放出させる手段が必要とされている。

【0003】

このためには、従来放熱体として用いられてきた、銅(Cu)やアルミニウム(Al)等の熱伝導率の高い金属に代わる、有機合成樹脂と同じくらい軽量で、しかも銅(Cu)やアルミニウム(Al)等の金属と同等以上の熱伝導率を有する素材を製造することが必要となる。

【0004】

そこで、かかる要求に応えるために、特許文献1には、一方向に揃えられた炭素繊維が高分子マトリックス材料中に含有されており、更に高分子マトリックス材料中に熱伝導性充填剤が含有されている高熱伝導材料の発明が開示されている。これによって、金属並みの高い熱伝導率を持ちながら、高分子樹脂並みに軽い、低コストの熱伝導部材を提供することができるとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−213459号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に記載の技術においては、実施例に示されるように、炭素繊維に高分子マトリックス材料としてのエポキシ樹脂を含浸したものを、オートクレーブ中で等方的に圧力を掛けながら加熱硬化させているために、炭素繊維の体積含有率が低く、熱伝導性充填剤としての酸化アルミニウム粉末を入れないものについては熱伝導率が不足しており、熱伝導性充填剤を使用しない簡単な組成で高い熱伝導率を有する素材を製造するのは困難であるという問題点があった。

【0007】

そこで、本発明は、かかる問題点を解決するためになされたものであって、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

請求項1の発明に係る熱伝導性成形体は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体であって、前記熱伝導性繊維が同一方向に整列して、その間隙を前記有機合成樹脂が埋め、前記同一方向に対して垂直な方向に圧縮されてなるものである。

【0009】

ここで、「熱伝導性繊維」としては、炭素繊維(特に石炭ピッチ系炭素繊維が好ましい)、金属繊維(特に銅繊維が好ましい)、合成繊維を炭素や金属等の高熱伝導性材料で被覆したもの、等を用いることができる。また、「有機合成樹脂」としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリ酢酸ビニル、アクリル樹脂、ポリテトラフルオロエチレン、ポリアミド系樹脂(特に、ナイロン樹脂、中でもホットメルト用ナイロン樹脂が、流動性が高いため好ましい。)、アラミド樹脂、ABS樹脂等の熱可塑性樹脂、フェノール樹脂、エポキシ樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等の熱硬化性樹脂を用いることができる。

【0010】

請求項2の発明に係る熱伝導性成形体は、請求項1の構成において、前記熱伝導性繊維の体積含有率が64%〜90%の範囲内、より好ましくは65%〜75%の範囲内であるものである。

【0011】

請求項3の発明に係る熱伝導性成形体は、請求項1または請求項2の構成において、前記熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内、より好ましくは500W/(m・K)〜800W/(m・K)の範囲内の炭素繊維であるものである。

【0012】

請求項4の発明に係る熱伝導性成形体は、請求項1乃至請求項3のいずれか1つの構成において、更に補強材としての天然繊維、無機繊維または有機繊維を含有するものである。ここで、天然繊維としては綿糸・麻・絹等があり、無機繊維としてはガラス繊維等があり、有機繊維としては種々の合成繊維を用いることができる。

【0013】

請求項5の発明に係る熱伝導性成形体は、請求項1乃至請求項4のいずれか1つの構成において、更に前記同一方向に対して垂直な表面及び裏面に熱伝導性シートを貼り付けたものである。ここで、熱伝導性シートとしては、例えば銅箔、アルミニウム箔、ステンレス箔、等を用いることができる。また、熱伝導性シートを貼り付けるための接着剤としては、銀ペーストを始めとする熱伝導性接着剤を用いることが好ましい。

【0014】

請求項6の発明に係る熱伝導性成形体の製造方法は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維を所定長さの短繊維に切断するか予め所定長さの短繊維に切断された前記熱伝導性繊維を入手する短繊維入手工程と、前記短繊維をプレス金型内に整列させる整列工程と、前記有機合成樹脂を流動状態で前記プレス金型内に流入させる流入工程と、前記プレス金型によって前記有機合成樹脂を前記整列した短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、前記有機合成樹脂を硬化させる硬化工程とを具備するものである。

【0015】

請求項7の発明に係る熱伝導性成形体の製造方法は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維に前記有機合成樹脂を流動状態で含浸させる含浸工程と、前記有機合成樹脂を半流動状態に半硬化させる半硬化工程と、前記半硬化した有機合成樹脂が含浸した熱伝導性繊維を所定長さの半硬化短繊維に切断する切断工程と、前記半硬化短繊維をプレス金型内に整列させる整列工程と、前記プレス金型によって前記半硬化した有機合成樹脂を前記整列した半硬化短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、前記半硬化した有機合成樹脂を硬化させる硬化工程とを具備するものである。

【0016】

請求項8の発明に係る熱伝導性成形体の製造方法は、熱伝導性繊維と熱可塑性樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維に前記熱可塑性樹脂を加熱して流動状態で含浸させる含浸工程と、前記熱可塑性樹脂を冷却して一旦固化させる固化工程と、固化した熱可塑性樹脂が含浸した熱伝導性繊維を所定長さの固化短繊維に切断する切断工程と、前記固化短繊維をプレス金型内に整列させる整列工程と、前記プレス金型を加熱して前記熱可塑性樹脂を溶融状態に再溶融または半流動状態に再軟化させる再溶融・再軟化工程と、前記プレス金型によって前記再溶融または再軟化した熱可塑性樹脂を前記短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、前記熱可塑性樹脂を再度完全に冷却固化させる再固化工程とを具備するものである。

【0017】

請求項9の発明に係る熱伝導性成形体の製造方法は、請求項6乃至請求項8のいずれか1つの構成において、前記プレス工程において、プレスするとともに余分な有機合成樹脂または余分な半硬化した有機合成樹脂を前記プレス金型から排出するものである。

【0018】

請求項10の発明に係る熱伝導性成形体の製造方法は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維を束ねながら整列させて金型内に通す整列工程と、前記整列工程と同時に前記有機合成樹脂を流動状態で前記金型内に流入させて前記熱伝導性繊維に含浸させながら押出成形する押出成形工程と、前記有機合成樹脂を硬化させる硬化工程と、前記押出成形された成形体を前記整列した方向と垂直な方向に切断する切断工程とを具備するものである。

【0019】

請求項11の発明に係る熱伝導性成形体の製造方法は、請求項6乃至請求項10のいずれか1つの構成において、前記熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内、より好ましくは500W/(m・K)〜800W/(m・K)の範囲内の炭素繊維であるものである。

【0020】

請求項12の発明に係る熱伝導性成形体の製造方法は、請求項6乃至請求項11のいずれか1つの構成において、前記熱伝導性繊維及び前記有機合成樹脂以外に、更に補強材としての天然繊維、無機繊維または有機繊維を含有するものである。ここで、天然繊維としては綿糸・麻・絹等があり、無機繊維としてはガラス繊維等があり、有機繊維としては種々の合成繊維を用いることができる。

【0021】

請求項13の発明に係る熱伝導性成形体の製造方法は、請求項6乃至請求項12のいずれか1つの構成において、前記硬化工程の後に、更に前記整列した方向と垂直な表面及び裏面を平面研磨する平面研磨工程と、前記平面研磨された表面及び裏面にそれぞれ熱伝導性シートを貼り付ける貼付け工程とを具備するものである。

【0022】

ここで、熱伝導性シートとしては、例えば銅箔、アルミニウム箔、ステンレス箔、等を用いることができる。また、熱伝導性シートを貼り付けるための接着剤としては、銀ペーストを始めとする熱伝導性接着剤を用いることが好ましい。

【発明の効果】

【0023】

請求項1の発明に係る熱伝導性成形体は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体であるため、組成が簡単であり、製造も容易で低コスト化することができる。また、熱伝導性繊維が同一方向に整列して間隙を有機合成樹脂が埋めているため、熱伝導性繊維が整列した方向については金属と同等の高い熱伝導率が得られ、有機合成樹脂並みの軽さとを両立できる。そして、同一方向に対して垂直な方向に圧縮されてなることから、熱伝導性繊維の体積含有率が高くなり、熱伝導性繊維と有機合成樹脂のみで高い熱伝導率を確保することができる。

【0024】

このようにして、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体となる。

【0025】

請求項2の発明に係る熱伝導性成形体においては、熱伝導性繊維の体積含有率が64%〜90%の範囲内であることから、請求項1に係る発明の効果に加えて、確実に金属と同等以上の高い熱伝導率を持つものとなり、また有機合成樹脂を一定体積以上含むため、強度と軽さとを確保することができる。特に、熱伝導性繊維の体積含有率が65%〜75%の範囲内である場合には、より確実に金属と同等以上の高い熱伝導率を保持するとともに強度と軽さとを有するものとなるため、より好ましい。

【0026】

請求項3の発明に係る熱伝導性成形体においては、熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内の炭素繊維であることから、請求項1または請求項2に係る発明の効果に加えて、熱伝導性繊維の体積含有率が高くても有機合成樹脂と同等の強度と軽さとを保持することができる。

【0027】

ここで、熱伝導性繊維としての炭素繊維の熱伝導率が140W/(m・K)未満であると、金属と同等以上の高い熱伝導率を確保することが困難となり、一方、炭素繊維の熱伝導率が900W/(m・K)を超えるものは価格が高くなるため、炭素繊維の熱伝導率は140W/(m・K)〜900W/(m・K)の範囲内であることが好ましい。特に、炭素繊維の熱伝導率が500W/(m・K)〜800W/(m・K)の範囲内であると、低コストと高い熱伝導率を確保することがより容易になるため、より好ましい。

【0028】

請求項4の発明に係る熱伝導性成形体においては、熱伝導性繊維のみならず、更に補強材としての天然繊維、無機繊維または有機繊維を含有することから、熱伝導性繊維と天然繊維、無機繊維または有機繊維との混合比を調節することによって、目的とする熱伝導率を有する熱伝導性成形体を容易に製造することができるとともに、熱伝導性繊維の使用量を減らすことができるため、熱伝導性成形体をより低コストで製造することができる。

【0029】

請求項5の発明に係る熱伝導性成形体においては、更に熱伝導性繊維の長手方向に対して垂直な表面及び裏面に熱伝導性シートを貼り付けたことから、熱伝導性成形体の熱伝導率を低下させることなく、構造上強度が小さくなり易い熱伝導性成形体の表面方向(熱伝導性繊維同士を引き離す方向)の強度を向上させることができ、熱伝導性成形体の厚さ方向の割れを防止することができる。ここで、熱伝導性シートを貼り付けるための接着剤として、銀ペースト等の熱伝導性接着剤を用いることによって、熱伝導率の低下がより確実に防止されるため、より好ましい。

【0030】

請求項6の発明に係る熱伝導性成形体の製造方法においては、まず短繊維入手工程において熱伝導性繊維が所定長さの短繊維に切断されるか予め所定長さの短繊維に切断された熱伝導性繊維が入手され、整列工程においてこれらの短繊維がプレス金型内に整列させられ、流入工程において短繊維が整列したプレス金型内に有機合成樹脂が流動状態で流入させられる。そして、プレス工程において、プレス金型によって有機合成樹脂が整列した短繊維とともに、整列した方向と垂直な方向にプレスされる。

【0031】

これによって、整列した短繊維の間及び単繊維の束である短繊維の中に有機合成樹脂が入り込むとともに、圧縮されて有機合成樹脂の占める体積が必要最小限となる。その後、硬化工程において有機合成樹脂が硬化することによって(すなわち、熱可塑性樹脂の場合は融点またはガラス転移点以下まで冷却され、熱硬化性樹脂の場合は硬化温度以上に加熱されることによって)、全体に表面硬度と強度とが付与されて、熱伝導性成形体が得られる。

【0032】

このように、本発明に係る熱伝導性成形体の製造方法は、原料として熱伝導性繊維と有機合成樹脂のみを用いるため、組成が簡単であり、製造も容易で低コスト化することができる。また、熱伝導性繊維が同一方向に整列して間隙を有機合成樹脂が埋めているため、熱伝導性繊維が整列した方向については金属と同等の高い熱伝導率が得られ、有機合成樹脂並みの軽さとを両立できる。そして、同一方向に対して垂直な方向に圧縮されてなることから、熱伝導性繊維の体積含有率が高くなり、熱伝導性繊維と有機合成樹脂のみで高い熱伝導率を確保することができる。

【0033】

このようにして、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体の製造方法となる。

【0034】

請求項7の発明に係る熱伝導性成形体の製造方法においては、まず含浸工程において熱伝導性繊維に有機合成樹脂が流動状態で含浸され、含浸された有機合成樹脂が半硬化工程において半流動状態に半硬化される。それから、切断工程において半硬化した有機合成樹脂が含浸した熱伝導性繊維が所定長さの半硬化短繊維に切断されるため、原料となる熱伝導性繊維が脆いものであっても、十分な強度が得られ、取り扱いが容易になる。したがって、半硬化短繊維をプレス金型内に整列させる整列工程も、容易に実施できる。

【0035】

そして、プレス工程において、プレス金型内に整列した半硬化短繊維が、プレス金型によって整列した方向と垂直な方向にプレスされ、整列した短繊維の間及び単繊維の束である短繊維の中に更に有機合成樹脂が入り込むとともに、圧縮されて有機合成樹脂の占める体積が必要最小限となる。その後、硬化工程において有機合成樹脂が硬化することによって(すなわち、熱可塑性樹脂の場合は融点またはガラス転移点以下まで冷却され、熱硬化性樹脂の場合は硬化温度以上に加熱されることによって)、全体に表面硬度と強度とが付与されて、熱伝導性成形体が得られる。

【0036】

このように、本発明に係る熱伝導性成形体の製造方法は、原料として熱伝導性繊維と有機合成樹脂のみを用いるため、組成が簡単であり、製造も容易で低コスト化することができる。また、熱伝導性繊維が同一方向に整列して間隙を有機合成樹脂が埋めているため、熱伝導性繊維が整列した方向については金属と同等の高い熱伝導率が得られ、有機合成樹脂並みの軽さとを両立できる。そして、同一方向に対して垂直な方向に圧縮されてなることから、熱伝導性繊維の体積含有率が高くなり、熱伝導性繊維と有機合成樹脂のみで高い熱伝導率を確保することができる。

【0037】

請求項8の発明に係る熱伝導性成形体の製造方法は、熱可塑性樹脂を冷却して一旦固化させた後に切断して固化短繊維とし、この固化短繊維をプレス金型内に整列させる方法であることから、含浸された熱可塑性樹脂が固化した状態においては、より強度が高く扱い易く壊れにくいため、切断装置や整列用ロボットによって各工程を自動化することがより容易であり、不良品発生率の少ない大量生産方法となる。

【0038】

請求項9の発明に係る熱伝導性成形体の製造方法では、プレス工程において、プレスするとともに余分な有機合成樹脂または余分な半硬化した有機合成樹脂をプレス金型から排出することによって、請求項6乃至請求項8のいずれか1つに係る発明の効果に加えて、熱伝導性繊維の体積含有率がより一層高くなり、有機合成樹脂の体積含有率がより確実に必要最小限に抑えられて、熱伝導性繊維と有機合成樹脂のみで高い熱伝導率を確保することができる。

【0039】

請求項10の発明に係る熱伝導性成形体の製造方法は、熱伝導性繊維を束ねながら整列させて金型内に通すと同時に、有機合成樹脂を流動状態で金型内に流入させて熱伝導性繊維に含浸させながら押出成形して、押出成形体を切断する製造方法であることから、連続的な製造が可能な大量生産方法であり、これによって高熱伝導率と軽量性を兼ね備えた熱伝導性成形体を、より一層低コストで製造することができる。

【0040】

請求項11の発明に係る熱伝導性成形体の製造方法においては、熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内の炭素繊維であることから、請求項6乃至請求項10のいずれか1つに係る発明の効果に加えて、熱伝導性繊維の体積含有率が高くても有機合成樹脂と同等の強度と軽さとを保持することができる。

【0041】

ここで、熱伝導性繊維としての炭素繊維の熱伝導率が140W/(m・K)未満であると、金属と同等以上の高い熱伝導率を確保することが困難となり、一方、炭素繊維の熱伝導率が900W/(m・K)を超えるものは価格が高くなるため、炭素繊維の熱伝導率は140W/(m・K)〜900W/(m・K)の範囲内であることが好ましい。特に、炭素繊維の熱伝導率が500W/(m・K)〜800W/(m・K)の範囲内であると、低コストと高い熱伝導率を確保することがより容易になるため、より好ましい。

【0042】

請求項12の発明に係る熱伝導性成形体の製造方法においては、熱伝導性繊維及び有機合成樹脂以外に、更に補強材としての天然繊維、無機繊維または有機繊維を含有することから、熱伝導性繊維と天然繊維、無機繊維または有機繊維との混合比を調節することによって、目的とする熱伝導率を有する熱伝導性成形体を容易に製造することができるとともに、熱伝導性繊維の使用量を減らすことができるため、熱伝導性成形体をより低コストで製造することができる。

【0043】

請求項13の発明に係る熱伝導性成形体の製造方法においては、硬化工程の後に、更に整列した方向と垂直な表面及び裏面を平面研磨する平面研磨工程と、平面研磨された表面及び裏面にそれぞれ熱伝導性シートを貼り付ける貼付け工程とを具備することから、熱伝導性シートが貼り付けられたことによって、構造上強度が小さくなり易い熱伝導性成形体の表面方向(熱伝導性繊維同士を引き離す方向)の強度を向上させることができ、熱伝導性成形体の熱伝導率を低下させることなく、熱伝導性成形体の厚さ方向の割れを防止することができる。

【0044】

ここで、貼付け工程において熱伝導性シートを貼り付けるための接着剤として、銀ペースト等の熱伝導性接着剤を用いることによって、熱伝導性成形体の熱伝導率の低下がより確実に防止されるため、より好ましい。

【図面の簡単な説明】

【0045】

【図1】図1は本発明の実施の形態1に係る熱伝導性成形体の全体構成を模式的に示す斜視図である。

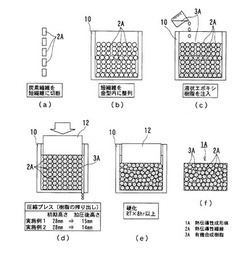

【図2】図2(a),(b),(c),(d),(e),(f)は本発明の実施の形態1に係る熱伝導性成形体の製造方法を示す模式図である。

【図3】図3(a),(b)は本発明の実施の形態1に係る熱伝導性成形体の熱伝導率の測定方法を示す模式図である。

【図4】図4(a),(b),(c),(d),(e),(f),(g)は本発明の実施の形態2に係る熱伝導性成形体の製造方法を示す模式図である。

【図5】図5は本発明の実施の形態1及び実施の形態2に係る熱伝導性成形体の熱伝導率の推定値と測定値の関係を示す図である。

【図6】図6(a),(b),(c),(d)は本発明の実施の形態3に係る熱伝導性成形体の製造方法を示す模式図である。

【図7】図7(a),(b),(c),(d)は本発明の実施の形態3の変形例に係る熱伝導性成形体の製造方法を示す模式図である。

【図8】図8(a),(b)は本発明の実施の形態4に係る熱伝導性成形体の製造方法を示す模式図である。

【図9】図9(a),(b),(c),(d)は本発明の実施の形態4の第1変形例に係る熱伝導性成形体の製造方法を示す模式図である。

【図10】図10(a),(b),(c),(d),(e),(f)は本発明の実施の形態4の第2変形例に係る熱伝導性成形体の製造方法を示す模式図である。

【発明を実施するための形態】

【0046】

以下、本発明に係る熱伝導性成形体及びその製造方法の実施の形態について、図面を参照しつつ説明する。

【0047】

実施の形態1

まず、本発明に係る熱伝導性成形体及びその製造方法の実施の形態1について、図1乃至図3を参照して説明する。図1は本発明の実施の形態1に係る熱伝導性成形体の全体構成を模式的に示す斜視図である。図2(a),(b),(c),(d),(e),(f)は本発明の実施の形態1に係る熱伝導性成形体の製造方法を示す模式図である。図3(a),(b)は本発明の実施の形態1に係る熱伝導性成形体の熱伝導率の測定方法を示す模式図である。

【0048】

図1に示されるように、本実施の形態1に係る熱伝導性成形体1は、熱伝導性繊維2と有機合成樹脂3とからなり、熱伝導性繊維2が同一方向に整列して、その間隙を有機合成樹脂3が埋めたものである。そして、図1に矢印で示されるように、熱伝導性繊維2が整列した方向に対して垂直な方向(A方向及び/またはB方向)に圧縮されている。これによって、有機合成樹脂3が圧縮されて有機合成樹脂3の占める体積が必要最小限となり、熱伝導性繊維2の整列した方向について、熱伝導性繊維2の有する高い熱伝導率と殆ど変わらない高い熱伝導性を有する熱伝導性成形体1となる。

【0049】

次に、このような熱伝導性成形体1の具体的な製造方法について、図2を参照して説明する。本実施の形態1においては、熱伝導性繊維2として、石炭ピッチ系の炭素繊維2Aを用いており、より具体的には、三菱樹脂(株)(三菱化学産資(株))製の石炭ピッチ系炭素繊維K63712(熱伝導率が515W/(m・K)のもの)、及び三菱樹脂(株)(三菱化学産資(株))製の石炭ピッチ系炭素繊維K223HG(熱伝導率が140W/(m・K)のもの)を用いている。また、有機合成樹脂3としては、熱硬化性樹脂である液状エポキシ樹脂3Aを用いており、より具体的には、ストルアス社製のエポフィックス(二成分型液体エポキシ系冷間埋め込み樹脂)を用いている。

【0050】

まず、図2(a)に示されるように、切断工程において、炭素繊維が所定長さの短繊維2Aに切断され、図2(b)に示されるように、整列工程において、短繊維2Aがプレス金型10内に同一方向(図2(b)において紙面と垂直な方向)に整列した状態で充填される。次に、図2(c)に示されるように、流入工程において、短繊維2Aが整列したプレス金型10内に、液状エポキシ樹脂3Aが硬化剤とともに流し込まれる。

【0051】

続いて、図2(d)に示されるように、プレス工程において、プレス金型10,12によって、液状エポキシ樹脂3Aが整列した短繊維2Aとともに、整列した方向と垂直な方向にプレスされる。これによって、液状エポキシ樹脂3Aが、短繊維2Aの間及び単繊維の束である短繊維2Aの中に入り込むとともに、余分な液状エポキシ樹脂3Aがプレス金型10から搾り出されつつ圧縮されて、液状エポキシ樹脂3Aの占める体積が必要最小限となる。

【0052】

ここで、図2(d)に示されるように、本実施の形態1に係る熱伝導性成形体の製造方法の実施例1として、熱伝導率が515W/(m・K)であるピッチ系の炭素繊維を用いて、プレス前の初期高さ28mmからプレス後の高さ15mmまで圧縮した。また、実施例2として、熱伝導率が140W/(m・K)であるピッチ系の炭素繊維を用いて、プレス前の初期高さ28mmからプレス後の高さ14mmまで圧縮した。

【0053】

その後、図2(e)に示されるように、硬化工程において、室温でプレス状態のまま8時間以上保持されることによって、予め硬化剤が添加された液状エポキシ樹脂3Aが硬化して、全体に表面硬度と強度とが付与されて、図2(f)に示されるように、炭素繊維2A及びエポキシ樹脂3Aからなる熱伝導性成形体1Aが得られる。

【0054】

このようにして製造された本実施の形態1に係る熱伝導性成形体1A(実施例1,2)の熱伝導率を、レーザフラッシュ法(JIS−R1611)によって測定した。なお、比較のために、比較例1として、実施例1と同様に熱伝導率が515W/(m・K)であるピッチ系の炭素繊維を用いて、プレス工程を実施せずに熱伝導性成形体を製造し、同様にレーザフラッシュ法によって熱伝導率を測定した。

【0055】

レーザフラッシュ法による熱伝導率測定の概略について、図3を参照して説明する。図3(a)に示されるように、レーザフラッシュ法は、円板形状(10mmφ,厚さ2mm)の試料の表面にレーザ光源からレーザ光を照射し、試料の裏面の温度を熱電対で測定するものである。

【0056】

これによって、図3(b)に示されるように、試料の表面に加えた熱量と試料の裏面の温度上昇、及び試料の重量から試料の比熱Cpが求められ、レーザ照射から試料の裏面に熱が伝達されるまでの時間と試料の厚みから試料の熱拡散率αが求められ、これらの比熱Cp及び熱拡散率αと、別に測定した試料の密度ρとから、λ=α・Cp・ρの関係式によって、試料の熱伝導率λが算出される。

【0057】

図2(f)に示される熱伝導性成形体1Aから、厚み方向が炭素繊維2Aの整列した方向になるように、円板形状(10mmφ,厚さ2mm)の試料を切り出して、レーザフラッシュ法によって熱伝導率を測定した。レーザフラッシュ法による測定装置としては、京都電子工業(株)製の熱物性測定装置・LFA−502を使用した。その結果、本実施の形態1の実施例1に係る熱伝導性成形体の熱伝導率は361.3W/(m・K)であり、実施例2に係る熱伝導性成形体の熱伝導率は109.7W/(m・K)であった。これらの測定結果を、表1にまとめて示す。

【0058】

【表1】

【0059】

表1に示されるように、熱伝導率が515W/(m・K)であるピッチ系の炭素繊維(CF)を用いた実施例1の熱伝導性成形体1Aは、エポキシ樹脂の樹脂密度が1.15g/cm3 、炭素繊維(CF)の密度が2.20g/cm3 、熱伝導性成形体1A全体のかさ密度が1.87g/cm3 であることから、炭素繊維の体積含有率は68.6%となる。この実施例1の熱伝導性成形体1Aは、24℃における熱伝導率が、比熱×熱拡散率×密度=855×0.000226×1870=361.3W/(m・K)であり、原料の炭素繊維と比較した熱伝導率の低下率は70.2%であった。

【0060】

また、熱伝導率が140W/(m・K)であるピッチ系の炭素繊維(CF)を用いた実施例2の熱伝導性成形体1Aは、エポキシ樹脂の樹脂密度が1.15g/cm3 、炭素繊維(CF)の密度が2.12g/cm3 、熱伝導性成形体1A全体のかさ密度が1.78g/cm3 であることから、炭素繊維の体積含有率は64.9%となる。この実施例2の熱伝導性成形体1Aは、24℃における熱伝導率が比熱×熱拡散率×密度=781×0.0000789×1780=109.7W/(m・K)であり、原料の炭素繊維と比較した熱伝導率の低下率は78.3%であった。

【0061】

これに対して、表1に示されるように、熱伝導率が515W/(m・K)であるピッチ系の炭素繊維を用いているが、プレス工程(圧縮)を実施せずに製造された比較例1の成形体は、エポキシ樹脂の樹脂密度が1.15g/cm3 、炭素繊維(CF)の密度が2.20g/cm3 、成形体全体のかさ密度が1.56g/cm3 であることから、炭素繊維の体積含有率は39.0%となる。

【0062】

このように、実施例1及び実施例2と比較して炭素繊維の体積含有率が低い比較例1の成形体は、表1に示されるように、レーザフラッシュ法による測定において、比熱と密度は求めることができたが、エポキシ樹脂の部分をレーザ光が通過してしまうため熱拡散率を測定することができず、したがって熱伝導率を求めることができなかった。

【0063】

以上説明したように、本実施の形態1の実施例1及び実施例2に係る熱伝導性成形体1Aは、熱伝導率がそれぞれ361.3W/(m・K)及び109.7W/(m・K)と金属並みに高く、炭素繊維の体積含有率もそれぞれ68.6%及び64.9%と高く、一方かさ密度はそれぞれ1.87g/cm3及び1.78g/cm3と、有機合成樹脂並みに小さいものであった。

【0064】

このようにして、本実施の形態1に係る熱伝導性成形体1A及びその製造方法においては、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体1Aを得ることができる。

【0065】

実施の形態2

次に、本発明に係る熱伝導性成形体及びその製造方法の実施の形態2について、図4及び図5を参照して説明する。図4(a),(b),(c),(d),(e),(f),(g)は本発明の実施の形態2に係る熱伝導性成形体の製造方法を示す模式図である。図5は本発明の実施の形態1及び実施の形態2に係る熱伝導性成形体の熱伝導率の推定値と測定値の関係を示す図である。

【0066】

本実施の形態2に係る熱伝導性成形体の具体的な製造方法について、図4を参照して説明する。本実施の形態2においては、熱伝導性繊維2として、石炭ピッチ系の炭素繊維2Baを用いており、より具体的には、三菱樹脂(株)(三菱化学産資(株))製の石炭ピッチ系炭素繊維K13D2U(熱伝導率が実施の形態1よりも高い770W/(m・K)のもの)を用いている。また、有機合成樹脂3としては、熱硬化性樹脂であるフェノール樹脂3Bを用いている。

【0067】

まず、図4(a)に示されるように、含浸工程において、炭素繊維2Baが容器に入れられた液状のフェノール樹脂3B中に浸されて、フェノール樹脂3Bの含浸が行なわれる。続いて、図4(b)に示されるように、半硬化工程において、フェノール樹脂3Bが含浸された炭素繊維2Baが80℃で15分間加熱され、フェノール樹脂3Bが半流動状態に半硬化した半硬化炭素繊維2Bbとされる。

【0068】

次に、図4(c)に示されるように、切断工程において、半硬化炭素繊維2Bbが所定長さ(10mm)の半硬化短繊維2Bcに切断され、図4(d)に示されるように、整列工程において、半硬化短繊維2Bcがプレス金型10内に同一方向(図4(d)において紙面に垂直な方向)に整列した状態で充填される。そして、図4(e)に示されるように、プレス工程において、プレス金型10,12によって、半硬化したフェノール樹脂3Bが整列した半硬化短繊維2Bcとともに、整列した方向と垂直な方向にプレスされる。

【0069】

これによって、半硬化したフェノール樹脂3Bがプレス金型10から搾り出されつつ圧縮されて、半硬化したフェノール樹脂3Bの占める体積が必要最小限となる。ここで、図4(e)に示されるように、本実施の形態2に係る熱伝導性成形体の製造方法の実施例3として、熱伝導率が770W/(m・K)であるピッチ系の炭素繊維を用いて、プレス前の初期高さ28mmからプレス後の高さ14mmまで圧縮した。

【0070】

その後、図4(f)に示されるように、硬化工程において、プレス状態のまま150℃で30分間加熱されることによって、半硬化したフェノール樹脂3Bが完全硬化して、全体に表面硬度と強度とが付与されて、図4(g)に示されるように、炭素繊維2B及びフェノール樹脂3Bからなる熱伝導性成形体1Bが得られる。

【0071】

このような製造方法を採用した理由は、熱伝導率が770W/(m・K)と高いピッチ系の炭素繊維2Baは、上記実施の形態1に係る熱伝導率が515W/(m・K)及び140W/(m・K)のピッチ系の炭素繊維2Aと比べて脆いため、上記実施の形態1に係る図2に示されるような製造方法を採ると、切断した炭素繊維をプレス金型内に充填する際に炭素繊維が崩れてしまう。したがって、図4に示されるように、予め樹脂を含浸して半硬化させてから、切断してプレス金型内に充填することとしたものである。

【0072】

このようにして製造された本実施の形態2に係る熱伝導性成形体1B(実施例3)の熱伝導率を、実施の形態1の場合と同様に、レーザフラッシュ法(JIS−R1611)によって測定した。すなわち、図4(g)に示される熱伝導性成形体1Bから、厚み方向が炭素繊維2Bの整列した方向になるように、円板形状(10mmφ,厚さ2mm)の試料を切り出して、レーザフラッシュ法によって熱伝導率を測定した。レーザフラッシュ法による測定装置としては、京都電子工業(株)製の熱物性測定装置・LFA−502を使用した。その結果、本実施の形態2の実施例3に係る熱伝導性成形体の熱伝導率は217.8W/(m・K)であった。製造方法、物性データ及び測定結果を、表2に示す。

【0073】

【表2】

【0074】

表2に示されるように、熱伝導率が770W/(m・K)であるピッチ系の炭素繊維(CF)を用いた実施例3の熱伝導性成形体1Bは、フェノール樹脂の樹脂密度が1.26g/cm3 、炭素繊維(CF)の密度が2.21g/cm3 、熱伝導性成形体1B全体のかさ密度が1.66g/cm3 であることから、炭素繊維の体積含有率は42.1%となる。この実施例2の熱伝導性成形体1Bは、24℃における熱伝導率が、比熱×熱拡散率×密度=805×0.000163×1660=217.8W/(m・K)であり、原料の炭素繊維と比較した熱伝導率の低下率は28.3%であった。

【0075】

このように、実施例3の熱伝導性成形体1Bは、実施例1及び実施例2と比較して炭素繊維の体積含有率が低く、熱伝導率の低下率も大きいが、原料であるピッチ系の炭素繊維2Baの熱伝導率が770W/(m・K)と高いため、金属と同等以上の217.8W/(m・K)という高い熱伝導率を示し、一方かさ密度は1.66g/cm3と、有機合成樹脂並みに小さいものであった。

【0076】

このようにして、本実施の形態2に係る熱伝導性成形体1B及びその製造方法においては、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体1Bを得ることができる。

【0077】

以上説明した上記実施の形態1及び本実施の形態2に係る熱伝導性成形体の熱伝導率を、原料である炭素繊維の熱伝導率に対してプロットした図を、図5に示す。記号□で示されるのが推定値であり、記号■で示されるのが測定値である。推定値は、表1,表2に示される(炭素繊維の)体積含有率に、元の炭素繊維の熱伝導率を乗じて算出したものである。

【0078】

図5に示されるように、上記実施の形態1に係る実施例1及び実施例2については、推定値と測定値はかなり良く一致しているが、本実施の形態2に係る実施例3については、測定値は推定値よりもずっと小さくなっている。したがって、この原因を解明することによって、本実施の形態2に係る製造方法によって得られる熱伝導性成形体1Bの熱伝導率を、より一層向上させることが可能であると考えられる。

【0079】

実施の形態3

次に、本発明に係る熱伝導性成形体及びその製造方法の実施の形態3について、図6及び図7を参照して説明する。図6(a),(b),(c),(d)は本発明の実施の形態3に係る熱伝導性成形体の製造方法を示す模式図である。図7(a),(b),(c),(d)は本発明の実施の形態3の変形例に係る熱伝導性成形体の製造方法を示す模式図である。

【0080】

本実施の形態3に係る熱伝導性成形体の製造方法について、図6を参照して説明する。本実施の形態3(及びその変形例)に係る熱伝導性成形体の製造方法は、上記実施の形態2に係る熱伝導性成形体の製造方法を改良して、より量産性を有する製造方法としたものである。本実施の形態3においては、熱伝導性繊維2として石炭ピッチ系の炭素繊維2Caを用いており、有機合成樹脂3としては熱硬化性樹脂であるフェノール樹脂3Cを用いている。

【0081】

図6(a)に示されるように、プルトルージョン装置13において、まず石炭ピッチ系の炭素繊維2Caをロービング(2000本〜12000本の炭素繊維フィラメント(単繊維)を集束したストランドを数十本合糸して円筒状に巻き取ったもの)14Cから引き出し、容器15内に満たされた液状のフェノール樹脂3Cの中を通過させて、フェノール樹脂3Cを炭素繊維2Caに含浸させる(含浸工程)。そして、フェノール樹脂3Cが含浸した炭素繊維2Caを、ローラー16で巻き取りながら半硬化炉17の中へ導入し、加熱してフェノール樹脂3Cを半硬化させ、半硬化炭素繊維2Cbとする(半硬化工程)。

【0082】

次に、図6(b)に示されるように、この半硬化炭素繊維2Cbを、図示しない切断装置によって所定の長さに切断して半硬化短繊維2Ccとし(切断工程)、得られた半硬化短繊維2Ccを、図示しないロボットによってプレス金型10内に同一方向に整列させて充填する(整列工程)。そして、図6(c)に示されるように、加圧機構11を作動させてプレス金型12をプレス金型10内に押し込むことによって、半硬化したフェノール樹脂3Cが整列した半硬化短繊維2Ccとともに、整列した方向と垂直な方向にプレスされつつ、余分な半硬化したフェノール樹脂3Cが図示しない貫通孔から搾り出される(プレス工程)。

【0083】

そして、図6(c)に示される状態でより高温に加熱することによって、半硬化したフェノール樹脂3Cが完全硬化して(硬化工程)、図6(d)に示されるように、熱伝導性繊維としての炭素繊維2C及び有機合成樹脂としてのフェノール樹脂3Cからなる、本実施の形態3に係る熱伝導性成形体1Cが得られる。このように、図6に示される本実施の形態3に係る熱伝導性成形体の製造方法においては、ローラー16,半硬化炉17,図示しない切断装置及び図示しないロボット,加圧機構11を備えたプレス金型10,12等を用いているために、容易に自動化することができ、より量産性に優れた熱伝導性成形体の製造方法となる。したがって、一層の低コスト化を実現することができる。

【0084】

次に、本実施の形態3の変形例に係る熱伝導性成形体の製造方法について、図7を参照して説明する。本実施の形態3の変形例においては、熱伝導性繊維2として石炭ピッチ系の炭素繊維2Daを用いており、有機合成樹脂3としては熱硬化性樹脂であるフェノール樹脂3Dを用いている。

【0085】

図7(a)に示されるように、まずプルトルージョン装置13において、石炭ピッチ系の炭素繊維2Daをロービング14Dから引き出し、容器15内に満たされた液状のフェノール樹脂3Dの中を通過させて、フェノール樹脂3Dを炭素繊維2Daに含浸させる(含浸工程)。そして、フェノール樹脂3Dが含浸した炭素繊維2Daを、ローラー16で巻き取りながら半硬化炉17の中へ導入し、加熱してフェノール樹脂3Dを半硬化させ、半硬化炭素繊維2Dbとする(半硬化工程)。

【0086】

続いて、この半硬化炭素繊維2Dbを、図示しない切断装置によって所定の長さに切断して半硬化短繊維2Dcとし(切断工程)、図7(b)に示されるように、得られた半硬化短繊維2Dcを、図示しないロボットによって、加圧部材18及び半加熱整列部材19からなるリボン化装置に送り込んで、半硬化短繊維2Dc同士を融着させてリボン状シート4にするとともに、リボン状シート4を巻き取ってシートロール5とする。

【0087】

図7(c)に示されるように、このシートロール5をプレス金型20内にセットすることによって、半硬化短繊維2Dcがプレス金型20内に同一方向に整列させて充填される(整列工程)。そして、図7(c)に示されるように、このシートロール5をプレス金型20によってプレスして(プレス工程)、更により高温で加熱することによって半硬化したフェノール樹脂3Bが完全硬化して(硬化工程)、全体に表面硬度と強度とが付与されて、図7(d)に示されるように、熱伝導性繊維としての炭素繊維2D及び有機合成樹脂としてのフェノール樹脂3Dからなる、本実施の形態3の変形例に係る六角柱形状の熱伝導性成形体1Dが得られる。

【0088】

このように、図7に示される本実施の形態3に係る熱伝導性成形体の製造方法においては、ローラー16,半硬化炉17,図示しない切断装置及び図示しないロボット,加圧部材18及び半加熱整列部材19からなるリボン化装置,プレス金型20等を用いているために、容易に自動化することができ、より量産性に優れた熱伝導性成形体の製造方法となる。したがって、一層の低コスト化を実現することができる。

【0089】

このようにして、本実施の形態3に係る熱伝導性成形体及びその製造方法においては、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体1C,1Dを得ることができる。

【0090】

実施の形態4

次に、本発明に係る熱伝導性成形体及びその製造方法の実施の形態4について、図8乃至図10を参照して説明する。図8(a),(b)は本発明の実施の形態4に係る熱伝導性成形体の製造方法を示す模式図である。図9(a),(b),(c),(d)は本発明の実施の形態4の第1変形例に係る熱伝導性成形体の製造方法を示す模式図である。図10(a),(b),(c),(d),(e),(f)は本発明の実施の形態4の第2変形例に係る熱伝導性成形体の製造方法を示す模式図である。

【0091】

本実施の形態4に係る熱伝導性成形体の製造方法について、図8を参照して説明する。本実施の形態4(並びにその第1変形例及び第2変形例)に係る熱伝導性成形体の製造方法は、有機合成樹脂として熱可塑性樹脂を用いることを特徴とするとともに、量産性に優れた製造方法である。

【0092】

図8に示されるように、本実施の形態4に係る熱伝導性成形体の製造方法においては、熱伝導性繊維2として石炭ピッチ系の炭素繊維2Eaを用いており、有機合成樹脂3としては熱可塑性樹脂であるホットメルト用ナイロン樹脂3Eを用いている。

【0093】

図8(a)に示されるように、本実施の形態4においては、多数のロービング14Eから各1本ずつの石炭ピッチ系の炭素繊維2Eaを引き出し、多数本を束ねて一度に押出成形機21の口金本体21cの中へ通しながら、同時に押出成形機21の樹脂可塑化シリンダ21aにホッパー21bからホットメルト用ナイロン樹脂3Eを投入して、押出成形機21の樹脂可塑化シリンダ21aの中でスクリューによって加熱溶融させて、口金本体21cの中へ押出して炭素繊維2Eaに含浸して一体化させ、ブロック状の押出成形体6として押出成形する。

【0094】

この押出成形体6を、ホットメルト用ナイロン樹脂3Eがまだ軟らかい状態において、または押出成形体6が十分に冷却されてナイロン樹脂3Eが硬化した後に、切断装置で所定の厚さに切断することによって、図8(b)に示されるように、熱伝導性繊維としての炭素繊維2E及び有機合成樹脂としてのナイロン樹脂3Eからなる、本実施の形態4に係る直方体形状の熱伝導性成形体1Eを、短時間で大量に製造することができる。

【0095】

このように、本実施の形態4に係る熱伝導性成形体の製造方法は、連続的な製造が可能な、大量生産方法であり、これによって高熱伝導率と軽量性を兼ね備えた熱伝導性成形体1Eを、より一層低コストで製造することができる。なお、押出成形機21の口金21dの形状を変えることによって、押出成形体6の断面形状(すなわち熱伝導性成形体1Eの形状)は自由に変えることができる。

【0096】

したがって、図8に示される本実施の形態4に係る熱伝導性成形体の製造方法は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維を長繊維のまま多数本を束ねて押出成形機の中へ導く導入工程と、該導入工程と同時に、または前記導入工程に続いて、前記押出成形機の中へ有機合成樹脂を投入して加熱溶融させる溶融工程と、前記長繊維のまま多数本が束ねられた熱伝導性繊維に前記加熱溶融した有機合成樹脂を含浸させながら連続的なブロックとして押出す押出し工程と、前記ブロックを所定長さに切断する切断工程とを具備するものである。

【0097】

また、図8に示される本実施の形態4に係る熱伝導性成形体1Eは、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体であって、前記熱伝導性繊維を長繊維のまま多数本を束ねて押出成形機の中へ導入し、前記押出成形機の中へ有機合成樹脂を投入して加熱溶融させて前記熱伝導性繊維に含浸させながら連続的なブロックとして押出した後、前記ブロックを所定長さに切断してなるものである。

【0098】

次に、本実施の形態4の第1変形例に係る熱伝導性成形体の製造方法について、図9を参照して説明する。本実施の形態4の第1変形例においては、熱伝導性繊維2として石炭ピッチ系の炭素繊維2Faを用いており、有機合成樹脂3としては熱可塑性樹脂であるホットメルト用ナイロン樹脂3Fを用いている。

【0099】

図9(a)に示されるように、本実施の形態4の第1変形例においては、ロービング14Fから石炭ピッチ系の炭素繊維2Faを引き出して、押出し機22に連通した金型23内に導入し、同時に押出し機22にホットメルト用ナイロン樹脂3Fを投入して加熱溶融させて液状とし、炭素繊維2Faに含浸させながら金型23から引き出して(含浸工程)、その後冷却して固化させる(固化工程)。

【0100】

図9(b)に示されるように、この樹脂含浸炭素繊維2Fbを、図示しない切断装置によって所定の長さに切断して、樹脂含浸短繊維2Fcとする(切断工程)。そして、図示しないロボットによって、樹脂含浸短繊維2Fcをプレス金型10内に同一方向に整列させて充填する(整列工程)。

【0101】

そして、図9(c)に示されるように、加圧機構11を作動させてプレス金型12をプレス金型10内に押し込むことによって、ホットメルト用ナイロン樹脂3Fが整列した樹脂含浸短繊維2Fcとともに、整列した方向と垂直な方向に加熱プレスされつつ、ホットメルト用ナイロン樹脂3Fが図示しない貫通孔から搾り出される(プレス工程)。

【0102】

後は、プレス金型10を冷却してホットメルト用ナイロン樹脂3Fを完全に冷却固化させることによって、図9(d)に示されるように、熱伝導性繊維としての炭素繊維2F及び有機合成樹脂としてのナイロン樹脂3Fからなる、本実施の形態4の第1変形例に係る直方体形状の熱伝導性成形体1Fを、製造することができる。

【0103】

このように、図9に示される本実施の形態4の第1変形例に係る熱伝導性成形体の製造方法においては、押出し機22,図示しない切断装置及び図示しないロボット,加圧機構11を備えたプレス金型10,12等を用いているために、容易に自動化することができ、より量産性に優れた熱伝導性成形体の製造方法となる。したがって、一層の低コスト化を実現することができる。

【0104】

すなわち、この熱伝導性成形体の製造方法は、熱伝導性繊維と熱可塑性樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維に前記熱可塑性樹脂を加熱して流動状態で含浸させる含浸工程と、前記熱可塑性樹脂を冷却して一旦固化させる固化工程と、固化した熱可塑性樹脂が含浸した熱伝導性繊維を所定長さの固化短繊維に切断する切断工程と、前記固化短繊維をプレス金型内に整列させる整列工程と、前記プレス金型を加熱して前記熱可塑性樹脂を溶融状態に再溶融または半流動状態に再軟化させる再溶融・再軟化工程と、前記プレス金型によって前記再溶融または再軟化した熱可塑性樹脂を前記短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、前記熱可塑性樹脂を再度完全に冷却固化させる再固化工程とを具備することを特徴とする熱伝導性成形体の製造方法である。

【0105】

この熱伝導性成形体の製造方法においては、熱可塑性樹脂を冷却して一旦固化させた後に切断して固化短繊維とし、この固化短繊維をプレス金型内に整列させる方法であることから、含浸された熱可塑性樹脂が固化した状態においては、より強度が高く扱い易く壊れにくいため、切断装置や整列用ロボットによって各工程を自動化することがより容易であり、不良品発生率の少ない大量生産方法となるという作用効果が得られる。

【0106】

次に、本実施の形態4の第2変形例に係る熱伝導性成形体の製造方法について、図10を参照して説明する。本実施の形態4の第2変形例においては、熱伝導性繊維2として石炭ピッチ系の炭素繊維2Gaを用いており、有機合成樹脂3としては熱可塑性樹脂であるホットメルト用ナイロン樹脂3Gを用いている。

【0107】

図10(a)に示されるように、本実施の形態4の第2変形例においては、ロービング14Gから石炭ピッチ系の炭素繊維2Gaを引き出して、押出し機22に連通した金型23内に導入し、同時に押出し機22にホットメルト用ナイロン樹脂を投入して加熱溶融させて液状とし、炭素繊維2Gaに含浸させながら金型23から引き出して(含浸工程)、完全に固化させる(硬化工程)。

【0108】

この硬化炭素繊維2Gbを、図示しない切断装置によって所定の長さに切断して、硬化短繊維2Gcとする(切断工程)。一方、ガラス繊維(GF)を用いて、含浸工程・硬化工程・切断工程を同様にして実施して、ガラス繊維からなる硬化短繊維2Hcを製造する。そして、図10(b)に示されるように、図示しないロボットによって、硬化短繊維2Gcと硬化短繊維2Hcを、目的とする熱伝導率が得られる割合で混合して、図示しないプレス金型内に同一方向に整列させて充填する(整列工程)。

【0109】

そして、図10(c)に示されるように、図示しないプレス金型によって矢印で示されるように加熱圧縮することによって、硬化したホットメルト用ナイロン樹脂3Gが整列した硬化短繊維2Gc,2Hcとともに、整列した方向と垂直な方向にプレスされつつ、余分なホットメルト用ナイロン樹脂3Gが図示しない貫通孔から搾り出される(プレス工程)。

【0110】

次に、図示しないプレス金型を冷却してホットメルト用ナイロン樹脂3Gを完全に冷却固化させることによって、図10(d)に示されるように、熱伝導性繊維としての炭素繊維2G、充填剤(補強材)としてのガラス繊維2H及び有機合成樹脂としてのナイロン樹脂3Gからなる、直方体形状(長方形の表面を有する薄板形状)の熱伝導性成形体1Gaが得られる。

【0111】

続いて、この熱伝導性成形体1Gaの表面及び裏面を平面研磨することによって、板厚を目的とする厚さに調節するとともに表面及び裏面の平滑性を向上させ、図10(e)に示される研磨済み熱伝導性成形体1Gbとして、図10(e)に示されるように、表面及び裏面にそれぞれ熱伝導性シート8を、熱伝導性接着剤によって貼り付ける。このようにして、図10(f)に示されるように、本実施の形態4の第2変形例に係る直方体形状の熱伝導性成形体1Gを、製造することができる。

【0112】

なお、本実施の形態4の第2変形例においては、熱伝導性シート8として銅箔を用いており、また熱伝導性接着剤として銀ペーストを用いた。熱伝導性シート8としては、銅箔に限られるものではなく、アルミニウム箔やステンレス箔等を用いても良いし、熱伝導性接着剤としても、銀ペースト以外に種々の熱伝導性の高い接着剤を用いることができる。

【0113】

このように、図10に示される本実施の形態4の第2変形例に係る熱伝導性成形体の製造方法においては、押出し機22,図示しない切断装置及び図示しないロボット,図示しない加圧機構を備えたプレス金型等を用いているために、容易に自動化することができ、より量産性に優れた熱伝導性成形体の製造方法となる。したがって、一層の低コスト化を実現することができる。

【0114】

また、本実施の形態4の第2変形例に係る熱伝導性成形体1G及びその製造方法においては、熱伝導性繊維としての炭素繊維2Gのみならず、更に補強材としてのガラス繊維2Hをも用いているために、炭素繊維2Gとガラス繊維2Hの混合比を調節することによって、目的とする熱伝導率を有する熱伝導性成形体1Gを容易に製造することができるとともに、炭素繊維2Gの使用量を減らすことができることから、熱伝導性成形体1Gをより低コストで製造することができる。

【0115】

更に、本実施の形態4の第2変形例に係る熱伝導性成形体1G及びその製造方法においては、熱伝導性成形体1Gaの表面及び裏面を平面研磨することによって、板厚を目的とする厚さに調節するとともに表面及び裏面の平滑性を向上させ、表面及び裏面にそれぞれ熱伝導性シート8を貼り付けていることから、熱伝導性成形体1Gの熱伝導率を低下させることなく熱伝導性成形体1Gの表面方向の強度を向上させることができ、熱伝導性成形体1Gの厚さ方向の割れを防止することができる。

【0116】

また、本実施の形態4の第2変形例に係る熱伝導性成形体1G及びその製造方法においては、研磨済み熱伝導性成形体1Gbの表面及び裏面に、熱伝導性シート8を熱伝導性接着剤としての銀ペーストを用いて貼り付けているため、熱伝導性成形体1Gの熱伝導率を低下させる恐れがない。

【0117】

以上説明したように、本実施の形態4に係る熱伝導性成形体及びその製造方法においては、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体1E,1F,1Gを得ることができる。

【0118】

上記各実施の形態においては、熱伝導性繊維として石炭ピッチ系炭素繊維を使用した場合のみについて説明したが、熱伝導性繊維としてはこれに限られるものではなく、他の炭素繊維でも良く、その他にも金属繊維(特に、銅繊維が好ましい)や、合成繊維を炭素や金属等の高熱伝導性材料で被覆したもの、等を用いることができる。

【0119】

また、上記各実施の形態においては、有機合成樹脂として熱硬化性樹脂であるエポキシ樹脂及びフェノール樹脂並びに熱可塑性樹脂であるポリアミド系樹脂の一種のホットメルト用ナイロン樹脂を使用した場合について説明したが、有機合成樹脂としては、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等の、その他の熱硬化性樹脂を用いることもできる。

【0120】

更に、有機合成樹脂としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリ酢酸ビニル、アクリル樹脂、ポリテトラフルオロエチレン、ポリアミド系樹脂、アラミド樹脂、ABS樹脂等の、その他の熱可塑性樹脂を用いることも可能である。

【0121】

本発明を実施するに際しては、熱伝導性成形体のその他の部分の構成、形状、数量、材質、大きさ、接続関係、製造方法等についても、熱伝導性成形体の製造方法のその他の工程についても、上記各実施の形態に限定されるものではない。なお、本発明の実施の形態で挙げている数値は、その全てが臨界値を示すものではなく、ある数値は実施に好適な好適値を示すものであるから、上記数値を若干変更してもその実施を否定するものではない。

【符号の説明】

【0122】

1,1A,1B,1C,1D,1E,1F,1G 熱伝導性成形体

2,2A,2B,2C,2D,2E,2F,2G 熱伝導性繊維

2Bc,2Cc,2Dc,2Fc 半硬化短繊維

3,3A,3B,3C,3D,3E,3F,3G 有機合成樹脂

【技術分野】

【0001】

本発明は、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂と同等程度に軽い熱伝導性成形体及びその製造方法に関するものである。なお、本明細書、特許請求の範囲、図面及び要約書において、「繊維」とは、「単繊維」という用語を除いて、単繊維が束になって構成されている繊維を意味するものとする。

【背景技術】

【0002】

近年、ノートパソコン・携帯電話機・デジタルカメラ等の電子機器の分野における小型化・軽量化の進展は著しいものがあり、一方では中央処理装置(CPU)を始めとする半導体素子等の高速化も目覚しく、これに伴って半導体素子等の発する熱量は増加の一途を辿っている。このため、電子機器内において発生した熱を、小型化・軽量化の要求を妨げることなく、より効率良く放出させる手段が必要とされている。

【0003】

このためには、従来放熱体として用いられてきた、銅(Cu)やアルミニウム(Al)等の熱伝導率の高い金属に代わる、有機合成樹脂と同じくらい軽量で、しかも銅(Cu)やアルミニウム(Al)等の金属と同等以上の熱伝導率を有する素材を製造することが必要となる。

【0004】

そこで、かかる要求に応えるために、特許文献1には、一方向に揃えられた炭素繊維が高分子マトリックス材料中に含有されており、更に高分子マトリックス材料中に熱伝導性充填剤が含有されている高熱伝導材料の発明が開示されている。これによって、金属並みの高い熱伝導率を持ちながら、高分子樹脂並みに軽い、低コストの熱伝導部材を提供することができるとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−213459号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に記載の技術においては、実施例に示されるように、炭素繊維に高分子マトリックス材料としてのエポキシ樹脂を含浸したものを、オートクレーブ中で等方的に圧力を掛けながら加熱硬化させているために、炭素繊維の体積含有率が低く、熱伝導性充填剤としての酸化アルミニウム粉末を入れないものについては熱伝導率が不足しており、熱伝導性充填剤を使用しない簡単な組成で高い熱伝導率を有する素材を製造するのは困難であるという問題点があった。

【0007】

そこで、本発明は、かかる問題点を解決するためになされたものであって、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

請求項1の発明に係る熱伝導性成形体は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体であって、前記熱伝導性繊維が同一方向に整列して、その間隙を前記有機合成樹脂が埋め、前記同一方向に対して垂直な方向に圧縮されてなるものである。

【0009】

ここで、「熱伝導性繊維」としては、炭素繊維(特に石炭ピッチ系炭素繊維が好ましい)、金属繊維(特に銅繊維が好ましい)、合成繊維を炭素や金属等の高熱伝導性材料で被覆したもの、等を用いることができる。また、「有機合成樹脂」としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリ酢酸ビニル、アクリル樹脂、ポリテトラフルオロエチレン、ポリアミド系樹脂(特に、ナイロン樹脂、中でもホットメルト用ナイロン樹脂が、流動性が高いため好ましい。)、アラミド樹脂、ABS樹脂等の熱可塑性樹脂、フェノール樹脂、エポキシ樹脂、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等の熱硬化性樹脂を用いることができる。

【0010】

請求項2の発明に係る熱伝導性成形体は、請求項1の構成において、前記熱伝導性繊維の体積含有率が64%〜90%の範囲内、より好ましくは65%〜75%の範囲内であるものである。

【0011】

請求項3の発明に係る熱伝導性成形体は、請求項1または請求項2の構成において、前記熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内、より好ましくは500W/(m・K)〜800W/(m・K)の範囲内の炭素繊維であるものである。

【0012】

請求項4の発明に係る熱伝導性成形体は、請求項1乃至請求項3のいずれか1つの構成において、更に補強材としての天然繊維、無機繊維または有機繊維を含有するものである。ここで、天然繊維としては綿糸・麻・絹等があり、無機繊維としてはガラス繊維等があり、有機繊維としては種々の合成繊維を用いることができる。

【0013】

請求項5の発明に係る熱伝導性成形体は、請求項1乃至請求項4のいずれか1つの構成において、更に前記同一方向に対して垂直な表面及び裏面に熱伝導性シートを貼り付けたものである。ここで、熱伝導性シートとしては、例えば銅箔、アルミニウム箔、ステンレス箔、等を用いることができる。また、熱伝導性シートを貼り付けるための接着剤としては、銀ペーストを始めとする熱伝導性接着剤を用いることが好ましい。

【0014】

請求項6の発明に係る熱伝導性成形体の製造方法は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維を所定長さの短繊維に切断するか予め所定長さの短繊維に切断された前記熱伝導性繊維を入手する短繊維入手工程と、前記短繊維をプレス金型内に整列させる整列工程と、前記有機合成樹脂を流動状態で前記プレス金型内に流入させる流入工程と、前記プレス金型によって前記有機合成樹脂を前記整列した短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、前記有機合成樹脂を硬化させる硬化工程とを具備するものである。

【0015】

請求項7の発明に係る熱伝導性成形体の製造方法は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維に前記有機合成樹脂を流動状態で含浸させる含浸工程と、前記有機合成樹脂を半流動状態に半硬化させる半硬化工程と、前記半硬化した有機合成樹脂が含浸した熱伝導性繊維を所定長さの半硬化短繊維に切断する切断工程と、前記半硬化短繊維をプレス金型内に整列させる整列工程と、前記プレス金型によって前記半硬化した有機合成樹脂を前記整列した半硬化短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、前記半硬化した有機合成樹脂を硬化させる硬化工程とを具備するものである。

【0016】

請求項8の発明に係る熱伝導性成形体の製造方法は、熱伝導性繊維と熱可塑性樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維に前記熱可塑性樹脂を加熱して流動状態で含浸させる含浸工程と、前記熱可塑性樹脂を冷却して一旦固化させる固化工程と、固化した熱可塑性樹脂が含浸した熱伝導性繊維を所定長さの固化短繊維に切断する切断工程と、前記固化短繊維をプレス金型内に整列させる整列工程と、前記プレス金型を加熱して前記熱可塑性樹脂を溶融状態に再溶融または半流動状態に再軟化させる再溶融・再軟化工程と、前記プレス金型によって前記再溶融または再軟化した熱可塑性樹脂を前記短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、前記熱可塑性樹脂を再度完全に冷却固化させる再固化工程とを具備するものである。

【0017】

請求項9の発明に係る熱伝導性成形体の製造方法は、請求項6乃至請求項8のいずれか1つの構成において、前記プレス工程において、プレスするとともに余分な有機合成樹脂または余分な半硬化した有機合成樹脂を前記プレス金型から排出するものである。

【0018】

請求項10の発明に係る熱伝導性成形体の製造方法は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維を束ねながら整列させて金型内に通す整列工程と、前記整列工程と同時に前記有機合成樹脂を流動状態で前記金型内に流入させて前記熱伝導性繊維に含浸させながら押出成形する押出成形工程と、前記有機合成樹脂を硬化させる硬化工程と、前記押出成形された成形体を前記整列した方向と垂直な方向に切断する切断工程とを具備するものである。

【0019】

請求項11の発明に係る熱伝導性成形体の製造方法は、請求項6乃至請求項10のいずれか1つの構成において、前記熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内、より好ましくは500W/(m・K)〜800W/(m・K)の範囲内の炭素繊維であるものである。

【0020】

請求項12の発明に係る熱伝導性成形体の製造方法は、請求項6乃至請求項11のいずれか1つの構成において、前記熱伝導性繊維及び前記有機合成樹脂以外に、更に補強材としての天然繊維、無機繊維または有機繊維を含有するものである。ここで、天然繊維としては綿糸・麻・絹等があり、無機繊維としてはガラス繊維等があり、有機繊維としては種々の合成繊維を用いることができる。

【0021】

請求項13の発明に係る熱伝導性成形体の製造方法は、請求項6乃至請求項12のいずれか1つの構成において、前記硬化工程の後に、更に前記整列した方向と垂直な表面及び裏面を平面研磨する平面研磨工程と、前記平面研磨された表面及び裏面にそれぞれ熱伝導性シートを貼り付ける貼付け工程とを具備するものである。

【0022】

ここで、熱伝導性シートとしては、例えば銅箔、アルミニウム箔、ステンレス箔、等を用いることができる。また、熱伝導性シートを貼り付けるための接着剤としては、銀ペーストを始めとする熱伝導性接着剤を用いることが好ましい。

【発明の効果】

【0023】

請求項1の発明に係る熱伝導性成形体は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体であるため、組成が簡単であり、製造も容易で低コスト化することができる。また、熱伝導性繊維が同一方向に整列して間隙を有機合成樹脂が埋めているため、熱伝導性繊維が整列した方向については金属と同等の高い熱伝導率が得られ、有機合成樹脂並みの軽さとを両立できる。そして、同一方向に対して垂直な方向に圧縮されてなることから、熱伝導性繊維の体積含有率が高くなり、熱伝導性繊維と有機合成樹脂のみで高い熱伝導率を確保することができる。

【0024】

このようにして、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体となる。

【0025】

請求項2の発明に係る熱伝導性成形体においては、熱伝導性繊維の体積含有率が64%〜90%の範囲内であることから、請求項1に係る発明の効果に加えて、確実に金属と同等以上の高い熱伝導率を持つものとなり、また有機合成樹脂を一定体積以上含むため、強度と軽さとを確保することができる。特に、熱伝導性繊維の体積含有率が65%〜75%の範囲内である場合には、より確実に金属と同等以上の高い熱伝導率を保持するとともに強度と軽さとを有するものとなるため、より好ましい。

【0026】

請求項3の発明に係る熱伝導性成形体においては、熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内の炭素繊維であることから、請求項1または請求項2に係る発明の効果に加えて、熱伝導性繊維の体積含有率が高くても有機合成樹脂と同等の強度と軽さとを保持することができる。

【0027】

ここで、熱伝導性繊維としての炭素繊維の熱伝導率が140W/(m・K)未満であると、金属と同等以上の高い熱伝導率を確保することが困難となり、一方、炭素繊維の熱伝導率が900W/(m・K)を超えるものは価格が高くなるため、炭素繊維の熱伝導率は140W/(m・K)〜900W/(m・K)の範囲内であることが好ましい。特に、炭素繊維の熱伝導率が500W/(m・K)〜800W/(m・K)の範囲内であると、低コストと高い熱伝導率を確保することがより容易になるため、より好ましい。

【0028】

請求項4の発明に係る熱伝導性成形体においては、熱伝導性繊維のみならず、更に補強材としての天然繊維、無機繊維または有機繊維を含有することから、熱伝導性繊維と天然繊維、無機繊維または有機繊維との混合比を調節することによって、目的とする熱伝導率を有する熱伝導性成形体を容易に製造することができるとともに、熱伝導性繊維の使用量を減らすことができるため、熱伝導性成形体をより低コストで製造することができる。

【0029】

請求項5の発明に係る熱伝導性成形体においては、更に熱伝導性繊維の長手方向に対して垂直な表面及び裏面に熱伝導性シートを貼り付けたことから、熱伝導性成形体の熱伝導率を低下させることなく、構造上強度が小さくなり易い熱伝導性成形体の表面方向(熱伝導性繊維同士を引き離す方向)の強度を向上させることができ、熱伝導性成形体の厚さ方向の割れを防止することができる。ここで、熱伝導性シートを貼り付けるための接着剤として、銀ペースト等の熱伝導性接着剤を用いることによって、熱伝導率の低下がより確実に防止されるため、より好ましい。

【0030】

請求項6の発明に係る熱伝導性成形体の製造方法においては、まず短繊維入手工程において熱伝導性繊維が所定長さの短繊維に切断されるか予め所定長さの短繊維に切断された熱伝導性繊維が入手され、整列工程においてこれらの短繊維がプレス金型内に整列させられ、流入工程において短繊維が整列したプレス金型内に有機合成樹脂が流動状態で流入させられる。そして、プレス工程において、プレス金型によって有機合成樹脂が整列した短繊維とともに、整列した方向と垂直な方向にプレスされる。

【0031】

これによって、整列した短繊維の間及び単繊維の束である短繊維の中に有機合成樹脂が入り込むとともに、圧縮されて有機合成樹脂の占める体積が必要最小限となる。その後、硬化工程において有機合成樹脂が硬化することによって(すなわち、熱可塑性樹脂の場合は融点またはガラス転移点以下まで冷却され、熱硬化性樹脂の場合は硬化温度以上に加熱されることによって)、全体に表面硬度と強度とが付与されて、熱伝導性成形体が得られる。

【0032】

このように、本発明に係る熱伝導性成形体の製造方法は、原料として熱伝導性繊維と有機合成樹脂のみを用いるため、組成が簡単であり、製造も容易で低コスト化することができる。また、熱伝導性繊維が同一方向に整列して間隙を有機合成樹脂が埋めているため、熱伝導性繊維が整列した方向については金属と同等の高い熱伝導率が得られ、有機合成樹脂並みの軽さとを両立できる。そして、同一方向に対して垂直な方向に圧縮されてなることから、熱伝導性繊維の体積含有率が高くなり、熱伝導性繊維と有機合成樹脂のみで高い熱伝導率を確保することができる。

【0033】

このようにして、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体の製造方法となる。

【0034】

請求項7の発明に係る熱伝導性成形体の製造方法においては、まず含浸工程において熱伝導性繊維に有機合成樹脂が流動状態で含浸され、含浸された有機合成樹脂が半硬化工程において半流動状態に半硬化される。それから、切断工程において半硬化した有機合成樹脂が含浸した熱伝導性繊維が所定長さの半硬化短繊維に切断されるため、原料となる熱伝導性繊維が脆いものであっても、十分な強度が得られ、取り扱いが容易になる。したがって、半硬化短繊維をプレス金型内に整列させる整列工程も、容易に実施できる。

【0035】

そして、プレス工程において、プレス金型内に整列した半硬化短繊維が、プレス金型によって整列した方向と垂直な方向にプレスされ、整列した短繊維の間及び単繊維の束である短繊維の中に更に有機合成樹脂が入り込むとともに、圧縮されて有機合成樹脂の占める体積が必要最小限となる。その後、硬化工程において有機合成樹脂が硬化することによって(すなわち、熱可塑性樹脂の場合は融点またはガラス転移点以下まで冷却され、熱硬化性樹脂の場合は硬化温度以上に加熱されることによって)、全体に表面硬度と強度とが付与されて、熱伝導性成形体が得られる。

【0036】

このように、本発明に係る熱伝導性成形体の製造方法は、原料として熱伝導性繊維と有機合成樹脂のみを用いるため、組成が簡単であり、製造も容易で低コスト化することができる。また、熱伝導性繊維が同一方向に整列して間隙を有機合成樹脂が埋めているため、熱伝導性繊維が整列した方向については金属と同等の高い熱伝導率が得られ、有機合成樹脂並みの軽さとを両立できる。そして、同一方向に対して垂直な方向に圧縮されてなることから、熱伝導性繊維の体積含有率が高くなり、熱伝導性繊維と有機合成樹脂のみで高い熱伝導率を確保することができる。

【0037】

請求項8の発明に係る熱伝導性成形体の製造方法は、熱可塑性樹脂を冷却して一旦固化させた後に切断して固化短繊維とし、この固化短繊維をプレス金型内に整列させる方法であることから、含浸された熱可塑性樹脂が固化した状態においては、より強度が高く扱い易く壊れにくいため、切断装置や整列用ロボットによって各工程を自動化することがより容易であり、不良品発生率の少ない大量生産方法となる。

【0038】

請求項9の発明に係る熱伝導性成形体の製造方法では、プレス工程において、プレスするとともに余分な有機合成樹脂または余分な半硬化した有機合成樹脂をプレス金型から排出することによって、請求項6乃至請求項8のいずれか1つに係る発明の効果に加えて、熱伝導性繊維の体積含有率がより一層高くなり、有機合成樹脂の体積含有率がより確実に必要最小限に抑えられて、熱伝導性繊維と有機合成樹脂のみで高い熱伝導率を確保することができる。

【0039】

請求項10の発明に係る熱伝導性成形体の製造方法は、熱伝導性繊維を束ねながら整列させて金型内に通すと同時に、有機合成樹脂を流動状態で金型内に流入させて熱伝導性繊維に含浸させながら押出成形して、押出成形体を切断する製造方法であることから、連続的な製造が可能な大量生産方法であり、これによって高熱伝導率と軽量性を兼ね備えた熱伝導性成形体を、より一層低コストで製造することができる。

【0040】

請求項11の発明に係る熱伝導性成形体の製造方法においては、熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内の炭素繊維であることから、請求項6乃至請求項10のいずれか1つに係る発明の効果に加えて、熱伝導性繊維の体積含有率が高くても有機合成樹脂と同等の強度と軽さとを保持することができる。

【0041】

ここで、熱伝導性繊維としての炭素繊維の熱伝導率が140W/(m・K)未満であると、金属と同等以上の高い熱伝導率を確保することが困難となり、一方、炭素繊維の熱伝導率が900W/(m・K)を超えるものは価格が高くなるため、炭素繊維の熱伝導率は140W/(m・K)〜900W/(m・K)の範囲内であることが好ましい。特に、炭素繊維の熱伝導率が500W/(m・K)〜800W/(m・K)の範囲内であると、低コストと高い熱伝導率を確保することがより容易になるため、より好ましい。

【0042】

請求項12の発明に係る熱伝導性成形体の製造方法においては、熱伝導性繊維及び有機合成樹脂以外に、更に補強材としての天然繊維、無機繊維または有機繊維を含有することから、熱伝導性繊維と天然繊維、無機繊維または有機繊維との混合比を調節することによって、目的とする熱伝導率を有する熱伝導性成形体を容易に製造することができるとともに、熱伝導性繊維の使用量を減らすことができるため、熱伝導性成形体をより低コストで製造することができる。

【0043】

請求項13の発明に係る熱伝導性成形体の製造方法においては、硬化工程の後に、更に整列した方向と垂直な表面及び裏面を平面研磨する平面研磨工程と、平面研磨された表面及び裏面にそれぞれ熱伝導性シートを貼り付ける貼付け工程とを具備することから、熱伝導性シートが貼り付けられたことによって、構造上強度が小さくなり易い熱伝導性成形体の表面方向(熱伝導性繊維同士を引き離す方向)の強度を向上させることができ、熱伝導性成形体の熱伝導率を低下させることなく、熱伝導性成形体の厚さ方向の割れを防止することができる。

【0044】

ここで、貼付け工程において熱伝導性シートを貼り付けるための接着剤として、銀ペースト等の熱伝導性接着剤を用いることによって、熱伝導性成形体の熱伝導率の低下がより確実に防止されるため、より好ましい。

【図面の簡単な説明】

【0045】

【図1】図1は本発明の実施の形態1に係る熱伝導性成形体の全体構成を模式的に示す斜視図である。

【図2】図2(a),(b),(c),(d),(e),(f)は本発明の実施の形態1に係る熱伝導性成形体の製造方法を示す模式図である。

【図3】図3(a),(b)は本発明の実施の形態1に係る熱伝導性成形体の熱伝導率の測定方法を示す模式図である。

【図4】図4(a),(b),(c),(d),(e),(f),(g)は本発明の実施の形態2に係る熱伝導性成形体の製造方法を示す模式図である。

【図5】図5は本発明の実施の形態1及び実施の形態2に係る熱伝導性成形体の熱伝導率の推定値と測定値の関係を示す図である。

【図6】図6(a),(b),(c),(d)は本発明の実施の形態3に係る熱伝導性成形体の製造方法を示す模式図である。

【図7】図7(a),(b),(c),(d)は本発明の実施の形態3の変形例に係る熱伝導性成形体の製造方法を示す模式図である。

【図8】図8(a),(b)は本発明の実施の形態4に係る熱伝導性成形体の製造方法を示す模式図である。

【図9】図9(a),(b),(c),(d)は本発明の実施の形態4の第1変形例に係る熱伝導性成形体の製造方法を示す模式図である。

【図10】図10(a),(b),(c),(d),(e),(f)は本発明の実施の形態4の第2変形例に係る熱伝導性成形体の製造方法を示す模式図である。

【発明を実施するための形態】

【0046】

以下、本発明に係る熱伝導性成形体及びその製造方法の実施の形態について、図面を参照しつつ説明する。

【0047】

実施の形態1

まず、本発明に係る熱伝導性成形体及びその製造方法の実施の形態1について、図1乃至図3を参照して説明する。図1は本発明の実施の形態1に係る熱伝導性成形体の全体構成を模式的に示す斜視図である。図2(a),(b),(c),(d),(e),(f)は本発明の実施の形態1に係る熱伝導性成形体の製造方法を示す模式図である。図3(a),(b)は本発明の実施の形態1に係る熱伝導性成形体の熱伝導率の測定方法を示す模式図である。

【0048】

図1に示されるように、本実施の形態1に係る熱伝導性成形体1は、熱伝導性繊維2と有機合成樹脂3とからなり、熱伝導性繊維2が同一方向に整列して、その間隙を有機合成樹脂3が埋めたものである。そして、図1に矢印で示されるように、熱伝導性繊維2が整列した方向に対して垂直な方向(A方向及び/またはB方向)に圧縮されている。これによって、有機合成樹脂3が圧縮されて有機合成樹脂3の占める体積が必要最小限となり、熱伝導性繊維2の整列した方向について、熱伝導性繊維2の有する高い熱伝導率と殆ど変わらない高い熱伝導性を有する熱伝導性成形体1となる。

【0049】

次に、このような熱伝導性成形体1の具体的な製造方法について、図2を参照して説明する。本実施の形態1においては、熱伝導性繊維2として、石炭ピッチ系の炭素繊維2Aを用いており、より具体的には、三菱樹脂(株)(三菱化学産資(株))製の石炭ピッチ系炭素繊維K63712(熱伝導率が515W/(m・K)のもの)、及び三菱樹脂(株)(三菱化学産資(株))製の石炭ピッチ系炭素繊維K223HG(熱伝導率が140W/(m・K)のもの)を用いている。また、有機合成樹脂3としては、熱硬化性樹脂である液状エポキシ樹脂3Aを用いており、より具体的には、ストルアス社製のエポフィックス(二成分型液体エポキシ系冷間埋め込み樹脂)を用いている。

【0050】

まず、図2(a)に示されるように、切断工程において、炭素繊維が所定長さの短繊維2Aに切断され、図2(b)に示されるように、整列工程において、短繊維2Aがプレス金型10内に同一方向(図2(b)において紙面と垂直な方向)に整列した状態で充填される。次に、図2(c)に示されるように、流入工程において、短繊維2Aが整列したプレス金型10内に、液状エポキシ樹脂3Aが硬化剤とともに流し込まれる。

【0051】

続いて、図2(d)に示されるように、プレス工程において、プレス金型10,12によって、液状エポキシ樹脂3Aが整列した短繊維2Aとともに、整列した方向と垂直な方向にプレスされる。これによって、液状エポキシ樹脂3Aが、短繊維2Aの間及び単繊維の束である短繊維2Aの中に入り込むとともに、余分な液状エポキシ樹脂3Aがプレス金型10から搾り出されつつ圧縮されて、液状エポキシ樹脂3Aの占める体積が必要最小限となる。

【0052】

ここで、図2(d)に示されるように、本実施の形態1に係る熱伝導性成形体の製造方法の実施例1として、熱伝導率が515W/(m・K)であるピッチ系の炭素繊維を用いて、プレス前の初期高さ28mmからプレス後の高さ15mmまで圧縮した。また、実施例2として、熱伝導率が140W/(m・K)であるピッチ系の炭素繊維を用いて、プレス前の初期高さ28mmからプレス後の高さ14mmまで圧縮した。

【0053】

その後、図2(e)に示されるように、硬化工程において、室温でプレス状態のまま8時間以上保持されることによって、予め硬化剤が添加された液状エポキシ樹脂3Aが硬化して、全体に表面硬度と強度とが付与されて、図2(f)に示されるように、炭素繊維2A及びエポキシ樹脂3Aからなる熱伝導性成形体1Aが得られる。

【0054】

このようにして製造された本実施の形態1に係る熱伝導性成形体1A(実施例1,2)の熱伝導率を、レーザフラッシュ法(JIS−R1611)によって測定した。なお、比較のために、比較例1として、実施例1と同様に熱伝導率が515W/(m・K)であるピッチ系の炭素繊維を用いて、プレス工程を実施せずに熱伝導性成形体を製造し、同様にレーザフラッシュ法によって熱伝導率を測定した。

【0055】

レーザフラッシュ法による熱伝導率測定の概略について、図3を参照して説明する。図3(a)に示されるように、レーザフラッシュ法は、円板形状(10mmφ,厚さ2mm)の試料の表面にレーザ光源からレーザ光を照射し、試料の裏面の温度を熱電対で測定するものである。

【0056】

これによって、図3(b)に示されるように、試料の表面に加えた熱量と試料の裏面の温度上昇、及び試料の重量から試料の比熱Cpが求められ、レーザ照射から試料の裏面に熱が伝達されるまでの時間と試料の厚みから試料の熱拡散率αが求められ、これらの比熱Cp及び熱拡散率αと、別に測定した試料の密度ρとから、λ=α・Cp・ρの関係式によって、試料の熱伝導率λが算出される。

【0057】

図2(f)に示される熱伝導性成形体1Aから、厚み方向が炭素繊維2Aの整列した方向になるように、円板形状(10mmφ,厚さ2mm)の試料を切り出して、レーザフラッシュ法によって熱伝導率を測定した。レーザフラッシュ法による測定装置としては、京都電子工業(株)製の熱物性測定装置・LFA−502を使用した。その結果、本実施の形態1の実施例1に係る熱伝導性成形体の熱伝導率は361.3W/(m・K)であり、実施例2に係る熱伝導性成形体の熱伝導率は109.7W/(m・K)であった。これらの測定結果を、表1にまとめて示す。

【0058】

【表1】

【0059】

表1に示されるように、熱伝導率が515W/(m・K)であるピッチ系の炭素繊維(CF)を用いた実施例1の熱伝導性成形体1Aは、エポキシ樹脂の樹脂密度が1.15g/cm3 、炭素繊維(CF)の密度が2.20g/cm3 、熱伝導性成形体1A全体のかさ密度が1.87g/cm3 であることから、炭素繊維の体積含有率は68.6%となる。この実施例1の熱伝導性成形体1Aは、24℃における熱伝導率が、比熱×熱拡散率×密度=855×0.000226×1870=361.3W/(m・K)であり、原料の炭素繊維と比較した熱伝導率の低下率は70.2%であった。

【0060】

また、熱伝導率が140W/(m・K)であるピッチ系の炭素繊維(CF)を用いた実施例2の熱伝導性成形体1Aは、エポキシ樹脂の樹脂密度が1.15g/cm3 、炭素繊維(CF)の密度が2.12g/cm3 、熱伝導性成形体1A全体のかさ密度が1.78g/cm3 であることから、炭素繊維の体積含有率は64.9%となる。この実施例2の熱伝導性成形体1Aは、24℃における熱伝導率が比熱×熱拡散率×密度=781×0.0000789×1780=109.7W/(m・K)であり、原料の炭素繊維と比較した熱伝導率の低下率は78.3%であった。

【0061】

これに対して、表1に示されるように、熱伝導率が515W/(m・K)であるピッチ系の炭素繊維を用いているが、プレス工程(圧縮)を実施せずに製造された比較例1の成形体は、エポキシ樹脂の樹脂密度が1.15g/cm3 、炭素繊維(CF)の密度が2.20g/cm3 、成形体全体のかさ密度が1.56g/cm3 であることから、炭素繊維の体積含有率は39.0%となる。

【0062】

このように、実施例1及び実施例2と比較して炭素繊維の体積含有率が低い比較例1の成形体は、表1に示されるように、レーザフラッシュ法による測定において、比熱と密度は求めることができたが、エポキシ樹脂の部分をレーザ光が通過してしまうため熱拡散率を測定することができず、したがって熱伝導率を求めることができなかった。

【0063】

以上説明したように、本実施の形態1の実施例1及び実施例2に係る熱伝導性成形体1Aは、熱伝導率がそれぞれ361.3W/(m・K)及び109.7W/(m・K)と金属並みに高く、炭素繊維の体積含有率もそれぞれ68.6%及び64.9%と高く、一方かさ密度はそれぞれ1.87g/cm3及び1.78g/cm3と、有機合成樹脂並みに小さいものであった。

【0064】

このようにして、本実施の形態1に係る熱伝導性成形体1A及びその製造方法においては、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体1Aを得ることができる。

【0065】

実施の形態2

次に、本発明に係る熱伝導性成形体及びその製造方法の実施の形態2について、図4及び図5を参照して説明する。図4(a),(b),(c),(d),(e),(f),(g)は本発明の実施の形態2に係る熱伝導性成形体の製造方法を示す模式図である。図5は本発明の実施の形態1及び実施の形態2に係る熱伝導性成形体の熱伝導率の推定値と測定値の関係を示す図である。

【0066】

本実施の形態2に係る熱伝導性成形体の具体的な製造方法について、図4を参照して説明する。本実施の形態2においては、熱伝導性繊維2として、石炭ピッチ系の炭素繊維2Baを用いており、より具体的には、三菱樹脂(株)(三菱化学産資(株))製の石炭ピッチ系炭素繊維K13D2U(熱伝導率が実施の形態1よりも高い770W/(m・K)のもの)を用いている。また、有機合成樹脂3としては、熱硬化性樹脂であるフェノール樹脂3Bを用いている。

【0067】

まず、図4(a)に示されるように、含浸工程において、炭素繊維2Baが容器に入れられた液状のフェノール樹脂3B中に浸されて、フェノール樹脂3Bの含浸が行なわれる。続いて、図4(b)に示されるように、半硬化工程において、フェノール樹脂3Bが含浸された炭素繊維2Baが80℃で15分間加熱され、フェノール樹脂3Bが半流動状態に半硬化した半硬化炭素繊維2Bbとされる。

【0068】

次に、図4(c)に示されるように、切断工程において、半硬化炭素繊維2Bbが所定長さ(10mm)の半硬化短繊維2Bcに切断され、図4(d)に示されるように、整列工程において、半硬化短繊維2Bcがプレス金型10内に同一方向(図4(d)において紙面に垂直な方向)に整列した状態で充填される。そして、図4(e)に示されるように、プレス工程において、プレス金型10,12によって、半硬化したフェノール樹脂3Bが整列した半硬化短繊維2Bcとともに、整列した方向と垂直な方向にプレスされる。

【0069】

これによって、半硬化したフェノール樹脂3Bがプレス金型10から搾り出されつつ圧縮されて、半硬化したフェノール樹脂3Bの占める体積が必要最小限となる。ここで、図4(e)に示されるように、本実施の形態2に係る熱伝導性成形体の製造方法の実施例3として、熱伝導率が770W/(m・K)であるピッチ系の炭素繊維を用いて、プレス前の初期高さ28mmからプレス後の高さ14mmまで圧縮した。

【0070】

その後、図4(f)に示されるように、硬化工程において、プレス状態のまま150℃で30分間加熱されることによって、半硬化したフェノール樹脂3Bが完全硬化して、全体に表面硬度と強度とが付与されて、図4(g)に示されるように、炭素繊維2B及びフェノール樹脂3Bからなる熱伝導性成形体1Bが得られる。

【0071】

このような製造方法を採用した理由は、熱伝導率が770W/(m・K)と高いピッチ系の炭素繊維2Baは、上記実施の形態1に係る熱伝導率が515W/(m・K)及び140W/(m・K)のピッチ系の炭素繊維2Aと比べて脆いため、上記実施の形態1に係る図2に示されるような製造方法を採ると、切断した炭素繊維をプレス金型内に充填する際に炭素繊維が崩れてしまう。したがって、図4に示されるように、予め樹脂を含浸して半硬化させてから、切断してプレス金型内に充填することとしたものである。

【0072】

このようにして製造された本実施の形態2に係る熱伝導性成形体1B(実施例3)の熱伝導率を、実施の形態1の場合と同様に、レーザフラッシュ法(JIS−R1611)によって測定した。すなわち、図4(g)に示される熱伝導性成形体1Bから、厚み方向が炭素繊維2Bの整列した方向になるように、円板形状(10mmφ,厚さ2mm)の試料を切り出して、レーザフラッシュ法によって熱伝導率を測定した。レーザフラッシュ法による測定装置としては、京都電子工業(株)製の熱物性測定装置・LFA−502を使用した。その結果、本実施の形態2の実施例3に係る熱伝導性成形体の熱伝導率は217.8W/(m・K)であった。製造方法、物性データ及び測定結果を、表2に示す。

【0073】

【表2】

【0074】

表2に示されるように、熱伝導率が770W/(m・K)であるピッチ系の炭素繊維(CF)を用いた実施例3の熱伝導性成形体1Bは、フェノール樹脂の樹脂密度が1.26g/cm3 、炭素繊維(CF)の密度が2.21g/cm3 、熱伝導性成形体1B全体のかさ密度が1.66g/cm3 であることから、炭素繊維の体積含有率は42.1%となる。この実施例2の熱伝導性成形体1Bは、24℃における熱伝導率が、比熱×熱拡散率×密度=805×0.000163×1660=217.8W/(m・K)であり、原料の炭素繊維と比較した熱伝導率の低下率は28.3%であった。

【0075】

このように、実施例3の熱伝導性成形体1Bは、実施例1及び実施例2と比較して炭素繊維の体積含有率が低く、熱伝導率の低下率も大きいが、原料であるピッチ系の炭素繊維2Baの熱伝導率が770W/(m・K)と高いため、金属と同等以上の217.8W/(m・K)という高い熱伝導率を示し、一方かさ密度は1.66g/cm3と、有機合成樹脂並みに小さいものであった。

【0076】

このようにして、本実施の形態2に係る熱伝導性成形体1B及びその製造方法においては、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体1Bを得ることができる。

【0077】

以上説明した上記実施の形態1及び本実施の形態2に係る熱伝導性成形体の熱伝導率を、原料である炭素繊維の熱伝導率に対してプロットした図を、図5に示す。記号□で示されるのが推定値であり、記号■で示されるのが測定値である。推定値は、表1,表2に示される(炭素繊維の)体積含有率に、元の炭素繊維の熱伝導率を乗じて算出したものである。

【0078】

図5に示されるように、上記実施の形態1に係る実施例1及び実施例2については、推定値と測定値はかなり良く一致しているが、本実施の形態2に係る実施例3については、測定値は推定値よりもずっと小さくなっている。したがって、この原因を解明することによって、本実施の形態2に係る製造方法によって得られる熱伝導性成形体1Bの熱伝導率を、より一層向上させることが可能であると考えられる。

【0079】

実施の形態3

次に、本発明に係る熱伝導性成形体及びその製造方法の実施の形態3について、図6及び図7を参照して説明する。図6(a),(b),(c),(d)は本発明の実施の形態3に係る熱伝導性成形体の製造方法を示す模式図である。図7(a),(b),(c),(d)は本発明の実施の形態3の変形例に係る熱伝導性成形体の製造方法を示す模式図である。

【0080】

本実施の形態3に係る熱伝導性成形体の製造方法について、図6を参照して説明する。本実施の形態3(及びその変形例)に係る熱伝導性成形体の製造方法は、上記実施の形態2に係る熱伝導性成形体の製造方法を改良して、より量産性を有する製造方法としたものである。本実施の形態3においては、熱伝導性繊維2として石炭ピッチ系の炭素繊維2Caを用いており、有機合成樹脂3としては熱硬化性樹脂であるフェノール樹脂3Cを用いている。

【0081】

図6(a)に示されるように、プルトルージョン装置13において、まず石炭ピッチ系の炭素繊維2Caをロービング(2000本〜12000本の炭素繊維フィラメント(単繊維)を集束したストランドを数十本合糸して円筒状に巻き取ったもの)14Cから引き出し、容器15内に満たされた液状のフェノール樹脂3Cの中を通過させて、フェノール樹脂3Cを炭素繊維2Caに含浸させる(含浸工程)。そして、フェノール樹脂3Cが含浸した炭素繊維2Caを、ローラー16で巻き取りながら半硬化炉17の中へ導入し、加熱してフェノール樹脂3Cを半硬化させ、半硬化炭素繊維2Cbとする(半硬化工程)。

【0082】

次に、図6(b)に示されるように、この半硬化炭素繊維2Cbを、図示しない切断装置によって所定の長さに切断して半硬化短繊維2Ccとし(切断工程)、得られた半硬化短繊維2Ccを、図示しないロボットによってプレス金型10内に同一方向に整列させて充填する(整列工程)。そして、図6(c)に示されるように、加圧機構11を作動させてプレス金型12をプレス金型10内に押し込むことによって、半硬化したフェノール樹脂3Cが整列した半硬化短繊維2Ccとともに、整列した方向と垂直な方向にプレスされつつ、余分な半硬化したフェノール樹脂3Cが図示しない貫通孔から搾り出される(プレス工程)。

【0083】

そして、図6(c)に示される状態でより高温に加熱することによって、半硬化したフェノール樹脂3Cが完全硬化して(硬化工程)、図6(d)に示されるように、熱伝導性繊維としての炭素繊維2C及び有機合成樹脂としてのフェノール樹脂3Cからなる、本実施の形態3に係る熱伝導性成形体1Cが得られる。このように、図6に示される本実施の形態3に係る熱伝導性成形体の製造方法においては、ローラー16,半硬化炉17,図示しない切断装置及び図示しないロボット,加圧機構11を備えたプレス金型10,12等を用いているために、容易に自動化することができ、より量産性に優れた熱伝導性成形体の製造方法となる。したがって、一層の低コスト化を実現することができる。

【0084】

次に、本実施の形態3の変形例に係る熱伝導性成形体の製造方法について、図7を参照して説明する。本実施の形態3の変形例においては、熱伝導性繊維2として石炭ピッチ系の炭素繊維2Daを用いており、有機合成樹脂3としては熱硬化性樹脂であるフェノール樹脂3Dを用いている。

【0085】

図7(a)に示されるように、まずプルトルージョン装置13において、石炭ピッチ系の炭素繊維2Daをロービング14Dから引き出し、容器15内に満たされた液状のフェノール樹脂3Dの中を通過させて、フェノール樹脂3Dを炭素繊維2Daに含浸させる(含浸工程)。そして、フェノール樹脂3Dが含浸した炭素繊維2Daを、ローラー16で巻き取りながら半硬化炉17の中へ導入し、加熱してフェノール樹脂3Dを半硬化させ、半硬化炭素繊維2Dbとする(半硬化工程)。

【0086】

続いて、この半硬化炭素繊維2Dbを、図示しない切断装置によって所定の長さに切断して半硬化短繊維2Dcとし(切断工程)、図7(b)に示されるように、得られた半硬化短繊維2Dcを、図示しないロボットによって、加圧部材18及び半加熱整列部材19からなるリボン化装置に送り込んで、半硬化短繊維2Dc同士を融着させてリボン状シート4にするとともに、リボン状シート4を巻き取ってシートロール5とする。

【0087】

図7(c)に示されるように、このシートロール5をプレス金型20内にセットすることによって、半硬化短繊維2Dcがプレス金型20内に同一方向に整列させて充填される(整列工程)。そして、図7(c)に示されるように、このシートロール5をプレス金型20によってプレスして(プレス工程)、更により高温で加熱することによって半硬化したフェノール樹脂3Bが完全硬化して(硬化工程)、全体に表面硬度と強度とが付与されて、図7(d)に示されるように、熱伝導性繊維としての炭素繊維2D及び有機合成樹脂としてのフェノール樹脂3Dからなる、本実施の形態3の変形例に係る六角柱形状の熱伝導性成形体1Dが得られる。

【0088】

このように、図7に示される本実施の形態3に係る熱伝導性成形体の製造方法においては、ローラー16,半硬化炉17,図示しない切断装置及び図示しないロボット,加圧部材18及び半加熱整列部材19からなるリボン化装置,プレス金型20等を用いているために、容易に自動化することができ、より量産性に優れた熱伝導性成形体の製造方法となる。したがって、一層の低コスト化を実現することができる。

【0089】

このようにして、本実施の形態3に係る熱伝導性成形体及びその製造方法においては、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体1C,1Dを得ることができる。

【0090】

実施の形態4

次に、本発明に係る熱伝導性成形体及びその製造方法の実施の形態4について、図8乃至図10を参照して説明する。図8(a),(b)は本発明の実施の形態4に係る熱伝導性成形体の製造方法を示す模式図である。図9(a),(b),(c),(d)は本発明の実施の形態4の第1変形例に係る熱伝導性成形体の製造方法を示す模式図である。図10(a),(b),(c),(d),(e),(f)は本発明の実施の形態4の第2変形例に係る熱伝導性成形体の製造方法を示す模式図である。

【0091】

本実施の形態4に係る熱伝導性成形体の製造方法について、図8を参照して説明する。本実施の形態4(並びにその第1変形例及び第2変形例)に係る熱伝導性成形体の製造方法は、有機合成樹脂として熱可塑性樹脂を用いることを特徴とするとともに、量産性に優れた製造方法である。

【0092】

図8に示されるように、本実施の形態4に係る熱伝導性成形体の製造方法においては、熱伝導性繊維2として石炭ピッチ系の炭素繊維2Eaを用いており、有機合成樹脂3としては熱可塑性樹脂であるホットメルト用ナイロン樹脂3Eを用いている。

【0093】

図8(a)に示されるように、本実施の形態4においては、多数のロービング14Eから各1本ずつの石炭ピッチ系の炭素繊維2Eaを引き出し、多数本を束ねて一度に押出成形機21の口金本体21cの中へ通しながら、同時に押出成形機21の樹脂可塑化シリンダ21aにホッパー21bからホットメルト用ナイロン樹脂3Eを投入して、押出成形機21の樹脂可塑化シリンダ21aの中でスクリューによって加熱溶融させて、口金本体21cの中へ押出して炭素繊維2Eaに含浸して一体化させ、ブロック状の押出成形体6として押出成形する。

【0094】

この押出成形体6を、ホットメルト用ナイロン樹脂3Eがまだ軟らかい状態において、または押出成形体6が十分に冷却されてナイロン樹脂3Eが硬化した後に、切断装置で所定の厚さに切断することによって、図8(b)に示されるように、熱伝導性繊維としての炭素繊維2E及び有機合成樹脂としてのナイロン樹脂3Eからなる、本実施の形態4に係る直方体形状の熱伝導性成形体1Eを、短時間で大量に製造することができる。

【0095】

このように、本実施の形態4に係る熱伝導性成形体の製造方法は、連続的な製造が可能な、大量生産方法であり、これによって高熱伝導率と軽量性を兼ね備えた熱伝導性成形体1Eを、より一層低コストで製造することができる。なお、押出成形機21の口金21dの形状を変えることによって、押出成形体6の断面形状(すなわち熱伝導性成形体1Eの形状)は自由に変えることができる。

【0096】

したがって、図8に示される本実施の形態4に係る熱伝導性成形体の製造方法は、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維を長繊維のまま多数本を束ねて押出成形機の中へ導く導入工程と、該導入工程と同時に、または前記導入工程に続いて、前記押出成形機の中へ有機合成樹脂を投入して加熱溶融させる溶融工程と、前記長繊維のまま多数本が束ねられた熱伝導性繊維に前記加熱溶融した有機合成樹脂を含浸させながら連続的なブロックとして押出す押出し工程と、前記ブロックを所定長さに切断する切断工程とを具備するものである。

【0097】

また、図8に示される本実施の形態4に係る熱伝導性成形体1Eは、熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体であって、前記熱伝導性繊維を長繊維のまま多数本を束ねて押出成形機の中へ導入し、前記押出成形機の中へ有機合成樹脂を投入して加熱溶融させて前記熱伝導性繊維に含浸させながら連続的なブロックとして押出した後、前記ブロックを所定長さに切断してなるものである。

【0098】

次に、本実施の形態4の第1変形例に係る熱伝導性成形体の製造方法について、図9を参照して説明する。本実施の形態4の第1変形例においては、熱伝導性繊維2として石炭ピッチ系の炭素繊維2Faを用いており、有機合成樹脂3としては熱可塑性樹脂であるホットメルト用ナイロン樹脂3Fを用いている。

【0099】

図9(a)に示されるように、本実施の形態4の第1変形例においては、ロービング14Fから石炭ピッチ系の炭素繊維2Faを引き出して、押出し機22に連通した金型23内に導入し、同時に押出し機22にホットメルト用ナイロン樹脂3Fを投入して加熱溶融させて液状とし、炭素繊維2Faに含浸させながら金型23から引き出して(含浸工程)、その後冷却して固化させる(固化工程)。

【0100】

図9(b)に示されるように、この樹脂含浸炭素繊維2Fbを、図示しない切断装置によって所定の長さに切断して、樹脂含浸短繊維2Fcとする(切断工程)。そして、図示しないロボットによって、樹脂含浸短繊維2Fcをプレス金型10内に同一方向に整列させて充填する(整列工程)。

【0101】

そして、図9(c)に示されるように、加圧機構11を作動させてプレス金型12をプレス金型10内に押し込むことによって、ホットメルト用ナイロン樹脂3Fが整列した樹脂含浸短繊維2Fcとともに、整列した方向と垂直な方向に加熱プレスされつつ、ホットメルト用ナイロン樹脂3Fが図示しない貫通孔から搾り出される(プレス工程)。

【0102】

後は、プレス金型10を冷却してホットメルト用ナイロン樹脂3Fを完全に冷却固化させることによって、図9(d)に示されるように、熱伝導性繊維としての炭素繊維2F及び有機合成樹脂としてのナイロン樹脂3Fからなる、本実施の形態4の第1変形例に係る直方体形状の熱伝導性成形体1Fを、製造することができる。

【0103】

このように、図9に示される本実施の形態4の第1変形例に係る熱伝導性成形体の製造方法においては、押出し機22,図示しない切断装置及び図示しないロボット,加圧機構11を備えたプレス金型10,12等を用いているために、容易に自動化することができ、より量産性に優れた熱伝導性成形体の製造方法となる。したがって、一層の低コスト化を実現することができる。

【0104】

すなわち、この熱伝導性成形体の製造方法は、熱伝導性繊維と熱可塑性樹脂とからなる熱伝導性成形体の製造方法であって、前記熱伝導性繊維に前記熱可塑性樹脂を加熱して流動状態で含浸させる含浸工程と、前記熱可塑性樹脂を冷却して一旦固化させる固化工程と、固化した熱可塑性樹脂が含浸した熱伝導性繊維を所定長さの固化短繊維に切断する切断工程と、前記固化短繊維をプレス金型内に整列させる整列工程と、前記プレス金型を加熱して前記熱可塑性樹脂を溶融状態に再溶融または半流動状態に再軟化させる再溶融・再軟化工程と、前記プレス金型によって前記再溶融または再軟化した熱可塑性樹脂を前記短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、前記熱可塑性樹脂を再度完全に冷却固化させる再固化工程とを具備することを特徴とする熱伝導性成形体の製造方法である。

【0105】

この熱伝導性成形体の製造方法においては、熱可塑性樹脂を冷却して一旦固化させた後に切断して固化短繊維とし、この固化短繊維をプレス金型内に整列させる方法であることから、含浸された熱可塑性樹脂が固化した状態においては、より強度が高く扱い易く壊れにくいため、切断装置や整列用ロボットによって各工程を自動化することがより容易であり、不良品発生率の少ない大量生産方法となるという作用効果が得られる。

【0106】

次に、本実施の形態4の第2変形例に係る熱伝導性成形体の製造方法について、図10を参照して説明する。本実施の形態4の第2変形例においては、熱伝導性繊維2として石炭ピッチ系の炭素繊維2Gaを用いており、有機合成樹脂3としては熱可塑性樹脂であるホットメルト用ナイロン樹脂3Gを用いている。

【0107】

図10(a)に示されるように、本実施の形態4の第2変形例においては、ロービング14Gから石炭ピッチ系の炭素繊維2Gaを引き出して、押出し機22に連通した金型23内に導入し、同時に押出し機22にホットメルト用ナイロン樹脂を投入して加熱溶融させて液状とし、炭素繊維2Gaに含浸させながら金型23から引き出して(含浸工程)、完全に固化させる(硬化工程)。

【0108】

この硬化炭素繊維2Gbを、図示しない切断装置によって所定の長さに切断して、硬化短繊維2Gcとする(切断工程)。一方、ガラス繊維(GF)を用いて、含浸工程・硬化工程・切断工程を同様にして実施して、ガラス繊維からなる硬化短繊維2Hcを製造する。そして、図10(b)に示されるように、図示しないロボットによって、硬化短繊維2Gcと硬化短繊維2Hcを、目的とする熱伝導率が得られる割合で混合して、図示しないプレス金型内に同一方向に整列させて充填する(整列工程)。

【0109】

そして、図10(c)に示されるように、図示しないプレス金型によって矢印で示されるように加熱圧縮することによって、硬化したホットメルト用ナイロン樹脂3Gが整列した硬化短繊維2Gc,2Hcとともに、整列した方向と垂直な方向にプレスされつつ、余分なホットメルト用ナイロン樹脂3Gが図示しない貫通孔から搾り出される(プレス工程)。

【0110】

次に、図示しないプレス金型を冷却してホットメルト用ナイロン樹脂3Gを完全に冷却固化させることによって、図10(d)に示されるように、熱伝導性繊維としての炭素繊維2G、充填剤(補強材)としてのガラス繊維2H及び有機合成樹脂としてのナイロン樹脂3Gからなる、直方体形状(長方形の表面を有する薄板形状)の熱伝導性成形体1Gaが得られる。

【0111】

続いて、この熱伝導性成形体1Gaの表面及び裏面を平面研磨することによって、板厚を目的とする厚さに調節するとともに表面及び裏面の平滑性を向上させ、図10(e)に示される研磨済み熱伝導性成形体1Gbとして、図10(e)に示されるように、表面及び裏面にそれぞれ熱伝導性シート8を、熱伝導性接着剤によって貼り付ける。このようにして、図10(f)に示されるように、本実施の形態4の第2変形例に係る直方体形状の熱伝導性成形体1Gを、製造することができる。

【0112】

なお、本実施の形態4の第2変形例においては、熱伝導性シート8として銅箔を用いており、また熱伝導性接着剤として銀ペーストを用いた。熱伝導性シート8としては、銅箔に限られるものではなく、アルミニウム箔やステンレス箔等を用いても良いし、熱伝導性接着剤としても、銀ペースト以外に種々の熱伝導性の高い接着剤を用いることができる。

【0113】

このように、図10に示される本実施の形態4の第2変形例に係る熱伝導性成形体の製造方法においては、押出し機22,図示しない切断装置及び図示しないロボット,図示しない加圧機構を備えたプレス金型等を用いているために、容易に自動化することができ、より量産性に優れた熱伝導性成形体の製造方法となる。したがって、一層の低コスト化を実現することができる。

【0114】

また、本実施の形態4の第2変形例に係る熱伝導性成形体1G及びその製造方法においては、熱伝導性繊維としての炭素繊維2Gのみならず、更に補強材としてのガラス繊維2Hをも用いているために、炭素繊維2Gとガラス繊維2Hの混合比を調節することによって、目的とする熱伝導率を有する熱伝導性成形体1Gを容易に製造することができるとともに、炭素繊維2Gの使用量を減らすことができることから、熱伝導性成形体1Gをより低コストで製造することができる。

【0115】

更に、本実施の形態4の第2変形例に係る熱伝導性成形体1G及びその製造方法においては、熱伝導性成形体1Gaの表面及び裏面を平面研磨することによって、板厚を目的とする厚さに調節するとともに表面及び裏面の平滑性を向上させ、表面及び裏面にそれぞれ熱伝導性シート8を貼り付けていることから、熱伝導性成形体1Gの熱伝導率を低下させることなく熱伝導性成形体1Gの表面方向の強度を向上させることができ、熱伝導性成形体1Gの厚さ方向の割れを防止することができる。

【0116】

また、本実施の形態4の第2変形例に係る熱伝導性成形体1G及びその製造方法においては、研磨済み熱伝導性成形体1Gbの表面及び裏面に、熱伝導性シート8を熱伝導性接着剤としての銀ペーストを用いて貼り付けているため、熱伝導性成形体1Gの熱伝導率を低下させる恐れがない。

【0117】

以上説明したように、本実施の形態4に係る熱伝導性成形体及びその製造方法においては、簡単な組成で高い熱伝導率を有する素材を製造することができ、金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽い、低コストの熱伝導性成形体1E,1F,1Gを得ることができる。

【0118】

上記各実施の形態においては、熱伝導性繊維として石炭ピッチ系炭素繊維を使用した場合のみについて説明したが、熱伝導性繊維としてはこれに限られるものではなく、他の炭素繊維でも良く、その他にも金属繊維(特に、銅繊維が好ましい)や、合成繊維を炭素や金属等の高熱伝導性材料で被覆したもの、等を用いることができる。

【0119】

また、上記各実施の形態においては、有機合成樹脂として熱硬化性樹脂であるエポキシ樹脂及びフェノール樹脂並びに熱可塑性樹脂であるポリアミド系樹脂の一種のホットメルト用ナイロン樹脂を使用した場合について説明したが、有機合成樹脂としては、メラミン樹脂、尿素樹脂、不飽和ポリエステル樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミド等の、その他の熱硬化性樹脂を用いることもできる。

【0120】

更に、有機合成樹脂としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリ酢酸ビニル、アクリル樹脂、ポリテトラフルオロエチレン、ポリアミド系樹脂、アラミド樹脂、ABS樹脂等の、その他の熱可塑性樹脂を用いることも可能である。

【0121】

本発明を実施するに際しては、熱伝導性成形体のその他の部分の構成、形状、数量、材質、大きさ、接続関係、製造方法等についても、熱伝導性成形体の製造方法のその他の工程についても、上記各実施の形態に限定されるものではない。なお、本発明の実施の形態で挙げている数値は、その全てが臨界値を示すものではなく、ある数値は実施に好適な好適値を示すものであるから、上記数値を若干変更してもその実施を否定するものではない。

【符号の説明】

【0122】

1,1A,1B,1C,1D,1E,1F,1G 熱伝導性成形体

2,2A,2B,2C,2D,2E,2F,2G 熱伝導性繊維

2Bc,2Cc,2Dc,2Fc 半硬化短繊維

3,3A,3B,3C,3D,3E,3F,3G 有機合成樹脂

【特許請求の範囲】

【請求項1】

熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体であって、

前記熱伝導性繊維が同一方向に整列して、その間隙を前記有機合成樹脂が埋め、前記同一方向に対して垂直な方向に圧縮されてなることを特徴とする熱伝導性成形体。

【請求項2】

前記熱伝導性繊維の体積含有率が64%〜90%の範囲内であることを特徴とする請求項1に記載の熱伝導性成形体。

【請求項3】

前記熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内の炭素繊維であることを特徴とする請求項1または請求項2に記載の熱伝導性成形体。

【請求項4】

更に補強材としての天然繊維、無機繊維または有機繊維を含有することを特徴とする請求項1乃至請求項3のいずれか1つに記載の熱伝導性成形体。

【請求項5】

更に前記同一方向に対して垂直な表面及び裏面に熱伝導性シートを貼り付けたことを特徴とする請求項1乃至請求項4のいずれか1つに記載の熱伝導性成形体。

【請求項6】

熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、

前記熱伝導性繊維を所定長さの短繊維に切断する工程と、

前記短繊維をプレス金型内に整列させる整列工程と、

前記有機合成樹脂を流動状態で前記プレス金型内に流入させる流入工程と、

前記プレス金型によって前記有機合成樹脂を前記整列した短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、

前記有機合成樹脂を硬化させる硬化工程と

を具備することを特徴とする熱伝導性成形体の製造方法。

【請求項7】

熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、

前記熱伝導性繊維に前記有機合成樹脂を流動状態で含浸させる含浸工程と、

前記有機合成樹脂を半流動状態に半硬化させる半硬化工程と、

前記半硬化した有機合成樹脂が含浸した熱伝導性繊維を所定長さの半硬化短繊維に切断する切断工程と、

前記半硬化短繊維をプレス金型内に整列させる整列工程と、

前記プレス金型によって前記半硬化した有機合成樹脂を前記整列した半硬化短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、

前記半硬化した有機合成樹脂を硬化させる硬化工程と

を具備することを特徴とする熱伝導性成形体の製造方法。

【請求項8】

熱伝導性繊維と熱可塑性樹脂とからなる熱伝導性成形体の製造方法であって、

前記熱伝導性繊維に前記熱可塑性樹脂を加熱して流動状態で含浸させる含浸工程と、

前記熱可塑性樹脂を冷却して一旦固化させる固化工程と、

固化した熱可塑性樹脂が含浸した熱伝導性繊維を所定長さの固化短繊維に切断する切断工程と、

前記固化短繊維をプレス金型内に整列させる整列工程と、

前記プレス金型を加熱して前記熱可塑性樹脂を溶融状態に再溶融または半流動状態に再軟化させる再溶融・再軟化工程と、

前記プレス金型によって前記再溶融または再軟化した熱可塑性樹脂を前記短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、

前記熱可塑性樹脂を再度完全に冷却固化させる再固化工程と

を具備することを特徴とする熱伝導性成形体の製造方法。

【請求項9】

前記プレス工程において、プレスするとともに余分な有機合成樹脂または余分な半硬化した有機合成樹脂を前記プレス金型から排出することを特徴とする請求項6乃至請求項8のいずれか1つに記載の熱伝導性成形体の製造方法。

【請求項10】

熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、

前記熱伝導性繊維を束ねながら整列させて金型内に通す整列工程と、

前記整列工程と同時に前記有機合成樹脂を流動状態で前記金型内に流入させて前記熱伝導性繊維に含浸させながら押出成形する押出成形工程と、

前記有機合成樹脂を硬化させる硬化工程と、

前記押出成形された成形体を前記整列した方向と垂直な方向に切断する切断工程と

を具備することを特徴とする熱伝導性成形体の製造方法。

【請求項11】

前記熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内の炭素繊維であることを特徴とする請求項6乃至請求項10のいずれか1つに記載の熱伝導性成形体の製造方法。

【請求項12】

前記熱伝導性繊維及び前記有機合成樹脂以外に、更に補強材としての天然繊維、無機繊維または有機繊維を含有することを特徴とする請求項6乃至請求項11のいずれか1つに記載の熱伝導性成形体の製造方法。

【請求項13】

前記硬化工程の後に、更に前記整列した方向と垂直な表面及び裏面を平面研磨する平面研磨工程と、前記平面研磨された表面及び裏面にそれぞれ熱伝導性シートを貼り付ける貼付け工程とを具備することを特徴とする請求項6乃至請求項12のいずれか1つに記載の熱伝導性成形体の製造方法。

【請求項1】

熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体であって、

前記熱伝導性繊維が同一方向に整列して、その間隙を前記有機合成樹脂が埋め、前記同一方向に対して垂直な方向に圧縮されてなることを特徴とする熱伝導性成形体。

【請求項2】

前記熱伝導性繊維の体積含有率が64%〜90%の範囲内であることを特徴とする請求項1に記載の熱伝導性成形体。

【請求項3】

前記熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内の炭素繊維であることを特徴とする請求項1または請求項2に記載の熱伝導性成形体。

【請求項4】

更に補強材としての天然繊維、無機繊維または有機繊維を含有することを特徴とする請求項1乃至請求項3のいずれか1つに記載の熱伝導性成形体。

【請求項5】

更に前記同一方向に対して垂直な表面及び裏面に熱伝導性シートを貼り付けたことを特徴とする請求項1乃至請求項4のいずれか1つに記載の熱伝導性成形体。

【請求項6】

熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、

前記熱伝導性繊維を所定長さの短繊維に切断する工程と、

前記短繊維をプレス金型内に整列させる整列工程と、

前記有機合成樹脂を流動状態で前記プレス金型内に流入させる流入工程と、

前記プレス金型によって前記有機合成樹脂を前記整列した短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、

前記有機合成樹脂を硬化させる硬化工程と

を具備することを特徴とする熱伝導性成形体の製造方法。

【請求項7】

熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、

前記熱伝導性繊維に前記有機合成樹脂を流動状態で含浸させる含浸工程と、

前記有機合成樹脂を半流動状態に半硬化させる半硬化工程と、

前記半硬化した有機合成樹脂が含浸した熱伝導性繊維を所定長さの半硬化短繊維に切断する切断工程と、

前記半硬化短繊維をプレス金型内に整列させる整列工程と、

前記プレス金型によって前記半硬化した有機合成樹脂を前記整列した半硬化短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、

前記半硬化した有機合成樹脂を硬化させる硬化工程と

を具備することを特徴とする熱伝導性成形体の製造方法。

【請求項8】

熱伝導性繊維と熱可塑性樹脂とからなる熱伝導性成形体の製造方法であって、

前記熱伝導性繊維に前記熱可塑性樹脂を加熱して流動状態で含浸させる含浸工程と、

前記熱可塑性樹脂を冷却して一旦固化させる固化工程と、

固化した熱可塑性樹脂が含浸した熱伝導性繊維を所定長さの固化短繊維に切断する切断工程と、

前記固化短繊維をプレス金型内に整列させる整列工程と、

前記プレス金型を加熱して前記熱可塑性樹脂を溶融状態に再溶融または半流動状態に再軟化させる再溶融・再軟化工程と、

前記プレス金型によって前記再溶融または再軟化した熱可塑性樹脂を前記短繊維とともに前記整列した方向と垂直な方向にプレスするプレス工程と、

前記熱可塑性樹脂を再度完全に冷却固化させる再固化工程と

を具備することを特徴とする熱伝導性成形体の製造方法。

【請求項9】

前記プレス工程において、プレスするとともに余分な有機合成樹脂または余分な半硬化した有機合成樹脂を前記プレス金型から排出することを特徴とする請求項6乃至請求項8のいずれか1つに記載の熱伝導性成形体の製造方法。

【請求項10】

熱伝導性繊維と有機合成樹脂とからなる熱伝導性成形体の製造方法であって、

前記熱伝導性繊維を束ねながら整列させて金型内に通す整列工程と、

前記整列工程と同時に前記有機合成樹脂を流動状態で前記金型内に流入させて前記熱伝導性繊維に含浸させながら押出成形する押出成形工程と、

前記有機合成樹脂を硬化させる硬化工程と、

前記押出成形された成形体を前記整列した方向と垂直な方向に切断する切断工程と

を具備することを特徴とする熱伝導性成形体の製造方法。

【請求項11】

前記熱伝導性繊維は、熱伝導率が140W/(m・K)〜900W/(m・K)の範囲内の炭素繊維であることを特徴とする請求項6乃至請求項10のいずれか1つに記載の熱伝導性成形体の製造方法。

【請求項12】

前記熱伝導性繊維及び前記有機合成樹脂以外に、更に補強材としての天然繊維、無機繊維または有機繊維を含有することを特徴とする請求項6乃至請求項11のいずれか1つに記載の熱伝導性成形体の製造方法。

【請求項13】

前記硬化工程の後に、更に前記整列した方向と垂直な表面及び裏面を平面研磨する平面研磨工程と、前記平面研磨された表面及び裏面にそれぞれ熱伝導性シートを貼り付ける貼付け工程とを具備することを特徴とする請求項6乃至請求項12のいずれか1つに記載の熱伝導性成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−179558(P2010−179558A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−24728(P2009−24728)

【出願日】平成21年2月5日(2009.2.5)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月5日(2009.2.5)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

[ Back to top ]