熱伝導性補強組成物、熱伝導性補強シート、補強方法および補強構造

【課題】優れた熱伝導性と、優れた補強性とを両立させることのできる熱伝導性補強シートおよびそれを形成するための熱伝導性補強組成物と、熱伝導性および機械強度の両方が向上された補強構造および補強方法とを提供すること。

【解決手段】硬化成分、ゴム成分および熱伝導性粒子を含有する熱伝導性補強組成物からなる樹脂層2を備える熱伝導性補強シート1を補強対象5に貼着した後、硬化させる。

【解決手段】硬化成分、ゴム成分および熱伝導性粒子を含有する熱伝導性補強組成物からなる樹脂層2を備える熱伝導性補強シート1を補強対象5に貼着した後、硬化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱伝導性補強組成物、熱伝導性補強シート、補強方法および補強構造、詳しくは、熱伝導性補強組成物、それを用いる熱伝導性補強シート、それを用いて補強対象を補強する補強方法、および、それによって補強対象が補強された補強構造に関する。

【背景技術】

【0002】

従来より、各種産業製品において、発熱体を収容する筐体には、発熱体から発生する熱を迅速に熱伝導させるべく、例えば、熱伝導シートを、筐体の表面に配置することが知られている。

【0003】

そのような熱伝導シートとして、例えば、シリコーン系共重合体と熱伝導性フィラーとを含有する熱伝導シートが提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−7039号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかるに、筐体には、その用途および目的に応じて、機械強度が必要とされる場合がある。

【0006】

しかし、特許文献1に記載の熱伝導シートでは、筐体の機械強度を十分に向上させることができないという不具合がある。

【0007】

本発明の目的は、優れた熱伝導性と、優れた補強性とを両立させることのできる熱伝導性補強シートおよびそれを形成するための熱伝導性補強組成物と、熱伝導性および機械強度の両方が向上された補強構造および補強方法とを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の熱伝導性補強組成物は、硬化成分、ゴム成分および熱伝導性粒子を含有していることを特徴としている。

【0009】

また、本発明の熱伝導性補強組成物では、前記熱伝導性粒子が、水酸化アルミニウムからなることが好適である。

【0010】

また、本発明の熱伝導性補強組成物では、前記硬化成分が、エポキシ樹脂および硬化剤を含有し、前記硬化剤が、加熱硬化型であることが好適である。

【0011】

また、本発明の熱伝導性補強組成物では、前記ゴム成分が、スチレン系合成ゴムおよび/またはアクリロニトリル・ブタジエンゴムを含有していることが好適である。

【0012】

また、本発明の熱伝導性補強シートは、上記した熱伝導性補強組成物からなる樹脂層を備えていることを特徴としている。

【0013】

また、本発明の熱伝導性補強シートでは、前記樹脂層の片面に積層される補強層を備えていることが好適である。

【0014】

また、本発明の補強方法は、上記した熱伝導性補強シートを補強対象に貼着した後、硬化させることを特徴としている。

【0015】

また、本発明の補強構造は、上記した熱伝導性補強シートを補強対象に貼着した後、前記補強層を硬化させることにより形成される補強構造であって、前記補強対象が、電気・電子装置の筐体であることを特徴としている。

【発明の効果】

【0016】

本発明の熱伝導性補強組成物は、ゴム成分、硬化成分および熱伝導性粒子を含有しているので、この熱伝導性補強組成物からなる樹脂層を備える本発明の熱伝導性補強シートを用いる、本発明の補強構造およびその補強方法によれば、熱伝導性補強シートを補強対象に貼着し、次いで、樹脂層を硬化させることにより、補強対象の機械強度を向上させて、補強対象を確実に補強することができるとともに、補強対象の熱伝導性を向上させることができる。

【0017】

その結果、補強対象の機械強度および熱伝導性の両方を向上させることができる。

【図面の簡単な説明】

【0018】

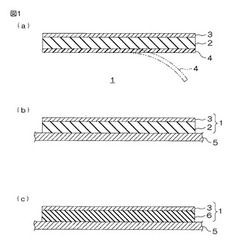

【図1】図1は、本発明の熱伝導性補強シートを用いて補強対象を補強する方法の一実施形態を示す工程図であって、(a)は、熱伝導性補強シートを用意して、離型フィルムを引き剥がす工程、(b)は、熱伝導性補強シートを補強対象に貼着する工程、(c)は、熱伝導性補強シートを硬化させる工程を示す。

【図2】図2は、本発明の熱伝導性補強シートを用いて補強対象を補強する方法の一実施形態(熱伝導性補強シートが補強層のみを備える態様)を示す工程図であって、(a)は、熱伝導性補強シートを用意して、離型フィルムを引き剥がす工程、(b)は、熱伝導性補強シートを補強対象に貼着する工程、(c)は、熱伝導性補強シートを硬化させる工程を示す。

【発明を実施するための形態】

【0019】

本発明の熱伝導性補強組成物は、硬化成分、ゴム成分および熱伝導性粒子を含有している。

【0020】

硬化成分は、例えば、エポキシ樹脂および硬化剤を含有している。

【0021】

エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、水素添加ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂などのビスフェノール型エポキシ樹脂、例えば、フェノールノボラック型エポキシ樹、クレゾールノボラック型エポキシ樹脂などのノボラック型エポキシ樹脂、例えば、トリグリシジルイソシアヌレート、ヒダントインエポキシ樹脂などの含窒素環エポキシ樹脂、例えば、脂環族エポキシ樹脂、脂肪族エポキシ樹脂 、グシシジルエーテル型エポキシ樹脂、ビフェニル型エポキシ樹脂、ジシクロ型エポキシ樹脂、ナフタレン型エポキシ樹脂などが挙げられる。

【0022】

エポキシ樹脂は、単独使用または2種以上併用することができる。

【0023】

好ましくは、ビスフェノール型エポキシ樹脂、さらに好ましくは、ビスフェノールA型エポキシ樹脂が挙げられる。

【0024】

このようなエポキシ樹脂は、そのエポキシ当量が、例えば、180〜340g/eq.で、常温で液状または半固形状である。エポキシ当量は、JIS K7236(2001年版)により測定および算出される。好ましくは、常温で液状のエポキシ樹脂と半固形状のエポキシ樹脂との組合せが挙げられる。

【0025】

エポキシ樹脂の配合割合は、硬化成分に対して、例えば、50〜99質量%、好ましくは、75〜95質量%である。

【0026】

硬化剤は、例えば、加熱により硬化する加熱硬化型であり、そのような硬化剤としては、例えば、アミン化合物、酸無水物化合物、アミド化合物、ヒドラジド化合物、イミダゾール化合物、イミダゾリン化合物などが挙げられる。また、その他に、フェノール化合物、ユリア化合物、ポリスルフィド化合物などが挙げられる。

【0027】

アミン化合物としては、例えば、エチレンジアミン、プロピレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、それらのアミンアダクト、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホンなどが挙げられる。

【0028】

酸無水物化合物としては、例えば、無水フタル酸、無水マレイン酸、テトラヒドロフタル酸無水物、ヘキサヒドロフタル酸無水物、メチルナジック酸無水物、ピロメリット酸無水物、ドデセニルコハク酸無水物、ジクロロコハク酸無水物、ベンゾフェノンテトラカルボン酸無水物、クロレンディック酸無水物などが挙げられる。

【0029】

アミド化合物としては、例えば、ジシアンジアミド、ポリアミドなどが挙げられる。

【0030】

ヒドラジド化合物としては、例えば、アジピン酸ジヒドラジドなどが挙げられる。

【0031】

イミダゾール化合物としては、例えば、メチルイミダゾール、2−エチル−4−メチルイミダゾール、エチルイミダゾール、イソプロピルイミダゾール、2,4−ジメチルイミダゾール、フェニルイミダゾール、ウンデシルイミダゾール、ヘプタデシルイミダゾール、2−フェニル−4−メチルイミダゾールなどが挙げられる。

【0032】

イミダゾリン化合物としては、例えば、メチルイミダゾリン、2−エチル−4−メチルイミダゾリン、エチルイミダゾリン、イソプロピルイミダゾリン、2,4−ジメチルイミダゾリン、フェニルイミダゾリン、ウンデシルイミダゾリン、ヘプタデシルイミダゾリン、2−フェニル−4−メチルイミダゾリンなどが挙げられる。

【0033】

硬化剤は、単独使用または併用することができる。

【0034】

硬化剤として、好ましくは、接着性の観点から、アミド化合物、さらに好ましくは、ジシアンジアミドが挙げられる。

【0035】

硬化剤の配合割合は、使用する硬化剤とエポキシ樹脂との当量比にもよるが、エポキシ樹脂100質量部に対して、3〜20質量部、好ましくは、5〜10質量部である。

【0036】

また、硬化成分には、硬化剤とともに、必要により、硬化促進剤を配合することもできる。

【0037】

硬化促進剤としては、例えば、アミノ酸化合物、尿素化合物、リン化合物、4級アンモニウム塩化合物、有機金属塩化合物などが挙げられる。好ましくは、アミノ酸化合物が挙げられる。

【0038】

アミノ酸化合物は、アミノカルボン酸であって、具体的には、例えば、グリシン、アラニン、バリン、ロイシン、イソロイシン、セリン、トレオニン、システイン、メチオニン、フェニルアラニン、トリプトファン、チロシン、プロリン、シスチン、アミノドデカン酸などのモノアミノモノモノカルボン酸、例えば、グルタミン酸、アスパラギン酸、グルタミン、アスパラギンなどのモノアミノジカルボン酸、例えば、リシン、アルギニン、ヒスチジンなどのジアミノモノカルボン酸などが挙げられる。好ましくは、モノアミノモノモノカルボン酸、さらに好ましくは、アミノドデカン酸が挙げられる。

【0039】

硬化促進剤は、単独使用または併用することができる。

【0040】

硬化促進剤の配合割合は、エポキシ樹脂100質量部に対して、3〜20質量部、好ましくは、4〜10質量部である。

【0041】

硬化成分の配合割合は、熱伝導性補強組成物に対して、例えば、1〜50質量%、好ましくは、10〜40質量%である。

【0042】

ゴム成分は、例えば、スチレン系合成ゴム、アクリロニトリル・ブタジエンゴム、および/または、それらを除く低極性ゴムなどの合成ゴムを含有している。

【0043】

スチレン系合成ゴムは、原料モノマーとして、少なくともスチレンが用いられている合成ゴムであって、例えば、スチレン・ブタジエンランダム共重合体(SBR)、スチレン・ブタジエン・スチレンブロック共重合体(SBS)、スチレン・エチレン・ブタジエン共重合体(SEB)、スチレン・エチレン・ブタジエン・スチレンブロック共重合体(SEBS)などのスチレン・ブタジエンゴム、例えば、スチレン・イソプレン・スチレンブロック共重合体(SIS)などのスチレン・イソプレンゴムなどが挙げられる。

【0044】

好ましくは、スチレンブタジエンゴム、さらに好ましくは、補強性および油面への接着性の観点から、スチレン・ブタジエンランダム共重合体が挙げられる。

【0045】

スチレン系合成ゴムのスチレン含有量は、例えば、50質量%以下、好ましくは、35質量%以下である。スチレン含有量が上記範囲を超えると、低温での接着性が低下する場合がある。

【0046】

スチレン系合成ゴムのGPC測定(標準ポリスチレン換算)による数平均分子量は、例えば、30,000以上、好ましくは、50,000〜100,000である。スチレン系合成ゴムの数平均分子量が上記範囲に満たない場合には、接着力、とりわけ、油面鋼板への接着性が低下する場合がある。

【0047】

また、スチレン系合成ゴムのムーニー粘度は、例えば、20〜60(ML1+4、at100℃)、好ましくは、30〜50(ML1+4、at100℃)である。

【0048】

スチレン系合成ゴムは、単独使用または併用することができる。

【0049】

スチレン系合成ゴムの配合割合は、ゴム成分に対して、例えば、5〜60質量%、好ましくは、10〜50質量%である。

【0050】

アクリロニトリル・ブタジエンゴムは、エポキシ樹脂とスチレン系合成ゴムとの相溶性を向上させるために配合され、具体的には、アクリロニトリル・ブタジエン(ランダム)共重合体(NBR)であり、詳しくは、アクリロニトリルとブタジエンとの乳化重合により得られる合成ゴムである。また、アクリロニトリル・ブタジエンゴムとして、例えば、カルボキシル基が導入されているものや、硫黄または金属酸化物などにより部分架橋されているものなども挙げられる。

【0051】

アクリロニトリル・ブタジエンゴムは、常温で固形状であって、エポキシ樹脂との相溶性が良好である。そのため、アクリロニトリル・ブタジエンゴムを含有させることで、常温付近における広範囲の温度領域において、粘着性および取扱性、さらには補強性を向上させることができる。

【0052】

また、アクリロニトリル・ブタジエンゴムのアクリロニトリル含有量は、例えば、10〜50質量%、好ましくは、20〜40質量%である。

【0053】

また、アクリロニトリル・ブタジエンゴムのムーニー粘度は、例えば、25(ML1+4、at100℃)以上、好ましくは、50(ML1+4、at100℃)以上である。

【0054】

アクリロニトリル・ブタジエンゴムの配合割合は、ゴム成分に対して、例えば、1〜45質量%、好ましくは、5〜20質量%である。アクリロニトリル・ブタジエンゴムの配合割合が上記した範囲に満たないと、接着性が低下する場合があり、一方、上記した範囲を超えると、補強性が低下する場合がある。

【0055】

低極性ゴムは、ニトリル基などの極性基、および、フェニル基などのアリール基のいずれも含有しない合成ゴムであって、具体的には、ブタジエンゴム、ポリブテンゴムなどが挙げられる。低極性ゴムは、固形状、半固形状または液状である。低極性ゴムは、単独使用または併用することができ、その配合割合は、ゴム成分に対して、例えば、10質量%以下である。

【0056】

上記した合成ゴムは、単独使用または2種以上併用することができる。

【0057】

合成ゴムとして、好ましくは、スチレン系合成ゴムおよび/またはアクリロニトリル・ブタジエンゴムが挙げられ、さらに好ましくは、さらなる補強性の向上を図る観点から、スチレン系合成ゴムおよびアクリロニトリル・ブタジエンゴムの併用が挙げられる。

【0058】

スチレン系合成ゴムおよびアクリロニトリル・ブタジエンゴムが併用される場合には、スチレン系合成ゴムおよびアクリロニトリル・ブタジエンゴムの配合割合は、質量基準で、例えば、5/95〜95/5、好ましくは、10/90〜90/10である。

【0059】

また、ゴム成分には、合成ゴムとともに、必要により、架橋剤を配合するもできる。

【0060】

架橋剤は、ゴム架橋剤(加硫剤)、つまり、スチレン系合成ゴムおよび/またはアクリロニトリル・ブタジエンゴムを架橋させることのできる架橋剤であって、例えば、硫黄(微粉硫黄、不溶性硫黄)、硫黄化合物、セレン、酸化マグネシウム、一酸化鉛、有機過酸化物(例えば、ジクミルパーオキサイド、1,1−ジターシャリブチルパーオキシ−3,3,5−トリメチルシクロヘキサン、2,5−ジメチル−2,5−ジターシャリブチルパーオキシヘキサン、2,5−ジメチル−2,5−ジターシャリブチルパーオキシヘキシン、1,3−ビス(ターシャリブチルパーオキシイソプロピル)ベンゼン、ターシャリブチルパーオキシケトン、ターシャリブチルパーオキシベンゾエート)、ポリアミン、オキシム(例えば、p−キノンジオキシム、p,p’−ジベンゾイルキノンジオキシムなど)、ニトロソ化合物(例えば、p−ジニトロソベンジンなど)、樹脂(例えば、アルキルフェノール−ホルムアルデヒド樹脂、メラミン−ホルムアルデヒド縮合物など)、アンモニウム塩(例えば、安息香酸アンモニウムなど)などが挙げられる。

【0061】

架橋剤は、単独使用または併用することもでき、硬化性、補強性の観点から、好ましくは、硫黄が挙げられる。

【0062】

架橋剤の配合割合は、合成ゴム100質量部に対して、例えば、20〜100質量部、好ましくは、25〜80質量部である。架橋剤の配合割合が上記範囲に満たないと、補強性が低下する場合があり、一方、上記範囲を超えると、接着性が低下し、コスト的に不利となる場合がある。

【0063】

また、架橋剤とともに、必要により、架橋促進剤を併用することができる。

【0064】

架橋促進剤としては、例えば、スルフィド化合物(例えば、ジ−2−ベンゾチアゾリルジスルフィドなど)、ジチオカルバミン酸化合物、チアゾール化合物、グアニジン化合物、スルフェンアミド化合物、チウラム化合物、キサントゲン酸化合物、アルデヒドアンモニア化合物、アルデヒドアミン化合物、チオウレア化合物、酸化亜鉛などが挙げられる。

【0065】

架橋促進剤は、単独使用または併用することができる。

【0066】

架橋促進剤として、好ましくは、スルフィド化合物が挙げられる。

【0067】

架橋促進剤の配合割合は、合成ゴム100質量部に対して、例えば、10〜40質量部、好ましくは、20〜30質量部である。

【0068】

ゴム成分の配合割合は、熱伝導性補強組成物に対して、例えば、1〜50質量%、好ましくは、10〜40質量%である。

【0069】

熱伝導性粒子を形成する熱伝導性材料としては、例えば、無機材料、有機材料が挙げられ、好ましくは、無機材料が挙げられる。

【0070】

無機材料としては、例えば、窒化ホウ素、窒化アルミニウム、窒化ケイ素、窒化ガリウムなどの窒化物、例えば、水酸化アルミニウム、水酸化マグネシウムなどの水酸化物、例えば、酸化ケイ素(例えば、シリカなど)、酸化アルミニウム(例えば、アルミナなど)、酸化チタン(例えば、チタニアなど)、酸化亜鉛、酸化錫(例えば、アンチモンドープ酸化錫などのドープ酸化錫を含む。)、酸化銅、酸化ニッケルなどの酸化物、例えば、炭化ケイ素などの炭化物、例えば、炭酸カルシウムなどの炭酸塩、例えば、チタン酸バリウム、チタン酸カリウムなどのチタン酸塩などの金属酸塩、例えば、銅、銀、金、ニッケル、アルミニウム、白金などの金属などが挙げられる。

【0071】

熱伝導性材料としては、好ましくは、窒化物、水酸化物、酸化物、より優れた熱伝導性を得る観点、さらには、電気絶縁性を得る観点から、さらに好ましくは、窒化ホウ素、水酸化アルミニウム、酸化アルミニウムが挙げられ、とりわけ好ましくは、水酸化アルミニウムが挙げられる。

【0072】

これら熱伝導性材料は、単独使用または2種以上併用することができる。

【0073】

熱伝導性粒子の形状は、特に限定されず、例えば、バルク形状、針形状、板形状、層状、チューブ形状などが挙げられる。

【0074】

熱伝導性粒子の形状として、好ましくは、バルク形状、針形状、板形状などが挙げられる。

【0075】

バルク形状としては、具体的には、球形状、直方体形状、粉砕状が挙げられる。

【0076】

熱伝導性粒子のサイズは、特に限定されず、バルク形状(球形状)である場合には、1次粒子の平均粒子が、例えば、0.1〜1000μm、好ましくは、1〜100μm、さらに好ましくは、2〜50μmである。

【0077】

熱伝導性粒子の平均粒子径は、レーザー散乱法による粒度分布測定により求められる体積基準の平均粒子径である。具体的には、熱伝導性粒子の平均粒子径は、レーザー散乱式粒度分布計によって、D50値(メジアン径)を測定することにより求められる。

【0078】

熱伝導性粒子の平均粒子径が1000μm以下であれば、補強層の厚みを1000μm未満で形成する際にも、バルクを形成する熱伝導性粒子が、補強層の厚みを超え、補強層の厚みにバラツキが生じる原因となることを防止することができる。

【0079】

一方、熱伝導性粒子の平均粒子径が上記範囲を超える場合には、熱伝導性粒子の平均粒子径が樹脂層の所望の厚み(後述)を超えることとなり、そのため、粘着剤組成物中に不均一に(ばらついて)分散される場合がある。

【0080】

また、熱伝導性粒子が針形状または板形状である場合には、1次粒子の最大長さが、例えば、0.1〜1000μm、好ましくは、1〜100μm、さらに好ましくは、2〜50μmである。

【0081】

熱伝導性粒子の最大長さの平均は、レーザー散乱法による粒度分布測定により求められる体積基準の平均粒子径である。具体的には、レーザー散乱式粒度分布計によって、D50値(メジアン径)を測定することにより求められる。

【0082】

熱伝導性粒子の最大長さが1000μm以下であれば、補強層の厚みを1000μm未満で形成する際にも、熱伝導性粒子が、補強層の厚みを超え、補強層の厚みにバラツキが生じる原因となることを防止することができる。

【0083】

一方、熱伝導性粒子のサイズが上記範囲を超える場合には、熱伝導性粒子が凝集し易くなり、取り扱いが困難となる場合がある。

【0084】

また、かかる熱伝導性粒子のアスペクト比、具体的には、熱伝導性粒子が針形状である場合には、長軸長さ/短軸長さであり、あるいは、熱伝導性粒子が板形状である場合には、対角長さ/厚みが、例えば、10000以下、好ましくは、10〜1000である。

【0085】

また、熱伝導性粒子の熱伝導率は、例えば、1W/m・K以上、好ましくは、2W/m・K以上、さらに好ましくは、3W/m・K以上であり、通常、1000W/m・K以下である。熱伝導性粒子の熱伝導率は、例えば、熱線法(プローブ法)によって測定される。

【0086】

熱伝導性粒子は、市販品を用いることができ、そのような市販品として、例えば、窒化ホウ素粒子では、HP−40(水島合金鉄社製)、PT620(モメンティブ社製)などが挙げられ、例えば、水酸化アルミニウム粒子では、ハイジライトH−10、ハイジライトH−32、ハイジライトH−42、ハイジライトH−100−MEなどのハイジライトシリーズ(昭和電工社製)などが挙げられ、例えば、酸化アルミニウム粒子では、AS−50(昭和電工社製)などが挙げられる。また、熱伝導性粒子の市販品として、例えば、水酸化マグネシウム粒子では、KISUMA 5A(協和化学工業社製)などが挙げられ、例えば、アンチモンドープ酸化錫粒子では、SN−100S、SN−100P、SN−100D(水分散品)などのSNシリーズ(石原産業社製)などが挙げられ、酸化チタン粒子では、TTO−50、TTO−51などのTTOシリーズ(石原産業社製)や、ZnO−310、ZnO−350、ZnO−410などのZnOシリーズ(住友大阪セメント社製)などが挙げられる。

【0087】

熱伝導性粒子は、単独使用または2種以上併用することができる。

【0088】

熱伝導性粒子の配合割合は、硬化成分およびゴム成分の総和100質量部に対して、例えば、10〜1000質量部、好ましくは、50〜500質量部、さらに好ましくは、100〜400質量部である。熱伝導性粒子の配合割合が上記範囲を超える場合には、樹脂層(後述)の可撓性が低下して、接着力が低下する場合がある。一方、熱伝導性粒子の配合割合が上記範囲に満たない場合には、熱伝導性を十分に向上させることができない場合がある。

【0089】

また、熱伝導性補強組成物には、上記した成分の他に、充填剤、シランカップリング剤、粘着付与剤、老化防止剤、軟化剤(例えば、ナフテン系オイル、パラフィン系オイルなど)、揺変剤(例えば、モンモリロナイトなど)、滑剤(例えば、ステアリン酸など)、顔料、スコーチ防止剤、安定剤、酸化防止剤、紫外線吸収剤、着色剤、防カビ剤、難燃剤、発泡剤などの添加剤を添加することもできる。

【0090】

充填剤は、上記した熱伝導性粒子を除く粒子で、具体的には、熱絶縁性粒子である。

【0091】

熱絶縁性粒子としては、例えば、炭酸カルシウム(例えば、重質炭酸カルシウム、軽質炭酸カルシウム、白艶華など)、ケイ酸マグネシウム(例えば、タルクなど)、ベントナイト(例えば、有機ベントナイトなど)、クレー、アルミニウムシリケート、カーボンブラックなどが挙げられる。充填剤は、単独使用または併用することができる。好ましくは、カーボンブラックが挙げられる。

【0092】

充填剤の熱伝導率は、通常、1.0W/m・K未満である。

【0093】

シランカップリング剤は、接着性、耐久性、親和性(硬化成分およびゴム成分と、熱伝導粒子と間の親和性)を向上させるために、必要により、配合される。

【0094】

シランカップリング剤としては、特に限定されず、例えば、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランなどのエポキシ基含有シランカップリング剤、例えば、3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミンなどのアミノ基含有シランカップリング剤、例えば、3−アクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリエトキシシランなどの(メタ)アクリル基含有シランカップリング剤、例えば、3−イソシアネートプロピルトリエトキシシランなどのイソシアネート基含有シランカップリング剤などが挙げられる。シランカップリング剤は、単独使用または併用することができる。

【0095】

粘着付与剤は、補強対象に対する密着性を向上させたり、補強性を向上させるために、必要により、配合される。

【0096】

粘着付与剤としては、例えば、ロジン系樹脂、テルペン系樹脂、クマロンインデン系樹脂、石油系樹脂、フェノール系樹脂などが挙げられる。

【0097】

老化防止剤としては、例えば、アミン−ケトン系、芳香族第二級アミン系、フェノール系、ベンズイミダゾール系(例えば、2−メルカプトベンズイミダゾールなど)、チオウレア系、亜リン酸系などが挙げられる。

【0098】

添加剤の添加割合は、硬化成分およびゴム成分の総和100質量部に対して、とりわけ、充填剤で、例えば、1〜200質量部であり、シランカップリング剤で、例えば、0.01〜10質量部、好ましくは、0.02〜5質量部であり、老化防止剤で、例えば、0.1〜5質量部である。

【0099】

そして、熱伝導性補強組成物は、上記した硬化成分、ゴム成分および熱伝導性粒子(ならびに必要により配合される添加剤)を上記した配合割合で配合して、攪拌混合することにより、調製することができる。攪拌混合では、例えば、ミキシングロール、加圧式ニーダー、押出機などの公知の混練機により、各成分を混練する。

【0100】

より具体的には、まず、エポキシ樹脂、スチレン系合成ゴム、アクリロニトリル・ブタジエンゴムおよび熱伝導性粒子を、例えば、100〜150℃に予め加熱した混練機で混練した後、例えば、40〜95℃に冷却後、さらに、硬化剤、硬化促進剤、架橋剤および架橋促進剤を加えて、40〜95℃の混練機で混練することにより、熱伝導性補強組成物を混練物として調製する。

【0101】

なお、このようにして得られた混練物のフローテスター粘度(60℃、20kg荷重)は、例えば、5×10〜5×104Pa・s、好ましくは、1×102〜5×103Pa・sである。

【0102】

図1は、本発明の熱伝導性補強シートを用いて補強対象を補強する方法の一実施形態を示す工程図である。

【0103】

次に、本発明の補強方法の一実施形態について、図1を参照して説明する。

【0104】

まず、この方法では、熱伝導性補強シート1を用意する。

【0105】

図1(a)において、熱伝導性補強シート1は、樹脂層2と、樹脂層2の表面に積層される補強層3とを備えている。

【0106】

樹脂層2は、上記した熱伝導性補強組成物からなり、シート状に形成されている。

【0107】

樹脂層2の厚みは、例えば、0.4〜3mm、好ましくは、0.5〜2.5mmである。

【0108】

補強層3は、硬化後の樹脂層2(すなわち、硬化樹脂層6、図1(c)参照。)に靭性を付与する拘束層として形成され、シート状をなし、また、軽量および薄膜で、硬化樹脂層6と密着一体化できる材料から形成されている。そのような材料としては、例えば、ガラスクロス、樹脂含浸ガラスクロス、合成樹脂不織布、金属箔、カーボンファイバーなどが挙げられる。

【0109】

ガラスクロスは、ガラス繊維を布にしたものであって、公知のガラスクロスが用いられる。

【0110】

樹脂含浸ガラスクロスは、上記したガラスクロスに、熱硬化性樹脂や熱可塑性樹脂などの合成樹脂が含浸処理されているものであって、公知のものが挙げられる。なお、熱硬化性樹脂としては、例えば、エポキシ樹脂、ウレタン樹脂、メラミン樹脂、フェノール樹脂などが挙げられる。また、熱可塑性樹脂としては、例えば、酢酸ビニル樹脂、エチレン・酢酸ビニル共重合体(EVA)、塩化ビニル樹脂、EVA・塩化ビニル樹脂共重合体などが挙げられる。また、上記した熱硬化性樹脂と上記した熱可塑性樹脂と(例えば、メラミン樹脂と酢酸ビニル樹脂と)の混合樹脂も挙げられる。

【0111】

金属箔としては、例えば、アルミニウム箔やスチール箔などの公知の金属箔が挙げられる。

【0112】

これらのなかでは、質量、密着性、強度およびコストを考慮すると、好ましくは、ガラスクロス、樹脂含浸ガラスクロスが挙げられる。

【0113】

補強層3の厚みは、例えば、0.05〜2mm、好ましくは、0.1〜1.0mmである。

【0114】

熱伝導性補強シート1を用意するには、補強層3の表面に、上記した熱伝導性補強組成物の混練物をシート状に積層する。すなわち、上記した熱伝導性補強組成物の混練物を、例えば、プレス成形、カレンダー成形、押出成形などの公知の成形方法によって、シート状に成形して樹脂層2を形成し、その後、樹脂層2と補強層3とを貼り合わせる。

【0115】

樹脂層2と補強層3との厚みの合計は、例えば、0.4〜5mm、好ましくは、0.6〜3.5mmである。

【0116】

これにより、熱伝導性補強シート1を得る。

【0117】

なお、得られた熱伝導性補強シート1には、必要により、樹脂層2の表面に離型フィルム(セパレータ)4を貼着する。

【0118】

離型フィルム4としては、例えば、ポリエチレンフィルム、ポリプロピレンフィルム、ポリエチレンテレフタレートフィルムなどの合成樹脂フィルムなど、公知の離型フィルムが挙げられる。

【0119】

次いで、図1(b)に示すように、熱伝導性補強シート1を補強対象5に貼着し、その後、図1(c)に示すように、樹脂層2を硬化させることにより、補強対象5を補強する。

【0120】

補強対象5としては、各種産業製品において補強が必要な部材であれば特に限定されず、例えば、発熱体を収容する筐体、具体的には、電気・電子装置の筐体が挙げられ、さらに具体的には、例えば、冷蔵庫、空調屋外機などの家庭電化製品の筐体、例えば、モータなどの電気機器の筐体、例えば、液晶ディスプレイ、プラズマディスプレイなどの画像表示装置や、ノートブック型パーソナル・コンピューターなどのモバイル機器などの電子機器の筐体などが挙げられる。

【0121】

そのような筐体を形成する材料としては、特に限定されず、例えば、アルミニウム、ステンレス、鉄、銅、金、銀、クロム、ニッケル、および、それらの合金などの金属材料、例えば、公知の合成樹脂などの樹脂材料などが挙げられる。

【0122】

なお、補強対象5として、例えば、各種鋼板、好ましくは、車両鋼板なども挙げられる。

【0123】

そして、補強対象5を熱伝導性補強シート1により補強するには、まず、図1(a)の仮想線で示すように、樹脂層2の表面から離型フィルム4を引き剥がし、次いで、図1(b)に示すように、その樹脂層2の表面を、補強対象5に貼着し、その後、図1(c)に示すように、補強対象5を所定温度で加熱することにより、樹脂層2を硬化させて、硬化樹脂層6を形成する。

【0124】

上記した補強対象5の加熱は、熱伝導性補強シート1が貼着された補強対象5を、補強対象5の製造の乾燥工程における乾燥炉に投入することにより、実施する。

【0125】

あるいは、補強対象5の製造において、乾燥工程がない場合には、上記した乾燥炉への投入に代えて、ヒートガンなどの部分的な加熱装置を用いて、熱伝導性補強シート1のみを加熱する。

【0126】

あるいは、上記した加熱装置を用いて、補強対象5のみ、さらには、熱伝導性補強シート1と補強対象5との両方を加熱することもできる。なお、補強対象5のみを加熱する場合には、加熱装置の熱が熱伝導性補強シート1に熱伝導する。

【0127】

加熱温度は、例えば、120〜250℃、好ましくは、160〜210℃である。

【0128】

そして、熱伝導性補強シート1を補強対象5に貼着して、熱伝導性補強シート1および/または補強対象5を加熱することにより、補強層2を硬化させる。

【0129】

これにより、補強対象5が熱伝導性補強シート1によって補強された補強構造が形成される。

【0130】

この補強構造では、熱伝導性補強シート1の曲げ強度が、例えば、10N以上、好ましくは、15N以上、通常100N以下である。

【0131】

熱伝導性補強シート1の曲げ強度は次のように測定される。

【0132】

すなわち、まず、大きさ150mm×25mm、厚み1.0mmのアルミニウム板に、それと同一大きさの熱伝導性補強シート1の補強層2を貼着した後、160℃で20分間加熱して、樹脂層2を硬化させて硬化樹脂層6として、試験片を作製する。その後、アルミニウム板が上向きとなる状態で、試験片をスパン100mmで支持し、その長手方向中央に、テスト用バーを上方から速度1mm/分で降下させ、アルミニウム板に接触してから、硬化樹脂層6が1mm変位したときの強度を曲げ強度(N)として測定する。

【0133】

なお、厚み1.0mmのアルミニウム板のみの1mm変位の曲げ強度は、通常、7.0N程度である。

【0134】

熱伝導性補強シート1の曲げ強度が、上記範囲に満たない場合には、補強対象5を十分に補強することができない場合がある。

【0135】

また、硬化樹脂層6の熱伝導率は、例えば、0.10W/m・K以上、好ましくは、0.20W/m・K以上であり、通常、10W/m・K以下である。

【0136】

硬化樹脂層6の熱伝導率は、下記式により算出される。

【0137】

熱伝導率=(熱拡散率)×(硬化樹脂層6の単位体積当たりの熱容量)

なお、熱拡散率は、熱拡散測定装置により測定され、また、硬化樹脂層6の単位体積当たりの熱容量は、示差走査熱量計(DSC)によって測定される。

【0138】

また、硬化樹脂層6の熱伝導率は、樹脂層2の熱伝導率と実質的に同一である。

【0139】

硬化樹脂層6の熱伝導率が上記範囲にあれば、補強対象の熱伝導性を向上させることができる。

【0140】

そして、本発明の熱伝導性補強組成物は、ゴム成分、硬化成分および熱伝導性粒子を含有しているので、この熱伝導性補強組成物からなる樹脂層2を備える熱伝導性補強シート1を用いる補強方法によれば、熱伝導性補強シート1を補強対象5に貼着し、次いで、樹脂層2を硬化させることにより、補強対象5の機械強度を向上させて、補強対象5を確実に補強することができるとともに、補強対象5の熱伝導性を向上させることができる。

【0141】

その結果、補強対象5の機械強度および熱伝導性の両方を向上させることができる。

【0142】

また、熱伝導性補強シート1は、樹脂層2を支持する補強層3をさらに備えているので、補強対象5の機械強度をより一層向上させることができる。

【0143】

一方、上記した図1の説明では、熱伝導性補強シート1に補強層3を設けているが、例えば、図2(a)に示すように、補強層3を設けることなく、樹脂層2のみから熱伝導性補強シート1を形成することもできる。

【0144】

補強層2のみから熱伝導性補強シート1を形成すれば、図2(b)に示すように、補強対象5の内部に収容され、発熱する部品9と樹脂層2とを直接接触させ、その後、樹脂層2を熱硬化させることにより、部品9と硬化樹脂層6とを接着することができる。そのため、部品9が発熱するときに、かかる熱を硬化樹脂層6を介して補強対象5に迅速に熱伝導(放熱)させることができる。

【実施例】

【0145】

以下に、実施例および比較例を挙げて本発明をさらに詳しく説明するが、本発明は、何ら実施例および比較例に限定されない。

【0146】

実施例1および2

表1に示す配合処方に準拠して、各成分をミキシングロールで混練することにより、熱伝導性補強組成物を調製した。

【0147】

すなわち、まず、エポキシ樹脂1および2、スチレン系合成ゴム、アクリロニトリル・ブタジエンゴム、水酸化アルミニウム粒子およびカーボンブラックを、120℃に予め加熱したミキシングロールで混練して混練物を調製し、次いで、混練物を50〜80℃に冷却し、その後、混練物に、硬化剤、硬化促進剤、架橋剤および架橋促進剤を配合して、引き続き、50〜80℃でそれらをミキシングロールで混練することにより、熱伝導性補強組成物を調製した。

【0148】

次いで、調製した熱伝導性補強組成物を、プレス成形機によりシート状に圧延することにより、厚み0.6mmの樹脂層を形成した。

【0149】

その後、樹脂層の表面に、厚み0.2mmのガラスクロスからなる補強層を貼り合わせ、続いて、樹脂層の裏面(補強層が貼り合わされた面と反対面)に、離型フィルムを積層することにより、熱伝導性補強シートを作製した。

【0150】

比較例1および2

樹脂層として、シリコーン樹脂系熱伝導材(シート)1および2をそのまま用いた以外は、実施例1および2と同様に処理して、熱伝導性補強シートをそれぞれ作製した。

【0151】

(評価)

1) 補強性

A.実施例1および2の補強性

実施例1および2の熱伝導性補強シートを150mm×25mmに外形加工し、離型フィルムを樹脂層から引き剥がし、補強層を、150mm×25mm×1.0mmのアルミニウム板(商品名「A6061」、日本テストパネル社製)に、20℃の雰囲気で貼着し、その後、160℃で20分間加熱することによって、樹脂層を硬化させて硬化樹脂層を形成することにより、試験片を作製した。

【0152】

その後、アルミニウム板が上向きとなる状態で、試験片をスパン100mmで支持し、その長手方向中央に、テスト用バーを上方から速度1mm/分で降下させ、アルミニウム板に接触してから、硬化樹脂層が1mm変位したときの曲げ強度(N)を測定することにより、熱伝導性補強シートの補強性を評価した。その結果を、表1に示す。

【0153】

B.比較例1および2の補強性

比較例1および2の熱伝導性補強シートについて、上記と同様の操作を実施したが、160℃の加熱で樹脂層が硬化せず(つまり、硬化樹脂層を形成せず)、かかる樹脂層を備える熱伝導性補強シートの補強性をそのまま評価した。

【0154】

C.アルミニウム板の補強性

なお、熱伝導性シートを設けない厚み1.0mmのアルミニウム板のみについても、上記と同様に測定したところ、アルミニウム板の1mm変位時の強度が、7.0(N)であった。

2) 熱伝導率

A.実施例1および2の熱伝導率

実施例1および2の熱伝導性補強組成物の混練物を、160℃で20分間加熱して、硬化樹脂層を形成し、その硬化樹脂層の熱拡散率および単位体積当たりの熱容量をそれぞれ測定し、それらを乗じることにより、硬化樹脂層の熱伝導率を算出した。

【0155】

なお、熱拡散率は、熱拡散率・熱伝導率測定装置(商品名「アイフェイズ・モバイル」、アイフェイズ社製)によって測定し、熱容量は、示差走査熱量計(DSC)によって測定した。その結果を、表1に示す。

B.比較例1および2の熱伝導率

比較例1および2の樹脂層の熱拡散率および単位体積当たりの熱容量を、上記と同様の装置にてそれぞれ測定し、それらを乗じることにより、樹脂層の熱伝導率を算出した。その結果を、表1に示す。

【0156】

【表1】

【0157】

なお、表1の熱伝導性補強組成物の各成分の数値は、配合質量部数を示す。

【0158】

また、表1に示す各成分の詳細を以下に示す。

エポキシ樹脂1:商品名「JER834」、ビスフェノールA型エポキシ樹脂、エポキシ当量230〜270g/eq.、半固形状(常温)、ジャパンエポキシレジン社製

エポキシ樹脂2:商品名「Adekaresin EP4080E」、ビスフェノールA型エポキシ樹脂、エポキシ当量215g/eq.、液状(常温)、ADEKA社製

硬化剤:商品名「DDA50」、ジシアンジアミド、加熱硬化型、ピイ・ティ・アイ・ジャパン社製

硬化促進剤:商品名「K−37Y」、アミノ酸化合物(アミノドデカン酸)、ピイ・ティ・アイ・ジャパン社製

スチレン系合成ゴム:商品名「Tufdene」、スチレン・ブタジエンランダム共重合体、数平均分子量90,000、スチレン含有量25質量%、ムーニー粘度35(ML1+4、at100℃)、旭化成社製

アクリロニトリル・ブタジエンゴム:商品名「Nipol 1052J」、アクリロニトリル含有量33.5質量%、ムーニー粘度77.5(ML1+4、at100℃)、固形状(常温)、日本ゼオン社製

架橋剤:微粉硫黄

架橋促進剤:商品名「ノクセラーDM」、チアゾール化合物(ジ−2−ベンゾチアゾリルジスルフィド)、大内新興化学工業社製

水酸化アルミニウム粒子:商品名「ハイジライトH−32」、平均粒子径:8μm、バルク形状、熱伝導率4.5W/m・K、昭和電工社製

カーボンブラック:商品名「旭♯50」、熱絶縁性粒子(充填剤)、平均粒子径70nm、バルク形状、旭カーボン社製

シリコーン樹脂系熱伝導材1:商品名「TC−100SP−1.7」、シート状、厚み1.0mm、信越化学工業社製

シリコーン樹脂系熱伝導材2:商品名「TC−100THS」、シート状、厚み1.0mm、信越化学工業社製

【符号の説明】

【0159】

1 熱伝導性補強シート

2 樹脂層

3 補強層

5 補強対象

【技術分野】

【0001】

本発明は、熱伝導性補強組成物、熱伝導性補強シート、補強方法および補強構造、詳しくは、熱伝導性補強組成物、それを用いる熱伝導性補強シート、それを用いて補強対象を補強する補強方法、および、それによって補強対象が補強された補強構造に関する。

【背景技術】

【0002】

従来より、各種産業製品において、発熱体を収容する筐体には、発熱体から発生する熱を迅速に熱伝導させるべく、例えば、熱伝導シートを、筐体の表面に配置することが知られている。

【0003】

そのような熱伝導シートとして、例えば、シリコーン系共重合体と熱伝導性フィラーとを含有する熱伝導シートが提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−7039号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかるに、筐体には、その用途および目的に応じて、機械強度が必要とされる場合がある。

【0006】

しかし、特許文献1に記載の熱伝導シートでは、筐体の機械強度を十分に向上させることができないという不具合がある。

【0007】

本発明の目的は、優れた熱伝導性と、優れた補強性とを両立させることのできる熱伝導性補強シートおよびそれを形成するための熱伝導性補強組成物と、熱伝導性および機械強度の両方が向上された補強構造および補強方法とを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の熱伝導性補強組成物は、硬化成分、ゴム成分および熱伝導性粒子を含有していることを特徴としている。

【0009】

また、本発明の熱伝導性補強組成物では、前記熱伝導性粒子が、水酸化アルミニウムからなることが好適である。

【0010】

また、本発明の熱伝導性補強組成物では、前記硬化成分が、エポキシ樹脂および硬化剤を含有し、前記硬化剤が、加熱硬化型であることが好適である。

【0011】

また、本発明の熱伝導性補強組成物では、前記ゴム成分が、スチレン系合成ゴムおよび/またはアクリロニトリル・ブタジエンゴムを含有していることが好適である。

【0012】

また、本発明の熱伝導性補強シートは、上記した熱伝導性補強組成物からなる樹脂層を備えていることを特徴としている。

【0013】

また、本発明の熱伝導性補強シートでは、前記樹脂層の片面に積層される補強層を備えていることが好適である。

【0014】

また、本発明の補強方法は、上記した熱伝導性補強シートを補強対象に貼着した後、硬化させることを特徴としている。

【0015】

また、本発明の補強構造は、上記した熱伝導性補強シートを補強対象に貼着した後、前記補強層を硬化させることにより形成される補強構造であって、前記補強対象が、電気・電子装置の筐体であることを特徴としている。

【発明の効果】

【0016】

本発明の熱伝導性補強組成物は、ゴム成分、硬化成分および熱伝導性粒子を含有しているので、この熱伝導性補強組成物からなる樹脂層を備える本発明の熱伝導性補強シートを用いる、本発明の補強構造およびその補強方法によれば、熱伝導性補強シートを補強対象に貼着し、次いで、樹脂層を硬化させることにより、補強対象の機械強度を向上させて、補強対象を確実に補強することができるとともに、補強対象の熱伝導性を向上させることができる。

【0017】

その結果、補強対象の機械強度および熱伝導性の両方を向上させることができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の熱伝導性補強シートを用いて補強対象を補強する方法の一実施形態を示す工程図であって、(a)は、熱伝導性補強シートを用意して、離型フィルムを引き剥がす工程、(b)は、熱伝導性補強シートを補強対象に貼着する工程、(c)は、熱伝導性補強シートを硬化させる工程を示す。

【図2】図2は、本発明の熱伝導性補強シートを用いて補強対象を補強する方法の一実施形態(熱伝導性補強シートが補強層のみを備える態様)を示す工程図であって、(a)は、熱伝導性補強シートを用意して、離型フィルムを引き剥がす工程、(b)は、熱伝導性補強シートを補強対象に貼着する工程、(c)は、熱伝導性補強シートを硬化させる工程を示す。

【発明を実施するための形態】

【0019】

本発明の熱伝導性補強組成物は、硬化成分、ゴム成分および熱伝導性粒子を含有している。

【0020】

硬化成分は、例えば、エポキシ樹脂および硬化剤を含有している。

【0021】

エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、水素添加ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂などのビスフェノール型エポキシ樹脂、例えば、フェノールノボラック型エポキシ樹、クレゾールノボラック型エポキシ樹脂などのノボラック型エポキシ樹脂、例えば、トリグリシジルイソシアヌレート、ヒダントインエポキシ樹脂などの含窒素環エポキシ樹脂、例えば、脂環族エポキシ樹脂、脂肪族エポキシ樹脂 、グシシジルエーテル型エポキシ樹脂、ビフェニル型エポキシ樹脂、ジシクロ型エポキシ樹脂、ナフタレン型エポキシ樹脂などが挙げられる。

【0022】

エポキシ樹脂は、単独使用または2種以上併用することができる。

【0023】

好ましくは、ビスフェノール型エポキシ樹脂、さらに好ましくは、ビスフェノールA型エポキシ樹脂が挙げられる。

【0024】

このようなエポキシ樹脂は、そのエポキシ当量が、例えば、180〜340g/eq.で、常温で液状または半固形状である。エポキシ当量は、JIS K7236(2001年版)により測定および算出される。好ましくは、常温で液状のエポキシ樹脂と半固形状のエポキシ樹脂との組合せが挙げられる。

【0025】

エポキシ樹脂の配合割合は、硬化成分に対して、例えば、50〜99質量%、好ましくは、75〜95質量%である。

【0026】

硬化剤は、例えば、加熱により硬化する加熱硬化型であり、そのような硬化剤としては、例えば、アミン化合物、酸無水物化合物、アミド化合物、ヒドラジド化合物、イミダゾール化合物、イミダゾリン化合物などが挙げられる。また、その他に、フェノール化合物、ユリア化合物、ポリスルフィド化合物などが挙げられる。

【0027】

アミン化合物としては、例えば、エチレンジアミン、プロピレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、それらのアミンアダクト、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホンなどが挙げられる。

【0028】

酸無水物化合物としては、例えば、無水フタル酸、無水マレイン酸、テトラヒドロフタル酸無水物、ヘキサヒドロフタル酸無水物、メチルナジック酸無水物、ピロメリット酸無水物、ドデセニルコハク酸無水物、ジクロロコハク酸無水物、ベンゾフェノンテトラカルボン酸無水物、クロレンディック酸無水物などが挙げられる。

【0029】

アミド化合物としては、例えば、ジシアンジアミド、ポリアミドなどが挙げられる。

【0030】

ヒドラジド化合物としては、例えば、アジピン酸ジヒドラジドなどが挙げられる。

【0031】

イミダゾール化合物としては、例えば、メチルイミダゾール、2−エチル−4−メチルイミダゾール、エチルイミダゾール、イソプロピルイミダゾール、2,4−ジメチルイミダゾール、フェニルイミダゾール、ウンデシルイミダゾール、ヘプタデシルイミダゾール、2−フェニル−4−メチルイミダゾールなどが挙げられる。

【0032】

イミダゾリン化合物としては、例えば、メチルイミダゾリン、2−エチル−4−メチルイミダゾリン、エチルイミダゾリン、イソプロピルイミダゾリン、2,4−ジメチルイミダゾリン、フェニルイミダゾリン、ウンデシルイミダゾリン、ヘプタデシルイミダゾリン、2−フェニル−4−メチルイミダゾリンなどが挙げられる。

【0033】

硬化剤は、単独使用または併用することができる。

【0034】

硬化剤として、好ましくは、接着性の観点から、アミド化合物、さらに好ましくは、ジシアンジアミドが挙げられる。

【0035】

硬化剤の配合割合は、使用する硬化剤とエポキシ樹脂との当量比にもよるが、エポキシ樹脂100質量部に対して、3〜20質量部、好ましくは、5〜10質量部である。

【0036】

また、硬化成分には、硬化剤とともに、必要により、硬化促進剤を配合することもできる。

【0037】

硬化促進剤としては、例えば、アミノ酸化合物、尿素化合物、リン化合物、4級アンモニウム塩化合物、有機金属塩化合物などが挙げられる。好ましくは、アミノ酸化合物が挙げられる。

【0038】

アミノ酸化合物は、アミノカルボン酸であって、具体的には、例えば、グリシン、アラニン、バリン、ロイシン、イソロイシン、セリン、トレオニン、システイン、メチオニン、フェニルアラニン、トリプトファン、チロシン、プロリン、シスチン、アミノドデカン酸などのモノアミノモノモノカルボン酸、例えば、グルタミン酸、アスパラギン酸、グルタミン、アスパラギンなどのモノアミノジカルボン酸、例えば、リシン、アルギニン、ヒスチジンなどのジアミノモノカルボン酸などが挙げられる。好ましくは、モノアミノモノモノカルボン酸、さらに好ましくは、アミノドデカン酸が挙げられる。

【0039】

硬化促進剤は、単独使用または併用することができる。

【0040】

硬化促進剤の配合割合は、エポキシ樹脂100質量部に対して、3〜20質量部、好ましくは、4〜10質量部である。

【0041】

硬化成分の配合割合は、熱伝導性補強組成物に対して、例えば、1〜50質量%、好ましくは、10〜40質量%である。

【0042】

ゴム成分は、例えば、スチレン系合成ゴム、アクリロニトリル・ブタジエンゴム、および/または、それらを除く低極性ゴムなどの合成ゴムを含有している。

【0043】

スチレン系合成ゴムは、原料モノマーとして、少なくともスチレンが用いられている合成ゴムであって、例えば、スチレン・ブタジエンランダム共重合体(SBR)、スチレン・ブタジエン・スチレンブロック共重合体(SBS)、スチレン・エチレン・ブタジエン共重合体(SEB)、スチレン・エチレン・ブタジエン・スチレンブロック共重合体(SEBS)などのスチレン・ブタジエンゴム、例えば、スチレン・イソプレン・スチレンブロック共重合体(SIS)などのスチレン・イソプレンゴムなどが挙げられる。

【0044】

好ましくは、スチレンブタジエンゴム、さらに好ましくは、補強性および油面への接着性の観点から、スチレン・ブタジエンランダム共重合体が挙げられる。

【0045】

スチレン系合成ゴムのスチレン含有量は、例えば、50質量%以下、好ましくは、35質量%以下である。スチレン含有量が上記範囲を超えると、低温での接着性が低下する場合がある。

【0046】

スチレン系合成ゴムのGPC測定(標準ポリスチレン換算)による数平均分子量は、例えば、30,000以上、好ましくは、50,000〜100,000である。スチレン系合成ゴムの数平均分子量が上記範囲に満たない場合には、接着力、とりわけ、油面鋼板への接着性が低下する場合がある。

【0047】

また、スチレン系合成ゴムのムーニー粘度は、例えば、20〜60(ML1+4、at100℃)、好ましくは、30〜50(ML1+4、at100℃)である。

【0048】

スチレン系合成ゴムは、単独使用または併用することができる。

【0049】

スチレン系合成ゴムの配合割合は、ゴム成分に対して、例えば、5〜60質量%、好ましくは、10〜50質量%である。

【0050】

アクリロニトリル・ブタジエンゴムは、エポキシ樹脂とスチレン系合成ゴムとの相溶性を向上させるために配合され、具体的には、アクリロニトリル・ブタジエン(ランダム)共重合体(NBR)であり、詳しくは、アクリロニトリルとブタジエンとの乳化重合により得られる合成ゴムである。また、アクリロニトリル・ブタジエンゴムとして、例えば、カルボキシル基が導入されているものや、硫黄または金属酸化物などにより部分架橋されているものなども挙げられる。

【0051】

アクリロニトリル・ブタジエンゴムは、常温で固形状であって、エポキシ樹脂との相溶性が良好である。そのため、アクリロニトリル・ブタジエンゴムを含有させることで、常温付近における広範囲の温度領域において、粘着性および取扱性、さらには補強性を向上させることができる。

【0052】

また、アクリロニトリル・ブタジエンゴムのアクリロニトリル含有量は、例えば、10〜50質量%、好ましくは、20〜40質量%である。

【0053】

また、アクリロニトリル・ブタジエンゴムのムーニー粘度は、例えば、25(ML1+4、at100℃)以上、好ましくは、50(ML1+4、at100℃)以上である。

【0054】

アクリロニトリル・ブタジエンゴムの配合割合は、ゴム成分に対して、例えば、1〜45質量%、好ましくは、5〜20質量%である。アクリロニトリル・ブタジエンゴムの配合割合が上記した範囲に満たないと、接着性が低下する場合があり、一方、上記した範囲を超えると、補強性が低下する場合がある。

【0055】

低極性ゴムは、ニトリル基などの極性基、および、フェニル基などのアリール基のいずれも含有しない合成ゴムであって、具体的には、ブタジエンゴム、ポリブテンゴムなどが挙げられる。低極性ゴムは、固形状、半固形状または液状である。低極性ゴムは、単独使用または併用することができ、その配合割合は、ゴム成分に対して、例えば、10質量%以下である。

【0056】

上記した合成ゴムは、単独使用または2種以上併用することができる。

【0057】

合成ゴムとして、好ましくは、スチレン系合成ゴムおよび/またはアクリロニトリル・ブタジエンゴムが挙げられ、さらに好ましくは、さらなる補強性の向上を図る観点から、スチレン系合成ゴムおよびアクリロニトリル・ブタジエンゴムの併用が挙げられる。

【0058】

スチレン系合成ゴムおよびアクリロニトリル・ブタジエンゴムが併用される場合には、スチレン系合成ゴムおよびアクリロニトリル・ブタジエンゴムの配合割合は、質量基準で、例えば、5/95〜95/5、好ましくは、10/90〜90/10である。

【0059】

また、ゴム成分には、合成ゴムとともに、必要により、架橋剤を配合するもできる。

【0060】

架橋剤は、ゴム架橋剤(加硫剤)、つまり、スチレン系合成ゴムおよび/またはアクリロニトリル・ブタジエンゴムを架橋させることのできる架橋剤であって、例えば、硫黄(微粉硫黄、不溶性硫黄)、硫黄化合物、セレン、酸化マグネシウム、一酸化鉛、有機過酸化物(例えば、ジクミルパーオキサイド、1,1−ジターシャリブチルパーオキシ−3,3,5−トリメチルシクロヘキサン、2,5−ジメチル−2,5−ジターシャリブチルパーオキシヘキサン、2,5−ジメチル−2,5−ジターシャリブチルパーオキシヘキシン、1,3−ビス(ターシャリブチルパーオキシイソプロピル)ベンゼン、ターシャリブチルパーオキシケトン、ターシャリブチルパーオキシベンゾエート)、ポリアミン、オキシム(例えば、p−キノンジオキシム、p,p’−ジベンゾイルキノンジオキシムなど)、ニトロソ化合物(例えば、p−ジニトロソベンジンなど)、樹脂(例えば、アルキルフェノール−ホルムアルデヒド樹脂、メラミン−ホルムアルデヒド縮合物など)、アンモニウム塩(例えば、安息香酸アンモニウムなど)などが挙げられる。

【0061】

架橋剤は、単独使用または併用することもでき、硬化性、補強性の観点から、好ましくは、硫黄が挙げられる。

【0062】

架橋剤の配合割合は、合成ゴム100質量部に対して、例えば、20〜100質量部、好ましくは、25〜80質量部である。架橋剤の配合割合が上記範囲に満たないと、補強性が低下する場合があり、一方、上記範囲を超えると、接着性が低下し、コスト的に不利となる場合がある。

【0063】

また、架橋剤とともに、必要により、架橋促進剤を併用することができる。

【0064】

架橋促進剤としては、例えば、スルフィド化合物(例えば、ジ−2−ベンゾチアゾリルジスルフィドなど)、ジチオカルバミン酸化合物、チアゾール化合物、グアニジン化合物、スルフェンアミド化合物、チウラム化合物、キサントゲン酸化合物、アルデヒドアンモニア化合物、アルデヒドアミン化合物、チオウレア化合物、酸化亜鉛などが挙げられる。

【0065】

架橋促進剤は、単独使用または併用することができる。

【0066】

架橋促進剤として、好ましくは、スルフィド化合物が挙げられる。

【0067】

架橋促進剤の配合割合は、合成ゴム100質量部に対して、例えば、10〜40質量部、好ましくは、20〜30質量部である。

【0068】

ゴム成分の配合割合は、熱伝導性補強組成物に対して、例えば、1〜50質量%、好ましくは、10〜40質量%である。

【0069】

熱伝導性粒子を形成する熱伝導性材料としては、例えば、無機材料、有機材料が挙げられ、好ましくは、無機材料が挙げられる。

【0070】

無機材料としては、例えば、窒化ホウ素、窒化アルミニウム、窒化ケイ素、窒化ガリウムなどの窒化物、例えば、水酸化アルミニウム、水酸化マグネシウムなどの水酸化物、例えば、酸化ケイ素(例えば、シリカなど)、酸化アルミニウム(例えば、アルミナなど)、酸化チタン(例えば、チタニアなど)、酸化亜鉛、酸化錫(例えば、アンチモンドープ酸化錫などのドープ酸化錫を含む。)、酸化銅、酸化ニッケルなどの酸化物、例えば、炭化ケイ素などの炭化物、例えば、炭酸カルシウムなどの炭酸塩、例えば、チタン酸バリウム、チタン酸カリウムなどのチタン酸塩などの金属酸塩、例えば、銅、銀、金、ニッケル、アルミニウム、白金などの金属などが挙げられる。

【0071】

熱伝導性材料としては、好ましくは、窒化物、水酸化物、酸化物、より優れた熱伝導性を得る観点、さらには、電気絶縁性を得る観点から、さらに好ましくは、窒化ホウ素、水酸化アルミニウム、酸化アルミニウムが挙げられ、とりわけ好ましくは、水酸化アルミニウムが挙げられる。

【0072】

これら熱伝導性材料は、単独使用または2種以上併用することができる。

【0073】

熱伝導性粒子の形状は、特に限定されず、例えば、バルク形状、針形状、板形状、層状、チューブ形状などが挙げられる。

【0074】

熱伝導性粒子の形状として、好ましくは、バルク形状、針形状、板形状などが挙げられる。

【0075】

バルク形状としては、具体的には、球形状、直方体形状、粉砕状が挙げられる。

【0076】

熱伝導性粒子のサイズは、特に限定されず、バルク形状(球形状)である場合には、1次粒子の平均粒子が、例えば、0.1〜1000μm、好ましくは、1〜100μm、さらに好ましくは、2〜50μmである。

【0077】

熱伝導性粒子の平均粒子径は、レーザー散乱法による粒度分布測定により求められる体積基準の平均粒子径である。具体的には、熱伝導性粒子の平均粒子径は、レーザー散乱式粒度分布計によって、D50値(メジアン径)を測定することにより求められる。

【0078】

熱伝導性粒子の平均粒子径が1000μm以下であれば、補強層の厚みを1000μm未満で形成する際にも、バルクを形成する熱伝導性粒子が、補強層の厚みを超え、補強層の厚みにバラツキが生じる原因となることを防止することができる。

【0079】

一方、熱伝導性粒子の平均粒子径が上記範囲を超える場合には、熱伝導性粒子の平均粒子径が樹脂層の所望の厚み(後述)を超えることとなり、そのため、粘着剤組成物中に不均一に(ばらついて)分散される場合がある。

【0080】

また、熱伝導性粒子が針形状または板形状である場合には、1次粒子の最大長さが、例えば、0.1〜1000μm、好ましくは、1〜100μm、さらに好ましくは、2〜50μmである。

【0081】

熱伝導性粒子の最大長さの平均は、レーザー散乱法による粒度分布測定により求められる体積基準の平均粒子径である。具体的には、レーザー散乱式粒度分布計によって、D50値(メジアン径)を測定することにより求められる。

【0082】

熱伝導性粒子の最大長さが1000μm以下であれば、補強層の厚みを1000μm未満で形成する際にも、熱伝導性粒子が、補強層の厚みを超え、補強層の厚みにバラツキが生じる原因となることを防止することができる。

【0083】

一方、熱伝導性粒子のサイズが上記範囲を超える場合には、熱伝導性粒子が凝集し易くなり、取り扱いが困難となる場合がある。

【0084】

また、かかる熱伝導性粒子のアスペクト比、具体的には、熱伝導性粒子が針形状である場合には、長軸長さ/短軸長さであり、あるいは、熱伝導性粒子が板形状である場合には、対角長さ/厚みが、例えば、10000以下、好ましくは、10〜1000である。

【0085】

また、熱伝導性粒子の熱伝導率は、例えば、1W/m・K以上、好ましくは、2W/m・K以上、さらに好ましくは、3W/m・K以上であり、通常、1000W/m・K以下である。熱伝導性粒子の熱伝導率は、例えば、熱線法(プローブ法)によって測定される。

【0086】

熱伝導性粒子は、市販品を用いることができ、そのような市販品として、例えば、窒化ホウ素粒子では、HP−40(水島合金鉄社製)、PT620(モメンティブ社製)などが挙げられ、例えば、水酸化アルミニウム粒子では、ハイジライトH−10、ハイジライトH−32、ハイジライトH−42、ハイジライトH−100−MEなどのハイジライトシリーズ(昭和電工社製)などが挙げられ、例えば、酸化アルミニウム粒子では、AS−50(昭和電工社製)などが挙げられる。また、熱伝導性粒子の市販品として、例えば、水酸化マグネシウム粒子では、KISUMA 5A(協和化学工業社製)などが挙げられ、例えば、アンチモンドープ酸化錫粒子では、SN−100S、SN−100P、SN−100D(水分散品)などのSNシリーズ(石原産業社製)などが挙げられ、酸化チタン粒子では、TTO−50、TTO−51などのTTOシリーズ(石原産業社製)や、ZnO−310、ZnO−350、ZnO−410などのZnOシリーズ(住友大阪セメント社製)などが挙げられる。

【0087】

熱伝導性粒子は、単独使用または2種以上併用することができる。

【0088】

熱伝導性粒子の配合割合は、硬化成分およびゴム成分の総和100質量部に対して、例えば、10〜1000質量部、好ましくは、50〜500質量部、さらに好ましくは、100〜400質量部である。熱伝導性粒子の配合割合が上記範囲を超える場合には、樹脂層(後述)の可撓性が低下して、接着力が低下する場合がある。一方、熱伝導性粒子の配合割合が上記範囲に満たない場合には、熱伝導性を十分に向上させることができない場合がある。

【0089】

また、熱伝導性補強組成物には、上記した成分の他に、充填剤、シランカップリング剤、粘着付与剤、老化防止剤、軟化剤(例えば、ナフテン系オイル、パラフィン系オイルなど)、揺変剤(例えば、モンモリロナイトなど)、滑剤(例えば、ステアリン酸など)、顔料、スコーチ防止剤、安定剤、酸化防止剤、紫外線吸収剤、着色剤、防カビ剤、難燃剤、発泡剤などの添加剤を添加することもできる。

【0090】

充填剤は、上記した熱伝導性粒子を除く粒子で、具体的には、熱絶縁性粒子である。

【0091】

熱絶縁性粒子としては、例えば、炭酸カルシウム(例えば、重質炭酸カルシウム、軽質炭酸カルシウム、白艶華など)、ケイ酸マグネシウム(例えば、タルクなど)、ベントナイト(例えば、有機ベントナイトなど)、クレー、アルミニウムシリケート、カーボンブラックなどが挙げられる。充填剤は、単独使用または併用することができる。好ましくは、カーボンブラックが挙げられる。

【0092】

充填剤の熱伝導率は、通常、1.0W/m・K未満である。

【0093】

シランカップリング剤は、接着性、耐久性、親和性(硬化成分およびゴム成分と、熱伝導粒子と間の親和性)を向上させるために、必要により、配合される。

【0094】

シランカップリング剤としては、特に限定されず、例えば、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランなどのエポキシ基含有シランカップリング剤、例えば、3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミンなどのアミノ基含有シランカップリング剤、例えば、3−アクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリエトキシシランなどの(メタ)アクリル基含有シランカップリング剤、例えば、3−イソシアネートプロピルトリエトキシシランなどのイソシアネート基含有シランカップリング剤などが挙げられる。シランカップリング剤は、単独使用または併用することができる。

【0095】

粘着付与剤は、補強対象に対する密着性を向上させたり、補強性を向上させるために、必要により、配合される。

【0096】

粘着付与剤としては、例えば、ロジン系樹脂、テルペン系樹脂、クマロンインデン系樹脂、石油系樹脂、フェノール系樹脂などが挙げられる。

【0097】

老化防止剤としては、例えば、アミン−ケトン系、芳香族第二級アミン系、フェノール系、ベンズイミダゾール系(例えば、2−メルカプトベンズイミダゾールなど)、チオウレア系、亜リン酸系などが挙げられる。

【0098】

添加剤の添加割合は、硬化成分およびゴム成分の総和100質量部に対して、とりわけ、充填剤で、例えば、1〜200質量部であり、シランカップリング剤で、例えば、0.01〜10質量部、好ましくは、0.02〜5質量部であり、老化防止剤で、例えば、0.1〜5質量部である。

【0099】

そして、熱伝導性補強組成物は、上記した硬化成分、ゴム成分および熱伝導性粒子(ならびに必要により配合される添加剤)を上記した配合割合で配合して、攪拌混合することにより、調製することができる。攪拌混合では、例えば、ミキシングロール、加圧式ニーダー、押出機などの公知の混練機により、各成分を混練する。

【0100】

より具体的には、まず、エポキシ樹脂、スチレン系合成ゴム、アクリロニトリル・ブタジエンゴムおよび熱伝導性粒子を、例えば、100〜150℃に予め加熱した混練機で混練した後、例えば、40〜95℃に冷却後、さらに、硬化剤、硬化促進剤、架橋剤および架橋促進剤を加えて、40〜95℃の混練機で混練することにより、熱伝導性補強組成物を混練物として調製する。

【0101】

なお、このようにして得られた混練物のフローテスター粘度(60℃、20kg荷重)は、例えば、5×10〜5×104Pa・s、好ましくは、1×102〜5×103Pa・sである。

【0102】

図1は、本発明の熱伝導性補強シートを用いて補強対象を補強する方法の一実施形態を示す工程図である。

【0103】

次に、本発明の補強方法の一実施形態について、図1を参照して説明する。

【0104】

まず、この方法では、熱伝導性補強シート1を用意する。

【0105】

図1(a)において、熱伝導性補強シート1は、樹脂層2と、樹脂層2の表面に積層される補強層3とを備えている。

【0106】

樹脂層2は、上記した熱伝導性補強組成物からなり、シート状に形成されている。

【0107】

樹脂層2の厚みは、例えば、0.4〜3mm、好ましくは、0.5〜2.5mmである。

【0108】

補強層3は、硬化後の樹脂層2(すなわち、硬化樹脂層6、図1(c)参照。)に靭性を付与する拘束層として形成され、シート状をなし、また、軽量および薄膜で、硬化樹脂層6と密着一体化できる材料から形成されている。そのような材料としては、例えば、ガラスクロス、樹脂含浸ガラスクロス、合成樹脂不織布、金属箔、カーボンファイバーなどが挙げられる。

【0109】

ガラスクロスは、ガラス繊維を布にしたものであって、公知のガラスクロスが用いられる。

【0110】

樹脂含浸ガラスクロスは、上記したガラスクロスに、熱硬化性樹脂や熱可塑性樹脂などの合成樹脂が含浸処理されているものであって、公知のものが挙げられる。なお、熱硬化性樹脂としては、例えば、エポキシ樹脂、ウレタン樹脂、メラミン樹脂、フェノール樹脂などが挙げられる。また、熱可塑性樹脂としては、例えば、酢酸ビニル樹脂、エチレン・酢酸ビニル共重合体(EVA)、塩化ビニル樹脂、EVA・塩化ビニル樹脂共重合体などが挙げられる。また、上記した熱硬化性樹脂と上記した熱可塑性樹脂と(例えば、メラミン樹脂と酢酸ビニル樹脂と)の混合樹脂も挙げられる。

【0111】

金属箔としては、例えば、アルミニウム箔やスチール箔などの公知の金属箔が挙げられる。

【0112】

これらのなかでは、質量、密着性、強度およびコストを考慮すると、好ましくは、ガラスクロス、樹脂含浸ガラスクロスが挙げられる。

【0113】

補強層3の厚みは、例えば、0.05〜2mm、好ましくは、0.1〜1.0mmである。

【0114】

熱伝導性補強シート1を用意するには、補強層3の表面に、上記した熱伝導性補強組成物の混練物をシート状に積層する。すなわち、上記した熱伝導性補強組成物の混練物を、例えば、プレス成形、カレンダー成形、押出成形などの公知の成形方法によって、シート状に成形して樹脂層2を形成し、その後、樹脂層2と補強層3とを貼り合わせる。

【0115】

樹脂層2と補強層3との厚みの合計は、例えば、0.4〜5mm、好ましくは、0.6〜3.5mmである。

【0116】

これにより、熱伝導性補強シート1を得る。

【0117】

なお、得られた熱伝導性補強シート1には、必要により、樹脂層2の表面に離型フィルム(セパレータ)4を貼着する。

【0118】

離型フィルム4としては、例えば、ポリエチレンフィルム、ポリプロピレンフィルム、ポリエチレンテレフタレートフィルムなどの合成樹脂フィルムなど、公知の離型フィルムが挙げられる。

【0119】

次いで、図1(b)に示すように、熱伝導性補強シート1を補強対象5に貼着し、その後、図1(c)に示すように、樹脂層2を硬化させることにより、補強対象5を補強する。

【0120】

補強対象5としては、各種産業製品において補強が必要な部材であれば特に限定されず、例えば、発熱体を収容する筐体、具体的には、電気・電子装置の筐体が挙げられ、さらに具体的には、例えば、冷蔵庫、空調屋外機などの家庭電化製品の筐体、例えば、モータなどの電気機器の筐体、例えば、液晶ディスプレイ、プラズマディスプレイなどの画像表示装置や、ノートブック型パーソナル・コンピューターなどのモバイル機器などの電子機器の筐体などが挙げられる。

【0121】

そのような筐体を形成する材料としては、特に限定されず、例えば、アルミニウム、ステンレス、鉄、銅、金、銀、クロム、ニッケル、および、それらの合金などの金属材料、例えば、公知の合成樹脂などの樹脂材料などが挙げられる。

【0122】

なお、補強対象5として、例えば、各種鋼板、好ましくは、車両鋼板なども挙げられる。

【0123】

そして、補強対象5を熱伝導性補強シート1により補強するには、まず、図1(a)の仮想線で示すように、樹脂層2の表面から離型フィルム4を引き剥がし、次いで、図1(b)に示すように、その樹脂層2の表面を、補強対象5に貼着し、その後、図1(c)に示すように、補強対象5を所定温度で加熱することにより、樹脂層2を硬化させて、硬化樹脂層6を形成する。

【0124】

上記した補強対象5の加熱は、熱伝導性補強シート1が貼着された補強対象5を、補強対象5の製造の乾燥工程における乾燥炉に投入することにより、実施する。

【0125】

あるいは、補強対象5の製造において、乾燥工程がない場合には、上記した乾燥炉への投入に代えて、ヒートガンなどの部分的な加熱装置を用いて、熱伝導性補強シート1のみを加熱する。

【0126】

あるいは、上記した加熱装置を用いて、補強対象5のみ、さらには、熱伝導性補強シート1と補強対象5との両方を加熱することもできる。なお、補強対象5のみを加熱する場合には、加熱装置の熱が熱伝導性補強シート1に熱伝導する。

【0127】

加熱温度は、例えば、120〜250℃、好ましくは、160〜210℃である。

【0128】

そして、熱伝導性補強シート1を補強対象5に貼着して、熱伝導性補強シート1および/または補強対象5を加熱することにより、補強層2を硬化させる。

【0129】

これにより、補強対象5が熱伝導性補強シート1によって補強された補強構造が形成される。

【0130】

この補強構造では、熱伝導性補強シート1の曲げ強度が、例えば、10N以上、好ましくは、15N以上、通常100N以下である。

【0131】

熱伝導性補強シート1の曲げ強度は次のように測定される。

【0132】

すなわち、まず、大きさ150mm×25mm、厚み1.0mmのアルミニウム板に、それと同一大きさの熱伝導性補強シート1の補強層2を貼着した後、160℃で20分間加熱して、樹脂層2を硬化させて硬化樹脂層6として、試験片を作製する。その後、アルミニウム板が上向きとなる状態で、試験片をスパン100mmで支持し、その長手方向中央に、テスト用バーを上方から速度1mm/分で降下させ、アルミニウム板に接触してから、硬化樹脂層6が1mm変位したときの強度を曲げ強度(N)として測定する。

【0133】

なお、厚み1.0mmのアルミニウム板のみの1mm変位の曲げ強度は、通常、7.0N程度である。

【0134】

熱伝導性補強シート1の曲げ強度が、上記範囲に満たない場合には、補強対象5を十分に補強することができない場合がある。

【0135】

また、硬化樹脂層6の熱伝導率は、例えば、0.10W/m・K以上、好ましくは、0.20W/m・K以上であり、通常、10W/m・K以下である。

【0136】

硬化樹脂層6の熱伝導率は、下記式により算出される。

【0137】

熱伝導率=(熱拡散率)×(硬化樹脂層6の単位体積当たりの熱容量)

なお、熱拡散率は、熱拡散測定装置により測定され、また、硬化樹脂層6の単位体積当たりの熱容量は、示差走査熱量計(DSC)によって測定される。

【0138】

また、硬化樹脂層6の熱伝導率は、樹脂層2の熱伝導率と実質的に同一である。

【0139】

硬化樹脂層6の熱伝導率が上記範囲にあれば、補強対象の熱伝導性を向上させることができる。

【0140】

そして、本発明の熱伝導性補強組成物は、ゴム成分、硬化成分および熱伝導性粒子を含有しているので、この熱伝導性補強組成物からなる樹脂層2を備える熱伝導性補強シート1を用いる補強方法によれば、熱伝導性補強シート1を補強対象5に貼着し、次いで、樹脂層2を硬化させることにより、補強対象5の機械強度を向上させて、補強対象5を確実に補強することができるとともに、補強対象5の熱伝導性を向上させることができる。

【0141】

その結果、補強対象5の機械強度および熱伝導性の両方を向上させることができる。

【0142】

また、熱伝導性補強シート1は、樹脂層2を支持する補強層3をさらに備えているので、補強対象5の機械強度をより一層向上させることができる。

【0143】

一方、上記した図1の説明では、熱伝導性補強シート1に補強層3を設けているが、例えば、図2(a)に示すように、補強層3を設けることなく、樹脂層2のみから熱伝導性補強シート1を形成することもできる。

【0144】

補強層2のみから熱伝導性補強シート1を形成すれば、図2(b)に示すように、補強対象5の内部に収容され、発熱する部品9と樹脂層2とを直接接触させ、その後、樹脂層2を熱硬化させることにより、部品9と硬化樹脂層6とを接着することができる。そのため、部品9が発熱するときに、かかる熱を硬化樹脂層6を介して補強対象5に迅速に熱伝導(放熱)させることができる。

【実施例】

【0145】

以下に、実施例および比較例を挙げて本発明をさらに詳しく説明するが、本発明は、何ら実施例および比較例に限定されない。

【0146】

実施例1および2

表1に示す配合処方に準拠して、各成分をミキシングロールで混練することにより、熱伝導性補強組成物を調製した。

【0147】

すなわち、まず、エポキシ樹脂1および2、スチレン系合成ゴム、アクリロニトリル・ブタジエンゴム、水酸化アルミニウム粒子およびカーボンブラックを、120℃に予め加熱したミキシングロールで混練して混練物を調製し、次いで、混練物を50〜80℃に冷却し、その後、混練物に、硬化剤、硬化促進剤、架橋剤および架橋促進剤を配合して、引き続き、50〜80℃でそれらをミキシングロールで混練することにより、熱伝導性補強組成物を調製した。

【0148】

次いで、調製した熱伝導性補強組成物を、プレス成形機によりシート状に圧延することにより、厚み0.6mmの樹脂層を形成した。

【0149】

その後、樹脂層の表面に、厚み0.2mmのガラスクロスからなる補強層を貼り合わせ、続いて、樹脂層の裏面(補強層が貼り合わされた面と反対面)に、離型フィルムを積層することにより、熱伝導性補強シートを作製した。

【0150】

比較例1および2

樹脂層として、シリコーン樹脂系熱伝導材(シート)1および2をそのまま用いた以外は、実施例1および2と同様に処理して、熱伝導性補強シートをそれぞれ作製した。

【0151】

(評価)

1) 補強性

A.実施例1および2の補強性

実施例1および2の熱伝導性補強シートを150mm×25mmに外形加工し、離型フィルムを樹脂層から引き剥がし、補強層を、150mm×25mm×1.0mmのアルミニウム板(商品名「A6061」、日本テストパネル社製)に、20℃の雰囲気で貼着し、その後、160℃で20分間加熱することによって、樹脂層を硬化させて硬化樹脂層を形成することにより、試験片を作製した。

【0152】

その後、アルミニウム板が上向きとなる状態で、試験片をスパン100mmで支持し、その長手方向中央に、テスト用バーを上方から速度1mm/分で降下させ、アルミニウム板に接触してから、硬化樹脂層が1mm変位したときの曲げ強度(N)を測定することにより、熱伝導性補強シートの補強性を評価した。その結果を、表1に示す。

【0153】

B.比較例1および2の補強性

比較例1および2の熱伝導性補強シートについて、上記と同様の操作を実施したが、160℃の加熱で樹脂層が硬化せず(つまり、硬化樹脂層を形成せず)、かかる樹脂層を備える熱伝導性補強シートの補強性をそのまま評価した。

【0154】

C.アルミニウム板の補強性

なお、熱伝導性シートを設けない厚み1.0mmのアルミニウム板のみについても、上記と同様に測定したところ、アルミニウム板の1mm変位時の強度が、7.0(N)であった。

2) 熱伝導率

A.実施例1および2の熱伝導率

実施例1および2の熱伝導性補強組成物の混練物を、160℃で20分間加熱して、硬化樹脂層を形成し、その硬化樹脂層の熱拡散率および単位体積当たりの熱容量をそれぞれ測定し、それらを乗じることにより、硬化樹脂層の熱伝導率を算出した。

【0155】

なお、熱拡散率は、熱拡散率・熱伝導率測定装置(商品名「アイフェイズ・モバイル」、アイフェイズ社製)によって測定し、熱容量は、示差走査熱量計(DSC)によって測定した。その結果を、表1に示す。

B.比較例1および2の熱伝導率

比較例1および2の樹脂層の熱拡散率および単位体積当たりの熱容量を、上記と同様の装置にてそれぞれ測定し、それらを乗じることにより、樹脂層の熱伝導率を算出した。その結果を、表1に示す。

【0156】

【表1】

【0157】

なお、表1の熱伝導性補強組成物の各成分の数値は、配合質量部数を示す。

【0158】

また、表1に示す各成分の詳細を以下に示す。

エポキシ樹脂1:商品名「JER834」、ビスフェノールA型エポキシ樹脂、エポキシ当量230〜270g/eq.、半固形状(常温)、ジャパンエポキシレジン社製

エポキシ樹脂2:商品名「Adekaresin EP4080E」、ビスフェノールA型エポキシ樹脂、エポキシ当量215g/eq.、液状(常温)、ADEKA社製

硬化剤:商品名「DDA50」、ジシアンジアミド、加熱硬化型、ピイ・ティ・アイ・ジャパン社製

硬化促進剤:商品名「K−37Y」、アミノ酸化合物(アミノドデカン酸)、ピイ・ティ・アイ・ジャパン社製

スチレン系合成ゴム:商品名「Tufdene」、スチレン・ブタジエンランダム共重合体、数平均分子量90,000、スチレン含有量25質量%、ムーニー粘度35(ML1+4、at100℃)、旭化成社製

アクリロニトリル・ブタジエンゴム:商品名「Nipol 1052J」、アクリロニトリル含有量33.5質量%、ムーニー粘度77.5(ML1+4、at100℃)、固形状(常温)、日本ゼオン社製

架橋剤:微粉硫黄

架橋促進剤:商品名「ノクセラーDM」、チアゾール化合物(ジ−2−ベンゾチアゾリルジスルフィド)、大内新興化学工業社製

水酸化アルミニウム粒子:商品名「ハイジライトH−32」、平均粒子径:8μm、バルク形状、熱伝導率4.5W/m・K、昭和電工社製

カーボンブラック:商品名「旭♯50」、熱絶縁性粒子(充填剤)、平均粒子径70nm、バルク形状、旭カーボン社製

シリコーン樹脂系熱伝導材1:商品名「TC−100SP−1.7」、シート状、厚み1.0mm、信越化学工業社製

シリコーン樹脂系熱伝導材2:商品名「TC−100THS」、シート状、厚み1.0mm、信越化学工業社製

【符号の説明】

【0159】

1 熱伝導性補強シート

2 樹脂層

3 補強層

5 補強対象

【特許請求の範囲】

【請求項1】

硬化成分、ゴム成分および熱伝導性粒子を含有していることを特徴とする、熱伝導性補強組成物。

【請求項2】

前記熱伝導性粒子が、水酸化アルミニウムからなることを特徴とする、熱伝導性補強組成物。

【請求項3】

前記硬化成分が、エポキシ樹脂および硬化剤を含有し、

前記硬化剤が、加熱硬化型であることを特徴とする、請求項1または2に記載の熱伝導性補強組成物。

【請求項4】

前記ゴム成分が、スチレン系合成ゴムおよび/またはアクリロニトリル・ブタジエンゴムを含有していることを特徴とする、請求項1〜3のいずれか一項に記載の熱伝導性補強組成物。

【請求項5】

請求項1〜4のいずれか一項に記載の熱伝導性補強組成物からなる樹脂層を備えていることを特徴とする、熱伝導性補強シート。

【請求項6】

前記樹脂層の片面に積層される補強層を備えていることを特徴とする、請求項5に記載の熱伝導性補強シート。

【請求項7】

請求項5または6に記載の熱伝導性補強シートを補強対象に貼着した後、硬化させることを特徴とする、補強方法。

【請求項8】

請求項5または6に記載の熱伝導性補強シートを補強対象に貼着した後、前記補強層を硬化させることにより形成される補強構造であって、

前記補強対象が、電気・電子装置の筐体であることを特徴とする、補強構造。

【請求項1】

硬化成分、ゴム成分および熱伝導性粒子を含有していることを特徴とする、熱伝導性補強組成物。

【請求項2】

前記熱伝導性粒子が、水酸化アルミニウムからなることを特徴とする、熱伝導性補強組成物。

【請求項3】

前記硬化成分が、エポキシ樹脂および硬化剤を含有し、

前記硬化剤が、加熱硬化型であることを特徴とする、請求項1または2に記載の熱伝導性補強組成物。

【請求項4】

前記ゴム成分が、スチレン系合成ゴムおよび/またはアクリロニトリル・ブタジエンゴムを含有していることを特徴とする、請求項1〜3のいずれか一項に記載の熱伝導性補強組成物。

【請求項5】

請求項1〜4のいずれか一項に記載の熱伝導性補強組成物からなる樹脂層を備えていることを特徴とする、熱伝導性補強シート。

【請求項6】

前記樹脂層の片面に積層される補強層を備えていることを特徴とする、請求項5に記載の熱伝導性補強シート。

【請求項7】

請求項5または6に記載の熱伝導性補強シートを補強対象に貼着した後、硬化させることを特徴とする、補強方法。

【請求項8】

請求項5または6に記載の熱伝導性補強シートを補強対象に貼着した後、前記補強層を硬化させることにより形成される補強構造であって、

前記補強対象が、電気・電子装置の筐体であることを特徴とする、補強構造。

【図1】

【図2】

【図2】

【公開番号】特開2012−12531(P2012−12531A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−151700(P2010−151700)

【出願日】平成22年7月2日(2010.7.2)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年7月2日(2010.7.2)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]