熱伝導構造およびその製造方法

【課題】 比較的大きなセラミックボールを用いた新規な熱伝導構造およびその製造方法を提供することにある。

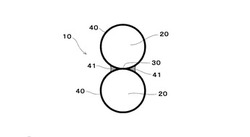

【解決手段】 直径0.3〜10mm、好ましくは直径0.5〜5mmのセラミックボール20どうしを接触させて連結したセラミックボール20による熱伝導パス10を形成する熱伝導構造である。セラミックボール20とセラミックボール20の接触する接触部分は、セラミックボールどうしの点接触30の他に、セラミックボール20の表面を被膜する熱伝導性樹脂40どうしの結合41があることを特徴とする。

【解決手段】 直径0.3〜10mm、好ましくは直径0.5〜5mmのセラミックボール20どうしを接触させて連結したセラミックボール20による熱伝導パス10を形成する熱伝導構造である。セラミックボール20とセラミックボール20の接触する接触部分は、セラミックボールどうしの点接触30の他に、セラミックボール20の表面を被膜する熱伝導性樹脂40どうしの結合41があることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、セラミックボールを用いた熱伝導構造およびその製造方法に関するものである。

【背景技術】

【0002】

セラミックボールを用いた熱伝導構造については、特許文献1に開示されたものがある。特許文献1では、開口面に蓋2が被着されるケース1内にプリント基板3を収納する電気機器において、プリント基板3とケース1の底面との間に略球状で熱伝導率の高い絶縁性のセラミックボール8を満たし、少なくともプリント基板3とケース1の底面との間に比較的に硬度の小さい樹脂を充填材7として充填してなる熱伝導構造が開示されている(符号は特許文献1の図面に記載のもの)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−226465号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に開示された熱伝導構造にあっては以下のような課題を有していた。

(1)満たされたセラミックボールが熱伝導パスになるが、セラミックボールどうしの接触が点接触であるために、当該接触部分における熱流路が細く、そのため有効な熱伝導効果を得られない。

(2)かりにセラミックボール以外の隙間に熱伝導性樹脂(例えば、150ミクロン以下の微細な熱伝導フィラーを配合した熱伝導性液状樹脂)を充填したとしても、そのような熱伝導性樹脂の熱伝導率は0.1〜0.5W/mk程度と小さいため、結局構造全体の熱伝導はセラミックボールどうしの点接触に依存することになり、有効な熱伝導効果を得られない。

【0005】

そこで、本願発明者は上記課題を解決すべく、セラミックボールの点接触による熱流路を如何にして太くして、より多くの熱を伝える構造とするか、そして、それを工業的に実現するには如何に製造するかを目的に、本願発明を完成するに至った。

【課題を解決するための手段】

【0006】

上記目的を達成するための第1の発明は、直径0.3〜10mm(好ましくは直径0.5〜5mm)のセラミックボール(A)とセラミックボール(A)の表面を被覆する被膜用液状熱伝導性樹脂(B)とを備え、セラミックボール(A)を連結することで形成される熱流路は、セラミックボール(A)同士の点接触に加え、同点接触部分における被膜用液状熱伝導性樹脂(B)の貯留によって断面の大きい熱流路が形成されたことを特徴とするものである。

第2の発明は、セラミックボール(A)の熱伝導率が1W/mk以上(好ましくは15W/mk以上)であることを特徴とする同熱伝導構造である。

第3の発明は、熱伝導構造に占めるセラミックボール(A)の実績率が20容量%以上(好ましくは50容量%以上)であることを特徴とする同熱伝導構造である。

第4の発明は、セラミックボール(A)と被膜用液状熱伝導性樹脂(B)とからなる熱伝導構造の空隙部分を充填材(C)で充填したことを特徴とする同熱伝導構造である。

第5の発明は、充填材(C)を1W/mk以上の熱伝導性樹脂としたことを特徴とする同熱伝導構造である。

【0007】

第6の発明は、第1の発明に係る熱伝導構造の製造方法であって、セラミックボール(A)の表面に被膜用液状熱伝導性樹脂(B)を流動させて被膜する工程(a)と、被膜されたセラミックボール(A)同士を接触させる工程(b)と、被膜用液状熱伝導性樹脂(B)のセラミックボール(A)同士の点接触部分への貯留を待って被膜用液状熱伝導性樹脂(B)を硬化させる工程(c)と、を備えたことを特徴とするものである。

第7の発明は、セラミックボール(A)と被膜用液状熱伝導性樹脂(B)とからなる熱伝導構造の空隙部分に充填材(C)を充填し、これを硬化させる工程(d)を備えたことを特徴とする同熱伝導構造の製造方法である。

【発明の効果】

【0008】

本願発明によれば、以下のような効果を有する。

(1)セラミックボール(A)同士の点接触の他に、同点接触部分におけるセラミックボール(A)の表面を被膜する熱伝導フィラーの配合された被膜用液状熱伝導性樹脂(B)の貯留があることで、熱伝導構造としてより太い熱流路を形成することができる。その結果、熱伝導構造として有効な熱伝導効果を得ることができる。

(2)セラミックボール(A)を連結した熱流路よりなる熱伝導構造であるので、軽量で使い勝手のよい熱伝導構造を提供できる。

(3)セラミックボール(A)と被膜用液状熱伝導性樹脂(B)で構成される熱伝導構造の空隙部分を充填材(C)で充填することで、熱伝導構造の強度を高めることができる。

(4)セラミックボール(A)と被膜用液状熱伝導性樹脂(B)で構成される熱伝導構造の空隙部分を充填材(C)で充填することで、さらに熱伝導構造の熱伝導率を向上させることができる。

【図面の簡単な説明】

【0009】

【図1】セラミックボールによる熱伝導パスを示す説明図。

【図2】本願発明に係る熱伝導構造を示す説明図。

【図3】本願発明に係る熱伝導構造の製造方法を示す説明図。

【発明を実施するための形態】

【0010】

本願発明の実施形態を図面に基づいて説明する。

図1は、セラミックボールによる熱流路を示す説明図である。図1に示すように、本願発明の熱流路10は、セラミックボール20同士を接触させて連結することによって形成されたものである。そして、セラミックボール20とセラミックボール20の接触する接触部分には、セラミックボール20同士の接触(点接触)30に加え、同点接触部分におけるセラミックボール20の表面を被膜する熱伝導フィラーの配合された被膜用熱伝導性液状樹脂40の貯留41が加わる。これによって、セラミックボールによる熱流路10は、セラミックボール20とセラミックボール20の接触する接触部分が点接触から3次元的に太い接触となり、熱流路10を大幅に増大することができる。

【0011】

ここで、熱流路10を構成するセラミックボール20は、直径0.3〜10mm、好ましくは直径0.5〜5mmの比較的大型のセラミックボールを使用するものである。その理由は、従来このような比較的大型のセラミックボール20は、機械部品,電子部品,医療部品,宇宙原子力部品等に幅広く利用されているが、本願発明のような熱伝導構造として利用されることはなく、当該セラミックボール20の新たな利用価値を提供することにある。また、セラミックボール20は、セラミックボールの熱伝導率が1W/mk以上、好ましくは15W/mk以上であればよい。このようなセラミックボールとしては、例えば、アルミナボール(Al2O3),ジルコニアボール(ZrO2),窒化ケイ素ボール(Si3N4),炭化ケイ素ボール(SiC)、シリカボール(SiO2)、酸化マグネシウム(MgO)などが挙げられるが、熱伝導率やコスト等からアルミナボール(Al2O3)が好適である。また、本願発明による熱伝導構造において電気絶縁性を特段に要求しない場合には、鉄・アルミニウム・銅やそれらの合金によるボールの表面を酸化膜や絶縁性塗膜等によって絶縁処理したものを用いることもできる。しかしながら、これらの金属製ボールは万一絶縁膜が損傷した場合に電気的短絡を起こす可能性があるため、好ましくない。

【0012】

また、セラミックボール20の表面を被膜する被膜用液状熱伝導性樹脂40は、例えば、粒径0.1〜500ミクロン程度の熱伝導性フィラー(アルミナ等)を50重量%以上、好ましくは80重量%以上の高濃度に含有させた液状樹脂(エポキシ樹脂等)であり、その理想的な熱伝導率は4〜10W/mk程度のものが好適に用いられる。このような被膜用液状熱伝導性樹脂40同士がセラミックボール20とセラミックボール20の接触する点接触部分に貯留し熱硬化(結合)することで、そこには高濃度熱伝導フィラーが液状樹脂で凝縮固化されたような「新たな熱流路」(符号41)ができるのである。

【0013】

図2は、本願発明に係る熱伝導構造を示す説明図である。図2に示すように、本願発明に係る熱伝導構造1は、図1に示した熱流路10を形成することによって成り立っている。単にセラミックボール20とセラミックボール20が点接触している熱流路に比較して、本願発明の熱流路10は「新たな熱流路」(符号41)を有することで熱流路を大幅に増大することができて、熱伝導構造としてより多くの熱を伝えることができる(有効な熱伝導効果を得ることができる)。

【0014】

この時、熱伝導構造空間に占める熱流路10(=セラミックボール20)の実績率は20容量%以上、好ましくは50容量%以上であればよい。熱伝導構造1としては、熱流路10が形成されていればよいが、熱伝導構造空間に占める熱流路10以外の空隙部分(セラミックボール20とセラミックボール20の間)に充填材50を充填させてもよい。充填材50を充填することで、熱伝導構造の強度を高めることができるとともに構造全体の熱伝導率を向上させることができるからである。ここで、充填材50としては、例えば、空隙部分を満たすことができる液状樹脂(エポキシ樹脂,ウレタン樹脂,ポリエステル樹脂,アクリル樹脂,シリコン樹脂等)及びこれら液状熱伝導性樹脂にフィラーを配合したもの等が挙げられるが、これに限られるものではない。

【0015】

図3は、本願発明に係る熱伝導構造の製造方法を示す説明図である。

図3(a)は、セラミックボール20の表面に被膜用液状熱伝導性樹脂40を被膜する工程である。すなわち、セラミックボール20に被膜用液状熱伝導性樹脂40をまぶし、硬化する前の被膜用液状熱伝導性樹脂40によって被膜されたセラミックボール20を用意する作業である。

図3(b)は、被膜されたセラミックボール20同士を接触させる工程である。すなわち、被膜用液状熱伝導性樹脂40が硬化する前(流動性をもっている間)に、被膜されたセラミックボール20を熱伝導構造空間に並べるように充填(装填)する作業である。

【0016】

図3(c)は、セラミックボール20とセラミックボール20の点接触部分へ被膜用液状熱伝導性樹脂40の貯留を待って被膜用液状熱伝導性樹脂40を硬化させる工程である。すなわち、硬化する前の被膜用液状熱伝導性樹脂40は重力によって徐々に流動してセラミックボール20とセラミックボール20の接触部分へ集まる(貯留する)。この間は通常数秒から最大でも数分であると思われる。そして、この貯留した状態で被膜用液状熱伝導性樹脂40を硬化させる。硬化は当該熱硬化性樹脂に適合する条件による熱硬化であり、この処理により「新たな熱流路」(符号41)を固定することである。

図3(d)は、最後に被膜用液状熱伝導性樹脂40を仮硬化させたセラミックボール20とセラミックボール20の間に充填材50を充填し、これを硬化させる工程である。

【0017】

以下、本願発明を有効性を実施例と比較例によって証明する。

<実験の基礎条件>

60×40×8mmの板(熱伝導構造空間)に対して、細線加熱法(ホットワイヤ法,京都電子工業株式会社製迅速熱伝導率計:QTM−500)を使用し熱伝導率測定を行う。

<被膜用液状熱伝導性樹脂40>

熱伝導率0.2W/mkの一般的液状エポキシ樹脂(記号E)および熱伝導性フィラーを80重量%混入した熱伝導率3W/mkの液状エポキシ樹脂(記号T)の2つ

<セラミックボール20>

粒径3mmの純度98%アルミナボール(記号AB),ABの周囲に熱伝導フィラーを92重量%混入した熱伝導4W/mkの液状エポキシ樹脂をまぶしたもの(記号TB)の2つ

【0018】

[実施例]

実施例1:TB+E

実施例2:TB+T

[比較例]

比較例1:E

比較例2:T

比較例3:AB+E(充填材50としてのE)

比較例4:AB+T(充填材50としてのT)

【0019】

上記実施例と比較例の実験結果(熱伝導率)によれば、E(比較例1)<T(比較例2)<AB+E(比較例3)<AB+T(比較例4)<TB+E(実施例1)<TB+T(実施例2)の定量関係にあることが確認できた。よって、本願発明に係る熱伝導構造の有効性が証明されたことになる。

【産業上の利用可能性】

【0020】

本願発明は、以下のような分野における熱伝導技術として利用できるものである。

(1)電子機器の絶縁封止、絶縁パッケージ、絶縁接着剤等の液状樹脂を用いる分野

(2)特に、電源基板や抵抗器、LED、モーター等の放熱性が求められる分野

(3)また、熱伝導構造体としての最小断面寸法が1mm以上ある、比較的マッシブな構造部材を利用する分野

【符号の説明】

【0021】

1 熱伝導構造

10 熱流路(熱伝導パス)

20 セラミックボール

30 接触(点接触)

40 被膜用液状熱伝導性樹脂(被膜材) 41 貯留(新たな熱流路)

50 充填材

【技術分野】

【0001】

本願発明は、セラミックボールを用いた熱伝導構造およびその製造方法に関するものである。

【背景技術】

【0002】

セラミックボールを用いた熱伝導構造については、特許文献1に開示されたものがある。特許文献1では、開口面に蓋2が被着されるケース1内にプリント基板3を収納する電気機器において、プリント基板3とケース1の底面との間に略球状で熱伝導率の高い絶縁性のセラミックボール8を満たし、少なくともプリント基板3とケース1の底面との間に比較的に硬度の小さい樹脂を充填材7として充填してなる熱伝導構造が開示されている(符号は特許文献1の図面に記載のもの)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−226465号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に開示された熱伝導構造にあっては以下のような課題を有していた。

(1)満たされたセラミックボールが熱伝導パスになるが、セラミックボールどうしの接触が点接触であるために、当該接触部分における熱流路が細く、そのため有効な熱伝導効果を得られない。

(2)かりにセラミックボール以外の隙間に熱伝導性樹脂(例えば、150ミクロン以下の微細な熱伝導フィラーを配合した熱伝導性液状樹脂)を充填したとしても、そのような熱伝導性樹脂の熱伝導率は0.1〜0.5W/mk程度と小さいため、結局構造全体の熱伝導はセラミックボールどうしの点接触に依存することになり、有効な熱伝導効果を得られない。

【0005】

そこで、本願発明者は上記課題を解決すべく、セラミックボールの点接触による熱流路を如何にして太くして、より多くの熱を伝える構造とするか、そして、それを工業的に実現するには如何に製造するかを目的に、本願発明を完成するに至った。

【課題を解決するための手段】

【0006】

上記目的を達成するための第1の発明は、直径0.3〜10mm(好ましくは直径0.5〜5mm)のセラミックボール(A)とセラミックボール(A)の表面を被覆する被膜用液状熱伝導性樹脂(B)とを備え、セラミックボール(A)を連結することで形成される熱流路は、セラミックボール(A)同士の点接触に加え、同点接触部分における被膜用液状熱伝導性樹脂(B)の貯留によって断面の大きい熱流路が形成されたことを特徴とするものである。

第2の発明は、セラミックボール(A)の熱伝導率が1W/mk以上(好ましくは15W/mk以上)であることを特徴とする同熱伝導構造である。

第3の発明は、熱伝導構造に占めるセラミックボール(A)の実績率が20容量%以上(好ましくは50容量%以上)であることを特徴とする同熱伝導構造である。

第4の発明は、セラミックボール(A)と被膜用液状熱伝導性樹脂(B)とからなる熱伝導構造の空隙部分を充填材(C)で充填したことを特徴とする同熱伝導構造である。

第5の発明は、充填材(C)を1W/mk以上の熱伝導性樹脂としたことを特徴とする同熱伝導構造である。

【0007】

第6の発明は、第1の発明に係る熱伝導構造の製造方法であって、セラミックボール(A)の表面に被膜用液状熱伝導性樹脂(B)を流動させて被膜する工程(a)と、被膜されたセラミックボール(A)同士を接触させる工程(b)と、被膜用液状熱伝導性樹脂(B)のセラミックボール(A)同士の点接触部分への貯留を待って被膜用液状熱伝導性樹脂(B)を硬化させる工程(c)と、を備えたことを特徴とするものである。

第7の発明は、セラミックボール(A)と被膜用液状熱伝導性樹脂(B)とからなる熱伝導構造の空隙部分に充填材(C)を充填し、これを硬化させる工程(d)を備えたことを特徴とする同熱伝導構造の製造方法である。

【発明の効果】

【0008】

本願発明によれば、以下のような効果を有する。

(1)セラミックボール(A)同士の点接触の他に、同点接触部分におけるセラミックボール(A)の表面を被膜する熱伝導フィラーの配合された被膜用液状熱伝導性樹脂(B)の貯留があることで、熱伝導構造としてより太い熱流路を形成することができる。その結果、熱伝導構造として有効な熱伝導効果を得ることができる。

(2)セラミックボール(A)を連結した熱流路よりなる熱伝導構造であるので、軽量で使い勝手のよい熱伝導構造を提供できる。

(3)セラミックボール(A)と被膜用液状熱伝導性樹脂(B)で構成される熱伝導構造の空隙部分を充填材(C)で充填することで、熱伝導構造の強度を高めることができる。

(4)セラミックボール(A)と被膜用液状熱伝導性樹脂(B)で構成される熱伝導構造の空隙部分を充填材(C)で充填することで、さらに熱伝導構造の熱伝導率を向上させることができる。

【図面の簡単な説明】

【0009】

【図1】セラミックボールによる熱伝導パスを示す説明図。

【図2】本願発明に係る熱伝導構造を示す説明図。

【図3】本願発明に係る熱伝導構造の製造方法を示す説明図。

【発明を実施するための形態】

【0010】

本願発明の実施形態を図面に基づいて説明する。

図1は、セラミックボールによる熱流路を示す説明図である。図1に示すように、本願発明の熱流路10は、セラミックボール20同士を接触させて連結することによって形成されたものである。そして、セラミックボール20とセラミックボール20の接触する接触部分には、セラミックボール20同士の接触(点接触)30に加え、同点接触部分におけるセラミックボール20の表面を被膜する熱伝導フィラーの配合された被膜用熱伝導性液状樹脂40の貯留41が加わる。これによって、セラミックボールによる熱流路10は、セラミックボール20とセラミックボール20の接触する接触部分が点接触から3次元的に太い接触となり、熱流路10を大幅に増大することができる。

【0011】

ここで、熱流路10を構成するセラミックボール20は、直径0.3〜10mm、好ましくは直径0.5〜5mmの比較的大型のセラミックボールを使用するものである。その理由は、従来このような比較的大型のセラミックボール20は、機械部品,電子部品,医療部品,宇宙原子力部品等に幅広く利用されているが、本願発明のような熱伝導構造として利用されることはなく、当該セラミックボール20の新たな利用価値を提供することにある。また、セラミックボール20は、セラミックボールの熱伝導率が1W/mk以上、好ましくは15W/mk以上であればよい。このようなセラミックボールとしては、例えば、アルミナボール(Al2O3),ジルコニアボール(ZrO2),窒化ケイ素ボール(Si3N4),炭化ケイ素ボール(SiC)、シリカボール(SiO2)、酸化マグネシウム(MgO)などが挙げられるが、熱伝導率やコスト等からアルミナボール(Al2O3)が好適である。また、本願発明による熱伝導構造において電気絶縁性を特段に要求しない場合には、鉄・アルミニウム・銅やそれらの合金によるボールの表面を酸化膜や絶縁性塗膜等によって絶縁処理したものを用いることもできる。しかしながら、これらの金属製ボールは万一絶縁膜が損傷した場合に電気的短絡を起こす可能性があるため、好ましくない。

【0012】

また、セラミックボール20の表面を被膜する被膜用液状熱伝導性樹脂40は、例えば、粒径0.1〜500ミクロン程度の熱伝導性フィラー(アルミナ等)を50重量%以上、好ましくは80重量%以上の高濃度に含有させた液状樹脂(エポキシ樹脂等)であり、その理想的な熱伝導率は4〜10W/mk程度のものが好適に用いられる。このような被膜用液状熱伝導性樹脂40同士がセラミックボール20とセラミックボール20の接触する点接触部分に貯留し熱硬化(結合)することで、そこには高濃度熱伝導フィラーが液状樹脂で凝縮固化されたような「新たな熱流路」(符号41)ができるのである。

【0013】

図2は、本願発明に係る熱伝導構造を示す説明図である。図2に示すように、本願発明に係る熱伝導構造1は、図1に示した熱流路10を形成することによって成り立っている。単にセラミックボール20とセラミックボール20が点接触している熱流路に比較して、本願発明の熱流路10は「新たな熱流路」(符号41)を有することで熱流路を大幅に増大することができて、熱伝導構造としてより多くの熱を伝えることができる(有効な熱伝導効果を得ることができる)。

【0014】

この時、熱伝導構造空間に占める熱流路10(=セラミックボール20)の実績率は20容量%以上、好ましくは50容量%以上であればよい。熱伝導構造1としては、熱流路10が形成されていればよいが、熱伝導構造空間に占める熱流路10以外の空隙部分(セラミックボール20とセラミックボール20の間)に充填材50を充填させてもよい。充填材50を充填することで、熱伝導構造の強度を高めることができるとともに構造全体の熱伝導率を向上させることができるからである。ここで、充填材50としては、例えば、空隙部分を満たすことができる液状樹脂(エポキシ樹脂,ウレタン樹脂,ポリエステル樹脂,アクリル樹脂,シリコン樹脂等)及びこれら液状熱伝導性樹脂にフィラーを配合したもの等が挙げられるが、これに限られるものではない。

【0015】

図3は、本願発明に係る熱伝導構造の製造方法を示す説明図である。

図3(a)は、セラミックボール20の表面に被膜用液状熱伝導性樹脂40を被膜する工程である。すなわち、セラミックボール20に被膜用液状熱伝導性樹脂40をまぶし、硬化する前の被膜用液状熱伝導性樹脂40によって被膜されたセラミックボール20を用意する作業である。

図3(b)は、被膜されたセラミックボール20同士を接触させる工程である。すなわち、被膜用液状熱伝導性樹脂40が硬化する前(流動性をもっている間)に、被膜されたセラミックボール20を熱伝導構造空間に並べるように充填(装填)する作業である。

【0016】

図3(c)は、セラミックボール20とセラミックボール20の点接触部分へ被膜用液状熱伝導性樹脂40の貯留を待って被膜用液状熱伝導性樹脂40を硬化させる工程である。すなわち、硬化する前の被膜用液状熱伝導性樹脂40は重力によって徐々に流動してセラミックボール20とセラミックボール20の接触部分へ集まる(貯留する)。この間は通常数秒から最大でも数分であると思われる。そして、この貯留した状態で被膜用液状熱伝導性樹脂40を硬化させる。硬化は当該熱硬化性樹脂に適合する条件による熱硬化であり、この処理により「新たな熱流路」(符号41)を固定することである。

図3(d)は、最後に被膜用液状熱伝導性樹脂40を仮硬化させたセラミックボール20とセラミックボール20の間に充填材50を充填し、これを硬化させる工程である。

【0017】

以下、本願発明を有効性を実施例と比較例によって証明する。

<実験の基礎条件>

60×40×8mmの板(熱伝導構造空間)に対して、細線加熱法(ホットワイヤ法,京都電子工業株式会社製迅速熱伝導率計:QTM−500)を使用し熱伝導率測定を行う。

<被膜用液状熱伝導性樹脂40>

熱伝導率0.2W/mkの一般的液状エポキシ樹脂(記号E)および熱伝導性フィラーを80重量%混入した熱伝導率3W/mkの液状エポキシ樹脂(記号T)の2つ

<セラミックボール20>

粒径3mmの純度98%アルミナボール(記号AB),ABの周囲に熱伝導フィラーを92重量%混入した熱伝導4W/mkの液状エポキシ樹脂をまぶしたもの(記号TB)の2つ

【0018】

[実施例]

実施例1:TB+E

実施例2:TB+T

[比較例]

比較例1:E

比較例2:T

比較例3:AB+E(充填材50としてのE)

比較例4:AB+T(充填材50としてのT)

【0019】

上記実施例と比較例の実験結果(熱伝導率)によれば、E(比較例1)<T(比較例2)<AB+E(比較例3)<AB+T(比較例4)<TB+E(実施例1)<TB+T(実施例2)の定量関係にあることが確認できた。よって、本願発明に係る熱伝導構造の有効性が証明されたことになる。

【産業上の利用可能性】

【0020】

本願発明は、以下のような分野における熱伝導技術として利用できるものである。

(1)電子機器の絶縁封止、絶縁パッケージ、絶縁接着剤等の液状樹脂を用いる分野

(2)特に、電源基板や抵抗器、LED、モーター等の放熱性が求められる分野

(3)また、熱伝導構造体としての最小断面寸法が1mm以上ある、比較的マッシブな構造部材を利用する分野

【符号の説明】

【0021】

1 熱伝導構造

10 熱流路(熱伝導パス)

20 セラミックボール

30 接触(点接触)

40 被膜用液状熱伝導性樹脂(被膜材) 41 貯留(新たな熱流路)

50 充填材

【特許請求の範囲】

【請求項1】

直径0.3〜10mmのセラミックボール(A)とセラミックボール(A)の表面を被覆する被膜用液状熱伝導性樹脂(B)とを備え、

セラミックボール(A)を連結することで形成される熱流路は、セラミックボール(A)同士の点接触に加え、同点接触部分における被膜用液状熱伝導性樹脂(B)の貯留によって断面の大きい熱流路が形成されたことを特徴とする熱伝導構造。

【請求項2】

セラミックボール(A)の熱伝導率が1W/mk以上であることを特徴とする請求項1記載の熱伝導構造。

【請求項3】

熱伝導構造に占めるセラミックボール(A)の実績率が20容量%以上であることを特徴とする請求項1又は2記載の熱伝導構造。

【請求項4】

セラミックボール(A)と被膜用液状熱伝導性樹脂(B)とからなる熱伝導構造の空隙部分を充填材(C)で充填したことを特徴とする請求項1,2又は3記載の熱伝導構造。

【請求項5】

充填材(C)を1W/mk以上の熱伝導性樹脂としたことを特徴とする請求項1,2,3又は4記載の熱伝導構造。

【請求項6】

請求項1記載の熱伝導構造の製造方法であって、

セラミックボール(A)の表面に被膜用液状熱伝導性樹脂(B)を流動させて被膜する工程(a)と、

被膜されたセラミックボール(A)同士を接触させる工程(b)と、

被膜用液状熱伝導性樹脂(B)のセラミックボール(A)同士の点接触部分への貯留を待って被膜用液状熱伝導性樹脂(B)を硬化させる工程(c)と、を備えたことを特徴とする熱伝導構造の製造方法。

【請求項7】

請求項6記載の熱伝導構造の製造方法において、

セラミックボール(A)と被膜用液状熱伝導性樹脂(B)とからなる熱伝導構造の空隙部分に充填材(C)を充填し、これを硬化させる工程(d)を備えたことを特徴とする熱伝導構造の製造方法。

【請求項1】

直径0.3〜10mmのセラミックボール(A)とセラミックボール(A)の表面を被覆する被膜用液状熱伝導性樹脂(B)とを備え、

セラミックボール(A)を連結することで形成される熱流路は、セラミックボール(A)同士の点接触に加え、同点接触部分における被膜用液状熱伝導性樹脂(B)の貯留によって断面の大きい熱流路が形成されたことを特徴とする熱伝導構造。

【請求項2】

セラミックボール(A)の熱伝導率が1W/mk以上であることを特徴とする請求項1記載の熱伝導構造。

【請求項3】

熱伝導構造に占めるセラミックボール(A)の実績率が20容量%以上であることを特徴とする請求項1又は2記載の熱伝導構造。

【請求項4】

セラミックボール(A)と被膜用液状熱伝導性樹脂(B)とからなる熱伝導構造の空隙部分を充填材(C)で充填したことを特徴とする請求項1,2又は3記載の熱伝導構造。

【請求項5】

充填材(C)を1W/mk以上の熱伝導性樹脂としたことを特徴とする請求項1,2,3又は4記載の熱伝導構造。

【請求項6】

請求項1記載の熱伝導構造の製造方法であって、

セラミックボール(A)の表面に被膜用液状熱伝導性樹脂(B)を流動させて被膜する工程(a)と、

被膜されたセラミックボール(A)同士を接触させる工程(b)と、

被膜用液状熱伝導性樹脂(B)のセラミックボール(A)同士の点接触部分への貯留を待って被膜用液状熱伝導性樹脂(B)を硬化させる工程(c)と、を備えたことを特徴とする熱伝導構造の製造方法。

【請求項7】

請求項6記載の熱伝導構造の製造方法において、

セラミックボール(A)と被膜用液状熱伝導性樹脂(B)とからなる熱伝導構造の空隙部分に充填材(C)を充填し、これを硬化させる工程(d)を備えたことを特徴とする熱伝導構造の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−23380(P2011−23380A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2009−164364(P2009−164364)

【出願日】平成21年7月13日(2009.7.13)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【出願人】(591045703)利昌工業株式会社 (19)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成21年7月13日(2009.7.13)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【出願人】(591045703)利昌工業株式会社 (19)

【Fターム(参考)】

[ Back to top ]