熱処理システム

【課題】搬送炉に収容した際の被処理品の変温を防止し、良質な被処理品を得ることができ、併せて多品種少ロットの被処理品の熱処理に良好な熱処理システムを提供する。

【解決手段】加熱炉と冷却炉とを含む複数の処理部と、これら各処理部間を移動可能とされる搬送炉10とを備え、前記各処理部と搬送炉10との間で被処理品Wの受け渡しが可能となるように構成された熱処理システムにおいて、搬送炉10は、搬送炉10の炉内の温度を昇温させる加熱装置19と前記炉内の温度を降温させる冷却装置20とを備えることを特徴とする。

【解決手段】加熱炉と冷却炉とを含む複数の処理部と、これら各処理部間を移動可能とされる搬送炉10とを備え、前記各処理部と搬送炉10との間で被処理品Wの受け渡しが可能となるように構成された熱処理システムにおいて、搬送炉10は、搬送炉10の炉内の温度を昇温させる加熱装置19と前記炉内の温度を降温させる冷却装置20とを備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、金属製品について、例えば焼入れ等の熱処理を行う際に用いられ、複数の熱処理炉が設けられた熱処理システムに関するものである。

【背景技術】

【0002】

従来、この種の熱処理システムとして、図6及び図7に示されるものが知られている。図6に示す熱処理システムBは、被処理品Wにそれぞれ異なる温度で加熱処理を行う第一加熱炉101、第二加熱炉102及び第三加熱炉103と、被処理品Wに冷却処理を行うガス冷却炉104とが列設されると共に、これらに沿う方向(以下、X方向という。)に移動可能な保温搬送炉105が設けられて概略構成されている。なお、これらはそれぞれの内部空間が減圧可能となっている。

【0003】

図7に示すように、保温搬送炉105は、第一加熱炉101等に沿ってX方向に敷設された一組の第一レール106上に設けられたものであって、第一レール106を滑動可能な第一滑車107を備える第一基台108と、この第一基台108においてX方向の直交方向かつ水平方向(以下、Y方向という。)に敷設された一組の第二レール109と、この第二レール109を滑動可能な第二滑車110を備える第二基台111と、この第二基台111に設置された炉本体112とを備えている。

【0004】

炉本体112は、炉本体112の内部空間113に配置されると共にこの内部空間113に連通し、被処理品Wを収容する加熱室114と、この加熱室114に形成された装入抽出口114aを開口及び閉塞可能なヒートシールドア115と、炉本体112に形成された搬入抽出口112aを開口及び閉塞すると共に内部空間113を密閉可能な真空シールドドア118と、被処理品Wを加熱室114に搬入搬出する搬送装置116と、加熱室114に設けられた保温ヒータ117とを備えている。この炉本体112は、減圧した加熱室114に被処理品Wを収容すると共に保温ヒータ117を発熱させて、被処理品Wの保温がなされるように構成されたものである。

【0005】

この熱処理システムBは、保温搬送炉105が第一加熱炉101等に隣接する位置まで第一レール106上を移動した後に、炉本体112が第一加熱炉101等に密着する位置まで第二レール109上を移動する。そして、炉本体112と第一加熱炉101等とを密着させた状態で、第一加熱炉101等にそれぞれ形成される装入抽出口と、保温搬送炉105の搬入搬出口113a及び装入抽出口114aとを開口させることにより、密閉減圧下で被処理品Wの受渡を行うものである。

【0006】

このような熱処理システムBは、加熱炉や冷却炉の数を増減させることで被処理品Wの熱処理数を調整することができ、また、加熱炉や冷却炉の自由なレイアウトを可能とし、さらに、複数の加熱炉や冷却炉のうち一つが故障したとしても、熱処理を継続して行うことができるという利点を有する。また、加熱炉や冷却炉を複数設けることで、多品種少ロットの被処理品Wに柔軟に対応することができるという利点を有する。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の技術では、保温搬送炉105は、加熱室114の温度を一定にした状態で被処理品Wの保温を図るので、熱処理の温度が異なる被処理品Wを連続又は同時に処理する場合に、加熱室114の温度と被処理品Wに予定される熱処理の温度とが乖離するときがある。このようなときには、予定外のタイミングで被処理品Wに変温が生じてしまい、所望の性質の被処理品Wを得ることができないという問題があった。

【0008】

この発明は、このような事情を考慮してなされたもので、その目的は、搬送炉に収容した際の被処理品の変温を防止し、良質な被処理品を得ることができ、併せて多品種少ロットの被処理品の熱処理に良好な熱処理システムを提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、この発明は以下の手段を提案している。

すなわち、本発明は、熱処理システムに係る第一の解決手段として、加熱炉と冷却炉とを含む複数の処理部と、これら各処理部間を移動可能とされる搬送炉とを備え、前記各処理部と前記搬送炉との間で被処理品の受け渡しが可能となるように構成された熱処理システムにおいて、前記搬送炉は、前記搬送炉の炉内の温度を昇温させる加熱装置と前記炉内の温度を降温させる冷却装置とを備える、という手段を採用する。

【0010】

熱処理システムに係る第二の解決手段として、上記熱処理システムの第一の解決手段において、前記搬送炉は、前記複数の処理部の近傍に沿って移動可能な基台と、該基台上に設置された炉本体と、該炉本体内に設けられ、その内部が前記被処理品の熱処理を行う加熱室とされた加熱部本体とを備えてなる、という手段を採用する。

【0011】

熱処理システムに係る第三の解決手段として、上記熱処理システムの第二の解決手段において、前記搬送炉が、前記基台上であって前記炉本体外に、前記処理部との間で前記被処理品の受け渡しを行う搬送装置を備える、という手段を採用する。

【0012】

熱処理システムに係る第四の解決手段として、上記熱処理システムの第二又は第三の解決手段において、前記加熱部本体内にガスを供給するガス供給手段と、該加熱部本体内に供給されたガスを循環させるガス循環装置とを備えてなる、という手段を採用する。

熱処理システムに係る第五の解決手段として、上記熱処理システムの第一から第四の解決手段うちいずれかにおいて、前記冷却炉が、油冷炉である、という手段を採用する。

【発明の効果】

【0013】

本発明によれば、搬送炉が、炉内の温度を昇温させる加熱装置と前記炉内の温度を降温させる冷却装置とを備えるので、被処理品の熱処理の工程に合わせて炉内の温度を変化させることができる。これにより、予期せぬタイミングで被処理品に変温が生じることを防止し、所望の性質で良質な被処理品を得ることができ、多品種少ロットの被処理品の熱処理を良好に行うことができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照し、この発明の実施の形態について説明する。

図1は、この発明の実施形態に係る熱処理システムAの全体構成を示す概略図である。

図1に示すように、熱処理システムAは、被処理品Wに対して熱処理を行う第一加熱炉1、第二加熱炉2、第三加熱炉3、ガス冷却炉4及び油冷炉5が一直線状に列設され、これらに沿って搬送炉10が直線移動可能に設けられて概略構成されている。ここで、第一加熱炉1等の列設方向をX方向、X方向の直交方向、かつ、水平方向をY方向とする。

【0015】

第一加熱炉(処理部)1、第二加熱炉(処理部)2、第三加熱炉(処理部)3は、炉内が減圧可能なものであって、所望の設定温度で被処理品Wを加熱することができるものである。本実施形態においては、第一加熱炉1が摂氏980度で被処理品Wを加熱することができるように設定されており、第二加熱炉2が摂氏1250度、第三加熱炉3が摂氏600度に設定されている。

【0016】

第一加熱炉1、第二加熱炉2、第三加熱炉3は、それぞれに設けられた被処理品Wの装入抽出口1a〜3aがY方向における搬送炉10の配設側(図中−Y方向)に向くように設置されている。なお、この装入抽出口1a〜3aには、それぞれに炉内を密閉することができる真空シールドドア1b〜3bが設けられている。

【0017】

ガス冷却炉(処理部)4、油冷炉(処理部)5は、加熱された被処理品Wを所望の温度で冷却するものである。なお、これらガス冷却炉4と油冷炉5とは、第一加熱炉1等と同様に、装入抽出口4a,5aが−Y方向に向くように設置されており、それぞれに真空シールドドア4b,5bが設けられている。

【0018】

ガス冷却炉4は、炉内に充填された不活性ガスを炉内に設けられた熱交換器で冷却し、この不活性ガスを炉内に循環させることで、被処理品Wを所望の温度及び時間で冷却するものである。

【0019】

油冷炉5は、オイルが満たされた油槽が炉内下部に設けられると共にこの油槽に没するように上下に移動可能な戴置台が設けられたものであり、炉内に装入されて戴置台に設置された被処理品Wを油槽内に没させて冷却するものである。この油冷炉5についても、被処理品Wを所望の温度及び時間で冷却することができるように構成されている。

【0020】

また、これら第一加熱炉1、第二加熱炉2、第三加熱炉3、ガス冷却炉4及び油冷炉5を結んだ仮想直線上には、被処理品Wを搬送炉10に装入する装入台6と、被処理品Wを搬送炉10から抽出する抽出台7とが配置されている。

【0021】

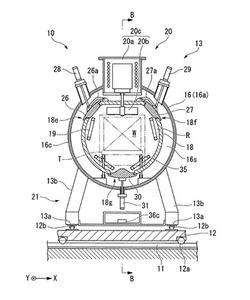

図2及び図3は、搬送炉10を示す図であって、図2は、図1におけるA−A線断面図であり、図3は、図2におけるB−B線断面図である。

搬送炉10は、第一加熱炉1等に沿ってX方向に敷設された一組の第一レール11上に設けられたものであり、第一レール11を滑動可能な第一滑車12aが設けられ一組の第二レール12bが敷設された基台12と、第二レール12bを滑動可能な第二滑車13aが設けられた脚部13bを介して支持される炉本体13と、炉本体13内を減圧する真空ポンプ14(図1参照)と、基台12上に設けられた第一搬送装置15(図1参照)と、を備えている。

【0022】

炉本体13は、脚部13bが設けられた略円筒形状の真空容器16と、真空容器16の内部に配置され加熱室Rを形成する断熱部材18と、真空容器16の内部に不活性ガスを供給するガス供給手段17(図1参照)と、断熱部材18に設けられたヒータ19と、真空容器16の内部を冷却する冷却装置20と、炉本体13の内部に設けられた第二搬送装置21と、を備えている。

【0023】

真空容器16は、内部空間16sが形成され一端面が開放された略円筒形状の容器本体16aとこの開放された一端面を覆うように設けられた密閉部16bとが設けられたものであり、円筒の中心軸が水平になるように設置されている。

【0024】

容器本体16aは、その周壁に内部空間16sを囲繞するように水冷ジャケット16cが設けられたものであり、この水冷ジャケット16cに冷却水が流れることによって容器本体16aの壁部が水冷されるようになっている。

また、密閉部16bは、内部空間16dが形成された略中空円盤形状のものであり、容器本体16a側に形成された隔壁16eと、隔壁16eに対向するように形成された被密着壁16fとを備えている。隔壁16eには、容器本体16aの内部空間16sに連通して断熱部材18が露出する円孔16hが形成されており、被密着壁16fには、内部空間16dと外部とが連通し被処理品Wを搬入出可能な搬入搬出口16gが形成されている。

【0025】

この搬入搬出口16gには、内部空間16dに位置する真空シールドドア22が設けられており、この真空シールドドア22を密閉部16bの上部に設けられた第一空圧シリンダ22aにより上下にスライド駆動して、搬入搬出口16gを開口閉塞することができるようになっている。

すなわち、搬入搬出口16gを真空シールドドア22により閉塞すると、内部空間16d及び内部空間16sが密閉されるようになっている。

【0026】

断熱部材(加熱部本体)18は、略円筒形状のものであって、被処理品Wを収容する加熱室Rが形成されたものである。この断熱部材18は、一方の端面壁18aが隔壁16eに形成された円孔16hから露出するように、また、他方の端面壁18bが内部空間16sに位置するように、円筒の中心軸が水平になるように配置されている。

【0027】

この断熱部材18は、端面壁18aに加熱室Rに連通して被処理品Wを加熱室Rに装入抽出可能な装入抽出口18cが、端面壁18bに棒状部材導入口18dが、周面上部に二つの冷却ガス排出口18e,18fが、周面下部に冷却ガス導入口18gが形成されている。

【0028】

装入抽出口18cには、内部空間16dに位置する第一ヒートシールドア23が設けられており、この第一ヒートシールドア23を密閉部16bの上部に設けられた第二空圧シリンダ23aにより上下にスライド駆動して、装入抽出口18cを開口閉塞することができるようになっている。

すなわち、装入抽出口18cを第一ヒートシールドア23により閉塞するとヒータ19のふく射熱が遮断されるようになっている。

【0029】

また、棒状部材導入口18dには、第二ヒートシールドア24が設けられており、この第二ヒートシールドア24を容器本体16a上部に設けられた第三空圧シリンダ25により上下にスライド駆動して、棒状部材導入口18dを開口閉塞することができるようになっている。

これにより、棒状部材導入口18dを開口すると加熱室Rに後述のチェーンドック36を導入することができると共に、棒状部材導入口18dを閉塞するとヒータ19のふく射熱が遮断されるようになっている。

【0030】

冷却ガス排出口18e、18fには、ヒンジ機構26a、27aを介して断熱部材18の周面に取り付けられた第一天蓋26と、第二天蓋27とが設けられており、この第一天蓋26と第二天蓋27とをそれぞれ容器本体16aの上部に設けられた第四空圧シリンダ28と第五空圧シリンダ29で駆動することにより、冷却ガス排出口18e,18fをそれぞれ開口・閉塞することが可能である。

【0031】

冷却ガス導入口18gには、床蓋30が設けられており。この床蓋30を容器本体16aの下部に設けられた第六空圧シリンダ31により上下に駆動させることにより、冷却ガス導入口18gを開口・閉塞することが可能である。

【0032】

ガス供給手段17は、不活性ガスを加熱室Rに供給するように構成されている。

ヒータ(加熱装置)19は、断熱部材18の内壁面において、加熱室Rに装入された被処理品Wを囲うように配設されている。

【0033】

冷却装置20は、ファンモータ20aとファン20bとからなるガス循環装置20cと冷却ジャケット16cとによって構成されている。

ファンモータ20aは、容器本体16aの上部に位置するように配置されると共に、ファン20bは、加熱室Rの上部に位置するように配置される。なお、ファンモータ20aの回動シャフトは、断熱部材18を貫通している。すなわち、ガス循環装置20cは、冷却ガス導入口18g及び冷却ガス排出口18e、18fを開口させた状態において、加熱室R及び内部空間16sに、ガス供給手段17によって供給された不活性ガスを循環させることが可能である。

【0034】

このように冷却装置20は、ガス循環装置20cによって不活性ガスを循環させると共に、容器本体16aの内壁面を介して、水冷ジャケット16cに流れる冷却水で不活性ガスを冷却して、断熱部材18及び真空容器16を冷却するように構成されている。

【0035】

第二搬送装置21は、複数のフリーローラ35と、先端に突起部36aが設けられたチェーンドック36と、スプロケット37と、チェーンドック36をガイドするためにY方向に所定間隔を空けて配置された複数のチェーンガイド38とを備えている。

【0036】

フリーローラ35は、軸心を中心に自由に回転することが可能な円筒形の短いローラであり、加熱室Rに設けられて、被処理品Wが載置されたトレーTのX方向両端部のみをY方向に搬送可能に支持する。すなわち、加熱室Rにおける被処理品Wは、フリーローラ35上にトレーTを介して載置されることになる。なお、フリーローラ35は、第一加熱炉1、第二加熱炉2、第三加熱炉3、ガス冷却炉4及び油冷炉5のそれぞれの内部空間に、また、装入台6及び抽出台7に、搬送炉10のフリーローラ35と略同一の高さに設けられている。

【0037】

チェーンドック36は、一端に突起部36aが設けられた棒状部材36bと、この棒状部材36bの他端に連結されたチェーン36cとを備えたものである。

スプロケット37は、チェーン36cを巻架し炉外に設けられた駆動装置(不図示)により回動されて、チェーンドック36を駆動するものである。

チェーンガイド38は、対向するフリーローラ35の間に、Y方向に所定間隔を空けて配置されるものであり、上下に昇降可能なものである。このチェーンガイド38は、フリーローラ35と同じく、第一加熱炉1、第二加熱炉2、第三加熱炉3、ガス冷却炉4及び油冷炉5のそれぞれの内部空間に、また、装入台6及び抽出台7にそれぞれ複数設けられている。

【0038】

この第二搬送装置21は、スプロケット37を回動することにより、チェーン36cを介して、棒状部材36bをY方向に往復動させる。すなわち、チェーンガイド38を上昇させた状態でチェーンドック36を駆動すると被処理品Wを載置したトレーTに係合して、被処理品WをY方向に搬送することができる。

【0039】

真空ポンプ14は(図1参照)、真空容器16の搬入搬出口16gを閉塞させた状態において、真空容器16の内部空間16d,16s及び加熱室Rを減圧することができる。

【0040】

図4は、第一搬送装置15の構成を示す図であって、図4(a)は、短縮時の第一搬送装置15を示す図であり、図4(b)は、伸長時の第一搬送装置15を示す図である。

第一搬送装置(搬送装置)15は、基台12に脚部40aを介して固定される基部40と、一端が基部40に固定された上下可動部41と、上下可動部41に設けられY方向に移動可能な中間可動部42と、中間可動部42に設けられY方向に移動可能な載置部43と、上下可動部41の他端を上下に昇降させるカム機構44と、中間可動部42と載置部43とをY方向に移動させる駆動機構45とを備えている。

【0041】

基部40は、それぞれ脚部40aが設けられY方向に離間した箱型ケーシング40b,40cを連結部材40dが連結しているものである。

上下可動部41は、Y方向に沿って互いに対向して設けられた一対のコ字状フレーム41dが連結されたものであり、その一端が箱型ケーシング40cに軸固定されている。

【0042】

中間可動部42は、互いに対向する一対のコ字状フレーム42aが連結されたものであり、このコ字状フレーム42aの下部に車輪42dが設けられている。この車輪42dは、コ字状フレーム41d内方に着脱不能に配置されており、コ字状フレーム41dに沿って回動することにより、中間可動部42がY方向に移動できるようになっている。

【0043】

載置部43は、フォーク形状のものであり、下部に車輪43aが設けられている。この車輪43aは、コ字状フレーム42a内方に着脱不能に配置されており、コ字状フレーム42aに沿って回動することにより、載置部43がY方向に移動できるようになっている。

【0044】

カム機構44は、箱型ケーシング40bに設けられており、上下可動部41の他端を上下に可動させることができる。

駆動機構45は、箱型ケーシング40cに設けられており、不図示の駆動機構の駆動力により、車輪42d及び車輪43aを回動させることができるように構成されている。

【0045】

次に、本熱処理システムAの作用について説明する。図5は、被処理品W(W1,W2)の処理温度と時間との関係を示す図である。以下の説明では、二つの被処理品W1,W2について略同時に異なる熱処理を行う場合について説明する。なお、第一加熱炉1、第二加熱炉2、第三加熱炉3、ガス冷却炉4及び油冷炉5のそれぞれの内部空間は、減圧されている。

【0046】

まず、レール11上の搬送炉10を装入台6に隣接させ、レール12b上の炉本体13を装入台6に近接させる。そして、搬入搬出口16g、装入抽出口18c及び棒状部材導入口18dを開口させた状態で、第二搬送装置21を作動させて、装入台6においてトレーTに載置された被処理品W1を加熱室Rに装入する。すなわち、搬送炉10及び装入台6のチェーンガイド38を降下させた状態でスプロケット37を回動させ、チェーン36cを介して棒状部材36bの突起部36aを被処理品W1よりも+Y方向側まで移動させる。そして、チェーンガイド38を上昇させた後に、スプロケット37を逆回動させて、突起部36aをトレーTに係合させると共に、被処理品W1を加熱室Rに装入する。

【0047】

次に、搬送炉10を第一加熱炉1に隣接する位置まで移動させた後に、炉本体13を+Y方向に移動させて、被密着壁16fを第一加熱炉1に密着させる。この際、第一空圧シリンダ22aにより真空シールドドア22を駆動して搬入搬出口16gを閉塞させると共に、第二空圧シリンダ23aにより第一ヒートシールドア23を駆動して装入抽出口18cを閉塞させており、真空ポンプ14で内部空間16d、内部空間16s及び加熱室Rを減圧している。

【0048】

そして、被密着壁16fを第一加熱炉1に密着させた状態で、第一空圧シリンダ22aにより真空シールドドア22を駆動して搬入搬出口16gを開口させると共に、第二空圧シリンダ23aにより第一ヒートシールドア23を駆動して装入抽出口18cを開口させる。略同時に第一加熱炉1の真空シールドドア1bを駆動して装入抽出口1aを開口させる。つまり、炉本体13の内部空間16d,内部空間16s及び加熱室Rと、第一加熱炉1の内部空間とが互いに減圧した状態で連通する。そして、この減圧下において、第二搬送装置21を作動させて、被処理品W1を第一加熱炉1の内部に装入する。

【0049】

その後、第二搬送装置21を作動させて、棒状部材36bを内部空間16sに収容し、真空シールドドア1bを駆動して装入抽出口1aを閉塞させる。そして、図5(a)に示すように、減圧した第一加熱炉1で被処理品W1を処理時間t1だけ加熱する。

【0050】

一方、搬送炉10を再度装入台6に隣接する位置まで移動させ、上述した動作と同様にして、加熱室Rに被処理品W2を装入する。その後、搬送炉10を第二加熱炉2に隣接する位置まで移動させて、被処理品W1と同様に、減圧下において、被処理品W2を第二加熱炉2に装入する。

そして、棒状部材36bを搬送炉10の内部に収容し、真空シールドドア2bを駆動して装入抽出口2aを閉塞させ、図5(b)に示すように、減圧した第二加熱炉2で被処理品W2を処理時間t2だけ加熱する。

【0051】

被処理品W2を第二加熱炉2に移動させた後から処理時間t1経過前に、加熱室Rが第一加熱炉1の加熱温度と同一の温度(摂氏980度)にされる。すなわち、第一加熱炉1から被処理品W1を回収する前に、装入抽出口18cを第一ヒートシールドア23により、棒状部材導入口18dを第二ヒートシールドア24により、冷却ガス排出口18e、18fをそれぞれ第一天蓋26、第二天蓋27により、冷却ガス導入口18gを床蓋30により閉塞する。そして、加熱室Rに不活性ガスを充填すると共にヒータ19によってこの不活性ガスを加熱し、ファン20bを回動して加熱した不活性ガスを対流させ、加熱室Rを急加熱する。なお、加熱室Rが第一加熱炉1の加熱温度と同一の温度となった後には、内部空間16d、内部空間16s及び加熱室Rを再び減圧する。

【0052】

処理時間t1経過後に、搬送炉10を第一加熱炉1に隣接する位置まで移動させ、再度被密着壁16fを第一加熱炉1に密着させると共に真空シールドドア22、第一ヒートシールドア23及び真空シールドドア1bを駆動し、搬入搬出口16g、装入抽出口18c及び装入抽出口1aを開口させる。そして、減圧下において、第二搬送装置21を作動させて、第一加熱炉1から加熱室Rに被処理品W1を回収した後、真空シールドドア22、第一ヒートシールドア23及び真空シールドドア1bを駆動し、搬入搬出口16g、装入抽出口18c及び装入抽出口1aを閉塞させる

【0053】

この際、加熱室Rの温度は、第一加熱炉1と同一の温度とされており、被処理品W1を加熱室Rに載置させても被処理品W1に変温が生ずることはない。

その後、搬送炉10を油冷炉5に隣接する位置に移動させると共に油冷炉5に密着させて、減圧下において、被処理品W1を油冷炉5内部に装入し、処理時間t3だけ油冷する。

【0054】

被処理品W1を油冷炉5に移動させた後、処理時間t2経過前に、上述した手順と同様にして、搬送炉10の内部が第二加熱炉2の加熱温度(摂氏1250度)と同一の温度にされる。

その後、搬送炉10を第二加熱炉2に隣接する位置まで移動させ、上述した手順と同様にして、減圧下で被処理品W2を回収する。

この際にも、加熱室Rの炉内温度は、第二加熱炉2と同一の温度とされており、被処理品W2を加熱室Rに載置させても被処理品W2に変温が生ずることはない。

【0055】

被処理品W2を第二加熱炉2から回収した後に、搬送炉10をガス冷却炉4に隣接する位置に移動させ、上述した手順と同様にして、減圧下で被処理品W2をガス冷却炉4に装入する。そして、ガス冷却炉4に装入した被処理品W2を、所定の温度で、処理時間t4だけガス冷却する。

【0056】

被処理品W2をガス冷却炉4に装入後、かつ、処理時間t3経過後に、搬送炉10を移動させて、搬送炉10の第一搬送装置15を油冷炉5の装入抽出口5aに隣接させ、第一搬送装置15を作動させる。すなわち、駆動機構45により中間可動部42及び載置部43を+Y方向側に伸縮させる。そして、載置部43が被処理品W1の下部に到達したときに、カム機構44により上下可動部41を介して、載置部43を上側に上昇させ、被処理品W1を載置部43に載置する。そして、再び駆動機構45により、中間可動部42と載置部43とを−Y方向側に短縮する。このようにして、油冷炉5の内部から被処理品W1を回収する。

【0057】

被処理品W1を回収後、搬送炉10を移動させて抽出台7に第一搬送装置15を隣接させて、上記動作と同様にして、被処理品W1を抽出台7に載置させて被処理品W1の熱処理を終了する。

【0058】

一方、被処理品W2をガス冷却炉4に装入後、処理時間t4経過前に、加熱室Rをガス冷却炉4の冷却温度と同一の温度にする。すなわち、第二加熱炉2と同一の温度となっている加熱室Rを冷却する。具体的には、搬入搬出口16gが真空シールドドア22により、棒状部材導入口18dが第二ヒートシールドア24により閉塞されると共に、冷却ガス排出口18e,18fと、冷却ガス導入口18gとが開口される。そして、加熱室Rに不活性ガスを充填すると共に、この不活性ガスをガス循環装置20cで内部空間16s及び加熱室Rに循環させる。この際、内部空間16sを流れる不活性ガスは真空容器16の内壁に接して、水冷ジャケット16cを流れる冷媒と熱交換が行われることにより冷却される。このように、冷却された不活性ガスが加熱室Rに流れることにより、加熱室Rの温度が冷却される。なお、加熱室Rの温度がガス冷却炉4の冷却温度と同一の温度となった後には、内部空間16d、内部空間16s及び加熱室Rが再び減圧される。

【0059】

そして、処理時間t4経過後に、被処理品W2をガス冷却炉4から加熱室Rに回収する。この場合においても、加熱室Rは、ガス冷却炉4と同一の温度であるので、被処理品W2に変温が生じることはない。その後、搬送炉10を移動させ第三加熱炉3に被処理品W2を装入して所望時間t5だけ加熱する。所望時間t5経過後、搬送炉10を移動させて、被処理品W2を第三加熱炉3から加熱室Rに回収した後に、油冷炉5で被処理品W2を冷却し、冷却後に第一搬送装置15で被処理品W2を回収して、抽出台7に被処理品W2を載置する。

【0060】

このように、本実施形態によれば、搬送炉10が、加熱室Rの温度を昇温させるヒータ19と加熱室Rの温度を降温させる冷却装置20とを備えるので、被処理品W(W1,W2)の熱処理の工程に合わせて炉内の温度を変化させることができる。これにより、予期せぬタイミングで被処理品W(W1、W2)に変温が生じることを防止し、所望の性質で良質な被処理品W(W1、W2)を得ることができる。つまり、加熱室Rの温度と被処理品W(W1、W2)の温度が剥離している場合であっても、予定していた熱処理の前に被処理品W(W1、W2)が冷却されたり(図5中、一転鎖線)、加熱されたりしないので、被処理品W(W1、W2)の熱処理を良好に行うことができる。

【0061】

また、搬送炉10は、加熱室Rを備えるので、この加熱室Rの温度を容易に昇降させて、被処理品W(W1、W2)の変温を有効に防止することができる。

また、搬送炉10は、基台12に第一搬送装置15を備えるので、冷却処理が終了した被処理品W(W1、W2)を抽出台7に搬送する場合に、加熱室Rの温度を降温させる必要がない。これにより、搬送炉10の加熱室Rの温度を不必要に降温させることが防止され、熱処理システムAの省電力化が可能となる。さらに、油冷後の被処理品Wを回収しても加熱室Rがオイルで汚されることを防止することができる。

【0062】

また、装入台6の搬送炉10側に、密閉かつ減圧可能であり一つの被処理品Wを収容可能な容器を設け、被処理品Wを収容した状態でその容器を密閉・減圧し、装入台6から搬送炉10に被処理品Wを装入すれば、加熱室Rが高温でもよくなり、加熱室Rが不必要に降温することを防止することができる。

【0063】

また、ガス供給手段17とガス循環装置20cとを備えるので、加熱室Rを加熱した不活性ガスを循環させて熱対流により、急速に昇温させることができると共に、冷却した不活性ガスを加熱室Rに循環させて急速に降温させることが可能となる。

【0064】

なお、上述した実施の形態において示した動作手順、あるいは各構成部材の諸形状や材質、その組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

例えば、本実施形態では、水冷ジャケット16cに流れる冷媒により不活性ガスを冷却したが、内部空間16s(特に、加熱室R)に熱交換器を設ける構成にしてもよい。また、これらを重畳して用いて、不活性ガスを冷却してもよい。

【0065】

また、本実施形態では、第一搬送装置15は、伸縮自在な構成のものとしたが、第一搬送装置15を、他の搬送装置(例えば、第二搬送装置21)の構成としてもよい。同様に、第二搬送装置21を他の搬送装置(例えば、第一搬送装置15)の構成としてもよい。

【0066】

また、本実施形態では、二つの被処理品W1,W2を熱処理する場合について説明したが、被処理品Wを三つ以上としてもよいし、必ずしも同時に処理する必要はない。また、加熱炉や冷却炉は、適宜増減することが可能である。

【0067】

また、本実施形態では、搬送装置の移動を第一レール11と第二レール12bとを敷設し、第一滑車12aと第二滑車13aを滑動させる構成としたが、例えば、レールを敷設せずに通常の車輪を設けてもよい。

【0068】

また、本実施形態の熱処理は一例であり、種々の熱処理に対応することができる。そして、搬送炉10に第一搬送装置15を備えるので、種々の熱処理の工程に応じて被処理品Wを最適な温度で迅速に回収・搬送することが可能であると共に、加熱室Rの温度調整を少なくすることが可能である。

例えば、本実施形態では、ガス冷却炉4における冷却処理から第三加熱炉3における加熱処理までの間に、被処理品Wに変温が生じることを防止するために搬送炉10を降温させて被処理品Wを回収し、ガス冷却炉4から第三加熱炉3まで搬送した。しかし、ガス冷却炉4における冷却処理で被処理品Wを常温まで降温させて全ての熱処理を完了する場合には、第一搬送装置15で被処理品Wを回収すればよい。このように、第一搬送装置15で被処理品Wを回収することで、常温下において冷却処理が終了した被処理品Wを迅速に回収・搬送することができると共に、加熱室Rの温度を常温まで降下させる必要がなくなり、加熱室Rの温度調整を少なくすることができる。

【図面の簡単な説明】

【0069】

【図1】この発明の一実施形態における熱処理システムAの全体構成を示す図である。

【図2】この発明の一実施形態における搬送炉10を示す図であって、図1におけるA−A線断面図である。

【図3】この発明の一実施形態における搬送炉10を示す図であって、図2におけるB−B線断面図である。

【図4】この発明の一実施形態における第一搬送装置15の構成を示す図であって、図4(a)は、短縮時の第一搬送装置15を示すものであり、図4(b)は、伸長時の第一搬送装置15を示すものである。

【図5】この発明の一実施形態における被処理品W1,W2の処理温度と時間との関係を示す図である。

【図6】従来技術における熱処理システムBの全体構成を示す概略図である。

【図7】従来技術における熱処理システムBにおける保温搬送炉105の概略構成図である。

【符号の説明】

【0070】

1…第一加熱炉(加熱炉、処理部)

2…第二加熱炉(加熱炉、処理部)

3…第三加熱炉(加熱炉、処理部)

4…冷却炉(処理部)

5…油冷炉(処理部)

10…搬送炉

12…基台

13…炉本体

15…第一搬送装置(搬送装置)

16…断熱部材(加熱部本体)

17…ガス供給手段

19…ヒータ(加熱装置)

20…冷却装置

20c…ガス循環装置

A…熱処理システム

R…加熱室

【技術分野】

【0001】

この発明は、金属製品について、例えば焼入れ等の熱処理を行う際に用いられ、複数の熱処理炉が設けられた熱処理システムに関するものである。

【背景技術】

【0002】

従来、この種の熱処理システムとして、図6及び図7に示されるものが知られている。図6に示す熱処理システムBは、被処理品Wにそれぞれ異なる温度で加熱処理を行う第一加熱炉101、第二加熱炉102及び第三加熱炉103と、被処理品Wに冷却処理を行うガス冷却炉104とが列設されると共に、これらに沿う方向(以下、X方向という。)に移動可能な保温搬送炉105が設けられて概略構成されている。なお、これらはそれぞれの内部空間が減圧可能となっている。

【0003】

図7に示すように、保温搬送炉105は、第一加熱炉101等に沿ってX方向に敷設された一組の第一レール106上に設けられたものであって、第一レール106を滑動可能な第一滑車107を備える第一基台108と、この第一基台108においてX方向の直交方向かつ水平方向(以下、Y方向という。)に敷設された一組の第二レール109と、この第二レール109を滑動可能な第二滑車110を備える第二基台111と、この第二基台111に設置された炉本体112とを備えている。

【0004】

炉本体112は、炉本体112の内部空間113に配置されると共にこの内部空間113に連通し、被処理品Wを収容する加熱室114と、この加熱室114に形成された装入抽出口114aを開口及び閉塞可能なヒートシールドア115と、炉本体112に形成された搬入抽出口112aを開口及び閉塞すると共に内部空間113を密閉可能な真空シールドドア118と、被処理品Wを加熱室114に搬入搬出する搬送装置116と、加熱室114に設けられた保温ヒータ117とを備えている。この炉本体112は、減圧した加熱室114に被処理品Wを収容すると共に保温ヒータ117を発熱させて、被処理品Wの保温がなされるように構成されたものである。

【0005】

この熱処理システムBは、保温搬送炉105が第一加熱炉101等に隣接する位置まで第一レール106上を移動した後に、炉本体112が第一加熱炉101等に密着する位置まで第二レール109上を移動する。そして、炉本体112と第一加熱炉101等とを密着させた状態で、第一加熱炉101等にそれぞれ形成される装入抽出口と、保温搬送炉105の搬入搬出口113a及び装入抽出口114aとを開口させることにより、密閉減圧下で被処理品Wの受渡を行うものである。

【0006】

このような熱処理システムBは、加熱炉や冷却炉の数を増減させることで被処理品Wの熱処理数を調整することができ、また、加熱炉や冷却炉の自由なレイアウトを可能とし、さらに、複数の加熱炉や冷却炉のうち一つが故障したとしても、熱処理を継続して行うことができるという利点を有する。また、加熱炉や冷却炉を複数設けることで、多品種少ロットの被処理品Wに柔軟に対応することができるという利点を有する。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の技術では、保温搬送炉105は、加熱室114の温度を一定にした状態で被処理品Wの保温を図るので、熱処理の温度が異なる被処理品Wを連続又は同時に処理する場合に、加熱室114の温度と被処理品Wに予定される熱処理の温度とが乖離するときがある。このようなときには、予定外のタイミングで被処理品Wに変温が生じてしまい、所望の性質の被処理品Wを得ることができないという問題があった。

【0008】

この発明は、このような事情を考慮してなされたもので、その目的は、搬送炉に収容した際の被処理品の変温を防止し、良質な被処理品を得ることができ、併せて多品種少ロットの被処理品の熱処理に良好な熱処理システムを提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、この発明は以下の手段を提案している。

すなわち、本発明は、熱処理システムに係る第一の解決手段として、加熱炉と冷却炉とを含む複数の処理部と、これら各処理部間を移動可能とされる搬送炉とを備え、前記各処理部と前記搬送炉との間で被処理品の受け渡しが可能となるように構成された熱処理システムにおいて、前記搬送炉は、前記搬送炉の炉内の温度を昇温させる加熱装置と前記炉内の温度を降温させる冷却装置とを備える、という手段を採用する。

【0010】

熱処理システムに係る第二の解決手段として、上記熱処理システムの第一の解決手段において、前記搬送炉は、前記複数の処理部の近傍に沿って移動可能な基台と、該基台上に設置された炉本体と、該炉本体内に設けられ、その内部が前記被処理品の熱処理を行う加熱室とされた加熱部本体とを備えてなる、という手段を採用する。

【0011】

熱処理システムに係る第三の解決手段として、上記熱処理システムの第二の解決手段において、前記搬送炉が、前記基台上であって前記炉本体外に、前記処理部との間で前記被処理品の受け渡しを行う搬送装置を備える、という手段を採用する。

【0012】

熱処理システムに係る第四の解決手段として、上記熱処理システムの第二又は第三の解決手段において、前記加熱部本体内にガスを供給するガス供給手段と、該加熱部本体内に供給されたガスを循環させるガス循環装置とを備えてなる、という手段を採用する。

熱処理システムに係る第五の解決手段として、上記熱処理システムの第一から第四の解決手段うちいずれかにおいて、前記冷却炉が、油冷炉である、という手段を採用する。

【発明の効果】

【0013】

本発明によれば、搬送炉が、炉内の温度を昇温させる加熱装置と前記炉内の温度を降温させる冷却装置とを備えるので、被処理品の熱処理の工程に合わせて炉内の温度を変化させることができる。これにより、予期せぬタイミングで被処理品に変温が生じることを防止し、所望の性質で良質な被処理品を得ることができ、多品種少ロットの被処理品の熱処理を良好に行うことができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照し、この発明の実施の形態について説明する。

図1は、この発明の実施形態に係る熱処理システムAの全体構成を示す概略図である。

図1に示すように、熱処理システムAは、被処理品Wに対して熱処理を行う第一加熱炉1、第二加熱炉2、第三加熱炉3、ガス冷却炉4及び油冷炉5が一直線状に列設され、これらに沿って搬送炉10が直線移動可能に設けられて概略構成されている。ここで、第一加熱炉1等の列設方向をX方向、X方向の直交方向、かつ、水平方向をY方向とする。

【0015】

第一加熱炉(処理部)1、第二加熱炉(処理部)2、第三加熱炉(処理部)3は、炉内が減圧可能なものであって、所望の設定温度で被処理品Wを加熱することができるものである。本実施形態においては、第一加熱炉1が摂氏980度で被処理品Wを加熱することができるように設定されており、第二加熱炉2が摂氏1250度、第三加熱炉3が摂氏600度に設定されている。

【0016】

第一加熱炉1、第二加熱炉2、第三加熱炉3は、それぞれに設けられた被処理品Wの装入抽出口1a〜3aがY方向における搬送炉10の配設側(図中−Y方向)に向くように設置されている。なお、この装入抽出口1a〜3aには、それぞれに炉内を密閉することができる真空シールドドア1b〜3bが設けられている。

【0017】

ガス冷却炉(処理部)4、油冷炉(処理部)5は、加熱された被処理品Wを所望の温度で冷却するものである。なお、これらガス冷却炉4と油冷炉5とは、第一加熱炉1等と同様に、装入抽出口4a,5aが−Y方向に向くように設置されており、それぞれに真空シールドドア4b,5bが設けられている。

【0018】

ガス冷却炉4は、炉内に充填された不活性ガスを炉内に設けられた熱交換器で冷却し、この不活性ガスを炉内に循環させることで、被処理品Wを所望の温度及び時間で冷却するものである。

【0019】

油冷炉5は、オイルが満たされた油槽が炉内下部に設けられると共にこの油槽に没するように上下に移動可能な戴置台が設けられたものであり、炉内に装入されて戴置台に設置された被処理品Wを油槽内に没させて冷却するものである。この油冷炉5についても、被処理品Wを所望の温度及び時間で冷却することができるように構成されている。

【0020】

また、これら第一加熱炉1、第二加熱炉2、第三加熱炉3、ガス冷却炉4及び油冷炉5を結んだ仮想直線上には、被処理品Wを搬送炉10に装入する装入台6と、被処理品Wを搬送炉10から抽出する抽出台7とが配置されている。

【0021】

図2及び図3は、搬送炉10を示す図であって、図2は、図1におけるA−A線断面図であり、図3は、図2におけるB−B線断面図である。

搬送炉10は、第一加熱炉1等に沿ってX方向に敷設された一組の第一レール11上に設けられたものであり、第一レール11を滑動可能な第一滑車12aが設けられ一組の第二レール12bが敷設された基台12と、第二レール12bを滑動可能な第二滑車13aが設けられた脚部13bを介して支持される炉本体13と、炉本体13内を減圧する真空ポンプ14(図1参照)と、基台12上に設けられた第一搬送装置15(図1参照)と、を備えている。

【0022】

炉本体13は、脚部13bが設けられた略円筒形状の真空容器16と、真空容器16の内部に配置され加熱室Rを形成する断熱部材18と、真空容器16の内部に不活性ガスを供給するガス供給手段17(図1参照)と、断熱部材18に設けられたヒータ19と、真空容器16の内部を冷却する冷却装置20と、炉本体13の内部に設けられた第二搬送装置21と、を備えている。

【0023】

真空容器16は、内部空間16sが形成され一端面が開放された略円筒形状の容器本体16aとこの開放された一端面を覆うように設けられた密閉部16bとが設けられたものであり、円筒の中心軸が水平になるように設置されている。

【0024】

容器本体16aは、その周壁に内部空間16sを囲繞するように水冷ジャケット16cが設けられたものであり、この水冷ジャケット16cに冷却水が流れることによって容器本体16aの壁部が水冷されるようになっている。

また、密閉部16bは、内部空間16dが形成された略中空円盤形状のものであり、容器本体16a側に形成された隔壁16eと、隔壁16eに対向するように形成された被密着壁16fとを備えている。隔壁16eには、容器本体16aの内部空間16sに連通して断熱部材18が露出する円孔16hが形成されており、被密着壁16fには、内部空間16dと外部とが連通し被処理品Wを搬入出可能な搬入搬出口16gが形成されている。

【0025】

この搬入搬出口16gには、内部空間16dに位置する真空シールドドア22が設けられており、この真空シールドドア22を密閉部16bの上部に設けられた第一空圧シリンダ22aにより上下にスライド駆動して、搬入搬出口16gを開口閉塞することができるようになっている。

すなわち、搬入搬出口16gを真空シールドドア22により閉塞すると、内部空間16d及び内部空間16sが密閉されるようになっている。

【0026】

断熱部材(加熱部本体)18は、略円筒形状のものであって、被処理品Wを収容する加熱室Rが形成されたものである。この断熱部材18は、一方の端面壁18aが隔壁16eに形成された円孔16hから露出するように、また、他方の端面壁18bが内部空間16sに位置するように、円筒の中心軸が水平になるように配置されている。

【0027】

この断熱部材18は、端面壁18aに加熱室Rに連通して被処理品Wを加熱室Rに装入抽出可能な装入抽出口18cが、端面壁18bに棒状部材導入口18dが、周面上部に二つの冷却ガス排出口18e,18fが、周面下部に冷却ガス導入口18gが形成されている。

【0028】

装入抽出口18cには、内部空間16dに位置する第一ヒートシールドア23が設けられており、この第一ヒートシールドア23を密閉部16bの上部に設けられた第二空圧シリンダ23aにより上下にスライド駆動して、装入抽出口18cを開口閉塞することができるようになっている。

すなわち、装入抽出口18cを第一ヒートシールドア23により閉塞するとヒータ19のふく射熱が遮断されるようになっている。

【0029】

また、棒状部材導入口18dには、第二ヒートシールドア24が設けられており、この第二ヒートシールドア24を容器本体16a上部に設けられた第三空圧シリンダ25により上下にスライド駆動して、棒状部材導入口18dを開口閉塞することができるようになっている。

これにより、棒状部材導入口18dを開口すると加熱室Rに後述のチェーンドック36を導入することができると共に、棒状部材導入口18dを閉塞するとヒータ19のふく射熱が遮断されるようになっている。

【0030】

冷却ガス排出口18e、18fには、ヒンジ機構26a、27aを介して断熱部材18の周面に取り付けられた第一天蓋26と、第二天蓋27とが設けられており、この第一天蓋26と第二天蓋27とをそれぞれ容器本体16aの上部に設けられた第四空圧シリンダ28と第五空圧シリンダ29で駆動することにより、冷却ガス排出口18e,18fをそれぞれ開口・閉塞することが可能である。

【0031】

冷却ガス導入口18gには、床蓋30が設けられており。この床蓋30を容器本体16aの下部に設けられた第六空圧シリンダ31により上下に駆動させることにより、冷却ガス導入口18gを開口・閉塞することが可能である。

【0032】

ガス供給手段17は、不活性ガスを加熱室Rに供給するように構成されている。

ヒータ(加熱装置)19は、断熱部材18の内壁面において、加熱室Rに装入された被処理品Wを囲うように配設されている。

【0033】

冷却装置20は、ファンモータ20aとファン20bとからなるガス循環装置20cと冷却ジャケット16cとによって構成されている。

ファンモータ20aは、容器本体16aの上部に位置するように配置されると共に、ファン20bは、加熱室Rの上部に位置するように配置される。なお、ファンモータ20aの回動シャフトは、断熱部材18を貫通している。すなわち、ガス循環装置20cは、冷却ガス導入口18g及び冷却ガス排出口18e、18fを開口させた状態において、加熱室R及び内部空間16sに、ガス供給手段17によって供給された不活性ガスを循環させることが可能である。

【0034】

このように冷却装置20は、ガス循環装置20cによって不活性ガスを循環させると共に、容器本体16aの内壁面を介して、水冷ジャケット16cに流れる冷却水で不活性ガスを冷却して、断熱部材18及び真空容器16を冷却するように構成されている。

【0035】

第二搬送装置21は、複数のフリーローラ35と、先端に突起部36aが設けられたチェーンドック36と、スプロケット37と、チェーンドック36をガイドするためにY方向に所定間隔を空けて配置された複数のチェーンガイド38とを備えている。

【0036】

フリーローラ35は、軸心を中心に自由に回転することが可能な円筒形の短いローラであり、加熱室Rに設けられて、被処理品Wが載置されたトレーTのX方向両端部のみをY方向に搬送可能に支持する。すなわち、加熱室Rにおける被処理品Wは、フリーローラ35上にトレーTを介して載置されることになる。なお、フリーローラ35は、第一加熱炉1、第二加熱炉2、第三加熱炉3、ガス冷却炉4及び油冷炉5のそれぞれの内部空間に、また、装入台6及び抽出台7に、搬送炉10のフリーローラ35と略同一の高さに設けられている。

【0037】

チェーンドック36は、一端に突起部36aが設けられた棒状部材36bと、この棒状部材36bの他端に連結されたチェーン36cとを備えたものである。

スプロケット37は、チェーン36cを巻架し炉外に設けられた駆動装置(不図示)により回動されて、チェーンドック36を駆動するものである。

チェーンガイド38は、対向するフリーローラ35の間に、Y方向に所定間隔を空けて配置されるものであり、上下に昇降可能なものである。このチェーンガイド38は、フリーローラ35と同じく、第一加熱炉1、第二加熱炉2、第三加熱炉3、ガス冷却炉4及び油冷炉5のそれぞれの内部空間に、また、装入台6及び抽出台7にそれぞれ複数設けられている。

【0038】

この第二搬送装置21は、スプロケット37を回動することにより、チェーン36cを介して、棒状部材36bをY方向に往復動させる。すなわち、チェーンガイド38を上昇させた状態でチェーンドック36を駆動すると被処理品Wを載置したトレーTに係合して、被処理品WをY方向に搬送することができる。

【0039】

真空ポンプ14は(図1参照)、真空容器16の搬入搬出口16gを閉塞させた状態において、真空容器16の内部空間16d,16s及び加熱室Rを減圧することができる。

【0040】

図4は、第一搬送装置15の構成を示す図であって、図4(a)は、短縮時の第一搬送装置15を示す図であり、図4(b)は、伸長時の第一搬送装置15を示す図である。

第一搬送装置(搬送装置)15は、基台12に脚部40aを介して固定される基部40と、一端が基部40に固定された上下可動部41と、上下可動部41に設けられY方向に移動可能な中間可動部42と、中間可動部42に設けられY方向に移動可能な載置部43と、上下可動部41の他端を上下に昇降させるカム機構44と、中間可動部42と載置部43とをY方向に移動させる駆動機構45とを備えている。

【0041】

基部40は、それぞれ脚部40aが設けられY方向に離間した箱型ケーシング40b,40cを連結部材40dが連結しているものである。

上下可動部41は、Y方向に沿って互いに対向して設けられた一対のコ字状フレーム41dが連結されたものであり、その一端が箱型ケーシング40cに軸固定されている。

【0042】

中間可動部42は、互いに対向する一対のコ字状フレーム42aが連結されたものであり、このコ字状フレーム42aの下部に車輪42dが設けられている。この車輪42dは、コ字状フレーム41d内方に着脱不能に配置されており、コ字状フレーム41dに沿って回動することにより、中間可動部42がY方向に移動できるようになっている。

【0043】

載置部43は、フォーク形状のものであり、下部に車輪43aが設けられている。この車輪43aは、コ字状フレーム42a内方に着脱不能に配置されており、コ字状フレーム42aに沿って回動することにより、載置部43がY方向に移動できるようになっている。

【0044】

カム機構44は、箱型ケーシング40bに設けられており、上下可動部41の他端を上下に可動させることができる。

駆動機構45は、箱型ケーシング40cに設けられており、不図示の駆動機構の駆動力により、車輪42d及び車輪43aを回動させることができるように構成されている。

【0045】

次に、本熱処理システムAの作用について説明する。図5は、被処理品W(W1,W2)の処理温度と時間との関係を示す図である。以下の説明では、二つの被処理品W1,W2について略同時に異なる熱処理を行う場合について説明する。なお、第一加熱炉1、第二加熱炉2、第三加熱炉3、ガス冷却炉4及び油冷炉5のそれぞれの内部空間は、減圧されている。

【0046】

まず、レール11上の搬送炉10を装入台6に隣接させ、レール12b上の炉本体13を装入台6に近接させる。そして、搬入搬出口16g、装入抽出口18c及び棒状部材導入口18dを開口させた状態で、第二搬送装置21を作動させて、装入台6においてトレーTに載置された被処理品W1を加熱室Rに装入する。すなわち、搬送炉10及び装入台6のチェーンガイド38を降下させた状態でスプロケット37を回動させ、チェーン36cを介して棒状部材36bの突起部36aを被処理品W1よりも+Y方向側まで移動させる。そして、チェーンガイド38を上昇させた後に、スプロケット37を逆回動させて、突起部36aをトレーTに係合させると共に、被処理品W1を加熱室Rに装入する。

【0047】

次に、搬送炉10を第一加熱炉1に隣接する位置まで移動させた後に、炉本体13を+Y方向に移動させて、被密着壁16fを第一加熱炉1に密着させる。この際、第一空圧シリンダ22aにより真空シールドドア22を駆動して搬入搬出口16gを閉塞させると共に、第二空圧シリンダ23aにより第一ヒートシールドア23を駆動して装入抽出口18cを閉塞させており、真空ポンプ14で内部空間16d、内部空間16s及び加熱室Rを減圧している。

【0048】

そして、被密着壁16fを第一加熱炉1に密着させた状態で、第一空圧シリンダ22aにより真空シールドドア22を駆動して搬入搬出口16gを開口させると共に、第二空圧シリンダ23aにより第一ヒートシールドア23を駆動して装入抽出口18cを開口させる。略同時に第一加熱炉1の真空シールドドア1bを駆動して装入抽出口1aを開口させる。つまり、炉本体13の内部空間16d,内部空間16s及び加熱室Rと、第一加熱炉1の内部空間とが互いに減圧した状態で連通する。そして、この減圧下において、第二搬送装置21を作動させて、被処理品W1を第一加熱炉1の内部に装入する。

【0049】

その後、第二搬送装置21を作動させて、棒状部材36bを内部空間16sに収容し、真空シールドドア1bを駆動して装入抽出口1aを閉塞させる。そして、図5(a)に示すように、減圧した第一加熱炉1で被処理品W1を処理時間t1だけ加熱する。

【0050】

一方、搬送炉10を再度装入台6に隣接する位置まで移動させ、上述した動作と同様にして、加熱室Rに被処理品W2を装入する。その後、搬送炉10を第二加熱炉2に隣接する位置まで移動させて、被処理品W1と同様に、減圧下において、被処理品W2を第二加熱炉2に装入する。

そして、棒状部材36bを搬送炉10の内部に収容し、真空シールドドア2bを駆動して装入抽出口2aを閉塞させ、図5(b)に示すように、減圧した第二加熱炉2で被処理品W2を処理時間t2だけ加熱する。

【0051】

被処理品W2を第二加熱炉2に移動させた後から処理時間t1経過前に、加熱室Rが第一加熱炉1の加熱温度と同一の温度(摂氏980度)にされる。すなわち、第一加熱炉1から被処理品W1を回収する前に、装入抽出口18cを第一ヒートシールドア23により、棒状部材導入口18dを第二ヒートシールドア24により、冷却ガス排出口18e、18fをそれぞれ第一天蓋26、第二天蓋27により、冷却ガス導入口18gを床蓋30により閉塞する。そして、加熱室Rに不活性ガスを充填すると共にヒータ19によってこの不活性ガスを加熱し、ファン20bを回動して加熱した不活性ガスを対流させ、加熱室Rを急加熱する。なお、加熱室Rが第一加熱炉1の加熱温度と同一の温度となった後には、内部空間16d、内部空間16s及び加熱室Rを再び減圧する。

【0052】

処理時間t1経過後に、搬送炉10を第一加熱炉1に隣接する位置まで移動させ、再度被密着壁16fを第一加熱炉1に密着させると共に真空シールドドア22、第一ヒートシールドア23及び真空シールドドア1bを駆動し、搬入搬出口16g、装入抽出口18c及び装入抽出口1aを開口させる。そして、減圧下において、第二搬送装置21を作動させて、第一加熱炉1から加熱室Rに被処理品W1を回収した後、真空シールドドア22、第一ヒートシールドア23及び真空シールドドア1bを駆動し、搬入搬出口16g、装入抽出口18c及び装入抽出口1aを閉塞させる

【0053】

この際、加熱室Rの温度は、第一加熱炉1と同一の温度とされており、被処理品W1を加熱室Rに載置させても被処理品W1に変温が生ずることはない。

その後、搬送炉10を油冷炉5に隣接する位置に移動させると共に油冷炉5に密着させて、減圧下において、被処理品W1を油冷炉5内部に装入し、処理時間t3だけ油冷する。

【0054】

被処理品W1を油冷炉5に移動させた後、処理時間t2経過前に、上述した手順と同様にして、搬送炉10の内部が第二加熱炉2の加熱温度(摂氏1250度)と同一の温度にされる。

その後、搬送炉10を第二加熱炉2に隣接する位置まで移動させ、上述した手順と同様にして、減圧下で被処理品W2を回収する。

この際にも、加熱室Rの炉内温度は、第二加熱炉2と同一の温度とされており、被処理品W2を加熱室Rに載置させても被処理品W2に変温が生ずることはない。

【0055】

被処理品W2を第二加熱炉2から回収した後に、搬送炉10をガス冷却炉4に隣接する位置に移動させ、上述した手順と同様にして、減圧下で被処理品W2をガス冷却炉4に装入する。そして、ガス冷却炉4に装入した被処理品W2を、所定の温度で、処理時間t4だけガス冷却する。

【0056】

被処理品W2をガス冷却炉4に装入後、かつ、処理時間t3経過後に、搬送炉10を移動させて、搬送炉10の第一搬送装置15を油冷炉5の装入抽出口5aに隣接させ、第一搬送装置15を作動させる。すなわち、駆動機構45により中間可動部42及び載置部43を+Y方向側に伸縮させる。そして、載置部43が被処理品W1の下部に到達したときに、カム機構44により上下可動部41を介して、載置部43を上側に上昇させ、被処理品W1を載置部43に載置する。そして、再び駆動機構45により、中間可動部42と載置部43とを−Y方向側に短縮する。このようにして、油冷炉5の内部から被処理品W1を回収する。

【0057】

被処理品W1を回収後、搬送炉10を移動させて抽出台7に第一搬送装置15を隣接させて、上記動作と同様にして、被処理品W1を抽出台7に載置させて被処理品W1の熱処理を終了する。

【0058】

一方、被処理品W2をガス冷却炉4に装入後、処理時間t4経過前に、加熱室Rをガス冷却炉4の冷却温度と同一の温度にする。すなわち、第二加熱炉2と同一の温度となっている加熱室Rを冷却する。具体的には、搬入搬出口16gが真空シールドドア22により、棒状部材導入口18dが第二ヒートシールドア24により閉塞されると共に、冷却ガス排出口18e,18fと、冷却ガス導入口18gとが開口される。そして、加熱室Rに不活性ガスを充填すると共に、この不活性ガスをガス循環装置20cで内部空間16s及び加熱室Rに循環させる。この際、内部空間16sを流れる不活性ガスは真空容器16の内壁に接して、水冷ジャケット16cを流れる冷媒と熱交換が行われることにより冷却される。このように、冷却された不活性ガスが加熱室Rに流れることにより、加熱室Rの温度が冷却される。なお、加熱室Rの温度がガス冷却炉4の冷却温度と同一の温度となった後には、内部空間16d、内部空間16s及び加熱室Rが再び減圧される。

【0059】

そして、処理時間t4経過後に、被処理品W2をガス冷却炉4から加熱室Rに回収する。この場合においても、加熱室Rは、ガス冷却炉4と同一の温度であるので、被処理品W2に変温が生じることはない。その後、搬送炉10を移動させ第三加熱炉3に被処理品W2を装入して所望時間t5だけ加熱する。所望時間t5経過後、搬送炉10を移動させて、被処理品W2を第三加熱炉3から加熱室Rに回収した後に、油冷炉5で被処理品W2を冷却し、冷却後に第一搬送装置15で被処理品W2を回収して、抽出台7に被処理品W2を載置する。

【0060】

このように、本実施形態によれば、搬送炉10が、加熱室Rの温度を昇温させるヒータ19と加熱室Rの温度を降温させる冷却装置20とを備えるので、被処理品W(W1,W2)の熱処理の工程に合わせて炉内の温度を変化させることができる。これにより、予期せぬタイミングで被処理品W(W1、W2)に変温が生じることを防止し、所望の性質で良質な被処理品W(W1、W2)を得ることができる。つまり、加熱室Rの温度と被処理品W(W1、W2)の温度が剥離している場合であっても、予定していた熱処理の前に被処理品W(W1、W2)が冷却されたり(図5中、一転鎖線)、加熱されたりしないので、被処理品W(W1、W2)の熱処理を良好に行うことができる。

【0061】

また、搬送炉10は、加熱室Rを備えるので、この加熱室Rの温度を容易に昇降させて、被処理品W(W1、W2)の変温を有効に防止することができる。

また、搬送炉10は、基台12に第一搬送装置15を備えるので、冷却処理が終了した被処理品W(W1、W2)を抽出台7に搬送する場合に、加熱室Rの温度を降温させる必要がない。これにより、搬送炉10の加熱室Rの温度を不必要に降温させることが防止され、熱処理システムAの省電力化が可能となる。さらに、油冷後の被処理品Wを回収しても加熱室Rがオイルで汚されることを防止することができる。

【0062】

また、装入台6の搬送炉10側に、密閉かつ減圧可能であり一つの被処理品Wを収容可能な容器を設け、被処理品Wを収容した状態でその容器を密閉・減圧し、装入台6から搬送炉10に被処理品Wを装入すれば、加熱室Rが高温でもよくなり、加熱室Rが不必要に降温することを防止することができる。

【0063】

また、ガス供給手段17とガス循環装置20cとを備えるので、加熱室Rを加熱した不活性ガスを循環させて熱対流により、急速に昇温させることができると共に、冷却した不活性ガスを加熱室Rに循環させて急速に降温させることが可能となる。

【0064】

なお、上述した実施の形態において示した動作手順、あるいは各構成部材の諸形状や材質、その組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

例えば、本実施形態では、水冷ジャケット16cに流れる冷媒により不活性ガスを冷却したが、内部空間16s(特に、加熱室R)に熱交換器を設ける構成にしてもよい。また、これらを重畳して用いて、不活性ガスを冷却してもよい。

【0065】

また、本実施形態では、第一搬送装置15は、伸縮自在な構成のものとしたが、第一搬送装置15を、他の搬送装置(例えば、第二搬送装置21)の構成としてもよい。同様に、第二搬送装置21を他の搬送装置(例えば、第一搬送装置15)の構成としてもよい。

【0066】

また、本実施形態では、二つの被処理品W1,W2を熱処理する場合について説明したが、被処理品Wを三つ以上としてもよいし、必ずしも同時に処理する必要はない。また、加熱炉や冷却炉は、適宜増減することが可能である。

【0067】

また、本実施形態では、搬送装置の移動を第一レール11と第二レール12bとを敷設し、第一滑車12aと第二滑車13aを滑動させる構成としたが、例えば、レールを敷設せずに通常の車輪を設けてもよい。

【0068】

また、本実施形態の熱処理は一例であり、種々の熱処理に対応することができる。そして、搬送炉10に第一搬送装置15を備えるので、種々の熱処理の工程に応じて被処理品Wを最適な温度で迅速に回収・搬送することが可能であると共に、加熱室Rの温度調整を少なくすることが可能である。

例えば、本実施形態では、ガス冷却炉4における冷却処理から第三加熱炉3における加熱処理までの間に、被処理品Wに変温が生じることを防止するために搬送炉10を降温させて被処理品Wを回収し、ガス冷却炉4から第三加熱炉3まで搬送した。しかし、ガス冷却炉4における冷却処理で被処理品Wを常温まで降温させて全ての熱処理を完了する場合には、第一搬送装置15で被処理品Wを回収すればよい。このように、第一搬送装置15で被処理品Wを回収することで、常温下において冷却処理が終了した被処理品Wを迅速に回収・搬送することができると共に、加熱室Rの温度を常温まで降下させる必要がなくなり、加熱室Rの温度調整を少なくすることができる。

【図面の簡単な説明】

【0069】

【図1】この発明の一実施形態における熱処理システムAの全体構成を示す図である。

【図2】この発明の一実施形態における搬送炉10を示す図であって、図1におけるA−A線断面図である。

【図3】この発明の一実施形態における搬送炉10を示す図であって、図2におけるB−B線断面図である。

【図4】この発明の一実施形態における第一搬送装置15の構成を示す図であって、図4(a)は、短縮時の第一搬送装置15を示すものであり、図4(b)は、伸長時の第一搬送装置15を示すものである。

【図5】この発明の一実施形態における被処理品W1,W2の処理温度と時間との関係を示す図である。

【図6】従来技術における熱処理システムBの全体構成を示す概略図である。

【図7】従来技術における熱処理システムBにおける保温搬送炉105の概略構成図である。

【符号の説明】

【0070】

1…第一加熱炉(加熱炉、処理部)

2…第二加熱炉(加熱炉、処理部)

3…第三加熱炉(加熱炉、処理部)

4…冷却炉(処理部)

5…油冷炉(処理部)

10…搬送炉

12…基台

13…炉本体

15…第一搬送装置(搬送装置)

16…断熱部材(加熱部本体)

17…ガス供給手段

19…ヒータ(加熱装置)

20…冷却装置

20c…ガス循環装置

A…熱処理システム

R…加熱室

【特許請求の範囲】

【請求項1】

加熱炉と冷却炉とを含む複数の処理部と、

これら各処理部間を移動可能とされる搬送炉とを備え、

前記各処理部と前記搬送炉との間で被処理品の受け渡しが可能となるように構成された熱処理システムにおいて、

前記搬送炉は、前記搬送炉の炉内の温度を昇温させる加熱装置と前記炉内の温度を降温させる冷却装置とを備えることを特徴とする熱処理システム。

【請求項2】

前記搬送炉は、前記複数の処理部の近傍に沿って移動可能な基台と、該基台上に設置された炉本体と、該炉本体内に設けられ、その内部が前記被処理品の熱処理を行う加熱室とされた加熱部本体とを備えてなることを特徴とする請求項1に記載の熱処理システム。

【請求項3】

前記搬送炉は、前記基台上であって前記炉本体外に、前記処理部との間で前記被処理品の受け渡しを行う搬送装置を備えることを特徴とする請求項2に記載の熱処理システム。

【請求項4】

前記加熱部本体内にガスを供給するガス供給手段と、該加熱部本体内に供給されたガスを循環させるガス循環装置とを備えてなる請求項2又は3に記載の熱処理システム。

【請求項5】

前記冷却炉は、油冷炉であることを特徴とする請求項1から4のうちいずれか一項に記載の熱処理システム。

【請求項1】

加熱炉と冷却炉とを含む複数の処理部と、

これら各処理部間を移動可能とされる搬送炉とを備え、

前記各処理部と前記搬送炉との間で被処理品の受け渡しが可能となるように構成された熱処理システムにおいて、

前記搬送炉は、前記搬送炉の炉内の温度を昇温させる加熱装置と前記炉内の温度を降温させる冷却装置とを備えることを特徴とする熱処理システム。

【請求項2】

前記搬送炉は、前記複数の処理部の近傍に沿って移動可能な基台と、該基台上に設置された炉本体と、該炉本体内に設けられ、その内部が前記被処理品の熱処理を行う加熱室とされた加熱部本体とを備えてなることを特徴とする請求項1に記載の熱処理システム。

【請求項3】

前記搬送炉は、前記基台上であって前記炉本体外に、前記処理部との間で前記被処理品の受け渡しを行う搬送装置を備えることを特徴とする請求項2に記載の熱処理システム。

【請求項4】

前記加熱部本体内にガスを供給するガス供給手段と、該加熱部本体内に供給されたガスを循環させるガス循環装置とを備えてなる請求項2又は3に記載の熱処理システム。

【請求項5】

前記冷却炉は、油冷炉であることを特徴とする請求項1から4のうちいずれか一項に記載の熱処理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−236344(P2009−236344A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−79717(P2008−79717)

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]