熱処理基材のマーキング

【課題】熱処理を受けた基材の視覚的なマーキングのための方法を提供する。

【解決手段】本発明は、熱処理基材、特には強化ガラスペインの視覚的なマーキングのための方法であり、該基材の表面上に堆積されたマーキング層を改良することによってなされ、熱処理が実施されたことを視覚的に示す方法であって、粗いマーキング領域が該基材の表面上に作製され、該基材の上に堆積された該マーキング層が該基材に対して親密な接着結合を示し、機械的な手段によって該マーキング層を完全には除去できないようにしている、熱処理基材の視覚的なマーキングのための方法。

【解決手段】本発明は、熱処理基材、特には強化ガラスペインの視覚的なマーキングのための方法であり、該基材の表面上に堆積されたマーキング層を改良することによってなされ、熱処理が実施されたことを視覚的に示す方法であって、粗いマーキング領域が該基材の表面上に作製され、該基材の上に堆積された該マーキング層が該基材に対して親密な接着結合を示し、機械的な手段によって該マーキング層を完全には除去できないようにしている、熱処理基材の視覚的なマーキングのための方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、請求項1の前文の特徴を有する熱処理基材、特には強化ガラスペインをマーキングする方法、及び請求項7に従ってこの方法によりマーキングされた基材に関する。

【背景技術】

【0002】

最初の特性は、熱処理後にガラスペインをマーキングする方法を記載している国際公開WO00/02825号パンフレットに由来する。この明細書に記載されている好ましい適用事例によれば、強化の操作に続いてエージング試験を受けた強化ガラスペインは、局所的な着色マーキングを与えられる。このマーキングは特殊な熱変色性有機着色剤によって作製され、この熱変色性有機着色剤は、例えば、スクリーン印刷により、強化後であるがエージングの前に、ペインの表面上又はペインを覆う薄膜上の所定の場所へ局所的に適用される。

【0003】

ヒートソーク試験によって、強化ガラスペインは、重大な硫化ニッケルの混在物を含有しないことが示されている。このような混在物は、強化ガラスペインの寿命の間に、予測できない結果で以って突然の自然発生的な破損をもたらす場合があることが知られている。ヒートソーク試験の際、ペインは、所定の時間−温度カーブに従って、一般には180〜340℃、特には約300℃の最高温度に加熱され、それらを取り付ける前に無作為に破壊される。ペインの強化はこれらの温度ではまだなくならない。いずれにせよ、このヒートソーク試験は相当な時間がかかり、必然的に据付費用が相対的に高くなる。

【0004】

熱変色性着色剤が試験の前に適用された場合には、熱変色性着色剤は、不可逆的な色の転化によって永久的な変化を受ける。したがって、ヒートソーク試験が、熱試験/処理の完了した強化ガラスペイン上で実施されたことをすぐに認めることができる。非常に小さい着色剤の残留物でさえ、ヒートソーク試験を実施した後、好適な方法によって明確に同定することができる。

【0005】

本明細書で記載される適用に関しては、熱変色性顔料として化学物質ヘキサシアノ鉄(II、III)を含有する熱変色性着色剤が好適な場合がある。このような商業的に入手可能な顔料の例は、「Mannox Blue 510」である。着色剤はその組成のためにガラスに対して優れた接着を示すはずである。

【0006】

この種の着色マーキングは、とりわけエナメルとは比較にならない。このマーキングは、ガラス表面に入り込むか又は永続的にガラス表面に結合することができず、それどころか、原則として、ヒートソーク試験の後、ブレードやスチールウールを用いて、跡形なく完全かつ視覚的にガラス表面から取り除くことが可能である。結果として、試験済みペインの確実な同定は不可能であり、言い換えれば、着色マークのないペインが、ヒートソーク試験を受けていないという事実を確信をもって除外することは不可能である。このように、着色マークの指示価値及びそれに由来する品質の視覚的な証拠が制限されるのは望ましくない。

【0007】

加えて、しかしながら、強化前にマーキング用着色剤を適用すること、及びその後ヒートソーク試験を実施することなく熱強化によってのみ色の変化を作り出すことは不可能であろう。上記の着色剤は、実質的に300℃を超える高温、例えば、ガラスを強化するのに必要な温度(600℃よりも十分高い)の作用後、ガラス表面に対するすべての接着を失うので、そのような高温はマーキングにはもはや使用することができない。

【0008】

さらに、文献ドイツ特許第3940749号明細書により、ガラスペインの恒久的なマーキング又は印刷方法が知られている。この方法では、スクリーン印刷により堆積された層において、局所的な色の変化が誘発され、それにより当該ペインの個々の特徴が永久に表示される。これは、無機のスクリーン印刷用ペーストで印刷する前に、有機材料(着色剤又はインク)から構成されるマーキングが、ペインの表面上に所定のデザインで局所的に適用されるという事実によって公知の方法において生じる。続いて適用されたスクリーン印刷用ペーストを高温で焼付ける際に、有機化合物が揮発する。したがって、穴でさえある局所的な障害が有機コーティングにおいて生じ、それらははっきりと視覚的に認識することができる。これらのデザインの改良又は除去は、焼付けた無機コーティングを同時に除去することによってしか可能でない。

【0009】

さらに、スクリーン印刷により基材上に堆積されたコーティングにおいて、筋又は類似の特徴の形で微細な構造を作り出すことが知られている(ドイツ特許第4111625号明細書及びヨーロッパ特許第0281351号明細書)。上記の場合には、これらの局所的な不均質構造は、焼付け操作後、必然的に電気伝導性であるスクリーン印刷用ペーストのろう接性を改善するよう作用するか、又はろう付け箇所の接着を改善するよう作用する。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、熱処理を受けた基材の視覚的なマーキングのための方法を提案することであり、この方法により、基材が永久にマーキングされているように、確実に基材表面からマーキング色を機械的に除去することができなくなる。さらに、本発明の目的は、本発明によるマーキングを設けた基材、特にはガラスペインを提案することである。

【課題を解決するための手段】

【0011】

この方法に関して、この問題は、本発明に従って請求項1の特徴により解決される。請求項10の特徴は、それに対応する基材を与える。二次的な請求項、あるいはまた、独立請求項に従属する請求項の特徴は、主題の有利な改良を与える。

【0012】

マーキング層又はマーキング色を機械的な手段によって除去できないようにするため、マーキング領域が強化前に基材表面上に作られる。基材は、通常の(滑らかな)表面から区別され、特には着色領域とそれに適用されるマーキング層との間に親密な接着結合をもたらし、適切であれば、マーキング層が深く入り込むことさえ可能にする表面構造を備えている。

【0013】

マーキング領域は、熱変色性マーキング色の特に優れた接着を達成するために、例えば、化学的及び/又は機械的作用(酸エッチング、サンドブラスト、研削)によって、基材自体の滑らかな表面を局所的に改良することにより、滑らかな表面を局所的に改良することによって作ることができる。この場合、小さな範囲の凸凹又は小さなくぼみが基材表面に生じなければならず、これらは、基材の全体的な印刷に負の影響を与えず、マーキングを堆積するのに非常に良好なベースを形成するので、その結果、このマーキングはかなりのコストをかけてしか除去できず、それでもなおほとんど常にその形跡が残る。

【0014】

他のアプローチは、特には熱強化の際に、追加の表面構造を焼付けられるべきコーティングの形態で堆積させることにある。そうして形成されたマーキング領域はまた、微細多孔質であるか又はさらに適切に構成された表面を形成し、一方で、マーキング色は十分に接着し、もう一方で、跡形なくその色を取り除くことは実際的に不可能である。

【0015】

焼付けられるべきコーティングがマーキング領域を形成する場合には、マーキング領域は、表面を覆うコーティングを遮る構造パターン又はデザインの形態で、熱変色性着色剤の接着及び浸透を促進させる表面構造で作製される。すでに説明したスクリーン印刷に関する先行技術では、必要であれば全厚さにわたって、それゆえ、基材表面の真下にわたって、このようなコーティングに遮断を与えることができることを記載している。しかしながら、乱れた又は不規則な構造を作り出すこともまた可能である。

【0016】

本発明による改善されたマーキングは、マーキング領域が基材をマーキングするためのスタンプの一部として与えられる場合には、特に慎重にかつ比較的低い追加コストで作製することができる。強化ガラスペインは、製造業者のスタンプを通常備えており、それにより実際の製造業者、製造場所、製造日などを追跡することができる。このゾーンは、着色剤でマーキングされた領域/表面部分とともに新しい使用につなげることができる。

【0017】

マーキング領域が、基材自体の表面を改良することにより作製される場合には、「エッチング」スタンプを用いて所定の及び複写可能な同定マークを作製することも可能である。当該基材、例えば、ガラスペインの厚さに応じて、このマーキング領域は、縁上に、それゆえ、ほとんど見えない場所に配置することさえ可能である。原則としてより高い費用でペインの一方の縁上に印刷されたマーキング領域を適用することも可能である。

【0018】

その結果、凸凹(スクラッチ、ピット)の微細な限定された領域が、基材表面のマーキング領域に局所的に現れる。この基材表面は、同時に基材表面の残りの部分と比べて粗い内面を有する。適用されるべきマーキング着色剤は、この凸凹領域を満たし、その粗い表面に結合する。

【0019】

当然ながら、複数のマーキング領域を同じ基材上に設けることもでき、上記2つの実施態様を互いに組み合わせることもできる。

【0020】

マーキング層とその下のマーキング領域の表面構造との親密な結合のために、その結果、ガラスプレーン、ブレード又は他の工具で着色剤を完全に取り除くことはもはや不可能である。ガラスウールで強くこすることによってさえ、着色剤の残留物は、顕微鏡を用いて依然として確認することができる。同様に、何ら問題なく、分析によってどの着色剤が用いられたかを決定することもさらに可能である。

【0021】

それにもかかわらず、焼付けられたコーティング又は適用された表面構造に加えて、マーキングを未許可で除去しようとした場合には、すべての場合において、基材表面上にはっきりとした跡が残り、当該基材が細工された1つの疑いとなる。

【0022】

本発明の主題の他の詳細及び利点は、実例の図及び以下の本発明の詳細な説明によって与えられるであろう。

【図面の簡単な説明】

【0023】

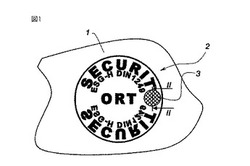

【図1】本発明によるマーキングを備えた、強化ガラスペイン上に印刷され焼付けられた製造業者のスタンプの1つの実施態様を示す。

【図2】マーキングゾーンを通して、図1の線II−IIに沿った特定の縮尺のない拡大断面図を示す。

【発明を実施するための形態】

【0024】

図1では、製造業者のスタンプ2が、断片によってのみ図示された強化ガラスペイン1の表面上に印刷され焼付けられている。それは、第一に製造業者の場所、場合によって製造業者の商標を与える。さらには、スタンプ2は、強化モノリシックガラスであることを示している。ESGは強化安全ガラスを表し、「H」はヒートソーク試験が実施されたことを意味し、さらにスタンプは対応するDIN規格を示している。

【0025】

本発明によれば、追加のマーキング領域3がスタンプに加えられており、その領域に関しては図2でより詳細に説明する。

【0026】

この追加のマーキング領域3は必ずしもスタンプ2に加える必要はなく、例として与えられた図と違って、むしろこの領域3はガラスペインの表面上、さらには縁上の他の任意の場所に配置することもできるということをすぐに指摘すべきである。しかしながら、ここで示された配置は最も有用であると考えられる。なぜなら、スタンプ2は、任意の取り外しの際に困難なく視覚的に点検されなければならず、したがって、同時に、マーキング3を確認することもできるからである。

【0027】

図2の拡大断面図で見ることができるように、マーキング領域3は、焼付けられるべき適切なペーストから成るフラット部材5から本質的に構成され、ガラスペイン1の表面4にスタンプ2と同じ操作の際に適用される。この場合の部材5は、図1ですでに図示したように、リブ6と、円形の線によって囲まれたグリッドパターンの形態である。リブ6はガラス表面よりも約5〜35μmだけ突き出ており、その底面でガラス表面が露出していることができる中間スペース7を常に画定する。

【0028】

熱変色性着色剤8の塗料が部材5によって覆われた表面上に堆積され、この熱変色性着色剤8は、中間スペース7に入り込むが、グリッドパターンのリブ6の上面を覆ってしまうか又は覆うこともできる。中間スペース7は、着色剤8が入り込むことができるほど十分大きくなければならないが、機械工具で簡単に破壊できないことを確実にするよう十分小さくなければならない。製造技術の観点から、幅Wが、例えば、0.5〜0.7mmの中間スペースは問題とならない。それゆえ、ここでは、基材表面より上の部材5の高さは、中間スペースの幅と比べてはるかに大きなサイズで示される。

【0029】

本発明の目的に関して、着色剤8がガラス表面に真っすぐ入り込むことは、絶対的に必要というわけではない。それは、すでに上記したように、部材5のベースを、残留物及び跡形なく、未許可で完全に除去するのを防ぐのに十分である。フラットなスクリーン印刷用部材が焼付け後にある特定の多孔性を有するとすれば、熱変色性着色剤を堆積させるために、連続的な点又は連続的なベースの形態で部材5を提供することを考えることさえでき、熱変色性着色剤は、この点又はベースの細孔に永久に置くことができる。しかしながら、ここでグリッドパターンを有することは好ましい。なぜなら、それは、形状と品質両方の点で熱変色性着色剤8の規定された堆積に有利だからである。これは、ヒートソーク試験が実施される前に、インライン産業プロセスにおける着色マーキングの機械化に寄与し、したがって、そのコストもさらに下がる。

【技術分野】

【0001】

本発明は、請求項1の前文の特徴を有する熱処理基材、特には強化ガラスペインをマーキングする方法、及び請求項7に従ってこの方法によりマーキングされた基材に関する。

【背景技術】

【0002】

最初の特性は、熱処理後にガラスペインをマーキングする方法を記載している国際公開WO00/02825号パンフレットに由来する。この明細書に記載されている好ましい適用事例によれば、強化の操作に続いてエージング試験を受けた強化ガラスペインは、局所的な着色マーキングを与えられる。このマーキングは特殊な熱変色性有機着色剤によって作製され、この熱変色性有機着色剤は、例えば、スクリーン印刷により、強化後であるがエージングの前に、ペインの表面上又はペインを覆う薄膜上の所定の場所へ局所的に適用される。

【0003】

ヒートソーク試験によって、強化ガラスペインは、重大な硫化ニッケルの混在物を含有しないことが示されている。このような混在物は、強化ガラスペインの寿命の間に、予測できない結果で以って突然の自然発生的な破損をもたらす場合があることが知られている。ヒートソーク試験の際、ペインは、所定の時間−温度カーブに従って、一般には180〜340℃、特には約300℃の最高温度に加熱され、それらを取り付ける前に無作為に破壊される。ペインの強化はこれらの温度ではまだなくならない。いずれにせよ、このヒートソーク試験は相当な時間がかかり、必然的に据付費用が相対的に高くなる。

【0004】

熱変色性着色剤が試験の前に適用された場合には、熱変色性着色剤は、不可逆的な色の転化によって永久的な変化を受ける。したがって、ヒートソーク試験が、熱試験/処理の完了した強化ガラスペイン上で実施されたことをすぐに認めることができる。非常に小さい着色剤の残留物でさえ、ヒートソーク試験を実施した後、好適な方法によって明確に同定することができる。

【0005】

本明細書で記載される適用に関しては、熱変色性顔料として化学物質ヘキサシアノ鉄(II、III)を含有する熱変色性着色剤が好適な場合がある。このような商業的に入手可能な顔料の例は、「Mannox Blue 510」である。着色剤はその組成のためにガラスに対して優れた接着を示すはずである。

【0006】

この種の着色マーキングは、とりわけエナメルとは比較にならない。このマーキングは、ガラス表面に入り込むか又は永続的にガラス表面に結合することができず、それどころか、原則として、ヒートソーク試験の後、ブレードやスチールウールを用いて、跡形なく完全かつ視覚的にガラス表面から取り除くことが可能である。結果として、試験済みペインの確実な同定は不可能であり、言い換えれば、着色マークのないペインが、ヒートソーク試験を受けていないという事実を確信をもって除外することは不可能である。このように、着色マークの指示価値及びそれに由来する品質の視覚的な証拠が制限されるのは望ましくない。

【0007】

加えて、しかしながら、強化前にマーキング用着色剤を適用すること、及びその後ヒートソーク試験を実施することなく熱強化によってのみ色の変化を作り出すことは不可能であろう。上記の着色剤は、実質的に300℃を超える高温、例えば、ガラスを強化するのに必要な温度(600℃よりも十分高い)の作用後、ガラス表面に対するすべての接着を失うので、そのような高温はマーキングにはもはや使用することができない。

【0008】

さらに、文献ドイツ特許第3940749号明細書により、ガラスペインの恒久的なマーキング又は印刷方法が知られている。この方法では、スクリーン印刷により堆積された層において、局所的な色の変化が誘発され、それにより当該ペインの個々の特徴が永久に表示される。これは、無機のスクリーン印刷用ペーストで印刷する前に、有機材料(着色剤又はインク)から構成されるマーキングが、ペインの表面上に所定のデザインで局所的に適用されるという事実によって公知の方法において生じる。続いて適用されたスクリーン印刷用ペーストを高温で焼付ける際に、有機化合物が揮発する。したがって、穴でさえある局所的な障害が有機コーティングにおいて生じ、それらははっきりと視覚的に認識することができる。これらのデザインの改良又は除去は、焼付けた無機コーティングを同時に除去することによってしか可能でない。

【0009】

さらに、スクリーン印刷により基材上に堆積されたコーティングにおいて、筋又は類似の特徴の形で微細な構造を作り出すことが知られている(ドイツ特許第4111625号明細書及びヨーロッパ特許第0281351号明細書)。上記の場合には、これらの局所的な不均質構造は、焼付け操作後、必然的に電気伝導性であるスクリーン印刷用ペーストのろう接性を改善するよう作用するか、又はろう付け箇所の接着を改善するよう作用する。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、熱処理を受けた基材の視覚的なマーキングのための方法を提案することであり、この方法により、基材が永久にマーキングされているように、確実に基材表面からマーキング色を機械的に除去することができなくなる。さらに、本発明の目的は、本発明によるマーキングを設けた基材、特にはガラスペインを提案することである。

【課題を解決するための手段】

【0011】

この方法に関して、この問題は、本発明に従って請求項1の特徴により解決される。請求項10の特徴は、それに対応する基材を与える。二次的な請求項、あるいはまた、独立請求項に従属する請求項の特徴は、主題の有利な改良を与える。

【0012】

マーキング層又はマーキング色を機械的な手段によって除去できないようにするため、マーキング領域が強化前に基材表面上に作られる。基材は、通常の(滑らかな)表面から区別され、特には着色領域とそれに適用されるマーキング層との間に親密な接着結合をもたらし、適切であれば、マーキング層が深く入り込むことさえ可能にする表面構造を備えている。

【0013】

マーキング領域は、熱変色性マーキング色の特に優れた接着を達成するために、例えば、化学的及び/又は機械的作用(酸エッチング、サンドブラスト、研削)によって、基材自体の滑らかな表面を局所的に改良することにより、滑らかな表面を局所的に改良することによって作ることができる。この場合、小さな範囲の凸凹又は小さなくぼみが基材表面に生じなければならず、これらは、基材の全体的な印刷に負の影響を与えず、マーキングを堆積するのに非常に良好なベースを形成するので、その結果、このマーキングはかなりのコストをかけてしか除去できず、それでもなおほとんど常にその形跡が残る。

【0014】

他のアプローチは、特には熱強化の際に、追加の表面構造を焼付けられるべきコーティングの形態で堆積させることにある。そうして形成されたマーキング領域はまた、微細多孔質であるか又はさらに適切に構成された表面を形成し、一方で、マーキング色は十分に接着し、もう一方で、跡形なくその色を取り除くことは実際的に不可能である。

【0015】

焼付けられるべきコーティングがマーキング領域を形成する場合には、マーキング領域は、表面を覆うコーティングを遮る構造パターン又はデザインの形態で、熱変色性着色剤の接着及び浸透を促進させる表面構造で作製される。すでに説明したスクリーン印刷に関する先行技術では、必要であれば全厚さにわたって、それゆえ、基材表面の真下にわたって、このようなコーティングに遮断を与えることができることを記載している。しかしながら、乱れた又は不規則な構造を作り出すこともまた可能である。

【0016】

本発明による改善されたマーキングは、マーキング領域が基材をマーキングするためのスタンプの一部として与えられる場合には、特に慎重にかつ比較的低い追加コストで作製することができる。強化ガラスペインは、製造業者のスタンプを通常備えており、それにより実際の製造業者、製造場所、製造日などを追跡することができる。このゾーンは、着色剤でマーキングされた領域/表面部分とともに新しい使用につなげることができる。

【0017】

マーキング領域が、基材自体の表面を改良することにより作製される場合には、「エッチング」スタンプを用いて所定の及び複写可能な同定マークを作製することも可能である。当該基材、例えば、ガラスペインの厚さに応じて、このマーキング領域は、縁上に、それゆえ、ほとんど見えない場所に配置することさえ可能である。原則としてより高い費用でペインの一方の縁上に印刷されたマーキング領域を適用することも可能である。

【0018】

その結果、凸凹(スクラッチ、ピット)の微細な限定された領域が、基材表面のマーキング領域に局所的に現れる。この基材表面は、同時に基材表面の残りの部分と比べて粗い内面を有する。適用されるべきマーキング着色剤は、この凸凹領域を満たし、その粗い表面に結合する。

【0019】

当然ながら、複数のマーキング領域を同じ基材上に設けることもでき、上記2つの実施態様を互いに組み合わせることもできる。

【0020】

マーキング層とその下のマーキング領域の表面構造との親密な結合のために、その結果、ガラスプレーン、ブレード又は他の工具で着色剤を完全に取り除くことはもはや不可能である。ガラスウールで強くこすることによってさえ、着色剤の残留物は、顕微鏡を用いて依然として確認することができる。同様に、何ら問題なく、分析によってどの着色剤が用いられたかを決定することもさらに可能である。

【0021】

それにもかかわらず、焼付けられたコーティング又は適用された表面構造に加えて、マーキングを未許可で除去しようとした場合には、すべての場合において、基材表面上にはっきりとした跡が残り、当該基材が細工された1つの疑いとなる。

【0022】

本発明の主題の他の詳細及び利点は、実例の図及び以下の本発明の詳細な説明によって与えられるであろう。

【図面の簡単な説明】

【0023】

【図1】本発明によるマーキングを備えた、強化ガラスペイン上に印刷され焼付けられた製造業者のスタンプの1つの実施態様を示す。

【図2】マーキングゾーンを通して、図1の線II−IIに沿った特定の縮尺のない拡大断面図を示す。

【発明を実施するための形態】

【0024】

図1では、製造業者のスタンプ2が、断片によってのみ図示された強化ガラスペイン1の表面上に印刷され焼付けられている。それは、第一に製造業者の場所、場合によって製造業者の商標を与える。さらには、スタンプ2は、強化モノリシックガラスであることを示している。ESGは強化安全ガラスを表し、「H」はヒートソーク試験が実施されたことを意味し、さらにスタンプは対応するDIN規格を示している。

【0025】

本発明によれば、追加のマーキング領域3がスタンプに加えられており、その領域に関しては図2でより詳細に説明する。

【0026】

この追加のマーキング領域3は必ずしもスタンプ2に加える必要はなく、例として与えられた図と違って、むしろこの領域3はガラスペインの表面上、さらには縁上の他の任意の場所に配置することもできるということをすぐに指摘すべきである。しかしながら、ここで示された配置は最も有用であると考えられる。なぜなら、スタンプ2は、任意の取り外しの際に困難なく視覚的に点検されなければならず、したがって、同時に、マーキング3を確認することもできるからである。

【0027】

図2の拡大断面図で見ることができるように、マーキング領域3は、焼付けられるべき適切なペーストから成るフラット部材5から本質的に構成され、ガラスペイン1の表面4にスタンプ2と同じ操作の際に適用される。この場合の部材5は、図1ですでに図示したように、リブ6と、円形の線によって囲まれたグリッドパターンの形態である。リブ6はガラス表面よりも約5〜35μmだけ突き出ており、その底面でガラス表面が露出していることができる中間スペース7を常に画定する。

【0028】

熱変色性着色剤8の塗料が部材5によって覆われた表面上に堆積され、この熱変色性着色剤8は、中間スペース7に入り込むが、グリッドパターンのリブ6の上面を覆ってしまうか又は覆うこともできる。中間スペース7は、着色剤8が入り込むことができるほど十分大きくなければならないが、機械工具で簡単に破壊できないことを確実にするよう十分小さくなければならない。製造技術の観点から、幅Wが、例えば、0.5〜0.7mmの中間スペースは問題とならない。それゆえ、ここでは、基材表面より上の部材5の高さは、中間スペースの幅と比べてはるかに大きなサイズで示される。

【0029】

本発明の目的に関して、着色剤8がガラス表面に真っすぐ入り込むことは、絶対的に必要というわけではない。それは、すでに上記したように、部材5のベースを、残留物及び跡形なく、未許可で完全に除去するのを防ぐのに十分である。フラットなスクリーン印刷用部材が焼付け後にある特定の多孔性を有するとすれば、熱変色性着色剤を堆積させるために、連続的な点又は連続的なベースの形態で部材5を提供することを考えることさえでき、熱変色性着色剤は、この点又はベースの細孔に永久に置くことができる。しかしながら、ここでグリッドパターンを有することは好ましい。なぜなら、それは、形状と品質両方の点で熱変色性着色剤8の規定された堆積に有利だからである。これは、ヒートソーク試験が実施される前に、インライン産業プロセスにおける着色マーキングの機械化に寄与し、したがって、そのコストもさらに下がる。

【特許請求の範囲】

【請求項1】

熱処理基材、特にはガラスペイン(1)の視覚的なマーキングのための方法であり、該基材の表面上に堆積されたマーキング層(8)を改良することによってなされ、熱処理が実施されたことを視覚的に示す方法であって、マーキング領域(3)が該基材の表面上に作製され、該基材の上に堆積された該マーキング層(8)が該基材に対して親密な接着結合を示し、機械的な手段によって該マーキング層を完全には除去できないように、該マーキング領域の表面が該基材の表面と比べて改良されていることを特徴とする、熱処理基材の視覚的なマーキングのための方法。

【請求項2】

熱変色性顔料を含有する着色剤が前記マーキング層として使用され、該顔料の色が前記熱処理のための温度で不可逆的に変化することを特徴とする、請求項1に記載の方法。

【請求項3】

熱強化ガラスペイン(1)が前記基材として使用され、ヒートソーク試験が該基材の熱処理のために実施されることを特徴とする、請求項1又は2に記載の方法。

【請求項4】

前記マーキング層(8)を堆積するための前記マーキング領域(3)が、前記基材の表面上に局所的に限定された化学的及び/又は機械的作用によって作製され、その作用の際、くぼみがこの表面に生じ、そこへ該マーキング層(8)が入り込むことができることを特徴とする、請求項1〜3の何れか1項に記載の方法。

【請求項5】

前記マーキング層(8)を堆積するための前記マーキング領域(3)が、凸凹の表面構造を有するコーティング(5)を堆積させることによって作製されることを特徴とする、請求項1〜4の何れか1項に記載の方法。

【請求項6】

前記コーティング(5)が、前記マーキング層(8)が導入される画定された開放中間スペース(7)を有する前記基材の表面上に堆積されることを特徴とする、請求項5に記載の方法。

【請求項7】

前記コーティング(5)がスクリーン印刷によって堆積され、次いで、前記マーキング層(8)が堆積される前に、特には前記基材として使用されるガラスペイン(1)の熱強化の際に焼付けられることを特徴とする、請求項5又は6に記載の方法。

【請求項8】

前記マーキング領域(3)が、前記基材の表面上に設けられたマーキングスタンプ(2)の表面の一部であることを特徴とする、請求項1〜7の何れか1項に記載の方法。

【請求項9】

大量生産において、同量の前記マーキング層(8)の材料が前記マーキング領域(3)に常に堆積されるように、一方で、該マーキング領域(3)のサイズ及び表面構造、他方で、該マーキング領域(3)上に堆積されるべき該マーキング層(8)の量及び一致性が、互いに適合していることを特徴とする、請求項1〜8の何れか1項に記載の方法。

【請求項10】

前記熱処理の最高温度が180〜340℃であることを特徴とする、請求項1〜9の何れか1項に記載の方法。

【請求項11】

局所的に堆積されたマーキング層を、基材の熱処理によって視覚的に認識できるよう改良した熱処理基材、特には強化ガラスペイン(1)であって、マーキング領域(3)が、該基材の表面上にマーキング層(8)のためのベースとして作製され、該マーキング領域が、該マーキング層と親密な結合を形成することができる粗い表面構造を有し、該マーキング層が簡単な手段によって完全には除去することができないことを特徴とする、熱処理基材。

【請求項12】

前記マーキング領域(3)が、前記基材それ自体の表面に形成されたくぼみによって作製されたことを特徴とする、請求項11に記載の基材。

【請求項13】

前記マーキング領域(3)が、或るデザイン又はグリッドパターンのコーティング(5)をスクリーン印刷することにより前記基材の表面に適用されたことを特徴とする、請求項11又は12に記載の基材。

【請求項14】

前記コーティング(5)が焼付けられ、前記基材の表面に付着された製造業者のマークの一部を形成することを特徴とする、請求項13に記載の基材。

【請求項15】

前記コーティング(5)が、前記基材(1)の表面まで達する中間スペースを有する交差リブ(6)のグリッドを含んで成ることを特徴とする、請求項11〜14の何れか1項に記載の基材。

【請求項1】

熱処理基材、特にはガラスペイン(1)の視覚的なマーキングのための方法であり、該基材の表面上に堆積されたマーキング層(8)を改良することによってなされ、熱処理が実施されたことを視覚的に示す方法であって、マーキング領域(3)が該基材の表面上に作製され、該基材の上に堆積された該マーキング層(8)が該基材に対して親密な接着結合を示し、機械的な手段によって該マーキング層を完全には除去できないように、該マーキング領域の表面が該基材の表面と比べて改良されていることを特徴とする、熱処理基材の視覚的なマーキングのための方法。

【請求項2】

熱変色性顔料を含有する着色剤が前記マーキング層として使用され、該顔料の色が前記熱処理のための温度で不可逆的に変化することを特徴とする、請求項1に記載の方法。

【請求項3】

熱強化ガラスペイン(1)が前記基材として使用され、ヒートソーク試験が該基材の熱処理のために実施されることを特徴とする、請求項1又は2に記載の方法。

【請求項4】

前記マーキング層(8)を堆積するための前記マーキング領域(3)が、前記基材の表面上に局所的に限定された化学的及び/又は機械的作用によって作製され、その作用の際、くぼみがこの表面に生じ、そこへ該マーキング層(8)が入り込むことができることを特徴とする、請求項1〜3の何れか1項に記載の方法。

【請求項5】

前記マーキング層(8)を堆積するための前記マーキング領域(3)が、凸凹の表面構造を有するコーティング(5)を堆積させることによって作製されることを特徴とする、請求項1〜4の何れか1項に記載の方法。

【請求項6】

前記コーティング(5)が、前記マーキング層(8)が導入される画定された開放中間スペース(7)を有する前記基材の表面上に堆積されることを特徴とする、請求項5に記載の方法。

【請求項7】

前記コーティング(5)がスクリーン印刷によって堆積され、次いで、前記マーキング層(8)が堆積される前に、特には前記基材として使用されるガラスペイン(1)の熱強化の際に焼付けられることを特徴とする、請求項5又は6に記載の方法。

【請求項8】

前記マーキング領域(3)が、前記基材の表面上に設けられたマーキングスタンプ(2)の表面の一部であることを特徴とする、請求項1〜7の何れか1項に記載の方法。

【請求項9】

大量生産において、同量の前記マーキング層(8)の材料が前記マーキング領域(3)に常に堆積されるように、一方で、該マーキング領域(3)のサイズ及び表面構造、他方で、該マーキング領域(3)上に堆積されるべき該マーキング層(8)の量及び一致性が、互いに適合していることを特徴とする、請求項1〜8の何れか1項に記載の方法。

【請求項10】

前記熱処理の最高温度が180〜340℃であることを特徴とする、請求項1〜9の何れか1項に記載の方法。

【請求項11】

局所的に堆積されたマーキング層を、基材の熱処理によって視覚的に認識できるよう改良した熱処理基材、特には強化ガラスペイン(1)であって、マーキング領域(3)が、該基材の表面上にマーキング層(8)のためのベースとして作製され、該マーキング領域が、該マーキング層と親密な結合を形成することができる粗い表面構造を有し、該マーキング層が簡単な手段によって完全には除去することができないことを特徴とする、熱処理基材。

【請求項12】

前記マーキング領域(3)が、前記基材それ自体の表面に形成されたくぼみによって作製されたことを特徴とする、請求項11に記載の基材。

【請求項13】

前記マーキング領域(3)が、或るデザイン又はグリッドパターンのコーティング(5)をスクリーン印刷することにより前記基材の表面に適用されたことを特徴とする、請求項11又は12に記載の基材。

【請求項14】

前記コーティング(5)が焼付けられ、前記基材の表面に付着された製造業者のマークの一部を形成することを特徴とする、請求項13に記載の基材。

【請求項15】

前記コーティング(5)が、前記基材(1)の表面まで達する中間スペースを有する交差リブ(6)のグリッドを含んで成ることを特徴とする、請求項11〜14の何れか1項に記載の基材。

【図1】

【図2】

【図2】

【公開番号】特開2012−136425(P2012−136425A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2012−16766(P2012−16766)

【出願日】平成24年1月30日(2012.1.30)

【分割の表示】特願2004−520713(P2004−520713)の分割

【原出願日】平成15年6月25日(2003.6.25)

【出願人】(500374146)サン−ゴバン グラス フランス (388)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成24年1月30日(2012.1.30)

【分割の表示】特願2004−520713(P2004−520713)の分割

【原出願日】平成15年6月25日(2003.6.25)

【出願人】(500374146)サン−ゴバン グラス フランス (388)

【Fターム(参考)】

[ Back to top ]