熱処理方法、合金、および熱処理装置

【課題】 本発明は、合金を製造する新規な熱処理方法を提供することを目的とする。

【解決手段】 本発明の熱処理方法は、合金の熱処理方法であり、熱処理をしながら合金に超音波をかける方法である。超音波の周波数は100kHz〜1MHzの範囲内にあることが好ましい。超音波の周波数は200kHz〜1MHzの範囲内にあることがさらに好ましい。合金の融点(絶対温度)をTmとするときに、熱処理温度は0.2Tm〜0.9Tmの範囲内にあることが好ましい。熱処理温度は0.3Tm〜0.5Tmの範囲内にあることがさらに好ましい。この熱処理方法は、超音波発生部を有する熱処理装置で実施することができる。

【解決手段】 本発明の熱処理方法は、合金の熱処理方法であり、熱処理をしながら合金に超音波をかける方法である。超音波の周波数は100kHz〜1MHzの範囲内にあることが好ましい。超音波の周波数は200kHz〜1MHzの範囲内にあることがさらに好ましい。合金の融点(絶対温度)をTmとするときに、熱処理温度は0.2Tm〜0.9Tmの範囲内にあることが好ましい。熱処理温度は0.3Tm〜0.5Tmの範囲内にあることがさらに好ましい。この熱処理方法は、超音波発生部を有する熱処理装置で実施することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合金を製造する新規な熱処理方法に関する。

また、本発明は、この熱処理方法により製造される新規な合金に関する。

また、本発明は、この合金を製造する新規な熱処理装置に関する。

【背景技術】

【0002】

アルミニウムや銅合金などの非鉄金属は、鋳造のままでは強度が低く、強化処理が必要となる。色々な強化手段のうち、時効熱処理による析出強化は極めて有効な硬化処理手段として知られる。

【0003】

析出強化では析出物の体積率が大きく、かつ析出物一つ当たりの体積が大きいほど、すなわち数密度が大きい程強化に有効である。時効処理のためには、溶体化処理後、析出が起きる温度で保持するが、時効熱処理温度が低いほど析出物の数密度が大きくなることが知られている。したがって、時効熱処理は低温かつ長時間であるほど強化に有効である。

【0004】

なお、発明者は、本発明に関連する技術内容を開示している(例えば、非特許文献1参照。)。

【非特許文献1】赤間正,細田秀樹,稲邑朋也,若島健司,上羽貞行,中村健太郎,里達雄,花田修治、日本金属学会2004年秋期(第135回)大会 講演概要(2004) P280 講演番号112、2004年9月28日〜30日、「アルミニウム合金の時効硬化挙動に対する超音波印加の影響」

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、必要な処理時間は温度の低下と共に指数関数的に増加する。工業上、時効処理を行うことのできる時間は限られており、例えばAl-4%Cu合金では最高高度を得るために150℃で10日程度の処理が必要となる。

【0006】

析出強化は原子拡散に律速されるため、同様の処理をさらに低温にして行うと、さらに時間が長く、数ヶ月から数年もの処理時間が必要になってしまう。これは生産性やエネルギー消費の面から大きな問題となっていた。

【0007】

このため、時効処理時間を低時間化する、あるいは時効時間を変えずに時効温度を低温下する処理が課題となっている。

【0008】

このような状況下で、以上の課題を解決するような、合金を製造する新規な熱処理方法、この熱処理方法により製造される新規な合金、または、この合金を製造する新規な熱処理装置の開発が望まれている。

【0009】

本発明は、このような課題に鑑みてなされたものであり、合金を製造する新規な熱処理方法を提供することを目的とする。

また、本発明は、この熱処理方法により製造される新規な合金を提供することを目的とする。

また、本発明は、この合金を製造する新規な熱処理装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決し、本発明の目的を達成するため、本発明の熱処理方法は、合金の熱処理方法において、合金に超音波をかけることを特徴とする。

【0011】

本発明の合金は、超音波をかけて熱処理されたことを特徴とする。

【0012】

本発明の熱処理装置は、合金の熱処理装置において、超音波発生部を有することを特徴とする。

【発明の効果】

【0013】

本発明は、以下に記載されるような効果を奏する。

本発明は、合金の熱処理方法において、合金に超音波をかけるので、新規な熱処理方法を提供することができる。

【0014】

本発明は、超音波をかけて熱処理されたので、新規な合金を提供することができる。

【0015】

本発明は、合金の熱処理装置において、超音波発生部を有するので、新規な熱処理装置を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、熱処理方法、合金、および熱処理装置にかかる発明を実施するための最良の形態について説明する。

【0017】

本発明の熱処理方法は、合金に超音波をかけて熱処理する方法である。

【0018】

熱処理の対象となる合金は、時効硬化型合金および析出硬化型合金(熱処理型合金)であり、アルミニウム合金、銅合金、ニッケル合金、チタン合金、マグネシウム合金、鉄合金、金合金などを挙げることができる。

【0019】

具体的には、圧延用アルミニウム合金として、Al-4wt%Cu-0.5wt%Mg合金(2017アルミニウム合金)、Al-4wt%Cu(2024アルミニウム合金)などのJIS規格2000系合金(Al-Cu-Mg系合金),6000系合金(Al-Mg-Si)系、7000系合金(Al-Zn-Mg系)、また、鋳造用アルミニウム合金としてはAC1B合金(Al-Cu-Mg系)、AC2A, AC2B合金(Al-Cu-Si系)、AC5A合金(Al-Cu-Ni-Mg合金)などを挙げることができる。

【0020】

銅合金としては、JIS規格 C1700、C1720ベリリウム銅などを挙げることができる。

【0021】

ニッケル合金としては、JIS規格 NCF750(Inconel X-750), NCF718(Inconel 718)などを挙げることができる。

【0022】

チタン合金としては、ASTM規格B348GR5 (Ti-6Al-4V), F136(Ti-6Al-4V ELI)、F1295 (Ti-6Al-7Nb)などを挙げることができる。

【0023】

マグネシウム合金としては、ASTM規格 AZ91D (Mg-9Al-1Zn), ZK51やZK61(Mg-Zn-Zr), ZE41(Mg-Zn-RE-Zr, RE:希土類元素)などを挙げることができる。

【0024】

鉄合金としては、ステンレスJIS規格SUS631CSなどを挙げることができる。

【0025】

金合金としては、Au-25CuやAu-13Ag-1Pt-8Agなどを挙げることができる。

【0026】

超音波の周波数は100kHz〜1MHzの範囲内にあることが好ましい。超音波の周波数が100kHz以上であると、時効熱処理中の析出挙動に影響を与え、時効挙動を促進したり抑制したりすることができるという利点がある。超音波の周波数が1MHz以下であると、工業上、超音波発振に用いられる圧電素子について、析出挙動に影響を与えるのに十分な出力を与えることのできる素子を製造しやすいという利点がある。

【0027】

また、超音波の周波数は200kHz〜1MHzの範囲内にあることが好ましい。超音波の周波数が200kHz以上であると、時効硬化挙動を加速し、時効熱処理を短時間化あるいは同じ時間の場合、より低温で処理をすることができるという利点がある。超音波の周波数が1MHz以下であると、工業上、超音波発振に用いられる圧電素子について、析出挙動に影響を与えるのに十分な出力を与えることのできる素子を製造しやすいという利点がある。

【0028】

超音波の出力は10〜10000Wの範囲内にあることが好ましい。超音波の出力が10W以上であると、材料中への超音波の浸透距離が比較的長く、極表面部以外の部分の時効挙動に影響を与えることができるという利点がある。超音波の出力が10000W以下であると、超音波発生時に生成する熱のため、超音波振動子が加熱することを防ぐための冷却を十分に行うことができるという利点がある。

【0029】

合金の融点(絶対温度)をTmとするときに、熱処理温度は0.2 Tm〜0.9Tmの範囲内にあることが好ましい。熱処理温度は0.25Tm〜0.7Tmの範囲内にあることがさらに好ましい。熱処理温度は0.3Tm〜0.6Tmの範囲内にあることがまたさらに好ましい。熱処理温度は0.3Tm〜0.5Tmの範囲内にあることがまたさらに好ましい。

【0030】

熱処理温度が0.2 Tm以上であると、熱により振動している原子の運動を超音波により促進・抑制できるという利点がある。熱処理温度が0.25Tm以上であると、この効果がさらに顕著になる。また熱処理温度が0.3Tm以上であると、この効果がまたさらに顕著になる。

【0031】

熱処理温度が0.9Tm以下であると、超音波により与えることのできる振動が熱による原子振動に対して無視できなくなり、見かけの原子振動に影響を与えることができるという利点がある。熱処理温度が0.7Tm以下であると、この効果がさらに顕著になる。熱処理温度が0.6Tm以下であると、この効果がまたさらに顕著になる。熱処理温度が0.5Tm以下であると、この効果がまたさらに顕著になる。

【0032】

なお、アルミニウム合金である、Al-4wt%Cu-0.5wt%Mg合金とAl-4%Cu合金の融点は620〜640℃であり、Tmは平均値の630℃とする。

【0033】

本発明の熱処理方法においては、超音波の周波数が所定の値以上であると、時効硬化を促進する効果がある。時効硬化を促進するは、つぎの理由が考えられる。たとえば、水の拡散速度は物質としては速いことが知られているが、水やお湯に砂糖などを溶かす場合に、静置するより混ぜると早く溶けることは周知である。しかし、このような流れの速度は、原子の運動速度に比べると遅い。原子運動の速度より低くても、それを制御できるような流れを与えれば原子運動(=拡散)に影響を与え、拡散が加速されるのではないかと考えられる。

【0034】

このように、時効処理中に高周波の超音波をかけることにより、同じ強度を得るための時効処理時間を短縮することができ、また、同じ時効時間であれば処理温度を低下させることができる。

【0035】

高周波の超音波は、減衰が大きいため、大きな試料の処理には不向きと考えられるので、局所的あるいは小さく薄い試料が本処理に向いていると考えられる。また、超音波を印加する必要があるが、超音波発生装置を小型化すると局所的に時効を促進することができる。

【0036】

このため、従来は時効硬化型合金の利用が困難で非熱処理型合金しか利用できない溶接部などに、強度の高い時効硬化型合金を利用し、超音波処理により局所的に強化させることができる。同様に、表面のみなど、必要箇所のみの硬化を計ることが可能である。

【0037】

また、温度が上がるとダメージを受ける部材の時効処理を行うことができる。たとえば、半導体リードフレームの様に高温での処理が困難な場所に利用することで、他にダメージを与えないように時効熱処理を行うこともできる。

【0038】

リードフレームには強度が必要で、析出強化型銅合金が利用されている。半導体は熱に弱いため、低温で熱処理する、あるいは処理時間を短時間化することが有効である。リードフレームは小さく薄いために、超音波処理が有効と考えられる。

【0039】

一方、本発明の熱処理方法においては、超音波の周波数が所定の値より小さいと、時効硬化を抑制する効果がある。時効硬化を抑制する理由は、原子-空孔間の位置交換が起きた後、再び同じ原子−空孔で位置交換を起こすことや、生成する析出物前駆対を不安定化する影響があるのではないかと考えられる。

【0040】

時効硬化挙動が異なる材料を溶接などにより組み合わせた場合に時効熱処理を試みると、どちらかの材料は十分な強度が得られないか、あるいは過時効により弱くなってしまう。しかし、超音波印加により時効硬化を抑制できれば、例えば早く時効硬化する部品が小さい場合にその部分のみに超音波をあてて時効硬化挙動を抑制し、全体を大きくかつ時効硬化の遅い部材に合わせて時効硬化処理を行うことで、どの場所も最適な強さとすることができる。また、強度より延性が要求される部材では時効を押さえることなど、場所場所により強度や延性を考えた最適な材料特性をもたらすことができる。

【0041】

本発明の熱処理装置は、合金の熱処理装置であり、超音波発生部を有している。本発明の熱処理装置は、超音波を印加する超音波発生部および材料の熱処理を行う熱処理部からなり、超音波を印加しながら熱処理を行う構成になっている。

【0042】

超音波発生部としては、PZTやチタン酸バリウムなどの圧電素子などを採用することができる。

【0043】

加熱方法としては、電気炉、レーザや赤外線などの光、電磁波、高周波誘導加熱、摩擦熱、通電加熱などを採用することができる。

【0044】

媒体としては、水、シリコンオイル、アルコール、ベンゼン、灯油、液体窒素、ソルト、鉛、アセトン、空気、ジェル、プラスチック、銅、アルミニウム、鋼などを採用することができる。

【0045】

以上のことから、本発明を実施するための最良の形態によれば、本発明は、合金の熱処理方法において、合金に超音波をかけるので、新規な熱処理方法を提供することができる。

【0046】

また、本発明を実施するための最良の形態によれば、本発明は、超音波をかけて熱処理されたので、新規な合金を提供することができる。

【0047】

また、本発明を実施するための最良の形態によれば、本発明は、合金の熱処理装置において、超音波発生部を有するので、新規な熱処理装置を提供することができる。

【0048】

なお、本発明は上述の発明を実施するための最良の形態に限らず本発明の要旨を逸脱することなくその他種々の構成を採り得ることはもちろんである。

【実施例】

【0049】

つぎに、本発明にかかる実施例について具体的に説明する。ただし、本発明はこれら実施例に限定されるものではないことはもちろんである。

【0050】

試料の作製方法について説明する。試料としては、Al-4wt%Cu-0.5wt%Mg合金とAl-4%Cu合金を作製した。

【0051】

熱処理型アルミニウム合金であるAl-4wt%Cu-0.5wt%Mg合金(2017アルミニウム合金)を熱処理型アルミニウム合金の代表として用いた。本合金は室温にて時効硬化を起こす代表的なアルミニウム合金である。

【0052】

最初に、99.99%のアルミニウムおよび銅純金属から、SSA-Sのアルミナるつぼを用いて高周波誘導加熱により約200gのAl-4wt%Cuの鋳塊を作製した。作製した合金を、マッフル型電気炉により大気中にて520℃で1時間の熱処理を施し、熱処理後に純水を用いた氷水中に焼き入れた。この合金の一部をICP湿式分析したところ、所定の組成の合金が得られていることを確認した。このインゴットの表面をグラインダーにより研磨し、表面酸化物を十分除去した。その後、冷間圧延機にて厚さ1.5mm、幅10cmの板を作製した。板を作製後、精密切断機により一片1cmの正方形に切断した。これにより、試験片形状は1cm×1cm×1.5mmとなる。この試験片を#1200のエメリー紙にて表面を湿式研磨した。その後、加工ひずみを除去し溶体化するために、SSA-Sのアルミナるつぼ中に先に作製した正方形型試験片を入れ、マッフル型電気炉により大気中にて520℃で1時間の熱処理を行った。熱処理後、るつぼをトングにて取り出し、るつぼを傾け、取り出しから3秒以内に氷水とした蒸留水中に試料のみを焼き入れた。焼き入れ直後に上記蒸留水を十分にかき混ぜ、試料が完全に急冷されるようにした。

【0053】

室温ではほとんど時効硬化しないアルミニウム合金として、Al-4%Cu合金(2024アルミニウム合金)を用いた。作製手順や処理条件は上記と同様である。

【0054】

本実施例に用いた熱処理装置について説明する。ここでは、2つの熱処理装置を用いた。

図1は、本実施例に用いた熱処理装置(以下、「熱処理装置1」という。)である。熱処理装置1は、自作の超音波振動発生器を用いた。これは、超音波振動子として直径4cmの圧電素子を用い、47KHz, 100KHz, 200kHz, 400KHz, 1MHzの超音波を印加できる。出力は150Wである。

【0055】

試料は超音波が十分浸透するように、熱処理装置1の浴槽の中心に位置させた。浴槽の大きさは、縦幅約20cm、横幅約15cm.深さ約10cmである。設置には、編目が3mm角程度の荒いステンレス製の網を用いた。

【0056】

試験温度が室温の場合は、水道から毎分1L程度水を流してかつ熱処理装置1から排水し、一定の温度になるようにした。また、室温以上の場合は、温度制御器にて所定の温度に保った。試料横近傍に熱電対を付け、超音波処理中の温度変化をモニタし、処理中の温度変化がプラスマイナス1℃以下であることを確認した。

【0057】

この場合、超音波振動子は温度が上がらないように、水道水を冷却水として循環し、超音波振動子は室温に保たれている。いずれの場合も、超音波は試料下部方向から照射される。試料と超音波振動子との距離は5cmである。

【0058】

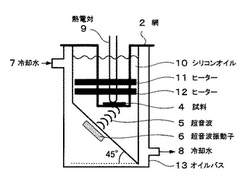

図2は、本実施例に用いたもう1つの熱処理装置(以下、「熱処理装置2」という。)である。超音波による影響が、室温時効型アルミニウム合金以外にも見られるかどうかを検証するため、100℃以上の処理温度でも超音波を印加できる熱処理装置2を作製した。これは、超音波振動子として直径4cmの圧電素子を用い、200kHzの超音波を印加できる。出力は150Wである。

【0059】

浴槽は、ステンレス製にてオイルバスとして利用できるものであり、底面を45度に斜めとし、そこに超音波振動子を配置し、浴槽内に均一に超音波が伝わる様にしてある。浴槽の寸法は、縦横それぞれ約15cmで、中心での深さが約15cmである。超音波振動子は、先と同様、水道水を冷却水として流すことで、加熱処理中も室温に保たれている。浴槽内には250℃まで使用できるシリコンオイルを入れた。また、超音波印加処理を行う試料は浴槽中心に、先と同様ステンレス製の網を用いて所定の場所になるように設置した。試料と超音波振動子との距離は5cmである。また、熱電対も同様に配置し、処理中の温度変化をモニタした。その結果、先と同様、処理中の温度変化はプラスマイナス1℃以内であった。

【0060】

熱処理条件について説明する。

Al-4wt%Cu-0.5wt%Mg合金については、熱処理装置1により熱処理をした。超音波の周波数は47KHzから1MHzまで変化させた。超音波の出力は約150Wであった。熱処理温度は10℃から75℃まで変化させた。熱処理温度を同じにして、超音波を印加しながら、および超音波を印可せずに時効処理を行い、超音波印加の効果を比較した。

【0061】

Al-4%Cu合金については、熱処理装置2により熱処理をした。超音波の周波数は200KHzとした。超音波の出力は約150Wであった。熱処理温度は120℃から160℃まで変化させた。熱処理温度を同じにして、超音波を印加しながら、および超音波を印可せずに時効処理を行い、超音波印加の効果を比較した。

【0062】

時効硬化の評価方法について説明する。時効硬化の評価にはビッカース硬度計を用いた。熱処理中の試料の硬度をビッカース硬度計により測定した。負荷荷重は300g、負荷時間は10sとした。また、時効時間が1時間を超える場合は7点測定し平均値を採用した。

【0063】

熱処理の評価結果について説明する。

図3は、試料としてAl-4wt%Cu-0.5wt%Mg合金を用い、超音波周波数47KHz、熱処理温度75℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。横軸は時効時間、縦軸はビッカース硬度である。図3からわかるように、時効硬化曲線は47KHzの超音波の場合、無印加とほとんど変わらなかった。つまりこの場合の超音波は時効硬化に影響しないといえる。

【0064】

図4は、試料としてAl-4wt%Cu-0.5wt%Mg合金を用い、超音波周波数100KHz、熱処理温度75℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。超音波印加処理として、100KHzの超音波を印加した場合、超音波無印加時と比べ、印加時の方が硬化に時間がかかった。100kHzの超音波を印加した場合は、超音波を印加していない場合に比べ、硬度が低く、したがって、硬化が抑制されていると考えられる。例えば、点線で示した硬度になるのに、超音波を印加した場合、時効時間が約5倍になっている。このように、100Hz以上の超音波は時効硬化挙動に影響を与えることがわかる。

【0065】

図5は、試料としてAl-4wt%Cu-0.5wt%Mg合金を用い、超音波周波数200KHz、熱処理温度75℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。200MHzでは時効硬化が促進された。例えば、点線で示した硬度になるのに、超音波を印加した場合、時効時間が約1/5になっている。しかし、十分に処理時間が経つと、最高強度は超音波印加の有無によらずほぼ一定値となった。このように、同じ温度であれば、その処理温度による最高強度は超音波印加によらないことがわかる。これは、強度上昇をもたらす析出物の量は、温度にのみ依存するためであるといえる。

【0066】

図6は、試料としてAl-4wt%Cu-0.5wt%Mg合金を用い、超音波周波数200KHz、熱処理温度室温(平均17℃)とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。時効硬化が促進されている。例えば、点線で示した硬度に達するための時効時間が約半分になっている。しかし、時効時間が十分に長くなると、超音波印加の有無に依らず、硬度はあまり変わっていない。

【0067】

図7は、試料としてAl-4wt%Cu-0.5wt%Mg合金を用い、超音波周波数400KHzおよび1MHz、熱処理温度10℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。超音波周波数1MHzの場合は、超音波周波数400KHzの場合より時効硬化が促進されている。

【0068】

図8は、試料としてAl-4wt%Cu合金を用い、超音波周波数200KHz、熱処理温度140℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。時効温度が140℃の場合は、超音波を印加していない場合に比べ、超音波印加により硬化が促進されている。例えば、点線で示した硬度になるに、超音波を印加した場合、時効時間が約1/400になっている。また、先と同様、処理時間が十分に長くなると、超音波印加、無印加によらず硬度は同じになった。これは、先と同様、最高硬度は処理温度にのみに依存するためといえる。したがって、本処理は、時効硬化をもたらす材料であり、時効硬化が起こる処理温度であるならば、超音波印加により時効効果を加速または抑制する効果があるといえる。

【0069】

図9は、試料としてAl-4wt%Cu合金を用い、超音波周波数200KHz、熱処理温度160℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。時効温度が160℃の場合は、超音波を印加していない場合に比べ、大きく硬化が促進されている。例えば、点線で示した硬度になるのに、超音波を印加した場合、時効時間が約1/300になっている。

【0070】

このほか、試料としてAl-4wt%Cu合金を用い、超音波周波数200KHz、熱処理温度120℃とした場合の、アルミニウム合金の時効硬化に対する超音波印加の影響を調べた。時効温度が120℃の場合は、超音波を印加していない場合に比べ、大きく硬化が促進されていることが確認された。

【図面の簡単な説明】

【0071】

【図1】本発明に用いる装置の一例を示す図である。

【図2】本発明に用いる装置の他の例を示す図である。

【図3】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図4】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図5】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図6】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図7】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図8】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図9】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【符号の説明】

【0072】

1‥‥温度計、2‥‥網、3‥‥蒸留水、4‥‥試料、5‥‥超音波、6‥‥超音波振動子、7,8‥‥冷却水、9‥‥熱電対、10‥‥シリコンオイル、11,12‥‥ヒーター、13‥‥オイルバス

【技術分野】

【0001】

本発明は、合金を製造する新規な熱処理方法に関する。

また、本発明は、この熱処理方法により製造される新規な合金に関する。

また、本発明は、この合金を製造する新規な熱処理装置に関する。

【背景技術】

【0002】

アルミニウムや銅合金などの非鉄金属は、鋳造のままでは強度が低く、強化処理が必要となる。色々な強化手段のうち、時効熱処理による析出強化は極めて有効な硬化処理手段として知られる。

【0003】

析出強化では析出物の体積率が大きく、かつ析出物一つ当たりの体積が大きいほど、すなわち数密度が大きい程強化に有効である。時効処理のためには、溶体化処理後、析出が起きる温度で保持するが、時効熱処理温度が低いほど析出物の数密度が大きくなることが知られている。したがって、時効熱処理は低温かつ長時間であるほど強化に有効である。

【0004】

なお、発明者は、本発明に関連する技術内容を開示している(例えば、非特許文献1参照。)。

【非特許文献1】赤間正,細田秀樹,稲邑朋也,若島健司,上羽貞行,中村健太郎,里達雄,花田修治、日本金属学会2004年秋期(第135回)大会 講演概要(2004) P280 講演番号112、2004年9月28日〜30日、「アルミニウム合金の時効硬化挙動に対する超音波印加の影響」

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、必要な処理時間は温度の低下と共に指数関数的に増加する。工業上、時効処理を行うことのできる時間は限られており、例えばAl-4%Cu合金では最高高度を得るために150℃で10日程度の処理が必要となる。

【0006】

析出強化は原子拡散に律速されるため、同様の処理をさらに低温にして行うと、さらに時間が長く、数ヶ月から数年もの処理時間が必要になってしまう。これは生産性やエネルギー消費の面から大きな問題となっていた。

【0007】

このため、時効処理時間を低時間化する、あるいは時効時間を変えずに時効温度を低温下する処理が課題となっている。

【0008】

このような状況下で、以上の課題を解決するような、合金を製造する新規な熱処理方法、この熱処理方法により製造される新規な合金、または、この合金を製造する新規な熱処理装置の開発が望まれている。

【0009】

本発明は、このような課題に鑑みてなされたものであり、合金を製造する新規な熱処理方法を提供することを目的とする。

また、本発明は、この熱処理方法により製造される新規な合金を提供することを目的とする。

また、本発明は、この合金を製造する新規な熱処理装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決し、本発明の目的を達成するため、本発明の熱処理方法は、合金の熱処理方法において、合金に超音波をかけることを特徴とする。

【0011】

本発明の合金は、超音波をかけて熱処理されたことを特徴とする。

【0012】

本発明の熱処理装置は、合金の熱処理装置において、超音波発生部を有することを特徴とする。

【発明の効果】

【0013】

本発明は、以下に記載されるような効果を奏する。

本発明は、合金の熱処理方法において、合金に超音波をかけるので、新規な熱処理方法を提供することができる。

【0014】

本発明は、超音波をかけて熱処理されたので、新規な合金を提供することができる。

【0015】

本発明は、合金の熱処理装置において、超音波発生部を有するので、新規な熱処理装置を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、熱処理方法、合金、および熱処理装置にかかる発明を実施するための最良の形態について説明する。

【0017】

本発明の熱処理方法は、合金に超音波をかけて熱処理する方法である。

【0018】

熱処理の対象となる合金は、時効硬化型合金および析出硬化型合金(熱処理型合金)であり、アルミニウム合金、銅合金、ニッケル合金、チタン合金、マグネシウム合金、鉄合金、金合金などを挙げることができる。

【0019】

具体的には、圧延用アルミニウム合金として、Al-4wt%Cu-0.5wt%Mg合金(2017アルミニウム合金)、Al-4wt%Cu(2024アルミニウム合金)などのJIS規格2000系合金(Al-Cu-Mg系合金),6000系合金(Al-Mg-Si)系、7000系合金(Al-Zn-Mg系)、また、鋳造用アルミニウム合金としてはAC1B合金(Al-Cu-Mg系)、AC2A, AC2B合金(Al-Cu-Si系)、AC5A合金(Al-Cu-Ni-Mg合金)などを挙げることができる。

【0020】

銅合金としては、JIS規格 C1700、C1720ベリリウム銅などを挙げることができる。

【0021】

ニッケル合金としては、JIS規格 NCF750(Inconel X-750), NCF718(Inconel 718)などを挙げることができる。

【0022】

チタン合金としては、ASTM規格B348GR5 (Ti-6Al-4V), F136(Ti-6Al-4V ELI)、F1295 (Ti-6Al-7Nb)などを挙げることができる。

【0023】

マグネシウム合金としては、ASTM規格 AZ91D (Mg-9Al-1Zn), ZK51やZK61(Mg-Zn-Zr), ZE41(Mg-Zn-RE-Zr, RE:希土類元素)などを挙げることができる。

【0024】

鉄合金としては、ステンレスJIS規格SUS631CSなどを挙げることができる。

【0025】

金合金としては、Au-25CuやAu-13Ag-1Pt-8Agなどを挙げることができる。

【0026】

超音波の周波数は100kHz〜1MHzの範囲内にあることが好ましい。超音波の周波数が100kHz以上であると、時効熱処理中の析出挙動に影響を与え、時効挙動を促進したり抑制したりすることができるという利点がある。超音波の周波数が1MHz以下であると、工業上、超音波発振に用いられる圧電素子について、析出挙動に影響を与えるのに十分な出力を与えることのできる素子を製造しやすいという利点がある。

【0027】

また、超音波の周波数は200kHz〜1MHzの範囲内にあることが好ましい。超音波の周波数が200kHz以上であると、時効硬化挙動を加速し、時効熱処理を短時間化あるいは同じ時間の場合、より低温で処理をすることができるという利点がある。超音波の周波数が1MHz以下であると、工業上、超音波発振に用いられる圧電素子について、析出挙動に影響を与えるのに十分な出力を与えることのできる素子を製造しやすいという利点がある。

【0028】

超音波の出力は10〜10000Wの範囲内にあることが好ましい。超音波の出力が10W以上であると、材料中への超音波の浸透距離が比較的長く、極表面部以外の部分の時効挙動に影響を与えることができるという利点がある。超音波の出力が10000W以下であると、超音波発生時に生成する熱のため、超音波振動子が加熱することを防ぐための冷却を十分に行うことができるという利点がある。

【0029】

合金の融点(絶対温度)をTmとするときに、熱処理温度は0.2 Tm〜0.9Tmの範囲内にあることが好ましい。熱処理温度は0.25Tm〜0.7Tmの範囲内にあることがさらに好ましい。熱処理温度は0.3Tm〜0.6Tmの範囲内にあることがまたさらに好ましい。熱処理温度は0.3Tm〜0.5Tmの範囲内にあることがまたさらに好ましい。

【0030】

熱処理温度が0.2 Tm以上であると、熱により振動している原子の運動を超音波により促進・抑制できるという利点がある。熱処理温度が0.25Tm以上であると、この効果がさらに顕著になる。また熱処理温度が0.3Tm以上であると、この効果がまたさらに顕著になる。

【0031】

熱処理温度が0.9Tm以下であると、超音波により与えることのできる振動が熱による原子振動に対して無視できなくなり、見かけの原子振動に影響を与えることができるという利点がある。熱処理温度が0.7Tm以下であると、この効果がさらに顕著になる。熱処理温度が0.6Tm以下であると、この効果がまたさらに顕著になる。熱処理温度が0.5Tm以下であると、この効果がまたさらに顕著になる。

【0032】

なお、アルミニウム合金である、Al-4wt%Cu-0.5wt%Mg合金とAl-4%Cu合金の融点は620〜640℃であり、Tmは平均値の630℃とする。

【0033】

本発明の熱処理方法においては、超音波の周波数が所定の値以上であると、時効硬化を促進する効果がある。時効硬化を促進するは、つぎの理由が考えられる。たとえば、水の拡散速度は物質としては速いことが知られているが、水やお湯に砂糖などを溶かす場合に、静置するより混ぜると早く溶けることは周知である。しかし、このような流れの速度は、原子の運動速度に比べると遅い。原子運動の速度より低くても、それを制御できるような流れを与えれば原子運動(=拡散)に影響を与え、拡散が加速されるのではないかと考えられる。

【0034】

このように、時効処理中に高周波の超音波をかけることにより、同じ強度を得るための時効処理時間を短縮することができ、また、同じ時効時間であれば処理温度を低下させることができる。

【0035】

高周波の超音波は、減衰が大きいため、大きな試料の処理には不向きと考えられるので、局所的あるいは小さく薄い試料が本処理に向いていると考えられる。また、超音波を印加する必要があるが、超音波発生装置を小型化すると局所的に時効を促進することができる。

【0036】

このため、従来は時効硬化型合金の利用が困難で非熱処理型合金しか利用できない溶接部などに、強度の高い時効硬化型合金を利用し、超音波処理により局所的に強化させることができる。同様に、表面のみなど、必要箇所のみの硬化を計ることが可能である。

【0037】

また、温度が上がるとダメージを受ける部材の時効処理を行うことができる。たとえば、半導体リードフレームの様に高温での処理が困難な場所に利用することで、他にダメージを与えないように時効熱処理を行うこともできる。

【0038】

リードフレームには強度が必要で、析出強化型銅合金が利用されている。半導体は熱に弱いため、低温で熱処理する、あるいは処理時間を短時間化することが有効である。リードフレームは小さく薄いために、超音波処理が有効と考えられる。

【0039】

一方、本発明の熱処理方法においては、超音波の周波数が所定の値より小さいと、時効硬化を抑制する効果がある。時効硬化を抑制する理由は、原子-空孔間の位置交換が起きた後、再び同じ原子−空孔で位置交換を起こすことや、生成する析出物前駆対を不安定化する影響があるのではないかと考えられる。

【0040】

時効硬化挙動が異なる材料を溶接などにより組み合わせた場合に時効熱処理を試みると、どちらかの材料は十分な強度が得られないか、あるいは過時効により弱くなってしまう。しかし、超音波印加により時効硬化を抑制できれば、例えば早く時効硬化する部品が小さい場合にその部分のみに超音波をあてて時効硬化挙動を抑制し、全体を大きくかつ時効硬化の遅い部材に合わせて時効硬化処理を行うことで、どの場所も最適な強さとすることができる。また、強度より延性が要求される部材では時効を押さえることなど、場所場所により強度や延性を考えた最適な材料特性をもたらすことができる。

【0041】

本発明の熱処理装置は、合金の熱処理装置であり、超音波発生部を有している。本発明の熱処理装置は、超音波を印加する超音波発生部および材料の熱処理を行う熱処理部からなり、超音波を印加しながら熱処理を行う構成になっている。

【0042】

超音波発生部としては、PZTやチタン酸バリウムなどの圧電素子などを採用することができる。

【0043】

加熱方法としては、電気炉、レーザや赤外線などの光、電磁波、高周波誘導加熱、摩擦熱、通電加熱などを採用することができる。

【0044】

媒体としては、水、シリコンオイル、アルコール、ベンゼン、灯油、液体窒素、ソルト、鉛、アセトン、空気、ジェル、プラスチック、銅、アルミニウム、鋼などを採用することができる。

【0045】

以上のことから、本発明を実施するための最良の形態によれば、本発明は、合金の熱処理方法において、合金に超音波をかけるので、新規な熱処理方法を提供することができる。

【0046】

また、本発明を実施するための最良の形態によれば、本発明は、超音波をかけて熱処理されたので、新規な合金を提供することができる。

【0047】

また、本発明を実施するための最良の形態によれば、本発明は、合金の熱処理装置において、超音波発生部を有するので、新規な熱処理装置を提供することができる。

【0048】

なお、本発明は上述の発明を実施するための最良の形態に限らず本発明の要旨を逸脱することなくその他種々の構成を採り得ることはもちろんである。

【実施例】

【0049】

つぎに、本発明にかかる実施例について具体的に説明する。ただし、本発明はこれら実施例に限定されるものではないことはもちろんである。

【0050】

試料の作製方法について説明する。試料としては、Al-4wt%Cu-0.5wt%Mg合金とAl-4%Cu合金を作製した。

【0051】

熱処理型アルミニウム合金であるAl-4wt%Cu-0.5wt%Mg合金(2017アルミニウム合金)を熱処理型アルミニウム合金の代表として用いた。本合金は室温にて時効硬化を起こす代表的なアルミニウム合金である。

【0052】

最初に、99.99%のアルミニウムおよび銅純金属から、SSA-Sのアルミナるつぼを用いて高周波誘導加熱により約200gのAl-4wt%Cuの鋳塊を作製した。作製した合金を、マッフル型電気炉により大気中にて520℃で1時間の熱処理を施し、熱処理後に純水を用いた氷水中に焼き入れた。この合金の一部をICP湿式分析したところ、所定の組成の合金が得られていることを確認した。このインゴットの表面をグラインダーにより研磨し、表面酸化物を十分除去した。その後、冷間圧延機にて厚さ1.5mm、幅10cmの板を作製した。板を作製後、精密切断機により一片1cmの正方形に切断した。これにより、試験片形状は1cm×1cm×1.5mmとなる。この試験片を#1200のエメリー紙にて表面を湿式研磨した。その後、加工ひずみを除去し溶体化するために、SSA-Sのアルミナるつぼ中に先に作製した正方形型試験片を入れ、マッフル型電気炉により大気中にて520℃で1時間の熱処理を行った。熱処理後、るつぼをトングにて取り出し、るつぼを傾け、取り出しから3秒以内に氷水とした蒸留水中に試料のみを焼き入れた。焼き入れ直後に上記蒸留水を十分にかき混ぜ、試料が完全に急冷されるようにした。

【0053】

室温ではほとんど時効硬化しないアルミニウム合金として、Al-4%Cu合金(2024アルミニウム合金)を用いた。作製手順や処理条件は上記と同様である。

【0054】

本実施例に用いた熱処理装置について説明する。ここでは、2つの熱処理装置を用いた。

図1は、本実施例に用いた熱処理装置(以下、「熱処理装置1」という。)である。熱処理装置1は、自作の超音波振動発生器を用いた。これは、超音波振動子として直径4cmの圧電素子を用い、47KHz, 100KHz, 200kHz, 400KHz, 1MHzの超音波を印加できる。出力は150Wである。

【0055】

試料は超音波が十分浸透するように、熱処理装置1の浴槽の中心に位置させた。浴槽の大きさは、縦幅約20cm、横幅約15cm.深さ約10cmである。設置には、編目が3mm角程度の荒いステンレス製の網を用いた。

【0056】

試験温度が室温の場合は、水道から毎分1L程度水を流してかつ熱処理装置1から排水し、一定の温度になるようにした。また、室温以上の場合は、温度制御器にて所定の温度に保った。試料横近傍に熱電対を付け、超音波処理中の温度変化をモニタし、処理中の温度変化がプラスマイナス1℃以下であることを確認した。

【0057】

この場合、超音波振動子は温度が上がらないように、水道水を冷却水として循環し、超音波振動子は室温に保たれている。いずれの場合も、超音波は試料下部方向から照射される。試料と超音波振動子との距離は5cmである。

【0058】

図2は、本実施例に用いたもう1つの熱処理装置(以下、「熱処理装置2」という。)である。超音波による影響が、室温時効型アルミニウム合金以外にも見られるかどうかを検証するため、100℃以上の処理温度でも超音波を印加できる熱処理装置2を作製した。これは、超音波振動子として直径4cmの圧電素子を用い、200kHzの超音波を印加できる。出力は150Wである。

【0059】

浴槽は、ステンレス製にてオイルバスとして利用できるものであり、底面を45度に斜めとし、そこに超音波振動子を配置し、浴槽内に均一に超音波が伝わる様にしてある。浴槽の寸法は、縦横それぞれ約15cmで、中心での深さが約15cmである。超音波振動子は、先と同様、水道水を冷却水として流すことで、加熱処理中も室温に保たれている。浴槽内には250℃まで使用できるシリコンオイルを入れた。また、超音波印加処理を行う試料は浴槽中心に、先と同様ステンレス製の網を用いて所定の場所になるように設置した。試料と超音波振動子との距離は5cmである。また、熱電対も同様に配置し、処理中の温度変化をモニタした。その結果、先と同様、処理中の温度変化はプラスマイナス1℃以内であった。

【0060】

熱処理条件について説明する。

Al-4wt%Cu-0.5wt%Mg合金については、熱処理装置1により熱処理をした。超音波の周波数は47KHzから1MHzまで変化させた。超音波の出力は約150Wであった。熱処理温度は10℃から75℃まで変化させた。熱処理温度を同じにして、超音波を印加しながら、および超音波を印可せずに時効処理を行い、超音波印加の効果を比較した。

【0061】

Al-4%Cu合金については、熱処理装置2により熱処理をした。超音波の周波数は200KHzとした。超音波の出力は約150Wであった。熱処理温度は120℃から160℃まで変化させた。熱処理温度を同じにして、超音波を印加しながら、および超音波を印可せずに時効処理を行い、超音波印加の効果を比較した。

【0062】

時効硬化の評価方法について説明する。時効硬化の評価にはビッカース硬度計を用いた。熱処理中の試料の硬度をビッカース硬度計により測定した。負荷荷重は300g、負荷時間は10sとした。また、時効時間が1時間を超える場合は7点測定し平均値を採用した。

【0063】

熱処理の評価結果について説明する。

図3は、試料としてAl-4wt%Cu-0.5wt%Mg合金を用い、超音波周波数47KHz、熱処理温度75℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。横軸は時効時間、縦軸はビッカース硬度である。図3からわかるように、時効硬化曲線は47KHzの超音波の場合、無印加とほとんど変わらなかった。つまりこの場合の超音波は時効硬化に影響しないといえる。

【0064】

図4は、試料としてAl-4wt%Cu-0.5wt%Mg合金を用い、超音波周波数100KHz、熱処理温度75℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。超音波印加処理として、100KHzの超音波を印加した場合、超音波無印加時と比べ、印加時の方が硬化に時間がかかった。100kHzの超音波を印加した場合は、超音波を印加していない場合に比べ、硬度が低く、したがって、硬化が抑制されていると考えられる。例えば、点線で示した硬度になるのに、超音波を印加した場合、時効時間が約5倍になっている。このように、100Hz以上の超音波は時効硬化挙動に影響を与えることがわかる。

【0065】

図5は、試料としてAl-4wt%Cu-0.5wt%Mg合金を用い、超音波周波数200KHz、熱処理温度75℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。200MHzでは時効硬化が促進された。例えば、点線で示した硬度になるのに、超音波を印加した場合、時効時間が約1/5になっている。しかし、十分に処理時間が経つと、最高強度は超音波印加の有無によらずほぼ一定値となった。このように、同じ温度であれば、その処理温度による最高強度は超音波印加によらないことがわかる。これは、強度上昇をもたらす析出物の量は、温度にのみ依存するためであるといえる。

【0066】

図6は、試料としてAl-4wt%Cu-0.5wt%Mg合金を用い、超音波周波数200KHz、熱処理温度室温(平均17℃)とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。時効硬化が促進されている。例えば、点線で示した硬度に達するための時効時間が約半分になっている。しかし、時効時間が十分に長くなると、超音波印加の有無に依らず、硬度はあまり変わっていない。

【0067】

図7は、試料としてAl-4wt%Cu-0.5wt%Mg合金を用い、超音波周波数400KHzおよび1MHz、熱処理温度10℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。超音波周波数1MHzの場合は、超音波周波数400KHzの場合より時効硬化が促進されている。

【0068】

図8は、試料としてAl-4wt%Cu合金を用い、超音波周波数200KHz、熱処理温度140℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。時効温度が140℃の場合は、超音波を印加していない場合に比べ、超音波印加により硬化が促進されている。例えば、点線で示した硬度になるに、超音波を印加した場合、時効時間が約1/400になっている。また、先と同様、処理時間が十分に長くなると、超音波印加、無印加によらず硬度は同じになった。これは、先と同様、最高硬度は処理温度にのみに依存するためといえる。したがって、本処理は、時効硬化をもたらす材料であり、時効硬化が起こる処理温度であるならば、超音波印加により時効効果を加速または抑制する効果があるといえる。

【0069】

図9は、試料としてAl-4wt%Cu合金を用い、超音波周波数200KHz、熱処理温度160℃とした場合の、アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。時効温度が160℃の場合は、超音波を印加していない場合に比べ、大きく硬化が促進されている。例えば、点線で示した硬度になるのに、超音波を印加した場合、時効時間が約1/300になっている。

【0070】

このほか、試料としてAl-4wt%Cu合金を用い、超音波周波数200KHz、熱処理温度120℃とした場合の、アルミニウム合金の時効硬化に対する超音波印加の影響を調べた。時効温度が120℃の場合は、超音波を印加していない場合に比べ、大きく硬化が促進されていることが確認された。

【図面の簡単な説明】

【0071】

【図1】本発明に用いる装置の一例を示す図である。

【図2】本発明に用いる装置の他の例を示す図である。

【図3】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図4】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図5】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図6】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図7】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図8】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【図9】アルミニウム合金の時効硬化に対する、超音波印加の影響を示す図である。

【符号の説明】

【0072】

1‥‥温度計、2‥‥網、3‥‥蒸留水、4‥‥試料、5‥‥超音波、6‥‥超音波振動子、7,8‥‥冷却水、9‥‥熱電対、10‥‥シリコンオイル、11,12‥‥ヒーター、13‥‥オイルバス

【特許請求の範囲】

【請求項1】

合金の熱処理方法において、

合金に超音波をかける

ことを特徴とする熱処理方法。

【請求項2】

超音波の周波数が、100kHz〜1MHzの範囲内にある

ことを特徴とする請求項1記載の熱処理方法。

【請求項3】

超音波の周波数が、200kHz〜1MHzの範囲内にある

ことを特徴とする請求項1記載の熱処理方法。

【請求項4】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.2Tm〜0.9Tmの範囲内にある

ことを特徴とする請求項1記載の熱処理方法。

【請求項5】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.3Tm〜0.5Tmの範囲内にある

ことを特徴とする請求項1記載の熱処理方法。

【請求項6】

超音波をかけて熱処理された

ことを特徴とする合金。

【請求項7】

超音波の周波数が、100kHz〜1MHzの範囲内にある

ことを特徴とする請求項6記載の合金。

【請求項8】

超音波の周波数が、200kHz〜1MHzの範囲内にある

ことを特徴とする請求項6記載の合金。

【請求項9】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.2Tm〜0.9Tmの範囲内にある

ことを特徴とする請求項6記載の合金。

【請求項10】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.3Tm〜0.5Tmの範囲内にある

ことを特徴とする請求項6記載の合金。

【請求項11】

合金の熱処理装置において、

超音波発生部を有する

ことを特徴とする熱処理装置。

【請求項12】

超音波の周波数が、100kHz〜1MHzの範囲内にある

ことを特徴とする請求項11記載の熱処理装置。

【請求項13】

超音波の周波数が、200kHz〜1MHzの範囲内にある

ことを特徴とする請求項11記載の熱処理装置。

【請求項14】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.2Tm〜0.9Tmの範囲内にある

ことを特徴とする請求項11記載の熱処理装置。

【請求項15】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.3Tm〜0.5Tmの範囲内にある

ことを特徴とする請求項11記載の熱処理装置。

【請求項1】

合金の熱処理方法において、

合金に超音波をかける

ことを特徴とする熱処理方法。

【請求項2】

超音波の周波数が、100kHz〜1MHzの範囲内にある

ことを特徴とする請求項1記載の熱処理方法。

【請求項3】

超音波の周波数が、200kHz〜1MHzの範囲内にある

ことを特徴とする請求項1記載の熱処理方法。

【請求項4】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.2Tm〜0.9Tmの範囲内にある

ことを特徴とする請求項1記載の熱処理方法。

【請求項5】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.3Tm〜0.5Tmの範囲内にある

ことを特徴とする請求項1記載の熱処理方法。

【請求項6】

超音波をかけて熱処理された

ことを特徴とする合金。

【請求項7】

超音波の周波数が、100kHz〜1MHzの範囲内にある

ことを特徴とする請求項6記載の合金。

【請求項8】

超音波の周波数が、200kHz〜1MHzの範囲内にある

ことを特徴とする請求項6記載の合金。

【請求項9】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.2Tm〜0.9Tmの範囲内にある

ことを特徴とする請求項6記載の合金。

【請求項10】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.3Tm〜0.5Tmの範囲内にある

ことを特徴とする請求項6記載の合金。

【請求項11】

合金の熱処理装置において、

超音波発生部を有する

ことを特徴とする熱処理装置。

【請求項12】

超音波の周波数が、100kHz〜1MHzの範囲内にある

ことを特徴とする請求項11記載の熱処理装置。

【請求項13】

超音波の周波数が、200kHz〜1MHzの範囲内にある

ことを特徴とする請求項11記載の熱処理装置。

【請求項14】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.2Tm〜0.9Tmの範囲内にある

ことを特徴とする請求項11記載の熱処理装置。

【請求項15】

合金の融点(絶対温度)をTmとするときに、

熱処理温度が、0.3Tm〜0.5Tmの範囲内にある

ことを特徴とする請求項11記載の熱処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−274312(P2006−274312A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−92100(P2005−92100)

【出願日】平成17年3月28日(2005.3.28)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年9月28日 社団法人日本金属学会発行の「日本金属学会講演概要」に発表

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月28日(2005.3.28)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年9月28日 社団法人日本金属学会発行の「日本金属学会講演概要」に発表

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

[ Back to top ]