熱処理炉および熱処理装置

【課題】多量の、たとえば、アモルファス磁性材料の磁性特性を正確かつ均一に調整可能な熱処理装置を提供する。

【解決手段】熱処理炉は、外殻炉本体12とその内部に収容された内殻炉13とを有する2重構造の炉とする。外殻炉本体12の内部空間18Aは外部電気ヒータ14で加熱し、内殻炉13の両側の開口13A、13Bの近傍に電気ヒータ14A、14Bを配設する。さらに内殻炉13の内部空間18Bを流れる雰囲気ガスを強制対流させる送風機15を配設する。

【解決手段】熱処理炉は、外殻炉本体12とその内部に収容された内殻炉13とを有する2重構造の炉とする。外殻炉本体12の内部空間18Aは外部電気ヒータ14で加熱し、内殻炉13の両側の開口13A、13Bの近傍に電気ヒータ14A、14Bを配設する。さらに内殻炉13の内部空間18Bを流れる雰囲気ガスを強制対流させる送風機15を配設する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱処理炉およびそれを用いた熱処理装置に関する。

特に、本発明は、たとえば、磁性材料、アモルファス(非晶質)磁性材料などの熱処理に好適な熱処理炉およびそれを用いた熱処理装置に関する。

【背景技術】

【0002】

磁性材料としてアモルファス合金は、結晶構造を持たないため、種々の特徴ある特性を示している。

そのようなアモルファス磁性材料としては、種々の組成をもつものが提案されており、たとえば、コバルト系アモルファス磁性材料、Ni−Fe系アモルファス磁性材料などが知られている。

【0003】

アモルファス磁性材料は、磁性材料としての用途に応じて、その素材の組成と熱処理によって所望の磁気特性を調整することができる(たとえば、特許文献1、2参照)。

たとえば、図1(a)、(b)に例示したように、熱処理によって、ヒステリシス曲線における磁束密度とと磁化力Hとの関係、あるいは、残留磁束密度Br/細大磁束密度Bmで規定される直流角形比(以下、簡略して角形比という)などを調整している(たとえば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−71659号公報

【特許文献2】特開2002−121601号公報

【0005】

一般的に、熱処理温度が高いほうがアモルファス磁性材料の磁気特性が高くなる傾向がある。

ところで、熱処理温度がアモルファス磁性材料の結晶化温度が超えると、非晶質構造が維持できず、所望の磁気特性が得られない。たとえば、図2に例示したように、透磁率を例示して述べると、熱処理温度がある温度が越えるとアモルファス磁性材料において再結晶が始まり、透磁率が低下する。

他方、熱処理温度がアモルファス磁性材料の結晶化温度未満では熱的安定性が低下して所望の磁性特性が得られない。

【0006】

なお、Ni系アモルファス磁性材料の結晶化温度は比較低低い温度、たとえば、473〜573Kである(たとえば、特許文献1)。他方、コバルト系のアモルファス磁性材料の結晶化温度は比較的高い温度、たとえば、780〜860K、あるいは、1000K程度(特許文献2)である。その範囲はいずれも100K程度である。

【発明の概要】

【発明が解決しようとする課題】

【0007】

以上から、所望の磁性特性を実現するアモルファス磁性材料の温度制御には、結晶化温度との観点から、オーバーシュート/アンダーシュートなどを起こさない、正確な温度制御が要求される。

【0008】

次いで、好ましくは、1台の熱処理装置で種々のアモルファス磁性材料の磁性特性を調整可能なように、広い温度範囲について温度制御可能な熱処理装置が要望されている。

【0009】

さらに、そのような熱処理装置としては、工業的に大量の温度調整対象、たとえば、アモルファス磁性材料の磁性特性を、正確かつ均一に温度制御することが可能なことが望まれている。

【0010】

以上、磁性特性を調整する温度制御対象としてアモルファス磁性材料を例示したが、アモルファス磁性材料と同様の材料の温度制御についても正確な温度制御が要望されていることは同様である。

【課題を解決するための手段】

【0011】

本発明によれば、第1の炉本体と、当該第1の炉本体の外部に配設され前記第1の炉本体を加熱する第1の加熱手段と、前記第1の炉本体の内部に配設され、長手方向の両端が開口している第1、第2の開口を有し、内部に温度調整対象が配設される、第2の炉本体と、前記第1、第2の開口に対向する前記第1の炉本体の内部に配設された第2の加熱手段と、前記第2の炉本体の内部の気体を前記第1の開口から前記第2の開口に向かって強制対流させる対流手段と、前記第1の炉本体の内部温度を検出する第1の温度検出手段と、前記第2の炉本体の内部温度を検出する第2の温度検出手段とを有し、

前記対流手段によって強制対流され前記第2の開口から出た気体が、前記第1の炉本体の内壁と前記第2の炉の外壁との間を通過して前記第1の開口から前記第2の炉本体の内部に入り前記第2の開口に向かって貫流する通路が規定されている、熱処理炉が提供される。

【0012】

また本発明によれば、上記熱処理炉と、与えられた第1の温度制御特性に基づき、前記第1の温度検出手段の検出信号に応答して前記第1の加熱手段を制御する第1の温度制御手段と、与えられた第2の温度制御特性に基づき前記第2の温度検出手段の検出信号に応答して前記第2の加熱手段を制御する第2の温度制御手段とを具備する、熱処理装置が提供される。

【0013】

好ましくは、前記第2の炉本体の内部には、前記第1の開口から前記第2の開口に向かって流れる気体の流れを部分的に遮り、前記第2の炉本体の内部の気体の流れを攪拌する、遮蔽手段が配設されている。

【0014】

また好ましくは、前記第1の炉本体に、当該第1の炉本体の内部の気体を熱交換して冷却する熱交換器が配設されている。

また好ましくは、前記第1の炉本体の外部に当該第1の炉本体を冷却する冷却手段が配設されている。

【発明の効果】

【0015】

本発明の熱処理炉およびそれを用いた熱処理装置によれば、正確な温度制御が実現できた。

【0016】

また本発明によれば、温度制御曲線を与えると、1台の熱処理炉で種々の温度調整対象の特性、たとえば、アモルファス磁性材料の磁性特性を調整可能なように、広い温度範囲について温度制御可能である。

【0017】

また本発明によれば、多量の温度調整対象を正確かつ均一に温度制御することが可能である。

【図面の簡単な説明】

【0018】

【図1】図1は温度制御によって温度調整対象としてのアモルファス磁性材料の磁性特性を調整する例を図解した図である。

【図2】図2は加熱温度とアモルファス磁性材料の透磁率との関係を示す図である。

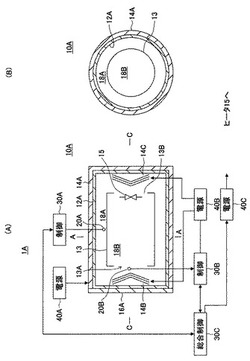

【図3】図3は本発明の第1実施の形態の熱処理装置の構成を示す図である。

【図4】図4は熱処理の工程の例を示す図てある。

【図5】図5は温度制御曲線を示す図である。

【図6】図6は本発明の第2実施の形態の熱処理装置の構成を示す図である。

【図7】図7は本発明の第3実施の形態の熱処理装置の構成を示す図であり、図6に図解した内殻炉の内部構造の変形例を図解した図である。

【図8】図8は本発明の第4実施の形態の熱処理装置の構成を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の熱処理装置および熱処理方法の実施の形態の形態を述べる。

本発明の実施の形態として、温度制御によって特性を調整する温度制御対象としてアモルファス磁性材料を例示する。

【0020】

第1実施の形態

図3は本発明の熱処理装置の第1実施の形態の熱処理装置の構成を示す図である。

図3(A)は、炉10の横断面図を示し、図3(B)は図3(A)の線A−Aにおける炉10の断面図である。

熱処理装置1は、本発明の熱処理炉としての炉10と、温度センサ20と、制御装置30と、電気ヒータ用電源装置40とを有する。

熱処理炉としての炉10は、たとえば、ステンレス・スチール製の炉本体12と、炉本体12の外周に配設された電気ヒータおよび断熱体14と、開閉蓋16とを有する。

炉10の内部には、温度調整対象である、たとえば、アモルファス磁性材料が置かれる内部空間(内空)18が規定されている。この内部空間18に、アモルファス磁性材料に印加される温度を測定するための、温度検出手段としての温度センサ20が配置されている。

【0021】

本実施の形態は、炉本体12およびその内部空間(内空)18が、加熱手段の1例としての電気ヒーでが加熱される例を示している。

なお、電気ヒータおよび断熱体14は、この例示においては、電気ヒータと断熱体とが一体に構成された例を図解しているが、電気ヒータが炉本体12の外周に配設され、その電気ヒータの上に断熱体が配設される構成でもよい。

【0022】

温度センサ20は、アモルファス磁性材料の温度制御範囲を測定可能な温度センサ、たとえば、熱電対などである。

制御装置30は、たとえば、メモリおよび演算処理手段を有するコンピュータを用いて構成されている。

【0023】

図3(A)、(B)に図解した炉本体12は円筒形の形状をしている場合を例示したが、断面は、たとえば、楕円、矩形などの筒状の形状をしていてもよい。

【0024】

制御装置30は、図4を参照して後述する工程に従って、温度調整対象であるアモルファス磁性材料の磁性特性を調整する温度制御を行うため、温度センサ20で検出した炉本体12の内部空間18の温度検出信号S20を読み取り、内部空間18の温度が所望の温度となるように電源装置40から電気ヒータに印加される電力を演算し、その演算結果を示す制御信号S30を電源装置40に出力する。

電源装置40は、電気ヒータに電力を提供する電源、および、その給電状態を制御する電力制御素子、たとえば、サイリスタ、電力トランジスタなどを有し、制御装置30から出力された制御信号S30に応じた電力を電気ヒータに給電可能に構成されている。

【0025】

図4は熱処理装置1における処理工程を示す図である。以下、処理工程を述べる。

【0026】

準備処理工程

以下に述べる準備処理を行う。

ステップ1、温度調整対象導入工程

炉10の蓋16を開けて、内部空間18内に温度調整対象であるアモルファス磁性材料を、たとえば、複数個、導入する。

ステップ2、空気廃棄工程

図示しない配管を介して炉本体12の内部空間18の空気を排出する。

ステップ3、不活性ガスパージ工程

空気を排出した炉本体12の内部空間18に対して、図示しない配管を介して、不活性ガス、たとえば、窒素ガスを用いてパージして、内部空間18から不純物を排除する。

ステップ4、水素ガス導入

窒素ガスでパージした内部空間18に図示しない配管を介して水素ガスを導入する。

【0027】

温度制御工程

制御装置30は、たとえば、図5に例示した温度制御曲線に従って温度制御を行う。

図5に例示した温度制御曲線は、温度調整対象のアモルファス磁性材料に応じて規定される、昇温の傾きおよび/または昇温時間、保持温度および/または保持時間、さらに、冷却温度の傾きおよび/または冷却時間を示している。

制御装置30は、アモルファス磁性材料に応じて規定される温度制御曲線のデータを与えられると、メモリにそれを記憶し、メモリに記憶した度制御曲線に従って温度制御を行う。

【0028】

ステップ5、昇温制御工程

制御装置30は、炉本体12の内部空間18が、メモリに記憶した内部空間18に収容されているアモルファス磁性材料の加熱温度に応じた温度になるまで、温度センサ20の検出値を連続的に監視しながら、電源装置40で給電される電気ヒータを駆動して、メモリに記憶した昇温傾きで昇温制御を行う。

【0029】

この昇温制御としては、制御装置30において、たとえば、メモリに記憶した昇温傾きを読み出して制御目標値を順次更新し、更新した制御目標値になるように、たとえば、温度センサ20の検出温度信号S20を負帰還して所望の制御アルゴリズム、たとえば、PID方式によるフィードバック制御を行う。

【0030】

ステップ6、温度保持(維持)処理工程

制御装置30は、メモリに記憶された温度まで炉本体12の内部空間18が昇温された場合、制御目標値をその値に固定し、その制御目標値が維持されるように、温度センサ20の検出温度信号S20を負帰還して所望の制御アルゴリズム、たとえば、PID方式によるフィードバック制御を行う。

【0031】

ステップ7、冷却処理工程

この冷却処理制御として、制御装置30において、たとえば、メモリに記憶した冷却温度傾きを順次読み出して制御目標値を更新し、更新した制御目標値になるように、たとえば、温度センサ20の検出温度信号S20を負帰還して所望の制御アルゴリズム、たとえば、PID方式によるフィードバック制御を行う。

なお、この冷却処理としては、自然冷却によってもよい。たとえば、制御装置30による電気ヒータへの給電制御を行わず、炉本体12の自然放熱によってもよい。

【0032】

以下、事後処理を行う。

ステップ8、不活性ガス置換

炉本体12の内部空間18の温度が指定された温度まで低下したら、図示しない配管を介して炉本体12の内部空間18を不活性ガス、たとえば、窒素ガスを用いて置換する。

ステップ9、水素濃度検出

次いで、内部空間18内の水素濃度が所定の温度以下に低下したことを検出する。

ステップ10、製品取出

最後に、蓋16を開けて、磁性特性が調整されたアモルファス磁性材料を炉本体12の外部に取り出す。

【0033】

以上述べたように、第1実施の形態の熱処理装置1によれば、炉本体12の内部空間18の温度を温度センサ20で監視しながら、制御装置30によって適切な温度制御を行うことにより、たとえば、図5に例示した、温度調整対象のアモルファス磁性材料に応じて与えられた温度制御曲線に従って正確に温度制御処理を行うことができる。

【0034】

第2実施の形態

図6(A)、(B)を参照して、本発明の熱処理装置の第2実施の形態を述べる。

図6(A)は、第2実施の形態の炉の横断面図を示し、図6(B)は図6(A)の線A−Aにおける炉の断面図である。

熱処理炉を用いて温度調整対象として多量のアモルファス磁性材料の温度調整を行う場合、炉の大きさは、長さおよび直径がそれそれ、たとえば、数メートル程度と大きくなる。その結果、炉の内部空間に温度差が起こる可能性がある。その結果、内部空間に導入したアモルファス磁性材料の位置に応じて温度制御条件が異なり、磁性特性の調整にバラツキがでる可能性がある。

第2実施の形態は、大型の熱処理装置であっても、温度処理空間の温度の不均一さが発生することを回避する。

【0035】

第2実施の形態の熱処理装置1Aは、熱処理炉として、第1の炉本体としての外殻炉10Aと、この外殻炉10Aの内部に収容された第2の炉本体としての内殻炉13とを有する、二重構造をしている。

温度調整対象のアモルファス磁性材料は、複数、内殻炉13の内部に収容される。

外殻炉10Aには蓋16Aが設けられている。蓋16Aの開閉により、温度処理空間である内殻炉13の内部空間18Bに温度調整対象のアモルファス磁性材料を収容し、内殻炉13から温度調整されたアモルファス磁性材料を取出可能である。

【0036】

外殻炉10Aは本実施の形態では、たとえば、ステンレススチール製の円筒形であり、外殻炉10Aには、第1実施の形態の炉本体12と同様の、外殻炉本体12A、および、電気ヒータおよび断熱体14と同様の、外部電気ヒータを有する外殻・電気ヒータおよび断熱体14Aとが配設されている。

外殻炉10Aの内部空間18Aの温度制御は、第1の温度制御ループとして、第1実施の形態の温度センサ20と同様の第1温度センサ20Aと、制御装置30と同様の第1制御装置30Aと、電源装置40と同様の第1電源装置40Aによって行われる。

【0037】

外殻炉本体12Aの内部に配設された内殻炉13は、本実施の形態においては、たとえば、ステンレス・スチール製の円筒形であり、その両端に第1、第2の開口13A、13Bが形成されて、内部空間18Bが温度処理空間として機能し、内部空間18Bに多数のアモルファス磁性材料が配設される。なお、第1、第2の開口13A、13Bは、内殻炉13の両端の中央部を切り欠いた構造しており、第1の開口13Aから第2の開口13Bに向かって雰囲気ガスが内部空間18Bを貫通可能にしている。

すなわち、この熱処理炉において、送風機15によって強制対流された気体が、外殻炉本体12Aの内壁と内殻炉13の外壁との間の空間を通過して第1の開口13Aから第2の開口13Bに貫流する通路が規定されている。

【0038】

第1、第2の開口13A、13Bにそれぞれ対向する炉本体12Aの内壁の近傍に、第1、第1の内部電気ヒータ14B、14Cが配設されている。

第1、第1の内部電気ヒータ14B、14Cは、第2の温度センサ20Bの検出温度に基づく第2の制御装置30Bにおける制御演算による制御信号に基づいて第2の電源装置40Bからの給電により動作して、内殻炉13の内部空間18Bの気体を加熱する。この構成により、第1、第2の内部電気ヒータ14B、14Cにより内殻炉13の第1、第2の開口13A、13Bの周囲、すなわち、内殻炉13の中心軸領域の気体が加熱される。

【0039】

このように、外殻炉本体12Aと内殻炉13とを外殻電気ヒータ14Aと、第1、第2の内部電気ヒータ14A、14Bとを用いて温度制御することにより、アモルファス磁性材料を温度制御するために熱交換で失った雰囲気ガス、たとえば、水素の温度を内部電気ヒータ14A、14Bによって設定温度に直接調整することができ、温められた内殻炉13と温度調整された雰囲気ガスの風によって内殻炉13の内部空間18Bを均一な温度分布にすることができる。すなわち、内部空間18Bの長手方向および中心軸C−Cを中心とする放射方向の温度が均一となる。

【0040】

さらに、第2の開口の近傍の内殻炉13内に送風機15が配設されている。

この送風機15により、内殻炉13の第1の開口13Aの周囲の加熱された雰囲気ガスを内殻炉13の内部空間18Bに取り入れて、内部空間18Bを通り第2の開口13Bから排出する。排出された雰囲気ガスは、内殻炉13と外殻炉11Aの間の空間を通って第1の開口13Aに入り、内部空間18Bを貫流する、強制対流が行われる。この強制対流により熱交換を行い内殻炉13を加熱する。

この熱交換する面積が大きいほど電気ヒータおよび断熱体14Aの外部電気ヒータからの熱を内殻炉13の内部空間18Bに取り込む速度が速くなり、昇温などの熱処理時間を短縮することができる。また、内殻炉13の内部空間18Bの断面における温度勾配も少なくなる。

【0041】

送風機15は回転数を変化可能に構成することができる。その場合、総合制御装置30Cは、たとえば、第1、第2の温度センサ20A、20Bの検出値を参照して、送風機15の好ましい回転数を算出し、電源装置40Cを介して送風機15の回転数を変化させることができる。

【0042】

このように、第2実施の形態における内殻炉13、第1、第2電気ヒータ14A、14B、および、送風機15を用いると、内部空間18Bにおける内殻炉13の長手方向および断面方向における温度勾配がなくなり、複数のアモルファス磁性材料が均一に加熱することが可能となる。

その結果として、内部空間18Bに導入された多数のアモルファス磁性材料の温度制御を均一に行うことができる。

【0043】

たとえば、Ni系アモルファス磁性材料の結晶化温度は比較的低い温度、たとえば、473〜573Kである(たとえば、特許文献1)。このように比較的低い温度で温度制御は、大型の炉の時定数の大きさなどから応答が緩慢となり、一般に難しいが、本実施の形態によれば、内殻炉13、第1、第2電気ヒータ14A、14B、および、送風機15による温度制御の応答性が迅速であることから、大型の炉による温度制御のオーバーシュート/アンダーシュートを回避でき、正確な温度制御が実現できる。

【0044】

また、比較的低い温度での温度調整を行うアモルファス磁性材料でも、比較的高い温度での温度調整を行うアモルファス磁性材料でも、結晶化温度の観点からはその範囲は狭いので、上述したオーバーシュート/アンダーシュートを起こさずに温度制御が可能となることは、アモルファス磁性材料の温度調整として好ましい。

【0045】

また、本実施の形態の熱処理炉を用いると、比較的処理温度の低い、たとえば、Ni系アモルファス磁性材料の温度調整のみに使用できるだけでなく、比較的高い温度処理が要求される、たとえば、コバルト系のアモルファス磁性材料の温度制御にも適用することができる。

【0046】

第2実施の形態における処理工程は、図4を参照して述べた処理工程と同様となるが、特に、ステップ5〜ステップ7の温度制御を述べる。

図5を参照して述べた温度制御曲線に関するデータは、たとえば、メモリと演算処理手段を有するコンピュータで構成された総合制御装置30Cのメモリに記憶されている。

なお、図6に例示した構成に従って、外殻炉本体12Aの内部空間18Aの温度制御を行う第1の温度制御ループとして、第1の温度センサ20A、第1の制御装置30A、および、第1の電源装置40Aを用いて電気ヒータおよび断熱体14Aの電気ヒータを制御し、他方、内殻炉13の内部空間18Bの温度制御を行う第2の温度制御ループとして、第2の温度センサ20B、第2の制御装置30B、および、第2の電源装置40Bを用いて第1、第2の電気ヒータ14A、14Bを制御する場合について述べる。

ただし、第1、第2の制御装置30A、30Bの処理を総合制御装置30Cで行い、第1、第2の制御装置30A、30Bを削除することも可能である。

【0047】

ステップ5、昇温処理

総合制御装置30Cは、与えられた温度制御曲線のデータのうち、昇温傾きおよび/または昇温時間を第1、第2の制御装置30A、30Bに転送する。第1、第2の制御装置30A、30Bは総合制御装置30Cから転送された昇温傾きおよび/または昇温時間を自己のメモリに記憶し、第1、第2の温度制御ループは、それぞれ、独立して、第1実施の形態においてステップ5の昇温処理として述べた温度制御と同様の昇温制御を行う。

【0048】

総合制御装置30Cは、第1、第2の制御装置30A、30Bから送信される、第2、第2の温度センサ20A、20Bの検出値を入力し、外殻炉本体12Aの内部空間18A、内殻炉13の内部空間18Bが所望の傾きで昇温され、かつ、所望の昇温温度まで加熱されることを監視する。

基本的には、送風機15が動作させることにより、外殻炉本体12Aの内部空間18Aの温度と内殻炉13の内部空間18Aの温度は、所望の傾きでほぼ同じに維持されながら昇温されていく。

【0049】

なお、可能な限り、外殻炉本体12Aの内部空間18Aの温度と内殻炉13の内部空間18Aの温度は、所定の温度差を保って昇温されることが望ましいので、両者の温度が所定の温度差を越えた場合には、たとえば、高く加熱された内部空間の温度を維持させるように、制御装置30Aまたは制御装置30Bに保持指令を出すことができる。または、総合制御装置30Cが送風機15の回転数を制御することもできる。

【0050】

ステップ6、温度保持(維持)処理

総合制御装置30Cは、外殻炉本体12Aの内部空間18Aの温度と内殻炉13の内部空間18Aの温度とが指定された昇温温度に達した場合、第1、第2の制御装置30A、30Bに温度制御を維持(保持)する指示を行う。

第1、第2の制御装置30A、30Bは、そのときの固定の温度目標値が維持されるように温度制御を行う。

この状態において、送風機15は一定の回転数で動作するが、総合制御装置30Cは必要に応じて、送風機15の回転数を制御して内部空間18Bの温度が所望の値に維持されるようにすることもできる。

【0051】

なお、第1、第2の温度制御ループを、総合制御装置30Cの監視のもとで独立に動作させる場合について述べたが、総合制御装置30Cは、電気ヒータおよび断熱体14Aの電気ヒータを用いた外殻炉本体12Aの外部電気ヒータによる温度制御を主とし、第1、第2の電気ヒータ14A、14B、および/または、送風機15を用いた温度制御を従として温度制御を行うことができる。

たとえば、温度制御の微調整を、第2の電気ヒータ14A、14B、および/または、送風機15を用いて行い、大きな範囲の温度制御を電気ヒータおよび断熱体14Aの電気ヒータを用いた外殻炉本体12Aの内部空間18Aた内殻炉13の内部空間18Bの温度制御を行う。

【0052】

ステップ7、冷却

総合制御装置30Cは、与えられた温度制御曲線のデータのうち、冷却傾きおよび/または冷却時間を第1、第2の制御装置30A、30Bに転送する。第1、第2の制御装置30A、30Bは、総合制御装置30Cから転送された冷却傾きおよび/または冷却時間を自己のメモリに記憶し、第1、第2の温度制御ループは、それぞれ、独立して、第1実施の形態において、ステップ7の昇温処理として述べた温度制御と同様の冷却制御を行う。

なお、この冷却を自然冷却とすることもできる。

【0053】

図4のステップ8〜10として述べた後処理は、第1実施の形態において述べたと同様である。

【0054】

以上述べた温度制御において、第1、第2の温度制御ループを、総合制御装置30Cの監視のもと独立に動作させる場合について述べたが、総合制御装置30Cは、電気ヒータおよび断熱体14Aのデータを用いた外殻炉本体12Aの内部空間18Aの温度制御を主とし、第1、第2の電気ヒータ14A、14B、および/または、送風機15を用いた内殻炉13の内部空間18Bの温度制御を追従制御として温度制御を行うことができる。

【0055】

なお、内殻炉13の内部空間18Bの温度の均一さをより正確に測定するため、第2の温度センサ20Bに加えて、内部空間18Bの内部に複数の温度センサを配設し、第2の制御装置30Bは、それらの複数の温度センサの平均値を用いて温度制御(昇温、維持、冷却)を行うことができる。

【0056】

また、内部空間18B内の複数の温度センサの検出値に差が発生した場合、総合制御装置30Cは電源装置40Cを介して送風機15の回転数を調整し、内部空間18Bの内部温度が均一になるように制御することができる。

【0057】

さらに、より正確な温度制御を実現するため、内部空間18B内のアモルファス磁性材料を加熱する前の第1内部電気ヒータ14Aと、加熱処理した雰囲気ガスを加熱する第1内部電気ヒータ14Bとを独立して制御することもできる。

そのためには、第1内部電気ヒータ14Aを制御するための目標温度と、第2内部電気ヒータ14Bを制御するための目標温度とを異ならせるだけでよい。

【0058】

第3実施の形態

図7を参照して本発明の第3実施の形態について述べる。

図7は図6に図解した内殻炉13の内部構造の変形例を概略的に図解した図である。

図7において、内殻炉13の第1の開口13Aから第2の開口13Bに至る、送風機15による強制対流の流れを変化させ、内部空間18Bの雰囲気ガスを攪拌する、流れ遮蔽板51、52、53、54を配設している。

なお、送風機15は、内部空間18Bの外部、たとえば、第2の開口の外部に配置することもできる。

流れ遮蔽板51、54は、円筒形の内殻炉13と同心状の断面が円の円板であり、流れ遮蔽板52、53は断面の中心部分が切り欠きされた円板である。

【0059】

流れ遮蔽板51、52、53、54を配設することにより、上述した第2実施の形態に加えて、強制対流の風上に位置する部分のみが、優先的に昇温されることを防止することができる。

【0060】

第4実施の形態

図8を参照して本発明の第4実施の形態について述べる。

図8は図6に図解した外殻炉本体12Aに関連した構成の変形例を概略的に図解した図である。

図8において、外殻炉本体12Aおよび外部電気ヒータおよび断熱体14Aを貫通して熱交換器60が配設され、外殻炉本体12Aの周囲に外殻炉本体12Aを空冷する送風機71、72が配設されている。

外殻炉本体12Aの内部には内殻炉13が配設されているが、内殻炉13としては、図6に図解したもの、または、図7に図解した流れ遮蔽板51、52、53、54を内蔵するもののいずれも適用することができる。

【0061】

第4実施の形態によれば、熱交換器60によって炉本体12Aの内部のと雰囲気ガスを炉本体12Aの外部に引き出して冷却し、再び、炉本体12A内に導入させる。また、送風機71、72によって炉本体12Aを冷却する。

このような構成をとることにより、昇温時および温度維持時と、冷却時に、さらに温度調整を行うことができる。

【0062】

第5実施の形態

本発明の実施に際しては、上述した実施の形態を種々組み合わせることができる。

たとえば、第2実施の形態〜第4実施の形態を組み合わせて、昇温時間を短縮し、冷却時間を短縮する熱処理装置を提供することもできる。

または、温度調整対象への温度制御を一層正確に行うことができる。

【0063】

上述した実施の形態は、温度調整対象の例として、磁性特性を調整するアモルファス磁性材料を例示したが、本発明の温度調整対象はアモルファス磁性材料には限定されず、多数の温度調整対象について正確かつ均一な温度制御が必要とされる種々の温度調整対象に使用することができる。

【符号の説明】

【0064】

1、1A、1B…熱処理装置、10、10A、10B…炉、12、12A…炉本体、13…内殻炉、14…電気ヒータおよび断熱体、14A、14b…内部電気ヒータ、15…送風機、16…蓋、18、18A、18B…内部空間、20、20A、20B…温度センサ、30、30A、30B、30C…制御装置、40…電源装置、51〜54…遮蔽板、60…熱交換器、71、71…送風機。

【技術分野】

【0001】

本発明は、熱処理炉およびそれを用いた熱処理装置に関する。

特に、本発明は、たとえば、磁性材料、アモルファス(非晶質)磁性材料などの熱処理に好適な熱処理炉およびそれを用いた熱処理装置に関する。

【背景技術】

【0002】

磁性材料としてアモルファス合金は、結晶構造を持たないため、種々の特徴ある特性を示している。

そのようなアモルファス磁性材料としては、種々の組成をもつものが提案されており、たとえば、コバルト系アモルファス磁性材料、Ni−Fe系アモルファス磁性材料などが知られている。

【0003】

アモルファス磁性材料は、磁性材料としての用途に応じて、その素材の組成と熱処理によって所望の磁気特性を調整することができる(たとえば、特許文献1、2参照)。

たとえば、図1(a)、(b)に例示したように、熱処理によって、ヒステリシス曲線における磁束密度とと磁化力Hとの関係、あるいは、残留磁束密度Br/細大磁束密度Bmで規定される直流角形比(以下、簡略して角形比という)などを調整している(たとえば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−71659号公報

【特許文献2】特開2002−121601号公報

【0005】

一般的に、熱処理温度が高いほうがアモルファス磁性材料の磁気特性が高くなる傾向がある。

ところで、熱処理温度がアモルファス磁性材料の結晶化温度が超えると、非晶質構造が維持できず、所望の磁気特性が得られない。たとえば、図2に例示したように、透磁率を例示して述べると、熱処理温度がある温度が越えるとアモルファス磁性材料において再結晶が始まり、透磁率が低下する。

他方、熱処理温度がアモルファス磁性材料の結晶化温度未満では熱的安定性が低下して所望の磁性特性が得られない。

【0006】

なお、Ni系アモルファス磁性材料の結晶化温度は比較低低い温度、たとえば、473〜573Kである(たとえば、特許文献1)。他方、コバルト系のアモルファス磁性材料の結晶化温度は比較的高い温度、たとえば、780〜860K、あるいは、1000K程度(特許文献2)である。その範囲はいずれも100K程度である。

【発明の概要】

【発明が解決しようとする課題】

【0007】

以上から、所望の磁性特性を実現するアモルファス磁性材料の温度制御には、結晶化温度との観点から、オーバーシュート/アンダーシュートなどを起こさない、正確な温度制御が要求される。

【0008】

次いで、好ましくは、1台の熱処理装置で種々のアモルファス磁性材料の磁性特性を調整可能なように、広い温度範囲について温度制御可能な熱処理装置が要望されている。

【0009】

さらに、そのような熱処理装置としては、工業的に大量の温度調整対象、たとえば、アモルファス磁性材料の磁性特性を、正確かつ均一に温度制御することが可能なことが望まれている。

【0010】

以上、磁性特性を調整する温度制御対象としてアモルファス磁性材料を例示したが、アモルファス磁性材料と同様の材料の温度制御についても正確な温度制御が要望されていることは同様である。

【課題を解決するための手段】

【0011】

本発明によれば、第1の炉本体と、当該第1の炉本体の外部に配設され前記第1の炉本体を加熱する第1の加熱手段と、前記第1の炉本体の内部に配設され、長手方向の両端が開口している第1、第2の開口を有し、内部に温度調整対象が配設される、第2の炉本体と、前記第1、第2の開口に対向する前記第1の炉本体の内部に配設された第2の加熱手段と、前記第2の炉本体の内部の気体を前記第1の開口から前記第2の開口に向かって強制対流させる対流手段と、前記第1の炉本体の内部温度を検出する第1の温度検出手段と、前記第2の炉本体の内部温度を検出する第2の温度検出手段とを有し、

前記対流手段によって強制対流され前記第2の開口から出た気体が、前記第1の炉本体の内壁と前記第2の炉の外壁との間を通過して前記第1の開口から前記第2の炉本体の内部に入り前記第2の開口に向かって貫流する通路が規定されている、熱処理炉が提供される。

【0012】

また本発明によれば、上記熱処理炉と、与えられた第1の温度制御特性に基づき、前記第1の温度検出手段の検出信号に応答して前記第1の加熱手段を制御する第1の温度制御手段と、与えられた第2の温度制御特性に基づき前記第2の温度検出手段の検出信号に応答して前記第2の加熱手段を制御する第2の温度制御手段とを具備する、熱処理装置が提供される。

【0013】

好ましくは、前記第2の炉本体の内部には、前記第1の開口から前記第2の開口に向かって流れる気体の流れを部分的に遮り、前記第2の炉本体の内部の気体の流れを攪拌する、遮蔽手段が配設されている。

【0014】

また好ましくは、前記第1の炉本体に、当該第1の炉本体の内部の気体を熱交換して冷却する熱交換器が配設されている。

また好ましくは、前記第1の炉本体の外部に当該第1の炉本体を冷却する冷却手段が配設されている。

【発明の効果】

【0015】

本発明の熱処理炉およびそれを用いた熱処理装置によれば、正確な温度制御が実現できた。

【0016】

また本発明によれば、温度制御曲線を与えると、1台の熱処理炉で種々の温度調整対象の特性、たとえば、アモルファス磁性材料の磁性特性を調整可能なように、広い温度範囲について温度制御可能である。

【0017】

また本発明によれば、多量の温度調整対象を正確かつ均一に温度制御することが可能である。

【図面の簡単な説明】

【0018】

【図1】図1は温度制御によって温度調整対象としてのアモルファス磁性材料の磁性特性を調整する例を図解した図である。

【図2】図2は加熱温度とアモルファス磁性材料の透磁率との関係を示す図である。

【図3】図3は本発明の第1実施の形態の熱処理装置の構成を示す図である。

【図4】図4は熱処理の工程の例を示す図てある。

【図5】図5は温度制御曲線を示す図である。

【図6】図6は本発明の第2実施の形態の熱処理装置の構成を示す図である。

【図7】図7は本発明の第3実施の形態の熱処理装置の構成を示す図であり、図6に図解した内殻炉の内部構造の変形例を図解した図である。

【図8】図8は本発明の第4実施の形態の熱処理装置の構成を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の熱処理装置および熱処理方法の実施の形態の形態を述べる。

本発明の実施の形態として、温度制御によって特性を調整する温度制御対象としてアモルファス磁性材料を例示する。

【0020】

第1実施の形態

図3は本発明の熱処理装置の第1実施の形態の熱処理装置の構成を示す図である。

図3(A)は、炉10の横断面図を示し、図3(B)は図3(A)の線A−Aにおける炉10の断面図である。

熱処理装置1は、本発明の熱処理炉としての炉10と、温度センサ20と、制御装置30と、電気ヒータ用電源装置40とを有する。

熱処理炉としての炉10は、たとえば、ステンレス・スチール製の炉本体12と、炉本体12の外周に配設された電気ヒータおよび断熱体14と、開閉蓋16とを有する。

炉10の内部には、温度調整対象である、たとえば、アモルファス磁性材料が置かれる内部空間(内空)18が規定されている。この内部空間18に、アモルファス磁性材料に印加される温度を測定するための、温度検出手段としての温度センサ20が配置されている。

【0021】

本実施の形態は、炉本体12およびその内部空間(内空)18が、加熱手段の1例としての電気ヒーでが加熱される例を示している。

なお、電気ヒータおよび断熱体14は、この例示においては、電気ヒータと断熱体とが一体に構成された例を図解しているが、電気ヒータが炉本体12の外周に配設され、その電気ヒータの上に断熱体が配設される構成でもよい。

【0022】

温度センサ20は、アモルファス磁性材料の温度制御範囲を測定可能な温度センサ、たとえば、熱電対などである。

制御装置30は、たとえば、メモリおよび演算処理手段を有するコンピュータを用いて構成されている。

【0023】

図3(A)、(B)に図解した炉本体12は円筒形の形状をしている場合を例示したが、断面は、たとえば、楕円、矩形などの筒状の形状をしていてもよい。

【0024】

制御装置30は、図4を参照して後述する工程に従って、温度調整対象であるアモルファス磁性材料の磁性特性を調整する温度制御を行うため、温度センサ20で検出した炉本体12の内部空間18の温度検出信号S20を読み取り、内部空間18の温度が所望の温度となるように電源装置40から電気ヒータに印加される電力を演算し、その演算結果を示す制御信号S30を電源装置40に出力する。

電源装置40は、電気ヒータに電力を提供する電源、および、その給電状態を制御する電力制御素子、たとえば、サイリスタ、電力トランジスタなどを有し、制御装置30から出力された制御信号S30に応じた電力を電気ヒータに給電可能に構成されている。

【0025】

図4は熱処理装置1における処理工程を示す図である。以下、処理工程を述べる。

【0026】

準備処理工程

以下に述べる準備処理を行う。

ステップ1、温度調整対象導入工程

炉10の蓋16を開けて、内部空間18内に温度調整対象であるアモルファス磁性材料を、たとえば、複数個、導入する。

ステップ2、空気廃棄工程

図示しない配管を介して炉本体12の内部空間18の空気を排出する。

ステップ3、不活性ガスパージ工程

空気を排出した炉本体12の内部空間18に対して、図示しない配管を介して、不活性ガス、たとえば、窒素ガスを用いてパージして、内部空間18から不純物を排除する。

ステップ4、水素ガス導入

窒素ガスでパージした内部空間18に図示しない配管を介して水素ガスを導入する。

【0027】

温度制御工程

制御装置30は、たとえば、図5に例示した温度制御曲線に従って温度制御を行う。

図5に例示した温度制御曲線は、温度調整対象のアモルファス磁性材料に応じて規定される、昇温の傾きおよび/または昇温時間、保持温度および/または保持時間、さらに、冷却温度の傾きおよび/または冷却時間を示している。

制御装置30は、アモルファス磁性材料に応じて規定される温度制御曲線のデータを与えられると、メモリにそれを記憶し、メモリに記憶した度制御曲線に従って温度制御を行う。

【0028】

ステップ5、昇温制御工程

制御装置30は、炉本体12の内部空間18が、メモリに記憶した内部空間18に収容されているアモルファス磁性材料の加熱温度に応じた温度になるまで、温度センサ20の検出値を連続的に監視しながら、電源装置40で給電される電気ヒータを駆動して、メモリに記憶した昇温傾きで昇温制御を行う。

【0029】

この昇温制御としては、制御装置30において、たとえば、メモリに記憶した昇温傾きを読み出して制御目標値を順次更新し、更新した制御目標値になるように、たとえば、温度センサ20の検出温度信号S20を負帰還して所望の制御アルゴリズム、たとえば、PID方式によるフィードバック制御を行う。

【0030】

ステップ6、温度保持(維持)処理工程

制御装置30は、メモリに記憶された温度まで炉本体12の内部空間18が昇温された場合、制御目標値をその値に固定し、その制御目標値が維持されるように、温度センサ20の検出温度信号S20を負帰還して所望の制御アルゴリズム、たとえば、PID方式によるフィードバック制御を行う。

【0031】

ステップ7、冷却処理工程

この冷却処理制御として、制御装置30において、たとえば、メモリに記憶した冷却温度傾きを順次読み出して制御目標値を更新し、更新した制御目標値になるように、たとえば、温度センサ20の検出温度信号S20を負帰還して所望の制御アルゴリズム、たとえば、PID方式によるフィードバック制御を行う。

なお、この冷却処理としては、自然冷却によってもよい。たとえば、制御装置30による電気ヒータへの給電制御を行わず、炉本体12の自然放熱によってもよい。

【0032】

以下、事後処理を行う。

ステップ8、不活性ガス置換

炉本体12の内部空間18の温度が指定された温度まで低下したら、図示しない配管を介して炉本体12の内部空間18を不活性ガス、たとえば、窒素ガスを用いて置換する。

ステップ9、水素濃度検出

次いで、内部空間18内の水素濃度が所定の温度以下に低下したことを検出する。

ステップ10、製品取出

最後に、蓋16を開けて、磁性特性が調整されたアモルファス磁性材料を炉本体12の外部に取り出す。

【0033】

以上述べたように、第1実施の形態の熱処理装置1によれば、炉本体12の内部空間18の温度を温度センサ20で監視しながら、制御装置30によって適切な温度制御を行うことにより、たとえば、図5に例示した、温度調整対象のアモルファス磁性材料に応じて与えられた温度制御曲線に従って正確に温度制御処理を行うことができる。

【0034】

第2実施の形態

図6(A)、(B)を参照して、本発明の熱処理装置の第2実施の形態を述べる。

図6(A)は、第2実施の形態の炉の横断面図を示し、図6(B)は図6(A)の線A−Aにおける炉の断面図である。

熱処理炉を用いて温度調整対象として多量のアモルファス磁性材料の温度調整を行う場合、炉の大きさは、長さおよび直径がそれそれ、たとえば、数メートル程度と大きくなる。その結果、炉の内部空間に温度差が起こる可能性がある。その結果、内部空間に導入したアモルファス磁性材料の位置に応じて温度制御条件が異なり、磁性特性の調整にバラツキがでる可能性がある。

第2実施の形態は、大型の熱処理装置であっても、温度処理空間の温度の不均一さが発生することを回避する。

【0035】

第2実施の形態の熱処理装置1Aは、熱処理炉として、第1の炉本体としての外殻炉10Aと、この外殻炉10Aの内部に収容された第2の炉本体としての内殻炉13とを有する、二重構造をしている。

温度調整対象のアモルファス磁性材料は、複数、内殻炉13の内部に収容される。

外殻炉10Aには蓋16Aが設けられている。蓋16Aの開閉により、温度処理空間である内殻炉13の内部空間18Bに温度調整対象のアモルファス磁性材料を収容し、内殻炉13から温度調整されたアモルファス磁性材料を取出可能である。

【0036】

外殻炉10Aは本実施の形態では、たとえば、ステンレススチール製の円筒形であり、外殻炉10Aには、第1実施の形態の炉本体12と同様の、外殻炉本体12A、および、電気ヒータおよび断熱体14と同様の、外部電気ヒータを有する外殻・電気ヒータおよび断熱体14Aとが配設されている。

外殻炉10Aの内部空間18Aの温度制御は、第1の温度制御ループとして、第1実施の形態の温度センサ20と同様の第1温度センサ20Aと、制御装置30と同様の第1制御装置30Aと、電源装置40と同様の第1電源装置40Aによって行われる。

【0037】

外殻炉本体12Aの内部に配設された内殻炉13は、本実施の形態においては、たとえば、ステンレス・スチール製の円筒形であり、その両端に第1、第2の開口13A、13Bが形成されて、内部空間18Bが温度処理空間として機能し、内部空間18Bに多数のアモルファス磁性材料が配設される。なお、第1、第2の開口13A、13Bは、内殻炉13の両端の中央部を切り欠いた構造しており、第1の開口13Aから第2の開口13Bに向かって雰囲気ガスが内部空間18Bを貫通可能にしている。

すなわち、この熱処理炉において、送風機15によって強制対流された気体が、外殻炉本体12Aの内壁と内殻炉13の外壁との間の空間を通過して第1の開口13Aから第2の開口13Bに貫流する通路が規定されている。

【0038】

第1、第2の開口13A、13Bにそれぞれ対向する炉本体12Aの内壁の近傍に、第1、第1の内部電気ヒータ14B、14Cが配設されている。

第1、第1の内部電気ヒータ14B、14Cは、第2の温度センサ20Bの検出温度に基づく第2の制御装置30Bにおける制御演算による制御信号に基づいて第2の電源装置40Bからの給電により動作して、内殻炉13の内部空間18Bの気体を加熱する。この構成により、第1、第2の内部電気ヒータ14B、14Cにより内殻炉13の第1、第2の開口13A、13Bの周囲、すなわち、内殻炉13の中心軸領域の気体が加熱される。

【0039】

このように、外殻炉本体12Aと内殻炉13とを外殻電気ヒータ14Aと、第1、第2の内部電気ヒータ14A、14Bとを用いて温度制御することにより、アモルファス磁性材料を温度制御するために熱交換で失った雰囲気ガス、たとえば、水素の温度を内部電気ヒータ14A、14Bによって設定温度に直接調整することができ、温められた内殻炉13と温度調整された雰囲気ガスの風によって内殻炉13の内部空間18Bを均一な温度分布にすることができる。すなわち、内部空間18Bの長手方向および中心軸C−Cを中心とする放射方向の温度が均一となる。

【0040】

さらに、第2の開口の近傍の内殻炉13内に送風機15が配設されている。

この送風機15により、内殻炉13の第1の開口13Aの周囲の加熱された雰囲気ガスを内殻炉13の内部空間18Bに取り入れて、内部空間18Bを通り第2の開口13Bから排出する。排出された雰囲気ガスは、内殻炉13と外殻炉11Aの間の空間を通って第1の開口13Aに入り、内部空間18Bを貫流する、強制対流が行われる。この強制対流により熱交換を行い内殻炉13を加熱する。

この熱交換する面積が大きいほど電気ヒータおよび断熱体14Aの外部電気ヒータからの熱を内殻炉13の内部空間18Bに取り込む速度が速くなり、昇温などの熱処理時間を短縮することができる。また、内殻炉13の内部空間18Bの断面における温度勾配も少なくなる。

【0041】

送風機15は回転数を変化可能に構成することができる。その場合、総合制御装置30Cは、たとえば、第1、第2の温度センサ20A、20Bの検出値を参照して、送風機15の好ましい回転数を算出し、電源装置40Cを介して送風機15の回転数を変化させることができる。

【0042】

このように、第2実施の形態における内殻炉13、第1、第2電気ヒータ14A、14B、および、送風機15を用いると、内部空間18Bにおける内殻炉13の長手方向および断面方向における温度勾配がなくなり、複数のアモルファス磁性材料が均一に加熱することが可能となる。

その結果として、内部空間18Bに導入された多数のアモルファス磁性材料の温度制御を均一に行うことができる。

【0043】

たとえば、Ni系アモルファス磁性材料の結晶化温度は比較的低い温度、たとえば、473〜573Kである(たとえば、特許文献1)。このように比較的低い温度で温度制御は、大型の炉の時定数の大きさなどから応答が緩慢となり、一般に難しいが、本実施の形態によれば、内殻炉13、第1、第2電気ヒータ14A、14B、および、送風機15による温度制御の応答性が迅速であることから、大型の炉による温度制御のオーバーシュート/アンダーシュートを回避でき、正確な温度制御が実現できる。

【0044】

また、比較的低い温度での温度調整を行うアモルファス磁性材料でも、比較的高い温度での温度調整を行うアモルファス磁性材料でも、結晶化温度の観点からはその範囲は狭いので、上述したオーバーシュート/アンダーシュートを起こさずに温度制御が可能となることは、アモルファス磁性材料の温度調整として好ましい。

【0045】

また、本実施の形態の熱処理炉を用いると、比較的処理温度の低い、たとえば、Ni系アモルファス磁性材料の温度調整のみに使用できるだけでなく、比較的高い温度処理が要求される、たとえば、コバルト系のアモルファス磁性材料の温度制御にも適用することができる。

【0046】

第2実施の形態における処理工程は、図4を参照して述べた処理工程と同様となるが、特に、ステップ5〜ステップ7の温度制御を述べる。

図5を参照して述べた温度制御曲線に関するデータは、たとえば、メモリと演算処理手段を有するコンピュータで構成された総合制御装置30Cのメモリに記憶されている。

なお、図6に例示した構成に従って、外殻炉本体12Aの内部空間18Aの温度制御を行う第1の温度制御ループとして、第1の温度センサ20A、第1の制御装置30A、および、第1の電源装置40Aを用いて電気ヒータおよび断熱体14Aの電気ヒータを制御し、他方、内殻炉13の内部空間18Bの温度制御を行う第2の温度制御ループとして、第2の温度センサ20B、第2の制御装置30B、および、第2の電源装置40Bを用いて第1、第2の電気ヒータ14A、14Bを制御する場合について述べる。

ただし、第1、第2の制御装置30A、30Bの処理を総合制御装置30Cで行い、第1、第2の制御装置30A、30Bを削除することも可能である。

【0047】

ステップ5、昇温処理

総合制御装置30Cは、与えられた温度制御曲線のデータのうち、昇温傾きおよび/または昇温時間を第1、第2の制御装置30A、30Bに転送する。第1、第2の制御装置30A、30Bは総合制御装置30Cから転送された昇温傾きおよび/または昇温時間を自己のメモリに記憶し、第1、第2の温度制御ループは、それぞれ、独立して、第1実施の形態においてステップ5の昇温処理として述べた温度制御と同様の昇温制御を行う。

【0048】

総合制御装置30Cは、第1、第2の制御装置30A、30Bから送信される、第2、第2の温度センサ20A、20Bの検出値を入力し、外殻炉本体12Aの内部空間18A、内殻炉13の内部空間18Bが所望の傾きで昇温され、かつ、所望の昇温温度まで加熱されることを監視する。

基本的には、送風機15が動作させることにより、外殻炉本体12Aの内部空間18Aの温度と内殻炉13の内部空間18Aの温度は、所望の傾きでほぼ同じに維持されながら昇温されていく。

【0049】

なお、可能な限り、外殻炉本体12Aの内部空間18Aの温度と内殻炉13の内部空間18Aの温度は、所定の温度差を保って昇温されることが望ましいので、両者の温度が所定の温度差を越えた場合には、たとえば、高く加熱された内部空間の温度を維持させるように、制御装置30Aまたは制御装置30Bに保持指令を出すことができる。または、総合制御装置30Cが送風機15の回転数を制御することもできる。

【0050】

ステップ6、温度保持(維持)処理

総合制御装置30Cは、外殻炉本体12Aの内部空間18Aの温度と内殻炉13の内部空間18Aの温度とが指定された昇温温度に達した場合、第1、第2の制御装置30A、30Bに温度制御を維持(保持)する指示を行う。

第1、第2の制御装置30A、30Bは、そのときの固定の温度目標値が維持されるように温度制御を行う。

この状態において、送風機15は一定の回転数で動作するが、総合制御装置30Cは必要に応じて、送風機15の回転数を制御して内部空間18Bの温度が所望の値に維持されるようにすることもできる。

【0051】

なお、第1、第2の温度制御ループを、総合制御装置30Cの監視のもとで独立に動作させる場合について述べたが、総合制御装置30Cは、電気ヒータおよび断熱体14Aの電気ヒータを用いた外殻炉本体12Aの外部電気ヒータによる温度制御を主とし、第1、第2の電気ヒータ14A、14B、および/または、送風機15を用いた温度制御を従として温度制御を行うことができる。

たとえば、温度制御の微調整を、第2の電気ヒータ14A、14B、および/または、送風機15を用いて行い、大きな範囲の温度制御を電気ヒータおよび断熱体14Aの電気ヒータを用いた外殻炉本体12Aの内部空間18Aた内殻炉13の内部空間18Bの温度制御を行う。

【0052】

ステップ7、冷却

総合制御装置30Cは、与えられた温度制御曲線のデータのうち、冷却傾きおよび/または冷却時間を第1、第2の制御装置30A、30Bに転送する。第1、第2の制御装置30A、30Bは、総合制御装置30Cから転送された冷却傾きおよび/または冷却時間を自己のメモリに記憶し、第1、第2の温度制御ループは、それぞれ、独立して、第1実施の形態において、ステップ7の昇温処理として述べた温度制御と同様の冷却制御を行う。

なお、この冷却を自然冷却とすることもできる。

【0053】

図4のステップ8〜10として述べた後処理は、第1実施の形態において述べたと同様である。

【0054】

以上述べた温度制御において、第1、第2の温度制御ループを、総合制御装置30Cの監視のもと独立に動作させる場合について述べたが、総合制御装置30Cは、電気ヒータおよび断熱体14Aのデータを用いた外殻炉本体12Aの内部空間18Aの温度制御を主とし、第1、第2の電気ヒータ14A、14B、および/または、送風機15を用いた内殻炉13の内部空間18Bの温度制御を追従制御として温度制御を行うことができる。

【0055】

なお、内殻炉13の内部空間18Bの温度の均一さをより正確に測定するため、第2の温度センサ20Bに加えて、内部空間18Bの内部に複数の温度センサを配設し、第2の制御装置30Bは、それらの複数の温度センサの平均値を用いて温度制御(昇温、維持、冷却)を行うことができる。

【0056】

また、内部空間18B内の複数の温度センサの検出値に差が発生した場合、総合制御装置30Cは電源装置40Cを介して送風機15の回転数を調整し、内部空間18Bの内部温度が均一になるように制御することができる。

【0057】

さらに、より正確な温度制御を実現するため、内部空間18B内のアモルファス磁性材料を加熱する前の第1内部電気ヒータ14Aと、加熱処理した雰囲気ガスを加熱する第1内部電気ヒータ14Bとを独立して制御することもできる。

そのためには、第1内部電気ヒータ14Aを制御するための目標温度と、第2内部電気ヒータ14Bを制御するための目標温度とを異ならせるだけでよい。

【0058】

第3実施の形態

図7を参照して本発明の第3実施の形態について述べる。

図7は図6に図解した内殻炉13の内部構造の変形例を概略的に図解した図である。

図7において、内殻炉13の第1の開口13Aから第2の開口13Bに至る、送風機15による強制対流の流れを変化させ、内部空間18Bの雰囲気ガスを攪拌する、流れ遮蔽板51、52、53、54を配設している。

なお、送風機15は、内部空間18Bの外部、たとえば、第2の開口の外部に配置することもできる。

流れ遮蔽板51、54は、円筒形の内殻炉13と同心状の断面が円の円板であり、流れ遮蔽板52、53は断面の中心部分が切り欠きされた円板である。

【0059】

流れ遮蔽板51、52、53、54を配設することにより、上述した第2実施の形態に加えて、強制対流の風上に位置する部分のみが、優先的に昇温されることを防止することができる。

【0060】

第4実施の形態

図8を参照して本発明の第4実施の形態について述べる。

図8は図6に図解した外殻炉本体12Aに関連した構成の変形例を概略的に図解した図である。

図8において、外殻炉本体12Aおよび外部電気ヒータおよび断熱体14Aを貫通して熱交換器60が配設され、外殻炉本体12Aの周囲に外殻炉本体12Aを空冷する送風機71、72が配設されている。

外殻炉本体12Aの内部には内殻炉13が配設されているが、内殻炉13としては、図6に図解したもの、または、図7に図解した流れ遮蔽板51、52、53、54を内蔵するもののいずれも適用することができる。

【0061】

第4実施の形態によれば、熱交換器60によって炉本体12Aの内部のと雰囲気ガスを炉本体12Aの外部に引き出して冷却し、再び、炉本体12A内に導入させる。また、送風機71、72によって炉本体12Aを冷却する。

このような構成をとることにより、昇温時および温度維持時と、冷却時に、さらに温度調整を行うことができる。

【0062】

第5実施の形態

本発明の実施に際しては、上述した実施の形態を種々組み合わせることができる。

たとえば、第2実施の形態〜第4実施の形態を組み合わせて、昇温時間を短縮し、冷却時間を短縮する熱処理装置を提供することもできる。

または、温度調整対象への温度制御を一層正確に行うことができる。

【0063】

上述した実施の形態は、温度調整対象の例として、磁性特性を調整するアモルファス磁性材料を例示したが、本発明の温度調整対象はアモルファス磁性材料には限定されず、多数の温度調整対象について正確かつ均一な温度制御が必要とされる種々の温度調整対象に使用することができる。

【符号の説明】

【0064】

1、1A、1B…熱処理装置、10、10A、10B…炉、12、12A…炉本体、13…内殻炉、14…電気ヒータおよび断熱体、14A、14b…内部電気ヒータ、15…送風機、16…蓋、18、18A、18B…内部空間、20、20A、20B…温度センサ、30、30A、30B、30C…制御装置、40…電源装置、51〜54…遮蔽板、60…熱交換器、71、71…送風機。

【特許請求の範囲】

【請求項1】

第1の炉本体と、

当該第1の炉本体の外部に配設され前記第1の炉本体を加熱する第1の加熱手段と、

前記第1の炉本体の内部に配設され、長手方向の両端が開口している第1、第2の開口を有し、内部に温度調整対象が配設される、第2の炉本体と、

前記第1、第2の開口に対向する前記第1の炉本体の内部に配設された第2の加熱手段と、

前記第2の炉本体の内部の気体を前記第1の開口から前記第2の開口に向かって強制対流させる対流手段と、

前記第1の炉本体の内部温度を検出する第1の温度検出手段と、

前記第2の炉本体の内部温度を検出する第2の温度検出手段と

を有し、

前記対流手段によって強制対流され前記第2の開口から出た気体が、前記第1の炉本体の内壁と前記第2の炉の外壁との間を通過して前記第1の開口から前記第2の炉本体の内部に入り前記第2の開口に向かって貫流する通路が規定されている、

熱処理炉。

【請求項2】

第1の炉本体と、当該第1の炉本体の外部に配設され前記第1の炉本体を加熱する第1の加熱手段と、前記第1の炉本体の内部に配設され、長手方向の両端が開口している第1、第2の開口を有し、内部に温度調整対象が配設される、第2の炉本体と、前記第1、第2の開口に対向する前記第1の炉本体の内部に配設された第2の加熱手段と、前記第2の炉本体の内部の気体を前記第1の開口から前記第2の開口に向かって強制対流させる対流手段と、前記第1の炉本体の内部温度を検出する第1の温度検出手段と、前記第2の炉本体の内部温度を検出する第2の温度検出手段とを有し、前記対流手段によって強制対流され前記第2の開口から出た気体が、前記第1の炉本体の内壁と前記第2の炉の外壁との間を通過して前記第1の開口から前記第2の炉本体の内部に入り前記第2の開口に向かって貫流する通路が規定されている、熱処理炉と、

与えられた第1の温度制御特性に基づき、前記第1の温度検出手段の検出信号に応答して前記第1の加熱手段を制御する、第1の温度制御手段と、

与えられた第2の温度制御特性に基づき、前記第2の温度検出手段の検出信号に応答して前記第2の加熱手段を制御する、第2の温度制御手段と

を具備する、熱処理装置。

【請求項3】

前記第2の炉本体の内部には、前記第1の開口から前記第2の開口に向かって流れる気体の流れを部分的に遮り、前記第2の炉本体の内部の気体の流れを攪拌する、遮蔽手段が配設されている、

請求項2に記載の熱処理装置。

【請求項4】

前記第1の炉本体に、当該第1の炉本体の内部の気体を熱交換して冷却する熱交換器が配設されている、

請求項2または3に記載の熱処理装置。

【請求項5】

前記第1の炉本体の外部に当該第1の炉本体を冷却する冷却手段が配設されている、

請求項2〜4のいずれかに記載の熱処理装置。

【請求項6】

前記第1の加熱手段は電気ヒータを含み、

前記第2の加熱手段は電気ヒータを含む、

請求項2〜5のいずれかに記載の熱処理装置。

【請求項7】

前記対流手段は送風機である、

請求項2〜6のいずれかに記載の熱処理装置。

【請求項8】

前記送風機はその回転数が変化可能に構成されており、

当該熱処理装置は、当該送風機の回転数を制御する制御手段をさらに有する、

請求項7に記載の熱処理装置。

【請求項9】

前記温度調整対象がアモルファス磁性材料であり、

前記第1の温度制御手段が前記与えられた第1の温度制御特性に基づいて前記第1の加熱手段を制御し、前記第2の温度制御手段が前記与えられた第2の温度制御特性に基づいて前記第2の加熱手段を制御して、前記アモルファス磁性材料の磁性特性を調整する、

請求項2〜8のいずれかに記載の熱処理装置。

【請求項1】

第1の炉本体と、

当該第1の炉本体の外部に配設され前記第1の炉本体を加熱する第1の加熱手段と、

前記第1の炉本体の内部に配設され、長手方向の両端が開口している第1、第2の開口を有し、内部に温度調整対象が配設される、第2の炉本体と、

前記第1、第2の開口に対向する前記第1の炉本体の内部に配設された第2の加熱手段と、

前記第2の炉本体の内部の気体を前記第1の開口から前記第2の開口に向かって強制対流させる対流手段と、

前記第1の炉本体の内部温度を検出する第1の温度検出手段と、

前記第2の炉本体の内部温度を検出する第2の温度検出手段と

を有し、

前記対流手段によって強制対流され前記第2の開口から出た気体が、前記第1の炉本体の内壁と前記第2の炉の外壁との間を通過して前記第1の開口から前記第2の炉本体の内部に入り前記第2の開口に向かって貫流する通路が規定されている、

熱処理炉。

【請求項2】

第1の炉本体と、当該第1の炉本体の外部に配設され前記第1の炉本体を加熱する第1の加熱手段と、前記第1の炉本体の内部に配設され、長手方向の両端が開口している第1、第2の開口を有し、内部に温度調整対象が配設される、第2の炉本体と、前記第1、第2の開口に対向する前記第1の炉本体の内部に配設された第2の加熱手段と、前記第2の炉本体の内部の気体を前記第1の開口から前記第2の開口に向かって強制対流させる対流手段と、前記第1の炉本体の内部温度を検出する第1の温度検出手段と、前記第2の炉本体の内部温度を検出する第2の温度検出手段とを有し、前記対流手段によって強制対流され前記第2の開口から出た気体が、前記第1の炉本体の内壁と前記第2の炉の外壁との間を通過して前記第1の開口から前記第2の炉本体の内部に入り前記第2の開口に向かって貫流する通路が規定されている、熱処理炉と、

与えられた第1の温度制御特性に基づき、前記第1の温度検出手段の検出信号に応答して前記第1の加熱手段を制御する、第1の温度制御手段と、

与えられた第2の温度制御特性に基づき、前記第2の温度検出手段の検出信号に応答して前記第2の加熱手段を制御する、第2の温度制御手段と

を具備する、熱処理装置。

【請求項3】

前記第2の炉本体の内部には、前記第1の開口から前記第2の開口に向かって流れる気体の流れを部分的に遮り、前記第2の炉本体の内部の気体の流れを攪拌する、遮蔽手段が配設されている、

請求項2に記載の熱処理装置。

【請求項4】

前記第1の炉本体に、当該第1の炉本体の内部の気体を熱交換して冷却する熱交換器が配設されている、

請求項2または3に記載の熱処理装置。

【請求項5】

前記第1の炉本体の外部に当該第1の炉本体を冷却する冷却手段が配設されている、

請求項2〜4のいずれかに記載の熱処理装置。

【請求項6】

前記第1の加熱手段は電気ヒータを含み、

前記第2の加熱手段は電気ヒータを含む、

請求項2〜5のいずれかに記載の熱処理装置。

【請求項7】

前記対流手段は送風機である、

請求項2〜6のいずれかに記載の熱処理装置。

【請求項8】

前記送風機はその回転数が変化可能に構成されており、

当該熱処理装置は、当該送風機の回転数を制御する制御手段をさらに有する、

請求項7に記載の熱処理装置。

【請求項9】

前記温度調整対象がアモルファス磁性材料であり、

前記第1の温度制御手段が前記与えられた第1の温度制御特性に基づいて前記第1の加熱手段を制御し、前記第2の温度制御手段が前記与えられた第2の温度制御特性に基づいて前記第2の加熱手段を制御して、前記アモルファス磁性材料の磁性特性を調整する、

請求項2〜8のいずれかに記載の熱処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−204538(P2012−204538A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−66635(P2011−66635)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(800000080)タマティーエルオー株式会社 (255)

【出願人】(595104574)株式会社オータマ (2)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(800000080)タマティーエルオー株式会社 (255)

【出願人】(595104574)株式会社オータマ (2)

[ Back to top ]