熱分析装置

【課題】加熱炉を破損させることなく好適な冷却ガスの流量を加熱炉に供給することができ、加熱炉の精密な温度制御を可能とした。

【解決手段】熱分析装置1は、加熱炉2内の温度を計測する温度センサ4と、温度プログラムを設定できると共に温度プログラム信号を出力する温度プログラム設定器5と、温度プログラム信号及び温度センサ4の検出信号の差に応じてヒータ3への供給電力を調節する温度制御部6と、プログラム温度に対応する空気流量を算出する演算処理部7と、演算処理部7で算出された空気流量の信号に応じて加熱炉2内に供給する空気流量を調整するマスフローコントローラ8とを備えている。演算処理部7では、空気流量を算出する演算式が所定の境界温度より高温側と低温側とでそれぞれ異なるように設定されている。

【解決手段】熱分析装置1は、加熱炉2内の温度を計測する温度センサ4と、温度プログラムを設定できると共に温度プログラム信号を出力する温度プログラム設定器5と、温度プログラム信号及び温度センサ4の検出信号の差に応じてヒータ3への供給電力を調節する温度制御部6と、プログラム温度に対応する空気流量を算出する演算処理部7と、演算処理部7で算出された空気流量の信号に応じて加熱炉2内に供給する空気流量を調整するマスフローコントローラ8とを備えている。演算処理部7では、空気流量を算出する演算式が所定の境界温度より高温側と低温側とでそれぞれ異なるように設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷却ガスの供給により加熱炉を冷却する熱分析装置に関する。

【背景技術】

【0002】

従来、示差走査熱量計などの熱分析装置では、加熱炉を備え、その内部にサンプル(試料)を収容し、加熱装置及び冷却装置を用いてそのサンプルの温度を上昇或いは下降させて温度変化させることでサンプルの熱の出入りをその熱量で測定し、分析していた。このような熱分析装置は、例えば加熱炉に、液化冷媒で冷却された気体を供給して加熱炉を冷却するとともに、加熱炉内で設けられたヒータにより加熱炉を加熱して加熱炉を温度制御するものなどがある。冷却する場合には、必要に応じて液化冷媒供給装置と加熱炉との間に設けられている電磁弁を開閉することにより冷却ガスを流す制御を行なうものがある(例えば、特許文献1、2参照)。

特許文献1は、熱分析装置における測定終了後の加熱炉の冷却を自動化し、測定の省力化と効率化を図ったものであり、測定が終了すると電磁弁をONにして一定量の冷却ガスを流して自動的に加熱炉の冷却を開始し、予め設定された冷却停止温度まで加熱炉が冷却されると自動的に冷却を停止させ、余熱等で再び加熱炉の温度が上昇した場合は、再冷却を自動的に行って、短時間で設定温度以下に冷却するようにしたものである。

特許文献2は、液化窒素による全自動ガス冷却の構成について開示されたものであり、時間の経過に対する温度変化をプログラムした温度プログラムを予め設定し、その温度プログラムに追従させるように、時間の経過と共に供給電力調節器による試料室(加熱炉)の冷却制御と、ヒータの加熱による試料室の温度制御とを行うもので、液化冷媒温度に至る室温よりも低い温度から700℃程度の高温まで試料室の温度を精密に制御するようにしたものである。

【特許文献1】特許第3066687号公報

【特許文献2】特公平7−122619号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1、2で用いられる熱分析装置は、以下のような問題があった。

特許文献1、2では、例えば700℃を超えるような高温となっている加熱炉に冷却ガスを流して冷却すると、加熱炉に与える熱的影響によりセラミックからなる加熱炉が割れて破損するといった問題があった。そのため、一般的には、上記700℃を超えるような高温から加熱炉が割れない温度とされる700℃程度までは自然冷却により低下させ、加熱炉が700℃以下になってから冷却ガスを加熱炉に供給していた。ところが、測定によっては、上記700℃より高温領域において自然冷却より速く温度を下げて測定したいといった要望があり、好適な冷却方法が求められていた。

また、特許文献1、2のように電磁弁のオンオフのみで制御する場合には、上述したように700℃以下となった時点で電磁弁を開いて冷却すると、加熱炉の温度が急に下がることになり、その急な温度変化がヒータのフィードバック制御を難しくするといった不具合があり、加熱炉の精密な温度制御ができないという欠点があった。そのため、正確な測定結果が得られないといった問題があった。

【0004】

本発明は、上述する問題点に鑑みてなされたもので、加熱炉を破損させることなく好適な流量の冷却ガスを供給して加熱炉の温度を冷却するようにした熱分析装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明に係る熱分析装置では、加熱炉と、加熱炉内を加熱するヒータとを備えた熱分析装置であって、加熱炉内の温度を計測する温度検出器と、時間の経過に応じた加熱炉内の温度変化をなす温度プログラムを設定できると共に温度プログラム信号を出力する温度プログラム設定器と、温度プログラム信号及び温度検出器の検出信号の差に応じてヒータへの供給電力を調節する温度制御部と、温度プログラムのプログラム温度に対応する冷却ガス流量を算出する演算処理部と、演算処理部を介して温度プログラム設定器に接続され、演算処理部で算出された冷却ガス流量の信号に応じて加熱炉内に供給する冷却ガス流量を調整する冷却ガス流量調整部とを備え、演算処理部では、冷却ガス流量を算出する演算式が所定の境界温度より高温側と低温側とでそれぞれ異なるように設定され、高温側の演算式によって算出される冷却ガス流量は加熱炉が破損しない程度とされることを特徴としている。

本発明では、温度プログラムの時間の経過にしたがって適切な冷却ガス流量が求められ、冷却ガス流量調整部へ信号を出力し、冷却ガス流量調整部が調整されて所定量の冷却ガスが加熱炉に供給されて冷却することができる。そして、プログラム温度が所定の境界温度より高温領域となるときには、加熱炉が破損しない程度の少量の冷却ガス流量を加熱炉に供給することで自然冷却よりも速く冷却することができる。また、所定の境界温度より低温領域のときには、多量の冷却ガス流量を加熱炉に供給することができる。

【0006】

また、本発明に係る熱分析装置では、プログラム温度で境界温度より高温側の演算式が第一演算式をなし、低温側の演算式が第二演算式をなし、第一演算式と第二演算式とのそれぞれから求められる冷却ガス流量曲線が、微分連続性をなす第三演算式から求められる冷却ガス流量曲線によって接続されていることが好ましい。

本発明では、第一演算式と第二演算式とのそれぞれから求められる冷却ガス流量曲線が、微分連続性をもった第三演算式に基づく冷却ガス流量曲線によって緩やかに連続して接続するため、急な温度変化のない冷却を実現できることから、温度制御部におけるヒータの温度制御を精度よく行なうことができ、正確な測定データを得ることができる。

【0007】

また、本発明に係る熱分析装置では、境界温度は、600〜800℃であることが好ましい。

本発明では、600〜800℃の温度範囲を加熱炉が破損しない程度と設定し、この境界温度より高温側の場合と同じく低温側の場合とで冷却ガス流量を変えて加熱炉に供給することができる。

【0008】

また、本発明に係る熱分析装置では、境界温度は、700℃であることが好ましい。

本発明では、700℃を加熱炉が破損しない程度と設定し、この境界温度より高温側の場合と同じく低温側の場合とで冷却ガス流量を変えて加熱炉に供給することができる。

【発明の効果】

【0009】

本発明の熱分析装置によれば、プログラム温度が境界温度より高温領域のときには少量の冷却ガス流量で加熱炉に流し、境界温度より低温領域のときには多量の冷却ガス流量で加熱炉に流すことができる。したがって、境界温度より高温領域において、加熱炉が破損しない程度の冷却ガスを加熱炉に供給することで自然冷却よりも速く冷却することができる。そのため、冷却ガスを供給する加熱炉の温度範囲が広くなり、より広範囲な測定を行うことができるといった効果を奏する。

また、境界温度より高温側では、冷却によって加熱炉が破損しない程度の冷却ガス流量が演算処理部で計算されるため、従来のように急冷することによって加熱炉を破損させてしまうようなことをなくすことができる。

しかも、温度プログラムに基づいて好適な冷却ガス流量を加熱炉に供給することができることから、精密な温度制御を行うことができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態による熱分析装置について、図1乃至図3に基づいて説明する。

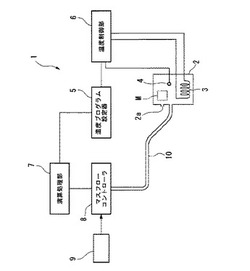

図1は本発明の実施の形態による熱分析装置の全体概要を説明するブロック図、図2は温度プログラム設定器で設定される温度プログラムを示す図、図3はプログラム温度と空気流量の関係を示すグラフである。

【0011】

図1に示すように、本実施の形態による熱分析装置は、温度変化によって物質に起こる物性変化(構造相転移、熱変性、融解、結晶化等)を検出するために熱分析を行って熱の出入りの量を測定することができる示差走査熱量計や、物質の重量変化を検出する熱天秤装置などの熱分析装置1に採用されるものである。

【0012】

先ず、本実施の形態による熱分析装置1の概略構成について図面に基づいて説明する。

図1に示すように、本実施の形態による熱分析装置1は、測定対象となるサンプルM(試料)と熱的に不活性な基準物質をなす基準サンプル(図示省略)とを収容させるための加熱炉2と、その加熱炉2の温度を上昇させるためのヒータ3とを備えている。そして、ヒータ3を温度調節することで加熱炉2の温度を上昇或いは下降させながら、サンプルMと基準サンプルとの温度差を検出することにより、単位時間当たりにサンプルMに出入りする熱流量が測定される。

【0013】

さらに、熱分析装置1は、加熱炉2内の温度を計測する温度センサ4(温度検出器)と、温度プログラムP(図2参照)を設定できると共に温度プログラム信号を出力する温度プログラム設定器5と、温度プログラム設定器5、温度センサ4及びヒータ3に接続されていて温度プログラム信号及び温度センサ4の検出信号の差に応じてヒータ3への供給電力を調節する温度制御部6と、温度プログラムPのプログラム温度に対応する空気流量(冷却ガス流量)を算出する演算処理部7と、演算処理部7を介して温度プログラム設定器5に接続され、演算処理部7の信号に応じて加熱炉2内に供給する空気流量を調整するマスフローコントローラ8(冷却ガス流量調整部)とから概略構成されている。

【0014】

図1に示す加熱炉2は、高温用炉体をなし、例えば最高2000℃程度まで加熱温度を上昇させて用いることができる。また、ヒータ3は、上述したように加熱炉2を加熱するための加熱手段であり、例えば加熱炉2の側面周囲を囲むようにコイル状に配置された電熱ヒータなどを採用することができる。

【0015】

そして、加熱炉2内のヒータ3及び温度センサ4は、温度制御部6を介して温度プログラム設定器5に接続されている。温度制御部6は、温度プログラム設定器5の温度プログラムPの出力信号と温度センサ4の出力信号の差(温度差信号)に応じてヒータ3への供給電力を調節するように制御するものである。

【0016】

さらに、温度制御部6の働きについてさらに詳しく説明する。図1に示す温度制御部6は、温度プログラム設定器5と温度センサ4の温度差信号に対し、周知のPID(比例・積分・微分)制御演算の結果として得られた電力値をヒータ3にフィードバックすることにより、加熱炉2が温度プログラム設定器5に設定した温度プログラムPに追従するように精密に温度制御するものである。つまり、加熱炉2の温度が温度プログラムPで設定された温度よりも低くなると、ヒータ3による加熱量を増加させ、加熱炉2の温度が高すぎると加熱量を減少させる。そして、この加熱炉2の温度を室温よりも低い温度まで低下させたり、急速に温度を降下させる場合には、マスフローコントローラ8を用いて加熱炉2内に空気を供給して空冷することができる(詳しくは後述する)。

また、温度制御部6による加熱炉2の温度制御は、マスフローコントローラ8の動作の有無にかかわらず常に行われ、低温から高温(例えば本実施の形態では最高2000℃程度)までの広い範囲で温度制御がなされる。

【0017】

図1に示す温度プログラム設定器5は、時間の経過と共に加熱炉2内の温度を変化(上昇或いは下降)させる温度パターン(すなわち、図2に示す「温度プログラムP」)を設定でき、温度プログラム設定器5からはプログラム設定された温度信号を出力するものである。

ここで、図2に示す温度プログラムPは、横軸に時間Sと、縦軸にプログラム温度T(℃)とで構成され、時間に対して定められた温度変化を示し、サンプルMを測定するための目標値をなしている。すなわち、本熱分析装置1では、温度プログラムPに追従するように温度制御部6及びマスフローコントローラ8が制御されることになる。なお、図2に示す温度プログラムPは、サンプルMの測定に対する温度上昇、下降の一例であって、測定条件などによって測定者によって任意に設定することができる。

【0018】

図1に示すように、マスフローコントローラ8は、温度プログラム設定器5に接続され、温度プログラム設定器5(正確には演算処理部7)の出力信号に応じてガス供給部9から供給される空気流量を調節して、加熱炉2内に供給するものである。ここで、熱分析装置1には、ガス供給部9からマスフローコントローラ8を介して加熱炉2内にガスを供給するためのガス管路10が配設されている。

【0019】

なお、ガス供給部9とは例えば空気圧縮機などであり、ガス供給部9から送出される圧縮空気はガス管路10を通じて加熱炉2内に送り込まれる。そして、加熱炉2には空気排出口2aが設けられている。

このようにガス供給部9に空気圧縮機を採用し、電力のみで供給可能なコンプレッサーによる圧縮空気を冷却源に使用することで、例えば液化窒素などの冷媒をタンクへ補給する必要がなくなる。さらに、詳しくは後述するが、空冷の場合は、低温をなす冷媒と比較して常温となることから、高温度領域(例えば700℃より高い温度)であっても加熱炉2を破損させるような熱的な影響を少なくした冷却を行うことができる。しかも、空冷による冷却制御は、冷媒のように温度差が大きくないので、温度制御がし易くなるといった効果を奏する。

【0020】

また、マスフローコントローラ8は、デジタル制御により高精度で制御が可能な流量制御弁(図示省略)を有し、詳しくは後述するが演算処理部7で設定される温度プログラムPのプログラム温度T(℃)に対応する空気流量の出力信号にしたがって、流量制御弁を調整する構成となっている。

なお、温度プログラム設定器5、演算処理部7とマスフローコントローラ8の制御は、オープンループ制御とされ、加熱炉2内の温度が演算処理部7やマスフローコントローラ8にフィードバックして制御されるものではない。

【0021】

次に、演算処理部7の構成などについて図面に基づいて説明する。

図1に示すように、演算処理部7は、温度プログラム設定器5に接続され、温度プログラムP(図2参照)のプログラム温度T(℃)に対応したガス供給部9から送出される空気流量を算出し、算出された空気流量の出力信号をマスフローコントローラ8に送信して制御する制御装置である。

具体的には、演算処理部7において、温度プログラム設定器5から入力されるプログラム温度Tに対応した空気流量Qを算出するための演算式(関数)、すなわち温度と冷却速度とをパラメーターにした演算式が設定される。図3は、その演算式に基づいてプログラム温度T(℃)と空気流量Qとの関係をグラフ化したものである。ここで、このグラフを空気流量曲線とし、符号Rとする。

【0022】

この空気流量曲線Rは、加熱炉2を空冷するために温度プログラムPのプログラム温度に従って適切な空気流量を算出するためのものであり、700℃を境界温度T0とし、この境界温度T0より高温側の温度領域と、境界温度T0より低温側の温度領域とは異なる演算式で設定されている。

つまり、境界温度T0より高温の場合には加熱炉2が割れて破損しない程度のわずかな空気流量となる第一演算式R1で表され、境界温度T0より低温の場合には例えばプログラム温度の低下と共に空気流量が増加するような二次曲線をなす第二演算式R2で表される。さらに、第一演算式R1と第二演算式R2とのそれぞれから求められる空気流量曲線同士は、境界温度T0付近、或いは両空気流量曲線の変化点において、微分連続性を有する関数をなす第三演算式R3から求められる空気流量曲線により連続性をもった緩やかな曲線で接続されている。

ここで、境界温度T0(略700℃)は、加熱炉2のセラミック炉心に熱的影響を与える温度とされる。

【0023】

これにより、プログラム温度が境界温度T0より高温領域(例えば図3に示す温度T1)のときには少量の空気流量(Q1)で加熱炉2に流し、境界温度T0より低温領域(例えば図3に示す温度T2)のときには多量の空気流量(Q2)で加熱炉2に流すことができる。したがって、本熱分析装置1では、700℃より高い温度から700℃までの温度領域にある加熱炉2を自然冷却よりも速く冷却することができると共に、温度プログラムPに基づいて好適な空気流量を加熱炉2に供給して温度制御することができる。

【0024】

さらに、境界温度T0付近では、第一演算式R1と第二演算式R2とのそれぞれから求められる空気流量曲線が、微分連続性をもった第三演算式R3に基づく空気流量曲線によって緩やかに連続して接続するため、急な温度変化のない冷却を実現できることから、温度制御部6におけるヒータ3の温度制御を精度よく行なうことができ、正確な測定データを得ることができる。

このようにプログラム温度に対応する空気流量曲線Rを設定することにより、温度プログラムPの時間の経過に伴う適切な空気流量Qが求められ、マスフローコントローラ8へ信号を出力し、マスフローコントローラ8が調整されて所定量の圧縮空気が加熱炉2に供給されて空冷される。

【0025】

次に、本実施の形態による熱分析装置1の動作について図1乃至図3に基づいて説明する。

先ず、図2に示す所望の温度プログラムPを温度プログラム設定器5(図1参照)に設定しておく。温度プログラム設定器5を動作させると、温度プログラム設定器5より温度信号が出力される。温度プログラムPによる温度信号が温度上昇となる場合(図2に示す符号P1)では、ヒータ3の働きにより加熱炉2の温度は700℃から時間S1で温度T3となる。

【0026】

そして、ある所定時間が経過して温度プログラムPによる温度信号が温度下降となった場合(図2に示す符号P2)には、ヒータ3は作動状態を維持して加熱炉2の温度管理を行うと共に、温度プログラム設定器5の温度信号が演算処理部7に入力される。そして、このとき、温度T3から700℃までの温度領域では演算処理部7において図3に示す第一演算式R1に基づき、700℃から温度T4までの温度領域では同じく第二演算式R2に基づいて計算された空気流量の信号がマスフローコントローラ8に出力され、所定量の空気が加熱炉2に供給されて空冷されることになる。そして時間S2の温度T4以降における温度プログラムPの温度上昇、下降については、上述と同様の動作によりマスフローコントローラ8が制御される。

【0027】

上述のように本実施の形態による熱分析装置では、プログラム温度Tが境界温度T0より高温領域のときには少量の空気流量で加熱炉に流し、境界温度T0より低温領域のときには多量の空気流量で加熱炉2に流すことができる。したがって、境界温度T0より高温領域において、加熱炉2が破損しない程度の空気を加熱炉2に供給することで自然冷却よりも速く冷却することができる。そのため、空気を供給する加熱炉2の温度範囲が広くなり、より広範囲な測定を行うことができるといった効果を奏する。

また、境界温度T0より高温側では、冷却によって加熱炉2が破損しない程度の空気流量が演算処理部7で計算されるため、従来のように急冷することによって加熱炉を破損させてしまうようなことをなくすことができる。

しかも、温度プログラムPに基づいて好適な空気流量を加熱炉2に供給することができることから、精密な温度制御を行うことができる。

【0028】

以上、本発明による熱分析装置の形態について説明したが、本発明は上記の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、本実施の形態では700℃を境界温度T0としているが、この700℃に数値限定されるものではなく、その境界温度T0の温度領域に所定の範囲をもたせることができる。例えば、境界温度T0を600〜800℃の範囲であってもかまわないとされる。

また、本実施の形態ではデジタル制御が可能なマスフローコントローラ8を用いて空気流量を制御しているが、周知の流量制御弁を用いてその開閉量を制御するようにしてもよい。

さらに、本実施の形態では冷却方法として圧縮空気による空冷方式を採用しているが、これに限定されることはなく、例えば液化窒素などの冷却ガスを使用するようにしてもかまわない。

【図面の簡単な説明】

【0029】

【図1】本発明の実施の形態による熱分析装置の全体概要を説明するブロック図である。

【図2】温度プログラム設定器で設定される温度プログラムを示す図である。

【図3】プログラム温度と空気流量の関係を示すグラフである。

【符号の説明】

【0030】

1 熱分析装置

2 加熱炉

3 ヒータ

4 温度センサ(温度検出器)

5 温度プログラム設定器

6 温度制御部

7 演算処理部

8 マスフローコントローラ(冷却ガス流量制御部)

9 ガス供給部

P 温度プログラム

M サンプル

【技術分野】

【0001】

本発明は、冷却ガスの供給により加熱炉を冷却する熱分析装置に関する。

【背景技術】

【0002】

従来、示差走査熱量計などの熱分析装置では、加熱炉を備え、その内部にサンプル(試料)を収容し、加熱装置及び冷却装置を用いてそのサンプルの温度を上昇或いは下降させて温度変化させることでサンプルの熱の出入りをその熱量で測定し、分析していた。このような熱分析装置は、例えば加熱炉に、液化冷媒で冷却された気体を供給して加熱炉を冷却するとともに、加熱炉内で設けられたヒータにより加熱炉を加熱して加熱炉を温度制御するものなどがある。冷却する場合には、必要に応じて液化冷媒供給装置と加熱炉との間に設けられている電磁弁を開閉することにより冷却ガスを流す制御を行なうものがある(例えば、特許文献1、2参照)。

特許文献1は、熱分析装置における測定終了後の加熱炉の冷却を自動化し、測定の省力化と効率化を図ったものであり、測定が終了すると電磁弁をONにして一定量の冷却ガスを流して自動的に加熱炉の冷却を開始し、予め設定された冷却停止温度まで加熱炉が冷却されると自動的に冷却を停止させ、余熱等で再び加熱炉の温度が上昇した場合は、再冷却を自動的に行って、短時間で設定温度以下に冷却するようにしたものである。

特許文献2は、液化窒素による全自動ガス冷却の構成について開示されたものであり、時間の経過に対する温度変化をプログラムした温度プログラムを予め設定し、その温度プログラムに追従させるように、時間の経過と共に供給電力調節器による試料室(加熱炉)の冷却制御と、ヒータの加熱による試料室の温度制御とを行うもので、液化冷媒温度に至る室温よりも低い温度から700℃程度の高温まで試料室の温度を精密に制御するようにしたものである。

【特許文献1】特許第3066687号公報

【特許文献2】特公平7−122619号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1、2で用いられる熱分析装置は、以下のような問題があった。

特許文献1、2では、例えば700℃を超えるような高温となっている加熱炉に冷却ガスを流して冷却すると、加熱炉に与える熱的影響によりセラミックからなる加熱炉が割れて破損するといった問題があった。そのため、一般的には、上記700℃を超えるような高温から加熱炉が割れない温度とされる700℃程度までは自然冷却により低下させ、加熱炉が700℃以下になってから冷却ガスを加熱炉に供給していた。ところが、測定によっては、上記700℃より高温領域において自然冷却より速く温度を下げて測定したいといった要望があり、好適な冷却方法が求められていた。

また、特許文献1、2のように電磁弁のオンオフのみで制御する場合には、上述したように700℃以下となった時点で電磁弁を開いて冷却すると、加熱炉の温度が急に下がることになり、その急な温度変化がヒータのフィードバック制御を難しくするといった不具合があり、加熱炉の精密な温度制御ができないという欠点があった。そのため、正確な測定結果が得られないといった問題があった。

【0004】

本発明は、上述する問題点に鑑みてなされたもので、加熱炉を破損させることなく好適な流量の冷却ガスを供給して加熱炉の温度を冷却するようにした熱分析装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明に係る熱分析装置では、加熱炉と、加熱炉内を加熱するヒータとを備えた熱分析装置であって、加熱炉内の温度を計測する温度検出器と、時間の経過に応じた加熱炉内の温度変化をなす温度プログラムを設定できると共に温度プログラム信号を出力する温度プログラム設定器と、温度プログラム信号及び温度検出器の検出信号の差に応じてヒータへの供給電力を調節する温度制御部と、温度プログラムのプログラム温度に対応する冷却ガス流量を算出する演算処理部と、演算処理部を介して温度プログラム設定器に接続され、演算処理部で算出された冷却ガス流量の信号に応じて加熱炉内に供給する冷却ガス流量を調整する冷却ガス流量調整部とを備え、演算処理部では、冷却ガス流量を算出する演算式が所定の境界温度より高温側と低温側とでそれぞれ異なるように設定され、高温側の演算式によって算出される冷却ガス流量は加熱炉が破損しない程度とされることを特徴としている。

本発明では、温度プログラムの時間の経過にしたがって適切な冷却ガス流量が求められ、冷却ガス流量調整部へ信号を出力し、冷却ガス流量調整部が調整されて所定量の冷却ガスが加熱炉に供給されて冷却することができる。そして、プログラム温度が所定の境界温度より高温領域となるときには、加熱炉が破損しない程度の少量の冷却ガス流量を加熱炉に供給することで自然冷却よりも速く冷却することができる。また、所定の境界温度より低温領域のときには、多量の冷却ガス流量を加熱炉に供給することができる。

【0006】

また、本発明に係る熱分析装置では、プログラム温度で境界温度より高温側の演算式が第一演算式をなし、低温側の演算式が第二演算式をなし、第一演算式と第二演算式とのそれぞれから求められる冷却ガス流量曲線が、微分連続性をなす第三演算式から求められる冷却ガス流量曲線によって接続されていることが好ましい。

本発明では、第一演算式と第二演算式とのそれぞれから求められる冷却ガス流量曲線が、微分連続性をもった第三演算式に基づく冷却ガス流量曲線によって緩やかに連続して接続するため、急な温度変化のない冷却を実現できることから、温度制御部におけるヒータの温度制御を精度よく行なうことができ、正確な測定データを得ることができる。

【0007】

また、本発明に係る熱分析装置では、境界温度は、600〜800℃であることが好ましい。

本発明では、600〜800℃の温度範囲を加熱炉が破損しない程度と設定し、この境界温度より高温側の場合と同じく低温側の場合とで冷却ガス流量を変えて加熱炉に供給することができる。

【0008】

また、本発明に係る熱分析装置では、境界温度は、700℃であることが好ましい。

本発明では、700℃を加熱炉が破損しない程度と設定し、この境界温度より高温側の場合と同じく低温側の場合とで冷却ガス流量を変えて加熱炉に供給することができる。

【発明の効果】

【0009】

本発明の熱分析装置によれば、プログラム温度が境界温度より高温領域のときには少量の冷却ガス流量で加熱炉に流し、境界温度より低温領域のときには多量の冷却ガス流量で加熱炉に流すことができる。したがって、境界温度より高温領域において、加熱炉が破損しない程度の冷却ガスを加熱炉に供給することで自然冷却よりも速く冷却することができる。そのため、冷却ガスを供給する加熱炉の温度範囲が広くなり、より広範囲な測定を行うことができるといった効果を奏する。

また、境界温度より高温側では、冷却によって加熱炉が破損しない程度の冷却ガス流量が演算処理部で計算されるため、従来のように急冷することによって加熱炉を破損させてしまうようなことをなくすことができる。

しかも、温度プログラムに基づいて好適な冷却ガス流量を加熱炉に供給することができることから、精密な温度制御を行うことができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態による熱分析装置について、図1乃至図3に基づいて説明する。

図1は本発明の実施の形態による熱分析装置の全体概要を説明するブロック図、図2は温度プログラム設定器で設定される温度プログラムを示す図、図3はプログラム温度と空気流量の関係を示すグラフである。

【0011】

図1に示すように、本実施の形態による熱分析装置は、温度変化によって物質に起こる物性変化(構造相転移、熱変性、融解、結晶化等)を検出するために熱分析を行って熱の出入りの量を測定することができる示差走査熱量計や、物質の重量変化を検出する熱天秤装置などの熱分析装置1に採用されるものである。

【0012】

先ず、本実施の形態による熱分析装置1の概略構成について図面に基づいて説明する。

図1に示すように、本実施の形態による熱分析装置1は、測定対象となるサンプルM(試料)と熱的に不活性な基準物質をなす基準サンプル(図示省略)とを収容させるための加熱炉2と、その加熱炉2の温度を上昇させるためのヒータ3とを備えている。そして、ヒータ3を温度調節することで加熱炉2の温度を上昇或いは下降させながら、サンプルMと基準サンプルとの温度差を検出することにより、単位時間当たりにサンプルMに出入りする熱流量が測定される。

【0013】

さらに、熱分析装置1は、加熱炉2内の温度を計測する温度センサ4(温度検出器)と、温度プログラムP(図2参照)を設定できると共に温度プログラム信号を出力する温度プログラム設定器5と、温度プログラム設定器5、温度センサ4及びヒータ3に接続されていて温度プログラム信号及び温度センサ4の検出信号の差に応じてヒータ3への供給電力を調節する温度制御部6と、温度プログラムPのプログラム温度に対応する空気流量(冷却ガス流量)を算出する演算処理部7と、演算処理部7を介して温度プログラム設定器5に接続され、演算処理部7の信号に応じて加熱炉2内に供給する空気流量を調整するマスフローコントローラ8(冷却ガス流量調整部)とから概略構成されている。

【0014】

図1に示す加熱炉2は、高温用炉体をなし、例えば最高2000℃程度まで加熱温度を上昇させて用いることができる。また、ヒータ3は、上述したように加熱炉2を加熱するための加熱手段であり、例えば加熱炉2の側面周囲を囲むようにコイル状に配置された電熱ヒータなどを採用することができる。

【0015】

そして、加熱炉2内のヒータ3及び温度センサ4は、温度制御部6を介して温度プログラム設定器5に接続されている。温度制御部6は、温度プログラム設定器5の温度プログラムPの出力信号と温度センサ4の出力信号の差(温度差信号)に応じてヒータ3への供給電力を調節するように制御するものである。

【0016】

さらに、温度制御部6の働きについてさらに詳しく説明する。図1に示す温度制御部6は、温度プログラム設定器5と温度センサ4の温度差信号に対し、周知のPID(比例・積分・微分)制御演算の結果として得られた電力値をヒータ3にフィードバックすることにより、加熱炉2が温度プログラム設定器5に設定した温度プログラムPに追従するように精密に温度制御するものである。つまり、加熱炉2の温度が温度プログラムPで設定された温度よりも低くなると、ヒータ3による加熱量を増加させ、加熱炉2の温度が高すぎると加熱量を減少させる。そして、この加熱炉2の温度を室温よりも低い温度まで低下させたり、急速に温度を降下させる場合には、マスフローコントローラ8を用いて加熱炉2内に空気を供給して空冷することができる(詳しくは後述する)。

また、温度制御部6による加熱炉2の温度制御は、マスフローコントローラ8の動作の有無にかかわらず常に行われ、低温から高温(例えば本実施の形態では最高2000℃程度)までの広い範囲で温度制御がなされる。

【0017】

図1に示す温度プログラム設定器5は、時間の経過と共に加熱炉2内の温度を変化(上昇或いは下降)させる温度パターン(すなわち、図2に示す「温度プログラムP」)を設定でき、温度プログラム設定器5からはプログラム設定された温度信号を出力するものである。

ここで、図2に示す温度プログラムPは、横軸に時間Sと、縦軸にプログラム温度T(℃)とで構成され、時間に対して定められた温度変化を示し、サンプルMを測定するための目標値をなしている。すなわち、本熱分析装置1では、温度プログラムPに追従するように温度制御部6及びマスフローコントローラ8が制御されることになる。なお、図2に示す温度プログラムPは、サンプルMの測定に対する温度上昇、下降の一例であって、測定条件などによって測定者によって任意に設定することができる。

【0018】

図1に示すように、マスフローコントローラ8は、温度プログラム設定器5に接続され、温度プログラム設定器5(正確には演算処理部7)の出力信号に応じてガス供給部9から供給される空気流量を調節して、加熱炉2内に供給するものである。ここで、熱分析装置1には、ガス供給部9からマスフローコントローラ8を介して加熱炉2内にガスを供給するためのガス管路10が配設されている。

【0019】

なお、ガス供給部9とは例えば空気圧縮機などであり、ガス供給部9から送出される圧縮空気はガス管路10を通じて加熱炉2内に送り込まれる。そして、加熱炉2には空気排出口2aが設けられている。

このようにガス供給部9に空気圧縮機を採用し、電力のみで供給可能なコンプレッサーによる圧縮空気を冷却源に使用することで、例えば液化窒素などの冷媒をタンクへ補給する必要がなくなる。さらに、詳しくは後述するが、空冷の場合は、低温をなす冷媒と比較して常温となることから、高温度領域(例えば700℃より高い温度)であっても加熱炉2を破損させるような熱的な影響を少なくした冷却を行うことができる。しかも、空冷による冷却制御は、冷媒のように温度差が大きくないので、温度制御がし易くなるといった効果を奏する。

【0020】

また、マスフローコントローラ8は、デジタル制御により高精度で制御が可能な流量制御弁(図示省略)を有し、詳しくは後述するが演算処理部7で設定される温度プログラムPのプログラム温度T(℃)に対応する空気流量の出力信号にしたがって、流量制御弁を調整する構成となっている。

なお、温度プログラム設定器5、演算処理部7とマスフローコントローラ8の制御は、オープンループ制御とされ、加熱炉2内の温度が演算処理部7やマスフローコントローラ8にフィードバックして制御されるものではない。

【0021】

次に、演算処理部7の構成などについて図面に基づいて説明する。

図1に示すように、演算処理部7は、温度プログラム設定器5に接続され、温度プログラムP(図2参照)のプログラム温度T(℃)に対応したガス供給部9から送出される空気流量を算出し、算出された空気流量の出力信号をマスフローコントローラ8に送信して制御する制御装置である。

具体的には、演算処理部7において、温度プログラム設定器5から入力されるプログラム温度Tに対応した空気流量Qを算出するための演算式(関数)、すなわち温度と冷却速度とをパラメーターにした演算式が設定される。図3は、その演算式に基づいてプログラム温度T(℃)と空気流量Qとの関係をグラフ化したものである。ここで、このグラフを空気流量曲線とし、符号Rとする。

【0022】

この空気流量曲線Rは、加熱炉2を空冷するために温度プログラムPのプログラム温度に従って適切な空気流量を算出するためのものであり、700℃を境界温度T0とし、この境界温度T0より高温側の温度領域と、境界温度T0より低温側の温度領域とは異なる演算式で設定されている。

つまり、境界温度T0より高温の場合には加熱炉2が割れて破損しない程度のわずかな空気流量となる第一演算式R1で表され、境界温度T0より低温の場合には例えばプログラム温度の低下と共に空気流量が増加するような二次曲線をなす第二演算式R2で表される。さらに、第一演算式R1と第二演算式R2とのそれぞれから求められる空気流量曲線同士は、境界温度T0付近、或いは両空気流量曲線の変化点において、微分連続性を有する関数をなす第三演算式R3から求められる空気流量曲線により連続性をもった緩やかな曲線で接続されている。

ここで、境界温度T0(略700℃)は、加熱炉2のセラミック炉心に熱的影響を与える温度とされる。

【0023】

これにより、プログラム温度が境界温度T0より高温領域(例えば図3に示す温度T1)のときには少量の空気流量(Q1)で加熱炉2に流し、境界温度T0より低温領域(例えば図3に示す温度T2)のときには多量の空気流量(Q2)で加熱炉2に流すことができる。したがって、本熱分析装置1では、700℃より高い温度から700℃までの温度領域にある加熱炉2を自然冷却よりも速く冷却することができると共に、温度プログラムPに基づいて好適な空気流量を加熱炉2に供給して温度制御することができる。

【0024】

さらに、境界温度T0付近では、第一演算式R1と第二演算式R2とのそれぞれから求められる空気流量曲線が、微分連続性をもった第三演算式R3に基づく空気流量曲線によって緩やかに連続して接続するため、急な温度変化のない冷却を実現できることから、温度制御部6におけるヒータ3の温度制御を精度よく行なうことができ、正確な測定データを得ることができる。

このようにプログラム温度に対応する空気流量曲線Rを設定することにより、温度プログラムPの時間の経過に伴う適切な空気流量Qが求められ、マスフローコントローラ8へ信号を出力し、マスフローコントローラ8が調整されて所定量の圧縮空気が加熱炉2に供給されて空冷される。

【0025】

次に、本実施の形態による熱分析装置1の動作について図1乃至図3に基づいて説明する。

先ず、図2に示す所望の温度プログラムPを温度プログラム設定器5(図1参照)に設定しておく。温度プログラム設定器5を動作させると、温度プログラム設定器5より温度信号が出力される。温度プログラムPによる温度信号が温度上昇となる場合(図2に示す符号P1)では、ヒータ3の働きにより加熱炉2の温度は700℃から時間S1で温度T3となる。

【0026】

そして、ある所定時間が経過して温度プログラムPによる温度信号が温度下降となった場合(図2に示す符号P2)には、ヒータ3は作動状態を維持して加熱炉2の温度管理を行うと共に、温度プログラム設定器5の温度信号が演算処理部7に入力される。そして、このとき、温度T3から700℃までの温度領域では演算処理部7において図3に示す第一演算式R1に基づき、700℃から温度T4までの温度領域では同じく第二演算式R2に基づいて計算された空気流量の信号がマスフローコントローラ8に出力され、所定量の空気が加熱炉2に供給されて空冷されることになる。そして時間S2の温度T4以降における温度プログラムPの温度上昇、下降については、上述と同様の動作によりマスフローコントローラ8が制御される。

【0027】

上述のように本実施の形態による熱分析装置では、プログラム温度Tが境界温度T0より高温領域のときには少量の空気流量で加熱炉に流し、境界温度T0より低温領域のときには多量の空気流量で加熱炉2に流すことができる。したがって、境界温度T0より高温領域において、加熱炉2が破損しない程度の空気を加熱炉2に供給することで自然冷却よりも速く冷却することができる。そのため、空気を供給する加熱炉2の温度範囲が広くなり、より広範囲な測定を行うことができるといった効果を奏する。

また、境界温度T0より高温側では、冷却によって加熱炉2が破損しない程度の空気流量が演算処理部7で計算されるため、従来のように急冷することによって加熱炉を破損させてしまうようなことをなくすことができる。

しかも、温度プログラムPに基づいて好適な空気流量を加熱炉2に供給することができることから、精密な温度制御を行うことができる。

【0028】

以上、本発明による熱分析装置の形態について説明したが、本発明は上記の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、本実施の形態では700℃を境界温度T0としているが、この700℃に数値限定されるものではなく、その境界温度T0の温度領域に所定の範囲をもたせることができる。例えば、境界温度T0を600〜800℃の範囲であってもかまわないとされる。

また、本実施の形態ではデジタル制御が可能なマスフローコントローラ8を用いて空気流量を制御しているが、周知の流量制御弁を用いてその開閉量を制御するようにしてもよい。

さらに、本実施の形態では冷却方法として圧縮空気による空冷方式を採用しているが、これに限定されることはなく、例えば液化窒素などの冷却ガスを使用するようにしてもかまわない。

【図面の簡単な説明】

【0029】

【図1】本発明の実施の形態による熱分析装置の全体概要を説明するブロック図である。

【図2】温度プログラム設定器で設定される温度プログラムを示す図である。

【図3】プログラム温度と空気流量の関係を示すグラフである。

【符号の説明】

【0030】

1 熱分析装置

2 加熱炉

3 ヒータ

4 温度センサ(温度検出器)

5 温度プログラム設定器

6 温度制御部

7 演算処理部

8 マスフローコントローラ(冷却ガス流量制御部)

9 ガス供給部

P 温度プログラム

M サンプル

【特許請求の範囲】

【請求項1】

加熱炉と、前記加熱炉内を加熱するヒータとを備えた熱分析装置であって、

前記加熱炉内の温度を計測する温度検出器と、

時間の経過に応じた前記加熱炉内の温度変化をなす温度プログラムを設定できると共に温度プログラム信号を出力する温度プログラム設定器と、

前記温度プログラム信号及び前記温度検出器の検出信号の差に応じて前記ヒータへの供給電力を調節する温度制御部と、

前記温度プログラムのプログラム温度に対応する冷却ガス流量を算出する演算処理部と、

該演算処理部を介して前記温度プログラム設定器に接続され、前記演算処理部で算出された冷却ガス流量の信号に応じて前記加熱炉内に供給する冷却ガス流量を調整する冷却ガス流量調整部と、

を備え、

前記演算処理部では、前記冷却ガス流量を算出する演算式が所定の境界温度より高温側と低温側とでそれぞれ異なるように設定され、前記高温側の演算式によって算出される前記冷却ガス流量は前記加熱炉が破損しない程度とされることを特徴とする熱分析装置。

【請求項2】

前記プログラム温度で前記境界温度より高温側の演算式が第一演算式をなし、低温側の演算式が第二演算式をなし、

前記第一演算式と前記第二演算式とのそれぞれから求められる冷却ガス流量曲線が、微分連続性をなす第三演算式から求められる冷却ガス流量曲線によって接続されていることを特徴とする請求項1に記載の熱分析装置。

【請求項3】

前記境界温度は、600〜800℃であることを特徴とする請求項1又は2に記載の熱分析装置。

【請求項4】

前記境界温度は、700℃であることを特徴とする請求項1乃至3のいずれかに記載の熱分析装置。

【請求項1】

加熱炉と、前記加熱炉内を加熱するヒータとを備えた熱分析装置であって、

前記加熱炉内の温度を計測する温度検出器と、

時間の経過に応じた前記加熱炉内の温度変化をなす温度プログラムを設定できると共に温度プログラム信号を出力する温度プログラム設定器と、

前記温度プログラム信号及び前記温度検出器の検出信号の差に応じて前記ヒータへの供給電力を調節する温度制御部と、

前記温度プログラムのプログラム温度に対応する冷却ガス流量を算出する演算処理部と、

該演算処理部を介して前記温度プログラム設定器に接続され、前記演算処理部で算出された冷却ガス流量の信号に応じて前記加熱炉内に供給する冷却ガス流量を調整する冷却ガス流量調整部と、

を備え、

前記演算処理部では、前記冷却ガス流量を算出する演算式が所定の境界温度より高温側と低温側とでそれぞれ異なるように設定され、前記高温側の演算式によって算出される前記冷却ガス流量は前記加熱炉が破損しない程度とされることを特徴とする熱分析装置。

【請求項2】

前記プログラム温度で前記境界温度より高温側の演算式が第一演算式をなし、低温側の演算式が第二演算式をなし、

前記第一演算式と前記第二演算式とのそれぞれから求められる冷却ガス流量曲線が、微分連続性をなす第三演算式から求められる冷却ガス流量曲線によって接続されていることを特徴とする請求項1に記載の熱分析装置。

【請求項3】

前記境界温度は、600〜800℃であることを特徴とする請求項1又は2に記載の熱分析装置。

【請求項4】

前記境界温度は、700℃であることを特徴とする請求項1乃至3のいずれかに記載の熱分析装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−58019(P2008−58019A)

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願番号】特願2006−232274(P2006−232274)

【出願日】平成18年8月29日(2006.8.29)

【出願人】(503460323)エスアイアイ・ナノテクノロジー株式会社 (330)

【Fターム(参考)】

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願日】平成18年8月29日(2006.8.29)

【出願人】(503460323)エスアイアイ・ナノテクノロジー株式会社 (330)

【Fターム(参考)】

[ Back to top ]