熱分解レーザ作用により連続するフラックス中でナノメートルサイズ又はサブミクロンサイズの粉体を製造するシステム及び方法

【課題】連続した試薬流のレーザ熱分解によりナノメートルサイズまたはサブミクロンサイズの粉体を高いエネルギー収率で製造するシステム及び方法を提供する。

【解決手段】第1の軸に沿ってレーザ光線11を照射するレーザ10と、第1の軸と垂直な方向から試薬流13を流し第1の相互作用ゾーン15でレーザ光線と交差するように構成された第1の注入装置と、第1の軸に沿って第1の相互作用ゾーンの下流側に第2の相互作用ゾーン15’を形成する第2の試薬流13’を与える第2の注入装置と、レーザ光線のエネルギーをレーザ光束の幅及び高さを独立して変更可能な光学部材12を備え、レーザ光密度が第1の相互作用ゾーンと第2の相互作用ゾーンにおいて同一の水準にすることが可能なシステムを用い、試薬流のレーザ熱分解によりナノメートルサイズまたはサブミクロンサイズの粉体を高いエネルギー収率で製造する。

【解決手段】第1の軸に沿ってレーザ光線11を照射するレーザ10と、第1の軸と垂直な方向から試薬流13を流し第1の相互作用ゾーン15でレーザ光線と交差するように構成された第1の注入装置と、第1の軸に沿って第1の相互作用ゾーンの下流側に第2の相互作用ゾーン15’を形成する第2の試薬流13’を与える第2の注入装置と、レーザ光線のエネルギーをレーザ光束の幅及び高さを独立して変更可能な光学部材12を備え、レーザ光密度が第1の相互作用ゾーンと第2の相互作用ゾーンにおいて同一の水準にすることが可能なシステムを用い、試薬流のレーザ熱分解によりナノメートルサイズまたはサブミクロンサイズの粉体を高いエネルギー収率で製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ熱分解の作用により連続流の中でナノメートルサイズ又はサブミクロンサイズの粉体を製造するシステム及び方法に関する。

【背景技術】

【0002】

粉末の冶金により製造される高密度材料の分野では、機械的及び熱機械的用途のための耐破損性、硬度、耐摩耗性といった特性は、粉体粒子のサイズが減少する程向上する傾向がある。ZrO2、SiC、ナノ複合材のSi3N4/Sic、及びCuの場合、このサイズがナノメートルの領域(1〜100ナノメートル)に達すると、これらの特性は大きく改善され、超塑性(多結晶材料は、収縮を示すことなく100%を超える引張りを行った場合の変形を維持する場合、超塑性とみなす)を伴う流れに対する優れた特性が観察される。このような流れ特性により、例えば、機械加工の段階を回避してセラミックスの熱間成形を行うことが考えられる。しかし、ナノメートルサイズの粉体を利用して材料を製造するプロセスは、このような粉体の特定の性質(反応性、凝集性…)、その有用性及びコストのために十分に実施されていない。ナノメートルサイズの非酸化粉体に関しては、場合によっては必要となる酸化からの保護が危険なことが分っている(自然発火の作用)。従って、有機又は無機材料で粒子を被覆することが好ましい。

廃液処理のための触媒の分野では、金属によって(触媒作用のために)ドープされたナノメートルサイズの酸化粉体は、この粉体の表面上に活性相が良好に分散しているという条件で、触媒作用が更に増大した堆積物を生成する。

【0003】

化粧品の分野では、組成がTiO2又はZnOである粉体の使用は、紫外線領域での保護の増大を助ける。また、光発色性のナノメートルサイズの粉体を使用することによって、新規の有色製品を得ることが可能となる。

フラットスクリーン装置の分野では、ナノメートルサイズの粉体の使用により、調節可能な波長を有する発光性の強い堆積物が製造される(PドープされたZnO又はZnS、Si)。

【0004】

エネルギー蓄積の分野では、リチウム電池の電極の製造のためにナノメートルサイズの複合酸化粉体を使用することによって、エネルギー蓄積能が増大する。

このように、様々な分野において、ナノメートルサイズ(5〜100ナノメートル)又はサブミクロンサイズ(100〜500ナノメートル)の粉体を使用することにより、特性が著しく改善する。

【0005】

このような粉体の合成方法は多数あるが、特にフラックス中でのレーザ熱分解が挙げられる。この方法は、高出力CO2レーザの発光と、気体、エアロゾル状態の液体又はそれらの混合物からなる試薬のフラックスとを相互作用させることにより、粉体の化学組成を多元素にできることに基づいている。レーザ光線中の試薬の通過速度は、粉体のサイズを制御する助けとなる。試薬のフラックスがレーザ光線のエネルギーを吸収することにより、試薬分子の分解、続いて均一な発芽による粒子の形成及び火炎中での成長が起こる。粒子の成長は、急冷作用によってブロックされる。この方法は、カーバイド、酸化物又は窒化物タイプの様々なナノメートルサイズ粉体の合成を高収率で行うことを可能にする柔軟な方法である。この方法は、Si/C/N粉体、又はSi/C/B粉体のような複合粉体の合成にも利用できる。

【0006】

従来技術に関する文献、WO98/37961には、試薬の注入装置の断面をレーザ光線の主軸方向に沿って長く伸ばしてフラックスをレーザ熱分解させることにより、このような粉体を大量に合成する装置が記載されている。この装置は、レーザ光線を導入するための窓と、注入装置の細長い開口とを有する反応チャンバを備えている。この装置では、レンズによって半径方向に集光が行われるので、焦点での出力密度が増大するが、集光しない場合に比べて注入装置の断面積を小さくしなくてはならないために、時間当たりの製造速度の低下も起こる。この装置では、粉体粒子の構造、組成、サイズ及び収率を含んだ重要なパラメータである出力密度というパラメータが取り除かれてしまう。この装置は、大きな出力密度の使用を必要とする大規模な粉体製造を保証するものではない。そのため、時間当たりの製造速度は外挿され、それにより粉体の性質が調節できなくなる。また、注入装置の断面は、レーザ光線の軸方向に大きく延ばすことはできない。実際には、試薬のフラックスにレーザが貫通するにつれてエネルギーが漸次吸収され、十分なエネルギーは残らない。熱分解反応はしきい値効果を伴う反応であるので、1平方センチメートル当たりの入射エネルギーが弱くなり合成反応を開始できなくなる時点がある。さらに、試薬のフラックスが貫通するにつれて吸収されるエネルギーの量を減少させ、同じバッチで形成される粉体の構造、サイズ及び組成の変化を誘導することができる。これは、入射レーザ出力が大きい場合は特に可能である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】WO98/37961公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

よって、本発明の課題は、上記のような不都合を排除することである。これは、フラックス中でのレーザ熱分解の原理に基づくナノメートルサイズ又はサブミクロンサイズの粉体の大量合成により、連続フラックス中において、時間当たり500グラムを超える量のこのような粉体を低コストで製造可能にすることにより達成される。

【課題を解決するための手段】

【0009】

本発明は、レーザによって発せられる光線と注入装置によって放出される試薬のフラックスとの少なくとも1つの相互作用ゾーン内において、レーザ熱分解の作用により、連続するフラックスの中でナノメートルサイズ又はサブミクロンサイズの粉体を製造するためのシステムに関し、本システムは、レーザの後ろに光学手段が設けられて、前記少なくとも1つの相互作用ゾーン内で寸法が調節可能な細長い断面、例えば長方形の断面内において、レーザによって発せられる光線のエネルギーを、試薬の各フラックスの軸に対して垂直な軸に沿って分布させることを特徴とする。

有利には、複数の注入装置からなる組の各注入装置に関して、各相互作用ゾーンに達する前の光線の出力密度は同じである。

【0010】

本発明はまた、レーザによって発せられる光線と少なくとも1つの注入装置によって放出される試薬のフラックスとの相互作用により、レーザ熱分解の作用下において、連続するフラックスの中でナノメートルサイズ又はサブミクロンサイズの粉体を製造するための方法に関し、光線と、注入装置によって放出される試薬のフラックスとの相互作用ゾーン内で寸法が調節可能な細長い断面、例えば長方形の断面内において、光線のエネルギーを、試薬のフラックスの軸に垂直な軸に沿って分布させることを特徴とする。

有利には、後続の相互作用ゾーンでエネルギー流を集中させることによって、複数の注入装置からなる組のうち1つの注入装置のレベルに位置する相互作用ゾーン内で、前記光線の出力密度の吸収による損失が補償される。

【0011】

本発明の方法により、連続フラックス中において、大量(500グラム/時間超)のナノメートルサイズ(5〜100ナノメートル)又はサブミクロンサイズ(100〜500ナノメートル)の粉体を確実に製造できる。本発明の方法は、時間当たりの製造速度に有利であり、レーザエネルギーのほとんど全て(90%超)を消費する。また、複数の異なる相互作用ゾーンの出口において、同じ性質(化学組成、構造、サイズ、収率)を有する粉体が製造される。最後に、100%に近い化学収率で粉体が製造される。

本発明の方法では、レーザ光線の軸に沿って注入装置の位置を変化させること又はレーザが出射される際の出力を変化させることにより、粉体の所望の性質に応じて入射出力密度を変化させる。

【図面の簡単な説明】

【0012】

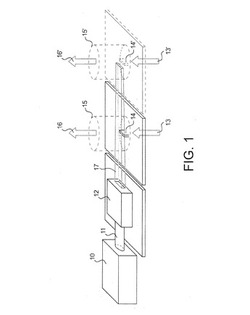

【図1】本発明のシステムを概略的に示す。

【図2】本発明のシステムの一実施形態を示す図である。

【図3】本発明のシステムの別の実施形態を示す図である。

【図4】本発明のシステムのまた別の実施形態を示す図である。

【実施例】

【0013】

図1に示すように、本発明のシステムは、光線11を供給するレーザ10を備えており、このレーザ10の後ろには光学装置12が配置され、光学装置は、前記光線と少なくとも1つの注入装置14によって放出された前記試薬のフラックス13との少なくとも1つの相互作用ゾーン15内で寸法が調節可能な細長い断面、例えば長方形の断面内の17で、試薬13のフラックスの軸に対して垂直な軸に沿って光線エネルギーを分散させる。粉体の製造は参照番号16で示す。

レーザ光線を細長い形状、例えば長方形に形成することは、サイズ、組成及び構造の調節が可能な粉体の時間当たりの製造速度にとって極めて有利である。よって、幅もしくは高さを独立して変更可能な長方形又は楕円形の断面に亘って光線のエネルギーを分散させることができる。

【0014】

上記のような形状によって出力密度が調節可能となることにより、概ね10〜500ナノメートルのサイズを有する粉体を形成することが可能となる。粒子サイズの増大も、試薬の速度を急激に減少させることによって達成することができる。

有利には、レーザ光線のエネルギーは、連続する複数の相互作用ゾーン15、15’において完全に吸収される。このとき、パラメータの出力密度は、任意のゾーンN−1での吸収による損失を、後続のゾーンNでエネルギーフラックスを集中させることによって補償することにより、全ての相互作用ゾーンで等しく保たれる。相互作用ゾーン15、15’が製造する粉体は次第に少なくなるが、ナノメートルサイズの粉体を製造するためのエネルギー流の殆どは光線が経路を進むにつれて吸収される。よって、最大のエネルギー収率が得られる。

【0015】

従って、本発明の方法は、上記で分析した特許出願の国際公開WO983796に記載の方法と比較して多くの利点を提供する。特に、

− 試薬の注入断面を側方に拡大することによって、時間当たりの製造速度が増大する。

− レーザ光線を細長く、例えば長方形に形成することによって、広範囲の出力密度に亘って時間当たりの製造速度が著しく上昇する。

− 注入装置の試薬の放出断面を、より広い範囲の出力密度に亘って一定に維持することができる。

本発明のシステムの3つの実施形態について以下に説明する。

【実施例1】

【0016】

実施例1:5kWレーザを用いたナノメートルサイズのSiC粉体の製造

図2の平面図に示すように、この第1の実施例では、本発明のシステムは、10.6μmで発光し、17mmの断面を有する5kWのCO2レーザ18、ペリスコープ19、平坦ミラー20、球面状レンズ21、22及び27、球面状ミラー23及び24、並びに2つのカレイドスコープ25及び26を備えている。レーザ光線の2つの経路30及び31に対応する2つの実施形態が可能である。第1の経路30は、幅50mm、高さ10mmの光線断面を形成する。この光線は、まず平坦ミラー20によって反射され、球面状レンズ22、カレイドスコープ26及び球面状レンズ27を通過する。第2の経路31は、幅50mm、高さ300μmの光線断面に相当する。この光線は、まず前のモードとは位置が異なる平坦ミラー20によって反射され、その後、球面状レンズ21、カレイドスコープ25を通過し、追加された球面状ミラー23及び24によって反射され、球面状レンズ27を通過する。

反応装置33内では、注入装置によって放出された試薬(合成ゾーン)のフラックスとの相互作用ゾーン32内で、幅50mm、高さ10mm又は300μmの長方形に亘って出力が分散される。従って、これによりナノメートルサイズの粉体を大量に製造し、時間当たりの製造速度に影響を与えることなく入射出力密度を30倍超に変化させることができる。

第1の実施形態では、この装置は、試薬のフラックスとの相互作用ゾーン内で750W/cm2超を保証する。レーザ光線の軸に対して垂直な軸に沿った細長い(例えば幅4cm、深さ2mm)注入装置によって、ナノメートルサイズのSiC粉体の時間当たり1キログラムを超える製造が保証される。

【0017】

第2の実施形態では、この装置は、試薬のフラックスとの相互作用ゾーン内で25000W/cm2超を保証する。レーザ光線の軸に対して垂直な軸に沿った細長い(例えば幅4cm、深さ2mm)の注入装置によって、ナノメートルサイズのSiC粉体の時間当たり1キログラムを超える製造が保証される。

第2の実施形態では、時間当たりの製造速度を変えず、試薬の速度を変化させずに、第1の実施形態よりも結晶化の度合いが大きいSiC粉体(結晶の数及びサイズに関して)が形成される。

【実施例2】

【0018】

実施例2:1kWレーザを用いたシラン(SiH4)及びアセチレン(C2H2)の混合物からのナノメートルサイズのSiC粉体の製造

図3に示すように、本発明のシステムは、レーザ40、ペリスコープ41、平坦ミラー42、アフォーカル系43、及び円筒形レンズ46を備えている。アフォーカル系43は、試薬のフラックスとの相互作用ゾーン内で、所望の幅に光線のサイズを拡大するのを助ける。アフォーカル系43は、2つの収束型円筒形レンズ44及び45から構成することができ、その倍率は、これらのレンズの焦点距離の比によって与えられる。

【0019】

光線の断面が拡大された後、円筒レンズ46は、反応装置48内において試薬のフラックスとの相互作用ゾーン47内で光線を集光する。光線の断面幅は、アフォーカル系によって画定される。レンズの位置を長さlだけ変化させることによって、光線の断面の高さを、合成ゾーン内で変化させることができる(焦点からある程度離れた位置から見た場合)。この結果、多少の出力が試薬流に集中し、よって必要に応じて出力密度を変化させることができる。

光学軸を中心としてレンズ46を90°回転させることにより、垂直方向に極めて細長いパッチを得ることができ、これにより火炎中での試薬の滞留時間が増大する。

【実施例3】

【0020】

実施例3:5kWレーザを用いたシラン(SiH4)及びアセチレン(C2H2)の混合物からのナノメートルサイズのSiC粉体の製造

この実施例は、上記の実施例を、図4に示すマルチゾーンシステム50及び51に応用した場合に相当する。複数の試薬注入装置は、合成のために最大出力を消費する。この場合、吸収による損失は光線を集中させることによって補償され、この場合に問題なのは、単純に、1つの注入装置から別の注入装置へと試薬ビームが入射する際の出力密度が等しくなるように注入装置を配置することである。前述の実施例では、光線は、レンズ46から放出されると収束する。第1の注入装置を焦点の前に配置することにより、他の注入装置を順次配置することができる。よって、注入装置の相対的な位置を画定するパラメータは出力密度である。これは、光線断面の表面上での入射出力の比である。このパラメータに対する好ましい値は、形成される粉体の性質及び好ましい特性によって決まるが、全ての相互作用ゾーンの入口で同じでなくてはならない。実際、各ゾーンで、エネルギーは吸収によって失われるが、軸に沿って光線を集中させることにより損失が補償され、後続のゾーンで好ましい出力が回復する。

【0021】

以下の表に、結果を示す。

粉体1グラムを形成するのに使用されたエネルギーは、1.23W/g(4300W/3.5kg)であり、1グラムを製造するのに有用なエネルギー1.2W/gに近い値であった。ナノメートルサイズの粉体の製造のためのレーザ光線のエネルギー消費率は85%である。

【技術分野】

【0001】

本発明は、レーザ熱分解の作用により連続流の中でナノメートルサイズ又はサブミクロンサイズの粉体を製造するシステム及び方法に関する。

【背景技術】

【0002】

粉末の冶金により製造される高密度材料の分野では、機械的及び熱機械的用途のための耐破損性、硬度、耐摩耗性といった特性は、粉体粒子のサイズが減少する程向上する傾向がある。ZrO2、SiC、ナノ複合材のSi3N4/Sic、及びCuの場合、このサイズがナノメートルの領域(1〜100ナノメートル)に達すると、これらの特性は大きく改善され、超塑性(多結晶材料は、収縮を示すことなく100%を超える引張りを行った場合の変形を維持する場合、超塑性とみなす)を伴う流れに対する優れた特性が観察される。このような流れ特性により、例えば、機械加工の段階を回避してセラミックスの熱間成形を行うことが考えられる。しかし、ナノメートルサイズの粉体を利用して材料を製造するプロセスは、このような粉体の特定の性質(反応性、凝集性…)、その有用性及びコストのために十分に実施されていない。ナノメートルサイズの非酸化粉体に関しては、場合によっては必要となる酸化からの保護が危険なことが分っている(自然発火の作用)。従って、有機又は無機材料で粒子を被覆することが好ましい。

廃液処理のための触媒の分野では、金属によって(触媒作用のために)ドープされたナノメートルサイズの酸化粉体は、この粉体の表面上に活性相が良好に分散しているという条件で、触媒作用が更に増大した堆積物を生成する。

【0003】

化粧品の分野では、組成がTiO2又はZnOである粉体の使用は、紫外線領域での保護の増大を助ける。また、光発色性のナノメートルサイズの粉体を使用することによって、新規の有色製品を得ることが可能となる。

フラットスクリーン装置の分野では、ナノメートルサイズの粉体の使用により、調節可能な波長を有する発光性の強い堆積物が製造される(PドープされたZnO又はZnS、Si)。

【0004】

エネルギー蓄積の分野では、リチウム電池の電極の製造のためにナノメートルサイズの複合酸化粉体を使用することによって、エネルギー蓄積能が増大する。

このように、様々な分野において、ナノメートルサイズ(5〜100ナノメートル)又はサブミクロンサイズ(100〜500ナノメートル)の粉体を使用することにより、特性が著しく改善する。

【0005】

このような粉体の合成方法は多数あるが、特にフラックス中でのレーザ熱分解が挙げられる。この方法は、高出力CO2レーザの発光と、気体、エアロゾル状態の液体又はそれらの混合物からなる試薬のフラックスとを相互作用させることにより、粉体の化学組成を多元素にできることに基づいている。レーザ光線中の試薬の通過速度は、粉体のサイズを制御する助けとなる。試薬のフラックスがレーザ光線のエネルギーを吸収することにより、試薬分子の分解、続いて均一な発芽による粒子の形成及び火炎中での成長が起こる。粒子の成長は、急冷作用によってブロックされる。この方法は、カーバイド、酸化物又は窒化物タイプの様々なナノメートルサイズ粉体の合成を高収率で行うことを可能にする柔軟な方法である。この方法は、Si/C/N粉体、又はSi/C/B粉体のような複合粉体の合成にも利用できる。

【0006】

従来技術に関する文献、WO98/37961には、試薬の注入装置の断面をレーザ光線の主軸方向に沿って長く伸ばしてフラックスをレーザ熱分解させることにより、このような粉体を大量に合成する装置が記載されている。この装置は、レーザ光線を導入するための窓と、注入装置の細長い開口とを有する反応チャンバを備えている。この装置では、レンズによって半径方向に集光が行われるので、焦点での出力密度が増大するが、集光しない場合に比べて注入装置の断面積を小さくしなくてはならないために、時間当たりの製造速度の低下も起こる。この装置では、粉体粒子の構造、組成、サイズ及び収率を含んだ重要なパラメータである出力密度というパラメータが取り除かれてしまう。この装置は、大きな出力密度の使用を必要とする大規模な粉体製造を保証するものではない。そのため、時間当たりの製造速度は外挿され、それにより粉体の性質が調節できなくなる。また、注入装置の断面は、レーザ光線の軸方向に大きく延ばすことはできない。実際には、試薬のフラックスにレーザが貫通するにつれてエネルギーが漸次吸収され、十分なエネルギーは残らない。熱分解反応はしきい値効果を伴う反応であるので、1平方センチメートル当たりの入射エネルギーが弱くなり合成反応を開始できなくなる時点がある。さらに、試薬のフラックスが貫通するにつれて吸収されるエネルギーの量を減少させ、同じバッチで形成される粉体の構造、サイズ及び組成の変化を誘導することができる。これは、入射レーザ出力が大きい場合は特に可能である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】WO98/37961公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

よって、本発明の課題は、上記のような不都合を排除することである。これは、フラックス中でのレーザ熱分解の原理に基づくナノメートルサイズ又はサブミクロンサイズの粉体の大量合成により、連続フラックス中において、時間当たり500グラムを超える量のこのような粉体を低コストで製造可能にすることにより達成される。

【課題を解決するための手段】

【0009】

本発明は、レーザによって発せられる光線と注入装置によって放出される試薬のフラックスとの少なくとも1つの相互作用ゾーン内において、レーザ熱分解の作用により、連続するフラックスの中でナノメートルサイズ又はサブミクロンサイズの粉体を製造するためのシステムに関し、本システムは、レーザの後ろに光学手段が設けられて、前記少なくとも1つの相互作用ゾーン内で寸法が調節可能な細長い断面、例えば長方形の断面内において、レーザによって発せられる光線のエネルギーを、試薬の各フラックスの軸に対して垂直な軸に沿って分布させることを特徴とする。

有利には、複数の注入装置からなる組の各注入装置に関して、各相互作用ゾーンに達する前の光線の出力密度は同じである。

【0010】

本発明はまた、レーザによって発せられる光線と少なくとも1つの注入装置によって放出される試薬のフラックスとの相互作用により、レーザ熱分解の作用下において、連続するフラックスの中でナノメートルサイズ又はサブミクロンサイズの粉体を製造するための方法に関し、光線と、注入装置によって放出される試薬のフラックスとの相互作用ゾーン内で寸法が調節可能な細長い断面、例えば長方形の断面内において、光線のエネルギーを、試薬のフラックスの軸に垂直な軸に沿って分布させることを特徴とする。

有利には、後続の相互作用ゾーンでエネルギー流を集中させることによって、複数の注入装置からなる組のうち1つの注入装置のレベルに位置する相互作用ゾーン内で、前記光線の出力密度の吸収による損失が補償される。

【0011】

本発明の方法により、連続フラックス中において、大量(500グラム/時間超)のナノメートルサイズ(5〜100ナノメートル)又はサブミクロンサイズ(100〜500ナノメートル)の粉体を確実に製造できる。本発明の方法は、時間当たりの製造速度に有利であり、レーザエネルギーのほとんど全て(90%超)を消費する。また、複数の異なる相互作用ゾーンの出口において、同じ性質(化学組成、構造、サイズ、収率)を有する粉体が製造される。最後に、100%に近い化学収率で粉体が製造される。

本発明の方法では、レーザ光線の軸に沿って注入装置の位置を変化させること又はレーザが出射される際の出力を変化させることにより、粉体の所望の性質に応じて入射出力密度を変化させる。

【図面の簡単な説明】

【0012】

【図1】本発明のシステムを概略的に示す。

【図2】本発明のシステムの一実施形態を示す図である。

【図3】本発明のシステムの別の実施形態を示す図である。

【図4】本発明のシステムのまた別の実施形態を示す図である。

【実施例】

【0013】

図1に示すように、本発明のシステムは、光線11を供給するレーザ10を備えており、このレーザ10の後ろには光学装置12が配置され、光学装置は、前記光線と少なくとも1つの注入装置14によって放出された前記試薬のフラックス13との少なくとも1つの相互作用ゾーン15内で寸法が調節可能な細長い断面、例えば長方形の断面内の17で、試薬13のフラックスの軸に対して垂直な軸に沿って光線エネルギーを分散させる。粉体の製造は参照番号16で示す。

レーザ光線を細長い形状、例えば長方形に形成することは、サイズ、組成及び構造の調節が可能な粉体の時間当たりの製造速度にとって極めて有利である。よって、幅もしくは高さを独立して変更可能な長方形又は楕円形の断面に亘って光線のエネルギーを分散させることができる。

【0014】

上記のような形状によって出力密度が調節可能となることにより、概ね10〜500ナノメートルのサイズを有する粉体を形成することが可能となる。粒子サイズの増大も、試薬の速度を急激に減少させることによって達成することができる。

有利には、レーザ光線のエネルギーは、連続する複数の相互作用ゾーン15、15’において完全に吸収される。このとき、パラメータの出力密度は、任意のゾーンN−1での吸収による損失を、後続のゾーンNでエネルギーフラックスを集中させることによって補償することにより、全ての相互作用ゾーンで等しく保たれる。相互作用ゾーン15、15’が製造する粉体は次第に少なくなるが、ナノメートルサイズの粉体を製造するためのエネルギー流の殆どは光線が経路を進むにつれて吸収される。よって、最大のエネルギー収率が得られる。

【0015】

従って、本発明の方法は、上記で分析した特許出願の国際公開WO983796に記載の方法と比較して多くの利点を提供する。特に、

− 試薬の注入断面を側方に拡大することによって、時間当たりの製造速度が増大する。

− レーザ光線を細長く、例えば長方形に形成することによって、広範囲の出力密度に亘って時間当たりの製造速度が著しく上昇する。

− 注入装置の試薬の放出断面を、より広い範囲の出力密度に亘って一定に維持することができる。

本発明のシステムの3つの実施形態について以下に説明する。

【実施例1】

【0016】

実施例1:5kWレーザを用いたナノメートルサイズのSiC粉体の製造

図2の平面図に示すように、この第1の実施例では、本発明のシステムは、10.6μmで発光し、17mmの断面を有する5kWのCO2レーザ18、ペリスコープ19、平坦ミラー20、球面状レンズ21、22及び27、球面状ミラー23及び24、並びに2つのカレイドスコープ25及び26を備えている。レーザ光線の2つの経路30及び31に対応する2つの実施形態が可能である。第1の経路30は、幅50mm、高さ10mmの光線断面を形成する。この光線は、まず平坦ミラー20によって反射され、球面状レンズ22、カレイドスコープ26及び球面状レンズ27を通過する。第2の経路31は、幅50mm、高さ300μmの光線断面に相当する。この光線は、まず前のモードとは位置が異なる平坦ミラー20によって反射され、その後、球面状レンズ21、カレイドスコープ25を通過し、追加された球面状ミラー23及び24によって反射され、球面状レンズ27を通過する。

反応装置33内では、注入装置によって放出された試薬(合成ゾーン)のフラックスとの相互作用ゾーン32内で、幅50mm、高さ10mm又は300μmの長方形に亘って出力が分散される。従って、これによりナノメートルサイズの粉体を大量に製造し、時間当たりの製造速度に影響を与えることなく入射出力密度を30倍超に変化させることができる。

第1の実施形態では、この装置は、試薬のフラックスとの相互作用ゾーン内で750W/cm2超を保証する。レーザ光線の軸に対して垂直な軸に沿った細長い(例えば幅4cm、深さ2mm)注入装置によって、ナノメートルサイズのSiC粉体の時間当たり1キログラムを超える製造が保証される。

【0017】

第2の実施形態では、この装置は、試薬のフラックスとの相互作用ゾーン内で25000W/cm2超を保証する。レーザ光線の軸に対して垂直な軸に沿った細長い(例えば幅4cm、深さ2mm)の注入装置によって、ナノメートルサイズのSiC粉体の時間当たり1キログラムを超える製造が保証される。

第2の実施形態では、時間当たりの製造速度を変えず、試薬の速度を変化させずに、第1の実施形態よりも結晶化の度合いが大きいSiC粉体(結晶の数及びサイズに関して)が形成される。

【実施例2】

【0018】

実施例2:1kWレーザを用いたシラン(SiH4)及びアセチレン(C2H2)の混合物からのナノメートルサイズのSiC粉体の製造

図3に示すように、本発明のシステムは、レーザ40、ペリスコープ41、平坦ミラー42、アフォーカル系43、及び円筒形レンズ46を備えている。アフォーカル系43は、試薬のフラックスとの相互作用ゾーン内で、所望の幅に光線のサイズを拡大するのを助ける。アフォーカル系43は、2つの収束型円筒形レンズ44及び45から構成することができ、その倍率は、これらのレンズの焦点距離の比によって与えられる。

【0019】

光線の断面が拡大された後、円筒レンズ46は、反応装置48内において試薬のフラックスとの相互作用ゾーン47内で光線を集光する。光線の断面幅は、アフォーカル系によって画定される。レンズの位置を長さlだけ変化させることによって、光線の断面の高さを、合成ゾーン内で変化させることができる(焦点からある程度離れた位置から見た場合)。この結果、多少の出力が試薬流に集中し、よって必要に応じて出力密度を変化させることができる。

光学軸を中心としてレンズ46を90°回転させることにより、垂直方向に極めて細長いパッチを得ることができ、これにより火炎中での試薬の滞留時間が増大する。

【実施例3】

【0020】

実施例3:5kWレーザを用いたシラン(SiH4)及びアセチレン(C2H2)の混合物からのナノメートルサイズのSiC粉体の製造

この実施例は、上記の実施例を、図4に示すマルチゾーンシステム50及び51に応用した場合に相当する。複数の試薬注入装置は、合成のために最大出力を消費する。この場合、吸収による損失は光線を集中させることによって補償され、この場合に問題なのは、単純に、1つの注入装置から別の注入装置へと試薬ビームが入射する際の出力密度が等しくなるように注入装置を配置することである。前述の実施例では、光線は、レンズ46から放出されると収束する。第1の注入装置を焦点の前に配置することにより、他の注入装置を順次配置することができる。よって、注入装置の相対的な位置を画定するパラメータは出力密度である。これは、光線断面の表面上での入射出力の比である。このパラメータに対する好ましい値は、形成される粉体の性質及び好ましい特性によって決まるが、全ての相互作用ゾーンの入口で同じでなくてはならない。実際、各ゾーンで、エネルギーは吸収によって失われるが、軸に沿って光線を集中させることにより損失が補償され、後続のゾーンで好ましい出力が回復する。

【0021】

以下の表に、結果を示す。

粉体1グラムを形成するのに使用されたエネルギーは、1.23W/g(4300W/3.5kg)であり、1グラムを製造するのに有用なエネルギー1.2W/gに近い値であった。ナノメートルサイズの粉体の製造のためのレーザ光線のエネルギー消費率は85%である。

【特許請求の範囲】

【請求項1】

レーザ熱分解の作用により、連続するフラックスの中でナノメートルサイズ又はサブミクロンサイズの粉体を製造するシステムであって、

前記システムは、

− 第一の軸に沿ってレーザ光線を発するレーザと、

− 第一の相互作用ゾーンにおいて、前記第一の軸に垂直な第二の軸に沿って第1の試薬のフラックスを放出するように構成された、前記レーザから下流の第一の注入装置と、

− 第二の相互作用ゾーンにおいて、前記第二の軸に沿って第二の試薬のフラックスを放出するように構成された、前記第一の注入装置の下流に置かれた第二の注入装置と、

前記レーザ光線のエネルギーを、第一の軸に沿ってその幅もしくは高さが独立して変更可能な細長い断面の光線に分散させる光学手段と、を備え、

前記細長い断面の光線は、粉体を製造するため、前記第一の相互作用ゾーンにおいて前記第一の試薬のフラックスと相互に作用し、前記第二の相互作用ゾーンにおいて前記第二の試薬のフラックスと相互に作用し、

各相互作用ゾーンに達する前の光線の出力密度が、複数の注入装置の組のうちの各注入装置のレベルで同じであり、

前記第一の注入装置及び前記第二の注入装置の位置は、前記レーザ光線の前記第一の軸に沿って変更可能である、システム。

【請求項2】

細長い断面が長方形である、請求項1に記載のシステム。

【請求項3】

レーザ熱分解の作用により、連続するフラックス中でナノメートルサイズ又はサブミクロンサイズの粉体を製造する方法であって、

前記方法は、

― 第一の軸に沿ってレーザ光線を発するようにレーザを構成することと、

― 前記レーザの下流で、前記第一の軸に垂直な第二の軸に沿って、第一の注入装置から第1の試薬のフラックスを放出することと、

−前記第一の注入装置の下流で、前記第二の軸に沿って、第二の注入装置から第二の試薬のフラックスを放出することと、

― 前記レーザから前記レーザ光線を発し、前記第一の軸に沿って前記レーザ光線を分散させることと、を含み、

前記レーザ光線は、相互作用ゾーンにおいて前記レーザ光線のエネルギーが吸収されるように、前記相互作用ゾーンのそれぞれのレベルでその幅もしくは高さが独立して変更可能な細長い断面に分散され、

光線の出力密度の吸収による損失を、後続の相互作用ゾーンでエネルギー流を集中させることにより、複数の注入装置の組のうち1つの注入装置のレベルに位置する相互作用ゾーンで補償し、

前記第一の注入装置及び前記第二の注入装置の位置は、前記レーザ光線の前記第一の軸に沿って変更可能である、方法。

【請求項4】

細長い断面が長方形である、請求項3に記載の方法。

【請求項1】

レーザ熱分解の作用により、連続するフラックスの中でナノメートルサイズ又はサブミクロンサイズの粉体を製造するシステムであって、

前記システムは、

− 第一の軸に沿ってレーザ光線を発するレーザと、

− 第一の相互作用ゾーンにおいて、前記第一の軸に垂直な第二の軸に沿って第1の試薬のフラックスを放出するように構成された、前記レーザから下流の第一の注入装置と、

− 第二の相互作用ゾーンにおいて、前記第二の軸に沿って第二の試薬のフラックスを放出するように構成された、前記第一の注入装置の下流に置かれた第二の注入装置と、

前記レーザ光線のエネルギーを、第一の軸に沿ってその幅もしくは高さが独立して変更可能な細長い断面の光線に分散させる光学手段と、を備え、

前記細長い断面の光線は、粉体を製造するため、前記第一の相互作用ゾーンにおいて前記第一の試薬のフラックスと相互に作用し、前記第二の相互作用ゾーンにおいて前記第二の試薬のフラックスと相互に作用し、

各相互作用ゾーンに達する前の光線の出力密度が、複数の注入装置の組のうちの各注入装置のレベルで同じであり、

前記第一の注入装置及び前記第二の注入装置の位置は、前記レーザ光線の前記第一の軸に沿って変更可能である、システム。

【請求項2】

細長い断面が長方形である、請求項1に記載のシステム。

【請求項3】

レーザ熱分解の作用により、連続するフラックス中でナノメートルサイズ又はサブミクロンサイズの粉体を製造する方法であって、

前記方法は、

― 第一の軸に沿ってレーザ光線を発するようにレーザを構成することと、

― 前記レーザの下流で、前記第一の軸に垂直な第二の軸に沿って、第一の注入装置から第1の試薬のフラックスを放出することと、

−前記第一の注入装置の下流で、前記第二の軸に沿って、第二の注入装置から第二の試薬のフラックスを放出することと、

― 前記レーザから前記レーザ光線を発し、前記第一の軸に沿って前記レーザ光線を分散させることと、を含み、

前記レーザ光線は、相互作用ゾーンにおいて前記レーザ光線のエネルギーが吸収されるように、前記相互作用ゾーンのそれぞれのレベルでその幅もしくは高さが独立して変更可能な細長い断面に分散され、

光線の出力密度の吸収による損失を、後続の相互作用ゾーンでエネルギー流を集中させることにより、複数の注入装置の組のうち1つの注入装置のレベルに位置する相互作用ゾーンで補償し、

前記第一の注入装置及び前記第二の注入装置の位置は、前記レーザ光線の前記第一の軸に沿って変更可能である、方法。

【請求項4】

細長い断面が長方形である、請求項3に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−40555(P2012−40555A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−198494(P2011−198494)

【出願日】平成23年9月12日(2011.9.12)

【分割の表示】特願2007−540689(P2007−540689)の分割

【原出願日】平成17年11月7日(2005.11.7)

【出願人】(502124444)コミッサリア ア レネルジー アトミーク エ オ ゼネルジ ザルタナテイヴ (383)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2011−198494(P2011−198494)

【出願日】平成23年9月12日(2011.9.12)

【分割の表示】特願2007−540689(P2007−540689)の分割

【原出願日】平成17年11月7日(2005.11.7)

【出願人】(502124444)コミッサリア ア レネルジー アトミーク エ オ ゼネルジ ザルタナテイヴ (383)

【Fターム(参考)】

[ Back to top ]