熱分解処理システムおよび熱分解処理方法

【課題】特にカーシュレッダーダストを熱分解処理する際に砂等の付着防止媒体を別途用意することなく、熱分解装置内におけるプラスチックの付着・固化を抑制することのできる熱分解処理システムを提供する。

【解決手段】、燃焼溶融炉3’において産出された溶融スラグをASRとともにロータリーキルン2に投入することにより、溶融スラグがロータリーキルン2内部において既に付着したプラスチックを削り落とすスクレイパーとして機能する。従って、プラスチック含有量の多いASRを熱分解処理する場合において、ロータリーキルン2内部にプラスチックが著しく付着・固化することを防止することができる。

【解決手段】、燃焼溶融炉3’において産出された溶融スラグをASRとともにロータリーキルン2に投入することにより、溶融スラグがロータリーキルン2内部において既に付着したプラスチックを削り落とすスクレイパーとして機能する。従って、プラスチック含有量の多いASRを熱分解処理する場合において、ロータリーキルン2内部にプラスチックが著しく付着・固化することを防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、廃棄物(処理対象物)を熱分解処理する熱分解処理システム及びその方法に関し、特にカーシュレッダーダストの熱分解処理に適した熱分解処理システムおよびその方法に関する。

【背景技術】

【0002】

廃棄物(処理対象物)を熱分解処理するシステムは、例えば特許文献1や特許文献2に記載されるように、廃棄物を熱分解する熱分解装置(例えば、ロータリーキルン)を備えている。この熱分解装置の熱分解処理によって、熱分解残渣と熱分解ガスが産出されるが、産出された熱分解残渣には金属残渣やカーボン残渣が含まれており、それぞれ処理システムの系外において有価物として再利用される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−61749号公報

【特許文献2】特開2003−321573号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

図3に、熱分解装置の一例としてのロータリーキルンを示す。ロータリーキルン2は、横型回転ドラム式の熱分解炉であって、熱分解処理を行う回転ドラム3と、この回転ドラム3を支持する支持体13、14と、加熱処理によって生じた熱分解ガス及び熱分解残渣を排出する排出装置18と、を備えて構成されている。

【0005】

また回転ドラム3はその内壁面に沿って多数の加熱管16を有しており、後部の支持体14から供給されて前部の支持体13から排出される高温の加熱ガスGが加熱管16を通ることにより、内部の処理対象物Aを間接的に加熱(例えば、450〜500℃程度)するようになっている。

【0006】

そして回転ドラム3に投入された処理対象物Aは、回転ドラム3の回転に伴ってゆっくりと排出側に移動しながら加熱されることにより熱分解され、熱分解ガス及び熱分解残渣となって排出される。尚、図3において符号11は処理対象物Aを運搬するコンベアを示しており、符号12は処理対象物をロータリーキルン2に定量供給するスクリューフィーダーを示している。

【0007】

ここで、都市ゴミ等の一般廃棄物を処理する場合に比して、産業廃棄物、その中でも特にカーシュレッダーダスト(以下「ASR」と言う)を処理する場合には、以下の様な不具合が生じる。即ち、ASRは、自動車のシートやインパネ等の部品を構成するプラスチック、繊維、発泡ウレタン等の可燃物と、金属やガラス等の不燃物とからなるが、都市ゴミ等と比べてプラスチックの比率が大きいという性質を有している。

【0008】

一方、ロータリーキルン2による熱分解処理においては、回転ドラム3の内周面17(加熱管16の表面)にプラスチックが付着・固化し、回転ドラム3の内周面17がコーティングされた状態となって、熱分解処理の効率を低下させるといった問題が存在する。また一旦付着・固化したプラスチックは非常に硬く、手作業での除去に時間を要する。従ってプラスチック含有比率の高いASRを熱分解処理する場合には、この様な問題が顕著に発生することとなる。

【0009】

他方、ロータリーキルン2に投入する処理対象物Aのプラスチック含有比率を下げるとともに、回転ドラム3の内周面17へのプラスチックの付着・固化を抑制することを目的として、砂等の不燃粒状物を付着防止媒体としてこれを熱分解処理システムの系外から取り寄せる場合には、その為のコストが必要となるといったデメリットが生じる。

【0010】

そこで本発明はこの様な問題に鑑みなされたものであり、その目的は、特にASRを熱分解処理する際に砂等の付着防止媒体を別途用意することなく、熱分解装置内におけるプラスチックの付着・固化を抑制することのできる熱分解処理システムを提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明の第1の態様に係る熱分解処理システムは、処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置を含む熱分解処理システムであって、前記熱分解装置で産出された熱分解残渣の少なくとも一部を、処理対象物とともに前記熱分解装置に入れるよう構成されていることを特徴とする。

【0012】

熱分解装置から排出される熱分解残渣には、鉄、アルミ等の金属残渣と、カーボン、シリカ、砂等の非金属残渣が含まれており、これを熱分解装置に処理対象物とともに投入すると、熱分解処理されるプラスチック表面に付着し、熱分解装置内部へのプラスチックの付着防止媒体として機能する。本態様においては、熱分解処理システムにおいて、熱分解装置から生じた熱分解残渣の少なくとも一部を、処理対象物とともに熱分解装置に投入し、即ち循環利用するので、前記付着防止媒体を熱分解処理システムの系外から取り寄せることなく、熱分解装置内におけるプラスチックの付着・固化を簡易且つ安価に抑制することができる。

【0013】

本発明の第2の態様に係る熱分解処理システムは、第1の態様に係る熱分解処理システムにおいて、前記熱分解残渣から、金属残渣及び所定の粒径より小さいカーボン残渣を取り出す分別装置を備え、前記金属残渣及び前記カーボン残渣が取り出された後の(残りの)熱分解残渣を、処理対象物とともに前記熱分解装置に入れることを特徴とする。

【0014】

本態様によれば、金属残渣及び所定の粒径より小さいカーボン残渣を取り出した後の熱分解残渣を処理対象物とともに熱分解装置に投入するので、取り出された金属残渣や所定の粒径より小さいカーボン残渣は系外において資源(有価物)として有効利用することで熱分解残渣のより効率的な利用を図ることができる。

【0015】

本発明の第3の態様に係る熱分解処理システムは、第2の態様に係る熱分解処理システムにおいて、前記熱分解装置に入れられた物のうち、重量比にして前記熱分解残渣が2.5%以上であることを特徴とする。

【0016】

本願出願人は、熱分解装置に投入される投入物がプラスチックのみの場合、投入物のうち、重量比にして熱分解残渣を5%以上とすると、熱分解残渣を混合しないで処理対象物のみを投入した場合(熱分解残渣0%)に比して、熱分解残渣が約4割増加したことを実験により確認した。従って熱分解装置に投入される投入物が、ASRの様にプラスチックの含有率が重量比にして50%程度の場合には、投入物のうち重量比にして熱分解残渣を2.5%以上すると、熱分解装置内に付着・固化するプラスチックの量を極めて少なくすることができる。

【0017】

本発明の第4の態様に係る熱分解処理システムは、処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置と、前記熱分解ガス及び前記熱分解残渣の少なくとも一部を燃焼することにより溶融スラグを産出する燃焼溶融装置と、を含む熱分解処理システムであって、前記溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れるよう構成されていることを特徴とする。

【0018】

熱分解処理によって得られた熱分解残渣物及び熱分解ガスを燃焼させて得られる溶融スラグを付着防止媒体として熱分解装置に処理対象物とともに投入すれば、溶融スラグが熱分解処理されるプラスチック表面に付着し、熱分解装置内部へのプラスチックの付着防止媒体として機能する。或いは、溶融スラグが熱分解装置内部において既に付着したプラスチックを削り落とすスクレイパーとして機能する。本態様によれば、熱分解処理システムにおいて、燃焼溶融装置から生じた溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に投入する、即ち循環利用するので、前記付着防止媒体を熱分解処理システムの系外から取り寄せることなく、熱分解装置内におけるプラスチックの付着・固化を簡易且つ安価に抑制することができる。

【0019】

本発明の第5の態様に係る熱分解処理方法は、処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置を含む熱分解処理システムにおける熱分解処理方法であって、前記熱分解残渣の少なくとも一部を、処理対象物とともに前記熱分解装置に入れることを特徴とする。本態様に係る熱分解処理方法によれば、上記第1の態様と同様な作用効果を得ることができる。

【0020】

本発明の第6の態様に係る熱分解処理方法は、処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置と、前記熱分解ガス及び前記熱分解残渣の少なくとも一部を燃焼することにより溶融スラグを産出する燃焼溶融装置と、を含む熱分解処理システムにおける熱分解処理方法であって、前記溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れることを特徴とする。本態様に係る熱分解処理方法によれば、上記第4の態様と同様な作用効果を得ることができる。

【0021】

本発明の第7の態様に係る熱分解処理システムは、第2の態様に係る熱分解処理システムにおいて、前記分別装置によって取り出された前記カーボン残渣を電気炉または高炉に入れ、該電気炉または高炉から生じた溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れることを特徴とする。

【0022】

本態様によれば、電気炉又は高炉に第2の態様における分別装置によって取り出された所定の粒径より小さいカーボン残渣を入れて加熱処理することで、カーボン残渣中に含まれる燃焼成分は燃料もしくは還元剤として利用でき、特に金属は有価物として取り出すことができる。

【0023】

さらに、電気炉又は高炉から生じた溶融スラグの少なくとも一部と第2の態様において熱分解残渣から金属残渣及びカーボン残渣が取り出された後の熱分解残渣とを熱分解装置に処理対象物とともに投入すると、熱分解処理されるプラスチック表面に、溶融スラグと第2の態様において熱分解残渣から金属残渣及びカーボン残渣が取り出された後の熱分解残渣とが付着し、熱分解装置内部へのプラスチックの付着防止媒体として機能する。すなわち、本態様により、熱分解装置内部へのプラスチックの付着防止媒体の供給元が2つ存在することとなる。

【0024】

本発明の第8の態様に係る熱分解処理システムは、第7の態様に係る熱分解処理システムにおいて、前記熱分解装置に入れられた物のうち、重量比にして前記金属残渣及び前記カーボン残渣が取り出された後の熱分解残渣と前記溶融スラグの合計が2.5%以上であることを特徴とする。

【0025】

本態様によれば、上記第3の態様と同様の作用効果を得ることができる。また、第2の態様において、熱分解残渣から金属残渣及びカーボン残渣が取り出された後の熱分解残渣が少量しか得られない場合(例えば、熱分解装置に投入される投入物のうち重量比にして1%以下)であっても、第7の態様の溶融スラグの少なくとも一部を熱分解装置に投入することで、熱分解装置に投入される投入物のうち、熱分解残渣から金属残渣及びカーボン残渣が取り出された後の熱分解残渣と溶融スラグの合計が重量比にして2.5%以上を確保することができる。

【0026】

本発明の第9の態様に係る熱分解処理システムは、処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置を含む熱分解処理システムであって、前記熱分解残渣から、金属残渣及び所定の粒径より小さいカーボン残渣を取り出す分別装置を備え、前記分別装置によって取り出された前記カーボン残渣を電気炉または高炉に入れ、該電気炉または高炉から生じた溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れることを特徴とする。

【0027】

本態様によれば、電気炉又は高炉に分別装置によって取り出された所定の粒径より小さいカーボン残渣を入れて加熱処理することで、カーボン残渣中に含まれる燃焼成分は燃料もしくは還元剤として利用でき、特に金属は有価物として取り出すことができ、電気炉又は高炉から生じた溶融スラグの少なくとも一部を熱分解装置に処理対象物とともに投入すると、熱分解処理されるプラスチック表面に付着し、熱分解装置内部へのプラスチックの付着防止媒体として機能する。

【0028】

本発明の第10の態様に係る熱分解処理システムは、第9の態様に係る熱分解処理システムにおいて、前記熱分解装置に入れられた物のうち、重量比にして前記溶融スラグが2.5%以上であることを特徴とする。本態様によれば、上記第3の態様と同様の作用効果が得られる。

【図面の簡単な説明】

【0029】

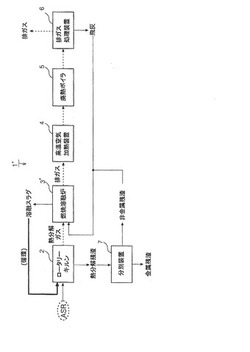

【図1】本発明の第1実施形態に係る熱分解処理システムのブロック図。

【図2】本発明の第2実施形態に係る熱分解処理システムのブロック図。

【図3】熱分解装置の一例としてのロータリーキルンの構造図。

【図4】ASRの熱分解試験の実験結果。

【図5】本発明の第3実施形態に係る熱分解処理システムのブロック図。

【図6】本発明の第4実施形態に係る熱分解処理システムのブロック図。

【発明を実施するための形態】

【0030】

以下、図面を参照しながら本発明に係る熱分解処理システム及び処理方法の実施形態について説明する。

【0031】

先ず、図1を参照しながら本発明の第1実施形態について説明する。ここで、図1は本発明の第1実施形態に係る熱分解処理システム1の全体構成を示すブロック図である。

【0032】

図1に示すように熱分解処理システム1は、熱分解装置の一例としてのロータリーキルン2、燃焼炉3、高温空気加熱装置4、廃熱ボイラ5、排ガス処理装置6、分別装置7、分別装置(ふるい)8、を備えている。尚、ロータリーキルン2は、図3を参照しながら説明したロータリーキルン(熱分解ドラム)2であり、以下ではその詳細については説明を省略する。

【0033】

符号ASRはカーシュレッダーダストを示しており、このASRが、ロータリーキルン2に、後述する不適物とともに投入される。ロータリーキルン2は熱分解残渣と熱分解ガスを産出し、熱分解ガスは、燃焼炉3に導入されて高温(例えば、800℃以上)で燃焼処理される。

【0034】

燃焼炉3からの排ガスは高温空気加熱装置4に導入されて、空気の加熱に利用される。高温空気加熱装置4で加熱された空気はロータリーキルン2に取り入れられ、ロータリーキルン2において間接加熱の為の熱源として利用される。一方、高温空気加熱装置4において空気の加熱に利用された排ガスは、廃熱ボイラ5で熱回収され、例えば系内で使用する電力の発電等に用いられる。

【0035】

廃熱ボイラ5で熱回収された排ガスは、排ガス処理装置6に導入され、この排ガスに含まれるHCl・SOx・NOx、Hg等の有害物質が除去され、無害化処理された後、図示しない誘引送風機によって系外へ排出される。尚、排ガス処理装置6の詳細構成は図示を省略するが、一例として公知の減温塔、除塵用バグフィルタ、脱塩用バグフィルタ、触媒反応塔、のこれら装置によって構成されるものである。

【0036】

一方、ロータリーキルン2で生じた熱分解残渣には、金属残渣として鉄、アルミニウム、銅、亜鉛、鉛、ニッケル、マグネシウム等、或いはこれらの酸化物などが含まれており、また非金属残渣としてカーボン、シリカ、砂等が含まれている。分別装置7は、ロータリーキルン2から排出された熱分解残渣から系外で再利用可能な上記金属残渣を取り出し、そして分別装置(ふるい)8は上記非金属残渣の中でも特に燃料として利用価値の高い、所定の粒径より小さい細粒のカーボン残渣(例えば、粒径1mm以下)を取り出す。

【0037】

残った熱分解残渣は、所定の粒径より大きいカーボン残渣、シリカ、砂等の、系外での再利用に適さない物(以下「不適物」と言う)から構成されており、この不適物が、図示しない運搬手段(例えば、コンベヤ)及び供給手段(例えば、スクリューフィーダ)によって、ASRとともにロータリーキルン2に投入され、即ち循環利用される。そしてこの不適物に含まれるカーボン残渣、シリカ、砂等の粒状物(熱分解されないもの)は、ロータリーキルン2におけるASRの熱分解処理の際にプラスチック表面に付着し、ロータリーキルン2内部へのプラスチックの付着防止媒体として機能する。

【0038】

従ってこの様に不適物、即ち熱分解残渣の少なくとも一部をASRとともにロータリーキルン2に投入することで、プラスチック含有量の高いASRを熱分解処理する場合において、ロータリーキルン2内部にプラスチックが著しく付着・固化することに伴う顕著な熱効率低下を招くことがない。しかも、不適物にはロータリーキルン2における熱分解処理において熱分解しきれなかった処理対象物(例えば繊維物等)も含まれており、これが再びロータリーキルン2に再投入されて熱分解処理が行われることとなるので、熱分解処理のより一層の高効率化を図ることができる。

【0039】

尚、実験の結果を図4に示した。上記不適物を混合しないでプラスチックのみ(ASRからプラスチックのみを取り出したもの)を投入物としてロータリーキルン2に投入したところ、生じた熱分解残渣が、投入物に対し重量比で約38%であった。これに対し、上記不適物を投入物中重量比で5%混合してロータリーキルン2に投入したところ、生じた熱分解残渣が投入物に対し重量比で約53%となった。また、上記不適物を投入物中重量比で10%混合してロータリーキルン2に投入したところ、生じた熱分解残渣が投入物に対し重量比で約72%となった。

【0040】

従ってプラスチックのみを処理対象物とする場合、ロータリーキルン2に投入する投入物中、上記不適物を重量比にして5%以上混合すれば、生じる熱分解残渣は約4割以上増加し、顕著な作用効果が得られることになる。

【0041】

ここで、上記実験結果はプラスチックのみを処理対象物として処理した場合の実験結果であるので、ASRを処理対象物として処理する場合には、ASRに含まれるプラスチックの割合は重量比にして約50%程度であることから、従ってASRを処理対象物とする場合には上記不適物を重量比にして2.5%以上混合すれば、生じる熱分解残渣を約4割以上増加させることができる。

【0042】

尚、上記不適物の混合量を増やすことによって上記の通り熱分解残渣量を増加させることができる一方で、他方では上記不適物を過剰に混合すると、投入する処理対象物の重量比が減じて処理効率が低下する虞がある。従って上記不適物は重量比にして30%以下、或いは、必要に応じて投入する処理対象物をより一層増加させる場合には20%以下とすることが望ましい。

【0043】

尚、ロータリーキルン2における1回の処理によって生じる上記不適物の量は、ASRを処理対象物とした場合、投入するASRに対し重量比にして約3%程度となるので、この場合例えば上記不適物の混合量を3%以上とする場合には、ロータリーキルン2から生じる上記不適物を所望量収集した上で混合する。

【0044】

このように熱分解処理システム1においては、ロータリーキルン2から生じた熱分解残渣の少なくとも一部を、ASRとともにロータリーキルン2に投入することで循環利用するので、ロータリーキルン2内部へのプラスチックの付着・固化を抑制する付着防止媒体を別途熱分解処理システム1の系外から取り寄せることなく、ロータリーキルン2内部におけるプラスチックの付着・固化を簡易且つ安価に抑制することができる。

【0045】

尚、本実施形態ではロータリーキルン2から生じた熱分解残渣から有価物を取り出し、残りをロータリーキルン2にASRとともに投入するようにしているが、ロータリーキルン2から生じた熱分解残渣をそのままロータリーキルン2にASRとともに投入しても構わない。

【0046】

続いて、第2実施形態について図2を参照しつつ説明する。図2は本発明の第2実施形態に係る熱分解処理システム1’の全体構成を示すブロック図である。尚、図1と同一の構成要素には同一符号を付してあり、また以下ではその説明を省略することとする。

第1実施形態と異なる点は、上記不適物に替えて溶融スラグをASRとともにロータリーキルン2に投入する点にある。

【0047】

即ち、燃焼溶融炉3’においては、ロータリーキルン2で発生した熱分解ガスと、熱分解残渣のうち分別装置7によって金属残渣が取り出された後の非金属残渣(上述したカーボン、シリカ、砂等により構成される)と、排ガス処理装置6で捕集された排ガス中の飛灰と、が高温(例えば1300℃)で燃焼され、この結果溶融スラグが産出される。

【0048】

この溶融スラグは、ロータリーキルン2におけるASRの熱分解処理の際にプラスチック表面に付着し、ロータリーキルン2内部へのプラスチックの付着防止媒体として機能し、或いはロータリーキルン2内部において既に付着したプラスチックを削り落とすスクレイパーとして機能する。従ってプラスチック含有量の多いASRを熱分解処理する場合において、ロータリーキルン2内部にプラスチックが著しく付着・固化することに伴う顕著な熱効率低下を招くことがない。

【0049】

続いて、第3実施形態について図5を参照しつつ説明する。図5は第1実施形態において、分別装置(ふるい)8によって取り出された所定の粒径より小さいカーボン残渣(以下「細粒のカーボン残渣」という)を電気炉へ入れて、生じた溶融スラグを不適物とともにロータリーキルン2に投入する実施形態の図である。

【0050】

分別装置7において、大きなサイズのものは金属残渣として取り除かれるが、微小な金属やその酸化物は、分別装置7で分別しきれない場合が多い。そのため、分別装置7では分別しきれなかった微小な金属やその酸化物が細粒のカーボン残渣に含まれている。そこで、電気炉(又は高炉)9に細粒のカーボン残渣を入れて加熱処理することで、有価物である金属を取り出すことができる。

【0051】

分別装置(ふるい)8によって取り出された細粒のカーボン残渣は、金属(有価物)を取り出すために電気炉9に投入されて1400〜1500℃で加熱処理される。そして、処理された細粒のカーボン残渣のカーボンが、電気炉で還元剤及び補助燃料として利用され、金属(有価物)と溶融スラグが生成される。そして、金属(有価物)と溶融スラグは公知の方法で分離される。

【0052】

すなわち、電気炉では金属酸化物が細粒カーボンによって還元される。この還元反応によって、金属酸化物から金属単体を取り出すことができる。つまり、電気炉内では細粒のカーボン残渣のカーボンは還元剤として働いている。また、一方では細粒のカーボン残渣のカーボンは、カーボン自体が燃焼することにより電気炉の補助燃料としての役割も果たしている。

【0053】

溶融スラグの成分としては、シリカ等のいわゆるガラス成分がほとんどを占めている。この溶融スラグをロータリーキルン2にASRとともに投入すると、熱分解処理されるプラスチック表面に付着し、ロータリーキルン2内部へのプラスチックの付着防止媒体として機能する。

【0054】

上記溶融スラグが電気炉内から生じることで、分別装置(ふるい)8から分別される不適物が少量の場合であっても、不適物に加えて溶融スラグの少なくとも一部をロータリーキルン2に一緒に投入すれば、その量的不足を補うことができ、ロータリーキルン2内のプラスチックの付着防止媒体としての機能を充分果たすことができる。

【0055】

ここで、ASRを処理対象物とする場合には、第1実施形態と同様、不適物と溶融スラグの合計を重量比にして2.5%以上混合すれば、ロータリーキルン2内のプラスチックの付着防止媒体として機能し、不適物と溶融スラグをロータリーキルン2内にASRと一緒に投入しなかった時よりも熱分解残渣を増加させることができる。また、溶融スラグのみをASRと一緒にロータリーキルン2内に投入する場合は、溶融スラグを重量比にして2.5%以上、好ましくは4〜6%混合すればよい。

【0056】

ここで、ロータリーキルン2への投入物に対して不適物と溶融スラグ、あるいは溶融スラグの混合量を増やすことによって熱分解残渣量を増加させることができるが、不適物と溶融スラグ、あるいは溶融スラグを過剰に混合すると、投入する処理対象物の重量比が減じて処理効率が低下する虞がある。従って、不適物と溶融スラグ、あるいは溶融スラグは重量比にして30%以下、そして、必要に応じて投入する処理対象物をより一層増加させる場合には20%以下とすることが望ましい。

【0057】

このように第3実施形態では、ロータリーキルン2から生じた熱分解残渣から分別装置7及び分別装置(ふるい)8を経て取り出された細粒のカーボン残渣を電気炉又は高炉中に入れて加熱処理した後に生じる溶融スラグの少なくとも一部を、ASRとともにロータリーキルン2内に投入することで循環利用している。

【0058】

続いて、第4実施形態について図6を参照しつつ説明する。

第4実施形態では、第3実施形態において不適物とともにロータリーキルン2に投入していた溶融スラグを、単独でロータリーキルン2に投入するものである。

【0059】

溶融スラグを単独でロータリーキルン2内に投入しても、ロータリーキルン2内のプラスチックの付着防止媒体としての機能を、溶融スラグは充分に果たすことができる。

従って、第3、第4実施形態では、ロータリーキルン2内部へのプラスチックの付着・固化を抑制する付着防止媒体を別途熱分解処理システム1’’、1’’’の系外から取り寄せることなく、ロータリーキルン2内部におけるプラスチックの付着・固化を簡易且つ安価に抑制することができる。

【0060】

なお、第3、第4実施形態では、分別装置(ふるい)8によって取り出された細粒のカーボン残渣を電気炉に投入したが、電気炉ではなく高炉に投入し、高炉から生じた溶融スラグの少なくとも一部をロータリーキルン2内のプラスチックの付着防止媒体として用いても、電気炉を使用した場合と同様の作用効果を得ることができる。

【0061】

以上説明した第1、第2、第3、第4実施形態では、熱分解処理システム内で生じる熱分解残渣や溶融スラグなどをロータリーキルン2内部におけるプラスチックの付着防止媒体として利用したが、処理系内で生じる他の産出物であってロータリーキルン2内部における付着防止媒体として利用可能なものであれば、どのようなものであっても構わない。即ち、処理系内で生じる他の産出物を循環利用することによって、処理系外へ排出する廃棄物量を少なくすることができるとともに、付着防止媒体を処理系外から取り寄せることなく、簡易且つ安価にロータリーキルン2内部へのプラスチックの付着を抑制することが可能となる。

【符号の説明】

【0062】

1、1’、1’’、1’’’ 熱分解処理システム

2 ロータリーキルン(熱分解装置)

3 燃焼炉

3’ 燃焼溶融炉

4 高温空気加熱装置

5 廃熱ボイラ

6 排ガス処理装置

7 分別装置

8 分別装置(ふるい)

【技術分野】

【0001】

本発明は、廃棄物(処理対象物)を熱分解処理する熱分解処理システム及びその方法に関し、特にカーシュレッダーダストの熱分解処理に適した熱分解処理システムおよびその方法に関する。

【背景技術】

【0002】

廃棄物(処理対象物)を熱分解処理するシステムは、例えば特許文献1や特許文献2に記載されるように、廃棄物を熱分解する熱分解装置(例えば、ロータリーキルン)を備えている。この熱分解装置の熱分解処理によって、熱分解残渣と熱分解ガスが産出されるが、産出された熱分解残渣には金属残渣やカーボン残渣が含まれており、それぞれ処理システムの系外において有価物として再利用される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−61749号公報

【特許文献2】特開2003−321573号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

図3に、熱分解装置の一例としてのロータリーキルンを示す。ロータリーキルン2は、横型回転ドラム式の熱分解炉であって、熱分解処理を行う回転ドラム3と、この回転ドラム3を支持する支持体13、14と、加熱処理によって生じた熱分解ガス及び熱分解残渣を排出する排出装置18と、を備えて構成されている。

【0005】

また回転ドラム3はその内壁面に沿って多数の加熱管16を有しており、後部の支持体14から供給されて前部の支持体13から排出される高温の加熱ガスGが加熱管16を通ることにより、内部の処理対象物Aを間接的に加熱(例えば、450〜500℃程度)するようになっている。

【0006】

そして回転ドラム3に投入された処理対象物Aは、回転ドラム3の回転に伴ってゆっくりと排出側に移動しながら加熱されることにより熱分解され、熱分解ガス及び熱分解残渣となって排出される。尚、図3において符号11は処理対象物Aを運搬するコンベアを示しており、符号12は処理対象物をロータリーキルン2に定量供給するスクリューフィーダーを示している。

【0007】

ここで、都市ゴミ等の一般廃棄物を処理する場合に比して、産業廃棄物、その中でも特にカーシュレッダーダスト(以下「ASR」と言う)を処理する場合には、以下の様な不具合が生じる。即ち、ASRは、自動車のシートやインパネ等の部品を構成するプラスチック、繊維、発泡ウレタン等の可燃物と、金属やガラス等の不燃物とからなるが、都市ゴミ等と比べてプラスチックの比率が大きいという性質を有している。

【0008】

一方、ロータリーキルン2による熱分解処理においては、回転ドラム3の内周面17(加熱管16の表面)にプラスチックが付着・固化し、回転ドラム3の内周面17がコーティングされた状態となって、熱分解処理の効率を低下させるといった問題が存在する。また一旦付着・固化したプラスチックは非常に硬く、手作業での除去に時間を要する。従ってプラスチック含有比率の高いASRを熱分解処理する場合には、この様な問題が顕著に発生することとなる。

【0009】

他方、ロータリーキルン2に投入する処理対象物Aのプラスチック含有比率を下げるとともに、回転ドラム3の内周面17へのプラスチックの付着・固化を抑制することを目的として、砂等の不燃粒状物を付着防止媒体としてこれを熱分解処理システムの系外から取り寄せる場合には、その為のコストが必要となるといったデメリットが生じる。

【0010】

そこで本発明はこの様な問題に鑑みなされたものであり、その目的は、特にASRを熱分解処理する際に砂等の付着防止媒体を別途用意することなく、熱分解装置内におけるプラスチックの付着・固化を抑制することのできる熱分解処理システムを提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明の第1の態様に係る熱分解処理システムは、処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置を含む熱分解処理システムであって、前記熱分解装置で産出された熱分解残渣の少なくとも一部を、処理対象物とともに前記熱分解装置に入れるよう構成されていることを特徴とする。

【0012】

熱分解装置から排出される熱分解残渣には、鉄、アルミ等の金属残渣と、カーボン、シリカ、砂等の非金属残渣が含まれており、これを熱分解装置に処理対象物とともに投入すると、熱分解処理されるプラスチック表面に付着し、熱分解装置内部へのプラスチックの付着防止媒体として機能する。本態様においては、熱分解処理システムにおいて、熱分解装置から生じた熱分解残渣の少なくとも一部を、処理対象物とともに熱分解装置に投入し、即ち循環利用するので、前記付着防止媒体を熱分解処理システムの系外から取り寄せることなく、熱分解装置内におけるプラスチックの付着・固化を簡易且つ安価に抑制することができる。

【0013】

本発明の第2の態様に係る熱分解処理システムは、第1の態様に係る熱分解処理システムにおいて、前記熱分解残渣から、金属残渣及び所定の粒径より小さいカーボン残渣を取り出す分別装置を備え、前記金属残渣及び前記カーボン残渣が取り出された後の(残りの)熱分解残渣を、処理対象物とともに前記熱分解装置に入れることを特徴とする。

【0014】

本態様によれば、金属残渣及び所定の粒径より小さいカーボン残渣を取り出した後の熱分解残渣を処理対象物とともに熱分解装置に投入するので、取り出された金属残渣や所定の粒径より小さいカーボン残渣は系外において資源(有価物)として有効利用することで熱分解残渣のより効率的な利用を図ることができる。

【0015】

本発明の第3の態様に係る熱分解処理システムは、第2の態様に係る熱分解処理システムにおいて、前記熱分解装置に入れられた物のうち、重量比にして前記熱分解残渣が2.5%以上であることを特徴とする。

【0016】

本願出願人は、熱分解装置に投入される投入物がプラスチックのみの場合、投入物のうち、重量比にして熱分解残渣を5%以上とすると、熱分解残渣を混合しないで処理対象物のみを投入した場合(熱分解残渣0%)に比して、熱分解残渣が約4割増加したことを実験により確認した。従って熱分解装置に投入される投入物が、ASRの様にプラスチックの含有率が重量比にして50%程度の場合には、投入物のうち重量比にして熱分解残渣を2.5%以上すると、熱分解装置内に付着・固化するプラスチックの量を極めて少なくすることができる。

【0017】

本発明の第4の態様に係る熱分解処理システムは、処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置と、前記熱分解ガス及び前記熱分解残渣の少なくとも一部を燃焼することにより溶融スラグを産出する燃焼溶融装置と、を含む熱分解処理システムであって、前記溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れるよう構成されていることを特徴とする。

【0018】

熱分解処理によって得られた熱分解残渣物及び熱分解ガスを燃焼させて得られる溶融スラグを付着防止媒体として熱分解装置に処理対象物とともに投入すれば、溶融スラグが熱分解処理されるプラスチック表面に付着し、熱分解装置内部へのプラスチックの付着防止媒体として機能する。或いは、溶融スラグが熱分解装置内部において既に付着したプラスチックを削り落とすスクレイパーとして機能する。本態様によれば、熱分解処理システムにおいて、燃焼溶融装置から生じた溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に投入する、即ち循環利用するので、前記付着防止媒体を熱分解処理システムの系外から取り寄せることなく、熱分解装置内におけるプラスチックの付着・固化を簡易且つ安価に抑制することができる。

【0019】

本発明の第5の態様に係る熱分解処理方法は、処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置を含む熱分解処理システムにおける熱分解処理方法であって、前記熱分解残渣の少なくとも一部を、処理対象物とともに前記熱分解装置に入れることを特徴とする。本態様に係る熱分解処理方法によれば、上記第1の態様と同様な作用効果を得ることができる。

【0020】

本発明の第6の態様に係る熱分解処理方法は、処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置と、前記熱分解ガス及び前記熱分解残渣の少なくとも一部を燃焼することにより溶融スラグを産出する燃焼溶融装置と、を含む熱分解処理システムにおける熱分解処理方法であって、前記溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れることを特徴とする。本態様に係る熱分解処理方法によれば、上記第4の態様と同様な作用効果を得ることができる。

【0021】

本発明の第7の態様に係る熱分解処理システムは、第2の態様に係る熱分解処理システムにおいて、前記分別装置によって取り出された前記カーボン残渣を電気炉または高炉に入れ、該電気炉または高炉から生じた溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れることを特徴とする。

【0022】

本態様によれば、電気炉又は高炉に第2の態様における分別装置によって取り出された所定の粒径より小さいカーボン残渣を入れて加熱処理することで、カーボン残渣中に含まれる燃焼成分は燃料もしくは還元剤として利用でき、特に金属は有価物として取り出すことができる。

【0023】

さらに、電気炉又は高炉から生じた溶融スラグの少なくとも一部と第2の態様において熱分解残渣から金属残渣及びカーボン残渣が取り出された後の熱分解残渣とを熱分解装置に処理対象物とともに投入すると、熱分解処理されるプラスチック表面に、溶融スラグと第2の態様において熱分解残渣から金属残渣及びカーボン残渣が取り出された後の熱分解残渣とが付着し、熱分解装置内部へのプラスチックの付着防止媒体として機能する。すなわち、本態様により、熱分解装置内部へのプラスチックの付着防止媒体の供給元が2つ存在することとなる。

【0024】

本発明の第8の態様に係る熱分解処理システムは、第7の態様に係る熱分解処理システムにおいて、前記熱分解装置に入れられた物のうち、重量比にして前記金属残渣及び前記カーボン残渣が取り出された後の熱分解残渣と前記溶融スラグの合計が2.5%以上であることを特徴とする。

【0025】

本態様によれば、上記第3の態様と同様の作用効果を得ることができる。また、第2の態様において、熱分解残渣から金属残渣及びカーボン残渣が取り出された後の熱分解残渣が少量しか得られない場合(例えば、熱分解装置に投入される投入物のうち重量比にして1%以下)であっても、第7の態様の溶融スラグの少なくとも一部を熱分解装置に投入することで、熱分解装置に投入される投入物のうち、熱分解残渣から金属残渣及びカーボン残渣が取り出された後の熱分解残渣と溶融スラグの合計が重量比にして2.5%以上を確保することができる。

【0026】

本発明の第9の態様に係る熱分解処理システムは、処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置を含む熱分解処理システムであって、前記熱分解残渣から、金属残渣及び所定の粒径より小さいカーボン残渣を取り出す分別装置を備え、前記分別装置によって取り出された前記カーボン残渣を電気炉または高炉に入れ、該電気炉または高炉から生じた溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れることを特徴とする。

【0027】

本態様によれば、電気炉又は高炉に分別装置によって取り出された所定の粒径より小さいカーボン残渣を入れて加熱処理することで、カーボン残渣中に含まれる燃焼成分は燃料もしくは還元剤として利用でき、特に金属は有価物として取り出すことができ、電気炉又は高炉から生じた溶融スラグの少なくとも一部を熱分解装置に処理対象物とともに投入すると、熱分解処理されるプラスチック表面に付着し、熱分解装置内部へのプラスチックの付着防止媒体として機能する。

【0028】

本発明の第10の態様に係る熱分解処理システムは、第9の態様に係る熱分解処理システムにおいて、前記熱分解装置に入れられた物のうち、重量比にして前記溶融スラグが2.5%以上であることを特徴とする。本態様によれば、上記第3の態様と同様の作用効果が得られる。

【図面の簡単な説明】

【0029】

【図1】本発明の第1実施形態に係る熱分解処理システムのブロック図。

【図2】本発明の第2実施形態に係る熱分解処理システムのブロック図。

【図3】熱分解装置の一例としてのロータリーキルンの構造図。

【図4】ASRの熱分解試験の実験結果。

【図5】本発明の第3実施形態に係る熱分解処理システムのブロック図。

【図6】本発明の第4実施形態に係る熱分解処理システムのブロック図。

【発明を実施するための形態】

【0030】

以下、図面を参照しながら本発明に係る熱分解処理システム及び処理方法の実施形態について説明する。

【0031】

先ず、図1を参照しながら本発明の第1実施形態について説明する。ここで、図1は本発明の第1実施形態に係る熱分解処理システム1の全体構成を示すブロック図である。

【0032】

図1に示すように熱分解処理システム1は、熱分解装置の一例としてのロータリーキルン2、燃焼炉3、高温空気加熱装置4、廃熱ボイラ5、排ガス処理装置6、分別装置7、分別装置(ふるい)8、を備えている。尚、ロータリーキルン2は、図3を参照しながら説明したロータリーキルン(熱分解ドラム)2であり、以下ではその詳細については説明を省略する。

【0033】

符号ASRはカーシュレッダーダストを示しており、このASRが、ロータリーキルン2に、後述する不適物とともに投入される。ロータリーキルン2は熱分解残渣と熱分解ガスを産出し、熱分解ガスは、燃焼炉3に導入されて高温(例えば、800℃以上)で燃焼処理される。

【0034】

燃焼炉3からの排ガスは高温空気加熱装置4に導入されて、空気の加熱に利用される。高温空気加熱装置4で加熱された空気はロータリーキルン2に取り入れられ、ロータリーキルン2において間接加熱の為の熱源として利用される。一方、高温空気加熱装置4において空気の加熱に利用された排ガスは、廃熱ボイラ5で熱回収され、例えば系内で使用する電力の発電等に用いられる。

【0035】

廃熱ボイラ5で熱回収された排ガスは、排ガス処理装置6に導入され、この排ガスに含まれるHCl・SOx・NOx、Hg等の有害物質が除去され、無害化処理された後、図示しない誘引送風機によって系外へ排出される。尚、排ガス処理装置6の詳細構成は図示を省略するが、一例として公知の減温塔、除塵用バグフィルタ、脱塩用バグフィルタ、触媒反応塔、のこれら装置によって構成されるものである。

【0036】

一方、ロータリーキルン2で生じた熱分解残渣には、金属残渣として鉄、アルミニウム、銅、亜鉛、鉛、ニッケル、マグネシウム等、或いはこれらの酸化物などが含まれており、また非金属残渣としてカーボン、シリカ、砂等が含まれている。分別装置7は、ロータリーキルン2から排出された熱分解残渣から系外で再利用可能な上記金属残渣を取り出し、そして分別装置(ふるい)8は上記非金属残渣の中でも特に燃料として利用価値の高い、所定の粒径より小さい細粒のカーボン残渣(例えば、粒径1mm以下)を取り出す。

【0037】

残った熱分解残渣は、所定の粒径より大きいカーボン残渣、シリカ、砂等の、系外での再利用に適さない物(以下「不適物」と言う)から構成されており、この不適物が、図示しない運搬手段(例えば、コンベヤ)及び供給手段(例えば、スクリューフィーダ)によって、ASRとともにロータリーキルン2に投入され、即ち循環利用される。そしてこの不適物に含まれるカーボン残渣、シリカ、砂等の粒状物(熱分解されないもの)は、ロータリーキルン2におけるASRの熱分解処理の際にプラスチック表面に付着し、ロータリーキルン2内部へのプラスチックの付着防止媒体として機能する。

【0038】

従ってこの様に不適物、即ち熱分解残渣の少なくとも一部をASRとともにロータリーキルン2に投入することで、プラスチック含有量の高いASRを熱分解処理する場合において、ロータリーキルン2内部にプラスチックが著しく付着・固化することに伴う顕著な熱効率低下を招くことがない。しかも、不適物にはロータリーキルン2における熱分解処理において熱分解しきれなかった処理対象物(例えば繊維物等)も含まれており、これが再びロータリーキルン2に再投入されて熱分解処理が行われることとなるので、熱分解処理のより一層の高効率化を図ることができる。

【0039】

尚、実験の結果を図4に示した。上記不適物を混合しないでプラスチックのみ(ASRからプラスチックのみを取り出したもの)を投入物としてロータリーキルン2に投入したところ、生じた熱分解残渣が、投入物に対し重量比で約38%であった。これに対し、上記不適物を投入物中重量比で5%混合してロータリーキルン2に投入したところ、生じた熱分解残渣が投入物に対し重量比で約53%となった。また、上記不適物を投入物中重量比で10%混合してロータリーキルン2に投入したところ、生じた熱分解残渣が投入物に対し重量比で約72%となった。

【0040】

従ってプラスチックのみを処理対象物とする場合、ロータリーキルン2に投入する投入物中、上記不適物を重量比にして5%以上混合すれば、生じる熱分解残渣は約4割以上増加し、顕著な作用効果が得られることになる。

【0041】

ここで、上記実験結果はプラスチックのみを処理対象物として処理した場合の実験結果であるので、ASRを処理対象物として処理する場合には、ASRに含まれるプラスチックの割合は重量比にして約50%程度であることから、従ってASRを処理対象物とする場合には上記不適物を重量比にして2.5%以上混合すれば、生じる熱分解残渣を約4割以上増加させることができる。

【0042】

尚、上記不適物の混合量を増やすことによって上記の通り熱分解残渣量を増加させることができる一方で、他方では上記不適物を過剰に混合すると、投入する処理対象物の重量比が減じて処理効率が低下する虞がある。従って上記不適物は重量比にして30%以下、或いは、必要に応じて投入する処理対象物をより一層増加させる場合には20%以下とすることが望ましい。

【0043】

尚、ロータリーキルン2における1回の処理によって生じる上記不適物の量は、ASRを処理対象物とした場合、投入するASRに対し重量比にして約3%程度となるので、この場合例えば上記不適物の混合量を3%以上とする場合には、ロータリーキルン2から生じる上記不適物を所望量収集した上で混合する。

【0044】

このように熱分解処理システム1においては、ロータリーキルン2から生じた熱分解残渣の少なくとも一部を、ASRとともにロータリーキルン2に投入することで循環利用するので、ロータリーキルン2内部へのプラスチックの付着・固化を抑制する付着防止媒体を別途熱分解処理システム1の系外から取り寄せることなく、ロータリーキルン2内部におけるプラスチックの付着・固化を簡易且つ安価に抑制することができる。

【0045】

尚、本実施形態ではロータリーキルン2から生じた熱分解残渣から有価物を取り出し、残りをロータリーキルン2にASRとともに投入するようにしているが、ロータリーキルン2から生じた熱分解残渣をそのままロータリーキルン2にASRとともに投入しても構わない。

【0046】

続いて、第2実施形態について図2を参照しつつ説明する。図2は本発明の第2実施形態に係る熱分解処理システム1’の全体構成を示すブロック図である。尚、図1と同一の構成要素には同一符号を付してあり、また以下ではその説明を省略することとする。

第1実施形態と異なる点は、上記不適物に替えて溶融スラグをASRとともにロータリーキルン2に投入する点にある。

【0047】

即ち、燃焼溶融炉3’においては、ロータリーキルン2で発生した熱分解ガスと、熱分解残渣のうち分別装置7によって金属残渣が取り出された後の非金属残渣(上述したカーボン、シリカ、砂等により構成される)と、排ガス処理装置6で捕集された排ガス中の飛灰と、が高温(例えば1300℃)で燃焼され、この結果溶融スラグが産出される。

【0048】

この溶融スラグは、ロータリーキルン2におけるASRの熱分解処理の際にプラスチック表面に付着し、ロータリーキルン2内部へのプラスチックの付着防止媒体として機能し、或いはロータリーキルン2内部において既に付着したプラスチックを削り落とすスクレイパーとして機能する。従ってプラスチック含有量の多いASRを熱分解処理する場合において、ロータリーキルン2内部にプラスチックが著しく付着・固化することに伴う顕著な熱効率低下を招くことがない。

【0049】

続いて、第3実施形態について図5を参照しつつ説明する。図5は第1実施形態において、分別装置(ふるい)8によって取り出された所定の粒径より小さいカーボン残渣(以下「細粒のカーボン残渣」という)を電気炉へ入れて、生じた溶融スラグを不適物とともにロータリーキルン2に投入する実施形態の図である。

【0050】

分別装置7において、大きなサイズのものは金属残渣として取り除かれるが、微小な金属やその酸化物は、分別装置7で分別しきれない場合が多い。そのため、分別装置7では分別しきれなかった微小な金属やその酸化物が細粒のカーボン残渣に含まれている。そこで、電気炉(又は高炉)9に細粒のカーボン残渣を入れて加熱処理することで、有価物である金属を取り出すことができる。

【0051】

分別装置(ふるい)8によって取り出された細粒のカーボン残渣は、金属(有価物)を取り出すために電気炉9に投入されて1400〜1500℃で加熱処理される。そして、処理された細粒のカーボン残渣のカーボンが、電気炉で還元剤及び補助燃料として利用され、金属(有価物)と溶融スラグが生成される。そして、金属(有価物)と溶融スラグは公知の方法で分離される。

【0052】

すなわち、電気炉では金属酸化物が細粒カーボンによって還元される。この還元反応によって、金属酸化物から金属単体を取り出すことができる。つまり、電気炉内では細粒のカーボン残渣のカーボンは還元剤として働いている。また、一方では細粒のカーボン残渣のカーボンは、カーボン自体が燃焼することにより電気炉の補助燃料としての役割も果たしている。

【0053】

溶融スラグの成分としては、シリカ等のいわゆるガラス成分がほとんどを占めている。この溶融スラグをロータリーキルン2にASRとともに投入すると、熱分解処理されるプラスチック表面に付着し、ロータリーキルン2内部へのプラスチックの付着防止媒体として機能する。

【0054】

上記溶融スラグが電気炉内から生じることで、分別装置(ふるい)8から分別される不適物が少量の場合であっても、不適物に加えて溶融スラグの少なくとも一部をロータリーキルン2に一緒に投入すれば、その量的不足を補うことができ、ロータリーキルン2内のプラスチックの付着防止媒体としての機能を充分果たすことができる。

【0055】

ここで、ASRを処理対象物とする場合には、第1実施形態と同様、不適物と溶融スラグの合計を重量比にして2.5%以上混合すれば、ロータリーキルン2内のプラスチックの付着防止媒体として機能し、不適物と溶融スラグをロータリーキルン2内にASRと一緒に投入しなかった時よりも熱分解残渣を増加させることができる。また、溶融スラグのみをASRと一緒にロータリーキルン2内に投入する場合は、溶融スラグを重量比にして2.5%以上、好ましくは4〜6%混合すればよい。

【0056】

ここで、ロータリーキルン2への投入物に対して不適物と溶融スラグ、あるいは溶融スラグの混合量を増やすことによって熱分解残渣量を増加させることができるが、不適物と溶融スラグ、あるいは溶融スラグを過剰に混合すると、投入する処理対象物の重量比が減じて処理効率が低下する虞がある。従って、不適物と溶融スラグ、あるいは溶融スラグは重量比にして30%以下、そして、必要に応じて投入する処理対象物をより一層増加させる場合には20%以下とすることが望ましい。

【0057】

このように第3実施形態では、ロータリーキルン2から生じた熱分解残渣から分別装置7及び分別装置(ふるい)8を経て取り出された細粒のカーボン残渣を電気炉又は高炉中に入れて加熱処理した後に生じる溶融スラグの少なくとも一部を、ASRとともにロータリーキルン2内に投入することで循環利用している。

【0058】

続いて、第4実施形態について図6を参照しつつ説明する。

第4実施形態では、第3実施形態において不適物とともにロータリーキルン2に投入していた溶融スラグを、単独でロータリーキルン2に投入するものである。

【0059】

溶融スラグを単独でロータリーキルン2内に投入しても、ロータリーキルン2内のプラスチックの付着防止媒体としての機能を、溶融スラグは充分に果たすことができる。

従って、第3、第4実施形態では、ロータリーキルン2内部へのプラスチックの付着・固化を抑制する付着防止媒体を別途熱分解処理システム1’’、1’’’の系外から取り寄せることなく、ロータリーキルン2内部におけるプラスチックの付着・固化を簡易且つ安価に抑制することができる。

【0060】

なお、第3、第4実施形態では、分別装置(ふるい)8によって取り出された細粒のカーボン残渣を電気炉に投入したが、電気炉ではなく高炉に投入し、高炉から生じた溶融スラグの少なくとも一部をロータリーキルン2内のプラスチックの付着防止媒体として用いても、電気炉を使用した場合と同様の作用効果を得ることができる。

【0061】

以上説明した第1、第2、第3、第4実施形態では、熱分解処理システム内で生じる熱分解残渣や溶融スラグなどをロータリーキルン2内部におけるプラスチックの付着防止媒体として利用したが、処理系内で生じる他の産出物であってロータリーキルン2内部における付着防止媒体として利用可能なものであれば、どのようなものであっても構わない。即ち、処理系内で生じる他の産出物を循環利用することによって、処理系外へ排出する廃棄物量を少なくすることができるとともに、付着防止媒体を処理系外から取り寄せることなく、簡易且つ安価にロータリーキルン2内部へのプラスチックの付着を抑制することが可能となる。

【符号の説明】

【0062】

1、1’、1’’、1’’’ 熱分解処理システム

2 ロータリーキルン(熱分解装置)

3 燃焼炉

3’ 燃焼溶融炉

4 高温空気加熱装置

5 廃熱ボイラ

6 排ガス処理装置

7 分別装置

8 分別装置(ふるい)

【特許請求の範囲】

【請求項1】

処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置と、

前記熱分解ガス及び前記熱分解残渣の少なくとも一部を燃焼することにより溶融スラグを産出する燃焼溶融装置と、を含む熱分解処理システムであって、

前記溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れるよう構成されている、

ことを特徴とする熱分解処理システム。

【請求項2】

処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置と、

前記熱分解ガス及び前記熱分解残渣の少なくとも一部を燃焼することにより溶融スラグを産出する燃焼溶融装置と、を含む熱分解処理システムにおける熱分解処理方法であって、

前記溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れる、ことを特徴とする熱分解処理方法。

【請求項3】

処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置を含む熱分解処理システムであって、前記熱分解残渣から、金属残渣及び所定の粒径より小さいカーボン残渣を取り出す分別装置を備え、前記分別装置によって取り出された前記カーボン残渣を電気炉または高炉に入れ、該電気炉または高炉から生じた溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れることを特徴とする熱分解処理システム。

【請求項4】

請求項3に記載の熱分解処理システムにおいて、前記熱分解装置に入れられた物のうち、重量比にして前記溶融スラグが2.5%以上であることを特徴とする熱分解処理システム。

【請求項1】

処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置と、

前記熱分解ガス及び前記熱分解残渣の少なくとも一部を燃焼することにより溶融スラグを産出する燃焼溶融装置と、を含む熱分解処理システムであって、

前記溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れるよう構成されている、

ことを特徴とする熱分解処理システム。

【請求項2】

処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置と、

前記熱分解ガス及び前記熱分解残渣の少なくとも一部を燃焼することにより溶融スラグを産出する燃焼溶融装置と、を含む熱分解処理システムにおける熱分解処理方法であって、

前記溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れる、ことを特徴とする熱分解処理方法。

【請求項3】

処理対象物を加熱処理して熱分解残渣と熱分解ガスを産出する熱分解装置を含む熱分解処理システムであって、前記熱分解残渣から、金属残渣及び所定の粒径より小さいカーボン残渣を取り出す分別装置を備え、前記分別装置によって取り出された前記カーボン残渣を電気炉または高炉に入れ、該電気炉または高炉から生じた溶融スラグの少なくとも一部を、処理対象物とともに前記熱分解装置に入れることを特徴とする熱分解処理システム。

【請求項4】

請求項3に記載の熱分解処理システムにおいて、前記熱分解装置に入れられた物のうち、重量比にして前記溶融スラグが2.5%以上であることを特徴とする熱分解処理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−237549(P2012−237549A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2012−144078(P2012−144078)

【出願日】平成24年6月27日(2012.6.27)

【分割の表示】特願2008−58206(P2008−58206)の分割

【原出願日】平成20年3月7日(2008.3.7)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成24年6月27日(2012.6.27)

【分割の表示】特願2008−58206(P2008−58206)の分割

【原出願日】平成20年3月7日(2008.3.7)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

[ Back to top ]