熱加工制御鋼板の溶接方法

【課題】熱加工制御鋼板を用いたときの、耐脆性破壊特性を確保する溶接施工方法を提供する。

【解決手段】鋼板の成分を用いて計算されるフェライトパーライト組織の硬さよりも、実際の硬さがビッカース硬さで20以上硬くなっている熱加工制御鋼板を溶接するにあたり、本溶接の止端部に、化粧盛溶接を行い、応力集中部を溶接熱影響部から離れたところに位置するようにし、かつ、鋼材と最軟化部の硬さの差を15以下に制限することで、軟化部へのひずみ集中を回避することで、耐脆性破断特性を確保する。

【解決手段】鋼板の成分を用いて計算されるフェライトパーライト組織の硬さよりも、実際の硬さがビッカース硬さで20以上硬くなっている熱加工制御鋼板を溶接するにあたり、本溶接の止端部に、化粧盛溶接を行い、応力集中部を溶接熱影響部から離れたところに位置するようにし、かつ、鋼材と最軟化部の硬さの差を15以下に制限することで、軟化部へのひずみ集中を回避することで、耐脆性破断特性を確保する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築、土木分野において、耐脆性破壊特性を溶接施工方法によって確保することを目的とした、構造部材に使用される熱加工制御鋼板の溶接方法に関するものである。より詳しくは、建築分野における柱−柱溶接部や柱−梁溶接部のような、耐震性が要求される構造部材として使用される熱加工制御鋼板の溶接方法に関するものである。

【背景技術】

【0002】

溶接構造物の信頼性は溶接継手の信頼性で決定されていると言えるほど、溶接部の強度および靭性の確保が重要である。そのため、溶接部の脆性破壊は、構造物全体の信頼性に多大な影響を与えるため、その発生防止には、多くの注意が払われてきた。

【0003】

溶接部の脆性破壊は、溶接部そのものに欠陥が存在する場合はもちろん、溶接部の材質特性によってもその発生が左右される。そのため、溶接部の材質を制御することは、溶接部に欠陥を発生させないことと同じように重要な管理項目である。

【0004】

溶接部の材質は、鋼材や溶接材料の、いわゆる材料そのもののみならず、どのように溶接施工を行うかによっても、その特性が影響される。すなわち、同じ材料を用いた溶接継手でも、施工方法によっては、材質そのものが大きく異なることになる。そのため、どのような施工方法を選択するか、という問題は、溶接継手の信頼性を確保する意味で、極めて重要な問題となる。

【0005】

従来技術によれば、特許文献1にあるように、開先内の溶接(以下、「本溶接」という)を実施した後に、開先端から材軸方向に5mm以上の距離の範囲まで化粧盛溶接を行う方法、さらには、本溶接ビードの上部に新たに溶接ビードを形成して熱影響を与える方法が開示されている。

【0006】

この従来技術は、化粧盛溶接の止端部で、脆性破壊が発生したとしても、鋼材の溶接熱影響部から離れたところに伝播、すなわち、母材原質部に伝播させ、継手全体としての耐脆性破壊特性を確保する方法、さらには、本溶接ビードの上部に形成した新たな溶接ビードの入熱量で、溶接熱影響部の硬化組織を軟化させ靭性を確保する手法である。

【0007】

図1は化粧盛溶接の役割を説明した概念図である。図1(a)は、化粧盛溶接をしない場合であるが、脆性破断は、溶接止端部(応力集中部)から発生するため、この継手では、矢印で示されている破断位置は、かなりの溶接熱影響部(図の灰色の部分)を通るかたちになっている。これに対して、化粧盛溶接を行った図1(b)の継手では、化粧盛溶接の止端部(応力集中部)が離れているので、破断が伝播する熱影響部は(a)の継手より少ない、すなわち母材部分が多くなっている。脆化した熱影響部の割合が少なくなっている分、継手としての耐脆性破壊特性が改善していることになる。これが、従来技術の技術思想である。

【0008】

この方法は、熱加工制御鋼板ではない、通常の圧延鋼板を用いる場合に特に有効な方法である。しかし、熱加工制御鋼板の場合は、鋼板そのものの組織を制御することにより強度を確保しているため、溶接熱による組織変質の影響が、通常の圧延鋼板より大きくなる危険がある。具体的には、熱加工制御鋼板の母材部分より軟化した部分が溶接部に発生し、荷重が加わったときその軟化部にひずみが集中するため、耐脆性破壊特性が期待されたほど得られないという問題が存在する。通常の圧延鋼板は、溶接熱影響による軟化という現象が発生しないため、このような問題は生じない。

【0009】

このように、従来技術では、熱加工制御鋼板の特長を生かした耐脆性破壊特性を考慮した溶接方法はまだ実現できていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−172462号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

熱加工制御鋼板の場合に上記問題が存在することに鑑み、熱加工制御鋼板を用いたときの溶接部の耐脆性破壊特性を、溶接方法を規定することにより確保する方法について、本発明は、特に、熱加工制御鋼板の特徴を生かした溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、熱加工制御鋼板を用いた溶接継手の靭性を調査した結果、化粧盛溶接の入熱量を制限し、それにより溶接熱影響部の軟化を制限すれば、十分耐脆性破壊特性が確保できることを見出すに至った。本発明の要旨は以下のとおりである。

【0013】

(1) 鋼板の表面下1mm位置で測定されるビッカース硬さHvbと該鋼板の成分を用いた下記(式2)によって定義されるHfpが、下記(式1)を満たす熱加工制御鋼板の溶接方法であって、

前記鋼板の突き合わせ部に形成した開先部を溶接し、前記開先部の溶接が終了した後に、前記開先部を有する鋼板の表面側の開先止端部に化粧盛溶接を形成させ、前記化粧盛溶接によって形成された溶接熱影響部の最軟化部のビッカース硬さと前記Hvbの差ΔHvの絶対値を15以下とすることを特徴とする熱加工制御鋼板の溶接方法。

Hvb≧Hfp+20 ・・・(式1)

Hfp=90.9X+114 ・・・(式2)

ここで、X=C+Si/24+Mn/5+Cu/10+Ni/18+Cr/5+Mo/2.5+V/5+Nb/5であり、C、Si、Mn、Cu、Ni、Cr、Mo、V、Nbは、それぞれ熱加工制御鋼板の質量%による各化学成分値である。

【0014】

(2) 前記化粧盛溶接を行う際の溶接入熱量が0.6〜2.5kJ/mmであることを特徴とする(1)に記載の熱加工制御鋼板の溶接方法。

(3) 前記化粧盛溶接を行う際の溶接入熱量が0.6〜1.4kJ/mmであることを特徴とする(1)に記載の熱加工制御鋼板の溶接方法。

(4) 前記開先内の溶接を行う際の溶接入熱量が2.0〜3.5kJ/mm、かつパス間温度が350℃以下であることを特徴とする(1)〜(3)のいずれかに記載の熱加工制御鋼板の溶接方法。

(5)前記開先部は、開先角度が途中で変化しており、ルート側の開先角度が20°〜35°で、表面側の開先角度がルート側より5°以上広くなっていることを特徴とする(1)〜(4)のいずれかに記載の熱加工制御鋼板の溶接方法。

【発明の効果】

【0015】

本発明によれば、熱加工制御鋼板を用いた溶接継手において、耐脆性破壊特性がより期待できるため、建築分野における耐震性確保など、産業上の意義はきわめて大きい。

【図面の簡単な説明】

【0016】

【図1】溶接継手の開先溶接部における応力集中部を示す図であり、(a)は化粧盛溶接されていない場合、(b)は化粧盛溶接された場合を示す。

【図2】熱加工制御鋼板を用いた溶接部の問題点を説明する図であり、(a)は化粧盛溶接された開先溶接部を示し、(b)は化粧盛溶接された開先溶接部における軟化部を示す。

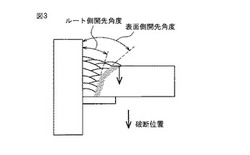

【図3】2段開先の溶接部を示す図である。

【図4】十字継手におけるマクロ試験片を説明する概念図であり、(a)はシャルピー試験片の採取位置を示し、(b)はHvbと最軟化部のHV硬さを測定する位置を示す。

【図5】開先形状を説明する図であり、(a)は開先部におけるルート側の開先角度の例を示し、(b)は2段開先部におけるルート側の開先角度と表面側の開先角度の例を示す。

【図6】硬さ分布測定例を示す図である。

【発明を実施するための形態】

【0017】

本発明における、構造部材の溶接方法について詳細に説明する。

【0018】

まず、熱加工制御鋼板の特徴について説明する。

【0019】

熱加工制御鋼板とは、通常の圧延鋼板と比べ、炭素当量を低く抑えつつ、鋼材の組織を制御することにより強度を確保した鋼材である。組織制御を行うために、圧延条件を規定したり(制御圧延)、冷却速度を規定したり(制御冷却)して、所定の特性を得ている。

本発明では、制御圧延、制御冷却等により490〜690MPaの引張強度を有する熱加工制御鋼板を対象としている。

【0020】

なお、本明細書では、通常の圧延鋼板とは、制御圧延や制御冷却を行っていない鋼板のことをいう。熱加工制御鋼板では、炭素当量を低く抑えることにより、溶接部に発生する低温割れを防ぐことが可能となる。また、溶接熱影響部での過度の硬化を防ぐことも可能となる。

【0021】

一方、熱加工制御鋼板では、溶接入熱量が過大になるときは、軟化を起こすという問題が生じる。一般に、鋼材のミクロ組織、すなわち、マルテンサイト組織、ベイナイト組織、フェライトパーライト組織のうち、最も軟らかい組織は、フェライトパーライト組織である。

このフェライトパーライト組織の硬さ(以下、Hfpとする)を推定する式がいくつか発表されているが、そのうちの1つに以下の(式2)で表される推定式がある。なお、硬さは、ビッカーススケールで表記したときの硬さである。

【0022】

Hfp=90.9X+114 ・・・(式2)

ここで、X=C+Si/24+Mn/5+Cu/10+Ni/18+Cr/5+Mo/2.5+V/5+Nb/3であり、C、Si、Mn、Cu、Ni、Cr、Mo、V、Nbは、熱加工制御鋼板の質量%による各化学成分値である。

【0023】

この(式2)が意味するところは、最も軟らかい組織の硬さは、成分のみで決定されるということである。フェライトパーライト組織の硬さに関する他の推定式でも、Hfpが成分のみで決定されるという点に関しては共通している。これは、溶接熱により鋼材の組織が変質する場合、溶接施工条件によっては、上記Hfpまで軟化する可能性があることを示している。通常の圧延鋼板の場合、鋼材の硬さが既に最も軟らかいHfpになっているため、溶接熱によって組織の変質が起こっても、溶接熱影響部は鋼材原質部より軟らかくなることはない。すなわち、軟化という現象は生じない。

【0024】

一方、熱加工制御鋼板は、鋼材の炭素当量を低く抑えることにより溶接性を確保しつつ、かつ強度を高く維持している。すなわち、熱加工制御鋼板の硬さは、Hfpより高くなっている。熱加工制御鋼板の硬さがHfpより硬いということは、逆に、熱加工制御鋼板を溶接する場合、溶接熱の影響の大きさによっては、鋼材より軟らかい部分が生じる、すなわち軟化現象が生じる可能性があることを意味している。このような部分が発生した継手は、荷重が負荷された場合、ひずみは強度が低くなっている軟化部に集中するため、耐脆性破壊特性の観点からは好ましいことではない。

なお、硬さは、ビッカーススケールで表記されている場合、その値を3で割るとkg/mm2の単位での鋼材強度に、あるいは、3.3倍すると、MPaの単位での鋼材強度に換算することができるので、硬さそのものは、強度そのものを表していると考えることができる。

【0025】

従来技術では、このような観点からの溶接方法の規定がなされていなかった。従来技術における考え方としては、脆性破壊が発生する場所を、脆化している溶接部からできるだけ離すことに主眼をおいていた。また、本溶接の表面に新たなビードを形成し、その熱で硬化組織を軟化させる技術も開示されている。しかし、熱加工制御鋼板の場合、母材より軟化する場合も考慮する必要があり、耐脆性破壊特性の確保は従来技術では難しかった。

【0026】

図2は、上記の問題点を説明した概念図である。図2(a)の化粧盛溶接した開先部の点線の円で囲まれた部分を大きくしたのが、図2(b)である。熱加工制御鋼板では、母材部より軟化する溶接熱影響部が生じる場合があり、その大きさは、入熱量が大きいほど大きくなる。図2(b)は、軟化部が大きくなると、ひずみが集中し(図中のくぼんだ部分)、新たな応力集中部が発生することを示している。

一般に、塑性ひずみが鋼材に導入されると、その部分は、塑性ひずみ導入前より脆化する。そのため、脆性破壊発生位置は、化粧盛溶接の止端部から、ひずみ集中部へ移動する危険がある。すなわち、図2(b)は、塑性ひずみが蓄積したことにより脆化した部分から破断が発生していることを説明している。

これに対し、通常の圧延鋼板では、軟化が発生しないため、ひずみ集中も発生せず、それによる脆化も発生しない。すなわち、図2(b)のような現象は生じない。熱加工制御鋼板を用いて、化粧盛溶接で耐脆性破壊特性を確保しようとする場合、このような現象に注意する必要がある。

【0027】

次に、本発明における、熱加工制御鋼板のビッカース硬さ(Hvb)を限定した理由について述べる。

【0028】

本発明では、Hvbと前記(式2)で定義されるHfpが以下の不等式を満足されている場合を対象としている。

Hvb≧Hfp+20 ・・・・(式1)

ここで、Hvbは熱加工制御鋼板の表面下1mm位置で測定されるビッカース硬さである。

【0029】

既に述べたように、本発明は、熱加工制御鋼板の特徴である溶接熱による軟化現象を考慮した構造部材の溶接方法である。軟化現象は、最もやわらかい組織であるフェライトパーライト組織の硬さと比較して、該熱加工制御鋼板の硬さがどの程度高くなるようにされたかに依存する。すなわち、軟化現象は、溶接熱により鋼材組織が変質し、最もやわらかいフェライトパーライト組織の硬さに近づく現象である。当然、Hvbとフェライトパーライト組織の硬さの差が大きい場合であればあるほど、軟化現象が顕著になる。

一方、この差が小さいときは、軟化現象が顕著にはならない。この場合は、従来技術が有効な領域である。本発明では、軟化現象が生じる継手を対象としているため、HvbとHfpの差が20未満である場合は、顕著な軟化現象が発生しなく、従来技術で効果が発現できるため、本発明の対象外とする。

【0030】

次に、本発明における化粧盛溶接の熱影響部の最軟化部の硬さとHvbの差を限定した理由について述べる。

【0031】

最軟化部の硬さとHvbの差は、溶接継手に外荷重が加わったとき、最軟化部にどの程度歪集中するかどうかの指標といえるものである。本発明では、この硬さの差を表す変数としてΔHvを使用し、その定義を、

ΔHv=最軟化部の硬さ−Hvb

とすることにする。

この場合、最軟化部の硬さが鋼材硬さより低い場合は、ΔHvがマイナスになるが、こうすることによりどちらがより軟らかくなったかを表現することができる。なお、単に硬さの差をいう場合は、ΔHvの絶対値がそれに相当する。

この硬さの差が15を上回る場合は(この場合はΔHv<−15となる)、最軟化部に歪が集中し、そこでの靱性が劣化するため、この値を設定した。なお、硬さの差が15であるとき、熱加工制御鋼板の引っ張り強度と溶接熱影響部の最軟化部の引っ張り強度の差が約50MPaあることを意味する。

【0032】

なお、硬さの差が15以下(この場合ΔHv≧−15)になっているかどうかの判断は、事前に試験をすることにより、容易に判断することができる。すなわち、実際の構造部材を作製する条件と同じ条件にて、あらかじめ溶接継手を作製し、その継手から、図4に示すようなマクロ試験片を採取する。そして、試験片を研磨し、ナイタールエッチングして金属組織を現出する。こうすると溶接金属の部位や溶接熱影響部の位置がわかる。

【0033】

Hvbおよび最軟化部のビッカース硬さは次のように測定される。すなわち、図4において、継手鋼材の上面から1mm深さの位置を上面に平行にして、開先端部からHv硬さを測定する。この場合、JIS Z2244(2003年)に準拠して、継手の硬さ分布を測定する。

最軟化部硬さの値は、最も硬さが低くなった点とその隣接点のより硬さの低い側の位置の硬さとの平均値を最軟化部硬さとする。鋼板硬さHvbは、最軟化部から母材側に3mm離れた点とその点を含むトータル4点の測定結果の平均値として決める。

【0034】

図6は、図4の右側を測定した一例である。図6で、最軟化部は、HV158で、隣接点のより硬さの低い側は左側であり、硬さは159である。よって、平均値は、158.5であるから、最軟化部の硬さは158.5である。最軟化部から母材側に3mm離れた点とその点を含むトータル4点の硬さは、HV169、HV168、HV167、HV169である。4点の平均値は168.25である。鋼板硬さHvbは168.25となる。

こうして、化粧盛溶接による熱影響部の最軟化部硬さと、熱加工制御鋼板の硬さHvbを知ることができ、それにより、ΔHvを決定することができる。上記の例では、ΔHvは9.75である。本発明を適用する場合には、事前にこのような試験を行い、ΔHvが所定の値になっていることを確認することが望ましい。

【0035】

化粧盛溶接によって形成された熱影響部の最軟化部のビッカース硬さと前記Hvbの差ΔHvの絶対値を15以下とするには、溶接しようとする鋼板のHvbに応じて、本溶接及び化粧盛溶接の入熱量を調整する。本溶接の入熱量は、鋼板の材質や板厚に応じて最適な範囲があるから、化粧盛溶接の入熱量を、後述する範囲内で調整するのが一般的である。

しかし、継手性能に影響を与えない範囲で、本溶接の入熱量を調整することはできるし、本溶接が多層盛溶接の場合は、パス間時間を調節することによっても前記最軟化部のビッカース硬さに影響を与えることはできる。

【0036】

次に、本発明における、化粧盛溶接の入熱量を制限した理由について述べる。

【0037】

化粧盛溶接の入熱量は、十分溶接熱影響部から脆性破壊発生位置を離し、かつ、強度増加分が消失した軟化部の領域が広すぎないようにする、の2点を満足させる必要がある。このため、化粧盛溶接の入熱量の上限および下限を設定する必要がある。上限の2.5kJ/mmは、これを上回る入熱量で溶接する場合、軟化部が大きくなりすぎて図2に示す破断が発生する危険があるので、この値を設定した。1.4kJ/mm以下にすると、さらに軟化の程度が小さくなり好ましい。下限の0.6kJ/mmは、これより低い入熱量での溶接では、応力集中部を十分熱影響部から遠ざけることができないため、この値を設定した。

【0038】

次に、本発明において、開先内溶接の入熱量およびパス間温度を限定した理由について述べる。

【0039】

構造部材を溶接してできる熱影響部の特性は、鋼材そのものの組成に加え、溶接施工条件にも依存する。この場合の施工条件とは、溶接入熱量だけでなく、パス間温度も含む。本発明では、熱加工制御鋼板を対象としているため、化粧盛溶接の入熱量を規定し、軟化部の大きさを制御したとしても、本溶接で発生する軟化部が過大になった場合、化粧盛溶接の入熱量を制限したとしても、本溶接における軟化部の範囲が広くなりすぎ、図2のようなひずみ集中が発生する可能性がある。そこで、本発明では、ひずみ集中が発生しない本溶接の入熱量およびパス間温度を提示することは、産業上好ましいと判断した。しかし、ひずみ集中を避けるあまり、著しく低い入熱量での溶接は、施工効率が悪くなるため、好ましいことではない。そのため、本発明における本溶接の入熱量下限は、耐脆性破壊特性を満たすためではなく、施工効率を考えての設定値である。下限2.0kJ/mmは、これを下回る入熱量では、施工効率が悪くなるのでこの値を設定した。上限の3.5kJ/mmは、これを上回る入熱量では、軟化部の大きさが過大になってくるためこの値を設定した。

【0040】

パス間温度は、特に、溶接ビード長さが短い場合、例えば、柱−梁溶接部のような場合に重要になってくるパラメーターである。パス間温度が高くなると、入熱量が低くても冷却が遅くなるため、軟化部が大きくなり、図2のような現象が発生する危険が生じる。パス間温度の条件350℃は、ひずみ集中が発生しない温度という意味で設定した。パス間温度の下限は特に設定していない。これは、本溶接中に溶接を中断しその後再開したときなど、溶接ビードが室温まで冷却されている場合なども含んでいるからである。

【0041】

次に、構造部材の開先形状を限定した理由について述べる。

【0042】

一般的な開先は、図1に示すような、開先面が平面形状になっている開先である。本発明では、これに加え、図3に示すような、開先角度が途中で変化して、開先面が2段になっている開先(以下、「2段開先」という。)に対しても適用できる。この場合、脆性破断が発生したとしても、図3からわかるように、通常の開先より、破断が溶接熱影響部より離れたところで発生するため、耐脆性破断特性の観点から好ましい。

【0043】

本発明において、ルート側の開先角度を20°以上と設定した理由は、これより狭くなると、溶け込み不足などの溶接欠陥が発生する危険が生じてくるためである。上限を35°とした理由は、これを上回る角度でも耐脆性破断特性を確保することができるものの、施工効率が劣化するためである。表面側の開先角度をルート側の開先角度より5°以上広くした理由は、これを下回る角度の場合、破断発生位置が溶接熱影響部からあまり離れず、通常開先と同じ効果しか得られないためである。このような開先角度の例として、図5(a)には、ルート側の開先角度を30°とした開先が示され、図5(b)には、ルート側の開先角度を25°とし、表面側の開先角度を35°とした2段開先が示されている。

【0044】

以上では、溶接しようとする一方の鋼板面に他方の鋼板の端部を開先を挟んで突き合わせて、T継手を形成する場合について説明したが、2枚の鋼板の端面同士を開先を挟んで突合せる通常の突合せ継手でもよいことはもちろんである。本発明は、大型建築物などの柱と柱や柱と梁などの構造部材の溶接を対象とするものであり、溶接部の形状は特に限定されるものではなく、開先を形成して溶接する溶接構造部材の製造に適用できる。したがって、溶接される鋼板の形状も、少なくとも溶接部を形成する部分が板状であれば、全体が板でなくともよく、例えば、形鋼や鋼管柱などを用いた溶接を含むものである。

【0045】

また、開先内を溶接する溶接方法や化粧盛をする溶接方法としては、通常のガスシールドアーク溶接でよく、溶接条件も特に限定されるものではない。

【実施例1】

【0046】

表1は、実施例に使用した鋼材の成分、Hvb、成分より計算されるHfpである。鋼板No.1〜10は熱加工制御鋼板であり、No.21〜25は、それぞれ、成分がNo.1〜5と同じであるが、熱加工制御プロセスで製造されていない鋼板であり、その分鋼板強度は低くなっているものである。表1には、HvbとHfpの差も記載されているが、No.1〜10では、すべてその差が20を上回っているのに対し、No.21〜25では、その差は小さく、±3の範囲に入っていることがわかる。

【0047】

この鋼材を用いて、柱梁溶接を行った。その時の入熱量は表2に示している。入熱量は、開先内溶接における入熱量と化粧盛溶接における入熱量に分けて表示している。開先は図5の2種類の開先を用いて、それぞれA(図(a))およびB(図(b))と呼ぶことにする。

【0048】

表1の鋼板、および表2の溶接条件により、図4に示すような十字継手を作製した。

この継手から、図4に示す場所からシャルピー試験片を採取した。シャルピー試験片のノッチの位置は、以下で測定する最軟化部硬さの位置になるようにした。同時に、その継手から、マクロ試験片を採取し研磨した後、ナイタールエッチングして金属組織を現出した。そして、継手鋼材の上面から1mm深さの位置を上面に平行にして、溶接金属部からHv硬さを測定した。荷重1kgで、0.5mm間隔で測定して、継手の硬さ分布を得た。

最軟化部の硬さは、この硬さ分布で最もやわらかくなった点とその隣接点のうち、より硬さの低い側の位置の硬さとの平均値として決定した。鋼材硬さHvbは、最軟化部から母材側に3mm離れた点とその点を含むトータル4点の平均とした。化粧盛溶接による熱影響部の最軟化部硬さと、熱加工制御鋼板の硬さを知ることができ、それにより、ΔHvを決定した。

【0049】

次に、同じように作製した十字継手を再度用意し、この十字継手に対して、左右に引っ張り荷重を負荷した。図4の左右の太い白矢印は、荷重を加えた方向を示している。その時には、十字継手中央部から片側100mmの範囲の平均歪が1%になるまで荷重を付加し続け、化粧盛溶接により最軟化部が発生した個所に歪集中を発生させた。なお、この方法では、軟化現象が生じない継手に関しては、歪集中が発生しない。

【0050】

以上のようにして荷重を負荷した後の継手から、再び、図4(a)に示す場所からシャルピー試験片を採取した。シャルピー試験片は、JIS Z 2202(1998年)に基づいてVノッチ試験片を用いた。シャルピー試験片のノッチの位置は、引張後最軟化部硬さの位置になるようにした。これは図2(b)のように鋼材がくぼむので位置を特定することができる。このように採取したシャルピー試験片を用いて、0℃でのシャルピー吸収エネルギーを測定した。シャルピー試験はJIS Z 2242(1998年)に基づいて行った。

歪が集中する場合、その分歪集中部のシャルピー値は減少するが、この値は歪集中する前のシャルピー値にも影響されるため、荷重負荷前のシャルピー値と荷重付加後のシャルピー値の比で評価することにした。

【0051】

表2には、このようにして決定した外荷重負荷前のシャルピー吸収エネルギーvEbと外荷重負荷後のシャルピー吸収エネルギーvEaの比vEa/vEbが示されている。

【0052】

表2において、本発明例の継手No.1〜12では、上記比vEa/vEbの値がすべて0.6を上回っていることがわかり、歪集中による靱性劣化がそれほど大きくはないことが理解できる。なお、本発明例の継手の内、入熱量が1.4kJ/mm以下の、継手No.1、2、4、5、6、8、10、11、12については、ΔHvの絶対値が10未満であり、vEa/vEbの値が0.70を上回っていることがわかる。そのため、より高いシャルピー吸収エネルギーを得たい場合、好ましくは、入熱量を1.4kJ/mm以下にすることが望ましいことがわかる。

これに対して、比較例の継手No.51〜55では、vEa/vEb比が全て0.5を下回っており、歪集中による靱性劣化が顕著になっていることがわかる。この例では、表1からわかるようにHvbとHfpの差が全て20を上回っていて、軟化の影響が出やすい鋼板を用いているが、表2からわかるように化粧盛溶接の入熱量及びΔHvが本発明の範囲外であったためと考えられる。

【0053】

一方、比較例の継手No.101〜106に関しては、化粧盛溶接の入熱量が1.9〜3.5kJ/mmの範囲内であり、比較的高入熱量であるにもかかわらず、本発明例のNo.1〜12と同様の結果になっていることがわかる。これら比較例に用いた鋼材、表1のNo.21〜25では、同じ成分を持つ鋼材、No.1〜5と比べると、熱加工制御鋼板ではないため、母材強度は低くなっており、化粧盛溶接で発生した熱影響部の最軟化部の硬さが、常に母材硬さより上回っている(ΔHvがプラス)という共通点がある。そのため、本発明で問題視している歪集中という現象が発生せず、比較的良好な値を示しており、本発明の対象外である。

【0054】

【表1】

【0055】

【表2】

【産業上の利用可能性】

【0056】

本発明によれば、熱加工制御鋼板を用いた継手において、耐脆性破壊特性がより期待できるため、建築分野における耐震性確保など、産業上の意義はきわめて大きい。

【技術分野】

【0001】

本発明は、建築、土木分野において、耐脆性破壊特性を溶接施工方法によって確保することを目的とした、構造部材に使用される熱加工制御鋼板の溶接方法に関するものである。より詳しくは、建築分野における柱−柱溶接部や柱−梁溶接部のような、耐震性が要求される構造部材として使用される熱加工制御鋼板の溶接方法に関するものである。

【背景技術】

【0002】

溶接構造物の信頼性は溶接継手の信頼性で決定されていると言えるほど、溶接部の強度および靭性の確保が重要である。そのため、溶接部の脆性破壊は、構造物全体の信頼性に多大な影響を与えるため、その発生防止には、多くの注意が払われてきた。

【0003】

溶接部の脆性破壊は、溶接部そのものに欠陥が存在する場合はもちろん、溶接部の材質特性によってもその発生が左右される。そのため、溶接部の材質を制御することは、溶接部に欠陥を発生させないことと同じように重要な管理項目である。

【0004】

溶接部の材質は、鋼材や溶接材料の、いわゆる材料そのもののみならず、どのように溶接施工を行うかによっても、その特性が影響される。すなわち、同じ材料を用いた溶接継手でも、施工方法によっては、材質そのものが大きく異なることになる。そのため、どのような施工方法を選択するか、という問題は、溶接継手の信頼性を確保する意味で、極めて重要な問題となる。

【0005】

従来技術によれば、特許文献1にあるように、開先内の溶接(以下、「本溶接」という)を実施した後に、開先端から材軸方向に5mm以上の距離の範囲まで化粧盛溶接を行う方法、さらには、本溶接ビードの上部に新たに溶接ビードを形成して熱影響を与える方法が開示されている。

【0006】

この従来技術は、化粧盛溶接の止端部で、脆性破壊が発生したとしても、鋼材の溶接熱影響部から離れたところに伝播、すなわち、母材原質部に伝播させ、継手全体としての耐脆性破壊特性を確保する方法、さらには、本溶接ビードの上部に形成した新たな溶接ビードの入熱量で、溶接熱影響部の硬化組織を軟化させ靭性を確保する手法である。

【0007】

図1は化粧盛溶接の役割を説明した概念図である。図1(a)は、化粧盛溶接をしない場合であるが、脆性破断は、溶接止端部(応力集中部)から発生するため、この継手では、矢印で示されている破断位置は、かなりの溶接熱影響部(図の灰色の部分)を通るかたちになっている。これに対して、化粧盛溶接を行った図1(b)の継手では、化粧盛溶接の止端部(応力集中部)が離れているので、破断が伝播する熱影響部は(a)の継手より少ない、すなわち母材部分が多くなっている。脆化した熱影響部の割合が少なくなっている分、継手としての耐脆性破壊特性が改善していることになる。これが、従来技術の技術思想である。

【0008】

この方法は、熱加工制御鋼板ではない、通常の圧延鋼板を用いる場合に特に有効な方法である。しかし、熱加工制御鋼板の場合は、鋼板そのものの組織を制御することにより強度を確保しているため、溶接熱による組織変質の影響が、通常の圧延鋼板より大きくなる危険がある。具体的には、熱加工制御鋼板の母材部分より軟化した部分が溶接部に発生し、荷重が加わったときその軟化部にひずみが集中するため、耐脆性破壊特性が期待されたほど得られないという問題が存在する。通常の圧延鋼板は、溶接熱影響による軟化という現象が発生しないため、このような問題は生じない。

【0009】

このように、従来技術では、熱加工制御鋼板の特長を生かした耐脆性破壊特性を考慮した溶接方法はまだ実現できていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−172462号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

熱加工制御鋼板の場合に上記問題が存在することに鑑み、熱加工制御鋼板を用いたときの溶接部の耐脆性破壊特性を、溶接方法を規定することにより確保する方法について、本発明は、特に、熱加工制御鋼板の特徴を生かした溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、熱加工制御鋼板を用いた溶接継手の靭性を調査した結果、化粧盛溶接の入熱量を制限し、それにより溶接熱影響部の軟化を制限すれば、十分耐脆性破壊特性が確保できることを見出すに至った。本発明の要旨は以下のとおりである。

【0013】

(1) 鋼板の表面下1mm位置で測定されるビッカース硬さHvbと該鋼板の成分を用いた下記(式2)によって定義されるHfpが、下記(式1)を満たす熱加工制御鋼板の溶接方法であって、

前記鋼板の突き合わせ部に形成した開先部を溶接し、前記開先部の溶接が終了した後に、前記開先部を有する鋼板の表面側の開先止端部に化粧盛溶接を形成させ、前記化粧盛溶接によって形成された溶接熱影響部の最軟化部のビッカース硬さと前記Hvbの差ΔHvの絶対値を15以下とすることを特徴とする熱加工制御鋼板の溶接方法。

Hvb≧Hfp+20 ・・・(式1)

Hfp=90.9X+114 ・・・(式2)

ここで、X=C+Si/24+Mn/5+Cu/10+Ni/18+Cr/5+Mo/2.5+V/5+Nb/5であり、C、Si、Mn、Cu、Ni、Cr、Mo、V、Nbは、それぞれ熱加工制御鋼板の質量%による各化学成分値である。

【0014】

(2) 前記化粧盛溶接を行う際の溶接入熱量が0.6〜2.5kJ/mmであることを特徴とする(1)に記載の熱加工制御鋼板の溶接方法。

(3) 前記化粧盛溶接を行う際の溶接入熱量が0.6〜1.4kJ/mmであることを特徴とする(1)に記載の熱加工制御鋼板の溶接方法。

(4) 前記開先内の溶接を行う際の溶接入熱量が2.0〜3.5kJ/mm、かつパス間温度が350℃以下であることを特徴とする(1)〜(3)のいずれかに記載の熱加工制御鋼板の溶接方法。

(5)前記開先部は、開先角度が途中で変化しており、ルート側の開先角度が20°〜35°で、表面側の開先角度がルート側より5°以上広くなっていることを特徴とする(1)〜(4)のいずれかに記載の熱加工制御鋼板の溶接方法。

【発明の効果】

【0015】

本発明によれば、熱加工制御鋼板を用いた溶接継手において、耐脆性破壊特性がより期待できるため、建築分野における耐震性確保など、産業上の意義はきわめて大きい。

【図面の簡単な説明】

【0016】

【図1】溶接継手の開先溶接部における応力集中部を示す図であり、(a)は化粧盛溶接されていない場合、(b)は化粧盛溶接された場合を示す。

【図2】熱加工制御鋼板を用いた溶接部の問題点を説明する図であり、(a)は化粧盛溶接された開先溶接部を示し、(b)は化粧盛溶接された開先溶接部における軟化部を示す。

【図3】2段開先の溶接部を示す図である。

【図4】十字継手におけるマクロ試験片を説明する概念図であり、(a)はシャルピー試験片の採取位置を示し、(b)はHvbと最軟化部のHV硬さを測定する位置を示す。

【図5】開先形状を説明する図であり、(a)は開先部におけるルート側の開先角度の例を示し、(b)は2段開先部におけるルート側の開先角度と表面側の開先角度の例を示す。

【図6】硬さ分布測定例を示す図である。

【発明を実施するための形態】

【0017】

本発明における、構造部材の溶接方法について詳細に説明する。

【0018】

まず、熱加工制御鋼板の特徴について説明する。

【0019】

熱加工制御鋼板とは、通常の圧延鋼板と比べ、炭素当量を低く抑えつつ、鋼材の組織を制御することにより強度を確保した鋼材である。組織制御を行うために、圧延条件を規定したり(制御圧延)、冷却速度を規定したり(制御冷却)して、所定の特性を得ている。

本発明では、制御圧延、制御冷却等により490〜690MPaの引張強度を有する熱加工制御鋼板を対象としている。

【0020】

なお、本明細書では、通常の圧延鋼板とは、制御圧延や制御冷却を行っていない鋼板のことをいう。熱加工制御鋼板では、炭素当量を低く抑えることにより、溶接部に発生する低温割れを防ぐことが可能となる。また、溶接熱影響部での過度の硬化を防ぐことも可能となる。

【0021】

一方、熱加工制御鋼板では、溶接入熱量が過大になるときは、軟化を起こすという問題が生じる。一般に、鋼材のミクロ組織、すなわち、マルテンサイト組織、ベイナイト組織、フェライトパーライト組織のうち、最も軟らかい組織は、フェライトパーライト組織である。

このフェライトパーライト組織の硬さ(以下、Hfpとする)を推定する式がいくつか発表されているが、そのうちの1つに以下の(式2)で表される推定式がある。なお、硬さは、ビッカーススケールで表記したときの硬さである。

【0022】

Hfp=90.9X+114 ・・・(式2)

ここで、X=C+Si/24+Mn/5+Cu/10+Ni/18+Cr/5+Mo/2.5+V/5+Nb/3であり、C、Si、Mn、Cu、Ni、Cr、Mo、V、Nbは、熱加工制御鋼板の質量%による各化学成分値である。

【0023】

この(式2)が意味するところは、最も軟らかい組織の硬さは、成分のみで決定されるということである。フェライトパーライト組織の硬さに関する他の推定式でも、Hfpが成分のみで決定されるという点に関しては共通している。これは、溶接熱により鋼材の組織が変質する場合、溶接施工条件によっては、上記Hfpまで軟化する可能性があることを示している。通常の圧延鋼板の場合、鋼材の硬さが既に最も軟らかいHfpになっているため、溶接熱によって組織の変質が起こっても、溶接熱影響部は鋼材原質部より軟らかくなることはない。すなわち、軟化という現象は生じない。

【0024】

一方、熱加工制御鋼板は、鋼材の炭素当量を低く抑えることにより溶接性を確保しつつ、かつ強度を高く維持している。すなわち、熱加工制御鋼板の硬さは、Hfpより高くなっている。熱加工制御鋼板の硬さがHfpより硬いということは、逆に、熱加工制御鋼板を溶接する場合、溶接熱の影響の大きさによっては、鋼材より軟らかい部分が生じる、すなわち軟化現象が生じる可能性があることを意味している。このような部分が発生した継手は、荷重が負荷された場合、ひずみは強度が低くなっている軟化部に集中するため、耐脆性破壊特性の観点からは好ましいことではない。

なお、硬さは、ビッカーススケールで表記されている場合、その値を3で割るとkg/mm2の単位での鋼材強度に、あるいは、3.3倍すると、MPaの単位での鋼材強度に換算することができるので、硬さそのものは、強度そのものを表していると考えることができる。

【0025】

従来技術では、このような観点からの溶接方法の規定がなされていなかった。従来技術における考え方としては、脆性破壊が発生する場所を、脆化している溶接部からできるだけ離すことに主眼をおいていた。また、本溶接の表面に新たなビードを形成し、その熱で硬化組織を軟化させる技術も開示されている。しかし、熱加工制御鋼板の場合、母材より軟化する場合も考慮する必要があり、耐脆性破壊特性の確保は従来技術では難しかった。

【0026】

図2は、上記の問題点を説明した概念図である。図2(a)の化粧盛溶接した開先部の点線の円で囲まれた部分を大きくしたのが、図2(b)である。熱加工制御鋼板では、母材部より軟化する溶接熱影響部が生じる場合があり、その大きさは、入熱量が大きいほど大きくなる。図2(b)は、軟化部が大きくなると、ひずみが集中し(図中のくぼんだ部分)、新たな応力集中部が発生することを示している。

一般に、塑性ひずみが鋼材に導入されると、その部分は、塑性ひずみ導入前より脆化する。そのため、脆性破壊発生位置は、化粧盛溶接の止端部から、ひずみ集中部へ移動する危険がある。すなわち、図2(b)は、塑性ひずみが蓄積したことにより脆化した部分から破断が発生していることを説明している。

これに対し、通常の圧延鋼板では、軟化が発生しないため、ひずみ集中も発生せず、それによる脆化も発生しない。すなわち、図2(b)のような現象は生じない。熱加工制御鋼板を用いて、化粧盛溶接で耐脆性破壊特性を確保しようとする場合、このような現象に注意する必要がある。

【0027】

次に、本発明における、熱加工制御鋼板のビッカース硬さ(Hvb)を限定した理由について述べる。

【0028】

本発明では、Hvbと前記(式2)で定義されるHfpが以下の不等式を満足されている場合を対象としている。

Hvb≧Hfp+20 ・・・・(式1)

ここで、Hvbは熱加工制御鋼板の表面下1mm位置で測定されるビッカース硬さである。

【0029】

既に述べたように、本発明は、熱加工制御鋼板の特徴である溶接熱による軟化現象を考慮した構造部材の溶接方法である。軟化現象は、最もやわらかい組織であるフェライトパーライト組織の硬さと比較して、該熱加工制御鋼板の硬さがどの程度高くなるようにされたかに依存する。すなわち、軟化現象は、溶接熱により鋼材組織が変質し、最もやわらかいフェライトパーライト組織の硬さに近づく現象である。当然、Hvbとフェライトパーライト組織の硬さの差が大きい場合であればあるほど、軟化現象が顕著になる。

一方、この差が小さいときは、軟化現象が顕著にはならない。この場合は、従来技術が有効な領域である。本発明では、軟化現象が生じる継手を対象としているため、HvbとHfpの差が20未満である場合は、顕著な軟化現象が発生しなく、従来技術で効果が発現できるため、本発明の対象外とする。

【0030】

次に、本発明における化粧盛溶接の熱影響部の最軟化部の硬さとHvbの差を限定した理由について述べる。

【0031】

最軟化部の硬さとHvbの差は、溶接継手に外荷重が加わったとき、最軟化部にどの程度歪集中するかどうかの指標といえるものである。本発明では、この硬さの差を表す変数としてΔHvを使用し、その定義を、

ΔHv=最軟化部の硬さ−Hvb

とすることにする。

この場合、最軟化部の硬さが鋼材硬さより低い場合は、ΔHvがマイナスになるが、こうすることによりどちらがより軟らかくなったかを表現することができる。なお、単に硬さの差をいう場合は、ΔHvの絶対値がそれに相当する。

この硬さの差が15を上回る場合は(この場合はΔHv<−15となる)、最軟化部に歪が集中し、そこでの靱性が劣化するため、この値を設定した。なお、硬さの差が15であるとき、熱加工制御鋼板の引っ張り強度と溶接熱影響部の最軟化部の引っ張り強度の差が約50MPaあることを意味する。

【0032】

なお、硬さの差が15以下(この場合ΔHv≧−15)になっているかどうかの判断は、事前に試験をすることにより、容易に判断することができる。すなわち、実際の構造部材を作製する条件と同じ条件にて、あらかじめ溶接継手を作製し、その継手から、図4に示すようなマクロ試験片を採取する。そして、試験片を研磨し、ナイタールエッチングして金属組織を現出する。こうすると溶接金属の部位や溶接熱影響部の位置がわかる。

【0033】

Hvbおよび最軟化部のビッカース硬さは次のように測定される。すなわち、図4において、継手鋼材の上面から1mm深さの位置を上面に平行にして、開先端部からHv硬さを測定する。この場合、JIS Z2244(2003年)に準拠して、継手の硬さ分布を測定する。

最軟化部硬さの値は、最も硬さが低くなった点とその隣接点のより硬さの低い側の位置の硬さとの平均値を最軟化部硬さとする。鋼板硬さHvbは、最軟化部から母材側に3mm離れた点とその点を含むトータル4点の測定結果の平均値として決める。

【0034】

図6は、図4の右側を測定した一例である。図6で、最軟化部は、HV158で、隣接点のより硬さの低い側は左側であり、硬さは159である。よって、平均値は、158.5であるから、最軟化部の硬さは158.5である。最軟化部から母材側に3mm離れた点とその点を含むトータル4点の硬さは、HV169、HV168、HV167、HV169である。4点の平均値は168.25である。鋼板硬さHvbは168.25となる。

こうして、化粧盛溶接による熱影響部の最軟化部硬さと、熱加工制御鋼板の硬さHvbを知ることができ、それにより、ΔHvを決定することができる。上記の例では、ΔHvは9.75である。本発明を適用する場合には、事前にこのような試験を行い、ΔHvが所定の値になっていることを確認することが望ましい。

【0035】

化粧盛溶接によって形成された熱影響部の最軟化部のビッカース硬さと前記Hvbの差ΔHvの絶対値を15以下とするには、溶接しようとする鋼板のHvbに応じて、本溶接及び化粧盛溶接の入熱量を調整する。本溶接の入熱量は、鋼板の材質や板厚に応じて最適な範囲があるから、化粧盛溶接の入熱量を、後述する範囲内で調整するのが一般的である。

しかし、継手性能に影響を与えない範囲で、本溶接の入熱量を調整することはできるし、本溶接が多層盛溶接の場合は、パス間時間を調節することによっても前記最軟化部のビッカース硬さに影響を与えることはできる。

【0036】

次に、本発明における、化粧盛溶接の入熱量を制限した理由について述べる。

【0037】

化粧盛溶接の入熱量は、十分溶接熱影響部から脆性破壊発生位置を離し、かつ、強度増加分が消失した軟化部の領域が広すぎないようにする、の2点を満足させる必要がある。このため、化粧盛溶接の入熱量の上限および下限を設定する必要がある。上限の2.5kJ/mmは、これを上回る入熱量で溶接する場合、軟化部が大きくなりすぎて図2に示す破断が発生する危険があるので、この値を設定した。1.4kJ/mm以下にすると、さらに軟化の程度が小さくなり好ましい。下限の0.6kJ/mmは、これより低い入熱量での溶接では、応力集中部を十分熱影響部から遠ざけることができないため、この値を設定した。

【0038】

次に、本発明において、開先内溶接の入熱量およびパス間温度を限定した理由について述べる。

【0039】

構造部材を溶接してできる熱影響部の特性は、鋼材そのものの組成に加え、溶接施工条件にも依存する。この場合の施工条件とは、溶接入熱量だけでなく、パス間温度も含む。本発明では、熱加工制御鋼板を対象としているため、化粧盛溶接の入熱量を規定し、軟化部の大きさを制御したとしても、本溶接で発生する軟化部が過大になった場合、化粧盛溶接の入熱量を制限したとしても、本溶接における軟化部の範囲が広くなりすぎ、図2のようなひずみ集中が発生する可能性がある。そこで、本発明では、ひずみ集中が発生しない本溶接の入熱量およびパス間温度を提示することは、産業上好ましいと判断した。しかし、ひずみ集中を避けるあまり、著しく低い入熱量での溶接は、施工効率が悪くなるため、好ましいことではない。そのため、本発明における本溶接の入熱量下限は、耐脆性破壊特性を満たすためではなく、施工効率を考えての設定値である。下限2.0kJ/mmは、これを下回る入熱量では、施工効率が悪くなるのでこの値を設定した。上限の3.5kJ/mmは、これを上回る入熱量では、軟化部の大きさが過大になってくるためこの値を設定した。

【0040】

パス間温度は、特に、溶接ビード長さが短い場合、例えば、柱−梁溶接部のような場合に重要になってくるパラメーターである。パス間温度が高くなると、入熱量が低くても冷却が遅くなるため、軟化部が大きくなり、図2のような現象が発生する危険が生じる。パス間温度の条件350℃は、ひずみ集中が発生しない温度という意味で設定した。パス間温度の下限は特に設定していない。これは、本溶接中に溶接を中断しその後再開したときなど、溶接ビードが室温まで冷却されている場合なども含んでいるからである。

【0041】

次に、構造部材の開先形状を限定した理由について述べる。

【0042】

一般的な開先は、図1に示すような、開先面が平面形状になっている開先である。本発明では、これに加え、図3に示すような、開先角度が途中で変化して、開先面が2段になっている開先(以下、「2段開先」という。)に対しても適用できる。この場合、脆性破断が発生したとしても、図3からわかるように、通常の開先より、破断が溶接熱影響部より離れたところで発生するため、耐脆性破断特性の観点から好ましい。

【0043】

本発明において、ルート側の開先角度を20°以上と設定した理由は、これより狭くなると、溶け込み不足などの溶接欠陥が発生する危険が生じてくるためである。上限を35°とした理由は、これを上回る角度でも耐脆性破断特性を確保することができるものの、施工効率が劣化するためである。表面側の開先角度をルート側の開先角度より5°以上広くした理由は、これを下回る角度の場合、破断発生位置が溶接熱影響部からあまり離れず、通常開先と同じ効果しか得られないためである。このような開先角度の例として、図5(a)には、ルート側の開先角度を30°とした開先が示され、図5(b)には、ルート側の開先角度を25°とし、表面側の開先角度を35°とした2段開先が示されている。

【0044】

以上では、溶接しようとする一方の鋼板面に他方の鋼板の端部を開先を挟んで突き合わせて、T継手を形成する場合について説明したが、2枚の鋼板の端面同士を開先を挟んで突合せる通常の突合せ継手でもよいことはもちろんである。本発明は、大型建築物などの柱と柱や柱と梁などの構造部材の溶接を対象とするものであり、溶接部の形状は特に限定されるものではなく、開先を形成して溶接する溶接構造部材の製造に適用できる。したがって、溶接される鋼板の形状も、少なくとも溶接部を形成する部分が板状であれば、全体が板でなくともよく、例えば、形鋼や鋼管柱などを用いた溶接を含むものである。

【0045】

また、開先内を溶接する溶接方法や化粧盛をする溶接方法としては、通常のガスシールドアーク溶接でよく、溶接条件も特に限定されるものではない。

【実施例1】

【0046】

表1は、実施例に使用した鋼材の成分、Hvb、成分より計算されるHfpである。鋼板No.1〜10は熱加工制御鋼板であり、No.21〜25は、それぞれ、成分がNo.1〜5と同じであるが、熱加工制御プロセスで製造されていない鋼板であり、その分鋼板強度は低くなっているものである。表1には、HvbとHfpの差も記載されているが、No.1〜10では、すべてその差が20を上回っているのに対し、No.21〜25では、その差は小さく、±3の範囲に入っていることがわかる。

【0047】

この鋼材を用いて、柱梁溶接を行った。その時の入熱量は表2に示している。入熱量は、開先内溶接における入熱量と化粧盛溶接における入熱量に分けて表示している。開先は図5の2種類の開先を用いて、それぞれA(図(a))およびB(図(b))と呼ぶことにする。

【0048】

表1の鋼板、および表2の溶接条件により、図4に示すような十字継手を作製した。

この継手から、図4に示す場所からシャルピー試験片を採取した。シャルピー試験片のノッチの位置は、以下で測定する最軟化部硬さの位置になるようにした。同時に、その継手から、マクロ試験片を採取し研磨した後、ナイタールエッチングして金属組織を現出した。そして、継手鋼材の上面から1mm深さの位置を上面に平行にして、溶接金属部からHv硬さを測定した。荷重1kgで、0.5mm間隔で測定して、継手の硬さ分布を得た。

最軟化部の硬さは、この硬さ分布で最もやわらかくなった点とその隣接点のうち、より硬さの低い側の位置の硬さとの平均値として決定した。鋼材硬さHvbは、最軟化部から母材側に3mm離れた点とその点を含むトータル4点の平均とした。化粧盛溶接による熱影響部の最軟化部硬さと、熱加工制御鋼板の硬さを知ることができ、それにより、ΔHvを決定した。

【0049】

次に、同じように作製した十字継手を再度用意し、この十字継手に対して、左右に引っ張り荷重を負荷した。図4の左右の太い白矢印は、荷重を加えた方向を示している。その時には、十字継手中央部から片側100mmの範囲の平均歪が1%になるまで荷重を付加し続け、化粧盛溶接により最軟化部が発生した個所に歪集中を発生させた。なお、この方法では、軟化現象が生じない継手に関しては、歪集中が発生しない。

【0050】

以上のようにして荷重を負荷した後の継手から、再び、図4(a)に示す場所からシャルピー試験片を採取した。シャルピー試験片は、JIS Z 2202(1998年)に基づいてVノッチ試験片を用いた。シャルピー試験片のノッチの位置は、引張後最軟化部硬さの位置になるようにした。これは図2(b)のように鋼材がくぼむので位置を特定することができる。このように採取したシャルピー試験片を用いて、0℃でのシャルピー吸収エネルギーを測定した。シャルピー試験はJIS Z 2242(1998年)に基づいて行った。

歪が集中する場合、その分歪集中部のシャルピー値は減少するが、この値は歪集中する前のシャルピー値にも影響されるため、荷重負荷前のシャルピー値と荷重付加後のシャルピー値の比で評価することにした。

【0051】

表2には、このようにして決定した外荷重負荷前のシャルピー吸収エネルギーvEbと外荷重負荷後のシャルピー吸収エネルギーvEaの比vEa/vEbが示されている。

【0052】

表2において、本発明例の継手No.1〜12では、上記比vEa/vEbの値がすべて0.6を上回っていることがわかり、歪集中による靱性劣化がそれほど大きくはないことが理解できる。なお、本発明例の継手の内、入熱量が1.4kJ/mm以下の、継手No.1、2、4、5、6、8、10、11、12については、ΔHvの絶対値が10未満であり、vEa/vEbの値が0.70を上回っていることがわかる。そのため、より高いシャルピー吸収エネルギーを得たい場合、好ましくは、入熱量を1.4kJ/mm以下にすることが望ましいことがわかる。

これに対して、比較例の継手No.51〜55では、vEa/vEb比が全て0.5を下回っており、歪集中による靱性劣化が顕著になっていることがわかる。この例では、表1からわかるようにHvbとHfpの差が全て20を上回っていて、軟化の影響が出やすい鋼板を用いているが、表2からわかるように化粧盛溶接の入熱量及びΔHvが本発明の範囲外であったためと考えられる。

【0053】

一方、比較例の継手No.101〜106に関しては、化粧盛溶接の入熱量が1.9〜3.5kJ/mmの範囲内であり、比較的高入熱量であるにもかかわらず、本発明例のNo.1〜12と同様の結果になっていることがわかる。これら比較例に用いた鋼材、表1のNo.21〜25では、同じ成分を持つ鋼材、No.1〜5と比べると、熱加工制御鋼板ではないため、母材強度は低くなっており、化粧盛溶接で発生した熱影響部の最軟化部の硬さが、常に母材硬さより上回っている(ΔHvがプラス)という共通点がある。そのため、本発明で問題視している歪集中という現象が発生せず、比較的良好な値を示しており、本発明の対象外である。

【0054】

【表1】

【0055】

【表2】

【産業上の利用可能性】

【0056】

本発明によれば、熱加工制御鋼板を用いた継手において、耐脆性破壊特性がより期待できるため、建築分野における耐震性確保など、産業上の意義はきわめて大きい。

【特許請求の範囲】

【請求項1】

鋼板の表面下1mm位置で測定されるビッカース硬さHvbと該鋼板の成分を用いた下記(式2)によって定義されるHfpが、下記(式1)を満たす熱加工制御鋼板の溶接方法であって、

前記鋼板の突き合わせ部に形成した開先部を溶接し、前記開先部の溶接が終了した後に、前記開先部を有する鋼板の表面側の開先止端部に化粧盛溶接を形成させ、前記化粧盛溶接によって形成された溶接熱影響部の最軟化部のビッカース硬さと前記Hvbの差ΔHvの絶対値を15以下とすることを特徴とする熱加工制御鋼板の溶接方法。

Hvb≧Hfp+20 ・・・(式1)

Hfp=90.9X+114 ・・・(式2)

ここで、X=C+Si/24+Mn/5+Cu/10+Ni/18+Cr/5+Mo/2.5+V/5+Nb/5であり、C、Si、Mn、Cu、Ni、Cr、Mo、V、Nbは、それぞれ熱加工制御鋼板の質量%による各化学成分値である。

【請求項2】

前記化粧盛溶接を行う際の溶接入熱量が0.6〜2.5kJ/mmであることを特徴とする請求項1に記載の熱加工制御鋼板の溶接方法。

【請求項3】

前記化粧盛溶接を行う際の溶接入熱量が0.6〜1.4kJ/mmであることを特徴とする請求項1に記載の熱加工制御鋼板の溶接方法。

【請求項4】

前記開先内の溶接を行う際の溶接入熱量が2.0〜3.5kJ/mm、かつパス間温度が350℃以下であることを特徴とする請求項1〜3のいずれか1項に記載の熱加工制御鋼板の溶接方法。

【請求項5】

前記開先部は、開先角度が途中で変化しており、ルート側の開先角度が20°〜35°で、表面側の開先角度がルート側より5°以上広くなっていることを特徴とする請求項1〜4のいずれか1項に記載の熱加工制御鋼板の溶接方法。

【請求項1】

鋼板の表面下1mm位置で測定されるビッカース硬さHvbと該鋼板の成分を用いた下記(式2)によって定義されるHfpが、下記(式1)を満たす熱加工制御鋼板の溶接方法であって、

前記鋼板の突き合わせ部に形成した開先部を溶接し、前記開先部の溶接が終了した後に、前記開先部を有する鋼板の表面側の開先止端部に化粧盛溶接を形成させ、前記化粧盛溶接によって形成された溶接熱影響部の最軟化部のビッカース硬さと前記Hvbの差ΔHvの絶対値を15以下とすることを特徴とする熱加工制御鋼板の溶接方法。

Hvb≧Hfp+20 ・・・(式1)

Hfp=90.9X+114 ・・・(式2)

ここで、X=C+Si/24+Mn/5+Cu/10+Ni/18+Cr/5+Mo/2.5+V/5+Nb/5であり、C、Si、Mn、Cu、Ni、Cr、Mo、V、Nbは、それぞれ熱加工制御鋼板の質量%による各化学成分値である。

【請求項2】

前記化粧盛溶接を行う際の溶接入熱量が0.6〜2.5kJ/mmであることを特徴とする請求項1に記載の熱加工制御鋼板の溶接方法。

【請求項3】

前記化粧盛溶接を行う際の溶接入熱量が0.6〜1.4kJ/mmであることを特徴とする請求項1に記載の熱加工制御鋼板の溶接方法。

【請求項4】

前記開先内の溶接を行う際の溶接入熱量が2.0〜3.5kJ/mm、かつパス間温度が350℃以下であることを特徴とする請求項1〜3のいずれか1項に記載の熱加工制御鋼板の溶接方法。

【請求項5】

前記開先部は、開先角度が途中で変化しており、ルート側の開先角度が20°〜35°で、表面側の開先角度がルート側より5°以上広くなっていることを特徴とする請求項1〜4のいずれか1項に記載の熱加工制御鋼板の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−210653(P2012−210653A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2012−60976(P2012−60976)

【出願日】平成24年3月16日(2012.3.16)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成24年3月16日(2012.3.16)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]