熱収縮チューブの製造方法および製造装置

【課題】膨張したチューブの外周面に部材を接触させなくても、安定した品質の熱収縮チューブを得ることができる熱収縮チューブの製造方法および製造装置を提供する。

【解決手段】制御装置100は、チューブ101の送り路に沿って移動可能に、かつ送り路を挟んで開閉可能に設けられた一対のピンチローラ105と、チューブ101の一端からチューブ内にエアを供給するエア通気孔104と、ピンチローラ105よりもエア通気孔104側に配置され、送り路を挟んで開閉可能に設けられた一対のピンチローラ106と、ピンチローラ105を閉じピンチローラ106を開いた状態でチューブ内にエアを供給してからピンチローラ106を閉じ、ピンチローラ105とピンチローラ106との距離を変更することでチューブの膨張を調整する制御部112とを備える。

【解決手段】制御装置100は、チューブ101の送り路に沿って移動可能に、かつ送り路を挟んで開閉可能に設けられた一対のピンチローラ105と、チューブ101の一端からチューブ内にエアを供給するエア通気孔104と、ピンチローラ105よりもエア通気孔104側に配置され、送り路を挟んで開閉可能に設けられた一対のピンチローラ106と、ピンチローラ105を閉じピンチローラ106を開いた状態でチューブ内にエアを供給してからピンチローラ106を閉じ、ピンチローラ105とピンチローラ106との距離を変更することでチューブの膨張を調整する制御部112とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチックチューブを膨張させて熱収縮性が付与される熱収縮チューブの製造方法および製造装置、ならびにそれらを用いて製造される熱収縮チューブに関する。

【背景技術】

【0002】

熱収縮チューブの製造方法について、特許文献1は、未延伸チューブに内圧をかけて膨張させ延伸管で径を規制することを記載している。例えば未延伸チューブの一方の端から圧縮気体による圧力を管の内側に加えつつ一定速度で送り出し、次いで温水または赤外線ヒーター等により予熱し、径方向の延伸倍率を規制する延伸温度に加熱した延伸管の中に入れ二軸延伸を行う。延伸後冷却し、一対のニップロールにより挟んで延伸圧力を保持しながら延伸チューブとして引き取り巻き取られる。

【0003】

特許文献2は、チューブラー法による熱可塑性樹脂フィルムの製造システムを記載している。この製造システムは、筒状熱可塑性樹脂フィルム内に空気を封入して該フィルムを少なくとも横方向に延伸し、間隔が次第に狭くなるように傾斜した2枚の案内板からなるガイドに導入し、ピンチロールにより挟圧し、引き取る。案内板間の角度を増減し、バブルのフロストラインからガイドに至る距離を増減することによりバブルのフロストラインから案内板に至る部分の口径及び平均厚さを一定にする。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−80387号公報

【特許文献2】特開平10−315322号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1及び特許文献2に記載されているような熱収縮チューブの製造方法では、膨張したプラスチックチューブの外周面に延伸管や案内板が接触する。特許文献1のようにチューブの径を規制するために延伸管を接触させる場合、チューブが薄肉になると、延伸管の内面にチューブが貼り付いてしまい、内面から離れ難くなる。その結果、チューブが破れるなどして歩留りが低下してしまう。特許文献2のように案内板でチューブをガイドすると、チューブが案内板で擦れ、チューブの表面に傷がつき易くなる。その擦り傷によりチューブの割れや裂けが発生してしまう。

【0006】

本発明は、このような問題を解決するために、膨張したチューブの外周面に部材を接触させなくても、安定した品質の熱収縮チューブを得ることができる熱収縮チューブの製造方法および製造装置、ならびにその熱収縮チューブを提供する。

【課題を解決するための手段】

【0007】

本発明の提供する熱収縮チューブの製造方法は、プラスチックチューブを挟むように配置された一対の第一ピンチローラ、および該第一ピンチローラとは異なる箇所でチューブを挟むように配置された一対の第二ピンチローラをそれぞれ閉じることで、チューブ内に供給されたエアを第一ピンチローラと第二ピンチローラとの間で封入する工程と、第一ピンチローラおよび第二ピンチローラをそれぞれ閉じたまま第一ピンチローラと第二ピンチローラとの距離を変更することで、チューブの膨張を調整する工程とを備える。

【0008】

この製造方法では、チューブ内に供給されたエアを第一ピンチローラと第二ピンチローラとの間で封入するために第一ピンチローラと第二ピンチローラとをそれぞれ閉じ、第一ピンチローラと第二ピンチローラとの距離を変更する。第一ピンチローラと第二ピンチローラとを近づければ、第一ピンチローラと第二ピンチローラとの間でチューブの内圧が上昇しチューブが膨張するので、第一ピンチローラと第二ピンチローラとの距離を変更することで、膨張したチューブの外径や肉厚などを調整することができる。このため、チューブの膨張径を規制するのに延伸管のような規制部材が不要で、薄肉の熱収縮チューブも比較的容易に製造することが可能となる。さらに、ピンチローラによりチューブが送られるため、案内板なども不要で、熱収縮チューブの製造工程全体にわたって、チューブに擦り傷を付け難い。したがって、チューブの割れや裂けの発生も抑制される。

【0009】

この熱収縮チューブの製造方法において、チューブ内に供給されたエアを封入する工程は、第一ピンチローラを閉じ第二ピンチローラを開いた状態で、チューブの第二ピンチローラ側の端からエアを供給する工程と、第一ピンチローラを閉じたまま第二ピンチローラを閉じる工程とを含む。

【0010】

この熱収縮チューブの製造方法は、第二ピンチローラを閉じた後、第一ピンチローラと第二ピンチローラとの距離を変更する前に、チューブの第二ピンチローラよりもエア供給側の内圧を一定圧に調整する工程を更に備えるようにしてもよい。これによって、押し出されたチューブを膨張させる場合でも、チューブの膨張後の外径や肉厚に加えて、膨張前の外径や肉厚を調整することが可能となる。

【0011】

第一ピンチローラと第二ピンチローラとの距離は、第一ピンチローラを移動することで変更することができる。第一ピンチローラよりもエア供給側に近い第二ピンチローラの位置を固定すれば、押し出されたチューブを膨張させる場合でも、その膨張前の外径や肉厚を安定化させ易い。その結果、その後の膨張の安定性をさらに確保することが可能となる。

【0012】

連続的に送られるチューブの外径を第一ピンチローラと第二ピンチローラとの間で検出する工程を更に備え、チューブの膨張を調整する工程が、第一ピンチローラを一定の初期速度で移動させてから、検出された外径に基づいて第一ピンチローラの移動速度を変更するようにしてもよい。連続的に送られるチューブを所望の外径に膨張させた状態で第一ピンチローラの位置を一時的に保持し、その状態から種々の原因で外径に変化が生じたときにだけ第一ピンチローラを移動させると、膨張したチューブの外径が不安定になる可能性がある。急激な内圧変動が生じ、それによって膨張率が不安定になるためである。第一ピンチローラを一定の初期速度で移動させつつ、外径の変動が検出されれば、その移動速度を増減させることで、膨張率を安定させることができる。

【0013】

第一ピンチローラと第二ピンチローラとの間でチューブを加熱するようにしてもよい。その場合、ガラス転移点以上の温度でチューブを加熱することができる。チューブを加熱することによって膨張し易くなる。また、膨張したチューブの厚み(平均厚み)は例えば100μm以下であり、好ましくは5μm以上50μm以下、より好ましくは5μm以上20μm以下である。このような薄肉のチューブを製造する場合でも、延伸管のような規制部材を用いないので、破れ等を生じずに膨張させることができる。

【0014】

本発明の他の観点によれば、上述の製造方法により製造された熱収縮チューブが提供される。この熱収縮チューブは表面にほとんど擦り傷がなく、使用時も含めそれに起因する割れや裂けの発生が抑制される。

【0015】

本発明の他の観点によれば、プラスチックチューブの送り路に沿って移動可能、かつ送り路を挟んで開閉可能に設けられた一対の第一ピンチローラと、プラスチックチューブの一端からチューブ内にエアを供給するエア供給部と、第一ピンチローラよりもエア供給部側に配置され、送り路を挟んで開閉可能に設けられた一対の第二ピンチローラと、第一ピンチローラを閉じ第二ピンチローラを開いた状態でエア供給部によりチューブ内にエアを供給してから第二ピンチローラを閉じ、第一ピンチローラおよび第二ピンチローラを閉じたまま第一ピンチローラと第二ピンチローラとの距離を変更することで、チューブの膨張を制御する制御部とを備える熱収縮チューブの製造装置が提供される。

【発明の効果】

【0016】

本発明によれば、上述のように、膨張したチューブの外周面に部材を接触させなくても、安定した品質の熱収縮チューブを得ることができる。

【図面の簡単な説明】

【0017】

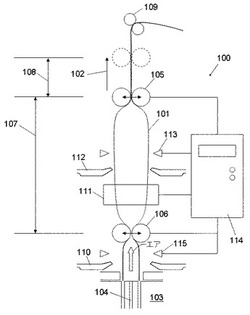

【図1】本発明の実施の形態における熱収縮チューブの製造装置の要部構成を示す図である。

【図2】熱収縮チューブの製造装置において上方のピンチローラのみを閉じた状態を示す図である。

【図3】熱収縮チューブの製造装置において上方及び下方のピンチローラをそれぞれ閉じた状態を示す図である。

【発明を実施するための形態】

【0018】

図1は本発明の実施の形態における熱収縮チューブの製造装置の要部構成を示す図である。本実施の形態における製造装置100は、上方へ押し出されて成形されたプラスチックチューブ101を上方向102に連続的に送りながら膨張させて熱収縮性を付与し、その後、チューブ101を巻き取る。この製造装置100の下側には、溶融樹脂を上方へ押し出す環状ダイ103が配置されている。

【0019】

環状ダイ103は、図示しない押出機で混練された溶融樹脂を連続的に上方へ押し出す。これによって、円筒状のプラスチックチューブ101が成形される。その樹脂には、フッ素樹脂やアイオノマー樹脂、ポリエチレンテレフタレート(PET)樹脂、ナイロン樹脂、ポリエチレン等のポリオレフィン系樹脂、その他の各種樹脂を用いることができ、樹脂の種類は特に限定されるものではない。フッ素樹脂としては、例えばテトラフルオロエチレン/パーフルオロアルキルビニルエーテル共重合体(PFA)を用いる。PFAでは押出成形によって、連続的に長尺なチューブを安定して得易い。その他、テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、エチレン/テトラフルオロエチレン共重合体(ETFE)、ポリクロロトリフルオロエチレン(PCTFE)、エチレン/クロロトリフルオロエチレン共重合体(ECTFE)、ポリフッ化ビニリデン(PVDF)等の種々のフッ素樹脂を1種あるいは複数種の組み合わせ等により用いることができる。さらに複数層の多重押出であってもよい。樹脂にはカーボン等を配合することで導電性を付与することもできる。

【0020】

環状ダイ103の中央には、エア通気孔104が設けられている。このエア通気孔104には、図示しないコンプレッサによってエアが送り込まれ、そのエア通気孔104を通してチューブ101の一端からチューブ101内にエアが供給される。レギュレータによって圧力は調整可能である。そのエア供給によりチューブ101に内圧をかけることで、チューブ101が膨張する。環状ダイ103より押し出されたチューブ101は、その内圧により外径を調整できる。その外径は環状ダイ103の内径より大きくても小さくてもよい。さらにチューブ101の膨張の調整には、2対のピンチローラ105および106が用いられる。

【0021】

ピンチローラ105および106は、環状ダイ103の上方の異なる高さ位置に配置されている。そのピンチローラ105とピンチローラ106との距離107を変更することでチューブ101の膨張が調整される。この実施の形態において、ピンチローラ105は、上下方向の可動域108内で変位可能に設けられており、ピンチローラ106は上下方向の位置が固定して設けられている。すなわち、ピンチローラ105を移動させることで、ピンチローラ105とピンチローラ106との距離107が変更される。これによりチューブ101が径方向に延伸される。ピンチローラ105とピンチローラ106の回転比を調整すれば、チューブ101を軸方向へ延伸することも可能である。

【0022】

一対のピンチローラ105はチューブ101の送り路(パスライン)を挟んで配置されており、一対のピンチローラ106もその送り路を挟んで配置されている。ピンチローラ105および106はいずれも開閉可能に設けられており、閉じた状態では、各ピンチローラはチューブ101を挟み持つ。ピンチローラ105またはピンチローラ106で挟み持つとき、チューブ101がつぶされるため折り目が付く場合があるが、その折り目を軽減または無くすために、チューブ101に過剰な圧力が加わらないように、挟持圧力を一定値以下にとどめたり、ローラを正クラウン形状にしたりするのが好ましい。各ピンチローラはモータにより駆動され、チューブ101を上方向102に送ることができる。ピンチローラにより送られたチューブ101は、従動ローラであるガイドローラ109により、図示しない巻取りローラ(駆動ローラ)へ送られ、その巻取りローラによって巻き取られる。

【0023】

ピンチローラ106の上流側(環状ダイ103とピンチローラ106との間)には、樹脂の冷却機構としてエアリング110を設けることができる。エアリング110は冷風を噴出し、環状ダイ103から押し出されたチューブ101を冷却する。ピンチローラ105とピンチローラ106との間には、加熱装置111、エアリング112、および各種センサ113が配置されている。加熱装置111は、例えば樹脂のガラス転移点以上の温度にチューブ101を加熱する。この加熱装置111には、遠赤外線ヒーター等を利用することができる。エアリング112は、加熱装置111により加熱されたチューブ101に冷風を噴出し冷却する。この例では、エアリング112を加熱装置111とセンサ113との間に配置しているが、加熱装置111とピンチローラ105との間に配置すればよい。センサ113は、チューブ101の外径や膜厚を測定する。センサ113には、透過型や反射型の光学センサを用いることができる。センサ113は検出信号を制御装置114に出力する。さらにエアリング110とピンチローラ106との間にもセンサ115を設けている。センサ115は、ピンチローラ106より下側でチューブ101の外径や膜厚を測定する。センサ115は、センサ113と同様にたとえば透過型や反射型の光学センサである。センサ115も検出信号を制御装置114に出力する。

【0024】

制御装置114は、操作パネルからのユーザ指示や、センサ113および115の検出信号にしたがい、製造装置100を制御して熱収縮チューブを製造する。より具体的には、制御装置114は、ピンチローラ105を閉じピンチローラ106を開いた状態でエア通気孔104を通してチューブ101内にエアを供給してからピンチローラ106を閉じ、ピンチローラ105およびピンチローラ106を閉じたままピンチローラ105とピンチローラ106との距離を変更することで、チューブの膨張を調整する。

【0025】

図2は熱収縮チューブの製造装置において上方のピンチローラのみを閉じた状態を示す。制御装置114は、操作パネルから開始指示を受け付けると、ピンチローラ105および106(の高さ位置や開閉状態など)を初期状態に設定する。この状態では、ピンチローラ105は可動域108の最上部にあって閉じており、ピンチローラ106は開いている。制御装置114は、ピンチローラ105および106を駆動してチューブ101を上方向102に連続的に送りながら、エア通気孔104からチューブ101内にエアを供給する。制御装置114は、樹脂の吐出量や内圧を調整することでチューブ101を所望の外径に膨張させる。

【0026】

この所望の外径は、チューブ101の最終の外径(熱収縮チューブとしての最終の外径)とほぼ同一にすることができる。それによって、ピンチローラ105の可動域108全体を熱収縮チューブの製造に利用することが可能となり、より長尺の製品が得られるため、コスト的に有利となる。チューブ101を所望の外径に膨張させると、ピンチローラ106を閉じる。

【0027】

図3は熱収縮チューブの製造装置において上方及び下方のピンチローラをそれぞれ閉じた状態を示す。制御装置114は、ピンチローラ106も閉じた状態で、チューブ101の環状ダイ103とピンチローラ106との間の内圧をレギュレータにより一定圧に調整(減圧)することで、所望の押出径を得る。チューブ101の環状ダイ103とピンチローラ106との間の内圧をセンサ115の出力により調整することで、押出されたチューブ101の外径(押出径)を制御することができる。

【0028】

本実施の形態のようにピンチローラ105よりエア通気孔104に近いピンチローラ106の高さ位置を固定し、そのピンチローラ106を閉じて押出径を調整する場合、押し出されたチューブ101の外径(押出径)やその肉厚がより容易に安定する。その結果、後の膨張の安定性もより確保される。しかしながら、ピンチローラ105の高さ位置を固定し、ピンチローラ106の高さを変位可能にしてもよく、ピンチローラ105および106の両方の高さを変位可能にしてもよい。この場合、環状ダイ103からピンチローラ106までの距離が変化するので、内圧や樹脂の吐出量をより高精度に調整する。制御装置114は、チューブ101の内圧を調整することにより所望の押出径を得ると、ピンチローラ105および106をそれぞれ閉じたまま、ピンチローラ105を下方に移動させる。

【0029】

ピンチローラ105および106をそれぞれ閉じることで、ピンチローラ105とピンチローラ106との間でチューブ101内に供給されたエアが封入される。図1に示すように、その状態でピンチローラ105が下降することにより、ピンチローラ105とピンチローラ106との間でチューブ101の内圧が上昇しチューブ101が膨張する。

【0030】

制御装置114は、この実施の形態において、ピンチローラ105を所定の初期速度で移動させながら、検出される外径に応じて移動速度を増減する。ピンチローラによるエアの封入は完全なものとは限らず、ローラの隙間からエアが漏れて内圧が下がり膨張率が落ちる場合がある。またピンチローラ105の高さ位置を一時的に保持し、外径の変化があったときにだけピンチローラ105の高さ位置を変化させると、急激な内圧変動が生じ、膨張率が不安定になってしまう。このため、ピンチローラ105を移動させながら、センサ113により検出される外径に応じてその移動速度を調整するのが好ましい。

【0031】

ピンチローラ105の初期速度をVa[m/min]とし、外径の検出結果がフィードバックされる時間間隔をT[秒]とするとき、ピンチローラ105の移動速度は、例えば次式(1)および(2)にしたがって増減することができる。

時間間隔Tが経過したとき、検出された外径が所定の下限を下回っていた場合、調整後の速度Vbは次式(1)によって決定できる。

Vb=Va+A×Va …(1)

ただし、A(>0)は、移動により変化する外径に対し予め設定した増速度率[%]である。

時間間隔Tが経過したとき、検出された外径が所定の上限を上回っていた場合、調整後の速度Vbは次式(2)によって与えられる。

Vb=Va−B×Va …(2)

ただし、B(>0)は、移動により変化する外径に対し予め設定した減速度率[%]である。

【0032】

ピンチローラ105の移動速度の調整はこの例に限られるものではない。例えば初期速度Vaにかかわらず、移動により変化する外径に対して予め増速度C[m/min](>0)、減速度D[m/min](>0)を設定しておくようにしてもよい。この場合、時間間隔Tが経過したとき、検出された外径が所定の下限を下回っていれば、調整後の速度Vbは次式(3)によって計算でき、検出された外径が所定の上限を上回っていれば、次式(4)によって計算できる。

Vb=Va+C …(3)

Vb=Va−D …(4)

【0033】

さらに、初期速度Vaについて、予め定めた速度曲線(放物線等)を基準にして、増減速をフィードバックするようにしてもよい。ピンチローラ105とピンチローラ106との距離107が100cmの場合に10cm縮めるのと、その距離107が20cmの場合に10cm縮めるのとでは、内圧の上昇(外径の変動度合)が異なるためである。ピンチローラ105とピンチローラ106が最も離れているとき(膨張開始時)と最も近づいているときとでは速度の調整が異なることになる。

【0034】

外径の変化がない場合に、移動速度を0[m/min]で保持するようにしてもよい。その場合、制御装置114は、次に外径の変動が生じると、予め設定した移動速度を初期値として改めて制御を開始する。それによって、膨張率の不安定性を回避できる。また、例えば樹脂厚さが薄くなるなどして外径が大きくなってしまった場合(薄くなることで内圧に対する強度が低下し膨張率が上昇した場合)、ピンチローラ105の移動を反転させ、同様の制御を行うことも可能である。

【0035】

なお、フィードバックする間隔は時間間隔Tである必要はなく、例えば生産長によって定めてもよい。その場合、制御装置114は、一定の生産長ごとに速度の増減を制御する。時間間隔Tの経過は、制御装置114の有するタイマや、サンプリング数のカウントによって検出することができる。一定の生産長はロータリエンコーダ等によって検出することが可能である。

【0036】

制御装置114は、このようにしてピンチローラ105を下降させることで、ピンチローラ105とピンチローラ106との間でチューブ101の膨張を調整する。それによって、所望の膨張径で所望の肉厚の熱収縮チューブが得られる。この熱収縮チューブの製造装置100では、チューブ101の膨張径を規制するのに延伸管のような規制部材がなくてもよく、例えば100μm以下、具体的には5μm以上50μm以下、さらに具体的には5μm以上20μm以下の薄肉の熱収縮チューブも破れ等を生じることなく比較的容易に製造することが可能である。さらにピンチローラによりチューブが送られるため、案内板なども不要で、チューブに擦り傷が付け難い。本実施の形態においてチューブ101の送りには駆動ローラや従動ローラのみを用いているため、熱収縮チューブの製造工程全体にわたっても、チューブに擦り傷を付け難い。したがって、チューブの割れや裂けが生じるのを抑制することが可能となる。

【0037】

本実施の形態において、チューブ101は上方向に送られていたが、これに限られるものではない。例えば下方向に送るようにしてもよいし、横方向(水平方向)やその他の方向に送るようにしてもよい。さらに押出方向と送り方向を一致させずに、押出方向に対して送り方向を90°曲げるなど異ならせるようにしてもよい。チューブ101のパスラインに折り返し部が発生し、膨張開始時の内圧の確保が難しいような場合には、ピンチローラ105とピンチローラ106との間でチューブ101内にエアを注入する工程をさらに設けるようにしてもよい。その注入は、例えばピンチローラ105を開き、ピンチローラ106を閉じた状態で、ピンチローラ105側からエアを注入し、その後ピンチローラ105を閉じることで行うことができる。

【0038】

本実施の形態における熱収縮チューブの製造装置100では、ピンチローラ105とピンチローラ106との間に規制装置を設けていない。しかしながら、チューブのたわみや振動を抑える目的で規制装置を付加的に設けるようにしてもよい。その場合、平板や管状の固定物よりも、従動するローラやエアリングを用いるのが望ましい。擦り傷の発生を抑制するためである。規制に用いるローラの温度や、エアリングから噴出するエアの温度は膨張温度近傍であってもよいし、冷却できる温度であってもよく、安定した膨張状態が得られるように適宜選択すればよい。

【0039】

さらに上述した実施の形態では、熱収縮チューブの製造装置100に押出機が直結されており、押し出されたチューブ101がそのまま連続的に投入される。この場合、押出後の取り置きの工程が省略できるので、コスト的に有利である。しかしながら、別ラインにて製造されたチューブを製造装置100に投入するようにしてもよい。

【0040】

さらに環状ダイ103とピンチローラ106との間には、電子線の照射装置を配置するようにしてもよい。電子線照射を施して樹脂の改質を行うことにより形状記憶効果や耐熱温度の向上等、所望の特性を付与することが可能となる。電子線照射は、ポリエチレンやポリオレフィン樹脂のように膨張により容易に塑性変形してしまう樹脂には特に有効である。電子線照射装置は加熱装置111の中に組み込むこともできる。さらにフッ素樹脂のように接着性に乏しい樹脂には内外面にエッチング等表面改質を施すこともできる。

【0041】

以上説明した実施の形態は本発明の技術的範囲を制限するものではなく、本発明の範囲内で種々の変形や応用が可能である。例えば3対以上のピンチローラを用いてチューブ101の膨張を調整する場合にも本発明は適用可能である。

【産業上の利用可能性】

【0042】

本発明は、フッ素樹脂やアイオノマー樹脂、PET樹脂、ナイロン樹脂、ポリオレフィン系樹脂、その他樹脂を用いた各種用途の熱収縮性チューブの製造、およびその熱収縮チューブの提供に広く利用することができる。

【符号の説明】

【0043】

100 熱収縮チューブの製造装置

101 プラスチックチューブ

102 上方向

103 環状ダイ

104 エア通気孔

105、106 ピンチローラ

107 ピンチローラ間の距離

108 ピンチローラの可動域

109 ガイドローラ

110、112 エアリング

111 加熱装置

113、115 センサ

114 制御装置

【技術分野】

【0001】

本発明は、プラスチックチューブを膨張させて熱収縮性が付与される熱収縮チューブの製造方法および製造装置、ならびにそれらを用いて製造される熱収縮チューブに関する。

【背景技術】

【0002】

熱収縮チューブの製造方法について、特許文献1は、未延伸チューブに内圧をかけて膨張させ延伸管で径を規制することを記載している。例えば未延伸チューブの一方の端から圧縮気体による圧力を管の内側に加えつつ一定速度で送り出し、次いで温水または赤外線ヒーター等により予熱し、径方向の延伸倍率を規制する延伸温度に加熱した延伸管の中に入れ二軸延伸を行う。延伸後冷却し、一対のニップロールにより挟んで延伸圧力を保持しながら延伸チューブとして引き取り巻き取られる。

【0003】

特許文献2は、チューブラー法による熱可塑性樹脂フィルムの製造システムを記載している。この製造システムは、筒状熱可塑性樹脂フィルム内に空気を封入して該フィルムを少なくとも横方向に延伸し、間隔が次第に狭くなるように傾斜した2枚の案内板からなるガイドに導入し、ピンチロールにより挟圧し、引き取る。案内板間の角度を増減し、バブルのフロストラインからガイドに至る距離を増減することによりバブルのフロストラインから案内板に至る部分の口径及び平均厚さを一定にする。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−80387号公報

【特許文献2】特開平10−315322号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1及び特許文献2に記載されているような熱収縮チューブの製造方法では、膨張したプラスチックチューブの外周面に延伸管や案内板が接触する。特許文献1のようにチューブの径を規制するために延伸管を接触させる場合、チューブが薄肉になると、延伸管の内面にチューブが貼り付いてしまい、内面から離れ難くなる。その結果、チューブが破れるなどして歩留りが低下してしまう。特許文献2のように案内板でチューブをガイドすると、チューブが案内板で擦れ、チューブの表面に傷がつき易くなる。その擦り傷によりチューブの割れや裂けが発生してしまう。

【0006】

本発明は、このような問題を解決するために、膨張したチューブの外周面に部材を接触させなくても、安定した品質の熱収縮チューブを得ることができる熱収縮チューブの製造方法および製造装置、ならびにその熱収縮チューブを提供する。

【課題を解決するための手段】

【0007】

本発明の提供する熱収縮チューブの製造方法は、プラスチックチューブを挟むように配置された一対の第一ピンチローラ、および該第一ピンチローラとは異なる箇所でチューブを挟むように配置された一対の第二ピンチローラをそれぞれ閉じることで、チューブ内に供給されたエアを第一ピンチローラと第二ピンチローラとの間で封入する工程と、第一ピンチローラおよび第二ピンチローラをそれぞれ閉じたまま第一ピンチローラと第二ピンチローラとの距離を変更することで、チューブの膨張を調整する工程とを備える。

【0008】

この製造方法では、チューブ内に供給されたエアを第一ピンチローラと第二ピンチローラとの間で封入するために第一ピンチローラと第二ピンチローラとをそれぞれ閉じ、第一ピンチローラと第二ピンチローラとの距離を変更する。第一ピンチローラと第二ピンチローラとを近づければ、第一ピンチローラと第二ピンチローラとの間でチューブの内圧が上昇しチューブが膨張するので、第一ピンチローラと第二ピンチローラとの距離を変更することで、膨張したチューブの外径や肉厚などを調整することができる。このため、チューブの膨張径を規制するのに延伸管のような規制部材が不要で、薄肉の熱収縮チューブも比較的容易に製造することが可能となる。さらに、ピンチローラによりチューブが送られるため、案内板なども不要で、熱収縮チューブの製造工程全体にわたって、チューブに擦り傷を付け難い。したがって、チューブの割れや裂けの発生も抑制される。

【0009】

この熱収縮チューブの製造方法において、チューブ内に供給されたエアを封入する工程は、第一ピンチローラを閉じ第二ピンチローラを開いた状態で、チューブの第二ピンチローラ側の端からエアを供給する工程と、第一ピンチローラを閉じたまま第二ピンチローラを閉じる工程とを含む。

【0010】

この熱収縮チューブの製造方法は、第二ピンチローラを閉じた後、第一ピンチローラと第二ピンチローラとの距離を変更する前に、チューブの第二ピンチローラよりもエア供給側の内圧を一定圧に調整する工程を更に備えるようにしてもよい。これによって、押し出されたチューブを膨張させる場合でも、チューブの膨張後の外径や肉厚に加えて、膨張前の外径や肉厚を調整することが可能となる。

【0011】

第一ピンチローラと第二ピンチローラとの距離は、第一ピンチローラを移動することで変更することができる。第一ピンチローラよりもエア供給側に近い第二ピンチローラの位置を固定すれば、押し出されたチューブを膨張させる場合でも、その膨張前の外径や肉厚を安定化させ易い。その結果、その後の膨張の安定性をさらに確保することが可能となる。

【0012】

連続的に送られるチューブの外径を第一ピンチローラと第二ピンチローラとの間で検出する工程を更に備え、チューブの膨張を調整する工程が、第一ピンチローラを一定の初期速度で移動させてから、検出された外径に基づいて第一ピンチローラの移動速度を変更するようにしてもよい。連続的に送られるチューブを所望の外径に膨張させた状態で第一ピンチローラの位置を一時的に保持し、その状態から種々の原因で外径に変化が生じたときにだけ第一ピンチローラを移動させると、膨張したチューブの外径が不安定になる可能性がある。急激な内圧変動が生じ、それによって膨張率が不安定になるためである。第一ピンチローラを一定の初期速度で移動させつつ、外径の変動が検出されれば、その移動速度を増減させることで、膨張率を安定させることができる。

【0013】

第一ピンチローラと第二ピンチローラとの間でチューブを加熱するようにしてもよい。その場合、ガラス転移点以上の温度でチューブを加熱することができる。チューブを加熱することによって膨張し易くなる。また、膨張したチューブの厚み(平均厚み)は例えば100μm以下であり、好ましくは5μm以上50μm以下、より好ましくは5μm以上20μm以下である。このような薄肉のチューブを製造する場合でも、延伸管のような規制部材を用いないので、破れ等を生じずに膨張させることができる。

【0014】

本発明の他の観点によれば、上述の製造方法により製造された熱収縮チューブが提供される。この熱収縮チューブは表面にほとんど擦り傷がなく、使用時も含めそれに起因する割れや裂けの発生が抑制される。

【0015】

本発明の他の観点によれば、プラスチックチューブの送り路に沿って移動可能、かつ送り路を挟んで開閉可能に設けられた一対の第一ピンチローラと、プラスチックチューブの一端からチューブ内にエアを供給するエア供給部と、第一ピンチローラよりもエア供給部側に配置され、送り路を挟んで開閉可能に設けられた一対の第二ピンチローラと、第一ピンチローラを閉じ第二ピンチローラを開いた状態でエア供給部によりチューブ内にエアを供給してから第二ピンチローラを閉じ、第一ピンチローラおよび第二ピンチローラを閉じたまま第一ピンチローラと第二ピンチローラとの距離を変更することで、チューブの膨張を制御する制御部とを備える熱収縮チューブの製造装置が提供される。

【発明の効果】

【0016】

本発明によれば、上述のように、膨張したチューブの外周面に部材を接触させなくても、安定した品質の熱収縮チューブを得ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態における熱収縮チューブの製造装置の要部構成を示す図である。

【図2】熱収縮チューブの製造装置において上方のピンチローラのみを閉じた状態を示す図である。

【図3】熱収縮チューブの製造装置において上方及び下方のピンチローラをそれぞれ閉じた状態を示す図である。

【発明を実施するための形態】

【0018】

図1は本発明の実施の形態における熱収縮チューブの製造装置の要部構成を示す図である。本実施の形態における製造装置100は、上方へ押し出されて成形されたプラスチックチューブ101を上方向102に連続的に送りながら膨張させて熱収縮性を付与し、その後、チューブ101を巻き取る。この製造装置100の下側には、溶融樹脂を上方へ押し出す環状ダイ103が配置されている。

【0019】

環状ダイ103は、図示しない押出機で混練された溶融樹脂を連続的に上方へ押し出す。これによって、円筒状のプラスチックチューブ101が成形される。その樹脂には、フッ素樹脂やアイオノマー樹脂、ポリエチレンテレフタレート(PET)樹脂、ナイロン樹脂、ポリエチレン等のポリオレフィン系樹脂、その他の各種樹脂を用いることができ、樹脂の種類は特に限定されるものではない。フッ素樹脂としては、例えばテトラフルオロエチレン/パーフルオロアルキルビニルエーテル共重合体(PFA)を用いる。PFAでは押出成形によって、連続的に長尺なチューブを安定して得易い。その他、テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、エチレン/テトラフルオロエチレン共重合体(ETFE)、ポリクロロトリフルオロエチレン(PCTFE)、エチレン/クロロトリフルオロエチレン共重合体(ECTFE)、ポリフッ化ビニリデン(PVDF)等の種々のフッ素樹脂を1種あるいは複数種の組み合わせ等により用いることができる。さらに複数層の多重押出であってもよい。樹脂にはカーボン等を配合することで導電性を付与することもできる。

【0020】

環状ダイ103の中央には、エア通気孔104が設けられている。このエア通気孔104には、図示しないコンプレッサによってエアが送り込まれ、そのエア通気孔104を通してチューブ101の一端からチューブ101内にエアが供給される。レギュレータによって圧力は調整可能である。そのエア供給によりチューブ101に内圧をかけることで、チューブ101が膨張する。環状ダイ103より押し出されたチューブ101は、その内圧により外径を調整できる。その外径は環状ダイ103の内径より大きくても小さくてもよい。さらにチューブ101の膨張の調整には、2対のピンチローラ105および106が用いられる。

【0021】

ピンチローラ105および106は、環状ダイ103の上方の異なる高さ位置に配置されている。そのピンチローラ105とピンチローラ106との距離107を変更することでチューブ101の膨張が調整される。この実施の形態において、ピンチローラ105は、上下方向の可動域108内で変位可能に設けられており、ピンチローラ106は上下方向の位置が固定して設けられている。すなわち、ピンチローラ105を移動させることで、ピンチローラ105とピンチローラ106との距離107が変更される。これによりチューブ101が径方向に延伸される。ピンチローラ105とピンチローラ106の回転比を調整すれば、チューブ101を軸方向へ延伸することも可能である。

【0022】

一対のピンチローラ105はチューブ101の送り路(パスライン)を挟んで配置されており、一対のピンチローラ106もその送り路を挟んで配置されている。ピンチローラ105および106はいずれも開閉可能に設けられており、閉じた状態では、各ピンチローラはチューブ101を挟み持つ。ピンチローラ105またはピンチローラ106で挟み持つとき、チューブ101がつぶされるため折り目が付く場合があるが、その折り目を軽減または無くすために、チューブ101に過剰な圧力が加わらないように、挟持圧力を一定値以下にとどめたり、ローラを正クラウン形状にしたりするのが好ましい。各ピンチローラはモータにより駆動され、チューブ101を上方向102に送ることができる。ピンチローラにより送られたチューブ101は、従動ローラであるガイドローラ109により、図示しない巻取りローラ(駆動ローラ)へ送られ、その巻取りローラによって巻き取られる。

【0023】

ピンチローラ106の上流側(環状ダイ103とピンチローラ106との間)には、樹脂の冷却機構としてエアリング110を設けることができる。エアリング110は冷風を噴出し、環状ダイ103から押し出されたチューブ101を冷却する。ピンチローラ105とピンチローラ106との間には、加熱装置111、エアリング112、および各種センサ113が配置されている。加熱装置111は、例えば樹脂のガラス転移点以上の温度にチューブ101を加熱する。この加熱装置111には、遠赤外線ヒーター等を利用することができる。エアリング112は、加熱装置111により加熱されたチューブ101に冷風を噴出し冷却する。この例では、エアリング112を加熱装置111とセンサ113との間に配置しているが、加熱装置111とピンチローラ105との間に配置すればよい。センサ113は、チューブ101の外径や膜厚を測定する。センサ113には、透過型や反射型の光学センサを用いることができる。センサ113は検出信号を制御装置114に出力する。さらにエアリング110とピンチローラ106との間にもセンサ115を設けている。センサ115は、ピンチローラ106より下側でチューブ101の外径や膜厚を測定する。センサ115は、センサ113と同様にたとえば透過型や反射型の光学センサである。センサ115も検出信号を制御装置114に出力する。

【0024】

制御装置114は、操作パネルからのユーザ指示や、センサ113および115の検出信号にしたがい、製造装置100を制御して熱収縮チューブを製造する。より具体的には、制御装置114は、ピンチローラ105を閉じピンチローラ106を開いた状態でエア通気孔104を通してチューブ101内にエアを供給してからピンチローラ106を閉じ、ピンチローラ105およびピンチローラ106を閉じたままピンチローラ105とピンチローラ106との距離を変更することで、チューブの膨張を調整する。

【0025】

図2は熱収縮チューブの製造装置において上方のピンチローラのみを閉じた状態を示す。制御装置114は、操作パネルから開始指示を受け付けると、ピンチローラ105および106(の高さ位置や開閉状態など)を初期状態に設定する。この状態では、ピンチローラ105は可動域108の最上部にあって閉じており、ピンチローラ106は開いている。制御装置114は、ピンチローラ105および106を駆動してチューブ101を上方向102に連続的に送りながら、エア通気孔104からチューブ101内にエアを供給する。制御装置114は、樹脂の吐出量や内圧を調整することでチューブ101を所望の外径に膨張させる。

【0026】

この所望の外径は、チューブ101の最終の外径(熱収縮チューブとしての最終の外径)とほぼ同一にすることができる。それによって、ピンチローラ105の可動域108全体を熱収縮チューブの製造に利用することが可能となり、より長尺の製品が得られるため、コスト的に有利となる。チューブ101を所望の外径に膨張させると、ピンチローラ106を閉じる。

【0027】

図3は熱収縮チューブの製造装置において上方及び下方のピンチローラをそれぞれ閉じた状態を示す。制御装置114は、ピンチローラ106も閉じた状態で、チューブ101の環状ダイ103とピンチローラ106との間の内圧をレギュレータにより一定圧に調整(減圧)することで、所望の押出径を得る。チューブ101の環状ダイ103とピンチローラ106との間の内圧をセンサ115の出力により調整することで、押出されたチューブ101の外径(押出径)を制御することができる。

【0028】

本実施の形態のようにピンチローラ105よりエア通気孔104に近いピンチローラ106の高さ位置を固定し、そのピンチローラ106を閉じて押出径を調整する場合、押し出されたチューブ101の外径(押出径)やその肉厚がより容易に安定する。その結果、後の膨張の安定性もより確保される。しかしながら、ピンチローラ105の高さ位置を固定し、ピンチローラ106の高さを変位可能にしてもよく、ピンチローラ105および106の両方の高さを変位可能にしてもよい。この場合、環状ダイ103からピンチローラ106までの距離が変化するので、内圧や樹脂の吐出量をより高精度に調整する。制御装置114は、チューブ101の内圧を調整することにより所望の押出径を得ると、ピンチローラ105および106をそれぞれ閉じたまま、ピンチローラ105を下方に移動させる。

【0029】

ピンチローラ105および106をそれぞれ閉じることで、ピンチローラ105とピンチローラ106との間でチューブ101内に供給されたエアが封入される。図1に示すように、その状態でピンチローラ105が下降することにより、ピンチローラ105とピンチローラ106との間でチューブ101の内圧が上昇しチューブ101が膨張する。

【0030】

制御装置114は、この実施の形態において、ピンチローラ105を所定の初期速度で移動させながら、検出される外径に応じて移動速度を増減する。ピンチローラによるエアの封入は完全なものとは限らず、ローラの隙間からエアが漏れて内圧が下がり膨張率が落ちる場合がある。またピンチローラ105の高さ位置を一時的に保持し、外径の変化があったときにだけピンチローラ105の高さ位置を変化させると、急激な内圧変動が生じ、膨張率が不安定になってしまう。このため、ピンチローラ105を移動させながら、センサ113により検出される外径に応じてその移動速度を調整するのが好ましい。

【0031】

ピンチローラ105の初期速度をVa[m/min]とし、外径の検出結果がフィードバックされる時間間隔をT[秒]とするとき、ピンチローラ105の移動速度は、例えば次式(1)および(2)にしたがって増減することができる。

時間間隔Tが経過したとき、検出された外径が所定の下限を下回っていた場合、調整後の速度Vbは次式(1)によって決定できる。

Vb=Va+A×Va …(1)

ただし、A(>0)は、移動により変化する外径に対し予め設定した増速度率[%]である。

時間間隔Tが経過したとき、検出された外径が所定の上限を上回っていた場合、調整後の速度Vbは次式(2)によって与えられる。

Vb=Va−B×Va …(2)

ただし、B(>0)は、移動により変化する外径に対し予め設定した減速度率[%]である。

【0032】

ピンチローラ105の移動速度の調整はこの例に限られるものではない。例えば初期速度Vaにかかわらず、移動により変化する外径に対して予め増速度C[m/min](>0)、減速度D[m/min](>0)を設定しておくようにしてもよい。この場合、時間間隔Tが経過したとき、検出された外径が所定の下限を下回っていれば、調整後の速度Vbは次式(3)によって計算でき、検出された外径が所定の上限を上回っていれば、次式(4)によって計算できる。

Vb=Va+C …(3)

Vb=Va−D …(4)

【0033】

さらに、初期速度Vaについて、予め定めた速度曲線(放物線等)を基準にして、増減速をフィードバックするようにしてもよい。ピンチローラ105とピンチローラ106との距離107が100cmの場合に10cm縮めるのと、その距離107が20cmの場合に10cm縮めるのとでは、内圧の上昇(外径の変動度合)が異なるためである。ピンチローラ105とピンチローラ106が最も離れているとき(膨張開始時)と最も近づいているときとでは速度の調整が異なることになる。

【0034】

外径の変化がない場合に、移動速度を0[m/min]で保持するようにしてもよい。その場合、制御装置114は、次に外径の変動が生じると、予め設定した移動速度を初期値として改めて制御を開始する。それによって、膨張率の不安定性を回避できる。また、例えば樹脂厚さが薄くなるなどして外径が大きくなってしまった場合(薄くなることで内圧に対する強度が低下し膨張率が上昇した場合)、ピンチローラ105の移動を反転させ、同様の制御を行うことも可能である。

【0035】

なお、フィードバックする間隔は時間間隔Tである必要はなく、例えば生産長によって定めてもよい。その場合、制御装置114は、一定の生産長ごとに速度の増減を制御する。時間間隔Tの経過は、制御装置114の有するタイマや、サンプリング数のカウントによって検出することができる。一定の生産長はロータリエンコーダ等によって検出することが可能である。

【0036】

制御装置114は、このようにしてピンチローラ105を下降させることで、ピンチローラ105とピンチローラ106との間でチューブ101の膨張を調整する。それによって、所望の膨張径で所望の肉厚の熱収縮チューブが得られる。この熱収縮チューブの製造装置100では、チューブ101の膨張径を規制するのに延伸管のような規制部材がなくてもよく、例えば100μm以下、具体的には5μm以上50μm以下、さらに具体的には5μm以上20μm以下の薄肉の熱収縮チューブも破れ等を生じることなく比較的容易に製造することが可能である。さらにピンチローラによりチューブが送られるため、案内板なども不要で、チューブに擦り傷が付け難い。本実施の形態においてチューブ101の送りには駆動ローラや従動ローラのみを用いているため、熱収縮チューブの製造工程全体にわたっても、チューブに擦り傷を付け難い。したがって、チューブの割れや裂けが生じるのを抑制することが可能となる。

【0037】

本実施の形態において、チューブ101は上方向に送られていたが、これに限られるものではない。例えば下方向に送るようにしてもよいし、横方向(水平方向)やその他の方向に送るようにしてもよい。さらに押出方向と送り方向を一致させずに、押出方向に対して送り方向を90°曲げるなど異ならせるようにしてもよい。チューブ101のパスラインに折り返し部が発生し、膨張開始時の内圧の確保が難しいような場合には、ピンチローラ105とピンチローラ106との間でチューブ101内にエアを注入する工程をさらに設けるようにしてもよい。その注入は、例えばピンチローラ105を開き、ピンチローラ106を閉じた状態で、ピンチローラ105側からエアを注入し、その後ピンチローラ105を閉じることで行うことができる。

【0038】

本実施の形態における熱収縮チューブの製造装置100では、ピンチローラ105とピンチローラ106との間に規制装置を設けていない。しかしながら、チューブのたわみや振動を抑える目的で規制装置を付加的に設けるようにしてもよい。その場合、平板や管状の固定物よりも、従動するローラやエアリングを用いるのが望ましい。擦り傷の発生を抑制するためである。規制に用いるローラの温度や、エアリングから噴出するエアの温度は膨張温度近傍であってもよいし、冷却できる温度であってもよく、安定した膨張状態が得られるように適宜選択すればよい。

【0039】

さらに上述した実施の形態では、熱収縮チューブの製造装置100に押出機が直結されており、押し出されたチューブ101がそのまま連続的に投入される。この場合、押出後の取り置きの工程が省略できるので、コスト的に有利である。しかしながら、別ラインにて製造されたチューブを製造装置100に投入するようにしてもよい。

【0040】

さらに環状ダイ103とピンチローラ106との間には、電子線の照射装置を配置するようにしてもよい。電子線照射を施して樹脂の改質を行うことにより形状記憶効果や耐熱温度の向上等、所望の特性を付与することが可能となる。電子線照射は、ポリエチレンやポリオレフィン樹脂のように膨張により容易に塑性変形してしまう樹脂には特に有効である。電子線照射装置は加熱装置111の中に組み込むこともできる。さらにフッ素樹脂のように接着性に乏しい樹脂には内外面にエッチング等表面改質を施すこともできる。

【0041】

以上説明した実施の形態は本発明の技術的範囲を制限するものではなく、本発明の範囲内で種々の変形や応用が可能である。例えば3対以上のピンチローラを用いてチューブ101の膨張を調整する場合にも本発明は適用可能である。

【産業上の利用可能性】

【0042】

本発明は、フッ素樹脂やアイオノマー樹脂、PET樹脂、ナイロン樹脂、ポリオレフィン系樹脂、その他樹脂を用いた各種用途の熱収縮性チューブの製造、およびその熱収縮チューブの提供に広く利用することができる。

【符号の説明】

【0043】

100 熱収縮チューブの製造装置

101 プラスチックチューブ

102 上方向

103 環状ダイ

104 エア通気孔

105、106 ピンチローラ

107 ピンチローラ間の距離

108 ピンチローラの可動域

109 ガイドローラ

110、112 エアリング

111 加熱装置

113、115 センサ

114 制御装置

【特許請求の範囲】

【請求項1】

プラスチックチューブを挟むように配置された一対の第一ピンチローラ、および該第一ピンチローラとは異なる箇所で前記チューブを挟むように配置された一対の第二ピンチローラをそれぞれ閉じることで、前記チューブ内に供給されたエアを前記第一ピンチローラと前記第二ピンチローラとの間で封入する工程と、

前記第一ピンチローラおよび前記第二ピンチローラをそれぞれ閉じたまま前記第一ピンチローラと前記第二ピンチローラとの距離を変更することで、前記チューブの膨張を調整する工程と

を備える熱収縮チューブの製造方法。

【請求項2】

前記チューブ内に供給されたエアを封入する工程が、

前記第一ピンチローラを閉じ前記第二ピンチローラを開いた状態で、前記チューブの前記第二ピンチローラ側の端からエアを供給する工程と、

前記第一ピンチローラを閉じたまま前記第二ピンチローラを閉じる工程とを含む請求項1記載の熱収縮チューブの製造方法。

【請求項3】

前記第二ピンチローラを閉じた後、前記第一ピンチローラと前記第二ピンチローラとの距離を変更する前に、前記チューブの前記第二ピンチローラよりもエア供給側の内圧を一定圧に調整する工程を更に備える請求項2記載の熱収縮チューブの製造方法。

【請求項4】

前記チューブの膨張を調整する工程が、

前記第一ピンチローラを移動することで前記第一ピンチローラと前記第二ピンチローラとの距離を変更する請求項3記載の熱収縮チューブの製造方法。

【請求項5】

連続的に送られるチューブの外径を前記第一ピンチローラと前記第二ピンチローラとの間で検出する工程を更に備え、

前記チューブの膨張を調整する工程が、

前記第一ピンチローラを一定の初期速度で移動させてから、検出された外径に基づいて前記第一ピンチローラの移動速度を変更する請求項4記載の熱収縮チューブの製造方法。

【請求項6】

前記第一ピンチローラと前記第二ピンチローラとの間で前記チューブを加熱する請求項1〜5のいずれか1項に記載の熱収縮チューブの製造方法。

【請求項7】

ガラス転移点以上の温度で前記チューブを加熱する請求項6記載の熱収縮チューブの製造方法。

【請求項8】

膨張した前記チューブの厚みが100μm以下である請求項1〜7のいずれか1項に記載の熱収縮チューブの製造方法。

【請求項9】

請求項1〜8のいずれか1項に記載の熱収縮チューブの製造方法により製造された熱収縮チューブ。

【請求項10】

プラスチックチューブの送り路に沿って移動可能に、かつ前記送り路を挟んで開閉可能に設けられた一対の第一ピンチローラと、

前記プラスチックチューブの一端から前記チューブ内にエアを供給するエア供給部と、

前記第一ピンチローラよりも前記エア供給部側に配置され、前記送り路を挟んで開閉可能に設けられた一対の第二ピンチローラと、

前記第一ピンチローラを閉じ前記第二ピンチローラを開いた状態で前記エア供給部により前記チューブ内にエアを供給してから前記第二ピンチローラを閉じ、前記第一ピンチローラおよび前記第二ピンチローラを閉じたまま前記第一ピンチローラと前記第二ピンチローラとの距離を変更することで、前記チューブの膨張を調整する制御部と

を備える熱収縮チューブの製造装置。

【請求項1】

プラスチックチューブを挟むように配置された一対の第一ピンチローラ、および該第一ピンチローラとは異なる箇所で前記チューブを挟むように配置された一対の第二ピンチローラをそれぞれ閉じることで、前記チューブ内に供給されたエアを前記第一ピンチローラと前記第二ピンチローラとの間で封入する工程と、

前記第一ピンチローラおよび前記第二ピンチローラをそれぞれ閉じたまま前記第一ピンチローラと前記第二ピンチローラとの距離を変更することで、前記チューブの膨張を調整する工程と

を備える熱収縮チューブの製造方法。

【請求項2】

前記チューブ内に供給されたエアを封入する工程が、

前記第一ピンチローラを閉じ前記第二ピンチローラを開いた状態で、前記チューブの前記第二ピンチローラ側の端からエアを供給する工程と、

前記第一ピンチローラを閉じたまま前記第二ピンチローラを閉じる工程とを含む請求項1記載の熱収縮チューブの製造方法。

【請求項3】

前記第二ピンチローラを閉じた後、前記第一ピンチローラと前記第二ピンチローラとの距離を変更する前に、前記チューブの前記第二ピンチローラよりもエア供給側の内圧を一定圧に調整する工程を更に備える請求項2記載の熱収縮チューブの製造方法。

【請求項4】

前記チューブの膨張を調整する工程が、

前記第一ピンチローラを移動することで前記第一ピンチローラと前記第二ピンチローラとの距離を変更する請求項3記載の熱収縮チューブの製造方法。

【請求項5】

連続的に送られるチューブの外径を前記第一ピンチローラと前記第二ピンチローラとの間で検出する工程を更に備え、

前記チューブの膨張を調整する工程が、

前記第一ピンチローラを一定の初期速度で移動させてから、検出された外径に基づいて前記第一ピンチローラの移動速度を変更する請求項4記載の熱収縮チューブの製造方法。

【請求項6】

前記第一ピンチローラと前記第二ピンチローラとの間で前記チューブを加熱する請求項1〜5のいずれか1項に記載の熱収縮チューブの製造方法。

【請求項7】

ガラス転移点以上の温度で前記チューブを加熱する請求項6記載の熱収縮チューブの製造方法。

【請求項8】

膨張した前記チューブの厚みが100μm以下である請求項1〜7のいずれか1項に記載の熱収縮チューブの製造方法。

【請求項9】

請求項1〜8のいずれか1項に記載の熱収縮チューブの製造方法により製造された熱収縮チューブ。

【請求項10】

プラスチックチューブの送り路に沿って移動可能に、かつ前記送り路を挟んで開閉可能に設けられた一対の第一ピンチローラと、

前記プラスチックチューブの一端から前記チューブ内にエアを供給するエア供給部と、

前記第一ピンチローラよりも前記エア供給部側に配置され、前記送り路を挟んで開閉可能に設けられた一対の第二ピンチローラと、

前記第一ピンチローラを閉じ前記第二ピンチローラを開いた状態で前記エア供給部により前記チューブ内にエアを供給してから前記第二ピンチローラを閉じ、前記第一ピンチローラおよび前記第二ピンチローラを閉じたまま前記第一ピンチローラと前記第二ピンチローラとの距離を変更することで、前記チューブの膨張を調整する制御部と

を備える熱収縮チューブの製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−183800(P2011−183800A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2011−24562(P2011−24562)

【出願日】平成23年2月8日(2011.2.8)

【出願人】(599109906)住友電工ファインポリマー株式会社 (203)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成23年2月8日(2011.2.8)

【出願人】(599109906)住友電工ファインポリマー株式会社 (203)

【Fターム(参考)】

[ Back to top ]