熱収縮性ラベル

【課題】ボトルにシュリンクさせて密着させるラベル11において、ラベル同士の接着やボトルとの接着に用いる接着部13を縁から離して糊のはみ出し等を回避しつつ、最外部に位置する一方の端部11aのカールを抑える。

【解決手段】ラベル11の、熱収縮時に外側に位置することになる主収縮方向の一方の端部11aに隣接する、主収縮方向の長さが限定された領域12に、ラベルの収縮を抑えるカール防止剤を塗工する。

【解決手段】ラベル11の、熱収縮時に外側に位置することになる主収縮方向の一方の端部11aに隣接する、主収縮方向の長さが限定された領域12に、ラベルの収縮を抑えるカール防止剤を塗工する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、熱収縮により容器に装着させる熱収縮性ラベルに関する。

【背景技術】

【0002】

飲料、調味料、ジャムなどのボトル容器や瓶などには、内容を表示するラベルを取り付けることが行われている。現在は、一軸延伸した熱収縮性フィルムからなるラベルを、延伸方向の所定サイズに切断して切断端同士を重ねて接着して筒状にしてボトルに被せたり(特許文献1等)、ホットメルト接着剤で一方の切断端を容器に貼って巻き付けて他方の切断端を接着したり(特許文献2等)した後、スチームで熱収縮させてシュリンクにより、容器に密着させることが行われている。

【0003】

まず、特許文献1のように、ラベル1を一旦筒状に成形してからボトル8にかぶせて装着させる手順を図7及び図8を用いて説明する。用いるラベル1は、図7(a)(b)に示す、図中横方向に一軸延伸された樹脂フィルム製であり、一方の端部1aと他方の端部1bは、いずれも延伸されたフィルムを切断した切断端である。すなわちこのラベル1は、加熱すると端部1a,1b間が収縮する。図中縦方向には延伸されておらず、装着するボトル8の高さに合わせて切断されている。

【0004】

一方の端部1aの内側に他方の端部1bを配して、両端部の近傍が重なるようにして筒状に成形し、その重なった部分をヒートシール又はレーザー光の照射によって接着させる。こうしてできた接着部2は、ラベル1を構成する樹脂の一部が溶解して接着されたものである。この状態の全体図が図7(c)であり、接着部分の拡大図が図7(d)である。この接着部2は、ラベル1の一方の端部1a及び他方の端部1bのそれぞれの縁からある程度間隔を空けて設けなければならない。縁に近すぎる部分をヒートシールやレーザーなどで接着しようとすると、高い位置決め精度が要求され、もしずれてしまうと、重なった部分から外れた箇所が溶解されて、表面の印刷が乱れたり、表面が荒れたり、芯金と接着したりしてしまうためである。そうして筒状になったラベル1を、ボトル8に被せ(図8(a))た後、加熱蒸気などの一般的な方法で加熱することで、両端部1a,1b間を収縮させ(図8(b))、ボトル8に密着させる。密着後の接着部分のボトル8の周方向断面拡大図を図8(c)に示す。

【0005】

次に、特許文献2のように、ホットメルト接着剤を用いてラベル1をボトル8に貼り付け、巻き付けてから密着させる手順と形態を図9及び図10を用いて説明する。ラベル1自体は上記図7と同様に、図9(a)(b)の横方向に一軸延伸された樹脂フィルム製であり、一方の端部1aと他方の端部1bは、いずれも延伸されたフィルムを切断した切断端である。一方の端部1a近傍の一方の面(装着時には内側面となる。)には、他方の端部1bと重ね合わせて接着するためのホットメルト接着剤による接着剤層5が塗布され、他方の端部1b近傍の上記一方の面には、ボトル8にラベル1を貼り付けるためのホットメルト接着剤による接着剤層6が塗布されている。ただし、接着剤層5の一方の端部側は、一方の端部1aの縁からある程度の間隔を空けて設けてある。縁に近すぎると、ホットメルト接着剤を接着させる際に縁から接着剤がはみ出てしまい、外観を悪化させたり、ベタ付きが残ってしまったりするおそれがあるためである。

【0006】

接着剤層6により他方の端部1b近傍をボトル8に貼り付け(図10(a))、ラベル1を巻き付ける。このとき、ラベル1の収縮方向長さはボトル8の一周分より少し余り、一方の端部1a近傍の内側面にある接着剤層5により、他方の端部1b近傍の外側面に接着させる。その後、上記と同様に加熱蒸気などにより加熱して両端部1a,1b間を収縮させ(図10(b))、ボトル8に密着させる。密着後の接着部分のボトル8の周方向断面拡大図を図10(c)に示す。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−96527号公報

【特許文献2】特開2008−145498号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、従来使われているこれらのラベルでは、最外部に位置する一方の端部1aの、接着部2又は接着剤層5、6の縁より先の先端部分が熱収縮の際に外側へカールし、消費者が装着したラベルを手にしたときに引っ掛かりを感じてしまうことがあった。このカール状態を図8(c)及び図10(c)の断面拡大図に示す。これは接着部2や接着剤層5を縁により近づけることができれば曲がる幅が小さくなって発生しない現象である。しかし、接着部2や接着剤層5、6を縁に近づけすぎると、上記のように、印刷荒れや接着剤のはみ出しといった問題が起こりかねないため、ある程度間隔を空けることがどうしても必要であった。

【0009】

そこでこの発明は、ボトルにシュリンクさせて密着させるラベルにおいて、ラベル同士の接着やボトルとの接着に用いる接着部2や接着剤層5、6を縁から離して糊のはみ出し等を回避しつつ、最外部に位置する一方の端部1aのカールを抑えることを目的とする。

【課題を解決するための手段】

【0010】

この発明は、ラベルの外側面の、熱収縮時に外側に位置することになる主収縮方向の一方の端部の、主収縮方向の長さが限定された領域に、熱収縮時におけるラベル端部のカールを抑えるカール防止剤を塗工することで、上記の課題を解決したのである。このカール防止剤は、ラベルを構成する熱収縮性の樹脂フィルムより熱収縮しにくい樹脂を含む溶液であり、溶媒が蒸発した後はその熱収縮しにくい樹脂がラベルの外側表面を覆うことで、カールを物理的に押さえつける。

【0011】

ラベル全面にカール防止剤を塗ることもできるが、接着性や経済性を考慮して、カール防止剤を塗る領域の主収縮方向の長さは、2〜30mmであると好ましい。

【0012】

このカール防止剤としては、例えばニトロセルロースを含有する溶液を用いることができる。溶媒としては、水や酢酸エチル、イソプロパノール、メチルエチルケトン、トルエンなど通常グラビア印刷で用いる溶媒を単独で、又は混合して用いることができる。ただし、水を用いると、塗工後に蒸発を速めようとして加熱する際に、ラベルが収縮してしまうおそれがあるため、より沸点が低い溶媒を用いることが好ましい。このカール防止剤の濃度は固形分中に20重量%以上含有していることが望ましい。一方で、固形分全てがニトロセルロースであると堅すぎて塗工しにくい場合、ポリウレタン樹脂、ポリアクリル樹脂などの混合溶液であると好ましい。

【0013】

塗工する着量の分布は、塗工するラベルのこしの強さによって望ましい形態が変わる。ポリスチレンフィルムなどの比較的厚くこしの強いラベルでは均一であることが望ましいが、ポリエステル系フィルムなどの薄くこしの弱いラベル、またはポリオレフィンなどのコシが比較的弱いフィルムでは、段階的に、又は連続的に、端部側ほど固形分着量が少なくなっていることが好ましい。先端部までカール防止剤の着量が多いと、こしの弱いラベルでは、カール防止剤に抑え込まれて内側にカールしてしまうおそれがあるためである。

【0014】

ニトロセルロース含有溶液を用いる場合、カール防止効果を好適に発揮させるためには、ニトロセルロースの固形分着量は溶媒蒸発後の固形分重量で0.1g/m2以上、5g/m2以下あることが好ましく、0.2g/m2以上、3g/m2以下がより好ましい。塗工量が0.1g/m2未満の場合、カール防止の効果が小さくなってしまう。また、着量が一様の場合、その着量が5g/m2より多いと、こしの強いラベルであっても、収縮後のラベル端部が内側にカールしてしまい美粧性が損なわれるおそれがある。一方、こしの弱いラベルで、着量に差を設ける場合、最も少ない部分の着量はラベルの端部から、0.1〜2mmの箇所で最大着量の20〜90%の着量が必要である。

【0015】

また、このカール防止剤を塗工する面は、ホットメルト接着剤によってボトルに巻き付ける場合は、ラベルの外側でも内側でも実施可能である。ラベルの内側に塗工する場合は、一方の端部近傍を他方の端部近傍に重ねて接着させるための接着剤層は、カール防止剤の塗工面上となる。

【0016】

一方、ヒートシールやレーザー光により一旦筒状にしたラベルで実施する場合には、カール防止剤はラベルの外側となる面に塗工する必要がある。内側となる面にカール防止剤が塗工されていると、カール防止剤を構成する固い樹脂と一般の樹脂フィルムとの間では熱による接着が難しいため、ヒートシールやレーザー光によって他方の端部近傍と接着させることができなくなってしまうためである。

【発明の効果】

【0017】

この発明により、熱収縮させてボトル等の容器に固定するラベルの印刷をゆがめたり乱れたりすることなく、端部がカールしないように抑制し、持った際の引っ掛かりを無くして良好な表面状態にすることができる。

【図面の簡単な説明】

【0018】

【図1】(a)第一の実施形態にかかるラベルの正面図、(b)第一の実施形態にかかるラベルの断面図、(c)第一の実施形態にかかるラベルを筒状にする際の構成図、(d)第一の実施形態にかかるラベルの筒状にする接着部分の拡大図

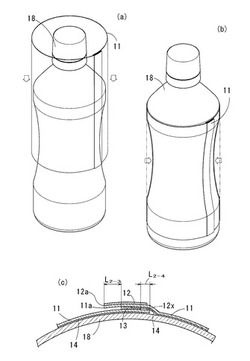

【図2】(a)第一の実施形態にかかるラベルをボトルに被せる際の概略図、(b)第一の実施形態にかかるラベルを熱収縮させた際の概略図、(c)第一の実施形態にかかるラベルの熱収縮後における接着部分の周方向断面拡大図

【図3】(a)第二の実施形態にかかるラベルの正面図、(b)第二の実施形態にかかるラベルの断面図、(c)第二の実施形態にかかる他方の端部の拡大断面図、(d)第二の実施形態にかかるラベルの熱収縮後における接着部分の周方向断面拡大図

【図4】(a)第三の実施形態にかかるラベルの正面図、(b)第三の実施形態にかかるラベルの断面図、(c)第三の実施形態にかかるラベルの一方の端部近傍の拡大断面図、(d)第二の実施形態にかかるラベルの他方の端部近傍の拡大断面図

【図5】(a)第三の実施形態にかかるラベルをボトルに貼り付ける際の概略図、(b)第三の実施形態にかかるラベルを熱収縮させた際の概略図、(c)第三の実施形態にかかるラベルの熱収縮後における接着部分の周方向断面拡大図

【図6】(a)第四の実施形態にかかるラベルの正面図、(b)第四の実施形態にかかるラベルの断面図、(c)第四の実施形態にかかるラベルの一方の端部近傍の拡大断面図、(d)第四の実施形態にかかるラベルの熱収縮後における接着部分の周方向断面拡大図

【図7】(a)従来の第一の実施形態にかかるラベルの正面図、(b)従来の第一の実施形態にかかるラベルの断面図、(c)従来の第一の実施形態にかかるラベルを筒状にした際の構成図、(d)従来の第一の実施形態にかかるラベルを筒状にした際の接着部分の拡大図

【図8】(a)従来の第一の実施形態にかかるラベルをボトルに被せる際の概略図、(b)従来の第一の実施形態にかかるラベルを熱収縮させた際の概略図、(c)従来の第一の実施形態にかかるラベルの熱収縮後におけるカールを有する接着部分の周方向断面拡大図

【図9】(a)従来の第二の実施形態にかかるラベルの正面図、(b)従来の第二の実施形態にかかるラベルの断面図

【図10】(a)従来の第二の実施形態にかかるラベルをボトルに貼り付ける際の概略図、(b)従来の第二の実施形態にかかるラベルを熱収縮させた際の概略図、(c)従来の第二の実施形態にかかるラベルの熱収縮後におけるカールを有する接着部分の周方向断面拡大図

【発明を実施するための形態】

【0019】

以下、この発明について実施形態を挙げて説明する。この発明は、熱収縮によるいわゆるシュリンクによってボトルなどの容器の胴部に密着させうる熱収縮性ラベルの一部に、ラベルの収縮を抑えるカール防止剤を塗工した熱収縮性ラベルである。

【0020】

まず、筒状に成形するシュリンクラベルである第一の実施形態について、図1及び図2を用いて説明する。図1(a)に、容器に密着させる際に外側となる面からみた平面図を示す。基材として用いるラベル11は、図1(a)(b)の横方向に熱収縮する熱収縮性の樹脂フィルム製であり、一方の端部11aと他方の端部11bは、フィルムの流れ方向に対して垂直な方向に切断した切断端である。このラベル11は、加熱すると端部11a,11b間が収縮する。以下、この方向を主収縮方向という。主収縮方向の長さは、少なくともこのラベル11を装着する容器(ボトル18)のうち、最も径が大きい部分の円周に、接着部分(後述する13にあたる)ののりしろを加えたよりも長いものである必要がある。一方で、長すぎると熱収縮しても容器に密着できないため、容器と離れて加熱した熱収縮後の長さが上記容器の最大径部分の円周よりも小さくなるものであることが必要となる。

【0021】

このような樹脂フィルムとしては、少なくとも一軸延伸した熱収縮性フィルムであれば使用でき、二軸延伸フィルムも使用できる。その成分としては、例えば、ポリオレフィン系フィルム、ポリエステル系フィルム、ポリスチレン系フィルム、ポリ乳酸系フィルム、発泡ポリオレフィン系フィルム、発泡ポリエステル系フィルム、発泡ポリスチレン系フィルム、発泡ポリ乳酸系フィルム、又はこれらの樹脂の混合物からなるフィルム、およびこれらのフィルムの2層以上の積層フィルムなどが挙げられる。この中でも特に、ポリエチレン、ポリプロピレンなどのポリオレフィン系フィルムや、ポリエチレンテレフタレートなどのポリエステル系フィルムが、長手方向の収縮性が高く、幅方向の機械的強度が高いため望ましい。ただし、この第一の実施形態では、ラベル11において、先端まで重ねられたカール防止層12によって、ラベル11の収縮時に内側へカールしてしまう恐れがある場合、後述の第三及び第四の実施形態のようなカール防止層21〜23を形成することが望ましい。

【0022】

これらのフィルムは、容器の外周に対していわゆるシュリンクをするために必要なだけの収縮を、上記主収縮方向に起こしうるものであることが必要である。具体的には、100℃における主収縮方向の熱収縮率が5〜85%であるものが好ましい。

【0023】

また、ラベル11上にはそれぞれの容器の中身に合わせた内容が、収縮後に適切な表示となるように、拡大されて印刷されている。この印刷層14が形成される面は、ボトルへの装着時に内側となる面であり、断面図である図1(b)における下側の面となる。なお、実際には印刷層14はグラビア印刷などによって形成され、ラベル11自体よりも十分に薄いものであるが、図では配置を明示するために実際よりも厚く記載している。

【0024】

この印刷層14の印刷柄とともに、所定の位置にカール防止剤を塗工してカール防止層12を形成させている。手順としては、まず、流れ方向に繋がったままの状態であるフィルムに対してこれらの印刷及び塗工を行い、それから、ラベラーで端部11a,11bとなる箇所を切断して、個々のラベル11とするのが好ましい。ラベル11を切断後に印刷及びカール防止剤の塗工を行ってもよいが、個々のラベル11に対して行う分、手間がかかってしまう。

【0025】

切断後のラベル11の構成について説明する。このラベル11の、外側となる面の、一方の端部11aの縁から主収縮方向の長さW1の領域に、ラベルの収縮を抑えるカール防止剤が塗工されて、カール防止層12を形成している。このカール防止層12は、カール防止効果を十分に発揮させるために、端部11aの縁まで隙間無く塗工していることが望ましい。縁との間に隙間があると、その長さ分だけカールが起こってしまい、カールを抑制する効果が事実上得られなくなってしまう。

【0026】

上記の縁との間を隙間無く塗工するには、上記のラベラーでラベル11を切り出す際に、カール防止剤を塗工した領域の端を狙って切断するのではなく、隣のラベル11の他方の端部11b側に、カール防止層12xが一部残存するようにして切断する。この、他方の端部11b側に残存するカール防止層12xを図中破線で示す。他方の端部11b側に残るカール防止層12xの主収縮方向の長さ(幅)L0は、0〜3mmが好ましく、2mm以上3mm以下であるとより好ましい。2mm以上余すように狙って切断するのであれば、端部11aとカール防止層12との間の隙間をほぼ0mmにすることができる。一方で、余剰のカール防止層12x側には特に有益な効果がなく、ラベル11同士をレーザー溶着やヒートシールする際には接着できない部分となるため、長すぎないことが好ましい。

【0027】

カール防止層12の主収縮方向の長さW1は2mm以上が好ましい、2mm未満ではカール抑制効果が損なわれる以外に、ラベラーでカットする際に、カットのバラツキによりカール防止層12がラベル端部に位置しなくなる可能性がある。一方で、接着部分を超えて、他方の端部11b側に広がっても構わない。ラベルのデザインを損なわない範囲内で全体に塗布しても構わない。ただし、接着部分をレーザー溶着、またはヒートシールで形成する場合は、カール防止層があると溶着できないことから、ラベル端部(11b)から少なくとも2mmの位置から4mm以上カール防止層未塗工部を設けることが望ましい。

【0028】

上記カール防止剤は、樹脂を含有する溶液を用いることができる。ただし、含有される樹脂は、少なくともシュリンクさせる加熱蒸気の温度でも変性しないものであることが必要であり、溶媒が揮発した後は、ラベル11を構成するフィルムがカールしにくくするものである。このような樹脂としては例えば、ニトロセルロースを用いることができる。ニトロセルロースを用いる場合、ニトロセルロースの窒素含有量は1〜20%が望ましく、5〜13%がより望ましい。実際には、下記の溶媒に溶解できる程度に硝化されていればよい。

【0029】

ただし、ニトロセルロースを用いる場合であって、そのニトロセルロースの含有率が高い溶液の場合、粘度が比較的高くなり塗工しにくい際は、その他の樹脂との混合溶液として用いることが好ましい。その他の樹脂としては、例えば、ポリウレタン樹脂、ポリアクリル樹脂などが挙げられる。その場合、カール防止効果を妨げない範囲で、上記樹脂を混合することができ、この混合溶液において、全固形分中に占めるニトロセルロースの割合は、10質量%以上であると好ましく、20質量%以上であるとより好ましい。粘度が比較的低いニトロセルロースを使用する場合は、ニトロセルロースの割合は100%でもよい。

【0030】

溶媒としては、水や酢酸エチル、イソプロパノール、メチルエチルケトン、トルエンなど通常グラビア印刷で用いる溶媒を単独で、又は混合して用いることができる。ただし、水を用いると、塗工後に蒸発を早めようとして加熱するとラベル11が収縮してしまうおそれがあるため、より沸点が低い溶媒を用いることが好ましい。この溶液の濃度は特に限定されないが、通常のグラビア印刷が可能な範囲ならば構わない。

【0031】

このようにカール防止層12を形成させるカール防止剤の塗工方法は、必要な樹脂を塗工できれば特に限定されるものではなく、例えば、刷毛塗り、スプレー吹き付け、フレキソ印刷、グラビア印刷、などの方法で塗工可能である。特に、グラビア印刷によると高い位置精度、高い量精度で塗工することができるので好ましい。

【0032】

このようなカール防止層12に塗工する樹脂の量は、樹脂の種類にもよるが、ニトロセルロース塗工量が、溶媒蒸発後の固形分重量で、0.1g/m2以上であると好ましく、0.2g/m2以上であるとより好ましい。0.1g/m2未満ではラベル11の端部のカールを防止する効果が不十分になるおそれがある。一方で、溶媒蒸発後の固形分が10g/m2以上では収縮後のラベル端部が内側にカールしてしまい美粧性が損なわれる。このため、10g/m2以下であることが好ましく、5g/m2以下がより好ましい。

【0033】

上記のカール防止層12を形成させたラベル11を、図1(c)に示すように、カール防止層12のある面を外側にして、他方の端部11b側から、芯金19に巻き付けていく。両方の端部11a,11bの近傍は重なっており、この部分を、レーザー光やヒートシールなどの周知の方法で溶着または、ホットメルト接着剤、及び/又はUVホットメルト接着剤、及び/又はUV接着剤などで接着して、接着部13を形成する。接着後の接着部分の拡大図を図1(d)に示す。この重なり部分は、3mm以上30mm以下であると、接着を十分に行うことができる一方で、無駄が少なく好ましい。

【0034】

この接着部13は、一方の端部11aの縁から間隔L2−1を空けて形成させるものである。この間隔L2−1は1mm以上、5mm未満にすることができる。接着部13の形成位置が端部11aに近いと、わずかに接着位置がずれただけで、重なっていない部分が溶解してしまって表面の印刷が乱れたり、ゴミが付着して固まったりしてしまうため、端部11aからある程度の距離を離す必要があるからである。一方で、他方の端部11bに近すぎると、接着部分がずれたときに芯金19と接着してしまうおそれが高くなる。このため、接着部13の他方の端部11bの縁からの間隔L2−2は、上記の間隔L2−1と同程度に離れていることが好ましい。具体的には、間隔L2−1、L2−2は、1mm以上、5mm以下であると好ましい。

【0035】

上記のように接着することで、ボトル18などの容器にかぶせる筒状ラベルを形成できる。なお図1では、主収縮方向に対して垂直な方向に容器一つ分の縦幅に予め切断したラベルごとに筒状に形成する実施形態を記載しているが、容器複数個分の長さのラベルについて、一度に接着部13を形成し、容器複数個分の縦幅の筒状ラベルを形成した後、容器一つ分ごとの縦幅に切断してもよい。

【0036】

筒状にしたラベル11を、容器に被せる。図2(a)では、容器として、一般的なポリエチレンテレフタレート製のボトル18を用いた形態を示すが、対象となる容器は略円筒形や略角柱形、及びそれらに凹凸を設けたものなど、シュリンク時の収縮変形を規定できるものであれば特に限定されない。所定の位置に設置した後、加熱蒸気などで加熱して、ラベル11を主収縮方向に収縮させるシュリンクを実施して、ボトル18に密着させる。この状態を図2(b)に示す。このシュリンクの条件は特に限定されるものではなく、ラベル11の材料に適した従来と同様の条件で行ってよい。

【0037】

シュリンク後のラベル11同士の接着部分の周方向断面拡大図を図2(c)に示す。ラベル11の一方の端部11aは、カール防止層12が形成されているため、カールが起こらずに、良好な感触の接着部分を形成できている。ここで、図2(c)の間隔L2−3は、図1(a)に示す元の間隔L2−1よりシュリンク時に僅かに小さくなっているが、元々の幅が小さいため、収縮による減少量はわずかであり、消費者が手にしたときにカールを感じなくて済むようになる。

【0038】

次に、ラベル11のほぼ全面にカール防止層17を設けた第二の実施形態について図3(a)〜(c)を用いて説明する。図3(a)は外側となる面からみた図、図3(b)は断面図であり、図3(c)は他方の端部の拡大断面図であり、図3(d)は接着部分の周方向断面拡大図である。この実施形態は上記の第一の実施形態におけるカール防止層12が、一方の端部11a側の一部ではなく、ラベル11のほぼ全面に拡大した実施形態である。ただし、ラベル11の他方の端部11b側から、幅W2分は、カール防止剤が設けられていない。これは、重ね合わせた接着部13の接着を、接着剤ではなく、レーザー溶着、またはヒートシールする場合は、ラベル11の接着させるべき箇所がカール防止層17に覆われていると溶着できないためである。このカール防止層未塗工部分の幅W2は、少なくとも4mm以上設けてあることが望ましい。それより幅が短いと接着部13の接着力が不十分となり、剥がれやすいためである。ただし、このカール防止層未塗工部分の端部11b側は、必ずしも端部11bの縁から始まっていなくてもよい。ラベル11を大量生産する際には、端部11aと端部11bが一体である状態でカール防止剤を塗工し、その後、適切な箇所で切断するが、カール防止効果を端部11a側で十分に発揮させるためには、端部11a側に隙間がないことが望ましく、結果的に、端部11b側にカール防止層のはみ出し部分17xが残ってもやむを得ないためである。このはみ出し部分17xの幅L0−1は、上記の第一の実施形態におけるL0と同様の範疇であることが望ましい。

【0039】

なお、この第二の実施形態の応用形態として、ヒートシールなどによる接着部13の代わりに接着剤で両端間を接着させる場合には、カール防止層未塗工部分が無く、ラベル11の全面にカール防止層17が設けられた形態でもよい。

【0040】

次に、ラベルをボトルに巻き付けてからシュリンクする第三の実施形態について、図4及び図5を用いて説明する。図4(a)は外側となる面からみた図であり、図4(b)は断面図であり、図4(c)は一方の端部の拡大断面図であり、図4(d)は他方の端部の拡大断面図である。用いるラベル11自体の材質等は、上記の第一の実施形態と同様のものが利用できる。

【0041】

このラベル11の、ボトル18への装着時に外側となる面の、一方の端部11aの縁から主収縮方向の長さW3の領域と、それに隣接する長さW4の領域に、上記カール防止剤を塗工して、カール防止層21,22を形成させる。ここで、端部11a側のカール防止層21の方が、カール防止層22よりも塗工量、及び固形分着量が少ない。断面図である図4(b)及び図4(c)ではこの着量の違いを模式的に層の厚みとして表現している。実際には目に見えるほどの厚みの違いはほとんど生じない。このように段階的な着量の違いを設けて、端部11aの縁に近い側(21)の着量を比較的少なくすると、その部分におけるラベル11の表面を抑える効果が抑制されるため、薄く「こし」の弱いフィルムであっても、収縮時にカール防止剤に抑え込まれて内側へカールしてしまうことを抑制できる。

【0042】

カール防止層22、すなわち、着量が比較的多い箇所におけるカール防止剤の固形分着量は、0.1g/m2以上であることが好ましい。多い箇所が0.1g/m2未満であると、端部を抑える力が不十分となってしまうからである。一方で、5.0g/m2以下であることが好ましい。着量が多すぎるとその部分が堅くなりすぎてラベルがこわばってしまう。

【0043】

また、着量が多い箇所(カール防止層22)の固形分着量に対する、着量が少ない箇所(カール防止層21)の固形分着量の比R1(カール防止層21/カール防止層22)は、下記式(1)の条件を満たすことが好ましい。20以下だとカール防止層21とカール防止層22との間での歪みが大きくなりすぎてしまい、ラベル11を収縮させる際の加熱温度が比較的低温であっても、収縮後のラベルに段差などが生じてしまう恐れがある。一方、この比が高いほど差が小さく、歪みも小さくなるため、高温での熱収縮が可能となるが、90以上だと先端部分の着量が過剰になりやすく、先端部分が内側にカールしやすくなってしまう。

20<R1×100<90……(1)

【0044】

これらのカール防止層21の主収縮方向長さW3と、カール防止層22の主収縮方向長さW4とを合わせたカール防止層全体の長さ(W3+W4)は、2mm以上であると好ましく、3mm以上であるとより好ましい。2mm未満ではカール防止層が十分な効果を発揮し得ない。一方、ラベルのデザインを損なわない限りでラベル全体に塗布することができるが、30mmを超えて長くてもカール防止効果にはほとんど寄与しないため、30mm以下が好ましく、25mm以下がより好ましい。

【0045】

また、W3の長さは、0.1mm以上であることが好ましい。固形分着量が多いカール防止層22が大半を占めていると、着量に差を設けることによる内側へのカールを防止する効果がほとんど望めないためである。一方で、2mm以下であることが好ましい。固形分着量が少ない部分が長すぎると、本来の外側へカールを防止する効果が不十分になってしまうおそれがあるためである。

【0046】

なお、カール防止層21の端部11a側の縁を、ラベル11の端部11aの縁にまで到達させるには、第一の実施形態と同様に、上記のラベラーでラベル11を切り出す際に、カール防止剤を塗工した領域の端を狙って切断するのではなく、隣のラベル11の他方の端部11b側に、カール防止層21のはみ出し部分21xが一部残存するようにして切断する。この、他方の端部11b側に残存するはみ出し部分21xを図4(a)(b)中破線で示す。他方の端部11b側に残るカール防止層のはみ出し部分21xの間隔L0−2の主収縮方向の長さは、0〜3mmが好ましく、2mm以上3mm以下であるとより好ましい。2mm以上余すように狙って切断するのであれば、カール防止層21の端部11a側の縁を、ほぼラベルの端部11aに揃えることができる。一方で、はみ出し部分21x側には特に有益な効果がなく、ラベル11同士をレーザー溶着やヒートシールする際には接着できない部分となるため、長すぎないことが好ましい。

【0047】

なお、ラベル11の図4(a)中上端部及び下端部には2mm以下の範囲でカール防止層21、22の未塗工部を設けることができるが、未塗工部がない方が収縮後カールをより防止することができ望ましい。

【0048】

一方、このラベル11の、カール防止層21,22を設ける面とは反対側の面、すなわちボトル18への接着時に内側となる面の、一方の端部11a近傍に、ホットメルト接着剤、及び/又はUVホットメルト接着剤、及び/又はUV接着剤などからなる接着剤層15を塗工している。この接着剤層15は、ラベル11の端部近傍同士を接着させるためのものである。具体的には、ラベル11の一方の端部11aの縁から、接着剤層15の縁15aまでの間隔L4が、0.5mm以上離れていることが好ましい。一方の端部11aに近すぎると、ホットメルト接着剤が縁からはみ出てしまうおそれが高くなるからである。一方で、間隔L4は3mm以下であることが好ましい。接着している箇所まで離れすぎていると、カール防止層21,22があっても端部近傍が折れ曲がってしまうおそれがでてくるためである。

【0049】

さらに、このラベル11の他方の端部11b側近傍の、ボトル18への装着時に内側となる面には、ボトル18にラベル11を接着させるための接着剤層16が設けてある。図4(a)ではラベルの上下に分かれて二箇所に設けてあるが、これはこの実施形態で後述するボトル18の形状に合わせたものであり、装着しようとする容器の最も径が大きい部分に対応した位置に接着剤層16を設けることとなる。なお、接着剤層16の、他方の端部11b側の縁とラベル11の他方の端部11bの縁との間隔L5は、上記間隔L4と同程度に離れていると好ましい。理由は上記接着剤層15と同様である。

【0050】

印刷層14の一方の端部14aの、ラベル11の一方の端部11aからの距離L6は、カール防止層21の主収縮方向長さW3よりも長いことが望ましい。収縮時にカールしやすいのは、ラベル11のうち印刷層14が裏塗りされていない部分であり、その印刷層14の一方の端部14aを、ラベル11の上面から、厚いカール防止層22で抑え込むことで、より確実にカールを防止できる。

【0051】

このラベル11を、他方の端部11b側から、接着剤層16となるホットメルトを塗布してボトル18の側面に接着し、巻き付け(図5(a))、一方の端部11a近傍を、他方の端部11b近傍に重ね合わせ、接着剤層15により、ラベル11同士が重なる部分の中程を接着させる。ボトル18の形状は、少なくとも接着剤層16により接着できる形状であることが望ましく、接着剤層16はボトル18の径の最も大きな部分に対応する箇所に設けてあることが望ましい。その後、第一の実施形態と同様に、加熱蒸気などで加熱して、ラベル11を主収縮方向に熱収縮させるシュリンクを実施して、ボトル18に密着させる。この状態を図5(b)に示す。このシュリンクの条件も特に限定されるものではなく、従来と同様の条件で行ってよい。

【0052】

シュリンク後のラベル11同士の接着部分の周方向断面拡大図を図5(c)に示す。ラベル11の一方の端部11aは、接着剤層15の縁15aよりもさらに近くまでカール防止層21が形成されているため、カールが起こらずに、良好な感触の接着部分を形成できている。また、先端部分のカール防止層21は比較的着量が抑えられているので、内側へのカールも起こらずに済む。

【0053】

図4及び図5ではカール防止層を21と22との二段階に分けたが、さらに細かく多段階的に、縁から離れるにつれて着量が上昇する形態でも、同様に先端の内側へのカールも抑制しつつ、外側へのカールも抑制する効果が得られる。さらに、段階的ではなく、連続的に固形分着量が変化する形態でもよい。この第四の実施形態について、図6を用いて説明する。図6(a)は、ラベルを装着時に外側となる側から見た図、図6(b)は断面図、図6(c)は端部11a部分の拡大断面図、図6(d)は接着後の接着部分の拡大断面図である。

【0054】

この実施形態におけるカール防止層23は、ラベル11の一方の端部11a近傍の、巻き付け時に外側となる面に、縁に近づくほどカール防止層の着量が少なくなるように形成されている。図6(b)〜(d)では模式的に層の厚さで示しているが、実際には目に見えるほどの厚みの変化はほとんどない。具体的な形成方法としては、カール防止剤をグラビア印刷する際に、縁に近いほど印刷濃度を薄くするグラデーションを設けることで実現できる。また、一方の端部11aの縁までカール防止層23で覆うため、製造時には隣接するラベル11の他方の端部11bにはみ出し部分23xを残すようにするのは第三の実施形態と同様であり、そのはみ出し幅L0−2の許容される範囲も同様である。

【0055】

カール防止層23の、他方の端部11b側の端部23b、すなわち、カール防止剤の着量が最も多い箇所におけるその固形分着量は、0.1g/m2以上であることが好ましい。最も多い箇所が0.1g/m2未満であると、全体はそれよりもさらに少なくなるため、端部を抑える力が不十分となってしまうからである。一方で、5.0g/m2以下であることが好ましい。着量が多すぎるとその部分が堅くなりすぎてラベルがこわばってしまう。

【0056】

また、着量が最も多い箇所(他方の端部23b)の固形分着量に対する、着量が最も少ない箇所(一方の端部23a)の固形分着量の比R2(一方の端部23a/他方の端部23b)は、下記式(2)の条件を満たすことが好ましい。20以下だとカール防止層23の端と端との間での歪みが大きくなりすぎてしまい、ラベル11を収縮させる際の加熱温度が比較的低温であっても、収縮後のラベルに段差などが生じてしまう恐れがある。一方、この比が高いほど差が小さく、歪みも小さくなるため、高温での熱収縮が可能となるが、90以上だと先端部分の着量が過剰になりやすく、先端部分が内側にカールしやすくなってしまう。

20<R2×100<90……(2)

【実施例】

【0057】

この発明を実施した実施例を具体的に挙げて説明する。ラベルに用いるフィルムとして、東洋紡(株)製ポリエチレンテレフタレート縦一軸延伸フィルム(SC807 厚み=18μm)(主収縮方向長さ:225mm、幅163mm、主収縮方向熱収縮率50%(100℃,10秒))を用いた。

【0058】

(実施例1)

カール防止剤として、ニトロセルロースの20質量%(酢酸エチル:IPA=1:1)溶液(サカタインクス(株)製、「XGS−5008」)を用いて、主収縮方向の一方の端部から、主収縮方向に30mmの長さで(W1=30mm)幅方向両端に亘って、1.5g/m2となるようにグラビア印刷を行った。このラベルを、主収縮方向に10mm分重なるように、かつ、溶液をグラビア印刷したカール防止層が外側を向いて最外部に位置するように筒状に丸めた。このラベルについて、前記一方の端部から1mmの箇所を、主収縮方向長さ3mmの長さで、130℃の条件でヒートシールして、筒状ラベルを製作した。この筒状ラベルを、図2に示す形状の円筒を変形した略円筒形500mlPETボトルに被せ、蒸気式シュリンクトンネルで90℃、10秒かけて加熱を行い、筒状ラベルを収縮させて、ボトルに密着させた。密着後のラベル端部を目視で観察し、下記表1の採点基準に沿って採点したところ、評価は「1」となった。

【0059】

【表1】

【0060】

(実施例2)

主収縮方向に20mmの長さ(W1=20mm)でカール防止剤を塗布した以外実施例1と同様に行い、評価は「1」となった。

【0061】

(実施例3)

主収縮方向の一方の端部からの間隔を空けなく、PETボトル装着側に2mm(L0=2mm)、重ね合せ側に8mmの長さ(W1=8mm)でカール防止剤を塗工した以外、実施例1と同様に行ったところ、評価は「1」となった。

【0062】

(実施例4)

主収縮方向の一方の端部からの間隔を空けなく、PETボトル装着側に2mm(L0=2mm)、重ね合せ側に8mm(W1=8mm)の長さでカール防止剤を塗工したラベルを用いて、東洋アドレ(株)製ホットメルトBL−8603Kをラベルの両端15mmの幅で塗工した(ホットメルト塗工量はボトル一本あたり30mg)。これはすなわち、図4の実施形態において、カール防止層21,22の代わりに均一なカール防止層12を設けた形態である。そのラベルを図2に示すボトルに貼り付けた後、蒸気式シュリンクトンネルで90℃、10秒かけて加熱を行い、ボトルに密着させた。密着後のラベル端部を目視で観察し、表1の採点基準に沿って採点したところ、評価は「1」となった。

【0063】

(比較例1)

実施例1のカール防止剤の換わりに、ポリウレタン系樹脂含有溶液(DICグラフィックス製:アルティマNTメジウムY)を用いた以外は実施例1と同様の条件で筒状ラベルを作製し、ボトルにシュリンクさせて、同様の採点基準に沿って採点したところ、評価は「3」となった。

【0064】

(比較例2)

実施例1において、カール防止剤を塗らないこと以外は実施例1と同様の条件で筒状ラベルを作製し、ボトルにシュリンクさせて、同様の採点基準に沿って採点したところ、評価は「4」となった。

【0065】

(実施例5)

実施例1のカール防止剤をラベルの端面から1mmまでの箇所に1g/m2、そこから6mmの幅で1.6g/m2塗工した以外、実施例4と同様に行った。これはすなわち、図4の実施形態においてW3を1mm、W4を6mmとした形態である。密着後のラベルの端部を目視で観察した結果、表1の採点基準に沿って採点したところ、評価は「1」となった。

【0066】

(実施例6)

実施例1のカール防止剤をラベルの端面から10mmの範囲で塗工を行い、ラベル端部から10mmの箇所を最大着量とし、その着量が1.5g/m2となり、ラベル端部の着量が最小着量とし、0.7g/m2となるように、図6に示すグラデーション形で塗工した以外、実施例4と同様に行い、ラベルの端部を目視で観察した結果、表1の採点基準に沿って採点したところ、評価は「2」となった。

【符号の説明】

【0067】

1、11 ラベル

1a、11a 一方の端部

1b、11b 他方の端部

12、12x カール防止層

12a (一方の端部側の)縁

12b (他方の端部側の)縁

2 接着部

13 接着部

14 印刷層

14a 一方の端部

14b 他方の端部

5,15 接着剤層

15a (一方の端部側の)縁

15b (他方の端部側の)縁

6,16 接着剤層

16b (他方の端部側の)縁

17 カール防止層

17x はみ出し部分

8,18 ボトル

19 芯金

21,22,23 カール防止層

21x、23x はみ出し部分

23a 一方の端部

23b 他方の端部

【技術分野】

【0001】

この発明は、熱収縮により容器に装着させる熱収縮性ラベルに関する。

【背景技術】

【0002】

飲料、調味料、ジャムなどのボトル容器や瓶などには、内容を表示するラベルを取り付けることが行われている。現在は、一軸延伸した熱収縮性フィルムからなるラベルを、延伸方向の所定サイズに切断して切断端同士を重ねて接着して筒状にしてボトルに被せたり(特許文献1等)、ホットメルト接着剤で一方の切断端を容器に貼って巻き付けて他方の切断端を接着したり(特許文献2等)した後、スチームで熱収縮させてシュリンクにより、容器に密着させることが行われている。

【0003】

まず、特許文献1のように、ラベル1を一旦筒状に成形してからボトル8にかぶせて装着させる手順を図7及び図8を用いて説明する。用いるラベル1は、図7(a)(b)に示す、図中横方向に一軸延伸された樹脂フィルム製であり、一方の端部1aと他方の端部1bは、いずれも延伸されたフィルムを切断した切断端である。すなわちこのラベル1は、加熱すると端部1a,1b間が収縮する。図中縦方向には延伸されておらず、装着するボトル8の高さに合わせて切断されている。

【0004】

一方の端部1aの内側に他方の端部1bを配して、両端部の近傍が重なるようにして筒状に成形し、その重なった部分をヒートシール又はレーザー光の照射によって接着させる。こうしてできた接着部2は、ラベル1を構成する樹脂の一部が溶解して接着されたものである。この状態の全体図が図7(c)であり、接着部分の拡大図が図7(d)である。この接着部2は、ラベル1の一方の端部1a及び他方の端部1bのそれぞれの縁からある程度間隔を空けて設けなければならない。縁に近すぎる部分をヒートシールやレーザーなどで接着しようとすると、高い位置決め精度が要求され、もしずれてしまうと、重なった部分から外れた箇所が溶解されて、表面の印刷が乱れたり、表面が荒れたり、芯金と接着したりしてしまうためである。そうして筒状になったラベル1を、ボトル8に被せ(図8(a))た後、加熱蒸気などの一般的な方法で加熱することで、両端部1a,1b間を収縮させ(図8(b))、ボトル8に密着させる。密着後の接着部分のボトル8の周方向断面拡大図を図8(c)に示す。

【0005】

次に、特許文献2のように、ホットメルト接着剤を用いてラベル1をボトル8に貼り付け、巻き付けてから密着させる手順と形態を図9及び図10を用いて説明する。ラベル1自体は上記図7と同様に、図9(a)(b)の横方向に一軸延伸された樹脂フィルム製であり、一方の端部1aと他方の端部1bは、いずれも延伸されたフィルムを切断した切断端である。一方の端部1a近傍の一方の面(装着時には内側面となる。)には、他方の端部1bと重ね合わせて接着するためのホットメルト接着剤による接着剤層5が塗布され、他方の端部1b近傍の上記一方の面には、ボトル8にラベル1を貼り付けるためのホットメルト接着剤による接着剤層6が塗布されている。ただし、接着剤層5の一方の端部側は、一方の端部1aの縁からある程度の間隔を空けて設けてある。縁に近すぎると、ホットメルト接着剤を接着させる際に縁から接着剤がはみ出てしまい、外観を悪化させたり、ベタ付きが残ってしまったりするおそれがあるためである。

【0006】

接着剤層6により他方の端部1b近傍をボトル8に貼り付け(図10(a))、ラベル1を巻き付ける。このとき、ラベル1の収縮方向長さはボトル8の一周分より少し余り、一方の端部1a近傍の内側面にある接着剤層5により、他方の端部1b近傍の外側面に接着させる。その後、上記と同様に加熱蒸気などにより加熱して両端部1a,1b間を収縮させ(図10(b))、ボトル8に密着させる。密着後の接着部分のボトル8の周方向断面拡大図を図10(c)に示す。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−96527号公報

【特許文献2】特開2008−145498号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、従来使われているこれらのラベルでは、最外部に位置する一方の端部1aの、接着部2又は接着剤層5、6の縁より先の先端部分が熱収縮の際に外側へカールし、消費者が装着したラベルを手にしたときに引っ掛かりを感じてしまうことがあった。このカール状態を図8(c)及び図10(c)の断面拡大図に示す。これは接着部2や接着剤層5を縁により近づけることができれば曲がる幅が小さくなって発生しない現象である。しかし、接着部2や接着剤層5、6を縁に近づけすぎると、上記のように、印刷荒れや接着剤のはみ出しといった問題が起こりかねないため、ある程度間隔を空けることがどうしても必要であった。

【0009】

そこでこの発明は、ボトルにシュリンクさせて密着させるラベルにおいて、ラベル同士の接着やボトルとの接着に用いる接着部2や接着剤層5、6を縁から離して糊のはみ出し等を回避しつつ、最外部に位置する一方の端部1aのカールを抑えることを目的とする。

【課題を解決するための手段】

【0010】

この発明は、ラベルの外側面の、熱収縮時に外側に位置することになる主収縮方向の一方の端部の、主収縮方向の長さが限定された領域に、熱収縮時におけるラベル端部のカールを抑えるカール防止剤を塗工することで、上記の課題を解決したのである。このカール防止剤は、ラベルを構成する熱収縮性の樹脂フィルムより熱収縮しにくい樹脂を含む溶液であり、溶媒が蒸発した後はその熱収縮しにくい樹脂がラベルの外側表面を覆うことで、カールを物理的に押さえつける。

【0011】

ラベル全面にカール防止剤を塗ることもできるが、接着性や経済性を考慮して、カール防止剤を塗る領域の主収縮方向の長さは、2〜30mmであると好ましい。

【0012】

このカール防止剤としては、例えばニトロセルロースを含有する溶液を用いることができる。溶媒としては、水や酢酸エチル、イソプロパノール、メチルエチルケトン、トルエンなど通常グラビア印刷で用いる溶媒を単独で、又は混合して用いることができる。ただし、水を用いると、塗工後に蒸発を速めようとして加熱する際に、ラベルが収縮してしまうおそれがあるため、より沸点が低い溶媒を用いることが好ましい。このカール防止剤の濃度は固形分中に20重量%以上含有していることが望ましい。一方で、固形分全てがニトロセルロースであると堅すぎて塗工しにくい場合、ポリウレタン樹脂、ポリアクリル樹脂などの混合溶液であると好ましい。

【0013】

塗工する着量の分布は、塗工するラベルのこしの強さによって望ましい形態が変わる。ポリスチレンフィルムなどの比較的厚くこしの強いラベルでは均一であることが望ましいが、ポリエステル系フィルムなどの薄くこしの弱いラベル、またはポリオレフィンなどのコシが比較的弱いフィルムでは、段階的に、又は連続的に、端部側ほど固形分着量が少なくなっていることが好ましい。先端部までカール防止剤の着量が多いと、こしの弱いラベルでは、カール防止剤に抑え込まれて内側にカールしてしまうおそれがあるためである。

【0014】

ニトロセルロース含有溶液を用いる場合、カール防止効果を好適に発揮させるためには、ニトロセルロースの固形分着量は溶媒蒸発後の固形分重量で0.1g/m2以上、5g/m2以下あることが好ましく、0.2g/m2以上、3g/m2以下がより好ましい。塗工量が0.1g/m2未満の場合、カール防止の効果が小さくなってしまう。また、着量が一様の場合、その着量が5g/m2より多いと、こしの強いラベルであっても、収縮後のラベル端部が内側にカールしてしまい美粧性が損なわれるおそれがある。一方、こしの弱いラベルで、着量に差を設ける場合、最も少ない部分の着量はラベルの端部から、0.1〜2mmの箇所で最大着量の20〜90%の着量が必要である。

【0015】

また、このカール防止剤を塗工する面は、ホットメルト接着剤によってボトルに巻き付ける場合は、ラベルの外側でも内側でも実施可能である。ラベルの内側に塗工する場合は、一方の端部近傍を他方の端部近傍に重ねて接着させるための接着剤層は、カール防止剤の塗工面上となる。

【0016】

一方、ヒートシールやレーザー光により一旦筒状にしたラベルで実施する場合には、カール防止剤はラベルの外側となる面に塗工する必要がある。内側となる面にカール防止剤が塗工されていると、カール防止剤を構成する固い樹脂と一般の樹脂フィルムとの間では熱による接着が難しいため、ヒートシールやレーザー光によって他方の端部近傍と接着させることができなくなってしまうためである。

【発明の効果】

【0017】

この発明により、熱収縮させてボトル等の容器に固定するラベルの印刷をゆがめたり乱れたりすることなく、端部がカールしないように抑制し、持った際の引っ掛かりを無くして良好な表面状態にすることができる。

【図面の簡単な説明】

【0018】

【図1】(a)第一の実施形態にかかるラベルの正面図、(b)第一の実施形態にかかるラベルの断面図、(c)第一の実施形態にかかるラベルを筒状にする際の構成図、(d)第一の実施形態にかかるラベルの筒状にする接着部分の拡大図

【図2】(a)第一の実施形態にかかるラベルをボトルに被せる際の概略図、(b)第一の実施形態にかかるラベルを熱収縮させた際の概略図、(c)第一の実施形態にかかるラベルの熱収縮後における接着部分の周方向断面拡大図

【図3】(a)第二の実施形態にかかるラベルの正面図、(b)第二の実施形態にかかるラベルの断面図、(c)第二の実施形態にかかる他方の端部の拡大断面図、(d)第二の実施形態にかかるラベルの熱収縮後における接着部分の周方向断面拡大図

【図4】(a)第三の実施形態にかかるラベルの正面図、(b)第三の実施形態にかかるラベルの断面図、(c)第三の実施形態にかかるラベルの一方の端部近傍の拡大断面図、(d)第二の実施形態にかかるラベルの他方の端部近傍の拡大断面図

【図5】(a)第三の実施形態にかかるラベルをボトルに貼り付ける際の概略図、(b)第三の実施形態にかかるラベルを熱収縮させた際の概略図、(c)第三の実施形態にかかるラベルの熱収縮後における接着部分の周方向断面拡大図

【図6】(a)第四の実施形態にかかるラベルの正面図、(b)第四の実施形態にかかるラベルの断面図、(c)第四の実施形態にかかるラベルの一方の端部近傍の拡大断面図、(d)第四の実施形態にかかるラベルの熱収縮後における接着部分の周方向断面拡大図

【図7】(a)従来の第一の実施形態にかかるラベルの正面図、(b)従来の第一の実施形態にかかるラベルの断面図、(c)従来の第一の実施形態にかかるラベルを筒状にした際の構成図、(d)従来の第一の実施形態にかかるラベルを筒状にした際の接着部分の拡大図

【図8】(a)従来の第一の実施形態にかかるラベルをボトルに被せる際の概略図、(b)従来の第一の実施形態にかかるラベルを熱収縮させた際の概略図、(c)従来の第一の実施形態にかかるラベルの熱収縮後におけるカールを有する接着部分の周方向断面拡大図

【図9】(a)従来の第二の実施形態にかかるラベルの正面図、(b)従来の第二の実施形態にかかるラベルの断面図

【図10】(a)従来の第二の実施形態にかかるラベルをボトルに貼り付ける際の概略図、(b)従来の第二の実施形態にかかるラベルを熱収縮させた際の概略図、(c)従来の第二の実施形態にかかるラベルの熱収縮後におけるカールを有する接着部分の周方向断面拡大図

【発明を実施するための形態】

【0019】

以下、この発明について実施形態を挙げて説明する。この発明は、熱収縮によるいわゆるシュリンクによってボトルなどの容器の胴部に密着させうる熱収縮性ラベルの一部に、ラベルの収縮を抑えるカール防止剤を塗工した熱収縮性ラベルである。

【0020】

まず、筒状に成形するシュリンクラベルである第一の実施形態について、図1及び図2を用いて説明する。図1(a)に、容器に密着させる際に外側となる面からみた平面図を示す。基材として用いるラベル11は、図1(a)(b)の横方向に熱収縮する熱収縮性の樹脂フィルム製であり、一方の端部11aと他方の端部11bは、フィルムの流れ方向に対して垂直な方向に切断した切断端である。このラベル11は、加熱すると端部11a,11b間が収縮する。以下、この方向を主収縮方向という。主収縮方向の長さは、少なくともこのラベル11を装着する容器(ボトル18)のうち、最も径が大きい部分の円周に、接着部分(後述する13にあたる)ののりしろを加えたよりも長いものである必要がある。一方で、長すぎると熱収縮しても容器に密着できないため、容器と離れて加熱した熱収縮後の長さが上記容器の最大径部分の円周よりも小さくなるものであることが必要となる。

【0021】

このような樹脂フィルムとしては、少なくとも一軸延伸した熱収縮性フィルムであれば使用でき、二軸延伸フィルムも使用できる。その成分としては、例えば、ポリオレフィン系フィルム、ポリエステル系フィルム、ポリスチレン系フィルム、ポリ乳酸系フィルム、発泡ポリオレフィン系フィルム、発泡ポリエステル系フィルム、発泡ポリスチレン系フィルム、発泡ポリ乳酸系フィルム、又はこれらの樹脂の混合物からなるフィルム、およびこれらのフィルムの2層以上の積層フィルムなどが挙げられる。この中でも特に、ポリエチレン、ポリプロピレンなどのポリオレフィン系フィルムや、ポリエチレンテレフタレートなどのポリエステル系フィルムが、長手方向の収縮性が高く、幅方向の機械的強度が高いため望ましい。ただし、この第一の実施形態では、ラベル11において、先端まで重ねられたカール防止層12によって、ラベル11の収縮時に内側へカールしてしまう恐れがある場合、後述の第三及び第四の実施形態のようなカール防止層21〜23を形成することが望ましい。

【0022】

これらのフィルムは、容器の外周に対していわゆるシュリンクをするために必要なだけの収縮を、上記主収縮方向に起こしうるものであることが必要である。具体的には、100℃における主収縮方向の熱収縮率が5〜85%であるものが好ましい。

【0023】

また、ラベル11上にはそれぞれの容器の中身に合わせた内容が、収縮後に適切な表示となるように、拡大されて印刷されている。この印刷層14が形成される面は、ボトルへの装着時に内側となる面であり、断面図である図1(b)における下側の面となる。なお、実際には印刷層14はグラビア印刷などによって形成され、ラベル11自体よりも十分に薄いものであるが、図では配置を明示するために実際よりも厚く記載している。

【0024】

この印刷層14の印刷柄とともに、所定の位置にカール防止剤を塗工してカール防止層12を形成させている。手順としては、まず、流れ方向に繋がったままの状態であるフィルムに対してこれらの印刷及び塗工を行い、それから、ラベラーで端部11a,11bとなる箇所を切断して、個々のラベル11とするのが好ましい。ラベル11を切断後に印刷及びカール防止剤の塗工を行ってもよいが、個々のラベル11に対して行う分、手間がかかってしまう。

【0025】

切断後のラベル11の構成について説明する。このラベル11の、外側となる面の、一方の端部11aの縁から主収縮方向の長さW1の領域に、ラベルの収縮を抑えるカール防止剤が塗工されて、カール防止層12を形成している。このカール防止層12は、カール防止効果を十分に発揮させるために、端部11aの縁まで隙間無く塗工していることが望ましい。縁との間に隙間があると、その長さ分だけカールが起こってしまい、カールを抑制する効果が事実上得られなくなってしまう。

【0026】

上記の縁との間を隙間無く塗工するには、上記のラベラーでラベル11を切り出す際に、カール防止剤を塗工した領域の端を狙って切断するのではなく、隣のラベル11の他方の端部11b側に、カール防止層12xが一部残存するようにして切断する。この、他方の端部11b側に残存するカール防止層12xを図中破線で示す。他方の端部11b側に残るカール防止層12xの主収縮方向の長さ(幅)L0は、0〜3mmが好ましく、2mm以上3mm以下であるとより好ましい。2mm以上余すように狙って切断するのであれば、端部11aとカール防止層12との間の隙間をほぼ0mmにすることができる。一方で、余剰のカール防止層12x側には特に有益な効果がなく、ラベル11同士をレーザー溶着やヒートシールする際には接着できない部分となるため、長すぎないことが好ましい。

【0027】

カール防止層12の主収縮方向の長さW1は2mm以上が好ましい、2mm未満ではカール抑制効果が損なわれる以外に、ラベラーでカットする際に、カットのバラツキによりカール防止層12がラベル端部に位置しなくなる可能性がある。一方で、接着部分を超えて、他方の端部11b側に広がっても構わない。ラベルのデザインを損なわない範囲内で全体に塗布しても構わない。ただし、接着部分をレーザー溶着、またはヒートシールで形成する場合は、カール防止層があると溶着できないことから、ラベル端部(11b)から少なくとも2mmの位置から4mm以上カール防止層未塗工部を設けることが望ましい。

【0028】

上記カール防止剤は、樹脂を含有する溶液を用いることができる。ただし、含有される樹脂は、少なくともシュリンクさせる加熱蒸気の温度でも変性しないものであることが必要であり、溶媒が揮発した後は、ラベル11を構成するフィルムがカールしにくくするものである。このような樹脂としては例えば、ニトロセルロースを用いることができる。ニトロセルロースを用いる場合、ニトロセルロースの窒素含有量は1〜20%が望ましく、5〜13%がより望ましい。実際には、下記の溶媒に溶解できる程度に硝化されていればよい。

【0029】

ただし、ニトロセルロースを用いる場合であって、そのニトロセルロースの含有率が高い溶液の場合、粘度が比較的高くなり塗工しにくい際は、その他の樹脂との混合溶液として用いることが好ましい。その他の樹脂としては、例えば、ポリウレタン樹脂、ポリアクリル樹脂などが挙げられる。その場合、カール防止効果を妨げない範囲で、上記樹脂を混合することができ、この混合溶液において、全固形分中に占めるニトロセルロースの割合は、10質量%以上であると好ましく、20質量%以上であるとより好ましい。粘度が比較的低いニトロセルロースを使用する場合は、ニトロセルロースの割合は100%でもよい。

【0030】

溶媒としては、水や酢酸エチル、イソプロパノール、メチルエチルケトン、トルエンなど通常グラビア印刷で用いる溶媒を単独で、又は混合して用いることができる。ただし、水を用いると、塗工後に蒸発を早めようとして加熱するとラベル11が収縮してしまうおそれがあるため、より沸点が低い溶媒を用いることが好ましい。この溶液の濃度は特に限定されないが、通常のグラビア印刷が可能な範囲ならば構わない。

【0031】

このようにカール防止層12を形成させるカール防止剤の塗工方法は、必要な樹脂を塗工できれば特に限定されるものではなく、例えば、刷毛塗り、スプレー吹き付け、フレキソ印刷、グラビア印刷、などの方法で塗工可能である。特に、グラビア印刷によると高い位置精度、高い量精度で塗工することができるので好ましい。

【0032】

このようなカール防止層12に塗工する樹脂の量は、樹脂の種類にもよるが、ニトロセルロース塗工量が、溶媒蒸発後の固形分重量で、0.1g/m2以上であると好ましく、0.2g/m2以上であるとより好ましい。0.1g/m2未満ではラベル11の端部のカールを防止する効果が不十分になるおそれがある。一方で、溶媒蒸発後の固形分が10g/m2以上では収縮後のラベル端部が内側にカールしてしまい美粧性が損なわれる。このため、10g/m2以下であることが好ましく、5g/m2以下がより好ましい。

【0033】

上記のカール防止層12を形成させたラベル11を、図1(c)に示すように、カール防止層12のある面を外側にして、他方の端部11b側から、芯金19に巻き付けていく。両方の端部11a,11bの近傍は重なっており、この部分を、レーザー光やヒートシールなどの周知の方法で溶着または、ホットメルト接着剤、及び/又はUVホットメルト接着剤、及び/又はUV接着剤などで接着して、接着部13を形成する。接着後の接着部分の拡大図を図1(d)に示す。この重なり部分は、3mm以上30mm以下であると、接着を十分に行うことができる一方で、無駄が少なく好ましい。

【0034】

この接着部13は、一方の端部11aの縁から間隔L2−1を空けて形成させるものである。この間隔L2−1は1mm以上、5mm未満にすることができる。接着部13の形成位置が端部11aに近いと、わずかに接着位置がずれただけで、重なっていない部分が溶解してしまって表面の印刷が乱れたり、ゴミが付着して固まったりしてしまうため、端部11aからある程度の距離を離す必要があるからである。一方で、他方の端部11bに近すぎると、接着部分がずれたときに芯金19と接着してしまうおそれが高くなる。このため、接着部13の他方の端部11bの縁からの間隔L2−2は、上記の間隔L2−1と同程度に離れていることが好ましい。具体的には、間隔L2−1、L2−2は、1mm以上、5mm以下であると好ましい。

【0035】

上記のように接着することで、ボトル18などの容器にかぶせる筒状ラベルを形成できる。なお図1では、主収縮方向に対して垂直な方向に容器一つ分の縦幅に予め切断したラベルごとに筒状に形成する実施形態を記載しているが、容器複数個分の長さのラベルについて、一度に接着部13を形成し、容器複数個分の縦幅の筒状ラベルを形成した後、容器一つ分ごとの縦幅に切断してもよい。

【0036】

筒状にしたラベル11を、容器に被せる。図2(a)では、容器として、一般的なポリエチレンテレフタレート製のボトル18を用いた形態を示すが、対象となる容器は略円筒形や略角柱形、及びそれらに凹凸を設けたものなど、シュリンク時の収縮変形を規定できるものであれば特に限定されない。所定の位置に設置した後、加熱蒸気などで加熱して、ラベル11を主収縮方向に収縮させるシュリンクを実施して、ボトル18に密着させる。この状態を図2(b)に示す。このシュリンクの条件は特に限定されるものではなく、ラベル11の材料に適した従来と同様の条件で行ってよい。

【0037】

シュリンク後のラベル11同士の接着部分の周方向断面拡大図を図2(c)に示す。ラベル11の一方の端部11aは、カール防止層12が形成されているため、カールが起こらずに、良好な感触の接着部分を形成できている。ここで、図2(c)の間隔L2−3は、図1(a)に示す元の間隔L2−1よりシュリンク時に僅かに小さくなっているが、元々の幅が小さいため、収縮による減少量はわずかであり、消費者が手にしたときにカールを感じなくて済むようになる。

【0038】

次に、ラベル11のほぼ全面にカール防止層17を設けた第二の実施形態について図3(a)〜(c)を用いて説明する。図3(a)は外側となる面からみた図、図3(b)は断面図であり、図3(c)は他方の端部の拡大断面図であり、図3(d)は接着部分の周方向断面拡大図である。この実施形態は上記の第一の実施形態におけるカール防止層12が、一方の端部11a側の一部ではなく、ラベル11のほぼ全面に拡大した実施形態である。ただし、ラベル11の他方の端部11b側から、幅W2分は、カール防止剤が設けられていない。これは、重ね合わせた接着部13の接着を、接着剤ではなく、レーザー溶着、またはヒートシールする場合は、ラベル11の接着させるべき箇所がカール防止層17に覆われていると溶着できないためである。このカール防止層未塗工部分の幅W2は、少なくとも4mm以上設けてあることが望ましい。それより幅が短いと接着部13の接着力が不十分となり、剥がれやすいためである。ただし、このカール防止層未塗工部分の端部11b側は、必ずしも端部11bの縁から始まっていなくてもよい。ラベル11を大量生産する際には、端部11aと端部11bが一体である状態でカール防止剤を塗工し、その後、適切な箇所で切断するが、カール防止効果を端部11a側で十分に発揮させるためには、端部11a側に隙間がないことが望ましく、結果的に、端部11b側にカール防止層のはみ出し部分17xが残ってもやむを得ないためである。このはみ出し部分17xの幅L0−1は、上記の第一の実施形態におけるL0と同様の範疇であることが望ましい。

【0039】

なお、この第二の実施形態の応用形態として、ヒートシールなどによる接着部13の代わりに接着剤で両端間を接着させる場合には、カール防止層未塗工部分が無く、ラベル11の全面にカール防止層17が設けられた形態でもよい。

【0040】

次に、ラベルをボトルに巻き付けてからシュリンクする第三の実施形態について、図4及び図5を用いて説明する。図4(a)は外側となる面からみた図であり、図4(b)は断面図であり、図4(c)は一方の端部の拡大断面図であり、図4(d)は他方の端部の拡大断面図である。用いるラベル11自体の材質等は、上記の第一の実施形態と同様のものが利用できる。

【0041】

このラベル11の、ボトル18への装着時に外側となる面の、一方の端部11aの縁から主収縮方向の長さW3の領域と、それに隣接する長さW4の領域に、上記カール防止剤を塗工して、カール防止層21,22を形成させる。ここで、端部11a側のカール防止層21の方が、カール防止層22よりも塗工量、及び固形分着量が少ない。断面図である図4(b)及び図4(c)ではこの着量の違いを模式的に層の厚みとして表現している。実際には目に見えるほどの厚みの違いはほとんど生じない。このように段階的な着量の違いを設けて、端部11aの縁に近い側(21)の着量を比較的少なくすると、その部分におけるラベル11の表面を抑える効果が抑制されるため、薄く「こし」の弱いフィルムであっても、収縮時にカール防止剤に抑え込まれて内側へカールしてしまうことを抑制できる。

【0042】

カール防止層22、すなわち、着量が比較的多い箇所におけるカール防止剤の固形分着量は、0.1g/m2以上であることが好ましい。多い箇所が0.1g/m2未満であると、端部を抑える力が不十分となってしまうからである。一方で、5.0g/m2以下であることが好ましい。着量が多すぎるとその部分が堅くなりすぎてラベルがこわばってしまう。

【0043】

また、着量が多い箇所(カール防止層22)の固形分着量に対する、着量が少ない箇所(カール防止層21)の固形分着量の比R1(カール防止層21/カール防止層22)は、下記式(1)の条件を満たすことが好ましい。20以下だとカール防止層21とカール防止層22との間での歪みが大きくなりすぎてしまい、ラベル11を収縮させる際の加熱温度が比較的低温であっても、収縮後のラベルに段差などが生じてしまう恐れがある。一方、この比が高いほど差が小さく、歪みも小さくなるため、高温での熱収縮が可能となるが、90以上だと先端部分の着量が過剰になりやすく、先端部分が内側にカールしやすくなってしまう。

20<R1×100<90……(1)

【0044】

これらのカール防止層21の主収縮方向長さW3と、カール防止層22の主収縮方向長さW4とを合わせたカール防止層全体の長さ(W3+W4)は、2mm以上であると好ましく、3mm以上であるとより好ましい。2mm未満ではカール防止層が十分な効果を発揮し得ない。一方、ラベルのデザインを損なわない限りでラベル全体に塗布することができるが、30mmを超えて長くてもカール防止効果にはほとんど寄与しないため、30mm以下が好ましく、25mm以下がより好ましい。

【0045】

また、W3の長さは、0.1mm以上であることが好ましい。固形分着量が多いカール防止層22が大半を占めていると、着量に差を設けることによる内側へのカールを防止する効果がほとんど望めないためである。一方で、2mm以下であることが好ましい。固形分着量が少ない部分が長すぎると、本来の外側へカールを防止する効果が不十分になってしまうおそれがあるためである。

【0046】

なお、カール防止層21の端部11a側の縁を、ラベル11の端部11aの縁にまで到達させるには、第一の実施形態と同様に、上記のラベラーでラベル11を切り出す際に、カール防止剤を塗工した領域の端を狙って切断するのではなく、隣のラベル11の他方の端部11b側に、カール防止層21のはみ出し部分21xが一部残存するようにして切断する。この、他方の端部11b側に残存するはみ出し部分21xを図4(a)(b)中破線で示す。他方の端部11b側に残るカール防止層のはみ出し部分21xの間隔L0−2の主収縮方向の長さは、0〜3mmが好ましく、2mm以上3mm以下であるとより好ましい。2mm以上余すように狙って切断するのであれば、カール防止層21の端部11a側の縁を、ほぼラベルの端部11aに揃えることができる。一方で、はみ出し部分21x側には特に有益な効果がなく、ラベル11同士をレーザー溶着やヒートシールする際には接着できない部分となるため、長すぎないことが好ましい。

【0047】

なお、ラベル11の図4(a)中上端部及び下端部には2mm以下の範囲でカール防止層21、22の未塗工部を設けることができるが、未塗工部がない方が収縮後カールをより防止することができ望ましい。

【0048】

一方、このラベル11の、カール防止層21,22を設ける面とは反対側の面、すなわちボトル18への接着時に内側となる面の、一方の端部11a近傍に、ホットメルト接着剤、及び/又はUVホットメルト接着剤、及び/又はUV接着剤などからなる接着剤層15を塗工している。この接着剤層15は、ラベル11の端部近傍同士を接着させるためのものである。具体的には、ラベル11の一方の端部11aの縁から、接着剤層15の縁15aまでの間隔L4が、0.5mm以上離れていることが好ましい。一方の端部11aに近すぎると、ホットメルト接着剤が縁からはみ出てしまうおそれが高くなるからである。一方で、間隔L4は3mm以下であることが好ましい。接着している箇所まで離れすぎていると、カール防止層21,22があっても端部近傍が折れ曲がってしまうおそれがでてくるためである。

【0049】

さらに、このラベル11の他方の端部11b側近傍の、ボトル18への装着時に内側となる面には、ボトル18にラベル11を接着させるための接着剤層16が設けてある。図4(a)ではラベルの上下に分かれて二箇所に設けてあるが、これはこの実施形態で後述するボトル18の形状に合わせたものであり、装着しようとする容器の最も径が大きい部分に対応した位置に接着剤層16を設けることとなる。なお、接着剤層16の、他方の端部11b側の縁とラベル11の他方の端部11bの縁との間隔L5は、上記間隔L4と同程度に離れていると好ましい。理由は上記接着剤層15と同様である。

【0050】

印刷層14の一方の端部14aの、ラベル11の一方の端部11aからの距離L6は、カール防止層21の主収縮方向長さW3よりも長いことが望ましい。収縮時にカールしやすいのは、ラベル11のうち印刷層14が裏塗りされていない部分であり、その印刷層14の一方の端部14aを、ラベル11の上面から、厚いカール防止層22で抑え込むことで、より確実にカールを防止できる。

【0051】

このラベル11を、他方の端部11b側から、接着剤層16となるホットメルトを塗布してボトル18の側面に接着し、巻き付け(図5(a))、一方の端部11a近傍を、他方の端部11b近傍に重ね合わせ、接着剤層15により、ラベル11同士が重なる部分の中程を接着させる。ボトル18の形状は、少なくとも接着剤層16により接着できる形状であることが望ましく、接着剤層16はボトル18の径の最も大きな部分に対応する箇所に設けてあることが望ましい。その後、第一の実施形態と同様に、加熱蒸気などで加熱して、ラベル11を主収縮方向に熱収縮させるシュリンクを実施して、ボトル18に密着させる。この状態を図5(b)に示す。このシュリンクの条件も特に限定されるものではなく、従来と同様の条件で行ってよい。

【0052】

シュリンク後のラベル11同士の接着部分の周方向断面拡大図を図5(c)に示す。ラベル11の一方の端部11aは、接着剤層15の縁15aよりもさらに近くまでカール防止層21が形成されているため、カールが起こらずに、良好な感触の接着部分を形成できている。また、先端部分のカール防止層21は比較的着量が抑えられているので、内側へのカールも起こらずに済む。

【0053】

図4及び図5ではカール防止層を21と22との二段階に分けたが、さらに細かく多段階的に、縁から離れるにつれて着量が上昇する形態でも、同様に先端の内側へのカールも抑制しつつ、外側へのカールも抑制する効果が得られる。さらに、段階的ではなく、連続的に固形分着量が変化する形態でもよい。この第四の実施形態について、図6を用いて説明する。図6(a)は、ラベルを装着時に外側となる側から見た図、図6(b)は断面図、図6(c)は端部11a部分の拡大断面図、図6(d)は接着後の接着部分の拡大断面図である。

【0054】

この実施形態におけるカール防止層23は、ラベル11の一方の端部11a近傍の、巻き付け時に外側となる面に、縁に近づくほどカール防止層の着量が少なくなるように形成されている。図6(b)〜(d)では模式的に層の厚さで示しているが、実際には目に見えるほどの厚みの変化はほとんどない。具体的な形成方法としては、カール防止剤をグラビア印刷する際に、縁に近いほど印刷濃度を薄くするグラデーションを設けることで実現できる。また、一方の端部11aの縁までカール防止層23で覆うため、製造時には隣接するラベル11の他方の端部11bにはみ出し部分23xを残すようにするのは第三の実施形態と同様であり、そのはみ出し幅L0−2の許容される範囲も同様である。

【0055】

カール防止層23の、他方の端部11b側の端部23b、すなわち、カール防止剤の着量が最も多い箇所におけるその固形分着量は、0.1g/m2以上であることが好ましい。最も多い箇所が0.1g/m2未満であると、全体はそれよりもさらに少なくなるため、端部を抑える力が不十分となってしまうからである。一方で、5.0g/m2以下であることが好ましい。着量が多すぎるとその部分が堅くなりすぎてラベルがこわばってしまう。

【0056】

また、着量が最も多い箇所(他方の端部23b)の固形分着量に対する、着量が最も少ない箇所(一方の端部23a)の固形分着量の比R2(一方の端部23a/他方の端部23b)は、下記式(2)の条件を満たすことが好ましい。20以下だとカール防止層23の端と端との間での歪みが大きくなりすぎてしまい、ラベル11を収縮させる際の加熱温度が比較的低温であっても、収縮後のラベルに段差などが生じてしまう恐れがある。一方、この比が高いほど差が小さく、歪みも小さくなるため、高温での熱収縮が可能となるが、90以上だと先端部分の着量が過剰になりやすく、先端部分が内側にカールしやすくなってしまう。

20<R2×100<90……(2)

【実施例】

【0057】

この発明を実施した実施例を具体的に挙げて説明する。ラベルに用いるフィルムとして、東洋紡(株)製ポリエチレンテレフタレート縦一軸延伸フィルム(SC807 厚み=18μm)(主収縮方向長さ:225mm、幅163mm、主収縮方向熱収縮率50%(100℃,10秒))を用いた。

【0058】

(実施例1)

カール防止剤として、ニトロセルロースの20質量%(酢酸エチル:IPA=1:1)溶液(サカタインクス(株)製、「XGS−5008」)を用いて、主収縮方向の一方の端部から、主収縮方向に30mmの長さで(W1=30mm)幅方向両端に亘って、1.5g/m2となるようにグラビア印刷を行った。このラベルを、主収縮方向に10mm分重なるように、かつ、溶液をグラビア印刷したカール防止層が外側を向いて最外部に位置するように筒状に丸めた。このラベルについて、前記一方の端部から1mmの箇所を、主収縮方向長さ3mmの長さで、130℃の条件でヒートシールして、筒状ラベルを製作した。この筒状ラベルを、図2に示す形状の円筒を変形した略円筒形500mlPETボトルに被せ、蒸気式シュリンクトンネルで90℃、10秒かけて加熱を行い、筒状ラベルを収縮させて、ボトルに密着させた。密着後のラベル端部を目視で観察し、下記表1の採点基準に沿って採点したところ、評価は「1」となった。

【0059】

【表1】

【0060】

(実施例2)

主収縮方向に20mmの長さ(W1=20mm)でカール防止剤を塗布した以外実施例1と同様に行い、評価は「1」となった。

【0061】

(実施例3)

主収縮方向の一方の端部からの間隔を空けなく、PETボトル装着側に2mm(L0=2mm)、重ね合せ側に8mmの長さ(W1=8mm)でカール防止剤を塗工した以外、実施例1と同様に行ったところ、評価は「1」となった。

【0062】

(実施例4)

主収縮方向の一方の端部からの間隔を空けなく、PETボトル装着側に2mm(L0=2mm)、重ね合せ側に8mm(W1=8mm)の長さでカール防止剤を塗工したラベルを用いて、東洋アドレ(株)製ホットメルトBL−8603Kをラベルの両端15mmの幅で塗工した(ホットメルト塗工量はボトル一本あたり30mg)。これはすなわち、図4の実施形態において、カール防止層21,22の代わりに均一なカール防止層12を設けた形態である。そのラベルを図2に示すボトルに貼り付けた後、蒸気式シュリンクトンネルで90℃、10秒かけて加熱を行い、ボトルに密着させた。密着後のラベル端部を目視で観察し、表1の採点基準に沿って採点したところ、評価は「1」となった。

【0063】

(比較例1)

実施例1のカール防止剤の換わりに、ポリウレタン系樹脂含有溶液(DICグラフィックス製:アルティマNTメジウムY)を用いた以外は実施例1と同様の条件で筒状ラベルを作製し、ボトルにシュリンクさせて、同様の採点基準に沿って採点したところ、評価は「3」となった。

【0064】

(比較例2)

実施例1において、カール防止剤を塗らないこと以外は実施例1と同様の条件で筒状ラベルを作製し、ボトルにシュリンクさせて、同様の採点基準に沿って採点したところ、評価は「4」となった。

【0065】

(実施例5)

実施例1のカール防止剤をラベルの端面から1mmまでの箇所に1g/m2、そこから6mmの幅で1.6g/m2塗工した以外、実施例4と同様に行った。これはすなわち、図4の実施形態においてW3を1mm、W4を6mmとした形態である。密着後のラベルの端部を目視で観察した結果、表1の採点基準に沿って採点したところ、評価は「1」となった。

【0066】

(実施例6)

実施例1のカール防止剤をラベルの端面から10mmの範囲で塗工を行い、ラベル端部から10mmの箇所を最大着量とし、その着量が1.5g/m2となり、ラベル端部の着量が最小着量とし、0.7g/m2となるように、図6に示すグラデーション形で塗工した以外、実施例4と同様に行い、ラベルの端部を目視で観察した結果、表1の採点基準に沿って採点したところ、評価は「2」となった。

【符号の説明】

【0067】

1、11 ラベル

1a、11a 一方の端部

1b、11b 他方の端部

12、12x カール防止層

12a (一方の端部側の)縁

12b (他方の端部側の)縁

2 接着部

13 接着部

14 印刷層

14a 一方の端部

14b 他方の端部

5,15 接着剤層

15a (一方の端部側の)縁

15b (他方の端部側の)縁

6,16 接着剤層

16b (他方の端部側の)縁

17 カール防止層

17x はみ出し部分

8,18 ボトル

19 芯金

21,22,23 カール防止層

21x、23x はみ出し部分

23a 一方の端部

23b 他方の端部

【特許請求の範囲】

【請求項1】

容器胴部の外周面に巻きつけ熱収縮させて装着させる、または、両端部を接着して円筒状にしてから容器胴部に被せたのち熱収縮させて装着させる樹脂フィルム製の熱収縮性ラベルであって、

外側に配置される側の表面の、熱収縮時に外側に位置することになる主収縮方向の一方の端部の領域に、熱収縮時にラベル端部のカールを抑えるカール防止剤を塗工してある、熱収縮性ラベル。

【請求項2】

上記カール防止剤を塗工する領域は上記一方の端部側の縁まで到達しており、上記領域の主収縮方向の長さが2mm以上30mm以下である、請求項1に記載の熱収縮性ラベル。

【請求項3】

上記領域に塗工する上記カール防止剤の塗工量は、段階的に、又は連続的に、上記一方の端部側ほど少なくなっている、請求項1又は2に記載の熱収縮性ラベル。

【請求項4】

上記塗工量の変化が二段階であって、その塗工量が下記式(1)の条件を満たし、かつ、着量が多い側における上記カール防止剤の固形分着量が0.1g/m2以上、5g/m2以下である請求項3に記載の熱収縮性ラベル。

20<(着量が少ない側の固形分着量/着量が多い側の固形分着量)×100<90……(1)

【請求項5】

上記塗工量の変化が連続的であって、その塗工量が下記式(2)の条件を満たし、かつ、着量が最も多い箇所における上記カール防止剤の固形分着量が0.1g/m2以上、5g/m2以下である請求項3に記載の熱収縮性ラベル。

20<(着量が最も少ない箇所の固形分着量/着量が最も多い箇所の固形分着量)×100<90……(2)

【請求項6】

上記カール防止剤が、固形分中にニトロセルロースを20重量%以上含有する溶液である請求項1乃至5のいずれかに記載の熱収縮性ラベル。

【請求項7】

上記熱収縮性ラベルの基材が少なくとも一軸延伸した熱収縮性フィルムであり、その成分がポリオレフィン系フィルム、ポリエステル系フィルム、ポリスチレン系フィルム、ポリ乳酸系フィルム、発泡ポリオレフィン系フィルム、発泡ポリエステル系フィルム、発泡ポリスチレン系フィルム、発泡ポリ乳酸系フィルム、又はこれらの樹脂の混合物からなるフィルム、又はこれらのフィルムの2層以上の積層フィルムである請求項1乃至6のいずれかに記載の熱収縮性ラベル。

【請求項1】

容器胴部の外周面に巻きつけ熱収縮させて装着させる、または、両端部を接着して円筒状にしてから容器胴部に被せたのち熱収縮させて装着させる樹脂フィルム製の熱収縮性ラベルであって、

外側に配置される側の表面の、熱収縮時に外側に位置することになる主収縮方向の一方の端部の領域に、熱収縮時にラベル端部のカールを抑えるカール防止剤を塗工してある、熱収縮性ラベル。

【請求項2】

上記カール防止剤を塗工する領域は上記一方の端部側の縁まで到達しており、上記領域の主収縮方向の長さが2mm以上30mm以下である、請求項1に記載の熱収縮性ラベル。

【請求項3】

上記領域に塗工する上記カール防止剤の塗工量は、段階的に、又は連続的に、上記一方の端部側ほど少なくなっている、請求項1又は2に記載の熱収縮性ラベル。

【請求項4】

上記塗工量の変化が二段階であって、その塗工量が下記式(1)の条件を満たし、かつ、着量が多い側における上記カール防止剤の固形分着量が0.1g/m2以上、5g/m2以下である請求項3に記載の熱収縮性ラベル。

20<(着量が少ない側の固形分着量/着量が多い側の固形分着量)×100<90……(1)

【請求項5】

上記塗工量の変化が連続的であって、その塗工量が下記式(2)の条件を満たし、かつ、着量が最も多い箇所における上記カール防止剤の固形分着量が0.1g/m2以上、5g/m2以下である請求項3に記載の熱収縮性ラベル。

20<(着量が最も少ない箇所の固形分着量/着量が最も多い箇所の固形分着量)×100<90……(2)

【請求項6】

上記カール防止剤が、固形分中にニトロセルロースを20重量%以上含有する溶液である請求項1乃至5のいずれかに記載の熱収縮性ラベル。

【請求項7】

上記熱収縮性ラベルの基材が少なくとも一軸延伸した熱収縮性フィルムであり、その成分がポリオレフィン系フィルム、ポリエステル系フィルム、ポリスチレン系フィルム、ポリ乳酸系フィルム、発泡ポリオレフィン系フィルム、発泡ポリエステル系フィルム、発泡ポリスチレン系フィルム、発泡ポリ乳酸系フィルム、又はこれらの樹脂の混合物からなるフィルム、又はこれらのフィルムの2層以上の積層フィルムである請求項1乃至6のいずれかに記載の熱収縮性ラベル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−177903(P2012−177903A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2012−16335(P2012−16335)

【出願日】平成24年1月30日(2012.1.30)

【出願人】(000115980)レンゴー株式会社 (502)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成24年1月30日(2012.1.30)

【出願人】(000115980)レンゴー株式会社 (502)

【Fターム(参考)】

[ Back to top ]