熱収縮性積層フィルム、該フィルムを用いた成形品、熱収縮性ラベル及び容器

【課題】熱収縮特性、透明性、常温における層間接着に優れ、高温で処理しても剥離しにくく、かつ加工時等にフィルムを折り曲げた際に生じる白化を抑制した熱収縮性積層フィルムの提供。

【解決手段】ポリエステル系樹脂の表裏層と、ポリスチレン系樹脂の中間層との間に、ポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物の接着層を有する熱収縮性フィルムにおいて、80℃の温水中に10秒間浸漬したときの主収縮方向の熱収縮率を20%以上とし、接着層の混合樹脂組成物100質量%に対し、ポリエステル系樹脂を40〜80質量%の含有率とし、折り曲げ加工を施した後、90℃の温水中で主収縮方向に10%収縮させたときに折り曲げ部を軸とした周囲5mm以内の接着層に生じる空隙の大きさを10μm以下とする。

【解決手段】ポリエステル系樹脂の表裏層と、ポリスチレン系樹脂の中間層との間に、ポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物の接着層を有する熱収縮性フィルムにおいて、80℃の温水中に10秒間浸漬したときの主収縮方向の熱収縮率を20%以上とし、接着層の混合樹脂組成物100質量%に対し、ポリエステル系樹脂を40〜80質量%の含有率とし、折り曲げ加工を施した後、90℃の温水中で主収縮方向に10%収縮させたときに折り曲げ部を軸とした周囲5mm以内の接着層に生じる空隙の大きさを10μm以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱収縮性積層フィルム、並びに該フィルムを用いた成形品、熱収縮性ラベル及び容器に関する。より詳しくは、本発明は、熱収縮特性、透明性、常温における層間接着に優れ、高温で処理しても剥離しにくく、かつ、加工時等にフィルムを折り曲げた際に生じる白化(いわゆる折り曲げ白化)を抑制した、収縮包装、収縮結束包装や収縮ラベル等の用途に適した熱収縮性積層フィルム、並びに該フィルムを用いた成形品及び容器に関する。

【背景技術】

【0002】

現在、ジュース等の清涼飲料、ビール等のアルコール飲料等は、瓶、ペットボトル等の容器に充填された状態で販売されている。上記の用途に対し、室温において剛性があり、耐熱性や耐溶剤性に優れ、かつ自然収縮が小さいポリエステル系熱収縮フィルムが主として使用されている。しかしながら、ポリエステル系熱収縮フィルムは、ポリスチレン系熱収縮フィルムと比較すると、急激に収縮するため容器に装着した際に収縮斑やしわが生じやすいといった問題点があった。また、シュリンクフィルムには使用後の容器からシュリンクラベルを容易に剥がす目的でミシン目が設けられていることが多いが、ポリエステル系熱収縮フィルムでは、ミシン目におけるカット性が悪く、ラベルを容器から容易に剥がせない場合がある。

【0003】

一方、優れた低温収縮性を有するポリスチレン系熱収縮フィルムも多く使用されている。しかし、ポリスチレン系熱収縮フィルムは、低温伸度が低く、冷蔵保存時に誤って落下したときに、容器に装着したラベルが破袋してしまうという問題点があった。またポリスチレン系熱収縮フィルムは耐溶剤性が不十分であることから、通常の有機溶剤ベースのグラビアインキを用いて印刷すると、フィルムがカールしたり、ラベルに残留する溶剤量が増加し、印刷後にブロッキングが生じたり、有機溶剤臭が発生したりする場合も多かった。

【0004】

上記問題を解決する手段として、これまでにポリスチレン系樹脂で構成される中間層にポリエステル系樹脂で構成される表裏層が積層された2種3層の積層フィルムが報告されている(例えば特許文献1から3を参照)。しかし、この2種3層の積層フィルムは、通常輸送中のフィルム同士の擦れや、人の爪等による引っ掻きによる、表層・裏層間の剥離が生じることがあり、品質の観点から不十分な点が多かった。この2種3層フィルムの層間剥離強度を改良するため、特許文献4では、中心層にスチレン単位、共役ジエン単位、オキサゾリン単位の含有量を調整した樹脂組成物を用いたフィルムが開示されている。しかしながら、オキサゾリン基のような反応基を利用し、表層のポリエステル系樹脂との層間接着強度を上げる場合、押出加工中における表層と中心層の合流時間の長さが剥離強度に大きく影響を及ぼすため、生産性向上のため、ライン速度を増加させた場合などにおいて、強度が著しく低下する恐れがあるため、不十分なところが多い。

【0005】

また、上記2種3層フィルムの層間剥離強度を改良するため、表層と裏層との間に接着層を形成させる方法も採用されている。例えば、特許文献5には変性スチレン系樹脂からなる接着層を介してポリスチレン系樹脂からなる中間層とポリエステル系樹脂からなる表裏層を積層させてなる熱収縮性積層フィルムが開示されている。しかしながら、該熱収縮性積層フィルムを容器に装着すると、熱収縮工程において、表層と裏層とが剥離するといった不具合があり、優れた外観が得られなかった。また、熱収縮工程や残留溶剤により生じる剥離を改善する手法として、ポリエステル系エラストマーを接着層に有するフィルムが開示されている(例えば、特許文献6、7参照)。これらのフィルムに関しては、接着性等に効果があるものの、加工時等にフィルムを折り曲げた際に生じる白化、いわゆる折り曲げ白化が生じ、フィルムの意匠性を保つのに不具合が生じることがある。また、フィルム状の芳香族ポリエステル系樹脂とポリスチレン系樹脂からなる発泡シートとの間にポリスチレン系樹脂とポリエステル系重合体との混合物を主成分とした接着層を介した積層ポリスチレン系樹脂発泡体が開示されている(特許文献8参照)。しかしながら、これらの発泡体では、透明性が求められる熱収縮性フィルムとしては不適であり、また、接着特性に関する効果の記載はあるものの、折り曲げ白化に関する記載はほとんどなく、上記特許文献に記載の概念のみ導入するだけでは、折り曲げ白化を抑制しがたい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−041543号公報

【特許文献2】特開平07−137212号公報

【特許文献3】特開2002−351332号公報

【特許文献4】特開2008−207487号公報

【特許文献5】特許2006−015745号公報

【特許文献6】特開2008−037093号公報

【特許文献7】特開2008−062640号公報

【特許文献8】特開2001−030439号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記課題を解決するためになされたものであり、熱収縮特性、透明性、常温における層間接着に優れ、高温で処理しても剥離しにくく、かつ、加工時等にフィルムを折り曲げた際に生じる白化(いわゆる折り曲げ白化)を抑制した、収縮包装、収縮結束包装や収縮ラベル等の用途に適した熱収縮性積層フィルムを提供することにある。

【0008】

また、本発明のもう一つの課題は、前記熱収縮性積層フィルムを用いた熱収縮性フィルム、該熱収縮性フィルムからなる熱収縮性ラベル、成形品、及び該熱収縮性ラベルを装着した容器を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、ポリエステル系樹脂を主成分とする表裏層と、ポリスチレン系樹脂を主成分とする中間層との間にポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物を主成分とする接着層を有する積層フィルムの層構成と組成につき、容器に装着した際に発生する折り曲げ白化部による意匠性の低下を抑制すべく、収縮後にフィルム内部に生じる空隙との関係を鋭意検討した結果、上記従来技術の課題を解決し得るフィルムを得ることに成功し、本発明を完成するに至った。

【0010】

すなわち、本発明の目的は、ポリエステル系樹脂を主成分とする表裏層と、ポリスチレン系樹脂を主成分とする中間層との間に、ポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物を主成分とする接着層の少なくとも3層を有する積層フィルムを少なくとも一方向に延伸してなる熱収縮性フィルムであって、80℃の温水中に10秒間浸漬したときの主収縮方向における熱収縮率が20%以上であり、、前記接着層を構成する混合樹脂組成物100質量%に対し、前記ポリエステル系樹脂が40質量%以上80質量%以下の含有率で含み、主収縮方向と直交する方向を軸として前記熱収縮性フィルムに折り曲げ加工を施した後、90℃の温水中で主収縮方向に10%収縮させたときに、前記折り曲げ部を軸とした周囲5mm以内で、前記接着層に生じる空隙の大きさが10μm以下であることを特徴とする熱収縮性積層フィルム(以下、「本発明のフィルム」という。)により達成される。

【0011】

本発明のフィルムにおいて、前記中間層がポリエステル系樹脂をさらに含有し、このポリエステル系樹脂が前記中間層を構成する樹脂組成物100質量%に対し、30質量%以下であることが好ましい。

【0012】

また、前記接着層および前記中間層のいずれか一方の層、または両層に含有されるポリスチレン系樹脂は、芳香族ビニル炭化水素−共役ジエン共重合体であることが好ましい。

【0013】

また、前記接着層および前記中間層のいずれか一方の層、または両層は、ポリエステル系樹脂とポリスチレン系樹脂との相溶化を促進する相溶化剤をさらに含有し、この相溶化剤が、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体の少なくとも1種であることが好ましい。

【0014】

また、前記表裏層および前記接着層のいずれか一方の層、または両層に含有されるポリエステル系樹脂は、ジカルボン酸残基としてテレフタル酸残基を含み、かつ、ジオール残基としてエチレングリコール残基と1,4−シクロヘキサンジメタノール残基を含むことが好ましい。

【0015】

また、本発明のフィルムは、主収縮方向150mm、主収縮方向と直交する方向15mmの大きさで試験片を採取した後、この試験片の主収縮方向の端面から前記表裏層を一部剥離して前記表裏層側に剥離部を成形し、この剥離部と前記中間層側の被剥離部とを引張試験機のチャックでそれぞれ挟み、主収縮方向に対する引張速度100mm/minで180°剥離試験を行ったときの層間剥離強度が1N/15mm幅以上であることが好ましい。

【0016】

本発明のフィルムは、このフィルムを基材としてなる成形品、熱収縮性ラベル、及びこの成形品または熱収縮性ラベルを装着した容器として用いることができる。

【発明の効果】

【0017】

本発明のフィルムであれば、優れた熱収縮特性や透明性を示すと同時に、輸送時や爪による引っかきによる剥離の抑制や、ボトル装着工程における高温での処理における剥離の抑制が可能となり、さらには、従来の技術では達成し難かった加工時等にフィルムを折り曲げた際に生じる白化を抑制した、優れた外観や加工特性を有する熱収縮性フィルムを提供することができる。

【0018】

また、本発明の成形品、熱収縮性ラベル及び該ラベルを装着した容器は、本発明のフィルムを用いているため、包装用途に好適な成形品、熱収縮性ラベル、及び優れた美観を有する前記ラベルを装着した容器を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明のフィルムの好適な実施態様における重ね合わせ部付近の断面図(その1)である。

【図2】本発明のフィルムの好適な実施態様における重ね合わせ部付近の断面図(その2)である。

【図3】本発明のフィルムの好適な実施態様における重ね合わせ部を形成した状態を説明する説明図である。

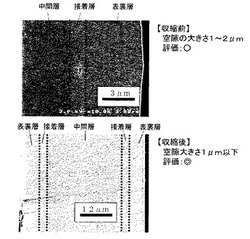

【図4】本発明のフィルムの好適な実施形態(実施例1)におけるフィルム断面の状態を説明するための説明図である。

【図5】本発明のフィルムと比較するために作製したフィルム(比較例2)の断面の状態を説明するための説明図である。

【発明を実施するための形態】

【0020】

以下、本発明のフィルム、成形品、熱収縮性ラベル、及びこの成形品または熱収縮性ラベルを装着した容器(以下、「本発明の容器」という。)について詳細に説明する。

【0021】

なお、本明細書において、「主成分とする」とは、各層を構成する樹脂の作用・効果を妨げない範囲で、他の成分を含むことを許容する趣旨である。さらに、この用語は、具体的な含有率を制限するものではないが、各層の構成成分全体の50質量%以上、好ましくは60質量%以上、さらに好ましくは70質量%以上であって100質量%以下の範囲を占める成分である。

【0022】

〔熱収縮性積層フィルム〕

本発明のフィルムは、ポリエステル系樹脂を主成分とする表裏層と、ポリスチレン系樹脂を主成分とする中間層との間にポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物を主成分とする接着層の少なくとも3層を有する積層フィルムを少なくとも一方向に延伸してなる熱収縮性フィルムであって、80℃の温水中に10秒間浸漬したときの主収縮方向における熱収縮率が20%以上である熱収縮性積層フィルムである。

【0023】

<表裏層>

本発明のフィルムは、表裏層がポリエステル系樹脂を主成分とする樹脂組成物で構成される。

【0024】

(ポリエステル系樹脂)

本発明のフィルムで用いられるポリエステル系樹脂は、フィルムに剛性と耐破断性と低温収縮性を付与しつつ、自然収縮を抑えることができる。本発明において好適なポリエステル系樹脂は、ジカルボン酸残基とジオール残基とから誘導されるポリエステル系樹脂である。ジカルボン酸残基の例としては、テレフタル酸、イソフタル酸、2−クロロテレフタル酸、2,5−ジクロロテレフタル酸、2−メチルテレフタル酸、4,4−スチルベンジカルボン酸、4,4−ビフェニルジカルボン酸、オルトフタル酸、2,6−ナフタレンジカルボン酸、2,7−ナフタレンジカルボン酸、ビス安息香酸、ビス(p−カルボキシフェニル)メタン、アントラセンジカルボン酸、4,4−ジフェニルエーテルジカルボン酸、4,4−ジフェノキシエタンジカルボン酸、5−Naスルホイソフタル酸、エチレン−ビス−p−安息香酸等の芳香族ジカルボン酸、アジピン酸、セバシン酸、アゼライン酸、ドデカン二酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸等の脂肪族ジカルボン酸またはそれらのエステル誘導体から誘導される残基が挙げられる。これらのジカルボン酸残基は、1種を単独で、または2種以上を含有していてもよい。中でもテレフタル酸残基とエチレングリコール残基とを含むポリエステル樹脂が好適に用いられる。

【0025】

本発明において、より好ましくはジカルボン酸残基とジオール残基の少なくとも一方が、2種以上の残基からなる混合物である。本明細書では、前記2種以上の残基において、主残基、すなわち質量(モル%)が最多のものを第1残基とし、該第1残基よりも少量のものを第2残基以下の残基(すなわち、第2残基、第3残基・・・)とする。ジカルボン酸残基とジオール残基とをこのような混合物系にすることにより、得られるポリエステル系樹脂の結晶性を低くできるため、表裏層として用いた場合、さらには、後述する接着層、中間層に用いた場合においても、結晶化の進行を抑えることができるため好ましい。

【0026】

好ましいジオール残基の混合物としては、例えば、第1残基として前記エチレングリコール残基、第2残基として1,4−ブタンジオール、ネオペンチルグリコール、ジエチレングリコール、ポリテトラメチレングリコール、及び1,4−シクロヘキサンジメタノールからなる群から選ばれる少なくとも一種から誘導される残基、好ましくは1,4−シクロヘキサンジメタノール残基を用いたものが挙げられる。

【0027】

また、好ましいジカルボン酸残基の混合物としては、例えば、第1残基としてテレフタル酸残基、第2残基としてイソフタル酸、1,4−シクロヘキサンジカルボン酸、コハク酸及びアジピン酸からなる群より選ばれる少なくとも一種から誘導される残基、好ましくはイソフタル酸残基を用いたものが挙げられる。

【0028】

前記第2残基以下のジカルボン酸残基及びジオール残基の総量の含有率は、前記ジカルボン酸残基の総量(100モル%)と前記ジオール残基の総量(100モル%)との合計(200モル%)に対して、10モル%以上、好ましくは20モル%以上であり、40モル%以下、好ましくは35モル% 以下である。前記2残基以下の残基の含有率が10モル%以上であれば、得られるポリエステルの結晶化度を低く抑えることができる。一方、前記2残基以下の残基の含有率が40モル%以下であれば、第1残基の長所を活かすことができる。

【0029】

例えば、ジカルボン酸残基がテレフタル酸残基であり、ジオール残基の第1残基がエチレングリコール残基、第2残基が1,4−シクロヘキサンジメタノール残基である場合、第2残基である1,4−シクロヘキサンジメタノール残基の含有率は、ジカルボン酸残基であるテレフタル酸残基の総量(100モル%)と、エチレングリコール残基及び1,4−シクロヘキサンジメタノール残基の総量(100モル%)との合計(200モル%)に対して10モル%以上、好ましくは15モル%以上、さらに好ましくは25モル%以上であり、かつ40モル%以下、好ましくは38モル%以下、さらに好ましくは35モル%以下の範囲である。この範囲でジオール残基としてエチレングリコール残基及び1,4−シクロヘキサンジメタノール残基を用いることにより、得られるポリエステルの結晶性がほとんどなくなり、かつ耐破断性も向上できる。

【0030】

さらに前記の例において、ジカルボン酸残基が第1残基としてテレフタル酸残基、第2残基としてイソフタル酸残基からなる場合、ジカルボン酸残基であるイソフタル酸残基とジオール残基である1,4−シクロヘキサンジメタノール残基との含有率は、テレフタル酸残基及びイソフタル酸残基の総量(100モル%)と、エチレングリコール残基及び1,4−シクロヘキサンジメタノール残基との総量(100モル%)の合計(200モル%)に対して10モル%以上、好ましくは15モル%以上、さらに好ましくは25モル%以上であり、かつ40 モル%以下、好ましくは38%モル以下、さらに好ましくは35モル%以下の範囲である。

【0031】

上記ポリエステル系樹脂の屈折率(n1)は、1.560以上1.580以下、好ましくは1.565以上1.574以下であることが好ましい。

【0032】

上記ポリエステル系樹脂の固有粘度(IV)は、0.5dl/g以上、好ましくは0.6dl/g以上、さらに好ましくは0.7dl/g以上であり、かつ1.5dl/g以下、好ましくは1.2dl/g以下、さらに好ましくは1.0dl/g以下である。固有粘度(IV)が0.5dl/g以上であれば、フィルム強度特性や耐熱性が低下することを抑えられる。一方、固有粘度が1.5dl/g以下であれば、延伸張力の増大に伴う破断等を防ぐことができる。

【0033】

市販の上記ポリエステル系樹脂の例として、「PETGcoplyester」(イーストマンケミカル社製)、「Embrace」(イーストマンケミカル社製)、「PETGSKYGREEN」(SKケミカル社製)などが挙げられる。

【0034】

本発明のフィルムの表裏層は、表裏層に含まれるポリエステル系樹脂が、表裏層を構成する樹脂の総量に対して50質量%以上、好ましくは75質量%以上、さらに好ましくは80質量%以上、最も好ましくは90質量%以上含有されていれば、ポリエステル系樹脂以外の他の樹脂を含有させても構わない。そのような樹脂を例示すれば、例えば、ポリオレフィン系樹脂、ポリスチレン系樹脂、ポリカーボネート樹脂、アクリル系樹脂が挙げられ、中でもポリスチレン系樹脂が好ましい。

【0035】

本発明のフィルムで用いられるポリエステル系樹脂としては、前記ジカルボン酸残基とジオール残基とから誘導されるポリエステル系樹脂以外にも、カルボン酸残基とアルコール残基とを1分子中に持つモノマーを重合したポリエステル樹脂を用いることもできる。特に乳酸を縮重合したポリ乳酸は剛性、低温収縮性、低自然収縮性を付与することから好適に用いることができる。

【0036】

本発明のフィルムの表裏層が、ポリエステル系樹脂を主成分とする樹脂組成物により構成されるのは、フィルムの剛性保持や、自然収縮の抑制、及び耐溶剤性の観点から好ましいからである。ポリエステル系樹脂を主成分とする樹脂組成物で表裏層を構成した場合、通常の有機溶剤を主成分とするグラビアインキを用いて印刷した際に、フィルムがカールしにくく、またラベルに残留する溶剤量が増加し、印刷後にブロッキングが生じたり、有機溶剤臭が発生したりすることも少なくなるため好ましい。

【0037】

本発明のフィルムの表裏層には、フィルムの滑り性付与やブロッキング防止のため、非相溶性の樹脂をブレンドする手法や、アンチブロッキング剤と呼ばれるものを添加することが好ましい。

【0038】

前記アンチブロッキング剤を例示すると、シリカ、タルク、炭酸カルシウムなどの無機粒子、無機酸化物、炭酸塩、または、架橋アクリル系、架橋ポリエステル系、架橋ポリスチレン系、シリコーン系等の有機粒子などが挙げられる。また、多段階で重合せしめた多層構造を形成した有機粒子も用いることができる。中でも、シリカや有機粒子が好ましく用いられる。

【0039】

前記アンチブロッキング剤はフィルム表面を荒らすことにより、滑り性や耐ブロッキング性を発現させるため、適切な添加量、及び、種類を選択しなければ、透明性や、フィルムの光沢を阻害してしまう。上記アンチブロッキング剤の添加量は、表裏層を構成する樹脂組成物全体の質量を基準(100質量%)として、0.01質量%以上、好ましくは0.015質量%以上、さらに好ましくは0.02質量%以上であり、かつ、2質量%以下、好ましくは1.5質量%以下、さら好ましくは1質量%以下とすることが望ましい。前記アンチブロッキング剤の添加量が少なすぎる(0.01質量%未満)と、フィルム表面へアンチブロッキング剤が析出しづらく、フィルム表面に凹凸を形成しづらいため、十分な滑り性や耐ブロッキング性を発現しづらい。また、逆にアンチブロッキング剤が多すぎる(2質量%超)と、フィルム表面の過剰な凹凸が生じやすく、表面荒れによる透明性の阻害や、過剰な滑り性の付与によるフィルムロールの巻きづれなどが生じやすい。

【0040】

前記アンチブロッキング剤の形状は、特に限定されるものではないが、表裏層内での凝集抑制、均一分散の観点、透過する光の乱反射抑制、及びフィルム表面に形成される凹凸の観点から球状のものが好ましく用いられる。前記アンチブロッキング剤の平均粒径は、0.5μm以上、好ましくは1μm以上であり、かつ、10μm以下、好ましくは8μm以下、さらに好ましくは6μm以下であることが望ましい。前記アンチブロッキング剤の平均粒径が小さすぎる(0.5μm未満)と、表面へ析出しづらく、また、表面に析出したアンチブロッキング剤においても、滑り性や耐ブロッキング性を発現するに十分な凹凸を付与しづらい。一方、前記アンチブロッキング剤の平均粒径が大きすぎる(10μm超)と、本発明のフィルムに印刷を施し、意匠性を高める場合において、インキ抜けなどが生じやすく、印刷図柄の外観を損ねるため好ましくない。前記アンチブロッキング剤の粒径の分布は、特に制限されるものではないが、前記粒径の大小による弊害の関係より、粒径分布が狭いものの方が好ましい。粒径分布が広くなりすぎると、前述した好ましく用いられる粒径の範囲より逸脱するものが含まれる可能性があり、好ましくない。

【0041】

<中間層>

本発明のフィルムの中間層は、ポリスチレン系樹脂を主成分とする樹脂組成物から構成される。

【0042】

(ポリスチレン系樹脂)

本発明のフィルムの中間層において用いられるポリスチレン系樹脂は、スチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合が好適に用いられる。スチレン系炭化水素としては、例えばポリスチレン、ポリ(p−、m−またはo−メチルスチレン)、ポリ(2,4−、2,5−、3, 4−または3,5−ジメチルスチレン)、ポリ(p−t−ブチルスチレン)等のポリアルキルスチレン;ポリ(o−、m−またはp−クロロスチレン)、ポリ(o−、m−またはp−ブロモスチレン)、ポリ(o−、m−またはp−フルオロスチレン)、ポリ(o−メチル−p−フルオロスチレン)等のポリハロゲン化スチレン;ポリ(o−、m−またはp−クロロメチルスチレン)等のポリハロゲン化置換アルキルスチレン;ポリ(p−、m−またはo−メトキシスチレン)、ポリ(o−、m−またはp−エトキシスチレン)等のポリアルコキシスチレン;ポリ(o−、m−、またはp−カルボキシメチルスチレン)等のポリカルボキシアルキルスチレン;ポリ(p−ビニルベンジルプロピルエーテル)等のポリアルキルエーテルスチレン;ポリ(p−トリメチルシリルスチレン)等のポリアルキルシリルスチレン;さらにはポリビニルベンジルジメトキシホスファイド等が挙げられる。該スチレン系炭化水素ブロックは、これらの単独重合体、共重合体及び/またはスチレン系炭化水素以外の共重合可能なモノマーをブロック内に含んでいてもよい。

【0043】

共役ジエン系炭化水素の例としては、例えばブタジエン、イソプレン、2−メチル−1,3−ブタジエン、2,3−ジメチル−1,3−ブタジエン、1,3−ペンタジエン、1,3−ヘキサジエン等が挙げられる。共役ジエン系炭化水素ブロックは、これらの単独重合体、共重合体及び/または共役ジエン系炭化水素以外の共重合可能なモノマーをブロック内に含んでいてもよい。

【0044】

中間層で好適に用いられるスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合体の1つとしては、スチレン系炭化水素がスチレンであり、共役ジエン系炭化水素がブタジエンである、スチレン−ブタジエン系ブロック共重合体(SBS)が挙げられる。SBSは、スチレン/ブタジエンの質量%比が(95〜60) /(5〜40)程度であることが好ましく、(93〜60)/(7〜40)であることがより好ましく、(90〜60)/(1 0〜40)程度であることがさらに好ましい。さらに、SBSのメルトフローレート(MFR)測定値(測定条件: 温度200℃、荷重49N)は、2g/10分以上、好ましくは3g/10分以上であり、かつ15g/10分以下、好ましくは10g/10分以下、さらに好ましくは8g/10分以下であることが望ましい。

【0045】

本発明のフィルムで好適に用いられるスチレン系炭化水素と共役ジエン系炭化水素ブロック共重合体の他のものは、スチレン−イソプレン−ブタジエンブロック共重合体(SIBS)である。SIBSにおいて、スチレン/イソプレン/ブタジエンの質量%比は、(60〜90)/(5〜40)/(5〜30)であることが好ましく、(60〜85)/(10〜30)/(5〜25)であることがより好ましく、(60〜80)/(10〜25)/(5〜20)であることがさらに好ましい。さらに、SIBSのメルトフローレート(MFR)測定値(測定条件:温度200℃、荷重49N)は、2g/10分以上、好ましくは3g/10分以上であり、かつ15g/10分以下、好ましくは10g/10分以下、さらに好ましくは8g/10分以下であることが望ましい。ブタジエンの含有率が多くイソプレンの含有率が少ないと、押出機内部等で加熱されたブタジエンが架橋反応を起こして、ゲル状物が増す場合がある。

【0046】

上記ポリスチレン系樹脂は単体に限られず、2種類以上の混合物であってもよい。例えば、上記スチレン系樹脂がSBSとSIBSの混合物である場合、SBS/SIBSの質量%比は、(90〜10)/(10〜90) 程度であることが好ましく、(80〜20)/(20〜80) 程度であることがより好ましく、(70〜30)/(30〜70)程度であることがさらに好ましい。

【0047】

中間層に含まれるポリスチレン系樹脂の含有率は、本発明の規定する範囲を超えない限り、特に限定されるものではないが、中間層を構成する樹脂組成物100質量%に対し、50質量%以上、好ましくは60質量%以上、さらに好ましくは70質量%以上である。但し、GPPSや後述するオキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体、またはこれらの混合物を含有する場合、GPPSやオキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体のTg(損失弾性率E”のピーク温度)が100℃以上程度と非常に高いため、混合するGPPS、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体、またはこれらの混合物の含有率は、中間層を構成する樹脂組成物100質量%に対して20質量%以下、好ましくは15質量%以下、さらに好ましくは10質量%以下とすることが望ましい。

【0048】

本発明のフィルムの中間層に含まれるポリスチレン系樹脂がスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合である場合、前記ブロック共重合体のJIS K7142に準拠して測定された屈折率(n2)は、1.540以上、好ましくは1.550以上、さらに好ましくは1.555以上であり、かつ、1.600以下、好ましくは1.590以下、さらに好ましくは1.585以下である。また、表裏層を構成するポリエステル系樹脂の屈折率(n1)との関係では、前記ブロック共重合体の屈折率(n2)は、ポリエステル系樹脂の屈折率(n1)の±0.02の範囲内、好ましくは±0.015の範囲内であることが望ましい。ポリスチレン系樹脂の屈折率(n2)とポリエステル系樹脂の屈折率(n1)との差を所定の範囲内に調整することにより、良好な透明性を有するフィルムが得られる。

【0049】

前記スチレン系炭化水素と共役ジエン系炭化水素のブロック共重合体は、スチレン系炭化水素と共役ジエン系炭化水素の組成比を適宜調整することにより、その屈折率(n2)をほぼ所望の値に調整できる。したがって、中間層にポリエステル系樹脂が含まれる場合には、屈折率(n1)に対応して、スチレン系炭化水素と共役ジエン系炭化水素の組成比を調整することによりn1±0.02の範囲内の屈折率(n2)が得られる。この所定の屈折率は、スチレン系炭化水素と共役ジエン系炭化水素ブロック共重合体単体で調整しても、2種以上の樹脂を混合して調整してもよい。

【0050】

本発明のフィルムにおいて、中間層に含まれるポリスチレン系樹脂の振動周波数10Hz、歪み0.1%、0℃における貯蔵弾性率(E’)は1.00×109Pa以上であることが好ましく、1.50×109Pa以上であることがさらに好ましい。この0℃における貯蔵弾性率(E’)は、フィルムの剛性、つまりフィルムの腰の強さを表す。1.00×109Pa以上の貯蔵弾性率(E’)を有することにより、透明性に加え、剛性を備えたフィルムが得られる。この貯蔵弾性率(E’)は、上述のスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合体の単体、2種以上の該共重合体の混合物、または透明性を損なわない範囲でその他の樹脂と混合することにより得られる。

【0051】

中間層の主成分としてスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合体の混合物またはこの共重合体と他の樹脂との混合物を用いる場合には、耐破断性を担わせる共重合体または樹脂と剛性を担わせる共重合体または樹脂とを適宜選択すると、良好な結果を得ることができる。すなわち、高い耐破断性を有するスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体と、高い剛性を有するスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体とを組み合わせることにより、あるいは高い耐破断性を有するスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体と、高い剛性を有する他の種類の樹脂とを混合することにより、それらのスチレン系炭化水素−共役ジエン系炭化水素の合計組成、あるいはそれらと他の種類の樹脂との混合物が、所望の屈折率(n2)及び0℃における貯蔵弾性率(E’)を満たすように調整できる。

【0052】

耐破断性を付与可能なスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体として好ましいものは、ピュアブロックSBS及びランダムブロックSBSである。中でも、0℃における貯蔵弾性率(E’)が1.00×108Pa以上1.00×109Pa以下であり、さらに損失弾性率(E”)のピーク温度の少なくとも一つは−20℃以下にある粘弾性特性を有するものが特に好ましい。0℃における貯蔵弾性率(E’)が1.00×108Pa以上であれば、剛性を担う樹脂のブレンド量を増やすことにより腰の強さを付与することができる。一方、損失弾性率(E”)のピーク温度において、低温側の温度は主に耐破断性を示す。この特性は延伸条件によって変化するものの、延伸前の状態で損失弾性率(E”)のピーク温度が−20℃以下に存在しない場合、十分なフィルム破断性を積層フィルムに付与することが困難となる場合がある。

【0053】

また、剛性を付与可能な樹脂としては、0℃での貯蔵弾性率(E’)が2.00×109Pa以上のスチレン系炭化水素からなる共重合体、例えばブロック構造を制御したスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合体、ポリスチレン、スチレン系炭化水素と脂肪族不飽和カルボン酸エステル共重合体を例示できる。

【0054】

ブロック構造を制御したスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体としては、スチレン−ブタジエンブロック共重合体の特性として0℃での貯蔵弾性率(E’)が2.00×109Pa以上であるSBSが挙げられる。これを満たすSBSのスチレン−ブタジエンの組成比は、スチレン/ブタジエン=(95〜80)/(5〜20)程度で調整されることが好ましい。

【0055】

ブロック共重合体の構造及び各ブロック部分の構造としては、ランダムブロック及びテーパードブロックであることが好ましい。より好ましくは、その収縮特性を制御するために、損失弾性率(E”) のピーク温度が40℃以上にあり、さらに好ましくは、40℃以下には明確な損失弾性率(E”) のピーク温度がないことである。損失弾性率(E”)のピーク温度が40℃まで見かけ上存在しない場合、ほぼポリスチレンと同様な貯蔵弾性率特性を示すため、フィルムの剛性を付与することが可能となる。また、40℃以上、好ましくは40℃以上90℃以下の範囲に損失弾性率(E”)のピーク温度が存在する。このピーク温度は主に収縮率に影響を及ぼす因子であり、この温度が40℃以上90℃以下の範囲であれば、自然収縮及び低温収縮率が極端に低下することもない。

【0056】

上記粘弾性特性を満たすようなスチレン系炭化水素−共役ジエン系炭化水素共重合体の重合方法を以下に示す。通常にスチレンまたはブタジエンの一部を仕込んで重合を完結させた後、スチレンモノマーとブタジエンモノマーの混合物を仕込んで重合反応を続行させる。これにより、重合活性の高いブタジエンの方から優先的に重合し、最後にスチレンの単独モノマーからなるブロックが生じる。

【0057】

例えば、先ずスチレンを単独重合させ、重合完結後、スチレンモノマーとブタジエンモノマーの混合物を仕込んで重合を続行させると、スチレンブロックとブタジエンブロックとの中間にスチレン・ブタジエンモノマー比が次第に変化するスチレン・ブタジエン共重合体部位をもつスチレン−ブタジエンブロック共重合体が得られる。このような部位を持たせることにより、上記粘弾性特性を持つポリマーを得ることができる。この場合には、前述したようなブタジエンブロックとスチレンブロックに起因する2つのピークが明確には確認できず、見かけ上、1つのピークのみが存在するように見える。つまり、ピュアブロックやブタジエンブロックが明確に存在するランダムブロックのSBSのようなブロック構造では、ブタジエンブロックに起因するTgが0℃以下に主に存在してしまうため、0℃での貯蔵弾性率(E’)が所定の値以上にすることが難しくなってしまう。

【0058】

また、分子量も関してはメルトフローレート(MFR)測定値(測定条件:温度200℃、荷重49N)が2g/10分以上15g/10分以下の範囲で調整される。この剛性を付与するスチレン−ブタジエンブロック共重合体の混合量は、その熱収縮性積層フィルムの特性に応じて適宜調整され、中間層を構成する樹脂総量の20質量%以上80質量% 以下、好ましくは40質量%以上70質量%以下の範囲で調整されることが望ましい。樹脂総量の80質量%以下であれば、フィルムの剛性は大幅に向上でき、かつ耐破断性を低下させることを抑えることができる。一方、樹脂総量の20質量%以上であれば、フィルムに十分な剛性を付与できる。

【0059】

中間層に含まれるポリスチレン系樹脂の分子量は、重量(質量)平均分子量(Mw)が100,000以上、好ましくは150,000以上であり、かつ500,000以下、好ましくは400,000以下、さらに好ましくは300,000以下であることが望ましい。ポリスチレン系樹脂の重量(質量)平均分子量(Mw)が100,000以上であれば、フィルムの劣化が生じるような欠点もなく好ましい。さらに、ポリスチレン系樹脂の分子量が500,000以下であれば、流動特性を調整する必要なく、押出性が低下するなどの欠点もないため好ましい。

【0060】

上記ポリスチレン系樹脂の市販品としては、例えば「アサフレックス」(旭化成ケミカルズ社製)、「クリアレン」(電気化学工業社製)、「K−レジン」(フィリップス社製)などが挙げられる。

【0061】

ポリスチレン系樹脂としてスチレン系炭化水素と脂肪族不飽和カルボン酸エステルとの共重合体を用いる場合、スチレン系炭化水素に共重合させる脂肪族不飽和カルボン酸エステルとしては、メチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレートが挙げられる。好ましくは、スチレンとブチル(メタ)アクリレートとの共重合体であり、さらに好ましくは、スチレンが70質量%以上90質量%以下の範囲であり、かつTg(損失弾性率E’’のピーク温度)が50℃以上90℃以下、メルトフローレート(MFR)測定値(測定条件:温度200℃、荷重49N)が2g/10分以上15g/10分以下のものが用いられる。なお、上記(メタ) アクリレートとは、アクリレート及び/またはメタクリレートを示す。

【0062】

上記スチレン系炭化水素と脂肪族不飽和カルボン酸エステルとの共重合体の市販品としては、例えば「TXポリマー」(電気化学工業社製)、「プラネロイ」(日本A&L社製)、「セビアン」(ダイセルポリマー社製)などが挙げられる。

【0063】

スチレン系炭化水素と脂肪族不飽和カルボン酸エステルとの共重合体の中間層における含有量は、本発明の規定する範囲を超えない限り、特に限定されるものではないが、中間層を構成する樹脂組成物100質量%に対して20質量%以上70質量%以下の範囲で調整される。70質量%以下で混合すれば、フィルムの剛性を大幅に向上でき、かつ良好な耐破断性を維持できる。また、20質量%以上で混合すれば、フィルムに十分な剛性を付与できる。

【0064】

中間層には、本発明のフィルムの特性を満たす限り、ポリエステル系樹脂およびポリスチレン系樹脂以外に、その他の樹脂を混合することもできる。そのような樹脂を例示すれば、例えば、ポリエステル系樹脂、相溶化剤、ポリオレフィン系樹脂、アクリル樹脂、ポリカーボネート樹脂などが挙げられ、中でも後述するポリエステル系樹脂、相溶化剤を含有することが好ましい。

【0065】

(中間層に含まれるポリエステル系樹脂)

本発明のフィルムでは、前記中間層がポリエステル系樹脂をさらに含有することが好ましい。ポリエステル系樹脂は中間層を構成する樹脂組成物100質量%に対し、30質量%以下、好ましくは25質量%以下、さらに好ましくは20質量%以下である。ポリエステル系樹脂を含有する場合の含有率の下限値は特に制限はないが、好ましくは3質量%以上、より好ましくは5質量%以上、さらに好ましくは10質量%以上である。

【0066】

本発明のフィルムの中間層において好適に用いられるポリエステル系樹脂は、上記した表裏層におけるものと同様である。また、中間層において用いられるポリエステル系樹脂は、本発明の規定する範囲を超えない限り、表裏層で用いられるポリエステル系樹脂と同一のポリエステル系樹脂でもよく、異なるポリエステル系樹脂でもよい。さらに、中間層において用いられるポリエステル系樹脂は、本発明の規定する範囲を超えない限り、後述する接着層で使用されるポリエステル系樹脂と同一のポリエステル系樹脂でもよく、異なるポリエステル系樹脂でもよい。また、中間層において用いられるポリエステル系樹脂は、トリミングロス等により生じる再生原料中に含まれるポリエステル系樹脂でもよい。

【0067】

(中間層に含まれる相溶化剤)

本発明のフィルムの中間層は、ポリエステル系樹脂とポリスチレン系樹脂の相溶化を促進する相溶化剤をさらに含有することができる。相溶化剤は、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体の少なくとも1種であることが好ましく、後述する接着層と同様のものを用いることができる。

【0068】

中間層における相溶化剤の含有率は、本発明の規定する範囲を超えない限り、特に限定されるものではないが、中間層を構成する樹脂組成物100質量%に対し、1質量%以上、好ましくは3質量%以上、さらに好ましくは 5質量%以上であり、20質量%以下、好ましくは15質量%以下、さらに好ましくは10質量%以下である。中間層に含まれる相溶化剤が上記範囲であれば、期待される厚みの均一化や層間接着強度の向上が期待でき、かつ大幅な透明性の悪化やフィルムの収縮挙動への阻害を防ぐことができる。

【0069】

<接着層>

本発明のフィルムは、ポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物を主成分とする接着層を前述した表裏層と中間層との間に有する。

【0070】

従来の熱収縮性フィルムの接着層は、ポリエステル系エラストマー樹脂、ポリスチレン系エラストマー樹脂、又はその他の接着性樹脂が使用されていた。しかし、これらの樹脂では、フィルムを容器に装着すると、熱収縮工程において、表層と裏層とが剥離するといった不具合があり、優れた外観が得られなかった。これは、製膜時においては表裏層と中間層とともに延伸されるものの、延伸後において、上記のようなエラストマーは配向が緩和しやすく、熱収縮工程において、表裏層と中間層が熱収縮する(表裏層と中間層の配向が緩和する)際に、既に配向が緩和している接着層が間に介在することにより、各層間の収縮挙動にズレが生じ、剥離が生じるためであると考えられる。また、これらの樹脂を接着層に用いた場合では、製袋工程等の二次加工時にフィルムを折り曲げた際に生じる白化、いわゆる折り曲げ白化が生じ、フィルムの意匠性を保つのに不具合が生じることがある。これも、同様の概念であり、上記のようなエラストマーでは、配向が緩和しているため、フィルム折り曲げ時に接着層に生じた空隙が熱収縮により縮小しないため、容器への装着後においても折り曲げ白化が残り、外観を著しく阻害する。そこで、本発明のフィルムでは、接着層の配向を効かせ、熱収縮工程において配向緩和させるという概念を導入し、接着層を構成する樹脂としてポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物とする。

【0071】

前記接着層は、接着層を構成する混合樹脂組成物100質量%に対し、ポリエステル系樹脂を40質量%以上、好ましくは45質量%以上、さらに好ましくは50質量%以上の含有率でで含み、かつ80質量%以下、好ましくは75質量%以下、さらに好ましくは70質量%以下の含有率で含むことが望ましい。ポリエステル系樹脂が40質量%以上であれば、表裏層との接着性が低下することがなく、また80質量%以下であれば中間層との接着性が低下することがないため、好ましい。

【0072】

(接着層に含まれるポリエステル系樹脂)

本発明のフィルムの接着層では、上記表裏層で用いられるポリエステル系樹脂と同様のものを用いることができる。また、接着層で用いられるポリエステル系樹脂は、本発明のフィルムの特性を満たすものであれば、表裏層で用いられるポリエステル系樹脂と同一でもよく、また異なるポリエステル系樹脂を用いてもよい。

【0073】

(接着層に含まれるポリスチレン系樹脂)

本発明のフィルムの接着層では、上記中間層で用いられるポリスチレン系樹脂と同様のものを用いることができる。また、接着層で用いられるポリスチレン系樹脂は、本発明のフィルムの特性を満たすものであれば、中間層で用いられるポリスチレン系樹脂と同一でもよく、また異なるポリスチレン系樹脂を用いてもよい。

【0074】

本発明のフィルムの接着層に含まれるポリスチレン系樹脂がスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合である場合、前記ブロック共重合体のJIS K7142に準拠して測定される屈折率(n2)は、1.540以上、好ましくは1.550以上、さらに好ましくは1.555以上であり、かつ、1.600以下、好ましくは1.590以下、さらに好ましくは1.585以下である。また、中間層に含まれるポリエステル系樹脂の屈折率(n1)との関係では、前記ブロック共重合体の屈折率(n2)は、ポリエステル系樹脂の屈折率(n1)の±0.02の範囲内、好ましくは±0.015の範囲内であることが望ましい。ポリスチレン系樹脂の屈折率(n2)とポリエステル系樹脂の屈折率(n1)との差を所定の範囲内に調整することにより、混練して製膜した場合においても、良好な透明性を有するフィルムが得られる。

【0075】

前記スチレン系炭化水素と共役ジエン系炭化水素のブロック共重合体は、スチレン系炭化水素と共役ジエン系炭化水素の組成比を適宜調整することにより、その屈折率(n2)をほぼ所望の値に調整できる。したがって、接着層に含まれるポリエステル系樹脂の屈折率(n1)に対応して、スチレン系炭化水素と共役ジエン系炭化水素の組成比を調整することによりn1±0.02の範囲内の屈折率(n2)が得られる。この所定の屈折率は、スチレン系炭化水素と共役ジエン系炭化水素ブロック共重合体単体で調整しても、2種以上の樹脂を混合して調整してもよい。

【0076】

本発明のフィルムの接着層に含まれる上記ポリスチレン系樹脂の含有率は、本発明のフィルムの特性を満たす限り、特に限定されるものではないが、接着層を構成する樹脂組成物100質量%に対し、20質量%以上、好ましくは25質量%以上、さらに好ましくは30質量%以上であり、60質量%以下、好ましくは55質量%以下、さらに好ましくは50質量%以下である。ポリスチレン系樹脂が20質量%以上であれば、中間層との接着性が低下することがなく、また60質量%以下であれば表裏層との接着性が低下することなく好ましい。但し、GPPSや後述するオキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体、またはこれらの混合物を含有する場合、GPPSやオキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体のTg(損失弾性率E”のピーク温度)が100℃以上程度と非常に高いため、混合するGPPS、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体、又はこれらの混合物の含有率は接着層を構成する樹脂総量の20質量%以下、好ましくは15質量%以下、さらに好ましくは10質量%以下とすることが望ましい。GPPSや後述するオキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体、又はこれらの混合物が20質量%以下であれば、延伸特性が低下することがなく、また熱収縮率の発現を阻害したり、延伸時にフィルム内部に空隙が生じてフィルムが白化したりすることもないため好ましい。

【0077】

本発明のフィルムにおいて、接着層に含まれる上記スチレン系樹脂の振動周波数10Hz、歪み0.1%、0℃における貯蔵弾性率(E’)は1.00×107Pa以上であることが好ましく、1.50×107Pa以上であることがさらに好ましい。この0℃における貯蔵弾性率(E’)は、上記スチレン系樹脂組成物を所定の厚みのフィルムに成形した場合におけるフィルムの剛性、つまりフィルムの腰の強さを表す。1.00×107Pa以上の貯蔵弾性率(E’)を有することにより、本発明のフィルムを成形した場合、前述した表裏層または中間層との接着性を付与できるとともに、高温雰囲気化にて収縮させた際、表裏層または、中間層との間でのデラミを抑制できる。さらに重要なのは、加工時等にフィルムを折り曲げた際に生じる白化、いわゆる折り曲げ白化を抑制できるため好ましい。この貯蔵弾性率(E’)は、上述のスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合体の単体、2種以上の該共重合体の混合物、または透明性を損なわない範囲でその他の樹脂と混合することにより得られる。

【0078】

前述した表裏層または中間層との接着性を付与可能なスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体として好ましいものは、ブロックSBS及びランダムブロックSBSである。中でも、0℃における貯蔵弾性率(E’)が1.00×107Pa以上5.00×109Pa以下であり、さらに損失弾性率(E”)のピーク温度の少なくとも一つは0℃以下にある粘弾性特性を有するものが特に好ましい。0℃における貯蔵弾性率(E’)が1.00×107Pa以上であれば、剛性を担う樹脂のブレンド量を増やすことにより積層体をフィルムに成形した場合に、フィルムに腰の強さを付与することができる。一方、損失弾性率(E”)のピーク温度において、低温側の温度は主に耐破断性を示す。該特性は延伸条件によって変化するものの、延伸前の状態で損失弾性率(E”)のピーク温度が0℃以下に存在しない場合、表裏層または中間層との接着性が低下し、積層フィルムを成形した場合に、十分な破断性をフィルムに付与したりすることが困難となる場合がある。

【0079】

上記ポリスチレン系樹脂の市販品としては、例えば「アサフレックス」(旭化成ケミカルズ社製)、「クリアレン」(電気化学工業社製)、「K−レジン」(フィリップス社製)などが挙げられる。

【0080】

本発明のフィルムの接着層は、本発明のフィルムの特性を満たす限りポリエステル系樹脂とポリスチレン系樹脂以外に、その他の樹脂を含有することができる。そのような樹脂を例示すれば、後述する相溶化剤、ポリオレフィン系樹脂、アクリル樹脂、ポリカーボネート樹脂などが挙げられる。中でも後述する相溶化剤を含有することが好ましい。

【0081】

(接着層に含まれる相溶化剤)

本発明のフィルムの接着層は、ポリエステル系樹脂とポリスチレン系樹脂との相溶化を促進する相溶化剤をさらに含有することができる。相溶化剤はポリエステル系樹脂とポリスチレン系樹脂の相溶化を促進できれば特に制限されないが、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体の少なくとも1種であることが好ましい。

【0082】

本発明のフィルムの接着層に含有することができる相溶化剤は、ポリエステル系樹脂やスチレン系樹脂の分散性が向上し、フィルムの透明性向上、厚みの均一化が達成され、製造・生産性向上の観点から好ましく、さらには相溶化剤の使用により層間接着強度を向上させることができる。

【0083】

接着層に含有させる相溶化剤は、接着層に含まれるポリエステル系樹脂と高い親和性を有する極性基または該ポリエステル系樹脂と反応し得る極性基を有すると共に、接着層に含まれるポリスチレン系樹脂とも相溶し得る、若しくは親和性の高い部位を有するスチレン系のブロック共重合体またはグラフト共重合体である。ポリエステル系樹脂と高い親和性を持つ極性基または反応可能な官能基の具体例としては、例えば、酸無水物基、カルボン酸基、カルボン酸エステル基、カルボン酸塩化物基、カルボン酸アミド基、カルボン酸塩基、スルホン酸基、スルホン酸エステル基、スルホン酸塩化物基、スルホン酸アミド基、スルホン酸塩基、エポキシ基、アミノ基、イミド基、またはオキサゾリン基などの官能基が挙げられ、中でも酸無水物基、カルボン酸基またはカルボン酸エステル基、オキサゾリン基が好ましい。

【0084】

また、スチレン系樹脂との相溶し得る部位を有するとは、例えば、スチレン系樹脂と親和性のある連鎖を有することを意味する。具体的には、スチレン鎖、スチレン系共重合体セグメントなどを主鎖、ブロック鎖またはグラフト鎖として有し、あるいはスチレン系モノマー単位を有するランダム共重合体などが挙げられる。

【0085】

上記のような観点において、相溶化剤としては、、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体の少なくとも1種であることが好ましい。

【0086】

オキサゾリン基含有スチレン系共重合体としては、エポクロス(日本触媒社製)等が挙げられる。

【0087】

スチレン−無水マレイン酸共重合体としては、Dylarkシリーズ(NOVAChemicals社製)、Xiranシリーズ(Polyscope社製)等が挙げられる。

【0088】

接着層における相溶化剤の含有率は、本発明のフィルムの特性を満たす限り特に限定されるものではないが、接着層を構成する樹脂組成物100質量%に対し、1質量%以上、好ましくは3質量%以上、さらに好ましくは 5質量%以上であり、20質量%以下、好ましくは15質量%以下、さらに好ましくは10質量%以下である。相溶化剤が上記範囲であれば、期待される厚みの均一化や層間接着強度の向上が期待でき、かつ大幅な透明性の悪化やフィルムの収縮挙動への阻害を防ぐことができる。

【0089】

(各層への添加物)

本発明のフィルムは、上述した成分のほか、本発明の効果を著しく阻害しない範囲で、成形加工性、生産性及び熱収縮性フィルムの諸物性を改良・調整する目的で、各層に可塑剤及び/または粘着付与樹脂を、各層を構成する樹脂総量に対して1質量%以上、好ましくは2質量%以上、さらに好ましくは3質量%以上であり、かつ10質量%以下、好ましくは8質量%以下、さら好ましくは5質量%以下の範囲で含有させることができる。可塑剤及び/または粘着付与樹脂の含有率が樹脂総量に対して10質量%以下であれば、溶融粘度の低下や耐熱融着性の低下が小さく、自然収縮も起こりにくい。さらに、本発明のフィルムは、前記可塑剤及び粘着付与樹脂以外にも目的に応じて各種の添加剤、例えば紫外線吸収剤、光安定剤、酸化防止剤、加水分解防止剤、安定剤、着色剤、帯電防止剤、滑剤、無機フィラーなどを各用途に応じて適宜添加することができる。

【0090】

<フィルムの層構成>

本発明のフィルムは、表裏層と中間層との間に接着層を有する少なくとも3層からなる。好ましくは表裏層/接着層/中間層/接着層/表裏層の3種5層構成である。

【0091】

本発明において、上記層構成を採用することにより、本発明の目的であるフィルムの良好な収縮特性、層間剥離の抑制を実現した、収縮包装、収縮結束包装や収縮ラベル等の用途に適した熱収縮性積層フィルムを生産性、経済性よく得ることができる。

【0092】

次に、本発明の好適な実施形態である表裏層/接着層/中間層/接着層/表裏層の3種5層構成のフィルムについて説明する。

【0093】

本発明のフィルムにおいて、表裏層と中間層との厚さ比は、表裏層を1とした場合、中間層が2以上、好ましくは3以上、さらに好ましくは4以上であり、かつ12以下、好ましくは10以下、さらに好ましくは8以下である。また、接着層の厚さは、表裏層の厚さの合計の10%以上、好ましくは15%以上であり、150%以下、好ましくは100%以下、さらに好ましくは80%以下の厚さであることが望ましい。接着層の厚さが表裏層の厚さの合計の10%以上であれば、良好な接着効果が得られ、また150%以下、すなわち表裏層の合計の厚さの1.5倍以下の厚さであれば透明性が大幅に低下することもない。

【0094】

本発明のフィルムの総厚みは特に限定されないが、原料コスト等をできるだけ抑える観点からは薄い方が好ましく、具体的には延伸後の厚さが60μm以下であることが好ましく、55μm以下であることがより好ましく、50μm以下であることがさらに好ましく、45μm以下であることが最も好ましい。

【0095】

<収縮特性>

本発明のフィルムは、80℃の温水中に10秒間浸漬したときの主収縮方向における熱収縮率が20%以上である。好ましくは25%以上、さらに好ましくは30%以上であり、かつ70%以下、好ましくは65%以下、さらに好ましくは60%以下である。また、50℃温水中に10秒間浸漬したときの熱収縮率が少なくとも一方向において5%以下、好ましくは3%以下、さらに好ましくは1%以下の範囲であることが好ましい。また、本発明のフィルムは、70℃温水中に10秒間浸漬したときの熱収縮率は少なくとも一方向において10%以上30%未満、好ましくは10%以上25%以下、さらに好ましくは10%以上20%以下の範囲であることが好ましい。

【0096】

なお、本明細書において「少なくとも一方向」とは、主収縮方向と主収縮方向と直交する方向のいずれかまたは両方向を意味し、通常は主収縮方向を指す。ここで、「主収縮方向」とは、縦方向と横方向のうち延伸方向の大きい方向を意味し、例えば、ボトルに装着する場合にはその外周方向に相当する方向である。

【0097】

50℃温水中に10秒間浸漬したときの熱収縮率が5%より大きくなる場合、フィルムの自然収縮率が大きくなる可能性が高く、ロール状に巻いて保管した際の巻き絞まりや、ロール端面が不揃いとなる外観不良を引き起こすことが考えられる。

【0098】

また、70℃の主収縮方向における熱収縮率が10%未満であると、熱収縮力が小さく、例えば積層フィルムを前記の容器用ラベルとして用いた場合に、容器に仮止めできないため、高温になるとフィルムが天面の方向にずれ上がってしまう場合がある。一方、70℃で主収縮方向における熱収縮率が30%より大きくなると、低温域で急激に熱収縮が起こるため、所定の位置で熱収縮させることができない場合がある。一方、80℃の主収縮方向における熱収縮率が30% 未満であると、前記容器の首部や天面において熱収縮が不十分となるため、80℃の主収縮方向における熱収縮率は30%以上、好ましくは40%以上、さらに好ましくは50%以上であることが望ましい。

【0099】

したがって、70℃及び80℃温水中に10秒間浸漬したときの少なくとも一方向における熱収縮率が上記範囲内であれば、70℃付近の低温域では積層フィルムが、例えば容器に仮止めされる程度の熱収縮性を有し、かつ70℃を超えて80℃付近の高温域では急激に収縮が起こるようになり、その結果、所定の位置で、容器の胴部はもとより胴部と比べて非常に細い首部や天面もおいてもシワやアバタ等の異常が発生せず、かつ均一な収縮が得られ、美麗な収縮仕上がりとなる。

【0100】

本発明のフィルムがPET製容器用ラベルとして用いられる場合、80℃温水中に10秒間浸漬したときの直交方向の熱収縮率は20%以下であることが好ましく、10%以下であることがより好ましく、8%以下であることがさらに好ましい。また70℃温水中に10秒間浸漬したときの直交方向の熱収縮率は10%以下であることが好ましく、5%以下であることがより好ましく、3%以下であることがさらに好ましい。直交方向の収縮率が10%を越えるとラベル用途において収縮後に縦方向の収縮が顕著となり、寸法ずれや外観上不具合を生じる場合がある。

【0101】

<透明性>

本発明のフィルムの透明性はJIS K7105に準拠して測定されたヘイズ値により評価され、ヘイズ値は10%以下であることが好ましく、8%以下であることがより好ましく、6%以下であることがさらに好ましく、5%以下がさらに好ましい。ヘイズ値が10%以下であれば、良好な透明性を得られ、美麗な印刷等が可能となる。

【0102】

<層間剥離強度>

本発明のフィルムは、少なくとも一方向に延伸して熱収縮性フィルムに成形し、該熱収縮性フィルムから主収縮方向150mm、主収縮方向と直交する方向15mmの大きさで試験片を採取した後、該試験片の主収縮方向の端面から前記表裏層の一部を剥離して前記表裏層側に剥離部を形成し、この剥離部と前記中間層の被剥離部とを引張試験機のチャックでそれぞれ挟み、主収縮方向に対する試験速度100mm/minで180°剥離試験を行ったときの層間剥離強度が1N/15mm幅以上、好ましくは1.5N/15mm幅以上、さらに好ましくは2N/15mm幅以上である。本発明のフィルムは、熱収縮性フィルムに成形した場合の層間剥離強度が1N/15mm幅以上であるため、輸送時の振動や、爪等の引っ掻きによる層間剥離が生じる等のトラブルが生じることもない。

【0103】

<重ね合わせ部におけるズレ幅>

次に、本発明のフィルムにおける重ね合わせ部のズレ幅について図面を用いて説明する。図1から図3において、符号100は本発明の積層フィルム片、符号2は表裏層、符号4は接着層、符号6は中間層、符号8は重ね合わせ部、符号8wは重ね幅、符号10は表裏層2の端面、符号12は接着層4の端面、符号14は中間層6の端面、符号16はシール部、符号18はズレ、符号18wはズレ幅、符号Aは一端側、符号Bは他端側をそれぞれ意味する。

【0104】

図1及び図2は、本発明の好適な実施態様を示す図面である。図1及び2は、上から表裏層2、接着層4、中間層6、接着層4、表裏層2の順に積層させたフィルムの重ね合わせ部8付近における断面図である。また各図面のうち表裏は熱処理前の状態を示す図面であり、接着は熱処理後に重ね合わせ部においてフィルムの表裏層2の端面10と接着層4の端面との間、または表裏層2の端面10及び接着層4の端面12と中間層6の端面14との間でズレを生じた状態を示す。図3表裏は、本発明のフィルムを引き取り方向(MD)110mm、その直角方向(TD)235mmの大きさの矩形に切り出したフィルム片100を示し、図3接着は、フィルム片100を引き取り方向(MD)の一端側Aの表層面または裏層面と、引き取り方向(MD)の他端側Bの裏層面または表層面とを引き取り方向(MD)に平行となるようにシールした積層フィルム上に2〜7mm幅の重ね合わせ部8を形成した状態を説明する図面である。

【0105】

図3に示すように、本発明のフィルムロールから引き取り方向(MD)に110mm、その直角方向(TD)に235mmの大きさで切り出し、矩形のフィルム片100とする。次いで、フィルム片100のMDの一端側Aの表層または裏層2の表面と、他端側Bの裏層または表層2の表面とをMDに平行となるようにシールしてフィルム上に2〜7mm幅の重ね合わせ部8を有する筒状フィルムを作成する。次いで、この筒状フィルムを99℃で熱処理を行う。本発明において「99℃で熱処理する」とは、350ml容量の角ボトルへフィルムを被せ、99℃の温水中へ10秒間浸した状態を意味する。

【0106】

99℃の熱処理後、常温に戻した場合、本発明のフィルムは、重ね合わせ部8でシールされている表層または裏層2のMDの端面10と接着層4のMDの端面12との間、あるいは表層または裏層2のMDの端面及び接着層4のMDの端面10,12と中間層6のMDの端面14との間のズレ18のズレ幅18wが、重ね合わせ部8の重ね幅8wに対して5%以内である。

【0107】

図1は、本発明のフィルムのズレ18の第一の態様を示す。図1は、本発明のフィルム100を重ね合わせ部8でシールされた筒状フィルム(図1表裏)を、99℃の熱処理後、常温に戻した場合に、重ね合わせ部8でシールされている表層または裏層2の引き取り方向(MD)の端面10と、接着層4の端面12(若しくは中間層6、接着層4、及び表層6のMD端面14,12,10)との間にズレ18が生じている状態(図1接着)を示している。

【0108】

また図2は、本発明のフィルムのズレ19の第二の態様を示す。図2は、本発明のフィルム100を重ね合わせ部8でシールされた筒状フィルム(図2表裏)を、99℃の熱処理後、常温に戻した場合に、重ね合わせ部8でシールされている表層または裏層2と接着層4との引き取り方向(MD)の端面10,12と、中間層6の引き取り方向(MD)の端面14(若しくは接着層4及び裏層または表層2のMD端面12,10)との間にズレ18が生じた状態(図2接着)を示している。これらの場合において、ズレ幅18は重ね合わせ部8の重ね幅8wに対して5%以内である。

【0109】

従来のポリエステル系樹脂からなる表裏層を有する積層フィルムは、熱処理を施した場合、表裏層と接着層との間、または表裏層及び接着層と中間層との間で剥離するという現象が見られ、良好な外観が得られないという問題があった。これに対し、本発明のフィルムは、熱処理を施しても表裏層と接着層との間、または表裏層及び接着層と中間層との間で剥離が起こりにくく、優れた外観が得られる。

【0110】

本発明のフィルムにおいて、剥離のし易さは、シール後の表裏層と接着層、または接着層と中間層との間に生じるズレによって表すことができる。すなわち、本発明のフィルムでは、99℃で熱処理した後、常温に戻したときに、前記重ね合わせ部でシールされている裏層若しくは裏面の引き取り方向(MD)の端面と、接着層の引き取り方向(MD)の端面との間のズレ幅、または裏層若しくは表層及び接着層の引き取り方向(MD)の端面と、中間層の引き取り方向(MD)の端面との間のズレ幅が、前記重ね合わせ部の重ね幅に対して5%以内、好ましくは3%以内、さらに好ましくは2%以内である。熱処理後の重ね合わせ部におけるズレが5%以内であれば、熱処理後においても一方の外層と接着層または接着層と内層との間で剥離がなく、優れた外観を維持できる。

【0111】

上記重ね合わせ部は、引き取り方向(MD)の一端側の表裏層の表面と、引き取り方向(MD)の他端側の表裏層の表面とを引き取り方向(MD)に平行となるようにシールして前記積層フィルム上に2〜7mm幅で重ね合わせて形成される部分である。一端側の表層または裏層と他端側の裏層または表層をシールするために使用される溶媒としては、ペンタン、n−ヘキサン、ジエチルエーテル、ヘプタン、オクタン、シクロヘキサン、酢酸イソプロピル、酢酸−n−ブチル、酢酸−n−プロピル、四塩化炭素、キシレン、酢酸エチル、トルエン、ベンゼン、メチルメチルケトン、酢酸メチル、塩化メチレン、テトラヒドロフラン、ジオキソラン、アセトン、イソプロパノール、エタノール、メタノール、または、これら溶剤の少なくとも2種の溶剤からなる混合溶剤を挙げることができる。また、シール幅は少なくとも2mm幅以上、好ましくは3mm幅以上であり、7mm幅以下、好ましくは5mm以下である。

【0112】

<折り曲げ白化>

本発明の熱収縮性積層フィルムは、少なくとも一方向に延伸して熱収縮性フィルムに成形し、この熱収縮性フィルムから主収縮方向200mm、主収縮方向と直交する方向100mmの大きさで試験片を採取した後、主収縮方向と直交する方向を軸として線対象に折り曲げ、主収縮方向100mm、主収縮方向と直交する方向100mmの大きさで折り曲げた後、再び、折り曲げ部を開き、もとの主収縮方向200mm、主収縮方向と直交する方向100mmの大きさ戻した際、折り曲げ部が白化することが少ない。これは、本発明のフィルムを本発明の規定する範囲に調整することにより達成できる効果である。

【0113】

また、折り曲げ白化は、折り曲げ加工時における折圧等の条件にも依存する。折り曲げ部が白化するのは、基材の折り曲げ部にクラックやボイドが生じることに起因する。しかしながら、本発明のフィルムは、接着層がポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物を主成分として構成されること、及び、表裏層と接着層と中間層の少なくとも3層を有するフィルムを少なくとも一方向に延伸してなること、および80℃の温水中に10秒間浸漬したときの主収縮方向における熱収縮率が20%以上である熱収縮性積層フィルムであるため、折圧を強くして折り曲げ加工を行った場合においても、収縮によりクラック、もしくはボイド周辺の基材(接着層も含む)の収縮により、折り曲げ部に生じる空隙が小さくなり、本発明のフィルムを容器等に収縮・装着させたときに折り曲げ部の白化がほとんど見られない。一方、本発明のフィルムの接着層をエラストマー等に置き換えた場合、収縮時においては、エラストマーからなる接着層は、表裏層と中間層の収縮に追随しようと圧縮されるものの、エラストマーからなる接着層自身は収縮しないため、収縮後に折り曲げ加工により生じたクラックやボイドが残ってしまい、熱収縮性積層フィルムを容器等に収縮・装着させたときに折り曲げ白化が見られ、商品の意匠性を阻害してしまう。

【0114】

上記の効果を確認すべく、本発明のフィルムは、少なくとも一方向に延伸して熱収縮性フィルムに成形し、該熱収縮性フィルムから主収縮方向200mm、主収縮方向と直交する方向100mmの大きさで試験片を採取した後、主収縮方向と直交する方向を軸として線対象に折り曲げ、主収縮方向100mm、主収縮方向と直交する方向100mmの大きさで折り曲げられた後、再び折り曲げ部を開き、もとの主収縮方向200mm、主収縮方向と直交する方向100mmの大きさ戻した後、さらに、幅130mmに固定されたの2枚の金属枠に上記フィルムを主収縮方向110mmに弛ませた状態で挟み、さらにこのフィルムを固定した金属枠を90℃の温水バスに10秒浸漬させ、その後、23℃の冷水に30秒浸漬した。収縮したフィルムを金属枠から取り外し、フィルムの折り曲げ部の接着層の状態を、走査型電子顕微鏡にて確認した結果、本発明のフィルムでは、折り曲げ部を軸とした周囲5mm以内での接着層に生じる空隙の大きさが5μm未満であることが確認された。これは、本発明のフィルムを本発明の規定する範囲に調整することにより達成できる効果である。収縮後の折り曲げ白化を抑制する空隙の大きさは10μm以下、好ましくは5μm以下、より好ましくは3μm以下、さらに好ましくは1μm以下である。

【0115】

(熱収縮性フィルムの製造方法)

本発明のフィルムは、ポリスチレン系樹脂を主成分として含有する中間層と、該中間層の両面側に配設されるポリエステル系樹脂を主成分として含有する表裏層と、表裏層と中間層との間に形成される接着層を同時または逐次的に積層して積層フィルムを作製し、次いで該積層フィルムを加熱し、少なくとも1軸方向に延伸して得られる。

【0116】

前記積層フィルムは、Tダイ法、チューブラ法など既存の方法により、Tダイを備えた押出機を用いて共押出しすることにより、中間層、表裏層及び接着層を同時に作製することができる。また、前記積層フィルムは、各層を構成する樹脂を別々にシート化した後にプレス法やロールニップ法などを用いて積層して逐次的に作製することもできる。

【0117】

前記積層フィルムは、冷却ロール、空気、水等で冷却された後、熱風、温水、赤外線等の適当な方法で再加熱され、ロール延伸法、テンター延伸法、チューブラ延伸法、長間隔延伸法などにより、同時もしくは逐次に1軸または2軸延伸される。2軸延伸では、MDとTD方向の延伸は同時に行われてもよいが、いずれか一方を先に行う逐次2軸延伸が効果的であり、その順序はMD及びTDのどちらが先でもよい。延伸温度は、フィルムを構成する樹脂の軟化温度や熱収縮性積層フィルムに要求される用途によって変える必要があるが、概ね60℃、好ましくは70℃以上であって、130℃以下、好ましくは120℃以下の範囲で制御される。主収縮方向(TD)の延伸倍率は、フィルム構成成分、延伸手段、延伸温度、目的の製品形態に応じて2倍以上、好ましくは3倍以上、さらに好ましくは4倍以上であって、7倍以下、好ましくは6倍以下の範囲で適宜決定される。また、1軸延伸にするか2軸延伸にするかは目的の製品の用途によって決定される。

【0118】

PET製容器用ラベルのように、ほぼ一方向の収縮特性を必要とする用途の場合でもその垂直方向に収縮特性を阻害しない範囲で延伸をすることも効果的となる。その延伸温度は、PET以外の成分にも依存するが、典型的には60℃以上90℃以下の範囲である。さらにその延伸倍率については、サイズが大きくなるほど耐破断性は向上するが、それに伴い熱収縮率が上昇し、良好な収縮仕上がりを得ることが困難となるため、1.03倍以上1.5倍以下であることが特に好ましい。

【0119】

また、本発明のフィルムは、延伸後に延伸フィルムの分子配向が緩和しない時間内に速やかに、当フィルムの冷却を行うことにより、収縮性を付与して保持することができる。

【0120】

〔成形品、熱収縮性ラベル及び容器〕

本発明のフィルムは、成形し、または必要に応じて印刷層、蒸着層その他機能層を形成することにより、容器等の被覆フィルム、結束バンド、外装用フィルムなどの様々な成形品として用いることができる。特に本発明のフィルムを食品容器(例えば清涼飲料水用または食品用のPETボトル、ガラス瓶、好ましくはPETボトル)用の熱収縮性ラベル、例えば複雑な形状(中心がくびれた円柱、角のある四角柱、五角柱、六角柱など)にも使用することができる。

【0121】

また、本発明のフィルムは、高温に加熱すると変形を生じるようなプラスチック成形品の熱収縮性ラベル素材のほか、熱膨張率や吸水性等が本発明のフィルムとは極めて異なる材質、例えば金属、磁器、ガラス、紙、ポリエチレン、ポリプロピレン、ポリブテン等のポリオレフィン系樹脂、ポリメタクリル酸エステル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル系樹脂、ポリアミド系樹脂から選ばれる少なくとも1 種を構成素材として用いた包装体(容器)の熱収縮性ラベル素材としても利用できる。

【0122】

本発明のフィルムが利用できるプラスチック包装体を構成する材質としては、上記の樹脂の他、ポリスチレン、ゴム変性耐衝撃性ポリスチレン(HIPS)、スチレン−ブチルアクリレート共重合体、スチレン−アクリロニトリル共重合体、スチレン−無水マレイン酸共重合体、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)、(メタ)アクリル酸−ブタジエン−スチレン共重合体(MBS)、ポリ塩化ビニル系樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、シリコーン樹脂等を挙げることができる。これらのプラスチック包装体は2種以上の樹脂類の混合物でも、積層体であってもよい。

【実施例】

【0123】

以下に本発明のフィルム、熱収縮性ラベル及び該ラベルを装着した容器の実施例を示すが、本発明はこれらの実施例により何ら制限を受けるものではない。

なお、実施例に示す測定値及び評価は次のように行った。実施例では、積層フィルムの引き取り(流れ)方向を「MD」、それと直交する方向を「TD」と記載する。

【0124】

<測定方法>

(1)熱収縮率

本発明のフィルムをMD20mm、TD100mmの大きさに切り取り、TDの収縮量を80℃の温水バスに10秒間浸漬し、測定した。熱収縮率は、収縮前の原寸に対する収縮量の比率を%値で表示した。

【0125】

(2)層間剥離強度

本発明のフィルムを熱収縮性フィルムに成形し、得られたフィルムから主収縮方向150mm、主収縮方向と直交する方向15mmの大きさで試験片を採取した後、該試験片の主収縮方向の端面から前記表裏層の一部を剥離して前記表裏層に剥離部を形成し、この剥離部と前記中間層側の被剥離部とを引張試験機のチャックでそれぞれ挟み、主収縮方向に対する試験速度100mm/minで180°剥離試験を行った。剥離試験にて得られる荷重がある程度一定となったところの平均値を層間剥離強度として評価した。

◎:層間剥離強度が2N/15mm幅以上

○:層間剥離強度が1N/15mm幅以上2N/15mm幅未満

×:層間剥離強度が1N/15mm幅未満

【0126】

(3)透明性

JIS K7105に準拠して厚み40μmのフィルムのヘイズ値を測定し、透明性を評価した。

◎:ヘイズ値が5%未満

○:ヘイズ値が5%以上6%未満

△:ヘイズ値が6%以上8%未満

×:ヘイズ値が8%以上

【0127】

(4)高温処理の際におけるデラミ評価

得られたフィルムをTDに235mm幅にスリットし、製袋機にてTDの両端を10mm重ねてフィルム端面をテトラヒドロフラン/シクロヘキサンを体積分率にて75/25で混合した溶剤にて幅5mmでシールし、円筒状フィルムを作製した。この円筒状フィルムをMD(TD方向と直交する方向)に110mmに切り出し、容量350mLの角型ペットボトルへ装着し、99℃の温水中で10秒間浸してから常温に戻した。フィルム被覆後は、下記基準で評価した。

◎ :フィルムの重ね合わせ部の重ね幅に対して、装着ラベルの端面におけるズレ幅が0%以上2%未満である。

○ :フィルムの重ね合わせ部の重ね幅に対して、装着ラベルの端面におけるズレ幅が2%以上5%以下である。

×:フィルムの重ね合わせ部の重ね幅に対して、装着ラベルの端面におけるズレ幅が5%より大きく、装着ラベルの外層と内層が剥離している。

【0128】

(5)折り曲げ白化評価

本発明のフィルムを熱収縮性フィルムに成形し、得られたフィルムから主収縮方向200mm、主収縮方向と直交する方向100mmの大きさで試験片を採取した後、主収縮方向と直交する方向を軸として線対象に折り曲げ、主収縮方向100mm、主収縮方向と直交する方向100mmの大きさで折り曲げられた後、再び折り曲げ部を開き、もとの主収縮方向200mm、主収縮方向と直交する方向100mmの大きさ戻した際、折り曲げ部が白化するか目視にて確認し、下記基準にて評価した。

○;フィルムの折り曲げ部に折り曲げた形跡は残るが白化しない。

×;フィルムの折り曲げ部にはっきりとした白化した線が残る。

【0129】

(6)折り曲げ部の空隙確認

本発明のフィルムを上記(5)の折り曲げ白化評価を行った後、幅130mmに固定されたの2枚の金属枠に、上記(5)の折り曲げ白化評価に用いたフィルムを主収縮方向110mmに弛ませた状態で挟み、さらに、このフィルムを固定した金属枠を90℃の温水バスに10秒浸漬させ、その後、23℃の冷水に30秒浸漬した。収縮したフィルムを金属枠から取り外し、収縮前後におけるフィルムの折り曲げ部を軸とした周囲5mm以内での接着層の状態を、走査型電子顕微鏡にて確認し、下記基準にて評価した。

◎;接着層内に生じる空隙の大きさが1μm以下

○;接着層内に生じる空隙の大きさが1μmより大きく3μm以下

△;接着層内に生じる空隙の大きさが3μmより大きく5μm以上

×;接着層内に生じる空隙の大きさが5μmより大きい

【0130】

また、各実施例、比較例で使用した原材料は、下記の通りである。

(ポリエステル系樹脂)

・共重合ポリエステル1(商品名;SKYGREEN PETG S2008(SK Chemicals社製)、以下「Pes(1)」と略する。)

・共重合ポリエステル2(商品名:EmbreceLV(イーストマンケミカル社製)、以下「Pes(2)」と略する。)

・ポリエステル系エラストマー(商品名;プリマロイA1700N(三菱化学社製)、以下「Pes(3)」という。)

(ポリスチレン系樹脂)

・スチレン−ブタジエン共重合体1(スチレン/ブタジエン=90/10(質量%)、貯蔵弾性率E’(0℃):3.15×109Pa、損失弾性率E”のピーク温度55℃)、以下「PS(1)」という。)

・スチレン−ブタジエン共重合体2(商品名;DK−11(シェブロンフィリップス社製)、以下「PS(2)」という。)

・スチレン−ブタジエン共重合体3(商品名;アサフレックス830(旭化成ケミカルズ社製)、以下「PS(3)」という。)

(相溶化剤)

・オキサゾリン基含有スチレン系共重合体(商品名;エポクロスRPS−1005(日本触媒社製)、以下「comp(1)」という。)

・スチレン−無水マレイン酸共重合体(商品名;Dylark232(NovaChemicals社製)、以下「comp(2)」という。)

【0131】

積層フィルムの製膜にあたり、接着層、及び中間層に用いる樹脂組成物は、予め、表1に示す各実施例、比較例の接着層配合、及び中間層配合にて、それぞれ混合して2軸押出機(三菱重工業社製)に投入し、設定温度210℃で溶融混合し、設定温度210℃のストランドダイスより押出した後、水槽にて冷却した樹脂組成物を、ストランドカッターにより切削し、それぞれペレットを得た。下記に示す実施例、比較例の接着層、及び中間層に用いた樹脂組成物は上記手法により得られたペレットを用いた。

【0132】

(実施例1)

3台の単軸押出機(三菱重工業社製)、および3種5層マルチマニホールド口金により、表裏層/接着層/中間層/接着層/表裏層の積層共押出が可能な設備において、表裏層を形成する単軸押出機に、ポリエステル系樹脂「Pes(1)」を導入し、接着層を形成する単軸押出機に、予めペレット化した混合樹脂組成物(Pes(2)45質量%、PS(3)55質量%)を導入し、中間層を形成する単軸押出機に、予めペレット化した混合樹脂組成物(PS(1)40質量%、PS(2)60質量%)を導入し、各押出機設定温度210℃で溶融混合後、各層の厚みが、表裏層/接着層/中間層/接着層/表裏層=25μm/5μm/140μm/5μm/25μmとなるよう共押出し、60℃のキャストロールで引き取り、冷却固化させて幅200mm、厚さ200μmの未延伸積層シートを得た。次いで、京都機械株式会社製フィルムテンターにて、予熱温度93℃、延伸温度90℃で横一軸方向に5.0倍延伸後、63℃にて熱処理を行い、厚さ40μmの熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0133】

(実施例2)

表1に示すように、Pes(2)65質量%、PS(3)35質量%にて予めペレット化した混合樹脂組成物を接着層に用い、PS(1)40質量%、PS(2)60質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0134】

(実施例3)

表1に示すように、Pes(2)55質量%、PS(3)45質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)25質量%、PS(1)30質量%、PS(2)45質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0135】

(実施例4)

表1に示すように、Pes(2)65質量%、PS(3)35質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)15質量%、PS(1)30質量%、PS(2)45質量%、comp(2)10質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0136】

(実施例5)

表1に示すように、Pes(1)60質量%、PS(2)40質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)5質量%、PS(1)38質量%、PS(2)57質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0137】

(実施例6)

表1に示すように、Pes(2)55質量%、PS(1)45質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(2)5質量%、PS(1)35質量%、PS(2)55質量%、comp(1)5質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0138】

(実施例7)

表1に示すように、Pes(2)55質量%、PS(1)40質量%、comp(1)5質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(2)5質量%、PS(1)35質量%、PS(2)55質量%、comp(1)5質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0139】

(実施例8)

表1に示すように、Pes(2)65質量%、PS(3)30質量%、comp(2)5質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)25質量%、PS(1)30質量%、PS(2)45質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0140】

(実施例9)

表1に示すように、Pes(2)70質量%、PS(3)25質量%、comp(1)5質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)10質量%、PS(1)35質量%、PS(2)50質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0141】

(実施例10)

表1に示すように、Pes(2)75質量%、PS(3)20質量%、comp(1)5質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)15質量%、PS(1)35質量%、PS(2)50質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0142】

(実施例11)

表1に示すように、Pes(2)55質量%、PS(3)35質量%、comp(1)10質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)10質量%、PS(1)35質量%、PS(2)55質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0143】

(実施例12)

表1に示すように、Pes(2)55質量%、PS(3)40質量%、comp(1)5質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)15質量%、PS(1)35質量%、PS(2)50質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0144】

(比較例1)

3台の単軸押出機(三菱重工業社製)、および3種5層マルチマニホールド口金により、表裏層/接着層/中間層/接着層/表裏層の積層共押出が可能な設備において、表裏層を形成する単軸押出機に、ポリエステル系樹脂「Pes(1)」を導入し、接着層を形成する単軸押出機を止め、中間層を形成する単軸押出機に、予めペレット化した混合樹脂組成物(Pes(2)5質量%、PS(1)35質量%、PS(2)55質量%、comp(1)5質量%)を導入し、各押出機設定温度210℃で溶融混合後、各層の厚みが、表裏層/中間層/表裏層=25μm/150μm/25μmとなるよう共押出し、60℃のキャストロールで引き取り、冷却固化させて幅200mm、厚さ200μmの未延伸積層シートを得た。次いで、京都機械株式会社製フィルムテンターにて、予熱温度93℃、延伸温度90℃で横一軸方向に5.0倍延伸後、63℃にて熱処理を行い、厚さ40μmの熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0145】

(比較例2)

表1に示すように、ポリエステル系エラストマー「Pes(3)」を接着層に用い(比較例2の接着層に用いた樹脂組成物においては、2軸押出機にて予めペレット化することなく、市販されているペレットを使用した。)、Pes(1)10質量%、PS(1)35質量%、PS(2)55質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0146】

(比較例3)

表1に示すように、Pes(2)55質量%、PS(3)40質量%、comp(1)5質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)35質量%、PS(1)25質量%、PS(2)40質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0147】

(比較例4)

表1に示すように、Pes(2)90質量%、PS(3)10質量%にて予めペレット化した混合樹脂組成物を接着層に用い、PS(1)40質量%、PS(2)60質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0148】

(比較例5)

表1に示すように、Pes(1)15質量%、PS(3)80質量%、comp(1)5質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)35質量%、PS(1)25質量%、PS(2)40質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0149】

【表1】

【0150】

表1より本発明の積層体より得られた熱収縮性フィルム(実施例1〜12)は、接着層を有しない2種3層フィルム(比較例1)と比較して、十分な層間剥離を有する熱収縮性フィルムであることが分かる。また、接着層に含まれるポリエステル系樹脂の含有量が本発明の規定する範囲を逸脱した場合(比較例4、比較例5)、表裏層と接着層の間の接着強度が極端に低下し、熱収縮性フィルムとしての要求特性を満たさないことが明らかとなった。

また、実施例1〜12を比較したところ、例えば、実施例6と実施例7を比較した場合、接着層を構成する樹脂組成物中に、本発明が規定する相溶化剤を添加した場合、層間剥離強度を向上させる効果を付与することができることがわかった。また、本発明が規定する相溶化剤を用いることで、透明性や高温処理でのデラミ等に悪影響を及ぼすことなく、熱収縮性フィルムとしての機能を十分に達成できることがわかった。

さらに、層間剥離強度を向上させる目的で接着層にポリエステル系エラストマーを使用した場合(比較例2)、高温処理でのデラミ評価において剥離が見られると共に、フィルムを折り曲げた際に折り曲げ白化が生じていた。一方、実施例1〜10に関しては、このような折り曲げ白化は確認されず、更なる意匠性の向上を達成できるフィルムであることが分かる。

【0151】

さらに、実施例1、実施例5、実施例9、及び比較例2で得られたフィルムを、上述した手法により、収縮前後における折り曲げ部の空隙の確認を行った。実施例1、実施例5、実施例9で得られたフィルムの折り曲げ白化評価を行ったところ、目視では、いずれもフィルムの折り曲げ部に折り曲げた形跡は残るが白化は生じていなかった。一方、比較例2で得られたフィルムの折り曲げ白化評価を行ったところ、目視においてもフィルムの折り曲げ部にはっきりとした白化した線が残ることが確認された。しかしながら、実施例1、実施例5、実施例9で得られたフィルムの折り曲げ白化後の空隙を確認したところ、収縮前では、フィルムの折り曲げ部を軸とした周囲5mm以内での接着層に1〜2μm程度の空隙が確認されるものの、収縮後においては、同部の空隙の大きさが1μm以下となっており、実質的に空隙が確認されていない。結果を図4、図5、及び表2に示す。

【0152】

表2

【0153】

図4、図5、及び表2の結果より、本発明の積層体より得られた熱収縮性フィルム(実施例1、実施例5、実施例9)は、収縮により、折り曲げ部に生じる空隙が小さくなることが確認された。一方、本発明のフィルムの接着層をエラストマー等に置き換えた場合、収縮前後における空隙の大きさはほとんど変化せず、収縮後においても折り曲げ部の接着層に5μm以上の空隙が確認された。このことより、本発明の積層体より得られた熱収縮性フィルムは、収縮によりクラック、もしくはボイド周辺の基材(接着層も含む)の収縮により、折り曲げ部に生じる空隙が小さくなり、本発明の熱収縮性積層フィルムを容器等に収縮・装着させたときに折り曲げ部の白化がほとんど見られない。また、折圧を上げる等の折り曲げ加工条件を厳しくしても、本発明のフィルムでは、接着層自身に収縮性が伴うため、収縮後における折り曲げ白化の状態を著しく緩和できると考えられる。これは、本発明の熱収縮性積層フィルムを本発明の規定する範囲に調整することにより達成できる効果である。

【産業上の利用可能性】

【0154】

本発明のフィルムは、熱収縮特性及び透明性や、常温における層間接着に優れ、かつ、高温で処理しても剥離しにくい特徴を有する、また、加工時等にフィルムを折り曲げた際に生じる白化、いわゆる折り曲げ白化を抑制した、収縮包装、収縮結束包装や収縮ラベル等の用途に適した熱収縮性積層フィルム、並びに該フィルムを用いた成形品、特にシュリンクラベル等に好適に利用することができる。

【0155】

以上、現時点において、もっとも、実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、特許請求の範囲及び明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う積層フィルム、成形品、熱収縮性ラベル、該ラベルを装着した容器もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【符号の説明】

【0156】

100 フィルム片

2 外層

4 接着層

6 内層

8 重ね合わせ部

8w 重ね幅

10 外層の端面

12 接着層の端面

14 内層の端面

16 シール部

18 ズレ

18w ズレ幅

A 一端側

B 他端側

【技術分野】

【0001】

本発明は、熱収縮性積層フィルム、並びに該フィルムを用いた成形品、熱収縮性ラベル及び容器に関する。より詳しくは、本発明は、熱収縮特性、透明性、常温における層間接着に優れ、高温で処理しても剥離しにくく、かつ、加工時等にフィルムを折り曲げた際に生じる白化(いわゆる折り曲げ白化)を抑制した、収縮包装、収縮結束包装や収縮ラベル等の用途に適した熱収縮性積層フィルム、並びに該フィルムを用いた成形品及び容器に関する。

【背景技術】

【0002】

現在、ジュース等の清涼飲料、ビール等のアルコール飲料等は、瓶、ペットボトル等の容器に充填された状態で販売されている。上記の用途に対し、室温において剛性があり、耐熱性や耐溶剤性に優れ、かつ自然収縮が小さいポリエステル系熱収縮フィルムが主として使用されている。しかしながら、ポリエステル系熱収縮フィルムは、ポリスチレン系熱収縮フィルムと比較すると、急激に収縮するため容器に装着した際に収縮斑やしわが生じやすいといった問題点があった。また、シュリンクフィルムには使用後の容器からシュリンクラベルを容易に剥がす目的でミシン目が設けられていることが多いが、ポリエステル系熱収縮フィルムでは、ミシン目におけるカット性が悪く、ラベルを容器から容易に剥がせない場合がある。

【0003】

一方、優れた低温収縮性を有するポリスチレン系熱収縮フィルムも多く使用されている。しかし、ポリスチレン系熱収縮フィルムは、低温伸度が低く、冷蔵保存時に誤って落下したときに、容器に装着したラベルが破袋してしまうという問題点があった。またポリスチレン系熱収縮フィルムは耐溶剤性が不十分であることから、通常の有機溶剤ベースのグラビアインキを用いて印刷すると、フィルムがカールしたり、ラベルに残留する溶剤量が増加し、印刷後にブロッキングが生じたり、有機溶剤臭が発生したりする場合も多かった。

【0004】

上記問題を解決する手段として、これまでにポリスチレン系樹脂で構成される中間層にポリエステル系樹脂で構成される表裏層が積層された2種3層の積層フィルムが報告されている(例えば特許文献1から3を参照)。しかし、この2種3層の積層フィルムは、通常輸送中のフィルム同士の擦れや、人の爪等による引っ掻きによる、表層・裏層間の剥離が生じることがあり、品質の観点から不十分な点が多かった。この2種3層フィルムの層間剥離強度を改良するため、特許文献4では、中心層にスチレン単位、共役ジエン単位、オキサゾリン単位の含有量を調整した樹脂組成物を用いたフィルムが開示されている。しかしながら、オキサゾリン基のような反応基を利用し、表層のポリエステル系樹脂との層間接着強度を上げる場合、押出加工中における表層と中心層の合流時間の長さが剥離強度に大きく影響を及ぼすため、生産性向上のため、ライン速度を増加させた場合などにおいて、強度が著しく低下する恐れがあるため、不十分なところが多い。

【0005】

また、上記2種3層フィルムの層間剥離強度を改良するため、表層と裏層との間に接着層を形成させる方法も採用されている。例えば、特許文献5には変性スチレン系樹脂からなる接着層を介してポリスチレン系樹脂からなる中間層とポリエステル系樹脂からなる表裏層を積層させてなる熱収縮性積層フィルムが開示されている。しかしながら、該熱収縮性積層フィルムを容器に装着すると、熱収縮工程において、表層と裏層とが剥離するといった不具合があり、優れた外観が得られなかった。また、熱収縮工程や残留溶剤により生じる剥離を改善する手法として、ポリエステル系エラストマーを接着層に有するフィルムが開示されている(例えば、特許文献6、7参照)。これらのフィルムに関しては、接着性等に効果があるものの、加工時等にフィルムを折り曲げた際に生じる白化、いわゆる折り曲げ白化が生じ、フィルムの意匠性を保つのに不具合が生じることがある。また、フィルム状の芳香族ポリエステル系樹脂とポリスチレン系樹脂からなる発泡シートとの間にポリスチレン系樹脂とポリエステル系重合体との混合物を主成分とした接着層を介した積層ポリスチレン系樹脂発泡体が開示されている(特許文献8参照)。しかしながら、これらの発泡体では、透明性が求められる熱収縮性フィルムとしては不適であり、また、接着特性に関する効果の記載はあるものの、折り曲げ白化に関する記載はほとんどなく、上記特許文献に記載の概念のみ導入するだけでは、折り曲げ白化を抑制しがたい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−041543号公報

【特許文献2】特開平07−137212号公報

【特許文献3】特開2002−351332号公報

【特許文献4】特開2008−207487号公報

【特許文献5】特許2006−015745号公報

【特許文献6】特開2008−037093号公報

【特許文献7】特開2008−062640号公報

【特許文献8】特開2001−030439号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記課題を解決するためになされたものであり、熱収縮特性、透明性、常温における層間接着に優れ、高温で処理しても剥離しにくく、かつ、加工時等にフィルムを折り曲げた際に生じる白化(いわゆる折り曲げ白化)を抑制した、収縮包装、収縮結束包装や収縮ラベル等の用途に適した熱収縮性積層フィルムを提供することにある。

【0008】

また、本発明のもう一つの課題は、前記熱収縮性積層フィルムを用いた熱収縮性フィルム、該熱収縮性フィルムからなる熱収縮性ラベル、成形品、及び該熱収縮性ラベルを装着した容器を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、ポリエステル系樹脂を主成分とする表裏層と、ポリスチレン系樹脂を主成分とする中間層との間にポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物を主成分とする接着層を有する積層フィルムの層構成と組成につき、容器に装着した際に発生する折り曲げ白化部による意匠性の低下を抑制すべく、収縮後にフィルム内部に生じる空隙との関係を鋭意検討した結果、上記従来技術の課題を解決し得るフィルムを得ることに成功し、本発明を完成するに至った。

【0010】

すなわち、本発明の目的は、ポリエステル系樹脂を主成分とする表裏層と、ポリスチレン系樹脂を主成分とする中間層との間に、ポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物を主成分とする接着層の少なくとも3層を有する積層フィルムを少なくとも一方向に延伸してなる熱収縮性フィルムであって、80℃の温水中に10秒間浸漬したときの主収縮方向における熱収縮率が20%以上であり、、前記接着層を構成する混合樹脂組成物100質量%に対し、前記ポリエステル系樹脂が40質量%以上80質量%以下の含有率で含み、主収縮方向と直交する方向を軸として前記熱収縮性フィルムに折り曲げ加工を施した後、90℃の温水中で主収縮方向に10%収縮させたときに、前記折り曲げ部を軸とした周囲5mm以内で、前記接着層に生じる空隙の大きさが10μm以下であることを特徴とする熱収縮性積層フィルム(以下、「本発明のフィルム」という。)により達成される。

【0011】

本発明のフィルムにおいて、前記中間層がポリエステル系樹脂をさらに含有し、このポリエステル系樹脂が前記中間層を構成する樹脂組成物100質量%に対し、30質量%以下であることが好ましい。

【0012】

また、前記接着層および前記中間層のいずれか一方の層、または両層に含有されるポリスチレン系樹脂は、芳香族ビニル炭化水素−共役ジエン共重合体であることが好ましい。

【0013】

また、前記接着層および前記中間層のいずれか一方の層、または両層は、ポリエステル系樹脂とポリスチレン系樹脂との相溶化を促進する相溶化剤をさらに含有し、この相溶化剤が、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体の少なくとも1種であることが好ましい。

【0014】

また、前記表裏層および前記接着層のいずれか一方の層、または両層に含有されるポリエステル系樹脂は、ジカルボン酸残基としてテレフタル酸残基を含み、かつ、ジオール残基としてエチレングリコール残基と1,4−シクロヘキサンジメタノール残基を含むことが好ましい。

【0015】

また、本発明のフィルムは、主収縮方向150mm、主収縮方向と直交する方向15mmの大きさで試験片を採取した後、この試験片の主収縮方向の端面から前記表裏層を一部剥離して前記表裏層側に剥離部を成形し、この剥離部と前記中間層側の被剥離部とを引張試験機のチャックでそれぞれ挟み、主収縮方向に対する引張速度100mm/minで180°剥離試験を行ったときの層間剥離強度が1N/15mm幅以上であることが好ましい。

【0016】

本発明のフィルムは、このフィルムを基材としてなる成形品、熱収縮性ラベル、及びこの成形品または熱収縮性ラベルを装着した容器として用いることができる。

【発明の効果】

【0017】

本発明のフィルムであれば、優れた熱収縮特性や透明性を示すと同時に、輸送時や爪による引っかきによる剥離の抑制や、ボトル装着工程における高温での処理における剥離の抑制が可能となり、さらには、従来の技術では達成し難かった加工時等にフィルムを折り曲げた際に生じる白化を抑制した、優れた外観や加工特性を有する熱収縮性フィルムを提供することができる。

【0018】

また、本発明の成形品、熱収縮性ラベル及び該ラベルを装着した容器は、本発明のフィルムを用いているため、包装用途に好適な成形品、熱収縮性ラベル、及び優れた美観を有する前記ラベルを装着した容器を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明のフィルムの好適な実施態様における重ね合わせ部付近の断面図(その1)である。

【図2】本発明のフィルムの好適な実施態様における重ね合わせ部付近の断面図(その2)である。

【図3】本発明のフィルムの好適な実施態様における重ね合わせ部を形成した状態を説明する説明図である。

【図4】本発明のフィルムの好適な実施形態(実施例1)におけるフィルム断面の状態を説明するための説明図である。

【図5】本発明のフィルムと比較するために作製したフィルム(比較例2)の断面の状態を説明するための説明図である。

【発明を実施するための形態】

【0020】

以下、本発明のフィルム、成形品、熱収縮性ラベル、及びこの成形品または熱収縮性ラベルを装着した容器(以下、「本発明の容器」という。)について詳細に説明する。

【0021】

なお、本明細書において、「主成分とする」とは、各層を構成する樹脂の作用・効果を妨げない範囲で、他の成分を含むことを許容する趣旨である。さらに、この用語は、具体的な含有率を制限するものではないが、各層の構成成分全体の50質量%以上、好ましくは60質量%以上、さらに好ましくは70質量%以上であって100質量%以下の範囲を占める成分である。

【0022】

〔熱収縮性積層フィルム〕

本発明のフィルムは、ポリエステル系樹脂を主成分とする表裏層と、ポリスチレン系樹脂を主成分とする中間層との間にポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物を主成分とする接着層の少なくとも3層を有する積層フィルムを少なくとも一方向に延伸してなる熱収縮性フィルムであって、80℃の温水中に10秒間浸漬したときの主収縮方向における熱収縮率が20%以上である熱収縮性積層フィルムである。

【0023】

<表裏層>

本発明のフィルムは、表裏層がポリエステル系樹脂を主成分とする樹脂組成物で構成される。

【0024】

(ポリエステル系樹脂)

本発明のフィルムで用いられるポリエステル系樹脂は、フィルムに剛性と耐破断性と低温収縮性を付与しつつ、自然収縮を抑えることができる。本発明において好適なポリエステル系樹脂は、ジカルボン酸残基とジオール残基とから誘導されるポリエステル系樹脂である。ジカルボン酸残基の例としては、テレフタル酸、イソフタル酸、2−クロロテレフタル酸、2,5−ジクロロテレフタル酸、2−メチルテレフタル酸、4,4−スチルベンジカルボン酸、4,4−ビフェニルジカルボン酸、オルトフタル酸、2,6−ナフタレンジカルボン酸、2,7−ナフタレンジカルボン酸、ビス安息香酸、ビス(p−カルボキシフェニル)メタン、アントラセンジカルボン酸、4,4−ジフェニルエーテルジカルボン酸、4,4−ジフェノキシエタンジカルボン酸、5−Naスルホイソフタル酸、エチレン−ビス−p−安息香酸等の芳香族ジカルボン酸、アジピン酸、セバシン酸、アゼライン酸、ドデカン二酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸等の脂肪族ジカルボン酸またはそれらのエステル誘導体から誘導される残基が挙げられる。これらのジカルボン酸残基は、1種を単独で、または2種以上を含有していてもよい。中でもテレフタル酸残基とエチレングリコール残基とを含むポリエステル樹脂が好適に用いられる。

【0025】

本発明において、より好ましくはジカルボン酸残基とジオール残基の少なくとも一方が、2種以上の残基からなる混合物である。本明細書では、前記2種以上の残基において、主残基、すなわち質量(モル%)が最多のものを第1残基とし、該第1残基よりも少量のものを第2残基以下の残基(すなわち、第2残基、第3残基・・・)とする。ジカルボン酸残基とジオール残基とをこのような混合物系にすることにより、得られるポリエステル系樹脂の結晶性を低くできるため、表裏層として用いた場合、さらには、後述する接着層、中間層に用いた場合においても、結晶化の進行を抑えることができるため好ましい。

【0026】

好ましいジオール残基の混合物としては、例えば、第1残基として前記エチレングリコール残基、第2残基として1,4−ブタンジオール、ネオペンチルグリコール、ジエチレングリコール、ポリテトラメチレングリコール、及び1,4−シクロヘキサンジメタノールからなる群から選ばれる少なくとも一種から誘導される残基、好ましくは1,4−シクロヘキサンジメタノール残基を用いたものが挙げられる。

【0027】

また、好ましいジカルボン酸残基の混合物としては、例えば、第1残基としてテレフタル酸残基、第2残基としてイソフタル酸、1,4−シクロヘキサンジカルボン酸、コハク酸及びアジピン酸からなる群より選ばれる少なくとも一種から誘導される残基、好ましくはイソフタル酸残基を用いたものが挙げられる。

【0028】

前記第2残基以下のジカルボン酸残基及びジオール残基の総量の含有率は、前記ジカルボン酸残基の総量(100モル%)と前記ジオール残基の総量(100モル%)との合計(200モル%)に対して、10モル%以上、好ましくは20モル%以上であり、40モル%以下、好ましくは35モル% 以下である。前記2残基以下の残基の含有率が10モル%以上であれば、得られるポリエステルの結晶化度を低く抑えることができる。一方、前記2残基以下の残基の含有率が40モル%以下であれば、第1残基の長所を活かすことができる。

【0029】

例えば、ジカルボン酸残基がテレフタル酸残基であり、ジオール残基の第1残基がエチレングリコール残基、第2残基が1,4−シクロヘキサンジメタノール残基である場合、第2残基である1,4−シクロヘキサンジメタノール残基の含有率は、ジカルボン酸残基であるテレフタル酸残基の総量(100モル%)と、エチレングリコール残基及び1,4−シクロヘキサンジメタノール残基の総量(100モル%)との合計(200モル%)に対して10モル%以上、好ましくは15モル%以上、さらに好ましくは25モル%以上であり、かつ40モル%以下、好ましくは38モル%以下、さらに好ましくは35モル%以下の範囲である。この範囲でジオール残基としてエチレングリコール残基及び1,4−シクロヘキサンジメタノール残基を用いることにより、得られるポリエステルの結晶性がほとんどなくなり、かつ耐破断性も向上できる。

【0030】

さらに前記の例において、ジカルボン酸残基が第1残基としてテレフタル酸残基、第2残基としてイソフタル酸残基からなる場合、ジカルボン酸残基であるイソフタル酸残基とジオール残基である1,4−シクロヘキサンジメタノール残基との含有率は、テレフタル酸残基及びイソフタル酸残基の総量(100モル%)と、エチレングリコール残基及び1,4−シクロヘキサンジメタノール残基との総量(100モル%)の合計(200モル%)に対して10モル%以上、好ましくは15モル%以上、さらに好ましくは25モル%以上であり、かつ40 モル%以下、好ましくは38%モル以下、さらに好ましくは35モル%以下の範囲である。

【0031】

上記ポリエステル系樹脂の屈折率(n1)は、1.560以上1.580以下、好ましくは1.565以上1.574以下であることが好ましい。

【0032】

上記ポリエステル系樹脂の固有粘度(IV)は、0.5dl/g以上、好ましくは0.6dl/g以上、さらに好ましくは0.7dl/g以上であり、かつ1.5dl/g以下、好ましくは1.2dl/g以下、さらに好ましくは1.0dl/g以下である。固有粘度(IV)が0.5dl/g以上であれば、フィルム強度特性や耐熱性が低下することを抑えられる。一方、固有粘度が1.5dl/g以下であれば、延伸張力の増大に伴う破断等を防ぐことができる。

【0033】

市販の上記ポリエステル系樹脂の例として、「PETGcoplyester」(イーストマンケミカル社製)、「Embrace」(イーストマンケミカル社製)、「PETGSKYGREEN」(SKケミカル社製)などが挙げられる。

【0034】

本発明のフィルムの表裏層は、表裏層に含まれるポリエステル系樹脂が、表裏層を構成する樹脂の総量に対して50質量%以上、好ましくは75質量%以上、さらに好ましくは80質量%以上、最も好ましくは90質量%以上含有されていれば、ポリエステル系樹脂以外の他の樹脂を含有させても構わない。そのような樹脂を例示すれば、例えば、ポリオレフィン系樹脂、ポリスチレン系樹脂、ポリカーボネート樹脂、アクリル系樹脂が挙げられ、中でもポリスチレン系樹脂が好ましい。

【0035】

本発明のフィルムで用いられるポリエステル系樹脂としては、前記ジカルボン酸残基とジオール残基とから誘導されるポリエステル系樹脂以外にも、カルボン酸残基とアルコール残基とを1分子中に持つモノマーを重合したポリエステル樹脂を用いることもできる。特に乳酸を縮重合したポリ乳酸は剛性、低温収縮性、低自然収縮性を付与することから好適に用いることができる。

【0036】

本発明のフィルムの表裏層が、ポリエステル系樹脂を主成分とする樹脂組成物により構成されるのは、フィルムの剛性保持や、自然収縮の抑制、及び耐溶剤性の観点から好ましいからである。ポリエステル系樹脂を主成分とする樹脂組成物で表裏層を構成した場合、通常の有機溶剤を主成分とするグラビアインキを用いて印刷した際に、フィルムがカールしにくく、またラベルに残留する溶剤量が増加し、印刷後にブロッキングが生じたり、有機溶剤臭が発生したりすることも少なくなるため好ましい。

【0037】

本発明のフィルムの表裏層には、フィルムの滑り性付与やブロッキング防止のため、非相溶性の樹脂をブレンドする手法や、アンチブロッキング剤と呼ばれるものを添加することが好ましい。

【0038】

前記アンチブロッキング剤を例示すると、シリカ、タルク、炭酸カルシウムなどの無機粒子、無機酸化物、炭酸塩、または、架橋アクリル系、架橋ポリエステル系、架橋ポリスチレン系、シリコーン系等の有機粒子などが挙げられる。また、多段階で重合せしめた多層構造を形成した有機粒子も用いることができる。中でも、シリカや有機粒子が好ましく用いられる。

【0039】

前記アンチブロッキング剤はフィルム表面を荒らすことにより、滑り性や耐ブロッキング性を発現させるため、適切な添加量、及び、種類を選択しなければ、透明性や、フィルムの光沢を阻害してしまう。上記アンチブロッキング剤の添加量は、表裏層を構成する樹脂組成物全体の質量を基準(100質量%)として、0.01質量%以上、好ましくは0.015質量%以上、さらに好ましくは0.02質量%以上であり、かつ、2質量%以下、好ましくは1.5質量%以下、さら好ましくは1質量%以下とすることが望ましい。前記アンチブロッキング剤の添加量が少なすぎる(0.01質量%未満)と、フィルム表面へアンチブロッキング剤が析出しづらく、フィルム表面に凹凸を形成しづらいため、十分な滑り性や耐ブロッキング性を発現しづらい。また、逆にアンチブロッキング剤が多すぎる(2質量%超)と、フィルム表面の過剰な凹凸が生じやすく、表面荒れによる透明性の阻害や、過剰な滑り性の付与によるフィルムロールの巻きづれなどが生じやすい。

【0040】

前記アンチブロッキング剤の形状は、特に限定されるものではないが、表裏層内での凝集抑制、均一分散の観点、透過する光の乱反射抑制、及びフィルム表面に形成される凹凸の観点から球状のものが好ましく用いられる。前記アンチブロッキング剤の平均粒径は、0.5μm以上、好ましくは1μm以上であり、かつ、10μm以下、好ましくは8μm以下、さらに好ましくは6μm以下であることが望ましい。前記アンチブロッキング剤の平均粒径が小さすぎる(0.5μm未満)と、表面へ析出しづらく、また、表面に析出したアンチブロッキング剤においても、滑り性や耐ブロッキング性を発現するに十分な凹凸を付与しづらい。一方、前記アンチブロッキング剤の平均粒径が大きすぎる(10μm超)と、本発明のフィルムに印刷を施し、意匠性を高める場合において、インキ抜けなどが生じやすく、印刷図柄の外観を損ねるため好ましくない。前記アンチブロッキング剤の粒径の分布は、特に制限されるものではないが、前記粒径の大小による弊害の関係より、粒径分布が狭いものの方が好ましい。粒径分布が広くなりすぎると、前述した好ましく用いられる粒径の範囲より逸脱するものが含まれる可能性があり、好ましくない。

【0041】

<中間層>

本発明のフィルムの中間層は、ポリスチレン系樹脂を主成分とする樹脂組成物から構成される。

【0042】

(ポリスチレン系樹脂)

本発明のフィルムの中間層において用いられるポリスチレン系樹脂は、スチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合が好適に用いられる。スチレン系炭化水素としては、例えばポリスチレン、ポリ(p−、m−またはo−メチルスチレン)、ポリ(2,4−、2,5−、3, 4−または3,5−ジメチルスチレン)、ポリ(p−t−ブチルスチレン)等のポリアルキルスチレン;ポリ(o−、m−またはp−クロロスチレン)、ポリ(o−、m−またはp−ブロモスチレン)、ポリ(o−、m−またはp−フルオロスチレン)、ポリ(o−メチル−p−フルオロスチレン)等のポリハロゲン化スチレン;ポリ(o−、m−またはp−クロロメチルスチレン)等のポリハロゲン化置換アルキルスチレン;ポリ(p−、m−またはo−メトキシスチレン)、ポリ(o−、m−またはp−エトキシスチレン)等のポリアルコキシスチレン;ポリ(o−、m−、またはp−カルボキシメチルスチレン)等のポリカルボキシアルキルスチレン;ポリ(p−ビニルベンジルプロピルエーテル)等のポリアルキルエーテルスチレン;ポリ(p−トリメチルシリルスチレン)等のポリアルキルシリルスチレン;さらにはポリビニルベンジルジメトキシホスファイド等が挙げられる。該スチレン系炭化水素ブロックは、これらの単独重合体、共重合体及び/またはスチレン系炭化水素以外の共重合可能なモノマーをブロック内に含んでいてもよい。

【0043】

共役ジエン系炭化水素の例としては、例えばブタジエン、イソプレン、2−メチル−1,3−ブタジエン、2,3−ジメチル−1,3−ブタジエン、1,3−ペンタジエン、1,3−ヘキサジエン等が挙げられる。共役ジエン系炭化水素ブロックは、これらの単独重合体、共重合体及び/または共役ジエン系炭化水素以外の共重合可能なモノマーをブロック内に含んでいてもよい。

【0044】

中間層で好適に用いられるスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合体の1つとしては、スチレン系炭化水素がスチレンであり、共役ジエン系炭化水素がブタジエンである、スチレン−ブタジエン系ブロック共重合体(SBS)が挙げられる。SBSは、スチレン/ブタジエンの質量%比が(95〜60) /(5〜40)程度であることが好ましく、(93〜60)/(7〜40)であることがより好ましく、(90〜60)/(1 0〜40)程度であることがさらに好ましい。さらに、SBSのメルトフローレート(MFR)測定値(測定条件: 温度200℃、荷重49N)は、2g/10分以上、好ましくは3g/10分以上であり、かつ15g/10分以下、好ましくは10g/10分以下、さらに好ましくは8g/10分以下であることが望ましい。

【0045】

本発明のフィルムで好適に用いられるスチレン系炭化水素と共役ジエン系炭化水素ブロック共重合体の他のものは、スチレン−イソプレン−ブタジエンブロック共重合体(SIBS)である。SIBSにおいて、スチレン/イソプレン/ブタジエンの質量%比は、(60〜90)/(5〜40)/(5〜30)であることが好ましく、(60〜85)/(10〜30)/(5〜25)であることがより好ましく、(60〜80)/(10〜25)/(5〜20)であることがさらに好ましい。さらに、SIBSのメルトフローレート(MFR)測定値(測定条件:温度200℃、荷重49N)は、2g/10分以上、好ましくは3g/10分以上であり、かつ15g/10分以下、好ましくは10g/10分以下、さらに好ましくは8g/10分以下であることが望ましい。ブタジエンの含有率が多くイソプレンの含有率が少ないと、押出機内部等で加熱されたブタジエンが架橋反応を起こして、ゲル状物が増す場合がある。

【0046】

上記ポリスチレン系樹脂は単体に限られず、2種類以上の混合物であってもよい。例えば、上記スチレン系樹脂がSBSとSIBSの混合物である場合、SBS/SIBSの質量%比は、(90〜10)/(10〜90) 程度であることが好ましく、(80〜20)/(20〜80) 程度であることがより好ましく、(70〜30)/(30〜70)程度であることがさらに好ましい。

【0047】

中間層に含まれるポリスチレン系樹脂の含有率は、本発明の規定する範囲を超えない限り、特に限定されるものではないが、中間層を構成する樹脂組成物100質量%に対し、50質量%以上、好ましくは60質量%以上、さらに好ましくは70質量%以上である。但し、GPPSや後述するオキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体、またはこれらの混合物を含有する場合、GPPSやオキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体のTg(損失弾性率E”のピーク温度)が100℃以上程度と非常に高いため、混合するGPPS、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体、またはこれらの混合物の含有率は、中間層を構成する樹脂組成物100質量%に対して20質量%以下、好ましくは15質量%以下、さらに好ましくは10質量%以下とすることが望ましい。

【0048】

本発明のフィルムの中間層に含まれるポリスチレン系樹脂がスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合である場合、前記ブロック共重合体のJIS K7142に準拠して測定された屈折率(n2)は、1.540以上、好ましくは1.550以上、さらに好ましくは1.555以上であり、かつ、1.600以下、好ましくは1.590以下、さらに好ましくは1.585以下である。また、表裏層を構成するポリエステル系樹脂の屈折率(n1)との関係では、前記ブロック共重合体の屈折率(n2)は、ポリエステル系樹脂の屈折率(n1)の±0.02の範囲内、好ましくは±0.015の範囲内であることが望ましい。ポリスチレン系樹脂の屈折率(n2)とポリエステル系樹脂の屈折率(n1)との差を所定の範囲内に調整することにより、良好な透明性を有するフィルムが得られる。

【0049】

前記スチレン系炭化水素と共役ジエン系炭化水素のブロック共重合体は、スチレン系炭化水素と共役ジエン系炭化水素の組成比を適宜調整することにより、その屈折率(n2)をほぼ所望の値に調整できる。したがって、中間層にポリエステル系樹脂が含まれる場合には、屈折率(n1)に対応して、スチレン系炭化水素と共役ジエン系炭化水素の組成比を調整することによりn1±0.02の範囲内の屈折率(n2)が得られる。この所定の屈折率は、スチレン系炭化水素と共役ジエン系炭化水素ブロック共重合体単体で調整しても、2種以上の樹脂を混合して調整してもよい。

【0050】

本発明のフィルムにおいて、中間層に含まれるポリスチレン系樹脂の振動周波数10Hz、歪み0.1%、0℃における貯蔵弾性率(E’)は1.00×109Pa以上であることが好ましく、1.50×109Pa以上であることがさらに好ましい。この0℃における貯蔵弾性率(E’)は、フィルムの剛性、つまりフィルムの腰の強さを表す。1.00×109Pa以上の貯蔵弾性率(E’)を有することにより、透明性に加え、剛性を備えたフィルムが得られる。この貯蔵弾性率(E’)は、上述のスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合体の単体、2種以上の該共重合体の混合物、または透明性を損なわない範囲でその他の樹脂と混合することにより得られる。

【0051】

中間層の主成分としてスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合体の混合物またはこの共重合体と他の樹脂との混合物を用いる場合には、耐破断性を担わせる共重合体または樹脂と剛性を担わせる共重合体または樹脂とを適宜選択すると、良好な結果を得ることができる。すなわち、高い耐破断性を有するスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体と、高い剛性を有するスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体とを組み合わせることにより、あるいは高い耐破断性を有するスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体と、高い剛性を有する他の種類の樹脂とを混合することにより、それらのスチレン系炭化水素−共役ジエン系炭化水素の合計組成、あるいはそれらと他の種類の樹脂との混合物が、所望の屈折率(n2)及び0℃における貯蔵弾性率(E’)を満たすように調整できる。

【0052】

耐破断性を付与可能なスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体として好ましいものは、ピュアブロックSBS及びランダムブロックSBSである。中でも、0℃における貯蔵弾性率(E’)が1.00×108Pa以上1.00×109Pa以下であり、さらに損失弾性率(E”)のピーク温度の少なくとも一つは−20℃以下にある粘弾性特性を有するものが特に好ましい。0℃における貯蔵弾性率(E’)が1.00×108Pa以上であれば、剛性を担う樹脂のブレンド量を増やすことにより腰の強さを付与することができる。一方、損失弾性率(E”)のピーク温度において、低温側の温度は主に耐破断性を示す。この特性は延伸条件によって変化するものの、延伸前の状態で損失弾性率(E”)のピーク温度が−20℃以下に存在しない場合、十分なフィルム破断性を積層フィルムに付与することが困難となる場合がある。

【0053】

また、剛性を付与可能な樹脂としては、0℃での貯蔵弾性率(E’)が2.00×109Pa以上のスチレン系炭化水素からなる共重合体、例えばブロック構造を制御したスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合体、ポリスチレン、スチレン系炭化水素と脂肪族不飽和カルボン酸エステル共重合体を例示できる。

【0054】

ブロック構造を制御したスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体としては、スチレン−ブタジエンブロック共重合体の特性として0℃での貯蔵弾性率(E’)が2.00×109Pa以上であるSBSが挙げられる。これを満たすSBSのスチレン−ブタジエンの組成比は、スチレン/ブタジエン=(95〜80)/(5〜20)程度で調整されることが好ましい。

【0055】

ブロック共重合体の構造及び各ブロック部分の構造としては、ランダムブロック及びテーパードブロックであることが好ましい。より好ましくは、その収縮特性を制御するために、損失弾性率(E”) のピーク温度が40℃以上にあり、さらに好ましくは、40℃以下には明確な損失弾性率(E”) のピーク温度がないことである。損失弾性率(E”)のピーク温度が40℃まで見かけ上存在しない場合、ほぼポリスチレンと同様な貯蔵弾性率特性を示すため、フィルムの剛性を付与することが可能となる。また、40℃以上、好ましくは40℃以上90℃以下の範囲に損失弾性率(E”)のピーク温度が存在する。このピーク温度は主に収縮率に影響を及ぼす因子であり、この温度が40℃以上90℃以下の範囲であれば、自然収縮及び低温収縮率が極端に低下することもない。

【0056】

上記粘弾性特性を満たすようなスチレン系炭化水素−共役ジエン系炭化水素共重合体の重合方法を以下に示す。通常にスチレンまたはブタジエンの一部を仕込んで重合を完結させた後、スチレンモノマーとブタジエンモノマーの混合物を仕込んで重合反応を続行させる。これにより、重合活性の高いブタジエンの方から優先的に重合し、最後にスチレンの単独モノマーからなるブロックが生じる。

【0057】

例えば、先ずスチレンを単独重合させ、重合完結後、スチレンモノマーとブタジエンモノマーの混合物を仕込んで重合を続行させると、スチレンブロックとブタジエンブロックとの中間にスチレン・ブタジエンモノマー比が次第に変化するスチレン・ブタジエン共重合体部位をもつスチレン−ブタジエンブロック共重合体が得られる。このような部位を持たせることにより、上記粘弾性特性を持つポリマーを得ることができる。この場合には、前述したようなブタジエンブロックとスチレンブロックに起因する2つのピークが明確には確認できず、見かけ上、1つのピークのみが存在するように見える。つまり、ピュアブロックやブタジエンブロックが明確に存在するランダムブロックのSBSのようなブロック構造では、ブタジエンブロックに起因するTgが0℃以下に主に存在してしまうため、0℃での貯蔵弾性率(E’)が所定の値以上にすることが難しくなってしまう。

【0058】

また、分子量も関してはメルトフローレート(MFR)測定値(測定条件:温度200℃、荷重49N)が2g/10分以上15g/10分以下の範囲で調整される。この剛性を付与するスチレン−ブタジエンブロック共重合体の混合量は、その熱収縮性積層フィルムの特性に応じて適宜調整され、中間層を構成する樹脂総量の20質量%以上80質量% 以下、好ましくは40質量%以上70質量%以下の範囲で調整されることが望ましい。樹脂総量の80質量%以下であれば、フィルムの剛性は大幅に向上でき、かつ耐破断性を低下させることを抑えることができる。一方、樹脂総量の20質量%以上であれば、フィルムに十分な剛性を付与できる。

【0059】

中間層に含まれるポリスチレン系樹脂の分子量は、重量(質量)平均分子量(Mw)が100,000以上、好ましくは150,000以上であり、かつ500,000以下、好ましくは400,000以下、さらに好ましくは300,000以下であることが望ましい。ポリスチレン系樹脂の重量(質量)平均分子量(Mw)が100,000以上であれば、フィルムの劣化が生じるような欠点もなく好ましい。さらに、ポリスチレン系樹脂の分子量が500,000以下であれば、流動特性を調整する必要なく、押出性が低下するなどの欠点もないため好ましい。

【0060】

上記ポリスチレン系樹脂の市販品としては、例えば「アサフレックス」(旭化成ケミカルズ社製)、「クリアレン」(電気化学工業社製)、「K−レジン」(フィリップス社製)などが挙げられる。

【0061】

ポリスチレン系樹脂としてスチレン系炭化水素と脂肪族不飽和カルボン酸エステルとの共重合体を用いる場合、スチレン系炭化水素に共重合させる脂肪族不飽和カルボン酸エステルとしては、メチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレートが挙げられる。好ましくは、スチレンとブチル(メタ)アクリレートとの共重合体であり、さらに好ましくは、スチレンが70質量%以上90質量%以下の範囲であり、かつTg(損失弾性率E’’のピーク温度)が50℃以上90℃以下、メルトフローレート(MFR)測定値(測定条件:温度200℃、荷重49N)が2g/10分以上15g/10分以下のものが用いられる。なお、上記(メタ) アクリレートとは、アクリレート及び/またはメタクリレートを示す。

【0062】

上記スチレン系炭化水素と脂肪族不飽和カルボン酸エステルとの共重合体の市販品としては、例えば「TXポリマー」(電気化学工業社製)、「プラネロイ」(日本A&L社製)、「セビアン」(ダイセルポリマー社製)などが挙げられる。

【0063】

スチレン系炭化水素と脂肪族不飽和カルボン酸エステルとの共重合体の中間層における含有量は、本発明の規定する範囲を超えない限り、特に限定されるものではないが、中間層を構成する樹脂組成物100質量%に対して20質量%以上70質量%以下の範囲で調整される。70質量%以下で混合すれば、フィルムの剛性を大幅に向上でき、かつ良好な耐破断性を維持できる。また、20質量%以上で混合すれば、フィルムに十分な剛性を付与できる。

【0064】

中間層には、本発明のフィルムの特性を満たす限り、ポリエステル系樹脂およびポリスチレン系樹脂以外に、その他の樹脂を混合することもできる。そのような樹脂を例示すれば、例えば、ポリエステル系樹脂、相溶化剤、ポリオレフィン系樹脂、アクリル樹脂、ポリカーボネート樹脂などが挙げられ、中でも後述するポリエステル系樹脂、相溶化剤を含有することが好ましい。

【0065】

(中間層に含まれるポリエステル系樹脂)

本発明のフィルムでは、前記中間層がポリエステル系樹脂をさらに含有することが好ましい。ポリエステル系樹脂は中間層を構成する樹脂組成物100質量%に対し、30質量%以下、好ましくは25質量%以下、さらに好ましくは20質量%以下である。ポリエステル系樹脂を含有する場合の含有率の下限値は特に制限はないが、好ましくは3質量%以上、より好ましくは5質量%以上、さらに好ましくは10質量%以上である。

【0066】

本発明のフィルムの中間層において好適に用いられるポリエステル系樹脂は、上記した表裏層におけるものと同様である。また、中間層において用いられるポリエステル系樹脂は、本発明の規定する範囲を超えない限り、表裏層で用いられるポリエステル系樹脂と同一のポリエステル系樹脂でもよく、異なるポリエステル系樹脂でもよい。さらに、中間層において用いられるポリエステル系樹脂は、本発明の規定する範囲を超えない限り、後述する接着層で使用されるポリエステル系樹脂と同一のポリエステル系樹脂でもよく、異なるポリエステル系樹脂でもよい。また、中間層において用いられるポリエステル系樹脂は、トリミングロス等により生じる再生原料中に含まれるポリエステル系樹脂でもよい。

【0067】

(中間層に含まれる相溶化剤)

本発明のフィルムの中間層は、ポリエステル系樹脂とポリスチレン系樹脂の相溶化を促進する相溶化剤をさらに含有することができる。相溶化剤は、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体の少なくとも1種であることが好ましく、後述する接着層と同様のものを用いることができる。

【0068】

中間層における相溶化剤の含有率は、本発明の規定する範囲を超えない限り、特に限定されるものではないが、中間層を構成する樹脂組成物100質量%に対し、1質量%以上、好ましくは3質量%以上、さらに好ましくは 5質量%以上であり、20質量%以下、好ましくは15質量%以下、さらに好ましくは10質量%以下である。中間層に含まれる相溶化剤が上記範囲であれば、期待される厚みの均一化や層間接着強度の向上が期待でき、かつ大幅な透明性の悪化やフィルムの収縮挙動への阻害を防ぐことができる。

【0069】

<接着層>

本発明のフィルムは、ポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物を主成分とする接着層を前述した表裏層と中間層との間に有する。

【0070】

従来の熱収縮性フィルムの接着層は、ポリエステル系エラストマー樹脂、ポリスチレン系エラストマー樹脂、又はその他の接着性樹脂が使用されていた。しかし、これらの樹脂では、フィルムを容器に装着すると、熱収縮工程において、表層と裏層とが剥離するといった不具合があり、優れた外観が得られなかった。これは、製膜時においては表裏層と中間層とともに延伸されるものの、延伸後において、上記のようなエラストマーは配向が緩和しやすく、熱収縮工程において、表裏層と中間層が熱収縮する(表裏層と中間層の配向が緩和する)際に、既に配向が緩和している接着層が間に介在することにより、各層間の収縮挙動にズレが生じ、剥離が生じるためであると考えられる。また、これらの樹脂を接着層に用いた場合では、製袋工程等の二次加工時にフィルムを折り曲げた際に生じる白化、いわゆる折り曲げ白化が生じ、フィルムの意匠性を保つのに不具合が生じることがある。これも、同様の概念であり、上記のようなエラストマーでは、配向が緩和しているため、フィルム折り曲げ時に接着層に生じた空隙が熱収縮により縮小しないため、容器への装着後においても折り曲げ白化が残り、外観を著しく阻害する。そこで、本発明のフィルムでは、接着層の配向を効かせ、熱収縮工程において配向緩和させるという概念を導入し、接着層を構成する樹脂としてポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物とする。

【0071】

前記接着層は、接着層を構成する混合樹脂組成物100質量%に対し、ポリエステル系樹脂を40質量%以上、好ましくは45質量%以上、さらに好ましくは50質量%以上の含有率でで含み、かつ80質量%以下、好ましくは75質量%以下、さらに好ましくは70質量%以下の含有率で含むことが望ましい。ポリエステル系樹脂が40質量%以上であれば、表裏層との接着性が低下することがなく、また80質量%以下であれば中間層との接着性が低下することがないため、好ましい。

【0072】

(接着層に含まれるポリエステル系樹脂)

本発明のフィルムの接着層では、上記表裏層で用いられるポリエステル系樹脂と同様のものを用いることができる。また、接着層で用いられるポリエステル系樹脂は、本発明のフィルムの特性を満たすものであれば、表裏層で用いられるポリエステル系樹脂と同一でもよく、また異なるポリエステル系樹脂を用いてもよい。

【0073】

(接着層に含まれるポリスチレン系樹脂)

本発明のフィルムの接着層では、上記中間層で用いられるポリスチレン系樹脂と同様のものを用いることができる。また、接着層で用いられるポリスチレン系樹脂は、本発明のフィルムの特性を満たすものであれば、中間層で用いられるポリスチレン系樹脂と同一でもよく、また異なるポリスチレン系樹脂を用いてもよい。

【0074】

本発明のフィルムの接着層に含まれるポリスチレン系樹脂がスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合である場合、前記ブロック共重合体のJIS K7142に準拠して測定される屈折率(n2)は、1.540以上、好ましくは1.550以上、さらに好ましくは1.555以上であり、かつ、1.600以下、好ましくは1.590以下、さらに好ましくは1.585以下である。また、中間層に含まれるポリエステル系樹脂の屈折率(n1)との関係では、前記ブロック共重合体の屈折率(n2)は、ポリエステル系樹脂の屈折率(n1)の±0.02の範囲内、好ましくは±0.015の範囲内であることが望ましい。ポリスチレン系樹脂の屈折率(n2)とポリエステル系樹脂の屈折率(n1)との差を所定の範囲内に調整することにより、混練して製膜した場合においても、良好な透明性を有するフィルムが得られる。

【0075】

前記スチレン系炭化水素と共役ジエン系炭化水素のブロック共重合体は、スチレン系炭化水素と共役ジエン系炭化水素の組成比を適宜調整することにより、その屈折率(n2)をほぼ所望の値に調整できる。したがって、接着層に含まれるポリエステル系樹脂の屈折率(n1)に対応して、スチレン系炭化水素と共役ジエン系炭化水素の組成比を調整することによりn1±0.02の範囲内の屈折率(n2)が得られる。この所定の屈折率は、スチレン系炭化水素と共役ジエン系炭化水素ブロック共重合体単体で調整しても、2種以上の樹脂を混合して調整してもよい。

【0076】

本発明のフィルムの接着層に含まれる上記ポリスチレン系樹脂の含有率は、本発明のフィルムの特性を満たす限り、特に限定されるものではないが、接着層を構成する樹脂組成物100質量%に対し、20質量%以上、好ましくは25質量%以上、さらに好ましくは30質量%以上であり、60質量%以下、好ましくは55質量%以下、さらに好ましくは50質量%以下である。ポリスチレン系樹脂が20質量%以上であれば、中間層との接着性が低下することがなく、また60質量%以下であれば表裏層との接着性が低下することなく好ましい。但し、GPPSや後述するオキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体、またはこれらの混合物を含有する場合、GPPSやオキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体のTg(損失弾性率E”のピーク温度)が100℃以上程度と非常に高いため、混合するGPPS、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体、又はこれらの混合物の含有率は接着層を構成する樹脂総量の20質量%以下、好ましくは15質量%以下、さらに好ましくは10質量%以下とすることが望ましい。GPPSや後述するオキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体、又はこれらの混合物が20質量%以下であれば、延伸特性が低下することがなく、また熱収縮率の発現を阻害したり、延伸時にフィルム内部に空隙が生じてフィルムが白化したりすることもないため好ましい。

【0077】

本発明のフィルムにおいて、接着層に含まれる上記スチレン系樹脂の振動周波数10Hz、歪み0.1%、0℃における貯蔵弾性率(E’)は1.00×107Pa以上であることが好ましく、1.50×107Pa以上であることがさらに好ましい。この0℃における貯蔵弾性率(E’)は、上記スチレン系樹脂組成物を所定の厚みのフィルムに成形した場合におけるフィルムの剛性、つまりフィルムの腰の強さを表す。1.00×107Pa以上の貯蔵弾性率(E’)を有することにより、本発明のフィルムを成形した場合、前述した表裏層または中間層との接着性を付与できるとともに、高温雰囲気化にて収縮させた際、表裏層または、中間層との間でのデラミを抑制できる。さらに重要なのは、加工時等にフィルムを折り曲げた際に生じる白化、いわゆる折り曲げ白化を抑制できるため好ましい。この貯蔵弾性率(E’)は、上述のスチレン系炭化水素と共役ジエン系炭化水素とのブロック共重合体の単体、2種以上の該共重合体の混合物、または透明性を損なわない範囲でその他の樹脂と混合することにより得られる。

【0078】

前述した表裏層または中間層との接着性を付与可能なスチレン系炭化水素−共役ジエン系炭化水素ブロック共重合体として好ましいものは、ブロックSBS及びランダムブロックSBSである。中でも、0℃における貯蔵弾性率(E’)が1.00×107Pa以上5.00×109Pa以下であり、さらに損失弾性率(E”)のピーク温度の少なくとも一つは0℃以下にある粘弾性特性を有するものが特に好ましい。0℃における貯蔵弾性率(E’)が1.00×107Pa以上であれば、剛性を担う樹脂のブレンド量を増やすことにより積層体をフィルムに成形した場合に、フィルムに腰の強さを付与することができる。一方、損失弾性率(E”)のピーク温度において、低温側の温度は主に耐破断性を示す。該特性は延伸条件によって変化するものの、延伸前の状態で損失弾性率(E”)のピーク温度が0℃以下に存在しない場合、表裏層または中間層との接着性が低下し、積層フィルムを成形した場合に、十分な破断性をフィルムに付与したりすることが困難となる場合がある。

【0079】

上記ポリスチレン系樹脂の市販品としては、例えば「アサフレックス」(旭化成ケミカルズ社製)、「クリアレン」(電気化学工業社製)、「K−レジン」(フィリップス社製)などが挙げられる。

【0080】

本発明のフィルムの接着層は、本発明のフィルムの特性を満たす限りポリエステル系樹脂とポリスチレン系樹脂以外に、その他の樹脂を含有することができる。そのような樹脂を例示すれば、後述する相溶化剤、ポリオレフィン系樹脂、アクリル樹脂、ポリカーボネート樹脂などが挙げられる。中でも後述する相溶化剤を含有することが好ましい。

【0081】

(接着層に含まれる相溶化剤)

本発明のフィルムの接着層は、ポリエステル系樹脂とポリスチレン系樹脂との相溶化を促進する相溶化剤をさらに含有することができる。相溶化剤はポリエステル系樹脂とポリスチレン系樹脂の相溶化を促進できれば特に制限されないが、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体の少なくとも1種であることが好ましい。

【0082】

本発明のフィルムの接着層に含有することができる相溶化剤は、ポリエステル系樹脂やスチレン系樹脂の分散性が向上し、フィルムの透明性向上、厚みの均一化が達成され、製造・生産性向上の観点から好ましく、さらには相溶化剤の使用により層間接着強度を向上させることができる。

【0083】

接着層に含有させる相溶化剤は、接着層に含まれるポリエステル系樹脂と高い親和性を有する極性基または該ポリエステル系樹脂と反応し得る極性基を有すると共に、接着層に含まれるポリスチレン系樹脂とも相溶し得る、若しくは親和性の高い部位を有するスチレン系のブロック共重合体またはグラフト共重合体である。ポリエステル系樹脂と高い親和性を持つ極性基または反応可能な官能基の具体例としては、例えば、酸無水物基、カルボン酸基、カルボン酸エステル基、カルボン酸塩化物基、カルボン酸アミド基、カルボン酸塩基、スルホン酸基、スルホン酸エステル基、スルホン酸塩化物基、スルホン酸アミド基、スルホン酸塩基、エポキシ基、アミノ基、イミド基、またはオキサゾリン基などの官能基が挙げられ、中でも酸無水物基、カルボン酸基またはカルボン酸エステル基、オキサゾリン基が好ましい。

【0084】

また、スチレン系樹脂との相溶し得る部位を有するとは、例えば、スチレン系樹脂と親和性のある連鎖を有することを意味する。具体的には、スチレン鎖、スチレン系共重合体セグメントなどを主鎖、ブロック鎖またはグラフト鎖として有し、あるいはスチレン系モノマー単位を有するランダム共重合体などが挙げられる。

【0085】

上記のような観点において、相溶化剤としては、、オキサゾリン基含有スチレン系共重合体、スチレン−無水マレイン酸共重合体の少なくとも1種であることが好ましい。

【0086】

オキサゾリン基含有スチレン系共重合体としては、エポクロス(日本触媒社製)等が挙げられる。

【0087】

スチレン−無水マレイン酸共重合体としては、Dylarkシリーズ(NOVAChemicals社製)、Xiranシリーズ(Polyscope社製)等が挙げられる。

【0088】

接着層における相溶化剤の含有率は、本発明のフィルムの特性を満たす限り特に限定されるものではないが、接着層を構成する樹脂組成物100質量%に対し、1質量%以上、好ましくは3質量%以上、さらに好ましくは 5質量%以上であり、20質量%以下、好ましくは15質量%以下、さらに好ましくは10質量%以下である。相溶化剤が上記範囲であれば、期待される厚みの均一化や層間接着強度の向上が期待でき、かつ大幅な透明性の悪化やフィルムの収縮挙動への阻害を防ぐことができる。

【0089】

(各層への添加物)

本発明のフィルムは、上述した成分のほか、本発明の効果を著しく阻害しない範囲で、成形加工性、生産性及び熱収縮性フィルムの諸物性を改良・調整する目的で、各層に可塑剤及び/または粘着付与樹脂を、各層を構成する樹脂総量に対して1質量%以上、好ましくは2質量%以上、さらに好ましくは3質量%以上であり、かつ10質量%以下、好ましくは8質量%以下、さら好ましくは5質量%以下の範囲で含有させることができる。可塑剤及び/または粘着付与樹脂の含有率が樹脂総量に対して10質量%以下であれば、溶融粘度の低下や耐熱融着性の低下が小さく、自然収縮も起こりにくい。さらに、本発明のフィルムは、前記可塑剤及び粘着付与樹脂以外にも目的に応じて各種の添加剤、例えば紫外線吸収剤、光安定剤、酸化防止剤、加水分解防止剤、安定剤、着色剤、帯電防止剤、滑剤、無機フィラーなどを各用途に応じて適宜添加することができる。

【0090】

<フィルムの層構成>

本発明のフィルムは、表裏層と中間層との間に接着層を有する少なくとも3層からなる。好ましくは表裏層/接着層/中間層/接着層/表裏層の3種5層構成である。

【0091】

本発明において、上記層構成を採用することにより、本発明の目的であるフィルムの良好な収縮特性、層間剥離の抑制を実現した、収縮包装、収縮結束包装や収縮ラベル等の用途に適した熱収縮性積層フィルムを生産性、経済性よく得ることができる。

【0092】

次に、本発明の好適な実施形態である表裏層/接着層/中間層/接着層/表裏層の3種5層構成のフィルムについて説明する。

【0093】

本発明のフィルムにおいて、表裏層と中間層との厚さ比は、表裏層を1とした場合、中間層が2以上、好ましくは3以上、さらに好ましくは4以上であり、かつ12以下、好ましくは10以下、さらに好ましくは8以下である。また、接着層の厚さは、表裏層の厚さの合計の10%以上、好ましくは15%以上であり、150%以下、好ましくは100%以下、さらに好ましくは80%以下の厚さであることが望ましい。接着層の厚さが表裏層の厚さの合計の10%以上であれば、良好な接着効果が得られ、また150%以下、すなわち表裏層の合計の厚さの1.5倍以下の厚さであれば透明性が大幅に低下することもない。

【0094】

本発明のフィルムの総厚みは特に限定されないが、原料コスト等をできるだけ抑える観点からは薄い方が好ましく、具体的には延伸後の厚さが60μm以下であることが好ましく、55μm以下であることがより好ましく、50μm以下であることがさらに好ましく、45μm以下であることが最も好ましい。

【0095】

<収縮特性>

本発明のフィルムは、80℃の温水中に10秒間浸漬したときの主収縮方向における熱収縮率が20%以上である。好ましくは25%以上、さらに好ましくは30%以上であり、かつ70%以下、好ましくは65%以下、さらに好ましくは60%以下である。また、50℃温水中に10秒間浸漬したときの熱収縮率が少なくとも一方向において5%以下、好ましくは3%以下、さらに好ましくは1%以下の範囲であることが好ましい。また、本発明のフィルムは、70℃温水中に10秒間浸漬したときの熱収縮率は少なくとも一方向において10%以上30%未満、好ましくは10%以上25%以下、さらに好ましくは10%以上20%以下の範囲であることが好ましい。

【0096】

なお、本明細書において「少なくとも一方向」とは、主収縮方向と主収縮方向と直交する方向のいずれかまたは両方向を意味し、通常は主収縮方向を指す。ここで、「主収縮方向」とは、縦方向と横方向のうち延伸方向の大きい方向を意味し、例えば、ボトルに装着する場合にはその外周方向に相当する方向である。

【0097】

50℃温水中に10秒間浸漬したときの熱収縮率が5%より大きくなる場合、フィルムの自然収縮率が大きくなる可能性が高く、ロール状に巻いて保管した際の巻き絞まりや、ロール端面が不揃いとなる外観不良を引き起こすことが考えられる。

【0098】

また、70℃の主収縮方向における熱収縮率が10%未満であると、熱収縮力が小さく、例えば積層フィルムを前記の容器用ラベルとして用いた場合に、容器に仮止めできないため、高温になるとフィルムが天面の方向にずれ上がってしまう場合がある。一方、70℃で主収縮方向における熱収縮率が30%より大きくなると、低温域で急激に熱収縮が起こるため、所定の位置で熱収縮させることができない場合がある。一方、80℃の主収縮方向における熱収縮率が30% 未満であると、前記容器の首部や天面において熱収縮が不十分となるため、80℃の主収縮方向における熱収縮率は30%以上、好ましくは40%以上、さらに好ましくは50%以上であることが望ましい。

【0099】

したがって、70℃及び80℃温水中に10秒間浸漬したときの少なくとも一方向における熱収縮率が上記範囲内であれば、70℃付近の低温域では積層フィルムが、例えば容器に仮止めされる程度の熱収縮性を有し、かつ70℃を超えて80℃付近の高温域では急激に収縮が起こるようになり、その結果、所定の位置で、容器の胴部はもとより胴部と比べて非常に細い首部や天面もおいてもシワやアバタ等の異常が発生せず、かつ均一な収縮が得られ、美麗な収縮仕上がりとなる。

【0100】

本発明のフィルムがPET製容器用ラベルとして用いられる場合、80℃温水中に10秒間浸漬したときの直交方向の熱収縮率は20%以下であることが好ましく、10%以下であることがより好ましく、8%以下であることがさらに好ましい。また70℃温水中に10秒間浸漬したときの直交方向の熱収縮率は10%以下であることが好ましく、5%以下であることがより好ましく、3%以下であることがさらに好ましい。直交方向の収縮率が10%を越えるとラベル用途において収縮後に縦方向の収縮が顕著となり、寸法ずれや外観上不具合を生じる場合がある。

【0101】

<透明性>

本発明のフィルムの透明性はJIS K7105に準拠して測定されたヘイズ値により評価され、ヘイズ値は10%以下であることが好ましく、8%以下であることがより好ましく、6%以下であることがさらに好ましく、5%以下がさらに好ましい。ヘイズ値が10%以下であれば、良好な透明性を得られ、美麗な印刷等が可能となる。

【0102】

<層間剥離強度>

本発明のフィルムは、少なくとも一方向に延伸して熱収縮性フィルムに成形し、該熱収縮性フィルムから主収縮方向150mm、主収縮方向と直交する方向15mmの大きさで試験片を採取した後、該試験片の主収縮方向の端面から前記表裏層の一部を剥離して前記表裏層側に剥離部を形成し、この剥離部と前記中間層の被剥離部とを引張試験機のチャックでそれぞれ挟み、主収縮方向に対する試験速度100mm/minで180°剥離試験を行ったときの層間剥離強度が1N/15mm幅以上、好ましくは1.5N/15mm幅以上、さらに好ましくは2N/15mm幅以上である。本発明のフィルムは、熱収縮性フィルムに成形した場合の層間剥離強度が1N/15mm幅以上であるため、輸送時の振動や、爪等の引っ掻きによる層間剥離が生じる等のトラブルが生じることもない。

【0103】

<重ね合わせ部におけるズレ幅>

次に、本発明のフィルムにおける重ね合わせ部のズレ幅について図面を用いて説明する。図1から図3において、符号100は本発明の積層フィルム片、符号2は表裏層、符号4は接着層、符号6は中間層、符号8は重ね合わせ部、符号8wは重ね幅、符号10は表裏層2の端面、符号12は接着層4の端面、符号14は中間層6の端面、符号16はシール部、符号18はズレ、符号18wはズレ幅、符号Aは一端側、符号Bは他端側をそれぞれ意味する。

【0104】

図1及び図2は、本発明の好適な実施態様を示す図面である。図1及び2は、上から表裏層2、接着層4、中間層6、接着層4、表裏層2の順に積層させたフィルムの重ね合わせ部8付近における断面図である。また各図面のうち表裏は熱処理前の状態を示す図面であり、接着は熱処理後に重ね合わせ部においてフィルムの表裏層2の端面10と接着層4の端面との間、または表裏層2の端面10及び接着層4の端面12と中間層6の端面14との間でズレを生じた状態を示す。図3表裏は、本発明のフィルムを引き取り方向(MD)110mm、その直角方向(TD)235mmの大きさの矩形に切り出したフィルム片100を示し、図3接着は、フィルム片100を引き取り方向(MD)の一端側Aの表層面または裏層面と、引き取り方向(MD)の他端側Bの裏層面または表層面とを引き取り方向(MD)に平行となるようにシールした積層フィルム上に2〜7mm幅の重ね合わせ部8を形成した状態を説明する図面である。

【0105】

図3に示すように、本発明のフィルムロールから引き取り方向(MD)に110mm、その直角方向(TD)に235mmの大きさで切り出し、矩形のフィルム片100とする。次いで、フィルム片100のMDの一端側Aの表層または裏層2の表面と、他端側Bの裏層または表層2の表面とをMDに平行となるようにシールしてフィルム上に2〜7mm幅の重ね合わせ部8を有する筒状フィルムを作成する。次いで、この筒状フィルムを99℃で熱処理を行う。本発明において「99℃で熱処理する」とは、350ml容量の角ボトルへフィルムを被せ、99℃の温水中へ10秒間浸した状態を意味する。

【0106】

99℃の熱処理後、常温に戻した場合、本発明のフィルムは、重ね合わせ部8でシールされている表層または裏層2のMDの端面10と接着層4のMDの端面12との間、あるいは表層または裏層2のMDの端面及び接着層4のMDの端面10,12と中間層6のMDの端面14との間のズレ18のズレ幅18wが、重ね合わせ部8の重ね幅8wに対して5%以内である。

【0107】

図1は、本発明のフィルムのズレ18の第一の態様を示す。図1は、本発明のフィルム100を重ね合わせ部8でシールされた筒状フィルム(図1表裏)を、99℃の熱処理後、常温に戻した場合に、重ね合わせ部8でシールされている表層または裏層2の引き取り方向(MD)の端面10と、接着層4の端面12(若しくは中間層6、接着層4、及び表層6のMD端面14,12,10)との間にズレ18が生じている状態(図1接着)を示している。

【0108】

また図2は、本発明のフィルムのズレ19の第二の態様を示す。図2は、本発明のフィルム100を重ね合わせ部8でシールされた筒状フィルム(図2表裏)を、99℃の熱処理後、常温に戻した場合に、重ね合わせ部8でシールされている表層または裏層2と接着層4との引き取り方向(MD)の端面10,12と、中間層6の引き取り方向(MD)の端面14(若しくは接着層4及び裏層または表層2のMD端面12,10)との間にズレ18が生じた状態(図2接着)を示している。これらの場合において、ズレ幅18は重ね合わせ部8の重ね幅8wに対して5%以内である。

【0109】

従来のポリエステル系樹脂からなる表裏層を有する積層フィルムは、熱処理を施した場合、表裏層と接着層との間、または表裏層及び接着層と中間層との間で剥離するという現象が見られ、良好な外観が得られないという問題があった。これに対し、本発明のフィルムは、熱処理を施しても表裏層と接着層との間、または表裏層及び接着層と中間層との間で剥離が起こりにくく、優れた外観が得られる。

【0110】

本発明のフィルムにおいて、剥離のし易さは、シール後の表裏層と接着層、または接着層と中間層との間に生じるズレによって表すことができる。すなわち、本発明のフィルムでは、99℃で熱処理した後、常温に戻したときに、前記重ね合わせ部でシールされている裏層若しくは裏面の引き取り方向(MD)の端面と、接着層の引き取り方向(MD)の端面との間のズレ幅、または裏層若しくは表層及び接着層の引き取り方向(MD)の端面と、中間層の引き取り方向(MD)の端面との間のズレ幅が、前記重ね合わせ部の重ね幅に対して5%以内、好ましくは3%以内、さらに好ましくは2%以内である。熱処理後の重ね合わせ部におけるズレが5%以内であれば、熱処理後においても一方の外層と接着層または接着層と内層との間で剥離がなく、優れた外観を維持できる。

【0111】

上記重ね合わせ部は、引き取り方向(MD)の一端側の表裏層の表面と、引き取り方向(MD)の他端側の表裏層の表面とを引き取り方向(MD)に平行となるようにシールして前記積層フィルム上に2〜7mm幅で重ね合わせて形成される部分である。一端側の表層または裏層と他端側の裏層または表層をシールするために使用される溶媒としては、ペンタン、n−ヘキサン、ジエチルエーテル、ヘプタン、オクタン、シクロヘキサン、酢酸イソプロピル、酢酸−n−ブチル、酢酸−n−プロピル、四塩化炭素、キシレン、酢酸エチル、トルエン、ベンゼン、メチルメチルケトン、酢酸メチル、塩化メチレン、テトラヒドロフラン、ジオキソラン、アセトン、イソプロパノール、エタノール、メタノール、または、これら溶剤の少なくとも2種の溶剤からなる混合溶剤を挙げることができる。また、シール幅は少なくとも2mm幅以上、好ましくは3mm幅以上であり、7mm幅以下、好ましくは5mm以下である。

【0112】

<折り曲げ白化>

本発明の熱収縮性積層フィルムは、少なくとも一方向に延伸して熱収縮性フィルムに成形し、この熱収縮性フィルムから主収縮方向200mm、主収縮方向と直交する方向100mmの大きさで試験片を採取した後、主収縮方向と直交する方向を軸として線対象に折り曲げ、主収縮方向100mm、主収縮方向と直交する方向100mmの大きさで折り曲げた後、再び、折り曲げ部を開き、もとの主収縮方向200mm、主収縮方向と直交する方向100mmの大きさ戻した際、折り曲げ部が白化することが少ない。これは、本発明のフィルムを本発明の規定する範囲に調整することにより達成できる効果である。

【0113】

また、折り曲げ白化は、折り曲げ加工時における折圧等の条件にも依存する。折り曲げ部が白化するのは、基材の折り曲げ部にクラックやボイドが生じることに起因する。しかしながら、本発明のフィルムは、接着層がポリエステル系樹脂とポリスチレン系樹脂との混合樹脂組成物を主成分として構成されること、及び、表裏層と接着層と中間層の少なくとも3層を有するフィルムを少なくとも一方向に延伸してなること、および80℃の温水中に10秒間浸漬したときの主収縮方向における熱収縮率が20%以上である熱収縮性積層フィルムであるため、折圧を強くして折り曲げ加工を行った場合においても、収縮によりクラック、もしくはボイド周辺の基材(接着層も含む)の収縮により、折り曲げ部に生じる空隙が小さくなり、本発明のフィルムを容器等に収縮・装着させたときに折り曲げ部の白化がほとんど見られない。一方、本発明のフィルムの接着層をエラストマー等に置き換えた場合、収縮時においては、エラストマーからなる接着層は、表裏層と中間層の収縮に追随しようと圧縮されるものの、エラストマーからなる接着層自身は収縮しないため、収縮後に折り曲げ加工により生じたクラックやボイドが残ってしまい、熱収縮性積層フィルムを容器等に収縮・装着させたときに折り曲げ白化が見られ、商品の意匠性を阻害してしまう。

【0114】

上記の効果を確認すべく、本発明のフィルムは、少なくとも一方向に延伸して熱収縮性フィルムに成形し、該熱収縮性フィルムから主収縮方向200mm、主収縮方向と直交する方向100mmの大きさで試験片を採取した後、主収縮方向と直交する方向を軸として線対象に折り曲げ、主収縮方向100mm、主収縮方向と直交する方向100mmの大きさで折り曲げられた後、再び折り曲げ部を開き、もとの主収縮方向200mm、主収縮方向と直交する方向100mmの大きさ戻した後、さらに、幅130mmに固定されたの2枚の金属枠に上記フィルムを主収縮方向110mmに弛ませた状態で挟み、さらにこのフィルムを固定した金属枠を90℃の温水バスに10秒浸漬させ、その後、23℃の冷水に30秒浸漬した。収縮したフィルムを金属枠から取り外し、フィルムの折り曲げ部の接着層の状態を、走査型電子顕微鏡にて確認した結果、本発明のフィルムでは、折り曲げ部を軸とした周囲5mm以内での接着層に生じる空隙の大きさが5μm未満であることが確認された。これは、本発明のフィルムを本発明の規定する範囲に調整することにより達成できる効果である。収縮後の折り曲げ白化を抑制する空隙の大きさは10μm以下、好ましくは5μm以下、より好ましくは3μm以下、さらに好ましくは1μm以下である。

【0115】

(熱収縮性フィルムの製造方法)

本発明のフィルムは、ポリスチレン系樹脂を主成分として含有する中間層と、該中間層の両面側に配設されるポリエステル系樹脂を主成分として含有する表裏層と、表裏層と中間層との間に形成される接着層を同時または逐次的に積層して積層フィルムを作製し、次いで該積層フィルムを加熱し、少なくとも1軸方向に延伸して得られる。

【0116】

前記積層フィルムは、Tダイ法、チューブラ法など既存の方法により、Tダイを備えた押出機を用いて共押出しすることにより、中間層、表裏層及び接着層を同時に作製することができる。また、前記積層フィルムは、各層を構成する樹脂を別々にシート化した後にプレス法やロールニップ法などを用いて積層して逐次的に作製することもできる。

【0117】

前記積層フィルムは、冷却ロール、空気、水等で冷却された後、熱風、温水、赤外線等の適当な方法で再加熱され、ロール延伸法、テンター延伸法、チューブラ延伸法、長間隔延伸法などにより、同時もしくは逐次に1軸または2軸延伸される。2軸延伸では、MDとTD方向の延伸は同時に行われてもよいが、いずれか一方を先に行う逐次2軸延伸が効果的であり、その順序はMD及びTDのどちらが先でもよい。延伸温度は、フィルムを構成する樹脂の軟化温度や熱収縮性積層フィルムに要求される用途によって変える必要があるが、概ね60℃、好ましくは70℃以上であって、130℃以下、好ましくは120℃以下の範囲で制御される。主収縮方向(TD)の延伸倍率は、フィルム構成成分、延伸手段、延伸温度、目的の製品形態に応じて2倍以上、好ましくは3倍以上、さらに好ましくは4倍以上であって、7倍以下、好ましくは6倍以下の範囲で適宜決定される。また、1軸延伸にするか2軸延伸にするかは目的の製品の用途によって決定される。

【0118】

PET製容器用ラベルのように、ほぼ一方向の収縮特性を必要とする用途の場合でもその垂直方向に収縮特性を阻害しない範囲で延伸をすることも効果的となる。その延伸温度は、PET以外の成分にも依存するが、典型的には60℃以上90℃以下の範囲である。さらにその延伸倍率については、サイズが大きくなるほど耐破断性は向上するが、それに伴い熱収縮率が上昇し、良好な収縮仕上がりを得ることが困難となるため、1.03倍以上1.5倍以下であることが特に好ましい。

【0119】

また、本発明のフィルムは、延伸後に延伸フィルムの分子配向が緩和しない時間内に速やかに、当フィルムの冷却を行うことにより、収縮性を付与して保持することができる。

【0120】

〔成形品、熱収縮性ラベル及び容器〕

本発明のフィルムは、成形し、または必要に応じて印刷層、蒸着層その他機能層を形成することにより、容器等の被覆フィルム、結束バンド、外装用フィルムなどの様々な成形品として用いることができる。特に本発明のフィルムを食品容器(例えば清涼飲料水用または食品用のPETボトル、ガラス瓶、好ましくはPETボトル)用の熱収縮性ラベル、例えば複雑な形状(中心がくびれた円柱、角のある四角柱、五角柱、六角柱など)にも使用することができる。

【0121】

また、本発明のフィルムは、高温に加熱すると変形を生じるようなプラスチック成形品の熱収縮性ラベル素材のほか、熱膨張率や吸水性等が本発明のフィルムとは極めて異なる材質、例えば金属、磁器、ガラス、紙、ポリエチレン、ポリプロピレン、ポリブテン等のポリオレフィン系樹脂、ポリメタクリル酸エステル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル系樹脂、ポリアミド系樹脂から選ばれる少なくとも1 種を構成素材として用いた包装体(容器)の熱収縮性ラベル素材としても利用できる。

【0122】

本発明のフィルムが利用できるプラスチック包装体を構成する材質としては、上記の樹脂の他、ポリスチレン、ゴム変性耐衝撃性ポリスチレン(HIPS)、スチレン−ブチルアクリレート共重合体、スチレン−アクリロニトリル共重合体、スチレン−無水マレイン酸共重合体、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)、(メタ)アクリル酸−ブタジエン−スチレン共重合体(MBS)、ポリ塩化ビニル系樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、シリコーン樹脂等を挙げることができる。これらのプラスチック包装体は2種以上の樹脂類の混合物でも、積層体であってもよい。

【実施例】

【0123】

以下に本発明のフィルム、熱収縮性ラベル及び該ラベルを装着した容器の実施例を示すが、本発明はこれらの実施例により何ら制限を受けるものではない。

なお、実施例に示す測定値及び評価は次のように行った。実施例では、積層フィルムの引き取り(流れ)方向を「MD」、それと直交する方向を「TD」と記載する。

【0124】

<測定方法>

(1)熱収縮率

本発明のフィルムをMD20mm、TD100mmの大きさに切り取り、TDの収縮量を80℃の温水バスに10秒間浸漬し、測定した。熱収縮率は、収縮前の原寸に対する収縮量の比率を%値で表示した。

【0125】

(2)層間剥離強度

本発明のフィルムを熱収縮性フィルムに成形し、得られたフィルムから主収縮方向150mm、主収縮方向と直交する方向15mmの大きさで試験片を採取した後、該試験片の主収縮方向の端面から前記表裏層の一部を剥離して前記表裏層に剥離部を形成し、この剥離部と前記中間層側の被剥離部とを引張試験機のチャックでそれぞれ挟み、主収縮方向に対する試験速度100mm/minで180°剥離試験を行った。剥離試験にて得られる荷重がある程度一定となったところの平均値を層間剥離強度として評価した。

◎:層間剥離強度が2N/15mm幅以上

○:層間剥離強度が1N/15mm幅以上2N/15mm幅未満

×:層間剥離強度が1N/15mm幅未満

【0126】

(3)透明性

JIS K7105に準拠して厚み40μmのフィルムのヘイズ値を測定し、透明性を評価した。

◎:ヘイズ値が5%未満

○:ヘイズ値が5%以上6%未満

△:ヘイズ値が6%以上8%未満

×:ヘイズ値が8%以上

【0127】

(4)高温処理の際におけるデラミ評価

得られたフィルムをTDに235mm幅にスリットし、製袋機にてTDの両端を10mm重ねてフィルム端面をテトラヒドロフラン/シクロヘキサンを体積分率にて75/25で混合した溶剤にて幅5mmでシールし、円筒状フィルムを作製した。この円筒状フィルムをMD(TD方向と直交する方向)に110mmに切り出し、容量350mLの角型ペットボトルへ装着し、99℃の温水中で10秒間浸してから常温に戻した。フィルム被覆後は、下記基準で評価した。

◎ :フィルムの重ね合わせ部の重ね幅に対して、装着ラベルの端面におけるズレ幅が0%以上2%未満である。

○ :フィルムの重ね合わせ部の重ね幅に対して、装着ラベルの端面におけるズレ幅が2%以上5%以下である。

×:フィルムの重ね合わせ部の重ね幅に対して、装着ラベルの端面におけるズレ幅が5%より大きく、装着ラベルの外層と内層が剥離している。

【0128】

(5)折り曲げ白化評価

本発明のフィルムを熱収縮性フィルムに成形し、得られたフィルムから主収縮方向200mm、主収縮方向と直交する方向100mmの大きさで試験片を採取した後、主収縮方向と直交する方向を軸として線対象に折り曲げ、主収縮方向100mm、主収縮方向と直交する方向100mmの大きさで折り曲げられた後、再び折り曲げ部を開き、もとの主収縮方向200mm、主収縮方向と直交する方向100mmの大きさ戻した際、折り曲げ部が白化するか目視にて確認し、下記基準にて評価した。

○;フィルムの折り曲げ部に折り曲げた形跡は残るが白化しない。

×;フィルムの折り曲げ部にはっきりとした白化した線が残る。

【0129】

(6)折り曲げ部の空隙確認

本発明のフィルムを上記(5)の折り曲げ白化評価を行った後、幅130mmに固定されたの2枚の金属枠に、上記(5)の折り曲げ白化評価に用いたフィルムを主収縮方向110mmに弛ませた状態で挟み、さらに、このフィルムを固定した金属枠を90℃の温水バスに10秒浸漬させ、その後、23℃の冷水に30秒浸漬した。収縮したフィルムを金属枠から取り外し、収縮前後におけるフィルムの折り曲げ部を軸とした周囲5mm以内での接着層の状態を、走査型電子顕微鏡にて確認し、下記基準にて評価した。

◎;接着層内に生じる空隙の大きさが1μm以下

○;接着層内に生じる空隙の大きさが1μmより大きく3μm以下

△;接着層内に生じる空隙の大きさが3μmより大きく5μm以上

×;接着層内に生じる空隙の大きさが5μmより大きい

【0130】

また、各実施例、比較例で使用した原材料は、下記の通りである。

(ポリエステル系樹脂)

・共重合ポリエステル1(商品名;SKYGREEN PETG S2008(SK Chemicals社製)、以下「Pes(1)」と略する。)

・共重合ポリエステル2(商品名:EmbreceLV(イーストマンケミカル社製)、以下「Pes(2)」と略する。)

・ポリエステル系エラストマー(商品名;プリマロイA1700N(三菱化学社製)、以下「Pes(3)」という。)

(ポリスチレン系樹脂)

・スチレン−ブタジエン共重合体1(スチレン/ブタジエン=90/10(質量%)、貯蔵弾性率E’(0℃):3.15×109Pa、損失弾性率E”のピーク温度55℃)、以下「PS(1)」という。)

・スチレン−ブタジエン共重合体2(商品名;DK−11(シェブロンフィリップス社製)、以下「PS(2)」という。)

・スチレン−ブタジエン共重合体3(商品名;アサフレックス830(旭化成ケミカルズ社製)、以下「PS(3)」という。)

(相溶化剤)

・オキサゾリン基含有スチレン系共重合体(商品名;エポクロスRPS−1005(日本触媒社製)、以下「comp(1)」という。)

・スチレン−無水マレイン酸共重合体(商品名;Dylark232(NovaChemicals社製)、以下「comp(2)」という。)

【0131】

積層フィルムの製膜にあたり、接着層、及び中間層に用いる樹脂組成物は、予め、表1に示す各実施例、比較例の接着層配合、及び中間層配合にて、それぞれ混合して2軸押出機(三菱重工業社製)に投入し、設定温度210℃で溶融混合し、設定温度210℃のストランドダイスより押出した後、水槽にて冷却した樹脂組成物を、ストランドカッターにより切削し、それぞれペレットを得た。下記に示す実施例、比較例の接着層、及び中間層に用いた樹脂組成物は上記手法により得られたペレットを用いた。

【0132】

(実施例1)

3台の単軸押出機(三菱重工業社製)、および3種5層マルチマニホールド口金により、表裏層/接着層/中間層/接着層/表裏層の積層共押出が可能な設備において、表裏層を形成する単軸押出機に、ポリエステル系樹脂「Pes(1)」を導入し、接着層を形成する単軸押出機に、予めペレット化した混合樹脂組成物(Pes(2)45質量%、PS(3)55質量%)を導入し、中間層を形成する単軸押出機に、予めペレット化した混合樹脂組成物(PS(1)40質量%、PS(2)60質量%)を導入し、各押出機設定温度210℃で溶融混合後、各層の厚みが、表裏層/接着層/中間層/接着層/表裏層=25μm/5μm/140μm/5μm/25μmとなるよう共押出し、60℃のキャストロールで引き取り、冷却固化させて幅200mm、厚さ200μmの未延伸積層シートを得た。次いで、京都機械株式会社製フィルムテンターにて、予熱温度93℃、延伸温度90℃で横一軸方向に5.0倍延伸後、63℃にて熱処理を行い、厚さ40μmの熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0133】

(実施例2)

表1に示すように、Pes(2)65質量%、PS(3)35質量%にて予めペレット化した混合樹脂組成物を接着層に用い、PS(1)40質量%、PS(2)60質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0134】

(実施例3)

表1に示すように、Pes(2)55質量%、PS(3)45質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)25質量%、PS(1)30質量%、PS(2)45質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0135】

(実施例4)

表1に示すように、Pes(2)65質量%、PS(3)35質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)15質量%、PS(1)30質量%、PS(2)45質量%、comp(2)10質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0136】

(実施例5)

表1に示すように、Pes(1)60質量%、PS(2)40質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(1)5質量%、PS(1)38質量%、PS(2)57質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0137】

(実施例6)

表1に示すように、Pes(2)55質量%、PS(1)45質量%にて予めペレット化した混合樹脂組成物を接着層に用い、Pes(2)5質量%、PS(1)35質量%、PS(2)55質量%、comp(1)5質量%にて予めペレット化した混合樹脂組成物を中間層に用いた以外は、実施例1と同様の手法により、熱収縮性フィルムを得た。得られたフィルムの評価結果を表1に示す。

【0138】

(実施例7)