熱収縮性筒状ラベル、及び筒状ラベル付き容器

【課題】 本発明は、容器に良好に装着でき且つより断熱性に優れた熱収縮性筒状ラベルを提供することを課題とする。

【解決手段】 少なくともラベルの周方向に熱収縮しうる熱収縮性フィルム層3に発泡樹脂層5が積層されたラベル基材2を、発泡樹脂層5を内側にして筒状に形成してなる熱収縮性筒状ラベルであって、発泡樹脂層5の樹脂成分が、ラベルの縦方向に配向されており、熱収縮性フィルム層3が、少なくともラベルの周方向に熱収縮可能で、且つこの熱収縮温度に於いて発泡樹脂層5の周方向の熱収縮率が、熱収縮性フィルム層3の周方向の熱収縮率よりも小さいことを特徴とする。

【解決手段】 少なくともラベルの周方向に熱収縮しうる熱収縮性フィルム層3に発泡樹脂層5が積層されたラベル基材2を、発泡樹脂層5を内側にして筒状に形成してなる熱収縮性筒状ラベルであって、発泡樹脂層5の樹脂成分が、ラベルの縦方向に配向されており、熱収縮性フィルム層3が、少なくともラベルの周方向に熱収縮可能で、且つこの熱収縮温度に於いて発泡樹脂層5の周方向の熱収縮率が、熱収縮性フィルム層3の周方向の熱収縮率よりも小さいことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡樹脂層を備える熱収縮性筒状ラベル、及び筒状ラベル付き容器に関する。

【背景技術】

【0002】

カップ入り即席麺用容器、氷菓用容器、コーヒーなどの飲料容器等は、その種類に応じて内容物を高温又は低温にして食される。このような容器を持つと内容物の温度が直接手に伝わることから、断熱性を付与するため発泡樹脂層が積層された熱収縮性断熱ラベルを容器に装着することが知られている。例えば、特開2001−175179には、熱収縮性フィルム層に発泡樹脂層が積層された熱収縮性断熱ラベルが開示されており、これを装着した容器は、その熱遮断効果によって好ましいものである。

【0003】

しかしながら、上記従来の断熱ラベルは、その断熱効果が発泡樹脂層にのみ起因するため、断熱性に限界がある。すなわち、発泡樹脂層を厚くすれば断熱性は良くなるが、原料コストが上がるだけでなく、熱収縮性フィルムによって該発泡樹脂層を収縮させることが困難となり、ラベルの装着不良を生じる。特に、かかるラベルは、径差の大きい首部を有する容器に装着することが困難となる。

従って、発泡樹脂層を厚くする手段以外で、断熱性を向上させることができる断熱ラベルが求められている。

【0004】

【特許文献1】特開2001−175179

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、容器に良好に装着でき且つより断熱性に優れた熱収縮性筒状ラベル及び筒状ラベル付き容器を提供することを課題とする。

【課題を解決するための手段】

【0006】

そこで、本発明の第1の手段は、少なくともラベルの周方向に熱収縮しうる熱収縮性フィルム層に発泡樹脂層が積層されたラベル基材を、発泡樹脂層を内側にして筒状に形成してなる熱収縮性筒状ラベルであって、発泡樹脂層の樹脂成分が、ラベルの縦方向に配向されており、熱収縮性フィルム層が、少なくともラベルの周方向に熱収縮可能で、且つ熱収縮温度に於いて発泡樹脂層の周方向の熱収縮率が、前記熱収縮性フィルム層の周方向の熱収縮率よりも小さい熱収縮性筒状ラベルを提供する。

【0007】

上記熱収縮性筒状ラベルは、容器等に装着すべく、熱収縮性フィルム層が熱収縮しうる温度に加熱すると、該温度で発泡樹脂層よりも周方向に大きく熱収縮する熱収縮性フィルム層の収縮力によって発泡樹脂層が引張られ、ラベル全体が周方向に熱収縮する。この際、発泡樹脂層の内周面に、縦方向に無数の筋状の凹凸が生じる。これは、樹脂成分が縦方向に配向されている発泡樹脂層に、熱収縮性フィルム層によって周方向へ収縮力が加わる結果、発泡樹脂層の内周面に縦方向に伸びる凹凸が生じるものと考えられる。

そして、ラベルを容器等に装着した際に発泡樹脂層に凹凸が形成されることにより、発泡樹脂層に存する気泡と凹凸の間に存する空気層との相乗効果により、該ラベルは、より断熱性に優れたものとなる。

【0008】

本発明の好ましい態様では、上記熱収縮性フィルム層の100℃に於ける周方向の熱収縮率が30%以上であり、発泡樹脂層の100℃に於ける周方向の熱収縮率が15%以下である上記熱収縮性筒状ラベルである。

【0009】

さらに、本発明の好ましい態様では、上記発泡樹脂層の厚みが、50〜150μmである上記熱収縮性筒状ラベルであり、かかるラベルは、発泡樹脂層が比較的薄いため、熱収縮性フィルム層の収縮応力が極度に大きくないものでも確実にラベル全体を収縮させることができ、且つ装着時に上記凹凸を形成することができるので好ましい。

【0010】

また、本発明の好ましい態様では、上記発泡樹脂層の発泡倍率が、約1.2〜5倍である上記熱収縮性筒状ラベルであり、かかるラベルは、熱収縮性フィルム層の熱収縮温度に加熱した際、発泡樹脂層に良好な凹凸を形成でき、より断熱性に優れているので好ましい。

【0011】

さらに、本発明の好ましい態様では、上記熱収縮性フィルム層と発泡樹脂層を有する部分に於いて、少なくとも熱収縮性フィルム層にミシン目が縦方向に形成されている熱収縮性筒状ラベルを提供する。

かかる熱収縮性筒状ラベルは、容器等に装着後、ミシン目に沿って確実に分断できる。

すなわち、周方向に裂け易い性質を有する熱収縮性フィルム層は、ミシン目が形成されていることによってミシン目に沿って分断できる。一方、熱収縮性フィルム層に積層された発泡樹脂層は、縦方向に引裂き性を有するので、周方向に裂け易い熱収縮性フィルム層によって不用意に周方向に裂けることがない。従って、熱収縮性筒状ラベル全体を、ミシン目に従って縦方向に確実に分断し、被装着体から除去できる。

尚、上記のように発泡樹脂層は縦方向に引裂き性を有するので、切れ目の少ないミシン目を形成してもラベル全体を容易に分断できる。

【0012】

さらに、本発明の好ましい態様では、上記ミシン目が発泡樹脂層に非貫通とされている熱収縮性筒状ラベルを提供する。かかる熱収縮性筒状ラベルは、ミシン目の切れ目が発泡樹脂層に非貫通とされているので、熱収縮性筒状ラベルを容器等の被装着体に装着した際、ミシン目の切れ目を通じて被装着体の外面が見えない。従って、装着外観上の美麗なラベル付き被装着体を提供できる。

また、熱収縮性筒状ラベルは、発泡樹脂層に至るまでミシン目が形成されていなくても、発泡樹脂層が縦方向に引裂き性を有するので、熱収縮性筒状ラベル全体を縦方向に確実に分断できる。

【0013】

また、本発明の第2の手段は、内面に発泡樹脂層を有する熱収縮性筒状ラベルが、容器の少なくとも胴部に熱収縮装着されており、発泡樹脂層の容器接触面には、無数の筋状の凹凸部が形成されている筒状ラベル付き容器を提供する。

【0014】

上記筒状ラベル付き容器は、ラベルの容器接触面に、無数の筋状の凹凸部が形成されているので、発泡樹脂層に存する気泡と凹凸の間に存する空気層との相乗効果により、ラベルの断熱効果が優れている。

【0015】

本発明の好ましい態様では、上記凹凸部の凹凸差が、50μm以上である上記筒状ラベル付き容器である。

【発明の効果】

【0016】

本発明の熱収縮性筒状ラベルは、容器等に装着した際に、発泡樹脂層の内周面に凹凸を形成することができる。かかる凹凸が形成されることにより、その間に空間ができるため、発泡樹脂層内部の気泡と相俟って、より優れた断熱性を有する筒状ラベルを提供することができる。

また、本発明の筒状ラベル付き容器は、断熱効果の高い筒状ラベルが装着されているので、内容物の温度が直接手に伝わり難く、高温又は低温用の好適な容器を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照しつつ、本発明の実施形態について具体的に説明する。

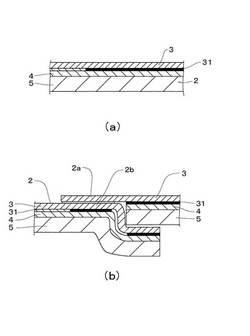

図1及び図2に於いて、1は、熱収縮性フィルム層3と発泡樹脂層5とを有するラベル基材2を、該発泡樹脂層5がラベル内面を構成するように、ラベル基材2の両側端部を重ね合わせ、センターシールすることにより筒状に形成された熱収縮性筒状ラベルを示す。

【0018】

具体的には、筒状ラベル1を構成するラベル基材2は、意匠印刷が施された熱収縮性フィルム層3と、熱収縮性フィルム層3の内面に積層された中間層4と、この中間層4の内面に積層された発泡樹脂層5とから構成されており、該発泡樹脂層5がラベル基材2の内周面(容器接触面)を構成している。

熱収縮性フィルム層3は、意匠印刷表示を透視可能な無色透明又は有色透明の熱収縮性フィルムからなり、その材質については特に限定されず、例えば、ポリエチレンテレフタレートなどのポリエステル系、ポリプロピレンなどのオレフィン系樹脂、ポリスチレン、スチレン−ブタジエン共重合体などのスチレン系樹脂、環状オレフィン系樹脂、塩化ビニル系樹脂などの熱可塑性樹脂からから選ばれる1種、又は2種以上の混合物などからなるフィルム、及びこれらの積層フィルムなどが例示される。中でも、発泡樹脂層5などを引張ってラベル全体を確実に収縮させるため、比較的収縮力の強いポリエチレンテレフタレートなどのポリエステル系フィルムを用いることが好ましい。フィルムは、Tダイ法やインフレーション法などの公知の製法で製膜し延伸処理することにより熱収縮性フィルムを得ることができる。延伸処理は、通常、70〜110℃程度の温度で、周方向(筒状ラベル1に形成した際に周方向となる方向をいう)に2.0〜8.0倍程度、好ましくは3.0〜7.0倍程度延伸することにより行われる。さらに、縦方向(周方向と直交する方向)にも、例えば1.5倍以下の低倍率で延伸処理を行ってもよい。得られたフィルムは、一軸延伸フィルム又は主延伸方向と直交する方向に若干延伸された二軸延伸フィルムとなる。フィルム層21の厚みは、概ね15〜60μm程度が好ましく、25〜50μm程度がより好ましい。

【0019】

熱収縮性フィルム層3は、100℃に於ける周方向の収縮応力が、10MPa以上のフィルムを用いることが好ましい。

但し、この収縮応力とは、フィルム片を周方向に80mm、縦方向に15mmに切り取り、このフィルム片の周方向の両端部を応力測定器((株)島津製作所製、商品名:オートグラフ)のチャックに保持し(チャック間距離50mm)、これを100℃の温水中に10秒間浸漬した際に生じる周方向に於ける収縮応力の最大値をいう。

また、熱収縮性フィルム層3を構成するフィルムは、周方向に於ける熱収縮率が、例えば100℃の温水中に10秒間浸漬した際、約30%以上、好ましくは約40%以上、特に好ましくは約50%以上のものが例示される。尚、同縦方向の熱収縮率は、−2〜15%程度、好ましくは0〜10%程度のものが例示される。

さらに、90℃の温水中に10秒間浸漬した際に於ける同フィルムの周方向に於ける熱収縮率は、約20%以上、好ましくは約30%以上、特に好ましくは約40%以上のものが例示される。尚、同縦方向の熱収縮率は、−2〜10%程度、好ましくは0〜6%程度のものが例示される。

但し、熱収縮率(%)=[{(周方向(又は縦方向)の元の長さ)−(周方向(又は縦方向)の浸漬後の長さ)}/(周方向(又は縦方向)の元の長さ)]×100。

【0020】

また、熱収縮性フィルム層3には意匠印刷層31が設けられている。意匠印刷層31は、例えば熱収縮性フィルム層3の内面略全体又は部分的に施されており、例えば商品名、絵柄、説明などの所定の表示などが、グラビア印刷などの公知の印刷法によって単色又は多色刷りにて設けられている。

尚、意匠印刷層31は、熱収縮性フィルム層3の内面側に設けることが好ましいが、該フィルム層3の外面に設けることも可能である。

【0021】

次に、発泡樹脂層5を構成する樹脂成分としては、ポリスチレン、ポリエチレン、ポリプロピレン、環状オレフィン、ポリウレタンなどが例示され、中でも高発泡性を有することからポリスチレン系を用いることが好ましい。スチレン系樹脂としては、汎用的なスチレンモノマーからなるポリマーの他、スチレン−ブタジエン、無水マレイン酸、メタクリル酸などとスチレンとの共重合体などを用いることができる。発泡方法は、物理的発泡、化学的発泡など公知の発泡方法で行えばよい。これらの樹脂には、必要に応じて、各種着色剤、フィラー、可塑剤、安定剤などの添加剤を適宜添加することができる。

【0022】

尚、酸化チタンを添加したり、フィラーとして炭酸カルシウムなどの白色系無機物を添加することにより、濃い白色系の発泡樹脂層5を得ることができる。

かかる発泡樹脂層5は、白色系であるため、意匠印刷層31の表示を鮮明に見せることができる。従って、装飾性に優れた筒状ラベル1を構成することができる。また、その他の色に着色された発泡樹脂層5を用いることもできる。この着色発泡樹脂層5の色彩は、好ましくは意匠印刷層31又は装着される容器の外面とデザイン的に一体を成すようなもの、例えば意匠印刷層31と同様の色彩のものや、或いは容器の外面と同様の色彩などが例示される。かかる着色発泡樹脂層5を用いることにより、装着状態の筒状ラベル1に於いて、発泡樹脂層5の上下縁を目立たなくさせることができる。すなわち、筒状ラベル1を容器に装着した際、熱収縮性フィルム層3が縦方向に少し熱収縮して縦滑りしたようにズレることにより、ラベル上下縁部に於いて発泡樹脂層5の上下縁が覗き出る虞があるが、上記着色発泡樹脂層5を用いることにより、発泡樹脂層5の上下縁が出ても、これを意匠印刷層31又は容器の外面に溶け込ませるように視覚的に擬装でき、装着外観を損ねることを防止できる。

【0023】

発泡樹脂層5は、樹脂成分が筒状ラベル1の縦方向に配向されている。このため発泡樹脂層5は、熱収縮性フィルム層3が周方向へ熱収縮する際に周方向に縮められる結果、縦方向に筋状の凹凸が形成される。

尚、樹脂成分が縦方向に配向されているとは、発泡樹脂層5を構成するポリマー分子が縦方向(周方向に直交する方向)に配向されていることを意味する。また、ここで言う縦方向に配向されているとは、概ね縦方向に配向していることであって厳格な方向性を意味しているわけではなく、例えば周方向に対して少し斜め方向にポリマー分子が配向しているものも含まれる。

樹脂成分の配向は、通常、延伸処理によって付与することができる。従って、発泡樹脂層5に使用される発泡樹脂シートの製造過程で縦方向に延伸することにより、樹脂成分が配向された発泡樹脂層5を簡易に得ることができる。延伸方法は、チューブ法、延伸ロール法などの公知の方法で行えばよい。

延伸倍率は、樹脂成分を縦方向に配向できれば特に限定されないが、余りに小さいと十分に配向しないため、縦方向に1.5〜5倍程度、更には2〜3倍程度が好ましい。また、周方向にも延伸されていてもよく、この場合、周方向に於ける延伸倍率は、1.1〜3倍程度、好ましくは1.5〜2.5倍程度である。

発泡樹脂層5に非発泡の中間層4が積層されている本例に於いては、例えば、発泡樹脂層5と中間層4を共押出で積層して積層シートを作製し、次に、これを少なくとも縦方向に延伸することにより、発泡樹脂層5が縦方向に配向したシートを得ることができる。

尚、延伸処理された発泡樹脂シート(発泡樹脂層5)と中間シート(中間層4)を別個に作製し、両者の積層面全面に接着剤などを塗布して積層接着してもよい。

【0024】

また、発泡樹脂層5は、熱収縮性フィルム層3の周方向への熱収縮によって、縦方向に筋状の凹凸を形成するために、熱収縮性フィルム層3の熱収縮温度(筒状ラベル1を容器に装着するため熱収縮性フィルム層3を熱収縮させるのに必要な温度)に於いて、発泡樹脂層5の周方向の熱収縮率が、熱収縮性フィルム層3の周方向の熱収縮率よりも小さいものが用いられる。

【0025】

具体的には、発泡樹脂層5の熱収縮率は、熱収縮性フィルム層3の周方向の熱収縮率よりも小さいものであれば特に限定されないが、例えば100℃の温水中に10秒間浸漬した際に於ける周方向の熱収縮率が約15%以下が良く、更には約10%以下程度が好ましく、約5%以下がより好ましい。尚、この熱収縮率は温度と相関があり、例えば、90℃を基準にすると上記範囲よりも熱収縮率は小さくなる。かかる90℃の温水中に10秒間浸漬した際に於ける発泡樹脂層5の周方向の熱収縮率としては、−2〜5%程度が好ましい。

また、フィルム層3の熱収縮温度に於いて、発泡樹脂層5が縦方向に熱収縮するものであっても、上記凹凸形成には殆ど影響しないため、発泡樹脂層5は、熱収縮温度に於いて周方向に比して縦方向が大きく熱収縮するものを用いることもできる。

この場合、発泡樹脂層5の縦方向の熱収縮率は、例えば100℃の温水中に10秒間浸漬した際、約30%以下が良く、更には約15%以下が好ましく、約10%以下がより好ましい。尚、90℃の温水中に10秒間浸漬した際に於ける発泡樹脂層5の周方向の熱収縮率としては、−2〜8%程度が好ましい。

そして、縦方向に於いてフィルム層3よりも大きく熱収縮する発泡樹脂層5を用いることにより、熱収縮させて装着した後、ラベル上下縁部に於いて発泡樹脂層5が熱収縮性フィルム層3からはみ出ることを防ぐことができる。

【0026】

尚、発泡樹脂層5の収縮応力は、周方向及び縦方向ともに特に限定されないが、例えば、0〜5MPa、好ましくは0.5〜3MPa程度が好ましい。

但し、この収縮応力は、上記フィルム層3で述べた収縮応力と同様にして測定されるものを言う。

【0027】

発泡樹脂層5の発泡倍率は、適当な気泡を内包できる程度に発泡されていれば特に限定されない。もっとも、熱収縮性フィルム層3の熱収縮によって、発泡樹脂層5の内面に確実に且つ良好な凹凸を形成することができることから、発泡倍率は、約1.2倍以上、更には約2倍以上が好ましい。一方、余りに発泡倍率が高すぎると、発泡樹脂層5に応力が加わった際に内包の気泡が潰れるだけで内周面に凹凸が形成されない虞があるため、約5倍以下、更には3倍以下程度とすることが好ましい。

【0028】

発泡樹脂層5の厚みは、熱収縮性フィルム層3の熱収縮によって、凹凸が形成できるように適宜設計されるものであって特に限定されないが、余りに厚すぎると、極めて収縮応力の強い熱収縮性フィルム層3を用いなければならないため、約200μm以下、更には約150μm以下が好ましく、約100μm以下に形成することがより好ましい。

一方、余りに薄いと、気泡による断熱効果が期待できず、又、凹凸形成できない虞があるため、約40μm以上、更には約50μm以上が好ましく、約60μm以上に形成することがより好ましい。

【0029】

中間層4は、非発泡の層であって、上記発泡樹脂層5で例示したような樹脂によって形成することができる。中でも、発泡樹脂層5との密着性に優れることから、発泡樹脂層5と同種の樹脂で形成することが好ましい。また、発泡樹脂層5と同様の理由から、中間層4も発泡樹脂層と同色に着色されていることが好ましい。

【0030】

熱収縮性フィルム層3と中間層4及び発泡樹脂層5の積層シートの積層方法としては、ドライラミネーション、感熱性接着剤を挟んで接着する熱ラミネーションなどのような接着剤を介在させた積層方法などを用いることができる。接着剤による積層の場合、積層面全面に接着剤を塗工して積層するのが良い。また、この場合、中間層4を熱収縮性フィルム層3と発泡樹脂層5との間に介在させることにより、接着剤が発泡樹脂層5に入り込むことを防止すると共に熱収縮性フィルム層3との接触面積を広くでき、熱収縮性フィルム層3と発泡樹脂層5との接着性を高めることができる。

【0031】

尚、上記の通りラベル基材2は、熱収縮性フィルム層3と中間層4及び発泡樹脂層5の積層シートからなるが、該ラベル基材2を筒状に成形する際のセンターシールを考慮して、通常、図2(b)に示すように、ラベル基材2の一側端部2aは、発泡樹脂層5などが非積層とされ、熱収縮性フィルム層3の内面が露出されている。熱収縮性フィルム層3の内面が露出したラベル基材2の一側端部2aを、ラベル基材2の他側端部2bの外面に重ね合わせてセンターシールすることにより、シール部分を薄肉に形成でき、又、熱収縮性フィルム層3の材質によっては溶剤接着が可能となる。

【0032】

上記熱収縮性筒状ラベル1は、容器等の被装着体7に嵌挿し、シュリンクトンネル(スチームヒーター)に導いて熱収縮温度(例えば80〜100℃、好ましくは80〜95℃)に加熱し、筒状ラベル1を熱収縮させることにより、図3に示すように、被装着体7に装着することができる。

得られた筒状ラベル付き容器10は、発泡樹脂層5の内周面(容器接触面)に、図4に示すように、無秩序に縦方向に伸びる筋状の凹凸部8が無数に形成される。

かかる凹凸形成によってその凹凸部8に隙間ができ、この隙間の空気層と発泡樹脂層5の内部の気泡との相乗効果により、極めて断熱性に優れたラベルが装着された筒状ラベル付き容器を提供できる。また、かかる筒状ラベル付き容器10は、耐衝撃性にも優れている。

凹凸部8の平均凹凸差Hは、特に限定されないが、凹凸差Hが余りに小さいと十分な空間ができないことから、約50μm以上、更には約60μm以上が好ましく、約70μm以上程度がより好ましい。

【0033】

装着する容器7としては、断熱性が求められる容器の他、耐衝撃性が求められる容器、その他、断熱や耐衝撃が必要とされない一般的な飲料容器、食品容器、薬品容器などに装着して使用してもよい。断熱性が求められる容器としては、例えば、冷蔵庫又はホットウォーマーなどで冷やし又は暖められ得る飲料容器、即席麺などを収容する容器、アイスクリームなどを充填する氷菓用容器などが例示される。容器7の材質も特に限定されず、アルミニウム、スチール(合成樹脂製フィルムが積層されたアルミニウム板やスチール板などを含む)などからなる金属製、ポリエチレンテレフタレートなどの合成樹脂製、ガラス製など各種のものに装着できるが、比較的熱が伝わり易いことから金属製の容器に装着するとより効果的である。

容器7の形状としては、筒状、カップ状、ボトル状など各種の形状の容器に装着できるが、特に、本発明のラベルは、発泡樹脂層5が積層されているものでありながら、容器7の径差が大きい部分に装着しても良好に密着させることができるから、このような容器7に装着する場合により顕著な効果を奏する。例えば、図3に示すような、胴部71の上方に順次径が小さくなる首部72を有するボトル型容器7の該胴部71から首部72にかけて、筒状ラベル1をシュリンク装着することにより、筒状ラベル1の上縁部を容器7の首部72に綺麗に密着させることができる。本発明の筒状ラベル1は、1.3〜2.3倍(周長さに於ける比)程度の径差を有する容器部分に、シュリンク装着によって確実に密着させることができる。

【0034】

尚、上記実施形態に於いては、フィルム層3と発泡樹脂層5の間に、接着性を高めるため中間層4が介装されているが、この中間層4は必ずしも必要なものではなく、中間層4を省略して熱収縮性フィルム層3と発泡樹脂層5を直接積層してもよい。さらに、発泡樹脂層5の凹凸形成を損なわない範囲で、その他の層を積層することもできる。

また、上記実施形態に於いては、発泡樹脂層5の内面が、筒状ラベル1の内周面(容器接触面)を構成しているが、例えば、発泡樹脂層5の内面に、非発泡層を積層してもよい。具体的には、外側から順に、例えばフィルム層3/中間層4/発泡樹脂層5/非発泡層や、フィルム層3/発泡樹脂層5/非発泡層などの層構成からなる筒状ラベル1が例示される。この場合、積層される非発泡層は、発泡樹脂層5の内面に於ける凹凸形成を阻害しないもの、例えば、極めて薄い又は柔軟なフィルムなどが用いられる。

また、中間層4/発泡樹脂層5/非発泡層を共押出して作製された積層シートと、熱収縮性フィルム層3とをドライラミネート法などで接着してなるラベル基材を用いることもできる。

【0035】

また、本発明の熱収縮性筒状ラベル1に、該ラベル1を手で容易に分断するための易分断手段が設けられていてもよい。

易分断手段としては、例えば、図5に示すように、ラベル1の縦方向(例えば上下端に亘って)に形成されたミシン目91が挙げられる。ミシン目91は、切れ目911と非切れ目912が交互に連続的に形成されたもの(つまり、切れ目911が断続状に形成されたもの)が挙げられる。この切れ目911は、細長い直線状の切れ込みや針穴状の切れ込みなどが挙げられる。切れ目911や非切れ目912の縦方向長さは、特に限定されないが、分断容易性及びラベルの強度などを考慮すると、切れ目911の縦長X:非切れ目の縦長Yが、2:1〜1:5の比率で形成されていることが好ましい。尚、具体的数値としては、切れ目911の縦長Xが0.1〜1mm程度、非切れ目912の縦長Yが0.2〜3mm程度が例示される。

ミシン目91を形成する位置は、熱収縮性フィルム層3と発泡樹脂層5が積層されている部分であれば特に限定されないが、センターシール部11(ラベル基材2の両側端部を重ね合わせて接着した部分)の側部に沿って形成されていることが好ましい。また、ミシン目91の形成本数についても特に限定されないが、帯状に切り取ることができることから、2本形成されていることが好ましく、特に肉厚なセンターシール部11を挟んでその両側部に2本形成されていることがより好ましい。

【0036】

ミシン目91の切れ目911は、図6(a)に示すように、ラベル基材2の全厚に亘って切り込んで形成されていてもよい。また、ミシン目91の切れ目911が、発泡樹脂層5を除き且つ少なくとも熱収縮性フィルム層3に形成されているものでもよい。具体的には、発泡樹脂層5を除き且つ少なくとも熱収縮性フィルム層3に形成する場合、同図(b)に示すように、熱収縮性フィルム層3のみに切れ目911を形成する、或いは、同図(c)熱収縮性フィルム層3及び中間層4に切れ目911を形成することなどが例示される。

尚、図2(b)に示す通り、ラベル基材2の一側端部2aには、熱収縮性フィルム層3単層の部分が存在する。従って、上記発泡樹脂層5を除き且つ少なくとも熱収縮性フィルム層3にミシン目91を形成する場合であって、センターシール部11の側部にミシン目91を形成する場合に於いては、熱収縮性フィルム層3及び発泡樹脂層5が少なくとも積層された領域にミシン目91が形成されるものである。但し、ミシン目91を2本形成する場合に於いて、そのうちの一方のミシン目91が熱収縮性フィルム層3単層の部分に形成されていてもよい。

【0037】

かかる発泡樹脂層3を除き且つ少なくとも熱収縮性フィルム層3にミシン目91が形成されている熱収縮性筒状ラベル1は、ミシン目91の切れ目911が、少なくとも発泡樹脂層5に非貫通であるため、熱収縮性筒状ラベル1を容器等の被装着体7に装着した際、ミシン目91の切れ目911を通じて、被装着体7の外面が見えない。従って、装着外観上の美麗なラベル付き被装着体を提供できる。

また、発泡樹脂層5は、縦方向に配向されているため、縦方向に大きな引裂き性を有し、一方、熱収縮性フィルム層3は、横方向に大きな引裂き性を有するが縦方向の引裂き性は小さい。

従って、上記のように少なくとも熱収縮性フィルム層3にミシン目91の切れ目911を形成することにより、熱収縮性フィルム層3は、ミシン目91に沿って縦方向に分断され、一方、縦方向に大きな引裂き性を有する発泡樹脂層5は、ミシン目91が形成されていなくても、熱収縮性フィルム層3の分断に従い、縦方向に分断される。よって、熱収縮性筒状ラベル1を容易に分断できる。つまり、周方向に主たる延伸処理が施された熱収縮性フィルム層3は、周方向に裂け易く且つ縦方向に裂け難い性質を有するが、このフィルム層3と、周方向に裂け難く且つ縦方向に裂け易い性質を有する発泡樹脂層5とが積層された部分に於いて、ミシン目91を形成することにより、ラベルを確実に縦方向に切断できるのである。

特に、熱収縮性フィルム層3が、ポリエチレンテレフタレートなどのポリエステル系フィルムで構成されている場合、周方向に裂け易いが、少なくとも該熱収縮性フィルム3にミシン目91を形成することにより、容易に分断できるので好ましい。

尚、発泡樹脂層5は縦方向に引裂き性を有するので、切れ目911の数が少ない又は切れ目911の長さが短いミシン目91を形成してもラベル全体を容易に分断できる。

【0038】

かかる熱収縮性フィルム層3のみにミシン目91が形成されたラベル基材2は、予め熱収縮性フィルム層3の所定位置長手方向にミシン目91を形成した熱収縮性フィルム層3を発泡樹脂層5に積層することで得ることができる。また、熱収縮性フィルム層3及び中間層4にミシン目91が形成されたラベル基材5は、同様に、熱収縮性フィルム層3及び中間層4の積層体にミシン目91を形成し、これを発泡樹脂層5に積層することで得ることができる。

【0039】

次に、易分断手段の他の例として、例えば、図7に示すように、熱収縮性筒状ラベル1の上縁又は/及び下縁に切込部92を形成してもよい。このように切込部92を設けることにより、これが分断起点となるので、ラベル1を縦方向に分断できる。特に、図示したように、センターシール部11を挟んでそれぞれ2箇所の切込部92を形成すれば、肉厚なセンターシール部11を利用しながらラベル1を確実に分断できるので好ましい。

この易分断手段として切込部92を用いる場合、上記ミシン目91と同様に、該切込部92は、ラベル基材2の全厚に亘って切り込まれていてもよいし、また、発泡樹脂層5を除き且つ少なくとも熱収縮性フィルム層3に切り込んで形成されているものでもよい。発泡樹脂層5を除き且つ少なくとも熱収縮性フィルム層3に形成する場合には、上記と同様に、熱収縮性フィルム層3のみに切込部92を形成する、或いは、熱収縮性フィルム層3及び中間層4に切込部92を形成すること等が例示される。もっとも、切込部92の形成を考慮すると、該切込部92は、ラベル基材2の全厚に亘って切り込まれていているものが好ましい。

【0040】

さらに、易分断手段として、上記切込部92とミシン目91を併用して用いることもできる。すなわち、熱収縮性筒状ラベル1の上縁又は/及び下縁に切込部92を形成し、その切込部92の端部に連続してミシン目91が縦方向に形成されていてもよい。この場合、ミシン目91に代えて、切込部92の端部に連続して、熱収縮性フィルム層3の内面にハーフカット線を形成してもよい。

【0041】

また、本発明の熱収縮性筒状ラベル1の内周面(容器接触面)の一部分に、ホットメルト型接着剤などの感熱接着剤を塗工してもよい。

このように感熱接着剤を熱収縮性筒状ラベル1の内周面に塗工することにより、熱収縮性筒状ラベル1を熱収縮装着する際の熱によって感熱接着剤が活性化され、容器等の被装着体7の外面に接着する。従って、該熱収縮性筒状ラベル1は、感熱接着剤を介して容器等の被装着体7に接着するので、不用意な位置ずれなどを確実に防止できる。

【実施例】

【0042】

以下、本発明の実施例を示し、本発明をより具体的に詳述する。

(使用したフィルム等)

・熱収縮性フィルム…熱収縮タイプポリエステルフィルム(厚み30μm)、商品名:スペーススクリーンS7561。東洋紡績(株)製。周方向に於ける熱収縮率:80%(100℃の温水中に10秒間浸漬)。尚、90℃温水中10秒間では78%。

・発泡シート(1)…発泡倍率3倍に発泡させた発泡樹脂層(厚み約115μm)に、非発泡の中間層(厚み約15μm)を積層した2層構造のシート(総厚130μm)。発泡樹脂層は、GPPS(東洋スチレン(株)製、汎用ポリスチレン、商品名:トーヨースチロールGP HRM12)を炭酸ガスで3倍に発泡させた発泡体であり、中間層は、GPPSを90重量%、SBR(旭化成ケミカルズ(株)製、スチレン−ブタジエンゴム、商品名:タフプレン−126)を10重量%に酸化チタン3PHR添加した組成からなり、両者を170℃で共押出して積層し、縦方向に3倍、横方向に2倍延伸して作製したもの。

この積層体の縦方向に於ける熱収縮率は、100℃の温水中に10秒間浸漬で15%(尚、90℃温水中10秒間では5%)、周方向に於ける熱収縮率は、100℃の温水中に10秒間浸漬で−1%(尚、90℃温水中10秒間では−1%)であった。

【0043】

・発泡シート(2)…発泡倍率3倍に発泡させた発泡樹脂層(厚み80μm)に、非発泡の中間層(厚み10μm)を積層した2層構造のシート(総厚90μm)。発泡樹脂層は、GPPS(同上)を炭酸ガスで3倍に発泡させた発泡体であり、中間層は、GPPSを90重量%、SBR(同上)を10重量%に酸化チタン3PHR添加した組成からなり、両者を170℃で共押出して積層し、縦方向に3倍、横方向に2倍延伸して作製された積層体。

この積層体の縦方向に於ける熱収縮率は、100℃の温水中に10秒間浸漬で18%(尚、90℃温水中10秒間では6%)、周方向に於ける熱収縮率は、100℃の温水中に10秒間浸漬で−1%(尚、90℃温水中10秒間では−1%)であった。

・ドライラミネート接着剤…商品名:ティックドライ、大日本インキ化学工業製。

・装着容器…市販のボトル型金属製飲料容器(円筒状胴部の直径:80mm)。

【0044】

実施例1−1

熱収縮性フィルムと発泡シート(1)の中間層をドライラミネート接着剤(乾燥厚約3μm)を用いて貼り合わせて基材を作製した。この基材を発泡樹脂層が内側となるように筒状にしてセンターシールし、装着容器の胴部直径よりも約10%大きい筒状ラベルを作製した。

そして、このものを上記容器胴部に嵌挿し、90℃のスチームヒーターに通してシュリンク装着して筒状ラベル付き容器を得た。

【0045】

実施例1−2

装着容器の胴部直径よりも約30%大きく筒状に形成したこと以外は、実施例1−1と同様にして、筒状ラベル付き容器を作製した。

【0046】

実施例2−1

熱収縮性フィルムと発泡シート(2)の中間層をドライラミネート接着剤(乾燥厚約3μm)を用いて貼り合わせて基材を作製した。この基材を発泡樹脂層が内側となるように筒状にしてセンターシールし、装着容器の胴部直径よりも約10%大きい筒状ラベルを作製した。

そして、このものを上記容器胴部に嵌挿し、90℃のスチームヒーターに通してシュリンク装着して筒状ラベル付き容器を得た。

【0047】

実施例2−2

装着容器の胴部直径よりも約30%大きく筒状に形成したこと以外は、実施例2−1と同様にして、筒状ラベル付き容器を作製した。

【0048】

比較例1

実施例1−1で作製したラベル基材を、発泡樹脂層が容器に接触するようにして、装着容器の胴部にズレない程度に強く巻き付け、粘着テープで仮止めした。

【0049】

比較例2

実施例2−1で作製したラベル基材を、発泡樹脂層が容器に接触するようにして、装着容器の胴部にズレない程度に強く巻き付け、粘着テープで仮止めした。

【0050】

上記実施例及び比較例の筒状ラベル付き容器のラベルについて、発泡樹脂層の内周面(容器接触面)に於ける表面の状態を観察したところ、実施例1及び実施例2のものには、無数の筋状の凹凸が内周面に形成されていることが確認された。

次に、各例の発泡樹脂層の内周面の凹凸差を測定した。その結果を表1に示す。

凹凸差は、任意の縦横10mm範囲に於ける凸部と凹部の高さ差の平均値であり、測定機器としてカラーレーザー顕微鏡(VK−8500、キーエンス製)を使用した。

【0051】

また、上記実施例及び比較例の筒状ラベル付き容器を、60℃の恒温槽に24時間入れた後、取り出して1分間室温で放置し、ラベルの上から容器を手で持ち、容器を持ち続けることができる時間を測定した。その結果を表1に併せて示す。

但し、測定は、無作為に抽出した10人の平均値である。

【0052】

【表1】

【図面の簡単な説明】

【0053】

【図1】本発明に係る熱収縮性筒状ラベルの一実施形態を示す正面斜視図。

【図2】(a)は、図1のA−A線拡大断面図、(b)は、同F−F線断面図。

【図3】本発明の熱収縮性筒状ラベルを装着したラベル付き飲料容器を示す正面図。

【図4】(a)は、図3の丸囲いB部分を内面側から見た図、(b)は、同C−C線端面図。

【図5】(a)は、熱収縮性筒状ラベルの他の実施形態を示す背面斜視図、(b)は、同丸囲いD部分の拡大図。

【図6】図5のE−E線で切断した断面図であって、(a)〜(c)は、ミシン目の切れ目の各変形例を示す一部省略断面図。

【図7】熱収縮性筒状ラベルの他の実施形態を示す背面斜視図。

【符号の説明】

【0054】

1…熱収縮性筒状ラベル、11…センターシール部、2…ラベル基材、3…熱収縮性フィルム層、31…意匠印刷層、4…中間層、5…発泡樹脂層、7…容器(被装着体)、71…胴部、72…首部、8…凹凸部、91…ミシン目、911…ミシン目の切れ目、912…ミシン目の非切れ目、92…切込部、H…凹凸差

【技術分野】

【0001】

本発明は、発泡樹脂層を備える熱収縮性筒状ラベル、及び筒状ラベル付き容器に関する。

【背景技術】

【0002】

カップ入り即席麺用容器、氷菓用容器、コーヒーなどの飲料容器等は、その種類に応じて内容物を高温又は低温にして食される。このような容器を持つと内容物の温度が直接手に伝わることから、断熱性を付与するため発泡樹脂層が積層された熱収縮性断熱ラベルを容器に装着することが知られている。例えば、特開2001−175179には、熱収縮性フィルム層に発泡樹脂層が積層された熱収縮性断熱ラベルが開示されており、これを装着した容器は、その熱遮断効果によって好ましいものである。

【0003】

しかしながら、上記従来の断熱ラベルは、その断熱効果が発泡樹脂層にのみ起因するため、断熱性に限界がある。すなわち、発泡樹脂層を厚くすれば断熱性は良くなるが、原料コストが上がるだけでなく、熱収縮性フィルムによって該発泡樹脂層を収縮させることが困難となり、ラベルの装着不良を生じる。特に、かかるラベルは、径差の大きい首部を有する容器に装着することが困難となる。

従って、発泡樹脂層を厚くする手段以外で、断熱性を向上させることができる断熱ラベルが求められている。

【0004】

【特許文献1】特開2001−175179

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、容器に良好に装着でき且つより断熱性に優れた熱収縮性筒状ラベル及び筒状ラベル付き容器を提供することを課題とする。

【課題を解決するための手段】

【0006】

そこで、本発明の第1の手段は、少なくともラベルの周方向に熱収縮しうる熱収縮性フィルム層に発泡樹脂層が積層されたラベル基材を、発泡樹脂層を内側にして筒状に形成してなる熱収縮性筒状ラベルであって、発泡樹脂層の樹脂成分が、ラベルの縦方向に配向されており、熱収縮性フィルム層が、少なくともラベルの周方向に熱収縮可能で、且つ熱収縮温度に於いて発泡樹脂層の周方向の熱収縮率が、前記熱収縮性フィルム層の周方向の熱収縮率よりも小さい熱収縮性筒状ラベルを提供する。

【0007】

上記熱収縮性筒状ラベルは、容器等に装着すべく、熱収縮性フィルム層が熱収縮しうる温度に加熱すると、該温度で発泡樹脂層よりも周方向に大きく熱収縮する熱収縮性フィルム層の収縮力によって発泡樹脂層が引張られ、ラベル全体が周方向に熱収縮する。この際、発泡樹脂層の内周面に、縦方向に無数の筋状の凹凸が生じる。これは、樹脂成分が縦方向に配向されている発泡樹脂層に、熱収縮性フィルム層によって周方向へ収縮力が加わる結果、発泡樹脂層の内周面に縦方向に伸びる凹凸が生じるものと考えられる。

そして、ラベルを容器等に装着した際に発泡樹脂層に凹凸が形成されることにより、発泡樹脂層に存する気泡と凹凸の間に存する空気層との相乗効果により、該ラベルは、より断熱性に優れたものとなる。

【0008】

本発明の好ましい態様では、上記熱収縮性フィルム層の100℃に於ける周方向の熱収縮率が30%以上であり、発泡樹脂層の100℃に於ける周方向の熱収縮率が15%以下である上記熱収縮性筒状ラベルである。

【0009】

さらに、本発明の好ましい態様では、上記発泡樹脂層の厚みが、50〜150μmである上記熱収縮性筒状ラベルであり、かかるラベルは、発泡樹脂層が比較的薄いため、熱収縮性フィルム層の収縮応力が極度に大きくないものでも確実にラベル全体を収縮させることができ、且つ装着時に上記凹凸を形成することができるので好ましい。

【0010】

また、本発明の好ましい態様では、上記発泡樹脂層の発泡倍率が、約1.2〜5倍である上記熱収縮性筒状ラベルであり、かかるラベルは、熱収縮性フィルム層の熱収縮温度に加熱した際、発泡樹脂層に良好な凹凸を形成でき、より断熱性に優れているので好ましい。

【0011】

さらに、本発明の好ましい態様では、上記熱収縮性フィルム層と発泡樹脂層を有する部分に於いて、少なくとも熱収縮性フィルム層にミシン目が縦方向に形成されている熱収縮性筒状ラベルを提供する。

かかる熱収縮性筒状ラベルは、容器等に装着後、ミシン目に沿って確実に分断できる。

すなわち、周方向に裂け易い性質を有する熱収縮性フィルム層は、ミシン目が形成されていることによってミシン目に沿って分断できる。一方、熱収縮性フィルム層に積層された発泡樹脂層は、縦方向に引裂き性を有するので、周方向に裂け易い熱収縮性フィルム層によって不用意に周方向に裂けることがない。従って、熱収縮性筒状ラベル全体を、ミシン目に従って縦方向に確実に分断し、被装着体から除去できる。

尚、上記のように発泡樹脂層は縦方向に引裂き性を有するので、切れ目の少ないミシン目を形成してもラベル全体を容易に分断できる。

【0012】

さらに、本発明の好ましい態様では、上記ミシン目が発泡樹脂層に非貫通とされている熱収縮性筒状ラベルを提供する。かかる熱収縮性筒状ラベルは、ミシン目の切れ目が発泡樹脂層に非貫通とされているので、熱収縮性筒状ラベルを容器等の被装着体に装着した際、ミシン目の切れ目を通じて被装着体の外面が見えない。従って、装着外観上の美麗なラベル付き被装着体を提供できる。

また、熱収縮性筒状ラベルは、発泡樹脂層に至るまでミシン目が形成されていなくても、発泡樹脂層が縦方向に引裂き性を有するので、熱収縮性筒状ラベル全体を縦方向に確実に分断できる。

【0013】

また、本発明の第2の手段は、内面に発泡樹脂層を有する熱収縮性筒状ラベルが、容器の少なくとも胴部に熱収縮装着されており、発泡樹脂層の容器接触面には、無数の筋状の凹凸部が形成されている筒状ラベル付き容器を提供する。

【0014】

上記筒状ラベル付き容器は、ラベルの容器接触面に、無数の筋状の凹凸部が形成されているので、発泡樹脂層に存する気泡と凹凸の間に存する空気層との相乗効果により、ラベルの断熱効果が優れている。

【0015】

本発明の好ましい態様では、上記凹凸部の凹凸差が、50μm以上である上記筒状ラベル付き容器である。

【発明の効果】

【0016】

本発明の熱収縮性筒状ラベルは、容器等に装着した際に、発泡樹脂層の内周面に凹凸を形成することができる。かかる凹凸が形成されることにより、その間に空間ができるため、発泡樹脂層内部の気泡と相俟って、より優れた断熱性を有する筒状ラベルを提供することができる。

また、本発明の筒状ラベル付き容器は、断熱効果の高い筒状ラベルが装着されているので、内容物の温度が直接手に伝わり難く、高温又は低温用の好適な容器を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照しつつ、本発明の実施形態について具体的に説明する。

図1及び図2に於いて、1は、熱収縮性フィルム層3と発泡樹脂層5とを有するラベル基材2を、該発泡樹脂層5がラベル内面を構成するように、ラベル基材2の両側端部を重ね合わせ、センターシールすることにより筒状に形成された熱収縮性筒状ラベルを示す。

【0018】

具体的には、筒状ラベル1を構成するラベル基材2は、意匠印刷が施された熱収縮性フィルム層3と、熱収縮性フィルム層3の内面に積層された中間層4と、この中間層4の内面に積層された発泡樹脂層5とから構成されており、該発泡樹脂層5がラベル基材2の内周面(容器接触面)を構成している。

熱収縮性フィルム層3は、意匠印刷表示を透視可能な無色透明又は有色透明の熱収縮性フィルムからなり、その材質については特に限定されず、例えば、ポリエチレンテレフタレートなどのポリエステル系、ポリプロピレンなどのオレフィン系樹脂、ポリスチレン、スチレン−ブタジエン共重合体などのスチレン系樹脂、環状オレフィン系樹脂、塩化ビニル系樹脂などの熱可塑性樹脂からから選ばれる1種、又は2種以上の混合物などからなるフィルム、及びこれらの積層フィルムなどが例示される。中でも、発泡樹脂層5などを引張ってラベル全体を確実に収縮させるため、比較的収縮力の強いポリエチレンテレフタレートなどのポリエステル系フィルムを用いることが好ましい。フィルムは、Tダイ法やインフレーション法などの公知の製法で製膜し延伸処理することにより熱収縮性フィルムを得ることができる。延伸処理は、通常、70〜110℃程度の温度で、周方向(筒状ラベル1に形成した際に周方向となる方向をいう)に2.0〜8.0倍程度、好ましくは3.0〜7.0倍程度延伸することにより行われる。さらに、縦方向(周方向と直交する方向)にも、例えば1.5倍以下の低倍率で延伸処理を行ってもよい。得られたフィルムは、一軸延伸フィルム又は主延伸方向と直交する方向に若干延伸された二軸延伸フィルムとなる。フィルム層21の厚みは、概ね15〜60μm程度が好ましく、25〜50μm程度がより好ましい。

【0019】

熱収縮性フィルム層3は、100℃に於ける周方向の収縮応力が、10MPa以上のフィルムを用いることが好ましい。

但し、この収縮応力とは、フィルム片を周方向に80mm、縦方向に15mmに切り取り、このフィルム片の周方向の両端部を応力測定器((株)島津製作所製、商品名:オートグラフ)のチャックに保持し(チャック間距離50mm)、これを100℃の温水中に10秒間浸漬した際に生じる周方向に於ける収縮応力の最大値をいう。

また、熱収縮性フィルム層3を構成するフィルムは、周方向に於ける熱収縮率が、例えば100℃の温水中に10秒間浸漬した際、約30%以上、好ましくは約40%以上、特に好ましくは約50%以上のものが例示される。尚、同縦方向の熱収縮率は、−2〜15%程度、好ましくは0〜10%程度のものが例示される。

さらに、90℃の温水中に10秒間浸漬した際に於ける同フィルムの周方向に於ける熱収縮率は、約20%以上、好ましくは約30%以上、特に好ましくは約40%以上のものが例示される。尚、同縦方向の熱収縮率は、−2〜10%程度、好ましくは0〜6%程度のものが例示される。

但し、熱収縮率(%)=[{(周方向(又は縦方向)の元の長さ)−(周方向(又は縦方向)の浸漬後の長さ)}/(周方向(又は縦方向)の元の長さ)]×100。

【0020】

また、熱収縮性フィルム層3には意匠印刷層31が設けられている。意匠印刷層31は、例えば熱収縮性フィルム層3の内面略全体又は部分的に施されており、例えば商品名、絵柄、説明などの所定の表示などが、グラビア印刷などの公知の印刷法によって単色又は多色刷りにて設けられている。

尚、意匠印刷層31は、熱収縮性フィルム層3の内面側に設けることが好ましいが、該フィルム層3の外面に設けることも可能である。

【0021】

次に、発泡樹脂層5を構成する樹脂成分としては、ポリスチレン、ポリエチレン、ポリプロピレン、環状オレフィン、ポリウレタンなどが例示され、中でも高発泡性を有することからポリスチレン系を用いることが好ましい。スチレン系樹脂としては、汎用的なスチレンモノマーからなるポリマーの他、スチレン−ブタジエン、無水マレイン酸、メタクリル酸などとスチレンとの共重合体などを用いることができる。発泡方法は、物理的発泡、化学的発泡など公知の発泡方法で行えばよい。これらの樹脂には、必要に応じて、各種着色剤、フィラー、可塑剤、安定剤などの添加剤を適宜添加することができる。

【0022】

尚、酸化チタンを添加したり、フィラーとして炭酸カルシウムなどの白色系無機物を添加することにより、濃い白色系の発泡樹脂層5を得ることができる。

かかる発泡樹脂層5は、白色系であるため、意匠印刷層31の表示を鮮明に見せることができる。従って、装飾性に優れた筒状ラベル1を構成することができる。また、その他の色に着色された発泡樹脂層5を用いることもできる。この着色発泡樹脂層5の色彩は、好ましくは意匠印刷層31又は装着される容器の外面とデザイン的に一体を成すようなもの、例えば意匠印刷層31と同様の色彩のものや、或いは容器の外面と同様の色彩などが例示される。かかる着色発泡樹脂層5を用いることにより、装着状態の筒状ラベル1に於いて、発泡樹脂層5の上下縁を目立たなくさせることができる。すなわち、筒状ラベル1を容器に装着した際、熱収縮性フィルム層3が縦方向に少し熱収縮して縦滑りしたようにズレることにより、ラベル上下縁部に於いて発泡樹脂層5の上下縁が覗き出る虞があるが、上記着色発泡樹脂層5を用いることにより、発泡樹脂層5の上下縁が出ても、これを意匠印刷層31又は容器の外面に溶け込ませるように視覚的に擬装でき、装着外観を損ねることを防止できる。

【0023】

発泡樹脂層5は、樹脂成分が筒状ラベル1の縦方向に配向されている。このため発泡樹脂層5は、熱収縮性フィルム層3が周方向へ熱収縮する際に周方向に縮められる結果、縦方向に筋状の凹凸が形成される。

尚、樹脂成分が縦方向に配向されているとは、発泡樹脂層5を構成するポリマー分子が縦方向(周方向に直交する方向)に配向されていることを意味する。また、ここで言う縦方向に配向されているとは、概ね縦方向に配向していることであって厳格な方向性を意味しているわけではなく、例えば周方向に対して少し斜め方向にポリマー分子が配向しているものも含まれる。

樹脂成分の配向は、通常、延伸処理によって付与することができる。従って、発泡樹脂層5に使用される発泡樹脂シートの製造過程で縦方向に延伸することにより、樹脂成分が配向された発泡樹脂層5を簡易に得ることができる。延伸方法は、チューブ法、延伸ロール法などの公知の方法で行えばよい。

延伸倍率は、樹脂成分を縦方向に配向できれば特に限定されないが、余りに小さいと十分に配向しないため、縦方向に1.5〜5倍程度、更には2〜3倍程度が好ましい。また、周方向にも延伸されていてもよく、この場合、周方向に於ける延伸倍率は、1.1〜3倍程度、好ましくは1.5〜2.5倍程度である。

発泡樹脂層5に非発泡の中間層4が積層されている本例に於いては、例えば、発泡樹脂層5と中間層4を共押出で積層して積層シートを作製し、次に、これを少なくとも縦方向に延伸することにより、発泡樹脂層5が縦方向に配向したシートを得ることができる。

尚、延伸処理された発泡樹脂シート(発泡樹脂層5)と中間シート(中間層4)を別個に作製し、両者の積層面全面に接着剤などを塗布して積層接着してもよい。

【0024】

また、発泡樹脂層5は、熱収縮性フィルム層3の周方向への熱収縮によって、縦方向に筋状の凹凸を形成するために、熱収縮性フィルム層3の熱収縮温度(筒状ラベル1を容器に装着するため熱収縮性フィルム層3を熱収縮させるのに必要な温度)に於いて、発泡樹脂層5の周方向の熱収縮率が、熱収縮性フィルム層3の周方向の熱収縮率よりも小さいものが用いられる。

【0025】

具体的には、発泡樹脂層5の熱収縮率は、熱収縮性フィルム層3の周方向の熱収縮率よりも小さいものであれば特に限定されないが、例えば100℃の温水中に10秒間浸漬した際に於ける周方向の熱収縮率が約15%以下が良く、更には約10%以下程度が好ましく、約5%以下がより好ましい。尚、この熱収縮率は温度と相関があり、例えば、90℃を基準にすると上記範囲よりも熱収縮率は小さくなる。かかる90℃の温水中に10秒間浸漬した際に於ける発泡樹脂層5の周方向の熱収縮率としては、−2〜5%程度が好ましい。

また、フィルム層3の熱収縮温度に於いて、発泡樹脂層5が縦方向に熱収縮するものであっても、上記凹凸形成には殆ど影響しないため、発泡樹脂層5は、熱収縮温度に於いて周方向に比して縦方向が大きく熱収縮するものを用いることもできる。

この場合、発泡樹脂層5の縦方向の熱収縮率は、例えば100℃の温水中に10秒間浸漬した際、約30%以下が良く、更には約15%以下が好ましく、約10%以下がより好ましい。尚、90℃の温水中に10秒間浸漬した際に於ける発泡樹脂層5の周方向の熱収縮率としては、−2〜8%程度が好ましい。

そして、縦方向に於いてフィルム層3よりも大きく熱収縮する発泡樹脂層5を用いることにより、熱収縮させて装着した後、ラベル上下縁部に於いて発泡樹脂層5が熱収縮性フィルム層3からはみ出ることを防ぐことができる。

【0026】

尚、発泡樹脂層5の収縮応力は、周方向及び縦方向ともに特に限定されないが、例えば、0〜5MPa、好ましくは0.5〜3MPa程度が好ましい。

但し、この収縮応力は、上記フィルム層3で述べた収縮応力と同様にして測定されるものを言う。

【0027】

発泡樹脂層5の発泡倍率は、適当な気泡を内包できる程度に発泡されていれば特に限定されない。もっとも、熱収縮性フィルム層3の熱収縮によって、発泡樹脂層5の内面に確実に且つ良好な凹凸を形成することができることから、発泡倍率は、約1.2倍以上、更には約2倍以上が好ましい。一方、余りに発泡倍率が高すぎると、発泡樹脂層5に応力が加わった際に内包の気泡が潰れるだけで内周面に凹凸が形成されない虞があるため、約5倍以下、更には3倍以下程度とすることが好ましい。

【0028】

発泡樹脂層5の厚みは、熱収縮性フィルム層3の熱収縮によって、凹凸が形成できるように適宜設計されるものであって特に限定されないが、余りに厚すぎると、極めて収縮応力の強い熱収縮性フィルム層3を用いなければならないため、約200μm以下、更には約150μm以下が好ましく、約100μm以下に形成することがより好ましい。

一方、余りに薄いと、気泡による断熱効果が期待できず、又、凹凸形成できない虞があるため、約40μm以上、更には約50μm以上が好ましく、約60μm以上に形成することがより好ましい。

【0029】

中間層4は、非発泡の層であって、上記発泡樹脂層5で例示したような樹脂によって形成することができる。中でも、発泡樹脂層5との密着性に優れることから、発泡樹脂層5と同種の樹脂で形成することが好ましい。また、発泡樹脂層5と同様の理由から、中間層4も発泡樹脂層と同色に着色されていることが好ましい。

【0030】

熱収縮性フィルム層3と中間層4及び発泡樹脂層5の積層シートの積層方法としては、ドライラミネーション、感熱性接着剤を挟んで接着する熱ラミネーションなどのような接着剤を介在させた積層方法などを用いることができる。接着剤による積層の場合、積層面全面に接着剤を塗工して積層するのが良い。また、この場合、中間層4を熱収縮性フィルム層3と発泡樹脂層5との間に介在させることにより、接着剤が発泡樹脂層5に入り込むことを防止すると共に熱収縮性フィルム層3との接触面積を広くでき、熱収縮性フィルム層3と発泡樹脂層5との接着性を高めることができる。

【0031】

尚、上記の通りラベル基材2は、熱収縮性フィルム層3と中間層4及び発泡樹脂層5の積層シートからなるが、該ラベル基材2を筒状に成形する際のセンターシールを考慮して、通常、図2(b)に示すように、ラベル基材2の一側端部2aは、発泡樹脂層5などが非積層とされ、熱収縮性フィルム層3の内面が露出されている。熱収縮性フィルム層3の内面が露出したラベル基材2の一側端部2aを、ラベル基材2の他側端部2bの外面に重ね合わせてセンターシールすることにより、シール部分を薄肉に形成でき、又、熱収縮性フィルム層3の材質によっては溶剤接着が可能となる。

【0032】

上記熱収縮性筒状ラベル1は、容器等の被装着体7に嵌挿し、シュリンクトンネル(スチームヒーター)に導いて熱収縮温度(例えば80〜100℃、好ましくは80〜95℃)に加熱し、筒状ラベル1を熱収縮させることにより、図3に示すように、被装着体7に装着することができる。

得られた筒状ラベル付き容器10は、発泡樹脂層5の内周面(容器接触面)に、図4に示すように、無秩序に縦方向に伸びる筋状の凹凸部8が無数に形成される。

かかる凹凸形成によってその凹凸部8に隙間ができ、この隙間の空気層と発泡樹脂層5の内部の気泡との相乗効果により、極めて断熱性に優れたラベルが装着された筒状ラベル付き容器を提供できる。また、かかる筒状ラベル付き容器10は、耐衝撃性にも優れている。

凹凸部8の平均凹凸差Hは、特に限定されないが、凹凸差Hが余りに小さいと十分な空間ができないことから、約50μm以上、更には約60μm以上が好ましく、約70μm以上程度がより好ましい。

【0033】

装着する容器7としては、断熱性が求められる容器の他、耐衝撃性が求められる容器、その他、断熱や耐衝撃が必要とされない一般的な飲料容器、食品容器、薬品容器などに装着して使用してもよい。断熱性が求められる容器としては、例えば、冷蔵庫又はホットウォーマーなどで冷やし又は暖められ得る飲料容器、即席麺などを収容する容器、アイスクリームなどを充填する氷菓用容器などが例示される。容器7の材質も特に限定されず、アルミニウム、スチール(合成樹脂製フィルムが積層されたアルミニウム板やスチール板などを含む)などからなる金属製、ポリエチレンテレフタレートなどの合成樹脂製、ガラス製など各種のものに装着できるが、比較的熱が伝わり易いことから金属製の容器に装着するとより効果的である。

容器7の形状としては、筒状、カップ状、ボトル状など各種の形状の容器に装着できるが、特に、本発明のラベルは、発泡樹脂層5が積層されているものでありながら、容器7の径差が大きい部分に装着しても良好に密着させることができるから、このような容器7に装着する場合により顕著な効果を奏する。例えば、図3に示すような、胴部71の上方に順次径が小さくなる首部72を有するボトル型容器7の該胴部71から首部72にかけて、筒状ラベル1をシュリンク装着することにより、筒状ラベル1の上縁部を容器7の首部72に綺麗に密着させることができる。本発明の筒状ラベル1は、1.3〜2.3倍(周長さに於ける比)程度の径差を有する容器部分に、シュリンク装着によって確実に密着させることができる。

【0034】

尚、上記実施形態に於いては、フィルム層3と発泡樹脂層5の間に、接着性を高めるため中間層4が介装されているが、この中間層4は必ずしも必要なものではなく、中間層4を省略して熱収縮性フィルム層3と発泡樹脂層5を直接積層してもよい。さらに、発泡樹脂層5の凹凸形成を損なわない範囲で、その他の層を積層することもできる。

また、上記実施形態に於いては、発泡樹脂層5の内面が、筒状ラベル1の内周面(容器接触面)を構成しているが、例えば、発泡樹脂層5の内面に、非発泡層を積層してもよい。具体的には、外側から順に、例えばフィルム層3/中間層4/発泡樹脂層5/非発泡層や、フィルム層3/発泡樹脂層5/非発泡層などの層構成からなる筒状ラベル1が例示される。この場合、積層される非発泡層は、発泡樹脂層5の内面に於ける凹凸形成を阻害しないもの、例えば、極めて薄い又は柔軟なフィルムなどが用いられる。

また、中間層4/発泡樹脂層5/非発泡層を共押出して作製された積層シートと、熱収縮性フィルム層3とをドライラミネート法などで接着してなるラベル基材を用いることもできる。

【0035】

また、本発明の熱収縮性筒状ラベル1に、該ラベル1を手で容易に分断するための易分断手段が設けられていてもよい。

易分断手段としては、例えば、図5に示すように、ラベル1の縦方向(例えば上下端に亘って)に形成されたミシン目91が挙げられる。ミシン目91は、切れ目911と非切れ目912が交互に連続的に形成されたもの(つまり、切れ目911が断続状に形成されたもの)が挙げられる。この切れ目911は、細長い直線状の切れ込みや針穴状の切れ込みなどが挙げられる。切れ目911や非切れ目912の縦方向長さは、特に限定されないが、分断容易性及びラベルの強度などを考慮すると、切れ目911の縦長X:非切れ目の縦長Yが、2:1〜1:5の比率で形成されていることが好ましい。尚、具体的数値としては、切れ目911の縦長Xが0.1〜1mm程度、非切れ目912の縦長Yが0.2〜3mm程度が例示される。

ミシン目91を形成する位置は、熱収縮性フィルム層3と発泡樹脂層5が積層されている部分であれば特に限定されないが、センターシール部11(ラベル基材2の両側端部を重ね合わせて接着した部分)の側部に沿って形成されていることが好ましい。また、ミシン目91の形成本数についても特に限定されないが、帯状に切り取ることができることから、2本形成されていることが好ましく、特に肉厚なセンターシール部11を挟んでその両側部に2本形成されていることがより好ましい。

【0036】

ミシン目91の切れ目911は、図6(a)に示すように、ラベル基材2の全厚に亘って切り込んで形成されていてもよい。また、ミシン目91の切れ目911が、発泡樹脂層5を除き且つ少なくとも熱収縮性フィルム層3に形成されているものでもよい。具体的には、発泡樹脂層5を除き且つ少なくとも熱収縮性フィルム層3に形成する場合、同図(b)に示すように、熱収縮性フィルム層3のみに切れ目911を形成する、或いは、同図(c)熱収縮性フィルム層3及び中間層4に切れ目911を形成することなどが例示される。

尚、図2(b)に示す通り、ラベル基材2の一側端部2aには、熱収縮性フィルム層3単層の部分が存在する。従って、上記発泡樹脂層5を除き且つ少なくとも熱収縮性フィルム層3にミシン目91を形成する場合であって、センターシール部11の側部にミシン目91を形成する場合に於いては、熱収縮性フィルム層3及び発泡樹脂層5が少なくとも積層された領域にミシン目91が形成されるものである。但し、ミシン目91を2本形成する場合に於いて、そのうちの一方のミシン目91が熱収縮性フィルム層3単層の部分に形成されていてもよい。

【0037】

かかる発泡樹脂層3を除き且つ少なくとも熱収縮性フィルム層3にミシン目91が形成されている熱収縮性筒状ラベル1は、ミシン目91の切れ目911が、少なくとも発泡樹脂層5に非貫通であるため、熱収縮性筒状ラベル1を容器等の被装着体7に装着した際、ミシン目91の切れ目911を通じて、被装着体7の外面が見えない。従って、装着外観上の美麗なラベル付き被装着体を提供できる。

また、発泡樹脂層5は、縦方向に配向されているため、縦方向に大きな引裂き性を有し、一方、熱収縮性フィルム層3は、横方向に大きな引裂き性を有するが縦方向の引裂き性は小さい。

従って、上記のように少なくとも熱収縮性フィルム層3にミシン目91の切れ目911を形成することにより、熱収縮性フィルム層3は、ミシン目91に沿って縦方向に分断され、一方、縦方向に大きな引裂き性を有する発泡樹脂層5は、ミシン目91が形成されていなくても、熱収縮性フィルム層3の分断に従い、縦方向に分断される。よって、熱収縮性筒状ラベル1を容易に分断できる。つまり、周方向に主たる延伸処理が施された熱収縮性フィルム層3は、周方向に裂け易く且つ縦方向に裂け難い性質を有するが、このフィルム層3と、周方向に裂け難く且つ縦方向に裂け易い性質を有する発泡樹脂層5とが積層された部分に於いて、ミシン目91を形成することにより、ラベルを確実に縦方向に切断できるのである。

特に、熱収縮性フィルム層3が、ポリエチレンテレフタレートなどのポリエステル系フィルムで構成されている場合、周方向に裂け易いが、少なくとも該熱収縮性フィルム3にミシン目91を形成することにより、容易に分断できるので好ましい。

尚、発泡樹脂層5は縦方向に引裂き性を有するので、切れ目911の数が少ない又は切れ目911の長さが短いミシン目91を形成してもラベル全体を容易に分断できる。

【0038】

かかる熱収縮性フィルム層3のみにミシン目91が形成されたラベル基材2は、予め熱収縮性フィルム層3の所定位置長手方向にミシン目91を形成した熱収縮性フィルム層3を発泡樹脂層5に積層することで得ることができる。また、熱収縮性フィルム層3及び中間層4にミシン目91が形成されたラベル基材5は、同様に、熱収縮性フィルム層3及び中間層4の積層体にミシン目91を形成し、これを発泡樹脂層5に積層することで得ることができる。

【0039】

次に、易分断手段の他の例として、例えば、図7に示すように、熱収縮性筒状ラベル1の上縁又は/及び下縁に切込部92を形成してもよい。このように切込部92を設けることにより、これが分断起点となるので、ラベル1を縦方向に分断できる。特に、図示したように、センターシール部11を挟んでそれぞれ2箇所の切込部92を形成すれば、肉厚なセンターシール部11を利用しながらラベル1を確実に分断できるので好ましい。

この易分断手段として切込部92を用いる場合、上記ミシン目91と同様に、該切込部92は、ラベル基材2の全厚に亘って切り込まれていてもよいし、また、発泡樹脂層5を除き且つ少なくとも熱収縮性フィルム層3に切り込んで形成されているものでもよい。発泡樹脂層5を除き且つ少なくとも熱収縮性フィルム層3に形成する場合には、上記と同様に、熱収縮性フィルム層3のみに切込部92を形成する、或いは、熱収縮性フィルム層3及び中間層4に切込部92を形成すること等が例示される。もっとも、切込部92の形成を考慮すると、該切込部92は、ラベル基材2の全厚に亘って切り込まれていているものが好ましい。

【0040】

さらに、易分断手段として、上記切込部92とミシン目91を併用して用いることもできる。すなわち、熱収縮性筒状ラベル1の上縁又は/及び下縁に切込部92を形成し、その切込部92の端部に連続してミシン目91が縦方向に形成されていてもよい。この場合、ミシン目91に代えて、切込部92の端部に連続して、熱収縮性フィルム層3の内面にハーフカット線を形成してもよい。

【0041】

また、本発明の熱収縮性筒状ラベル1の内周面(容器接触面)の一部分に、ホットメルト型接着剤などの感熱接着剤を塗工してもよい。

このように感熱接着剤を熱収縮性筒状ラベル1の内周面に塗工することにより、熱収縮性筒状ラベル1を熱収縮装着する際の熱によって感熱接着剤が活性化され、容器等の被装着体7の外面に接着する。従って、該熱収縮性筒状ラベル1は、感熱接着剤を介して容器等の被装着体7に接着するので、不用意な位置ずれなどを確実に防止できる。

【実施例】

【0042】

以下、本発明の実施例を示し、本発明をより具体的に詳述する。

(使用したフィルム等)

・熱収縮性フィルム…熱収縮タイプポリエステルフィルム(厚み30μm)、商品名:スペーススクリーンS7561。東洋紡績(株)製。周方向に於ける熱収縮率:80%(100℃の温水中に10秒間浸漬)。尚、90℃温水中10秒間では78%。

・発泡シート(1)…発泡倍率3倍に発泡させた発泡樹脂層(厚み約115μm)に、非発泡の中間層(厚み約15μm)を積層した2層構造のシート(総厚130μm)。発泡樹脂層は、GPPS(東洋スチレン(株)製、汎用ポリスチレン、商品名:トーヨースチロールGP HRM12)を炭酸ガスで3倍に発泡させた発泡体であり、中間層は、GPPSを90重量%、SBR(旭化成ケミカルズ(株)製、スチレン−ブタジエンゴム、商品名:タフプレン−126)を10重量%に酸化チタン3PHR添加した組成からなり、両者を170℃で共押出して積層し、縦方向に3倍、横方向に2倍延伸して作製したもの。

この積層体の縦方向に於ける熱収縮率は、100℃の温水中に10秒間浸漬で15%(尚、90℃温水中10秒間では5%)、周方向に於ける熱収縮率は、100℃の温水中に10秒間浸漬で−1%(尚、90℃温水中10秒間では−1%)であった。

【0043】

・発泡シート(2)…発泡倍率3倍に発泡させた発泡樹脂層(厚み80μm)に、非発泡の中間層(厚み10μm)を積層した2層構造のシート(総厚90μm)。発泡樹脂層は、GPPS(同上)を炭酸ガスで3倍に発泡させた発泡体であり、中間層は、GPPSを90重量%、SBR(同上)を10重量%に酸化チタン3PHR添加した組成からなり、両者を170℃で共押出して積層し、縦方向に3倍、横方向に2倍延伸して作製された積層体。

この積層体の縦方向に於ける熱収縮率は、100℃の温水中に10秒間浸漬で18%(尚、90℃温水中10秒間では6%)、周方向に於ける熱収縮率は、100℃の温水中に10秒間浸漬で−1%(尚、90℃温水中10秒間では−1%)であった。

・ドライラミネート接着剤…商品名:ティックドライ、大日本インキ化学工業製。

・装着容器…市販のボトル型金属製飲料容器(円筒状胴部の直径:80mm)。

【0044】

実施例1−1

熱収縮性フィルムと発泡シート(1)の中間層をドライラミネート接着剤(乾燥厚約3μm)を用いて貼り合わせて基材を作製した。この基材を発泡樹脂層が内側となるように筒状にしてセンターシールし、装着容器の胴部直径よりも約10%大きい筒状ラベルを作製した。

そして、このものを上記容器胴部に嵌挿し、90℃のスチームヒーターに通してシュリンク装着して筒状ラベル付き容器を得た。

【0045】

実施例1−2

装着容器の胴部直径よりも約30%大きく筒状に形成したこと以外は、実施例1−1と同様にして、筒状ラベル付き容器を作製した。

【0046】

実施例2−1

熱収縮性フィルムと発泡シート(2)の中間層をドライラミネート接着剤(乾燥厚約3μm)を用いて貼り合わせて基材を作製した。この基材を発泡樹脂層が内側となるように筒状にしてセンターシールし、装着容器の胴部直径よりも約10%大きい筒状ラベルを作製した。

そして、このものを上記容器胴部に嵌挿し、90℃のスチームヒーターに通してシュリンク装着して筒状ラベル付き容器を得た。

【0047】

実施例2−2

装着容器の胴部直径よりも約30%大きく筒状に形成したこと以外は、実施例2−1と同様にして、筒状ラベル付き容器を作製した。

【0048】

比較例1

実施例1−1で作製したラベル基材を、発泡樹脂層が容器に接触するようにして、装着容器の胴部にズレない程度に強く巻き付け、粘着テープで仮止めした。

【0049】

比較例2

実施例2−1で作製したラベル基材を、発泡樹脂層が容器に接触するようにして、装着容器の胴部にズレない程度に強く巻き付け、粘着テープで仮止めした。

【0050】

上記実施例及び比較例の筒状ラベル付き容器のラベルについて、発泡樹脂層の内周面(容器接触面)に於ける表面の状態を観察したところ、実施例1及び実施例2のものには、無数の筋状の凹凸が内周面に形成されていることが確認された。

次に、各例の発泡樹脂層の内周面の凹凸差を測定した。その結果を表1に示す。

凹凸差は、任意の縦横10mm範囲に於ける凸部と凹部の高さ差の平均値であり、測定機器としてカラーレーザー顕微鏡(VK−8500、キーエンス製)を使用した。

【0051】

また、上記実施例及び比較例の筒状ラベル付き容器を、60℃の恒温槽に24時間入れた後、取り出して1分間室温で放置し、ラベルの上から容器を手で持ち、容器を持ち続けることができる時間を測定した。その結果を表1に併せて示す。

但し、測定は、無作為に抽出した10人の平均値である。

【0052】

【表1】

【図面の簡単な説明】

【0053】

【図1】本発明に係る熱収縮性筒状ラベルの一実施形態を示す正面斜視図。

【図2】(a)は、図1のA−A線拡大断面図、(b)は、同F−F線断面図。

【図3】本発明の熱収縮性筒状ラベルを装着したラベル付き飲料容器を示す正面図。

【図4】(a)は、図3の丸囲いB部分を内面側から見た図、(b)は、同C−C線端面図。

【図5】(a)は、熱収縮性筒状ラベルの他の実施形態を示す背面斜視図、(b)は、同丸囲いD部分の拡大図。

【図6】図5のE−E線で切断した断面図であって、(a)〜(c)は、ミシン目の切れ目の各変形例を示す一部省略断面図。

【図7】熱収縮性筒状ラベルの他の実施形態を示す背面斜視図。

【符号の説明】

【0054】

1…熱収縮性筒状ラベル、11…センターシール部、2…ラベル基材、3…熱収縮性フィルム層、31…意匠印刷層、4…中間層、5…発泡樹脂層、7…容器(被装着体)、71…胴部、72…首部、8…凹凸部、91…ミシン目、911…ミシン目の切れ目、912…ミシン目の非切れ目、92…切込部、H…凹凸差

【特許請求の範囲】

【請求項1】

熱収縮性フィルム層に発泡樹脂層が積層されたラベル基材を、前記発泡樹脂層を内側にして筒状に形成してなる熱収縮性筒状ラベルであって、

前記発泡樹脂層の樹脂成分が、ラベルの縦方向に配向されており、

前記熱収縮性フィルム層が、少なくともラベルの周方向に熱収縮可能で、且つ熱収縮温度に於いて前記発泡樹脂層の周方向の熱収縮率が、前記熱収縮性フィルム層の周方向の熱収縮率よりも小さいことを特徴とする熱収縮性筒状ラベル。

【請求項2】

前記熱収縮性フィルム層の100℃に於ける周方向の熱収縮率が30%以上であり、前記発泡樹脂層の100℃に於ける周方向の熱収縮率が15%以下である請求項1記載の熱収縮性筒状ラベル。

【請求項3】

前記発泡樹脂層の厚みが、50〜150μmである請求項1又は2記載の熱収縮性筒状ラベル。

【請求項4】

前記発泡樹脂層の発泡倍率が、約1.2〜5倍である請求項1〜3の何れかに記載の熱収縮性筒状ラベル。

【請求項5】

前記熱収縮性フィルム層と発泡樹脂層を有する部分に於いて、少なくとも熱収縮性フィルム層にミシン目が縦方向に形成されている請求項1〜4の何れかに記載の熱収縮性筒状ラベル。

【請求項6】

前記ミシン目が発泡樹脂層に非貫通とされている請求項5記載の熱収縮性筒状ラベル。

【請求項7】

内面に発泡樹脂層を有する熱収縮性筒状ラベルが、容器の少なくとも胴部に熱収縮装着されている筒状ラベル付き容器であって、

前記発泡樹脂層の容器接触面には、無数の筋状の凹凸部が形成されていることを特徴とする筒状ラベル付き容器。

【請求項8】

前記凹凸部の凹凸差が、50μm以上である請求項7記載の筒状ラベル付き容器。

【請求項1】

熱収縮性フィルム層に発泡樹脂層が積層されたラベル基材を、前記発泡樹脂層を内側にして筒状に形成してなる熱収縮性筒状ラベルであって、

前記発泡樹脂層の樹脂成分が、ラベルの縦方向に配向されており、

前記熱収縮性フィルム層が、少なくともラベルの周方向に熱収縮可能で、且つ熱収縮温度に於いて前記発泡樹脂層の周方向の熱収縮率が、前記熱収縮性フィルム層の周方向の熱収縮率よりも小さいことを特徴とする熱収縮性筒状ラベル。

【請求項2】

前記熱収縮性フィルム層の100℃に於ける周方向の熱収縮率が30%以上であり、前記発泡樹脂層の100℃に於ける周方向の熱収縮率が15%以下である請求項1記載の熱収縮性筒状ラベル。

【請求項3】

前記発泡樹脂層の厚みが、50〜150μmである請求項1又は2記載の熱収縮性筒状ラベル。

【請求項4】

前記発泡樹脂層の発泡倍率が、約1.2〜5倍である請求項1〜3の何れかに記載の熱収縮性筒状ラベル。

【請求項5】

前記熱収縮性フィルム層と発泡樹脂層を有する部分に於いて、少なくとも熱収縮性フィルム層にミシン目が縦方向に形成されている請求項1〜4の何れかに記載の熱収縮性筒状ラベル。

【請求項6】

前記ミシン目が発泡樹脂層に非貫通とされている請求項5記載の熱収縮性筒状ラベル。

【請求項7】

内面に発泡樹脂層を有する熱収縮性筒状ラベルが、容器の少なくとも胴部に熱収縮装着されている筒状ラベル付き容器であって、

前記発泡樹脂層の容器接触面には、無数の筋状の凹凸部が形成されていることを特徴とする筒状ラベル付き容器。

【請求項8】

前記凹凸部の凹凸差が、50μm以上である請求項7記載の筒状ラベル付き容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−193215(P2006−193215A)

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願番号】特願2005−358532(P2005−358532)

【出願日】平成17年12月13日(2005.12.13)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願日】平成17年12月13日(2005.12.13)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]