熱可塑性エラストマー材料

【課題】 環境への負荷が小さく、耐燃料透過性に優れた熱可塑性エラストマー材料を提供する。

【解決手段】 熱可塑性エラストマー材料を、脂肪族ポリエステルと、カルボキシル基変性ニトリルゴム、マレイン酸変性ニトリルゴム、および水酸基変性ニトリルゴムから選ばれる一種以上の変性ニトリルゴムと、エポキシ基を有するシランカップリング剤と、を含む混合材料から合成する。

【解決手段】 熱可塑性エラストマー材料を、脂肪族ポリエステルと、カルボキシル基変性ニトリルゴム、マレイン酸変性ニトリルゴム、および水酸基変性ニトリルゴムから選ばれる一種以上の変性ニトリルゴムと、エポキシ基を有するシランカップリング剤と、を含む混合材料から合成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の燃料ホース材料に好適な熱可塑性エラストマー材料に関する。

【背景技術】

【0002】

自動車等の燃料ホース材料には、柔軟性、耐熱性、耐燃料透過性等の観点から、合成ゴムが用いられている。合成ゴムの合成時や加硫時には、大量の熱量を必要とする。このため、二酸化炭素の排出等による環境への悪影響が懸念されている。一方、カーボンニュートラルという観点から、石油由来の材料に替えて、植物由来の材料を利用する試みがなされている。例えば、特許文献1には、アクリルゴムとポリ乳酸とから製造される熱可塑性エラストマー製品が、開示されている。また、特許文献2には、ゴム成分と生分解性樹脂とを含む材料から製造される記録媒体用筐体が、開示されている。特許文献2には、ゴム成分としてニトリルゴム(アクリロニトリル−ブタジエン共重合体)が、生分解性樹脂としてポリ乳酸が、挙げられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−203322号公報

【特許文献2】特開2005−141791号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ポリ乳酸は、とうもろこし等の植物を原料として合成される。ポリ乳酸は、耐燃料透過性に優れる。また、アクリルゴムは、耐熱性を有し、ポリ乳酸との相溶性に優れる。しかし、アクリルゴムは、ガソリン等の燃料に対して膨潤しやすく、耐燃料透過性が充分ではない。このため、ポリ乳酸とアクリルゴムとを混合すると、ポリ乳酸が持つ高い耐燃料透過性を、充分に発揮させることができない。

【0005】

一方、ニトリルゴムは、耐燃料透過性に優れる。しかし、ニトリルゴムは、ポリ乳酸との相溶性が悪い。このため、ニトリルゴムを単にポリ乳酸と混合しても、相分離を生じてしまう。したがって、合成された材料において、伸び、強度といった所望の物性を確保することができない。

【0006】

本発明は、このような実情に鑑みてなされたものであり、環境への負荷が小さく、耐燃料透過性に優れた熱可塑性エラストマー材料を提供することを課題とする。

【課題を解決するための手段】

【0007】

(1)本発明の熱可塑性エラストマー材料は、脂肪族ポリエステルと、カルボキシル基変性ニトリルゴム、マレイン酸変性ニトリルゴム、および水酸基変性ニトリルゴムから選ばれる一種以上の変性ニトリルゴムと、エポキシ基を有するシランカップリング剤と、を含む混合材料から合成されることを特徴とする。

【0008】

本発明の熱可塑性エラストマー材料は、脂肪族ポリエステルを含む混合材料から合成される。脂肪族ポリエステルは、耐燃料透過性に優れるだけでなく、自然環境における微生物により分解可能な生分解性樹脂である。したがって、合成ゴムのみからなる材料と比較して、環境への負荷を低減することができる。なかでも、ポリ乳酸は、とうもろこし等の植物を原料とするバイオマス材料である。ポリ乳酸は、化石資源を節約でき、大気中の二酸化炭素を増やしにくい、という点において優れる。

【0009】

上述したように、脂肪族ポリエステルに対して、単にニトリルゴムを混合しても、両者を均一に分散させることは難しい。この点、本発明の熱可塑性エラストマー材料においては、所定の変性ニトリルゴムを使用すると共に、エポキシ基を有するシランカップリング剤を配合する。一例として、脂肪族ポリエステルの一つであるポリ乳酸と、カルボキル基変性ニトリルゴムと、エポキシ基を有するシランカップリング剤と、を混合した時の反応モデルを、次式(1)に示す。

【化1】

【0010】

式(1)中、点線で囲んで示すように、カルボキル基変性ニトリルゴムのカルボキシル基と、シランカップリング剤のアルコキシ基(−OR)と、が反応して結合する。また、ポリ乳酸のカルボキシル基と、シランカップリング剤のエポキシ基と、が反応して結合する。このように、シランカップリング剤を介して、脂肪族ポリエステルと変性ニトリルゴムとが結合される。脂肪族ポリエステルと変性ニトリルゴムとが結合されることにより、両者の界面張力が低下して、相溶性、分散性が向上すると考えられる。また、脂肪族ポリエステルと変性ニトリルゴムとが高分散することにより、破断の起点となる界面が小さくなる。つまり、破断しにくくなる。したがって、本発明の熱可塑性エラストマー材料によると、所望の伸びや引張り強さを実現することができる。

【0011】

また、上述したように、ニトリルゴムは、耐燃料透過性に優れる。つまり、本発明の熱可塑性エラストマー材料によると、脂肪族ポリエステルおよび変性ニトリルゴムの両方が、耐燃料透過性に優れる。したがって、本発明の熱可塑性エラストマー材料は、環境に優しく、伸び、引張り強さ等の所望の物性を備えることに加えて、耐燃料透過性に優れる。

【図面の簡単な説明】

【0012】

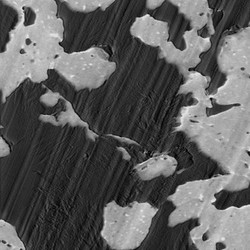

【図1】実施例1の熱可塑性エラストマー材料をモルフォロジー観察した位相像である。

【図2】実施例2の熱可塑性エラストマー材料をモルフォロジー観察した位相像である。

【図3】比較例1の熱可塑性エラストマー材料をモルフォロジー観察した位相像である。

【図4】比較例2の熱可塑性エラストマー材料をモルフォロジー観察した位相像である。

【発明を実施するための形態】

【0013】

以下、本発明の熱可塑性エラストマー材料の実施形態について説明する。上述したように、本発明の熱可塑性エラストマー材料は、脂肪族ポリエステルと、カルボキシル基変性ニトリルゴム、マレイン酸変性ニトリルゴム、および水酸基変性ニトリルゴムから選ばれる一種以上の変性ニトリルゴムと、エポキシ基を有するシランカップリング剤と、を含む混合材料から合成される。

【0014】

脂肪族ポリエステルとしては、例えば、ポリ乳酸、ポリグリコール酸、ポリ3−ヒドロキシ酪酸、ポリ4−ヒドロキシ酪酸、ポリ4−ヒドロキシ吉草酸、ポリ3−ヒドロキシヘキサン酸、ポリカプロラクトン、ポリエチレンアジペート、ポリエチレンサクシネート、ポリブチレンアジペート、ポリブチレンサクシネート等が挙げられる。これらから選ばれる一種を単独で、あるいは二種以上を混合して用いることができる。なかでも、耐燃料透過性に優れ、環境への負荷が小さいという点から、ポリ乳酸を用いることが望ましい。ポリ乳酸は、とうもろこし、さつまいも等から取り出される澱粉を発酵して得られる乳酸を、重合して合成される。ポリ−D−乳酸、ポリ−L−乳酸、あるいはその複合体のいずれであってもよい。

【0015】

変性ニトリルゴムとしては、カルボキシル基変性ニトリルゴム、マレイン酸変性ニトリルゴム、および水酸基変性ニトリルゴムから選ばれる一種以上を用いる。変性ニトリルゴムのアクリロニトリル含有量(結合AN量)は、25質量%以上であることが望ましい。結合AN量は、ゴムの全体質量を100質量%とした場合のアクリロニトリルの質量割合である。結合AN量が大きいほど、耐燃料透過性が高くなる。また、変性ニトリルゴム中の二重結合が水素化されている変性水素化ニトリルゴムは、耐熱性に優れるため好適である。

【0016】

脂肪族ポリエステルと変性ニトリルゴムとの含有割合は、特に限定されるものではない。環境への負荷を低減し、耐燃料透過性をより向上させるという観点から、脂肪族ポリエステルの含有割合を大きくすることが望ましい。すなわち、両者の含有割合は、質量比で50:50〜95:5の範囲であることが望ましい。さらには、50:50〜80:20の範囲がより好適である。脂肪族ポリエステルと変性ニトリルゴムとを混合した場合、含有割合が大きい方がマトリックス(海相)となり、含有割合が小さい方が分散相(島相)となる。例えば、脂肪族ポリエステルの含有割合が大きい場合には、脂肪族ポリエステルのマトリックス中に、変性ニトリルゴムが分散された状態になる。これにより、脂肪族ポリエステルの熱可塑性が発現しやすい。

【0017】

シランカップリング剤は、エポキシ基を有するものであればよく、例えば、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン等が挙げられる。

【0018】

シランカップリング剤の含有量は、脂肪族ポリエステルおよび変性ニトリルゴムの合計100質量部に対して、0.1質量部以上であることが望ましい。0.1質量部未満の場合には、脂肪族ポリエステルと変性ニトリルゴムとの相溶性を、充分に向上させることができない。その結果、熱可塑性エラストマー材料における伸び、引張り強さ等が小さくなる。1質量部以上、さらには4質量部以上であるとより好適である。反対に、シランカップリング剤の含有量は、20質量部以下であることが望ましい。シランカップリング剤を20質量部を超えて配合しても、それ以上の相溶性向上効果が得られない。10質量部以下であるとより好適である。

【0019】

脂肪族ポリエステル、変性ニトリルゴム、およびシランカップリング剤を含む混合材料は、さらに、シリカを含むことが望ましい。シリカが配合されることにより、本発明の熱可塑性エラストマー材料の強度がより向上する。また、必要に応じて、老化防止剤、可塑剤、カーボンブラック等を、混合材料に添加してもよい。シリカを配合する場合には、その配合量を、脂肪族ポリエステルおよび変性ニトリルゴムの合計100質量部に対して、1質量部以上50質量部以下とすることが望ましい。10質量部以上30質量部以下とすると、より好適である。

【0020】

本発明の熱可塑性エラストマー材料は、混合材料を、所定の温度下で、ニーダー、バンバリーミキサー、ロール等の混練機を用いて混練しながら反応させることにより、製造することができる。また、後の実施例で示すように、配合されたシリカは、変性ニトリルゴムの中に取り込まれる。よって、シリカを配合しても、変性ニトリルゴムとシランカップリング剤との反応は、阻害されない。したがって、シリカを配合する場合でも、変性ニトリルゴムとシランカップリング剤等とを混合する前に、変性ニトリルゴムにシリカを混合したマスターバッチを、予め作製しておく必要はない。

【0021】

例えば、本発明の熱可塑性エラストマー材料から燃料ホースを作製する場合には、混練された混合材料を、押出成形機を用いて円筒状に押し出し成形すればよい。作製される燃料ホースは、単層構造でも、他の材料から作製された層との積層構造であってもよい。積層構造の場合には、燃料に接する層(最内層)を、本発明の熱可塑性エラストマー材料から形成することが望ましい。

【実施例】

【0022】

次に、実施例を挙げて本発明をより具体的に説明する。

【0023】

<熱可塑性エラストマー材料の製造>

[実施例1〜3]

下記の表1に示す原料から、実施例1〜3の熱可塑性エラストマー材料を製造した。まず、200±10℃に温度調節されたラボプラストミル(混練機)に、ポリ乳酸(ユニチカ(株)製「テラマック(登録商標)TE−2000」)のペレットと、カルボキシル基変性水素化ニトリルゴム(ランクセス社製「テルバン(登録商標)XT8889」)と、を投入し、15分間混練した。次に、シランカップリング剤の3−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製「KBM403」)を加えて、さらに15分間混練した。なお、実施例2については、シランカップリング剤と共に、シリカ(東ソー・シリカ(株)製「Nipsil(登録商標)VN−3」)も加えた。混練時に、トルクが上昇したことから、ポリ乳酸、カルボキシル基変性ニトリルゴム、およびシランカップリング剤が反応していることを確認した。

【0024】

[比較例1、2]

下記の表1に示す原料から、比較例1、2の熱可塑性エラストマー材料を製造した。実施例の熱可塑性エラストマー材料と比較例の熱可塑性エラストマー材料との主な相違点は、シランカップリング剤の有無である。すなわち、比較例1については、200±10℃に温度調節されたラボプラストミルに、ポリ乳酸(同上)のペレットと、水素化ニトリルゴム(日本ゼオン(株)製「Zetpol(登録商標)1020」)と、を投入し、15分間混練した。また、比較例2については、比較例1と同じ条件および方法により、ポリ乳酸(同上)のペレットと、カルボキシル基変性水素化ニトリルゴム(同上)と、を混練した。表1に、使用した原料およびその配合量を示す。

【表1】

【0025】

<熱可塑性エラストマー材料のモルフォロジー観察>

得られた熱可塑性エラストマー材料について、モルフォロジーを観察した。モルフォロジー観察は、走査型プローブ顕微鏡((株)島津製作所製「SPM−9500J3」)を用いて行った(倍率10000倍)。

【0026】

モルフォロジー観察の結果として、図1に、実施例1の位相像を示す。図2に、実施例2の位相像を示す。図3に、比較例1の位相像を示す。図4に、比較例2の位相像を示す。各位相像において、白く写っているのはゴム成分であり、黒く写っているのはポリ乳酸である。また、図2の位相像において、ゴム成分中に点在している黒色の点は、シリカである。また、各位相像の一辺は、約10μmである。

【0027】

図1、図2に示すように、実施例1、2の熱可塑性エラストマー材料については、ポリ乳酸とカルボキシル基変性水素化ニトリルゴムとが、ミクロンオーダーで分散されていることがわかる。これは、ポリ乳酸とカルボキシル基変性水素化ニトリルゴムとが、シランカップリング剤を介して結合されたことにより、両者の界面張力が低下して、相溶性、分散性が向上したためと考えられる。また、図2に示すように、シリカは、ゴム成分(カルボキシル基変性水素化ニトリルゴム)中に取り込まれることが確認された。

【0028】

一方、図3に示すように、シランカップリング剤を配合せずに製造された比較例1の熱可塑性エラストマー材料については、ポリ乳酸と水素化ニトリルゴムとが相分離していることがわかる。また、図4に示すように、カルボキシル基変性水素化ニトリルゴムを用いたが、シランカップリング剤を配合せずに製造された比較例2の熱可塑性エラストマー材料についても、同様に、ポリ乳酸とカルボキシル基変性水素化ニトリルゴムとが相分離していることがわかる。すなわち、水素化ニトリルゴムの変性の有無に関わらず、ポリ乳酸と水素化ニトリルゴムとを単に混練しただけでは、互いを分散させて混合することができないことが確認された。

【0029】

<引張り強さおよび切断時伸び>

得られた熱可塑性エラストマー材料について、JIS K 6251(2004)に従って、引張強さと切断時伸びとを測定した。試験片には、ダンベル状5号形を用いた。測定結果を、上記表1にまとめて示す。

【0030】

表1に示すように、実施例1〜3の熱可塑性エラストマー材料において、比較例と同等以上の引張強さが得られた。また、全ての実施例において、比較例よりも切断時伸びが大きくなった。これは、ポリ乳酸とカルボキシル基変性水素化ニトリルゴムとが、高分散されていることにより、破断の起点となる界面が小さくなったためと考えられる。また、実施例1と実施例2とを比較すると、実施例2の方が、シリカによる補強効果により、引張強さが大きくなった。

【産業上の利用可能性】

【0031】

本発明の熱可塑性エラストマー材料は、ガソリン、アルコール混合ガソリン(ガソホール)、アルコール、水素、軽油、バイオディーゼル燃料、合成燃料、ジメチルエーテル、液体石油ガス(LPG)、圧縮天然ガス(CNG)等の燃料を輸送するためのホース材料として好適である。また、本発明の熱可塑性エラストマー材料は、自動車の燃料ホース材料としてだけでなく、トラクター、耕運機等の自動車以外の燃料ホース材料としても用いることができる。

【技術分野】

【0001】

本発明は、自動車等の燃料ホース材料に好適な熱可塑性エラストマー材料に関する。

【背景技術】

【0002】

自動車等の燃料ホース材料には、柔軟性、耐熱性、耐燃料透過性等の観点から、合成ゴムが用いられている。合成ゴムの合成時や加硫時には、大量の熱量を必要とする。このため、二酸化炭素の排出等による環境への悪影響が懸念されている。一方、カーボンニュートラルという観点から、石油由来の材料に替えて、植物由来の材料を利用する試みがなされている。例えば、特許文献1には、アクリルゴムとポリ乳酸とから製造される熱可塑性エラストマー製品が、開示されている。また、特許文献2には、ゴム成分と生分解性樹脂とを含む材料から製造される記録媒体用筐体が、開示されている。特許文献2には、ゴム成分としてニトリルゴム(アクリロニトリル−ブタジエン共重合体)が、生分解性樹脂としてポリ乳酸が、挙げられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−203322号公報

【特許文献2】特開2005−141791号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ポリ乳酸は、とうもろこし等の植物を原料として合成される。ポリ乳酸は、耐燃料透過性に優れる。また、アクリルゴムは、耐熱性を有し、ポリ乳酸との相溶性に優れる。しかし、アクリルゴムは、ガソリン等の燃料に対して膨潤しやすく、耐燃料透過性が充分ではない。このため、ポリ乳酸とアクリルゴムとを混合すると、ポリ乳酸が持つ高い耐燃料透過性を、充分に発揮させることができない。

【0005】

一方、ニトリルゴムは、耐燃料透過性に優れる。しかし、ニトリルゴムは、ポリ乳酸との相溶性が悪い。このため、ニトリルゴムを単にポリ乳酸と混合しても、相分離を生じてしまう。したがって、合成された材料において、伸び、強度といった所望の物性を確保することができない。

【0006】

本発明は、このような実情に鑑みてなされたものであり、環境への負荷が小さく、耐燃料透過性に優れた熱可塑性エラストマー材料を提供することを課題とする。

【課題を解決するための手段】

【0007】

(1)本発明の熱可塑性エラストマー材料は、脂肪族ポリエステルと、カルボキシル基変性ニトリルゴム、マレイン酸変性ニトリルゴム、および水酸基変性ニトリルゴムから選ばれる一種以上の変性ニトリルゴムと、エポキシ基を有するシランカップリング剤と、を含む混合材料から合成されることを特徴とする。

【0008】

本発明の熱可塑性エラストマー材料は、脂肪族ポリエステルを含む混合材料から合成される。脂肪族ポリエステルは、耐燃料透過性に優れるだけでなく、自然環境における微生物により分解可能な生分解性樹脂である。したがって、合成ゴムのみからなる材料と比較して、環境への負荷を低減することができる。なかでも、ポリ乳酸は、とうもろこし等の植物を原料とするバイオマス材料である。ポリ乳酸は、化石資源を節約でき、大気中の二酸化炭素を増やしにくい、という点において優れる。

【0009】

上述したように、脂肪族ポリエステルに対して、単にニトリルゴムを混合しても、両者を均一に分散させることは難しい。この点、本発明の熱可塑性エラストマー材料においては、所定の変性ニトリルゴムを使用すると共に、エポキシ基を有するシランカップリング剤を配合する。一例として、脂肪族ポリエステルの一つであるポリ乳酸と、カルボキル基変性ニトリルゴムと、エポキシ基を有するシランカップリング剤と、を混合した時の反応モデルを、次式(1)に示す。

【化1】

【0010】

式(1)中、点線で囲んで示すように、カルボキル基変性ニトリルゴムのカルボキシル基と、シランカップリング剤のアルコキシ基(−OR)と、が反応して結合する。また、ポリ乳酸のカルボキシル基と、シランカップリング剤のエポキシ基と、が反応して結合する。このように、シランカップリング剤を介して、脂肪族ポリエステルと変性ニトリルゴムとが結合される。脂肪族ポリエステルと変性ニトリルゴムとが結合されることにより、両者の界面張力が低下して、相溶性、分散性が向上すると考えられる。また、脂肪族ポリエステルと変性ニトリルゴムとが高分散することにより、破断の起点となる界面が小さくなる。つまり、破断しにくくなる。したがって、本発明の熱可塑性エラストマー材料によると、所望の伸びや引張り強さを実現することができる。

【0011】

また、上述したように、ニトリルゴムは、耐燃料透過性に優れる。つまり、本発明の熱可塑性エラストマー材料によると、脂肪族ポリエステルおよび変性ニトリルゴムの両方が、耐燃料透過性に優れる。したがって、本発明の熱可塑性エラストマー材料は、環境に優しく、伸び、引張り強さ等の所望の物性を備えることに加えて、耐燃料透過性に優れる。

【図面の簡単な説明】

【0012】

【図1】実施例1の熱可塑性エラストマー材料をモルフォロジー観察した位相像である。

【図2】実施例2の熱可塑性エラストマー材料をモルフォロジー観察した位相像である。

【図3】比較例1の熱可塑性エラストマー材料をモルフォロジー観察した位相像である。

【図4】比較例2の熱可塑性エラストマー材料をモルフォロジー観察した位相像である。

【発明を実施するための形態】

【0013】

以下、本発明の熱可塑性エラストマー材料の実施形態について説明する。上述したように、本発明の熱可塑性エラストマー材料は、脂肪族ポリエステルと、カルボキシル基変性ニトリルゴム、マレイン酸変性ニトリルゴム、および水酸基変性ニトリルゴムから選ばれる一種以上の変性ニトリルゴムと、エポキシ基を有するシランカップリング剤と、を含む混合材料から合成される。

【0014】

脂肪族ポリエステルとしては、例えば、ポリ乳酸、ポリグリコール酸、ポリ3−ヒドロキシ酪酸、ポリ4−ヒドロキシ酪酸、ポリ4−ヒドロキシ吉草酸、ポリ3−ヒドロキシヘキサン酸、ポリカプロラクトン、ポリエチレンアジペート、ポリエチレンサクシネート、ポリブチレンアジペート、ポリブチレンサクシネート等が挙げられる。これらから選ばれる一種を単独で、あるいは二種以上を混合して用いることができる。なかでも、耐燃料透過性に優れ、環境への負荷が小さいという点から、ポリ乳酸を用いることが望ましい。ポリ乳酸は、とうもろこし、さつまいも等から取り出される澱粉を発酵して得られる乳酸を、重合して合成される。ポリ−D−乳酸、ポリ−L−乳酸、あるいはその複合体のいずれであってもよい。

【0015】

変性ニトリルゴムとしては、カルボキシル基変性ニトリルゴム、マレイン酸変性ニトリルゴム、および水酸基変性ニトリルゴムから選ばれる一種以上を用いる。変性ニトリルゴムのアクリロニトリル含有量(結合AN量)は、25質量%以上であることが望ましい。結合AN量は、ゴムの全体質量を100質量%とした場合のアクリロニトリルの質量割合である。結合AN量が大きいほど、耐燃料透過性が高くなる。また、変性ニトリルゴム中の二重結合が水素化されている変性水素化ニトリルゴムは、耐熱性に優れるため好適である。

【0016】

脂肪族ポリエステルと変性ニトリルゴムとの含有割合は、特に限定されるものではない。環境への負荷を低減し、耐燃料透過性をより向上させるという観点から、脂肪族ポリエステルの含有割合を大きくすることが望ましい。すなわち、両者の含有割合は、質量比で50:50〜95:5の範囲であることが望ましい。さらには、50:50〜80:20の範囲がより好適である。脂肪族ポリエステルと変性ニトリルゴムとを混合した場合、含有割合が大きい方がマトリックス(海相)となり、含有割合が小さい方が分散相(島相)となる。例えば、脂肪族ポリエステルの含有割合が大きい場合には、脂肪族ポリエステルのマトリックス中に、変性ニトリルゴムが分散された状態になる。これにより、脂肪族ポリエステルの熱可塑性が発現しやすい。

【0017】

シランカップリング剤は、エポキシ基を有するものであればよく、例えば、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン等が挙げられる。

【0018】

シランカップリング剤の含有量は、脂肪族ポリエステルおよび変性ニトリルゴムの合計100質量部に対して、0.1質量部以上であることが望ましい。0.1質量部未満の場合には、脂肪族ポリエステルと変性ニトリルゴムとの相溶性を、充分に向上させることができない。その結果、熱可塑性エラストマー材料における伸び、引張り強さ等が小さくなる。1質量部以上、さらには4質量部以上であるとより好適である。反対に、シランカップリング剤の含有量は、20質量部以下であることが望ましい。シランカップリング剤を20質量部を超えて配合しても、それ以上の相溶性向上効果が得られない。10質量部以下であるとより好適である。

【0019】

脂肪族ポリエステル、変性ニトリルゴム、およびシランカップリング剤を含む混合材料は、さらに、シリカを含むことが望ましい。シリカが配合されることにより、本発明の熱可塑性エラストマー材料の強度がより向上する。また、必要に応じて、老化防止剤、可塑剤、カーボンブラック等を、混合材料に添加してもよい。シリカを配合する場合には、その配合量を、脂肪族ポリエステルおよび変性ニトリルゴムの合計100質量部に対して、1質量部以上50質量部以下とすることが望ましい。10質量部以上30質量部以下とすると、より好適である。

【0020】

本発明の熱可塑性エラストマー材料は、混合材料を、所定の温度下で、ニーダー、バンバリーミキサー、ロール等の混練機を用いて混練しながら反応させることにより、製造することができる。また、後の実施例で示すように、配合されたシリカは、変性ニトリルゴムの中に取り込まれる。よって、シリカを配合しても、変性ニトリルゴムとシランカップリング剤との反応は、阻害されない。したがって、シリカを配合する場合でも、変性ニトリルゴムとシランカップリング剤等とを混合する前に、変性ニトリルゴムにシリカを混合したマスターバッチを、予め作製しておく必要はない。

【0021】

例えば、本発明の熱可塑性エラストマー材料から燃料ホースを作製する場合には、混練された混合材料を、押出成形機を用いて円筒状に押し出し成形すればよい。作製される燃料ホースは、単層構造でも、他の材料から作製された層との積層構造であってもよい。積層構造の場合には、燃料に接する層(最内層)を、本発明の熱可塑性エラストマー材料から形成することが望ましい。

【実施例】

【0022】

次に、実施例を挙げて本発明をより具体的に説明する。

【0023】

<熱可塑性エラストマー材料の製造>

[実施例1〜3]

下記の表1に示す原料から、実施例1〜3の熱可塑性エラストマー材料を製造した。まず、200±10℃に温度調節されたラボプラストミル(混練機)に、ポリ乳酸(ユニチカ(株)製「テラマック(登録商標)TE−2000」)のペレットと、カルボキシル基変性水素化ニトリルゴム(ランクセス社製「テルバン(登録商標)XT8889」)と、を投入し、15分間混練した。次に、シランカップリング剤の3−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製「KBM403」)を加えて、さらに15分間混練した。なお、実施例2については、シランカップリング剤と共に、シリカ(東ソー・シリカ(株)製「Nipsil(登録商標)VN−3」)も加えた。混練時に、トルクが上昇したことから、ポリ乳酸、カルボキシル基変性ニトリルゴム、およびシランカップリング剤が反応していることを確認した。

【0024】

[比較例1、2]

下記の表1に示す原料から、比較例1、2の熱可塑性エラストマー材料を製造した。実施例の熱可塑性エラストマー材料と比較例の熱可塑性エラストマー材料との主な相違点は、シランカップリング剤の有無である。すなわち、比較例1については、200±10℃に温度調節されたラボプラストミルに、ポリ乳酸(同上)のペレットと、水素化ニトリルゴム(日本ゼオン(株)製「Zetpol(登録商標)1020」)と、を投入し、15分間混練した。また、比較例2については、比較例1と同じ条件および方法により、ポリ乳酸(同上)のペレットと、カルボキシル基変性水素化ニトリルゴム(同上)と、を混練した。表1に、使用した原料およびその配合量を示す。

【表1】

【0025】

<熱可塑性エラストマー材料のモルフォロジー観察>

得られた熱可塑性エラストマー材料について、モルフォロジーを観察した。モルフォロジー観察は、走査型プローブ顕微鏡((株)島津製作所製「SPM−9500J3」)を用いて行った(倍率10000倍)。

【0026】

モルフォロジー観察の結果として、図1に、実施例1の位相像を示す。図2に、実施例2の位相像を示す。図3に、比較例1の位相像を示す。図4に、比較例2の位相像を示す。各位相像において、白く写っているのはゴム成分であり、黒く写っているのはポリ乳酸である。また、図2の位相像において、ゴム成分中に点在している黒色の点は、シリカである。また、各位相像の一辺は、約10μmである。

【0027】

図1、図2に示すように、実施例1、2の熱可塑性エラストマー材料については、ポリ乳酸とカルボキシル基変性水素化ニトリルゴムとが、ミクロンオーダーで分散されていることがわかる。これは、ポリ乳酸とカルボキシル基変性水素化ニトリルゴムとが、シランカップリング剤を介して結合されたことにより、両者の界面張力が低下して、相溶性、分散性が向上したためと考えられる。また、図2に示すように、シリカは、ゴム成分(カルボキシル基変性水素化ニトリルゴム)中に取り込まれることが確認された。

【0028】

一方、図3に示すように、シランカップリング剤を配合せずに製造された比較例1の熱可塑性エラストマー材料については、ポリ乳酸と水素化ニトリルゴムとが相分離していることがわかる。また、図4に示すように、カルボキシル基変性水素化ニトリルゴムを用いたが、シランカップリング剤を配合せずに製造された比較例2の熱可塑性エラストマー材料についても、同様に、ポリ乳酸とカルボキシル基変性水素化ニトリルゴムとが相分離していることがわかる。すなわち、水素化ニトリルゴムの変性の有無に関わらず、ポリ乳酸と水素化ニトリルゴムとを単に混練しただけでは、互いを分散させて混合することができないことが確認された。

【0029】

<引張り強さおよび切断時伸び>

得られた熱可塑性エラストマー材料について、JIS K 6251(2004)に従って、引張強さと切断時伸びとを測定した。試験片には、ダンベル状5号形を用いた。測定結果を、上記表1にまとめて示す。

【0030】

表1に示すように、実施例1〜3の熱可塑性エラストマー材料において、比較例と同等以上の引張強さが得られた。また、全ての実施例において、比較例よりも切断時伸びが大きくなった。これは、ポリ乳酸とカルボキシル基変性水素化ニトリルゴムとが、高分散されていることにより、破断の起点となる界面が小さくなったためと考えられる。また、実施例1と実施例2とを比較すると、実施例2の方が、シリカによる補強効果により、引張強さが大きくなった。

【産業上の利用可能性】

【0031】

本発明の熱可塑性エラストマー材料は、ガソリン、アルコール混合ガソリン(ガソホール)、アルコール、水素、軽油、バイオディーゼル燃料、合成燃料、ジメチルエーテル、液体石油ガス(LPG)、圧縮天然ガス(CNG)等の燃料を輸送するためのホース材料として好適である。また、本発明の熱可塑性エラストマー材料は、自動車の燃料ホース材料としてだけでなく、トラクター、耕運機等の自動車以外の燃料ホース材料としても用いることができる。

【特許請求の範囲】

【請求項1】

脂肪族ポリエステルと、カルボキシル基変性ニトリルゴム、マレイン酸変性ニトリルゴム、および水酸基変性ニトリルゴムから選ばれる一種以上の変性ニトリルゴムと、エポキシ基を有するシランカップリング剤と、を含む混合材料から合成されることを特徴とする熱可塑性エラストマー材料。

【請求項2】

前記脂肪族ポリエステルは、ポリ乳酸である請求項1に記載の熱可塑性エラストマー材料。

【請求項3】

前記変性ニトリルゴムは、水素化されている請求項1または請求項2に記載の熱可塑性エラストマー材料。

【請求項4】

前記脂肪族ポリエステルと前記変性ニトリルゴムとの含有割合は、質量比で50:50〜95:5の範囲である請求項1ないし請求項3のいずれかに記載の熱可塑性エラストマー材料。

【請求項5】

前記シランカップリング剤の含有量は、前記脂肪族ポリエステルおよび前記変性ニトリルゴムの合計100質量部に対して、0.1質量部以上20質量部以下である請求項1ないし請求項4のいずれかに記載の熱可塑性エラストマー材料。

【請求項6】

前記混合材料は、さらに、シリカを含む請求項1ないし請求項5のいずれかに記載の熱可塑性エラストマー材料。

【請求項7】

前記シリカの含有量は、前記脂肪族ポリエステルおよび前記変性ニトリルゴムの合計100質量部に対して、1質量部以上50質量部以下である請求項6に記載の熱可塑性エラストマー材料。

【請求項1】

脂肪族ポリエステルと、カルボキシル基変性ニトリルゴム、マレイン酸変性ニトリルゴム、および水酸基変性ニトリルゴムから選ばれる一種以上の変性ニトリルゴムと、エポキシ基を有するシランカップリング剤と、を含む混合材料から合成されることを特徴とする熱可塑性エラストマー材料。

【請求項2】

前記脂肪族ポリエステルは、ポリ乳酸である請求項1に記載の熱可塑性エラストマー材料。

【請求項3】

前記変性ニトリルゴムは、水素化されている請求項1または請求項2に記載の熱可塑性エラストマー材料。

【請求項4】

前記脂肪族ポリエステルと前記変性ニトリルゴムとの含有割合は、質量比で50:50〜95:5の範囲である請求項1ないし請求項3のいずれかに記載の熱可塑性エラストマー材料。

【請求項5】

前記シランカップリング剤の含有量は、前記脂肪族ポリエステルおよび前記変性ニトリルゴムの合計100質量部に対して、0.1質量部以上20質量部以下である請求項1ないし請求項4のいずれかに記載の熱可塑性エラストマー材料。

【請求項6】

前記混合材料は、さらに、シリカを含む請求項1ないし請求項5のいずれかに記載の熱可塑性エラストマー材料。

【請求項7】

前記シリカの含有量は、前記脂肪族ポリエステルおよび前記変性ニトリルゴムの合計100質量部に対して、1質量部以上50質量部以下である請求項6に記載の熱可塑性エラストマー材料。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−178819(P2011−178819A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−41311(P2010−41311)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]