熱可塑性ポリウレタン成形物およびその製造方法

【課題】破片などが発生した際においても、その検知が容易な熱可塑性ポリウレタン成形物とその製造方法とを提供すること課題としている。

【解決手段】熱可塑性ポリウレタンとX線造影剤とを含有する熱可塑性ポリウレタン組成物によって形成されており、前記X線造影剤が、前記熱可塑性ポリウレタン100重量部に対して10重量部以上25重量部以下含有され、しかも、前記X線造影剤の内の少なくとも50重量%がビスマス系化合物であることを特徴とする熱可塑性ポリウレタン成形物などを提供する。

【解決手段】熱可塑性ポリウレタンとX線造影剤とを含有する熱可塑性ポリウレタン組成物によって形成されており、前記X線造影剤が、前記熱可塑性ポリウレタン100重量部に対して10重量部以上25重量部以下含有され、しかも、前記X線造影剤の内の少なくとも50重量%がビスマス系化合物であることを特徴とする熱可塑性ポリウレタン成形物などを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性ポリウレタン成形物およびその製造方法に関し、特には、食品処理に用いられるのに好適な熱可塑性ポリウレタン成形物およびその製造方法に関する。

【背景技術】

【0002】

熱可塑性ポリウレタンは、大きな分子間力を発生するハードセグメント部分と、該ハードセグメントよりも分子間力の小さなソフトセグメント部分とを有するポリマーであり、前記ハードセグメントにおける大きな分子間力によって擬似架橋が形成されてゴム弾性を示すものである。

一般的なゴムがプロセスオイルなどの可塑剤成分などによってその組成物の特性を調整しているのに対して、熱可塑性ポリウレタンは、ハードセグメントやソフトセグメントの構造を、その形成に用いる長鎖ポリオール成分、短鎖ポリオール成分、及びジイソシアネート成分の選択によって適宜調整することができ、可塑剤を用いることなくポリマーの特性を調整することが容易である。

このように、熱可塑性ポリウレタンは、ブリードアウトするおそれのある成分の使用を制限しつつ所望の特性をその成形物に発揮させやすく、しかも、一般的なゴムに比べて成形物からの摩耗粉の飛散も抑制可能であることから、食品を搬送するベルトや各種のシート等といった食品に接する成形物の原材料として広く用いられている。

【0003】

しかし、熱可塑性ポリウレタンが用いられたベルト状やシート状の成形物であっても、長期間使用されていると劣化による割れ、欠け等が生じ破片を発生させるおそれを有する。

そのため、上記熱可塑性ポリウレタン成形物が、食品に直接触れながら、食品の搬送等に用いられている場合には、食品中に熱可塑性ポリウレタン成形物の破片が混入し、破片が混入した食品が出荷されるおそれを有する。

【0004】

このような問題に関し、飲料製造ラインにおける配管のゴム製シール材を、X線造影剤を含有するゴム組成物で形成させることによって破片などが製品の中に混入した場合においてもその破片をX線検出装置で検出可能にさせることが特許文献1に開示されている。

特許文献1においては、ゴム100重量部に対しX線造影剤として硫酸バリウムが30重量部加えられる事例が示されているが、上記に示したような食品用途においては、搬送ベルトなどのように繰り返しの屈曲を伴って使用される場合もあることからX線検知が可能となる量のX線造影剤を含有させつつも可撓性を維持していることが要求される。

また、特許文献1は、配管中を流れる液体食品中における異物混入の検知に関するもので、固体状の異物が混入した際に比較的検知しやすい状況における事例を示すものであり、ベルト状やシート状の成形物で処理、搬送される食品の多くは、スナック菓子、キャンデイ等の固形食品であるため、破片と食品との区別はより困難であり、特許文献1記載の発明よりもさらにX線による検知精度を向上させることが求められる。

さらには、このような用いられ方をする熱可塑性ポリウレタン成形物には、X線検知以外の補完手段を備えておくことが望ましい。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−96439号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、液体食品中における配管系のシール部材とは異なり、固形食品の処理、搬送などの屈曲を伴う形で使用されるシート状またはベルト状の熱可塑性ポリウレタン成形物においては、その破片の混入に対する防止策が、従来、十分に講じられておらず、近年の食の安全性に対する要求の高まりに応じることが困難となっている。

なお、このような破片の混入防止策が十分に講じられていないという問題は、食品用途のみならず各種用途に供される熱可塑性ポリウレタン成形物に共通する問題である。

【0007】

本発明は、破片などが発生した際においても、その検知が容易な熱可塑性ポリウレタン成形物とその製造方法とを提供すること課題としており、ひいては、例えば、食品の処理、搬送などの用途において、その破片が、処理、搬送中の食品に混入しても、検知、識別して、除去することが容易な熱可塑性ポリウレタン成形物とその製造方法との提供を図るものである。

【課題を解決するための手段】

【0008】

前記課題を解決するための熱可塑性ポリウレタン成形物に係る本発明は、熱可塑性ポリウレタンとX線造影剤とを含有する熱可塑性ポリウレタン組成物によって形成されており、前記X線造影剤が、前記熱可塑性ポリウレタン100重量部に対して10重量部以上25重量部以下含有され、しかも、前記X線造影剤の内の少なくとも50重量%がビスマス系化合物であることを特徴としている。

【0009】

なお、前記ビスマス系化合物は、三酸化ビスマスであることが好ましい。

【0010】

また、熱可塑性ポリウレタン成形物は、前記熱可塑性ポリウレタンが、ポリエステル系熱可塑性ポリウレタンであることが好ましく、このポリエステル系熱可塑性ポリウレタンを構成するポリエステルポリオールが、ポリカプロラクトンポリオールであることが好ましい。

【0011】

また、熱可塑性ポリウレタン成形物は、着色剤が添加されている前記熱可塑性ポリウレタン組成物によって形成された有色の成形物であることが好ましく、前記着色剤によって青色に着色されていることが好ましい。

【0012】

また、前記熱可塑性ポリウレタン成形物は、ベルト状又はシート状に形成されていることが好ましく、その用途として、食品に接する状態で用いられることが好ましい。

【0013】

なお、前記課題を解決するための熱可塑性ポリウレタン成形物の製造方法に係る本発明は、少なくとも50重量%がビスマス系化合物で占められているX線造影剤と熱可塑性ポリウレタンとが含有されている混和物を前記熱可塑性ポリウレタンの融点以上の温度で溶融混練して、前記熱可塑性ポリウレタン100重量部に対して前記X線造影剤が10重量部以上25重量部以下の範囲の内のいずれかの割合となるように含有されている熱可塑性ポリウレタン組成物粒子を作製し、該熱可塑性ポリウレタン組成物粒子を、再び溶融混練した後に成形加工して熱可塑性ポリウレタン成形物を作製することを特徴としている。

【0014】

また、前記熱可塑性ポリウレタン成形物の製造方法においては、前記熱可塑性ポリウレタンと前記X線造影剤とに加えて着色剤を含有させることにより有色の成形物を作製することが好ましい。

【発明の効果】

【0015】

本発明においては、X線造影剤として、バリウムよりも原子番号が大きいビスマスを含んだ化合物が用いられており、硫酸バリウム等に比べてX線検知性の優れたビスマス系化合物がX線造影剤の内の少なくとも50重量%用いられている。

したがって、熱可塑性ポリウレタン100重量部に対する割合が10重量部以上25重量部以下の範囲の内のいずれかとなる比較的少ない含有量でその成形物をX線検知可能とさせ得る。

しかも、X線造影剤の含有量が少量でX線検知可能となるためX線造影剤の含有による成形物の機械的性質の低下を抑制させ得る。

すなわち、本発明によれば、熱可塑性ポリウレタン成形物に破損等が生じて破片が生じるおそれが抑制されるとともに、仮に、破片が生じても従来の成形物の破片に比べてX線検査装置などによって容易に判別して除去させうる。

【0016】

なお、本発明の好ましい態様によれば、前記ビスマス系化合物が、X線検知性に優れ、しかも、熱可塑性ポリウレタンへの分散性に優れた三酸化ビスマスであるため、得られる熱可塑性ポリウレタン成形物の破片をX線検査装置などによって検知させやすく、判別、除去をより確実に実施させうる。

【0017】

また、本発明の好ましい態様によれば、前記熱可塑性ポリウレタンが、ポリエステル系熱可塑性ポリウレタンであり、しかも、このポリエステル系熱可塑性ポリウレタンを構成するポリエステルポリオールが、ポリカプロラクトンポリオールであることからX線造影剤の含有による機械的性質の低下を抑制させることができ、破片の発生をさらに防止しうる。

【0018】

さらに、本発明の好ましい態様によれば、熱可塑性ポリウレタン成形物が、着色剤を含有する熱可塑性ポリウレタン組成物によって形成された有色の成形物であるため、混入するおそれのある対象物と異なる色合いとすることで目視等によっても判別しやすいものとすることができる。

特に、一般的な食品などに見られない青色に着色した場合には、食品用途に好適なものとし得る。

【0019】

なお、本発明の熱可塑性ポリウレタン成形物の製造方法によれば、熱可塑性ポリウレタンとX線造影剤との溶融混練が、熱可塑性ポリウレタン成形物の形成までに少なくとも2度実施されることから熱可塑性ポリウレタンへのX線造影剤の分散性を高めることができる。

このため、得られる熱可塑性ポリウレタン成形物におけるX線造影剤の分散ムラを防止でき、破片の発生箇所によって検出感度に違いが生じることを抑制しうる。

【図面の簡単な説明】

【0020】

【図1】X線検査装置の外観斜視図である。

【図2】X線検査装置の概要を示す正面図である。

【図3】X線検査装置の概要を示す側面図である。

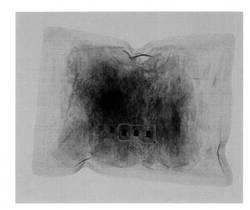

【図4】テストピースを取付けた検査サンプルの外観を示す写真である。

【図5】図4に示した検査サンプルのX検査装置による検査画像を示す。

【発明を実施するための形態】

【0021】

以下に本発明に係る熱可塑性ポリウレタン成形物として、有色の成形物を例にその実施形態を具体的に説明する。

まず、本実施形態に係る有色の熱可塑性ポリウレタン成形物の形成に用いる熱可塑性ポリウレタン組成物について説明する。

本実施形態における熱可塑性ポリウレタン組成物は、熱可塑性ポリウレタンとX線造影剤と着色剤とを主たる成分として含んでいる。

前記X線造影剤は、前記熱可塑性ポリウレタン100重量部に対して10重量部以上25重量部以下の範囲の内のいずれかの割合で熱可塑性ポリウレタン組成物に含有されており、しかも、前記X線造影剤の内の少なくとも50重量%がビスマス系化合物である。

【0022】

(熱可塑性ポリウレタン)

前記熱可塑性ポリウレタンとしては、特に限定されることなく、公知の熱可塑性ポリウレタンを用いることができるが、なかでも、ポリエステルポリオール、ポリエーテルポリオール、又はポリカーボネート系ポリオールと、ジイソシアネート(ヘキサメチレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネートなど)と、鎖延長剤(エチレンジアミン、1,6−ヘキサンジオールなど)との反応によって得られるポリエステル系ポリウレタン、ポリエーテル系ポリウレタン、ポリカーボネート系ポリウレタンなどを挙げることができる。

なかでも、耐摩耗性、耐久性、屈曲性、耐油性、耐熱性などの特性に優れた熱可塑性ポリウレタン成形物を形成させ得る点においてポリエステル系ポリウレタンが好ましく用いられる。

【0023】

ポリエステル系ポリウレタンを構成するポリエステルポリオールとしては、アジペート系ポリエステルポリオール、ラクトン系ポリエステルポリオール、カーボネート系ポリエステルポリオールなどを挙げることができる。

アジペート系ポリエステルポリオールは、アジピン酸と1,6−ヘキサンジオール、ネオペンチルグリコールなどのポリオールとの脱水縮合反応によって得ることが出来る。

ラクトン系ポリエステルポリオールは、ε−カプロラクトン、β―メチル−δ―バレロラクトンなどの開環重合により得ることが出来る。

また、カーボネート系ポリエステルポリオールは、アルキレングリコール(1,6−ヘキサンジオール等)と炭酸エステル(ジフェニルカーボネート等)とのエステル交換反応またはホスゲンとアルキレングリコールとの反応によって得ることが出来る。

【0024】

本発明においては、上記のポリエステルポリオールのなかでも、耐摩耗性、耐久性、屈曲性が特に優れた熱可塑性ポリウレタン成形物を形成させ得る点においてポリカプロラクトンポリオールが最も好ましく用いられる。

熱可塑性ポリウレタン成形物に優れた耐摩耗性が付与されることにより、シート状またはベルト状の熱可塑性ポリウレタン成形物が搬送ベルトや搬送物を載置するためのシートなどに用いられた場合において、被搬送物との擦れによる破片の発生が抑制されうる。

また、熱可塑性ポリウレタン成形物に優れた耐久性、屈曲性が付与されることにより、シート状またはベルト状の熱可塑性ポリウレタン成形物が、食品搬送装置の搬送ベルトや伝動ベルトなどに採用された場合において、破片や摩耗粉の発生が抑制されるとともに、耐用期間の長期化を期待しうる。

【0025】

(X線造影剤)

前記X線造影剤の主成分はビスマス系化合物であり、X線造影剤中の50重量%以上、好ましくは70重量%以上がビスマス系化合物で占められることが望ましい。

特には、100重量%がビスマス系化合物で占められることが好ましい。

前記ビスマス系化合物としては、硝酸ビスマス、三酸化ビスマス、次炭酸ビスマス、オキシ塩化ビスマス、タングステン酸ビスマスなどが挙げられ、これらが単独または組合せて用いられ得る。

なかでも、三酸化ビスマスは毒性が非常に少なく、市販もされているため入手が容易である点において好ましい。

また、三酸化ビスマスは、ビスマス系化合物の中でも適度な比重を有していることから、熱可塑性ポリウレタン組成物を作製すべく熱可塑性ポリウレタンとともに混練装置などに投入する際に比重差による分離が生じてしまったり、熱可塑性ポリウレタン成形物の成形時において成形物中で沈降を生じたりすることを防止でき、熱可塑性ポリウレタン成形物中における均一分散が比較的容易に実施可能となる点においても好適である。

したがって、三酸化ビスマスを使用することにより熱可塑性ポリウレタン成形物におけるX線造影剤の分散ムラを防止でき、破片の発生箇所によって検出感度に違いが生じることを抑制しうる。

【0026】

本実施形態におけるX線造影剤は、ビスマス系化合物単独で構成されてもよいが、他のX線造影剤との併用でもよい。

他のX線造影剤としては、硫酸バリウムなどのバリウム系化合物、酸化タングステン、タングステンカーバイドなどのタングステン系化合物、あるいは、タングステンなどが挙げられ、さらに、モリブデン、錫、タンタル、レニウム等の金属または金属化合物が挙げられる。

これらのX線造影剤は、通常、微細粒子の状態で用いられ、その表面に各種の表面処理が施されたものを使用することもできる。

【0027】

前記X線造影剤は、熱可塑性ポリウレタン100重量部に対して10〜25重量部、好ましくは10〜20重量部、さらにより好ましくは13〜18重量部の範囲内で用いられる。

本実施形態の熱可塑性ポリウレタン組成物におけるX線造影剤の含有量が、上記のような量とされるのは、熱可塑性ポリウレタン100重量部に対するX線造影剤の割合が10重量部よりも少ないとX線による検知性が十分発揮されないおそれを有し、破片の検出性が劣るためである。

また、25重量部よりも多いとX線造影剤の混合を原因とした熱可塑性ポリウレタン成形物の機械的物性の低下が大きくなって、破片を発生させるおそれが高まるためであり、場合によっては実用性が損なわれるおそれを有するためである。

【0028】

X線造影剤は、熱可塑性ポリウレタン中に均一に分散することが望まれるので、好ましくは、粒子状の熱可塑性ポリウレタンに混合して、熱可塑性ポリウレタンの融点以上の温度で溶融混練して熱可塑性ポリウレタン組成物中に分散され得る。

特に、X線造影剤を熱可塑性ポリウレタンの粒子とともに溶融混練して、一旦、ペレット状の熱可塑性ポリウレタン組成物粒子を作製し、次いで、このペレットを再び溶融混練した後に、例えば、ベルト状やシート状に成形する場合には、X線造影剤が、ペレット作製段階とベルト状あるいはシート状への成形段階の2度にわたって溶融混練されることになり分散の均一性を向上させることができる。

【0029】

(着色剤)

本発明において用いられる着色剤は、熱可塑性ポリウレタン成形物に、例えば、マンセル表色における彩度の値が1以上となる有彩色の色彩を与えて有色の成形物とするために熱可塑性ポリウレタン組成物に含有される成分であり、該着色剤としては、熱可塑性ポリウレタンに混合可能で、かつ、目視により破片の混入を確認できるように着色(赤色、橙色、黄色、緑色、青色、紫色など)できるものが好ましく、公知の着色剤がいずれも使用可能であり、特に限定されない。

例えば、熱可塑性ポリウレタン成形物の破片が混入することを防止する対象物の色と補色の関係となるような色彩を採用することが目視による判別を容易にさせ得る点において好適である。

また、例えば、破片の混入を防止する対象物が濃色や淡色である場合には、逆の濃淡となるように着色可能な着色剤を選択して有色の熱可塑性ポリウレタン成形物を作製させることも可能である。

【0030】

例えば、対象物が食品である場合には、一般的な食品の持つ色合いと判別が容易な青色に着色するのが好ましい。

この熱可塑性ポリウレタン成形物が着色される青色としては、例えば、マンセルの10BGの色相であれば、明度/彩度が、5.5/8.5となる色や、10Bの色相であれば、明度/彩度が、5/9となる色を挙げることができる。

また、5Bの色相であれば、明度/彩度が、7/8.5、5.5/8.5、4/8.5、3/8、6.5/6、5.5/5、8/3、8.5/2、7/2となる色を挙げることができる。

また、6PBの色相であれば、明度/彩度が、5/10となる色を挙げることができ、3PBの色相であれば、明度/彩度が、6.5/10、5/10、3.5/10、2.5/9.5、6/7、5/5.5、7.5/3、8/2、6.5/2となる色を挙げることができる。

さらには、5BGの色相であれば、明度/彩度が、7.5/8.5、6/5、8/3、8.5/2、7/2となる色を挙げることができる。

【0031】

前記着色剤としては、有機系顔料,無機系顔料、染料のいずれでもよく、カドミニウムレッド(赤)、リソールレッド(赤)、ピラゾロンレッド(赤)、ピラゾロオレンジ(橙)、モリブデンオレンジ(橙)、パーマネントオレンジ(橙)、亜鉛黄(黄)、カドミニウムイエロー(黄)、ナフトールイエロー(黄)、クロムグリーン(緑)、ピグメントグリーン(緑)、マラカイトグリーンレーキ(緑)、マンガン紫(紫)、ファストバイオレットB(紫)、メチルバイオレットレーキ(紫)、群青(青)、コバルトブルー(青)、シアニンブルー(青)、フタロシアニンブルー塩素化物(青)、ファーストスカイブルー(青)などが挙げられる。

なかでも、前述のごとく、食品用途に関しては、青色の着色剤の使用が好ましく、また、熱可塑性ポリウレタン成形物を、食品に接触して使用することを考慮すると、着色剤も人体に為害性のないものが好ましい。

【0032】

本実施形態において、熱可塑性ポリウレタン組成物に加えられる着色剤の量は、通常、熱可塑性ポリウレタン組成物全体に占める割合が0.1重量%以上15重量%以下の範囲の内のいずれかの値とされる。

着色剤は、熱可塑性ポリウレタン組成物中に均一に分散されることが望ましいため、X線造影剤とともに微細粒子の状態で熱可塑性ポリウレタン組成物に配合されることが好ましい。

【0033】

本実施形態において、熱可塑性ポリウレタン組成物には、必要に応じて、本発明の目的を損なわない範囲内において、抗菌剤、酸化防止剤、帯電防止剤、難燃剤、紫外線吸収剤、安定剤などの添加剤をその他の成分として加えることができる。

【0034】

特には、X線造影剤の分散性を向上させるための分散剤を添加剤としてさらに含有させることが好ましい。

この分散剤としては、X線造影剤に三酸化ビスマスが用いられるような場合において、単軸、又は2軸混練機などで前記X線造影剤を熱可塑性ポリウレタンに分散させたり、あるいは、X線造影剤を含む熱可塑性ポリウレタン組成物を押出成形機などで押出し加工して熱可塑性ポリウレタン成形物を作製したりする際に、シリンダー内での練りを利かせてX線造影剤の分散性の向上を図る点において脂肪酸エステル系滑剤を用いることが好ましく、炭素数24〜34で、融点が95〜105℃の脂肪酸エステル系滑剤を用いることが特に好ましい。

【0035】

次いで、熱可塑性ポリウレタン成形物の作製方法について説明する。

本実施形態に係る熱可塑性ポリウレタン成形物を作製するには、前記熱可塑性ポリウレタンと、少なくとも50重量%がビスマス系化合物で占められている前記X線造影剤と、必要に応じて前記着色剤ならびに前記添加剤とを含有する混和物を熱可塑性ポリウレタンの融点以上の温度で溶融混練した後にこの混練物を造粒してペレット状の熱可塑性ポリウレタン組成物粒子を作製し、得られたペレットを押出成形機に供給して、再び溶融混練した後に、所定の形状に成形加工することが、X線造影剤の分散性の観点から重要である。

【0036】

このことについてより詳細に述べると、例えば、熱可塑性ポリウレタン成形物においてX線造影剤の分散が不均一で、X線造影剤の含有量が他の箇所よりも少ない部分ができると、この部分で破損が生じて破片が形成された場合に、そのX線検知が困難になるおそれがある。

そのため、熱可塑性ポリウレタン成形物の製造方法においては、前記混和物の溶融混練と、前記ペレットの溶融混練との2回の溶融混練を実施してX線造影剤を均一に分散させることが重要となる。

なお、単にX線造影剤の分散性を向上させるだけであれば、混練時間の長い溶融混練を1回のみ実施したり、混和物に対するシェアストレスを増大させた溶融混練を1回のみ実施したりしても同じではあるが、その場合には、熱可塑性ポリウレタンの分子鎖切断などに起因する物性低下が大きくなるおそれを有する。

【0037】

一方で、本実施形態においては、一旦、熱可塑性ポリウレタン組成物粒子を形成させて、その後、この熱可塑性ポリウレタン組成物粒子を溶融混練することから、仮に、熱可塑性ポリウレタン組成物粒子において、粒子間にX線造影剤含有量の違いが生じていたとしても、2回目の溶融混練において全体的に平均化されることから熱可塑性ポリウレタン成形物におけるX線造影剤含有量のバラツキを防止することができる。

しかも、このような工程を経る方法は、先に例示した、1回の溶融混練による方法に比べて、熱可塑性ポリウレタンに与えるダメージを抑制させつつX線造影剤の均一分散を図り得ることから熱可塑性ポリウレタン成形物の物性低下を招くおそれも抑制させ得る。

【0038】

このような効果が発揮される点においては、1回目の溶融混練後に作製する熱可塑性ポリウレタン組成物粒子の大きさは、特に限定されるものではなく、粒子径が1mm〜10mm程度のペレット状や、1mm未満の粉末状など、適宜選択可能である。

【0039】

そして、熱可塑性ポリウレタン組成物粒子を再び溶融混練した後に、熱可塑性ポリウレタン成形物を形成させる際には、押出成形機、インジェクション成形機、トランスファー成形機など従来公知の成形手段を用いて所望の形状に成形加工することができる。

なお、前記押出成形機によって得られる熱可塑性ポリウレタン成形物の好適な形態としては、例えば、シート形状やベルト形状が挙げられる。

なお、押出される熱可塑性ポリウレタンシート(熱可塑性ポリウレタン成形物)の大きさなどは用途に応じて選ばれるが、厚みは、通常0.1mm以上10mm以下の範囲内とされる。

また、押出成形機によって得られる熱可塑性ポリウレタンシートは、通常、30cm以上4m以下の範囲内のいずれかの幅で製造されるが、食品処理用途に用いられるときには、用途に応じて種々の大きさに裁断されて、食品を載置するシート材などとして用いられ得る。

【0040】

ベルト状の熱可塑性ポリウレタン成形物の好ましい使用態様は、食品搬送などの食品処理用ベルトである。

この熱可塑性ポリウレタンベルト(ベルト状の熱可塑性ポリウレタン成形物)は、例えば、ポリエステル繊維製、アラミド繊維製等の繊維帆布にポリウレタン等の接着剤で表面処理を施して上記の前記熱可塑性ポリウレタンシートを積層プレスしたものを所定のサイズに切り出して平ベルトとして作製されうる。

また、前記熱可塑性ポリウレタン組成物を用いて、ガラス繊維、アラミド繊維等の芯線を埋設しながら歯部・背部を形成し、66ナイロン繊維、ポリエステル繊維などの織物でカバーした歯付ベルトを形成してもよい。

本発明において、ベルト状の成形物とは、平ベルト、Vベルト、歯付ベルト、コンベアベルトなどの各種形状のベルトを含む。

また、本発明において、ベルト状成形物は、上記の熱可塑性ポリウレタン組成物のみにより形成される必要はなく、例えば、一部が熱硬化性ポリウレタンによって形成されている場合も本発明の熱可塑性ポリウレタン成形物として意図する範囲のものである。

【0041】

このシート状またはベルト状の熱可塑性ポリウレタン成形物は、上記のように熱可塑性ポリウレタンとX線造影剤とによって構成され、好ましい態様においても、さらに着色剤を含む熱可塑性ポリウレタン組成物から基本的に構成されるために、食品衛生法に基づく、食品添加物等の規格基準(昭和34年厚生省告示第370号;改正平成18年厚生労働省告示第201号)に適合させることが可能であり、食品載置用、食品搬送用等の食品に接する用途において好適に用いられ得る。

【0042】

そして、その使用中に劣化が生じて、熱可塑性ポリウレタン成形物の破片が食品に混入した場合、破片にはX線造影剤が混入されているから、X線異物検出機により、破片の存在を検出することができる。

さらに、熱可塑性ポリウレタン成形物が着色されている場合には、作業員が当該破片を目視によって容易に発見し得る。

このようにして、破片が食品に混入した状態で、商品が出荷されるのを防ぐことができる。

【0043】

上記のように、本発明の熱可塑性ポリウレタン成形物を使用する場合、破片の混入をX線異物検出機により検出する必要があるので、食品処理プロセスの最終段階おいて、市販のX線検査装置を備えることが望ましい。

【0044】

このX線検査装置の一例について図を参照しつつ説明する。

【0045】

(X線検査装置)

前記シート状またはベルト状の熱可塑性ポリウレタン成形物の破片が食品処理中に食品に混入した場合、混入した成形物破片は、従来から食品検査分野において異物検出に用いられているX線検査装置(以下「X線異物検出機」ともいう)によって判別し除去することが可能である。

図1は、X線検査装置の一例を示す外観斜視図であり、図2はその正面図、図3はその側面図である。

【0046】

図1及び2に示されるように、X線検査装置10の主要構成要素は、シールドボックス11、コンベア12、遮蔽カーテン16、土台部20、モニタ26及び高さ調節機構40である。

そして、図2および3に示されているように、装置内部には、X線照射器13及びラインセンサ14が設けられている。

【0047】

シールドボックス11は、X線検査装置10の上部を構成する箱型の部材であって、箱の中にはX線照射器13が収容されている。

この箱の正面にはモニタ26が配置されている。

コンベア12は、シールドボックス11の下方に形成される検査空間Sにおいて、被検査物(食品)を所定の方向に搬送する搬送する搬送装置である。

コンベア12は、コンベアベルト12a、ラインセンサカバー12bおよび回転ローラ31〜33を含むように構成されて、土台部20に対して取外し可能かつ片持ち支持されている。

回転ローラ31〜33の中の第1回転ローラ31は、高さ調節機構40によって高さ位置が調節される移動側の回転ローラであり、コンベア12の下流側の端部に配置される。

第2回転ローラ32は、コンベア12の上流側の端部に配置される固定側の回転ローラである。

第3回転ローラ33は、コンベア12の下方に配置される固定側の回転ローラである。

遮蔽カーテン16は、図1に示されるように、シールドボックス11の下方であって、土台部20の上方部分に形成された搬入口および搬出口に相当する開口20aを覆う位置とその内側の位置にそれぞれ配置されている。

また、この遮蔽カーテン16は、被検査物を所定の方向に搬送するコンベア12の搬送面上に垂れ下がるように取付けられている。

遮蔽カーテン16により、検査空間S内から外部へのX線の漏洩が防止される。

高さ調節機構40は、第1回転ローラ31の高さ位置を変更することで、コンベア12の搬送面の高さを調整することができる。

【0048】

X線照射器13は、図3に示されるように、コンベア12の上方、すなわち、検査空間Sの上方に配置されており、ラインセンサカバー12bに形成される開口部を介して、コンベア12の下方に配置されたX線ラインセンサ14に向かって扇形形状にX線を照射する。

X線ラインセンサ14は、図2に示されるように、コンベア12の下方に配置されており、披検査物やコンベアベルト12aを透過してくるX線を検出する。

このX線ラインセンサ14は、コンベア12の搬送方向に直交する向きに一直線に水平に配置された複数の画素から構成されている。

モニタ26は、フルドット表示の液晶デイスプレイであり、画像処理が施された後のX線画像を表示する。これにより、被検査物(食品)に含まれる異物の有無、場所、大きさ等を、ユーザに対して視覚的に認識させることができる。

【0049】

上記のように、本発明の熱可塑性ポリウレタン成形物を使用する場合、破片の混入をX線異物検出機により検出する必要があるので、食品処理プロセスの最終段階おいて、市販のX線異物検出機を備えることが望ましい。

【0050】

なお、本実施形態においては、食品用途に適した、ベルト状、あるいは、シート状の熱可塑性ポリウレタン成形物についての例示を主体に行っているが、本発明においては、熱可塑性ポリウレタン成形物の形態をベルト状やシート状に限定するものではなく、しかも、用途を食品用途に限定するものではない。

【実施例】

【0051】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明は下記実施例に限定されるものではない。

【0052】

(実施例1)

熱可塑性ポリウレタンとして、ポリカプロラクトン系ポリウレタン(大日精化株式会社製、商品名:レザミンP−4070)を用いて、このポリウレタン100重量部に、三酸化ビスマス(三津和化学薬品株式会社製)15重量部と着色剤(シアニンブルー)0.1重量部を混合しながら、単軸押出機に供給し、200℃で加熱溶融して、熱可塑性ポリウレタンに三酸化ビスマスと着色剤が混合されたペレットを製造した。

このペレットをそれぞれ押出成型機(田辺プラスチックス機械株式会社製)に供給し、200℃で加熱溶融混練して、熱可塑性ポリウレタン100重量部に対して三酸化ビスマスが15重量部加えられた、厚さ1mmの青色シートを製造した。

得られたシートの性能を表1に示す。

【0053】

(実施例2)

実施例1における三酸化ビスマスの添加量15重量部を20重量部とした以外は、実施例1と同様にしてシートを作製した。得られたシートの性能を表1に示す。

【0054】

(比較例1)

実施例1における三酸化ビスマスと着色剤の添加を行わなかった以外は、実施例1と同様にしてシートを作製した。得られたシートは若干黄色をした透明なものであった。

得られたシートの性能を、他との比較がしやすいように表1と表2に示した。

【0055】

〈比較例2〉

実施例1における三酸化ビスマスの添加量15重量部を30重量部とした以外は、実施例1と同様にしてシートを作製した。得られたシートの性能を表1に示す。

【0056】

(比較例3)

実施例1における三酸化ビスマスの代わりに硫酸バリウムを用いて、添加量を15重量部(比較例3a)、20重量部(比較例3b)及び50重量部(比較例3c)とした以外は、実施例1と同様にしてシートを作製した。

得られたシートの性能を表2に示す。

【0057】

(機械的物性の測定)

JIS K7311に基づいて、硬度、100%モジュラス、引張り強さ、伸度及び引裂き強さを測定した。

【0058】

(X線検査装置による検知性)

上記の実施例および比較例において得られたシートを5mm角にカットしたテストピースを作製し、市販の鰹節削り節パック(ヤマキ(株)製、商品名「花かつお」、35g入り)の袋を開封し、前記テストピースを入れて再度封入してX線異物検出機(株式会社イシダ製、IX−G−2475)のコンベアベルト上に載置、電圧30V、電流8mAに設定されたX線管の下方を30m/分の移動速度で通過させて検査画像を観察し、鰹節パックの外観画像と比較してテストピースの画像の判別性(黒色の程度)を見た。

なお、判定基準は以下の通りとした。

○;濃黒色の画像であるので、容易に存在を確認できた。

○〜△;黒色の画像であるので、存在を確認できた。

△;存在を確認できたが淡黒色の画像であるので、商品との色相差は小さい。

△〜×;画像の色相と商品の色相の差がほとんどなく、存在の確認が困難であった。

×;画像の色相と商品との色相に差が実質的になく、存在の確認が極めて困難であった。

【0059】

(目視による検知性)

上記の実施例および比較例において得られたシートを20mm角にカットしたテストピースを作製し、これを先の鰹節パックから取り出した削り節と混合して、目視によるテストピースの検知性を以下の基準で評価した。

○;色相の差が極めて大きく、容易に見分けることができた。

○〜△;色相の差が大きく見分けることができた。

△;見分けることはできたが、色相の差は小さかった。

△〜×;色相差が小さく見分けることが困難であった。

×;色相差が実質的になく見分けることが非常に困難であった。

【0060】

【表1】

【0061】

【表2】

【0062】

実施例1〜2のテストピースは、機械的物性、X線検知性及び目視検知性いずれも満足する結果を与えた。三酸化ビスマスを30重量%混合した比較例2では、X線検知性は優れているが、機械的物性の低下が大きく、特に、食品処理、搬送用のシート状、ベルト状成形物として重要な特性である引裂き強さが不十分なものであった。また、三酸化ビスマスの代わりに硫酸バリウムを混合した比較例3では、硫酸バリウムを50重量%混合した比較例3(c)のサンプルではX線検知性を有するが、機械的物性低下が大きく、また、15重量%(比較例3(a))、20重量%(比較例3(b))混合した場合には、機械的物性の点では使用可能であるが、X線検知性が不十分であった。目視による検知性については、着色が施されていない比較例1のテストピースに比べて、青色に着色が施されたテストピースの検知性は格段に優れていた。

【0063】

(実施例3)

実施例1における三酸化ビスマスの添加量15重量部を10重量部とした以外は、実施例1と同様にしてシートを作製した。

【0064】

(X線検査装置による検査画像)

下記5種類のシート(シートA、B、C、DおよびE)を準備した。

シートAおよびBは、比較用のシートで、Aは、市販のポリウレタンシート[バンドー化学株式会社製、商品名バンコラン」(赤色)厚さ1mm、Bは、同シート(赤色)厚さ2mmである。

シートC、DおよびEは、熱可塑性ポリウレタンとして、ポリカプロラクトン系ポリウレタン(大日精化株式会社製、商品名:レザミンP−4070)を用いて、このポリウレタン100重量部に、三酸化ビスマス(三津和化学薬品株式会社製)をそれぞれ10重量部、20重量部、30重量部混合し、射出成型機に供給して作製した、厚さ1mmのシートである。

上記5種類のシートのテストピース(5mm角)を横一列に並べて、市販の鰹節削り節パック(ヤマキ(株)製、商品名「花かつお」、35g入り)の袋の上に貼り付けて検査サンプルとした。検査サンプルの外観図を図4に示す。なお、この図4においては、商標等を伏せるべく一部を画像処理して示している。

そして、矢印にて示す箇所に見られるテストピースが、左から右に、A〜Eの順番である。

この検査サンプルを、先述の方法と同様にX線検査装置を通して検査画像を撮影した。結果を図5に示す。

図5から明らかなように、三酸化ビスマスを混合したテストピースはいずれもX線検知性を有することが明らかである。

【0065】

以上のことからも、本発明によれば、破片などが発生した際においても、その検知が容易な熱可塑性ポリウレタン成形物が提供されうることがわかる。

【産業上の利用可能性】

【0066】

本発明の熱可塑性ポリウレタン成形物は、例えば、シート状またはベルト状に成形されて、食品処理、搬送用途を初めとして広く用いられ得る。

特に、食品処理や搬送に使用されている最中に劣化による破片が生じて食品に混入しても、X線検知により、さらに好ましくは目視による識別が加わって除去可能であるので、食品の安全性向上に貢献するものである。

したがって、広く産業上の利用性を有するものである。

【符号の説明】

【0067】

10:X線検査装置、11:シールドボックス、12:コンベア、12a:コンベアベルト、12b:ラインセンサカバー、13:X線照射器、16:遮蔽カーテン、20:土台部、26:モニタ、31〜33:回転ローラ、40:高さ調節機構

【技術分野】

【0001】

本発明は、熱可塑性ポリウレタン成形物およびその製造方法に関し、特には、食品処理に用いられるのに好適な熱可塑性ポリウレタン成形物およびその製造方法に関する。

【背景技術】

【0002】

熱可塑性ポリウレタンは、大きな分子間力を発生するハードセグメント部分と、該ハードセグメントよりも分子間力の小さなソフトセグメント部分とを有するポリマーであり、前記ハードセグメントにおける大きな分子間力によって擬似架橋が形成されてゴム弾性を示すものである。

一般的なゴムがプロセスオイルなどの可塑剤成分などによってその組成物の特性を調整しているのに対して、熱可塑性ポリウレタンは、ハードセグメントやソフトセグメントの構造を、その形成に用いる長鎖ポリオール成分、短鎖ポリオール成分、及びジイソシアネート成分の選択によって適宜調整することができ、可塑剤を用いることなくポリマーの特性を調整することが容易である。

このように、熱可塑性ポリウレタンは、ブリードアウトするおそれのある成分の使用を制限しつつ所望の特性をその成形物に発揮させやすく、しかも、一般的なゴムに比べて成形物からの摩耗粉の飛散も抑制可能であることから、食品を搬送するベルトや各種のシート等といった食品に接する成形物の原材料として広く用いられている。

【0003】

しかし、熱可塑性ポリウレタンが用いられたベルト状やシート状の成形物であっても、長期間使用されていると劣化による割れ、欠け等が生じ破片を発生させるおそれを有する。

そのため、上記熱可塑性ポリウレタン成形物が、食品に直接触れながら、食品の搬送等に用いられている場合には、食品中に熱可塑性ポリウレタン成形物の破片が混入し、破片が混入した食品が出荷されるおそれを有する。

【0004】

このような問題に関し、飲料製造ラインにおける配管のゴム製シール材を、X線造影剤を含有するゴム組成物で形成させることによって破片などが製品の中に混入した場合においてもその破片をX線検出装置で検出可能にさせることが特許文献1に開示されている。

特許文献1においては、ゴム100重量部に対しX線造影剤として硫酸バリウムが30重量部加えられる事例が示されているが、上記に示したような食品用途においては、搬送ベルトなどのように繰り返しの屈曲を伴って使用される場合もあることからX線検知が可能となる量のX線造影剤を含有させつつも可撓性を維持していることが要求される。

また、特許文献1は、配管中を流れる液体食品中における異物混入の検知に関するもので、固体状の異物が混入した際に比較的検知しやすい状況における事例を示すものであり、ベルト状やシート状の成形物で処理、搬送される食品の多くは、スナック菓子、キャンデイ等の固形食品であるため、破片と食品との区別はより困難であり、特許文献1記載の発明よりもさらにX線による検知精度を向上させることが求められる。

さらには、このような用いられ方をする熱可塑性ポリウレタン成形物には、X線検知以外の補完手段を備えておくことが望ましい。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−96439号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、液体食品中における配管系のシール部材とは異なり、固形食品の処理、搬送などの屈曲を伴う形で使用されるシート状またはベルト状の熱可塑性ポリウレタン成形物においては、その破片の混入に対する防止策が、従来、十分に講じられておらず、近年の食の安全性に対する要求の高まりに応じることが困難となっている。

なお、このような破片の混入防止策が十分に講じられていないという問題は、食品用途のみならず各種用途に供される熱可塑性ポリウレタン成形物に共通する問題である。

【0007】

本発明は、破片などが発生した際においても、その検知が容易な熱可塑性ポリウレタン成形物とその製造方法とを提供すること課題としており、ひいては、例えば、食品の処理、搬送などの用途において、その破片が、処理、搬送中の食品に混入しても、検知、識別して、除去することが容易な熱可塑性ポリウレタン成形物とその製造方法との提供を図るものである。

【課題を解決するための手段】

【0008】

前記課題を解決するための熱可塑性ポリウレタン成形物に係る本発明は、熱可塑性ポリウレタンとX線造影剤とを含有する熱可塑性ポリウレタン組成物によって形成されており、前記X線造影剤が、前記熱可塑性ポリウレタン100重量部に対して10重量部以上25重量部以下含有され、しかも、前記X線造影剤の内の少なくとも50重量%がビスマス系化合物であることを特徴としている。

【0009】

なお、前記ビスマス系化合物は、三酸化ビスマスであることが好ましい。

【0010】

また、熱可塑性ポリウレタン成形物は、前記熱可塑性ポリウレタンが、ポリエステル系熱可塑性ポリウレタンであることが好ましく、このポリエステル系熱可塑性ポリウレタンを構成するポリエステルポリオールが、ポリカプロラクトンポリオールであることが好ましい。

【0011】

また、熱可塑性ポリウレタン成形物は、着色剤が添加されている前記熱可塑性ポリウレタン組成物によって形成された有色の成形物であることが好ましく、前記着色剤によって青色に着色されていることが好ましい。

【0012】

また、前記熱可塑性ポリウレタン成形物は、ベルト状又はシート状に形成されていることが好ましく、その用途として、食品に接する状態で用いられることが好ましい。

【0013】

なお、前記課題を解決するための熱可塑性ポリウレタン成形物の製造方法に係る本発明は、少なくとも50重量%がビスマス系化合物で占められているX線造影剤と熱可塑性ポリウレタンとが含有されている混和物を前記熱可塑性ポリウレタンの融点以上の温度で溶融混練して、前記熱可塑性ポリウレタン100重量部に対して前記X線造影剤が10重量部以上25重量部以下の範囲の内のいずれかの割合となるように含有されている熱可塑性ポリウレタン組成物粒子を作製し、該熱可塑性ポリウレタン組成物粒子を、再び溶融混練した後に成形加工して熱可塑性ポリウレタン成形物を作製することを特徴としている。

【0014】

また、前記熱可塑性ポリウレタン成形物の製造方法においては、前記熱可塑性ポリウレタンと前記X線造影剤とに加えて着色剤を含有させることにより有色の成形物を作製することが好ましい。

【発明の効果】

【0015】

本発明においては、X線造影剤として、バリウムよりも原子番号が大きいビスマスを含んだ化合物が用いられており、硫酸バリウム等に比べてX線検知性の優れたビスマス系化合物がX線造影剤の内の少なくとも50重量%用いられている。

したがって、熱可塑性ポリウレタン100重量部に対する割合が10重量部以上25重量部以下の範囲の内のいずれかとなる比較的少ない含有量でその成形物をX線検知可能とさせ得る。

しかも、X線造影剤の含有量が少量でX線検知可能となるためX線造影剤の含有による成形物の機械的性質の低下を抑制させ得る。

すなわち、本発明によれば、熱可塑性ポリウレタン成形物に破損等が生じて破片が生じるおそれが抑制されるとともに、仮に、破片が生じても従来の成形物の破片に比べてX線検査装置などによって容易に判別して除去させうる。

【0016】

なお、本発明の好ましい態様によれば、前記ビスマス系化合物が、X線検知性に優れ、しかも、熱可塑性ポリウレタンへの分散性に優れた三酸化ビスマスであるため、得られる熱可塑性ポリウレタン成形物の破片をX線検査装置などによって検知させやすく、判別、除去をより確実に実施させうる。

【0017】

また、本発明の好ましい態様によれば、前記熱可塑性ポリウレタンが、ポリエステル系熱可塑性ポリウレタンであり、しかも、このポリエステル系熱可塑性ポリウレタンを構成するポリエステルポリオールが、ポリカプロラクトンポリオールであることからX線造影剤の含有による機械的性質の低下を抑制させることができ、破片の発生をさらに防止しうる。

【0018】

さらに、本発明の好ましい態様によれば、熱可塑性ポリウレタン成形物が、着色剤を含有する熱可塑性ポリウレタン組成物によって形成された有色の成形物であるため、混入するおそれのある対象物と異なる色合いとすることで目視等によっても判別しやすいものとすることができる。

特に、一般的な食品などに見られない青色に着色した場合には、食品用途に好適なものとし得る。

【0019】

なお、本発明の熱可塑性ポリウレタン成形物の製造方法によれば、熱可塑性ポリウレタンとX線造影剤との溶融混練が、熱可塑性ポリウレタン成形物の形成までに少なくとも2度実施されることから熱可塑性ポリウレタンへのX線造影剤の分散性を高めることができる。

このため、得られる熱可塑性ポリウレタン成形物におけるX線造影剤の分散ムラを防止でき、破片の発生箇所によって検出感度に違いが生じることを抑制しうる。

【図面の簡単な説明】

【0020】

【図1】X線検査装置の外観斜視図である。

【図2】X線検査装置の概要を示す正面図である。

【図3】X線検査装置の概要を示す側面図である。

【図4】テストピースを取付けた検査サンプルの外観を示す写真である。

【図5】図4に示した検査サンプルのX検査装置による検査画像を示す。

【発明を実施するための形態】

【0021】

以下に本発明に係る熱可塑性ポリウレタン成形物として、有色の成形物を例にその実施形態を具体的に説明する。

まず、本実施形態に係る有色の熱可塑性ポリウレタン成形物の形成に用いる熱可塑性ポリウレタン組成物について説明する。

本実施形態における熱可塑性ポリウレタン組成物は、熱可塑性ポリウレタンとX線造影剤と着色剤とを主たる成分として含んでいる。

前記X線造影剤は、前記熱可塑性ポリウレタン100重量部に対して10重量部以上25重量部以下の範囲の内のいずれかの割合で熱可塑性ポリウレタン組成物に含有されており、しかも、前記X線造影剤の内の少なくとも50重量%がビスマス系化合物である。

【0022】

(熱可塑性ポリウレタン)

前記熱可塑性ポリウレタンとしては、特に限定されることなく、公知の熱可塑性ポリウレタンを用いることができるが、なかでも、ポリエステルポリオール、ポリエーテルポリオール、又はポリカーボネート系ポリオールと、ジイソシアネート(ヘキサメチレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネートなど)と、鎖延長剤(エチレンジアミン、1,6−ヘキサンジオールなど)との反応によって得られるポリエステル系ポリウレタン、ポリエーテル系ポリウレタン、ポリカーボネート系ポリウレタンなどを挙げることができる。

なかでも、耐摩耗性、耐久性、屈曲性、耐油性、耐熱性などの特性に優れた熱可塑性ポリウレタン成形物を形成させ得る点においてポリエステル系ポリウレタンが好ましく用いられる。

【0023】

ポリエステル系ポリウレタンを構成するポリエステルポリオールとしては、アジペート系ポリエステルポリオール、ラクトン系ポリエステルポリオール、カーボネート系ポリエステルポリオールなどを挙げることができる。

アジペート系ポリエステルポリオールは、アジピン酸と1,6−ヘキサンジオール、ネオペンチルグリコールなどのポリオールとの脱水縮合反応によって得ることが出来る。

ラクトン系ポリエステルポリオールは、ε−カプロラクトン、β―メチル−δ―バレロラクトンなどの開環重合により得ることが出来る。

また、カーボネート系ポリエステルポリオールは、アルキレングリコール(1,6−ヘキサンジオール等)と炭酸エステル(ジフェニルカーボネート等)とのエステル交換反応またはホスゲンとアルキレングリコールとの反応によって得ることが出来る。

【0024】

本発明においては、上記のポリエステルポリオールのなかでも、耐摩耗性、耐久性、屈曲性が特に優れた熱可塑性ポリウレタン成形物を形成させ得る点においてポリカプロラクトンポリオールが最も好ましく用いられる。

熱可塑性ポリウレタン成形物に優れた耐摩耗性が付与されることにより、シート状またはベルト状の熱可塑性ポリウレタン成形物が搬送ベルトや搬送物を載置するためのシートなどに用いられた場合において、被搬送物との擦れによる破片の発生が抑制されうる。

また、熱可塑性ポリウレタン成形物に優れた耐久性、屈曲性が付与されることにより、シート状またはベルト状の熱可塑性ポリウレタン成形物が、食品搬送装置の搬送ベルトや伝動ベルトなどに採用された場合において、破片や摩耗粉の発生が抑制されるとともに、耐用期間の長期化を期待しうる。

【0025】

(X線造影剤)

前記X線造影剤の主成分はビスマス系化合物であり、X線造影剤中の50重量%以上、好ましくは70重量%以上がビスマス系化合物で占められることが望ましい。

特には、100重量%がビスマス系化合物で占められることが好ましい。

前記ビスマス系化合物としては、硝酸ビスマス、三酸化ビスマス、次炭酸ビスマス、オキシ塩化ビスマス、タングステン酸ビスマスなどが挙げられ、これらが単独または組合せて用いられ得る。

なかでも、三酸化ビスマスは毒性が非常に少なく、市販もされているため入手が容易である点において好ましい。

また、三酸化ビスマスは、ビスマス系化合物の中でも適度な比重を有していることから、熱可塑性ポリウレタン組成物を作製すべく熱可塑性ポリウレタンとともに混練装置などに投入する際に比重差による分離が生じてしまったり、熱可塑性ポリウレタン成形物の成形時において成形物中で沈降を生じたりすることを防止でき、熱可塑性ポリウレタン成形物中における均一分散が比較的容易に実施可能となる点においても好適である。

したがって、三酸化ビスマスを使用することにより熱可塑性ポリウレタン成形物におけるX線造影剤の分散ムラを防止でき、破片の発生箇所によって検出感度に違いが生じることを抑制しうる。

【0026】

本実施形態におけるX線造影剤は、ビスマス系化合物単独で構成されてもよいが、他のX線造影剤との併用でもよい。

他のX線造影剤としては、硫酸バリウムなどのバリウム系化合物、酸化タングステン、タングステンカーバイドなどのタングステン系化合物、あるいは、タングステンなどが挙げられ、さらに、モリブデン、錫、タンタル、レニウム等の金属または金属化合物が挙げられる。

これらのX線造影剤は、通常、微細粒子の状態で用いられ、その表面に各種の表面処理が施されたものを使用することもできる。

【0027】

前記X線造影剤は、熱可塑性ポリウレタン100重量部に対して10〜25重量部、好ましくは10〜20重量部、さらにより好ましくは13〜18重量部の範囲内で用いられる。

本実施形態の熱可塑性ポリウレタン組成物におけるX線造影剤の含有量が、上記のような量とされるのは、熱可塑性ポリウレタン100重量部に対するX線造影剤の割合が10重量部よりも少ないとX線による検知性が十分発揮されないおそれを有し、破片の検出性が劣るためである。

また、25重量部よりも多いとX線造影剤の混合を原因とした熱可塑性ポリウレタン成形物の機械的物性の低下が大きくなって、破片を発生させるおそれが高まるためであり、場合によっては実用性が損なわれるおそれを有するためである。

【0028】

X線造影剤は、熱可塑性ポリウレタン中に均一に分散することが望まれるので、好ましくは、粒子状の熱可塑性ポリウレタンに混合して、熱可塑性ポリウレタンの融点以上の温度で溶融混練して熱可塑性ポリウレタン組成物中に分散され得る。

特に、X線造影剤を熱可塑性ポリウレタンの粒子とともに溶融混練して、一旦、ペレット状の熱可塑性ポリウレタン組成物粒子を作製し、次いで、このペレットを再び溶融混練した後に、例えば、ベルト状やシート状に成形する場合には、X線造影剤が、ペレット作製段階とベルト状あるいはシート状への成形段階の2度にわたって溶融混練されることになり分散の均一性を向上させることができる。

【0029】

(着色剤)

本発明において用いられる着色剤は、熱可塑性ポリウレタン成形物に、例えば、マンセル表色における彩度の値が1以上となる有彩色の色彩を与えて有色の成形物とするために熱可塑性ポリウレタン組成物に含有される成分であり、該着色剤としては、熱可塑性ポリウレタンに混合可能で、かつ、目視により破片の混入を確認できるように着色(赤色、橙色、黄色、緑色、青色、紫色など)できるものが好ましく、公知の着色剤がいずれも使用可能であり、特に限定されない。

例えば、熱可塑性ポリウレタン成形物の破片が混入することを防止する対象物の色と補色の関係となるような色彩を採用することが目視による判別を容易にさせ得る点において好適である。

また、例えば、破片の混入を防止する対象物が濃色や淡色である場合には、逆の濃淡となるように着色可能な着色剤を選択して有色の熱可塑性ポリウレタン成形物を作製させることも可能である。

【0030】

例えば、対象物が食品である場合には、一般的な食品の持つ色合いと判別が容易な青色に着色するのが好ましい。

この熱可塑性ポリウレタン成形物が着色される青色としては、例えば、マンセルの10BGの色相であれば、明度/彩度が、5.5/8.5となる色や、10Bの色相であれば、明度/彩度が、5/9となる色を挙げることができる。

また、5Bの色相であれば、明度/彩度が、7/8.5、5.5/8.5、4/8.5、3/8、6.5/6、5.5/5、8/3、8.5/2、7/2となる色を挙げることができる。

また、6PBの色相であれば、明度/彩度が、5/10となる色を挙げることができ、3PBの色相であれば、明度/彩度が、6.5/10、5/10、3.5/10、2.5/9.5、6/7、5/5.5、7.5/3、8/2、6.5/2となる色を挙げることができる。

さらには、5BGの色相であれば、明度/彩度が、7.5/8.5、6/5、8/3、8.5/2、7/2となる色を挙げることができる。

【0031】

前記着色剤としては、有機系顔料,無機系顔料、染料のいずれでもよく、カドミニウムレッド(赤)、リソールレッド(赤)、ピラゾロンレッド(赤)、ピラゾロオレンジ(橙)、モリブデンオレンジ(橙)、パーマネントオレンジ(橙)、亜鉛黄(黄)、カドミニウムイエロー(黄)、ナフトールイエロー(黄)、クロムグリーン(緑)、ピグメントグリーン(緑)、マラカイトグリーンレーキ(緑)、マンガン紫(紫)、ファストバイオレットB(紫)、メチルバイオレットレーキ(紫)、群青(青)、コバルトブルー(青)、シアニンブルー(青)、フタロシアニンブルー塩素化物(青)、ファーストスカイブルー(青)などが挙げられる。

なかでも、前述のごとく、食品用途に関しては、青色の着色剤の使用が好ましく、また、熱可塑性ポリウレタン成形物を、食品に接触して使用することを考慮すると、着色剤も人体に為害性のないものが好ましい。

【0032】

本実施形態において、熱可塑性ポリウレタン組成物に加えられる着色剤の量は、通常、熱可塑性ポリウレタン組成物全体に占める割合が0.1重量%以上15重量%以下の範囲の内のいずれかの値とされる。

着色剤は、熱可塑性ポリウレタン組成物中に均一に分散されることが望ましいため、X線造影剤とともに微細粒子の状態で熱可塑性ポリウレタン組成物に配合されることが好ましい。

【0033】

本実施形態において、熱可塑性ポリウレタン組成物には、必要に応じて、本発明の目的を損なわない範囲内において、抗菌剤、酸化防止剤、帯電防止剤、難燃剤、紫外線吸収剤、安定剤などの添加剤をその他の成分として加えることができる。

【0034】

特には、X線造影剤の分散性を向上させるための分散剤を添加剤としてさらに含有させることが好ましい。

この分散剤としては、X線造影剤に三酸化ビスマスが用いられるような場合において、単軸、又は2軸混練機などで前記X線造影剤を熱可塑性ポリウレタンに分散させたり、あるいは、X線造影剤を含む熱可塑性ポリウレタン組成物を押出成形機などで押出し加工して熱可塑性ポリウレタン成形物を作製したりする際に、シリンダー内での練りを利かせてX線造影剤の分散性の向上を図る点において脂肪酸エステル系滑剤を用いることが好ましく、炭素数24〜34で、融点が95〜105℃の脂肪酸エステル系滑剤を用いることが特に好ましい。

【0035】

次いで、熱可塑性ポリウレタン成形物の作製方法について説明する。

本実施形態に係る熱可塑性ポリウレタン成形物を作製するには、前記熱可塑性ポリウレタンと、少なくとも50重量%がビスマス系化合物で占められている前記X線造影剤と、必要に応じて前記着色剤ならびに前記添加剤とを含有する混和物を熱可塑性ポリウレタンの融点以上の温度で溶融混練した後にこの混練物を造粒してペレット状の熱可塑性ポリウレタン組成物粒子を作製し、得られたペレットを押出成形機に供給して、再び溶融混練した後に、所定の形状に成形加工することが、X線造影剤の分散性の観点から重要である。

【0036】

このことについてより詳細に述べると、例えば、熱可塑性ポリウレタン成形物においてX線造影剤の分散が不均一で、X線造影剤の含有量が他の箇所よりも少ない部分ができると、この部分で破損が生じて破片が形成された場合に、そのX線検知が困難になるおそれがある。

そのため、熱可塑性ポリウレタン成形物の製造方法においては、前記混和物の溶融混練と、前記ペレットの溶融混練との2回の溶融混練を実施してX線造影剤を均一に分散させることが重要となる。

なお、単にX線造影剤の分散性を向上させるだけであれば、混練時間の長い溶融混練を1回のみ実施したり、混和物に対するシェアストレスを増大させた溶融混練を1回のみ実施したりしても同じではあるが、その場合には、熱可塑性ポリウレタンの分子鎖切断などに起因する物性低下が大きくなるおそれを有する。

【0037】

一方で、本実施形態においては、一旦、熱可塑性ポリウレタン組成物粒子を形成させて、その後、この熱可塑性ポリウレタン組成物粒子を溶融混練することから、仮に、熱可塑性ポリウレタン組成物粒子において、粒子間にX線造影剤含有量の違いが生じていたとしても、2回目の溶融混練において全体的に平均化されることから熱可塑性ポリウレタン成形物におけるX線造影剤含有量のバラツキを防止することができる。

しかも、このような工程を経る方法は、先に例示した、1回の溶融混練による方法に比べて、熱可塑性ポリウレタンに与えるダメージを抑制させつつX線造影剤の均一分散を図り得ることから熱可塑性ポリウレタン成形物の物性低下を招くおそれも抑制させ得る。

【0038】

このような効果が発揮される点においては、1回目の溶融混練後に作製する熱可塑性ポリウレタン組成物粒子の大きさは、特に限定されるものではなく、粒子径が1mm〜10mm程度のペレット状や、1mm未満の粉末状など、適宜選択可能である。

【0039】

そして、熱可塑性ポリウレタン組成物粒子を再び溶融混練した後に、熱可塑性ポリウレタン成形物を形成させる際には、押出成形機、インジェクション成形機、トランスファー成形機など従来公知の成形手段を用いて所望の形状に成形加工することができる。

なお、前記押出成形機によって得られる熱可塑性ポリウレタン成形物の好適な形態としては、例えば、シート形状やベルト形状が挙げられる。

なお、押出される熱可塑性ポリウレタンシート(熱可塑性ポリウレタン成形物)の大きさなどは用途に応じて選ばれるが、厚みは、通常0.1mm以上10mm以下の範囲内とされる。

また、押出成形機によって得られる熱可塑性ポリウレタンシートは、通常、30cm以上4m以下の範囲内のいずれかの幅で製造されるが、食品処理用途に用いられるときには、用途に応じて種々の大きさに裁断されて、食品を載置するシート材などとして用いられ得る。

【0040】

ベルト状の熱可塑性ポリウレタン成形物の好ましい使用態様は、食品搬送などの食品処理用ベルトである。

この熱可塑性ポリウレタンベルト(ベルト状の熱可塑性ポリウレタン成形物)は、例えば、ポリエステル繊維製、アラミド繊維製等の繊維帆布にポリウレタン等の接着剤で表面処理を施して上記の前記熱可塑性ポリウレタンシートを積層プレスしたものを所定のサイズに切り出して平ベルトとして作製されうる。

また、前記熱可塑性ポリウレタン組成物を用いて、ガラス繊維、アラミド繊維等の芯線を埋設しながら歯部・背部を形成し、66ナイロン繊維、ポリエステル繊維などの織物でカバーした歯付ベルトを形成してもよい。

本発明において、ベルト状の成形物とは、平ベルト、Vベルト、歯付ベルト、コンベアベルトなどの各種形状のベルトを含む。

また、本発明において、ベルト状成形物は、上記の熱可塑性ポリウレタン組成物のみにより形成される必要はなく、例えば、一部が熱硬化性ポリウレタンによって形成されている場合も本発明の熱可塑性ポリウレタン成形物として意図する範囲のものである。

【0041】

このシート状またはベルト状の熱可塑性ポリウレタン成形物は、上記のように熱可塑性ポリウレタンとX線造影剤とによって構成され、好ましい態様においても、さらに着色剤を含む熱可塑性ポリウレタン組成物から基本的に構成されるために、食品衛生法に基づく、食品添加物等の規格基準(昭和34年厚生省告示第370号;改正平成18年厚生労働省告示第201号)に適合させることが可能であり、食品載置用、食品搬送用等の食品に接する用途において好適に用いられ得る。

【0042】

そして、その使用中に劣化が生じて、熱可塑性ポリウレタン成形物の破片が食品に混入した場合、破片にはX線造影剤が混入されているから、X線異物検出機により、破片の存在を検出することができる。

さらに、熱可塑性ポリウレタン成形物が着色されている場合には、作業員が当該破片を目視によって容易に発見し得る。

このようにして、破片が食品に混入した状態で、商品が出荷されるのを防ぐことができる。

【0043】

上記のように、本発明の熱可塑性ポリウレタン成形物を使用する場合、破片の混入をX線異物検出機により検出する必要があるので、食品処理プロセスの最終段階おいて、市販のX線検査装置を備えることが望ましい。

【0044】

このX線検査装置の一例について図を参照しつつ説明する。

【0045】

(X線検査装置)

前記シート状またはベルト状の熱可塑性ポリウレタン成形物の破片が食品処理中に食品に混入した場合、混入した成形物破片は、従来から食品検査分野において異物検出に用いられているX線検査装置(以下「X線異物検出機」ともいう)によって判別し除去することが可能である。

図1は、X線検査装置の一例を示す外観斜視図であり、図2はその正面図、図3はその側面図である。

【0046】

図1及び2に示されるように、X線検査装置10の主要構成要素は、シールドボックス11、コンベア12、遮蔽カーテン16、土台部20、モニタ26及び高さ調節機構40である。

そして、図2および3に示されているように、装置内部には、X線照射器13及びラインセンサ14が設けられている。

【0047】

シールドボックス11は、X線検査装置10の上部を構成する箱型の部材であって、箱の中にはX線照射器13が収容されている。

この箱の正面にはモニタ26が配置されている。

コンベア12は、シールドボックス11の下方に形成される検査空間Sにおいて、被検査物(食品)を所定の方向に搬送する搬送する搬送装置である。

コンベア12は、コンベアベルト12a、ラインセンサカバー12bおよび回転ローラ31〜33を含むように構成されて、土台部20に対して取外し可能かつ片持ち支持されている。

回転ローラ31〜33の中の第1回転ローラ31は、高さ調節機構40によって高さ位置が調節される移動側の回転ローラであり、コンベア12の下流側の端部に配置される。

第2回転ローラ32は、コンベア12の上流側の端部に配置される固定側の回転ローラである。

第3回転ローラ33は、コンベア12の下方に配置される固定側の回転ローラである。

遮蔽カーテン16は、図1に示されるように、シールドボックス11の下方であって、土台部20の上方部分に形成された搬入口および搬出口に相当する開口20aを覆う位置とその内側の位置にそれぞれ配置されている。

また、この遮蔽カーテン16は、被検査物を所定の方向に搬送するコンベア12の搬送面上に垂れ下がるように取付けられている。

遮蔽カーテン16により、検査空間S内から外部へのX線の漏洩が防止される。

高さ調節機構40は、第1回転ローラ31の高さ位置を変更することで、コンベア12の搬送面の高さを調整することができる。

【0048】

X線照射器13は、図3に示されるように、コンベア12の上方、すなわち、検査空間Sの上方に配置されており、ラインセンサカバー12bに形成される開口部を介して、コンベア12の下方に配置されたX線ラインセンサ14に向かって扇形形状にX線を照射する。

X線ラインセンサ14は、図2に示されるように、コンベア12の下方に配置されており、披検査物やコンベアベルト12aを透過してくるX線を検出する。

このX線ラインセンサ14は、コンベア12の搬送方向に直交する向きに一直線に水平に配置された複数の画素から構成されている。

モニタ26は、フルドット表示の液晶デイスプレイであり、画像処理が施された後のX線画像を表示する。これにより、被検査物(食品)に含まれる異物の有無、場所、大きさ等を、ユーザに対して視覚的に認識させることができる。

【0049】

上記のように、本発明の熱可塑性ポリウレタン成形物を使用する場合、破片の混入をX線異物検出機により検出する必要があるので、食品処理プロセスの最終段階おいて、市販のX線異物検出機を備えることが望ましい。

【0050】

なお、本実施形態においては、食品用途に適した、ベルト状、あるいは、シート状の熱可塑性ポリウレタン成形物についての例示を主体に行っているが、本発明においては、熱可塑性ポリウレタン成形物の形態をベルト状やシート状に限定するものではなく、しかも、用途を食品用途に限定するものではない。

【実施例】

【0051】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明は下記実施例に限定されるものではない。

【0052】

(実施例1)

熱可塑性ポリウレタンとして、ポリカプロラクトン系ポリウレタン(大日精化株式会社製、商品名:レザミンP−4070)を用いて、このポリウレタン100重量部に、三酸化ビスマス(三津和化学薬品株式会社製)15重量部と着色剤(シアニンブルー)0.1重量部を混合しながら、単軸押出機に供給し、200℃で加熱溶融して、熱可塑性ポリウレタンに三酸化ビスマスと着色剤が混合されたペレットを製造した。

このペレットをそれぞれ押出成型機(田辺プラスチックス機械株式会社製)に供給し、200℃で加熱溶融混練して、熱可塑性ポリウレタン100重量部に対して三酸化ビスマスが15重量部加えられた、厚さ1mmの青色シートを製造した。

得られたシートの性能を表1に示す。

【0053】

(実施例2)

実施例1における三酸化ビスマスの添加量15重量部を20重量部とした以外は、実施例1と同様にしてシートを作製した。得られたシートの性能を表1に示す。

【0054】

(比較例1)

実施例1における三酸化ビスマスと着色剤の添加を行わなかった以外は、実施例1と同様にしてシートを作製した。得られたシートは若干黄色をした透明なものであった。

得られたシートの性能を、他との比較がしやすいように表1と表2に示した。

【0055】

〈比較例2〉

実施例1における三酸化ビスマスの添加量15重量部を30重量部とした以外は、実施例1と同様にしてシートを作製した。得られたシートの性能を表1に示す。

【0056】

(比較例3)

実施例1における三酸化ビスマスの代わりに硫酸バリウムを用いて、添加量を15重量部(比較例3a)、20重量部(比較例3b)及び50重量部(比較例3c)とした以外は、実施例1と同様にしてシートを作製した。

得られたシートの性能を表2に示す。

【0057】

(機械的物性の測定)

JIS K7311に基づいて、硬度、100%モジュラス、引張り強さ、伸度及び引裂き強さを測定した。

【0058】

(X線検査装置による検知性)

上記の実施例および比較例において得られたシートを5mm角にカットしたテストピースを作製し、市販の鰹節削り節パック(ヤマキ(株)製、商品名「花かつお」、35g入り)の袋を開封し、前記テストピースを入れて再度封入してX線異物検出機(株式会社イシダ製、IX−G−2475)のコンベアベルト上に載置、電圧30V、電流8mAに設定されたX線管の下方を30m/分の移動速度で通過させて検査画像を観察し、鰹節パックの外観画像と比較してテストピースの画像の判別性(黒色の程度)を見た。

なお、判定基準は以下の通りとした。

○;濃黒色の画像であるので、容易に存在を確認できた。

○〜△;黒色の画像であるので、存在を確認できた。

△;存在を確認できたが淡黒色の画像であるので、商品との色相差は小さい。

△〜×;画像の色相と商品の色相の差がほとんどなく、存在の確認が困難であった。

×;画像の色相と商品との色相に差が実質的になく、存在の確認が極めて困難であった。

【0059】

(目視による検知性)

上記の実施例および比較例において得られたシートを20mm角にカットしたテストピースを作製し、これを先の鰹節パックから取り出した削り節と混合して、目視によるテストピースの検知性を以下の基準で評価した。

○;色相の差が極めて大きく、容易に見分けることができた。

○〜△;色相の差が大きく見分けることができた。

△;見分けることはできたが、色相の差は小さかった。

△〜×;色相差が小さく見分けることが困難であった。

×;色相差が実質的になく見分けることが非常に困難であった。

【0060】

【表1】

【0061】

【表2】

【0062】

実施例1〜2のテストピースは、機械的物性、X線検知性及び目視検知性いずれも満足する結果を与えた。三酸化ビスマスを30重量%混合した比較例2では、X線検知性は優れているが、機械的物性の低下が大きく、特に、食品処理、搬送用のシート状、ベルト状成形物として重要な特性である引裂き強さが不十分なものであった。また、三酸化ビスマスの代わりに硫酸バリウムを混合した比較例3では、硫酸バリウムを50重量%混合した比較例3(c)のサンプルではX線検知性を有するが、機械的物性低下が大きく、また、15重量%(比較例3(a))、20重量%(比較例3(b))混合した場合には、機械的物性の点では使用可能であるが、X線検知性が不十分であった。目視による検知性については、着色が施されていない比較例1のテストピースに比べて、青色に着色が施されたテストピースの検知性は格段に優れていた。

【0063】

(実施例3)

実施例1における三酸化ビスマスの添加量15重量部を10重量部とした以外は、実施例1と同様にしてシートを作製した。

【0064】

(X線検査装置による検査画像)

下記5種類のシート(シートA、B、C、DおよびE)を準備した。

シートAおよびBは、比較用のシートで、Aは、市販のポリウレタンシート[バンドー化学株式会社製、商品名バンコラン」(赤色)厚さ1mm、Bは、同シート(赤色)厚さ2mmである。

シートC、DおよびEは、熱可塑性ポリウレタンとして、ポリカプロラクトン系ポリウレタン(大日精化株式会社製、商品名:レザミンP−4070)を用いて、このポリウレタン100重量部に、三酸化ビスマス(三津和化学薬品株式会社製)をそれぞれ10重量部、20重量部、30重量部混合し、射出成型機に供給して作製した、厚さ1mmのシートである。

上記5種類のシートのテストピース(5mm角)を横一列に並べて、市販の鰹節削り節パック(ヤマキ(株)製、商品名「花かつお」、35g入り)の袋の上に貼り付けて検査サンプルとした。検査サンプルの外観図を図4に示す。なお、この図4においては、商標等を伏せるべく一部を画像処理して示している。

そして、矢印にて示す箇所に見られるテストピースが、左から右に、A〜Eの順番である。

この検査サンプルを、先述の方法と同様にX線検査装置を通して検査画像を撮影した。結果を図5に示す。

図5から明らかなように、三酸化ビスマスを混合したテストピースはいずれもX線検知性を有することが明らかである。

【0065】

以上のことからも、本発明によれば、破片などが発生した際においても、その検知が容易な熱可塑性ポリウレタン成形物が提供されうることがわかる。

【産業上の利用可能性】

【0066】

本発明の熱可塑性ポリウレタン成形物は、例えば、シート状またはベルト状に成形されて、食品処理、搬送用途を初めとして広く用いられ得る。

特に、食品処理や搬送に使用されている最中に劣化による破片が生じて食品に混入しても、X線検知により、さらに好ましくは目視による識別が加わって除去可能であるので、食品の安全性向上に貢献するものである。

したがって、広く産業上の利用性を有するものである。

【符号の説明】

【0067】

10:X線検査装置、11:シールドボックス、12:コンベア、12a:コンベアベルト、12b:ラインセンサカバー、13:X線照射器、16:遮蔽カーテン、20:土台部、26:モニタ、31〜33:回転ローラ、40:高さ調節機構

【特許請求の範囲】

【請求項1】

熱可塑性ポリウレタンとX線造影剤とを含有する熱可塑性ポリウレタン組成物によって形成されており、前記X線造影剤が、前記熱可塑性ポリウレタン100重量部に対して10重量部以上25重量部以下含有され、しかも、前記X線造影剤の内の少なくとも50重量%がビスマス系化合物であることを特徴とする熱可塑性ポリウレタン成形物。

【請求項2】

前記ビスマス系化合物が三酸化ビスマスである請求項1記載の熱可塑性ポリウレタン成形物。

【請求項3】

前記熱可塑性ポリウレタンが、ポリエステル系熱可塑性ポリウレタンである請求項1又は2記載の熱可塑性ポリウレタン成形物。

【請求項4】

前記ポリエステル系熱可塑性ポリウレタンを構成するポリエステルポリオールが、ポリカプロラクトンポリオールである請求項3記載の熱可塑性ポリウレタン成形物。

【請求項5】

着色剤が添加されている前記熱可塑性ポリウレタン組成物によって形成された有色の成形物である請求項1乃至4のいずれか1項に記載の熱可塑性ポリウレタン成形物。

【請求項6】

前記着色剤によって青色に着色されている請求項5記載の熱可塑性ポリウレタン成形物。

【請求項7】

ベルト状又はシート状に形成されている請求項1乃至6のいずれか1項に記載の熱可塑性ポリウレタン成形物。

【請求項8】

食品に接する状態で用いられる請求項1乃至7のいずれか1項に記載の熱可塑性ポリウレタン成形物。

【請求項9】

少なくとも50重量%がビスマス系化合物で占められているX線造影剤と熱可塑性ポリウレタンとが含有されている混和物を前記熱可塑性ポリウレタンの融点以上の温度で溶融混練して、前記熱可塑性ポリウレタン100重量部に対して前記X線造影剤が10重量部以上25重量部以下の範囲の内のいずれかの割合となるように含有されている熱可塑性ポリウレタン組成物粒子を作製し、該熱可塑性ポリウレタン組成物粒子を、再び溶融混練した後に成形加工して熱可塑性ポリウレタン成形物を作製することを特徴とする熱可塑性ポリウレタン成形物の製造方法。

【請求項10】

前記熱可塑性ポリウレタン組成物粒子に着色剤を含有させることにより有色の成形物を作製する請求項9記載の熱可塑性ポリウレタン成形物の製造方法。

【請求項1】

熱可塑性ポリウレタンとX線造影剤とを含有する熱可塑性ポリウレタン組成物によって形成されており、前記X線造影剤が、前記熱可塑性ポリウレタン100重量部に対して10重量部以上25重量部以下含有され、しかも、前記X線造影剤の内の少なくとも50重量%がビスマス系化合物であることを特徴とする熱可塑性ポリウレタン成形物。

【請求項2】

前記ビスマス系化合物が三酸化ビスマスである請求項1記載の熱可塑性ポリウレタン成形物。

【請求項3】

前記熱可塑性ポリウレタンが、ポリエステル系熱可塑性ポリウレタンである請求項1又は2記載の熱可塑性ポリウレタン成形物。

【請求項4】

前記ポリエステル系熱可塑性ポリウレタンを構成するポリエステルポリオールが、ポリカプロラクトンポリオールである請求項3記載の熱可塑性ポリウレタン成形物。

【請求項5】

着色剤が添加されている前記熱可塑性ポリウレタン組成物によって形成された有色の成形物である請求項1乃至4のいずれか1項に記載の熱可塑性ポリウレタン成形物。

【請求項6】

前記着色剤によって青色に着色されている請求項5記載の熱可塑性ポリウレタン成形物。

【請求項7】

ベルト状又はシート状に形成されている請求項1乃至6のいずれか1項に記載の熱可塑性ポリウレタン成形物。

【請求項8】

食品に接する状態で用いられる請求項1乃至7のいずれか1項に記載の熱可塑性ポリウレタン成形物。

【請求項9】

少なくとも50重量%がビスマス系化合物で占められているX線造影剤と熱可塑性ポリウレタンとが含有されている混和物を前記熱可塑性ポリウレタンの融点以上の温度で溶融混練して、前記熱可塑性ポリウレタン100重量部に対して前記X線造影剤が10重量部以上25重量部以下の範囲の内のいずれかの割合となるように含有されている熱可塑性ポリウレタン組成物粒子を作製し、該熱可塑性ポリウレタン組成物粒子を、再び溶融混練した後に成形加工して熱可塑性ポリウレタン成形物を作製することを特徴とする熱可塑性ポリウレタン成形物の製造方法。

【請求項10】

前記熱可塑性ポリウレタン組成物粒子に着色剤を含有させることにより有色の成形物を作製する請求項9記載の熱可塑性ポリウレタン成形物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−280772(P2010−280772A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−133705(P2009−133705)

【出願日】平成21年6月3日(2009.6.3)

【出願人】(000147833)株式会社イシダ (859)

【出願人】(591098628)ユアサ化成株式会社 (2)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月3日(2009.6.3)

【出願人】(000147833)株式会社イシダ (859)

【出願人】(591098628)ユアサ化成株式会社 (2)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]