熱可塑性樹脂の溶融押出成形用Tダイ及びエッジビード低減方法

【課題】 エッジビード現象を好適に抑制する

【解決手段】 熱可塑性樹脂の溶融押出成形用Tダイ15は、インナーディッケル13の下流側端面13aが、流路16の上流方向に曲折し始める位置をCxとし、インナーディッケル13の流路側端面13bが出口17の端部の方向に曲折し始める位置をCyとし、Cxから出口17の中心方向への延長線と、Cyから流路16の流れ方向Aへの延長線との交点をCとし、ロッド14の幅方向に垂直な流路側端面14aの上流側端部をCRとする場合、線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、

A≦14.5(Lx+LR)―400

を満たすことを特徴とする。

【解決手段】 熱可塑性樹脂の溶融押出成形用Tダイ15は、インナーディッケル13の下流側端面13aが、流路16の上流方向に曲折し始める位置をCxとし、インナーディッケル13の流路側端面13bが出口17の端部の方向に曲折し始める位置をCyとし、Cxから出口17の中心方向への延長線と、Cyから流路16の流れ方向Aへの延長線との交点をCとし、ロッド14の幅方向に垂直な流路側端面14aの上流側端部をCRとする場合、線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、

A≦14.5(Lx+LR)―400

を満たすことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂の溶融押出成形用Tダイ及びこのTダイを用いて製造される熱可塑性樹脂製フィルムのエッジビードを低減する方法に関する。

【背景技術】

【0002】

熱可塑性樹脂製フィルムを製造する方法として、押出機にて溶融混練した熱可塑性樹脂を、押出機先端に取付けた押出成形用Tダイより押出成形する方法が知られている。このような方法で熱可塑性樹脂製フィルムを製造する場合、Tダイより押出した溶融状フィルムに、ネックイン現象やエッジビード現象が生じる。「ネックイン現象」とは、Tダイより押出された溶融状フィルムが、その押出速度よりも高速度でのロールで引き取られるために、フィルム幅が狭くなる現象である。「エッジビード現象」とは、ネックイン現象によりフィルムの幅が低下した分、厚さが増加する現象である。フィルムは幅と厚さのアスペクト比が高いため、ネックイン現象とエッジビード現象は、フィルムの端部のみで発生する。ネックイン現象やエッジビード現象の発生により、製品として使用可能なフィルムの幅が狭くなるという問題がある。また、端部をトリミングせずに製品を巻き取る場合、エッジビード現象の発生により製品にしわが入り外観不良となるため問題となる。

【0003】

ネックイン現象やエッジビード現象を抑制する方法として、インナーディッケルおよびロッドが設置されている押出成形用Tダイを用いる方法が知られている(例えば、特許文献1、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−79924号公報

【特許文献2】特開2001−26045号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら特許文献1や特許文献2に記載される、インナーディッケルおよびロッドが設置されている押出成形用Tダイを用いて熱可塑性樹脂を溶融押出成形を行った場合でも、エッジビード現象を十分に抑制できる条件は見出されていなかった。

【0006】

かかる状況のもと、本発明が解決しようとする課題は、エッジビード現象を好適に抑制することができる、熱可塑性樹脂の溶融押出成形用Tダイ及びエッジビード低減方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、鋭意研究を重ねた結果、エッジビード現象を抑制するには、Tダイに設定されるインナーディッケルの形状とロッドの位置が影響していることを見出した。

【0008】

上記課題を解決するため、本発明に係る熱可塑性樹脂の溶融押出成形用Tダイは、溶融された熱可塑性樹脂の流路の出口の幅方向の少なくとも一方の端部から出口の中心方向に向けて設置されるインナーディッケルと、インナーディッケルより出口の下流側にインナーディッケルと平行に設置されるロッドと、を備え、出口の幅方向と平行なインナーディッケルの下流側端面が、流路の上流方向に曲折し始める位置をCxとし、出口の幅方向に対して垂直であり、流路に面するインナーディッケルの流路側端部が、出口の幅方向に対して垂直方向から、出口の端部の方向に曲折し始める位置をCyとし、インナーディッケルの下流側端部のCxから出口の幅方向と平行な延長線と、インナーディッケルの流路側端部のCyから出口の幅方向に対して垂直な延長線との交点をCとし、ロッドの出口の幅方向に垂直な流路側端面の上流側端部をCRとする場合、線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦14.5(Lx+LR)―400

を満たすことを特徴とする。

【0009】

同様に、上記課題を解決するため、本発明に係るエッジビード低減方法は、熱可塑性樹脂の溶融押出成形用Tダイを用いて製造される熱可塑性樹脂製フィルムのエッジビードを低減する方法であって、溶融押出成形用Tダイにおいて、溶融された熱可塑性樹脂の流路の出口の幅方向の少なくとも一方の端部から前記出口の中心方向に向けてインナーディッケルを設置するステップと、インナーディッケルより出口の下流側にインナーディッケルと平行にロッドを設置するステップと、Tダイの流路に溶融された熱可塑性樹脂を流入するステップと、流路の出口から熱可塑性樹脂を押し出して熱可塑性樹脂製フィルムを成形するステップと、を含み、出口の幅方向と平行なインナーディッケルの下流側端面が、流路の上流方向に曲折し始める位置をCxとし、出口の幅方向に対して垂直であり、流路に面するインナーディッケルの流路側端部が、出口の幅方向に対して垂直方向から、出口の端部の方向に曲折し始める位置をCyとし、インナーディッケルの下流側端部のCxから出口の幅方向と平行な延長線と、インナーディッケルの流路側端部のCyから出口の幅方向に対して垂直な延長線との交点をCとし、ロッドの出口の幅方向に垂直な流路側端面の上流側端部をCRとする場合、線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦14.5(Lx+LR)―400

を満たすことを特徴とする。

【0010】

上記した通り、Tダイの流路出口から押出された樹脂は、Tダイ出口における速度よりも高速で回転するロールでの引取りにより、ネックイン現象とエッジビード現象が発生する。これらの現象はフィルムの端部のみで発生する。つまり、エッジビード現象は、ロールの引取りによりフィルムの端部が中央側へ引き寄せられることにより発生する。エッジビードの抑制には、フィルム端部における流速の低減が効果的である。本発明に係るTダイ及びエッジビード低減方法によれば、インナーディッケルの下流側端部及び流路側端部のなす形状が、上記の条件式を満たすよう形成される。このため、Tダイの出口の幅方向の端部において、熱可塑性樹脂の流速を低減させることが可能となり、好適にエッジビードを低減させることが可能となる。また、端部をトリミングせずに製品を巻き取る場合にも、エッジビードが低減しているので製品にしわが入りにくくなり、外観不良を抑えることができる。

【0011】

また、インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦12.0(Lx+LR)―415

を満たすことが好適であり、

A≦9.0(Lx+LR)―420

を満たすことがさらに好適である。

【発明の効果】

【0012】

本発明に係る熱可塑性樹脂の溶融押出成形用Tダイ及びエッジビード低減方法によれば、エッジビード現象を好適に抑制することができる

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係るTダイの内部の概略図である。

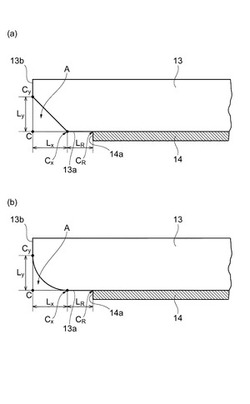

【図2】図1に示したインナーディッケルの形状を示す図である。

【図3】実施例におけるエッジビードの計算方法を示すフローチャートである。

【図4】図3のステップS01におけるTダイ内の流動解析処理の詳細を示すフローチャートである。

【図5】実施例においてTダイ内の流動解析に用いる有限要素モデルを示す図であり、(a)は有限要素モデルの図であり、(b)は各境界条件を個別に示した図である。

【図6】実施例においてTダイ内の流動解析に用いるせん断粘度である。

【図7】実施例において算出されたTダイ出口における速度の幅方向分布である。

【図8】図3のステップS02におけるフィルムの流動解析処理の詳細を示すフローチャートである。

【図9】実施例においてフィルムの計算に用いる有限要素モデルであり、(a)は解析開始時の図であり、(b)は解析終了時の図である。

【図10】実施例においてフィルムの計算に用いる樹脂の粘弾性である。

【図11】実施例1〜8及び比較例1〜9のそれぞれにおけるインナーディッケルの形状を示す図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら本発明の実施形態を詳細に説明する。なお、図面の説明において同一又は同等の要素には同一の符号を付し、重複する説明を省略する。

【0015】

本発明は、熱可塑性樹脂の溶融押出成形用Tダイ及びこのTダイを用いて製造される熱可塑性樹脂製フィルムのエッジビード低減方法に関するものであり、まずは、熱可塑性樹脂について説明する。

【0016】

本発明に係る熱可塑性樹脂の種類としては、結晶性樹脂としては、ポリエチレン、エチレン−α−オレフィン共重合体、ポリプロピレン、プロピレン−α−オレフィン共重合体、ポリアミド、ポリアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリメチルペンテン、ポリフェニレンサルファイド、ポリエーテルエーテルケトン、アイオノマー樹脂等を例示でき、非結晶性樹脂としては、ポリスチレン、アクリロニトリル・スチレン共重合体、アクリロニトリル・ブタジエン・スチレン共重合体、ポリメチルメタクリレート、ポリメチルアクリレート、ポリカーボネート、ポリ塩化ビニル、メチルメタクリレート・スチレン共重合体、ポリイミド、ポリエーテルイミド、ポリアリレート、ポリスルホン、ポリエーテルスルホン、エチレン・ノルボルネン共重合体、エチレン−ドモン共重合体等を例示することができる。

【0017】

中でもポリエチレンとポリプロピレンが好ましい。ポリエチレンとは、エチレンを重合して得られる樹脂であってポリエチレン結晶構造を有する熱可塑性樹脂を意味し、好ましくは、エチレンの単独重合体、エチレンの誘導体を繰り返し単位として50重量%以上含有するエチレンと炭素原子数3〜18のα−オレフィンとの共重合体、又はエチレンと少なくとも1種の他のモノマーとの共重合体である。該α−オレフィンとしては、プロピレン、ブテン−1,4−メチルペンテン−1、ヘキセン−1、オクテン−1、デセン−1を例示することができる。該他のモノマーとしては、例えば、共役ジエン(例えばブタジエン、イソプレン)、非共役ジエン(例えば1,4ペンタジエン)、アクリル酸、アクリル酸エステル(例えばアクリル酸メチル、アクリル酸エチル)、メタクリル酸、メタクリル酸エステル(例えばメタクリル酸メチル、メタクリル酸エチル)及び酢酸ビニルが挙げられる。

【0018】

ポリエチレンとしては、例えば超低密度ポリエチレン、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、エチレン−プロピレン共重合体、エチレン−ブテン−1共重合体、エチレン−4−メチルペンテン−1共重合体、エチレン−ヘキセン−1共重合体、エチレン−オクテン−1共重合体、エチレン−デセン−1共重合体等のエチレンと炭素原子数3〜18のα−オレフィンとの共重合体、エチレンと共役ジエン(例えばブタジエン又はイソプレン)との共重合体、エチレンと非共役ジエン(例えば1,4ペンタジエン)との共重合体、エチレンとアクリル酸、メタクリル酸又は酢酸ビニル等との共重合体等が挙げられる。また、これらの樹脂を、例えばα、β−不飽和カルボン酸、その誘導体(例えばアクリル酸、アクリル酸メチル)、脂環族カルボン酸又はその誘導体(例えば無水マレイン酸)等によって変性(例えばグラフト変性)させた樹脂等が挙げられる。

【0019】

ポリエチレンとしては、低密度ポリエチレンが好ましい。低密度ポリエチレンとしては、例えば、有機過酸化物、酸素等の遊離基発生剤を使用してエチレンを高圧下でラジカル重合することによって得られる低密度ポリエチレンが挙げられる。低密度ポリエチレンの剛性を向上するために、高密度ポリエチレンを配合することも好ましい。低密度ポリエチレ100重両部に対する、高密度ポリエチレンの好ましい配合比は、0〜90重量部である。

【0020】

本発明で溶融押出しする低密度ポリエチレンのMFRは1〜30g/10分であり、好ましくは2〜20g/10分であり、特に好ましくは4〜15g/10分である。MFRは、JIS K7210−1995に規定された方法において、温度190℃および荷重21.18Nの条件で測定される。

【0021】

本発明で溶融押出しする低密度ポリエチレンの密度は、910〜930kg/m3であり、好ましくは912〜928kg/m3である。密度は、JIS K6760−1995に記載のアニーリングを行った後、JIS K7112−1980のうち、A法に規定された方法に従って測定される。

【0022】

本発明で溶融押出しする低密度ポリエチレンの分子量分布は3〜8であり、好ましくは5〜7である。分子量分布(Mw/Mn)は、ゲル・パーミエイション・クロマトグラフ(GPC)法を用いて、以下の条件により、重量平均分子量(Mw)と数平均分子量(Mn)を測定することで求められる。

<測定条件>

・装置:Water製Waters150C

・分離カラム:TOSOH TSKgelGMH−HT

・測定温度:145℃

・キャリア:オルトジクロロベンゼン

・流量:1.0mL/分

・注入量:500μL

・検出器:示差屈折

【0023】

本発明で低密度ポリエチレンに配合して用いられる高密度ポリエチレンのMFRは、1〜50g/10分であり、好ましくは2〜20g/10分である。また、高密度ポリエチレンの密度は、935〜965kg/m3であり、好ましくは945〜960kg/m3である。

【0024】

ポリプロピレンとは、プロピレンを重合して得られる樹脂であって、アイソタクチックポリプロピレン結晶構造を有する熱可塑性樹脂を意味し、プロピレンの単独重合体、またはプロピレンと結晶性を失わない程度の量のエチレンおよび/または炭素原子数4〜12のα−オレフィン等のコモノマーとの共重合体が好ましい。α−オレフィンとしては、例えば、1−ブテン、4−メチル−1−ペンテン、1−ヘキセン、1−オクテン等が挙げられる。結晶性を失わない程度の量とはコモノマーの種類により異なるが、例えばエチレンの場合、共重合体中のエチレンから誘導される繰り返し単位の量は通常10重量%以下、1−ブテン等の他のα−オレフィンの場合、共重合体中のα−オレフィンから誘導される繰り返し単位の量は通常30重量%以下である。

【0025】

好ましいポリプロピレンとしては、エチレンから誘導される繰り返し単位の量が0〜10重量%であるプロピレンとエチレンとのブロック共重合体が用いられる。また、好ましいポリプロピレンとしては、エチレンから誘導される繰り返し単位の量が0〜10重量%、1−ブテンから誘導される繰り返し単位の量が0〜30重量%であるであるプロピレンとエチレンおよび1−ブテンとのランダム共重合体である。

【0026】

上記プロピレンとエチレンとのブロック共重合体とは、下記の第一工程と第二工程とで得られる共重合体を意味する。

第一工程:エチレンから誘導される繰り返し単位の含有量が0〜3重量%である重合体部分(a)が全共重合体量の70〜90重量%となるまで、プロピレンを単独重合、またはプロピレンとエチレンとを共重合させる工程。

第二工程:第一工程で得られた重合体部分(a)の存在下に、エチレンから誘導される繰り返し単位の含有量が10〜50重量%である重合体部分(b)を、プロピレンとエチレンとを共重合させて製造する工程。

【0027】

上記ポリプロピレンは、公知の種々の触媒を使用して製造されるが、かかる触媒としてはチタン原子、マグネシウム原子およびハロゲン原子を含有する固体触媒成分を用いて得られるマルチサイト触媒や、メタロセン錯体等を用いて得られるシングルサイト触媒が挙げられる。上記ポリプロピレンは好ましくはチタン原子、マグネシウム原子およびハロゲン原子を含有する固体触媒成分を用いて得られるマルチサイト触媒を使用して製造される。

【0028】

本発明で用いられるポリプロピレンの230℃におけるMFRは0.3〜100g/10分であり、好ましくは、1〜50g/10分であり、さらに好ましくは2〜30g/10分であり、特に好ましくは5〜15g/10分である。MFRは、JIS K7210−1995に規定された方法において、温度230℃および荷重21.18Nの条件で測定される。

【0029】

本発明に係る熱可塑性樹脂は、本発明の目的を損なわない範囲で必要に応じて、例えば、中和剤、酸化防止剤、熱安定剤、耐候剤、滑剤、紫外線吸収剤、帯電防止剤、アンチブロッキング剤、核剤、可塑剤、防曇剤、気泡防止剤、分散剤、難燃剤、抗菌剤、蛍光増白剤、塩酸吸収剤等の公知の添加剤、染料、顔料等の着色剤、酸化チタン、タルク、マイカ、炭酸カルシウム等の他の成分と組み合わせて用いてもよい。

【0030】

本発明に係る熱可塑性樹脂を製造する方法としては、例えば、各成分を公知の混練機で溶融混練して樹脂組成物を製造する方法が挙げられる。混練機としては、例えば単軸混練押出機、多軸混練押出機、バンバリーミキサー、ニーダー等が挙げられる。溶融混練条件は、混練時に発生する応力、加熱温度、流動による発熱等によって樹脂の劣化が起こらない限り、特に制限されない。

【0031】

次に、図1を参照して、本発明の一実施形態に係る熱可塑性樹脂の溶融押出成形用Tダイの構成について説明する。図1は、本発明の一実施形態に係る、熱可塑性樹脂の溶融押出成形用Tダイ15の内部を示す概略図である。本実施形態では、熱可塑性樹脂を溶融押出成形する場合に、エッジビード現象を抑制することができる。溶融押出成形方法として、Tダイキャストフィルム成形方法、押出ラミネート加工方法が挙げられる。

【0032】

本実施形態では、Tダイ15の流路出口17の幅方向の少なくとも一方の端部に、インナーディッケル13が設置されており、さらにインナーディッケル13よりもダイ出口17の下流側にロッド14が設置されているTダイ15を用いる。特に、インナーディッケル13が、ダイ出口17の両端部に、ダイの中心線αを軸として対称に設置されているTダイ15を用いることが好ましい。

【0033】

本実施形態は、上記のようなTダイ15を用い、該Tダイ15に備えられたインナーディッケル13およびロッド14が特定の条件を満たすように保持された状態で、熱可塑性樹脂を溶融押出するものである。以下、その特定の条件について詳細に説明するが、以下の説明には図1を用いる。

【0034】

Tダイ15は、その流路出口17の幅方向の少なくとも一方の端部に、インナーディッケル11,13を有する。なお図1に示すTダイ15は、出口17の両端にそれぞれ、最も押出機に近い位置に設置されたインナーディッケル11と、最もリップ開口部17に近い位置に設置されたインナーディッケル13の2枚のインナーディッケルを有するTダイ15であるが、これらインナーディッケル11,13の間に、さらに1枚以上のインナーディッケルを備えるTダイも用いることができる。また、インナーディッケル11,13は、Tダイ15内の流路16に別体で構成された板状の部材を挿入するものであってもよいし、流路16の内壁部と一体で構成されたものであってもよい。

【0035】

本実施形態に係るTダイ15は、特にインナーディッケル13について、流路16に接する面の形状を特徴とするものである。図2にインナーディッケル13を示す。インナーディッケル13は、Tダイ15の流路側の下流側形状は、例えば図2(a)に示すように直線であってもよいし、または図2(b)に示すように曲率を有していてもよいし、曲率を有する部分と直線とを組み合わせた形状でもよい。また、インナーディッケル13の下流側形状は単一の曲率の曲線でもよいし、複数の曲率が複合した形状であってもよい。さらに、インナーディッケル13は窪んだ形状であっても構わない。

【0036】

本実施形態では、インナーディッケル13の形状が、以下の要件(i)を満たすように保持されてなるTダイ15を用いて、上記熱可塑性樹脂を溶融押出成形する。

(i)インナーディッケル13の流路側の端面が、ダイ出口17と平行なインナーディッケル13の下流側端面13aから離れる点をCxとし、インナーディッケル13の流路側の端面が、ダイ出口17と垂直なディッケルの流路側端面13bから離れる点をCyとし、ディッケルの下流側端面13aの延長線とディッケルの流路側端面13bの延長線との交点をCとし、ロッド14の流路側端面14aの上端をCRとする場合、線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CCRの長さをLRとし、線分CCxと線分CCyと線分CxCyとで囲まれる領域の面積をAとするとき、以下の式(1)を満たすインナーディッケル13である。

A≦14.5(Lx+LR)−400 (1)

【0037】

この要件を言い換えると、まず図2に示す各位置Cx、Cy、C、CR、を以下のように定義する。

・Cx:出口17の幅方向と平行なインナーディッケル13の下流側端面13aが、流路16の上流方向に曲折し始める位置

・Cy:出口17の幅方向と垂直で流路16に面するインナーディッケル13の流路側端面13bが、出口17の幅方向に対して垂直方向から、出口17の幅方向端部の方向に曲折し始める位置

・C:インナーディッケル13の下流側端面13aのCxから出口17の中心α方向へ向かい、出口17の幅方向と平行に延長した線と、インナーディッケル13の流路側端面13bのCyから出口17へ向かい幅方向と垂直方向に延長した線とが交差する位置

・CR:出口17の幅方向に対して垂直で流路に面するロッド14の流路側端面14aの上流側端部

【0038】

そして、出口17の幅19の方向と直交し、かつ、流路の中心軸αと直交する方向(図1,2の法線方向)から見て、線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、インナーディッケル13の下流側端部13a及び流路側端部13bのなす形状が、上記(1)式を満たすことが上記要件(i)である。

【0039】

前記の面積Aは次のようにして求められる。図2(a)に示すようにインナーディッケル13のTダイ15の流路16側の下流側形状が直線の場合、面積Aは、(LxLy)/2で求められる。一方、図2(b)に示すように、インナーディッケル13のTダイ15の流路16側の下流側形状が曲線の場合を説明する。曲線部が単一の曲率からなり、曲率がRの場合、面積Aは、(LxLy)−πR2/4で求められる。ここで、πは円周率を表す。曲線部が複数の曲率からなる場合は、曲線部を曲率が異なる線へ分割し、各曲線ごとに計算することもできる。

【0040】

上記の要件(1)を満たすように保持されてなるTダイに上記熱可塑性樹脂を流入し、Tダイから上記熱可塑性樹脂を溶融押出成形することにより、エッジビード現象を低減して熱可塑性樹脂製フィルムを成形することができる。

【0041】

Tダイ15の流路出口17から押出された樹脂は、Tダイ出口17における速度よりも高速で回転するロール(図示せず)での引取りにより、ネックイン現象とエッジビード現象が発生する。これらの現象はフィルム18の端部のみで発生する。つまり、エッジビード現象は、ロールの引取りによりフィルム18の端部が中央側へ引き寄せられ、フィルム幅20がTダイ出口17の幅より狭くなるため、フィルム18の端部での厚さ23がフィルムの中央部での厚さ22より厚くなることにより発生する。エッジビード23の抑制には、フィルム18端部における流速の低減が効果的である。

【0042】

本実施形態に係るTダイ15によれば、インナーディッケル13の形状が、上記の条件式(1)を満たすよう形成される。このため、Tダイ15の出口17の幅19の方向の端部において、熱可塑性樹脂の流速を低減することができる。この結果、好適にエッジビード23を低減させることが可能となる。また、端部をトリミングせずに製品を巻き取る場合にも、エッジビード23が低減しているので製品にしわが入りにくくなり、外観不良を抑えることができる。

【0043】

本実施形態に係わるTダイ15には、下記式(2)を満たすような、インナーディッケル13とロッド14が保持されてなるTダイ15がさらに好ましい。式(2)を満たすことにより、エッジビード23が30μm以下に抑制される。

A≦12.0(Lx+LR)−415 (2)

【0044】

本実施形態に係わるTダイ15には、下記式(3)を満たすような、インナーディッケル13とロッド14が保持されてなるTダイ15がさらに好ましい。式(3)を満たすことにより、エッジビード23が20μm以下に抑制される。

A≦9.0(Lx+LR)−420 (3)

【0045】

なお、上記(1)〜(3)式のいずれも、面積Aに関するものであるので、当然ながら下限値の条件は0≦Aである。

【0046】

本実施形態に係わるTダイ15が共押出用である場合、複数の押出機を用いて多層フィルムを製造することもできる。この場合、押出機とTダイ15はフィードブロックなどの部品により連結される。また、各押出機には異なる上記の熱可塑性樹脂を用いることができる。この場合、インナーディッケル13とロッド14が、上記の要件を満たしていればよい。

【0047】

本発明に係るTダイ15によって製造されるフィルムは、食品、医薬・医療品、化粧品、農業資材、産業資材、工業資材等の包装用途に用いられ得る。また、例えばアルミニウム箔、蒸着フィルム、コーティングフィルム、チューブ、パイプ等への押出ラミネートにも用いられ得る。本発明の製造方法によって得られるフィルムは、そのまま種々の用途に使用してもよいし、他のフィルムや部材と積層、または貼合して使用することができる。

【0048】

本発明に係るTダイ15より得られるフィルム18は、端部のエッジビード23が小さいため、熱可塑性樹脂を溶融押出して、基材(図1に符号21で示す)と押出ラミネーションするのに好適である。以下、本発明に係るTダイ15を押出ラミネーションに適用する場合について、詳細に説明する。

【0049】

基材21を構成する原料としては、樹脂、紙、金属などが挙げられる。該樹脂としては、例えばポリエステル系樹脂、ナイロン系樹脂、ポリビニルアルコール系樹脂、ポリプロピレン系樹脂、ポリエチレン系樹脂、セロハン、ポリ塩化ビニリデン、ポリスチレン、ポリ塩化ビニル、ポリカーボネート、ポリメチルメタクリレート、ポリウレタン、フッ素樹脂、ポリアクリロニトリル、ポリブテン樹脂、ポリイミド樹脂、ポリアリレート樹脂、アセチルセルロースなどがあげられる。

【0050】

基材21はフィルムなどの形状で用いられ、単層であっても、多層であってもよい。該基材の厚さは押出ラミネーション加工が可能であればよく、好ましくは5〜300μm、より好ましくは8〜250μm、さらに好ましくは12〜200μmである。

【0051】

Tダイ15から押出された直後の樹脂温度は、基材21と溶融状フィルム18との接着性を高める観点から250℃以上とすることが好ましく、280℃以上とすることがより好ましい。また、樹脂の劣化を抑制する観点、発煙成分による冷却ロール汚染を低減する観点から350℃以下とすることが好ましく、340℃以下とすることがより好ましい。

【0052】

溶融押出成形する際の加工速度は、生産性の観点から40m/min以上であることが好ましい。

【0053】

基材21と溶融状フィルム18との接着性を高めるために、基材21にアンカーコート処理、電子線照射処理、プラズマ処理、コロナ放電処理または火炎処理等の公知の表面処理を行ってもよい。

【0054】

Tダイ15から押出した溶融状フィルム18は、基材21とともにチルロールとニップロール(図示せず)によって押圧される。Tダイ出口17と、チルロールとニップロールの接点との距離であるエアギャップは、基材21と溶融状フィルム18との接着性を得る観点から、50mm以上とすることが好ましい。また、ネックイン現象とエッジビード現象を抑制する観点から、250mm以下とすることが好ましい。

【実施例】

【0055】

以下に実施例を示し、本発明の実施の形態についてさらに詳しく説明する。もちろん、本発明は以下の実施例に限定されるものではなく、細部については様々な態様が可能であることはいうまでもない。さらに、本発明は上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、それぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。また、本明細書中に記載された文献の全てが参考として援用される。

【0056】

物性は、次の方法に従って測定した。

【0057】

(1)密度(単位:kg/m3)

JIS K7112−1980のうち、A法に規定された方法に従って測定した。なお、試料には、JIS K6760−1995に記載のアニーリングを行った。

【0058】

(2)メルトフローレート(MFR、単位:g/10min)

JIS K7210−1995に規定された方法に従い、荷重21.18N、温度190℃の条件で、A法により測定した。

【0059】

(3)分子量分布(Mw/Mn)

ゲル・パーミエイション・クロマトグラフ(GPC)法を用いて、下記の条件により、重量平均分子量(Mw)と数平均分子量(Mn)を測定し、分子量分布(Mw/Mn)を求めた。

<測定条件>

・装置:Water製Waters150C

・分離カラム:TOSOH TSKgelGMH−HT

・測定温度:145℃

・キャリア:オルトジクロロベンゼン

・流量:1.0mL/min

・注入量:500μL

・検出器:示差屈折

【0060】

(4)エッジビードEB

以下に説明する流動解析により得られた、フィルムの幅方向の厚さ分布において、端部側の最も厚い位置でのフィルム厚さを、エッジビードEB(−)とした。

[実施例1]

【0061】

押出ラミネート加工のTダイ内およびフィルムの熱流動状態を計算し、エッジビードEBを得た。インナーディッケルの形状の条件は、Lx=Ly=0mm(すなわちA=0mm2)、LR=60mm、R=0mmとした。

【0062】

図3を用いて本実施例における計算の手順について説明する。図3は本実施例にて行ったエッジビードの計算方法を示すフローチャートである。本発明に係る、熱可塑性樹脂のTダイを用いた溶融押出成形方法に関して、まず、Tダイ内の流動解析を行った(ステップS01)。計算には有限要素法に基づいた熱流動解析ソフトウェアPolyflow バージョン3.12.2(販売元:アンシス・ジャパン株式会社)を用いた。具体的には、Tダイの有限要素モデルおよび計算用データを作成し、Tダイ内部の熱流動状態をPolyflowにより計算し、ダイ出口における速度分布を得た。

【0063】

次にフィルムの熱流動解析を行った(ステップS02)。具体的にはフィルムの有限要素モデルを作成した。次にステップS01で得られたダイ出口の速度分布を、フィルムの熱流動解析における入口境界条件として用いて、計算用データを作成した。そしてフィルムの熱流動状態をPolyflowにより計算し、エッジビードEBを得た。

【0064】

図4を用いてステップS01における計算の詳細について説明する。まず、Tダイの流路の有限要素モデルを作成した(ステップS10)。モデルの作成には、例えば、モデリングソフトウェアGambit バージョン2.4.6(ANSYS Inc.社製)が用いられる。幅方向および厚さ方向への対称性を考慮して、幅方向および厚さ方向における構成がそれぞれ半分となった1/4モデルとすることが好ましい。なお、この1/4モデルとしては、例えば、図5(a)に示されるような有限要素モデルである。図5(a)に示す1/4モデルでは、Tダイの入口断面は、幅が50mm、高さが16mmであり、Tダイ出口は幅が1500mm、ギャップが0.8mmである。

【0065】

ステップS10で有限要素モデルが作成した後に、Tダイ内の熱流動解析用のデータファイルを作成した(ステップS11)。データファイルの作成には、例えば、有限要素法に基づいた熱流動解析ソフトウェアPolyflow バージョン3.12.2(ANSYS Inc.社製)が用いられる。図5(b)に各境界を示した。分かりやすくするために、各境界を個別に示した。データファイルでは、以下の境界条件が設定される。

・境界1:加工機の入口に相当する。樹脂の押出量150kg/hに相当する流量として、13277mm3/sを与えた。温度は320℃とした。

・境界2:ダイ出口に相当する。本境界では樹脂が完全発達流れの条件が与えられる。

・境界3:壁面に相当する。この境界では速度として0m/sの条件を与えた。温度は320℃とした。

・境界4:幅方向の対称面に相当する。この境界では法線方向速度として0m/sを、接線方向応力として0Paを与え、断熱条件とした。

・境界5:厚さ方向の対称面に相当する。この境界では法線方向速度として0m/sを、接線方向応力として0Paを与え、断熱条件とした。

【0066】

本発明の溶融押出成形方法の計算には、高圧法低密度ポリエチレン(住友化学(株)製スミカセンCE3526、MFR=4.1g/10min、密度=918kg/m3、分子量分布=6.6、以下「LDPE」という)を用いた。Tダイ内の熱流動解析では粘性流体として扱い、流体モデルとして、Carreau−Yasudaモデル(以下、「CYモデル」という。)を用いた。CYモデルを式(4)に示す。

【数1】

ここで、η0はゼロせん断粘度を、λは特性時間を、上にドットが付いたγはせん断速度を,aおよびnはモデルパラメータをそれぞれ表す。η0には28.85Pa・s、λには0.276s、aには0.3284、nには0.11をそれぞれ設定した。

【0067】

また、CYモデルの温度依存性モデルとして、式(5)に示すArrhenius approximate shear stressモデルを用いた。

【数2】

ここで、Tは温度を、Tαは基準温度を、αは温度依存パラメータをそれぞれ表す。αには0.0288、Tαには130℃をそれぞれ与えた。このような、式(4)、(5)によって特定される低密度ポリエチレンの320℃におけるCYモデルのせん断粘度データを図6に示す。

【0068】

そして、最後に、上述したPolyflow バージョン3.12.2を用いて、Tダイ内の熱流動解析が行われる(ステップS12)。Tダイ内熱流動解析(ステップ01)における計算には、図5に示す有限要素モデルを用いた。境界条件として上記境界1〜4の条件を与えた。また、流体モデルとして式(4)に示すCYモデルを用いた。樹脂粘度の温度依存性としては、式(5)に示すArrhenius approximate shear stressモデルを用いた。これらの条件の下に、従来技術と同様の方法を用いて計算を行った。そして、この計算によって得られるTダイ出口における速度場から、幅方向への速度分布v(x)のデータを得た。図7に、このようにして算出された速度分布v(x)のデータを示す。速度分布v(x)のデータにおけるxは幅方向への座標を表し、ダイ中心をxの原点とする。これにより、ステップS01におけるTダイ出口における速度分布v(x)のデータの算出が終了し、ステップS02に進む。

【0069】

図8を用いてステップS02における計算の詳細について説明する。まず、フィルムの有限要素モデルを作成した(ステップS20)。モデルの作成には、例えば、モデリングソフトウェアGambit バージョン2.4.6(ANSYS Inc.社製)が用いられる。フィルムの厚さ方向への物理量の変化を平均化した擬3次元モデルが用いられる。また、幅方向への対称性を考慮して、幅方向における構成が半分となった1/2モデルを用いる。以上の有限要素モデルを後述の境界条件とともに図9(a)に示す。Tダイの出口幅は1500mm、Tダイのギャップは0.8mm、エアギャップは160mmに設定した。解析方法は後述するが、有限要素モデルは繰り返し計算を行い、図9(b)に示すモデルへと変形させる。なお、図9(a)には、計算初期状態の有限要素モデルが示され、図9(b)には、変形後の有限要素モデルが示されており、両図における原点A(x=0,y=0)は、Tダイの出口の中央に相当する。

【0070】

続いて、フィルムの熱流動解析用のデータファイルを作成した(ステップS20)。計算には、有限要素法に基づいた熱流動解析ソフトウェアPolyflow バージョン3.12.2(ANSYS Inc.社製)を用いた。フィルムの熱流動解析用のデータファイルには、以下の境界条件を設定した。

・境界1:ダイの出口(x=0であるy軸に平行な線、Inlet)に相当する。引取方向速度として、前記ステップS12で得られたTダイ出口における速度分布v(x)を、幅方向速度Vtとして0m/sを、ダイ出口厚さとして0.8mmを、樹脂温度として320℃をそれぞれ与えた。

・境界2:フィルムの端部(Free Surface)に相当する。自由表面として扱い、法線方向速度Vnとして0m/sが、法線方向応力Fnとして0Paが、また、断熱条件をそれぞれ与えた。

・境界3:フィルムをチルロールで引取る位置(Outlet)に相当する。引取方向速度Vnとして2m/sを、幅方向応力Ftとして0Paを、また、断熱条件をそれぞれ与えた。

・境界4:フィルムの幅方向の対称線(Axis of symmetry)に相当する。幅方向速度Vnとして0m/sを、引取方向応力Ftとして0Paを、また、断熱条件をそれぞれ与えた。また、フィルム表面全体において、熱流速f=20W/(m2)を与えた。

【0071】

ステップS02における計算では、LDPEを粘弾性流体として扱った。粘弾性モデルとして、Phan−Thien/Tannerモデル(以下、「PTTモデル」という。)を用いた。PTTモデルは、例えば、Phan−Thien、Journalof Rheology、22巻、259〜283頁(1978年)に記載されている。PTTモデルを式(6)に示す。

【数3】

ここで、ηは粘度を、τは異方性応力テンソルを、Dは変形速度テンソルを、λは緩和時間を、ξ及びεは非線形パラメータを表す。△はlower−convected時間微分を、▽はupper−convected時間微分をそれぞれ表す。本実施形態で用いたPTTモデルのパラメータを表1に示す。

【表1】

【0072】

また、PTTモデルの温度依存性モデルとして、式(7)に示すArrheniusモデルを用いた。

【数4】

ここで、Tは温度を、T0は摂氏温度の絶対温度への換算値を、Tαは基準温度を、αは温度依存パラメータをそれぞれ表す。本実施形態では、Tαとして130℃を、αとして6000をそれぞれ与えた。ステップS22の計算において、式(7)に示したh(T)は、式(6)に示したPTTモデルの粘度ηおよび緩和時間λに乗じて、温度依存性が考慮される。本ステップS21で得た、130℃におけるPTTモデルの粘弾性データを図10に示す。実線がPTTモデル、シンボルが測定値を表す。LDPEの物性値として、密度d=735kg/m3、熱伝導度k=0.18W/m・K、比熱Cp=3000J/(kg・℃)に設定した。

【0073】

LDPEの粘弾性の測定には、回転型レオメータ(TA Instruments社、ARES)を用いて、複素粘度η*、貯蔵弾性率G’、損失弾性率G’’を測定した。試料のフィクスチャーとして直径が25mmの平行円盤を用いた。粘弾性は温度が130〜190℃、角周波数が0.01〜100rad/sの範囲で測定した。得られた粘弾性は、Cox−Merzの経験則に従い、角周波数をせん断速度に単位換算して用いた。一軸伸長粘度の測定にはキャピラリー型レオメータ(Bohlin社、Flowmaster RH7)を用いた。図10には、このような測定によって求められた、LDPEの130℃における粘弾性データをシンボルで示した。

【0074】

続いて、ステップS20で作成した有限要素モデルと、ステップS21で作成したデータを用いて、有限要素法を用いて解析し、該解析によってフィルムのエッジビードEBを算出した(ステップS22)。具体的には、上述したPolyflow バージョン3.12.2により、図9に示す有限要素モデルを用いて計算を行った。境界条件としては、ステップS21における境界1〜4の条件を与えた。また、流体も出るとしては、式(6)に示すPTTモデルを用いた。PTTモデルのパラメータとして、表1に示す値を与えた。LDPEの温度依存性モデルとしては、式(7)に示すArrheniusモデルを用いた。また、LDPEの物性値として、上記物性値を与えた。これらの有限要素モデル、流体モデル、温度依存性モデルおよび物性値を用いて、与えられた境界条件の下に、従来同様の解析方法によって有限要素計算を行った。計算初期は、境界3における引取速度Vnとして、境界1と同一の値が与え、境界3の引取速度Vnの値を大きくしながら繰り返し計算を行った。有限要素モデルは、計算を繰り返すごとに境界条件を満足するように変形させ、図9(b)に示されるような最終的なフィルムの形状が得られるようにした。このような解析の実行により、フィルムにおける速度、応力、温度、厚さを得た。また、フィルム端部のロールとの接点からエッジビードEBを算出した。以上の計算で得られた、実施例1のエッジビードEBを表2に示す。

【0075】

以上、本実施形態によれば、ディッケル形状によるダイ出口での速度分布への影響を考慮したフィルムの熱流動解析を行った。このため、エッジビードを精度よく計算できた。そして、要件(1)を満たすような溶融押出成形方法を行うことにより、エッジビードEBを低減することが可能である。

【0076】

〔実施例2〕

実施例1におけるディッケル形状を、Lx=20mm、LR=40mm、Ly=25mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例2のエッジビードEBを表2に示す。

【0077】

〔実施例3〕

実施例1におけるディッケル形状を、Lx=60mm、LR=0mm、Ly=5mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例3のエッジビードEBを表2に示す。

【0078】

〔実施例4〕

実施例1におけるディッケル形状を、Lx=60mm、LR=0mm、Ly=10mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例4のエッジビードEBを表2に示す。

【0079】

〔実施例5〕

実施例1におけるディッケル形状を、Lx=60mm、LR=0mm、Ly=15mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例5のエッジビードEBを表2に示す。

【0080】

〔実施例6〕

実施例1におけるディッケル形状を、Lx=45mm、LR=0mm、Ly=8mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例6のエッジビードEBを表2に示す。

【0081】

〔実施例7〕

実施例1におけるディッケル形状を、Lx=50mm、LR=0mm、Ly=5mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例7のエッジビードEBを表2に示す。

【0082】

〔実施例8〕

実施例1におけるディッケル形状を、Lx=10mm、LR=50mm、Ly=10mm、R=10mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例8のエッジビードEBを表2に示す。

【0083】

〔比較例1〕

実施例1におけるディッケル形状を、LR=0mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例1のエッジビードEBを表2に示す。

【0084】

〔比較例2〕

実施例1におけるディッケル形状を、Lx=40mm、LR=0mm、Ly=25mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例2のエッジビードEBを表2に示す。

【0085】

〔比較例3〕

実施例1におけるディッケル形状を、Lx=60mm、LR=0mm、Ly=25mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例3のエッジビードEBを表2に示す。

【0086】

〔比較例4〕

実施例1におけるディッケル形状を、Lx=35mm、LR=0mm、Ly=15mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例4のエッジビードEBを表2に示す。

【0087】

〔比較例5〕

実施例1におけるディッケル形状を、Lx=40mm、LR=0mm、Ly=10mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例5のエッジビードEBを表2に示す。

【0088】

〔比較例6〕

実施例1におけるディッケル形状を、Lx=10mm、LR=0mm、Ly=10mm、R=10mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例6のエッジビードEBを表2に示す。

【0089】

〔比較例7〕

実施例1におけるディッケル形状を、Lx=15mm、LR=0mm、Ly=15mm、R=15mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例7のエッジビードEBを表2に示す。

【0090】

〔比較例8〕

実施例1におけるディッケル形状を、Lx=20mm、LR=0mm、Ly=20mm、R=20mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例8のエッジビードEBを表2に示す。

【0091】

〔比較例9〕

実施例1におけるディッケル形状を、Lx=25mm、LR=35mm、Ly=25mm、R=25mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例9のエッジビードEBを表2に示す。

【0092】

上述の実施例1〜8及び比較例1〜9のそれぞれにおけるインナーディッケルの形状を図11に示す。

【0093】

表2に、実施例1〜8及び比較例1〜9のLx、LR、Ly、R、EB(μm)を示す。

【表2】

【0094】

表2に示すとおり、実施例1〜8におけるエッジビードは12〜34μmである。これに対し、比較例1〜10におけるエッジビードは40〜80μmであり実施例よりも著しく大きくなった。このように、本発明によれば、エッジビードEBを低減させ、エッジビード現象を好適に抑制できることが確認された。

【0095】

次に、表3に、実施例1〜8及び比較例1〜9の面積A(mm2)、(1)式右辺(14.5(Lx+LR)−400)の計算値、(2)式右辺(12.0(Lx+LR)−415)の計算値、(3)式右辺(9.0(Lx+LR)−420)の計算値、EB(μm)を示す。また、表3では、式(1)〜(3)の条件を満たしている各式の右辺の計算値を、太字及び下線で示し、これらを太枠で囲んで示している。

【表3】

【0096】

表3に示すように、全ての実施例が(1)式の条件を満たしていることが確認された。また、実施例1〜4,7〜8は、(2)式の条件を満たしており、これらの実施例におけるエッジビードは12〜29μmであるので、式(2)を満たすことにより、エッジビードが30μm以下に抑制されることが確認された。さらに、実施例1,8は、(3)式の条件を満たしており、これらの実施例におけるエッジビードは12,19μmであるので、式(3)を満たすことにより、エッジビードが20μm以下に抑制されることが確認された。

【産業上の利用可能性】

【0097】

本発明に係る熱可塑性樹脂の溶融押出成形用Tダイはエッジビードを低減することができるため、キャストフィルム成形や押出ラミネート加工等に好適に適用できる。

【符号の説明】

【0098】

13…インナーディッケル、13a…インナーディッケルの下流側端面、13b…インナーディッケルの流路側端面、14…ロッド14a…ロッドの流路側端面、15…溶融押出成形用Tダイ、16…Tダイの流路、17…Tダイ出口、19…Tダイ出口の幅。

【技術分野】

【0001】

本発明は、熱可塑性樹脂の溶融押出成形用Tダイ及びこのTダイを用いて製造される熱可塑性樹脂製フィルムのエッジビードを低減する方法に関する。

【背景技術】

【0002】

熱可塑性樹脂製フィルムを製造する方法として、押出機にて溶融混練した熱可塑性樹脂を、押出機先端に取付けた押出成形用Tダイより押出成形する方法が知られている。このような方法で熱可塑性樹脂製フィルムを製造する場合、Tダイより押出した溶融状フィルムに、ネックイン現象やエッジビード現象が生じる。「ネックイン現象」とは、Tダイより押出された溶融状フィルムが、その押出速度よりも高速度でのロールで引き取られるために、フィルム幅が狭くなる現象である。「エッジビード現象」とは、ネックイン現象によりフィルムの幅が低下した分、厚さが増加する現象である。フィルムは幅と厚さのアスペクト比が高いため、ネックイン現象とエッジビード現象は、フィルムの端部のみで発生する。ネックイン現象やエッジビード現象の発生により、製品として使用可能なフィルムの幅が狭くなるという問題がある。また、端部をトリミングせずに製品を巻き取る場合、エッジビード現象の発生により製品にしわが入り外観不良となるため問題となる。

【0003】

ネックイン現象やエッジビード現象を抑制する方法として、インナーディッケルおよびロッドが設置されている押出成形用Tダイを用いる方法が知られている(例えば、特許文献1、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−79924号公報

【特許文献2】特開2001−26045号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら特許文献1や特許文献2に記載される、インナーディッケルおよびロッドが設置されている押出成形用Tダイを用いて熱可塑性樹脂を溶融押出成形を行った場合でも、エッジビード現象を十分に抑制できる条件は見出されていなかった。

【0006】

かかる状況のもと、本発明が解決しようとする課題は、エッジビード現象を好適に抑制することができる、熱可塑性樹脂の溶融押出成形用Tダイ及びエッジビード低減方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、鋭意研究を重ねた結果、エッジビード現象を抑制するには、Tダイに設定されるインナーディッケルの形状とロッドの位置が影響していることを見出した。

【0008】

上記課題を解決するため、本発明に係る熱可塑性樹脂の溶融押出成形用Tダイは、溶融された熱可塑性樹脂の流路の出口の幅方向の少なくとも一方の端部から出口の中心方向に向けて設置されるインナーディッケルと、インナーディッケルより出口の下流側にインナーディッケルと平行に設置されるロッドと、を備え、出口の幅方向と平行なインナーディッケルの下流側端面が、流路の上流方向に曲折し始める位置をCxとし、出口の幅方向に対して垂直であり、流路に面するインナーディッケルの流路側端部が、出口の幅方向に対して垂直方向から、出口の端部の方向に曲折し始める位置をCyとし、インナーディッケルの下流側端部のCxから出口の幅方向と平行な延長線と、インナーディッケルの流路側端部のCyから出口の幅方向に対して垂直な延長線との交点をCとし、ロッドの出口の幅方向に垂直な流路側端面の上流側端部をCRとする場合、線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦14.5(Lx+LR)―400

を満たすことを特徴とする。

【0009】

同様に、上記課題を解決するため、本発明に係るエッジビード低減方法は、熱可塑性樹脂の溶融押出成形用Tダイを用いて製造される熱可塑性樹脂製フィルムのエッジビードを低減する方法であって、溶融押出成形用Tダイにおいて、溶融された熱可塑性樹脂の流路の出口の幅方向の少なくとも一方の端部から前記出口の中心方向に向けてインナーディッケルを設置するステップと、インナーディッケルより出口の下流側にインナーディッケルと平行にロッドを設置するステップと、Tダイの流路に溶融された熱可塑性樹脂を流入するステップと、流路の出口から熱可塑性樹脂を押し出して熱可塑性樹脂製フィルムを成形するステップと、を含み、出口の幅方向と平行なインナーディッケルの下流側端面が、流路の上流方向に曲折し始める位置をCxとし、出口の幅方向に対して垂直であり、流路に面するインナーディッケルの流路側端部が、出口の幅方向に対して垂直方向から、出口の端部の方向に曲折し始める位置をCyとし、インナーディッケルの下流側端部のCxから出口の幅方向と平行な延長線と、インナーディッケルの流路側端部のCyから出口の幅方向に対して垂直な延長線との交点をCとし、ロッドの出口の幅方向に垂直な流路側端面の上流側端部をCRとする場合、線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦14.5(Lx+LR)―400

を満たすことを特徴とする。

【0010】

上記した通り、Tダイの流路出口から押出された樹脂は、Tダイ出口における速度よりも高速で回転するロールでの引取りにより、ネックイン現象とエッジビード現象が発生する。これらの現象はフィルムの端部のみで発生する。つまり、エッジビード現象は、ロールの引取りによりフィルムの端部が中央側へ引き寄せられることにより発生する。エッジビードの抑制には、フィルム端部における流速の低減が効果的である。本発明に係るTダイ及びエッジビード低減方法によれば、インナーディッケルの下流側端部及び流路側端部のなす形状が、上記の条件式を満たすよう形成される。このため、Tダイの出口の幅方向の端部において、熱可塑性樹脂の流速を低減させることが可能となり、好適にエッジビードを低減させることが可能となる。また、端部をトリミングせずに製品を巻き取る場合にも、エッジビードが低減しているので製品にしわが入りにくくなり、外観不良を抑えることができる。

【0011】

また、インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦12.0(Lx+LR)―415

を満たすことが好適であり、

A≦9.0(Lx+LR)―420

を満たすことがさらに好適である。

【発明の効果】

【0012】

本発明に係る熱可塑性樹脂の溶融押出成形用Tダイ及びエッジビード低減方法によれば、エッジビード現象を好適に抑制することができる

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係るTダイの内部の概略図である。

【図2】図1に示したインナーディッケルの形状を示す図である。

【図3】実施例におけるエッジビードの計算方法を示すフローチャートである。

【図4】図3のステップS01におけるTダイ内の流動解析処理の詳細を示すフローチャートである。

【図5】実施例においてTダイ内の流動解析に用いる有限要素モデルを示す図であり、(a)は有限要素モデルの図であり、(b)は各境界条件を個別に示した図である。

【図6】実施例においてTダイ内の流動解析に用いるせん断粘度である。

【図7】実施例において算出されたTダイ出口における速度の幅方向分布である。

【図8】図3のステップS02におけるフィルムの流動解析処理の詳細を示すフローチャートである。

【図9】実施例においてフィルムの計算に用いる有限要素モデルであり、(a)は解析開始時の図であり、(b)は解析終了時の図である。

【図10】実施例においてフィルムの計算に用いる樹脂の粘弾性である。

【図11】実施例1〜8及び比較例1〜9のそれぞれにおけるインナーディッケルの形状を示す図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら本発明の実施形態を詳細に説明する。なお、図面の説明において同一又は同等の要素には同一の符号を付し、重複する説明を省略する。

【0015】

本発明は、熱可塑性樹脂の溶融押出成形用Tダイ及びこのTダイを用いて製造される熱可塑性樹脂製フィルムのエッジビード低減方法に関するものであり、まずは、熱可塑性樹脂について説明する。

【0016】

本発明に係る熱可塑性樹脂の種類としては、結晶性樹脂としては、ポリエチレン、エチレン−α−オレフィン共重合体、ポリプロピレン、プロピレン−α−オレフィン共重合体、ポリアミド、ポリアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリメチルペンテン、ポリフェニレンサルファイド、ポリエーテルエーテルケトン、アイオノマー樹脂等を例示でき、非結晶性樹脂としては、ポリスチレン、アクリロニトリル・スチレン共重合体、アクリロニトリル・ブタジエン・スチレン共重合体、ポリメチルメタクリレート、ポリメチルアクリレート、ポリカーボネート、ポリ塩化ビニル、メチルメタクリレート・スチレン共重合体、ポリイミド、ポリエーテルイミド、ポリアリレート、ポリスルホン、ポリエーテルスルホン、エチレン・ノルボルネン共重合体、エチレン−ドモン共重合体等を例示することができる。

【0017】

中でもポリエチレンとポリプロピレンが好ましい。ポリエチレンとは、エチレンを重合して得られる樹脂であってポリエチレン結晶構造を有する熱可塑性樹脂を意味し、好ましくは、エチレンの単独重合体、エチレンの誘導体を繰り返し単位として50重量%以上含有するエチレンと炭素原子数3〜18のα−オレフィンとの共重合体、又はエチレンと少なくとも1種の他のモノマーとの共重合体である。該α−オレフィンとしては、プロピレン、ブテン−1,4−メチルペンテン−1、ヘキセン−1、オクテン−1、デセン−1を例示することができる。該他のモノマーとしては、例えば、共役ジエン(例えばブタジエン、イソプレン)、非共役ジエン(例えば1,4ペンタジエン)、アクリル酸、アクリル酸エステル(例えばアクリル酸メチル、アクリル酸エチル)、メタクリル酸、メタクリル酸エステル(例えばメタクリル酸メチル、メタクリル酸エチル)及び酢酸ビニルが挙げられる。

【0018】

ポリエチレンとしては、例えば超低密度ポリエチレン、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、エチレン−プロピレン共重合体、エチレン−ブテン−1共重合体、エチレン−4−メチルペンテン−1共重合体、エチレン−ヘキセン−1共重合体、エチレン−オクテン−1共重合体、エチレン−デセン−1共重合体等のエチレンと炭素原子数3〜18のα−オレフィンとの共重合体、エチレンと共役ジエン(例えばブタジエン又はイソプレン)との共重合体、エチレンと非共役ジエン(例えば1,4ペンタジエン)との共重合体、エチレンとアクリル酸、メタクリル酸又は酢酸ビニル等との共重合体等が挙げられる。また、これらの樹脂を、例えばα、β−不飽和カルボン酸、その誘導体(例えばアクリル酸、アクリル酸メチル)、脂環族カルボン酸又はその誘導体(例えば無水マレイン酸)等によって変性(例えばグラフト変性)させた樹脂等が挙げられる。

【0019】

ポリエチレンとしては、低密度ポリエチレンが好ましい。低密度ポリエチレンとしては、例えば、有機過酸化物、酸素等の遊離基発生剤を使用してエチレンを高圧下でラジカル重合することによって得られる低密度ポリエチレンが挙げられる。低密度ポリエチレンの剛性を向上するために、高密度ポリエチレンを配合することも好ましい。低密度ポリエチレ100重両部に対する、高密度ポリエチレンの好ましい配合比は、0〜90重量部である。

【0020】

本発明で溶融押出しする低密度ポリエチレンのMFRは1〜30g/10分であり、好ましくは2〜20g/10分であり、特に好ましくは4〜15g/10分である。MFRは、JIS K7210−1995に規定された方法において、温度190℃および荷重21.18Nの条件で測定される。

【0021】

本発明で溶融押出しする低密度ポリエチレンの密度は、910〜930kg/m3であり、好ましくは912〜928kg/m3である。密度は、JIS K6760−1995に記載のアニーリングを行った後、JIS K7112−1980のうち、A法に規定された方法に従って測定される。

【0022】

本発明で溶融押出しする低密度ポリエチレンの分子量分布は3〜8であり、好ましくは5〜7である。分子量分布(Mw/Mn)は、ゲル・パーミエイション・クロマトグラフ(GPC)法を用いて、以下の条件により、重量平均分子量(Mw)と数平均分子量(Mn)を測定することで求められる。

<測定条件>

・装置:Water製Waters150C

・分離カラム:TOSOH TSKgelGMH−HT

・測定温度:145℃

・キャリア:オルトジクロロベンゼン

・流量:1.0mL/分

・注入量:500μL

・検出器:示差屈折

【0023】

本発明で低密度ポリエチレンに配合して用いられる高密度ポリエチレンのMFRは、1〜50g/10分であり、好ましくは2〜20g/10分である。また、高密度ポリエチレンの密度は、935〜965kg/m3であり、好ましくは945〜960kg/m3である。

【0024】

ポリプロピレンとは、プロピレンを重合して得られる樹脂であって、アイソタクチックポリプロピレン結晶構造を有する熱可塑性樹脂を意味し、プロピレンの単独重合体、またはプロピレンと結晶性を失わない程度の量のエチレンおよび/または炭素原子数4〜12のα−オレフィン等のコモノマーとの共重合体が好ましい。α−オレフィンとしては、例えば、1−ブテン、4−メチル−1−ペンテン、1−ヘキセン、1−オクテン等が挙げられる。結晶性を失わない程度の量とはコモノマーの種類により異なるが、例えばエチレンの場合、共重合体中のエチレンから誘導される繰り返し単位の量は通常10重量%以下、1−ブテン等の他のα−オレフィンの場合、共重合体中のα−オレフィンから誘導される繰り返し単位の量は通常30重量%以下である。

【0025】

好ましいポリプロピレンとしては、エチレンから誘導される繰り返し単位の量が0〜10重量%であるプロピレンとエチレンとのブロック共重合体が用いられる。また、好ましいポリプロピレンとしては、エチレンから誘導される繰り返し単位の量が0〜10重量%、1−ブテンから誘導される繰り返し単位の量が0〜30重量%であるであるプロピレンとエチレンおよび1−ブテンとのランダム共重合体である。

【0026】

上記プロピレンとエチレンとのブロック共重合体とは、下記の第一工程と第二工程とで得られる共重合体を意味する。

第一工程:エチレンから誘導される繰り返し単位の含有量が0〜3重量%である重合体部分(a)が全共重合体量の70〜90重量%となるまで、プロピレンを単独重合、またはプロピレンとエチレンとを共重合させる工程。

第二工程:第一工程で得られた重合体部分(a)の存在下に、エチレンから誘導される繰り返し単位の含有量が10〜50重量%である重合体部分(b)を、プロピレンとエチレンとを共重合させて製造する工程。

【0027】

上記ポリプロピレンは、公知の種々の触媒を使用して製造されるが、かかる触媒としてはチタン原子、マグネシウム原子およびハロゲン原子を含有する固体触媒成分を用いて得られるマルチサイト触媒や、メタロセン錯体等を用いて得られるシングルサイト触媒が挙げられる。上記ポリプロピレンは好ましくはチタン原子、マグネシウム原子およびハロゲン原子を含有する固体触媒成分を用いて得られるマルチサイト触媒を使用して製造される。

【0028】

本発明で用いられるポリプロピレンの230℃におけるMFRは0.3〜100g/10分であり、好ましくは、1〜50g/10分であり、さらに好ましくは2〜30g/10分であり、特に好ましくは5〜15g/10分である。MFRは、JIS K7210−1995に規定された方法において、温度230℃および荷重21.18Nの条件で測定される。

【0029】

本発明に係る熱可塑性樹脂は、本発明の目的を損なわない範囲で必要に応じて、例えば、中和剤、酸化防止剤、熱安定剤、耐候剤、滑剤、紫外線吸収剤、帯電防止剤、アンチブロッキング剤、核剤、可塑剤、防曇剤、気泡防止剤、分散剤、難燃剤、抗菌剤、蛍光増白剤、塩酸吸収剤等の公知の添加剤、染料、顔料等の着色剤、酸化チタン、タルク、マイカ、炭酸カルシウム等の他の成分と組み合わせて用いてもよい。

【0030】

本発明に係る熱可塑性樹脂を製造する方法としては、例えば、各成分を公知の混練機で溶融混練して樹脂組成物を製造する方法が挙げられる。混練機としては、例えば単軸混練押出機、多軸混練押出機、バンバリーミキサー、ニーダー等が挙げられる。溶融混練条件は、混練時に発生する応力、加熱温度、流動による発熱等によって樹脂の劣化が起こらない限り、特に制限されない。

【0031】

次に、図1を参照して、本発明の一実施形態に係る熱可塑性樹脂の溶融押出成形用Tダイの構成について説明する。図1は、本発明の一実施形態に係る、熱可塑性樹脂の溶融押出成形用Tダイ15の内部を示す概略図である。本実施形態では、熱可塑性樹脂を溶融押出成形する場合に、エッジビード現象を抑制することができる。溶融押出成形方法として、Tダイキャストフィルム成形方法、押出ラミネート加工方法が挙げられる。

【0032】

本実施形態では、Tダイ15の流路出口17の幅方向の少なくとも一方の端部に、インナーディッケル13が設置されており、さらにインナーディッケル13よりもダイ出口17の下流側にロッド14が設置されているTダイ15を用いる。特に、インナーディッケル13が、ダイ出口17の両端部に、ダイの中心線αを軸として対称に設置されているTダイ15を用いることが好ましい。

【0033】

本実施形態は、上記のようなTダイ15を用い、該Tダイ15に備えられたインナーディッケル13およびロッド14が特定の条件を満たすように保持された状態で、熱可塑性樹脂を溶融押出するものである。以下、その特定の条件について詳細に説明するが、以下の説明には図1を用いる。

【0034】

Tダイ15は、その流路出口17の幅方向の少なくとも一方の端部に、インナーディッケル11,13を有する。なお図1に示すTダイ15は、出口17の両端にそれぞれ、最も押出機に近い位置に設置されたインナーディッケル11と、最もリップ開口部17に近い位置に設置されたインナーディッケル13の2枚のインナーディッケルを有するTダイ15であるが、これらインナーディッケル11,13の間に、さらに1枚以上のインナーディッケルを備えるTダイも用いることができる。また、インナーディッケル11,13は、Tダイ15内の流路16に別体で構成された板状の部材を挿入するものであってもよいし、流路16の内壁部と一体で構成されたものであってもよい。

【0035】

本実施形態に係るTダイ15は、特にインナーディッケル13について、流路16に接する面の形状を特徴とするものである。図2にインナーディッケル13を示す。インナーディッケル13は、Tダイ15の流路側の下流側形状は、例えば図2(a)に示すように直線であってもよいし、または図2(b)に示すように曲率を有していてもよいし、曲率を有する部分と直線とを組み合わせた形状でもよい。また、インナーディッケル13の下流側形状は単一の曲率の曲線でもよいし、複数の曲率が複合した形状であってもよい。さらに、インナーディッケル13は窪んだ形状であっても構わない。

【0036】

本実施形態では、インナーディッケル13の形状が、以下の要件(i)を満たすように保持されてなるTダイ15を用いて、上記熱可塑性樹脂を溶融押出成形する。

(i)インナーディッケル13の流路側の端面が、ダイ出口17と平行なインナーディッケル13の下流側端面13aから離れる点をCxとし、インナーディッケル13の流路側の端面が、ダイ出口17と垂直なディッケルの流路側端面13bから離れる点をCyとし、ディッケルの下流側端面13aの延長線とディッケルの流路側端面13bの延長線との交点をCとし、ロッド14の流路側端面14aの上端をCRとする場合、線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CCRの長さをLRとし、線分CCxと線分CCyと線分CxCyとで囲まれる領域の面積をAとするとき、以下の式(1)を満たすインナーディッケル13である。

A≦14.5(Lx+LR)−400 (1)

【0037】

この要件を言い換えると、まず図2に示す各位置Cx、Cy、C、CR、を以下のように定義する。

・Cx:出口17の幅方向と平行なインナーディッケル13の下流側端面13aが、流路16の上流方向に曲折し始める位置

・Cy:出口17の幅方向と垂直で流路16に面するインナーディッケル13の流路側端面13bが、出口17の幅方向に対して垂直方向から、出口17の幅方向端部の方向に曲折し始める位置

・C:インナーディッケル13の下流側端面13aのCxから出口17の中心α方向へ向かい、出口17の幅方向と平行に延長した線と、インナーディッケル13の流路側端面13bのCyから出口17へ向かい幅方向と垂直方向に延長した線とが交差する位置

・CR:出口17の幅方向に対して垂直で流路に面するロッド14の流路側端面14aの上流側端部

【0038】

そして、出口17の幅19の方向と直交し、かつ、流路の中心軸αと直交する方向(図1,2の法線方向)から見て、線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、インナーディッケル13の下流側端部13a及び流路側端部13bのなす形状が、上記(1)式を満たすことが上記要件(i)である。

【0039】

前記の面積Aは次のようにして求められる。図2(a)に示すようにインナーディッケル13のTダイ15の流路16側の下流側形状が直線の場合、面積Aは、(LxLy)/2で求められる。一方、図2(b)に示すように、インナーディッケル13のTダイ15の流路16側の下流側形状が曲線の場合を説明する。曲線部が単一の曲率からなり、曲率がRの場合、面積Aは、(LxLy)−πR2/4で求められる。ここで、πは円周率を表す。曲線部が複数の曲率からなる場合は、曲線部を曲率が異なる線へ分割し、各曲線ごとに計算することもできる。

【0040】

上記の要件(1)を満たすように保持されてなるTダイに上記熱可塑性樹脂を流入し、Tダイから上記熱可塑性樹脂を溶融押出成形することにより、エッジビード現象を低減して熱可塑性樹脂製フィルムを成形することができる。

【0041】

Tダイ15の流路出口17から押出された樹脂は、Tダイ出口17における速度よりも高速で回転するロール(図示せず)での引取りにより、ネックイン現象とエッジビード現象が発生する。これらの現象はフィルム18の端部のみで発生する。つまり、エッジビード現象は、ロールの引取りによりフィルム18の端部が中央側へ引き寄せられ、フィルム幅20がTダイ出口17の幅より狭くなるため、フィルム18の端部での厚さ23がフィルムの中央部での厚さ22より厚くなることにより発生する。エッジビード23の抑制には、フィルム18端部における流速の低減が効果的である。

【0042】

本実施形態に係るTダイ15によれば、インナーディッケル13の形状が、上記の条件式(1)を満たすよう形成される。このため、Tダイ15の出口17の幅19の方向の端部において、熱可塑性樹脂の流速を低減することができる。この結果、好適にエッジビード23を低減させることが可能となる。また、端部をトリミングせずに製品を巻き取る場合にも、エッジビード23が低減しているので製品にしわが入りにくくなり、外観不良を抑えることができる。

【0043】

本実施形態に係わるTダイ15には、下記式(2)を満たすような、インナーディッケル13とロッド14が保持されてなるTダイ15がさらに好ましい。式(2)を満たすことにより、エッジビード23が30μm以下に抑制される。

A≦12.0(Lx+LR)−415 (2)

【0044】

本実施形態に係わるTダイ15には、下記式(3)を満たすような、インナーディッケル13とロッド14が保持されてなるTダイ15がさらに好ましい。式(3)を満たすことにより、エッジビード23が20μm以下に抑制される。

A≦9.0(Lx+LR)−420 (3)

【0045】

なお、上記(1)〜(3)式のいずれも、面積Aに関するものであるので、当然ながら下限値の条件は0≦Aである。

【0046】

本実施形態に係わるTダイ15が共押出用である場合、複数の押出機を用いて多層フィルムを製造することもできる。この場合、押出機とTダイ15はフィードブロックなどの部品により連結される。また、各押出機には異なる上記の熱可塑性樹脂を用いることができる。この場合、インナーディッケル13とロッド14が、上記の要件を満たしていればよい。

【0047】

本発明に係るTダイ15によって製造されるフィルムは、食品、医薬・医療品、化粧品、農業資材、産業資材、工業資材等の包装用途に用いられ得る。また、例えばアルミニウム箔、蒸着フィルム、コーティングフィルム、チューブ、パイプ等への押出ラミネートにも用いられ得る。本発明の製造方法によって得られるフィルムは、そのまま種々の用途に使用してもよいし、他のフィルムや部材と積層、または貼合して使用することができる。

【0048】

本発明に係るTダイ15より得られるフィルム18は、端部のエッジビード23が小さいため、熱可塑性樹脂を溶融押出して、基材(図1に符号21で示す)と押出ラミネーションするのに好適である。以下、本発明に係るTダイ15を押出ラミネーションに適用する場合について、詳細に説明する。

【0049】

基材21を構成する原料としては、樹脂、紙、金属などが挙げられる。該樹脂としては、例えばポリエステル系樹脂、ナイロン系樹脂、ポリビニルアルコール系樹脂、ポリプロピレン系樹脂、ポリエチレン系樹脂、セロハン、ポリ塩化ビニリデン、ポリスチレン、ポリ塩化ビニル、ポリカーボネート、ポリメチルメタクリレート、ポリウレタン、フッ素樹脂、ポリアクリロニトリル、ポリブテン樹脂、ポリイミド樹脂、ポリアリレート樹脂、アセチルセルロースなどがあげられる。

【0050】

基材21はフィルムなどの形状で用いられ、単層であっても、多層であってもよい。該基材の厚さは押出ラミネーション加工が可能であればよく、好ましくは5〜300μm、より好ましくは8〜250μm、さらに好ましくは12〜200μmである。

【0051】

Tダイ15から押出された直後の樹脂温度は、基材21と溶融状フィルム18との接着性を高める観点から250℃以上とすることが好ましく、280℃以上とすることがより好ましい。また、樹脂の劣化を抑制する観点、発煙成分による冷却ロール汚染を低減する観点から350℃以下とすることが好ましく、340℃以下とすることがより好ましい。

【0052】

溶融押出成形する際の加工速度は、生産性の観点から40m/min以上であることが好ましい。

【0053】

基材21と溶融状フィルム18との接着性を高めるために、基材21にアンカーコート処理、電子線照射処理、プラズマ処理、コロナ放電処理または火炎処理等の公知の表面処理を行ってもよい。

【0054】

Tダイ15から押出した溶融状フィルム18は、基材21とともにチルロールとニップロール(図示せず)によって押圧される。Tダイ出口17と、チルロールとニップロールの接点との距離であるエアギャップは、基材21と溶融状フィルム18との接着性を得る観点から、50mm以上とすることが好ましい。また、ネックイン現象とエッジビード現象を抑制する観点から、250mm以下とすることが好ましい。

【実施例】

【0055】

以下に実施例を示し、本発明の実施の形態についてさらに詳しく説明する。もちろん、本発明は以下の実施例に限定されるものではなく、細部については様々な態様が可能であることはいうまでもない。さらに、本発明は上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、それぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。また、本明細書中に記載された文献の全てが参考として援用される。

【0056】

物性は、次の方法に従って測定した。

【0057】

(1)密度(単位:kg/m3)

JIS K7112−1980のうち、A法に規定された方法に従って測定した。なお、試料には、JIS K6760−1995に記載のアニーリングを行った。

【0058】

(2)メルトフローレート(MFR、単位:g/10min)

JIS K7210−1995に規定された方法に従い、荷重21.18N、温度190℃の条件で、A法により測定した。

【0059】

(3)分子量分布(Mw/Mn)

ゲル・パーミエイション・クロマトグラフ(GPC)法を用いて、下記の条件により、重量平均分子量(Mw)と数平均分子量(Mn)を測定し、分子量分布(Mw/Mn)を求めた。

<測定条件>

・装置:Water製Waters150C

・分離カラム:TOSOH TSKgelGMH−HT

・測定温度:145℃

・キャリア:オルトジクロロベンゼン

・流量:1.0mL/min

・注入量:500μL

・検出器:示差屈折

【0060】

(4)エッジビードEB

以下に説明する流動解析により得られた、フィルムの幅方向の厚さ分布において、端部側の最も厚い位置でのフィルム厚さを、エッジビードEB(−)とした。

[実施例1]

【0061】

押出ラミネート加工のTダイ内およびフィルムの熱流動状態を計算し、エッジビードEBを得た。インナーディッケルの形状の条件は、Lx=Ly=0mm(すなわちA=0mm2)、LR=60mm、R=0mmとした。

【0062】

図3を用いて本実施例における計算の手順について説明する。図3は本実施例にて行ったエッジビードの計算方法を示すフローチャートである。本発明に係る、熱可塑性樹脂のTダイを用いた溶融押出成形方法に関して、まず、Tダイ内の流動解析を行った(ステップS01)。計算には有限要素法に基づいた熱流動解析ソフトウェアPolyflow バージョン3.12.2(販売元:アンシス・ジャパン株式会社)を用いた。具体的には、Tダイの有限要素モデルおよび計算用データを作成し、Tダイ内部の熱流動状態をPolyflowにより計算し、ダイ出口における速度分布を得た。

【0063】

次にフィルムの熱流動解析を行った(ステップS02)。具体的にはフィルムの有限要素モデルを作成した。次にステップS01で得られたダイ出口の速度分布を、フィルムの熱流動解析における入口境界条件として用いて、計算用データを作成した。そしてフィルムの熱流動状態をPolyflowにより計算し、エッジビードEBを得た。

【0064】

図4を用いてステップS01における計算の詳細について説明する。まず、Tダイの流路の有限要素モデルを作成した(ステップS10)。モデルの作成には、例えば、モデリングソフトウェアGambit バージョン2.4.6(ANSYS Inc.社製)が用いられる。幅方向および厚さ方向への対称性を考慮して、幅方向および厚さ方向における構成がそれぞれ半分となった1/4モデルとすることが好ましい。なお、この1/4モデルとしては、例えば、図5(a)に示されるような有限要素モデルである。図5(a)に示す1/4モデルでは、Tダイの入口断面は、幅が50mm、高さが16mmであり、Tダイ出口は幅が1500mm、ギャップが0.8mmである。

【0065】

ステップS10で有限要素モデルが作成した後に、Tダイ内の熱流動解析用のデータファイルを作成した(ステップS11)。データファイルの作成には、例えば、有限要素法に基づいた熱流動解析ソフトウェアPolyflow バージョン3.12.2(ANSYS Inc.社製)が用いられる。図5(b)に各境界を示した。分かりやすくするために、各境界を個別に示した。データファイルでは、以下の境界条件が設定される。

・境界1:加工機の入口に相当する。樹脂の押出量150kg/hに相当する流量として、13277mm3/sを与えた。温度は320℃とした。

・境界2:ダイ出口に相当する。本境界では樹脂が完全発達流れの条件が与えられる。

・境界3:壁面に相当する。この境界では速度として0m/sの条件を与えた。温度は320℃とした。

・境界4:幅方向の対称面に相当する。この境界では法線方向速度として0m/sを、接線方向応力として0Paを与え、断熱条件とした。

・境界5:厚さ方向の対称面に相当する。この境界では法線方向速度として0m/sを、接線方向応力として0Paを与え、断熱条件とした。

【0066】

本発明の溶融押出成形方法の計算には、高圧法低密度ポリエチレン(住友化学(株)製スミカセンCE3526、MFR=4.1g/10min、密度=918kg/m3、分子量分布=6.6、以下「LDPE」という)を用いた。Tダイ内の熱流動解析では粘性流体として扱い、流体モデルとして、Carreau−Yasudaモデル(以下、「CYモデル」という。)を用いた。CYモデルを式(4)に示す。

【数1】

ここで、η0はゼロせん断粘度を、λは特性時間を、上にドットが付いたγはせん断速度を,aおよびnはモデルパラメータをそれぞれ表す。η0には28.85Pa・s、λには0.276s、aには0.3284、nには0.11をそれぞれ設定した。

【0067】

また、CYモデルの温度依存性モデルとして、式(5)に示すArrhenius approximate shear stressモデルを用いた。

【数2】

ここで、Tは温度を、Tαは基準温度を、αは温度依存パラメータをそれぞれ表す。αには0.0288、Tαには130℃をそれぞれ与えた。このような、式(4)、(5)によって特定される低密度ポリエチレンの320℃におけるCYモデルのせん断粘度データを図6に示す。

【0068】

そして、最後に、上述したPolyflow バージョン3.12.2を用いて、Tダイ内の熱流動解析が行われる(ステップS12)。Tダイ内熱流動解析(ステップ01)における計算には、図5に示す有限要素モデルを用いた。境界条件として上記境界1〜4の条件を与えた。また、流体モデルとして式(4)に示すCYモデルを用いた。樹脂粘度の温度依存性としては、式(5)に示すArrhenius approximate shear stressモデルを用いた。これらの条件の下に、従来技術と同様の方法を用いて計算を行った。そして、この計算によって得られるTダイ出口における速度場から、幅方向への速度分布v(x)のデータを得た。図7に、このようにして算出された速度分布v(x)のデータを示す。速度分布v(x)のデータにおけるxは幅方向への座標を表し、ダイ中心をxの原点とする。これにより、ステップS01におけるTダイ出口における速度分布v(x)のデータの算出が終了し、ステップS02に進む。

【0069】

図8を用いてステップS02における計算の詳細について説明する。まず、フィルムの有限要素モデルを作成した(ステップS20)。モデルの作成には、例えば、モデリングソフトウェアGambit バージョン2.4.6(ANSYS Inc.社製)が用いられる。フィルムの厚さ方向への物理量の変化を平均化した擬3次元モデルが用いられる。また、幅方向への対称性を考慮して、幅方向における構成が半分となった1/2モデルを用いる。以上の有限要素モデルを後述の境界条件とともに図9(a)に示す。Tダイの出口幅は1500mm、Tダイのギャップは0.8mm、エアギャップは160mmに設定した。解析方法は後述するが、有限要素モデルは繰り返し計算を行い、図9(b)に示すモデルへと変形させる。なお、図9(a)には、計算初期状態の有限要素モデルが示され、図9(b)には、変形後の有限要素モデルが示されており、両図における原点A(x=0,y=0)は、Tダイの出口の中央に相当する。

【0070】

続いて、フィルムの熱流動解析用のデータファイルを作成した(ステップS20)。計算には、有限要素法に基づいた熱流動解析ソフトウェアPolyflow バージョン3.12.2(ANSYS Inc.社製)を用いた。フィルムの熱流動解析用のデータファイルには、以下の境界条件を設定した。

・境界1:ダイの出口(x=0であるy軸に平行な線、Inlet)に相当する。引取方向速度として、前記ステップS12で得られたTダイ出口における速度分布v(x)を、幅方向速度Vtとして0m/sを、ダイ出口厚さとして0.8mmを、樹脂温度として320℃をそれぞれ与えた。

・境界2:フィルムの端部(Free Surface)に相当する。自由表面として扱い、法線方向速度Vnとして0m/sが、法線方向応力Fnとして0Paが、また、断熱条件をそれぞれ与えた。

・境界3:フィルムをチルロールで引取る位置(Outlet)に相当する。引取方向速度Vnとして2m/sを、幅方向応力Ftとして0Paを、また、断熱条件をそれぞれ与えた。

・境界4:フィルムの幅方向の対称線(Axis of symmetry)に相当する。幅方向速度Vnとして0m/sを、引取方向応力Ftとして0Paを、また、断熱条件をそれぞれ与えた。また、フィルム表面全体において、熱流速f=20W/(m2)を与えた。

【0071】

ステップS02における計算では、LDPEを粘弾性流体として扱った。粘弾性モデルとして、Phan−Thien/Tannerモデル(以下、「PTTモデル」という。)を用いた。PTTモデルは、例えば、Phan−Thien、Journalof Rheology、22巻、259〜283頁(1978年)に記載されている。PTTモデルを式(6)に示す。

【数3】

ここで、ηは粘度を、τは異方性応力テンソルを、Dは変形速度テンソルを、λは緩和時間を、ξ及びεは非線形パラメータを表す。△はlower−convected時間微分を、▽はupper−convected時間微分をそれぞれ表す。本実施形態で用いたPTTモデルのパラメータを表1に示す。

【表1】

【0072】

また、PTTモデルの温度依存性モデルとして、式(7)に示すArrheniusモデルを用いた。

【数4】

ここで、Tは温度を、T0は摂氏温度の絶対温度への換算値を、Tαは基準温度を、αは温度依存パラメータをそれぞれ表す。本実施形態では、Tαとして130℃を、αとして6000をそれぞれ与えた。ステップS22の計算において、式(7)に示したh(T)は、式(6)に示したPTTモデルの粘度ηおよび緩和時間λに乗じて、温度依存性が考慮される。本ステップS21で得た、130℃におけるPTTモデルの粘弾性データを図10に示す。実線がPTTモデル、シンボルが測定値を表す。LDPEの物性値として、密度d=735kg/m3、熱伝導度k=0.18W/m・K、比熱Cp=3000J/(kg・℃)に設定した。

【0073】

LDPEの粘弾性の測定には、回転型レオメータ(TA Instruments社、ARES)を用いて、複素粘度η*、貯蔵弾性率G’、損失弾性率G’’を測定した。試料のフィクスチャーとして直径が25mmの平行円盤を用いた。粘弾性は温度が130〜190℃、角周波数が0.01〜100rad/sの範囲で測定した。得られた粘弾性は、Cox−Merzの経験則に従い、角周波数をせん断速度に単位換算して用いた。一軸伸長粘度の測定にはキャピラリー型レオメータ(Bohlin社、Flowmaster RH7)を用いた。図10には、このような測定によって求められた、LDPEの130℃における粘弾性データをシンボルで示した。

【0074】

続いて、ステップS20で作成した有限要素モデルと、ステップS21で作成したデータを用いて、有限要素法を用いて解析し、該解析によってフィルムのエッジビードEBを算出した(ステップS22)。具体的には、上述したPolyflow バージョン3.12.2により、図9に示す有限要素モデルを用いて計算を行った。境界条件としては、ステップS21における境界1〜4の条件を与えた。また、流体も出るとしては、式(6)に示すPTTモデルを用いた。PTTモデルのパラメータとして、表1に示す値を与えた。LDPEの温度依存性モデルとしては、式(7)に示すArrheniusモデルを用いた。また、LDPEの物性値として、上記物性値を与えた。これらの有限要素モデル、流体モデル、温度依存性モデルおよび物性値を用いて、与えられた境界条件の下に、従来同様の解析方法によって有限要素計算を行った。計算初期は、境界3における引取速度Vnとして、境界1と同一の値が与え、境界3の引取速度Vnの値を大きくしながら繰り返し計算を行った。有限要素モデルは、計算を繰り返すごとに境界条件を満足するように変形させ、図9(b)に示されるような最終的なフィルムの形状が得られるようにした。このような解析の実行により、フィルムにおける速度、応力、温度、厚さを得た。また、フィルム端部のロールとの接点からエッジビードEBを算出した。以上の計算で得られた、実施例1のエッジビードEBを表2に示す。

【0075】

以上、本実施形態によれば、ディッケル形状によるダイ出口での速度分布への影響を考慮したフィルムの熱流動解析を行った。このため、エッジビードを精度よく計算できた。そして、要件(1)を満たすような溶融押出成形方法を行うことにより、エッジビードEBを低減することが可能である。

【0076】

〔実施例2〕

実施例1におけるディッケル形状を、Lx=20mm、LR=40mm、Ly=25mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例2のエッジビードEBを表2に示す。

【0077】

〔実施例3〕

実施例1におけるディッケル形状を、Lx=60mm、LR=0mm、Ly=5mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例3のエッジビードEBを表2に示す。

【0078】

〔実施例4〕

実施例1におけるディッケル形状を、Lx=60mm、LR=0mm、Ly=10mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例4のエッジビードEBを表2に示す。

【0079】

〔実施例5〕

実施例1におけるディッケル形状を、Lx=60mm、LR=0mm、Ly=15mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例5のエッジビードEBを表2に示す。

【0080】

〔実施例6〕

実施例1におけるディッケル形状を、Lx=45mm、LR=0mm、Ly=8mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例6のエッジビードEBを表2に示す。

【0081】

〔実施例7〕

実施例1におけるディッケル形状を、Lx=50mm、LR=0mm、Ly=5mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例7のエッジビードEBを表2に示す。

【0082】

〔実施例8〕

実施例1におけるディッケル形状を、Lx=10mm、LR=50mm、Ly=10mm、R=10mmに変えて実施例1と同様に計算した。以上の計算で得られた、実施例8のエッジビードEBを表2に示す。

【0083】

〔比較例1〕

実施例1におけるディッケル形状を、LR=0mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例1のエッジビードEBを表2に示す。

【0084】

〔比較例2〕

実施例1におけるディッケル形状を、Lx=40mm、LR=0mm、Ly=25mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例2のエッジビードEBを表2に示す。

【0085】

〔比較例3〕

実施例1におけるディッケル形状を、Lx=60mm、LR=0mm、Ly=25mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例3のエッジビードEBを表2に示す。

【0086】

〔比較例4〕

実施例1におけるディッケル形状を、Lx=35mm、LR=0mm、Ly=15mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例4のエッジビードEBを表2に示す。

【0087】

〔比較例5〕

実施例1におけるディッケル形状を、Lx=40mm、LR=0mm、Ly=10mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例5のエッジビードEBを表2に示す。

【0088】

〔比較例6〕

実施例1におけるディッケル形状を、Lx=10mm、LR=0mm、Ly=10mm、R=10mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例6のエッジビードEBを表2に示す。

【0089】

〔比較例7〕

実施例1におけるディッケル形状を、Lx=15mm、LR=0mm、Ly=15mm、R=15mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例7のエッジビードEBを表2に示す。

【0090】

〔比較例8〕

実施例1におけるディッケル形状を、Lx=20mm、LR=0mm、Ly=20mm、R=20mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例8のエッジビードEBを表2に示す。

【0091】

〔比較例9〕

実施例1におけるディッケル形状を、Lx=25mm、LR=35mm、Ly=25mm、R=25mmに変えて実施例1と同様に計算した。以上の計算で得られた、比較例9のエッジビードEBを表2に示す。

【0092】

上述の実施例1〜8及び比較例1〜9のそれぞれにおけるインナーディッケルの形状を図11に示す。

【0093】

表2に、実施例1〜8及び比較例1〜9のLx、LR、Ly、R、EB(μm)を示す。

【表2】

【0094】

表2に示すとおり、実施例1〜8におけるエッジビードは12〜34μmである。これに対し、比較例1〜10におけるエッジビードは40〜80μmであり実施例よりも著しく大きくなった。このように、本発明によれば、エッジビードEBを低減させ、エッジビード現象を好適に抑制できることが確認された。

【0095】

次に、表3に、実施例1〜8及び比較例1〜9の面積A(mm2)、(1)式右辺(14.5(Lx+LR)−400)の計算値、(2)式右辺(12.0(Lx+LR)−415)の計算値、(3)式右辺(9.0(Lx+LR)−420)の計算値、EB(μm)を示す。また、表3では、式(1)〜(3)の条件を満たしている各式の右辺の計算値を、太字及び下線で示し、これらを太枠で囲んで示している。

【表3】

【0096】

表3に示すように、全ての実施例が(1)式の条件を満たしていることが確認された。また、実施例1〜4,7〜8は、(2)式の条件を満たしており、これらの実施例におけるエッジビードは12〜29μmであるので、式(2)を満たすことにより、エッジビードが30μm以下に抑制されることが確認された。さらに、実施例1,8は、(3)式の条件を満たしており、これらの実施例におけるエッジビードは12,19μmであるので、式(3)を満たすことにより、エッジビードが20μm以下に抑制されることが確認された。

【産業上の利用可能性】

【0097】

本発明に係る熱可塑性樹脂の溶融押出成形用Tダイはエッジビードを低減することができるため、キャストフィルム成形や押出ラミネート加工等に好適に適用できる。

【符号の説明】

【0098】

13…インナーディッケル、13a…インナーディッケルの下流側端面、13b…インナーディッケルの流路側端面、14…ロッド14a…ロッドの流路側端面、15…溶融押出成形用Tダイ、16…Tダイの流路、17…Tダイ出口、19…Tダイ出口の幅。

【特許請求の範囲】

【請求項1】

熱可塑性樹脂の溶融押出成形用Tダイであって、

溶融された前記熱可塑性樹脂の流路の出口の幅方向の少なくとも一方の端部から前記出口の中心方向に向けて設置されるインナーディッケルと、

前記インナーディッケルより前記出口の下流側に前記インナーディッケルと平行に設置されるロッドと、を備え、

前記出口の幅方向と平行な前記インナーディッケルの下流側端面が、前記流路の上流方向に曲折し始める位置をCxとし、

前記出口の幅方向に対して垂直であり、前記流路に面する前記インナーディッケルの流路側端部が、前記出口の幅方向に対して垂直方向から、前記出口の端部の方向に曲折し始める位置をCyとし、

前記インナーディッケルの下流側端部の前記Cxから前記出口の幅方向と平行な延長線と、前記インナーディッケルの流路側端部の前記Cyから前記出口の幅方向に対して垂直な延長線との交点をCとし、

前記ロッドの前記出口の幅方向に垂直な流路側端面の上流側端部をCRとする場合、

線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、

前記インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦14.5(Lx+LR)―400

を満たすことを特徴とするTダイ。

【請求項2】

前記インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦12.0(Lx+LR)―415

を満たすことを特徴とする、請求項1に記載のTダイ。

【請求項3】

前記インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦9.0(Lx+LR)―420

を満たすことを特徴とする、請求項2に記載のTダイ。

【請求項4】

熱可塑性樹脂の溶融押出成形用Tダイを用いて製造される熱可塑性樹脂製フィルムのエッジビードを低減する方法であって、

前記溶融押出成形用Tダイにおいて、溶融された前記熱可塑性樹脂の流路の出口の幅方向の少なくとも一方の端部から前記出口の中心方向に向けてインナーディッケルを設置するステップと、

前記インナーディッケルより前記出口の下流側に前記インナーディッケルと平行にロッドを設置するステップと、

前記Tダイの流路に溶融された前記熱可塑性樹脂を流入するステップと、

前記流路の出口から前記熱可塑性樹脂を押し出して前記熱可塑性樹脂製フィルムを成形するステップと、を含み、

前記出口の幅方向と平行な前記インナーディッケルの下流側端面が、前記流路の上流方向に曲折し始める位置をCxとし、

前記出口の幅方向に対して垂直であり、前記流路に面する前記インナーディッケルの流路側端部が、前記出口の幅方向に対して垂直方向から、前記出口の端部の方向に曲折し始める位置をCyとし、

前記インナーディッケルの下流側端部の前記Cxから前記出口の幅方向と平行な延長線と、前記インナーディッケルの流路側端部の前記Cyから前記出口の幅方向に対して垂直な延長線との交点をCとし、

前記ロッドの前記出口の幅方向に垂直な流路側端面の上流側端部をCRとする場合、

線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、

前記インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦14.5(Lx+LR)―400

を満たすことを特徴とする、エッジビード低減方法。

【請求項1】

熱可塑性樹脂の溶融押出成形用Tダイであって、

溶融された前記熱可塑性樹脂の流路の出口の幅方向の少なくとも一方の端部から前記出口の中心方向に向けて設置されるインナーディッケルと、

前記インナーディッケルより前記出口の下流側に前記インナーディッケルと平行に設置されるロッドと、を備え、

前記出口の幅方向と平行な前記インナーディッケルの下流側端面が、前記流路の上流方向に曲折し始める位置をCxとし、

前記出口の幅方向に対して垂直であり、前記流路に面する前記インナーディッケルの流路側端部が、前記出口の幅方向に対して垂直方向から、前記出口の端部の方向に曲折し始める位置をCyとし、

前記インナーディッケルの下流側端部の前記Cxから前記出口の幅方向と平行な延長線と、前記インナーディッケルの流路側端部の前記Cyから前記出口の幅方向に対して垂直な延長線との交点をCとし、

前記ロッドの前記出口の幅方向に垂直な流路側端面の上流側端部をCRとする場合、

線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、

前記インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦14.5(Lx+LR)―400

を満たすことを特徴とするTダイ。

【請求項2】

前記インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦12.0(Lx+LR)―415

を満たすことを特徴とする、請求項1に記載のTダイ。

【請求項3】

前記インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦9.0(Lx+LR)―420

を満たすことを特徴とする、請求項2に記載のTダイ。

【請求項4】

熱可塑性樹脂の溶融押出成形用Tダイを用いて製造される熱可塑性樹脂製フィルムのエッジビードを低減する方法であって、

前記溶融押出成形用Tダイにおいて、溶融された前記熱可塑性樹脂の流路の出口の幅方向の少なくとも一方の端部から前記出口の中心方向に向けてインナーディッケルを設置するステップと、

前記インナーディッケルより前記出口の下流側に前記インナーディッケルと平行にロッドを設置するステップと、

前記Tダイの流路に溶融された前記熱可塑性樹脂を流入するステップと、

前記流路の出口から前記熱可塑性樹脂を押し出して前記熱可塑性樹脂製フィルムを成形するステップと、を含み、

前記出口の幅方向と平行な前記インナーディッケルの下流側端面が、前記流路の上流方向に曲折し始める位置をCxとし、

前記出口の幅方向に対して垂直であり、前記流路に面する前記インナーディッケルの流路側端部が、前記出口の幅方向に対して垂直方向から、前記出口の端部の方向に曲折し始める位置をCyとし、

前記インナーディッケルの下流側端部の前記Cxから前記出口の幅方向と平行な延長線と、前記インナーディッケルの流路側端部の前記Cyから前記出口の幅方向に対して垂直な延長線との交点をCとし、

前記ロッドの前記出口の幅方向に垂直な流路側端面の上流側端部をCRとする場合、

線分CCxの長さをLxとし、線分CCyの長さをLyとし、線分CxCRの長さをLRとし、線分CCx、線分CCy及び線分CxCyで囲まれる領域の面積をAとするとき、

前記インナーディッケルの下流側端部及び流路側端部のなす形状が、

A≦14.5(Lx+LR)―400

を満たすことを特徴とする、エッジビード低減方法。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図5】

【公開番号】特開2011−245738(P2011−245738A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−120865(P2010−120865)

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]