熱可塑性樹脂成形体の製造方法、及びその製造装置

【課題】延伸後の熱可塑性樹脂成形体に延伸の不均一性が生じにくい製造方法及び製造装置の提供。

【解決手段】熱可塑性樹脂組成物12を溶融押出された熱可塑性樹脂フィルム12Aをキャスティングドラム18で冷却固化し、その降伏応力以下の張力で搬送しながら、熱処理装置22内で、熱処理温度T(℃)、延伸温度Td(℃)、熱可塑性樹脂組成物12のガラス転移温度Tg(℃)、熱可塑性樹脂組成物12の溶融温度Tm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される熱処理温度T(℃)となるよう、熱可塑性樹脂フィルム12Aの少なくとも一方面から熱処理し、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)で、速度比が3〜20倍の2本のニップローラ30、32により、熱可塑性樹脂フィルム12Aの搬送方向の延伸開始点から10mm以内の範囲で、その厚さが1/2以下となるよう一方向に延伸し、熱可塑性樹脂成形体を作製する。

【解決手段】熱可塑性樹脂組成物12を溶融押出された熱可塑性樹脂フィルム12Aをキャスティングドラム18で冷却固化し、その降伏応力以下の張力で搬送しながら、熱処理装置22内で、熱処理温度T(℃)、延伸温度Td(℃)、熱可塑性樹脂組成物12のガラス転移温度Tg(℃)、熱可塑性樹脂組成物12の溶融温度Tm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される熱処理温度T(℃)となるよう、熱可塑性樹脂フィルム12Aの少なくとも一方面から熱処理し、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)で、速度比が3〜20倍の2本のニップローラ30、32により、熱可塑性樹脂フィルム12Aの搬送方向の延伸開始点から10mm以内の範囲で、その厚さが1/2以下となるよう一方向に延伸し、熱可塑性樹脂成形体を作製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は熱可塑性樹脂成形体の製造方法、及びその製造装置に関し、少なくとも一方向に延伸する熱可塑性樹脂成形体の製造方法、及びその製造装置に関する。

【背景技術】

【0002】

近年、液晶表示装置に必要とされる光学フィルムに高い光学異方性が要求される。そのため、例えば、熱可塑性樹脂フィルムを縦又は横方向に延伸することによって、熱可塑性樹脂フィルムの面内のレターデーション(Re)と厚み方向のレターデーション(Rth)を発現させて、レターデーションが発現した熱可塑性樹脂フィルムを光学フィルムとして使用する(特許文献1)。

【0003】

また、断熱性、クッション性、光透過性(又は遮光性)などの特性から、空洞含有樹脂フィルム又はシートが、例えば、電子機器の照明用部材、一般家庭照明用部材、内照看板などの部材として使用されている。このような空洞含有樹脂フィルム又はシートは、例えば、ポリエステル系樹脂フィルムの中に無機系微粒子などを含有させておき、樹脂の延伸製膜時に無機微粒子などと樹脂界面とが剥離することにより、フィルム内に空洞を形成させることで製造される(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−042130号公報

【特許文献2】特許第3067557号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び2の方法では、熱可塑性樹脂組成物を製膜し、延伸することで熱可塑性樹脂成形体を製造する。そのため、製膜時にできた厚みムラ・配向ムラ・結晶ムラにより、延伸後の熱可塑性樹脂成形体に延伸の不均一性が生じる場合がある。また、フィルムが厚み方向において不均一となる場合もある。

【0006】

本発明はこのような事情に鑑みてなされたもので、延伸後の熱可塑性樹脂成形体に延伸の不均一性が生じにくい、熱可塑性樹脂成形体の製造方法、及びその製造装置を提供する。

【課題を解決するための手段】

【0007】

前記目的を達成するために、本発明の熱可塑性樹脂成形体の製造方法は、熱可塑性樹脂組成物を溶融押出する工程と、溶融押出された熱可塑性樹脂フィルムを冷却固化する工程と、冷却固化された前記熱可塑性樹脂フィルムを、その降伏応力以下の張力で搬送しながら、熱処理温度をT(℃)、延伸温度をTd(℃)、前記熱可塑性樹脂組成物のガラス転移温度をTg(℃)、前記熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から熱処理する工程と、熱処理された前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)、速度比が3〜20倍の2本のローラにより、前記熱可塑性樹脂フィルムの搬送方向の搬送方向の延伸開始点から10mm以内の範囲で、前記熱可塑性樹脂フィルムの厚さが1/2以下となるよう一方向に延伸する工程と、を含むことを特徴とする。

【0008】

発明者は、少なくとも一方向に延伸する工程を含む熱可塑性樹脂成形体の製造方法について、延伸後の熱可塑性樹脂成形体の不均一性に注意深く観察した。そこで、鋭意検討したところ、熱可塑性樹脂フィルムを延伸する前に、(a)降伏応力以下の張力で搬送しながら、熱処理温度をT(℃)、延伸温度をTd(℃)、熱可塑性樹脂組成物のガラス転移温度をTg(℃)、熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から熱処理する工程と、熱処理された前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)、速度比が3〜20倍の2本のローラにより、熱可塑性樹脂フィルムの搬送方向のある10mmの領域で、熱可塑性樹脂フィルムの厚さが1/2以下となるよう一方向に延伸することで、延伸後の熱可塑性樹脂成形体に延伸の不均一性が生じにくいことを見出し、本発明に至った。

【0009】

本発明の熱可塑性樹脂成形体の製造方法は、前記発明において、前記熱処理工程が、前記熱可塑性樹脂フィルムの両面から熱処理することが好ましい。両面から熱可塑性樹脂フィルムを加熱することにより、フィルムの厚み方向に均一化を図ることができる。

【0010】

本発明の熱可塑性樹脂成形体の製造方法は、前記発明において、前記熱可塑性樹脂組成物が一種類の熱可塑性樹脂組成物からなることが好ましい。

【0011】

本発明の熱可塑性樹脂成形体の製造方法は、前記発明において、前記熱可塑性樹脂組成物が結晶性ポリマーであることが好ましい。

【0012】

本発明の熱可塑性樹脂成形体の製造方法は、前記発明において、前記結晶性ポリマーがポリエステル類であることが好ましい。

【0013】

前記目的を達成するために、本発明の熱可塑性樹脂成形体の製造装置は、熱可塑性樹脂組成物を溶融混練する溶融押出機と、前記溶融押出機から供給された熱可塑性樹脂組成物をフィルム状に吐出するダイと、前記ダイから吐出された熱可塑性樹脂フィルムを冷却固化するキャスティングドラムと、前記キャスティングドラムから剥離された前記熱可塑性樹脂フィルムを、熱処理温度をT(℃)、延伸温度をTd(℃)、前記熱可塑性樹脂組成物のガラス転移温度をTg(℃)、前記熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から熱処理する熱処理装置と、前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)で、搬送方向の延伸開始点から10mm以内の領域で、前記熱可塑性樹脂フィルムの厚さが1/2以下となるよう延伸する、速度比が3〜20倍の2本のローラを備える延伸機と、を備えることを特徴とする。

【0014】

本発明の製造装置よれば、延伸後の熱可塑性樹脂成形体に延伸の不均一性が生じにくい熱可塑性樹脂成形体を製造することができる。

【発明の効果】

【0015】

本発明の熱可塑性樹脂成形体の製造方法及びその製造装置によれば、延伸後の熱可塑性樹脂成形体に延伸の不均一性が生じにくい熱可塑性樹脂成形体を製造することができる。

【図面の簡単な説明】

【0016】

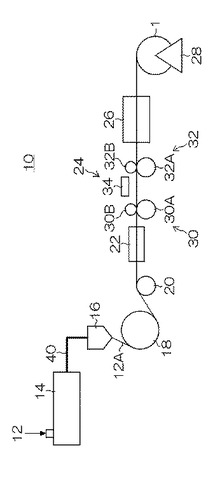

【図1】本発明に係る熱可塑性樹脂成形体の製造ラインを示す構成図。

【図2】熱可塑性樹脂組フィルムの応力−歪み曲線を示すグラフ。

【図3】縦延伸による厚み方向のネックインを示す説明図。

【図4】実施例の結果を示す表図。

【図5】ポリブチレンテレフタレートの応力−歪み曲線を示すグラフ。

【発明を実施するための形態】

【0017】

以下添付図面に従って本発明の好ましい実施の形態について説明する。本発明は以下の好ましい実施の形態により説明されるが、本発明の範囲を逸脱すること無く、多くの手法により変更を行うことができ、本実施の形態以外の他の実施の形態を利用することができる。従って、本発明の範囲内における全ての変更が特許請求の範囲に含まれる。また、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を含む範囲を意味する。

【0018】

以下、本発明の熱可塑性樹脂成形体の製造方法、及び製造装置について説明する。図1は、本発明に係る熱可塑性樹脂成形体の製造ライン10の一例を示した構成図である。製造ライン10は、熱可塑性樹脂組成物12を溶融混練する溶融押出機14と、溶融押出機14から熱可塑性樹脂フィルム12Aを吐出するダイ16と、ダイ16から吐出された熱可塑性樹脂フィルム12Aを冷却固化するキャスティングドラム18と、熱可塑性樹脂フィルム12Aを剥離する剥離ローラ20と、剥離ローラ20の下流に配置された熱処理装置22と、熱可塑性樹脂フィルム12Aを搬送方向に延伸する縦延伸機24と、熱可塑性樹脂フィルム12Aを幅方向に延伸する横延伸機26と、延伸された熱可塑性樹脂フィルム12Aを巻き取る巻取機28と、を備える。

【0019】

溶融押出機14は、熱可塑性樹脂組成物12を溶融、混練させて、溶融状態の熱可塑性樹脂組成物12をダイ16に送る装置である。溶融押出機14は、シリンダと、シリンダ内に取り付けられたスクリューを備える。スクリューは単軸であっても、二軸であっても良い。

【0020】

ダイ16は溶融された熱可塑性樹脂組成物12をフィルム状にしてキャスティングドラム18に供給する。次に、キャスティングドラム18は、ダイ16から吐出された熱可塑性樹脂フィルム12Aを冷却固化する。本実施の形態において、一本のキャスティングドラム18によって、熱可塑性樹脂フィルム12Aが冷却固化されるが、これに限定されず、キャスティングドラムとその下流に設置された冷却ロールによって、熱可塑性樹脂フィルム12Aを冷却固化することができる。キャスティングドラム18の表面材質として、ハードクロムメッキが使用でき、鏡面仕上げが好ましい。

【0021】

剥離ローラ20は、キャスティングドラム18に対向配置されたローラである。剥離ローラ20は、冷却固化された熱可塑性樹脂フィルム12Aを巻き掛けることにより、熱可塑性樹脂フィルム12Aをキャスティングドラム18から剥離する。剥離ローラ20の表面材質としては、ハードクロムメッキや鏡面仕上げを採用できる。

【0022】

熱処理装置22は、剥離ローラ20によりキャスティングドラム18から剥離された熱可塑性樹脂フィルム12Aを加熱するための装置である。熱処理装置22は、その内部に、例えば、熱風、赤外線、温浴、スチーム、又は加熱ロール方式、又はこれらを組み合わせた加熱方式の加熱手段を備える。これらの加熱手段が、熱可塑性樹脂フィルム12Aを一方面、又は両面から熱処理する。

【0023】

縦延伸機24は、一対のローラ30A、30Bから成る第一のニップローラ30と、一対のローラ32A、32Bから成る第二のニップローラ32と、第一のニップローラ30と第二のニップローラ32との間に配置されたヒータ34を備える。縦延伸機24は、周速の異なる第一のニップローラ30と第二のニップローラ32間を、熱可塑性樹脂フィルム12Aを通過させることにより、熱可塑性樹脂フィルム12Aを搬送方向(縦方向)に延伸する。第二のニップローラ32の周速度V2は、第一のニップローラ30の周速度V1と比較して、速い周速度で回転するよう構成される。その速度比は3≦V2/V1≦20であることが好ましく、より好ましくは、4≦V2/V1≦15の範囲である。

【0024】

ヒータ34として、例えば赤外線、熱風、ハロゲン、プレート、セラミック、レーザー方式のヒータを採用することができる。ヒータ34により、熱可塑性樹脂フィルム12Aは所望の縦延伸温度Tdまで加熱される。本実施の形態では、ヒータ34が第一のニップローラ30と第二のニップローラ32に間に配置されているが、ヒータ34を第一のニップローラ30の上流で、熱処理装置22の下流にも配置することができる。

【0025】

横延伸機26は、所定のピッチで取り付けられた複数のクリップ(不図示)を備える。クリップは熱可塑性樹脂フィルム12Aの幅方向の端部を把持する部材である。対向するクリップ間の間隔は、搬送方向の上流側から下流側にかけて幅広となるよう構成される。これにより、熱可塑性樹脂フィルム12Aは幅方向に延伸される。横延伸機26は、熱可塑性樹脂フィルム12Aを所望の横延伸温度T4まで加熱するヒータ(不図示)を備える。

【0026】

巻取機28は、横延伸された熱可塑性樹脂フィルム12Aを熱可塑性樹脂成形体1のフィルムロールに巻き取る装置である。

【0027】

次に、製造ライン10を使用した熱可塑性樹脂成形体の製造方法について説明する。図示しないホッパから溶融押出機14に熱可塑性樹脂組成物12が供給される。溶融押出機14によって溶融押出しされた熱可塑性樹脂組成物12は、配管40を介してダイ16に送られる。溶融押出機14とダイ16の間にギアポンプ及びフィルタを設けることができる。

【0028】

ダイ16の吐出口から押し出された直後の熱可塑性樹脂フィルム12Aの温度T1(℃)は、(Tm−10)(℃)≦T1≦(Tm+50)(℃)を満足することが好ましい。より好ましくは、(Tm)(℃)≦T1≦(Tm+30)(℃)の範囲である。Tm(℃)は熱可塑性樹脂組成物12の融点を意味する。ダイ16から吐出される熱可塑性樹脂フィルム12Aの吐出圧は10%以内の変動範囲に制御されることが好ましい。

【0029】

次に、ダイ16から吐出された熱可塑性樹脂フィルム12Aは回転するキャスティングドラム18に供給される。キャスティングドラム18のローラ表面温度T2は、T2≦(Tg+30)(℃)を満足することが好ましい。より好ましくは、T1≦(Tg+20)(℃)の範囲である。熱可塑性樹脂フィルム12Aはキャスティングドラム18上で冷却固化される。ダイ16先端からキャスティングドラム18周面までの距離であるエアギャップは20mm以上300mm以下が好ましく、40mm以上140mm以下がより好ましい。エアギャップが20mm未満では、フィルム面に横段状ムラや縦スジが発生し易くなる。逆に、エアギャップが300mmを超えると、膜揺れを起こし厚みムラとなる。

【0030】

キャスティングドラムとその下流に設置された冷却ロールによって多段冷却する場合、温度条件として、フィルム搬送方向の上流側から順に、ローラ表面温度が低くなるように設定することが好ましい。

【0031】

次いで、剥離ローラ20によりキャスティングドラム18から剥離された熱可塑性樹脂フィルム12Aが熱処理装置22に搬送される。熱処理装置22内で、熱可塑性樹脂フィルム12Aは、熱処理温度をT(℃)、熱可塑性樹脂組成物のガラス転移温度をTg(℃)、熱可塑性樹脂組成物の溶融温度をTm(℃)、延伸温度をTd(℃)としたとき、延伸温度TdをTg−10(℃)≦Td≦Tg+100(℃)とし、熱処理温度TをTd(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、熱可塑性樹脂フィルム12Aの少なくとも一方面から熱処理される。なお、フィルムの厚み方向の均一化の理由から熱可塑性樹脂フィルム12Aを両面から熱処理することが好ましい。

【0032】

また、本発明において、熱処理装置22内で熱処理時に延伸が起こらないよう、熱可塑性樹脂フィルムを降伏応力以下の張力で搬送する必要がある。ここで、熱可塑性樹脂フィルムの降伏応力とは、JIS K7127やJIS K7161による引張試験で得られる応力―歪曲線において、図2の曲線Aに示すように降伏する場合はその点aでの応力を意味する。また、図2の曲線Bに示すように降伏を起こさない場合は、曲線Bに引いた2本の接線の交点bでの応力を意味する。ここで、2本の接線とは、曲線Bのような場合は伸び10%以内で一番初めに大きく傾きが変わる点の前後での接線を意味する。

【0033】

熱処理された熱可塑性樹脂フィルム12Aが、縦延伸機24に搬送される。縦延伸機24に設けられた周速度の異なる第一のニップローラ30と第二のニップローラ32により、熱可塑性樹脂フィルム12Aが搬送方向(縦方向)に延伸される。第二のニップローラ32の周速度V2と第一のニップローラ30の周速度V1は、その速度比は3≦V2/V1≦20となるよう設定される。これにより、熱可塑性樹脂フィルム12Aが、延伸倍率3〜20倍で、縦方向に延伸される。

【0034】

熱可塑性樹脂フィルム12Aは、ヒータ34により、加熱される。縦延伸温度をTd(℃)は、(Tg−10)(℃)≦Td(℃)≦(Tg+100)(℃)で示される範囲の延伸温度T(℃)で延伸することが好ましく、(Tg−5)(℃)≦Td(℃)≦(Tg+50)(℃)で示される範囲の延伸温度T(℃)で延伸することがより好ましく、(Tg)(℃)≦Td(℃)≦(Tg+50)(℃)で示される範囲の延伸温度T(℃)で延伸することが特に好ましい。

【0035】

本発明において、縦延伸した後の熱可塑性樹脂フィルム12Aの厚み方向のネックイン量は、熱可塑性樹脂フィルム12Aの搬送方向の延伸開始点から10mm範囲内の領域で、熱可塑性樹脂フィルム12Aの厚さが1/2以下であることが必要となる。具体的には、図3に示すように、縦延伸前の熱可塑性樹脂フィルム12Aの厚さd1、延伸後の厚さをd2としたとき、搬送方向のある範囲L内(10mm以内)で、d2/d1≦1/2を満たすように、熱可塑性樹脂フィルム12Aが急激に縦延伸される。

【0036】

上述の急激な縦延伸が実現できる範囲において、第一のニップローラ30と第二のニップローラ32の間隙を適宜選択することができる。

【0037】

熱可塑性樹脂成形体の製造方法では、熱可塑性樹脂成形体に機能を付与する点で、延伸工程が重要となる。例えば、光学フィルムは、延伸工程によりレターデーションが発現する。また、空洞含有樹脂フィルム又はシートは、延伸工程により空洞(ボイド)が発現する。これにより、3体積%以上50体積%以下の空洞含有率の熱可塑性樹脂形成体が製造される。

【0038】

縦延伸機24で縦延伸された熱可塑性樹脂フィルム12Aは、必要に応じてフィルムの幅方向の端部を横延伸機26のクリップにより把持され、横延伸される。熱可塑性樹脂フィルム12Aは、横延伸機26のヒータ(不図示)により、加熱される。このとき横延伸温度T4(℃)は、(Tg−10)(℃)≦T4≦(Tm−5)(℃)を満足することが好ましい。より好ましくは、(Tg+5)(℃)≦T4≦(Tm−20)(℃)の範囲である。

【0039】

横延伸機26により横延伸された熱可塑性樹脂フィルム12Aは巻取機28送られる。巻取機28により熱可塑性樹脂成形体1のフィルムロールとして巻き取られる。横延伸倍率は縦延伸同様、フィルムに要求される特性によって選ばれるが、横延伸倍率1.1〜5倍になるよう横方向に延伸される。なお、縦延伸のみを行った熱可塑性樹脂フィルム12Aを横延伸機26に供さず、巻取機28によりフィルムロールとして巻き取っても良い。

【0040】

本発明で用いられる熱可塑性樹脂組成物は、所望の光学特性や空洞を発現する限り特に限定されない。溶融押出法を利用して作製する場合は、溶融押出し成形性が良好な材料を利用するのが好ましく、その観点では、環状オレフィン類、セルロースアシレート類、ポリカーボネート類、ポリエステル類、透明ポリエチレン、透明ポリプロピレン等のポリオレフィン類(例えば、ポリプロピレン、ポリエチレン、エチレン−酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、エチレン−シクロオレフィン共重合体、ポリブテン−1、ポリ4−メチルペンテン−1など)、ポリアリレート類、ポリスルホン類、ポリエーテルスルホン類、マレイミド系共重合体類、透明ナイロン類、透明フッ素樹脂類、透明フェノキシ類、ポリエーテルイミド類、ポリスチレン類、アクリル系共重合体類、スチレン系共重合体類、ポリアミド類(PA)(例えば、ナイロン−6など)、ポリアセタール類(POM)、ポリエステル類(例えば、PET、PEN、PTT、PBT、PPT、PHT、PBN、PES、PBSなど)、シンジオタクチック・ポリスチレン(SPS)、ポリフェニレンサルファイド類(PPS)、ポリエーテルエーテルケトン類(PEEK)、液晶ポリマー類(LCP)、フッ素樹脂、などを選択するのが好ましい。1種の当該樹脂を含有していてもよいし、互いに異なる2種以上の当該樹脂を含有していてもよい。

【0041】

また、熱可塑性樹脂組成物に、その他の成分として酸化防止剤、UV吸収剤、核剤等の添加物を目的に応じて適宜選択することができる。

【0042】

上述したように、溶融押出機14、ダイ16、キャスティングドラム18、熱処理装置22、及び縦延伸機24を経て製造された本発明に係る熱可塑性樹脂成形体1は、延伸後の熱可塑性樹脂成形体1に延伸の不均一性がほとんど生じない。

【実施例】

【0043】

以下、本発明の具体的実施例を挙げ、本発明をより詳細に説明する。

【0044】

(実施例1)

PBT1(ポリプラスチックス社製。ポリブチレンテレフタレート100%樹脂:ガラス転移温度Tgは30℃、溶融温度Tmは223℃、)を、溶融押出機を用いて245℃でダイから押し出し、53℃のキャスティングドラムで冷却固化させて、厚さ約230μmの原反となる熱可塑性樹脂フィルムを得た。PBT1の応力−歪み(伸び)曲線を図5に示す。図5から明らかなように降伏応力は約60Mpaである。

【0045】

なお、前記熱可塑性樹脂フィルムを熱処理装置内で、応力(張力)10MPaを加えながら搬送し、218℃の温度で両面から熱処理し、その後、速度比が6倍の2個のニップローラ(縦延伸機)により縦方向に延伸し、熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.17:1とした。延伸温度Tdは70℃であった。

【0046】

(実施例2)

実施例1において、熱可塑性樹脂フィルムを熱処理装置内で応力(張力)50MPaを加えながら搬送し、25℃の温度で両面から熱処理したこと以外は、実施例1と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.17:1とした。延伸温度Tdは20℃であった。

【0047】

(実施例3)

実施例1において、熱可塑性樹脂フィルムを熱処理装置内で応力(張力)42MPaを加えながら搬送し、40℃の温度で両面から熱処理し、その後、速度比が4倍の2個のニップローラにより縦方向に延伸した以外は、実施例1と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.29:1とした。延伸温度Tdは30℃であった。

【0048】

(実施例4)

実施例3において、熱可塑性樹脂フィルムを速度比が18倍の2個のニップローラにより縦方向に延伸した以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.06:1とした。延伸温度Tdは30℃であった。

【0049】

(実施例5)

実施例3において、熱可塑性樹脂フィルムを熱処理装置内で片面から熱処理し、その後、速度比が6倍の2個のニップローラにより縦方向に延伸した以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.17:1とした。延伸温度Tdは30℃であった。

【0050】

(実施例6)

実施例3において、熱可塑性樹脂フィルムを速度比が3倍の2個のニップローラにより縦方向に延伸した以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.47:1とした。延伸温度Tdは30℃であった。

【0051】

(比較例1)

実施例1において、熱処理を行なわなかった以外は、実施例1と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.17:1とした。延伸温度Tdは30℃であった。

【0052】

(比較例2)

実施例1において、熱可塑性樹脂フィルムを熱処理装置内で応力(張力)52MPaを加えながら搬送し、10℃の温度で両面から熱処理したこと以外は、実施例1と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.17:1とした。延伸温度Tdは20℃であった。

【0053】

(比較例3)

実施例1において、熱可塑性樹脂フィルムを熱処理装置内で240℃の温度で両面から熱処理したところ、熱可塑性樹脂フィルムが溶断した。

【0054】

(比較例4)

実施例1において、熱可塑性樹脂フィルムを熱処理装置内で応力(張力)70MPaを加えながら搬送し、40℃の温度で両面から熱処理したところ、縦延伸において、熱可塑性樹脂フィルムが破断した。延伸温度Tdは30℃であった。

【0055】

(比較例5)

実施例3において、熱可塑性樹脂フィルムを速度比が2.5倍の2個のニップローラにより縦方向に延伸した以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、全く延伸されない場合と設定以上の延伸倍率に延伸される場合が混在した。その結果、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比は、1:1(未延伸)や0.26:1となった。延伸温度Tdは30℃であった。

【0056】

(比較例6)

実施例3において、熱可塑性樹脂フィルムを速度比が20.5倍の2個のニップローラにより縦方向に延伸した以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、熱可塑性樹脂フィルムが破断した。延伸温度Tdは30℃であった。

【0057】

(比較例7)

実施例3において、熱可塑性樹脂フィルムを速度比が6倍の2個のニップローラにより縦方向に延伸し、縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと原反の厚みとの比を0.80:1とした以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。延伸温度Tdは30℃であった。

【0058】

(評価方法)

実施例1〜6、比較例1、2、5及び7で得られた熱可塑性樹脂成形体について、厚みムラを測定し、評価を行なった。厚みムラが2%以下を◎、2%より大きく4%以下を○、4%より大きく6%以下を△、6%より大きいものを×とした。なお、厚みムラの測定はアンリツ社製フィルムシックネステスタKG601Bで行なった。比較例3、4、及び6について、製作過程で溶断、又は破断したため厚みムラの評価を行なっていない。したがって、評価を×とした。

【0059】

(評価結果)

図4は、実施例1〜6と比較例1〜7に関して、製造条件とその評価の結果を一覧表にまとめたものである。実施例1〜6は、(a)熱処理温度をT(℃)、前記熱可塑性樹脂組成物のガラス転移温度をTg(℃)、延伸温度をTd(℃)、前記熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から加熱して熱処理し、(b)熱処理された前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)で、速度比が3〜20倍の2本のローラにより、前記熱可塑性樹脂フィルムの搬送方向の延伸開始点から10mm以内の範囲で、前記熱可塑性樹脂フィルムの厚さが1/2以下となるよう一方向に延伸しているので、全て△以上の評価を得た。図4から、熱処理を片面から行なうより両面から行なうほうが、厚みムラが小さいころが理解できる。また、ローラの速度比が20倍に近いほうが、厚みムラが小さいことが理解できる。

【0060】

一方、比較例1は、延伸前に熱処理を行なっていないので、厚みムラが大きかった。比較例2は、熱処理温度TがTd(℃)≦T(℃)<Tm(℃)を満たさないため、熱処理効果が少なく厚みムラが大きいままであった。比較例3は、熱処理温度がTm以上であるため、熱処理時に溶断した。比較例4は、熱処理時の応力が降伏応力以上であるため、熱処理時に部分的に延伸され、厚みムラが増大し、急激な延伸を行ったときに破断した。比較例5は、ローラの速度比が3倍より小さいため、延伸後において延伸部分と未延伸部分が混在し厚みムラが大きかった。比較例6は、ローラの速度比が20倍より大きいため、延伸時に破断した。比較例7は、延伸が急激な延伸を伴わないため、厚みムラが大きかった。

【符号の説明】

【0061】

1…熱可塑性樹脂成形体、10…製造ライン、12…熱可塑性樹脂組成物、12A…熱可塑性樹脂フィルム、14…溶融押出機、16…ダイ、18…キャスティングドラム、20…剥離ローラ、22…熱処理装置、24…縦延伸機、26…横延伸機、28…巻取機、30…第一のニップローラ、32…第二のニップローラ、34…ヒータ、40…配管

【技術分野】

【0001】

本発明は熱可塑性樹脂成形体の製造方法、及びその製造装置に関し、少なくとも一方向に延伸する熱可塑性樹脂成形体の製造方法、及びその製造装置に関する。

【背景技術】

【0002】

近年、液晶表示装置に必要とされる光学フィルムに高い光学異方性が要求される。そのため、例えば、熱可塑性樹脂フィルムを縦又は横方向に延伸することによって、熱可塑性樹脂フィルムの面内のレターデーション(Re)と厚み方向のレターデーション(Rth)を発現させて、レターデーションが発現した熱可塑性樹脂フィルムを光学フィルムとして使用する(特許文献1)。

【0003】

また、断熱性、クッション性、光透過性(又は遮光性)などの特性から、空洞含有樹脂フィルム又はシートが、例えば、電子機器の照明用部材、一般家庭照明用部材、内照看板などの部材として使用されている。このような空洞含有樹脂フィルム又はシートは、例えば、ポリエステル系樹脂フィルムの中に無機系微粒子などを含有させておき、樹脂の延伸製膜時に無機微粒子などと樹脂界面とが剥離することにより、フィルム内に空洞を形成させることで製造される(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−042130号公報

【特許文献2】特許第3067557号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び2の方法では、熱可塑性樹脂組成物を製膜し、延伸することで熱可塑性樹脂成形体を製造する。そのため、製膜時にできた厚みムラ・配向ムラ・結晶ムラにより、延伸後の熱可塑性樹脂成形体に延伸の不均一性が生じる場合がある。また、フィルムが厚み方向において不均一となる場合もある。

【0006】

本発明はこのような事情に鑑みてなされたもので、延伸後の熱可塑性樹脂成形体に延伸の不均一性が生じにくい、熱可塑性樹脂成形体の製造方法、及びその製造装置を提供する。

【課題を解決するための手段】

【0007】

前記目的を達成するために、本発明の熱可塑性樹脂成形体の製造方法は、熱可塑性樹脂組成物を溶融押出する工程と、溶融押出された熱可塑性樹脂フィルムを冷却固化する工程と、冷却固化された前記熱可塑性樹脂フィルムを、その降伏応力以下の張力で搬送しながら、熱処理温度をT(℃)、延伸温度をTd(℃)、前記熱可塑性樹脂組成物のガラス転移温度をTg(℃)、前記熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から熱処理する工程と、熱処理された前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)、速度比が3〜20倍の2本のローラにより、前記熱可塑性樹脂フィルムの搬送方向の搬送方向の延伸開始点から10mm以内の範囲で、前記熱可塑性樹脂フィルムの厚さが1/2以下となるよう一方向に延伸する工程と、を含むことを特徴とする。

【0008】

発明者は、少なくとも一方向に延伸する工程を含む熱可塑性樹脂成形体の製造方法について、延伸後の熱可塑性樹脂成形体の不均一性に注意深く観察した。そこで、鋭意検討したところ、熱可塑性樹脂フィルムを延伸する前に、(a)降伏応力以下の張力で搬送しながら、熱処理温度をT(℃)、延伸温度をTd(℃)、熱可塑性樹脂組成物のガラス転移温度をTg(℃)、熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から熱処理する工程と、熱処理された前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)、速度比が3〜20倍の2本のローラにより、熱可塑性樹脂フィルムの搬送方向のある10mmの領域で、熱可塑性樹脂フィルムの厚さが1/2以下となるよう一方向に延伸することで、延伸後の熱可塑性樹脂成形体に延伸の不均一性が生じにくいことを見出し、本発明に至った。

【0009】

本発明の熱可塑性樹脂成形体の製造方法は、前記発明において、前記熱処理工程が、前記熱可塑性樹脂フィルムの両面から熱処理することが好ましい。両面から熱可塑性樹脂フィルムを加熱することにより、フィルムの厚み方向に均一化を図ることができる。

【0010】

本発明の熱可塑性樹脂成形体の製造方法は、前記発明において、前記熱可塑性樹脂組成物が一種類の熱可塑性樹脂組成物からなることが好ましい。

【0011】

本発明の熱可塑性樹脂成形体の製造方法は、前記発明において、前記熱可塑性樹脂組成物が結晶性ポリマーであることが好ましい。

【0012】

本発明の熱可塑性樹脂成形体の製造方法は、前記発明において、前記結晶性ポリマーがポリエステル類であることが好ましい。

【0013】

前記目的を達成するために、本発明の熱可塑性樹脂成形体の製造装置は、熱可塑性樹脂組成物を溶融混練する溶融押出機と、前記溶融押出機から供給された熱可塑性樹脂組成物をフィルム状に吐出するダイと、前記ダイから吐出された熱可塑性樹脂フィルムを冷却固化するキャスティングドラムと、前記キャスティングドラムから剥離された前記熱可塑性樹脂フィルムを、熱処理温度をT(℃)、延伸温度をTd(℃)、前記熱可塑性樹脂組成物のガラス転移温度をTg(℃)、前記熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から熱処理する熱処理装置と、前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)で、搬送方向の延伸開始点から10mm以内の領域で、前記熱可塑性樹脂フィルムの厚さが1/2以下となるよう延伸する、速度比が3〜20倍の2本のローラを備える延伸機と、を備えることを特徴とする。

【0014】

本発明の製造装置よれば、延伸後の熱可塑性樹脂成形体に延伸の不均一性が生じにくい熱可塑性樹脂成形体を製造することができる。

【発明の効果】

【0015】

本発明の熱可塑性樹脂成形体の製造方法及びその製造装置によれば、延伸後の熱可塑性樹脂成形体に延伸の不均一性が生じにくい熱可塑性樹脂成形体を製造することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る熱可塑性樹脂成形体の製造ラインを示す構成図。

【図2】熱可塑性樹脂組フィルムの応力−歪み曲線を示すグラフ。

【図3】縦延伸による厚み方向のネックインを示す説明図。

【図4】実施例の結果を示す表図。

【図5】ポリブチレンテレフタレートの応力−歪み曲線を示すグラフ。

【発明を実施するための形態】

【0017】

以下添付図面に従って本発明の好ましい実施の形態について説明する。本発明は以下の好ましい実施の形態により説明されるが、本発明の範囲を逸脱すること無く、多くの手法により変更を行うことができ、本実施の形態以外の他の実施の形態を利用することができる。従って、本発明の範囲内における全ての変更が特許請求の範囲に含まれる。また、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を含む範囲を意味する。

【0018】

以下、本発明の熱可塑性樹脂成形体の製造方法、及び製造装置について説明する。図1は、本発明に係る熱可塑性樹脂成形体の製造ライン10の一例を示した構成図である。製造ライン10は、熱可塑性樹脂組成物12を溶融混練する溶融押出機14と、溶融押出機14から熱可塑性樹脂フィルム12Aを吐出するダイ16と、ダイ16から吐出された熱可塑性樹脂フィルム12Aを冷却固化するキャスティングドラム18と、熱可塑性樹脂フィルム12Aを剥離する剥離ローラ20と、剥離ローラ20の下流に配置された熱処理装置22と、熱可塑性樹脂フィルム12Aを搬送方向に延伸する縦延伸機24と、熱可塑性樹脂フィルム12Aを幅方向に延伸する横延伸機26と、延伸された熱可塑性樹脂フィルム12Aを巻き取る巻取機28と、を備える。

【0019】

溶融押出機14は、熱可塑性樹脂組成物12を溶融、混練させて、溶融状態の熱可塑性樹脂組成物12をダイ16に送る装置である。溶融押出機14は、シリンダと、シリンダ内に取り付けられたスクリューを備える。スクリューは単軸であっても、二軸であっても良い。

【0020】

ダイ16は溶融された熱可塑性樹脂組成物12をフィルム状にしてキャスティングドラム18に供給する。次に、キャスティングドラム18は、ダイ16から吐出された熱可塑性樹脂フィルム12Aを冷却固化する。本実施の形態において、一本のキャスティングドラム18によって、熱可塑性樹脂フィルム12Aが冷却固化されるが、これに限定されず、キャスティングドラムとその下流に設置された冷却ロールによって、熱可塑性樹脂フィルム12Aを冷却固化することができる。キャスティングドラム18の表面材質として、ハードクロムメッキが使用でき、鏡面仕上げが好ましい。

【0021】

剥離ローラ20は、キャスティングドラム18に対向配置されたローラである。剥離ローラ20は、冷却固化された熱可塑性樹脂フィルム12Aを巻き掛けることにより、熱可塑性樹脂フィルム12Aをキャスティングドラム18から剥離する。剥離ローラ20の表面材質としては、ハードクロムメッキや鏡面仕上げを採用できる。

【0022】

熱処理装置22は、剥離ローラ20によりキャスティングドラム18から剥離された熱可塑性樹脂フィルム12Aを加熱するための装置である。熱処理装置22は、その内部に、例えば、熱風、赤外線、温浴、スチーム、又は加熱ロール方式、又はこれらを組み合わせた加熱方式の加熱手段を備える。これらの加熱手段が、熱可塑性樹脂フィルム12Aを一方面、又は両面から熱処理する。

【0023】

縦延伸機24は、一対のローラ30A、30Bから成る第一のニップローラ30と、一対のローラ32A、32Bから成る第二のニップローラ32と、第一のニップローラ30と第二のニップローラ32との間に配置されたヒータ34を備える。縦延伸機24は、周速の異なる第一のニップローラ30と第二のニップローラ32間を、熱可塑性樹脂フィルム12Aを通過させることにより、熱可塑性樹脂フィルム12Aを搬送方向(縦方向)に延伸する。第二のニップローラ32の周速度V2は、第一のニップローラ30の周速度V1と比較して、速い周速度で回転するよう構成される。その速度比は3≦V2/V1≦20であることが好ましく、より好ましくは、4≦V2/V1≦15の範囲である。

【0024】

ヒータ34として、例えば赤外線、熱風、ハロゲン、プレート、セラミック、レーザー方式のヒータを採用することができる。ヒータ34により、熱可塑性樹脂フィルム12Aは所望の縦延伸温度Tdまで加熱される。本実施の形態では、ヒータ34が第一のニップローラ30と第二のニップローラ32に間に配置されているが、ヒータ34を第一のニップローラ30の上流で、熱処理装置22の下流にも配置することができる。

【0025】

横延伸機26は、所定のピッチで取り付けられた複数のクリップ(不図示)を備える。クリップは熱可塑性樹脂フィルム12Aの幅方向の端部を把持する部材である。対向するクリップ間の間隔は、搬送方向の上流側から下流側にかけて幅広となるよう構成される。これにより、熱可塑性樹脂フィルム12Aは幅方向に延伸される。横延伸機26は、熱可塑性樹脂フィルム12Aを所望の横延伸温度T4まで加熱するヒータ(不図示)を備える。

【0026】

巻取機28は、横延伸された熱可塑性樹脂フィルム12Aを熱可塑性樹脂成形体1のフィルムロールに巻き取る装置である。

【0027】

次に、製造ライン10を使用した熱可塑性樹脂成形体の製造方法について説明する。図示しないホッパから溶融押出機14に熱可塑性樹脂組成物12が供給される。溶融押出機14によって溶融押出しされた熱可塑性樹脂組成物12は、配管40を介してダイ16に送られる。溶融押出機14とダイ16の間にギアポンプ及びフィルタを設けることができる。

【0028】

ダイ16の吐出口から押し出された直後の熱可塑性樹脂フィルム12Aの温度T1(℃)は、(Tm−10)(℃)≦T1≦(Tm+50)(℃)を満足することが好ましい。より好ましくは、(Tm)(℃)≦T1≦(Tm+30)(℃)の範囲である。Tm(℃)は熱可塑性樹脂組成物12の融点を意味する。ダイ16から吐出される熱可塑性樹脂フィルム12Aの吐出圧は10%以内の変動範囲に制御されることが好ましい。

【0029】

次に、ダイ16から吐出された熱可塑性樹脂フィルム12Aは回転するキャスティングドラム18に供給される。キャスティングドラム18のローラ表面温度T2は、T2≦(Tg+30)(℃)を満足することが好ましい。より好ましくは、T1≦(Tg+20)(℃)の範囲である。熱可塑性樹脂フィルム12Aはキャスティングドラム18上で冷却固化される。ダイ16先端からキャスティングドラム18周面までの距離であるエアギャップは20mm以上300mm以下が好ましく、40mm以上140mm以下がより好ましい。エアギャップが20mm未満では、フィルム面に横段状ムラや縦スジが発生し易くなる。逆に、エアギャップが300mmを超えると、膜揺れを起こし厚みムラとなる。

【0030】

キャスティングドラムとその下流に設置された冷却ロールによって多段冷却する場合、温度条件として、フィルム搬送方向の上流側から順に、ローラ表面温度が低くなるように設定することが好ましい。

【0031】

次いで、剥離ローラ20によりキャスティングドラム18から剥離された熱可塑性樹脂フィルム12Aが熱処理装置22に搬送される。熱処理装置22内で、熱可塑性樹脂フィルム12Aは、熱処理温度をT(℃)、熱可塑性樹脂組成物のガラス転移温度をTg(℃)、熱可塑性樹脂組成物の溶融温度をTm(℃)、延伸温度をTd(℃)としたとき、延伸温度TdをTg−10(℃)≦Td≦Tg+100(℃)とし、熱処理温度TをTd(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、熱可塑性樹脂フィルム12Aの少なくとも一方面から熱処理される。なお、フィルムの厚み方向の均一化の理由から熱可塑性樹脂フィルム12Aを両面から熱処理することが好ましい。

【0032】

また、本発明において、熱処理装置22内で熱処理時に延伸が起こらないよう、熱可塑性樹脂フィルムを降伏応力以下の張力で搬送する必要がある。ここで、熱可塑性樹脂フィルムの降伏応力とは、JIS K7127やJIS K7161による引張試験で得られる応力―歪曲線において、図2の曲線Aに示すように降伏する場合はその点aでの応力を意味する。また、図2の曲線Bに示すように降伏を起こさない場合は、曲線Bに引いた2本の接線の交点bでの応力を意味する。ここで、2本の接線とは、曲線Bのような場合は伸び10%以内で一番初めに大きく傾きが変わる点の前後での接線を意味する。

【0033】

熱処理された熱可塑性樹脂フィルム12Aが、縦延伸機24に搬送される。縦延伸機24に設けられた周速度の異なる第一のニップローラ30と第二のニップローラ32により、熱可塑性樹脂フィルム12Aが搬送方向(縦方向)に延伸される。第二のニップローラ32の周速度V2と第一のニップローラ30の周速度V1は、その速度比は3≦V2/V1≦20となるよう設定される。これにより、熱可塑性樹脂フィルム12Aが、延伸倍率3〜20倍で、縦方向に延伸される。

【0034】

熱可塑性樹脂フィルム12Aは、ヒータ34により、加熱される。縦延伸温度をTd(℃)は、(Tg−10)(℃)≦Td(℃)≦(Tg+100)(℃)で示される範囲の延伸温度T(℃)で延伸することが好ましく、(Tg−5)(℃)≦Td(℃)≦(Tg+50)(℃)で示される範囲の延伸温度T(℃)で延伸することがより好ましく、(Tg)(℃)≦Td(℃)≦(Tg+50)(℃)で示される範囲の延伸温度T(℃)で延伸することが特に好ましい。

【0035】

本発明において、縦延伸した後の熱可塑性樹脂フィルム12Aの厚み方向のネックイン量は、熱可塑性樹脂フィルム12Aの搬送方向の延伸開始点から10mm範囲内の領域で、熱可塑性樹脂フィルム12Aの厚さが1/2以下であることが必要となる。具体的には、図3に示すように、縦延伸前の熱可塑性樹脂フィルム12Aの厚さd1、延伸後の厚さをd2としたとき、搬送方向のある範囲L内(10mm以内)で、d2/d1≦1/2を満たすように、熱可塑性樹脂フィルム12Aが急激に縦延伸される。

【0036】

上述の急激な縦延伸が実現できる範囲において、第一のニップローラ30と第二のニップローラ32の間隙を適宜選択することができる。

【0037】

熱可塑性樹脂成形体の製造方法では、熱可塑性樹脂成形体に機能を付与する点で、延伸工程が重要となる。例えば、光学フィルムは、延伸工程によりレターデーションが発現する。また、空洞含有樹脂フィルム又はシートは、延伸工程により空洞(ボイド)が発現する。これにより、3体積%以上50体積%以下の空洞含有率の熱可塑性樹脂形成体が製造される。

【0038】

縦延伸機24で縦延伸された熱可塑性樹脂フィルム12Aは、必要に応じてフィルムの幅方向の端部を横延伸機26のクリップにより把持され、横延伸される。熱可塑性樹脂フィルム12Aは、横延伸機26のヒータ(不図示)により、加熱される。このとき横延伸温度T4(℃)は、(Tg−10)(℃)≦T4≦(Tm−5)(℃)を満足することが好ましい。より好ましくは、(Tg+5)(℃)≦T4≦(Tm−20)(℃)の範囲である。

【0039】

横延伸機26により横延伸された熱可塑性樹脂フィルム12Aは巻取機28送られる。巻取機28により熱可塑性樹脂成形体1のフィルムロールとして巻き取られる。横延伸倍率は縦延伸同様、フィルムに要求される特性によって選ばれるが、横延伸倍率1.1〜5倍になるよう横方向に延伸される。なお、縦延伸のみを行った熱可塑性樹脂フィルム12Aを横延伸機26に供さず、巻取機28によりフィルムロールとして巻き取っても良い。

【0040】

本発明で用いられる熱可塑性樹脂組成物は、所望の光学特性や空洞を発現する限り特に限定されない。溶融押出法を利用して作製する場合は、溶融押出し成形性が良好な材料を利用するのが好ましく、その観点では、環状オレフィン類、セルロースアシレート類、ポリカーボネート類、ポリエステル類、透明ポリエチレン、透明ポリプロピレン等のポリオレフィン類(例えば、ポリプロピレン、ポリエチレン、エチレン−酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、エチレン−シクロオレフィン共重合体、ポリブテン−1、ポリ4−メチルペンテン−1など)、ポリアリレート類、ポリスルホン類、ポリエーテルスルホン類、マレイミド系共重合体類、透明ナイロン類、透明フッ素樹脂類、透明フェノキシ類、ポリエーテルイミド類、ポリスチレン類、アクリル系共重合体類、スチレン系共重合体類、ポリアミド類(PA)(例えば、ナイロン−6など)、ポリアセタール類(POM)、ポリエステル類(例えば、PET、PEN、PTT、PBT、PPT、PHT、PBN、PES、PBSなど)、シンジオタクチック・ポリスチレン(SPS)、ポリフェニレンサルファイド類(PPS)、ポリエーテルエーテルケトン類(PEEK)、液晶ポリマー類(LCP)、フッ素樹脂、などを選択するのが好ましい。1種の当該樹脂を含有していてもよいし、互いに異なる2種以上の当該樹脂を含有していてもよい。

【0041】

また、熱可塑性樹脂組成物に、その他の成分として酸化防止剤、UV吸収剤、核剤等の添加物を目的に応じて適宜選択することができる。

【0042】

上述したように、溶融押出機14、ダイ16、キャスティングドラム18、熱処理装置22、及び縦延伸機24を経て製造された本発明に係る熱可塑性樹脂成形体1は、延伸後の熱可塑性樹脂成形体1に延伸の不均一性がほとんど生じない。

【実施例】

【0043】

以下、本発明の具体的実施例を挙げ、本発明をより詳細に説明する。

【0044】

(実施例1)

PBT1(ポリプラスチックス社製。ポリブチレンテレフタレート100%樹脂:ガラス転移温度Tgは30℃、溶融温度Tmは223℃、)を、溶融押出機を用いて245℃でダイから押し出し、53℃のキャスティングドラムで冷却固化させて、厚さ約230μmの原反となる熱可塑性樹脂フィルムを得た。PBT1の応力−歪み(伸び)曲線を図5に示す。図5から明らかなように降伏応力は約60Mpaである。

【0045】

なお、前記熱可塑性樹脂フィルムを熱処理装置内で、応力(張力)10MPaを加えながら搬送し、218℃の温度で両面から熱処理し、その後、速度比が6倍の2個のニップローラ(縦延伸機)により縦方向に延伸し、熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.17:1とした。延伸温度Tdは70℃であった。

【0046】

(実施例2)

実施例1において、熱可塑性樹脂フィルムを熱処理装置内で応力(張力)50MPaを加えながら搬送し、25℃の温度で両面から熱処理したこと以外は、実施例1と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.17:1とした。延伸温度Tdは20℃であった。

【0047】

(実施例3)

実施例1において、熱可塑性樹脂フィルムを熱処理装置内で応力(張力)42MPaを加えながら搬送し、40℃の温度で両面から熱処理し、その後、速度比が4倍の2個のニップローラにより縦方向に延伸した以外は、実施例1と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.29:1とした。延伸温度Tdは30℃であった。

【0048】

(実施例4)

実施例3において、熱可塑性樹脂フィルムを速度比が18倍の2個のニップローラにより縦方向に延伸した以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.06:1とした。延伸温度Tdは30℃であった。

【0049】

(実施例5)

実施例3において、熱可塑性樹脂フィルムを熱処理装置内で片面から熱処理し、その後、速度比が6倍の2個のニップローラにより縦方向に延伸した以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.17:1とした。延伸温度Tdは30℃であった。

【0050】

(実施例6)

実施例3において、熱可塑性樹脂フィルムを速度比が3倍の2個のニップローラにより縦方向に延伸した以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.47:1とした。延伸温度Tdは30℃であった。

【0051】

(比較例1)

実施例1において、熱処理を行なわなかった以外は、実施例1と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.17:1とした。延伸温度Tdは30℃であった。

【0052】

(比較例2)

実施例1において、熱可塑性樹脂フィルムを熱処理装置内で応力(張力)52MPaを加えながら搬送し、10℃の温度で両面から熱処理したこと以外は、実施例1と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比を0.17:1とした。延伸温度Tdは20℃であった。

【0053】

(比較例3)

実施例1において、熱可塑性樹脂フィルムを熱処理装置内で240℃の温度で両面から熱処理したところ、熱可塑性樹脂フィルムが溶断した。

【0054】

(比較例4)

実施例1において、熱可塑性樹脂フィルムを熱処理装置内で応力(張力)70MPaを加えながら搬送し、40℃の温度で両面から熱処理したところ、縦延伸において、熱可塑性樹脂フィルムが破断した。延伸温度Tdは30℃であった。

【0055】

(比較例5)

実施例3において、熱可塑性樹脂フィルムを速度比が2.5倍の2個のニップローラにより縦方向に延伸した以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、全く延伸されない場合と設定以上の延伸倍率に延伸される場合が混在した。その結果、原反の厚みから2%減少したところから10mm下流の厚みと、原反の厚み×(0.98)との比は、1:1(未延伸)や0.26:1となった。延伸温度Tdは30℃であった。

【0056】

(比較例6)

実施例3において、熱可塑性樹脂フィルムを速度比が20.5倍の2個のニップローラにより縦方向に延伸した以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。縦延伸において、熱可塑性樹脂フィルムが破断した。延伸温度Tdは30℃であった。

【0057】

(比較例7)

実施例3において、熱可塑性樹脂フィルムを速度比が6倍の2個のニップローラにより縦方向に延伸し、縦延伸において、原反の厚みから2%減少したところから10mm下流の厚みと原反の厚みとの比を0.80:1とした以外は、実施例3と同様にして熱可塑性樹脂成形体を作製した。延伸温度Tdは30℃であった。

【0058】

(評価方法)

実施例1〜6、比較例1、2、5及び7で得られた熱可塑性樹脂成形体について、厚みムラを測定し、評価を行なった。厚みムラが2%以下を◎、2%より大きく4%以下を○、4%より大きく6%以下を△、6%より大きいものを×とした。なお、厚みムラの測定はアンリツ社製フィルムシックネステスタKG601Bで行なった。比較例3、4、及び6について、製作過程で溶断、又は破断したため厚みムラの評価を行なっていない。したがって、評価を×とした。

【0059】

(評価結果)

図4は、実施例1〜6と比較例1〜7に関して、製造条件とその評価の結果を一覧表にまとめたものである。実施例1〜6は、(a)熱処理温度をT(℃)、前記熱可塑性樹脂組成物のガラス転移温度をTg(℃)、延伸温度をTd(℃)、前記熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から加熱して熱処理し、(b)熱処理された前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)で、速度比が3〜20倍の2本のローラにより、前記熱可塑性樹脂フィルムの搬送方向の延伸開始点から10mm以内の範囲で、前記熱可塑性樹脂フィルムの厚さが1/2以下となるよう一方向に延伸しているので、全て△以上の評価を得た。図4から、熱処理を片面から行なうより両面から行なうほうが、厚みムラが小さいころが理解できる。また、ローラの速度比が20倍に近いほうが、厚みムラが小さいことが理解できる。

【0060】

一方、比較例1は、延伸前に熱処理を行なっていないので、厚みムラが大きかった。比較例2は、熱処理温度TがTd(℃)≦T(℃)<Tm(℃)を満たさないため、熱処理効果が少なく厚みムラが大きいままであった。比較例3は、熱処理温度がTm以上であるため、熱処理時に溶断した。比較例4は、熱処理時の応力が降伏応力以上であるため、熱処理時に部分的に延伸され、厚みムラが増大し、急激な延伸を行ったときに破断した。比較例5は、ローラの速度比が3倍より小さいため、延伸後において延伸部分と未延伸部分が混在し厚みムラが大きかった。比較例6は、ローラの速度比が20倍より大きいため、延伸時に破断した。比較例7は、延伸が急激な延伸を伴わないため、厚みムラが大きかった。

【符号の説明】

【0061】

1…熱可塑性樹脂成形体、10…製造ライン、12…熱可塑性樹脂組成物、12A…熱可塑性樹脂フィルム、14…溶融押出機、16…ダイ、18…キャスティングドラム、20…剥離ローラ、22…熱処理装置、24…縦延伸機、26…横延伸機、28…巻取機、30…第一のニップローラ、32…第二のニップローラ、34…ヒータ、40…配管

【特許請求の範囲】

【請求項1】

熱可塑性樹脂組成物を溶融押出する工程と、

溶融押出された熱可塑性樹脂フィルムを冷却固化する工程と、

冷却固化された前記熱可塑性樹脂フィルムを、その降伏応力以下の張力で搬送しながら、熱処理温度をT(℃)、延伸温度をTd(℃)、前記熱可塑性樹脂組成物のガラス転移温度をTg(℃)、前記熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から熱処理する工程と、

熱処理された前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)、速度比が3〜20倍の2本のローラにより、前記熱可塑性樹脂フィルムの搬送方向の延伸開始点から10mm以内の範囲で、前記熱可塑性樹脂フィルムの厚さが1/2以下となるよう一方向に延伸する工程と、

を含む熱可塑性樹脂成形体の製造方法。

【請求項2】

前記熱処理工程が、前記熱可塑性樹脂フィルムの両面から熱処理することを含む請求項1記載の熱可塑性樹脂成形体の製造方法。

【請求項3】

前記熱可塑性樹脂組成物が一種類の熱可塑性樹脂組成物からなる請求項1又は2記載の熱可塑性樹脂成形体の製造方法。

【請求項4】

前記熱可塑性樹脂組成物が結晶性ポリマーである請求項1〜3の何れか1記載の熱可塑性樹脂成形体の製造方法。

【請求項5】

前記結晶性ポリマーがポリエステル類である請求項4記載の熱可塑性樹脂成形体の製造方法。

【請求項6】

熱可塑性樹脂組成物を溶融混練する溶融押出機と、

前記溶融押出機から供給された熱可塑性樹脂組成物をフィルム状に吐出するダイと、

前記ダイから吐出された熱可塑性樹脂フィルムを冷却固化するキャスティングドラムと、

前記キャスティングドラムから剥離された前記熱可塑性樹脂フィルムを、熱処理温度をT(℃)、延伸温度をTd(℃)、前記熱可塑性樹脂組成物のガラス転移温度をTg(℃)、前記熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から熱処理する熱処理装置と、

前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)で、搬送方向の延伸開始点から10mm以内の領域で、前記熱可塑性樹脂フィルムの厚さが1/2以下となるよう一方向に延伸する、速度比が3〜20倍の2本のローラを備える延伸機と、

を備える熱可塑性樹脂成形体の製造装置。

【請求項1】

熱可塑性樹脂組成物を溶融押出する工程と、

溶融押出された熱可塑性樹脂フィルムを冷却固化する工程と、

冷却固化された前記熱可塑性樹脂フィルムを、その降伏応力以下の張力で搬送しながら、熱処理温度をT(℃)、延伸温度をTd(℃)、前記熱可塑性樹脂組成物のガラス転移温度をTg(℃)、前記熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から熱処理する工程と、

熱処理された前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)、速度比が3〜20倍の2本のローラにより、前記熱可塑性樹脂フィルムの搬送方向の延伸開始点から10mm以内の範囲で、前記熱可塑性樹脂フィルムの厚さが1/2以下となるよう一方向に延伸する工程と、

を含む熱可塑性樹脂成形体の製造方法。

【請求項2】

前記熱処理工程が、前記熱可塑性樹脂フィルムの両面から熱処理することを含む請求項1記載の熱可塑性樹脂成形体の製造方法。

【請求項3】

前記熱可塑性樹脂組成物が一種類の熱可塑性樹脂組成物からなる請求項1又は2記載の熱可塑性樹脂成形体の製造方法。

【請求項4】

前記熱可塑性樹脂組成物が結晶性ポリマーである請求項1〜3の何れか1記載の熱可塑性樹脂成形体の製造方法。

【請求項5】

前記結晶性ポリマーがポリエステル類である請求項4記載の熱可塑性樹脂成形体の製造方法。

【請求項6】

熱可塑性樹脂組成物を溶融混練する溶融押出機と、

前記溶融押出機から供給された熱可塑性樹脂組成物をフィルム状に吐出するダイと、

前記ダイから吐出された熱可塑性樹脂フィルムを冷却固化するキャスティングドラムと、

前記キャスティングドラムから剥離された前記熱可塑性樹脂フィルムを、熱処理温度をT(℃)、延伸温度をTd(℃)、前記熱可塑性樹脂組成物のガラス転移温度をTg(℃)、前記熱可塑性樹脂組成物の溶融温度をTm(℃)としたとき、Td(℃)≦T(℃)<Tm(℃)で示される範囲の熱処理温度T(℃)となるよう、前記熱可塑性樹脂フィルムの少なくとも一方面から熱処理する熱処理装置と、

前記熱可塑性樹脂フィルムを、(Tg−10)(℃)≦Td(℃)<Tg+100(℃)で、搬送方向の延伸開始点から10mm以内の領域で、前記熱可塑性樹脂フィルムの厚さが1/2以下となるよう一方向に延伸する、速度比が3〜20倍の2本のローラを備える延伸機と、

を備える熱可塑性樹脂成形体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−5777(P2011−5777A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−152618(P2009−152618)

【出願日】平成21年6月26日(2009.6.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月26日(2009.6.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]