熱可塑性樹脂発泡体の成形方法、及び成形装置

【課題】超臨界発泡成形の冷却時間を短縮する。

【解決手段】熱可塑性樹脂材料供給手段(1)と、スクリューシリンダー(3)と、炭酸ガス供給手段(4)と、炭酸ガス供給手段(4)からの炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段(10)と、超臨界状態の炭酸ガスをスクリューシリンダー(3)内に注入して溶融した熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段(5)と、超臨界状態の炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料を射出させて微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ(6)を含む金型手段(7)と、炭酸ガス供給手段(4)からの炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含み、ドライアイスにより金型手段(7)内での熱可塑性樹脂発泡体の冷却の少なくとも一部を行なう冷却手段(8)を備えた熱可塑性樹脂発泡体の成形装置等を提供する。

【解決手段】熱可塑性樹脂材料供給手段(1)と、スクリューシリンダー(3)と、炭酸ガス供給手段(4)と、炭酸ガス供給手段(4)からの炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段(10)と、超臨界状態の炭酸ガスをスクリューシリンダー(3)内に注入して溶融した熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段(5)と、超臨界状態の炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料を射出させて微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ(6)を含む金型手段(7)と、炭酸ガス供給手段(4)からの炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含み、ドライアイスにより金型手段(7)内での熱可塑性樹脂発泡体の冷却の少なくとも一部を行なう冷却手段(8)を備えた熱可塑性樹脂発泡体の成形装置等を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スクリューを回転駆動して熱可塑性樹脂材料を溶融すると共に、スクリューシリンダー内に超臨界状態の炭酸ガスを注入して溶融した熱可塑性樹脂材料に溶かし込んで金型内に射出して発泡体を成型する熱可塑性樹脂発泡体の成形方法、並びに、熱可塑性樹脂材料を溶融するスクリューシリンダーと、炭酸ガスを超臨界状態としてスクリューシリンダー内に注入して溶融した熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段と、超臨界炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料を射出させて発泡体を成型するための金型手段を備えた熱可塑性樹脂発泡体の成型装置に関するものである。

【背景技術】

【0002】

超臨界流体を用いて微細な発泡の発泡成形体を成型する方法としては、例えば特許文献1において開示される方法がある。即ち、特許文献1には、発泡すべき材料を用意し、第1の温度及び第1の圧力で発泡すべき材料に超臨界液体を導入し、第1の温度及び第1の圧力から温度及び圧力を別に選択した第2の温度及び第2の圧力に変化させて、実質的にくまなく分散した複数の気孔又は気泡を含む超微孔質発泡材料を製造する段階を含む発泡材料の製造法が開示されている。また、特許文献1には、実質的にくまなく分散した複数の気泡を持つ超臨界液体材料系を形成するために材料に導入した超臨界液体を含む発泡材料が開示されており、さらには、発泡すべき材料を含む温度制御したチャンバ、超臨界液体を製造するための装置、材料に超臨界液体を導入するためにチャンバに超臨界液体を供給するための装置、超臨界液体を材料に導入してその材料が超臨界液体で完全に飽和されるようにチャンバ内の温度及び圧力を制御するための装置、実質的にくまなく分散した複数の気泡を持つ発泡材料を製造するために材料に熱力学的安定を誘導すべくチャンバ内の温度及び圧力を変化させる装置を含む系が開示されている。

【0003】

しかしながら、超臨界流体を用いて微細な発泡の発泡成形体を成形するこれまでの方法においては、成形体の形成後において樹脂内部に発泡した後の発泡ガスの圧力が残存するため、発泡ガスを用いない通常成形と同様の冷却時間で成形品を取り出すと、成形品の外観に膨れ不良が発生するといった問題点があった。

【0004】

尚、特許文献2には、発泡樹脂の冷却時間を大幅に短縮して後膨れ不良の発生を防ぐことができる発泡体の製造方法として、金型のキャビティ内に発泡剤を含む熱可塑性樹脂を充填し、同樹脂を発泡させた後、冷却・固化し、発泡体を得る方法において、発泡が完了し、キャビティ内の樹脂表面温度が所定の脱ガス温度以下になった後に、発泡成形体内の発泡ガスを金型内で脱ガスすることを特徴とする熱可塑性樹脂発泡体の製造方法が開示されている。

【0005】

しかしながら、特許文献2には脱ガス温度への到達時間を短くする技術については言及されていない。本発明は、短時間で取り出し可能な温度に冷却することに関するものである。

【0006】

【特許文献1】特表平6−506724号公報

【特許文献2】特開2001−212844号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明では、超臨界状態の炭酸ガスを用いた熱可塑性樹脂の超臨界発泡成形において、樹脂内のガス圧力による成形後の成形品の膨れ不良を防ぐ目的で、特に成形後の冷却時間の短縮が困難な場合において、超臨界状態の炭酸ガスを含む溶融熱可塑性樹脂を射出させた金型をより改良された方法で急速に冷却することにより、超臨界発泡成形の冷却時間を短縮することを解決すべき課題としている。

【課題を解決するための手段】

【0008】

本発明の第一の側面は、熱可塑性樹脂の超臨界発泡を用いた射出成形に関するもので、特に課題となる冷却時間の延長を解決するための策として、スクリューシリンダー内に熱可塑性樹脂材料を供給する工程、スクリューシリンダー内に駆動可能に設けられているスクリューを回転駆動して熱可塑性樹脂材料を溶融する工程、スクリューシリンダー内に超臨界状態の炭酸ガスを注入する工程、溶融した熱可塑性樹脂材料に超臨界状態の炭酸ガスを溶かし込む工程、スクリューを軸方向に稼動させて超臨界状態の炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料を金型内のキャビティに射出して微細に発泡した熱可塑性樹脂発泡体を形成する工程、及び金型内での熱可塑性樹脂発泡体の冷却する工程であって、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを用いて冷却の少なくとも一部を行う、冷却工程を含む、熱可塑性樹脂発泡体の成形方法を提供するものである。

【0009】

かかる本発明の第一の側面の態様では、超臨界状態の炭酸ガスを含む溶融熱可塑性樹脂を射出させた金型に、炭酸ガスの断熱膨張によって発生したドライアイスを噴射してドライアイスの気化熱を利用して金型を急速に冷却することによって冷却時間を短縮することが可能であって、発泡ガスを用いない通常成形と同様の冷却時間で成形品を取り出したとしても、成形品の外観に膨れ不良が発生しにくい。

【0010】

本発明の第二の側面としては、熱可塑性樹脂材料を供給するための熱可塑性樹脂材料供給手段(1)と、熱可塑性樹脂材料を溶融するための回転駆動し得るスクリュー(2)を内部に設けられたスクリューシリンダー(3)と、炭酸ガスを供給するための炭酸ガス供給手段(4)と、炭酸ガス供給手段(4)から供給された炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段(10)と、炭酸ガス超臨界化手段(10)による超臨界状態の炭酸ガスをスクリューシリンダー(3)内に注入して溶融した熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段(5)と、スクリュー(2)を軸方向に稼動して超臨界状態の炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料を射出させて微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ(6)を含む金型手段(7)と、炭酸ガス供給手段(4)から供給された炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含み、金型手段(7)内での熱可塑性樹脂発泡体を冷却するための冷却手段(8)であって、ドライアイス発生手段からのドライアイスにより、金型手段(7)内での熱可塑性樹脂発泡体の冷却の少なくとも一部を行なう、冷却手段(8)を備えた、熱可塑性樹脂発泡体の成形装置が提供される。ここで、ドライアイス発生手段としては必要に応じて断熱材により周囲から断熱されたものが好ましい。

【0011】

その炭酸ガス供給手段(4)から供給される炭酸ガスは、冷却手段(8)を介してドライアイス発生手段に供給され断熱膨張されてドライアイスを発生し得る圧力以上の高圧の炭酸ガスであれば良く、一方、炭酸ガス供給手段(4)から炭酸ガス超臨界化手段(10)に供給された炭酸ガスは炭酸ガス超臨界化手段(10)において、必要に応じて一段又は2段等の複数段、好ましくは2段で増圧されて超臨界状態となる。その炭酸ガス供給手段(4)から供給される炭酸ガスの圧力は、好ましくは6MPa以上、更に好ましくは6〜8MPaであり、その温度としては室温以下が好ましく、さらに−20〜0℃が好ましい。尚、炭酸ガス超臨界化手段(10)によって増圧されて超臨界状態となった炭酸ガスの圧力は、好ましくは7.4MPa以上であり、その温度としては31℃以下が好ましい。

【0012】

かかる本発明の第二の側面の態様では、炭酸ガスの断熱膨張によって発生したドライアイスを金型手段(7)に噴射してドライアイスの気化熱を利用して金型手段(7)を急速に冷却することによって冷却時間を短縮することが可能であって、発泡ガスを用いない通常成形と同様の冷却時間で成形品を取り出したとしても、成形品の外観に膨れ不良が発生しにくいことに加えて、同一の炭酸ガス供給手段からの炭酸ガスを用いることで装置の小型化が実現可能である。

【0013】

本発明の第三の側面としては、熱可塑性樹脂材料を供給するための熱可塑性樹脂材料供給手段(1)と、熱可塑性樹脂材料を溶融するための回転駆動し得るスクリュー(2)を内部に設けられたスクリューシリンダー(3)と、高圧炭酸ガスを供給するための高圧炭酸ガス供給手段と、高圧炭酸ガス供給手段からの超臨界状態の炭酸ガスをスクリューシリンダー(3)内に注入して溶融した熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段(5)と、スクリュー(2)を軸方向に稼動して超臨界状態の炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料を射出させて微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ(6)を含む金型手段(7)と、高圧炭酸ガス供給手段からの高圧炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含み、金型手段(7)内での熱可塑性樹脂発泡体の冷却するための冷却手段(8)であって、ドライアイス発生手段からのドライアイスにより、金型手段(7)内での熱可塑性樹脂発泡体の冷却の少なくとも一部を行なう、冷却手段(8)を備えた、熱可塑性樹脂発泡体の成形装置が提供される。

【0014】

ここで、高圧炭酸ガス供給手段は、供給された炭酸ガスがそのまま超臨界状態の炭酸ガスとなる超臨界炭酸ガス供給手段と、供給された炭酸ガスが断熱膨張されてドライアイスを発生させるための高圧炭酸ガス供給手段とを兼ねたものである。その高圧炭酸ガス供給手段としては、炭酸ガスボンベからの炭酸ガスを更に超臨界状態の圧力以上に加圧するためのポンプ等の加圧手段を備え、必要に応じて断熱材により周囲から断熱されたものが好ましい。高圧炭酸ガス供給手段によって供給される高圧炭酸ガスの圧力は、超臨界状態を形成し得る圧力以上であって、好ましくは7.4MPa以上であり、その温度としては31℃以上が好ましい。

【0015】

かかる本発明の第三の側面の態様では、炭酸ガスの断熱膨張によって発生したドライアイスを金型手段(7)に噴射してドライアイスの気化熱を利用して金型手段(7)を急速に冷却することによって冷却時間を短縮することが可能であって、成形品の外観に膨れ不良が発生しにくいことに加えて、同一の炭酸ガス供給手段からの炭酸ガスを用いることで装置の更なる小型化が実現可能である。

【0016】

尚、上記各手段に付した括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【発明の効果】

【0017】

本発明には、超臨界状態の炭酸ガスを含む溶融熱可塑性樹脂を射出させた金型手段(7)を急速に冷却することによって冷却時間を短縮することが可能であって、冷却後における成形品の外観に膨れ不良が発生しにくくすることができることに加えて、同一の炭酸ガス供給手段からの炭酸ガスを用いることで装置の小型化が実現可能であるという利点がある。

【発明を実施するための最良の形態】

【0018】

本発明における熱可塑性樹脂発泡体の成形方法の好ましい一つの態様として、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを用いて、金型内の熱可塑性樹脂発泡体を冷却する工程の一部を行い、冷却工程の残余の部分はその他の冷却方法により行う方法が挙げられる。より具体的には、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを金型に噴射させて、その気化熱によって金型の急速冷却を行うことと、水または油を冷媒とした通常の冷却を行うことを、求められる冷却態様に合わせて組合せる方式が好ましい。ここで、高圧炭酸ガスの圧力は好ましくは6MPa以上、更に好ましくは6〜8MPaであり、その温度としては室温以下が好ましく、さらに−20〜0℃が好ましい。例えば、金型内の熱可塑性樹脂発泡体の肉厚が平均的な肉厚の部分には水または油を冷媒とした通常の冷却を行い、他方一般肉厚よりも厚い蓄熱部位において、ドライアイスを金型に噴射させて発泡体の温度を冷却することが挙げられる。かかる態様によれば、一部の冷却が遅いことによるサイクルタイムの延長を防ぐ利点が得られる。

【0019】

本発明における熱可塑性樹脂発泡体の成形方法の好ましいもう一つの態様として、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを用いて全ての冷却工程を行い方法が挙げられる。より具体的には、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを金型に噴射させて、その気化熱によって金型の急速冷却を行うことのみによって冷却工程を行なうものである。ここでの金型内の熱可塑性樹脂発泡体の温度並びに高圧炭酸ガスの圧力及び温度は、上記と同様である。かかる態様によれば、ガスの噴射量によって金型の温度をコントロールすることができる利点が得られる。

【0020】

本発明における熱可塑性樹脂発泡体の成形方法の更なる好ましい態様として、その冷却工程が、熱可塑性樹脂発泡体を形成する工程と同期させて、ドライアイスを間欠的に金型に噴射することを含むものである。より具体的には、樹脂が射出されて金型の温度が上昇した後に、樹脂から金型が受け取る熱量分をドライアイスによって冷却する手法である。かかる態様によれば、充填中の際に金型が冷却されすぎており、充填不良になる不良発生を低減することが出来る。

【0021】

本発明における熱可塑性樹脂発泡体の成形装置の好ましい一つの態様として、冷却手段(8)が、炭酸ガスを断熱膨張させることによって発生したドライアイスを用いて熱可塑性樹脂発泡体の冷却の一部を行い、熱可塑性樹脂発泡体の冷却の残余の部分をその他の冷却手段を用いて行うものである、成形装置が挙げられる。より具体的には、炭酸ガスを断熱膨張させることによって発生したドライアイスを金型手段(7)に噴射させて、その気化熱によって金型手段(7)の急速冷却を行うことと、水または油を冷媒とした通常の冷却を行うことを、求められる冷却態様に合わせて組合せるようにした冷却手段(8)を備えたものが好ましい。ここでの金型手段(7)内の熱可塑性樹脂発泡体の温度、高圧炭酸ガスの圧力及び温度、並びには、水または油を冷媒とした通常の冷却との組合せについては、本発明における熱可塑性樹脂発泡体の成形方法に関して上記に記載されたものと同様である。かかる態様によれば、炭酸ガスに関わる設備を共通化することで設備を小型化することができる利点が得られる。

【0022】

本発明における熱可塑性樹脂発泡体の成形装置の好ましいもう一つの態様として、ドライアイスを用いて熱可塑性樹脂発泡体の冷却の全てを行うものであるが挙げられる。より具体的には、炭酸ガスを断熱膨張させることによって発生したドライアイスを金型手段(7)に噴射させて、その気化熱によって金型手段(7)の急速冷却を行うことのみによって冷却を行なうようにした冷却手段(8)を備えたものである。ここでの金型手段(7)内の熱可塑性樹脂発泡体の温度並びに炭酸ガスの圧力及び温度は、上記と同様である。かかる態様によれば、炭酸ガスに関わる設備を共通化することで設備を小型化することができる利点が得られる。

【0023】

本発明における熱可塑性樹脂発泡体の成形装置の更なる好ましい態様として、その冷却手段(8)が、ドライアイスを間欠的に金型手段(7)に噴射するためのドライアイス噴射手段を含み、金型手段(7)における熱可塑性樹脂発泡体の形成とドライアイスの金型手段(7)への間欠的な噴射を同期させるための手段を含むものである、成形装置が挙げられる。より具体的には、樹脂が射出されて金型の温度が上昇した後に、樹脂から金型が受け取る熱量分をドライアイスによって冷却する手法である。かかる態様によれば、充填中の際に金型が冷却されすぎており、充填不良になる不良発生を低減することが出来る。

【0024】

本発明における熱可塑性樹脂としては、通常使用されるものであればよく、特に限定されないが、好ましい例としてポリプロピレン等が挙げられる。本発明における超臨界状態の炭酸ガスとしては、温度が31℃以上で、圧力が7.4MPa以上の範囲にあるものが好ましい。本発明において用いられるスクリューシリンダーとしては、通常使用されるものであればよく、特に限定されるものではないが、必要に応じて断熱材により周囲から断熱されたものが好ましい。また、熱可塑性樹脂の溶融温度や射出時の温度及び圧力は、熱可塑性樹脂の種類や成型体の形態によって適宜決定され得る。

【0025】

また、本発明の熱可塑性樹脂発泡体の成形装置における、熱可塑性樹脂材料供給手段(1)、超臨界炭酸ガス導入手段(5)、スクリューシリンダー(3)、キャビティ(6)を含む金型手段(7)、ドライアイス発生手段等は、通常使用されるものであればよく、特に限定されるものではない。尚、金型手段(7)としては、固定型、可動型のいずれであっても良い。

【0026】

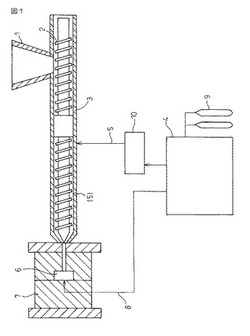

次に、図1を参照して、本発明の第二の側面における熱可塑性樹脂発泡体の成形装置の具体例について、さらに詳細に説明する。即ち、図1に示される熱可塑性樹脂発泡体の成形装は、熱可塑性樹脂材料を供給するための熱可塑性樹脂材料供給手段1と、熱可塑性樹脂材料を溶融するための回転駆動し得るスクリュー2を内部に設けられた、発泡成形専用成形機であるスクリューシリンダー3と、炭酸ガス供給手段4(炭酸ガスボンベ9からの炭酸ガスを使用)と、炭酸ガス供給手段4からの炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段10と、炭酸ガス超臨界化手段10からの超臨界状態の炭酸ガスをスクリューシリンダー3の内部に注入して溶融した熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段5(スクリューシリンダー3の下流側部(5)も含む)と、スクリュー2が軸方向に稼動することにより超臨界状態の炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料が射出されて、微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ6を含む金型手段7と、炭酸ガス供給手段4からの炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含んだ、金型手段7内での熱可塑性樹脂発泡体を冷却するための冷却手段8を備えたものであって、そのドライアイス発生手段からのドライアイスにより、金型手段7内での熱可塑性樹脂発泡体の冷却の少なくとも一部を行なうようにしたものである。ここで、ドライアイス発生手段としては、図示される冷却手段8の先端部付近に位置して炭酸ガスを噴射する配管等であって、必要に応じて断熱材により周囲から断熱されたものが好ましい。炭酸ガス超臨界化手段10としては、具体的には高圧ポンプが有利に使用され得る。

【0027】

本発明のかかる熱可塑性樹脂発泡体の成形装置では、炭酸ガス供給手段4を、その供給された炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段10に炭酸ガスを供給するための炭酸ガス供給手段と、並びに炭酸ガス供給手段4から供給された炭酸ガスをドライアイス発生手段用に断熱膨張される炭酸ガスを供給するための手段とを兼ねたものにすることによって、成形装置全体がより小型化できる利点が得られる。

【0028】

本発明の好ましい態様の熱可塑性樹脂発泡体の成形装置のより好ましい具体例として、金型手段(7)、炭酸ガス供給手段(4)、そこからの炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段(10)、炭酸ガスを断熱膨張させて噴射する冷却手段(8)、金型手段(7)の温度を測定するための熱電対および専用スクリューシリンダー(3)によって構成されるものが挙げられる。かかる成形装置では、炭酸ガス供給手段(4)から専用のスクリューシリンダー(3)に炭酸ガスが供給されることにより、溶融樹脂内に炭酸ガスを溶かし込み、射出した際に発泡成形品を成形することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の熱可塑性樹脂発泡体の成形装置の一態様例を模式的に示した図である。

【符号の説明】

【0030】

1 熱可塑性樹脂材料供給手段

2 スクリュー

3 スクリューシリンダー

4 炭酸ガス供給手段

5 超臨界炭酸ガス導入手段

6 キャビティ

7 金型手段

10 炭酸ガス超臨界化手段

【技術分野】

【0001】

本発明は、スクリューを回転駆動して熱可塑性樹脂材料を溶融すると共に、スクリューシリンダー内に超臨界状態の炭酸ガスを注入して溶融した熱可塑性樹脂材料に溶かし込んで金型内に射出して発泡体を成型する熱可塑性樹脂発泡体の成形方法、並びに、熱可塑性樹脂材料を溶融するスクリューシリンダーと、炭酸ガスを超臨界状態としてスクリューシリンダー内に注入して溶融した熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段と、超臨界炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料を射出させて発泡体を成型するための金型手段を備えた熱可塑性樹脂発泡体の成型装置に関するものである。

【背景技術】

【0002】

超臨界流体を用いて微細な発泡の発泡成形体を成型する方法としては、例えば特許文献1において開示される方法がある。即ち、特許文献1には、発泡すべき材料を用意し、第1の温度及び第1の圧力で発泡すべき材料に超臨界液体を導入し、第1の温度及び第1の圧力から温度及び圧力を別に選択した第2の温度及び第2の圧力に変化させて、実質的にくまなく分散した複数の気孔又は気泡を含む超微孔質発泡材料を製造する段階を含む発泡材料の製造法が開示されている。また、特許文献1には、実質的にくまなく分散した複数の気泡を持つ超臨界液体材料系を形成するために材料に導入した超臨界液体を含む発泡材料が開示されており、さらには、発泡すべき材料を含む温度制御したチャンバ、超臨界液体を製造するための装置、材料に超臨界液体を導入するためにチャンバに超臨界液体を供給するための装置、超臨界液体を材料に導入してその材料が超臨界液体で完全に飽和されるようにチャンバ内の温度及び圧力を制御するための装置、実質的にくまなく分散した複数の気泡を持つ発泡材料を製造するために材料に熱力学的安定を誘導すべくチャンバ内の温度及び圧力を変化させる装置を含む系が開示されている。

【0003】

しかしながら、超臨界流体を用いて微細な発泡の発泡成形体を成形するこれまでの方法においては、成形体の形成後において樹脂内部に発泡した後の発泡ガスの圧力が残存するため、発泡ガスを用いない通常成形と同様の冷却時間で成形品を取り出すと、成形品の外観に膨れ不良が発生するといった問題点があった。

【0004】

尚、特許文献2には、発泡樹脂の冷却時間を大幅に短縮して後膨れ不良の発生を防ぐことができる発泡体の製造方法として、金型のキャビティ内に発泡剤を含む熱可塑性樹脂を充填し、同樹脂を発泡させた後、冷却・固化し、発泡体を得る方法において、発泡が完了し、キャビティ内の樹脂表面温度が所定の脱ガス温度以下になった後に、発泡成形体内の発泡ガスを金型内で脱ガスすることを特徴とする熱可塑性樹脂発泡体の製造方法が開示されている。

【0005】

しかしながら、特許文献2には脱ガス温度への到達時間を短くする技術については言及されていない。本発明は、短時間で取り出し可能な温度に冷却することに関するものである。

【0006】

【特許文献1】特表平6−506724号公報

【特許文献2】特開2001−212844号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明では、超臨界状態の炭酸ガスを用いた熱可塑性樹脂の超臨界発泡成形において、樹脂内のガス圧力による成形後の成形品の膨れ不良を防ぐ目的で、特に成形後の冷却時間の短縮が困難な場合において、超臨界状態の炭酸ガスを含む溶融熱可塑性樹脂を射出させた金型をより改良された方法で急速に冷却することにより、超臨界発泡成形の冷却時間を短縮することを解決すべき課題としている。

【課題を解決するための手段】

【0008】

本発明の第一の側面は、熱可塑性樹脂の超臨界発泡を用いた射出成形に関するもので、特に課題となる冷却時間の延長を解決するための策として、スクリューシリンダー内に熱可塑性樹脂材料を供給する工程、スクリューシリンダー内に駆動可能に設けられているスクリューを回転駆動して熱可塑性樹脂材料を溶融する工程、スクリューシリンダー内に超臨界状態の炭酸ガスを注入する工程、溶融した熱可塑性樹脂材料に超臨界状態の炭酸ガスを溶かし込む工程、スクリューを軸方向に稼動させて超臨界状態の炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料を金型内のキャビティに射出して微細に発泡した熱可塑性樹脂発泡体を形成する工程、及び金型内での熱可塑性樹脂発泡体の冷却する工程であって、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを用いて冷却の少なくとも一部を行う、冷却工程を含む、熱可塑性樹脂発泡体の成形方法を提供するものである。

【0009】

かかる本発明の第一の側面の態様では、超臨界状態の炭酸ガスを含む溶融熱可塑性樹脂を射出させた金型に、炭酸ガスの断熱膨張によって発生したドライアイスを噴射してドライアイスの気化熱を利用して金型を急速に冷却することによって冷却時間を短縮することが可能であって、発泡ガスを用いない通常成形と同様の冷却時間で成形品を取り出したとしても、成形品の外観に膨れ不良が発生しにくい。

【0010】

本発明の第二の側面としては、熱可塑性樹脂材料を供給するための熱可塑性樹脂材料供給手段(1)と、熱可塑性樹脂材料を溶融するための回転駆動し得るスクリュー(2)を内部に設けられたスクリューシリンダー(3)と、炭酸ガスを供給するための炭酸ガス供給手段(4)と、炭酸ガス供給手段(4)から供給された炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段(10)と、炭酸ガス超臨界化手段(10)による超臨界状態の炭酸ガスをスクリューシリンダー(3)内に注入して溶融した熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段(5)と、スクリュー(2)を軸方向に稼動して超臨界状態の炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料を射出させて微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ(6)を含む金型手段(7)と、炭酸ガス供給手段(4)から供給された炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含み、金型手段(7)内での熱可塑性樹脂発泡体を冷却するための冷却手段(8)であって、ドライアイス発生手段からのドライアイスにより、金型手段(7)内での熱可塑性樹脂発泡体の冷却の少なくとも一部を行なう、冷却手段(8)を備えた、熱可塑性樹脂発泡体の成形装置が提供される。ここで、ドライアイス発生手段としては必要に応じて断熱材により周囲から断熱されたものが好ましい。

【0011】

その炭酸ガス供給手段(4)から供給される炭酸ガスは、冷却手段(8)を介してドライアイス発生手段に供給され断熱膨張されてドライアイスを発生し得る圧力以上の高圧の炭酸ガスであれば良く、一方、炭酸ガス供給手段(4)から炭酸ガス超臨界化手段(10)に供給された炭酸ガスは炭酸ガス超臨界化手段(10)において、必要に応じて一段又は2段等の複数段、好ましくは2段で増圧されて超臨界状態となる。その炭酸ガス供給手段(4)から供給される炭酸ガスの圧力は、好ましくは6MPa以上、更に好ましくは6〜8MPaであり、その温度としては室温以下が好ましく、さらに−20〜0℃が好ましい。尚、炭酸ガス超臨界化手段(10)によって増圧されて超臨界状態となった炭酸ガスの圧力は、好ましくは7.4MPa以上であり、その温度としては31℃以下が好ましい。

【0012】

かかる本発明の第二の側面の態様では、炭酸ガスの断熱膨張によって発生したドライアイスを金型手段(7)に噴射してドライアイスの気化熱を利用して金型手段(7)を急速に冷却することによって冷却時間を短縮することが可能であって、発泡ガスを用いない通常成形と同様の冷却時間で成形品を取り出したとしても、成形品の外観に膨れ不良が発生しにくいことに加えて、同一の炭酸ガス供給手段からの炭酸ガスを用いることで装置の小型化が実現可能である。

【0013】

本発明の第三の側面としては、熱可塑性樹脂材料を供給するための熱可塑性樹脂材料供給手段(1)と、熱可塑性樹脂材料を溶融するための回転駆動し得るスクリュー(2)を内部に設けられたスクリューシリンダー(3)と、高圧炭酸ガスを供給するための高圧炭酸ガス供給手段と、高圧炭酸ガス供給手段からの超臨界状態の炭酸ガスをスクリューシリンダー(3)内に注入して溶融した熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段(5)と、スクリュー(2)を軸方向に稼動して超臨界状態の炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料を射出させて微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ(6)を含む金型手段(7)と、高圧炭酸ガス供給手段からの高圧炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含み、金型手段(7)内での熱可塑性樹脂発泡体の冷却するための冷却手段(8)であって、ドライアイス発生手段からのドライアイスにより、金型手段(7)内での熱可塑性樹脂発泡体の冷却の少なくとも一部を行なう、冷却手段(8)を備えた、熱可塑性樹脂発泡体の成形装置が提供される。

【0014】

ここで、高圧炭酸ガス供給手段は、供給された炭酸ガスがそのまま超臨界状態の炭酸ガスとなる超臨界炭酸ガス供給手段と、供給された炭酸ガスが断熱膨張されてドライアイスを発生させるための高圧炭酸ガス供給手段とを兼ねたものである。その高圧炭酸ガス供給手段としては、炭酸ガスボンベからの炭酸ガスを更に超臨界状態の圧力以上に加圧するためのポンプ等の加圧手段を備え、必要に応じて断熱材により周囲から断熱されたものが好ましい。高圧炭酸ガス供給手段によって供給される高圧炭酸ガスの圧力は、超臨界状態を形成し得る圧力以上であって、好ましくは7.4MPa以上であり、その温度としては31℃以上が好ましい。

【0015】

かかる本発明の第三の側面の態様では、炭酸ガスの断熱膨張によって発生したドライアイスを金型手段(7)に噴射してドライアイスの気化熱を利用して金型手段(7)を急速に冷却することによって冷却時間を短縮することが可能であって、成形品の外観に膨れ不良が発生しにくいことに加えて、同一の炭酸ガス供給手段からの炭酸ガスを用いることで装置の更なる小型化が実現可能である。

【0016】

尚、上記各手段に付した括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【発明の効果】

【0017】

本発明には、超臨界状態の炭酸ガスを含む溶融熱可塑性樹脂を射出させた金型手段(7)を急速に冷却することによって冷却時間を短縮することが可能であって、冷却後における成形品の外観に膨れ不良が発生しにくくすることができることに加えて、同一の炭酸ガス供給手段からの炭酸ガスを用いることで装置の小型化が実現可能であるという利点がある。

【発明を実施するための最良の形態】

【0018】

本発明における熱可塑性樹脂発泡体の成形方法の好ましい一つの態様として、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを用いて、金型内の熱可塑性樹脂発泡体を冷却する工程の一部を行い、冷却工程の残余の部分はその他の冷却方法により行う方法が挙げられる。より具体的には、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを金型に噴射させて、その気化熱によって金型の急速冷却を行うことと、水または油を冷媒とした通常の冷却を行うことを、求められる冷却態様に合わせて組合せる方式が好ましい。ここで、高圧炭酸ガスの圧力は好ましくは6MPa以上、更に好ましくは6〜8MPaであり、その温度としては室温以下が好ましく、さらに−20〜0℃が好ましい。例えば、金型内の熱可塑性樹脂発泡体の肉厚が平均的な肉厚の部分には水または油を冷媒とした通常の冷却を行い、他方一般肉厚よりも厚い蓄熱部位において、ドライアイスを金型に噴射させて発泡体の温度を冷却することが挙げられる。かかる態様によれば、一部の冷却が遅いことによるサイクルタイムの延長を防ぐ利点が得られる。

【0019】

本発明における熱可塑性樹脂発泡体の成形方法の好ましいもう一つの態様として、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを用いて全ての冷却工程を行い方法が挙げられる。より具体的には、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを金型に噴射させて、その気化熱によって金型の急速冷却を行うことのみによって冷却工程を行なうものである。ここでの金型内の熱可塑性樹脂発泡体の温度並びに高圧炭酸ガスの圧力及び温度は、上記と同様である。かかる態様によれば、ガスの噴射量によって金型の温度をコントロールすることができる利点が得られる。

【0020】

本発明における熱可塑性樹脂発泡体の成形方法の更なる好ましい態様として、その冷却工程が、熱可塑性樹脂発泡体を形成する工程と同期させて、ドライアイスを間欠的に金型に噴射することを含むものである。より具体的には、樹脂が射出されて金型の温度が上昇した後に、樹脂から金型が受け取る熱量分をドライアイスによって冷却する手法である。かかる態様によれば、充填中の際に金型が冷却されすぎており、充填不良になる不良発生を低減することが出来る。

【0021】

本発明における熱可塑性樹脂発泡体の成形装置の好ましい一つの態様として、冷却手段(8)が、炭酸ガスを断熱膨張させることによって発生したドライアイスを用いて熱可塑性樹脂発泡体の冷却の一部を行い、熱可塑性樹脂発泡体の冷却の残余の部分をその他の冷却手段を用いて行うものである、成形装置が挙げられる。より具体的には、炭酸ガスを断熱膨張させることによって発生したドライアイスを金型手段(7)に噴射させて、その気化熱によって金型手段(7)の急速冷却を行うことと、水または油を冷媒とした通常の冷却を行うことを、求められる冷却態様に合わせて組合せるようにした冷却手段(8)を備えたものが好ましい。ここでの金型手段(7)内の熱可塑性樹脂発泡体の温度、高圧炭酸ガスの圧力及び温度、並びには、水または油を冷媒とした通常の冷却との組合せについては、本発明における熱可塑性樹脂発泡体の成形方法に関して上記に記載されたものと同様である。かかる態様によれば、炭酸ガスに関わる設備を共通化することで設備を小型化することができる利点が得られる。

【0022】

本発明における熱可塑性樹脂発泡体の成形装置の好ましいもう一つの態様として、ドライアイスを用いて熱可塑性樹脂発泡体の冷却の全てを行うものであるが挙げられる。より具体的には、炭酸ガスを断熱膨張させることによって発生したドライアイスを金型手段(7)に噴射させて、その気化熱によって金型手段(7)の急速冷却を行うことのみによって冷却を行なうようにした冷却手段(8)を備えたものである。ここでの金型手段(7)内の熱可塑性樹脂発泡体の温度並びに炭酸ガスの圧力及び温度は、上記と同様である。かかる態様によれば、炭酸ガスに関わる設備を共通化することで設備を小型化することができる利点が得られる。

【0023】

本発明における熱可塑性樹脂発泡体の成形装置の更なる好ましい態様として、その冷却手段(8)が、ドライアイスを間欠的に金型手段(7)に噴射するためのドライアイス噴射手段を含み、金型手段(7)における熱可塑性樹脂発泡体の形成とドライアイスの金型手段(7)への間欠的な噴射を同期させるための手段を含むものである、成形装置が挙げられる。より具体的には、樹脂が射出されて金型の温度が上昇した後に、樹脂から金型が受け取る熱量分をドライアイスによって冷却する手法である。かかる態様によれば、充填中の際に金型が冷却されすぎており、充填不良になる不良発生を低減することが出来る。

【0024】

本発明における熱可塑性樹脂としては、通常使用されるものであればよく、特に限定されないが、好ましい例としてポリプロピレン等が挙げられる。本発明における超臨界状態の炭酸ガスとしては、温度が31℃以上で、圧力が7.4MPa以上の範囲にあるものが好ましい。本発明において用いられるスクリューシリンダーとしては、通常使用されるものであればよく、特に限定されるものではないが、必要に応じて断熱材により周囲から断熱されたものが好ましい。また、熱可塑性樹脂の溶融温度や射出時の温度及び圧力は、熱可塑性樹脂の種類や成型体の形態によって適宜決定され得る。

【0025】

また、本発明の熱可塑性樹脂発泡体の成形装置における、熱可塑性樹脂材料供給手段(1)、超臨界炭酸ガス導入手段(5)、スクリューシリンダー(3)、キャビティ(6)を含む金型手段(7)、ドライアイス発生手段等は、通常使用されるものであればよく、特に限定されるものではない。尚、金型手段(7)としては、固定型、可動型のいずれであっても良い。

【0026】

次に、図1を参照して、本発明の第二の側面における熱可塑性樹脂発泡体の成形装置の具体例について、さらに詳細に説明する。即ち、図1に示される熱可塑性樹脂発泡体の成形装は、熱可塑性樹脂材料を供給するための熱可塑性樹脂材料供給手段1と、熱可塑性樹脂材料を溶融するための回転駆動し得るスクリュー2を内部に設けられた、発泡成形専用成形機であるスクリューシリンダー3と、炭酸ガス供給手段4(炭酸ガスボンベ9からの炭酸ガスを使用)と、炭酸ガス供給手段4からの炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段10と、炭酸ガス超臨界化手段10からの超臨界状態の炭酸ガスをスクリューシリンダー3の内部に注入して溶融した熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段5(スクリューシリンダー3の下流側部(5)も含む)と、スクリュー2が軸方向に稼動することにより超臨界状態の炭酸ガスを溶かし込んだ溶融熱可塑性樹脂材料が射出されて、微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ6を含む金型手段7と、炭酸ガス供給手段4からの炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含んだ、金型手段7内での熱可塑性樹脂発泡体を冷却するための冷却手段8を備えたものであって、そのドライアイス発生手段からのドライアイスにより、金型手段7内での熱可塑性樹脂発泡体の冷却の少なくとも一部を行なうようにしたものである。ここで、ドライアイス発生手段としては、図示される冷却手段8の先端部付近に位置して炭酸ガスを噴射する配管等であって、必要に応じて断熱材により周囲から断熱されたものが好ましい。炭酸ガス超臨界化手段10としては、具体的には高圧ポンプが有利に使用され得る。

【0027】

本発明のかかる熱可塑性樹脂発泡体の成形装置では、炭酸ガス供給手段4を、その供給された炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段10に炭酸ガスを供給するための炭酸ガス供給手段と、並びに炭酸ガス供給手段4から供給された炭酸ガスをドライアイス発生手段用に断熱膨張される炭酸ガスを供給するための手段とを兼ねたものにすることによって、成形装置全体がより小型化できる利点が得られる。

【0028】

本発明の好ましい態様の熱可塑性樹脂発泡体の成形装置のより好ましい具体例として、金型手段(7)、炭酸ガス供給手段(4)、そこからの炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段(10)、炭酸ガスを断熱膨張させて噴射する冷却手段(8)、金型手段(7)の温度を測定するための熱電対および専用スクリューシリンダー(3)によって構成されるものが挙げられる。かかる成形装置では、炭酸ガス供給手段(4)から専用のスクリューシリンダー(3)に炭酸ガスが供給されることにより、溶融樹脂内に炭酸ガスを溶かし込み、射出した際に発泡成形品を成形することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の熱可塑性樹脂発泡体の成形装置の一態様例を模式的に示した図である。

【符号の説明】

【0030】

1 熱可塑性樹脂材料供給手段

2 スクリュー

3 スクリューシリンダー

4 炭酸ガス供給手段

5 超臨界炭酸ガス導入手段

6 キャビティ

7 金型手段

10 炭酸ガス超臨界化手段

【特許請求の範囲】

【請求項1】

スクリューシリンダー内に熱可塑性樹脂材料を供給する工程、

該スクリューシリンダー内に駆動可能に設けられているスクリューを回転駆動して該熱可塑性樹脂材料を溶融する工程、

該スクリューシリンダー内に超臨界状態の炭酸ガスを注入する工程、

溶融した該熱可塑性樹脂材料に該超臨界状態の炭酸ガスを溶かし込む工程、

該スクリューを軸方向に稼動させて該超臨界状態の炭酸ガスを溶かし込んだ該溶融熱可塑性樹脂材料を金型内のキャビティに射出して微細に発泡した熱可塑性樹脂発泡体を形成する工程、及び

該金型内での該熱可塑性樹脂発泡体を冷却する工程であって、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを用いて該冷却の少なくとも一部を行う、冷却工程

を含む、熱可塑性樹脂発泡体の成形方法。

【請求項2】

前記ドライアイスを用いて前記冷却工程の一部を行い、前記冷却工程の残余の部分をその他の冷却方法により行う、請求項1に記載の成形方法。

【請求項3】

前記ドライアイスを用いて全ての前記冷却工程を行う、請求項1に記載の成形方法。

【請求項4】

前記冷却工程が、前記熱可塑性樹脂発泡体を形成する工程と同期させて、前記ドライアイスを間欠的に前記金型に噴射することを含む、請求項1〜3のいずれか一項に記載の成形方法。

【請求項5】

熱可塑性樹脂材料を供給するための熱可塑性樹脂材料供給手段(1)と、

該熱可塑性樹脂材料を溶融するための回転駆動し得るスクリュー(2)を内部に設けられたスクリューシリンダー(3)と、

炭酸ガスを供給するための炭酸ガス供給手段(4)と、

該炭酸ガス供給手段(4)から供給された炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段(10)と、

該炭酸ガス超臨界化手段(10)による超臨界状態の炭酸ガスを該スクリューシリンダー(3)内に注入して溶融した該熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段(5)と、

該スクリュー(2)を軸方向に稼動して該超臨界状態の炭酸ガスを溶かし込んだ該溶融熱可塑性樹脂材料を射出させて微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ(6)を含む金型手段(7)と、

該炭酸ガス供給手段(4)から供給された炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含み、該金型手段(7)内での該熱可塑性樹脂発泡体の冷却するための冷却手段(8)であって、該ドライアイス発生手段からのドライアイスにより、該金型手段(7)内での該熱可塑性樹脂発泡体の冷却の少なくとも一部を行なう、冷却手段(8)、

を備えた、熱可塑性樹脂発泡体の成形装置。

【請求項6】

熱可塑性樹脂材料を供給するための熱可塑性樹脂材料供給手段(1)と、

該熱可塑性樹脂材料を溶融するための回転駆動し得るスクリュー(2)を内部に設けられたスクリューシリンダー(3)と、

高圧炭酸ガスを供給するための高圧炭酸ガス供給手段と、

該高圧炭酸ガス供給手段からの超臨界状態の炭酸ガスを該スクリューシリンダー(3)内に注入して溶融した該熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段(5)と、

該スクリュー(2)を軸方向に稼動して該超臨界状態の炭酸ガスを溶かし込んだ該溶融熱可塑性樹脂材料を射出させて微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ(6)を含む金型手段(7)と、

該高圧炭酸ガス供給手段からの高圧炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含み、該金型手段(7)内での該熱可塑性樹脂発泡体の冷却するための冷却手段(8)であって、該ドライアイス発生手段からのドライアイスにより、該金型手段(7)内での該熱可塑性樹脂発泡体の冷却の少なくとも一部を行なう、冷却手段(8)、

を備えた、熱可塑性樹脂発泡体の成形装置。

【請求項7】

前記冷却手段(8)が、前記ドライアイスを用いて前記熱可塑性樹脂発泡体の冷却の一部を行い、前記熱可塑性樹脂発泡体の冷却の残余の部分をその他の冷却手段を用いて行うものである、請求項5又は6に記載の成形装置。

【請求項8】

前記冷却手段(8)が、前記ドライアイスを用いて前記熱可塑性樹脂発泡体の冷却の全てを行うものである、請求項5又は6に記載の成形装置。

【請求項9】

前記冷却手段(8)が、前記ドライアイスを間欠的に前記金型手段(7)に噴射するためのドライアイス噴射手段を含み、前記金型手段(7)における前記熱可塑性樹脂発泡体の形成と該ドライアイスの該金型手段(7)への間欠的な噴射を同期させるための手段を含むものである、請求項5〜8のいずれか一項に記載の成形装置。

【請求項1】

スクリューシリンダー内に熱可塑性樹脂材料を供給する工程、

該スクリューシリンダー内に駆動可能に設けられているスクリューを回転駆動して該熱可塑性樹脂材料を溶融する工程、

該スクリューシリンダー内に超臨界状態の炭酸ガスを注入する工程、

溶融した該熱可塑性樹脂材料に該超臨界状態の炭酸ガスを溶かし込む工程、

該スクリューを軸方向に稼動させて該超臨界状態の炭酸ガスを溶かし込んだ該溶融熱可塑性樹脂材料を金型内のキャビティに射出して微細に発泡した熱可塑性樹脂発泡体を形成する工程、及び

該金型内での該熱可塑性樹脂発泡体を冷却する工程であって、高圧炭酸ガスを断熱膨張させることによって発生したドライアイスを用いて該冷却の少なくとも一部を行う、冷却工程

を含む、熱可塑性樹脂発泡体の成形方法。

【請求項2】

前記ドライアイスを用いて前記冷却工程の一部を行い、前記冷却工程の残余の部分をその他の冷却方法により行う、請求項1に記載の成形方法。

【請求項3】

前記ドライアイスを用いて全ての前記冷却工程を行う、請求項1に記載の成形方法。

【請求項4】

前記冷却工程が、前記熱可塑性樹脂発泡体を形成する工程と同期させて、前記ドライアイスを間欠的に前記金型に噴射することを含む、請求項1〜3のいずれか一項に記載の成形方法。

【請求項5】

熱可塑性樹脂材料を供給するための熱可塑性樹脂材料供給手段(1)と、

該熱可塑性樹脂材料を溶融するための回転駆動し得るスクリュー(2)を内部に設けられたスクリューシリンダー(3)と、

炭酸ガスを供給するための炭酸ガス供給手段(4)と、

該炭酸ガス供給手段(4)から供給された炭酸ガスを超臨界状態にするための炭酸ガス超臨界化手段(10)と、

該炭酸ガス超臨界化手段(10)による超臨界状態の炭酸ガスを該スクリューシリンダー(3)内に注入して溶融した該熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段(5)と、

該スクリュー(2)を軸方向に稼動して該超臨界状態の炭酸ガスを溶かし込んだ該溶融熱可塑性樹脂材料を射出させて微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ(6)を含む金型手段(7)と、

該炭酸ガス供給手段(4)から供給された炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含み、該金型手段(7)内での該熱可塑性樹脂発泡体の冷却するための冷却手段(8)であって、該ドライアイス発生手段からのドライアイスにより、該金型手段(7)内での該熱可塑性樹脂発泡体の冷却の少なくとも一部を行なう、冷却手段(8)、

を備えた、熱可塑性樹脂発泡体の成形装置。

【請求項6】

熱可塑性樹脂材料を供給するための熱可塑性樹脂材料供給手段(1)と、

該熱可塑性樹脂材料を溶融するための回転駆動し得るスクリュー(2)を内部に設けられたスクリューシリンダー(3)と、

高圧炭酸ガスを供給するための高圧炭酸ガス供給手段と、

該高圧炭酸ガス供給手段からの超臨界状態の炭酸ガスを該スクリューシリンダー(3)内に注入して溶融した該熱可塑性樹脂材料に溶かし込むための超臨界炭酸ガス導入手段(5)と、

該スクリュー(2)を軸方向に稼動して該超臨界状態の炭酸ガスを溶かし込んだ該溶融熱可塑性樹脂材料を射出させて微細に発泡した熱可塑性樹脂発泡体を成型するためのキャビティ(6)を含む金型手段(7)と、

該高圧炭酸ガス供給手段からの高圧炭酸ガスを断熱膨張させてドライアイスを発生させるためのドライアイス発生手段を含み、該金型手段(7)内での該熱可塑性樹脂発泡体の冷却するための冷却手段(8)であって、該ドライアイス発生手段からのドライアイスにより、該金型手段(7)内での該熱可塑性樹脂発泡体の冷却の少なくとも一部を行なう、冷却手段(8)、

を備えた、熱可塑性樹脂発泡体の成形装置。

【請求項7】

前記冷却手段(8)が、前記ドライアイスを用いて前記熱可塑性樹脂発泡体の冷却の一部を行い、前記熱可塑性樹脂発泡体の冷却の残余の部分をその他の冷却手段を用いて行うものである、請求項5又は6に記載の成形装置。

【請求項8】

前記冷却手段(8)が、前記ドライアイスを用いて前記熱可塑性樹脂発泡体の冷却の全てを行うものである、請求項5又は6に記載の成形装置。

【請求項9】

前記冷却手段(8)が、前記ドライアイスを間欠的に前記金型手段(7)に噴射するためのドライアイス噴射手段を含み、前記金型手段(7)における前記熱可塑性樹脂発泡体の形成と該ドライアイスの該金型手段(7)への間欠的な噴射を同期させるための手段を含むものである、請求項5〜8のいずれか一項に記載の成形装置。

【図1】

【公開番号】特開2009−90557(P2009−90557A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2007−263606(P2007−263606)

【出願日】平成19年10月9日(2007.10.9)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成19年10月9日(2007.10.9)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]