熱可塑性樹脂発泡成形体の製造方法

【課題】発泡剤に含まれているクエン酸ナトリウムの分解残渣が金型の内面に堆積することを防止することが可能な熱可塑性樹脂発泡成形体の製造方法を提供する。

【解決手段】発泡剤が添加された熱可塑性樹脂20を加熱する加熱工程と、加熱され溶融した熱可塑性樹脂20を固定金型12及び可動金型14の間に形成されたキャビティ16内に射出する射出工程と、可動金型14を固定金型12から所定の距離だけ離間させることでキャビティ16内に射出された熱可塑性樹脂20を発泡させる発泡工程と、を有する熱可塑性樹脂発泡成形体30の製造方法であって、前記発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が、1:0.1〜0.2であることを特徴とする。前記発泡剤は、ステアリン酸リチウムを含むことが好ましい。

【解決手段】発泡剤が添加された熱可塑性樹脂20を加熱する加熱工程と、加熱され溶融した熱可塑性樹脂20を固定金型12及び可動金型14の間に形成されたキャビティ16内に射出する射出工程と、可動金型14を固定金型12から所定の距離だけ離間させることでキャビティ16内に射出された熱可塑性樹脂20を発泡させる発泡工程と、を有する熱可塑性樹脂発泡成形体30の製造方法であって、前記発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が、1:0.1〜0.2であることを特徴とする。前記発泡剤は、ステアリン酸リチウムを含むことが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂発泡成形体の製造方法に関する。

【背景技術】

【0002】

従来、発泡剤が添加されている熱可塑性樹脂を加熱した後に、その加熱で溶融した熱可塑性樹脂を金型の内部で発泡させて成形する熱可塑性樹脂発泡成形体の製造方法が知られている(特許文献1を参照)。熱可塑性樹脂に添加される発泡剤としては、主に窒素ガスを発生するアゾジカルボンアミド、5−フェニルテトラゾール、ジニトロソペンタメチレンテトラミンなどの有機系発泡剤、及び、主に炭酸ガスを発生する炭酸水素ナトリウム、クエン酸ナトリウムなどの無機系発泡剤が知られている。このうち、炭酸水素ナトリウム及びクエン酸ナトリウムは、いずれも白色で無臭であり安全性が高いことから、これらを単独あるいは併用した発泡剤が広く用いられている。

【0003】

【特許文献1】特開2004−285345公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、クエン酸ナトリウムを含む発泡剤を使用した場合には、クエン酸ナトリウムが発泡剤としてだけでなく気泡核剤としても機能するために、微細でかつ均一な大きさの気泡を有する熱可塑性樹脂発泡成形体を得ることができる。

【0005】

しかしながら、クエン酸ナトリウムを含む発泡剤を使用した場合には、クエン酸ナトリウムは所定温度以上に加熱すると分解するために、クエン酸ナトリウムの分解残渣が金型の内面に堆積してしまう。このため、金型を取り外してその内面を清掃するなどのメンテナンス作業が必要になるとともに、金型の内面の平滑性が失われるために熱可塑性樹脂発泡成形体の外観に悪影響を与えてしまうという問題があった。

【0006】

本発明は上記のような事情に鑑みてなされたものであって、発泡剤に含まれているクエン酸ナトリウムの分解残渣が金型の内面に堆積することを防止することが可能な熱可塑性樹脂発泡成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

課題を解決するための手段は、以下の発明である。

第1発明は、発泡剤が添加された熱可塑性樹脂を加熱する加熱工程と、前記加熱され溶融した前記熱可塑性樹脂を固定金型及び可動金型の間に形成されたキャビティ内に射出する射出工程と、前記可動金型を前記固定金型から所定の距離だけ離間させることで前記キャビティ内に射出された前記熱可塑性樹脂を発泡させる発泡工程と、を有する熱可塑性樹脂発泡成形体の製造方法であって、前記発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が、1:0.1〜0.2であることを特徴とする、熱可塑性樹脂発泡成形体の製造方法である。

【0008】

第2発明は、第1発明の熱可塑性樹脂発泡成形体の製造方法であって、前記発泡剤はステアリン酸リチウムを含むことを特徴とする、熱可塑性樹脂発泡成形体の製造方法である。

【0009】

第3発明は、第1発明または第2発明の熱可塑性樹脂発泡成形体の製造方法であって、前記熱可塑性樹脂100重量部に対して前記発泡剤が2.0〜5.0重量部の割合で添加されていることを特徴とする、熱可塑性樹脂発泡成形体の製造方法である。

【0010】

第4発明は、第1発明から第3発明のうちいずれかの熱可塑性樹脂発泡成形体の製造方法であって、前記熱可塑性樹脂はポリオレフィン系樹脂であることを特徴とする、熱可塑性樹脂発泡成形体の製造方法である。

【発明の効果】

【0011】

本発明の熱可塑性樹脂発泡成形体の製造方法によれば、発泡剤に含まれているクエン酸ナトリウムの分解残渣が金型の内面に堆積することを防止することが可能である。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について図面を参照しながら詳細に説明する。

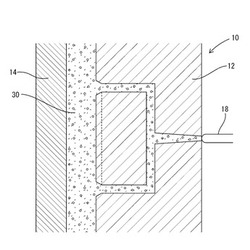

図1は、熱可塑性樹脂発泡成形体30を成形するための成形型10の断面図である。図1に示すように、成形型10は、固定金型12、及び、その固定金型12に対向して配置された可動金型14を備えている。固定金型12と可動金型14の間には、熱可塑性樹脂20が充填される空間であるキャビティ16が形成されている。

【0013】

本実施形態に係る熱可塑性樹脂発泡成形体30の製造方法は、発泡剤が添加された熱可塑性樹脂20を加熱する加熱工程と、加熱され溶融した熱可塑性樹脂20を固定金型12及び可動金型14の間に形成されたキャビティ16内に射出する射出工程と、可動金型14を固定金型12から所定の距離だけ離間させることで熱可塑性樹脂20を発泡させる発泡工程と、を有している。

【0014】

熱可塑性樹脂20としては、特に制限するものではないが、例えば、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)、エチレン酢酸ビニル共重合体(EVA)、エチレンビニルアルコール共重合体、ポリ塩化ビニル(PVC)、ポリスチレン(PS)、アクリロニトリルスチレン共重合体、アクリロニトリルブタジエンスチレン共重合体、ポリアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、メタクリル、ポリカーボネート(PC)、ポリアミド、ポリウレタン及びアイオノマー等を使用することができる。このうち、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)等のポリオレフィン系樹脂が好ましく、ポリプロピレン(PP)が最も好ましい。これらを単独あるいは2種以上組み合わせて使用することも可能である。

【0015】

熱可塑性樹脂20に添加する発泡剤としては、炭酸水素ナトリウム及びクエン酸ナトリウムを含む発泡剤を使用する。

発泡剤に含まれる炭酸水素ナトリウム及びクエン酸ナトリウムの重量比は、1:0.1〜0.2に調整されている。ここでいう重量比が1:0.1〜0.2というのは、炭酸水素ナトリウム100重量部に対して、クエン酸ナトリウムが10重量部以上20重量部以下の割合という意味である。

【0016】

熱可塑性樹脂20に添加する発泡剤としては、炭酸水素ナトリウム及びクエン酸ナトリウムに加えて、さらに、ステアリン酸リチウムを含む発泡剤を使用することが好ましい。なぜなら、ステアリン酸リチウムが気泡核剤として機能するために、クエン酸ナトリウムの配合割合を少なくした場合であっても、微細でかつ均一な大きさの気泡を有する熱可塑性樹脂発泡成形体30を得ることができるからである。

【0017】

熱可塑性樹脂20に対する発泡剤の添加割合は、熱可塑性樹脂100重量部に対して発泡剤が2.0重量部以上5.0重量部以下であることが好ましい。発泡剤の添加割合が2.0重量部未満の場合には、熱可塑性樹脂20の発泡成形が困難となる一方、発泡剤の添加割合が5.0重量部を超える場合には、熱可塑性樹脂発泡成形体30に含まれる気泡が大きくなりすぎるために外観不良を引き起こすおそれがあるからである。

【0018】

熱可塑性樹脂20に発泡剤を添加する際の形態は、特に制限するものではない。例えば、発泡剤の粉末を熱可塑性樹脂20に直接添加してもよいし、発泡剤にバインダ樹脂を混合してペレット状に成形して得られるマスターバッチを熱可塑性樹脂20に添加してもよい。

【0019】

熱可塑性樹脂20と発泡剤とは、ミキサー等によって混合することができる。あるいは、インラインスクリュ式の射出成形機の内部で熱可塑性樹脂20と発泡剤とを混合しながら加熱することができる。

【0020】

熱可塑性樹脂20には、発泡剤以外にも、必要に応じて、各種の添加剤を添加してもよい。例えば、酸化防止剤、難燃剤、難燃助剤、帯電防止剤、離型剤、染料や顔料などの着色剤、潤滑剤、可塑剤、結晶化促進剤、耐熱安定剤、耐候性安定剤、紫外線吸収剤、防錆剤、ガラス繊維や炭素繊維などの充填剤などが挙げられる。これらの樹脂添加剤は、該熱可塑性樹脂に予め混練により配合しておくこともできる。

【0021】

図2は、熱可塑性樹脂発泡成形体30を成形するための成形型10の断面図であり、キャビティ16内に熱可塑性樹脂20を射出した後の状態を示している。図3は、熱可塑性樹脂発泡成形体30を成形するための成形型10の断面図であり、可動金型14を固定金型12から所定の距離だけ離間させた後の状態を示している。

【0022】

加熱工程では、キャビティ16内に射出する前の熱可塑性樹脂20を、当該熱可塑性樹脂20に含まれる発泡剤の分解温度以上の温度(例えば、180℃〜200℃)に加熱する。熱可塑性樹脂20を加熱するための手段は特に制限するものではなく、例えば、インラインスクリュ式の射出成形機におけるシリンダの内部で熱可塑性樹脂20と発泡剤とを混合しながら加熱することができる。

【0023】

射出工程では、図2に示すように、加熱されて溶融状態となった熱可塑性樹脂20を、射出成形機のノズル18の先端部からキャビティ16内に射出する。

【0024】

発泡工程では、図3に示すように、可動金型14を固定金型12から所定の距離だけ離間させる(このような操作は、「コアバック」と呼ばれることがある)。これにより、キャビティ16の内部が減圧されるために、キャビティ16内に射出された熱可塑性樹脂20が発泡膨張して熱可塑性樹脂発泡成形体30となる。このようにして得られた熱可塑性樹脂発泡成形体30は、例えば、車両用ドアトリムなどの車両用内装材の基材に用いることが可能である。

【0025】

ところで、発泡剤にクエン酸ナトリウムが含まれている場合には、クエン酸ナトリウムが熱によって分解するために、固定金型12及び可動金型14の内面にクエン酸ナトリウムの分解残渣が堆積することとなる。この場合、固定金型12及び可動金型14を取り外して清掃するなどのメンテナンス作業が必要になるとともに、固定金型12及び可動金型14の内面の平滑性が失われるために、熱可塑性樹脂発泡成形体30の外観に悪影響を与えるという問題がある。

【0026】

そこで、本実施形態の熱可塑性樹脂発泡成形体30の製造方法では、発泡剤に含まれる炭酸水素ナトリウム及びクエン酸ナトリウムの重量比を、1:0.1〜0.2に調整している。これにより、発泡剤に含まれるクエン酸ナトリウムの量を従来よりも減少させることができるので、固定金型12及び可動金型14の内面に堆積するクエン酸ナトリウムの分解残渣の量を減少させることが可能となる。なお、従来の発泡剤では、炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が1:1程度であるのが通常であったが、これに対して、本実施形態の熱可塑性樹脂発泡成形体30の製造方法では、発泡剤に含まれるクエン酸ナトリウムの量が1/10〜2/10程度に低減されている。

【0027】

以上説明したように、本実施形態の熱可塑性樹脂発泡成形体30の製造方法によれば、発泡剤に含まれているクエン酸ナトリウムの分解残渣が固定金型12及び可動金型14の内面に堆積することを防止することが可能である。これにより、固定金型12及び可動金型14を取り外して清掃するなどのメンテナンス作業がほとんど不要になるとともに、固定金型12及び可動金型14の内面の平滑性が失われることで熱可塑性樹脂発泡成形体30の外観に悪影響を与えることを防止することが可能である。

【実施例1】

【0028】

実施例1では、発泡剤が添加されているポリプロピレン樹脂を射出成形機のシリンダ内において190℃で加熱した後に、加熱して溶融状態となったポリプロピレン樹脂を固定金型及び可動金型の間に形成されたキャビティ内に射出した。固定金型の内面の温度は19℃に設定するとともに、可動金型の内面の温度は35℃に設定した。熱可塑性樹脂を射出するためのゲートの点数は3点に設定するとともに、可動金型の駆動源には油圧シリンダを用い、固定金型及び可動金型によるプレス圧力は600トンに設定した。

【0029】

キャビティ内に熱可塑性樹脂を射出した後に、可動金型を固定金型から所定の距離だけ離間させる操作を行った。これにより、キャビティ内においてポリプロピレン樹脂を発泡させて熱可塑性樹脂発泡成形体を成形した。そして、このように熱可塑性樹脂発泡成形体を成形する操作を30回繰り返した後に、固定金型及び可動金型の内面を不織布で拭き取ってクエン酸ナトリウムの分解残渣を回収した。その回収した分解残渣を25mlの水に分散させて、その水の汚染度をTOC計(全有機炭素計)により測定した。結果を以下の表1に示す。

【0030】

【表1】

【0031】

表1を見ればわかるように、発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が1:0.2の場合には、TOCが0であり、固定金型及び可動金型の内面にはクエン酸ナトリウムの分解残渣が堆積していなかった(表1の実施例1を参照)。

これに対し、発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が1:0.3〜1.2の場合には、TOCが9〜42であり、固定金型及び可動金型の内面にはクエン酸ナトリウムの分解残渣が堆積していた(表1の比較例1〜4を参照)。

【実施例2】

【0032】

実施例2では、実施例1と同様に熱可塑性樹脂発泡成形体を成形する操作を240回繰り返した後に、固定金型及び可動金型の内面に堆積した汚れを目視で観察した。そして、汚れの状態を、汚れが全く観察されない状態を「5」、汚れの一番ひどい状態を「1」として、相対的な官能評価を行った。結果を以下の表2に示す。

【0033】

【表2】

【0034】

表2を見ればわかるように、発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が1:0.2の場合には、汚れが4であり、全く汚れの無い状態に近い状態であった(表2の実施例2を参照)。

これに対し、発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が1:0.3〜1.2の場合には、汚れが1〜3.5であり、クエン酸ナトリウムの分解残渣による汚れが目立つ状態であった(表2の比較例5〜8を参照)。

【0035】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれ、さらに、下記以外にも要旨を逸脱しない範囲内で種々変更して実施することができる。

(1)上記実施形態では、熱可塑性樹脂発泡成形体30が車両用ドアトリムの基材として用いられる例を示したが、本発明はこれに限定されるものではない。熱可塑性樹脂発泡成形体30は、車両用ドアトリム以外の車両用内装材、例えば、インストルメントパネル、シートバックボード、パーティションボード、コンソールボックス、ピラーガーニッシュ、クォータトリム、デッキサイドトリム等の基材に用いることも可能である。

(2)上記実施形態では、熱可塑性樹脂20を射出するためにインラインスクリュ式の射出成形機を用いる例を示したが、本発明はこれに限定されるものではない。熱可塑性樹脂20を射出するためには、プランジャ式射出成形機などのその他のタイプの射出成形機を用いることも可能である。

【図面の簡単な説明】

【0036】

【図1】熱可塑性樹脂発泡成形体を成形するための成形型の断面図である。

【図2】熱可塑性樹脂発泡成形体を成形するための成形型の断面図であり、キャビティ内に熱可塑性樹脂を射出した後の状態を示している。

【図3】熱可塑性樹脂発泡成形体を成形するための成形型の断面図であり、可動金型を固定金型から所定の距離だけ離間させた後の状態を示している。

【符号の説明】

【0037】

10…成形型

12…固定金型

14…可動金型

16…キャビティ

18…ノズル

20…熱可塑性樹脂

30…熱可塑性樹脂発泡成形体

【技術分野】

【0001】

本発明は、熱可塑性樹脂発泡成形体の製造方法に関する。

【背景技術】

【0002】

従来、発泡剤が添加されている熱可塑性樹脂を加熱した後に、その加熱で溶融した熱可塑性樹脂を金型の内部で発泡させて成形する熱可塑性樹脂発泡成形体の製造方法が知られている(特許文献1を参照)。熱可塑性樹脂に添加される発泡剤としては、主に窒素ガスを発生するアゾジカルボンアミド、5−フェニルテトラゾール、ジニトロソペンタメチレンテトラミンなどの有機系発泡剤、及び、主に炭酸ガスを発生する炭酸水素ナトリウム、クエン酸ナトリウムなどの無機系発泡剤が知られている。このうち、炭酸水素ナトリウム及びクエン酸ナトリウムは、いずれも白色で無臭であり安全性が高いことから、これらを単独あるいは併用した発泡剤が広く用いられている。

【0003】

【特許文献1】特開2004−285345公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、クエン酸ナトリウムを含む発泡剤を使用した場合には、クエン酸ナトリウムが発泡剤としてだけでなく気泡核剤としても機能するために、微細でかつ均一な大きさの気泡を有する熱可塑性樹脂発泡成形体を得ることができる。

【0005】

しかしながら、クエン酸ナトリウムを含む発泡剤を使用した場合には、クエン酸ナトリウムは所定温度以上に加熱すると分解するために、クエン酸ナトリウムの分解残渣が金型の内面に堆積してしまう。このため、金型を取り外してその内面を清掃するなどのメンテナンス作業が必要になるとともに、金型の内面の平滑性が失われるために熱可塑性樹脂発泡成形体の外観に悪影響を与えてしまうという問題があった。

【0006】

本発明は上記のような事情に鑑みてなされたものであって、発泡剤に含まれているクエン酸ナトリウムの分解残渣が金型の内面に堆積することを防止することが可能な熱可塑性樹脂発泡成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

課題を解決するための手段は、以下の発明である。

第1発明は、発泡剤が添加された熱可塑性樹脂を加熱する加熱工程と、前記加熱され溶融した前記熱可塑性樹脂を固定金型及び可動金型の間に形成されたキャビティ内に射出する射出工程と、前記可動金型を前記固定金型から所定の距離だけ離間させることで前記キャビティ内に射出された前記熱可塑性樹脂を発泡させる発泡工程と、を有する熱可塑性樹脂発泡成形体の製造方法であって、前記発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が、1:0.1〜0.2であることを特徴とする、熱可塑性樹脂発泡成形体の製造方法である。

【0008】

第2発明は、第1発明の熱可塑性樹脂発泡成形体の製造方法であって、前記発泡剤はステアリン酸リチウムを含むことを特徴とする、熱可塑性樹脂発泡成形体の製造方法である。

【0009】

第3発明は、第1発明または第2発明の熱可塑性樹脂発泡成形体の製造方法であって、前記熱可塑性樹脂100重量部に対して前記発泡剤が2.0〜5.0重量部の割合で添加されていることを特徴とする、熱可塑性樹脂発泡成形体の製造方法である。

【0010】

第4発明は、第1発明から第3発明のうちいずれかの熱可塑性樹脂発泡成形体の製造方法であって、前記熱可塑性樹脂はポリオレフィン系樹脂であることを特徴とする、熱可塑性樹脂発泡成形体の製造方法である。

【発明の効果】

【0011】

本発明の熱可塑性樹脂発泡成形体の製造方法によれば、発泡剤に含まれているクエン酸ナトリウムの分解残渣が金型の内面に堆積することを防止することが可能である。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について図面を参照しながら詳細に説明する。

図1は、熱可塑性樹脂発泡成形体30を成形するための成形型10の断面図である。図1に示すように、成形型10は、固定金型12、及び、その固定金型12に対向して配置された可動金型14を備えている。固定金型12と可動金型14の間には、熱可塑性樹脂20が充填される空間であるキャビティ16が形成されている。

【0013】

本実施形態に係る熱可塑性樹脂発泡成形体30の製造方法は、発泡剤が添加された熱可塑性樹脂20を加熱する加熱工程と、加熱され溶融した熱可塑性樹脂20を固定金型12及び可動金型14の間に形成されたキャビティ16内に射出する射出工程と、可動金型14を固定金型12から所定の距離だけ離間させることで熱可塑性樹脂20を発泡させる発泡工程と、を有している。

【0014】

熱可塑性樹脂20としては、特に制限するものではないが、例えば、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)、エチレン酢酸ビニル共重合体(EVA)、エチレンビニルアルコール共重合体、ポリ塩化ビニル(PVC)、ポリスチレン(PS)、アクリロニトリルスチレン共重合体、アクリロニトリルブタジエンスチレン共重合体、ポリアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、メタクリル、ポリカーボネート(PC)、ポリアミド、ポリウレタン及びアイオノマー等を使用することができる。このうち、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)等のポリオレフィン系樹脂が好ましく、ポリプロピレン(PP)が最も好ましい。これらを単独あるいは2種以上組み合わせて使用することも可能である。

【0015】

熱可塑性樹脂20に添加する発泡剤としては、炭酸水素ナトリウム及びクエン酸ナトリウムを含む発泡剤を使用する。

発泡剤に含まれる炭酸水素ナトリウム及びクエン酸ナトリウムの重量比は、1:0.1〜0.2に調整されている。ここでいう重量比が1:0.1〜0.2というのは、炭酸水素ナトリウム100重量部に対して、クエン酸ナトリウムが10重量部以上20重量部以下の割合という意味である。

【0016】

熱可塑性樹脂20に添加する発泡剤としては、炭酸水素ナトリウム及びクエン酸ナトリウムに加えて、さらに、ステアリン酸リチウムを含む発泡剤を使用することが好ましい。なぜなら、ステアリン酸リチウムが気泡核剤として機能するために、クエン酸ナトリウムの配合割合を少なくした場合であっても、微細でかつ均一な大きさの気泡を有する熱可塑性樹脂発泡成形体30を得ることができるからである。

【0017】

熱可塑性樹脂20に対する発泡剤の添加割合は、熱可塑性樹脂100重量部に対して発泡剤が2.0重量部以上5.0重量部以下であることが好ましい。発泡剤の添加割合が2.0重量部未満の場合には、熱可塑性樹脂20の発泡成形が困難となる一方、発泡剤の添加割合が5.0重量部を超える場合には、熱可塑性樹脂発泡成形体30に含まれる気泡が大きくなりすぎるために外観不良を引き起こすおそれがあるからである。

【0018】

熱可塑性樹脂20に発泡剤を添加する際の形態は、特に制限するものではない。例えば、発泡剤の粉末を熱可塑性樹脂20に直接添加してもよいし、発泡剤にバインダ樹脂を混合してペレット状に成形して得られるマスターバッチを熱可塑性樹脂20に添加してもよい。

【0019】

熱可塑性樹脂20と発泡剤とは、ミキサー等によって混合することができる。あるいは、インラインスクリュ式の射出成形機の内部で熱可塑性樹脂20と発泡剤とを混合しながら加熱することができる。

【0020】

熱可塑性樹脂20には、発泡剤以外にも、必要に応じて、各種の添加剤を添加してもよい。例えば、酸化防止剤、難燃剤、難燃助剤、帯電防止剤、離型剤、染料や顔料などの着色剤、潤滑剤、可塑剤、結晶化促進剤、耐熱安定剤、耐候性安定剤、紫外線吸収剤、防錆剤、ガラス繊維や炭素繊維などの充填剤などが挙げられる。これらの樹脂添加剤は、該熱可塑性樹脂に予め混練により配合しておくこともできる。

【0021】

図2は、熱可塑性樹脂発泡成形体30を成形するための成形型10の断面図であり、キャビティ16内に熱可塑性樹脂20を射出した後の状態を示している。図3は、熱可塑性樹脂発泡成形体30を成形するための成形型10の断面図であり、可動金型14を固定金型12から所定の距離だけ離間させた後の状態を示している。

【0022】

加熱工程では、キャビティ16内に射出する前の熱可塑性樹脂20を、当該熱可塑性樹脂20に含まれる発泡剤の分解温度以上の温度(例えば、180℃〜200℃)に加熱する。熱可塑性樹脂20を加熱するための手段は特に制限するものではなく、例えば、インラインスクリュ式の射出成形機におけるシリンダの内部で熱可塑性樹脂20と発泡剤とを混合しながら加熱することができる。

【0023】

射出工程では、図2に示すように、加熱されて溶融状態となった熱可塑性樹脂20を、射出成形機のノズル18の先端部からキャビティ16内に射出する。

【0024】

発泡工程では、図3に示すように、可動金型14を固定金型12から所定の距離だけ離間させる(このような操作は、「コアバック」と呼ばれることがある)。これにより、キャビティ16の内部が減圧されるために、キャビティ16内に射出された熱可塑性樹脂20が発泡膨張して熱可塑性樹脂発泡成形体30となる。このようにして得られた熱可塑性樹脂発泡成形体30は、例えば、車両用ドアトリムなどの車両用内装材の基材に用いることが可能である。

【0025】

ところで、発泡剤にクエン酸ナトリウムが含まれている場合には、クエン酸ナトリウムが熱によって分解するために、固定金型12及び可動金型14の内面にクエン酸ナトリウムの分解残渣が堆積することとなる。この場合、固定金型12及び可動金型14を取り外して清掃するなどのメンテナンス作業が必要になるとともに、固定金型12及び可動金型14の内面の平滑性が失われるために、熱可塑性樹脂発泡成形体30の外観に悪影響を与えるという問題がある。

【0026】

そこで、本実施形態の熱可塑性樹脂発泡成形体30の製造方法では、発泡剤に含まれる炭酸水素ナトリウム及びクエン酸ナトリウムの重量比を、1:0.1〜0.2に調整している。これにより、発泡剤に含まれるクエン酸ナトリウムの量を従来よりも減少させることができるので、固定金型12及び可動金型14の内面に堆積するクエン酸ナトリウムの分解残渣の量を減少させることが可能となる。なお、従来の発泡剤では、炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が1:1程度であるのが通常であったが、これに対して、本実施形態の熱可塑性樹脂発泡成形体30の製造方法では、発泡剤に含まれるクエン酸ナトリウムの量が1/10〜2/10程度に低減されている。

【0027】

以上説明したように、本実施形態の熱可塑性樹脂発泡成形体30の製造方法によれば、発泡剤に含まれているクエン酸ナトリウムの分解残渣が固定金型12及び可動金型14の内面に堆積することを防止することが可能である。これにより、固定金型12及び可動金型14を取り外して清掃するなどのメンテナンス作業がほとんど不要になるとともに、固定金型12及び可動金型14の内面の平滑性が失われることで熱可塑性樹脂発泡成形体30の外観に悪影響を与えることを防止することが可能である。

【実施例1】

【0028】

実施例1では、発泡剤が添加されているポリプロピレン樹脂を射出成形機のシリンダ内において190℃で加熱した後に、加熱して溶融状態となったポリプロピレン樹脂を固定金型及び可動金型の間に形成されたキャビティ内に射出した。固定金型の内面の温度は19℃に設定するとともに、可動金型の内面の温度は35℃に設定した。熱可塑性樹脂を射出するためのゲートの点数は3点に設定するとともに、可動金型の駆動源には油圧シリンダを用い、固定金型及び可動金型によるプレス圧力は600トンに設定した。

【0029】

キャビティ内に熱可塑性樹脂を射出した後に、可動金型を固定金型から所定の距離だけ離間させる操作を行った。これにより、キャビティ内においてポリプロピレン樹脂を発泡させて熱可塑性樹脂発泡成形体を成形した。そして、このように熱可塑性樹脂発泡成形体を成形する操作を30回繰り返した後に、固定金型及び可動金型の内面を不織布で拭き取ってクエン酸ナトリウムの分解残渣を回収した。その回収した分解残渣を25mlの水に分散させて、その水の汚染度をTOC計(全有機炭素計)により測定した。結果を以下の表1に示す。

【0030】

【表1】

【0031】

表1を見ればわかるように、発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が1:0.2の場合には、TOCが0であり、固定金型及び可動金型の内面にはクエン酸ナトリウムの分解残渣が堆積していなかった(表1の実施例1を参照)。

これに対し、発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が1:0.3〜1.2の場合には、TOCが9〜42であり、固定金型及び可動金型の内面にはクエン酸ナトリウムの分解残渣が堆積していた(表1の比較例1〜4を参照)。

【実施例2】

【0032】

実施例2では、実施例1と同様に熱可塑性樹脂発泡成形体を成形する操作を240回繰り返した後に、固定金型及び可動金型の内面に堆積した汚れを目視で観察した。そして、汚れの状態を、汚れが全く観察されない状態を「5」、汚れの一番ひどい状態を「1」として、相対的な官能評価を行った。結果を以下の表2に示す。

【0033】

【表2】

【0034】

表2を見ればわかるように、発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が1:0.2の場合には、汚れが4であり、全く汚れの無い状態に近い状態であった(表2の実施例2を参照)。

これに対し、発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が1:0.3〜1.2の場合には、汚れが1〜3.5であり、クエン酸ナトリウムの分解残渣による汚れが目立つ状態であった(表2の比較例5〜8を参照)。

【0035】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれ、さらに、下記以外にも要旨を逸脱しない範囲内で種々変更して実施することができる。

(1)上記実施形態では、熱可塑性樹脂発泡成形体30が車両用ドアトリムの基材として用いられる例を示したが、本発明はこれに限定されるものではない。熱可塑性樹脂発泡成形体30は、車両用ドアトリム以外の車両用内装材、例えば、インストルメントパネル、シートバックボード、パーティションボード、コンソールボックス、ピラーガーニッシュ、クォータトリム、デッキサイドトリム等の基材に用いることも可能である。

(2)上記実施形態では、熱可塑性樹脂20を射出するためにインラインスクリュ式の射出成形機を用いる例を示したが、本発明はこれに限定されるものではない。熱可塑性樹脂20を射出するためには、プランジャ式射出成形機などのその他のタイプの射出成形機を用いることも可能である。

【図面の簡単な説明】

【0036】

【図1】熱可塑性樹脂発泡成形体を成形するための成形型の断面図である。

【図2】熱可塑性樹脂発泡成形体を成形するための成形型の断面図であり、キャビティ内に熱可塑性樹脂を射出した後の状態を示している。

【図3】熱可塑性樹脂発泡成形体を成形するための成形型の断面図であり、可動金型を固定金型から所定の距離だけ離間させた後の状態を示している。

【符号の説明】

【0037】

10…成形型

12…固定金型

14…可動金型

16…キャビティ

18…ノズル

20…熱可塑性樹脂

30…熱可塑性樹脂発泡成形体

【特許請求の範囲】

【請求項1】

発泡剤が添加された熱可塑性樹脂を加熱する加熱工程と、前記加熱され溶融した前記熱可塑性樹脂を固定金型及び可動金型の間に形成されたキャビティ内に射出する射出工程と、前記可動金型を前記固定金型から所定の距離だけ離間させることで前記キャビティ内に射出された前記熱可塑性樹脂を発泡させる発泡工程と、を有する熱可塑性樹脂発泡成形体の製造方法であって、

前記発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が、1:0.1〜0.2であることを特徴とする、熱可塑性樹脂発泡成形体の製造方法。

【請求項2】

請求項1に記載の熱可塑性樹脂発泡成形体の製造方法であって、

前記発泡剤はステアリン酸リチウムを含むことを特徴とする、熱可塑性樹脂発泡成形体の製造方法。

【請求項3】

請求項1または請求項2に記載の熱可塑性樹脂発泡成形体の製造方法であって、

前記熱可塑性樹脂100重量部に対して前記発泡剤が2.0〜5.0重量部の割合で添加されていることを特徴とする、熱可塑性樹脂発泡成形体の製造方法。

【請求項4】

請求項1から請求項3のうちいずれか1項に記載の熱可塑性樹脂発泡成形体の製造方法であって、

前記熱可塑性樹脂はポリオレフィン系樹脂であることを特徴とする、熱可塑性樹脂発泡成形体の製造方法。

【請求項1】

発泡剤が添加された熱可塑性樹脂を加熱する加熱工程と、前記加熱され溶融した前記熱可塑性樹脂を固定金型及び可動金型の間に形成されたキャビティ内に射出する射出工程と、前記可動金型を前記固定金型から所定の距離だけ離間させることで前記キャビティ内に射出された前記熱可塑性樹脂を発泡させる発泡工程と、を有する熱可塑性樹脂発泡成形体の製造方法であって、

前記発泡剤に含まれている炭酸水素ナトリウム及びクエン酸ナトリウムの重量比が、1:0.1〜0.2であることを特徴とする、熱可塑性樹脂発泡成形体の製造方法。

【請求項2】

請求項1に記載の熱可塑性樹脂発泡成形体の製造方法であって、

前記発泡剤はステアリン酸リチウムを含むことを特徴とする、熱可塑性樹脂発泡成形体の製造方法。

【請求項3】

請求項1または請求項2に記載の熱可塑性樹脂発泡成形体の製造方法であって、

前記熱可塑性樹脂100重量部に対して前記発泡剤が2.0〜5.0重量部の割合で添加されていることを特徴とする、熱可塑性樹脂発泡成形体の製造方法。

【請求項4】

請求項1から請求項3のうちいずれか1項に記載の熱可塑性樹脂発泡成形体の製造方法であって、

前記熱可塑性樹脂はポリオレフィン系樹脂であることを特徴とする、熱可塑性樹脂発泡成形体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−263489(P2009−263489A)

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願番号】特願2008−114215(P2008−114215)

【出願日】平成20年4月24日(2008.4.24)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(000120847)永和化成工業株式会社 (12)

【出願人】(000241496)豊田鉄工株式会社 (104)

【Fターム(参考)】

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願日】平成20年4月24日(2008.4.24)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(000120847)永和化成工業株式会社 (12)

【出願人】(000241496)豊田鉄工株式会社 (104)

【Fターム(参考)】

[ Back to top ]