熱可塑性樹脂発泡成形体

【課題】均一で微細なセルを有し、剛性に優れた高発泡倍率の発泡成形体を提供する。

【解決手段】熱可塑性樹脂と、前記熱可塑性樹脂100重量部に対し、BET比表面積が20m2/g〜80m2/gであり、c軸長が30nm〜300nmであり、アスペクト比としてa軸長に対するb軸長の比(a軸長/b軸長)が5以上である針状ベーマイト0.01〜50重量部とを含有する熱可塑性樹脂組成物に発泡剤を配合し成形する。針状ベーマイトのa軸長が0.3〜10μmであることが好ましい。

【解決手段】熱可塑性樹脂と、前記熱可塑性樹脂100重量部に対し、BET比表面積が20m2/g〜80m2/gであり、c軸長が30nm〜300nmであり、アスペクト比としてa軸長に対するb軸長の比(a軸長/b軸長)が5以上である針状ベーマイト0.01〜50重量部とを含有する熱可塑性樹脂組成物に発泡剤を配合し成形する。針状ベーマイトのa軸長が0.3〜10μmであることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は熱可塑性樹脂発泡成形体とその製造方法に関する。

【背景技術】

【0002】

従来より、発泡成形には熱可塑性樹脂組成物が広く用いられている。熱可塑性樹脂を発泡成形する方法としては、発泡剤を用いる方法が知られている。

【0003】

例えば、熱可塑性樹脂に、発泡剤として不活性ガスを、発泡核剤としてポリカルボン酸と炭酸水素塩を含有する組成物を射出発泡成形する方法が知られている(特許文献1参照)。

【0004】

しかしながら、得られる発泡成形品は、発泡セルが、大きくなったり、連通化が起こったりするため、発泡セルの大きさが不均一となり、剛性が低下するという問題があった。

【0005】

【特許文献1】特開2002−264164

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、均一で微細なセルを有し、剛性に優れた高発泡倍率の発泡成形体を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記したような問題を解決し得る熱可塑性樹脂発泡成形体を見出すべく、鋭意検討を重ねた結果、熱可塑性樹脂と特定の針状ベーマイトと発泡剤を配合して得られる熱可塑性樹脂発泡成形体が、剛性に優れ、微細かつ均一な発泡構造をもつことを見出し、本発明を完成させるに至った。

【0008】

即ち、本発明は、熱可塑性樹脂と、前記熱可塑性樹脂100重量部に対し、BET比表面積が20m2/g〜80m2/gであり、c軸長が30nm〜300nmであり、アスペクト比としてa軸長に対するb軸長の比(a軸長/b軸長)が5以上である針状ベーマイト0.01〜50重量部とを含有する熱可塑性樹脂組成物に発泡剤を配合し成形して得られることを特徴とする熱可塑性樹脂発泡成形体を提供するものである。

【発明を実施するための最良の形態】

【0009】

本発明の熱可塑性樹脂発泡成形体は、熱可塑性樹脂とBET比表面積が20m2/g〜80m2/g、c軸長が30nm〜300nm、アスペクト比としてa軸長に対するb軸長の比(a軸長/b軸長)が5以上である針状ベーマイトと発泡剤とを配合して得られる熱可塑性樹脂発泡成形体である。

熱可塑性樹脂は、特に限定されるものではなく、公知の熱可塑性樹脂を使用することができる。

熱可塑性樹脂としては、例えば、オレフィン系樹脂、スチレン系樹脂、アクリル系樹脂、アミド系樹脂、ポリ乳酸などが挙げられる。これらの樹脂は単独でも、2種以上を組合せて用いてもよい。これら熱可塑性樹脂の中で、オレフィン系樹脂が好ましく使用される。

オレフィン系樹脂としては、例えば、エチレン、プロピレン、ブテン−1、ペンテン−1、ヘキセン−1、3−メチルブテン−1、4−メチルペンテン−1などの炭素数が20以下のα−オレフィンの単独重合体、これらのα−オレフィンの中から選ばれる少なくとも2種類のモノマーを共重合してなる共重合体、これらのα−オレフィンと、これらのα−オレフィンと共重合可能な他の不飽和単量体との共重合体などが挙げられる。ここで、他の不飽和単量体としては、例えば、アクリル酸、メタクリル酸等の不飽和カルボン酸;メチル(メタ)アクリレート、2−エチルヘキシルアクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート等の不飽和カルボン酸のアルキルエステル誘導体;フマル酸、マレイン酸、無水マレイン酸、イタコン酸等の不飽和ジカルボン酸または酸無水物;アクリルアミド、N−(ヒドロキシメチル)アクリルアミド、グリシジル(メタ)アクリレート、アクリロニトリル、メタアクリロニトリル、マレイン酸のモノまたはジエチルエステル、N−フェニルマレイミド、N,N’−メタフェニレンビスマレイミド等の不飽和カルボン酸または不飽和ジカルボン酸の誘導体等が挙げられる。

オレフィン系樹脂の中でも、プロピレン系樹脂が好ましく使用される。

【0010】

プロピレン系樹脂としては、例えば、プロピレンの単独重合体、エチレン及び炭素数4〜12のα−オレフィンからなる群から選ばれる少なくとも1種とプロピレンとの共重合体などが挙げられる。これら単独重合体または共重合体は、単独でも、2種以上を組合せて用いてもよい。ここで、炭素数4〜12のα−オレフィンとしては、例えば、1−ブテン、4−メチル−1−ペンテン、1−ヘキセン、1−オクテンなどを挙げることができる。

エチレン及び炭素数4〜12のα−オレフィンからなる群から選ばれる少なくとも1種とプロピレンとの共重合体は、プロピレンから誘導される繰り返し単位(以下、「プロピレン単位」と称することがある)を、該共重合体100重量%に対して少なくとも50重量%含む共重合体であることが好ましい。

共重合体中のエチレンや炭素数4〜12のα−オレフィンから誘導される繰り返し単位の量を選択することにより、該共重合体の柔軟性や耐衝撃性を制御することができる。

また、該共重合体がプロピレン単位以外に2種以上の繰り返し単位を有する場合には、そのプロピレン単位以外の繰り返し単位の合計量は35重量%以下であることが好ましい。

プロピレン系樹脂のJIS K6758に基づいて測定したメルトフローレート(MFR)は、好ましくは20〜200g/10分であり、より好ましくは40〜150g/10分であり、さらに好ましくは50〜100g/10分である。

プロピレン系樹脂の具体例としては、(i)プロピレンの単独重合体、(ii)プロピレンとエチレンとのランダム共重合体、(iii)プロピレンとα−オレフィンとのランダム共重合体、(iv)プロピレンとエチレンとα−オレフィンとのランダム共重合体、および(v)プロピレンとエチレンとのブロック共重合体などが挙げられる。

【0011】

上記した熱可塑性樹脂には、本発明の目的を損わない範囲で、エチレン−プロピレンゴム、エチレン−ブテンゴム、プロピレン−ブテンゴム、スチレン−ブタジエンジブロック共重合体の水素添加物、スチレン−ブタジエン−スチレントリブロック共重合体の水素添加物、スチレン−イソプレンジブロック共重合体の水素添加物、スチレン−イソプレン−スチレントリブロック共重合体の水素添加物、低密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、超低密度ポリエチレン、エチレン−エチルアクリレート共重合体、エチレン−酢酸ビニル共重合体、ポリブテン、これらの混合物などのエラストマー類を用途に応じて適宜添加してもよい。エラストマー類は、単独で添加しても、2種以上を添加してもよい。

【0012】

本発明で使用されるベーマイトとは、主結晶相がアルミナ一水和物〔AlOOH〕である水酸化アルミニウムであって、僅かであれば、結晶相としてアルミナ三水和物〔Al(OH)3〕であるギブサイトまたはバイヤライトを含んでいてもよく、この場合、粉末XRDスペクトルにおけるギブサイトまたはバイヤライトの主ピークのピーク高さはベーマイトの主ピークに対する比で通常5%以下である。また、不定形水酸化アルミニウムを含んでいてもよい。

【0013】

本発明で使用される針状ベーマイトのBET比表面積は20m2/g〜80m2/g、好ましくは30m2/g〜70m2/g、更に好ましくは40m2/g〜70m2/gである。BET比表面積が20m2/g未満では、樹脂中に充填しても機械的強度の向上が十分ではない。また80m2/gを超えると、凝集により樹脂中に均一に分散しにくくなる傾向にある。

【0014】

本発明で使用される針状ベーマイトのc軸長は30nm〜300nm、好ましくは50nm〜200nmである。c軸長が30nm未満では、針状ベーマイトが束状に凝集してしまい、樹脂中に均一に分散しにくくなる傾向にあり、樹脂の機械的物性の向上が期待できない。300nmを超えると、相対的にa軸長が長くなり、熱可塑性樹脂との溶融混練過程において、折れやすくなり、配合される針状ベーマイトのアスペクト比の低下を招き、これもまた機械物性の向上が期待できない。

【0015】

また、本発明で使用される針状ベーマイトのa軸長は、通常0.3μm〜10μm、好ましくは2μm〜8μmである。

【0016】

アスペクト比は、単一な粒子の短軸長(b軸長)と長軸長(a軸長)との比(a軸長/b軸長)である。

本発明の針状ベーマイトのアスペクト比(a軸長/b軸長)は、剛性等の機械的強度の観点から、5以上であり、好ましくは5〜50であり、より好ましくは5〜30であり、さらに好ましくは10〜30である。

複合材料を製造する上において、針状粒子のアスペクト比は各針状粒子のアスペクト比の数平均値を考慮することが好ましい。このため本明細書中においてアスペクト比とは、特別な記載が無い限りは配合する各粒子のアスペクト比の数平均値を表すこととする。

【0017】

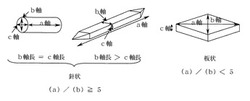

本発明でのベーマイトの(a軸長/b軸長)とは、電子顕微鏡または光学顕微鏡写真において、ベーマイト粒子の最も長い軸方向の長さとそれに対して直角方向に向く軸方向の長さの比である。図1に、針状および板状ベーマイト粒子の例およびそれらの粒子のa、b、c軸(c軸とは、a、b軸双方と直角方向に向く軸を意味する)を示す。なお、a、b、c軸の長短の関係は、a軸長>b軸長≧c軸長である。

【0018】

針状ベーマイトの配合量は、熱可塑性樹脂100重量部に対して、0.01〜50重量部であることが好ましく、より好ましくは0.05〜20重量部であり、0.5〜10重量部であることが特に好ましい。

【0019】

本発明で使用される発泡剤は、特に限定されるものではなく、化学発泡剤、物理発泡剤などの公知のものを使用することができる。

【0020】

化学発泡剤は、熱可塑性樹脂の溶融温度以下では分解せず、熱可塑性樹脂の溶融温度以上で分解または反応するものであれば特に限定されず、無機化合物であっても、有機化合物であってもよく、2種以上を併用してもよい。

無機化合物としては、例えば、炭酸水素ナトリウム等の炭酸水素塩、炭酸アンモニウムなどが挙げられる。

有機化合物としては、例えば、ポリカルボン酸、アゾ化合物、スルホンヒドラジド化合物、ニトロソ化合物、p−トルエンスルホニルセミカルバジド、イソシアネート化合物などが挙げられる。

ポリカルボン酸としては、例えば、クエン酸、シュウ酸、フマル酸、フタル酸などが挙げられる。

アゾ化合物としては、例えば、アゾジカルボンアミド(ADCA)などが挙げられる。

スルホンヒドラジド化合物としては、例えば、p−メチルウレタンベンゼンスルホニルヒドラジド、2,4−トルエンジスルホニルヒドラジド、4,4’−オキシビスベンゼンスルホニルヒドラジドなどが挙げられる。

ニトロソ化合物としては、例えば、ジニトロソペンタメチレンテトラミン(DPT)などが挙げられる。

【0021】

物理発泡剤としては、例えば、窒素、二酸化炭素等の不活性ガス、ブタン、ペンタン等のフロン系以外の揮発性有機化合物などが挙げられる。物理発泡剤は2種以上を併用してもよく、また化学発泡剤と物理発泡剤を併用してもよい。

【0022】

本発明で用いられる発泡剤は、不活性ガスであることが好ましい。不活性ガスは、対象となる樹脂に対し反応性を示さず、樹脂を劣化させる恐れのない、常温常圧でガス状の無機物質であることが好ましい。

不活性ガスとしては、例えば、二酸化炭素、窒素、アルゴン、ネオン、ヘリウム、酸素等が挙げられる。これらは、単独でも、2種類以上を併用してもよい。これらの中で、二酸化炭素、窒素、これらの混合物は安価であり安全性が高いため、好ましく用いられる。

また、発泡剤として超臨界状態の不活性ガスを用いることは、樹脂への溶解性が高く、短時間で物理発泡剤を樹脂中に均一に拡散させることが可能で、発生する発泡セル数を増加させる効果があるので、微細な発泡セル構造をもつ発泡成形品が得られることからより好ましい。

【0023】

本発明の熱可塑性樹脂発泡成形体には、熱可塑性樹脂と針状ベーマイトと発泡剤に加えて、本発明の目的を損なわない範囲で、タルク、マイカ、クレー、炭酸カルシウム、水酸化アルミニウム、ワラストナイト、硫酸バリウム、ガラス繊維、カーボン繊維、シリカ、ケイ酸カルシウム、チタン酸カリウム、ウォラストナイト等の無機充填材を適宜配合してもよい。上記した無機充填剤は、単独でも2種以上を併用してもよい。

【0024】

また、本発明の熱可塑性樹脂発泡成形体には、さらに、発明の目的を損なわない範囲で、各種の添加剤を適宜配合してもよい。添加剤の具体的としては、フェノール系、有機ホスファイト系、ホスナイトなどの有機リン系、チオエーテル系等の酸化防止剤;ヒンダードアミン系等の熱安定剤;ベンゾフェノン系、ベンゾトリアゾール系、ベンゾエート系等の紫外線吸収剤;ノニオン系、カチオン系、アニオン系等の帯電防止剤;ビスアミド系、ワックス系、有機金属塩系等の分散剤;アルカリ土類金属塩のカルボン酸塩系等の塩素補足剤;アミド系、ワックス系、有機金属塩系、エステル系等の滑剤;オキシド系、ハイドロタルサイト系等の分解剤;ヒドラジン系、アミン系等の金属不活性剤;含臭素有機系、リン酸系、三酸化アンチモン、水酸化マグネシウム、赤リン等の難燃剤;有機顔料;無機顔料;有機充填剤;金属イオン系などの無機、有機抗菌剤;ソルビトール系化合物等の結晶促進剤(造核剤)などが挙げられる。

【0025】

本発明においては、熱可塑性樹脂とBET比表面積が20m2/g〜80m2/g、b軸長が30nm〜300nm、アスペクト比が5以上である針状ベーマイトと発泡剤を配合して得られる熱可塑性樹脂発泡成形体において、発泡セル構造が、微細で均一であり、かつ連通のない独立気泡で構成され、軽量で、かつ剛性、耐衝撃性などの物性に優れた発泡成形を製造することができる。

【0026】

熱可塑性樹脂発泡成形体を成形する方法としては、例えば、射出発泡成形、プレス発泡成形、押出発泡成形、スタンパブル発泡成形などの公知の方法を採用することができるが、射出発泡成形により成形することが好ましい。

射出発泡成形は、射出成形装置の金型のキャビティ内に、発泡剤が溶解した溶融樹脂を充填して、金型内で同溶融樹脂を発泡させ、次いで発泡樹脂を冷却、固化して発泡成形品を得ることができるため好ましい。発泡剤の不活性ガスを超臨界状態で射出成形装置のシリンダ内に注入して、不活性ガスを溶解した溶融樹脂を用いることがより好ましい。超臨界状態の不活性ガスとしては、窒素および/または二酸化炭素が好ましく使用される。

【0027】

この射出発泡成形における発泡方法は、特に限定されるものでなく、例えば、金型キャビティに発泡剤を含む樹脂の射出終了直後の時点で、該キャビティ容積すべてが樹脂で充填され、冷却に伴う樹脂の収縮体積分を、発泡剤のガスを膨張させて発泡させる方法、金型キャビティの容積より少ない体積の発泡剤を含む樹脂を射出し、発泡剤のガスの膨張により金型キャビティに樹脂を充填させ発泡させる方法、金型キャビティに発泡剤を含む樹脂を射出し、しかる後金型のキャビティ壁面を後退させて該キャビティ容積を拡大させ、発泡剤のガスを膨張させ金型内の樹脂を発泡させる方法などが挙げられる。

【0028】

本発明における金型への樹脂注入量は、樹脂注入終了直後の時点でキャビティ容積すべてが樹脂で充満される量であることが好ましい。

【0029】

本発明の熱可塑性樹脂発泡成形体は、軽量化されており、その発泡倍率は、1倍を越え20倍以下であることが好ましく、1.05〜10倍であることがより好ましい。

【0030】

該射出発泡成形における射出方法は、特に限定されるものでなく、単軸射出、多軸射出、高圧射出、低圧射出、プランジャーを用いる射出方法などが挙げられる。

【0031】

また、該射出発泡成形は、ガスアシスト成形、メルトコア成形、インサート成形、コアバック成形、2色成形等の如何なる成形方法と組み合わされて実施されてもよい。

本熱可塑性樹脂発泡成形体の形状は、特に限定されず、公知の如何なる形状のものであってもよい。

【0032】

本発明の熱可塑性樹脂発泡成形体は、発泡セル構造が、微細で均一であり、かつ連通のない独立気泡で構成され、軽量で、かつ剛性、耐衝撃性などの物性に優れていることから、自動車用や家電用、その他の工業用製品などの用途に好適に使用することができる。

【実施例】

【0033】

以下、本発明を実施例を用いて更に具体的に説明するが、本発明が実施例により限定されるものでないことは言うまでもない。

実施例または比較例では、以下に示した樹脂および針状ベーマイトを用いた。

(1)プロピレン−(プロピレン−エチレン)共重合体(A−1)

特開平7−216017記載の固体触媒成分を用いて気相重合法により製造した。

MFR:31.7g/10分

プロピレン−(プロピレン−エチレン)共重合体全体の極限粘度[η]T:1.6dl/g

プロピレン単独重合体部分の極限粘度[η]P:0.93dl/g

プロピレン−エチレンランダム共重合体部分の共重合体全体に対する重量比率:20重量%

プロピレン−エチレンランダム共重合体部分の極限粘度[η]EP:4.5dl/g

プロピレン−エチレンランダム共重合体部分のエチレン単位含量:36重量%

【0034】

(2)プロピレン−(プロピレン−エチレン)共重合体(A−2)

特開平7−216017記載の固体触媒成分を用いて気相重合法により製造した。

MFR:47g/10分

プロピレン−(プロピレン−エチレン)共重合体全体の極限粘度[η]T:1.65dl/g

プロピレン単独重合体部分の極限粘度[η]P:0.88dl/g

プロピレン−エチレンランダム共重合体部分の共重合体全体に対する重量比率:17.5重量%

プロピレン−エチレンランダム共重合体部分の極限粘度[η]EP:5.3dl/g

プロピレン−エチレンランダム共重合体部分のエチレン単位含量:28.3重量%

【0035】

(3)プロピレン単独重合体(A−3)

住友化学(株)社製 商品名:U501E1

MFR:120g/10分

【0036】

(4)プロピレン単独重合体(A−4)

特開平7−216017記載の固体触媒成分を用いて気相重合法により製造した。

MFR:300g/10分

【0037】

(5)エチレン−ブテン共重合体ゴム(B)

商品名: CX5505(住友化学社製)

密度: 0.878(g/cm3)

MFR(190℃、2.16kg荷重):14(g/10分)

【0038】

(6)針状ベーマイト(C−1)

BET比表面積25m2/g、中心粒子径0.5μmのギブサイト型水酸化アルミニウム粒子100質量部、酢酸マグネシウム4水和物〔CH3COOMg・4H2O〕219質量部および純水2100質量部を混合し、得られたスラリーに酢酸〔CH3COOH〕を加えて水素イオン濃度をpH5.0に調整したのち、オートクレーブに入れ、100℃/時間の昇温速度で室温〔約20℃〕から200℃まで昇温し、同温度を4時間維持して水熱反応を行った。その後、冷却し、濾過操作により固形分を分取し、濾液の電気伝導度が100μS/cm以下になるまで水洗した後、純水を添加して固形分濃度5質量%のスラリーとし、目開き45μmのSUS製篩で粗粒分を除去し、スプレードライヤー〔ニロジャパン社製、モービルマイナ型〕にて出口温度120℃でスプレードライし、ロータースピードミル〔フリッチュ社製「P−14」〕にて解砕して、b軸長とc軸長が同じである円筒状の針状ベーマイト(C−1)を得た。この針状ベーマイト(C−1)のBET比表面積は66m2/g、b軸長(c軸長)は102nm、アスペクト比は27、a軸長は2520nmであった。

【0039】

(7)板状ベーマイト(C−2)

ベーマイト型水酸化アルミニウム〔サソール社製「CATAPAL D」、BET比表面積241m2/g〕7質量部をイオン交換水93質量部と混合し、連続ビーズミルにて分散処理して、スラリーを得た。このスラリーを、オードクレーブ中、100℃/時間の昇温速度で室温(約20℃)から220℃まで加熱し、同温度を6時間維持して水熱処理を行った。その後、冷却し、固形分を取り出し、乾燥して、板状ベーマイトを得た。この板状ベーマイトのBET比表面積は53m2/g、a軸長は57nmであり、b軸長は37nmであり、アスペクト比は約2であった。

【0040】

[評価方法]

メルトフローレート(MFR)

JIS K7210に準拠して、プロピレンから誘導される繰り返し単位を主成分とする樹脂については、温度230℃、荷重21.2Nなる条件で測定した。

【0041】

(2)(プロピレン)−(プロピレン−エチレン)共重合体の構造分析

(2−1)(プロピレン)−(プロピレン−エチレン)共重合体の固有粘度

(2−1−a)プロピレン単独重合体部分(第1セグメント)の固有粘度:[η]P

(プロピレン)−(プロピレン−エチレン)共重合体の第1セグメントであるプロピレン単独重合体部分の固有粘度:[η]Pはその製造時に、第1工程であるプロピレン単独重合体の重合後に重合槽内よりプロピレン単独重合体を取り出し、取り出されたプロピレン単独重合体の[η]Pを測定して求めた。

【0042】

(2−1−b)プロピレン−エチレンランダム共重合体部分(第2セグメント)の固有粘度:[η]EP

(プロピレン)−(プロピレン−エチレン)共重合体の第2セグメントであるプロピレン−エチレンランダム共重合体部分の固有粘度:[η]EPは、プロピレン単独重合体部分の固有粘度:[η]Pと(プロピレン)−(プロピレン−エチレン)共重合体全体の固有粘度:[η]Tをそれぞれ測定し、プロピレン−エチレンランダム共重合体部分の(プロピレン)−(プロピレン−エチレン)共重合体全体に対する重量比率:Xを用いて次式から計算により求めた。

[η]EP=[η]T/X−(1/X−1)[η]P

[η]P:プロピレン単独重合体部分の固有粘度(dl/g)

[η]T:(プロピレン)−(プロピレン−エチレン)共重合体全体の固有粘度(dl/g)

【0043】

(2−1−c)プロピレン−エチレンランダム共重合体部分の結晶性(プロピレン)−(プロピレン−エチレン)共重合体全体に対する重量比率:X

プロピレン−エチレンランダム共重合体部分の(プロピレン)−(プロピレン−エチレン)共重合体全体に対する重量比率:Xはプロピレン単独重合体部分(第1セグメント)と(プロピレン)−(プロピレン−エチレン)共重合体全体の結晶融解熱量をそれぞれ測定し、次式を用いて計算により求めた。結晶融解熱量は、示唆走査型熱分析(DSC)により測定した。

X=1−(ΔHf)T/(ΔHf)P

(ΔHf)T:ブロック共重合体全体の融解熱量(cal/g)

(ΔHf)P:プロピレン単独重合体部分の融解熱量(cal/g)

【0044】

(3)(プロピレン)−(プロピレン−エチレン)共重合体中のプロピレン−エチレンランダム共重合体部分のエチレン含量:(C2')EP

(プロピレン)−(プロピレン−エチレン)共重合体のプロピレン−エチレンランダム共重合体部分のエチレン含量:(C2')EPは、赤外線吸収スペクトル法により(プロピレン)−(プロピレン−エチレン)共重合体全体のエチレン含量(C2')Tを測定し、次式を用いて計算により求めた。

(C2')EP=(C2')T/X

(C2')T:(プロピレン)−(プロピレン−エチレン)共重合体全体のエチレン含量(重量%)

(C2')EP:プロピレン−エチレンランダム共重合体部分のエチレン含量(重量%)

X:プロピレン−エチレンランダム共重合体部分の(プロピレン)−(プロピレン−エチレン)共重合体全体に対する重量比率

【0045】

(4)BET比表面積

BET比表面積〔m2/g〕は、JIS−Z−8830に規定された方法に従って、窒素吸着法により測定した。

【0046】

(5)短軸長(b軸長)および長軸長(a軸長)

短軸長(b軸長)および長軸長(a軸長)は、電子顕微鏡写真から無作為に選んだ10サンプルのb軸長およびa軸長のそれぞれ数平均値として算出した。

【0047】

(6)アスペクト比

アスペクト比は、上記で無作為に選んだ10サンプルのa軸長をb軸長で除して得られた値の数平均値として算出した。

【0048】

(7)発泡倍率

発泡体の発泡倍率は発泡成形体の厚みを未発泡成形体の厚みで割った値で示した。

【0049】

(8)セル径およびセルの均一性

発泡体を切断して、その断面を顕微鏡(スカラ株式会社製、デジタル現場顕微鏡 DG-3)にて観察し、セル状態を撮影した。その結果、セルの微細性に関してはセルの平均径が500μm以下であるものを○とし、セルの平均径が500μm以上であるものを×とした。セルの均一性に関しては、均一で微細な気泡構造(セル)を有しているものを○とし、気泡の合一、連通が発生しセルの大きさと形状が不均一なセルを有しているものを×とした。

【0050】

(9)弾性勾配(単位:N/cm)

発泡成形体を切削加工し、50×150mmの試験片として、その試験片をスパン100mmで両端を支持し、中央部に50mm/minの速さで荷重を加えて荷重・たわみ曲線を作成し、その初期直線部分から1cm変形時の荷重を弾性勾配としてN/cmであらわした。

【0051】

〔実施例1〕

表1に示した各成分を所定量、計量し、タンブラーで均一に予備混合した後、二軸混練押出機(日本製鋼所社製TEX44SS 30BW−2V型)を用いて、押出量30〜50kg/hr、スクリュー回転数300rpm、ベント吸引下で混練押出して、プロピレン重合体組成物ペレットを製造した。

このペレットを用い、射出成形機として、エンゲル社製ES2550/400HL−MuCell(型締力400トン)、金型として、図1に示した、成形品部寸法が290mm×370mm、高さ45mm、厚み1.5mmtの箱型形状(ゲート構造:バルブゲート、成形体中央部分)を有するものを用いて発泡成形を実施した。発泡剤として超臨界状態の窒素を用い、成形機のシリンダ内に20MPaに加圧して供給した(発泡剤注入量 0.9重量%)。試験する発泡用熱可塑性樹脂組成物を成形温度260℃、型温55℃で、金型内にフル充填するように射出した、保圧を掛けずに金型内で同溶融樹脂を発泡させ、次いで発泡樹脂を冷却・固化して発泡成形品を得、評価を行った。結果を表1に示す。

〔実施例2、比較例1〜3〕

表1に記載した組成に変更した以外は、実施例1と同様の方法で評価した。

【0052】

【表1】

【図面の簡単な説明】

【0053】

【図1】針状および板状ベーマイト粒子の形状を模式的に示す図である。

【図2】実施例において作成した発泡体の斜視図である。

【符号の説明】

【0054】

1:ゲート

2:発泡状態を評価した部位

【技術分野】

【0001】

本発明は熱可塑性樹脂発泡成形体とその製造方法に関する。

【背景技術】

【0002】

従来より、発泡成形には熱可塑性樹脂組成物が広く用いられている。熱可塑性樹脂を発泡成形する方法としては、発泡剤を用いる方法が知られている。

【0003】

例えば、熱可塑性樹脂に、発泡剤として不活性ガスを、発泡核剤としてポリカルボン酸と炭酸水素塩を含有する組成物を射出発泡成形する方法が知られている(特許文献1参照)。

【0004】

しかしながら、得られる発泡成形品は、発泡セルが、大きくなったり、連通化が起こったりするため、発泡セルの大きさが不均一となり、剛性が低下するという問題があった。

【0005】

【特許文献1】特開2002−264164

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、均一で微細なセルを有し、剛性に優れた高発泡倍率の発泡成形体を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記したような問題を解決し得る熱可塑性樹脂発泡成形体を見出すべく、鋭意検討を重ねた結果、熱可塑性樹脂と特定の針状ベーマイトと発泡剤を配合して得られる熱可塑性樹脂発泡成形体が、剛性に優れ、微細かつ均一な発泡構造をもつことを見出し、本発明を完成させるに至った。

【0008】

即ち、本発明は、熱可塑性樹脂と、前記熱可塑性樹脂100重量部に対し、BET比表面積が20m2/g〜80m2/gであり、c軸長が30nm〜300nmであり、アスペクト比としてa軸長に対するb軸長の比(a軸長/b軸長)が5以上である針状ベーマイト0.01〜50重量部とを含有する熱可塑性樹脂組成物に発泡剤を配合し成形して得られることを特徴とする熱可塑性樹脂発泡成形体を提供するものである。

【発明を実施するための最良の形態】

【0009】

本発明の熱可塑性樹脂発泡成形体は、熱可塑性樹脂とBET比表面積が20m2/g〜80m2/g、c軸長が30nm〜300nm、アスペクト比としてa軸長に対するb軸長の比(a軸長/b軸長)が5以上である針状ベーマイトと発泡剤とを配合して得られる熱可塑性樹脂発泡成形体である。

熱可塑性樹脂は、特に限定されるものではなく、公知の熱可塑性樹脂を使用することができる。

熱可塑性樹脂としては、例えば、オレフィン系樹脂、スチレン系樹脂、アクリル系樹脂、アミド系樹脂、ポリ乳酸などが挙げられる。これらの樹脂は単独でも、2種以上を組合せて用いてもよい。これら熱可塑性樹脂の中で、オレフィン系樹脂が好ましく使用される。

オレフィン系樹脂としては、例えば、エチレン、プロピレン、ブテン−1、ペンテン−1、ヘキセン−1、3−メチルブテン−1、4−メチルペンテン−1などの炭素数が20以下のα−オレフィンの単独重合体、これらのα−オレフィンの中から選ばれる少なくとも2種類のモノマーを共重合してなる共重合体、これらのα−オレフィンと、これらのα−オレフィンと共重合可能な他の不飽和単量体との共重合体などが挙げられる。ここで、他の不飽和単量体としては、例えば、アクリル酸、メタクリル酸等の不飽和カルボン酸;メチル(メタ)アクリレート、2−エチルヘキシルアクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート等の不飽和カルボン酸のアルキルエステル誘導体;フマル酸、マレイン酸、無水マレイン酸、イタコン酸等の不飽和ジカルボン酸または酸無水物;アクリルアミド、N−(ヒドロキシメチル)アクリルアミド、グリシジル(メタ)アクリレート、アクリロニトリル、メタアクリロニトリル、マレイン酸のモノまたはジエチルエステル、N−フェニルマレイミド、N,N’−メタフェニレンビスマレイミド等の不飽和カルボン酸または不飽和ジカルボン酸の誘導体等が挙げられる。

オレフィン系樹脂の中でも、プロピレン系樹脂が好ましく使用される。

【0010】

プロピレン系樹脂としては、例えば、プロピレンの単独重合体、エチレン及び炭素数4〜12のα−オレフィンからなる群から選ばれる少なくとも1種とプロピレンとの共重合体などが挙げられる。これら単独重合体または共重合体は、単独でも、2種以上を組合せて用いてもよい。ここで、炭素数4〜12のα−オレフィンとしては、例えば、1−ブテン、4−メチル−1−ペンテン、1−ヘキセン、1−オクテンなどを挙げることができる。

エチレン及び炭素数4〜12のα−オレフィンからなる群から選ばれる少なくとも1種とプロピレンとの共重合体は、プロピレンから誘導される繰り返し単位(以下、「プロピレン単位」と称することがある)を、該共重合体100重量%に対して少なくとも50重量%含む共重合体であることが好ましい。

共重合体中のエチレンや炭素数4〜12のα−オレフィンから誘導される繰り返し単位の量を選択することにより、該共重合体の柔軟性や耐衝撃性を制御することができる。

また、該共重合体がプロピレン単位以外に2種以上の繰り返し単位を有する場合には、そのプロピレン単位以外の繰り返し単位の合計量は35重量%以下であることが好ましい。

プロピレン系樹脂のJIS K6758に基づいて測定したメルトフローレート(MFR)は、好ましくは20〜200g/10分であり、より好ましくは40〜150g/10分であり、さらに好ましくは50〜100g/10分である。

プロピレン系樹脂の具体例としては、(i)プロピレンの単独重合体、(ii)プロピレンとエチレンとのランダム共重合体、(iii)プロピレンとα−オレフィンとのランダム共重合体、(iv)プロピレンとエチレンとα−オレフィンとのランダム共重合体、および(v)プロピレンとエチレンとのブロック共重合体などが挙げられる。

【0011】

上記した熱可塑性樹脂には、本発明の目的を損わない範囲で、エチレン−プロピレンゴム、エチレン−ブテンゴム、プロピレン−ブテンゴム、スチレン−ブタジエンジブロック共重合体の水素添加物、スチレン−ブタジエン−スチレントリブロック共重合体の水素添加物、スチレン−イソプレンジブロック共重合体の水素添加物、スチレン−イソプレン−スチレントリブロック共重合体の水素添加物、低密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、超低密度ポリエチレン、エチレン−エチルアクリレート共重合体、エチレン−酢酸ビニル共重合体、ポリブテン、これらの混合物などのエラストマー類を用途に応じて適宜添加してもよい。エラストマー類は、単独で添加しても、2種以上を添加してもよい。

【0012】

本発明で使用されるベーマイトとは、主結晶相がアルミナ一水和物〔AlOOH〕である水酸化アルミニウムであって、僅かであれば、結晶相としてアルミナ三水和物〔Al(OH)3〕であるギブサイトまたはバイヤライトを含んでいてもよく、この場合、粉末XRDスペクトルにおけるギブサイトまたはバイヤライトの主ピークのピーク高さはベーマイトの主ピークに対する比で通常5%以下である。また、不定形水酸化アルミニウムを含んでいてもよい。

【0013】

本発明で使用される針状ベーマイトのBET比表面積は20m2/g〜80m2/g、好ましくは30m2/g〜70m2/g、更に好ましくは40m2/g〜70m2/gである。BET比表面積が20m2/g未満では、樹脂中に充填しても機械的強度の向上が十分ではない。また80m2/gを超えると、凝集により樹脂中に均一に分散しにくくなる傾向にある。

【0014】

本発明で使用される針状ベーマイトのc軸長は30nm〜300nm、好ましくは50nm〜200nmである。c軸長が30nm未満では、針状ベーマイトが束状に凝集してしまい、樹脂中に均一に分散しにくくなる傾向にあり、樹脂の機械的物性の向上が期待できない。300nmを超えると、相対的にa軸長が長くなり、熱可塑性樹脂との溶融混練過程において、折れやすくなり、配合される針状ベーマイトのアスペクト比の低下を招き、これもまた機械物性の向上が期待できない。

【0015】

また、本発明で使用される針状ベーマイトのa軸長は、通常0.3μm〜10μm、好ましくは2μm〜8μmである。

【0016】

アスペクト比は、単一な粒子の短軸長(b軸長)と長軸長(a軸長)との比(a軸長/b軸長)である。

本発明の針状ベーマイトのアスペクト比(a軸長/b軸長)は、剛性等の機械的強度の観点から、5以上であり、好ましくは5〜50であり、より好ましくは5〜30であり、さらに好ましくは10〜30である。

複合材料を製造する上において、針状粒子のアスペクト比は各針状粒子のアスペクト比の数平均値を考慮することが好ましい。このため本明細書中においてアスペクト比とは、特別な記載が無い限りは配合する各粒子のアスペクト比の数平均値を表すこととする。

【0017】

本発明でのベーマイトの(a軸長/b軸長)とは、電子顕微鏡または光学顕微鏡写真において、ベーマイト粒子の最も長い軸方向の長さとそれに対して直角方向に向く軸方向の長さの比である。図1に、針状および板状ベーマイト粒子の例およびそれらの粒子のa、b、c軸(c軸とは、a、b軸双方と直角方向に向く軸を意味する)を示す。なお、a、b、c軸の長短の関係は、a軸長>b軸長≧c軸長である。

【0018】

針状ベーマイトの配合量は、熱可塑性樹脂100重量部に対して、0.01〜50重量部であることが好ましく、より好ましくは0.05〜20重量部であり、0.5〜10重量部であることが特に好ましい。

【0019】

本発明で使用される発泡剤は、特に限定されるものではなく、化学発泡剤、物理発泡剤などの公知のものを使用することができる。

【0020】

化学発泡剤は、熱可塑性樹脂の溶融温度以下では分解せず、熱可塑性樹脂の溶融温度以上で分解または反応するものであれば特に限定されず、無機化合物であっても、有機化合物であってもよく、2種以上を併用してもよい。

無機化合物としては、例えば、炭酸水素ナトリウム等の炭酸水素塩、炭酸アンモニウムなどが挙げられる。

有機化合物としては、例えば、ポリカルボン酸、アゾ化合物、スルホンヒドラジド化合物、ニトロソ化合物、p−トルエンスルホニルセミカルバジド、イソシアネート化合物などが挙げられる。

ポリカルボン酸としては、例えば、クエン酸、シュウ酸、フマル酸、フタル酸などが挙げられる。

アゾ化合物としては、例えば、アゾジカルボンアミド(ADCA)などが挙げられる。

スルホンヒドラジド化合物としては、例えば、p−メチルウレタンベンゼンスルホニルヒドラジド、2,4−トルエンジスルホニルヒドラジド、4,4’−オキシビスベンゼンスルホニルヒドラジドなどが挙げられる。

ニトロソ化合物としては、例えば、ジニトロソペンタメチレンテトラミン(DPT)などが挙げられる。

【0021】

物理発泡剤としては、例えば、窒素、二酸化炭素等の不活性ガス、ブタン、ペンタン等のフロン系以外の揮発性有機化合物などが挙げられる。物理発泡剤は2種以上を併用してもよく、また化学発泡剤と物理発泡剤を併用してもよい。

【0022】

本発明で用いられる発泡剤は、不活性ガスであることが好ましい。不活性ガスは、対象となる樹脂に対し反応性を示さず、樹脂を劣化させる恐れのない、常温常圧でガス状の無機物質であることが好ましい。

不活性ガスとしては、例えば、二酸化炭素、窒素、アルゴン、ネオン、ヘリウム、酸素等が挙げられる。これらは、単独でも、2種類以上を併用してもよい。これらの中で、二酸化炭素、窒素、これらの混合物は安価であり安全性が高いため、好ましく用いられる。

また、発泡剤として超臨界状態の不活性ガスを用いることは、樹脂への溶解性が高く、短時間で物理発泡剤を樹脂中に均一に拡散させることが可能で、発生する発泡セル数を増加させる効果があるので、微細な発泡セル構造をもつ発泡成形品が得られることからより好ましい。

【0023】

本発明の熱可塑性樹脂発泡成形体には、熱可塑性樹脂と針状ベーマイトと発泡剤に加えて、本発明の目的を損なわない範囲で、タルク、マイカ、クレー、炭酸カルシウム、水酸化アルミニウム、ワラストナイト、硫酸バリウム、ガラス繊維、カーボン繊維、シリカ、ケイ酸カルシウム、チタン酸カリウム、ウォラストナイト等の無機充填材を適宜配合してもよい。上記した無機充填剤は、単独でも2種以上を併用してもよい。

【0024】

また、本発明の熱可塑性樹脂発泡成形体には、さらに、発明の目的を損なわない範囲で、各種の添加剤を適宜配合してもよい。添加剤の具体的としては、フェノール系、有機ホスファイト系、ホスナイトなどの有機リン系、チオエーテル系等の酸化防止剤;ヒンダードアミン系等の熱安定剤;ベンゾフェノン系、ベンゾトリアゾール系、ベンゾエート系等の紫外線吸収剤;ノニオン系、カチオン系、アニオン系等の帯電防止剤;ビスアミド系、ワックス系、有機金属塩系等の分散剤;アルカリ土類金属塩のカルボン酸塩系等の塩素補足剤;アミド系、ワックス系、有機金属塩系、エステル系等の滑剤;オキシド系、ハイドロタルサイト系等の分解剤;ヒドラジン系、アミン系等の金属不活性剤;含臭素有機系、リン酸系、三酸化アンチモン、水酸化マグネシウム、赤リン等の難燃剤;有機顔料;無機顔料;有機充填剤;金属イオン系などの無機、有機抗菌剤;ソルビトール系化合物等の結晶促進剤(造核剤)などが挙げられる。

【0025】

本発明においては、熱可塑性樹脂とBET比表面積が20m2/g〜80m2/g、b軸長が30nm〜300nm、アスペクト比が5以上である針状ベーマイトと発泡剤を配合して得られる熱可塑性樹脂発泡成形体において、発泡セル構造が、微細で均一であり、かつ連通のない独立気泡で構成され、軽量で、かつ剛性、耐衝撃性などの物性に優れた発泡成形を製造することができる。

【0026】

熱可塑性樹脂発泡成形体を成形する方法としては、例えば、射出発泡成形、プレス発泡成形、押出発泡成形、スタンパブル発泡成形などの公知の方法を採用することができるが、射出発泡成形により成形することが好ましい。

射出発泡成形は、射出成形装置の金型のキャビティ内に、発泡剤が溶解した溶融樹脂を充填して、金型内で同溶融樹脂を発泡させ、次いで発泡樹脂を冷却、固化して発泡成形品を得ることができるため好ましい。発泡剤の不活性ガスを超臨界状態で射出成形装置のシリンダ内に注入して、不活性ガスを溶解した溶融樹脂を用いることがより好ましい。超臨界状態の不活性ガスとしては、窒素および/または二酸化炭素が好ましく使用される。

【0027】

この射出発泡成形における発泡方法は、特に限定されるものでなく、例えば、金型キャビティに発泡剤を含む樹脂の射出終了直後の時点で、該キャビティ容積すべてが樹脂で充填され、冷却に伴う樹脂の収縮体積分を、発泡剤のガスを膨張させて発泡させる方法、金型キャビティの容積より少ない体積の発泡剤を含む樹脂を射出し、発泡剤のガスの膨張により金型キャビティに樹脂を充填させ発泡させる方法、金型キャビティに発泡剤を含む樹脂を射出し、しかる後金型のキャビティ壁面を後退させて該キャビティ容積を拡大させ、発泡剤のガスを膨張させ金型内の樹脂を発泡させる方法などが挙げられる。

【0028】

本発明における金型への樹脂注入量は、樹脂注入終了直後の時点でキャビティ容積すべてが樹脂で充満される量であることが好ましい。

【0029】

本発明の熱可塑性樹脂発泡成形体は、軽量化されており、その発泡倍率は、1倍を越え20倍以下であることが好ましく、1.05〜10倍であることがより好ましい。

【0030】

該射出発泡成形における射出方法は、特に限定されるものでなく、単軸射出、多軸射出、高圧射出、低圧射出、プランジャーを用いる射出方法などが挙げられる。

【0031】

また、該射出発泡成形は、ガスアシスト成形、メルトコア成形、インサート成形、コアバック成形、2色成形等の如何なる成形方法と組み合わされて実施されてもよい。

本熱可塑性樹脂発泡成形体の形状は、特に限定されず、公知の如何なる形状のものであってもよい。

【0032】

本発明の熱可塑性樹脂発泡成形体は、発泡セル構造が、微細で均一であり、かつ連通のない独立気泡で構成され、軽量で、かつ剛性、耐衝撃性などの物性に優れていることから、自動車用や家電用、その他の工業用製品などの用途に好適に使用することができる。

【実施例】

【0033】

以下、本発明を実施例を用いて更に具体的に説明するが、本発明が実施例により限定されるものでないことは言うまでもない。

実施例または比較例では、以下に示した樹脂および針状ベーマイトを用いた。

(1)プロピレン−(プロピレン−エチレン)共重合体(A−1)

特開平7−216017記載の固体触媒成分を用いて気相重合法により製造した。

MFR:31.7g/10分

プロピレン−(プロピレン−エチレン)共重合体全体の極限粘度[η]T:1.6dl/g

プロピレン単独重合体部分の極限粘度[η]P:0.93dl/g

プロピレン−エチレンランダム共重合体部分の共重合体全体に対する重量比率:20重量%

プロピレン−エチレンランダム共重合体部分の極限粘度[η]EP:4.5dl/g

プロピレン−エチレンランダム共重合体部分のエチレン単位含量:36重量%

【0034】

(2)プロピレン−(プロピレン−エチレン)共重合体(A−2)

特開平7−216017記載の固体触媒成分を用いて気相重合法により製造した。

MFR:47g/10分

プロピレン−(プロピレン−エチレン)共重合体全体の極限粘度[η]T:1.65dl/g

プロピレン単独重合体部分の極限粘度[η]P:0.88dl/g

プロピレン−エチレンランダム共重合体部分の共重合体全体に対する重量比率:17.5重量%

プロピレン−エチレンランダム共重合体部分の極限粘度[η]EP:5.3dl/g

プロピレン−エチレンランダム共重合体部分のエチレン単位含量:28.3重量%

【0035】

(3)プロピレン単独重合体(A−3)

住友化学(株)社製 商品名:U501E1

MFR:120g/10分

【0036】

(4)プロピレン単独重合体(A−4)

特開平7−216017記載の固体触媒成分を用いて気相重合法により製造した。

MFR:300g/10分

【0037】

(5)エチレン−ブテン共重合体ゴム(B)

商品名: CX5505(住友化学社製)

密度: 0.878(g/cm3)

MFR(190℃、2.16kg荷重):14(g/10分)

【0038】

(6)針状ベーマイト(C−1)

BET比表面積25m2/g、中心粒子径0.5μmのギブサイト型水酸化アルミニウム粒子100質量部、酢酸マグネシウム4水和物〔CH3COOMg・4H2O〕219質量部および純水2100質量部を混合し、得られたスラリーに酢酸〔CH3COOH〕を加えて水素イオン濃度をpH5.0に調整したのち、オートクレーブに入れ、100℃/時間の昇温速度で室温〔約20℃〕から200℃まで昇温し、同温度を4時間維持して水熱反応を行った。その後、冷却し、濾過操作により固形分を分取し、濾液の電気伝導度が100μS/cm以下になるまで水洗した後、純水を添加して固形分濃度5質量%のスラリーとし、目開き45μmのSUS製篩で粗粒分を除去し、スプレードライヤー〔ニロジャパン社製、モービルマイナ型〕にて出口温度120℃でスプレードライし、ロータースピードミル〔フリッチュ社製「P−14」〕にて解砕して、b軸長とc軸長が同じである円筒状の針状ベーマイト(C−1)を得た。この針状ベーマイト(C−1)のBET比表面積は66m2/g、b軸長(c軸長)は102nm、アスペクト比は27、a軸長は2520nmであった。

【0039】

(7)板状ベーマイト(C−2)

ベーマイト型水酸化アルミニウム〔サソール社製「CATAPAL D」、BET比表面積241m2/g〕7質量部をイオン交換水93質量部と混合し、連続ビーズミルにて分散処理して、スラリーを得た。このスラリーを、オードクレーブ中、100℃/時間の昇温速度で室温(約20℃)から220℃まで加熱し、同温度を6時間維持して水熱処理を行った。その後、冷却し、固形分を取り出し、乾燥して、板状ベーマイトを得た。この板状ベーマイトのBET比表面積は53m2/g、a軸長は57nmであり、b軸長は37nmであり、アスペクト比は約2であった。

【0040】

[評価方法]

メルトフローレート(MFR)

JIS K7210に準拠して、プロピレンから誘導される繰り返し単位を主成分とする樹脂については、温度230℃、荷重21.2Nなる条件で測定した。

【0041】

(2)(プロピレン)−(プロピレン−エチレン)共重合体の構造分析

(2−1)(プロピレン)−(プロピレン−エチレン)共重合体の固有粘度

(2−1−a)プロピレン単独重合体部分(第1セグメント)の固有粘度:[η]P

(プロピレン)−(プロピレン−エチレン)共重合体の第1セグメントであるプロピレン単独重合体部分の固有粘度:[η]Pはその製造時に、第1工程であるプロピレン単独重合体の重合後に重合槽内よりプロピレン単独重合体を取り出し、取り出されたプロピレン単独重合体の[η]Pを測定して求めた。

【0042】

(2−1−b)プロピレン−エチレンランダム共重合体部分(第2セグメント)の固有粘度:[η]EP

(プロピレン)−(プロピレン−エチレン)共重合体の第2セグメントであるプロピレン−エチレンランダム共重合体部分の固有粘度:[η]EPは、プロピレン単独重合体部分の固有粘度:[η]Pと(プロピレン)−(プロピレン−エチレン)共重合体全体の固有粘度:[η]Tをそれぞれ測定し、プロピレン−エチレンランダム共重合体部分の(プロピレン)−(プロピレン−エチレン)共重合体全体に対する重量比率:Xを用いて次式から計算により求めた。

[η]EP=[η]T/X−(1/X−1)[η]P

[η]P:プロピレン単独重合体部分の固有粘度(dl/g)

[η]T:(プロピレン)−(プロピレン−エチレン)共重合体全体の固有粘度(dl/g)

【0043】

(2−1−c)プロピレン−エチレンランダム共重合体部分の結晶性(プロピレン)−(プロピレン−エチレン)共重合体全体に対する重量比率:X

プロピレン−エチレンランダム共重合体部分の(プロピレン)−(プロピレン−エチレン)共重合体全体に対する重量比率:Xはプロピレン単独重合体部分(第1セグメント)と(プロピレン)−(プロピレン−エチレン)共重合体全体の結晶融解熱量をそれぞれ測定し、次式を用いて計算により求めた。結晶融解熱量は、示唆走査型熱分析(DSC)により測定した。

X=1−(ΔHf)T/(ΔHf)P

(ΔHf)T:ブロック共重合体全体の融解熱量(cal/g)

(ΔHf)P:プロピレン単独重合体部分の融解熱量(cal/g)

【0044】

(3)(プロピレン)−(プロピレン−エチレン)共重合体中のプロピレン−エチレンランダム共重合体部分のエチレン含量:(C2')EP

(プロピレン)−(プロピレン−エチレン)共重合体のプロピレン−エチレンランダム共重合体部分のエチレン含量:(C2')EPは、赤外線吸収スペクトル法により(プロピレン)−(プロピレン−エチレン)共重合体全体のエチレン含量(C2')Tを測定し、次式を用いて計算により求めた。

(C2')EP=(C2')T/X

(C2')T:(プロピレン)−(プロピレン−エチレン)共重合体全体のエチレン含量(重量%)

(C2')EP:プロピレン−エチレンランダム共重合体部分のエチレン含量(重量%)

X:プロピレン−エチレンランダム共重合体部分の(プロピレン)−(プロピレン−エチレン)共重合体全体に対する重量比率

【0045】

(4)BET比表面積

BET比表面積〔m2/g〕は、JIS−Z−8830に規定された方法に従って、窒素吸着法により測定した。

【0046】

(5)短軸長(b軸長)および長軸長(a軸長)

短軸長(b軸長)および長軸長(a軸長)は、電子顕微鏡写真から無作為に選んだ10サンプルのb軸長およびa軸長のそれぞれ数平均値として算出した。

【0047】

(6)アスペクト比

アスペクト比は、上記で無作為に選んだ10サンプルのa軸長をb軸長で除して得られた値の数平均値として算出した。

【0048】

(7)発泡倍率

発泡体の発泡倍率は発泡成形体の厚みを未発泡成形体の厚みで割った値で示した。

【0049】

(8)セル径およびセルの均一性

発泡体を切断して、その断面を顕微鏡(スカラ株式会社製、デジタル現場顕微鏡 DG-3)にて観察し、セル状態を撮影した。その結果、セルの微細性に関してはセルの平均径が500μm以下であるものを○とし、セルの平均径が500μm以上であるものを×とした。セルの均一性に関しては、均一で微細な気泡構造(セル)を有しているものを○とし、気泡の合一、連通が発生しセルの大きさと形状が不均一なセルを有しているものを×とした。

【0050】

(9)弾性勾配(単位:N/cm)

発泡成形体を切削加工し、50×150mmの試験片として、その試験片をスパン100mmで両端を支持し、中央部に50mm/minの速さで荷重を加えて荷重・たわみ曲線を作成し、その初期直線部分から1cm変形時の荷重を弾性勾配としてN/cmであらわした。

【0051】

〔実施例1〕

表1に示した各成分を所定量、計量し、タンブラーで均一に予備混合した後、二軸混練押出機(日本製鋼所社製TEX44SS 30BW−2V型)を用いて、押出量30〜50kg/hr、スクリュー回転数300rpm、ベント吸引下で混練押出して、プロピレン重合体組成物ペレットを製造した。

このペレットを用い、射出成形機として、エンゲル社製ES2550/400HL−MuCell(型締力400トン)、金型として、図1に示した、成形品部寸法が290mm×370mm、高さ45mm、厚み1.5mmtの箱型形状(ゲート構造:バルブゲート、成形体中央部分)を有するものを用いて発泡成形を実施した。発泡剤として超臨界状態の窒素を用い、成形機のシリンダ内に20MPaに加圧して供給した(発泡剤注入量 0.9重量%)。試験する発泡用熱可塑性樹脂組成物を成形温度260℃、型温55℃で、金型内にフル充填するように射出した、保圧を掛けずに金型内で同溶融樹脂を発泡させ、次いで発泡樹脂を冷却・固化して発泡成形品を得、評価を行った。結果を表1に示す。

〔実施例2、比較例1〜3〕

表1に記載した組成に変更した以外は、実施例1と同様の方法で評価した。

【0052】

【表1】

【図面の簡単な説明】

【0053】

【図1】針状および板状ベーマイト粒子の形状を模式的に示す図である。

【図2】実施例において作成した発泡体の斜視図である。

【符号の説明】

【0054】

1:ゲート

2:発泡状態を評価した部位

【特許請求の範囲】

【請求項1】

熱可塑性樹脂と、前記熱可塑性樹脂100重量部に対し、BET比表面積が20m2/g〜80m2/gであり、c軸長が30nm〜300nmであり、アスペクト比としてa軸長に対するb軸長の比(a軸長/b軸長)が5以上である針状ベーマイト0.01〜50重量部とを含有する熱可塑性樹脂組成物に発泡剤を配合し成形して得られることを特徴とする熱可塑性樹脂発泡成形体。

【請求項2】

針状ベーマイトのa軸長が0.3〜10μmである請求項1に記載の熱可塑性樹脂発泡成形体。

【請求項3】

熱可塑性樹脂と、前記熱可塑性樹脂100重量部に対し、BET比表面積が20m2/g〜80m2/gであり、c軸長が30nm〜300nmであり、アスペクト比としてa軸長に対するb軸長の比(a軸長/b軸長)が5以上である針状ベーマイト0.01〜50重量部とを含有する熱可塑性樹脂組成物と発泡剤を可塑化して、金型キャビティ内に充填して、金型内で前記樹脂を発泡せしめ、次いで冷却、固化することを特徴とする熱可塑性樹脂発泡成形体の製造方法。

【請求項4】

針状ベーマイトのa軸長が0.3〜10μmである請求項3に記載の熱可塑性樹脂発泡成形体の製造方法。

【請求項1】

熱可塑性樹脂と、前記熱可塑性樹脂100重量部に対し、BET比表面積が20m2/g〜80m2/gであり、c軸長が30nm〜300nmであり、アスペクト比としてa軸長に対するb軸長の比(a軸長/b軸長)が5以上である針状ベーマイト0.01〜50重量部とを含有する熱可塑性樹脂組成物に発泡剤を配合し成形して得られることを特徴とする熱可塑性樹脂発泡成形体。

【請求項2】

針状ベーマイトのa軸長が0.3〜10μmである請求項1に記載の熱可塑性樹脂発泡成形体。

【請求項3】

熱可塑性樹脂と、前記熱可塑性樹脂100重量部に対し、BET比表面積が20m2/g〜80m2/gであり、c軸長が30nm〜300nmであり、アスペクト比としてa軸長に対するb軸長の比(a軸長/b軸長)が5以上である針状ベーマイト0.01〜50重量部とを含有する熱可塑性樹脂組成物と発泡剤を可塑化して、金型キャビティ内に充填して、金型内で前記樹脂を発泡せしめ、次いで冷却、固化することを特徴とする熱可塑性樹脂発泡成形体の製造方法。

【請求項4】

針状ベーマイトのa軸長が0.3〜10μmである請求項3に記載の熱可塑性樹脂発泡成形体の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−302640(P2008−302640A)

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願番号】特願2007−153618(P2007−153618)

【出願日】平成19年6月11日(2007.6.11)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願日】平成19年6月11日(2007.6.11)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]