熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法

【課題】白色度が30%以上である熱可塑性樹脂成形品を、電磁波照射成形によって迅速に成形することができる電磁波照射成形用の熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法を提供すること。

【解決手段】熱可塑性樹脂組成物6Aは、ゴム材料からなるゴム型2のキャビティ22内に充填し、ゴム型2を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させるためのものである。熱可塑性樹脂組成物6Aは、熱可塑性樹脂成形品としたときの白色度が30%以上となるよう、熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部、着色剤を0.05〜30質量部含有してなる。

【解決手段】熱可塑性樹脂組成物6Aは、ゴム材料からなるゴム型2のキャビティ22内に充填し、ゴム型2を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させるためのものである。熱可塑性樹脂組成物6Aは、熱可塑性樹脂成形品としたときの白色度が30%以上となるよう、熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部、着色剤を0.05〜30質量部含有してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電磁波照射成形用の熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法に関する。

【背景技術】

【0002】

熱可塑性樹脂を用いて所定形状の樹脂成形品を得る方法としては、一般的には、射出成形、ブロー成形、押出成形、プレス成形等の種々の成形方法がある。

これに対し、例えば、特許文献1においては、ゴム製の成形型を用いて、熱可塑性樹脂からなる樹脂成形品を真空注型法により成形する際に、成形型に対して熱可塑性樹脂を選択的に加熱することができる樹脂成形方法が開示されている。この樹脂成形方法においては、成形型のキャビティ内に溶融状態の熱可塑性樹脂を充填する際に、0.78〜2μmの波長領域(近赤外線領域)を含む電磁波を、成形型を介して熱可塑性樹脂に照射することにより、成形型を構成するゴムと熱可塑性樹脂との物性の違いにより、ゴム製の成形型に比べて、熱可塑性樹脂を積極的に加熱することができる。

また、例えば、特許文献2においては、金型の型面に粉末状のパウダースラッシュ材料を所望の厚さで付着溶融させ、その後、この材料を冷却させて型面に樹脂成形品を付着成形するパウダースラッシュ成形法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−216447号公報

【特許文献2】特開2000−254930号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1の樹脂成形方法においては、近赤外線領域を含む電磁波の吸収をよくするために、黒色の熱可塑性樹脂を用いることを意図していた。そのため、白色又は種々の着色を行った熱可塑性樹脂の成形を行う場合には、更なる工夫が必要とされる。

【0005】

本発明は、かかる従来の問題点に鑑みてなされたもので、白色度が30%以上である熱可塑性樹脂成形品を、電磁波照射成形によって迅速に成形することができる電磁波照射成形用の熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0006】

第1の発明は、ゴム材料からなるゴム型のキャビティ内に充填し、該ゴム型を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させるための熱可塑性樹脂組成物であって、

熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部含有してなり、

熱可塑性樹脂成形品としたときの白色度が30%以上であることを特徴とする熱可塑性樹脂組成物にある(請求項1)。

【0007】

本発明の熱可塑性樹脂組成物は、電磁波照射成形(ゴム型を介して熱可塑性樹脂に電磁波を照射して成形する方法)に優れた効果を発揮する組成物である。

具体的には、本発明の熱可塑性樹脂組成物は、熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部含有してなる。そして、この熱可塑性樹脂組成物をゴム型のキャビティ内に充填し、この熱可塑性樹脂組成物にゴム型を介して0.78〜2μmの波長領域を含む電磁波を照射する際には、赤外線吸収剤が効果的に電磁波を吸収することができる。

【0008】

これにより、熱可塑性樹脂として白色又は所定の着色を行った熱可塑性樹脂を用いていても、上記電磁波を効果的に吸収させることができ、熱可塑性樹脂組成物を迅速に加熱溶融させることができる。そのため、赤外線吸収剤の配合によって、白色度が30%以上である熱可塑性樹脂成形品を、電磁波照射成形によって迅速に成形することができる。

また、成形型としてのゴム型の製造が容易であり、種々の形状の熱可塑性樹脂成形品を安価に成形することができる。

【0009】

第2の発明は、上記熱可塑性樹脂組成物を、上記ゴム型のキャビティ内に充填し、該ゴム型を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させた後、冷却して得られ、かつ白色度が30%以上であることを特徴とする熱可塑性樹脂成形品にある(請求項5)。

【0010】

本発明の熱可塑性樹脂成形品は、上記第1の発明に記載した熱可塑性樹脂組成物を用いて製造(成形)したものである。

そのため、白色度が30%以上である種々の形状の熱可塑性樹脂成形品を、電磁波照射成形によって迅速かつ安価に成形することができる。

【0011】

第3の発明は、上記熱可塑性樹脂組成物を用いて熱可塑性樹脂成形品を製造する方法であって、

上記ゴム型のキャビティ内に、上記熱可塑性樹脂組成物を配置する配置工程と、

上記ゴム型を介して上記キャビティ内における上記熱可塑性樹脂組成物に、0.78〜2μmの波長領域を含む電磁波を照射し、該熱可塑性樹脂組成物を加熱して溶融させる加熱工程と、

上記溶融状態の熱可塑性樹脂組成物を冷却して熱可塑性樹脂成形品を得る冷却工程とを含むことを特徴とする熱可塑性樹脂成形品の製造方法にある(請求項6)。

【0012】

本発明の熱可塑性樹脂成形品の製造方法においては、上記第1の発明に記載した熱可塑性樹脂組成物を用いる。

具体的には、まず、配置工程として、ゴム型のキャビティ内に、熱可塑性樹脂組成物を配置する。この熱可塑性樹脂組成物は、キャビティのほぼ全体に充填することができ、またキャビティの一部に充填することもできる。

【0013】

次いで、加熱工程として、ゴム型を介してキャビティ内における熱可塑性樹脂組成物に、0.78〜2μmの波長領域を含む電磁波を照射する。このとき、ゴム型を構成するゴム材料と熱可塑性樹脂組成物との物性の違いにより、ゴム型に比べて、熱可塑性樹脂組成物を選択的に加熱することができる(熱可塑性樹脂組成物の加熱量を多くすることができる)。これにより、ゴム型の温度上昇を抑制して、熱可塑性樹脂組成物を溶融させることができる。また、熱可塑性樹脂に赤外線吸収剤が配合してあることにより、熱可塑性樹脂に対して上記電磁波を効果的に吸収させることができ、熱可塑性樹脂組成物を迅速に加熱溶融させることができる。

【0014】

そのため、赤外線吸収剤の配合によって、白色度が30%以上である熱可塑性樹脂成形品を、電磁波照射成形によって迅速に成形することができる。

また、成形型としてのゴム型の製造が容易であり、種々の形状の熱可塑性樹脂成形品を安価に成形することができる。

【図面の簡単な説明】

【0015】

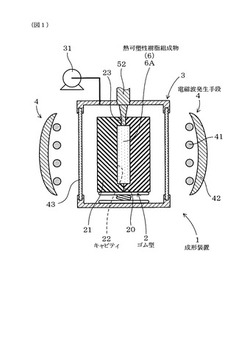

【図1】実施例において、熱可塑性樹脂成形品の製造方法における配置工程を行った状態を示す説明図。

【図2】実施例において、熱可塑性樹脂成形品の製造方法における真空工程及び加熱工程を行う状態を示す説明図。

【図3】実施例において、熱可塑性樹脂成形品の製造方法における充填工程を行った状態を示す説明図。

【図4】実施例において、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、透明のシリコーンゴムと半透明のシリコーンゴムについての光の透過率を示すグラフ。

【図5】実施例において、横軸に波長(nm)をとり、縦軸に光の吸収率(%)をとって、赤外線吸収剤を含有しない熱可塑性樹脂と、熱可塑性樹脂に赤外線吸収剤を含有させた熱可塑性樹脂組成物とについての光の吸収率(%)を示すグラフ。

【図6】実施例において、小形熱可塑性樹脂粒子と大形熱可塑性樹脂粒子とをゴム型のキャビティ内に充填する状態を示す説明図。

【図7】実施例において、大形熱可塑性樹脂粒子のみをゴム型のキャビティ内に充填する状態を示す説明図。

【発明を実施するための形態】

【0016】

上述した第1〜第3の発明における好ましい実施の形態につき説明する。

上記第1〜第3の発明において、上記0.78〜2μmの波長領域を含む電磁波により、ゴム型に比べて、熱可塑性樹脂組成物を選択的に加熱することができる理由としては、以下のように考える。

すなわち、ゴム型の表面に照射された0.78〜2μmの波長領域を含む電磁波は、ゴム型に吸収される割合に比べて、ゴム型を透過して熱可塑性樹脂組成物に吸収される割合が多いと考える。そのため、0.78〜2μmの波長領域を含む電磁波による光のエネルギーが熱可塑性樹脂組成物に優先的に吸収されて、熱可塑性樹脂組成物を選択的に加熱することができると考える。

【0017】

また、上記ゴム型を介して上記熱可塑性樹脂組成物に照射する電磁波としては、波長が0.78〜2μmの波長領域の電磁波だけでなく、これ以外の領域の電磁波も含まれていてもよい。この場合において、ゴム型を介して熱可塑性樹脂組成物に照射する電磁波又は透過電磁波は、波長が0.78〜2μmの波長領域の電磁波を、これ以外の領域の電磁波よりも多く含むことが好ましい。

また、上記熱可塑性樹脂組成物の加熱に、波長が0.78〜2μmの領域の電磁波を用いる理由は、この波長の領域の電磁波は、ゴム型を透過し易い性質を有する一方、熱可塑性樹脂組成物に吸収され易い性質を有するためである。

【0018】

また、上記電磁波は、0.78〜2μmの波長領域に強度のピークを有していることが好ましい。この場合には、電磁波発生源として、出射する電磁波の波長に所定の分布特性を有するハロゲンヒータ、赤外線ランプ等を用いることができる。

上記ゴム型は、ゴム材料としての透明又は半透明のシリコーンゴムから形成することができる。このシリコーンゴムの硬度は、JIS−A規格測定において25〜80とすることができる。

【0019】

また、上記第1〜第3の発明において、上記白色度の値W(%)は、次式から求めた値である。

W(%)=100−{(100−L)2+a2+b2}1/2

ここで、Lは明度を示し、aは赤色度を示し、bは黄色度を示し、ハンター式測定色差計によって求める値である。この白色度は、値が大きいほど白色に近いことを意味する。

上記熱可塑性樹脂組成物を熱可塑性樹脂成形品としたときの白色度の値は、好ましくは40%以上、さらに好ましくは50%以上、特に好ましくは70%以上である。この白色度の上限値は、可能な限り100%に近い値とすることができる。

上記白色度は、熱可塑性樹脂の種類及びその含有量、赤外線吸収剤の種類及びその含有量、並びに着色剤の種類及びその含有量を、適宜選択することにより調整することができる。

【0020】

上記熱可塑性樹脂100質量部に対する赤外線吸収剤の含有量が0.0005質量部未満である場合には、赤外線吸収剤が少な過ぎて、上記熱可塑性樹脂組成物が電磁波を吸収する効果が十分に発揮されない。一方、上記熱可塑性樹脂100質量部に対する赤外線吸収剤の含有量が0.1質量部超過である場合には、赤外線吸収剤が多過ぎて、成形した熱可塑性樹脂成形品の白色度を30%以上に保つことが困難になる。

【0021】

また、上記赤外線吸収剤としては、0.78〜2μmの近赤外線の波長領域を含む電磁波を吸収する種々のものを用いることができる。

赤外線吸収剤としては、無機系赤外線吸収剤又は有機系赤外線吸収剤のいずれを用いることもできる。無機系赤外線吸収剤としては、酸化錫、酸化亜鉛、酸化銅等の金属酸化物、アンチモンドープ酸化錫、インジウムドープ酸化錫、In、Ga、Al及びSbよりなる群から選ばれた少なくとも1種の元素を含有する酸化亜鉛等の金属錯体化合物などが挙げられる。

有機系赤外線吸収剤としては、アントラキノン系色素、シアニン系色素、ポリメチン系色素、アゾメチン系色素、アゾ系色素、ポリアゾ系色素、ジイモニウム系色素、アミニウム系色素、フタロシアニン系色素、ナフタロシアニン系色素、インドシアニン系色素、ナフトキノン系色素、インドールフェノール系色素、トリアリルメタン系色素、金属錯体系色素、ジチオールニッケル錯体系色素、アゾコバルト錯体系色素、スクワリリウム系色素などが挙げられる。

【0022】

赤外線吸収剤の配合量は、熱可塑性樹脂100質量部当たり、好ましくは0.001〜0.08重量部、さらに好ましくは0.005〜0.06重量部である。配合量を0.0005重量部以上とすることにより、電磁波を照射して熱可塑性樹脂組成物の加熱溶融に要する時間をさらに短縮することができる。赤外線吸収剤は、1種でも使用可能であるが、2種以上併用することもできる。

【0023】

また、上記熱可塑性樹脂組成物は、上記熱可塑性樹脂100質量部に対して、着色剤を0.05〜30質量部含有していることが好ましい(請求項2)。

この場合には、種々の熱可塑性樹脂を用いて白色度が30%以上である熱可塑性樹脂成形品を成形することが容易になる。

【0024】

上記着色剤の含有量は、上記熱可塑性樹脂100質量部に対して、より好ましくは0.1〜15質量部、更に好ましくは0.1〜10質量部である。

上記着色剤としては、染料、無機顔料及び有機顔料のいずれを用いてもよい。また、これらを組み合わせて用いてもよい。また、着色剤の色は、特に限定されず、白色系や、赤色系、黄色系、青色系、緑色系等の有彩色とすることができる。

上記染料としては、ニトロソ染料、ニトロ染料、アゾ染料、スチルベンアゾ染料、ケトイミン染料、トリフェニルメタン染料、キサンテン染料、アクリジン染料、キノリン染料、メチン/ポリメチン染料、チアゾール染料、インダミン/インドフェノール染料、アジン染料、オキサジン染料、チアジン染料、硫化染料、アミノケトン/オキシケトン染料、アントラキノン染料、インジゴイド染料、フタロシアニン染料等が挙げられる。

【0025】

上記無機顔料としては、白色系無機顔料、赤色系無機顔料、黄色系無機顔料、緑色系無機顔料、青色系無機顔料等が挙げられ、これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

上記白色系無機顔料としては、TiO2、Al2O3・nH2O、〔ZnS+BaSO4〕、CaSO4・2H2O、BaSO4、CaCO3、2PbCO3・Pb(OH)2等が挙げられる。

【0026】

上記赤色系無機顔料としては、CdS・nCdSe、PbCrO4・mPbMoO4・nPbSO4、TiO2・Sb2O3・NiO、Zn−Fe系複合酸化物(ZnO・Fe2O3等)、Zn−Fe−Cr系複合酸化物(ZnO・Fe2O3・Cr2O3等)等が挙げられる。

上記黄色系無機顔料としては、TiO2・BaO・NiO、TiO2・NiO・Sb2O3、Fe2O3・H2O、PbCrO4、Pb(SbO3)2、Pb2(SbO2)2、Ti−Sb−Ni系複合酸化物、Ti−Sb−Cr系複合酸化物等が挙げられる。

上記緑色系無機顔料としては、Cu(C2H3O2)3、Cu(AsO2)2、CoO・nZnO、BaMnO2、Cu2(OH)2(CO3)、Ti−Co−Ni−Zn系複合酸化物等が挙げられる。

上記青色系無機顔料としては、CoO・nAl2O3、CoO・nSnO・mMgO、Na6Al6(SiO4)6・2Na3SO4等が挙げられる。

【0027】

また、上記有機顔料としては、アゾレーキ顔料、ベンゾイミダゾロン顔料、ジアリリド顔料、縮合アゾ系顔料等のアゾ系顔料、フタロシアニンブルー、フタロシアニングリーン等のフタロシアニン系顔料、イソインドリノン顔料、キノフタロン顔料、キナクリドン顔料、ペリレン顔料、アントラキノン顔料、ペリノン顔料、ジオキサジンバイオレット等の縮合多環系顔料等が挙げられる。

上記有彩色着色剤が、単独で濃色系着色剤である場合には、目標の白色度とする等のために、白色系着色剤により淡色化させて用いることができる。

【0028】

また、上記熱可塑性樹脂は、ゴム質重合体の存在下に、芳香族モノビニル化合物を含むビニル系単量体を重合して得られたゴム強化ビニル系樹脂、又は該ゴム強化ビニル系樹脂と、ビニル系単量体に由来する構造単位を含む(共)重合体とを混合してなる混合物とすることが好ましい(請求項3)。

この場合には、熱可塑性樹脂が適切であり、白色度が30%以上である熱可塑性樹脂成形品を容易に得ることができる。

【0029】

また、上記熱可塑性樹脂としては、上記熱可塑性樹脂成形品の白色度が30%以上となるものであれば、種々の熱可塑性樹脂を用いることができる。

具体的には、上記熱可塑性樹脂としては、ポリスチレン、AS樹脂、MS樹脂等のスチレン系樹脂、ABS樹脂、AES樹脂、ASA樹脂等のゴム強化スチレン系樹脂、ポリオレフィン系樹脂、アクリル系樹脂、ポリカーボネート樹脂、PET樹脂、PBT樹脂等のポリエステル樹脂、塩化ビニル樹脂、ポリアミド樹脂等を用いることができる。これらのなかでも、成形性、耐衝撃性に優れるため、ゴム強化スチレン系樹脂、オレフィン系樹脂、アクリル系樹脂を用いることが好ましい。

【0030】

上記ゴム強化スチレン系樹脂は、ゴム質重合体の存在下に芳香族ビニル化合物または芳香族ビニル化合物及び芳香族ビニル化合物と共重合可能な他のビニル系単量体を重合して得られる。

上記ゴム質重合体としては、ガラス転位温度(Tg)が−10℃以下のものであり、ポリブタジエン、ポリイソプレン、ブタジエン・スチレン共重合体、ブタジエン・アクリロニトリル共重合体等の共役ジエン系ゴム、エチレン・プロピレン共重合体、エチレン・プロピレン・非共役ジエン共重合体、エチレン・ブテン−1共重合体、エチレン・ブテン−1・非共役ジエン共重合体等のオレフィン系ゴム、アクリル系ゴム、共役ジエン系ブロック共重合体、水素添加共役ジエン系ブロック共重合体等が挙げられ、好ましくは、共役ジエン系ゴム、オレフィン系ゴム、アクリル系ゴムであり、特に好ましくはポリブタジエン、ブタジエン・スチレンランダム共重合体である。これらは1種単独で、または2種以上を併用して使用することができる。

【0031】

また、ここで使用される芳香族ビニル化合物としては、好ましくは、スチレン及びα−メチルスチレンである。芳香族ビニル化合物と共重合可能な他のビニル系単量体としては、ビニルシアン化合物、(メタ)アクリル酸エステル化合物、マレイミド化合物、その他の各種官能基含有不飽和化合物などが挙げられる。これらの他のビニル系単量体は1種単独で、または2種以上を組み合わせて使用することができる。

また、使用するゴム質重合体とビニル系単量体の共重合体の屈折率を実質的に合わせること及び/または分散するゴム質重合体の粒子径を実質的に可視光の波長以下(通常1,500nm以下)にすることで透明性を有するゴム強化スチレン系樹脂を得ることができる。

【0032】

本発明で使用されるゴム強化スチレン系樹脂は、公知の重合法、例えば乳化重合、塊状重合、溶液重合、懸濁重合およびこれらを組み合わせた重合法で製造することができる。

上記のゴム強化スチレン系樹脂のグラフト率は、通常5〜150質量%、好ましくは10〜120質量%、更に好ましくは15〜100質量%、特に好ましくは20〜85質量%である。

上記ゴム強化スチレン系樹脂のアセトン可溶分の極限粘度〔η〕(溶媒としてメチルエチルケトンを使用し、30℃で測定)は、通常0.15〜1.2dl/g、好ましくは0.2〜1.0dl/g、更に好ましくは0.2〜0.8dl/gである。また、ゴム強化スチレン系樹脂中に分散するグラフト化ゴム質重合体粒子の平均粒子径は、通常50〜3,000nm、好ましくは100〜2,000nm、特に好ましくは150〜1,500nmである。ゴム粒子径が50nm未満では耐衝撃性が劣る傾向にあり、3,000nmを超えると成形品表面外観が劣る傾向にある。

【0033】

上記ポリオレフィン系樹脂としては、炭素数2〜10のオレフィン類の少なくとも1種からなるものであり、このポリオレフィン系樹脂は、2種以上を組み合わせて使用することもできる。ポリオレフィン系樹脂として、好ましくは、ポリプロピレン、プロピレン−エチレン共重合体などのプロピレン単位を主として含む重合体、ポリエチレン、エチレン−ノルボルネン共重合体であり、更に好ましくは、ポリプロピレン、プロピレン−エチレン共重合体などのプロピレン単位を主として含む重合体である。これらは2種以上を組み合わせて使用してもよい。

【0034】

上記ポリプロピレン系樹脂の、JISK7210:1999(230℃、荷重2.16kg)に準拠して測定したメルトフローレートは、通常0.01〜500g/10分、好ましくは0.04、好ましくは0.05〜100g/10分であり、ポリエチレン系樹脂の、JISK6922−2(190℃、荷重2.16kg)に準拠して測定したメルトフローレートは、通常0.01〜500g/10分、好ましくは0.05〜100g/10分である。

【0035】

上記アクリル系樹脂は、2級アルコールまたは3級アルコールとカルボン酸とのエステル基を有する(メタ)アクリル酸エステル単量体単位を含む樹脂である。ここで、(メタ)アクリル酸エステル単量体としては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル等の(メタ)アクリル酸エステル類が挙げられる。更に、上記(メタ)アクリル酸エステルと共重合可能な他の単量体を適宜共重合することができる。ここで「(メタ)アクリル酸エステル」とは、アクリル酸エステル及び/またはメタクリル酸エステルを意味する。

アクリル系樹脂の構造は、特に限定されず、例えば、ランダム共重合体、グラフト共重合体等の構造を有することができる。また、その数平均分子量は、通常5,000〜500,000、好ましくは10,000〜300,000である。アクリル系樹脂は、公知の重合方法、例えば、ラジカル重合、チャージトランスファーラジカル重合、アニオン重合、グループトランスファー重合、配位アニオン重合で製造することができる。

【0036】

上記ポリカーボネート系樹脂としては、芳香族ポリカーボネートが好ましく使用される。芳香族ポリカーボネートは、ジヒドロキシアリール化合物とホスゲンとの界面重縮合法、ジヒドロキシアリール化合物とジフェニルカーボネート等のカーボネート化合物とのエステル交換反応(溶融重縮合)によって得られるもの等、公知の重合法によって得られるものが全て使用できる。

ポリカーボネート系樹脂の粘度平均分子量は、通常13,000〜32,000、好ましくは17,000〜31,000、更に好ましくは18,000〜30,000である。ポリカーボネート系樹脂は、1種単独で、または2種以上を組み合わせて使用することができる。また、粘度平均分子量が異なる芳香族ポリカーボネートを併用することもできる。

【0037】

上記ポリエステル系樹脂としては、(1)炭素数2〜20のジカルボン酸、及び/またはそのエステル形成誘導体と(2)ジオール成分から得られる重合体、2官能オキシカルボン酸化合物から得られる重合体、カプロラクトン化合物から得られる重合体、上記(1)、(2)、2官能オキシカルボン酸化合物、ラクトン化合物の群から選ばれた化合物から成る共重合体などがあり、共重合体としては、上記(1)、(2)、2官能オキシカルボン酸化合物から成る共重合体が好ましい。ここで、炭素数とは、カルボキシル基の炭素数およびカルボキシル基の炭素に直結する鎖や環を構成する炭素数の総数をいう。

【0038】

上記ポリエステル樹脂のうち、ポリブチレンテレフタレートの溶液粘度は、耐衝撃性から、O−クロロフェノールを溶媒とし、25℃で測定した極限粘度〔η〕(dl/g)として、通常0.5〜2.0である。また、ポリエチレンテレフタレートの場合、テトラクロロメタン/フェノールの等量混合溶媒中、25℃で測定した極限粘度〔η〕(dl/g)として、通常0.5〜2.0、好ましくは0.5〜1.5である。

また、脂肪族ポリエステル系樹脂の数平均分子量(Mn)は、通常1万〜2万、好ましくは3万〜20万、また、重量平均分子量(Mw)と数平均分子量(Mn)の比、Mw/Mnは、通常3以上、好ましくは4以上である。

【0039】

上記塩化ビニル系樹脂としては、ポリ塩化ビニル樹脂の他、塩化ビニルと他の共重合可能な他のビニル単量体との共重合体、アクリロニトリル・ブタジエン共重合体とのブレンド物、ポリ塩化ビニルを塩素化した塩素化ポリ塩化ビニル樹脂などが包含される。

上記の共重合可能な他のビニル単量体としては、エチレン、プロピレン、マレイン酸エステル、酢酸ビニル、(メタ)アクリル酸、(メタ)アクリル酸エステル等が挙がられる。塩化ビニル系樹脂の平均重合度は、通常700〜1800、好ましくは1000〜1500である。

【0040】

上記ポリアミド系樹脂としては、ジアミン成分とジカルボン酸成分から導かれるポリアミド、ラクタム類の開環重合により導かれるポリアミド、アミノカルボン酸から導かれるポリアミド及びこれらの共重合ポリアミド、更にこれらの混合ポリアミドの何れかでもよい。

これらから得られるポリアミド系樹脂の中で、ナイロン6(ポリカプロアミド)、ナイロン6,6(ポリヘキサメチレンアジパミド)、ナイロン12(ポリドデカアミド)、ナイロン6,10(ポリヘキサメチレンセバカミド)、ナイロン4,6(ポリテトラメチレンアジパミド)及びこれらの共重合体または混合物が好ましく、更に好ましくはナイロン6、ナイロン6,6及びナイロン12である。

ポリアミド系樹脂の重合度は、特に制限されないが、相対粘度として、耐衝撃性の面から、通常1.6〜6.0、好ましくは2.0〜5.0である。上記相対粘度は、ポリマー2gを蟻酸100ml(純度90質量%)に溶解し、30℃で測定した値である。

【0041】

また、上記熱可塑性樹脂組成物は、粒子状であり、その数平均粒子径が300〜3000μmであることが好ましい(請求項4)。

この場合には、ゴム型のキャビティ内に熱可塑性樹脂組成物を円滑に充填することができる。

【0042】

また、上記粒子状の熱可塑性樹脂組成物は、嵩密度が0.4g/cm3以上であることが好ましい。この場合には、上記0.78〜2μmの波長領域を含む電磁波によって粒子状の熱可塑性樹脂組成物を加熱する際に、この熱可塑性樹脂組成物の昇温速度が大きすぎることに起因してこの熱可塑性樹脂組成物に焦げ付き等の不具合が生じることを防止することができる。

嵩密度はJIS K7365に準拠する方法により求めることができる。粒子状の熱可塑性樹脂組成物は、粒径がほぼ揃ったものとすることができ、また、平均粒径もしくは粒度分布の異なる複数種類の粒子を混合したものとすることもできる。

【0043】

また、粒子状の熱可塑性樹脂組成物は、嵩密度を大きくするために球形状に近いものを用いることが好ましい。

粒子状の熱可塑性樹脂組成物としては、熱可塑性樹脂のペレットを冷凍粉砕して作り出したものを用いることができる。冷凍粉砕によれば、種々の粒径の粒子状の熱可塑性樹脂組成物を作り出すことができる。また、粒子状の熱可塑性樹脂組成物としては、押出機の先端に細口径のダイスを取り付けて、いわゆる水中カット方式で作り出したものを用いることもできる。

この押出水中カット方式によれば、1mm程度の粒子(粒子状の熱可塑性樹脂組成物)を簡単かつ安価に作り出すことができる。

【0044】

上記第3の発明において、上記加熱工程を行った後、上記冷却工程を行う前には、上記キャビティにおいて残された空間に、溶融状態の熱可塑性樹脂を0.1〜5MPaの射出圧力で充填する充填工程を行うことが好ましい(請求項7)。

この場合には、加熱工程を行った後に、熱可塑性樹脂組成物が溶融することによってキャビティ内に残された空間には、充填工程として、溶融状態の熱可塑性樹脂を充填する。このとき、加熱工程の前にゴム型のキャビティ内において熱可塑性樹脂組成物が存在していた部分、ゴム型のキャビティ内の鉛直方向下側に位置する部分、あるいはゴム型のキャビティの表面等には、上記熱可塑性樹脂組成物を溶融させた熱可塑性樹脂が充填されており、新たに充填する溶融状態の熱可塑性樹脂の充填量を少なくすることができる。

【0045】

これにより、充填圧力をあまり高くすることなくキャビティの全体へ熱可塑性樹脂を充填することができ、ゴム型の変形及び開きを効果的に抑制することができる。そのため、ゴム型における分割面(パーティング面)からの樹脂漏れを防止することができ、冷却工程によって熱可塑性樹脂成形品を得たときには、この熱可塑性樹脂成形品の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる。

なお、ゴム型のキャビティの全体にほぼ均一に熱可塑性樹脂を充填するためには、射出圧力が0.1MPa以上であることが好ましく、ゴム型の変形及びゴム型のキャビティからの樹脂漏れを防ぐためには、射出圧力は5MPa以下であることが好ましい。

また、上記熱可塑性樹脂組成物における熱可塑性樹脂と、上記溶融状態の熱可塑性樹脂とは、同じ組成とすることができる。熱可塑性樹脂組成物における着色剤の配合率と、上記溶融状態の熱可塑性樹脂における着色剤の配合率とは、同じにすることができる。

【0046】

また、上記製造方法においては、上記熱可塑性樹脂組成物として、粒子状であって、粒子径が1〜100μmの小形熱可塑性樹脂粒子を0.1〜20質量%含有し、残部が該小形熱可塑性樹脂粒子よりも大きい大形熱可塑性樹脂粒子からなるものを用い、上記配置工程においては、上記小形熱可塑性樹脂粒子を、開いた状態の上記ゴム型のキャビティの内壁面又は閉じた状態の上記ゴム型のキャビティ内に先に配置した後、上記大形熱可塑性樹脂粒子を閉じた状態の上記ゴム型のキャビティ内に投入することが好ましい(請求項8)。

【0047】

この場合には、配置工程において、キャビティの内壁面に小形熱可塑性樹脂粒子を付着させた後、キャビティ内における小形熱可塑性樹脂粒子の内側を、大形熱可塑性樹脂粒子を通過させることができる。そのため、キャビティ内への熱可塑性樹脂粒子の充填をより円滑に行うことができる。これにより、外観、形状、表面精度等の品質及び機械的強度に優れた熱可塑性樹脂成形品を得ることができる。

【0048】

また、小形熱可塑性樹脂粒子は、開いた状態のゴム型のキャビティの表面にまぶす(振り掛ける)ことによって、キャビティの内壁面に容易に付着させることができる。

また、上記大形熱可塑性樹脂粒子と、上記小形熱可塑性樹脂粒子とは、同じ組成とすることができる。また、上記溶融状態の熱可塑性樹脂の組成及び着色剤の配合率は、大形熱可塑性樹脂粒子及び小形熱可塑性樹脂粒子における透明熱可塑性樹脂の組成及び着色剤の配合率と同じにすることができる。

【0049】

また、上記大形熱可塑性樹脂粒子は、嵩密度が0.4g/cm3以上であることが好ましい。

なお、上記配置工程においては、上記熱可塑性樹脂組成物を加熱溶融させた状態で上記キャビティに充填することもできる。

【0050】

また、上記配置工程前から上記加熱工程前までの少なくともいずれかのタイミングには、上記キャビティ又は該キャビティにおいて残された空間を真空状態にする真空工程を行うことが好ましい(請求項9)。

この場合には、真空工程を行うことによって、キャビティ内への溶融状態の熱可塑性樹脂粒子の充填を一層容易に行うことができると共に、気泡のない外観に優れた熱可塑性樹脂成形品を容易に得ることができる。

なお、真空工程は、配置工程中、配置工程の前後、粒子加熱工程中、粒子加熱工程の前後、上記充填工程中、又は充填工程の前の少なくともいずれかのタイミングで行うことができる。

また、真空状態とは、絶対真空の状態のみを意味するのではなく、大気圧状態に対する減圧状態のこともいう。

【実施例】

【0051】

以下に、本発明の熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法にかかる実施例につき、図面を参照して説明する。

本例の熱可塑性樹脂組成物6Aは、ゴム材料からなるゴム型2のキャビティ22内に充填し、ゴム型2を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させるためのものである。熱可塑性樹脂組成物6Aは、熱可塑性樹脂成形品60としたときの白色度が30%以上となるよう、熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部、着色剤を0.05〜30質量部含有してなる。

【0052】

以下に、本例の熱可塑性樹脂組成物6A、並びにこれを用いた熱可塑性樹脂成形品60及びその製造方法につき、図1〜図7を参照して詳説する。

本例において用いる熱可塑性樹脂は、非晶性を有するゴム強化スチレン系樹脂であるABS樹脂とする。

また、本例のゴム型2は、透明又は半透明のシリコーンゴムからなる。このゴム型2は、成形する熱可塑性樹脂成形品60のマスターモデル(手作りの現物等)を液状のシリコーンゴム内に配置し、このシリコーンゴムを硬化させ、硬化後のシリコーンゴムを切り開いて、このシリコーンゴムからマスターモデルを取り出すことによって作製することができる。なお、シリコーンゴムを切り開く際には、種々の波形形状の分割面20を形成することにより、分割型部21同士を組み合わせたときに、分割型部21同士の位置合わせを正確にすることができる。

【0053】

また、図1に示すごとく、本例のゴム型2は、1つの分割面20を形成して2つの分割型部21を組み合わせて形成した。これに対し、ゴム型2は、成形する熱可塑性樹脂成形品60の形状が複雑な場合は、3つ以上の分割型部21を組み合わせて形成することもできる。なお、成形時においては、複数の分割型部21は、型開きを防止する手段によって、組み合わせた状態を保持する。

【0054】

本例の熱可塑性樹脂成形品60の製造方法においては、ゴム型2のキャビティ22へ粒子状の熱可塑性樹脂組成物6Aを配置した後、成形装置1を用いて、ゴム型2のキャビティ22へ熱可塑性樹脂6の射出成形を行う。図1〜図3に示すごとく、成形装置1は、以下の圧力容器3、真空ポンプ31、注入シリンダー52、射出シリンダー53、電磁波発生手段4、フィルター43を有している。

【0055】

本例の熱可塑性樹脂組成物6Aは、粒子状であって、粒子径が1〜100μmの小形熱可塑性樹脂粒子62を0.1〜20質量%含有し、残部が該小形熱可塑性樹脂粒子62よりも大きい大形熱可塑性樹脂粒子61からなる。本例の大形熱可塑性樹脂粒子61の粒子径は、100μmよりも大きく3000μm以下である。

また、大形熱可塑性樹脂粒子61と小形熱可塑性樹脂粒子62とは、熱可塑性樹脂100質量部に対して、0.0005〜0.1質量部の赤外線吸収剤と、0.05〜30質量部の着色剤とを含有してなる。

【0056】

圧力容器3は、ゴム型2を収容するよう構成してあり、この圧力容器3に接続した真空ポンプ31によって真空状態を形成するよう構成してある。注入シリンダー52は、ゴム型2に形成した注入部23を介してキャビティ22内へ、熱可塑性樹脂組成物6Aにおける大形熱可塑性樹脂粒子61を注入するよう構成してある。射出シリンダー53は、ゴム型2に形成した注入部23を介してキャビティ22内へ、溶融状態の熱可塑性樹脂6Bを所定の圧力で射出するよう構成してある。本例においては、射出シリンダー53からゴム型2内へ射出する溶融状態の熱可塑性樹脂6Bの圧力は、0.1〜5MPaとする。

【0057】

電磁波発生手段4は、電磁波(光)の発生源41と、この発生源41による電磁波をゴム型2の方向へ導くリフレクタ(反射板)42とを有している。本例の電磁波発生手段4としては、近赤外線領域内の約1.2μmの付近に光強度のピークを有する近赤外線ハロゲンヒータを用いる。この近赤外線ハロゲンヒータは、0.78〜4μmの波長領域を含む電磁波を出射するよう構成されている。本例のフィルター43は、波長が2μmを超える電磁波の透過量を減少させる石英ガラスである。

なお、図2、図3において、電磁波発生手段4から出射する電磁波を矢印Xで示す。

【0058】

また、0.78〜2μmの波長領域を含む電磁波(光)に対する吸光度(特定の波長の光に対する吸収強度を示す尺度)は、熱可塑性樹脂6として用いるABS樹脂の方が、ゴム製のゴム型2として用いるシリコーンゴムよりも大きくなっている。なお、吸光度は、例えば、島津製作所製UV3100を用いて測定することができる。

【0059】

図4は、透明のシリコーンゴムと半透明のシリコーンゴムについて、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、各シリコーンゴムにおける光の透過率を示すグラフである。同図において、各シリコーンゴムは、200〜2200(nm)の間の波長の光を透過させることがわかる。そのため、この波長の領域である近赤外線(0.78〜2μmの波長領域の光)をシリコーンゴム製のゴム型2の表面に照射すると、当該近赤外線の多くを、ゴム型2を透過させて熱可塑性樹脂組成物6Aに吸収させることができる。そして、ゴム型2に比べて熱可塑性樹脂組成物6Aを選択的に加熱できることがわかる。

【0060】

図5は、赤外線吸収剤を含有しない熱可塑性樹脂(破線で示す。)と、熱可塑性樹脂に赤外線吸収剤を含有させた熱可塑性樹脂組成物(実線、一点鎖線で示す。)とについて、横軸に波長(nm)をとり、縦軸に光の吸収率(%)をとって、光の吸収率の違いを示すグラフである。同図において、赤外線吸収剤を含有しない熱可塑性樹脂と比べて、熱可塑性樹脂に赤外線吸収剤を含有させた熱可塑性樹脂組成物によれば、0.78〜2μmの波長領域を含む近赤外線の吸収率を増加させることができることがわかる。なお、赤外線吸収剤を含有しない熱可塑性樹脂は、後述する確認試験における比較品1の結果を示し、熱可塑性樹脂に赤外線吸収剤を含有させた熱可塑性樹脂組成物は、後述する確認試験における発明品1(赤外線吸収剤が少量の場合)、発明品2(赤外線吸収剤が多量の場合)の結果を示す。

【0061】

次に、上記成形装置1を用いて熱可塑性樹脂成形品60の製造を行う順序につき詳説する。

本例の熱可塑性樹脂成形品60の製造方法においては、ゴム型2に熱可塑性樹脂6を充填して熱可塑性樹脂成形品60を成形するに当たり、熱可塑性樹脂組成物6Aと溶融状態の熱可塑性樹脂6Bとを用いる。本例においては、熱可塑性樹脂組成物6Aにおける熱可塑性樹脂と溶融状態の熱可塑性樹脂6Bとには、同じ組成を有するABS樹脂を用いる。また、熱可塑性樹脂組成物6Aとして用いる大形熱可塑性樹脂粒子61と小形熱可塑性樹脂粒子62とには、同じ配合率で赤外線吸収剤及び着色剤が配合されている。

【0062】

熱可塑性樹脂成形品60を成形するに当たっては、まず、図1に示すごとく、配置工程として、開いた状態のゴム型2の分割型部21におけるキャビティ22の内壁面221に、粒子径が1〜100μmの小形熱可塑性樹脂粒子62を振り掛けて配置する。

次いで、注入シリンダー52を閉じた状態のゴム型2の注入部23にセットし、ゴム型2のキャビティ22内に、粒子径が100μmよりも大きく3000μm以下である大形熱可塑性樹脂粒子61を投入する。このとき、キャビティ22内に投入する熱可塑性樹脂組成物6Aにおける熱可塑性樹脂粒子61、62の含有比率は、大形熱可塑性樹脂粒子61が80〜99.9質量%となり、小形熱可塑性樹脂粒子62が0.1〜20質量%となるようにする。そして、キャビティ22のほぼ全体に、熱可塑性樹脂組成物6Aを充填する。

【0063】

小形熱可塑性樹脂粒子62をキャビティ22の内壁面221に振り掛けたときには、この小形熱可塑性樹脂粒子62のほとんどは、キャビティ22の内壁面221に付着する。ここで、本例のゴム型2はシリコーンゴムから形成されており、小形熱可塑性樹脂粒子62は、その粒子径が1〜100μmであることによって、シリコーンゴムからなるキャビティ22の内壁面221に効果的に付着させることができる。

【0064】

また、大形熱可塑性樹脂粒子61を閉じた状態のゴム型2のキャビティ22内に投入するときには、キャビティ22の内壁面221には小形熱可塑性樹脂粒子62が付着した状態にある。これにより、大形熱可塑性樹脂粒子61は、キャビティ22内における小形熱可塑性樹脂粒子62の内側を通過(落下)させることができる。そのため、キャビティ22内への熱可塑性樹脂粒子61、62の充填を円滑に行うことができる。なお、小形熱可塑性樹脂粒子62及び大形熱可塑性樹脂粒子61は、その自重によって充填する以外にも、振動又は気流を加えて充填することもできる。

【0065】

次いで、図2に示すごとく、真空工程として、真空ポンプ31によって圧力容器3内の真空引きを行い、ゴム型2のキャビティ22において残された空間220を真空状態にする。

次いで、同図に示すごとく、加熱工程として、電磁波発生手段4から出射させた0.78〜4μmの波長領域を含む電磁波をフィルター43を透過させ、フィルター43を透過させた後の透過電磁波を、ゴム型2を介してキャビティ22内における熱可塑性樹脂組成物6Aに照射する。このとき、ゴム型2を構成するゴム材料と熱可塑性樹脂組成物6Aとの物性の違いにより、ゴム型2に比べて、熱可塑性樹脂組成物6Aを選択的に加熱することができる(熱可塑性樹脂組成物6Aの加熱量を多くすることができる)。これにより、ゴム型2の温度上昇を抑制して、熱可塑性樹脂組成物6Aを溶融させることができる。

【0066】

また、大形熱可塑性樹脂粒子61に赤外線吸収剤が配合してあることにより、熱可塑性樹脂に対して上記電磁波を効果的に吸収させることができ、熱可塑性樹脂組成物6Aを迅速に加熱溶融させることができる。

そして、キャビティ22内には、熱可塑性樹脂組成物6Aが溶融することによって、新たに溶融状態の熱可塑性樹脂6を充填するための空間220が形成される。

【0067】

なお、上記加熱工程を行った後のキャビティ22の状態は、成形の条件によって様々な状態となる。例えば、熱可塑性樹脂6の流動性が悪い場合には、溶融した熱可塑性樹脂6がキャビティ22の下方へ沈下し難く、キャビティ22の真中付近に多数の気泡ができた泡おこし状態になっていると考えられる。また、熱可塑性樹脂6の流動性が良い場合には、溶融した熱可塑性樹脂6がキャビティ22の下方へ沈下した状態になっていると考えられる。また、本例のように、上記真空工程を行った場合には、ゴム型2が変形し、キャビティ22内の隙間(空間220)が潰れ、キャビティ22の内壁面221に熱可塑性樹脂6が存在すると考えられる。

【0068】

次いで、図3に示すごとく、充填工程として、射出シリンダー53をゴム型2の注入部23にセットし、キャビティ22において残された空間220に、溶融状態の熱可塑性樹脂6Bを0.1〜5MPaの射出圧力で充填する。この溶融状態の熱可塑性樹脂6Bに対しても、着色剤を上記熱可塑性樹脂組成物6Aと同じ配合率(熱可塑性樹脂6Bが100質量部に対して0.05〜30質量部)で含有させておく。

また、本例の充填工程においては、ゴム型2を介する熱可塑性樹脂6への上記透過電磁波の照射を継続し、キャビティ22内の熱可塑性樹脂6を加熱する。

【0069】

上記溶融状態の熱可塑性樹脂6Bを充填するとき、ゴム型2のキャビティ22の内壁面221(ゴムの表面)に位置する部分には、上記熱可塑性樹脂組成物6Aを溶融させた熱可塑性樹脂6が充填されており、新たに充填する溶融状態の熱可塑性樹脂6Bの充填量を少なくすることができる。

これにより、充填圧力(射出圧力)をあまり高くすることなくキャビティ22の全体へ熱可塑性樹脂6を充填することができ、ゴム型2の変形及び開きを効果的に抑制することができる。そのため、ゴム型2における分割面(パーティング面)20からの樹脂漏れを防止することができ、冷却工程を行って熱可塑性樹脂成形品60を得たときには、この熱可塑性樹脂成形品60の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる。

また、熱可塑性樹脂組成物6A(大形熱可塑性樹脂61及び小形熱可塑性樹脂62)における熱可塑性樹脂と溶融状態の熱可塑性樹脂6Bとには、同じ組成の熱可塑性樹脂を用いているため、成形後の熱可塑性樹脂成形品60において樹脂の境界面が形成されることを防止することができる。

【0070】

それ故、本例の樹脂成形方法によれば、赤外線吸収剤及び着色剤の配合によって、白色度が30%以上である熱可塑性樹脂成形品60を、電磁波照射成形によって迅速に成形することができる。また、成形型としてのゴム型2の製造が容易であり、種々の形状の熱可塑性樹脂成形品60を安価に成形することができる。

さらに、ゴム型2を用いて熱可塑性樹脂6の成形を行う場合に、熱可塑性樹脂成形品60の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる。また、本例による効果は、成形する熱可塑性樹脂成形品60が大型、薄肉等の形状である場合、又は成形に用いる熱可塑性樹脂6の粘度が高い場合等に特に顕著に発揮することができる。

【0071】

(大形と小形の熱可塑性樹脂粒子61、62を用いることによる効果のシミュレーション)

図6、図7には、ゴム型2のキャビティ22内に熱可塑性樹脂粒子61、62を充填する状態を拡大して示す。図6は、上記大形熱可塑性樹脂粒子61及び小形熱可塑性樹脂粒子62をキャビティ22内に充填する場合を示し、図7は、大形熱可塑性樹脂粒子61のみをキャビティ22内に充填する場合を示す。

図7に示すごとく、キャビティ22内に大形熱可塑性樹脂粒子61のみを充填しようとすると、大形熱可塑性樹脂粒子61がキャビティ22の内壁面221に付着し、大形熱可塑性樹脂粒子61の内側をさらに別の大形熱可塑性樹脂粒子61が通過(落下)(矢印Tで示す。)することが困難であると考えられる。

【0072】

これに対し、図6に示すごとく、キャビティ22内に小形熱可塑性樹脂粒子62を充填した後に、大形熱可塑性樹脂粒子61を充填する場合には、小形熱可塑性樹脂粒子62が効果的にキャビティ22の内壁面221に付着し、大形熱可塑性樹脂粒子61が、キャビティ22の内壁面221にほとんど付着することなく、小形熱可塑性樹脂粒子62の内側を通過(落下)(矢印Tで示す。)すると考える。これにより、上記熱可塑性樹脂粒子組成物6Aによれば、キャビティ22のほぼ全体を効果的に充填することができると考える。

【0073】

(確認試験)

本確認試験においては、赤外線吸収剤の配合により熱可塑性樹脂組成物6Aが溶融するまでに要する時間を短縮できるかを確認した。

具体的には、赤外線吸収剤を配合していない熱可塑性樹脂としての樹脂1、2を比較品1〜3とし、樹脂1、2に対して赤外線吸収剤を配合してなる熱可塑性樹脂組成物6Aを発明品1〜4として、発明品1〜4及び比較品1〜3について溶融するまでに要した時間(本確認試験では260℃に到達した時間)(分)と、成形品の白色度(%)とを測定した。

【0074】

本確認試験において上記測定を行った熱可塑性樹脂は、次の樹脂1、2とした。

(樹脂1) 透明ABS樹脂(テクノポリマー社製「テクノABS830」、MFR30g/10min(220℃、98N))。

(樹脂2) ABS樹脂(テクノポリマー社製「テクノABS330」、MFR42g/10min(220℃、98N))。

また、赤外線吸収剤としては、BASF社製「Lumogen IR1050」を用いた。

【0075】

本確認試験において用いた着色剤は、次の着色剤1〜3とした。

(着色剤1) 白色、酸化チタン(石原産業社製「タイペークCR−6−2」)。

(着色剤2) 緑色、川村化学社製「AM110グリーン」)。

(着色剤3) 黒色、越谷化成工業社製「MB−9705Black」)。

発明品1〜4及び比較品1〜3の組成、及びこれらについて溶融時間(分)及び白色度(%)を測定した結果を表1に示す。

【0076】

【表1】

【0077】

発明品1〜4は、樹脂1、2に対して、表1に示す配合率で赤外線吸収剤及び着色剤を配合し、一軸スクリュータイプ押出機(40mmφ、シリンダー温度220〜260℃)で押し出して、着色した熱可塑性樹脂粒子とし、この着色した熱可塑性樹脂粒子を原料として、GALA社製ストランドカット設備(マイクロペレット用)付き押出機を用いて、数平均粒子径が700μmの熱可塑性樹脂粒子として製造した。この熱可塑性樹脂粒子は、JIS K7365に準拠して測定した嵩密度が0.63g/cm3であった。

また、比較品1〜3は、樹脂1、2に対して、表1に示す配合率で着色剤を混合して、上記と同様に、数平均粒子径が700μmの熱可塑性樹脂粒子として製造した。

【0078】

また、シリコーンゴムからなるゴム型2のキャビティ22を、長さ80mm×幅55mm×厚さ2.5mmの大きさの直方形状に形成し、ハロゲンヒータによって加熱して、常温から260℃になるまでに要した時間(溶融時間)を測定した。

本確認試験における白色度は、長さ80mm×幅55cm×厚さ2.5mmの大きさに成形した試験片(成形品)に対して、ハンター式測定色差計によりL、a、bを測定し、白色度W(%)=100−{(100−L)2+a2+b2}1/2(L;明度、a;赤色度、b;黄色度)の式から求めた。この白色度は、値が大きいほど白色に近いことを意味する。

【0079】

表1より、赤外線吸収剤を配合した熱可塑性樹脂組成物6Aは、赤外線吸収剤を配合していない熱可塑性樹脂よりも白色度の値が小さくなっていることがわかる。一方で、赤外線吸収剤を配合した場合(発明品1〜4)については、赤外線吸収剤を配合していない場合(比較品1〜3)に比べて、溶融時間が大幅に短縮されていることがわかる。また、赤外線吸収剤の配合率を増やせば、溶融時間がさらに短縮されることがわかる。ただし、赤外線吸収剤の配合率が増えると白色度が小さくなる(低くなる)ことがわかる。

以上の結果より、赤外線吸収剤を熱可塑性樹脂に含有させることにより、熱可塑性樹脂が溶融するまでに要する時間を短縮することができ、白色度が30%以上である熱可塑性樹脂成形品60を短時間で成形できることがわかる。

【符号の説明】

【0080】

1 成形装置

2 ゴム型

22 キャビティ

4 電磁波発生手段

6A 熱可塑性樹脂組成物

6B 溶融状態の熱可塑性樹脂

60 熱可塑性樹脂成形品

61 大形熱可塑性樹脂粒子

62 小形熱可塑性樹脂粒子

【技術分野】

【0001】

本発明は、電磁波照射成形用の熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法に関する。

【背景技術】

【0002】

熱可塑性樹脂を用いて所定形状の樹脂成形品を得る方法としては、一般的には、射出成形、ブロー成形、押出成形、プレス成形等の種々の成形方法がある。

これに対し、例えば、特許文献1においては、ゴム製の成形型を用いて、熱可塑性樹脂からなる樹脂成形品を真空注型法により成形する際に、成形型に対して熱可塑性樹脂を選択的に加熱することができる樹脂成形方法が開示されている。この樹脂成形方法においては、成形型のキャビティ内に溶融状態の熱可塑性樹脂を充填する際に、0.78〜2μmの波長領域(近赤外線領域)を含む電磁波を、成形型を介して熱可塑性樹脂に照射することにより、成形型を構成するゴムと熱可塑性樹脂との物性の違いにより、ゴム製の成形型に比べて、熱可塑性樹脂を積極的に加熱することができる。

また、例えば、特許文献2においては、金型の型面に粉末状のパウダースラッシュ材料を所望の厚さで付着溶融させ、その後、この材料を冷却させて型面に樹脂成形品を付着成形するパウダースラッシュ成形法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−216447号公報

【特許文献2】特開2000−254930号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1の樹脂成形方法においては、近赤外線領域を含む電磁波の吸収をよくするために、黒色の熱可塑性樹脂を用いることを意図していた。そのため、白色又は種々の着色を行った熱可塑性樹脂の成形を行う場合には、更なる工夫が必要とされる。

【0005】

本発明は、かかる従来の問題点に鑑みてなされたもので、白色度が30%以上である熱可塑性樹脂成形品を、電磁波照射成形によって迅速に成形することができる電磁波照射成形用の熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0006】

第1の発明は、ゴム材料からなるゴム型のキャビティ内に充填し、該ゴム型を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させるための熱可塑性樹脂組成物であって、

熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部含有してなり、

熱可塑性樹脂成形品としたときの白色度が30%以上であることを特徴とする熱可塑性樹脂組成物にある(請求項1)。

【0007】

本発明の熱可塑性樹脂組成物は、電磁波照射成形(ゴム型を介して熱可塑性樹脂に電磁波を照射して成形する方法)に優れた効果を発揮する組成物である。

具体的には、本発明の熱可塑性樹脂組成物は、熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部含有してなる。そして、この熱可塑性樹脂組成物をゴム型のキャビティ内に充填し、この熱可塑性樹脂組成物にゴム型を介して0.78〜2μmの波長領域を含む電磁波を照射する際には、赤外線吸収剤が効果的に電磁波を吸収することができる。

【0008】

これにより、熱可塑性樹脂として白色又は所定の着色を行った熱可塑性樹脂を用いていても、上記電磁波を効果的に吸収させることができ、熱可塑性樹脂組成物を迅速に加熱溶融させることができる。そのため、赤外線吸収剤の配合によって、白色度が30%以上である熱可塑性樹脂成形品を、電磁波照射成形によって迅速に成形することができる。

また、成形型としてのゴム型の製造が容易であり、種々の形状の熱可塑性樹脂成形品を安価に成形することができる。

【0009】

第2の発明は、上記熱可塑性樹脂組成物を、上記ゴム型のキャビティ内に充填し、該ゴム型を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させた後、冷却して得られ、かつ白色度が30%以上であることを特徴とする熱可塑性樹脂成形品にある(請求項5)。

【0010】

本発明の熱可塑性樹脂成形品は、上記第1の発明に記載した熱可塑性樹脂組成物を用いて製造(成形)したものである。

そのため、白色度が30%以上である種々の形状の熱可塑性樹脂成形品を、電磁波照射成形によって迅速かつ安価に成形することができる。

【0011】

第3の発明は、上記熱可塑性樹脂組成物を用いて熱可塑性樹脂成形品を製造する方法であって、

上記ゴム型のキャビティ内に、上記熱可塑性樹脂組成物を配置する配置工程と、

上記ゴム型を介して上記キャビティ内における上記熱可塑性樹脂組成物に、0.78〜2μmの波長領域を含む電磁波を照射し、該熱可塑性樹脂組成物を加熱して溶融させる加熱工程と、

上記溶融状態の熱可塑性樹脂組成物を冷却して熱可塑性樹脂成形品を得る冷却工程とを含むことを特徴とする熱可塑性樹脂成形品の製造方法にある(請求項6)。

【0012】

本発明の熱可塑性樹脂成形品の製造方法においては、上記第1の発明に記載した熱可塑性樹脂組成物を用いる。

具体的には、まず、配置工程として、ゴム型のキャビティ内に、熱可塑性樹脂組成物を配置する。この熱可塑性樹脂組成物は、キャビティのほぼ全体に充填することができ、またキャビティの一部に充填することもできる。

【0013】

次いで、加熱工程として、ゴム型を介してキャビティ内における熱可塑性樹脂組成物に、0.78〜2μmの波長領域を含む電磁波を照射する。このとき、ゴム型を構成するゴム材料と熱可塑性樹脂組成物との物性の違いにより、ゴム型に比べて、熱可塑性樹脂組成物を選択的に加熱することができる(熱可塑性樹脂組成物の加熱量を多くすることができる)。これにより、ゴム型の温度上昇を抑制して、熱可塑性樹脂組成物を溶融させることができる。また、熱可塑性樹脂に赤外線吸収剤が配合してあることにより、熱可塑性樹脂に対して上記電磁波を効果的に吸収させることができ、熱可塑性樹脂組成物を迅速に加熱溶融させることができる。

【0014】

そのため、赤外線吸収剤の配合によって、白色度が30%以上である熱可塑性樹脂成形品を、電磁波照射成形によって迅速に成形することができる。

また、成形型としてのゴム型の製造が容易であり、種々の形状の熱可塑性樹脂成形品を安価に成形することができる。

【図面の簡単な説明】

【0015】

【図1】実施例において、熱可塑性樹脂成形品の製造方法における配置工程を行った状態を示す説明図。

【図2】実施例において、熱可塑性樹脂成形品の製造方法における真空工程及び加熱工程を行う状態を示す説明図。

【図3】実施例において、熱可塑性樹脂成形品の製造方法における充填工程を行った状態を示す説明図。

【図4】実施例において、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、透明のシリコーンゴムと半透明のシリコーンゴムについての光の透過率を示すグラフ。

【図5】実施例において、横軸に波長(nm)をとり、縦軸に光の吸収率(%)をとって、赤外線吸収剤を含有しない熱可塑性樹脂と、熱可塑性樹脂に赤外線吸収剤を含有させた熱可塑性樹脂組成物とについての光の吸収率(%)を示すグラフ。

【図6】実施例において、小形熱可塑性樹脂粒子と大形熱可塑性樹脂粒子とをゴム型のキャビティ内に充填する状態を示す説明図。

【図7】実施例において、大形熱可塑性樹脂粒子のみをゴム型のキャビティ内に充填する状態を示す説明図。

【発明を実施するための形態】

【0016】

上述した第1〜第3の発明における好ましい実施の形態につき説明する。

上記第1〜第3の発明において、上記0.78〜2μmの波長領域を含む電磁波により、ゴム型に比べて、熱可塑性樹脂組成物を選択的に加熱することができる理由としては、以下のように考える。

すなわち、ゴム型の表面に照射された0.78〜2μmの波長領域を含む電磁波は、ゴム型に吸収される割合に比べて、ゴム型を透過して熱可塑性樹脂組成物に吸収される割合が多いと考える。そのため、0.78〜2μmの波長領域を含む電磁波による光のエネルギーが熱可塑性樹脂組成物に優先的に吸収されて、熱可塑性樹脂組成物を選択的に加熱することができると考える。

【0017】

また、上記ゴム型を介して上記熱可塑性樹脂組成物に照射する電磁波としては、波長が0.78〜2μmの波長領域の電磁波だけでなく、これ以外の領域の電磁波も含まれていてもよい。この場合において、ゴム型を介して熱可塑性樹脂組成物に照射する電磁波又は透過電磁波は、波長が0.78〜2μmの波長領域の電磁波を、これ以外の領域の電磁波よりも多く含むことが好ましい。

また、上記熱可塑性樹脂組成物の加熱に、波長が0.78〜2μmの領域の電磁波を用いる理由は、この波長の領域の電磁波は、ゴム型を透過し易い性質を有する一方、熱可塑性樹脂組成物に吸収され易い性質を有するためである。

【0018】

また、上記電磁波は、0.78〜2μmの波長領域に強度のピークを有していることが好ましい。この場合には、電磁波発生源として、出射する電磁波の波長に所定の分布特性を有するハロゲンヒータ、赤外線ランプ等を用いることができる。

上記ゴム型は、ゴム材料としての透明又は半透明のシリコーンゴムから形成することができる。このシリコーンゴムの硬度は、JIS−A規格測定において25〜80とすることができる。

【0019】

また、上記第1〜第3の発明において、上記白色度の値W(%)は、次式から求めた値である。

W(%)=100−{(100−L)2+a2+b2}1/2

ここで、Lは明度を示し、aは赤色度を示し、bは黄色度を示し、ハンター式測定色差計によって求める値である。この白色度は、値が大きいほど白色に近いことを意味する。

上記熱可塑性樹脂組成物を熱可塑性樹脂成形品としたときの白色度の値は、好ましくは40%以上、さらに好ましくは50%以上、特に好ましくは70%以上である。この白色度の上限値は、可能な限り100%に近い値とすることができる。

上記白色度は、熱可塑性樹脂の種類及びその含有量、赤外線吸収剤の種類及びその含有量、並びに着色剤の種類及びその含有量を、適宜選択することにより調整することができる。

【0020】

上記熱可塑性樹脂100質量部に対する赤外線吸収剤の含有量が0.0005質量部未満である場合には、赤外線吸収剤が少な過ぎて、上記熱可塑性樹脂組成物が電磁波を吸収する効果が十分に発揮されない。一方、上記熱可塑性樹脂100質量部に対する赤外線吸収剤の含有量が0.1質量部超過である場合には、赤外線吸収剤が多過ぎて、成形した熱可塑性樹脂成形品の白色度を30%以上に保つことが困難になる。

【0021】

また、上記赤外線吸収剤としては、0.78〜2μmの近赤外線の波長領域を含む電磁波を吸収する種々のものを用いることができる。

赤外線吸収剤としては、無機系赤外線吸収剤又は有機系赤外線吸収剤のいずれを用いることもできる。無機系赤外線吸収剤としては、酸化錫、酸化亜鉛、酸化銅等の金属酸化物、アンチモンドープ酸化錫、インジウムドープ酸化錫、In、Ga、Al及びSbよりなる群から選ばれた少なくとも1種の元素を含有する酸化亜鉛等の金属錯体化合物などが挙げられる。

有機系赤外線吸収剤としては、アントラキノン系色素、シアニン系色素、ポリメチン系色素、アゾメチン系色素、アゾ系色素、ポリアゾ系色素、ジイモニウム系色素、アミニウム系色素、フタロシアニン系色素、ナフタロシアニン系色素、インドシアニン系色素、ナフトキノン系色素、インドールフェノール系色素、トリアリルメタン系色素、金属錯体系色素、ジチオールニッケル錯体系色素、アゾコバルト錯体系色素、スクワリリウム系色素などが挙げられる。

【0022】

赤外線吸収剤の配合量は、熱可塑性樹脂100質量部当たり、好ましくは0.001〜0.08重量部、さらに好ましくは0.005〜0.06重量部である。配合量を0.0005重量部以上とすることにより、電磁波を照射して熱可塑性樹脂組成物の加熱溶融に要する時間をさらに短縮することができる。赤外線吸収剤は、1種でも使用可能であるが、2種以上併用することもできる。

【0023】

また、上記熱可塑性樹脂組成物は、上記熱可塑性樹脂100質量部に対して、着色剤を0.05〜30質量部含有していることが好ましい(請求項2)。

この場合には、種々の熱可塑性樹脂を用いて白色度が30%以上である熱可塑性樹脂成形品を成形することが容易になる。

【0024】

上記着色剤の含有量は、上記熱可塑性樹脂100質量部に対して、より好ましくは0.1〜15質量部、更に好ましくは0.1〜10質量部である。

上記着色剤としては、染料、無機顔料及び有機顔料のいずれを用いてもよい。また、これらを組み合わせて用いてもよい。また、着色剤の色は、特に限定されず、白色系や、赤色系、黄色系、青色系、緑色系等の有彩色とすることができる。

上記染料としては、ニトロソ染料、ニトロ染料、アゾ染料、スチルベンアゾ染料、ケトイミン染料、トリフェニルメタン染料、キサンテン染料、アクリジン染料、キノリン染料、メチン/ポリメチン染料、チアゾール染料、インダミン/インドフェノール染料、アジン染料、オキサジン染料、チアジン染料、硫化染料、アミノケトン/オキシケトン染料、アントラキノン染料、インジゴイド染料、フタロシアニン染料等が挙げられる。

【0025】

上記無機顔料としては、白色系無機顔料、赤色系無機顔料、黄色系無機顔料、緑色系無機顔料、青色系無機顔料等が挙げられ、これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

上記白色系無機顔料としては、TiO2、Al2O3・nH2O、〔ZnS+BaSO4〕、CaSO4・2H2O、BaSO4、CaCO3、2PbCO3・Pb(OH)2等が挙げられる。

【0026】

上記赤色系無機顔料としては、CdS・nCdSe、PbCrO4・mPbMoO4・nPbSO4、TiO2・Sb2O3・NiO、Zn−Fe系複合酸化物(ZnO・Fe2O3等)、Zn−Fe−Cr系複合酸化物(ZnO・Fe2O3・Cr2O3等)等が挙げられる。

上記黄色系無機顔料としては、TiO2・BaO・NiO、TiO2・NiO・Sb2O3、Fe2O3・H2O、PbCrO4、Pb(SbO3)2、Pb2(SbO2)2、Ti−Sb−Ni系複合酸化物、Ti−Sb−Cr系複合酸化物等が挙げられる。

上記緑色系無機顔料としては、Cu(C2H3O2)3、Cu(AsO2)2、CoO・nZnO、BaMnO2、Cu2(OH)2(CO3)、Ti−Co−Ni−Zn系複合酸化物等が挙げられる。

上記青色系無機顔料としては、CoO・nAl2O3、CoO・nSnO・mMgO、Na6Al6(SiO4)6・2Na3SO4等が挙げられる。

【0027】

また、上記有機顔料としては、アゾレーキ顔料、ベンゾイミダゾロン顔料、ジアリリド顔料、縮合アゾ系顔料等のアゾ系顔料、フタロシアニンブルー、フタロシアニングリーン等のフタロシアニン系顔料、イソインドリノン顔料、キノフタロン顔料、キナクリドン顔料、ペリレン顔料、アントラキノン顔料、ペリノン顔料、ジオキサジンバイオレット等の縮合多環系顔料等が挙げられる。

上記有彩色着色剤が、単独で濃色系着色剤である場合には、目標の白色度とする等のために、白色系着色剤により淡色化させて用いることができる。

【0028】

また、上記熱可塑性樹脂は、ゴム質重合体の存在下に、芳香族モノビニル化合物を含むビニル系単量体を重合して得られたゴム強化ビニル系樹脂、又は該ゴム強化ビニル系樹脂と、ビニル系単量体に由来する構造単位を含む(共)重合体とを混合してなる混合物とすることが好ましい(請求項3)。

この場合には、熱可塑性樹脂が適切であり、白色度が30%以上である熱可塑性樹脂成形品を容易に得ることができる。

【0029】

また、上記熱可塑性樹脂としては、上記熱可塑性樹脂成形品の白色度が30%以上となるものであれば、種々の熱可塑性樹脂を用いることができる。

具体的には、上記熱可塑性樹脂としては、ポリスチレン、AS樹脂、MS樹脂等のスチレン系樹脂、ABS樹脂、AES樹脂、ASA樹脂等のゴム強化スチレン系樹脂、ポリオレフィン系樹脂、アクリル系樹脂、ポリカーボネート樹脂、PET樹脂、PBT樹脂等のポリエステル樹脂、塩化ビニル樹脂、ポリアミド樹脂等を用いることができる。これらのなかでも、成形性、耐衝撃性に優れるため、ゴム強化スチレン系樹脂、オレフィン系樹脂、アクリル系樹脂を用いることが好ましい。

【0030】

上記ゴム強化スチレン系樹脂は、ゴム質重合体の存在下に芳香族ビニル化合物または芳香族ビニル化合物及び芳香族ビニル化合物と共重合可能な他のビニル系単量体を重合して得られる。

上記ゴム質重合体としては、ガラス転位温度(Tg)が−10℃以下のものであり、ポリブタジエン、ポリイソプレン、ブタジエン・スチレン共重合体、ブタジエン・アクリロニトリル共重合体等の共役ジエン系ゴム、エチレン・プロピレン共重合体、エチレン・プロピレン・非共役ジエン共重合体、エチレン・ブテン−1共重合体、エチレン・ブテン−1・非共役ジエン共重合体等のオレフィン系ゴム、アクリル系ゴム、共役ジエン系ブロック共重合体、水素添加共役ジエン系ブロック共重合体等が挙げられ、好ましくは、共役ジエン系ゴム、オレフィン系ゴム、アクリル系ゴムであり、特に好ましくはポリブタジエン、ブタジエン・スチレンランダム共重合体である。これらは1種単独で、または2種以上を併用して使用することができる。

【0031】

また、ここで使用される芳香族ビニル化合物としては、好ましくは、スチレン及びα−メチルスチレンである。芳香族ビニル化合物と共重合可能な他のビニル系単量体としては、ビニルシアン化合物、(メタ)アクリル酸エステル化合物、マレイミド化合物、その他の各種官能基含有不飽和化合物などが挙げられる。これらの他のビニル系単量体は1種単独で、または2種以上を組み合わせて使用することができる。

また、使用するゴム質重合体とビニル系単量体の共重合体の屈折率を実質的に合わせること及び/または分散するゴム質重合体の粒子径を実質的に可視光の波長以下(通常1,500nm以下)にすることで透明性を有するゴム強化スチレン系樹脂を得ることができる。

【0032】

本発明で使用されるゴム強化スチレン系樹脂は、公知の重合法、例えば乳化重合、塊状重合、溶液重合、懸濁重合およびこれらを組み合わせた重合法で製造することができる。

上記のゴム強化スチレン系樹脂のグラフト率は、通常5〜150質量%、好ましくは10〜120質量%、更に好ましくは15〜100質量%、特に好ましくは20〜85質量%である。

上記ゴム強化スチレン系樹脂のアセトン可溶分の極限粘度〔η〕(溶媒としてメチルエチルケトンを使用し、30℃で測定)は、通常0.15〜1.2dl/g、好ましくは0.2〜1.0dl/g、更に好ましくは0.2〜0.8dl/gである。また、ゴム強化スチレン系樹脂中に分散するグラフト化ゴム質重合体粒子の平均粒子径は、通常50〜3,000nm、好ましくは100〜2,000nm、特に好ましくは150〜1,500nmである。ゴム粒子径が50nm未満では耐衝撃性が劣る傾向にあり、3,000nmを超えると成形品表面外観が劣る傾向にある。

【0033】

上記ポリオレフィン系樹脂としては、炭素数2〜10のオレフィン類の少なくとも1種からなるものであり、このポリオレフィン系樹脂は、2種以上を組み合わせて使用することもできる。ポリオレフィン系樹脂として、好ましくは、ポリプロピレン、プロピレン−エチレン共重合体などのプロピレン単位を主として含む重合体、ポリエチレン、エチレン−ノルボルネン共重合体であり、更に好ましくは、ポリプロピレン、プロピレン−エチレン共重合体などのプロピレン単位を主として含む重合体である。これらは2種以上を組み合わせて使用してもよい。

【0034】

上記ポリプロピレン系樹脂の、JISK7210:1999(230℃、荷重2.16kg)に準拠して測定したメルトフローレートは、通常0.01〜500g/10分、好ましくは0.04、好ましくは0.05〜100g/10分であり、ポリエチレン系樹脂の、JISK6922−2(190℃、荷重2.16kg)に準拠して測定したメルトフローレートは、通常0.01〜500g/10分、好ましくは0.05〜100g/10分である。

【0035】

上記アクリル系樹脂は、2級アルコールまたは3級アルコールとカルボン酸とのエステル基を有する(メタ)アクリル酸エステル単量体単位を含む樹脂である。ここで、(メタ)アクリル酸エステル単量体としては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル等の(メタ)アクリル酸エステル類が挙げられる。更に、上記(メタ)アクリル酸エステルと共重合可能な他の単量体を適宜共重合することができる。ここで「(メタ)アクリル酸エステル」とは、アクリル酸エステル及び/またはメタクリル酸エステルを意味する。

アクリル系樹脂の構造は、特に限定されず、例えば、ランダム共重合体、グラフト共重合体等の構造を有することができる。また、その数平均分子量は、通常5,000〜500,000、好ましくは10,000〜300,000である。アクリル系樹脂は、公知の重合方法、例えば、ラジカル重合、チャージトランスファーラジカル重合、アニオン重合、グループトランスファー重合、配位アニオン重合で製造することができる。

【0036】

上記ポリカーボネート系樹脂としては、芳香族ポリカーボネートが好ましく使用される。芳香族ポリカーボネートは、ジヒドロキシアリール化合物とホスゲンとの界面重縮合法、ジヒドロキシアリール化合物とジフェニルカーボネート等のカーボネート化合物とのエステル交換反応(溶融重縮合)によって得られるもの等、公知の重合法によって得られるものが全て使用できる。

ポリカーボネート系樹脂の粘度平均分子量は、通常13,000〜32,000、好ましくは17,000〜31,000、更に好ましくは18,000〜30,000である。ポリカーボネート系樹脂は、1種単独で、または2種以上を組み合わせて使用することができる。また、粘度平均分子量が異なる芳香族ポリカーボネートを併用することもできる。

【0037】

上記ポリエステル系樹脂としては、(1)炭素数2〜20のジカルボン酸、及び/またはそのエステル形成誘導体と(2)ジオール成分から得られる重合体、2官能オキシカルボン酸化合物から得られる重合体、カプロラクトン化合物から得られる重合体、上記(1)、(2)、2官能オキシカルボン酸化合物、ラクトン化合物の群から選ばれた化合物から成る共重合体などがあり、共重合体としては、上記(1)、(2)、2官能オキシカルボン酸化合物から成る共重合体が好ましい。ここで、炭素数とは、カルボキシル基の炭素数およびカルボキシル基の炭素に直結する鎖や環を構成する炭素数の総数をいう。

【0038】

上記ポリエステル樹脂のうち、ポリブチレンテレフタレートの溶液粘度は、耐衝撃性から、O−クロロフェノールを溶媒とし、25℃で測定した極限粘度〔η〕(dl/g)として、通常0.5〜2.0である。また、ポリエチレンテレフタレートの場合、テトラクロロメタン/フェノールの等量混合溶媒中、25℃で測定した極限粘度〔η〕(dl/g)として、通常0.5〜2.0、好ましくは0.5〜1.5である。

また、脂肪族ポリエステル系樹脂の数平均分子量(Mn)は、通常1万〜2万、好ましくは3万〜20万、また、重量平均分子量(Mw)と数平均分子量(Mn)の比、Mw/Mnは、通常3以上、好ましくは4以上である。

【0039】

上記塩化ビニル系樹脂としては、ポリ塩化ビニル樹脂の他、塩化ビニルと他の共重合可能な他のビニル単量体との共重合体、アクリロニトリル・ブタジエン共重合体とのブレンド物、ポリ塩化ビニルを塩素化した塩素化ポリ塩化ビニル樹脂などが包含される。

上記の共重合可能な他のビニル単量体としては、エチレン、プロピレン、マレイン酸エステル、酢酸ビニル、(メタ)アクリル酸、(メタ)アクリル酸エステル等が挙がられる。塩化ビニル系樹脂の平均重合度は、通常700〜1800、好ましくは1000〜1500である。

【0040】

上記ポリアミド系樹脂としては、ジアミン成分とジカルボン酸成分から導かれるポリアミド、ラクタム類の開環重合により導かれるポリアミド、アミノカルボン酸から導かれるポリアミド及びこれらの共重合ポリアミド、更にこれらの混合ポリアミドの何れかでもよい。

これらから得られるポリアミド系樹脂の中で、ナイロン6(ポリカプロアミド)、ナイロン6,6(ポリヘキサメチレンアジパミド)、ナイロン12(ポリドデカアミド)、ナイロン6,10(ポリヘキサメチレンセバカミド)、ナイロン4,6(ポリテトラメチレンアジパミド)及びこれらの共重合体または混合物が好ましく、更に好ましくはナイロン6、ナイロン6,6及びナイロン12である。

ポリアミド系樹脂の重合度は、特に制限されないが、相対粘度として、耐衝撃性の面から、通常1.6〜6.0、好ましくは2.0〜5.0である。上記相対粘度は、ポリマー2gを蟻酸100ml(純度90質量%)に溶解し、30℃で測定した値である。

【0041】

また、上記熱可塑性樹脂組成物は、粒子状であり、その数平均粒子径が300〜3000μmであることが好ましい(請求項4)。

この場合には、ゴム型のキャビティ内に熱可塑性樹脂組成物を円滑に充填することができる。

【0042】

また、上記粒子状の熱可塑性樹脂組成物は、嵩密度が0.4g/cm3以上であることが好ましい。この場合には、上記0.78〜2μmの波長領域を含む電磁波によって粒子状の熱可塑性樹脂組成物を加熱する際に、この熱可塑性樹脂組成物の昇温速度が大きすぎることに起因してこの熱可塑性樹脂組成物に焦げ付き等の不具合が生じることを防止することができる。

嵩密度はJIS K7365に準拠する方法により求めることができる。粒子状の熱可塑性樹脂組成物は、粒径がほぼ揃ったものとすることができ、また、平均粒径もしくは粒度分布の異なる複数種類の粒子を混合したものとすることもできる。

【0043】

また、粒子状の熱可塑性樹脂組成物は、嵩密度を大きくするために球形状に近いものを用いることが好ましい。

粒子状の熱可塑性樹脂組成物としては、熱可塑性樹脂のペレットを冷凍粉砕して作り出したものを用いることができる。冷凍粉砕によれば、種々の粒径の粒子状の熱可塑性樹脂組成物を作り出すことができる。また、粒子状の熱可塑性樹脂組成物としては、押出機の先端に細口径のダイスを取り付けて、いわゆる水中カット方式で作り出したものを用いることもできる。

この押出水中カット方式によれば、1mm程度の粒子(粒子状の熱可塑性樹脂組成物)を簡単かつ安価に作り出すことができる。

【0044】

上記第3の発明において、上記加熱工程を行った後、上記冷却工程を行う前には、上記キャビティにおいて残された空間に、溶融状態の熱可塑性樹脂を0.1〜5MPaの射出圧力で充填する充填工程を行うことが好ましい(請求項7)。

この場合には、加熱工程を行った後に、熱可塑性樹脂組成物が溶融することによってキャビティ内に残された空間には、充填工程として、溶融状態の熱可塑性樹脂を充填する。このとき、加熱工程の前にゴム型のキャビティ内において熱可塑性樹脂組成物が存在していた部分、ゴム型のキャビティ内の鉛直方向下側に位置する部分、あるいはゴム型のキャビティの表面等には、上記熱可塑性樹脂組成物を溶融させた熱可塑性樹脂が充填されており、新たに充填する溶融状態の熱可塑性樹脂の充填量を少なくすることができる。

【0045】

これにより、充填圧力をあまり高くすることなくキャビティの全体へ熱可塑性樹脂を充填することができ、ゴム型の変形及び開きを効果的に抑制することができる。そのため、ゴム型における分割面(パーティング面)からの樹脂漏れを防止することができ、冷却工程によって熱可塑性樹脂成形品を得たときには、この熱可塑性樹脂成形品の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる。

なお、ゴム型のキャビティの全体にほぼ均一に熱可塑性樹脂を充填するためには、射出圧力が0.1MPa以上であることが好ましく、ゴム型の変形及びゴム型のキャビティからの樹脂漏れを防ぐためには、射出圧力は5MPa以下であることが好ましい。

また、上記熱可塑性樹脂組成物における熱可塑性樹脂と、上記溶融状態の熱可塑性樹脂とは、同じ組成とすることができる。熱可塑性樹脂組成物における着色剤の配合率と、上記溶融状態の熱可塑性樹脂における着色剤の配合率とは、同じにすることができる。

【0046】

また、上記製造方法においては、上記熱可塑性樹脂組成物として、粒子状であって、粒子径が1〜100μmの小形熱可塑性樹脂粒子を0.1〜20質量%含有し、残部が該小形熱可塑性樹脂粒子よりも大きい大形熱可塑性樹脂粒子からなるものを用い、上記配置工程においては、上記小形熱可塑性樹脂粒子を、開いた状態の上記ゴム型のキャビティの内壁面又は閉じた状態の上記ゴム型のキャビティ内に先に配置した後、上記大形熱可塑性樹脂粒子を閉じた状態の上記ゴム型のキャビティ内に投入することが好ましい(請求項8)。

【0047】

この場合には、配置工程において、キャビティの内壁面に小形熱可塑性樹脂粒子を付着させた後、キャビティ内における小形熱可塑性樹脂粒子の内側を、大形熱可塑性樹脂粒子を通過させることができる。そのため、キャビティ内への熱可塑性樹脂粒子の充填をより円滑に行うことができる。これにより、外観、形状、表面精度等の品質及び機械的強度に優れた熱可塑性樹脂成形品を得ることができる。

【0048】

また、小形熱可塑性樹脂粒子は、開いた状態のゴム型のキャビティの表面にまぶす(振り掛ける)ことによって、キャビティの内壁面に容易に付着させることができる。

また、上記大形熱可塑性樹脂粒子と、上記小形熱可塑性樹脂粒子とは、同じ組成とすることができる。また、上記溶融状態の熱可塑性樹脂の組成及び着色剤の配合率は、大形熱可塑性樹脂粒子及び小形熱可塑性樹脂粒子における透明熱可塑性樹脂の組成及び着色剤の配合率と同じにすることができる。

【0049】

また、上記大形熱可塑性樹脂粒子は、嵩密度が0.4g/cm3以上であることが好ましい。

なお、上記配置工程においては、上記熱可塑性樹脂組成物を加熱溶融させた状態で上記キャビティに充填することもできる。

【0050】

また、上記配置工程前から上記加熱工程前までの少なくともいずれかのタイミングには、上記キャビティ又は該キャビティにおいて残された空間を真空状態にする真空工程を行うことが好ましい(請求項9)。

この場合には、真空工程を行うことによって、キャビティ内への溶融状態の熱可塑性樹脂粒子の充填を一層容易に行うことができると共に、気泡のない外観に優れた熱可塑性樹脂成形品を容易に得ることができる。

なお、真空工程は、配置工程中、配置工程の前後、粒子加熱工程中、粒子加熱工程の前後、上記充填工程中、又は充填工程の前の少なくともいずれかのタイミングで行うことができる。

また、真空状態とは、絶対真空の状態のみを意味するのではなく、大気圧状態に対する減圧状態のこともいう。

【実施例】

【0051】

以下に、本発明の熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法にかかる実施例につき、図面を参照して説明する。

本例の熱可塑性樹脂組成物6Aは、ゴム材料からなるゴム型2のキャビティ22内に充填し、ゴム型2を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させるためのものである。熱可塑性樹脂組成物6Aは、熱可塑性樹脂成形品60としたときの白色度が30%以上となるよう、熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部、着色剤を0.05〜30質量部含有してなる。

【0052】

以下に、本例の熱可塑性樹脂組成物6A、並びにこれを用いた熱可塑性樹脂成形品60及びその製造方法につき、図1〜図7を参照して詳説する。

本例において用いる熱可塑性樹脂は、非晶性を有するゴム強化スチレン系樹脂であるABS樹脂とする。

また、本例のゴム型2は、透明又は半透明のシリコーンゴムからなる。このゴム型2は、成形する熱可塑性樹脂成形品60のマスターモデル(手作りの現物等)を液状のシリコーンゴム内に配置し、このシリコーンゴムを硬化させ、硬化後のシリコーンゴムを切り開いて、このシリコーンゴムからマスターモデルを取り出すことによって作製することができる。なお、シリコーンゴムを切り開く際には、種々の波形形状の分割面20を形成することにより、分割型部21同士を組み合わせたときに、分割型部21同士の位置合わせを正確にすることができる。

【0053】

また、図1に示すごとく、本例のゴム型2は、1つの分割面20を形成して2つの分割型部21を組み合わせて形成した。これに対し、ゴム型2は、成形する熱可塑性樹脂成形品60の形状が複雑な場合は、3つ以上の分割型部21を組み合わせて形成することもできる。なお、成形時においては、複数の分割型部21は、型開きを防止する手段によって、組み合わせた状態を保持する。

【0054】

本例の熱可塑性樹脂成形品60の製造方法においては、ゴム型2のキャビティ22へ粒子状の熱可塑性樹脂組成物6Aを配置した後、成形装置1を用いて、ゴム型2のキャビティ22へ熱可塑性樹脂6の射出成形を行う。図1〜図3に示すごとく、成形装置1は、以下の圧力容器3、真空ポンプ31、注入シリンダー52、射出シリンダー53、電磁波発生手段4、フィルター43を有している。

【0055】

本例の熱可塑性樹脂組成物6Aは、粒子状であって、粒子径が1〜100μmの小形熱可塑性樹脂粒子62を0.1〜20質量%含有し、残部が該小形熱可塑性樹脂粒子62よりも大きい大形熱可塑性樹脂粒子61からなる。本例の大形熱可塑性樹脂粒子61の粒子径は、100μmよりも大きく3000μm以下である。

また、大形熱可塑性樹脂粒子61と小形熱可塑性樹脂粒子62とは、熱可塑性樹脂100質量部に対して、0.0005〜0.1質量部の赤外線吸収剤と、0.05〜30質量部の着色剤とを含有してなる。

【0056】

圧力容器3は、ゴム型2を収容するよう構成してあり、この圧力容器3に接続した真空ポンプ31によって真空状態を形成するよう構成してある。注入シリンダー52は、ゴム型2に形成した注入部23を介してキャビティ22内へ、熱可塑性樹脂組成物6Aにおける大形熱可塑性樹脂粒子61を注入するよう構成してある。射出シリンダー53は、ゴム型2に形成した注入部23を介してキャビティ22内へ、溶融状態の熱可塑性樹脂6Bを所定の圧力で射出するよう構成してある。本例においては、射出シリンダー53からゴム型2内へ射出する溶融状態の熱可塑性樹脂6Bの圧力は、0.1〜5MPaとする。

【0057】

電磁波発生手段4は、電磁波(光)の発生源41と、この発生源41による電磁波をゴム型2の方向へ導くリフレクタ(反射板)42とを有している。本例の電磁波発生手段4としては、近赤外線領域内の約1.2μmの付近に光強度のピークを有する近赤外線ハロゲンヒータを用いる。この近赤外線ハロゲンヒータは、0.78〜4μmの波長領域を含む電磁波を出射するよう構成されている。本例のフィルター43は、波長が2μmを超える電磁波の透過量を減少させる石英ガラスである。

なお、図2、図3において、電磁波発生手段4から出射する電磁波を矢印Xで示す。

【0058】

また、0.78〜2μmの波長領域を含む電磁波(光)に対する吸光度(特定の波長の光に対する吸収強度を示す尺度)は、熱可塑性樹脂6として用いるABS樹脂の方が、ゴム製のゴム型2として用いるシリコーンゴムよりも大きくなっている。なお、吸光度は、例えば、島津製作所製UV3100を用いて測定することができる。

【0059】

図4は、透明のシリコーンゴムと半透明のシリコーンゴムについて、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、各シリコーンゴムにおける光の透過率を示すグラフである。同図において、各シリコーンゴムは、200〜2200(nm)の間の波長の光を透過させることがわかる。そのため、この波長の領域である近赤外線(0.78〜2μmの波長領域の光)をシリコーンゴム製のゴム型2の表面に照射すると、当該近赤外線の多くを、ゴム型2を透過させて熱可塑性樹脂組成物6Aに吸収させることができる。そして、ゴム型2に比べて熱可塑性樹脂組成物6Aを選択的に加熱できることがわかる。

【0060】

図5は、赤外線吸収剤を含有しない熱可塑性樹脂(破線で示す。)と、熱可塑性樹脂に赤外線吸収剤を含有させた熱可塑性樹脂組成物(実線、一点鎖線で示す。)とについて、横軸に波長(nm)をとり、縦軸に光の吸収率(%)をとって、光の吸収率の違いを示すグラフである。同図において、赤外線吸収剤を含有しない熱可塑性樹脂と比べて、熱可塑性樹脂に赤外線吸収剤を含有させた熱可塑性樹脂組成物によれば、0.78〜2μmの波長領域を含む近赤外線の吸収率を増加させることができることがわかる。なお、赤外線吸収剤を含有しない熱可塑性樹脂は、後述する確認試験における比較品1の結果を示し、熱可塑性樹脂に赤外線吸収剤を含有させた熱可塑性樹脂組成物は、後述する確認試験における発明品1(赤外線吸収剤が少量の場合)、発明品2(赤外線吸収剤が多量の場合)の結果を示す。

【0061】

次に、上記成形装置1を用いて熱可塑性樹脂成形品60の製造を行う順序につき詳説する。

本例の熱可塑性樹脂成形品60の製造方法においては、ゴム型2に熱可塑性樹脂6を充填して熱可塑性樹脂成形品60を成形するに当たり、熱可塑性樹脂組成物6Aと溶融状態の熱可塑性樹脂6Bとを用いる。本例においては、熱可塑性樹脂組成物6Aにおける熱可塑性樹脂と溶融状態の熱可塑性樹脂6Bとには、同じ組成を有するABS樹脂を用いる。また、熱可塑性樹脂組成物6Aとして用いる大形熱可塑性樹脂粒子61と小形熱可塑性樹脂粒子62とには、同じ配合率で赤外線吸収剤及び着色剤が配合されている。

【0062】

熱可塑性樹脂成形品60を成形するに当たっては、まず、図1に示すごとく、配置工程として、開いた状態のゴム型2の分割型部21におけるキャビティ22の内壁面221に、粒子径が1〜100μmの小形熱可塑性樹脂粒子62を振り掛けて配置する。

次いで、注入シリンダー52を閉じた状態のゴム型2の注入部23にセットし、ゴム型2のキャビティ22内に、粒子径が100μmよりも大きく3000μm以下である大形熱可塑性樹脂粒子61を投入する。このとき、キャビティ22内に投入する熱可塑性樹脂組成物6Aにおける熱可塑性樹脂粒子61、62の含有比率は、大形熱可塑性樹脂粒子61が80〜99.9質量%となり、小形熱可塑性樹脂粒子62が0.1〜20質量%となるようにする。そして、キャビティ22のほぼ全体に、熱可塑性樹脂組成物6Aを充填する。

【0063】

小形熱可塑性樹脂粒子62をキャビティ22の内壁面221に振り掛けたときには、この小形熱可塑性樹脂粒子62のほとんどは、キャビティ22の内壁面221に付着する。ここで、本例のゴム型2はシリコーンゴムから形成されており、小形熱可塑性樹脂粒子62は、その粒子径が1〜100μmであることによって、シリコーンゴムからなるキャビティ22の内壁面221に効果的に付着させることができる。

【0064】

また、大形熱可塑性樹脂粒子61を閉じた状態のゴム型2のキャビティ22内に投入するときには、キャビティ22の内壁面221には小形熱可塑性樹脂粒子62が付着した状態にある。これにより、大形熱可塑性樹脂粒子61は、キャビティ22内における小形熱可塑性樹脂粒子62の内側を通過(落下)させることができる。そのため、キャビティ22内への熱可塑性樹脂粒子61、62の充填を円滑に行うことができる。なお、小形熱可塑性樹脂粒子62及び大形熱可塑性樹脂粒子61は、その自重によって充填する以外にも、振動又は気流を加えて充填することもできる。

【0065】

次いで、図2に示すごとく、真空工程として、真空ポンプ31によって圧力容器3内の真空引きを行い、ゴム型2のキャビティ22において残された空間220を真空状態にする。

次いで、同図に示すごとく、加熱工程として、電磁波発生手段4から出射させた0.78〜4μmの波長領域を含む電磁波をフィルター43を透過させ、フィルター43を透過させた後の透過電磁波を、ゴム型2を介してキャビティ22内における熱可塑性樹脂組成物6Aに照射する。このとき、ゴム型2を構成するゴム材料と熱可塑性樹脂組成物6Aとの物性の違いにより、ゴム型2に比べて、熱可塑性樹脂組成物6Aを選択的に加熱することができる(熱可塑性樹脂組成物6Aの加熱量を多くすることができる)。これにより、ゴム型2の温度上昇を抑制して、熱可塑性樹脂組成物6Aを溶融させることができる。

【0066】

また、大形熱可塑性樹脂粒子61に赤外線吸収剤が配合してあることにより、熱可塑性樹脂に対して上記電磁波を効果的に吸収させることができ、熱可塑性樹脂組成物6Aを迅速に加熱溶融させることができる。

そして、キャビティ22内には、熱可塑性樹脂組成物6Aが溶融することによって、新たに溶融状態の熱可塑性樹脂6を充填するための空間220が形成される。

【0067】

なお、上記加熱工程を行った後のキャビティ22の状態は、成形の条件によって様々な状態となる。例えば、熱可塑性樹脂6の流動性が悪い場合には、溶融した熱可塑性樹脂6がキャビティ22の下方へ沈下し難く、キャビティ22の真中付近に多数の気泡ができた泡おこし状態になっていると考えられる。また、熱可塑性樹脂6の流動性が良い場合には、溶融した熱可塑性樹脂6がキャビティ22の下方へ沈下した状態になっていると考えられる。また、本例のように、上記真空工程を行った場合には、ゴム型2が変形し、キャビティ22内の隙間(空間220)が潰れ、キャビティ22の内壁面221に熱可塑性樹脂6が存在すると考えられる。

【0068】

次いで、図3に示すごとく、充填工程として、射出シリンダー53をゴム型2の注入部23にセットし、キャビティ22において残された空間220に、溶融状態の熱可塑性樹脂6Bを0.1〜5MPaの射出圧力で充填する。この溶融状態の熱可塑性樹脂6Bに対しても、着色剤を上記熱可塑性樹脂組成物6Aと同じ配合率(熱可塑性樹脂6Bが100質量部に対して0.05〜30質量部)で含有させておく。

また、本例の充填工程においては、ゴム型2を介する熱可塑性樹脂6への上記透過電磁波の照射を継続し、キャビティ22内の熱可塑性樹脂6を加熱する。

【0069】

上記溶融状態の熱可塑性樹脂6Bを充填するとき、ゴム型2のキャビティ22の内壁面221(ゴムの表面)に位置する部分には、上記熱可塑性樹脂組成物6Aを溶融させた熱可塑性樹脂6が充填されており、新たに充填する溶融状態の熱可塑性樹脂6Bの充填量を少なくすることができる。

これにより、充填圧力(射出圧力)をあまり高くすることなくキャビティ22の全体へ熱可塑性樹脂6を充填することができ、ゴム型2の変形及び開きを効果的に抑制することができる。そのため、ゴム型2における分割面(パーティング面)20からの樹脂漏れを防止することができ、冷却工程を行って熱可塑性樹脂成形品60を得たときには、この熱可塑性樹脂成形品60の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる。

また、熱可塑性樹脂組成物6A(大形熱可塑性樹脂61及び小形熱可塑性樹脂62)における熱可塑性樹脂と溶融状態の熱可塑性樹脂6Bとには、同じ組成の熱可塑性樹脂を用いているため、成形後の熱可塑性樹脂成形品60において樹脂の境界面が形成されることを防止することができる。

【0070】

それ故、本例の樹脂成形方法によれば、赤外線吸収剤及び着色剤の配合によって、白色度が30%以上である熱可塑性樹脂成形品60を、電磁波照射成形によって迅速に成形することができる。また、成形型としてのゴム型2の製造が容易であり、種々の形状の熱可塑性樹脂成形品60を安価に成形することができる。

さらに、ゴム型2を用いて熱可塑性樹脂6の成形を行う場合に、熱可塑性樹脂成形品60の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる。また、本例による効果は、成形する熱可塑性樹脂成形品60が大型、薄肉等の形状である場合、又は成形に用いる熱可塑性樹脂6の粘度が高い場合等に特に顕著に発揮することができる。

【0071】

(大形と小形の熱可塑性樹脂粒子61、62を用いることによる効果のシミュレーション)

図6、図7には、ゴム型2のキャビティ22内に熱可塑性樹脂粒子61、62を充填する状態を拡大して示す。図6は、上記大形熱可塑性樹脂粒子61及び小形熱可塑性樹脂粒子62をキャビティ22内に充填する場合を示し、図7は、大形熱可塑性樹脂粒子61のみをキャビティ22内に充填する場合を示す。

図7に示すごとく、キャビティ22内に大形熱可塑性樹脂粒子61のみを充填しようとすると、大形熱可塑性樹脂粒子61がキャビティ22の内壁面221に付着し、大形熱可塑性樹脂粒子61の内側をさらに別の大形熱可塑性樹脂粒子61が通過(落下)(矢印Tで示す。)することが困難であると考えられる。

【0072】

これに対し、図6に示すごとく、キャビティ22内に小形熱可塑性樹脂粒子62を充填した後に、大形熱可塑性樹脂粒子61を充填する場合には、小形熱可塑性樹脂粒子62が効果的にキャビティ22の内壁面221に付着し、大形熱可塑性樹脂粒子61が、キャビティ22の内壁面221にほとんど付着することなく、小形熱可塑性樹脂粒子62の内側を通過(落下)(矢印Tで示す。)すると考える。これにより、上記熱可塑性樹脂粒子組成物6Aによれば、キャビティ22のほぼ全体を効果的に充填することができると考える。

【0073】

(確認試験)

本確認試験においては、赤外線吸収剤の配合により熱可塑性樹脂組成物6Aが溶融するまでに要する時間を短縮できるかを確認した。

具体的には、赤外線吸収剤を配合していない熱可塑性樹脂としての樹脂1、2を比較品1〜3とし、樹脂1、2に対して赤外線吸収剤を配合してなる熱可塑性樹脂組成物6Aを発明品1〜4として、発明品1〜4及び比較品1〜3について溶融するまでに要した時間(本確認試験では260℃に到達した時間)(分)と、成形品の白色度(%)とを測定した。

【0074】

本確認試験において上記測定を行った熱可塑性樹脂は、次の樹脂1、2とした。

(樹脂1) 透明ABS樹脂(テクノポリマー社製「テクノABS830」、MFR30g/10min(220℃、98N))。

(樹脂2) ABS樹脂(テクノポリマー社製「テクノABS330」、MFR42g/10min(220℃、98N))。

また、赤外線吸収剤としては、BASF社製「Lumogen IR1050」を用いた。

【0075】

本確認試験において用いた着色剤は、次の着色剤1〜3とした。

(着色剤1) 白色、酸化チタン(石原産業社製「タイペークCR−6−2」)。

(着色剤2) 緑色、川村化学社製「AM110グリーン」)。

(着色剤3) 黒色、越谷化成工業社製「MB−9705Black」)。

発明品1〜4及び比較品1〜3の組成、及びこれらについて溶融時間(分)及び白色度(%)を測定した結果を表1に示す。

【0076】

【表1】

【0077】

発明品1〜4は、樹脂1、2に対して、表1に示す配合率で赤外線吸収剤及び着色剤を配合し、一軸スクリュータイプ押出機(40mmφ、シリンダー温度220〜260℃)で押し出して、着色した熱可塑性樹脂粒子とし、この着色した熱可塑性樹脂粒子を原料として、GALA社製ストランドカット設備(マイクロペレット用)付き押出機を用いて、数平均粒子径が700μmの熱可塑性樹脂粒子として製造した。この熱可塑性樹脂粒子は、JIS K7365に準拠して測定した嵩密度が0.63g/cm3であった。

また、比較品1〜3は、樹脂1、2に対して、表1に示す配合率で着色剤を混合して、上記と同様に、数平均粒子径が700μmの熱可塑性樹脂粒子として製造した。

【0078】

また、シリコーンゴムからなるゴム型2のキャビティ22を、長さ80mm×幅55mm×厚さ2.5mmの大きさの直方形状に形成し、ハロゲンヒータによって加熱して、常温から260℃になるまでに要した時間(溶融時間)を測定した。

本確認試験における白色度は、長さ80mm×幅55cm×厚さ2.5mmの大きさに成形した試験片(成形品)に対して、ハンター式測定色差計によりL、a、bを測定し、白色度W(%)=100−{(100−L)2+a2+b2}1/2(L;明度、a;赤色度、b;黄色度)の式から求めた。この白色度は、値が大きいほど白色に近いことを意味する。

【0079】

表1より、赤外線吸収剤を配合した熱可塑性樹脂組成物6Aは、赤外線吸収剤を配合していない熱可塑性樹脂よりも白色度の値が小さくなっていることがわかる。一方で、赤外線吸収剤を配合した場合(発明品1〜4)については、赤外線吸収剤を配合していない場合(比較品1〜3)に比べて、溶融時間が大幅に短縮されていることがわかる。また、赤外線吸収剤の配合率を増やせば、溶融時間がさらに短縮されることがわかる。ただし、赤外線吸収剤の配合率が増えると白色度が小さくなる(低くなる)ことがわかる。

以上の結果より、赤外線吸収剤を熱可塑性樹脂に含有させることにより、熱可塑性樹脂が溶融するまでに要する時間を短縮することができ、白色度が30%以上である熱可塑性樹脂成形品60を短時間で成形できることがわかる。

【符号の説明】

【0080】

1 成形装置

2 ゴム型

22 キャビティ

4 電磁波発生手段

6A 熱可塑性樹脂組成物

6B 溶融状態の熱可塑性樹脂

60 熱可塑性樹脂成形品

61 大形熱可塑性樹脂粒子

62 小形熱可塑性樹脂粒子

【特許請求の範囲】

【請求項1】

ゴム材料からなるゴム型のキャビティ内に充填し、該ゴム型を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させるための熱可塑性樹脂組成物であって、

熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部含有してなり、

熱可塑性樹脂成形品としたときの白色度が30%以上であることを特徴とする熱可塑性樹脂組成物。

【請求項2】

請求項1において、上記熱可塑性樹脂100質量部に対して、着色剤を0.05〜30質量部含有してなることを特徴とする熱可塑性樹脂組成物。

【請求項3】

請求項1又は2において、上記熱可塑性樹脂は、ゴム質重合体の存在下に、芳香族モノビニル化合物を含むビニル系単量体を重合して得られたゴム強化ビニル系樹脂、又は該ゴム強化ビニル系樹脂と、ビニル系単量体に由来する構造単位を含む(共)重合体とを混合してなる混合物であることを特徴とする熱可塑性樹脂組成物。

【請求項4】

請求項1〜3のいずれか一項において、上記熱可塑性樹脂組成物は粒子状であり、その数平均粒子径が300〜3000μmであることを特徴とする熱可塑性樹脂組成物。

【請求項5】

請求項1〜4に記載の熱可塑性樹脂組成物を、上記ゴム型のキャビティ内に充填し、該ゴム型を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させた後、冷却して得られ、かつ白色度が30%以上であることを特徴とする熱可塑性樹脂成形品。

【請求項6】

請求項1〜4に記載の熱可塑性樹脂組成物を用いて熱可塑性樹脂成形品を製造する方法であって、

上記ゴム型のキャビティ内に、上記熱可塑性樹脂組成物を配置する配置工程と、

上記ゴム型を介して上記キャビティ内における上記熱可塑性樹脂組成物に、0.78〜2μmの波長領域を含む電磁波を照射し、該熱可塑性樹脂組成物を加熱して溶融させる加熱工程と、

上記溶融状態の熱可塑性樹脂組成物を冷却して熱可塑性樹脂成形品を得る冷却工程とを含むことを特徴とする熱可塑性樹脂成形品の製造方法。

【請求項7】

請求項6において、上記加熱工程を行った後、上記冷却工程を行う前には、上記キャビティにおいて残された空間に、溶融状態の熱可塑性樹脂を0.1〜5MPaの射出圧力で充填する充填工程を行うことを特徴とする熱可塑性樹脂成形品の製造方法。

【請求項8】

請求項6又は7において、上記熱可塑性樹脂組成物として、粒子状であって、粒子径が1〜100μmの小形熱可塑性樹脂粒子を0.1〜20質量%含有し、残部が該小形熱可塑性樹脂粒子よりも大きい大形熱可塑性樹脂粒子からなるものを用い、

上記配置工程においては、上記小形熱可塑性樹脂粒子を、開いた状態の上記ゴム型のキャビティの内壁面又は閉じた状態の上記ゴム型のキャビティ内に先に配置した後、上記大形熱可塑性樹脂粒子を閉じた状態の上記ゴム型のキャビティ内に投入することを特徴とする熱可塑性樹脂成形品の製造方法。

【請求項9】

請求項6〜8のいずれか一項において、上記配置工程前から上記加熱工程前までの少なくともいずれかのタイミングには、上記キャビティ又は該キャビティにおいて残された空間を真空状態にする真空工程を行うことを特徴とする熱可塑性樹脂成形品の製造方法。

【請求項1】

ゴム材料からなるゴム型のキャビティ内に充填し、該ゴム型を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させるための熱可塑性樹脂組成物であって、

熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部含有してなり、

熱可塑性樹脂成形品としたときの白色度が30%以上であることを特徴とする熱可塑性樹脂組成物。

【請求項2】

請求項1において、上記熱可塑性樹脂100質量部に対して、着色剤を0.05〜30質量部含有してなることを特徴とする熱可塑性樹脂組成物。

【請求項3】

請求項1又は2において、上記熱可塑性樹脂は、ゴム質重合体の存在下に、芳香族モノビニル化合物を含むビニル系単量体を重合して得られたゴム強化ビニル系樹脂、又は該ゴム強化ビニル系樹脂と、ビニル系単量体に由来する構造単位を含む(共)重合体とを混合してなる混合物であることを特徴とする熱可塑性樹脂組成物。

【請求項4】

請求項1〜3のいずれか一項において、上記熱可塑性樹脂組成物は粒子状であり、その数平均粒子径が300〜3000μmであることを特徴とする熱可塑性樹脂組成物。

【請求項5】

請求項1〜4に記載の熱可塑性樹脂組成物を、上記ゴム型のキャビティ内に充填し、該ゴム型を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させた後、冷却して得られ、かつ白色度が30%以上であることを特徴とする熱可塑性樹脂成形品。

【請求項6】

請求項1〜4に記載の熱可塑性樹脂組成物を用いて熱可塑性樹脂成形品を製造する方法であって、

上記ゴム型のキャビティ内に、上記熱可塑性樹脂組成物を配置する配置工程と、

上記ゴム型を介して上記キャビティ内における上記熱可塑性樹脂組成物に、0.78〜2μmの波長領域を含む電磁波を照射し、該熱可塑性樹脂組成物を加熱して溶融させる加熱工程と、

上記溶融状態の熱可塑性樹脂組成物を冷却して熱可塑性樹脂成形品を得る冷却工程とを含むことを特徴とする熱可塑性樹脂成形品の製造方法。

【請求項7】

請求項6において、上記加熱工程を行った後、上記冷却工程を行う前には、上記キャビティにおいて残された空間に、溶融状態の熱可塑性樹脂を0.1〜5MPaの射出圧力で充填する充填工程を行うことを特徴とする熱可塑性樹脂成形品の製造方法。

【請求項8】

請求項6又は7において、上記熱可塑性樹脂組成物として、粒子状であって、粒子径が1〜100μmの小形熱可塑性樹脂粒子を0.1〜20質量%含有し、残部が該小形熱可塑性樹脂粒子よりも大きい大形熱可塑性樹脂粒子からなるものを用い、

上記配置工程においては、上記小形熱可塑性樹脂粒子を、開いた状態の上記ゴム型のキャビティの内壁面又は閉じた状態の上記ゴム型のキャビティ内に先に配置した後、上記大形熱可塑性樹脂粒子を閉じた状態の上記ゴム型のキャビティ内に投入することを特徴とする熱可塑性樹脂成形品の製造方法。

【請求項9】

請求項6〜8のいずれか一項において、上記配置工程前から上記加熱工程前までの少なくともいずれかのタイミングには、上記キャビティ又は該キャビティにおいて残された空間を真空状態にする真空工程を行うことを特徴とする熱可塑性樹脂成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−215691(P2010−215691A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−60813(P2009−60813)

【出願日】平成21年3月13日(2009.3.13)

【出願人】(396021575)テクノポリマー株式会社 (278)

【出願人】(594014638)日本レックス株式会社 (19)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月13日(2009.3.13)

【出願人】(396021575)テクノポリマー株式会社 (278)

【出願人】(594014638)日本レックス株式会社 (19)

【Fターム(参考)】

[ Back to top ]