熱可塑性樹脂組成物、及びシール材

【課題】プロピレンカーボネートを含む液体に接液する樹脂製部材を構成すべく用いられる用途に適した熱可塑性樹脂組成物を提供し、、成形加工における作業性が改善された電池のシール材を提供することを課題としている。

【解決手段】プロピレンカーボネートを含む液体に接液する樹脂製部材を形成するために用いられる熱可塑性樹脂組成物であって、ベース樹脂が結晶性ポリエステルであることを特徴とする熱可塑性樹脂組成物などを提供する。

【解決手段】プロピレンカーボネートを含む液体に接液する樹脂製部材を形成するために用いられる熱可塑性樹脂組成物であって、ベース樹脂が結晶性ポリエステルであることを特徴とする熱可塑性樹脂組成物などを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂組成物、及びシール材に関し、より詳しくは、プロピレンカーボネートを含む液体に接液する樹脂製部材を形成するために用いられる熱可塑性樹脂組成物と、プロピレンカーボネートを含む電解液が用いられている電池のシール材とに関する。

【背景技術】

【0002】

従来、キャパシタやリチウムイオン電池などの蓄電池の電解液として、プロピレンカーボネートを含むものが広く採用されている。

このプロピレンカーボネートは、種々のポリマーに対して溶解性を示すことから、例えば、この電解液をシールするためのシール材などには、プロピレンカーボネートに対する耐性が求められている。

【0003】

このプロピレンカーボネートに対する耐性を示す材料としては、エチレン−プロピレン−ジエン系ゴム(EPDM)などが知られており、例えば、下記特許文献1においては、シール材(ガスケット)の形成にエチレン−プロピレン−ジエン系ゴム(EPDM)を用いることが記載されている(特許文献1、段落〔0007〕等参照)。

【0004】

ところで、ゴムは、一般に熱成形によって成形品を形成する際に加硫させて用いられるもので、一旦ゴム組成物を硬化させて成形品が形成されると、通常は、再び熱変形を加えることができないものである。

一方で熱可塑性を有する樹脂材料を用いた場合は、その成形品が形成された後も熱を加えることによって形状を調整したりすることが容易であり成形品の形成材料として有利な点を多く備えている。

【0005】

しかし、一般に熱可塑性樹脂は、プロピレンカーボネートに対する耐性が低く、プロピレンカーボネートに溶解される可能性が高いことから、エチレン−プロピレン−ジエン系ゴムなどのようにプロピレンカーボネートを含む液体に接液される用途に適したものがこれまで見出されてはいない。

そのため、熱可塑性樹脂を採用することによって成形加工における作業性が改善された電池のシール材もこれまで見いだされてはいない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−019796号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、プロピレンカーボネートを含む液体に接液する樹脂製部材を構成すべく用いられる用途に適した熱可塑性樹脂組成物を提供し、成形加工における作業性が改善された電池のシール材を提供することを課題としている。

【課題を解決するための手段】

【0008】

本発明者らは、上記のような課題を解決すべく鋭意検討を行った結果、特定の熱可塑性樹脂がプロピレンカーボネートに対して優れた耐性を有していることを見出し、本発明を完成させるに至った。

【0009】

すなわち、上記課題を解決するための熱可塑性樹脂組成物に係る本発明は、プロピレンカーボネートを含む液体に接液する樹脂製部材を形成するために用いられる熱可塑性樹脂組成物であって、ベース樹脂が結晶性ポリエステルであることを特徴としている。

【0010】

また、シール材に係る本発明は、プロピレンカーボネートを含む電解液が用いられている電池のシール材であって、結晶性ポリエステルをベース樹脂として含有し、スチレン系熱可塑性エラストマーをさらに含有する熱可塑性樹脂組成物によって形成されていることを特徴としている。

【発明の効果】

【0011】

本発明の熱可塑性樹脂組成物には、プロピレンカーボネートに対して優れた耐性を示す結晶性ポリエステルがベース樹脂として用いられている。

すなわち、結晶性ポリエステルがベース樹脂として用いられることによってプロピレンカーボネートによる溶解や膨潤が抑制されうることから、この熱可塑性樹脂組成物を、プロピレンカーボネートを含む液体に接液する樹脂製部材の形成に好適なものとし得る。

【0012】

また、シール材は、その形成に熱可塑性樹脂が採用されることから、ゴムが用いられている従来のものに比べて、成形加工における作業性が改善されうる。

【図面の簡単な説明】

【0013】

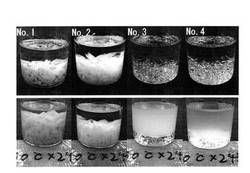

【図1】実験例1の結果を示す図。

【図2】実験例2の結果を示す図。

【図3】実験例3の一部の結果を示す図。

【発明を実施するための形態】

【0014】

以下に、本発明の好ましい実施の形態について説明する。

本実施形態の熱可塑性樹脂組成物は、結晶性ポリエステルと、スチレン系熱可塑性エラストマーと、タッキファイヤーとを主成分とするものである。

【0015】

前記結晶性ポリエステルは、プロピレンカーボネートを含む電解液が用いられているリチウムイオン電池やキャパシタといった電池のシール材の形成などに熱可塑性樹脂組成物を用いた場合において、電池からの電解液の漏出ならびに電解液への不純物の溶出等を抑制させるのに有効な成分であり、その種類等に特に限定されるものではないが、プロピレンカーボネートに対する耐性の観点からは、数平均分子量(Mn)が10000〜30000程度のものを好適に用いることができ、数平均分子量(Mn)が、20000以上30000以下であることが特に好ましい。

【0016】

なお、本明細書における“結晶性ポリエステル”との用語は、示差走査型熱量計(DSC)による熱分析において結晶化に由来する発熱ピーク又は及び結晶融解に由来する吸熱ピークを示すポリエステルを意味しており、この結晶性ポリエステルの数平均分子量については、一般的なゲルパーミッションクロマトグラフ(GPC)を用いた方法により確認することができる。

例えば、ウォーターズ社製のGPC「150C」を、昭和電工社製のカラム「shodex KF−802」、「shodex KF−804」、「shodex KF−806」とともに用いてテトラヒドロフランを溶離液としたカラム温度30℃、流量1ml/分にてGPC測定を行なった結果から計算して、ポリスチレン換算の値として求めることができる。

【0017】

また、本実施形態の熱可塑性樹脂組成物に含有させる結晶性ポリエステルとしては、プロピレンカーボネートに対する耐性により優れる点において、融点が110℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え10000dPa・s未満であることが好ましい。

なかでも、融点が160℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え700dPa・s未満であることが特に好ましい。

【0018】

結晶性ポリエステルの前記融点については、一般的な示差走査型熱量計(DSC)による熱分析によって測定することができ、例えば、5mg程度の試料をアルミニウム製サンプルパンに入れて密封し、エスアイアイ・ナノテクノロジー社のDSC(例えば、「DSC−220」)を用いて、昇温速度20℃/分にて測定して求めることができる。

【0019】

また、結晶性ポリエステルの200℃における溶融粘度については、島津製作所社から市販されているような一般的なフローテスターを用いて求めることができ、径1mm×長さ10mmのキャピラリーを用いて、温度200℃、せん断速度50s-1の条件で測定して求めることができる。

(なお、以下において「溶融粘度」との用語は、特願の記載が無い限りにおいて上記のようにして測定される200℃における溶融粘度を意味する。)

【0020】

なお、結晶性ポリマーにおいては、結晶化度や分子間結合の強さがその融点に反映され、一般に結晶化度が高いほど、分子間結合が強固であるほど高い融点を示す。

また、溶融粘度には、分子の鎖長(分子量)と融点以上の温度における分子どうしの絡み合いが反映されており、分子の長さが長く、分子どうしの絡み合いが多いほど溶融粘度が高くなる。

ここで、プロピレンカーボネートに対する優れた耐性を発揮させるためには、結晶性ポリエステルの結晶化度が高い方が有利ではあるが、結晶化度が高い場合でも分子長が短いとプロピレンカーボネートに溶解されやすくなってしまう。

一方で、分子長が長く、分子どうしが絡み合った状態あればプロピレンカーボネートに溶解されにくくはなるものの結晶化度が低下してアモルファスな領域が多く形成されるものではプロピレンカーボネートによって膨潤されやすくなる。

【0021】

したがって、結晶性ポリエステルの融点ならびに溶融粘度の好ましい範囲における下限値が上記のように設定されているのは、プロピレンカーボネートに対する耐性をより確実に発揮させるために、結晶化度と分子どうしの絡み合いがある程度以上のレベルであることが好ましいためである。

なお、上限値については、上記範囲を超えた融点や溶融粘度となると加熱成形における成形性が低下し、成形品を作製する手間を増大させるおそれを有するためである。

【0022】

前記スチレン系熱可塑性エラストマーは、熱可塑性樹脂組成物に適度なクッション性を付与すべく含有されるもので、本実施形態の熱可塑性樹脂組成物が電池用のシール材として用いられるような場合において重要な成分である。

すなわち、プロピレンカーボネートを含む電解液が用いられているリチウムイオン電池やキャパシタといった電池のシール材の形成に本実施形態に係る熱可塑性樹脂組成物が用いられた場合に、より優れたシール性能を発揮させるべく含有されるものである。

このスチレン系熱可塑性エラストマーとしては、特に限定されるものではなく、例えば、スチレン−エチレン−エチレン/プロピレン−スチレン共重合体(SEEPS)、スチレン−エチレン/プロピレン−スチレン共重合体(SEPS)、スチレン−エチレン−スチレン共重合体(SES)、スチレン−ブチレン−スチレン共重合体(SBS)、スチレン−エチレン/ブチレン−スチレン共重合体(SEBS)等や、その水素添加品が挙げられる。

【0023】

前記タッキファイヤーは、例えば、前記電池のシール材に用いた場合に接触する相手材へのタック性を発揮させて、より優れたシール性能を発揮させるべく熱可塑性樹脂組成物に含有されるものである。

すなわち、スチレン系熱可塑性エラストマーの弾性と、タッキファイヤーのタック性によって相手材への追従性が向上され優れたシール性が発揮されるものである。

【0024】

このタッキファイヤーとしては、特に限定されるものではなく、例えば、ロジン系タッキファイヤー、テルペン系タッキファイヤー、石油樹脂系タッキファイヤーが挙げられる。

【0025】

前記ロジン系タッキファイヤーとしては、例えば、松ヤニや松根油中のアビエチン酸を主成分とするロジン酸とグリセリンやペンタエリスリトールとのエステル、および、それらの水添物、不均化物が挙げられ、具体的には、ガムロジン、トール油ロジン、ウッドロジン、水素添加ロジン、不均化ロジン、重合ロジン、変性ロジン、ロジンジオールが挙げられる。

【0026】

前記テルペン系タッキファイヤーとしては、例えば、松に含まれるテルペン油やオレンジの皮等に含まれる天然のテルペンを重合したものが挙げられ、具体的には、テルペン樹脂、芳香族変性テルペン樹脂、テルペンフェノール樹脂、水素添加テルペン樹脂が挙げられる。

【0027】

前記石油樹脂系タッキファイヤーとしては、例えば、石油を原料とした脂肪族、脂環族、芳香族系の樹脂が挙げられ、具体的には、例えば、C5系石油樹脂、C9系石油樹脂、共重合系石油樹脂、脂環族飽和炭化水素樹脂、スチレン系石油樹脂が挙げられる。

【0028】

上記の結晶性ポリエステル、スチレン系熱可塑性エラストマー、及び、タッキファイヤーは、本実施形態に熱可塑性樹脂組成物に、それぞれ単一種類のものを単独で含有させてもよく、それぞれ複数種類のものを組み合わせて用いることも可能である。

【0029】

なお、熱可塑性樹脂組成物が、プロピレンカーボネートを含む電解液が用いられている電池のシール材の形成に用いられる場合においては、結晶性ポリエステルの合計含有量100重量部に対して、スチレン系熱可塑性エラストマーの合計含有量が15重量部以上50重量部以下のいずれかの割合とされることが好ましく、20重量部以上25重量部以下のいずれかの割合とされることがさらに好ましい。

また、タッキファイヤーについては、その合計量が、結晶性ポリエステルの合計含有量100重量部に対して、10重量部以上50重量部以下のいずれかの割合とされることが好ましく、20重量部以上25重量部以下のいずれかの割合とされることがさらに好ましい。

【0030】

そして、電池用シール材としては、上記のような熱可塑性樹脂組成物によって表面タック性を有するように形成されることが好ましい。

【0031】

また、本実施形態における熱可塑性樹脂組成物には、上記以外に着色剤などといった添加剤を本発明の効果が著しく損なわれない範囲において適宜含有させることができる。

【0032】

この熱可塑性樹脂組成物は、一般的な混練手段によって各成分を分散均一化させ、シート状に加工するなどした後に、所定形状に打ち抜き加工を施すなどして電池用のシール材に加工することができる。

このようにして得られるシール材のような樹脂製部材は熱可塑性樹脂組成物によって形成されているため、熱を加えて二次成形することも容易であり、所望の形状に手軽に加工しうるものとなる。

すなわち、本実施形態に係る熱可塑性樹脂組成物の採用によって電池のシール材を、EPDMなどが用いられている従来のものに比べて成形容易なものとし得る。

【0033】

なお、本実施形態においては、本発明の効果がより顕著に発揮されうる点において上記のような電池のシール材を主として例示しつつ説明を行っているが、このような用途によらず、プロピレンカーボネートに接液される各種の樹脂製部材の形成に本発明の熱可塑性樹脂組成物を用いることができる。

その際に、プロピレンカーボネートが接触しても、溶解又は溶出などといった問題の発生が抑制される点については、電池用のシール材の形成に用いられる場合と同じである。

【実施例】

【0034】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0035】

(実験例1)

容積50mlのバイアル瓶に、プロピレンカーボネート20mlと、結晶性飽和ポリエステルペレット(又は非結晶性飽和ポリエステルペレット)を5.0g入れて60℃で24時間保持した際の様子を観察した。

【0036】

ポリエステルとして、下記の4種を用いて比較実験を行った。

<No.1>

数平均分子量が約20000、比重(30℃)1.29、ガラス転移温度(Tg)−10℃の結晶性ポリエステル

<No.2>

数平均分子量が約20000、比重(30℃)1.25、ガラス転移温度(Tg)−5℃の結晶性ポリエステル

<No.3>

数平均分子量が約20000、比重(30℃)1.25、ガラス転移温度(Tg)65℃の非結晶性ポリエステル

<No.4>

数平均分子量が約20000、比重(30℃)1.25、ガラス転移温度(Tg)75℃の非結晶性ポリエステル

結果を、図1に示す。

図1は、上段が加熱前の初期状態であり、下段が60℃×24時間加熱後の状態を示している。

この図からもわかるようにNo.1とNo.2の結晶性ポリエステルは、やや膨潤された程度であるが、No.3とNo.4の非結晶性ポリエステルでは一部溶解している。

すなわち、No.3、No.4の非結晶性ポリエステルでは、樹脂ペレットが小さく、丸くなってしまっており、液も白濁してしまっている。

【0037】

(実験例2)

以下4種の非結晶性ポリエステルについて、実験例1と同様の評価を行った結果を図2に示す。

<No.5>

数平均分子量約23000、比重(30℃)1.25、ガラス転移温度(Tg)47℃の非結晶性ポリエステル

<No.6>

数平均分子量約19000、比重(30℃)1.36、ガラス転移温度(Tg)60℃の非結晶性ポリエステル

<No.7>

数平均分子量約22000、比重(30℃)1.26、ガラス転移温度(Tg)72℃の非結晶性ポリエステル

<No.8>

数平均分子量約18000、比重(30℃)1.28、ガラス転移温度(Tg)84℃の非結晶性ポリエステル

この図2においても、樹脂ペレットが小さく、丸くなってしまっており、液も白濁してていることから溶解が生じていることがわかる。

【0038】

(実験例3)

次いで、下記表1に示す結晶性ポリエステル樹脂のペレットを用いて、上記実験例1、2と同様に評価した。

評価の結果、膨潤や白濁するものが何点か見られたものの総じて変化が僅かであり、非結晶性ポリエステルに比べてプロピレンカーボネートに対する耐性に優れていることがわかった。

これらの結果について、殆ど変化が観察されなかった場合を5点とし、膨潤等の変化の大きいものほど点数が低くなる5段階で判定した。

例えば、図3に5点と判定したNo.9の結果、4点と判定したNo.20の結果、1点と判定したNo.10の結果についてその写真を示す。

このようにして判定した結果を表1に「評価結果」として示す。

なお、図3においては、No.10の60℃24時間経過後のものが白色に見えているが、これは主としてペレットが膨潤されて液面近くに到達していることを原因とするもので、非結晶性ポリエステルのような溶解を主因とした白濁ではない。

【0039】

【表1】

【0040】

この表からも、結晶性ポリエステルの融点が110℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え10000dPa・s未満である場合においては、良好なる評価結果が得られていることがわかる。

【0041】

(実験例4)

この実験例3の評価において良好なる結果が得られたものについて、加熱条件をさらに過酷な70℃×50時間として同様に評価した。

結果を、表2に示す。

【0042】

【表2】

【0043】

(実験例5)

上記実験例4の評価において良好なる結果が得られたものについて、加熱条件をさらに過酷な80℃×50時間として同様に評価した。

結果を、表3に示す。

【0044】

【表3】

【0045】

この表からも、結晶性ポリエステルの融点が160℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え700dPa・s未満である場合においては、特に良好なる評価結果が得られていることがわかる。

【0046】

以上のことからも、このような結晶性ポリエステルをベース樹脂として含有する熱可塑性樹脂組成物は、プロピレンカーボネートを含む液体に接液する樹脂製部材を形成させるのに適した材料であることがわかる。

【技術分野】

【0001】

本発明は、熱可塑性樹脂組成物、及びシール材に関し、より詳しくは、プロピレンカーボネートを含む液体に接液する樹脂製部材を形成するために用いられる熱可塑性樹脂組成物と、プロピレンカーボネートを含む電解液が用いられている電池のシール材とに関する。

【背景技術】

【0002】

従来、キャパシタやリチウムイオン電池などの蓄電池の電解液として、プロピレンカーボネートを含むものが広く採用されている。

このプロピレンカーボネートは、種々のポリマーに対して溶解性を示すことから、例えば、この電解液をシールするためのシール材などには、プロピレンカーボネートに対する耐性が求められている。

【0003】

このプロピレンカーボネートに対する耐性を示す材料としては、エチレン−プロピレン−ジエン系ゴム(EPDM)などが知られており、例えば、下記特許文献1においては、シール材(ガスケット)の形成にエチレン−プロピレン−ジエン系ゴム(EPDM)を用いることが記載されている(特許文献1、段落〔0007〕等参照)。

【0004】

ところで、ゴムは、一般に熱成形によって成形品を形成する際に加硫させて用いられるもので、一旦ゴム組成物を硬化させて成形品が形成されると、通常は、再び熱変形を加えることができないものである。

一方で熱可塑性を有する樹脂材料を用いた場合は、その成形品が形成された後も熱を加えることによって形状を調整したりすることが容易であり成形品の形成材料として有利な点を多く備えている。

【0005】

しかし、一般に熱可塑性樹脂は、プロピレンカーボネートに対する耐性が低く、プロピレンカーボネートに溶解される可能性が高いことから、エチレン−プロピレン−ジエン系ゴムなどのようにプロピレンカーボネートを含む液体に接液される用途に適したものがこれまで見出されてはいない。

そのため、熱可塑性樹脂を採用することによって成形加工における作業性が改善された電池のシール材もこれまで見いだされてはいない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−019796号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、プロピレンカーボネートを含む液体に接液する樹脂製部材を構成すべく用いられる用途に適した熱可塑性樹脂組成物を提供し、成形加工における作業性が改善された電池のシール材を提供することを課題としている。

【課題を解決するための手段】

【0008】

本発明者らは、上記のような課題を解決すべく鋭意検討を行った結果、特定の熱可塑性樹脂がプロピレンカーボネートに対して優れた耐性を有していることを見出し、本発明を完成させるに至った。

【0009】

すなわち、上記課題を解決するための熱可塑性樹脂組成物に係る本発明は、プロピレンカーボネートを含む液体に接液する樹脂製部材を形成するために用いられる熱可塑性樹脂組成物であって、ベース樹脂が結晶性ポリエステルであることを特徴としている。

【0010】

また、シール材に係る本発明は、プロピレンカーボネートを含む電解液が用いられている電池のシール材であって、結晶性ポリエステルをベース樹脂として含有し、スチレン系熱可塑性エラストマーをさらに含有する熱可塑性樹脂組成物によって形成されていることを特徴としている。

【発明の効果】

【0011】

本発明の熱可塑性樹脂組成物には、プロピレンカーボネートに対して優れた耐性を示す結晶性ポリエステルがベース樹脂として用いられている。

すなわち、結晶性ポリエステルがベース樹脂として用いられることによってプロピレンカーボネートによる溶解や膨潤が抑制されうることから、この熱可塑性樹脂組成物を、プロピレンカーボネートを含む液体に接液する樹脂製部材の形成に好適なものとし得る。

【0012】

また、シール材は、その形成に熱可塑性樹脂が採用されることから、ゴムが用いられている従来のものに比べて、成形加工における作業性が改善されうる。

【図面の簡単な説明】

【0013】

【図1】実験例1の結果を示す図。

【図2】実験例2の結果を示す図。

【図3】実験例3の一部の結果を示す図。

【発明を実施するための形態】

【0014】

以下に、本発明の好ましい実施の形態について説明する。

本実施形態の熱可塑性樹脂組成物は、結晶性ポリエステルと、スチレン系熱可塑性エラストマーと、タッキファイヤーとを主成分とするものである。

【0015】

前記結晶性ポリエステルは、プロピレンカーボネートを含む電解液が用いられているリチウムイオン電池やキャパシタといった電池のシール材の形成などに熱可塑性樹脂組成物を用いた場合において、電池からの電解液の漏出ならびに電解液への不純物の溶出等を抑制させるのに有効な成分であり、その種類等に特に限定されるものではないが、プロピレンカーボネートに対する耐性の観点からは、数平均分子量(Mn)が10000〜30000程度のものを好適に用いることができ、数平均分子量(Mn)が、20000以上30000以下であることが特に好ましい。

【0016】

なお、本明細書における“結晶性ポリエステル”との用語は、示差走査型熱量計(DSC)による熱分析において結晶化に由来する発熱ピーク又は及び結晶融解に由来する吸熱ピークを示すポリエステルを意味しており、この結晶性ポリエステルの数平均分子量については、一般的なゲルパーミッションクロマトグラフ(GPC)を用いた方法により確認することができる。

例えば、ウォーターズ社製のGPC「150C」を、昭和電工社製のカラム「shodex KF−802」、「shodex KF−804」、「shodex KF−806」とともに用いてテトラヒドロフランを溶離液としたカラム温度30℃、流量1ml/分にてGPC測定を行なった結果から計算して、ポリスチレン換算の値として求めることができる。

【0017】

また、本実施形態の熱可塑性樹脂組成物に含有させる結晶性ポリエステルとしては、プロピレンカーボネートに対する耐性により優れる点において、融点が110℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え10000dPa・s未満であることが好ましい。

なかでも、融点が160℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え700dPa・s未満であることが特に好ましい。

【0018】

結晶性ポリエステルの前記融点については、一般的な示差走査型熱量計(DSC)による熱分析によって測定することができ、例えば、5mg程度の試料をアルミニウム製サンプルパンに入れて密封し、エスアイアイ・ナノテクノロジー社のDSC(例えば、「DSC−220」)を用いて、昇温速度20℃/分にて測定して求めることができる。

【0019】

また、結晶性ポリエステルの200℃における溶融粘度については、島津製作所社から市販されているような一般的なフローテスターを用いて求めることができ、径1mm×長さ10mmのキャピラリーを用いて、温度200℃、せん断速度50s-1の条件で測定して求めることができる。

(なお、以下において「溶融粘度」との用語は、特願の記載が無い限りにおいて上記のようにして測定される200℃における溶融粘度を意味する。)

【0020】

なお、結晶性ポリマーにおいては、結晶化度や分子間結合の強さがその融点に反映され、一般に結晶化度が高いほど、分子間結合が強固であるほど高い融点を示す。

また、溶融粘度には、分子の鎖長(分子量)と融点以上の温度における分子どうしの絡み合いが反映されており、分子の長さが長く、分子どうしの絡み合いが多いほど溶融粘度が高くなる。

ここで、プロピレンカーボネートに対する優れた耐性を発揮させるためには、結晶性ポリエステルの結晶化度が高い方が有利ではあるが、結晶化度が高い場合でも分子長が短いとプロピレンカーボネートに溶解されやすくなってしまう。

一方で、分子長が長く、分子どうしが絡み合った状態あればプロピレンカーボネートに溶解されにくくはなるものの結晶化度が低下してアモルファスな領域が多く形成されるものではプロピレンカーボネートによって膨潤されやすくなる。

【0021】

したがって、結晶性ポリエステルの融点ならびに溶融粘度の好ましい範囲における下限値が上記のように設定されているのは、プロピレンカーボネートに対する耐性をより確実に発揮させるために、結晶化度と分子どうしの絡み合いがある程度以上のレベルであることが好ましいためである。

なお、上限値については、上記範囲を超えた融点や溶融粘度となると加熱成形における成形性が低下し、成形品を作製する手間を増大させるおそれを有するためである。

【0022】

前記スチレン系熱可塑性エラストマーは、熱可塑性樹脂組成物に適度なクッション性を付与すべく含有されるもので、本実施形態の熱可塑性樹脂組成物が電池用のシール材として用いられるような場合において重要な成分である。

すなわち、プロピレンカーボネートを含む電解液が用いられているリチウムイオン電池やキャパシタといった電池のシール材の形成に本実施形態に係る熱可塑性樹脂組成物が用いられた場合に、より優れたシール性能を発揮させるべく含有されるものである。

このスチレン系熱可塑性エラストマーとしては、特に限定されるものではなく、例えば、スチレン−エチレン−エチレン/プロピレン−スチレン共重合体(SEEPS)、スチレン−エチレン/プロピレン−スチレン共重合体(SEPS)、スチレン−エチレン−スチレン共重合体(SES)、スチレン−ブチレン−スチレン共重合体(SBS)、スチレン−エチレン/ブチレン−スチレン共重合体(SEBS)等や、その水素添加品が挙げられる。

【0023】

前記タッキファイヤーは、例えば、前記電池のシール材に用いた場合に接触する相手材へのタック性を発揮させて、より優れたシール性能を発揮させるべく熱可塑性樹脂組成物に含有されるものである。

すなわち、スチレン系熱可塑性エラストマーの弾性と、タッキファイヤーのタック性によって相手材への追従性が向上され優れたシール性が発揮されるものである。

【0024】

このタッキファイヤーとしては、特に限定されるものではなく、例えば、ロジン系タッキファイヤー、テルペン系タッキファイヤー、石油樹脂系タッキファイヤーが挙げられる。

【0025】

前記ロジン系タッキファイヤーとしては、例えば、松ヤニや松根油中のアビエチン酸を主成分とするロジン酸とグリセリンやペンタエリスリトールとのエステル、および、それらの水添物、不均化物が挙げられ、具体的には、ガムロジン、トール油ロジン、ウッドロジン、水素添加ロジン、不均化ロジン、重合ロジン、変性ロジン、ロジンジオールが挙げられる。

【0026】

前記テルペン系タッキファイヤーとしては、例えば、松に含まれるテルペン油やオレンジの皮等に含まれる天然のテルペンを重合したものが挙げられ、具体的には、テルペン樹脂、芳香族変性テルペン樹脂、テルペンフェノール樹脂、水素添加テルペン樹脂が挙げられる。

【0027】

前記石油樹脂系タッキファイヤーとしては、例えば、石油を原料とした脂肪族、脂環族、芳香族系の樹脂が挙げられ、具体的には、例えば、C5系石油樹脂、C9系石油樹脂、共重合系石油樹脂、脂環族飽和炭化水素樹脂、スチレン系石油樹脂が挙げられる。

【0028】

上記の結晶性ポリエステル、スチレン系熱可塑性エラストマー、及び、タッキファイヤーは、本実施形態に熱可塑性樹脂組成物に、それぞれ単一種類のものを単独で含有させてもよく、それぞれ複数種類のものを組み合わせて用いることも可能である。

【0029】

なお、熱可塑性樹脂組成物が、プロピレンカーボネートを含む電解液が用いられている電池のシール材の形成に用いられる場合においては、結晶性ポリエステルの合計含有量100重量部に対して、スチレン系熱可塑性エラストマーの合計含有量が15重量部以上50重量部以下のいずれかの割合とされることが好ましく、20重量部以上25重量部以下のいずれかの割合とされることがさらに好ましい。

また、タッキファイヤーについては、その合計量が、結晶性ポリエステルの合計含有量100重量部に対して、10重量部以上50重量部以下のいずれかの割合とされることが好ましく、20重量部以上25重量部以下のいずれかの割合とされることがさらに好ましい。

【0030】

そして、電池用シール材としては、上記のような熱可塑性樹脂組成物によって表面タック性を有するように形成されることが好ましい。

【0031】

また、本実施形態における熱可塑性樹脂組成物には、上記以外に着色剤などといった添加剤を本発明の効果が著しく損なわれない範囲において適宜含有させることができる。

【0032】

この熱可塑性樹脂組成物は、一般的な混練手段によって各成分を分散均一化させ、シート状に加工するなどした後に、所定形状に打ち抜き加工を施すなどして電池用のシール材に加工することができる。

このようにして得られるシール材のような樹脂製部材は熱可塑性樹脂組成物によって形成されているため、熱を加えて二次成形することも容易であり、所望の形状に手軽に加工しうるものとなる。

すなわち、本実施形態に係る熱可塑性樹脂組成物の採用によって電池のシール材を、EPDMなどが用いられている従来のものに比べて成形容易なものとし得る。

【0033】

なお、本実施形態においては、本発明の効果がより顕著に発揮されうる点において上記のような電池のシール材を主として例示しつつ説明を行っているが、このような用途によらず、プロピレンカーボネートに接液される各種の樹脂製部材の形成に本発明の熱可塑性樹脂組成物を用いることができる。

その際に、プロピレンカーボネートが接触しても、溶解又は溶出などといった問題の発生が抑制される点については、電池用のシール材の形成に用いられる場合と同じである。

【実施例】

【0034】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0035】

(実験例1)

容積50mlのバイアル瓶に、プロピレンカーボネート20mlと、結晶性飽和ポリエステルペレット(又は非結晶性飽和ポリエステルペレット)を5.0g入れて60℃で24時間保持した際の様子を観察した。

【0036】

ポリエステルとして、下記の4種を用いて比較実験を行った。

<No.1>

数平均分子量が約20000、比重(30℃)1.29、ガラス転移温度(Tg)−10℃の結晶性ポリエステル

<No.2>

数平均分子量が約20000、比重(30℃)1.25、ガラス転移温度(Tg)−5℃の結晶性ポリエステル

<No.3>

数平均分子量が約20000、比重(30℃)1.25、ガラス転移温度(Tg)65℃の非結晶性ポリエステル

<No.4>

数平均分子量が約20000、比重(30℃)1.25、ガラス転移温度(Tg)75℃の非結晶性ポリエステル

結果を、図1に示す。

図1は、上段が加熱前の初期状態であり、下段が60℃×24時間加熱後の状態を示している。

この図からもわかるようにNo.1とNo.2の結晶性ポリエステルは、やや膨潤された程度であるが、No.3とNo.4の非結晶性ポリエステルでは一部溶解している。

すなわち、No.3、No.4の非結晶性ポリエステルでは、樹脂ペレットが小さく、丸くなってしまっており、液も白濁してしまっている。

【0037】

(実験例2)

以下4種の非結晶性ポリエステルについて、実験例1と同様の評価を行った結果を図2に示す。

<No.5>

数平均分子量約23000、比重(30℃)1.25、ガラス転移温度(Tg)47℃の非結晶性ポリエステル

<No.6>

数平均分子量約19000、比重(30℃)1.36、ガラス転移温度(Tg)60℃の非結晶性ポリエステル

<No.7>

数平均分子量約22000、比重(30℃)1.26、ガラス転移温度(Tg)72℃の非結晶性ポリエステル

<No.8>

数平均分子量約18000、比重(30℃)1.28、ガラス転移温度(Tg)84℃の非結晶性ポリエステル

この図2においても、樹脂ペレットが小さく、丸くなってしまっており、液も白濁してていることから溶解が生じていることがわかる。

【0038】

(実験例3)

次いで、下記表1に示す結晶性ポリエステル樹脂のペレットを用いて、上記実験例1、2と同様に評価した。

評価の結果、膨潤や白濁するものが何点か見られたものの総じて変化が僅かであり、非結晶性ポリエステルに比べてプロピレンカーボネートに対する耐性に優れていることがわかった。

これらの結果について、殆ど変化が観察されなかった場合を5点とし、膨潤等の変化の大きいものほど点数が低くなる5段階で判定した。

例えば、図3に5点と判定したNo.9の結果、4点と判定したNo.20の結果、1点と判定したNo.10の結果についてその写真を示す。

このようにして判定した結果を表1に「評価結果」として示す。

なお、図3においては、No.10の60℃24時間経過後のものが白色に見えているが、これは主としてペレットが膨潤されて液面近くに到達していることを原因とするもので、非結晶性ポリエステルのような溶解を主因とした白濁ではない。

【0039】

【表1】

【0040】

この表からも、結晶性ポリエステルの融点が110℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え10000dPa・s未満である場合においては、良好なる評価結果が得られていることがわかる。

【0041】

(実験例4)

この実験例3の評価において良好なる結果が得られたものについて、加熱条件をさらに過酷な70℃×50時間として同様に評価した。

結果を、表2に示す。

【0042】

【表2】

【0043】

(実験例5)

上記実験例4の評価において良好なる結果が得られたものについて、加熱条件をさらに過酷な80℃×50時間として同様に評価した。

結果を、表3に示す。

【0044】

【表3】

【0045】

この表からも、結晶性ポリエステルの融点が160℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え700dPa・s未満である場合においては、特に良好なる評価結果が得られていることがわかる。

【0046】

以上のことからも、このような結晶性ポリエステルをベース樹脂として含有する熱可塑性樹脂組成物は、プロピレンカーボネートを含む液体に接液する樹脂製部材を形成させるのに適した材料であることがわかる。

【特許請求の範囲】

【請求項1】

プロピレンカーボネートを含む液体に接液する樹脂製部材を形成するために用いられる熱可塑性樹脂組成物であって、

ベース樹脂が結晶性ポリエステルであることを特徴とする熱可塑性樹脂組成物。

【請求項2】

前記結晶性ポリエステルの融点が110℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え10000dPa・s未満である請求項1記載の熱可塑性樹脂組成物。

【請求項3】

前記結晶性ポリエステルの融点が160℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え700dPa・s未満である請求項1記載の熱可塑性樹脂組成物。

【請求項4】

プロピレンカーボネートを含む電解液が用いられている電池のシール材の形成に用いられる請求項1乃至3のいずれか1項に記載の熱可塑性樹脂組成物。

【請求項5】

前記結晶性ポリエステルに加えて、スチレン系熱可塑性エラストマーが含有されている請求項4記載の熱可塑性樹脂組成物。

【請求項6】

プロピレンカーボネートを含む電解液が用いられている電池のシール材であって、

結晶性ポリエステルをベース樹脂として含有し、スチレン系熱可塑性エラストマーをさらに含有する熱可塑性樹脂組成物によって形成されていることを特徴とするシール材。

【請求項1】

プロピレンカーボネートを含む液体に接液する樹脂製部材を形成するために用いられる熱可塑性樹脂組成物であって、

ベース樹脂が結晶性ポリエステルであることを特徴とする熱可塑性樹脂組成物。

【請求項2】

前記結晶性ポリエステルの融点が110℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え10000dPa・s未満である請求項1記載の熱可塑性樹脂組成物。

【請求項3】

前記結晶性ポリエステルの融点が160℃を超え200℃未満であり、且つ、200℃における溶融粘度が200dPa・sを超え700dPa・s未満である請求項1記載の熱可塑性樹脂組成物。

【請求項4】

プロピレンカーボネートを含む電解液が用いられている電池のシール材の形成に用いられる請求項1乃至3のいずれか1項に記載の熱可塑性樹脂組成物。

【請求項5】

前記結晶性ポリエステルに加えて、スチレン系熱可塑性エラストマーが含有されている請求項4記載の熱可塑性樹脂組成物。

【請求項6】

プロピレンカーボネートを含む電解液が用いられている電池のシール材であって、

結晶性ポリエステルをベース樹脂として含有し、スチレン系熱可塑性エラストマーをさらに含有する熱可塑性樹脂組成物によって形成されていることを特徴とするシール材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−16947(P2011−16947A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−163332(P2009−163332)

【出願日】平成21年7月10日(2009.7.10)

【出願人】(000190611)日東シンコー株式会社 (104)

【Fターム(参考)】

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月10日(2009.7.10)

【出願人】(000190611)日東シンコー株式会社 (104)

【Fターム(参考)】

[ Back to top ]