熱可塑性樹脂組成物及びその成形品並びに該成形品を用いた車両の外板部材

【課題】耐熱性と耐衝撃性の両方の特性を両立して高めることができる熱可塑性樹脂組成物および熱可塑性樹脂成形品ならびに車両の外板部材を提供する。

【解決手段】 65〜86.5質量%のポリアミド樹脂成分(A)と、13〜25質量%の酸変性エラストマー成分(B)と、10質量%以下のオレフィン系樹脂成分(C)及び/又は8質量%以下のフィラー成分(D)とを含有し、前記ポリアミド樹脂成分(A)で形成されたマトリックス相中に、前記酸変性エラストマー成分(B)をシェル相とし、前記オレフィン系樹脂成分(C)及び/又はフィラー成分(D)をコア相として形成されたコア−シェル型粒子構造の分散相が分散してなる、ことを特徴とする

【解決手段】 65〜86.5質量%のポリアミド樹脂成分(A)と、13〜25質量%の酸変性エラストマー成分(B)と、10質量%以下のオレフィン系樹脂成分(C)及び/又は8質量%以下のフィラー成分(D)とを含有し、前記ポリアミド樹脂成分(A)で形成されたマトリックス相中に、前記酸変性エラストマー成分(B)をシェル相とし、前記オレフィン系樹脂成分(C)及び/又はフィラー成分(D)をコア相として形成されたコア−シェル型粒子構造の分散相が分散してなる、ことを特徴とする

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、熱可塑性樹脂組成物、及びかかる組成物からなる熱可塑性樹脂成形品、並びにこの熱可塑性樹脂成形品を用いた車両の外板部材に関する。

【背景技術】

【0002】

従来、自動車等の車両において、より一層の車両軽量化を図る一環として、例えば車体のフェンダパネルやボンネット等の外板部材についても樹脂製とすることが考えられており、一部においては既に実用に供されている。

フェンダパネルやボンネット等の車体の外板部材を樹脂製とし、この外板部材を車体に組み付けた状態で車体全体の塗装を塗装ラインで行う、所謂オンライン塗装を行う場合、塗装後の乾燥炉での加熱により樹脂製の外板部材に熱変形が生じ易いという問題がある。

【0003】

このため、耐熱性の高い、つまり加熱による熱変形が比較的小さくて済む樹脂材料として、熱可塑性であるポリアミド樹脂(例えばナイロン樹脂)を基材に用いて車両の外板部材を成形することが考えられている。一方、車両の外板部材には一定以上の耐衝撃性が求められるので、かかる要求に対応するために、一般に衝撃吸収性が高い例えばゴム成分等のエラストマー成分が添加される(例えば、特許文献1,2参照)。また、衝撃吸収性の高いエラストマー成分を添加し、フィラーを配合する技術も知られている(特許文献1,2,3参照)。

【特許文献1】特開平07−316423号公報

【特許文献2】特開平11−335553号公報

【特許文献3】特開平08−302025号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

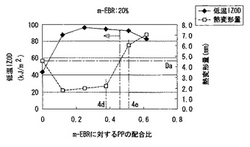

しかしながら、このようにポリアミド樹脂を基材とし、これにエラストマー成分を添加した場合、耐衝撃性と耐熱性とは、例えば図15に示すように、一方が良好な特性が得られる場合には他方の特性が低下する、所謂トレードオフの関係となる。すなわち、例えば、ゴム成分(m−EBR)の配合量を多くして耐衝撃性を高めると、つまり低温IZOD値が大きくなると(図15の実線折れ線参照)、耐熱性が低下して熱変形量が大きくなり(図15の破線折れ線参照)、耐熱性が良好で熱変形量が小さい場合には耐衝撃性が低くなる。従って、両者を両立して満足させることは、なかなかに難しいのが実情であった。

【0005】

また、エラストマー成分を添加しフィラーを配合する場合についても、フィラーを配合したポリアミド樹脂は耐熱性に優れており、一方で、エラストマー成分を添加したポリアミド樹脂は耐衝撃性に優れているものの、耐熱性と耐衝撃性は上述のように所謂トレードオフの関係になっているため、ただ単にこれらを混合したのみでは、耐熱性と耐衝撃性を両立させることは難しかった。つまり、真に耐熱性と耐衝撃性とを両立させた配合量でエラストマー成分とフィラーとを配合した組成物は未だ実現していなかった。

【0006】

尚、フェンダパネルやボンネット等の車体の外板部材は、前述のように、車体に組み付けた状態で、一般にメラミン系塗料を用いて車体全体の塗装を塗装ラインで行い、その後に、乾燥炉にて約140℃程度の焼き付け温度で加熱し乾燥されるが、この一連の塗装による塗料の外板部材表面への付着性(塗膜付着性)が良好であることも、樹脂製の車両外板部材としては重要である。

【0007】

この発明は、上述の技術的課題に鑑みてなされたもので、耐熱性と耐衝撃性の両方の特性を両立して高めることができる熱可塑性樹脂組成物および熱可塑性樹脂成形品ならびに車両の外板部材を提供し、更には、塗膜付着性が良好な熱可塑性樹脂成形品ならびに車両の外板部材を提供することを、基本的な目的とする。

【課題を解決するための手段】

【0008】

本願発明者等は、上記の目的を達成するために研究開発を重ねる中で、ポリアミド(PA)樹脂でマトリックス相を形成し、これに、所謂ゴム成分として酸変性エラストマー成分を適度な配合量で配合し、更に、第3成分として、オレフィン系樹脂成分及び/又はフィラーを適度な配合量で配合することにより、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高めることができることを見出した。

尚、本明細書において、「(オレフィン系樹脂成分)及び/又は(フィラー)」とは、「(オレフィン系樹脂成分)及び(フィラー)の少なくとも何れか一方」の意であり、これを簡略化して表現したものである。

【0009】

前記酸変性エラストマー成分としては、例えば、変性エチレンブテン共重合体(m−EBR)や変性エチレンプロピレン共重合体(m−EPR)などの変性オレフィン系共重合体や、変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)等の変性スチレン系共重合体などが好適であった。

また、第3成分のオレフィン系樹脂成分としては、例えば、ポリプロピレン(PP)樹脂やポリエチレン(PE)樹脂もしくはエチレン酢酸ビニールアルコール(EVA)樹脂などの変性または未変性のものが好適で、フィラーとしては例えば炭酸カルシウムなどが好適であった。

【0010】

また、このようにして得られた樹脂組成物からなる成形品では、ポリアミド樹脂成分で形成されたマトリックス相中に、酸変性エラストマー成分(ゴム成分)をシェル相としオレフィン系樹脂成分及び又はフィラーをコア相として形成されたコア−シェル型粒子構造、換言すれば、ポリアミド樹脂成分を「海」とし、ゴム成分を「島」とし、オレフィン系樹脂成分及び/又はフィラーを「(島内の)湖」とした、所謂「海・島・湖」型粒子構造の分散相が分散してなる組織形態を呈していることを見出した。かかるモルフォロジーが物性向上に大きく寄与しているものと考えられる。

従って、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高めるためには、ポリアミド樹脂成分と、酸変性エラストマーと、オレフィン系樹脂成分及び/又はフィラーの配合割合を適度に設定し、マトリックス中にコア−シェル型粒子構造が分散してなるモルフォロジーを実現することが重要であると考えられる。

【0011】

そこで、本願請求項1の発明(第1の発明)に係る熱可塑性樹脂組成物は、65〜86.5質量のポリアミド樹脂成分(A)と、13〜25質量%の酸変性エラストマー成分(B)と、10質量%以下のオレフィン系樹脂成分(C)及び/又は8質量%以下のフィラー成分(D)とを含有し、前記ポリアミド樹脂成分(A)で形成されたマトリックス相中に、前記酸変性エラストマー成分(B)をシェル相とし、前記オレフィン系樹脂成分(C)及び/又はフィラー成分(D)をコア相として形成されたコア−シェル型粒子構造の分散相が分散してなる、ことを特徴としたものである。

【0012】

ここに、前記成分(B)の含有量について、その下限値を13質量%としたのは、成分(B)の含有量がこの値未満では耐衝撃性が低すぎるからであり、また、上限値を25質量%としたのは、成分(B)の含有量がこの値を越えると熱変形量が大きくなりすぎるからである。

また、前記成分(C)の含有量を10質量%以下(但し、成分(D)を加えずに成分(C)のみを配合する場合には、ゼロでない)としたのは、成分(C)の含有量がこの値を越える領域では、耐熱性と耐衝撃性の両方の特性を両立して高めることが難しいからである。

更に、前記成分(D)の含有量について、その上限値を8質量%としたのは、成分(D)の含有量がこの値を越えると耐衝撃性が低下するからである。

【0013】

前記ポリアミド樹脂成分(A)としては、ナイロン4,6,11,12,66,6T,9T,10,MXD6,ポリフタルアミド等を用いることができ、また、複数種のポリアミド樹脂を用いることもできる。

【0014】

前記酸変性エラストマー成分(B)としては、変性オレフィン系共重合体または変性スチレン系共重合体が望ましく、例えば、エチレンブテン共重合体,エチレンプロピレン共重合体,エチレンプロピレンジエン共重合体,ポリエチレンオキサイド共重合体,スチレンブタジエン共重合体を水添したスチレンエチレンブタジエンスチレン3元共重合体,スチレンイソプレン共重合体の水添ゴム,1,2−ブタジエンと1,4−ブタジエン共重合体の水添ゴムなどが適用でき、これらを単独で用いても良く、複数組み合わせても良い。また、これらエラストマーは、マレイン酸等の酸変性物のものが好適である。

【0015】

前記オレフィン系樹脂成分(C)は、ポリエチレン,ポリプロピレン,ポリブチレン,ポリブタジエン,エチレンビニルアルコール,エチレン酢酸ビニルアルコール等の脂肪族炭水化物の重合体を指し、その酸変性物を含むものである。

【0016】

前記フィラー(D)としては、タルク,カオリン,ベントナイト,モンモリロナイト,炭酸カルシウム,炭酸亜鉛,ワラストナイト,アルミナ,酸化マグネシウム,珪酸カルシウム,アルミン酸ナトリウム,アルミノ珪酸ナトリウム,珪酸マグネシウム,ガラスバルーン,酸化亜鉛,ハイドロタルサイト等の各種天然鉱物や合成物を用いることができる。

【0017】

また、このフィラー成分(D)を配合する際には、酸変性エラストマー成分(B)に予混練することが好ましい。すなわち、ポリアミド樹脂成分(A)への配合もしくは混練に先だって、酸変性エラストマー成分(B)にフィラー成分(D)を予め混練しておくことが望ましい。この場合、成分(B)に成分(D)を混練する工程と成分(A)への混練工程とを完全に分離し、後者の前工程として成分(B)に成分(D)を予混練することができる。或いは、成分(A)との混練工程において、その押し出しフィーダの前部で成分(B)と成分(D)を前混練するようにしても良い。このような予混練を行うことで、予混練無しの場合に比して、耐衝撃性の著しい向上を図ることができる。

【0018】

本願請求項2の発明(第2の発明)は、前記第1の発明において、前記酸変性エラストマー成分(B)の含有量が15〜20質量%であることを特徴としたものである。

【0019】

ここに、前記成分(B)の含有量について、その下限値を15質量%としたのは、より高い耐衝撃性を確実に得るためであり、また、上限値を20質量%としたのは、熱変形量を確実により小さく抑制するためである。

【0020】

更に、本願請求項3の発明(第3の発明)は、前記第1又は第2の発明において、前記酸変性エラストマー成分(B)は、変性オレフィン系共重合体または変性スチレン系共重合体であることを特徴としたものである。

【0021】

また更に、本願請求項4の発明(第4の発明)は、前記第3の発明において、前記酸変性エラストマー成分(B)が、変性エチレンブテン共重合体、変性エチレンプロピレン共重合体または変性スチレンエチレンブタジエンスチレン3元共重合体であることを特徴としたものである。

【0022】

また更に、本願請求項5の発明(第5の発明)は、前記第4の発明において、前記酸変性エラストマー成分(B)が、変性エチレンブテン共重合体であることを特徴としたものである。

【0023】

また更に、本願請求項6の発明(第6の発明)は、前記第1〜第5の発明の何れか一において、前記オレフィン系樹脂成分(C)の含有量の下限値が0.5質量%であることを特徴としたものである。

【0024】

ここに、前記成分(C)の含有量の下限値を0.5質量%としたのは、成分(C)を添加する場合、その計量精度を維持する観点から、確実に添加できる実用的な最少量は、配合量で約0.5質量%であるとみなすことができるからである。

【0025】

また更に、本願請求項7の発明(第7の発明)は、前記第1〜第6の発明の何れか一において、前記フィラー成分(D)の含有量の下限値が0.5質量%であることを特徴としたものである。

【0026】

ここに、前記成分(D)の含有量の下限値を0.5質量%としたのは、成分(D)を添加する場合、その計量精度を維持する観点から、確実に添加できる実用的な最少量は、配合量で約0.5質量%であるとみなすことができるからである。

【0027】

また更に、本願請求項8の発明(第8の発明)は、前記第1〜第7の発明の何れか一において、前記オレフィン系樹脂成分(C)が、ポリプロピレン樹脂、ポリエチレン樹脂及びエチレン酢酸ビニルアルコール樹脂の少なくとも何れか一種で、変性または未変性のものであることを特徴としたものである。

【0028】

また更に、本願請求項9の発明(第9の発明)は、前記第1〜第8の発明の何れか一において、前記オレフィン系樹脂成分(C)の融点が140℃以下であることを特徴としたものである。

【0029】

ここに、前記成分(C)の融点の上限値を140℃としたのは、当該熱可塑性樹脂組成物を用いた成形品に塗装を施し140℃で乾燥させた場合に、成分(C)の融点がこの温度よりも高い場合には、塗膜付着性向上の効果が得られ難いからである。

【0030】

また更に、本願請求項10の発明(第10の発明)は、前記第1〜第9の発明の何れか一において、前記フィラー(D)は、粒状であり、その平均粒径は0.08〜0.7μmであることを特徴としたものである。

【0031】

ここに、前記フィラー(D)を粒状とし、その平均粒径を0.08〜0.7μmとしたのは、より一層、耐熱性と耐衝撃性とをバランス良く実現することができるからである。フィラーの径は、サブミクロン以下に微細化することが重要であるが、極端に細かくしすぎると、粒子間の凝集が起こってしまう。平均粒径を0.08〜0.7μmとすれば、凝集を抑制し、耐熱性と耐衝撃性を優れたバランスで実現することができる。サブミクロンオーダのフィラーは入手が容易であるというメリットもある。

【0032】

また更に、本願請求項11の発明(第11の発明)は、前記第1〜第10の発明の何れか一において、前記フィラー(D)は炭酸カルシウムであることを特徴としたものである。

【0033】

また更に、本願請求項12の発明(第12の発明)は、前記第1〜第11の発明の何れか一において、前記ポリアミド樹脂成分(A)は、ポリアミド9Tであることを特徴としたものである。

【0034】

また、本願請求項13の発明(第13の発明)に係る熱可塑性樹脂成形品は、前記第1〜第12の発明の何れか一の熱可塑性樹脂組成物によって成形されたことを特徴としたものである。

【0035】

更に、本願請求項14の発明(第14の発明)に係る車両の外板部材は、前記第13の発明の熱可塑性樹脂成形品によって形成されたことを特徴としたものである。

【発明の効果】

【0036】

本願の第1の発明によれば、それぞれ適量のポリアミド樹脂成分(A)と酸変性エラストマー(B)に加えて、第3成分として適量のオレフィン系樹脂成分(C)及び/又はフィラー(D)を含有し、成分(A)で形成されたマトリックス相中に、成分(B)をシェル相とし成分(C)及び/又はフィラー(D)をコア相として形成されたコア−シェル型粒子構造の分散相が分散することにより、耐熱性と耐衝撃性の両方の特性を両立して向上させることができる。

【0037】

また、本願の第2の発明によれば、基本的には前記第1の発明と同様の作用効果を奏することができる。特に、前記酸変性エラストマー成分(B)の含有量を15〜20質量%としたことにより、耐熱性と耐衝撃性の両方の特性を、より高次元で両立して向上させることができる。

【0038】

更に、本願の第3の発明によれば、基本的には前記第1又は第2の発明と同様の作用効果を奏することができる。特に、前記酸変性エラストマー成分(B)を変性オレフィン系共重合体または変性スチレン系共重合体としたことにより、市販性があり比較的手近に入手可能な多様な材料を用いることができるようになる。

【0039】

また更に、本願の第4の発明によれば、前記酸変性エラストマー成分(B)を、変性エチレンブテン共重合体(m−EBR)、変性エチレンプロピレン共重合体(m−EPR)又は変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)としたことで、市販性もあり手近に入手可能な材料を用いて、確実に前記第1〜第3の発明の何れか一と同様の作用効果を奏することができる。

【0040】

また更に、本願の第5の発明によれば、前記酸変性エラストマー成分(B)を変性エチレンブテン共重合体(m−EBR)としたことにより、より市販性が高く手近に入手可能な材料を用いて、より確実に前記第1〜第3の発明の何れか一と同様の作用効果を奏することができる。

【0041】

また更に、本願の第6の発明によれば、基本的には前記第1〜第5の発明の何れか一と同様の作用効果を奏することができる。特に、前記オレフィン系樹脂成分(C)の含有量の下限値を0.5質量%としたことにより、成分(C)を添加する際に、添加量を実用的な最少とした場合でも、その計量精度を維持し確実な配合を行うことができる。

【0042】

また更に、本願の第7の発明によれば、基本的には前記第1〜第6の発明の何れか一と同様の作用効果を奏することができる。特に、前記フィラー成分(D)の含有量の下限値を0.5質量%としたことにより、成分(D)を添加する際に、添加量を実用的な最少とした場合でも、その計量精度を維持し確実な配合を行うことができる。

【0043】

また更に、本願の第8の発明によれば、前記オレフィン系樹脂成分(C)を、ポリプロピレン(PP)樹脂、ポリエチレン(PE)樹脂及びエチレン酢酸ビニルアルコール(EVA)樹脂の少なくとも何れか一種で、変性または未変性のものとしたことで、市販性もあり手近に入手可能な多様な材料を用いて、確実に前記第1〜第7の発明の何れか一と同様の作用効果を奏することができる。

【0044】

また更に、本願の第9の発明によれば、基本的には前記第1〜第8の発明の何れか一と同様の作用効果を奏することができる。特に、前記オレフィン系樹脂成分(C)の融点が140℃以下としたことにより、当該熱可塑性樹脂組成物を用いた成形品に塗装を施し140℃で乾燥させた場合に、塗膜付着性を有効に向上させることができる。

【0045】

また更に、本願の第10の発明によれば、基本的には前記第1〜第9の発明の何れか一と同様の作用効果を奏することができる。特に、前記フィラー(D)を平均粒径が0.08〜0.7μmの粒状としたことで、耐熱性と耐衝撃性とをより一層バランス良く向上させることができる。つまり、フィラーの径は、サブミクロン以下に微細化することが重要であるが、極端に細かくしすぎると、粒子間の凝集が起こってしまう。しかし、平均粒径を0.08〜0.7μmとすることで、凝集を抑制し、耐熱性と耐衝撃性を優れたバランスで高めることができる。また、サブミクロンオーダのフィラーは入手が比較的容易であるというメリットも得られる。

【0046】

また更に、本願の第11の発明によれば、前記フィラー(D)を炭酸カルシウムとしたことにより、市販性が高く手近に入手可能な材料を用いて、確実に前記第1〜第10の発明の何れか一と同様の作用効果を奏することができる。

【0047】

また更に、本願の第12の発明によれば、前記ポリアミド樹脂成分(A)をポリアミド9T(PA9T)としたことにより、市販性が高く手近に入手可能な材料を用いて、確実に前記第1〜第11の発明の何れか一と同様の作用効果を奏することができる。

【0048】

また、本願の第13の発明によれば、前記第1〜第12の発明の何れか一と同様の作用効果を有する熱可塑性樹脂成形品を得ることができる。

【0049】

更に、本願の第14の発明によれば、前記第13の発明と同様の作用効果を奏することができ、特に、車両の外板部材として好適な熱可塑性樹脂成形品を得ることができる。

【発明を実施するための最良の形態】

【0050】

以下、本発明の実施形態について詳細に説明する。

本実施形態では、ポリアミド樹脂成分(A)を第1成分(基材成分)とし、これに第2成分として酸変性エラストマー(B)を加え、更に第3成分としてオレフィン系樹脂成分(C)及び/又はフィラー(D)を加えて、基本的には3成分系の熱可塑性樹脂組成物を得た。

具体的には、第1成分(A),第2成分(B)としてそれぞれ以下の材料を選定し、これらと種々の第3成分(C)及び/又は(D)を組み合わせることにより様々の熱可塑性樹脂組成物を得た。

【0051】

・第1成分(A):ポリアミド樹脂成分

−ポリアミド9T(PA9T)

−ポリアミド6T(PA6T)

【0052】

・第2成分(B):酸変性エラストマー成分として、次の変性オレフィン系共重合体または変性スチレン系共重合体を用いた。

−変性エチレンブテン共重合体(m−EBR)

−変性エチレンプロピレン共重合体(m−EPR)

−変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)

【0053】

・第3成分(C):オレフィン系樹脂成分としては次のものを用いた。

−ポリプロピレン(PP)樹脂

−ポリエチレン(PE)樹脂

−変性ポリプロピレン(m−PP)樹脂

−変性ポリエチレン(m−PE)樹脂

−変性エチレン酢酸ビニルアルコール(m−EVA)樹脂

【0054】

・第3成分(D):フィラー成分としては次のものを用いた。

−炭酸カルシウム

−タルク

−シリカ

【0055】

また、第3成分として成分(C)と成分(D)の両方を配合したものも用意した。

更に、以上の第1,第2及び第3成分に加え、第4成分としてカーボンブラックを加えて導電性の確保を図るものも用意した。

【0056】

こうして得られた熱可塑性樹脂組成物を材料として樹脂成形品を成形することにより、それぞれの種類について、低温衝撃試験用および熱変形試験用の供試材を用意した。

上記低温衝撃試験はJIS K 7110に準拠したアイゾット(IZOD)衝撃試験法により、また、熱変形試験はJIS K 7195に準拠したヒートサグ試験法により、試験片の厚さ3.2mm、試験温度190℃で、それぞれ行った。

【0057】

また、塗膜付着性(付着強さ)については、JIS K5400に準拠した塗膜付着性試験を行い、塗膜剥離面積が5%以下の場合を良(○)、5%を越える場合を不良(×)と判定した。

【0058】

試験は、大別すれば以下の分類に従って行った。

・試験I:第3成分(C)としてオレフィン系樹脂成分を用い、耐熱性と耐衝撃性の両方の特性を略両立して高め得る熱可塑性樹脂組成物を見出す試験。

・試験II:第3成分(D)としてフィラーを用い、耐熱性と耐衝撃性の両方の特性を略両立して高め得る熱可塑性樹脂組成物を見出す試験。

・試験III:第3成分を種々変更して、耐熱性と耐衝撃性の両方の特性を略両立して高めるだけでなく、塗膜付着性をも向上させ得る熱可塑性樹脂組成物を見出す試験。

【0059】

[試験I]

まず、第3成分としてオレフィン系樹脂成分(C)を用いた試験Iについて説明する。

この試験Iでは、第1,第2,第3成分として以下のものを用い、これらを種々組み合わせて供試材を作製し、各試験を実施した。尚、何れの場合においても、成分(A)と成分(B)と成分(C)の合計は100質量%に維持した。

・第1成分(A):PA9T,PA6T

・第2成分(B):m−EBR,m−EPR,m−SEBS

・第3成分(C):PP,m−PP,PE,m−PE,m−EVA

以下、各種試験結果について説明する。

【0060】

<試験I−1>

まず、試験I−1では、第3成分を配合していない比較例の供試材を用意し、低温衝撃試験および熱変形試験を行った。試験結果を図18のテーブルに示す。

図18のテーブルから分かるように、第1欄の比較例1〜7は、何れも第1成分(A)がPA9で第2成分(B)がm−EBRであり、第2成分(B)の配合量を0〜30質量%の範囲内で異ならせたものである。また、比較例101,201は、第1成分(A)がPA9で第2成分(B)をそれぞれm−EPR,m−SEBSとしたものである。更に、比較例301は、第1成分(A)がPA6で第2成分(B)をm−EBRとしたものである。また更に、比較例304は、第1成分(A)がPA6で第2成分(B)をm−EPRとしたものである。比較例101,201,301,304では、何れについても、第2成分(B)の配合比は20質量%とした。

【0061】

尚、図18及びそれ以降のテーブルでは、第1から第4の各成分については、各成分の種類を示す欄に○印を付することにより、使用した材料の種類を明示するようにした。

【0062】

何れの比較例についても、成分(C)を加えずに成分(A)と成分(B)の2成分系としたものであり、試験結果は前述の図15のグラフに対応するものである。すなわち、図18の第1欄(比較例1〜7)の試験データと図15のグラフから良く分かるように、この場合には、前述のように、耐衝撃性(低温IZOD値)と耐熱性(熱変形量)とは、所謂トレードオフの関係にある。

尚、比較例1〜7の試験データおよび図15から分かるように、耐衝撃性(低温IZOD値)は成分(B)の配合比15質量%以上で大きく向上しており、耐熱性は成分(B)の配合比15質量%以下で大きく向上している。

【0063】

<試験I−2>

試験I−2は、第1成分(A)をPA9Tとし、第2成分(B)をm−EBR又はm−SEBSとし、第3成分(C)をPPとした組み合わせである。

この試験I−2における各成分の配合量および各試験の結果を、図19のテーブルおよび図1〜図5のグラフに示す。

【0064】

図19のテーブル中の第1〜第5欄は、第2成分(B)の配合量を特定%(10,13,15,20,25質量%)に固定しておき、第2成分(B)に対する第3成分(C)の配合比を種々変更した場合について、各成分の配合量および試験結果を示しており、図1〜図5がそれぞれ第1〜第5欄に対応している。

【0065】

図19の第1欄および図1の場合(第2成分(B)の配合量が10質量%)を例にとって説明すれば、第2成分(B)に対する第1成分(C)の配合比が0.75(実測点1d:実施例3)以下の範囲では、第3成分(C)を加えない場合(配合比がゼロ:比較例2の場合)に比べて、低温IZOD値(図1:実線の折れ線参照)が同等以上で、且つ、熱変形量(図1:破線の折れ線参照)は略同等以下であった。上記配合比が0.75を越える領域(比較例20)では、成分(C)を加えない場合よりも、熱変形量が大きくなる。

【0066】

従って、第2成分(B)の配合量を10質量%とした場合には、第2成分(B)に対する第3成分(C)の配合比が0.75(つまり、配合量7.5質量%)以下の範囲(実施例1〜3)で、第3成分(C)を加えない場合に比して、耐熱性と耐衝撃性の両方の特性を略両立して高め得ることが分かる。

尚、この図19のテーブル及びそれ以降のテーブルにおいては、実施例に該当する例の評価結果について、それに対応する数値等の欄を太線の枠で囲むことによって明示した。

【0067】

ここに、第3成分(C)を添加する場合、配合量は7.5質量%以下(但し、ゼロではない)であれば良いのであるが、その計量精度を維持する観点から、確実に添加できる実用的な最少量は、配合比で約0.5質量%であるとみなすことができるので、この場合、耐熱性と耐衝撃性の両方の特性を略両立して高めるために必要な成分(C)の配合量は0.5〜7.5質量%の範囲とすることが好ましい。従って、この場合、熱可塑性樹脂組成物としては、第2成分(B)の配合量が10質量%、第3成分(C)の配合量が0.5〜7.5質量%、第1成分(A)の配合量が89.5〜82.5質量%になる。

【0068】

以上と同様の考え方で、図19の第2欄および図2の場合(第2成分(B)の配合量が13質量%)の場合には、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.385(実測点2c:実施例5)以下であり、第3成分(C)の配合量としては0.5〜5質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が13質量%、第3成分(C)の配合量が0.5〜5質量%、第1成分(A)の配合量が86.5〜82質量%になる。上記配合比が0.385を越える領域(比較例21,22)では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0069】

また、図19の第3欄および図3の場合(第2成分(B)の配合量が15質量%)の場合には、耐熱性と耐衝撃性の両方の特性を両立して高め得る成分(C)の成分(B)に対する配合比は、実質的に0.4以下であり、第3成分(C)の配合量としては0.5〜6質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が15質量%、第3成分(C)の配合量が0.5〜6質量%、第1成分(A)の配合量が84.5〜79質量%になる。上記配合比が0.4を越える領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0070】

この場合、前記配合比の上限値0.4は、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐熱性が低下して熱変形量が大きくなる限界値を求めることで、計算により算出した。

すなわち、図3のグラフにおいて熱変形量の測定結果を示す破線表示の折れ線グラフを対象とし、配合比0(ゼロ:比較例4)での熱変形量Da(2.5mm)を基準とし、この基準値Daが間に位置する2つの隣り合う実測点をまず探す。この図3の試験の場合には、配合比が0.333の実測点3c(第3成分(C)の配合量が5質量%で熱変形量が2.0mm:実施例7)と次の実測点3d(配合比が0.5:第3成分(C)の配合量が7.5質量%で熱変形量が3.3mm:比較例23)の間に基準値Daが位置している。尚、各実測点3c,3dでの各数値は、図19の該当欄(第3欄)に記載のものである。

そして、前記2つの隣り合う実測点3c,3dの間で、従来周知の直線比例による補間法を適用することにより、まず、熱変形量の基準値Daに対応する成分(C)の配合量を求める。この場合には、以下の計算によりこの成分(C)の配合量を求めた。

・(2.5−2.0)mm/(3.3−2.0)mm×(7.5−5.0)%+5.0%

≒ 5.96%≒ 6.0%

【0071】

従って、この例では、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐熱性が低下して熱変形量が大きくなる限界値に対応する第3成分(C)配合量は約6.0質量%であり、これに対応する配合比は0.4である。

尚、この例では、耐衝撃性(低温IZOD:実線の折れ線グラフ)については、測定範囲の何れの実測点においても、第3成分(C)を加えない場合(配合比ゼロ:比較例4)よりも耐衝撃性が低下することはないので、上述のような限界値は存在しない。

【0072】

更に、図19の第4欄および図4の場合(第2成分(B)の配合量が20質量%)の場合には、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は、実質的に0.45以下であり、第3成分(C)の配合量としては0.5〜9質量%の範囲(実施例8〜10)となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜9質量%、第1成分(A)の配合量が79.5〜71質量%になる。上記配合比が0.45を越える領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0073】

この図4の試験の場合には、配合比が0.375の実測点4d(実施例10)と配合比が0.5の実測点4e(比較例25)の間に、熱変形量についての基準値Daが位置しているので、この2つの隣り合う実測点4d,4eの間で、前述と同様の直線比例による補間法を適用して、第3成分(C)の配合量の上限値を求めた。

尚、この場合においても、耐衝撃性(低温IZOD:実線の折れ線グラフ)については、測定範囲の何れの実測点においても、第3成分(C)を加えない場合(配合比ゼロ:比較例5)よりも耐衝撃性が低下することはないので、上述のような限界値は存在しない。

【0074】

また更に、図19の第5欄および図5の場合(第2成分(B)の配合量が25質量%)の場合には、耐熱性と耐衝撃性の両方の特性を略両立して高め得る第3成分(C)の第2成分(B)に対する配合比は、約0.2(実測点5c)未満であり、第3成分(C)の配合量としては0.5〜5質量%未満の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が25質量%、第3成分(C)の配合量が0.5〜5質量%未満、第1成分(A)の配合量が74.5〜70質量%になる。上記配合比が0.2以上の領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0075】

また更に、図19の第6欄の場合(第2成分(B)がm−SEBSで、その配合量が20質量%)の場合には、グラフには示していないが、耐熱性と耐衝撃性の両方の特性を略両立して高め得る第3成分(C)の配合量は2.5〜5質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が2.5〜5質量%、第1成分(A)の配合量が77.5〜75質量%になる。

【0076】

以上より、第1成分(A)をPA9T、第2成分(B)をm−EBR又はm−SEBS、第3成分(C)をPPとした組み合わせである試験I−2においては、耐熱性と耐衝撃性の両方の特性を略両立して高める場合、第2成分(B)の配合量に応じて第3成分(C)配合量の上限値を以下のように異ならせて調整する必要がある。

・成分(B)配合量が10質量%:成分(C)配合量の上限値は7.5質量%

・成分(B)配合量が13質量%:成分(C)配合量の上限値は5質量%

・成分(B)配合量が15質量%:成分(C)配合量の上限値は6質量%

・成分(B)配合量が20質量%:成分(C)配合量の上限値は9質量%

・成分(B)配合量が25質量%:成分(C)配合量の上限値は5質量%

【0077】

以上より、第1成分(A)をPA9T、第2成分(B)をm−EBR又はm−SEBS、第3成分(C)をPPとした組み合わせでは、耐熱性と耐衝撃性の両方の特性を確実に両立して高めるためには、第2成分(B)の配合量を10〜25質量%、第3成分(C)の配合量を0.5〜5質量%、第1成分(A)の配合量が89.5〜70質量%となるように、配合量を調整すれば良いことが分かる。

【0078】

尚、以上の組み合わせのうち、図19の第1欄および図1の場合(第2成分(B)の配合量が10質量%)には、各成分の配合量を上記の範囲内に設定することにより、第3成分(C)を加えない場合に比して、耐熱性と耐衝撃性の両方の特性を略両立して高めることができるのであるが、耐衝撃性(低温IZOD値)がそもそも低すぎるので、例えば自動車のフェンダパネル等の衝撃荷重を受ける外板部材には不適である。

従って、耐衝撃性が求められるパネル材に用いることを前提とする場合には、図19の第1欄および図1の例(第2成分(B)の配合量が10質量%)は除外して、第2成分(B)の配合量を13〜25質量%、第3成分(C)の配合量を0.5〜9質量%、第1成分(A)の配合量が86.5〜66質量%となるように、配合量を調整することが好ましい。

【0079】

また、より高い耐衝撃性を確実に得るには、第2成分(B)の配合量を15〜25質量%、第3成分(C)の配合量を0.5〜5質量%、第1成分(A)の配合量が84.5〜70質量%となるように、配合量を調整することが好ましい。

更に、耐熱性を確実により向上させる(熱変形量をより抑制する)観点からは、第2成分(B)の配合量を15〜20質量%、第3成分(C)の配合量を0.5〜9質量%、第1成分(A)の配合量が84.5〜71質量%となるように、配合量を調整することが好ましい。

【0080】

一方、第3成分(B)の配合量が25質量%を越える場合(実測点で30質量%の場合)には、図18の第1欄(比較例7)から分かるように、熱変形量が大きくなりすぎ、例えば、オンライン塗装において塗装後の乾燥時に加熱される自動車のフェンダパネル等のように、ある程度の温度で加熱を受ける部材には不適である。

【0081】

<試験I−3>

試験I−3は、第1成分(A)をPA9Tとし、第2成分(B)をm−EBR又はm−EPRとし、第3成分(C)をPP,m−PP,PE,m−PE,m−EVAの何れかとした組み合わせである。

この試験I−3における各成分の配合量および各試験の結果を図20のテーブル及び図4,図6〜図9のグラフに示す。

図20のテーブル中の各欄は、第2成分(B)の配合量を特定%(20質量%)に固定しておき、第2成分(B)に対する第3成分(C)の種類および配合比を種々変更した場合について、各成分の配合量および試験結果を示しており、図6〜図9がそれぞれ第2〜第4及び第7欄に対応している。

【0082】

図20の第1欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EBR、第3成分(C)をPPとした組み合わせで、前述の図19の第4欄から比較例26を省略したものと同等であり、実施例21,22,23及び比較例30は、図19第4欄の実施例8,9,10及び比較例25と同一である。従って、図4のグラフが図20の第1欄に略対応しており、試験結果も図19第4欄および図4で説明されたものと同様である。

【0083】

図20の第2欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EBR、第3成分(C)をm−PPとした組み合わせであり、図6のグラフが、この図20第2欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.318以下であり、第3成分(C)の配合量としては0.5〜6.36質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜6.36質量%、第1成分(A)の配合量が79.5〜73.64質量%になる。上記配合比が0.318を越える領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0084】

この図6の試験の場合には、配合比が0.25の実測点7c(実施例26)と配合比が0.375の実測点7d(比較例31)の間に、熱変形量についての基準値Daが位置しているので、この2つの隣り合う実測点7c,7dの間で、前述と同様の直線比例による補間法を適用して、第3成分(C)の配合量の上限値を求めた。

尚、この場合には、耐衝撃性(低温IZOD:実線の折れ線グラフ)について、実測点7eにおいて、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐衝撃性が低下するが、これによる第3成分(C)の配合比の上限値は、耐熱性についての上限値よりも高くなる。

【0085】

図20の第3欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EBR、第3成分(C)をPEとした組み合わせであり、図7のグラフが、この図20第3欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.412以下であり、第3成分(C)の配合量としては0.5〜8.24質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜8.24質量%、第1成分(A)の配合量が79.5〜71.76質量%になる。上記配合比が0.412を越える領域では、第3成分(C)を加えない場合よりも低温IZOD値が小さくなる。

【0086】

この図7の試験の場合には、配合比が0.375の実測点6d(実施例33)と配合比が0.5の実測点6e(比較例33)の間に、低温IZOD値についての基準値Eaが位置しているので、この2つの隣り合う実測点6d,6eの間で、前述と同様の直線比例による補間法を適用して、第3成分(C)の配合量の上限値を求めた。

尚、この場合には、耐熱性(変形量:破線の折れ線グラフ)については、測定範囲の何れの実測点においても、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐熱性が低下して熱変形量が大きくなることはないので、上述のような限界値は存在しない。

【0087】

図20の第4欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EBR、第3成分(C)をm−PEとした組み合わせであり、図8のグラフが、この図20第4欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.5以上であり、配合比0.5の場合、第3成分(C)の配合量としては0.5〜10質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜10質量%、第1成分(A)の配合量が79.5〜70質量%になる。

【0088】

図20の第5欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EBR、第3成分(C)をm−EVAとした組み合わせである。この場合には、グラフには示していないが、耐熱性と耐衝撃性の両方の特性を略両立して高め得る第3成分(C)の配合量は2.5〜5質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が2.5〜5質量%、第1成分(A)の配合量が77.5〜75質量%になる。

【0089】

図20の第6欄は、第1成分(A),第2成分(B),第3成分(C)の各成分の配合量を特定%(75,20,5質量%)に固定しておき、第2成分(B)をm−EBRとし、第3成分(C)をPP,m−PP,PE,m−PEのうちから種々変更した本発明の実施例9,26,32,36を抜き出して纏めたものである。

【0090】

図20の第7欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EPRとし、第3成分(C)をPPとした組み合わせであり、図9のグラフが、この図20第6欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は実測点では0.5以上であり、配合比0.5の場合、第3成分(C)の配合量としては0.5〜10質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜10質量%、第1成分(A)の配合量が79.5〜70質量%になる。

【0091】

<試験I−4>

試験I−4は、第1成分(A)をPA6Tとし、第2成分(B)をm−EBR又はm−EPRとし、第3成分(C)をPP,m−PP,PE,m−PEの何れかとした組み合わせである。

この試験I−4における各成分の配合量および各試験の結果を図21のテーブル及び図10〜図14のグラフに示す。

図21のテーブル中の各欄は、第2成分(B)の配合量を特定%(20質量%)に固定しておき、第2成分(B)に対する第3成分(C)の種類および配合比を種々変更した場合について、各成分の配合量および試験結果を示しており、図10〜図14がそれぞれ第1〜第5欄に対応している。

【0092】

図21の第1欄は、第1成分(A)がPA6Tで、第2成分(B)をm−EBR、第3成分(C)をPPとした組み合わせで、図10のグラフが、この図20第1欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.46以下であり、第3成分(C)の配合量としては0.5〜9.2質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜9.2質量%、第1成分(A)の配合量が79.5〜74質量%になる。上記配合比が0.46を越える領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0093】

この図10の試験の場合には、配合比が0.3の実測点10c(実施例302)と配合比が0.5の実測点10d(比較例302)の間に、熱変形量についての基準値Daが位置しているので、この2つの隣り合う実測点10c,10dの間で、前述と同様の直線比例による補間法を適用して、第3成分(C)の配合量の上限値を求めた。

尚、この場合においても、耐衝撃性(低温IZOD:実線の折れ線グラフ)については、測定範囲の何れの実測点においても、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐衝撃性が低下することはないので、上述のような限界値は存在しない。

【0094】

図21の第2欄は、第1成分(A)がPA6Tで、第2成分(B)をm−EBR、第3成分(C)をm−PPとした組み合わせで、図11のグラフが、この図21第2欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は実測点では0.5以下であり、配合比0.5の場合、第3成分(C)の配合量としては0.5〜10質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜10質量%、第1成分(A)の配合量が79.5〜70質量%になる。

【0095】

図21の第3欄は、第1成分(A)がPA6Tで、第2成分(B)をm−EBR、第3成分(C)をPEとした組み合わせで、図12のグラフが、この図21第3欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る成分第3(C)の第2成分(B)に対する配合比は実測点では0.5以下であり、配合比0.5の場合、第3成分(C)の配合量としては0.5〜10質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜10質量%、第1成分(A)の配合量が79.5〜70質量%になる。

【0096】

図21の第4欄は、第1成分(A)がPA6Tで、第2成分(B)をm−EBR、第3成分(C)をm−PEとした組み合わせで、図13のグラフが、この図21第4欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.345以下であり、第3成分(C)の配合量としては0.5〜6.9質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜6.9質量%、第1成分(A)の配合量が79.5〜73.1質量%になる。上記配合比が0.345を越える領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0097】

この図13の試験の場合には、配合比が0.3の実測点13c(実施例316)と配合比が0.5の実測点13d(比較例303)の間に、熱変形量についての基準値Daが位置しているので、この2つの隣り合う実測点13c,13dの間で、前述と同様の直線比例による補間法を適用して、第3成分(C)の配合量の上限値を求めた。

尚、この場合においても、耐衝撃性(低温IZOD:実線の折れ線グラフ)については、測定範囲の何れの実測点においても、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐衝撃性が低下することはないので、上述のような限界値は存在しない。

【0098】

図21の第5欄は、第1成分(A)がPA6Tで、第2成分(B)をm−EPR、第3成分(C)をPPとした組み合わせで、図14のグラフが、この図21第5欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は実測点では0.5以下であり、配合比0.5の場合、第3成分(C)の配合量としては0.5〜10質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜10質量%、第1成分(A)の配合量が79.5〜70質量%になる。

【0099】

図22のテーブルは、ポリアミド樹脂成分(A)を第1成分(基材成分)とし、これに第2成分として酸変性エラストマー(B)を加え、更に第3成分(C)としてオレフィン系樹脂成分を加えた前記試験Iを概略的に総括するもので、目的に応じて前述の図19〜21のテーブル中から一部の比較例および実施例を抜き出して纏めたものである。

【0100】

図22の第1欄は、第1成分をPA9T又はPA6Tとし、第2成分をm−EBRとした場合について、第3成分(C)としてPP樹脂を加えることにより、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例9,302)。

【0101】

図22の第2欄は、第1成分(A)がPA9で第2成分(B)がm−EBRであり、この第2成分(B)の配合量を10〜25質量%の範囲内で異ならせた場合において、第3成分を配合していない比較例を示したもので、試験I−1の試験結果(図18のテーブル)から比較例2〜6を抜き出したものである。

【0102】

また、図22の第3欄は、第1成分(A)がPA9で第2成分(B)がm−EBRであり、この第2成分(B)の配合量を10〜25質量%の範囲内で異ならせた場合において、第3成分(C)としてPP樹脂を一定量(5質量%)配合した実施例を示したもので、図19のテーブルから実施例2,5,7,9及び比較例27を抜き出したものである。

図22の第2欄と第3欄とを対比することで、第3成分(C)を加えることによって耐熱性と耐衝撃性の両方の特性を両立して高め得ることが分かる。

【0103】

図22の第4欄は、第1成分をPA9Tとし、第2成分をm−EBRとした場合について、第3成分(C)としてPP樹脂を加えることにより、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例9)。

【0104】

また、図22の第5欄は、第1成分をPA9Tとし、第2成分をm−EPRとした場合について、第3成分(C)としてPP樹脂を加えることにより、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例102)。

【0105】

また、図22の第6欄は、第1成分をPA9Tとし、第2成分をm−SEBSとした場合について、第3成分(C)としてPP樹脂を加えることにより、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例202)。

【0106】

以上のように、本実施形態によれば、ポリアミド樹脂成分(A)を第1成分(基材成分)とし、これに第2成分として酸変性エラストマー(B)を加え、更に第3成分としてオレフィン系樹脂成分(C)を加えて基本的には3成分系の熱可塑性樹脂組成物とし、これら3成分を適度な配合量で配合したことにより、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高めることができた。

【0107】

以上のようにして得られた樹脂組成物からなる成形品について、透過型電子顕微鏡(TEM)観察により、そのミクロ組織を観察した。

図16は、例えば上記実施例1の組み合わせ、つまり、基材成分(A)をPA9Tとし、成分(B)をm−EBRとし、成分(C)をPPとした組み合わせで、成分(B)の配合量が20質量%とし、耐熱性と耐衝撃性の両方の特性を両立して高めるために、成分(B)に対する成分(C)の配合比を、例えば0.375とした樹脂組成物よりなる成形品のTEM観察によるミクロ組織の顕微鏡写真(倍率:50000倍)を示す図である。

【0108】

この図16において、ベースとなる白色領域はポリアミド樹脂成分(PA9T)で形成されたマトリックス相Mを示し、黒色部分は変性オレフィン共重合体成分(ゴム成分:m−EBR)でなるシェル相Sを示し、この黒色のシェル相Sの内部に在る白色または灰色部分はオレフィン系樹脂成分(PP樹脂)でなるコア相Kを示している。

【0109】

すなわち、上記樹脂成形品では、ポリアミド樹脂成分で形成されたマトリックス相M中に、変性オレフィン共重合体成分(ゴム成分)をシェル相Sとしオレフィン系樹脂成分(PP樹脂)をコア相Kとして形成されたコア−シェル型粒子構造、換言すれば、ポリアミド樹脂成分を「海」(マトリックス相M)とし、ゴム成分を「島」(シェル相S)とし、オレフィン系樹脂成分を「(島内の)湖」(コア相K)とした、所謂「海・島・湖」型粒子構造の分散相が分散してなる組織形態を呈していることが確認された。

【0110】

このミクロ組織の観察結果より、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高める上で、かかるモルフォロジーが大きく寄与しているものと考えられる。すなわち、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高めるためには、ポリアミド樹脂成分と変性オレフィン共重合体成分とオレフィン系樹脂成分の配合割合を適度に設定し、マトリックス中にコア−シェル型粒子構造が分散してなるモルフォロジーを実現することが重要であると考えられる。

【0111】

[試験II]

次に、第3成分としてフィラー成分(D)を用いた試験IIについて説明する。

本試験IIにかかる熱可塑性樹脂組成物は、ポリアミド樹脂成分(A)で形成されたマトリックス相の中に、全体に対し13〜20質量%のエラストマー成分(B)をシェル相とし、更に、全体に対し8質量%以下のフィラー成分(D)をコア相として予混練されたコア−シェル型粒子構造の分散相が分散してなるものである。

ここに、第3成分としてフィラー(D)を添加する場合、配合量は8質量%以下(但し、ゼロではない)であれば良いのであるが、その計量精度を維持する観点から、確実に添加できる実用的な最少量は、配合比で約0.5質量%であるとみなすことができるので、この場合、フィラー成分(D)の配合量としては、0.5〜8質量%の範囲とすることが好ましい。

本実施形態では、このような熱可塑性樹脂組成物の具体例を用いて、その耐衝撃性(低温IZOD(kJ/m2))と耐熱性(熱変形量(mm))が如何にバランス良く実現されるかを説明する。

【0112】

ここでは、ポリアミド成分として、ポリアミド9Tを用いる。また、エラストマー成分として、変性オレフィン共重合体成分を用い、より具体的には、変性エチレンブテン共重合体(m−EBR)、または変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)、を配合比を様々に変化させて用いる。また、フィラー成分としては、粒子径の異なる(0.08〜0.7μm)炭酸カルシウム、タルク、またはシリカを配合比を様々に変化させて用いる。更に、第4成分として、ポリプロピレン(PP)を配合したものも評価した。

【0113】

なお、フィラーはエラストマー成分に予混練したものを用い、予混練しないものと比較した結果を示す。ゴム成分とフィラーとの混練は、ポリアミドとの混練より前の工程による押出成形によりMB(マスターバッチ)として得たものであっても良いし(図17(a))、ポリアミドとの混練工程でその押出フィーダ前部において前混練させて得たものであってもよい(図17(b))。予混練は、その製造工程の方法によらない。このような予混練により、エラストマー成分をシェル相(いわゆる「島」)とし、フィラーをコア相(いわゆる「島の中の湖」)として形成されたコア−シェル型粒子構造の分散相が、ポリアミド樹脂成分で形成されたマトリックス相(いわゆる「海」)の中に、効果的に分散することが知られている。

【0114】

こうして得られた熱可塑性樹脂組成物を材料として樹脂成形品を成形することにより、それぞれの種類について、試験Iの場合と同様に、低温衝撃試験用及び熱変形試験用の共試材を用意し、上記低温衝撃試験はJIS K 7110に準拠したアイゾット衝撃試験法により、また、熱変形試験は、JIS K 7195に準拠したヒートサグ試験法により、試験片の厚さ3.2mm、試験温度190°Cでそれぞれ行なった。

【0115】

<試験II−1>

試験II−1は、第1成分(A)がポリアミド9T(PA9T)で、これに第2成分(B)として13または20質量%の変性エチレンブテン共重合体(m−EBR)を加え、更に、第3成分(D)としてフィラーを配合し、その配合比を種々に変えた試験である。フィラー成分(D)としては、粒子径0.1μmの炭酸カルシウムを用いた。すなわち、フィラー成分として粒子径0.1μmの炭酸カルシウムを混入させた13または20質量%の変性エチレンブテン共重合体(m−EBR)を、マトリックス相としてのポリアミド9T(PA9T)に分散させたものである。

この試験II−1における各成分の配合量および各試験の結果を、図23のテーブルに示す。

【0116】

図23の第1欄に示すように、8質量%以下の炭酸カルシウム(第3成分(D))を20質量%の変性エチレンブテン共重合体(m−EBR:第2成分(B))に予混練させた分散相を、ポリアミド9T(PA9T:第1成分(A))からなるマトリックス相に分散させた場合(実施例500〜503)、第3成分(D)を配合していない比較例5に比べて、耐衝撃性も耐熱性も向上していることが分かる。

【0117】

また、20質量%の変性エチレンブテン共重合体(m−EBR:第2成分(B))に8質量%よりも多い炭酸カルシウム(第3成分(D))を予混練させた場合には、比較例500,501に示すように、単に20質量%の変性エチレンブテン共重合体(m−EBR:第2成分(B))をポリアミド9T(PA9T:第1成分(A))に混入しフィラー(第3成分(D))を混入しない場合(比較例5)に比べ、耐熱性は余り変わらず、耐衝撃性が低下することが分かる。

【0118】

更に、20質量%の第2成分(B)である変性エチレンブテン共重合体(m−EBR)に炭酸カルシウム(第3成分(D))を予混練させずに混入した場合には、図23の第3欄に示されるように、炭酸カルシウム(第3成分(D))の量によらず、炭酸カルシウムを混入しない場合に比べて耐衝撃性が低下してしまうことが分かる。

【0119】

一方、1〜5質量%の炭酸カルシウム(第3成分(D))を13質量%の変性エチレンブテン共重合体(m−EBR:第2成分(B))に予混練させた分散相を、ポリアミド成分(第1成分(A))からなるマトリックス相に分散させた場合には、図23の第2欄に示されるように、単に20質量%の変性エチレンブテン共重合体(m−EBR)をポリアミド9T(PA9T)に混入した場合(比較例3)に比べ、耐衝撃性も耐熱性も向上していることが分かる。

【0120】

一方で、13質量%の変性エチレンブテン共重合体(m−EBR:第2成分(B))に炭酸カルシウム(第3成分(D))を予混練させずに混入した場合には、図23の第4欄に示されるように、炭酸カルシウム(第3成分(D))の量によらず、炭酸カルシウムを混入しない場合に比べて耐衝撃性が低下してしまうことが分かる。

【0121】

図23の第5欄は、第2成分(B)にスチレンブタジエン共重合体を水添した変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)を用いた例を示している。尚、第3成分(D)としては、粒子径0.1μmの炭酸カルシウムを用いている。

【0122】

この場合、実施例801に示すように、フィラー成分(第3成分(D))を予混練すれば、フィラー成分を混入しない場合(比較例251)に比べて、耐衝撃性も耐熱性も向上することが分かる。一方、予混練しなければ、比較例252に示されるように、耐衝撃性が低下することが分かる。

【0123】

<試験II−2>

試験II−2は、第1成分(A)がポリアミド9T(PA9T)で、これに第2成分(B)として20質量%の変性エチレンブテン共重合体(m−EBR)を加え、更に、第3成分(D)として一定量(5質量%)のフィラーを配合し、フィラー成分(D)の粒子径を種々に変えた試験である。フィラー成分(D)としては、粒子径0.02〜6μmの炭酸カルシウムを用いた。

この試験II−2における各成分の配合量,フィラーの粒子径および各試験の結果を、図24のテーブルに示す。

【0124】

炭酸カルシウム(第3成分(D))の粒子径を様々に変えて実験した結果、0.08〜0.7μmの粒子径を持つ炭酸カルシウムを、変性エチレンブテン共重合体(m−EBR:第2成分(D))に予混練した場合には(実施例510〜513)、フィラーを混入しない場合(比較例5)に比べ、耐熱性も耐衝撃性も向上したことが分かる。

【0125】

また、予混練する炭酸カルシウムの粒子径が0.08〜0.7μm以外の値であれば、比較例520,521,522〜524に示されるように、耐衝撃性が著しく低下することが分かる。

【0126】

更に、炭酸カルシウム(第3成分(D))を予混練しない場合には、図24の第2欄に示されるように、炭酸カルシウムの粒子径に拘わらず、耐衝撃性が著しく低下することが分かる。

【0127】

<試験II−3>

試験II−3は、フィラー成分(第3成分(D))として、炭酸カルシウムとは異なる種類のものを用いた例を含む試験である。

この試験II−3における各成分の配合量,フィラーの粒子径および各試験の結果を、図25のテーブルに示す。

【0128】

図25の第1欄は、前述の例と同じく、フィラー成分(第3成分(D))として炭酸カルシウムを用いた例である。

図25の第2欄は、フィラー成分(第3成分(D))として粒子径0.5μmのタルクを用いた例である。

この場合、予混練すれば、実施例550,551に示すように、フィラー成分を混入しない場合(比較例5)に比べても、更にはフィラー成分として炭酸カルシウムを混入した場合(実施例500〜502)に比べても、耐衝撃性、耐熱性ともに向上することが分かる。一方、予混練しなければ、比較例551〜553に示すように、耐衝撃性が低下することが分かる。

【0129】

図25の第3欄は、フィラー成分(第3成分(D))として粒子径0.15μmのシリカを用いた例である。この場合、予混練すれば、実施例560に示すように、フィラー成分を混入しない場合(比較例5)に比べて、やや耐熱性が向上することが分かる。一方、予混練しなければ、比較例560に示すように、耐衝撃性が低下することが分かる。

【0130】

尚、フィラー成分(D)としての炭酸カルシウムに他の成分、例えばポリプロピレン(PP)を混入させたものを第3成分として用いることもできる。

例えば、シェル相としての20質量%の変性エチレンブテン共重合体(m−EBR)に対し、コア相として、粒子径0.1μmの炭酸カルシウムを5質量%にポリプロピレン(PP)を5質量%混入させ、そのコア−シェル型粒子構造の分散相を、マトリックス相としてのポリアミド9T(PA9T)に分散させた試料を得ることができる。

【0131】

この場合、フィラー成分(D)を予混練すれば、フィラー成分を混入しない場合に比べて、耐衝撃性も耐熱性も向上する。一方、予混練しなければ、耐衝撃性が低下する。

【0132】

図26のテーブルは、ポリアミド樹脂成分(A)を第1成分(基材成分)とし、これに第2成分として酸変性エラストマー(B)を加え、更に第3成分としてフィラー成分(D)を加えた前記試験IIを概略的に総括するもので、目的に応じて前述の図23〜25のテーブル中から一部の比較例および実施例を抜き出して纏めたものである。

【0133】

図26の第1〜第3欄は、第1成分をPA9Tとし、第2成分をm−EBRとした場合について、第3成分(D)として炭酸カルシウムを予混練して加えることにより、第3成分(D)を加えない比較例3,5に比して、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例507,502,512)。

【0134】

また、図26の第4欄は、第1成分(A)をPA9Tとし、第2成分(B)をm−SEBSとした場合について、第3成分(D)として炭酸カルシウムを予混練して加えることにより、第3成分(D)を加えない比較例201に比して、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例701)。

【0135】

<試験II−4>

試験II−4は、第1成分(A),第2成分(B)及び第3成分(D)に加えて、第4成分を配合したもので、本試験では、この第4成分としてポリプロピレン(PP)を配合した。

この試験II−4における各成分の配合量,フィラーの粒子径および各試験の結果を、図27のテーブルに示す。

【0136】

図27のテーブルに示した比較例561及び実施例561は共に、第1成分(A)をPA9T、第2成分(B)をm−EBR、第3成分(D)を粒子径0.1μmの炭酸カルシウムとしたもので、この第3成分(D)を加える際に、比較例561では予混練をせず、実施例561では予混練をして加えたものである。

本試験では、図27のテーブル中には記載していないが、比較例561及び実施例561の両方について、第4成分として5質量%のポリプロピレン(PP)をそれぞれ配合した。このように、第4成分を加えた場合についても、第3成分(D)の炭酸カルシウムを予混練して加えることにより(実施例561)、予混練せずに第3成分(D)を加えた場合(比較例561)に比して、耐熱性と耐衝撃性の両方の特性を両立して高め得ることが分かった。

【0137】

以上のように、本実施形態によれば、ポリアミド樹脂成分(A)を第1成分(基材成分)とし、これに第2成分として酸変性エラストマー(B)を加え、更に第3成分として、オレフィン系樹脂成分(C)または適度な粒径のフィラー成分(D)を加えて基本的には3成分系の熱可塑性樹脂組成物とし、これら3成分を適度な配合量で配合したことにより、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高めることができた。

【0138】

すなわち、本実施形態によれば、高い耐熱性と高い耐衝撃性とを両立させた熱可塑性樹脂組成物を実現することができ、更にはこのような熱可塑性樹脂組成物によって成形することで、高い耐熱性と高い耐衝撃性とを両立させた成形品を得ることができる。また、更に、そのような成形品を用いることで、高い耐熱性と高い耐衝撃性とを両立させた車両の外板部材を形成することができるのである。

【0139】

[試験III]

次に、第3成分(オレフィン系樹脂(C)及び/又はフィラー(D))を種々変更することで、耐熱性と耐衝撃性の両方の特性を略両立して高めるだけでなく、塗膜付着性をも向上させ得る熱可塑性樹脂組成物を見出す試験IIIについて説明する。

本実施形態では、より好ましくは、自動車等の車両の車体外板の塗装に用いる塗料として一般的なメラミン系塗料を対象とし、このメラミン系塗料を塗布した後に、約140℃の温度で乾燥・焼き付けを行う塗装について、その塗膜付着性を向上させることを企図した。

【0140】

塗膜付着性(付着強さ)については、前述のように、JIS K5400に準拠した塗膜付着性試験を行って、塗膜剥離面積が5%以下の場合を良(○)、5%を越える場合を不良(×)とした。

尚、この試験IIIでは、樹脂組成物としての導電性向上などを目的に、第4成分として所謂カーボンブラックを適量(例えば2.5質量%)配合するようにした。また、試験IIIでは、耐衝撃性は常温でのアイゾッド(IZOD)衝撃試験法により評価した。

【0141】

<試験III−1>

まず、試験III−1では、第3成分を配合していない比較例の供試材を用意し、常温衝撃試験および熱変形試験と塗膜付着性試験を行った。試験結果を図28に示す。

図28のテーブルから分かるように、比較例51〜53は、何れも第1成分(A)がPA9で第2成分(B)がm−EBRであり、第3成分を配合していないものである。また、比較例251は、第1成分(A)がPA9で第3成分(B)がm−SEBSであり、第3成分を配合していないものである。

何れの比較例についても、塗膜付着性は不良(×)であった。

【0142】

<試験III−2>

試験III−2は、第3成分としてオレフィン系樹脂成分(C)を用いたもので、このオレフィン系樹脂成分(C)としては、融点が175℃のPP樹脂,融点が130℃のPE樹脂,融点が98℃のm−EVA樹脂を用いた。

この試験III−2における各成分の配合量および各試験の結果等を、図29のテーブルに示す。

【0143】

図29の第1欄は、第1成分(A)がPA9Tで、第2成分(B)として20質量%のm−EBRを配合し、第3成分を融点が塗膜焼き付け温度(140℃)よりも低い130℃のPE樹脂としたもので、第3成分(C)の配合量が10質量%以下である実施例51〜55については、第3成分(C)を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができ、しかも、塗膜付着性についても良好な結果が得られた。

一方、第3成分(C)の配合量が15質量%である比較例60については、第3成分(C)を配合していない比較例51に比して耐衝撃性が低下した。また、第3成分(C)の配合量がそれぞれ20,25質量%以上である比較例61,62については、第3成分(C)を配合していない比較例51に比して耐熱性と耐衝撃性が共に低下し、また、塗膜付着性も不良であった。

【0144】

図29の第2欄,第3欄は、第1成分(A)がPA9Tで、第2成分(B)として、それぞれ15,13質量%のm−EBRを配合し、第3成分として融点が塗膜焼き付け温度よりも低い130℃のPE樹脂を5質量%配合したもので、実施例56,57の何れについても、第3成分(C)を配合していない比較例52,53に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができ、しかも、塗膜付着性についても良好な結果が得られた。

【0145】

図29の第4欄は、第1成分(A)がPA9Tで、第2成分(B)として10〜20質量%のm−EBRを配合し、第3成分として融点が塗膜焼き付け温度よりも高い175℃のPP樹脂を5〜15質量%配合したもので、第3成分(C)の配合量が10質量%以下である実施例60〜63については、第3成分(C)を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。しかし、塗膜付着性については何れも不良であった。

【0146】

図29の第5欄は、第1成分(A)がPA9Tで、第2成分(B)として20質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも高い175℃のPP樹脂(実施例75)又は融点が塗膜焼き付け温度よりも低い130℃のPE樹脂(実施例76)をそれぞれ5質量%配合したもので、何れの実施例についても、第3成分(C)を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。しかも、第3成分(C)として、融点が塗膜焼き付け温度よりも低い130℃のPE樹脂を配合した実施例76については、塗膜付着性についても良好な結果が得られた。

【0147】

図29の第6欄は、第1成分(A)がPA9Tで、第2成分(B)として20質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも低い98℃のm−EVA樹脂を5質量%配合したもので、第3成分(C)を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができ、しかも、塗膜付着性も良好であった。

【0148】

図29の第7欄は、第1成分(A)がPA9Tで、第2成分(B)として20質量%のm−SEBSを配合し、第3成分として、融点が塗膜焼き付け温度よりも高い175℃のPP樹脂を5質量%配合したもので、第3成分(C)を配合していない比較例251に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができたが、塗膜付着性は不良であった。

【0149】

以上より、第3成分として、融点が塗膜焼き付け温度よりも低いオレフィン系樹脂を用いた方が、塗膜焼き付け温度よりも高い融点のものを用いるよりも、塗膜付着性を高める上で一般に有利であることが分かった。

【0150】

<試験III−3>

試験III−3は、第3成分としてフィラー成分(D)を用いたもので、このフィラー成分(D)としては、炭酸カルシウム又はタルクを用いた。

この試験III−3における各成分の配合量および各試験の結果等を、図30のテーブルに示す。

【0151】

図30のテーブルから分かるように、予混練を行ったフィラー成分(D)を配合した実施例600,650については、第3成分(D)を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができ、しかも、塗膜付着性も良好であった。また、予混練を行わずにフィラー成分(D)を配合した場合についても、比較例51に比して耐熱性と耐衝撃性は低下するが、塗膜付着性は向上している。

従って、第3成分としてフィラー成分(D)を配合することにより、塗膜付着性を高める上で有利になることが分かった。

【0152】

<試験III−4>

試験III−4は、第3成分(オレフィン系樹脂(C)及び/又はフィラー(D))を種々変更することにより、耐熱性と耐衝撃性の両方の特性を略両立して高めるだけでなく、塗膜付着性をも向上させ得る熱可塑性樹脂組成物を見出すことを企図したもので、第1成分(基材成分)のポリアミド樹脂成分(A)としてPT9Tを、第2成分の酸変性エラストマー(B)としてm−EBRをそれぞれ用い、更に第3成分として、オレフィン系樹脂成分(C)と適度な粒径のフィラー成分(D)の両方を加えて実施例の供試材を作製した。

【0153】

この試験III−4で用いた第3成分(オレフィン系樹脂(C),フィラー(D))は以下の通りである。

−オレフィン系樹脂(C):

・PP樹脂(融点175℃:比較例)

・PE樹脂(融点130℃:実施例)

・m−EVA樹脂(融点98℃:実施例)

−フィラー(D)

・炭酸カルシウム

・タルク

【0154】

尚、前述のように、導電性向上などのために、第4成分として適量(例えば2.5質量%)所謂カーボンブラックも配合した。

この試験III−4における各成分の配合量および各試験の結果等を、図31のテーブルに示す。

【0155】

図31の第1欄は、第1成分(A)がPA9で、第2成分(B)として15質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも低い130℃のPE樹脂(C)を2.5〜12質量%と、粒子径が0.15μmの予混練した炭酸カルシウム(D)2.5〜12質量%とを配合したものである。

【0156】

この場合、塗膜付着性は、第3成分を加えたもの全てについて良好であった。また、PE樹脂(C)及び炭酸カルシウム(D)の配合量が共に2.5〜7.5質量%の範囲内のもの(実施例901〜907)については、第3成分を配合していない比較例52に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

一方、PE樹脂(C)及び炭酸カルシウム(D)の配合量が共に10質量%である比較例901については、比較例52に比して、耐衝撃性は向上したが耐熱性は低下した。また、PE樹脂(C)及び炭酸カルシウム(D)の配合量が共に12質量%である比較例902については、比較例52に比して、耐熱性と耐衝撃性の両方が低下した。

【0157】

図31の第2欄は、第1成分(A)がPA9で、第2成分(B)として20質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも低い130℃のPE樹脂(C)を2.5〜12質量%と、粒子径が0.15μmの予混練した炭酸カルシウム(D)2.5〜12質量%とを配合したものである。

【0158】

この場合も、塗膜付着性は、第3成分を加えたもの全てについて良好であった。また、PE樹脂(C)及び炭酸カルシウム(D)の配合量が共に2.5〜7.5質量%の範囲内のもの(実施例910〜913)については、第3成分を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

一方、PE樹脂(C)及び炭酸カルシウム(D)の配合量が共に10質量%以上である比較例905及び906については、比較例51に比して、耐熱性と耐衝撃性の両方が低下した。

【0159】

図31の第3欄は、第1成分(A)がPA9で、第2成分(B)として15質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも低い130℃のPE樹脂(C)を5質量%と、粒子径が0.08又は0.10μmの予混練した炭酸カルシウム(D)2.5質量%とを配合したものである。

【0160】

この場合も、塗膜付着性は、第3成分を加えたもの全て(実施例920,921)について良好であった。また、両実施例ともに、第3成分を配合していない比較例52に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

【0161】

図31の第4欄は、第1成分(A)がPA9で、第2成分(B)として20又は15質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも高い175℃のPP樹脂(C)を5質量%と、粒子径が0.15μmの予混練した炭酸カルシウム(D)5質量%とを配合したものである。

【0162】

この場合も、塗膜付着性は、第3成分を加えたもの全て(実施例930,931)について良好であった。また、両実施例ともに、第3成分を配合していない比較例51,52に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

【0163】

図31の第5欄は、第1成分(A)がPA9で、第2成分(B)として15質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも低い98℃のm−EVA樹脂(C)を7.5質量%と、粒子径が0.15μmの予混練した炭酸カルシウム(D)2.5質量%とを配合したものである。

【0164】

この場合も、塗膜付着性は、第3成分を加えた実施例940について良好であった。また、この実施例940では、第3成分を配合していない比較例52に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

【0165】

図31の第6欄は、第1成分(A)がPA9Tで、第2成分(B)として10〜20質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも高い175℃のPP樹脂(C)を3〜9質量%と、粒子径が0.5μmのタルク(D)2.5〜20質量%とを配合したもので、タルク(D)は、予混練した場合(実施例930,931,940,950,951)と予混練無しの場合(比較例907〜909)の両方を用意した。

【0166】

この場合、第3成分としてのタルク(D)の配合量が20質量%と過多である比較例907を除いては、第3成分を加えた他のものは全て塗膜付着性が良好であった。また、予混練せずにタルク(D)を配合した比較例907〜909では、第3成分を配合していない比較例51に比して耐衝撃性が著しく低下した。また、比較例907,908では耐熱性も低下した。

一方、予混練してタルク(D)を配合した実施例950,951については、第3成分を配合していない比較例52に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

【0167】

以上より、耐熱性と耐衝撃性の両方の特性を略両立して高めるだけでなく、塗膜付着性をも向上させることができ、しかも、より好ましくは導電性も向上した熱可塑性樹脂組成物として、実施例901〜907,実施例910〜913,実施例920及び921,実施例930及び931,実施例940,実施例950及び951で示される組み合わせのものが得られた。

【0168】

以上の実施形態では、第1成分(A)のポリアミド樹脂成分としては、ポリアミド9T(PA9T),ポリアミド6T(PA6T)を好適に用いることができたが、ポリアミド樹脂成分(A)としては、上記以外にも、ナイロン4,6,11,12,66,10,MXD6,ポリフタルアミド等を用いることができ、また、複数種のポリアミド樹脂を用いることもできる。

【0169】

また、第2成分(B)の酸変性エラストマー成分としては、変性エチレンブテン共重合体(m−EBR),変性エチレンプロピレン共重合体(m−EPR)及び変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)等の変性オレフィン系共重合体または変性スチレン系共重合体を好適に用いることができた。

尚、前記酸変性エラストマー成分(B)としては、変性オレフィン系共重合体または変性スチレン系共重合体が望ましく、上記のもの以外でも、例えば、エチレンプロピレン共重合体(EPR)、エチレンブテン共重合体(EBR)、エチレンプロピレンジエン共重合体(EPDM)、ポリエチレンオキサイド共重合体(POR)、また、スチレンブタジエン共重合体を水添したスチレンエチレンブタジエンスチレン3元共重合体(SEBS)、スチレンイソプレン共重合体の水添ゴム(SEPS)、1,2−ブタジエンと1,4−ブタジエン共重合体の水添ゴム(CEBC)などを適用することができ、これらを単独で用いても良く、複数組み合わせても良い。また、これらエラストマーは、マレイン酸等の酸変性物のものが好適である。

【0170】

更に、第3成分(C)であるオレフィン系樹脂成分としては、ポリプロピレン(PP)樹脂,ポリエチレン(PE)樹脂,変性ポリプロピレン(m−PP)樹脂,変性ポリエチレン(m−PE)樹脂,変性エチレン酢酸ビニルアルコール(m−EVA)樹脂を好適に用いることができた。尚、このオレフィン系樹脂成分(C)は、ポリエチレン,ポリプロピレン,ポリブチレン,ポリブタジエン,エチレンビニルアルコール,エチレン酢酸ビニルアルコール等の脂肪族炭水化物の重合体を指し、その酸変性物を含むものである。

【0171】

また更に、第3成分(D)であるフィラーとしては、炭酸カルシウム,タルク,シリカを好適に用いることができたが、フィラー成分(D)としては、上記以外にも、カオリン、ベントナイト、モンモリロナイト、炭酸亜鉛、ワラストナイト、アルミナ、酸化マグネシウム、珪酸カルシウム、アルミン酸ナトリウム、アルミノ珪酸ナトリウム、珪酸マグネシウム、ガラスバルーン、酸化亜鉛、ハイドロタルサイト等の各種天然鉱物や合成物を適用することができる。

【産業上の利用可能性】

【0172】

本発明によれば、耐熱性と耐衝撃性の両方の特性を両立して高めることができる熱可塑性樹脂組成物および熱可塑性樹脂成形品を得ることができ、例えば、自動車のフェンダパネルなどの外板部材に有効に利用することができる。

【図面の簡単な説明】

【0173】

【図1】本発明の実施形態に係る試験I−2で第2成分(B)の配合量が10質量%の場合の試験結果を示すグラフである。

【図2】上記試験I−2で第2成分(B)の配合量が13質量%の場合の試験結果を示すグラフである。

【図3】上記試験I−2で第2成分(B)の配合量が15質量%の場合の試験結果を示すグラフである。

【図4】上記試験I−2で第2成分(B)の配合量が20質量%の場合の試験結果を示すグラフである。

【図5】上記試験I−2で第2成分(B)の配合量が25質量%の場合の試験結果を示すグラフである。

【図6】本発明の実施形態に係る試験I−3で第3成分(C)をm−PP樹脂とした場合の試験結果を示すグラフである。

【図7】上記試験I−3で第3成分(C)をPE樹脂とした場合の試験結果を示すグラフである。

【図8】上記試験I−3で第3成分(C)をm−PE樹脂とした場合の試験結果を示すグラフである。

【図9】上記試験I−3で第2成分をm−EPRとし第3成分(C)をPP樹脂とした場合の試験結果を示すグラフである。

【図10】本発明の実施形態に係る試験I−4で第3成分(C)をPP樹脂とした場合の試験結果を示すグラフである。

【図11】上記試験I−4で第3成分(C)をm−PP樹脂とした場合の試験結果を示すグラフである。

【図12】上記試験I−4で第3成分(C)をPE樹脂とした場合の試験結果を示すグラフである。

【図13】上記試験I−4で第3成分(C)をm−PE樹脂とした場合の試験結果を示すグラフである。

【図14】上記試験I−4で第2成分をm−EPRとし第3成分(C)をPP樹脂とした場合の試験結果を示すグラフである。

【図15】第3成分を配合しない比較例の試験結果を示すグラフである。

【図16】本発明の実施形態に係る樹脂成形品についてのTEM観察によるミクロ組織の顕微鏡写真を示す図である。

【図17】本発明の実施形態に係る熱可塑性樹脂組成物の予混練方法を示す説明図である。

【図18】第3成分を配合しない比較例である試験I−1での各成分の配合量および試験結果を示すテーブルである。

【図19】本発明の実施形態に係る試験I−2での各成分の配合量および試験結果を示すテーブルである。

【図20】本発明の実施形態に係る試験I−3での各成分の配合量および試験結果を示すテーブルである。

【図21】本発明の実施形態に係る試験I−4での各成分の配合量および試験結果を示すテーブルである。

【図22】上記試験Iを概略的に総括するもので前述の図19〜21のテーブル中から一部の比較例および実施例を抜き出して纏めたテーブルである。

【図23】本発明の実施形態に係る試験II−1での各成分の配合量および試験結果を示すテーブルである。

【図24】本発明の実施形態に係る試験II−2での各成分の配合量および試験結果を示すテーブルである。

【図25】本発明の実施形態に係る試験II−3での各成分の配合量および試験結果を示すテーブルである。

【図26】上記試験IIを概略的に総括するもので前述の図23〜25のテーブル中から一部の比較例および実施例を抜き出して纏めたテーブルである。

【図27】本発明の実施形態に係る試験II−4での各成分の配合量および試験結果を示すテーブルである。

【図28】第3成分を配合しない比較例である試験III−1での各成分の配合量および試験結果を示すテーブルである。

【図29】本発明の実施形態に係る試験III−2での各成分の配合量および試験結果を示すテーブルである。

【図30】本発明の実施形態に係る試験III−3での各成分の配合量および試験結果を示すテーブルである。

【図31】本発明の実施形態に係る試験III−4での各成分の配合量および試験結果を示すテーブルである。

【符号の説明】

【0174】

K コア相

M マトリックス相

S シェル相

【技術分野】

【0001】

この発明は、熱可塑性樹脂組成物、及びかかる組成物からなる熱可塑性樹脂成形品、並びにこの熱可塑性樹脂成形品を用いた車両の外板部材に関する。

【背景技術】

【0002】

従来、自動車等の車両において、より一層の車両軽量化を図る一環として、例えば車体のフェンダパネルやボンネット等の外板部材についても樹脂製とすることが考えられており、一部においては既に実用に供されている。

フェンダパネルやボンネット等の車体の外板部材を樹脂製とし、この外板部材を車体に組み付けた状態で車体全体の塗装を塗装ラインで行う、所謂オンライン塗装を行う場合、塗装後の乾燥炉での加熱により樹脂製の外板部材に熱変形が生じ易いという問題がある。

【0003】

このため、耐熱性の高い、つまり加熱による熱変形が比較的小さくて済む樹脂材料として、熱可塑性であるポリアミド樹脂(例えばナイロン樹脂)を基材に用いて車両の外板部材を成形することが考えられている。一方、車両の外板部材には一定以上の耐衝撃性が求められるので、かかる要求に対応するために、一般に衝撃吸収性が高い例えばゴム成分等のエラストマー成分が添加される(例えば、特許文献1,2参照)。また、衝撃吸収性の高いエラストマー成分を添加し、フィラーを配合する技術も知られている(特許文献1,2,3参照)。

【特許文献1】特開平07−316423号公報

【特許文献2】特開平11−335553号公報

【特許文献3】特開平08−302025号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このようにポリアミド樹脂を基材とし、これにエラストマー成分を添加した場合、耐衝撃性と耐熱性とは、例えば図15に示すように、一方が良好な特性が得られる場合には他方の特性が低下する、所謂トレードオフの関係となる。すなわち、例えば、ゴム成分(m−EBR)の配合量を多くして耐衝撃性を高めると、つまり低温IZOD値が大きくなると(図15の実線折れ線参照)、耐熱性が低下して熱変形量が大きくなり(図15の破線折れ線参照)、耐熱性が良好で熱変形量が小さい場合には耐衝撃性が低くなる。従って、両者を両立して満足させることは、なかなかに難しいのが実情であった。

【0005】

また、エラストマー成分を添加しフィラーを配合する場合についても、フィラーを配合したポリアミド樹脂は耐熱性に優れており、一方で、エラストマー成分を添加したポリアミド樹脂は耐衝撃性に優れているものの、耐熱性と耐衝撃性は上述のように所謂トレードオフの関係になっているため、ただ単にこれらを混合したのみでは、耐熱性と耐衝撃性を両立させることは難しかった。つまり、真に耐熱性と耐衝撃性とを両立させた配合量でエラストマー成分とフィラーとを配合した組成物は未だ実現していなかった。

【0006】

尚、フェンダパネルやボンネット等の車体の外板部材は、前述のように、車体に組み付けた状態で、一般にメラミン系塗料を用いて車体全体の塗装を塗装ラインで行い、その後に、乾燥炉にて約140℃程度の焼き付け温度で加熱し乾燥されるが、この一連の塗装による塗料の外板部材表面への付着性(塗膜付着性)が良好であることも、樹脂製の車両外板部材としては重要である。

【0007】

この発明は、上述の技術的課題に鑑みてなされたもので、耐熱性と耐衝撃性の両方の特性を両立して高めることができる熱可塑性樹脂組成物および熱可塑性樹脂成形品ならびに車両の外板部材を提供し、更には、塗膜付着性が良好な熱可塑性樹脂成形品ならびに車両の外板部材を提供することを、基本的な目的とする。

【課題を解決するための手段】

【0008】

本願発明者等は、上記の目的を達成するために研究開発を重ねる中で、ポリアミド(PA)樹脂でマトリックス相を形成し、これに、所謂ゴム成分として酸変性エラストマー成分を適度な配合量で配合し、更に、第3成分として、オレフィン系樹脂成分及び/又はフィラーを適度な配合量で配合することにより、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高めることができることを見出した。

尚、本明細書において、「(オレフィン系樹脂成分)及び/又は(フィラー)」とは、「(オレフィン系樹脂成分)及び(フィラー)の少なくとも何れか一方」の意であり、これを簡略化して表現したものである。

【0009】

前記酸変性エラストマー成分としては、例えば、変性エチレンブテン共重合体(m−EBR)や変性エチレンプロピレン共重合体(m−EPR)などの変性オレフィン系共重合体や、変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)等の変性スチレン系共重合体などが好適であった。

また、第3成分のオレフィン系樹脂成分としては、例えば、ポリプロピレン(PP)樹脂やポリエチレン(PE)樹脂もしくはエチレン酢酸ビニールアルコール(EVA)樹脂などの変性または未変性のものが好適で、フィラーとしては例えば炭酸カルシウムなどが好適であった。

【0010】

また、このようにして得られた樹脂組成物からなる成形品では、ポリアミド樹脂成分で形成されたマトリックス相中に、酸変性エラストマー成分(ゴム成分)をシェル相としオレフィン系樹脂成分及び又はフィラーをコア相として形成されたコア−シェル型粒子構造、換言すれば、ポリアミド樹脂成分を「海」とし、ゴム成分を「島」とし、オレフィン系樹脂成分及び/又はフィラーを「(島内の)湖」とした、所謂「海・島・湖」型粒子構造の分散相が分散してなる組織形態を呈していることを見出した。かかるモルフォロジーが物性向上に大きく寄与しているものと考えられる。

従って、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高めるためには、ポリアミド樹脂成分と、酸変性エラストマーと、オレフィン系樹脂成分及び/又はフィラーの配合割合を適度に設定し、マトリックス中にコア−シェル型粒子構造が分散してなるモルフォロジーを実現することが重要であると考えられる。

【0011】

そこで、本願請求項1の発明(第1の発明)に係る熱可塑性樹脂組成物は、65〜86.5質量のポリアミド樹脂成分(A)と、13〜25質量%の酸変性エラストマー成分(B)と、10質量%以下のオレフィン系樹脂成分(C)及び/又は8質量%以下のフィラー成分(D)とを含有し、前記ポリアミド樹脂成分(A)で形成されたマトリックス相中に、前記酸変性エラストマー成分(B)をシェル相とし、前記オレフィン系樹脂成分(C)及び/又はフィラー成分(D)をコア相として形成されたコア−シェル型粒子構造の分散相が分散してなる、ことを特徴としたものである。

【0012】

ここに、前記成分(B)の含有量について、その下限値を13質量%としたのは、成分(B)の含有量がこの値未満では耐衝撃性が低すぎるからであり、また、上限値を25質量%としたのは、成分(B)の含有量がこの値を越えると熱変形量が大きくなりすぎるからである。

また、前記成分(C)の含有量を10質量%以下(但し、成分(D)を加えずに成分(C)のみを配合する場合には、ゼロでない)としたのは、成分(C)の含有量がこの値を越える領域では、耐熱性と耐衝撃性の両方の特性を両立して高めることが難しいからである。

更に、前記成分(D)の含有量について、その上限値を8質量%としたのは、成分(D)の含有量がこの値を越えると耐衝撃性が低下するからである。

【0013】

前記ポリアミド樹脂成分(A)としては、ナイロン4,6,11,12,66,6T,9T,10,MXD6,ポリフタルアミド等を用いることができ、また、複数種のポリアミド樹脂を用いることもできる。

【0014】

前記酸変性エラストマー成分(B)としては、変性オレフィン系共重合体または変性スチレン系共重合体が望ましく、例えば、エチレンブテン共重合体,エチレンプロピレン共重合体,エチレンプロピレンジエン共重合体,ポリエチレンオキサイド共重合体,スチレンブタジエン共重合体を水添したスチレンエチレンブタジエンスチレン3元共重合体,スチレンイソプレン共重合体の水添ゴム,1,2−ブタジエンと1,4−ブタジエン共重合体の水添ゴムなどが適用でき、これらを単独で用いても良く、複数組み合わせても良い。また、これらエラストマーは、マレイン酸等の酸変性物のものが好適である。

【0015】

前記オレフィン系樹脂成分(C)は、ポリエチレン,ポリプロピレン,ポリブチレン,ポリブタジエン,エチレンビニルアルコール,エチレン酢酸ビニルアルコール等の脂肪族炭水化物の重合体を指し、その酸変性物を含むものである。

【0016】

前記フィラー(D)としては、タルク,カオリン,ベントナイト,モンモリロナイト,炭酸カルシウム,炭酸亜鉛,ワラストナイト,アルミナ,酸化マグネシウム,珪酸カルシウム,アルミン酸ナトリウム,アルミノ珪酸ナトリウム,珪酸マグネシウム,ガラスバルーン,酸化亜鉛,ハイドロタルサイト等の各種天然鉱物や合成物を用いることができる。

【0017】

また、このフィラー成分(D)を配合する際には、酸変性エラストマー成分(B)に予混練することが好ましい。すなわち、ポリアミド樹脂成分(A)への配合もしくは混練に先だって、酸変性エラストマー成分(B)にフィラー成分(D)を予め混練しておくことが望ましい。この場合、成分(B)に成分(D)を混練する工程と成分(A)への混練工程とを完全に分離し、後者の前工程として成分(B)に成分(D)を予混練することができる。或いは、成分(A)との混練工程において、その押し出しフィーダの前部で成分(B)と成分(D)を前混練するようにしても良い。このような予混練を行うことで、予混練無しの場合に比して、耐衝撃性の著しい向上を図ることができる。

【0018】

本願請求項2の発明(第2の発明)は、前記第1の発明において、前記酸変性エラストマー成分(B)の含有量が15〜20質量%であることを特徴としたものである。

【0019】

ここに、前記成分(B)の含有量について、その下限値を15質量%としたのは、より高い耐衝撃性を確実に得るためであり、また、上限値を20質量%としたのは、熱変形量を確実により小さく抑制するためである。

【0020】

更に、本願請求項3の発明(第3の発明)は、前記第1又は第2の発明において、前記酸変性エラストマー成分(B)は、変性オレフィン系共重合体または変性スチレン系共重合体であることを特徴としたものである。

【0021】

また更に、本願請求項4の発明(第4の発明)は、前記第3の発明において、前記酸変性エラストマー成分(B)が、変性エチレンブテン共重合体、変性エチレンプロピレン共重合体または変性スチレンエチレンブタジエンスチレン3元共重合体であることを特徴としたものである。

【0022】

また更に、本願請求項5の発明(第5の発明)は、前記第4の発明において、前記酸変性エラストマー成分(B)が、変性エチレンブテン共重合体であることを特徴としたものである。

【0023】

また更に、本願請求項6の発明(第6の発明)は、前記第1〜第5の発明の何れか一において、前記オレフィン系樹脂成分(C)の含有量の下限値が0.5質量%であることを特徴としたものである。

【0024】

ここに、前記成分(C)の含有量の下限値を0.5質量%としたのは、成分(C)を添加する場合、その計量精度を維持する観点から、確実に添加できる実用的な最少量は、配合量で約0.5質量%であるとみなすことができるからである。

【0025】

また更に、本願請求項7の発明(第7の発明)は、前記第1〜第6の発明の何れか一において、前記フィラー成分(D)の含有量の下限値が0.5質量%であることを特徴としたものである。

【0026】

ここに、前記成分(D)の含有量の下限値を0.5質量%としたのは、成分(D)を添加する場合、その計量精度を維持する観点から、確実に添加できる実用的な最少量は、配合量で約0.5質量%であるとみなすことができるからである。

【0027】

また更に、本願請求項8の発明(第8の発明)は、前記第1〜第7の発明の何れか一において、前記オレフィン系樹脂成分(C)が、ポリプロピレン樹脂、ポリエチレン樹脂及びエチレン酢酸ビニルアルコール樹脂の少なくとも何れか一種で、変性または未変性のものであることを特徴としたものである。

【0028】

また更に、本願請求項9の発明(第9の発明)は、前記第1〜第8の発明の何れか一において、前記オレフィン系樹脂成分(C)の融点が140℃以下であることを特徴としたものである。

【0029】

ここに、前記成分(C)の融点の上限値を140℃としたのは、当該熱可塑性樹脂組成物を用いた成形品に塗装を施し140℃で乾燥させた場合に、成分(C)の融点がこの温度よりも高い場合には、塗膜付着性向上の効果が得られ難いからである。

【0030】

また更に、本願請求項10の発明(第10の発明)は、前記第1〜第9の発明の何れか一において、前記フィラー(D)は、粒状であり、その平均粒径は0.08〜0.7μmであることを特徴としたものである。

【0031】

ここに、前記フィラー(D)を粒状とし、その平均粒径を0.08〜0.7μmとしたのは、より一層、耐熱性と耐衝撃性とをバランス良く実現することができるからである。フィラーの径は、サブミクロン以下に微細化することが重要であるが、極端に細かくしすぎると、粒子間の凝集が起こってしまう。平均粒径を0.08〜0.7μmとすれば、凝集を抑制し、耐熱性と耐衝撃性を優れたバランスで実現することができる。サブミクロンオーダのフィラーは入手が容易であるというメリットもある。

【0032】

また更に、本願請求項11の発明(第11の発明)は、前記第1〜第10の発明の何れか一において、前記フィラー(D)は炭酸カルシウムであることを特徴としたものである。

【0033】

また更に、本願請求項12の発明(第12の発明)は、前記第1〜第11の発明の何れか一において、前記ポリアミド樹脂成分(A)は、ポリアミド9Tであることを特徴としたものである。

【0034】

また、本願請求項13の発明(第13の発明)に係る熱可塑性樹脂成形品は、前記第1〜第12の発明の何れか一の熱可塑性樹脂組成物によって成形されたことを特徴としたものである。

【0035】

更に、本願請求項14の発明(第14の発明)に係る車両の外板部材は、前記第13の発明の熱可塑性樹脂成形品によって形成されたことを特徴としたものである。

【発明の効果】

【0036】

本願の第1の発明によれば、それぞれ適量のポリアミド樹脂成分(A)と酸変性エラストマー(B)に加えて、第3成分として適量のオレフィン系樹脂成分(C)及び/又はフィラー(D)を含有し、成分(A)で形成されたマトリックス相中に、成分(B)をシェル相とし成分(C)及び/又はフィラー(D)をコア相として形成されたコア−シェル型粒子構造の分散相が分散することにより、耐熱性と耐衝撃性の両方の特性を両立して向上させることができる。

【0037】

また、本願の第2の発明によれば、基本的には前記第1の発明と同様の作用効果を奏することができる。特に、前記酸変性エラストマー成分(B)の含有量を15〜20質量%としたことにより、耐熱性と耐衝撃性の両方の特性を、より高次元で両立して向上させることができる。

【0038】

更に、本願の第3の発明によれば、基本的には前記第1又は第2の発明と同様の作用効果を奏することができる。特に、前記酸変性エラストマー成分(B)を変性オレフィン系共重合体または変性スチレン系共重合体としたことにより、市販性があり比較的手近に入手可能な多様な材料を用いることができるようになる。

【0039】

また更に、本願の第4の発明によれば、前記酸変性エラストマー成分(B)を、変性エチレンブテン共重合体(m−EBR)、変性エチレンプロピレン共重合体(m−EPR)又は変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)としたことで、市販性もあり手近に入手可能な材料を用いて、確実に前記第1〜第3の発明の何れか一と同様の作用効果を奏することができる。

【0040】

また更に、本願の第5の発明によれば、前記酸変性エラストマー成分(B)を変性エチレンブテン共重合体(m−EBR)としたことにより、より市販性が高く手近に入手可能な材料を用いて、より確実に前記第1〜第3の発明の何れか一と同様の作用効果を奏することができる。

【0041】

また更に、本願の第6の発明によれば、基本的には前記第1〜第5の発明の何れか一と同様の作用効果を奏することができる。特に、前記オレフィン系樹脂成分(C)の含有量の下限値を0.5質量%としたことにより、成分(C)を添加する際に、添加量を実用的な最少とした場合でも、その計量精度を維持し確実な配合を行うことができる。

【0042】

また更に、本願の第7の発明によれば、基本的には前記第1〜第6の発明の何れか一と同様の作用効果を奏することができる。特に、前記フィラー成分(D)の含有量の下限値を0.5質量%としたことにより、成分(D)を添加する際に、添加量を実用的な最少とした場合でも、その計量精度を維持し確実な配合を行うことができる。

【0043】

また更に、本願の第8の発明によれば、前記オレフィン系樹脂成分(C)を、ポリプロピレン(PP)樹脂、ポリエチレン(PE)樹脂及びエチレン酢酸ビニルアルコール(EVA)樹脂の少なくとも何れか一種で、変性または未変性のものとしたことで、市販性もあり手近に入手可能な多様な材料を用いて、確実に前記第1〜第7の発明の何れか一と同様の作用効果を奏することができる。

【0044】

また更に、本願の第9の発明によれば、基本的には前記第1〜第8の発明の何れか一と同様の作用効果を奏することができる。特に、前記オレフィン系樹脂成分(C)の融点が140℃以下としたことにより、当該熱可塑性樹脂組成物を用いた成形品に塗装を施し140℃で乾燥させた場合に、塗膜付着性を有効に向上させることができる。

【0045】

また更に、本願の第10の発明によれば、基本的には前記第1〜第9の発明の何れか一と同様の作用効果を奏することができる。特に、前記フィラー(D)を平均粒径が0.08〜0.7μmの粒状としたことで、耐熱性と耐衝撃性とをより一層バランス良く向上させることができる。つまり、フィラーの径は、サブミクロン以下に微細化することが重要であるが、極端に細かくしすぎると、粒子間の凝集が起こってしまう。しかし、平均粒径を0.08〜0.7μmとすることで、凝集を抑制し、耐熱性と耐衝撃性を優れたバランスで高めることができる。また、サブミクロンオーダのフィラーは入手が比較的容易であるというメリットも得られる。

【0046】

また更に、本願の第11の発明によれば、前記フィラー(D)を炭酸カルシウムとしたことにより、市販性が高く手近に入手可能な材料を用いて、確実に前記第1〜第10の発明の何れか一と同様の作用効果を奏することができる。

【0047】

また更に、本願の第12の発明によれば、前記ポリアミド樹脂成分(A)をポリアミド9T(PA9T)としたことにより、市販性が高く手近に入手可能な材料を用いて、確実に前記第1〜第11の発明の何れか一と同様の作用効果を奏することができる。

【0048】

また、本願の第13の発明によれば、前記第1〜第12の発明の何れか一と同様の作用効果を有する熱可塑性樹脂成形品を得ることができる。

【0049】

更に、本願の第14の発明によれば、前記第13の発明と同様の作用効果を奏することができ、特に、車両の外板部材として好適な熱可塑性樹脂成形品を得ることができる。

【発明を実施するための最良の形態】

【0050】

以下、本発明の実施形態について詳細に説明する。

本実施形態では、ポリアミド樹脂成分(A)を第1成分(基材成分)とし、これに第2成分として酸変性エラストマー(B)を加え、更に第3成分としてオレフィン系樹脂成分(C)及び/又はフィラー(D)を加えて、基本的には3成分系の熱可塑性樹脂組成物を得た。

具体的には、第1成分(A),第2成分(B)としてそれぞれ以下の材料を選定し、これらと種々の第3成分(C)及び/又は(D)を組み合わせることにより様々の熱可塑性樹脂組成物を得た。

【0051】

・第1成分(A):ポリアミド樹脂成分

−ポリアミド9T(PA9T)

−ポリアミド6T(PA6T)

【0052】

・第2成分(B):酸変性エラストマー成分として、次の変性オレフィン系共重合体または変性スチレン系共重合体を用いた。

−変性エチレンブテン共重合体(m−EBR)

−変性エチレンプロピレン共重合体(m−EPR)

−変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)

【0053】

・第3成分(C):オレフィン系樹脂成分としては次のものを用いた。

−ポリプロピレン(PP)樹脂

−ポリエチレン(PE)樹脂

−変性ポリプロピレン(m−PP)樹脂

−変性ポリエチレン(m−PE)樹脂

−変性エチレン酢酸ビニルアルコール(m−EVA)樹脂

【0054】

・第3成分(D):フィラー成分としては次のものを用いた。

−炭酸カルシウム

−タルク

−シリカ

【0055】

また、第3成分として成分(C)と成分(D)の両方を配合したものも用意した。

更に、以上の第1,第2及び第3成分に加え、第4成分としてカーボンブラックを加えて導電性の確保を図るものも用意した。

【0056】

こうして得られた熱可塑性樹脂組成物を材料として樹脂成形品を成形することにより、それぞれの種類について、低温衝撃試験用および熱変形試験用の供試材を用意した。

上記低温衝撃試験はJIS K 7110に準拠したアイゾット(IZOD)衝撃試験法により、また、熱変形試験はJIS K 7195に準拠したヒートサグ試験法により、試験片の厚さ3.2mm、試験温度190℃で、それぞれ行った。

【0057】

また、塗膜付着性(付着強さ)については、JIS K5400に準拠した塗膜付着性試験を行い、塗膜剥離面積が5%以下の場合を良(○)、5%を越える場合を不良(×)と判定した。

【0058】

試験は、大別すれば以下の分類に従って行った。

・試験I:第3成分(C)としてオレフィン系樹脂成分を用い、耐熱性と耐衝撃性の両方の特性を略両立して高め得る熱可塑性樹脂組成物を見出す試験。

・試験II:第3成分(D)としてフィラーを用い、耐熱性と耐衝撃性の両方の特性を略両立して高め得る熱可塑性樹脂組成物を見出す試験。

・試験III:第3成分を種々変更して、耐熱性と耐衝撃性の両方の特性を略両立して高めるだけでなく、塗膜付着性をも向上させ得る熱可塑性樹脂組成物を見出す試験。

【0059】

[試験I]

まず、第3成分としてオレフィン系樹脂成分(C)を用いた試験Iについて説明する。

この試験Iでは、第1,第2,第3成分として以下のものを用い、これらを種々組み合わせて供試材を作製し、各試験を実施した。尚、何れの場合においても、成分(A)と成分(B)と成分(C)の合計は100質量%に維持した。

・第1成分(A):PA9T,PA6T

・第2成分(B):m−EBR,m−EPR,m−SEBS

・第3成分(C):PP,m−PP,PE,m−PE,m−EVA

以下、各種試験結果について説明する。

【0060】

<試験I−1>

まず、試験I−1では、第3成分を配合していない比較例の供試材を用意し、低温衝撃試験および熱変形試験を行った。試験結果を図18のテーブルに示す。

図18のテーブルから分かるように、第1欄の比較例1〜7は、何れも第1成分(A)がPA9で第2成分(B)がm−EBRであり、第2成分(B)の配合量を0〜30質量%の範囲内で異ならせたものである。また、比較例101,201は、第1成分(A)がPA9で第2成分(B)をそれぞれm−EPR,m−SEBSとしたものである。更に、比較例301は、第1成分(A)がPA6で第2成分(B)をm−EBRとしたものである。また更に、比較例304は、第1成分(A)がPA6で第2成分(B)をm−EPRとしたものである。比較例101,201,301,304では、何れについても、第2成分(B)の配合比は20質量%とした。

【0061】

尚、図18及びそれ以降のテーブルでは、第1から第4の各成分については、各成分の種類を示す欄に○印を付することにより、使用した材料の種類を明示するようにした。

【0062】

何れの比較例についても、成分(C)を加えずに成分(A)と成分(B)の2成分系としたものであり、試験結果は前述の図15のグラフに対応するものである。すなわち、図18の第1欄(比較例1〜7)の試験データと図15のグラフから良く分かるように、この場合には、前述のように、耐衝撃性(低温IZOD値)と耐熱性(熱変形量)とは、所謂トレードオフの関係にある。

尚、比較例1〜7の試験データおよび図15から分かるように、耐衝撃性(低温IZOD値)は成分(B)の配合比15質量%以上で大きく向上しており、耐熱性は成分(B)の配合比15質量%以下で大きく向上している。

【0063】

<試験I−2>

試験I−2は、第1成分(A)をPA9Tとし、第2成分(B)をm−EBR又はm−SEBSとし、第3成分(C)をPPとした組み合わせである。

この試験I−2における各成分の配合量および各試験の結果を、図19のテーブルおよび図1〜図5のグラフに示す。

【0064】

図19のテーブル中の第1〜第5欄は、第2成分(B)の配合量を特定%(10,13,15,20,25質量%)に固定しておき、第2成分(B)に対する第3成分(C)の配合比を種々変更した場合について、各成分の配合量および試験結果を示しており、図1〜図5がそれぞれ第1〜第5欄に対応している。

【0065】

図19の第1欄および図1の場合(第2成分(B)の配合量が10質量%)を例にとって説明すれば、第2成分(B)に対する第1成分(C)の配合比が0.75(実測点1d:実施例3)以下の範囲では、第3成分(C)を加えない場合(配合比がゼロ:比較例2の場合)に比べて、低温IZOD値(図1:実線の折れ線参照)が同等以上で、且つ、熱変形量(図1:破線の折れ線参照)は略同等以下であった。上記配合比が0.75を越える領域(比較例20)では、成分(C)を加えない場合よりも、熱変形量が大きくなる。

【0066】

従って、第2成分(B)の配合量を10質量%とした場合には、第2成分(B)に対する第3成分(C)の配合比が0.75(つまり、配合量7.5質量%)以下の範囲(実施例1〜3)で、第3成分(C)を加えない場合に比して、耐熱性と耐衝撃性の両方の特性を略両立して高め得ることが分かる。

尚、この図19のテーブル及びそれ以降のテーブルにおいては、実施例に該当する例の評価結果について、それに対応する数値等の欄を太線の枠で囲むことによって明示した。

【0067】

ここに、第3成分(C)を添加する場合、配合量は7.5質量%以下(但し、ゼロではない)であれば良いのであるが、その計量精度を維持する観点から、確実に添加できる実用的な最少量は、配合比で約0.5質量%であるとみなすことができるので、この場合、耐熱性と耐衝撃性の両方の特性を略両立して高めるために必要な成分(C)の配合量は0.5〜7.5質量%の範囲とすることが好ましい。従って、この場合、熱可塑性樹脂組成物としては、第2成分(B)の配合量が10質量%、第3成分(C)の配合量が0.5〜7.5質量%、第1成分(A)の配合量が89.5〜82.5質量%になる。

【0068】

以上と同様の考え方で、図19の第2欄および図2の場合(第2成分(B)の配合量が13質量%)の場合には、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.385(実測点2c:実施例5)以下であり、第3成分(C)の配合量としては0.5〜5質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が13質量%、第3成分(C)の配合量が0.5〜5質量%、第1成分(A)の配合量が86.5〜82質量%になる。上記配合比が0.385を越える領域(比較例21,22)では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0069】

また、図19の第3欄および図3の場合(第2成分(B)の配合量が15質量%)の場合には、耐熱性と耐衝撃性の両方の特性を両立して高め得る成分(C)の成分(B)に対する配合比は、実質的に0.4以下であり、第3成分(C)の配合量としては0.5〜6質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が15質量%、第3成分(C)の配合量が0.5〜6質量%、第1成分(A)の配合量が84.5〜79質量%になる。上記配合比が0.4を越える領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0070】

この場合、前記配合比の上限値0.4は、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐熱性が低下して熱変形量が大きくなる限界値を求めることで、計算により算出した。

すなわち、図3のグラフにおいて熱変形量の測定結果を示す破線表示の折れ線グラフを対象とし、配合比0(ゼロ:比較例4)での熱変形量Da(2.5mm)を基準とし、この基準値Daが間に位置する2つの隣り合う実測点をまず探す。この図3の試験の場合には、配合比が0.333の実測点3c(第3成分(C)の配合量が5質量%で熱変形量が2.0mm:実施例7)と次の実測点3d(配合比が0.5:第3成分(C)の配合量が7.5質量%で熱変形量が3.3mm:比較例23)の間に基準値Daが位置している。尚、各実測点3c,3dでの各数値は、図19の該当欄(第3欄)に記載のものである。

そして、前記2つの隣り合う実測点3c,3dの間で、従来周知の直線比例による補間法を適用することにより、まず、熱変形量の基準値Daに対応する成分(C)の配合量を求める。この場合には、以下の計算によりこの成分(C)の配合量を求めた。

・(2.5−2.0)mm/(3.3−2.0)mm×(7.5−5.0)%+5.0%

≒ 5.96%≒ 6.0%

【0071】

従って、この例では、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐熱性が低下して熱変形量が大きくなる限界値に対応する第3成分(C)配合量は約6.0質量%であり、これに対応する配合比は0.4である。

尚、この例では、耐衝撃性(低温IZOD:実線の折れ線グラフ)については、測定範囲の何れの実測点においても、第3成分(C)を加えない場合(配合比ゼロ:比較例4)よりも耐衝撃性が低下することはないので、上述のような限界値は存在しない。

【0072】

更に、図19の第4欄および図4の場合(第2成分(B)の配合量が20質量%)の場合には、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は、実質的に0.45以下であり、第3成分(C)の配合量としては0.5〜9質量%の範囲(実施例8〜10)となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜9質量%、第1成分(A)の配合量が79.5〜71質量%になる。上記配合比が0.45を越える領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0073】

この図4の試験の場合には、配合比が0.375の実測点4d(実施例10)と配合比が0.5の実測点4e(比較例25)の間に、熱変形量についての基準値Daが位置しているので、この2つの隣り合う実測点4d,4eの間で、前述と同様の直線比例による補間法を適用して、第3成分(C)の配合量の上限値を求めた。

尚、この場合においても、耐衝撃性(低温IZOD:実線の折れ線グラフ)については、測定範囲の何れの実測点においても、第3成分(C)を加えない場合(配合比ゼロ:比較例5)よりも耐衝撃性が低下することはないので、上述のような限界値は存在しない。

【0074】

また更に、図19の第5欄および図5の場合(第2成分(B)の配合量が25質量%)の場合には、耐熱性と耐衝撃性の両方の特性を略両立して高め得る第3成分(C)の第2成分(B)に対する配合比は、約0.2(実測点5c)未満であり、第3成分(C)の配合量としては0.5〜5質量%未満の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が25質量%、第3成分(C)の配合量が0.5〜5質量%未満、第1成分(A)の配合量が74.5〜70質量%になる。上記配合比が0.2以上の領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0075】

また更に、図19の第6欄の場合(第2成分(B)がm−SEBSで、その配合量が20質量%)の場合には、グラフには示していないが、耐熱性と耐衝撃性の両方の特性を略両立して高め得る第3成分(C)の配合量は2.5〜5質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が2.5〜5質量%、第1成分(A)の配合量が77.5〜75質量%になる。

【0076】

以上より、第1成分(A)をPA9T、第2成分(B)をm−EBR又はm−SEBS、第3成分(C)をPPとした組み合わせである試験I−2においては、耐熱性と耐衝撃性の両方の特性を略両立して高める場合、第2成分(B)の配合量に応じて第3成分(C)配合量の上限値を以下のように異ならせて調整する必要がある。

・成分(B)配合量が10質量%:成分(C)配合量の上限値は7.5質量%

・成分(B)配合量が13質量%:成分(C)配合量の上限値は5質量%

・成分(B)配合量が15質量%:成分(C)配合量の上限値は6質量%

・成分(B)配合量が20質量%:成分(C)配合量の上限値は9質量%

・成分(B)配合量が25質量%:成分(C)配合量の上限値は5質量%

【0077】

以上より、第1成分(A)をPA9T、第2成分(B)をm−EBR又はm−SEBS、第3成分(C)をPPとした組み合わせでは、耐熱性と耐衝撃性の両方の特性を確実に両立して高めるためには、第2成分(B)の配合量を10〜25質量%、第3成分(C)の配合量を0.5〜5質量%、第1成分(A)の配合量が89.5〜70質量%となるように、配合量を調整すれば良いことが分かる。

【0078】

尚、以上の組み合わせのうち、図19の第1欄および図1の場合(第2成分(B)の配合量が10質量%)には、各成分の配合量を上記の範囲内に設定することにより、第3成分(C)を加えない場合に比して、耐熱性と耐衝撃性の両方の特性を略両立して高めることができるのであるが、耐衝撃性(低温IZOD値)がそもそも低すぎるので、例えば自動車のフェンダパネル等の衝撃荷重を受ける外板部材には不適である。

従って、耐衝撃性が求められるパネル材に用いることを前提とする場合には、図19の第1欄および図1の例(第2成分(B)の配合量が10質量%)は除外して、第2成分(B)の配合量を13〜25質量%、第3成分(C)の配合量を0.5〜9質量%、第1成分(A)の配合量が86.5〜66質量%となるように、配合量を調整することが好ましい。

【0079】

また、より高い耐衝撃性を確実に得るには、第2成分(B)の配合量を15〜25質量%、第3成分(C)の配合量を0.5〜5質量%、第1成分(A)の配合量が84.5〜70質量%となるように、配合量を調整することが好ましい。

更に、耐熱性を確実により向上させる(熱変形量をより抑制する)観点からは、第2成分(B)の配合量を15〜20質量%、第3成分(C)の配合量を0.5〜9質量%、第1成分(A)の配合量が84.5〜71質量%となるように、配合量を調整することが好ましい。

【0080】

一方、第3成分(B)の配合量が25質量%を越える場合(実測点で30質量%の場合)には、図18の第1欄(比較例7)から分かるように、熱変形量が大きくなりすぎ、例えば、オンライン塗装において塗装後の乾燥時に加熱される自動車のフェンダパネル等のように、ある程度の温度で加熱を受ける部材には不適である。

【0081】

<試験I−3>

試験I−3は、第1成分(A)をPA9Tとし、第2成分(B)をm−EBR又はm−EPRとし、第3成分(C)をPP,m−PP,PE,m−PE,m−EVAの何れかとした組み合わせである。

この試験I−3における各成分の配合量および各試験の結果を図20のテーブル及び図4,図6〜図9のグラフに示す。

図20のテーブル中の各欄は、第2成分(B)の配合量を特定%(20質量%)に固定しておき、第2成分(B)に対する第3成分(C)の種類および配合比を種々変更した場合について、各成分の配合量および試験結果を示しており、図6〜図9がそれぞれ第2〜第4及び第7欄に対応している。

【0082】

図20の第1欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EBR、第3成分(C)をPPとした組み合わせで、前述の図19の第4欄から比較例26を省略したものと同等であり、実施例21,22,23及び比較例30は、図19第4欄の実施例8,9,10及び比較例25と同一である。従って、図4のグラフが図20の第1欄に略対応しており、試験結果も図19第4欄および図4で説明されたものと同様である。

【0083】

図20の第2欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EBR、第3成分(C)をm−PPとした組み合わせであり、図6のグラフが、この図20第2欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.318以下であり、第3成分(C)の配合量としては0.5〜6.36質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜6.36質量%、第1成分(A)の配合量が79.5〜73.64質量%になる。上記配合比が0.318を越える領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0084】

この図6の試験の場合には、配合比が0.25の実測点7c(実施例26)と配合比が0.375の実測点7d(比較例31)の間に、熱変形量についての基準値Daが位置しているので、この2つの隣り合う実測点7c,7dの間で、前述と同様の直線比例による補間法を適用して、第3成分(C)の配合量の上限値を求めた。

尚、この場合には、耐衝撃性(低温IZOD:実線の折れ線グラフ)について、実測点7eにおいて、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐衝撃性が低下するが、これによる第3成分(C)の配合比の上限値は、耐熱性についての上限値よりも高くなる。

【0085】

図20の第3欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EBR、第3成分(C)をPEとした組み合わせであり、図7のグラフが、この図20第3欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.412以下であり、第3成分(C)の配合量としては0.5〜8.24質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜8.24質量%、第1成分(A)の配合量が79.5〜71.76質量%になる。上記配合比が0.412を越える領域では、第3成分(C)を加えない場合よりも低温IZOD値が小さくなる。

【0086】

この図7の試験の場合には、配合比が0.375の実測点6d(実施例33)と配合比が0.5の実測点6e(比較例33)の間に、低温IZOD値についての基準値Eaが位置しているので、この2つの隣り合う実測点6d,6eの間で、前述と同様の直線比例による補間法を適用して、第3成分(C)の配合量の上限値を求めた。

尚、この場合には、耐熱性(変形量:破線の折れ線グラフ)については、測定範囲の何れの実測点においても、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐熱性が低下して熱変形量が大きくなることはないので、上述のような限界値は存在しない。

【0087】

図20の第4欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EBR、第3成分(C)をm−PEとした組み合わせであり、図8のグラフが、この図20第4欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.5以上であり、配合比0.5の場合、第3成分(C)の配合量としては0.5〜10質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜10質量%、第1成分(A)の配合量が79.5〜70質量%になる。

【0088】

図20の第5欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EBR、第3成分(C)をm−EVAとした組み合わせである。この場合には、グラフには示していないが、耐熱性と耐衝撃性の両方の特性を略両立して高め得る第3成分(C)の配合量は2.5〜5質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が2.5〜5質量%、第1成分(A)の配合量が77.5〜75質量%になる。

【0089】

図20の第6欄は、第1成分(A),第2成分(B),第3成分(C)の各成分の配合量を特定%(75,20,5質量%)に固定しておき、第2成分(B)をm−EBRとし、第3成分(C)をPP,m−PP,PE,m−PEのうちから種々変更した本発明の実施例9,26,32,36を抜き出して纏めたものである。

【0090】

図20の第7欄は、第1成分(A)がPA9Tで、第2成分(B)をm−EPRとし、第3成分(C)をPPとした組み合わせであり、図9のグラフが、この図20第6欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は実測点では0.5以上であり、配合比0.5の場合、第3成分(C)の配合量としては0.5〜10質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜10質量%、第1成分(A)の配合量が79.5〜70質量%になる。

【0091】

<試験I−4>

試験I−4は、第1成分(A)をPA6Tとし、第2成分(B)をm−EBR又はm−EPRとし、第3成分(C)をPP,m−PP,PE,m−PEの何れかとした組み合わせである。

この試験I−4における各成分の配合量および各試験の結果を図21のテーブル及び図10〜図14のグラフに示す。

図21のテーブル中の各欄は、第2成分(B)の配合量を特定%(20質量%)に固定しておき、第2成分(B)に対する第3成分(C)の種類および配合比を種々変更した場合について、各成分の配合量および試験結果を示しており、図10〜図14がそれぞれ第1〜第5欄に対応している。

【0092】

図21の第1欄は、第1成分(A)がPA6Tで、第2成分(B)をm−EBR、第3成分(C)をPPとした組み合わせで、図10のグラフが、この図20第1欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.46以下であり、第3成分(C)の配合量としては0.5〜9.2質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜9.2質量%、第1成分(A)の配合量が79.5〜74質量%になる。上記配合比が0.46を越える領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0093】

この図10の試験の場合には、配合比が0.3の実測点10c(実施例302)と配合比が0.5の実測点10d(比較例302)の間に、熱変形量についての基準値Daが位置しているので、この2つの隣り合う実測点10c,10dの間で、前述と同様の直線比例による補間法を適用して、第3成分(C)の配合量の上限値を求めた。

尚、この場合においても、耐衝撃性(低温IZOD:実線の折れ線グラフ)については、測定範囲の何れの実測点においても、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐衝撃性が低下することはないので、上述のような限界値は存在しない。

【0094】

図21の第2欄は、第1成分(A)がPA6Tで、第2成分(B)をm−EBR、第3成分(C)をm−PPとした組み合わせで、図11のグラフが、この図21第2欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は実測点では0.5以下であり、配合比0.5の場合、第3成分(C)の配合量としては0.5〜10質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜10質量%、第1成分(A)の配合量が79.5〜70質量%になる。

【0095】

図21の第3欄は、第1成分(A)がPA6Tで、第2成分(B)をm−EBR、第3成分(C)をPEとした組み合わせで、図12のグラフが、この図21第3欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る成分第3(C)の第2成分(B)に対する配合比は実測点では0.5以下であり、配合比0.5の場合、第3成分(C)の配合量としては0.5〜10質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜10質量%、第1成分(A)の配合量が79.5〜70質量%になる。

【0096】

図21の第4欄は、第1成分(A)がPA6Tで、第2成分(B)をm−EBR、第3成分(C)をm−PEとした組み合わせで、図13のグラフが、この図21第4欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は0.345以下であり、第3成分(C)の配合量としては0.5〜6.9質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜6.9質量%、第1成分(A)の配合量が79.5〜73.1質量%になる。上記配合比が0.345を越える領域では、第3成分(C)を加えない場合よりも熱変形量が大きくなる。

【0097】

この図13の試験の場合には、配合比が0.3の実測点13c(実施例316)と配合比が0.5の実測点13d(比較例303)の間に、熱変形量についての基準値Daが位置しているので、この2つの隣り合う実測点13c,13dの間で、前述と同様の直線比例による補間法を適用して、第3成分(C)の配合量の上限値を求めた。

尚、この場合においても、耐衝撃性(低温IZOD:実線の折れ線グラフ)については、測定範囲の何れの実測点においても、第3成分(C)を加えない場合(配合比:ゼロ)よりも耐衝撃性が低下することはないので、上述のような限界値は存在しない。

【0098】

図21の第5欄は、第1成分(A)がPA6Tで、第2成分(B)をm−EPR、第3成分(C)をPPとした組み合わせで、図14のグラフが、この図21第5欄に対応している。

この組み合わせでは、耐熱性と耐衝撃性の両方の特性を両立して高め得る第3成分(C)の第2成分(B)に対する配合比は実測点では0.5以下であり、配合比0.5の場合、第3成分(C)の配合量としては0.5〜10質量%の範囲となる。従って、熱可塑性樹脂組成物としては、第2成分(B)の配合量が20質量%、第3成分(C)の配合量が0.5〜10質量%、第1成分(A)の配合量が79.5〜70質量%になる。

【0099】

図22のテーブルは、ポリアミド樹脂成分(A)を第1成分(基材成分)とし、これに第2成分として酸変性エラストマー(B)を加え、更に第3成分(C)としてオレフィン系樹脂成分を加えた前記試験Iを概略的に総括するもので、目的に応じて前述の図19〜21のテーブル中から一部の比較例および実施例を抜き出して纏めたものである。

【0100】

図22の第1欄は、第1成分をPA9T又はPA6Tとし、第2成分をm−EBRとした場合について、第3成分(C)としてPP樹脂を加えることにより、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例9,302)。

【0101】

図22の第2欄は、第1成分(A)がPA9で第2成分(B)がm−EBRであり、この第2成分(B)の配合量を10〜25質量%の範囲内で異ならせた場合において、第3成分を配合していない比較例を示したもので、試験I−1の試験結果(図18のテーブル)から比較例2〜6を抜き出したものである。

【0102】

また、図22の第3欄は、第1成分(A)がPA9で第2成分(B)がm−EBRであり、この第2成分(B)の配合量を10〜25質量%の範囲内で異ならせた場合において、第3成分(C)としてPP樹脂を一定量(5質量%)配合した実施例を示したもので、図19のテーブルから実施例2,5,7,9及び比較例27を抜き出したものである。

図22の第2欄と第3欄とを対比することで、第3成分(C)を加えることによって耐熱性と耐衝撃性の両方の特性を両立して高め得ることが分かる。

【0103】

図22の第4欄は、第1成分をPA9Tとし、第2成分をm−EBRとした場合について、第3成分(C)としてPP樹脂を加えることにより、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例9)。

【0104】

また、図22の第5欄は、第1成分をPA9Tとし、第2成分をm−EPRとした場合について、第3成分(C)としてPP樹脂を加えることにより、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例102)。

【0105】

また、図22の第6欄は、第1成分をPA9Tとし、第2成分をm−SEBSとした場合について、第3成分(C)としてPP樹脂を加えることにより、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例202)。

【0106】

以上のように、本実施形態によれば、ポリアミド樹脂成分(A)を第1成分(基材成分)とし、これに第2成分として酸変性エラストマー(B)を加え、更に第3成分としてオレフィン系樹脂成分(C)を加えて基本的には3成分系の熱可塑性樹脂組成物とし、これら3成分を適度な配合量で配合したことにより、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高めることができた。

【0107】

以上のようにして得られた樹脂組成物からなる成形品について、透過型電子顕微鏡(TEM)観察により、そのミクロ組織を観察した。

図16は、例えば上記実施例1の組み合わせ、つまり、基材成分(A)をPA9Tとし、成分(B)をm−EBRとし、成分(C)をPPとした組み合わせで、成分(B)の配合量が20質量%とし、耐熱性と耐衝撃性の両方の特性を両立して高めるために、成分(B)に対する成分(C)の配合比を、例えば0.375とした樹脂組成物よりなる成形品のTEM観察によるミクロ組織の顕微鏡写真(倍率:50000倍)を示す図である。

【0108】

この図16において、ベースとなる白色領域はポリアミド樹脂成分(PA9T)で形成されたマトリックス相Mを示し、黒色部分は変性オレフィン共重合体成分(ゴム成分:m−EBR)でなるシェル相Sを示し、この黒色のシェル相Sの内部に在る白色または灰色部分はオレフィン系樹脂成分(PP樹脂)でなるコア相Kを示している。

【0109】

すなわち、上記樹脂成形品では、ポリアミド樹脂成分で形成されたマトリックス相M中に、変性オレフィン共重合体成分(ゴム成分)をシェル相Sとしオレフィン系樹脂成分(PP樹脂)をコア相Kとして形成されたコア−シェル型粒子構造、換言すれば、ポリアミド樹脂成分を「海」(マトリックス相M)とし、ゴム成分を「島」(シェル相S)とし、オレフィン系樹脂成分を「(島内の)湖」(コア相K)とした、所謂「海・島・湖」型粒子構造の分散相が分散してなる組織形態を呈していることが確認された。

【0110】

このミクロ組織の観察結果より、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高める上で、かかるモルフォロジーが大きく寄与しているものと考えられる。すなわち、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高めるためには、ポリアミド樹脂成分と変性オレフィン共重合体成分とオレフィン系樹脂成分の配合割合を適度に設定し、マトリックス中にコア−シェル型粒子構造が分散してなるモルフォロジーを実現することが重要であると考えられる。

【0111】

[試験II]

次に、第3成分としてフィラー成分(D)を用いた試験IIについて説明する。

本試験IIにかかる熱可塑性樹脂組成物は、ポリアミド樹脂成分(A)で形成されたマトリックス相の中に、全体に対し13〜20質量%のエラストマー成分(B)をシェル相とし、更に、全体に対し8質量%以下のフィラー成分(D)をコア相として予混練されたコア−シェル型粒子構造の分散相が分散してなるものである。

ここに、第3成分としてフィラー(D)を添加する場合、配合量は8質量%以下(但し、ゼロではない)であれば良いのであるが、その計量精度を維持する観点から、確実に添加できる実用的な最少量は、配合比で約0.5質量%であるとみなすことができるので、この場合、フィラー成分(D)の配合量としては、0.5〜8質量%の範囲とすることが好ましい。

本実施形態では、このような熱可塑性樹脂組成物の具体例を用いて、その耐衝撃性(低温IZOD(kJ/m2))と耐熱性(熱変形量(mm))が如何にバランス良く実現されるかを説明する。

【0112】

ここでは、ポリアミド成分として、ポリアミド9Tを用いる。また、エラストマー成分として、変性オレフィン共重合体成分を用い、より具体的には、変性エチレンブテン共重合体(m−EBR)、または変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)、を配合比を様々に変化させて用いる。また、フィラー成分としては、粒子径の異なる(0.08〜0.7μm)炭酸カルシウム、タルク、またはシリカを配合比を様々に変化させて用いる。更に、第4成分として、ポリプロピレン(PP)を配合したものも評価した。

【0113】

なお、フィラーはエラストマー成分に予混練したものを用い、予混練しないものと比較した結果を示す。ゴム成分とフィラーとの混練は、ポリアミドとの混練より前の工程による押出成形によりMB(マスターバッチ)として得たものであっても良いし(図17(a))、ポリアミドとの混練工程でその押出フィーダ前部において前混練させて得たものであってもよい(図17(b))。予混練は、その製造工程の方法によらない。このような予混練により、エラストマー成分をシェル相(いわゆる「島」)とし、フィラーをコア相(いわゆる「島の中の湖」)として形成されたコア−シェル型粒子構造の分散相が、ポリアミド樹脂成分で形成されたマトリックス相(いわゆる「海」)の中に、効果的に分散することが知られている。

【0114】

こうして得られた熱可塑性樹脂組成物を材料として樹脂成形品を成形することにより、それぞれの種類について、試験Iの場合と同様に、低温衝撃試験用及び熱変形試験用の共試材を用意し、上記低温衝撃試験はJIS K 7110に準拠したアイゾット衝撃試験法により、また、熱変形試験は、JIS K 7195に準拠したヒートサグ試験法により、試験片の厚さ3.2mm、試験温度190°Cでそれぞれ行なった。

【0115】

<試験II−1>

試験II−1は、第1成分(A)がポリアミド9T(PA9T)で、これに第2成分(B)として13または20質量%の変性エチレンブテン共重合体(m−EBR)を加え、更に、第3成分(D)としてフィラーを配合し、その配合比を種々に変えた試験である。フィラー成分(D)としては、粒子径0.1μmの炭酸カルシウムを用いた。すなわち、フィラー成分として粒子径0.1μmの炭酸カルシウムを混入させた13または20質量%の変性エチレンブテン共重合体(m−EBR)を、マトリックス相としてのポリアミド9T(PA9T)に分散させたものである。

この試験II−1における各成分の配合量および各試験の結果を、図23のテーブルに示す。

【0116】

図23の第1欄に示すように、8質量%以下の炭酸カルシウム(第3成分(D))を20質量%の変性エチレンブテン共重合体(m−EBR:第2成分(B))に予混練させた分散相を、ポリアミド9T(PA9T:第1成分(A))からなるマトリックス相に分散させた場合(実施例500〜503)、第3成分(D)を配合していない比較例5に比べて、耐衝撃性も耐熱性も向上していることが分かる。

【0117】

また、20質量%の変性エチレンブテン共重合体(m−EBR:第2成分(B))に8質量%よりも多い炭酸カルシウム(第3成分(D))を予混練させた場合には、比較例500,501に示すように、単に20質量%の変性エチレンブテン共重合体(m−EBR:第2成分(B))をポリアミド9T(PA9T:第1成分(A))に混入しフィラー(第3成分(D))を混入しない場合(比較例5)に比べ、耐熱性は余り変わらず、耐衝撃性が低下することが分かる。

【0118】

更に、20質量%の第2成分(B)である変性エチレンブテン共重合体(m−EBR)に炭酸カルシウム(第3成分(D))を予混練させずに混入した場合には、図23の第3欄に示されるように、炭酸カルシウム(第3成分(D))の量によらず、炭酸カルシウムを混入しない場合に比べて耐衝撃性が低下してしまうことが分かる。

【0119】

一方、1〜5質量%の炭酸カルシウム(第3成分(D))を13質量%の変性エチレンブテン共重合体(m−EBR:第2成分(B))に予混練させた分散相を、ポリアミド成分(第1成分(A))からなるマトリックス相に分散させた場合には、図23の第2欄に示されるように、単に20質量%の変性エチレンブテン共重合体(m−EBR)をポリアミド9T(PA9T)に混入した場合(比較例3)に比べ、耐衝撃性も耐熱性も向上していることが分かる。

【0120】

一方で、13質量%の変性エチレンブテン共重合体(m−EBR:第2成分(B))に炭酸カルシウム(第3成分(D))を予混練させずに混入した場合には、図23の第4欄に示されるように、炭酸カルシウム(第3成分(D))の量によらず、炭酸カルシウムを混入しない場合に比べて耐衝撃性が低下してしまうことが分かる。

【0121】

図23の第5欄は、第2成分(B)にスチレンブタジエン共重合体を水添した変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)を用いた例を示している。尚、第3成分(D)としては、粒子径0.1μmの炭酸カルシウムを用いている。

【0122】

この場合、実施例801に示すように、フィラー成分(第3成分(D))を予混練すれば、フィラー成分を混入しない場合(比較例251)に比べて、耐衝撃性も耐熱性も向上することが分かる。一方、予混練しなければ、比較例252に示されるように、耐衝撃性が低下することが分かる。

【0123】

<試験II−2>

試験II−2は、第1成分(A)がポリアミド9T(PA9T)で、これに第2成分(B)として20質量%の変性エチレンブテン共重合体(m−EBR)を加え、更に、第3成分(D)として一定量(5質量%)のフィラーを配合し、フィラー成分(D)の粒子径を種々に変えた試験である。フィラー成分(D)としては、粒子径0.02〜6μmの炭酸カルシウムを用いた。

この試験II−2における各成分の配合量,フィラーの粒子径および各試験の結果を、図24のテーブルに示す。

【0124】

炭酸カルシウム(第3成分(D))の粒子径を様々に変えて実験した結果、0.08〜0.7μmの粒子径を持つ炭酸カルシウムを、変性エチレンブテン共重合体(m−EBR:第2成分(D))に予混練した場合には(実施例510〜513)、フィラーを混入しない場合(比較例5)に比べ、耐熱性も耐衝撃性も向上したことが分かる。

【0125】

また、予混練する炭酸カルシウムの粒子径が0.08〜0.7μm以外の値であれば、比較例520,521,522〜524に示されるように、耐衝撃性が著しく低下することが分かる。

【0126】

更に、炭酸カルシウム(第3成分(D))を予混練しない場合には、図24の第2欄に示されるように、炭酸カルシウムの粒子径に拘わらず、耐衝撃性が著しく低下することが分かる。

【0127】

<試験II−3>

試験II−3は、フィラー成分(第3成分(D))として、炭酸カルシウムとは異なる種類のものを用いた例を含む試験である。

この試験II−3における各成分の配合量,フィラーの粒子径および各試験の結果を、図25のテーブルに示す。

【0128】

図25の第1欄は、前述の例と同じく、フィラー成分(第3成分(D))として炭酸カルシウムを用いた例である。

図25の第2欄は、フィラー成分(第3成分(D))として粒子径0.5μmのタルクを用いた例である。

この場合、予混練すれば、実施例550,551に示すように、フィラー成分を混入しない場合(比較例5)に比べても、更にはフィラー成分として炭酸カルシウムを混入した場合(実施例500〜502)に比べても、耐衝撃性、耐熱性ともに向上することが分かる。一方、予混練しなければ、比較例551〜553に示すように、耐衝撃性が低下することが分かる。

【0129】

図25の第3欄は、フィラー成分(第3成分(D))として粒子径0.15μmのシリカを用いた例である。この場合、予混練すれば、実施例560に示すように、フィラー成分を混入しない場合(比較例5)に比べて、やや耐熱性が向上することが分かる。一方、予混練しなければ、比較例560に示すように、耐衝撃性が低下することが分かる。

【0130】

尚、フィラー成分(D)としての炭酸カルシウムに他の成分、例えばポリプロピレン(PP)を混入させたものを第3成分として用いることもできる。

例えば、シェル相としての20質量%の変性エチレンブテン共重合体(m−EBR)に対し、コア相として、粒子径0.1μmの炭酸カルシウムを5質量%にポリプロピレン(PP)を5質量%混入させ、そのコア−シェル型粒子構造の分散相を、マトリックス相としてのポリアミド9T(PA9T)に分散させた試料を得ることができる。

【0131】

この場合、フィラー成分(D)を予混練すれば、フィラー成分を混入しない場合に比べて、耐衝撃性も耐熱性も向上する。一方、予混練しなければ、耐衝撃性が低下する。

【0132】

図26のテーブルは、ポリアミド樹脂成分(A)を第1成分(基材成分)とし、これに第2成分として酸変性エラストマー(B)を加え、更に第3成分としてフィラー成分(D)を加えた前記試験IIを概略的に総括するもので、目的に応じて前述の図23〜25のテーブル中から一部の比較例および実施例を抜き出して纏めたものである。

【0133】

図26の第1〜第3欄は、第1成分をPA9Tとし、第2成分をm−EBRとした場合について、第3成分(D)として炭酸カルシウムを予混練して加えることにより、第3成分(D)を加えない比較例3,5に比して、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例507,502,512)。

【0134】

また、図26の第4欄は、第1成分(A)をPA9Tとし、第2成分(B)をm−SEBSとした場合について、第3成分(D)として炭酸カルシウムを予混練して加えることにより、第3成分(D)を加えない比較例201に比して、耐熱性と耐衝撃性の両方の特性を両立して高め得ることを示している(実施例701)。

【0135】

<試験II−4>

試験II−4は、第1成分(A),第2成分(B)及び第3成分(D)に加えて、第4成分を配合したもので、本試験では、この第4成分としてポリプロピレン(PP)を配合した。

この試験II−4における各成分の配合量,フィラーの粒子径および各試験の結果を、図27のテーブルに示す。

【0136】

図27のテーブルに示した比較例561及び実施例561は共に、第1成分(A)をPA9T、第2成分(B)をm−EBR、第3成分(D)を粒子径0.1μmの炭酸カルシウムとしたもので、この第3成分(D)を加える際に、比較例561では予混練をせず、実施例561では予混練をして加えたものである。

本試験では、図27のテーブル中には記載していないが、比較例561及び実施例561の両方について、第4成分として5質量%のポリプロピレン(PP)をそれぞれ配合した。このように、第4成分を加えた場合についても、第3成分(D)の炭酸カルシウムを予混練して加えることにより(実施例561)、予混練せずに第3成分(D)を加えた場合(比較例561)に比して、耐熱性と耐衝撃性の両方の特性を両立して高め得ることが分かった。

【0137】

以上のように、本実施形態によれば、ポリアミド樹脂成分(A)を第1成分(基材成分)とし、これに第2成分として酸変性エラストマー(B)を加え、更に第3成分として、オレフィン系樹脂成分(C)または適度な粒径のフィラー成分(D)を加えて基本的には3成分系の熱可塑性樹脂組成物とし、これら3成分を適度な配合量で配合したことにより、耐熱性と耐衝撃性の両方の特性をバランス良く両立して高めることができた。

【0138】

すなわち、本実施形態によれば、高い耐熱性と高い耐衝撃性とを両立させた熱可塑性樹脂組成物を実現することができ、更にはこのような熱可塑性樹脂組成物によって成形することで、高い耐熱性と高い耐衝撃性とを両立させた成形品を得ることができる。また、更に、そのような成形品を用いることで、高い耐熱性と高い耐衝撃性とを両立させた車両の外板部材を形成することができるのである。

【0139】

[試験III]

次に、第3成分(オレフィン系樹脂(C)及び/又はフィラー(D))を種々変更することで、耐熱性と耐衝撃性の両方の特性を略両立して高めるだけでなく、塗膜付着性をも向上させ得る熱可塑性樹脂組成物を見出す試験IIIについて説明する。

本実施形態では、より好ましくは、自動車等の車両の車体外板の塗装に用いる塗料として一般的なメラミン系塗料を対象とし、このメラミン系塗料を塗布した後に、約140℃の温度で乾燥・焼き付けを行う塗装について、その塗膜付着性を向上させることを企図した。

【0140】

塗膜付着性(付着強さ)については、前述のように、JIS K5400に準拠した塗膜付着性試験を行って、塗膜剥離面積が5%以下の場合を良(○)、5%を越える場合を不良(×)とした。

尚、この試験IIIでは、樹脂組成物としての導電性向上などを目的に、第4成分として所謂カーボンブラックを適量(例えば2.5質量%)配合するようにした。また、試験IIIでは、耐衝撃性は常温でのアイゾッド(IZOD)衝撃試験法により評価した。

【0141】

<試験III−1>

まず、試験III−1では、第3成分を配合していない比較例の供試材を用意し、常温衝撃試験および熱変形試験と塗膜付着性試験を行った。試験結果を図28に示す。

図28のテーブルから分かるように、比較例51〜53は、何れも第1成分(A)がPA9で第2成分(B)がm−EBRであり、第3成分を配合していないものである。また、比較例251は、第1成分(A)がPA9で第3成分(B)がm−SEBSであり、第3成分を配合していないものである。

何れの比較例についても、塗膜付着性は不良(×)であった。

【0142】

<試験III−2>

試験III−2は、第3成分としてオレフィン系樹脂成分(C)を用いたもので、このオレフィン系樹脂成分(C)としては、融点が175℃のPP樹脂,融点が130℃のPE樹脂,融点が98℃のm−EVA樹脂を用いた。

この試験III−2における各成分の配合量および各試験の結果等を、図29のテーブルに示す。

【0143】

図29の第1欄は、第1成分(A)がPA9Tで、第2成分(B)として20質量%のm−EBRを配合し、第3成分を融点が塗膜焼き付け温度(140℃)よりも低い130℃のPE樹脂としたもので、第3成分(C)の配合量が10質量%以下である実施例51〜55については、第3成分(C)を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができ、しかも、塗膜付着性についても良好な結果が得られた。

一方、第3成分(C)の配合量が15質量%である比較例60については、第3成分(C)を配合していない比較例51に比して耐衝撃性が低下した。また、第3成分(C)の配合量がそれぞれ20,25質量%以上である比較例61,62については、第3成分(C)を配合していない比較例51に比して耐熱性と耐衝撃性が共に低下し、また、塗膜付着性も不良であった。

【0144】

図29の第2欄,第3欄は、第1成分(A)がPA9Tで、第2成分(B)として、それぞれ15,13質量%のm−EBRを配合し、第3成分として融点が塗膜焼き付け温度よりも低い130℃のPE樹脂を5質量%配合したもので、実施例56,57の何れについても、第3成分(C)を配合していない比較例52,53に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができ、しかも、塗膜付着性についても良好な結果が得られた。

【0145】

図29の第4欄は、第1成分(A)がPA9Tで、第2成分(B)として10〜20質量%のm−EBRを配合し、第3成分として融点が塗膜焼き付け温度よりも高い175℃のPP樹脂を5〜15質量%配合したもので、第3成分(C)の配合量が10質量%以下である実施例60〜63については、第3成分(C)を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。しかし、塗膜付着性については何れも不良であった。

【0146】

図29の第5欄は、第1成分(A)がPA9Tで、第2成分(B)として20質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも高い175℃のPP樹脂(実施例75)又は融点が塗膜焼き付け温度よりも低い130℃のPE樹脂(実施例76)をそれぞれ5質量%配合したもので、何れの実施例についても、第3成分(C)を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。しかも、第3成分(C)として、融点が塗膜焼き付け温度よりも低い130℃のPE樹脂を配合した実施例76については、塗膜付着性についても良好な結果が得られた。

【0147】

図29の第6欄は、第1成分(A)がPA9Tで、第2成分(B)として20質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも低い98℃のm−EVA樹脂を5質量%配合したもので、第3成分(C)を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができ、しかも、塗膜付着性も良好であった。

【0148】

図29の第7欄は、第1成分(A)がPA9Tで、第2成分(B)として20質量%のm−SEBSを配合し、第3成分として、融点が塗膜焼き付け温度よりも高い175℃のPP樹脂を5質量%配合したもので、第3成分(C)を配合していない比較例251に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができたが、塗膜付着性は不良であった。

【0149】

以上より、第3成分として、融点が塗膜焼き付け温度よりも低いオレフィン系樹脂を用いた方が、塗膜焼き付け温度よりも高い融点のものを用いるよりも、塗膜付着性を高める上で一般に有利であることが分かった。

【0150】

<試験III−3>

試験III−3は、第3成分としてフィラー成分(D)を用いたもので、このフィラー成分(D)としては、炭酸カルシウム又はタルクを用いた。

この試験III−3における各成分の配合量および各試験の結果等を、図30のテーブルに示す。

【0151】

図30のテーブルから分かるように、予混練を行ったフィラー成分(D)を配合した実施例600,650については、第3成分(D)を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができ、しかも、塗膜付着性も良好であった。また、予混練を行わずにフィラー成分(D)を配合した場合についても、比較例51に比して耐熱性と耐衝撃性は低下するが、塗膜付着性は向上している。

従って、第3成分としてフィラー成分(D)を配合することにより、塗膜付着性を高める上で有利になることが分かった。

【0152】

<試験III−4>

試験III−4は、第3成分(オレフィン系樹脂(C)及び/又はフィラー(D))を種々変更することにより、耐熱性と耐衝撃性の両方の特性を略両立して高めるだけでなく、塗膜付着性をも向上させ得る熱可塑性樹脂組成物を見出すことを企図したもので、第1成分(基材成分)のポリアミド樹脂成分(A)としてPT9Tを、第2成分の酸変性エラストマー(B)としてm−EBRをそれぞれ用い、更に第3成分として、オレフィン系樹脂成分(C)と適度な粒径のフィラー成分(D)の両方を加えて実施例の供試材を作製した。

【0153】

この試験III−4で用いた第3成分(オレフィン系樹脂(C),フィラー(D))は以下の通りである。

−オレフィン系樹脂(C):

・PP樹脂(融点175℃:比較例)

・PE樹脂(融点130℃:実施例)

・m−EVA樹脂(融点98℃:実施例)

−フィラー(D)

・炭酸カルシウム

・タルク

【0154】

尚、前述のように、導電性向上などのために、第4成分として適量(例えば2.5質量%)所謂カーボンブラックも配合した。

この試験III−4における各成分の配合量および各試験の結果等を、図31のテーブルに示す。

【0155】

図31の第1欄は、第1成分(A)がPA9で、第2成分(B)として15質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも低い130℃のPE樹脂(C)を2.5〜12質量%と、粒子径が0.15μmの予混練した炭酸カルシウム(D)2.5〜12質量%とを配合したものである。

【0156】

この場合、塗膜付着性は、第3成分を加えたもの全てについて良好であった。また、PE樹脂(C)及び炭酸カルシウム(D)の配合量が共に2.5〜7.5質量%の範囲内のもの(実施例901〜907)については、第3成分を配合していない比較例52に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

一方、PE樹脂(C)及び炭酸カルシウム(D)の配合量が共に10質量%である比較例901については、比較例52に比して、耐衝撃性は向上したが耐熱性は低下した。また、PE樹脂(C)及び炭酸カルシウム(D)の配合量が共に12質量%である比較例902については、比較例52に比して、耐熱性と耐衝撃性の両方が低下した。

【0157】

図31の第2欄は、第1成分(A)がPA9で、第2成分(B)として20質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも低い130℃のPE樹脂(C)を2.5〜12質量%と、粒子径が0.15μmの予混練した炭酸カルシウム(D)2.5〜12質量%とを配合したものである。

【0158】

この場合も、塗膜付着性は、第3成分を加えたもの全てについて良好であった。また、PE樹脂(C)及び炭酸カルシウム(D)の配合量が共に2.5〜7.5質量%の範囲内のもの(実施例910〜913)については、第3成分を配合していない比較例51に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

一方、PE樹脂(C)及び炭酸カルシウム(D)の配合量が共に10質量%以上である比較例905及び906については、比較例51に比して、耐熱性と耐衝撃性の両方が低下した。

【0159】

図31の第3欄は、第1成分(A)がPA9で、第2成分(B)として15質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも低い130℃のPE樹脂(C)を5質量%と、粒子径が0.08又は0.10μmの予混練した炭酸カルシウム(D)2.5質量%とを配合したものである。

【0160】

この場合も、塗膜付着性は、第3成分を加えたもの全て(実施例920,921)について良好であった。また、両実施例ともに、第3成分を配合していない比較例52に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

【0161】

図31の第4欄は、第1成分(A)がPA9で、第2成分(B)として20又は15質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも高い175℃のPP樹脂(C)を5質量%と、粒子径が0.15μmの予混練した炭酸カルシウム(D)5質量%とを配合したものである。

【0162】

この場合も、塗膜付着性は、第3成分を加えたもの全て(実施例930,931)について良好であった。また、両実施例ともに、第3成分を配合していない比較例51,52に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

【0163】

図31の第5欄は、第1成分(A)がPA9で、第2成分(B)として15質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも低い98℃のm−EVA樹脂(C)を7.5質量%と、粒子径が0.15μmの予混練した炭酸カルシウム(D)2.5質量%とを配合したものである。

【0164】

この場合も、塗膜付着性は、第3成分を加えた実施例940について良好であった。また、この実施例940では、第3成分を配合していない比較例52に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

【0165】

図31の第6欄は、第1成分(A)がPA9Tで、第2成分(B)として10〜20質量%のm−EBRを配合し、第3成分として、融点が塗膜焼き付け温度よりも高い175℃のPP樹脂(C)を3〜9質量%と、粒子径が0.5μmのタルク(D)2.5〜20質量%とを配合したもので、タルク(D)は、予混練した場合(実施例930,931,940,950,951)と予混練無しの場合(比較例907〜909)の両方を用意した。

【0166】

この場合、第3成分としてのタルク(D)の配合量が20質量%と過多である比較例907を除いては、第3成分を加えた他のものは全て塗膜付着性が良好であった。また、予混練せずにタルク(D)を配合した比較例907〜909では、第3成分を配合していない比較例51に比して耐衝撃性が著しく低下した。また、比較例907,908では耐熱性も低下した。

一方、予混練してタルク(D)を配合した実施例950,951については、第3成分を配合していない比較例52に比して耐熱性と耐衝撃性の両方の特性を両立して高めることができた。

【0167】

以上より、耐熱性と耐衝撃性の両方の特性を略両立して高めるだけでなく、塗膜付着性をも向上させることができ、しかも、より好ましくは導電性も向上した熱可塑性樹脂組成物として、実施例901〜907,実施例910〜913,実施例920及び921,実施例930及び931,実施例940,実施例950及び951で示される組み合わせのものが得られた。

【0168】

以上の実施形態では、第1成分(A)のポリアミド樹脂成分としては、ポリアミド9T(PA9T),ポリアミド6T(PA6T)を好適に用いることができたが、ポリアミド樹脂成分(A)としては、上記以外にも、ナイロン4,6,11,12,66,10,MXD6,ポリフタルアミド等を用いることができ、また、複数種のポリアミド樹脂を用いることもできる。

【0169】

また、第2成分(B)の酸変性エラストマー成分としては、変性エチレンブテン共重合体(m−EBR),変性エチレンプロピレン共重合体(m−EPR)及び変性スチレンエチレンブタジエンスチレン3元共重合体(m−SEBS)等の変性オレフィン系共重合体または変性スチレン系共重合体を好適に用いることができた。

尚、前記酸変性エラストマー成分(B)としては、変性オレフィン系共重合体または変性スチレン系共重合体が望ましく、上記のもの以外でも、例えば、エチレンプロピレン共重合体(EPR)、エチレンブテン共重合体(EBR)、エチレンプロピレンジエン共重合体(EPDM)、ポリエチレンオキサイド共重合体(POR)、また、スチレンブタジエン共重合体を水添したスチレンエチレンブタジエンスチレン3元共重合体(SEBS)、スチレンイソプレン共重合体の水添ゴム(SEPS)、1,2−ブタジエンと1,4−ブタジエン共重合体の水添ゴム(CEBC)などを適用することができ、これらを単独で用いても良く、複数組み合わせても良い。また、これらエラストマーは、マレイン酸等の酸変性物のものが好適である。

【0170】

更に、第3成分(C)であるオレフィン系樹脂成分としては、ポリプロピレン(PP)樹脂,ポリエチレン(PE)樹脂,変性ポリプロピレン(m−PP)樹脂,変性ポリエチレン(m−PE)樹脂,変性エチレン酢酸ビニルアルコール(m−EVA)樹脂を好適に用いることができた。尚、このオレフィン系樹脂成分(C)は、ポリエチレン,ポリプロピレン,ポリブチレン,ポリブタジエン,エチレンビニルアルコール,エチレン酢酸ビニルアルコール等の脂肪族炭水化物の重合体を指し、その酸変性物を含むものである。

【0171】

また更に、第3成分(D)であるフィラーとしては、炭酸カルシウム,タルク,シリカを好適に用いることができたが、フィラー成分(D)としては、上記以外にも、カオリン、ベントナイト、モンモリロナイト、炭酸亜鉛、ワラストナイト、アルミナ、酸化マグネシウム、珪酸カルシウム、アルミン酸ナトリウム、アルミノ珪酸ナトリウム、珪酸マグネシウム、ガラスバルーン、酸化亜鉛、ハイドロタルサイト等の各種天然鉱物や合成物を適用することができる。

【産業上の利用可能性】

【0172】

本発明によれば、耐熱性と耐衝撃性の両方の特性を両立して高めることができる熱可塑性樹脂組成物および熱可塑性樹脂成形品を得ることができ、例えば、自動車のフェンダパネルなどの外板部材に有効に利用することができる。

【図面の簡単な説明】

【0173】

【図1】本発明の実施形態に係る試験I−2で第2成分(B)の配合量が10質量%の場合の試験結果を示すグラフである。

【図2】上記試験I−2で第2成分(B)の配合量が13質量%の場合の試験結果を示すグラフである。

【図3】上記試験I−2で第2成分(B)の配合量が15質量%の場合の試験結果を示すグラフである。

【図4】上記試験I−2で第2成分(B)の配合量が20質量%の場合の試験結果を示すグラフである。

【図5】上記試験I−2で第2成分(B)の配合量が25質量%の場合の試験結果を示すグラフである。

【図6】本発明の実施形態に係る試験I−3で第3成分(C)をm−PP樹脂とした場合の試験結果を示すグラフである。

【図7】上記試験I−3で第3成分(C)をPE樹脂とした場合の試験結果を示すグラフである。

【図8】上記試験I−3で第3成分(C)をm−PE樹脂とした場合の試験結果を示すグラフである。

【図9】上記試験I−3で第2成分をm−EPRとし第3成分(C)をPP樹脂とした場合の試験結果を示すグラフである。

【図10】本発明の実施形態に係る試験I−4で第3成分(C)をPP樹脂とした場合の試験結果を示すグラフである。

【図11】上記試験I−4で第3成分(C)をm−PP樹脂とした場合の試験結果を示すグラフである。

【図12】上記試験I−4で第3成分(C)をPE樹脂とした場合の試験結果を示すグラフである。

【図13】上記試験I−4で第3成分(C)をm−PE樹脂とした場合の試験結果を示すグラフである。

【図14】上記試験I−4で第2成分をm−EPRとし第3成分(C)をPP樹脂とした場合の試験結果を示すグラフである。

【図15】第3成分を配合しない比較例の試験結果を示すグラフである。

【図16】本発明の実施形態に係る樹脂成形品についてのTEM観察によるミクロ組織の顕微鏡写真を示す図である。

【図17】本発明の実施形態に係る熱可塑性樹脂組成物の予混練方法を示す説明図である。

【図18】第3成分を配合しない比較例である試験I−1での各成分の配合量および試験結果を示すテーブルである。

【図19】本発明の実施形態に係る試験I−2での各成分の配合量および試験結果を示すテーブルである。

【図20】本発明の実施形態に係る試験I−3での各成分の配合量および試験結果を示すテーブルである。

【図21】本発明の実施形態に係る試験I−4での各成分の配合量および試験結果を示すテーブルである。

【図22】上記試験Iを概略的に総括するもので前述の図19〜21のテーブル中から一部の比較例および実施例を抜き出して纏めたテーブルである。

【図23】本発明の実施形態に係る試験II−1での各成分の配合量および試験結果を示すテーブルである。

【図24】本発明の実施形態に係る試験II−2での各成分の配合量および試験結果を示すテーブルである。

【図25】本発明の実施形態に係る試験II−3での各成分の配合量および試験結果を示すテーブルである。

【図26】上記試験IIを概略的に総括するもので前述の図23〜25のテーブル中から一部の比較例および実施例を抜き出して纏めたテーブルである。

【図27】本発明の実施形態に係る試験II−4での各成分の配合量および試験結果を示すテーブルである。

【図28】第3成分を配合しない比較例である試験III−1での各成分の配合量および試験結果を示すテーブルである。

【図29】本発明の実施形態に係る試験III−2での各成分の配合量および試験結果を示すテーブルである。

【図30】本発明の実施形態に係る試験III−3での各成分の配合量および試験結果を示すテーブルである。

【図31】本発明の実施形態に係る試験III−4での各成分の配合量および試験結果を示すテーブルである。

【符号の説明】

【0174】

K コア相

M マトリックス相

S シェル相

【特許請求の範囲】

【請求項1】

65〜86.5質量のポリアミド樹脂成分(A)と、13〜25質量%の酸変性エラストマー成分(B)と、10質量%以下のオレフィン系樹脂成分(C)及び/又は8質量%以下のフィラー成分(D)とを含有し、

前記ポリアミド樹脂成分(A)で形成されたマトリックス相中に、

前記酸変性エラストマー成分(B)をシェル相とし、前記オレフィン系樹脂成分(C)及び/又はフィラー成分(D)をコア相として形成されたコア−シェル型粒子構造の分散相が分散してなる、

ことを特徴とする熱可塑性樹脂組成物。

【請求項2】

前記酸変性エラストマー成分(B)の含有量が15〜20質量%であることを特徴とする請求項1に記載の熱可塑性樹脂組成物。

【請求項3】