熱可塑性樹脂組成物及び光学素子

【課題】温度による屈折率の変化率が小さく、熱膨張率が小さい光学素子を提供する。

【解決手段】本発明に係る光学素子としての対物レンズ7は熱可塑性樹脂組成物を用いて成形したもので、当該熱可塑性樹脂組成物は、屈折率がn0である熱可塑性樹脂に対し無機微粒子が分散された溶融成形可能な熱可塑性樹脂組成物であって、前記無機微粒子の屈折率をnp、前記無機微粒子の屈折率の温度変化率dnp/dTおよび23℃における当該熱可塑性樹脂組成物中に占める前記無機微粒子の体積分率Φが、下記(A)、(B)を満たす。dnp/dT≧0.00012×(np−n0+0.25)2−0.000025 … (A)

0.25≦Φ≦0.5 … (B)

【解決手段】本発明に係る光学素子としての対物レンズ7は熱可塑性樹脂組成物を用いて成形したもので、当該熱可塑性樹脂組成物は、屈折率がn0である熱可塑性樹脂に対し無機微粒子が分散された溶融成形可能な熱可塑性樹脂組成物であって、前記無機微粒子の屈折率をnp、前記無機微粒子の屈折率の温度変化率dnp/dTおよび23℃における当該熱可塑性樹脂組成物中に占める前記無機微粒子の体積分率Φが、下記(A)、(B)を満たす。dnp/dT≧0.00012×(np−n0+0.25)2−0.000025 … (A)

0.25≦Φ≦0.5 … (B)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レンズ、フィルター、グレーティング、光ファイバー、平板光導波路などとして好適に用いられ、温度による屈折率の変化率が小さく、かつ透明性に優れた熱可塑性樹脂組成物及びそれを用いた光学素子に関する。

【背景技術】

【0002】

MO、CD、DVDといった光情報記録媒体(以下、単に媒体ともいう)に対して、情報の読み取りや記録を行なうプレーヤー、レコーダー、ドライブといった情報機器には、光ピックアップ装置が備えられている。光ピックアップ装置は、光源から発した所定波長の光を媒体に照射し、反射した光を受光素子で受光する光学素子ユニットを備えており、光学素子ユニットはこれらの光を媒体の反射層や受光素子で集光させるためのレンズ等の光学素子を有している。

【0003】

光ピックアップ装置の光学素子は、射出成形等の手段により安価に作製できる等の点で、プラスチックを材料として適用することが好ましい。光学素子に適用可能なプラスチックとしては、環状オレフィンとα−オレフィンの共重合体(例えば、特許文献1)等が知られている。

【0004】

プラスチックを材料として適用した光学素子ユニットにおいては、ガラスレンズのような光学的安定性を有する物質であることが求められている。例えば、環状オレフィンのような光学用プラスチック物質は、従来レンズ用プラスチックとして用いられてきたPMMAに比べて吸水率が極めて低く、吸水による屈折率の変化が大幅に改善されている。しかしながら、光学特性の温度依存性については未だ解決されておらず、屈折率の温度依存性は無機ガラスより一桁以上大きいのが現状である。

【0005】

上記のような光学用プラスチック物質の短所を改善する方法の1つとして、微細粒子充填材を使用する方法が提案されている。例えば特許文献2〜8には、屈折率の温度依存性|dn/dT|を減少する方法として、dn/dT<0であるポリマー状ホスト物質中に、dn/dT>0である微細粒子が分散された光学製品が提案されている。この特許文献2〜8には、微細粒子を分散した複合体のdn/dTを、ホスト樹脂に比べて50%減少するために必要な微細粒子の質量%は、下記式(1)に基づいて計算することができると記載されている(例えば特許文献2の式2)。

ν50=0.5(γp/γp−γn) … (1)

【0006】

ここで、dn/dTを50%減少するために必要な微細粒子の質量%はν50×100%であり、γpおよびγnはそれぞれ、ホスト樹脂および微細粒子のdn/dTを表わす。

【0007】

しかしながら、近年、ポリマー中に無機微粒子を分散した複合体の誘電率は、Maxwell-Garnettによって導出された下記式(2)により計算される値とよく一致することが確認されている(例えば、非特許文献1)。

【0008】

【数1】

【0009】

上記式(2)によれば、複合体の光学的性質を支配するのは、無機微粒子の体積分率である。また、物質のdn/dTは線膨張係数αと密接に関係しており、ポリマーに関する限り、Lorentz-Lorentzの式から導かれる下記式(3)が成り立つと言われている(非特許文献2)。

【0010】

【数2】

【0011】

ここで、nはポリマーの屈折率、ρはポリマーの密度を表わす。複合体の熱膨張率も、無機微粒子の体積分率に依存して変化することが知られている(例えば、非特許文献3)。

【特許文献1】特開2002−105131号公報(第4頁)

【特許文献2】特開2002−207101号公報(特許請求の範囲)

【特許文献3】特開2002−240901号公報(特許請求の範囲)

【特許文献4】特開2002−241560号公報(特許請求の範囲)

【特許文献5】特開2002−241569号公報(特許請求の範囲)

【特許文献6】特開2002−241592号公報(特許請求の範囲)

【特許文献7】特開2002−241612号公報(特許請求の範囲)

【特許文献8】特開2002−303701号公報(特許請求の範囲)

【非特許文献1】H.Mataki,et al.,Jpn.J.Appl.Phys.43(8B),5819(2004)

【非特許文献2】小池康博著,高分子学会編集 高分子サイエンスOnePoint「高分子の光物性」,共立出版,p.10

【非特許文献3】L.E.Nielsen著,「高分子と複合材料の力学的性質」,化学同人,P267〜268

【発明の開示】

【発明が解決しようとする課題】

【0012】

これらのことから、複合体のdn/dTを支配するのは、無機微粒子の体積分率であり、本発明者は特許文献2〜8に記載された式(4)により求めた質量%の無機微粒子を、特許文献2〜8に記載された方法でホスト樹脂中に添加しても、dn/dTを50%減少することはできないばかりか、実用上必要なdn/dTの減少効果が得られないことを確認した。

本発明は、上記課題に鑑みなされたものであり、その目的は、温度による屈折率の変化率が小さく、熱膨張率が小さい熱可塑性樹脂組成物および光学素子を提供することである。

【課題を解決するための手段】

【0013】

上記課題を解決するため第1の発明は、

屈折率がn0である熱可塑性樹脂に対し無機微粒子が分散された溶融成形可能な熱可塑性樹脂組成物であって、

前記無機微粒子の屈折率をnp、前記無機微粒子の屈折率の温度変化率をdnp/dTとしたとき、前記無機微粒子の屈折率の温度変化率dnp/dTが下記式(A)で規定する条件を満たし、かつ、当該熱可塑性樹脂組成物中に占める前記無機微粒子の体積分率Φが、23℃において下記式(B)で規定する条件を満たすことを特徴としている。

dnp/dT≧0.00012×(np−n0+0.25)2−0.000025 … (A)

0.25≦Φ≦0.5 … (B)

【0014】

第1の発明に係る熱可塑性樹脂組成物においては、

前記無機微粒子の屈折率の温度変化率dnp/dTが下記式(C)で規定する条件を満たすのが好ましい。

dnp/dT≧0.00031×(np−n0+0.25)2−0.000025 … (C)

【0015】

第1の発明に係る熱可塑性樹脂組成物においては、

前記無機微粒子の1次粒子径が30nm以下であるのが好ましい。

【0016】

第2の発明は、

第1の発明に係る熱可塑性樹脂組成物を用いて成形されたことを特徴とする光学素子である。

【発明の効果】

【0017】

第1,第2の発明によれば、温度による屈折率の変化率が小さく、熱膨張率が小さい熱可塑性樹脂組成物および光学素子を提供することができる(下記実施例参照)。

【発明を実施するための最良の形態】

【0018】

以下、本発明を実施するための最良の形態について詳細に説明する。

本発明者は、上記課題に鑑み鋭意検討を行った結果、無機微粒子が熱可塑性樹脂中に分散された熱可塑性樹脂組成物において、無機微粒子の屈折率がnpであり、熱可塑性樹脂の屈折率がn0であり、無機微粒子の屈折率の温度変化率がdnp/dTである場合、下記式(A)または(C)で規定する条件を満足するときに、前記熱可塑性樹脂組成物の|dn/dT|が小さくなり得ることを見出し、本発明に至った次第である。熱可塑性樹脂組成物が下記式(A)および(C)を満足しない場合、無機微粒子の添加量を、現実的に添加可能であった上限量(体積分率で0.5)より多くしない限り、本発明の目的を達成することができないことを見出した。

【0019】

dnp/dT≧0.00012×(np−n0+0.25)2−0.000025 … (A)

dnp/dT≧0.00031×(np−n0+0.25)2−0.000025 … (C)

【0020】

また、本発明者は上記式(A)または(C)で規定する条件を満足する熱可塑性樹脂組成物中において、無機微粒子の体積分率Φが下記式(B)で規定する条件を満たす場合に、実用上より有効なdn/dTの減少効果が得られることを見出した。

0.25≦Φ≦0.5 … (B)

【0021】

無機微粒子が熱可塑性樹脂中に分散された熱可塑性樹脂組成物のdn/dTは、上記式(2)からもわかるように、無機微粒子の屈折率とdn/dT、マトリックス樹脂の屈折率とdn/dT、無機微粒子の体積分率によって変化すると考えられるが、さらに無機微粒子が分散されていることによるマトリックス樹脂の熱膨張率の変化(ナノフィラー効果)、無機微粒子とマトリックス樹脂との熱膨張率の差による体積分率の温度変化などの影響が加わり、複雑な挙動をする。本発明者はこのようなナノフィラー効果や体積分率の温度変化の影響を詳細に調べ、本発明の目的を達成するための条件を明らかにし、本発明に至った次第である。

【0022】

以下、本発明の詳細について説明する。

無機微粒子が熱可塑性樹脂中に分散された本発明の熱可塑性樹脂組成物において、無機微粒子の屈折率np、熱可塑性樹脂の屈折率n0、無機微粒子の屈折率の温度変化率dnp/dTは、波長588nmの光に対する屈折率とその温度依存性を意味する。熱可塑性樹脂の波長588nmの光に対する屈折率は公知の屈折計を用いて測定することができ、例えば、アッベ屈折計(アタゴ社製:DR−M2)、自動屈折計(カルニュー光学工業株式会社製:KPR−200)、等を用いて測定することができる。また、無機微粒子の588nmの屈折率および屈折率の温度依存性については、ベッケ線法によって測定することもできるが、文献値を参照することにより得ることができる。例えば、Gorachand Ghosh著「Handbook of Thermo-Optic Coefficients of Optical Materials with Applications」(Academic Press)には、いろいろな材料の屈折率及び屈折率の温度依存性が記載されており、参考にすることができる。

【0023】

また、本発明の熱可塑性樹脂組成物において、熱可塑性樹脂組成物中に占める無機微粒子の体積分率Φは、下記式(D)で与えられ、特に断らない限り23℃における体積分率を意味する。

Φ=(無機微粒子の占める体積)/(熱可塑性樹脂組成物の体積) … (D)

【0024】

次いで、本発明に係る熱可塑性樹脂組成物の詳細について説明する。

本発明に係る熱可塑性樹脂組成物は、熱可塑性樹脂に無機微粒子が含有・分散された溶融成形可能なものであり、以下では、始めに(1)熱可塑性樹脂、(2)無機微粒子及び(3)添加可能な添加剤の詳細についてそれぞれ説明し、その後に当該熱可塑性樹脂組成物の(4)製造方法及び(5)適用例についてそれぞれ説明する。

【0025】

(1)熱可塑性樹脂

熱可塑性樹脂としては、光学材料として一般的に用いられる透明の熱可塑性樹脂であれば、特に限定されるものではないが、光学素子としての加工性の観点から、アクリル樹脂、環状オレフィン樹脂、ポリカーボネート樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリアミド樹脂又はポリイミド樹脂であることが好ましく、環状オレフィンであることが特に好ましい。具体例として、特開2003−73559号公報に記載の化合物を挙げることができ、その好ましい化合物を下記表1に示す。

【表1】

【0026】

なお、上述した熱可塑性樹脂は、光学材料としての寸法安定性の観点から、吸湿率が0.2%以下であることが望ましいため、ポリオレフィン樹脂(ポリエチレン、ポリプロピレン)、フッ素樹脂(ポリテトラフルオロエチレン、テフロン(登録商標)AF:デュポン社製)、環状オレフィン樹脂(日本ゼオン製:ZEONEX、三井化学製:APEL、JSR製:アートン、チコナ製:TOPAS)、インデン/スチレン系樹脂、ポリカーボネート樹脂等が好適に用いられる。

また、上述したような2種以上の樹脂を用いる場合においては、その吸水率は、個々の樹脂における吸水率の平均値と略同一と考えられ、その平均の吸水率が0.2%以下になればよい。

【0027】

(2)無機微粒子

無機微粒子としては、上記式(A)または式(C)で規定する条件を満たすような無機微粒子の中から任意に選択することができる。具体的には酸化物微粒子、金属塩微粒子、半導体微粒子などが好ましく用いられ、この中から、光学素子として使用する波長領域において吸収、発光、蛍光等が生じないものを適宜選択して使用することが好ましい。

【0028】

酸化物微粒子としては、金属酸化物を構成する金属が、Li、Na、Mg、Al、Si、K、Ca、Sc、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Rb、Sr、Y、Nb、Zr、Mo、Ag、Cd、In、Sn、Sb、Cs、Ba、La、Ta、Hf、W、Ir、Tl、Pb、Bi及び希土類金属からなる群より選ばれる1種または2種以上の金属である金属酸化物を用いることができ、具体的には、例えば、酸化珪素、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化ジルコニウム、酸化ハフニウム、酸化ニオブ、酸化タンタル、酸化マグネシウム、酸化カルシウム、酸化ストロンチウム、酸化バリウム、酸化インジウム、酸化錫、酸化鉛、これら酸化物より構成される複酸化物であるニオブ酸リチウム、ニオブ酸カリウム、タンタル酸リチウム、アルミニウム・マグネシウム酸化物(MgAl2O4)等が挙げられる。

【0029】

その他の酸化物微粒子として希土類酸化物を用いることもでき、具体的には酸化スカンジウム、酸化イットリウム、酸化ランタン、酸化セリウム、酸化プラセオジム、酸化ネオジム、酸化サマリウム、酸化ユウロピウム、酸化ガドリニウム、酸化テルビウム、酸化ジスプロシウム、酸化ホルミウム、酸化エルビウム、酸化ツリウム、酸化イッテルビウム、酸化ルテチウム等も挙げられる。金属塩微粒子としては、炭酸塩、リン酸塩、硫酸塩などが挙げられ、具体的には炭酸カルシウム、リン酸アルミニウム等が挙げられる。

【0030】

半導体微粒子とは、半導体結晶組成の微粒子を意味し、該半導体結晶組成の具体的な組成例としては、炭素、ケイ素、ゲルマニウム、錫等の周期表第14族元素の単体、リン(黒リン)等の周期表第15族元素の単体、セレン、テルル等の周期表第16族元素の単体、炭化ケイ素(SiC)等の複数の周期表第14族元素からなる化合物、酸化錫(IV)(SnO2)、硫化錫(II,IV)(Sn(II)Sn(IV)S3)、硫化錫(IV)(SnS2)、硫化錫(II)(SnS)、セレン化錫(II)(SnSe)、テルル化錫(II)(SnTe)、硫化鉛(II)(PbS)、セレン化鉛(II)(PbSe)、テルル化鉛(II)(PbTe)等の周期表第14族元素と周期表第16族元素との化合物、窒化ホウ素(BN)、リン化ホウ素(BP)、砒化ホウ素(BAs)、窒化アルミニウム(AlN)、リン化アルミニウム(AlP)、砒化アルミニウム(AlAs)、アンチモン化アルミニウム(AlSb)、窒化ガリウム(GaN)、リン化ガリウム(GaP)、砒化ガリウム(GaAs)、アンチモン化ガリウム(GaSb)、窒化インジウム(InN)、リン化インジウム(InP)、砒化インジウム(InAs)、アンチモン化インジウム(InSb)等の周期表第13族元素と周期表第15族元素との化合物(あるいはIII−V族化合物半導体)、硫化アルミニウム(Al2S3)、セレン化アルミニウム(Al2Se3)、硫化ガリウム(Ga2S3)、セレン化ガリウム(Ga2Se3)、テルル化ガリウム(Ga2Te3)、酸化インジウム(In2O3)、硫化インジウム(In2S3)、セレン化インジウム(In2Se3)、テルル化インジウム(In2Te3)等の周期表第13族元素と周期表第16族元素との化合物、塩化タリウム(I)(TlCl)、臭化タリウム(I)(TlBr)、ヨウ化タリウム(I)(TlI)等の周期表第13族元素と周期表第17族元素との化合物、酸化亜鉛(ZnO)、硫化亜鉛(ZnS)、セレン化亜鉛(ZnSe)、テルル化亜鉛(ZnTe)、酸化カドミウム(CdO)、硫化カドミウム(CdS)、セレン化カドミウム(CdSe)、テルル化カドミウム(CdTe)、硫化水銀(HgS)、セレン化水銀(HgSe)、テルル化水銀(HgTe)等の周期表第12族元素と周期表第16族元素との化合物(あるいはII−VI族化合物半導体)、硫化砒素(III)(As2S3)、セレン化砒素(III)(As2Se3)、テルル化砒素(III)(As2Te3)、硫化アンチモン(III)(Sb2S3)、セレン化アンチモン(III)(Sb2Se3)、テルル化アンチモン(III)(Sb2Te3)、硫化ビスマス(III)(Bi2S3)、セレン化ビスマス(III)(Bi2Se3)、テルル化ビスマス(III)(Bi2Te3)等の周期表第15族元素と周期表第16族元素との化合物、酸化銅(I)(Cu2O)、セレン化銅(I)(Cu2Se)等の周期表第11族元素と周期表第16族元素との化合物、塩化銅(I)(CuCl)、臭化銅(I)(CuBr)、ヨウ化銅(I)(CuI)、塩化銀(AgCl)、臭化銀(AgBr)等の周期表第11族元素と周期表第17族元素との化合物、酸化ニッケル(II)(NiO)等の周期表第10族元素と周期表第16族元素との化合物、酸化コバルト(II)(CoO)、硫化コバルト(II)(CoS)等の周期表第9族元素と周期表第16族元素との化合物、四酸化三鉄(Fe3O4)、硫化鉄(II)(FeS)等の周期表第8族元素と周期表第16族元素との化合物、酸化マンガン(II)(MnO)等の周期表第7族元素と周期表第16族元素との化合物、硫化モリブデン(IV)(MoS2)、酸化タングステン(IV)(WO2)等の周期表第6族元素と周期表第16族元素との化合物、酸化バナジウム(II)(VO)、酸化バナジウム(IV)(VO2)、酸化タンタル(V)(Ta2O5)等の周期表第5族元素と周期表第16族元素との化合物、酸化チタン(TiO2、Ti2O5、Ti2O3、Ti5O9等)等の周期表第4族元素と周期表第16族元素との化合物、硫化マグネシウム(MgS)、セレン化マグネシウム(MgSe)等の周期表第2族元素と周期表第16族元素との化合物、酸化カドミウム(II)クロム(III)(CdCr2O4)、セレン化カドミウム(II)クロム(III)(CdCr2Se4)、硫化銅(II)クロム(III)(CuCr2S4)、セレン化水銀(II)クロム(III)(HgCr2Se4)等のカルコゲンスピネル類、バリウムチタネート(BaTiO3)等が挙げられる。なお、G.Schmidら;Adv.Mater.,4巻,494頁(1991)に報告されている(BN)75(BF2)15F15や、D.Fenskeら;Angew.Chem.Int.Ed.Engl.,29巻,1452頁(1990)に報告されているCu146Se73(トリエチルホスフィン)22のように構造の確定されている半導体クラスターも同様に例示される。

【0031】

熱可塑性樹脂として特に好ましく用いられる環状オレフィン樹脂を用いた場合に、上記式(A)で規定された条件を満たす、特に好ましい無機微粒子としては、例えば、シリカ(酸化珪素)、酸化アルミニウム、アルミニウム・マグネシウム酸化物(MgAl2O4)、炭酸カルシウム、リン酸アルミニウム等が挙げられる。同様に上記式(C)で規定された条件を満たす、特に好ましい無機微粒子としては、例えば、酸化珪素、炭酸カルシウム、リン酸アルミニウム等が挙げられる。

【0032】

上記の微粒子は、1種類の無機微粒子を用いてもよく、また複数種類の無機微粒子を併用してもよい。異なる性質を有する複数種類の微粒子を用いることで、必要とされる特性を更に効率よく向上させることもできる。

【0033】

また、無機微粒子は、平均粒子径が1nm以上、30nm以下が好ましく、1nm以上、20nm以下がより好ましく、さらに好ましくは1nm以上、10nm以下である。平均粒子径が1nm未満の場合、無機微粒子の分散が困難になり所望の性能が得られない恐れがあることから、平均粒子径は1nm以上であることが好ましく、また平均粒子径が30nmを超えると、得られる熱可塑性樹脂組成物が濁るなどして透明性が低下し、光線透過率が80%未満となる恐れがあることから、平均粒子径は30nm以下であることが好ましい。ここでいう平均粒子径は各粒子を同体積の球に換算した時の直径(球換算粒径)の体積平均値を言う。

【0034】

さらに、無機微粒子の形状は、特に限定されるものではないが、球状の微粒子が好適に用いられる。具体的には、粒子の最小径(微粒子の外周に接する2本の接線を引く場合における当該接線間の距離の最小値)/最大径(微粒子の外周に接する2本の接線を引く場合における当該接線間の距離の最大値)が0.5〜1.0であることが好ましく、0.7〜1.0であることが更に好ましい。

また、粒子径の分布に関しても特に制限されるものではないが、本発明の効果をより効率よく発現させるためには、広範な分布を有するものよりも、比較的狭い分布を持つものが好適に用いられる。

【0035】

さらに、無機微粒子は、表面処理が施されていることが好ましい。無機微粒子の表面処理の方法としては、カップリング剤等の表面修飾剤による表面処理、ポリマーグラフト、メカノケミカルによる表面処理などが挙げられる。

【0036】

また、無機微粒子の表面処理に用いられる表面修飾剤としては、シラン系カップリング剤を始め、シリコーンオイル、チタネート系、アルミネート系及びジルコネート系カップリング剤等が挙げられる。これらは特に限定されるものではないが、無機微粒子および無機微粒子を分散する熱可塑性樹脂の種類により適宜選択することが可能である。また、各種表面処理を二つ以上同時又は異なる時に行ってもよい。

【0037】

シラン系の表面処理剤としては、ビニルシラザントリメチルクロロシラン、ジメチルジクロロシラン、メチルトリクロロシラン、トリメチルアルコキシシラン、ジメチルジアルコキシシラン、メチルトリアルコキシシラン、ヘキサメチルジシラザン等が挙げられ、微粒子の表面を広く覆うためにヘキサメチルジシラザン等が好適に用いられる。

【0038】

シリコーンオイル系処理剤としては、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、メチルハイドロジェンシリコーンオイル等のストレートシリコーンオイルや、アミノ変性シリコーンオイル、エポキシ変性シリコーンオイル、カルボキシル変性シリコーンオイル、カルビノール変性シリコーンオイル、メタクリル変性シリコーンオイル、メルカプト変性シリコーンオイル、フェノール変性シリコーンオイル、片末端反応性変性シリコーンオイル、異種官能基変性シリコーンオイル、ポリエーテル変性シリコーンオイル、メチルスチリル変性シリコーンオイル、アルキル変性シリコーンオイル、高級脂肪酸エステル変性シリコーンオイル、親水性特殊変性シリコーンオイル、高級アルコキシ変性シリコーンオイル、高級脂肪酸含有変性シリコーンオイル及びフッ素変性シリコーンオイル等の変性シリコーンオイルを用いることが可能である。

【0039】

またこれらの処理剤はヘキサン、トルエン、メタノール、エタノール、アセトン水等で適宜希釈して用いられてもよい。

【0040】

表面修飾剤による表面処理の方法としては、湿式加熱法、湿式濾過法、乾式攪拌法、インテグルブレンド法、造粒法等が挙げられる。100nm以下の表面改質を行う場合、乾式攪拌法が粒子凝集抑制の観点から好適に用いられるが、これに限定されるものではない。

【0041】

これらの表面修飾剤は、1種類のみを用いてもよく、複数種類を併用してもよい。また、用いる表面修飾剤によって得られる表面修飾微粒子の性状は異なることがあり、熱可塑性樹脂組成物を得るにあたって用いる熱可塑性樹脂との親和性を、表面修飾剤を選ぶことによって図ることも可能である。表面修飾の割合は、特に限定されるものではないが、表面修飾後の無機微粒子に対して、表面修飾剤の割合が10〜99質量%の範囲であることが好ましく、30〜98質量%の範囲であることがより好ましい。

【0042】

(3)添加剤

熱可塑性樹脂組成物の製造工程及び成形工程においては、必要に応じて各種添加剤(以下、配合剤ともいう)を添加することができる。添加剤については、格別限定はないが、主には、可塑剤、酸化防止剤、耐光安定剤等が挙げられ、それ以外にも、熱安定剤、耐候安定剤、紫外線吸収剤、近赤外線吸収剤等の安定剤;滑剤等の樹脂改質剤;軟質重合体、アルコール性化合物等の白濁防止剤;染料や顔料等の着色剤;帯電防止剤、難燃剤、フィラー等が挙げられる。これらの配合剤は、単独で、あるいは2種以上を組み合わせて用いることが可能であり、その配合量は本発明に記載の効果を損なわない範囲で適宜選択される。特に、重合体が少なくとも可塑剤又は酸化防止剤が含有されていることが好ましい。

【0043】

(3.1)可塑剤

可塑剤としては、特に限定されるものではないが、リン酸エステル系可塑剤、フタル酸エステル系可塑剤、トリメリット酸エステル系可塑剤、ピロメリット酸系可塑剤、グリコレート系可塑剤、クエン酸エステル系可塑剤、ポリエステル系可塑剤等が挙げられる。

【0044】

リン酸エステル系可塑剤としては、トリフェニルホスフェート、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート等、フタル酸エステル系可塑剤では、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート、ブチルベンジルフタレート、ジフェニルフタレート、ジシクロヘキシルフタレート等、トリメリット酸系可塑剤では、トリブチルトリメリテート、トリフェニルトリメリテート、トリエチルトリメリテート等、ピロメリット酸エステル系可塑剤では、テトラブチルピロメリテート、テトラフェニルピロメリテート、テトラエチルピロメリテート等、グリコレート系可塑剤では、トリアセチン、トリブチリン、エチルフタリルエチルグリコレート、メチルフタリルエチルグリコレート、ブチルフタリルブチルグリコレート等、クエン酸エステル系可塑剤では、トリエチルシトレート、トリ−n−ブチルシトレート、アセチルトリエチルシトレート、アセチルトリ−n−ブチルシトレート、アセチルトリ−n−(2−エチルヘキシル)シトレート等が挙げられる。

【0045】

(3.2)酸化防止剤

酸化防止剤としては、フェノール系酸化防止剤、リン系酸化防止剤、イオウ系酸化防止剤等が挙げられ、これらの中でもフェノール系酸化防止剤、特にアルキル置換フェノール系酸化防止剤が好ましい。これらの酸化防止剤を配合することにより、透明性、耐熱性等を低下させることなく、成形時の酸化劣化等によるレンズの着色や強度低下を防止できる。また、酸化防止剤は、それぞれ単独で、あるいは2種以上を組み合わせて用いることができ、その配合量は、本発明の目的を損なわない範囲で適宜選択されるが、重合体100質量部に対して、0.001〜5質量部の範囲であることが好ましく、0.01〜1質量部の範囲であることがより好ましい。

【0046】

フェノール系酸化防止剤としては、従来公知のものが適用可能であり、2−t−ブチル−6−(3−t−ブチル−2−ヒドロキシ−5−メチルベンジル)−4−メチルフェニルアクリレート、2,4−ジ−t−アミル−6−(1−(3,5−ジ−t−アミル−2−ヒドロキシフェニル)エチル)フェニルアクリレート等の特開昭63−179953号公報や特開平1−168643号公報に記載されるアクリレート系化合物;オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、2,2′−メチレン−ビス(4−メチル−6−t−ブチルフェノール)、1,1,3−トリス(2−メチル−4−ヒドロキシ−5−t−ブチルフェニル)ブタン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、テトラキス(メチレン−3−(3′,5′−ジ−t−ブチル−4′−ヒドロキシフェニルプロピオネート))メタン[すなわち、ペンタエリスリメチル−テトラキス(3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニルプロピオネート))]、トリエチレングリコールビス(3−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオネート)等のアルキル置換フェノール系化合物;6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−2,4−ビスオクチルチオ−1,3,5−トリアジン、4−ビスオクチルチオ−1,3,5−トリアジン、2−オクチルチオ−4,6−ビス−(3,5−ジ−t−ブチル−4−オキシアニリノ)−1,3,5−トリアジン等のトリアジン基含有フェノール系化合物等が挙げられる。

【0047】

リン系酸化防止剤としては、トリフェニルホスファイト、ジフェニルイソデシルホスファイト、フェニルジイソデシルホスファイト、トリス(ノニルフェニル)ホスファイト、トリス(ジノニルフェニル)ホスファイト、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト、10−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−9,10−ジヒドロ−9−オキサ−10−ホスファフェナントレン−10−オキサイド等のモノホスファイト系化合物;4,4′−ブチリデン−ビス(3−メチル−6−t−ブチルフェニル−ジ−トリデシルホスファイト)、4,4′−イソプロピリデン−ビス(フェニル−ジ−アルキル(C12〜C15)ホスファイト)等のジホスファイト系化合物等が挙げられる。これらの中でも、モノホスファイト系化合物が好ましく、トリス(ノニルフェニル)ホスファイト、トリス(ジノニルフェニル)ホスファイト、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト等が特に好ましい。

【0048】

イオウ系酸化防止剤としては、ジラウリル3,3−チオジプロピオネート、ジミリスチル3,3′−チオジプロピピオネート、ジステアリル3,3−チオジプロピオネート、ラウリルステアリル3,3−チオジプロピオネート、ペンタエリスリトール−テトラキス−(β−ラウリル−チオ−プロピオネート)、3,9−ビス(2−ドデシルチオエチル)−2,4,8,10−テトラオキサスピロ[5,5]ウンデカン等が挙げられる。

【0049】

(3.3)耐光安定剤

耐光安定剤としては、ベンゾフェノン系耐光安定剤、ベンゾトリアゾール系耐光安定剤、ヒンダードアミン系耐光安定剤等が挙げられるが、本発明においては、レンズの透明性、耐着色性等の観点から、ヒンダードアミン系耐光安定剤を用いるのが好ましい。ヒンダードアミン系耐光安定剤(以下、HALS)の中でも、テトラヒドロフランを溶媒として用いた液体クロマトグラフィーによるポリスチレン換算の分子量Mnが1,000〜10,000であるものが好ましく、2,000〜5,000であるものがより好ましく、2,800〜3,800であるものが特に好ましい。Mnが小さすぎると、HALSをブロック共重合体に加熱溶融混練して配合する際に、揮発のため所定量を配合できない、または、射出成形等の加熱溶融成形時に発泡やシルバーストリークが生じるなど加工安定性が低下するといった問題が生じるからである。

【0050】

また、ランプを点灯させた状態でレンズを長時間使用する場合には、レンズから揮発性成分がガスとなって発生する。このため、Mnが大き過ぎると、ブロック共重合体への分散性が低下して、レンズの透明性が低下し、耐光性改良の効果が低減する。したがって、HALSのMnを上述した範囲とすることにより、加工安定性、低ガス発生性及び透明性に優れたレンズが得られる。

【0051】

上述したHALSとしては、N,N′,N″,N′″−テトラキス−〔4,6−ビス−{ブチル−(N−メチル−2,2,6,6−テトラメチルピペリジン−4−イル)アミノ}−トリアジン−2−イル〕−4,7−ジアザデカン−1,10−ジアミン、ジブチルアミンと1,3,5−トリアジンと、N,N′−ビス(2,2,6,6−テトラメチル−4−ピペリジル)ブチルアミンとの重縮合物、ポリ〔{(1,1,3,3−テトラメチルブチル)アミノ−1,3,5−トリアジン−2,4−ジイル}{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}ヘキサメチレン{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}〕、1,6−ヘキサンジアミン−N,N′−ビス(2,2,6,6−テトラメチル−4−ピペリジル)と、モルフォリン−2,4,6−トリクロロ−1,3,5−トリアジンとの重縮合物、ポリ〔(6−モルフォリノ−s−トリアジン−2,4−ジイル)(2,2,6,6,−テトラメチル−4−ピペリジル)イミノ〕−ヘキサメチレン〔(2,2,6,6−テトラメチル−4−ピペリジル)イミノ〕等のピペリジン環がリアジン骨格を介して複数結合した高分子量HALS;コハク酸ジメチルと4−ヒドロキシ−2,2,6,6−テトラメチル−1−ピペリジンエタノールとの重合物、1,2,3,4−ブタンテトラカルボン酸と、1,2,2,6,6−ペンタメチル−4−ピペリジノールと、3,9−ビス(2−ヒドロキシ−1,1−ジメチルエチル)−2,4,8,10−テトラオキサスピロ[5,5]ウンデカンとの混合エステル化物等のピペリジン環がエステル結合を介して結合した高分子量HALS等が挙げられる。

【0052】

これらの中でも、ジブチルアミンと1,3,5−トリアジンと、N,N′−ビス(2,2,6,6−テトラメチル−4−ピペリジル)ブチルアミンとの重縮合物、ポリ〔{(1,1,3,3−テトラメチルブチル)アミノ−1,3,5−トリアジン−2,4−ジイル}{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}ヘキサメチレン{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}〕、コハク酸ジメチルと、4−ヒドロキシ−2,2,6,6−テトラメチル−1−ピペリジンエタノールとの重合物等のMnが2,000〜5,000の範囲であるものが好ましい。

【0053】

(3.4)配合量等

熱可塑性樹脂組成物に対する上述した各種添加剤の配合量は、重合体100質量部に対して、0.01〜20質量部の範囲であることが好ましく、0.02〜15質量部の範囲であることがより好ましく、0.05〜10質量部であることが特に好ましい。これは、添加量が少なすぎると耐光性の改良効果が十分に得られないため、レンズ等の光学素子として使用する場合、レーザ等の照射によって着色が生じてしまい、HALSの配合量が多すぎると、その一部がガスとなって発生するとともに、樹脂への分散性が低下するため、レンズの透明性が低下するからである。

【0054】

また、熱可塑性樹脂組成物に加え、最も低いガラス転移温度が30℃以下である化合物を配合することが好ましい。これによって、透明性、耐熱性、機械的強度などの諸特性を低下させることなく、長時間の高温高湿度環境下での白濁を防止できるからである。

【0055】

(4)製造方法

本発明に係る熱可塑性樹脂組成物は、上述したように熱可塑性樹脂及び無機微粒子からなるが、その製造方法は、特に限定されるものではない。したがって、無機微粒子存在下で熱可塑性樹脂を重合させることで複合化する方法、熱可塑性樹脂の存在下で無機微粒子を形成し複合化する方法、無機微粒子を熱可塑性樹脂の溶媒になる液中に分散液とし、その後溶媒を除去することで複合化する方法、無機微粒子と熱可塑性樹脂を別々に用意し、溶融混練、溶媒を含んだ状態での溶融混練などで複合化する方法等、何れの方法によっても製造することができる。各種添加剤はこのような複合化の過程のどの工程で加えても良いが、複合化に支障のない添加タイミングを選択できる。

【0056】

熱可塑性樹脂組成物の製造方法は特に限定されるものではないが、熱可塑性樹脂組成物は溶融混練法で製造されることが好ましい。溶融混練に用いることのできる装置としては、ラボプラストミル、ブラベンダー、バンバリーミキサー、ニーダー、ロール等のような密閉式混練装置またはバッチ式混練装置を挙げることができる。また、単軸押出機、二軸押出機等のように連続式の溶融混練装置を用いて製造することもできる。

【0057】

熱可塑性樹脂組成物の製造方法において、溶融混練を用いる場合、熱可塑性樹脂と無機微粒子を一括で添加し混練してもよいし、段階的に分割添加して混練してもよい。この場合、押出機などの溶融混練装置では、段階的に添加する成分をシリンダーの途中から添加することも可能である。また、予め混練後、熱可塑性樹脂以外の成分で予め添加しなかった成分を添加して更に溶融混練する際も、これらを一括で添加して、混練してもよいし、段階的に分割添加して混練してもよい。分割して添加する方法も、一成分を数回に分けて添加する方法も採用でき、一成分は一括で添加し、異なる成分を段階的に添加する方法も採用でき、そのいずれをも合わせた方法でも良い。

【0058】

溶融混練による複合化を行う場合、無機微粒子は粉体ないし凝集状態のまま添加することが可能である。あるいは、液中に分散した状態で添加することも可能である。液中に分散した状態で添加する場合は、混練後に脱揮を行うことが好ましい。

【0059】

液中に分散した状態で添加する場合、あらかじめ凝集粒子を一次粒子に分散して添加することが好ましい。分散には各種分散機が使用可能であるが、特にビーズミルが好ましい。ビーズは各種の素材があるがその大きさは小さいものが好ましく、特に直径0.1mm以下、0.001mm以上のものが好ましい。

【0060】

本発明において、熱可塑性樹脂の吸水率が、無機有機の複合熱可塑性樹脂組成物の物性に大きく影響するため、熱可塑性樹脂の吸水率は、0.2質量%以下であることが好ましい。熱可塑性樹脂の吸水率を上記で規定する条件とすることにより、光学材料として複合材料を使用する場合、環境の変化での屈折率の変化が許容範囲に入ってくる。さらに0.1質量%以下であることが好ましい。

【0061】

本発明の熱可塑性樹脂組成物における無機微粒子の含有量は、熱可塑性樹脂組成物中に占める無機微粒子の体積分率Φが、0.25≦Φ≦0.5であることが好ましい。体積分率Φが0.25より小さい場合、本発明の効果を発揮できないことが懸念され、体積分率Φが0.5より大きい場合、無機微粒子を分散した熱可塑性樹脂溶融物の流動性が低下し、成形が困難になることが懸念される。本発明の効果をより発揮でき、容易に成形加工が行える体積分率として、0.3≦Φ≦0.4であることがより好ましい。

【0062】

熱可塑性樹脂組成物における熱可塑性樹脂及び無機微粒子の混合の程度は、特に限定されるものではないが、本発明の効果をより効率よく発現させるためには、均一に混合していることが望ましい。混合の程度が不十分の場合には、熱可塑性樹脂組成物中の無機微粒子の粒径分布が、本発明で規定する条件を満たすことが困難になることが懸念される。熱可塑性樹脂組成物中の無機微粒子の粒径分布は、その作製方法に大きく影響されることから、用いられる熱可塑性樹脂及び無機微粒子の特性を十分に勘案して、最適な方法を選択することが重要である。

【0063】

以上のような熱可塑性樹脂組成物を成形することにより、各種成形材料を得ることができ、その成形方法としては、特に限定されるものはないが、低複屈折性、機械強度、寸法精度等の特性に優れた成形物を得るためには、溶融成形法が好ましい。溶融成形法としては、市販のプレス成形、市販の押し出し成形、市販の射出成形等が挙げられるが、成形性及び生産性の観点から、射出成形が好ましい。

【0064】

また、成形工程における成形条件は、使用目的又は成形方法により適宜選択されるが、射出成形における熱可塑性樹脂組成物の温度は、成形時に適度な流動性を熱可塑性樹脂に付与して成形品のヒケや、ひずみの発生とともに、熱可塑性樹脂の熱分解によるシルバーストリークの発生を防止し、さらには、成形物の黄変を効果的に防止する観点から、150℃〜400℃の範囲であることが好ましく、200℃〜350℃の範囲であることがより好ましく、200℃〜330℃の範囲であることが特に好ましい。

【0065】

(5)適用例

熱可塑性樹脂組成物はその成形物が光学素子等に適用可能である。成形物としては、球状、棒状、板状、円柱状、筒状、チューブ状、繊維状、フィルムまたはシート形状など種々の形態で使用することができ、また、低複屈折性、透明性、機械強度、耐熱性、低吸水性に優れるため、各種光学素子への適用が好適である。

【0066】

具体的な適用例としては、光学レンズや、光学プリズムとしては、カメラの撮像系レンズ;顕微鏡、内視鏡、望遠鏡レンズ等のレンズ;眼鏡レンズ等の全光線透過型レンズ;CD、CD−ROM、WORM(追記型光ディスク)、MO(書き変え可能な光ディスク;光磁気ディスク)、MD(ミニディスク)、DVD(デジタルビデオディスク)等の光ディスクのピックアップレンズ;レーザビームプリンターのfθレンズ、センサー用レンズ等のレーザ走査系レンズ;カメラのファインダー系のプリズムレンズ等が挙げられる。

【0067】

その他の光学用途としては、液晶ディスプレイなどの導光板;偏光フィルム、位相差フィルム、光拡散フィルム等の光学フィルム;光拡散板;光カード;液晶表示素子基板等が挙げられる。

【0068】

上述した成形物の中でも、低複屈折性が要求されるピックアップレンズや、レーザ走査系レンズ等の光学素子として用いられるのが好適である。

【0069】

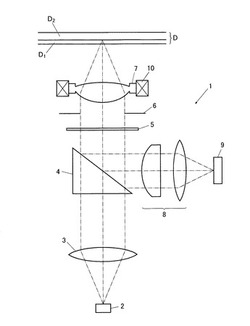

以下、図1を参照しながら、本実施形態における熱可塑性樹脂組成物によって成形された光学素子が用いられた光ピックアップ装置1について説明する。

【0070】

図1は、光ピックアップ装置1の内部構造を示す模式図である。

本実施形態における光ピックアップ装置1には、図1に示すように、光源である半導体レーザ発振器2が具備されている。この半導体レーザ発振器2から出射される青色光の光軸上には、半導体レーザ発振器2から離間する方向に向かって、コリメータ3、ビームスプリッタ4、1/4波長板5、絞り6、対物レンズ7が順次配設されている。

【0071】

また、ビームスプリッタ4と近接した位置であって、上述した青色光の光軸と直交する方向には、2組のレンズからなるセンサーレンズ群8、センサー9が順次配設されている。

【0072】

光学素子である対物レンズ7は、光ディスクDに対向した位置に配置されるものであって、半導体レーザ発振器2から出射された青色光を、光ディスクDの一面上に集光するようになっている。このような対物レンズ7には、2次元アクチュエータ10が具備されており、この2次元アクチュエータ10の動作により、対物レンズ7は、光軸上を移動自在となっている。

【0073】

次に、光ピックアップ装置1の作用について説明する。

本実施形態における光ピックアップ装置1は、光ディスクDへの情報の記録動作時や、光ディスクDに記録された情報の再生動作時に、半導体レーザ発振器2から青色光を出射する。出射された青色光は、図1に示すように、光線L1となって、コリメータ3を透過して無限平行光にコリメートされた後、ビームスプリッタ4を透過して、1/4波長板5を透過する。さらに、絞り6及び対物レンズ7を透過した後、光ディスクDの保護基板D1を介して情報記録面D2に集光スポットを形成する。

【0074】

集光スポットを形成した光は、光ディスクDの情報記録面D2で情報ピットによって変調され、情報記録面D2によって反射される。そして、この反射光は、対物レンズ7及び絞り6を順次透過した後、1/4波長板5によって偏光方向が変更され、ビームスプリッタ4で反射する。その後、センサーレンズ群8を透過して非点収差が与えられ、センサー9で受光されて、最終的には、センサー9によって光電変換されることによって電気的な信号となる。

以後、このような動作が繰り返し行われ、光ディスクDに対する情報の記録動作や、光ディスクDに記録された情報の再生動作が完了する。

【0075】

なお、光ディスクDにおける保護基板D1の厚さ寸法及び情報ピットの大きさにより、対物レンズ7に要求される開口数NAも異なる。本実施形態においては、高密度な光ディスクDであり、その開口数は0.85に設定されている。

【実施例】

【0076】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0077】

[実施例1]

(1)試料の作製

(1.1)熱可塑性樹脂組成物1〜12の作製

(1.1.1)熱可塑性樹脂組成物1の作製

日本アエロジル社製の酸化アルミニウム微粒子(アルミナC:一次平均粒径13nm)をナスフラスコに入れた後、190℃で1時間減圧乾燥した。その後、ナスフラスコ内をアルゴンで置換し、ヘキサメチルジシラザン(信越化学工業社製:HMDS−3)を適量添加し、300℃で2hrよく攪拌した。得られた表面処理が施された酸化アルミニウム微粒子を、無機微粒子Aとした。

【0078】

その後、二軸押出機(東洋精機製作所製:ラボプラストミル)を用いて熱可塑性樹脂(日本ゼオン製:ZEONEX330R)を溶融させ、無機微粒子Aを添加・混練させ、熱可塑性樹脂組成物を得た。この際、無機微粒子Aの添加量は、当該熱可塑性樹脂組成物に対する無機微粒子Aの体積分率が0.2となるようにした。混練後、ストランドダイから押し出して切断してペレット化し、これを「熱可塑性樹脂組成物1」とした。

【0079】

(1.1.2)熱可塑性樹脂組成物2の作製

熱可塑性樹脂組成物1の作製において、無機微粒子Aを、熱可塑性樹脂組成物に対する無機微粒子の体積分率が0.3になるように添加した以外は、熱可塑性樹脂組成物1と同様の方法により「熱可塑性樹脂組成物2」を作製した。

【0080】

(1.1.3)熱可塑性樹脂組成物3の作製

Kemco International Associatesより入手した平均粒径約37nmの酸化アルミニウムをナスフラスコに入れた後、190℃で1時間減圧乾燥した。その後、ナスフラスコ内をアルゴンで置換し、ヘキサメチルジシラザン(信越化学工業社製:HMDS−3)を適量添加し、300℃で2hrよく攪拌した。得られた表面処理が施された酸化アルミニウム微粒子を、無機微粒子Bとした。そして熱可塑性樹脂組成物1の作製において、無機微粒子Aの代わりに無機微粒子Bを用いた以外は、熱可塑性樹脂組成物1と同様の方法により「熱可塑性樹脂組成物3」を作製した。

【0081】

(1.1.4)熱可塑性樹脂組成物4の作製

熱可塑性樹脂組成物3の作製において、無機微粒子Bを熱可塑性樹脂組成物に対する無機微粒子Bの体積分率が0.3になるように添加した以外は、熱可塑性樹脂組成物3と同様の方法により「熱可塑性樹脂組成物4」を作製した。

【0082】

(1.1.5)熱可塑性樹脂組成物5の作製

熱可塑性樹脂組成物1の作製において、無機微粒子Aの代わりに無機微粒子C(日本アエロジル社製シリカ微粒子:RX200、一次粒子径12nm)を用いた以外は、熱可塑性樹脂組成物1と同様の方法により「熱可塑性樹脂組成物5」を作製した。

【0083】

(1.1.6)熱可塑性樹脂組成物6の作製

熱可塑性樹脂組成物5の作製において、無機微粒子Bを熱可塑性樹脂組成物に対する無機微粒子Bの体積分率が0.3になるように添加した以外は、樹脂組成物1−5と同様の方法により樹脂組成物1−6を作製した。

【0084】

(1.1.7)熱可塑性樹脂組成物7の作製

熱可塑性樹脂組成物5の作製において、無機微粒子Bを熱可塑性樹脂組成物に対する無機微粒子Bの体積分率が0.4になるように添加した以外は、熱可塑性樹脂組成物5と同様の方法により熱可塑性樹脂組成物7を作製した。

【0085】

(1.1.8)熱可塑性樹脂組成物8の作製

熱可塑性樹脂組成物5の作製において、無機微粒子Bを熱可塑性樹脂組成物に対する無機微粒子Bの体積分率が0.55になるように添加した以外は、熱可塑性樹脂組成物5と同様の方法により熱可塑性樹脂組成物8を作製した。ただし、二軸押出機での混練中にトルクが上限に達したため、その上限に達した時点で混練を中止した。

【0086】

(1.1.9)熱可塑性樹脂組成物9の作製

熱可塑性樹脂組成物2の作製において、無機微粒子Aの代わりに無機微粒子D(白石工業(株)製炭酸カルシウム微粒子、白艶華O(ロジン酸処理、平均粒子径30nm))を用いた以外は、熱可塑性樹脂組成物2と同様の方法により「熱可塑性樹脂組成物9」を作製した。

【0087】

(1.1.10)熱可塑性樹脂組成物10の作製

窒素雰囲気下でペンタエトキシニオブ2.0gを2-メトキシエタノール16.59gに加えた溶液を作製した。この溶液に、水酸化リチウム一水和物0.26gと2-メトキシエタノール18.32gの混合溶液を撹拌しながら滴下した。室温で16時間撹拌した後、酸化物濃度が5重量%となるように濃縮し、LiNbO3分散液を得た。この分散液100gにメタノール300gと1モル%の硝酸水溶液を添加した。この液を50℃で撹拌しながら、メタノール100gとシクロペンチルトリメトキシシラン6gの混合液を60分かけて添加し、その後さらに2時間撹拌した。得られた透明な分散液を酢酸エチルに懸濁させ、遠心分離を行い白色の微粒粉末を得た。TEM観察によればこの粉末は平均粒径約6nmであり、これを無機微粒子Eとした。そして熱可塑性樹脂組成物2の作製において、無機微粒子Aの代わりに無機微粒子Eを用いた以外は、熱可塑性樹脂組成物2と同様の方法により「熱可塑性樹脂組成物10」を作製した。

【0088】

(1.1.11)熱可塑性樹脂組成物11の作製

石原産業(株)製の酸化チタン(タイペークST−01、平均粒径約7nm)をナスフラスコに入れた後、190℃で1時間減圧乾燥した。その後、ナスフラスコ内をアルゴンで置換し、ヘキサメチルジシラザン(信越化学工業社製:HMDS−3)を適量添加し、300℃で2hrよく攪拌した。得られた表面処理が施された酸化チタン微粒子を、無機微粒子Fとした。そして熱可塑性樹脂組成物2の作製において、無機微粒子Aの代わりに無機微粒子Fを用いた以外は、熱可塑性樹脂組成物2と同様の方法により「熱可塑性樹脂組成物11」を作製した。

【0089】

(1.1.12)熱可塑性樹脂組成物12の作製

日本電工(株)製の酸化イットリウム微粒子(平均粒径約13nm)をナスフラスコに入れた後、190℃で1時間減圧乾燥した。その後、ナスフラスコ内をアルゴンで置換し、ヘキサメチルジシラザン(信越化学工業社製:HMDS−3)を適量添加し、300℃で2hrよく攪拌した。得られた表面処理が施された酸化チタン微粒子を、無機微粒子Gとした。そして熱可塑性樹脂組成物2の作製において、無機微粒子Aの代わりに無機微粒子Gを用いた以外は、熱可塑性樹脂組成物2と同様の方法により「熱可塑性樹脂組成物12」を作製した。

【0090】

(1.2)試料1〜12の作製

上記(1.1)の項目で作製した各熱可塑性樹脂組成物1〜12を加熱溶融して、それぞれ厚さ3mmの試験用プレートに成形し、これら試験用プレートを「試料1〜12」とした(熱可塑性樹脂組成物1〜12の数字部分が試料1〜12の数字部分に対応している)。

【0091】

(2)各試料の評価

各試料1〜12を必要に応じて加工し、「dn/dT変化率」及び「線膨張係数変化率」の計2項目で各試料1〜12の可否を評価した。以下、各項目の測定又は算出方法の詳細について、それぞれ説明する。

【0092】

(2.1)dn/dT変化率

自動屈折計(カルニュー光学工業製:KPR−200)を用いて、各試料1〜12の温度を10℃から60℃まで変化させ、波長588nmにおける屈折率を測定し、各試料1〜12におけるdnp/dTを算出した。併せて、無機微粒子が添加されていない熱可塑性樹脂(日本ゼオン製:ZEONEX330R)についても、同様の方法により、当該熱可塑性樹脂におけるdn/dTを算出した。これら算出結果に基づいて、下記式により、dn/dTの変化率を算出し、「dn/dT変化率(%)」として、下記表2に示した。

【0093】

dn/dT変化率=(熱可塑性樹脂におけるdn/dT−各試料1〜12におけるdnp/dT)/(熱可塑性樹脂におけるdn/dT)×100

【0094】

(2.2)線膨張係数変化率

(株)リガク製CN8098F1を用いて、熱機械的分析法(TMA)により試料1〜12および熱可塑性樹脂(日本ゼオン製:ZEONEX330R)の成形体の線膨張係数を測定した。なお、測定は円盤の厚さ方向の変位を測定することにより行なった。これら測定結果に基づいて、下記式により、線膨張係数の変化率を算出し、「線膨張係数変化率(%)」として、下記表2に示した。

【0095】

線膨張係数変化率=(熱可塑性樹脂における線膨張係数−各試料1〜12における線膨張係数)/(熱可塑性樹脂における線膨張係数)×100

【0096】

【表2】

【0097】

(3)まとめ

試料1,3,5,8,10〜12と試料2,4,6,7,9とを比較すると、表2に示す通り、上記式(A),(B),(C)で規定する条件を満たす試料2,4,6,7,9は、それら条件の少なくとも1つの条件を満たさない試料1,3,5,8,10〜12に比べて、dnp/dT変化率や線膨張係数変化率の結果が良好である。以上から、無機微粒子の屈折率の温度変化率と無機微粒子の体積分率とが上記式(A),(B),(C)で規定する条件を満たすことが有用であることがわかる。

【0098】

[実施例2]

(1)試料の作製

上記実施例1の試料1〜12の作製において、熱可塑性樹脂として三井化学社製 APEL 5014Sを適用した以外は上記と同じ方法で、熱可塑性樹脂組成物21〜32を作製した。その後、各熱可塑性樹脂組成物21〜32を加熱溶融して、それぞれ厚さ3mmの試験用プレートに成形し、これら試験用プレートを「試料21〜32」とした。

【0099】

(2)試料の評価

各試料21〜32を必要に応じて加工し、「dn/dT変化率」及び「線膨張係数変化率」の計2項目で各試料21〜32の可否を評価した。各項目の測定又は算出方法は実施例1で記載した通りであり、その評価結果を下記表3に示した。

【0100】

【表3】

【0101】

(3)まとめ

試料21,23,25,28,30〜32と試料22,24,26,27,29とを比較すると、表3に示す通り、上記式(A),(B),(C)で規定する条件を満たす試料22,24,26,27,29は、それら条件の少なくとも1つの条件を満たさない試料21,23,25,28,30〜32に比べて、dnp/dT変化率や線膨張係数変化率の結果が良好である。以上から、実施例1と同様に、無機微粒子の屈折率の温度変化率と無機微粒子の体積分率とが上記式(A),(B),(C)で規定する条件を満たすことが有用であることがわかる。

【図面の簡単な説明】

【0102】

【図1】光ピックアップ装置1の内部構造を示す模式図である。

【符号の説明】

【0103】

1 光ピックアップ装置

2 半導体レーザ発振器

3 コリメータ

4 ビームスプリッタ

5 1/4波長板

6 絞り

7 対物レンズ(光学素子)

8 センサーレンズ群

9 センサー

10 2次元アクチュエータ

D 光ディスク

D1 保護基板

D2 情報記録面

【技術分野】

【0001】

本発明は、レンズ、フィルター、グレーティング、光ファイバー、平板光導波路などとして好適に用いられ、温度による屈折率の変化率が小さく、かつ透明性に優れた熱可塑性樹脂組成物及びそれを用いた光学素子に関する。

【背景技術】

【0002】

MO、CD、DVDといった光情報記録媒体(以下、単に媒体ともいう)に対して、情報の読み取りや記録を行なうプレーヤー、レコーダー、ドライブといった情報機器には、光ピックアップ装置が備えられている。光ピックアップ装置は、光源から発した所定波長の光を媒体に照射し、反射した光を受光素子で受光する光学素子ユニットを備えており、光学素子ユニットはこれらの光を媒体の反射層や受光素子で集光させるためのレンズ等の光学素子を有している。

【0003】

光ピックアップ装置の光学素子は、射出成形等の手段により安価に作製できる等の点で、プラスチックを材料として適用することが好ましい。光学素子に適用可能なプラスチックとしては、環状オレフィンとα−オレフィンの共重合体(例えば、特許文献1)等が知られている。

【0004】

プラスチックを材料として適用した光学素子ユニットにおいては、ガラスレンズのような光学的安定性を有する物質であることが求められている。例えば、環状オレフィンのような光学用プラスチック物質は、従来レンズ用プラスチックとして用いられてきたPMMAに比べて吸水率が極めて低く、吸水による屈折率の変化が大幅に改善されている。しかしながら、光学特性の温度依存性については未だ解決されておらず、屈折率の温度依存性は無機ガラスより一桁以上大きいのが現状である。

【0005】

上記のような光学用プラスチック物質の短所を改善する方法の1つとして、微細粒子充填材を使用する方法が提案されている。例えば特許文献2〜8には、屈折率の温度依存性|dn/dT|を減少する方法として、dn/dT<0であるポリマー状ホスト物質中に、dn/dT>0である微細粒子が分散された光学製品が提案されている。この特許文献2〜8には、微細粒子を分散した複合体のdn/dTを、ホスト樹脂に比べて50%減少するために必要な微細粒子の質量%は、下記式(1)に基づいて計算することができると記載されている(例えば特許文献2の式2)。

ν50=0.5(γp/γp−γn) … (1)

【0006】

ここで、dn/dTを50%減少するために必要な微細粒子の質量%はν50×100%であり、γpおよびγnはそれぞれ、ホスト樹脂および微細粒子のdn/dTを表わす。

【0007】

しかしながら、近年、ポリマー中に無機微粒子を分散した複合体の誘電率は、Maxwell-Garnettによって導出された下記式(2)により計算される値とよく一致することが確認されている(例えば、非特許文献1)。

【0008】

【数1】

【0009】

上記式(2)によれば、複合体の光学的性質を支配するのは、無機微粒子の体積分率である。また、物質のdn/dTは線膨張係数αと密接に関係しており、ポリマーに関する限り、Lorentz-Lorentzの式から導かれる下記式(3)が成り立つと言われている(非特許文献2)。

【0010】

【数2】

【0011】

ここで、nはポリマーの屈折率、ρはポリマーの密度を表わす。複合体の熱膨張率も、無機微粒子の体積分率に依存して変化することが知られている(例えば、非特許文献3)。

【特許文献1】特開2002−105131号公報(第4頁)

【特許文献2】特開2002−207101号公報(特許請求の範囲)

【特許文献3】特開2002−240901号公報(特許請求の範囲)

【特許文献4】特開2002−241560号公報(特許請求の範囲)

【特許文献5】特開2002−241569号公報(特許請求の範囲)

【特許文献6】特開2002−241592号公報(特許請求の範囲)

【特許文献7】特開2002−241612号公報(特許請求の範囲)

【特許文献8】特開2002−303701号公報(特許請求の範囲)

【非特許文献1】H.Mataki,et al.,Jpn.J.Appl.Phys.43(8B),5819(2004)

【非特許文献2】小池康博著,高分子学会編集 高分子サイエンスOnePoint「高分子の光物性」,共立出版,p.10

【非特許文献3】L.E.Nielsen著,「高分子と複合材料の力学的性質」,化学同人,P267〜268

【発明の開示】

【発明が解決しようとする課題】

【0012】

これらのことから、複合体のdn/dTを支配するのは、無機微粒子の体積分率であり、本発明者は特許文献2〜8に記載された式(4)により求めた質量%の無機微粒子を、特許文献2〜8に記載された方法でホスト樹脂中に添加しても、dn/dTを50%減少することはできないばかりか、実用上必要なdn/dTの減少効果が得られないことを確認した。

本発明は、上記課題に鑑みなされたものであり、その目的は、温度による屈折率の変化率が小さく、熱膨張率が小さい熱可塑性樹脂組成物および光学素子を提供することである。

【課題を解決するための手段】

【0013】

上記課題を解決するため第1の発明は、

屈折率がn0である熱可塑性樹脂に対し無機微粒子が分散された溶融成形可能な熱可塑性樹脂組成物であって、

前記無機微粒子の屈折率をnp、前記無機微粒子の屈折率の温度変化率をdnp/dTとしたとき、前記無機微粒子の屈折率の温度変化率dnp/dTが下記式(A)で規定する条件を満たし、かつ、当該熱可塑性樹脂組成物中に占める前記無機微粒子の体積分率Φが、23℃において下記式(B)で規定する条件を満たすことを特徴としている。

dnp/dT≧0.00012×(np−n0+0.25)2−0.000025 … (A)

0.25≦Φ≦0.5 … (B)

【0014】

第1の発明に係る熱可塑性樹脂組成物においては、

前記無機微粒子の屈折率の温度変化率dnp/dTが下記式(C)で規定する条件を満たすのが好ましい。

dnp/dT≧0.00031×(np−n0+0.25)2−0.000025 … (C)

【0015】

第1の発明に係る熱可塑性樹脂組成物においては、

前記無機微粒子の1次粒子径が30nm以下であるのが好ましい。

【0016】

第2の発明は、

第1の発明に係る熱可塑性樹脂組成物を用いて成形されたことを特徴とする光学素子である。

【発明の効果】

【0017】

第1,第2の発明によれば、温度による屈折率の変化率が小さく、熱膨張率が小さい熱可塑性樹脂組成物および光学素子を提供することができる(下記実施例参照)。

【発明を実施するための最良の形態】

【0018】

以下、本発明を実施するための最良の形態について詳細に説明する。

本発明者は、上記課題に鑑み鋭意検討を行った結果、無機微粒子が熱可塑性樹脂中に分散された熱可塑性樹脂組成物において、無機微粒子の屈折率がnpであり、熱可塑性樹脂の屈折率がn0であり、無機微粒子の屈折率の温度変化率がdnp/dTである場合、下記式(A)または(C)で規定する条件を満足するときに、前記熱可塑性樹脂組成物の|dn/dT|が小さくなり得ることを見出し、本発明に至った次第である。熱可塑性樹脂組成物が下記式(A)および(C)を満足しない場合、無機微粒子の添加量を、現実的に添加可能であった上限量(体積分率で0.5)より多くしない限り、本発明の目的を達成することができないことを見出した。

【0019】

dnp/dT≧0.00012×(np−n0+0.25)2−0.000025 … (A)

dnp/dT≧0.00031×(np−n0+0.25)2−0.000025 … (C)

【0020】

また、本発明者は上記式(A)または(C)で規定する条件を満足する熱可塑性樹脂組成物中において、無機微粒子の体積分率Φが下記式(B)で規定する条件を満たす場合に、実用上より有効なdn/dTの減少効果が得られることを見出した。

0.25≦Φ≦0.5 … (B)

【0021】

無機微粒子が熱可塑性樹脂中に分散された熱可塑性樹脂組成物のdn/dTは、上記式(2)からもわかるように、無機微粒子の屈折率とdn/dT、マトリックス樹脂の屈折率とdn/dT、無機微粒子の体積分率によって変化すると考えられるが、さらに無機微粒子が分散されていることによるマトリックス樹脂の熱膨張率の変化(ナノフィラー効果)、無機微粒子とマトリックス樹脂との熱膨張率の差による体積分率の温度変化などの影響が加わり、複雑な挙動をする。本発明者はこのようなナノフィラー効果や体積分率の温度変化の影響を詳細に調べ、本発明の目的を達成するための条件を明らかにし、本発明に至った次第である。

【0022】

以下、本発明の詳細について説明する。

無機微粒子が熱可塑性樹脂中に分散された本発明の熱可塑性樹脂組成物において、無機微粒子の屈折率np、熱可塑性樹脂の屈折率n0、無機微粒子の屈折率の温度変化率dnp/dTは、波長588nmの光に対する屈折率とその温度依存性を意味する。熱可塑性樹脂の波長588nmの光に対する屈折率は公知の屈折計を用いて測定することができ、例えば、アッベ屈折計(アタゴ社製:DR−M2)、自動屈折計(カルニュー光学工業株式会社製:KPR−200)、等を用いて測定することができる。また、無機微粒子の588nmの屈折率および屈折率の温度依存性については、ベッケ線法によって測定することもできるが、文献値を参照することにより得ることができる。例えば、Gorachand Ghosh著「Handbook of Thermo-Optic Coefficients of Optical Materials with Applications」(Academic Press)には、いろいろな材料の屈折率及び屈折率の温度依存性が記載されており、参考にすることができる。

【0023】

また、本発明の熱可塑性樹脂組成物において、熱可塑性樹脂組成物中に占める無機微粒子の体積分率Φは、下記式(D)で与えられ、特に断らない限り23℃における体積分率を意味する。

Φ=(無機微粒子の占める体積)/(熱可塑性樹脂組成物の体積) … (D)

【0024】

次いで、本発明に係る熱可塑性樹脂組成物の詳細について説明する。

本発明に係る熱可塑性樹脂組成物は、熱可塑性樹脂に無機微粒子が含有・分散された溶融成形可能なものであり、以下では、始めに(1)熱可塑性樹脂、(2)無機微粒子及び(3)添加可能な添加剤の詳細についてそれぞれ説明し、その後に当該熱可塑性樹脂組成物の(4)製造方法及び(5)適用例についてそれぞれ説明する。

【0025】

(1)熱可塑性樹脂

熱可塑性樹脂としては、光学材料として一般的に用いられる透明の熱可塑性樹脂であれば、特に限定されるものではないが、光学素子としての加工性の観点から、アクリル樹脂、環状オレフィン樹脂、ポリカーボネート樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリアミド樹脂又はポリイミド樹脂であることが好ましく、環状オレフィンであることが特に好ましい。具体例として、特開2003−73559号公報に記載の化合物を挙げることができ、その好ましい化合物を下記表1に示す。

【表1】

【0026】

なお、上述した熱可塑性樹脂は、光学材料としての寸法安定性の観点から、吸湿率が0.2%以下であることが望ましいため、ポリオレフィン樹脂(ポリエチレン、ポリプロピレン)、フッ素樹脂(ポリテトラフルオロエチレン、テフロン(登録商標)AF:デュポン社製)、環状オレフィン樹脂(日本ゼオン製:ZEONEX、三井化学製:APEL、JSR製:アートン、チコナ製:TOPAS)、インデン/スチレン系樹脂、ポリカーボネート樹脂等が好適に用いられる。

また、上述したような2種以上の樹脂を用いる場合においては、その吸水率は、個々の樹脂における吸水率の平均値と略同一と考えられ、その平均の吸水率が0.2%以下になればよい。

【0027】

(2)無機微粒子

無機微粒子としては、上記式(A)または式(C)で規定する条件を満たすような無機微粒子の中から任意に選択することができる。具体的には酸化物微粒子、金属塩微粒子、半導体微粒子などが好ましく用いられ、この中から、光学素子として使用する波長領域において吸収、発光、蛍光等が生じないものを適宜選択して使用することが好ましい。

【0028】

酸化物微粒子としては、金属酸化物を構成する金属が、Li、Na、Mg、Al、Si、K、Ca、Sc、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Rb、Sr、Y、Nb、Zr、Mo、Ag、Cd、In、Sn、Sb、Cs、Ba、La、Ta、Hf、W、Ir、Tl、Pb、Bi及び希土類金属からなる群より選ばれる1種または2種以上の金属である金属酸化物を用いることができ、具体的には、例えば、酸化珪素、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化ジルコニウム、酸化ハフニウム、酸化ニオブ、酸化タンタル、酸化マグネシウム、酸化カルシウム、酸化ストロンチウム、酸化バリウム、酸化インジウム、酸化錫、酸化鉛、これら酸化物より構成される複酸化物であるニオブ酸リチウム、ニオブ酸カリウム、タンタル酸リチウム、アルミニウム・マグネシウム酸化物(MgAl2O4)等が挙げられる。

【0029】

その他の酸化物微粒子として希土類酸化物を用いることもでき、具体的には酸化スカンジウム、酸化イットリウム、酸化ランタン、酸化セリウム、酸化プラセオジム、酸化ネオジム、酸化サマリウム、酸化ユウロピウム、酸化ガドリニウム、酸化テルビウム、酸化ジスプロシウム、酸化ホルミウム、酸化エルビウム、酸化ツリウム、酸化イッテルビウム、酸化ルテチウム等も挙げられる。金属塩微粒子としては、炭酸塩、リン酸塩、硫酸塩などが挙げられ、具体的には炭酸カルシウム、リン酸アルミニウム等が挙げられる。

【0030】

半導体微粒子とは、半導体結晶組成の微粒子を意味し、該半導体結晶組成の具体的な組成例としては、炭素、ケイ素、ゲルマニウム、錫等の周期表第14族元素の単体、リン(黒リン)等の周期表第15族元素の単体、セレン、テルル等の周期表第16族元素の単体、炭化ケイ素(SiC)等の複数の周期表第14族元素からなる化合物、酸化錫(IV)(SnO2)、硫化錫(II,IV)(Sn(II)Sn(IV)S3)、硫化錫(IV)(SnS2)、硫化錫(II)(SnS)、セレン化錫(II)(SnSe)、テルル化錫(II)(SnTe)、硫化鉛(II)(PbS)、セレン化鉛(II)(PbSe)、テルル化鉛(II)(PbTe)等の周期表第14族元素と周期表第16族元素との化合物、窒化ホウ素(BN)、リン化ホウ素(BP)、砒化ホウ素(BAs)、窒化アルミニウム(AlN)、リン化アルミニウム(AlP)、砒化アルミニウム(AlAs)、アンチモン化アルミニウム(AlSb)、窒化ガリウム(GaN)、リン化ガリウム(GaP)、砒化ガリウム(GaAs)、アンチモン化ガリウム(GaSb)、窒化インジウム(InN)、リン化インジウム(InP)、砒化インジウム(InAs)、アンチモン化インジウム(InSb)等の周期表第13族元素と周期表第15族元素との化合物(あるいはIII−V族化合物半導体)、硫化アルミニウム(Al2S3)、セレン化アルミニウム(Al2Se3)、硫化ガリウム(Ga2S3)、セレン化ガリウム(Ga2Se3)、テルル化ガリウム(Ga2Te3)、酸化インジウム(In2O3)、硫化インジウム(In2S3)、セレン化インジウム(In2Se3)、テルル化インジウム(In2Te3)等の周期表第13族元素と周期表第16族元素との化合物、塩化タリウム(I)(TlCl)、臭化タリウム(I)(TlBr)、ヨウ化タリウム(I)(TlI)等の周期表第13族元素と周期表第17族元素との化合物、酸化亜鉛(ZnO)、硫化亜鉛(ZnS)、セレン化亜鉛(ZnSe)、テルル化亜鉛(ZnTe)、酸化カドミウム(CdO)、硫化カドミウム(CdS)、セレン化カドミウム(CdSe)、テルル化カドミウム(CdTe)、硫化水銀(HgS)、セレン化水銀(HgSe)、テルル化水銀(HgTe)等の周期表第12族元素と周期表第16族元素との化合物(あるいはII−VI族化合物半導体)、硫化砒素(III)(As2S3)、セレン化砒素(III)(As2Se3)、テルル化砒素(III)(As2Te3)、硫化アンチモン(III)(Sb2S3)、セレン化アンチモン(III)(Sb2Se3)、テルル化アンチモン(III)(Sb2Te3)、硫化ビスマス(III)(Bi2S3)、セレン化ビスマス(III)(Bi2Se3)、テルル化ビスマス(III)(Bi2Te3)等の周期表第15族元素と周期表第16族元素との化合物、酸化銅(I)(Cu2O)、セレン化銅(I)(Cu2Se)等の周期表第11族元素と周期表第16族元素との化合物、塩化銅(I)(CuCl)、臭化銅(I)(CuBr)、ヨウ化銅(I)(CuI)、塩化銀(AgCl)、臭化銀(AgBr)等の周期表第11族元素と周期表第17族元素との化合物、酸化ニッケル(II)(NiO)等の周期表第10族元素と周期表第16族元素との化合物、酸化コバルト(II)(CoO)、硫化コバルト(II)(CoS)等の周期表第9族元素と周期表第16族元素との化合物、四酸化三鉄(Fe3O4)、硫化鉄(II)(FeS)等の周期表第8族元素と周期表第16族元素との化合物、酸化マンガン(II)(MnO)等の周期表第7族元素と周期表第16族元素との化合物、硫化モリブデン(IV)(MoS2)、酸化タングステン(IV)(WO2)等の周期表第6族元素と周期表第16族元素との化合物、酸化バナジウム(II)(VO)、酸化バナジウム(IV)(VO2)、酸化タンタル(V)(Ta2O5)等の周期表第5族元素と周期表第16族元素との化合物、酸化チタン(TiO2、Ti2O5、Ti2O3、Ti5O9等)等の周期表第4族元素と周期表第16族元素との化合物、硫化マグネシウム(MgS)、セレン化マグネシウム(MgSe)等の周期表第2族元素と周期表第16族元素との化合物、酸化カドミウム(II)クロム(III)(CdCr2O4)、セレン化カドミウム(II)クロム(III)(CdCr2Se4)、硫化銅(II)クロム(III)(CuCr2S4)、セレン化水銀(II)クロム(III)(HgCr2Se4)等のカルコゲンスピネル類、バリウムチタネート(BaTiO3)等が挙げられる。なお、G.Schmidら;Adv.Mater.,4巻,494頁(1991)に報告されている(BN)75(BF2)15F15や、D.Fenskeら;Angew.Chem.Int.Ed.Engl.,29巻,1452頁(1990)に報告されているCu146Se73(トリエチルホスフィン)22のように構造の確定されている半導体クラスターも同様に例示される。

【0031】

熱可塑性樹脂として特に好ましく用いられる環状オレフィン樹脂を用いた場合に、上記式(A)で規定された条件を満たす、特に好ましい無機微粒子としては、例えば、シリカ(酸化珪素)、酸化アルミニウム、アルミニウム・マグネシウム酸化物(MgAl2O4)、炭酸カルシウム、リン酸アルミニウム等が挙げられる。同様に上記式(C)で規定された条件を満たす、特に好ましい無機微粒子としては、例えば、酸化珪素、炭酸カルシウム、リン酸アルミニウム等が挙げられる。

【0032】

上記の微粒子は、1種類の無機微粒子を用いてもよく、また複数種類の無機微粒子を併用してもよい。異なる性質を有する複数種類の微粒子を用いることで、必要とされる特性を更に効率よく向上させることもできる。

【0033】

また、無機微粒子は、平均粒子径が1nm以上、30nm以下が好ましく、1nm以上、20nm以下がより好ましく、さらに好ましくは1nm以上、10nm以下である。平均粒子径が1nm未満の場合、無機微粒子の分散が困難になり所望の性能が得られない恐れがあることから、平均粒子径は1nm以上であることが好ましく、また平均粒子径が30nmを超えると、得られる熱可塑性樹脂組成物が濁るなどして透明性が低下し、光線透過率が80%未満となる恐れがあることから、平均粒子径は30nm以下であることが好ましい。ここでいう平均粒子径は各粒子を同体積の球に換算した時の直径(球換算粒径)の体積平均値を言う。

【0034】

さらに、無機微粒子の形状は、特に限定されるものではないが、球状の微粒子が好適に用いられる。具体的には、粒子の最小径(微粒子の外周に接する2本の接線を引く場合における当該接線間の距離の最小値)/最大径(微粒子の外周に接する2本の接線を引く場合における当該接線間の距離の最大値)が0.5〜1.0であることが好ましく、0.7〜1.0であることが更に好ましい。

また、粒子径の分布に関しても特に制限されるものではないが、本発明の効果をより効率よく発現させるためには、広範な分布を有するものよりも、比較的狭い分布を持つものが好適に用いられる。

【0035】

さらに、無機微粒子は、表面処理が施されていることが好ましい。無機微粒子の表面処理の方法としては、カップリング剤等の表面修飾剤による表面処理、ポリマーグラフト、メカノケミカルによる表面処理などが挙げられる。

【0036】

また、無機微粒子の表面処理に用いられる表面修飾剤としては、シラン系カップリング剤を始め、シリコーンオイル、チタネート系、アルミネート系及びジルコネート系カップリング剤等が挙げられる。これらは特に限定されるものではないが、無機微粒子および無機微粒子を分散する熱可塑性樹脂の種類により適宜選択することが可能である。また、各種表面処理を二つ以上同時又は異なる時に行ってもよい。

【0037】

シラン系の表面処理剤としては、ビニルシラザントリメチルクロロシラン、ジメチルジクロロシラン、メチルトリクロロシラン、トリメチルアルコキシシラン、ジメチルジアルコキシシラン、メチルトリアルコキシシラン、ヘキサメチルジシラザン等が挙げられ、微粒子の表面を広く覆うためにヘキサメチルジシラザン等が好適に用いられる。

【0038】

シリコーンオイル系処理剤としては、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、メチルハイドロジェンシリコーンオイル等のストレートシリコーンオイルや、アミノ変性シリコーンオイル、エポキシ変性シリコーンオイル、カルボキシル変性シリコーンオイル、カルビノール変性シリコーンオイル、メタクリル変性シリコーンオイル、メルカプト変性シリコーンオイル、フェノール変性シリコーンオイル、片末端反応性変性シリコーンオイル、異種官能基変性シリコーンオイル、ポリエーテル変性シリコーンオイル、メチルスチリル変性シリコーンオイル、アルキル変性シリコーンオイル、高級脂肪酸エステル変性シリコーンオイル、親水性特殊変性シリコーンオイル、高級アルコキシ変性シリコーンオイル、高級脂肪酸含有変性シリコーンオイル及びフッ素変性シリコーンオイル等の変性シリコーンオイルを用いることが可能である。

【0039】

またこれらの処理剤はヘキサン、トルエン、メタノール、エタノール、アセトン水等で適宜希釈して用いられてもよい。

【0040】

表面修飾剤による表面処理の方法としては、湿式加熱法、湿式濾過法、乾式攪拌法、インテグルブレンド法、造粒法等が挙げられる。100nm以下の表面改質を行う場合、乾式攪拌法が粒子凝集抑制の観点から好適に用いられるが、これに限定されるものではない。

【0041】

これらの表面修飾剤は、1種類のみを用いてもよく、複数種類を併用してもよい。また、用いる表面修飾剤によって得られる表面修飾微粒子の性状は異なることがあり、熱可塑性樹脂組成物を得るにあたって用いる熱可塑性樹脂との親和性を、表面修飾剤を選ぶことによって図ることも可能である。表面修飾の割合は、特に限定されるものではないが、表面修飾後の無機微粒子に対して、表面修飾剤の割合が10〜99質量%の範囲であることが好ましく、30〜98質量%の範囲であることがより好ましい。

【0042】

(3)添加剤

熱可塑性樹脂組成物の製造工程及び成形工程においては、必要に応じて各種添加剤(以下、配合剤ともいう)を添加することができる。添加剤については、格別限定はないが、主には、可塑剤、酸化防止剤、耐光安定剤等が挙げられ、それ以外にも、熱安定剤、耐候安定剤、紫外線吸収剤、近赤外線吸収剤等の安定剤;滑剤等の樹脂改質剤;軟質重合体、アルコール性化合物等の白濁防止剤;染料や顔料等の着色剤;帯電防止剤、難燃剤、フィラー等が挙げられる。これらの配合剤は、単独で、あるいは2種以上を組み合わせて用いることが可能であり、その配合量は本発明に記載の効果を損なわない範囲で適宜選択される。特に、重合体が少なくとも可塑剤又は酸化防止剤が含有されていることが好ましい。

【0043】

(3.1)可塑剤

可塑剤としては、特に限定されるものではないが、リン酸エステル系可塑剤、フタル酸エステル系可塑剤、トリメリット酸エステル系可塑剤、ピロメリット酸系可塑剤、グリコレート系可塑剤、クエン酸エステル系可塑剤、ポリエステル系可塑剤等が挙げられる。

【0044】

リン酸エステル系可塑剤としては、トリフェニルホスフェート、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート等、フタル酸エステル系可塑剤では、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート、ブチルベンジルフタレート、ジフェニルフタレート、ジシクロヘキシルフタレート等、トリメリット酸系可塑剤では、トリブチルトリメリテート、トリフェニルトリメリテート、トリエチルトリメリテート等、ピロメリット酸エステル系可塑剤では、テトラブチルピロメリテート、テトラフェニルピロメリテート、テトラエチルピロメリテート等、グリコレート系可塑剤では、トリアセチン、トリブチリン、エチルフタリルエチルグリコレート、メチルフタリルエチルグリコレート、ブチルフタリルブチルグリコレート等、クエン酸エステル系可塑剤では、トリエチルシトレート、トリ−n−ブチルシトレート、アセチルトリエチルシトレート、アセチルトリ−n−ブチルシトレート、アセチルトリ−n−(2−エチルヘキシル)シトレート等が挙げられる。

【0045】

(3.2)酸化防止剤

酸化防止剤としては、フェノール系酸化防止剤、リン系酸化防止剤、イオウ系酸化防止剤等が挙げられ、これらの中でもフェノール系酸化防止剤、特にアルキル置換フェノール系酸化防止剤が好ましい。これらの酸化防止剤を配合することにより、透明性、耐熱性等を低下させることなく、成形時の酸化劣化等によるレンズの着色や強度低下を防止できる。また、酸化防止剤は、それぞれ単独で、あるいは2種以上を組み合わせて用いることができ、その配合量は、本発明の目的を損なわない範囲で適宜選択されるが、重合体100質量部に対して、0.001〜5質量部の範囲であることが好ましく、0.01〜1質量部の範囲であることがより好ましい。

【0046】

フェノール系酸化防止剤としては、従来公知のものが適用可能であり、2−t−ブチル−6−(3−t−ブチル−2−ヒドロキシ−5−メチルベンジル)−4−メチルフェニルアクリレート、2,4−ジ−t−アミル−6−(1−(3,5−ジ−t−アミル−2−ヒドロキシフェニル)エチル)フェニルアクリレート等の特開昭63−179953号公報や特開平1−168643号公報に記載されるアクリレート系化合物;オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、2,2′−メチレン−ビス(4−メチル−6−t−ブチルフェノール)、1,1,3−トリス(2−メチル−4−ヒドロキシ−5−t−ブチルフェニル)ブタン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、テトラキス(メチレン−3−(3′,5′−ジ−t−ブチル−4′−ヒドロキシフェニルプロピオネート))メタン[すなわち、ペンタエリスリメチル−テトラキス(3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニルプロピオネート))]、トリエチレングリコールビス(3−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオネート)等のアルキル置換フェノール系化合物;6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−2,4−ビスオクチルチオ−1,3,5−トリアジン、4−ビスオクチルチオ−1,3,5−トリアジン、2−オクチルチオ−4,6−ビス−(3,5−ジ−t−ブチル−4−オキシアニリノ)−1,3,5−トリアジン等のトリアジン基含有フェノール系化合物等が挙げられる。

【0047】

リン系酸化防止剤としては、トリフェニルホスファイト、ジフェニルイソデシルホスファイト、フェニルジイソデシルホスファイト、トリス(ノニルフェニル)ホスファイト、トリス(ジノニルフェニル)ホスファイト、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト、10−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−9,10−ジヒドロ−9−オキサ−10−ホスファフェナントレン−10−オキサイド等のモノホスファイト系化合物;4,4′−ブチリデン−ビス(3−メチル−6−t−ブチルフェニル−ジ−トリデシルホスファイト)、4,4′−イソプロピリデン−ビス(フェニル−ジ−アルキル(C12〜C15)ホスファイト)等のジホスファイト系化合物等が挙げられる。これらの中でも、モノホスファイト系化合物が好ましく、トリス(ノニルフェニル)ホスファイト、トリス(ジノニルフェニル)ホスファイト、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト等が特に好ましい。

【0048】

イオウ系酸化防止剤としては、ジラウリル3,3−チオジプロピオネート、ジミリスチル3,3′−チオジプロピピオネート、ジステアリル3,3−チオジプロピオネート、ラウリルステアリル3,3−チオジプロピオネート、ペンタエリスリトール−テトラキス−(β−ラウリル−チオ−プロピオネート)、3,9−ビス(2−ドデシルチオエチル)−2,4,8,10−テトラオキサスピロ[5,5]ウンデカン等が挙げられる。

【0049】

(3.3)耐光安定剤

耐光安定剤としては、ベンゾフェノン系耐光安定剤、ベンゾトリアゾール系耐光安定剤、ヒンダードアミン系耐光安定剤等が挙げられるが、本発明においては、レンズの透明性、耐着色性等の観点から、ヒンダードアミン系耐光安定剤を用いるのが好ましい。ヒンダードアミン系耐光安定剤(以下、HALS)の中でも、テトラヒドロフランを溶媒として用いた液体クロマトグラフィーによるポリスチレン換算の分子量Mnが1,000〜10,000であるものが好ましく、2,000〜5,000であるものがより好ましく、2,800〜3,800であるものが特に好ましい。Mnが小さすぎると、HALSをブロック共重合体に加熱溶融混練して配合する際に、揮発のため所定量を配合できない、または、射出成形等の加熱溶融成形時に発泡やシルバーストリークが生じるなど加工安定性が低下するといった問題が生じるからである。

【0050】

また、ランプを点灯させた状態でレンズを長時間使用する場合には、レンズから揮発性成分がガスとなって発生する。このため、Mnが大き過ぎると、ブロック共重合体への分散性が低下して、レンズの透明性が低下し、耐光性改良の効果が低減する。したがって、HALSのMnを上述した範囲とすることにより、加工安定性、低ガス発生性及び透明性に優れたレンズが得られる。

【0051】

上述したHALSとしては、N,N′,N″,N′″−テトラキス−〔4,6−ビス−{ブチル−(N−メチル−2,2,6,6−テトラメチルピペリジン−4−イル)アミノ}−トリアジン−2−イル〕−4,7−ジアザデカン−1,10−ジアミン、ジブチルアミンと1,3,5−トリアジンと、N,N′−ビス(2,2,6,6−テトラメチル−4−ピペリジル)ブチルアミンとの重縮合物、ポリ〔{(1,1,3,3−テトラメチルブチル)アミノ−1,3,5−トリアジン−2,4−ジイル}{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}ヘキサメチレン{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}〕、1,6−ヘキサンジアミン−N,N′−ビス(2,2,6,6−テトラメチル−4−ピペリジル)と、モルフォリン−2,4,6−トリクロロ−1,3,5−トリアジンとの重縮合物、ポリ〔(6−モルフォリノ−s−トリアジン−2,4−ジイル)(2,2,6,6,−テトラメチル−4−ピペリジル)イミノ〕−ヘキサメチレン〔(2,2,6,6−テトラメチル−4−ピペリジル)イミノ〕等のピペリジン環がリアジン骨格を介して複数結合した高分子量HALS;コハク酸ジメチルと4−ヒドロキシ−2,2,6,6−テトラメチル−1−ピペリジンエタノールとの重合物、1,2,3,4−ブタンテトラカルボン酸と、1,2,2,6,6−ペンタメチル−4−ピペリジノールと、3,9−ビス(2−ヒドロキシ−1,1−ジメチルエチル)−2,4,8,10−テトラオキサスピロ[5,5]ウンデカンとの混合エステル化物等のピペリジン環がエステル結合を介して結合した高分子量HALS等が挙げられる。

【0052】

これらの中でも、ジブチルアミンと1,3,5−トリアジンと、N,N′−ビス(2,2,6,6−テトラメチル−4−ピペリジル)ブチルアミンとの重縮合物、ポリ〔{(1,1,3,3−テトラメチルブチル)アミノ−1,3,5−トリアジン−2,4−ジイル}{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}ヘキサメチレン{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}〕、コハク酸ジメチルと、4−ヒドロキシ−2,2,6,6−テトラメチル−1−ピペリジンエタノールとの重合物等のMnが2,000〜5,000の範囲であるものが好ましい。

【0053】

(3.4)配合量等

熱可塑性樹脂組成物に対する上述した各種添加剤の配合量は、重合体100質量部に対して、0.01〜20質量部の範囲であることが好ましく、0.02〜15質量部の範囲であることがより好ましく、0.05〜10質量部であることが特に好ましい。これは、添加量が少なすぎると耐光性の改良効果が十分に得られないため、レンズ等の光学素子として使用する場合、レーザ等の照射によって着色が生じてしまい、HALSの配合量が多すぎると、その一部がガスとなって発生するとともに、樹脂への分散性が低下するため、レンズの透明性が低下するからである。

【0054】

また、熱可塑性樹脂組成物に加え、最も低いガラス転移温度が30℃以下である化合物を配合することが好ましい。これによって、透明性、耐熱性、機械的強度などの諸特性を低下させることなく、長時間の高温高湿度環境下での白濁を防止できるからである。

【0055】

(4)製造方法

本発明に係る熱可塑性樹脂組成物は、上述したように熱可塑性樹脂及び無機微粒子からなるが、その製造方法は、特に限定されるものではない。したがって、無機微粒子存在下で熱可塑性樹脂を重合させることで複合化する方法、熱可塑性樹脂の存在下で無機微粒子を形成し複合化する方法、無機微粒子を熱可塑性樹脂の溶媒になる液中に分散液とし、その後溶媒を除去することで複合化する方法、無機微粒子と熱可塑性樹脂を別々に用意し、溶融混練、溶媒を含んだ状態での溶融混練などで複合化する方法等、何れの方法によっても製造することができる。各種添加剤はこのような複合化の過程のどの工程で加えても良いが、複合化に支障のない添加タイミングを選択できる。

【0056】

熱可塑性樹脂組成物の製造方法は特に限定されるものではないが、熱可塑性樹脂組成物は溶融混練法で製造されることが好ましい。溶融混練に用いることのできる装置としては、ラボプラストミル、ブラベンダー、バンバリーミキサー、ニーダー、ロール等のような密閉式混練装置またはバッチ式混練装置を挙げることができる。また、単軸押出機、二軸押出機等のように連続式の溶融混練装置を用いて製造することもできる。

【0057】

熱可塑性樹脂組成物の製造方法において、溶融混練を用いる場合、熱可塑性樹脂と無機微粒子を一括で添加し混練してもよいし、段階的に分割添加して混練してもよい。この場合、押出機などの溶融混練装置では、段階的に添加する成分をシリンダーの途中から添加することも可能である。また、予め混練後、熱可塑性樹脂以外の成分で予め添加しなかった成分を添加して更に溶融混練する際も、これらを一括で添加して、混練してもよいし、段階的に分割添加して混練してもよい。分割して添加する方法も、一成分を数回に分けて添加する方法も採用でき、一成分は一括で添加し、異なる成分を段階的に添加する方法も採用でき、そのいずれをも合わせた方法でも良い。

【0058】

溶融混練による複合化を行う場合、無機微粒子は粉体ないし凝集状態のまま添加することが可能である。あるいは、液中に分散した状態で添加することも可能である。液中に分散した状態で添加する場合は、混練後に脱揮を行うことが好ましい。

【0059】

液中に分散した状態で添加する場合、あらかじめ凝集粒子を一次粒子に分散して添加することが好ましい。分散には各種分散機が使用可能であるが、特にビーズミルが好ましい。ビーズは各種の素材があるがその大きさは小さいものが好ましく、特に直径0.1mm以下、0.001mm以上のものが好ましい。

【0060】

本発明において、熱可塑性樹脂の吸水率が、無機有機の複合熱可塑性樹脂組成物の物性に大きく影響するため、熱可塑性樹脂の吸水率は、0.2質量%以下であることが好ましい。熱可塑性樹脂の吸水率を上記で規定する条件とすることにより、光学材料として複合材料を使用する場合、環境の変化での屈折率の変化が許容範囲に入ってくる。さらに0.1質量%以下であることが好ましい。

【0061】

本発明の熱可塑性樹脂組成物における無機微粒子の含有量は、熱可塑性樹脂組成物中に占める無機微粒子の体積分率Φが、0.25≦Φ≦0.5であることが好ましい。体積分率Φが0.25より小さい場合、本発明の効果を発揮できないことが懸念され、体積分率Φが0.5より大きい場合、無機微粒子を分散した熱可塑性樹脂溶融物の流動性が低下し、成形が困難になることが懸念される。本発明の効果をより発揮でき、容易に成形加工が行える体積分率として、0.3≦Φ≦0.4であることがより好ましい。

【0062】

熱可塑性樹脂組成物における熱可塑性樹脂及び無機微粒子の混合の程度は、特に限定されるものではないが、本発明の効果をより効率よく発現させるためには、均一に混合していることが望ましい。混合の程度が不十分の場合には、熱可塑性樹脂組成物中の無機微粒子の粒径分布が、本発明で規定する条件を満たすことが困難になることが懸念される。熱可塑性樹脂組成物中の無機微粒子の粒径分布は、その作製方法に大きく影響されることから、用いられる熱可塑性樹脂及び無機微粒子の特性を十分に勘案して、最適な方法を選択することが重要である。

【0063】

以上のような熱可塑性樹脂組成物を成形することにより、各種成形材料を得ることができ、その成形方法としては、特に限定されるものはないが、低複屈折性、機械強度、寸法精度等の特性に優れた成形物を得るためには、溶融成形法が好ましい。溶融成形法としては、市販のプレス成形、市販の押し出し成形、市販の射出成形等が挙げられるが、成形性及び生産性の観点から、射出成形が好ましい。

【0064】

また、成形工程における成形条件は、使用目的又は成形方法により適宜選択されるが、射出成形における熱可塑性樹脂組成物の温度は、成形時に適度な流動性を熱可塑性樹脂に付与して成形品のヒケや、ひずみの発生とともに、熱可塑性樹脂の熱分解によるシルバーストリークの発生を防止し、さらには、成形物の黄変を効果的に防止する観点から、150℃〜400℃の範囲であることが好ましく、200℃〜350℃の範囲であることがより好ましく、200℃〜330℃の範囲であることが特に好ましい。

【0065】

(5)適用例

熱可塑性樹脂組成物はその成形物が光学素子等に適用可能である。成形物としては、球状、棒状、板状、円柱状、筒状、チューブ状、繊維状、フィルムまたはシート形状など種々の形態で使用することができ、また、低複屈折性、透明性、機械強度、耐熱性、低吸水性に優れるため、各種光学素子への適用が好適である。

【0066】

具体的な適用例としては、光学レンズや、光学プリズムとしては、カメラの撮像系レンズ;顕微鏡、内視鏡、望遠鏡レンズ等のレンズ;眼鏡レンズ等の全光線透過型レンズ;CD、CD−ROM、WORM(追記型光ディスク)、MO(書き変え可能な光ディスク;光磁気ディスク)、MD(ミニディスク)、DVD(デジタルビデオディスク)等の光ディスクのピックアップレンズ;レーザビームプリンターのfθレンズ、センサー用レンズ等のレーザ走査系レンズ;カメラのファインダー系のプリズムレンズ等が挙げられる。

【0067】

その他の光学用途としては、液晶ディスプレイなどの導光板;偏光フィルム、位相差フィルム、光拡散フィルム等の光学フィルム;光拡散板;光カード;液晶表示素子基板等が挙げられる。

【0068】

上述した成形物の中でも、低複屈折性が要求されるピックアップレンズや、レーザ走査系レンズ等の光学素子として用いられるのが好適である。

【0069】

以下、図1を参照しながら、本実施形態における熱可塑性樹脂組成物によって成形された光学素子が用いられた光ピックアップ装置1について説明する。

【0070】

図1は、光ピックアップ装置1の内部構造を示す模式図である。

本実施形態における光ピックアップ装置1には、図1に示すように、光源である半導体レーザ発振器2が具備されている。この半導体レーザ発振器2から出射される青色光の光軸上には、半導体レーザ発振器2から離間する方向に向かって、コリメータ3、ビームスプリッタ4、1/4波長板5、絞り6、対物レンズ7が順次配設されている。

【0071】

また、ビームスプリッタ4と近接した位置であって、上述した青色光の光軸と直交する方向には、2組のレンズからなるセンサーレンズ群8、センサー9が順次配設されている。

【0072】

光学素子である対物レンズ7は、光ディスクDに対向した位置に配置されるものであって、半導体レーザ発振器2から出射された青色光を、光ディスクDの一面上に集光するようになっている。このような対物レンズ7には、2次元アクチュエータ10が具備されており、この2次元アクチュエータ10の動作により、対物レンズ7は、光軸上を移動自在となっている。

【0073】

次に、光ピックアップ装置1の作用について説明する。

本実施形態における光ピックアップ装置1は、光ディスクDへの情報の記録動作時や、光ディスクDに記録された情報の再生動作時に、半導体レーザ発振器2から青色光を出射する。出射された青色光は、図1に示すように、光線L1となって、コリメータ3を透過して無限平行光にコリメートされた後、ビームスプリッタ4を透過して、1/4波長板5を透過する。さらに、絞り6及び対物レンズ7を透過した後、光ディスクDの保護基板D1を介して情報記録面D2に集光スポットを形成する。

【0074】

集光スポットを形成した光は、光ディスクDの情報記録面D2で情報ピットによって変調され、情報記録面D2によって反射される。そして、この反射光は、対物レンズ7及び絞り6を順次透過した後、1/4波長板5によって偏光方向が変更され、ビームスプリッタ4で反射する。その後、センサーレンズ群8を透過して非点収差が与えられ、センサー9で受光されて、最終的には、センサー9によって光電変換されることによって電気的な信号となる。

以後、このような動作が繰り返し行われ、光ディスクDに対する情報の記録動作や、光ディスクDに記録された情報の再生動作が完了する。

【0075】

なお、光ディスクDにおける保護基板D1の厚さ寸法及び情報ピットの大きさにより、対物レンズ7に要求される開口数NAも異なる。本実施形態においては、高密度な光ディスクDであり、その開口数は0.85に設定されている。

【実施例】

【0076】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0077】

[実施例1]

(1)試料の作製

(1.1)熱可塑性樹脂組成物1〜12の作製

(1.1.1)熱可塑性樹脂組成物1の作製

日本アエロジル社製の酸化アルミニウム微粒子(アルミナC:一次平均粒径13nm)をナスフラスコに入れた後、190℃で1時間減圧乾燥した。その後、ナスフラスコ内をアルゴンで置換し、ヘキサメチルジシラザン(信越化学工業社製:HMDS−3)を適量添加し、300℃で2hrよく攪拌した。得られた表面処理が施された酸化アルミニウム微粒子を、無機微粒子Aとした。

【0078】

その後、二軸押出機(東洋精機製作所製:ラボプラストミル)を用いて熱可塑性樹脂(日本ゼオン製:ZEONEX330R)を溶融させ、無機微粒子Aを添加・混練させ、熱可塑性樹脂組成物を得た。この際、無機微粒子Aの添加量は、当該熱可塑性樹脂組成物に対する無機微粒子Aの体積分率が0.2となるようにした。混練後、ストランドダイから押し出して切断してペレット化し、これを「熱可塑性樹脂組成物1」とした。

【0079】

(1.1.2)熱可塑性樹脂組成物2の作製

熱可塑性樹脂組成物1の作製において、無機微粒子Aを、熱可塑性樹脂組成物に対する無機微粒子の体積分率が0.3になるように添加した以外は、熱可塑性樹脂組成物1と同様の方法により「熱可塑性樹脂組成物2」を作製した。

【0080】

(1.1.3)熱可塑性樹脂組成物3の作製

Kemco International Associatesより入手した平均粒径約37nmの酸化アルミニウムをナスフラスコに入れた後、190℃で1時間減圧乾燥した。その後、ナスフラスコ内をアルゴンで置換し、ヘキサメチルジシラザン(信越化学工業社製:HMDS−3)を適量添加し、300℃で2hrよく攪拌した。得られた表面処理が施された酸化アルミニウム微粒子を、無機微粒子Bとした。そして熱可塑性樹脂組成物1の作製において、無機微粒子Aの代わりに無機微粒子Bを用いた以外は、熱可塑性樹脂組成物1と同様の方法により「熱可塑性樹脂組成物3」を作製した。

【0081】

(1.1.4)熱可塑性樹脂組成物4の作製

熱可塑性樹脂組成物3の作製において、無機微粒子Bを熱可塑性樹脂組成物に対する無機微粒子Bの体積分率が0.3になるように添加した以外は、熱可塑性樹脂組成物3と同様の方法により「熱可塑性樹脂組成物4」を作製した。

【0082】

(1.1.5)熱可塑性樹脂組成物5の作製

熱可塑性樹脂組成物1の作製において、無機微粒子Aの代わりに無機微粒子C(日本アエロジル社製シリカ微粒子:RX200、一次粒子径12nm)を用いた以外は、熱可塑性樹脂組成物1と同様の方法により「熱可塑性樹脂組成物5」を作製した。

【0083】

(1.1.6)熱可塑性樹脂組成物6の作製

熱可塑性樹脂組成物5の作製において、無機微粒子Bを熱可塑性樹脂組成物に対する無機微粒子Bの体積分率が0.3になるように添加した以外は、樹脂組成物1−5と同様の方法により樹脂組成物1−6を作製した。

【0084】

(1.1.7)熱可塑性樹脂組成物7の作製

熱可塑性樹脂組成物5の作製において、無機微粒子Bを熱可塑性樹脂組成物に対する無機微粒子Bの体積分率が0.4になるように添加した以外は、熱可塑性樹脂組成物5と同様の方法により熱可塑性樹脂組成物7を作製した。

【0085】

(1.1.8)熱可塑性樹脂組成物8の作製

熱可塑性樹脂組成物5の作製において、無機微粒子Bを熱可塑性樹脂組成物に対する無機微粒子Bの体積分率が0.55になるように添加した以外は、熱可塑性樹脂組成物5と同様の方法により熱可塑性樹脂組成物8を作製した。ただし、二軸押出機での混練中にトルクが上限に達したため、その上限に達した時点で混練を中止した。

【0086】

(1.1.9)熱可塑性樹脂組成物9の作製

熱可塑性樹脂組成物2の作製において、無機微粒子Aの代わりに無機微粒子D(白石工業(株)製炭酸カルシウム微粒子、白艶華O(ロジン酸処理、平均粒子径30nm))を用いた以外は、熱可塑性樹脂組成物2と同様の方法により「熱可塑性樹脂組成物9」を作製した。

【0087】

(1.1.10)熱可塑性樹脂組成物10の作製

窒素雰囲気下でペンタエトキシニオブ2.0gを2-メトキシエタノール16.59gに加えた溶液を作製した。この溶液に、水酸化リチウム一水和物0.26gと2-メトキシエタノール18.32gの混合溶液を撹拌しながら滴下した。室温で16時間撹拌した後、酸化物濃度が5重量%となるように濃縮し、LiNbO3分散液を得た。この分散液100gにメタノール300gと1モル%の硝酸水溶液を添加した。この液を50℃で撹拌しながら、メタノール100gとシクロペンチルトリメトキシシラン6gの混合液を60分かけて添加し、その後さらに2時間撹拌した。得られた透明な分散液を酢酸エチルに懸濁させ、遠心分離を行い白色の微粒粉末を得た。TEM観察によればこの粉末は平均粒径約6nmであり、これを無機微粒子Eとした。そして熱可塑性樹脂組成物2の作製において、無機微粒子Aの代わりに無機微粒子Eを用いた以外は、熱可塑性樹脂組成物2と同様の方法により「熱可塑性樹脂組成物10」を作製した。

【0088】

(1.1.11)熱可塑性樹脂組成物11の作製

石原産業(株)製の酸化チタン(タイペークST−01、平均粒径約7nm)をナスフラスコに入れた後、190℃で1時間減圧乾燥した。その後、ナスフラスコ内をアルゴンで置換し、ヘキサメチルジシラザン(信越化学工業社製:HMDS−3)を適量添加し、300℃で2hrよく攪拌した。得られた表面処理が施された酸化チタン微粒子を、無機微粒子Fとした。そして熱可塑性樹脂組成物2の作製において、無機微粒子Aの代わりに無機微粒子Fを用いた以外は、熱可塑性樹脂組成物2と同様の方法により「熱可塑性樹脂組成物11」を作製した。

【0089】

(1.1.12)熱可塑性樹脂組成物12の作製

日本電工(株)製の酸化イットリウム微粒子(平均粒径約13nm)をナスフラスコに入れた後、190℃で1時間減圧乾燥した。その後、ナスフラスコ内をアルゴンで置換し、ヘキサメチルジシラザン(信越化学工業社製:HMDS−3)を適量添加し、300℃で2hrよく攪拌した。得られた表面処理が施された酸化チタン微粒子を、無機微粒子Gとした。そして熱可塑性樹脂組成物2の作製において、無機微粒子Aの代わりに無機微粒子Gを用いた以外は、熱可塑性樹脂組成物2と同様の方法により「熱可塑性樹脂組成物12」を作製した。

【0090】

(1.2)試料1〜12の作製

上記(1.1)の項目で作製した各熱可塑性樹脂組成物1〜12を加熱溶融して、それぞれ厚さ3mmの試験用プレートに成形し、これら試験用プレートを「試料1〜12」とした(熱可塑性樹脂組成物1〜12の数字部分が試料1〜12の数字部分に対応している)。

【0091】

(2)各試料の評価

各試料1〜12を必要に応じて加工し、「dn/dT変化率」及び「線膨張係数変化率」の計2項目で各試料1〜12の可否を評価した。以下、各項目の測定又は算出方法の詳細について、それぞれ説明する。

【0092】

(2.1)dn/dT変化率

自動屈折計(カルニュー光学工業製:KPR−200)を用いて、各試料1〜12の温度を10℃から60℃まで変化させ、波長588nmにおける屈折率を測定し、各試料1〜12におけるdnp/dTを算出した。併せて、無機微粒子が添加されていない熱可塑性樹脂(日本ゼオン製:ZEONEX330R)についても、同様の方法により、当該熱可塑性樹脂におけるdn/dTを算出した。これら算出結果に基づいて、下記式により、dn/dTの変化率を算出し、「dn/dT変化率(%)」として、下記表2に示した。

【0093】

dn/dT変化率=(熱可塑性樹脂におけるdn/dT−各試料1〜12におけるdnp/dT)/(熱可塑性樹脂におけるdn/dT)×100

【0094】

(2.2)線膨張係数変化率

(株)リガク製CN8098F1を用いて、熱機械的分析法(TMA)により試料1〜12および熱可塑性樹脂(日本ゼオン製:ZEONEX330R)の成形体の線膨張係数を測定した。なお、測定は円盤の厚さ方向の変位を測定することにより行なった。これら測定結果に基づいて、下記式により、線膨張係数の変化率を算出し、「線膨張係数変化率(%)」として、下記表2に示した。

【0095】

線膨張係数変化率=(熱可塑性樹脂における線膨張係数−各試料1〜12における線膨張係数)/(熱可塑性樹脂における線膨張係数)×100

【0096】

【表2】

【0097】

(3)まとめ

試料1,3,5,8,10〜12と試料2,4,6,7,9とを比較すると、表2に示す通り、上記式(A),(B),(C)で規定する条件を満たす試料2,4,6,7,9は、それら条件の少なくとも1つの条件を満たさない試料1,3,5,8,10〜12に比べて、dnp/dT変化率や線膨張係数変化率の結果が良好である。以上から、無機微粒子の屈折率の温度変化率と無機微粒子の体積分率とが上記式(A),(B),(C)で規定する条件を満たすことが有用であることがわかる。

【0098】

[実施例2]

(1)試料の作製

上記実施例1の試料1〜12の作製において、熱可塑性樹脂として三井化学社製 APEL 5014Sを適用した以外は上記と同じ方法で、熱可塑性樹脂組成物21〜32を作製した。その後、各熱可塑性樹脂組成物21〜32を加熱溶融して、それぞれ厚さ3mmの試験用プレートに成形し、これら試験用プレートを「試料21〜32」とした。

【0099】

(2)試料の評価

各試料21〜32を必要に応じて加工し、「dn/dT変化率」及び「線膨張係数変化率」の計2項目で各試料21〜32の可否を評価した。各項目の測定又は算出方法は実施例1で記載した通りであり、その評価結果を下記表3に示した。

【0100】

【表3】

【0101】

(3)まとめ

試料21,23,25,28,30〜32と試料22,24,26,27,29とを比較すると、表3に示す通り、上記式(A),(B),(C)で規定する条件を満たす試料22,24,26,27,29は、それら条件の少なくとも1つの条件を満たさない試料21,23,25,28,30〜32に比べて、dnp/dT変化率や線膨張係数変化率の結果が良好である。以上から、実施例1と同様に、無機微粒子の屈折率の温度変化率と無機微粒子の体積分率とが上記式(A),(B),(C)で規定する条件を満たすことが有用であることがわかる。

【図面の簡単な説明】

【0102】

【図1】光ピックアップ装置1の内部構造を示す模式図である。

【符号の説明】

【0103】

1 光ピックアップ装置

2 半導体レーザ発振器

3 コリメータ

4 ビームスプリッタ

5 1/4波長板

6 絞り

7 対物レンズ(光学素子)

8 センサーレンズ群

9 センサー

10 2次元アクチュエータ

D 光ディスク

D1 保護基板

D2 情報記録面

【特許請求の範囲】

【請求項1】

屈折率がn0である熱可塑性樹脂に対し無機微粒子が分散された溶融成形可能な熱可塑性樹脂組成物であって、

前記無機微粒子の屈折率をnp、前記無機微粒子の屈折率の温度変化率をdnp/dTとしたとき、前記無機微粒子の屈折率の温度変化率dnp/dTが下記式(A)で規定する条件を満たし、かつ、当該熱可塑性樹脂組成物中に占める前記無機微粒子の体積分率Φが、23℃において下記式(B)で規定する条件を満たすことを特徴とする熱可塑性樹脂組成物。

dnp/dT≧0.00012×(np−n0+0.25)2−0.000025 … (A)

0.25≦Φ≦0.5 … (B)

【請求項2】

請求項1に記載の熱可塑性樹脂組成物において、

前記無機微粒子の屈折率の温度変化率dnp/dTが下記式(C)で規定する条件を満たすことを特徴とする熱可塑性樹脂組成物。

dnp/dT≧0.00031×(np−n0+0.25)2−0.000025 … (C)

【請求項3】

請求項1又は2に記載の熱可塑性樹脂組成物において、

前記無機微粒子の1次粒子径が30nm以下であることを特徴とする熱可塑性樹脂組成物。

【請求項4】

請求項1〜3のいずれか一項に記載の熱可塑性樹脂組成物を用いて成形されたことを特徴とする光学素子。

【請求項1】

屈折率がn0である熱可塑性樹脂に対し無機微粒子が分散された溶融成形可能な熱可塑性樹脂組成物であって、

前記無機微粒子の屈折率をnp、前記無機微粒子の屈折率の温度変化率をdnp/dTとしたとき、前記無機微粒子の屈折率の温度変化率dnp/dTが下記式(A)で規定する条件を満たし、かつ、当該熱可塑性樹脂組成物中に占める前記無機微粒子の体積分率Φが、23℃において下記式(B)で規定する条件を満たすことを特徴とする熱可塑性樹脂組成物。

dnp/dT≧0.00012×(np−n0+0.25)2−0.000025 … (A)

0.25≦Φ≦0.5 … (B)

【請求項2】

請求項1に記載の熱可塑性樹脂組成物において、

前記無機微粒子の屈折率の温度変化率dnp/dTが下記式(C)で規定する条件を満たすことを特徴とする熱可塑性樹脂組成物。

dnp/dT≧0.00031×(np−n0+0.25)2−0.000025 … (C)

【請求項3】

請求項1又は2に記載の熱可塑性樹脂組成物において、

前記無機微粒子の1次粒子径が30nm以下であることを特徴とする熱可塑性樹脂組成物。

【請求項4】

請求項1〜3のいずれか一項に記載の熱可塑性樹脂組成物を用いて成形されたことを特徴とする光学素子。

【図1】

【公開番号】特開2007−70564(P2007−70564A)

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2005−261930(P2005−261930)

【出願日】平成17年9月9日(2005.9.9)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成17年9月9日(2005.9.9)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]