熱可塑性樹脂組成物

【課題】軟質性、力学物性と耐熱性、耐油性に優れる熱可塑性樹脂組成物を提供することである。

【解決手段】特定の条件を満たすクロス共重合体及びシンジオタクティクポリスチレン系樹脂を含む樹脂組成物であって、クロス共重合体70〜95質量%、シンジオタクティクポリスチレン系樹脂が5〜30質量%の範囲であることを特徴とする熱可塑性樹脂組成物である。

【解決手段】特定の条件を満たすクロス共重合体及びシンジオタクティクポリスチレン系樹脂を含む樹脂組成物であって、クロス共重合体70〜95質量%、シンジオタクティクポリスチレン系樹脂が5〜30質量%の範囲であることを特徴とする熱可塑性樹脂組成物である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂組成物およびそれを用いた各種製品に関する。

【背景技術】

【0002】

エラストマーであるエチレン−スチレン(芳香族ビニル化合物)共重合体とシンジオタクティクポリスチレン系樹脂からなる樹脂組成物は公知である(特許文献1)。本文献の趣旨は、シンジオタクティクポリスチレンの耐衝撃性改質またはエラストマーの耐熱性改善である。

【0003】

同様に、ポリオレフィン系エラストマーに耐熱性を付与する観点から、水添ブロック共重合体であるSEBSにシンジオタクティクポリスチレン系樹脂を添加した樹脂組成物が検討されている(特許文献2、3)。

【0004】

一方、エチレン−スチレン共重合体に少量のジビニルベンゼンを共重合し、ジビニルベンゼンユニットのビニル基を介して異種ポリマー鎖(クロス鎖)を導入する方法、いわゆるクロス共重合体の製造方法および本方法により得られるクロス共重合体が提案されている(特許文献4,5)。この方法により得られるポリスチレンをクロス鎖として有するクロス共重合体は、スチレン−エチレン共重合体の熱可塑性エラストマーとしての優れた特性を有している。

【0005】

【特許文献1】特表2001−518542号公報

【特許文献2】特開平10−053686号公報

【特許文献3】特開平1−279944号公報

【特許文献4】再表00/037517号公報

【特許文献5】WO2007139116号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記文献記載の従来技術は、以下の点で改善の余地を有していた。

第一に、特許文献1記載のエチレン−スチレン共重合体は、共重合形式がベルヌーイ、一次、または二次マルコフ統計で記述される統計的共重合(いわゆるランダム共重合)であるため、軟質である低スチレン含量の共重合体は、シンジオタクティクポリスチレン系樹脂との相溶性が不足し、従って耐熱性および力学物性が十分には発現しないという問題を有していた。

【0007】

第二に、特許文献2、3に記載の樹脂組成物は、耐熱性に優れた軟質性エラストマーであるが、成分である水添ブロック共重合体は優れたエラストマー性を有するものの、耐油性や耐傷つき摩耗性に不足する場合がある。

【0008】

第三に、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体は、スチレン−エチレン共重合体の熱可塑性エラストマーとしての優れた特性を生かしながら、その耐熱性をポリスチレンのガラス転移温度付近(約100℃)まで向上させることができるが、その特性を生かしたままより高い耐熱性を有する熱可塑性エラストマーが望まれている。

【0009】

本発明は上記事情に鑑みてなされたものであり、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良した有用な耐熱性樹脂組成物を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明によれば、以下の4つの条件を満たすクロス共重合体とシンジオタクティクポリスチレン系樹脂とを含む樹脂組成物であり、前記樹脂組成物全体を100質量%とした場合に、前記クロス共重合体を70〜95質量%、前記シンジオタクティクポリスチレン系樹脂を5〜30質量%の範囲で含む熱可塑性樹脂組成物が提供される。

【0011】

第1の条件として、上記のクロス共重合体は、配位重合工程とクロス化工程とを含む重合工程を含む製造方法によって得られるクロス共重合体である。なお、この製造方法は、シングルサイト配位重合触媒を用いてオレフィンモノマー、芳香族ビニル化合物モノマーおよび芳香族ポリエンの共重合を行ってオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体を合成する配位重合工程と、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体および芳香族ビニル化合物モノマーの共存下、アニオン重合開始剤またはラジカル重合開始剤を用いて重合するクロス化工程と、を含む製造方法である。

【0012】

第2の条件として、上記の製造方法の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、共重合体全体を100モル%とした場合に、芳香族ビニル化合物の含量が5モル%以上40モル%以下であり、芳香族ポリエンの含量が0.01モル%以上0.3モル%以下である。

【0013】

第3の条件として、上記の製造方法の配位重合工程において用いられるシングルサイト配位重合触媒が、下記の一般式(1)または(2)で表される遷移金属化合物を含むシングルサイト配位重合触媒である。

【0014】

【化3】

【0015】

一般式(1)中、A、Bは同一でも異なっていてもよく、非置換もしくは置換ベンゾインデニル基、非置換もしくは置換インデニル基、非置換もしくは置換シクロペンタジエニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。YはA、Bと結合を有し、他に置換基として水素もしくは炭素数1〜15の炭化水素基(1〜3個の窒素、酸素、硫黄、燐、珪素原子を含んでもよい)を有するメチレン基である。Yの置換基は互いに異なっていても同一でもよい。また、Yは環状構造を有していてもよい。Xは、水素、水酸基、ハロゲン、炭素数1〜20の炭化水素基、炭素数1〜20のアルコキシ基、炭素数1〜4の炭化水素置換基を有するシリル基、または炭素数1〜20の炭化水素置換基を有するアミド基である。Xが複数の場合、X同士は互いに結合を有しても良い。nは、1または2の整数である。Mはジルコニウム、ハフニウム、またはチタンである。

【0016】

【化4】

【0017】

一般式(2)中、Cpは非置換もしくは置換ベンゾインデニル基、非置換もしくは置換シクロペンタジエニル基、非置換もしくは置換インデニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。Y’は、Cp、Zと結合を有し、他に水素もしくは炭素数1〜15の炭化水素基を有するメチレン基、シリレン基、エチレン基、ゲルミレン基、硼素残基である。Y’の置換基は互いに異なっていても同一でもよい。また、Y’は環状構造を有していてもよい。Zは窒素、酸素またはイオウを含み、窒素、酸素またはイオウでM’に配位する配位子でY’と結合を有し、他に水素、炭素数1〜15の置換基を有する基である。M’はジルコニウム、ハフニウム、またはチタンである。X’は、水素、ハロゲン、炭素数1−15のアルキル基、炭素数6−10のアリール基、炭素数8−12のアルキルアリール基、炭素数1−4の炭化水素置換基を有するシリル基、炭素数1−10のアルコキシ基、または炭素数1−6のアルキル置換基を有するジアルキルアミド基である。nは、1または2の整数である。

【0018】

第4の条件として、上記の製造方法のクロス化工程で得られるクロス共重合体100質量%に対して、上記の製造方法の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の質量割合が50〜95質量%である。

【0019】

本発明の樹脂組成物によれば、上記の4つの条件を満たすクロス共重合体とシンジオタクティクポリスチレン系樹脂とを特定の配合比率で含むため、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良することができる。

【0020】

なお、上記の樹脂組成物は本発明の一態様であり、本発明の樹脂組成物は、以上の構成要素の任意の組合せであってもよい。また、本発明の樹脂組成物を用いた成形体、フィルム、シート、表皮材、合成皮革、レザーシート、テープ基材、電線被覆材、ガスケットなども、同様の構成および作用効果を有する。

【発明の効果】

【0021】

本発明の耐熱性樹脂組成物によれば、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性および軟質性を維持しつつ、さらに耐熱性、耐油性を改良することができる。

【発明を実施するための最良の形態】

【0022】

[用語の説明]

本明細書および特許請求の範囲において、「〜」という記号は「以上」及び「以下」を意味する。例えば、「A〜B」というのは、A以上でありB以下であるという意味である。

【0023】

[発明の経緯]

本発明は、上記の従来技術の課題を解決するために、本発明者等が本出願時点で公知の特許文献5(再表WO00/037517号公報)に記載されているクロス共重合物に類似のクロス共重合物と芳香族ビニル化合物系樹脂とを含む樹脂組成物について、その芳香族ビニル化合物系樹脂としてシンジオタクティクポリスチレン系樹脂を偶然に選んで実験を行ったところ、予想外に優れた作用効果を発見し、その予想外の作用効果を活用した各種製品に想到したことを契機として生まれたものである。

【0024】

すなわち、本出願時点で公知の特許文献5(再表WO00/037517号公報)の第50頁には、芳香族ビニル化合物系樹脂としてシンジオタクティクポリスチレン(s−PS)を用いてもよい旨の記載は存在するが、シンジオタクティクポリスチレン系樹脂を用いた場合の特有の作用効果については何ら説明されていない。また、シンジオタクティクポリスチレン系樹脂の中でも、シンジオタクティクポリスチレン(s−PS)以外の具体名については列挙されていない。さらには、芳香族ビニル化合物系樹脂としてシンジオタクティクポリスチレン(s−PS)を用いた場合の実施例・実験データ等は一切記載されていない。

【0025】

そのため、上記の芳香族ビニル化合物系樹脂としてシンジオタクティクポリスチレン系樹脂を選んだことによる作用効果については、本出願時点で公知の特許文献5(再表WO00/037517号公報)に記載されている発明のいわゆる選択発明としての作用効果であって、特許文献5(再表WO00/037517号公報)には開示されていない特有の作用効果を実験データに基づいて見出したものであり、特許文献5(再表WO00/037517号公報)に記載されている発明に基づいて当業者が容易に想到可能な作用効果ではないことが明らかである。

【0026】

そして、本発明者等は、さらにその後も研究開発を継続した結果、特許文献5(再表WO00/037517号公報)に記載されている発明とは異なる作用効果を目的とした熱可塑性樹脂組成物を用いて成形体、フィルム、シート、表皮材、合成皮革、レザーシート、テープ基材、電線被覆材、ガスケットなどを作製した場合にも、同様に優れた作用効果が得られることを見出し、本発明を完成した。

【0027】

以下、本発明の実施の形態について詳細に説明する。

【0028】

[実施形態1:熱可塑性樹脂組成物]

本実施形態によれば、特定の製造方法によって製造されたクロス共重合体とシンジオタクティクポリスチレン系樹脂とを含む樹脂組成物が提供される。本実施形態の熱可塑性樹脂組成物は、このような組成を有するために、軟質性、力学物性にくわえて、耐熱性、耐油性に優れる。また、本実施形態の樹脂組成物はハロゲンを基本的に含有しないため、環境適応性や安全性が高いという基本的特徴を有する。

【0029】

この樹脂組成物は、樹脂組成物全体を100質量%とした場合に、特定の製造方法によって製造されたクロス共重合体を70質量%〜95質量%含むことが好ましく、75質量%〜90質量%含むことが特に好ましい。この特定の製造方法によって製造されたクロス共重合体の配合比率が70質量%以上または75質量%以上であれば、優れた軟質性、力学物性を得ることができるからである。

【0030】

別の観点から見れば、この樹脂組成物は、クロス共重合体70〜95質量%、シンジオタクティクポリスチレン系樹脂が5〜30質量%の範囲であることによって、A硬度65〜95までの耐熱性熱可塑性エラストマーを得ることができるからである。また、この組成範囲であれば、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良することができる。

【0031】

一方、この樹脂組成物は、樹脂組成物全体を100質量%とした場合に、シンジオタクティクポリスチレン系樹脂を5質量%〜30質量%の範囲で含むことが好ましく、10質量%〜25質量%の範囲で含むことが特に好ましい。このシンジオタクティクポリスチレン系樹脂の配合比率が5質量%以上または10質量%以上であれば、優れた耐熱性、耐油性を得ることができるからである。

【0032】

本実施形態の熱可塑性樹脂において、上記のオレフィン−芳香族ビニル化合物−芳香族ポリエンクロス共重合体にくわえて、シンジオタクティクポリスチレン系樹脂を添加することによって、驚くべき事に、熱可塑性樹脂組成物の質量に対してシンジオタクティクポリスチレン系樹脂添加量が僅か5質量%であっても、有意にその耐熱性が向上する。

【0033】

ここで、特定の製造方法によって製造されたクロス共重合体は、以下の4つの条件を満たす。

【0034】

第1の条件として、上記のクロス共重合体は、配位重合工程とクロス化工程とを含む重合工程を含む製造方法によって得られるクロス共重合体である。なお、この製造方法は、シングルサイト配位重合触媒を用いてオレフィンモノマー、芳香族ビニル化合物モノマーおよび芳香族ポリエンの共重合を行ってオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体を合成する配位重合工程と、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体および芳香族ビニル化合物モノマーの共存下、アニオン重合開始剤またはラジカル重合開始剤を用いて重合するクロス化工程と、を含む製造方法である。

【0035】

第2の条件として、上記の製造方法の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、共重合体全体を100モル%とした場合に、芳香族ビニル化合物の含量が5モル%以上40モル%以下であり、芳香族ポリエンの含量が0.01モル%以上0.3モル%以下である。

【0036】

第3の条件として、上記の製造方法の配位重合工程において用いられるシングルサイト配位重合触媒が、下記の一般式(1)または(2)で表される遷移金属化合物を含むシングルサイト配位重合触媒である。

【0037】

【化5】

【0038】

一般式(1)中、A、Bは同一でも異なっていてもよく、非置換もしくは置換ベンゾインデニル基、非置換もしくは置換インデニル基、非置換もしくは置換シクロペンタジエニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。YはA、Bと結合を有し、他に置換基として水素もしくは炭素数1〜15の炭化水素基(1〜3個の窒素、酸素、硫黄、燐、珪素原子を含んでもよい)を有するメチレン基である。Yの置換基は互いに異なっていても同一でもよい。また、Yは環状構造を有していてもよい。Xは、水素、水酸基、ハロゲン、炭素数1〜20の炭化水素基、炭素数1〜20のアルコキシ基、炭素数1〜4の炭化水素置換基を有するシリル基、または炭素数1〜20の炭化水素置換基を有するアミド基である。Xが複数の場合、X同士は互いに結合を有しても良い。nは、1または2の整数である。Mはジルコニウム、ハフニウム、またはチタンである。

【0039】

【化6】

【0040】

一般式(2)中、Cpは非置換もしくは置換ベンゾインデニル基、非置換もしくは置換シクロペンタジエニル基、非置換もしくは置換インデニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。Y’は、Cp、Zと結合を有し、他に水素もしくは炭素数1〜15の炭化水素基を有するメチレン基、シリレン基、エチレン基、ゲルミレン基、硼素残基である。Y’の置換基は互いに異なっていても同一でもよい。また、Y’は環状構造を有していてもよい。Zは窒素、酸素またはイオウを含み、窒素、酸素またはイオウでM’に配位する配位子でY’と結合を有し、他に水素、炭素数1〜15の置換基を有する基である。M’はジルコニウム、ハフニウム、またはチタンである。X’は、水素、ハロゲン、炭素数1−15のアルキル基、炭素数6−10のアリール基、炭素数8−12のアルキルアリール基、炭素数1−4の炭化水素置換基を有するシリル基、炭素数1−10のアルコキシ基、または炭素数1−6のアルキル置換基を有するジアルキルアミド基である。nは、1または2の整数である。

【0041】

第4の条件として、上記の製造方法のクロス化工程で得られるクロス共重合体100質量%に対して、上記の製造方法の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の質量割合が50〜95質量%である。

【0042】

本実施形態の樹脂組成物によれば、上記の4つの条件を満たすクロス共重合体とシンジオタクティクポリスチレン系樹脂とを特定の配合比率で含むため、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良することができる。

【0043】

本実施形態の樹脂組成物は、クロス共重合体およびシンジオタクティクポリスチレン系樹脂を含む樹脂組成物であるが、これらのクロス共重合体およびシンジオタクティクポリスチレン系樹脂および他の成分のブレンド方法は、特に限定されず、公知の適当なブレンド法を用いることができる。例えば、単軸、二軸のスクリュー押出機、バンバリー型ミキサー、プラストミル、コニーダー、加熱ロールなどで溶融混合を行うことができる。溶融混合を行う前に、ヘンシェルミキサー、リボンブレンダー、スーパーミキサー、タンブラーなどで各原料を均一に混合しておくこともよい。なお、溶融混合を行う場合における溶融混合温度はとくに制限はないが、通常130〜350℃、好ましくは150〜300℃が一般的である。

【0044】

以下、本実施形態の樹脂組成物を構成するそれぞれの要素について説明する。

(i)シンジオタクティクポリスチレン系樹脂

本実施形態の熱可塑性樹脂において、上記のオレフィン−芳香族ビニル化合物−芳香族ポリエンクロス共重合体にくわえて添加されるシンジオタクティクポリスチレン系樹脂は、スチレン系モノマーを重合して得られる樹脂であり、そのフェニル基(芳香族基)がシンジオタクティク構造を有するものであり、そのタクティシティーは核磁気共鳴法(13C−NMR法)により定量できる。好ましくはそのタクティシティーは、通常はラセミダイアッドで75%以上、好ましくは85%以上、若しくはラセミペンタッドで30%以上、好ましくは50%以上である。このような条件を満たすシンジオタクティクポリスチレン系樹脂であれば、クロス共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良した有用な耐熱性樹脂組成物が実現できるからである。

【0045】

このシンジオタクティクポリスチレン系樹脂は、シンジオタクティクポリスチレン構造に由来する200℃以上、280℃以下の結晶融点を有し、そのDSC測定による結晶融解熱が5J/gであることが好ましい。このような条件を満たすシンジオタクティクポリスチレン系樹脂であれば、クロス共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良した有用な耐熱性樹脂組成物が実現できるからである。

【0046】

このシンジオタクティクポリスチレン系樹脂の原料のスチレン系モノマーとしては、スチレン、p−メチルスチレン、p−t−ブチルスチレン、p−クロルスチレン、ビニルナフタレン等が例示でき、これらの単数または複数の混合物を(共)重合することで、シンジオタクティクポリスチレン系樹脂が得られる。

【0047】

このシンジオタクティクポリスチレン系樹脂としては、特に限定するものではないが、例えば、入手の容易性および耐熱性、耐油性を改良する観点からは、シンジオタクティクポリスチレン、シンジオタクティクポリp−メチルスチレン、シンジオタクティクポリp−クロロスチレン、シンジオタクティクポリp−t−ブチルスチレン、シンジオタクティクポリビニルナフタレン等が挙げられる。

【0048】

このシンジオタクティクポリスチレン系樹脂の分子量については、特に制限はないが、一般的には重量平均分子量(Mw)で1万以上70万以下、得られる組成物の力学物性と成形加工性を考慮すると、好ましくは3万以上、40万以下であり、分子量分布(Mw/Mn)についても特に制限はないが、同様の理由により一般的に1.5以上6以下、好ましくは1.8以上4以下である。

【0049】

(ii)クロス共重合体

本実施形態に用いられるクロス共重合体は、上記の4つの条件を満たす特定の製造方法で得られるクロス共重合体であるが、製造方法の面ではなく構造面から説明すると、主鎖であるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体に、クロス鎖である芳香族ビニル化合物モノマーから構成されるポリマー鎖が、主鎖芳香族ポリエンユニットを介し結合している構造(クロス共重合構造、またはSegregated star copolymer構造)を含むことがNMR等を用いた分析によって確認されている。もっとも、上記の4つの条件を満たす特定の製造方法で得られるクロス共重合であれば、このクロス共重合体の詳細な構造や樹脂組成物に含まれる割合は任意であり、この説明は特に構造を限定する趣旨ではない。

【0050】

以下、上記のクロス共重合体を製造するための特定の製造方法の配位工程を構成するそれぞれの要素についてまずは説明する。

【0051】

(ii−i)遷移金属化合物

上記の特定の製造方法の配位工程に用いる重合触媒は、下記一般式(1)に示す遷移金属化合物を含むことが好ましい。

【0052】

本製造方法の配位重合工程においては、シングルサイト配位重合触媒が用いられる。好ましくは、下記の一般式(1)または(2)で表される遷移金属化合物と助触媒から構成されるシングルサイト配位重合触媒を用いる。

【0053】

【化7】

【0054】

一般式(1)中、A、Bは同一でも異なっていてもよく、非置換もしくは置換ベンゾインデニル基、非置換もしくは置換シクロペンタジエニル基、非置換もしくは置換インデニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。

【0055】

一般式(1)中、YはA、Bと結合を有し、他に置換基として水素もしくは炭素数1〜15の炭化水素基(1〜3個の窒素、酸素、硫黄、燐、珪素原子を含んでもよい)を有するメチレン基である。置換基は互いに異なっていても同一でもよい。また、Yは環状構造を有していてもよい。好ましくは、A、Bは非置換もしくは置換ベンゾインデニル基、非置換もしくは置換インデニル基から選ばれる基である。

【0056】

なお、非置換インデニル基としては1−インデニルが、置換インデニル基としては4−アルキル−1−インデニル、4−アリール−1−インデニル、4,5−ジアルキル−1−インデニル、4,6−ジアルキル−1−インデニル、5,6−ジアルキル−1−インデニル、4,5−ジアリール−1−インデニル、5−アリール−1−インデニル、4−アリール−5−アルキル−1−インデニル、2,6−ジアルキル−4−アリール−1−インデニル、5,6−ジアリール−1−インデニル、4,5,6−トリアリール−1−インデニル等が挙げられる。

【0057】

一般式(1)中、Xは、水素、水酸基、ハロゲン、炭素数1〜20の炭化水素基、炭素数1〜20のアルコキシ基、炭素数1〜4の炭化水素置換基を有するシリル基、または炭素数1〜20の炭化水素置換基を有するアミド基である。Xが複数の場合、X同士は結合を有しても良い。nは、1または2の整数である。

【0058】

一般式(1)中、Mはジルコニウム、ハフニウム、またはチタンである。

【0059】

【化8】

【0060】

一般式(2)中、Cpは非置換もしくは置換シクロペンタフェナンスリル基、非置換もしくは置換ベンゾインデニル基、非置換もしくは置換シクロペンタジエニル基、非置換もしくは置換インデニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。Y’は、Cp、Zと結合を有し、他に水素もしくは炭素数1〜15の炭化水素基を有するメチレン基、シリレン基、エチレン基、ゲルミレン基、硼素残基である。置換基は互いに異なっていても同一でもよい。また、Y’は環状構造を有していてもよい。Zは窒素、酸素またはイオウを含み、窒素、酸素またはイオウでM’に配位する配位子でY’と結合を有し、他に水素、炭素数1〜15の置換基を有する基である。

【0061】

M’はジルコニウム、ハフニウム、またはチタンである。

X’は、水素、ハロゲン、炭素数1−15のアルキル基、炭素数6−10のアリール基、炭素数8−12のアルキルアリール基、炭素数1−4の炭化水素置換基を有するシリル基、炭素数1−10のアルコキシ基、または炭素数1−6のアルキル置換基を有するジアルキルアミド基である。nは、1または2の整数である。

【0062】

このような一般式(1)または(2)で表される遷移金属化合物と助触媒から構成されるシングルサイト配位重合触媒を用いて配位重合工程を行うことによって、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持することができる。

【0063】

かかる遷移金属化合物の好適な例としては、EP−0872492A2公報、特開平11−130808号公報、特開平9−309925号公報に具体的に例示した置換メチレン架橋構造を有する遷移金属化合物や、WO01/068719号公報に具体的に例示した硼素架橋構造を有する遷移金属化合物の他、下記の化合物が挙げられる。

【0064】

例えば、ジメチルメチレンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムビスジメチルアミド、ジn−プロピルメチレンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジi−プロピルメチレンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、シクロヘキシリデンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、シクロペンチリデンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジフェニルメチレンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4,5−ベンゾ−1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(5,6−ベンゾ−1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(6,7−ベンゾ−1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(シクロペンタジエニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(1−フルオレニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4−フェニル−1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4−ナフチル−1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(3−シクロペンタ[c]フェナンスリル)(4,5−ナフト−1−インデニル)ジルコニウムジクロリド、ジメチルメチレン(3−シクロペンタ[c]フェナンスリル)(α−アセナフト−1−インデニル)ジルコニウムジクロリド、ジメチルメチレンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムビスジメチルアミド、ジn−プロピルメチレンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジi−プロピルメチレンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、シクロヘキシリデンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、シクロペンチリデンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジフェニルメチレンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4,5−ベンゾ−1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(5,6−ベンゾ−1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(6,7−ベンゾ−1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(シクロペンタジエニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(1−フルオレニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4−フェニル−1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4−ナフチル−1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(1−シクロペンタ[l]フェナンスリル)(4,5−ナフト−1−インデニル)ジルコニウムジクロリド、ジメチルメチレン(1−シクロペンタ[l]フェナンスリル)(α−アセナフト−1−インデニル)ジルコニウムジクロリド、ジメチルメチレン(1−シクロペンタ[l]フェナンスリル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレンビス(4,5−ベンゾ−1−インデニル)ジルコニウムビス(ジメチルアミド)、ジメチルメチレン(1−インデニル)(4,5−ベンゾ−1−インデニル)ジルコニウムビス(ジメチルアミド)等が挙げられる。

【0065】

上記の具体例としては、ジルコニウム錯体を例示したが、チタン、ハフニウム錯体も上記と同様の化合物が好適に用いられる。また、ラセミ体、メソ体の混合物を用いても良い。好ましくはラセミ体または擬似ラセミ体を用いる。これらの場合、D体を用いても、L体を用いても良い。

【0066】

ここに列挙した遷移金属化合物と助触媒から構成されるシングルサイト配位重合触媒を用いて配位重合工程を行うことによって、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持することができる。

【0067】

(ii−ii)助触媒

本実施形態において、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体を得るために配位重合工程に用いる重合触媒には、上記の遷移金属化合物に加えてさらに助触媒が含まれていることが好ましい。遷移金属化合物に加えて助触媒が含まれていることによって、重合反応が著しく促進され、活性が著しく高まり工業化に適する。

【0068】

上記遷移金属化合物と共に用いる助触媒としては、特に限定されず、従来公知の遷移金属化合物と組み合わせて用いられている公知の助触媒を使用することができるが、そのような助触媒として、重合反応の促進の面からは、メチルアルミノキサン(またはメチルアルモキサンまたはMAOと記す)等のアルモキサンまたは硼素化合物が好適に用いられる。

【0069】

用いられる助触媒の例としては、EP−0872492A2号公報、特開平11−130808号公報、特開平9−309925号公報、WO00/20426号公報、EP0985689A2号公報、特開平6−184179号公報に記載されている助触媒やアルキルアルミニウム化合物が挙げられる。アルモキサン等の助触媒は、遷移金属化合物の金属に対し、アルミニウム原子/遷移金属原子のモル比で0.1〜100000で用いられることが好ましく、特に好ましくは10〜10000の比で用いられる。このモル比が0.1以上または10以上だと有効に遷移金属化合物を活性化でき、このモル比が100000以下または10000以下の場合には助触媒の添加量を抑制することができるので経済的に有利となる。

【0070】

一方、助触媒として硼素化合物を用いる場合には、硼素原子/遷移金属原子のモル比で0.01〜100の比で用いられることが好ましく、特に好ましくは0.1〜10で用いられ、最も好ましくは1で用いられる。このモル比が0.01以上または0.1以上だと有効に遷移金属化合物を活性化することができ、100以下または10以下の場合には助触媒の添加量を抑制することができるので経済的に有利となる。なお、助触媒としてどのような材料を使う場合であっても、遷移金属化合物と助触媒は、重合設備外で混合、調製しても、重合時に設備内で混合してもよい。

【0071】

また、配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体を次のクロス共重合体製造に用いる場合の用途を考慮した場合、上記の一般式(1)および一般式(2)で示される遷移金属化合物と助触媒からなる重合触媒は、オレフィンモノマー、芳香族ポリエンモノマーおよび芳香族ビニルモノマーの共重合においてオレフィンモノマー、芳香族ポリエンモノマーおよび芳香族ビニルモノマーに対する重合活性も高く好適である。すなわち、この重合触媒は、重合条件を適切に設定してやれば、十分に高い重合活性を示すことができる。

【0072】

(ii−iii)オレフィン

本実施形態において、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の製造方法の配位重合工程で用いられるオレフィンとしては、特に限定されずに、任意の従来公知のオレフィンを使用可能であるが、重合反応促進の面および得られる重合体の種々の物性面からは、エチレン、炭素数3〜20のα−オレフィン、すなわちプロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、1−オクテン、ビニルシクロヘキサンや環状オレフィン、すなわちシクロペンテン、ノルボルネンが挙げられる。好ましくは、エチレンまたはエチレンとα−オレフィンすなわちプロピレン、1−ブテン、1−ヘキセン、または1−オクテン等の混合物が用いられ、更に好ましくは、エチレンが用いられる。

【0073】

(ii−iv)芳香族ビニル化合物

一方、本実施形態において、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の製造方法の配位重合工程で用いられる芳香族ポリエンは、特に限定されずに、任意の従来公知の芳香族ビニル化合物を使用可能であるが、重合反応促進の面および得られる重合体の種々の物性面からは、スチレンおよび各種の置換スチレン、例えばp−メチルスチレン、m−メチルスチレン、o−メチルスチレン、o−t−ブチルスチレン、m−t−ブチルスチレン、p−t−ブチルスチレン、p−クロロスチレン、o−クロロスチレン等が挙げられる。工業的には好ましくはスチレン、p−メチルスチレン、p−クロロスチレン、特に好ましくはスチレンが用いられる。

【0074】

(ii−v)芳香族ポリエン

また、本実施形態において、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の製造方法の配位重合工程で用いられる配位重合工程に用いられる芳香族ポリエンは、特に限定されずに、任意の従来公知の芳香族ポリエンを使用可能であるが、重合反応促進の面および得られる重合体の種々の物性面からは、10以上30以下の炭素数を持ち、複数の二重結合(ビニル基)と単数または複数の芳香族基を有し配位重合可能な芳香族ポリエンであり、二重結合(ビニル基)の1つが配位重合に用いられて重合した状態において残された二重結合がアニオン重合またはラジカル重合可能な芳香族ポリエンである。好ましくは、オルトジビニルベンゼン、パラジビニルベンゼン及びメタジビニルベンゼンのいずれか1種または2種以上の混合物が好適に用いられる。

【0075】

(ii−vi)配位重合工程の重合反応条件

本実施形態において、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の製造方法の配位重合工程では、上記に例示した各モノマー、遷移金属化合物および助触媒を互いに接触させるが、接触の順番、接触方法は、特に限定されておらず、任意の公知の方法を用いることができる。

【0076】

以上の共重合の方法としては、例えば、溶媒を用いずに液状モノマー中で重合させる方法、あるいはペンタン、ヘキサン、ヘプタン、シクロヘキサン、ベンゼン、トルエン、エチルベンゼン、キシレン、クロロ置換ベンゼン、クロロ置換トルエン、塩化メチレン、クロロホルム等の飽和脂肪族または芳香族炭化水素またはハロゲン化炭化水素の単独または混合溶媒を用いる方法がある。これらの中でも、入手の容易性の面および物性の安定性の面からは、好ましくは混合アルカン系溶媒やシクロヘキサンやトルエン、エチルベンゼンを用いる。

【0077】

また、共重合を行う際の重合形態は、特に限定されず、溶液重合、スラリー重合いずれでもよい。また、必要に応じ、バッチ重合、連続重合、予備重合、多段式重合等の公知の方法を用いることが出来る。さらに、共重合を行う設備としては、単数や連結された複数のタンク式重合缶やリニアやル−プの単数、連結された複数のパイプ重合設備を用いることも可能である。これらのうち、パイプ状の重合缶を用いる際には、動的、あるいは静的な混合機や除熱を兼ねた静的混合機等の公知の各種混合機、除熱用の細管を備えた冷却器等の公知の各種冷却器を有しても良い。また、バッチタイプの予備重合缶を有していても良い。さらには気相重合等の方法を用いることができる。

【0078】

また、共重合を行う際の重合温度は、−78℃以上200℃以下が適当である。−78℃以上の重合温度は工業的に有利であり、200℃以下であると遷移金属化合物の分解が抑制されるので好ましい。さらに工業的に好ましくは、同様の理由から0℃以上160℃以下、特に好ましくは30℃以上160℃以下である。

【0079】

さらに、共重合を行う際の重合時の圧力は、0.1気圧〜100気圧が適当であり、好ましくは1〜30気圧、特に工業的に特に好ましくは、1〜10気圧である。0.1気圧以上または1気圧以上の重合圧力は工業的に有利であり、100気圧以下、30気圧以下または10気圧以下であると遷移金属化合物の分解が抑制されるので好ましい。

【0080】

このような共重合の条件で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体は、オレフィン−芳香族ビニル化合物の交互構造、好ましくはエチレン−芳香族ビニル化合物交互構造にアイソタクティクの立体規則性を有し、そのためこのクロス共重合体は本交互構造に由来する微結晶性を有することが出来る。そのため、このオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体は、立体規則性がない場合と比較し交互構造の微結晶性に基づく良好な力学物性や耐油性を与えることができ、この特徴は最終的に次工程のクロス化工程によって得られるクロス共重合体にも受け継ぐことが出来る。

【0081】

(ii−v)オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体

上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成は、特に限定するものではなく、任意の配合組成を取り得るが、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体100モル%に対して、芳香族ビニル化合物含量5モル%以上40モル%以下、芳香族ポリエン含量0.01モル%以上0.3モル%以下という条件を満たすことが好ましい。このような組成の条件を満たす場合には、優れた軟質性を有するクロス共重合体を得ることが出来るからである。なお、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成は、公知の一般的方法により上記範囲に制御することが達成できるが、最も簡単にはモノマー仕込み組成比を変更することにより達成できる。

【0082】

特に、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、芳香族ビニル化合物含量5モル%以上の場合、オレフィン連鎖構造に由来する結晶構造、例えばエチレン連鎖やプロピレン連鎖に基づく結晶構造が一定以下に抑制でき、最終的に得られる樹脂組成物の軟質性が向上する利点があり、さらに成型加工時に結晶化による収縮等成型体の寸法安定性が損なわれる問題を抑制することができる。

【0083】

一方、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、芳香族ビニル化合物含量40モル%以下である場合には、そのガラス転移温度が室温以下、例えば10℃以下に抑制できるため、耐油性、軟質性や耐寒性が向上する。

【0084】

さらに、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、芳香族ビニル化合物含量10モル%以上35モル%以下、芳香族ポリエン含量0.01モル%以上0.3モル%以下残部がオレフィン含量である条件を満たすことにより、より耐油性が高く、または高い軟質性で耐寒性に優れた樹脂組成物を得ることが可能となる。

【0085】

さらに、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の芳香族ポリエン含量は、0.01モル%以上0.3モル%以下であることが好ましく、特に好ましくは0.01モル%以上0.2モル%以下である。上記範囲内ではクロス共重合体としての特性が充分であり、成形加工性が向上するためである。

【0086】

さらに、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の重量は、アニオン重合工程を経て最終的に得られるクロス共重合体重量の50質量%以上95質量%以下が好ましく、特に60質量%以上90質量%以下であることが好ましい。この範囲内であれば、軟質性に優れるクロス共重合体が得られ、ひいては耐油性や軟質性に優れる樹脂組成物を得ることが出来る。

【0087】

さらに、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の重量平均分子量は、一般的に3万以上100万以下であることが好ましく、最終的に得られる熱可塑性樹脂組成物の成型加工性を考慮すると、好ましくは3万以上30万以下である。また、このオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の分子量分布(Mw/Mn)は、一般的に1.5以上8以下であることが好ましく、特に好ましくは1.5以上6以下、最も好ましくは1.5以上4以下である。分子量分布がこれらの範囲内の値の場合、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体のポリエン部分の自己架橋を抑制でき、成形加工性の向上やゲル化の抑制が実現できる。

【0088】

(ii−vi)クロス化工程

次に、上記の特定の製造方法のクロス化工程について説明する。このクロス化工程では、上記の配位重合工程で得られたオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体と芳香族ビニル化合物モノマーの共存下、アニオン重合開始剤またはラジカル重合開始剤を用いてアニオン重合またはラジカル重合を行う。

【0089】

このクロス化工程で、アニオン重合が採用される場合には、公知のアニオン重合開始剤を用いることができる。好ましくは、アルキルリチウム化合物やビフェニル、ナフタレン、ピレン等のリチウム塩あるいはナトリウム塩、特に好ましくは、sec−ブチルリチウム、n(ノルマル)−ブチルリチウムが用いられる。また、多官能性開始剤、ジリチウム化合物、トリリチウム化合物を用いても良い。さらに必要に応じて公知のアニオン重合末端カップリング剤を用いてもよい。

【0090】

溶媒は、連鎖移動等の不都合を生じない混合アルカン系溶媒やシクロヘキサンやベンゼン等の溶媒が特に好ましいが、重合温度が150℃以下であれば、トルエン、エチルベンゼン等の他の溶媒も用いることが可能である。

【0091】

このクロス化工程でラジカル重合が採用される場合には、芳香族ビニル化合物の重合や共重合に使用できる公知のラジカル重合系重合開始剤を用いることができる。そのような例として過酸化物系(パ−オキサイド)、アゾ系重合開始剤等必要に応じて当業者は自由に選択することが出来る。そのような例は、日本油脂カタログ有機過酸化物organic peroxides第10版(http://www.nof.co.jp/business/chemical/pdf/product01/Catalog_all.pdfからダウンロ−ド可能)、和光純薬カタログ等に記載されておりこれらの会社より入手することが出来る。

【0092】

さらにこのクロス化工程においては、クロス化反応のために芳香族ビニル化合物モノマーを用いることが好ましい。このような芳香族ビニル化合物モノマーとしては、スチレン、p−メチルスチレン、p−ターシャリ−ブチルスチレン、p−クロロスチレン、α−メチルスチレン、ビニルナフタレン、ビニルアントラセン等が例示でき、好ましくはスチレンである。配位重合工程に用いられる芳香族ビニル化合物モノマーとクロス化工程において用いられる芳香族ビニル化合物モノマーは同一であることが好ましい。最も好ましくは配位重合工程で用いられる芳香族ビニル化合物モノマーがスチレンであり、かつクロス化工程において用いられる芳香族ビニル化合物モノマーがスチレンでありその一部または全部が配位重合工程における未反応スチレンである。

【0093】

また、このクロス化工程に於いては、芳香族ビニル化合物モノマーに加えて、アニオン重合やラジカル重合可能なモノマーを添加しても良い。その添加量は、用いる芳香族ビニル化合物モノマー量に対して最大でも等モル量までである。また、このクロス工程では上記モノマー以外に、配位重合工程で重合されずに重合液中に少量残存する芳香族ポリエンも重合されて良い。

【0094】

このクロス化工程で用いる重合開始剤の使用量に特に制限はないが、一般的にはモノマー100質量部に対し、0.001〜5質量部用いる。過酸化物系(パ−オキサイド)、アゾ系重合開始剤等の開始剤、硬化剤を用いる場合には、その半減期を考慮し、適切な温度、時間で硬化処理を行う。この場合の条件は、開始剤、硬化剤に合わせて任意であるが、一般的には50℃から150℃程度の温度範囲が適当である。本発明のラジカル重合工程には、クロス鎖の分子量制御を主な目的として公知の連鎖移動剤を用いることが出来る。そのような連鎖移動剤の例としては、t−ドデシルメルカプタン等のメルカプタン誘導体、α−スチレンダイマー等が挙げられる。

【0095】

溶媒は、アルカン系溶媒やシクロヘキサンやベンゼン等の溶媒が特に好ましいが、トルエン、エチルベンゼン等の他の溶媒も用いることが可能である。このクロス化工程では、芳香族ビニル化合物モノマーの重合転換率が高いほど好ましい力学物性や光学物性のクロス共重合体が得られる。そのため、比較的短い時間で容易に芳香族ビニル化合物モノマーの高重合転換率が達成可能なアニオン重合が好ましく採用される。

【0096】

このクロス化工程は、上記の配位重合工程の後に実施される。この際、配位重合工程で得られた共重合体を、クラムフォーミング法、スチームストリッピング法、脱揮槽、脱揮押出し機等を用いた直接脱溶媒法等、任意のポリマー回収法を用いて、重合液から分離、精製してクロス化工程に用いても良い。しかし、配位重合後の重合液から、残留オレフィンを放圧後、あるいは放圧せずに、次のクロス化工程に用いるのが、経済的に好ましい。すなわち、重合体を重合液から分離せずに、重合体を含んだ重合溶液をクロス化工程に用いることが経済的に有利である。

【0097】

このクロス化工程における重合形態としては、ラジカルまたはアニオン重合に用いられる任意の公知の方法を用いることができる。重合温度は、−78℃〜200℃が適当である。−78℃以上の重合温度は工業的に有利であり、150℃以下であれば連鎖移動等が起こりにくい利点がある。さらに工業的に好ましくは、同様の理由から、0℃〜200℃、特に好ましくは30℃〜150℃である。このクロス化工程における重合時の圧力は、0.1気圧〜100気圧が適当であり、好ましくは1〜30気圧、特に工業的に特に好ましくは、1〜10気圧である。

【0098】

(ii−vii)クロス共重合体

上記のクロス化工程によって得られるクロス共重合体のクロス鎖部分の長さ(分子量)は、クロス化されなかったホモポリマーの分子量から推定できるが、その長さは、重量平均分子量として、好ましくは5000以上15万以下、さらに好ましくは5000以上10万以下、特に好ましくは5000以上5万以下である。また、その分子量分布(Mw/Mn)は好ましくは5以下、特に好ましくは3以下である。

【0099】

また、上記のクロス化工程によって得られるクロス共重合体のオレフィン結晶性および他の結晶性も含めた総結晶融解熱としては50J/g以下であることが好ましく、特に好ましくは30J/g以下である。このオレフィン−芳香族ビニル化合物−芳香族ポリエンクロス共重合体の総結晶融解熱がこの範囲内であれば、微結晶性に基づく良好な力学物性や耐油性を与えることができ、この特徴は最終的に本発明のクロス共重合体にも受け継ぐことが出来る。この総結晶融解熱はDSCにより50℃〜200℃の範囲に観測される融点に由来するピ−クの面積の総和から求めることが出来る。

【0100】

また、逆に結晶融点に着目した観点から見れば、上記のクロス化工程によって得られるオレフィン−芳香族ビニル化合物−芳香族ポリエンクロス共重合体の交互構造の微結晶性による結晶融点は概ね50℃〜120℃の範囲にあり、DSCによるその結晶融解熱は1〜30J/g以下であるので、このクロス共重合体は総体として、50J/g以下、好ましくは30J/g以下の結晶融解熱を有することができる。この範囲の結晶融解熱の結晶性は、クロス共重合体の軟質性、成型加工性に悪影響は与えず、むしろ優れた力学物性や耐油性の面で有益である。

【0101】

本実施形態の樹脂組成物は、耐熱性熱可塑性エラストマーの一種であるが、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体およびシンジオタクティクポリスチレン系樹脂を適当な配合組成で含有するために、引張試験において、50%以上1500%未満の破断点伸びと、およそ10MPa以上50MPaまでの破断点強度を有することができる、力学物性に優れた耐熱性熱可塑性エラストマーである。

【0102】

さらに、本実施形態の樹脂組成物は、耐熱性熱可塑性エラストマーの一種であるが、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体およびシンジオタクティクポリスチレン系樹脂を適当な配合組成で含有するために、耐熱変形試験において130℃以上の耐熱変形温度、好ましくは140℃以上の耐熱変形温度を有することができる、耐熱性に優れた耐熱性熱可塑性エラストマーである。また、本実施形態の樹脂組成物は、耐熱性熱可塑性エラストマーの一種であるが、粘弾性スペクトル測定による貯蔵弾性率E‘が106Pa以上を維持する最高温度が110℃以上であることを特徴とする。

【0103】

さらに、本実施形態の樹脂組成物は、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体およびシンジオタクティクポリスチレン系樹脂を適当な配合組成で含有するために、耐油性が良好である。このように、シンジオタクティクポリスチレン系樹脂を添加することで、原料のクロス共重合体の耐油性を向上させる効果がある。この耐油性は、IRM902オイルに70℃4時間浸漬した前後の引張試験による破断点強度により示すことが出来る。本実施形態の樹脂組成物の破断点強度保持率は、浸漬前の破断強度に対する浸漬後の破断強度の比率が70%以上であることが好ましい。

【0104】

(iii)可塑剤の配合

本実施形態の樹脂組成物には、さらに従来塩ビや他の樹脂に用いられる公知の任意の可塑剤を配合することが出来る。この可塑剤は、例えば、炭化水素系可塑剤、または含酸素または含窒素系可塑剤である。

【0105】

本実施形態の樹脂組成物に好適に用い得る炭化水素系可塑剤の例としては、脂肪族炭化水素系可塑剤、芳香族炭化水素系可塑剤やナフテン系可塑剤が例示でき、含酸素または含窒素系可塑剤としてはエステル系可塑剤、エポキシ系可塑剤、エ−テル系可塑剤、またはアミド系可塑剤が例示できる。これらの可塑剤は、本実施形態の樹脂組成物の硬度、あるいは流動性(成形加工性)の調整に用いることができる。また、これらの可塑剤は、本実施形態の樹脂組成物のガラス転移温度を低下させ、脆化温度を下げる効果がある。

【0106】

本実施形態の樹脂組成物に好適に用い得るエステル系可塑剤の例としては、フタル酸エステル、トリメリット酸エステル、アジピン酸エステル、セバチン酸エステル、アゼレ−ト系エステル、クエン酸エステル、アセチルクエン酸エステル、グルタミン酸エステル、コハク酸エステル、酢酸エステル等のモノ脂肪酸エステル、リン酸エステルやこれらのポリエステルである。

【0107】

本実施形態の樹脂組成物に好適に用い得るエポキシ系可塑剤の例としては、エポキシ化大豆油、エポキシ化亜麻仁油が挙げられる。本実施形態の樹脂組成物に好適に用い得るエ−テル系可塑剤の例としては、ポリエチレングリコ−ル、ポリプロピレングリコ−ル、これらの共重合物、混合物が挙げられる。

【0108】

本実施形態の樹脂組成物に好適に用い得るアミド系可塑剤の例としては、スルホン酸アミドが挙げられる。なお、これら可塑剤は単独で用いても、複数を用いてもよい。

【0109】

これらの可塑剤の中でも、本実施形態の樹脂組成物に特に好ましく用いられるのはエステル系可塑剤である。これらの可塑剤は、芳香族ビニル化合物−オレフィン−芳香族ポリエン共重合体との相溶性に優れ、可塑化効果に優れ(ガラス転移温度低下度が高い)、ブリ−ドが少ないという利点がある。

【0110】

これらの可塑剤の配合量は、いずれの種類であっても、本実施形態の樹脂組成物または後述する実施形態2のの樹脂組成物全体を100質量部とした場合に、可塑剤の配合凌駕1質量部以上25質量部以下であることが好ましく、特に好ましくは1質量部以上15質量部以下である。1質量部以上であればでは上記効果が十分に得られ、25質量部以下にすればブリードや、過度の軟化、それによる過度のべたつきの発現が抑制できる。

【0111】

本実施形態の樹脂組成物は、他に、本実施形態の目的を損なわない範囲内で必要に応じて、通常の樹脂に用いられる添加剤、例えば、熱安定剤、酸化防止剤、帯電防止剤、耐候剤、耐光剤、紫外線吸収剤、老化防止剤、充填剤、着色剤、滑剤、防曇剤、発泡剤、難燃剤、難燃助剤等を添加しても良い。

【0112】

(iv−i)無機質充填剤(フィラ−)

以下、本実施形態に用いることができる無機質充填剤について示す。

本実施形態に用いることができる無機質充填剤は、本実施形態の熱可塑性樹脂組成物に難燃性を付与するためにも用いられる。この無機質充填剤の体積平均粒子径は、好ましくは50μm以下、特に好ましくは10μm以下の範囲である。この無機質充填剤の体積平均粒子径が0.5μm以上50μm以下の範囲であると、本実施形態の熱可塑性樹脂組成物をフィルム化したときの力学物性(引張強度、破断伸度等)維持できるとともに、柔軟性の低下やピンホールの発生を抑制できる。この無機質充填剤の体積平均粒子径は、レーザ回析法で測定した体積平均粒子径である。

【0113】

この無機質充填剤としては、例えば、水酸化アルミニウム、水酸化マグネシウム、水酸化ジルコニウム、水酸化カルシウム、水酸化カリウム、水酸化バリウム、トリフェニルホスフィート、ポリリン酸アンモニウム、ポリリン酸アミド、酸化ジリコニウム、酸化マグネシウム、酸化亜鉛、酸化チタン、酸化モリブデン、リン酸グアニジン、ハイドロタルサイト、スネークタイト、硼酸亜鉛、無水硼酸亜鉛、メタ硼酸亜鉛、メタ硼酸バリウム、酸化アンチモン、三酸化アンチモン、五酸化アンチモン、赤燐、タルク、アルミナ、シリカ、ベーマイト、ベントナイト、珪酸ソーダ、珪酸カルシウム、硫酸カルシウム、炭酸カルシウム、炭酸マグネシウムであり、これらから選ばれる1種又は2種以上の化合物が使用される。特に、水酸化アルミニウム、水酸化マグネシウム、ハイドロタルサイト、炭酸マグネシウムからなる群から選ばれる少なくとも1種を用いるのが難燃性の付与効果に優れ、経済的に有利である。

【0114】

この無機質充填剤の配合量は、本実施形態の熱可塑性樹脂組成物100質量部に対して1〜500質量部であることが好ましく、特に好ましくは5〜200質量部の範囲である。この無機質充填剤が1質量部以上であれば、難燃性が向上する。一方で、この無機質充填剤が500質量部以下であると、本実施形態の熱可塑性樹脂組成物の成形性及び強度等の機械的物性が維持できる。

【0115】

なお、本実施形態の熱可塑性樹脂組成物中に、この無機質充填剤を非ハロゲン系難燃剤として配合した場合は、チャー(炭化層)の形成を図り、フィルム等の難燃性を向上させることもできる。

【0116】

(iv−ii)難燃剤

以下、本実施形態に用いることができる難燃剤について示す。有機難燃剤としてはペンタブロモジフェニルエーテル、オクタブロモジフェニルエーテル、デカブロモジフェニルエーテル、テトラブロモビスフェノールA、ヘキサブロモシクロドデカンなどの臭素化合物、トリフェニルホスフェートなどの芳香族のリン酸エステル、赤リン、ハロゲンを含むリン酸エステル等のリン化合物、1,3,5−トリアジン誘導体等の含窒素化合物、塩素化パラフィン、臭素化パラフィン等のハロゲン含有化合物が例示できる。

【0117】

無機難燃剤としては上記無機質充填材でもあるアンチモン化合物、水酸化アルミニウム、水酸化マグネシウム等の金属水酸化物が例示できる。これら難燃剤は、用途に応じ、適切な添加量で用いることが出来る。これらは公知の適当な難燃助剤と共に用いても良い。

【0118】

(iv−iii)他の成分との混合方法

実施形態1の樹脂組成物を他の成分と混合するための方法は、特に限定されず、公知の適当なブレンド法を用いることができる。例えば、単軸、二軸のスクリュー押出機、バンバリー型ミキサー、プラストミル、コニーダー、加熱ロールなどで溶融混合を行うことができる。この溶融混合を行う場合には、溶融混合を行う前に、ヘンシェルミキサー、リボンブレンダー、スーパーミキサー、タンブラーなどで各原料を均一に混合しておくこともよい。この溶融混合を行う場合の溶融混合温度はとくに制限はないが、150〜300℃、好ましくは200〜250℃が一般的である。

【0119】

本実施形態の樹脂組成物の成形法としては、真空成形、射出成形、ブロー成形、押出し成形、異型押し出し成形等公知の成形法を用いることができる。

【0120】

[実施形態2:他のポリマーとの混合樹脂組成物]

実施形態1で説明した樹脂組成物は、他の系統の樹脂とともに混合してさらに優れた特性を有する熱可塑性樹脂組成物を得るためにも用いることができる。この場合、実施形態1で説明した樹脂組成物とともに混合する他の系統の樹脂としては、特に限定するものではないが、例えば、オレフィン系ポリマー、ブロック共重合体系ポリマー、ポリアミド系樹脂、ポリエステル系樹脂などに対して好適に混合することができる。以下、それぞれの他の系統の樹脂について説明する。

【0121】

(i)オレフィン系ポリマー

実施形態1で説明した樹脂組成物は、さらに以下に挙げるオレフィン系ポリマーとともに混合して熱可塑性樹脂組成物を得るために用いることが出来る。ここで、実施形態1で説明した樹脂組成物とともに混合するオレフィン系ポリマーとしては、特に限定されず任意のオレフィン系ポリマーを用いることができるが、炭素数2〜20までのオレフィンモノマーからなるオレフィン単独重合体または共重合体を用いることが好ましい。この様な例として、高密度ポリエチレン(LDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、ポリオレフィンエラストマー(POE)、アイソタクティクポリプロピレン(i−PP、ホモPP、ランダムPP、ブロックPPを含む)、シンジオタクティクポリプロピレン(s−PP)、アタクティクポリプロピレン(a−PP)、プロピレン−エチレンブロック共重合体、プロピレン−エチレンランダム共重合体、プロピレン−ブテン共重合体、エチレン−ノルボルネン共重合体、エチレン−ビニルシクロヘキサン共重合体が挙げられる。必要に応じてブタジエンやα−ωジエン等のジエン類を共重合した共重合体でも良い。このような例としてはエチレン−プロピレン−ジエン共重合体(EPDM)、エチレン−プロピレン−エチリデンノルボルネン共重合体等が挙げられる。以上のオレフィン系ポリマーは、その実用樹脂としての物性、成形加工性を発現するために、ポリスチレン換算重量平均分子量として、1万以上、好ましくは3万以上50万以下、好ましくは30万以下が必要である。

【0122】

この場合、実施形態1で説明した樹脂組成物は、両者を混合して得られる熱可塑性樹脂組成物の全体質量に対して50〜99質量%の範囲で混合して用いることが好ましい。このような範囲の混合割合であれば、実施形態1で説明した樹脂組成物は、オレフィン系ポリマーに対し比較的良好な相溶性を示すため、両者を混合して得られる熱可塑性樹脂組成物は比較的軟質であり、ポリオレフィンと比較し、耐熱性、耐溶剤性、難燃性が向上する特徴がある。

【0123】

(ii)ブロック共重合体系ポリマー

さらに、実施形態1で説明した樹脂組成物は、ブロック共重合体系ポリマーとともに混合して熱可塑性樹脂組成物を得るために用いることが可能である。ここで、実施形態1で説明した樹脂組成物とともに混合するブロック共重合体系ポリマーとしては、特に限定されず任意のブロック共重合体系ポリマーを用いることができるが、アニオン重合またはその他の重合方法によるリビング重合により得られるジブロック、トリブロック、マルチブロック、スタ−ブロックあるいはテ−パ−ドブロック構造を有するブロック共重合体を用いることが好ましい。この様な例として、スチレン−ブタジエンブロック共重合体(SBS)、スチレン−イソプレン共重合体(SIS)やこれらの水添物(SEBSやSIPS)が挙げられる。以上のブロック共重合体系ポリマーは、その実用樹脂としての物性、成形加工性を発現するために、ポリスチレン換算重量平均分子量として、5000以上、好ましくは1万以上30万以下、好ましくは20万以下が必要である。

【0124】

この場合、実施形態1で説明した樹脂組成物は、この両者を混合して得られる熱可塑性樹脂組成物の全体質量に対して1〜99質量%の範囲で混合して用いることが好ましい。このような範囲の混合割合であれば、実施形態1で説明した樹脂組成物に含まれるクロス共重合体は良好な軟質性と耐油性を有するため、ブロック共重合体系ポリマーとの組成物においてはブロック共重合体の軟質性、力学物性を損なわずに耐油性を付与することが出来る。

【0125】

(iii)さらに、実施形態1で説明した樹脂組成物は、「ポリアミド系樹脂」および/または「ポリエステル系樹脂」とともに混合して熱可塑性樹脂組成物を得るために用いることが出来る。この場合、両者を混合して得られる熱可塑性樹脂組成物100質量部に対して、実施形態1で説明した樹脂組成物を1〜100質量部の範囲で添加することが好ましい。このような範囲の混合割合であれば、実施形態1で説明した樹脂組成物の耐熱性、軟質性、力学物性に加え、さらに優れた高温耐油性、剛性と靱性のバランスを付与することが出来る。用いられる「ポリアミド系樹脂」は、例えば特開平8−217972号公報に記載のポリアミドが、「ポリエステル系樹脂」は、例えば特開平5−186680号公報記載のポリエステルが挙げられる。

【0126】

(iv)他の系統の樹脂との混合方法

実施形態1の樹脂組成物を他の系統の樹脂と混合するための方法は、特に限定されず、公知の適当なブレンド法を用いることができる。例えば、単軸、二軸のスクリュー押出機、バンバリー型ミキサー、プラストミル、コニーダー、加熱ロールなどで溶融混合を行うことができる。この溶融混合を行う場合には、溶融混合を行う前に、ヘンシェルミキサー、リボンブレンダー、スーパーミキサー、タンブラーなどで各原料を均一に混合しておくこともよい。この溶融混合を行う場合の溶融混合温度はとくに制限はないが、150〜300℃、好ましくは200〜250℃が一般的である。

【0127】

本実施形態の各種樹脂組成物の成形法としては、真空成形、射出成形、ブロー成形、押出し成形、異型押し出し成形等公知の成形法を用いることができる。

【0128】

[実施形態3:フィルム、シート、テープ基材、発泡体]

実施形態1または実施形態2の樹脂組成物をフィルムとして用いる場合、その厚みに特に制限はないが、一般に3μm〜1mm、好ましくは10μm〜0.5mmである。

【0129】

実施形態1または実施形態2の樹脂組成物からなるフィルム、シートを製造するには、インフレーション成形、Tダイ成形、カレンダ−成形、ロ−ル成形などの成形法を採用することができる。本実施形態のフィルムは、物性の改善を目的として、他の適当なフィルム、例えば、アイソタクティクまたはシンジオタクティクのポリプロピレン、高密度ポリエチレン、低密度ポリエチレン(LDPE、またはLLDPE)、ポリスチレン、ポリエチレンテレフタレート、エチレン−酢酸ビニル共重合体(EVA)等のフィルムと多層化することができる。さらに、本実施形態のフィルムは、組成を適宜選択することにより自己粘着性、接着性を有することができる。しかし、更に強い自己粘着性が要求される場合には、自己粘着性を有する他のフィルムとの多層フィルムにすることも出来る。

【0130】

本実施形態のフィルムの具体的用途は、特に限定されないが、その優れた力学物性、風合い、耐油性、耐傷つき摩耗性、耐熱性から、レザ−(合成皮革)、特に自動車内装用等に好適に用いることができる。

【0131】

また、本実施形態のフィルムは各種テープ基材として用いることが出来る。テープ基材として用いる場合、実施形態1または実施形態2の熱可塑性樹脂組成物の軟質性、耐熱性、耐油性、特徴ある引張物性、難燃性がメリットとなる。実施形態1または実施形態2の熱可塑性樹脂組成物を含む組成物をテープ基材とし、公知の粘着剤、添加剤、成型方法が用いられる。このような粘着剤、添加剤、成型方法は例えば特許公開公報2000−111646号公報に記載されている。このようなテープ基材からなる粘着テープは、各種結束テープ、保護用テープ、固定用テープとして好適に用いることが出来る。

【0132】

本実施形態のフィルムは必要に応じて、コロナ、オゾン、プラズマ等の表面処理、防曇剤塗布、滑剤塗布、印刷等を実施することができる。本実施形態のフィルムは、必要に応じて1軸または2軸等の延伸配向を行った延伸フィルムとして作製することが出来る。本実施形態のフィルムは必要に応じて、熱、超音波、高周波等の手法による融着、溶剤等による接着等の手法によりフィルム同士、あるいは他の熱可塑性樹脂等の材料と接合することができる。

【0133】

更に、本実施形態のフィルムは、例えば100μm以上の厚みを有する場合、真空成形、圧縮成形、圧空成形等の熱成形等の手法により食品、電気製品等の包装用トレーを成形することができる。

【0134】

実施形態1または実施形態2の熱可塑性樹脂組成物からなるフィルム、シート、テープ基材は、各種電線、ケ−ブルの被覆材として好適に用いることができる。その際には、実施形態1または実施形態2の熱可塑性樹脂組成物からなるフィルム、シート、テープ基材の軟質性、耐熱性、耐油性がメリットとなる。

【0135】

実施形態1または実施形態2の熱可塑性樹脂組成物のうち、A硬度50〜95までの範囲の熱可塑性樹脂組成物は、一種の耐熱性熱可塑性エラストマーであるが、架橋処理や動的加硫処理を行っていないにもかかわらず、軟質性と高い耐熱性を両立できる。しかし、実施形態1または実施形態2の熱可塑性樹脂組成物からなるフィルム、シート、テープ基材などの成形体に、さらに高い耐熱性や高度の耐油性を付与するために、実施形態1または実施形態2の熱可塑性樹脂組成物に対して、フィルム、シート、テープ基材などの成形体に加工した後に、公知の架橋法、または動的加硫処理を行うこともできる。例えば、架橋の方法は、特表平10−505621号公報に、動的加硫の方法は、特開平11−293045や特開平11−293046号公報に記載してある。

【0136】

実施形態1または実施形態2のは、発泡剤と組成物にした後に発泡させ発泡体とすることが出来る。その際に、押し出し発泡、ビ−ズ発泡等公知の手法を用いることが出来る。また、発泡セルは独立であっても連続構造であっても良い。発泡体の場合、実施形態1または実施形態2のの軟質性、耐熱性、力学強度がメリットとなる。発泡の方法は、例えば2001−514275号公報、2002−506903号公報に記載してある方法が採用できる。

【0137】

以上、本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【実施例】

【0138】

以下、本発明を実施例によりさらに説明するが、本発明はこれらに限定されるものではない。

【0139】

[分析方法]

実施例で得られた共重合体の分析は以下の手段によって実施した。

【0140】

(ii)1H−NMRスペクトル

共重合体中のスチレン含量の決定は、1H−NMRで行い、機器は日本電子社製α−500及びBRUCKER社製AC−250を用いた。重1,1,2,2−テトラクロロエタンに溶解し、測定は、80〜100℃で行った。TMSを基準としてフェニル基プロトン由来のピーク(6.5〜7.5ppm)とアルキル基由来のプロトンピーク(0.8〜3ppm)の面積強度比較で行った。

【0141】

(iii)分子量測定

分子量は、GPC(ゲルパーミエーションクロマトグラフィー)を用いて標準ポリスチレン換算の重量平均分子量(Mw)と数平均分子量(Mn)を求めた。測定は以下の条件で行った。

カラム:TSK−GEL MultiporeHXL−M φ7.8×300mm(東ソ−社製)を2本直列に繋いで用いた。

カラム温度:40℃

溶媒:THF

送液流量:1.0ml/min.

【0142】

(iv)DSC測定

DSC測定は、セイコー電子社製DSC200を用い、窒素気流下で行った。すなわち樹脂組成物10mgを用い、昇温速度10℃/分で−50℃から240℃までDSC測定を行い、融点、結晶融解熱及びガラス転移点を求めた。1回目の測定後液体窒素で急冷した後に行う2度目の測定は行わなかった。

【0143】

(v)サンプルシート作成

なお、物性評価用の試料は加熱プレス法(温度280℃、時間5分間、圧力50kg/cm2)により成形した厚さ0.5mmのシートを用いた。粘弾性スペクトル測定用のサンプルは、同条件で得た厚さ0.5mmのシートから切り出すことで得た。

【0144】

(vi)引張試験

JIS K−6251(要確認)に準拠し、シートを2号1/2号型テストピース形状にカットし、島津製作所AGS−100D型引張試験機を用い、引張速度500mm/minにて測定した。

【0145】

(vii)硬度

硬度はJIS K−7215プラスチックのデュロメーター硬さ試験法に準じてタイプAのデュロメーター硬度を求めた。この硬度は瞬間値である。

【0146】

(viii)粘弾性スペクトル

上記加熱プレス法により得た厚み約0.5mmのフィルムから測定用サンプル(3mm×40mm)を切り出し、動的粘弾性測定装置(レオメトリックス社RSA−III)を使用し、周波数1Hz、温度領域−50℃〜+250℃の範囲で測定した。

【0147】

(ix)耐熱変形試験

JIS2号小型1/2ダンベルを所定のオ−ブン内に吊し、所定の温度で1時間加熱処理し、処理前とダンベル縦方向、幅方向で長さを測定し、以下の式により伸び/収縮変形率を求めた。本伸び/収縮変形率が縦、または幅方向すべてが5%以内に収まる最高温度を耐熱変形温度とした。

【0148】

伸び変形率=100×(試験後の長さ−試験前の長さ)/試験前の長さ

収縮変形率=100×(試験前の長さ−試験後の長さ)/試験前の長さ

【0149】

(x)耐油性試験

JIS2号小型1/2ダンベルを70℃で試験油(IRM902オイル)に浸漬し、4時間後取り出し、オイルを拭き取り、室温1日放置後に引張試験を行った。破断点強度を測定し、破断点強度の保持率を以下の式により求めた。

【0150】

破断点強度保持率(%)=100×浸漬試験後の破断点強度/浸漬試験前の破断点強度

【0151】

保持率が100%の場合、破断強度が全く変化しないことを示す。

本破断強度保持率は、概ね70%以上であることが好ましい。

【0152】

[原料の調整]

(i)ジビニルベンゼン

ジビニルベンゼンは、アルドリッチ社製(ジビニルベンゼンとしての純度80%、メタ体、パラ体混合物、メタ体:パラ体質量比70:30)である。

【0153】

(ii)触媒(遷移金属化合物)

以下の実施例1〜11では、触媒(遷移金属化合物)として、rac−ジメチルメチレンビス(4,5−ベンゾ−1−インデニル)ジルコニウムジクロライド(化1)を用いた。

【0154】

【化9】

【0155】

[製造例1]クロス共重合体の製造

触媒としてrac−ジメチルメチレンビス(4,5−ベンゾ−1−インデニル)ジルコニウムジクロライドを用い、以下のように実施した。

【0156】

容量50L、攪拌機及び加熱冷却用ジャケット付のオートクレーブを用いて重合を行った。シクロヘキサン21.6kg、スチレン2.8kg及び新日鐵化学社製ジビニルベンゼン(メタ、パラ混合品、純度81質量%、ジビニルベンゼン分として53.3mmol)を仕込み、内温60℃に調整し攪拌(220rpm)した。乾燥窒素ガスを30L/分の流量で数十分、液中にバブリングして系内及び重合液の水分をパージした。次いで、トリイソブチルアルミニウム50mmol、メチルアルモキサン(東ソーアクゾ社製、MMAO−3A/ヘキサン溶液)をAl基準で60mmol(表中ではMAOと記載)加え、ただちにエチレンで系内をパージした。十分にパージした後、内温を70℃に昇温してエチレンを導入し、圧力0.42MPa(3.2kg/cm2G)で安定した後に、オートクレーブ上に設置した触媒タンクから、rac−ジメチルメチレンビス(4,5−ベンゾ−1−インデニル)ジルコニウムジクロライドを100μmol、トリイソブチルアルミニウム1mmolを溶かしたトルエン溶液約50mlをオートクレーブ中に加えた。さらに、エチレンを補給し、内温を75℃、圧力を0.42MPaに維持しながら105分間重合を実施した。

【0157】

エチレンの供給を停止し、エチレンを放圧すると共に内温を60℃まで冷却した(以上配位重合工程)。n−ブチルリチウム220mmolを触媒タンクから窒素ガスに同伴させて重合缶内に導入した(クロス化工程)。直ちにアニオン重合が開始し、内温は60℃から一時80℃まで上昇した。そのまま30分間温度を60〜70℃に維持し攪拌を継続し重合を続けた。約百mlのメタノ−ルを重合缶に加え、アニオン重合を停止した。

【0158】

得られたポリマー液を分散剤(プルロニック)とカリミョウバンを含む激しく攪拌した加熱水中にギアポンプにて少しずつ投入し、溶媒を除去し、加熱水中に分散したポリマークラム(大きさ約1cm)を得た。このポリマークラムを、遠心脱水し、室温で1昼夜風乾した後に60℃、真空中、質量変化が認められなくなるまで乾燥した。その結果、約4.5kgのポリマーを回収した。

【0159】

[製造例2〜3]

製造例1と同様に、下記の表1に示す仕込み、重合条件で重合を実施した。なお、下記の表1に重合条件を、下記の表2〜3に得られたクロス共重合体の組成分析値を示す。

【0160】

【表1】

【0161】

【表2】

【0162】

【表3】

【0163】

上記の配位重合工程で得られたポリマーの分析値(配位重合工程でのポリマー収量、組成、分子量等)は、配位重合工程終了時にサンプリングした少量(数十ml)の重合液をメタノールに混合してポリマーを析出させて回収し、分析を行うことで求めた。配位重合工程で得られたポリマーのジビニルベンゼンユニット含量は、ガスクロマトグラフィ分析により求めた重合液中の未反応ジビニルベンゼン量と重合に用いたジビニルベンゼン量の差から求めた。

【0164】

また、表中にUS6096849号公報に従って、本実施例配位重合工程で得られた主鎖エチレン−スチレン−ジビニルベンゼン共重合体のTUS/DOU値を示した。ここで、TUSは、共重合体に含まれるト−タルのビニル基含量で、芳香族ポリエン(ジビニルベンゼン)ユニットに由来するビニル基とポリマー末端のビニル基の含量の総和であり、1H−NMR測定により求めた。またDOU値は主鎖エチレン−スチレン−ジビニルベンゼン共重合体に含まれるジビニルベンゼンユニット含量である。

【0165】

製造例1〜3の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体(エチレン−スチレン−ジビニルベンゼン共重合体)においては、表2に示すように、TUS/DOU値は1.1より高い値をとり、概ね1.2以上10以下、好ましくは1.2以上3以下の値をとる。TUS/DOU値が3より大きい場合、芳香族ポリエンユニット含量が少なすぎ、クロス共重合体としての機能が失われてしまう場合がある。また、TUS/DOU値が1.1以下の場合、芳香族ポリエンユニット含量が多すぎて主鎖に由来する機能が失われやすくなり、またクロス共重合体の成形加工性が悪化してしまったり、クロス共重合体中にゲル分が生成してしまったりする恐れがある。

【0166】

[製造例4]シンジオタクティクポリスチレンの製造

容量10L、攪拌機及び加熱冷却用ジャケット付のオートクレーブを用いて、重合触媒として、アルドリッチ社製ペンタメチルシクロペンタジエニルチタニウムトリメトキシドを用い、特開平7−62175号公報記載の方法を参考に、スチレンモノマーを重合してシンジオタクティクポリスチレンを製造した。得られたシンジオタクティックポリスチレンの融点は、DSC測定により、263℃、結晶融解熱は28J/gであった。重量平均分子量は、26万、分子量分布(Mw/Mn)は、2.5であった。13C−NMRにより、本シンジオタクティクポリスチレンのタクティシティーは、ラセミペンタッドで98%以上であることが確認された。

【0167】

[実施例1〜5]

以下のようにして、熱可塑性樹脂組成物を得た。混練には、東洋精機社製バンバリミキサ(容量250ml)を使用し、本製造例で得られたクロス共重合体とシンジオタクティクポリスチレンに表4に示す配合(質量部)で、合計約200gを250℃(スタ−ト時)、275℃(混練中)、100rpm、10分間混練しサンプルを作製した。酸化防止剤としてはイルガノックス1076を用いた。実施例11、12ではさらに可塑剤としてパラフィン系プロセスオイルPW−90を添加した。

【0168】

得られた組成物から上記加熱プレス法により成形した厚さ1.0mmのシートを用い、引っ張り試験、耐熱変形試験を行った。さらに上記方法に従い、粘弾性スペクトル測定およびテーバー摩耗試験を実施した。ポリマー評価結果を以下の表4に示す。

【0169】

[比較例1〜3]

製造例1〜3で得たポリマー評価結果も以下の表4に示す。

【0170】

[比較例4]

特開平11−130808号公報記載の製造方法で製造したスチレン−エチレン共重合体(スチレン含量25モル%、重量平均分子量19.7万、分子量分布2.2を用いて以下の表4の配合でシンジオタクティクポリスチレンと混練した。ポリマー評価結果を以下の表4に示す。

【0171】

【表4】

【0172】

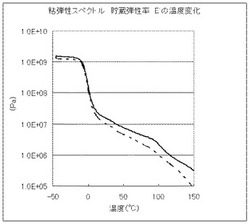

また、実施例1および比較例1で得られた組成物の粘弾性スペクトルを図1に示す。図1では、実施例1で得られた組成物の粘弾性スペクトルを実線で示し、比較例1ので得られた組成物の粘弾性スペクトルを破線で示す。

【0173】

実施例1〜5の結果より、クロス共重合体とシンジオタクティクポリスチレン系樹脂を含む組成物は、軟質性と高い力学物性を維持しつつ、高い耐熱性を示すことがわかる。特にクロス共重合体70〜95質量%、シンジオタクティクポリスチレン系樹脂が30〜5質量%の範囲の組成物は、A硬度70〜95の範囲で、引張試験において、200%以上の破断点伸びと、およそ10MPa以上の破断点強度を示し、130℃以上の耐熱変形温度、粘弾性スペクトル測定による貯蔵弾性率E‘が106Pa以上を維持する最高温度が110℃以上である、軟質性、力学物性と耐熱性に優れた耐熱性熱可塑性エラストマーである。さらに、70℃の耐油性試験後でも、10MPa以上の破断点強度を示し、耐油性試験前と比較した破断点強度保持率も70%以上の値を示すことから、大きく耐油性が向上している。

【0174】

以上、本発明を実施例に基づいて説明した。この実施例はあくまで例示であり、種々の変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【0175】

たとえば、上記実施例では、シンジオタクティクポリスチレン系樹脂として、製造例4で得られるシンジオタクティクポリスチレンを用いたが、特に限定されず、他の種類のシンジオタクティクポリスチレン系樹脂としてもよい。例えば、シンジオタクティクポリスチレンの代わりに、シンジオタクティクポリp−メチルスチレン、シンジオタクティクポリp−クロロスチレン、シンジオタクティクポリp−t−ブチルスチレン、シンジオタクティクポリビニルナフタレン等を用いても良い。この場合にも、シンジオタクティクポリスチレンを用いた場合と同様に、軟質性と高い力学物性を維持しつつ、高い耐熱性を示すことができる。

【図面の簡単な説明】

【0176】

【図1】実施例1および比較例1で得られた組成物の粘弾性スペクトルを示す図である。図1では、実施例1で得られた組成物の粘弾性スペクトルを実線で示し、比較例1ので得られた組成物の粘弾性スペクトルを破線で示す。

【技術分野】

【0001】

本発明は、熱可塑性樹脂組成物およびそれを用いた各種製品に関する。

【背景技術】

【0002】

エラストマーであるエチレン−スチレン(芳香族ビニル化合物)共重合体とシンジオタクティクポリスチレン系樹脂からなる樹脂組成物は公知である(特許文献1)。本文献の趣旨は、シンジオタクティクポリスチレンの耐衝撃性改質またはエラストマーの耐熱性改善である。

【0003】

同様に、ポリオレフィン系エラストマーに耐熱性を付与する観点から、水添ブロック共重合体であるSEBSにシンジオタクティクポリスチレン系樹脂を添加した樹脂組成物が検討されている(特許文献2、3)。

【0004】

一方、エチレン−スチレン共重合体に少量のジビニルベンゼンを共重合し、ジビニルベンゼンユニットのビニル基を介して異種ポリマー鎖(クロス鎖)を導入する方法、いわゆるクロス共重合体の製造方法および本方法により得られるクロス共重合体が提案されている(特許文献4,5)。この方法により得られるポリスチレンをクロス鎖として有するクロス共重合体は、スチレン−エチレン共重合体の熱可塑性エラストマーとしての優れた特性を有している。

【0005】

【特許文献1】特表2001−518542号公報

【特許文献2】特開平10−053686号公報

【特許文献3】特開平1−279944号公報

【特許文献4】再表00/037517号公報

【特許文献5】WO2007139116号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記文献記載の従来技術は、以下の点で改善の余地を有していた。

第一に、特許文献1記載のエチレン−スチレン共重合体は、共重合形式がベルヌーイ、一次、または二次マルコフ統計で記述される統計的共重合(いわゆるランダム共重合)であるため、軟質である低スチレン含量の共重合体は、シンジオタクティクポリスチレン系樹脂との相溶性が不足し、従って耐熱性および力学物性が十分には発現しないという問題を有していた。

【0007】

第二に、特許文献2、3に記載の樹脂組成物は、耐熱性に優れた軟質性エラストマーであるが、成分である水添ブロック共重合体は優れたエラストマー性を有するものの、耐油性や耐傷つき摩耗性に不足する場合がある。

【0008】

第三に、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体は、スチレン−エチレン共重合体の熱可塑性エラストマーとしての優れた特性を生かしながら、その耐熱性をポリスチレンのガラス転移温度付近(約100℃)まで向上させることができるが、その特性を生かしたままより高い耐熱性を有する熱可塑性エラストマーが望まれている。

【0009】

本発明は上記事情に鑑みてなされたものであり、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良した有用な耐熱性樹脂組成物を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明によれば、以下の4つの条件を満たすクロス共重合体とシンジオタクティクポリスチレン系樹脂とを含む樹脂組成物であり、前記樹脂組成物全体を100質量%とした場合に、前記クロス共重合体を70〜95質量%、前記シンジオタクティクポリスチレン系樹脂を5〜30質量%の範囲で含む熱可塑性樹脂組成物が提供される。

【0011】

第1の条件として、上記のクロス共重合体は、配位重合工程とクロス化工程とを含む重合工程を含む製造方法によって得られるクロス共重合体である。なお、この製造方法は、シングルサイト配位重合触媒を用いてオレフィンモノマー、芳香族ビニル化合物モノマーおよび芳香族ポリエンの共重合を行ってオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体を合成する配位重合工程と、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体および芳香族ビニル化合物モノマーの共存下、アニオン重合開始剤またはラジカル重合開始剤を用いて重合するクロス化工程と、を含む製造方法である。

【0012】

第2の条件として、上記の製造方法の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、共重合体全体を100モル%とした場合に、芳香族ビニル化合物の含量が5モル%以上40モル%以下であり、芳香族ポリエンの含量が0.01モル%以上0.3モル%以下である。

【0013】

第3の条件として、上記の製造方法の配位重合工程において用いられるシングルサイト配位重合触媒が、下記の一般式(1)または(2)で表される遷移金属化合物を含むシングルサイト配位重合触媒である。

【0014】

【化3】

【0015】

一般式(1)中、A、Bは同一でも異なっていてもよく、非置換もしくは置換ベンゾインデニル基、非置換もしくは置換インデニル基、非置換もしくは置換シクロペンタジエニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。YはA、Bと結合を有し、他に置換基として水素もしくは炭素数1〜15の炭化水素基(1〜3個の窒素、酸素、硫黄、燐、珪素原子を含んでもよい)を有するメチレン基である。Yの置換基は互いに異なっていても同一でもよい。また、Yは環状構造を有していてもよい。Xは、水素、水酸基、ハロゲン、炭素数1〜20の炭化水素基、炭素数1〜20のアルコキシ基、炭素数1〜4の炭化水素置換基を有するシリル基、または炭素数1〜20の炭化水素置換基を有するアミド基である。Xが複数の場合、X同士は互いに結合を有しても良い。nは、1または2の整数である。Mはジルコニウム、ハフニウム、またはチタンである。

【0016】

【化4】

【0017】

一般式(2)中、Cpは非置換もしくは置換ベンゾインデニル基、非置換もしくは置換シクロペンタジエニル基、非置換もしくは置換インデニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。Y’は、Cp、Zと結合を有し、他に水素もしくは炭素数1〜15の炭化水素基を有するメチレン基、シリレン基、エチレン基、ゲルミレン基、硼素残基である。Y’の置換基は互いに異なっていても同一でもよい。また、Y’は環状構造を有していてもよい。Zは窒素、酸素またはイオウを含み、窒素、酸素またはイオウでM’に配位する配位子でY’と結合を有し、他に水素、炭素数1〜15の置換基を有する基である。M’はジルコニウム、ハフニウム、またはチタンである。X’は、水素、ハロゲン、炭素数1−15のアルキル基、炭素数6−10のアリール基、炭素数8−12のアルキルアリール基、炭素数1−4の炭化水素置換基を有するシリル基、炭素数1−10のアルコキシ基、または炭素数1−6のアルキル置換基を有するジアルキルアミド基である。nは、1または2の整数である。

【0018】

第4の条件として、上記の製造方法のクロス化工程で得られるクロス共重合体100質量%に対して、上記の製造方法の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の質量割合が50〜95質量%である。

【0019】

本発明の樹脂組成物によれば、上記の4つの条件を満たすクロス共重合体とシンジオタクティクポリスチレン系樹脂とを特定の配合比率で含むため、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良することができる。

【0020】

なお、上記の樹脂組成物は本発明の一態様であり、本発明の樹脂組成物は、以上の構成要素の任意の組合せであってもよい。また、本発明の樹脂組成物を用いた成形体、フィルム、シート、表皮材、合成皮革、レザーシート、テープ基材、電線被覆材、ガスケットなども、同様の構成および作用効果を有する。

【発明の効果】

【0021】

本発明の耐熱性樹脂組成物によれば、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性および軟質性を維持しつつ、さらに耐熱性、耐油性を改良することができる。

【発明を実施するための最良の形態】

【0022】

[用語の説明]

本明細書および特許請求の範囲において、「〜」という記号は「以上」及び「以下」を意味する。例えば、「A〜B」というのは、A以上でありB以下であるという意味である。

【0023】

[発明の経緯]

本発明は、上記の従来技術の課題を解決するために、本発明者等が本出願時点で公知の特許文献5(再表WO00/037517号公報)に記載されているクロス共重合物に類似のクロス共重合物と芳香族ビニル化合物系樹脂とを含む樹脂組成物について、その芳香族ビニル化合物系樹脂としてシンジオタクティクポリスチレン系樹脂を偶然に選んで実験を行ったところ、予想外に優れた作用効果を発見し、その予想外の作用効果を活用した各種製品に想到したことを契機として生まれたものである。

【0024】

すなわち、本出願時点で公知の特許文献5(再表WO00/037517号公報)の第50頁には、芳香族ビニル化合物系樹脂としてシンジオタクティクポリスチレン(s−PS)を用いてもよい旨の記載は存在するが、シンジオタクティクポリスチレン系樹脂を用いた場合の特有の作用効果については何ら説明されていない。また、シンジオタクティクポリスチレン系樹脂の中でも、シンジオタクティクポリスチレン(s−PS)以外の具体名については列挙されていない。さらには、芳香族ビニル化合物系樹脂としてシンジオタクティクポリスチレン(s−PS)を用いた場合の実施例・実験データ等は一切記載されていない。

【0025】

そのため、上記の芳香族ビニル化合物系樹脂としてシンジオタクティクポリスチレン系樹脂を選んだことによる作用効果については、本出願時点で公知の特許文献5(再表WO00/037517号公報)に記載されている発明のいわゆる選択発明としての作用効果であって、特許文献5(再表WO00/037517号公報)には開示されていない特有の作用効果を実験データに基づいて見出したものであり、特許文献5(再表WO00/037517号公報)に記載されている発明に基づいて当業者が容易に想到可能な作用効果ではないことが明らかである。

【0026】

そして、本発明者等は、さらにその後も研究開発を継続した結果、特許文献5(再表WO00/037517号公報)に記載されている発明とは異なる作用効果を目的とした熱可塑性樹脂組成物を用いて成形体、フィルム、シート、表皮材、合成皮革、レザーシート、テープ基材、電線被覆材、ガスケットなどを作製した場合にも、同様に優れた作用効果が得られることを見出し、本発明を完成した。

【0027】

以下、本発明の実施の形態について詳細に説明する。

【0028】

[実施形態1:熱可塑性樹脂組成物]

本実施形態によれば、特定の製造方法によって製造されたクロス共重合体とシンジオタクティクポリスチレン系樹脂とを含む樹脂組成物が提供される。本実施形態の熱可塑性樹脂組成物は、このような組成を有するために、軟質性、力学物性にくわえて、耐熱性、耐油性に優れる。また、本実施形態の樹脂組成物はハロゲンを基本的に含有しないため、環境適応性や安全性が高いという基本的特徴を有する。

【0029】

この樹脂組成物は、樹脂組成物全体を100質量%とした場合に、特定の製造方法によって製造されたクロス共重合体を70質量%〜95質量%含むことが好ましく、75質量%〜90質量%含むことが特に好ましい。この特定の製造方法によって製造されたクロス共重合体の配合比率が70質量%以上または75質量%以上であれば、優れた軟質性、力学物性を得ることができるからである。

【0030】

別の観点から見れば、この樹脂組成物は、クロス共重合体70〜95質量%、シンジオタクティクポリスチレン系樹脂が5〜30質量%の範囲であることによって、A硬度65〜95までの耐熱性熱可塑性エラストマーを得ることができるからである。また、この組成範囲であれば、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良することができる。

【0031】

一方、この樹脂組成物は、樹脂組成物全体を100質量%とした場合に、シンジオタクティクポリスチレン系樹脂を5質量%〜30質量%の範囲で含むことが好ましく、10質量%〜25質量%の範囲で含むことが特に好ましい。このシンジオタクティクポリスチレン系樹脂の配合比率が5質量%以上または10質量%以上であれば、優れた耐熱性、耐油性を得ることができるからである。

【0032】

本実施形態の熱可塑性樹脂において、上記のオレフィン−芳香族ビニル化合物−芳香族ポリエンクロス共重合体にくわえて、シンジオタクティクポリスチレン系樹脂を添加することによって、驚くべき事に、熱可塑性樹脂組成物の質量に対してシンジオタクティクポリスチレン系樹脂添加量が僅か5質量%であっても、有意にその耐熱性が向上する。

【0033】

ここで、特定の製造方法によって製造されたクロス共重合体は、以下の4つの条件を満たす。

【0034】

第1の条件として、上記のクロス共重合体は、配位重合工程とクロス化工程とを含む重合工程を含む製造方法によって得られるクロス共重合体である。なお、この製造方法は、シングルサイト配位重合触媒を用いてオレフィンモノマー、芳香族ビニル化合物モノマーおよび芳香族ポリエンの共重合を行ってオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体を合成する配位重合工程と、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体および芳香族ビニル化合物モノマーの共存下、アニオン重合開始剤またはラジカル重合開始剤を用いて重合するクロス化工程と、を含む製造方法である。

【0035】

第2の条件として、上記の製造方法の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、共重合体全体を100モル%とした場合に、芳香族ビニル化合物の含量が5モル%以上40モル%以下であり、芳香族ポリエンの含量が0.01モル%以上0.3モル%以下である。

【0036】

第3の条件として、上記の製造方法の配位重合工程において用いられるシングルサイト配位重合触媒が、下記の一般式(1)または(2)で表される遷移金属化合物を含むシングルサイト配位重合触媒である。

【0037】

【化5】

【0038】

一般式(1)中、A、Bは同一でも異なっていてもよく、非置換もしくは置換ベンゾインデニル基、非置換もしくは置換インデニル基、非置換もしくは置換シクロペンタジエニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。YはA、Bと結合を有し、他に置換基として水素もしくは炭素数1〜15の炭化水素基(1〜3個の窒素、酸素、硫黄、燐、珪素原子を含んでもよい)を有するメチレン基である。Yの置換基は互いに異なっていても同一でもよい。また、Yは環状構造を有していてもよい。Xは、水素、水酸基、ハロゲン、炭素数1〜20の炭化水素基、炭素数1〜20のアルコキシ基、炭素数1〜4の炭化水素置換基を有するシリル基、または炭素数1〜20の炭化水素置換基を有するアミド基である。Xが複数の場合、X同士は互いに結合を有しても良い。nは、1または2の整数である。Mはジルコニウム、ハフニウム、またはチタンである。

【0039】

【化6】

【0040】

一般式(2)中、Cpは非置換もしくは置換ベンゾインデニル基、非置換もしくは置換シクロペンタジエニル基、非置換もしくは置換インデニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。Y’は、Cp、Zと結合を有し、他に水素もしくは炭素数1〜15の炭化水素基を有するメチレン基、シリレン基、エチレン基、ゲルミレン基、硼素残基である。Y’の置換基は互いに異なっていても同一でもよい。また、Y’は環状構造を有していてもよい。Zは窒素、酸素またはイオウを含み、窒素、酸素またはイオウでM’に配位する配位子でY’と結合を有し、他に水素、炭素数1〜15の置換基を有する基である。M’はジルコニウム、ハフニウム、またはチタンである。X’は、水素、ハロゲン、炭素数1−15のアルキル基、炭素数6−10のアリール基、炭素数8−12のアルキルアリール基、炭素数1−4の炭化水素置換基を有するシリル基、炭素数1−10のアルコキシ基、または炭素数1−6のアルキル置換基を有するジアルキルアミド基である。nは、1または2の整数である。

【0041】

第4の条件として、上記の製造方法のクロス化工程で得られるクロス共重合体100質量%に対して、上記の製造方法の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の質量割合が50〜95質量%である。

【0042】

本実施形態の樹脂組成物によれば、上記の4つの条件を満たすクロス共重合体とシンジオタクティクポリスチレン系樹脂とを特定の配合比率で含むため、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良することができる。

【0043】

本実施形態の樹脂組成物は、クロス共重合体およびシンジオタクティクポリスチレン系樹脂を含む樹脂組成物であるが、これらのクロス共重合体およびシンジオタクティクポリスチレン系樹脂および他の成分のブレンド方法は、特に限定されず、公知の適当なブレンド法を用いることができる。例えば、単軸、二軸のスクリュー押出機、バンバリー型ミキサー、プラストミル、コニーダー、加熱ロールなどで溶融混合を行うことができる。溶融混合を行う前に、ヘンシェルミキサー、リボンブレンダー、スーパーミキサー、タンブラーなどで各原料を均一に混合しておくこともよい。なお、溶融混合を行う場合における溶融混合温度はとくに制限はないが、通常130〜350℃、好ましくは150〜300℃が一般的である。

【0044】

以下、本実施形態の樹脂組成物を構成するそれぞれの要素について説明する。

(i)シンジオタクティクポリスチレン系樹脂

本実施形態の熱可塑性樹脂において、上記のオレフィン−芳香族ビニル化合物−芳香族ポリエンクロス共重合体にくわえて添加されるシンジオタクティクポリスチレン系樹脂は、スチレン系モノマーを重合して得られる樹脂であり、そのフェニル基(芳香族基)がシンジオタクティク構造を有するものであり、そのタクティシティーは核磁気共鳴法(13C−NMR法)により定量できる。好ましくはそのタクティシティーは、通常はラセミダイアッドで75%以上、好ましくは85%以上、若しくはラセミペンタッドで30%以上、好ましくは50%以上である。このような条件を満たすシンジオタクティクポリスチレン系樹脂であれば、クロス共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良した有用な耐熱性樹脂組成物が実現できるからである。

【0045】

このシンジオタクティクポリスチレン系樹脂は、シンジオタクティクポリスチレン構造に由来する200℃以上、280℃以下の結晶融点を有し、そのDSC測定による結晶融解熱が5J/gであることが好ましい。このような条件を満たすシンジオタクティクポリスチレン系樹脂であれば、クロス共重合体の優れた力学物性と軟質性を維持しつつ、さらに耐熱性、耐油性を改良した有用な耐熱性樹脂組成物が実現できるからである。

【0046】

このシンジオタクティクポリスチレン系樹脂の原料のスチレン系モノマーとしては、スチレン、p−メチルスチレン、p−t−ブチルスチレン、p−クロルスチレン、ビニルナフタレン等が例示でき、これらの単数または複数の混合物を(共)重合することで、シンジオタクティクポリスチレン系樹脂が得られる。

【0047】

このシンジオタクティクポリスチレン系樹脂としては、特に限定するものではないが、例えば、入手の容易性および耐熱性、耐油性を改良する観点からは、シンジオタクティクポリスチレン、シンジオタクティクポリp−メチルスチレン、シンジオタクティクポリp−クロロスチレン、シンジオタクティクポリp−t−ブチルスチレン、シンジオタクティクポリビニルナフタレン等が挙げられる。

【0048】

このシンジオタクティクポリスチレン系樹脂の分子量については、特に制限はないが、一般的には重量平均分子量(Mw)で1万以上70万以下、得られる組成物の力学物性と成形加工性を考慮すると、好ましくは3万以上、40万以下であり、分子量分布(Mw/Mn)についても特に制限はないが、同様の理由により一般的に1.5以上6以下、好ましくは1.8以上4以下である。

【0049】

(ii)クロス共重合体

本実施形態に用いられるクロス共重合体は、上記の4つの条件を満たす特定の製造方法で得られるクロス共重合体であるが、製造方法の面ではなく構造面から説明すると、主鎖であるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体に、クロス鎖である芳香族ビニル化合物モノマーから構成されるポリマー鎖が、主鎖芳香族ポリエンユニットを介し結合している構造(クロス共重合構造、またはSegregated star copolymer構造)を含むことがNMR等を用いた分析によって確認されている。もっとも、上記の4つの条件を満たす特定の製造方法で得られるクロス共重合であれば、このクロス共重合体の詳細な構造や樹脂組成物に含まれる割合は任意であり、この説明は特に構造を限定する趣旨ではない。

【0050】

以下、上記のクロス共重合体を製造するための特定の製造方法の配位工程を構成するそれぞれの要素についてまずは説明する。

【0051】

(ii−i)遷移金属化合物

上記の特定の製造方法の配位工程に用いる重合触媒は、下記一般式(1)に示す遷移金属化合物を含むことが好ましい。

【0052】

本製造方法の配位重合工程においては、シングルサイト配位重合触媒が用いられる。好ましくは、下記の一般式(1)または(2)で表される遷移金属化合物と助触媒から構成されるシングルサイト配位重合触媒を用いる。

【0053】

【化7】

【0054】

一般式(1)中、A、Bは同一でも異なっていてもよく、非置換もしくは置換ベンゾインデニル基、非置換もしくは置換シクロペンタジエニル基、非置換もしくは置換インデニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。

【0055】

一般式(1)中、YはA、Bと結合を有し、他に置換基として水素もしくは炭素数1〜15の炭化水素基(1〜3個の窒素、酸素、硫黄、燐、珪素原子を含んでもよい)を有するメチレン基である。置換基は互いに異なっていても同一でもよい。また、Yは環状構造を有していてもよい。好ましくは、A、Bは非置換もしくは置換ベンゾインデニル基、非置換もしくは置換インデニル基から選ばれる基である。

【0056】

なお、非置換インデニル基としては1−インデニルが、置換インデニル基としては4−アルキル−1−インデニル、4−アリール−1−インデニル、4,5−ジアルキル−1−インデニル、4,6−ジアルキル−1−インデニル、5,6−ジアルキル−1−インデニル、4,5−ジアリール−1−インデニル、5−アリール−1−インデニル、4−アリール−5−アルキル−1−インデニル、2,6−ジアルキル−4−アリール−1−インデニル、5,6−ジアリール−1−インデニル、4,5,6−トリアリール−1−インデニル等が挙げられる。

【0057】

一般式(1)中、Xは、水素、水酸基、ハロゲン、炭素数1〜20の炭化水素基、炭素数1〜20のアルコキシ基、炭素数1〜4の炭化水素置換基を有するシリル基、または炭素数1〜20の炭化水素置換基を有するアミド基である。Xが複数の場合、X同士は結合を有しても良い。nは、1または2の整数である。

【0058】

一般式(1)中、Mはジルコニウム、ハフニウム、またはチタンである。

【0059】

【化8】

【0060】

一般式(2)中、Cpは非置換もしくは置換シクロペンタフェナンスリル基、非置換もしくは置換ベンゾインデニル基、非置換もしくは置換シクロペンタジエニル基、非置換もしくは置換インデニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。Y’は、Cp、Zと結合を有し、他に水素もしくは炭素数1〜15の炭化水素基を有するメチレン基、シリレン基、エチレン基、ゲルミレン基、硼素残基である。置換基は互いに異なっていても同一でもよい。また、Y’は環状構造を有していてもよい。Zは窒素、酸素またはイオウを含み、窒素、酸素またはイオウでM’に配位する配位子でY’と結合を有し、他に水素、炭素数1〜15の置換基を有する基である。

【0061】

M’はジルコニウム、ハフニウム、またはチタンである。

X’は、水素、ハロゲン、炭素数1−15のアルキル基、炭素数6−10のアリール基、炭素数8−12のアルキルアリール基、炭素数1−4の炭化水素置換基を有するシリル基、炭素数1−10のアルコキシ基、または炭素数1−6のアルキル置換基を有するジアルキルアミド基である。nは、1または2の整数である。

【0062】

このような一般式(1)または(2)で表される遷移金属化合物と助触媒から構成されるシングルサイト配位重合触媒を用いて配位重合工程を行うことによって、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持することができる。

【0063】

かかる遷移金属化合物の好適な例としては、EP−0872492A2公報、特開平11−130808号公報、特開平9−309925号公報に具体的に例示した置換メチレン架橋構造を有する遷移金属化合物や、WO01/068719号公報に具体的に例示した硼素架橋構造を有する遷移金属化合物の他、下記の化合物が挙げられる。

【0064】

例えば、ジメチルメチレンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムビスジメチルアミド、ジn−プロピルメチレンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジi−プロピルメチレンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、シクロヘキシリデンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、シクロペンチリデンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジフェニルメチレンビス(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4,5−ベンゾ−1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(5,6−ベンゾ−1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(6,7−ベンゾ−1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(シクロペンタジエニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(1−フルオレニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4−フェニル−1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4−ナフチル−1−インデニル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(3−シクロペンタ[c]フェナンスリル)(4,5−ナフト−1−インデニル)ジルコニウムジクロリド、ジメチルメチレン(3−シクロペンタ[c]フェナンスリル)(α−アセナフト−1−インデニル)ジルコニウムジクロリド、ジメチルメチレンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムビスジメチルアミド、ジn−プロピルメチレンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジi−プロピルメチレンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、シクロヘキシリデンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、シクロペンチリデンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジフェニルメチレンビス(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4,5−ベンゾ−1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(5,6−ベンゾ−1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(6,7−ベンゾ−1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(シクロペンタジエニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(1−フルオレニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4−フェニル−1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(4−ナフチル−1−インデニル)(1−シクロペンタ[l]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレン(1−シクロペンタ[l]フェナンスリル)(4,5−ナフト−1−インデニル)ジルコニウムジクロリド、ジメチルメチレン(1−シクロペンタ[l]フェナンスリル)(α−アセナフト−1−インデニル)ジルコニウムジクロリド、ジメチルメチレン(1−シクロペンタ[l]フェナンスリル)(3−シクロペンタ[c]フェナンスリル)ジルコニウムジクロリド、ジメチルメチレンビス(4,5−ベンゾ−1−インデニル)ジルコニウムビス(ジメチルアミド)、ジメチルメチレン(1−インデニル)(4,5−ベンゾ−1−インデニル)ジルコニウムビス(ジメチルアミド)等が挙げられる。

【0065】

上記の具体例としては、ジルコニウム錯体を例示したが、チタン、ハフニウム錯体も上記と同様の化合物が好適に用いられる。また、ラセミ体、メソ体の混合物を用いても良い。好ましくはラセミ体または擬似ラセミ体を用いる。これらの場合、D体を用いても、L体を用いても良い。

【0066】

ここに列挙した遷移金属化合物と助触媒から構成されるシングルサイト配位重合触媒を用いて配位重合工程を行うことによって、特許文献4,5に記載の方法により得られるポリスチレンをクロス鎖として有するクロス共重合体をはじめとする従来の共重合体の優れた力学物性と軟質性を維持することができる。

【0067】

(ii−ii)助触媒

本実施形態において、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体を得るために配位重合工程に用いる重合触媒には、上記の遷移金属化合物に加えてさらに助触媒が含まれていることが好ましい。遷移金属化合物に加えて助触媒が含まれていることによって、重合反応が著しく促進され、活性が著しく高まり工業化に適する。

【0068】

上記遷移金属化合物と共に用いる助触媒としては、特に限定されず、従来公知の遷移金属化合物と組み合わせて用いられている公知の助触媒を使用することができるが、そのような助触媒として、重合反応の促進の面からは、メチルアルミノキサン(またはメチルアルモキサンまたはMAOと記す)等のアルモキサンまたは硼素化合物が好適に用いられる。

【0069】

用いられる助触媒の例としては、EP−0872492A2号公報、特開平11−130808号公報、特開平9−309925号公報、WO00/20426号公報、EP0985689A2号公報、特開平6−184179号公報に記載されている助触媒やアルキルアルミニウム化合物が挙げられる。アルモキサン等の助触媒は、遷移金属化合物の金属に対し、アルミニウム原子/遷移金属原子のモル比で0.1〜100000で用いられることが好ましく、特に好ましくは10〜10000の比で用いられる。このモル比が0.1以上または10以上だと有効に遷移金属化合物を活性化でき、このモル比が100000以下または10000以下の場合には助触媒の添加量を抑制することができるので経済的に有利となる。

【0070】

一方、助触媒として硼素化合物を用いる場合には、硼素原子/遷移金属原子のモル比で0.01〜100の比で用いられることが好ましく、特に好ましくは0.1〜10で用いられ、最も好ましくは1で用いられる。このモル比が0.01以上または0.1以上だと有効に遷移金属化合物を活性化することができ、100以下または10以下の場合には助触媒の添加量を抑制することができるので経済的に有利となる。なお、助触媒としてどのような材料を使う場合であっても、遷移金属化合物と助触媒は、重合設備外で混合、調製しても、重合時に設備内で混合してもよい。

【0071】

また、配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体を次のクロス共重合体製造に用いる場合の用途を考慮した場合、上記の一般式(1)および一般式(2)で示される遷移金属化合物と助触媒からなる重合触媒は、オレフィンモノマー、芳香族ポリエンモノマーおよび芳香族ビニルモノマーの共重合においてオレフィンモノマー、芳香族ポリエンモノマーおよび芳香族ビニルモノマーに対する重合活性も高く好適である。すなわち、この重合触媒は、重合条件を適切に設定してやれば、十分に高い重合活性を示すことができる。

【0072】

(ii−iii)オレフィン

本実施形態において、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の製造方法の配位重合工程で用いられるオレフィンとしては、特に限定されずに、任意の従来公知のオレフィンを使用可能であるが、重合反応促進の面および得られる重合体の種々の物性面からは、エチレン、炭素数3〜20のα−オレフィン、すなわちプロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、1−オクテン、ビニルシクロヘキサンや環状オレフィン、すなわちシクロペンテン、ノルボルネンが挙げられる。好ましくは、エチレンまたはエチレンとα−オレフィンすなわちプロピレン、1−ブテン、1−ヘキセン、または1−オクテン等の混合物が用いられ、更に好ましくは、エチレンが用いられる。

【0073】

(ii−iv)芳香族ビニル化合物

一方、本実施形態において、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の製造方法の配位重合工程で用いられる芳香族ポリエンは、特に限定されずに、任意の従来公知の芳香族ビニル化合物を使用可能であるが、重合反応促進の面および得られる重合体の種々の物性面からは、スチレンおよび各種の置換スチレン、例えばp−メチルスチレン、m−メチルスチレン、o−メチルスチレン、o−t−ブチルスチレン、m−t−ブチルスチレン、p−t−ブチルスチレン、p−クロロスチレン、o−クロロスチレン等が挙げられる。工業的には好ましくはスチレン、p−メチルスチレン、p−クロロスチレン、特に好ましくはスチレンが用いられる。

【0074】

(ii−v)芳香族ポリエン

また、本実施形態において、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の製造方法の配位重合工程で用いられる配位重合工程に用いられる芳香族ポリエンは、特に限定されずに、任意の従来公知の芳香族ポリエンを使用可能であるが、重合反応促進の面および得られる重合体の種々の物性面からは、10以上30以下の炭素数を持ち、複数の二重結合(ビニル基)と単数または複数の芳香族基を有し配位重合可能な芳香族ポリエンであり、二重結合(ビニル基)の1つが配位重合に用いられて重合した状態において残された二重結合がアニオン重合またはラジカル重合可能な芳香族ポリエンである。好ましくは、オルトジビニルベンゼン、パラジビニルベンゼン及びメタジビニルベンゼンのいずれか1種または2種以上の混合物が好適に用いられる。

【0075】

(ii−vi)配位重合工程の重合反応条件

本実施形態において、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の製造方法の配位重合工程では、上記に例示した各モノマー、遷移金属化合物および助触媒を互いに接触させるが、接触の順番、接触方法は、特に限定されておらず、任意の公知の方法を用いることができる。

【0076】

以上の共重合の方法としては、例えば、溶媒を用いずに液状モノマー中で重合させる方法、あるいはペンタン、ヘキサン、ヘプタン、シクロヘキサン、ベンゼン、トルエン、エチルベンゼン、キシレン、クロロ置換ベンゼン、クロロ置換トルエン、塩化メチレン、クロロホルム等の飽和脂肪族または芳香族炭化水素またはハロゲン化炭化水素の単独または混合溶媒を用いる方法がある。これらの中でも、入手の容易性の面および物性の安定性の面からは、好ましくは混合アルカン系溶媒やシクロヘキサンやトルエン、エチルベンゼンを用いる。

【0077】

また、共重合を行う際の重合形態は、特に限定されず、溶液重合、スラリー重合いずれでもよい。また、必要に応じ、バッチ重合、連続重合、予備重合、多段式重合等の公知の方法を用いることが出来る。さらに、共重合を行う設備としては、単数や連結された複数のタンク式重合缶やリニアやル−プの単数、連結された複数のパイプ重合設備を用いることも可能である。これらのうち、パイプ状の重合缶を用いる際には、動的、あるいは静的な混合機や除熱を兼ねた静的混合機等の公知の各種混合機、除熱用の細管を備えた冷却器等の公知の各種冷却器を有しても良い。また、バッチタイプの予備重合缶を有していても良い。さらには気相重合等の方法を用いることができる。

【0078】

また、共重合を行う際の重合温度は、−78℃以上200℃以下が適当である。−78℃以上の重合温度は工業的に有利であり、200℃以下であると遷移金属化合物の分解が抑制されるので好ましい。さらに工業的に好ましくは、同様の理由から0℃以上160℃以下、特に好ましくは30℃以上160℃以下である。

【0079】

さらに、共重合を行う際の重合時の圧力は、0.1気圧〜100気圧が適当であり、好ましくは1〜30気圧、特に工業的に特に好ましくは、1〜10気圧である。0.1気圧以上または1気圧以上の重合圧力は工業的に有利であり、100気圧以下、30気圧以下または10気圧以下であると遷移金属化合物の分解が抑制されるので好ましい。

【0080】

このような共重合の条件で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体は、オレフィン−芳香族ビニル化合物の交互構造、好ましくはエチレン−芳香族ビニル化合物交互構造にアイソタクティクの立体規則性を有し、そのためこのクロス共重合体は本交互構造に由来する微結晶性を有することが出来る。そのため、このオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体は、立体規則性がない場合と比較し交互構造の微結晶性に基づく良好な力学物性や耐油性を与えることができ、この特徴は最終的に次工程のクロス化工程によって得られるクロス共重合体にも受け継ぐことが出来る。

【0081】

(ii−v)オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体

上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成は、特に限定するものではなく、任意の配合組成を取り得るが、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体100モル%に対して、芳香族ビニル化合物含量5モル%以上40モル%以下、芳香族ポリエン含量0.01モル%以上0.3モル%以下という条件を満たすことが好ましい。このような組成の条件を満たす場合には、優れた軟質性を有するクロス共重合体を得ることが出来るからである。なお、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成は、公知の一般的方法により上記範囲に制御することが達成できるが、最も簡単にはモノマー仕込み組成比を変更することにより達成できる。

【0082】

特に、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、芳香族ビニル化合物含量5モル%以上の場合、オレフィン連鎖構造に由来する結晶構造、例えばエチレン連鎖やプロピレン連鎖に基づく結晶構造が一定以下に抑制でき、最終的に得られる樹脂組成物の軟質性が向上する利点があり、さらに成型加工時に結晶化による収縮等成型体の寸法安定性が損なわれる問題を抑制することができる。

【0083】

一方、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、芳香族ビニル化合物含量40モル%以下である場合には、そのガラス転移温度が室温以下、例えば10℃以下に抑制できるため、耐油性、軟質性や耐寒性が向上する。

【0084】

さらに、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、芳香族ビニル化合物含量10モル%以上35モル%以下、芳香族ポリエン含量0.01モル%以上0.3モル%以下残部がオレフィン含量である条件を満たすことにより、より耐油性が高く、または高い軟質性で耐寒性に優れた樹脂組成物を得ることが可能となる。

【0085】

さらに、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の芳香族ポリエン含量は、0.01モル%以上0.3モル%以下であることが好ましく、特に好ましくは0.01モル%以上0.2モル%以下である。上記範囲内ではクロス共重合体としての特性が充分であり、成形加工性が向上するためである。

【0086】

さらに、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の重量は、アニオン重合工程を経て最終的に得られるクロス共重合体重量の50質量%以上95質量%以下が好ましく、特に60質量%以上90質量%以下であることが好ましい。この範囲内であれば、軟質性に優れるクロス共重合体が得られ、ひいては耐油性や軟質性に優れる樹脂組成物を得ることが出来る。

【0087】

さらに、上記の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の重量平均分子量は、一般的に3万以上100万以下であることが好ましく、最終的に得られる熱可塑性樹脂組成物の成型加工性を考慮すると、好ましくは3万以上30万以下である。また、このオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の分子量分布(Mw/Mn)は、一般的に1.5以上8以下であることが好ましく、特に好ましくは1.5以上6以下、最も好ましくは1.5以上4以下である。分子量分布がこれらの範囲内の値の場合、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体のポリエン部分の自己架橋を抑制でき、成形加工性の向上やゲル化の抑制が実現できる。

【0088】

(ii−vi)クロス化工程

次に、上記の特定の製造方法のクロス化工程について説明する。このクロス化工程では、上記の配位重合工程で得られたオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体と芳香族ビニル化合物モノマーの共存下、アニオン重合開始剤またはラジカル重合開始剤を用いてアニオン重合またはラジカル重合を行う。

【0089】

このクロス化工程で、アニオン重合が採用される場合には、公知のアニオン重合開始剤を用いることができる。好ましくは、アルキルリチウム化合物やビフェニル、ナフタレン、ピレン等のリチウム塩あるいはナトリウム塩、特に好ましくは、sec−ブチルリチウム、n(ノルマル)−ブチルリチウムが用いられる。また、多官能性開始剤、ジリチウム化合物、トリリチウム化合物を用いても良い。さらに必要に応じて公知のアニオン重合末端カップリング剤を用いてもよい。

【0090】

溶媒は、連鎖移動等の不都合を生じない混合アルカン系溶媒やシクロヘキサンやベンゼン等の溶媒が特に好ましいが、重合温度が150℃以下であれば、トルエン、エチルベンゼン等の他の溶媒も用いることが可能である。

【0091】

このクロス化工程でラジカル重合が採用される場合には、芳香族ビニル化合物の重合や共重合に使用できる公知のラジカル重合系重合開始剤を用いることができる。そのような例として過酸化物系(パ−オキサイド)、アゾ系重合開始剤等必要に応じて当業者は自由に選択することが出来る。そのような例は、日本油脂カタログ有機過酸化物organic peroxides第10版(http://www.nof.co.jp/business/chemical/pdf/product01/Catalog_all.pdfからダウンロ−ド可能)、和光純薬カタログ等に記載されておりこれらの会社より入手することが出来る。

【0092】

さらにこのクロス化工程においては、クロス化反応のために芳香族ビニル化合物モノマーを用いることが好ましい。このような芳香族ビニル化合物モノマーとしては、スチレン、p−メチルスチレン、p−ターシャリ−ブチルスチレン、p−クロロスチレン、α−メチルスチレン、ビニルナフタレン、ビニルアントラセン等が例示でき、好ましくはスチレンである。配位重合工程に用いられる芳香族ビニル化合物モノマーとクロス化工程において用いられる芳香族ビニル化合物モノマーは同一であることが好ましい。最も好ましくは配位重合工程で用いられる芳香族ビニル化合物モノマーがスチレンであり、かつクロス化工程において用いられる芳香族ビニル化合物モノマーがスチレンでありその一部または全部が配位重合工程における未反応スチレンである。

【0093】

また、このクロス化工程に於いては、芳香族ビニル化合物モノマーに加えて、アニオン重合やラジカル重合可能なモノマーを添加しても良い。その添加量は、用いる芳香族ビニル化合物モノマー量に対して最大でも等モル量までである。また、このクロス工程では上記モノマー以外に、配位重合工程で重合されずに重合液中に少量残存する芳香族ポリエンも重合されて良い。

【0094】

このクロス化工程で用いる重合開始剤の使用量に特に制限はないが、一般的にはモノマー100質量部に対し、0.001〜5質量部用いる。過酸化物系(パ−オキサイド)、アゾ系重合開始剤等の開始剤、硬化剤を用いる場合には、その半減期を考慮し、適切な温度、時間で硬化処理を行う。この場合の条件は、開始剤、硬化剤に合わせて任意であるが、一般的には50℃から150℃程度の温度範囲が適当である。本発明のラジカル重合工程には、クロス鎖の分子量制御を主な目的として公知の連鎖移動剤を用いることが出来る。そのような連鎖移動剤の例としては、t−ドデシルメルカプタン等のメルカプタン誘導体、α−スチレンダイマー等が挙げられる。

【0095】

溶媒は、アルカン系溶媒やシクロヘキサンやベンゼン等の溶媒が特に好ましいが、トルエン、エチルベンゼン等の他の溶媒も用いることが可能である。このクロス化工程では、芳香族ビニル化合物モノマーの重合転換率が高いほど好ましい力学物性や光学物性のクロス共重合体が得られる。そのため、比較的短い時間で容易に芳香族ビニル化合物モノマーの高重合転換率が達成可能なアニオン重合が好ましく採用される。

【0096】

このクロス化工程は、上記の配位重合工程の後に実施される。この際、配位重合工程で得られた共重合体を、クラムフォーミング法、スチームストリッピング法、脱揮槽、脱揮押出し機等を用いた直接脱溶媒法等、任意のポリマー回収法を用いて、重合液から分離、精製してクロス化工程に用いても良い。しかし、配位重合後の重合液から、残留オレフィンを放圧後、あるいは放圧せずに、次のクロス化工程に用いるのが、経済的に好ましい。すなわち、重合体を重合液から分離せずに、重合体を含んだ重合溶液をクロス化工程に用いることが経済的に有利である。

【0097】

このクロス化工程における重合形態としては、ラジカルまたはアニオン重合に用いられる任意の公知の方法を用いることができる。重合温度は、−78℃〜200℃が適当である。−78℃以上の重合温度は工業的に有利であり、150℃以下であれば連鎖移動等が起こりにくい利点がある。さらに工業的に好ましくは、同様の理由から、0℃〜200℃、特に好ましくは30℃〜150℃である。このクロス化工程における重合時の圧力は、0.1気圧〜100気圧が適当であり、好ましくは1〜30気圧、特に工業的に特に好ましくは、1〜10気圧である。

【0098】

(ii−vii)クロス共重合体

上記のクロス化工程によって得られるクロス共重合体のクロス鎖部分の長さ(分子量)は、クロス化されなかったホモポリマーの分子量から推定できるが、その長さは、重量平均分子量として、好ましくは5000以上15万以下、さらに好ましくは5000以上10万以下、特に好ましくは5000以上5万以下である。また、その分子量分布(Mw/Mn)は好ましくは5以下、特に好ましくは3以下である。

【0099】

また、上記のクロス化工程によって得られるクロス共重合体のオレフィン結晶性および他の結晶性も含めた総結晶融解熱としては50J/g以下であることが好ましく、特に好ましくは30J/g以下である。このオレフィン−芳香族ビニル化合物−芳香族ポリエンクロス共重合体の総結晶融解熱がこの範囲内であれば、微結晶性に基づく良好な力学物性や耐油性を与えることができ、この特徴は最終的に本発明のクロス共重合体にも受け継ぐことが出来る。この総結晶融解熱はDSCにより50℃〜200℃の範囲に観測される融点に由来するピ−クの面積の総和から求めることが出来る。

【0100】

また、逆に結晶融点に着目した観点から見れば、上記のクロス化工程によって得られるオレフィン−芳香族ビニル化合物−芳香族ポリエンクロス共重合体の交互構造の微結晶性による結晶融点は概ね50℃〜120℃の範囲にあり、DSCによるその結晶融解熱は1〜30J/g以下であるので、このクロス共重合体は総体として、50J/g以下、好ましくは30J/g以下の結晶融解熱を有することができる。この範囲の結晶融解熱の結晶性は、クロス共重合体の軟質性、成型加工性に悪影響は与えず、むしろ優れた力学物性や耐油性の面で有益である。

【0101】

本実施形態の樹脂組成物は、耐熱性熱可塑性エラストマーの一種であるが、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体およびシンジオタクティクポリスチレン系樹脂を適当な配合組成で含有するために、引張試験において、50%以上1500%未満の破断点伸びと、およそ10MPa以上50MPaまでの破断点強度を有することができる、力学物性に優れた耐熱性熱可塑性エラストマーである。

【0102】

さらに、本実施形態の樹脂組成物は、耐熱性熱可塑性エラストマーの一種であるが、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体およびシンジオタクティクポリスチレン系樹脂を適当な配合組成で含有するために、耐熱変形試験において130℃以上の耐熱変形温度、好ましくは140℃以上の耐熱変形温度を有することができる、耐熱性に優れた耐熱性熱可塑性エラストマーである。また、本実施形態の樹脂組成物は、耐熱性熱可塑性エラストマーの一種であるが、粘弾性スペクトル測定による貯蔵弾性率E‘が106Pa以上を維持する最高温度が110℃以上であることを特徴とする。

【0103】

さらに、本実施形態の樹脂組成物は、オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体およびシンジオタクティクポリスチレン系樹脂を適当な配合組成で含有するために、耐油性が良好である。このように、シンジオタクティクポリスチレン系樹脂を添加することで、原料のクロス共重合体の耐油性を向上させる効果がある。この耐油性は、IRM902オイルに70℃4時間浸漬した前後の引張試験による破断点強度により示すことが出来る。本実施形態の樹脂組成物の破断点強度保持率は、浸漬前の破断強度に対する浸漬後の破断強度の比率が70%以上であることが好ましい。

【0104】

(iii)可塑剤の配合

本実施形態の樹脂組成物には、さらに従来塩ビや他の樹脂に用いられる公知の任意の可塑剤を配合することが出来る。この可塑剤は、例えば、炭化水素系可塑剤、または含酸素または含窒素系可塑剤である。

【0105】

本実施形態の樹脂組成物に好適に用い得る炭化水素系可塑剤の例としては、脂肪族炭化水素系可塑剤、芳香族炭化水素系可塑剤やナフテン系可塑剤が例示でき、含酸素または含窒素系可塑剤としてはエステル系可塑剤、エポキシ系可塑剤、エ−テル系可塑剤、またはアミド系可塑剤が例示できる。これらの可塑剤は、本実施形態の樹脂組成物の硬度、あるいは流動性(成形加工性)の調整に用いることができる。また、これらの可塑剤は、本実施形態の樹脂組成物のガラス転移温度を低下させ、脆化温度を下げる効果がある。

【0106】

本実施形態の樹脂組成物に好適に用い得るエステル系可塑剤の例としては、フタル酸エステル、トリメリット酸エステル、アジピン酸エステル、セバチン酸エステル、アゼレ−ト系エステル、クエン酸エステル、アセチルクエン酸エステル、グルタミン酸エステル、コハク酸エステル、酢酸エステル等のモノ脂肪酸エステル、リン酸エステルやこれらのポリエステルである。

【0107】

本実施形態の樹脂組成物に好適に用い得るエポキシ系可塑剤の例としては、エポキシ化大豆油、エポキシ化亜麻仁油が挙げられる。本実施形態の樹脂組成物に好適に用い得るエ−テル系可塑剤の例としては、ポリエチレングリコ−ル、ポリプロピレングリコ−ル、これらの共重合物、混合物が挙げられる。

【0108】

本実施形態の樹脂組成物に好適に用い得るアミド系可塑剤の例としては、スルホン酸アミドが挙げられる。なお、これら可塑剤は単独で用いても、複数を用いてもよい。

【0109】

これらの可塑剤の中でも、本実施形態の樹脂組成物に特に好ましく用いられるのはエステル系可塑剤である。これらの可塑剤は、芳香族ビニル化合物−オレフィン−芳香族ポリエン共重合体との相溶性に優れ、可塑化効果に優れ(ガラス転移温度低下度が高い)、ブリ−ドが少ないという利点がある。

【0110】

これらの可塑剤の配合量は、いずれの種類であっても、本実施形態の樹脂組成物または後述する実施形態2のの樹脂組成物全体を100質量部とした場合に、可塑剤の配合凌駕1質量部以上25質量部以下であることが好ましく、特に好ましくは1質量部以上15質量部以下である。1質量部以上であればでは上記効果が十分に得られ、25質量部以下にすればブリードや、過度の軟化、それによる過度のべたつきの発現が抑制できる。

【0111】

本実施形態の樹脂組成物は、他に、本実施形態の目的を損なわない範囲内で必要に応じて、通常の樹脂に用いられる添加剤、例えば、熱安定剤、酸化防止剤、帯電防止剤、耐候剤、耐光剤、紫外線吸収剤、老化防止剤、充填剤、着色剤、滑剤、防曇剤、発泡剤、難燃剤、難燃助剤等を添加しても良い。

【0112】

(iv−i)無機質充填剤(フィラ−)

以下、本実施形態に用いることができる無機質充填剤について示す。

本実施形態に用いることができる無機質充填剤は、本実施形態の熱可塑性樹脂組成物に難燃性を付与するためにも用いられる。この無機質充填剤の体積平均粒子径は、好ましくは50μm以下、特に好ましくは10μm以下の範囲である。この無機質充填剤の体積平均粒子径が0.5μm以上50μm以下の範囲であると、本実施形態の熱可塑性樹脂組成物をフィルム化したときの力学物性(引張強度、破断伸度等)維持できるとともに、柔軟性の低下やピンホールの発生を抑制できる。この無機質充填剤の体積平均粒子径は、レーザ回析法で測定した体積平均粒子径である。

【0113】

この無機質充填剤としては、例えば、水酸化アルミニウム、水酸化マグネシウム、水酸化ジルコニウム、水酸化カルシウム、水酸化カリウム、水酸化バリウム、トリフェニルホスフィート、ポリリン酸アンモニウム、ポリリン酸アミド、酸化ジリコニウム、酸化マグネシウム、酸化亜鉛、酸化チタン、酸化モリブデン、リン酸グアニジン、ハイドロタルサイト、スネークタイト、硼酸亜鉛、無水硼酸亜鉛、メタ硼酸亜鉛、メタ硼酸バリウム、酸化アンチモン、三酸化アンチモン、五酸化アンチモン、赤燐、タルク、アルミナ、シリカ、ベーマイト、ベントナイト、珪酸ソーダ、珪酸カルシウム、硫酸カルシウム、炭酸カルシウム、炭酸マグネシウムであり、これらから選ばれる1種又は2種以上の化合物が使用される。特に、水酸化アルミニウム、水酸化マグネシウム、ハイドロタルサイト、炭酸マグネシウムからなる群から選ばれる少なくとも1種を用いるのが難燃性の付与効果に優れ、経済的に有利である。

【0114】

この無機質充填剤の配合量は、本実施形態の熱可塑性樹脂組成物100質量部に対して1〜500質量部であることが好ましく、特に好ましくは5〜200質量部の範囲である。この無機質充填剤が1質量部以上であれば、難燃性が向上する。一方で、この無機質充填剤が500質量部以下であると、本実施形態の熱可塑性樹脂組成物の成形性及び強度等の機械的物性が維持できる。

【0115】

なお、本実施形態の熱可塑性樹脂組成物中に、この無機質充填剤を非ハロゲン系難燃剤として配合した場合は、チャー(炭化層)の形成を図り、フィルム等の難燃性を向上させることもできる。

【0116】

(iv−ii)難燃剤

以下、本実施形態に用いることができる難燃剤について示す。有機難燃剤としてはペンタブロモジフェニルエーテル、オクタブロモジフェニルエーテル、デカブロモジフェニルエーテル、テトラブロモビスフェノールA、ヘキサブロモシクロドデカンなどの臭素化合物、トリフェニルホスフェートなどの芳香族のリン酸エステル、赤リン、ハロゲンを含むリン酸エステル等のリン化合物、1,3,5−トリアジン誘導体等の含窒素化合物、塩素化パラフィン、臭素化パラフィン等のハロゲン含有化合物が例示できる。

【0117】

無機難燃剤としては上記無機質充填材でもあるアンチモン化合物、水酸化アルミニウム、水酸化マグネシウム等の金属水酸化物が例示できる。これら難燃剤は、用途に応じ、適切な添加量で用いることが出来る。これらは公知の適当な難燃助剤と共に用いても良い。

【0118】

(iv−iii)他の成分との混合方法

実施形態1の樹脂組成物を他の成分と混合するための方法は、特に限定されず、公知の適当なブレンド法を用いることができる。例えば、単軸、二軸のスクリュー押出機、バンバリー型ミキサー、プラストミル、コニーダー、加熱ロールなどで溶融混合を行うことができる。この溶融混合を行う場合には、溶融混合を行う前に、ヘンシェルミキサー、リボンブレンダー、スーパーミキサー、タンブラーなどで各原料を均一に混合しておくこともよい。この溶融混合を行う場合の溶融混合温度はとくに制限はないが、150〜300℃、好ましくは200〜250℃が一般的である。

【0119】

本実施形態の樹脂組成物の成形法としては、真空成形、射出成形、ブロー成形、押出し成形、異型押し出し成形等公知の成形法を用いることができる。

【0120】

[実施形態2:他のポリマーとの混合樹脂組成物]

実施形態1で説明した樹脂組成物は、他の系統の樹脂とともに混合してさらに優れた特性を有する熱可塑性樹脂組成物を得るためにも用いることができる。この場合、実施形態1で説明した樹脂組成物とともに混合する他の系統の樹脂としては、特に限定するものではないが、例えば、オレフィン系ポリマー、ブロック共重合体系ポリマー、ポリアミド系樹脂、ポリエステル系樹脂などに対して好適に混合することができる。以下、それぞれの他の系統の樹脂について説明する。

【0121】

(i)オレフィン系ポリマー

実施形態1で説明した樹脂組成物は、さらに以下に挙げるオレフィン系ポリマーとともに混合して熱可塑性樹脂組成物を得るために用いることが出来る。ここで、実施形態1で説明した樹脂組成物とともに混合するオレフィン系ポリマーとしては、特に限定されず任意のオレフィン系ポリマーを用いることができるが、炭素数2〜20までのオレフィンモノマーからなるオレフィン単独重合体または共重合体を用いることが好ましい。この様な例として、高密度ポリエチレン(LDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、ポリオレフィンエラストマー(POE)、アイソタクティクポリプロピレン(i−PP、ホモPP、ランダムPP、ブロックPPを含む)、シンジオタクティクポリプロピレン(s−PP)、アタクティクポリプロピレン(a−PP)、プロピレン−エチレンブロック共重合体、プロピレン−エチレンランダム共重合体、プロピレン−ブテン共重合体、エチレン−ノルボルネン共重合体、エチレン−ビニルシクロヘキサン共重合体が挙げられる。必要に応じてブタジエンやα−ωジエン等のジエン類を共重合した共重合体でも良い。このような例としてはエチレン−プロピレン−ジエン共重合体(EPDM)、エチレン−プロピレン−エチリデンノルボルネン共重合体等が挙げられる。以上のオレフィン系ポリマーは、その実用樹脂としての物性、成形加工性を発現するために、ポリスチレン換算重量平均分子量として、1万以上、好ましくは3万以上50万以下、好ましくは30万以下が必要である。

【0122】

この場合、実施形態1で説明した樹脂組成物は、両者を混合して得られる熱可塑性樹脂組成物の全体質量に対して50〜99質量%の範囲で混合して用いることが好ましい。このような範囲の混合割合であれば、実施形態1で説明した樹脂組成物は、オレフィン系ポリマーに対し比較的良好な相溶性を示すため、両者を混合して得られる熱可塑性樹脂組成物は比較的軟質であり、ポリオレフィンと比較し、耐熱性、耐溶剤性、難燃性が向上する特徴がある。

【0123】

(ii)ブロック共重合体系ポリマー

さらに、実施形態1で説明した樹脂組成物は、ブロック共重合体系ポリマーとともに混合して熱可塑性樹脂組成物を得るために用いることが可能である。ここで、実施形態1で説明した樹脂組成物とともに混合するブロック共重合体系ポリマーとしては、特に限定されず任意のブロック共重合体系ポリマーを用いることができるが、アニオン重合またはその他の重合方法によるリビング重合により得られるジブロック、トリブロック、マルチブロック、スタ−ブロックあるいはテ−パ−ドブロック構造を有するブロック共重合体を用いることが好ましい。この様な例として、スチレン−ブタジエンブロック共重合体(SBS)、スチレン−イソプレン共重合体(SIS)やこれらの水添物(SEBSやSIPS)が挙げられる。以上のブロック共重合体系ポリマーは、その実用樹脂としての物性、成形加工性を発現するために、ポリスチレン換算重量平均分子量として、5000以上、好ましくは1万以上30万以下、好ましくは20万以下が必要である。

【0124】

この場合、実施形態1で説明した樹脂組成物は、この両者を混合して得られる熱可塑性樹脂組成物の全体質量に対して1〜99質量%の範囲で混合して用いることが好ましい。このような範囲の混合割合であれば、実施形態1で説明した樹脂組成物に含まれるクロス共重合体は良好な軟質性と耐油性を有するため、ブロック共重合体系ポリマーとの組成物においてはブロック共重合体の軟質性、力学物性を損なわずに耐油性を付与することが出来る。

【0125】

(iii)さらに、実施形態1で説明した樹脂組成物は、「ポリアミド系樹脂」および/または「ポリエステル系樹脂」とともに混合して熱可塑性樹脂組成物を得るために用いることが出来る。この場合、両者を混合して得られる熱可塑性樹脂組成物100質量部に対して、実施形態1で説明した樹脂組成物を1〜100質量部の範囲で添加することが好ましい。このような範囲の混合割合であれば、実施形態1で説明した樹脂組成物の耐熱性、軟質性、力学物性に加え、さらに優れた高温耐油性、剛性と靱性のバランスを付与することが出来る。用いられる「ポリアミド系樹脂」は、例えば特開平8−217972号公報に記載のポリアミドが、「ポリエステル系樹脂」は、例えば特開平5−186680号公報記載のポリエステルが挙げられる。

【0126】

(iv)他の系統の樹脂との混合方法

実施形態1の樹脂組成物を他の系統の樹脂と混合するための方法は、特に限定されず、公知の適当なブレンド法を用いることができる。例えば、単軸、二軸のスクリュー押出機、バンバリー型ミキサー、プラストミル、コニーダー、加熱ロールなどで溶融混合を行うことができる。この溶融混合を行う場合には、溶融混合を行う前に、ヘンシェルミキサー、リボンブレンダー、スーパーミキサー、タンブラーなどで各原料を均一に混合しておくこともよい。この溶融混合を行う場合の溶融混合温度はとくに制限はないが、150〜300℃、好ましくは200〜250℃が一般的である。

【0127】

本実施形態の各種樹脂組成物の成形法としては、真空成形、射出成形、ブロー成形、押出し成形、異型押し出し成形等公知の成形法を用いることができる。

【0128】

[実施形態3:フィルム、シート、テープ基材、発泡体]

実施形態1または実施形態2の樹脂組成物をフィルムとして用いる場合、その厚みに特に制限はないが、一般に3μm〜1mm、好ましくは10μm〜0.5mmである。

【0129】

実施形態1または実施形態2の樹脂組成物からなるフィルム、シートを製造するには、インフレーション成形、Tダイ成形、カレンダ−成形、ロ−ル成形などの成形法を採用することができる。本実施形態のフィルムは、物性の改善を目的として、他の適当なフィルム、例えば、アイソタクティクまたはシンジオタクティクのポリプロピレン、高密度ポリエチレン、低密度ポリエチレン(LDPE、またはLLDPE)、ポリスチレン、ポリエチレンテレフタレート、エチレン−酢酸ビニル共重合体(EVA)等のフィルムと多層化することができる。さらに、本実施形態のフィルムは、組成を適宜選択することにより自己粘着性、接着性を有することができる。しかし、更に強い自己粘着性が要求される場合には、自己粘着性を有する他のフィルムとの多層フィルムにすることも出来る。

【0130】

本実施形態のフィルムの具体的用途は、特に限定されないが、その優れた力学物性、風合い、耐油性、耐傷つき摩耗性、耐熱性から、レザ−(合成皮革)、特に自動車内装用等に好適に用いることができる。

【0131】

また、本実施形態のフィルムは各種テープ基材として用いることが出来る。テープ基材として用いる場合、実施形態1または実施形態2の熱可塑性樹脂組成物の軟質性、耐熱性、耐油性、特徴ある引張物性、難燃性がメリットとなる。実施形態1または実施形態2の熱可塑性樹脂組成物を含む組成物をテープ基材とし、公知の粘着剤、添加剤、成型方法が用いられる。このような粘着剤、添加剤、成型方法は例えば特許公開公報2000−111646号公報に記載されている。このようなテープ基材からなる粘着テープは、各種結束テープ、保護用テープ、固定用テープとして好適に用いることが出来る。

【0132】

本実施形態のフィルムは必要に応じて、コロナ、オゾン、プラズマ等の表面処理、防曇剤塗布、滑剤塗布、印刷等を実施することができる。本実施形態のフィルムは、必要に応じて1軸または2軸等の延伸配向を行った延伸フィルムとして作製することが出来る。本実施形態のフィルムは必要に応じて、熱、超音波、高周波等の手法による融着、溶剤等による接着等の手法によりフィルム同士、あるいは他の熱可塑性樹脂等の材料と接合することができる。

【0133】

更に、本実施形態のフィルムは、例えば100μm以上の厚みを有する場合、真空成形、圧縮成形、圧空成形等の熱成形等の手法により食品、電気製品等の包装用トレーを成形することができる。

【0134】

実施形態1または実施形態2の熱可塑性樹脂組成物からなるフィルム、シート、テープ基材は、各種電線、ケ−ブルの被覆材として好適に用いることができる。その際には、実施形態1または実施形態2の熱可塑性樹脂組成物からなるフィルム、シート、テープ基材の軟質性、耐熱性、耐油性がメリットとなる。

【0135】

実施形態1または実施形態2の熱可塑性樹脂組成物のうち、A硬度50〜95までの範囲の熱可塑性樹脂組成物は、一種の耐熱性熱可塑性エラストマーであるが、架橋処理や動的加硫処理を行っていないにもかかわらず、軟質性と高い耐熱性を両立できる。しかし、実施形態1または実施形態2の熱可塑性樹脂組成物からなるフィルム、シート、テープ基材などの成形体に、さらに高い耐熱性や高度の耐油性を付与するために、実施形態1または実施形態2の熱可塑性樹脂組成物に対して、フィルム、シート、テープ基材などの成形体に加工した後に、公知の架橋法、または動的加硫処理を行うこともできる。例えば、架橋の方法は、特表平10−505621号公報に、動的加硫の方法は、特開平11−293045や特開平11−293046号公報に記載してある。

【0136】

実施形態1または実施形態2のは、発泡剤と組成物にした後に発泡させ発泡体とすることが出来る。その際に、押し出し発泡、ビ−ズ発泡等公知の手法を用いることが出来る。また、発泡セルは独立であっても連続構造であっても良い。発泡体の場合、実施形態1または実施形態2のの軟質性、耐熱性、力学強度がメリットとなる。発泡の方法は、例えば2001−514275号公報、2002−506903号公報に記載してある方法が採用できる。

【0137】

以上、本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【実施例】

【0138】

以下、本発明を実施例によりさらに説明するが、本発明はこれらに限定されるものではない。

【0139】

[分析方法]

実施例で得られた共重合体の分析は以下の手段によって実施した。

【0140】

(ii)1H−NMRスペクトル

共重合体中のスチレン含量の決定は、1H−NMRで行い、機器は日本電子社製α−500及びBRUCKER社製AC−250を用いた。重1,1,2,2−テトラクロロエタンに溶解し、測定は、80〜100℃で行った。TMSを基準としてフェニル基プロトン由来のピーク(6.5〜7.5ppm)とアルキル基由来のプロトンピーク(0.8〜3ppm)の面積強度比較で行った。

【0141】

(iii)分子量測定

分子量は、GPC(ゲルパーミエーションクロマトグラフィー)を用いて標準ポリスチレン換算の重量平均分子量(Mw)と数平均分子量(Mn)を求めた。測定は以下の条件で行った。

カラム:TSK−GEL MultiporeHXL−M φ7.8×300mm(東ソ−社製)を2本直列に繋いで用いた。

カラム温度:40℃

溶媒:THF

送液流量:1.0ml/min.

【0142】

(iv)DSC測定

DSC測定は、セイコー電子社製DSC200を用い、窒素気流下で行った。すなわち樹脂組成物10mgを用い、昇温速度10℃/分で−50℃から240℃までDSC測定を行い、融点、結晶融解熱及びガラス転移点を求めた。1回目の測定後液体窒素で急冷した後に行う2度目の測定は行わなかった。

【0143】

(v)サンプルシート作成

なお、物性評価用の試料は加熱プレス法(温度280℃、時間5分間、圧力50kg/cm2)により成形した厚さ0.5mmのシートを用いた。粘弾性スペクトル測定用のサンプルは、同条件で得た厚さ0.5mmのシートから切り出すことで得た。

【0144】

(vi)引張試験

JIS K−6251(要確認)に準拠し、シートを2号1/2号型テストピース形状にカットし、島津製作所AGS−100D型引張試験機を用い、引張速度500mm/minにて測定した。

【0145】

(vii)硬度

硬度はJIS K−7215プラスチックのデュロメーター硬さ試験法に準じてタイプAのデュロメーター硬度を求めた。この硬度は瞬間値である。

【0146】

(viii)粘弾性スペクトル

上記加熱プレス法により得た厚み約0.5mmのフィルムから測定用サンプル(3mm×40mm)を切り出し、動的粘弾性測定装置(レオメトリックス社RSA−III)を使用し、周波数1Hz、温度領域−50℃〜+250℃の範囲で測定した。

【0147】

(ix)耐熱変形試験

JIS2号小型1/2ダンベルを所定のオ−ブン内に吊し、所定の温度で1時間加熱処理し、処理前とダンベル縦方向、幅方向で長さを測定し、以下の式により伸び/収縮変形率を求めた。本伸び/収縮変形率が縦、または幅方向すべてが5%以内に収まる最高温度を耐熱変形温度とした。

【0148】

伸び変形率=100×(試験後の長さ−試験前の長さ)/試験前の長さ

収縮変形率=100×(試験前の長さ−試験後の長さ)/試験前の長さ

【0149】

(x)耐油性試験

JIS2号小型1/2ダンベルを70℃で試験油(IRM902オイル)に浸漬し、4時間後取り出し、オイルを拭き取り、室温1日放置後に引張試験を行った。破断点強度を測定し、破断点強度の保持率を以下の式により求めた。

【0150】

破断点強度保持率(%)=100×浸漬試験後の破断点強度/浸漬試験前の破断点強度

【0151】

保持率が100%の場合、破断強度が全く変化しないことを示す。

本破断強度保持率は、概ね70%以上であることが好ましい。

【0152】

[原料の調整]

(i)ジビニルベンゼン

ジビニルベンゼンは、アルドリッチ社製(ジビニルベンゼンとしての純度80%、メタ体、パラ体混合物、メタ体:パラ体質量比70:30)である。

【0153】

(ii)触媒(遷移金属化合物)

以下の実施例1〜11では、触媒(遷移金属化合物)として、rac−ジメチルメチレンビス(4,5−ベンゾ−1−インデニル)ジルコニウムジクロライド(化1)を用いた。

【0154】

【化9】

【0155】

[製造例1]クロス共重合体の製造

触媒としてrac−ジメチルメチレンビス(4,5−ベンゾ−1−インデニル)ジルコニウムジクロライドを用い、以下のように実施した。

【0156】

容量50L、攪拌機及び加熱冷却用ジャケット付のオートクレーブを用いて重合を行った。シクロヘキサン21.6kg、スチレン2.8kg及び新日鐵化学社製ジビニルベンゼン(メタ、パラ混合品、純度81質量%、ジビニルベンゼン分として53.3mmol)を仕込み、内温60℃に調整し攪拌(220rpm)した。乾燥窒素ガスを30L/分の流量で数十分、液中にバブリングして系内及び重合液の水分をパージした。次いで、トリイソブチルアルミニウム50mmol、メチルアルモキサン(東ソーアクゾ社製、MMAO−3A/ヘキサン溶液)をAl基準で60mmol(表中ではMAOと記載)加え、ただちにエチレンで系内をパージした。十分にパージした後、内温を70℃に昇温してエチレンを導入し、圧力0.42MPa(3.2kg/cm2G)で安定した後に、オートクレーブ上に設置した触媒タンクから、rac−ジメチルメチレンビス(4,5−ベンゾ−1−インデニル)ジルコニウムジクロライドを100μmol、トリイソブチルアルミニウム1mmolを溶かしたトルエン溶液約50mlをオートクレーブ中に加えた。さらに、エチレンを補給し、内温を75℃、圧力を0.42MPaに維持しながら105分間重合を実施した。

【0157】

エチレンの供給を停止し、エチレンを放圧すると共に内温を60℃まで冷却した(以上配位重合工程)。n−ブチルリチウム220mmolを触媒タンクから窒素ガスに同伴させて重合缶内に導入した(クロス化工程)。直ちにアニオン重合が開始し、内温は60℃から一時80℃まで上昇した。そのまま30分間温度を60〜70℃に維持し攪拌を継続し重合を続けた。約百mlのメタノ−ルを重合缶に加え、アニオン重合を停止した。

【0158】

得られたポリマー液を分散剤(プルロニック)とカリミョウバンを含む激しく攪拌した加熱水中にギアポンプにて少しずつ投入し、溶媒を除去し、加熱水中に分散したポリマークラム(大きさ約1cm)を得た。このポリマークラムを、遠心脱水し、室温で1昼夜風乾した後に60℃、真空中、質量変化が認められなくなるまで乾燥した。その結果、約4.5kgのポリマーを回収した。

【0159】

[製造例2〜3]

製造例1と同様に、下記の表1に示す仕込み、重合条件で重合を実施した。なお、下記の表1に重合条件を、下記の表2〜3に得られたクロス共重合体の組成分析値を示す。

【0160】

【表1】

【0161】

【表2】

【0162】

【表3】

【0163】

上記の配位重合工程で得られたポリマーの分析値(配位重合工程でのポリマー収量、組成、分子量等)は、配位重合工程終了時にサンプリングした少量(数十ml)の重合液をメタノールに混合してポリマーを析出させて回収し、分析を行うことで求めた。配位重合工程で得られたポリマーのジビニルベンゼンユニット含量は、ガスクロマトグラフィ分析により求めた重合液中の未反応ジビニルベンゼン量と重合に用いたジビニルベンゼン量の差から求めた。

【0164】

また、表中にUS6096849号公報に従って、本実施例配位重合工程で得られた主鎖エチレン−スチレン−ジビニルベンゼン共重合体のTUS/DOU値を示した。ここで、TUSは、共重合体に含まれるト−タルのビニル基含量で、芳香族ポリエン(ジビニルベンゼン)ユニットに由来するビニル基とポリマー末端のビニル基の含量の総和であり、1H−NMR測定により求めた。またDOU値は主鎖エチレン−スチレン−ジビニルベンゼン共重合体に含まれるジビニルベンゼンユニット含量である。

【0165】

製造例1〜3の配位重合工程で得られるオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体(エチレン−スチレン−ジビニルベンゼン共重合体)においては、表2に示すように、TUS/DOU値は1.1より高い値をとり、概ね1.2以上10以下、好ましくは1.2以上3以下の値をとる。TUS/DOU値が3より大きい場合、芳香族ポリエンユニット含量が少なすぎ、クロス共重合体としての機能が失われてしまう場合がある。また、TUS/DOU値が1.1以下の場合、芳香族ポリエンユニット含量が多すぎて主鎖に由来する機能が失われやすくなり、またクロス共重合体の成形加工性が悪化してしまったり、クロス共重合体中にゲル分が生成してしまったりする恐れがある。

【0166】

[製造例4]シンジオタクティクポリスチレンの製造

容量10L、攪拌機及び加熱冷却用ジャケット付のオートクレーブを用いて、重合触媒として、アルドリッチ社製ペンタメチルシクロペンタジエニルチタニウムトリメトキシドを用い、特開平7−62175号公報記載の方法を参考に、スチレンモノマーを重合してシンジオタクティクポリスチレンを製造した。得られたシンジオタクティックポリスチレンの融点は、DSC測定により、263℃、結晶融解熱は28J/gであった。重量平均分子量は、26万、分子量分布(Mw/Mn)は、2.5であった。13C−NMRにより、本シンジオタクティクポリスチレンのタクティシティーは、ラセミペンタッドで98%以上であることが確認された。

【0167】

[実施例1〜5]

以下のようにして、熱可塑性樹脂組成物を得た。混練には、東洋精機社製バンバリミキサ(容量250ml)を使用し、本製造例で得られたクロス共重合体とシンジオタクティクポリスチレンに表4に示す配合(質量部)で、合計約200gを250℃(スタ−ト時)、275℃(混練中)、100rpm、10分間混練しサンプルを作製した。酸化防止剤としてはイルガノックス1076を用いた。実施例11、12ではさらに可塑剤としてパラフィン系プロセスオイルPW−90を添加した。

【0168】

得られた組成物から上記加熱プレス法により成形した厚さ1.0mmのシートを用い、引っ張り試験、耐熱変形試験を行った。さらに上記方法に従い、粘弾性スペクトル測定およびテーバー摩耗試験を実施した。ポリマー評価結果を以下の表4に示す。

【0169】

[比較例1〜3]

製造例1〜3で得たポリマー評価結果も以下の表4に示す。

【0170】

[比較例4]

特開平11−130808号公報記載の製造方法で製造したスチレン−エチレン共重合体(スチレン含量25モル%、重量平均分子量19.7万、分子量分布2.2を用いて以下の表4の配合でシンジオタクティクポリスチレンと混練した。ポリマー評価結果を以下の表4に示す。

【0171】

【表4】

【0172】

また、実施例1および比較例1で得られた組成物の粘弾性スペクトルを図1に示す。図1では、実施例1で得られた組成物の粘弾性スペクトルを実線で示し、比較例1ので得られた組成物の粘弾性スペクトルを破線で示す。

【0173】

実施例1〜5の結果より、クロス共重合体とシンジオタクティクポリスチレン系樹脂を含む組成物は、軟質性と高い力学物性を維持しつつ、高い耐熱性を示すことがわかる。特にクロス共重合体70〜95質量%、シンジオタクティクポリスチレン系樹脂が30〜5質量%の範囲の組成物は、A硬度70〜95の範囲で、引張試験において、200%以上の破断点伸びと、およそ10MPa以上の破断点強度を示し、130℃以上の耐熱変形温度、粘弾性スペクトル測定による貯蔵弾性率E‘が106Pa以上を維持する最高温度が110℃以上である、軟質性、力学物性と耐熱性に優れた耐熱性熱可塑性エラストマーである。さらに、70℃の耐油性試験後でも、10MPa以上の破断点強度を示し、耐油性試験前と比較した破断点強度保持率も70%以上の値を示すことから、大きく耐油性が向上している。

【0174】

以上、本発明を実施例に基づいて説明した。この実施例はあくまで例示であり、種々の変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【0175】

たとえば、上記実施例では、シンジオタクティクポリスチレン系樹脂として、製造例4で得られるシンジオタクティクポリスチレンを用いたが、特に限定されず、他の種類のシンジオタクティクポリスチレン系樹脂としてもよい。例えば、シンジオタクティクポリスチレンの代わりに、シンジオタクティクポリp−メチルスチレン、シンジオタクティクポリp−クロロスチレン、シンジオタクティクポリp−t−ブチルスチレン、シンジオタクティクポリビニルナフタレン等を用いても良い。この場合にも、シンジオタクティクポリスチレンを用いた場合と同様に、軟質性と高い力学物性を維持しつつ、高い耐熱性を示すことができる。

【図面の簡単な説明】

【0176】

【図1】実施例1および比較例1で得られた組成物の粘弾性スペクトルを示す図である。図1では、実施例1で得られた組成物の粘弾性スペクトルを実線で示し、比較例1ので得られた組成物の粘弾性スペクトルを破線で示す。

【特許請求の範囲】

【請求項1】

クロス共重合体とシンジオタクティクポリスチレン系樹脂とを含む樹脂組成物であり、前記樹脂組成物全体を100質量%とした場合に、前記クロス共重合体を70〜95質量%、前記シンジオタクティクポリスチレン系樹脂を5〜30質量%の範囲で含む熱可塑性樹脂組成物であって、

(1)前記クロス共重合体は、配位重合工程とクロス化工程とを含む重合工程を含む製造方法によって得られるクロス共重合体であり、前記製造方法は、シングルサイト配位重合触媒を用いてオレフィンモノマー、芳香族ビニル化合物モノマーおよび芳香族ポリエンの共重合を行ってオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体を合成する配位重合工程と、前記オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体および芳香族ビニル化合物モノマーの共存下、アニオン重合開始剤またはラジカル重合開始剤を用いて重合するクロス化工程と、を含む製造方法であり、

(2)前記製造方法の前記配位重合工程で得られる前記オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、前記共重合体全体を100モル%とした場合に、前記芳香族ビニル化合物の含量が5モル%以上40モル%以下であり、前記芳香族ポリエンの含量が0.01モル%以上0.3モル%以下であり、

(3)前記製造方法の前記配位重合工程において用いられる前記シングルサイト配位重合触媒が、下記の一般式(1)または(2)で表される遷移金属化合物を含むシングルサイト配位重合触媒であり、

【化1】

(一般式(1)中、A、Bは同一でも異なっていてもよく、非置換もしくは置換ベンゾインデニル基、非置換もしくは置換インデニル基、非置換もしくは置換シクロペンタジエニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。YはA、Bと結合を有し、他に置換基として水素もしくは炭素数1〜15の炭化水素基(1〜3個の窒素、酸素、硫黄、燐、珪素原子を含んでもよい)を有するメチレン基である。Yの置換基は互いに異なっていても同一でもよい。また、Yは環状構造を有していてもよい。Xは、水素、水酸基、ハロゲン、炭素数1〜20の炭化水素基、炭素数1〜20のアルコキシ基、炭素数1〜4の炭化水素置換基を有するシリル基、または炭素数1〜20の炭化水素置換基を有するアミド基である。Xが複数の場合、X同士は互いに結合を有しても良い。nは、1または2の整数である。Mはジルコニウム、ハフニウム、またはチタンである。)

【化2】

(一般式(2)中、Cpは非置換もしくは置換ベンゾインデニル基、非置換もしくは置換シクロペンタジエニル基、非置換もしくは置換インデニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。Y’は、Cp、Zと結合を有し、他に水素もしくは炭素数1〜15の炭化水素基を有するメチレン基、シリレン基、エチレン基、ゲルミレン基、硼素残基である。Y’の置換基は互いに異なっていても同一でもよい。また、Y’は環状構造を有していてもよい。Zは窒素、酸素またはイオウを含み、窒素、酸素またはイオウでM’に配位する配位子でY’と結合を有し、他に水素、炭素数1〜15の置換基を有する基である。M’はジルコニウム、ハフニウム、またはチタンである。X’は、水素、ハロゲン、炭素数1−15のアルキル基、炭素数6−10のアリール基、炭素数8−12のアルキルアリール基、炭素数1−4の炭化水素置換基を有するシリル基、炭素数1−10のアルコキシ基、または炭素数1−6のアルキル置換基を有するジアルキルアミド基である。nは、1または2の整数である。)

(4)前記製造方法の前記クロス化工程で得られる前記クロス共重合体100質量%に対して、前記製造方法の前記配位重合工程で得られる前記オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の質量割合が50〜95質量%である、

熱可塑性樹脂組成物。

【請求項2】

前記シンジオタクティクポリスチレン系樹脂が、スチレン系モノマーを重合して得られる樹脂であり、前記シンジオタクティクポリスチレン系樹脂のタクティシティーが、ラセミダイアッドの場合には75%以上であり、ラセミペンタッドの場合には30%以上である、請求項1記載の熱可塑性樹脂組成物。

【請求項3】

前記シンジオタクティクポリスチレン系樹脂が、シンジオタクティクポリスチレン、シンジオタクティクポリp−メチルスチレン、シンジオタクティクポリp−クロロスチレン、シンジオタクティクポリp−t−ブチルスチレン、シンジオタクティクポリビニルナフタレンからなる群から選ばれる1種以上の樹脂である、請求項1または2記載の熱可塑性樹脂組成物。

【請求項4】

前記シンジオタクティクポリスチレン系樹脂が、重量平均分子量1万以上70万以下であり、分子量分布が1.5以上6以下である、請求項1乃至3いずれかに記載の熱可塑性樹脂組成物。

【請求項5】

請求項1乃至4いずれかに記載の熱可塑性樹脂組成物80〜99質量部に、さらに可塑剤20〜1質量部を添加してなる熱可塑性樹脂組成物。

【請求項6】

請求項1乃至5いずれかに記載の熱可塑性樹脂組成物からなる成形体。

【請求項7】

請求項1乃至5いずれかに記載の熱可塑性樹脂組成物を主材料として含むフィルム、シート。

【請求項8】

請求項7のフィルム、シートからなる表皮材。

【請求項9】

請求項7のフィルム、シートからなる合成皮革、レザーシート。

【請求項10】

請求項7のフィルム、シートからなるテープ基材。

【請求項11】

請求項7のフィルム、シートからなる電線被覆材。

【請求項12】

請求項1乃至5いずれかに記載の熱可塑性樹脂組成物からなるガスケット。

【請求項1】

クロス共重合体とシンジオタクティクポリスチレン系樹脂とを含む樹脂組成物であり、前記樹脂組成物全体を100質量%とした場合に、前記クロス共重合体を70〜95質量%、前記シンジオタクティクポリスチレン系樹脂を5〜30質量%の範囲で含む熱可塑性樹脂組成物であって、

(1)前記クロス共重合体は、配位重合工程とクロス化工程とを含む重合工程を含む製造方法によって得られるクロス共重合体であり、前記製造方法は、シングルサイト配位重合触媒を用いてオレフィンモノマー、芳香族ビニル化合物モノマーおよび芳香族ポリエンの共重合を行ってオレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体を合成する配位重合工程と、前記オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体および芳香族ビニル化合物モノマーの共存下、アニオン重合開始剤またはラジカル重合開始剤を用いて重合するクロス化工程と、を含む製造方法であり、

(2)前記製造方法の前記配位重合工程で得られる前記オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の組成が、前記共重合体全体を100モル%とした場合に、前記芳香族ビニル化合物の含量が5モル%以上40モル%以下であり、前記芳香族ポリエンの含量が0.01モル%以上0.3モル%以下であり、

(3)前記製造方法の前記配位重合工程において用いられる前記シングルサイト配位重合触媒が、下記の一般式(1)または(2)で表される遷移金属化合物を含むシングルサイト配位重合触媒であり、

【化1】

(一般式(1)中、A、Bは同一でも異なっていてもよく、非置換もしくは置換ベンゾインデニル基、非置換もしくは置換インデニル基、非置換もしくは置換シクロペンタジエニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。YはA、Bと結合を有し、他に置換基として水素もしくは炭素数1〜15の炭化水素基(1〜3個の窒素、酸素、硫黄、燐、珪素原子を含んでもよい)を有するメチレン基である。Yの置換基は互いに異なっていても同一でもよい。また、Yは環状構造を有していてもよい。Xは、水素、水酸基、ハロゲン、炭素数1〜20の炭化水素基、炭素数1〜20のアルコキシ基、炭素数1〜4の炭化水素置換基を有するシリル基、または炭素数1〜20の炭化水素置換基を有するアミド基である。Xが複数の場合、X同士は互いに結合を有しても良い。nは、1または2の整数である。Mはジルコニウム、ハフニウム、またはチタンである。)

【化2】

(一般式(2)中、Cpは非置換もしくは置換ベンゾインデニル基、非置換もしくは置換シクロペンタジエニル基、非置換もしくは置換インデニル基、または非置換もしくは置換フルオレニル基から選ばれる基である。Y’は、Cp、Zと結合を有し、他に水素もしくは炭素数1〜15の炭化水素基を有するメチレン基、シリレン基、エチレン基、ゲルミレン基、硼素残基である。Y’の置換基は互いに異なっていても同一でもよい。また、Y’は環状構造を有していてもよい。Zは窒素、酸素またはイオウを含み、窒素、酸素またはイオウでM’に配位する配位子でY’と結合を有し、他に水素、炭素数1〜15の置換基を有する基である。M’はジルコニウム、ハフニウム、またはチタンである。X’は、水素、ハロゲン、炭素数1−15のアルキル基、炭素数6−10のアリール基、炭素数8−12のアルキルアリール基、炭素数1−4の炭化水素置換基を有するシリル基、炭素数1−10のアルコキシ基、または炭素数1−6のアルキル置換基を有するジアルキルアミド基である。nは、1または2の整数である。)

(4)前記製造方法の前記クロス化工程で得られる前記クロス共重合体100質量%に対して、前記製造方法の前記配位重合工程で得られる前記オレフィン−芳香族ビニル化合物−芳香族ポリエン共重合体の質量割合が50〜95質量%である、

熱可塑性樹脂組成物。

【請求項2】