熱可塑性樹脂製フィルムの製造方法

【課題】ポリ塩化ビニル、ポリオレフィン等の熱可塑性樹脂、特に溶融粘度が高く溶融伸びの低い樹脂をフィルムを製造するための材料として用いた場合でも、膜厚精度の高いフィルムを製造する方法を提供する。

【解決手段】熱可塑性樹脂を含むフィルムを製造する方法であって、該方法は、熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程と、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程とを有し、前記ロールに供給される材料が、平らな部分を有する2枚の別々のフィルム、または端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである方法。

【解決手段】熱可塑性樹脂を含むフィルムを製造する方法であって、該方法は、熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程と、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程とを有し、前記ロールに供給される材料が、平らな部分を有する2枚の別々のフィルム、または端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂製フィルムの製造方法に関する。

【背景技術】

【0002】

従来、熱可塑性樹脂製フィルムの製造方法としては、広幅のスリットダイ、いわゆるTダイから溶融熱可塑性樹脂を薄膜状に押し出すTダイ成形法や、リングダイ等のダイスリットから溶融熱可塑性樹脂を筒状に押し出し、筒状のフィルムを成形するインフレーション成形法、特許文献1に記載されているような2以上のカレンダーロールを用いて熱可塑性樹脂を成形するカレンダー成形法、特許文献2に記載されているような一対のロールで熱可塑性樹脂を圧延する圧延成形法などのロール成形法が知られている。

【0003】

しかしながら、Tダイ成形法やインフレーション成形法では、溶融粘度が高い樹脂や溶融伸びの低い樹脂を用いた場合、膜厚精度に優れるフィルムを得ることが困難であることがあった。

【0004】

一方、カレンダー成形法や圧延成形法は、溶融粘度の高い熱可塑性樹脂をフィルムに成形する有用な成形方法として用いられている。これらの方法は、溶融した樹脂のバンク(溶融樹脂のたまり)を形成しつつ一対のロールで圧延し、フィルムを成形するものである。

【0005】

しかしながら、バンク表面の樹脂は次第に冷却されて硬くなるため、ロール間に滞留してしまう。バンク表面の硬い樹脂が部分的にロール間に供給されると、得られるフィルムの厚みにバラツキが生じるなど、フィルムの品質を低下させる原因となっていた。

【0006】

そこで特許文献3には、一対のロール上のバンクをロールの軸方向と同一方向に可動し得るカッターにより切断する方法が提案されている。しかしながらこの方法では、バンクが攪拌されるため、得られるフィルムの厚み精度が必ずしも十分ではない。またこの方法は、溶融粘度の高い樹脂には適用し難いという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−296766号公報

【特許文献2】特開2002−264160号公報

【特許文献3】特開平6−63981号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、上記従来技術の有する問題点に鑑みて、ポリ塩化ビニル、ポリオレフィン等の熱可塑性樹脂、特に溶融粘度が高く溶融伸びの低い樹脂をフィルムを製造するための材料として用いた場合でも、膜厚精度の高いフィルムを製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、熱可塑性樹脂を含むフィルムを製造する方法であって、該方法は、熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程と、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程とを有し、前記ロールに供給される材料が、平らな部分を有する2枚の別々のフィルム、または端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである方法である。

【発明の効果】

【0010】

本発明によれば、ポリ塩化ビニル、ポリオレフィン等の熱可塑性樹脂、特に溶融粘度が高く溶融伸びの低い樹脂をフィルムを製造するための材料として用いた場合でも、膜厚精度の高いフィルムを製造することができる。

【図面の簡単な説明】

【0011】

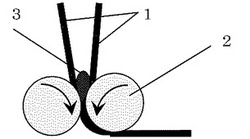

【図1】本発明の方法の一例を示す模式図である。

【図2】本発明の方法の一例を示す模式図である。

【図3】マルチスロット型Tダイの断面模式図である。

【図4】1つのダイから、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムを押出した場合の本発明の方法の一例を示す模式図である。

【図5】端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムの断面模式図である。

【図6】一対の対向する平らな部分を有する材料を一対のロールの間に供給する角度θを示す模式図である。

【図7】バンクを形成しながらフィルムを製造する方法の一例を示す模式図である。

【図8】バンクを形成しながらフィルムを製造する方法の一例を示す模式図である。

【図9】バンクを形成しながらフィルムを製造する方法の一例を示す模式図である。

【図10】比較例3の態様を示す模式図である。

【発明を実施するための形態】

【0012】

本発明は、熱可塑性樹脂を含むフィルムを製造する方法であって、該方法は、熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程と、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程とを有し、前記ロールに供給される材料が、平らな部分を有する2枚の別々のフィルム、または端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである方法である。

【0013】

本発明における「熱可塑性樹脂が溶融している状態」とは、該熱可塑性樹脂の温度Tが下記の条件を満たすことを表す。

熱可塑性樹脂が結晶性である場合

T>Tm

熱可塑性樹脂が結晶性でない場合

T>Tg

ここで、Tmは熱可塑性樹脂の融点、Tgは熱可塑性樹脂のガラス転移点である。

【0014】

なお、本発明において、「熱可塑性樹脂が結晶性である」とは、使用される熱可塑性樹脂を含む材料について、広角X線回折により求めた樹脂の結晶化度が10%以上であることを意味する。又、「熱可塑性樹脂が結晶性でない」とは、使用される熱可塑性樹脂を含む材料について、広角X線回折により求めた樹脂の結晶化度が10%未満であることを意味する。尚、この定義は単一樹脂に対しても、混合樹脂に対しても適用される。

測定試料が、樹脂と充填剤を含む組成物の場合は、組成物を測定した結果から、樹脂由来の散乱寄与と充填剤由来の散乱寄与を分離して、樹脂部分のみの散乱寄与の値から結晶化度を測定することができる。組成物を測定した結果から樹脂部分のみの散乱寄与を分離することが困難な場合は、組成物から予め充填剤を溶剤などで除去して樹脂部分を得、該樹脂部分の結晶化度を測定してもよい。

【0015】

本発明では、一対のロールを用いる。一対のロールは、該ロール間に供給された材料を挟むことができるように配置されている。一対のロールを略同周速度で回転させながら、該ロールの間に供給された材料を圧延することが好ましい。この場合、一対のロールの周速度は必ずしも同一周速度である必要はなく、それらの差異が±10%以内、より好ましくは±5%以内程度であればよい。

該ロールの間に供給された材料を該ロールで圧延した後、その圧延された材料を、さらに他の成形工具によって成形してもよい。

【0016】

本発明は、熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程を有する。

「一対の対向する平らな部分を有する材料を、一対のロールの間に供給する」とは、図1や図2に示すような状態をいう。すなわち、一対のロールの軸と垂直方向であって、材料に含まれる一対の対向する平らな部分と交差するような断面から材料を見た場合に、2方向から、互いに独立した平らな部分が一対のロールの間に供給されている状態である。

図2に示すように、3つ以上の平らな部分を有する材料を一対のロールの間に供給してもよい。

【0017】

本発明は、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程を有する。

3つ以上の平らな部分を有する材料をロールの間に供給する場合は、供給した材料全てを融着させて、一枚の一体化したフィルムを形成する。

【0018】

さらに本発明では、前記一対の平らな部分をあわせて圧延する工程が、ロールギャップの入口地点であって、各材料のロールと接する側と反対側に該材料からなるバンクを形成しながら、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程であることが好ましい。該工程を有する本発明の方法は、ロールの間に供給した材料を、該ロールによって、より均一に圧延することができる方法である。また、該工程を有する本発明の方法は、ロールギャップの入口地点であって、一対の平らな部分の間にバンクが形成されるので、バンクは平らな部分によって保温される。そのため、バンクの表面は硬くなりにくい。また、表面光沢に優れるフィルムを得るためには、バンクが一対のロールに接触しないことが好ましい。

【0019】

本発明では、熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する。

例えば、材料を供給する方向と垂直方向に該材料を切断したときの断面が円形状であるような材料をロール間に供給する場合、材料とロールとが点で接触することになる。この場合、供給する材料におけるロールの軸と平行方向の各地点において、各地点とロールとが接触を開始する時間にずれが生じるため、材料の供給方向の流動に分布が生じ、その結果、得られるフィルムにアバタが生じたり、穴が空いたりしてしまう。本発明のように、一対の対向する平らな部分を有する材料を一対のロールの間に供給すると、材料とロールとは、ロールの軸と平行方向に線で接触するため、材料は供給方向に均一に流動し、得られるフィルムは膜厚精度に優れるものとなる。なお、一対のロールの間に供給する材料は、ロールと接触する部分が平らであればよく、材料の巾がロールの巾よりも広い場合には、ロールと接触しないような材料の端部まで平らである必要はない。

【0020】

一対の対向する平らな部分を有する材料とは、平らな部分を有する2枚の別々のフィルム、または端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである。平らな部分を有する2枚の別々のフィルムは、各フィルムの一部が平らであってもよく、フィルム全てが平らであってもよい。平らな部分を有する2枚の別々のフィルムの組み合わせとしては、例えば、それぞれロール等で材料を圧延して得られたシートの組み合わせ、2つのTダイを用い、各Tダイから材料を押出して得られ

たシートの組み合わせ、マルチスロット型Tダイのような1台のTダイから材料を押し出し

て形成された一対のシート(例えば図3)が挙げられる。端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムの例としては、1台のダイから材料を押し出して形成された、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムが挙げられる(例えば図5)。

【0021】

装置構成が簡便であること、一対のロールの間で一対の対向する平らな部分をあわせて圧延しやすいことから、材料は、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムであることが好ましい。このような材料は、1台のダイから、押出されることが好ましい。特に、材料が溶融粘度の高い熱可塑性樹脂を含む場合でも、厚みが均一な平らな部分を有する材料を形成しやすいことから、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムを形成することが可能なマルチスロット型Tダイを用いることが好ましい。「端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルム」とは、図5に示すように、材料の押出し方向と垂直方向の断面が、略平行な線と、これらを結ぶ弧から形成される形状であることを表す。接続部が、弧に該当する。断面における略平行な線が、一対の対向する平らな部分に対応する。

【0022】

本発明の方法が、熱可塑性樹脂を含有する材料であって、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムを、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程と、ロールギャップの入口地点であって、各材料のロールと接する側と反対側に該材料からなるバンクを形成しながら、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程とを有する方法である場合、バンクはロールに接触しない。この場合、バンクはロール間に供給される材料によって保温され、温度が均一に保たれるので、溶融粘度の高い材料を用いても、膜厚精度に優れるフィルムを製造しやすい。以下、材料を端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムに押出すことができるダイを、「扁平な筒状のフィルムを押し出し可能なダイ」と称することもある。

【0023】

特に扁平な筒状のフィルムを押し出し可能なダイのうち、マルチスロット型ダイを用いることが好ましい。マルチスロット型の扁平な筒状のフィルムを押し出し可能なダイとは、ダイ内に樹脂流路を2つ以上有し、ダイ出口付近でそれら流路が合流して、該流路から押出された溶融樹脂が扁平な筒状のフィルムを形成するダイである。

【0024】

マルチスロット型Tダイや扁平な筒状のフィルムを押し出し可能なダイなどのダイを用いる場合、該ダイにおける樹脂流路はコートハンガータイプが好ましい。溶融粘度の高い樹脂を使用する場合でも、押出機の樹脂圧力が低減でき、ダイより押し出される平らな部分の幅方向に均質に材料を押出しやすいためである。

【0025】

得られるフィルムの表面にアバタ状の模様等を発生しにくくすることができるため、一対の対向する平らな部分を有する材料を一対のロールの間に供給する角度θは、0〜45度であることが好ましく、0〜30度であることがさらに好ましい。なお、上記角度とは、図6に示すように、各ロールの中心点同士を結ぶ直線と、材料が初めてロールと接する点におけるロールの接線とがなす角度を、90°からひいた値である。一対の対向する平らな部分を有する材料のそれぞれを一対のロールの間に供給する角度は異なっていてもよいが、同じであることが好ましい。

【0026】

ロール間に供給する材料は、単層でも多層でもよい。材料が多層の場合でロール表面温度がTg、Tmより高い場合は、多層の材料のうち、溶融粘度の高い樹脂からなる層がロール

接触側、溶融粘度の低い樹脂からなる層がロールと接触しない側となるように該材料をロール間に供給することが、より均一なフィルムが得られることから好ましい。

【0027】

本発明では、一対のロールの表面温度TRが、以下の条件1または条件2を満たすことが

好ましい。

(条件1)

熱可塑性樹脂が結晶性である場合

TR>Tm

熱可塑性樹脂が結晶性でない場合

TR>Tg

(ただし、条件1において、Tmは熱可塑性樹脂の融点であり、Tgは熱可塑性樹脂のガラス転移点である。熱可塑性樹脂の融点Tmは、DSC(示差走査熱量測定)におけるピーク温度のことであり、2つ以上のピークがある場合は、最も融解熱量ΔH(J/g)が大きいピーク温度を融点とする。また、融点を測定するときの昇温速度は、5℃/分とする。熱可塑性樹脂のガラス転移温度Tgは、周波数を110Hzとした粘弾性測定における損失弾性率E’’のピーク頂点の温度である。2つ以上のピークがあるときは、高温側のピーク頂点の温度をTgとする。)

(条件2)表面温度TRにおける熱可塑性樹脂の溶融張力MTが10gを超え、かつ熱可塑性

樹脂の伸長度Lが100%を超える

【0028】

特に、熱可塑性樹脂が結晶性である場合、一対のロールの表面温度TRは、融点より高く

、(Tm+30)℃以下の温度であることが好ましく、(Tm+10)℃以上(Tm+30)℃以下の温度であることがより好ましい。各ロールの表面温度TRは、同じ温度であっ

てもよいし、互いに異なる温度であってもよい。

【0029】

条件2におけるMTおよびLは、以下の方法で測定される。

〔MT〕測定装置として東洋精機製作所製(株)Capirograph 1B PC−9801VMを使用し、径D=2.095mm、長さL=14.75mmのオリフィスを使用する。所定の温度で樹脂を5mm/分の速度で押出し、引取り速度を上げながら樹脂を引き取り、樹脂が切れたときの引取り速度を「最大引取り速度」する。この最大引取り速度での熱可塑性樹脂の溶融張力をその温度での溶融張力とする。

〔L(伸長度)〕測定装置として東洋精機製作所(株)製Capirograph 1B PC−9801VMを使用し、径D=2.095mm、長さL=14.75mmのオリフィスを使用する。まず、所定の温度で樹脂を5mm/分の速度で押出し、オリフィスから押し出された樹脂の直径D1(mm)を求める。次いで、引取り速度を上げながら樹脂を引き取り、樹脂が切れたときの樹脂の直径D2(mm)を求め、下記式により伸長度を求める。

伸長度L(%)=[(D12−D22)/D22]×100

【0030】

フィルムを製造するときに、ロールの表面温度が条件1または条件2のいずれか、好ましくは条件1および条件2を満たす場合、材料が、溶融粘度が高く溶融伸びの低い樹脂、例えば後述するような分子鎖長2850nm以上の熱可塑性樹脂を含有する熱可塑性樹脂を含む場合でも、膜厚精度の高いフィルムを得ることができる。

【0031】

ロールの表面温度を所定温度に調整する方法は特に限定されるものではなく、ロール内部にヒーターを装着する方法、ロール内部に加熱水、加熱油あるいは蒸気を通す方法、およびロール周辺を外部から加熱する方法が挙げられる。

【0032】

本発明で使用する材料に含まれる熱可塑性樹脂は、一種類であってもよく、二種類以上の熱可塑性樹脂の組み合わせであってもよい。熱可塑性樹脂としては、エチレン、プロピレン、ブテン、ヘキセン等のオレフィンの単独重合体または2種類以上のオレフィンの共重合体、1種類以上のオレフィンと該オレフィンと重合可能な1種類以上の重合性モノマーとの共重合体等のポリオレフィン樹脂、ポリメチルアクリレート、ポリメチルメタクリレート、エチレン−エチルアクリレート共重合体などのアクリル系樹脂、ブタジエン−スチレン共重合体、アクリロニトリル−スチレン共重合体、ポリスチレン、スチレン−ブタジエン−スチレン共重合体、スチレン−イソプレン−スチレン共重合体、スチレン−アクリル酸共重合体等のスチレン系樹脂、塩化ビニル系樹脂、ポリフッ化ビニル、ポリフッ化ビニリデン等のフッ化ビニル系樹脂、6−ナイロン、6,6−ナイロン、12−ナイロン等のアミド系樹脂、ポリエチレンテレフタレート、ポリプリブチレンテレフタレート等の飽和エステル系樹脂、ポリカーボネート、ポリフェニレンオキサイド、ポリアセタール、ポリフェニレンスルフィド、シリコーン樹脂、熱可塑性ウレタン樹脂、ポリエーテルエーテルケトン、ポリエーテルイミド、各種熱可塑性エラストマー、あるいは架橋された各樹脂などが挙げられる。

【0033】

上記熱可塑性樹脂の内、リサイクル性、耐溶剤性に優れる等の理由から、ポリオレフィン樹脂を特に好適に使用できる。

【0034】

ポリオレフィン樹脂を構成するオレフィンとしては、エチレン、プロピレン、ブテン、ヘキセンなどが挙げられる。ポリオレフィン樹脂の具体例としては、低密度ポリエチレン、直鎖状ポリエチレン、高密度ポリエチレン等のポリエチレン系樹脂、プロピレン単独重合体、プロピレン−エチレン共重合体等のポリプロピレン系樹脂、ポリ(4−メチルペンテン−1)、ポリ(ブテン−1)およびエチレン−酢酸ビニル共重合体などが挙げられる。

【0035】

強度に優れるフィルムを得るためには、分子鎖長が2850nm以上である熱可塑性樹脂を10重量%以上含む熱可塑性樹脂を使用することが好ましい(熱可塑性樹脂を100重量%とする)。以下、分子鎖長が2850nm以上である熱可塑性樹脂を、長分子鎖ポリマーと称することもある。強度の点から、長分子鎖ポリマーを20重量%以上含有する熱可塑性樹脂を使用することがより好ましく、30重量%以上含有する熱可塑性樹脂を使用することがさらに好ましい。特にこれらの長分子鎖ポリマーを含む樹脂は溶融粘度が高く、溶融伸びが低いため、通常のTダイ成形やインフレーション成形等の成形方法では、膜厚の均一なフィルムが得られないが、本願方法による製膜では良好にフィルムが得られる。

【0036】

材料として、分子鎖長が2850nm以上である熱可塑性樹脂を10重量%以上含む熱可塑性樹脂を用いる場合には、さらに重量平均分子量が700〜6000のワックスを共に用いることが好ましい。ワックスは、通常25℃で固体状の物質である。長分子鎖ポリマーおよびワックスを含む材料は、延伸性がよい。さらに該材料を用いて得られるフィルムは強度に優れる。材料に含まれるワックスの量は、該材料に含まれる熱可塑性樹脂を100重量部とするとき、該熱可塑性樹脂100重量部に対し、5〜100重量部であることが好ましく、10〜70重量部であることがさらに好ましい。

【0037】

熱可塑性樹脂としてポリオレフィン樹脂を用いる場合、ワックスとしてオレフィン系ワックスを用いることが好ましい。

オレフィン系ワックスの例としては、エチレン単独重合体、エチレン−α−オレフィン共重合体等のエチレン系樹脂ワックス、プロピレン単独重合体、プロピレン−エチレン共重合体等のプロピレン系樹脂ワックス、ポリ(4−メチルペンテン−1)、ポリ(ブテン−1)およびエチレン−酢酸ビニル共重合体のワックスなどが挙げられる。

【0038】

本発明において、熱可塑性樹脂やワックスの分子鎖長、重量平均分子鎖長、分子量及び重量平均分子量はGPC(ゲルパーミエーションクロマトグラフィー)により測定することができる。また、熱可塑性樹脂に含まれる長分子鎖ポリマーの量(重量%)は、長分子鎖ポリマーを含む熱可塑性樹脂のGPCを測定して得られる分子量分布曲線の積分により求めることができる。

【0039】

分子鎖長とは、後述するGPC(ゲルパーミエーションクロマトグラフィー)測定によるポリスチレン換算の分子鎖長であり、より具体的には以下の手順で求めることができる。

GPC測定の移動相としては、測定する未知試料も分子量既知の標準ポリスチレンも溶解することができる溶媒を使用する。まず、分子量が異なる複数種の標準ポリスチレンのGPC測定を行い、各標準ポリスチレンの保持時間を求める。ポリスチレンのQファクターを用いて各標準ポリスチレンの分子鎖長を求め、これにより、各標準ポリスチレンの分子鎖長とそれに対応する保持時間を知る。尚、標準ポリスチレンの分子量、分子鎖長およびQファクターは下記の関係にある。

分子量=分子鎖長×Qファクター

次に、未知試料のGPC測定を行い、保持時間−溶出成分量曲線を得る。標準ポリスチレンのGPC測定において、保持時間Tであった標準ポリスチレンの分子鎖長をLとするとき、未知試料のGPC測定において保持時間Tであった成分の「ポリスチレン換算の分子鎖長」をLとする。この関係を用いて、当該未知試料の前記保持時間−溶出成分量曲線から、当該未知試料のポリスチレン換算の分子鎖長分布(ポリスチレン換算の分子鎖長と溶出成分量との関係)が求められる。

【0040】

本発明で使用する材料は、熱可塑性樹脂100重量部と、該熱可塑性樹脂100重量部に対し、充填剤を10〜300重量部含む材料であってもよい。

【0041】

前記した熱可塑性樹脂および充填剤を含有する材料を用いて従来の成形方法によってフィルムを製造すると、メルトフラクチャーや、フィルムにスダレ状に穴が空く等の問題が発生しやすく、膜厚精度の良いフィルムを長時間連続的に得ることが困難であった。本発明の方法によると、前記材料を用いて、膜厚精度の良好なフィルムを長時間連続的に製造することができる。さらに得られたフィルムは剛性に優れる。

【0042】

充填剤としては無機または有機の充填剤を用いることができる。例えば、無機充填剤としては炭酸カルシウム、タルク、クレー、カオリン、シリカ、ハイドロタルサイト、珪藻土、炭酸マグネシウム、炭酸バリウム、硫酸カルシウム、硫酸マグネシウム、硫酸バリウム、水酸化アルミニウム、水酸化マグネシウム、酸化カルシウム、酸化マグネシウム、酸化チタン、アルミナ、マイカ、ゼオライト、ガラス粉、酸化亜鉛などを使用できる。2種類以上の無機充填剤を用いてもよい。無機充填剤および有機充填剤を併用してもよい。熱可塑性樹脂および充填剤を含有する材料を用いて得られるフィルムから充填剤を簡単に除去できるため、充填剤が炭酸カルシウムであることが好ましい。

【0043】

有機充填剤としては、種々の樹脂粒子を使用することができ、好ましくはスチレン、ビニルケトン、アクリロニトリル、メタクリル酸メチル、メタクリル酸エチル、グリシジルメタクリレート、グリシジルアクリレート、アクリル酸メチル等の樹脂粒子や、メラミン、尿素などの重縮合樹脂などの粒子が挙げられる。2種類以上の有機充填剤を用いてもよい。

【0044】

本発明で使用する材料は、本発明の目的を妨げない範囲で脂肪酸エステルや安定化剤、酸化防止剤、紫外線吸収剤、難燃剤、非イオン系界面活性剤などの添加剤を含有していてもよい。

【0045】

熱可塑性樹脂と充填剤、任意で添加剤を含む材料は、これらをロール型またはバンバリー型の混練機あるいは押出機などを用いて強混練して得ることができる。このようにして得られた材料を用いて、本発明の方法にて熱可塑性樹脂を含むフィルムを製造することができる。

【0046】

本発明の方法で得られるフィルムの厚みは、通常20〜100μmである。本発明の方法によれば、長分子鎖ポリマーを含むような材料を用いて100μm以下のフィルムを製造する場合でも、フィルムの平均厚み±5%未満という高い厚み精度のフィルムを得ることができる。

【0047】

熱可塑性樹脂および充填剤を含む材料を用いて得られる熱可塑性樹脂および充填剤を含むフィルム、または、該フィルムから充填剤を除去して得られる充填剤非含有フィルムを延伸して、多孔性フィルムを得ることができる。フィルムまたは充填剤非含有フィルムは、テンター、ロールあるいはオートグラフ等を用いて延伸することができる。多孔性フィルムの通気性の点から、延伸倍率は2〜12倍が好ましく、より好ましくは4〜10倍である。延伸温度は通常、熱可塑性樹脂の軟化点以上融点以下の温度であり、80〜115℃であることが好ましい。延伸温度が低すぎるとフィルムを延伸する時にフィルムが破れやすくなり、延伸温度が高すぎると得られる多孔性フィルムの通気性やイオン透過性が低くなることがある。また延伸後はヒートセットを行うことが好ましい。ヒートセット温度は熱可塑性樹脂の融点未満の温度であることが好ましい。

【0048】

熱可塑性樹脂および充填剤を含む材料を用いて得られる熱可塑性樹脂および充填剤を含むフィルムから充填剤を除去する際には、液体などが用いられる。使用する液体は、フィルム中の充填剤の種類に応じて適宜選択されるが、充填剤が炭酸カルシウム等の本質的に酸に溶解するものである場合には、酸性水溶液を用いることができる。充填剤を除去する方法としては、液体をフィルムにシャワー状に浴びせる方法、液体を入れた槽にフィルムを浸漬する方法等が挙げられる。液体により充填剤を除去する方法は回分式でも連続式でもよいが、生産性の観点から連続式が好ましく、例えば、2以上のロールを中に配置した槽に液体を入れ、回転する前記ロールによりフィルムを搬送し液体中を通過させる方法が挙げられる。液体が酸性またはアルカリ性水溶液である場合には、充填剤が除去されたフィルムをさらに水で洗浄することが好ましい。フィルムを洗浄する場合には、通常はフィルムに溶解した塩等が析出してこない程度までフィルムを洗浄すればよい。充填剤を除去した充填剤非含有フィルムは、通常該フィルムの物性が変化しない時間と温度の範囲内で乾燥される。充填剤非含有フィルムには、充填剤が100〜20000ppm程度残存していることが好ましい。充填剤が少量残存したフィルムは、前述した方法で該フィルムを延伸して多孔性フィルムを得、該多孔性フィルムを電池用セパレータとして用いた場合に、該多孔性フィルムを構成する熱可塑性樹脂が溶融しても電極間の短絡を防ぐ効果が期待される。また前記したように充填剤が少量残存したフィルムを延伸して得られる多孔性フィルムは、充填剤が完全に除去された充填剤非含有フィルムよりも通気性に優れる。

【0049】

充填剤が炭酸カルシウムであり、熱可塑性樹脂および充填剤を含むフィルムから炭酸カルシウムを除去する際に酸性水溶液を用いる場合には、炭酸カルシウムの除去速度を早くするため、酸性水溶液に界面活性剤や、メタノール、エタノール、イソプロパノール、アセトン、N−メチルピロリドン等の水溶性の有機溶剤を少量添加してもよい。界面活性剤としては公知の非イオン系界面活性剤、カチオン系界面活性剤、アニオン系界面活性剤などがあげられるが、好ましくは非イオン系界面活性剤である。非イオン系界面活性剤は、酸性水溶液が強酸性(pH3以下)の場合でも加水分解されにくい。非イオン系界面活性剤としては、例えばポリオキシエチレンアルキルエーテル、ポリオキシエチレン−ポリオキシプロピレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリエチレングリコール脂肪酸エステル、ポリオキシエチレンアルキルアミン、脂肪酸アミド等が挙げられる。酸性水溶液に添加する非イオン系界面活性剤量は、充填剤除去速度の上昇効果と、フィルムから充填剤を除去した後にさらにフィルムから界面活性剤を除去する際の効率とのバランスから、0.05〜10重量%とすることが好ましい。

【0050】

本発明では、前記したような方法で得られる多孔性フィルムの少なくとも片面に、多孔性の耐熱層を積層することができる。多孔性フィルムに耐熱層を積層したフィルムを、積層多孔性フィルムと称する。耐熱層は、多孔性フィルムの片面に設けられていてもよく、両面に設けられていてもよい。本発明の多孔性フィルムや積層多孔性フィルムは、膜厚の均一性や、強度、通気性(イオン透過性)に優れるため、電池用セパレータとして好適に使用することができる。特に積層多孔性フィルムは、耐熱性にも優れるため、非水電解液電池用セパレータ、とりわけリチウムイオン2次電池用セパレータとして好適である。

【0051】

耐熱層は、耐熱樹脂や、耐熱無機粒子、耐熱有機粒子を用いて形成することができる。

耐熱樹脂としては、主鎖に窒素原子を含む重合体が好ましく、特に芳香族環を含むものが耐熱性の観点から好ましい。例えば、芳香族ポリアミド(以下、「アラミド」ということがある)、芳香族ポリイミド(以下、「ポリイミド」ということがある)、芳香族ポリアミドイミドなどがあげられる。アラミドとしては、例えばメタ配向芳香族ポリアミドとパラ配向芳香族ポリアミド(以下、「パラアラミド」ということがある)があげられ、膜厚が均一で通気性に優れる多孔性の耐熱樹脂層を形成しやすいことからパラアラミドが好ましい。

【0052】

パラアラミドとは、パラ配向芳香族ジアミンとパラ配向芳香族ジカルボン酸ハライドの縮合重合により得られるものであり、アミド結合が芳香族環のパラ位またはそれに準じた配向位(例えば、4、4’−ビフェニレン、1、5−ナフタレン、2、6−ナフタレン等のような反対方向に同軸または平行に延びる配向位)で結合される繰り返し単位から実質的になるものである。具体的には、ポリ(パラフェニレンテレフタルアミド)、ポリ(パラベンズアミド、ポリ(4、4’−ベンズアニリドテレフタルアミド)、ポリ(パラフェニレン−4、4’−ビフェニレンジカルボン酸アミド)、ポリ(パラフェニレン−2、6−ナフタレンジカルボン酸アミド)、ポリ(2−クロロ−パラフェニレンテレフタルアミド)、パラフェニレンテレフタルアミド/2、6−ジクロロパラフェニレンテレフタルアミド共重合体等のパラ配向型またはパラ配向型に準じた構造を有するパラアラミドが例示される。

【0053】

耐熱樹脂層を設ける際には、通常耐熱樹脂を溶媒に溶かした塗工液を用いる。耐熱樹脂がパラアラミドである場合、前記溶媒としては、極性アミド系溶媒または極性尿素系溶媒を用いることができ、具体的には、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、テトラメチルウレア等があげられるが、これらに限定されるものではない。

多孔性フィルムへの塗工性の観点から耐熱樹脂は、固有粘度1.0dl/g〜2.8dl/gの耐熱樹脂であることが好ましく、さらには固有粘度1.5dl/g〜2.5dl/gであることが好ましい。ここでいう固有粘度は、一度析出させた耐熱樹脂を硫酸に溶解して得られる耐熱樹脂硫酸溶液を測定した値であり、いわゆる分子量の指標となる値である。多孔性フィルムへの塗工性の観点から、塗工液中の耐熱樹脂濃度は0.5〜10重量%であることが好ましい。

【0054】

耐熱樹脂としてパラアラミドを用いる場合、パラアラミドの溶媒への溶解性を改善する目的で、パラ配向芳香族ジアミンとパラ配向芳香族ジカルボン酸ハライドの縮合重合時にアルカリ金属またはアルカリ土類金属の塩化物を添加することが好ましい。具体例としては、塩化リチウムまたは塩化カルシウムがあげられるが、これらに限定されるものではない。上記塩化物の重合系への添加量は、縮合重合で生成するアミド基1.0モル当たり0.5〜6.0モルの範囲が好ましく、1.0〜4.0モルの範囲がさらに好ましい。

【0055】

本発明に用いられるポリイミドとしては、芳香族の二酸無水物とジアミンの縮重合で製造される全芳香族ポリイミドが好ましい。該二酸無水物の具体例としては、ピロメリット酸二無水物、3、3’、4、4’−ジフェニルスルホンテトラカルボン酸二無水物、3、3’、4、4’−ベンゾフェノンテトラカルボン酸二無水物、2、2’−ビス(3、4−ジカルボキシフェニル)ヘキサフルオロプロパン、3、3’、4、4’−ビフェニルテトラカルボン酸二無水物などがあげられる。該ジアミンの具体例としては、オキシジアニリン、パラフェニレンジアミン、ベンゾフェノンジアミン、3、3’−メチレンヂアニリン、3、3’−ジアミノベンソフェノン、3、3’−ジアミノジフェニルスルフォン、1、5’−ナフタレンジアミンなどがあげられるが、本発明は、これらに限定されるものではない。本発明においては、溶媒に可溶なポリイミドが好適に使用できる。このようなポリイミドとしては、例えば、3、3’、4、4’−ジフェニルスルホンテトラカルボン酸二無水物と、芳香族ジアミンとの重縮合物のポリイミドがあげられる。ポリイミドを溶解させる極性有機溶媒としては、アラミドを溶解させる溶媒として例示したもののほか、ジメチルスルホキサイド、クレゾール、およびo−クロロフェノール等が好適に使用できる。

【0056】

本発明において耐熱層を形成するために用いる塗工液は、セラミックス粉末を含有することが特に好ましい。任意の耐熱樹脂濃度の溶液にセラミックス粉末が添加された塗工液を用いて耐熱層を形成することにより、膜厚が均一で、かつ微細な多孔質である耐熱層を形成することができる。またセラミックス粉末の添加量によって、形成される耐熱層の透気度を制御することができる。使用するセラミックス粉末は、積層多孔性フィルムの強度や耐熱層表面の平滑性の点より、一次粒子の平均粒子径が1.0μm以下であることが好ましく、0.5μm以下であることがより好ましく、0.1μm以下であることがさらに好ましい。該一次粒子の平均粒子径は、電子顕微鏡により得た写真を、粒子径計測器で解析する方法により測定される。セラミックス粉末の含有量は、耐熱層中1重量%以上95重量%以下であることが好ましく、5重量%以上50重量%以下であることがより好ましい。使用するセラミックス粉末の形状は、特に限定はなく、球状でもランダムな形状でも使用できる。

【0057】

セラミックス粉末としては、電気絶縁性の金属酸化物、金属窒化物、金属炭化物等からなるセラミックス粉末があげられ、例えばアルミナ、シリカ、二酸化チタンまたは酸化ジルコニウム等の粉末が好ましく用いられる。上記セラミックス粉末は、単独で用いてもよいし、2種以上を混合したり、粒径の異なる同種あるいは異種のセラミックス粉末を任意に混合して用いることもできる。

【0058】

水銀圧入法で測定した耐熱層の平均孔径は、3μm以下が好ましく、1μm以下がさらに好ましい。平均孔径が3μmを超える場合には、耐熱層を有する積層多孔性フィルムを電池用セパレータとして用いた場合、正極や負極の主成分である炭素粉やその小片が脱落したときに、短絡しやすいなどの問題が生じる可能性がある。該耐熱層の空隙率は、30〜80体積%が好ましく、さらに好ましくは40〜70体積%である。該耐熱層の厚みは、1〜15μmが好ましく、さらに好ましくは1〜10μmである。

【0059】

多孔性フィルムに耐熱層を積層する方法としては、耐熱層を別に製造して後に多孔性フィルムと積層する方法、多孔性フィルムの少なくとも片面に、セラミックス粉末と耐熱樹脂とを含有する塗工液を塗布して耐熱層を形成する方法等が挙げられるが、生産性の面から後者の手法が好ましい。

【0060】

本発明の方法によって得られる熱可塑性樹脂を含むフィルムは、食品包装用フィルム、各種包装容器など各種包装材料として、電気・電子部品材料などの中間製品あるいは最終製品として、好適に使用できる。また本発明の多孔性フィルムや積層多孔性フィルムは、膜厚の均一性や、強度、通気性(イオン透過性)に優れるため、電池用セパレータとして好適に使用することができる。特に積層多孔性フィルムは、耐熱性にも優れるため、非水電解液電池用セパレータ、とりわけリチウムイオン2次電池用セパレータとして好適である。

【実施例】

【0061】

以下、本発明を更に具体的に説明するために実施例を示すが、本発明はこれらの実施例に制限されるものではない。まず、用いた測定方法、測定装置などについて説明する。

【0062】

〔MT〕

測定装置として東洋精機製作所製(株)Capirograph 1B PC−9801VMを使用し、径D=2.095mm、長さL=14.75mmのオリフィスを使用した。まず、所定の温度で樹脂を5mm/分の速度で押出し、引取り速度を上げながら樹脂を引き取り、樹脂が切れたときの引取り速度を「最大引取り速度」した。この最大引取り速度での溶融張力をその温度での溶融張力とした。

【0063】

〔L〕

測定装置として東洋精機製作所(株)製Capirograph 1B PC−9801VMを使用し、径D=2.095mm、長さL=14.75mmのオリフィスを使用した。まず、樹脂を5mm/分の速度で押出し、樹脂の直径D1(mm)を求めた。次いで、引取り速度を上げながら樹脂を引き取り、樹脂が切れたときの樹脂の直径D2(mm)を求め、下記式により伸長度を求めた。

伸長度(%)=[(D12−D22)/D22]×100

【0064】

〔GPCによる分子鎖長および分子量の測定〕

測定装置としてウォーターズ社製ゲルクロマトグラフAlliance GPC2000型を使用した。その他の条件を以下に示す。

カラム:東ソー社製TSKgel GMHHR−H(S)HT 30cm×2、

TSKgel GMH6−HTL 30cm×2

移動相:o−ジクロロベンゼン

検出器:示差屈折計

流速:1.0mL/分

カラム温度:140℃

注入量:500μL

試料30mgをo−ジクロロベンゼン20mLに145℃で完全に溶解した後、その溶液を孔径が0.45μmの焼結フィルターでろ過し、そのろ液を供給液とした。

尚、較正曲線は、分子量既知の16種の標準ポリスチレンを用いて作成した。ポリスチレンのQファクターとして41.3を用いた。

【0065】

〔フィルム厚み測定〕

得られたフィルムの厚みは、山文電気社製、オフラインシート厚み計(TOF2 Var3.22)を用いて、幅方向、長さ方向にわたり、10点以上を測定して求めた。全測定値の平均値を算出し、更に、測定値の中の最大値と平均値との差の、平均値に対する割合(正符号)を算出した。更に、測定値の中の最小値と平均値との差の、平均値に対する割合(負符号)を算出した。これらの割合で厚み精度を表示する。

【0066】

〔結晶化度の測定〕

結晶化度の測定は、広角X線回折法によって行なった。測定には、広角X線測定装置 リガク製 RINT2000を用いた。熱可塑性樹脂および充填剤を含む材料の結晶化度を測定する場合には、該材料から充填剤を溶剤で除去した試料でX線測定を行い、X線の全散乱強度曲線を樹脂の結晶部の散乱寄与を示す範囲と樹脂の非晶部の散乱寄与を示す範囲とに分離し、各範囲の面積強度比から結晶化度を算出した。

【0067】

〔DSCによる融点Tmの測定〕

ASTM D3417に従い、示差走査型熱量計(パーキンエルマー社製DiamondDSC)を用いて測定した。測定パン中の試験片を150℃で5分間保持し、5℃/分で150℃から20℃に冷却、20℃で2分間保持し、5℃/分で20℃から150℃に昇温した。最後の昇温工程で得られる融解曲線のピークトップ温度を融点(Tm(℃))とした。融解曲線に複数のピークが存在する場合は、最も融解熱量ΔH(J/g)が大きいピーク温度を融点(Tm(℃))とした。

【0068】

〔実施例1〕

ポリエチレン粉末が70重量%(ハイゼックスミリオン340M、三井化学(株)製、重量平均分子鎖長17000nm、重量平均分子量300万。融点136℃)、低分子量ポリエチレン粉末が30重量%(ハイワックス110P、三井化学(株)製、重量平均分子量1000。融点110℃)となるようにポリエチレン粉末と低分子量ポリエチレン粉末とを混合して得た樹脂混合物100重量部と、該樹脂混合物100重量部に対して160重量部の炭酸カルシウム(丸尾カルシウム(株)製、平均粒子径0.10μm)、酸化防止3重量部(IRG1010/Irf168=2/1)とを混合した混合物を、2軸混練機にて200℃で溶融混練して樹脂組成物を得た。この樹脂組成物中の熱可塑性樹脂の重量を100重量%とするとき、該樹脂中の分子鎖長2850nm以上のポリエチレンの含有量は20重量%であった。X線法により求めた該樹脂組成物の結晶化度は、54%であった。該樹脂組成物の融点Tmは130℃であった。

該樹脂組成物を用いて、図7に示す方法でフィルムを作製した。具体的には、この樹脂組成物を250℃に設定したマルチスロット型の扁平な筒状のフィルムを押し出し可能なダイから、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムを押出し、溶融状態で、ロール表面温度TR=149℃に設定された

、同周速度で回転する一対のロール間に供給し、次いでロールギャップの入口地点であって、筒状フィルムの内側に該樹脂組成物からなるバンクを形成しながら、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成した。得られたフィルムの膜厚は約80μmであった。尚、149℃における樹脂組成物の溶融張力は140g以上であり、伸長度は約300%であった。

【0069】

〔実施例2〕

ポリエチレン粉末が60重量%(ハイゼックスミリオン340M、三井化学(株)製、重量平均分子鎖長17000nm、重量平均分子量300万。融点136℃)、低分子量ポリエチレン粉末が28重量%(ハイワックス110P、三井化学(株)製、重量平均分子量1000。融点110℃)、ポリメチルペンテンが12重量%(三井化学製TPX MX004 融点200℃)となるように、ポリエチレン粉末、低分子量ポリエチレン粉末およびポリメチルペンテンを混合して樹脂混合物を得た。該樹脂混合物100重量部と、該樹脂混合物100重量部に対して160重量部の炭酸カルシウム(丸尾カルシウム(株)製、平均粒子径0.10μm)、酸化防止3重量部(IRG1010/Irf168=2/1)を混合した混合物を2軸押出機にて230℃で溶融混練して樹脂組成物を得た。

該樹脂組成物を用いて、ロール表面温度TR=147℃に設定されたロールを用いた以外

は実施例1と同じ方法で、膜厚約80μmのフィルムを作製した。尚、147℃における樹脂組成物の溶融張力は140g以上、伸長度は約300%であった。X線法により求めた樹脂組成物の結晶化度は、47%であった。

【0070】

〔実施例3〕

ポリエチレン粉末80重量%(ハイゼックスミリオン340M、三井化学(株)製、重量平均分子鎖長17000nm、重量平均分子量300万。融点136℃)、低分子量ポリエチレン粉末20重量%(ハイワックス110P、三井化学(株)製、重量平均分子量1000。融点110℃)となるようにポリエチレン粉末と低分子量ポリエチレン粉末とを混合した混合物を2軸混練機にて混練し、230℃で溶融混練して樹脂組成物を得た。

該樹脂組成物を用いて、ロール表面温度147℃に設定された一対のロールであって、互いの周速度の差が7%で回転する一対のロールを用いた以外は実施例1と同じ方法で、フィルムを製造した。得られたフィルムの膜厚は約60μmであった。なお、147℃における樹脂組成物の溶融張力は140g以上であり、伸長度は約300%であった。X線法により求めた樹脂組成物の結晶化度は、54%であった。

【0071】

〔比較例1〕

実施例1と同じ樹脂組成物を用いた。該樹脂組成物を単層フィルム成形用Tダイ(250℃)からシートを押出し、溶融状態で、実施例1と同じ表面温度に設定した一対のロールの間に供給した。図8に示すようにシートの片側のみ、つまりシートを引き取る方向に配置されたロールと、ロール間に供給されるシートとの間のみにバンクを形成しながらロールで該シートを圧延して、膜厚約80μmのフィルムを作製した。

【0072】

〔比較例2〕

図9に示すようにシートの片側のみ、つまりシートを引き取る方向とは逆方向に配置されたロールと、ロール間に供給されるシートとの間のみにバンクを形成しながらロールでシートを圧延した以外は比較例1と同様にして、膜厚約80μmのフィルムを作製した。

【0073】

〔比較例3〕

実施例1と同じ樹脂組成物を用いた。該樹脂組成物を単層フィルム成形用Tダイ(250℃)からシートを押出し、図10に示すように、表面温度TR=149℃の一本のロール

でシートを引取りながらフィルムの製造を試みた。得られた成形物にはフラクチャーが多数発生してスダレ状になっており、膜厚を測定することはできなかった。

【0074】

〔比較例4〕

実施例1と同じ樹脂組成物を用いて、金型表面温度230℃でインフレーション成形法によりフィルムの製造を試みた。しかしながら、比較例3と同様に、得られた成形物にはフラクチャーが多数発生してスダレ状になっており、膜厚を測定することはできなかった。

【0075】

表1に、上記実施例および比較例についての結果をまとめた。表1に示すように、実施例1〜3のフィルムは、比較例1〜4のフィルムに比べて、厚み精度に優れるのみならず、外観にも優れていた。

【0076】

【表1】

【符号の説明】

【0077】

1 材料

2 ロール

3 バンク

4 マルチスロット型Tダイ

5 押出機

6 端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムを押出すことが可能なダイ

【技術分野】

【0001】

本発明は、熱可塑性樹脂製フィルムの製造方法に関する。

【背景技術】

【0002】

従来、熱可塑性樹脂製フィルムの製造方法としては、広幅のスリットダイ、いわゆるTダイから溶融熱可塑性樹脂を薄膜状に押し出すTダイ成形法や、リングダイ等のダイスリットから溶融熱可塑性樹脂を筒状に押し出し、筒状のフィルムを成形するインフレーション成形法、特許文献1に記載されているような2以上のカレンダーロールを用いて熱可塑性樹脂を成形するカレンダー成形法、特許文献2に記載されているような一対のロールで熱可塑性樹脂を圧延する圧延成形法などのロール成形法が知られている。

【0003】

しかしながら、Tダイ成形法やインフレーション成形法では、溶融粘度が高い樹脂や溶融伸びの低い樹脂を用いた場合、膜厚精度に優れるフィルムを得ることが困難であることがあった。

【0004】

一方、カレンダー成形法や圧延成形法は、溶融粘度の高い熱可塑性樹脂をフィルムに成形する有用な成形方法として用いられている。これらの方法は、溶融した樹脂のバンク(溶融樹脂のたまり)を形成しつつ一対のロールで圧延し、フィルムを成形するものである。

【0005】

しかしながら、バンク表面の樹脂は次第に冷却されて硬くなるため、ロール間に滞留してしまう。バンク表面の硬い樹脂が部分的にロール間に供給されると、得られるフィルムの厚みにバラツキが生じるなど、フィルムの品質を低下させる原因となっていた。

【0006】

そこで特許文献3には、一対のロール上のバンクをロールの軸方向と同一方向に可動し得るカッターにより切断する方法が提案されている。しかしながらこの方法では、バンクが攪拌されるため、得られるフィルムの厚み精度が必ずしも十分ではない。またこの方法は、溶融粘度の高い樹脂には適用し難いという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−296766号公報

【特許文献2】特開2002−264160号公報

【特許文献3】特開平6−63981号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、上記従来技術の有する問題点に鑑みて、ポリ塩化ビニル、ポリオレフィン等の熱可塑性樹脂、特に溶融粘度が高く溶融伸びの低い樹脂をフィルムを製造するための材料として用いた場合でも、膜厚精度の高いフィルムを製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、熱可塑性樹脂を含むフィルムを製造する方法であって、該方法は、熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程と、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程とを有し、前記ロールに供給される材料が、平らな部分を有する2枚の別々のフィルム、または端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである方法である。

【発明の効果】

【0010】

本発明によれば、ポリ塩化ビニル、ポリオレフィン等の熱可塑性樹脂、特に溶融粘度が高く溶融伸びの低い樹脂をフィルムを製造するための材料として用いた場合でも、膜厚精度の高いフィルムを製造することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の方法の一例を示す模式図である。

【図2】本発明の方法の一例を示す模式図である。

【図3】マルチスロット型Tダイの断面模式図である。

【図4】1つのダイから、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムを押出した場合の本発明の方法の一例を示す模式図である。

【図5】端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムの断面模式図である。

【図6】一対の対向する平らな部分を有する材料を一対のロールの間に供給する角度θを示す模式図である。

【図7】バンクを形成しながらフィルムを製造する方法の一例を示す模式図である。

【図8】バンクを形成しながらフィルムを製造する方法の一例を示す模式図である。

【図9】バンクを形成しながらフィルムを製造する方法の一例を示す模式図である。

【図10】比較例3の態様を示す模式図である。

【発明を実施するための形態】

【0012】

本発明は、熱可塑性樹脂を含むフィルムを製造する方法であって、該方法は、熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程と、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程とを有し、前記ロールに供給される材料が、平らな部分を有する2枚の別々のフィルム、または端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである方法である。

【0013】

本発明における「熱可塑性樹脂が溶融している状態」とは、該熱可塑性樹脂の温度Tが下記の条件を満たすことを表す。

熱可塑性樹脂が結晶性である場合

T>Tm

熱可塑性樹脂が結晶性でない場合

T>Tg

ここで、Tmは熱可塑性樹脂の融点、Tgは熱可塑性樹脂のガラス転移点である。

【0014】

なお、本発明において、「熱可塑性樹脂が結晶性である」とは、使用される熱可塑性樹脂を含む材料について、広角X線回折により求めた樹脂の結晶化度が10%以上であることを意味する。又、「熱可塑性樹脂が結晶性でない」とは、使用される熱可塑性樹脂を含む材料について、広角X線回折により求めた樹脂の結晶化度が10%未満であることを意味する。尚、この定義は単一樹脂に対しても、混合樹脂に対しても適用される。

測定試料が、樹脂と充填剤を含む組成物の場合は、組成物を測定した結果から、樹脂由来の散乱寄与と充填剤由来の散乱寄与を分離して、樹脂部分のみの散乱寄与の値から結晶化度を測定することができる。組成物を測定した結果から樹脂部分のみの散乱寄与を分離することが困難な場合は、組成物から予め充填剤を溶剤などで除去して樹脂部分を得、該樹脂部分の結晶化度を測定してもよい。

【0015】

本発明では、一対のロールを用いる。一対のロールは、該ロール間に供給された材料を挟むことができるように配置されている。一対のロールを略同周速度で回転させながら、該ロールの間に供給された材料を圧延することが好ましい。この場合、一対のロールの周速度は必ずしも同一周速度である必要はなく、それらの差異が±10%以内、より好ましくは±5%以内程度であればよい。

該ロールの間に供給された材料を該ロールで圧延した後、その圧延された材料を、さらに他の成形工具によって成形してもよい。

【0016】

本発明は、熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程を有する。

「一対の対向する平らな部分を有する材料を、一対のロールの間に供給する」とは、図1や図2に示すような状態をいう。すなわち、一対のロールの軸と垂直方向であって、材料に含まれる一対の対向する平らな部分と交差するような断面から材料を見た場合に、2方向から、互いに独立した平らな部分が一対のロールの間に供給されている状態である。

図2に示すように、3つ以上の平らな部分を有する材料を一対のロールの間に供給してもよい。

【0017】

本発明は、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程を有する。

3つ以上の平らな部分を有する材料をロールの間に供給する場合は、供給した材料全てを融着させて、一枚の一体化したフィルムを形成する。

【0018】

さらに本発明では、前記一対の平らな部分をあわせて圧延する工程が、ロールギャップの入口地点であって、各材料のロールと接する側と反対側に該材料からなるバンクを形成しながら、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程であることが好ましい。該工程を有する本発明の方法は、ロールの間に供給した材料を、該ロールによって、より均一に圧延することができる方法である。また、該工程を有する本発明の方法は、ロールギャップの入口地点であって、一対の平らな部分の間にバンクが形成されるので、バンクは平らな部分によって保温される。そのため、バンクの表面は硬くなりにくい。また、表面光沢に優れるフィルムを得るためには、バンクが一対のロールに接触しないことが好ましい。

【0019】

本発明では、熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する。

例えば、材料を供給する方向と垂直方向に該材料を切断したときの断面が円形状であるような材料をロール間に供給する場合、材料とロールとが点で接触することになる。この場合、供給する材料におけるロールの軸と平行方向の各地点において、各地点とロールとが接触を開始する時間にずれが生じるため、材料の供給方向の流動に分布が生じ、その結果、得られるフィルムにアバタが生じたり、穴が空いたりしてしまう。本発明のように、一対の対向する平らな部分を有する材料を一対のロールの間に供給すると、材料とロールとは、ロールの軸と平行方向に線で接触するため、材料は供給方向に均一に流動し、得られるフィルムは膜厚精度に優れるものとなる。なお、一対のロールの間に供給する材料は、ロールと接触する部分が平らであればよく、材料の巾がロールの巾よりも広い場合には、ロールと接触しないような材料の端部まで平らである必要はない。

【0020】

一対の対向する平らな部分を有する材料とは、平らな部分を有する2枚の別々のフィルム、または端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである。平らな部分を有する2枚の別々のフィルムは、各フィルムの一部が平らであってもよく、フィルム全てが平らであってもよい。平らな部分を有する2枚の別々のフィルムの組み合わせとしては、例えば、それぞれロール等で材料を圧延して得られたシートの組み合わせ、2つのTダイを用い、各Tダイから材料を押出して得られ

たシートの組み合わせ、マルチスロット型Tダイのような1台のTダイから材料を押し出し

て形成された一対のシート(例えば図3)が挙げられる。端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムの例としては、1台のダイから材料を押し出して形成された、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムが挙げられる(例えば図5)。

【0021】

装置構成が簡便であること、一対のロールの間で一対の対向する平らな部分をあわせて圧延しやすいことから、材料は、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムであることが好ましい。このような材料は、1台のダイから、押出されることが好ましい。特に、材料が溶融粘度の高い熱可塑性樹脂を含む場合でも、厚みが均一な平らな部分を有する材料を形成しやすいことから、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムを形成することが可能なマルチスロット型Tダイを用いることが好ましい。「端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルム」とは、図5に示すように、材料の押出し方向と垂直方向の断面が、略平行な線と、これらを結ぶ弧から形成される形状であることを表す。接続部が、弧に該当する。断面における略平行な線が、一対の対向する平らな部分に対応する。

【0022】

本発明の方法が、熱可塑性樹脂を含有する材料であって、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムを、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程と、ロールギャップの入口地点であって、各材料のロールと接する側と反対側に該材料からなるバンクを形成しながら、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程とを有する方法である場合、バンクはロールに接触しない。この場合、バンクはロール間に供給される材料によって保温され、温度が均一に保たれるので、溶融粘度の高い材料を用いても、膜厚精度に優れるフィルムを製造しやすい。以下、材料を端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムに押出すことができるダイを、「扁平な筒状のフィルムを押し出し可能なダイ」と称することもある。

【0023】

特に扁平な筒状のフィルムを押し出し可能なダイのうち、マルチスロット型ダイを用いることが好ましい。マルチスロット型の扁平な筒状のフィルムを押し出し可能なダイとは、ダイ内に樹脂流路を2つ以上有し、ダイ出口付近でそれら流路が合流して、該流路から押出された溶融樹脂が扁平な筒状のフィルムを形成するダイである。

【0024】

マルチスロット型Tダイや扁平な筒状のフィルムを押し出し可能なダイなどのダイを用いる場合、該ダイにおける樹脂流路はコートハンガータイプが好ましい。溶融粘度の高い樹脂を使用する場合でも、押出機の樹脂圧力が低減でき、ダイより押し出される平らな部分の幅方向に均質に材料を押出しやすいためである。

【0025】

得られるフィルムの表面にアバタ状の模様等を発生しにくくすることができるため、一対の対向する平らな部分を有する材料を一対のロールの間に供給する角度θは、0〜45度であることが好ましく、0〜30度であることがさらに好ましい。なお、上記角度とは、図6に示すように、各ロールの中心点同士を結ぶ直線と、材料が初めてロールと接する点におけるロールの接線とがなす角度を、90°からひいた値である。一対の対向する平らな部分を有する材料のそれぞれを一対のロールの間に供給する角度は異なっていてもよいが、同じであることが好ましい。

【0026】

ロール間に供給する材料は、単層でも多層でもよい。材料が多層の場合でロール表面温度がTg、Tmより高い場合は、多層の材料のうち、溶融粘度の高い樹脂からなる層がロール

接触側、溶融粘度の低い樹脂からなる層がロールと接触しない側となるように該材料をロール間に供給することが、より均一なフィルムが得られることから好ましい。

【0027】

本発明では、一対のロールの表面温度TRが、以下の条件1または条件2を満たすことが

好ましい。

(条件1)

熱可塑性樹脂が結晶性である場合

TR>Tm

熱可塑性樹脂が結晶性でない場合

TR>Tg

(ただし、条件1において、Tmは熱可塑性樹脂の融点であり、Tgは熱可塑性樹脂のガラス転移点である。熱可塑性樹脂の融点Tmは、DSC(示差走査熱量測定)におけるピーク温度のことであり、2つ以上のピークがある場合は、最も融解熱量ΔH(J/g)が大きいピーク温度を融点とする。また、融点を測定するときの昇温速度は、5℃/分とする。熱可塑性樹脂のガラス転移温度Tgは、周波数を110Hzとした粘弾性測定における損失弾性率E’’のピーク頂点の温度である。2つ以上のピークがあるときは、高温側のピーク頂点の温度をTgとする。)

(条件2)表面温度TRにおける熱可塑性樹脂の溶融張力MTが10gを超え、かつ熱可塑性

樹脂の伸長度Lが100%を超える

【0028】

特に、熱可塑性樹脂が結晶性である場合、一対のロールの表面温度TRは、融点より高く

、(Tm+30)℃以下の温度であることが好ましく、(Tm+10)℃以上(Tm+30)℃以下の温度であることがより好ましい。各ロールの表面温度TRは、同じ温度であっ

てもよいし、互いに異なる温度であってもよい。

【0029】

条件2におけるMTおよびLは、以下の方法で測定される。

〔MT〕測定装置として東洋精機製作所製(株)Capirograph 1B PC−9801VMを使用し、径D=2.095mm、長さL=14.75mmのオリフィスを使用する。所定の温度で樹脂を5mm/分の速度で押出し、引取り速度を上げながら樹脂を引き取り、樹脂が切れたときの引取り速度を「最大引取り速度」する。この最大引取り速度での熱可塑性樹脂の溶融張力をその温度での溶融張力とする。

〔L(伸長度)〕測定装置として東洋精機製作所(株)製Capirograph 1B PC−9801VMを使用し、径D=2.095mm、長さL=14.75mmのオリフィスを使用する。まず、所定の温度で樹脂を5mm/分の速度で押出し、オリフィスから押し出された樹脂の直径D1(mm)を求める。次いで、引取り速度を上げながら樹脂を引き取り、樹脂が切れたときの樹脂の直径D2(mm)を求め、下記式により伸長度を求める。

伸長度L(%)=[(D12−D22)/D22]×100

【0030】

フィルムを製造するときに、ロールの表面温度が条件1または条件2のいずれか、好ましくは条件1および条件2を満たす場合、材料が、溶融粘度が高く溶融伸びの低い樹脂、例えば後述するような分子鎖長2850nm以上の熱可塑性樹脂を含有する熱可塑性樹脂を含む場合でも、膜厚精度の高いフィルムを得ることができる。

【0031】

ロールの表面温度を所定温度に調整する方法は特に限定されるものではなく、ロール内部にヒーターを装着する方法、ロール内部に加熱水、加熱油あるいは蒸気を通す方法、およびロール周辺を外部から加熱する方法が挙げられる。

【0032】

本発明で使用する材料に含まれる熱可塑性樹脂は、一種類であってもよく、二種類以上の熱可塑性樹脂の組み合わせであってもよい。熱可塑性樹脂としては、エチレン、プロピレン、ブテン、ヘキセン等のオレフィンの単独重合体または2種類以上のオレフィンの共重合体、1種類以上のオレフィンと該オレフィンと重合可能な1種類以上の重合性モノマーとの共重合体等のポリオレフィン樹脂、ポリメチルアクリレート、ポリメチルメタクリレート、エチレン−エチルアクリレート共重合体などのアクリル系樹脂、ブタジエン−スチレン共重合体、アクリロニトリル−スチレン共重合体、ポリスチレン、スチレン−ブタジエン−スチレン共重合体、スチレン−イソプレン−スチレン共重合体、スチレン−アクリル酸共重合体等のスチレン系樹脂、塩化ビニル系樹脂、ポリフッ化ビニル、ポリフッ化ビニリデン等のフッ化ビニル系樹脂、6−ナイロン、6,6−ナイロン、12−ナイロン等のアミド系樹脂、ポリエチレンテレフタレート、ポリプリブチレンテレフタレート等の飽和エステル系樹脂、ポリカーボネート、ポリフェニレンオキサイド、ポリアセタール、ポリフェニレンスルフィド、シリコーン樹脂、熱可塑性ウレタン樹脂、ポリエーテルエーテルケトン、ポリエーテルイミド、各種熱可塑性エラストマー、あるいは架橋された各樹脂などが挙げられる。

【0033】

上記熱可塑性樹脂の内、リサイクル性、耐溶剤性に優れる等の理由から、ポリオレフィン樹脂を特に好適に使用できる。

【0034】

ポリオレフィン樹脂を構成するオレフィンとしては、エチレン、プロピレン、ブテン、ヘキセンなどが挙げられる。ポリオレフィン樹脂の具体例としては、低密度ポリエチレン、直鎖状ポリエチレン、高密度ポリエチレン等のポリエチレン系樹脂、プロピレン単独重合体、プロピレン−エチレン共重合体等のポリプロピレン系樹脂、ポリ(4−メチルペンテン−1)、ポリ(ブテン−1)およびエチレン−酢酸ビニル共重合体などが挙げられる。

【0035】

強度に優れるフィルムを得るためには、分子鎖長が2850nm以上である熱可塑性樹脂を10重量%以上含む熱可塑性樹脂を使用することが好ましい(熱可塑性樹脂を100重量%とする)。以下、分子鎖長が2850nm以上である熱可塑性樹脂を、長分子鎖ポリマーと称することもある。強度の点から、長分子鎖ポリマーを20重量%以上含有する熱可塑性樹脂を使用することがより好ましく、30重量%以上含有する熱可塑性樹脂を使用することがさらに好ましい。特にこれらの長分子鎖ポリマーを含む樹脂は溶融粘度が高く、溶融伸びが低いため、通常のTダイ成形やインフレーション成形等の成形方法では、膜厚の均一なフィルムが得られないが、本願方法による製膜では良好にフィルムが得られる。

【0036】

材料として、分子鎖長が2850nm以上である熱可塑性樹脂を10重量%以上含む熱可塑性樹脂を用いる場合には、さらに重量平均分子量が700〜6000のワックスを共に用いることが好ましい。ワックスは、通常25℃で固体状の物質である。長分子鎖ポリマーおよびワックスを含む材料は、延伸性がよい。さらに該材料を用いて得られるフィルムは強度に優れる。材料に含まれるワックスの量は、該材料に含まれる熱可塑性樹脂を100重量部とするとき、該熱可塑性樹脂100重量部に対し、5〜100重量部であることが好ましく、10〜70重量部であることがさらに好ましい。

【0037】

熱可塑性樹脂としてポリオレフィン樹脂を用いる場合、ワックスとしてオレフィン系ワックスを用いることが好ましい。

オレフィン系ワックスの例としては、エチレン単独重合体、エチレン−α−オレフィン共重合体等のエチレン系樹脂ワックス、プロピレン単独重合体、プロピレン−エチレン共重合体等のプロピレン系樹脂ワックス、ポリ(4−メチルペンテン−1)、ポリ(ブテン−1)およびエチレン−酢酸ビニル共重合体のワックスなどが挙げられる。

【0038】

本発明において、熱可塑性樹脂やワックスの分子鎖長、重量平均分子鎖長、分子量及び重量平均分子量はGPC(ゲルパーミエーションクロマトグラフィー)により測定することができる。また、熱可塑性樹脂に含まれる長分子鎖ポリマーの量(重量%)は、長分子鎖ポリマーを含む熱可塑性樹脂のGPCを測定して得られる分子量分布曲線の積分により求めることができる。

【0039】

分子鎖長とは、後述するGPC(ゲルパーミエーションクロマトグラフィー)測定によるポリスチレン換算の分子鎖長であり、より具体的には以下の手順で求めることができる。

GPC測定の移動相としては、測定する未知試料も分子量既知の標準ポリスチレンも溶解することができる溶媒を使用する。まず、分子量が異なる複数種の標準ポリスチレンのGPC測定を行い、各標準ポリスチレンの保持時間を求める。ポリスチレンのQファクターを用いて各標準ポリスチレンの分子鎖長を求め、これにより、各標準ポリスチレンの分子鎖長とそれに対応する保持時間を知る。尚、標準ポリスチレンの分子量、分子鎖長およびQファクターは下記の関係にある。

分子量=分子鎖長×Qファクター

次に、未知試料のGPC測定を行い、保持時間−溶出成分量曲線を得る。標準ポリスチレンのGPC測定において、保持時間Tであった標準ポリスチレンの分子鎖長をLとするとき、未知試料のGPC測定において保持時間Tであった成分の「ポリスチレン換算の分子鎖長」をLとする。この関係を用いて、当該未知試料の前記保持時間−溶出成分量曲線から、当該未知試料のポリスチレン換算の分子鎖長分布(ポリスチレン換算の分子鎖長と溶出成分量との関係)が求められる。

【0040】

本発明で使用する材料は、熱可塑性樹脂100重量部と、該熱可塑性樹脂100重量部に対し、充填剤を10〜300重量部含む材料であってもよい。

【0041】

前記した熱可塑性樹脂および充填剤を含有する材料を用いて従来の成形方法によってフィルムを製造すると、メルトフラクチャーや、フィルムにスダレ状に穴が空く等の問題が発生しやすく、膜厚精度の良いフィルムを長時間連続的に得ることが困難であった。本発明の方法によると、前記材料を用いて、膜厚精度の良好なフィルムを長時間連続的に製造することができる。さらに得られたフィルムは剛性に優れる。

【0042】

充填剤としては無機または有機の充填剤を用いることができる。例えば、無機充填剤としては炭酸カルシウム、タルク、クレー、カオリン、シリカ、ハイドロタルサイト、珪藻土、炭酸マグネシウム、炭酸バリウム、硫酸カルシウム、硫酸マグネシウム、硫酸バリウム、水酸化アルミニウム、水酸化マグネシウム、酸化カルシウム、酸化マグネシウム、酸化チタン、アルミナ、マイカ、ゼオライト、ガラス粉、酸化亜鉛などを使用できる。2種類以上の無機充填剤を用いてもよい。無機充填剤および有機充填剤を併用してもよい。熱可塑性樹脂および充填剤を含有する材料を用いて得られるフィルムから充填剤を簡単に除去できるため、充填剤が炭酸カルシウムであることが好ましい。

【0043】

有機充填剤としては、種々の樹脂粒子を使用することができ、好ましくはスチレン、ビニルケトン、アクリロニトリル、メタクリル酸メチル、メタクリル酸エチル、グリシジルメタクリレート、グリシジルアクリレート、アクリル酸メチル等の樹脂粒子や、メラミン、尿素などの重縮合樹脂などの粒子が挙げられる。2種類以上の有機充填剤を用いてもよい。

【0044】

本発明で使用する材料は、本発明の目的を妨げない範囲で脂肪酸エステルや安定化剤、酸化防止剤、紫外線吸収剤、難燃剤、非イオン系界面活性剤などの添加剤を含有していてもよい。

【0045】

熱可塑性樹脂と充填剤、任意で添加剤を含む材料は、これらをロール型またはバンバリー型の混練機あるいは押出機などを用いて強混練して得ることができる。このようにして得られた材料を用いて、本発明の方法にて熱可塑性樹脂を含むフィルムを製造することができる。

【0046】

本発明の方法で得られるフィルムの厚みは、通常20〜100μmである。本発明の方法によれば、長分子鎖ポリマーを含むような材料を用いて100μm以下のフィルムを製造する場合でも、フィルムの平均厚み±5%未満という高い厚み精度のフィルムを得ることができる。

【0047】

熱可塑性樹脂および充填剤を含む材料を用いて得られる熱可塑性樹脂および充填剤を含むフィルム、または、該フィルムから充填剤を除去して得られる充填剤非含有フィルムを延伸して、多孔性フィルムを得ることができる。フィルムまたは充填剤非含有フィルムは、テンター、ロールあるいはオートグラフ等を用いて延伸することができる。多孔性フィルムの通気性の点から、延伸倍率は2〜12倍が好ましく、より好ましくは4〜10倍である。延伸温度は通常、熱可塑性樹脂の軟化点以上融点以下の温度であり、80〜115℃であることが好ましい。延伸温度が低すぎるとフィルムを延伸する時にフィルムが破れやすくなり、延伸温度が高すぎると得られる多孔性フィルムの通気性やイオン透過性が低くなることがある。また延伸後はヒートセットを行うことが好ましい。ヒートセット温度は熱可塑性樹脂の融点未満の温度であることが好ましい。

【0048】

熱可塑性樹脂および充填剤を含む材料を用いて得られる熱可塑性樹脂および充填剤を含むフィルムから充填剤を除去する際には、液体などが用いられる。使用する液体は、フィルム中の充填剤の種類に応じて適宜選択されるが、充填剤が炭酸カルシウム等の本質的に酸に溶解するものである場合には、酸性水溶液を用いることができる。充填剤を除去する方法としては、液体をフィルムにシャワー状に浴びせる方法、液体を入れた槽にフィルムを浸漬する方法等が挙げられる。液体により充填剤を除去する方法は回分式でも連続式でもよいが、生産性の観点から連続式が好ましく、例えば、2以上のロールを中に配置した槽に液体を入れ、回転する前記ロールによりフィルムを搬送し液体中を通過させる方法が挙げられる。液体が酸性またはアルカリ性水溶液である場合には、充填剤が除去されたフィルムをさらに水で洗浄することが好ましい。フィルムを洗浄する場合には、通常はフィルムに溶解した塩等が析出してこない程度までフィルムを洗浄すればよい。充填剤を除去した充填剤非含有フィルムは、通常該フィルムの物性が変化しない時間と温度の範囲内で乾燥される。充填剤非含有フィルムには、充填剤が100〜20000ppm程度残存していることが好ましい。充填剤が少量残存したフィルムは、前述した方法で該フィルムを延伸して多孔性フィルムを得、該多孔性フィルムを電池用セパレータとして用いた場合に、該多孔性フィルムを構成する熱可塑性樹脂が溶融しても電極間の短絡を防ぐ効果が期待される。また前記したように充填剤が少量残存したフィルムを延伸して得られる多孔性フィルムは、充填剤が完全に除去された充填剤非含有フィルムよりも通気性に優れる。

【0049】

充填剤が炭酸カルシウムであり、熱可塑性樹脂および充填剤を含むフィルムから炭酸カルシウムを除去する際に酸性水溶液を用いる場合には、炭酸カルシウムの除去速度を早くするため、酸性水溶液に界面活性剤や、メタノール、エタノール、イソプロパノール、アセトン、N−メチルピロリドン等の水溶性の有機溶剤を少量添加してもよい。界面活性剤としては公知の非イオン系界面活性剤、カチオン系界面活性剤、アニオン系界面活性剤などがあげられるが、好ましくは非イオン系界面活性剤である。非イオン系界面活性剤は、酸性水溶液が強酸性(pH3以下)の場合でも加水分解されにくい。非イオン系界面活性剤としては、例えばポリオキシエチレンアルキルエーテル、ポリオキシエチレン−ポリオキシプロピレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリエチレングリコール脂肪酸エステル、ポリオキシエチレンアルキルアミン、脂肪酸アミド等が挙げられる。酸性水溶液に添加する非イオン系界面活性剤量は、充填剤除去速度の上昇効果と、フィルムから充填剤を除去した後にさらにフィルムから界面活性剤を除去する際の効率とのバランスから、0.05〜10重量%とすることが好ましい。

【0050】

本発明では、前記したような方法で得られる多孔性フィルムの少なくとも片面に、多孔性の耐熱層を積層することができる。多孔性フィルムに耐熱層を積層したフィルムを、積層多孔性フィルムと称する。耐熱層は、多孔性フィルムの片面に設けられていてもよく、両面に設けられていてもよい。本発明の多孔性フィルムや積層多孔性フィルムは、膜厚の均一性や、強度、通気性(イオン透過性)に優れるため、電池用セパレータとして好適に使用することができる。特に積層多孔性フィルムは、耐熱性にも優れるため、非水電解液電池用セパレータ、とりわけリチウムイオン2次電池用セパレータとして好適である。

【0051】

耐熱層は、耐熱樹脂や、耐熱無機粒子、耐熱有機粒子を用いて形成することができる。

耐熱樹脂としては、主鎖に窒素原子を含む重合体が好ましく、特に芳香族環を含むものが耐熱性の観点から好ましい。例えば、芳香族ポリアミド(以下、「アラミド」ということがある)、芳香族ポリイミド(以下、「ポリイミド」ということがある)、芳香族ポリアミドイミドなどがあげられる。アラミドとしては、例えばメタ配向芳香族ポリアミドとパラ配向芳香族ポリアミド(以下、「パラアラミド」ということがある)があげられ、膜厚が均一で通気性に優れる多孔性の耐熱樹脂層を形成しやすいことからパラアラミドが好ましい。

【0052】

パラアラミドとは、パラ配向芳香族ジアミンとパラ配向芳香族ジカルボン酸ハライドの縮合重合により得られるものであり、アミド結合が芳香族環のパラ位またはそれに準じた配向位(例えば、4、4’−ビフェニレン、1、5−ナフタレン、2、6−ナフタレン等のような反対方向に同軸または平行に延びる配向位)で結合される繰り返し単位から実質的になるものである。具体的には、ポリ(パラフェニレンテレフタルアミド)、ポリ(パラベンズアミド、ポリ(4、4’−ベンズアニリドテレフタルアミド)、ポリ(パラフェニレン−4、4’−ビフェニレンジカルボン酸アミド)、ポリ(パラフェニレン−2、6−ナフタレンジカルボン酸アミド)、ポリ(2−クロロ−パラフェニレンテレフタルアミド)、パラフェニレンテレフタルアミド/2、6−ジクロロパラフェニレンテレフタルアミド共重合体等のパラ配向型またはパラ配向型に準じた構造を有するパラアラミドが例示される。

【0053】

耐熱樹脂層を設ける際には、通常耐熱樹脂を溶媒に溶かした塗工液を用いる。耐熱樹脂がパラアラミドである場合、前記溶媒としては、極性アミド系溶媒または極性尿素系溶媒を用いることができ、具体的には、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、テトラメチルウレア等があげられるが、これらに限定されるものではない。

多孔性フィルムへの塗工性の観点から耐熱樹脂は、固有粘度1.0dl/g〜2.8dl/gの耐熱樹脂であることが好ましく、さらには固有粘度1.5dl/g〜2.5dl/gであることが好ましい。ここでいう固有粘度は、一度析出させた耐熱樹脂を硫酸に溶解して得られる耐熱樹脂硫酸溶液を測定した値であり、いわゆる分子量の指標となる値である。多孔性フィルムへの塗工性の観点から、塗工液中の耐熱樹脂濃度は0.5〜10重量%であることが好ましい。

【0054】

耐熱樹脂としてパラアラミドを用いる場合、パラアラミドの溶媒への溶解性を改善する目的で、パラ配向芳香族ジアミンとパラ配向芳香族ジカルボン酸ハライドの縮合重合時にアルカリ金属またはアルカリ土類金属の塩化物を添加することが好ましい。具体例としては、塩化リチウムまたは塩化カルシウムがあげられるが、これらに限定されるものではない。上記塩化物の重合系への添加量は、縮合重合で生成するアミド基1.0モル当たり0.5〜6.0モルの範囲が好ましく、1.0〜4.0モルの範囲がさらに好ましい。

【0055】

本発明に用いられるポリイミドとしては、芳香族の二酸無水物とジアミンの縮重合で製造される全芳香族ポリイミドが好ましい。該二酸無水物の具体例としては、ピロメリット酸二無水物、3、3’、4、4’−ジフェニルスルホンテトラカルボン酸二無水物、3、3’、4、4’−ベンゾフェノンテトラカルボン酸二無水物、2、2’−ビス(3、4−ジカルボキシフェニル)ヘキサフルオロプロパン、3、3’、4、4’−ビフェニルテトラカルボン酸二無水物などがあげられる。該ジアミンの具体例としては、オキシジアニリン、パラフェニレンジアミン、ベンゾフェノンジアミン、3、3’−メチレンヂアニリン、3、3’−ジアミノベンソフェノン、3、3’−ジアミノジフェニルスルフォン、1、5’−ナフタレンジアミンなどがあげられるが、本発明は、これらに限定されるものではない。本発明においては、溶媒に可溶なポリイミドが好適に使用できる。このようなポリイミドとしては、例えば、3、3’、4、4’−ジフェニルスルホンテトラカルボン酸二無水物と、芳香族ジアミンとの重縮合物のポリイミドがあげられる。ポリイミドを溶解させる極性有機溶媒としては、アラミドを溶解させる溶媒として例示したもののほか、ジメチルスルホキサイド、クレゾール、およびo−クロロフェノール等が好適に使用できる。

【0056】

本発明において耐熱層を形成するために用いる塗工液は、セラミックス粉末を含有することが特に好ましい。任意の耐熱樹脂濃度の溶液にセラミックス粉末が添加された塗工液を用いて耐熱層を形成することにより、膜厚が均一で、かつ微細な多孔質である耐熱層を形成することができる。またセラミックス粉末の添加量によって、形成される耐熱層の透気度を制御することができる。使用するセラミックス粉末は、積層多孔性フィルムの強度や耐熱層表面の平滑性の点より、一次粒子の平均粒子径が1.0μm以下であることが好ましく、0.5μm以下であることがより好ましく、0.1μm以下であることがさらに好ましい。該一次粒子の平均粒子径は、電子顕微鏡により得た写真を、粒子径計測器で解析する方法により測定される。セラミックス粉末の含有量は、耐熱層中1重量%以上95重量%以下であることが好ましく、5重量%以上50重量%以下であることがより好ましい。使用するセラミックス粉末の形状は、特に限定はなく、球状でもランダムな形状でも使用できる。

【0057】

セラミックス粉末としては、電気絶縁性の金属酸化物、金属窒化物、金属炭化物等からなるセラミックス粉末があげられ、例えばアルミナ、シリカ、二酸化チタンまたは酸化ジルコニウム等の粉末が好ましく用いられる。上記セラミックス粉末は、単独で用いてもよいし、2種以上を混合したり、粒径の異なる同種あるいは異種のセラミックス粉末を任意に混合して用いることもできる。

【0058】

水銀圧入法で測定した耐熱層の平均孔径は、3μm以下が好ましく、1μm以下がさらに好ましい。平均孔径が3μmを超える場合には、耐熱層を有する積層多孔性フィルムを電池用セパレータとして用いた場合、正極や負極の主成分である炭素粉やその小片が脱落したときに、短絡しやすいなどの問題が生じる可能性がある。該耐熱層の空隙率は、30〜80体積%が好ましく、さらに好ましくは40〜70体積%である。該耐熱層の厚みは、1〜15μmが好ましく、さらに好ましくは1〜10μmである。

【0059】

多孔性フィルムに耐熱層を積層する方法としては、耐熱層を別に製造して後に多孔性フィルムと積層する方法、多孔性フィルムの少なくとも片面に、セラミックス粉末と耐熱樹脂とを含有する塗工液を塗布して耐熱層を形成する方法等が挙げられるが、生産性の面から後者の手法が好ましい。

【0060】

本発明の方法によって得られる熱可塑性樹脂を含むフィルムは、食品包装用フィルム、各種包装容器など各種包装材料として、電気・電子部品材料などの中間製品あるいは最終製品として、好適に使用できる。また本発明の多孔性フィルムや積層多孔性フィルムは、膜厚の均一性や、強度、通気性(イオン透過性)に優れるため、電池用セパレータとして好適に使用することができる。特に積層多孔性フィルムは、耐熱性にも優れるため、非水電解液電池用セパレータ、とりわけリチウムイオン2次電池用セパレータとして好適である。

【実施例】

【0061】

以下、本発明を更に具体的に説明するために実施例を示すが、本発明はこれらの実施例に制限されるものではない。まず、用いた測定方法、測定装置などについて説明する。

【0062】

〔MT〕

測定装置として東洋精機製作所製(株)Capirograph 1B PC−9801VMを使用し、径D=2.095mm、長さL=14.75mmのオリフィスを使用した。まず、所定の温度で樹脂を5mm/分の速度で押出し、引取り速度を上げながら樹脂を引き取り、樹脂が切れたときの引取り速度を「最大引取り速度」した。この最大引取り速度での溶融張力をその温度での溶融張力とした。

【0063】

〔L〕

測定装置として東洋精機製作所(株)製Capirograph 1B PC−9801VMを使用し、径D=2.095mm、長さL=14.75mmのオリフィスを使用した。まず、樹脂を5mm/分の速度で押出し、樹脂の直径D1(mm)を求めた。次いで、引取り速度を上げながら樹脂を引き取り、樹脂が切れたときの樹脂の直径D2(mm)を求め、下記式により伸長度を求めた。

伸長度(%)=[(D12−D22)/D22]×100

【0064】

〔GPCによる分子鎖長および分子量の測定〕

測定装置としてウォーターズ社製ゲルクロマトグラフAlliance GPC2000型を使用した。その他の条件を以下に示す。

カラム:東ソー社製TSKgel GMHHR−H(S)HT 30cm×2、

TSKgel GMH6−HTL 30cm×2

移動相:o−ジクロロベンゼン

検出器:示差屈折計

流速:1.0mL/分

カラム温度:140℃

注入量:500μL

試料30mgをo−ジクロロベンゼン20mLに145℃で完全に溶解した後、その溶液を孔径が0.45μmの焼結フィルターでろ過し、そのろ液を供給液とした。

尚、較正曲線は、分子量既知の16種の標準ポリスチレンを用いて作成した。ポリスチレンのQファクターとして41.3を用いた。

【0065】

〔フィルム厚み測定〕

得られたフィルムの厚みは、山文電気社製、オフラインシート厚み計(TOF2 Var3.22)を用いて、幅方向、長さ方向にわたり、10点以上を測定して求めた。全測定値の平均値を算出し、更に、測定値の中の最大値と平均値との差の、平均値に対する割合(正符号)を算出した。更に、測定値の中の最小値と平均値との差の、平均値に対する割合(負符号)を算出した。これらの割合で厚み精度を表示する。

【0066】

〔結晶化度の測定〕

結晶化度の測定は、広角X線回折法によって行なった。測定には、広角X線測定装置 リガク製 RINT2000を用いた。熱可塑性樹脂および充填剤を含む材料の結晶化度を測定する場合には、該材料から充填剤を溶剤で除去した試料でX線測定を行い、X線の全散乱強度曲線を樹脂の結晶部の散乱寄与を示す範囲と樹脂の非晶部の散乱寄与を示す範囲とに分離し、各範囲の面積強度比から結晶化度を算出した。

【0067】

〔DSCによる融点Tmの測定〕

ASTM D3417に従い、示差走査型熱量計(パーキンエルマー社製DiamondDSC)を用いて測定した。測定パン中の試験片を150℃で5分間保持し、5℃/分で150℃から20℃に冷却、20℃で2分間保持し、5℃/分で20℃から150℃に昇温した。最後の昇温工程で得られる融解曲線のピークトップ温度を融点(Tm(℃))とした。融解曲線に複数のピークが存在する場合は、最も融解熱量ΔH(J/g)が大きいピーク温度を融点(Tm(℃))とした。

【0068】

〔実施例1〕

ポリエチレン粉末が70重量%(ハイゼックスミリオン340M、三井化学(株)製、重量平均分子鎖長17000nm、重量平均分子量300万。融点136℃)、低分子量ポリエチレン粉末が30重量%(ハイワックス110P、三井化学(株)製、重量平均分子量1000。融点110℃)となるようにポリエチレン粉末と低分子量ポリエチレン粉末とを混合して得た樹脂混合物100重量部と、該樹脂混合物100重量部に対して160重量部の炭酸カルシウム(丸尾カルシウム(株)製、平均粒子径0.10μm)、酸化防止3重量部(IRG1010/Irf168=2/1)とを混合した混合物を、2軸混練機にて200℃で溶融混練して樹脂組成物を得た。この樹脂組成物中の熱可塑性樹脂の重量を100重量%とするとき、該樹脂中の分子鎖長2850nm以上のポリエチレンの含有量は20重量%であった。X線法により求めた該樹脂組成物の結晶化度は、54%であった。該樹脂組成物の融点Tmは130℃であった。

該樹脂組成物を用いて、図7に示す方法でフィルムを作製した。具体的には、この樹脂組成物を250℃に設定したマルチスロット型の扁平な筒状のフィルムを押し出し可能なダイから、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムを押出し、溶融状態で、ロール表面温度TR=149℃に設定された

、同周速度で回転する一対のロール間に供給し、次いでロールギャップの入口地点であって、筒状フィルムの内側に該樹脂組成物からなるバンクを形成しながら、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成した。得られたフィルムの膜厚は約80μmであった。尚、149℃における樹脂組成物の溶融張力は140g以上であり、伸長度は約300%であった。

【0069】

〔実施例2〕

ポリエチレン粉末が60重量%(ハイゼックスミリオン340M、三井化学(株)製、重量平均分子鎖長17000nm、重量平均分子量300万。融点136℃)、低分子量ポリエチレン粉末が28重量%(ハイワックス110P、三井化学(株)製、重量平均分子量1000。融点110℃)、ポリメチルペンテンが12重量%(三井化学製TPX MX004 融点200℃)となるように、ポリエチレン粉末、低分子量ポリエチレン粉末およびポリメチルペンテンを混合して樹脂混合物を得た。該樹脂混合物100重量部と、該樹脂混合物100重量部に対して160重量部の炭酸カルシウム(丸尾カルシウム(株)製、平均粒子径0.10μm)、酸化防止3重量部(IRG1010/Irf168=2/1)を混合した混合物を2軸押出機にて230℃で溶融混練して樹脂組成物を得た。

該樹脂組成物を用いて、ロール表面温度TR=147℃に設定されたロールを用いた以外

は実施例1と同じ方法で、膜厚約80μmのフィルムを作製した。尚、147℃における樹脂組成物の溶融張力は140g以上、伸長度は約300%であった。X線法により求めた樹脂組成物の結晶化度は、47%であった。

【0070】

〔実施例3〕

ポリエチレン粉末80重量%(ハイゼックスミリオン340M、三井化学(株)製、重量平均分子鎖長17000nm、重量平均分子量300万。融点136℃)、低分子量ポリエチレン粉末20重量%(ハイワックス110P、三井化学(株)製、重量平均分子量1000。融点110℃)となるようにポリエチレン粉末と低分子量ポリエチレン粉末とを混合した混合物を2軸混練機にて混練し、230℃で溶融混練して樹脂組成物を得た。

該樹脂組成物を用いて、ロール表面温度147℃に設定された一対のロールであって、互いの周速度の差が7%で回転する一対のロールを用いた以外は実施例1と同じ方法で、フィルムを製造した。得られたフィルムの膜厚は約60μmであった。なお、147℃における樹脂組成物の溶融張力は140g以上であり、伸長度は約300%であった。X線法により求めた樹脂組成物の結晶化度は、54%であった。

【0071】

〔比較例1〕

実施例1と同じ樹脂組成物を用いた。該樹脂組成物を単層フィルム成形用Tダイ(250℃)からシートを押出し、溶融状態で、実施例1と同じ表面温度に設定した一対のロールの間に供給した。図8に示すようにシートの片側のみ、つまりシートを引き取る方向に配置されたロールと、ロール間に供給されるシートとの間のみにバンクを形成しながらロールで該シートを圧延して、膜厚約80μmのフィルムを作製した。

【0072】

〔比較例2〕

図9に示すようにシートの片側のみ、つまりシートを引き取る方向とは逆方向に配置されたロールと、ロール間に供給されるシートとの間のみにバンクを形成しながらロールでシートを圧延した以外は比較例1と同様にして、膜厚約80μmのフィルムを作製した。

【0073】

〔比較例3〕

実施例1と同じ樹脂組成物を用いた。該樹脂組成物を単層フィルム成形用Tダイ(250℃)からシートを押出し、図10に示すように、表面温度TR=149℃の一本のロール

でシートを引取りながらフィルムの製造を試みた。得られた成形物にはフラクチャーが多数発生してスダレ状になっており、膜厚を測定することはできなかった。

【0074】

〔比較例4〕

実施例1と同じ樹脂組成物を用いて、金型表面温度230℃でインフレーション成形法によりフィルムの製造を試みた。しかしながら、比較例3と同様に、得られた成形物にはフラクチャーが多数発生してスダレ状になっており、膜厚を測定することはできなかった。

【0075】

表1に、上記実施例および比較例についての結果をまとめた。表1に示すように、実施例1〜3のフィルムは、比較例1〜4のフィルムに比べて、厚み精度に優れるのみならず、外観にも優れていた。

【0076】

【表1】

【符号の説明】

【0077】

1 材料

2 ロール

3 バンク

4 マルチスロット型Tダイ

5 押出機

6 端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムを押出すことが可能なダイ

【特許請求の範囲】

【請求項1】

熱可塑性樹脂を含むフィルムを製造する方法であって、

該方法は、

熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程と、

前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程と

を有し、

前記ロールに供給される材料が、平らな部分を有する2枚の別々のフィルム、または端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである方法。

【請求項2】

前記一対の平らな部分をあわせて圧延する工程が、ロールギャップの入口地点であって、各材料のロールと接する側と反対側に該材料からなるバンクを形成しながら、

前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程である請求項1に記載の方法。

【請求項3】

前記ロールの表面温度TRが、以下の条件1を満たす請求項1または2に記載の方

法。

(条件1)

熱可塑性樹脂が結晶性である場合

TR>Tm

熱可塑性樹脂が結晶性でない場合

TR>Tg

(ただし、Tmは熱可塑性樹脂の融点であり、Tgは熱可塑性樹脂のガラス転移点である。)

【請求項4】

前記ロールの表面温度TRが、その温度における熱可塑性樹脂の溶融張力MTが10gを超

え、かつ熱可塑性樹脂の伸長度Lが100%を超える請求項1〜3のいずれかに記載の方法。

【請求項5】

前記ロールに供給される材料が、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである請求項1〜4のいずれかに記載の方法。

【請求項6】

前記材料が、マルチスロット型Tダイから押出される請求項5に記載の方法。

【請求項7】

前記材料に含まれる熱可塑性樹脂の重量を100重量%とするとき、分子鎖長が2850nm以上の熱可塑性樹脂を10重量%以上含む請求項1〜6のいずれかに記載の方法。

【請求項8】

前記材料が、熱可塑性樹脂100重量部と、該熱可塑性樹脂100重量部に対し充填剤を10〜300重量部含む請求項1〜7のいずれかに記載の方法。

【請求項9】

請求項8に記載の方法で得られる熱可塑性樹脂および充填剤を含むフィルム。

【請求項10】

請求項9に記載のフィルムから、充填剤を除去して充填剤非含有フィルムを得、該充填剤非含有フィルムを延伸して得られる多孔性フィルム。

【請求項11】

請求項10に記載の多孔性フィルムに、耐熱層を積層して得られる積層多孔性フィルム。

【請求項12】

電池用セパレータである請求項10に記載の多孔性フィルム。

【請求項13】

電池用セパレータである請求項11に記載の積層多孔性フィルム。

【請求項14】

請求項12または請求項13に記載の電池用セパレータを有する電池。

【請求項15】

非水電解液二次電池である請求項14に記載の電池。

【請求項1】

熱可塑性樹脂を含むフィルムを製造する方法であって、

該方法は、

熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程と、

前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程と

を有し、

前記ロールに供給される材料が、平らな部分を有する2枚の別々のフィルム、または端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである方法。

【請求項2】

前記一対の平らな部分をあわせて圧延する工程が、ロールギャップの入口地点であって、各材料のロールと接する側と反対側に該材料からなるバンクを形成しながら、

前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程である請求項1に記載の方法。

【請求項3】

前記ロールの表面温度TRが、以下の条件1を満たす請求項1または2に記載の方

法。

(条件1)

熱可塑性樹脂が結晶性である場合

TR>Tm

熱可塑性樹脂が結晶性でない場合

TR>Tg

(ただし、Tmは熱可塑性樹脂の融点であり、Tgは熱可塑性樹脂のガラス転移点である。)

【請求項4】

前記ロールの表面温度TRが、その温度における熱可塑性樹脂の溶融張力MTが10gを超

え、かつ熱可塑性樹脂の伸長度Lが100%を超える請求項1〜3のいずれかに記載の方法。

【請求項5】

前記ロールに供給される材料が、端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである請求項1〜4のいずれかに記載の方法。

【請求項6】

前記材料が、マルチスロット型Tダイから押出される請求項5に記載の方法。

【請求項7】

前記材料に含まれる熱可塑性樹脂の重量を100重量%とするとき、分子鎖長が2850nm以上の熱可塑性樹脂を10重量%以上含む請求項1〜6のいずれかに記載の方法。

【請求項8】

前記材料が、熱可塑性樹脂100重量部と、該熱可塑性樹脂100重量部に対し充填剤を10〜300重量部含む請求項1〜7のいずれかに記載の方法。

【請求項9】

請求項8に記載の方法で得られる熱可塑性樹脂および充填剤を含むフィルム。

【請求項10】

請求項9に記載のフィルムから、充填剤を除去して充填剤非含有フィルムを得、該充填剤非含有フィルムを延伸して得られる多孔性フィルム。

【請求項11】

請求項10に記載の多孔性フィルムに、耐熱層を積層して得られる積層多孔性フィルム。

【請求項12】

電池用セパレータである請求項10に記載の多孔性フィルム。

【請求項13】

電池用セパレータである請求項11に記載の積層多孔性フィルム。

【請求項14】

請求項12または請求項13に記載の電池用セパレータを有する電池。

【請求項15】

非水電解液二次電池である請求項14に記載の電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−179906(P2012−179906A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2012−86141(P2012−86141)

【出願日】平成24年4月5日(2012.4.5)

【分割の表示】特願2011−74571(P2011−74571)の分割

【原出願日】平成23年3月30日(2011.3.30)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成24年4月5日(2012.4.5)

【分割の表示】特願2011−74571(P2011−74571)の分割

【原出願日】平成23年3月30日(2011.3.30)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]