熱可塑性樹脂製長尺体の接続方法

【課題】乗客コンベアやエスカレータ等の移動手摺のように、熱可塑性樹脂の内部に導電性の非伸長性部材を埋設した熱可塑性樹脂製長尺体の端部を、短時間に且つ確実に接続できる接続方法を提供する。

【解決手段】熱可塑性樹脂2の内部に長手方向に沿って導電性の非伸長性部材3を埋設した樹脂製長尺体1の端部を互いに接続する樹脂製長尺体の接続方法において、樹脂製長尺体1の両端部の所定区域における非伸長性部材3を誘導加熱手段6によりそれぞれ加熱し、伸長性部材3を覆っている熱可塑性樹脂2を溶融除去して非伸長性部材3を露出させた後、露出した互いの非伸長性部材3が突き合わせられるように保持した状態で、樹脂製長尺体1の両端部を接続する。

【解決手段】熱可塑性樹脂2の内部に長手方向に沿って導電性の非伸長性部材3を埋設した樹脂製長尺体1の端部を互いに接続する樹脂製長尺体の接続方法において、樹脂製長尺体1の両端部の所定区域における非伸長性部材3を誘導加熱手段6によりそれぞれ加熱し、伸長性部材3を覆っている熱可塑性樹脂2を溶融除去して非伸長性部材3を露出させた後、露出した互いの非伸長性部材3が突き合わせられるように保持した状態で、樹脂製長尺体1の両端部を接続する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、乗客コンベアやエスカレータ等の移動手摺のように、熱可塑性樹脂の内部に導電性の非伸長性部材を埋設した熱可塑性樹脂製長尺体の端部を互いに接続する熱可塑性樹脂製長尺体の接続方法に関するものである。

【背景技術】

【0002】

乗客コンベアやエスカレータ等の移動手摺は、主要な部材として通常ゴム又は熱可塑性樹脂材料から作られる手摺本体と、この手摺本体の内部に長手方向に沿って埋設された多数の細長い鋼ケーブル(抗張体)と、手摺本体の裏側に貼られた帆布を有している。

鋼ケーブルは長手方向に所望の強度を手摺に付与する為の伸び防止手段として機能し且つ、ローラや駆動機構などの周りを移動できるように垂直方向に曲るようにもなっている。帆布は手摺底部のT字状チャネル間で手摺に結合されており、エスカレータ本体ガイドと移動手摺との間の摩擦係数を低くする機能を有する。

【0003】

この種移動手摺は、熱可塑性樹脂製長尺体として作られ、当該長尺体の端部をお互いに接続し所望の長さを有するループ体に加工することにより最終製品として完成する。例えば、特許文献1によれば、長尺体の端部をお互いに接続した際の結合強度を得るために、当該端部を交互の複雑なパターンに刃物で切断することが提案されているが、当該端部の交互パターンを形成するためになされる加工においては、手摺本体、多数の鋼ケーブル、帆布を分離する切断加工やパターン形成するための切断加工が必要とされている。

【0004】

【特許文献1】特表2000−507893号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のような刃物系による切断加工では、熱可塑性樹脂を幅広く・長く(あるいは、深く・長くなど)加工するために加工時間が長くなるといった問題があり、特に、上記手摺本体と多数の鋼ケーブルを分離する加工においては、ある程度の加工精度も必要になってくるため、加工スピードを上げられないという問題がある。

また、熱可塑性樹脂製長尺体の端部を互いに接続する際に、鋼ケーブルの先を突き合わせするだけでは、移動用手摺として使用する場合に、経年変化により鋼ケーブルが熱可塑性樹脂を突き破って移動手摺表面に出てくるという問題もある。

【0006】

本発明は、上記のような問題を解消するためになされたもので、乗客コンベアやエスカレータ等の移動手摺のように、熱可塑性樹脂の内部に長手方向に沿って導電性の非伸長性部材を埋設した熱可塑性樹脂製長尺体の端部を、短時間に且つ確実に接続できる接続方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明は、熱可塑性樹脂の内部に長手方向に沿って導電性の非伸長性部材を埋設した熱可塑性樹脂製長尺体の端部を互いに接続する熱可塑性樹脂製長尺体の接続方法において、上記熱可塑性樹脂製長尺体の両端部の所定区域における非伸長性部材を誘導加熱手段によりそれぞれ加熱し、上記所定区域の上記熱可塑性樹脂を部分的に溶融除去して上記非伸長性部材を露出させた後、露出した互いの非伸長性部材が突き合わせられるように保持した状態で、上記両端部を接続するようにしたものである。

【発明の効果】

【0008】

本発明によれば、誘導加熱手段により非伸長性部材自身を所望の温度(基本的には、熱可塑性樹脂が溶融する温度)に加熱することにより、非伸長性部材の周りを覆っている熱可塑性樹脂を溶融させ、熱可塑性樹脂と非伸長性部材とを分離するため、短時間に且つ確実に分離することができる。

また、熱可塑性樹脂と非伸長性部材を分離した場合、熱可塑性樹脂製長尺体の端部を互いに接続するために必要な端部形状を形成するにあたり、熱可塑性樹脂、非伸長性部材をそれぞれ単独部材として加工できるため、切断加工などが容易にできる。

また、熱可塑性樹脂の周りだけが溶融するため、乗客コンベアやエスカレータ等の移動手摺としての品質・機能を損なうことなく分離加工ができるとともに、熱可塑性樹脂長尺体としての形状が安定しているため、作業性が良い分離加工が実現できる。

また、非伸長性部材を互いに物理的に接続した場合は、移動手摺としての強度を確保できると共に、経年変化による非伸長性部材の移動手摺表面への突き出しなどの品質不良を防ぐことができる。

【発明を実施するための最良の形態】

【0009】

実施の形態1.

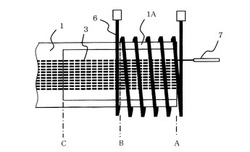

図1は、乗客コンベア用移動手摺等に用いられる熱可塑性樹脂製長尺体(以下、樹脂製長尺体という)1の斜視端面図である。図1において、樹脂製長尺体1は、例えば、ウレタンなどの熱可塑性樹脂2と、この熱可塑性樹脂2の内部に埋設され、長手方向に所望の強度を付与する為に伸び防止の役割などを持っている、例えば鋼ケーブル等の導電性の細長い非伸長性部材3、及び走行用ガイド(図示せず)との間の摩擦係数を低くするために裏側に貼り付けられた帆布などの補助用布4から構成されている。

このような樹脂製長尺体1は、端部を互いに接続し、所望の長さを有するループ体に加工することにより乗客コンベア用移動手摺等の最終製品として完成する。

【0010】

以下、上記の樹脂製長尺体1の端部を互いに接続する方法について説明する。

まず、樹脂製長尺体1の一端側の加工方法について説明する。図2に示すように、樹脂製長尺体1の一端側端面Aから長手方向に所定寸法離間した部分Cにおける熱可塑性樹脂2の上部を切れ端5で示すように薄く切り取り、次に、端面Aと部分Cの中間部分Bにおいて曲線状になっている左右の熱可塑性樹脂部分に対しそれぞれ切り込みをいれていき、最後に補助用布4側から非伸長性部材3にキズが入らないように切り込みを入れる。この時、非伸長性部材3の周りに数mm程度(例えば、1〜2mm)熱可塑性樹脂2が残るようにしておく。

【0011】

そして、図3に示すように非伸長性部材3の周囲のみを残して切断されている端面Aと中間部分Bとの間の区域1Aにおける樹脂製長尺体1を誘導加熱手段6である誘導加熱コイルの中に設置し、区域1Aの非伸長性部材3を誘導加熱する。

この誘導加熱により、区域1Aにおける非伸長性部材3の温度が上昇し、これに伴い非伸長性部材3の周囲を覆っている熱可塑性樹脂2の温度も上昇することになる。

この温度が熱可塑性樹脂2の溶融温度(例えば、ウレタンの場合は約160℃程度)を超えると非伸長性部材3の周囲の強度が弱くなる。この時、樹脂製長尺体1の端面から区域Aの熱可塑性樹脂2を長手方向に引張ることで、図4に示すように、区域1Aの熱可塑性樹脂2のみを除去し、区域1Aの非伸長性部材3を露出させることができる。

【0012】

この場合、上記誘導加熱において被加熱物である非伸長性部材3の温度を一定(例えば、ウレタンの場合は200℃〜250℃程度)、または、所定のパターンに保つために、非伸長性部材3の温度上昇を熱電対7にてモニタし、誘導加熱手段6の制御系にフィードバックしている。

また、非伸長性部材3の温度だけでなく、誘導加熱手段6により加熱される非伸長性部材3の影響を受けて軟化する熱可塑性樹脂2の溶解度(硬度)が所定の値になるように誘導加熱手段6を制御するようにしても良い。

上記、非伸長性部材3の温度、または、熱可塑性樹脂2の溶解度(硬度)を所定の値になるように制御する例として、熱電対7によりモニタしている温度を誘導加熱装置(図示せず)の制御系にフィードバックすることにより、その値と所定の設定値を比較し、誘導加熱装置の出力をON/OFF(モニタ値が所定の値を超えた場合誘導加熱OFF、所定の値より低い場合は誘導加熱ON)にて制御する方法などがある。

【0013】

次に、樹脂製長尺体1の他端側の加工方法について説明する。

まず、図5に示すように、樹脂製長尺体1の他端側端面Dから長手方向に所定寸法離間した部分Eと、この部分Eから端面Dの反対方向に所定寸法離間した部分Fとを設定し、端面Dと部分Fとの間にある熱可塑性樹脂2の上部を薄く切り取り、次に、部分Eにおいて曲線状になっている左右の熱可塑性樹脂部分に対しそれぞれ切り込みをいれていき、最後に補助用布4側から非伸長性部材3にキズが入らないように切り込みを入れる。この時、細長い非伸長性部材3の周りに数mm程度(例えば、1〜2mm)熱可塑性樹脂2が残るようにしておく。この点は図2について説明した場合と同様である。

【0014】

そして、図5に示すように樹脂製長尺体1の部分E,F間の区域1Bの樹脂製長尺体1を誘導加熱手段6である誘導加熱コイルの中に設置し、区域1Bの非伸長性部材3を誘導加熱する。

この誘導加熱による基本的な状態変化は、図3で説明した場合と同様であるが、図4では、樹脂製長尺体1の一部を完全に分離するのに対し、今回の場合には図6に示すように、区域1Bの熱可塑性樹脂部分をそのまま残し、非伸長性部材3を熱可塑性樹脂2から剥離させている。

【0015】

また、この場合も、上記誘導加熱において被加熱物である非伸長性部材3の温度を一定(例えば、ウレタンの場合は200℃〜250℃程度)、または、所定のパターンに保つために、非伸長性部材3と同じ材質でできているダミー負荷8を誘導加熱手段6である誘導加熱コイルの中に入れ、誘導加熱時にダミー負荷8の温度上昇を熱電対7にてモニタし、誘導加熱手段6の制御系にフィードバックしている。

また、非伸長性部材3の温度だけでなく、誘導加熱手段6により加熱される非伸長性部材3の影響を受けて軟化する熱可塑性樹脂2の溶解度(硬度)が所定の値になるように誘導加熱手段6を制御するようにしても良い。

なお、図6で示したように樹脂製長尺体1から非伸長性部材3を剥離させた状態では、剥離させた部分の樹脂製長尺体1の表面(熱可塑性樹脂)が荒れているため、当該表面の均し加工を施したほうが良い。

【0016】

次に、上記のように加工した樹脂製長尺体1の端部を互いに繋ぎ合わせる手順について説明する。

図7は、図3〜6で説明したように端部を加工した樹脂製長尺体1を繋ぎ合せるために、それぞれの端部に露出した非伸長性部材3を斜めに切断して形状を整えた後、樹脂製長尺体1の両端を対向させた状態を示したものである。

まず、図8に示すように、図7の状態から、樹脂製長尺体1の端部を露出した互いの非伸長性部材3が突き合わせられるように保持した状態で、露出した非伸長性部材3を固定するために、例えばシート形状等の補充用熱可塑性樹脂9で露出した非伸長性部材3の露出部分を被覆し、加熱ブロック10を使用し当該部分を加熱することにより、非伸長性部材3を固定させる。

【0017】

そして、図9に示すように、樹脂製長尺体1の裏側から補助用布4の切れている部分に対し、接着剤などを使用して帆布等の接続用布12を貼付ける。この状態で、図10に示す金型13に当該接続部分を設置し、例えばシート形状等の意匠面用熱可塑性樹脂11を樹脂製長尺体1の端部を互いに突き合わせている部分に当て、金型13を閉じてから、上記金型13のヒータ17に通電することにより金型13を加熱する。

これにより、樹脂製長尺体1の端部を互いに突き合わせた部分が溶融し接合される。この後、ヒータ17への通電を解除し、金型13が冷えるのを待って、ループ状に接続された樹脂製長尺体1を取り出す。なお、図10において、14は上型、15は下型、16は中芯を示す。

【0018】

上記のように実施の形態1は、熱可塑性樹脂2の内部に長手方向に沿って導電性の非伸長性部材3を埋設した樹脂製長尺体1の端部を互いに接続する樹脂製長尺体の接続方法において、樹脂製長尺体1の両端部の所定区域における非伸長性部材3を誘導加熱手段6によりそれぞれ加熱し、伸長性部材3を覆っている熱可塑性樹脂2を溶融除去して非伸長性部材3を露出させた後、露出した互いの非伸長性部材3が突き合わせられるように保持した状態で、樹脂製長尺体1の両端部を接続するようにしたもので、乗客コンベア用移動手摺などに用いられる樹脂製長尺体の端部を互いに接続する場合に、誘導加熱を利用した加工プロセスを施すことにより、短時間に且つ確実に、熱可塑性樹脂2と非伸長性部材3を分離することができ、作業効率を高めることができる(誘導加熱は、被加熱物が直接発熱するため、非常に効率が良く、温度上昇も早いことが特徴である)。

【0019】

また、上記誘導加熱において、被加熱物である非伸長性部材3の温度を所定の値に一定に、または、所定のパターンに制御するように誘導加熱することにより、乗客コンベア用移動手摺等の樹脂製長尺体1としての品質・機能を損なうことなく、端部加工を施すことができる。

更に、上記誘導加熱において、非伸長性部材3の影響を受けて軟化する熱可塑性樹脂2の溶解度(硬度)が所定の値になるように誘導加熱手段を制御すれば、熱可塑性樹脂2の硬度等の品質・機能を損なうことを抑制できる。

【0020】

実施の形態2.

図11及び図12は、実施の形態1における樹脂製長尺体の接続方法を基本とし、上記樹脂製長尺体の端部を互いに接続する際に、両端部の非伸長性部材3を互いに物理的に接続することを示す説明図である。

上記実施の形態1では、図7に示すように、両端部の非伸長性部材3をそれぞれ斜めに切断し突き合わせているが、その理由は、樹脂製長尺体1を乗客コンベアやエスカレータの移動手摺として使用する際に、樹脂製長尺体1の端部を互いに接続した部分の強度を確保するためである。つまり、移動手摺の走行軸に対して直角断面を見た時、非伸長性部材3の突き合わせ部分が集中していると、機械的強度を全て熱可塑性樹脂だけに頼ることになるため強度が落ちることになる。

【0021】

本実施の形態2では、樹脂製長尺体1の端部を互いに接続した部分の強度をより高めるために、非伸長性部材3をそれぞれ物理的に接続する方法として、図11に示すように、露出した非伸長性部材3を長手方向と直角に切断して形状を整えた後、樹脂製長尺体1の両端を対向させ、図12のように樹脂製長尺体1の両端を互いに突き合わせる時に、接続補助板19の上に非伸長性部材3の切断部分をのせ、その部分を加熱コイル18を用いて誘導加熱により加熱し当該部分の温度を上げ、物理的接続(例えば、ろう付け・はんだ付け・溶接・接着など)を実施する。

これにより、樹脂製長尺体1の端部を互いに接続した部分の機械的強度を高めることができる。また、非伸長性部材3を全て同じ長さに切断し突き合わせることができるため、樹脂製長尺体1の端部を加工する部分を短くすることができ、作業性が向上し加工時間の短縮につながる効果が得られる。

【0022】

図13は、非伸長性部材3を互いに接続する一例を示すもので、非伸長性部材3をそれぞれ接続するための補助部材として、鋼材リング等の接続キャップ20を使用しろう付け等の接続用材21で接続したものである。接続キャップ20を使用することにより、非伸長性部材3を互いに突き合わせた際に、全て金属材料でカバーできるため、より高い機械的強度が得られる効果がある。

【0023】

図14は、非伸長性部材3を互いに接続する他の例として、接続キャップ20をかしめ工法により固定した場合を示す図である。この場合には、上記効果に加え、当該部分を加熱する必要がないため、より作業性が向上し加工時間の短縮につながる効果が得られる。

なお、接続キャップ20などの接続用補助部材は1個づつ別々の単体であっても、または複数個連結されたものであっても良い。

【図面の簡単な説明】

【0024】

【図1】乗客コンベア移動手摺の斜視端面図である。

【図2】本発明の実施の形態1における樹脂製長尺体の接続方法の一工程を説明するための図で、(A)は平面図、(B)は側面図、(C)は端面図である。

【図3】本発明の実施の形態1における他の一工程を説明するための平面図である。

【図4】本発明の実施の形態1における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図5】本発明の実施の形態1における他の一工程を説明するための平面図である。

【図6】本発明の実施の形態1における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図7】本発明の実施の形態1における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図8】本発明の実施の形態1における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図9】本発明の実施の形態1における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図10】本発明の実施の形態1において熱可塑性樹脂製長尺体の端部を互いに接続するために用いる金型を示す図で、(A)は端面図、(B)は側面図である。

【図11】本発明の実施の形態2における樹脂製長尺体の接続方法の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図12】本発明の実施の形態2における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図13】本発明の実施の形態2における他の例を説明するための図で、(A)は加工前の状態を示す平面図、(B)は加工後の状態を示す平面図である。平面図である。

【図14】本発明の実施の形態2における更に他の例を説明するための平面図である。

【符号の説明】

【0025】

1:樹脂製長尺体、2:熱可塑性樹脂、3:非伸長性部材、4:補助用布、5:切れ端、6:誘導加熱手段、7:熱電対、8:ダミー負荷、9:補充用熱可塑性樹脂、10:加熱ブロック、11:意匠面用熱可塑性樹脂、12:接続用布、13:金型、14:上型、15:下型、16:中芯、17ヒータ、18:加熱コイル、19:接続補助板、20:接続キャップ、21:接続用材

【技術分野】

【0001】

本発明は、乗客コンベアやエスカレータ等の移動手摺のように、熱可塑性樹脂の内部に導電性の非伸長性部材を埋設した熱可塑性樹脂製長尺体の端部を互いに接続する熱可塑性樹脂製長尺体の接続方法に関するものである。

【背景技術】

【0002】

乗客コンベアやエスカレータ等の移動手摺は、主要な部材として通常ゴム又は熱可塑性樹脂材料から作られる手摺本体と、この手摺本体の内部に長手方向に沿って埋設された多数の細長い鋼ケーブル(抗張体)と、手摺本体の裏側に貼られた帆布を有している。

鋼ケーブルは長手方向に所望の強度を手摺に付与する為の伸び防止手段として機能し且つ、ローラや駆動機構などの周りを移動できるように垂直方向に曲るようにもなっている。帆布は手摺底部のT字状チャネル間で手摺に結合されており、エスカレータ本体ガイドと移動手摺との間の摩擦係数を低くする機能を有する。

【0003】

この種移動手摺は、熱可塑性樹脂製長尺体として作られ、当該長尺体の端部をお互いに接続し所望の長さを有するループ体に加工することにより最終製品として完成する。例えば、特許文献1によれば、長尺体の端部をお互いに接続した際の結合強度を得るために、当該端部を交互の複雑なパターンに刃物で切断することが提案されているが、当該端部の交互パターンを形成するためになされる加工においては、手摺本体、多数の鋼ケーブル、帆布を分離する切断加工やパターン形成するための切断加工が必要とされている。

【0004】

【特許文献1】特表2000−507893号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のような刃物系による切断加工では、熱可塑性樹脂を幅広く・長く(あるいは、深く・長くなど)加工するために加工時間が長くなるといった問題があり、特に、上記手摺本体と多数の鋼ケーブルを分離する加工においては、ある程度の加工精度も必要になってくるため、加工スピードを上げられないという問題がある。

また、熱可塑性樹脂製長尺体の端部を互いに接続する際に、鋼ケーブルの先を突き合わせするだけでは、移動用手摺として使用する場合に、経年変化により鋼ケーブルが熱可塑性樹脂を突き破って移動手摺表面に出てくるという問題もある。

【0006】

本発明は、上記のような問題を解消するためになされたもので、乗客コンベアやエスカレータ等の移動手摺のように、熱可塑性樹脂の内部に長手方向に沿って導電性の非伸長性部材を埋設した熱可塑性樹脂製長尺体の端部を、短時間に且つ確実に接続できる接続方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明は、熱可塑性樹脂の内部に長手方向に沿って導電性の非伸長性部材を埋設した熱可塑性樹脂製長尺体の端部を互いに接続する熱可塑性樹脂製長尺体の接続方法において、上記熱可塑性樹脂製長尺体の両端部の所定区域における非伸長性部材を誘導加熱手段によりそれぞれ加熱し、上記所定区域の上記熱可塑性樹脂を部分的に溶融除去して上記非伸長性部材を露出させた後、露出した互いの非伸長性部材が突き合わせられるように保持した状態で、上記両端部を接続するようにしたものである。

【発明の効果】

【0008】

本発明によれば、誘導加熱手段により非伸長性部材自身を所望の温度(基本的には、熱可塑性樹脂が溶融する温度)に加熱することにより、非伸長性部材の周りを覆っている熱可塑性樹脂を溶融させ、熱可塑性樹脂と非伸長性部材とを分離するため、短時間に且つ確実に分離することができる。

また、熱可塑性樹脂と非伸長性部材を分離した場合、熱可塑性樹脂製長尺体の端部を互いに接続するために必要な端部形状を形成するにあたり、熱可塑性樹脂、非伸長性部材をそれぞれ単独部材として加工できるため、切断加工などが容易にできる。

また、熱可塑性樹脂の周りだけが溶融するため、乗客コンベアやエスカレータ等の移動手摺としての品質・機能を損なうことなく分離加工ができるとともに、熱可塑性樹脂長尺体としての形状が安定しているため、作業性が良い分離加工が実現できる。

また、非伸長性部材を互いに物理的に接続した場合は、移動手摺としての強度を確保できると共に、経年変化による非伸長性部材の移動手摺表面への突き出しなどの品質不良を防ぐことができる。

【発明を実施するための最良の形態】

【0009】

実施の形態1.

図1は、乗客コンベア用移動手摺等に用いられる熱可塑性樹脂製長尺体(以下、樹脂製長尺体という)1の斜視端面図である。図1において、樹脂製長尺体1は、例えば、ウレタンなどの熱可塑性樹脂2と、この熱可塑性樹脂2の内部に埋設され、長手方向に所望の強度を付与する為に伸び防止の役割などを持っている、例えば鋼ケーブル等の導電性の細長い非伸長性部材3、及び走行用ガイド(図示せず)との間の摩擦係数を低くするために裏側に貼り付けられた帆布などの補助用布4から構成されている。

このような樹脂製長尺体1は、端部を互いに接続し、所望の長さを有するループ体に加工することにより乗客コンベア用移動手摺等の最終製品として完成する。

【0010】

以下、上記の樹脂製長尺体1の端部を互いに接続する方法について説明する。

まず、樹脂製長尺体1の一端側の加工方法について説明する。図2に示すように、樹脂製長尺体1の一端側端面Aから長手方向に所定寸法離間した部分Cにおける熱可塑性樹脂2の上部を切れ端5で示すように薄く切り取り、次に、端面Aと部分Cの中間部分Bにおいて曲線状になっている左右の熱可塑性樹脂部分に対しそれぞれ切り込みをいれていき、最後に補助用布4側から非伸長性部材3にキズが入らないように切り込みを入れる。この時、非伸長性部材3の周りに数mm程度(例えば、1〜2mm)熱可塑性樹脂2が残るようにしておく。

【0011】

そして、図3に示すように非伸長性部材3の周囲のみを残して切断されている端面Aと中間部分Bとの間の区域1Aにおける樹脂製長尺体1を誘導加熱手段6である誘導加熱コイルの中に設置し、区域1Aの非伸長性部材3を誘導加熱する。

この誘導加熱により、区域1Aにおける非伸長性部材3の温度が上昇し、これに伴い非伸長性部材3の周囲を覆っている熱可塑性樹脂2の温度も上昇することになる。

この温度が熱可塑性樹脂2の溶融温度(例えば、ウレタンの場合は約160℃程度)を超えると非伸長性部材3の周囲の強度が弱くなる。この時、樹脂製長尺体1の端面から区域Aの熱可塑性樹脂2を長手方向に引張ることで、図4に示すように、区域1Aの熱可塑性樹脂2のみを除去し、区域1Aの非伸長性部材3を露出させることができる。

【0012】

この場合、上記誘導加熱において被加熱物である非伸長性部材3の温度を一定(例えば、ウレタンの場合は200℃〜250℃程度)、または、所定のパターンに保つために、非伸長性部材3の温度上昇を熱電対7にてモニタし、誘導加熱手段6の制御系にフィードバックしている。

また、非伸長性部材3の温度だけでなく、誘導加熱手段6により加熱される非伸長性部材3の影響を受けて軟化する熱可塑性樹脂2の溶解度(硬度)が所定の値になるように誘導加熱手段6を制御するようにしても良い。

上記、非伸長性部材3の温度、または、熱可塑性樹脂2の溶解度(硬度)を所定の値になるように制御する例として、熱電対7によりモニタしている温度を誘導加熱装置(図示せず)の制御系にフィードバックすることにより、その値と所定の設定値を比較し、誘導加熱装置の出力をON/OFF(モニタ値が所定の値を超えた場合誘導加熱OFF、所定の値より低い場合は誘導加熱ON)にて制御する方法などがある。

【0013】

次に、樹脂製長尺体1の他端側の加工方法について説明する。

まず、図5に示すように、樹脂製長尺体1の他端側端面Dから長手方向に所定寸法離間した部分Eと、この部分Eから端面Dの反対方向に所定寸法離間した部分Fとを設定し、端面Dと部分Fとの間にある熱可塑性樹脂2の上部を薄く切り取り、次に、部分Eにおいて曲線状になっている左右の熱可塑性樹脂部分に対しそれぞれ切り込みをいれていき、最後に補助用布4側から非伸長性部材3にキズが入らないように切り込みを入れる。この時、細長い非伸長性部材3の周りに数mm程度(例えば、1〜2mm)熱可塑性樹脂2が残るようにしておく。この点は図2について説明した場合と同様である。

【0014】

そして、図5に示すように樹脂製長尺体1の部分E,F間の区域1Bの樹脂製長尺体1を誘導加熱手段6である誘導加熱コイルの中に設置し、区域1Bの非伸長性部材3を誘導加熱する。

この誘導加熱による基本的な状態変化は、図3で説明した場合と同様であるが、図4では、樹脂製長尺体1の一部を完全に分離するのに対し、今回の場合には図6に示すように、区域1Bの熱可塑性樹脂部分をそのまま残し、非伸長性部材3を熱可塑性樹脂2から剥離させている。

【0015】

また、この場合も、上記誘導加熱において被加熱物である非伸長性部材3の温度を一定(例えば、ウレタンの場合は200℃〜250℃程度)、または、所定のパターンに保つために、非伸長性部材3と同じ材質でできているダミー負荷8を誘導加熱手段6である誘導加熱コイルの中に入れ、誘導加熱時にダミー負荷8の温度上昇を熱電対7にてモニタし、誘導加熱手段6の制御系にフィードバックしている。

また、非伸長性部材3の温度だけでなく、誘導加熱手段6により加熱される非伸長性部材3の影響を受けて軟化する熱可塑性樹脂2の溶解度(硬度)が所定の値になるように誘導加熱手段6を制御するようにしても良い。

なお、図6で示したように樹脂製長尺体1から非伸長性部材3を剥離させた状態では、剥離させた部分の樹脂製長尺体1の表面(熱可塑性樹脂)が荒れているため、当該表面の均し加工を施したほうが良い。

【0016】

次に、上記のように加工した樹脂製長尺体1の端部を互いに繋ぎ合わせる手順について説明する。

図7は、図3〜6で説明したように端部を加工した樹脂製長尺体1を繋ぎ合せるために、それぞれの端部に露出した非伸長性部材3を斜めに切断して形状を整えた後、樹脂製長尺体1の両端を対向させた状態を示したものである。

まず、図8に示すように、図7の状態から、樹脂製長尺体1の端部を露出した互いの非伸長性部材3が突き合わせられるように保持した状態で、露出した非伸長性部材3を固定するために、例えばシート形状等の補充用熱可塑性樹脂9で露出した非伸長性部材3の露出部分を被覆し、加熱ブロック10を使用し当該部分を加熱することにより、非伸長性部材3を固定させる。

【0017】

そして、図9に示すように、樹脂製長尺体1の裏側から補助用布4の切れている部分に対し、接着剤などを使用して帆布等の接続用布12を貼付ける。この状態で、図10に示す金型13に当該接続部分を設置し、例えばシート形状等の意匠面用熱可塑性樹脂11を樹脂製長尺体1の端部を互いに突き合わせている部分に当て、金型13を閉じてから、上記金型13のヒータ17に通電することにより金型13を加熱する。

これにより、樹脂製長尺体1の端部を互いに突き合わせた部分が溶融し接合される。この後、ヒータ17への通電を解除し、金型13が冷えるのを待って、ループ状に接続された樹脂製長尺体1を取り出す。なお、図10において、14は上型、15は下型、16は中芯を示す。

【0018】

上記のように実施の形態1は、熱可塑性樹脂2の内部に長手方向に沿って導電性の非伸長性部材3を埋設した樹脂製長尺体1の端部を互いに接続する樹脂製長尺体の接続方法において、樹脂製長尺体1の両端部の所定区域における非伸長性部材3を誘導加熱手段6によりそれぞれ加熱し、伸長性部材3を覆っている熱可塑性樹脂2を溶融除去して非伸長性部材3を露出させた後、露出した互いの非伸長性部材3が突き合わせられるように保持した状態で、樹脂製長尺体1の両端部を接続するようにしたもので、乗客コンベア用移動手摺などに用いられる樹脂製長尺体の端部を互いに接続する場合に、誘導加熱を利用した加工プロセスを施すことにより、短時間に且つ確実に、熱可塑性樹脂2と非伸長性部材3を分離することができ、作業効率を高めることができる(誘導加熱は、被加熱物が直接発熱するため、非常に効率が良く、温度上昇も早いことが特徴である)。

【0019】

また、上記誘導加熱において、被加熱物である非伸長性部材3の温度を所定の値に一定に、または、所定のパターンに制御するように誘導加熱することにより、乗客コンベア用移動手摺等の樹脂製長尺体1としての品質・機能を損なうことなく、端部加工を施すことができる。

更に、上記誘導加熱において、非伸長性部材3の影響を受けて軟化する熱可塑性樹脂2の溶解度(硬度)が所定の値になるように誘導加熱手段を制御すれば、熱可塑性樹脂2の硬度等の品質・機能を損なうことを抑制できる。

【0020】

実施の形態2.

図11及び図12は、実施の形態1における樹脂製長尺体の接続方法を基本とし、上記樹脂製長尺体の端部を互いに接続する際に、両端部の非伸長性部材3を互いに物理的に接続することを示す説明図である。

上記実施の形態1では、図7に示すように、両端部の非伸長性部材3をそれぞれ斜めに切断し突き合わせているが、その理由は、樹脂製長尺体1を乗客コンベアやエスカレータの移動手摺として使用する際に、樹脂製長尺体1の端部を互いに接続した部分の強度を確保するためである。つまり、移動手摺の走行軸に対して直角断面を見た時、非伸長性部材3の突き合わせ部分が集中していると、機械的強度を全て熱可塑性樹脂だけに頼ることになるため強度が落ちることになる。

【0021】

本実施の形態2では、樹脂製長尺体1の端部を互いに接続した部分の強度をより高めるために、非伸長性部材3をそれぞれ物理的に接続する方法として、図11に示すように、露出した非伸長性部材3を長手方向と直角に切断して形状を整えた後、樹脂製長尺体1の両端を対向させ、図12のように樹脂製長尺体1の両端を互いに突き合わせる時に、接続補助板19の上に非伸長性部材3の切断部分をのせ、その部分を加熱コイル18を用いて誘導加熱により加熱し当該部分の温度を上げ、物理的接続(例えば、ろう付け・はんだ付け・溶接・接着など)を実施する。

これにより、樹脂製長尺体1の端部を互いに接続した部分の機械的強度を高めることができる。また、非伸長性部材3を全て同じ長さに切断し突き合わせることができるため、樹脂製長尺体1の端部を加工する部分を短くすることができ、作業性が向上し加工時間の短縮につながる効果が得られる。

【0022】

図13は、非伸長性部材3を互いに接続する一例を示すもので、非伸長性部材3をそれぞれ接続するための補助部材として、鋼材リング等の接続キャップ20を使用しろう付け等の接続用材21で接続したものである。接続キャップ20を使用することにより、非伸長性部材3を互いに突き合わせた際に、全て金属材料でカバーできるため、より高い機械的強度が得られる効果がある。

【0023】

図14は、非伸長性部材3を互いに接続する他の例として、接続キャップ20をかしめ工法により固定した場合を示す図である。この場合には、上記効果に加え、当該部分を加熱する必要がないため、より作業性が向上し加工時間の短縮につながる効果が得られる。

なお、接続キャップ20などの接続用補助部材は1個づつ別々の単体であっても、または複数個連結されたものであっても良い。

【図面の簡単な説明】

【0024】

【図1】乗客コンベア移動手摺の斜視端面図である。

【図2】本発明の実施の形態1における樹脂製長尺体の接続方法の一工程を説明するための図で、(A)は平面図、(B)は側面図、(C)は端面図である。

【図3】本発明の実施の形態1における他の一工程を説明するための平面図である。

【図4】本発明の実施の形態1における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図5】本発明の実施の形態1における他の一工程を説明するための平面図である。

【図6】本発明の実施の形態1における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図7】本発明の実施の形態1における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図8】本発明の実施の形態1における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図9】本発明の実施の形態1における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図10】本発明の実施の形態1において熱可塑性樹脂製長尺体の端部を互いに接続するために用いる金型を示す図で、(A)は端面図、(B)は側面図である。

【図11】本発明の実施の形態2における樹脂製長尺体の接続方法の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図12】本発明の実施の形態2における他の一工程を説明するための図で、(A)は平面図、(B)は側面図である。

【図13】本発明の実施の形態2における他の例を説明するための図で、(A)は加工前の状態を示す平面図、(B)は加工後の状態を示す平面図である。平面図である。

【図14】本発明の実施の形態2における更に他の例を説明するための平面図である。

【符号の説明】

【0025】

1:樹脂製長尺体、2:熱可塑性樹脂、3:非伸長性部材、4:補助用布、5:切れ端、6:誘導加熱手段、7:熱電対、8:ダミー負荷、9:補充用熱可塑性樹脂、10:加熱ブロック、11:意匠面用熱可塑性樹脂、12:接続用布、13:金型、14:上型、15:下型、16:中芯、17ヒータ、18:加熱コイル、19:接続補助板、20:接続キャップ、21:接続用材

【特許請求の範囲】

【請求項1】

熱可塑性樹脂の内部に長手方向に沿って導電性の非伸長性部材を埋設した熱可塑性樹脂製長尺体の端部を互いに接続する熱可塑性樹脂製長尺体の接続方法において、

上記熱可塑性樹脂製長尺体の両端部の所定区域における非伸長性部材を誘導加熱手段によりそれぞれ加熱し、上記非伸長性部材を覆っている上記熱可塑性樹脂を溶融除去して上記非伸長性部材を露出させた後、露出した互いの非伸長性部材が突き合わせられるように保持した状態で、上記両端部を接続するようにしたことを特徴とする熱可塑性樹脂製長尺体の接続方法。

【請求項2】

上記誘導加熱手段により加熱される上記非伸長性部材の温度を一定または所定のパターンに保つように制御することを特徴とする請求項1記載の熱可塑性樹脂製長尺体の接続方法。

【請求項3】

上記誘導加熱手段により加熱される非伸長性部材の影響を受けて軟化する上記熱可塑性樹脂の溶解度が所定の値になるように制御することを特徴とする請求項1または2記載の熱可塑性樹脂製長尺体の接続方法。

【請求項4】

上記露出した互いの非伸長性部材を物理的に接続することを特徴とする請求項1ないし3のいずれか一つに記載の熱可塑性樹脂製長尺体の接続方法。

【請求項5】

上記露出した互いの非伸長性部材を、誘導加熱により加熱し物理的接続を行うことを特徴とする請求項4記載の熱可塑性樹脂製長尺体の接続方法。

【請求項6】

上記露出した互いの非伸長性部材を、補助部材を用いて接続することを特徴とする請求項4記載の熱可塑性樹脂製長尺体の接続方法。

【請求項7】

熱可塑性樹脂の内部に長手方向に沿って導電性の非伸長性部材を埋設した熱可塑性樹脂製長尺体の端部を互いに接続する熱可塑性樹脂製長尺体の接続方法において、

上記熱可塑性樹脂製長尺体の一端側における第1端面から上記熱可塑性樹脂製長尺体の長手方向に所定寸法離間した第1部分を、上記非伸長性部材の周囲のみを残して切断する第1の工程と、

上記第1端面から第1部分の間にある第1区域の上記非伸長性部材を誘導加熱手段により加熱し上記非伸長性部材を覆っている上記熱可塑性樹脂を溶融し、上記第1区域の熱可塑性樹脂のみを除去し上記非伸長性部材を露出させる第2の工程と、

上記熱可塑性樹脂製長尺体の他端側における第2端面から上記熱可塑性樹脂製長尺体の長手方向に所定寸法離間した第2部分を、上記非伸長性部材の周囲のみを残して切断する第3の工程と、

上記第2部分と、上記第2部分から上記第2端面の反対方向に所定寸法離間した部分との間にある第2区域の上記非伸長性部材を誘導加熱手段により加熱し上記非伸長性部材を覆っている上記熱可塑性樹脂を溶融し、上記第2区域の上記非伸長性部材を上記熱可塑性樹脂から剥離すると共に、剥離された上記非伸長性部材を切断し、上記第2端面と第2部分との間の熱可塑性樹脂製長尺体を除去し上記第2区域の熱可塑性樹脂上に上記剥離・切断された非伸長性部材を露出させる第4の工程と、

上記第2の工程において上記非伸長性部材を露出させた上記熱可塑性樹脂製長尺体の一端と、上記第4の工程において上記熱可塑性樹脂上に非伸長性部材を露出させた上記熱可塑性樹脂製長尺体の他端とを、露出した互いの非伸長性部材が突き合わせられるように保持した状態で、上記非伸長性部材の露出部分を補充用熱可塑性樹脂で被覆し、上記熱可塑性樹脂製長尺体の両端を接続する第5の工程とを含む

ことを特徴とする熱可塑性樹脂製長尺体の接続方法。

【請求項8】

上記熱可塑性樹脂製長尺体の接続部分の裏側に接続用手布を貼付けた後、上記接続部分の表側に意匠用上記熱可塑性樹脂製長尺体を当て、上記接続部分を金型を用いて加熱する第6の工程を含むことを特徴とする請求項7記載の熱可塑性樹脂製長尺体の接続方法。

【請求項9】

上記誘導加熱手段により加熱される上記非伸長性部材の温度を一定または所定のパターンに保つように上記誘導加熱手段を制御することを特徴とする請求項7または8記載の熱可塑性樹脂製長尺体の接続方法。

【請求項10】

上記誘導加熱手段により加熱される非伸長性部材の影響を受けて軟化する上記熱可塑性樹脂の溶解度が所定の値になるように上記誘導加熱手段を制御することを特徴とする請求項7ないし9のいずれか一つに記載の熱可塑性樹脂製長尺体の接続方法。

【請求項11】

上記第5の工程において、上記非伸長性部材の露出部分を補充用熱可塑性樹脂で被覆する前に、露出した互いの非伸長性部材を物理的に接続することを特徴とする請求項7ないし10のいずれか一つに記載の熱可塑性樹脂製長尺体の接続方法。

【請求項12】

上記露出した互いの非伸長性部材を、誘導加熱により加熱し物理的接続を行うことを特徴とする請求項11記載の熱可塑性樹脂製長尺体の接続方法。

【請求項13】

上記露出した互いの非伸長性部材を、補助部材を用いて接続することを特徴とする請求項11記載の熱可塑性樹脂製長尺体の接続方法。

【請求項14】

上記非伸長性部材は、複数の細長い鋼ケーブルであることを特徴とする請求項1ないし13のいずれか一つに記載の熱可塑性樹脂製長尺体の接続方法。

【請求項15】

上記熱可塑性樹脂製長尺体は、乗客コンベア或いはエスカレータの移動手摺であることを特徴とする請求項1ないし14のいずれか一つに記載の熱可塑性樹脂製長尺体の接続方法。

【請求項1】

熱可塑性樹脂の内部に長手方向に沿って導電性の非伸長性部材を埋設した熱可塑性樹脂製長尺体の端部を互いに接続する熱可塑性樹脂製長尺体の接続方法において、

上記熱可塑性樹脂製長尺体の両端部の所定区域における非伸長性部材を誘導加熱手段によりそれぞれ加熱し、上記非伸長性部材を覆っている上記熱可塑性樹脂を溶融除去して上記非伸長性部材を露出させた後、露出した互いの非伸長性部材が突き合わせられるように保持した状態で、上記両端部を接続するようにしたことを特徴とする熱可塑性樹脂製長尺体の接続方法。

【請求項2】

上記誘導加熱手段により加熱される上記非伸長性部材の温度を一定または所定のパターンに保つように制御することを特徴とする請求項1記載の熱可塑性樹脂製長尺体の接続方法。

【請求項3】

上記誘導加熱手段により加熱される非伸長性部材の影響を受けて軟化する上記熱可塑性樹脂の溶解度が所定の値になるように制御することを特徴とする請求項1または2記載の熱可塑性樹脂製長尺体の接続方法。

【請求項4】

上記露出した互いの非伸長性部材を物理的に接続することを特徴とする請求項1ないし3のいずれか一つに記載の熱可塑性樹脂製長尺体の接続方法。

【請求項5】

上記露出した互いの非伸長性部材を、誘導加熱により加熱し物理的接続を行うことを特徴とする請求項4記載の熱可塑性樹脂製長尺体の接続方法。

【請求項6】

上記露出した互いの非伸長性部材を、補助部材を用いて接続することを特徴とする請求項4記載の熱可塑性樹脂製長尺体の接続方法。

【請求項7】

熱可塑性樹脂の内部に長手方向に沿って導電性の非伸長性部材を埋設した熱可塑性樹脂製長尺体の端部を互いに接続する熱可塑性樹脂製長尺体の接続方法において、

上記熱可塑性樹脂製長尺体の一端側における第1端面から上記熱可塑性樹脂製長尺体の長手方向に所定寸法離間した第1部分を、上記非伸長性部材の周囲のみを残して切断する第1の工程と、

上記第1端面から第1部分の間にある第1区域の上記非伸長性部材を誘導加熱手段により加熱し上記非伸長性部材を覆っている上記熱可塑性樹脂を溶融し、上記第1区域の熱可塑性樹脂のみを除去し上記非伸長性部材を露出させる第2の工程と、

上記熱可塑性樹脂製長尺体の他端側における第2端面から上記熱可塑性樹脂製長尺体の長手方向に所定寸法離間した第2部分を、上記非伸長性部材の周囲のみを残して切断する第3の工程と、

上記第2部分と、上記第2部分から上記第2端面の反対方向に所定寸法離間した部分との間にある第2区域の上記非伸長性部材を誘導加熱手段により加熱し上記非伸長性部材を覆っている上記熱可塑性樹脂を溶融し、上記第2区域の上記非伸長性部材を上記熱可塑性樹脂から剥離すると共に、剥離された上記非伸長性部材を切断し、上記第2端面と第2部分との間の熱可塑性樹脂製長尺体を除去し上記第2区域の熱可塑性樹脂上に上記剥離・切断された非伸長性部材を露出させる第4の工程と、

上記第2の工程において上記非伸長性部材を露出させた上記熱可塑性樹脂製長尺体の一端と、上記第4の工程において上記熱可塑性樹脂上に非伸長性部材を露出させた上記熱可塑性樹脂製長尺体の他端とを、露出した互いの非伸長性部材が突き合わせられるように保持した状態で、上記非伸長性部材の露出部分を補充用熱可塑性樹脂で被覆し、上記熱可塑性樹脂製長尺体の両端を接続する第5の工程とを含む

ことを特徴とする熱可塑性樹脂製長尺体の接続方法。

【請求項8】

上記熱可塑性樹脂製長尺体の接続部分の裏側に接続用手布を貼付けた後、上記接続部分の表側に意匠用上記熱可塑性樹脂製長尺体を当て、上記接続部分を金型を用いて加熱する第6の工程を含むことを特徴とする請求項7記載の熱可塑性樹脂製長尺体の接続方法。

【請求項9】

上記誘導加熱手段により加熱される上記非伸長性部材の温度を一定または所定のパターンに保つように上記誘導加熱手段を制御することを特徴とする請求項7または8記載の熱可塑性樹脂製長尺体の接続方法。

【請求項10】

上記誘導加熱手段により加熱される非伸長性部材の影響を受けて軟化する上記熱可塑性樹脂の溶解度が所定の値になるように上記誘導加熱手段を制御することを特徴とする請求項7ないし9のいずれか一つに記載の熱可塑性樹脂製長尺体の接続方法。

【請求項11】

上記第5の工程において、上記非伸長性部材の露出部分を補充用熱可塑性樹脂で被覆する前に、露出した互いの非伸長性部材を物理的に接続することを特徴とする請求項7ないし10のいずれか一つに記載の熱可塑性樹脂製長尺体の接続方法。

【請求項12】

上記露出した互いの非伸長性部材を、誘導加熱により加熱し物理的接続を行うことを特徴とする請求項11記載の熱可塑性樹脂製長尺体の接続方法。

【請求項13】

上記露出した互いの非伸長性部材を、補助部材を用いて接続することを特徴とする請求項11記載の熱可塑性樹脂製長尺体の接続方法。

【請求項14】

上記非伸長性部材は、複数の細長い鋼ケーブルであることを特徴とする請求項1ないし13のいずれか一つに記載の熱可塑性樹脂製長尺体の接続方法。

【請求項15】

上記熱可塑性樹脂製長尺体は、乗客コンベア或いはエスカレータの移動手摺であることを特徴とする請求項1ないし14のいずれか一つに記載の熱可塑性樹脂製長尺体の接続方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2010−58283(P2010−58283A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−223520(P2008−223520)

【出願日】平成20年9月1日(2008.9.1)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月1日(2008.9.1)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]