熱圧処理木材ならびにその製造方法

【課題】針葉樹材は柔らかく傷つきやすく、その硬さや強さの改質には熱圧処理が有効である。しかし、熱圧処理は木材原料の形状、水分に大きく影響され、圧縮後の寸法もどりや変形が起こりやすいなど、製品の安定性、生産性の向上が望まれている。

【解決手段】厚さや側圧を制御しながら、木材の圧縮力と応力を均衡させる状態まで加圧し、所定時間加熱して材内部の水蒸気を木材から放出させて固定化することで、安定な成形木材に改質する。

【解決手段】厚さや側圧を制御しながら、木材の圧縮力と応力を均衡させる状態まで加圧し、所定時間加熱して材内部の水蒸気を木材から放出させて固定化することで、安定な成形木材に改質する。

【発明の詳細な説明】

【技術分野】

【0001】

当該発明は、熱圧による木材の改質処理に関するものである。

【背景技術】

【0002】

針葉樹材は、一般的には柔らかく傷つきやすいために、内装材、家具、高級小物といった用途には敬遠されている。針葉樹材の需要を喚起するためには、改質により硬さや強度を高め、付加価値の高い用途に適応した資材としての展開が不可欠である。

【0003】

硬さや強度を高める方法として、強度の高い樹脂を含浸する木材プラスチック複合材がある。しかし、トドマツ、カラマツなどの針葉樹材は樹脂そのものの含浸性が低いため、改質方法として不十分である。

【0004】

改質方法として、木材を圧縮し、押し縮めて硬くする方法が知られる。圧縮に伴い、表面の硬さや密度、曲げヤング係数が増加する。しかし、圧縮だけでは、通常使用ではその形状が安定しているものの、吸湿、吸水により、寸法もどりや変形が発生し、強度や硬さも低下するなどの課題がある。

【0005】

寸法もどりや変形を抑える方法として、樹脂と木材チップを混合しながら成形する方法や圧縮した木材に熱を加える熱圧処理があげられる。前者は、分子量の低く浸透性の高いフェノール樹脂やメラミン樹脂と混合するもので、均一ないわゆる複合材が得られる。後者の熱圧処理は、熱圧の過程で木材の構成成分であるヘミセルロースがフルフラールに化学変化して熱硬化型樹脂のような作用により固めるものである。これにより、木材の硬さや強度が向上することから、その特性を活かした改質木材として用途を拡げるものである(例えば、特許文献1、2参照)。課題としては、100℃以上の熱盤で圧縮する場合、内部の水分が水蒸気となり、解圧するとその水蒸気が急激に膨張し、激しい場合は爆発、軽度な場合は割れや裂け、パンクを引き起こす。そのため、熱盤で圧縮材を挟んだまま水蒸気が水に戻るまで放冷あるいは冷却した上で解圧する必要がある。

【0006】

内部に生じた水蒸気圧を抜気する技術として、穴あき金属板(例えば、特許文献3参照)や通気性金属板などの金属板を用いる方法(例えば、非特許文献1参照)が考案されている。しかし、これらの方法では、表面に穴型の起伏が生じるため、加工工程での表面研削量の増加がおこる。

【0007】

圧縮工程では、加圧方向以外にも圧力は加わり、この作用によって木材は不規則に拡がる。木材の拡がりを抑える方法としては、治具、型枠、凹凸や突起を有する圧締板を用いる拘束方法が知られている(例えば、特許文献4、5参照)。しかし、これらの方法では、密閉型プレス装置、横割れ防止装置、横拡張防止装置などの特殊装置、特殊治具を必要としており、丸太や背板のような厚みの不均一な材料には適応できないものである。特に、針葉樹のように節が多い材料は、節が圧縮されずに残り、調和感が課題となる。

【0008】

圧縮工程で治具や型枠などの横拘束材料を設置しない方法も知られるが(例えば、特許文献6、7参照)、圧縮力が小さいと圧縮そのものは容易であるが、成形後の寸法もどりや変形が起こりやすく、強く圧縮すると横方向に大きく拡がり、結果的に圧縮不足によるもどりや変形が起こりやすいものとなっており、制御方法が必要とされている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特願2008−089598

【特許文献2】特開2002−225003

【特許文献3】特開2006−116843

【特許文献4】特開平5−42510

【特許文献5】特開平10−235619

【特許文献6】特開2000−153510

【特許文献7】特開2009−241362

【非特許文献】

【0010】

【非特許文献1】宇高英二、吉野 毅「スギ単板の加熱圧縮処理への通気性金属板の適用」木材工業、第58巻、第10号、p452−456

【発明の概要】

【発明が解決しようとする課題】

【0011】

柔らかく傷つきやすい針葉樹材等の軟質な木材の改質には、熱圧処理が有効であるが、熱圧後の解圧過程でパンクや割れなどが発生しやすい。

【0012】

当該発明は、原料の形状、水分に影響されることなく、圧縮終了後も寸法もどりや変形の少なく、意匠性に優れ、強度の高い熱圧処理による改質木材を効率的に提供するものである。

【課題を解決するための手段】

【0013】

木材を圧縮すると、繊維細胞の内腔が潰れ、加圧方向に寸法を減じる。また、過度に圧縮すると割れや裂けを生じながら、加圧方向に寸法を減じると同時に繊維方向と略直交方向に拡がる。その状態で圧力あるいは厚さを維持したまま熱を加えると、木材成分の変質が発生し、接触した細胞壁同士が固着して形状が固定化され、寸法もどりや変形の抑制された改質木材となる。

【0014】

木材を圧縮する際、木材の変形量と応力との関係は、加圧の初期段階はその両者が比例する弾性領域、次いで圧力の増大量が小さくても変形量が増大し、細胞壁の座屈が進む高原域、ついには細胞壁同士が接触して応力が増大する圧密域となる。一方で、高原域から圧密域への移行域に止めると、木材の繊維形態は崩壊し全体は大きく収縮するが、細胞壁同士の接触が発生していることから、加熱することで速やかに固形化が可能となる。なお、さらに圧縮すると、急激に応力が高くなり、成形性、安定性が低下する。そこで、移行域の細胞壁同士が接触する状態に誘導することで、適度に水蒸気は材外に排出され、爆発やパンクが抑制され、また接触部での固着が進むことにより、成形後の寸法もどりや変形が抑制された良好な成形物が得られることとなる。

【0015】

当該発明は、この原理から圧力と厚さを適正に制御して木材の安定な改質を図るもので、圧力と応力の均衡状態に制御するためには、圧力計ならびに厚さ計などによって連続的にそれらの値を測定する。そして、移行域の判断は図1のように、それまで増加していた実際の圧力(実効圧力)が低下しても、材厚には大きな変化や反発が見られない状態であることから行うこととなる。

【0016】

熱圧は、いくつかの工程から構成される。木材の圧縮を容易にするため軟らかくする軟化工程、強く押しつぶす圧縮工程、圧縮状態を維持して熱固定化する加熱固定工程、その後の減圧、圧抜、放冷(冷却)、開放し、取り出した成型物を放冷する工程が一般的には必要であり、所定の時間を必要とする。

【0017】

圧縮工程での細胞壁同士が接触する移行域に達するまでは、圧力2.0から20.0MPaで加圧することが適当である。カラマツは容積の圧縮率45%前後でこの領域に達し、実効圧力は3.5MPa前後となる(図2)。しかし、樹種により木材の細胞内の空隙量が異なることから、木材の容積の圧縮率は30から70%が望ましく、40から60%が良好である。

【0018】

圧縮前に軟化工程を設けて加熱する方が圧縮応力は低く抑えられ、その際の最高温度と時間が固定化に影響する。すなわち、移行域に達した後、所定温度を所定時間維持することで成形物の安定性が向上する。温度は、常温でも圧縮と成形化は可能であるが、120℃以上で木材成分が変化して熱硬化型樹脂のように作用することや、耐水性が180℃以上で付与されることから、常温から250℃が望ましく、160から200℃が良好である。一方、所用時間は圧力に委ねられるところが大きいものの、軟化、圧縮、加熱固定の各工程は1から60分が望ましく、180℃であれば成形物の厚みや熱盤の温度にもよるが5分以上保持した後に解圧することが望ましい。

【0019】

木材の水分は、従来の圧縮方法では水分を10%程度まで低下する必要があった。なお、ここでの水分は湿潤重量を基準としたものである。当該発明では、圧縮する過程で、過剰な水分を排除して、適正な水分まで低下することから、水分を考慮する必要はないものの、高水分では木材の腐朽に注意を要する。

【0020】

原料となる木材の形状については、木目を活かす場合は角材や板材などのブロック体が良好であるが、小片状、チップ状、繊維状等の木材粉砕物でも可能で、限定されるものではない。さらに、プラスチック、ゴム、石膏、ガラス等との混合により、軽量化、難燃化など機能性を付与することが可能で、ハイブリッド木材として期待されることから、木材に対して等比の重量まで混合することが可能である。

【0021】

圧縮により、木材は加圧方向以外の方向に拡がる。横、幅方向への拡がりを抑えるために、金属枠などで拘束しながら成形することが一般的である。しかし、節の多い針葉樹材に枠を用いると、想定した圧縮率と移行域での残存材積とが一致しなければ、残存材積が少ない場合は十分な加圧ができず、節部分に応力が集中し、一方で残存材積が多い場合も十分な加圧が果たせず、プレス熱盤や枠を損傷するおそれがある。移行域と拡がりを適正に管理するため、当該発明では圧力に加えて側圧を制御するものである。図3に木材を拘束材料として配置した場合を例示するが、それぞれの木材同士が拡がりを抑え、お互いを横拘束する役目を担うもので、間隙等に圧力計を差し込んで側圧を測定する。側圧を制御することで、背板のような不均一な形状でも、適正な成形物とできる。なお、プレス装置の圧力を一定に設定しても、水分、厚さ、温度等の影響から、実際に木材にかかる圧力は異なるものとなる(実効圧力)。当該発明での圧力とは実効圧力を指し、この圧力を計測しながら、材厚、材幅を調整し、形状を固定して、解圧時のパンクや割れを抑えるものである。

【0022】

当該発明は、コンクリートブロックの製造において側圧が重要であるように、木材の成形化においても重要であることを見出したもので、側圧の測定には圧力計や圧力測定フィルム等を用いて、材の間隙に配置したり、材中に押し込むなどして行う。

【0023】

カラマツを圧縮する場合の圧縮率と側圧の関係を表1に示す。圧縮率が高くなるほど、側圧は高くなる。なお、高温ほど木材の可塑性が高まり、圧力は側圧に反映されにくくなることから、側圧/圧縮圧は小さくなる。すなわち、温度、拘束材料の大きさや性質、熱盤の接触抵抗性等によって側圧は変化する。そこで、側圧が低い場合は、横拘束に大きな部材や変形の少ない金属枠を配置したり、温度、圧力を制御して側圧を高くすることが必要である。なお、側圧は1.0MPa以上が望ましく、2.0MPaから5.0MPaが良好である。表1の条件では、圧縮40%の場合は圧力4.0MPaで行うと側圧は2.0MPa以上となり、良好な成形物が得られることを示すものである。

【0024】

【表1】

【0025】

横拘束を行わない場合も、また、木材の幅拡張を予測して、所定の側圧に達するように材料間の隙間を空けて熱盤上に配置する場合も、2.0から20.0MPaの圧力をかけて、余分な水分を放出しながら厚さを減じ変形する。ブロック状の角材であれば、圧縮によるすべり破壊やころがり破壊により年輪構成を破壊することで、材厚を元の寸法の5〜70%、材幅を元の寸法の100〜700%として、熱固定により形状を安定させる。

【0026】

特に仕上がり厚さが薄くなったものには、繊維と直交方向の柔軟性が付与され、曲がりのある材料の表面に沿って貼るなど立体的な利用が可能である。

【0027】

このように当該発明は、木材の圧縮力と応力が均衡する移行域で、厚さ、圧力、側圧を制御しながら、所定の温度と時間を保持して水分を木材から放出させて固定化するものである。

【発明の効果】

【0028】

木材の組織形態を崩壊するまで加圧し、内部水分を分散するとともに、圧力や側圧で制御しながら厚さを調整してその反発力を抑え、均一に比重を高め、硬い板状の改質木材としての生産性、安定性を向上する。これにより、木材のブロック体に限定されることなく、端材、チップや鋸屑などの粉砕物からも、従来にない優れた意匠性を備えた成形物として内装用建材へ利用推進を図るものである。

【図面の簡単な説明】

【0029】

【図1】常温でカラマツを圧縮し、180℃まで昇温して熱圧処理した場合の設定圧力と実際の実効圧力(圧力)、材厚、材幅を測定したものである。

【図2】カラマツを100℃まで加温した後に圧縮した場合の圧力、側圧、厚さ(材厚)、材温の変化を示したものである。

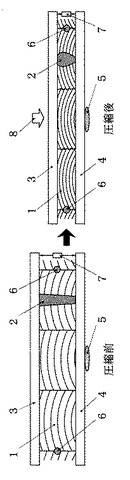

【図3】圧力、側圧を監視しながら圧縮し、所定の厚みにする場合のイメージ図である。

【発明を実施するための形態】

【0030】

圧力装置としては、連続型と単独型のいずれも可能であるが、適正な条件下で単独型の圧縮装置で金属枠を挟み込むことが、材幅の肥大化を抑える作用もあり良好である。なお、材温は材中心部等に細孔を開け、KまたはT熱電対を用いて測定し、熱盤の温度は温度計で測定する。

【実施例】

【0031】

厚さ3cm、幅13cm、長さ180cm、水分50%のカラマツを、単独型の圧縮装置で、木材軟化時間0分、圧縮時間10分、180℃で加熱固定時間20分とした後、5分放冷して圧縮した。圧力5.0MPaで容積を40%に圧縮し、横拘束用のカラマツの接触面の側圧3.0MPaとした。この結果、寸法もどりや変形が少ない成形物となった。

【0032】

厚さ3cm、幅13cm、長さ180cm、水分50%のカラマツを、熱盤温度180℃で、軟化時間30分、圧力3.0MPaで圧縮時間5分、加熱固定時間40分、放冷時間20分で圧縮した。圧縮率と圧力との関係(図2)が示すとおり、横拘束用のカラマツの側圧を2.0MPaとしたことで、容積圧縮率40%、厚さ2.40cmの良好な成形物となった。

【0033】

横拘束を行わずに、同じく厚さ3cm、幅13cm、長さ180cm、水分50%のカラマツを、温度180℃、軟化時間30分、圧力5.0MPaで圧縮時間20分、加熱固定時間15分、放冷時間240分で圧縮した。ジュラルミン板との摩擦のみで側圧は2.0MPaで、横拘束を行わなくても容積圧縮率55%の良好な成形物となった。

【0034】

横拘束を行わずに、厚さ11cm、幅11cm、長さ20cm、常温で水分50%のカラマツを、圧力20MPaで10分間圧縮し、その後、180℃で加熱固定時間10分、放冷時間5分で処理した後に解圧した。材幅の拘束力はジュラルミン板の摩擦のみで側圧は5.0MPaで、圧縮率は材厚の減少率85%で材幅の増加率320%、すなわち容積の圧縮率52%の良好な成形物となった。

【0035】

【表2】

【比較例】

【0036】

横拘束を行なわず、温度100℃で軟化時間15分、圧縮時間3分、加熱固定時間24分の条件で、水分10%の厚さ1.5cmのカラマツを、1.5MPaで加圧した。側圧0.5MPaで、温度が低く水分も低いために圧縮率20%では圧縮物の縁部はもろく、吸湿による寸法もどりが著しかった。

【0037】

金属型枠を用いて、温度180℃、軟化時間15分、圧縮時間3分、加熱固定時間24分の条件で、水分10%の厚さ1.5cmで節の多いカラマツを、圧力1.5MPa、圧縮率40%となるよう熱盤間隔0.9cmまで加圧した。この結果、側圧は0.5MPaで、節の多いカラマツは節部分に応力が集中し、成形物は節部分が突出していた。

【0038】

横拘束を行なわず、温度180℃、軟化時間15分、圧縮時間3分、加熱固定時間24分間の条件で、水分15%以下の厚さ1.5cmのカラマツを、横拘束を行わずに、圧力1.5MPaで圧縮率40%となるように加圧した。側圧は0.5MPaで水分が低いことで、縁部は亀裂が入り、成形物の寸法もどりが見られた。

【産業上の利用可能性】

【0039】

当該発明は、梱包材やパルプチップが主な用途であった針葉樹材から、改質木材を安定的に得るもので、フローリングや壁材など内装用建材への利用促進が図られることから、木材産業の振興ならびに木材・木製品の利用促進に寄与するものである。

【符号の説明】

【0040】

1 木材

2 節

3 圧締板・上

4 圧締板・下

5 圧力計

6 側圧計

7 厚さ計

8 圧力

【技術分野】

【0001】

当該発明は、熱圧による木材の改質処理に関するものである。

【背景技術】

【0002】

針葉樹材は、一般的には柔らかく傷つきやすいために、内装材、家具、高級小物といった用途には敬遠されている。針葉樹材の需要を喚起するためには、改質により硬さや強度を高め、付加価値の高い用途に適応した資材としての展開が不可欠である。

【0003】

硬さや強度を高める方法として、強度の高い樹脂を含浸する木材プラスチック複合材がある。しかし、トドマツ、カラマツなどの針葉樹材は樹脂そのものの含浸性が低いため、改質方法として不十分である。

【0004】

改質方法として、木材を圧縮し、押し縮めて硬くする方法が知られる。圧縮に伴い、表面の硬さや密度、曲げヤング係数が増加する。しかし、圧縮だけでは、通常使用ではその形状が安定しているものの、吸湿、吸水により、寸法もどりや変形が発生し、強度や硬さも低下するなどの課題がある。

【0005】

寸法もどりや変形を抑える方法として、樹脂と木材チップを混合しながら成形する方法や圧縮した木材に熱を加える熱圧処理があげられる。前者は、分子量の低く浸透性の高いフェノール樹脂やメラミン樹脂と混合するもので、均一ないわゆる複合材が得られる。後者の熱圧処理は、熱圧の過程で木材の構成成分であるヘミセルロースがフルフラールに化学変化して熱硬化型樹脂のような作用により固めるものである。これにより、木材の硬さや強度が向上することから、その特性を活かした改質木材として用途を拡げるものである(例えば、特許文献1、2参照)。課題としては、100℃以上の熱盤で圧縮する場合、内部の水分が水蒸気となり、解圧するとその水蒸気が急激に膨張し、激しい場合は爆発、軽度な場合は割れや裂け、パンクを引き起こす。そのため、熱盤で圧縮材を挟んだまま水蒸気が水に戻るまで放冷あるいは冷却した上で解圧する必要がある。

【0006】

内部に生じた水蒸気圧を抜気する技術として、穴あき金属板(例えば、特許文献3参照)や通気性金属板などの金属板を用いる方法(例えば、非特許文献1参照)が考案されている。しかし、これらの方法では、表面に穴型の起伏が生じるため、加工工程での表面研削量の増加がおこる。

【0007】

圧縮工程では、加圧方向以外にも圧力は加わり、この作用によって木材は不規則に拡がる。木材の拡がりを抑える方法としては、治具、型枠、凹凸や突起を有する圧締板を用いる拘束方法が知られている(例えば、特許文献4、5参照)。しかし、これらの方法では、密閉型プレス装置、横割れ防止装置、横拡張防止装置などの特殊装置、特殊治具を必要としており、丸太や背板のような厚みの不均一な材料には適応できないものである。特に、針葉樹のように節が多い材料は、節が圧縮されずに残り、調和感が課題となる。

【0008】

圧縮工程で治具や型枠などの横拘束材料を設置しない方法も知られるが(例えば、特許文献6、7参照)、圧縮力が小さいと圧縮そのものは容易であるが、成形後の寸法もどりや変形が起こりやすく、強く圧縮すると横方向に大きく拡がり、結果的に圧縮不足によるもどりや変形が起こりやすいものとなっており、制御方法が必要とされている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特願2008−089598

【特許文献2】特開2002−225003

【特許文献3】特開2006−116843

【特許文献4】特開平5−42510

【特許文献5】特開平10−235619

【特許文献6】特開2000−153510

【特許文献7】特開2009−241362

【非特許文献】

【0010】

【非特許文献1】宇高英二、吉野 毅「スギ単板の加熱圧縮処理への通気性金属板の適用」木材工業、第58巻、第10号、p452−456

【発明の概要】

【発明が解決しようとする課題】

【0011】

柔らかく傷つきやすい針葉樹材等の軟質な木材の改質には、熱圧処理が有効であるが、熱圧後の解圧過程でパンクや割れなどが発生しやすい。

【0012】

当該発明は、原料の形状、水分に影響されることなく、圧縮終了後も寸法もどりや変形の少なく、意匠性に優れ、強度の高い熱圧処理による改質木材を効率的に提供するものである。

【課題を解決するための手段】

【0013】

木材を圧縮すると、繊維細胞の内腔が潰れ、加圧方向に寸法を減じる。また、過度に圧縮すると割れや裂けを生じながら、加圧方向に寸法を減じると同時に繊維方向と略直交方向に拡がる。その状態で圧力あるいは厚さを維持したまま熱を加えると、木材成分の変質が発生し、接触した細胞壁同士が固着して形状が固定化され、寸法もどりや変形の抑制された改質木材となる。

【0014】

木材を圧縮する際、木材の変形量と応力との関係は、加圧の初期段階はその両者が比例する弾性領域、次いで圧力の増大量が小さくても変形量が増大し、細胞壁の座屈が進む高原域、ついには細胞壁同士が接触して応力が増大する圧密域となる。一方で、高原域から圧密域への移行域に止めると、木材の繊維形態は崩壊し全体は大きく収縮するが、細胞壁同士の接触が発生していることから、加熱することで速やかに固形化が可能となる。なお、さらに圧縮すると、急激に応力が高くなり、成形性、安定性が低下する。そこで、移行域の細胞壁同士が接触する状態に誘導することで、適度に水蒸気は材外に排出され、爆発やパンクが抑制され、また接触部での固着が進むことにより、成形後の寸法もどりや変形が抑制された良好な成形物が得られることとなる。

【0015】

当該発明は、この原理から圧力と厚さを適正に制御して木材の安定な改質を図るもので、圧力と応力の均衡状態に制御するためには、圧力計ならびに厚さ計などによって連続的にそれらの値を測定する。そして、移行域の判断は図1のように、それまで増加していた実際の圧力(実効圧力)が低下しても、材厚には大きな変化や反発が見られない状態であることから行うこととなる。

【0016】

熱圧は、いくつかの工程から構成される。木材の圧縮を容易にするため軟らかくする軟化工程、強く押しつぶす圧縮工程、圧縮状態を維持して熱固定化する加熱固定工程、その後の減圧、圧抜、放冷(冷却)、開放し、取り出した成型物を放冷する工程が一般的には必要であり、所定の時間を必要とする。

【0017】

圧縮工程での細胞壁同士が接触する移行域に達するまでは、圧力2.0から20.0MPaで加圧することが適当である。カラマツは容積の圧縮率45%前後でこの領域に達し、実効圧力は3.5MPa前後となる(図2)。しかし、樹種により木材の細胞内の空隙量が異なることから、木材の容積の圧縮率は30から70%が望ましく、40から60%が良好である。

【0018】

圧縮前に軟化工程を設けて加熱する方が圧縮応力は低く抑えられ、その際の最高温度と時間が固定化に影響する。すなわち、移行域に達した後、所定温度を所定時間維持することで成形物の安定性が向上する。温度は、常温でも圧縮と成形化は可能であるが、120℃以上で木材成分が変化して熱硬化型樹脂のように作用することや、耐水性が180℃以上で付与されることから、常温から250℃が望ましく、160から200℃が良好である。一方、所用時間は圧力に委ねられるところが大きいものの、軟化、圧縮、加熱固定の各工程は1から60分が望ましく、180℃であれば成形物の厚みや熱盤の温度にもよるが5分以上保持した後に解圧することが望ましい。

【0019】

木材の水分は、従来の圧縮方法では水分を10%程度まで低下する必要があった。なお、ここでの水分は湿潤重量を基準としたものである。当該発明では、圧縮する過程で、過剰な水分を排除して、適正な水分まで低下することから、水分を考慮する必要はないものの、高水分では木材の腐朽に注意を要する。

【0020】

原料となる木材の形状については、木目を活かす場合は角材や板材などのブロック体が良好であるが、小片状、チップ状、繊維状等の木材粉砕物でも可能で、限定されるものではない。さらに、プラスチック、ゴム、石膏、ガラス等との混合により、軽量化、難燃化など機能性を付与することが可能で、ハイブリッド木材として期待されることから、木材に対して等比の重量まで混合することが可能である。

【0021】

圧縮により、木材は加圧方向以外の方向に拡がる。横、幅方向への拡がりを抑えるために、金属枠などで拘束しながら成形することが一般的である。しかし、節の多い針葉樹材に枠を用いると、想定した圧縮率と移行域での残存材積とが一致しなければ、残存材積が少ない場合は十分な加圧ができず、節部分に応力が集中し、一方で残存材積が多い場合も十分な加圧が果たせず、プレス熱盤や枠を損傷するおそれがある。移行域と拡がりを適正に管理するため、当該発明では圧力に加えて側圧を制御するものである。図3に木材を拘束材料として配置した場合を例示するが、それぞれの木材同士が拡がりを抑え、お互いを横拘束する役目を担うもので、間隙等に圧力計を差し込んで側圧を測定する。側圧を制御することで、背板のような不均一な形状でも、適正な成形物とできる。なお、プレス装置の圧力を一定に設定しても、水分、厚さ、温度等の影響から、実際に木材にかかる圧力は異なるものとなる(実効圧力)。当該発明での圧力とは実効圧力を指し、この圧力を計測しながら、材厚、材幅を調整し、形状を固定して、解圧時のパンクや割れを抑えるものである。

【0022】

当該発明は、コンクリートブロックの製造において側圧が重要であるように、木材の成形化においても重要であることを見出したもので、側圧の測定には圧力計や圧力測定フィルム等を用いて、材の間隙に配置したり、材中に押し込むなどして行う。

【0023】

カラマツを圧縮する場合の圧縮率と側圧の関係を表1に示す。圧縮率が高くなるほど、側圧は高くなる。なお、高温ほど木材の可塑性が高まり、圧力は側圧に反映されにくくなることから、側圧/圧縮圧は小さくなる。すなわち、温度、拘束材料の大きさや性質、熱盤の接触抵抗性等によって側圧は変化する。そこで、側圧が低い場合は、横拘束に大きな部材や変形の少ない金属枠を配置したり、温度、圧力を制御して側圧を高くすることが必要である。なお、側圧は1.0MPa以上が望ましく、2.0MPaから5.0MPaが良好である。表1の条件では、圧縮40%の場合は圧力4.0MPaで行うと側圧は2.0MPa以上となり、良好な成形物が得られることを示すものである。

【0024】

【表1】

【0025】

横拘束を行わない場合も、また、木材の幅拡張を予測して、所定の側圧に達するように材料間の隙間を空けて熱盤上に配置する場合も、2.0から20.0MPaの圧力をかけて、余分な水分を放出しながら厚さを減じ変形する。ブロック状の角材であれば、圧縮によるすべり破壊やころがり破壊により年輪構成を破壊することで、材厚を元の寸法の5〜70%、材幅を元の寸法の100〜700%として、熱固定により形状を安定させる。

【0026】

特に仕上がり厚さが薄くなったものには、繊維と直交方向の柔軟性が付与され、曲がりのある材料の表面に沿って貼るなど立体的な利用が可能である。

【0027】

このように当該発明は、木材の圧縮力と応力が均衡する移行域で、厚さ、圧力、側圧を制御しながら、所定の温度と時間を保持して水分を木材から放出させて固定化するものである。

【発明の効果】

【0028】

木材の組織形態を崩壊するまで加圧し、内部水分を分散するとともに、圧力や側圧で制御しながら厚さを調整してその反発力を抑え、均一に比重を高め、硬い板状の改質木材としての生産性、安定性を向上する。これにより、木材のブロック体に限定されることなく、端材、チップや鋸屑などの粉砕物からも、従来にない優れた意匠性を備えた成形物として内装用建材へ利用推進を図るものである。

【図面の簡単な説明】

【0029】

【図1】常温でカラマツを圧縮し、180℃まで昇温して熱圧処理した場合の設定圧力と実際の実効圧力(圧力)、材厚、材幅を測定したものである。

【図2】カラマツを100℃まで加温した後に圧縮した場合の圧力、側圧、厚さ(材厚)、材温の変化を示したものである。

【図3】圧力、側圧を監視しながら圧縮し、所定の厚みにする場合のイメージ図である。

【発明を実施するための形態】

【0030】

圧力装置としては、連続型と単独型のいずれも可能であるが、適正な条件下で単独型の圧縮装置で金属枠を挟み込むことが、材幅の肥大化を抑える作用もあり良好である。なお、材温は材中心部等に細孔を開け、KまたはT熱電対を用いて測定し、熱盤の温度は温度計で測定する。

【実施例】

【0031】

厚さ3cm、幅13cm、長さ180cm、水分50%のカラマツを、単独型の圧縮装置で、木材軟化時間0分、圧縮時間10分、180℃で加熱固定時間20分とした後、5分放冷して圧縮した。圧力5.0MPaで容積を40%に圧縮し、横拘束用のカラマツの接触面の側圧3.0MPaとした。この結果、寸法もどりや変形が少ない成形物となった。

【0032】

厚さ3cm、幅13cm、長さ180cm、水分50%のカラマツを、熱盤温度180℃で、軟化時間30分、圧力3.0MPaで圧縮時間5分、加熱固定時間40分、放冷時間20分で圧縮した。圧縮率と圧力との関係(図2)が示すとおり、横拘束用のカラマツの側圧を2.0MPaとしたことで、容積圧縮率40%、厚さ2.40cmの良好な成形物となった。

【0033】

横拘束を行わずに、同じく厚さ3cm、幅13cm、長さ180cm、水分50%のカラマツを、温度180℃、軟化時間30分、圧力5.0MPaで圧縮時間20分、加熱固定時間15分、放冷時間240分で圧縮した。ジュラルミン板との摩擦のみで側圧は2.0MPaで、横拘束を行わなくても容積圧縮率55%の良好な成形物となった。

【0034】

横拘束を行わずに、厚さ11cm、幅11cm、長さ20cm、常温で水分50%のカラマツを、圧力20MPaで10分間圧縮し、その後、180℃で加熱固定時間10分、放冷時間5分で処理した後に解圧した。材幅の拘束力はジュラルミン板の摩擦のみで側圧は5.0MPaで、圧縮率は材厚の減少率85%で材幅の増加率320%、すなわち容積の圧縮率52%の良好な成形物となった。

【0035】

【表2】

【比較例】

【0036】

横拘束を行なわず、温度100℃で軟化時間15分、圧縮時間3分、加熱固定時間24分の条件で、水分10%の厚さ1.5cmのカラマツを、1.5MPaで加圧した。側圧0.5MPaで、温度が低く水分も低いために圧縮率20%では圧縮物の縁部はもろく、吸湿による寸法もどりが著しかった。

【0037】

金属型枠を用いて、温度180℃、軟化時間15分、圧縮時間3分、加熱固定時間24分の条件で、水分10%の厚さ1.5cmで節の多いカラマツを、圧力1.5MPa、圧縮率40%となるよう熱盤間隔0.9cmまで加圧した。この結果、側圧は0.5MPaで、節の多いカラマツは節部分に応力が集中し、成形物は節部分が突出していた。

【0038】

横拘束を行なわず、温度180℃、軟化時間15分、圧縮時間3分、加熱固定時間24分間の条件で、水分15%以下の厚さ1.5cmのカラマツを、横拘束を行わずに、圧力1.5MPaで圧縮率40%となるように加圧した。側圧は0.5MPaで水分が低いことで、縁部は亀裂が入り、成形物の寸法もどりが見られた。

【産業上の利用可能性】

【0039】

当該発明は、梱包材やパルプチップが主な用途であった針葉樹材から、改質木材を安定的に得るもので、フローリングや壁材など内装用建材への利用促進が図られることから、木材産業の振興ならびに木材・木製品の利用促進に寄与するものである。

【符号の説明】

【0040】

1 木材

2 節

3 圧締板・上

4 圧締板・下

5 圧力計

6 側圧計

7 厚さ計

8 圧力

【特許請求の範囲】

【請求項1】

圧力が2.0から20.0MPa、温度が常温から250℃、側圧が1.0MPa以上で、水分10から70%の木材の容積を30から70%圧縮して水分を低下させて成形する方法ならびにその成形物。

【請求項2】

圧力と応力が均衡するように圧力、厚さを制御しながら、圧力が2.0から20.0MPa、温度が常温から250℃、側圧が1.0MPa以上で、水分10から70%の木材の容積を30から70%圧縮して成形する方法ならびにその成形物。

【請求項3】

木材の組織形態が崩壊して圧力と応力が均衡するように圧力、厚さを制御しながら、圧力が2.0から20.0MPa、温度が常温から250℃、側圧が1.0MPa以上で、水分10から70%の木材の厚さを30から95%減少させ、幅を100から700%に拡げることで容積を30から70%圧縮して成形する方法ならびにその成形物。

【請求項1】

圧力が2.0から20.0MPa、温度が常温から250℃、側圧が1.0MPa以上で、水分10から70%の木材の容積を30から70%圧縮して水分を低下させて成形する方法ならびにその成形物。

【請求項2】

圧力と応力が均衡するように圧力、厚さを制御しながら、圧力が2.0から20.0MPa、温度が常温から250℃、側圧が1.0MPa以上で、水分10から70%の木材の容積を30から70%圧縮して成形する方法ならびにその成形物。

【請求項3】

木材の組織形態が崩壊して圧力と応力が均衡するように圧力、厚さを制御しながら、圧力が2.0から20.0MPa、温度が常温から250℃、側圧が1.0MPa以上で、水分10から70%の木材の厚さを30から95%減少させ、幅を100から700%に拡げることで容積を30から70%圧縮して成形する方法ならびにその成形物。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−56303(P2012−56303A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−219883(P2010−219883)

【出願日】平成22年9月9日(2010.9.9)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 財団法人北海道科学技術総合振興センターが開催した平成21年度北海道地域イノベーション創出協働体形成事業(研究開発環境支援事業)「運営会議・幹事会合同会議」において文書を持って報告

【出願人】(310010575)地方独立行政法人北海道立総合研究機構 (51)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月9日(2010.9.9)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 財団法人北海道科学技術総合振興センターが開催した平成21年度北海道地域イノベーション創出協働体形成事業(研究開発環境支援事業)「運営会議・幹事会合同会議」において文書を持って報告

【出願人】(310010575)地方独立行政法人北海道立総合研究機構 (51)

【Fターム(参考)】

[ Back to top ]