熱感知器

【課題】セラミック素子等の熱感知部の熱応答性を高めた、熱感知器を提供すること。

【解決手段】セラミック素子を感知器本体に収容して構成され、監視領域内の温度を前記セラミック素子の誘電率に基づいて測定する熱感知器であって、セラミック素子のキュリー点温度を、所定の感知温度範囲の間に設定した。具体的には、このキュリー点温度を、約60度から約170度の範囲とした。

【解決手段】セラミック素子を感知器本体に収容して構成され、監視領域内の温度を前記セラミック素子の誘電率に基づいて測定する熱感知器であって、セラミック素子のキュリー点温度を、所定の感知温度範囲の間に設定した。具体的には、このキュリー点温度を、約60度から約170度の範囲とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、監視領域における熱を感知して警報等を行う熱感知器に関する。

【背景技術】

【0002】

従来から、火災の発生を、火災により発生する熱で感知する熱感知器が提案されている。このような熱感知器は、一般的に、監視領域における熱を感知する感熱部と、この感熱部による感知状態に応じて警報を行う感知器本体とを備えて構成されている。

【0003】

このうち、感熱部は、監視領域における熱を感知し、その感知状態を他の状態変化へ変換するセンサ部を備えて構成されている。このセンサ部には、温度上昇による空気の膨張により変形するダイヤフラム、温度に応じて抵抗値が変化するサーミスタ、又は、温度に応じて所定方向に変形するバイメタル等が使用されている(例えば、特許文献1参照)。

【0004】

図10は、従来のサーミスタ式の熱感知器の正面図、図11は、図10の熱感知器のA−A矢視断面図である。この熱感知器110は、概略的に、感知器本体111の一側面にサーミスタ112を立設して構成されていた。このようにサーミスタ112を立設するのは、感知器本体111からサーミスタ112を極力離すことで感知器本体111との間の熱伝導を防止すると共に、感知器本体111の外側からの気流をサーミスタ112に極力直接的に当てることにより、サーミスタ112の熱応答性を高めるためである。また、このように立設されたサーミスタ112を外部から保護するため、このサーミスタ112の周囲にはサーミスタガイド113が設けられていた。

【0005】

【特許文献1】特開平05−266377号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、このような従来の熱感知器110においては、サーミスタ112自体が嵩張ることに加えて、このサーミスタ112の周囲にサーミスタガイド113を設けていたので、熱感知器110が全体として比較的大型になってしまい、この熱感知器110の薄型化を図ることが困難になっていた。

【0007】

このような問題を解決するため、本願発明者等により、温度が変化すると焦電効果によって焦電電流を出力する強誘電性物質であるセラミック素子を、熱感知素子として利用することが検討されている。このセラミック素子は薄膜状に成型できるため、これを熱感知素子として利用することで、熱感知器全体を小型化することが可能になる。

【0008】

しかし、セラミック素子はこれまで圧電スピーカ等に利用されていたものの、これをこのまま熱感知素子として利用した場合には種々の問題が生じ得る。例えば、セラミック素子の誘電率の変化曲線はその周囲環境温度によって異なる傾きを有し得るが、セラミック素子を用いた従来の圧電スピーカ等においては、周囲環境温度があまり問題にならなかったので、誘電率の変化曲線の温度特性をほとんど考慮していなかった。従って、火災環境という特殊な温度環境下で従来のセラミック素子をそのまま使用した場合には、誘電率の変化曲線の傾きが緩やかになり過ぎる等、所望の温度特性を得られず、所望の熱応答性を得ることができない可能性があった。

【0009】

また、熱感知器の熱応答性は熱感知素子の熱容量に影響されるが、セラミック素子を用いた従来の圧電スピーカ等においては、その熱容量がほとんど考慮されていなかった。従って、従来のセラミック素子をそのまま熱感知器に使用した場合には、所望の熱応答性を得られない可能性があった。

【0010】

本発明は、上記に鑑みてなされたものであって、熱感知部の熱感知素子として用いられるセラミック素子の各種の特性を最適化することにより、熱応答性を高めた、熱感知器を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、請求項1に記載の熱感知器は、監視領域内の温度をセラミック素子の誘電率に基づいて測定する熱感知器であって、前記セラミック素子のキュリー点温度を、当該熱感知器の感知温度範囲に対して所定の関係を有する範囲としたことを特徴とする。

【0012】

また、請求項2に記載の熱感知器は、請求項1に記載の熱感知器において、前記セラミック素子のキュリー点温度を、当該セラミック素子の温度特性曲線における当該キュリー点温度の近傍範囲と、前記感知温度範囲とが、相互に略一致する範囲としたことを特徴とする。

【0013】

また、請求項3に記載の熱感知器は、請求項1又は2に記載の熱感知器において、前記キュリー点温度を、約60度から約170度の範囲としたことを特徴とする。

【0014】

また、請求項4に記載の熱感知器は、監視領域内の温度をセラミック素子の誘電率に基づいて測定する熱感知器であって、前記セラミック素子の厚みを、火災感知における所定の時定数に略対応する厚み以下としたことを特徴とする。

【0015】

また、請求項5に記載の熱感知器は、請求項4に記載の熱感知器において、前記時定数を、約24秒以下としたことを特徴とする。

【0016】

また、請求項6に記載の熱感知器は、請求項4又は5に記載の熱感知器において、前記セラミック素子の厚みを、約100ミクロン以下としたことを特徴とする。

【0017】

また、請求項7に記載の熱感知器は、請求項4から6のいずれか一項に記載の熱感知器において、前記セラミック素子と当該セラミック素子に設けられる電極との厚みを、約130ミクロン以下としたことを特徴とする。

【0018】

また、請求項8に記載の熱感知器は、請求項1から7のいずれか一項に記載の熱感知器において、前記セラミック素子は、ペロブスカイト型構造をもつ圧電性セラミック素子であることを特徴とする。

【発明の効果】

【0019】

この発明によれば、セラミック素子のキュリー点温度を、当該熱感知器の感知温度範囲に対して所定の関係、より具体的には、セラミック素子の温度特性曲線における当該キュリー点温度の近傍範囲と、前記感知温度範囲とが、相互に略一致する関係にすることができ、温度特性曲線の傾きが顕著な範囲で温度検知を行うことができるので、感知器の熱応答性を高めることができる。

【0020】

また、この発明によれば、セラミック素子の厚みを、火災感知における所定の時定数に略対応する厚み以下にすることができ、セラミック素子の熱容量を低減することができるので、感知器の熱応答性を高めることができる。

【発明を実施するための最良の形態】

【0021】

以下に添付図面を参照して、この発明に係る熱感知器の各実施の形態を詳細に説明する。まず、〔I〕本発明の基本的構成を説明した後、〔II〕本発明の実施の形態について説明し、〔III〕最後に、本発明の実施の形態に対する変形例について説明する。

【0022】

〔I〕本発明の基本的構成

まず、本発明の基本的構成について説明する。本発明は、監視領域の温度を監視するための感熱器に関する。ここで、熱感知器の具体的な監視領域や監視目的は任意であるが、以下の実施例では、一般家屋やオフィスビルの室内に設置されて火災発生の有無を監視する熱感知器について説明する。

【0023】

ここで、本発明は、熱感知素子として用いられるセラミック素子の各種の特性を最適化することにより、熱応答性を高めた、熱感知器を提供することを目的の一つとしている。ここで、熱応答性の向上は、(1)セラミック素子の誘電率の変化曲線を最適化すること、及び、(2)セラミック素子の熱容量を最適化すること、等によって達成している。すなわち、本願発明者は、熱感知器における所望の熱応答性を確保するためには、セラミック素子の誘電率の変化曲線を熱感知器の感知温度範囲を考慮して決定する必要性があることや、セラミック素子の熱容量を適切な範囲にする必要があることを見出した。以下の実施の形態においては、これら諸点を考慮して構成した熱感知器について説明する。

【0024】

〔II〕本発明の実施の形態

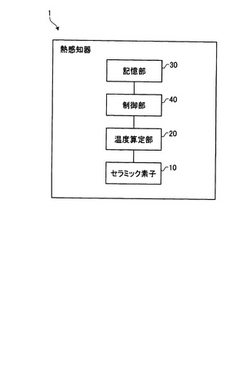

次に、本発明に係る熱感知器の実施の形態について説明する。ただし、これら各実施の形態によって本発明が限定されるものではない。図1は、熱感知器の構成を示す機能ブロック図である。熱感知器1は、セラミック素子10、温度算定部20、記憶部30、及び、制御部40を備える。このように構成された熱感知器1において、火災検出は以下のように行われる。すなわち、監視領域の温度に応じて変化したセラミック素子10の温度が、このセラミック素子10の誘電率に基づいて、温度算定部20にて算定される。制御部40は、このセラミック素子10の温度と、記憶部30に予め記憶された閾値とを比較し、セラミック素子10の温度が閾値を上回る場合、監視領域で火災があったと判定し、発報出力を指示する。以下、この熱感知器1の構成及び処理のうち、特に温度算定に関する部分について、説明する。

【0025】

まず、温度算定部20の要部の具体的構成を説明する。温度算定部20は、セラミック素子10の誘電率に基づいて、監視領域の温度を算定する温度算定手段である。図2は、温度算定部20の要部の回路図である。この図2に示すように、温度算定部20の要部を構成する電気回路は、複数のトランジスタTR1〜TR3、抵抗R1〜R5、及び、コンパレータIC1を図示のように接続して構成されている。

【0026】

次に、この温度算定部20による温度算定について説明する。TR3のベース端子に放電トリガが与えられると、セラミック素子10は放電する。放電後、図示しない入力部から入力を受けると、定電流がセラミック素子10に供給され、このセラミック素子10が充電される。この充電の過程において、セラミック素子10の充電量が所定値を超えた場合、コンパレータIC1の出力がHighになる。従って、セラミック素子10の放電後であって入力部からの入力があった時点から、コンパレータIC1の出力がHighになった時点までの経過時間を測定することによって、セラミック素子10が所定値を超える程度に充電された時間を測定できる。このセラミック素子10の充電時間は、セラミック素子10の誘電率に略一意的に対応しており、さらにこの誘電率はセラミック素子10の温度に略一意に対応しているため、セラミック素子10の充電時間に基づいてセラミック素子10の温度、すなわち監視領域の温度を測定できる。

【0027】

図3は、セラミック素子10の温度変化と充電時間との関係を示す図である。この図3に示すように、入力部から矩形波を入力した場合において、セラミック素子10の温度が上昇すると、充電波形における充電初期の立ち上がりが徐々に鈍くなり、これに伴って充電波形が閾値を超えるまでの時間(充電時間)tが時間tsのように長くなる。従って、この充電時間に基づいて温度を決定できる。ここで、図1の記憶部30には、充電時間と温度との関係を特定するテーブルが記憶されており、温度算定部20は、このテーブルを参照し、充電時間に対応する温度を決定できる。なお、充電時間と温度との関係の具体的数値は実験等によって容易に求めることができるので、ここでは省略する。

【0028】

上述したセラミック素子10は、少なくともこの熱感知器1の温度測定範囲において、強誘電性を示す強誘電性物質である。この強誘電性物質は、例えば、PZT系の強誘電性物質(特許請求範囲における「ペロブスカイト型構造をもつ圧電性セラミック」に対応する)を用いて構成され、その場合、多数の結晶粒がランダムに組み合わさって構成された多結晶体を成す。この結晶粒は微小な結晶であり、各結晶粒は、自発分極の向きが異なる複数の分域を備える。この分域の形や自発分極の向きは、各結晶粒又は強誘電性物質のエネルギー状態が安定するように形成されている。なお、この強誘電性物質に対して、微結晶毎及び分域毎に異なる方向を向いている自発分極を配向するため、ポーリング処理を施しても良く、この場合には、自発分極の向きに依存する圧電効果が一層顕著になる。

【0029】

このセラミック素子10の具体的構成例についてさらに説明する。図4は、セラミック素子10等の平面図及び縦断面図を相互に関連させて示した図である。この図4に示すように、セラミック素子10は略円板状に形成されており、その両面には一対の電極11、12を備えて構成されている。これら電極11、12は、セラミック素子10から出力された焦電電流を図示しない電線を介して温度算定部20へ出力するための電極手段であり、金属板をセラミック素子10に接着することにより、あるいは、金属をセラミック素子10に蒸着すること等により形成されている。

【0030】

(セラミック素子10のキュリー点温度Tcについて)

次に、セラミック素子10の誘電率の温度特性を最適化するための構成について説明する。この温度特性を最適化するためには、セラミック素子10のキュリー点温度Tcを所定の温度範囲、例えば、約60度〜170度の範囲にすることが好ましい。これは以下の理由による。

【0031】

まず、キュリー点温度Tcは、熱感知器1の一般的な感知温度範囲よりも高くすることが好ましい。これは、キュリー点温度Tcを感知温度範囲内又はそれ以下とした場合、感知すべき温度が誘電体のキュリー点温度Tcよりも高温になることにより、セラミック素子10が強誘電体から常誘電体に変移し、その特性が変わってしまうためである。ここで、熱感知器1の一般的な感知温度範囲は20〜60度であることから、キュリー点温度Tcは約60度以上とすることが好ましい。

【0032】

また、熱感知器1における温度測定において高いS/N比を得るためには、セラミック素子10の誘電率の温度特性の傾きが顕著である範囲において、熱感知を行うことが好ましい。換言すれば、セラミック素子10の誘電率の温度特性の傾きが顕著な範囲と、熱感知器1における感知温度範囲とを、相互に合致させることが好ましい。ここで、セラミック素子10の誘電率の温度特性の傾きは、そのキュリー点温度Tc付近で最大勾配を持つ一方、キュリー点温度Tcから温度が離れるほど勾配が緩くなる傾向にある。従って、これらのことから、セラミック素子10の特性曲線のうち、特に傾きの大きなキュリー点温度Tcに近い範囲(キュリー点温度Tcから30度〜50度程度マイナス側の範囲、例えばキュリー点温度Tc−40度の範囲)、を、熱感知器1における感知温度範囲に合致させることが好ましい。

【0033】

このようにキュリー点温度Tcと感知温度範囲とを所定の関係にするためには、不純物の添加率xを変えればよい。例えば、図5は、キュリー点温度Tcと比誘電率εとの関係を示す図である。ペロブスカイト型結晶の一つであるチタン酸鉛(PbTiO3)に不純物としてPb(Mg1/3Nb2/3)O3をドープした場合について、不純物の添加率をxとすると、この時のチタン酸鉛の構成は「(1−x)×Pb(Mg1/3Nb2/3)O3−x×PbTiO3」と表現される。図5においては、不純物の添加率xを変えた場合の温度特性曲線a〜eが示されている。この図5から分かるように、添加率xを変えることによって、キュリー点温度Tcはそれぞれ約−10、20、60、80、170度に変り、これに伴って温度特性曲線が曲線a〜eのようになる。この図5に示されるように、不純物の添加率xが異なる各温度特性曲線a〜eのいずれにおいても、キュリー点温度Tcに近い範囲において傾きが特に増大する傾向があり、例えば、添加率x=0.17の特性曲線dの50〜80度での傾きは、添加率x=0.33の特性曲線eの同温度での傾きよりも大きくなっている。

【0034】

次に、このような各特性曲線とS/Nとの関係について検討する。キュリー点温度Tcが約60、80、又は、170度であるそれぞれの場合について、感知温度が20度である場合と60度である場合との誘電率変化率(=60度の場合の誘電率/20度の場合の誘電率)を計算すると、キュリー点温度Tcが約60度の場合には誘電率変化率=27.5E−3/14E−3=2.0、約80度の場合には誘電率変化率=22E−3/5E−3=4.4、約170度の場合には誘電率変化率=3.9E−3/1.9E−3=2.1になる。このことから、キュリー点温度Tcが約60〜170度である場合には、感知温度範囲20〜60度の温度変化においてS/N比は2.0以上になるが、逆にキュリー点温度Tc=約60〜170度を満足しない場合には、S/N比は2.0以下になる。

【0035】

次に、熱感知器1において必要とされるS/N比について検討する。一般に、熱感知器1におけるセンサのS/N比は大きいほど好ましいが、少なくともS/N比を2以上とすることが、安定した感知特性を維持する上で必要となる。これは以下の理由による。すなわち、熱感知器1の性能を規格する法令(例えば、「火災報知設備の感知器及び発信機に係る技術上の規格を定める省令」)によれば、特種65度定温式熱感知器は、周囲温度55度中に投げ込んだ場合、1分以内に作動してはならないと規定されている(不作動試験)。このため、キュリー点温度Tcが約60、80、又は、170度であるそれぞれの場合について、感知温度が20度である場合と55度である場合との誘電率変化率(=55度の場合の誘電率/20度の場合の誘電率)を計算すると、キュリー点温度Tcが約60度の場合には誘電率変化率=26.8E−3/14E−3=1.9、約80度の場合には誘電率変化率=17E−3/5E−3=3.4、約170度の場合には誘電率変化率=3.6E−3/1.9E−3=1.9になる。つまり、この場合の最低のS/N比は1.9程度になる。

【0036】

このことから、不作動試験を満たすためには、熱感知器1の制御部40において、不作動試験の55度環境下で得られるS/N比1.9と、これより大きな2.0以上のS/N比とを相互に区別しなければならない。さらに現実的には、このような判定を電気的ノイズや機械的変動要素による擬信号が存在する環境の中で正しく行わなければならず、それらノイズの大きさを信号の5%と勘案した場合、S/N比は最低でも2.0以上が必要となる。このようにS/N比を2.0以上とするためには、上述のようにキュリー点温度Tcを約60〜170度とすればよい。これらのことから、熱感知器1に用いるセラミック素子10のキュリー点温度Tcは、約60〜170度であることが好ましいことが分かる。

【0037】

(セラミック素子10の厚みについて)

次に、セラミック素子10の適切な厚みについて検討する。一般に、セラミック素子10の熱容量は、当該セラミック素子10の板厚が厚くなる程、大きくなる傾向にある。しかしながら、セラミック素子10の熱容量が大きくなると、監視領域からの熱気流がセラミック素子10に当たってから当該セラミック素子10の温度が上昇するまでの時間が長くなるため、熱応答性が低減する。したがって、セラミック素子10は、当該セラミック素子10が必要な耐久性等を満たす限りにおいて、薄く形成することが好ましい。

【0038】

次に、セラミック素子10の熱容量について検討する。周囲温度Tfによるt秒後の温度T(t)は、下記式(1)のように表すことが出来き、また、熱容量をC=γcVとすると、時定数は、下記式(2)のように表すことができる。

T(t)−Tf=(T0−Tf)×Exp(−t/τ) ・・・式(1)

τ=C/hA ・・・式(2)

ただし、T0=初期温度、τ=時定数=γcV/hA、γ=比重量、c=比熱、V=体積、h=熱伝達率、A=表面積。

【0039】

ここで、特種65度感知器の作動試験における、上記式(1)によって計算した、熱時定数による感熱特性の違いを図6に示す。熱感知器1の性能を規格する上記法令によれば、特種65度定温式熱感知器は周囲温度81度中に投げ込んだ場合、30秒以内に作動しなければならない。この場合、図6から、熱感知器1の時定数τは24秒以下であることが必要となる。

【0040】

このように時定数τを24秒以下にするためには、式(2)において時定数τが熱容量に比例することから、熱容量を所定量以下にする必要あることが分かる。この熱容量は、セラミック素子10や、このセラミック素子10に接触している電極11、12の体積に比例する。これらセラミック素子10や電極11、12の直径は、監視領域の熱気流を受けるためにある程度の径を確保することが必要になるので、具体的には、セラミック素子10や電極11、12の厚みを調整する必要が生じる。

【0041】

ここで、セラミック素子10の厚みを80μmとし、電極11、12の厚みを50μmとした試作品を作成し、この試作品の感熱特性を測定した結果、これらセラミック素子10及び電極11、12の時定数が約21秒であった。ここで、上述のように熱感知器1の時定数τは24秒であることから、熱感知器1として規格を満足するためには、セラミック素子10及び電極11、12は、上記試作品に対して約110(≒24/21)%以下の熱容量を持たねばならない。

【0042】

図7は、セラミック素子10の厚み(横軸)と相対値としての熱容量(縦軸)との関係を示す図、図8は、セラミック素子10及び電極11、12の厚み(横軸)と、上記試作品に対する相対値としての熱容量(縦軸)との関係を示す図である。これら各図から分かるように、約110%以下の熱容量を得るためには、セラミック素子10の厚みは約100μm以下、セラミック素子10及び電極11、12の厚みは約130μm以下であることが必要である。このように熱容量を低減することにより、セラミック素子10が火災による熱気流を受けた場合に、その温度が速やかに上昇し、迅速な熱感知を行うことができる。

【0043】

次に、本発明の実施の形態に係るセラミック素子10の製造方法について説明する。図9は、この製造方法のフローチャートである。この図9に示すように、まず、セラミック素子10の構成材料の配合及び調合を行う。具体的には、金属酸化物(PbO、TiO2、ZrO2等)に不純物を所望の添加率だけ添加する(ステップSA−1)。そして、これらを粉砕及び混合し(ステップSA−2)、乾燥機にて乾燥させた後(ステップSA−3)、坩堝内において800〜850度で仮焼結して焼結体(PbO3、TiO3、ZrO3等)を得る(ステップS−4)。

【0044】

次いで、焼結体を粉砕し(ステップSA−5)、得られた粉をバインダにて混合して(ステップSA−6)、略平板状に成型する(ステップSA−7)。そして、この平板状の成型物を円板状にパンチングし(ステップSA−8)、この円板を複数枚づつ匣鉢詰めして(ステップSA−9)、トンネル釜等にて1100〜1200度程度の温度で約2日間かけて本焼結を行う(ステップSA−10)。そして、超音波等をあてながら円板を匣鉢から剥離し(ステップSA−11)、電極11を構成する銀ペーストを円板の一側面にパターン印刷する(ステップSA−12)。次いで、必要に応じて分極処理(ポーリング処理)を行うことによって圧電効果を高めた後(ステップSA−13)、電気特定を測定し(ステップSA−14)、円板の銀ペーストのない側面に電極12を接着した後(ステップSA−15)、検査を経て(ステップSA−16)、完成する。

【0045】

〔III〕実施の形態に対する変形例

以上、本発明の実施の形態について説明したが、本発明の具体的な構成及び方法は、特許請求の範囲に記載した各発明の技術的思想の範囲内において、任意に改変及び改良することができる。以下、このような変形例について説明する。

【0046】

(セラミック素子10について)

実施の形態では、セラミック素子10を構成する強誘電性物質11としてPZT系のセラミックについて説明したが、ZrとTiの混合比は任意である。さらに、PZT系のセラミックは、Nb、La、Ca、Sr等の添加物を含んでいてもよい。また、セラミック素子10を構成する強誘電性物質11は、上述したPZT系のセラミックやチタン酸鉛(PbTiO3)に限らず、チタン酸ストロンチウム(SrTiO3)やチタン酸バリウム(BaTiO3)の如き他のペロブスカイト型の結晶構造を有する強誘電性セラミックを用いてもよい。

【0047】

また、セラミック素子10を構成する強誘電性セラミックは、硬度が高いという利点を有するが、この利点が不要である場合、セラミック以外の強誘電性を示す物質を用いてセラミック素子10を構成してもよい。例えば、セラミック以外の強誘電性物質11として、ポリフッ化ビニデリン(PVDF)等の高分子強誘電性物質、あるいは硫酸グリシン等の強誘電性結晶体が挙げられるが、これらの強誘電性物質を用いてセラミック素子10を構成してもよい。このように、強誘電性セラミック以外の強誘電性物質を用いてセラミック素子10を構成した場合であっても、熱感知器1は、セラミック素子10の誘電率又は誘電率の変化率に応じて温度算定を行うことができる。

【0048】

(本発明の適用分野について)

本発明の適用対象は、上述したような熱感知器1には限られず、監視領域における熱を感知して、感知状態に応じて警報を行う全ての機器、例えば、熱検知器にも適用できる。

【0049】

(解決しようとする課題や発明の効果について)

また、発明が解決しようとする課題や発明の効果は、前記した内容に限定されるものではなく、本発明によって、前記に記載されていない課題を解決したり、前記に記載されていない効果を奏することもでき、また、記載されている課題の一部のみを解決したり、記載されている効果の一部のみを奏することがある。例えば、熱感知器1の熱応答性が所望の熱応答性に満たない場合であっても、その熱応答性が従来の熱感知器に比べて若干でも向上している限りにおいて、本発明の課題が達成されている。

【産業上の利用可能性】

【0050】

この発明は、セラミック素子等の熱感知部の熱応答性を高めることができ、迅速に熱感知を行うことができる。

【図面の簡単な説明】

【0051】

【図1】本実施の形態に係る熱感知器の構成を示す機能ブロック図である。

【図2】図1の温度算定部の要部の回路図である。

【図3】セラミック素子の温度変化と充電時間との関係を示す図である。

【図4】セラミック素子等の平面図及び縦断面図を相互に関連させて示した図である。

【図5】キュリー点温度Tcと比誘電率εとの関係を示す図である。

【図6】熱時定数による感熱特性の違いを示す図である。

【図7】セラミック素子の厚み(横軸)と相対値としての熱容量(縦軸)との関係を示す図である。

【図8】セラミック素子及び電極の厚み(横軸)と相対値としての熱容量(縦軸)との関係を示す図である。

【図9】セラミック素子の製造方法のフローチャートである。

【図10】従来のサーミスタ式の熱感知器の正面図である。

【図11】図10の熱感知器のA−A矢視断面図である。

【符号の説明】

【0052】

1、110 熱感知器

10 セラミック素子

11、12 電極

20 温度算定部

30 記憶部

40 制御部

111 感知器本体

112 サーミスタ

113 サーミスタガイド

R1〜R5 抵抗

TR1〜TR3 トランジスタ

IC1 コンパレータ

【技術分野】

【0001】

本発明は、監視領域における熱を感知して警報等を行う熱感知器に関する。

【背景技術】

【0002】

従来から、火災の発生を、火災により発生する熱で感知する熱感知器が提案されている。このような熱感知器は、一般的に、監視領域における熱を感知する感熱部と、この感熱部による感知状態に応じて警報を行う感知器本体とを備えて構成されている。

【0003】

このうち、感熱部は、監視領域における熱を感知し、その感知状態を他の状態変化へ変換するセンサ部を備えて構成されている。このセンサ部には、温度上昇による空気の膨張により変形するダイヤフラム、温度に応じて抵抗値が変化するサーミスタ、又は、温度に応じて所定方向に変形するバイメタル等が使用されている(例えば、特許文献1参照)。

【0004】

図10は、従来のサーミスタ式の熱感知器の正面図、図11は、図10の熱感知器のA−A矢視断面図である。この熱感知器110は、概略的に、感知器本体111の一側面にサーミスタ112を立設して構成されていた。このようにサーミスタ112を立設するのは、感知器本体111からサーミスタ112を極力離すことで感知器本体111との間の熱伝導を防止すると共に、感知器本体111の外側からの気流をサーミスタ112に極力直接的に当てることにより、サーミスタ112の熱応答性を高めるためである。また、このように立設されたサーミスタ112を外部から保護するため、このサーミスタ112の周囲にはサーミスタガイド113が設けられていた。

【0005】

【特許文献1】特開平05−266377号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、このような従来の熱感知器110においては、サーミスタ112自体が嵩張ることに加えて、このサーミスタ112の周囲にサーミスタガイド113を設けていたので、熱感知器110が全体として比較的大型になってしまい、この熱感知器110の薄型化を図ることが困難になっていた。

【0007】

このような問題を解決するため、本願発明者等により、温度が変化すると焦電効果によって焦電電流を出力する強誘電性物質であるセラミック素子を、熱感知素子として利用することが検討されている。このセラミック素子は薄膜状に成型できるため、これを熱感知素子として利用することで、熱感知器全体を小型化することが可能になる。

【0008】

しかし、セラミック素子はこれまで圧電スピーカ等に利用されていたものの、これをこのまま熱感知素子として利用した場合には種々の問題が生じ得る。例えば、セラミック素子の誘電率の変化曲線はその周囲環境温度によって異なる傾きを有し得るが、セラミック素子を用いた従来の圧電スピーカ等においては、周囲環境温度があまり問題にならなかったので、誘電率の変化曲線の温度特性をほとんど考慮していなかった。従って、火災環境という特殊な温度環境下で従来のセラミック素子をそのまま使用した場合には、誘電率の変化曲線の傾きが緩やかになり過ぎる等、所望の温度特性を得られず、所望の熱応答性を得ることができない可能性があった。

【0009】

また、熱感知器の熱応答性は熱感知素子の熱容量に影響されるが、セラミック素子を用いた従来の圧電スピーカ等においては、その熱容量がほとんど考慮されていなかった。従って、従来のセラミック素子をそのまま熱感知器に使用した場合には、所望の熱応答性を得られない可能性があった。

【0010】

本発明は、上記に鑑みてなされたものであって、熱感知部の熱感知素子として用いられるセラミック素子の各種の特性を最適化することにより、熱応答性を高めた、熱感知器を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、請求項1に記載の熱感知器は、監視領域内の温度をセラミック素子の誘電率に基づいて測定する熱感知器であって、前記セラミック素子のキュリー点温度を、当該熱感知器の感知温度範囲に対して所定の関係を有する範囲としたことを特徴とする。

【0012】

また、請求項2に記載の熱感知器は、請求項1に記載の熱感知器において、前記セラミック素子のキュリー点温度を、当該セラミック素子の温度特性曲線における当該キュリー点温度の近傍範囲と、前記感知温度範囲とが、相互に略一致する範囲としたことを特徴とする。

【0013】

また、請求項3に記載の熱感知器は、請求項1又は2に記載の熱感知器において、前記キュリー点温度を、約60度から約170度の範囲としたことを特徴とする。

【0014】

また、請求項4に記載の熱感知器は、監視領域内の温度をセラミック素子の誘電率に基づいて測定する熱感知器であって、前記セラミック素子の厚みを、火災感知における所定の時定数に略対応する厚み以下としたことを特徴とする。

【0015】

また、請求項5に記載の熱感知器は、請求項4に記載の熱感知器において、前記時定数を、約24秒以下としたことを特徴とする。

【0016】

また、請求項6に記載の熱感知器は、請求項4又は5に記載の熱感知器において、前記セラミック素子の厚みを、約100ミクロン以下としたことを特徴とする。

【0017】

また、請求項7に記載の熱感知器は、請求項4から6のいずれか一項に記載の熱感知器において、前記セラミック素子と当該セラミック素子に設けられる電極との厚みを、約130ミクロン以下としたことを特徴とする。

【0018】

また、請求項8に記載の熱感知器は、請求項1から7のいずれか一項に記載の熱感知器において、前記セラミック素子は、ペロブスカイト型構造をもつ圧電性セラミック素子であることを特徴とする。

【発明の効果】

【0019】

この発明によれば、セラミック素子のキュリー点温度を、当該熱感知器の感知温度範囲に対して所定の関係、より具体的には、セラミック素子の温度特性曲線における当該キュリー点温度の近傍範囲と、前記感知温度範囲とが、相互に略一致する関係にすることができ、温度特性曲線の傾きが顕著な範囲で温度検知を行うことができるので、感知器の熱応答性を高めることができる。

【0020】

また、この発明によれば、セラミック素子の厚みを、火災感知における所定の時定数に略対応する厚み以下にすることができ、セラミック素子の熱容量を低減することができるので、感知器の熱応答性を高めることができる。

【発明を実施するための最良の形態】

【0021】

以下に添付図面を参照して、この発明に係る熱感知器の各実施の形態を詳細に説明する。まず、〔I〕本発明の基本的構成を説明した後、〔II〕本発明の実施の形態について説明し、〔III〕最後に、本発明の実施の形態に対する変形例について説明する。

【0022】

〔I〕本発明の基本的構成

まず、本発明の基本的構成について説明する。本発明は、監視領域の温度を監視するための感熱器に関する。ここで、熱感知器の具体的な監視領域や監視目的は任意であるが、以下の実施例では、一般家屋やオフィスビルの室内に設置されて火災発生の有無を監視する熱感知器について説明する。

【0023】

ここで、本発明は、熱感知素子として用いられるセラミック素子の各種の特性を最適化することにより、熱応答性を高めた、熱感知器を提供することを目的の一つとしている。ここで、熱応答性の向上は、(1)セラミック素子の誘電率の変化曲線を最適化すること、及び、(2)セラミック素子の熱容量を最適化すること、等によって達成している。すなわち、本願発明者は、熱感知器における所望の熱応答性を確保するためには、セラミック素子の誘電率の変化曲線を熱感知器の感知温度範囲を考慮して決定する必要性があることや、セラミック素子の熱容量を適切な範囲にする必要があることを見出した。以下の実施の形態においては、これら諸点を考慮して構成した熱感知器について説明する。

【0024】

〔II〕本発明の実施の形態

次に、本発明に係る熱感知器の実施の形態について説明する。ただし、これら各実施の形態によって本発明が限定されるものではない。図1は、熱感知器の構成を示す機能ブロック図である。熱感知器1は、セラミック素子10、温度算定部20、記憶部30、及び、制御部40を備える。このように構成された熱感知器1において、火災検出は以下のように行われる。すなわち、監視領域の温度に応じて変化したセラミック素子10の温度が、このセラミック素子10の誘電率に基づいて、温度算定部20にて算定される。制御部40は、このセラミック素子10の温度と、記憶部30に予め記憶された閾値とを比較し、セラミック素子10の温度が閾値を上回る場合、監視領域で火災があったと判定し、発報出力を指示する。以下、この熱感知器1の構成及び処理のうち、特に温度算定に関する部分について、説明する。

【0025】

まず、温度算定部20の要部の具体的構成を説明する。温度算定部20は、セラミック素子10の誘電率に基づいて、監視領域の温度を算定する温度算定手段である。図2は、温度算定部20の要部の回路図である。この図2に示すように、温度算定部20の要部を構成する電気回路は、複数のトランジスタTR1〜TR3、抵抗R1〜R5、及び、コンパレータIC1を図示のように接続して構成されている。

【0026】

次に、この温度算定部20による温度算定について説明する。TR3のベース端子に放電トリガが与えられると、セラミック素子10は放電する。放電後、図示しない入力部から入力を受けると、定電流がセラミック素子10に供給され、このセラミック素子10が充電される。この充電の過程において、セラミック素子10の充電量が所定値を超えた場合、コンパレータIC1の出力がHighになる。従って、セラミック素子10の放電後であって入力部からの入力があった時点から、コンパレータIC1の出力がHighになった時点までの経過時間を測定することによって、セラミック素子10が所定値を超える程度に充電された時間を測定できる。このセラミック素子10の充電時間は、セラミック素子10の誘電率に略一意的に対応しており、さらにこの誘電率はセラミック素子10の温度に略一意に対応しているため、セラミック素子10の充電時間に基づいてセラミック素子10の温度、すなわち監視領域の温度を測定できる。

【0027】

図3は、セラミック素子10の温度変化と充電時間との関係を示す図である。この図3に示すように、入力部から矩形波を入力した場合において、セラミック素子10の温度が上昇すると、充電波形における充電初期の立ち上がりが徐々に鈍くなり、これに伴って充電波形が閾値を超えるまでの時間(充電時間)tが時間tsのように長くなる。従って、この充電時間に基づいて温度を決定できる。ここで、図1の記憶部30には、充電時間と温度との関係を特定するテーブルが記憶されており、温度算定部20は、このテーブルを参照し、充電時間に対応する温度を決定できる。なお、充電時間と温度との関係の具体的数値は実験等によって容易に求めることができるので、ここでは省略する。

【0028】

上述したセラミック素子10は、少なくともこの熱感知器1の温度測定範囲において、強誘電性を示す強誘電性物質である。この強誘電性物質は、例えば、PZT系の強誘電性物質(特許請求範囲における「ペロブスカイト型構造をもつ圧電性セラミック」に対応する)を用いて構成され、その場合、多数の結晶粒がランダムに組み合わさって構成された多結晶体を成す。この結晶粒は微小な結晶であり、各結晶粒は、自発分極の向きが異なる複数の分域を備える。この分域の形や自発分極の向きは、各結晶粒又は強誘電性物質のエネルギー状態が安定するように形成されている。なお、この強誘電性物質に対して、微結晶毎及び分域毎に異なる方向を向いている自発分極を配向するため、ポーリング処理を施しても良く、この場合には、自発分極の向きに依存する圧電効果が一層顕著になる。

【0029】

このセラミック素子10の具体的構成例についてさらに説明する。図4は、セラミック素子10等の平面図及び縦断面図を相互に関連させて示した図である。この図4に示すように、セラミック素子10は略円板状に形成されており、その両面には一対の電極11、12を備えて構成されている。これら電極11、12は、セラミック素子10から出力された焦電電流を図示しない電線を介して温度算定部20へ出力するための電極手段であり、金属板をセラミック素子10に接着することにより、あるいは、金属をセラミック素子10に蒸着すること等により形成されている。

【0030】

(セラミック素子10のキュリー点温度Tcについて)

次に、セラミック素子10の誘電率の温度特性を最適化するための構成について説明する。この温度特性を最適化するためには、セラミック素子10のキュリー点温度Tcを所定の温度範囲、例えば、約60度〜170度の範囲にすることが好ましい。これは以下の理由による。

【0031】

まず、キュリー点温度Tcは、熱感知器1の一般的な感知温度範囲よりも高くすることが好ましい。これは、キュリー点温度Tcを感知温度範囲内又はそれ以下とした場合、感知すべき温度が誘電体のキュリー点温度Tcよりも高温になることにより、セラミック素子10が強誘電体から常誘電体に変移し、その特性が変わってしまうためである。ここで、熱感知器1の一般的な感知温度範囲は20〜60度であることから、キュリー点温度Tcは約60度以上とすることが好ましい。

【0032】

また、熱感知器1における温度測定において高いS/N比を得るためには、セラミック素子10の誘電率の温度特性の傾きが顕著である範囲において、熱感知を行うことが好ましい。換言すれば、セラミック素子10の誘電率の温度特性の傾きが顕著な範囲と、熱感知器1における感知温度範囲とを、相互に合致させることが好ましい。ここで、セラミック素子10の誘電率の温度特性の傾きは、そのキュリー点温度Tc付近で最大勾配を持つ一方、キュリー点温度Tcから温度が離れるほど勾配が緩くなる傾向にある。従って、これらのことから、セラミック素子10の特性曲線のうち、特に傾きの大きなキュリー点温度Tcに近い範囲(キュリー点温度Tcから30度〜50度程度マイナス側の範囲、例えばキュリー点温度Tc−40度の範囲)、を、熱感知器1における感知温度範囲に合致させることが好ましい。

【0033】

このようにキュリー点温度Tcと感知温度範囲とを所定の関係にするためには、不純物の添加率xを変えればよい。例えば、図5は、キュリー点温度Tcと比誘電率εとの関係を示す図である。ペロブスカイト型結晶の一つであるチタン酸鉛(PbTiO3)に不純物としてPb(Mg1/3Nb2/3)O3をドープした場合について、不純物の添加率をxとすると、この時のチタン酸鉛の構成は「(1−x)×Pb(Mg1/3Nb2/3)O3−x×PbTiO3」と表現される。図5においては、不純物の添加率xを変えた場合の温度特性曲線a〜eが示されている。この図5から分かるように、添加率xを変えることによって、キュリー点温度Tcはそれぞれ約−10、20、60、80、170度に変り、これに伴って温度特性曲線が曲線a〜eのようになる。この図5に示されるように、不純物の添加率xが異なる各温度特性曲線a〜eのいずれにおいても、キュリー点温度Tcに近い範囲において傾きが特に増大する傾向があり、例えば、添加率x=0.17の特性曲線dの50〜80度での傾きは、添加率x=0.33の特性曲線eの同温度での傾きよりも大きくなっている。

【0034】

次に、このような各特性曲線とS/Nとの関係について検討する。キュリー点温度Tcが約60、80、又は、170度であるそれぞれの場合について、感知温度が20度である場合と60度である場合との誘電率変化率(=60度の場合の誘電率/20度の場合の誘電率)を計算すると、キュリー点温度Tcが約60度の場合には誘電率変化率=27.5E−3/14E−3=2.0、約80度の場合には誘電率変化率=22E−3/5E−3=4.4、約170度の場合には誘電率変化率=3.9E−3/1.9E−3=2.1になる。このことから、キュリー点温度Tcが約60〜170度である場合には、感知温度範囲20〜60度の温度変化においてS/N比は2.0以上になるが、逆にキュリー点温度Tc=約60〜170度を満足しない場合には、S/N比は2.0以下になる。

【0035】

次に、熱感知器1において必要とされるS/N比について検討する。一般に、熱感知器1におけるセンサのS/N比は大きいほど好ましいが、少なくともS/N比を2以上とすることが、安定した感知特性を維持する上で必要となる。これは以下の理由による。すなわち、熱感知器1の性能を規格する法令(例えば、「火災報知設備の感知器及び発信機に係る技術上の規格を定める省令」)によれば、特種65度定温式熱感知器は、周囲温度55度中に投げ込んだ場合、1分以内に作動してはならないと規定されている(不作動試験)。このため、キュリー点温度Tcが約60、80、又は、170度であるそれぞれの場合について、感知温度が20度である場合と55度である場合との誘電率変化率(=55度の場合の誘電率/20度の場合の誘電率)を計算すると、キュリー点温度Tcが約60度の場合には誘電率変化率=26.8E−3/14E−3=1.9、約80度の場合には誘電率変化率=17E−3/5E−3=3.4、約170度の場合には誘電率変化率=3.6E−3/1.9E−3=1.9になる。つまり、この場合の最低のS/N比は1.9程度になる。

【0036】

このことから、不作動試験を満たすためには、熱感知器1の制御部40において、不作動試験の55度環境下で得られるS/N比1.9と、これより大きな2.0以上のS/N比とを相互に区別しなければならない。さらに現実的には、このような判定を電気的ノイズや機械的変動要素による擬信号が存在する環境の中で正しく行わなければならず、それらノイズの大きさを信号の5%と勘案した場合、S/N比は最低でも2.0以上が必要となる。このようにS/N比を2.0以上とするためには、上述のようにキュリー点温度Tcを約60〜170度とすればよい。これらのことから、熱感知器1に用いるセラミック素子10のキュリー点温度Tcは、約60〜170度であることが好ましいことが分かる。

【0037】

(セラミック素子10の厚みについて)

次に、セラミック素子10の適切な厚みについて検討する。一般に、セラミック素子10の熱容量は、当該セラミック素子10の板厚が厚くなる程、大きくなる傾向にある。しかしながら、セラミック素子10の熱容量が大きくなると、監視領域からの熱気流がセラミック素子10に当たってから当該セラミック素子10の温度が上昇するまでの時間が長くなるため、熱応答性が低減する。したがって、セラミック素子10は、当該セラミック素子10が必要な耐久性等を満たす限りにおいて、薄く形成することが好ましい。

【0038】

次に、セラミック素子10の熱容量について検討する。周囲温度Tfによるt秒後の温度T(t)は、下記式(1)のように表すことが出来き、また、熱容量をC=γcVとすると、時定数は、下記式(2)のように表すことができる。

T(t)−Tf=(T0−Tf)×Exp(−t/τ) ・・・式(1)

τ=C/hA ・・・式(2)

ただし、T0=初期温度、τ=時定数=γcV/hA、γ=比重量、c=比熱、V=体積、h=熱伝達率、A=表面積。

【0039】

ここで、特種65度感知器の作動試験における、上記式(1)によって計算した、熱時定数による感熱特性の違いを図6に示す。熱感知器1の性能を規格する上記法令によれば、特種65度定温式熱感知器は周囲温度81度中に投げ込んだ場合、30秒以内に作動しなければならない。この場合、図6から、熱感知器1の時定数τは24秒以下であることが必要となる。

【0040】

このように時定数τを24秒以下にするためには、式(2)において時定数τが熱容量に比例することから、熱容量を所定量以下にする必要あることが分かる。この熱容量は、セラミック素子10や、このセラミック素子10に接触している電極11、12の体積に比例する。これらセラミック素子10や電極11、12の直径は、監視領域の熱気流を受けるためにある程度の径を確保することが必要になるので、具体的には、セラミック素子10や電極11、12の厚みを調整する必要が生じる。

【0041】

ここで、セラミック素子10の厚みを80μmとし、電極11、12の厚みを50μmとした試作品を作成し、この試作品の感熱特性を測定した結果、これらセラミック素子10及び電極11、12の時定数が約21秒であった。ここで、上述のように熱感知器1の時定数τは24秒であることから、熱感知器1として規格を満足するためには、セラミック素子10及び電極11、12は、上記試作品に対して約110(≒24/21)%以下の熱容量を持たねばならない。

【0042】

図7は、セラミック素子10の厚み(横軸)と相対値としての熱容量(縦軸)との関係を示す図、図8は、セラミック素子10及び電極11、12の厚み(横軸)と、上記試作品に対する相対値としての熱容量(縦軸)との関係を示す図である。これら各図から分かるように、約110%以下の熱容量を得るためには、セラミック素子10の厚みは約100μm以下、セラミック素子10及び電極11、12の厚みは約130μm以下であることが必要である。このように熱容量を低減することにより、セラミック素子10が火災による熱気流を受けた場合に、その温度が速やかに上昇し、迅速な熱感知を行うことができる。

【0043】

次に、本発明の実施の形態に係るセラミック素子10の製造方法について説明する。図9は、この製造方法のフローチャートである。この図9に示すように、まず、セラミック素子10の構成材料の配合及び調合を行う。具体的には、金属酸化物(PbO、TiO2、ZrO2等)に不純物を所望の添加率だけ添加する(ステップSA−1)。そして、これらを粉砕及び混合し(ステップSA−2)、乾燥機にて乾燥させた後(ステップSA−3)、坩堝内において800〜850度で仮焼結して焼結体(PbO3、TiO3、ZrO3等)を得る(ステップS−4)。

【0044】

次いで、焼結体を粉砕し(ステップSA−5)、得られた粉をバインダにて混合して(ステップSA−6)、略平板状に成型する(ステップSA−7)。そして、この平板状の成型物を円板状にパンチングし(ステップSA−8)、この円板を複数枚づつ匣鉢詰めして(ステップSA−9)、トンネル釜等にて1100〜1200度程度の温度で約2日間かけて本焼結を行う(ステップSA−10)。そして、超音波等をあてながら円板を匣鉢から剥離し(ステップSA−11)、電極11を構成する銀ペーストを円板の一側面にパターン印刷する(ステップSA−12)。次いで、必要に応じて分極処理(ポーリング処理)を行うことによって圧電効果を高めた後(ステップSA−13)、電気特定を測定し(ステップSA−14)、円板の銀ペーストのない側面に電極12を接着した後(ステップSA−15)、検査を経て(ステップSA−16)、完成する。

【0045】

〔III〕実施の形態に対する変形例

以上、本発明の実施の形態について説明したが、本発明の具体的な構成及び方法は、特許請求の範囲に記載した各発明の技術的思想の範囲内において、任意に改変及び改良することができる。以下、このような変形例について説明する。

【0046】

(セラミック素子10について)

実施の形態では、セラミック素子10を構成する強誘電性物質11としてPZT系のセラミックについて説明したが、ZrとTiの混合比は任意である。さらに、PZT系のセラミックは、Nb、La、Ca、Sr等の添加物を含んでいてもよい。また、セラミック素子10を構成する強誘電性物質11は、上述したPZT系のセラミックやチタン酸鉛(PbTiO3)に限らず、チタン酸ストロンチウム(SrTiO3)やチタン酸バリウム(BaTiO3)の如き他のペロブスカイト型の結晶構造を有する強誘電性セラミックを用いてもよい。

【0047】

また、セラミック素子10を構成する強誘電性セラミックは、硬度が高いという利点を有するが、この利点が不要である場合、セラミック以外の強誘電性を示す物質を用いてセラミック素子10を構成してもよい。例えば、セラミック以外の強誘電性物質11として、ポリフッ化ビニデリン(PVDF)等の高分子強誘電性物質、あるいは硫酸グリシン等の強誘電性結晶体が挙げられるが、これらの強誘電性物質を用いてセラミック素子10を構成してもよい。このように、強誘電性セラミック以外の強誘電性物質を用いてセラミック素子10を構成した場合であっても、熱感知器1は、セラミック素子10の誘電率又は誘電率の変化率に応じて温度算定を行うことができる。

【0048】

(本発明の適用分野について)

本発明の適用対象は、上述したような熱感知器1には限られず、監視領域における熱を感知して、感知状態に応じて警報を行う全ての機器、例えば、熱検知器にも適用できる。

【0049】

(解決しようとする課題や発明の効果について)

また、発明が解決しようとする課題や発明の効果は、前記した内容に限定されるものではなく、本発明によって、前記に記載されていない課題を解決したり、前記に記載されていない効果を奏することもでき、また、記載されている課題の一部のみを解決したり、記載されている効果の一部のみを奏することがある。例えば、熱感知器1の熱応答性が所望の熱応答性に満たない場合であっても、その熱応答性が従来の熱感知器に比べて若干でも向上している限りにおいて、本発明の課題が達成されている。

【産業上の利用可能性】

【0050】

この発明は、セラミック素子等の熱感知部の熱応答性を高めることができ、迅速に熱感知を行うことができる。

【図面の簡単な説明】

【0051】

【図1】本実施の形態に係る熱感知器の構成を示す機能ブロック図である。

【図2】図1の温度算定部の要部の回路図である。

【図3】セラミック素子の温度変化と充電時間との関係を示す図である。

【図4】セラミック素子等の平面図及び縦断面図を相互に関連させて示した図である。

【図5】キュリー点温度Tcと比誘電率εとの関係を示す図である。

【図6】熱時定数による感熱特性の違いを示す図である。

【図7】セラミック素子の厚み(横軸)と相対値としての熱容量(縦軸)との関係を示す図である。

【図8】セラミック素子及び電極の厚み(横軸)と相対値としての熱容量(縦軸)との関係を示す図である。

【図9】セラミック素子の製造方法のフローチャートである。

【図10】従来のサーミスタ式の熱感知器の正面図である。

【図11】図10の熱感知器のA−A矢視断面図である。

【符号の説明】

【0052】

1、110 熱感知器

10 セラミック素子

11、12 電極

20 温度算定部

30 記憶部

40 制御部

111 感知器本体

112 サーミスタ

113 サーミスタガイド

R1〜R5 抵抗

TR1〜TR3 トランジスタ

IC1 コンパレータ

【特許請求の範囲】

【請求項1】

監視領域内の温度をセラミック素子の誘電率に基づいて測定する熱感知器であって、

前記セラミック素子のキュリー点温度を、当該熱感知器の感知温度範囲に対して所定の関係を有する範囲としたこと、

を特徴とする熱感知器。

【請求項2】

前記セラミック素子のキュリー点温度を、当該セラミック素子の温度特性曲線における当該キュリー点温度の近傍範囲と、前記感知温度範囲とが、相互に略一致する範囲としたこと、

を特徴とする請求項1に記載の熱感知器。

【請求項3】

前記キュリー点温度を、約60度から約170度の範囲としたこと、

を特徴とする請求項1又は2に記載の熱感知器。

【請求項4】

監視領域内の温度をセラミック素子の誘電率に基づいて測定する熱感知器であって、

前記セラミック素子の厚みを、火災感知における所定の時定数に略対応する厚み以下としたこと、

を特徴とする熱感知器。

【請求項5】

前記時定数を、約24秒以下としたこと、

を特徴とする請求項4に記載の熱感知器。

【請求項6】

前記セラミック素子の厚みを、約100ミクロン以下としたこと、

を特徴とする請求項4又は5に記載の熱感知器。

【請求項7】

前記セラミック素子と当該セラミック素子に設けられる電極との厚みを、約130ミクロン以下としたこと、

を特徴とする請求項4から6のいずれか一項に記載の熱感知器。

【請求項8】

前記セラミック素子は、ペロブスカイト型構造をもつ圧電性セラミック素子であること、

を特徴とする請求項1から7のいずれか一項に記載の熱感知器。

【請求項1】

監視領域内の温度をセラミック素子の誘電率に基づいて測定する熱感知器であって、

前記セラミック素子のキュリー点温度を、当該熱感知器の感知温度範囲に対して所定の関係を有する範囲としたこと、

を特徴とする熱感知器。

【請求項2】

前記セラミック素子のキュリー点温度を、当該セラミック素子の温度特性曲線における当該キュリー点温度の近傍範囲と、前記感知温度範囲とが、相互に略一致する範囲としたこと、

を特徴とする請求項1に記載の熱感知器。

【請求項3】

前記キュリー点温度を、約60度から約170度の範囲としたこと、

を特徴とする請求項1又は2に記載の熱感知器。

【請求項4】

監視領域内の温度をセラミック素子の誘電率に基づいて測定する熱感知器であって、

前記セラミック素子の厚みを、火災感知における所定の時定数に略対応する厚み以下としたこと、

を特徴とする熱感知器。

【請求項5】

前記時定数を、約24秒以下としたこと、

を特徴とする請求項4に記載の熱感知器。

【請求項6】

前記セラミック素子の厚みを、約100ミクロン以下としたこと、

を特徴とする請求項4又は5に記載の熱感知器。

【請求項7】

前記セラミック素子と当該セラミック素子に設けられる電極との厚みを、約130ミクロン以下としたこと、

を特徴とする請求項4から6のいずれか一項に記載の熱感知器。

【請求項8】

前記セラミック素子は、ペロブスカイト型構造をもつ圧電性セラミック素子であること、

を特徴とする請求項1から7のいずれか一項に記載の熱感知器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−244162(P2006−244162A)

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願番号】特願2005−59248(P2005−59248)

【出願日】平成17年3月3日(2005.3.3)

【出願人】(000003403)ホーチキ株式会社 (792)

【出願人】(596179988)株式会社ドッドウエル ビー・エム・エス (13)

【Fターム(参考)】

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願日】平成17年3月3日(2005.3.3)

【出願人】(000003403)ホーチキ株式会社 (792)

【出願人】(596179988)株式会社ドッドウエル ビー・エム・エス (13)

【Fターム(参考)】

[ Back to top ]