熱成形用積層シート、成形体、射出成形体及びその製造方法

【課題】−5℃以下の低温衝撃試験においても高い耐衝撃性を有する成形体及び射出成形体を得ることができる成形用積層シートの提供。

【解決手段】熱可塑性樹脂フィルム層1と、装飾層2と、支持基材樹脂層5とがこの順に積層された成形用積層シートであって、支持基材樹脂層5が直鎖状低密度ポリエチレン層3を1層以上有することを特徴とする成形用積層シート。直鎖状低密度ポリエチレン層を形成する直鎖状低密度ポリエチレンの密度を0.900〜0.930g/cm2とすることが望ましい。該整形用積層シートを熱成形した成形体及び成形体の支持基材樹脂層5側に射出樹脂を充填して射出成形体を得ることができる。

【解決手段】熱可塑性樹脂フィルム層1と、装飾層2と、支持基材樹脂層5とがこの順に積層された成形用積層シートであって、支持基材樹脂層5が直鎖状低密度ポリエチレン層3を1層以上有することを特徴とする成形用積層シート。直鎖状低密度ポリエチレン層を形成する直鎖状低密度ポリエチレンの密度を0.900〜0.930g/cm2とすることが望ましい。該整形用積層シートを熱成形した成形体及び成形体の支持基材樹脂層5側に射出樹脂を充填して射出成形体を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱により所望の形状に成形可能であり、且つ、射出成形体の表面加飾に適する射出成形同時貼合が可能なインモールド射出成形用積層シートとして使用できる、装飾層を有する熱成形用積層シートに関する。また、該熱成形用積層シートを熱成形して得られた成形体、及び、該熱成形用積層シート又は該成形体にインモールド射出成形した射出成形体に関する。

【背景技術】

【0002】

射出成形体等の樹脂成形体の装飾方法としては、樹脂中に顔料を練り込み、樹脂自体を着色して射出成形する方法のほか、成形加工後に表面層にスプレー塗装等を施す方法がある。特に、金属調の意匠の装飾が要求される場合は、金属顔料を樹脂中に均一分散させるのが困難である等の理由から、成形後に塗装若しくはメッキ法により意匠付与することが多い。

しかし近年、化学物質の排出に対する作業環境保護並びに外部環境保護の観点から、塗装またはメッキ法に代わる手法が求められている。そこで、金属調意匠の装飾付与方法として、水系塗料や粉体塗料等の使用が試みられているが、現状では困難である。

【0003】

一方、熱により所望の形状に成形可能であり、且つ、例えばインモールド射出成形体の表面加飾に適する射出成形同時貼合が可能な、金属調の装飾層を有する熱成形用積層シートを、射出成形時に一体化して成形する方法が知られている。具体的には、熱成形用積層シートを熱成形した後に、得られた成形体を射出成形金型内に挿入し、インモールド射出成形することで、自動車部材、家電部材、建築部材等として使用される射出成形体を得ることができる。

この方法によれば、射出成形体等の樹脂成形体に、金属調意匠の装飾を無溶剤で行うことが可能である。

【0004】

金属調の装飾層を有する熱成形用積層シートとしては、アルミ蒸着したポリエチレンテレフタレート(以下、PETと言う。)を主体成分とするフィルムとポリプロピレン(以下、PPと言う。)等を主体成分とするフィルムとを、ドライラミネート法により積層する積層シートが知られている。また、金属薄膜細片を結着樹脂ワニス中に分散したインキ層からなる装飾層、及び、熱可塑性樹脂層等からなる保護層を有する積層シートが知られている(例えば、特許文献1、特許文献2参照)。

【0005】

しかし、装飾層の保護層として使用している、ポリメチルメタクリレート(以下、PMMAと言う。)に代表されるアクリル樹脂、PETに代表されるポリエステル樹脂、環状ポリオレフィン樹脂等が、透明性に優れる半面低温下で脆く、低温耐衝撃性に劣るため、得られる成形体や射出成形体の低温衝撃性が不十分であるという課題があった。

【0006】

PMMA、PET、環状ポリオレフィン等の熱可塑性樹脂フィルム層と、装飾層と、支持基材樹脂層とがこの順に積層された熱成形用積層シートを使用した成形体の場合、熱可塑性樹脂フィルム層が最外層となるため、低温衝撃試験では該層に最も亀裂が生じやすい。これは、使用する熱可塑性樹脂が低温下で脆いためであると考えられる。これらの亀裂は、熱成形用積層シート自体に、PP樹脂等の耐衝撃性に優れる樹脂からなる支持基材樹脂層を設けたり、あるいは、射出樹脂の主体成分としてPPを使用することで、成形体全体やインモールド射出成形体全体においてある程度進みにくくすることができる。

【0007】

しかしながら、マイナス5℃以下の極低温下における衝撃試験においては、上記方法のようにPPを使用しても強度が十分ではなく、射出成形体全体に亀裂が生じ、該射出成形体が破壊される場合があった。このため、特に、極低温下においても高い耐衝撃性を有する熱成形用積層シート及びインモールド射出成形用積層シートが望まれていた。

【0008】

一方、高い機械的強度を要する積層フィルムにおいて、直鎖状低密度ポリエチレンを使用することが知られている(例えば、特許文献3参照)。

【特許文献1】特開2002−46230号公報

【特許文献2】特開2004−284019号公報

【特許文献3】再表2001−34383号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、−5℃以下の低温衝撃試験においても高い耐衝撃性を有する成形体を得ることができる熱成形用積層シートを提供することにある。

また、本発明の課題は、前記熱成形用積層シートを用いた成形体、射出成形体、及びこれらの製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、熱成形用積層シートの支持基材樹脂層中に直鎖状低密度ポリエチレン層を導入することにより、−5℃以下の低温下でも高い耐衝撃性を有する成形体を作製することができる熱成形用積層シートが得られることを見出し、本発明を完成するに至った。

【0011】

すなわち本発明は、熱可塑性樹脂フィルム層と、装飾層と、支持基材樹脂層とがこの順に積層された熱成形用積層シートであって、前記支持基材樹脂層が直鎖状低密度ポリエチレン層を1層以上有することを特徴とする熱成形用積層シートを提供する。

また、本発明は、前記熱成形用積層シートを熱成形した成形体を提供する。

また、本発明は、前記熱成形用積層シート、又は、該熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形により熱成形した成形体、の支持基材樹脂層側に射出樹脂を充填して得られる射出成形体を提供する。

また、本発明は、前記熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形法により熱成形することを特徴とする成形体の製造方法を提供する。

また、本発明は、前記熱成形用積層シートを熱可塑性樹脂フィルム層と射出成形金型の凹型とが対向もしくは接するように射出成形金型に挿入し、又は、該熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形法により熱成形した成形体を、熱可塑性樹脂フィルム層と射出成形金型の凹型とが接するように射出成形金型の凹型に挿入し、型締めし、該成形体の裏側より射出樹脂を充填することを特徴とする射出成形体の製造方法を提供する。

【発明の効果】

【0012】

本発明の熱成形用積層シートは、良好な熱成形性を有し、本発明の熱成形用積層シートを用いて作製した成形体は、−5℃以下の低温下においても高い耐衝撃性を有し、得られた成形体にインモールド射出成形を行った射出成形体も極低温での高い耐衝撃性を有する。

【発明を実施するための最良の形態】

【0013】

以下に本発明の熱成形用積層シートについて詳述する。

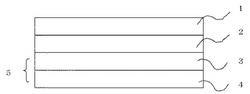

本発明の熱成形用積層シートの一例を、図1に示す。図1において、符号1,2,3,4,5は、それぞれ熱可塑性樹脂フィルム層、装飾層、直鎖状低密度ポリエチレン層、PP層、支持基材樹脂層を表す。以下、各層について説明する。なお、本明細書において「(メタ)アクリル酸」とは、メタクリル酸、アクリル酸の一方または両方をいう。

【0014】

(熱可塑性樹脂フィルム層1)

本発明に用いる熱可塑性樹脂フィルム層1においては、単層又は多層フィルムであって、加熱により展延性を有するフィルムが用いられる。該フィルムは、装飾層2の鮮鋭性を損なわない範囲内の透明性を有することが好ましい。該フィルムのヘーズ(曇価)が5%未満であることが好ましい。ヘーズ(曇価)は、JIS K−7105により測定する。

【0015】

該熱可塑性樹脂フィルム層1は、真空成形法等の熱成形を行うため、軟化温度が50〜300℃の範囲内であることが好ましく、より好ましくは50〜250℃の範囲内である。

熱可塑性樹脂フィルム層1を構成する樹脂としては、アクリル樹脂、フッ素樹脂、ポリエステル樹脂、ポリカーボネート樹脂及び環状ポリオレフィン樹脂からなる群から選ばれる少なくとも1種類の樹脂で構成されることが好ましい。

【0016】

アクリル樹脂としては、ポリメチルエタクリレート、ポリエチルメタクリレート、ポリプロピルメタクリレート、ポリブチルメタクリレート等のポリ(メタ)アクリル酸エステルが挙げられる。

【0017】

フッ素樹脂としては、ポリテトラフルオロエチレン、テトラフルオロエチレン−エチレン共重合体、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、ポリクロロトリフルオロエチレン及びポリビニリデンジフルオライドが挙げられる。

【0018】

ポリエステル樹脂としては、PET及びポリブチレンテレフタレートが挙げられる。

【0019】

ポリカーボネート樹脂としては、ビスフェノールAポリカーボネート及びテトラメチルビスフェノールAポリカーボネートが挙げられる。

【0020】

環状ポリオレフィン樹脂としては、ポリシクロオレフィン樹脂、ポリシクロヘキサジエン樹脂、及び、エチレンと、ノルボルネン、テトラシクロドデセン、トリシクロデカン等の環状オレフィンとの共重合体が挙げられる。

【0021】

その他の樹脂成分として、ポリエチレン、PP、ポリスチレン、アクリルニトリル−スチレン樹脂、透明アクリルニトリル−ブタジエン−スチレン樹脂、メチルメタクリレート−スチレン樹脂、透明メチルメタクリレート−ブタジエン−スチレン樹脂、ナイロン等のポリアミド樹脂、エチレン−酢酸ビニル樹脂、エチレン−アクリル酸樹脂、エチレン−エチルアクリレート樹脂、エチレン−ビニルアルコール樹脂、ポリビニルクロライド及びポリビニリデンクロライド等の塩素樹脂、変性ポリフェニレンエーテル樹脂、アイオノマー樹脂、メチルペンテン樹脂、セルロース系樹脂等が挙げられ、単独または、上記の樹脂と併用して用いることができる。

【0022】

また、該フィルムの透明性を阻害しない範囲内で、前記例示の樹脂を2種類以上混合または多層化して用いても良い。

【0023】

特に、ポリエステル樹脂、アクリル樹脂若しくは環状オレフィン樹脂を熱可塑性樹脂フィルム層1に用いた場合には、−5℃以下の低温下の衝撃試験において熱可塑性樹脂フィルム層1に亀裂が発生しやすいことから、支持基材樹脂層5が直鎖状低密度ポリエチレン層3を1層以上有することにより亀裂が熱成形用積層シート全体に及ばないようにする効果は特に高い。

【0024】

また、−5℃以下の低温衝撃性を改善する目的で、熱可塑性樹脂フィルム層1を構成する前記例示の各種樹脂を、透明性を阻害しない範囲内でゴム変性体としても良い。ゴム変性体とする方法については特に限定されないが、各種樹脂の重合時にブタジエン等のゴム成分モノマーを添加して共重合する方法、及び、該樹脂と、合成ゴム若しくは熱可塑性エラストマーとを熱溶融ブレンドする方法が挙げられる。

【0025】

また、熱可塑性樹脂フィルム層1は、透明性を損なわない範囲内で、酸化防止剤、紫外線吸収剤、潤滑剤等のフィルム用途に常用される各種添加剤を含有しても良い。更に、意匠性の観点から、顔料若しくは染料等の着色剤を含有し、意図的に透明性を低下させることも出来る。その場合、着色剤の添加量は、着色剤の種類及び目的とする色調や該フィルムの厚みにより異なるが、装飾層2を隠蔽しないように、熱可塑性樹脂フィルムのヘーズ(曇価)が20%未満であることが好ましく、着色剤としては、耐候性の観点から顔料が好ましい。

【0026】

熱可塑性樹脂フィルム層1の製造方法は特に限定されず、常法によりフィルム化すれば良く、更に、熱成形時の展延性を阻害しない範囲内で、一軸方向若しくは二軸方向に延伸処理を施しても良い。

該フィルムの厚みは特に制限しないが、熱成形性及び装飾層2の鮮鋭性が良好になることから0.01〜1.00mmの範囲が好ましく、より好ましくは0.03〜0.30mmである。

【0027】

熱可塑性樹脂フィルム層1の、装飾層2の反対側表面には、意匠性、耐摩擦性、耐擦傷性、耐候性、耐汚染性、耐水性、耐薬品性及び耐熱性等の性能を付与するために、透明、半透明若しくは着色クリアのトップコート層を1層以上設けることができる。トップコート剤としては熱成形用積層シートの展延性を阻害しない限り、ラッカータイプ、イソシアネート又はエポキシ等による架橋タイプ、UV(紫外線)架橋タイプ又はEB(電子線)架橋タイプが好ましく用いられる。

【0028】

また、前記のトップコート層は、本発明の熱成形用積層シートを熱成形した後、若しくは、得られた成形体を用いてインモールド射出成形した後に、スプレー法等により塗装しても良い。

【0029】

(支持基材樹脂層5)

本発明の支持基材樹脂層5は、直鎖状低密度ポリエチレン層3(B)を1層以上、好ましくは1層以上3層以下、より好ましくは1層又は2層含む。

PP層4(A)は、未延伸でも十分な強度が得られ、かつ、真空成形性、圧空成形性などの熱成形性に優れているため、支持基材樹脂層5として、PP層4(A)と直鎖状低密度ポリエチレン層3(B)との多層構造を形成することが好ましい。

【0030】

PP層4(A)は、PP樹脂を含有する層であって、層中の樹脂成分のうちPP樹脂が40質量%以上であることが好ましく、50質量%以上であることがより好ましく、60質量%以上であることが更に好ましい。

【0031】

本発明に用いられるPP樹脂としては、プロピレン単独重合体、プロピレン−エチレンブロック共重合体、プロピレン−エチレンランダム共重合体、プロピレンと炭素数3以上のα−オレフィン類との共重合体、及び、プロピレン−エチレン−炭素数3以上のα−オレフィン類の三元共重合体、等が挙げられ、これらを単独若しくは2種類以上混合して用いることが出来る。また、熱成形性の観点から、前記PP樹脂の融解温度が110〜170℃の範囲内であることが好ましい。尚、融解温度は、JIS K7121に従って測定する。

【0032】

PP層4(A)は、前記PP樹脂を40質量%以上含有し、その他に、一般的にPP樹脂と溶融混合可能な各種樹脂を含有しても良い。PP樹脂と溶融混合可能な樹脂としては、高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン、スチレン−エチレン−ブタジエン−スチレン共重合体及びスチレン−エチレン−プロピレン−スチレン共重合体等のスチレン系エラストマー;及びエチレン−プロピレン共重合体及びエチレン−プロピレン−ジエン共重合体に代表されるエチレンプロピレンラバー等のオレフィン系エラストマーが挙げられる。

【0033】

支持基材樹脂層5として、PP樹脂と、直鎖状低密度ポリエチレンとを溶融ブレンドしたものを使用しても、極低温下での耐衝撃性の改善効果は限定的である。よって、−5℃以下の低温衝撃性を飛躍的に改善するためには、支持基材樹脂層5が直鎖状低密度ポリエチレン層3を1層以上有することが必要である。

【0034】

直鎖状低密度ポリエチレン層3(B)の合計厚みが0.01mm以上であることが、本発明の熱成形用積層シートが耐衝撃性に優れるため、好ましい。直鎖状低密度ポリエチレン層3(B)が厚いほど、−5℃以下の低温衝撃性が向上する。また、支持基材樹脂層5側にインモールド射出成形した際にはゲートフローマークが目立ち難くなることから、該層の合計厚みが0.02mm以上であることがより好ましい。なお、ゲートフローマークとは、射出成形体の面においてゲートを中心として発生する縞模様をいう。

【0035】

支持基材樹脂層5の全体厚みは、熱成形性が良好となることから0.1mm〜1.0mmが好ましく、0.1mm〜0.5mmがより好ましい。PP層4(A)と直鎖状低密度ポリエチレン層3(B)の構成は、層4(A)/層3(B)、層4(A)/層3(B)/層4(A)、及び、層3(B)/層4(A)/層3(B)からなる群から選ばれることが好ましい。また、シート全体の厚みに対する直鎖状低密度ポリエチレン層3(B)の合計厚みの比率が1〜40%であることが、得られる成形体及び射出成形体の耐カール性が良好となることから好ましい。また、支持基材樹脂層5における装飾層2側の最表層が、直鎖状低密度ポリエチレン層3(B)であると、低温衝撃試験の際に該層で効果的に亀裂をくい止めることができ、好ましい。

【0036】

本発明に用いられる直鎖状低密度ポリエチレン層3は、直鎖状低密度ポリエチレンにより形成される層である。直鎖状低密度ポリエチレン層3は、直鎖状低密度ポリエチレンを50質量%以上含有することが好ましく、70質量%以上含有することがより好ましく、直鎖状低密度ポリエチレン100質量%からなることが最も好ましい。

【0037】

本発明に用いられる直鎖状低密度ポリエチレンにおける直鎖状とは、エチレンとの共重合成分であるコモノマーによるエチレン主鎖からの分岐側鎖が比較的少なく、炭素数10以上の長鎖分岐及び架橋構造をほとんど有さない構造をいう。

【0038】

また、低密度とは、ポリエチレンの濃度が0.900〜0.940g/cm3であることをいい、好ましくは0.900〜0.935g/cm3、より好ましくは0.905〜0.930g/cm3である。また、所定密度の直鎖状低密度ポリエチレンを得るため、密度が異なる2種類以上の直鎖状低密度ポリプロピレンを溶融混合しても良い。尚、密度は、JIS K6760に従って測定する。

【0039】

好ましい直鎖状低密度ポリエチレンとしては、エチレンと、炭素数が4〜10のα−オレフィン類から選ばれたブテン−1、ヘキセン−1、オクテン−1、4−メチルペンテン−1等の1種もしくは2種以上のコモノマーとの共重合体を挙げることができる。

【0040】

また、直鎖状低密度ポリエチレンの融解温度は、110〜130℃の範囲内が好ましく、115〜125℃がより好ましい。更に、支持基材樹脂層5をPP樹脂と直鎖状低密度ポリエチレンとの積層体とする場合、成形性の観点から、両者の融解温度差が30℃以内であることが好ましく、20℃以内であることがより好ましく、10℃以内であることが更に好ましい。

【0041】

直鎖状低密度ポリエチレンの重合方法は特に限定されず、チーグラー・ナッタ触媒若しくはメタロセン触媒等を用いたバルク重合法、溶液重合法、スラリー重合法及び気相重合法が挙げられるが、共重合性が良好で均質構造のポリマーが得られることからメタロセン触媒を用いた各種重合法が好ましい。

【0042】

直鎖状低密度ポリエチレン層3(B)は、前記直鎖状低密度ポリエチレンを50質量%以上含有し、その他に、一般的に直鎖状低密度ポリエチレンと溶融混合可能な各種樹脂を含有しても良い。直鎖状低密度ポリエチレンと溶融混合可能な樹脂としては、前記のPP樹脂、高密度ポリエチレン、低密度ポリエチレン、スチレン−エチレン−ブタジエン−スチレン共重合体及びスチレン−エチレン−プロピレン−スチレン共重合体等のスチレン系エラストマー;及びエチレン−プロピレン共重合体及びエチレン−プロピレン−ジエン共重合体に代表されるエチレンプロピレンラバー等のオレフィン系エラストマーが挙げられる。

【0043】

支持基材樹脂層5の積層方法としては、製膜コストが低く、効率的で厚みムラの少ないシートが得られることから、熱溶融による共押出成形法が用いられる。共押出成形法による支持基材樹脂層5の作製に用いるシートの押出条件は、多層シートが形成されれば特に制限はないが、PP樹脂の場合は180〜250℃の樹脂温度にて、直鎖状低密度ポリエチレンの場合は170〜220℃の樹脂温度にて、各押出機で混練溶融させた樹脂を樹脂合流装置であるフィードブロック内で積層させ、Tダイにより溶融押出し成形する。溶融押出されたシートは、Tダイのリップ開度調整により所定の厚み分布になるようシート状に成形された後、必要に応じて冷却する。目的とするシートが厚い場合はタッチロール、エアーナイフ、薄い場合には静電ピンニング等の方法を使い分けることにより均一なシートを得ることが出来る。なお、Tダイとは、フラットなシートやフィルムを押し出す場合に用いる平板状の口金をいう。

【0044】

本発明の熱成形用積層シートは熱成形され、三次元形状の成形体となるが、支持基材樹脂層5に使用される樹脂と、装飾層2を介して積層された熱可塑性樹脂フィルム層1に使用される熱可塑性樹脂の成形収縮率が異なる場合、成形体に変形が起こり良好な形状を保つことが出来ないため、支持基材樹脂層5の樹脂中に無機フィラーを添加することが好ましい。

【0045】

該無機フィラーとしては、特に限定はされないが、タルク、炭酸カルシウム、クレー、珪藻土、マイカ、珪酸マグネシウム、シリカ等が挙げられる。また、該無機フィラーの粒径が大きいと、支持基材樹脂層5の表面に凹凸が生じ、その上に積層されている装飾層2にも凹凸が影響し、本発明の熱成形用積層シートの意匠性を損なう場合があるため、粒子径が小さいほうが好ましい。

【0046】

本発明の熱成形用積層シートの支持基材樹脂層5は多層構造になっているため、中心部における層に含まれる無機フィラーの粒径については特に規定はしないが、装飾層2と隣接する層に無機フィラーを添加する場合は平均粒径を4μm以下とすることが好ましく、更に好ましくは2μm以下である。尚、粒子径が小さくなっても特に不都合は無いので、特に用いる粒子径の下限を設ける必要はない。

【0047】

該無機フィラーの添加量は、本発明の熱可塑性樹脂フィルム層1に使用される熱可塑性樹脂の成形収縮率に近づくように十分な量を支持基材樹脂層5に添加する必要がある。一方、成形体として十分な衝撃強度を得るためには、無機フィラーの添加量は支持基材樹脂層5を構成する樹脂に対して5〜60質量%であることが好ましく、良好な真空成形性を得るためには5〜40質量%であることが好ましく、10〜30質量%であることが更に好ましい。

【0048】

支持基材樹脂層5の成形収縮率は、本研究の熱成形用積層シートの変形が起こらなければよいため特に限定はしないが、支持基材樹脂層5と熱可塑性樹脂フィルム層1との成形収縮率の差は0.7%以下が好ましく、より好ましくは0.4%以下である。

【0049】

支持基材樹脂層5に着色剤を含有させると、成形体の下地色の隠蔽性が良好となるので好ましい。用いる着色剤は、特に限定されず、目的とする意匠に合わせて、一般の熱可塑性樹脂の着色に使用される慣用の無機顔料、有機顔料および染料などが使用できる。例えば、酸化チタン、チタンイエロー、酸化鉄、複合酸化物系顔料、群青、コバルトブルー、酸化クロム、バナジウム酸ビスマス、カーボンブラック、酸化亜鉛、炭酸カルシウム、硫酸バリウム、シリカ、タルク等の無機顔料;アゾ系顔料、フタロシアニン系顔料、キナクリドン系顔料、ジオキサジン系顔料、アンスラキノン系顔料、イソインドリノン系顔料、イソインドリン系顔料、ペリレン系顔料、ペリノン系顔料、キノフタロン系顔料、チオインジゴ系顔料及びジケトピロロピロール系顔料等の有機顔料;及び金属錯体顔料などが挙げられる。また染料としては主として油溶性染料のグループから選ばれる1種または2種を使用することが好ましい。

【0050】

支持基材樹脂層5に配合される着色剤の添加量は、着色剤の種類や目的とするシートの厚みや色調により異なるが、色相や下地色の隠蔽性を確保し、かつ衝撃強度を維持するために、着色層を構成する樹脂に対して0.1〜20質量%の範囲であることが好ましく、より好ましくは0.5〜15質量%の範囲である。上記範囲内であると、色相や下地色の隠蔽性を十分に確保することができるとともに、衝撃強度を維持することができる。また、その衝撃強度や成形性が損なわれない範囲で、可塑剤、酸化防止剤、紫外線吸収剤、耐電防止剤、難燃剤および滑剤等の添加剤を配合してもよく、これらの添加剤は単独で使用しても2種類以上を併用してもよい。

【0051】

(装飾層2)

装飾層2は、特に限定されず、インキ又は塗料を常法により熱可塑性樹脂フィルム層1に展着させたり、真空蒸着法、スパッタリング法及びメッキ法等により金属薄膜を形成させても良い。

【0052】

インキ又は塗料を熱可塑性樹脂フィルム層1に展着させる方法としては、例えば、グラビア印刷、フレキソ印刷、スクリーン印刷等の印刷方式;及びグラビアコーター、グラビアリバースコーター、フレキソコーター、ブランケットコーター、ロールコーター、ナイフコーター、エアナイフコーター、キスタッチコーター、キスタッチリバースコーター、コンマコーター、コンマリバースコーター、マイクログラビアコーター等の塗工方式を用いることが出来る。

【0053】

また、金属薄膜を形成させる場合、熱可塑性樹脂フィルム層1に展着させる方法と支持基材樹脂層5に展着させる方法があるが、意匠性の観点から前者が好ましい。金属薄膜の成分としては特に限定されず、例えば、アルミニウム、金、銀、銅、チタン、クロム、ニッケル、インジウム、モリブデン、タングステン、パラジウム、イリジウム、シリコン、タンタル、ニッケルクロム、クロム銅、アルミニウムシリコン、真鍮、ステンレス等が挙げられる。

【0054】

装飾層2の厚みは特に限定されないが、隠蔽性及び意匠性に優れ、かつ熱成形時に色むらが発生しにくいことから、インキ又は塗料を用いる場合は0.1〜5μmが好ましく、特に好ましくは0.5〜3μmである。又、金属薄膜層を形成させる場合は0.01〜0.50μmが好ましく、特に好ましくは0.02〜0.10μmである。また、熱可塑性樹脂フィルム層1と装飾層2の密着性を制御する目的で、該熱可塑性樹脂フィルム層1の表面にはコロナ処理やプライマー塗工等の表面処理を施しても良い。

【0055】

本発明の熱成形用積層シートには、熱可塑性樹脂フィルム層1と装飾層2との間に、接着性、装飾層2展着時の耐溶剤性、耐熱性、耐候性、意匠性等を向上させる目的で装飾保護層を一層以上設けても良い。装飾保護層に使用できる樹脂の種類については、透明性及び熱成形時の展延性を阻害しない限り特に制限はないが、透明熱可塑性樹脂フィルムとの接着性などの観点から、アクリル系架橋樹脂が好ましい。架橋機構についても特に制限はなく、アクリル系樹脂の場合、UV硬化、EB硬化、水酸基含有共重合体/イソシアネート硬化、シラノール/水硬化、エポキシ/アミン硬化などが使用できるが、架橋密度の調整の容易さ、耐候性、反応速度、反応副生物の有無、製造コストなどの点から、水酸基含有共重合体/イソシアネート硬化が好ましい。

【0056】

熱可塑性樹脂フィルム層1と装飾保護層の積層体のヘーズ(曇価)は5%未満であることが好ましいが、意匠性の観点から、装飾保護層に顔料及び染料等の着色剤を添加し、意図的に透明性を低下させることも出来る。その場合の着色剤の添加量は、着色剤の種類及び目的とする色調や保護層の厚みにより異なるが、装飾層2を隠蔽しないように、熱可塑性樹脂フィルム層1と装飾保護層の積層体としてのヘーズ(曇価)が20%未満になる範囲であることが好ましい。

【0057】

該着色剤としては、耐候性の観点から顔料が好ましい。用いる顔料は特に限定されず、着色顔料、メタリック顔料、干渉色顔料、蛍光顔料、体質顔料および防錆顔料などの公知慣用の顔料を使用することができる。

【0058】

着色顔料としては、例えば、キナクリドンレッド等のキナクリドン系、ピグメントレッド等のアゾ系、フタロシアニンブルー、フタロシアニングリーンおよびペリレンレッド等のフタロシアニン系等の有機顔料;及び酸化チタンやカーボンブラック等の無機顔料が挙げられ、メタリック顔料としては、例えば、アルミニウム粉、ニッケル粉、銅粉、真鍮粉およびクロム粉等が挙げられる。

【0059】

干渉色顔料としては、真珠光沢状のパールマイカ粉や真珠光沢状の着色パールマイカ粉等が挙げられ、蛍光顔料としては、キナクリドン系、アンスラキノン系、ペリレン系、ペリノン系、ジケトピロロピロール系、イソインドリノン系、縮合アゾ系、ベンズイミダゾロン系、モノアゾ系、不溶性アゾ系、ナフトール系、フラバンスロン系、アンスラピリミジン系、キノフタロン系、ピランスロン系、ピラゾロン系、チオインジゴ系、アンスアンスロン系、ジオキサジン系、フタロシアニン系およびインダンスロン系等の有機顔料;ニッケルジオキシンイエローや銅アゾメチンイエロー等の金属錯体;酸化チタン、酸化鉄および酸化亜鉛等の金属酸化物;硫酸バリウムや炭酸カルシウム等の金属塩;及びカーボンブラック、アルミニウムおよび雲母等の無機顔料が挙げられる。

【0060】

(高輝性インキ)

本発明の装飾層2としては、金属薄膜細片を結着樹脂中に分散した、鏡面状金属光沢を有するインキ(以下、高輝性インキと言う。)からなる高輝性インキ層を用いることができる。金属薄膜細片のインキ中の不揮発分に対する含有量は、3〜60質量%の範囲であることが好ましい。金属薄膜細片を使用した高輝性インキは、該インキを印刷又は塗布した際に金属薄膜細片が被塗物表面に対して平行方向に配向する結果、従来の金属粉を使用したメタリックインキでは得られない高輝度の鏡面状金属光沢が得られる。また、高輝性インキを塗工する代わりに、直接蒸着法により金属を蒸着させても構わない。

【0061】

該高輝性インキ層に使用する高輝性インキに用いられる金属薄膜細片の金属としては、アルミニウム、金、銀、銅、チタン、クロム、ニッケル、インジウム、モリブデン、タングステン、パラジウム、イリジウム、シリコン、タンタル、ニッケルクロム、クロム銅、アルミニウムシリコン、真鍮、ステンレス等を使用することができる。金属を薄膜にする方法としては、アルミニウムのように融点の低い金属の場合は蒸着、アルミニウム、金、銀、銅など展性を有する場合は箔、融点が高く展性も持たない金属の場合はスパッタリング等を挙げることができる。これらの中でも、蒸着金属薄膜から得た金属薄膜細片が好ましく用いられる。金属薄膜の厚さは、0.01〜0.10μmが好ましく、さらに好ましくは0.02〜0.08μmである。インキ中に分散させる金属薄膜細片の面方向の大きさは、5〜25μmが好ましく、さらに好ましくは10〜15μmである上記範囲内であると、金属薄膜細片が容易に配向するため十分な輝度が得られるほか、グラビア方式あるいはスクリーン印刷方式でインキを印刷又は塗布する場合に、版の目詰まりの原因とならない。

【0062】

以下に金属薄膜細片の作成方法を、特に好ましい蒸着法を例として説明する。金属を蒸着する支持体フィルムには、ポリオレフィンフィルムやポリエステルフィルムなどを使用することができる。まず支持体フィルム上に塗布によって剥離層を設けた後、剥離層上に所定の厚さになるよう金属を蒸着する。蒸着膜面には、酸化を防ぐためトップコート層を塗布する。剥離層およびトップコート層形成用のコーティング剤は同一のものを使用することができる。

【0063】

剥離層、あるいはトップコート層に使用する樹脂は、特に限定されない。具体的にはたとえば、セルロース誘導体、アクリル樹脂、ビニル系樹脂、ポリアミド、ポリエステル、エチレン−酢酸ビニル樹脂(以下、EVA樹脂と言う。)、塩素化PP、塩素化EVA樹脂、石油系樹脂等を挙げることができる。また溶剤としては、トルエン、キシレン等の芳香族系炭化水素、n−ヘキサン、シクロヘキサン等の脂肪族または脂環式炭化水素;酢酸エチル、酢酸プロピル等のエステル類;メタノール、エタノール、イソプロピルアルコール等のアルコール類;アセトン、メチルエチルケトン等のケトン類;及びエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル等のアルキレングリコールモノアルキルエーテル等を使用することができる。

【0064】

上記金属蒸着フィルムを、剥離層およびトップコート層を溶解する溶剤中に浸積して撹拌し、金属蒸着膜を支持体フィルムから剥離した後、さらに撹拌して金属薄膜細片の大きさを約5〜25μmとし、濾別、乾燥する。溶剤は、剥離層あるいはトップコート層に使用する樹脂を溶解するものであること以外に、特に限定はない。金属薄膜をスパッタリングで作成した場合も、上記と同様の方法で金属薄膜細片とすることができる。金属箔を用いる場合は、溶剤中でそのまま攪拌機により所定の大きさに粉砕すればよい。

【0065】

金属薄膜細片は、インキ中における分散性を高めるために表面処理されるのが好ましい。表面処理剤としては、ステアリン酸、オレイン酸、パルミチン酸等の有機脂肪酸;及びメチルシリルイソシアネート、ニトロセルロース、セルロースアセテートプロピオネート、セルロースアセテートブチレート、エチルセルロース等のセルロース誘導体が挙げられ、公知慣用の方法で金属薄膜細片表面に吸着させる。

【0066】

結着樹脂としては、従来のグラビアインキ、フレキソインキ、スクリーンインキ、あるいは塗料等に通常使われているものを用いることができる。具体的にはたとえば、塗料用アクリル樹脂、塩化ビニル樹脂、塩化ビニリデン樹脂、塩化ビニル−酢酸ビニル共重合樹脂、エチレン−酢酸ビニル共重合樹脂、ポリオレフィン樹脂、塩素化オレフィン樹脂、エチレン−アクリル共重合樹脂などの重合系樹脂、あるいは塗料用ポリウレタン樹脂、ポリアミド樹脂、ウレア樹脂、エポキシ樹脂、ポリエステル樹脂、石油系樹脂、セルロース誘導体樹脂等が好ましく用いられる。また、これらの樹脂にカルボン酸基、燐酸基、スルホン酸基、アミノ基、四級アンモニウム塩基などの極性基を化学的に結合させたものを使用、または併用してもよい。

【0067】

高輝性インキ層に使用する高輝性インキには、必要に応じて、意匠性、展延性を阻害しない限り、インキ中に消泡、沈降防止、顔料分散、流動性改質、ブロッキング防止、帯電防止、酸化防止、光安定性、紫外線吸収、内部架橋等を目的として、従来のグラビアインキ、フレキソインキ、スクリーンインキ、あるいは塗料等に使用されている各種添加剤を使用することができる。このような添加剤としては、着色用顔料、染料、ワックス、可塑剤、レベリング剤、界面活性剤、分散剤、消泡剤、キレート化剤、ポリイソシアネート等を挙げることができる。

【0068】

高輝性インキ層に使用する高輝性インキに用いられる溶剤としては、従来のグラビアインキ、フレキソインキ、スクリーンインキ、あるいは塗料等に使われている公知慣用の溶剤を使用することができる。具体的にはたとえば、トルエン、キシレン等の芳香族系炭化水素;n−ヘキサン、シクロヘキサン等の脂肪族または脂環式炭化水素;酢酸エチル、酢酸プロピル等のエステル類;メタノール、エタノール、イソプロピルアルコール等のアルコール類;アセトン、メチルエチルケトン等のケトン類;エチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル等のアルキレングリコールモノアルキルエーテル等を挙げることができる。

【0069】

一般にインキの配合原料を安定して分散させるには、ロールミル、ボールミル、ビーズミル、あるいはサンドミル等を使用して練肉することにより、顔料その他添加剤をサブミクロンまで微粒子化する。しかし、本発明の鮮映性に優れた熱成形用積層シートの高輝性インキ層に使用する高輝性インキに、金属光沢を発現させるために配合する金属薄膜細片は5〜25μmの大きさが好ましい。上記練肉を行った場合は金属薄膜細片が微粒子化してしまい、金属光沢が極端に低下する。したがって、本発明においては練肉は行わず、単に上記配合原料を混合してインキとすることが望ましい。そのためには、分散性を向上させる目的で、前記したように金属薄膜細片を表面処理しておくことが好ましい。

【0070】

(積層方法)

装飾層2と支持基材樹脂層5は、接着剤層を介して積層することができるが、接着方法としては慣用の溶剤型接着剤を用いたドライラミネーション法、ウェットラミネーション法、ホットメルトラミネーション法等で積層シートにすることが出来る。

【0071】

本発明の熱成形用積層シートの支持基材樹脂層5は、多層構造を取ると自らのカールなどの変形を小さくすることができる。そのため、本積層工程において変形により積層が困難になることがないため好ましい。

【0072】

接着剤を構成する成分としては、慣用のフェノール樹脂系接着剤、レゾルシノール樹脂系接着剤、フェノール−レゾルシノール樹脂系接着剤、エポキシ樹脂系接着剤、ユリア樹脂系接着剤、ポリウレタン系接着剤およびポリアロマチック系接着剤等の熱硬化性樹脂接着剤;エチレン不飽和カルボン酸等を用いた反応型接着剤;酢酸ビニル樹脂、アクリル樹脂、エチレン−酢酸ビニル共重合樹脂、ポリビニルアルコール、ポリビニルアセタール、塩化ビニル、ナイロン及びシアノアクリレート樹脂等の熱可塑性樹脂系接着剤;及びクロロプレン系接着剤、ニトリルゴム系接着剤、スチレン−ブタジエンゴム系接着剤及び天然ゴム系接着剤等のゴム系接着剤等が挙げられる。特にアクリル樹脂とポPP系樹脂の接着性が良好であり、かつ真空成形等の熱成形時の伸びの追随性が良好なことから、アクリルウレタン系の接着剤が好ましい。

【0073】

これら接着剤の塗工方式は、グラビアコーター、グラビアリバースコーター、フレキソコーター、ブランケットコーター、ロールコーター、ナイフコーター、エアナイフコーター、キスタッチコーター、コンマコーター等を用いることが出来、装飾層2若しくは支持基材樹脂層5の表面に塗布する。

【0074】

接着剤の塗布量は、十分な接着力及び良好な乾燥性を得られることから、0.1〜30g/m2の範囲が好ましく、特に好ましくは2〜10g/m2である。接着剤層の厚さとしては、0.1〜30μmの範囲が好ましく、より好ましくは、1〜20μm、特に好ましくは、2〜10μmである。

【0075】

また、支持基材樹脂層5の接着面は、接着剤との親和性を向上させる目的で、プラズマ処理、コロナ処理、フレーム処理、電子線照射処理、粗面化処理、オゾン処理等の表面処理を施し、ぬれ指数を35dyne/cm以上とすることが好ましい。更に、真空蒸着、スパッタリング、イオンプレーティング等のドライプレーティング処理が施されても良い。なお、ぬれ指数は、JIS K6768により測定する。

【0076】

また、接着剤層に代えて、粘着剤層を設けることも出来る。粘着剤としては、アクリル系樹脂、ゴム系樹脂、ポリアルキルシリコン系樹脂、ウレタン系樹脂、ポリエステル系樹脂等が好ましく用いられる。

【0077】

本発明の熱成形用積層シートは、インモールド成形用積層シートとして使用する場合は、シートの厚みが0.1〜1.0mmであることが好ましく、0.2〜0.5mmの範囲が尚好ましい。

【0078】

(成形体及び射出成形体)

本発明の熱成形用積層シートは、そのまま、あるいは、常法により該シートを熱成形した成形体を射出成形金型内に挿入し、インモールド射出成形することで、本発明の射出成形体を得ることができる。

具体的には、本発明の熱成形用積層シートを熱可塑性樹脂フィルム層1と射出成形金型の凹型とが対向もしくは接するように射出成形金型に挿入し、又は、本発明の熱成形用積層シートを、真空成形法(プラグアシスト真空成形法を含む)、真空圧空成形法(プラグアシスト真空圧空成形法を含む)、熱板圧空成形法、プレス成形法等の熱成形方法を用いて三次元形状の成形体とした後、熱可塑性樹脂フィルム層と射出成形金型の凹型とが接するように射出成形金型の凹型に挿入し、型締めし、該成形体の裏側より射出樹脂を充填することにより、射出成形体を得ることができる。

【0079】

前記真空成形法の成形条件は特に限定されず、従来の成形条件が用いられる。具体的には、遠赤外線ヒーターを用いた場合、ヒーター温度で200〜500℃、間接加熱時間を5〜30秒とし、熱成形用積層シートの温度を、該シートが成形可能になる温度、例えば、JIS K7244−1法で求められる動的粘弾性測定(以下、DMAと言う。)の貯蔵弾性率(E’)が、周波数1Hz、昇温速度3℃/分の測定条件で0.1〜50MPaとなる温度にすることが好ましい。また、金型温度は、得られる成形体の外観や収縮度合いを確認しながら決める必要があるが20〜80℃とし、金型による冷却時間を1〜60秒とすることが好ましい。

【0080】

前記真空圧空成形法の成形条件は特に限定されず、従来の成形条件が用いられる。具体的には、遠赤外線ヒーターを用いた場合、ヒーター温度で200〜500℃、間接加熱時間を5〜30秒とし、熱成形用積層シートの温度を、該シートが成形可能になる温度、例えば、上記の測定条件におけるDMAの貯蔵弾性率(E’)が1〜250MPaとなる温度にすることが好ましい。また、金型温度については、真空成形法の場合と同様である。

【0081】

前記熱板圧空成形法の成形条件は特に限定されず、従来の成形条件が用いられる。具体的には、熱板温度を、真空圧空成形法と同様に、上記の測定条件におけるDMAの貯蔵弾性率(E’)が0.1MPa〜100MPaとなる温度にすることが好ましい。熱板による加熱時間はシートの厚みにより異なるが1〜20秒とし、成形圧力は1〜250MPaとすることが好ましい。

【0082】

前記プレス成形法の成形条件は特に限定されず、従来の成形条件が用いられる。ここで、プレス成形法とは力学的成形方法であって(別名、マッチモールド成形法)、加熱したシートを凹型形状の金型と凸型形状の金型で挟み込んで成形体とする方法のことを言う。この場合、成形時の熱成形用積層シートの温度を(熱可塑性樹フィルムのガラス転移温度+20℃)以下とすることで、優れた装飾鮮鋭性を有する成形体を得ることが出来る。尚、ガラス転移温度は、DMAを用いて、周波数1Hz、昇温速度3℃/分で測定した際の損失正接(tanδ)のピーク温度とする。

更に具体的には、遠赤外線ヒーターを用いた場合、ヒーター温度で200〜500℃、間接加熱時間を5〜30秒とし、熱成形用積層シートの温度を、該シートが成形可能になる温度、上記の測定条件におけるDMAの貯蔵弾性率(E’)が10〜500MPaとなる温度にすることが好ましい。また、金型温度については、得られる成形体の外観や収縮度合いを確認しながら決める必要があるが20〜200℃とし、凹型と凸型でプレスしている時間を10秒〜5分とすることが好ましい。また、プレス成形終了後、得られた成形体をエアー等で冷却しても良い。

本発明の熱成形用積層シートは、低温で成形するほど装飾鮮鋭性の優れた成形体が得られる。特に、金属光沢調意匠の場合に高光沢性の成形体が得られることから、プレス成形法を適用することが好ましい。

【0083】

(インモールド射出成形)

本発明の射出成形体は、通常は、上記熱成形方法により得られた成形体を、その熱可塑性樹脂フィルム層1側が射出成形金型の凹型に接するように配置し、前記成形体の裏面側に射出樹脂を充填することにより一体成形して得る。

ただし、目的とする射出成形体の形状が二次元形状、若しくは、該シートの最大展開率が120%未満の単純な三次元形状の場合には、本発明の熱成形用積層シートを成形体とはせず、シート形状のまま熱可塑性樹脂フィルム層1と射出成形金型の凹型とが対向もしくは接するように射出成形金型に挿入し、射出樹脂を充填することで、インモールド射出成形体を得ることができる。

【0084】

射出樹脂としては、支持基材樹脂層5との密着性の観点、あるいは強度の観点から、PP樹脂を主成分とすることが好ましい。具体的には、射出樹脂中にPP樹脂が40質量%以上であることが好ましく、50質量%以上であることがより好ましく、60質量%以上であることが更に好ましい。

【0085】

前記射出樹脂がPP樹脂を主成分とする場合、該PP樹脂としては、前記PP層4(A)の説明で例示した各種樹脂を用いることが出来る。この場合、射出樹脂中に前記PP樹脂を40質量%以上含有し、その他に、一般的にPP樹脂と溶融混合可能な各種樹脂を含有しても良い。PP樹脂と溶融混合可能な樹脂としては、高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン、スチレン−エチレン−ブタジエン−スチレン共重合体及びスチレン−エチレン−プロピレン−スチレン共重合体等のスチレン系エラストマー;及びエチレン−プロピレン共重合体及びエチレン−プロピレン−ジエン共重合体に代表されるエチレンプロピレンラバー等のオレフィン系エラストマーが挙げられる。

【0086】

また、前記射出樹脂中には、射出成形体の変形を防ぐ目的で無機フィラーを添加することが出来る。該無機フィラーとしては、特に限定はされないが、タルク、炭酸カルシウム、クレー、珪藻土、マイカ、珪酸マグネシウム、シリカ等が挙げられる。

【0087】

更に、前記射出樹脂中には、低温衝撃性やインモールド成形性が損なわれない範囲で、着色剤、可塑剤、酸化防止剤、紫外線吸収剤、耐電防止剤、難燃剤および滑剤等の添加剤を配合しても良く、これらの添加剤は単独で使用しても2種類以上を併用してもよい。

【0088】

射出樹脂の充填温度は特に限定されるものではないが、支持基材樹脂層5と射出樹脂が剥がれにくくなり、かつ射出成形体にヒケと呼ばれる反りが発生しにくくなることから、PP樹脂の場合、射出樹脂の充填温度は180〜270℃が好ましく、200〜260℃がより好ましい。射出金型温度は、凹型と凸型共に20〜100℃とすることが好ましいが、射出成形体に反り等が発生する場合は凹型及び凸型に温度勾配を付けることが必要となる。また、射出金型内に挿入した成形体を、射出樹脂充填前にあらかじめ金型温度まで加温するため、射出遅延時間(型閉めから射出までの時間)を1〜100秒の範囲内で設定しても良い。

【実施例】

【0089】

以下に具体例をもって本発明を説明するが、本発明はこれらに限定されるものではない。尚、実施例及び比較例における物性評価は下記の測定法または試験法にて行った。また、実施例中の「部」及び「%」は、いずれも質量基準によるものとする。

【0090】

(超低温衝撃試験方法)

本発明の熱成形用積層シートは、熱成形された後、インモールド射出成形により射出成形体として用いられる。そのため、−5℃以下での低温衝撃性の評価方法としては実際最終使用態様に近い、インモールド射出成形により得られた射出成形体を用いた。

本発明では、自動車部材や建築部材として用いる際に必要となる通常の低温領域より更に低い温度領域での衝撃性の改善を目的にしている。このため、−5℃以下での低温衝撃性を超低温衝撃性と呼び、この温度での耐衝撃性を衝撃強度(J)で評価した。具体的には、−30℃で衝撃強度(J)の測定を行った。

【0091】

本発明の熱成形用積層シートの支持基材樹脂層5として、直鎖状低密度ポリエチレン層3(B)とPP層4(A)との多層構造を使用した。また、射出樹脂としては、支持基材樹脂層5にPP樹脂を使用したため、熱融着性を得るためにPP樹脂を使用して射出成形体を作製した。PP樹脂の脆化温度は−5℃以下であるため、射出成形体は−5℃以上の温度では優れた耐衝撃性を発揮する。このため−30℃での耐衝撃性の評価は、本発明の熱成形用積層シートの超低温での耐衝撃性を見るためには適切な温度である。

【0092】

尚、本発明の低温衝撃テストには、デュポン衝撃試験機(上島製作所製)を用い、JIS K−5400に準じて測定した。判定基準としては、熱可塑性樹脂フィルム層1の割れや剥がれに依らず、射出成形体全体が破壊しないものを合格とし、デュポン衝撃強度が6J以上を目安とした。尚、撃芯先端形状:半径1/2インチの球状、落下錘:3kg、最大落下高さ:1.6m(測定限界48J)である。

【0093】

(実施例1)

積層シートの作製方法を以下に示す。

(1)熱可塑性樹脂フィルム層1

透明または半透明熱可塑性樹脂フィルム層1として、ヘイズ:0.1%、厚さ125μmのゴム変性PMMAフィルム(商品名「テクノロイS−001」、住友化学工業社製)を使用した。

【0094】

(2)装飾保護層

(水酸基含有共重合体)

酢酸ブチル850部とパーブチルZ(商品名、日本油脂社製、t−ブチルパーオキシベンゾエート)1部の混合溶液中を110℃に加熱し、メチルメタクリレート660部、t−ブチルメタクリレート150部、2−ヒドロキシエチルメタクリレート190部の混合溶液、及び、酢酸イソブチル200部、パーブチルO(商品名、日本油脂社製、t−ブチルパーオキシ−2−エチルヘキサノエート)9部、パーブチルZ(商品名、日本油脂社製、t−ブチルパーオキシベンゾエート)2部の混合溶液を、窒素雰囲気下で約5時間かけて滴下混合した後、15時間攪拌し、固形分含有率60%の水酸基含有共重合体を得た。得られた樹脂の重量平均分子量は100,000、固形分の水酸基価は79KOHmg/g、ガラス転移温度Tgは95℃であった。

【0095】

ここで、重量平均分子量はGPC(ゲル浸透クロマトグラフィー)測定のポリスチレン換算値、水酸基価はモノマー仕込み組成よりKOH中和量としての算出値、ポリマーTgはDSC(示差走査熱量測定)による測定値である。

【0096】

(ポリイソシアネート化合物)

ポリイソシアネート化合物として、イソシアヌレート環含有ポリイソシアネート「BURNOCK DN−981」(商品名、大日本インキ化学工業株式会社製、数平均分子量約1000、不揮発分75%(溶剤:酢酸エチル)、官能基数3、NCO濃度13〜14%)を用いた。

【0097】

(装飾保護層用溶液)

上記水酸基含有共重合体とポリイソシアネート化合物を1:1の割合で混合し、装飾保護層用溶液を調製した。

【0098】

(3)装飾層2

(アルミニウム薄膜細片)

ニトロセルロース(HIG7)を、酢酸エチル/イソプロピルアルコール=6/4の混合溶剤に溶解して6%溶液とした。該溶液を、スクリーン線数175線/インチ、セル深度25μmのグラビア版でポリエステルフィルム上に塗布、乾燥後、該塗膜上に厚さが0.04μmとなるようにアルミニウムを真空蒸着し、更に、蒸着膜面に前記ニトロセルロース溶液を同条件で塗布、乾燥した。前記フィルムを、酢酸エチル/イソプロピルアルコール=6/4の混合溶剤中に浸積してポリエステルフィルムからアルミニウム蒸着膜を剥離したのち、大きさが約150μmとなるよう攪拌機でアルミニウム蒸着膜を粉砕し、アルミニウム薄膜細片を調製した。

【0099】

(アルミニウム薄膜細片スラリー)

前記アルミニウム薄膜細片10部、酢酸エチル35部、メチルエチルケトン30部、イソプロピルアルコール30部を混合し、撹拌しながら、ニトロセルロース溶液(ニトロセルロース(HIG1/4):25%、酢酸エチル/イソプロピルアルコール=6/4混合溶剤:75%)を5部添加した。前記混合物を、温度を35℃以下に保ちながら、ターボミキサーを使用して、アルミニウム薄膜細片の大きさが5〜25μmになるまで攪拌し、アルミニウム薄膜細片スラリー(不揮発分10%)を調製した。

【0100】

(光輝性インキ)

金属薄膜細片として前記アルミニウム薄膜細片スラリー(不揮発分10%)を30部、結着樹脂としてカルボン酸含有塩化ビニル−酢酸ビニル樹脂(UCC社製「ビニライト VMCH」)を3部、ウレタン樹脂(荒川化学社製「ポリウレタン2593」不揮発分32%)を8部、酢酸エチル23部、メチルエチルケトン26部、イソプロパノール10部を混合し、不揮発分中のアルミニウム薄膜細片濃度が35質量%である光輝性インキを調製した。

【0101】

(4)接着剤

主剤として、芳香族ポリエステルポリオール樹脂「LX−703VL」(商品名、大日本インキ化学工業社製)15部、硬化剤として、脂肪族ポリイソシアネート(商品名、大日本インキ化学工業社製)1部及び希釈剤として、酢酸エチル18部を混合し、ポリエステルウレタン系接着剤を調製した。

【0102】

(5)支持基材樹脂層5

(直鎖状低密度ポリエチレン層3)

支持基材樹脂層5に含まれる直鎖状低密度ポリエチレン層3(B)用として、住友化学工業社製「FV403」(商品名、密度0.919g/cm3、融解温度119℃)100部と、黒色マスターバッチ「ペオニーブラックF31246」(商品名、大日本インキ化学工業社製、低密度ポリエチレン/カーボンブラック=60/40)2部をドラムタンブラーでドライブレンドして直鎖状低密度ポリエチレン層3(B−1)用の樹脂を作製した。

【0103】

(支持基材樹脂層5を構成する樹脂層)

支持基材樹脂層5を構成するPP層4(A)用として、低結晶性PP樹脂(商品名「SP7834」、融解温度127℃、住友化学社製)35部、前記の直鎖状低密度ポリエチレン「FV403」を10部、エチレンプロピレンラバー15部(商品名「P−0480」、三井化学社製)、タルクのマスターバッチ(平均粒径1.8μmのタルク/SP7834=60/40)40部の合計100部に対して、前記の黒色マスターバッチ「ペオニーブラックF31246」2部をドラムタンブラーを用いてドライブレンドして、PP層4(A−1)用の樹脂を作製した。PP層4(A−1)中に含まれるタルクは24質量%であった。

【0104】

(支持基材樹脂層5用シートの作製)

押出機2台を用いて、上記2種の層4(A−1)、層3(B−1)用の原料樹脂をそれぞれ210℃で溶融させ、フィードブロックにより、直鎖状低密度ポリエチレン層3(B)/PP層4(A)=30/70の層構成比となる様に層4(A−1)と層3(B−1)の2層を積層し、Tダイを通してシート状に押出成形した後、すぐに40℃に温度調節された金属ロールで冷却し、厚みが0.30mmの支持基材樹脂層5用シートを得た。

【0105】

(6)シートの積層方法

ゴム変性PMMAフィルムに前記装飾保護層用溶液をマイクログラビアコーターを使用し乾燥膜厚2.0μmとなるよう塗工後、50℃で3日間エージング処理を行った。次に、装飾層2として前記光輝性インキを装飾保護層にグラビアコーターを使用して乾燥膜厚2.0μmとなるように塗工した。更に、支持基材樹脂層5用シートの接着面(直鎖状低密度ポリエチレン層3(B−1))にぬれ指数40dyne/cmとなるようにコロナ処理を施した後、前記接着剤をマイクログラビアコーターを用いて乾燥膜厚5μmとなるように塗布、乾燥し、前記ゴム変性PMMAフィルムの光輝性インキ塗工面とを貼り合わせ、50℃で3日間のエージング処理を行い、熱成形用積層シート(1)を得た。該シート(1)の20°光沢値(測定角度20度)は1050%であった。ここで、20°光沢値は、BYK Gardner社製「Micro−TRI−gloss」を用いて、JIS Z8741に従って測定した。

【0106】

(インモールド射出成形)

熱成形用積層シート(1)を、インキ層を有するシートの表面保護層が射出成形用金型の凹型に接触するように密着させ金型温度40℃で加熱後、230℃に加熱したノバテック社製PP樹脂(商品名「TX1868H5」)を主原料とした溶融樹脂を金型内に射出して一体成形し、射出成形体(1)を作成した。射出成形体(1)中の直鎖状低密度ポリエチレン層3(B−1)の厚みは0.09mmであった。なお、射出成形機としてはファナック社製のオートショット50Dを用いた。また、射出成形体(1)の20°光沢値は1050%であった。射出成形金型は90mm×100mm×厚さ3mmの二次元形状の金型を用いた。

【0107】

(超低温衝撃試験結果)

得られた平板状の射出成形体を−30℃の低温室内に2時間以上放置し、サンプルを取り出した直後に、室温下でデュポン衝撃試験機により耐衝撃性評価を実施した結果、−30℃での衝撃強度(J)が24Jであった。

【0108】

(実施例2)

支持基材樹脂層5の厚みが0.15mmであること以外は実施例1と同様にして、熱成形用積層シート(2)を得た。更に、該シートを実施例1と同様の手法によりインモールド射出成形して、射出成形体(2)を得た。超低温衝撃試験の結果、−30℃の衝撃強度は18Jであった。射出成形体(2)中の直鎖状低密度ポリエチレン層3(B−1)の厚みは0.045mmであった。尚、該射出成形体(2)の20°光沢値は1050%であった。

【0109】

(実施例3)

支持基材樹脂層5の層構成比率が(B−1)/(A−1)=15/85であること以外は実施例1と同様にして、熱成形用積層シート(3)を得た。熱成形用積層シート(3)を実施例1と同様の手法によりインモールド射出成形し、射出成形体(3)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は12Jであった。射出成形体(3)中の直鎖状低密度ポリエチレン層3(B−1)の厚みは0.045mmであった。尚、該射出成形体(3)の20°光沢値は1050%であった。

【0110】

(実施例4)

直鎖状低密度ポリエチレン層3(B)として、直鎖状低密度ポリエチレン(商品名「FV401」、密度0.902g/cm3、融解温度111℃、住友化学工業社製)及び実施例1で使用したタルクを20質量%含有するコンパウンドを用いて作製した層3(B−2)と、装飾層2と隣接するPP層4(A)として、プロピレン−エチレンランダムコポリマー「FS3611」(商品名、融解温度132℃、住友化学工業社製)を用いて作製した層4(A−2)とを、(A−2)/(B−2)=30/70の層構成比となるように多層化し、Tダイを通してシート状に押出成形した後、すぐに40℃に温度調節された金属ロールで冷却し、厚みが0.30mmの支持基材樹脂層5用シートを得た。このシートを支持基材樹脂層5に用いる以外は実施例1と同様の手法により熱成形用積層シート(4)を得た。該シートを実施例1と同様の手法によりインモールド射出成形し、射出成形体(4)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は48J(測定限界)以上であった。射出成形体(4)中の直鎖状低密度ポリエチレン層3(B−2)の厚みは0.21mmであった。尚、該射出成形体(4)の20°光沢値は1050%であった。

【0111】

(実施例5)

熱成形用積層シート(1)を以下に示す条件で真空成形体(5)とした。

真空成形条件:

熱成形用積層シート(1)を、ハーミス社製FE38PHの小型真空成形機を用いて、熱可塑性樹脂フィルム層1側から間接加熱し、ヒーター退避後、反対側から金型を上昇させ真空成形体(5)を作製した。加熱時間は15秒間、シート温度は130℃、ヒーター温度は370℃、シートとヒーター間距離は130mm、金型温度は60℃、真空・冷却時間は8秒間とした。尚、真空成形品の底部の平均展開率は150%であった。真空成形金型:154×160×30mm(凹型、角部:15mmR)

【0112】

得られた真空成形体(5)の底部を切り取り、実施例1と同様の手法によりインモールド射出成形し、射出成形体(5)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は21Jであった。射出成形体(5)中の直鎖状低密度ポリエチレン層3(B−1)の厚みは0.06mmであった。尚、該射出成形体(5)の20°光沢値は620%であった。

【0113】

(実施例6)

熱成形用積層シート(4)を実施例5と同様の方法により真空成形体(6)とし、その成形体の底部を切り取り、実施例1と同様の手法によりインモールド射出成形体(6)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は48J(測定限界)以上であった。射出成形体(6)中の直鎖状低密度ポリエチレン層3(B−2)の厚みは0.15mmであった。尚、該射出成形体(6)の20°光沢値は570%であった。

【0114】

(比較例1)

支持基材樹脂層5が、(B−1)/(A−1)=0/100であること以外は実施例1と同様にして、直鎖状低密度ポリエチレン層3(B)を有しない比較用熱成形用積層シート(1’)を得た。該比較用熱成形用積層シートを実施例1と同様の方法によりインモールド射出成形し、比較用射出成形体(1’)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は3Jであった。尚、該射出成形体(1′)の20°光沢値は1050%であった。

【0115】

(比較例2)

支持基材樹脂層5の直鎖状低密度ポリエチレン層3(B)の代わりとして、前記のプロピレン−エチレンランダムコポリマー「FS3611」(A−3)を用いた以外は実施例1と同様にして、比較用熱成形用積層シート(2’)を得た。該比較用熱成形用積層シート(2’)を実施例1と同様の方法によりインモールド射出成形して、比較用インモールド射出成形体(2’)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は3Jであった。尚、該射出成形体(2’)の20°光沢値は1050%であった。

【0116】

以上の実施例1〜6及び比較例1,2の結果を表1に示す。表1の結果より、熱成形用積層シートが直鎖状低密度ポリエチレン層3(B)を有することにより、−30℃で測定した超低温衝撃性が大幅に改善されていることがわかる。また、直鎖状低密度ポリエチレン層3(B)が厚いほど、−30℃における衝撃強度が高くなることが明らかとなった。また、実施例5及び6に示すように、真空成形体を用いた射出成形体の超低温衝撃強度は、熱成形しなかったものと比較して、直鎖状低密度ポリエチレン層3(B)の厚みが薄くなるにもかかわらず、超低温衝撃性の低下が少ないことが解った。以上の結果より、実施例1〜6に示す本発明の熱成形用積層シートを用いた射出成形体は、−30℃における低温衝撃強度が何れも6J以上であり、実用上十分な低温衝撃性を有していることが解った。

【0117】

【表1】

【産業上の利用可能性】

【0118】

本発明の熱成形用積層シートは、熱成形後、インモールド射出成形により装飾されたプラスチック成形体として、自動車部材、家電部材、建築部材等に利用することが出来る。特に、超低温衝撃性に優れることから、自動車の外装部材及び建築部材として有用である。

【図面の簡単な説明】

【0119】

【図1】本発明の熱成形用積層シートの一例の模式図である。

【符号の説明】

【0120】

1・・・熱可塑性樹脂フィルム層

2・・・装飾層

3・・・直鎖状低密度ポリエチレン層

4・・・ポリプロピレン層

5・・・支持基材樹脂層

【技術分野】

【0001】

本発明は、熱により所望の形状に成形可能であり、且つ、射出成形体の表面加飾に適する射出成形同時貼合が可能なインモールド射出成形用積層シートとして使用できる、装飾層を有する熱成形用積層シートに関する。また、該熱成形用積層シートを熱成形して得られた成形体、及び、該熱成形用積層シート又は該成形体にインモールド射出成形した射出成形体に関する。

【背景技術】

【0002】

射出成形体等の樹脂成形体の装飾方法としては、樹脂中に顔料を練り込み、樹脂自体を着色して射出成形する方法のほか、成形加工後に表面層にスプレー塗装等を施す方法がある。特に、金属調の意匠の装飾が要求される場合は、金属顔料を樹脂中に均一分散させるのが困難である等の理由から、成形後に塗装若しくはメッキ法により意匠付与することが多い。

しかし近年、化学物質の排出に対する作業環境保護並びに外部環境保護の観点から、塗装またはメッキ法に代わる手法が求められている。そこで、金属調意匠の装飾付与方法として、水系塗料や粉体塗料等の使用が試みられているが、現状では困難である。

【0003】

一方、熱により所望の形状に成形可能であり、且つ、例えばインモールド射出成形体の表面加飾に適する射出成形同時貼合が可能な、金属調の装飾層を有する熱成形用積層シートを、射出成形時に一体化して成形する方法が知られている。具体的には、熱成形用積層シートを熱成形した後に、得られた成形体を射出成形金型内に挿入し、インモールド射出成形することで、自動車部材、家電部材、建築部材等として使用される射出成形体を得ることができる。

この方法によれば、射出成形体等の樹脂成形体に、金属調意匠の装飾を無溶剤で行うことが可能である。

【0004】

金属調の装飾層を有する熱成形用積層シートとしては、アルミ蒸着したポリエチレンテレフタレート(以下、PETと言う。)を主体成分とするフィルムとポリプロピレン(以下、PPと言う。)等を主体成分とするフィルムとを、ドライラミネート法により積層する積層シートが知られている。また、金属薄膜細片を結着樹脂ワニス中に分散したインキ層からなる装飾層、及び、熱可塑性樹脂層等からなる保護層を有する積層シートが知られている(例えば、特許文献1、特許文献2参照)。

【0005】

しかし、装飾層の保護層として使用している、ポリメチルメタクリレート(以下、PMMAと言う。)に代表されるアクリル樹脂、PETに代表されるポリエステル樹脂、環状ポリオレフィン樹脂等が、透明性に優れる半面低温下で脆く、低温耐衝撃性に劣るため、得られる成形体や射出成形体の低温衝撃性が不十分であるという課題があった。

【0006】

PMMA、PET、環状ポリオレフィン等の熱可塑性樹脂フィルム層と、装飾層と、支持基材樹脂層とがこの順に積層された熱成形用積層シートを使用した成形体の場合、熱可塑性樹脂フィルム層が最外層となるため、低温衝撃試験では該層に最も亀裂が生じやすい。これは、使用する熱可塑性樹脂が低温下で脆いためであると考えられる。これらの亀裂は、熱成形用積層シート自体に、PP樹脂等の耐衝撃性に優れる樹脂からなる支持基材樹脂層を設けたり、あるいは、射出樹脂の主体成分としてPPを使用することで、成形体全体やインモールド射出成形体全体においてある程度進みにくくすることができる。

【0007】

しかしながら、マイナス5℃以下の極低温下における衝撃試験においては、上記方法のようにPPを使用しても強度が十分ではなく、射出成形体全体に亀裂が生じ、該射出成形体が破壊される場合があった。このため、特に、極低温下においても高い耐衝撃性を有する熱成形用積層シート及びインモールド射出成形用積層シートが望まれていた。

【0008】

一方、高い機械的強度を要する積層フィルムにおいて、直鎖状低密度ポリエチレンを使用することが知られている(例えば、特許文献3参照)。

【特許文献1】特開2002−46230号公報

【特許文献2】特開2004−284019号公報

【特許文献3】再表2001−34383号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、−5℃以下の低温衝撃試験においても高い耐衝撃性を有する成形体を得ることができる熱成形用積層シートを提供することにある。

また、本発明の課題は、前記熱成形用積層シートを用いた成形体、射出成形体、及びこれらの製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、熱成形用積層シートの支持基材樹脂層中に直鎖状低密度ポリエチレン層を導入することにより、−5℃以下の低温下でも高い耐衝撃性を有する成形体を作製することができる熱成形用積層シートが得られることを見出し、本発明を完成するに至った。

【0011】

すなわち本発明は、熱可塑性樹脂フィルム層と、装飾層と、支持基材樹脂層とがこの順に積層された熱成形用積層シートであって、前記支持基材樹脂層が直鎖状低密度ポリエチレン層を1層以上有することを特徴とする熱成形用積層シートを提供する。

また、本発明は、前記熱成形用積層シートを熱成形した成形体を提供する。

また、本発明は、前記熱成形用積層シート、又は、該熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形により熱成形した成形体、の支持基材樹脂層側に射出樹脂を充填して得られる射出成形体を提供する。

また、本発明は、前記熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形法により熱成形することを特徴とする成形体の製造方法を提供する。

また、本発明は、前記熱成形用積層シートを熱可塑性樹脂フィルム層と射出成形金型の凹型とが対向もしくは接するように射出成形金型に挿入し、又は、該熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形法により熱成形した成形体を、熱可塑性樹脂フィルム層と射出成形金型の凹型とが接するように射出成形金型の凹型に挿入し、型締めし、該成形体の裏側より射出樹脂を充填することを特徴とする射出成形体の製造方法を提供する。

【発明の効果】

【0012】

本発明の熱成形用積層シートは、良好な熱成形性を有し、本発明の熱成形用積層シートを用いて作製した成形体は、−5℃以下の低温下においても高い耐衝撃性を有し、得られた成形体にインモールド射出成形を行った射出成形体も極低温での高い耐衝撃性を有する。

【発明を実施するための最良の形態】

【0013】

以下に本発明の熱成形用積層シートについて詳述する。

本発明の熱成形用積層シートの一例を、図1に示す。図1において、符号1,2,3,4,5は、それぞれ熱可塑性樹脂フィルム層、装飾層、直鎖状低密度ポリエチレン層、PP層、支持基材樹脂層を表す。以下、各層について説明する。なお、本明細書において「(メタ)アクリル酸」とは、メタクリル酸、アクリル酸の一方または両方をいう。

【0014】

(熱可塑性樹脂フィルム層1)

本発明に用いる熱可塑性樹脂フィルム層1においては、単層又は多層フィルムであって、加熱により展延性を有するフィルムが用いられる。該フィルムは、装飾層2の鮮鋭性を損なわない範囲内の透明性を有することが好ましい。該フィルムのヘーズ(曇価)が5%未満であることが好ましい。ヘーズ(曇価)は、JIS K−7105により測定する。

【0015】

該熱可塑性樹脂フィルム層1は、真空成形法等の熱成形を行うため、軟化温度が50〜300℃の範囲内であることが好ましく、より好ましくは50〜250℃の範囲内である。

熱可塑性樹脂フィルム層1を構成する樹脂としては、アクリル樹脂、フッ素樹脂、ポリエステル樹脂、ポリカーボネート樹脂及び環状ポリオレフィン樹脂からなる群から選ばれる少なくとも1種類の樹脂で構成されることが好ましい。

【0016】

アクリル樹脂としては、ポリメチルエタクリレート、ポリエチルメタクリレート、ポリプロピルメタクリレート、ポリブチルメタクリレート等のポリ(メタ)アクリル酸エステルが挙げられる。

【0017】

フッ素樹脂としては、ポリテトラフルオロエチレン、テトラフルオロエチレン−エチレン共重合体、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、ポリクロロトリフルオロエチレン及びポリビニリデンジフルオライドが挙げられる。

【0018】

ポリエステル樹脂としては、PET及びポリブチレンテレフタレートが挙げられる。

【0019】

ポリカーボネート樹脂としては、ビスフェノールAポリカーボネート及びテトラメチルビスフェノールAポリカーボネートが挙げられる。

【0020】

環状ポリオレフィン樹脂としては、ポリシクロオレフィン樹脂、ポリシクロヘキサジエン樹脂、及び、エチレンと、ノルボルネン、テトラシクロドデセン、トリシクロデカン等の環状オレフィンとの共重合体が挙げられる。

【0021】

その他の樹脂成分として、ポリエチレン、PP、ポリスチレン、アクリルニトリル−スチレン樹脂、透明アクリルニトリル−ブタジエン−スチレン樹脂、メチルメタクリレート−スチレン樹脂、透明メチルメタクリレート−ブタジエン−スチレン樹脂、ナイロン等のポリアミド樹脂、エチレン−酢酸ビニル樹脂、エチレン−アクリル酸樹脂、エチレン−エチルアクリレート樹脂、エチレン−ビニルアルコール樹脂、ポリビニルクロライド及びポリビニリデンクロライド等の塩素樹脂、変性ポリフェニレンエーテル樹脂、アイオノマー樹脂、メチルペンテン樹脂、セルロース系樹脂等が挙げられ、単独または、上記の樹脂と併用して用いることができる。

【0022】

また、該フィルムの透明性を阻害しない範囲内で、前記例示の樹脂を2種類以上混合または多層化して用いても良い。

【0023】

特に、ポリエステル樹脂、アクリル樹脂若しくは環状オレフィン樹脂を熱可塑性樹脂フィルム層1に用いた場合には、−5℃以下の低温下の衝撃試験において熱可塑性樹脂フィルム層1に亀裂が発生しやすいことから、支持基材樹脂層5が直鎖状低密度ポリエチレン層3を1層以上有することにより亀裂が熱成形用積層シート全体に及ばないようにする効果は特に高い。

【0024】

また、−5℃以下の低温衝撃性を改善する目的で、熱可塑性樹脂フィルム層1を構成する前記例示の各種樹脂を、透明性を阻害しない範囲内でゴム変性体としても良い。ゴム変性体とする方法については特に限定されないが、各種樹脂の重合時にブタジエン等のゴム成分モノマーを添加して共重合する方法、及び、該樹脂と、合成ゴム若しくは熱可塑性エラストマーとを熱溶融ブレンドする方法が挙げられる。

【0025】

また、熱可塑性樹脂フィルム層1は、透明性を損なわない範囲内で、酸化防止剤、紫外線吸収剤、潤滑剤等のフィルム用途に常用される各種添加剤を含有しても良い。更に、意匠性の観点から、顔料若しくは染料等の着色剤を含有し、意図的に透明性を低下させることも出来る。その場合、着色剤の添加量は、着色剤の種類及び目的とする色調や該フィルムの厚みにより異なるが、装飾層2を隠蔽しないように、熱可塑性樹脂フィルムのヘーズ(曇価)が20%未満であることが好ましく、着色剤としては、耐候性の観点から顔料が好ましい。

【0026】

熱可塑性樹脂フィルム層1の製造方法は特に限定されず、常法によりフィルム化すれば良く、更に、熱成形時の展延性を阻害しない範囲内で、一軸方向若しくは二軸方向に延伸処理を施しても良い。

該フィルムの厚みは特に制限しないが、熱成形性及び装飾層2の鮮鋭性が良好になることから0.01〜1.00mmの範囲が好ましく、より好ましくは0.03〜0.30mmである。

【0027】

熱可塑性樹脂フィルム層1の、装飾層2の反対側表面には、意匠性、耐摩擦性、耐擦傷性、耐候性、耐汚染性、耐水性、耐薬品性及び耐熱性等の性能を付与するために、透明、半透明若しくは着色クリアのトップコート層を1層以上設けることができる。トップコート剤としては熱成形用積層シートの展延性を阻害しない限り、ラッカータイプ、イソシアネート又はエポキシ等による架橋タイプ、UV(紫外線)架橋タイプ又はEB(電子線)架橋タイプが好ましく用いられる。

【0028】

また、前記のトップコート層は、本発明の熱成形用積層シートを熱成形した後、若しくは、得られた成形体を用いてインモールド射出成形した後に、スプレー法等により塗装しても良い。

【0029】

(支持基材樹脂層5)

本発明の支持基材樹脂層5は、直鎖状低密度ポリエチレン層3(B)を1層以上、好ましくは1層以上3層以下、より好ましくは1層又は2層含む。

PP層4(A)は、未延伸でも十分な強度が得られ、かつ、真空成形性、圧空成形性などの熱成形性に優れているため、支持基材樹脂層5として、PP層4(A)と直鎖状低密度ポリエチレン層3(B)との多層構造を形成することが好ましい。

【0030】

PP層4(A)は、PP樹脂を含有する層であって、層中の樹脂成分のうちPP樹脂が40質量%以上であることが好ましく、50質量%以上であることがより好ましく、60質量%以上であることが更に好ましい。

【0031】

本発明に用いられるPP樹脂としては、プロピレン単独重合体、プロピレン−エチレンブロック共重合体、プロピレン−エチレンランダム共重合体、プロピレンと炭素数3以上のα−オレフィン類との共重合体、及び、プロピレン−エチレン−炭素数3以上のα−オレフィン類の三元共重合体、等が挙げられ、これらを単独若しくは2種類以上混合して用いることが出来る。また、熱成形性の観点から、前記PP樹脂の融解温度が110〜170℃の範囲内であることが好ましい。尚、融解温度は、JIS K7121に従って測定する。

【0032】

PP層4(A)は、前記PP樹脂を40質量%以上含有し、その他に、一般的にPP樹脂と溶融混合可能な各種樹脂を含有しても良い。PP樹脂と溶融混合可能な樹脂としては、高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン、スチレン−エチレン−ブタジエン−スチレン共重合体及びスチレン−エチレン−プロピレン−スチレン共重合体等のスチレン系エラストマー;及びエチレン−プロピレン共重合体及びエチレン−プロピレン−ジエン共重合体に代表されるエチレンプロピレンラバー等のオレフィン系エラストマーが挙げられる。

【0033】

支持基材樹脂層5として、PP樹脂と、直鎖状低密度ポリエチレンとを溶融ブレンドしたものを使用しても、極低温下での耐衝撃性の改善効果は限定的である。よって、−5℃以下の低温衝撃性を飛躍的に改善するためには、支持基材樹脂層5が直鎖状低密度ポリエチレン層3を1層以上有することが必要である。

【0034】

直鎖状低密度ポリエチレン層3(B)の合計厚みが0.01mm以上であることが、本発明の熱成形用積層シートが耐衝撃性に優れるため、好ましい。直鎖状低密度ポリエチレン層3(B)が厚いほど、−5℃以下の低温衝撃性が向上する。また、支持基材樹脂層5側にインモールド射出成形した際にはゲートフローマークが目立ち難くなることから、該層の合計厚みが0.02mm以上であることがより好ましい。なお、ゲートフローマークとは、射出成形体の面においてゲートを中心として発生する縞模様をいう。

【0035】

支持基材樹脂層5の全体厚みは、熱成形性が良好となることから0.1mm〜1.0mmが好ましく、0.1mm〜0.5mmがより好ましい。PP層4(A)と直鎖状低密度ポリエチレン層3(B)の構成は、層4(A)/層3(B)、層4(A)/層3(B)/層4(A)、及び、層3(B)/層4(A)/層3(B)からなる群から選ばれることが好ましい。また、シート全体の厚みに対する直鎖状低密度ポリエチレン層3(B)の合計厚みの比率が1〜40%であることが、得られる成形体及び射出成形体の耐カール性が良好となることから好ましい。また、支持基材樹脂層5における装飾層2側の最表層が、直鎖状低密度ポリエチレン層3(B)であると、低温衝撃試験の際に該層で効果的に亀裂をくい止めることができ、好ましい。

【0036】

本発明に用いられる直鎖状低密度ポリエチレン層3は、直鎖状低密度ポリエチレンにより形成される層である。直鎖状低密度ポリエチレン層3は、直鎖状低密度ポリエチレンを50質量%以上含有することが好ましく、70質量%以上含有することがより好ましく、直鎖状低密度ポリエチレン100質量%からなることが最も好ましい。

【0037】

本発明に用いられる直鎖状低密度ポリエチレンにおける直鎖状とは、エチレンとの共重合成分であるコモノマーによるエチレン主鎖からの分岐側鎖が比較的少なく、炭素数10以上の長鎖分岐及び架橋構造をほとんど有さない構造をいう。

【0038】

また、低密度とは、ポリエチレンの濃度が0.900〜0.940g/cm3であることをいい、好ましくは0.900〜0.935g/cm3、より好ましくは0.905〜0.930g/cm3である。また、所定密度の直鎖状低密度ポリエチレンを得るため、密度が異なる2種類以上の直鎖状低密度ポリプロピレンを溶融混合しても良い。尚、密度は、JIS K6760に従って測定する。

【0039】

好ましい直鎖状低密度ポリエチレンとしては、エチレンと、炭素数が4〜10のα−オレフィン類から選ばれたブテン−1、ヘキセン−1、オクテン−1、4−メチルペンテン−1等の1種もしくは2種以上のコモノマーとの共重合体を挙げることができる。

【0040】

また、直鎖状低密度ポリエチレンの融解温度は、110〜130℃の範囲内が好ましく、115〜125℃がより好ましい。更に、支持基材樹脂層5をPP樹脂と直鎖状低密度ポリエチレンとの積層体とする場合、成形性の観点から、両者の融解温度差が30℃以内であることが好ましく、20℃以内であることがより好ましく、10℃以内であることが更に好ましい。

【0041】

直鎖状低密度ポリエチレンの重合方法は特に限定されず、チーグラー・ナッタ触媒若しくはメタロセン触媒等を用いたバルク重合法、溶液重合法、スラリー重合法及び気相重合法が挙げられるが、共重合性が良好で均質構造のポリマーが得られることからメタロセン触媒を用いた各種重合法が好ましい。

【0042】

直鎖状低密度ポリエチレン層3(B)は、前記直鎖状低密度ポリエチレンを50質量%以上含有し、その他に、一般的に直鎖状低密度ポリエチレンと溶融混合可能な各種樹脂を含有しても良い。直鎖状低密度ポリエチレンと溶融混合可能な樹脂としては、前記のPP樹脂、高密度ポリエチレン、低密度ポリエチレン、スチレン−エチレン−ブタジエン−スチレン共重合体及びスチレン−エチレン−プロピレン−スチレン共重合体等のスチレン系エラストマー;及びエチレン−プロピレン共重合体及びエチレン−プロピレン−ジエン共重合体に代表されるエチレンプロピレンラバー等のオレフィン系エラストマーが挙げられる。

【0043】

支持基材樹脂層5の積層方法としては、製膜コストが低く、効率的で厚みムラの少ないシートが得られることから、熱溶融による共押出成形法が用いられる。共押出成形法による支持基材樹脂層5の作製に用いるシートの押出条件は、多層シートが形成されれば特に制限はないが、PP樹脂の場合は180〜250℃の樹脂温度にて、直鎖状低密度ポリエチレンの場合は170〜220℃の樹脂温度にて、各押出機で混練溶融させた樹脂を樹脂合流装置であるフィードブロック内で積層させ、Tダイにより溶融押出し成形する。溶融押出されたシートは、Tダイのリップ開度調整により所定の厚み分布になるようシート状に成形された後、必要に応じて冷却する。目的とするシートが厚い場合はタッチロール、エアーナイフ、薄い場合には静電ピンニング等の方法を使い分けることにより均一なシートを得ることが出来る。なお、Tダイとは、フラットなシートやフィルムを押し出す場合に用いる平板状の口金をいう。

【0044】

本発明の熱成形用積層シートは熱成形され、三次元形状の成形体となるが、支持基材樹脂層5に使用される樹脂と、装飾層2を介して積層された熱可塑性樹脂フィルム層1に使用される熱可塑性樹脂の成形収縮率が異なる場合、成形体に変形が起こり良好な形状を保つことが出来ないため、支持基材樹脂層5の樹脂中に無機フィラーを添加することが好ましい。

【0045】

該無機フィラーとしては、特に限定はされないが、タルク、炭酸カルシウム、クレー、珪藻土、マイカ、珪酸マグネシウム、シリカ等が挙げられる。また、該無機フィラーの粒径が大きいと、支持基材樹脂層5の表面に凹凸が生じ、その上に積層されている装飾層2にも凹凸が影響し、本発明の熱成形用積層シートの意匠性を損なう場合があるため、粒子径が小さいほうが好ましい。

【0046】

本発明の熱成形用積層シートの支持基材樹脂層5は多層構造になっているため、中心部における層に含まれる無機フィラーの粒径については特に規定はしないが、装飾層2と隣接する層に無機フィラーを添加する場合は平均粒径を4μm以下とすることが好ましく、更に好ましくは2μm以下である。尚、粒子径が小さくなっても特に不都合は無いので、特に用いる粒子径の下限を設ける必要はない。

【0047】

該無機フィラーの添加量は、本発明の熱可塑性樹脂フィルム層1に使用される熱可塑性樹脂の成形収縮率に近づくように十分な量を支持基材樹脂層5に添加する必要がある。一方、成形体として十分な衝撃強度を得るためには、無機フィラーの添加量は支持基材樹脂層5を構成する樹脂に対して5〜60質量%であることが好ましく、良好な真空成形性を得るためには5〜40質量%であることが好ましく、10〜30質量%であることが更に好ましい。

【0048】

支持基材樹脂層5の成形収縮率は、本研究の熱成形用積層シートの変形が起こらなければよいため特に限定はしないが、支持基材樹脂層5と熱可塑性樹脂フィルム層1との成形収縮率の差は0.7%以下が好ましく、より好ましくは0.4%以下である。

【0049】

支持基材樹脂層5に着色剤を含有させると、成形体の下地色の隠蔽性が良好となるので好ましい。用いる着色剤は、特に限定されず、目的とする意匠に合わせて、一般の熱可塑性樹脂の着色に使用される慣用の無機顔料、有機顔料および染料などが使用できる。例えば、酸化チタン、チタンイエロー、酸化鉄、複合酸化物系顔料、群青、コバルトブルー、酸化クロム、バナジウム酸ビスマス、カーボンブラック、酸化亜鉛、炭酸カルシウム、硫酸バリウム、シリカ、タルク等の無機顔料;アゾ系顔料、フタロシアニン系顔料、キナクリドン系顔料、ジオキサジン系顔料、アンスラキノン系顔料、イソインドリノン系顔料、イソインドリン系顔料、ペリレン系顔料、ペリノン系顔料、キノフタロン系顔料、チオインジゴ系顔料及びジケトピロロピロール系顔料等の有機顔料;及び金属錯体顔料などが挙げられる。また染料としては主として油溶性染料のグループから選ばれる1種または2種を使用することが好ましい。

【0050】

支持基材樹脂層5に配合される着色剤の添加量は、着色剤の種類や目的とするシートの厚みや色調により異なるが、色相や下地色の隠蔽性を確保し、かつ衝撃強度を維持するために、着色層を構成する樹脂に対して0.1〜20質量%の範囲であることが好ましく、より好ましくは0.5〜15質量%の範囲である。上記範囲内であると、色相や下地色の隠蔽性を十分に確保することができるとともに、衝撃強度を維持することができる。また、その衝撃強度や成形性が損なわれない範囲で、可塑剤、酸化防止剤、紫外線吸収剤、耐電防止剤、難燃剤および滑剤等の添加剤を配合してもよく、これらの添加剤は単独で使用しても2種類以上を併用してもよい。

【0051】

(装飾層2)

装飾層2は、特に限定されず、インキ又は塗料を常法により熱可塑性樹脂フィルム層1に展着させたり、真空蒸着法、スパッタリング法及びメッキ法等により金属薄膜を形成させても良い。

【0052】

インキ又は塗料を熱可塑性樹脂フィルム層1に展着させる方法としては、例えば、グラビア印刷、フレキソ印刷、スクリーン印刷等の印刷方式;及びグラビアコーター、グラビアリバースコーター、フレキソコーター、ブランケットコーター、ロールコーター、ナイフコーター、エアナイフコーター、キスタッチコーター、キスタッチリバースコーター、コンマコーター、コンマリバースコーター、マイクログラビアコーター等の塗工方式を用いることが出来る。

【0053】

また、金属薄膜を形成させる場合、熱可塑性樹脂フィルム層1に展着させる方法と支持基材樹脂層5に展着させる方法があるが、意匠性の観点から前者が好ましい。金属薄膜の成分としては特に限定されず、例えば、アルミニウム、金、銀、銅、チタン、クロム、ニッケル、インジウム、モリブデン、タングステン、パラジウム、イリジウム、シリコン、タンタル、ニッケルクロム、クロム銅、アルミニウムシリコン、真鍮、ステンレス等が挙げられる。

【0054】

装飾層2の厚みは特に限定されないが、隠蔽性及び意匠性に優れ、かつ熱成形時に色むらが発生しにくいことから、インキ又は塗料を用いる場合は0.1〜5μmが好ましく、特に好ましくは0.5〜3μmである。又、金属薄膜層を形成させる場合は0.01〜0.50μmが好ましく、特に好ましくは0.02〜0.10μmである。また、熱可塑性樹脂フィルム層1と装飾層2の密着性を制御する目的で、該熱可塑性樹脂フィルム層1の表面にはコロナ処理やプライマー塗工等の表面処理を施しても良い。

【0055】

本発明の熱成形用積層シートには、熱可塑性樹脂フィルム層1と装飾層2との間に、接着性、装飾層2展着時の耐溶剤性、耐熱性、耐候性、意匠性等を向上させる目的で装飾保護層を一層以上設けても良い。装飾保護層に使用できる樹脂の種類については、透明性及び熱成形時の展延性を阻害しない限り特に制限はないが、透明熱可塑性樹脂フィルムとの接着性などの観点から、アクリル系架橋樹脂が好ましい。架橋機構についても特に制限はなく、アクリル系樹脂の場合、UV硬化、EB硬化、水酸基含有共重合体/イソシアネート硬化、シラノール/水硬化、エポキシ/アミン硬化などが使用できるが、架橋密度の調整の容易さ、耐候性、反応速度、反応副生物の有無、製造コストなどの点から、水酸基含有共重合体/イソシアネート硬化が好ましい。

【0056】

熱可塑性樹脂フィルム層1と装飾保護層の積層体のヘーズ(曇価)は5%未満であることが好ましいが、意匠性の観点から、装飾保護層に顔料及び染料等の着色剤を添加し、意図的に透明性を低下させることも出来る。その場合の着色剤の添加量は、着色剤の種類及び目的とする色調や保護層の厚みにより異なるが、装飾層2を隠蔽しないように、熱可塑性樹脂フィルム層1と装飾保護層の積層体としてのヘーズ(曇価)が20%未満になる範囲であることが好ましい。

【0057】

該着色剤としては、耐候性の観点から顔料が好ましい。用いる顔料は特に限定されず、着色顔料、メタリック顔料、干渉色顔料、蛍光顔料、体質顔料および防錆顔料などの公知慣用の顔料を使用することができる。

【0058】

着色顔料としては、例えば、キナクリドンレッド等のキナクリドン系、ピグメントレッド等のアゾ系、フタロシアニンブルー、フタロシアニングリーンおよびペリレンレッド等のフタロシアニン系等の有機顔料;及び酸化チタンやカーボンブラック等の無機顔料が挙げられ、メタリック顔料としては、例えば、アルミニウム粉、ニッケル粉、銅粉、真鍮粉およびクロム粉等が挙げられる。

【0059】

干渉色顔料としては、真珠光沢状のパールマイカ粉や真珠光沢状の着色パールマイカ粉等が挙げられ、蛍光顔料としては、キナクリドン系、アンスラキノン系、ペリレン系、ペリノン系、ジケトピロロピロール系、イソインドリノン系、縮合アゾ系、ベンズイミダゾロン系、モノアゾ系、不溶性アゾ系、ナフトール系、フラバンスロン系、アンスラピリミジン系、キノフタロン系、ピランスロン系、ピラゾロン系、チオインジゴ系、アンスアンスロン系、ジオキサジン系、フタロシアニン系およびインダンスロン系等の有機顔料;ニッケルジオキシンイエローや銅アゾメチンイエロー等の金属錯体;酸化チタン、酸化鉄および酸化亜鉛等の金属酸化物;硫酸バリウムや炭酸カルシウム等の金属塩;及びカーボンブラック、アルミニウムおよび雲母等の無機顔料が挙げられる。

【0060】

(高輝性インキ)

本発明の装飾層2としては、金属薄膜細片を結着樹脂中に分散した、鏡面状金属光沢を有するインキ(以下、高輝性インキと言う。)からなる高輝性インキ層を用いることができる。金属薄膜細片のインキ中の不揮発分に対する含有量は、3〜60質量%の範囲であることが好ましい。金属薄膜細片を使用した高輝性インキは、該インキを印刷又は塗布した際に金属薄膜細片が被塗物表面に対して平行方向に配向する結果、従来の金属粉を使用したメタリックインキでは得られない高輝度の鏡面状金属光沢が得られる。また、高輝性インキを塗工する代わりに、直接蒸着法により金属を蒸着させても構わない。

【0061】

該高輝性インキ層に使用する高輝性インキに用いられる金属薄膜細片の金属としては、アルミニウム、金、銀、銅、チタン、クロム、ニッケル、インジウム、モリブデン、タングステン、パラジウム、イリジウム、シリコン、タンタル、ニッケルクロム、クロム銅、アルミニウムシリコン、真鍮、ステンレス等を使用することができる。金属を薄膜にする方法としては、アルミニウムのように融点の低い金属の場合は蒸着、アルミニウム、金、銀、銅など展性を有する場合は箔、融点が高く展性も持たない金属の場合はスパッタリング等を挙げることができる。これらの中でも、蒸着金属薄膜から得た金属薄膜細片が好ましく用いられる。金属薄膜の厚さは、0.01〜0.10μmが好ましく、さらに好ましくは0.02〜0.08μmである。インキ中に分散させる金属薄膜細片の面方向の大きさは、5〜25μmが好ましく、さらに好ましくは10〜15μmである上記範囲内であると、金属薄膜細片が容易に配向するため十分な輝度が得られるほか、グラビア方式あるいはスクリーン印刷方式でインキを印刷又は塗布する場合に、版の目詰まりの原因とならない。

【0062】

以下に金属薄膜細片の作成方法を、特に好ましい蒸着法を例として説明する。金属を蒸着する支持体フィルムには、ポリオレフィンフィルムやポリエステルフィルムなどを使用することができる。まず支持体フィルム上に塗布によって剥離層を設けた後、剥離層上に所定の厚さになるよう金属を蒸着する。蒸着膜面には、酸化を防ぐためトップコート層を塗布する。剥離層およびトップコート層形成用のコーティング剤は同一のものを使用することができる。

【0063】

剥離層、あるいはトップコート層に使用する樹脂は、特に限定されない。具体的にはたとえば、セルロース誘導体、アクリル樹脂、ビニル系樹脂、ポリアミド、ポリエステル、エチレン−酢酸ビニル樹脂(以下、EVA樹脂と言う。)、塩素化PP、塩素化EVA樹脂、石油系樹脂等を挙げることができる。また溶剤としては、トルエン、キシレン等の芳香族系炭化水素、n−ヘキサン、シクロヘキサン等の脂肪族または脂環式炭化水素;酢酸エチル、酢酸プロピル等のエステル類;メタノール、エタノール、イソプロピルアルコール等のアルコール類;アセトン、メチルエチルケトン等のケトン類;及びエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル等のアルキレングリコールモノアルキルエーテル等を使用することができる。

【0064】

上記金属蒸着フィルムを、剥離層およびトップコート層を溶解する溶剤中に浸積して撹拌し、金属蒸着膜を支持体フィルムから剥離した後、さらに撹拌して金属薄膜細片の大きさを約5〜25μmとし、濾別、乾燥する。溶剤は、剥離層あるいはトップコート層に使用する樹脂を溶解するものであること以外に、特に限定はない。金属薄膜をスパッタリングで作成した場合も、上記と同様の方法で金属薄膜細片とすることができる。金属箔を用いる場合は、溶剤中でそのまま攪拌機により所定の大きさに粉砕すればよい。

【0065】

金属薄膜細片は、インキ中における分散性を高めるために表面処理されるのが好ましい。表面処理剤としては、ステアリン酸、オレイン酸、パルミチン酸等の有機脂肪酸;及びメチルシリルイソシアネート、ニトロセルロース、セルロースアセテートプロピオネート、セルロースアセテートブチレート、エチルセルロース等のセルロース誘導体が挙げられ、公知慣用の方法で金属薄膜細片表面に吸着させる。

【0066】

結着樹脂としては、従来のグラビアインキ、フレキソインキ、スクリーンインキ、あるいは塗料等に通常使われているものを用いることができる。具体的にはたとえば、塗料用アクリル樹脂、塩化ビニル樹脂、塩化ビニリデン樹脂、塩化ビニル−酢酸ビニル共重合樹脂、エチレン−酢酸ビニル共重合樹脂、ポリオレフィン樹脂、塩素化オレフィン樹脂、エチレン−アクリル共重合樹脂などの重合系樹脂、あるいは塗料用ポリウレタン樹脂、ポリアミド樹脂、ウレア樹脂、エポキシ樹脂、ポリエステル樹脂、石油系樹脂、セルロース誘導体樹脂等が好ましく用いられる。また、これらの樹脂にカルボン酸基、燐酸基、スルホン酸基、アミノ基、四級アンモニウム塩基などの極性基を化学的に結合させたものを使用、または併用してもよい。

【0067】

高輝性インキ層に使用する高輝性インキには、必要に応じて、意匠性、展延性を阻害しない限り、インキ中に消泡、沈降防止、顔料分散、流動性改質、ブロッキング防止、帯電防止、酸化防止、光安定性、紫外線吸収、内部架橋等を目的として、従来のグラビアインキ、フレキソインキ、スクリーンインキ、あるいは塗料等に使用されている各種添加剤を使用することができる。このような添加剤としては、着色用顔料、染料、ワックス、可塑剤、レベリング剤、界面活性剤、分散剤、消泡剤、キレート化剤、ポリイソシアネート等を挙げることができる。

【0068】

高輝性インキ層に使用する高輝性インキに用いられる溶剤としては、従来のグラビアインキ、フレキソインキ、スクリーンインキ、あるいは塗料等に使われている公知慣用の溶剤を使用することができる。具体的にはたとえば、トルエン、キシレン等の芳香族系炭化水素;n−ヘキサン、シクロヘキサン等の脂肪族または脂環式炭化水素;酢酸エチル、酢酸プロピル等のエステル類;メタノール、エタノール、イソプロピルアルコール等のアルコール類;アセトン、メチルエチルケトン等のケトン類;エチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル等のアルキレングリコールモノアルキルエーテル等を挙げることができる。

【0069】

一般にインキの配合原料を安定して分散させるには、ロールミル、ボールミル、ビーズミル、あるいはサンドミル等を使用して練肉することにより、顔料その他添加剤をサブミクロンまで微粒子化する。しかし、本発明の鮮映性に優れた熱成形用積層シートの高輝性インキ層に使用する高輝性インキに、金属光沢を発現させるために配合する金属薄膜細片は5〜25μmの大きさが好ましい。上記練肉を行った場合は金属薄膜細片が微粒子化してしまい、金属光沢が極端に低下する。したがって、本発明においては練肉は行わず、単に上記配合原料を混合してインキとすることが望ましい。そのためには、分散性を向上させる目的で、前記したように金属薄膜細片を表面処理しておくことが好ましい。

【0070】

(積層方法)

装飾層2と支持基材樹脂層5は、接着剤層を介して積層することができるが、接着方法としては慣用の溶剤型接着剤を用いたドライラミネーション法、ウェットラミネーション法、ホットメルトラミネーション法等で積層シートにすることが出来る。

【0071】

本発明の熱成形用積層シートの支持基材樹脂層5は、多層構造を取ると自らのカールなどの変形を小さくすることができる。そのため、本積層工程において変形により積層が困難になることがないため好ましい。

【0072】

接着剤を構成する成分としては、慣用のフェノール樹脂系接着剤、レゾルシノール樹脂系接着剤、フェノール−レゾルシノール樹脂系接着剤、エポキシ樹脂系接着剤、ユリア樹脂系接着剤、ポリウレタン系接着剤およびポリアロマチック系接着剤等の熱硬化性樹脂接着剤;エチレン不飽和カルボン酸等を用いた反応型接着剤;酢酸ビニル樹脂、アクリル樹脂、エチレン−酢酸ビニル共重合樹脂、ポリビニルアルコール、ポリビニルアセタール、塩化ビニル、ナイロン及びシアノアクリレート樹脂等の熱可塑性樹脂系接着剤;及びクロロプレン系接着剤、ニトリルゴム系接着剤、スチレン−ブタジエンゴム系接着剤及び天然ゴム系接着剤等のゴム系接着剤等が挙げられる。特にアクリル樹脂とポPP系樹脂の接着性が良好であり、かつ真空成形等の熱成形時の伸びの追随性が良好なことから、アクリルウレタン系の接着剤が好ましい。

【0073】

これら接着剤の塗工方式は、グラビアコーター、グラビアリバースコーター、フレキソコーター、ブランケットコーター、ロールコーター、ナイフコーター、エアナイフコーター、キスタッチコーター、コンマコーター等を用いることが出来、装飾層2若しくは支持基材樹脂層5の表面に塗布する。

【0074】

接着剤の塗布量は、十分な接着力及び良好な乾燥性を得られることから、0.1〜30g/m2の範囲が好ましく、特に好ましくは2〜10g/m2である。接着剤層の厚さとしては、0.1〜30μmの範囲が好ましく、より好ましくは、1〜20μm、特に好ましくは、2〜10μmである。

【0075】

また、支持基材樹脂層5の接着面は、接着剤との親和性を向上させる目的で、プラズマ処理、コロナ処理、フレーム処理、電子線照射処理、粗面化処理、オゾン処理等の表面処理を施し、ぬれ指数を35dyne/cm以上とすることが好ましい。更に、真空蒸着、スパッタリング、イオンプレーティング等のドライプレーティング処理が施されても良い。なお、ぬれ指数は、JIS K6768により測定する。

【0076】

また、接着剤層に代えて、粘着剤層を設けることも出来る。粘着剤としては、アクリル系樹脂、ゴム系樹脂、ポリアルキルシリコン系樹脂、ウレタン系樹脂、ポリエステル系樹脂等が好ましく用いられる。

【0077】

本発明の熱成形用積層シートは、インモールド成形用積層シートとして使用する場合は、シートの厚みが0.1〜1.0mmであることが好ましく、0.2〜0.5mmの範囲が尚好ましい。

【0078】

(成形体及び射出成形体)

本発明の熱成形用積層シートは、そのまま、あるいは、常法により該シートを熱成形した成形体を射出成形金型内に挿入し、インモールド射出成形することで、本発明の射出成形体を得ることができる。

具体的には、本発明の熱成形用積層シートを熱可塑性樹脂フィルム層1と射出成形金型の凹型とが対向もしくは接するように射出成形金型に挿入し、又は、本発明の熱成形用積層シートを、真空成形法(プラグアシスト真空成形法を含む)、真空圧空成形法(プラグアシスト真空圧空成形法を含む)、熱板圧空成形法、プレス成形法等の熱成形方法を用いて三次元形状の成形体とした後、熱可塑性樹脂フィルム層と射出成形金型の凹型とが接するように射出成形金型の凹型に挿入し、型締めし、該成形体の裏側より射出樹脂を充填することにより、射出成形体を得ることができる。

【0079】

前記真空成形法の成形条件は特に限定されず、従来の成形条件が用いられる。具体的には、遠赤外線ヒーターを用いた場合、ヒーター温度で200〜500℃、間接加熱時間を5〜30秒とし、熱成形用積層シートの温度を、該シートが成形可能になる温度、例えば、JIS K7244−1法で求められる動的粘弾性測定(以下、DMAと言う。)の貯蔵弾性率(E’)が、周波数1Hz、昇温速度3℃/分の測定条件で0.1〜50MPaとなる温度にすることが好ましい。また、金型温度は、得られる成形体の外観や収縮度合いを確認しながら決める必要があるが20〜80℃とし、金型による冷却時間を1〜60秒とすることが好ましい。

【0080】

前記真空圧空成形法の成形条件は特に限定されず、従来の成形条件が用いられる。具体的には、遠赤外線ヒーターを用いた場合、ヒーター温度で200〜500℃、間接加熱時間を5〜30秒とし、熱成形用積層シートの温度を、該シートが成形可能になる温度、例えば、上記の測定条件におけるDMAの貯蔵弾性率(E’)が1〜250MPaとなる温度にすることが好ましい。また、金型温度については、真空成形法の場合と同様である。

【0081】

前記熱板圧空成形法の成形条件は特に限定されず、従来の成形条件が用いられる。具体的には、熱板温度を、真空圧空成形法と同様に、上記の測定条件におけるDMAの貯蔵弾性率(E’)が0.1MPa〜100MPaとなる温度にすることが好ましい。熱板による加熱時間はシートの厚みにより異なるが1〜20秒とし、成形圧力は1〜250MPaとすることが好ましい。

【0082】

前記プレス成形法の成形条件は特に限定されず、従来の成形条件が用いられる。ここで、プレス成形法とは力学的成形方法であって(別名、マッチモールド成形法)、加熱したシートを凹型形状の金型と凸型形状の金型で挟み込んで成形体とする方法のことを言う。この場合、成形時の熱成形用積層シートの温度を(熱可塑性樹フィルムのガラス転移温度+20℃)以下とすることで、優れた装飾鮮鋭性を有する成形体を得ることが出来る。尚、ガラス転移温度は、DMAを用いて、周波数1Hz、昇温速度3℃/分で測定した際の損失正接(tanδ)のピーク温度とする。

更に具体的には、遠赤外線ヒーターを用いた場合、ヒーター温度で200〜500℃、間接加熱時間を5〜30秒とし、熱成形用積層シートの温度を、該シートが成形可能になる温度、上記の測定条件におけるDMAの貯蔵弾性率(E’)が10〜500MPaとなる温度にすることが好ましい。また、金型温度については、得られる成形体の外観や収縮度合いを確認しながら決める必要があるが20〜200℃とし、凹型と凸型でプレスしている時間を10秒〜5分とすることが好ましい。また、プレス成形終了後、得られた成形体をエアー等で冷却しても良い。

本発明の熱成形用積層シートは、低温で成形するほど装飾鮮鋭性の優れた成形体が得られる。特に、金属光沢調意匠の場合に高光沢性の成形体が得られることから、プレス成形法を適用することが好ましい。

【0083】

(インモールド射出成形)

本発明の射出成形体は、通常は、上記熱成形方法により得られた成形体を、その熱可塑性樹脂フィルム層1側が射出成形金型の凹型に接するように配置し、前記成形体の裏面側に射出樹脂を充填することにより一体成形して得る。

ただし、目的とする射出成形体の形状が二次元形状、若しくは、該シートの最大展開率が120%未満の単純な三次元形状の場合には、本発明の熱成形用積層シートを成形体とはせず、シート形状のまま熱可塑性樹脂フィルム層1と射出成形金型の凹型とが対向もしくは接するように射出成形金型に挿入し、射出樹脂を充填することで、インモールド射出成形体を得ることができる。

【0084】

射出樹脂としては、支持基材樹脂層5との密着性の観点、あるいは強度の観点から、PP樹脂を主成分とすることが好ましい。具体的には、射出樹脂中にPP樹脂が40質量%以上であることが好ましく、50質量%以上であることがより好ましく、60質量%以上であることが更に好ましい。

【0085】

前記射出樹脂がPP樹脂を主成分とする場合、該PP樹脂としては、前記PP層4(A)の説明で例示した各種樹脂を用いることが出来る。この場合、射出樹脂中に前記PP樹脂を40質量%以上含有し、その他に、一般的にPP樹脂と溶融混合可能な各種樹脂を含有しても良い。PP樹脂と溶融混合可能な樹脂としては、高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン、スチレン−エチレン−ブタジエン−スチレン共重合体及びスチレン−エチレン−プロピレン−スチレン共重合体等のスチレン系エラストマー;及びエチレン−プロピレン共重合体及びエチレン−プロピレン−ジエン共重合体に代表されるエチレンプロピレンラバー等のオレフィン系エラストマーが挙げられる。

【0086】

また、前記射出樹脂中には、射出成形体の変形を防ぐ目的で無機フィラーを添加することが出来る。該無機フィラーとしては、特に限定はされないが、タルク、炭酸カルシウム、クレー、珪藻土、マイカ、珪酸マグネシウム、シリカ等が挙げられる。

【0087】

更に、前記射出樹脂中には、低温衝撃性やインモールド成形性が損なわれない範囲で、着色剤、可塑剤、酸化防止剤、紫外線吸収剤、耐電防止剤、難燃剤および滑剤等の添加剤を配合しても良く、これらの添加剤は単独で使用しても2種類以上を併用してもよい。

【0088】

射出樹脂の充填温度は特に限定されるものではないが、支持基材樹脂層5と射出樹脂が剥がれにくくなり、かつ射出成形体にヒケと呼ばれる反りが発生しにくくなることから、PP樹脂の場合、射出樹脂の充填温度は180〜270℃が好ましく、200〜260℃がより好ましい。射出金型温度は、凹型と凸型共に20〜100℃とすることが好ましいが、射出成形体に反り等が発生する場合は凹型及び凸型に温度勾配を付けることが必要となる。また、射出金型内に挿入した成形体を、射出樹脂充填前にあらかじめ金型温度まで加温するため、射出遅延時間(型閉めから射出までの時間)を1〜100秒の範囲内で設定しても良い。

【実施例】

【0089】

以下に具体例をもって本発明を説明するが、本発明はこれらに限定されるものではない。尚、実施例及び比較例における物性評価は下記の測定法または試験法にて行った。また、実施例中の「部」及び「%」は、いずれも質量基準によるものとする。

【0090】

(超低温衝撃試験方法)

本発明の熱成形用積層シートは、熱成形された後、インモールド射出成形により射出成形体として用いられる。そのため、−5℃以下での低温衝撃性の評価方法としては実際最終使用態様に近い、インモールド射出成形により得られた射出成形体を用いた。

本発明では、自動車部材や建築部材として用いる際に必要となる通常の低温領域より更に低い温度領域での衝撃性の改善を目的にしている。このため、−5℃以下での低温衝撃性を超低温衝撃性と呼び、この温度での耐衝撃性を衝撃強度(J)で評価した。具体的には、−30℃で衝撃強度(J)の測定を行った。

【0091】

本発明の熱成形用積層シートの支持基材樹脂層5として、直鎖状低密度ポリエチレン層3(B)とPP層4(A)との多層構造を使用した。また、射出樹脂としては、支持基材樹脂層5にPP樹脂を使用したため、熱融着性を得るためにPP樹脂を使用して射出成形体を作製した。PP樹脂の脆化温度は−5℃以下であるため、射出成形体は−5℃以上の温度では優れた耐衝撃性を発揮する。このため−30℃での耐衝撃性の評価は、本発明の熱成形用積層シートの超低温での耐衝撃性を見るためには適切な温度である。

【0092】

尚、本発明の低温衝撃テストには、デュポン衝撃試験機(上島製作所製)を用い、JIS K−5400に準じて測定した。判定基準としては、熱可塑性樹脂フィルム層1の割れや剥がれに依らず、射出成形体全体が破壊しないものを合格とし、デュポン衝撃強度が6J以上を目安とした。尚、撃芯先端形状:半径1/2インチの球状、落下錘:3kg、最大落下高さ:1.6m(測定限界48J)である。

【0093】

(実施例1)

積層シートの作製方法を以下に示す。

(1)熱可塑性樹脂フィルム層1

透明または半透明熱可塑性樹脂フィルム層1として、ヘイズ:0.1%、厚さ125μmのゴム変性PMMAフィルム(商品名「テクノロイS−001」、住友化学工業社製)を使用した。

【0094】

(2)装飾保護層

(水酸基含有共重合体)

酢酸ブチル850部とパーブチルZ(商品名、日本油脂社製、t−ブチルパーオキシベンゾエート)1部の混合溶液中を110℃に加熱し、メチルメタクリレート660部、t−ブチルメタクリレート150部、2−ヒドロキシエチルメタクリレート190部の混合溶液、及び、酢酸イソブチル200部、パーブチルO(商品名、日本油脂社製、t−ブチルパーオキシ−2−エチルヘキサノエート)9部、パーブチルZ(商品名、日本油脂社製、t−ブチルパーオキシベンゾエート)2部の混合溶液を、窒素雰囲気下で約5時間かけて滴下混合した後、15時間攪拌し、固形分含有率60%の水酸基含有共重合体を得た。得られた樹脂の重量平均分子量は100,000、固形分の水酸基価は79KOHmg/g、ガラス転移温度Tgは95℃であった。

【0095】

ここで、重量平均分子量はGPC(ゲル浸透クロマトグラフィー)測定のポリスチレン換算値、水酸基価はモノマー仕込み組成よりKOH中和量としての算出値、ポリマーTgはDSC(示差走査熱量測定)による測定値である。

【0096】

(ポリイソシアネート化合物)

ポリイソシアネート化合物として、イソシアヌレート環含有ポリイソシアネート「BURNOCK DN−981」(商品名、大日本インキ化学工業株式会社製、数平均分子量約1000、不揮発分75%(溶剤:酢酸エチル)、官能基数3、NCO濃度13〜14%)を用いた。

【0097】

(装飾保護層用溶液)

上記水酸基含有共重合体とポリイソシアネート化合物を1:1の割合で混合し、装飾保護層用溶液を調製した。

【0098】

(3)装飾層2

(アルミニウム薄膜細片)

ニトロセルロース(HIG7)を、酢酸エチル/イソプロピルアルコール=6/4の混合溶剤に溶解して6%溶液とした。該溶液を、スクリーン線数175線/インチ、セル深度25μmのグラビア版でポリエステルフィルム上に塗布、乾燥後、該塗膜上に厚さが0.04μmとなるようにアルミニウムを真空蒸着し、更に、蒸着膜面に前記ニトロセルロース溶液を同条件で塗布、乾燥した。前記フィルムを、酢酸エチル/イソプロピルアルコール=6/4の混合溶剤中に浸積してポリエステルフィルムからアルミニウム蒸着膜を剥離したのち、大きさが約150μmとなるよう攪拌機でアルミニウム蒸着膜を粉砕し、アルミニウム薄膜細片を調製した。

【0099】

(アルミニウム薄膜細片スラリー)

前記アルミニウム薄膜細片10部、酢酸エチル35部、メチルエチルケトン30部、イソプロピルアルコール30部を混合し、撹拌しながら、ニトロセルロース溶液(ニトロセルロース(HIG1/4):25%、酢酸エチル/イソプロピルアルコール=6/4混合溶剤:75%)を5部添加した。前記混合物を、温度を35℃以下に保ちながら、ターボミキサーを使用して、アルミニウム薄膜細片の大きさが5〜25μmになるまで攪拌し、アルミニウム薄膜細片スラリー(不揮発分10%)を調製した。

【0100】

(光輝性インキ)

金属薄膜細片として前記アルミニウム薄膜細片スラリー(不揮発分10%)を30部、結着樹脂としてカルボン酸含有塩化ビニル−酢酸ビニル樹脂(UCC社製「ビニライト VMCH」)を3部、ウレタン樹脂(荒川化学社製「ポリウレタン2593」不揮発分32%)を8部、酢酸エチル23部、メチルエチルケトン26部、イソプロパノール10部を混合し、不揮発分中のアルミニウム薄膜細片濃度が35質量%である光輝性インキを調製した。

【0101】

(4)接着剤

主剤として、芳香族ポリエステルポリオール樹脂「LX−703VL」(商品名、大日本インキ化学工業社製)15部、硬化剤として、脂肪族ポリイソシアネート(商品名、大日本インキ化学工業社製)1部及び希釈剤として、酢酸エチル18部を混合し、ポリエステルウレタン系接着剤を調製した。

【0102】

(5)支持基材樹脂層5

(直鎖状低密度ポリエチレン層3)

支持基材樹脂層5に含まれる直鎖状低密度ポリエチレン層3(B)用として、住友化学工業社製「FV403」(商品名、密度0.919g/cm3、融解温度119℃)100部と、黒色マスターバッチ「ペオニーブラックF31246」(商品名、大日本インキ化学工業社製、低密度ポリエチレン/カーボンブラック=60/40)2部をドラムタンブラーでドライブレンドして直鎖状低密度ポリエチレン層3(B−1)用の樹脂を作製した。

【0103】

(支持基材樹脂層5を構成する樹脂層)

支持基材樹脂層5を構成するPP層4(A)用として、低結晶性PP樹脂(商品名「SP7834」、融解温度127℃、住友化学社製)35部、前記の直鎖状低密度ポリエチレン「FV403」を10部、エチレンプロピレンラバー15部(商品名「P−0480」、三井化学社製)、タルクのマスターバッチ(平均粒径1.8μmのタルク/SP7834=60/40)40部の合計100部に対して、前記の黒色マスターバッチ「ペオニーブラックF31246」2部をドラムタンブラーを用いてドライブレンドして、PP層4(A−1)用の樹脂を作製した。PP層4(A−1)中に含まれるタルクは24質量%であった。

【0104】

(支持基材樹脂層5用シートの作製)

押出機2台を用いて、上記2種の層4(A−1)、層3(B−1)用の原料樹脂をそれぞれ210℃で溶融させ、フィードブロックにより、直鎖状低密度ポリエチレン層3(B)/PP層4(A)=30/70の層構成比となる様に層4(A−1)と層3(B−1)の2層を積層し、Tダイを通してシート状に押出成形した後、すぐに40℃に温度調節された金属ロールで冷却し、厚みが0.30mmの支持基材樹脂層5用シートを得た。

【0105】

(6)シートの積層方法

ゴム変性PMMAフィルムに前記装飾保護層用溶液をマイクログラビアコーターを使用し乾燥膜厚2.0μmとなるよう塗工後、50℃で3日間エージング処理を行った。次に、装飾層2として前記光輝性インキを装飾保護層にグラビアコーターを使用して乾燥膜厚2.0μmとなるように塗工した。更に、支持基材樹脂層5用シートの接着面(直鎖状低密度ポリエチレン層3(B−1))にぬれ指数40dyne/cmとなるようにコロナ処理を施した後、前記接着剤をマイクログラビアコーターを用いて乾燥膜厚5μmとなるように塗布、乾燥し、前記ゴム変性PMMAフィルムの光輝性インキ塗工面とを貼り合わせ、50℃で3日間のエージング処理を行い、熱成形用積層シート(1)を得た。該シート(1)の20°光沢値(測定角度20度)は1050%であった。ここで、20°光沢値は、BYK Gardner社製「Micro−TRI−gloss」を用いて、JIS Z8741に従って測定した。

【0106】

(インモールド射出成形)

熱成形用積層シート(1)を、インキ層を有するシートの表面保護層が射出成形用金型の凹型に接触するように密着させ金型温度40℃で加熱後、230℃に加熱したノバテック社製PP樹脂(商品名「TX1868H5」)を主原料とした溶融樹脂を金型内に射出して一体成形し、射出成形体(1)を作成した。射出成形体(1)中の直鎖状低密度ポリエチレン層3(B−1)の厚みは0.09mmであった。なお、射出成形機としてはファナック社製のオートショット50Dを用いた。また、射出成形体(1)の20°光沢値は1050%であった。射出成形金型は90mm×100mm×厚さ3mmの二次元形状の金型を用いた。

【0107】

(超低温衝撃試験結果)

得られた平板状の射出成形体を−30℃の低温室内に2時間以上放置し、サンプルを取り出した直後に、室温下でデュポン衝撃試験機により耐衝撃性評価を実施した結果、−30℃での衝撃強度(J)が24Jであった。

【0108】

(実施例2)

支持基材樹脂層5の厚みが0.15mmであること以外は実施例1と同様にして、熱成形用積層シート(2)を得た。更に、該シートを実施例1と同様の手法によりインモールド射出成形して、射出成形体(2)を得た。超低温衝撃試験の結果、−30℃の衝撃強度は18Jであった。射出成形体(2)中の直鎖状低密度ポリエチレン層3(B−1)の厚みは0.045mmであった。尚、該射出成形体(2)の20°光沢値は1050%であった。

【0109】

(実施例3)

支持基材樹脂層5の層構成比率が(B−1)/(A−1)=15/85であること以外は実施例1と同様にして、熱成形用積層シート(3)を得た。熱成形用積層シート(3)を実施例1と同様の手法によりインモールド射出成形し、射出成形体(3)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は12Jであった。射出成形体(3)中の直鎖状低密度ポリエチレン層3(B−1)の厚みは0.045mmであった。尚、該射出成形体(3)の20°光沢値は1050%であった。

【0110】

(実施例4)

直鎖状低密度ポリエチレン層3(B)として、直鎖状低密度ポリエチレン(商品名「FV401」、密度0.902g/cm3、融解温度111℃、住友化学工業社製)及び実施例1で使用したタルクを20質量%含有するコンパウンドを用いて作製した層3(B−2)と、装飾層2と隣接するPP層4(A)として、プロピレン−エチレンランダムコポリマー「FS3611」(商品名、融解温度132℃、住友化学工業社製)を用いて作製した層4(A−2)とを、(A−2)/(B−2)=30/70の層構成比となるように多層化し、Tダイを通してシート状に押出成形した後、すぐに40℃に温度調節された金属ロールで冷却し、厚みが0.30mmの支持基材樹脂層5用シートを得た。このシートを支持基材樹脂層5に用いる以外は実施例1と同様の手法により熱成形用積層シート(4)を得た。該シートを実施例1と同様の手法によりインモールド射出成形し、射出成形体(4)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は48J(測定限界)以上であった。射出成形体(4)中の直鎖状低密度ポリエチレン層3(B−2)の厚みは0.21mmであった。尚、該射出成形体(4)の20°光沢値は1050%であった。

【0111】

(実施例5)

熱成形用積層シート(1)を以下に示す条件で真空成形体(5)とした。

真空成形条件:

熱成形用積層シート(1)を、ハーミス社製FE38PHの小型真空成形機を用いて、熱可塑性樹脂フィルム層1側から間接加熱し、ヒーター退避後、反対側から金型を上昇させ真空成形体(5)を作製した。加熱時間は15秒間、シート温度は130℃、ヒーター温度は370℃、シートとヒーター間距離は130mm、金型温度は60℃、真空・冷却時間は8秒間とした。尚、真空成形品の底部の平均展開率は150%であった。真空成形金型:154×160×30mm(凹型、角部:15mmR)

【0112】

得られた真空成形体(5)の底部を切り取り、実施例1と同様の手法によりインモールド射出成形し、射出成形体(5)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は21Jであった。射出成形体(5)中の直鎖状低密度ポリエチレン層3(B−1)の厚みは0.06mmであった。尚、該射出成形体(5)の20°光沢値は620%であった。

【0113】

(実施例6)

熱成形用積層シート(4)を実施例5と同様の方法により真空成形体(6)とし、その成形体の底部を切り取り、実施例1と同様の手法によりインモールド射出成形体(6)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は48J(測定限界)以上であった。射出成形体(6)中の直鎖状低密度ポリエチレン層3(B−2)の厚みは0.15mmであった。尚、該射出成形体(6)の20°光沢値は570%であった。

【0114】

(比較例1)

支持基材樹脂層5が、(B−1)/(A−1)=0/100であること以外は実施例1と同様にして、直鎖状低密度ポリエチレン層3(B)を有しない比較用熱成形用積層シート(1’)を得た。該比較用熱成形用積層シートを実施例1と同様の方法によりインモールド射出成形し、比較用射出成形体(1’)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は3Jであった。尚、該射出成形体(1′)の20°光沢値は1050%であった。

【0115】

(比較例2)

支持基材樹脂層5の直鎖状低密度ポリエチレン層3(B)の代わりとして、前記のプロピレン−エチレンランダムコポリマー「FS3611」(A−3)を用いた以外は実施例1と同様にして、比較用熱成形用積層シート(2’)を得た。該比較用熱成形用積層シート(2’)を実施例1と同様の方法によりインモールド射出成形して、比較用インモールド射出成形体(2’)を得た。超低温衝撃試験の結果、−30℃の衝撃強度(J)は3Jであった。尚、該射出成形体(2’)の20°光沢値は1050%であった。

【0116】

以上の実施例1〜6及び比較例1,2の結果を表1に示す。表1の結果より、熱成形用積層シートが直鎖状低密度ポリエチレン層3(B)を有することにより、−30℃で測定した超低温衝撃性が大幅に改善されていることがわかる。また、直鎖状低密度ポリエチレン層3(B)が厚いほど、−30℃における衝撃強度が高くなることが明らかとなった。また、実施例5及び6に示すように、真空成形体を用いた射出成形体の超低温衝撃強度は、熱成形しなかったものと比較して、直鎖状低密度ポリエチレン層3(B)の厚みが薄くなるにもかかわらず、超低温衝撃性の低下が少ないことが解った。以上の結果より、実施例1〜6に示す本発明の熱成形用積層シートを用いた射出成形体は、−30℃における低温衝撃強度が何れも6J以上であり、実用上十分な低温衝撃性を有していることが解った。

【0117】

【表1】

【産業上の利用可能性】

【0118】

本発明の熱成形用積層シートは、熱成形後、インモールド射出成形により装飾されたプラスチック成形体として、自動車部材、家電部材、建築部材等に利用することが出来る。特に、超低温衝撃性に優れることから、自動車の外装部材及び建築部材として有用である。

【図面の簡単な説明】

【0119】

【図1】本発明の熱成形用積層シートの一例の模式図である。

【符号の説明】

【0120】

1・・・熱可塑性樹脂フィルム層

2・・・装飾層

3・・・直鎖状低密度ポリエチレン層

4・・・ポリプロピレン層

5・・・支持基材樹脂層

【特許請求の範囲】

【請求項1】

熱可塑性樹脂フィルム層と、装飾層と、支持基材樹脂層とがこの順に積層された熱成形用積層シートであって、前記支持基材樹脂層が直鎖状低密度ポリエチレン層を1層以上有することを特徴とする熱成形用積層シート。

【請求項2】

前記直鎖状低密度ポリエチレン層を形成する直鎖状低密度ポリエチレンの密度が0.900〜0.930g/cm2である請求項1に記載の熱成形用積層シート。

【請求項3】

前記の熱可塑性樹脂フィルム層が、アクリル樹脂、フッ素樹脂、ポリエステル樹脂、ポリカーボネート樹脂及び環状ポリオレフィン樹脂からなる群から選ばれる少なくとも1種類の樹脂で構成される請求項1に記載の熱成形用積層シート。

【請求項4】

前記支持基材樹脂層中に含まれる直鎖状低密度ポリエチレン層の厚みの合計が0.01mm以上である請求項1に記載の熱成形用積層シート。

【請求項5】

前記支持基材樹脂層が、ポリプロピレン層(A)と、直鎖状低密度ポリエチレン層(B)とを備える多層構造である請求項1に記載の熱成形用積層シート。

【請求項6】

前記多層構造が、層(A)/層(B)、層(A)/層(B)/層(A)、及び層(B)/層(A)/層(B)からなる群から選ばれる少なくとも1つの多層構造である請求項5に記載の熱成形用積層シート。

【請求項7】

前記支持基材樹脂層における装飾層側の最表層が、直鎖状低密度ポリエチレン層(B)である請求項5に記載の熱成形用積層シート。

【請求項8】

前記装飾層が、金属薄膜細片と結着樹脂を含有し金属調の光沢を有する高輝性インキ層である請求項1に記載の熱成形用積層シート。

【請求項9】

請求項1〜8のいずれかに記載の熱成形用積層シートを熱成形した成形体。

【請求項10】

請求項1〜8のいずれかに記載の熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形法により熱成形することを特徴とする成形体の製造方法。

【請求項11】

請求項1〜8のいずれかに記載の熱成形用積層シート、又は、該熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形法により熱成形した成形体、の支持基材樹脂層側に射出樹脂を充填して得られる射出成形体。

【請求項12】

請求項1〜8のいずれかに記載の熱成形用積層シートを熱可塑性樹脂フィルム層と射出成形金型の凹型とが対向もしくは接するように射出成形金型に挿入し、又は、前記熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形法により熱成形した成形体を、熱可塑性樹脂フィルム層と射出成形金型の凹型とが接するように射出成形金型に挿入し、型締めし、該成形体の裏側より射出樹脂を充填することを特徴とする射出成形体の製造方法。

【請求項1】

熱可塑性樹脂フィルム層と、装飾層と、支持基材樹脂層とがこの順に積層された熱成形用積層シートであって、前記支持基材樹脂層が直鎖状低密度ポリエチレン層を1層以上有することを特徴とする熱成形用積層シート。

【請求項2】

前記直鎖状低密度ポリエチレン層を形成する直鎖状低密度ポリエチレンの密度が0.900〜0.930g/cm2である請求項1に記載の熱成形用積層シート。

【請求項3】

前記の熱可塑性樹脂フィルム層が、アクリル樹脂、フッ素樹脂、ポリエステル樹脂、ポリカーボネート樹脂及び環状ポリオレフィン樹脂からなる群から選ばれる少なくとも1種類の樹脂で構成される請求項1に記載の熱成形用積層シート。

【請求項4】

前記支持基材樹脂層中に含まれる直鎖状低密度ポリエチレン層の厚みの合計が0.01mm以上である請求項1に記載の熱成形用積層シート。

【請求項5】

前記支持基材樹脂層が、ポリプロピレン層(A)と、直鎖状低密度ポリエチレン層(B)とを備える多層構造である請求項1に記載の熱成形用積層シート。

【請求項6】

前記多層構造が、層(A)/層(B)、層(A)/層(B)/層(A)、及び層(B)/層(A)/層(B)からなる群から選ばれる少なくとも1つの多層構造である請求項5に記載の熱成形用積層シート。

【請求項7】

前記支持基材樹脂層における装飾層側の最表層が、直鎖状低密度ポリエチレン層(B)である請求項5に記載の熱成形用積層シート。

【請求項8】

前記装飾層が、金属薄膜細片と結着樹脂を含有し金属調の光沢を有する高輝性インキ層である請求項1に記載の熱成形用積層シート。

【請求項9】

請求項1〜8のいずれかに記載の熱成形用積層シートを熱成形した成形体。

【請求項10】

請求項1〜8のいずれかに記載の熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形法により熱成形することを特徴とする成形体の製造方法。

【請求項11】

請求項1〜8のいずれかに記載の熱成形用積層シート、又は、該熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形法により熱成形した成形体、の支持基材樹脂層側に射出樹脂を充填して得られる射出成形体。

【請求項12】

請求項1〜8のいずれかに記載の熱成形用積層シートを熱可塑性樹脂フィルム層と射出成形金型の凹型とが対向もしくは接するように射出成形金型に挿入し、又は、前記熱成形用積層シートを真空成形法、真空圧空成形法、熱板圧空成形法、若しくはプレス成形法により熱成形した成形体を、熱可塑性樹脂フィルム層と射出成形金型の凹型とが接するように射出成形金型に挿入し、型締めし、該成形体の裏側より射出樹脂を充填することを特徴とする射出成形体の製造方法。

【図1】

【公開番号】特開2006−264321(P2006−264321A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2006−45170(P2006−45170)

【出願日】平成18年2月22日(2006.2.22)

【出願人】(000002886)大日本インキ化学工業株式会社 (2,597)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成18年2月22日(2006.2.22)

【出願人】(000002886)大日本インキ化学工業株式会社 (2,597)

【Fターム(参考)】

[ Back to top ]