熱抵抗測定治具、熱抵抗測定方法、及びサーマルグリース評価方法

【課題】実際のデバイスに近い条件で熱伝導率を測定する。

【解決手段】ヒートスプレッダ26は、互いに対向する主面26aと主面26bを有する。ヒートスプレッダ26の主面26aにスペーサ28が設けられている。スペーサ28はヒートスプレッダ26よりも高い熱抵抗率を持つ。スペーサ28上に熱電対30が載置されている。ヒートスプレッダ26の主面26bに熱電対32が設けられている。ヒートスプレッダ26は、パワーモジュール10の熱放散面16と冷却板18との間に挟まれる。パワーモジュール10の熱放散面16とヒートスプレッダ26の主面26aとの間にサーマルグリース20が配置される。熱電対30が熱放散面16に接触する。

【解決手段】ヒートスプレッダ26は、互いに対向する主面26aと主面26bを有する。ヒートスプレッダ26の主面26aにスペーサ28が設けられている。スペーサ28はヒートスプレッダ26よりも高い熱抵抗率を持つ。スペーサ28上に熱電対30が載置されている。ヒートスプレッダ26の主面26bに熱電対32が設けられている。ヒートスプレッダ26は、パワーモジュール10の熱放散面16と冷却板18との間に挟まれる。パワーモジュール10の熱放散面16とヒートスプレッダ26の主面26aとの間にサーマルグリース20が配置される。熱電対30が熱放散面16に接触する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発熱体と冷却板との間に設けられた被測定物の熱伝導率を測定する治具及び方法、及びサーマルグリースの劣化を評価する方法に関する。

【背景技術】

【0002】

パワーモジュールを冷却板に固定する際に、接触熱抵抗を低減するために両者に間にサーマルグリースが塗布される。近年、サーマルグリースが劣化するポンピンアウト現象が発見された。

【0003】

なお、グリースを円柱状の加熱部と円柱状の冷却部の間隙に挟み、加熱部と冷却部に埋め込んだ熱電対で温度測定し、温度勾配からグリースの熱伝導率を求める方法は知られていた(例えば、特許文献1の段落0035参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−201483号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、従来は、実際のデバイスに近い条件でサーマルグリースの熱伝導率を測定する方法は無く、サーマルグリースの劣化(冷却能力の低下)を評価することができなかった。このためパワーモジュールの寿命に対するサーマルグリース劣化の影響が分からず、パワーモジュールの寿命を正しく推定できなかった。

【0006】

本発明は、上述のような課題を解決するためになされたもので、第1の目的は実際のデバイスに近い条件で熱伝導率を測定することができる治具及び方法を得ることである。第2の目的は、サーマルグリースの劣化を評価する方法を得ることである。

【課題を解決するための手段】

【0007】

本発明に係る熱抵抗測定治具は、発熱体の熱放散面と冷却板との間に設けられた被測定物の熱伝導率を測定する熱抵抗測定治具であって、互いに対向する第1主面と第2主面を有する熱拡散板と、前記熱拡散板の前記第1主面に設けられ、前記熱拡散板よりも高い熱抵抗率を持つスペーサと、前記スペーサ上に載置された第1の温度計と、前記熱拡散板の前記第2主面に設けられた第2の温度計とを備え、前記発熱体の前記熱放散面と前記冷却板との間に前記熱拡散板が挟まれ、前記発熱体の前記熱放散面と前記熱拡散板の前記第1主面との間に前記被測定物が配置され、前記第1の温度計が前記熱放散面に接触する。

【発明の効果】

【0008】

本発明により、実際のデバイスに近い条件で熱伝導率を測定することができる。

【図面の簡単な説明】

【0009】

【図1】実際のデバイスを示す断面図である。

【図2】本発明の実施の形態に係る熱抵抗測定治具により熱伝導率を測定する様子を示す断面図である。

【図3】図2の点線で囲った部分を拡大した断面図である。

【図4】本発明の実施の形態に係る熱抵抗測定治具を取り付ける様子を示す断面図である。

【図5】本発明の実施の形態に係る熱電対の温度の時間変化を示す図である。

【図6】本発明の実施の形態に係る熱電対の最大温度及び最小温度の時間変化を示す図である。

【図7】サーマルグリースの熱抵抗を計算した結果を示す図である。

【発明を実施するための形態】

【0010】

本発明の実施の形態に係る熱抵抗測定治具及び熱抵抗測定方法は、実際のデバイスに近い条件でサーマルグリースの熱伝導率を測定するものである。そこで、まずは実際のデバイスについて説明する。

【0011】

図1は、実際のデバイスを示す断面図である。パワーモジュール10は内部に複数の発熱部分12を有する発熱体である。パワーモジュール10はベース板14を有する。ベース板14の材質は、銅などの金属、合金、セラミックスの何れでもよい。このベース板14の底面が、パワーモジュール10の熱放散面16である。冷却板18は放熱フィン22を有し、一定の雰囲気温度の中に置かれ所定の温度に制御されている。ただし、放熱フィン22を設けずに、冷却板18を冷却装置(図示せず)に熱的に接触させてよい。パワーモジュール10の熱放散面16と冷却板18との間に、接触熱抵抗を低減するためのサーマルグリース20が設けられている。

【0012】

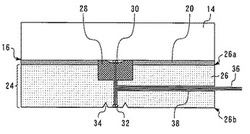

図2は、本発明の実施の形態に係る熱抵抗測定治具により熱伝導率を測定する様子を示す断面図である。パワーモジュール10の熱放散面16と冷却板18との間に熱抵抗測定治具24が設けられている。この熱抵抗測定治具24により、サーマルグリース20の熱伝導率を測定する。なお、ベース板14の材質、パワーモジュール10の温度変化、サーマルグリース20とパワーモジュール10との接触面積などは実際のデバイスと同じである。

【0013】

図3は、図2の点線で囲った部分を拡大した断面図である。熱抵抗測定治具24は、ヒートスプレッダ26、スペーサ28、及び熱電対30,32を備える。ヒートスプレッダ26の材質は、銅などの熱伝導率の高い材料である。ヒートスプレッダ26は、互いに対向する主面26aと主面26bを有する。ヒートスプレッダ26の主面26aの溝にスペーサ28が設けられている。スペーサ28はゴムなどの弾性体であり、ヒートスプレッダ26よりも高い熱抵抗率を持つ。スペーサ28の上面は、ヒートスプレッダ26の主面26aから突出している。

【0014】

スペーサ28上に熱電対30が載置されている。熱電対30と対向して、ヒートスプレッダ26の主面26bに熱電対32が設けられている。具体的には、熱電対32を主面26bの溝に入れ、その溝のすぐ横にポンチで穴34を穿ち、溝をサイドから潰すことで熱電対32を埋め込む。また、熱電対30,32の配線36はヒートスプレッダ26の貫通孔38を通って外部に引き出されている。

【0015】

なお、熱電対30と熱電対32はそれぞれ1個でもよいし、複数個でもよい。複数の温度計をそれぞれヒートスプレッダ26の中央、外周、中央と外周の中間のように互いに離して配置すれば、各測定点の温度を取得できる。

【0016】

ヒートスプレッダ26は、パワーモジュール10の熱放散面16と冷却板18との間に挟まれる。パワーモジュール10の熱放散面16とヒートスプレッダ26の主面26aとの間にサーマルグリース20が配置される。サーマルグリース20は、ベース板14とヒートスプレッダ26の表面の凹凸を埋めて熱伝導を確保するために必要な厚さを有する。

【0017】

図4は、本発明の実施の形態に係る熱抵抗測定治具を取り付ける様子を示す断面図である。予めサーマルグリース20を塗布したパワーモジュール10のベース板14にヒートスプレッダ26を押し当てることで、粘性体であるサーマルグリース20はスペーサ28の外側に流れ、弾性体であるスペーサ28で押圧されて熱電対30が熱放散面16に接触する。

【0018】

ヒートスプレッダ26の主面26bは冷却板18に接触している。冷却板18とヒートスプレッダ26との間の熱抵抗をできる限り抑えるため、それらの表面は平坦にして、極薄い膜状にグリース(図示せず)を塗っている。

【0019】

続いて、上記の熱抵抗測定治具を用いてサーマルグリース20の熱抵抗を測定する方法について説明する。まず、パワーモジュール10の発熱量を周期的に変化させ、熱電対30の温度Tc及び熱電対32の温度Tfを複数回測定する。

【0020】

図5は、本発明の実施の形態に係る熱電対の温度の時間変化を示す図である。熱電対30の温度Tc及び熱電対32の温度Tfだけでなく、パワーモジュール10に流れる電流Iとパワーモジュール10で発生する電圧降下Vも図示している。サーマルグリース20の熱抵抗のため、熱電対30の温度Tcと熱電対32の温度Tfに差が生じる。

【0021】

図6は、本発明の実施の形態に係る熱電対の最大温度及び最小温度の時間変化を示す図である。縦軸は熱電対30の最大温度Tcmaxと最小温度Tcmin、熱電対32の最大温度Tfmaxと最小温度Tfminであり、横軸はサイクル数である。5台のパワーモジュールについて実験を行った。実験に用いたパワーモジュール10のベース板14の大きさは約15cm×約20cmである。ヒートスプレッダ26の大きさはベース板14と同じであり、厚みは1cmであり、材質は銅材である。20000サイクル以降で幾つかのパワーモジュールのTcmax及びTfmaxが急激に上昇しているが、これは素子の寿命による劣化に起因している。

【0022】

次に、サーマルグリース20の熱抵抗Rthを以下の式により計算する。

Rth=(Tcmax−Tfmax)/(I×V)

ここで、分母(I×V)はパワーモジュール10の単位時間あたりの発熱量を表す。

【0023】

図7は、サーマルグリースの熱抵抗を計算した結果を示す図である。5台のパワーモジュールについて実験を行った。その5台中2台と3台で異なるタイプのサーマルグリースを使用した。図中の矢印で指した2台では、初め4.7付近から徐々に上昇している。それ以外の3台では、初めは5.8付近で高いが、1000サイクルほどで低下し、その後はパワーモジュールが劣化する変化まで安定している。この結果からサーマルグリースの特性比較が可能となったことが分かる。図7で示したような数万サイクル後にサーマルグリースに経時変化が起こる現象は、発明者らが本実施の形態に係る測定方法により初めて見いだしたものである。

【0024】

続いて、サーマルグリース20の劣化を評価する方法について説明する。まず、上記の測定方法によりサーマルグリース20の第1の熱抵抗を測定する。第1の熱抵抗を測定してから所定時間経過した後に、上記の測定方法によりサーマルグリース20の第2の熱抵抗を測定する。そして、第2の熱抵抗を第1の熱抵抗で除した値が所定の値を超えたか否かでサーマルグリース20の劣化を評価する。

【0025】

続いて、本実施の形態の効果について説明する。本実施の形態では、パワーモジュール10と冷却板18との間にサーマルグリース20とヒートスプレッダ26が存在しているが、ヒートスプレッダ26は銅などの熱伝導率の高い材料からなる金属体であるため、ヒートスプレッダ26の熱抵抗の経時的な変化は無いとみなせる。従って、熱電対30,32によりパワーモジュール10の温度と冷却板18の温度を測定すれば、サーマルグリース20の熱抵抗の変化を観測することができる。

【0026】

また、パワーモジュール10のベース板14に穴又は溝を開けて温度計を取り付けると、ベース板14の反り形状が実際のデバイスからずれてしまうため、サーマルグリース20の劣化を正確に評価できない。そして、ベース板14はパワーモジュール10に埋め込まれており、熱電対30を取り付けるには相当な長さの穴又は溝を掘る必要があり、加工も容易ではない。これに対して、本実施の形態では、デバイスを加工せずに実際のデバイスに近い条件でサーマルグリース20の熱抵抗を測定することができる。

【0027】

また、パワー半導体を内蔵したパワーモジュール等の発熱量の大きいモジュールでは、効率のよい放熱のため面積が広いベース板を用いる。モジュールのベース板と冷却板の熱膨張係数の違いによるサーマルグリースに加わるストレスや、発熱時にベース板自体に発生する温度変形によるサーマルグリースに加わるストレスや、モジュールにおける発熱分布の不均一性による温度分布の不均一性は、面積が広いベース板では特に大きくなる。サーマルグリースの劣化特性は、モジュールベースやヒートスプレッダの材質や表面仕上げ状態によってサーマルグリースのなじみや密着性の影響を受ける。本実施の形態では、これらの影響も再現できるため、実際のデバイスに近い条件でサーマルグリース20の熱抵抗を測定することができる。特に、広い面積や大きな発熱量を持つモジュールの場合に有効である。

【0028】

また、スペーサ28が弾性体であるため、スペーサ28で押圧されることにより熱電対30と熱放散面16との密着性がよくなり、測定精度が向上する。

【0029】

また、本実施の形態では、熱電対30,32の配線36をヒートスプレッダ26の貫通孔38を通して外部に引き出している。このため、パワーモジュール10を加工することなく、容易に精度良く測定することができる。なお、熱電対30,32をヒートスプレッダ26の外周に配置する場合は、配線36を通すための貫通孔38は不要である。

【0030】

また、ヒートスプレッダ26の主面26a及び主面26bは、パワーモジュール10の熱放散面16と同じ大きさである。これにより、ヒートスプレッダ26を通る熱流がヒートスプレッダ26の厚み方向に揃えられるため、測定精度が向上する。

【0031】

また、パワーモジュール10は内部に複数の発熱部分12を有するが、ヒートスプレッダ26が熱を横方向に拡散して平均化する。従って、熱電対30,32は温度を安定して測定できる。また、サーマルグリース20の厚みが薄いため、温度計として熱電対30,32を用いるのが好ましい。これにより、温度計を小型化できるため、測定精度が向上する。

【0032】

また、本実施の形態に係るサーマルグリース評価方法により、サーマルグリース20の劣化を評価することができる。従って、パワーモジュールの寿命に対するサーマルグリース劣化の影響を調べることができるため、パワーモジュールの寿命を正しく推定することができる。

【0033】

ここで、温度サイクル後のサーマルグリース20の劣化の原因を検討する。サーマルグリース20と、金属やセラミックス等であるベース板14及びヒートスプレッダ26とは熱膨張係数が異なる。加熱時にベース板14及びヒートスプレッダ26の表面に平行方向に膨張したサーマルグリース20が、冷却時にベース板14及びヒートスプレッダ26より大きく収縮してサーマルグリース20に亀裂が入る可能性がある。これがサーマルグリース20の熱抵抗が上昇する一因であると考えられる。

【0034】

また、サーマルグリース20は、油等からなる流体成分と、熱伝導性のよい固体粒子とを含む。これらの異なる成分における、サーマルグリース20、ベース板14及びヒートスプレッダ26が熱膨張又は収縮する際の摩擦の違いも一因であるとも考えられる。

【符号の説明】

【0035】

10 パワーモジュール(発熱体)

12 発熱部分

14 ベース板

16 熱放散面

18 冷却板

20 サーマルグリース(被測定物)

24 熱抵抗測定治具

26 ヒートスプレッダ(熱拡散板)

26a 主面(第1主面)

26b 主面(第2主面)

28 スペーサ

30 熱電対(第1の温度計)

32 熱電対(第2の温度計)

38 貫通孔

36 配線

【技術分野】

【0001】

本発明は、発熱体と冷却板との間に設けられた被測定物の熱伝導率を測定する治具及び方法、及びサーマルグリースの劣化を評価する方法に関する。

【背景技術】

【0002】

パワーモジュールを冷却板に固定する際に、接触熱抵抗を低減するために両者に間にサーマルグリースが塗布される。近年、サーマルグリースが劣化するポンピンアウト現象が発見された。

【0003】

なお、グリースを円柱状の加熱部と円柱状の冷却部の間隙に挟み、加熱部と冷却部に埋め込んだ熱電対で温度測定し、温度勾配からグリースの熱伝導率を求める方法は知られていた(例えば、特許文献1の段落0035参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−201483号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、従来は、実際のデバイスに近い条件でサーマルグリースの熱伝導率を測定する方法は無く、サーマルグリースの劣化(冷却能力の低下)を評価することができなかった。このためパワーモジュールの寿命に対するサーマルグリース劣化の影響が分からず、パワーモジュールの寿命を正しく推定できなかった。

【0006】

本発明は、上述のような課題を解決するためになされたもので、第1の目的は実際のデバイスに近い条件で熱伝導率を測定することができる治具及び方法を得ることである。第2の目的は、サーマルグリースの劣化を評価する方法を得ることである。

【課題を解決するための手段】

【0007】

本発明に係る熱抵抗測定治具は、発熱体の熱放散面と冷却板との間に設けられた被測定物の熱伝導率を測定する熱抵抗測定治具であって、互いに対向する第1主面と第2主面を有する熱拡散板と、前記熱拡散板の前記第1主面に設けられ、前記熱拡散板よりも高い熱抵抗率を持つスペーサと、前記スペーサ上に載置された第1の温度計と、前記熱拡散板の前記第2主面に設けられた第2の温度計とを備え、前記発熱体の前記熱放散面と前記冷却板との間に前記熱拡散板が挟まれ、前記発熱体の前記熱放散面と前記熱拡散板の前記第1主面との間に前記被測定物が配置され、前記第1の温度計が前記熱放散面に接触する。

【発明の効果】

【0008】

本発明により、実際のデバイスに近い条件で熱伝導率を測定することができる。

【図面の簡単な説明】

【0009】

【図1】実際のデバイスを示す断面図である。

【図2】本発明の実施の形態に係る熱抵抗測定治具により熱伝導率を測定する様子を示す断面図である。

【図3】図2の点線で囲った部分を拡大した断面図である。

【図4】本発明の実施の形態に係る熱抵抗測定治具を取り付ける様子を示す断面図である。

【図5】本発明の実施の形態に係る熱電対の温度の時間変化を示す図である。

【図6】本発明の実施の形態に係る熱電対の最大温度及び最小温度の時間変化を示す図である。

【図7】サーマルグリースの熱抵抗を計算した結果を示す図である。

【発明を実施するための形態】

【0010】

本発明の実施の形態に係る熱抵抗測定治具及び熱抵抗測定方法は、実際のデバイスに近い条件でサーマルグリースの熱伝導率を測定するものである。そこで、まずは実際のデバイスについて説明する。

【0011】

図1は、実際のデバイスを示す断面図である。パワーモジュール10は内部に複数の発熱部分12を有する発熱体である。パワーモジュール10はベース板14を有する。ベース板14の材質は、銅などの金属、合金、セラミックスの何れでもよい。このベース板14の底面が、パワーモジュール10の熱放散面16である。冷却板18は放熱フィン22を有し、一定の雰囲気温度の中に置かれ所定の温度に制御されている。ただし、放熱フィン22を設けずに、冷却板18を冷却装置(図示せず)に熱的に接触させてよい。パワーモジュール10の熱放散面16と冷却板18との間に、接触熱抵抗を低減するためのサーマルグリース20が設けられている。

【0012】

図2は、本発明の実施の形態に係る熱抵抗測定治具により熱伝導率を測定する様子を示す断面図である。パワーモジュール10の熱放散面16と冷却板18との間に熱抵抗測定治具24が設けられている。この熱抵抗測定治具24により、サーマルグリース20の熱伝導率を測定する。なお、ベース板14の材質、パワーモジュール10の温度変化、サーマルグリース20とパワーモジュール10との接触面積などは実際のデバイスと同じである。

【0013】

図3は、図2の点線で囲った部分を拡大した断面図である。熱抵抗測定治具24は、ヒートスプレッダ26、スペーサ28、及び熱電対30,32を備える。ヒートスプレッダ26の材質は、銅などの熱伝導率の高い材料である。ヒートスプレッダ26は、互いに対向する主面26aと主面26bを有する。ヒートスプレッダ26の主面26aの溝にスペーサ28が設けられている。スペーサ28はゴムなどの弾性体であり、ヒートスプレッダ26よりも高い熱抵抗率を持つ。スペーサ28の上面は、ヒートスプレッダ26の主面26aから突出している。

【0014】

スペーサ28上に熱電対30が載置されている。熱電対30と対向して、ヒートスプレッダ26の主面26bに熱電対32が設けられている。具体的には、熱電対32を主面26bの溝に入れ、その溝のすぐ横にポンチで穴34を穿ち、溝をサイドから潰すことで熱電対32を埋め込む。また、熱電対30,32の配線36はヒートスプレッダ26の貫通孔38を通って外部に引き出されている。

【0015】

なお、熱電対30と熱電対32はそれぞれ1個でもよいし、複数個でもよい。複数の温度計をそれぞれヒートスプレッダ26の中央、外周、中央と外周の中間のように互いに離して配置すれば、各測定点の温度を取得できる。

【0016】

ヒートスプレッダ26は、パワーモジュール10の熱放散面16と冷却板18との間に挟まれる。パワーモジュール10の熱放散面16とヒートスプレッダ26の主面26aとの間にサーマルグリース20が配置される。サーマルグリース20は、ベース板14とヒートスプレッダ26の表面の凹凸を埋めて熱伝導を確保するために必要な厚さを有する。

【0017】

図4は、本発明の実施の形態に係る熱抵抗測定治具を取り付ける様子を示す断面図である。予めサーマルグリース20を塗布したパワーモジュール10のベース板14にヒートスプレッダ26を押し当てることで、粘性体であるサーマルグリース20はスペーサ28の外側に流れ、弾性体であるスペーサ28で押圧されて熱電対30が熱放散面16に接触する。

【0018】

ヒートスプレッダ26の主面26bは冷却板18に接触している。冷却板18とヒートスプレッダ26との間の熱抵抗をできる限り抑えるため、それらの表面は平坦にして、極薄い膜状にグリース(図示せず)を塗っている。

【0019】

続いて、上記の熱抵抗測定治具を用いてサーマルグリース20の熱抵抗を測定する方法について説明する。まず、パワーモジュール10の発熱量を周期的に変化させ、熱電対30の温度Tc及び熱電対32の温度Tfを複数回測定する。

【0020】

図5は、本発明の実施の形態に係る熱電対の温度の時間変化を示す図である。熱電対30の温度Tc及び熱電対32の温度Tfだけでなく、パワーモジュール10に流れる電流Iとパワーモジュール10で発生する電圧降下Vも図示している。サーマルグリース20の熱抵抗のため、熱電対30の温度Tcと熱電対32の温度Tfに差が生じる。

【0021】

図6は、本発明の実施の形態に係る熱電対の最大温度及び最小温度の時間変化を示す図である。縦軸は熱電対30の最大温度Tcmaxと最小温度Tcmin、熱電対32の最大温度Tfmaxと最小温度Tfminであり、横軸はサイクル数である。5台のパワーモジュールについて実験を行った。実験に用いたパワーモジュール10のベース板14の大きさは約15cm×約20cmである。ヒートスプレッダ26の大きさはベース板14と同じであり、厚みは1cmであり、材質は銅材である。20000サイクル以降で幾つかのパワーモジュールのTcmax及びTfmaxが急激に上昇しているが、これは素子の寿命による劣化に起因している。

【0022】

次に、サーマルグリース20の熱抵抗Rthを以下の式により計算する。

Rth=(Tcmax−Tfmax)/(I×V)

ここで、分母(I×V)はパワーモジュール10の単位時間あたりの発熱量を表す。

【0023】

図7は、サーマルグリースの熱抵抗を計算した結果を示す図である。5台のパワーモジュールについて実験を行った。その5台中2台と3台で異なるタイプのサーマルグリースを使用した。図中の矢印で指した2台では、初め4.7付近から徐々に上昇している。それ以外の3台では、初めは5.8付近で高いが、1000サイクルほどで低下し、その後はパワーモジュールが劣化する変化まで安定している。この結果からサーマルグリースの特性比較が可能となったことが分かる。図7で示したような数万サイクル後にサーマルグリースに経時変化が起こる現象は、発明者らが本実施の形態に係る測定方法により初めて見いだしたものである。

【0024】

続いて、サーマルグリース20の劣化を評価する方法について説明する。まず、上記の測定方法によりサーマルグリース20の第1の熱抵抗を測定する。第1の熱抵抗を測定してから所定時間経過した後に、上記の測定方法によりサーマルグリース20の第2の熱抵抗を測定する。そして、第2の熱抵抗を第1の熱抵抗で除した値が所定の値を超えたか否かでサーマルグリース20の劣化を評価する。

【0025】

続いて、本実施の形態の効果について説明する。本実施の形態では、パワーモジュール10と冷却板18との間にサーマルグリース20とヒートスプレッダ26が存在しているが、ヒートスプレッダ26は銅などの熱伝導率の高い材料からなる金属体であるため、ヒートスプレッダ26の熱抵抗の経時的な変化は無いとみなせる。従って、熱電対30,32によりパワーモジュール10の温度と冷却板18の温度を測定すれば、サーマルグリース20の熱抵抗の変化を観測することができる。

【0026】

また、パワーモジュール10のベース板14に穴又は溝を開けて温度計を取り付けると、ベース板14の反り形状が実際のデバイスからずれてしまうため、サーマルグリース20の劣化を正確に評価できない。そして、ベース板14はパワーモジュール10に埋め込まれており、熱電対30を取り付けるには相当な長さの穴又は溝を掘る必要があり、加工も容易ではない。これに対して、本実施の形態では、デバイスを加工せずに実際のデバイスに近い条件でサーマルグリース20の熱抵抗を測定することができる。

【0027】

また、パワー半導体を内蔵したパワーモジュール等の発熱量の大きいモジュールでは、効率のよい放熱のため面積が広いベース板を用いる。モジュールのベース板と冷却板の熱膨張係数の違いによるサーマルグリースに加わるストレスや、発熱時にベース板自体に発生する温度変形によるサーマルグリースに加わるストレスや、モジュールにおける発熱分布の不均一性による温度分布の不均一性は、面積が広いベース板では特に大きくなる。サーマルグリースの劣化特性は、モジュールベースやヒートスプレッダの材質や表面仕上げ状態によってサーマルグリースのなじみや密着性の影響を受ける。本実施の形態では、これらの影響も再現できるため、実際のデバイスに近い条件でサーマルグリース20の熱抵抗を測定することができる。特に、広い面積や大きな発熱量を持つモジュールの場合に有効である。

【0028】

また、スペーサ28が弾性体であるため、スペーサ28で押圧されることにより熱電対30と熱放散面16との密着性がよくなり、測定精度が向上する。

【0029】

また、本実施の形態では、熱電対30,32の配線36をヒートスプレッダ26の貫通孔38を通して外部に引き出している。このため、パワーモジュール10を加工することなく、容易に精度良く測定することができる。なお、熱電対30,32をヒートスプレッダ26の外周に配置する場合は、配線36を通すための貫通孔38は不要である。

【0030】

また、ヒートスプレッダ26の主面26a及び主面26bは、パワーモジュール10の熱放散面16と同じ大きさである。これにより、ヒートスプレッダ26を通る熱流がヒートスプレッダ26の厚み方向に揃えられるため、測定精度が向上する。

【0031】

また、パワーモジュール10は内部に複数の発熱部分12を有するが、ヒートスプレッダ26が熱を横方向に拡散して平均化する。従って、熱電対30,32は温度を安定して測定できる。また、サーマルグリース20の厚みが薄いため、温度計として熱電対30,32を用いるのが好ましい。これにより、温度計を小型化できるため、測定精度が向上する。

【0032】

また、本実施の形態に係るサーマルグリース評価方法により、サーマルグリース20の劣化を評価することができる。従って、パワーモジュールの寿命に対するサーマルグリース劣化の影響を調べることができるため、パワーモジュールの寿命を正しく推定することができる。

【0033】

ここで、温度サイクル後のサーマルグリース20の劣化の原因を検討する。サーマルグリース20と、金属やセラミックス等であるベース板14及びヒートスプレッダ26とは熱膨張係数が異なる。加熱時にベース板14及びヒートスプレッダ26の表面に平行方向に膨張したサーマルグリース20が、冷却時にベース板14及びヒートスプレッダ26より大きく収縮してサーマルグリース20に亀裂が入る可能性がある。これがサーマルグリース20の熱抵抗が上昇する一因であると考えられる。

【0034】

また、サーマルグリース20は、油等からなる流体成分と、熱伝導性のよい固体粒子とを含む。これらの異なる成分における、サーマルグリース20、ベース板14及びヒートスプレッダ26が熱膨張又は収縮する際の摩擦の違いも一因であるとも考えられる。

【符号の説明】

【0035】

10 パワーモジュール(発熱体)

12 発熱部分

14 ベース板

16 熱放散面

18 冷却板

20 サーマルグリース(被測定物)

24 熱抵抗測定治具

26 ヒートスプレッダ(熱拡散板)

26a 主面(第1主面)

26b 主面(第2主面)

28 スペーサ

30 熱電対(第1の温度計)

32 熱電対(第2の温度計)

38 貫通孔

36 配線

【特許請求の範囲】

【請求項1】

発熱体の熱放散面と冷却板との間に設けられた被測定物の熱伝導率を測定する熱抵抗測定治具であって、

互いに対向する第1主面と第2主面を有する熱拡散板と、

前記熱拡散板の前記第1主面に設けられ、前記熱拡散板よりも高い熱抵抗率を持つスペーサと、

前記スペーサ上に載置された第1の温度計と、

前記熱拡散板の前記第2主面に設けられた第2の温度計とを備え、

前記発熱体の前記熱放散面と前記冷却板との間に前記熱拡散板が挟まれ、

前記発熱体の前記熱放散面と前記熱拡散板の前記第1主面との間に前記被測定物が配置され、

前記第1の温度計が前記熱放散面に接触することを特徴とする熱抵抗測定治具。

【請求項2】

前記スペーサは弾性体であることを特徴とする請求項1に記載の熱抵抗測定治具。

【請求項3】

前記被測定物は粘性体であることを特徴とする請求項1又は2に記載の熱抵抗測定治具。

【請求項4】

前記熱拡散板に貫通孔が設けられ、

前記第1の温度計及び前記第2の温度計の配線は前記熱拡散板の前記貫通孔を通って外部に引き出されていることを特徴とする請求項1〜3の何れか1項に記載の熱抵抗測定治具。

【請求項5】

前記発熱体は、ベース板を有するモジュールであり、

前記発熱体の前記熱放散面は、前記ベース板の底面であることを特徴とする請求項1〜4の何れか1項に記載の熱抵抗測定治具。

【請求項6】

前記熱拡散板の前記第1主面及び前記第2主面は、前記発熱体の前記熱放散面と同じ大きさであることを特徴とする請求項1〜5の何れか1項に記載の熱抵抗測定治具。

【請求項7】

前記発熱体は内部に複数の発熱部分を有することを特徴とする請求項1〜6の何れか1項に記載の熱抵抗測定治具。

【請求項8】

前記第1の温度計及び前記第2の温度計は熱電対であることを特徴とする請求項1〜7の何れか1項に記載の熱抵抗測定治具。

【請求項9】

請求項1〜8の何れか1項に記載の熱抵抗測定治具を用いて、

前記発熱体の発熱量を周期的に変化させ、

前記第1の温度計の温度及び前記第2の温度計の温度を複数回測定し、

前記第1の温度計の最大温度と前記第2の温度計の最大温度の差を前記発熱体の発熱量で除した値から前記被測定物の熱抵抗を求めることを特徴とする熱抵抗測定方法。

【請求項10】

前記被測定物はサーマルグリースであり、

請求項9に記載の測定方法により前記サーマルグリースの第1の熱抵抗を求め、

前記第1の熱抵抗を測定してから所定時間経過した後に、請求項9に記載の測定方法により前記サーマルグリースの第2の熱抵抗を求め、

前記第2の熱抵抗を前記第1の熱抵抗で除した値が所定の値を超えたか否かでサーマルグリースの劣化を評価することを特徴とするサーマルグリース評価方法。

【請求項1】

発熱体の熱放散面と冷却板との間に設けられた被測定物の熱伝導率を測定する熱抵抗測定治具であって、

互いに対向する第1主面と第2主面を有する熱拡散板と、

前記熱拡散板の前記第1主面に設けられ、前記熱拡散板よりも高い熱抵抗率を持つスペーサと、

前記スペーサ上に載置された第1の温度計と、

前記熱拡散板の前記第2主面に設けられた第2の温度計とを備え、

前記発熱体の前記熱放散面と前記冷却板との間に前記熱拡散板が挟まれ、

前記発熱体の前記熱放散面と前記熱拡散板の前記第1主面との間に前記被測定物が配置され、

前記第1の温度計が前記熱放散面に接触することを特徴とする熱抵抗測定治具。

【請求項2】

前記スペーサは弾性体であることを特徴とする請求項1に記載の熱抵抗測定治具。

【請求項3】

前記被測定物は粘性体であることを特徴とする請求項1又は2に記載の熱抵抗測定治具。

【請求項4】

前記熱拡散板に貫通孔が設けられ、

前記第1の温度計及び前記第2の温度計の配線は前記熱拡散板の前記貫通孔を通って外部に引き出されていることを特徴とする請求項1〜3の何れか1項に記載の熱抵抗測定治具。

【請求項5】

前記発熱体は、ベース板を有するモジュールであり、

前記発熱体の前記熱放散面は、前記ベース板の底面であることを特徴とする請求項1〜4の何れか1項に記載の熱抵抗測定治具。

【請求項6】

前記熱拡散板の前記第1主面及び前記第2主面は、前記発熱体の前記熱放散面と同じ大きさであることを特徴とする請求項1〜5の何れか1項に記載の熱抵抗測定治具。

【請求項7】

前記発熱体は内部に複数の発熱部分を有することを特徴とする請求項1〜6の何れか1項に記載の熱抵抗測定治具。

【請求項8】

前記第1の温度計及び前記第2の温度計は熱電対であることを特徴とする請求項1〜7の何れか1項に記載の熱抵抗測定治具。

【請求項9】

請求項1〜8の何れか1項に記載の熱抵抗測定治具を用いて、

前記発熱体の発熱量を周期的に変化させ、

前記第1の温度計の温度及び前記第2の温度計の温度を複数回測定し、

前記第1の温度計の最大温度と前記第2の温度計の最大温度の差を前記発熱体の発熱量で除した値から前記被測定物の熱抵抗を求めることを特徴とする熱抵抗測定方法。

【請求項10】

前記被測定物はサーマルグリースであり、

請求項9に記載の測定方法により前記サーマルグリースの第1の熱抵抗を求め、

前記第1の熱抵抗を測定してから所定時間経過した後に、請求項9に記載の測定方法により前記サーマルグリースの第2の熱抵抗を求め、

前記第2の熱抵抗を前記第1の熱抵抗で除した値が所定の値を超えたか否かでサーマルグリースの劣化を評価することを特徴とするサーマルグリース評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−2744(P2012−2744A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−139390(P2010−139390)

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]