熱放射膜の製造方法及び製造装置

【課題】厚さ方向に組成が変化する傾斜機能材料を用いた熱放射膜を効率よく生産する。

【解決手段】第1の材料を含む第1の機能性インクを第1の吐出ヘッドから吐出し、当該吐出された前記第1の機能性インクを基材(10)上に付着させて第1の材料層(21)を形成する工程と、第1の材料とは組成が異なる第2の材料を含む第2の機能性インクを第2の吐出ヘッドから吐出し、当該吐出された第2の機能性インクを基材上に付着させて第2の材料層(22)を形成する工程と、を含み、基材(10)上に第1の材料層(21)と第2の材料層(22)とを含む複数の層が積層された構造を有する傾斜機能材料(20)を形成する。

【解決手段】第1の材料を含む第1の機能性インクを第1の吐出ヘッドから吐出し、当該吐出された前記第1の機能性インクを基材(10)上に付着させて第1の材料層(21)を形成する工程と、第1の材料とは組成が異なる第2の材料を含む第2の機能性インクを第2の吐出ヘッドから吐出し、当該吐出された第2の機能性インクを基材上に付着させて第2の材料層(22)を形成する工程と、を含み、基材(10)上に第1の材料層(21)と第2の材料層(22)とを含む複数の層が積層された構造を有する傾斜機能材料(20)を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は熱放射膜の製造方法及び製造装置に係り、特に、熱を発生する各種電子機器の放熱に好適な波長選択放射膜の製造技術に関する。

【背景技術】

【0002】

特許文献1には、ノート型パソコンやフラットパネルディスプレイなどの薄型、小型の電子機器に好適な熱放射膜の構造が開示されている。この熱放射膜は、8〜13μmの波長域の赤外線を効率よく放射できるように、組成の異なるシリコン酸化物SiOx(波長選択放射材料)からなる複数の層が積層された構造を有している。具体的には、SiO0.98/SiO1.20/SiO1.70の3層の積層膜からなる波長選択放射膜の構造が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−144985公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1では、スパッタやCVD(Chemical Vapor Deposition)などの気相成長法によって積層構造の熱放射膜を容易かつ安価に実現できると開示されている(特許文献1の段落0043)。

【0005】

しかし、気相成長法はチャンバーの真空引きに時間を要し、生産性が悪い。特に、大型の基板、シート、フィルムなどを製造しようとすると、極端に真空引きの時間が長くなる。

【0006】

本発明はこのような事情に鑑みてなされたものであり、成膜時間の短縮が可能で効率的に生産可能な熱放射膜の製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的を達成するために本発明は、厚さ方向に組成が変化する傾斜機能材料を用いた熱放射膜の製造方法であって、第1の材料を含む第1の機能性インクを第1の吐出ヘッドから吐出し、当該吐出された前記第1の機能性インクを基材上に付着させて当該基材上に前記第1の材料を含む第1の材料層を形成する第1の材料層形成工程と、前記第1の材料とは組成が異なる第2の材料を含む第2の機能性インクを第2の吐出ヘッドから吐出し、当該吐出された前記第2の機能性インクを前記基材上に付着させて前記第2の材料を含む第2の材料層を形成する第2の材料層形成工程と、を含み、前記基材上に前記第1の材料層と前記第2の材料層とを含む複数の層が積層された構造を有する前記傾斜機能材料を形成する熱放射膜の製造方法を提供する。

【0008】

他の発明態様については、本明細書及び図面の記載により明らかにする。

【発明の効果】

【0009】

本発明によれば、従来の気相成長法と比較して、成膜時間を大幅に短縮することができ、効率的な生産が可能である。また、大型の基材にも容易に熱放射膜を形成することができる。

【図面の簡単な説明】

【0010】

【図1】第1実施形態に係る熱放射膜の製造方法により作成される熱放射膜を具備するICチップの構成図

【図2】第1実施形態に係る熱放射膜製造装置の全体構成を示すブロック図

【図3】傾斜機能膜の製造手順を示すフローチャート

【図4】吐出液滴と着弾ドットの関係を模式的に示した図

【図5】第1実施形態において1つの液膜を形成する場合の打滴パターンの例を示す図

【図6】1回目の描画による打滴位置と2回目の描画による打滴位置の位置関係を示す説明図

【図7】各材料層を形成する処理の手順を示したフローチャート

【図8】第1実施形態による傾斜機能材料の製造工程を模式的に示した図

【図9】フラットベット型のインクジェット装置の構成例を示す斜視図

【図10】図9に示したインクジェット装置のインク供給系並びにプラテン移動機構を示す概略構成図

【図11】第2実施形態により製造される熱放射膜の構成例を示す図

【図12】第2実施形態に係る熱放射膜の製造方法における1回目の描画の打滴位置を示す図

【図13】第2実施形態における2回目の描画の打滴位置を示す図

【図14】第2実施形態における3回目の描画の打滴位置を示す図

【図15】第2実施形態における4回目の描画の打滴位置を示す図

【図16】第2実施形態で使用されるインクジェットシステムの構成図

【図17】第3実施形態により製造される熱放射膜の構成例を示す図

【図18】第3実施形態に係る熱放射膜の製造方法で描画されるラインパターンの説明図

【図19】ドット間ピッチとパターン幅(線幅)の関係を示したグラフ

【図20】ドット間ピッチごとのパターンの形状を示した図

【図21】第3実施形態における1回目の描画で形成されるラインパターンの説明図

【図22】第3実施形態における1回目の描画で形成される各列のドット同士が合一してライン状構造物が形成される様子を模式的に示した図

【図23】第3実施形態における2回目の描画で形成されるラインパターンの説明図

【図24】ライン状構造物が繋がって膜が形成される様子を示した説明図

【図25】第3実施形態で使用されるインクジェットシステムの構成図

【図26】エッジ部分に形成した撥液処理部を示す図

【図27】エッジ部分に形成したエッジ枠を示す図

【図28】半乾燥状態を維持するための薬液付与を模式的に図示した説明図

【図29】基材とヘッドの関係を示す概略図

【図30】インク層に発生する描画跡を示す図

【図31】描画跡への対策を説明するための図

【図32】本発明の実施形態に係る熱放射膜の製造装置のシステム構成を示すブロック図

【発明を実施するための形態】

【0011】

以下、添付図面に従って本発明の実施形態について詳細に説明する。

【0012】

<第1実施形態>

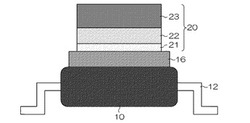

ここでは、傾斜機能材料を用いた熱放射膜の利用例として、熱の発生量が多いICチップの上に不定比化合物たるシリコン酸化物(SiOx)の傾斜機能材料を形成する例を説明する。図1は第1実施形態に係る熱放射膜の製造方法により作成される熱放射膜を具備するICチップの構成図である。

【0013】

図1に示すように、ICチップ10の上に金属層16を介して不定比化合物のシリコン酸化物(SiOx)からなる傾斜機能膜20が積層して形成される。なお、図中の符号12はICチップ10のピン(接続用端子として機能するリードフレームのアウターリード)である。

【0014】

本例では金属層16としてアルミ薄膜を用いるが、アルミに限らず、銀(Ag)その他の熱伝導率の高い材料を採用してもよい。傾斜機能膜20は、第1の材料としてのSiO1.0を用いて形成される第1材料層21と、第2の材料としてのSiO1.2を用いて形成される第2材料層22と、第3の材料としてのSiO1.7を用いて形成される第3材料層23とが積層された構造を有する。

【0015】

SiO1.0,SiO1.2,SiO1.7などは、SiOxと表記される不定比化合物である。SiとOの組成比を示す「x」は約1から2の間で組成を連続的に変化させることができる。特許文献1に記載されているように、SiOxは、9.1〜1.03μmの波長域に強い赤外線吸収があり、SiとOの組成比に応じて赤外線吸収のピークを示す波長が変化する。また、xが2に近づくと、上記波長域の吸収以外に7.7〜8.3μm及び12.5μmにも強い吸収がみられる。

【0016】

吸収率が高いほど放射性能も高いため、SiOxは波長選択放射膜として優れた特性を持つ。膜の厚さ方向に不定比化合物の組成を段階的又は連続的に変化させたSiOxの傾斜機能膜(図1の符号20)は、特定の波長範囲(約8〜13μm)において赤外線の光吸収率が高い材料であり、かかる波長範囲の赤外線を効率よく大気中に放射することができる。

【0017】

傾斜機能膜20を構成する各層の膜厚は特に限定は無いが、例えば、金属層16は2μm厚、第1材料層21は1μm厚、第2材料層22は2μm厚、第3材料層23は3μm厚とした。第1材料層21の膜厚d1、第2材料層22の膜厚d2、第3材料層23の膜厚d3は、上層ほど厚くする構成(d1<d2<d3)が好ましい。このように基材(ICチップ10)の表面から膜の上層ほど膜厚を大きくする構成を採用することにより、熱放射機能がより一層高まるという利点がある。

【0018】

<熱放射膜として利用できる他の材料について>

8〜13μmの波長域中に放射率が大きな材料としては、上記した酸化ケイソ(SiOx)の他、窒化ケイ素(SiNx)、ポリビニルクロライド、ポリビニルフルオライドなどが知られている。これらを波長選択放射膜の素材として用い、得られた波長選択放射膜(熱放射膜)を電子機器の筐体やヒートシンク等にコーティング又は貼着することによって、効率的に大気中に熱を放出し、機器やデバイス等の温度を低下させることができる。

【0019】

<傾斜機能膜の製造方法>

第1実施形態では、図1のようなSiOxの傾斜機能膜を作成するため、SiOxの粉体が使用される。具体的には、SiO1.0、SiO1.2、SiO1.7のナノ粒子を溶媒に分散させてなるナノ粒子含有インクを用い、インクジェット法によって各材料のナノ粒子含有インクを打滴して液膜を形成し、液膜を乾燥、硬化させることにより、各材料層(21〜23)を形成する。

【0020】

SiOxのナノ粒子含有インクは、インクジェット方式の吐出ヘッドからの吐出性を考慮して、SiOx微粒子の1次粒子径が300ナノメートル(nm)以下であることが望ましい。より望ましくは、1次粒子径100nm以下、さらに好ましくは、1次粒子径30nm以下である。

【0021】

SiOxの作成方法としては、例えば、SiとSiO2粉を混合し、アルゴンの雰囲気、800℃、24時間程度処理すると、非晶質のSiOx粉が得られる。この方法で得られたSiOx粉の粒子径が300nmより遙かに大きい場合は、得られたSiOx粉を機械的に粉砕する。例えば、硬いセラミック製のボールで粉砕するボールミル粉砕機や、高圧空気や液体で粉砕するジェットミルなどを用いて粉砕する。特に、液体を使用する湿式粉砕機を使用すると、粒径300nm程度以下の微粒子になりやすい。

【0022】

上記以外のSiOxの作成方法として、ゾル−ゲル法などで作成したSiOx膜を固体の状態から上記と同様の粉砕手段で粉砕して微粒子化することも可能である。

【0023】

このようにして得られたSiOXの粉体(ナノ粒子)を溶媒に分散させてインクジェット吐出用の機能性インク(以下、単に「インク」という場合がある)を得る。

【0024】

<<インクの調剤>>

第1材料(SiO1.0)のナノ粒子を含有したインク(第1の機能性インクに相当、以下、「第1材料インク」という。)の構成例は次のとおりである。

【0025】

溶質として下記を含む。

・SiO1.0:平均粒子径が100nm以下、5wt%

・水溶性モノマー : アクリルアミド、2wt%

また、溶媒として下記を含む。

・2-プロパノール : 40wt%

・水 : 20wt%

・シクロヘキサノール : 23wt%

・エチレングリコール : 10wt%

第2材料(SiO1.2)のナノ粒子を含有したインク(第2の機能性インクに相当、以下、「第2材料インク」という。)、並びに第3材料(SiO1.7)のナノ粒子を含有したインク(第3の機能性インクに相当、以下、「第3材料インク」という。)の成分構成は、溶質として含有する微粒子の材料が異なる点を除いて、第1材料インクと同様のである(水溶性モノマー及び溶媒の材料及び含有比率については、第1材料インクと同様である)。

【0026】

水溶性モノマーは、アクリルアミドの他、アクリル酸、メタクリル酸、スチレンなどを用いることができる。

【0027】

なお、上記例示した溶媒に限らず、本件で使用可能な溶媒を例示列挙すると以下のものがある。併記した温度は各溶媒の沸点である。

・メタノール : 64.7℃

・エタノール : 78.4℃

・2-プロパノール : 82.4℃

・水 : 100℃

・シクロヘキサノール : 161℃

・プロピレングリコール : 188.2℃

・エチレングリコール : 197.3℃

・ジエチレングリコール : 244.3℃

・グリセリン : 290℃

SiO1.0の微粒子(SiO1.2、SiO1.7も同様)は、水、もしくは極性のあるアルコール系の溶媒に可溶であり、インクジェット法による傾斜機能材料の形成に好適である。

【0028】

本例では、ヘッドから吐出されたインク液滴が基材上に着弾した後、乾燥が容易なように、沸点が105℃より低い「2-プロパノールと水」を溶媒として用いる。低沸点溶媒が入っていることにより、基材上における液滴の溶媒蒸発が促進され、機能性液体の液膜が流動することが抑制される。

【0029】

ここでいう「液膜」とは、基材上(図1の例では金属層16の上)に着弾した液滴が互いに繋がった状態を液膜とする。「液膜の流動」とは、いわゆるコーヒー染み現象と、液膜の中で先に着弾した液滴の方向に液膜が流動する現象と、が含まれる。コーヒー染み現象は、機能性液体により形成される膜の端部が中央部に比べて盛り上がる現象であり、これは膜の中央部と端部とで溶剤の蒸発量の違いに起因して生じる。膜の端部は中央部に比べて溶媒が蒸発しやすく、端部からの溶媒の蒸発に伴い中央部から端部へと液体が移動する。この液膜内の液移動に伴い、溶質が膜の端部に多く集まって固まる現象である。このコーヒー染み現象により、液膜のエッジ(縁部)が目視によって分かる程度に盛り上がり、中央部分が極端に薄くなる場合がある。

【0030】

液膜の中で先に着弾した方向に液膜が流動する現象の詳細なメカニズムは明らかでないが、着弾干渉(液体の相互作用)が関係していると推察される。液膜を構成するインク中に低沸点溶媒があると、乾燥が速く進み、液膜の流動が起こる前に溶媒が乾燥し、全体として観たとき、膜が平坦化する。

【0031】

本例で使用するSiOxのナノ粒子を含有する機能性インク(「機能性液体」と同義)は、沸点が異なる少なくとも二種類の溶媒が含まれる。沸点が異なる二種類以上の溶媒の例として、高沸点溶媒及び低沸点溶媒を含む態様がありうる。なお、高沸点溶媒及び低沸点溶媒の他に、中沸点溶媒を含む態様も可能である。なお、高沸点溶媒、中沸点溶媒及び低沸点溶媒は、それぞれ適宜二種類以上の溶媒を混合してもよい。

【0032】

ここで、「高沸点溶媒」とは、190℃以上245℃未満の沸点を有する溶媒であり、上記例示した中では、エチレングリコール(沸点197.3℃)、ジエチレングリコール(沸点244.3℃)、グリセリン(沸点290℃)が該当する。「低沸点溶媒」とは、105℃未満の沸点を有する溶媒であり、メタノール(沸点64.7℃)、エタノール(沸点78.4℃)、2-プロパノール(沸点82.4℃)、水(沸点100℃)などが挙げられる。「中沸点溶媒」とは、105℃以上190℃未満の沸点を有する溶媒であり、例えば、シクロヘキサノール(沸点161℃)、プロピレングリコール(沸点188.2℃)などが挙げられる。

【0033】

高沸点溶媒を含むことで、インクジェット方式による機能性インクの良好な吐出性が維持される。すなわち、インク溶媒の蒸発によるインクジェットヘッドのノズル内における液の乾燥が防止され、ノズル近傍のインクの粘度が大きくなることで起こる吐出異常(滴量異常、滴速異常、吐出方向異常など、正常に吐出がされない現象)の発生や、ノズルが完全に詰まってしまう不吐出の発生が回避される。つまり、高沸点溶媒を含むことでノズルのオープンタイムが長くなる。「ノズルのオープンタイム」とは、インクジェットヘッドのノズル乾燥の指標であり、ノズルにキャップをしない状態で放置して、ジェッティング(予備吐出)のみで回復が可能な時間である。

【0034】

低沸点溶媒を含むことで、基材に着弾した後に低沸点溶媒が素早く蒸発して液滴の体積が減少し、液滴の微細化が可能となる。ただし、低沸点溶媒が入ると、吐出ヘッドのノズルのメニスカス面でも乾燥しやくなり、ノズルが詰まり易くなるという問題がある。

【0035】

吐出ヘッドのノズルでの乾燥を防ぐため、本例のインクには沸点が190℃以上のエチレングリコールが混合される。さらに、吐出ヘッドまわりの環境を湿度70%以上に保持する構成とすることが好ましい。

【0036】

中沸点溶媒は、コンテンツとなる高分子物質を溶解させる能力が高い性質を有することが好ましい。上記したシクロヘキサンは、光により反応して架橋硬化する特性を持つ高分子物質を溶解させる能力が高いので、中沸点溶媒として好ましい物質である。

【0037】

<インクジェットシステムの構成例>

図2は第1実施形態に係る熱放射膜製造装置100の全体構成図である。この製造装置100は、機能性インクを打滴して液膜を形成する描画部としてのインクジェット装置101と、描画後の液膜を乾燥・硬化させる硬化処理部102とを含んで構成される。インクジェット装置101として、例えば、フラットベッド型のシステムを用いることができる。インクジェット装置101は、基材103が載置されるステージ104と、ステージ104上に載置された基材103に向けて機能性インクを吐出するインクジェットヘッド105A、105B、105Cと、各インクジェットヘッド105A、105B、105Cに対応する機能性インクを供給するインクタンク106A、106B、106Cと、を備える。

【0038】

インクタンク106Aには、SiO1.0を含有する第1材料インクが貯留される。インクタンク106Bには、SiO1.2を含有する第2材料インクが貯留される。インクタンク106Cは、SiO1.7を含有する第3材料インクが貯留される。

【0039】

図2では、各インクジェットヘッド105A〜105Cから噴射されるインクを付着させる媒体として、平板状の基材103を図示したが、基材103の形状、大きさなどは特に限定されない。基材103は平板状の部材に限らず、表面に凹凸のある構造物であってもよい。

【0040】

図1に示したICチップ10を基材103とすることができる。例えば、ICチップの製造プロセスにおいて、リードフレーム上にチップを載せてボンディングを行い、モールド封止後の状態(パッケージを個別に分離する前の状態)を基材103に相当するものとしてステージ104上に置くことができる。或いはまた、モールド封止後、パッケージを個別分離した後の状態(リード加工する前の状態でもよいし、リード加工後の状態でもよい)を基材103に相当するものとしてステージ104上に載置することができる。

【0041】

ステージ104は、図示しない移動機構により水平方向に自在に移動可能に構成されている。移動機構としては、例えば、ラックアンドピニオン機構、ボールネジ(送りねじ)機構等を用いることができる。ステージ制御部107は、移動機構を制御することにより、ステージ104を所望の位置に移動させることができる。基材103に対するインクジェットヘッド105A〜Cの相対的な位置を変える手段としての機構(走査機構)は、上述したステージ移動機構に限らない。例えば、インクジェットヘッド105A、105B、105Cを水平方向について自在に移動可能に構成し、固定された基材103に対してインクジェットヘッド105A、105B、105Cを移動させてもよいし、インクジェットヘッド105A、105B、105C及び基材103の両者を移動させてもよい。

【0042】

ステージ104の基材支持面104Aには多数の吸引穴(不図示)が形成され、ステージ104の下面には吸着チャンバー108が設けられている。この吸着チャンバー108がポンプ109で真空吸引されることによって、ステージ104上の基材103が吸着保持される。なお、ステージ104の裏面側にヒータ(不図示)を設け、ステージ104上の基材103を加熱できる構成を採用してもよい。

【0043】

各インクジェットヘッド105A、105B、105Cは、それぞれインクタンク106A,106B,106Cから供給されるインクを基材103の所望の位置に対して吐出するものである。ここでは吐出エネルギー発生素子として圧電素子をピエゾ方式のアクチュエータを持つヘッドを用いている。

【0044】

インクジェットヘッド105A、105B、105Cには、FUJIFILM Dimatix社のSL128-AA(商品名)を使用することができる。このヘッドは、ノズル径が約50μmであり、産業用インクジェットヘッドとしては、吐出量が約80pL(ピコリットル)と大きい。本件のように溶質として微粒子を含むインク液など、ノズル詰まりを発生する可能性のあるインク液の吐出に好適なヘッドである。

【0045】

硬化処理部102は、ヒータを備えた炉(オーブン)で構成される。硬化処理部102の加熱温度や加熱時間は適宜制御され、インクジェット装置101により基材103上に付着させたインクによる液膜を乾燥させるとともに、インク内の水溶性ポリマーを重合させて膜を硬化させることができる。

【0046】

<傾斜機能膜の製造方法>

図3に傾斜機能膜20の製造手順のフローチャートを示す。

【0047】

(工程1:金属層形成工程)

まず、ICチップ10(「基材」に相当)の上にアルミの薄膜(金属層20)を形成する(ステップS10)。ここでは、スパッタ法によりアルミ薄膜を形成する。ただし、他の方法、例えば、アルミ箔を接着剤により貼り合わせる方法、インクジェット法により金属微粒子インク(例えば、Agナノ粒子インク)を用いて金属薄膜を形成する方法などを採用してもよい。

【0048】

(工程2:第1材料層の形成工程)

次に、金属層20の上に第1材料層21を形成する(ステップS11)。詳細なプロセスは後述するが、インクジェット法によって第1材料インクを打滴して基材103上の所定領域の一面に液滴を充填し、第1材料インクによる液膜を形成する。このような描画工程を複数回繰り返して液膜を塗り重ねることにより、所望の膜厚を得る。

【0049】

(工程3:第2材料層の形成工程)

次に、第1材料層21の上に第2材料インクを用いて第2材料層22を形成する(ステップS12)。この工程は、描画に使用するインクを変え(第2材料インクを用い)、第1材料層21を形成する工程と同様の処理を行う。

【0050】

(工程4:第3材料層の形成工程)

次に、第2材料層22の上に第3材料インクを用いて第3材料層23を形成する(ステップS13)。この工程は、描画に使用するインクを変え(第3材料インクを用い)、第1材料層21を形成する工程と同様の処理を行う。

【0051】

(各層の形成方法について)

図4は、インクジェットヘッドから吐出される液滴と着弾ドットの関係を模式的に示した図である。ここでは、図2で説明したインクジェットヘッド105A〜105Cを代表して符号105によりインクジェットヘッドを示した。インクジェットヘッド105から吐出された吐出液滴31の直径D1は、吐出液滴31の形状を球形状と仮定し、吐出液滴31の体積から求めた直径である。吐出液滴31が基材103上に着弾して基材103上に形成されたドット(着弾ドット)32の直径D2は、吐出液滴31が単独で基材103に着弾し、その着弾液滴の形状が安定した状態のドットの直径である。基材103上に形成されたドット32のドット間ピッチWは、隣接するドット同士の中心間距離を示している。

【0052】

一例として、インクジェットヘッド105の1ノズルから、1回の吐出動作で吐出される液滴(1滴分)の体積を球体で近似したとき、その球体とみなした吐出液滴(符号31)の直径D1は約50μmである。この吐出液滴31が基材103(非浸透性の媒体、或いは、実質的に非浸透性媒体として扱える程度に浸透速度が遅い低浸透性の媒体)上に着弾すると、基材103上で液滴が濡れ広がり、形状が安定した状態では直径D2が約100μmのドット32が形成される。

【0053】

図5は、第1実施形態において液膜を形成する場合の打滴パターンの例(描画によるドットの配置例)を示す図である。ここでは、第1材料インクの吐出による1回目の描画の打滴パターンを示す。インクジェットヘッド105と基材103との相対移動により二次元平面内で描画位置を特定することができ、この相対移動の第1方向をx方向、これと直交する第2方向をy方向とする。

【0054】

図示のようにx方向のドット間ピッチWxと、y方向のドット間ピッチWyとが等しい打滴点配列(W=Wx=Wy)となるドット配置によって基材面の所定領域が隙間無く被覆されるように、基材103(図1のICチップ10)の上面に描画が行われる。このときのドット間ピッチWは、着弾した液滴のドット32が基材所定領域の一面を隙間無く埋める(被覆する)ように、かつ、隣接ドット間の重なり部分が可能な限り小さくなるように設定される。

【0055】

例えば、図5において、斜め方向に隣接する隣接ドット同士が互いに接する条件D2=(Wx2+Wy2)1/2、つまりD2=√2×Wとなるように、ドット間ピッチWが定められる。

【0056】

このような条件を満たす打滴パターンを描画することにより、液膜の厚みが薄くなり、乾燥が進みやすい。これにより、液膜の流動が抑制される。

【0057】

なお、上記のように着弾液滴のドット32が基材上でギリギリ重なるように描画すると、吐出方向の揺らぎや吐出液滴量の揺らぎにより、膜面のどこかに微小な抜けが生じる場合があり得る。

【0058】

ただし、図5に示した1回の描画だけで、目標とする膜厚(本例の場合、乾燥後の膜厚が1μm以上)を形成することは困難であり、実際には複数回の重ね描画(塗り重ね)が行われる。インクジェット法の場合、1回の描画では数100ナノメートル(nm)の膜厚にしか到達できないため、μmオーダーの膜厚を作るには、数回の重ね描画(塗り重ね)を行う必要がある。したがって、1回ごとの膜面単位での微小な抜けは、塗り重ねによって埋まるため、実際には大きな問題とならない。

【0059】

第1材料による第1材料層21を形成する際、1回目の描画による膜の乾燥が進んで液の流動が無くなったら、その1回目の描画結果の膜面上に、2回目の描画を行う。ここでいう「乾燥が進んで液の流動が無くなったら」とは、完全に乾燥することまでは要求されず、液の流動性が無くなって実質的に安定した後、という意味である。

【0060】

こうして、2回目の描画による乾燥が進んで液の流動が無くなったら、さらにその上に3回目の描画を行う。このようにして、以降、同様のプロセスを繰り返し、目標とする膜厚に対応した所定回数の塗り重ねを行う。

【0061】

第1実施形態では、1回目の描画による打滴位置と、2回目の描画による打滴位置とをずらして描画が行われる。図6において1回目の描画による打滴位置(1回目の描画によるドット)を実線円で示し、2回目の描画の打滴位置(2回目の描画によるドット)を破線円で示した。図6に示したように、1回目の描画によって形成される隣接4ドットの中心(重なりの中心)を2回目の打滴位置の中心とする。

【0062】

x方向及びy方向ともに、2回目の打滴位置は、1回目の打滴位置の繰り返し周期に対して半周期ずれる位相関係で打滴される。これにより、第1材料層の1回目の描画で重なっているところの厚みが厚くなり過ぎるのを防ぎ、膜を平坦化できる。

【0063】

3回目以降も、同様に、1つ前の描画打滴位置をずらして描画を行う。つまり、複数回の塗り重ねに際して、奇数回目の打滴位置と偶数回目の打滴位置とが半周期ずれるような打滴位置になる。

【0064】

図7は第1材料層21から第3材料層23までの各材料層を形成する処理の手順を示したフローチャートである。図7に示すフローチャートは、図3で説明したS11〜S13の各工程において共通に適用される。ここでは、第1材料層21を形成する工程を例に説明する。

【0065】

まず、第1材料層21に必要な膜厚を得るために必要な重ね塗りの回数nの値を設定する(ステップS21)。この値は、予め実験を行うなどして重ね塗りの回数nと得られる膜厚の関係を調べてテーブルデータとして保有しておき、目標とする膜厚に対応した回数の値が自動的に設定されるように構成される。或いは、オペレータが所定の操作部から目標とする膜厚の数値や塗り重ね回数の数値を入力して設定してもよい。

【0066】

次いで、塗り重ね処理の実施回数を示す回数値iを初期化する(ステップS22)。ここでは、初期値としてi=1に設定する。

【0067】

その後、i回目(i=1)の描画を実施する(ステップS23)。この描画処理は、図5で説明したように、隣接ドット同士の重なり量がなるべく少なくなるドット間ピッチWにより、所定領域の一面を隙間無く被覆するようなドット配置となる描画が行われる。

【0068】

基材103(すなわちICチップ10)上の所定領域の一面に隙間無くドットを充填する描画(i回目)を実施したら、回数値iの値を「+1」だけカウントアップする(図7のステップS24)。そして、回数値iが塗り重ね回数n以下であるか否かの判定が行われる(ステップS25)。

【0069】

回数値iが塗り重ね回数n以下であれば、描画後の液の流動が無くなるのを待って(ステップS26)、ステップS23に戻り、次の描画(塗り重ねの描画)を実施する。

【0070】

所定の塗り重ね回数nの描画が完了するまでステップS23からステップS26の動作が繰り返される。n回の描画が実施され、ステップS25の判定において、回数値iがnを超えると、当該材料による液膜を加熱乾燥し、第1材料層を硬化させる処理を行う(ステップS27)。

【0071】

第1材料について所定の複数回(n回)の塗り重ねを行った後、ステップS27にて、より乾燥を進めて、第1材料層の膜全体を硬化させる。例えば、乾燥は60℃、30分で行った後に、水溶性モノマーのアクリルアミドを重合させて、膜を硬化させるために100℃で30分加熱する。加熱方法は、オーブン(図1の符号102で示した硬化処理部)の中にICチップ10ごといれる。なお、光照射によりアクリルアミドを重合すると、オーブンによる加熱の温度を低くできたり、加熱時間を短くすることができたりする。

【0072】

また、水溶性モノマーを重合させるために、紫外線もしくは可視光を照射してもよい。また、光と熱を併用してもよい。本例で適用されるアクリルアミドは、熱や光により重合が進みやすいため、安定剤(重合禁止剤)としてヒドロキノンやBHT(3,5-ジブチル-4-ヒドロキシトルエン)を少量添加してもよい。

【0073】

第1材料(SiO1.0)、第2材料(SiO1.2)、第3材料(SiO1.7)について、それぞれ図7で説明した形成工程を順次行い、各材料について所望の膜厚を形成することができる。

【0074】

<第2材料層22、第3材料層23の形成工程>

図1に示した第2材料層22は、SIO1.2の微粒子を積層して形成される。膜厚は2μmとした。吐出条件(描画条件)は第1材料層21と同じであり、繰り返し描画する回数を増やすことで、膜厚を厚くする。

【0075】

第3材料層23は、SiO1.7の微粒子を積層して形成される。膜厚は3μmとした。吐出条件(描画条件)は第1材料層21と同じであり、繰り返し描画する回数を増やすことで、膜厚を厚くする。

【0076】

なお、膜厚を厚くする方法として、インク中のSiOxの量比を増やす態様、吐出液量を増やす態様、ドット間ピッチを小さくする態様などの方法もある。

【0077】

図8は、第1実施形態による傾斜機能材料の製造工程を模式的に示した図である。

【0078】

図8(a)は、インクジェットヘッド105Aから第1材料インクを打滴して第1材料の液膜を形成する様子(第1材料による1回目の描画)を示している。

【0079】

図8(b)は、第1材料層21の上にインクジェットヘッド105Bから第2材料インクを打滴して第2材料の液膜を形成する様子(第2材料による1回目の描画)を示している。

【0080】

図8(c)は、第2材料層22の上にインクジェットヘッド105Cから第3材料インクを打滴して第3材料の液膜を形成する様子(第3材料による1回目の描画)を示している。

【0081】

本実施形態によれば、スパッタやCVDなどの気相成長法と違い、本願発明は真空引きする時間もかからず、成膜している時間も短い。インクジェット法の描画によるコートなら、桁違いに早く所望厚の膜を形成することができる。

【0082】

複数ノズル(SL128-AAの場合、128ノズル)を使用した場合、20μm厚くらいまでの膜を形成しても十分に実現可能な時間で膜を形成することができる。

【0083】

<インクジェットシステムの具体的構成例>

インクジェット装置102の具体的な構成例について図9及び図10で説明する。図9はフラットベット型の産業用インクジェットシステムの例である。図9に示したインクジェット装置110は、フラットベッド型プラテン114と、プラテン114に対向配置されてプラテン114上の基材103に対してインク(SiOxの微粒子を含有する機能性インクを単に「インク」と表記する)を噴射するインクジェットヘッド120と、プラテン112を水平方向(図9のX方向)に水平移動させるプラテン移動機構124と、インクジェットヘッド120をプラテン114の基材支持面114aに平行な面内でプラテン114の移動方向(x方向)と直交する方向(図1のy方向)に移動させるヘッド移動機構130と、を備える。なお、プラテン114は、図2で説明したステージ104に対応する要素である。

【0084】

プラテン114は、略平板状の構造を成して構成され、その表面が基材103を支持する基材支持面114aとなる。基材103を保持するプラテン114は、本装置が設置される据え付け面に対して基材支持面114aが平行になる水平状態で装置本体110aに装備されている。プラテン移動機構124は、装置の据え付け面に平行な水平方向(図9矢印X方向)に延在するプラテンガイド部材125を備える。プラテン114は、プラテンガイド部材125に沿ってx方向に移動する。ヘッド移動機構130は、y方向に延在するヘッドガイド部材131を含み、ヘッドガイド部材131に沿ってインクジェットヘッド120を移動させる。

【0085】

プラテン移動機構124とヘッド移動機構130とにより二次元(xy)走査機構が構成され、基材116に対するインクジェットヘッド120の相対位置を変えることができる。プラテン114とインクジェットヘッド120とを基材支持面114aに平行な面の2軸方向(x軸方向とy軸方向)に相対移動させることで基材103上の任意位置へのインク噴射が可能である。

【0086】

図10は、図9に示したインクジェット装置110のインク供給系並びにプラテン移動機構を示す概略構成図である。

【0087】

図10に示すように、インクジェット装置110は、インクジェットヘッド120に供給するインクを貯留したインクタンク106A、106B、106Cと、各インクタンク106A〜106Cからインクジェットヘッド120にインクを供給するインク供給機構157を備える。インクタンク106A、106B、106Cには、それぞれ第1材料(SiO1.0)インク、第2材料インク、第3材料インクが貯留されている。

【0088】

インクジェットヘッド120の詳細な構成は図示しないが、インクジェットヘッド120は、第1材料インクを吐出するための第1ヘッド(図2の符号105Aに相当)と、第2材料インクを吐出するための第2ヘッド(図2の符号105Bに相当)、第3材料インクを吐出するための第3ヘッド(図2の符号105Cに相当)とを組み合わせた構成となっている。

【0089】

プラテン移動機構124は、x軸方向に沿って延在する送りねじ126と、送りねじ126を回転させる電動モータ127及びベルト128とを備えて構成される。電動モータ127の回転動力はベルト128を介して送りねじ126に伝達される。送りねじ126に螺合されたスライダ129にプラテン114が連結されており、送りねじ126が回転駆動されるとその回転量に応じてプラテン114はx軸方向に移動させる。送りねじ126の回転量を調整することでプラテン114に所定の移動量を付与する。また、プラテン移動の速度によっては、送りねじと電動モータの代わりに、リニアモータを使用することも好適に行われる。

【0090】

また、プラテン114には、真空吸引機構160が接続され、基材支持面114aに載置された基材116が真空吸引力により吸着固定されるようになっている。

【0091】

ヘッド移動機構130は、y軸方向に延在するヘッドガイド部材131と、インクジェットヘッド120を保持するとともに、ヘッドガイド部材131にスライド可能に嵌合したヘッド支持金具132とを備える。また、ヘッド移動機構130は、ヘッドガイド部材131に沿って張架されてインクジェットヘッド120が固定される不図示のタイミングベルトを備えており、このタイミングベルト(不図示)の走行により、インクジェットヘッド120をy軸方向の任意位置に送り、y軸走査を行うことができる。

【0092】

なお、インクジェットヘッドとプラテンをxy平面内で相対移動させる走査機構の構成は図9及び図10に示した例に限定されない。例えば、インクジェットヘッドを固定して、プラテン(ステージ)側をxy平面内でx軸方向及びy軸方向に移動させる二次元走査機構を採用することができる。また、プラテンを固定して、インクジェットヘッドをx軸方向及びy軸方向に移動させる二次元走査機構を採用することができる。

【0093】

図9及び図10で説明したプラテン114は、図2で説明したステージ104に相当する要素である。また、図9及び図10で説明した真空吸引機構160は、図2で説明したポンプ109に相当する要素である。

【0094】

<第2実施形態>

次に、第2実施形態について説明する。ここでは、フレキシブルシート上に傾斜機能膜を形成する例を説明する。

【0095】

図11はフレキシブルシート40の上に、金属層16を介して傾斜機能膜20を形成した例である。図11において、図1で説明した例と同一又は類似する要素には同一の符号を付した。

【0096】

フレキシブルシート40としては、PEN、PET、ポリイミド(PI)など、各種の基材を用いることができる。

【0097】

図11のように、フレキシブルシート40上にSiOxの傾斜機能膜を形成後に、ICチップなど熱を発生するところに貼って使用することができる。

【0098】

ここでは、第1実施形態と比較して描画方法の違いについて説明する。

【0099】

第1実施形態では、1回の描画で基材上の所定領域の一面に隙間無くドットを充填して液膜を形成する例を説明したが(図5参照)、第2実施形態では、1回の描画動作でドット同士が互いに重ならないように、打滴位置を間引いて(間歇打ち)で描画する打滴パターンが採用される。

【0100】

この第2実施形態においては、4回の描画によって基材上の所定領域の一面を隙間無く埋める液膜を形成する例を説明する。

【0101】

図12は第1材料による1回目の描画の打滴位置を示した図である。図12に示したように、1回目の描画による打滴パターンは、着弾液滴同士が重ならず、離散的に配置される。図13は、第1材料による2回目の描画の打滴位置を示した図である。図13に示したように、2回目の描画による打滴パターンは、1回目の打滴パターンに対して、千鳥状に位置をずらして描画される。2回目の描画内の着弾液滴同士は、1回目の打滴パターンと同様に、互いに重ならず、離散的に配置される。

【0102】

図14は、第1材料による3回目の描画の打滴位置を示した図である。図14に示したように、3回目の描画による打滴パターンは、1回目と2回目の打滴パターンによるドットの隙間を埋めるように、着弾位置を変えて描画される。3回目の描画内の着弾位置同旨は、1回目の打滴パターンと同様に、互いに重ならず、離散的に配置される。

【0103】

図15は、第1材料による4回目の描画の打滴位置を示した図である。図15に示したように、4回目の描画による打滴パターンは、1回目から3回目の打滴パターンによるドットの隙間を埋めるように、着弾位置を変えて描画される。4回目の描画内の着弾位置同旨は、1回目の打滴パターンと同様に、互いに重ならず、離散的に配置される。

【0104】

こうして、4回の描画によって所定領域の一面にドットが隙間無く充填され、一面を被覆する液膜が形成される。このような描画方法によれば、各回の描画において、液滴同士が重ならないため、第1実施形態よりもさらに液の流動を抑制できる。

【0105】

4回の描画で一面を埋める動作を複数回繰り返して、重ね塗りを行うことにより、所望の膜厚を得ることができる。

【0106】

<第2実施形態に使用されるインクジェットシステムの構成例>

図16は、第2実施形態で使用されるインクジェットシステムの構成図である。このインクジェットシステムは、ロール・ツー・ロール方式で基材を搬送する構成である。

【0107】

図示のインクジェットシステム200は、第1材料インクを打滴する第1材料ヘッド群210と、第2材料インクを打滴する第2材料ヘッド群220と、第3材料インクを打滴する第3材料ヘッド群230とを備え、各ヘッド群210、220、230の後段に、加熱硬化手段としての赤外線ヒータ241、242、243が配置される。

【0108】

供給側のロール(送り出し供給ロール)250から送り出された基材252は、搬送ローラ254、255、256、257を介して一定の搬送方向(図16の左から右)に搬送され、巻き取りロール260に巻き取られる。ここで示した基材252は、図11で示したフレキシブルシート40に金属層16が形成されたものに相当する。

【0109】

また、基材252の搬送路を挟んで各ヘッド群210、220、230と対向する位置には、ヒータ付きのプラテン271、272、273が配置される。

【0110】

ヘッド群210、220、230を構成する各ヘッドから吐出された液が基材252上に着弾した後、乾燥が素早く進むように、描画(打滴)前から基材252下のプラテン271、272、273を45℃〜70℃程度に加熱し、基材252の上部が40℃〜60℃程度の状態で描画が行われることが好ましい。

【0111】

さらに、ヘッド群210、220、230から液滴を吐出し、基材252上にパターンが描画されている間、基材252を加熱し続けることで、着弾液滴の乾燥(溶媒の蒸発)が促進され、機能性液体の流動が抑制される。

【0112】

このような観点から、本例における各プラテン271、272、273の加熱領域は、対応するヘッド群210、220、230による描画領域よりも広い構成となっており、対応するヘッド群210、220、230の打滴開始位置の手前から(先頭のヘッド211,221,231よりも搬送方向上流側から)打滴終了位置よりも後方まで(最終ヘッド214,224,234よりも搬送方向下流の位置まで)の範囲で基材252の裏面側(インク着弾面と反対側)がヒータ付きのプラテン271、272、273と接触するようになっている。

【0113】

基材252の搬送に伴い、第1材料ヘッド群210による描画(第1材料の液膜形成)→赤外線ヒータ241による第1材料層21の硬化処理→第2材料ヘッド群220による描画(第2材料の液膜形成)→赤外線ヒータ242による第2材料層22の硬化処理→第3材料ヘッド群230による描画(第3材料の液膜形成)→赤外線ヒータ243による第3材料層23の硬化処理の順で処理が進み、第1材料層21、第2材料層22、第3材料層23の積層体が得られる。

【0114】

なお、図16の第1材料ヘッド群210は、図12〜図15で説明した4回の描画によって膜面(1面)を埋める描画方法に対応して、4列のヘッド211、212、213、214を有する構成を示した。ただし、所望の膜厚を得るために複数回の塗り重ねが必要であるため、その塗り重ね回数(k回)に対応して、4×k列のヘッドが設けられる。

【0115】

第2材料ヘッド群220、第3材料ヘッド群230についても同様であり、図16では、各ヘッド群220、230がそれぞれ4列のヘッド221〜224、231〜234で構成される例を示したが、所望の膜厚を得るために必要な塗り重ね回数に対応して、4の倍数のヘッド列が設けられる。

【0116】

なお、塗り重ね回数の増加に伴い、ヘッドの本数が増加するため、供給ロールの搬送方向を逆転させ、ロールを巻き戻してから重ね塗りを実施する形態も可能である。或いはまた、供給ロール250から巻き取りロール260への一方向の搬送によって、一面の描画を行った後、巻き取りロールに巻き取られたロールを供給ロールに戻して、積層描画を行う形態も可能である。

【0117】

さらに、図16では、供給ロール250から巻き取りロール260までの1回の搬送で第1材料層、第2材料層、第3材料層を積層形成できる構成を説明したが、材料別にロール・ツー・ロール方式のインクジェットシステムを構成してもよい。

【0118】

<第3実施形態>

次に、第3実施形態について説明する。ここでは、透明なフレキシブルシート上に傾斜機能膜を形成する例を説明する。

【0119】

図17は基材としてのPETフィルム50の上に、傾斜機能膜20を形成した例である。図17において、図1で説明した例と同一又は類似する要素には同一の符号を付した。

【0120】

この第3実施形態では、図1や図11で説明した金属層16を有していない構成となっている。図17のように金属層16を省略した構成は、金属層16を有する構成(図1,図11など)と比較して波長選択熱放射の機能は若干落ちることになるが、傾斜機能膜20による熱放射膜としての機能性は有する。なお、透明なフレキシブルシートは、PETフィルム50に限らず、PEN、ポリイミド(PI)など、各種の基材を用いることができる。図17のように、PETフィルム50上にSiOxの傾斜機能膜20を形成後に、これを窓ガラスなどに貼って使用することができる。

【0121】

図17の傾斜機能膜20を作成するためのインクジェットシステムは、ロール・ツー・ロール方式を採用することができる。装置構成例については後述する。

【0122】

ここでは、描画方法の違いについて説明する。

【0123】

使用する機能性インクは、第1実施形態及び第2実施形態で説明した第1材料インク、第2材料インク、第3材料インクと同様である。第1材料(SiO1.0)、第2材料(SiO1.2)、第3材料(SiO1.7)の各材料について、低沸点溶媒(75℃〜105℃)と高沸点溶媒(190℃〜290℃)を混合したインクが使用される。

【0124】

基材(PETフィルム50)を加熱した状態で、インクジェットヘッドからインクを吐出し、図18に示すように、着弾ドットがライン状に連続的に繋がって1ドット列をなすパターンを描画する。このときの基材の加熱温度は45℃〜70℃の範囲が適している。

【0125】

なお、図18では、1本のドット列によるライン状パターンの一部のみを示したが、図の横方向(例えば、X方向)にさらにドットが続いている。

【0126】

図4で説明したように、インクジェットヘッドから吐出された飛翔中の機能性液体の液滴を球形状とみなしたときの直径D1、基材上に着弾した液体の安定後の状態におけるドットの直径D2、基材上に形成される液滴のドット間隔(ドット間ピッチ)Wと定義したとき、D1<W<D2を満たす条件で描画する。さらに、W≦D2/2を満たすことが好ましい。

【0127】

このような条件を満たして、1ドットをつないだ細線のパターンを描画するとき、線幅が狭く、バルジ(部分的な膨らみ)やジャギー(1ドットの周期で発生する輪郭のギザギザ、凹凸)の無い1ドット列ラインの形成が可能である。

【0128】

図18では、説明の便宜上、各着弾ドットの円形を維持して描いているが、実際には液滴同士が繋がって一定線幅の細線が描画される。インクに高沸点溶媒が含まれていることにより、インクジェットヘッドによる好ましい液体吐出が実現される。すなわち、吐出の際のインク溶媒の蒸発によるノズルの液乾燥が防止され、ノズル近傍インクの増粘による吐出異常やノズル詰まり(不吐出)の発生が回避される。

【0129】

また、高沸点溶媒を含有することで、ドットの乾燥工程が最適化され、乾燥後ドット(パターン)の表面形状が良好になる。つまり、乾燥後のドット(パターン)がより一層平坦化される。

【0130】

その一方、インクに低沸点溶媒が入っていることにより、基材上における液滴の溶媒蒸発が促進され、基材上での機能性液体の濡れ広がりが抑制される。さらに、インクジェットヘッドから液滴を吐出して基材上にパターンが描画されている間、基材を加熱することで機能性液体の濡れ広がりがより一層抑制される。すなわち、基材の温度を室温(25℃)よりも高い温度に加熱して溶媒の蒸発を促進することにより、パターン幅の微細化が可能である。

【0131】

(ドット間ピッチWの説明)

次にドット間ピッチWについて説明する。

【0132】

ドット間ピッチWを小さくすると(つまり、1ドット列のパターンのドット密度を高くすると)、パターンの単位長さあたりの液量(液体積)が増えるため、パターンの幅(線幅)が太くなる。したがって、パターン幅をより微細化させるためには、ドット間ピッチWを大きくして単位長さ当たりの液量を少なくするとよい。しかし、その一方で、ドット間ピッチWを大きくし過ぎると、隣接するドット同士が離れてしまい、パターン切れ(線の分断)が発生する可能性がある。

【0133】

図19は、ドット間ピッチとパターン幅(線幅)の関係を示したグラフである。図20(a)〜(g)は、ドット間ピッチとパターンの平面形状(顕微鏡写真)との関係を示す説明図である。これらの図面に示した関係は、基材の温度を60℃とし、ドット間ピッチWを吐出液滴の直径D1の2分の1から着弾ドットの直径D2を超えるまで変化させたものである。図20(a)はドット間ピッチWが吐出液滴の直径D1の2分の1からのときの描画結果を示す。図20(b)から図20(g)は、ドット間ピッチを次第に増加させたときの描画結果に対応している。図20(f)は、ドット間ピッチWが着弾ドットの直径D2と略等しい場合の描画結果を示し、図20(g)はドット間ピッチWが着弾ドットの直径D2よりも大きい場合の描画結果を示している。

【0134】

図19並びに図20(a)〜(e)に示したように、ドット間ピッチWを拡げることでパターン幅が減少することが把握される。

【0135】

その一方、図20(f)に示すドット間ピッチW≒着弾ドットの直径D2の場合は、パターンにジャギーが発生している。また、図20(g)に示すドット間ピッチW>着弾ドットの直径D2の場合は、ドットが繋がらず、パターンの一部が切れた状態になる現象が発生している。

【0136】

図20(e)に示すドット間ピッチWが着弾ドットの直径D2よりもやや小さい場合は、パターンにジャギーは発生していない。

【0137】

ただし、ドット間ピッチWを吐出液滴の直径D1以下まで狭めると、パターン幅が太くなる(図20(a)(b))。

【0138】

D1<W<D2の条件で打滴を行うことにより、パターンの単位長さ当たりの液滴量を抑えつつ、隣接するドット同士を確実に繋がることが可能である。

【0139】

例えば、ノズルの直径が21マイクロメートル(μm)の場合、吐出液滴の直径D1は25μm程度になると推測されるので、ドット間ピッチは25μmを超える値とされる。

【0140】

一方、パターン幅が不均一になる原因はバルジが発生しているためと考えられる。より高密度に描画を行うとバルジの発生が顕著に現れる。また、吐出周波数が1キロヘルツ(kHz)以上の場合は、バルジが不均一な間隔で発生する。

【0141】

吐出方向や吐出量の微小な揺らぎや、基材面(インク着弾面)の不規則な微小凹凸の存在により、その不均一な位置を基点としてパターン幅が局所的に大きくなることでバルジが発生すると考えられる。

【0142】

ドット間ピッチWを着弾ドットの直径D2未満とすることで(W<D2)、バルジの発生を回避し得ると考えられる。

【0143】

特に、ドット間ピッチWを着弾ドットの直径D2の2分の1以下とすることで(W≦D2/2)、より好ましいパターンを形成できる。

【0144】

図18では、1本のラインパターンの描画方法を説明したが、実際には、1つのヘッドにおける複数のノズルから同時に打滴が行われ、図21に示すように、ドット列とドット列との間に一列分の幅(空隙)をあけて、複数本のラインパターンが同時に描画される。なお、図21では3本のラインパターンが示されているが、図21の下方向(y方向)にさらに複数本のラインパターンが続いている。

【0145】

図21に示すラインパターンの描画が終わると、各列でドット同士が合一して、図22に示すように、略一定のライン幅によるライン状構造物62が形成される。このライン状構造物62は、バルジやジャギーが無く、ライン幅が細く、膜厚が厚い構造物である。

【0146】

図21のように、列間の間隔を開けたライン状構造物62を形成した後、さらに、図22に示したように、その列間の空隙を埋めるように、同様のラインパターンが描画される。

【0147】

列間の空隙を埋めるラインパターンの描画が終わると、図22に示すように、ライン状構造物62、64が互いに繋がり、所定の領域を被覆する膜(液膜)66が形成される。

【0148】

このような2回のラインパターン描画によって1面を充填して膜66を形成する処理を複数回繰り返して重ね塗りを行うことにより、所望の膜厚を得ることができる。

【0149】

<第3実施形態に使用されるインクジェットシステムの構成例>

図25は、第3実施形態で使用されるインクジェットシステムの構成図である。図25中図16で説明した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。

【0150】

図25に示したインクジェットシステム300における第1ヘッド群210は、図21〜図24で説明した2回のラインパターン描画によって膜面(1面)を埋める描画方法に対応して、2列のヘッド211、212を有する構成を示した。ただし、所望の膜厚を得るために複数回の塗り重ねが必要であるため、その塗り重ね回数(k回)に対応して、2×k列のヘッドが設けられる。

【0151】

第2ヘッド群220、第3ヘッド群230についても同様であり、図25では、各ヘッド群220、230がそれぞれ2列のヘッド221〜222、231〜232で構成される例を示したが、所望の膜厚を得るために必要な塗り重ね回数に対応して、2の倍数のヘッド列が設けられる。

【0152】

なお、塗り重ね回数の増加に伴い、ヘッドの本数が増加するため、供給ロールの搬送方向を逆転させ、ロールを巻き戻してから重ね塗りを実施する形態も可能である。或いはまた、供給ロール250から巻き取りロール260への一方向の搬送によって、一面の描画を行った後、巻き取りロールに巻き取られたロールを供給ロールに戻して、積層描画を行う形態も可能である。

【0153】

さらに、図25では、供給ロール250から巻き取りロール260までの1回の搬送で第1材料層、第2材料層、第3材料層を積層形成できる構成を説明したが、材料別にロール・ツー・ロール方式のインクジェットシステムを構成してもよい。

【0154】

この第3実施形態によれば、各材料について、2列のヘッドで膜厚の厚い液膜を描画することが可能であり、第2実施形態と比較して、ヘッド数が少なく、また積層回数(重ね塗りの回数)も少ないため、より効率的に生産可能である。

【0155】

<変形例>

上述した各実施形態に限らず、本発明の熱放射膜製造方法及び装置は様々な変形例を有する。以下、幾つかの変形例を説明する。

【0156】

〔基材の表面処理〕

撥液性を有する基材の場合、機能性インクで最下層を描画することが難しい場合がある。このような場合には、機能性インクをはじかない程度に基材の表面を親液性の方向に改質してもよい。

【0157】

この濡れ性の改質方法としては、UVオゾン処理、O2アッシング、コロナ放電処理、下地層塗布、薄膜形成等が採用できる。このうち、下地層には、ポリイミド等の有機膜、ガラスコート等を用いることができる。

【0158】

また、化学的処理を行って濡れ性の改質を行ってもよい。例えば、ポリエチレン基材を硫酸クロム酸混合液に浸すことにより、親水化させることができる。また、撥水性の強いテフロン(登録商標)基材をNa/NH3混合液に浸漬することで、表面が酸素修飾し、親水化させることができる。

【0159】

さらに、シラン系カップリング剤によれば、様々な基材に対して、官能基の種類によって親有機溶媒化させたり、親水化させたりすることができる。

【0160】

また、シリコン基材であれば、熱酸化膜を形成して水系溶液に対して親水化させたり、HF処理により、撥水化させたりすることができる。

【0161】

有機フイルム基材であれば、石英水銀灯などを用いてUV照射処理をすることにより、表面に酸素が修飾され、親水化させることができる。

【0162】

また、プラズマ表面処理を行ってもよい。真空のチャンバーにAr、N2、O2、CF4、C2F6等のガスを導入してプラズマ表面処理を行うと、表面の油分を除く洗浄効果や表面との反応の効果により、親水化、撥水化させることができる。なお、真空チャンバーを利用しない大気圧プラズマ処理を行ってもよい。この場合、真空を利用しないため、簡易に表面を改質することができる。

【0163】

さらに、ゾルゲル法、スパッタ、プラズマCVD等により酸化チタン等の光触媒の膜を形成し、紫外線を照射することにより超親水化させることもできる。光触媒の膜をパターニングしたり、マスクを用いて選択的に照射したりすることにより、1つの基材上において親撥のパターニングを行ったものと同様の効果を得ることもできる。

【0164】

その他の描画前処理として、基材表面に密着性を増すための層を塗布してもよい。例えば、ラテックスなどの有機物、密着性に優れた金属種等が採用できる。

【0165】

それとは逆に、生成した傾斜機能材料を独立した小部品として使用する場合や、他の基材に転写して使用する場合には、基材と生成した傾斜機能材料とが容易に分離可能となるように、密着力が弱くなるような処理をしてもよい。

【0166】

密着力を弱くするためには、完全には撥液しない範囲において、溶液と基材表面が濡れにくい方向に調整すればよい。このように生成するには、バッファ層(離型層)を導入することが考えられる。予め、基材に濡れにくく、機能性インクとも濡れにくいバッファ層となる膜を基材表面にコーティングしておくことにより、傾斜機能材料の生成後、バッファ層と基材とが剥がれるようになる。

【0167】

例えば、PET等の基材上に、有機フィルムのポリエチレングリコールの薄い膜を形成しておき、水系の機能性インクで傾斜機能材料を作成すればよい。

【0168】

基材の全面に傾斜機能材料を生成するのではなく、基材の特定部分にパターニングする場合には、基材に付着した機能性インクが、そのパターンのエッジから大きくはみ出さないように、予め基材表面に、親液性、撥液性のパターニングを行ってもよい。

【0169】

親液性、撥液性のパターニングの方法としては、各種印刷技術、フォトリソグラフィ技術、レーザーダイレクトイメージング、光触媒技術の応用などがあり、さらに適宜それらを組み合わせて使用することも可能である。

【0170】

また、基材に付着した機能性インクが、そのパターンのエッジから大きくはみ出さないようにするためには、その他にインクジェット描画の前に、予め枠による凹状の領域を設けてから、描画してもよい。この場合、枠の側面に親液性を付与して濡れ性を高めておいてもよい。さらに、枠の上面の撥液性を高めて、インクがはみ出さないようにしてもよい。

【0171】

基材には、受容層があってもよく、その受容層を必要なところにだけパターニングして

おいてもよい。また、これらの方法を併用してもよい。

【0172】

〔撥液処理枠〕

上の層を形成した後に、上の層のインクが下の層のエッジ部分からこぼれ落ちたり、はみ出したりすると、層の高さが不均一になり、機能材料として不具合を生じる可能性がある。このような現象を防止するために、下の層を形成した後に、その層のエッジ部分を、次に形成する上の層のインクに対して撥液性にしてもよい。

【0173】

図26(a)は、ICチップ10の金属層16の直上に第1材料層21を形成後、そのエッジ部分に撥液処理部81を形成したときの上面図、及び破線A−Aにおける断面図である。また、図26(b)は、その後第1材料層21の上に第2材料層22を形成したときの上面図、及び破線A−Aにおける断面図である。なお、図中の各層の膜厚は適宜縮尺を変更して描いており、実際の膜厚比率を反映したものではない(図27(a)〜(c)についても同様である)。

【0174】

図26(b)に示すように、第1材料層21の表面に吐出された第2材料層22を形成するインク(第2材料インク)は、第1材料層21のエッジ部分に形成された撥液処理部81により、撥液処理部81の外側にはみ出すことがない。したがって、第1材料層21の上層に適切に第2材料層22を形成することができる。

【0175】

撥液処理部81を形成するには、フォトマスクを用いたパターニングや、ダイレクトレーザーイメージング、レーザを走査する方法や、インクジェットによるパターニング、スクリーン印刷等の各種印刷技術を利用できる。

【0176】

このように、インク層のエッジ部分を撥液性にすることで、精度の高い傾斜機能材料を形成することができる。

【0177】

第2材料層22の上に第3材料層23を形成する場合についても同様に、第2材料層22のエッジ部分に撥液処理部を形成することできる。

【0178】

また、第2実施形態、第3実施形態にも同様に適用できる。

【0179】

〔エッジ枠〕

上の層のインクが下の層のエッジ部分からこぼれ落ちたり、はみ出したりすることを防止するために、撥液処理ではなく、エッジ部分に凸状の枠を設ける処理を行ってもよい。

【0180】

図27(a)は、ICチップ10の金属層16の直上に第1材料層21を形成後、そのエッジ部分にエッジ枠83−1を形成したときの上面図、及び破線A−Aにおける断面図である。

【0181】

エッジ枠83−1の生成には、インクジェットによるパターニングや、スクリーン印刷などの各種印刷技術を利用可能である。インクジェットによるパターニングを用いる場合には、UVモノマーインクを用いてパターンを形成し、その直後に露光を行って硬化させて生成する方法が有効である。

【0182】

ここで、「モノマーインク」とは、機能性モノマー(重合性化合物)を主成分とするインクであり、界面活性剤、重合開始剤、重合禁止剤、モノマー以外の溶剤などが含まれていてもよい。また、顔料、金属ナノ粒子、セラミック粒子などの微粒子を分散させてもよいし、機能性ポリマーなどを溶解させてもよい。

【0183】

図27(b)は、図27(a)に示した第1材料層21の上に、第2材料層22を形成したときの上面図、及び破線A−Aにおける断面図である。

【0184】

図27(b)に示すように、第1材料層21の表面に吐出された第2材料層22を形成するインク(第2材料インク)は、第1材料層21のエッジ部分に形成されたエッジ枠83−1により、エッジ枠83−1の外側にはみ出すことがない。したがって、第1材料層2−1の上層に適切に第2材料層22を形成することができる。

【0185】

図27(c)は、図27(b)に示す状態から、さらにエッジ枠83−2を形成しながら第3材料層23を形成したときを示す断面図である。

【0186】

このように、下の材料層のエッジに逐次枠を設けてからその上の材料層を形成していくことで、材料層が多層の場合や、パターンが複雑な場合であっても、精度の高い傾斜機能材料を形成することができる。

【0187】

〔半乾燥〕

第1実施形態から第3実施形態では、第1材料から第3材料の各材料層を形成するごとに液膜を乾燥/硬化させる例を説明したが、下側に形成された層の上にインクを吐出して上側の層を形成する際、下の層がインク中の溶剤成分が完全には蒸発していない程度に乾燥(半乾燥)されている状態で描画を行う態様も可能である。

【0188】

また、例えば、乾燥の速いインクを用いており、吐出後にすぐに乾燥してしまう場合には、上の層を形成する直前に、下の層の乾燥程度を緩和するような薬液処理を施してもよい。図28(a)に示すように、第1材料層21の上に第2材料層22が形成された後、28(b)に示すように、第2材料層22の完全硬化を抑制するために、インクジェットヘッド105Sから第2材料層22の表面へ薬液24’が付与される。

【0189】

そうすると、薬液24’を付与しない場合に比べて、第2材料層22の乾燥の進行を遅らせて、好ましい半乾燥状態を維持したまま、次の層を形成しうる。なお、この薬液24’が「補助インク」に相当する。

【0190】

図28(c)は、半乾燥状態の第2材料層22の表面に、次の第3材料層(23)を形成するための第3材料インクを吐出させる状態が図示されている。

【0191】

例えば、薬液24’として、第1材料インク等に使用される溶媒を用いることができる。薬液24’として溶剤インクが適用される場合であれば、その溶剤を予め下の層に塗布しておいてもよいし、その溶剤に浸漬してもよい。また、同じ溶剤でなくとも、水系インクの場合であれば水やアルコール、溶剤インクの場合であれば同様の極性や分子量を持つ溶剤を用いてもよい。

【0192】

さらに、上の層を形成する直前でなく、上の層を形成した後に、下の層の乾燥を緩和するような薬液処理をしてもよい。このような処理は、上の層からも薬液が浸透するため有効である。また、上下の層で同じ溶剤、もしくは下の層のコンテンツを溶解するような溶剤を上の層のインクに使用してもよい。

【0193】

このようにして、上の層の形成に先立ち、下の層の表面に薬液24’を付与しておくことで、下の層の乾燥の進行が緩和されるとともに、上に形成される層との境界近傍における層間の拡散も生じるので、下層と上層との密着性が強化される。

【0194】

上記のような薬液の塗布には、インクジェット方式のヘッドを用いることが好ましい。同じ装置内で塗布できるため構成がシンプルになるとともに、インクジェットの省液性により薬液の使用量が少なくて済むという利点がある。

【0195】

また、下の層の形成が終わった段階、もしくはその途中で、溶剤の乾燥程度を測定して、上の層の形成にフィードバックしてもよい。例えば、レーザ等により層のラフネスや反射強度を測定し、乾燥の目安とする。

【0196】

機能材料として用いない領域や、別途測定用のダミー領域を設け、その領域に接触することにより乾燥程度の測定を行ってもよい。また、吸収する繊維や紙を膜に接触させて、溶剤インクの吸収程度により乾燥程度を判断してもよい。乾燥程度の判断により、次の層の吐出のタイミングを決定し、下の層の更なる硬化を行う。

【0197】

紫外線の照射により硬化させるUVモノマーインク等の場合であれば、完全に硬化させるために必要な露光量よりも少ない露光量で照射し、上下層の拡散を促進させてもよい。また、UVモノマーインクの硬化は、層の形成が終わった後に全体を露光してもよいし、ヘッドやステージの走査に沿って同時に走査可能なUV−LED等のコンパクトなUV露光源を用いて、液滴の着弾直後に硬化させてもよい。

【0198】

UVモノマーインクは、加熱しても溶媒の蒸発が起こりにくい性質を有しているので、

モノマーインクが用いられる場合には、加熱により層内及び層間の拡散を促進させること

が可能である。

【0199】

なお、精密なパターンを形成する場合は、液滴の着弾直後に露光する方法が適している。UVモノマーインクを用いた場合も、上述の溶剤インクの場合と同様に、乾燥程度、固化程度を測定してもよい。

【0200】

UVモノマーインクなどのモノマーインクを用いる場合には、蛍光を利用して硬化度を測定する形態もありうる。

【0201】

〔インクジェット装置の構成〕

第1実施形態では、描画部にフラットベッドタイプのインクジェット装置が用いられ、第2及び第3実施形態ではロール・ツー・ロール方式のインクジェット装置を説明したが、装置の構成については、これら限定されるものではない。

【0202】

まず、基材をセットする部位は、フラットベッドタイプの他、ドラムタイプでもよく、

ベルト搬送であってもよい。また、インクジェットヘッドと基材とが相対的に移動すればよい。したがって、本実施形態のようにヘッドを固定して基材を稼動させる場合に限られず、基材を固定してインクジェットヘッドをXY方向に稼動させてもよい。また、これらを併用し、XY方向のうち一方をインクジェットヘッドが移動し、他方を基材が移動するように構成しても構わない。

【0203】

また、機能性インクの描画方式は、シリアルプリンタ方式でもよいし、ラインプリンタ方式でもよい。大面積を効率よく描画するためには、シングルパスによるラインプリンタ方式の装置が適している。シングルパスであれば、インクジェットヘッドとインクが打滴される基材の各領域とが1回通過するだけで、各領域の全面にインクを吐出することができる。

【0204】

また、インクジェットの方式としては、コンティニュアス型、オンデマンド型のいずれでもよい。数10cm四方以上の大面積に描画する場合には、ノズルが複数あるオンデマンド型が好ましい。

【0205】

オンデマンド型の吐出方式を特徴付けるアクチュエータは、ピエゾ方式、サーマル方式、ソリッド方式、静電吸引方式等の種々の方式を用いることができる。ピエゾ方式は、水系以外に、有機溶剤系を吐出することも可能であり、機能性インクの吐出に適している。また、ノズルの並びについても、単列に配置、複数列に配置、千鳥格子状に配置のいずれでも構わない。

【0206】

これに対し、1mm以上の高さの枠があるような、凹状の基板に描画する場合は、比較的、飛翔距離の長いコンティニュアス型が適している。なお、飛翔距離が比較的短くなるピエゾ方式でも、ヘッドと基材の間に静電界を併用することで、飛翔距離を確保して描画することも可能である。

【0207】

機能性インクの組成物のうち粒子系が大きいものを含む場合には、ノズル詰まりの可能性が低い、静電吸引方式やアコースティックジェットのヘッドが適している。

【0208】

1ピコリットル以下の微小な液滴量をコントロールして吐出する場合は、静電吸引方式の一種の、ニードル先端からインクを吐出するタイプが好ましい。

【0209】

インクタンクからインクジェットヘッドまでの供給路の間に、脱気モジュールを設けることが好ましい。脱気処理した機能性インクを用いることにより、インクジェットヘッドからの吐出を安定させることができる。

【0210】

また、ノズルから吐出される吐出液滴の直径と同等もしくはさらに小さいドット間ピッチ間隔で高密度に描画する場合であって、一度吐出した機能性インクにより液膜が形成された後に、基材やその液膜に対してさらに機能性インクを吐出する場合、脱気した機能性インクを用いると、液膜に発生する泡が減少することが、実験により確認されている。なお、ここでいう液膜とは、インクジェットヘッドによる描画により狙ったパターンの領域に液滴を付与し、それらが連結して液体の膜状になった状態をいう。

【0211】

脱気方法としては、脱気フィルターを通す方法や、超音波処理を行う方法等を採用することができる。

【0212】

〔インクジェットヘッドのヘッド長〕

複数種類の機能性インクを順次吐出する構成の場合、基材の一辺よりもインクジェットヘッドのヘッドセットの合計長(ヘッド長)が長くなるように構成し(長尺ヘッド)、シングルパスで各層を形成することが好ましい。後から吐出する方のインクが、インクジェットヘッドを複数回走査して分割して吐出するように構成されていると、1回目の走査と2回目の走査との間で、時間の経過が大きくなり、拡散の程度に違いが生じるという問題点が発生する。このような現象を防止するために、長尺のヘッドを用いてシングルパスで吐出を行う。

【0213】

図29(a)は、基材90上に形成する傾斜機能材料の領域91と、ヘッド70との幅方向の関係を示す概略図である。

【0214】

例えば、図29(a)に示すように、ヘッド70のノズル71が基材90の幅よりも長く配列されていることが好ましい。このように構成することにより、ヘッド70と基材90との相対的な移動を1回行うことで(シングルパス)、ヘッド70から領域91へのインクの吐出を適切に行うことができる。なお、ヘッド70が基材90の幅よりも小さくても、ノズル71の配列が領域91の幅よりも長く形成されていればよい。

【0215】

また、基材90のサイズが大きい等の理由により、図29(a)のようにヘッド70を構成することが困難な場合には、図29(b)に示すように、短尺の各ヘッドモジュール72を複数組み合わせることにより、基材90の幅をカバーする長さを有するヘッドセット73を構成し、このヘッドセット73を1つのヘッド70として扱ってもよい。

【0216】

〔硬化処理部の構成〕

硬化処理部(図2の符号102参照)においてインクを乾燥もしくは固化させる手段としては、ホットプレートやアニール炉等での加熱の他、赤外線ランプ、LED、レーザ等による光の照射、ハロゲンランプを集光することにより瞬時に加熱を行うRTA(ラピッドサーマルアニール)法、マイクロ波による加熱、電子線によるエネルギー付与等がある。

【0217】

これらの乾燥方法等は、各層ごとの形成後でも、全層を積層した後でも用いることが可能である。

【0218】

なお、赤外線やRTA等は、インクジェット装置の近傍に配置する構成にしてもよい。また、アニール炉を除き、真空状態で行ってもよい。真空状態で行うことにより、クラックの発生を防止することができる。さらに、上記の方法等により加熱しながら、同時に加圧処理を行ってもよい。これにより、形成された層の密度を高める効果や、機能発現を幇助する効果がある。

【0219】

〔描画跡対策〕

乾燥が速いインクを用いた場合では、インクを吐出した層に描画跡が発生する可能性がある。

【0220】

図30は、沸点が160℃程度の有機溶剤系インクを使用して、60℃程度に加熱した基材に対して図面左から右へ、さらに上から下へラスタスキャン的に1つのノズルからインクを吐出してインク層92を形成した例を示す。このように、横1列への吐出が終了後に1段下の列を吐出する場合、乾燥の速いインクを用いているとすでに吐出した列が乾燥しており、次の列を描画した際に描画跡ができてしまう。

【0221】

このような描画跡が発生すると、インク層92の描画跡の方向による異方性が大きくなり、傾斜機能材料として好ましくない。このような異方性を低減するために、ヘッドと基材の走査方向を変更することが有効である。

【0222】

図31(a)は、インクジェットヘッド74と基材93上に形成する傾斜機能材料の領域94との相対移動関係を示す概略図である。インクジェットヘッド74と基材93は、図中の矢印のように相対移動されるとともにインクジェットヘッド74から機能性インクを吐出し、領域94にインク層を形成する。図2に示す装置であれば、ステージ制御部107によりステージ104が移動する。

【0223】

このとき、インクジェットヘッド74から吐出している機能性インクの乾燥が速いと、図30に示すような領域94のインク層には描画跡が発生する。

【0224】

したがって、領域94へのインク吐出終了後、図31(b)に示すように、相対移動の方向を90度変更させて、再び領域94へのインク吐出を行う。図2に示す装置であれば、ステージ制御部107によりステージ104の移動方向を変更すればよい。

【0225】

なお、図31(c)に示すように、基材93の向きを90度変更してから、同様の向きのラスタスキャン方式によって再び領域94へのインク吐出を行ってもよい。図2に示す装置であれば、ステージ104を90度回転させた後、図31(a)で示す方向と同じ方向に相対移動してインクを吐出すればよい。

【0226】

基材93側ではなく、インクジェットヘッド74が移動するように構成された装置においても同様であり、インクジェットヘッド74の移動方向を変更してもよいし、インクジェットヘッド74の移動方向を変更せずにステージ104を90度回転させてもよい。

【0227】

このように、相対移動してインクを吐出した後、90度異なる方向の相対移動によりさらにインクを吐出して1つの層を形成することで、描画跡が発生する場合であっても、異方性を低減することができる。なお、ここでは相対移動の方向を90度変更したが、描画跡を低減するという目的の作用効果が得られる範囲で略90度であればよい。例えば、略90度の範囲として、90度±10度程度の範囲を許容範囲とすることができる。

【0228】

<システムの構成>

図32は、本発明の実施形態に係る熱放射膜の製造装置のシステム構成を示すブロック図である。図示の構成は、第1実施形態から第3実施形態のいずれの形態にも同様に適用される。

【0229】

同図に示すように、熱放射膜製造装置410は、システム制御部430と、入出力インターフェイス(入出力I/F)432と、液情報取得部434と、メモリ435と、ヒータ制御部436と、吐出制御部438と、搬送制御部440と、硬化エネルギー付与制御部442と、を含んで構成される。

【0230】

システム制御部430は、中央演算処理装置(CPU)及びその周辺回路等から構成され、ホストコンピュータ(不図示)との間の通信制御、メモリ435の読み書き制御等を行うとともに、各部を制御する制御信号を生成して、統括的に制御する。

【0231】

入出力インターフェイス432は、外部からのデータ(基材の情報、描画用のデータなど)の入力及び外部への情報出力のインターフェイスであり、シリアルインターフェイス、パラレルインターフェイスが適宜適用される。

【0232】

液情報取得部434は、機能性インクの情報を取得し、該情報をシステム制御部430へ送出する。液情報取得部434は、バーコードやICタグ等の情報記憶体に記憶されている情報を読み取る形態でもよいし、オペレータにより該情報を入力する形態でもよい。

【0233】

メモリ435は、入出力インターフェイスを介して入力されたデータの一時記憶領域、データ処理を行う際の演算処理領域として機能するとともに、システムパラメータの記憶領域として機能する。

【0234】

メモリ435は、半導体記憶素子、磁気記憶素子などの各種記憶素子を適用することができる。また、複数の記憶素子を併用する態様も可能である。

【0235】

ヒータ制御部436は、温度センサ424の検出結果に基づいてシステム制御部430から送出される指令信号に基づいて、ヒータ422のオンオフや加熱量を制御する。ヒータ422は、ステージ104やプラテン114、271、272、273などに内蔵される。

【0236】

吐出制御部438は、入出力インターフェイス432を介した入力された描画用のパターンデータを予め設定された吐出条件に基づいてドットデータに変換し、該ドットデータに基づくインクジェットヘッド418の駆動電圧を生成する。

【0237】

インクジェットヘッド418は、図2で説明したインクジェットヘッド105A,105B、105C、図16で説明したインクジェットヘッド211〜214、221〜224、231〜234、図28で説明したインクジェットヘッド105Sなどを代表して示している。

【0238】

吐出制御部438は、吐出条件を設定する吐出条件設定部と、入力された描画用パターンをドットデータに変換する演算処理部と、該ドットデータに基づく駆動電圧(駆動波形)を生成する駆動電圧生成部と、を備えている。

【0239】

駆動電圧生成部は、駆動波形生成部と、該駆動波形を電圧増幅、電流増幅する増幅処理

部と、増幅処理後の駆動波形を駆動電圧として出力する出力部と、を備えている。

【0240】

搬送制御部440は、インクジェットヘッド418とステージ104(或いは、プラテン114、もしくは、ロール・ツー・ロール方式により搬送する基材)とを相対移動させる搬送駆動部444の動作を制御する。

【0241】

搬送駆動部444は、インクジェットヘッド418をガイドに沿って移動させる移動機構と、該移動機構の駆動源となるモータなどを含んで構成される。インクジェットヘッド418の位置や基材の位置を検出する位置検出素子を備える態様が好ましい。位置検出素子として、モータの回転軸に取り付けられるロータリーエンコーダや、インクジェットヘッド418の移動方向に延在して設けられるリニアエンコーダなどが挙げられる。

【0242】

硬化エネルギー付与制御部442は、システム制御部430の指令信号に基づいて硬化エネルギー付与部446の動作を制御する。

【0243】

図2で説明した硬化処理部102の加熱装置や、図16で説明した赤外線ヒータ241、242、243が硬化エネルギー付与部446に相当する。

【0244】

システム制御部430は「制御手段」に相当する。また、システム制御部430、搬送制御部440及び搬送駆動部444の組み合わせが「描画方向変更手段」に相当する。

【0245】

<傾斜機能材料の更なる多層化について>

第1実施形態から第3実施形態では、SiO1.0、SiO1.2、SiO1.7の3種類の材料を用いて、第1材料層21、第2材料層22、第3材料層23の3層構造を持つ傾斜機能膜20を説明したが、本発明の実施に際して、傾斜機能材料の材料層の積層数は3に限定されない。2層以上、任意の数の層を積層した構成とすることができる。また、材料の組成についても、適宜の組成比の材料を用いることができる。

【0246】

使用する材料の種類をn種類(ただし、nは3以上の整数)として、第1材料から第n材料まで段階的に組成が変化する傾斜機能材料を形成する場合、第kの材料(ただし、kは3以上n以下を満たす各整数であり、k={1,2,3・・・n})を含む第kの機能性インクを第kの吐出ヘッドから吐出する。

【0247】

当該吐出された前記第kの機能性インクを前記基材上の第(k−1)の材料層の上に付着させて第kの材料を含む第kの材料層を形成する。

【0248】

k=1、2、3・・・nの順に、材料を変えて、各材料層を積層することにより、基材上に第1材料から第n材料までの各材料によるn層の材料層を含む複数の層が積層された構造を有する傾斜機能材料を形成することができる。

【0249】

<実施形態の作用効果>

上述した本発明の各実施形態によれば、スパッタやCVDなどの気相成長法と異なり、

真空引きする時間もかからず、成膜に要する時間も短い。また、真空引きをするためのチャンバーなどが不要であり、低コストである。

【0250】

特に、大型の基板、シート、フィルムなどを基材とする熱放射膜を製造しようとすると、従来の真空引きが必要な装置では、極端に真空引きの時間が長くなるのに対して、本発明の実施形態によれば、インクジェットヘッドをシート幅分に並べると、製造時間を大幅に短縮することができ、その差が顕著になる。

【0251】

また、第3実施形態で説明したように、窓ガラスなどの建築素材に貼り付けるような大型シートやフィルムにも熱放射膜を形成することができる。

【0252】

なお、本発明は以上説明した実施形態に限定されるものではなく、本発明の技術的思想内で当該分野の通常の知識を有するものにより、多くの変形が可能である。

【0253】

<開示する発明の各種態様>

上記に詳述した実施形態についての記載から把握されるとおり、本明細書及び図面は以下に示す発明を含む多様な技術思想の開示を含んでいる。

【0254】

(第1態様):厚さ方向に組成が変化する傾斜機能材料を用いた熱放射膜の製造方法であって、第1の材料を含む第1の機能性インクを第1の吐出ヘッドから吐出し、当該吐出された前記第1の機能性インクを基材上に付着させて当該基材上に前記第1の材料を含む第1の材料層を形成する第1の材料層形成工程と、前記第1の材料とは組成が異なる第2の材料を含む第2の機能性インクを第2の吐出ヘッドから吐出し、当該吐出された前記第2の機能性インクを前記基材上に付着させて前記第2の材料を含む第2の材料層を形成する第2の材料層形成工程と、を含み、前記基材上に前記第1の材料層と前記第2の材料層とを含む複数の層が積層された構造を有する前記傾斜機能材料を形成する熱放射膜の製造方法。

【0255】

かかる態様によれば、基材上に付着させた機能性インクによって効率よく各材料の層を形成することができ、厚さ方向に組成が変化する傾斜機能材料の熱放射膜を得ることができる。

【0256】

(第2態様):第1態様に記載の熱放射膜の製造方法において、前記第1の材料及び前記第2の材料は、組成比が異なる不定比化合物とすることができる。

【0257】

(第3態様):第2態様に記載の熱放射膜の製造方法において、前記不定比化合物はシリコン酸化物とすることができる。

【0258】

シリコン酸化物の傾斜機能材料は、波長選択放射膜として高い熱放射機能を示すものであり、好適な材料である。また、インクジェット吐出用のインクも作りやすいという利点がある。

【0259】

(第4態様):第1態様から第3態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の機能性インクは、前記第1の材料のナノ粒子を含有する液体であり、前記第2の機能性インクは、前記第2の材料のナノ粒子を含有する液体であるものとすることができる。

【0260】

インクジェット法による吐出性の観点等から、各材料の1次粒子径は300nm以下であることが好ましい。より好ましくは、1次粒子径が100nm以下であり、さらに好ましくは30nm以下である。

【0261】

(第5態様):第4態様に記載の熱放射膜の製造方法において、前記第1の機能性インクは、水溶性モノマーを含有し、前記第2の機能性インクは、水溶性モノマーを含有する構成とすることができる。

【0262】

水溶性モノマーを含有することにより、一層安定した膜の形成が可能となる。

【0263】

(第6態様):第4態様又は第5態様に記載の熱放射膜の製造方法において、前記第1の機能性インクは、低沸点溶媒と高沸点溶媒を含有し、前記第2の機能性インクは、低沸点溶媒と高沸点溶媒を含有することが好ましい。

【0264】

かかる構成の機能性インクはインクジェット法による吐出に好適であり、着弾後の液膜の流動を抑制して均一で良好な膜状態を形成できる。

【0265】

(第7態様):第1態様から第6態様のいずれか1項に記載の熱放射膜の製造方法において、前記傾斜機能材料は、前記第1の材料から第nの材料(ただし、nは3以上の整数)まで段階的に組成が変化するものであり、第kの材料(ただし、kは3以上n以下を満たす各整数)を含む第kの機能性インクを第kの吐出ヘッドから吐出し、当該吐出された前記第kの機能性インクを前記基材上の第(k−1)の材料層の上に付着させて前記第kの材料を含む第kの材料層を形成する第kの材料層形成工程を含み、前記基材上に前記第1の材料から前記第nの材料までの各材料によるn層の材料層を含む複数の層が積層された構造を有する前記傾斜機能材料を形成することができる。

【0266】

第2の材料層の上に、第3の材料を含有する第3の機能性インクを第3の吐出ヘッドから吐出して、第3の材料を含む第3の材料層を積層形成することができる。さらに、第3の材料層の上に第4の材料を含有する第4の機能性インクを第4の吐出ヘッドから吐出して、第4の材料を含む第4の材料層を積層形成することができる。以下同様の工程を繰り返して、第1の材料から第nの材料まで組成が変化するn層の材料層を含む積層構造体を得ることが可能である。

【0267】

この第7態様の各材料の機能性インクについても、第2態様から第6態様で述べた特徴を適用することができる。

【0268】

(第8態様):第1態様から第7態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の材料層及び第2の材料層は、それぞれ2回以上の描画を重ねて形成されるものとすることができる。

【0269】

塗り重ねを行う描画回数(塗り重ね回数)を増減調整することにより、所望の膜厚を得ることができる。

【0270】

(第9態様):第1態様から第8態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の材料層形成工程は、前記基材と前記第1の吐出ヘッドとの1回の相対移動による描画動作により、前記基材上の所定領域を前記第1の機能性インクの着弾ドットで埋める打滴パターンを描画して前記第1の機能性インクによる液膜を形成する工程を含み、前記第2の材料層形成工程は、前記基材と前記第2の吐出ヘッドとの1回の相対移動による描画動作により、前記第1の材料層上の所定領域を前記第2の機能性インクの着弾ドットで埋める打滴パターンを描画して前記第2の機能性インクによる液膜を形成する工程を含む構成とすることができる。

【0271】

かかる態様は、1回の描画(1回の相対移動)による打滴パターンによって基材上の所定領域の一面を埋める(被覆する)ことができる液膜を形成する。また、このような膜面を複数回塗り重ねることで、所望の膜厚を得ることができる。

【0272】

(第10態様):第9態様に記載の熱放射膜の製造方法において、前記基材のインク付着面に平行なxy平面を規定するx軸及びこれに直交するy軸を定義したとき、前記第1及び第2の材料層形成工程におけるそれぞれの前記描画動作は、前記基材上でx方向に隣接する着弾ドットのドット間ピッチとy方向に隣接する着弾ドットのドット間ピッチが等しく、当該ドット間ピッチをW、前記着弾ドットの直径をD2とするとき、D2=√2×Wとなる条件により描画が行われるものとすることができる。

【0273】

かかる態様によれば、ドット同士の重なり量が小さく、かつ、抜けのない液膜を形成することができる。これにより、液膜の厚みが薄くなり、乾燥が進みやすいため、液膜の流動が抑制される。

【0274】

(第11態様):第9態様又は第10態様に記載の熱放射膜の製造方法において、前記第1及び第2の材料層形成工程において、それぞれ2回以上の前記描画を重ねて前記第1の材料層及び第2の材料層を形成する場合に、2回目以降の描画時には前回の描画時の打滴パターンに対して打滴位置をずらした打滴パターンが描画される構成とすることが好ましい。

【0275】

かかる態様によれば、塗り重ねにより複数の液膜を積層する際に、膜の平坦化が可能である。

【0276】

(第12態様):第1態様から第8態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の材料層形成工程は、前記基材と前記第1の吐出ヘッドとの1回の相対移動による描画動作により、前記基材上に前記第1の機能性インクの着弾ドットを離散的に配置させる打滴パターンを描画し、前記基材と前記第1の吐出ヘッドとの複数回の相対移動によって打滴位置をずらしながら、前記離散的に配置された前記着弾ドットの間を埋めて前記基材上の所定領域を覆う前記第1の機能性インクによる液膜を形成する工程を含み、前記第2の材料層形成工程は、前記基材と前記第1の吐出ヘッドとの1回の相対移動による描画動作により、前記基材上に前記第2の機能性インクの着弾ドットを離散的に配置させる打滴パターンを描画し、前記基材と前記第2の吐出ヘッドとの複数回の相対移動によって打滴位置をずらしながら、前記離散的に配置された前記着弾ドットの間を埋めて前記基材上の所定領域を覆う前記第2の機能性インクによる液膜を形成する工程を含む構成とすることができる。

【0277】

かかる態様によれば、1つの液膜(膜面)を形成する際の着弾干渉を防止することができ、液膜の流動を効果的に抑制することができる。

【0278】

(第13態様):第1態様から第8態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の材料層形成工程は、前記基材と前記第1の吐出ヘッドとの1回の相対移動による描画動作により、前記基材上に前記第1の機能性インクの着弾ドットを連続的に並べたラインパターンを描画する工程を有し、前記基材と前記第1の吐出ヘッドとの複数回の相対移動によって前記ラインパターンの形成位置を変えて描画を行い、これら複数回の描画動作によりラインパターン同士の間を埋めて前記基材上の所定領域を覆う前記第1の機能性インクによる液膜を形成し、前記第2の材料層形成工程は、前記基材と前記第2の吐出ヘッドとの1回の相対移動による描画動作により、前記基材上に前記第2の機能性インクの着弾ドットを連続的に並べたラインパターンを描画する工程を有し、前記基材と前記第2の吐出ヘッドとの複数回の相対移動によって前記ラインパターンの形成位置を変えて描画を行い、これら複数回の描画動作によりラインパターン同士の間を埋めて前記基材上の所定領域を覆う前記第2の機能性インクによる液膜を形成する構成とすることができる。

【0279】

かかる態様によれば、ライン同士の間隔を空けてラインパターンを形成し、その後、その列間を埋めるようにラインパターンを描画して、1つの液膜を形成する。このような描画方法を採用することにより、少ない描画回数で比較的膜厚の厚い膜を形成することができる。

【0280】

(第14態様):第13態様に記載の熱放射膜の製造方法において、前記第1及び第2の吐出ヘッドのそれぞれのヘッドから吐出された液滴を球形状とみなしたときの吐出液滴の直径をD1、当該吐出液滴によって基材上に形成される着弾ドットの直径をD2、基材上で隣接する着弾ドットのドット間ピッチをWとするとき、D1<W<D2の関係を満たす吐出条件でそれぞれのヘッドから打滴を行う構成とすることが好ましい。

【0281】

第1の機能性インクの着弾ドットの直径と、第2の機能性インクの着弾ドットの直径とは同じ値でもよいし、異なる値であってもよい。

【0282】

かかる態様によれば、着弾ドットが連続的に1列に繋がった良好なラインパターンを描画することができる。さらに、D1<W≦D2/2の条件を満たすことがより好ましい。

【0283】

(第15態様):第1態様から第14態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の材料層及び前記第2の材料層のうち少なくとも一方の層を半乾燥させる半乾燥工程を含む構成とすることができる。

【0284】

かかる態様によれば、層間の境界近傍における拡散が生じ、層間の密着性を向上させることができる。

【0285】

(第16態様):第1態様から第15態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の材料層及び前記第2の材料層を含む前記複数の層を積層する際に、先に形成された層と次に形成される層との間で材料成分の拡散を促進させる補助インクが付与される補助インク付与工程を含む構成とすることができる。

【0286】

かかる態様によれば、先に形成された層と跡に形成された層との密着性が強化される。

【0287】

(第17態様):第1態様から第16態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の材料層及び前記第2の材料層を含む前記複数の層を順次積層して形成する際に、先に形成された層の乾燥を遅らせる半乾燥工程を含む構成とすることができる。

【0288】

かかる態様によれば、乾燥の進行が速いインクを用いた場合であっても、乾燥の進行を抑制することで半乾燥状態にすることができ、各層間の境界近傍における拡散を促進することができる。例えば、半乾燥工程として、第1の機能性インクの溶媒、又は第2の機能性インクの溶媒を含む薬液を吐出させる工程を含む態様があり得る。

【0289】

(第18態様):第15態様から第17態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の材料層及び前記第2の材料層を含む前記複数の層を積層形成する際に、先に形成された層の乾燥の程度を測定する測定工程を備え、前記半乾燥工程は、前記測定された乾燥の程度に基づいて半乾燥させる構成とすることができる。

【0290】

かかる態様によれば、適切に半乾燥状態にすることができる。かかる態様における測定工程は、層の形成終了後、層の形成途中に測定を行う形態がありうる。また、熱放射膜(傾斜機能材料)として用いない領域などに測定用のダミー領域を設ける形態もありうる。

【0291】

(第19態様):第1態様から第18態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の材料層及び前記第2の材料層を含む前記複数の層を積層形成する際に、先に形成された層の外周部を、当該層の上に次に吐出される機能性インクに対して撥液化する撥液化工程を備える構成とすることができる。

【0292】

かかる態様によれば、次に吐出されるインクが下の層からはみ出すことを防止することができる。

【0293】

(第20態様):第1態様から第19態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の材料層及び前記第2の材料層を含む前記複数の層を積層形成する際に、先に形成された層の外周部に、当該層の上に次に吐出される機能性インクを取り囲むための枠を設ける枠生成工程を備える構成とすることができる。

【0294】

かかる態様によれば、次に吐出されるインクが下の層からはみ出すことを防止することができる。

【0295】

(第21態様):第1態様から第20態様のいずれか1項に記載の熱放射膜の製造方法において、前記第1の材料層形成工程の前に、前記基材の表面を親液化する親液化工程を備える構成とすることができる。

【0296】

かかる態様によれば、基材の直上に最初に形成される層を適切に形成することができる。

【0297】

(第22態様):厚さ方向に組成が変化する傾斜機能材料を用いた熱放射膜を製造するための製造装置であって、第1の材料を含む第1の機能性インクを吐出する第1の吐出ヘッドと、前記第1の材料とは組成が異なる第2の材料を含む第2の機能性インクを吐出する第2の吐出ヘッドと、前記第1の吐出ヘッド及び前記第2の吐出ヘッドから吐出させたインクを付着させる基材と前記第1及び第2の吐出ヘッドとを相対移動させる移動手段と、前記第1の吐出ヘッド及び前記第2の吐出ヘッドのインク吐出動作を制御する制御手段と、を備え、前記第1の吐出ヘッドから吐出された前記第1の機能性インクを基材上に付着させて当該基材上に前記第1の材料を含む第1の材料層を形成するとともに、前記第2の吐出ヘッドから吐出された前記第2の機能性インクを前記基材上に付着させて前記第2の材料を含む第2の材料層を形成することにより、前記基材上に前記第1の材料層と前記第2の材料層とを含む複数の層が積層された構造を有する前記傾斜機能材料を形成する熱放射膜の製造装置。

【0298】

この態様によれば、傾斜機能材料で構成される熱放射膜を生産性よく製造することができる。

【0299】

(第23態様):第22態様に記載の熱放射膜の製造装置において、前記相対移動の向きを略90度変更する描画方向変更手段を備え、前記移動手段による相対移動時に前記基材上にインクを吐出させた後、前記描画方向変更手段により、前記相対移動の向きを略90度変更してから再び前記移動手段による相対移動時に当該基材上にインクを吐出させる構成とすることができる。

【0300】

かかる態様によれば、描画跡に起因する異方性の発生を防止することができる。

【符号の説明】

【0301】

10…ICチップ、16…金属層、20…傾斜機能膜(「傾斜機能性材料」、「熱放射膜」に相当)、21…第1材料層、22…第2材料層、23…第3材料層、81…撥液処理部、83−1,83−2…エッジ枠、100…熱放射膜製造装置、101…インクジェット装置、103…基材、104…ステージ、105A,105B,105C…インクジェットヘッド、110…インクジェット装置、120…インクジェットヘッド、40…フレキシブルシート、200…インクジェットシステム、252…基材、300…インクジェットシステム、410…熱放射膜製造装置、430…システム制御部、438…吐出制御部、440…搬送制御部、444…搬送駆動部

【技術分野】

【0001】

本発明は熱放射膜の製造方法及び製造装置に係り、特に、熱を発生する各種電子機器の放熱に好適な波長選択放射膜の製造技術に関する。

【背景技術】

【0002】

特許文献1には、ノート型パソコンやフラットパネルディスプレイなどの薄型、小型の電子機器に好適な熱放射膜の構造が開示されている。この熱放射膜は、8〜13μmの波長域の赤外線を効率よく放射できるように、組成の異なるシリコン酸化物SiOx(波長選択放射材料)からなる複数の層が積層された構造を有している。具体的には、SiO0.98/SiO1.20/SiO1.70の3層の積層膜からなる波長選択放射膜の構造が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−144985公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1では、スパッタやCVD(Chemical Vapor Deposition)などの気相成長法によって積層構造の熱放射膜を容易かつ安価に実現できると開示されている(特許文献1の段落0043)。

【0005】

しかし、気相成長法はチャンバーの真空引きに時間を要し、生産性が悪い。特に、大型の基板、シート、フィルムなどを製造しようとすると、極端に真空引きの時間が長くなる。

【0006】

本発明はこのような事情に鑑みてなされたものであり、成膜時間の短縮が可能で効率的に生産可能な熱放射膜の製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的を達成するために本発明は、厚さ方向に組成が変化する傾斜機能材料を用いた熱放射膜の製造方法であって、第1の材料を含む第1の機能性インクを第1の吐出ヘッドから吐出し、当該吐出された前記第1の機能性インクを基材上に付着させて当該基材上に前記第1の材料を含む第1の材料層を形成する第1の材料層形成工程と、前記第1の材料とは組成が異なる第2の材料を含む第2の機能性インクを第2の吐出ヘッドから吐出し、当該吐出された前記第2の機能性インクを前記基材上に付着させて前記第2の材料を含む第2の材料層を形成する第2の材料層形成工程と、を含み、前記基材上に前記第1の材料層と前記第2の材料層とを含む複数の層が積層された構造を有する前記傾斜機能材料を形成する熱放射膜の製造方法を提供する。

【0008】

他の発明態様については、本明細書及び図面の記載により明らかにする。

【発明の効果】

【0009】

本発明によれば、従来の気相成長法と比較して、成膜時間を大幅に短縮することができ、効率的な生産が可能である。また、大型の基材にも容易に熱放射膜を形成することができる。

【図面の簡単な説明】

【0010】

【図1】第1実施形態に係る熱放射膜の製造方法により作成される熱放射膜を具備するICチップの構成図

【図2】第1実施形態に係る熱放射膜製造装置の全体構成を示すブロック図

【図3】傾斜機能膜の製造手順を示すフローチャート

【図4】吐出液滴と着弾ドットの関係を模式的に示した図

【図5】第1実施形態において1つの液膜を形成する場合の打滴パターンの例を示す図

【図6】1回目の描画による打滴位置と2回目の描画による打滴位置の位置関係を示す説明図

【図7】各材料層を形成する処理の手順を示したフローチャート

【図8】第1実施形態による傾斜機能材料の製造工程を模式的に示した図

【図9】フラットベット型のインクジェット装置の構成例を示す斜視図

【図10】図9に示したインクジェット装置のインク供給系並びにプラテン移動機構を示す概略構成図

【図11】第2実施形態により製造される熱放射膜の構成例を示す図

【図12】第2実施形態に係る熱放射膜の製造方法における1回目の描画の打滴位置を示す図

【図13】第2実施形態における2回目の描画の打滴位置を示す図

【図14】第2実施形態における3回目の描画の打滴位置を示す図

【図15】第2実施形態における4回目の描画の打滴位置を示す図

【図16】第2実施形態で使用されるインクジェットシステムの構成図

【図17】第3実施形態により製造される熱放射膜の構成例を示す図

【図18】第3実施形態に係る熱放射膜の製造方法で描画されるラインパターンの説明図

【図19】ドット間ピッチとパターン幅(線幅)の関係を示したグラフ

【図20】ドット間ピッチごとのパターンの形状を示した図

【図21】第3実施形態における1回目の描画で形成されるラインパターンの説明図

【図22】第3実施形態における1回目の描画で形成される各列のドット同士が合一してライン状構造物が形成される様子を模式的に示した図

【図23】第3実施形態における2回目の描画で形成されるラインパターンの説明図

【図24】ライン状構造物が繋がって膜が形成される様子を示した説明図

【図25】第3実施形態で使用されるインクジェットシステムの構成図

【図26】エッジ部分に形成した撥液処理部を示す図

【図27】エッジ部分に形成したエッジ枠を示す図

【図28】半乾燥状態を維持するための薬液付与を模式的に図示した説明図

【図29】基材とヘッドの関係を示す概略図

【図30】インク層に発生する描画跡を示す図

【図31】描画跡への対策を説明するための図

【図32】本発明の実施形態に係る熱放射膜の製造装置のシステム構成を示すブロック図

【発明を実施するための形態】

【0011】

以下、添付図面に従って本発明の実施形態について詳細に説明する。

【0012】

<第1実施形態>

ここでは、傾斜機能材料を用いた熱放射膜の利用例として、熱の発生量が多いICチップの上に不定比化合物たるシリコン酸化物(SiOx)の傾斜機能材料を形成する例を説明する。図1は第1実施形態に係る熱放射膜の製造方法により作成される熱放射膜を具備するICチップの構成図である。

【0013】

図1に示すように、ICチップ10の上に金属層16を介して不定比化合物のシリコン酸化物(SiOx)からなる傾斜機能膜20が積層して形成される。なお、図中の符号12はICチップ10のピン(接続用端子として機能するリードフレームのアウターリード)である。

【0014】

本例では金属層16としてアルミ薄膜を用いるが、アルミに限らず、銀(Ag)その他の熱伝導率の高い材料を採用してもよい。傾斜機能膜20は、第1の材料としてのSiO1.0を用いて形成される第1材料層21と、第2の材料としてのSiO1.2を用いて形成される第2材料層22と、第3の材料としてのSiO1.7を用いて形成される第3材料層23とが積層された構造を有する。

【0015】

SiO1.0,SiO1.2,SiO1.7などは、SiOxと表記される不定比化合物である。SiとOの組成比を示す「x」は約1から2の間で組成を連続的に変化させることができる。特許文献1に記載されているように、SiOxは、9.1〜1.03μmの波長域に強い赤外線吸収があり、SiとOの組成比に応じて赤外線吸収のピークを示す波長が変化する。また、xが2に近づくと、上記波長域の吸収以外に7.7〜8.3μm及び12.5μmにも強い吸収がみられる。

【0016】

吸収率が高いほど放射性能も高いため、SiOxは波長選択放射膜として優れた特性を持つ。膜の厚さ方向に不定比化合物の組成を段階的又は連続的に変化させたSiOxの傾斜機能膜(図1の符号20)は、特定の波長範囲(約8〜13μm)において赤外線の光吸収率が高い材料であり、かかる波長範囲の赤外線を効率よく大気中に放射することができる。

【0017】

傾斜機能膜20を構成する各層の膜厚は特に限定は無いが、例えば、金属層16は2μm厚、第1材料層21は1μm厚、第2材料層22は2μm厚、第3材料層23は3μm厚とした。第1材料層21の膜厚d1、第2材料層22の膜厚d2、第3材料層23の膜厚d3は、上層ほど厚くする構成(d1<d2<d3)が好ましい。このように基材(ICチップ10)の表面から膜の上層ほど膜厚を大きくする構成を採用することにより、熱放射機能がより一層高まるという利点がある。

【0018】

<熱放射膜として利用できる他の材料について>

8〜13μmの波長域中に放射率が大きな材料としては、上記した酸化ケイソ(SiOx)の他、窒化ケイ素(SiNx)、ポリビニルクロライド、ポリビニルフルオライドなどが知られている。これらを波長選択放射膜の素材として用い、得られた波長選択放射膜(熱放射膜)を電子機器の筐体やヒートシンク等にコーティング又は貼着することによって、効率的に大気中に熱を放出し、機器やデバイス等の温度を低下させることができる。

【0019】

<傾斜機能膜の製造方法>

第1実施形態では、図1のようなSiOxの傾斜機能膜を作成するため、SiOxの粉体が使用される。具体的には、SiO1.0、SiO1.2、SiO1.7のナノ粒子を溶媒に分散させてなるナノ粒子含有インクを用い、インクジェット法によって各材料のナノ粒子含有インクを打滴して液膜を形成し、液膜を乾燥、硬化させることにより、各材料層(21〜23)を形成する。

【0020】

SiOxのナノ粒子含有インクは、インクジェット方式の吐出ヘッドからの吐出性を考慮して、SiOx微粒子の1次粒子径が300ナノメートル(nm)以下であることが望ましい。より望ましくは、1次粒子径100nm以下、さらに好ましくは、1次粒子径30nm以下である。

【0021】

SiOxの作成方法としては、例えば、SiとSiO2粉を混合し、アルゴンの雰囲気、800℃、24時間程度処理すると、非晶質のSiOx粉が得られる。この方法で得られたSiOx粉の粒子径が300nmより遙かに大きい場合は、得られたSiOx粉を機械的に粉砕する。例えば、硬いセラミック製のボールで粉砕するボールミル粉砕機や、高圧空気や液体で粉砕するジェットミルなどを用いて粉砕する。特に、液体を使用する湿式粉砕機を使用すると、粒径300nm程度以下の微粒子になりやすい。

【0022】

上記以外のSiOxの作成方法として、ゾル−ゲル法などで作成したSiOx膜を固体の状態から上記と同様の粉砕手段で粉砕して微粒子化することも可能である。

【0023】

このようにして得られたSiOXの粉体(ナノ粒子)を溶媒に分散させてインクジェット吐出用の機能性インク(以下、単に「インク」という場合がある)を得る。

【0024】

<<インクの調剤>>

第1材料(SiO1.0)のナノ粒子を含有したインク(第1の機能性インクに相当、以下、「第1材料インク」という。)の構成例は次のとおりである。

【0025】

溶質として下記を含む。

・SiO1.0:平均粒子径が100nm以下、5wt%

・水溶性モノマー : アクリルアミド、2wt%

また、溶媒として下記を含む。

・2-プロパノール : 40wt%

・水 : 20wt%

・シクロヘキサノール : 23wt%

・エチレングリコール : 10wt%

第2材料(SiO1.2)のナノ粒子を含有したインク(第2の機能性インクに相当、以下、「第2材料インク」という。)、並びに第3材料(SiO1.7)のナノ粒子を含有したインク(第3の機能性インクに相当、以下、「第3材料インク」という。)の成分構成は、溶質として含有する微粒子の材料が異なる点を除いて、第1材料インクと同様のである(水溶性モノマー及び溶媒の材料及び含有比率については、第1材料インクと同様である)。

【0026】

水溶性モノマーは、アクリルアミドの他、アクリル酸、メタクリル酸、スチレンなどを用いることができる。

【0027】

なお、上記例示した溶媒に限らず、本件で使用可能な溶媒を例示列挙すると以下のものがある。併記した温度は各溶媒の沸点である。

・メタノール : 64.7℃

・エタノール : 78.4℃

・2-プロパノール : 82.4℃

・水 : 100℃

・シクロヘキサノール : 161℃

・プロピレングリコール : 188.2℃

・エチレングリコール : 197.3℃

・ジエチレングリコール : 244.3℃

・グリセリン : 290℃

SiO1.0の微粒子(SiO1.2、SiO1.7も同様)は、水、もしくは極性のあるアルコール系の溶媒に可溶であり、インクジェット法による傾斜機能材料の形成に好適である。

【0028】

本例では、ヘッドから吐出されたインク液滴が基材上に着弾した後、乾燥が容易なように、沸点が105℃より低い「2-プロパノールと水」を溶媒として用いる。低沸点溶媒が入っていることにより、基材上における液滴の溶媒蒸発が促進され、機能性液体の液膜が流動することが抑制される。

【0029】

ここでいう「液膜」とは、基材上(図1の例では金属層16の上)に着弾した液滴が互いに繋がった状態を液膜とする。「液膜の流動」とは、いわゆるコーヒー染み現象と、液膜の中で先に着弾した液滴の方向に液膜が流動する現象と、が含まれる。コーヒー染み現象は、機能性液体により形成される膜の端部が中央部に比べて盛り上がる現象であり、これは膜の中央部と端部とで溶剤の蒸発量の違いに起因して生じる。膜の端部は中央部に比べて溶媒が蒸発しやすく、端部からの溶媒の蒸発に伴い中央部から端部へと液体が移動する。この液膜内の液移動に伴い、溶質が膜の端部に多く集まって固まる現象である。このコーヒー染み現象により、液膜のエッジ(縁部)が目視によって分かる程度に盛り上がり、中央部分が極端に薄くなる場合がある。

【0030】

液膜の中で先に着弾した方向に液膜が流動する現象の詳細なメカニズムは明らかでないが、着弾干渉(液体の相互作用)が関係していると推察される。液膜を構成するインク中に低沸点溶媒があると、乾燥が速く進み、液膜の流動が起こる前に溶媒が乾燥し、全体として観たとき、膜が平坦化する。

【0031】

本例で使用するSiOxのナノ粒子を含有する機能性インク(「機能性液体」と同義)は、沸点が異なる少なくとも二種類の溶媒が含まれる。沸点が異なる二種類以上の溶媒の例として、高沸点溶媒及び低沸点溶媒を含む態様がありうる。なお、高沸点溶媒及び低沸点溶媒の他に、中沸点溶媒を含む態様も可能である。なお、高沸点溶媒、中沸点溶媒及び低沸点溶媒は、それぞれ適宜二種類以上の溶媒を混合してもよい。

【0032】

ここで、「高沸点溶媒」とは、190℃以上245℃未満の沸点を有する溶媒であり、上記例示した中では、エチレングリコール(沸点197.3℃)、ジエチレングリコール(沸点244.3℃)、グリセリン(沸点290℃)が該当する。「低沸点溶媒」とは、105℃未満の沸点を有する溶媒であり、メタノール(沸点64.7℃)、エタノール(沸点78.4℃)、2-プロパノール(沸点82.4℃)、水(沸点100℃)などが挙げられる。「中沸点溶媒」とは、105℃以上190℃未満の沸点を有する溶媒であり、例えば、シクロヘキサノール(沸点161℃)、プロピレングリコール(沸点188.2℃)などが挙げられる。

【0033】

高沸点溶媒を含むことで、インクジェット方式による機能性インクの良好な吐出性が維持される。すなわち、インク溶媒の蒸発によるインクジェットヘッドのノズル内における液の乾燥が防止され、ノズル近傍のインクの粘度が大きくなることで起こる吐出異常(滴量異常、滴速異常、吐出方向異常など、正常に吐出がされない現象)の発生や、ノズルが完全に詰まってしまう不吐出の発生が回避される。つまり、高沸点溶媒を含むことでノズルのオープンタイムが長くなる。「ノズルのオープンタイム」とは、インクジェットヘッドのノズル乾燥の指標であり、ノズルにキャップをしない状態で放置して、ジェッティング(予備吐出)のみで回復が可能な時間である。

【0034】

低沸点溶媒を含むことで、基材に着弾した後に低沸点溶媒が素早く蒸発して液滴の体積が減少し、液滴の微細化が可能となる。ただし、低沸点溶媒が入ると、吐出ヘッドのノズルのメニスカス面でも乾燥しやくなり、ノズルが詰まり易くなるという問題がある。

【0035】

吐出ヘッドのノズルでの乾燥を防ぐため、本例のインクには沸点が190℃以上のエチレングリコールが混合される。さらに、吐出ヘッドまわりの環境を湿度70%以上に保持する構成とすることが好ましい。

【0036】

中沸点溶媒は、コンテンツとなる高分子物質を溶解させる能力が高い性質を有することが好ましい。上記したシクロヘキサンは、光により反応して架橋硬化する特性を持つ高分子物質を溶解させる能力が高いので、中沸点溶媒として好ましい物質である。

【0037】

<インクジェットシステムの構成例>

図2は第1実施形態に係る熱放射膜製造装置100の全体構成図である。この製造装置100は、機能性インクを打滴して液膜を形成する描画部としてのインクジェット装置101と、描画後の液膜を乾燥・硬化させる硬化処理部102とを含んで構成される。インクジェット装置101として、例えば、フラットベッド型のシステムを用いることができる。インクジェット装置101は、基材103が載置されるステージ104と、ステージ104上に載置された基材103に向けて機能性インクを吐出するインクジェットヘッド105A、105B、105Cと、各インクジェットヘッド105A、105B、105Cに対応する機能性インクを供給するインクタンク106A、106B、106Cと、を備える。

【0038】

インクタンク106Aには、SiO1.0を含有する第1材料インクが貯留される。インクタンク106Bには、SiO1.2を含有する第2材料インクが貯留される。インクタンク106Cは、SiO1.7を含有する第3材料インクが貯留される。

【0039】

図2では、各インクジェットヘッド105A〜105Cから噴射されるインクを付着させる媒体として、平板状の基材103を図示したが、基材103の形状、大きさなどは特に限定されない。基材103は平板状の部材に限らず、表面に凹凸のある構造物であってもよい。

【0040】

図1に示したICチップ10を基材103とすることができる。例えば、ICチップの製造プロセスにおいて、リードフレーム上にチップを載せてボンディングを行い、モールド封止後の状態(パッケージを個別に分離する前の状態)を基材103に相当するものとしてステージ104上に置くことができる。或いはまた、モールド封止後、パッケージを個別分離した後の状態(リード加工する前の状態でもよいし、リード加工後の状態でもよい)を基材103に相当するものとしてステージ104上に載置することができる。

【0041】

ステージ104は、図示しない移動機構により水平方向に自在に移動可能に構成されている。移動機構としては、例えば、ラックアンドピニオン機構、ボールネジ(送りねじ)機構等を用いることができる。ステージ制御部107は、移動機構を制御することにより、ステージ104を所望の位置に移動させることができる。基材103に対するインクジェットヘッド105A〜Cの相対的な位置を変える手段としての機構(走査機構)は、上述したステージ移動機構に限らない。例えば、インクジェットヘッド105A、105B、105Cを水平方向について自在に移動可能に構成し、固定された基材103に対してインクジェットヘッド105A、105B、105Cを移動させてもよいし、インクジェットヘッド105A、105B、105C及び基材103の両者を移動させてもよい。

【0042】

ステージ104の基材支持面104Aには多数の吸引穴(不図示)が形成され、ステージ104の下面には吸着チャンバー108が設けられている。この吸着チャンバー108がポンプ109で真空吸引されることによって、ステージ104上の基材103が吸着保持される。なお、ステージ104の裏面側にヒータ(不図示)を設け、ステージ104上の基材103を加熱できる構成を採用してもよい。

【0043】

各インクジェットヘッド105A、105B、105Cは、それぞれインクタンク106A,106B,106Cから供給されるインクを基材103の所望の位置に対して吐出するものである。ここでは吐出エネルギー発生素子として圧電素子をピエゾ方式のアクチュエータを持つヘッドを用いている。

【0044】

インクジェットヘッド105A、105B、105Cには、FUJIFILM Dimatix社のSL128-AA(商品名)を使用することができる。このヘッドは、ノズル径が約50μmであり、産業用インクジェットヘッドとしては、吐出量が約80pL(ピコリットル)と大きい。本件のように溶質として微粒子を含むインク液など、ノズル詰まりを発生する可能性のあるインク液の吐出に好適なヘッドである。

【0045】

硬化処理部102は、ヒータを備えた炉(オーブン)で構成される。硬化処理部102の加熱温度や加熱時間は適宜制御され、インクジェット装置101により基材103上に付着させたインクによる液膜を乾燥させるとともに、インク内の水溶性ポリマーを重合させて膜を硬化させることができる。

【0046】

<傾斜機能膜の製造方法>

図3に傾斜機能膜20の製造手順のフローチャートを示す。

【0047】

(工程1:金属層形成工程)

まず、ICチップ10(「基材」に相当)の上にアルミの薄膜(金属層20)を形成する(ステップS10)。ここでは、スパッタ法によりアルミ薄膜を形成する。ただし、他の方法、例えば、アルミ箔を接着剤により貼り合わせる方法、インクジェット法により金属微粒子インク(例えば、Agナノ粒子インク)を用いて金属薄膜を形成する方法などを採用してもよい。

【0048】

(工程2:第1材料層の形成工程)

次に、金属層20の上に第1材料層21を形成する(ステップS11)。詳細なプロセスは後述するが、インクジェット法によって第1材料インクを打滴して基材103上の所定領域の一面に液滴を充填し、第1材料インクによる液膜を形成する。このような描画工程を複数回繰り返して液膜を塗り重ねることにより、所望の膜厚を得る。

【0049】

(工程3:第2材料層の形成工程)

次に、第1材料層21の上に第2材料インクを用いて第2材料層22を形成する(ステップS12)。この工程は、描画に使用するインクを変え(第2材料インクを用い)、第1材料層21を形成する工程と同様の処理を行う。

【0050】

(工程4:第3材料層の形成工程)

次に、第2材料層22の上に第3材料インクを用いて第3材料層23を形成する(ステップS13)。この工程は、描画に使用するインクを変え(第3材料インクを用い)、第1材料層21を形成する工程と同様の処理を行う。

【0051】

(各層の形成方法について)

図4は、インクジェットヘッドから吐出される液滴と着弾ドットの関係を模式的に示した図である。ここでは、図2で説明したインクジェットヘッド105A〜105Cを代表して符号105によりインクジェットヘッドを示した。インクジェットヘッド105から吐出された吐出液滴31の直径D1は、吐出液滴31の形状を球形状と仮定し、吐出液滴31の体積から求めた直径である。吐出液滴31が基材103上に着弾して基材103上に形成されたドット(着弾ドット)32の直径D2は、吐出液滴31が単独で基材103に着弾し、その着弾液滴の形状が安定した状態のドットの直径である。基材103上に形成されたドット32のドット間ピッチWは、隣接するドット同士の中心間距離を示している。

【0052】

一例として、インクジェットヘッド105の1ノズルから、1回の吐出動作で吐出される液滴(1滴分)の体積を球体で近似したとき、その球体とみなした吐出液滴(符号31)の直径D1は約50μmである。この吐出液滴31が基材103(非浸透性の媒体、或いは、実質的に非浸透性媒体として扱える程度に浸透速度が遅い低浸透性の媒体)上に着弾すると、基材103上で液滴が濡れ広がり、形状が安定した状態では直径D2が約100μmのドット32が形成される。

【0053】

図5は、第1実施形態において液膜を形成する場合の打滴パターンの例(描画によるドットの配置例)を示す図である。ここでは、第1材料インクの吐出による1回目の描画の打滴パターンを示す。インクジェットヘッド105と基材103との相対移動により二次元平面内で描画位置を特定することができ、この相対移動の第1方向をx方向、これと直交する第2方向をy方向とする。

【0054】

図示のようにx方向のドット間ピッチWxと、y方向のドット間ピッチWyとが等しい打滴点配列(W=Wx=Wy)となるドット配置によって基材面の所定領域が隙間無く被覆されるように、基材103(図1のICチップ10)の上面に描画が行われる。このときのドット間ピッチWは、着弾した液滴のドット32が基材所定領域の一面を隙間無く埋める(被覆する)ように、かつ、隣接ドット間の重なり部分が可能な限り小さくなるように設定される。

【0055】

例えば、図5において、斜め方向に隣接する隣接ドット同士が互いに接する条件D2=(Wx2+Wy2)1/2、つまりD2=√2×Wとなるように、ドット間ピッチWが定められる。

【0056】

このような条件を満たす打滴パターンを描画することにより、液膜の厚みが薄くなり、乾燥が進みやすい。これにより、液膜の流動が抑制される。

【0057】

なお、上記のように着弾液滴のドット32が基材上でギリギリ重なるように描画すると、吐出方向の揺らぎや吐出液滴量の揺らぎにより、膜面のどこかに微小な抜けが生じる場合があり得る。

【0058】

ただし、図5に示した1回の描画だけで、目標とする膜厚(本例の場合、乾燥後の膜厚が1μm以上)を形成することは困難であり、実際には複数回の重ね描画(塗り重ね)が行われる。インクジェット法の場合、1回の描画では数100ナノメートル(nm)の膜厚にしか到達できないため、μmオーダーの膜厚を作るには、数回の重ね描画(塗り重ね)を行う必要がある。したがって、1回ごとの膜面単位での微小な抜けは、塗り重ねによって埋まるため、実際には大きな問題とならない。

【0059】

第1材料による第1材料層21を形成する際、1回目の描画による膜の乾燥が進んで液の流動が無くなったら、その1回目の描画結果の膜面上に、2回目の描画を行う。ここでいう「乾燥が進んで液の流動が無くなったら」とは、完全に乾燥することまでは要求されず、液の流動性が無くなって実質的に安定した後、という意味である。

【0060】

こうして、2回目の描画による乾燥が進んで液の流動が無くなったら、さらにその上に3回目の描画を行う。このようにして、以降、同様のプロセスを繰り返し、目標とする膜厚に対応した所定回数の塗り重ねを行う。

【0061】

第1実施形態では、1回目の描画による打滴位置と、2回目の描画による打滴位置とをずらして描画が行われる。図6において1回目の描画による打滴位置(1回目の描画によるドット)を実線円で示し、2回目の描画の打滴位置(2回目の描画によるドット)を破線円で示した。図6に示したように、1回目の描画によって形成される隣接4ドットの中心(重なりの中心)を2回目の打滴位置の中心とする。

【0062】

x方向及びy方向ともに、2回目の打滴位置は、1回目の打滴位置の繰り返し周期に対して半周期ずれる位相関係で打滴される。これにより、第1材料層の1回目の描画で重なっているところの厚みが厚くなり過ぎるのを防ぎ、膜を平坦化できる。

【0063】

3回目以降も、同様に、1つ前の描画打滴位置をずらして描画を行う。つまり、複数回の塗り重ねに際して、奇数回目の打滴位置と偶数回目の打滴位置とが半周期ずれるような打滴位置になる。

【0064】

図7は第1材料層21から第3材料層23までの各材料層を形成する処理の手順を示したフローチャートである。図7に示すフローチャートは、図3で説明したS11〜S13の各工程において共通に適用される。ここでは、第1材料層21を形成する工程を例に説明する。

【0065】

まず、第1材料層21に必要な膜厚を得るために必要な重ね塗りの回数nの値を設定する(ステップS21)。この値は、予め実験を行うなどして重ね塗りの回数nと得られる膜厚の関係を調べてテーブルデータとして保有しておき、目標とする膜厚に対応した回数の値が自動的に設定されるように構成される。或いは、オペレータが所定の操作部から目標とする膜厚の数値や塗り重ね回数の数値を入力して設定してもよい。

【0066】

次いで、塗り重ね処理の実施回数を示す回数値iを初期化する(ステップS22)。ここでは、初期値としてi=1に設定する。

【0067】

その後、i回目(i=1)の描画を実施する(ステップS23)。この描画処理は、図5で説明したように、隣接ドット同士の重なり量がなるべく少なくなるドット間ピッチWにより、所定領域の一面を隙間無く被覆するようなドット配置となる描画が行われる。

【0068】

基材103(すなわちICチップ10)上の所定領域の一面に隙間無くドットを充填する描画(i回目)を実施したら、回数値iの値を「+1」だけカウントアップする(図7のステップS24)。そして、回数値iが塗り重ね回数n以下であるか否かの判定が行われる(ステップS25)。

【0069】

回数値iが塗り重ね回数n以下であれば、描画後の液の流動が無くなるのを待って(ステップS26)、ステップS23に戻り、次の描画(塗り重ねの描画)を実施する。

【0070】

所定の塗り重ね回数nの描画が完了するまでステップS23からステップS26の動作が繰り返される。n回の描画が実施され、ステップS25の判定において、回数値iがnを超えると、当該材料による液膜を加熱乾燥し、第1材料層を硬化させる処理を行う(ステップS27)。

【0071】

第1材料について所定の複数回(n回)の塗り重ねを行った後、ステップS27にて、より乾燥を進めて、第1材料層の膜全体を硬化させる。例えば、乾燥は60℃、30分で行った後に、水溶性モノマーのアクリルアミドを重合させて、膜を硬化させるために100℃で30分加熱する。加熱方法は、オーブン(図1の符号102で示した硬化処理部)の中にICチップ10ごといれる。なお、光照射によりアクリルアミドを重合すると、オーブンによる加熱の温度を低くできたり、加熱時間を短くすることができたりする。

【0072】

また、水溶性モノマーを重合させるために、紫外線もしくは可視光を照射してもよい。また、光と熱を併用してもよい。本例で適用されるアクリルアミドは、熱や光により重合が進みやすいため、安定剤(重合禁止剤)としてヒドロキノンやBHT(3,5-ジブチル-4-ヒドロキシトルエン)を少量添加してもよい。

【0073】

第1材料(SiO1.0)、第2材料(SiO1.2)、第3材料(SiO1.7)について、それぞれ図7で説明した形成工程を順次行い、各材料について所望の膜厚を形成することができる。

【0074】

<第2材料層22、第3材料層23の形成工程>

図1に示した第2材料層22は、SIO1.2の微粒子を積層して形成される。膜厚は2μmとした。吐出条件(描画条件)は第1材料層21と同じであり、繰り返し描画する回数を増やすことで、膜厚を厚くする。

【0075】

第3材料層23は、SiO1.7の微粒子を積層して形成される。膜厚は3μmとした。吐出条件(描画条件)は第1材料層21と同じであり、繰り返し描画する回数を増やすことで、膜厚を厚くする。

【0076】

なお、膜厚を厚くする方法として、インク中のSiOxの量比を増やす態様、吐出液量を増やす態様、ドット間ピッチを小さくする態様などの方法もある。

【0077】

図8は、第1実施形態による傾斜機能材料の製造工程を模式的に示した図である。

【0078】

図8(a)は、インクジェットヘッド105Aから第1材料インクを打滴して第1材料の液膜を形成する様子(第1材料による1回目の描画)を示している。

【0079】

図8(b)は、第1材料層21の上にインクジェットヘッド105Bから第2材料インクを打滴して第2材料の液膜を形成する様子(第2材料による1回目の描画)を示している。

【0080】

図8(c)は、第2材料層22の上にインクジェットヘッド105Cから第3材料インクを打滴して第3材料の液膜を形成する様子(第3材料による1回目の描画)を示している。

【0081】

本実施形態によれば、スパッタやCVDなどの気相成長法と違い、本願発明は真空引きする時間もかからず、成膜している時間も短い。インクジェット法の描画によるコートなら、桁違いに早く所望厚の膜を形成することができる。

【0082】

複数ノズル(SL128-AAの場合、128ノズル)を使用した場合、20μm厚くらいまでの膜を形成しても十分に実現可能な時間で膜を形成することができる。

【0083】

<インクジェットシステムの具体的構成例>

インクジェット装置102の具体的な構成例について図9及び図10で説明する。図9はフラットベット型の産業用インクジェットシステムの例である。図9に示したインクジェット装置110は、フラットベッド型プラテン114と、プラテン114に対向配置されてプラテン114上の基材103に対してインク(SiOxの微粒子を含有する機能性インクを単に「インク」と表記する)を噴射するインクジェットヘッド120と、プラテン112を水平方向(図9のX方向)に水平移動させるプラテン移動機構124と、インクジェットヘッド120をプラテン114の基材支持面114aに平行な面内でプラテン114の移動方向(x方向)と直交する方向(図1のy方向)に移動させるヘッド移動機構130と、を備える。なお、プラテン114は、図2で説明したステージ104に対応する要素である。

【0084】

プラテン114は、略平板状の構造を成して構成され、その表面が基材103を支持する基材支持面114aとなる。基材103を保持するプラテン114は、本装置が設置される据え付け面に対して基材支持面114aが平行になる水平状態で装置本体110aに装備されている。プラテン移動機構124は、装置の据え付け面に平行な水平方向(図9矢印X方向)に延在するプラテンガイド部材125を備える。プラテン114は、プラテンガイド部材125に沿ってx方向に移動する。ヘッド移動機構130は、y方向に延在するヘッドガイド部材131を含み、ヘッドガイド部材131に沿ってインクジェットヘッド120を移動させる。

【0085】

プラテン移動機構124とヘッド移動機構130とにより二次元(xy)走査機構が構成され、基材116に対するインクジェットヘッド120の相対位置を変えることができる。プラテン114とインクジェットヘッド120とを基材支持面114aに平行な面の2軸方向(x軸方向とy軸方向)に相対移動させることで基材103上の任意位置へのインク噴射が可能である。

【0086】

図10は、図9に示したインクジェット装置110のインク供給系並びにプラテン移動機構を示す概略構成図である。

【0087】

図10に示すように、インクジェット装置110は、インクジェットヘッド120に供給するインクを貯留したインクタンク106A、106B、106Cと、各インクタンク106A〜106Cからインクジェットヘッド120にインクを供給するインク供給機構157を備える。インクタンク106A、106B、106Cには、それぞれ第1材料(SiO1.0)インク、第2材料インク、第3材料インクが貯留されている。

【0088】

インクジェットヘッド120の詳細な構成は図示しないが、インクジェットヘッド120は、第1材料インクを吐出するための第1ヘッド(図2の符号105Aに相当)と、第2材料インクを吐出するための第2ヘッド(図2の符号105Bに相当)、第3材料インクを吐出するための第3ヘッド(図2の符号105Cに相当)とを組み合わせた構成となっている。

【0089】

プラテン移動機構124は、x軸方向に沿って延在する送りねじ126と、送りねじ126を回転させる電動モータ127及びベルト128とを備えて構成される。電動モータ127の回転動力はベルト128を介して送りねじ126に伝達される。送りねじ126に螺合されたスライダ129にプラテン114が連結されており、送りねじ126が回転駆動されるとその回転量に応じてプラテン114はx軸方向に移動させる。送りねじ126の回転量を調整することでプラテン114に所定の移動量を付与する。また、プラテン移動の速度によっては、送りねじと電動モータの代わりに、リニアモータを使用することも好適に行われる。

【0090】

また、プラテン114には、真空吸引機構160が接続され、基材支持面114aに載置された基材116が真空吸引力により吸着固定されるようになっている。

【0091】

ヘッド移動機構130は、y軸方向に延在するヘッドガイド部材131と、インクジェットヘッド120を保持するとともに、ヘッドガイド部材131にスライド可能に嵌合したヘッド支持金具132とを備える。また、ヘッド移動機構130は、ヘッドガイド部材131に沿って張架されてインクジェットヘッド120が固定される不図示のタイミングベルトを備えており、このタイミングベルト(不図示)の走行により、インクジェットヘッド120をy軸方向の任意位置に送り、y軸走査を行うことができる。

【0092】

なお、インクジェットヘッドとプラテンをxy平面内で相対移動させる走査機構の構成は図9及び図10に示した例に限定されない。例えば、インクジェットヘッドを固定して、プラテン(ステージ)側をxy平面内でx軸方向及びy軸方向に移動させる二次元走査機構を採用することができる。また、プラテンを固定して、インクジェットヘッドをx軸方向及びy軸方向に移動させる二次元走査機構を採用することができる。

【0093】

図9及び図10で説明したプラテン114は、図2で説明したステージ104に相当する要素である。また、図9及び図10で説明した真空吸引機構160は、図2で説明したポンプ109に相当する要素である。

【0094】

<第2実施形態>

次に、第2実施形態について説明する。ここでは、フレキシブルシート上に傾斜機能膜を形成する例を説明する。

【0095】

図11はフレキシブルシート40の上に、金属層16を介して傾斜機能膜20を形成した例である。図11において、図1で説明した例と同一又は類似する要素には同一の符号を付した。

【0096】

フレキシブルシート40としては、PEN、PET、ポリイミド(PI)など、各種の基材を用いることができる。

【0097】

図11のように、フレキシブルシート40上にSiOxの傾斜機能膜を形成後に、ICチップなど熱を発生するところに貼って使用することができる。

【0098】

ここでは、第1実施形態と比較して描画方法の違いについて説明する。

【0099】

第1実施形態では、1回の描画で基材上の所定領域の一面に隙間無くドットを充填して液膜を形成する例を説明したが(図5参照)、第2実施形態では、1回の描画動作でドット同士が互いに重ならないように、打滴位置を間引いて(間歇打ち)で描画する打滴パターンが採用される。

【0100】

この第2実施形態においては、4回の描画によって基材上の所定領域の一面を隙間無く埋める液膜を形成する例を説明する。

【0101】

図12は第1材料による1回目の描画の打滴位置を示した図である。図12に示したように、1回目の描画による打滴パターンは、着弾液滴同士が重ならず、離散的に配置される。図13は、第1材料による2回目の描画の打滴位置を示した図である。図13に示したように、2回目の描画による打滴パターンは、1回目の打滴パターンに対して、千鳥状に位置をずらして描画される。2回目の描画内の着弾液滴同士は、1回目の打滴パターンと同様に、互いに重ならず、離散的に配置される。

【0102】

図14は、第1材料による3回目の描画の打滴位置を示した図である。図14に示したように、3回目の描画による打滴パターンは、1回目と2回目の打滴パターンによるドットの隙間を埋めるように、着弾位置を変えて描画される。3回目の描画内の着弾位置同旨は、1回目の打滴パターンと同様に、互いに重ならず、離散的に配置される。

【0103】

図15は、第1材料による4回目の描画の打滴位置を示した図である。図15に示したように、4回目の描画による打滴パターンは、1回目から3回目の打滴パターンによるドットの隙間を埋めるように、着弾位置を変えて描画される。4回目の描画内の着弾位置同旨は、1回目の打滴パターンと同様に、互いに重ならず、離散的に配置される。

【0104】

こうして、4回の描画によって所定領域の一面にドットが隙間無く充填され、一面を被覆する液膜が形成される。このような描画方法によれば、各回の描画において、液滴同士が重ならないため、第1実施形態よりもさらに液の流動を抑制できる。

【0105】

4回の描画で一面を埋める動作を複数回繰り返して、重ね塗りを行うことにより、所望の膜厚を得ることができる。

【0106】

<第2実施形態に使用されるインクジェットシステムの構成例>

図16は、第2実施形態で使用されるインクジェットシステムの構成図である。このインクジェットシステムは、ロール・ツー・ロール方式で基材を搬送する構成である。

【0107】

図示のインクジェットシステム200は、第1材料インクを打滴する第1材料ヘッド群210と、第2材料インクを打滴する第2材料ヘッド群220と、第3材料インクを打滴する第3材料ヘッド群230とを備え、各ヘッド群210、220、230の後段に、加熱硬化手段としての赤外線ヒータ241、242、243が配置される。

【0108】

供給側のロール(送り出し供給ロール)250から送り出された基材252は、搬送ローラ254、255、256、257を介して一定の搬送方向(図16の左から右)に搬送され、巻き取りロール260に巻き取られる。ここで示した基材252は、図11で示したフレキシブルシート40に金属層16が形成されたものに相当する。

【0109】

また、基材252の搬送路を挟んで各ヘッド群210、220、230と対向する位置には、ヒータ付きのプラテン271、272、273が配置される。

【0110】

ヘッド群210、220、230を構成する各ヘッドから吐出された液が基材252上に着弾した後、乾燥が素早く進むように、描画(打滴)前から基材252下のプラテン271、272、273を45℃〜70℃程度に加熱し、基材252の上部が40℃〜60℃程度の状態で描画が行われることが好ましい。

【0111】

さらに、ヘッド群210、220、230から液滴を吐出し、基材252上にパターンが描画されている間、基材252を加熱し続けることで、着弾液滴の乾燥(溶媒の蒸発)が促進され、機能性液体の流動が抑制される。

【0112】

このような観点から、本例における各プラテン271、272、273の加熱領域は、対応するヘッド群210、220、230による描画領域よりも広い構成となっており、対応するヘッド群210、220、230の打滴開始位置の手前から(先頭のヘッド211,221,231よりも搬送方向上流側から)打滴終了位置よりも後方まで(最終ヘッド214,224,234よりも搬送方向下流の位置まで)の範囲で基材252の裏面側(インク着弾面と反対側)がヒータ付きのプラテン271、272、273と接触するようになっている。

【0113】

基材252の搬送に伴い、第1材料ヘッド群210による描画(第1材料の液膜形成)→赤外線ヒータ241による第1材料層21の硬化処理→第2材料ヘッド群220による描画(第2材料の液膜形成)→赤外線ヒータ242による第2材料層22の硬化処理→第3材料ヘッド群230による描画(第3材料の液膜形成)→赤外線ヒータ243による第3材料層23の硬化処理の順で処理が進み、第1材料層21、第2材料層22、第3材料層23の積層体が得られる。

【0114】

なお、図16の第1材料ヘッド群210は、図12〜図15で説明した4回の描画によって膜面(1面)を埋める描画方法に対応して、4列のヘッド211、212、213、214を有する構成を示した。ただし、所望の膜厚を得るために複数回の塗り重ねが必要であるため、その塗り重ね回数(k回)に対応して、4×k列のヘッドが設けられる。

【0115】

第2材料ヘッド群220、第3材料ヘッド群230についても同様であり、図16では、各ヘッド群220、230がそれぞれ4列のヘッド221〜224、231〜234で構成される例を示したが、所望の膜厚を得るために必要な塗り重ね回数に対応して、4の倍数のヘッド列が設けられる。

【0116】

なお、塗り重ね回数の増加に伴い、ヘッドの本数が増加するため、供給ロールの搬送方向を逆転させ、ロールを巻き戻してから重ね塗りを実施する形態も可能である。或いはまた、供給ロール250から巻き取りロール260への一方向の搬送によって、一面の描画を行った後、巻き取りロールに巻き取られたロールを供給ロールに戻して、積層描画を行う形態も可能である。

【0117】

さらに、図16では、供給ロール250から巻き取りロール260までの1回の搬送で第1材料層、第2材料層、第3材料層を積層形成できる構成を説明したが、材料別にロール・ツー・ロール方式のインクジェットシステムを構成してもよい。

【0118】

<第3実施形態>

次に、第3実施形態について説明する。ここでは、透明なフレキシブルシート上に傾斜機能膜を形成する例を説明する。

【0119】

図17は基材としてのPETフィルム50の上に、傾斜機能膜20を形成した例である。図17において、図1で説明した例と同一又は類似する要素には同一の符号を付した。

【0120】

この第3実施形態では、図1や図11で説明した金属層16を有していない構成となっている。図17のように金属層16を省略した構成は、金属層16を有する構成(図1,図11など)と比較して波長選択熱放射の機能は若干落ちることになるが、傾斜機能膜20による熱放射膜としての機能性は有する。なお、透明なフレキシブルシートは、PETフィルム50に限らず、PEN、ポリイミド(PI)など、各種の基材を用いることができる。図17のように、PETフィルム50上にSiOxの傾斜機能膜20を形成後に、これを窓ガラスなどに貼って使用することができる。

【0121】

図17の傾斜機能膜20を作成するためのインクジェットシステムは、ロール・ツー・ロール方式を採用することができる。装置構成例については後述する。

【0122】

ここでは、描画方法の違いについて説明する。

【0123】

使用する機能性インクは、第1実施形態及び第2実施形態で説明した第1材料インク、第2材料インク、第3材料インクと同様である。第1材料(SiO1.0)、第2材料(SiO1.2)、第3材料(SiO1.7)の各材料について、低沸点溶媒(75℃〜105℃)と高沸点溶媒(190℃〜290℃)を混合したインクが使用される。

【0124】

基材(PETフィルム50)を加熱した状態で、インクジェットヘッドからインクを吐出し、図18に示すように、着弾ドットがライン状に連続的に繋がって1ドット列をなすパターンを描画する。このときの基材の加熱温度は45℃〜70℃の範囲が適している。

【0125】

なお、図18では、1本のドット列によるライン状パターンの一部のみを示したが、図の横方向(例えば、X方向)にさらにドットが続いている。

【0126】

図4で説明したように、インクジェットヘッドから吐出された飛翔中の機能性液体の液滴を球形状とみなしたときの直径D1、基材上に着弾した液体の安定後の状態におけるドットの直径D2、基材上に形成される液滴のドット間隔(ドット間ピッチ)Wと定義したとき、D1<W<D2を満たす条件で描画する。さらに、W≦D2/2を満たすことが好ましい。

【0127】

このような条件を満たして、1ドットをつないだ細線のパターンを描画するとき、線幅が狭く、バルジ(部分的な膨らみ)やジャギー(1ドットの周期で発生する輪郭のギザギザ、凹凸)の無い1ドット列ラインの形成が可能である。

【0128】

図18では、説明の便宜上、各着弾ドットの円形を維持して描いているが、実際には液滴同士が繋がって一定線幅の細線が描画される。インクに高沸点溶媒が含まれていることにより、インクジェットヘッドによる好ましい液体吐出が実現される。すなわち、吐出の際のインク溶媒の蒸発によるノズルの液乾燥が防止され、ノズル近傍インクの増粘による吐出異常やノズル詰まり(不吐出)の発生が回避される。

【0129】

また、高沸点溶媒を含有することで、ドットの乾燥工程が最適化され、乾燥後ドット(パターン)の表面形状が良好になる。つまり、乾燥後のドット(パターン)がより一層平坦化される。

【0130】

その一方、インクに低沸点溶媒が入っていることにより、基材上における液滴の溶媒蒸発が促進され、基材上での機能性液体の濡れ広がりが抑制される。さらに、インクジェットヘッドから液滴を吐出して基材上にパターンが描画されている間、基材を加熱することで機能性液体の濡れ広がりがより一層抑制される。すなわち、基材の温度を室温(25℃)よりも高い温度に加熱して溶媒の蒸発を促進することにより、パターン幅の微細化が可能である。

【0131】

(ドット間ピッチWの説明)

次にドット間ピッチWについて説明する。

【0132】

ドット間ピッチWを小さくすると(つまり、1ドット列のパターンのドット密度を高くすると)、パターンの単位長さあたりの液量(液体積)が増えるため、パターンの幅(線幅)が太くなる。したがって、パターン幅をより微細化させるためには、ドット間ピッチWを大きくして単位長さ当たりの液量を少なくするとよい。しかし、その一方で、ドット間ピッチWを大きくし過ぎると、隣接するドット同士が離れてしまい、パターン切れ(線の分断)が発生する可能性がある。

【0133】

図19は、ドット間ピッチとパターン幅(線幅)の関係を示したグラフである。図20(a)〜(g)は、ドット間ピッチとパターンの平面形状(顕微鏡写真)との関係を示す説明図である。これらの図面に示した関係は、基材の温度を60℃とし、ドット間ピッチWを吐出液滴の直径D1の2分の1から着弾ドットの直径D2を超えるまで変化させたものである。図20(a)はドット間ピッチWが吐出液滴の直径D1の2分の1からのときの描画結果を示す。図20(b)から図20(g)は、ドット間ピッチを次第に増加させたときの描画結果に対応している。図20(f)は、ドット間ピッチWが着弾ドットの直径D2と略等しい場合の描画結果を示し、図20(g)はドット間ピッチWが着弾ドットの直径D2よりも大きい場合の描画結果を示している。

【0134】

図19並びに図20(a)〜(e)に示したように、ドット間ピッチWを拡げることでパターン幅が減少することが把握される。

【0135】

その一方、図20(f)に示すドット間ピッチW≒着弾ドットの直径D2の場合は、パターンにジャギーが発生している。また、図20(g)に示すドット間ピッチW>着弾ドットの直径D2の場合は、ドットが繋がらず、パターンの一部が切れた状態になる現象が発生している。

【0136】

図20(e)に示すドット間ピッチWが着弾ドットの直径D2よりもやや小さい場合は、パターンにジャギーは発生していない。

【0137】

ただし、ドット間ピッチWを吐出液滴の直径D1以下まで狭めると、パターン幅が太くなる(図20(a)(b))。

【0138】

D1<W<D2の条件で打滴を行うことにより、パターンの単位長さ当たりの液滴量を抑えつつ、隣接するドット同士を確実に繋がることが可能である。

【0139】

例えば、ノズルの直径が21マイクロメートル(μm)の場合、吐出液滴の直径D1は25μm程度になると推測されるので、ドット間ピッチは25μmを超える値とされる。

【0140】

一方、パターン幅が不均一になる原因はバルジが発生しているためと考えられる。より高密度に描画を行うとバルジの発生が顕著に現れる。また、吐出周波数が1キロヘルツ(kHz)以上の場合は、バルジが不均一な間隔で発生する。

【0141】

吐出方向や吐出量の微小な揺らぎや、基材面(インク着弾面)の不規則な微小凹凸の存在により、その不均一な位置を基点としてパターン幅が局所的に大きくなることでバルジが発生すると考えられる。

【0142】

ドット間ピッチWを着弾ドットの直径D2未満とすることで(W<D2)、バルジの発生を回避し得ると考えられる。

【0143】

特に、ドット間ピッチWを着弾ドットの直径D2の2分の1以下とすることで(W≦D2/2)、より好ましいパターンを形成できる。

【0144】

図18では、1本のラインパターンの描画方法を説明したが、実際には、1つのヘッドにおける複数のノズルから同時に打滴が行われ、図21に示すように、ドット列とドット列との間に一列分の幅(空隙)をあけて、複数本のラインパターンが同時に描画される。なお、図21では3本のラインパターンが示されているが、図21の下方向(y方向)にさらに複数本のラインパターンが続いている。

【0145】

図21に示すラインパターンの描画が終わると、各列でドット同士が合一して、図22に示すように、略一定のライン幅によるライン状構造物62が形成される。このライン状構造物62は、バルジやジャギーが無く、ライン幅が細く、膜厚が厚い構造物である。

【0146】

図21のように、列間の間隔を開けたライン状構造物62を形成した後、さらに、図22に示したように、その列間の空隙を埋めるように、同様のラインパターンが描画される。

【0147】

列間の空隙を埋めるラインパターンの描画が終わると、図22に示すように、ライン状構造物62、64が互いに繋がり、所定の領域を被覆する膜(液膜)66が形成される。

【0148】

このような2回のラインパターン描画によって1面を充填して膜66を形成する処理を複数回繰り返して重ね塗りを行うことにより、所望の膜厚を得ることができる。

【0149】

<第3実施形態に使用されるインクジェットシステムの構成例>

図25は、第3実施形態で使用されるインクジェットシステムの構成図である。図25中図16で説明した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。

【0150】

図25に示したインクジェットシステム300における第1ヘッド群210は、図21〜図24で説明した2回のラインパターン描画によって膜面(1面)を埋める描画方法に対応して、2列のヘッド211、212を有する構成を示した。ただし、所望の膜厚を得るために複数回の塗り重ねが必要であるため、その塗り重ね回数(k回)に対応して、2×k列のヘッドが設けられる。

【0151】

第2ヘッド群220、第3ヘッド群230についても同様であり、図25では、各ヘッド群220、230がそれぞれ2列のヘッド221〜222、231〜232で構成される例を示したが、所望の膜厚を得るために必要な塗り重ね回数に対応して、2の倍数のヘッド列が設けられる。

【0152】

なお、塗り重ね回数の増加に伴い、ヘッドの本数が増加するため、供給ロールの搬送方向を逆転させ、ロールを巻き戻してから重ね塗りを実施する形態も可能である。或いはまた、供給ロール250から巻き取りロール260への一方向の搬送によって、一面の描画を行った後、巻き取りロールに巻き取られたロールを供給ロールに戻して、積層描画を行う形態も可能である。

【0153】

さらに、図25では、供給ロール250から巻き取りロール260までの1回の搬送で第1材料層、第2材料層、第3材料層を積層形成できる構成を説明したが、材料別にロール・ツー・ロール方式のインクジェットシステムを構成してもよい。

【0154】

この第3実施形態によれば、各材料について、2列のヘッドで膜厚の厚い液膜を描画することが可能であり、第2実施形態と比較して、ヘッド数が少なく、また積層回数(重ね塗りの回数)も少ないため、より効率的に生産可能である。

【0155】

<変形例>

上述した各実施形態に限らず、本発明の熱放射膜製造方法及び装置は様々な変形例を有する。以下、幾つかの変形例を説明する。

【0156】

〔基材の表面処理〕

撥液性を有する基材の場合、機能性インクで最下層を描画することが難しい場合がある。このような場合には、機能性インクをはじかない程度に基材の表面を親液性の方向に改質してもよい。

【0157】

この濡れ性の改質方法としては、UVオゾン処理、O2アッシング、コロナ放電処理、下地層塗布、薄膜形成等が採用できる。このうち、下地層には、ポリイミド等の有機膜、ガラスコート等を用いることができる。

【0158】

また、化学的処理を行って濡れ性の改質を行ってもよい。例えば、ポリエチレン基材を硫酸クロム酸混合液に浸すことにより、親水化させることができる。また、撥水性の強いテフロン(登録商標)基材をNa/NH3混合液に浸漬することで、表面が酸素修飾し、親水化させることができる。

【0159】

さらに、シラン系カップリング剤によれば、様々な基材に対して、官能基の種類によって親有機溶媒化させたり、親水化させたりすることができる。

【0160】

また、シリコン基材であれば、熱酸化膜を形成して水系溶液に対して親水化させたり、HF処理により、撥水化させたりすることができる。

【0161】

有機フイルム基材であれば、石英水銀灯などを用いてUV照射処理をすることにより、表面に酸素が修飾され、親水化させることができる。

【0162】

また、プラズマ表面処理を行ってもよい。真空のチャンバーにAr、N2、O2、CF4、C2F6等のガスを導入してプラズマ表面処理を行うと、表面の油分を除く洗浄効果や表面との反応の効果により、親水化、撥水化させることができる。なお、真空チャンバーを利用しない大気圧プラズマ処理を行ってもよい。この場合、真空を利用しないため、簡易に表面を改質することができる。

【0163】

さらに、ゾルゲル法、スパッタ、プラズマCVD等により酸化チタン等の光触媒の膜を形成し、紫外線を照射することにより超親水化させることもできる。光触媒の膜をパターニングしたり、マスクを用いて選択的に照射したりすることにより、1つの基材上において親撥のパターニングを行ったものと同様の効果を得ることもできる。

【0164】

その他の描画前処理として、基材表面に密着性を増すための層を塗布してもよい。例えば、ラテックスなどの有機物、密着性に優れた金属種等が採用できる。

【0165】

それとは逆に、生成した傾斜機能材料を独立した小部品として使用する場合や、他の基材に転写して使用する場合には、基材と生成した傾斜機能材料とが容易に分離可能となるように、密着力が弱くなるような処理をしてもよい。

【0166】

密着力を弱くするためには、完全には撥液しない範囲において、溶液と基材表面が濡れにくい方向に調整すればよい。このように生成するには、バッファ層(離型層)を導入することが考えられる。予め、基材に濡れにくく、機能性インクとも濡れにくいバッファ層となる膜を基材表面にコーティングしておくことにより、傾斜機能材料の生成後、バッファ層と基材とが剥がれるようになる。

【0167】

例えば、PET等の基材上に、有機フィルムのポリエチレングリコールの薄い膜を形成しておき、水系の機能性インクで傾斜機能材料を作成すればよい。

【0168】

基材の全面に傾斜機能材料を生成するのではなく、基材の特定部分にパターニングする場合には、基材に付着した機能性インクが、そのパターンのエッジから大きくはみ出さないように、予め基材表面に、親液性、撥液性のパターニングを行ってもよい。

【0169】

親液性、撥液性のパターニングの方法としては、各種印刷技術、フォトリソグラフィ技術、レーザーダイレクトイメージング、光触媒技術の応用などがあり、さらに適宜それらを組み合わせて使用することも可能である。

【0170】

また、基材に付着した機能性インクが、そのパターンのエッジから大きくはみ出さないようにするためには、その他にインクジェット描画の前に、予め枠による凹状の領域を設けてから、描画してもよい。この場合、枠の側面に親液性を付与して濡れ性を高めておいてもよい。さらに、枠の上面の撥液性を高めて、インクがはみ出さないようにしてもよい。

【0171】

基材には、受容層があってもよく、その受容層を必要なところにだけパターニングして

おいてもよい。また、これらの方法を併用してもよい。

【0172】

〔撥液処理枠〕

上の層を形成した後に、上の層のインクが下の層のエッジ部分からこぼれ落ちたり、はみ出したりすると、層の高さが不均一になり、機能材料として不具合を生じる可能性がある。このような現象を防止するために、下の層を形成した後に、その層のエッジ部分を、次に形成する上の層のインクに対して撥液性にしてもよい。

【0173】

図26(a)は、ICチップ10の金属層16の直上に第1材料層21を形成後、そのエッジ部分に撥液処理部81を形成したときの上面図、及び破線A−Aにおける断面図である。また、図26(b)は、その後第1材料層21の上に第2材料層22を形成したときの上面図、及び破線A−Aにおける断面図である。なお、図中の各層の膜厚は適宜縮尺を変更して描いており、実際の膜厚比率を反映したものではない(図27(a)〜(c)についても同様である)。

【0174】

図26(b)に示すように、第1材料層21の表面に吐出された第2材料層22を形成するインク(第2材料インク)は、第1材料層21のエッジ部分に形成された撥液処理部81により、撥液処理部81の外側にはみ出すことがない。したがって、第1材料層21の上層に適切に第2材料層22を形成することができる。

【0175】

撥液処理部81を形成するには、フォトマスクを用いたパターニングや、ダイレクトレーザーイメージング、レーザを走査する方法や、インクジェットによるパターニング、スクリーン印刷等の各種印刷技術を利用できる。

【0176】

このように、インク層のエッジ部分を撥液性にすることで、精度の高い傾斜機能材料を形成することができる。

【0177】

第2材料層22の上に第3材料層23を形成する場合についても同様に、第2材料層22のエッジ部分に撥液処理部を形成することできる。

【0178】

また、第2実施形態、第3実施形態にも同様に適用できる。

【0179】

〔エッジ枠〕

上の層のインクが下の層のエッジ部分からこぼれ落ちたり、はみ出したりすることを防止するために、撥液処理ではなく、エッジ部分に凸状の枠を設ける処理を行ってもよい。

【0180】

図27(a)は、ICチップ10の金属層16の直上に第1材料層21を形成後、そのエッジ部分にエッジ枠83−1を形成したときの上面図、及び破線A−Aにおける断面図である。

【0181】

エッジ枠83−1の生成には、インクジェットによるパターニングや、スクリーン印刷などの各種印刷技術を利用可能である。インクジェットによるパターニングを用いる場合には、UVモノマーインクを用いてパターンを形成し、その直後に露光を行って硬化させて生成する方法が有効である。

【0182】

ここで、「モノマーインク」とは、機能性モノマー(重合性化合物)を主成分とするインクであり、界面活性剤、重合開始剤、重合禁止剤、モノマー以外の溶剤などが含まれていてもよい。また、顔料、金属ナノ粒子、セラミック粒子などの微粒子を分散させてもよいし、機能性ポリマーなどを溶解させてもよい。

【0183】

図27(b)は、図27(a)に示した第1材料層21の上に、第2材料層22を形成したときの上面図、及び破線A−Aにおける断面図である。

【0184】

図27(b)に示すように、第1材料層21の表面に吐出された第2材料層22を形成するインク(第2材料インク)は、第1材料層21のエッジ部分に形成されたエッジ枠83−1により、エッジ枠83−1の外側にはみ出すことがない。したがって、第1材料層2−1の上層に適切に第2材料層22を形成することができる。

【0185】

図27(c)は、図27(b)に示す状態から、さらにエッジ枠83−2を形成しながら第3材料層23を形成したときを示す断面図である。

【0186】

このように、下の材料層のエッジに逐次枠を設けてからその上の材料層を形成していくことで、材料層が多層の場合や、パターンが複雑な場合であっても、精度の高い傾斜機能材料を形成することができる。

【0187】

〔半乾燥〕

第1実施形態から第3実施形態では、第1材料から第3材料の各材料層を形成するごとに液膜を乾燥/硬化させる例を説明したが、下側に形成された層の上にインクを吐出して上側の層を形成する際、下の層がインク中の溶剤成分が完全には蒸発していない程度に乾燥(半乾燥)されている状態で描画を行う態様も可能である。

【0188】

また、例えば、乾燥の速いインクを用いており、吐出後にすぐに乾燥してしまう場合には、上の層を形成する直前に、下の層の乾燥程度を緩和するような薬液処理を施してもよい。図28(a)に示すように、第1材料層21の上に第2材料層22が形成された後、28(b)に示すように、第2材料層22の完全硬化を抑制するために、インクジェットヘッド105Sから第2材料層22の表面へ薬液24’が付与される。

【0189】

そうすると、薬液24’を付与しない場合に比べて、第2材料層22の乾燥の進行を遅らせて、好ましい半乾燥状態を維持したまま、次の層を形成しうる。なお、この薬液24’が「補助インク」に相当する。

【0190】

図28(c)は、半乾燥状態の第2材料層22の表面に、次の第3材料層(23)を形成するための第3材料インクを吐出させる状態が図示されている。

【0191】

例えば、薬液24’として、第1材料インク等に使用される溶媒を用いることができる。薬液24’として溶剤インクが適用される場合であれば、その溶剤を予め下の層に塗布しておいてもよいし、その溶剤に浸漬してもよい。また、同じ溶剤でなくとも、水系インクの場合であれば水やアルコール、溶剤インクの場合であれば同様の極性や分子量を持つ溶剤を用いてもよい。

【0192】

さらに、上の層を形成する直前でなく、上の層を形成した後に、下の層の乾燥を緩和するような薬液処理をしてもよい。このような処理は、上の層からも薬液が浸透するため有効である。また、上下の層で同じ溶剤、もしくは下の層のコンテンツを溶解するような溶剤を上の層のインクに使用してもよい。

【0193】

このようにして、上の層の形成に先立ち、下の層の表面に薬液24’を付与しておくことで、下の層の乾燥の進行が緩和されるとともに、上に形成される層との境界近傍における層間の拡散も生じるので、下層と上層との密着性が強化される。

【0194】

上記のような薬液の塗布には、インクジェット方式のヘッドを用いることが好ましい。同じ装置内で塗布できるため構成がシンプルになるとともに、インクジェットの省液性により薬液の使用量が少なくて済むという利点がある。

【0195】

また、下の層の形成が終わった段階、もしくはその途中で、溶剤の乾燥程度を測定して、上の層の形成にフィードバックしてもよい。例えば、レーザ等により層のラフネスや反射強度を測定し、乾燥の目安とする。

【0196】

機能材料として用いない領域や、別途測定用のダミー領域を設け、その領域に接触することにより乾燥程度の測定を行ってもよい。また、吸収する繊維や紙を膜に接触させて、溶剤インクの吸収程度により乾燥程度を判断してもよい。乾燥程度の判断により、次の層の吐出のタイミングを決定し、下の層の更なる硬化を行う。

【0197】

紫外線の照射により硬化させるUVモノマーインク等の場合であれば、完全に硬化させるために必要な露光量よりも少ない露光量で照射し、上下層の拡散を促進させてもよい。また、UVモノマーインクの硬化は、層の形成が終わった後に全体を露光してもよいし、ヘッドやステージの走査に沿って同時に走査可能なUV−LED等のコンパクトなUV露光源を用いて、液滴の着弾直後に硬化させてもよい。

【0198】

UVモノマーインクは、加熱しても溶媒の蒸発が起こりにくい性質を有しているので、

モノマーインクが用いられる場合には、加熱により層内及び層間の拡散を促進させること

が可能である。

【0199】

なお、精密なパターンを形成する場合は、液滴の着弾直後に露光する方法が適している。UVモノマーインクを用いた場合も、上述の溶剤インクの場合と同様に、乾燥程度、固化程度を測定してもよい。

【0200】

UVモノマーインクなどのモノマーインクを用いる場合には、蛍光を利用して硬化度を測定する形態もありうる。

【0201】

〔インクジェット装置の構成〕

第1実施形態では、描画部にフラットベッドタイプのインクジェット装置が用いられ、第2及び第3実施形態ではロール・ツー・ロール方式のインクジェット装置を説明したが、装置の構成については、これら限定されるものではない。

【0202】

まず、基材をセットする部位は、フラットベッドタイプの他、ドラムタイプでもよく、