熱板、加熱冷却装置及び熱板の製造方法

【課題】熱板の製造が容易であり、製造コストを削減することを目的とする。

【解決手段】本発明は、一面12bが平坦に形成され、前記一面12bに収容溝13が形成された熱板本体11と、前記収容溝13に埋設され、前記熱板本体11を加熱又は冷却する熱伝達要素21(21a)と、を含む熱板10であって、前記収容溝13の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝13の経路に亘って、前記一面12bよりも前記収容溝13の底部側に下がった位置で前記熱伝達要素21(21a)を前記底部側に押圧していることを特徴とする。

【解決手段】本発明は、一面12bが平坦に形成され、前記一面12bに収容溝13が形成された熱板本体11と、前記収容溝13に埋設され、前記熱板本体11を加熱又は冷却する熱伝達要素21(21a)と、を含む熱板10であって、前記収容溝13の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝13の経路に亘って、前記一面12bよりも前記収容溝13の底部側に下がった位置で前記熱伝達要素21(21a)を前記底部側に押圧していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被加熱物の加熱、若しくは被冷却物の冷却に用いられる熱板、加熱冷却装置及び熱板の製造方法に関するものである。

【背景技術】

【0002】

従来、加熱又は冷却に用いられる熱板として特許文献1に開示されている加熱・冷却熱盤が知られている。この加熱・冷却熱盤は、金属板と、この金属板の一面に形成した溝部の内壁面に外周面が当接して固定され内部に流体を流すよう金属材料によって作られたパイプ要素とを有している。

【0003】

この加熱・冷却用熱盤を製造する場合、まず、金属板の一面に溝部を形成すると共に、溝部の両側で溝部に沿って一面上に突出させた突条部とを形成する。次に、パイプ要素を溝部に入れ、パイプ要素をプレス機によってプレスし、突条部を少し潰すことで、パイプ要素の外周面の一部分を一面に露出させる露出部を形成する。このとき、突条部及び露出部が一面よりも少し上方の位置になるように形成し、露出部の露出面が一面と同一な面となるように一面全体を均一面となるまで切削加工する。

【0004】

このように、加熱・冷却用熱盤を構成することで金属板とパイプ要素との間の密着性をよくすることができると共に、パイプ要素が金属板から抜け出ることを防止することができる。また、パイプ要素の露出面が金属板の一面と同一面に形成されていることから、この一面と発熱板とを当接させた状態で固定させること等ができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3651341号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示された加熱・冷却用熱盤では、加熱・冷却用熱盤を製造するのに、多くの加工が必要になる。すなわち、上述した金属板の一面に切削加工で突条部を形成する場合、突条部の高さを有する金属板から、金属板の全面に亘って切削して、突条部を形成しなければならない。また、発熱板を一面に重ねるようにするために、金属板の潰した突条部及びパイプ要素の外周面の露出部を金属板の一面と同一な面となるまで、切削加工しなければならない。このように、特許文献1に開示された加熱・冷却用熱盤を製造するには、手間がかかると共に加熱・冷却用熱盤の製造コストが上昇してしまうという問題がある。

本発明は、上述したような問題点に鑑みてなされたものであり、熱板の製造が容易であり、製造コストを削減することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板であって、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧していることを特徴とする。

前記押圧部の前記一面側は、前記一面よりも前記底部側に一段下がった位置で前記一面と平行な平坦面を形成するように構成することができる。

前記一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って、前記底部側に傾斜する傾斜面を形成するように構成することができる。

前記一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って前記底部側に傾斜する第1の面と、前記第1の面に連続する第2の面とが形成され、前記第2の面は、前記溝の開口縁側に向かうに従って前記一面側に傾斜して形成されているか、又は前記一面と平行に形成されるように構成することができる。

前記熱伝達要素と接触している前記押圧部の先端は、前記熱伝達要素側に加圧するように構成することができる。

前記熱板本体には、前記一面に複数の収容溝がそれぞれ離間して形成され、前記複数の収容溝には、それぞれ前記熱伝達要素が埋設され、前記複数の収容溝に形成されたそれぞれの押圧部は、前記複数の収容溝のそれぞれの経路に亘って、形成されるように構成することができる。

また、本発明は、一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板が複数、重ねられた加熱冷却装置であって、前記複数の熱板のうち少なくとも一つの熱板は、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧していることを特徴とする。

一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板が2つ重ねられた加熱冷却装置であって、前記2つの熱板のうち一の熱板は、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱板本体を加熱する熱伝達要素を前記底部側に押圧し、前記2つの熱板のうち他の熱板は、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱板本体を冷却する熱伝達要素を前記底部側に押圧し、前記一の熱板と前記他の熱板との熱板本体には、それぞれ異なる経路の収容溝が形成されていることを特徴とする。

前記熱板本体には、少なくとも2つの収容溝がそれぞれ形成され、前記少なくとも2つの収容溝のうち少なくとも一の収容溝には、前記熱板本体を加熱する前記熱伝達要素が埋設され、前記少なくとも2つの収容溝のうち他の収容溝には、前記熱板本体を冷却する前記熱伝達要素が埋設され、前記押圧部は、前記少なくとも2つの収容溝のそれぞれの経路に亘って、形成されるように構成することができる。

また、本発明は、一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板の製造方法であって、前記熱板本体の収容溝に前記熱伝達要素を収容させた状態で、前記収容溝の両側の開口縁を前記一面側からプレス型で加締めることより、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧する押圧部を形成する製造方法によって得ることができる。

前記熱板本体には、前記一面に複数の収容溝がそれぞれ離間して形成され、前記複数の収容溝には、それぞれ前記熱伝達要素が埋設され、前記複数の収容溝に形成されたそれぞれの押圧部は、前記複数の収容溝のそれぞれの経路に亘って、前記プレス型による一度の加締めによって得ることができる。

【発明の効果】

【0008】

本発明によれば、熱板の製造が容易であり、熱板の製造コストを削減することができる。

例えば、熱板は、収容溝の両側の開口縁を一面側から加締めることによって形成された押圧部により、収容溝の経路に亘って、一面よりも収容溝の底部側に下がった位置で熱伝達要素を底部側に押圧している。この場合、熱板本体に単に収容溝を形成すればよいため、従来のような突条部を形成する必要がなく、熱板の製造が容易であり、製造コストを削減することができる。また、収容溝の経路に亘って押圧部によって熱伝達要素を底部側に押圧しているために、熱伝達要素と熱板本体との間の熱伝達性が向上する。

また例えば、押圧部の一面側は、一面よりも底部側に一段下がった位置で一面と平行な平坦面が形成されている。この場合、押圧部が熱板本体の一面から突出することがないために、他の熱板や他の構成部品等を、重ねることができる。また、押圧部の平坦面を形成するプレス刃に凹凸を設ける必要がないので、プレス型の金型費用を削減することができる。

また例えば、一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って、底部側に傾斜する傾斜面が形成されている。この場合、傾斜させた分、押圧部が熱伝達要素を押圧することから、更に熱伝達要素と熱板との間の熱伝達性が向上する。

また例えば、一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って底部側に傾斜する第1の面と、第1の面に連続する第2の面とが形成され、第2の面は、溝の開口縁側に向かうに従って一面側に傾斜して形成されているか、又は一面と平行に形成されている。この場合、第2の面によりプレス刃の耐久性が向上する。

また例えば、熱伝達要素と接触している押圧部の先端は、熱伝達要素側に加圧されている。この場合、押圧部の先端と熱伝達要素との間が離間することを防止することができ、押圧部の先端と熱伝達要素との間に、ブラスト処理の粒子や表面処理液等が入ることを防止することができる。

また例えば、熱板本体には、一面に複数の収容溝がそれぞれ離間して形成され、複数の収容溝には、それぞれ熱伝達要素が埋設され、複数の収容溝に形成されたそれぞれの押圧部は、複数の収容溝のそれぞれの経路に亘って、形成されている。この場合、複数の収容溝のそれぞれの経路に亘って押圧部によってそれぞれ熱伝達要素を底部側に押圧しているので、大きな熱板であっても、熱伝達要素と熱板本体との間の熱伝達性が向上する。

また例えば、重ねられた複数の熱板のうち少なくとも一つの熱板は、収容溝の両側の開口縁を一面側から加締めることによって形成された押圧部により、収容溝の経路に亘って、一面よりも収容溝の底部側に下がった位置において熱伝達要素を底部側に押圧している。この場合、熱板本体に単に収容溝を形成すればよいため、従来のような突条部を形成する必要がなく、熱板の製造が容易であり、製造コストを削減することができる。したがって、複数の熱板が重ねられた加熱冷却装置の製造が容易であり、加熱冷却装置の製造コストを削減することができる。

また例えば、重ねられた2つの熱板のうち一の熱板は、収容溝の両側の開口縁を一面側から加締めることによって形成された押圧部により、収容溝の経路に亘って、一面よりも収容溝の底部側に下がった位置で熱板本体を加熱する熱伝達要素を底部側に押圧し、2つの熱板のうち他の熱板は、収容溝の両側の開口縁を一面側から加締めることによって形成された押圧部により、収容溝の経路に亘って、一面よりも収容溝の底部側に下がった位置で熱板本体を冷却する熱伝達要素を底部側に押圧し、一の熱板と他の熱板との熱板本体には、それぞれ異なる経路の収容溝が形成されている。この場合、早く加熱用の熱板を冷却したり、早く冷却用の熱板を加熱したりすることができる。

また例えば、熱板本体には、少なくとも2つの収容溝がそれぞれ形成され、少なくとも2つの収容溝のうち少なくとも一の収容溝には、熱板本体を加熱する熱伝達要素が埋設され、少なくとも2つの収容溝のうち他の収容溝には、熱板本体を冷却する熱伝達要素が埋設され、押圧部は、少なくとも2つの収容溝のそれぞれの経路に亘って、形成されている。この場合、一つの熱板により、加熱及び冷却を行うことができる。

また例えば、複数の収容溝に形成されたそれぞれの押圧部は、プレス型による一度の加締めにより、複数の収容溝のそれぞれの経路に亘って、形成される。この場合、分割して加締めを行って、押圧部を形成する場合において発生する、熱伝達要素の伸びや収容溝の変形はなく、安定した品質の熱板を得ることができる。また、1つの収容溝ごとに加締めて押圧部を形成する場合において発生する、熱板本体の変形や隣接する収容溝の変形等はなく、安定した品質の熱板を得ることができる。

【図面の簡単な説明】

【0009】

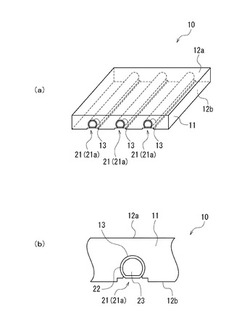

【図1】第1の実施形態に係る熱板の構成を示す図である。

【図2】第1の実施形態に係る熱板の製造方法を説明するための図である。

【図3】第1の実施形態に係る熱板の製造方法を説明するための図である。

【図4】シースヒータの構成を示す図である。

【図5】第2の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図6】第3の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図7】第4の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図8】第5の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図9】第6の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図10】第7の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図11】第8の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図12】第9の実施形態に係る熱板の製造方法を説明するための図である。

【図13】第9の実施形態に係る熱板の製造方法を説明するための図である。

【図14】第10の実施形態に係る加熱冷却装置の構成を示す図である。

【図15】第11の実施形態に係る加熱冷却装置の構成を示す図である。

【図16】第12の実施形態に係る加熱冷却装置の構成を示す図である。

【図17】第13の実施形態に係る熱板の構成を示す図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して本実施形態に係る熱板及び加熱冷却装置について説明する。

(第1の実施形態)

図1(a)は、第1の実施形態に係る熱板10の全体構成を示す斜視図である。また、図1(b)は、熱板10の一部断面図である。

図1(a)、(b)に示すように、熱板10は、熱板本体11と、熱伝達要素21とを含んで構成されている。なお本明細書では、加熱機能を有する熱伝達要素と、冷却機能を有する熱伝達要素の両者を単に熱伝達要素という。したがって、熱板10は、被加熱物を加熱する場合と、被冷却物を冷却する場合とがある。

【0011】

熱板本体11は、所定の厚み寸法を有する矩形板状に形成されている。熱板本体11の材質は、例えばアルミニウム、アルミニウム合金、銅又は銅合金等で構成されている。

熱板本体11の表面12aは、平坦状に形成され、被加熱物又は被冷却物を載置するフェース面である。また、熱板本体11の一面12b(以下、裏面と記載する)も、平坦状に形成されている。

裏面12bには、熱伝達要素21が埋設される収容溝13が、熱板本体11の一方の側面から対向する他方の側面に到るまで、形成されている。本実施形態に係る熱板本体11の収容溝13は、所定距離、離間して同方向に3つ形成されている。

【0012】

一方、熱伝達要素21は、各収容溝13に埋設可能な形状に形成されている。本実施形態に係る熱伝達要素21は、図1(b)に示すように、管部材22と、管部材22内を流れる熱伝達媒体23と含んでいる。以下では、図1(b)に示す熱伝達要素21をパイプ状熱伝達要素21aという。

管部材22は、断面を円形状とし、内部に熱伝達媒体23が流れる空間を有するパイプである。なお、図1(b)に示す管部材22は、後述するプレス型による加締めにより、裏面12b側に露出する部分が平坦状に形成されている。また、管部材22の材質は、例えばアルミニウム、アルミニウム合金、銅、銅合金又はステンレス等で構成されている。管部材22の材質は、上述した熱板本体11の材質や、管部材22内を流れる熱伝達媒体23等を考慮して選定される。

【0013】

ここで、熱伝達媒体23は、用途によって加熱用と冷却用とに分けられる。加熱用の熱伝達媒体23としては、例えば、熱媒(オイル、蒸気、水、空気、窒素)等が用いられる。また、冷却用の熱伝達媒体23としては、例えば、水、空気、冷媒(フロンガス、アンモニアガス、窒素、フッ素系液体)等が用いられる。

【0014】

すなわち、加熱用の熱伝達媒体23を管部材22内に流すことで、熱伝達媒体23は、管部材22を介して、熱板本体11を加熱する。したがって、この場合、熱板10は、加熱用として機能する。一方、冷却用の熱伝達媒体23を管部材22内に流すことで、熱伝達媒体23は、管部材22を介して、熱板本体11を冷却する。したがって、この場合、熱板10は、冷却用として機能する。

なお、熱伝達要素21は、パイプ状熱伝達要素21aに限られず、後述するシースヒータ21b(図4に示す)であってもよい。

そして、熱板本体11の表面12aに被加熱物又は被冷却物を載置することで、熱板10は、被加熱物又は被冷却物を加熱又は冷却する。ここで、被加熱物又は被冷却物としては、例えば、半導体、液晶パネル、太陽電池モジュール等である。熱板10は、これらを製造するときの加熱又は冷却に用いられる。

【0015】

次に、熱板10の製造方法について、図2及び図3を参照して説明する。

図2は、熱板10の製造方法の工程を順番に示した断面図である。図2(a)は、熱板本体11にパイプ状熱伝達要素21aを収容する直前の状態を示す一部断面図である。また、図2(b)は、熱板本体11及びパイプ状熱伝達要素21aを加締める直前の状態を示す一部断面図である。また、図2(c)は、熱板本体11及びパイプ状熱伝達要素21aを加締めた後の状態を示す一部断面図である。また、図3は、図2(b)に示す熱板本体11及びパイプ状熱伝達要素21aを加締める直前の状態を示す斜視図である。なお、図2及び図3に示すように、熱板10を製造するときは、熱板本体11の裏面12b側から加締めるために、裏面12bを上側にし、表面12aを下側にしている。

【0016】

まず、図2(a)に示すように、熱板本体11の裏面12bには、予め収容溝13が、例えば、切削加工により形成されている。収容溝13の底部の内周面は、パイプ状熱伝達要素21aの断面形状に合わせたU字状に形成されている。具体的には、収容溝13の底部の内周面の半径rは、パイプ状熱伝達要素21aの外径Dに対して、r≧D/2の関係を有している。なお、底部の内周面の半径rは、D/2に近い寸法である方が好ましい。また、図2(a)に示す収容溝13の深さHは、パイプ状熱伝達要素21aの外径Dに対して、H≧Dの関係を有している。更に、収容溝13の幅Wは、パイプ状熱伝達要素21aの外径Dに対して、W>Dの関係を有している。一方、パイプ状熱伝達要素21aは、加締める前において、断面が外径Dとする略真円状に形成されている。

【0017】

このように、加締める前の熱板本体11の収容溝13の開口縁には、従来の熱盤にあるような突条部が設けられていない。すなわち、熱板本体11の裏面12bの平坦面から直に収容溝13が形成されている。したがって、熱板本体11に、突条部を形成する加工処理を削減することができる。

【0018】

次に、図2(b)及び図3に示すように、熱板本体11の収容溝13に、パイプ状熱伝達要素21aを収容する。このとき、上述したように、収容溝13の幅Wは、パイプ状熱伝達要素21aの外径Dより大きいので、パイプ状熱伝達要素21aを収容溝13に簡単に収容させることができる。また、上述したように、パイプ状熱伝達要素21aの外径Dは、収容溝13の深さH以下なので、パイプ状熱伝達要素21aは、裏面12bから突出していない状態である。

熱板本体11の上方には、プレス型30が配置されている。このプレス型30は、図示しないプレス機により、上方から収容溝13の開口縁とパイプ状熱伝達要素21aとを加圧する。

プレス型30には、プレス刃31が設けられている。本実施形態に係るプレス刃31は、刃幅Lを収容溝13の幅Wより大きくした断面矩形状に形成されている。すなわち、プレス刃31の下面は、熱板本体11の裏面12bの平坦面と平行になるように形成されている。また、図3に示すように、プレス刃31は、各収容溝13に対応させ、各収容溝13の経路に亘って、それぞれ設けられている。

【0019】

次に、熱板本体11の収容溝13に、パイプ状熱伝達要素21aを収容させた図2(b)及び図3に示す状態から、図示しないプレス機によりプレス型30を下降させる。そして、プレス刃31により、収容溝13の開口縁とパイプ状熱伝達要素21aとを加圧して、図2(c)に示すように、収容溝13の底部側に塑性変形させる。すなわち、プレス刃31により、収容溝13の開口縁とパイプ状熱伝達要素21aとを加締める。なお、図3に示すようにプレス刃31は、各収容溝13に対応させて設けられているので、一度のプレス加工により複数の収容溝13の開口縁及び複数のパイプ状熱伝達要素21aを同時に加締めることができる。更に、プレス刃31は、各収容溝13の経路に亘って、設けられているので、収容溝13及びパイプ状熱伝達要素21aの経路に亘って同時に加締めることができる。

【0020】

ここで、図2(c)を参照して、加締められた状態の熱板本体11及びパイプ状熱伝達要素21aについて説明する。

図2(c)に示すように、熱板本体11には、プレス刃31の形状に合致する溝14が新たに形成される。また、プレス刃31により加締められた収容溝13の開口縁は、押し潰されて、パイプ状熱伝達要素21aをなぞるように塑性変形し、押圧部15が新たに形成される。押圧部15は、図2(c)の15e部に示すように、パイプ状熱伝達要素21aに形成された平坦面24の両側に、パイプ状熱伝達要素21aの外周面を覆うような態様で、溝14の開口両側から中央に向かって突出し、2つが対向するように形成される。また、押圧部15の露出した上面に、プレス刃31により平坦面15aが形成される。押圧部15の平坦面15aは、熱板本体11の裏面12bよりも収容溝13の底部側に一段下がった位置に形成される。

本実施形態に係る押圧部15は、プレス刃31による加締めにより、パイプ状熱伝達要素21aの管部材22と接している。そして、押圧部15は、管部材22と接している箇所を介して、パイプ状熱伝達要素21aを収容溝13の底部側に押圧している。したがって、押圧部15により、パイプ状熱伝達要素21aが収容溝13から抜け出るのを防止すると共に、パイプ状熱伝達要素21aと熱板本体11とを密着させることができる。

【0021】

一方、図2(c)に示すように、パイプ状熱伝達要素21aの管部材22のうち、収容溝13の開口から露出している部分は、プレス刃31により押し潰されて、平坦面24が形成される。この平坦面24は、熱板本体11の裏面12bの平坦面よりも収容溝13の底部側に一段下がった位置に形成され、上述した押圧部15の平坦面15aと略同一面を形成する。このように、パイプ状熱伝達要素21aは、プレス刃31により、露出部に平坦面が形成されるほどの荷重で加圧されるので、パイプ状熱伝達要素21aの管部材22のうち収容溝13の内周面に面した外周面は、収容溝13の底部の内周面に倣うように塑性変形する。したがって、パイプ状熱伝達要素21aと熱板本体11とを面接触するように密着させることができる。

【0022】

このように、本実施形態によれば、プレス型30により収容溝13の開口縁を加締めてパイプ状熱伝達要素21aを収容溝13の底部側に押圧する押圧部15を、熱板本体11の裏面12bよりも底部側に一段下がった位置に形成した。したがって、収容溝13の開口縁に押圧部15を形成するための突条部を加工する必要がない。更に、収容溝13の開口縁を加締めることにより形成された押圧部15は、熱板本体11の裏面12bから突出することがなく、押圧部15を切削する等して取り除く加工を行う必要がない。したがって、熱板10の製造が容易であり、熱板10の製造コストを削減することができる。

また、本実施形態では、収容溝13の開口縁を塑性変形して形成する押圧部15は、収容溝13の経路に亘って、連続して形成されているので、パイプ状熱伝達要素21aと熱板本体11との密着性を向上させることができる。したがって、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性が向上すると共に、何れの位置であっても、パイプ状熱伝達要素21aと熱板本体11との密着性が均一であるため、熱板10の表面12aにおける加熱時又は冷却時の温度分布を容易に、均一にすることができる。

【0023】

また、本実施形態では、収容溝13の開口縁を塑性変形して形成する押圧部15は、一度の加締めによって、収容溝13の経路に亘って、連続して形成される。したがって、分割して加締めを行って押圧部15を形成する場合において発生する、パイプ状熱伝達要素21aの伸びや収容溝13の変形はなく、安定した品質の熱板10を提供することができる。

【0024】

また、本実施形態では、収容溝13の開口縁を塑性変形して形成する押圧部15は、一度の加締めによって、複数の収容溝13に形成される。したがって、1つの収容溝13ごとに加締めて押圧部15を形成する場合において発生する、熱板本体11の変形や隣接する収容溝13の変形等はなく、安定した品質の熱板10を提供することができる。

【0025】

また、本実施形態では、プレス型30のプレス刃31を断面矩形状とする簡単な形状であるため、プレス刃31を製造するときの金型費用、すなわちイニシャルコストを削減することができ、結果として熱板10の製造コストを削減することができる。

【0026】

また、本実施形態では、熱伝達要素21として、パイプ状熱伝達要素21aを例にして説明したが、この場合に限られない。例えば、熱伝達要素21として、図4に示すようなシースヒータ21bであってもよい。シースヒータ21bには、中心にコイル状に加工されたニクロム線41を有している。また、ニクロム線41の周りには、酸化マグネシウム等の粉末を充填した絶縁材42を有している。更に、絶縁材42の周りには、シース43(外周をなす外皮)が全周を覆っている。ここで、シースヒータ21bのシース43の材質は、例えばアルミニウム合金、銅合金、ステンレス又はインコネル(登録商標)等で構成されている。シース43の材質は、熱板本体11の材質や、設定される加熱温度等を考慮して選定される。上述したように構成されるシースヒータ21bも、パイプ状熱伝達要素21aと同様に、収容溝13の開口縁と同時に加締めることにより上述した効果を奏することができる。

【0027】

なお、本実施形態では、加締めにより、パイプ状熱伝達要素21aに平坦面24を形成する場合について説明したが、この場合に限られない。例えば、パイプ状熱伝達要素21aのうち収容溝13の開口から露出している部分は、熱板本体11の裏面12b側に、やや膨らみを有する形状に形成されていてもよい。すなわち、パイプ状熱伝達要素21aによっては、加締めたときに、収容溝13の底部側の方向に凹み易いものもあり、膨らみ形状を有するように加締めることで、凹みの発生を防止することができる。この場合、プレス刃31は、パイプ状熱伝達要素21aに膨らみ形状を形成するために、膨らみ形状に合う凹部を形成しておけばよい。

また、上述したシースヒータ21bの場合も同様、平坦面を形成する場合に限られず、シースヒータ21bのうち収容溝13の開口から露出している部分は、熱板本体11の裏面12b側に、やや膨らみを有するように加締めてられていてもよい。シースヒータ21bの場合、酸化マグネシウム等の粉末が充填されているために、塑性変形し難く、加締め後にやや膨らみが生じてしまい、平坦面を形成することが困難なためである。

ただし、何れの場合であっても、加締め後において、パイプ状熱伝達要素21a又はシースヒータ21bのうち収容溝13の開口から露出している部分は、熱板本体11の裏面12bから突出していないことが必要である。

なお、加締めにより、パイプ状熱伝達要素21a又はシースヒータ21bに平坦面24を必ずしも形成しなくともよいことは、後述する実施形態であっても同様である。

【0028】

なお、以下の実施形態においても、熱伝達要素21をパイプ状熱伝達要素21aで説明するが、上述したシースヒータ21bに適宜、置き換えて実施することができる。

(第2の実施形態)

次に、第2の実施形態に係る熱板50の構成及び製造方法について、図5を参照して説明する。図5は、熱板50の製造方法の工程を順番に示した一部断面図である。図5(a)は、加締める直前の熱板本体11、パイプ状熱伝達要素21a及びプレス型60の一部断面図である。また、図5(b)は、加締めた後の熱板50の一部断面図である。

本実施形態は、熱板50を製造するときに用いるプレス型60のプレス刃61の形状が第1の実施形態と異なる。それに伴い、収容溝13の開口縁を加締めることにより形成される押圧部52の形状が異なる。なお、他の構成については第1の実施形態と同様であり、同一符号を付してその説明を省略する。

【0029】

まず、第1の実施形態の図2(a)に示す状態から、図5(a)に示すように、熱板本体11の収容溝13に、パイプ状熱伝達要素21aを収容する。

熱板本体11の上方に、本実施形態に係るプレス型60が配置されている。プレス型60には、プレス刃61が設けられている。プレス刃61の下面であって、幅部65の両側には、先端が鋭角に形成された突出部62が熱板本体11側に突出している。突出部62は、それぞれ外側面が垂直状に形成され、内側面が傾斜部63として形成されている。

【0030】

次に、プレス刃61により、収容溝13の開口縁とパイプ状熱伝達要素21aとを加締めることにより、図5(b)に示すように、熱板本体11には、プレス刃61の形状に合致する溝51が新たに形成される。また、プレス刃61により加締められた収容溝13の開口縁は、押し潰されて、パイプ状熱伝達要素21aをなぞるように塑性変形し、押圧部52が新たに形成される。押圧部52は、図5(b)の52e部に示すように、パイプ状熱伝達要素21aに形成された平坦面24の両側に、パイプ状熱伝達要素21aの外周面を覆うような態様で、溝51の開口縁両側から中央に向かって、やや上方に突出し、2つが対向するように形成される。また、押圧部52の露出した上面に、プレス刃61の突出部62の傾斜部63により傾斜面52aが形成される。具体的には、この傾斜面52aは、溝51の開口縁側に向かうに従って、底部側に傾斜している。また、押圧部52の先端部52bは、熱板本体11の裏面12bよりも収容溝13の底部側に一段下がって位置している。

【0031】

本実施形態に係る押圧部52は、プレス刃61の傾斜部63によって、よりパイプ状熱伝達要素21a側に加圧される。このように、押圧部52は、パイプ状熱伝達要素21aを収容溝13の底部側に押圧している。したがって、押圧部52により、パイプ状熱伝達要素21aが収容溝13から抜け出るのを防止すると共に、パイプ状熱伝達要素21aと熱板本体11とを密着させることができる。

【0032】

本実施形態では、第1の実施形態の効果に加えて、プレス刃61の傾斜部63によって押圧部52をパイプ状熱伝達要素21a側に、より加圧することができるので、パイプ状熱伝達要素21aと熱板本体11とを密着させることができ、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性を向上させることができる。

【0033】

(第3の実施形態)

次に、第3の実施形態に係る熱板70の構成及び製造方法について、図6を参照して説明する。図6は、熱板70の製造方法の工程を順番に示した一部断面図である。図6(a)は、加締める前の熱板本体11、パイプ状熱伝達要素21a及びプレス型80の一部断面図である。また、図6(b)は、加締めた後の熱板70の一部断面図である。

本実施形態は、熱板70を製造するときに用いるプレス型80のプレス刃81の形状が第1及び第2の実施形態と異なる。それに伴い、収容溝13の開口縁を加締めることにより形成される押圧部72の形状が異なる。なお、他の構成については第1の実施形態と同様であり、同一符号を付してその説明を省略する。

【0034】

まず、第1の実施形態の図2(a)に示す状態から、図6(a)に示すように、熱板本体11の収容溝13に、パイプ状熱伝達要素21aを収容する。

熱板本体11の上方に、本実施形態に係るプレス型80が配置されている。プレス型80には、プレス刃81が設けられている。プレス刃81の下面であって、幅部75の両側には、先端が鈍角に形成された突出部82が熱板本体11側に突出している。突出部82は、それぞれ山型形状に形成され、内側面を傾斜部83とし、外側面を傾斜部84として形成されている。傾斜部83は、プレス刃81の下面に対して緩やかに傾斜している。

【0035】

次に、プレス刃81により、収容溝13の開口縁とパイプ状熱伝達要素21aとを加締めることにより、図6(b)に示すように、熱板本体11には、プレス刃81の形状に合致する溝71が新たに形成される。また、プレス刃81により押圧された収容溝13の開口縁は、押し潰されて、パイプ状熱伝達要素21aをなぞるように塑性変形し、押圧部72が新たに形成される。押圧部72は、図6(b)の72e部に示すように、パイプ状熱伝達要素21aに形成された平坦面24の両側に、パイプ状熱伝達要素21aの外周面を覆うような態様で、溝71の開口縁両側から中央に向かって、やや上方に突出し、2つが対向するように形成される。また、押圧部72の露出している部分には、プレス刃81の突出部82の傾斜部83により第1の面(傾斜面)72aが形成される。第1の面72aは、溝71の開口縁側に向かうに従って、底部側に傾斜している。また、プレス刃81の突出部82の傾斜部84により第2の面(傾斜面)72dが第1の面72aに連続して形成される。第2の面72dは、溝71の開口縁側に向かうに従って、裏面12b側に傾斜している。更に、新たに形成された溝71の開口縁には、盛り上がり部73が形成される。また、押圧部72の先端部72bは、熱板本体11の裏面12bよりも収容溝13の底部側に一段下がって位置している。

【0036】

本実施形態に係る押圧部72は、プレス刃81の傾斜部83によって、よりパイプ状熱伝達要素21a側に加圧される。このように、押圧部72は、パイプ状熱伝達要素21aを収容溝13の底部側に押圧している。したがって、押圧部72により、パイプ状熱伝達要素21aが収容溝13から抜け出るのを防止すると共に、パイプ状熱伝達要素21aと熱板本体11とを密着させることができる。

【0037】

本実施形態では、プレス刃81の突出部82を鈍角に形成した。すなわち、プレス刃81の突出部82の外側面に傾斜部84を形成した。このようにプレス刃81を形成することで、プレス刃81の突出部82を補強することができるので、加締めるときのプレス機の荷重を大きくしても、プレス刃81が損傷することがなく、プレス刃81の耐久性を向上させることができる。なお、本実施形態では、プレス刃81の突出部82を鈍角に形成する場合について説明したが、この場合に限らない。すなわち、プレス刃81の突出部82の外側面に傾斜部84が形成されていればよく、例えば、プレス刃81の突出部82を直角又は鋭角に形成してもよい。また、本実施形態では、盛り上がり部73を切削して、裏面12bを平坦にする切削加工が必要になる場合がある。しかしながら、盛り上がり部73の突出は、僅かであるため、切削加工を少なくすることができる。

【0038】

(第4の実施形態)

次に、第4の実施形態に係る熱板270の構成及び製造方法について、図7を参照して説明する。図7は、熱板270の製造方法の工程を順番に示した一部断面図である。図7(a)は、加締める前の熱板本体11、パイプ状熱伝達要素21a及びプレス型280の一部断面図である。また、図7(b)は、加締めた後の熱板270の一部断面図である。

本実施形態は、熱板270を製造するときに用いるプレス型280のプレス刃281の形状が第1〜第3の実施形態と異なる。それに伴い、収容溝13の開口縁を加締めることにより形成される押圧部272の形状が異なる。なお、他の構成については第1の実施形態と同様であり、同一符号を付してその説明を省略する。

【0039】

まず、第1の実施形態の図2(a)に示す状態から、図7(a)に示すように、熱板本体11の収容溝13に、パイプ状熱伝達要素21aを収容する。

熱板本体11の上方に、本実施形態に係るプレス型280が配置されている。プレス型280には、プレス刃281が設けられている。プレス刃281の下面であって、幅部275の両側には、突出部282が熱板本体11側に突出している。突出部282は、内側に向かうにしたがって、上側に緩やかに傾斜する傾斜部283と、傾斜部283の最下端からプレス刃281の側面までに形成された平坦な面284とで構成されている。

【0040】

次に、プレス刃281により、収容溝13の開口縁とパイプ状熱伝達要素21aとを加締めることにより、図7(b)に示すように、熱板本体11には、プレス刃281の形状に合致する溝271が新たに形成される。また、プレス刃281により押圧された収容溝13の開口縁は、押し潰されて、パイプ状熱伝達要素21aをなぞるように塑性変形し、押圧部272が新たに形成される。押圧部272は、図7(b)の272e部に示すように、パイプ状熱伝達要素21aに形成された平坦面24の両側に、パイプ状熱伝達要素21aの外周面を覆うような態様で、溝271の開口縁両側から中央に向かって、やや上方に突出し、2つが対向するように形成される。また、押圧部272の露出している部分には、プレス刃281の突出部282の傾斜部283により第1の面(傾斜面)272aが形成される。第1の面272aは、溝271の開口縁側に向かうに従って、底部側に傾斜している。また、プレス刃281の突出部282の平坦な面284により第2の面272dが第1の面272aに連続して形成される。第2の面272dは、裏面12bと平行に形成されている。また、押圧部272の先端部272bは、熱板本体11の裏面12bよりも収容溝13の底部側に一段下がって位置している。

【0041】

本実施形態に係る押圧部272は、プレス刃281の傾斜部283によって、よりパイプ状熱伝達要素21a側に加圧される。このように、押圧部272は、パイプ状熱伝達要素21aを収容溝13の底部側に押圧している。したがって、押圧部272により、パイプ状熱伝達要素21aが収容溝13から抜け出るのを防止すると共に、パイプ状熱伝達要素21aと熱板本体11とを密着させることができる。

【0042】

本実施形態では、プレス刃281の突出部282に平坦な面284を形成した。このようにプレス刃281を形成することで、第3の実施形態で説明したような、新たに形成された溝271の開口縁に生じてしまう盛り上げ部の発生を防止することができる。

【0043】

(第5の実施形態)

次に、第5の実施形態に係る熱板16の構成及び製造方法について、図8を参照して説明する。図8は、熱板16の製造方法の工程を順番に示した一部断面図である。図8(a)は、加締める直前の熱板本体11、パイプ状熱伝達要素21a及びプレス型36の一部断面図である。また、図8(b)は、加締めた後の熱板16の一部断面図である。

本実施形態は、熱板16を製造するときに用いるプレス型36のプレス刃34の形状が第1の実施形態と僅かに異なる。なお、第1の実施形態と同様の構成は、同一符号を付してその説明を省略する。

【0044】

図8(a)に示すように、本実施形態に係るプレス刃34には、プレス刃34の下面であって、幅部33の両側からやや内側の位置に、山型形状の小さな突起部32が所定距離、離間して形成されている。このような突起部32を有するプレス刃34により収容溝13の開口縁及びパイプ状熱伝達要素21aを加締めると、図8(b)に示すように、押圧部15の先端部15bのうち、パイプ状熱伝達要素21aと接触している先端15cが、パイプ状熱伝達要素21aと一層密着するように、加締められる。すなわち、プレス刃34の突起部32は、押圧部15の先端部15bのうち、パイプ状熱伝達要素21aと接触している先端15cを、よりパイプ状熱伝達要素21aに押し付ける働きをする。

【0045】

本実施形態では、プレス刃34の下面に突起部32を形成した。このようにプレス刃34を形成することで、押圧部15の先端部15bのうち、パイプ状熱伝達要素21aと接触している先端15cが、パイプ状熱伝達要素21aと一層密着するように、加締められる。すなわち、プレス刃34の突起部32により、押圧部15の先端部15bであって、パイプ状熱伝達要素21aと接触している先端15cが、よりパイプ状熱伝達要素21aに押し付けられ、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性を向上させることができる。また、その後の熱板16の製造過程において、ブラスト処理や表面処理が行われたとしても、押圧部15の先端15cとパイプ状熱伝達要素21aとの間に、隙間が生じないので、押圧部15の先端15cとパイプ状熱伝達要素21aとの間にブラスト処理の粒子や表面処理液が、残留してしまうことを防止することができる。

【0046】

(第6の実施形態)

次に、第6の実施形態に係る熱板55の構成及び製造方法について、図9を参照して説明する。図9は、熱板55の製造方法の工程を順番に示した一部断面図である。図9(a)は、加締める直前の熱板本体11、パイプ状熱伝達要素21a及びプレス型66の一部断面図である。また、図9(b)は、加締めた後の熱板55の一部断面図である。

本実施形態は、熱板55を製造するときに用いるプレス型66のプレス刃67の形状が第2の実施形態と僅かに異なる。なお、第2の実施形態と同様の構成は、同一符号を付してその説明を省略する。

【0047】

図9(a)に示すように、本実施形態に係るプレス刃67には、プレス刃67の下面であって、幅部65の両側の突出部62の内側に、山型形状の小さな突起部64が所定距離、離間して形成されている。このような突出部62と突起部64とを有するプレス刃67により収容溝13の開口縁及びパイプ状熱伝達要素21aを加締めると、図9(b)に示すように、押圧部52の先端部52bのうち、パイプ状熱伝達要素21aと接触している先端52cが、パイプ状熱伝達要素21aと一層密着するように、加締められる。すなわち、プレス刃67の突起部64は、押圧部52の先端部52bのうち、パイプ状熱伝達要素21aと接触している先端52cを、よりパイプ状熱伝達要素21aに押し付ける働きをする。

【0048】

本実施形態では、第5の実施形態と同様に、プレス刃67の突起部64により、押圧部52の先端部52bであって、パイプ状熱伝達要素21aと接触している先端52cが、よりパイプ状熱伝達要素21aに押し付けられ、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性を向上させることができる。また、押圧部52の先端52cとパイプ状熱伝達要素21aとの間にブラスト処理の粒子や表面処理液が、残留してしまうことを防止することができる。

【0049】

(第7の実施形態)

次に、第7の実施形態に係る熱板74の構成及び製造方法について、図10を参照して説明する。図10は、熱板74の製造方法の工程を順番に示した一部断面図である。図10(a)は、加締める直前の熱板本体11、パイプ状熱伝達要素21a及びプレス型85の一部断面図である。また、図10(b)は、加締めた後の熱板74の一部断面図である。

本実施形態は、熱板74を製造するときに用いるプレス型85のプレス刃86の形状が第3の実施形態と僅かに異なる。なお、第3の実施形態と同様の構成は、同一符号を付してその説明を省略する。

【0050】

図10(a)に示すように、本実施形態に係るプレス刃86には、プレス刃86の下面であって、幅部88の両側の突出部82の内側に、山型形状の小さな突起部87が所定距離、離間して形成されている。このような突出部82と突起部87とを有するプレス刃86により収容溝13の開口縁及びパイプ状熱伝達要素21aを加締めると、図10(b)に示すように、押圧部72の先端部72bのうち、パイプ状熱伝達要素21aと接触している先端72cが、パイプ状熱伝達要素21aと一層密着するように、加締められる。すなわち、プレス刃86の突起部87は、押圧部72の先端部72bのうち、パイプ状熱伝達要素21aと接触している先端72cを、よりパイプ状熱伝達要素21aに押し付ける働きをする。

【0051】

本実施形態では、第5及び第6の実施形態と同様に、プレス刃86の突起部87により、押圧部72の先端部72bであって、パイプ状熱伝達要素21aと接触している先端72cが、よりパイプ状熱伝達要素21aに押し付けられ、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性を向上させることができる。また、押圧部72の先端72cとパイプ状熱伝達要素21aとの間にブラスト処理の粒子や表面処理液が、残留してしまうことを防止することができる。

【0052】

(第8の実施形態)

次に、第8の実施形態に係る熱板274の構成及び製造方法について、図11を参照して説明する。図11は、熱板274の製造方法の工程を順番に示した一部断面図である。図11(a)は、加締める直前の熱板本体11、パイプ状熱伝達要素21a及びプレス型285の一部断面図である。また、図11(b)は、加締めた後の熱板274の一部断面図である。

本実施形態は、熱板274を製造するときに用いるプレス型285のプレス刃286の形状が第4の実施形態と僅かに異なる。なお、第4の実施形態と同様の構成は、同一符号を付してその説明を省略する。

【0053】

図11(a)に示すように、本実施形態に係るプレス刃286には、プレス刃286の下面であって、幅部288の両側の突出部282の内側に、山型形状の小さな突起部287が所定距離、離間して形成されている。このような突出部282と突起部287とを有するプレス刃286により収容溝13の開口縁及びパイプ状熱伝達要素21aを加締めると、図11(b)に示すように、押圧部272の先端部272bのうち、パイプ状熱伝達要素21aと接触している先端272cが、パイプ状熱伝達要素21aと一層密着するように、加締められる。すなわち、プレス刃286の突起部287は、押圧部272の先端部272bのうち、パイプ状熱伝達要素21aと接触している先端272cを、よりパイプ状熱伝達要素21aに押し付ける働きをする。

【0054】

本実施形態では、第5〜第7の実施形態と同様に、プレス刃286の突起部287により、押圧部272の先端部272bであって、パイプ状熱伝達要素21aと接触している先端272cが、よりパイプ状熱伝達要素21aに押し付けられ、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性を向上させることができる。また、押圧部272の先端272cとパイプ状熱伝達要素21aとの間にブラスト処理の粒子や表面処理液が、残留してしまうことを防止することができる。

【0055】

第1〜第8の実施形態では、何れもプレス刃を有するプレス型による加締めで押圧部を形成できるので、熱板本体11には収容溝13のみを加工するだけでよく、熱伝達性能に優れた熱板本体11を安価に製作することができる。なお、加締め後の押圧部が裏面12bから突出しない範囲であれば、プレス刃の形状は、どのようなものであってもよく、第1〜第8の実施形態に限定されるものではない。

【0056】

(第9の実施形態)

次に、第9の実施形態について説明する。本実施形態では、一つの熱板本体90に複数のパイプ状熱伝達要素94a、94bを加締める場合について図12及び図13を参照して説明する。図12は、熱板本体90及びパイプ状熱伝達要素94a、94bを加締める直前の状態を示す斜視図である。図13(a)は、プレス型100の底面図(図12に示すX矢視図)である。また、図13(b)は、熱板本体90の平面図(図12に示すY矢視図)である。

まず、図12に示すように、熱板本体90の裏面91bには、2つの収容溝92a、92bが形成されている。2つの収容溝92a、92bは、それぞれ溝の経路を曲げることにより、熱板本体90の裏面91bの全面に亘って形成されている。具体的には、収容溝92a、92bは、図13(b)に示すように平面視においてそれぞれ溝幅Wを一定とする同形状のコ字状で、熱板本体90の左右に離間して形成されている。また、収容溝92a、92bは、底部の内周面をパイプ状熱伝達要素94a、94bの断面形状に合わせたU字状にして形成されている。

【0057】

パイプ状熱伝達要素94a、94bは、それぞれ収容溝92a、92bの曲げ経路に合わせて、予め曲げて形成されている。パイプ状熱伝達要素94aは、その両端部が熱板本体90の側面から突出するような状態で、収容溝92aに収容されている。一方、パイプ状熱伝達要素94bは、その両端部に、立ち上がり部93が形成されている。すなわち、パイプ状熱伝達要素94bは、その両端部が、熱板本体90の裏面91bから上方に立ち上がるように折り曲げられた状態で、収容溝92bに収容されている。

【0058】

また、図12に示すように、熱板本体90の上方に、プレス型100が配置されている。プレス型100には、プレス刃101a、101bが設けられている。プレス刃101a、101bは、図13(a)に示すようにプレス型100の底面視において、収容溝92a、92bの曲げ経路に合わせた形状に形成されている。また、刃幅Lは、第1〜第8の実施形態のように、溝幅Wよりも大きくしている。なお、本実施形態に係るプレス刃101a、101bは、上述した第1の実施形態で説明したプレス刃31の形状を用いているが、この場合に限られず、第2〜第8の実施形態の何れのプレス刃を用いてもよい。

また、本実施形態に係るプレス型100には、図12及び図13(a)に示すように、プレス刃101bの近傍であって、パイプ状熱伝達要素94bの端部の立ち上がり部93に対応した位置にプレス型100が下降したときに、立ち上がり部93との干渉を防止する孔102が穿設されている。

【0059】

次に、図示しないプレス機によりプレス型100を下降させる。そして、プレス刃101a、101bにより、それぞれ収容溝92a、92bの開口縁とパイプ状熱伝達要素94a、94bとを加締め、押圧部を形成する。このように、本実施形態では、収容溝92a、92bの開口縁を塑性変形させて形成する押圧部は、一度の加締めで、複数の収容溝92a、92bの曲げ経路に亘って、連続して形成される。したがって、1つの収容溝92a、92bごとに加締めて押圧部を形成する場合において発生する、熱板本体90の変形や隣接する収容溝92a、92bの変形等はなく、安定した品質の熱板を提供することができる。

【0060】

また、本実施形態では、プレス型100に、パイプ状熱伝達要素94bの端部の立ち上がり部93との干渉を防止する孔102が穿設されている。したがって、プレス型100が下降したときのパイプ状熱伝達要素94bとの干渉を回避することができる。このように、パイプ状熱伝達要素94bの端部は、熱板本体90の側面に位置させる必要がないので、熱板本体90に対してパイプ状熱伝達要素94bを配置する自由度が広がる。なお、パイプ状熱伝達要素94aと同様に、パイプ状熱伝達要素94bの端部を熱板本体90の側面に位置させるように配置してもよい。

また、本実施形態では、熱板本体90の裏面91bに、2つの収容溝92a、92bを形成する場合について説明したが、この場合に限られない。すなわち、2つ以上の収容溝のそれぞれの経路を曲げることにより、熱板本体90の裏面91bの全面に亘って、形成されていてもよい。この場合、プレス型による加締める前に、各収容溝の曲げ経路に合わせて形成されたパイプ状熱伝達要素をそれぞれ各収容溝に収容しておけばよい。このように、熱板本体90の裏面91bの全面に亘って、形成された各収容溝にそれぞれパイプ状熱伝達要素を埋設させることで、大きな熱板であっても、熱板全体が満遍なく加熱又は冷却される。

【0061】

(第10の実施形態)

次に、第10の実施形態について説明する。本実施形態では、上述した第1〜第9の実施形態により製造された熱板を用いた加熱冷却装置110について図14を参照して説明する。図14(a)は、加熱冷却装置の斜視図である。図14(b)は、加熱冷却装置の一部断面図である。

図14(a)、(b)に示すように、加熱冷却装置110は、2つの熱板120、130が積層することにより構成されている。

熱板120は、加熱用であり、収容溝123が形成されていない面121aが被加熱物又は被冷却物を載置するフェース面である。なお、本実施形態に係る熱板120は、第1〜第9の実施形態で説明した方法によって製造された熱板であって、パイプ状熱伝達要素122の外周面と収容溝123の内周面とが面接触していて、熱伝達性が向上している。また、加締めにより形成された押圧部は、収容溝123を形成した面121bの平坦面よりも収容溝123の底部側に下がった位置にあり、面121bから押圧部やパイプ状熱伝達要素122は突出していない。なお、パイプ状熱伝達要素122は所定距離、離間して3つ埋設されていると共に、パイプ状熱伝達要素122の管部材には、加熱用の熱伝達媒体が流されている。

【0062】

一方、熱板130は、冷却用であり、収容溝133が形成されていない面131aが熱板120の面121bと接している。本実施形態に係る熱板130は、第1〜第9の実施形態で説明した方法によって製造された熱板であって、パイプ状熱伝達要素132の外周面と収容溝133の内周面とが面接触していて、熱伝達性が向上している。なお、パイプ状熱伝達要素132は、熱板120の隣接するパイプ状熱伝達要素122間に位置するようにして、2つ埋設されていると共に、パイプ状熱伝達要素132の管部材には、冷却用の熱伝達媒体が流されている。

【0063】

このように構成された加熱冷却装置110によれば、冷却用の熱板130により加熱用の熱板120を冷却させることができる。したがって、例えば、加熱冷却装置110により、被加熱物を第一の温度から第二の温度まで加熱させるような処理を繰り返して行うような場合、1つの被加熱物の加熱が終了すると、冷却用の熱板130により、加熱用の熱板120を迅速に第一の温度まで下降させることができるので、被加熱物の加熱処理のタクトタイムを短くすることができる。

【0064】

なお、冷却用の熱板130により加熱用の熱板120を通して被加熱物を冷却させるとき、加熱用の熱板120のパイプ状熱伝達要素122に流されている加熱用の熱伝達媒体を一度、抜く。そして、パイプ状熱伝達要素122に空気を入れて、閉じ込めた状態にすることで、すぐに熱板120を冷却することができるので、冷却の効果が大きくなる。加熱する場合は、再度、パイプ状熱伝達要素122に加熱用の熱伝達媒体を流す。

また、加熱用の熱板120により、被加熱物を加熱させるとき、同様に冷却用の熱板130のパイプ状熱伝達要素132に流されている冷却用の熱伝達媒体を一度、抜く。そして、パイプ状熱伝達要素132に空気(高温の空気)を入れて、閉じ込めた状態にすることで、すぐに熱板130を加熱することができるので、加熱の効果は大きくなる。冷却する場合は、再度、パイプ状熱伝達要素132に冷却用の熱伝達媒体を流す。

なお、加熱用の熱板120の面121bには、押圧部やパイプ状熱伝達要素122が突出していないため、加熱用の熱板120と冷却用の熱板130とは、隙間なく積層させて、重ねることができるので、両者の間の熱伝達性を向上させることができる。

【0065】

(第11の実施形態)

次に、第11の実施形態に係る加熱冷却装置140について、図15を参照して説明する。図15は、加熱冷却装置140の一部断面図である。本実施形態に係る加熱冷却装置140は、加熱用の熱板120と冷却用の熱板130との積層の方向が第10の実施形態と異なる。なお、第10の実施形態と同様の構成は、同一符号を付してその説明を省略する。

【0066】

本実施形態に係る加熱冷却装置140の冷却用の熱板130は、収容溝133が形成されている面131bが加熱用の熱板120の収容溝123が形成されている面121bと接している。このように構成された加熱冷却装置140によれば、第10の実施形態と同様の効果を奏することができる。

【0067】

(第12の実施形態)

次に、第12の実施形態に係る加熱冷却装置150について、図16を参照して説明する。図16(a)は、加熱冷却装置150の斜視図である。図16(b)は、加熱冷却装置150の一部断面図である。本実施形態に係る加熱冷却装置150は、加熱用の熱板160の熱板本体162と冷却用の熱板170の熱板本体172とに埋設されるパイプ状熱伝達要素161、171の経路がそれぞれ、第9〜第11の実施形態と異なる。すなわち、加熱用の熱板160の熱板本体162には、パイプ状熱伝達要素161が、M字状に蛇行して埋設され、その両端部が一つの側面から突出している。一方、冷却用の熱板170の熱板本体172には、パイプ状熱伝達要素171が、コ字状に曲がられて埋設され、その両端部が一つの側面から突出している。ここで、熱板160の熱板本体162と熱板170の熱板本体172とに形成された収容溝の曲げ経路が異なっているために、それぞれ埋設されるパイプ状熱伝達要素161、171の曲げ形状も異なっている。したがって、熱板160と熱板170とを重ねた状態で、表面163aの面と直交する方向(図16(b)に示す矢印A方向)からみた場合、パイプ状熱伝達要素161とパイプ状熱伝達要素171とが上下方向で重ならない。すなわち、図16(b)に示すように、熱板本体162を加締めたときに形成された溝164は、冷却用のパイプ状熱伝達要素171から離間して位置させることができる。したがって、熱板本体172の表面173aのうちパイプ状熱伝達要素171に近傍する表面173aが、熱板本体162の裏面163bと接触しているので、冷却用の熱板170が、加熱用の熱板160を冷却するときの冷却効果を向上させることができる。

また、パイプ状熱伝達要素161、171の端部を熱板本体162,172の同一方向の側面から突出させることにより、加熱用及び冷却用の熱伝達媒体をパイプ状熱伝達要素161、171内に流す装置を一方の側面側に集約させることができる。

なお、パイプ状熱伝達要素の曲げ形状は、上述したM字状やコ字状に限られない。例えば、円形状や渦巻き状であってもよい。

【0068】

なお、第10〜第12の実施形態では、冷却用の熱板を上側にして、加熱用の熱板を下側にして積層して構成してもよい。また、加熱冷却装置は、熱板を3つ以上、積層して構成してもよい。例えば、加熱用の熱板の下に2枚の冷却用の熱板を積層させることで、加熱用の熱板をより早く冷却させることができる。なお、加熱冷却装置を構成する熱板のうち、少なくとも1つが、第1〜第9の実施形態によって製造した熱板であり、他の熱板は他の製造方法により製造された熱板であってもよい。

【0069】

(第13の実施形態)

次に、第13の実施形態について説明する。本実施形態では、1つの熱板180で加熱機能及び冷却機能を有するものについて、図17を参照して説明する。図17(a)は、熱板の斜視図である。図17(b)は熱板の一部断面図である。

図17(a)、(b)に示すように、熱板180は、熱板本体186と、パイプ状熱伝達要素182、184とを含んで構成されている。

【0070】

熱板本体186の表面181aは、連続した平坦状に形成され、被加熱物又は被冷却物を載置するフェース面である。また、熱板本体186の裏面181bも、連続した平坦状に形成されている。

表面181aには、パイプ状熱伝達要素182が埋設される収容溝183が表面181aの全面に亘るように、曲がって形成されている。より具体的には、収容溝183は、表面181aにM字状に蛇行して形成されている。この収容溝183には、加熱用の熱伝達媒体が流される加熱用のパイプ状熱伝達要素182が埋設されている。ここで、収容溝183とパイプ状熱伝達要素182とは、第1〜第9の実施形態で説明した方法によって加締められている。

【0071】

一方、裏面181bにも、パイプ状熱伝達要素184が埋設される収容溝185が裏面181bの全面に亘るように、曲がって、形成されている。より具体的には、収容溝185は、U字状に曲がって形成されている。この収容溝185には、冷却用の熱伝達媒体が流される冷却用のパイプ状熱伝達要素184が埋設されている。ここで、収容溝185とパイプ状熱伝達要素184とは、第1〜第9の実施形態で説明した方法によって加締められている。

すなわち、本実施形態では、フェース面となる表面181aにも、収容溝183が形成されている。

【0072】

このように構成された熱板180によれば、1つの熱板180のみで被加熱物を加熱させ、加熱された熱板180を冷却させることができる。したがって、例えば、熱板180により、被加熱物を第一の温度から第二の温度まで加熱させるような処理を繰り返して行うような場合、1つの被加熱物の加熱が終了すると、冷却用のパイプ状熱伝達要素184により、熱板180を迅速に第一の温度まで下降させることができるので、被加熱物の加熱処理のタクトタイムを短くすることができる。

【0073】

このように、熱板本体186には、表面181a及び裏面181bのそれぞれに収容溝183、185を形成した。そして、一方の収容溝183に熱板本体186を加熱するための加熱用のパイプ状熱伝達要素182を埋設し、他方の収容溝185に熱板本体186を冷却するための冷却用のパイプ状熱伝達要素184を埋設した。したがって、複数の熱板を積層させなくとも、一つの熱板180のみで、加熱冷却可能な熱板を構成することができる。すなわち、一つの熱板180のみで、加熱冷却装置として機能させるように構成することができる。

なお、本実施形態では、熱板本体186の表面181aの収容溝183に加熱用のパイプ状熱伝達要素182を埋設し、裏面181bの収容溝185に冷却用のパイプ状熱伝達要素184を埋設する場合について説明した。しかしながら、逆に、熱板本体186の表面181aの収容溝183に冷却用のパイプ状熱伝達要素を埋設し、裏面181bの収容溝185に加熱用のパイプ状熱伝達要素を埋設してもよい。

【0074】

また、本実施形態では、表面181a及び裏面181bのそれぞれに収容溝183、185を形成する場合について説明した。しかしながら、例えば、裏面181bのみに、少なくとも2つの収容溝を設けて、一方の収容溝に熱板本体を加熱するための加熱用のパイプ状熱伝達要素を埋設し、他方の収容溝に熱板本体を冷却するための冷却用のパイプ状熱伝達要素を埋設するように構成してもよい。

また、パイプ状熱伝達要素の曲げ形状は、上述したM字状やコ字状に限られない。例えば、円形状や渦巻き状であってもよい。

また、第10〜第13の実施形態では、熱板本体に、パイプ状熱伝達要素を埋設する場合について説明したが、この場合に限られず、シースヒータ21bを埋設して構成してもよい。

【符号の説明】

【0075】

10 熱板

11 熱板本体

12a 表面(フェース面)

12b 裏面(一面)

13 収容溝

15 押圧部

15a 平坦面

15b 先端部

15c 先端

16 熱板

21 熱伝達要素

21a パイプ状熱伝達要素

21b シースヒータ

22 管部材

30 プレス型

31 プレス刃

32 突起部

34 プレス刃

36 プレス型

50 熱板

52 押圧部

52a 傾斜面

52b 先端部

52c 先端

60 プレス型

61 プレス刃

62 突出部

64 突起部

66 プレス型

67 プレス刃

70 熱板

72 押圧部

72a 第1の面(傾斜面)

72b 先端部

72c 先端

72d 第2の面(傾斜面)

80 プレス型

81 プレス刃

82 突出部

85 プレス型

86 プレス刃

87 突起部

90 熱板本体

92a、92b 収容溝

94a、94b パイプ状熱伝達要素

100 プレス型

101a、101b プレス刃

102 孔

110 加熱冷却装置

120 熱板

122 パイプ状熱伝達要素

123 収容溝

130 熱板

132 パイプ状熱伝達要素

133 収容溝

140 加熱冷却装置

150 加熱冷却装置

160 熱板

161 パイプ状熱伝達要素

162 熱板本体

170 熱板

171 パイプ状熱伝達要素

172 熱板本体

180 熱板

182 パイプ状熱伝達要素

183 収容溝

184 パイプ状熱伝達要素

185 収容溝

186 熱板本体

270 熱板

272 押圧部

272a 第1の面(傾斜面)

272b 先端部

272c 先端

272d 第2の面

280 プレス型

281 プレス刃

282 突出部

285 プレス型

286 プレス刃

287 突起部

【技術分野】

【0001】

本発明は、被加熱物の加熱、若しくは被冷却物の冷却に用いられる熱板、加熱冷却装置及び熱板の製造方法に関するものである。

【背景技術】

【0002】

従来、加熱又は冷却に用いられる熱板として特許文献1に開示されている加熱・冷却熱盤が知られている。この加熱・冷却熱盤は、金属板と、この金属板の一面に形成した溝部の内壁面に外周面が当接して固定され内部に流体を流すよう金属材料によって作られたパイプ要素とを有している。

【0003】

この加熱・冷却用熱盤を製造する場合、まず、金属板の一面に溝部を形成すると共に、溝部の両側で溝部に沿って一面上に突出させた突条部とを形成する。次に、パイプ要素を溝部に入れ、パイプ要素をプレス機によってプレスし、突条部を少し潰すことで、パイプ要素の外周面の一部分を一面に露出させる露出部を形成する。このとき、突条部及び露出部が一面よりも少し上方の位置になるように形成し、露出部の露出面が一面と同一な面となるように一面全体を均一面となるまで切削加工する。

【0004】

このように、加熱・冷却用熱盤を構成することで金属板とパイプ要素との間の密着性をよくすることができると共に、パイプ要素が金属板から抜け出ることを防止することができる。また、パイプ要素の露出面が金属板の一面と同一面に形成されていることから、この一面と発熱板とを当接させた状態で固定させること等ができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3651341号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示された加熱・冷却用熱盤では、加熱・冷却用熱盤を製造するのに、多くの加工が必要になる。すなわち、上述した金属板の一面に切削加工で突条部を形成する場合、突条部の高さを有する金属板から、金属板の全面に亘って切削して、突条部を形成しなければならない。また、発熱板を一面に重ねるようにするために、金属板の潰した突条部及びパイプ要素の外周面の露出部を金属板の一面と同一な面となるまで、切削加工しなければならない。このように、特許文献1に開示された加熱・冷却用熱盤を製造するには、手間がかかると共に加熱・冷却用熱盤の製造コストが上昇してしまうという問題がある。

本発明は、上述したような問題点に鑑みてなされたものであり、熱板の製造が容易であり、製造コストを削減することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板であって、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧していることを特徴とする。

前記押圧部の前記一面側は、前記一面よりも前記底部側に一段下がった位置で前記一面と平行な平坦面を形成するように構成することができる。

前記一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って、前記底部側に傾斜する傾斜面を形成するように構成することができる。

前記一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って前記底部側に傾斜する第1の面と、前記第1の面に連続する第2の面とが形成され、前記第2の面は、前記溝の開口縁側に向かうに従って前記一面側に傾斜して形成されているか、又は前記一面と平行に形成されるように構成することができる。

前記熱伝達要素と接触している前記押圧部の先端は、前記熱伝達要素側に加圧するように構成することができる。

前記熱板本体には、前記一面に複数の収容溝がそれぞれ離間して形成され、前記複数の収容溝には、それぞれ前記熱伝達要素が埋設され、前記複数の収容溝に形成されたそれぞれの押圧部は、前記複数の収容溝のそれぞれの経路に亘って、形成されるように構成することができる。

また、本発明は、一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板が複数、重ねられた加熱冷却装置であって、前記複数の熱板のうち少なくとも一つの熱板は、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧していることを特徴とする。

一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板が2つ重ねられた加熱冷却装置であって、前記2つの熱板のうち一の熱板は、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱板本体を加熱する熱伝達要素を前記底部側に押圧し、前記2つの熱板のうち他の熱板は、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱板本体を冷却する熱伝達要素を前記底部側に押圧し、前記一の熱板と前記他の熱板との熱板本体には、それぞれ異なる経路の収容溝が形成されていることを特徴とする。

前記熱板本体には、少なくとも2つの収容溝がそれぞれ形成され、前記少なくとも2つの収容溝のうち少なくとも一の収容溝には、前記熱板本体を加熱する前記熱伝達要素が埋設され、前記少なくとも2つの収容溝のうち他の収容溝には、前記熱板本体を冷却する前記熱伝達要素が埋設され、前記押圧部は、前記少なくとも2つの収容溝のそれぞれの経路に亘って、形成されるように構成することができる。

また、本発明は、一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板の製造方法であって、前記熱板本体の収容溝に前記熱伝達要素を収容させた状態で、前記収容溝の両側の開口縁を前記一面側からプレス型で加締めることより、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧する押圧部を形成する製造方法によって得ることができる。

前記熱板本体には、前記一面に複数の収容溝がそれぞれ離間して形成され、前記複数の収容溝には、それぞれ前記熱伝達要素が埋設され、前記複数の収容溝に形成されたそれぞれの押圧部は、前記複数の収容溝のそれぞれの経路に亘って、前記プレス型による一度の加締めによって得ることができる。

【発明の効果】

【0008】

本発明によれば、熱板の製造が容易であり、熱板の製造コストを削減することができる。

例えば、熱板は、収容溝の両側の開口縁を一面側から加締めることによって形成された押圧部により、収容溝の経路に亘って、一面よりも収容溝の底部側に下がった位置で熱伝達要素を底部側に押圧している。この場合、熱板本体に単に収容溝を形成すればよいため、従来のような突条部を形成する必要がなく、熱板の製造が容易であり、製造コストを削減することができる。また、収容溝の経路に亘って押圧部によって熱伝達要素を底部側に押圧しているために、熱伝達要素と熱板本体との間の熱伝達性が向上する。

また例えば、押圧部の一面側は、一面よりも底部側に一段下がった位置で一面と平行な平坦面が形成されている。この場合、押圧部が熱板本体の一面から突出することがないために、他の熱板や他の構成部品等を、重ねることができる。また、押圧部の平坦面を形成するプレス刃に凹凸を設ける必要がないので、プレス型の金型費用を削減することができる。

また例えば、一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って、底部側に傾斜する傾斜面が形成されている。この場合、傾斜させた分、押圧部が熱伝達要素を押圧することから、更に熱伝達要素と熱板との間の熱伝達性が向上する。

また例えば、一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って底部側に傾斜する第1の面と、第1の面に連続する第2の面とが形成され、第2の面は、溝の開口縁側に向かうに従って一面側に傾斜して形成されているか、又は一面と平行に形成されている。この場合、第2の面によりプレス刃の耐久性が向上する。

また例えば、熱伝達要素と接触している押圧部の先端は、熱伝達要素側に加圧されている。この場合、押圧部の先端と熱伝達要素との間が離間することを防止することができ、押圧部の先端と熱伝達要素との間に、ブラスト処理の粒子や表面処理液等が入ることを防止することができる。

また例えば、熱板本体には、一面に複数の収容溝がそれぞれ離間して形成され、複数の収容溝には、それぞれ熱伝達要素が埋設され、複数の収容溝に形成されたそれぞれの押圧部は、複数の収容溝のそれぞれの経路に亘って、形成されている。この場合、複数の収容溝のそれぞれの経路に亘って押圧部によってそれぞれ熱伝達要素を底部側に押圧しているので、大きな熱板であっても、熱伝達要素と熱板本体との間の熱伝達性が向上する。

また例えば、重ねられた複数の熱板のうち少なくとも一つの熱板は、収容溝の両側の開口縁を一面側から加締めることによって形成された押圧部により、収容溝の経路に亘って、一面よりも収容溝の底部側に下がった位置において熱伝達要素を底部側に押圧している。この場合、熱板本体に単に収容溝を形成すればよいため、従来のような突条部を形成する必要がなく、熱板の製造が容易であり、製造コストを削減することができる。したがって、複数の熱板が重ねられた加熱冷却装置の製造が容易であり、加熱冷却装置の製造コストを削減することができる。

また例えば、重ねられた2つの熱板のうち一の熱板は、収容溝の両側の開口縁を一面側から加締めることによって形成された押圧部により、収容溝の経路に亘って、一面よりも収容溝の底部側に下がった位置で熱板本体を加熱する熱伝達要素を底部側に押圧し、2つの熱板のうち他の熱板は、収容溝の両側の開口縁を一面側から加締めることによって形成された押圧部により、収容溝の経路に亘って、一面よりも収容溝の底部側に下がった位置で熱板本体を冷却する熱伝達要素を底部側に押圧し、一の熱板と他の熱板との熱板本体には、それぞれ異なる経路の収容溝が形成されている。この場合、早く加熱用の熱板を冷却したり、早く冷却用の熱板を加熱したりすることができる。

また例えば、熱板本体には、少なくとも2つの収容溝がそれぞれ形成され、少なくとも2つの収容溝のうち少なくとも一の収容溝には、熱板本体を加熱する熱伝達要素が埋設され、少なくとも2つの収容溝のうち他の収容溝には、熱板本体を冷却する熱伝達要素が埋設され、押圧部は、少なくとも2つの収容溝のそれぞれの経路に亘って、形成されている。この場合、一つの熱板により、加熱及び冷却を行うことができる。

また例えば、複数の収容溝に形成されたそれぞれの押圧部は、プレス型による一度の加締めにより、複数の収容溝のそれぞれの経路に亘って、形成される。この場合、分割して加締めを行って、押圧部を形成する場合において発生する、熱伝達要素の伸びや収容溝の変形はなく、安定した品質の熱板を得ることができる。また、1つの収容溝ごとに加締めて押圧部を形成する場合において発生する、熱板本体の変形や隣接する収容溝の変形等はなく、安定した品質の熱板を得ることができる。

【図面の簡単な説明】

【0009】

【図1】第1の実施形態に係る熱板の構成を示す図である。

【図2】第1の実施形態に係る熱板の製造方法を説明するための図である。

【図3】第1の実施形態に係る熱板の製造方法を説明するための図である。

【図4】シースヒータの構成を示す図である。

【図5】第2の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図6】第3の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図7】第4の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図8】第5の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図9】第6の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図10】第7の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図11】第8の実施形態に係る熱板の構成及び製造方法を説明するための図である。

【図12】第9の実施形態に係る熱板の製造方法を説明するための図である。

【図13】第9の実施形態に係る熱板の製造方法を説明するための図である。

【図14】第10の実施形態に係る加熱冷却装置の構成を示す図である。

【図15】第11の実施形態に係る加熱冷却装置の構成を示す図である。

【図16】第12の実施形態に係る加熱冷却装置の構成を示す図である。

【図17】第13の実施形態に係る熱板の構成を示す図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して本実施形態に係る熱板及び加熱冷却装置について説明する。

(第1の実施形態)

図1(a)は、第1の実施形態に係る熱板10の全体構成を示す斜視図である。また、図1(b)は、熱板10の一部断面図である。

図1(a)、(b)に示すように、熱板10は、熱板本体11と、熱伝達要素21とを含んで構成されている。なお本明細書では、加熱機能を有する熱伝達要素と、冷却機能を有する熱伝達要素の両者を単に熱伝達要素という。したがって、熱板10は、被加熱物を加熱する場合と、被冷却物を冷却する場合とがある。

【0011】

熱板本体11は、所定の厚み寸法を有する矩形板状に形成されている。熱板本体11の材質は、例えばアルミニウム、アルミニウム合金、銅又は銅合金等で構成されている。

熱板本体11の表面12aは、平坦状に形成され、被加熱物又は被冷却物を載置するフェース面である。また、熱板本体11の一面12b(以下、裏面と記載する)も、平坦状に形成されている。

裏面12bには、熱伝達要素21が埋設される収容溝13が、熱板本体11の一方の側面から対向する他方の側面に到るまで、形成されている。本実施形態に係る熱板本体11の収容溝13は、所定距離、離間して同方向に3つ形成されている。

【0012】

一方、熱伝達要素21は、各収容溝13に埋設可能な形状に形成されている。本実施形態に係る熱伝達要素21は、図1(b)に示すように、管部材22と、管部材22内を流れる熱伝達媒体23と含んでいる。以下では、図1(b)に示す熱伝達要素21をパイプ状熱伝達要素21aという。

管部材22は、断面を円形状とし、内部に熱伝達媒体23が流れる空間を有するパイプである。なお、図1(b)に示す管部材22は、後述するプレス型による加締めにより、裏面12b側に露出する部分が平坦状に形成されている。また、管部材22の材質は、例えばアルミニウム、アルミニウム合金、銅、銅合金又はステンレス等で構成されている。管部材22の材質は、上述した熱板本体11の材質や、管部材22内を流れる熱伝達媒体23等を考慮して選定される。

【0013】

ここで、熱伝達媒体23は、用途によって加熱用と冷却用とに分けられる。加熱用の熱伝達媒体23としては、例えば、熱媒(オイル、蒸気、水、空気、窒素)等が用いられる。また、冷却用の熱伝達媒体23としては、例えば、水、空気、冷媒(フロンガス、アンモニアガス、窒素、フッ素系液体)等が用いられる。

【0014】

すなわち、加熱用の熱伝達媒体23を管部材22内に流すことで、熱伝達媒体23は、管部材22を介して、熱板本体11を加熱する。したがって、この場合、熱板10は、加熱用として機能する。一方、冷却用の熱伝達媒体23を管部材22内に流すことで、熱伝達媒体23は、管部材22を介して、熱板本体11を冷却する。したがって、この場合、熱板10は、冷却用として機能する。

なお、熱伝達要素21は、パイプ状熱伝達要素21aに限られず、後述するシースヒータ21b(図4に示す)であってもよい。

そして、熱板本体11の表面12aに被加熱物又は被冷却物を載置することで、熱板10は、被加熱物又は被冷却物を加熱又は冷却する。ここで、被加熱物又は被冷却物としては、例えば、半導体、液晶パネル、太陽電池モジュール等である。熱板10は、これらを製造するときの加熱又は冷却に用いられる。

【0015】

次に、熱板10の製造方法について、図2及び図3を参照して説明する。

図2は、熱板10の製造方法の工程を順番に示した断面図である。図2(a)は、熱板本体11にパイプ状熱伝達要素21aを収容する直前の状態を示す一部断面図である。また、図2(b)は、熱板本体11及びパイプ状熱伝達要素21aを加締める直前の状態を示す一部断面図である。また、図2(c)は、熱板本体11及びパイプ状熱伝達要素21aを加締めた後の状態を示す一部断面図である。また、図3は、図2(b)に示す熱板本体11及びパイプ状熱伝達要素21aを加締める直前の状態を示す斜視図である。なお、図2及び図3に示すように、熱板10を製造するときは、熱板本体11の裏面12b側から加締めるために、裏面12bを上側にし、表面12aを下側にしている。

【0016】

まず、図2(a)に示すように、熱板本体11の裏面12bには、予め収容溝13が、例えば、切削加工により形成されている。収容溝13の底部の内周面は、パイプ状熱伝達要素21aの断面形状に合わせたU字状に形成されている。具体的には、収容溝13の底部の内周面の半径rは、パイプ状熱伝達要素21aの外径Dに対して、r≧D/2の関係を有している。なお、底部の内周面の半径rは、D/2に近い寸法である方が好ましい。また、図2(a)に示す収容溝13の深さHは、パイプ状熱伝達要素21aの外径Dに対して、H≧Dの関係を有している。更に、収容溝13の幅Wは、パイプ状熱伝達要素21aの外径Dに対して、W>Dの関係を有している。一方、パイプ状熱伝達要素21aは、加締める前において、断面が外径Dとする略真円状に形成されている。

【0017】

このように、加締める前の熱板本体11の収容溝13の開口縁には、従来の熱盤にあるような突条部が設けられていない。すなわち、熱板本体11の裏面12bの平坦面から直に収容溝13が形成されている。したがって、熱板本体11に、突条部を形成する加工処理を削減することができる。

【0018】

次に、図2(b)及び図3に示すように、熱板本体11の収容溝13に、パイプ状熱伝達要素21aを収容する。このとき、上述したように、収容溝13の幅Wは、パイプ状熱伝達要素21aの外径Dより大きいので、パイプ状熱伝達要素21aを収容溝13に簡単に収容させることができる。また、上述したように、パイプ状熱伝達要素21aの外径Dは、収容溝13の深さH以下なので、パイプ状熱伝達要素21aは、裏面12bから突出していない状態である。

熱板本体11の上方には、プレス型30が配置されている。このプレス型30は、図示しないプレス機により、上方から収容溝13の開口縁とパイプ状熱伝達要素21aとを加圧する。

プレス型30には、プレス刃31が設けられている。本実施形態に係るプレス刃31は、刃幅Lを収容溝13の幅Wより大きくした断面矩形状に形成されている。すなわち、プレス刃31の下面は、熱板本体11の裏面12bの平坦面と平行になるように形成されている。また、図3に示すように、プレス刃31は、各収容溝13に対応させ、各収容溝13の経路に亘って、それぞれ設けられている。

【0019】

次に、熱板本体11の収容溝13に、パイプ状熱伝達要素21aを収容させた図2(b)及び図3に示す状態から、図示しないプレス機によりプレス型30を下降させる。そして、プレス刃31により、収容溝13の開口縁とパイプ状熱伝達要素21aとを加圧して、図2(c)に示すように、収容溝13の底部側に塑性変形させる。すなわち、プレス刃31により、収容溝13の開口縁とパイプ状熱伝達要素21aとを加締める。なお、図3に示すようにプレス刃31は、各収容溝13に対応させて設けられているので、一度のプレス加工により複数の収容溝13の開口縁及び複数のパイプ状熱伝達要素21aを同時に加締めることができる。更に、プレス刃31は、各収容溝13の経路に亘って、設けられているので、収容溝13及びパイプ状熱伝達要素21aの経路に亘って同時に加締めることができる。

【0020】

ここで、図2(c)を参照して、加締められた状態の熱板本体11及びパイプ状熱伝達要素21aについて説明する。

図2(c)に示すように、熱板本体11には、プレス刃31の形状に合致する溝14が新たに形成される。また、プレス刃31により加締められた収容溝13の開口縁は、押し潰されて、パイプ状熱伝達要素21aをなぞるように塑性変形し、押圧部15が新たに形成される。押圧部15は、図2(c)の15e部に示すように、パイプ状熱伝達要素21aに形成された平坦面24の両側に、パイプ状熱伝達要素21aの外周面を覆うような態様で、溝14の開口両側から中央に向かって突出し、2つが対向するように形成される。また、押圧部15の露出した上面に、プレス刃31により平坦面15aが形成される。押圧部15の平坦面15aは、熱板本体11の裏面12bよりも収容溝13の底部側に一段下がった位置に形成される。

本実施形態に係る押圧部15は、プレス刃31による加締めにより、パイプ状熱伝達要素21aの管部材22と接している。そして、押圧部15は、管部材22と接している箇所を介して、パイプ状熱伝達要素21aを収容溝13の底部側に押圧している。したがって、押圧部15により、パイプ状熱伝達要素21aが収容溝13から抜け出るのを防止すると共に、パイプ状熱伝達要素21aと熱板本体11とを密着させることができる。

【0021】

一方、図2(c)に示すように、パイプ状熱伝達要素21aの管部材22のうち、収容溝13の開口から露出している部分は、プレス刃31により押し潰されて、平坦面24が形成される。この平坦面24は、熱板本体11の裏面12bの平坦面よりも収容溝13の底部側に一段下がった位置に形成され、上述した押圧部15の平坦面15aと略同一面を形成する。このように、パイプ状熱伝達要素21aは、プレス刃31により、露出部に平坦面が形成されるほどの荷重で加圧されるので、パイプ状熱伝達要素21aの管部材22のうち収容溝13の内周面に面した外周面は、収容溝13の底部の内周面に倣うように塑性変形する。したがって、パイプ状熱伝達要素21aと熱板本体11とを面接触するように密着させることができる。

【0022】

このように、本実施形態によれば、プレス型30により収容溝13の開口縁を加締めてパイプ状熱伝達要素21aを収容溝13の底部側に押圧する押圧部15を、熱板本体11の裏面12bよりも底部側に一段下がった位置に形成した。したがって、収容溝13の開口縁に押圧部15を形成するための突条部を加工する必要がない。更に、収容溝13の開口縁を加締めることにより形成された押圧部15は、熱板本体11の裏面12bから突出することがなく、押圧部15を切削する等して取り除く加工を行う必要がない。したがって、熱板10の製造が容易であり、熱板10の製造コストを削減することができる。

また、本実施形態では、収容溝13の開口縁を塑性変形して形成する押圧部15は、収容溝13の経路に亘って、連続して形成されているので、パイプ状熱伝達要素21aと熱板本体11との密着性を向上させることができる。したがって、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性が向上すると共に、何れの位置であっても、パイプ状熱伝達要素21aと熱板本体11との密着性が均一であるため、熱板10の表面12aにおける加熱時又は冷却時の温度分布を容易に、均一にすることができる。

【0023】

また、本実施形態では、収容溝13の開口縁を塑性変形して形成する押圧部15は、一度の加締めによって、収容溝13の経路に亘って、連続して形成される。したがって、分割して加締めを行って押圧部15を形成する場合において発生する、パイプ状熱伝達要素21aの伸びや収容溝13の変形はなく、安定した品質の熱板10を提供することができる。

【0024】

また、本実施形態では、収容溝13の開口縁を塑性変形して形成する押圧部15は、一度の加締めによって、複数の収容溝13に形成される。したがって、1つの収容溝13ごとに加締めて押圧部15を形成する場合において発生する、熱板本体11の変形や隣接する収容溝13の変形等はなく、安定した品質の熱板10を提供することができる。

【0025】

また、本実施形態では、プレス型30のプレス刃31を断面矩形状とする簡単な形状であるため、プレス刃31を製造するときの金型費用、すなわちイニシャルコストを削減することができ、結果として熱板10の製造コストを削減することができる。

【0026】

また、本実施形態では、熱伝達要素21として、パイプ状熱伝達要素21aを例にして説明したが、この場合に限られない。例えば、熱伝達要素21として、図4に示すようなシースヒータ21bであってもよい。シースヒータ21bには、中心にコイル状に加工されたニクロム線41を有している。また、ニクロム線41の周りには、酸化マグネシウム等の粉末を充填した絶縁材42を有している。更に、絶縁材42の周りには、シース43(外周をなす外皮)が全周を覆っている。ここで、シースヒータ21bのシース43の材質は、例えばアルミニウム合金、銅合金、ステンレス又はインコネル(登録商標)等で構成されている。シース43の材質は、熱板本体11の材質や、設定される加熱温度等を考慮して選定される。上述したように構成されるシースヒータ21bも、パイプ状熱伝達要素21aと同様に、収容溝13の開口縁と同時に加締めることにより上述した効果を奏することができる。

【0027】

なお、本実施形態では、加締めにより、パイプ状熱伝達要素21aに平坦面24を形成する場合について説明したが、この場合に限られない。例えば、パイプ状熱伝達要素21aのうち収容溝13の開口から露出している部分は、熱板本体11の裏面12b側に、やや膨らみを有する形状に形成されていてもよい。すなわち、パイプ状熱伝達要素21aによっては、加締めたときに、収容溝13の底部側の方向に凹み易いものもあり、膨らみ形状を有するように加締めることで、凹みの発生を防止することができる。この場合、プレス刃31は、パイプ状熱伝達要素21aに膨らみ形状を形成するために、膨らみ形状に合う凹部を形成しておけばよい。

また、上述したシースヒータ21bの場合も同様、平坦面を形成する場合に限られず、シースヒータ21bのうち収容溝13の開口から露出している部分は、熱板本体11の裏面12b側に、やや膨らみを有するように加締めてられていてもよい。シースヒータ21bの場合、酸化マグネシウム等の粉末が充填されているために、塑性変形し難く、加締め後にやや膨らみが生じてしまい、平坦面を形成することが困難なためである。

ただし、何れの場合であっても、加締め後において、パイプ状熱伝達要素21a又はシースヒータ21bのうち収容溝13の開口から露出している部分は、熱板本体11の裏面12bから突出していないことが必要である。

なお、加締めにより、パイプ状熱伝達要素21a又はシースヒータ21bに平坦面24を必ずしも形成しなくともよいことは、後述する実施形態であっても同様である。

【0028】

なお、以下の実施形態においても、熱伝達要素21をパイプ状熱伝達要素21aで説明するが、上述したシースヒータ21bに適宜、置き換えて実施することができる。

(第2の実施形態)

次に、第2の実施形態に係る熱板50の構成及び製造方法について、図5を参照して説明する。図5は、熱板50の製造方法の工程を順番に示した一部断面図である。図5(a)は、加締める直前の熱板本体11、パイプ状熱伝達要素21a及びプレス型60の一部断面図である。また、図5(b)は、加締めた後の熱板50の一部断面図である。

本実施形態は、熱板50を製造するときに用いるプレス型60のプレス刃61の形状が第1の実施形態と異なる。それに伴い、収容溝13の開口縁を加締めることにより形成される押圧部52の形状が異なる。なお、他の構成については第1の実施形態と同様であり、同一符号を付してその説明を省略する。

【0029】

まず、第1の実施形態の図2(a)に示す状態から、図5(a)に示すように、熱板本体11の収容溝13に、パイプ状熱伝達要素21aを収容する。

熱板本体11の上方に、本実施形態に係るプレス型60が配置されている。プレス型60には、プレス刃61が設けられている。プレス刃61の下面であって、幅部65の両側には、先端が鋭角に形成された突出部62が熱板本体11側に突出している。突出部62は、それぞれ外側面が垂直状に形成され、内側面が傾斜部63として形成されている。

【0030】

次に、プレス刃61により、収容溝13の開口縁とパイプ状熱伝達要素21aとを加締めることにより、図5(b)に示すように、熱板本体11には、プレス刃61の形状に合致する溝51が新たに形成される。また、プレス刃61により加締められた収容溝13の開口縁は、押し潰されて、パイプ状熱伝達要素21aをなぞるように塑性変形し、押圧部52が新たに形成される。押圧部52は、図5(b)の52e部に示すように、パイプ状熱伝達要素21aに形成された平坦面24の両側に、パイプ状熱伝達要素21aの外周面を覆うような態様で、溝51の開口縁両側から中央に向かって、やや上方に突出し、2つが対向するように形成される。また、押圧部52の露出した上面に、プレス刃61の突出部62の傾斜部63により傾斜面52aが形成される。具体的には、この傾斜面52aは、溝51の開口縁側に向かうに従って、底部側に傾斜している。また、押圧部52の先端部52bは、熱板本体11の裏面12bよりも収容溝13の底部側に一段下がって位置している。

【0031】

本実施形態に係る押圧部52は、プレス刃61の傾斜部63によって、よりパイプ状熱伝達要素21a側に加圧される。このように、押圧部52は、パイプ状熱伝達要素21aを収容溝13の底部側に押圧している。したがって、押圧部52により、パイプ状熱伝達要素21aが収容溝13から抜け出るのを防止すると共に、パイプ状熱伝達要素21aと熱板本体11とを密着させることができる。

【0032】

本実施形態では、第1の実施形態の効果に加えて、プレス刃61の傾斜部63によって押圧部52をパイプ状熱伝達要素21a側に、より加圧することができるので、パイプ状熱伝達要素21aと熱板本体11とを密着させることができ、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性を向上させることができる。

【0033】

(第3の実施形態)

次に、第3の実施形態に係る熱板70の構成及び製造方法について、図6を参照して説明する。図6は、熱板70の製造方法の工程を順番に示した一部断面図である。図6(a)は、加締める前の熱板本体11、パイプ状熱伝達要素21a及びプレス型80の一部断面図である。また、図6(b)は、加締めた後の熱板70の一部断面図である。

本実施形態は、熱板70を製造するときに用いるプレス型80のプレス刃81の形状が第1及び第2の実施形態と異なる。それに伴い、収容溝13の開口縁を加締めることにより形成される押圧部72の形状が異なる。なお、他の構成については第1の実施形態と同様であり、同一符号を付してその説明を省略する。

【0034】

まず、第1の実施形態の図2(a)に示す状態から、図6(a)に示すように、熱板本体11の収容溝13に、パイプ状熱伝達要素21aを収容する。

熱板本体11の上方に、本実施形態に係るプレス型80が配置されている。プレス型80には、プレス刃81が設けられている。プレス刃81の下面であって、幅部75の両側には、先端が鈍角に形成された突出部82が熱板本体11側に突出している。突出部82は、それぞれ山型形状に形成され、内側面を傾斜部83とし、外側面を傾斜部84として形成されている。傾斜部83は、プレス刃81の下面に対して緩やかに傾斜している。

【0035】

次に、プレス刃81により、収容溝13の開口縁とパイプ状熱伝達要素21aとを加締めることにより、図6(b)に示すように、熱板本体11には、プレス刃81の形状に合致する溝71が新たに形成される。また、プレス刃81により押圧された収容溝13の開口縁は、押し潰されて、パイプ状熱伝達要素21aをなぞるように塑性変形し、押圧部72が新たに形成される。押圧部72は、図6(b)の72e部に示すように、パイプ状熱伝達要素21aに形成された平坦面24の両側に、パイプ状熱伝達要素21aの外周面を覆うような態様で、溝71の開口縁両側から中央に向かって、やや上方に突出し、2つが対向するように形成される。また、押圧部72の露出している部分には、プレス刃81の突出部82の傾斜部83により第1の面(傾斜面)72aが形成される。第1の面72aは、溝71の開口縁側に向かうに従って、底部側に傾斜している。また、プレス刃81の突出部82の傾斜部84により第2の面(傾斜面)72dが第1の面72aに連続して形成される。第2の面72dは、溝71の開口縁側に向かうに従って、裏面12b側に傾斜している。更に、新たに形成された溝71の開口縁には、盛り上がり部73が形成される。また、押圧部72の先端部72bは、熱板本体11の裏面12bよりも収容溝13の底部側に一段下がって位置している。

【0036】

本実施形態に係る押圧部72は、プレス刃81の傾斜部83によって、よりパイプ状熱伝達要素21a側に加圧される。このように、押圧部72は、パイプ状熱伝達要素21aを収容溝13の底部側に押圧している。したがって、押圧部72により、パイプ状熱伝達要素21aが収容溝13から抜け出るのを防止すると共に、パイプ状熱伝達要素21aと熱板本体11とを密着させることができる。

【0037】

本実施形態では、プレス刃81の突出部82を鈍角に形成した。すなわち、プレス刃81の突出部82の外側面に傾斜部84を形成した。このようにプレス刃81を形成することで、プレス刃81の突出部82を補強することができるので、加締めるときのプレス機の荷重を大きくしても、プレス刃81が損傷することがなく、プレス刃81の耐久性を向上させることができる。なお、本実施形態では、プレス刃81の突出部82を鈍角に形成する場合について説明したが、この場合に限らない。すなわち、プレス刃81の突出部82の外側面に傾斜部84が形成されていればよく、例えば、プレス刃81の突出部82を直角又は鋭角に形成してもよい。また、本実施形態では、盛り上がり部73を切削して、裏面12bを平坦にする切削加工が必要になる場合がある。しかしながら、盛り上がり部73の突出は、僅かであるため、切削加工を少なくすることができる。

【0038】

(第4の実施形態)

次に、第4の実施形態に係る熱板270の構成及び製造方法について、図7を参照して説明する。図7は、熱板270の製造方法の工程を順番に示した一部断面図である。図7(a)は、加締める前の熱板本体11、パイプ状熱伝達要素21a及びプレス型280の一部断面図である。また、図7(b)は、加締めた後の熱板270の一部断面図である。

本実施形態は、熱板270を製造するときに用いるプレス型280のプレス刃281の形状が第1〜第3の実施形態と異なる。それに伴い、収容溝13の開口縁を加締めることにより形成される押圧部272の形状が異なる。なお、他の構成については第1の実施形態と同様であり、同一符号を付してその説明を省略する。

【0039】

まず、第1の実施形態の図2(a)に示す状態から、図7(a)に示すように、熱板本体11の収容溝13に、パイプ状熱伝達要素21aを収容する。

熱板本体11の上方に、本実施形態に係るプレス型280が配置されている。プレス型280には、プレス刃281が設けられている。プレス刃281の下面であって、幅部275の両側には、突出部282が熱板本体11側に突出している。突出部282は、内側に向かうにしたがって、上側に緩やかに傾斜する傾斜部283と、傾斜部283の最下端からプレス刃281の側面までに形成された平坦な面284とで構成されている。

【0040】

次に、プレス刃281により、収容溝13の開口縁とパイプ状熱伝達要素21aとを加締めることにより、図7(b)に示すように、熱板本体11には、プレス刃281の形状に合致する溝271が新たに形成される。また、プレス刃281により押圧された収容溝13の開口縁は、押し潰されて、パイプ状熱伝達要素21aをなぞるように塑性変形し、押圧部272が新たに形成される。押圧部272は、図7(b)の272e部に示すように、パイプ状熱伝達要素21aに形成された平坦面24の両側に、パイプ状熱伝達要素21aの外周面を覆うような態様で、溝271の開口縁両側から中央に向かって、やや上方に突出し、2つが対向するように形成される。また、押圧部272の露出している部分には、プレス刃281の突出部282の傾斜部283により第1の面(傾斜面)272aが形成される。第1の面272aは、溝271の開口縁側に向かうに従って、底部側に傾斜している。また、プレス刃281の突出部282の平坦な面284により第2の面272dが第1の面272aに連続して形成される。第2の面272dは、裏面12bと平行に形成されている。また、押圧部272の先端部272bは、熱板本体11の裏面12bよりも収容溝13の底部側に一段下がって位置している。

【0041】

本実施形態に係る押圧部272は、プレス刃281の傾斜部283によって、よりパイプ状熱伝達要素21a側に加圧される。このように、押圧部272は、パイプ状熱伝達要素21aを収容溝13の底部側に押圧している。したがって、押圧部272により、パイプ状熱伝達要素21aが収容溝13から抜け出るのを防止すると共に、パイプ状熱伝達要素21aと熱板本体11とを密着させることができる。

【0042】

本実施形態では、プレス刃281の突出部282に平坦な面284を形成した。このようにプレス刃281を形成することで、第3の実施形態で説明したような、新たに形成された溝271の開口縁に生じてしまう盛り上げ部の発生を防止することができる。

【0043】

(第5の実施形態)

次に、第5の実施形態に係る熱板16の構成及び製造方法について、図8を参照して説明する。図8は、熱板16の製造方法の工程を順番に示した一部断面図である。図8(a)は、加締める直前の熱板本体11、パイプ状熱伝達要素21a及びプレス型36の一部断面図である。また、図8(b)は、加締めた後の熱板16の一部断面図である。

本実施形態は、熱板16を製造するときに用いるプレス型36のプレス刃34の形状が第1の実施形態と僅かに異なる。なお、第1の実施形態と同様の構成は、同一符号を付してその説明を省略する。

【0044】

図8(a)に示すように、本実施形態に係るプレス刃34には、プレス刃34の下面であって、幅部33の両側からやや内側の位置に、山型形状の小さな突起部32が所定距離、離間して形成されている。このような突起部32を有するプレス刃34により収容溝13の開口縁及びパイプ状熱伝達要素21aを加締めると、図8(b)に示すように、押圧部15の先端部15bのうち、パイプ状熱伝達要素21aと接触している先端15cが、パイプ状熱伝達要素21aと一層密着するように、加締められる。すなわち、プレス刃34の突起部32は、押圧部15の先端部15bのうち、パイプ状熱伝達要素21aと接触している先端15cを、よりパイプ状熱伝達要素21aに押し付ける働きをする。

【0045】

本実施形態では、プレス刃34の下面に突起部32を形成した。このようにプレス刃34を形成することで、押圧部15の先端部15bのうち、パイプ状熱伝達要素21aと接触している先端15cが、パイプ状熱伝達要素21aと一層密着するように、加締められる。すなわち、プレス刃34の突起部32により、押圧部15の先端部15bであって、パイプ状熱伝達要素21aと接触している先端15cが、よりパイプ状熱伝達要素21aに押し付けられ、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性を向上させることができる。また、その後の熱板16の製造過程において、ブラスト処理や表面処理が行われたとしても、押圧部15の先端15cとパイプ状熱伝達要素21aとの間に、隙間が生じないので、押圧部15の先端15cとパイプ状熱伝達要素21aとの間にブラスト処理の粒子や表面処理液が、残留してしまうことを防止することができる。

【0046】

(第6の実施形態)

次に、第6の実施形態に係る熱板55の構成及び製造方法について、図9を参照して説明する。図9は、熱板55の製造方法の工程を順番に示した一部断面図である。図9(a)は、加締める直前の熱板本体11、パイプ状熱伝達要素21a及びプレス型66の一部断面図である。また、図9(b)は、加締めた後の熱板55の一部断面図である。

本実施形態は、熱板55を製造するときに用いるプレス型66のプレス刃67の形状が第2の実施形態と僅かに異なる。なお、第2の実施形態と同様の構成は、同一符号を付してその説明を省略する。

【0047】

図9(a)に示すように、本実施形態に係るプレス刃67には、プレス刃67の下面であって、幅部65の両側の突出部62の内側に、山型形状の小さな突起部64が所定距離、離間して形成されている。このような突出部62と突起部64とを有するプレス刃67により収容溝13の開口縁及びパイプ状熱伝達要素21aを加締めると、図9(b)に示すように、押圧部52の先端部52bのうち、パイプ状熱伝達要素21aと接触している先端52cが、パイプ状熱伝達要素21aと一層密着するように、加締められる。すなわち、プレス刃67の突起部64は、押圧部52の先端部52bのうち、パイプ状熱伝達要素21aと接触している先端52cを、よりパイプ状熱伝達要素21aに押し付ける働きをする。

【0048】

本実施形態では、第5の実施形態と同様に、プレス刃67の突起部64により、押圧部52の先端部52bであって、パイプ状熱伝達要素21aと接触している先端52cが、よりパイプ状熱伝達要素21aに押し付けられ、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性を向上させることができる。また、押圧部52の先端52cとパイプ状熱伝達要素21aとの間にブラスト処理の粒子や表面処理液が、残留してしまうことを防止することができる。

【0049】

(第7の実施形態)

次に、第7の実施形態に係る熱板74の構成及び製造方法について、図10を参照して説明する。図10は、熱板74の製造方法の工程を順番に示した一部断面図である。図10(a)は、加締める直前の熱板本体11、パイプ状熱伝達要素21a及びプレス型85の一部断面図である。また、図10(b)は、加締めた後の熱板74の一部断面図である。

本実施形態は、熱板74を製造するときに用いるプレス型85のプレス刃86の形状が第3の実施形態と僅かに異なる。なお、第3の実施形態と同様の構成は、同一符号を付してその説明を省略する。

【0050】

図10(a)に示すように、本実施形態に係るプレス刃86には、プレス刃86の下面であって、幅部88の両側の突出部82の内側に、山型形状の小さな突起部87が所定距離、離間して形成されている。このような突出部82と突起部87とを有するプレス刃86により収容溝13の開口縁及びパイプ状熱伝達要素21aを加締めると、図10(b)に示すように、押圧部72の先端部72bのうち、パイプ状熱伝達要素21aと接触している先端72cが、パイプ状熱伝達要素21aと一層密着するように、加締められる。すなわち、プレス刃86の突起部87は、押圧部72の先端部72bのうち、パイプ状熱伝達要素21aと接触している先端72cを、よりパイプ状熱伝達要素21aに押し付ける働きをする。

【0051】

本実施形態では、第5及び第6の実施形態と同様に、プレス刃86の突起部87により、押圧部72の先端部72bであって、パイプ状熱伝達要素21aと接触している先端72cが、よりパイプ状熱伝達要素21aに押し付けられ、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性を向上させることができる。また、押圧部72の先端72cとパイプ状熱伝達要素21aとの間にブラスト処理の粒子や表面処理液が、残留してしまうことを防止することができる。

【0052】

(第8の実施形態)

次に、第8の実施形態に係る熱板274の構成及び製造方法について、図11を参照して説明する。図11は、熱板274の製造方法の工程を順番に示した一部断面図である。図11(a)は、加締める直前の熱板本体11、パイプ状熱伝達要素21a及びプレス型285の一部断面図である。また、図11(b)は、加締めた後の熱板274の一部断面図である。

本実施形態は、熱板274を製造するときに用いるプレス型285のプレス刃286の形状が第4の実施形態と僅かに異なる。なお、第4の実施形態と同様の構成は、同一符号を付してその説明を省略する。

【0053】

図11(a)に示すように、本実施形態に係るプレス刃286には、プレス刃286の下面であって、幅部288の両側の突出部282の内側に、山型形状の小さな突起部287が所定距離、離間して形成されている。このような突出部282と突起部287とを有するプレス刃286により収容溝13の開口縁及びパイプ状熱伝達要素21aを加締めると、図11(b)に示すように、押圧部272の先端部272bのうち、パイプ状熱伝達要素21aと接触している先端272cが、パイプ状熱伝達要素21aと一層密着するように、加締められる。すなわち、プレス刃286の突起部287は、押圧部272の先端部272bのうち、パイプ状熱伝達要素21aと接触している先端272cを、よりパイプ状熱伝達要素21aに押し付ける働きをする。

【0054】

本実施形態では、第5〜第7の実施形態と同様に、プレス刃286の突起部287により、押圧部272の先端部272bであって、パイプ状熱伝達要素21aと接触している先端272cが、よりパイプ状熱伝達要素21aに押し付けられ、パイプ状熱伝達要素21aと熱板本体11との間の熱伝達性を向上させることができる。また、押圧部272の先端272cとパイプ状熱伝達要素21aとの間にブラスト処理の粒子や表面処理液が、残留してしまうことを防止することができる。

【0055】

第1〜第8の実施形態では、何れもプレス刃を有するプレス型による加締めで押圧部を形成できるので、熱板本体11には収容溝13のみを加工するだけでよく、熱伝達性能に優れた熱板本体11を安価に製作することができる。なお、加締め後の押圧部が裏面12bから突出しない範囲であれば、プレス刃の形状は、どのようなものであってもよく、第1〜第8の実施形態に限定されるものではない。

【0056】

(第9の実施形態)

次に、第9の実施形態について説明する。本実施形態では、一つの熱板本体90に複数のパイプ状熱伝達要素94a、94bを加締める場合について図12及び図13を参照して説明する。図12は、熱板本体90及びパイプ状熱伝達要素94a、94bを加締める直前の状態を示す斜視図である。図13(a)は、プレス型100の底面図(図12に示すX矢視図)である。また、図13(b)は、熱板本体90の平面図(図12に示すY矢視図)である。

まず、図12に示すように、熱板本体90の裏面91bには、2つの収容溝92a、92bが形成されている。2つの収容溝92a、92bは、それぞれ溝の経路を曲げることにより、熱板本体90の裏面91bの全面に亘って形成されている。具体的には、収容溝92a、92bは、図13(b)に示すように平面視においてそれぞれ溝幅Wを一定とする同形状のコ字状で、熱板本体90の左右に離間して形成されている。また、収容溝92a、92bは、底部の内周面をパイプ状熱伝達要素94a、94bの断面形状に合わせたU字状にして形成されている。

【0057】

パイプ状熱伝達要素94a、94bは、それぞれ収容溝92a、92bの曲げ経路に合わせて、予め曲げて形成されている。パイプ状熱伝達要素94aは、その両端部が熱板本体90の側面から突出するような状態で、収容溝92aに収容されている。一方、パイプ状熱伝達要素94bは、その両端部に、立ち上がり部93が形成されている。すなわち、パイプ状熱伝達要素94bは、その両端部が、熱板本体90の裏面91bから上方に立ち上がるように折り曲げられた状態で、収容溝92bに収容されている。

【0058】

また、図12に示すように、熱板本体90の上方に、プレス型100が配置されている。プレス型100には、プレス刃101a、101bが設けられている。プレス刃101a、101bは、図13(a)に示すようにプレス型100の底面視において、収容溝92a、92bの曲げ経路に合わせた形状に形成されている。また、刃幅Lは、第1〜第8の実施形態のように、溝幅Wよりも大きくしている。なお、本実施形態に係るプレス刃101a、101bは、上述した第1の実施形態で説明したプレス刃31の形状を用いているが、この場合に限られず、第2〜第8の実施形態の何れのプレス刃を用いてもよい。

また、本実施形態に係るプレス型100には、図12及び図13(a)に示すように、プレス刃101bの近傍であって、パイプ状熱伝達要素94bの端部の立ち上がり部93に対応した位置にプレス型100が下降したときに、立ち上がり部93との干渉を防止する孔102が穿設されている。

【0059】

次に、図示しないプレス機によりプレス型100を下降させる。そして、プレス刃101a、101bにより、それぞれ収容溝92a、92bの開口縁とパイプ状熱伝達要素94a、94bとを加締め、押圧部を形成する。このように、本実施形態では、収容溝92a、92bの開口縁を塑性変形させて形成する押圧部は、一度の加締めで、複数の収容溝92a、92bの曲げ経路に亘って、連続して形成される。したがって、1つの収容溝92a、92bごとに加締めて押圧部を形成する場合において発生する、熱板本体90の変形や隣接する収容溝92a、92bの変形等はなく、安定した品質の熱板を提供することができる。

【0060】

また、本実施形態では、プレス型100に、パイプ状熱伝達要素94bの端部の立ち上がり部93との干渉を防止する孔102が穿設されている。したがって、プレス型100が下降したときのパイプ状熱伝達要素94bとの干渉を回避することができる。このように、パイプ状熱伝達要素94bの端部は、熱板本体90の側面に位置させる必要がないので、熱板本体90に対してパイプ状熱伝達要素94bを配置する自由度が広がる。なお、パイプ状熱伝達要素94aと同様に、パイプ状熱伝達要素94bの端部を熱板本体90の側面に位置させるように配置してもよい。

また、本実施形態では、熱板本体90の裏面91bに、2つの収容溝92a、92bを形成する場合について説明したが、この場合に限られない。すなわち、2つ以上の収容溝のそれぞれの経路を曲げることにより、熱板本体90の裏面91bの全面に亘って、形成されていてもよい。この場合、プレス型による加締める前に、各収容溝の曲げ経路に合わせて形成されたパイプ状熱伝達要素をそれぞれ各収容溝に収容しておけばよい。このように、熱板本体90の裏面91bの全面に亘って、形成された各収容溝にそれぞれパイプ状熱伝達要素を埋設させることで、大きな熱板であっても、熱板全体が満遍なく加熱又は冷却される。

【0061】

(第10の実施形態)

次に、第10の実施形態について説明する。本実施形態では、上述した第1〜第9の実施形態により製造された熱板を用いた加熱冷却装置110について図14を参照して説明する。図14(a)は、加熱冷却装置の斜視図である。図14(b)は、加熱冷却装置の一部断面図である。

図14(a)、(b)に示すように、加熱冷却装置110は、2つの熱板120、130が積層することにより構成されている。

熱板120は、加熱用であり、収容溝123が形成されていない面121aが被加熱物又は被冷却物を載置するフェース面である。なお、本実施形態に係る熱板120は、第1〜第9の実施形態で説明した方法によって製造された熱板であって、パイプ状熱伝達要素122の外周面と収容溝123の内周面とが面接触していて、熱伝達性が向上している。また、加締めにより形成された押圧部は、収容溝123を形成した面121bの平坦面よりも収容溝123の底部側に下がった位置にあり、面121bから押圧部やパイプ状熱伝達要素122は突出していない。なお、パイプ状熱伝達要素122は所定距離、離間して3つ埋設されていると共に、パイプ状熱伝達要素122の管部材には、加熱用の熱伝達媒体が流されている。

【0062】

一方、熱板130は、冷却用であり、収容溝133が形成されていない面131aが熱板120の面121bと接している。本実施形態に係る熱板130は、第1〜第9の実施形態で説明した方法によって製造された熱板であって、パイプ状熱伝達要素132の外周面と収容溝133の内周面とが面接触していて、熱伝達性が向上している。なお、パイプ状熱伝達要素132は、熱板120の隣接するパイプ状熱伝達要素122間に位置するようにして、2つ埋設されていると共に、パイプ状熱伝達要素132の管部材には、冷却用の熱伝達媒体が流されている。

【0063】

このように構成された加熱冷却装置110によれば、冷却用の熱板130により加熱用の熱板120を冷却させることができる。したがって、例えば、加熱冷却装置110により、被加熱物を第一の温度から第二の温度まで加熱させるような処理を繰り返して行うような場合、1つの被加熱物の加熱が終了すると、冷却用の熱板130により、加熱用の熱板120を迅速に第一の温度まで下降させることができるので、被加熱物の加熱処理のタクトタイムを短くすることができる。

【0064】

なお、冷却用の熱板130により加熱用の熱板120を通して被加熱物を冷却させるとき、加熱用の熱板120のパイプ状熱伝達要素122に流されている加熱用の熱伝達媒体を一度、抜く。そして、パイプ状熱伝達要素122に空気を入れて、閉じ込めた状態にすることで、すぐに熱板120を冷却することができるので、冷却の効果が大きくなる。加熱する場合は、再度、パイプ状熱伝達要素122に加熱用の熱伝達媒体を流す。

また、加熱用の熱板120により、被加熱物を加熱させるとき、同様に冷却用の熱板130のパイプ状熱伝達要素132に流されている冷却用の熱伝達媒体を一度、抜く。そして、パイプ状熱伝達要素132に空気(高温の空気)を入れて、閉じ込めた状態にすることで、すぐに熱板130を加熱することができるので、加熱の効果は大きくなる。冷却する場合は、再度、パイプ状熱伝達要素132に冷却用の熱伝達媒体を流す。

なお、加熱用の熱板120の面121bには、押圧部やパイプ状熱伝達要素122が突出していないため、加熱用の熱板120と冷却用の熱板130とは、隙間なく積層させて、重ねることができるので、両者の間の熱伝達性を向上させることができる。

【0065】

(第11の実施形態)

次に、第11の実施形態に係る加熱冷却装置140について、図15を参照して説明する。図15は、加熱冷却装置140の一部断面図である。本実施形態に係る加熱冷却装置140は、加熱用の熱板120と冷却用の熱板130との積層の方向が第10の実施形態と異なる。なお、第10の実施形態と同様の構成は、同一符号を付してその説明を省略する。

【0066】

本実施形態に係る加熱冷却装置140の冷却用の熱板130は、収容溝133が形成されている面131bが加熱用の熱板120の収容溝123が形成されている面121bと接している。このように構成された加熱冷却装置140によれば、第10の実施形態と同様の効果を奏することができる。

【0067】

(第12の実施形態)

次に、第12の実施形態に係る加熱冷却装置150について、図16を参照して説明する。図16(a)は、加熱冷却装置150の斜視図である。図16(b)は、加熱冷却装置150の一部断面図である。本実施形態に係る加熱冷却装置150は、加熱用の熱板160の熱板本体162と冷却用の熱板170の熱板本体172とに埋設されるパイプ状熱伝達要素161、171の経路がそれぞれ、第9〜第11の実施形態と異なる。すなわち、加熱用の熱板160の熱板本体162には、パイプ状熱伝達要素161が、M字状に蛇行して埋設され、その両端部が一つの側面から突出している。一方、冷却用の熱板170の熱板本体172には、パイプ状熱伝達要素171が、コ字状に曲がられて埋設され、その両端部が一つの側面から突出している。ここで、熱板160の熱板本体162と熱板170の熱板本体172とに形成された収容溝の曲げ経路が異なっているために、それぞれ埋設されるパイプ状熱伝達要素161、171の曲げ形状も異なっている。したがって、熱板160と熱板170とを重ねた状態で、表面163aの面と直交する方向(図16(b)に示す矢印A方向)からみた場合、パイプ状熱伝達要素161とパイプ状熱伝達要素171とが上下方向で重ならない。すなわち、図16(b)に示すように、熱板本体162を加締めたときに形成された溝164は、冷却用のパイプ状熱伝達要素171から離間して位置させることができる。したがって、熱板本体172の表面173aのうちパイプ状熱伝達要素171に近傍する表面173aが、熱板本体162の裏面163bと接触しているので、冷却用の熱板170が、加熱用の熱板160を冷却するときの冷却効果を向上させることができる。

また、パイプ状熱伝達要素161、171の端部を熱板本体162,172の同一方向の側面から突出させることにより、加熱用及び冷却用の熱伝達媒体をパイプ状熱伝達要素161、171内に流す装置を一方の側面側に集約させることができる。

なお、パイプ状熱伝達要素の曲げ形状は、上述したM字状やコ字状に限られない。例えば、円形状や渦巻き状であってもよい。

【0068】

なお、第10〜第12の実施形態では、冷却用の熱板を上側にして、加熱用の熱板を下側にして積層して構成してもよい。また、加熱冷却装置は、熱板を3つ以上、積層して構成してもよい。例えば、加熱用の熱板の下に2枚の冷却用の熱板を積層させることで、加熱用の熱板をより早く冷却させることができる。なお、加熱冷却装置を構成する熱板のうち、少なくとも1つが、第1〜第9の実施形態によって製造した熱板であり、他の熱板は他の製造方法により製造された熱板であってもよい。

【0069】

(第13の実施形態)

次に、第13の実施形態について説明する。本実施形態では、1つの熱板180で加熱機能及び冷却機能を有するものについて、図17を参照して説明する。図17(a)は、熱板の斜視図である。図17(b)は熱板の一部断面図である。

図17(a)、(b)に示すように、熱板180は、熱板本体186と、パイプ状熱伝達要素182、184とを含んで構成されている。

【0070】

熱板本体186の表面181aは、連続した平坦状に形成され、被加熱物又は被冷却物を載置するフェース面である。また、熱板本体186の裏面181bも、連続した平坦状に形成されている。

表面181aには、パイプ状熱伝達要素182が埋設される収容溝183が表面181aの全面に亘るように、曲がって形成されている。より具体的には、収容溝183は、表面181aにM字状に蛇行して形成されている。この収容溝183には、加熱用の熱伝達媒体が流される加熱用のパイプ状熱伝達要素182が埋設されている。ここで、収容溝183とパイプ状熱伝達要素182とは、第1〜第9の実施形態で説明した方法によって加締められている。

【0071】

一方、裏面181bにも、パイプ状熱伝達要素184が埋設される収容溝185が裏面181bの全面に亘るように、曲がって、形成されている。より具体的には、収容溝185は、U字状に曲がって形成されている。この収容溝185には、冷却用の熱伝達媒体が流される冷却用のパイプ状熱伝達要素184が埋設されている。ここで、収容溝185とパイプ状熱伝達要素184とは、第1〜第9の実施形態で説明した方法によって加締められている。

すなわち、本実施形態では、フェース面となる表面181aにも、収容溝183が形成されている。

【0072】

このように構成された熱板180によれば、1つの熱板180のみで被加熱物を加熱させ、加熱された熱板180を冷却させることができる。したがって、例えば、熱板180により、被加熱物を第一の温度から第二の温度まで加熱させるような処理を繰り返して行うような場合、1つの被加熱物の加熱が終了すると、冷却用のパイプ状熱伝達要素184により、熱板180を迅速に第一の温度まで下降させることができるので、被加熱物の加熱処理のタクトタイムを短くすることができる。

【0073】

このように、熱板本体186には、表面181a及び裏面181bのそれぞれに収容溝183、185を形成した。そして、一方の収容溝183に熱板本体186を加熱するための加熱用のパイプ状熱伝達要素182を埋設し、他方の収容溝185に熱板本体186を冷却するための冷却用のパイプ状熱伝達要素184を埋設した。したがって、複数の熱板を積層させなくとも、一つの熱板180のみで、加熱冷却可能な熱板を構成することができる。すなわち、一つの熱板180のみで、加熱冷却装置として機能させるように構成することができる。

なお、本実施形態では、熱板本体186の表面181aの収容溝183に加熱用のパイプ状熱伝達要素182を埋設し、裏面181bの収容溝185に冷却用のパイプ状熱伝達要素184を埋設する場合について説明した。しかしながら、逆に、熱板本体186の表面181aの収容溝183に冷却用のパイプ状熱伝達要素を埋設し、裏面181bの収容溝185に加熱用のパイプ状熱伝達要素を埋設してもよい。

【0074】

また、本実施形態では、表面181a及び裏面181bのそれぞれに収容溝183、185を形成する場合について説明した。しかしながら、例えば、裏面181bのみに、少なくとも2つの収容溝を設けて、一方の収容溝に熱板本体を加熱するための加熱用のパイプ状熱伝達要素を埋設し、他方の収容溝に熱板本体を冷却するための冷却用のパイプ状熱伝達要素を埋設するように構成してもよい。

また、パイプ状熱伝達要素の曲げ形状は、上述したM字状やコ字状に限られない。例えば、円形状や渦巻き状であってもよい。

また、第10〜第13の実施形態では、熱板本体に、パイプ状熱伝達要素を埋設する場合について説明したが、この場合に限られず、シースヒータ21bを埋設して構成してもよい。

【符号の説明】

【0075】

10 熱板

11 熱板本体

12a 表面(フェース面)

12b 裏面(一面)

13 収容溝

15 押圧部

15a 平坦面

15b 先端部

15c 先端

16 熱板

21 熱伝達要素

21a パイプ状熱伝達要素

21b シースヒータ

22 管部材

30 プレス型

31 プレス刃

32 突起部

34 プレス刃

36 プレス型

50 熱板

52 押圧部

52a 傾斜面

52b 先端部

52c 先端

60 プレス型

61 プレス刃

62 突出部

64 突起部

66 プレス型

67 プレス刃

70 熱板

72 押圧部

72a 第1の面(傾斜面)

72b 先端部

72c 先端

72d 第2の面(傾斜面)

80 プレス型

81 プレス刃

82 突出部

85 プレス型

86 プレス刃

87 突起部

90 熱板本体

92a、92b 収容溝

94a、94b パイプ状熱伝達要素

100 プレス型

101a、101b プレス刃

102 孔

110 加熱冷却装置

120 熱板

122 パイプ状熱伝達要素

123 収容溝

130 熱板

132 パイプ状熱伝達要素

133 収容溝

140 加熱冷却装置

150 加熱冷却装置

160 熱板

161 パイプ状熱伝達要素

162 熱板本体

170 熱板

171 パイプ状熱伝達要素

172 熱板本体

180 熱板

182 パイプ状熱伝達要素

183 収容溝

184 パイプ状熱伝達要素

185 収容溝

186 熱板本体

270 熱板

272 押圧部

272a 第1の面(傾斜面)

272b 先端部

272c 先端

272d 第2の面

280 プレス型

281 プレス刃

282 突出部

285 プレス型

286 プレス刃

287 突起部

【特許請求の範囲】

【請求項1】

一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板であって、

前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧していることを特徴とする熱板。

【請求項2】

前記押圧部の前記一面側は、前記一面よりも前記底部側に一段下がった位置で前記一面と平行な平坦面が形成されていることを特徴とする請求項1に記載の熱板。

【請求項3】

前記一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って、前記底部側に傾斜する傾斜面が形成されていることを特徴とする請求項1に記載の熱板。

【請求項4】

前記一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って前記底部側に傾斜する第1の面と、前記第1の面に連続する第2の面とが形成され、

前記第2の面は、前記溝の開口縁側に向かうに従って前記一面側に傾斜して形成されているか、又は前記一面と平行に形成されていることを特徴とする請求項1に記載の熱板。

【請求項5】

前記熱伝達要素と接触している前記押圧部の先端は、前記熱伝達要素側に加圧されていることを特徴とする請求項1乃至4の何れか1項に記載の熱板。

【請求項6】

前記熱板本体には、前記一面に複数の収容溝がそれぞれ離間して形成され、

前記複数の収容溝には、それぞれ前記熱伝達要素が埋設され、

前記複数の収容溝に形成されたそれぞれの押圧部は、前記複数の収容溝のそれぞれの経路に亘って、形成されていることを特徴とする請求項1乃至5の何れか1項に記載の熱板。

【請求項7】

一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板が複数、重ねられた加熱冷却装置であって、

前記複数の熱板のうち少なくとも一つの熱板は、

前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧していることを特徴とする加熱冷却装置。

【請求項8】

一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板が2つ重ねられた加熱冷却装置であって、

前記2つの熱板のうち一の熱板は、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱板本体を加熱する熱伝達要素を前記底部側に押圧し、

前記2つの熱板のうち他の熱板は、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱板本体を冷却する熱伝達要素を前記底部側に押圧し、

前記一の熱板と前記他の熱板との熱板本体には、それぞれ異なる経路の収容溝が形成されていることを特徴とする加熱冷却装置。

【請求項9】

前記熱板本体には、少なくとも2つの収容溝がそれぞれ形成され、

前記少なくとも2つの収容溝のうち少なくとも一の収容溝には、前記熱板本体を加熱する前記熱伝達要素が埋設され、前記少なくとも2つの収容溝のうち他の収容溝には、前記熱板本体を冷却する前記熱伝達要素が埋設され、

前記押圧部は、前記少なくとも2つの収容溝のそれぞれの経路に亘って、形成されていることを特徴とする請求項1乃至5の何れか1項に記載の熱板による加熱冷却装置。

【請求項10】

一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板の製造方法であって、

前記熱板本体の収容溝に前記熱伝達要素を収容させた状態で、前記収容溝の両側の開口縁を前記一面側からプレス型で加締めることより、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧する押圧部を形成することを特徴とする熱板の製造方法。

【請求項11】

前記熱板本体には、前記一面に複数の収容溝がそれぞれ離間して形成され、

前記複数の収容溝には、それぞれ前記熱伝達要素が埋設され、

前記複数の収容溝に形成されたそれぞれの押圧部は、前記プレス型による一度の加締めにより、前記複数の収容溝のそれぞれの経路に亘って、形成されることを特徴とする請求項10に記載の熱板の製造方法。

【請求項1】

一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板であって、

前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧していることを特徴とする熱板。

【請求項2】

前記押圧部の前記一面側は、前記一面よりも前記底部側に一段下がった位置で前記一面と平行な平坦面が形成されていることを特徴とする請求項1に記載の熱板。

【請求項3】

前記一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って、前記底部側に傾斜する傾斜面が形成されていることを特徴とする請求項1に記載の熱板。

【請求項4】

前記一面側から加締めることによって形成された押圧部は、加締めることによって形成された溝の開口縁側に向かうに従って前記底部側に傾斜する第1の面と、前記第1の面に連続する第2の面とが形成され、

前記第2の面は、前記溝の開口縁側に向かうに従って前記一面側に傾斜して形成されているか、又は前記一面と平行に形成されていることを特徴とする請求項1に記載の熱板。

【請求項5】

前記熱伝達要素と接触している前記押圧部の先端は、前記熱伝達要素側に加圧されていることを特徴とする請求項1乃至4の何れか1項に記載の熱板。

【請求項6】

前記熱板本体には、前記一面に複数の収容溝がそれぞれ離間して形成され、

前記複数の収容溝には、それぞれ前記熱伝達要素が埋設され、

前記複数の収容溝に形成されたそれぞれの押圧部は、前記複数の収容溝のそれぞれの経路に亘って、形成されていることを特徴とする請求項1乃至5の何れか1項に記載の熱板。

【請求項7】

一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板が複数、重ねられた加熱冷却装置であって、

前記複数の熱板のうち少なくとも一つの熱板は、

前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧していることを特徴とする加熱冷却装置。

【請求項8】

一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板が2つ重ねられた加熱冷却装置であって、

前記2つの熱板のうち一の熱板は、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱板本体を加熱する熱伝達要素を前記底部側に押圧し、

前記2つの熱板のうち他の熱板は、前記収容溝の両側の開口縁を前記一面側から加締めることによって形成された押圧部により、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱板本体を冷却する熱伝達要素を前記底部側に押圧し、

前記一の熱板と前記他の熱板との熱板本体には、それぞれ異なる経路の収容溝が形成されていることを特徴とする加熱冷却装置。

【請求項9】

前記熱板本体には、少なくとも2つの収容溝がそれぞれ形成され、

前記少なくとも2つの収容溝のうち少なくとも一の収容溝には、前記熱板本体を加熱する前記熱伝達要素が埋設され、前記少なくとも2つの収容溝のうち他の収容溝には、前記熱板本体を冷却する前記熱伝達要素が埋設され、

前記押圧部は、前記少なくとも2つの収容溝のそれぞれの経路に亘って、形成されていることを特徴とする請求項1乃至5の何れか1項に記載の熱板による加熱冷却装置。

【請求項10】

一面が平坦に形成され、前記一面に収容溝が形成された熱板本体と、前記収容溝に埋設され、前記熱板本体を加熱又は冷却する熱伝達要素と、を含む熱板の製造方法であって、

前記熱板本体の収容溝に前記熱伝達要素を収容させた状態で、前記収容溝の両側の開口縁を前記一面側からプレス型で加締めることより、前記収容溝の経路に亘って、前記一面よりも前記収容溝の底部側に下がった位置で前記熱伝達要素を前記底部側に押圧する押圧部を形成することを特徴とする熱板の製造方法。

【請求項11】

前記熱板本体には、前記一面に複数の収容溝がそれぞれ離間して形成され、

前記複数の収容溝には、それぞれ前記熱伝達要素が埋設され、

前記複数の収容溝に形成されたそれぞれの押圧部は、前記プレス型による一度の加締めにより、前記複数の収容溝のそれぞれの経路に亘って、形成されることを特徴とする請求項10に記載の熱板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−186970(P2010−186970A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2009−31853(P2009−31853)

【出願日】平成21年2月13日(2009.2.13)

【出願人】(390008497)日本電熱株式会社 (32)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成21年2月13日(2009.2.13)

【出願人】(390008497)日本電熱株式会社 (32)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

[ Back to top ]