熱板を用いた熱成形装置及び熱成形方法

【課題】熱板を用いた省エネルギー型の熱成形の技術を提供することを課題とする。

【解決手段】熱成形可能なシートS1を熱板60で接触加熱した後、該シートS1を成形手段20により成形する熱成形装置1において、前記熱板60の外周60cが断熱材110で囲まれている熱成形装置1。また、熱成形可能なシートS1を熱板60で接触加熱した後、該シートS1を成形手段20により成形する熱成形方法において、前記熱板60の外周60cを断熱材110で囲み、該熱板60で前記シートS1を接触加熱した後、該シートS1を前記成形手段20により成形する熱成形方法。

【解決手段】熱成形可能なシートS1を熱板60で接触加熱した後、該シートS1を成形手段20により成形する熱成形装置1において、前記熱板60の外周60cが断熱材110で囲まれている熱成形装置1。また、熱成形可能なシートS1を熱板60で接触加熱した後、該シートS1を成形手段20により成形する熱成形方法において、前記熱板60の外周60cを断熱材110で囲み、該熱板60で前記シートS1を接触加熱した後、該シートS1を前記成形手段20により成形する熱成形方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱板を用いた熱成形装置及び熱成形方法に関する。

【背景技術】

【0002】

特許文献1に記載の樹脂シート成形機は、ヒーターにより昇温した熱板の上面を走行して間欠的に停止する連続樹脂シートを、上下動する成形型の下降で固定し、真空吸引手段及び圧空手段により熱板に密着させて加熱し、加熱終了後差圧により熱成形する。熱板の外周は、外気に接している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平5−9922号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

熱板を高温にするためには、ヒーターに電力を供給する必要がある。

【0005】

以上を鑑み、本発明は、熱板を用いた省エネルギー型の熱成形の技術を提供する目的を有している。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明は、熱成形可能なシートを熱板で接触加熱した後、該シートを成形手段により成形する熱成形装置において、前記熱板の外周が断熱材で囲まれている態様を有する。

また、本発明は、熱成形可能なシートを熱板で接触加熱した後、該シートを成形手段により成形する熱成形方法において、前記熱板の外周を断熱材で囲み、該熱板で前記シートを接触加熱した後、該シートを前記成形手段により成形する態様を有する。

すなわち、熱板の外周から外気へ放射される熱が少なくなるので、熱板を昇温させるためのエネルギーが削減される。従って、熱板を用いた熱成形装置が省エネルギー型となる。

【0007】

さらに、本発明は、熱成形可能なシートを熱板で加熱した後、該シートを成形手段により成形する熱成形装置において、前記熱板は、複数の第一の通気孔を有する表面板と、該表面板の裏面に接し前記複数の第一の通気孔に繋がる内部通気経路が形成された台部材とを備え、前記成形手段は、第二の通気孔を有し前記表面板に対向した成形型と、前記内部通気経路と前記第二の通気孔の少なくとも一方に繋がる差圧供給用通気経路と、前記熱板に接触した前記シートに対して前記成形型側の圧力が前記熱板側の圧力よりも低くなる差圧を前記差圧供給用通気経路から供給して前記成形型に密接させる差圧供給手段とを備え、前記熱板の外周が断熱材で囲まれ、該断熱材の前記成形型側となる縁部が前記表面板の表面よりも裏面側とされている態様を有する。

すなわち、シートが断熱材に接触しないので、シートが良好に熱成形される。

【0008】

ここで、上記熱成形には、圧空成形や真空成形や圧空真空成形といった差圧成形等が含まれる。

上記シートには、樹脂シートや可塑性シート等が含まれ、薄いフィルムや厚いシート等が含まれる。

上記熱板は、単一の部材で構成されてもよいし、複数の部材で構成されてもよい。例えば、前記熱板には、前記シートへの接触面とは反対側の面に台部材が設けられてもよい。

上記熱板の外周が断熱材で囲まれるとは、熱板の外周部に長さ比で半分以上断熱材が配置される等、熱板の外周部の大部分に断熱材が配置されることを意味し、熱板の外周部に断熱材が配置されない部分が存在することが含まれる。

【発明の効果】

【0009】

請求項1、請求項2に係る発明によれば、熱板を用いた省エネルギー型の熱成形装置を提供することができる。

請求項3、請求項4に係る発明では、熱板から外気へ放射される熱がさらに少なくなるので、熱板を昇温させるためのエネルギーをさらに削減することができる。

請求項5に係る発明では、熱成形装置の外観を向上させることができる。

請求項6に係る発明では、熱板を用いた省エネルギー型の熱成形方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】熱成形装置1の外観を例示する斜視図である。

【図2】熱成形装置1を例示する正面図である。

【図3】成形型40が所定の離間位置L13にあるときの熱成形装置1を例示する右側面図である。

【図4】成形型40が所定の近接位置L14にあるときの熱成形装置1を例示する右側面図である。

【図5】成形型40の下から成形型40等の底面の例を示す底面図である。

【図6】成形型40の下から熱成形装置1の要部の例を示す平面図である。

【図7】熱板60を支持する構造とエア結線を模式的に例示する斜視図である。

【図8】図7から断熱材110を取り外した状態を例示する斜視図である。

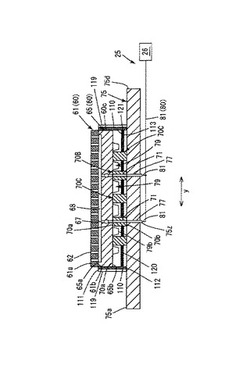

【図9】熱板60を支持する構造とエア結線を模式的に例示する垂直端面図である。

【図10】第二の断熱材120を例示する平面図である。

【図11】間座(間部材)70とヒーター79を固定した台座(台部材)65を例示する底面図である。

【図12】コンピューターシステム95の回路構成の概略を示すブロック図である。

【図13】成形手段20の動作を示すタイミングチャートである。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態を説明する。むろん、以下に説明する実施形態は、本発明を例示するものに過ぎない。

【0012】

(1)熱成形装置の説明:

図1〜12に例示される熱成形装置1は、熱成形可能なシートS1を熱板60で接触加熱した後、該シートS1を成形手段20により成形する。なお、図2において、左から右へ向かう方向が所定の搬送方向D1であり、左側がシートS1の上流側、右側がシートS1の下流側である。図2〜4,7では、断熱材110の外周114を囲む板状部材119の図示を省略している。図8は、熱板60の外周60cから断熱材110を外した状態を示している。図5,6では、搬送されるシートS1の位置を破線で示している。図10では、下テーブル(ベース)75の位置を二点鎖線で示している。

【0013】

図6,7等に例示される熱成形装置1は、熱板の外周60cに断熱材110が設けられている。これにより、熱板60の外周60cから外気へ放射される熱が少なくなるので、熱板60を昇温させるためのエネルギーが削減される。

【0014】

本熱成形装置1は、さらに、複数の間座(間部材)70、複数のヒーター79、第二の断熱材120、板状部材119、等を備える。

【0015】

複数の間座70は、間隔を空けて上テーブル(ベース)75上に立設され、シートS1への接触面(表面61a)を上にした熱板60を支持する。複数のヒーター79は、図9,11に例示されるように、間座70の位置を避けて熱板60の下側に設けられている。複数のヒーター79の底面79bと下テーブル75の表面75aとの間には、図8〜10に例示されるように、複数の間座70のそれぞれに位置を合わせた各貫通穴122が形成された第二の断熱材120が各貫通穴122に複数の間座70のそれぞれを上下に通した状態で設けられている。これにより、熱板60から外気へ放射される熱がさらに少なくなるので、熱板60を昇温させるための電力がさらに削減される。

なお、断熱材110及び第二の断熱材120には、セラミックス繊維やガラス繊維といった耐熱繊維を集合させたフェルトや断熱塗料等を用いることができる。

【0016】

また、図9に例示されるように、断熱材110の内側面113は、第二の断熱材120の外縁121に繋がっている。これにより、熱板60から外気へ放射される熱がさらに少なくなるので、熱板60を昇温させるための電力がさらに削減される。

【0017】

さらに、図6,9に例示されるように、熱板の外周60cを囲む断熱材110の外周114を囲む平らな面を有する板状部材119が設けられている。これにより、本熱成形装置1は外観が良好である。

【0018】

図1に例示される熱成形装置1は、シート搬送機構10、型引出機構98、熱板引出機構99、を備える。シート搬送機構10は、所定の成形位置L1を通る所定の搬送方向D1へシートS1を搬送する。成形手段20は、シート搬送機構10によりシートS1が搬送されるときには熱板60と成形型40とを離間させ、シートS1が成形位置L1まで搬送されたときに熱板60と成形型40とを近接させてシートS1を加熱しながら成形面41aの形状に合わせて成形する。型引出機構98は、図5に例示されるように、成形型40を成形位置L1からシートS1の搬送方向D1とは異なる所定の引出方向D2へ引き出し可能にさせる。熱板引出機構99は、図6に例示されるように、熱板60を成形位置L1からシートの搬送方向D1とは異なる所定の熱板引出方向D3へ引き出し可能にさせる。

【0019】

成形対象のシートS1は、熱成形可能であればよく、熱可塑性樹脂等の樹脂のみからなる樹脂シートでも、樹脂に充てん材等の添加剤が添加された材質からなるシートでもよく、単層シートでも、異なる材質をラミネートした積層シートでもよい。前記樹脂には、ポリエチレン(Polyethylene)、ポリプロピレン(Polypropylene)、ポリスチレン(Polystyrene)、ポリ塩化ビニル(Poly (vinyl chloride))、ABS樹脂(Acrylonitrile-butadiene-styrene resin)、ポリエチレンテレフタレート(Poly (ethylene terephthalate))、ポリカーボネート(Polycarbonate)、ポリアミド(Polyamide)、アクリル樹脂(Acrylic resin)、これらの組み合わせ、等を利用可能である。シートS1は、シート状ないしフィルム状になっていればよく、ロール状に巻かれていても、所定の長さにカットされていてもよい。シートの厚みは、1〜2mm程度、0.25〜1mm程度、等、様々な厚みとすることが可能であり、0.25mm程度以下のフィルムでもよいし、厚みのあるシートでもよい。

【0020】

シートS1の熱成形は、差圧成形等により行うことができ、圧空成形、真空成形、圧空と真空を併用する圧空真空成形、が好ましい。シートの搬送方向D1は、水平方向としてシートが安定して搬送されるようにしているが、水平方向から上方向へずれた方向でも、水平方向から下方向へずれた方向でも、鉛直上方向でも、鉛直下方向でもよい。

【0021】

図1に示すシート搬送機構10は、シート供給機構12とクランプ搬送機構14を備えている。シート供給機構12は、ロール状に巻かれたシートS1を連続した状態で搬送方向D1へ送り出し可能とされている。クランプ搬送機構14は、成形後のシートS2の両側縁部をクランプ(把持)するクランプ部材14aを有し、成形のタイミングに合わせて成形位置L1にて成形されたシートS2の両側縁部をクランプ部材14aでクランプして間欠的に連続した状態のシートS1を引っ張って搬送方向D1へ搬送する。なお、本熱成形装置1に、成形後のシートS2を所定の長さでカット(切断)して取り出す成形品取出機構を設けてもよい。

【0022】

以上の構成により、熱板60と成形型40とが離間しているとき、ロール状のシートS1は、順次必要量がシート供給機構12から巻き出され、所定の搬送方向D1へ搬送されて、成形位置L1に搬入される。ここで、成形位置L1にあるシートS1は、下面S1bが熱板60の表面61aに接触し、熱板60から熱を供給され、加熱されて軟化する。シートS1が成形位置L1まで搬送されたとき、熱板60と成形型40とが近接して成形位置L1の加熱軟化したシートS1を挟み、該シートS1を差圧成形により成形面41aに密接させる。これにより、シートS1が成形面41aの形状に合わせて成形される。

成形後、熱板60と成形型40とが離間すると、既に成形位置L1から搬送方向D1へ搬出された成形後のシートS2の両側縁部がクランプ位置L11のクランプ部材14aでクランプされ、クランプ搬送機構14がクランプ位置L11から所定の解放位置L12まで水平移動してシートS2をさらに搬送方向D1へ所定量搬送する。すると、既にクランプされていた成形後のシートS2は、例えば、成形品取出機構へ送られ、所定の長さでカットされて、成形品が取り出される。

【0023】

図6〜9等に示す熱板60は、複数の第一の通気孔62を有する表面板61と、該表面板61の裏面61bに接し複数の第一の通気孔62に繋がる内部通気経路67が形成された台座(台部材)65とを備えている。

【0024】

表面板61の各通気孔62は、表面板61の表面61aから裏面61bへ貫通した貫通穴とされ、熱板の表面61a上で互いに異なるx方向とy方向とへそれぞれ配列されている。各通気孔62は、差圧供給手段25から負圧(いわゆる真空圧)を作用させられたり(空気を吸引されたり)、負圧の供給(減圧)から解放されたり、圧空を供給されたり、圧空の供給を解除されたりする。なお、x方向とy方向とは、互いに直交していると好適であるが、60°以上90°未満、30°以上60°未満、等、90°とは違う角度で互いに交わってもよい。また、シートの搬送方向D1は、x方向のみならず、y方向やx,y両方向からずれた方向とされてもよい。表面板61は、成形型40に対向する表面61aが成形位置L1のシートS1の下面S1bに接触するように配置され、成形位置L1に搬入されたシートS1を加熱して軟化させる。

【0025】

台座65の内部通気経路67は、表面65aの溝68が複数の第一の通気孔62に繋がり、裏面65b側が間座70の表面70aの内部通気経路71に繋がっている。台座65の表面65aに表面板61が載置されて固定されている。すなわち、台座65は、表面65aで表面板の裏面61bに接して表面板61を下から支持する。

なお、表面板61や台座65は、例えば金属製とされ、矩形板形状に形成される。

【0026】

図2〜4、7〜9に示す成形手段20は、成形型40、差圧供給用通気経路80、差圧供給手段25、等を備える。

【0027】

成形型40は、複数の雌型(交換用型)41と型ベース部材42を有し、表面板61に対向している。各雌型41は、例えば金属製とされ、それぞれ熱板60に対向する成形面41aが形成されて、該成形面に通気孔(第二の通気孔)40bが形成されている。型ベース部材42は、例えば、金属製とされ、略板状に形成されて、熱板60に対向する下面で複数の雌型41を着脱可能に保持する型保持部位が形成されている。該型保持部位には、雌型の通気孔40bの位置に合わせて通気孔が多数形成されている。型ベース部材42は、上テーブル45の下面45aに取り付けられて固定されている。すなわち、上テーブル45は、例えば金属製とされ、熱板60に対向する下面45aで成形型40を保持する。

【0028】

床に接触した基台9には、搬送されるシートS1と接触しない位置に複数の円柱状の支柱55が上方に向かって立設されている。複数の支柱55は、熱板60を位置決めしながら固定部材51を下から支持し、上テーブル45の近接及び離間の往復動をガイドする。上テーブル45は、図5に示すように、支柱55の径よりもそれぞれ極僅かに大きい径とされて該支柱を上下方向へ貫通させる支柱用上貫通穴46が形成され、支柱55により位置決めされる。型用テーブル駆動機構50は、上テーブル45における熱板に対向する下面45aとは反対側の上部45bに取り付けられ、成形位置L1で成形型40を保持した上テーブル45をリンク機構52により往復動させる。固定部材51は、例えば金属製とされ、H字形に形成されて、該H字形の4箇所の端部で前記立設された支柱55の先端部に固定される。

【0029】

差圧供給用通気経路80は、台座65の内部通気経路67に繋がる熱板側通気経路81と、成形型40の第二の通気孔40bに繋がる型側通気経路82とを備えている。熱板側通気経路81は、図7等に示すように、複数の開閉用電磁弁(バルブ)85を有し、下テーブル75に設けられたエア流通口75zに接続され、熱板側差圧供給回路26からのエアの圧力を伝える。型側通気経路82は、図3等に示すように、上テーブル45に設けられたエア流通口に接続され、型側差圧供給回路27からのエアの圧力を伝える。熱板側差圧供給回路26と型側差圧供給回路27の一方は省略可能であるため、熱板側通気経路81と型側通気経路82の一方は省略可能である。差圧供給用通気経路80は、ウレタンチューブ等の樹脂チューブ、樹脂ホース、樹脂管、金属管、等、継手やバルブに接続可能な耐圧チューブ等の耐圧管、及び、耐圧管に取り付けられる継手とバルブの少なくとも一方との組み合わせ、等で構成することができる。

【0030】

差圧供給手段25は、熱板60に接触したシートS1に対して成形型40側の圧力が熱板60側の圧力よりも低くなる差圧を差圧供給用通気経路80から供給して成形型40に密接させる。例えば、表面板61と成形型40とを近接させ表面板61上のシートの上面S1aと雌型41の外周部とを接触させてシート上面S1aと上方へ凹んだ成形面41aとで閉空間を形成し、熱板側通気経路81を経由して表面板61の通気孔62から圧空を供給するとともに型側通気経路82を経由して成形型の通気孔40bから負圧を供給すると、シートS1が成形面41aに密接して圧空真空成形される。

【0031】

上述した熱板60に熱を供給するヒーターを設置する空間を設けるため、図8,9等に示すように、台座65の裏面65bから下方に向けて複数の間座(間部材)70が立設されて固定され、下テーブル(ベース)75の表面75aに複数の間座70が載置されて固定されている。すなわち、シートS1への接触面(表面61a)を上にした熱板60を支持する複数の間座70が間隔を空けて下テーブル75上に立設されている。本熱成形装置1における下テーブル75と台座65との間には、x方向外側の縁部で長手方向をy方向に向けた細長い外形四角柱状の第一の間座70A,70Aが架け渡され、両間座70A,70Aの間で複数の外形円柱状の第二の間座70B及び複数の外形円柱状の第三の間座70Cが架け渡されている。第二の間座70Bには、通気用の内部通気経路71が形成されている。間座70は、金属、セラミックス、樹脂、等、様々な材質とすることができ、近くにヒーターが配置されることから耐熱性の材質が好ましい。

【0032】

下テーブル(ベース)75は、図6に示すように、支柱55の径よりもそれぞれ極僅かに大きい径とされて該支柱を上下方向へ貫通させる支柱用下貫通穴76が形成され、支柱により位置決めされる。下テーブル75には、間座の裏面70bにある内部通気経路71に繋がり内部を貫通してx方向の縁部75d等のエア流通口75zから熱板側通気経路81に接続されたテーブル内部通気経路77が形成されている。

【0033】

ヒーター79は、図9等に示すように、複数の間座70の間で下テーブル75の表面75aから離間して台座65の裏面65bに取り付けられて固定されている。すなわち、間座70の位置を避けて熱板60の下側に複数のヒーター79が設けられている。ヒーター79は、通電されると発熱し、台座65側から熱板60を加熱する。台座65には表面板61の温度を検出する温度センサーが設けられており、図示しない加熱温度フィードバック制御機構により表面板61が設定温度となるように加熱される。熱板の加熱温度は、シートの材質や厚み等に応じて設定され、例えばシートが軟化する温度以上溶融する温度未満とすることができる。

【0034】

ところで、図7,9に示すように、台座65の外周60cは、板状の断熱材110で覆われている。ここで、台座の外周が断熱材で覆われるとは、台座の外周が面積比で半分以上断熱材により隠される等、台座の外周の大部分が隠されることを意味し、台座の外周に隠されない部分が存在することが含まれる。断熱材110の内側面113は、熱板の外周60cに接触しているのが好ましいものの、熱板の外周60cから離間していてもよい。熱板60の外周60cを囲む断熱材110の成形型40側となる上縁(縁部)111は、表面板61の表面61aよりも裏面61b側とされている。これにより、シートS1が断熱材110に接触しないので、シートS1が良好に熱成形される。断熱材110の下縁112は、下テーブル75の表面75aに接触している。従って、台座65の外周部並びにヒーター79の側面部及び底面部から熱が外気へ逃げ難く、ヒーター79からの熱が効率よく表面板61へ伝わる。

なお、実際に試験を行ったところ、ヒーターの消費電力が10〜30%程度削減されることが確認された。

【0035】

断熱材110の内側面113は、間座70の一部及び第二の断熱材120の外縁121に接触している。この点でも、台座65の外周部並びにヒーター79の側面部及び底面部から熱が外気へ逃げ難く、ヒーター79からの熱が効率よく表面板61へ伝わる。

【0036】

図6,9に示すように、熱板60の外周60cを囲む断熱材110の外周114を囲む位置には、平らな外面を有する板状部材119が設けられている。板状部材119の上縁は、断熱材の上縁111に合わせられている。これにより、シートS1が板状部材119に接触しないので、シートS1が良好に熱成形される。板状部材119の下縁は、断熱材の下縁112と同様、下テーブル75の表面75aに接触している。従って、台座65の外周部並びにヒーター79の側面部及び底面部から熱が外気へ逃げ難く、ヒーター79からの熱が効率よく表面板61へ伝わる。板状部材119の内側面は、断熱材110の外周面に接触している。

板状部材119には、ステンレス板といった金属板、セラミックス板、樹脂板、等を用いることができる。

【0037】

第二の断熱材120は、図10に示すように、複数の間座70のそれぞれに位置を合わせた各貫通穴122や各切欠124が形成された板状に形成されている。図8,9に示すように、第二の断熱材120は、各貫通穴122に複数の間座70のそれぞれを上下に通した状態で複数のヒーター79の底面79bと下テーブル75の表面75aとの間に設けられている。これにより、熱板60の下面から外気へ放射される熱が少なくなるので、熱板60を昇温させるためのエネルギーが削減される。第二の断熱材の外縁121は、熱板の外周60cを囲む断熱材110の内側面113に繋がっている。これにより、熱板60から外気へ放射される熱がさらに少なくなるので、熱板60を昇温させるためのエネルギーがさらに削減される。

【0038】

上述した断熱材を備える熱成形装置1の動作は、例えば、図12に示すコンピューターシステム95で制御される。コンピューターシステム95は、パーソナルコンピューター等で構成されるコンピューター96と、シーケンサ回路等で構成される制御盤97とを備えている。制御盤97は、自動モードと型替モードを少なくとも有する複数のモード(設定)から選ばれるモードに切り替えるためのセレクトスイッチ97a、シート搬送機構10の動作を制御するシート搬送制御回路97b、型用テーブル駆動機構50の動作を制御する型駆動制御回路97c、熱板側差圧供給回路26及び型側差圧供給回路27の動作を制御する差圧供給制御回路97d、等の回路を備えている。コンピューター96は、内部のバス96zに、CPU(Central Processing Unit)96a、ROM(Read Only Memory)96b、RAM(Random Access Memory)96c、I/O回路(入出力回路)96d、タイマ回路96k、ハードディスクといった記憶装置96e、ディスプレイ96f、音声出力装置96g、ポインティングデバイスやキーボードといった入力装置96h、印刷装置96i、等が接続されている。I/O回路96dには、制御盤97のセレクトスイッチ97a及び制御回路(97b〜97d)が接続されている。コンピューターシステム95は、成形手段20の一部を構成する。

【0039】

図13のタイミングチャートに例示されるように、コンピューターシステム95は、初期状態において、開閉用電磁弁85を開き、クランプ部材14aのシートクランプをオフにしてシートS2のクランプを解除させた状態にし、クランプ搬送機構14を上流側の所定のクランプ位置L11にさせ、成形型40を所定の離間位置L13にさせ、熱板側差圧供給回路26及び型側差圧供給回路27からの負圧又は圧空の供給を解除している状態にしている。この状態で、コンピューターシステム95は、クランプ部材14aのシートクランプをオンにしてシートS2の両側縁部をクランプ搬送機構14にクランプさせる(タイミングt1)。タイミングt2〜t3では、クランプ搬送機構14をクランプ位置L11から下流側の所定の解放位置L12まで移動させる。すると、シートS1,S2が所定量搬送方向D1へ搬送され、成形されていないシートS1が成形位置L1に搬入される。タイミングt4では、クランプ部材14aのシートクランプをオフにしてシートS2のクランプを解除させた状態にする。なお、タイミングt2に戻るまでに、所定のタイミングでクランプ搬送機構14を解放位置L12から上流側のクランプ位置L11まで移動させるようにしている。

【0040】

タイミングt5では、熱板側差圧供給回路26から熱板の通気孔62へ負圧を作用させ、成形位置L1のシートS1を表面板61に密接させて加熱軟化させる。タイミングt6〜t7では、図4に示すように、型用テーブル駆動機構50により上テーブル45を下降させ、成形型40を所定の近接位置L14にさせて、熱板60と成形型40とを近接させる。タイミングt8〜t9では、熱板側差圧供給回路26から熱板の通気孔62へ圧空を供給するとともに型側差圧供給回路27から成形型の通気孔40bに負圧を作用させ、加熱軟化状態のシートS1を凹状の成形面41aに密接させる。雌型41の温度は表面板61よりも低いため、成形面41aに密接したシートが冷却され、固化する。これにより、シートが圧空真空成形され、カット前の成形品が形成される。

なお、熱板側差圧供給回路26が無い場合、タイミングt5で型側差圧供給回路27から成形型の通気孔40bに圧空を供給し、タイミングt8〜t9で型側差圧供給回路27から成形型の通気孔40bに負圧を作用させると、シートを真空成形することができる。型側差圧供給回路27が無い場合、タイミングt8〜t9で熱板側差圧供給回路26から熱板の通気孔62へ圧空を供給すると、シートを圧空成形することができる。

【0041】

タイミングt9で熱板の通気孔62への圧空の供給を解除し成形型の通気孔40bへの負圧の供給を解除すると、タイミングt10〜t11では、型用テーブル駆動機構50により上テーブル45を上昇させ、成形型40を図3に示す所定の離間位置L13にさせて、熱板60と成形型40とを離間させる。

以上で1サイクルが終了し、以下、タイミングt1〜t11を繰り返すことにより、シートから熱板を用いた差圧成形を連続して行うことができる。なお、上述した動作の各タイミングの順番は、適宜、変更可能である。

【0042】

(2)熱成形装置及び熱成形方法の作用及び効果:

上述したように、熱板の外周60cは、断熱材110で囲まれている。これにより、熱板の外周60cから外気へ放射される熱が少なくなるので、熱板60を昇温させるためのエネルギーが削減される。従って、熱板60を用いた熱成形を省エネルギー型にすることができる。

また、複数の間座70が存在する複数のヒーターの底面79bと下テーブルの表面75aとの間に第二の断熱材120が設けられ、熱板の外周60cを囲む断熱材の内側面113に第二の断熱材の外縁121が繋がっているので、熱板60から外気へ放射される熱がさらに少なくなり、熱板60を昇温させるためのエネルギーがさらに削減される。

さらに、熱板の外周60cを囲む断熱材の上縁111が表面板の表面61aよりも裏面61b側とされているので、シートS1が断熱材110に接触せず、シートS1が良好に熱成形される。

【0043】

(3)変形例:

上記成形手段では、シートの上面側に熱板を配置し、シートの下面側に型を配置してもよい。シートを鉛直方向に搬送する場合には、熱板と型とを同じ高さに配置してもよい。

上記シートの一面側に配置される熱板は、該シートの一面に接触しても、接触せず該シートの一面に対面配置されてもよい。なお、シートを加熱する際には、接触加熱する以外にも、輻射加熱や、接触加熱と輻射加熱の併用によりシートを加熱してもよい。上記シートの他面側に配置される型は、該シートの他面に接触しても、接触せず該シートの他面に対面配置されてもよい。

上記熱板と上記型とを近接及び離間させる際には、熱板のみ移動させても、熱板と型の両方を移動させてもよい。また、熱板と型との近接及び離間の際、シートの位置を変えないのみならず、シートを型の方向へ移動させたり、シートを熱板の方向へ移動させたりしてもよい。

型用テーブルを熱板に対して近接及び離間させる機構は、各種クランク機構、エアシリンダや油圧シリンダのようなシリンダを用いた機構、等でもよい。

【0044】

上記熱板や上記成形型に形成される通気孔は、表面から縁部へ貫通した通気孔、等でもよい。

上記熱板は、上記表面板と上記台座とが一体化された単一部材でもよい。

上記ヒーターは、熱風を供給する機構、ガス等の燃料を燃焼させる機構、等でもよい。

上記間座が立設されるベースは、熱成形装置の土台となるベッド等でもよい。

上記断熱材110は、板状部材を使用するのみならず、熱板の外周に塗布される断熱塗料等でもよい。

上述した第二の断熱材120の代わりに、ヒーター79の底面部及び側面部並びに台座65の裏面に断熱塗料を塗布してもよい。

【0045】

なお、熱成形装置の基本部分20,60,110のみでも、熱板を用いた熱成形を省エネルギー型にする効果が得られる。

すなわち、従属請求項に係る構成要件を有しておらず独立請求項に係る構成要件のみからなる技術等でも、上述した基本的な作用、効果が得られる。

【0046】

以上説明したように、本発明によると、種々の態様により、熱板を用いた省エネルギー型の熱成形の技術等を提供することができる。

また、上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりして本発明を実施することも可能であり、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりして本発明を実施することも可能である。従って、本発明は、上述した実施形態や変形例に限られず、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成等も含まれる。

【符号の説明】

【0047】

1…熱成形装置、10…シート搬送機構、

20…成形手段、

25…差圧供給手段、26…熱板側差圧供給回路、27…型側差圧供給回路、

40…成形型、40b…第二の通気孔、41…雌型、41a…成形面、

45…上テーブル、50…型用テーブル駆動機構、

60…熱板、60c…外周、

61…表面板、61a…型に対向する表面、61b…裏面、

62…第一の通気孔、

65…台座(台部材)、67…内部通気経路、68…溝、

70,70A,70B,70C…間座(間部材)、71…内部通気経路、

75…下テーブル(ベース)、77…テーブル内部通気経路、

79…ヒーター、79b…底面、

80…差圧供給用通気経路、81…熱板側通気経路、82…型側通気経路、

95…コンピューターシステム(成形手段の一部)、

110…断熱材、111…上縁、112…下縁、113…内側面、114…外周、

119…板状部材、

120…第二の断熱材、121…外縁、122…貫通穴、124…切欠、

D1…搬送方向、L1…成形位置、

L11…クランプ位置、L12…解放位置、L13…離間位置、L14…近接位置、

S1…シート、S1a…上面(他面)、S1b…下面(一面)、S2…成形後のシート。

【技術分野】

【0001】

本発明は、熱板を用いた熱成形装置及び熱成形方法に関する。

【背景技術】

【0002】

特許文献1に記載の樹脂シート成形機は、ヒーターにより昇温した熱板の上面を走行して間欠的に停止する連続樹脂シートを、上下動する成形型の下降で固定し、真空吸引手段及び圧空手段により熱板に密着させて加熱し、加熱終了後差圧により熱成形する。熱板の外周は、外気に接している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平5−9922号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

熱板を高温にするためには、ヒーターに電力を供給する必要がある。

【0005】

以上を鑑み、本発明は、熱板を用いた省エネルギー型の熱成形の技術を提供する目的を有している。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明は、熱成形可能なシートを熱板で接触加熱した後、該シートを成形手段により成形する熱成形装置において、前記熱板の外周が断熱材で囲まれている態様を有する。

また、本発明は、熱成形可能なシートを熱板で接触加熱した後、該シートを成形手段により成形する熱成形方法において、前記熱板の外周を断熱材で囲み、該熱板で前記シートを接触加熱した後、該シートを前記成形手段により成形する態様を有する。

すなわち、熱板の外周から外気へ放射される熱が少なくなるので、熱板を昇温させるためのエネルギーが削減される。従って、熱板を用いた熱成形装置が省エネルギー型となる。

【0007】

さらに、本発明は、熱成形可能なシートを熱板で加熱した後、該シートを成形手段により成形する熱成形装置において、前記熱板は、複数の第一の通気孔を有する表面板と、該表面板の裏面に接し前記複数の第一の通気孔に繋がる内部通気経路が形成された台部材とを備え、前記成形手段は、第二の通気孔を有し前記表面板に対向した成形型と、前記内部通気経路と前記第二の通気孔の少なくとも一方に繋がる差圧供給用通気経路と、前記熱板に接触した前記シートに対して前記成形型側の圧力が前記熱板側の圧力よりも低くなる差圧を前記差圧供給用通気経路から供給して前記成形型に密接させる差圧供給手段とを備え、前記熱板の外周が断熱材で囲まれ、該断熱材の前記成形型側となる縁部が前記表面板の表面よりも裏面側とされている態様を有する。

すなわち、シートが断熱材に接触しないので、シートが良好に熱成形される。

【0008】

ここで、上記熱成形には、圧空成形や真空成形や圧空真空成形といった差圧成形等が含まれる。

上記シートには、樹脂シートや可塑性シート等が含まれ、薄いフィルムや厚いシート等が含まれる。

上記熱板は、単一の部材で構成されてもよいし、複数の部材で構成されてもよい。例えば、前記熱板には、前記シートへの接触面とは反対側の面に台部材が設けられてもよい。

上記熱板の外周が断熱材で囲まれるとは、熱板の外周部に長さ比で半分以上断熱材が配置される等、熱板の外周部の大部分に断熱材が配置されることを意味し、熱板の外周部に断熱材が配置されない部分が存在することが含まれる。

【発明の効果】

【0009】

請求項1、請求項2に係る発明によれば、熱板を用いた省エネルギー型の熱成形装置を提供することができる。

請求項3、請求項4に係る発明では、熱板から外気へ放射される熱がさらに少なくなるので、熱板を昇温させるためのエネルギーをさらに削減することができる。

請求項5に係る発明では、熱成形装置の外観を向上させることができる。

請求項6に係る発明では、熱板を用いた省エネルギー型の熱成形方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】熱成形装置1の外観を例示する斜視図である。

【図2】熱成形装置1を例示する正面図である。

【図3】成形型40が所定の離間位置L13にあるときの熱成形装置1を例示する右側面図である。

【図4】成形型40が所定の近接位置L14にあるときの熱成形装置1を例示する右側面図である。

【図5】成形型40の下から成形型40等の底面の例を示す底面図である。

【図6】成形型40の下から熱成形装置1の要部の例を示す平面図である。

【図7】熱板60を支持する構造とエア結線を模式的に例示する斜視図である。

【図8】図7から断熱材110を取り外した状態を例示する斜視図である。

【図9】熱板60を支持する構造とエア結線を模式的に例示する垂直端面図である。

【図10】第二の断熱材120を例示する平面図である。

【図11】間座(間部材)70とヒーター79を固定した台座(台部材)65を例示する底面図である。

【図12】コンピューターシステム95の回路構成の概略を示すブロック図である。

【図13】成形手段20の動作を示すタイミングチャートである。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態を説明する。むろん、以下に説明する実施形態は、本発明を例示するものに過ぎない。

【0012】

(1)熱成形装置の説明:

図1〜12に例示される熱成形装置1は、熱成形可能なシートS1を熱板60で接触加熱した後、該シートS1を成形手段20により成形する。なお、図2において、左から右へ向かう方向が所定の搬送方向D1であり、左側がシートS1の上流側、右側がシートS1の下流側である。図2〜4,7では、断熱材110の外周114を囲む板状部材119の図示を省略している。図8は、熱板60の外周60cから断熱材110を外した状態を示している。図5,6では、搬送されるシートS1の位置を破線で示している。図10では、下テーブル(ベース)75の位置を二点鎖線で示している。

【0013】

図6,7等に例示される熱成形装置1は、熱板の外周60cに断熱材110が設けられている。これにより、熱板60の外周60cから外気へ放射される熱が少なくなるので、熱板60を昇温させるためのエネルギーが削減される。

【0014】

本熱成形装置1は、さらに、複数の間座(間部材)70、複数のヒーター79、第二の断熱材120、板状部材119、等を備える。

【0015】

複数の間座70は、間隔を空けて上テーブル(ベース)75上に立設され、シートS1への接触面(表面61a)を上にした熱板60を支持する。複数のヒーター79は、図9,11に例示されるように、間座70の位置を避けて熱板60の下側に設けられている。複数のヒーター79の底面79bと下テーブル75の表面75aとの間には、図8〜10に例示されるように、複数の間座70のそれぞれに位置を合わせた各貫通穴122が形成された第二の断熱材120が各貫通穴122に複数の間座70のそれぞれを上下に通した状態で設けられている。これにより、熱板60から外気へ放射される熱がさらに少なくなるので、熱板60を昇温させるための電力がさらに削減される。

なお、断熱材110及び第二の断熱材120には、セラミックス繊維やガラス繊維といった耐熱繊維を集合させたフェルトや断熱塗料等を用いることができる。

【0016】

また、図9に例示されるように、断熱材110の内側面113は、第二の断熱材120の外縁121に繋がっている。これにより、熱板60から外気へ放射される熱がさらに少なくなるので、熱板60を昇温させるための電力がさらに削減される。

【0017】

さらに、図6,9に例示されるように、熱板の外周60cを囲む断熱材110の外周114を囲む平らな面を有する板状部材119が設けられている。これにより、本熱成形装置1は外観が良好である。

【0018】

図1に例示される熱成形装置1は、シート搬送機構10、型引出機構98、熱板引出機構99、を備える。シート搬送機構10は、所定の成形位置L1を通る所定の搬送方向D1へシートS1を搬送する。成形手段20は、シート搬送機構10によりシートS1が搬送されるときには熱板60と成形型40とを離間させ、シートS1が成形位置L1まで搬送されたときに熱板60と成形型40とを近接させてシートS1を加熱しながら成形面41aの形状に合わせて成形する。型引出機構98は、図5に例示されるように、成形型40を成形位置L1からシートS1の搬送方向D1とは異なる所定の引出方向D2へ引き出し可能にさせる。熱板引出機構99は、図6に例示されるように、熱板60を成形位置L1からシートの搬送方向D1とは異なる所定の熱板引出方向D3へ引き出し可能にさせる。

【0019】

成形対象のシートS1は、熱成形可能であればよく、熱可塑性樹脂等の樹脂のみからなる樹脂シートでも、樹脂に充てん材等の添加剤が添加された材質からなるシートでもよく、単層シートでも、異なる材質をラミネートした積層シートでもよい。前記樹脂には、ポリエチレン(Polyethylene)、ポリプロピレン(Polypropylene)、ポリスチレン(Polystyrene)、ポリ塩化ビニル(Poly (vinyl chloride))、ABS樹脂(Acrylonitrile-butadiene-styrene resin)、ポリエチレンテレフタレート(Poly (ethylene terephthalate))、ポリカーボネート(Polycarbonate)、ポリアミド(Polyamide)、アクリル樹脂(Acrylic resin)、これらの組み合わせ、等を利用可能である。シートS1は、シート状ないしフィルム状になっていればよく、ロール状に巻かれていても、所定の長さにカットされていてもよい。シートの厚みは、1〜2mm程度、0.25〜1mm程度、等、様々な厚みとすることが可能であり、0.25mm程度以下のフィルムでもよいし、厚みのあるシートでもよい。

【0020】

シートS1の熱成形は、差圧成形等により行うことができ、圧空成形、真空成形、圧空と真空を併用する圧空真空成形、が好ましい。シートの搬送方向D1は、水平方向としてシートが安定して搬送されるようにしているが、水平方向から上方向へずれた方向でも、水平方向から下方向へずれた方向でも、鉛直上方向でも、鉛直下方向でもよい。

【0021】

図1に示すシート搬送機構10は、シート供給機構12とクランプ搬送機構14を備えている。シート供給機構12は、ロール状に巻かれたシートS1を連続した状態で搬送方向D1へ送り出し可能とされている。クランプ搬送機構14は、成形後のシートS2の両側縁部をクランプ(把持)するクランプ部材14aを有し、成形のタイミングに合わせて成形位置L1にて成形されたシートS2の両側縁部をクランプ部材14aでクランプして間欠的に連続した状態のシートS1を引っ張って搬送方向D1へ搬送する。なお、本熱成形装置1に、成形後のシートS2を所定の長さでカット(切断)して取り出す成形品取出機構を設けてもよい。

【0022】

以上の構成により、熱板60と成形型40とが離間しているとき、ロール状のシートS1は、順次必要量がシート供給機構12から巻き出され、所定の搬送方向D1へ搬送されて、成形位置L1に搬入される。ここで、成形位置L1にあるシートS1は、下面S1bが熱板60の表面61aに接触し、熱板60から熱を供給され、加熱されて軟化する。シートS1が成形位置L1まで搬送されたとき、熱板60と成形型40とが近接して成形位置L1の加熱軟化したシートS1を挟み、該シートS1を差圧成形により成形面41aに密接させる。これにより、シートS1が成形面41aの形状に合わせて成形される。

成形後、熱板60と成形型40とが離間すると、既に成形位置L1から搬送方向D1へ搬出された成形後のシートS2の両側縁部がクランプ位置L11のクランプ部材14aでクランプされ、クランプ搬送機構14がクランプ位置L11から所定の解放位置L12まで水平移動してシートS2をさらに搬送方向D1へ所定量搬送する。すると、既にクランプされていた成形後のシートS2は、例えば、成形品取出機構へ送られ、所定の長さでカットされて、成形品が取り出される。

【0023】

図6〜9等に示す熱板60は、複数の第一の通気孔62を有する表面板61と、該表面板61の裏面61bに接し複数の第一の通気孔62に繋がる内部通気経路67が形成された台座(台部材)65とを備えている。

【0024】

表面板61の各通気孔62は、表面板61の表面61aから裏面61bへ貫通した貫通穴とされ、熱板の表面61a上で互いに異なるx方向とy方向とへそれぞれ配列されている。各通気孔62は、差圧供給手段25から負圧(いわゆる真空圧)を作用させられたり(空気を吸引されたり)、負圧の供給(減圧)から解放されたり、圧空を供給されたり、圧空の供給を解除されたりする。なお、x方向とy方向とは、互いに直交していると好適であるが、60°以上90°未満、30°以上60°未満、等、90°とは違う角度で互いに交わってもよい。また、シートの搬送方向D1は、x方向のみならず、y方向やx,y両方向からずれた方向とされてもよい。表面板61は、成形型40に対向する表面61aが成形位置L1のシートS1の下面S1bに接触するように配置され、成形位置L1に搬入されたシートS1を加熱して軟化させる。

【0025】

台座65の内部通気経路67は、表面65aの溝68が複数の第一の通気孔62に繋がり、裏面65b側が間座70の表面70aの内部通気経路71に繋がっている。台座65の表面65aに表面板61が載置されて固定されている。すなわち、台座65は、表面65aで表面板の裏面61bに接して表面板61を下から支持する。

なお、表面板61や台座65は、例えば金属製とされ、矩形板形状に形成される。

【0026】

図2〜4、7〜9に示す成形手段20は、成形型40、差圧供給用通気経路80、差圧供給手段25、等を備える。

【0027】

成形型40は、複数の雌型(交換用型)41と型ベース部材42を有し、表面板61に対向している。各雌型41は、例えば金属製とされ、それぞれ熱板60に対向する成形面41aが形成されて、該成形面に通気孔(第二の通気孔)40bが形成されている。型ベース部材42は、例えば、金属製とされ、略板状に形成されて、熱板60に対向する下面で複数の雌型41を着脱可能に保持する型保持部位が形成されている。該型保持部位には、雌型の通気孔40bの位置に合わせて通気孔が多数形成されている。型ベース部材42は、上テーブル45の下面45aに取り付けられて固定されている。すなわち、上テーブル45は、例えば金属製とされ、熱板60に対向する下面45aで成形型40を保持する。

【0028】

床に接触した基台9には、搬送されるシートS1と接触しない位置に複数の円柱状の支柱55が上方に向かって立設されている。複数の支柱55は、熱板60を位置決めしながら固定部材51を下から支持し、上テーブル45の近接及び離間の往復動をガイドする。上テーブル45は、図5に示すように、支柱55の径よりもそれぞれ極僅かに大きい径とされて該支柱を上下方向へ貫通させる支柱用上貫通穴46が形成され、支柱55により位置決めされる。型用テーブル駆動機構50は、上テーブル45における熱板に対向する下面45aとは反対側の上部45bに取り付けられ、成形位置L1で成形型40を保持した上テーブル45をリンク機構52により往復動させる。固定部材51は、例えば金属製とされ、H字形に形成されて、該H字形の4箇所の端部で前記立設された支柱55の先端部に固定される。

【0029】

差圧供給用通気経路80は、台座65の内部通気経路67に繋がる熱板側通気経路81と、成形型40の第二の通気孔40bに繋がる型側通気経路82とを備えている。熱板側通気経路81は、図7等に示すように、複数の開閉用電磁弁(バルブ)85を有し、下テーブル75に設けられたエア流通口75zに接続され、熱板側差圧供給回路26からのエアの圧力を伝える。型側通気経路82は、図3等に示すように、上テーブル45に設けられたエア流通口に接続され、型側差圧供給回路27からのエアの圧力を伝える。熱板側差圧供給回路26と型側差圧供給回路27の一方は省略可能であるため、熱板側通気経路81と型側通気経路82の一方は省略可能である。差圧供給用通気経路80は、ウレタンチューブ等の樹脂チューブ、樹脂ホース、樹脂管、金属管、等、継手やバルブに接続可能な耐圧チューブ等の耐圧管、及び、耐圧管に取り付けられる継手とバルブの少なくとも一方との組み合わせ、等で構成することができる。

【0030】

差圧供給手段25は、熱板60に接触したシートS1に対して成形型40側の圧力が熱板60側の圧力よりも低くなる差圧を差圧供給用通気経路80から供給して成形型40に密接させる。例えば、表面板61と成形型40とを近接させ表面板61上のシートの上面S1aと雌型41の外周部とを接触させてシート上面S1aと上方へ凹んだ成形面41aとで閉空間を形成し、熱板側通気経路81を経由して表面板61の通気孔62から圧空を供給するとともに型側通気経路82を経由して成形型の通気孔40bから負圧を供給すると、シートS1が成形面41aに密接して圧空真空成形される。

【0031】

上述した熱板60に熱を供給するヒーターを設置する空間を設けるため、図8,9等に示すように、台座65の裏面65bから下方に向けて複数の間座(間部材)70が立設されて固定され、下テーブル(ベース)75の表面75aに複数の間座70が載置されて固定されている。すなわち、シートS1への接触面(表面61a)を上にした熱板60を支持する複数の間座70が間隔を空けて下テーブル75上に立設されている。本熱成形装置1における下テーブル75と台座65との間には、x方向外側の縁部で長手方向をy方向に向けた細長い外形四角柱状の第一の間座70A,70Aが架け渡され、両間座70A,70Aの間で複数の外形円柱状の第二の間座70B及び複数の外形円柱状の第三の間座70Cが架け渡されている。第二の間座70Bには、通気用の内部通気経路71が形成されている。間座70は、金属、セラミックス、樹脂、等、様々な材質とすることができ、近くにヒーターが配置されることから耐熱性の材質が好ましい。

【0032】

下テーブル(ベース)75は、図6に示すように、支柱55の径よりもそれぞれ極僅かに大きい径とされて該支柱を上下方向へ貫通させる支柱用下貫通穴76が形成され、支柱により位置決めされる。下テーブル75には、間座の裏面70bにある内部通気経路71に繋がり内部を貫通してx方向の縁部75d等のエア流通口75zから熱板側通気経路81に接続されたテーブル内部通気経路77が形成されている。

【0033】

ヒーター79は、図9等に示すように、複数の間座70の間で下テーブル75の表面75aから離間して台座65の裏面65bに取り付けられて固定されている。すなわち、間座70の位置を避けて熱板60の下側に複数のヒーター79が設けられている。ヒーター79は、通電されると発熱し、台座65側から熱板60を加熱する。台座65には表面板61の温度を検出する温度センサーが設けられており、図示しない加熱温度フィードバック制御機構により表面板61が設定温度となるように加熱される。熱板の加熱温度は、シートの材質や厚み等に応じて設定され、例えばシートが軟化する温度以上溶融する温度未満とすることができる。

【0034】

ところで、図7,9に示すように、台座65の外周60cは、板状の断熱材110で覆われている。ここで、台座の外周が断熱材で覆われるとは、台座の外周が面積比で半分以上断熱材により隠される等、台座の外周の大部分が隠されることを意味し、台座の外周に隠されない部分が存在することが含まれる。断熱材110の内側面113は、熱板の外周60cに接触しているのが好ましいものの、熱板の外周60cから離間していてもよい。熱板60の外周60cを囲む断熱材110の成形型40側となる上縁(縁部)111は、表面板61の表面61aよりも裏面61b側とされている。これにより、シートS1が断熱材110に接触しないので、シートS1が良好に熱成形される。断熱材110の下縁112は、下テーブル75の表面75aに接触している。従って、台座65の外周部並びにヒーター79の側面部及び底面部から熱が外気へ逃げ難く、ヒーター79からの熱が効率よく表面板61へ伝わる。

なお、実際に試験を行ったところ、ヒーターの消費電力が10〜30%程度削減されることが確認された。

【0035】

断熱材110の内側面113は、間座70の一部及び第二の断熱材120の外縁121に接触している。この点でも、台座65の外周部並びにヒーター79の側面部及び底面部から熱が外気へ逃げ難く、ヒーター79からの熱が効率よく表面板61へ伝わる。

【0036】

図6,9に示すように、熱板60の外周60cを囲む断熱材110の外周114を囲む位置には、平らな外面を有する板状部材119が設けられている。板状部材119の上縁は、断熱材の上縁111に合わせられている。これにより、シートS1が板状部材119に接触しないので、シートS1が良好に熱成形される。板状部材119の下縁は、断熱材の下縁112と同様、下テーブル75の表面75aに接触している。従って、台座65の外周部並びにヒーター79の側面部及び底面部から熱が外気へ逃げ難く、ヒーター79からの熱が効率よく表面板61へ伝わる。板状部材119の内側面は、断熱材110の外周面に接触している。

板状部材119には、ステンレス板といった金属板、セラミックス板、樹脂板、等を用いることができる。

【0037】

第二の断熱材120は、図10に示すように、複数の間座70のそれぞれに位置を合わせた各貫通穴122や各切欠124が形成された板状に形成されている。図8,9に示すように、第二の断熱材120は、各貫通穴122に複数の間座70のそれぞれを上下に通した状態で複数のヒーター79の底面79bと下テーブル75の表面75aとの間に設けられている。これにより、熱板60の下面から外気へ放射される熱が少なくなるので、熱板60を昇温させるためのエネルギーが削減される。第二の断熱材の外縁121は、熱板の外周60cを囲む断熱材110の内側面113に繋がっている。これにより、熱板60から外気へ放射される熱がさらに少なくなるので、熱板60を昇温させるためのエネルギーがさらに削減される。

【0038】

上述した断熱材を備える熱成形装置1の動作は、例えば、図12に示すコンピューターシステム95で制御される。コンピューターシステム95は、パーソナルコンピューター等で構成されるコンピューター96と、シーケンサ回路等で構成される制御盤97とを備えている。制御盤97は、自動モードと型替モードを少なくとも有する複数のモード(設定)から選ばれるモードに切り替えるためのセレクトスイッチ97a、シート搬送機構10の動作を制御するシート搬送制御回路97b、型用テーブル駆動機構50の動作を制御する型駆動制御回路97c、熱板側差圧供給回路26及び型側差圧供給回路27の動作を制御する差圧供給制御回路97d、等の回路を備えている。コンピューター96は、内部のバス96zに、CPU(Central Processing Unit)96a、ROM(Read Only Memory)96b、RAM(Random Access Memory)96c、I/O回路(入出力回路)96d、タイマ回路96k、ハードディスクといった記憶装置96e、ディスプレイ96f、音声出力装置96g、ポインティングデバイスやキーボードといった入力装置96h、印刷装置96i、等が接続されている。I/O回路96dには、制御盤97のセレクトスイッチ97a及び制御回路(97b〜97d)が接続されている。コンピューターシステム95は、成形手段20の一部を構成する。

【0039】

図13のタイミングチャートに例示されるように、コンピューターシステム95は、初期状態において、開閉用電磁弁85を開き、クランプ部材14aのシートクランプをオフにしてシートS2のクランプを解除させた状態にし、クランプ搬送機構14を上流側の所定のクランプ位置L11にさせ、成形型40を所定の離間位置L13にさせ、熱板側差圧供給回路26及び型側差圧供給回路27からの負圧又は圧空の供給を解除している状態にしている。この状態で、コンピューターシステム95は、クランプ部材14aのシートクランプをオンにしてシートS2の両側縁部をクランプ搬送機構14にクランプさせる(タイミングt1)。タイミングt2〜t3では、クランプ搬送機構14をクランプ位置L11から下流側の所定の解放位置L12まで移動させる。すると、シートS1,S2が所定量搬送方向D1へ搬送され、成形されていないシートS1が成形位置L1に搬入される。タイミングt4では、クランプ部材14aのシートクランプをオフにしてシートS2のクランプを解除させた状態にする。なお、タイミングt2に戻るまでに、所定のタイミングでクランプ搬送機構14を解放位置L12から上流側のクランプ位置L11まで移動させるようにしている。

【0040】

タイミングt5では、熱板側差圧供給回路26から熱板の通気孔62へ負圧を作用させ、成形位置L1のシートS1を表面板61に密接させて加熱軟化させる。タイミングt6〜t7では、図4に示すように、型用テーブル駆動機構50により上テーブル45を下降させ、成形型40を所定の近接位置L14にさせて、熱板60と成形型40とを近接させる。タイミングt8〜t9では、熱板側差圧供給回路26から熱板の通気孔62へ圧空を供給するとともに型側差圧供給回路27から成形型の通気孔40bに負圧を作用させ、加熱軟化状態のシートS1を凹状の成形面41aに密接させる。雌型41の温度は表面板61よりも低いため、成形面41aに密接したシートが冷却され、固化する。これにより、シートが圧空真空成形され、カット前の成形品が形成される。

なお、熱板側差圧供給回路26が無い場合、タイミングt5で型側差圧供給回路27から成形型の通気孔40bに圧空を供給し、タイミングt8〜t9で型側差圧供給回路27から成形型の通気孔40bに負圧を作用させると、シートを真空成形することができる。型側差圧供給回路27が無い場合、タイミングt8〜t9で熱板側差圧供給回路26から熱板の通気孔62へ圧空を供給すると、シートを圧空成形することができる。

【0041】

タイミングt9で熱板の通気孔62への圧空の供給を解除し成形型の通気孔40bへの負圧の供給を解除すると、タイミングt10〜t11では、型用テーブル駆動機構50により上テーブル45を上昇させ、成形型40を図3に示す所定の離間位置L13にさせて、熱板60と成形型40とを離間させる。

以上で1サイクルが終了し、以下、タイミングt1〜t11を繰り返すことにより、シートから熱板を用いた差圧成形を連続して行うことができる。なお、上述した動作の各タイミングの順番は、適宜、変更可能である。

【0042】

(2)熱成形装置及び熱成形方法の作用及び効果:

上述したように、熱板の外周60cは、断熱材110で囲まれている。これにより、熱板の外周60cから外気へ放射される熱が少なくなるので、熱板60を昇温させるためのエネルギーが削減される。従って、熱板60を用いた熱成形を省エネルギー型にすることができる。

また、複数の間座70が存在する複数のヒーターの底面79bと下テーブルの表面75aとの間に第二の断熱材120が設けられ、熱板の外周60cを囲む断熱材の内側面113に第二の断熱材の外縁121が繋がっているので、熱板60から外気へ放射される熱がさらに少なくなり、熱板60を昇温させるためのエネルギーがさらに削減される。

さらに、熱板の外周60cを囲む断熱材の上縁111が表面板の表面61aよりも裏面61b側とされているので、シートS1が断熱材110に接触せず、シートS1が良好に熱成形される。

【0043】

(3)変形例:

上記成形手段では、シートの上面側に熱板を配置し、シートの下面側に型を配置してもよい。シートを鉛直方向に搬送する場合には、熱板と型とを同じ高さに配置してもよい。

上記シートの一面側に配置される熱板は、該シートの一面に接触しても、接触せず該シートの一面に対面配置されてもよい。なお、シートを加熱する際には、接触加熱する以外にも、輻射加熱や、接触加熱と輻射加熱の併用によりシートを加熱してもよい。上記シートの他面側に配置される型は、該シートの他面に接触しても、接触せず該シートの他面に対面配置されてもよい。

上記熱板と上記型とを近接及び離間させる際には、熱板のみ移動させても、熱板と型の両方を移動させてもよい。また、熱板と型との近接及び離間の際、シートの位置を変えないのみならず、シートを型の方向へ移動させたり、シートを熱板の方向へ移動させたりしてもよい。

型用テーブルを熱板に対して近接及び離間させる機構は、各種クランク機構、エアシリンダや油圧シリンダのようなシリンダを用いた機構、等でもよい。

【0044】

上記熱板や上記成形型に形成される通気孔は、表面から縁部へ貫通した通気孔、等でもよい。

上記熱板は、上記表面板と上記台座とが一体化された単一部材でもよい。

上記ヒーターは、熱風を供給する機構、ガス等の燃料を燃焼させる機構、等でもよい。

上記間座が立設されるベースは、熱成形装置の土台となるベッド等でもよい。

上記断熱材110は、板状部材を使用するのみならず、熱板の外周に塗布される断熱塗料等でもよい。

上述した第二の断熱材120の代わりに、ヒーター79の底面部及び側面部並びに台座65の裏面に断熱塗料を塗布してもよい。

【0045】

なお、熱成形装置の基本部分20,60,110のみでも、熱板を用いた熱成形を省エネルギー型にする効果が得られる。

すなわち、従属請求項に係る構成要件を有しておらず独立請求項に係る構成要件のみからなる技術等でも、上述した基本的な作用、効果が得られる。

【0046】

以上説明したように、本発明によると、種々の態様により、熱板を用いた省エネルギー型の熱成形の技術等を提供することができる。

また、上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりして本発明を実施することも可能であり、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりして本発明を実施することも可能である。従って、本発明は、上述した実施形態や変形例に限られず、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成等も含まれる。

【符号の説明】

【0047】

1…熱成形装置、10…シート搬送機構、

20…成形手段、

25…差圧供給手段、26…熱板側差圧供給回路、27…型側差圧供給回路、

40…成形型、40b…第二の通気孔、41…雌型、41a…成形面、

45…上テーブル、50…型用テーブル駆動機構、

60…熱板、60c…外周、

61…表面板、61a…型に対向する表面、61b…裏面、

62…第一の通気孔、

65…台座(台部材)、67…内部通気経路、68…溝、

70,70A,70B,70C…間座(間部材)、71…内部通気経路、

75…下テーブル(ベース)、77…テーブル内部通気経路、

79…ヒーター、79b…底面、

80…差圧供給用通気経路、81…熱板側通気経路、82…型側通気経路、

95…コンピューターシステム(成形手段の一部)、

110…断熱材、111…上縁、112…下縁、113…内側面、114…外周、

119…板状部材、

120…第二の断熱材、121…外縁、122…貫通穴、124…切欠、

D1…搬送方向、L1…成形位置、

L11…クランプ位置、L12…解放位置、L13…離間位置、L14…近接位置、

S1…シート、S1a…上面(他面)、S1b…下面(一面)、S2…成形後のシート。

【特許請求の範囲】

【請求項1】

熱成形可能なシートを熱板で接触加熱した後、該シートを成形手段により成形する熱成形装置において、

前記熱板の外周が断熱材で囲まれていることを特徴とする熱成形装置。

【請求項2】

熱成形可能なシートを熱板で加熱した後、該シートを成形手段により成形する熱成形装置において、

前記熱板は、複数の第一の通気孔を有する表面板と、該表面板の裏面に接し前記複数の第一の通気孔に繋がる内部通気経路が形成された台部材とを備え、

前記成形手段は、第二の通気孔を有し前記表面板に対向した成形型と、前記内部通気経路と前記第二の通気孔の少なくとも一方に繋がる差圧供給用通気経路と、前記熱板に接触した前記シートに対して前記成形型側の圧力が前記熱板側の圧力よりも低くなる差圧を前記差圧供給用通気経路から供給して前記成形型に密接させる差圧供給手段とを備え、

前記熱板の外周が断熱材で囲まれ、該断熱材の前記成形型側となる縁部が前記表面板の表面よりも裏面側とされていることを特徴とする熱成形装置。

【請求項3】

前記シートへの接触面を上にした前記熱板を支持する複数の間部材が間隔を空けてベース上に立設され、

前記間部材の位置を避けて前記熱板の下側に複数のヒーターが設けられ、

該複数のヒーターの底面と前記ベースの上面との間に、前記複数の間部材のそれぞれに位置を合わせた各貫通穴が形成された第二の断熱材が前記各貫通穴に前記複数の間部材のそれぞれを上下に通した状態で設けられている、請求項1又は請求項2に記載の熱成形装置。

【請求項4】

前記熱板の外周を囲む断熱材の内側面が前記第二の断熱材の外縁に繋がっている、請求項3に記載の熱成形装置。

【請求項5】

前記熱板の外周を囲む断熱材の外周を囲む平らな面を有する部材が設けられている、請求項1〜請求項4のいずれか一項に記載の熱成形装置。

【請求項6】

熱成形可能なシートを熱板で接触加熱した後、該シートを成形手段により成形する熱成形方法において、

前記熱板の外周を断熱材で囲み、該熱板で前記シートを接触加熱した後、該シートを前記成形手段により成形することを特徴とする熱成形方法。

【請求項1】

熱成形可能なシートを熱板で接触加熱した後、該シートを成形手段により成形する熱成形装置において、

前記熱板の外周が断熱材で囲まれていることを特徴とする熱成形装置。

【請求項2】

熱成形可能なシートを熱板で加熱した後、該シートを成形手段により成形する熱成形装置において、

前記熱板は、複数の第一の通気孔を有する表面板と、該表面板の裏面に接し前記複数の第一の通気孔に繋がる内部通気経路が形成された台部材とを備え、

前記成形手段は、第二の通気孔を有し前記表面板に対向した成形型と、前記内部通気経路と前記第二の通気孔の少なくとも一方に繋がる差圧供給用通気経路と、前記熱板に接触した前記シートに対して前記成形型側の圧力が前記熱板側の圧力よりも低くなる差圧を前記差圧供給用通気経路から供給して前記成形型に密接させる差圧供給手段とを備え、

前記熱板の外周が断熱材で囲まれ、該断熱材の前記成形型側となる縁部が前記表面板の表面よりも裏面側とされていることを特徴とする熱成形装置。

【請求項3】

前記シートへの接触面を上にした前記熱板を支持する複数の間部材が間隔を空けてベース上に立設され、

前記間部材の位置を避けて前記熱板の下側に複数のヒーターが設けられ、

該複数のヒーターの底面と前記ベースの上面との間に、前記複数の間部材のそれぞれに位置を合わせた各貫通穴が形成された第二の断熱材が前記各貫通穴に前記複数の間部材のそれぞれを上下に通した状態で設けられている、請求項1又は請求項2に記載の熱成形装置。

【請求項4】

前記熱板の外周を囲む断熱材の内側面が前記第二の断熱材の外縁に繋がっている、請求項3に記載の熱成形装置。

【請求項5】

前記熱板の外周を囲む断熱材の外周を囲む平らな面を有する部材が設けられている、請求項1〜請求項4のいずれか一項に記載の熱成形装置。

【請求項6】

熱成形可能なシートを熱板で接触加熱した後、該シートを成形手段により成形する熱成形方法において、

前記熱板の外周を断熱材で囲み、該熱板で前記シートを接触加熱した後、該シートを前記成形手段により成形することを特徴とする熱成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−31930(P2013−31930A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−167924(P2011−167924)

【出願日】平成23年8月1日(2011.8.1)

【出願人】(304050369)株式会社浅野研究所 (44)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月1日(2011.8.1)

【出願人】(304050369)株式会社浅野研究所 (44)

【Fターム(参考)】

[ Back to top ]