熱板溶着用治具およびその製造方法、金属部材

【課題】フッ化炭素系化合物からなる離型層を有する溶着治具の離型層の耐久性を向上させる。

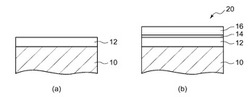

【解決手段】熱板溶着用治具20は、樹脂部品の熱板溶着対象部位と接触するように成形された金属層10と、金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜12と、窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層16とを備える。窒化物系セラミックス薄膜12と離型層16との間には、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層14が形成される。

【解決手段】熱板溶着用治具20は、樹脂部品の熱板溶着対象部位と接触するように成形された金属層10と、金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜12と、窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層16とを備える。窒化物系セラミックス薄膜12と離型層16との間には、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層14が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱板溶着に用いられる治具に関する。

【背景技術】

【0002】

同種または異種の樹脂部品を接着する方法の一つに、加熱した治具で樹脂部品の接着面を溶解させた後に、樹脂部品同士を圧着する熱板溶着法がある。熱板溶着は、接着剤を必要とせず、また超音波接合等よりも簡便であるという特徴がある。

【0003】

熱板溶着では、加熱後に治具から樹脂を引き離すときに、治具の表面に溶融した樹脂が付着して糸引きが生じることがある。この糸引きは成型品の品質に影響を与えるので、極力防止することが望ましい。そこで、従来から熱板溶着に使用する治具の表面に離型処理を施すことが行われている。

【0004】

離型処理の一つに、処理対象に硬質金属からなる溶射層を設け、その溶射層上にPTFE(ポリテトラフルオロエチレン)またはPFA(テトラフルオロエチレン・パーフルオロアルコキシエチレン共重合体)のようなフッ素樹脂からなる離型層を設ける方法がある。また、基体の表面にシリカ下地層を形成した後に、フッ化炭素系化合物を含む溶媒を塗布して、耐久性が良く撥水撥油性に優れた被膜を作る方法が知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−310455号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記のようにフッ素樹脂からなる離型層を溶着用の治具表面に形成した場合、溶着による熱と圧力によって離型層が徐々に劣化してしまう。同様に、フッ化炭素系化合物による離型層を溶着用の治具表面に形成した場合も、溶着時の高い圧力や摺動により表面が摩耗し、離型層の撥水撥油性が徐々に失われてしまう。このように離型層が劣化した場合、溶着治具に対して再度離型処理を施す必要が生じるので、溶着治具の稼働率が低下しコストも増大するという問題がある。

【0007】

本発明はこうした状況に鑑みてなされたものであり、その目的は、フッ化炭素系化合物からなる離型層を有する溶着治具等の金属部品において、離型層の耐久性を向上させる技術を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明のある態様の熱板溶着用治具は、樹脂部品の熱板溶着用の治具であって、樹脂部品の熱板溶着対象部位と接触するように成形された金属層と、金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜と、窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層と、を備える。

【0009】

この態様によると、離型層の下側に窒化物系セラミックス薄膜を形成することで、熱板溶着用治具の硬度および耐久性を高めることができる。

【0010】

窒化物系セラミックス薄膜と離型層との間に、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層が形成されていてもよい。これによると、活性化処理によって、非活性時よりも多量のフッ化炭素系化合物を窒化物系セラミックス薄膜に結合させることができる。

【0011】

活性化処理が、窒化物系セラミックス薄膜に対するプラズマ処理であってもよい。

【0012】

フッ化炭素系化合物が、パーフルオロポリエーテル変性アミノシランまたはパーフルオロポリエーテル変性ポリシラザンであってもよい。これによると、熱板溶着用治具の表面に撥水撥油性に優れた薄膜を形成して、溶着時の樹脂の付着を抑制することができる。

【0013】

本発明の別の態様は、熱板溶着用治具の製造方法である。この方法は、樹脂部品の熱板溶着対象部位と接触するように成形された金属層を準備する工程と、金属層の上に耐摩耗性を有する窒化物系セラミックス薄膜を形成する工程と、窒化物系セラミックス薄膜の表面を活性化する活性化処理を行う工程と、窒化物系セラミックス薄膜が活性化された状態で、その上にフッ化炭素系化合物の薄膜からなる離型層を形成する工程と、を含む。

【0014】

本発明のさらに別の態様は、金属層と、金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜と、窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層と、を備え、窒化物系セラミックス薄膜と離型層との間に、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層が形成された金属部材である。

【発明の効果】

【0015】

本発明によれば、フッ化炭素系化合物からなる離型層を有する溶着治具等の金属部品において、離型層の耐久性を向上させることができる。

【図面の簡単な説明】

【0016】

【図1】(a)〜(g)は、一般的な熱板溶着の工程を説明する図である。

【図2】(a)〜(d)は、図1で説明したレンズ部とボディ部の接合部の拡大図である。

【図3】本発明の一実施形態に係る溶着治具の製造過程のフローチャートである。

【図4】本発明の一実施形態に係る溶着治具の断面概念図である。

【発明を実施するための形態】

【0017】

以下では、一例として車両用前照灯のレンズ部とボディ部との溶着を例として本発明の実施形態を説明する。しかしながら、二つの樹脂部品を溶着する任意の工程に本実施形態を利用することができる。

【0018】

図1は、一般的な熱板溶着の工程を説明する図である。まず、図1(a)に示すように、それぞれが樹脂部材であるレンズ部24とボディ部26を、レンズ受け治具22とボディ受け治具28にそれぞれセットする。レンズ部24は例えばメタクリル樹脂またはアクリル樹脂であり、ボディ部26は例えばAS(アクリロニトリル・スチレン共重合体)樹脂またはABS(アクリロニトリル・ブタジエン・スチレン共重合体)樹脂で形成される。

【0019】

図1(b)に示すように、レンズ部24の樹脂を加熱するためのレンズ熱板30と、ボディ部26の樹脂を加熱するためのボディ熱板32とを両面に備えた溶着治具40を、レンズ部24およびボディ部26の間に配置する。レンズ熱板は、例えば真鍮製であり、ボディ熱板は例えば鉄またはアルミ製である。レンズ熱板30とボディ熱板32は、加熱対象であるレンズ部24、ボディ部26の樹脂の種類に応じて、樹脂が溶融する温度以上に加熱される。一例として、レンズ熱板30は400°Cに、ボディ熱板32は200°Cに、それぞれ加熱される。また、ボディ熱板32の表面には、テフロン加工が施されている。

【0020】

続いて、図1(c)に示すように、レンズ受け治具22とボディ受け治具28を、溶着治具40に向けて移動させる。そして、レンズ部24とレンズ熱板30、およびボディ部26とボディ熱板32とがそれぞれ接触した状態で、レンズ受け治具22とボディ受け治具28とを適切な力で圧縮する。このとき、レンズ部24とボディ部26の所定の部位が、熱板の熱によって溶融する。

【0021】

所定時間の経過後、図1(d)に示すように、レンズ受け治具22とボディ受け治具28とを溶着治具40から離し、図1(e)に示すように、をレンズ部24とボディ部26の間から溶着治具40を移動させる。

【0022】

続いて、図1(f)に示すように、レンズ受け治具22をボディ受け治具28に向けて移動させ、レンズ部24とボディ部26の所定の部位を接触させ、適当な圧力を加えて両者を圧着する。最後に、図1(g)に示すように、レンズ受け治具22をボディ受け治具28から離して、圧着されたレンズ部24およびボディ部26を取り出す。

【0023】

図2(a)は、図1で説明したレンズ部24とボディ部26の接合部24a、26aの拡大図を示す。各接合部は、溶着時の沈みしろKを考慮した長さに設定されている。図2(b)はレンズ部24とレンズ熱板30との接触部分の拡大図であり、図2(c)はボディ部26とボディ熱板32との接触部分の拡大図である。図2(d)は、溶着後のレンズ部24およびボディ部26の接合部の部分拡大図であり、図1(g)内のH部に対応している。図示するように、接合部24a、26aには、溶着による発泡バリが形成される。

【0024】

図1で説明した熱板溶着においては、樹脂を加熱して溶解させるために熱板を樹脂に接触させる。加熱後に熱板を樹脂から引き離すときに、熱板の表面に溶融した樹脂が付着して糸引きが生じることがある。この糸引きは成型品の品質に影響を与えるので、極力防止することが望ましい。そこで、従来から熱板溶着に使用する熱板の表面に、フッ素樹脂またはフッ化炭素系化合物の離型層を形成することが行われている。しかしながら、上述したように、溶着による熱と圧力によって、5000〜10000回程度溶着を繰り返すと、離型層が劣化してしまう。離型層が劣化した場合、溶着治具に対して再度離型処理を施す必要が生じるので、溶着治具の稼働率が低下する。特に、熱板溶着で用いられる熱板は重量が100kg以上になることもあり、熱板の交換作業に要するコストおよび工数が大きくなる。

【0025】

以下、本実施形態に係る、離型性が優れかつ耐久性の高い溶着治具の製造過程について説明する。

【0026】

図3は、本実施形態に係る溶着治具20の製造過程のフローチャートである。また、図4は、本実施形態に係る溶着治具の断面概念図である。

【0027】

まず、金属層10表面に、例えば厚さ3〜10μmの窒化物系セラミックス薄膜12を形成する(S10)。この窒化物系セラミックスは、例えばビッカース硬度で1500HV以上である、硬く耐摩耗性に優れたものを選択する。例えば、窒化物系セラミックスとして、窒化チタンアルミ、窒化クロム、窒化チタン、窒化チタンシリコン、窒化チタンアルミシリコンなどがある窒化物系セラミックス薄膜は、周知の物理気相蒸着(PVD)法または化学気相蒸着(CVD)法などを利用して形成することができる。

【0028】

上述したフッ化炭素系化合物は、通常、被処理部材表面の水酸基との間で脱水結合によって付着し、撥水撥油性に優れた離型層を構成する。しかし、S10で形成された窒化物系セラミックス薄膜は窒素と金属元素とが強固に結合しているため、その表面の親水性、親和性が低く、フッ化炭素系化合物との結合が進行しにくい。そこで、本実施形態では、窒化物系セラミックス薄膜の表面を物理的または化学的に活性化させて、非活性化時よりも多くのフッ化炭素系化合物と結合する活性層14を作り出す(S12)。

【0029】

ここで、「活性層」とは、活性化処理によって処理前よりも多量の自由な結合手すなわち水酸基を表面に含むようになった層のことを言う。より具体的には、表面に付着した汚れが分解され清浄化されたり、活性化処理によって、窒化物系セラミックス薄膜表面の窒素と金属元素との結合が切断されて分子結合手ができる。この結合手に水酸基が吸着するので、窒化物系セラミックスとフッ化炭素系化合物とが結合しやすくなる。

【0030】

このような活性層14は、数ナノメートルから数十ナノメートルの極めて薄い層であるので、活性層14の形成後にも窒化物系セラミックス薄膜12が本来有している硬度および耐摩耗性を損なうことはない。

【0031】

物理的な活性化の手法として、プラズマ処理、コロナ放電処理、紫外線照射処理またはフレーム処理などがある。また、化学的な活性化の手法として、酸/アルカリ浸漬、酸化剤処理またはオゾン処理などがある。これら以外にも、窒化物系セラミックス薄膜の表面を活性化させることができれば、既知のまたは将来開発される任意の手法を選択することができる。

【0032】

しかし、フレーム処理、酸/アルカリ浸漬、酸化剤処理は、窒化物系セラミックス薄膜の表面を損傷する可能性があるので、プラズマ処理、コロナ放電処理、紫外線照射処理またはオゾン処理等の、表面損傷の可能性がない活性化処理を選択することが好ましい。また、活性化の被処理材料を問わず、かつ活性化の効率が高い点で、プラズマ処理および紫外線処理を選択することがさらに好ましい。

【0033】

特に、活性化処理としてプラズマ処理を選択した場合は、以下のような作用が生じる。すなわち、窒化物系セラミックス薄膜の表面にプラズマを照射すると、1:表面に付着した汚れが分解され、清浄化される。2:表面の安定した窒化物の分子結合が切断され、分子結合手が不安定化(活性化)される。3:表面に水酸基などの活性(ラジカル)分子が吸着される。

【0034】

さらに図4を参照し、続いて、窒化物系セラミックス薄膜12上にフッ化炭素系化合物を化学結合させて、離型層16を形成する(S14)。フッ化炭素系化合物は、フッ化炭素の鎖状部位と、他の物質と結合する反応基とから構成される。フッ化炭素系化合物の例としては、パーフルオロアルキルシラン類またはパーフルオロポリエーテル基含有シラン化合物類などがある。

【0035】

パーフルオロアルキルシラン類としては、CF3(CF2)nCH2CH2Si(OMe)m(但し、n=1,3,5,7、m=2,3、MeはCH3基またはC2H5基から選ばれる置換基)、CF3(CF2)nCH2CH2Si(OR)m(但し、n=1,3,5,7、m=2,3、Rは塩素またはヨウ素等のハロゲン元素から選ばれる元素)などがある。より具体的には、CF3(CF2)5CH2CH2Si(OCH3)3(例えば、モメンティブ・パフォーマンス・マテリアルズ製のTSL8257)、CF3(CF2)7CH2CH2Si(OCH3)3(例えば、TSL8233)、CF3(CF2)7CH2CH2Si(OCH3)2(例えば、TSL8231または信越化学工業製のKBM7803)、CF3(CF2)7CH2CH2Si(OC2H5)3(例えば、東レ・ダウコーニング製のAY43−158E)などがある。

【0036】

パーフルオロポリエーテル基含有シラン化合物類には、パーフルオロポリエーテル変性アミノシラン(例えば、特開2000−327772号公報を参照)、パーフルオロポリエーテル変性ポリシラザン(例えば、特開2010−43251号公報を参照)などがある。入手可能な製品としては、信越化学工業のKY−164、ダイキン工業のオプツールシリーズなどがある。

【0037】

以上説明したように、本実施形態によれば、溶着治具に窒化物系セラミックス薄膜を成膜し、その表面を物理的または化学的に活性化して、従来よりも多くのフッ化炭素系化合物と結合可能となる活性層を作り出すようにした。これによると、窒化物系セラミックス薄膜の硬度および耐摩耗性のために、溶着治具使用時の摩耗による表面損耗量を低減することができるので、フッ化炭素系化合物による撥水撥油性を長期間維持することが可能になる。

【0038】

本実施形態にしたがって作成された溶着治具は、従来の離型処理が施された溶着治具と同等の離型性を有することが確認された。また、熱板溶着を繰り返し行っても、物理的な損傷を受けないことも確認された。さらに、従来の離型処理で使用されていたフッ素樹脂のように熱により軟化することがないので、フッ素樹脂では使用できない250°C以上の高温下でも使用することが可能である。このような特性によって、本実施形態にしたがって作成された溶着治具は、溶着治具の使用可能期間が大きく増加するので、溶着治具の交換回数を減らし、これに要する工数も削減することができる。

【0039】

実施例

炭素鋼(S50C)製の熱板溶着用の治具を作成し、治具の表面を研磨した後、最終的に#800の研磨布を用いて研磨を行った。有機溶媒中に治具を入れて超音波洗浄を1分間行い、治具表面の油分や金属粉を取り除いた。続いて、真空成膜装置内に治具を納めて、表面に窒化物系セラミックス薄膜を形成した。真空成膜装置は、日新電機(株)製マルチアークPVDを使用した。成膜手順は、まず表面清浄化のためにアルゴンイオンによるボンバード処理を行い、その後、窒化チタンアルミ(TiAlN)を5μm厚で成膜した。TiとAlの比率は50:50である。

【0040】

成膜終了後、取り出した治具を再び洗浄して表面残渣を取り除いた。続いて、プラズマトリート社製大気圧プラズマ装置を利用して、活性化処理を行った。プラズマ電源出力が1kVA、プラズマ噴出ノズルと治具との間隔は15mm、走査速度20mm/s、繰り返し回数5回の条件でプラズマ処理を行った。このプラズマ処理によって、治具表面は活性化すなわち親水化される。具体的には、プラズマ処理前は水の接触角が約70°であったのに対し、プラズマ処理後は20°以下となる。

【0041】

治具のプラズマ処理後、直ちにフッ化炭素系化合物からなる離型剤を塗布し、その後治具を乾燥させた。フッ化炭素系化合物の離型剤には、信越化学工業(株)のKY−164を使用した。治具表面と離型剤との反応促進のため、乾燥後約200°Cで加熱した。離型処理後の治具は、水の接触角が約120°に向上した。

【0042】

上記のようにして作成された熱板溶着用の治具を使用して、樹脂部品の熱板溶着試験を約4000回行ったが、樹脂部品および熱板溶着治具の糸引きは生じず、また治具表面の損傷も確認することはできなかった。

【0043】

離型処理剤として信越化学工業のKY−164またはダイキン工業のオプツールHD−2100Z、窒化物系セラミックスとして窒化チタンアルミまたは窒化クロムをそれぞれ使用する全ての組み合わせについて、上記と同様の熱板溶着試験を行った。いずれの組み合わせについても、樹脂部品および熱板溶着治具の糸引きが生じず、また治具表面の損傷も発生しないことが確認された。

【0044】

本発明は、上述の各実施形態に限定されるものではなく、当業者の知識に基づいて各種の設計変更等の変形を加えることも可能である。各図に示す構成は、一例を説明するためのもので、同様な機能を達成できる構成であれば、適宜変更可能であり、同様な効果を得ることができる。

【0045】

本発明は、熱板溶着用の治具以外の金属部品にも適用することができる。例えば、射出成型用の金型の表面や、食品や錠剤等を成型する金型の表面に本発明を適用して離型層を形成してもよい。刃物またはフライパン等の表面に本発明を適用して離型層を形成すれば、食材の離れがよくかつ耐摩耗性に優れた商品とすることができる。

【符号の説明】

【0046】

12 窒化物系セラミックス薄膜、 14 活性層、 16 離型層、 20 溶着治具、 22 レンズ受け治具、 24 レンズ部、 26 ボディ部、 28 ボディ受け治具、 30 レンズ熱板、 32 ボディ熱板、 40 溶着治具。

【技術分野】

【0001】

本発明は、熱板溶着に用いられる治具に関する。

【背景技術】

【0002】

同種または異種の樹脂部品を接着する方法の一つに、加熱した治具で樹脂部品の接着面を溶解させた後に、樹脂部品同士を圧着する熱板溶着法がある。熱板溶着は、接着剤を必要とせず、また超音波接合等よりも簡便であるという特徴がある。

【0003】

熱板溶着では、加熱後に治具から樹脂を引き離すときに、治具の表面に溶融した樹脂が付着して糸引きが生じることがある。この糸引きは成型品の品質に影響を与えるので、極力防止することが望ましい。そこで、従来から熱板溶着に使用する治具の表面に離型処理を施すことが行われている。

【0004】

離型処理の一つに、処理対象に硬質金属からなる溶射層を設け、その溶射層上にPTFE(ポリテトラフルオロエチレン)またはPFA(テトラフルオロエチレン・パーフルオロアルコキシエチレン共重合体)のようなフッ素樹脂からなる離型層を設ける方法がある。また、基体の表面にシリカ下地層を形成した後に、フッ化炭素系化合物を含む溶媒を塗布して、耐久性が良く撥水撥油性に優れた被膜を作る方法が知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−310455号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記のようにフッ素樹脂からなる離型層を溶着用の治具表面に形成した場合、溶着による熱と圧力によって離型層が徐々に劣化してしまう。同様に、フッ化炭素系化合物による離型層を溶着用の治具表面に形成した場合も、溶着時の高い圧力や摺動により表面が摩耗し、離型層の撥水撥油性が徐々に失われてしまう。このように離型層が劣化した場合、溶着治具に対して再度離型処理を施す必要が生じるので、溶着治具の稼働率が低下しコストも増大するという問題がある。

【0007】

本発明はこうした状況に鑑みてなされたものであり、その目的は、フッ化炭素系化合物からなる離型層を有する溶着治具等の金属部品において、離型層の耐久性を向上させる技術を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明のある態様の熱板溶着用治具は、樹脂部品の熱板溶着用の治具であって、樹脂部品の熱板溶着対象部位と接触するように成形された金属層と、金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜と、窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層と、を備える。

【0009】

この態様によると、離型層の下側に窒化物系セラミックス薄膜を形成することで、熱板溶着用治具の硬度および耐久性を高めることができる。

【0010】

窒化物系セラミックス薄膜と離型層との間に、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層が形成されていてもよい。これによると、活性化処理によって、非活性時よりも多量のフッ化炭素系化合物を窒化物系セラミックス薄膜に結合させることができる。

【0011】

活性化処理が、窒化物系セラミックス薄膜に対するプラズマ処理であってもよい。

【0012】

フッ化炭素系化合物が、パーフルオロポリエーテル変性アミノシランまたはパーフルオロポリエーテル変性ポリシラザンであってもよい。これによると、熱板溶着用治具の表面に撥水撥油性に優れた薄膜を形成して、溶着時の樹脂の付着を抑制することができる。

【0013】

本発明の別の態様は、熱板溶着用治具の製造方法である。この方法は、樹脂部品の熱板溶着対象部位と接触するように成形された金属層を準備する工程と、金属層の上に耐摩耗性を有する窒化物系セラミックス薄膜を形成する工程と、窒化物系セラミックス薄膜の表面を活性化する活性化処理を行う工程と、窒化物系セラミックス薄膜が活性化された状態で、その上にフッ化炭素系化合物の薄膜からなる離型層を形成する工程と、を含む。

【0014】

本発明のさらに別の態様は、金属層と、金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜と、窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層と、を備え、窒化物系セラミックス薄膜と離型層との間に、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層が形成された金属部材である。

【発明の効果】

【0015】

本発明によれば、フッ化炭素系化合物からなる離型層を有する溶着治具等の金属部品において、離型層の耐久性を向上させることができる。

【図面の簡単な説明】

【0016】

【図1】(a)〜(g)は、一般的な熱板溶着の工程を説明する図である。

【図2】(a)〜(d)は、図1で説明したレンズ部とボディ部の接合部の拡大図である。

【図3】本発明の一実施形態に係る溶着治具の製造過程のフローチャートである。

【図4】本発明の一実施形態に係る溶着治具の断面概念図である。

【発明を実施するための形態】

【0017】

以下では、一例として車両用前照灯のレンズ部とボディ部との溶着を例として本発明の実施形態を説明する。しかしながら、二つの樹脂部品を溶着する任意の工程に本実施形態を利用することができる。

【0018】

図1は、一般的な熱板溶着の工程を説明する図である。まず、図1(a)に示すように、それぞれが樹脂部材であるレンズ部24とボディ部26を、レンズ受け治具22とボディ受け治具28にそれぞれセットする。レンズ部24は例えばメタクリル樹脂またはアクリル樹脂であり、ボディ部26は例えばAS(アクリロニトリル・スチレン共重合体)樹脂またはABS(アクリロニトリル・ブタジエン・スチレン共重合体)樹脂で形成される。

【0019】

図1(b)に示すように、レンズ部24の樹脂を加熱するためのレンズ熱板30と、ボディ部26の樹脂を加熱するためのボディ熱板32とを両面に備えた溶着治具40を、レンズ部24およびボディ部26の間に配置する。レンズ熱板は、例えば真鍮製であり、ボディ熱板は例えば鉄またはアルミ製である。レンズ熱板30とボディ熱板32は、加熱対象であるレンズ部24、ボディ部26の樹脂の種類に応じて、樹脂が溶融する温度以上に加熱される。一例として、レンズ熱板30は400°Cに、ボディ熱板32は200°Cに、それぞれ加熱される。また、ボディ熱板32の表面には、テフロン加工が施されている。

【0020】

続いて、図1(c)に示すように、レンズ受け治具22とボディ受け治具28を、溶着治具40に向けて移動させる。そして、レンズ部24とレンズ熱板30、およびボディ部26とボディ熱板32とがそれぞれ接触した状態で、レンズ受け治具22とボディ受け治具28とを適切な力で圧縮する。このとき、レンズ部24とボディ部26の所定の部位が、熱板の熱によって溶融する。

【0021】

所定時間の経過後、図1(d)に示すように、レンズ受け治具22とボディ受け治具28とを溶着治具40から離し、図1(e)に示すように、をレンズ部24とボディ部26の間から溶着治具40を移動させる。

【0022】

続いて、図1(f)に示すように、レンズ受け治具22をボディ受け治具28に向けて移動させ、レンズ部24とボディ部26の所定の部位を接触させ、適当な圧力を加えて両者を圧着する。最後に、図1(g)に示すように、レンズ受け治具22をボディ受け治具28から離して、圧着されたレンズ部24およびボディ部26を取り出す。

【0023】

図2(a)は、図1で説明したレンズ部24とボディ部26の接合部24a、26aの拡大図を示す。各接合部は、溶着時の沈みしろKを考慮した長さに設定されている。図2(b)はレンズ部24とレンズ熱板30との接触部分の拡大図であり、図2(c)はボディ部26とボディ熱板32との接触部分の拡大図である。図2(d)は、溶着後のレンズ部24およびボディ部26の接合部の部分拡大図であり、図1(g)内のH部に対応している。図示するように、接合部24a、26aには、溶着による発泡バリが形成される。

【0024】

図1で説明した熱板溶着においては、樹脂を加熱して溶解させるために熱板を樹脂に接触させる。加熱後に熱板を樹脂から引き離すときに、熱板の表面に溶融した樹脂が付着して糸引きが生じることがある。この糸引きは成型品の品質に影響を与えるので、極力防止することが望ましい。そこで、従来から熱板溶着に使用する熱板の表面に、フッ素樹脂またはフッ化炭素系化合物の離型層を形成することが行われている。しかしながら、上述したように、溶着による熱と圧力によって、5000〜10000回程度溶着を繰り返すと、離型層が劣化してしまう。離型層が劣化した場合、溶着治具に対して再度離型処理を施す必要が生じるので、溶着治具の稼働率が低下する。特に、熱板溶着で用いられる熱板は重量が100kg以上になることもあり、熱板の交換作業に要するコストおよび工数が大きくなる。

【0025】

以下、本実施形態に係る、離型性が優れかつ耐久性の高い溶着治具の製造過程について説明する。

【0026】

図3は、本実施形態に係る溶着治具20の製造過程のフローチャートである。また、図4は、本実施形態に係る溶着治具の断面概念図である。

【0027】

まず、金属層10表面に、例えば厚さ3〜10μmの窒化物系セラミックス薄膜12を形成する(S10)。この窒化物系セラミックスは、例えばビッカース硬度で1500HV以上である、硬く耐摩耗性に優れたものを選択する。例えば、窒化物系セラミックスとして、窒化チタンアルミ、窒化クロム、窒化チタン、窒化チタンシリコン、窒化チタンアルミシリコンなどがある窒化物系セラミックス薄膜は、周知の物理気相蒸着(PVD)法または化学気相蒸着(CVD)法などを利用して形成することができる。

【0028】

上述したフッ化炭素系化合物は、通常、被処理部材表面の水酸基との間で脱水結合によって付着し、撥水撥油性に優れた離型層を構成する。しかし、S10で形成された窒化物系セラミックス薄膜は窒素と金属元素とが強固に結合しているため、その表面の親水性、親和性が低く、フッ化炭素系化合物との結合が進行しにくい。そこで、本実施形態では、窒化物系セラミックス薄膜の表面を物理的または化学的に活性化させて、非活性化時よりも多くのフッ化炭素系化合物と結合する活性層14を作り出す(S12)。

【0029】

ここで、「活性層」とは、活性化処理によって処理前よりも多量の自由な結合手すなわち水酸基を表面に含むようになった層のことを言う。より具体的には、表面に付着した汚れが分解され清浄化されたり、活性化処理によって、窒化物系セラミックス薄膜表面の窒素と金属元素との結合が切断されて分子結合手ができる。この結合手に水酸基が吸着するので、窒化物系セラミックスとフッ化炭素系化合物とが結合しやすくなる。

【0030】

このような活性層14は、数ナノメートルから数十ナノメートルの極めて薄い層であるので、活性層14の形成後にも窒化物系セラミックス薄膜12が本来有している硬度および耐摩耗性を損なうことはない。

【0031】

物理的な活性化の手法として、プラズマ処理、コロナ放電処理、紫外線照射処理またはフレーム処理などがある。また、化学的な活性化の手法として、酸/アルカリ浸漬、酸化剤処理またはオゾン処理などがある。これら以外にも、窒化物系セラミックス薄膜の表面を活性化させることができれば、既知のまたは将来開発される任意の手法を選択することができる。

【0032】

しかし、フレーム処理、酸/アルカリ浸漬、酸化剤処理は、窒化物系セラミックス薄膜の表面を損傷する可能性があるので、プラズマ処理、コロナ放電処理、紫外線照射処理またはオゾン処理等の、表面損傷の可能性がない活性化処理を選択することが好ましい。また、活性化の被処理材料を問わず、かつ活性化の効率が高い点で、プラズマ処理および紫外線処理を選択することがさらに好ましい。

【0033】

特に、活性化処理としてプラズマ処理を選択した場合は、以下のような作用が生じる。すなわち、窒化物系セラミックス薄膜の表面にプラズマを照射すると、1:表面に付着した汚れが分解され、清浄化される。2:表面の安定した窒化物の分子結合が切断され、分子結合手が不安定化(活性化)される。3:表面に水酸基などの活性(ラジカル)分子が吸着される。

【0034】

さらに図4を参照し、続いて、窒化物系セラミックス薄膜12上にフッ化炭素系化合物を化学結合させて、離型層16を形成する(S14)。フッ化炭素系化合物は、フッ化炭素の鎖状部位と、他の物質と結合する反応基とから構成される。フッ化炭素系化合物の例としては、パーフルオロアルキルシラン類またはパーフルオロポリエーテル基含有シラン化合物類などがある。

【0035】

パーフルオロアルキルシラン類としては、CF3(CF2)nCH2CH2Si(OMe)m(但し、n=1,3,5,7、m=2,3、MeはCH3基またはC2H5基から選ばれる置換基)、CF3(CF2)nCH2CH2Si(OR)m(但し、n=1,3,5,7、m=2,3、Rは塩素またはヨウ素等のハロゲン元素から選ばれる元素)などがある。より具体的には、CF3(CF2)5CH2CH2Si(OCH3)3(例えば、モメンティブ・パフォーマンス・マテリアルズ製のTSL8257)、CF3(CF2)7CH2CH2Si(OCH3)3(例えば、TSL8233)、CF3(CF2)7CH2CH2Si(OCH3)2(例えば、TSL8231または信越化学工業製のKBM7803)、CF3(CF2)7CH2CH2Si(OC2H5)3(例えば、東レ・ダウコーニング製のAY43−158E)などがある。

【0036】

パーフルオロポリエーテル基含有シラン化合物類には、パーフルオロポリエーテル変性アミノシラン(例えば、特開2000−327772号公報を参照)、パーフルオロポリエーテル変性ポリシラザン(例えば、特開2010−43251号公報を参照)などがある。入手可能な製品としては、信越化学工業のKY−164、ダイキン工業のオプツールシリーズなどがある。

【0037】

以上説明したように、本実施形態によれば、溶着治具に窒化物系セラミックス薄膜を成膜し、その表面を物理的または化学的に活性化して、従来よりも多くのフッ化炭素系化合物と結合可能となる活性層を作り出すようにした。これによると、窒化物系セラミックス薄膜の硬度および耐摩耗性のために、溶着治具使用時の摩耗による表面損耗量を低減することができるので、フッ化炭素系化合物による撥水撥油性を長期間維持することが可能になる。

【0038】

本実施形態にしたがって作成された溶着治具は、従来の離型処理が施された溶着治具と同等の離型性を有することが確認された。また、熱板溶着を繰り返し行っても、物理的な損傷を受けないことも確認された。さらに、従来の離型処理で使用されていたフッ素樹脂のように熱により軟化することがないので、フッ素樹脂では使用できない250°C以上の高温下でも使用することが可能である。このような特性によって、本実施形態にしたがって作成された溶着治具は、溶着治具の使用可能期間が大きく増加するので、溶着治具の交換回数を減らし、これに要する工数も削減することができる。

【0039】

実施例

炭素鋼(S50C)製の熱板溶着用の治具を作成し、治具の表面を研磨した後、最終的に#800の研磨布を用いて研磨を行った。有機溶媒中に治具を入れて超音波洗浄を1分間行い、治具表面の油分や金属粉を取り除いた。続いて、真空成膜装置内に治具を納めて、表面に窒化物系セラミックス薄膜を形成した。真空成膜装置は、日新電機(株)製マルチアークPVDを使用した。成膜手順は、まず表面清浄化のためにアルゴンイオンによるボンバード処理を行い、その後、窒化チタンアルミ(TiAlN)を5μm厚で成膜した。TiとAlの比率は50:50である。

【0040】

成膜終了後、取り出した治具を再び洗浄して表面残渣を取り除いた。続いて、プラズマトリート社製大気圧プラズマ装置を利用して、活性化処理を行った。プラズマ電源出力が1kVA、プラズマ噴出ノズルと治具との間隔は15mm、走査速度20mm/s、繰り返し回数5回の条件でプラズマ処理を行った。このプラズマ処理によって、治具表面は活性化すなわち親水化される。具体的には、プラズマ処理前は水の接触角が約70°であったのに対し、プラズマ処理後は20°以下となる。

【0041】

治具のプラズマ処理後、直ちにフッ化炭素系化合物からなる離型剤を塗布し、その後治具を乾燥させた。フッ化炭素系化合物の離型剤には、信越化学工業(株)のKY−164を使用した。治具表面と離型剤との反応促進のため、乾燥後約200°Cで加熱した。離型処理後の治具は、水の接触角が約120°に向上した。

【0042】

上記のようにして作成された熱板溶着用の治具を使用して、樹脂部品の熱板溶着試験を約4000回行ったが、樹脂部品および熱板溶着治具の糸引きは生じず、また治具表面の損傷も確認することはできなかった。

【0043】

離型処理剤として信越化学工業のKY−164またはダイキン工業のオプツールHD−2100Z、窒化物系セラミックスとして窒化チタンアルミまたは窒化クロムをそれぞれ使用する全ての組み合わせについて、上記と同様の熱板溶着試験を行った。いずれの組み合わせについても、樹脂部品および熱板溶着治具の糸引きが生じず、また治具表面の損傷も発生しないことが確認された。

【0044】

本発明は、上述の各実施形態に限定されるものではなく、当業者の知識に基づいて各種の設計変更等の変形を加えることも可能である。各図に示す構成は、一例を説明するためのもので、同様な機能を達成できる構成であれば、適宜変更可能であり、同様な効果を得ることができる。

【0045】

本発明は、熱板溶着用の治具以外の金属部品にも適用することができる。例えば、射出成型用の金型の表面や、食品や錠剤等を成型する金型の表面に本発明を適用して離型層を形成してもよい。刃物またはフライパン等の表面に本発明を適用して離型層を形成すれば、食材の離れがよくかつ耐摩耗性に優れた商品とすることができる。

【符号の説明】

【0046】

12 窒化物系セラミックス薄膜、 14 活性層、 16 離型層、 20 溶着治具、 22 レンズ受け治具、 24 レンズ部、 26 ボディ部、 28 ボディ受け治具、 30 レンズ熱板、 32 ボディ熱板、 40 溶着治具。

【特許請求の範囲】

【請求項1】

樹脂部品の熱板溶着用の治具であって、

樹脂部品の熱板溶着対象部位と接触するように成形された金属層と、

前記金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜と、

前記窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層と、

を備えることを特徴とする熱板溶着用治具。

【請求項2】

前記窒化物系セラミックス薄膜と前記離型層との間に、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層が形成されていることを特徴とする請求項1に記載の熱板溶着用治具。

【請求項3】

前記活性化処理が、前記窒化物系セラミックス薄膜に対するプラズマ処理であることを特徴とする請求項2に記載の熱板溶着用治具。

【請求項4】

前記フッ化炭素系化合物が、パーフルオロポリエーテル変性アミノシランまたはパーフルオロポリエーテル変性ポリシラザンであることを特徴とする請求項1ないし3のいずれかに記載の熱板溶着用治具。

【請求項5】

樹脂部品の熱板溶着対象部位と接触するように成形された金属層を準備する工程と、

前記金属層の上に耐摩耗性を有する窒化物系セラミックス薄膜を形成する工程と、

前記窒化物系セラミックス薄膜の表面を活性化する活性化処理を行う工程と、

前記窒化物系セラミックス薄膜が活性化された状態で、その上にフッ化炭素系化合物の薄膜からなる離型層を形成する工程と、を含むことを特徴とする熱板溶着用治具の製造方法。

【請求項6】

金属層と、

前記金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜と、

前記窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層と、を備え、

前記窒化物系セラミックス薄膜と前記離型層との間に、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層が形成されていることを特徴とする金属部材。

【請求項7】

前記活性化処理が、前記窒化物系セラミックス薄膜に対するプラズマ処理であることを特徴とする請求項6に記載の金属部材。

【請求項8】

前記フッ化炭素系化合物が、パーフルオロポリエーテル変性アミノシランまたはパーフルオロポリエーテル変性ポリシラザンであることを特徴とする請求項6または7に記載の金属部材。

【請求項1】

樹脂部品の熱板溶着用の治具であって、

樹脂部品の熱板溶着対象部位と接触するように成形された金属層と、

前記金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜と、

前記窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層と、

を備えることを特徴とする熱板溶着用治具。

【請求項2】

前記窒化物系セラミックス薄膜と前記離型層との間に、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層が形成されていることを特徴とする請求項1に記載の熱板溶着用治具。

【請求項3】

前記活性化処理が、前記窒化物系セラミックス薄膜に対するプラズマ処理であることを特徴とする請求項2に記載の熱板溶着用治具。

【請求項4】

前記フッ化炭素系化合物が、パーフルオロポリエーテル変性アミノシランまたはパーフルオロポリエーテル変性ポリシラザンであることを特徴とする請求項1ないし3のいずれかに記載の熱板溶着用治具。

【請求項5】

樹脂部品の熱板溶着対象部位と接触するように成形された金属層を準備する工程と、

前記金属層の上に耐摩耗性を有する窒化物系セラミックス薄膜を形成する工程と、

前記窒化物系セラミックス薄膜の表面を活性化する活性化処理を行う工程と、

前記窒化物系セラミックス薄膜が活性化された状態で、その上にフッ化炭素系化合物の薄膜からなる離型層を形成する工程と、を含むことを特徴とする熱板溶着用治具の製造方法。

【請求項6】

金属層と、

前記金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜と、

前記窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層と、を備え、

前記窒化物系セラミックス薄膜と前記離型層との間に、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層が形成されていることを特徴とする金属部材。

【請求項7】

前記活性化処理が、前記窒化物系セラミックス薄膜に対するプラズマ処理であることを特徴とする請求項6に記載の金属部材。

【請求項8】

前記フッ化炭素系化合物が、パーフルオロポリエーテル変性アミノシランまたはパーフルオロポリエーテル変性ポリシラザンであることを特徴とする請求項6または7に記載の金属部材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−201015(P2012−201015A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68446(P2011−68446)

【出願日】平成23年3月25日(2011.3.25)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000001133)株式会社小糸製作所 (1,575)

【出願人】(590002389)静岡県 (173)

【出願人】(390025520)ビヨンズ株式会社 (4)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000001133)株式会社小糸製作所 (1,575)

【出願人】(590002389)静岡県 (173)

【出願人】(390025520)ビヨンズ株式会社 (4)

【Fターム(参考)】

[ Back to top ]