熱機械に用いられるシール装置

【課題】休止状態と運転状態との間で機械ギャップが変化する場合に、変えられた条件を自動的にかつ簡単に考慮するようなシール装置を提供する。

【解決手段】ターボ機械もしくはガスタービンの熱的にかつ/または機械的に負荷された2つの隣接し合った構成部分14,14´の間のギャップ22をシールするためのシール装置であって、ギャップ22に対して直交する横方向に延びかつギャップ22を横断する切欠き23内に支承されているシール部材25を有している形式のシール装置において、シール部材25が、少なくとも部分的に形状記憶合金から成っていて、所定の限界温度が超過されると、シール部材25がそのシール特性を変化させるようになっている。

【解決手段】ターボ機械もしくはガスタービンの熱的にかつ/または機械的に負荷された2つの隣接し合った構成部分14,14´の間のギャップ22をシールするためのシール装置であって、ギャップ22に対して直交する横方向に延びかつギャップ22を横断する切欠き23内に支承されているシール部材25を有している形式のシール装置において、シール部材25が、少なくとも部分的に形状記憶合金から成っていて、所定の限界温度が超過されると、シール部材25がそのシール特性を変化させるようになっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱機械(thermisch. Maschine)と関連した機械構成要素の領域に関する。本発明は、熱機械、特にターボ機械もしくはガスタービンの熱的にかつ/または機械的に負荷された2つの隣接し合った構成部分の間のギャップ(隙間)をシールするためのシール装置であって、ギャップに対して直交する横方向に延びかつギャップを横断する凹部もしくは切欠き内に支承されているシール部材を有している形式のシール装置に関する。

【背景技術】

【0002】

熱機械、たとえばガスタービンまたは電気機械的な機械、たとえば電気的な発電機においては、熱負荷された構成部分の冷却が、全効率およびシステムの寿命のための重要なパラメータとなる。たいていの場合、冷却媒体は冷却空気である。しかし、蒸気発生器からの蒸気も同じ目的のために利用することができる。以下に開示する発明は相応して、供給源とは無関係に全ての冷却媒体に対して適用可能であるが、しかし以下においては、空気冷却されたガスタービンを例にとって説明する。

【0003】

ガスタービンでは、空気が遠心圧縮機または軸流圧縮機によって周辺圧から定格圧にまで圧縮される。燃焼器の高温部分の冷却後に、圧縮された空気の主部分は燃焼器内での燃料の燃焼のために使用される。圧縮された空気の残分は、圧縮機に沿って位置するか、または圧縮機の端部に位置する1つの個所または複数の個所で取り出されて、冷却空気通路を通ってガスタービンの高温部分へ案内される。ガスタービンにおいて、冷却媒体はタービンコンポーネント、たとえば静翼および動翼の内部冷却または外部冷却のために使用される。付加的にこの冷却媒体は、回転しない構成部分および回転する構成部分、たとえば翼基部または大きな遠心力にさらされるロータディスクの運転温度を減少させる。

【0004】

空気の一部はシール目的のためにも使用され、特に回転する部分と定位置の部分との間のシール目的のために使用される。この場合、空気はギャップを通じてタービンの高温ガス通路内へ注入され、これにより高温ガスの侵入が阻止され、ひいては局所的な過熱が阻止される。冷却空気を効果的に分配しかつ制御する場合、シールは重要な役割を担う。しかし、運転時におけるコンポーネントの機械的および熱的な応力および熱的な膨張に基づき、シールしたいギャップの寸法は変化する。機械の休止状態において、それぞれ回転する構成部分および回転しない構成部分は、製作誤差および組立て誤差ならびに上で述べた構成部分の機械的および熱的な変形を考慮して別の部分と組み立てられている。こうして生ぜしめられた「冷間ギャップ」は運転時に、これらの構成部分のスムーズな熱膨張および回転による変形を可能にし、この場合、このときに発生するギャップ、つまりいわゆる「温間ギャップ」は、決して許容し得なくはない小さな値をとる。スムーズな膨張や変形は各構成部分において別の構成部分に対する境界における機械的な欠陥を阻止する。

【0005】

運転条件下に、各構成部分の熱的および機械的な負荷に関連して、生ぜしめられる温間ギャップは機械の休止状態に対して相対的に冷間ギャップよりも小さくなるか、または大きくなり得る。図1〜図3には、ガスタービンにおけるこのような変化の一例が図示されている。図1には、ガスタービンにおける動翼および静翼の典型的な配置が、各構成部分の間に配置された、例示的にストリップ状に形成されたシール部材と共に部分的に図示されている。図1に示したガスタービン10はロータ11を有している。このロータ11は複数の動翼13を備えていて、タービンハウジングまたは静翼支持体12によって取り囲まれている。動翼13は(内側の)プラットホーム14(14´)を有しており、このプラットホーム14(14´)の下方で動翼13はシャンク部15へ移行している。シャンク部15の端部には翼根元16が配置されている。この翼根元16を用いて動翼13はロータ11内に固定されている。タービンハウジングまたは静翼支持体12には、複数の静翼18が取り付けられている。静翼18は(外側の)プラットホーム19を有している。動翼13の翼ブレードおよび静翼18の翼ブレードはタービンの高温ガス通路内に位置している。

【0006】

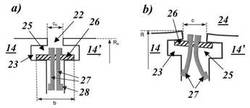

高温ガス通路に対するシールのためには、複数のシール部材が設けられており、この場合、シール部材は例示的にシールストリップ20,21として形成されている(図2)。これらのシールストリップ20,21は軸方向(図2におけるz軸)および周方向(図2におけるu方向)に延びているが、しかし半径方向にも延びていてよく、そして翼の隣接し合ったプラットホーム14(14´)もしくは翼と、隣接翼または熱シールド13,17もしくはリングセグメントとの間、ならびに隣接し合った熱シールド(存在する場合に限る)の間にも配置されている。図3のa)に示したように、シールストリップ21は隣接し合った構成部分のプラットホーム14,14´の間のギャップ(隙間)22に対して直交する横方向で、相応する凹部もしくは切欠き23内に配置されている。

【0007】

図3のb)に例示的に示したように、運転中に各タービン段の動翼の間のギャップは増大する。遠心力の影響を受けて、動翼は半径方向に伸長され、このことは、翼のプラットホームの間の周方向における、より大きなギャップcを生ぜしめる結果となる。

【0008】

周方向におけるギャップのこのような増大は、翼プラットホームの熱膨張によって部分的に補償される。翼質量および運転温度に関連して、プラットホームの熱変形量は通常、回転により生ぜしめられる翼変形量よりも小さい。したがって、運転中の周方向における長い翼の翼プラットホームの間のギャップcは、機械の休止状態(図3a)における冷間ギャップc0よりも大きく形成されるか、あるいはギャップcはギャップc0よりも小さく形成され得るが、このことは、典型的には回転しない構成部分または軽量の動翼に云える。このような回転しない構成部分または軽量の動翼の変形は、主として熱的な負荷によって決定されている。一般に、ギャップは運転中に、機械の回転する構成部分および回転しない構成部分の機械的および熱的な負荷に関連して著しく変化し得る。さらに、休止状態で大きさR0(図3a)を有するプラットホーム14,14´の半径は、運転中にR0とは異なる大きさR(図3b)を取ることがある。

【0009】

機械の運転中にギャップをパッシブに制御するためには、図2に示した機械の多くの個所に、軸方向および周方向に延びるシール部材20,21が設けられており、これらのシール部材20,21は例示的にシールストリップとして形成されている。シール部材20,21はタービンの高温ガス通路内への冷却媒体の、コントロールされていない漏れを阻止する。シール部材20,21は一般に、機械の運転条件のために適した合金から成っている。

【0010】

回転する構成部分に配置されたシール部材は、遠心力によって動翼のプラットホームに押圧される。これにより、シール部材21の上面と、プラットホームまたは熱シールド14,14´の内部に設けられたシール溝もしくは切欠き23の外側の縁部との間に機械的な接触が生ぜしめられる(図3bに概略的に図示されている)。熱膨張および回転変形に基づき、有効な温間ギャップc(図3b)は運転中に、より大きくなる恐れがあり、それに対して、シール部材21の幅bは、翼やロータや熱シールドの大きさに対して相対的にその小さな寸法に基づき実質的に不変のままとなる。形成された機械的な接触はシール部材においては小幅の接触面に制限され得る。このことは、他ならぬできるだけ良好なシール作用をもたらさないか、またはそれどころかプラットホームの局所的な変形に基づいて、意図されない漏れまたは増大された漏れを招く恐れがある。

【0011】

公知先行技術では、既に、形状記憶合金の使用によって熱機械におけるシール特性を意図的に制御することが考えられている。

【0012】

米国特許出願公開第2007/0243061号明細書に基づき公知の、タービンのロータとステータとから成る装置では、翼ブレードと(内側の)プラットホームとを備えたロータ翼と、翼ブレードと(外側の)プラットホームとを備えたステータ翼とが互いに交互している。ロータ翼のプラットホームとステータ翼のプラットホームとの間には、シール部が規定されており、この場合、ロータ翼のプラットホームおよび/またはステータ翼のプラットホームはシール部の範囲において部分的に形状記憶合金から成っており、これによりシール部によって冷却空気流が温度に関連して制御される。プラットホーム自体によるこのような制御は、製造や寸法設定の点で極めて手間がかかる。なぜならば、翼自体は異なる材料から形成されかつ相応して仕立てられなければならないからである。

【0013】

米国特許第7086649号明細書には、互いに対して相対的に回転する2つの部分の間での使用のための環状のシール部材が開示されている。このシール部材は、シールギャップを変化させるために撓むことのできる区分を有している。このような区分は、ギャップ幅を温度制御して変えるために、バイメタルまたは形状記憶合金から成っていてよい。

【0014】

特開昭58−206807号公報に基づき、軸流タービンの動翼の翼先端と、この動翼の先端に相対している壁との間の遊びを制御するための装置が公知である。この装置では、壁の半径方向の位置が、形状記憶合金から成る、壁を移動させるコイルばねによって制御される。

【0015】

冒頭で説明したシール部材は、公知の提案の対象ではない。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】米国特許出願公開第2007/0243061号明細書

【特許文献2】米国特許第7086649号明細書

【特許文献3】特開昭58−206807号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明の課題は、熱機械のための冒頭で述べた形式のシール装置を改良して、休止状態と運転状態との間で機械ギャップが変化する場合に、変えられた条件を自動的にかつ簡単に考慮するようなシール装置を提供することである。

【課題を解決するための手段】

【0018】

この課題を解決するために本発明の構成では、シール部材が、少なくとも部分的に形状記憶合金から成っていて、所定の限界温度が超過されると、シール部材がそのシール特性を変化させるようにした。

【発明の効果】

【0019】

本発明は、熱機械、特にターボ機械もしくはガスタービンの熱的にかつ/または機械的に負荷された2つの隣接し合った構成部分の間のギャップ(隙間)をシールするためのシール装置であって、ギャップに対して直交する横方向に延びかつギャップを横断する凹部もしくは切欠き内に支承されているシール部材を有している形式のシール装置にから出発する。本発明によるシール装置は、シール部材が、少なくとも部分的に形状記憶合金から成っていて、所定の限界温度が超過されると、シール部材がそのシール特性を変化させるようになっていることにより特徴付けられている。

【0020】

本発明によるシール装置の1実施態様は、両構成部分の少なくとも一方の構成部分が、ターボ機械のロータの動翼(13)であることにより特徴付けられている。

【0021】

本発明の別の実施態様では、両構成部分が、ターボ機械のロータの動翼である。

【0022】

しかし、他方の構成部分が、ターボ機械のロータの熱シールド(またはリングセグメント)であることも考えられる。

【0023】

本発明のさらに別の実施態様では、前記構成部分が、それぞれ1つのプラットホームを有しており、該プラットホームの間に前記シール部材が、軸方向および/または周方向および/または半径方向に延びるように配置されている。

【0024】

本発明のさらに別の実施態様では、前記シール部材が、それぞれ少なくとも1つの第1のコンポーネント(特に水平方向ストリップ)を有しており、該第1のコンポーネントが、前記ギャップに対して直交する横方向に延びる切欠き内に支承されており、前記シール部材が、さらに少なくとも1つの第2のコンポーネント(特に垂直方向ストリップ)を有しており、該第2のコンポーネントが、第1のコンポーネントである水平方向ストリップに対して直角に前記ギャップに沿って延びており、少なくとも前記第2のコンポーネントが、形状記憶合金から成っている。

【0025】

前記シール部材が、2つの第2のコンポーネントを有しており、両第2のコンポーネントが、第1のコンポーネントに対して直角に前記ギャップに沿って延びており、両第2のコンポーネントが、形状記憶合金から成っており、両第2のコンポーネントは、所定の限界温が超過されると、前記ギャップの、互いに向かい合って位置する壁に密に当て付けられるように構成されていると特に有利である。これにより、第1のコンポーネントの作用を越えて付加的なシール作用を得ることが可能となる。

【0026】

前記構成の改良形では、第2のコンポーネントが、第1のコンポーネントから、ほぼ片側もしくは同一の側に向かって前記切欠きを越えて前記ギャップ内に突入して延びており、所定の限界温度が超過されると、第2のコンポーネントが、前記ギャップ内で第2のシール部もしくは第2のシール段を形成する。

【0027】

前記構成の別の改良形では、第2のコンポーネントが、第1のコンポーネントから、互いに反対の側に向かって前記切欠きを越えて前記ギャップに突入して延びており、所定の限界温度が超過されると、第2のコンポーネントが前記ギャップ内で第2および第3のシール部もしくはシール段を形成する。

【0028】

第1のコンポーネントはこの場合、金属合金、たとえば鋼から成っていてよい。

【0029】

しかし、第1のコンポーネントが形状記憶合金から成っていることも考えられる。こうして、第1のコンポーネントはシール特性を制御するためにも寄与することができる。

【0030】

本発明のさらに別の実施態様では、所定の限界温度が超過されると前記切欠きの互いに向かい合って位置する壁に密に当て付けられる、形状記憶合金から成る2つの第1のコンポーネントが設けられている。これにより、制御されたシール特性をなお一層改善することができる。

【0031】

本発明のさらに別の実施態様では、形状記憶合金から成る第1のコンポーネントおよび/または第2のコンポーネントが、シール特性を改善するために肉厚部(特に側方隆起部)を備えている。このように構成されていると、一層の改善を得ることができる。

【0032】

さらに本発明の枠内では、前記シール部材が、それぞれ少なくとも1つの第1のコンポーネントを有しており、該第1のコンポーネントが、前記ギャップに対して直交する横方向に延びる切欠き内に支承されており、該第1のコンポーネントが、貫通開口を有しており、該貫通開口が、形状記憶合金から成る弁ストリップにより閉鎖されていて、所定の限界温度が超過されると、該弁ストリップが前記貫通開口を開放するようになっていることも考えられる。こうして、高い熱負荷の場合に合わせて、局所的に冷却を変化させることができる。

【図面の簡単な説明】

【0033】

【図1】ガスタービンの動翼および静翼の典型的な配置の一部を、複数の構成部分の間に配置された、例示的にストリップ状に形成されたシール部材と共に示す概略図である。

【図2】図1のA−A平面に沿った動翼の断面図である。

【図3】隣接し合う動翼の間もしくは動翼と隣接した熱シールドとの間の慣用のシールストリップの特性を、タービンの休止状態および室温の状態(a)と、定格速度および運転温度の状態(b)とで示す概略図である。

【図4】隣接し合う動翼の間もしくは動翼と隣接した熱シールドとの間の本発明の1実施形態による2段シール式のシール装置の特性を、タービンの休止状態および室温の状態(a)と、定格速度および運転温度の状態(b)とで示す概略図である。

【図5】隣接し合う動翼の間もしくは動翼と隣接した熱シールドとの間の本発明の別の実施形態による3段シール式のシール装置の特性を、タービンの休止状態および室温の状態(a)と、定格速度および運転温度の状態(b)とで示す概略図である。

【図6】隣接し合う動翼の間もしくは動翼と隣接した熱シールドとの間の本発明のさらに別の実施形態による4段シール式のシール装置の特性を、タービンの休止状態および室温の状態(a)と、定格速度および運転温度の状態(b)とで示す概略図である。

【図7】動翼と隣接した熱シールドとの間の本発明のさらに別の実施形態による弁機能を備えたシール装置の特性を、タービンの休止状態および室温の状態(a)と、定格速度および運転温度の状態(b)とで示す概略図である。

【発明を実施するための形態】

【0034】

以下に、本発明を実施するための形態を図面につき詳しく説明する。

【0035】

本発明の重要な点は、シール部材の全体またはその一部を形状記憶合金(FGL)から製造することにある。定格温度よりも低く設定されていてよい規定の限界温度よりも上で、または連続的に上昇する運転温度の経過中に、シール部材の、形状記憶合金から成る部分が活性化されて、シール特性を自動的に変化させるか、もしくは改善する。形状記憶合金の収縮変形、伸長変形、ねじれ変形および曲げ変形は、たとえば図3にシールストリップ21の形で図示されているような鋼から製造された単純なシールシステムにおけるシール特性を改善するためのメカニズムを提供する。

【0036】

図4には、本発明によるシール装置の1実施形態が示されている。このシール装置は、コンベンショナルなシール材料から成る水平方向ストリップ26(第1のコンポーネント)を備えたシールストリップ25をベースとしている。この水平方向ストリップ26には、形状記憶合金から成る、平行に下方へ向かって延びる2つの垂直方向ストリップ27(第2のコンポーネント)が結合されている。水平方向ストリップ26は、図3のa)に示したシールストリップ21と同様に、ギャップ22に対して直交する横方向に位置する切欠き23内に収納されている(図4a)。限界温度よりも上の運転時または運転温度上昇時では、垂直方向ストリップ27が外方へそれぞれ隣接したプラットホーム14;14´に向かって曲がり、これによりプラットホーム14;14に機械的に接触して密に当て付けられる(図4b)。この変形プロセスを増幅させるためには、垂直方向ストリップ27の両端部に側方隆起部28を配置することができる。これらの側方隆起部28は接触を生ぜしめる変形を強める。垂直方向ストリップ27は、連結されたプラットホーム・シール部材系の所要の弾性率を達成するために十分な長さを有している。この弾性率により、翼とシール部材との間には、タービン段における振動時でも永続的な接触が存在することが確保される。図4のb)に示したように密に当て付けられた垂直方向ストリップ27は、水平方向ストリップ26の他に第2のシール段を提供するので、図4に示したシール装置は、図3に示した単段式のシール装置とは異なり、2段式のシール装置となる。

【0037】

3段式のシール装置を提供するためには、図5に示したように、水平方向ストリップ26を形状記憶合金から製造することができる。限界温度よりも上で、または運転温度が徐々に上昇した場合に、シールストリップ30の水平方向ストリップ26は水平方向で互いに逆向きの方向に伸長し、これにより大きくなったギャップcを一層良好に捕捉する(図5b)。それと同時に、形状記憶合金から成る両垂直方向ストリップ27は水平方向ストリップ26の伸長29に従動して、隣接したプラットホーム14,14´へ向かって互いに離れる。両垂直方向ストリップ27の上端部に設けられた側方隆起部に作用する遠心力は、両垂直方向ストリップ27を外方へ向かって曲げる。この曲げは、図5のb)に図示されているように、隣接したプラットホーム14,14´の上側の区分との機械的な接触を生ぜしめる。こうして、形状記憶合金シールシステムの曲げ・伸長特性は、唯一つのシールストリップ30しか有しない3段式のシール装置を可能にする。

【0038】

これまでの説明では、個々のストリップ26,27相互の結合のための接合技術に関しては言及しなかったが、しかし提案されたシール装置を製造するためには可能となる全ての接合技術を使用することができる。また、シールストリップの詳細に説明した配置構成はあくまでも例であるに過ぎないと理解されなければならない。この場合、シール部材はストリップ状ではないエレメントもしくはストリップ状ではないコンポーネントから成っていてもよい。本発明の枠内ではシール装置の別の配置構成も可能であり、しかも形状記憶合金の別の変形メカニズムならびに別の形状に成形された構成および熱的、機械的または別の負荷により生ぜしめられる種々の幾何学的な形状からの組合せを包含していてもよい。すなわち、図6に例示された、シールストリップ31を備えたシール装置では、形状記憶合金から成る2つの水平方向ストリップ26a,26bが、限界温度よりも上での熱的な負荷を受けた場合、または運転温度が徐々に上昇した場合に、まずは伸長し(図6bにおける伸長29)、次いで互いに逆向きの半径方向に曲げられる。こうして、隣接し合った翼の間の付加的な第4のシール段が達成される。

【0039】

使用された形状記憶合金は、種々の元素の種々の冶金的な組成から成っていてよく、かつ種々異なる手段で製造されていてよい。温度および/または機械の運転条件に関連した機械的な変化により、形状記憶合金から成るストリップのジオメトリ変化(幾何学的形状変化)の、形状記憶合金の製造に関連したプロセスが開始される。冷間ギャップc0が減少する場合には、上で説明したような伸長の代わりに、形状記憶合金ストリップの収縮特性が促進される。

【0040】

提案された、形状記憶合金を用いて作動するシール装置は、アクティブな漏れコントロールが必要とされるものであれば、あらゆる別の機械においても使用され得る。すなわち、このようなシール装置は、たとえば極低温機器、たとえばヘリウム液化機および/または水素液化機またはたとえば凍結点よりも下の運転温度を有する冷凍設備において使用され得る。この場合には、運転温度の減少が、シール装置を用いたアクティブな漏れコントロールを制御する主メカニズムとなる。

【0041】

本発明における形状記憶合金−シール装置には、付加的な非常特性を装備させることもできる。許容温度よりも上で、形状記憶合金−シール装置は、たとえば開くことができ、これにより、選択された構成部分の過剰加熱された範囲に、より多くの冷却媒体を供給することができる。このようなシステムは、機械の冷却通路に、または高温の構成部分の冷却通路の内部に配置され得る。このような形状記憶合金−シール装置の別の非常機能は、高温ガスの流入に基づいて超過される許容温度よりも上で開くことにあってよい。これにより、たとえば翼プラットホームまたは別の構成部分ならびにシール装置自体の局所的な過熱が回避される。このような機能は、自己開放によるシール装置の破壊を阻止する。

【0042】

シール装置は、たとえば熱シールド(図7における37)の上面と静翼(図7における18)の先端との間の高温ガス流(図7bにおける39)に基づいて生ぜしめられたプラットホームの過度に高い金属温度または過度に高いガス温度に反応して変化することができる。考えられ得る多くの配置構成のうちの1つとして、図7には、このような非常特性を有するシールストリップ32を備えたシール装置が例示的に図示されている。限界温度よりも上では、弁ストリップ36が収縮する。この弁ストリップ36は機械の休止状態では、その下に位置するベースストリップもしくは水平方向ストリップ33(鋼から成る)に設けられた開口34をカバーしており、そして高温の翼通路内へスムーズな冷却媒体流を流入させるために、この(有利にはスリット状の)開口34を開く。形状記憶合金から成る垂直方向ストリップ35の上側の部分は、冷却空気流38をプラットホーム14および動翼13の過剰加熱された範囲へ変向するために曲がる。それと同時に、曲げられた垂直方向ストリップ35は高温ガス流39を、過剰加熱された範囲から離れる方向に変向する。後者の特性は、開口34を有しない、鋼から成る水平方向ストリップと関連しても使用され得る。その場合、高温ガス流39が翼の上側の部分へ変向されることにより、過剰加熱された範囲は曲げられた垂直方向ストリップによって保護される。

【0043】

全体的には、本発明を用いると、以下の付加的な特性および利点が得られる:

・ 前記シール装置は、隣接し合った構成部分が運転中に、休止状態、部分負荷、定格負荷および/または過負荷の間での種々様々な、単調なかつ/または周期的な負荷に基づいて種々異なって伸縮するような種々異なる機械において使用され得る;

・ 前記シール装置は必要に応じてシールを増幅させるか、または開くことができる;

・ 前記シール装置は同じ材料または互いに異なる材料から成る隣接し合った構成部分の間で使用され得る;

・ 前記シール装置はシール特性を改善することができる;

・ 前記シール装置は、システムが温度、圧力、遠心力負荷または別のパラメータにおける限界値を超過した場合に、保護された構成部分の過剰加熱された範囲の付加的な冷却を生ぜしめる非常弁として働くことができる;

・ 当該構成部分の寿命がこれによって延長される;

・ これにより生ぜしめられた、機械の高い冷却媒体消費量は、機械を監視しかつ場合によっては遮断するためのパラメータとして利用され得る。

【符号の説明】

【0044】

10 ガスタービン

11 ロータ

12 静翼支持体

13 動翼

14,14´ プラットホーム

15 シャンク部

16 翼根元

17 隣接翼(熱シールド)

18 静翼

19 プラットホーム

20,21 シールストリップ

22 ギャップ

23 切欠き

25 シールストリップ

26,26a,26b 水平方向ストリップ

27 垂直方向ストリップ

28 側方隆起部

29 伸長

30 シールストリップ

31 シールストリップ

32 シールストリップ

33 水平方向ストリップ

34 開口

35 水平方向ストリップ

36 弁ストリップ

37 熱シールド

38 冷却空気流

39 高温ガス流

【技術分野】

【0001】

本発明は、熱機械(thermisch. Maschine)と関連した機械構成要素の領域に関する。本発明は、熱機械、特にターボ機械もしくはガスタービンの熱的にかつ/または機械的に負荷された2つの隣接し合った構成部分の間のギャップ(隙間)をシールするためのシール装置であって、ギャップに対して直交する横方向に延びかつギャップを横断する凹部もしくは切欠き内に支承されているシール部材を有している形式のシール装置に関する。

【背景技術】

【0002】

熱機械、たとえばガスタービンまたは電気機械的な機械、たとえば電気的な発電機においては、熱負荷された構成部分の冷却が、全効率およびシステムの寿命のための重要なパラメータとなる。たいていの場合、冷却媒体は冷却空気である。しかし、蒸気発生器からの蒸気も同じ目的のために利用することができる。以下に開示する発明は相応して、供給源とは無関係に全ての冷却媒体に対して適用可能であるが、しかし以下においては、空気冷却されたガスタービンを例にとって説明する。

【0003】

ガスタービンでは、空気が遠心圧縮機または軸流圧縮機によって周辺圧から定格圧にまで圧縮される。燃焼器の高温部分の冷却後に、圧縮された空気の主部分は燃焼器内での燃料の燃焼のために使用される。圧縮された空気の残分は、圧縮機に沿って位置するか、または圧縮機の端部に位置する1つの個所または複数の個所で取り出されて、冷却空気通路を通ってガスタービンの高温部分へ案内される。ガスタービンにおいて、冷却媒体はタービンコンポーネント、たとえば静翼および動翼の内部冷却または外部冷却のために使用される。付加的にこの冷却媒体は、回転しない構成部分および回転する構成部分、たとえば翼基部または大きな遠心力にさらされるロータディスクの運転温度を減少させる。

【0004】

空気の一部はシール目的のためにも使用され、特に回転する部分と定位置の部分との間のシール目的のために使用される。この場合、空気はギャップを通じてタービンの高温ガス通路内へ注入され、これにより高温ガスの侵入が阻止され、ひいては局所的な過熱が阻止される。冷却空気を効果的に分配しかつ制御する場合、シールは重要な役割を担う。しかし、運転時におけるコンポーネントの機械的および熱的な応力および熱的な膨張に基づき、シールしたいギャップの寸法は変化する。機械の休止状態において、それぞれ回転する構成部分および回転しない構成部分は、製作誤差および組立て誤差ならびに上で述べた構成部分の機械的および熱的な変形を考慮して別の部分と組み立てられている。こうして生ぜしめられた「冷間ギャップ」は運転時に、これらの構成部分のスムーズな熱膨張および回転による変形を可能にし、この場合、このときに発生するギャップ、つまりいわゆる「温間ギャップ」は、決して許容し得なくはない小さな値をとる。スムーズな膨張や変形は各構成部分において別の構成部分に対する境界における機械的な欠陥を阻止する。

【0005】

運転条件下に、各構成部分の熱的および機械的な負荷に関連して、生ぜしめられる温間ギャップは機械の休止状態に対して相対的に冷間ギャップよりも小さくなるか、または大きくなり得る。図1〜図3には、ガスタービンにおけるこのような変化の一例が図示されている。図1には、ガスタービンにおける動翼および静翼の典型的な配置が、各構成部分の間に配置された、例示的にストリップ状に形成されたシール部材と共に部分的に図示されている。図1に示したガスタービン10はロータ11を有している。このロータ11は複数の動翼13を備えていて、タービンハウジングまたは静翼支持体12によって取り囲まれている。動翼13は(内側の)プラットホーム14(14´)を有しており、このプラットホーム14(14´)の下方で動翼13はシャンク部15へ移行している。シャンク部15の端部には翼根元16が配置されている。この翼根元16を用いて動翼13はロータ11内に固定されている。タービンハウジングまたは静翼支持体12には、複数の静翼18が取り付けられている。静翼18は(外側の)プラットホーム19を有している。動翼13の翼ブレードおよび静翼18の翼ブレードはタービンの高温ガス通路内に位置している。

【0006】

高温ガス通路に対するシールのためには、複数のシール部材が設けられており、この場合、シール部材は例示的にシールストリップ20,21として形成されている(図2)。これらのシールストリップ20,21は軸方向(図2におけるz軸)および周方向(図2におけるu方向)に延びているが、しかし半径方向にも延びていてよく、そして翼の隣接し合ったプラットホーム14(14´)もしくは翼と、隣接翼または熱シールド13,17もしくはリングセグメントとの間、ならびに隣接し合った熱シールド(存在する場合に限る)の間にも配置されている。図3のa)に示したように、シールストリップ21は隣接し合った構成部分のプラットホーム14,14´の間のギャップ(隙間)22に対して直交する横方向で、相応する凹部もしくは切欠き23内に配置されている。

【0007】

図3のb)に例示的に示したように、運転中に各タービン段の動翼の間のギャップは増大する。遠心力の影響を受けて、動翼は半径方向に伸長され、このことは、翼のプラットホームの間の周方向における、より大きなギャップcを生ぜしめる結果となる。

【0008】

周方向におけるギャップのこのような増大は、翼プラットホームの熱膨張によって部分的に補償される。翼質量および運転温度に関連して、プラットホームの熱変形量は通常、回転により生ぜしめられる翼変形量よりも小さい。したがって、運転中の周方向における長い翼の翼プラットホームの間のギャップcは、機械の休止状態(図3a)における冷間ギャップc0よりも大きく形成されるか、あるいはギャップcはギャップc0よりも小さく形成され得るが、このことは、典型的には回転しない構成部分または軽量の動翼に云える。このような回転しない構成部分または軽量の動翼の変形は、主として熱的な負荷によって決定されている。一般に、ギャップは運転中に、機械の回転する構成部分および回転しない構成部分の機械的および熱的な負荷に関連して著しく変化し得る。さらに、休止状態で大きさR0(図3a)を有するプラットホーム14,14´の半径は、運転中にR0とは異なる大きさR(図3b)を取ることがある。

【0009】

機械の運転中にギャップをパッシブに制御するためには、図2に示した機械の多くの個所に、軸方向および周方向に延びるシール部材20,21が設けられており、これらのシール部材20,21は例示的にシールストリップとして形成されている。シール部材20,21はタービンの高温ガス通路内への冷却媒体の、コントロールされていない漏れを阻止する。シール部材20,21は一般に、機械の運転条件のために適した合金から成っている。

【0010】

回転する構成部分に配置されたシール部材は、遠心力によって動翼のプラットホームに押圧される。これにより、シール部材21の上面と、プラットホームまたは熱シールド14,14´の内部に設けられたシール溝もしくは切欠き23の外側の縁部との間に機械的な接触が生ぜしめられる(図3bに概略的に図示されている)。熱膨張および回転変形に基づき、有効な温間ギャップc(図3b)は運転中に、より大きくなる恐れがあり、それに対して、シール部材21の幅bは、翼やロータや熱シールドの大きさに対して相対的にその小さな寸法に基づき実質的に不変のままとなる。形成された機械的な接触はシール部材においては小幅の接触面に制限され得る。このことは、他ならぬできるだけ良好なシール作用をもたらさないか、またはそれどころかプラットホームの局所的な変形に基づいて、意図されない漏れまたは増大された漏れを招く恐れがある。

【0011】

公知先行技術では、既に、形状記憶合金の使用によって熱機械におけるシール特性を意図的に制御することが考えられている。

【0012】

米国特許出願公開第2007/0243061号明細書に基づき公知の、タービンのロータとステータとから成る装置では、翼ブレードと(内側の)プラットホームとを備えたロータ翼と、翼ブレードと(外側の)プラットホームとを備えたステータ翼とが互いに交互している。ロータ翼のプラットホームとステータ翼のプラットホームとの間には、シール部が規定されており、この場合、ロータ翼のプラットホームおよび/またはステータ翼のプラットホームはシール部の範囲において部分的に形状記憶合金から成っており、これによりシール部によって冷却空気流が温度に関連して制御される。プラットホーム自体によるこのような制御は、製造や寸法設定の点で極めて手間がかかる。なぜならば、翼自体は異なる材料から形成されかつ相応して仕立てられなければならないからである。

【0013】

米国特許第7086649号明細書には、互いに対して相対的に回転する2つの部分の間での使用のための環状のシール部材が開示されている。このシール部材は、シールギャップを変化させるために撓むことのできる区分を有している。このような区分は、ギャップ幅を温度制御して変えるために、バイメタルまたは形状記憶合金から成っていてよい。

【0014】

特開昭58−206807号公報に基づき、軸流タービンの動翼の翼先端と、この動翼の先端に相対している壁との間の遊びを制御するための装置が公知である。この装置では、壁の半径方向の位置が、形状記憶合金から成る、壁を移動させるコイルばねによって制御される。

【0015】

冒頭で説明したシール部材は、公知の提案の対象ではない。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】米国特許出願公開第2007/0243061号明細書

【特許文献2】米国特許第7086649号明細書

【特許文献3】特開昭58−206807号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明の課題は、熱機械のための冒頭で述べた形式のシール装置を改良して、休止状態と運転状態との間で機械ギャップが変化する場合に、変えられた条件を自動的にかつ簡単に考慮するようなシール装置を提供することである。

【課題を解決するための手段】

【0018】

この課題を解決するために本発明の構成では、シール部材が、少なくとも部分的に形状記憶合金から成っていて、所定の限界温度が超過されると、シール部材がそのシール特性を変化させるようにした。

【発明の効果】

【0019】

本発明は、熱機械、特にターボ機械もしくはガスタービンの熱的にかつ/または機械的に負荷された2つの隣接し合った構成部分の間のギャップ(隙間)をシールするためのシール装置であって、ギャップに対して直交する横方向に延びかつギャップを横断する凹部もしくは切欠き内に支承されているシール部材を有している形式のシール装置にから出発する。本発明によるシール装置は、シール部材が、少なくとも部分的に形状記憶合金から成っていて、所定の限界温度が超過されると、シール部材がそのシール特性を変化させるようになっていることにより特徴付けられている。

【0020】

本発明によるシール装置の1実施態様は、両構成部分の少なくとも一方の構成部分が、ターボ機械のロータの動翼(13)であることにより特徴付けられている。

【0021】

本発明の別の実施態様では、両構成部分が、ターボ機械のロータの動翼である。

【0022】

しかし、他方の構成部分が、ターボ機械のロータの熱シールド(またはリングセグメント)であることも考えられる。

【0023】

本発明のさらに別の実施態様では、前記構成部分が、それぞれ1つのプラットホームを有しており、該プラットホームの間に前記シール部材が、軸方向および/または周方向および/または半径方向に延びるように配置されている。

【0024】

本発明のさらに別の実施態様では、前記シール部材が、それぞれ少なくとも1つの第1のコンポーネント(特に水平方向ストリップ)を有しており、該第1のコンポーネントが、前記ギャップに対して直交する横方向に延びる切欠き内に支承されており、前記シール部材が、さらに少なくとも1つの第2のコンポーネント(特に垂直方向ストリップ)を有しており、該第2のコンポーネントが、第1のコンポーネントである水平方向ストリップに対して直角に前記ギャップに沿って延びており、少なくとも前記第2のコンポーネントが、形状記憶合金から成っている。

【0025】

前記シール部材が、2つの第2のコンポーネントを有しており、両第2のコンポーネントが、第1のコンポーネントに対して直角に前記ギャップに沿って延びており、両第2のコンポーネントが、形状記憶合金から成っており、両第2のコンポーネントは、所定の限界温が超過されると、前記ギャップの、互いに向かい合って位置する壁に密に当て付けられるように構成されていると特に有利である。これにより、第1のコンポーネントの作用を越えて付加的なシール作用を得ることが可能となる。

【0026】

前記構成の改良形では、第2のコンポーネントが、第1のコンポーネントから、ほぼ片側もしくは同一の側に向かって前記切欠きを越えて前記ギャップ内に突入して延びており、所定の限界温度が超過されると、第2のコンポーネントが、前記ギャップ内で第2のシール部もしくは第2のシール段を形成する。

【0027】

前記構成の別の改良形では、第2のコンポーネントが、第1のコンポーネントから、互いに反対の側に向かって前記切欠きを越えて前記ギャップに突入して延びており、所定の限界温度が超過されると、第2のコンポーネントが前記ギャップ内で第2および第3のシール部もしくはシール段を形成する。

【0028】

第1のコンポーネントはこの場合、金属合金、たとえば鋼から成っていてよい。

【0029】

しかし、第1のコンポーネントが形状記憶合金から成っていることも考えられる。こうして、第1のコンポーネントはシール特性を制御するためにも寄与することができる。

【0030】

本発明のさらに別の実施態様では、所定の限界温度が超過されると前記切欠きの互いに向かい合って位置する壁に密に当て付けられる、形状記憶合金から成る2つの第1のコンポーネントが設けられている。これにより、制御されたシール特性をなお一層改善することができる。

【0031】

本発明のさらに別の実施態様では、形状記憶合金から成る第1のコンポーネントおよび/または第2のコンポーネントが、シール特性を改善するために肉厚部(特に側方隆起部)を備えている。このように構成されていると、一層の改善を得ることができる。

【0032】

さらに本発明の枠内では、前記シール部材が、それぞれ少なくとも1つの第1のコンポーネントを有しており、該第1のコンポーネントが、前記ギャップに対して直交する横方向に延びる切欠き内に支承されており、該第1のコンポーネントが、貫通開口を有しており、該貫通開口が、形状記憶合金から成る弁ストリップにより閉鎖されていて、所定の限界温度が超過されると、該弁ストリップが前記貫通開口を開放するようになっていることも考えられる。こうして、高い熱負荷の場合に合わせて、局所的に冷却を変化させることができる。

【図面の簡単な説明】

【0033】

【図1】ガスタービンの動翼および静翼の典型的な配置の一部を、複数の構成部分の間に配置された、例示的にストリップ状に形成されたシール部材と共に示す概略図である。

【図2】図1のA−A平面に沿った動翼の断面図である。

【図3】隣接し合う動翼の間もしくは動翼と隣接した熱シールドとの間の慣用のシールストリップの特性を、タービンの休止状態および室温の状態(a)と、定格速度および運転温度の状態(b)とで示す概略図である。

【図4】隣接し合う動翼の間もしくは動翼と隣接した熱シールドとの間の本発明の1実施形態による2段シール式のシール装置の特性を、タービンの休止状態および室温の状態(a)と、定格速度および運転温度の状態(b)とで示す概略図である。

【図5】隣接し合う動翼の間もしくは動翼と隣接した熱シールドとの間の本発明の別の実施形態による3段シール式のシール装置の特性を、タービンの休止状態および室温の状態(a)と、定格速度および運転温度の状態(b)とで示す概略図である。

【図6】隣接し合う動翼の間もしくは動翼と隣接した熱シールドとの間の本発明のさらに別の実施形態による4段シール式のシール装置の特性を、タービンの休止状態および室温の状態(a)と、定格速度および運転温度の状態(b)とで示す概略図である。

【図7】動翼と隣接した熱シールドとの間の本発明のさらに別の実施形態による弁機能を備えたシール装置の特性を、タービンの休止状態および室温の状態(a)と、定格速度および運転温度の状態(b)とで示す概略図である。

【発明を実施するための形態】

【0034】

以下に、本発明を実施するための形態を図面につき詳しく説明する。

【0035】

本発明の重要な点は、シール部材の全体またはその一部を形状記憶合金(FGL)から製造することにある。定格温度よりも低く設定されていてよい規定の限界温度よりも上で、または連続的に上昇する運転温度の経過中に、シール部材の、形状記憶合金から成る部分が活性化されて、シール特性を自動的に変化させるか、もしくは改善する。形状記憶合金の収縮変形、伸長変形、ねじれ変形および曲げ変形は、たとえば図3にシールストリップ21の形で図示されているような鋼から製造された単純なシールシステムにおけるシール特性を改善するためのメカニズムを提供する。

【0036】

図4には、本発明によるシール装置の1実施形態が示されている。このシール装置は、コンベンショナルなシール材料から成る水平方向ストリップ26(第1のコンポーネント)を備えたシールストリップ25をベースとしている。この水平方向ストリップ26には、形状記憶合金から成る、平行に下方へ向かって延びる2つの垂直方向ストリップ27(第2のコンポーネント)が結合されている。水平方向ストリップ26は、図3のa)に示したシールストリップ21と同様に、ギャップ22に対して直交する横方向に位置する切欠き23内に収納されている(図4a)。限界温度よりも上の運転時または運転温度上昇時では、垂直方向ストリップ27が外方へそれぞれ隣接したプラットホーム14;14´に向かって曲がり、これによりプラットホーム14;14に機械的に接触して密に当て付けられる(図4b)。この変形プロセスを増幅させるためには、垂直方向ストリップ27の両端部に側方隆起部28を配置することができる。これらの側方隆起部28は接触を生ぜしめる変形を強める。垂直方向ストリップ27は、連結されたプラットホーム・シール部材系の所要の弾性率を達成するために十分な長さを有している。この弾性率により、翼とシール部材との間には、タービン段における振動時でも永続的な接触が存在することが確保される。図4のb)に示したように密に当て付けられた垂直方向ストリップ27は、水平方向ストリップ26の他に第2のシール段を提供するので、図4に示したシール装置は、図3に示した単段式のシール装置とは異なり、2段式のシール装置となる。

【0037】

3段式のシール装置を提供するためには、図5に示したように、水平方向ストリップ26を形状記憶合金から製造することができる。限界温度よりも上で、または運転温度が徐々に上昇した場合に、シールストリップ30の水平方向ストリップ26は水平方向で互いに逆向きの方向に伸長し、これにより大きくなったギャップcを一層良好に捕捉する(図5b)。それと同時に、形状記憶合金から成る両垂直方向ストリップ27は水平方向ストリップ26の伸長29に従動して、隣接したプラットホーム14,14´へ向かって互いに離れる。両垂直方向ストリップ27の上端部に設けられた側方隆起部に作用する遠心力は、両垂直方向ストリップ27を外方へ向かって曲げる。この曲げは、図5のb)に図示されているように、隣接したプラットホーム14,14´の上側の区分との機械的な接触を生ぜしめる。こうして、形状記憶合金シールシステムの曲げ・伸長特性は、唯一つのシールストリップ30しか有しない3段式のシール装置を可能にする。

【0038】

これまでの説明では、個々のストリップ26,27相互の結合のための接合技術に関しては言及しなかったが、しかし提案されたシール装置を製造するためには可能となる全ての接合技術を使用することができる。また、シールストリップの詳細に説明した配置構成はあくまでも例であるに過ぎないと理解されなければならない。この場合、シール部材はストリップ状ではないエレメントもしくはストリップ状ではないコンポーネントから成っていてもよい。本発明の枠内ではシール装置の別の配置構成も可能であり、しかも形状記憶合金の別の変形メカニズムならびに別の形状に成形された構成および熱的、機械的または別の負荷により生ぜしめられる種々の幾何学的な形状からの組合せを包含していてもよい。すなわち、図6に例示された、シールストリップ31を備えたシール装置では、形状記憶合金から成る2つの水平方向ストリップ26a,26bが、限界温度よりも上での熱的な負荷を受けた場合、または運転温度が徐々に上昇した場合に、まずは伸長し(図6bにおける伸長29)、次いで互いに逆向きの半径方向に曲げられる。こうして、隣接し合った翼の間の付加的な第4のシール段が達成される。

【0039】

使用された形状記憶合金は、種々の元素の種々の冶金的な組成から成っていてよく、かつ種々異なる手段で製造されていてよい。温度および/または機械の運転条件に関連した機械的な変化により、形状記憶合金から成るストリップのジオメトリ変化(幾何学的形状変化)の、形状記憶合金の製造に関連したプロセスが開始される。冷間ギャップc0が減少する場合には、上で説明したような伸長の代わりに、形状記憶合金ストリップの収縮特性が促進される。

【0040】

提案された、形状記憶合金を用いて作動するシール装置は、アクティブな漏れコントロールが必要とされるものであれば、あらゆる別の機械においても使用され得る。すなわち、このようなシール装置は、たとえば極低温機器、たとえばヘリウム液化機および/または水素液化機またはたとえば凍結点よりも下の運転温度を有する冷凍設備において使用され得る。この場合には、運転温度の減少が、シール装置を用いたアクティブな漏れコントロールを制御する主メカニズムとなる。

【0041】

本発明における形状記憶合金−シール装置には、付加的な非常特性を装備させることもできる。許容温度よりも上で、形状記憶合金−シール装置は、たとえば開くことができ、これにより、選択された構成部分の過剰加熱された範囲に、より多くの冷却媒体を供給することができる。このようなシステムは、機械の冷却通路に、または高温の構成部分の冷却通路の内部に配置され得る。このような形状記憶合金−シール装置の別の非常機能は、高温ガスの流入に基づいて超過される許容温度よりも上で開くことにあってよい。これにより、たとえば翼プラットホームまたは別の構成部分ならびにシール装置自体の局所的な過熱が回避される。このような機能は、自己開放によるシール装置の破壊を阻止する。

【0042】

シール装置は、たとえば熱シールド(図7における37)の上面と静翼(図7における18)の先端との間の高温ガス流(図7bにおける39)に基づいて生ぜしめられたプラットホームの過度に高い金属温度または過度に高いガス温度に反応して変化することができる。考えられ得る多くの配置構成のうちの1つとして、図7には、このような非常特性を有するシールストリップ32を備えたシール装置が例示的に図示されている。限界温度よりも上では、弁ストリップ36が収縮する。この弁ストリップ36は機械の休止状態では、その下に位置するベースストリップもしくは水平方向ストリップ33(鋼から成る)に設けられた開口34をカバーしており、そして高温の翼通路内へスムーズな冷却媒体流を流入させるために、この(有利にはスリット状の)開口34を開く。形状記憶合金から成る垂直方向ストリップ35の上側の部分は、冷却空気流38をプラットホーム14および動翼13の過剰加熱された範囲へ変向するために曲がる。それと同時に、曲げられた垂直方向ストリップ35は高温ガス流39を、過剰加熱された範囲から離れる方向に変向する。後者の特性は、開口34を有しない、鋼から成る水平方向ストリップと関連しても使用され得る。その場合、高温ガス流39が翼の上側の部分へ変向されることにより、過剰加熱された範囲は曲げられた垂直方向ストリップによって保護される。

【0043】

全体的には、本発明を用いると、以下の付加的な特性および利点が得られる:

・ 前記シール装置は、隣接し合った構成部分が運転中に、休止状態、部分負荷、定格負荷および/または過負荷の間での種々様々な、単調なかつ/または周期的な負荷に基づいて種々異なって伸縮するような種々異なる機械において使用され得る;

・ 前記シール装置は必要に応じてシールを増幅させるか、または開くことができる;

・ 前記シール装置は同じ材料または互いに異なる材料から成る隣接し合った構成部分の間で使用され得る;

・ 前記シール装置はシール特性を改善することができる;

・ 前記シール装置は、システムが温度、圧力、遠心力負荷または別のパラメータにおける限界値を超過した場合に、保護された構成部分の過剰加熱された範囲の付加的な冷却を生ぜしめる非常弁として働くことができる;

・ 当該構成部分の寿命がこれによって延長される;

・ これにより生ぜしめられた、機械の高い冷却媒体消費量は、機械を監視しかつ場合によっては遮断するためのパラメータとして利用され得る。

【符号の説明】

【0044】

10 ガスタービン

11 ロータ

12 静翼支持体

13 動翼

14,14´ プラットホーム

15 シャンク部

16 翼根元

17 隣接翼(熱シールド)

18 静翼

19 プラットホーム

20,21 シールストリップ

22 ギャップ

23 切欠き

25 シールストリップ

26,26a,26b 水平方向ストリップ

27 垂直方向ストリップ

28 側方隆起部

29 伸長

30 シールストリップ

31 シールストリップ

32 シールストリップ

33 水平方向ストリップ

34 開口

35 水平方向ストリップ

36 弁ストリップ

37 熱シールド

38 冷却空気流

39 高温ガス流

【特許請求の範囲】

【請求項1】

熱機械、特にターボ機械もしくはガスタービン(10)の熱的にかつ/または機械的に負荷された2つの隣接し合った構成部分(13,17,37)の間のギャップ(22)をシールするためのシール装置であって、ギャップ(22)に対して直交する横方向に延びかつギャップ(22)を横断する切欠き(23)内に支承されているシール部材(25,30,31,32)を有している形式のシール装置において、シール部材(25,30,31,32)が、少なくとも部分的に形状記憶合金から成っていて、所定の限界温度が超過されると、シール部材(25,30,31,32)がそのシール特性を変化させるようになっていることを特徴とする、熱機械に用いられるシール装置。

【請求項2】

両構成部分(13,17,37)の少なくとも一方の構成部分が、ターボ機械(10)のロータ(11)の動翼(13)である、請求項1記載のシール装置。

【請求項3】

両構成部分(13,17)が、ターボ機械(10)のロータ(11)の動翼である、請求項2記載のシール装置。

【請求項4】

他方の構成部分が、ターボ機械(10)のロータ(11)の熱シールド(37)である、請求項2記載のシール装置。

【請求項5】

前記構成部分(13,17,37)が、それぞれ1つのプラットホーム(14)を有しており、該プラットホーム(14)の間に前記シール部材(25,30,31,32)が、軸方向および/または周方向および/または半径方向に延びるように配置されている、請求項2から4までのいずれか1項記載のシール装置。

【請求項6】

前記シール部材(25,30,31,32)が、それぞれ少なくとも1つの第1のコンポーネント(26,26a,26b,33)を有しており、該第1のコンポーネント(26,26a,26b,33)が、前記ギャップ(22)に対して直交する横方向に延びる切欠き(23)内に支承されており、前記シール部材(25,30,31,32)が、さらに少なくとも1つの第2のコンポーネント(27,35)を有しており、該第2のコンポーネント(27,35)が、第1のコンポーネント(26,26a,26b,33)に対して直角に前記ギャップ(22)に沿って延びており、少なくとも前記第2のコンポーネント(27,35)が、形状記憶合金から成っている、請求項1から5までのいずれか1項記載のシール装置。

【請求項7】

前記シール部材(25,30,31)が、2つの第2のコンポーネント(27)を有しており、両第2のコンポーネント(27)が、第1のコンポーネント(26,26a,26b)に対して直角に前記ギャップ(22)に沿って延びており、両第2のコンポーネント(27)が、形状記憶合金から成っており、両第2のコンポーネント(27)は、所定の限界温が超過されると、前記ギャップ(22)の、互いに向かい合って位置する壁に密に当て付けられるように構成されている、請求項6記載のシール装置。

【請求項8】

第2のコンポーネント(27)が、第1のコンポーネント(26,26a,26b)から、ほぼ同一の側に向かって前記切欠き(23)を越えて前記ギャップ(22)内に突入して延びており、所定の限界温度が超過されると、第2のコンポーネント(27)が、前記ギャップ(22)内で第2のシール部を形成する、請求項7記載のシール装置。

【請求項9】

第2のコンポーネント(27)が、第1のコンポーネント(26,26a,26b)から、互いに反対の側に向かって前記切欠き(23)を越えて前記ギャップ(22)に突入して延びており、所定の限界温度が超過されると、第2のコンポーネント(27)が前記ギャップ(22)内で第2および第3のシール部を形成する、請求項7記載のシール装置。

【請求項10】

第1のコンポーネント(26,33)が金属合金から成っている、請求項6から9までのいずれか1項記載のシール装置。

【請求項11】

第1のコンポーネント(26)が形状記憶合金から成っている、請求項6から9までのいずれか1項記載のシール装置。

【請求項12】

所定の限界温度が超過されると前記切欠き(23)の互いに向かい合って位置する壁に密に当て付けられる、形状記憶合金から成る2つの第1のコンポーネント(26)が設けられている、請求項6から9までのいずれか1項記載のシール装置。

【請求項13】

形状記憶合金から成る第1のコンポーネント(26,26a,26b)および/または第2のコンポーネント(27,35)が、シール特性を改善するために肉厚部(28)を備えている、請求項6から12までのいずれか1項記載のシール装置。

【請求項14】

前記シール部材(32)が、それぞれ少なくとも1つの第1のコンポーネント(33)を有しており、該第1のコンポーネント(33)が、前記ギャップ(22)に対して直交する横方向に延びる切欠き(23)内に支承されており、該第1のコンポーネント(33)が、貫通開口(34)を有しており、該貫通開口(34)が、形状記憶合金から成る弁ストリップ(36)により閉鎖されていて、所定の限界温度が超過されると、該弁ストリップ(36)が前記貫通開口(34)を開放するようになっている、請求項1から5までのいずれか1項記載のシール装置。

【請求項1】

熱機械、特にターボ機械もしくはガスタービン(10)の熱的にかつ/または機械的に負荷された2つの隣接し合った構成部分(13,17,37)の間のギャップ(22)をシールするためのシール装置であって、ギャップ(22)に対して直交する横方向に延びかつギャップ(22)を横断する切欠き(23)内に支承されているシール部材(25,30,31,32)を有している形式のシール装置において、シール部材(25,30,31,32)が、少なくとも部分的に形状記憶合金から成っていて、所定の限界温度が超過されると、シール部材(25,30,31,32)がそのシール特性を変化させるようになっていることを特徴とする、熱機械に用いられるシール装置。

【請求項2】

両構成部分(13,17,37)の少なくとも一方の構成部分が、ターボ機械(10)のロータ(11)の動翼(13)である、請求項1記載のシール装置。

【請求項3】

両構成部分(13,17)が、ターボ機械(10)のロータ(11)の動翼である、請求項2記載のシール装置。

【請求項4】

他方の構成部分が、ターボ機械(10)のロータ(11)の熱シールド(37)である、請求項2記載のシール装置。

【請求項5】

前記構成部分(13,17,37)が、それぞれ1つのプラットホーム(14)を有しており、該プラットホーム(14)の間に前記シール部材(25,30,31,32)が、軸方向および/または周方向および/または半径方向に延びるように配置されている、請求項2から4までのいずれか1項記載のシール装置。

【請求項6】

前記シール部材(25,30,31,32)が、それぞれ少なくとも1つの第1のコンポーネント(26,26a,26b,33)を有しており、該第1のコンポーネント(26,26a,26b,33)が、前記ギャップ(22)に対して直交する横方向に延びる切欠き(23)内に支承されており、前記シール部材(25,30,31,32)が、さらに少なくとも1つの第2のコンポーネント(27,35)を有しており、該第2のコンポーネント(27,35)が、第1のコンポーネント(26,26a,26b,33)に対して直角に前記ギャップ(22)に沿って延びており、少なくとも前記第2のコンポーネント(27,35)が、形状記憶合金から成っている、請求項1から5までのいずれか1項記載のシール装置。

【請求項7】

前記シール部材(25,30,31)が、2つの第2のコンポーネント(27)を有しており、両第2のコンポーネント(27)が、第1のコンポーネント(26,26a,26b)に対して直角に前記ギャップ(22)に沿って延びており、両第2のコンポーネント(27)が、形状記憶合金から成っており、両第2のコンポーネント(27)は、所定の限界温が超過されると、前記ギャップ(22)の、互いに向かい合って位置する壁に密に当て付けられるように構成されている、請求項6記載のシール装置。

【請求項8】

第2のコンポーネント(27)が、第1のコンポーネント(26,26a,26b)から、ほぼ同一の側に向かって前記切欠き(23)を越えて前記ギャップ(22)内に突入して延びており、所定の限界温度が超過されると、第2のコンポーネント(27)が、前記ギャップ(22)内で第2のシール部を形成する、請求項7記載のシール装置。

【請求項9】

第2のコンポーネント(27)が、第1のコンポーネント(26,26a,26b)から、互いに反対の側に向かって前記切欠き(23)を越えて前記ギャップ(22)に突入して延びており、所定の限界温度が超過されると、第2のコンポーネント(27)が前記ギャップ(22)内で第2および第3のシール部を形成する、請求項7記載のシール装置。

【請求項10】

第1のコンポーネント(26,33)が金属合金から成っている、請求項6から9までのいずれか1項記載のシール装置。

【請求項11】

第1のコンポーネント(26)が形状記憶合金から成っている、請求項6から9までのいずれか1項記載のシール装置。

【請求項12】

所定の限界温度が超過されると前記切欠き(23)の互いに向かい合って位置する壁に密に当て付けられる、形状記憶合金から成る2つの第1のコンポーネント(26)が設けられている、請求項6から9までのいずれか1項記載のシール装置。

【請求項13】

形状記憶合金から成る第1のコンポーネント(26,26a,26b)および/または第2のコンポーネント(27,35)が、シール特性を改善するために肉厚部(28)を備えている、請求項6から12までのいずれか1項記載のシール装置。

【請求項14】

前記シール部材(32)が、それぞれ少なくとも1つの第1のコンポーネント(33)を有しており、該第1のコンポーネント(33)が、前記ギャップ(22)に対して直交する横方向に延びる切欠き(23)内に支承されており、該第1のコンポーネント(33)が、貫通開口(34)を有しており、該貫通開口(34)が、形状記憶合金から成る弁ストリップ(36)により閉鎖されていて、所定の限界温度が超過されると、該弁ストリップ(36)が前記貫通開口(34)を開放するようになっている、請求項1から5までのいずれか1項記載のシール装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−180830(P2012−180830A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2012−38481(P2012−38481)

【出願日】平成24年2月24日(2012.2.24)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成24年2月24日(2012.2.24)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

【Fターム(参考)】

[ Back to top ]