熱物性解析方法、この方法を用いた熱物性解析装置、及び、熱物性解析プログラム

【課題】被測定物に成膜された金属膜の光浸透深さが不明であっても、当該被測定物についての熱物性を精度よく解析・評価できる熱物性解析方法、この方法を用いた熱物性解析装置、及びこの装置に用いられるプログラムを提供することを課題とする。

【解決手段】本発明は、被測定物11上に膜厚の異なる第1金属膜12aと第2金属膜12bとを成膜し、第1及び第2金属膜12a,12bに加熱光B1と検出光B2とをそれぞれ照射し、反射した検出光B2aの第1反射光強度変化と第2反射光強度変化とをそれぞれ検出し、第1及び第2反射光強度変化の比較から求めた特定の時刻t1に基づき第1反射光強度変化に対して所定の規格化を行い、解析モデルに基づく演算結果が前記規格化された第1反射光強度変化と所定範囲で一致するような解析モデルを探索し、これに基づき被測定物11の熱物性値を決定することを特徴とする。

【解決手段】本発明は、被測定物11上に膜厚の異なる第1金属膜12aと第2金属膜12bとを成膜し、第1及び第2金属膜12a,12bに加熱光B1と検出光B2とをそれぞれ照射し、反射した検出光B2aの第1反射光強度変化と第2反射光強度変化とをそれぞれ検出し、第1及び第2反射光強度変化の比較から求めた特定の時刻t1に基づき第1反射光強度変化に対して所定の規格化を行い、解析モデルに基づく演算結果が前記規格化された第1反射光強度変化と所定範囲で一致するような解析モデルを探索し、これに基づき被測定物11の熱物性値を決定することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被測定物表面の測定部位に加熱光を照射して加熱すると共にこの測定部位に検出光を反射させてこの反射光を受光し、その受光強度の変化から前記測定部位の温度変化を検出して熱物性についての解析・評価を行う熱物性解析方法、熱物性解析装置、及び熱物性解析プログラムに関する。

【背景技術】

【0002】

従来から、薄い被測定物、例えば薄膜試料の熱物性についての解析評価のための測定方法として、特許文献1に記載された方法が知られている。この方法は、いわゆるサーモリフレクタンス法であり、共通の短パルスレーザが加熱光(加熱用パルス光)と検出光(検出用パルス光)とに分岐され、これら加熱光と検出光とが透明基板上に形成された薄膜試料における測定部位の表裏各面に照射されることにより熱拡散測定が行われる。

【0003】

具体的に、サーモリフレクタンス法では、短パルスレーザの分岐光のうち一方の加熱光が変調手段によって変調されると共に光路遅延手段によって遅延されつつ測定部位の一方の面に照射され、他方の検出光が測定部位の他方の面に照射される。そして、測定部位の他方の面で反射された検出光が検出され、その検出信号(強度信号)における加熱光の変調成分が検出される。

【0004】

この状態で、光路遅延手段によって加熱光の遅延状態を変化させることで、測定部位の過渡的な温度変化(光学的反射率の変化)が測定され、その過渡的な温度変化(過渡温度応答)が解析されることによって測定部位(被測定物)の熱物性値が得られる。

【0005】

しかし、この方法では、前記薄膜試料の裏面側(検出光が照射される面の反対側)に配置された基板(部材)が加熱光を透過する素材でなければ、前記加熱光が前記薄膜試料の裏面に到達することができず、当該薄膜試料を加熱することができない。即ち、不透明な基板の表面に形成された薄膜試料の熱物性に対しその解析のための測定ができないという問題が生じていた。

【0006】

そこで、前記加熱光と検出光とを薄膜試料の表面、即ち、同一面に照射し、その反射検出光から測定部位の温度変化を検出することが考えられた。このように加熱光と検出光とが共に薄膜試料の表面に照射されることで、薄膜試料の裏面側に配置された基板が不透明な素材で構成されていても当該薄膜試料が加熱光によって加熱される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−83113号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記のサーモリフレクタンス法では、被測定物の表面を加熱したときの当該表面における光学的な反射率の変化に基づいて熱物性値を得ているため、被測定物の表面状態や光学的性質の影響が大きかった。また、被測定物が非常に薄いと加熱光の一部が被測定物を透過して裏側の基板に到達し、基板が加熱される場合がある。この場合、基板からの熱の影響を受け、被測定物自体の温度変化が正確に評価できなくなる。

【0009】

そこで、被測定物の表面に金属膜(金属薄膜)を成膜し、この金属膜への加熱光と検出光との照射により得られた金属膜表面の温度変化と、金属膜から被測定物への熱浸透とに基づいて被測定物の熱物性値を算出する方法が考えられた。

【0010】

この方法において、被測定物についての熱物性解析を精度よく行うためには、その表面に成膜される金属膜の吸収係数に基づいて決定される光浸透深さが重要となる。

【0011】

しかし、被測定物の表面上に成膜された金属膜に対し、その吸収係数を測定することが困難な場合があった。

【0012】

そこで、本発明は、上記問題点に鑑み、被測定物の表面に成膜された金属膜の光浸透深さが不明であっても当該被測定物についての熱物性を精度よく解析・評価することができる熱物性解析方法、この方法を用いた熱物性解析装置、及び、熱物性解析プログラムを提供することを課題とする。

【課題を解決するための手段】

【0013】

そこで、上記課題を解消すべく、本発明は、被測定物の測定部位に光を照射し、その反射光に基づいて前記被測定物の熱物性についての解析を行う熱物性解析方法であって、前記被測定物の表面に所定の膜厚の第1の金属膜を成膜する第1成膜工程と、前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚の第2の金属膜を成膜する第2成膜工程と、前記第1の金属膜に表面側から加熱光と検出光とをそれぞれ照射し、この第1の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第1の反射光強度変化を検出する第1の検出工程と、前記第2の金属膜に表面側から前記加熱光と前記検出光とをそれぞれ照射し、この第2の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第2の反射光強度変化を検出する第2の検出工程と、前記第1の反射光強度変化と前記第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行う規格化工程と、所定の解析モデルに基づく演算結果が前記規格化工程において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索する探索工程と、前記探索工程において探索された解析モデルに基づいて前記被測定物の熱物性値を決定する決定工程と、を備えることを特徴とする。尚、本発明において同一の金属とは、種類が同じで且つ光浸透深さも同じ金属のことをいう。

【0014】

このように検出した反射光強度変化に対して所定の規格化を行うことで同一の熱物性値を有する被測定物で且つその表面に成膜された金属膜の膜厚が同一であれば前記金属膜の光浸透深さに関わりなく反射光強度変化の減衰波形が所定の範囲で同一となることを利用することによって、金属膜の光浸透深さが不明であっても、被測定物の熱物性を精度よく解析・評価することができる。具体的には、異なる膜厚の金属膜表面で反射された検出光(反射検出光)の強度変化を比較することによって被測定物の影響が反射検出光の強度変化に現れる時刻(特定の時刻)を求め、被測定物の影響が現れた反射検出光の強度変化のみの比較を可能とすべく、この時刻に着目した所定の規格化を行う。そして、この規格化した結果と所定の範囲で一致する解析モデルを演算によって求め、この一致した解析モデルの熱物性値を被測定物の物性値と擬制することで、金属膜の光浸透深さに関わりなく被測定物の熱物性値を精度よく得られる。

【0015】

この場合、前記規格化工程における所定の規格化は、具体的には、前記特定の時刻を基準にし、そのときの反射光強度が1となるような規格化である。

【0016】

このような規格化により、特定の時刻以降の反射光強度変化には被測定物の影響が現れた状態となるため、この特定の時刻以降の反射光強度変化に着目することにより、金属膜の光浸透深さが不明であっても、被測定物の熱物性を精度よく解析・評価することができる。

【0017】

本発明に係る熱物性解析装置においては、前記規格化工程では、前記第1の金属膜及び前記第2の金属膜のうちの膜厚の小さい方の金属膜表面で反射された検出光の反射光強度変化に対して前記所定の規格化が行われること、が好ましい。

【0018】

かかる構成によれば、金属膜の膜厚が小さい方が検出した反射光強度変化に被測定物の影響が大きく現れるため、この反射光強度変化に対して所定の規格化を行い、これと所定の範囲で一致する解析モデルを探索することにより、被測定物の熱物性をより高精度に解析・評価することが可能となる。

【0019】

前記探索工程では、具体的には、熱拡散率を所定の値としたときの被測定物の表面に前記第1及び第2の金属膜と同種で且つ所定の光浸透深さの金属によって所定の膜厚の第3の金属膜が成膜された第1の解析モデルと、前記所定の値の熱拡散率の被測定物の表面に前記第3の金属膜と同一の金属によって異なる膜厚の第4の金属膜が成膜された第2の解析モデルと、を用い、これら各解析モデルの熱伝導方程式によって導出された結果に前記規格化工程における所定の規格化と同様の規格化を行った演算結果が、前記規格化工程において規格化された結果と前記所定の範囲で一致するような前記熱拡散率の値が算出されること、が好ましい。

【0020】

かかる構成によれば、熱拡散率の値のみを変更して演算を繰り返すだけで、演算結果が規格化工程において規格化された反射光強度変化と所定の範囲で一致するような解析モデルを探索することができる。これにより、被測定物の熱物性値(熱拡散率)を導出することができる。

【0021】

このように解析モデルを用いて熱拡散率を求める場合、前記検出光は、所定のパルス幅のパルス光線であり、前記探索工程では、前記熱伝導方程式によって前記加熱光が照射されたときの前記第3の金属膜表面の時間的な温度変化と前記第4の金属膜表面の時間的な温度変化とがそれぞれ算出され、これら第3の金属膜表面の時間的な温度変化及び第4の金属膜表面の時間的な温度変化に対して前記検出光のパルス幅に基づく補正がそれぞれ行われ、これら補正後の第3の金属膜表面の時間的な温度変化と第4の金属膜表面の時間的な温度変化とに基づいて前記規格化工程における所定の規格化と同様の規格化が行われること、がより好ましい。

【0022】

実測で得られるパルス光からなる検出光の反射光に基づく反射光強度変化は、検出光のパルス幅分の時間平均の反射率変化である。そのため、計算によって求められた第3及び第4の金属膜表面の時間的な温度変化にこのパルス幅の時間平均を考慮した補正を行うことによって、より高精度の熱物性の解析・評価を行うことができる。

【0023】

また、上記課題を解消すべく、本発明は、被測定物の測定部位に光を照射し、その反射光に基づいて前記被測定物の熱物性についての解析を行う熱物性解析装置であって、前記測定部位を加熱するための加熱光を照射する加熱光照射手段と、前記測定部位に温度変化を検出するための検出光を照射する検出光照射手段と、前記測定部位からの前記検出光の反射光の強度を測定する反射光測定手段と、前記反射光測定手段で測定された前記反射光の強度変化に基づいて前記被測定物の熱物性を導出する解析手段と、前記解析手段での解析結果を出力する出力手段と、を備える。そして、前記解析手段は、前記被測定物の表面に所定の膜厚で成膜された第1の金属膜に表面側から前記加熱光照射手段と前記検出光照射手段とにより前記加熱光と前記検出光とがそれぞれ照射されたときに、この第1の金属膜表面で反射された前記検出光を前記反射光測定手段で測定することによって検出された反射光強度の時間的な変化である第1の反射光強度変化と、前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚で成膜された第2の金属膜に表面側から前記加熱光照射手段と前記検出光照射手段とにより前記加熱光と前記検出光とがそれぞれ照射されたときに、この第2の金属膜表面で反射された前記検出光を前記反射光測定手段で測定することにより検出された反射光強度の時間的な変化である第2の反射光強度変化と、をそれぞれ格納する記憶部と、前記記憶部に格納された前記第1の反射光強度変化と前記第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行う規格化部と、所定の解析モデルに基づく演算結果が前記規格化部において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索する探索部と、前記探索部において探索された前記解析モデルに基づいて前記被測定物の熱物性値を決定し、この熱物性値を解析結果として前記出力手段に出力する決定部と、を有することを特徴とする。

【0024】

かかる構成によれば、異なる膜厚の第1の金属膜と第2の金属膜とが成膜された被測定物をそれぞれ測定することにより、各金属膜の光浸透深さが不明であっても、被測定物の熱物性を精度よく解析・評価することができる。

【0025】

また、上記課題を解消すべく、本発明は、被測定物の熱物性についての解析を行うためのプログラムであって、前記被測定物の表面に所定の膜厚で成膜された第1の金属膜に表面側から加熱光と検出光とがそれぞれ照射され、この第1の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第1の反射光強度変化の情報と、前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚で成膜された第2の金属膜に表面側から前記加熱光と前記検出光とがそれぞれ照射され、この第2の金属膜表面で反射された前記検出光の時間的な反射光強度の変化である第2の反射光強度変化の情報とをコンピュータが受け取ることで、このコンピュータに、これら第1の反射光強度変化と第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行わせる規格化手順と、所定の解析モデルに基づく演算結果が前記規格化手順において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索させる探索手順と、前記探索手順において探索された前記所定の範囲で一致する解析モデルに基づいて前記被測定物の熱物性値を決定させる決定手順と、を実行させる。

【0026】

このプログラムを用いれば、異なる膜厚の金属膜(第1の金属膜及び第2の金属膜)表面で反射された検出光の時間的な強度変化の情報をそれぞれコンピュータに与えることにより、金属膜の光浸透深さが不明であっても、被測定物の熱物性が精度よく解析・評価される。

【発明の効果】

【0027】

以上より、本発明によれば、被測定物の表面に成膜された金属膜の光浸透深さが不明であっても、当該被測定物についての熱物性を精度よく解析・評価することができる熱物性解析方法、この方法を用いた熱物性解析装置、及び、熱物性解析プログラムを提供することができる。

【図面の簡単な説明】

【0028】

【図1】本実施形態に係る熱物性解析装置の概略構成図である。

【図2】前記熱物性解析装置のコンピュータにおける解析手段の機能ブロック図である。

【図3】反射検出光の強度変化のデータに対して検出光のパルス幅に基づく補正を行った結果を示す図である。

【図4】前記熱物性解析装置において薄膜試料の熱物性を解析するときのフローを示す図である。

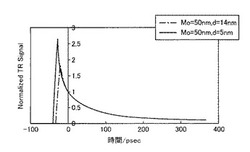

【図5】実施例において得られた反射検出光の強度変化を規格化したデータを示す図である。

【図6】前記規格化したデータのうちの膜厚が50nmのデータに対して所定の規格化を行った結果を示す図である。

【図7】前記規格化したデータのうちの膜厚が100nmのデータに対して所定の規格化を行った結果を示す図である。

【発明を実施するための形態】

【0029】

以下、本発明の一実施形態について、添付図面を参照しつつ説明する。

【0030】

図1に示されるように、本実施形態に係る熱物性解析装置(以下、単に「解析装置」とも称する。)10は、加熱光照射手段によって薄膜試料(被測定物)11の表面に成膜された金属膜12表面の測定部位112(以下、単に「測定部位112」とも称する。)に加熱光B1を照射すると共に検出光照射手段よって測定部位112に温度変化を検出するための検出光B2を照射し、反射光測定手段により測定部位112からの検出光B2aの強度を測定することにより、前記測定部位112の温度変化を測定する(熱拡散測定を行う)サーモリフレクタンス法に基づく熱物性解析を行う装置である。本実施形態では、薄膜試料11が基板K上に成膜され、この薄膜試料11の表面に金属膜12としてモリブデン(Mo)膜が成膜される。

【0031】

尚、本実施形態の解析装置10は、1つのパルスレーザ21から周期的に出射(放射)される基幹パルスレーザ(基幹パルス光)B0を2分岐させて、その一方を加熱用パルス光(以下、単に「加熱光」とも称する。)B1、他方を検出用パルス光(以下、単に「検出光」とも称する。)B2としている。

【0032】

以下、解析装置10について具体的に説明する。

【0033】

解析装置10は、加熱光B1及び検出光B2の双方を出射する光出射手段20と、加熱光B1を薄膜試料11の測定部位112(詳しくは、薄膜試料11の表面に成膜された金属膜12表面における測定部位112)まで導光する第1の光学系30と、検出光B2を測定部位112まで導光する第2の光学系40と、測定部位112で反射された検出光(反射検出光)B2aの強度を測定する検出光測定手段60と、測定部位112からの反射検出光B2aを検出光測定手段60まで導光する第3の光学系70と、検出光測定手段60での測定結果から薄膜試料11の熱物性について解析・評価するコンピュータ80と、コンピュータ80における解析結果を外部に出力する出力手段82と、ステージ13とを備える。

【0034】

光出射手段20は、所定周期のパルス光を出射するパルスレーザ21と、このパルスレーザ21から出射されたパルス光を加熱光B1と検出光B2とに分岐する第1ビームスプリッタ22とを有する。

【0035】

パルスレーザ21は、所定周期で断続する数ピコ秒〜十ピコ秒程度の幅の単位パルス光PLで構成される基幹パルス光(基幹パルスビーム)B0を出射する光源である。例えば、本実施形態に係るパルスレーザ21は、パルスYAGレーザであり、波長が532nm、パルス幅が12ps、繰り返し周波数が80MHzのパルス光(パルス状のビーム)B0を出力する。

【0036】

第1ビームスプリッタ22は、パルスレーザ21から出力される基幹パルス光B0を分岐させるもので、加熱光(加熱用パルス光)B1と検出光(検出用パルス光)B2とに2分岐させる。この第1ビームスプリッタ22は、基幹パルス光B0を分岐した後、加熱光B1を第1の光学系30に入射させると共に検出光B2を第2の光学系40に入射させる。本実施形態では、第1ビームスプリッタ22として偏光ビームスプリッタが用いられる。この第1ビームスプリッタの下流側に、偏光素子23,24が配置される。この第1ビームスプリッタ22で分岐された光(加熱光B1と検出光B2)が偏光素子23,24を通過することにより、加熱光B1が第1の偏光方向に偏光すると共に検出光B2が第2の偏光方向に偏光する。尚、第1の偏光方向と第2の偏光方向とでは偏光方向が異なり、例えば、互いに直交する。本実施形態では、加熱光B1がp偏光で検出光B2がs偏光となるように偏光される。

【0037】

第1の光学系30は、ミラー31と、集光レンズ32と、第2ビームスプリッタ33とを有し、光出射手段20から出射された加熱光B1を測定部位112まで導光する。この第1の光学系30は、加熱光B1を測定部位112に対して垂直方向(即ち、薄膜試料11に対して法線方向)から照射するように導光する。また、第1の光学系30には、加熱光B1を強度変調するための変調手段34が設けられている。

【0038】

集光レンズ32は、第1の光学系30で導光される加熱光B1を測定部位112に向けて集光するものである。この集光レンズ32は、その焦点位置が測定部位112になるように配置されている。これにより、集光レンズ32によって集光された加熱光B1は、測定部位112において集束する。尚、本実施形態の集光レンズ32は、第2の光学系40の一部を構成すると共に第3の光学系70の一部も構成している。

【0039】

第2ビームスプリッタ33は、偏光ビームスプリッタであり、第2の偏光方向に偏光された光を透過させると共に第1の偏光方向の光を反射する。即ち、本実施形態の第2ビームスプリッタ33では、第2の偏光方向に偏光されている検出光B2は透過するが、第1の偏光方向に偏光されている加熱光B1は反射される。この第2ビームスプリッタ33は、当該第2ビームスプリッタ33で反射した加熱光B1を当該ビームスプリッタ33を通過した後の検出光B2に同軸又は略同軸となるように合流させる。尚、本実施形態の第2ビームスプリッタ33は、第3の光学系70の一部も構成する。この第3の光学系70における第2ビームスプリッタ33の作用については後述する。

【0040】

変調手段34は、変調器35と発振器36とを有し、変調器35が発振器36からの変調信号に基づいて加熱光B1を強度変調し、その結果、加熱光B1が所定の周波数F1のパルス光となる。本実施形態では、変調器35として音響光学変調器が用いられ、加熱光B1が強度変調され周波数が200kHzのパルス光となる。

【0041】

第2の光学系40は、ミラー41と、光路遅延装置42と、集光レンズ32と、を有し、光出射手段20から出射された検出光B2を測定部位112まで導光する。本実施形態の第2の光学系40は、検出光B2を測定部位112に対して垂直方向から照射するように導光する。

【0042】

光路遅延装置42は、加熱光B1と検出光B2との間で測定部位112におけるパルス光到達の時間差を生じさせるものであり、その時間差を例えばピコ秒オーダーの精度で調節可能(可変)である。この光路遅延装置42は、検出光B2の光路上で検出光B2を反射し、光路長を変更するために移動可能な反射部材43を備える。この反射部材43は、当該光路遅延装置42に入射してきた検出光B2を、当該検出光B2に対し、平行でその進行方向が反対となるように反射する。本実施形態の光路遅延装置42では、反射部材43として一対のミラーが用いられる。これら一対のミラー43は、各反射面が互いに直交するように配置される。

【0043】

光路遅延装置42は、一対のミラー43を搭載し、入射してくる検出光B2に対する一対のミラー43の姿勢を維持した状態で当該一対のミラー43を当該光路遅延装置42に入射してくる検出光B2の光軸方向(図1における矢印β方向)に移動させる移動ステージ44、及びこの移動ステージ44をコンピュータ80からの制御指令に従って駆動する駆動機構(図示せず)等を備えている。

【0044】

第2の光学系40における集光レンズ32は、当該第2の光学系40で導光される検出光B2を測定部位112に向けて集光する。第2ビームスプリッタ33の下流側では、加熱光B1と検出光B2とが同軸となっているため、これら加熱光B1と検出光B2とが共に測定部位112に集光される。

【0045】

検出光測定手段60は、測定部位112からの反射検出光B2aを受光する光検出器61と、この光検出器61と発振器36とが接続されるロックインアンプ62と、を有する。

【0046】

光検出器61は、ロックインアンプ62に接続され、受光した反射検出光B2aの強度を熱反射信号として出力するものである。

【0047】

ロックインアンプ62は、光検出器61から出力される熱反射信号から変調手段34で変調した周波数成分を検出(抽出)するものである。ロックインアンプ62は、コンピュータ80と接続され、抽出した周波数成分を反射検出光B2aの強度変化としてコンピュータ80に出力する。

【0048】

第3の光学系70は、集光レンズ32と、第2ビームスプリッタ33と、第3ビームスプリッタ71とを有し、測定部位112で反射された反射検出光B2aを光検出器61まで導光する。

【0049】

第3の光学系70における第2ビームスプリッタ33は、測定部位112に対して垂直方向から入射した加熱光B1及び検出光B2の各反射光のうち、反射加熱光をミラー31側に反射すると共に反射検出光B2aを通過させる。これにより、測定部位112で反射した反射加熱光と反射検出光B2aのうち反射検出光B2aのみを光検出器61に導光することができる。

【0050】

第3ビームスプリッタ71は、第2の光学系40により導光される検出光B2の光路上に配置されている。本実施形態の第3ビームスプリッタ71は、測定部位112に向って垂直方向に進む検出光B2を通過させると共に測定部位112から同軸上に戻ってきた反射検出光B2aを光検出器61に向けて反射する。

【0051】

コンピュータ80は、種々の入力信号の解析処理等を行うと共に解析装置10の各構成部位の制御等を行うものであり、薄膜試料11の熱物性を解析・評価するための解析手段90を有する。この解析手段90は、図2にも示されるように、情報(データ)を出し入れ自在に格納する記憶部92と、記憶部92に格納された反射検出光B2aの時間的な強度変化(反射光強度変化)の情報(以下、単に「強度変化」とも称する。)に対して所定の規格化を行う規格化部94と、規格化部94で規格化された結果と一致する解析モデルを探索する探索部100と、探索部100での結果に基づき薄膜試料11の熱物性値を決定する決定部96とを備える。このコンピュータ80には所定のプログラムが組み込まれ、このプログラムの実行によって機能的に規格化部94と探索部100と決定部96とが構成される。

【0052】

記憶部92は、検出光測定手段60によって測定された反射検出光B2aの強度変化を格納可能な部位である。即ち、記憶部92は、ロックインアンプ62で検出された周波数成分を格納する。本実施形態の記憶部92には、表面に第1の金属膜12aが成膜された薄膜試料11の測定部位112における反射検出光B2aを検出光測定手段60で測定することにより検出された時間的な強度変化である第1の強度変化と、表面に第2の金属膜12bが成膜された薄膜試料11の測定部位112における反射検出光B2aを検出光測定手段60によって測定することにより検出された時間的な強度変化である第2の強度変化とが格納される。

【0053】

ここで、第1の金属膜12aは、薄膜試料11の表面に成膜された所定の厚さの金属膜であり、第2の金属膜12bは、薄膜試料11の表面に成膜され、第1の金属膜12aと同一の金属で且つ異なる膜厚の金属膜である。具体的に、本実施形態では、第1の金属膜12aは、モリブデンにより膜厚が50nmとなるように薄膜試料11の表面に成膜された金属膜であり、第2の金属膜12bは、光浸透深さが第1の金属膜12aと同一のモリブデンにより膜厚が100nmとなるように薄膜試料11の表面に成膜された金属膜である。これら第1の金属膜12aと第2の金属膜12bとは、2つの薄膜試料11,11の表面に別々に成膜されてもよく、共通(1つ)の薄膜試料11表面の異なる部位にそれぞれ成膜されてもよい。

【0054】

規格化部94は、記憶部92に格納された第1の強度変化と第2の強度変化との比較から求められる第1特定時刻(特定の時刻)t1に基づいて当該第1の強度変化に対して所定の規格化を行う部位である。具体的に、規格化部94は、先ず、第1の強度変化と第2の強度変化とをそれぞれ以下の式(1)によって規格化し、その減衰波形を比較したときに信号強度に差が現れる時刻である第1特定時刻t1を求める(図5参照)。

【0055】

【数1】

ここで、検出された反射検出光B2aの強度のピーク値をRb、加熱光B1のパルスが測定部位112に入射する前の反射検出光B2aの強度をRp、反射検出光B2aの強度をR(t)、このR(t)を式(1)で規格化した結果をRnormalized(t)とする。

【0056】

次に、規格化部94は、この第1特定時刻t1を基準にして(0秒にして)そのときの信号強度が1となるような規格化(所定の規格化)を、式(1)によって規格化された第1の強度変化に対して行う。具体的に、規格化部94は、先に求めた第1特定時刻t1から以下の式(2)によって式(1)により規格化された第1の強度変化に対して、再度、規格化する。

【0057】

【数2】

ここで、Rnormalized(t)を式(2)で規格化した結果をRnormalized(t’)とする。

【0058】

このように検出した反射検出光B2aの強度変化に対して所定の規格化を行うことにより、同一の薄膜試料11で且つその表面に成膜された金属膜12の膜厚が同一であれば金属膜の光浸透深さに関わりなく反射検出光B2aの強度変化の減衰波形が所定の範囲で同一となることを利用し、金属膜12の光浸透深さが不明であっても、薄膜試料11の熱物性を精度よく解析・評価することが可能となる。これは、異なる膜厚の金属膜(本実施形態では第1の金属膜12a及び第2の金属膜12b)表面で反射された検出光(反射検出光)B2の時間的な強度変化を比較することによって薄膜試料11の影響が反射検出光B2aの強度変化に現れる時刻(第1特定時刻)t1を求め、この第1特定時刻t1に着目した所定の規格化を行うことにより、薄膜試料11の影響が現れている反射検出光B2aの強度変化のみの比較(図6参照)が可能となるからである。

【0059】

この所定の規格化(式(2)による規格化)が行われた第1の強度変化は、規格化部94に一時的に格納される。

【0060】

尚、金属膜12の膜厚が小さい方が検出した反射検出光B2aの時間的な強度変化に薄膜試料11の影響が大きく現れるため、本実施形態では、第1の強度変化に対して所定の規格化を行っているが、これに限定されない。即ち、膜厚の大きい第2の金属膜12bからの反射検出光B2aの強度変化(第2の強度変化)に対して所定の規格化を行ってもよく、また両方の強度変化に対してそれぞれ所定の規格化を行ってもよい。このような反射検出光B2aの強度変化に対して所定の規格化を行っても、規格化後の減衰波形において第1特定時刻t1以降の波形は、金属膜12内に加熱光B1からの熱が十分に拡散して金属膜12から薄膜試料11への熱の流入の仕方が当該金属膜12の光浸透深さに依存しない状態となっている。そのため、この範囲(第1特定時刻t1以降)の波形に基づけば光浸透深さが不明でも薄膜試料11の熱物性についての解析・評価が可能となる。

【0061】

探索部100は、所定の解析モデルに基づく演算結果が規格化部94において所定の規格化が行われた第1の強度変化と所定の範囲(第1特定時刻t1以降の範囲)で一致するような解析モデルを探索する部位である。この探索部100は、所定の熱伝導方程式を解く演算部101と、演算部101での計算結果に対して所定の補正を行う補正部102と、補正された計算結果から後述の第2特定時刻t2を特定する時刻特定部103と、第2特定時刻t2に基づいて所定の規格化を行う演算規格化部104と、規格化部94において規格化され格納されている結果(所定の規格化が行われた第1の強度変化)と演算規格化部104において規格化された結果(所定の規格化が行われた後述の第3の強度変化)とを比較する比較部105と、を備える。

【0062】

演算部101は、熱拡散率αを所定の値としたときの薄膜試料11の表面に第1及び第2の金属膜12a,12bと同じ金属であるモリブデン(所定の光浸透深さ)によって所定の膜厚(本実施形態では、50nm)の第3の金属膜が成膜された第1の解析モデルと、前記所定の値の熱拡散率αの薄膜試料11の表面に第3の金属膜と同一のモリブデン(第3の金属膜を形成するモリブデンと光浸透深さが同じもの)によって異なる膜厚(本実施形態では、100nm)の第4の金属膜が成膜された第2の解析モデルと、を用い、これら各解析モデルについての熱伝導方程式を解くための部位である。具体的に、演算部101は、各解析モデルについて、以下の式(3)に示す熱伝導方程式を温度Tについて解く。尚、加熱熱量Qとして、本実施形態では、例えば以下の式(4)を用いる。

【0063】

【数3】

ここで、Tは温度、αは熱拡散率、Qは熱量である。

【0064】

【数4】

【0065】

ここで、Aは加熱光B1の振幅、Wは加熱光B1のガウシアンビーム径、dは金属膜の光浸透深さ、r、zは円筒座標系における径方向の座標と深さ方向の座標である。

【0066】

尚、演算部101において、解析モデルの各パラメータ(例えば、金属膜を構成する金属の種類や、膜厚、基板Kの物性値等)は、当該解析装置10で測定する薄膜試料11表面に成膜された金属膜に基づいて変更可能である。この変更は、例えば、コンピュータ80に接続されたキーボード等の入力手段(図示省略)からの入力によって行われる。

【0067】

演算部101は、第1の解析モデルの熱伝導方程式(式(3))をTについて解くことにより、第3の金属膜に対して加熱光B1を照射したときの当該第3の金属膜表面の時間的な温度変化(第3の強度変化)を算出する。また、演算部101は、第2の解析モデルの熱伝導方程式(式(3))をTについて解くことにより、第4の金属膜に対して加熱光B1を照射したときの当該第4の金属膜表面の時間的な温度変化(第4の強度変化)を算出する。

【0068】

この演算部101は、比較部105において所定の結果が得られなかったときには、熱伝導方程式(式(3))における熱拡散率αの値を変更し、この変更した熱伝導方程式(式(3))をTについて解く。

【0069】

補正部102は、第3の強度変化と第4の強度変化とをそれぞれ式(1)によって規格化し、これら規格化された第3の強度変化と第4の強度変化とに対して、図3に示すような検出光B2のパルス幅に基づく補正を行う部位である。即ち、検出光測定手段60による実測では、検出光B2のパルス幅分の時間平均の反射率変化としての第1及び第2の強度変化が得られているため、補正部102は、演算部101での計算結果に、このパルス幅の影響が含まれるように以下の式(5)に基づく補正を行う。

【0070】

【数5】

【0071】

図1及び図2に戻り、時刻特定部103は、規格化部94と同様に、補正部102で補正された第3及び第4の強度変化の減衰波形を比較したときに信号強度に差が現れる時刻(第2特定時刻)t2を特定(算出)する部位である。

【0072】

演算規格化部104は、時刻特定部103で特定された第2特定時刻t2を基準に、そのときの信号強度が1となるように第3の強度変化を式(2)によって規格化(所定の規格化)する部位である。

【0073】

比較部105は、規格化部94で規格化され格納されている第1の強度変化を規格化部94から引き出し、これと演算規格化部104で規格化された第3の強度変化とを比較し、所定の判断を行う部位である。具体的に、先ず、比較部105は、所定の規格化が行われた第3の強度変化と所定の規格化が行われた第1の強度変化とが、所定の範囲、即ち、規格化後の0秒以降(第1特定時刻t1及び第2特定時刻t2以降)の範囲において減衰波形が一致するか否かを判断する。比較部105は、一致する(図6参照)と判断した場合には、そのときの第3の強度変化が得られた解析モデルを決定部96に出力し、一致しないと判断した場合には、演算部101にそのときの第3の強度変化が得られた解析モデルのパラメータ(本実施形態では、熱拡散率αの値)を変更し、この変更した解析モデルについての熱伝導方程式(式(3))をTについて解くように指示する。これにより、所定の規格化が行われた第3の強度変化と所定の規格化が行われた第1の強度変化とが所定の範囲で一致するまで、演算部101による計算(演算)が繰り返し行われる。

【0074】

決定部96は、探索部100(詳しくは、比較部105)から送られてきた解析モデルにおける熱拡散率αの値を薄膜試料11の熱物性値(本実施形態では熱拡散率の値)であると決定し、この値を解析結果として出力手段82に出力する。

【0075】

出力手段82は、コンピュータ80での解析結果(詳しくは決定部96から送られてきた解析結果)を外部へ出力するものである。本実施形態の出力手段82は、CRTディスプレイや液晶ディスプレイ、PDP等の表示手段で構成されているが、これに限定されず、プリンタ等の印刷手段や、他の装置等へ出力するように構成されてもよい。また、出力手段82は、これらを組み合わせたものでもよい。

【0076】

ステージ13は、薄膜試料11が成膜された基板Kを支持すると共にコンピュータ80からの制御指令に従って、薄膜試料11の位置を2次元方向(加熱光B1及び検出光B2の照射方向に対して垂直若しくはほぼ垂直な面の方向)に移動可能ないわゆるX−Yステージである。即ち、コンピュータ80によってステージ13を制御することにより、加熱光B1及び検出光B2の照射位置に薄膜試料11の表面に成膜された金属膜12表面おける所望の測定部位112を位置合わせすることができる。

【0077】

以上のように構成される解析装置10では、図4を参照しつつ以下に説明するように、薄膜試料11の熱物性の解析・評価が行われる。

【0078】

測定対象となる薄膜試料11が2つ用意され、一方の薄膜試料11の表面に第1の金属膜12aが成膜され、他方の薄膜試料11の表面に第1の金属膜12aと異なる膜厚の第2の金属膜12bが成膜される(ステップS1)。本実施形態では、前記のように第1の金属膜12aがモリブデンにより膜厚が50nmとなるように成膜され、第2の金属膜12bがモリブデンにより膜厚が100nmとなるように成膜される。尚、第1の金属膜12aと第2の金属膜12bとを構成するモリブデンは、同一の光浸透深さを有する。

【0079】

解析装置10により、第1の金属膜12aが成膜された薄膜試料11と第2の金属膜12bが成膜された薄膜試料11とにおける反射検出光B2aの強度がそれぞれ測定される(ステップS2)。具体的には、解析装置10によって、第1の金属膜12aが成膜された薄膜試料11に対して表側から加熱光B1と検出光B2とが照射され、金属膜12a表面の測定部位112で反射した検出光(反射検出光)B2aの強度が測定され、第1の強度変化が検出される。

【0080】

詳しくは、表面に第1の金属膜12aを有する薄膜試料11が成膜された基板Kがステージ13上に設置される。加熱光B1及び検出光B2の照射位置に薄膜試料11表面(詳しくは、薄膜試料11上に成膜された第1の金属膜12a表面)における測定部位112が位置するようにコンピュータ80によりステージ13が制御される。次に、光出射手段20によって加熱光B1と検出光B2とが出射される。加熱光B1は、第1の光学系30により導光されて測定部位112に照射される一方、検出光B2は、第2の光学系40により導光されて測定部位112に照射される。

【0081】

より詳しくは、パルスレーザ21により出射された基幹パルス光B0が第1ビームスプリッタ22により加熱光B1と検出光B2とに分岐される。このとき、第1ビームスプリッタ22により分岐された加熱光B1及び検出光B2が偏光素子23,24を通ることにより、加熱光B1は第1の偏光方向に偏光され、検出光B2は第2の偏光方向に偏光される。加熱光B1は、変調手段34により強度変調されて所定の周期(周波数)F1となり、ミラー31、第2ビームスプリッタ33によって順に反射された後、集光レンズ32により集光されて測定部位112に照射される。一方、検出光B2は、加熱光B1に対して所定のパルス光到達時間差で測定部位112に到達するように光路遅延装置42によって光路長を調節されたあとに測定部位112に照射される。そして、さらに検出光B2は、光路遅延装置42によって光路長が変更され、若しくは変更されつつ、測定部位112に照射される。

【0082】

測定部位112で反射された検出光(反射検出光)B2aは、第3の光学系70によって検出光測定手段60まで導光される一方、測定部位112で反射された加熱光(反射加熱光)は第3の光学系70の途中でその進行を阻止される。即ち、反射検出光B2aが、第2ビームスプリッタ33を通過した後、第3ビームスプリッタ71により反射されて光検出器61に到達する一方、反射加熱光が、第2ビームスプリッタ33によってミラー31側に反射される。

【0083】

検出光測定手段60において、前記導光された反射検出光B2aの強度が測定され、その時間的な強度変化が検出される。具体的に、光検出器61が受光した反射検出光B2aの強度が光検出器61から強度信号として出力される。この強度信号を受け取ったロックインアンプ62において、当該強度信号から変調手段34での強度変調の周期成分が検出され、これを第1の強度変化としてコンピュータ80に送信される。

【0084】

同様にして、解析装置10によって、第2の金属膜12bが成膜された薄膜試料11に対して表側から加熱光B1と検出光B2とが照射され、金属膜12b表面の測定部位112で反射した検出光(反射検出光)B2aの強度が測定され、第2の強度変化が検出される。

【0085】

このように検出された第1の強度変化と第2の強度変化とは、解析手段90の記憶部92にそれぞれ格納される。

【0086】

解析手段90では、第1の強度変化と第2の強度変化とが記憶部92に格納されると、規格化部94が第1の強度変化と第2の強度変化とを記憶部92から引き出して比較し、この比較に基づいて第1特定時刻t1を算出する(ステップS3)。本実施形態の規格化部94では、第1の強度変化と第2の強度変化とを式(1)によって規格化し、その減衰波形を比較したときの強度信号に差が現れる時刻(第1特定時刻)t1を算出する(図5参照)。

【0087】

さらに、規格化部94は、このように求められた第1特定時刻t1を基準にして、式(1)で規格化された第1の強度変化を更に規格化(所定の規格化)し(ステップS4)、その結果を一時的に格納する。この第1特定時刻t1に着目して式(2)を用いた規格化(所定の規格化)により、第1の強度変化を減衰波形で表すと、0秒以降の波形の全体に薄膜試料11の影響が現れた状態となっている。

【0088】

規格化部94において第1の強度変化に対する所定の規格化が行われると、探索部100において、所定の解析モデルに基づく演算結果が前記所定の規格化が行われた第1の強度変化と所定の範囲で一致するような解析モデルの探索が行われる。

【0089】

具体的に、先ず、演算部101が、所定の解析モデルについての熱伝導方程式をTについて解く。この解析モデルとして、熱拡散率αを所定の値とした薄膜試料の表面に厚さの異なる金属膜がそれぞれ成膜された2つの解析モデル(前記の第1の解析モデルと第2の解析モデル)が用いられる。

【0090】

演算部101は、これら2つの解析モデル(第1の解析モデル及び第2の解析モデル)についての各熱伝導方程式(式(3))を温度Tについてそれぞれ解く(ステップS5)。このように演算部101が2つの解析モデルについての熱伝導方程式を温度Tについてそれぞれ解くことにより、当該演算部101において、第3の金属膜に対して加熱光B1を照射したときの当該第3の金属膜表面の時間的な温度変化(第3の強度変化)と、第4の金属膜に対して加熱光B1を照射したときの当該第4の金属膜表面の時間的な温度変化(第4の強度変化)とが得られる。

【0091】

演算部101において第3の強度変化と第4の強度変化とが算出されると、補正部102において、これら第3の強度変化と第4の強度変化とが式(1)によって規格化された後、式(5)により検出光B2のパルス幅に基づく補正が行われる(ステップS6)。

【0092】

時刻特定部103は、補正部102で補正された第3及び第4の強度変化の減衰波形を比較し、信号強度に差が現れる時刻(第2特定時刻)t2を特定する(ステップS7)。このように時刻特定部103で第2特定時刻が特定されると、演算規格化部104が、この第2特定時刻t2を基準に、補正部102で補正された第3の強度変化に対して式(2)による規格化を行う(ステップS8)。これにより、第3の強度変化は、ステップS4と同様に、減衰波形で表したときに、0秒以降の波形の全体に亘って薄膜試料の影響が現れた状態、即ち、0秒以降の波形が、第3の金属膜内で加熱光B1による熱が十分に拡散して当該金属膜から薄膜試料への熱の流入の仕方が第3の金属膜の光浸透深さに依存しなくなった状態となっている。

【0093】

比較部105は、演算規格化部104で第3の強度変化が規格化されると、規格化部94に格納されている所定の規格化が行われた第1の強度変化を引き出し、これと演算規格化部104において所定の規格化が行われた第3の強度変化とを比較する(ステップS9)。具体的には、比較部105は、前記の第3の強度変化の減衰波形と前記の第1の強度変化の減衰波形とが所定の規格化後の0秒以降の範囲において波形が一致するか否かを判断する(図6参照)。この範囲の波形は、金属膜12内で加熱光B1による熱が十分に拡散して金属膜12から薄膜試料11への熱の流入の仕方が金属膜12の光浸透深さに依存しなくなった状態での波形であるため、金属膜12の光浸透深さに関わりなく、薄膜試料11の熱物性値(詳しくは、熱拡散率)に基づく波形となっている。そのため、この範囲の波形が一致すれば、金属膜12の光浸透深さの値に関わりなく、第1の金属膜12aが成膜されている薄膜試料11の熱物性値と、第3の金属膜が成膜されている薄膜試料(第1解析モデルの薄膜試料)の熱物性値とが一致していることが分る。

【0094】

比較部105が前記の判断において一致しないと判断した場合には、探索部100は、ステップS5に戻って第1及び第2の解析モデルの熱拡散率αの値を変更し、比較部105が、前記の第3の強度変化の減衰波形と前記の第1の強度変化の減衰波形とが所定の範囲で一致すると判断するまでステップS5からステップS9までを繰り返す。

【0095】

比較部105が一致すると判断すると、そのときの第3の強度変化が得られた解析モデル(第1の解析モデル)の情報を決定部96に出力し、これを受け取った決定部96がこの解析モデルにおける熱拡散率αの値を測定対象である薄膜試料11の熱物性値(熱拡散率αの値)であると決定する(ステップS10)。

【0096】

この決定に基づき、出力手段82が薄膜試料11についての熱物性の解析・評価結果を表示する。具体的には、出力手段82が薄膜試料11の熱物性値(熱拡散率αの値)を表示する(ステップS11)。

【0097】

以上のように本実施形態の解析装置10では、検出した反射検出光B2aの強度変化に対して所定の規格化(式(2))を行うことで同一の熱物性値を有する薄膜試料で且つその表面に成膜された金属膜12の膜厚が同一であれば金属膜12の光浸透深さに関わりなく反射検出光B2aの時間的な強度変化の減衰波形が所定の範囲で同一となることを利用することによって、金属膜12の光浸透深さが不明であっても、薄膜試料11の熱物性を精度よく解析・評価することができる。具体的には、異なる膜厚の金属膜12a,12bの表面で反射された反射検出光B2aの時間的な強度変化(第1の強度変化と第2の強度変化と)を比較することによって薄膜試料11の影響が反射検出光B2aの時間的な強度変化に現れる時刻(第1特定時刻)t1を求め、薄膜試料11の影響が現れた反射検出光B2aの時間的な強度変化のみの比較を可能とすべく、この時刻t1に着目した所定の規格化(式(2))を行う。そして、この規格化した結果と所定の範囲で一致する解析モデルを演算によって求め、この一致した解析モデルの熱物性値(本実施形態では熱拡散率α)を薄膜試料11の物性値と擬制することで、金属膜12の光浸透深さに関わりなく薄膜試料11の熱物性値を精度よく得られる。

【0098】

尚、本発明の熱物性解析方法、この方法を用いた熱物性解析装置、及び熱物性解析プログラムは、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0099】

例えば、本実施形態の熱物性解析装置10では、金属膜の膜厚が異なる2つの解析モデルを用い、実測での結果(反射検出光の強度変化)に所定の規格化を行ったものと、2つの解析モデルに基づく演算結果に所定の規格化を行ったものとが所定範囲で一致するような解析モデルを探索しているが、これに限定されない。即ち、実測での結果に所定の規格化を行ったもの(第1の強度変化)と所定の範囲で一致する解析モデルを演算によって求めることが可能であれば、1つの解析モデルや3つ以上の解析モデルを用いた演算を行うようにしてもよい。

【0100】

また、本実施形態では、第1及び第2の強度変化が直接、解析装置10によって検出されているが、これに限定されず、他の測定装置等によって検出された第1及び第2の強度変化のデータを解析装置10(詳しくは、コンピュータ80の解析手段90)が受け取るように構成されてもよい。

【実施例1】

【0101】

ガラス基板上に膜厚300nmのCu膜を成膜してこれを薄膜試料とし、その表面にMo(モリブデン)膜を成膜したサンプルを複数用意し、各サンプルのMo膜に上記実施形態と同様の加熱光B1及び検出光B2を照射して、反射された検出光(反射検出光)B2aの強度の時間的な変化をそれぞれ測定した。

【0102】

具体的に各サンプルとして、Mo膜の膜厚が50nmで光浸透深さがd=14nmのものと、Mo膜の膜厚が50nmで光浸透深さがd=5nmのものと、Mo膜の膜厚が100nmで光浸透深さがd=14nmのものと、Mo膜の膜厚が100nmで光浸透深さがd=5nmのものとを用意し、上記の測定を行った。

【0103】

測定によって検出された各サンプルからの反射検出光B2aの時間的な強度変化のデータを規格化したものを図5に示す。このグラフから分るように、光浸透深さが同じ組同士の減衰波形は、加熱直後では一致しているが、ある時刻(t1、t’1秒(上記実施形態における第1特定時刻))から傾きが異なる。この傾きの違いは、Mo膜の膜厚に起因するものであり、一方のサンプル(膜厚が100nmのもの)では加熱光B1による熱がMo膜内だけで拡散しているのに対し、他方のサンプル(膜厚50nmのもの)では加熱光B1による熱がMo膜内で十分に拡散してCu膜に到達しこのCu膜の影響が波形上に現れているためと考えられる。

【0104】

この図5のグラフにおける膜厚が50nmで光浸透深さがd=14nmのデータに対し、t1が0秒、t1での信号強度が1となるような規格化(上記実施形態における所定の規格化)を行った。また、図5のグラフにおける膜厚が50nmで光浸透深さがd=5nmのデータに対し、t’1が0秒、t’1での信号強度が1となるような規格化(上記実施形態における所定の規格化)を行った。これら規格化を行った結果を図6に示す。

【0105】

この図6から分るように、0秒以降の範囲(上記実施形態における所定の範囲)で減衰波形(減衰曲線)が一致している。このことから薄膜試料(この実施例のCu膜)が同一で、その表面に成膜された金属膜(この実施例でのMo膜)が同種の金属で且つ膜厚が同一であれば、光浸透深さが異なっていても、即ち、金属膜の光浸透深さに関わりなく所定の規格化を行った反射検出光の強度変化の減衰波形は、0秒以降で一致することが確認できた。

【0106】

また、所定の規格化を図5のグラフにおける膜厚が100nmの両データに対して行った結果を図7に示す。この結果においても、0秒以降の範囲で減衰波形が一致している。これにより、2つの異なる膜厚の金属膜からそれぞれ得られた反射検出光の強度変化のうち、膜厚の厚い方の金属膜から得られた反射検出光の強度変化に対して所定の規格化を行っても、金属膜の光浸透深さに関わりなく薄膜試料の熱物性値を求めることが可能であることが分る。

【符号の説明】

【0107】

10 熱物性解析装置

11 薄膜試料(被測定物)

12 金属膜

12a 第1の金属膜

12b 第2の金属膜

90 解析手段

92 記憶部

94 規格化部

96 決定部

100 探索部

112 測定部位

B1 加熱光

B2 検出光

B2a 反射検出光

K 基板

t1 第1特定時刻(特定の時刻)

α 熱拡散率

【技術分野】

【0001】

本発明は、被測定物表面の測定部位に加熱光を照射して加熱すると共にこの測定部位に検出光を反射させてこの反射光を受光し、その受光強度の変化から前記測定部位の温度変化を検出して熱物性についての解析・評価を行う熱物性解析方法、熱物性解析装置、及び熱物性解析プログラムに関する。

【背景技術】

【0002】

従来から、薄い被測定物、例えば薄膜試料の熱物性についての解析評価のための測定方法として、特許文献1に記載された方法が知られている。この方法は、いわゆるサーモリフレクタンス法であり、共通の短パルスレーザが加熱光(加熱用パルス光)と検出光(検出用パルス光)とに分岐され、これら加熱光と検出光とが透明基板上に形成された薄膜試料における測定部位の表裏各面に照射されることにより熱拡散測定が行われる。

【0003】

具体的に、サーモリフレクタンス法では、短パルスレーザの分岐光のうち一方の加熱光が変調手段によって変調されると共に光路遅延手段によって遅延されつつ測定部位の一方の面に照射され、他方の検出光が測定部位の他方の面に照射される。そして、測定部位の他方の面で反射された検出光が検出され、その検出信号(強度信号)における加熱光の変調成分が検出される。

【0004】

この状態で、光路遅延手段によって加熱光の遅延状態を変化させることで、測定部位の過渡的な温度変化(光学的反射率の変化)が測定され、その過渡的な温度変化(過渡温度応答)が解析されることによって測定部位(被測定物)の熱物性値が得られる。

【0005】

しかし、この方法では、前記薄膜試料の裏面側(検出光が照射される面の反対側)に配置された基板(部材)が加熱光を透過する素材でなければ、前記加熱光が前記薄膜試料の裏面に到達することができず、当該薄膜試料を加熱することができない。即ち、不透明な基板の表面に形成された薄膜試料の熱物性に対しその解析のための測定ができないという問題が生じていた。

【0006】

そこで、前記加熱光と検出光とを薄膜試料の表面、即ち、同一面に照射し、その反射検出光から測定部位の温度変化を検出することが考えられた。このように加熱光と検出光とが共に薄膜試料の表面に照射されることで、薄膜試料の裏面側に配置された基板が不透明な素材で構成されていても当該薄膜試料が加熱光によって加熱される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−83113号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記のサーモリフレクタンス法では、被測定物の表面を加熱したときの当該表面における光学的な反射率の変化に基づいて熱物性値を得ているため、被測定物の表面状態や光学的性質の影響が大きかった。また、被測定物が非常に薄いと加熱光の一部が被測定物を透過して裏側の基板に到達し、基板が加熱される場合がある。この場合、基板からの熱の影響を受け、被測定物自体の温度変化が正確に評価できなくなる。

【0009】

そこで、被測定物の表面に金属膜(金属薄膜)を成膜し、この金属膜への加熱光と検出光との照射により得られた金属膜表面の温度変化と、金属膜から被測定物への熱浸透とに基づいて被測定物の熱物性値を算出する方法が考えられた。

【0010】

この方法において、被測定物についての熱物性解析を精度よく行うためには、その表面に成膜される金属膜の吸収係数に基づいて決定される光浸透深さが重要となる。

【0011】

しかし、被測定物の表面上に成膜された金属膜に対し、その吸収係数を測定することが困難な場合があった。

【0012】

そこで、本発明は、上記問題点に鑑み、被測定物の表面に成膜された金属膜の光浸透深さが不明であっても当該被測定物についての熱物性を精度よく解析・評価することができる熱物性解析方法、この方法を用いた熱物性解析装置、及び、熱物性解析プログラムを提供することを課題とする。

【課題を解決するための手段】

【0013】

そこで、上記課題を解消すべく、本発明は、被測定物の測定部位に光を照射し、その反射光に基づいて前記被測定物の熱物性についての解析を行う熱物性解析方法であって、前記被測定物の表面に所定の膜厚の第1の金属膜を成膜する第1成膜工程と、前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚の第2の金属膜を成膜する第2成膜工程と、前記第1の金属膜に表面側から加熱光と検出光とをそれぞれ照射し、この第1の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第1の反射光強度変化を検出する第1の検出工程と、前記第2の金属膜に表面側から前記加熱光と前記検出光とをそれぞれ照射し、この第2の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第2の反射光強度変化を検出する第2の検出工程と、前記第1の反射光強度変化と前記第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行う規格化工程と、所定の解析モデルに基づく演算結果が前記規格化工程において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索する探索工程と、前記探索工程において探索された解析モデルに基づいて前記被測定物の熱物性値を決定する決定工程と、を備えることを特徴とする。尚、本発明において同一の金属とは、種類が同じで且つ光浸透深さも同じ金属のことをいう。

【0014】

このように検出した反射光強度変化に対して所定の規格化を行うことで同一の熱物性値を有する被測定物で且つその表面に成膜された金属膜の膜厚が同一であれば前記金属膜の光浸透深さに関わりなく反射光強度変化の減衰波形が所定の範囲で同一となることを利用することによって、金属膜の光浸透深さが不明であっても、被測定物の熱物性を精度よく解析・評価することができる。具体的には、異なる膜厚の金属膜表面で反射された検出光(反射検出光)の強度変化を比較することによって被測定物の影響が反射検出光の強度変化に現れる時刻(特定の時刻)を求め、被測定物の影響が現れた反射検出光の強度変化のみの比較を可能とすべく、この時刻に着目した所定の規格化を行う。そして、この規格化した結果と所定の範囲で一致する解析モデルを演算によって求め、この一致した解析モデルの熱物性値を被測定物の物性値と擬制することで、金属膜の光浸透深さに関わりなく被測定物の熱物性値を精度よく得られる。

【0015】

この場合、前記規格化工程における所定の規格化は、具体的には、前記特定の時刻を基準にし、そのときの反射光強度が1となるような規格化である。

【0016】

このような規格化により、特定の時刻以降の反射光強度変化には被測定物の影響が現れた状態となるため、この特定の時刻以降の反射光強度変化に着目することにより、金属膜の光浸透深さが不明であっても、被測定物の熱物性を精度よく解析・評価することができる。

【0017】

本発明に係る熱物性解析装置においては、前記規格化工程では、前記第1の金属膜及び前記第2の金属膜のうちの膜厚の小さい方の金属膜表面で反射された検出光の反射光強度変化に対して前記所定の規格化が行われること、が好ましい。

【0018】

かかる構成によれば、金属膜の膜厚が小さい方が検出した反射光強度変化に被測定物の影響が大きく現れるため、この反射光強度変化に対して所定の規格化を行い、これと所定の範囲で一致する解析モデルを探索することにより、被測定物の熱物性をより高精度に解析・評価することが可能となる。

【0019】

前記探索工程では、具体的には、熱拡散率を所定の値としたときの被測定物の表面に前記第1及び第2の金属膜と同種で且つ所定の光浸透深さの金属によって所定の膜厚の第3の金属膜が成膜された第1の解析モデルと、前記所定の値の熱拡散率の被測定物の表面に前記第3の金属膜と同一の金属によって異なる膜厚の第4の金属膜が成膜された第2の解析モデルと、を用い、これら各解析モデルの熱伝導方程式によって導出された結果に前記規格化工程における所定の規格化と同様の規格化を行った演算結果が、前記規格化工程において規格化された結果と前記所定の範囲で一致するような前記熱拡散率の値が算出されること、が好ましい。

【0020】

かかる構成によれば、熱拡散率の値のみを変更して演算を繰り返すだけで、演算結果が規格化工程において規格化された反射光強度変化と所定の範囲で一致するような解析モデルを探索することができる。これにより、被測定物の熱物性値(熱拡散率)を導出することができる。

【0021】

このように解析モデルを用いて熱拡散率を求める場合、前記検出光は、所定のパルス幅のパルス光線であり、前記探索工程では、前記熱伝導方程式によって前記加熱光が照射されたときの前記第3の金属膜表面の時間的な温度変化と前記第4の金属膜表面の時間的な温度変化とがそれぞれ算出され、これら第3の金属膜表面の時間的な温度変化及び第4の金属膜表面の時間的な温度変化に対して前記検出光のパルス幅に基づく補正がそれぞれ行われ、これら補正後の第3の金属膜表面の時間的な温度変化と第4の金属膜表面の時間的な温度変化とに基づいて前記規格化工程における所定の規格化と同様の規格化が行われること、がより好ましい。

【0022】

実測で得られるパルス光からなる検出光の反射光に基づく反射光強度変化は、検出光のパルス幅分の時間平均の反射率変化である。そのため、計算によって求められた第3及び第4の金属膜表面の時間的な温度変化にこのパルス幅の時間平均を考慮した補正を行うことによって、より高精度の熱物性の解析・評価を行うことができる。

【0023】

また、上記課題を解消すべく、本発明は、被測定物の測定部位に光を照射し、その反射光に基づいて前記被測定物の熱物性についての解析を行う熱物性解析装置であって、前記測定部位を加熱するための加熱光を照射する加熱光照射手段と、前記測定部位に温度変化を検出するための検出光を照射する検出光照射手段と、前記測定部位からの前記検出光の反射光の強度を測定する反射光測定手段と、前記反射光測定手段で測定された前記反射光の強度変化に基づいて前記被測定物の熱物性を導出する解析手段と、前記解析手段での解析結果を出力する出力手段と、を備える。そして、前記解析手段は、前記被測定物の表面に所定の膜厚で成膜された第1の金属膜に表面側から前記加熱光照射手段と前記検出光照射手段とにより前記加熱光と前記検出光とがそれぞれ照射されたときに、この第1の金属膜表面で反射された前記検出光を前記反射光測定手段で測定することによって検出された反射光強度の時間的な変化である第1の反射光強度変化と、前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚で成膜された第2の金属膜に表面側から前記加熱光照射手段と前記検出光照射手段とにより前記加熱光と前記検出光とがそれぞれ照射されたときに、この第2の金属膜表面で反射された前記検出光を前記反射光測定手段で測定することにより検出された反射光強度の時間的な変化である第2の反射光強度変化と、をそれぞれ格納する記憶部と、前記記憶部に格納された前記第1の反射光強度変化と前記第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行う規格化部と、所定の解析モデルに基づく演算結果が前記規格化部において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索する探索部と、前記探索部において探索された前記解析モデルに基づいて前記被測定物の熱物性値を決定し、この熱物性値を解析結果として前記出力手段に出力する決定部と、を有することを特徴とする。

【0024】

かかる構成によれば、異なる膜厚の第1の金属膜と第2の金属膜とが成膜された被測定物をそれぞれ測定することにより、各金属膜の光浸透深さが不明であっても、被測定物の熱物性を精度よく解析・評価することができる。

【0025】

また、上記課題を解消すべく、本発明は、被測定物の熱物性についての解析を行うためのプログラムであって、前記被測定物の表面に所定の膜厚で成膜された第1の金属膜に表面側から加熱光と検出光とがそれぞれ照射され、この第1の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第1の反射光強度変化の情報と、前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚で成膜された第2の金属膜に表面側から前記加熱光と前記検出光とがそれぞれ照射され、この第2の金属膜表面で反射された前記検出光の時間的な反射光強度の変化である第2の反射光強度変化の情報とをコンピュータが受け取ることで、このコンピュータに、これら第1の反射光強度変化と第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行わせる規格化手順と、所定の解析モデルに基づく演算結果が前記規格化手順において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索させる探索手順と、前記探索手順において探索された前記所定の範囲で一致する解析モデルに基づいて前記被測定物の熱物性値を決定させる決定手順と、を実行させる。

【0026】

このプログラムを用いれば、異なる膜厚の金属膜(第1の金属膜及び第2の金属膜)表面で反射された検出光の時間的な強度変化の情報をそれぞれコンピュータに与えることにより、金属膜の光浸透深さが不明であっても、被測定物の熱物性が精度よく解析・評価される。

【発明の効果】

【0027】

以上より、本発明によれば、被測定物の表面に成膜された金属膜の光浸透深さが不明であっても、当該被測定物についての熱物性を精度よく解析・評価することができる熱物性解析方法、この方法を用いた熱物性解析装置、及び、熱物性解析プログラムを提供することができる。

【図面の簡単な説明】

【0028】

【図1】本実施形態に係る熱物性解析装置の概略構成図である。

【図2】前記熱物性解析装置のコンピュータにおける解析手段の機能ブロック図である。

【図3】反射検出光の強度変化のデータに対して検出光のパルス幅に基づく補正を行った結果を示す図である。

【図4】前記熱物性解析装置において薄膜試料の熱物性を解析するときのフローを示す図である。

【図5】実施例において得られた反射検出光の強度変化を規格化したデータを示す図である。

【図6】前記規格化したデータのうちの膜厚が50nmのデータに対して所定の規格化を行った結果を示す図である。

【図7】前記規格化したデータのうちの膜厚が100nmのデータに対して所定の規格化を行った結果を示す図である。

【発明を実施するための形態】

【0029】

以下、本発明の一実施形態について、添付図面を参照しつつ説明する。

【0030】

図1に示されるように、本実施形態に係る熱物性解析装置(以下、単に「解析装置」とも称する。)10は、加熱光照射手段によって薄膜試料(被測定物)11の表面に成膜された金属膜12表面の測定部位112(以下、単に「測定部位112」とも称する。)に加熱光B1を照射すると共に検出光照射手段よって測定部位112に温度変化を検出するための検出光B2を照射し、反射光測定手段により測定部位112からの検出光B2aの強度を測定することにより、前記測定部位112の温度変化を測定する(熱拡散測定を行う)サーモリフレクタンス法に基づく熱物性解析を行う装置である。本実施形態では、薄膜試料11が基板K上に成膜され、この薄膜試料11の表面に金属膜12としてモリブデン(Mo)膜が成膜される。

【0031】

尚、本実施形態の解析装置10は、1つのパルスレーザ21から周期的に出射(放射)される基幹パルスレーザ(基幹パルス光)B0を2分岐させて、その一方を加熱用パルス光(以下、単に「加熱光」とも称する。)B1、他方を検出用パルス光(以下、単に「検出光」とも称する。)B2としている。

【0032】

以下、解析装置10について具体的に説明する。

【0033】

解析装置10は、加熱光B1及び検出光B2の双方を出射する光出射手段20と、加熱光B1を薄膜試料11の測定部位112(詳しくは、薄膜試料11の表面に成膜された金属膜12表面における測定部位112)まで導光する第1の光学系30と、検出光B2を測定部位112まで導光する第2の光学系40と、測定部位112で反射された検出光(反射検出光)B2aの強度を測定する検出光測定手段60と、測定部位112からの反射検出光B2aを検出光測定手段60まで導光する第3の光学系70と、検出光測定手段60での測定結果から薄膜試料11の熱物性について解析・評価するコンピュータ80と、コンピュータ80における解析結果を外部に出力する出力手段82と、ステージ13とを備える。

【0034】

光出射手段20は、所定周期のパルス光を出射するパルスレーザ21と、このパルスレーザ21から出射されたパルス光を加熱光B1と検出光B2とに分岐する第1ビームスプリッタ22とを有する。

【0035】

パルスレーザ21は、所定周期で断続する数ピコ秒〜十ピコ秒程度の幅の単位パルス光PLで構成される基幹パルス光(基幹パルスビーム)B0を出射する光源である。例えば、本実施形態に係るパルスレーザ21は、パルスYAGレーザであり、波長が532nm、パルス幅が12ps、繰り返し周波数が80MHzのパルス光(パルス状のビーム)B0を出力する。

【0036】

第1ビームスプリッタ22は、パルスレーザ21から出力される基幹パルス光B0を分岐させるもので、加熱光(加熱用パルス光)B1と検出光(検出用パルス光)B2とに2分岐させる。この第1ビームスプリッタ22は、基幹パルス光B0を分岐した後、加熱光B1を第1の光学系30に入射させると共に検出光B2を第2の光学系40に入射させる。本実施形態では、第1ビームスプリッタ22として偏光ビームスプリッタが用いられる。この第1ビームスプリッタの下流側に、偏光素子23,24が配置される。この第1ビームスプリッタ22で分岐された光(加熱光B1と検出光B2)が偏光素子23,24を通過することにより、加熱光B1が第1の偏光方向に偏光すると共に検出光B2が第2の偏光方向に偏光する。尚、第1の偏光方向と第2の偏光方向とでは偏光方向が異なり、例えば、互いに直交する。本実施形態では、加熱光B1がp偏光で検出光B2がs偏光となるように偏光される。

【0037】

第1の光学系30は、ミラー31と、集光レンズ32と、第2ビームスプリッタ33とを有し、光出射手段20から出射された加熱光B1を測定部位112まで導光する。この第1の光学系30は、加熱光B1を測定部位112に対して垂直方向(即ち、薄膜試料11に対して法線方向)から照射するように導光する。また、第1の光学系30には、加熱光B1を強度変調するための変調手段34が設けられている。

【0038】

集光レンズ32は、第1の光学系30で導光される加熱光B1を測定部位112に向けて集光するものである。この集光レンズ32は、その焦点位置が測定部位112になるように配置されている。これにより、集光レンズ32によって集光された加熱光B1は、測定部位112において集束する。尚、本実施形態の集光レンズ32は、第2の光学系40の一部を構成すると共に第3の光学系70の一部も構成している。

【0039】

第2ビームスプリッタ33は、偏光ビームスプリッタであり、第2の偏光方向に偏光された光を透過させると共に第1の偏光方向の光を反射する。即ち、本実施形態の第2ビームスプリッタ33では、第2の偏光方向に偏光されている検出光B2は透過するが、第1の偏光方向に偏光されている加熱光B1は反射される。この第2ビームスプリッタ33は、当該第2ビームスプリッタ33で反射した加熱光B1を当該ビームスプリッタ33を通過した後の検出光B2に同軸又は略同軸となるように合流させる。尚、本実施形態の第2ビームスプリッタ33は、第3の光学系70の一部も構成する。この第3の光学系70における第2ビームスプリッタ33の作用については後述する。

【0040】

変調手段34は、変調器35と発振器36とを有し、変調器35が発振器36からの変調信号に基づいて加熱光B1を強度変調し、その結果、加熱光B1が所定の周波数F1のパルス光となる。本実施形態では、変調器35として音響光学変調器が用いられ、加熱光B1が強度変調され周波数が200kHzのパルス光となる。

【0041】

第2の光学系40は、ミラー41と、光路遅延装置42と、集光レンズ32と、を有し、光出射手段20から出射された検出光B2を測定部位112まで導光する。本実施形態の第2の光学系40は、検出光B2を測定部位112に対して垂直方向から照射するように導光する。

【0042】

光路遅延装置42は、加熱光B1と検出光B2との間で測定部位112におけるパルス光到達の時間差を生じさせるものであり、その時間差を例えばピコ秒オーダーの精度で調節可能(可変)である。この光路遅延装置42は、検出光B2の光路上で検出光B2を反射し、光路長を変更するために移動可能な反射部材43を備える。この反射部材43は、当該光路遅延装置42に入射してきた検出光B2を、当該検出光B2に対し、平行でその進行方向が反対となるように反射する。本実施形態の光路遅延装置42では、反射部材43として一対のミラーが用いられる。これら一対のミラー43は、各反射面が互いに直交するように配置される。

【0043】

光路遅延装置42は、一対のミラー43を搭載し、入射してくる検出光B2に対する一対のミラー43の姿勢を維持した状態で当該一対のミラー43を当該光路遅延装置42に入射してくる検出光B2の光軸方向(図1における矢印β方向)に移動させる移動ステージ44、及びこの移動ステージ44をコンピュータ80からの制御指令に従って駆動する駆動機構(図示せず)等を備えている。

【0044】

第2の光学系40における集光レンズ32は、当該第2の光学系40で導光される検出光B2を測定部位112に向けて集光する。第2ビームスプリッタ33の下流側では、加熱光B1と検出光B2とが同軸となっているため、これら加熱光B1と検出光B2とが共に測定部位112に集光される。

【0045】

検出光測定手段60は、測定部位112からの反射検出光B2aを受光する光検出器61と、この光検出器61と発振器36とが接続されるロックインアンプ62と、を有する。

【0046】

光検出器61は、ロックインアンプ62に接続され、受光した反射検出光B2aの強度を熱反射信号として出力するものである。

【0047】

ロックインアンプ62は、光検出器61から出力される熱反射信号から変調手段34で変調した周波数成分を検出(抽出)するものである。ロックインアンプ62は、コンピュータ80と接続され、抽出した周波数成分を反射検出光B2aの強度変化としてコンピュータ80に出力する。

【0048】

第3の光学系70は、集光レンズ32と、第2ビームスプリッタ33と、第3ビームスプリッタ71とを有し、測定部位112で反射された反射検出光B2aを光検出器61まで導光する。

【0049】

第3の光学系70における第2ビームスプリッタ33は、測定部位112に対して垂直方向から入射した加熱光B1及び検出光B2の各反射光のうち、反射加熱光をミラー31側に反射すると共に反射検出光B2aを通過させる。これにより、測定部位112で反射した反射加熱光と反射検出光B2aのうち反射検出光B2aのみを光検出器61に導光することができる。

【0050】

第3ビームスプリッタ71は、第2の光学系40により導光される検出光B2の光路上に配置されている。本実施形態の第3ビームスプリッタ71は、測定部位112に向って垂直方向に進む検出光B2を通過させると共に測定部位112から同軸上に戻ってきた反射検出光B2aを光検出器61に向けて反射する。

【0051】

コンピュータ80は、種々の入力信号の解析処理等を行うと共に解析装置10の各構成部位の制御等を行うものであり、薄膜試料11の熱物性を解析・評価するための解析手段90を有する。この解析手段90は、図2にも示されるように、情報(データ)を出し入れ自在に格納する記憶部92と、記憶部92に格納された反射検出光B2aの時間的な強度変化(反射光強度変化)の情報(以下、単に「強度変化」とも称する。)に対して所定の規格化を行う規格化部94と、規格化部94で規格化された結果と一致する解析モデルを探索する探索部100と、探索部100での結果に基づき薄膜試料11の熱物性値を決定する決定部96とを備える。このコンピュータ80には所定のプログラムが組み込まれ、このプログラムの実行によって機能的に規格化部94と探索部100と決定部96とが構成される。

【0052】

記憶部92は、検出光測定手段60によって測定された反射検出光B2aの強度変化を格納可能な部位である。即ち、記憶部92は、ロックインアンプ62で検出された周波数成分を格納する。本実施形態の記憶部92には、表面に第1の金属膜12aが成膜された薄膜試料11の測定部位112における反射検出光B2aを検出光測定手段60で測定することにより検出された時間的な強度変化である第1の強度変化と、表面に第2の金属膜12bが成膜された薄膜試料11の測定部位112における反射検出光B2aを検出光測定手段60によって測定することにより検出された時間的な強度変化である第2の強度変化とが格納される。

【0053】

ここで、第1の金属膜12aは、薄膜試料11の表面に成膜された所定の厚さの金属膜であり、第2の金属膜12bは、薄膜試料11の表面に成膜され、第1の金属膜12aと同一の金属で且つ異なる膜厚の金属膜である。具体的に、本実施形態では、第1の金属膜12aは、モリブデンにより膜厚が50nmとなるように薄膜試料11の表面に成膜された金属膜であり、第2の金属膜12bは、光浸透深さが第1の金属膜12aと同一のモリブデンにより膜厚が100nmとなるように薄膜試料11の表面に成膜された金属膜である。これら第1の金属膜12aと第2の金属膜12bとは、2つの薄膜試料11,11の表面に別々に成膜されてもよく、共通(1つ)の薄膜試料11表面の異なる部位にそれぞれ成膜されてもよい。

【0054】

規格化部94は、記憶部92に格納された第1の強度変化と第2の強度変化との比較から求められる第1特定時刻(特定の時刻)t1に基づいて当該第1の強度変化に対して所定の規格化を行う部位である。具体的に、規格化部94は、先ず、第1の強度変化と第2の強度変化とをそれぞれ以下の式(1)によって規格化し、その減衰波形を比較したときに信号強度に差が現れる時刻である第1特定時刻t1を求める(図5参照)。

【0055】

【数1】

ここで、検出された反射検出光B2aの強度のピーク値をRb、加熱光B1のパルスが測定部位112に入射する前の反射検出光B2aの強度をRp、反射検出光B2aの強度をR(t)、このR(t)を式(1)で規格化した結果をRnormalized(t)とする。

【0056】

次に、規格化部94は、この第1特定時刻t1を基準にして(0秒にして)そのときの信号強度が1となるような規格化(所定の規格化)を、式(1)によって規格化された第1の強度変化に対して行う。具体的に、規格化部94は、先に求めた第1特定時刻t1から以下の式(2)によって式(1)により規格化された第1の強度変化に対して、再度、規格化する。

【0057】

【数2】

ここで、Rnormalized(t)を式(2)で規格化した結果をRnormalized(t’)とする。

【0058】

このように検出した反射検出光B2aの強度変化に対して所定の規格化を行うことにより、同一の薄膜試料11で且つその表面に成膜された金属膜12の膜厚が同一であれば金属膜の光浸透深さに関わりなく反射検出光B2aの強度変化の減衰波形が所定の範囲で同一となることを利用し、金属膜12の光浸透深さが不明であっても、薄膜試料11の熱物性を精度よく解析・評価することが可能となる。これは、異なる膜厚の金属膜(本実施形態では第1の金属膜12a及び第2の金属膜12b)表面で反射された検出光(反射検出光)B2の時間的な強度変化を比較することによって薄膜試料11の影響が反射検出光B2aの強度変化に現れる時刻(第1特定時刻)t1を求め、この第1特定時刻t1に着目した所定の規格化を行うことにより、薄膜試料11の影響が現れている反射検出光B2aの強度変化のみの比較(図6参照)が可能となるからである。

【0059】

この所定の規格化(式(2)による規格化)が行われた第1の強度変化は、規格化部94に一時的に格納される。

【0060】

尚、金属膜12の膜厚が小さい方が検出した反射検出光B2aの時間的な強度変化に薄膜試料11の影響が大きく現れるため、本実施形態では、第1の強度変化に対して所定の規格化を行っているが、これに限定されない。即ち、膜厚の大きい第2の金属膜12bからの反射検出光B2aの強度変化(第2の強度変化)に対して所定の規格化を行ってもよく、また両方の強度変化に対してそれぞれ所定の規格化を行ってもよい。このような反射検出光B2aの強度変化に対して所定の規格化を行っても、規格化後の減衰波形において第1特定時刻t1以降の波形は、金属膜12内に加熱光B1からの熱が十分に拡散して金属膜12から薄膜試料11への熱の流入の仕方が当該金属膜12の光浸透深さに依存しない状態となっている。そのため、この範囲(第1特定時刻t1以降)の波形に基づけば光浸透深さが不明でも薄膜試料11の熱物性についての解析・評価が可能となる。

【0061】

探索部100は、所定の解析モデルに基づく演算結果が規格化部94において所定の規格化が行われた第1の強度変化と所定の範囲(第1特定時刻t1以降の範囲)で一致するような解析モデルを探索する部位である。この探索部100は、所定の熱伝導方程式を解く演算部101と、演算部101での計算結果に対して所定の補正を行う補正部102と、補正された計算結果から後述の第2特定時刻t2を特定する時刻特定部103と、第2特定時刻t2に基づいて所定の規格化を行う演算規格化部104と、規格化部94において規格化され格納されている結果(所定の規格化が行われた第1の強度変化)と演算規格化部104において規格化された結果(所定の規格化が行われた後述の第3の強度変化)とを比較する比較部105と、を備える。

【0062】

演算部101は、熱拡散率αを所定の値としたときの薄膜試料11の表面に第1及び第2の金属膜12a,12bと同じ金属であるモリブデン(所定の光浸透深さ)によって所定の膜厚(本実施形態では、50nm)の第3の金属膜が成膜された第1の解析モデルと、前記所定の値の熱拡散率αの薄膜試料11の表面に第3の金属膜と同一のモリブデン(第3の金属膜を形成するモリブデンと光浸透深さが同じもの)によって異なる膜厚(本実施形態では、100nm)の第4の金属膜が成膜された第2の解析モデルと、を用い、これら各解析モデルについての熱伝導方程式を解くための部位である。具体的に、演算部101は、各解析モデルについて、以下の式(3)に示す熱伝導方程式を温度Tについて解く。尚、加熱熱量Qとして、本実施形態では、例えば以下の式(4)を用いる。

【0063】

【数3】

ここで、Tは温度、αは熱拡散率、Qは熱量である。

【0064】

【数4】

【0065】

ここで、Aは加熱光B1の振幅、Wは加熱光B1のガウシアンビーム径、dは金属膜の光浸透深さ、r、zは円筒座標系における径方向の座標と深さ方向の座標である。

【0066】

尚、演算部101において、解析モデルの各パラメータ(例えば、金属膜を構成する金属の種類や、膜厚、基板Kの物性値等)は、当該解析装置10で測定する薄膜試料11表面に成膜された金属膜に基づいて変更可能である。この変更は、例えば、コンピュータ80に接続されたキーボード等の入力手段(図示省略)からの入力によって行われる。

【0067】

演算部101は、第1の解析モデルの熱伝導方程式(式(3))をTについて解くことにより、第3の金属膜に対して加熱光B1を照射したときの当該第3の金属膜表面の時間的な温度変化(第3の強度変化)を算出する。また、演算部101は、第2の解析モデルの熱伝導方程式(式(3))をTについて解くことにより、第4の金属膜に対して加熱光B1を照射したときの当該第4の金属膜表面の時間的な温度変化(第4の強度変化)を算出する。

【0068】

この演算部101は、比較部105において所定の結果が得られなかったときには、熱伝導方程式(式(3))における熱拡散率αの値を変更し、この変更した熱伝導方程式(式(3))をTについて解く。

【0069】

補正部102は、第3の強度変化と第4の強度変化とをそれぞれ式(1)によって規格化し、これら規格化された第3の強度変化と第4の強度変化とに対して、図3に示すような検出光B2のパルス幅に基づく補正を行う部位である。即ち、検出光測定手段60による実測では、検出光B2のパルス幅分の時間平均の反射率変化としての第1及び第2の強度変化が得られているため、補正部102は、演算部101での計算結果に、このパルス幅の影響が含まれるように以下の式(5)に基づく補正を行う。

【0070】

【数5】

【0071】

図1及び図2に戻り、時刻特定部103は、規格化部94と同様に、補正部102で補正された第3及び第4の強度変化の減衰波形を比較したときに信号強度に差が現れる時刻(第2特定時刻)t2を特定(算出)する部位である。

【0072】

演算規格化部104は、時刻特定部103で特定された第2特定時刻t2を基準に、そのときの信号強度が1となるように第3の強度変化を式(2)によって規格化(所定の規格化)する部位である。

【0073】

比較部105は、規格化部94で規格化され格納されている第1の強度変化を規格化部94から引き出し、これと演算規格化部104で規格化された第3の強度変化とを比較し、所定の判断を行う部位である。具体的に、先ず、比較部105は、所定の規格化が行われた第3の強度変化と所定の規格化が行われた第1の強度変化とが、所定の範囲、即ち、規格化後の0秒以降(第1特定時刻t1及び第2特定時刻t2以降)の範囲において減衰波形が一致するか否かを判断する。比較部105は、一致する(図6参照)と判断した場合には、そのときの第3の強度変化が得られた解析モデルを決定部96に出力し、一致しないと判断した場合には、演算部101にそのときの第3の強度変化が得られた解析モデルのパラメータ(本実施形態では、熱拡散率αの値)を変更し、この変更した解析モデルについての熱伝導方程式(式(3))をTについて解くように指示する。これにより、所定の規格化が行われた第3の強度変化と所定の規格化が行われた第1の強度変化とが所定の範囲で一致するまで、演算部101による計算(演算)が繰り返し行われる。

【0074】

決定部96は、探索部100(詳しくは、比較部105)から送られてきた解析モデルにおける熱拡散率αの値を薄膜試料11の熱物性値(本実施形態では熱拡散率の値)であると決定し、この値を解析結果として出力手段82に出力する。

【0075】

出力手段82は、コンピュータ80での解析結果(詳しくは決定部96から送られてきた解析結果)を外部へ出力するものである。本実施形態の出力手段82は、CRTディスプレイや液晶ディスプレイ、PDP等の表示手段で構成されているが、これに限定されず、プリンタ等の印刷手段や、他の装置等へ出力するように構成されてもよい。また、出力手段82は、これらを組み合わせたものでもよい。

【0076】

ステージ13は、薄膜試料11が成膜された基板Kを支持すると共にコンピュータ80からの制御指令に従って、薄膜試料11の位置を2次元方向(加熱光B1及び検出光B2の照射方向に対して垂直若しくはほぼ垂直な面の方向)に移動可能ないわゆるX−Yステージである。即ち、コンピュータ80によってステージ13を制御することにより、加熱光B1及び検出光B2の照射位置に薄膜試料11の表面に成膜された金属膜12表面おける所望の測定部位112を位置合わせすることができる。

【0077】

以上のように構成される解析装置10では、図4を参照しつつ以下に説明するように、薄膜試料11の熱物性の解析・評価が行われる。

【0078】

測定対象となる薄膜試料11が2つ用意され、一方の薄膜試料11の表面に第1の金属膜12aが成膜され、他方の薄膜試料11の表面に第1の金属膜12aと異なる膜厚の第2の金属膜12bが成膜される(ステップS1)。本実施形態では、前記のように第1の金属膜12aがモリブデンにより膜厚が50nmとなるように成膜され、第2の金属膜12bがモリブデンにより膜厚が100nmとなるように成膜される。尚、第1の金属膜12aと第2の金属膜12bとを構成するモリブデンは、同一の光浸透深さを有する。

【0079】

解析装置10により、第1の金属膜12aが成膜された薄膜試料11と第2の金属膜12bが成膜された薄膜試料11とにおける反射検出光B2aの強度がそれぞれ測定される(ステップS2)。具体的には、解析装置10によって、第1の金属膜12aが成膜された薄膜試料11に対して表側から加熱光B1と検出光B2とが照射され、金属膜12a表面の測定部位112で反射した検出光(反射検出光)B2aの強度が測定され、第1の強度変化が検出される。

【0080】

詳しくは、表面に第1の金属膜12aを有する薄膜試料11が成膜された基板Kがステージ13上に設置される。加熱光B1及び検出光B2の照射位置に薄膜試料11表面(詳しくは、薄膜試料11上に成膜された第1の金属膜12a表面)における測定部位112が位置するようにコンピュータ80によりステージ13が制御される。次に、光出射手段20によって加熱光B1と検出光B2とが出射される。加熱光B1は、第1の光学系30により導光されて測定部位112に照射される一方、検出光B2は、第2の光学系40により導光されて測定部位112に照射される。

【0081】

より詳しくは、パルスレーザ21により出射された基幹パルス光B0が第1ビームスプリッタ22により加熱光B1と検出光B2とに分岐される。このとき、第1ビームスプリッタ22により分岐された加熱光B1及び検出光B2が偏光素子23,24を通ることにより、加熱光B1は第1の偏光方向に偏光され、検出光B2は第2の偏光方向に偏光される。加熱光B1は、変調手段34により強度変調されて所定の周期(周波数)F1となり、ミラー31、第2ビームスプリッタ33によって順に反射された後、集光レンズ32により集光されて測定部位112に照射される。一方、検出光B2は、加熱光B1に対して所定のパルス光到達時間差で測定部位112に到達するように光路遅延装置42によって光路長を調節されたあとに測定部位112に照射される。そして、さらに検出光B2は、光路遅延装置42によって光路長が変更され、若しくは変更されつつ、測定部位112に照射される。

【0082】

測定部位112で反射された検出光(反射検出光)B2aは、第3の光学系70によって検出光測定手段60まで導光される一方、測定部位112で反射された加熱光(反射加熱光)は第3の光学系70の途中でその進行を阻止される。即ち、反射検出光B2aが、第2ビームスプリッタ33を通過した後、第3ビームスプリッタ71により反射されて光検出器61に到達する一方、反射加熱光が、第2ビームスプリッタ33によってミラー31側に反射される。

【0083】

検出光測定手段60において、前記導光された反射検出光B2aの強度が測定され、その時間的な強度変化が検出される。具体的に、光検出器61が受光した反射検出光B2aの強度が光検出器61から強度信号として出力される。この強度信号を受け取ったロックインアンプ62において、当該強度信号から変調手段34での強度変調の周期成分が検出され、これを第1の強度変化としてコンピュータ80に送信される。

【0084】

同様にして、解析装置10によって、第2の金属膜12bが成膜された薄膜試料11に対して表側から加熱光B1と検出光B2とが照射され、金属膜12b表面の測定部位112で反射した検出光(反射検出光)B2aの強度が測定され、第2の強度変化が検出される。

【0085】

このように検出された第1の強度変化と第2の強度変化とは、解析手段90の記憶部92にそれぞれ格納される。

【0086】

解析手段90では、第1の強度変化と第2の強度変化とが記憶部92に格納されると、規格化部94が第1の強度変化と第2の強度変化とを記憶部92から引き出して比較し、この比較に基づいて第1特定時刻t1を算出する(ステップS3)。本実施形態の規格化部94では、第1の強度変化と第2の強度変化とを式(1)によって規格化し、その減衰波形を比較したときの強度信号に差が現れる時刻(第1特定時刻)t1を算出する(図5参照)。

【0087】

さらに、規格化部94は、このように求められた第1特定時刻t1を基準にして、式(1)で規格化された第1の強度変化を更に規格化(所定の規格化)し(ステップS4)、その結果を一時的に格納する。この第1特定時刻t1に着目して式(2)を用いた規格化(所定の規格化)により、第1の強度変化を減衰波形で表すと、0秒以降の波形の全体に薄膜試料11の影響が現れた状態となっている。

【0088】

規格化部94において第1の強度変化に対する所定の規格化が行われると、探索部100において、所定の解析モデルに基づく演算結果が前記所定の規格化が行われた第1の強度変化と所定の範囲で一致するような解析モデルの探索が行われる。

【0089】

具体的に、先ず、演算部101が、所定の解析モデルについての熱伝導方程式をTについて解く。この解析モデルとして、熱拡散率αを所定の値とした薄膜試料の表面に厚さの異なる金属膜がそれぞれ成膜された2つの解析モデル(前記の第1の解析モデルと第2の解析モデル)が用いられる。

【0090】

演算部101は、これら2つの解析モデル(第1の解析モデル及び第2の解析モデル)についての各熱伝導方程式(式(3))を温度Tについてそれぞれ解く(ステップS5)。このように演算部101が2つの解析モデルについての熱伝導方程式を温度Tについてそれぞれ解くことにより、当該演算部101において、第3の金属膜に対して加熱光B1を照射したときの当該第3の金属膜表面の時間的な温度変化(第3の強度変化)と、第4の金属膜に対して加熱光B1を照射したときの当該第4の金属膜表面の時間的な温度変化(第4の強度変化)とが得られる。

【0091】

演算部101において第3の強度変化と第4の強度変化とが算出されると、補正部102において、これら第3の強度変化と第4の強度変化とが式(1)によって規格化された後、式(5)により検出光B2のパルス幅に基づく補正が行われる(ステップS6)。

【0092】

時刻特定部103は、補正部102で補正された第3及び第4の強度変化の減衰波形を比較し、信号強度に差が現れる時刻(第2特定時刻)t2を特定する(ステップS7)。このように時刻特定部103で第2特定時刻が特定されると、演算規格化部104が、この第2特定時刻t2を基準に、補正部102で補正された第3の強度変化に対して式(2)による規格化を行う(ステップS8)。これにより、第3の強度変化は、ステップS4と同様に、減衰波形で表したときに、0秒以降の波形の全体に亘って薄膜試料の影響が現れた状態、即ち、0秒以降の波形が、第3の金属膜内で加熱光B1による熱が十分に拡散して当該金属膜から薄膜試料への熱の流入の仕方が第3の金属膜の光浸透深さに依存しなくなった状態となっている。

【0093】

比較部105は、演算規格化部104で第3の強度変化が規格化されると、規格化部94に格納されている所定の規格化が行われた第1の強度変化を引き出し、これと演算規格化部104において所定の規格化が行われた第3の強度変化とを比較する(ステップS9)。具体的には、比較部105は、前記の第3の強度変化の減衰波形と前記の第1の強度変化の減衰波形とが所定の規格化後の0秒以降の範囲において波形が一致するか否かを判断する(図6参照)。この範囲の波形は、金属膜12内で加熱光B1による熱が十分に拡散して金属膜12から薄膜試料11への熱の流入の仕方が金属膜12の光浸透深さに依存しなくなった状態での波形であるため、金属膜12の光浸透深さに関わりなく、薄膜試料11の熱物性値(詳しくは、熱拡散率)に基づく波形となっている。そのため、この範囲の波形が一致すれば、金属膜12の光浸透深さの値に関わりなく、第1の金属膜12aが成膜されている薄膜試料11の熱物性値と、第3の金属膜が成膜されている薄膜試料(第1解析モデルの薄膜試料)の熱物性値とが一致していることが分る。

【0094】

比較部105が前記の判断において一致しないと判断した場合には、探索部100は、ステップS5に戻って第1及び第2の解析モデルの熱拡散率αの値を変更し、比較部105が、前記の第3の強度変化の減衰波形と前記の第1の強度変化の減衰波形とが所定の範囲で一致すると判断するまでステップS5からステップS9までを繰り返す。

【0095】

比較部105が一致すると判断すると、そのときの第3の強度変化が得られた解析モデル(第1の解析モデル)の情報を決定部96に出力し、これを受け取った決定部96がこの解析モデルにおける熱拡散率αの値を測定対象である薄膜試料11の熱物性値(熱拡散率αの値)であると決定する(ステップS10)。

【0096】

この決定に基づき、出力手段82が薄膜試料11についての熱物性の解析・評価結果を表示する。具体的には、出力手段82が薄膜試料11の熱物性値(熱拡散率αの値)を表示する(ステップS11)。

【0097】

以上のように本実施形態の解析装置10では、検出した反射検出光B2aの強度変化に対して所定の規格化(式(2))を行うことで同一の熱物性値を有する薄膜試料で且つその表面に成膜された金属膜12の膜厚が同一であれば金属膜12の光浸透深さに関わりなく反射検出光B2aの時間的な強度変化の減衰波形が所定の範囲で同一となることを利用することによって、金属膜12の光浸透深さが不明であっても、薄膜試料11の熱物性を精度よく解析・評価することができる。具体的には、異なる膜厚の金属膜12a,12bの表面で反射された反射検出光B2aの時間的な強度変化(第1の強度変化と第2の強度変化と)を比較することによって薄膜試料11の影響が反射検出光B2aの時間的な強度変化に現れる時刻(第1特定時刻)t1を求め、薄膜試料11の影響が現れた反射検出光B2aの時間的な強度変化のみの比較を可能とすべく、この時刻t1に着目した所定の規格化(式(2))を行う。そして、この規格化した結果と所定の範囲で一致する解析モデルを演算によって求め、この一致した解析モデルの熱物性値(本実施形態では熱拡散率α)を薄膜試料11の物性値と擬制することで、金属膜12の光浸透深さに関わりなく薄膜試料11の熱物性値を精度よく得られる。

【0098】

尚、本発明の熱物性解析方法、この方法を用いた熱物性解析装置、及び熱物性解析プログラムは、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0099】

例えば、本実施形態の熱物性解析装置10では、金属膜の膜厚が異なる2つの解析モデルを用い、実測での結果(反射検出光の強度変化)に所定の規格化を行ったものと、2つの解析モデルに基づく演算結果に所定の規格化を行ったものとが所定範囲で一致するような解析モデルを探索しているが、これに限定されない。即ち、実測での結果に所定の規格化を行ったもの(第1の強度変化)と所定の範囲で一致する解析モデルを演算によって求めることが可能であれば、1つの解析モデルや3つ以上の解析モデルを用いた演算を行うようにしてもよい。

【0100】

また、本実施形態では、第1及び第2の強度変化が直接、解析装置10によって検出されているが、これに限定されず、他の測定装置等によって検出された第1及び第2の強度変化のデータを解析装置10(詳しくは、コンピュータ80の解析手段90)が受け取るように構成されてもよい。

【実施例1】

【0101】

ガラス基板上に膜厚300nmのCu膜を成膜してこれを薄膜試料とし、その表面にMo(モリブデン)膜を成膜したサンプルを複数用意し、各サンプルのMo膜に上記実施形態と同様の加熱光B1及び検出光B2を照射して、反射された検出光(反射検出光)B2aの強度の時間的な変化をそれぞれ測定した。

【0102】

具体的に各サンプルとして、Mo膜の膜厚が50nmで光浸透深さがd=14nmのものと、Mo膜の膜厚が50nmで光浸透深さがd=5nmのものと、Mo膜の膜厚が100nmで光浸透深さがd=14nmのものと、Mo膜の膜厚が100nmで光浸透深さがd=5nmのものとを用意し、上記の測定を行った。

【0103】

測定によって検出された各サンプルからの反射検出光B2aの時間的な強度変化のデータを規格化したものを図5に示す。このグラフから分るように、光浸透深さが同じ組同士の減衰波形は、加熱直後では一致しているが、ある時刻(t1、t’1秒(上記実施形態における第1特定時刻))から傾きが異なる。この傾きの違いは、Mo膜の膜厚に起因するものであり、一方のサンプル(膜厚が100nmのもの)では加熱光B1による熱がMo膜内だけで拡散しているのに対し、他方のサンプル(膜厚50nmのもの)では加熱光B1による熱がMo膜内で十分に拡散してCu膜に到達しこのCu膜の影響が波形上に現れているためと考えられる。

【0104】

この図5のグラフにおける膜厚が50nmで光浸透深さがd=14nmのデータに対し、t1が0秒、t1での信号強度が1となるような規格化(上記実施形態における所定の規格化)を行った。また、図5のグラフにおける膜厚が50nmで光浸透深さがd=5nmのデータに対し、t’1が0秒、t’1での信号強度が1となるような規格化(上記実施形態における所定の規格化)を行った。これら規格化を行った結果を図6に示す。

【0105】

この図6から分るように、0秒以降の範囲(上記実施形態における所定の範囲)で減衰波形(減衰曲線)が一致している。このことから薄膜試料(この実施例のCu膜)が同一で、その表面に成膜された金属膜(この実施例でのMo膜)が同種の金属で且つ膜厚が同一であれば、光浸透深さが異なっていても、即ち、金属膜の光浸透深さに関わりなく所定の規格化を行った反射検出光の強度変化の減衰波形は、0秒以降で一致することが確認できた。

【0106】

また、所定の規格化を図5のグラフにおける膜厚が100nmの両データに対して行った結果を図7に示す。この結果においても、0秒以降の範囲で減衰波形が一致している。これにより、2つの異なる膜厚の金属膜からそれぞれ得られた反射検出光の強度変化のうち、膜厚の厚い方の金属膜から得られた反射検出光の強度変化に対して所定の規格化を行っても、金属膜の光浸透深さに関わりなく薄膜試料の熱物性値を求めることが可能であることが分る。

【符号の説明】

【0107】

10 熱物性解析装置

11 薄膜試料(被測定物)

12 金属膜

12a 第1の金属膜

12b 第2の金属膜

90 解析手段

92 記憶部

94 規格化部

96 決定部

100 探索部

112 測定部位

B1 加熱光

B2 検出光

B2a 反射検出光

K 基板

t1 第1特定時刻(特定の時刻)

α 熱拡散率

【特許請求の範囲】

【請求項1】

被測定物の測定部位に光を照射し、その反射光に基づいて前記被測定物の熱物性についての解析を行う熱物性解析方法であって、

前記被測定物の表面に所定の膜厚の第1の金属膜を成膜する第1成膜工程と、

前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚の第2の金属膜を成膜する第2成膜工程と、

前記第1の金属膜に表面側から加熱光と検出光とをそれぞれ照射し、この第1の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第1の反射光強度変化を検出する第1の検出工程と、

前記第2の金属膜に表面側から前記加熱光と前記検出光とをそれぞれ照射し、この第2の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第2の反射光強度変化を検出する第2の検出工程と、

前記第1の反射光強度変化と前記第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行う規格化工程と、

所定の解析モデルに基づく演算結果が前記規格化工程において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索する探索工程と、

前記探索工程において探索された解析モデルに基づいて前記被測定物の熱物性値を決定する決定工程と、を備えることを特徴とする熱物性解析方法。

【請求項2】

前記規格化工程における所定の規格化は、前記特定の時刻を基準にし、そのときの反射光強度が1となるような規格化であることを特徴とする請求項1に記載の熱物性解析方法。

【請求項3】

前記規格化工程では、前記第1の金属膜及び前記第2の金属膜のうちの膜厚の小さい方の金属膜表面で反射された検出光の反射光強度変化に対して前記所定の規格化が行われることを特徴とする請求項1又は2に記載の熱物性解析方法。

【請求項4】

前記探索工程では、熱拡散率を所定の値としたときの被測定物の表面に前記第1及び第2の金属膜と同種で且つ所定の光浸透深さの金属によって所定の膜厚の第3の金属膜が成膜された第1の解析モデルと、前記所定の値の熱拡散率の被測定物の表面に前記第3の金属膜と同一の金属によって異なる膜厚の第4の金属膜が成膜された第2の解析モデルと、を用い、これら各解析モデルの熱伝導方程式によって導出された結果に前記規格化工程における所定の規格化と同様の規格化を行った演算結果が、前記規格化工程において規格化された結果と前記所定の範囲で一致するような前記熱拡散率の値が算出されることを特徴とする請求項1乃至3のいずれか1項に記載の熱物性解析方法。

【請求項5】

前記検出光は、所定のパルス幅のパルス光線であり、

前記探索工程では、前記熱伝導方程式によって前記加熱光が照射されたときの前記第3の金属膜表面の時間的な温度変化と前記第4の金属膜表面の時間的な温度変化とがそれぞれ算出され、これら第3の金属膜表面の時間的な温度変化及び第4の金属膜表面の時間的な温度変化に対して前記検出光のパルス幅に基づく補正がそれぞれ行われ、これら補正後の第3の金属膜表面の時間的な温度変化と第4の金属膜表面の時間的な温度変化とに基づいて前記規格化工程における所定の規格化と同様の規格化が行われることを特徴とする請求項4に記載の熱物性解析方法。

【請求項6】

被測定物の測定部位に光を照射し、その反射光に基づいて前記被測定物の熱物性についての解析を行う熱物性解析装置であって、

前記測定部位を加熱するための加熱光を照射する加熱光照射手段と、

前記測定部位に温度変化を検出するための検出光を照射する検出光照射手段と、

前記測定部位からの前記検出光の反射光の強度を測定する反射光測定手段と、

前記反射光測定手段で測定された前記反射光の強度変化に基づいて前記被測定物の熱物性を導出する解析手段と、

前記解析手段での解析結果を出力する出力手段と、を備え、

前記解析手段は、前記被測定物の表面に所定の膜厚で成膜された第1の金属膜に表面側から前記加熱光照射手段と前記検出光照射手段とにより前記加熱光と前記検出光とがそれぞれ照射されたときに、この第1の金属膜表面で反射された前記検出光を前記反射光測定手段で測定することによって検出された反射光強度の時間的な変化である第1の反射光強度変化と、前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚で成膜された第2の金属膜に表面側から前記加熱光照射手段と前記検出光照射手段とにより前記加熱光と前記検出光とがそれぞれ照射されたときに、この第2の金属膜表面で反射された前記検出光を前記反射光測定手段で測定することにより検出された反射光強度の時間的な変化である第2の反射光強度変化と、をそれぞれ格納する記憶部と、

前記記憶部に格納された前記第1の反射光強度変化と前記第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行う規格化部と、

所定の解析モデルに基づく演算結果が前記規格化部において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索する探索部と、

前記探索部において探索された前記解析モデルに基づいて前記被測定物の熱物性値を決定し、この熱物性値を解析結果として前記出力手段に出力する決定部と、を有することを特徴とする熱物性解析装置。

【請求項7】

被測定物の熱物性についての解析を行うためのプログラムであって、

前記被測定物の表面に所定の膜厚で成膜された第1の金属膜に表面側から加熱光と検出光とがそれぞれ照射され、この第1の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第1の反射光強度変化の情報と、前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚で成膜された第2の金属膜に表面側から前記加熱光と前記検出光とがそれぞれ照射され、この第2の金属膜表面で反射された前記検出光の時間的な反射光強度の変化である第2の反射光強度変化の情報とをコンピュータが受け取ることで、

このコンピュータに、

これら第1の反射光強度変化と第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行わせる規格化手順と、

所定の解析モデルに基づく演算結果が前記規格化手順において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索させる探索手順と、

前記探索手順において探索された前記所定の範囲で一致する解析モデルに基づいて前記被測定物の熱物性値を決定させる決定手順と、を実行させるための熱物性解析プログラム。

【請求項1】

被測定物の測定部位に光を照射し、その反射光に基づいて前記被測定物の熱物性についての解析を行う熱物性解析方法であって、

前記被測定物の表面に所定の膜厚の第1の金属膜を成膜する第1成膜工程と、

前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚の第2の金属膜を成膜する第2成膜工程と、

前記第1の金属膜に表面側から加熱光と検出光とをそれぞれ照射し、この第1の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第1の反射光強度変化を検出する第1の検出工程と、

前記第2の金属膜に表面側から前記加熱光と前記検出光とをそれぞれ照射し、この第2の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第2の反射光強度変化を検出する第2の検出工程と、

前記第1の反射光強度変化と前記第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行う規格化工程と、

所定の解析モデルに基づく演算結果が前記規格化工程において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索する探索工程と、

前記探索工程において探索された解析モデルに基づいて前記被測定物の熱物性値を決定する決定工程と、を備えることを特徴とする熱物性解析方法。

【請求項2】

前記規格化工程における所定の規格化は、前記特定の時刻を基準にし、そのときの反射光強度が1となるような規格化であることを特徴とする請求項1に記載の熱物性解析方法。

【請求項3】

前記規格化工程では、前記第1の金属膜及び前記第2の金属膜のうちの膜厚の小さい方の金属膜表面で反射された検出光の反射光強度変化に対して前記所定の規格化が行われることを特徴とする請求項1又は2に記載の熱物性解析方法。

【請求項4】

前記探索工程では、熱拡散率を所定の値としたときの被測定物の表面に前記第1及び第2の金属膜と同種で且つ所定の光浸透深さの金属によって所定の膜厚の第3の金属膜が成膜された第1の解析モデルと、前記所定の値の熱拡散率の被測定物の表面に前記第3の金属膜と同一の金属によって異なる膜厚の第4の金属膜が成膜された第2の解析モデルと、を用い、これら各解析モデルの熱伝導方程式によって導出された結果に前記規格化工程における所定の規格化と同様の規格化を行った演算結果が、前記規格化工程において規格化された結果と前記所定の範囲で一致するような前記熱拡散率の値が算出されることを特徴とする請求項1乃至3のいずれか1項に記載の熱物性解析方法。

【請求項5】

前記検出光は、所定のパルス幅のパルス光線であり、

前記探索工程では、前記熱伝導方程式によって前記加熱光が照射されたときの前記第3の金属膜表面の時間的な温度変化と前記第4の金属膜表面の時間的な温度変化とがそれぞれ算出され、これら第3の金属膜表面の時間的な温度変化及び第4の金属膜表面の時間的な温度変化に対して前記検出光のパルス幅に基づく補正がそれぞれ行われ、これら補正後の第3の金属膜表面の時間的な温度変化と第4の金属膜表面の時間的な温度変化とに基づいて前記規格化工程における所定の規格化と同様の規格化が行われることを特徴とする請求項4に記載の熱物性解析方法。

【請求項6】

被測定物の測定部位に光を照射し、その反射光に基づいて前記被測定物の熱物性についての解析を行う熱物性解析装置であって、

前記測定部位を加熱するための加熱光を照射する加熱光照射手段と、

前記測定部位に温度変化を検出するための検出光を照射する検出光照射手段と、

前記測定部位からの前記検出光の反射光の強度を測定する反射光測定手段と、

前記反射光測定手段で測定された前記反射光の強度変化に基づいて前記被測定物の熱物性を導出する解析手段と、

前記解析手段での解析結果を出力する出力手段と、を備え、

前記解析手段は、前記被測定物の表面に所定の膜厚で成膜された第1の金属膜に表面側から前記加熱光照射手段と前記検出光照射手段とにより前記加熱光と前記検出光とがそれぞれ照射されたときに、この第1の金属膜表面で反射された前記検出光を前記反射光測定手段で測定することによって検出された反射光強度の時間的な変化である第1の反射光強度変化と、前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚で成膜された第2の金属膜に表面側から前記加熱光照射手段と前記検出光照射手段とにより前記加熱光と前記検出光とがそれぞれ照射されたときに、この第2の金属膜表面で反射された前記検出光を前記反射光測定手段で測定することにより検出された反射光強度の時間的な変化である第2の反射光強度変化と、をそれぞれ格納する記憶部と、

前記記憶部に格納された前記第1の反射光強度変化と前記第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行う規格化部と、

所定の解析モデルに基づく演算結果が前記規格化部において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索する探索部と、

前記探索部において探索された前記解析モデルに基づいて前記被測定物の熱物性値を決定し、この熱物性値を解析結果として前記出力手段に出力する決定部と、を有することを特徴とする熱物性解析装置。

【請求項7】

被測定物の熱物性についての解析を行うためのプログラムであって、

前記被測定物の表面に所定の膜厚で成膜された第1の金属膜に表面側から加熱光と検出光とがそれぞれ照射され、この第1の金属膜表面で反射された前記検出光の反射光強度の時間的な変化である第1の反射光強度変化の情報と、前記被測定物の表面に前記第1の金属膜と同一の金属で且つ異なる膜厚で成膜された第2の金属膜に表面側から前記加熱光と前記検出光とがそれぞれ照射され、この第2の金属膜表面で反射された前記検出光の時間的な反射光強度の変化である第2の反射光強度変化の情報とをコンピュータが受け取ることで、

このコンピュータに、

これら第1の反射光強度変化と第2の反射光強度変化との比較から求められる特定の時刻に基づいて当該第1の反射光強度変化又は/及び当該第2の反射光強度変化に対して所定の規格化を行わせる規格化手順と、

所定の解析モデルに基づく演算結果が前記規格化手順において規格化された反射光強度変化と所定の範囲で一致するような前記解析モデルを探索させる探索手順と、

前記探索手順において探索された前記所定の範囲で一致する解析モデルに基づいて前記被測定物の熱物性値を決定させる決定手順と、を実行させるための熱物性解析プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−47475(P2012−47475A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−187163(P2010−187163)

【出願日】平成22年8月24日(2010.8.24)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000130259)株式会社コベルコ科研 (174)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月24日(2010.8.24)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000130259)株式会社コベルコ科研 (174)

【Fターム(参考)】

[ Back to top ]