熱硬化型バリア性ポリウレタン樹脂組成物及びそれを用いた硬化物、光学部材、光半導体装置

【課題】 バリア性と光学特性に優れる熱硬化型バリア性ポリウレタン樹脂組成物及びそれを用いた硬化物、光学部材、光半導体装置を提供する。

【解決手段】 ポリオール成分を含むA液とポリイソシアネート成分を含むB液とからなる熱硬化型バリア性ポリウレタン樹脂であって、前記A液は3官能以上のポリオールを含み、水酸基価が550mgKOH/g以上であり、前記B液は脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下、である熱硬化型バリア性ポリウレタン樹脂組成物。

【解決手段】 ポリオール成分を含むA液とポリイソシアネート成分を含むB液とからなる熱硬化型バリア性ポリウレタン樹脂であって、前記A液は3官能以上のポリオールを含み、水酸基価が550mgKOH/g以上であり、前記B液は脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下、である熱硬化型バリア性ポリウレタン樹脂組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリオール成分(A液)とポリイソシアネート成分(B液)とからなる熱硬化型バリア性ポリウレタン樹脂組成物及びそれを用いた硬化物、光学部材、光半導体装置に関する。

【背景技術】

【0002】

銀や銀合金等の光学反射材は高い反射率を示すことから、各種の光学部材、光半導体装置、照明部材で多用されている。しかし、銀は大気雰囲気中の水分や酸素によって酸化したり、硫黄によって硫化して反射率の低下が生ずる問題がある。このため、銀や銀合金等を大気雰囲気から遮蔽するためにバリア膜で表面を被覆することが行われている。バリア膜としては銀合金等の無機膜、ポリマー等の有機膜があるが、必ずしもバリア性と光学特性や他の特性の両立が図られているとは言えない。

一般に、光半導体装置では、発光素子を固定、導通を得るためにリードフレームや配線基板が用いられており、発光効率を高めるためにリードフレームや配線基板表面の一部に銀メッキが施されている。これらリードフレームや配線基板は光を取り出すために必要な透明樹脂で封止されており、近年、耐熱・耐光性に優れることからシリコーン樹脂が封止部材として多用されている。しかし、ジメチルシロキサンポリマーを主成分とするシリコーン樹脂では水分、酸素、硫黄等に対するバリア性が低く、銀の変色劣化が問題となっている。このためフェニルシロキサン骨格を含有するバリア性に優れるシリコーン樹脂も開発されているが、靭性に劣る等の欠点もあり、必ずしも満足する特性は得られていない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−27966号公報

【特許文献2】特開2010−226093号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は上記事情を鑑みてなされたものであり、バリア性と光学特性に優れる熱硬化型バリア性ポリウレタン樹脂組成物及びそれを用いた硬化物、光学部材、光半導体装置を提供することを目的とする。なお、ここで言う“バリア性”とは水分、酸素、硫黄等の気体に対する遮蔽性を意味する。

【課題を解決するための手段】

【0005】

本発明は、ポリオール成分を含むA液とポリイソシアネート成分を含むB液とからなる熱硬化型バリア性ポリウレタン樹脂であって、前記A液は3官能以上のポリオールを含み、水酸基価が550mgKOH/g以上であり、前記B液は脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下、であることを特徴とする熱硬化型バリア性ポリウレタン樹脂組成物である。

樹脂に対する気体の透過性は、樹脂の溶解度係数と拡散係数の積で表され、バリア性は透過性が小さいほど優れる。上記の樹脂組成物では、ポリオール成分の水酸基価が高いことから極性が高く、溶解度係数が小さい特徴があると推察される。また、架橋密度が高く拡散係数も小さいため透過性が小さいと推察され、バリア性に優れると考えられる。

したがって、ポリオールの水酸基価が550mgKOH/g未満であると架橋点間距離が大きくなり、透過性が大きくなりバリア性も低下する。一方、イソシアネート含有率は、高いほど架橋密度が高い硬化物が得られるが、30.0質量%を超えて大きいとポリオール成分との相溶性に劣るため、30.0質量%以下であることが好ましい。

【0006】

また、本発明は、樹脂硬化膜の40℃における透湿度が、厚み50μmにおいて100g/m2・day以下であり、かつ樹脂硬化物のガラス転移温度が100℃以上であることを特徴とする熱硬化型バリア性ポリウレタン樹脂である。

また、本発明は、前記A液(ポリオール成分)が、トリメチロールプロパンにプロピレンオキサイド又はエチレンオキサイドを付加した化合物を含有することが好ましい。上記の化合物を適用することによって、高水酸基価であり、かつ、イソシアネート成分と相溶性を得ることが可能となる。

また、本発明は、前記B液(イソシアネート成分)が、脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下であるポリイソシアネートにおいて、前記脂環式イソシアネートがイソホロンジイソシアネートを含有することが好ましい。上記の化合物を適用することによって、高架橋密度の硬化物を得ることが可能となる。

また、本発明は、前記B液(イソシアネート成分)が、かさ密度0.12g/ml以下のステアリン酸亜鉛を含有することが好ましい。上記の化合物を適用することによって、硬化性及び硬化物の透明性に優れる硬化物を得ることが可能となる。

また、本発明は、前記熱硬化型バリア性ポリウレタン樹脂組成物が、無機充填材を含有しても良い。無機充填材を樹脂組成物に分散することによって、硬化物中の気体の拡散係数を低減できることからバリア性を更に向上することが可能となる。

【0007】

また、本発明は、前記の熱硬化型バリア性ポリウレタン樹脂組成物を硬化させた硬化物である。

また、本発明は、前記の熱硬化型バリア性ポリウレタン樹脂組成物を銀や銀合金等の光学反射材に積層した、外部環境による酸化や硫化による反射率低下が抑制された光学部材である。

また、本発明は、前記の熱硬化型バリア性ポリウレタン樹脂組成物を光半導体装置の最外層の全体又は一部に積層した、光半導体装置に内包されている銀や銀等の光学反射材の外部環境による酸化や硫化による反射率の低下が抑制された光半導体装置である。

上記のバリア性に優れる樹脂を光半導体装置の最外層の全体又は一部に積層することによって、たとえ光半導体装置がバリア性に劣る樹脂等で内包されている場合であっても、その最外層をバリア性に優れる樹脂で内包することによって、内包されている銀や銀等の光学反射材の反射率の低下を抑制することが可能となる。

【発明の効果】

【0008】

本発明によれば、バリア性に優れる熱硬化型バリア性ポリウレタン樹脂組成物が得られ、光学部材、光半導体装置を本樹脂で積層、内包することによって銀や銀合金の反射率の低下を抑制することができる。

【図面の簡単な説明】

【0009】

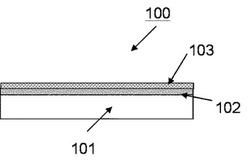

【図1】本発明の光学部材の一実施形態を模式的に示す断面図である。

【図2】本発明の光半導体装置の一実施形態を模式的に示す断面図である。

【図3】本発明の光半導体装置の一実施形態を模式的に示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

本発明の熱硬化型バリア性ウレタン樹脂組成物は、ポリオール成分を含むA液と、ポリイソシアネート成分を含むB液から成る2液型ウレタン樹脂組成物である。

【0011】

(ポリオール成分)

本発明の熱硬化型バリア性ポリウレタン樹脂組成物で用いるポリオール成分(A液)は、3官能以上のポリオールを含み、すなわち、3つ以上のアルコール性水酸基を有する化合物を含有し、その水酸基価が550mgKOH/g以上である。具体的には、短鎖長の脂肪族ポリオールが好ましく、具体的には、トリメチロールプロパンにプロピレンオキサイド又はエチレンオキサイドを1、2又は3モル付加した化合物であることが好ましい。

このような水酸基価のポリオールを選択することによって、イソシアネートとの相溶性に優れ、均一でガラス転移温度が高い硬化物が得られる。特に、上記の化合物はトリメチロールプロパンが固体であるのに対し、プロピレン、又はエチレンオキサイドを数モル付加した化合物は液状であり、取り扱いが容易である。また、プロピレンオキサイドを付加した場合、そのメチル基の立体障害によってエチレンオキサイドを付加した場合より硬化物のガラス転移温度を高めることが可能であり好ましい。

トリメチロールプロパンにプロピレンオキサイド又はエチレンオキサイドを2又は3モルの配合で付加反応を行った場合、反応生成物中には原料のトリメチロールプロパン、1モル付加品、2モル付加品、3モル付加品、4モル付加品等、複数のポリオールの混合物が得られる。本請求項に記載したポリオールはこれら混合物であっても良く、水酸基価とは上記の混合物の水酸基価を意味する。

ポリオール成分は上記の付加反応混合物でも良いが、架橋密度や粘度を調整するために、更に他のポリオールを併用することも可能である。その場合、併用するポリオールは、ポリオール成分の全量に対して20質量%以下とすることが望ましい。このように設定することで、各種ポリオールを併用した際のポリオール間の反応性差によって生ずる硬化物の不均一性を防ぐことができる。

上記の併用するポリオールには、例えば脂肪族ポリオール、脂環式ポリオール、ポリエーテルポリオール、ポリカーボネートポリオール、ポリエステルポリオール、ポリカプロラクトンポリオール、アクリル樹脂ポリオール等が挙げられる。

また、併用するポリオールには、水酸基残存プレポリマーが含まれてもよい。ポリオール成分に、水酸基残存プレポリマーを含むことにより、ポリオール成分とポリイソシアネート成分との相溶性を更に向上させることができる。水酸基残存プレポリマーは、上記ポリオールと後述するポリイソシアネートとを、該ポリオール中の水酸基が、該ポリイソシアネート中のシアネート基に対して過剰になるように反応させることにより得られる。ポリオール中の水酸基当量をX、ポリイソシアネート中のシアネート基当量をYとしたときの比をX/Yとすると、水酸基残存プレポリマーは、X/Yが3〜20となるように、ポリオールとポリイソシアネートを混合、反応させて得られることが好ましい。X/Yを3より大きい値とすることにより、該水酸基残存プレポリマーの分子量の増大を抑制し、取り扱いやすい粘度に保つことが可能となる。X/Yを20より小さい値とすることにより、プレポリマーの効果を有効に得ることができる傾向にある。また、水酸基残存プレポリマーの合成は、触媒を添加することによって短縮することもできるが、ポリマーの着色を避けるために無触媒下で室温(25℃)又は加熱反応させることが好ましい。

【0012】

(ポリイソシアネート成分)

本発明の熱硬化型バリア性ポリウレタン樹脂組成物で用いるポリイソシアネート成分(B液)は、2つ以上のイソシアネート基を有する化合物を含有する。具体的には、脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下であるポリイソシアネートであり、前記脂環式イソシアネートがイソホロンジイソシアネートであることが好ましい。

上記のように脂環式イソシアネートに加えてイソシアネート基が残存したポリイソシアネートのプレポリマーを加えることによって、ポリオールとの極性差を縮められるため、相溶性に優れ、均一でガラス転移温度が高い硬化物が得られる。特に、上記化合物として、一級炭素に結合したイソシアネート基と二級炭素に結合したイソシアネート基を有するイソホロンジイソシアネートを用いた場合、剛直性と柔軟性のバランスにも優れ、ガラス転移温度の高い硬化物を得ることが可能であり好ましい。

イソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーはポリイソシアネートの単量体とポリオールの単量体とを、該ポリイソシアネート中のシアネート基が、該ポリオール中の水酸基に対して過剰になるように反応させることにより得られる。具体的には、ポリオールの水酸基当量をX、ポリイソシアネートのシアネート基当量をYとしたとき、X/Yを0.05〜0.3となる比で反応させて得ることが好ましい。X/Yを0.3より小さい値とすることにより、該イソシアネート基残存プレポリマーの分子量の増大を抑制し、取り扱いやすい粘度に保つことが可能となる。また、X/Yを0.05より大きい値とすることにより、プレポリマーの効果を有効に得ることができる傾向にある。また、シアネート基残存プレポリマーの合成は、触媒を添加することによって短縮することもできるが、ポリマーの着色を避けるために無触媒下で室温又は加熱反応させることが好ましい。

プレポリマーの合成に用いるポリオールには制約はないが、ポリオール成分との相溶性を鑑みると、ポリオール成分と同一のポリオールを用いることが望ましい。

【0013】

イソシアネートの単量体とポリオールの単量体を反応させた場合、反応生成物中には原料のイソシアネート単量体、及び複数の反応生成物の混合物が得られる。具体的には、2官能のジイソシアネートとトリメチロールプロパンのような3官能のポリオールをイソシアネート過剰で反応させた場合、ポリオール1モルに対してイソシアネートが1モル、2モル、3モル反応した化合物及びイソシアネート単量体、等の混合物が得られる。本請求項に記載したイソシアネートのプレポリマーはこれら混合物であっても良い。

本請求項に記載したポリイソシアネート成分(B液)は、脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーの混合物であり、イソシアネート含有率とは上記混合物のイソシアネート含有率を意味する。

【0014】

これらポリイソシアネート成分は上記イソシアネート混合物を用いることが望ましいが、架橋密度や粘度を調整するために、更に他のイソシアネートと併用することも可能である。その場合、併用するイソシアネートはイソシアネート成分の全量に対して20質量%以下とすることが望ましい。このように設定することで、各種イソシアネートを併用した際のイソシアネート間の反応性差によって生ずる硬化物の不均一性を防ぐことができる。

上記の併用するイソシアネートには、一分子中にイソシアネート基を2つ又は3つ有するものが好ましく。具体例としては、4,4´−メチレンビス−(シクロヘキシルイソシアネート)、1,3−ビス−(イソシアナトメチル)シクロヘキサン、又はノルボルネンジイソシアネート(2,5−(2,6)−ビス−イソシアネトメチル[2,2,1]ヘプタン)等が挙げられる。また、ポリイソシアネートを原料としたイソシアヌレート型、ビゥレット型、又はアダクト型のポリイソシアネートを用いても良い。これらのようなポリイソシアネートを用いることで、得られる硬化体のガラス転移温度を向上させることができる。

【0015】

また、熱硬化型バリア性ウレタン樹脂組成物には、熱や光による劣化抑制のために、前記ポリオール成分A液、又は、イソシアネート成分B液に各種酸化防止剤や光安定剤を含有させることが好ましい。酸化防止剤としては、ヒンダード型フェノール系、硫黄系、リン系等の酸化防止剤が挙げられる。これらの中でも特にヒンダード型フェノール系、硫黄系酸化防止剤を、単独又は組み合わせて使用することが好ましい。

【0016】

酸化防止剤の含有量は、ポリオール成分(A液)及びポリイソシアネート成分(B液)の全量に対し、0.05〜5質量%であることが好ましく、0.05〜0.3質量%であることがより好ましい。酸化防止剤の含有量が0.05質量%以上であるとき、酸化防止剤としての効果が有効に得られやすい傾向にあり、5質量%以下であるとき、溶解性や硬化時の硬化体表面への析出等の問題が生じにくくなる傾向にある。

【0017】

また、上記熱硬化型バリア性ウレタン樹脂組成物の硬化性を高めるために、硬化触媒を含有させても良い。硬化触媒としては、亜鉛、ジルコニウム、若しくはアルミニウム等の有機金属系、ジブチルスズラウレート等のスズ系、DBU(1,8−ジアザビシクロ[5,4,0]ウンデカン−7−エン)のフェノール塩、オクチル酸塩、アミン、イミダゾール等の触媒を使用することができる。これらの中でも、ステアリン酸亜鉛が耐熱着色性及びウレタン樹脂組成物の室温での粘度安定性に優れるため好ましい。更に、硬化物の透明性の観点で、ステアリン酸亜鉛には、かさ密度が、0.12g/ml以下のステアリン酸亜鉛を用いることが好ましい。

【0018】

硬化触媒の含有量は、熱硬化型バリア性ウレタン樹脂組成物全量に対して、0.001〜1質量%であることが好ましく、0.002〜0.1質量%であることがより好ましい。硬化触媒の含有量が0.001質量%以上であるとき、硬化促進の効果が得られる傾向にあり、1質量%以下であるとき、硬化体の白濁を抑制できる。

【0019】

また、上記熱硬化型バリア性ウレタン樹脂硬化物の熱膨張係数を低減するために、前記熱硬化型バリア性ウレタン樹脂組成物に無機充填材を含有させてもよい。熱硬化型バリア性ウレタン樹脂組成物に無機充填材を含むことにより、硬化体の熱膨張係数を低減でき耐熱試験や温度サイクル試験において被着体との剥離や樹脂のクラックの低減が期待できる。また、無機充填材を樹脂組成物に分散することによって、硬化物中の気体の拡散係数を低減できることからバリア性を更に向上することが可能となる。無機充填材としては、硬化体の光透過性を維持するためにシリカであることが好ましく、熱硬化型バリア性ウレタン樹脂組成物中に高密充填する場合には粒子径の異なるシリカ粉末を混合して用いることが好ましい。

【0020】

また、上記熱硬化型バリア性ウレタン樹脂組成物と被着体との接着性を高めるために、各種カップリング剤を含有させてもよい。カップリング剤としては、エポキシ基、ウレイド基等を有するシランカップリング剤等が挙げられる。熱硬化型バリア性ウレタン樹脂組成物中のカップリング剤の含有量は、ポリオール成分及びポリイソシアネート成分の全量に対して、0.1〜2質量%であることが好ましい。

【0021】

また、上記熱硬化型バリア性ウレタン樹脂組成物と銀メッキやパラジウムメッキ等との接着性を高めるため、前記熱硬化型バリア性ウレタン樹脂組成物にチオール系の接着性付与剤を含有させてもよい。チオール基を有する化合物としては、チオール基含有シランカップリング剤や、2つ以上のチオール基を有する化合物(以下、ポリチオールという。)が望ましく、例えばチオール基が一級炭素に結合している化合物、チオール基が二級炭素に結合している化合物、1つ以上のチオール基が一級炭素に結合し、1つ以上のチオール基が二級炭素に結合している化合物が挙げられる。

【0022】

また、上記ウレタン樹脂組成物の成型時の金型からの離型性を高めるために、各種離型剤を含有させても良い。離型剤としては、脂肪酸系離型剤やシリコーン系離型剤を単独、または併用して用いても良い。脂肪酸系離型剤として、下記一般式(1)で表される飽和脂肪酸、シリコーン系離型剤として下記一般式(2)で表される、シリコーン−カプロラクトンブロック共重合体が挙げられる。

【0023】

【化1】

(一般式(1)中、R1は炭素数7〜28の直鎖状又は分岐状の飽和炭化水素基を示す。)

【0024】

【化2】

(一般式(2)中、m及びnは、m/nの比が0.5〜1.0を満たす正の整数である。R2,R3は、それぞれ独立に、2価の炭化水素基、又はポリエーテル鎖を示す。)

上記一般式(1)で表される飽和脂肪酸としては、カプリル酸、ペラルゴン酸、ラウリン酸、ミスチリン酸、ペンタデシル酸、パルミチン酸、マルガリン酸、ステアリン酸、イソステアリン酸、アラキジン酸、ベヘン酸、リグノセリン酸、セロチン酸、モンタン酸等が挙げられる。また、一般式(1)においてR1の炭素数は、通常7〜28であり、10〜22であることが好ましく、14〜18であることがより好ましい。中でも、炭素数が17のイソステアリン酸は液体で、ウレタン樹脂組成物の粘度が増加しない点で好ましい。

【0025】

上記一般式(2)で表されるシリコーン−カプロラクトンブロック共重合体において、式中のm/nの比は0.5〜1.0を満たす。m/nの比が0.5より大きいとき、他の材料との相溶性が高く、硬化体に白濁が生じる等の不具合を抑制できる。また、m/nの比が1.0より小さいとき、成型金型との優れた離型性を得ることができる。上記シリコーン−カプロラクトンブロック共重合体は、溶解性に優れる点で重量平均分子量が16,000以下である。

熱硬化型バリア性ウレタン樹脂組成物に、上記一般式(1)及び(2)で表される化合物を含むことにより、熱硬化型バリア性ウレタン樹脂組成物を成型して硬化体を得る際に、銀メッキとの密着性を損なわずに、成型金型との離型性を向上させることができる。

【0026】

上記離型剤の含有量は、ポリオール成分(A液)及びポリイソシアネート成分(B液)の全量に対し、0.01〜5.0質量%であることが好ましい。離型剤の含有量が0.01質量%より大きいとき、成型金型との離型性に優れる傾向があり、5.0質量%より小さいとき、硬化体のガラス転移温度等の耐熱性が低下することを抑制する傾向にある。

【0027】

上記のポリオール成分、ポリイソシアネート成分及び硬化促進剤以外の各成分は、A液又はB液のどちらに含まれてもよく、両者に含まれていてもよい。

【0028】

上記熱硬化型バリア性樹脂組成物の硬化物は、ポリオール成分を含むA液とポリイソシアネート成分を含むB液とを混合し、これを加熱して反応させることにより製造することができる。ポリオール成分とポリイソシアネート成分との混合比は、ポリオール成分中の水酸基等量(当量)/イソシアネート成分中のイソシアネート基等量(当量)の比が、0.7〜1.3であることが好ましく、0.8〜1.1であることがより好ましい。混合比が0.7〜1.3の範囲にあることにより、硬化体が耐熱性、光学特性及び機械特性が向上する傾向にある。無機充填材は、A液とB液とを混合した後に、ウレタン樹脂組成物に加えられてもよい。

上記熱硬化型バリア性樹脂組成物は2液混合型熱硬化性樹脂として使用できる以外に、予め両者を併せた1液型熱硬化性樹脂としても使用できる。

【0029】

(光学部材)

図1は、本発明の光学部材の一実施形態を模式的に示す断面図である。図1に示す光学部材100は、金属板101の上に反射率を高める目的で銀めっき102が施された反射基板であり、更に、銀めっき102の上に本発明による熱硬化型バリア性ポリウレタン樹脂からなるバリア層103が積層されている。このバリア層103の厚みは1〜数十μmであることが好ましく、その製膜方法はディップ法、キャスト法、印刷法、スピンコート法、等で製膜することができる。

【0030】

(半導体装置)

図2及び3は本発明の光半導体装置の一実施形態を模式的に示す断面図である。図2に示す光半導体装置200は、発光ダイオード素子203と、発光ダイオード素子203が封止されるように設けられた透明な封止部材202及びバリア性に優れる透明な封止部201とを備える表面実装型の発光ダイオードである。発光ダイオード素子203は、ケース部材205に形成されたキャビティ210の底部に配置されている。発光ダイオード素子203は、接着部材220を介してケース部材205に接着されており、ワイヤ208を介してリードフレーム207と接続されている。

封止部材202は、発光ダイオード素子203を覆うとともにキャビティ210の中間まで充填されている。また、バリア性に優れる透明な封止部材201はキャビティ210中の封止部材202の上部に充填されている。封止部材202は樹脂組成物をキャビティ210内に流し込み加熱によって硬化する方法により形成される。封止部材202はバリア性には劣るが耐熱や耐光性に優れるジメチルシロキサン系シリコーン樹脂を用いることが好ましい。また、バリア性に優れる透明な封止部材201は本発明によるバリア性に優れる熱硬化型バリア性ウレタン系樹脂組成物をキャビティ210内に流し込み加熱によって硬化する方法により形成される。

【0031】

図3は、光半導体装置の一実施形態を模式的に示す断面図である。図3に示す光半導体装置300は、一対のリードフレーム302(302a,302b)と、一方のリードフレーム302a上に設けられた接着部材303と、接着部材303上に備えられた光半導体素子304と、光半導体素子304と他方のリードフレーム302bとを電気的に接続するワイヤ305と、光半導体素子304を内包する封止部材306と一対のリードフレーム302の一部、接着部材303、光半導体素子304、封止部材306及びワイヤ305を封止するバリア性に優れた封止部材307とを有している。

リードフレーム302は、一方のリードフレーム302aと他方のリードフレーム302bとからなる。このリードフレーム302は、金属等の導電材料からなる部材であり、その表面は通常銀メッキによって被覆されている。また、一方のリードフレーム302aと他方のリードフレーム302bとは、互いに分離している。接着部材303は、一方のリードフレーム302aと光半導体素子304とを接着して互いに固定すると共に、それらを電気的に接続するための部材である。接着部材303は、例えば銀ペーストから形成される。

光半導体素子304には、順方向に電圧を加えた際に発光する発光ダイオード素子等が挙げられる。また、ワイヤ305は光半導体素子304と他方のリードフレーム302bとを電気的に接続できる金属細線等の導電ワイヤである。

封止部材306は、バリア性には劣るが耐熱や耐光性に優れるジメチルシロキサン系シリコーン樹脂を用い、光半導体素子304の周辺部にポッティング法によって成型し、加熱によって硬化形成される。

また、バリア性に優れる透明な封止部材307は本発明によるバリア性に優れるウレタン系樹脂組成物で形成される。封止部材307は、光半導体素子304を外気から保護すると共に、光半導体素子304から発せられた光を外部に取り出す役割を担っているため、高い光透過性を有するものである。本実施形態において、封止部材306は凸レンズ形状であるレンズ部306bによって光半導体素子304から発せられた光が集約される。

以上説明した本実施形態の光半導体装置300では、封止部材307の成型工程の一部に液状トランスファー成型又はコンプレッション成型を採用することができ、これによって成型時間を短くして生産性を高めることが可能となる。また、液状トランスファー成型又はコンプレッション成型を採用することで、図3のような光の取り出し効率が向上するようなレンズ形状を付与する効果も得られる。

光半導体装置300は、光半導体素子と、これを封止する封止部材とを備えていればよく、上述のような表面実装型に代えて砲弾型であってもよい。

【0032】

本発明の熱硬化型バリア性樹脂組成物を用いて、注型法、ポッティング法によって硬化物を製造する場合は、各成分の種類、組み合わせ、添加量にもよるが、60〜150℃で1〜10時間程度加熱硬化することが好ましく、特に80〜150℃で1〜10時間程度であることが好ましい。また、急激な硬化反応により発生する内部応力を低減するために、硬化温度を段階的に昇温することが望ましい。

本発明の熱硬化型バリア性樹脂組成物を用いて、金型成型法によって硬化物を製造する場合は、液状トランスファー成型又はコンプレッション成型を用いることが望ましい。この場合は、熱硬化型バリア性樹脂組成物のゲル化時間が成型温度にて25〜200秒であることが好ましい。ゲル化時間がこれより短いと、熱硬化型バリア性ウレタン樹脂組成物が成型金型(以下、単に「金型」という。)内の流路を十分に満たす前に硬化し、硬化体の成型物に未充填部位やボイドが発生しやすくなる傾向にある。一方、ゲル化時間が200秒より長いと、硬化不十分な成型物となる傾向がある。ゲル化時間の調整は硬化促進剤の処方量にて調整することができる。

【0033】

上記熱硬化型バリア性樹脂組成物を用いた液状トランスファー成型の方法は、樹脂組成物を成型装置のポット内に充填し、プランジャーを起動させて樹脂組成物をポット内からランナ、ゲート等の流路を経由して、所定の温度に加熱した金型のキャビティ内に圧入する。金型は、通常、分離可能な上金型及び下金型から構成されており、それらを連結することによって、キャビティが形成される。その後、樹脂組成物をキャビティ内に一定時間保持することによって、キャビティ内に充填した樹脂組成物を上記構造体上で硬化する。これにより熱硬化型バリア性樹脂組成物の硬化体が、目的とする形状に成型することができる。

【0034】

金型温度は、上記流路において熱硬化型バリア性樹脂組成物の流動性が高く、キャビティ内では樹脂組成物が短時間で硬化できるような温度に設定することが好ましい。この温度は、樹脂組成物の組成にも依存するが、例えば120〜200℃であることが好適である。また、キャビティ内に樹脂組成物を圧入する際の射圧は、キャビティ内全体に樹脂組成物を隙間なく充填できるような圧力を設定することが好ましく、具体的には2MPa以上であることが好ましい。射圧が2MPa以上であるとき、キャビティ内の未充填部位や、ボイドが発生しにくくなる傾向にある。

熱硬化型バリア性樹脂組成物の硬化物を金型から取り出しやすくするために、キャビティを形成する金型内壁面に離型剤を塗布又は噴射することもできる。さらに、硬化体におけるボイドの発生を抑制するために、キャビティ内を減圧できる公知の減圧成型装置を用いてもよい。

以上説明した液状トランスファー成型やコンプレッション成型法では、硬化時間を短く設定でき、硬化物作製の生産性が向上する。

【0035】

以上説明した、本発明の熱硬化型バリア性樹脂組成物による硬化物は極性及び架橋密度が高いため透湿度が小さくバリア性に優れており、銀や銀合金の光学反射材に積層することによって、外部環境からの酸化や硫化による反射率低下の抑制が可能である。また、光半導体装置の最外層の全体又は一部に積層することによって、光半導体装置に内包されている銀や銀等の光学反射材の外部環境による酸化や硫化による反射率低下の抑制が可能である。

【実施例】

【0036】

以下、実施例により本発明をさらに詳しく説明するが、本発明は何らこれらに制限されるものではない。配合割合は、特にことわりのない限り質量部とする。

(樹脂組成A)

ポリオール成分として、トリメチロールプロパンにプロピレンオキサイドを3モル付加し水酸基価が550(mgKOH/g)のポリオール(A3)を作製し、ポリオール成分A液を得た。一方、イソホロンジイソシアネート(Degussa社製 VESTANAT IPDI:B1)88.80質量部、トリメチロールプロパン(三菱ガス化学株式会社製)8.93質量部を窒素雰囲気下、攪拌しながら80℃で8時間反応させて、イソシアネート基残存のプレポリマ(P1)を作製した。このイソシアネート基残存プレポリマ48.3質量部にイソホロンジイソシアネート(B1)11.0質量部を加え、更にヒンダード型フェノール系酸化防止剤として、[2−{3−(3−tert−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニル}−1,1−ジメチルエチル]−2,4,8,10−テトラオキサスピロ[5,5]ウンデカン(住友化学株式会社製 スミライザーGA−80:D)0.1質量部を混合し、イソシアネート基含有率28.02質量%のイソシアネート成分を含むB液を得た。上記A液40.6質量部とB液59.4質量部を室温(25℃)にて混合撹拌し、熱硬化型バリア性ウレタン樹脂組成物Aを作製した。

【0037】

(樹脂組成B)

ポリオール成分として、トリメチロールプロパンにプロピレンオキサイドを2モル付加し水酸基価が670(mgKOH/g)のポリオール(A2)を作製し、ポリオール成分A液を得た。一方、実施例1のイソシアネート基残存プレポリマ(P1)52.3質量部にイソホロンジイソシアネート(B1)11.9質量部を加え、更にヒンダード型フェノール系酸化防止剤(スミライザーGA−80:D)0.1質量部を混合し、イソシアネート基含有率28.02質量%のイソシアネート成分を含むB液を得た。上記A液35.7質量部とB液64.3質量部を室温にて混合撹拌し、熱硬化型バリア性ウレタン樹脂組成物Bを作製した。

【0038】

(樹脂組成C)

ポリオール成分として、トリメチロールプロパンにプロピレンオキサイドを1モル付加し分子量が192、水酸価が880(mgKOH/g)のポリオール(A1)28.1質量部を作製し、さらに接着性付与剤としてγ-メルカプトプロピルトリメトキシシラン(F:信越化学工業株式会社製 KBM−803)0.5質量部を加え均一になるまで攪拌し、ポリオール成分A液を得た。一方、トリメチロールプロパン1.56質量部、及び4,4´−メチレンビス−(シクロヘキシルイソシアネート)(Degussa社製 H12MDI)22.93質量部を混合し、窒素雰囲気下80℃で10時間加熱撹拌し、シアネート基残存プレポリマー(P2)を得た。

ポリイソシアネート成分として、上記イソシアネート基残存プレポリマー(P2)11.1質量部、4,4´−メチレンビス−(シクロヘキシルイソシアネート)(B2)10.4質量部、ノルボルネンジイソシアネート(B3:三井武田ケミカル株式会社製 コスモネートNBDI)19.0質量部、イソホロンジイソシアネートの3量体であるイソシアヌレート型ポリイソシアネートの75質量%酢酸ブチル溶液(B4:Degussa社製 Vestanat T1890ME)37.2質量部、及びヒンダード型フェノール系酸化防止剤として、[2−{3−(3−tert−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニル}−1,1−ジメチルエチル]−2,4,8,10−テトラオキサスピロ[5,5]ウンデカン(D)0.1質量部を混合し、酢酸ブチルを減圧下で加熱脱溶した。

一方、離型剤としてイソステアリン酸(E2:高級アルコール工業株式会社製 イソステアリン酸EX)2.4質量部及びシリコーン−カプロラクトン共重合体(E1)0.5質量部をポリイソシアネート成分に加え、80℃で2時間加熱混合した。シリコーン−カプロラクトン共重合体(E1)は両末端ポリエーテル変性シリコーン(信越化学工業株式会社製 X−22−4952)にカプロラクトンを22モル付加して作製し、上記一般式(2)において、m/n=0.6、重量平均分子量Mw=4,000である。その後、室温まで冷却後に硬化触媒として、ステアリン酸亜鉛(C:日油株式会社製 MZ−2)0.05質量部を加え、均一になるまで撹拌し、イソシアネート基含有率24.5%のイソシアネート成分を含むB液を調製した。上記A液28.6質量部とB液71.5質量部とを室温にて均一となるまで撹拌して、熱硬化型バリア性ウレタン樹脂組成物Cを作製した。

【0039】

(樹脂組成D)

ポリオール成分として、重量平均分子量が300、水酸基価が540mgKOH/gのポリカプロラクトントリオール(A4:ダイセル化学工業株式会社製、商品名「プラクセル303」)34.9質量部と、重量平均分子量が500、水酸基価が225mgKOH/gのポリカーボネートジオール(A5:ダイセル化学工業株式会社製、商品名「プラクセルCD205PL」7.0質量部、さらに接着性付与剤としてγ-メルカプトプロピルトリメトキシシラン(F:信越化学工業株式会社製 KBM−803)0.5質量部を加え均一になるまで攪拌し、ポリオール成分A液を得た。一方、トリメチロールプロパン0.6質量部、及び4,4´−メチレンビス−(シクロヘキシルイソシアネート)(Degussa社製 H12MDI)8.3質量部を混合し、窒素雰囲気下80℃で10時間加熱撹拌し、シアネート基残存プレポリマー(P2)を得た。

ポリイソシアネート成分として、上記イソシアネート基残存プレポリマー(P2)8.9質量部、4,4´−メチレンビス−(シクロヘキシルイソシアネート)(B2)8.3質量部、ノルボルネンジイソシアネート(B3:三井武田ケミカル株式会社製 コスモネートNBDI)15.2質量部、イソホロンジイソシアネートの3量体であるイソシアヌレート型ポリイソシアネートの75質量%酢酸ブチル溶液(B4:Degussa社製 Vestanat T1890ME)29.7質量部、及びヒンダード型フェノール系酸化防止剤として、[2−{3−(3−tert−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニル}−1,1−ジメチルエチル]−2,4,8,10−テトラオキサスピロ[5,5]ウンデカン(D)0.1質量部を混合し、酢酸ブチルを減圧下で加熱脱溶した。

一方、離型剤としてイソステアリン酸(E2:高級アルコール工業株式会社製 イソステアリン酸EX)2.4質量部及びシリコーン−カプロラクトン共重合体(E1)0.5質量部をポリイソシアネート成分に加え、80℃で2時間加熱混合した。シリコーン−カプロラクトン共重合体(E1)は両末端ポリエーテル変性シリコーン(信越化学工業株式会社製 X−22−4952)にカプロラクトンを22モル付加して作製し、上記一般式(2)において、m/n=0.6、重量平均分子量Mw=4,000である。その後、室温まで冷却後に硬化触媒として、ステアリン酸亜鉛(C:日油株式会社製 MZ−2)0.05質量部を加え、均一になるまで撹拌し、イソシアネート基含有率24.5%のイソシアネート成分を含むB液を調製した。上記A液42.4質量部とB液57.8質量部とを室温にて均一となるまで撹拌して、熱硬化型バリア性ウレタン樹脂組成物Cを作製した。

【0040】

(樹脂組成E)

ビニルシリコーンとして両末端がビニル基で重量平均分子量が17200のポリジメチルシロキサン(Gelest社製DMS−V25R)100質量部と、ヒドロシリコーンとして重量平均分子量が1950のメチルヒドロシランとジメチルシロキサンのコポリマ(Gelest社製HMS−301)3質量部、硬化触媒として白金触媒(Gelest社製SIP6829.2)0.0002質量部を室温にて均一となるまで攪拌して、シリコーン樹脂組成物Eを作製した。

表1に樹脂組成物A、B、C、Dの組成を示した。

【0041】

【表1】

【0042】

(実施例1)

1mm及び3mm厚のシリコーン製のスペーサーをそれぞれガラス板で挟んだ型の中に、樹脂組成物Aを流し入れてオーブン中で100℃にて1時間、150℃にて3時間の条件で加熱硬化して1mm及び3mm厚の板状硬化物を得た。また、離型処理済PETフィルムに硬化後の厚みが50μm厚となるように、樹脂組成物Aをキャスティングして、上記と同様に加熱硬化して50μm厚のフィルム状硬化物を得た。更に、厚み3μmに銀メッキを施した厚み150μmの銅板の銀メッキ表面に、硬化後の厚みが3μm厚となるように樹脂組成物Aをコーティングして、上記と同様に加熱硬化して銀メッキ表面に3μm厚のバリア膜を成形した。

上記の3mm厚硬化物を用いて示差型熱機械分析装置にてガラス転移温度を測定した。また、上記の1mm厚硬化物を用いて初期の透過率と高温放置後の透過率を測定した。また、上記の50μm厚硬化フィルムを用いて感湿センサー法にて透湿度を測定した。また、上記のバリア膜を成形した銀メッキ銅板を用いて、耐硫化性試験前後の反射率変化を測定した。

【0043】

それぞれの測定方法、条件及び結果は以下の通りである。

ガラス転移温度(Tg)は、3mm厚の樹脂硬化物から3×3×20mmの試験片を切り出し、示差型熱機械分析装置(株式会社リガク製TAS100型)を用い測定した。昇温速度5℃/分の条件で試料の熱膨張を測定し、熱膨張曲線の屈曲点からTgを求めた。結果を表2に示した。

【0044】

透過率は、1mm厚の硬化物を用いて分光光度計(株式会社日立ハイテクノロジーズ、日立分光光度計V−3310)で測定した。高温放置前及び150℃で168時間放置後の波長650nmでの透過率を表2に示した。

【0045】

透湿度は、50μm厚の硬化物フィルムを用いてLyssy社のガス透過度計L80−5000型で感湿センサー法にて40℃での透湿度を測定した。結果を表2に示した。

【0046】

耐硫化性試験前後の反射率変化は、3μm厚のバリア膜を成形した銀めっき銅板を硫化試験雰囲気として、硫化水素濃度:10ppm、通気流量:150ml/min、温度:40℃、湿度:70%RH中で168時間放置処理し、試験前後の反射率を測定した。波長650nmでの試験前に対する試験後の反射率比を表2に示した。

【0047】

(実施例2)

実施例1と同様に、樹脂組成物Bを用いて、1mm及び3mm厚の板状硬化物、50μm厚のフィルム状硬化物、銀めっき表面に3μm厚のバリア膜を成形した。また、実施例1と同様に、ガラス転移温度、高温放置前後の透過率、透湿度、耐硫化性試験前後の反射率変化を測定した。

【0048】

(実施例3)

実施例1と同様に、樹脂組成物Cを用いて、1mm及び3mm厚の板状硬化物、50μm厚のフィルム状硬化物、銀めっき表面に3μm厚のバリア膜を成形した。また、実施例1と同様に、ガラス転移温度、高温放置前後の透過率、透湿度、耐硫化性試験前後の反射率変化を測定した。

【0049】

(比較例1)

実施例1と同様に、樹脂組成物Dを用いて、1mm及び3mm厚の板状硬化物、50μm厚のフィルム状硬化物、銀めっき表面に3μm厚のバリア膜を成形した。また、実施例1と同様に、ガラス転移温度、高温放置前後の透過率、透湿度、耐硫化性試験前後の反射率変化を測定した。

【0050】

(比較例2)

実施例1と同様に、樹脂組成物Eを用いて、1mm及び3mm厚の板状硬化物、50μm厚のフィルム状硬化物、銀めっき表面に3μm厚のバリア膜を成形した。また、実施例1と同様に、ガラス転移温度、高温放置前後の透過率、透湿度、耐硫化性試験前後の反射率変化を測定した。

【0051】

(比較例3)

厚み3μmに銀めっきを施した厚み150μmの銅板の銀メッキ表面にバリア膜を成形せず、そのまま耐硫化性試験雰囲気に放置処理し、試験前後の反射率を測定した。

【0052】

【表2】

【0053】

実施例1〜3の樹脂組成物の硬化物では、ガラス転移温度は、いずれも100℃以上を示し、高温放置後の透過率も放置前と比べて大きな低下は見られない。また、透湿度もいずれも100g/m2・day以下であり、硫化試験前後での銀めっき面の反射率比にも大きな低下は見られない。一方、3官能以上のポリオールを含み、水酸基価が550mgKOH/g以上のポリオールを用いない比較例1では、透過率、透湿度、反射率は実施例1〜3と同様であるが、ガラス転移温度が100℃以下であった。また、シリコーン樹脂組成物を用いた比較例2では透過率の変化は全く見られないものの透湿度が大きく、バリア膜を形成していない比較例3と同様に硫化試験前後での銀メッキ面の反射率比が大きく低下した。

【0054】

(実施例4)

光半導体装置であるLED−PKGとして図2に示すパッケージ構造において、素子及び一部のリードフレームを封止する封止樹脂1(図2中の202)として樹脂組成E、PKGからの光を取り出す開口を封止する封止樹脂2(図2中の201)として樹脂組成物Aを選定した。具体的には、リードフレームを熱可塑性樹脂にてインサート成型されたケース部材に素子を実装、ワイヤーボンディングした後、封止樹脂1をキャビティの中間高さまで注型、硬化し、更に樹脂1の上部に封止樹脂2をキャビティ上面部まで注型硬化してバリア性を付加した。それぞれの樹脂の硬化条件は実施例1及び比較例2と同様に行った。

得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

耐硫化試験は硫化試験雰囲気として、硫化水素濃度:10ppm、通気流量:150ml/min、温度:40℃、湿度:70%RH中で168時間放置処理し、目視で銀の硫化による色調変化がなければ「○」、少しでも変化があれば「×」として評価し、結果を表3に示した。

加速点灯試験は、素子として定格30mAの青色素子を用い、試験雰囲気として85℃にて30mAで連続点灯を行い、1000時間後の光束量が初期の0.8以上であれば「○」、0.8未満であれば「×」として評価し、結果を表3に示した。

耐温度サイクル試験はサンプル数10個のPKGで実施し、試験条件として−40℃〜100℃各15分で行い、1000サイクル後に全数点灯の場合を「○」、1PKGでも不点灯があった場合を「×」とし、結果を表3に示した。

【0055】

(実施例5)

実施例4と同様に図2に示すパッケージ構造において、封止樹脂1として樹脂組成E、封止樹脂2として樹脂組成物Bを選定し、得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

【0056】

(実施例6)

光半導体装置であるLED−PKGとして図3に示すパッケージ構造において、素子及び一部のリードフレームを封止する封止樹脂1(図3中の306)として樹脂組成E、PKGからの光を取り出す開口を封止する封止樹脂2(図3中の307)として樹脂組成物Cを選定した。具体的には、リードフレームに素子を実装、ワイヤーボンディングした後、封止樹脂1を素子付近にポッティング成型、硬化し、更に全体を、封止樹脂2を用いて金型成型してバリア性を付加した。樹脂組成Eの硬化条件は実施例1と同様に行い、封止樹脂2の成型は液状トランスファー成型機を用い、金型温度165℃、射圧9.8MPa、注入時間30秒、硬化時間120秒として成型し、更に150℃で4時間、オーブン中で後硬化して作製した。得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

【0057】

(比較例4)

実施例4と同様に図2に示すパッケージ構造において、封止樹脂1として樹脂組成E、封止樹脂2として樹脂組成Eを用いて作製した。得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

【0058】

(比較例5)

実施例4と同様に図2に示すパッケージ構造において、封止樹脂1として樹脂組成E、封止樹脂2として樹脂組成物Dを選定して作製した。得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

【0059】

(比較例6)

実施例6と同様に図3に示すパッケージ構造において、封止樹脂1として樹脂組成E、封止樹脂2として樹脂組成物Dを用いて作製した。得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

それらの測定結果を纏めて、表3に示した。

【0060】

【表3】

【0061】

実施例4〜6のLED−PKGでは、いずれもが耐硫化試験、加速点灯試験、耐温度サイクル試験において不具合は見られず、封止樹脂2の耐硫化試験におけるバリア性の効果及び耐温度サイクル試験における高ガラス転移温度の効果、封止樹脂1の加速点灯試験における耐熱着色性の効果が見られた。一方、比較例4では封止樹脂、即ち樹脂組成Eの透湿度の大きいことに起因する硫化によるリードフレームの着色が見られた。また、比較例5、6では耐硫化試験及び加速点灯試験では封止樹脂1の効果で不具合は見られなかったが、耐温度サイクル試験では封止樹脂2に用いた樹脂組成物Dのガラス転移温度が試験温度範囲の上限より低いことから、ワイヤーの変形が生じて不点灯が見られた。

【符号の説明】

【0062】

100:光学部材

101:金属板

102:銀めっき

103:バリア層

200:光半導体装置

201:封止部

202:封止部材

203:発光ダイオード素子

205:ケース部材

207:リードフレーム

208:ワイヤ

210:キャビティ

220:接着部材

300:光半導体装置

302:リードフレーム

303:接着部材

304:光半導体素子

305:ワイヤ

306:封止部材

307:封止部

【技術分野】

【0001】

本発明は、ポリオール成分(A液)とポリイソシアネート成分(B液)とからなる熱硬化型バリア性ポリウレタン樹脂組成物及びそれを用いた硬化物、光学部材、光半導体装置に関する。

【背景技術】

【0002】

銀や銀合金等の光学反射材は高い反射率を示すことから、各種の光学部材、光半導体装置、照明部材で多用されている。しかし、銀は大気雰囲気中の水分や酸素によって酸化したり、硫黄によって硫化して反射率の低下が生ずる問題がある。このため、銀や銀合金等を大気雰囲気から遮蔽するためにバリア膜で表面を被覆することが行われている。バリア膜としては銀合金等の無機膜、ポリマー等の有機膜があるが、必ずしもバリア性と光学特性や他の特性の両立が図られているとは言えない。

一般に、光半導体装置では、発光素子を固定、導通を得るためにリードフレームや配線基板が用いられており、発光効率を高めるためにリードフレームや配線基板表面の一部に銀メッキが施されている。これらリードフレームや配線基板は光を取り出すために必要な透明樹脂で封止されており、近年、耐熱・耐光性に優れることからシリコーン樹脂が封止部材として多用されている。しかし、ジメチルシロキサンポリマーを主成分とするシリコーン樹脂では水分、酸素、硫黄等に対するバリア性が低く、銀の変色劣化が問題となっている。このためフェニルシロキサン骨格を含有するバリア性に優れるシリコーン樹脂も開発されているが、靭性に劣る等の欠点もあり、必ずしも満足する特性は得られていない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−27966号公報

【特許文献2】特開2010−226093号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は上記事情を鑑みてなされたものであり、バリア性と光学特性に優れる熱硬化型バリア性ポリウレタン樹脂組成物及びそれを用いた硬化物、光学部材、光半導体装置を提供することを目的とする。なお、ここで言う“バリア性”とは水分、酸素、硫黄等の気体に対する遮蔽性を意味する。

【課題を解決するための手段】

【0005】

本発明は、ポリオール成分を含むA液とポリイソシアネート成分を含むB液とからなる熱硬化型バリア性ポリウレタン樹脂であって、前記A液は3官能以上のポリオールを含み、水酸基価が550mgKOH/g以上であり、前記B液は脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下、であることを特徴とする熱硬化型バリア性ポリウレタン樹脂組成物である。

樹脂に対する気体の透過性は、樹脂の溶解度係数と拡散係数の積で表され、バリア性は透過性が小さいほど優れる。上記の樹脂組成物では、ポリオール成分の水酸基価が高いことから極性が高く、溶解度係数が小さい特徴があると推察される。また、架橋密度が高く拡散係数も小さいため透過性が小さいと推察され、バリア性に優れると考えられる。

したがって、ポリオールの水酸基価が550mgKOH/g未満であると架橋点間距離が大きくなり、透過性が大きくなりバリア性も低下する。一方、イソシアネート含有率は、高いほど架橋密度が高い硬化物が得られるが、30.0質量%を超えて大きいとポリオール成分との相溶性に劣るため、30.0質量%以下であることが好ましい。

【0006】

また、本発明は、樹脂硬化膜の40℃における透湿度が、厚み50μmにおいて100g/m2・day以下であり、かつ樹脂硬化物のガラス転移温度が100℃以上であることを特徴とする熱硬化型バリア性ポリウレタン樹脂である。

また、本発明は、前記A液(ポリオール成分)が、トリメチロールプロパンにプロピレンオキサイド又はエチレンオキサイドを付加した化合物を含有することが好ましい。上記の化合物を適用することによって、高水酸基価であり、かつ、イソシアネート成分と相溶性を得ることが可能となる。

また、本発明は、前記B液(イソシアネート成分)が、脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下であるポリイソシアネートにおいて、前記脂環式イソシアネートがイソホロンジイソシアネートを含有することが好ましい。上記の化合物を適用することによって、高架橋密度の硬化物を得ることが可能となる。

また、本発明は、前記B液(イソシアネート成分)が、かさ密度0.12g/ml以下のステアリン酸亜鉛を含有することが好ましい。上記の化合物を適用することによって、硬化性及び硬化物の透明性に優れる硬化物を得ることが可能となる。

また、本発明は、前記熱硬化型バリア性ポリウレタン樹脂組成物が、無機充填材を含有しても良い。無機充填材を樹脂組成物に分散することによって、硬化物中の気体の拡散係数を低減できることからバリア性を更に向上することが可能となる。

【0007】

また、本発明は、前記の熱硬化型バリア性ポリウレタン樹脂組成物を硬化させた硬化物である。

また、本発明は、前記の熱硬化型バリア性ポリウレタン樹脂組成物を銀や銀合金等の光学反射材に積層した、外部環境による酸化や硫化による反射率低下が抑制された光学部材である。

また、本発明は、前記の熱硬化型バリア性ポリウレタン樹脂組成物を光半導体装置の最外層の全体又は一部に積層した、光半導体装置に内包されている銀や銀等の光学反射材の外部環境による酸化や硫化による反射率の低下が抑制された光半導体装置である。

上記のバリア性に優れる樹脂を光半導体装置の最外層の全体又は一部に積層することによって、たとえ光半導体装置がバリア性に劣る樹脂等で内包されている場合であっても、その最外層をバリア性に優れる樹脂で内包することによって、内包されている銀や銀等の光学反射材の反射率の低下を抑制することが可能となる。

【発明の効果】

【0008】

本発明によれば、バリア性に優れる熱硬化型バリア性ポリウレタン樹脂組成物が得られ、光学部材、光半導体装置を本樹脂で積層、内包することによって銀や銀合金の反射率の低下を抑制することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の光学部材の一実施形態を模式的に示す断面図である。

【図2】本発明の光半導体装置の一実施形態を模式的に示す断面図である。

【図3】本発明の光半導体装置の一実施形態を模式的に示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

本発明の熱硬化型バリア性ウレタン樹脂組成物は、ポリオール成分を含むA液と、ポリイソシアネート成分を含むB液から成る2液型ウレタン樹脂組成物である。

【0011】

(ポリオール成分)

本発明の熱硬化型バリア性ポリウレタン樹脂組成物で用いるポリオール成分(A液)は、3官能以上のポリオールを含み、すなわち、3つ以上のアルコール性水酸基を有する化合物を含有し、その水酸基価が550mgKOH/g以上である。具体的には、短鎖長の脂肪族ポリオールが好ましく、具体的には、トリメチロールプロパンにプロピレンオキサイド又はエチレンオキサイドを1、2又は3モル付加した化合物であることが好ましい。

このような水酸基価のポリオールを選択することによって、イソシアネートとの相溶性に優れ、均一でガラス転移温度が高い硬化物が得られる。特に、上記の化合物はトリメチロールプロパンが固体であるのに対し、プロピレン、又はエチレンオキサイドを数モル付加した化合物は液状であり、取り扱いが容易である。また、プロピレンオキサイドを付加した場合、そのメチル基の立体障害によってエチレンオキサイドを付加した場合より硬化物のガラス転移温度を高めることが可能であり好ましい。

トリメチロールプロパンにプロピレンオキサイド又はエチレンオキサイドを2又は3モルの配合で付加反応を行った場合、反応生成物中には原料のトリメチロールプロパン、1モル付加品、2モル付加品、3モル付加品、4モル付加品等、複数のポリオールの混合物が得られる。本請求項に記載したポリオールはこれら混合物であっても良く、水酸基価とは上記の混合物の水酸基価を意味する。

ポリオール成分は上記の付加反応混合物でも良いが、架橋密度や粘度を調整するために、更に他のポリオールを併用することも可能である。その場合、併用するポリオールは、ポリオール成分の全量に対して20質量%以下とすることが望ましい。このように設定することで、各種ポリオールを併用した際のポリオール間の反応性差によって生ずる硬化物の不均一性を防ぐことができる。

上記の併用するポリオールには、例えば脂肪族ポリオール、脂環式ポリオール、ポリエーテルポリオール、ポリカーボネートポリオール、ポリエステルポリオール、ポリカプロラクトンポリオール、アクリル樹脂ポリオール等が挙げられる。

また、併用するポリオールには、水酸基残存プレポリマーが含まれてもよい。ポリオール成分に、水酸基残存プレポリマーを含むことにより、ポリオール成分とポリイソシアネート成分との相溶性を更に向上させることができる。水酸基残存プレポリマーは、上記ポリオールと後述するポリイソシアネートとを、該ポリオール中の水酸基が、該ポリイソシアネート中のシアネート基に対して過剰になるように反応させることにより得られる。ポリオール中の水酸基当量をX、ポリイソシアネート中のシアネート基当量をYとしたときの比をX/Yとすると、水酸基残存プレポリマーは、X/Yが3〜20となるように、ポリオールとポリイソシアネートを混合、反応させて得られることが好ましい。X/Yを3より大きい値とすることにより、該水酸基残存プレポリマーの分子量の増大を抑制し、取り扱いやすい粘度に保つことが可能となる。X/Yを20より小さい値とすることにより、プレポリマーの効果を有効に得ることができる傾向にある。また、水酸基残存プレポリマーの合成は、触媒を添加することによって短縮することもできるが、ポリマーの着色を避けるために無触媒下で室温(25℃)又は加熱反応させることが好ましい。

【0012】

(ポリイソシアネート成分)

本発明の熱硬化型バリア性ポリウレタン樹脂組成物で用いるポリイソシアネート成分(B液)は、2つ以上のイソシアネート基を有する化合物を含有する。具体的には、脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下であるポリイソシアネートであり、前記脂環式イソシアネートがイソホロンジイソシアネートであることが好ましい。

上記のように脂環式イソシアネートに加えてイソシアネート基が残存したポリイソシアネートのプレポリマーを加えることによって、ポリオールとの極性差を縮められるため、相溶性に優れ、均一でガラス転移温度が高い硬化物が得られる。特に、上記化合物として、一級炭素に結合したイソシアネート基と二級炭素に結合したイソシアネート基を有するイソホロンジイソシアネートを用いた場合、剛直性と柔軟性のバランスにも優れ、ガラス転移温度の高い硬化物を得ることが可能であり好ましい。

イソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーはポリイソシアネートの単量体とポリオールの単量体とを、該ポリイソシアネート中のシアネート基が、該ポリオール中の水酸基に対して過剰になるように反応させることにより得られる。具体的には、ポリオールの水酸基当量をX、ポリイソシアネートのシアネート基当量をYとしたとき、X/Yを0.05〜0.3となる比で反応させて得ることが好ましい。X/Yを0.3より小さい値とすることにより、該イソシアネート基残存プレポリマーの分子量の増大を抑制し、取り扱いやすい粘度に保つことが可能となる。また、X/Yを0.05より大きい値とすることにより、プレポリマーの効果を有効に得ることができる傾向にある。また、シアネート基残存プレポリマーの合成は、触媒を添加することによって短縮することもできるが、ポリマーの着色を避けるために無触媒下で室温又は加熱反応させることが好ましい。

プレポリマーの合成に用いるポリオールには制約はないが、ポリオール成分との相溶性を鑑みると、ポリオール成分と同一のポリオールを用いることが望ましい。

【0013】

イソシアネートの単量体とポリオールの単量体を反応させた場合、反応生成物中には原料のイソシアネート単量体、及び複数の反応生成物の混合物が得られる。具体的には、2官能のジイソシアネートとトリメチロールプロパンのような3官能のポリオールをイソシアネート過剰で反応させた場合、ポリオール1モルに対してイソシアネートが1モル、2モル、3モル反応した化合物及びイソシアネート単量体、等の混合物が得られる。本請求項に記載したイソシアネートのプレポリマーはこれら混合物であっても良い。

本請求項に記載したポリイソシアネート成分(B液)は、脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーの混合物であり、イソシアネート含有率とは上記混合物のイソシアネート含有率を意味する。

【0014】

これらポリイソシアネート成分は上記イソシアネート混合物を用いることが望ましいが、架橋密度や粘度を調整するために、更に他のイソシアネートと併用することも可能である。その場合、併用するイソシアネートはイソシアネート成分の全量に対して20質量%以下とすることが望ましい。このように設定することで、各種イソシアネートを併用した際のイソシアネート間の反応性差によって生ずる硬化物の不均一性を防ぐことができる。

上記の併用するイソシアネートには、一分子中にイソシアネート基を2つ又は3つ有するものが好ましく。具体例としては、4,4´−メチレンビス−(シクロヘキシルイソシアネート)、1,3−ビス−(イソシアナトメチル)シクロヘキサン、又はノルボルネンジイソシアネート(2,5−(2,6)−ビス−イソシアネトメチル[2,2,1]ヘプタン)等が挙げられる。また、ポリイソシアネートを原料としたイソシアヌレート型、ビゥレット型、又はアダクト型のポリイソシアネートを用いても良い。これらのようなポリイソシアネートを用いることで、得られる硬化体のガラス転移温度を向上させることができる。

【0015】

また、熱硬化型バリア性ウレタン樹脂組成物には、熱や光による劣化抑制のために、前記ポリオール成分A液、又は、イソシアネート成分B液に各種酸化防止剤や光安定剤を含有させることが好ましい。酸化防止剤としては、ヒンダード型フェノール系、硫黄系、リン系等の酸化防止剤が挙げられる。これらの中でも特にヒンダード型フェノール系、硫黄系酸化防止剤を、単独又は組み合わせて使用することが好ましい。

【0016】

酸化防止剤の含有量は、ポリオール成分(A液)及びポリイソシアネート成分(B液)の全量に対し、0.05〜5質量%であることが好ましく、0.05〜0.3質量%であることがより好ましい。酸化防止剤の含有量が0.05質量%以上であるとき、酸化防止剤としての効果が有効に得られやすい傾向にあり、5質量%以下であるとき、溶解性や硬化時の硬化体表面への析出等の問題が生じにくくなる傾向にある。

【0017】

また、上記熱硬化型バリア性ウレタン樹脂組成物の硬化性を高めるために、硬化触媒を含有させても良い。硬化触媒としては、亜鉛、ジルコニウム、若しくはアルミニウム等の有機金属系、ジブチルスズラウレート等のスズ系、DBU(1,8−ジアザビシクロ[5,4,0]ウンデカン−7−エン)のフェノール塩、オクチル酸塩、アミン、イミダゾール等の触媒を使用することができる。これらの中でも、ステアリン酸亜鉛が耐熱着色性及びウレタン樹脂組成物の室温での粘度安定性に優れるため好ましい。更に、硬化物の透明性の観点で、ステアリン酸亜鉛には、かさ密度が、0.12g/ml以下のステアリン酸亜鉛を用いることが好ましい。

【0018】

硬化触媒の含有量は、熱硬化型バリア性ウレタン樹脂組成物全量に対して、0.001〜1質量%であることが好ましく、0.002〜0.1質量%であることがより好ましい。硬化触媒の含有量が0.001質量%以上であるとき、硬化促進の効果が得られる傾向にあり、1質量%以下であるとき、硬化体の白濁を抑制できる。

【0019】

また、上記熱硬化型バリア性ウレタン樹脂硬化物の熱膨張係数を低減するために、前記熱硬化型バリア性ウレタン樹脂組成物に無機充填材を含有させてもよい。熱硬化型バリア性ウレタン樹脂組成物に無機充填材を含むことにより、硬化体の熱膨張係数を低減でき耐熱試験や温度サイクル試験において被着体との剥離や樹脂のクラックの低減が期待できる。また、無機充填材を樹脂組成物に分散することによって、硬化物中の気体の拡散係数を低減できることからバリア性を更に向上することが可能となる。無機充填材としては、硬化体の光透過性を維持するためにシリカであることが好ましく、熱硬化型バリア性ウレタン樹脂組成物中に高密充填する場合には粒子径の異なるシリカ粉末を混合して用いることが好ましい。

【0020】

また、上記熱硬化型バリア性ウレタン樹脂組成物と被着体との接着性を高めるために、各種カップリング剤を含有させてもよい。カップリング剤としては、エポキシ基、ウレイド基等を有するシランカップリング剤等が挙げられる。熱硬化型バリア性ウレタン樹脂組成物中のカップリング剤の含有量は、ポリオール成分及びポリイソシアネート成分の全量に対して、0.1〜2質量%であることが好ましい。

【0021】

また、上記熱硬化型バリア性ウレタン樹脂組成物と銀メッキやパラジウムメッキ等との接着性を高めるため、前記熱硬化型バリア性ウレタン樹脂組成物にチオール系の接着性付与剤を含有させてもよい。チオール基を有する化合物としては、チオール基含有シランカップリング剤や、2つ以上のチオール基を有する化合物(以下、ポリチオールという。)が望ましく、例えばチオール基が一級炭素に結合している化合物、チオール基が二級炭素に結合している化合物、1つ以上のチオール基が一級炭素に結合し、1つ以上のチオール基が二級炭素に結合している化合物が挙げられる。

【0022】

また、上記ウレタン樹脂組成物の成型時の金型からの離型性を高めるために、各種離型剤を含有させても良い。離型剤としては、脂肪酸系離型剤やシリコーン系離型剤を単独、または併用して用いても良い。脂肪酸系離型剤として、下記一般式(1)で表される飽和脂肪酸、シリコーン系離型剤として下記一般式(2)で表される、シリコーン−カプロラクトンブロック共重合体が挙げられる。

【0023】

【化1】

(一般式(1)中、R1は炭素数7〜28の直鎖状又は分岐状の飽和炭化水素基を示す。)

【0024】

【化2】

(一般式(2)中、m及びnは、m/nの比が0.5〜1.0を満たす正の整数である。R2,R3は、それぞれ独立に、2価の炭化水素基、又はポリエーテル鎖を示す。)

上記一般式(1)で表される飽和脂肪酸としては、カプリル酸、ペラルゴン酸、ラウリン酸、ミスチリン酸、ペンタデシル酸、パルミチン酸、マルガリン酸、ステアリン酸、イソステアリン酸、アラキジン酸、ベヘン酸、リグノセリン酸、セロチン酸、モンタン酸等が挙げられる。また、一般式(1)においてR1の炭素数は、通常7〜28であり、10〜22であることが好ましく、14〜18であることがより好ましい。中でも、炭素数が17のイソステアリン酸は液体で、ウレタン樹脂組成物の粘度が増加しない点で好ましい。

【0025】

上記一般式(2)で表されるシリコーン−カプロラクトンブロック共重合体において、式中のm/nの比は0.5〜1.0を満たす。m/nの比が0.5より大きいとき、他の材料との相溶性が高く、硬化体に白濁が生じる等の不具合を抑制できる。また、m/nの比が1.0より小さいとき、成型金型との優れた離型性を得ることができる。上記シリコーン−カプロラクトンブロック共重合体は、溶解性に優れる点で重量平均分子量が16,000以下である。

熱硬化型バリア性ウレタン樹脂組成物に、上記一般式(1)及び(2)で表される化合物を含むことにより、熱硬化型バリア性ウレタン樹脂組成物を成型して硬化体を得る際に、銀メッキとの密着性を損なわずに、成型金型との離型性を向上させることができる。

【0026】

上記離型剤の含有量は、ポリオール成分(A液)及びポリイソシアネート成分(B液)の全量に対し、0.01〜5.0質量%であることが好ましい。離型剤の含有量が0.01質量%より大きいとき、成型金型との離型性に優れる傾向があり、5.0質量%より小さいとき、硬化体のガラス転移温度等の耐熱性が低下することを抑制する傾向にある。

【0027】

上記のポリオール成分、ポリイソシアネート成分及び硬化促進剤以外の各成分は、A液又はB液のどちらに含まれてもよく、両者に含まれていてもよい。

【0028】

上記熱硬化型バリア性樹脂組成物の硬化物は、ポリオール成分を含むA液とポリイソシアネート成分を含むB液とを混合し、これを加熱して反応させることにより製造することができる。ポリオール成分とポリイソシアネート成分との混合比は、ポリオール成分中の水酸基等量(当量)/イソシアネート成分中のイソシアネート基等量(当量)の比が、0.7〜1.3であることが好ましく、0.8〜1.1であることがより好ましい。混合比が0.7〜1.3の範囲にあることにより、硬化体が耐熱性、光学特性及び機械特性が向上する傾向にある。無機充填材は、A液とB液とを混合した後に、ウレタン樹脂組成物に加えられてもよい。

上記熱硬化型バリア性樹脂組成物は2液混合型熱硬化性樹脂として使用できる以外に、予め両者を併せた1液型熱硬化性樹脂としても使用できる。

【0029】

(光学部材)

図1は、本発明の光学部材の一実施形態を模式的に示す断面図である。図1に示す光学部材100は、金属板101の上に反射率を高める目的で銀めっき102が施された反射基板であり、更に、銀めっき102の上に本発明による熱硬化型バリア性ポリウレタン樹脂からなるバリア層103が積層されている。このバリア層103の厚みは1〜数十μmであることが好ましく、その製膜方法はディップ法、キャスト法、印刷法、スピンコート法、等で製膜することができる。

【0030】

(半導体装置)

図2及び3は本発明の光半導体装置の一実施形態を模式的に示す断面図である。図2に示す光半導体装置200は、発光ダイオード素子203と、発光ダイオード素子203が封止されるように設けられた透明な封止部材202及びバリア性に優れる透明な封止部201とを備える表面実装型の発光ダイオードである。発光ダイオード素子203は、ケース部材205に形成されたキャビティ210の底部に配置されている。発光ダイオード素子203は、接着部材220を介してケース部材205に接着されており、ワイヤ208を介してリードフレーム207と接続されている。

封止部材202は、発光ダイオード素子203を覆うとともにキャビティ210の中間まで充填されている。また、バリア性に優れる透明な封止部材201はキャビティ210中の封止部材202の上部に充填されている。封止部材202は樹脂組成物をキャビティ210内に流し込み加熱によって硬化する方法により形成される。封止部材202はバリア性には劣るが耐熱や耐光性に優れるジメチルシロキサン系シリコーン樹脂を用いることが好ましい。また、バリア性に優れる透明な封止部材201は本発明によるバリア性に優れる熱硬化型バリア性ウレタン系樹脂組成物をキャビティ210内に流し込み加熱によって硬化する方法により形成される。

【0031】

図3は、光半導体装置の一実施形態を模式的に示す断面図である。図3に示す光半導体装置300は、一対のリードフレーム302(302a,302b)と、一方のリードフレーム302a上に設けられた接着部材303と、接着部材303上に備えられた光半導体素子304と、光半導体素子304と他方のリードフレーム302bとを電気的に接続するワイヤ305と、光半導体素子304を内包する封止部材306と一対のリードフレーム302の一部、接着部材303、光半導体素子304、封止部材306及びワイヤ305を封止するバリア性に優れた封止部材307とを有している。

リードフレーム302は、一方のリードフレーム302aと他方のリードフレーム302bとからなる。このリードフレーム302は、金属等の導電材料からなる部材であり、その表面は通常銀メッキによって被覆されている。また、一方のリードフレーム302aと他方のリードフレーム302bとは、互いに分離している。接着部材303は、一方のリードフレーム302aと光半導体素子304とを接着して互いに固定すると共に、それらを電気的に接続するための部材である。接着部材303は、例えば銀ペーストから形成される。

光半導体素子304には、順方向に電圧を加えた際に発光する発光ダイオード素子等が挙げられる。また、ワイヤ305は光半導体素子304と他方のリードフレーム302bとを電気的に接続できる金属細線等の導電ワイヤである。

封止部材306は、バリア性には劣るが耐熱や耐光性に優れるジメチルシロキサン系シリコーン樹脂を用い、光半導体素子304の周辺部にポッティング法によって成型し、加熱によって硬化形成される。

また、バリア性に優れる透明な封止部材307は本発明によるバリア性に優れるウレタン系樹脂組成物で形成される。封止部材307は、光半導体素子304を外気から保護すると共に、光半導体素子304から発せられた光を外部に取り出す役割を担っているため、高い光透過性を有するものである。本実施形態において、封止部材306は凸レンズ形状であるレンズ部306bによって光半導体素子304から発せられた光が集約される。

以上説明した本実施形態の光半導体装置300では、封止部材307の成型工程の一部に液状トランスファー成型又はコンプレッション成型を採用することができ、これによって成型時間を短くして生産性を高めることが可能となる。また、液状トランスファー成型又はコンプレッション成型を採用することで、図3のような光の取り出し効率が向上するようなレンズ形状を付与する効果も得られる。

光半導体装置300は、光半導体素子と、これを封止する封止部材とを備えていればよく、上述のような表面実装型に代えて砲弾型であってもよい。

【0032】

本発明の熱硬化型バリア性樹脂組成物を用いて、注型法、ポッティング法によって硬化物を製造する場合は、各成分の種類、組み合わせ、添加量にもよるが、60〜150℃で1〜10時間程度加熱硬化することが好ましく、特に80〜150℃で1〜10時間程度であることが好ましい。また、急激な硬化反応により発生する内部応力を低減するために、硬化温度を段階的に昇温することが望ましい。

本発明の熱硬化型バリア性樹脂組成物を用いて、金型成型法によって硬化物を製造する場合は、液状トランスファー成型又はコンプレッション成型を用いることが望ましい。この場合は、熱硬化型バリア性樹脂組成物のゲル化時間が成型温度にて25〜200秒であることが好ましい。ゲル化時間がこれより短いと、熱硬化型バリア性ウレタン樹脂組成物が成型金型(以下、単に「金型」という。)内の流路を十分に満たす前に硬化し、硬化体の成型物に未充填部位やボイドが発生しやすくなる傾向にある。一方、ゲル化時間が200秒より長いと、硬化不十分な成型物となる傾向がある。ゲル化時間の調整は硬化促進剤の処方量にて調整することができる。

【0033】

上記熱硬化型バリア性樹脂組成物を用いた液状トランスファー成型の方法は、樹脂組成物を成型装置のポット内に充填し、プランジャーを起動させて樹脂組成物をポット内からランナ、ゲート等の流路を経由して、所定の温度に加熱した金型のキャビティ内に圧入する。金型は、通常、分離可能な上金型及び下金型から構成されており、それらを連結することによって、キャビティが形成される。その後、樹脂組成物をキャビティ内に一定時間保持することによって、キャビティ内に充填した樹脂組成物を上記構造体上で硬化する。これにより熱硬化型バリア性樹脂組成物の硬化体が、目的とする形状に成型することができる。

【0034】

金型温度は、上記流路において熱硬化型バリア性樹脂組成物の流動性が高く、キャビティ内では樹脂組成物が短時間で硬化できるような温度に設定することが好ましい。この温度は、樹脂組成物の組成にも依存するが、例えば120〜200℃であることが好適である。また、キャビティ内に樹脂組成物を圧入する際の射圧は、キャビティ内全体に樹脂組成物を隙間なく充填できるような圧力を設定することが好ましく、具体的には2MPa以上であることが好ましい。射圧が2MPa以上であるとき、キャビティ内の未充填部位や、ボイドが発生しにくくなる傾向にある。

熱硬化型バリア性樹脂組成物の硬化物を金型から取り出しやすくするために、キャビティを形成する金型内壁面に離型剤を塗布又は噴射することもできる。さらに、硬化体におけるボイドの発生を抑制するために、キャビティ内を減圧できる公知の減圧成型装置を用いてもよい。

以上説明した液状トランスファー成型やコンプレッション成型法では、硬化時間を短く設定でき、硬化物作製の生産性が向上する。

【0035】

以上説明した、本発明の熱硬化型バリア性樹脂組成物による硬化物は極性及び架橋密度が高いため透湿度が小さくバリア性に優れており、銀や銀合金の光学反射材に積層することによって、外部環境からの酸化や硫化による反射率低下の抑制が可能である。また、光半導体装置の最外層の全体又は一部に積層することによって、光半導体装置に内包されている銀や銀等の光学反射材の外部環境による酸化や硫化による反射率低下の抑制が可能である。

【実施例】

【0036】

以下、実施例により本発明をさらに詳しく説明するが、本発明は何らこれらに制限されるものではない。配合割合は、特にことわりのない限り質量部とする。

(樹脂組成A)

ポリオール成分として、トリメチロールプロパンにプロピレンオキサイドを3モル付加し水酸基価が550(mgKOH/g)のポリオール(A3)を作製し、ポリオール成分A液を得た。一方、イソホロンジイソシアネート(Degussa社製 VESTANAT IPDI:B1)88.80質量部、トリメチロールプロパン(三菱ガス化学株式会社製)8.93質量部を窒素雰囲気下、攪拌しながら80℃で8時間反応させて、イソシアネート基残存のプレポリマ(P1)を作製した。このイソシアネート基残存プレポリマ48.3質量部にイソホロンジイソシアネート(B1)11.0質量部を加え、更にヒンダード型フェノール系酸化防止剤として、[2−{3−(3−tert−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニル}−1,1−ジメチルエチル]−2,4,8,10−テトラオキサスピロ[5,5]ウンデカン(住友化学株式会社製 スミライザーGA−80:D)0.1質量部を混合し、イソシアネート基含有率28.02質量%のイソシアネート成分を含むB液を得た。上記A液40.6質量部とB液59.4質量部を室温(25℃)にて混合撹拌し、熱硬化型バリア性ウレタン樹脂組成物Aを作製した。

【0037】

(樹脂組成B)

ポリオール成分として、トリメチロールプロパンにプロピレンオキサイドを2モル付加し水酸基価が670(mgKOH/g)のポリオール(A2)を作製し、ポリオール成分A液を得た。一方、実施例1のイソシアネート基残存プレポリマ(P1)52.3質量部にイソホロンジイソシアネート(B1)11.9質量部を加え、更にヒンダード型フェノール系酸化防止剤(スミライザーGA−80:D)0.1質量部を混合し、イソシアネート基含有率28.02質量%のイソシアネート成分を含むB液を得た。上記A液35.7質量部とB液64.3質量部を室温にて混合撹拌し、熱硬化型バリア性ウレタン樹脂組成物Bを作製した。

【0038】

(樹脂組成C)

ポリオール成分として、トリメチロールプロパンにプロピレンオキサイドを1モル付加し分子量が192、水酸価が880(mgKOH/g)のポリオール(A1)28.1質量部を作製し、さらに接着性付与剤としてγ-メルカプトプロピルトリメトキシシラン(F:信越化学工業株式会社製 KBM−803)0.5質量部を加え均一になるまで攪拌し、ポリオール成分A液を得た。一方、トリメチロールプロパン1.56質量部、及び4,4´−メチレンビス−(シクロヘキシルイソシアネート)(Degussa社製 H12MDI)22.93質量部を混合し、窒素雰囲気下80℃で10時間加熱撹拌し、シアネート基残存プレポリマー(P2)を得た。

ポリイソシアネート成分として、上記イソシアネート基残存プレポリマー(P2)11.1質量部、4,4´−メチレンビス−(シクロヘキシルイソシアネート)(B2)10.4質量部、ノルボルネンジイソシアネート(B3:三井武田ケミカル株式会社製 コスモネートNBDI)19.0質量部、イソホロンジイソシアネートの3量体であるイソシアヌレート型ポリイソシアネートの75質量%酢酸ブチル溶液(B4:Degussa社製 Vestanat T1890ME)37.2質量部、及びヒンダード型フェノール系酸化防止剤として、[2−{3−(3−tert−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニル}−1,1−ジメチルエチル]−2,4,8,10−テトラオキサスピロ[5,5]ウンデカン(D)0.1質量部を混合し、酢酸ブチルを減圧下で加熱脱溶した。

一方、離型剤としてイソステアリン酸(E2:高級アルコール工業株式会社製 イソステアリン酸EX)2.4質量部及びシリコーン−カプロラクトン共重合体(E1)0.5質量部をポリイソシアネート成分に加え、80℃で2時間加熱混合した。シリコーン−カプロラクトン共重合体(E1)は両末端ポリエーテル変性シリコーン(信越化学工業株式会社製 X−22−4952)にカプロラクトンを22モル付加して作製し、上記一般式(2)において、m/n=0.6、重量平均分子量Mw=4,000である。その後、室温まで冷却後に硬化触媒として、ステアリン酸亜鉛(C:日油株式会社製 MZ−2)0.05質量部を加え、均一になるまで撹拌し、イソシアネート基含有率24.5%のイソシアネート成分を含むB液を調製した。上記A液28.6質量部とB液71.5質量部とを室温にて均一となるまで撹拌して、熱硬化型バリア性ウレタン樹脂組成物Cを作製した。

【0039】

(樹脂組成D)

ポリオール成分として、重量平均分子量が300、水酸基価が540mgKOH/gのポリカプロラクトントリオール(A4:ダイセル化学工業株式会社製、商品名「プラクセル303」)34.9質量部と、重量平均分子量が500、水酸基価が225mgKOH/gのポリカーボネートジオール(A5:ダイセル化学工業株式会社製、商品名「プラクセルCD205PL」7.0質量部、さらに接着性付与剤としてγ-メルカプトプロピルトリメトキシシラン(F:信越化学工業株式会社製 KBM−803)0.5質量部を加え均一になるまで攪拌し、ポリオール成分A液を得た。一方、トリメチロールプロパン0.6質量部、及び4,4´−メチレンビス−(シクロヘキシルイソシアネート)(Degussa社製 H12MDI)8.3質量部を混合し、窒素雰囲気下80℃で10時間加熱撹拌し、シアネート基残存プレポリマー(P2)を得た。

ポリイソシアネート成分として、上記イソシアネート基残存プレポリマー(P2)8.9質量部、4,4´−メチレンビス−(シクロヘキシルイソシアネート)(B2)8.3質量部、ノルボルネンジイソシアネート(B3:三井武田ケミカル株式会社製 コスモネートNBDI)15.2質量部、イソホロンジイソシアネートの3量体であるイソシアヌレート型ポリイソシアネートの75質量%酢酸ブチル溶液(B4:Degussa社製 Vestanat T1890ME)29.7質量部、及びヒンダード型フェノール系酸化防止剤として、[2−{3−(3−tert−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニル}−1,1−ジメチルエチル]−2,4,8,10−テトラオキサスピロ[5,5]ウンデカン(D)0.1質量部を混合し、酢酸ブチルを減圧下で加熱脱溶した。

一方、離型剤としてイソステアリン酸(E2:高級アルコール工業株式会社製 イソステアリン酸EX)2.4質量部及びシリコーン−カプロラクトン共重合体(E1)0.5質量部をポリイソシアネート成分に加え、80℃で2時間加熱混合した。シリコーン−カプロラクトン共重合体(E1)は両末端ポリエーテル変性シリコーン(信越化学工業株式会社製 X−22−4952)にカプロラクトンを22モル付加して作製し、上記一般式(2)において、m/n=0.6、重量平均分子量Mw=4,000である。その後、室温まで冷却後に硬化触媒として、ステアリン酸亜鉛(C:日油株式会社製 MZ−2)0.05質量部を加え、均一になるまで撹拌し、イソシアネート基含有率24.5%のイソシアネート成分を含むB液を調製した。上記A液42.4質量部とB液57.8質量部とを室温にて均一となるまで撹拌して、熱硬化型バリア性ウレタン樹脂組成物Cを作製した。

【0040】

(樹脂組成E)

ビニルシリコーンとして両末端がビニル基で重量平均分子量が17200のポリジメチルシロキサン(Gelest社製DMS−V25R)100質量部と、ヒドロシリコーンとして重量平均分子量が1950のメチルヒドロシランとジメチルシロキサンのコポリマ(Gelest社製HMS−301)3質量部、硬化触媒として白金触媒(Gelest社製SIP6829.2)0.0002質量部を室温にて均一となるまで攪拌して、シリコーン樹脂組成物Eを作製した。

表1に樹脂組成物A、B、C、Dの組成を示した。

【0041】

【表1】

【0042】

(実施例1)

1mm及び3mm厚のシリコーン製のスペーサーをそれぞれガラス板で挟んだ型の中に、樹脂組成物Aを流し入れてオーブン中で100℃にて1時間、150℃にて3時間の条件で加熱硬化して1mm及び3mm厚の板状硬化物を得た。また、離型処理済PETフィルムに硬化後の厚みが50μm厚となるように、樹脂組成物Aをキャスティングして、上記と同様に加熱硬化して50μm厚のフィルム状硬化物を得た。更に、厚み3μmに銀メッキを施した厚み150μmの銅板の銀メッキ表面に、硬化後の厚みが3μm厚となるように樹脂組成物Aをコーティングして、上記と同様に加熱硬化して銀メッキ表面に3μm厚のバリア膜を成形した。

上記の3mm厚硬化物を用いて示差型熱機械分析装置にてガラス転移温度を測定した。また、上記の1mm厚硬化物を用いて初期の透過率と高温放置後の透過率を測定した。また、上記の50μm厚硬化フィルムを用いて感湿センサー法にて透湿度を測定した。また、上記のバリア膜を成形した銀メッキ銅板を用いて、耐硫化性試験前後の反射率変化を測定した。

【0043】

それぞれの測定方法、条件及び結果は以下の通りである。

ガラス転移温度(Tg)は、3mm厚の樹脂硬化物から3×3×20mmの試験片を切り出し、示差型熱機械分析装置(株式会社リガク製TAS100型)を用い測定した。昇温速度5℃/分の条件で試料の熱膨張を測定し、熱膨張曲線の屈曲点からTgを求めた。結果を表2に示した。

【0044】

透過率は、1mm厚の硬化物を用いて分光光度計(株式会社日立ハイテクノロジーズ、日立分光光度計V−3310)で測定した。高温放置前及び150℃で168時間放置後の波長650nmでの透過率を表2に示した。

【0045】

透湿度は、50μm厚の硬化物フィルムを用いてLyssy社のガス透過度計L80−5000型で感湿センサー法にて40℃での透湿度を測定した。結果を表2に示した。

【0046】

耐硫化性試験前後の反射率変化は、3μm厚のバリア膜を成形した銀めっき銅板を硫化試験雰囲気として、硫化水素濃度:10ppm、通気流量:150ml/min、温度:40℃、湿度:70%RH中で168時間放置処理し、試験前後の反射率を測定した。波長650nmでの試験前に対する試験後の反射率比を表2に示した。

【0047】

(実施例2)

実施例1と同様に、樹脂組成物Bを用いて、1mm及び3mm厚の板状硬化物、50μm厚のフィルム状硬化物、銀めっき表面に3μm厚のバリア膜を成形した。また、実施例1と同様に、ガラス転移温度、高温放置前後の透過率、透湿度、耐硫化性試験前後の反射率変化を測定した。

【0048】

(実施例3)

実施例1と同様に、樹脂組成物Cを用いて、1mm及び3mm厚の板状硬化物、50μm厚のフィルム状硬化物、銀めっき表面に3μm厚のバリア膜を成形した。また、実施例1と同様に、ガラス転移温度、高温放置前後の透過率、透湿度、耐硫化性試験前後の反射率変化を測定した。

【0049】

(比較例1)

実施例1と同様に、樹脂組成物Dを用いて、1mm及び3mm厚の板状硬化物、50μm厚のフィルム状硬化物、銀めっき表面に3μm厚のバリア膜を成形した。また、実施例1と同様に、ガラス転移温度、高温放置前後の透過率、透湿度、耐硫化性試験前後の反射率変化を測定した。

【0050】

(比較例2)

実施例1と同様に、樹脂組成物Eを用いて、1mm及び3mm厚の板状硬化物、50μm厚のフィルム状硬化物、銀めっき表面に3μm厚のバリア膜を成形した。また、実施例1と同様に、ガラス転移温度、高温放置前後の透過率、透湿度、耐硫化性試験前後の反射率変化を測定した。

【0051】

(比較例3)

厚み3μmに銀めっきを施した厚み150μmの銅板の銀メッキ表面にバリア膜を成形せず、そのまま耐硫化性試験雰囲気に放置処理し、試験前後の反射率を測定した。

【0052】

【表2】

【0053】

実施例1〜3の樹脂組成物の硬化物では、ガラス転移温度は、いずれも100℃以上を示し、高温放置後の透過率も放置前と比べて大きな低下は見られない。また、透湿度もいずれも100g/m2・day以下であり、硫化試験前後での銀めっき面の反射率比にも大きな低下は見られない。一方、3官能以上のポリオールを含み、水酸基価が550mgKOH/g以上のポリオールを用いない比較例1では、透過率、透湿度、反射率は実施例1〜3と同様であるが、ガラス転移温度が100℃以下であった。また、シリコーン樹脂組成物を用いた比較例2では透過率の変化は全く見られないものの透湿度が大きく、バリア膜を形成していない比較例3と同様に硫化試験前後での銀メッキ面の反射率比が大きく低下した。

【0054】

(実施例4)

光半導体装置であるLED−PKGとして図2に示すパッケージ構造において、素子及び一部のリードフレームを封止する封止樹脂1(図2中の202)として樹脂組成E、PKGからの光を取り出す開口を封止する封止樹脂2(図2中の201)として樹脂組成物Aを選定した。具体的には、リードフレームを熱可塑性樹脂にてインサート成型されたケース部材に素子を実装、ワイヤーボンディングした後、封止樹脂1をキャビティの中間高さまで注型、硬化し、更に樹脂1の上部に封止樹脂2をキャビティ上面部まで注型硬化してバリア性を付加した。それぞれの樹脂の硬化条件は実施例1及び比較例2と同様に行った。

得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

耐硫化試験は硫化試験雰囲気として、硫化水素濃度:10ppm、通気流量:150ml/min、温度:40℃、湿度:70%RH中で168時間放置処理し、目視で銀の硫化による色調変化がなければ「○」、少しでも変化があれば「×」として評価し、結果を表3に示した。

加速点灯試験は、素子として定格30mAの青色素子を用い、試験雰囲気として85℃にて30mAで連続点灯を行い、1000時間後の光束量が初期の0.8以上であれば「○」、0.8未満であれば「×」として評価し、結果を表3に示した。

耐温度サイクル試験はサンプル数10個のPKGで実施し、試験条件として−40℃〜100℃各15分で行い、1000サイクル後に全数点灯の場合を「○」、1PKGでも不点灯があった場合を「×」とし、結果を表3に示した。

【0055】

(実施例5)

実施例4と同様に図2に示すパッケージ構造において、封止樹脂1として樹脂組成E、封止樹脂2として樹脂組成物Bを選定し、得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

【0056】

(実施例6)

光半導体装置であるLED−PKGとして図3に示すパッケージ構造において、素子及び一部のリードフレームを封止する封止樹脂1(図3中の306)として樹脂組成E、PKGからの光を取り出す開口を封止する封止樹脂2(図3中の307)として樹脂組成物Cを選定した。具体的には、リードフレームに素子を実装、ワイヤーボンディングした後、封止樹脂1を素子付近にポッティング成型、硬化し、更に全体を、封止樹脂2を用いて金型成型してバリア性を付加した。樹脂組成Eの硬化条件は実施例1と同様に行い、封止樹脂2の成型は液状トランスファー成型機を用い、金型温度165℃、射圧9.8MPa、注入時間30秒、硬化時間120秒として成型し、更に150℃で4時間、オーブン中で後硬化して作製した。得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

【0057】

(比較例4)

実施例4と同様に図2に示すパッケージ構造において、封止樹脂1として樹脂組成E、封止樹脂2として樹脂組成Eを用いて作製した。得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

【0058】

(比較例5)

実施例4と同様に図2に示すパッケージ構造において、封止樹脂1として樹脂組成E、封止樹脂2として樹脂組成物Dを選定して作製した。得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

【0059】

(比較例6)

実施例6と同様に図3に示すパッケージ構造において、封止樹脂1として樹脂組成E、封止樹脂2として樹脂組成物Dを用いて作製した。得られたLED−PKGの耐硫化試験、加速点灯試験、耐熱衝撃試験を実施した。

それらの測定結果を纏めて、表3に示した。

【0060】

【表3】

【0061】

実施例4〜6のLED−PKGでは、いずれもが耐硫化試験、加速点灯試験、耐温度サイクル試験において不具合は見られず、封止樹脂2の耐硫化試験におけるバリア性の効果及び耐温度サイクル試験における高ガラス転移温度の効果、封止樹脂1の加速点灯試験における耐熱着色性の効果が見られた。一方、比較例4では封止樹脂、即ち樹脂組成Eの透湿度の大きいことに起因する硫化によるリードフレームの着色が見られた。また、比較例5、6では耐硫化試験及び加速点灯試験では封止樹脂1の効果で不具合は見られなかったが、耐温度サイクル試験では封止樹脂2に用いた樹脂組成物Dのガラス転移温度が試験温度範囲の上限より低いことから、ワイヤーの変形が生じて不点灯が見られた。

【符号の説明】

【0062】

100:光学部材

101:金属板

102:銀めっき

103:バリア層

200:光半導体装置

201:封止部

202:封止部材

203:発光ダイオード素子

205:ケース部材

207:リードフレーム

208:ワイヤ

210:キャビティ

220:接着部材

300:光半導体装置

302:リードフレーム

303:接着部材

304:光半導体素子

305:ワイヤ

306:封止部材

307:封止部

【特許請求の範囲】

【請求項1】

ポリオール成分を含むA液とポリイソシアネート成分を含むB液とからなる熱硬化型バリア性ポリウレタン樹脂であって、前記A液は3官能以上のポリオールを含み、水酸基価が550mgKOH/g以上であり、前記B液は脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下、であることを特徴とする熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項2】

40℃における樹脂硬化膜の透湿度が、厚み50μmにおいて100g/m2・day以下であり、かつ樹脂硬化物のガラス転移温度が100℃以上であることを特徴とする請求項1記載の熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項3】

前記A液(ポリオール成分)が、トリメチロールプロパンにプロピレンオキサイド又はエチレンオキサイドを付加した化合物を含有することを特徴とする請求項1または請求項2記載の熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項4】

前記B液(イソシアネート成分)が、脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下であるポリイソシアネートにおいて、前記脂環式イソシアネートがイソホロンジイソシアネートを含有することを特徴とする請求項1〜3のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項5】

前記B液(イソシアネート成分)が、かさ密度0.12g/ml以下のステアリン酸亜鉛を含有することを特徴とする請求項1〜4のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項6】

前記熱硬化型バリア性ポリウレタン樹脂組成物が、無機充填材を含有することを特徴とする、請求項1〜5のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項7】

請求項1〜6のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物を硬化させた硬化物。

【請求項8】

請求項1〜6のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物を光学反射材(銀や銀合金等)に積層した、外部環境による酸化や硫化による反射率の低下が抑制された光学部材。

【請求項9】

請求項1〜6のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物を光半導体装置の最外層の全体又は一部に積層した、光半導体装置に内包されている光学反射材(銀や銀合金等)の外部環境による酸化や硫化による反射率の低下が抑制された光半導体装置。

【請求項1】

ポリオール成分を含むA液とポリイソシアネート成分を含むB液とからなる熱硬化型バリア性ポリウレタン樹脂であって、前記A液は3官能以上のポリオールを含み、水酸基価が550mgKOH/g以上であり、前記B液は脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下、であることを特徴とする熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項2】

40℃における樹脂硬化膜の透湿度が、厚み50μmにおいて100g/m2・day以下であり、かつ樹脂硬化物のガラス転移温度が100℃以上であることを特徴とする請求項1記載の熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項3】

前記A液(ポリオール成分)が、トリメチロールプロパンにプロピレンオキサイド又はエチレンオキサイドを付加した化合物を含有することを特徴とする請求項1または請求項2記載の熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項4】

前記B液(イソシアネート成分)が、脂環式ポリイソシアネート及びイソシアネート基が残存した前記脂環式ポリイソシアネートのプレポリマーを含み、そのイソシアネート含有率が30.0質量%以下であるポリイソシアネートにおいて、前記脂環式イソシアネートがイソホロンジイソシアネートを含有することを特徴とする請求項1〜3のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項5】

前記B液(イソシアネート成分)が、かさ密度0.12g/ml以下のステアリン酸亜鉛を含有することを特徴とする請求項1〜4のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項6】

前記熱硬化型バリア性ポリウレタン樹脂組成物が、無機充填材を含有することを特徴とする、請求項1〜5のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物。

【請求項7】

請求項1〜6のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物を硬化させた硬化物。

【請求項8】

請求項1〜6のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物を光学反射材(銀や銀合金等)に積層した、外部環境による酸化や硫化による反射率の低下が抑制された光学部材。

【請求項9】

請求項1〜6のいずれかに記載の熱硬化型バリア性ポリウレタン樹脂組成物を光半導体装置の最外層の全体又は一部に積層した、光半導体装置に内包されている光学反射材(銀や銀合金等)の外部環境による酸化や硫化による反射率の低下が抑制された光半導体装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−255096(P2012−255096A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−129105(P2011−129105)

【出願日】平成23年6月9日(2011.6.9)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月9日(2011.6.9)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]